せん断加工部品およびその製造方法

【課題】高強度鋼板のせん断加工面の端面の表層の組織に着目して、その組織を、水素割れが生じにくい組織とすることによって、せん断加工面の端面の水素割れ性を改善したせん断加工部品およびその製造方法を提供することを課題としている。

【解決手段】鋼板にせん断加工を施してなるせん断加工部品であって、せん断加工の端面の表面から深さ方向に少なくとも30μmの範囲内の領域が、平均粒径5.0μm以下、平均アスペクト比1〜3のポリゴナルフェライトを50%以上含む組織からなるせん断加工部を、少なくとも一つ有することを特徴とするせん断加工部品。

【解決手段】鋼板にせん断加工を施してなるせん断加工部品であって、せん断加工の端面の表面から深さ方向に少なくとも30μmの範囲内の領域が、平均粒径5.0μm以下、平均アスペクト比1〜3のポリゴナルフェライトを50%以上含む組織からなるせん断加工部を、少なくとも一つ有することを特徴とするせん断加工部品。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車・建設機械などの構造部材や補強部材のような強度が必要とされる部品のうち、せん断加工を施した部品に関し、特にせん断加工端面の水素割れ性を改善したせん断加工部品とその製造方法に関するものである。

【背景技術】

【0002】

地球環境問題に端を発する自動車の軽量化および衝突安全性の向上の両者を満たすためには、使用される鋼板をできるだけ高強度化することが必要となる。このため添加元素や鋼材組織を制御して高強度化した鋼板が開発されてきた。しかしながらピアス穴加工・トリム加工などのせん断加工が必要な場合、その端面には大きな塑性ひずみが付与されるため、高強度鋼材は元来鋼材中に含まれていた水素、あるいは塗装などの後加工時や環境から侵入した水素によって割れが発生しやすくなるという問題があり、この解決手段の出現が切望されていた。

【0003】

一方で成形加工時にAc3点以上に加熱してその後に冷却過程で硬質の組織に変態させることにより高強度化された成形部品を得る技術が開発され、この成形過程でせん断加工を施す技術がいくつか開示されている。

【0004】

例えば特許文献1には、せん断加工を施す部位の冷却速度を低下させて焼き入れを不十分にすることにより、その部位の強度を低下させて残留応力を低下させる技術が開示されている。

【0005】

また特許文献2には、加熱炉中の雰囲気を制御して鋼中の水素量を低減するとともに、変形抵抗の比較的小さい下死点近傍でせん断加工する技術が開示されている。

さらに特許文献3には、加熱炉中の雰囲気を制御して鋼中の水素量を低減するとともに、せん断加工を施す部位の冷却速度を低下させて焼き入れを不十分にすることにより、その部位の強度を低下させて残留応力を低下させる技術が開示されている。

【0006】

またさらに特許文献4には、加熱炉中の雰囲気を制御して鋼中の水素量を低減するとともに、せん断加工した部位を再加熱して強度を低下させる技術が開示されている。

加えて特許文献5には、加熱炉中の雰囲気を制御して鋼中の水素量を低減するとともに、シャー角を有するパンチまたはダイを用いることにより残留応力の低減を図る技術が開示されている。

【0007】

また特許文献6には、加熱炉中の雰囲気を制御して鋼中の水素量を低減するとともに、せん断加工を行った端面に圧縮加工を施す技術が開示されている。

【0008】

さらに特許文献7には、加熱炉中の雰囲気を制御して鋼中の水素量を低減するとともに、板厚に対するだれ長さの割合を小さくする技術が開示されている。

【0009】

加えて特許文献8には、せん断加工を施して最終の素板形状にしてプレス加工した後に急速加熱焼入れを施すことにより耐摩耗性を向上させる技術が開示されている。

【0010】

また特許文献9〜11には、鋼板表面から深さ100μmまでの範囲にTiNを散在させることにより熱間打抜き性を向上させる技術が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2003−328031号公報

【特許文献2】特開2006−104526号公報

【特許文献3】特開2006−104527号公報

【特許文献4】特開2006−83419号公報

【特許文献5】特開2008−266721号公報

【特許文献6】特開2006−82099号公報

【特許文献7】特開2008−284610号公報

【特許文献8】特開平8−333628号公報

【特許文献9】特開2010−174276号公報

【特許文献10】特開2010−174278号公報

【特許文献11】特開2010−174279号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、高強度鋼板のせん断加工面の端面の水素割れ性を、確実かつ安定して改善したせん断加工部品およびその製造方法を提供するものである。とりわけ、高強度鋼板のせん断加工面の端面の表層の組織に着目して、その組織を、水素割れが生じにくい組織とすることによって、せん断加工面の端面の水素割れ性を改善したせん断加工部品およびその製造方法を提供することを課題としている。

【課題を解決するための手段】

【0013】

本発明者は、高強度鋼板のせん断加工時の端面の状態および水素割れを生じる条件について詳細に検討した。高強度鋼板は、一般にマルテンサイト・ベイナイト・パーライトなど炭素を多く含む金属組織が多く含まれている。この高強度鋼板にせん断加工が施されると、その端面はせん断面・破断面から構成されるが、両者とも非常に大きな塑性ひずみが生じており、金属組織は著しく伸長した組織になる。マルテンサイト・ベイナイト・パーライトなど炭素を多く含む金属組織は、ポリゴナルフェライトに比べると水素割れしやすく、さらに塑性ひずみが付与されることでその危険性が大きくなることを知見した。

【0014】

さらに図1に示すように、鋼板1を加熱炉2などを利用して、Ac3点以上〜1400℃に加熱し、オーステナイト組織の状態で金型3に入れて成形し、その際せん断加工を行う場合でも、通常は、せん断加工後の端面が、マルテンサイト・ベイナイト・パーライトなどを多く含む高強度な組織となり、ポリゴナルフェライトに比べて水素割れ感受性の高い金属組織が生じることを知見した。またポリゴナルフェライト組織であっても結晶粒径が大きく、また塑性ひずみが大きい場合には細粒で塑性ひずみの少ない組織に比べて水素割れ感受性が高いことも知見した。

【0015】

このような知見に基づき、本発明者等が鋭意検討した結果、高強度鋼板のせん断加工端面の表層、特にせん断加工の端面の表面から深さ方向に少なくとも30μmの範囲内の領域に、細粒で塑性ひずみの少ないポリゴナルフェライト組織を形成しておけば、せん断加工端面の水素割れ性を改善できることを見出した。また、特定の化学組成の鋼板をAc3点〜1400℃の間に加熱して特定の加工条件でせん断加工することで、図2に示すように、高強度鋼板1のせん断加工端面4の表層領域5に細粒で塑性ひずみの少ないポリゴナルフェライト組織を形成することが可能であることを見出した。これはせん断加工によってオーステナイト組織に大きな塑性ひずみを与えることで、せん断加工端面の表層領域のみポリゴナルフェライト変態を生じさせ、それ以外の部分をマルテンサイト、ベイナイト、パーライト、炭化物など高強度な組織に変態させることにより達成できるものである。せん断加工端面の表層領域はせん断加工による塑性ひずみによって誘起された変態ままの組織であるので、塑性ひずみの極めて少ないポリゴナルフェライト組織が得られる。ポリゴナルフェライト組織でかつ塑性ひずみの少ない組織から構成されるせん断加工端面の表層領域は、水素割れしにくいため、残留応力の大きさや水素量の多少によらず水素割れを起こす危険性が極めて小さい高強度なせん断加工部品を得ることができる。

【0016】

本発明は、以上のような新規な知見に基づいてなされたもので、基本的には、高強度鋼板のせん断加工面の端面の表層領域に、細粒のポリゴナルフェライト組織を形成しておくことにより、端面の水素割れ性を改善するものである。

【0017】

なお、前述の各先行技術文献に開示されている技術のうち、特許文献1は、残留応力の低減を目的にせん断加工を施す部位の冷却速度を他の成形部位の冷却速度と変える技術であり、焼き入れ組織の冷却速度よりも遅くなるとベイナイト組織に変態しやすくなるため、せん断加工端面の表面から少なくとも30μmの範囲を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。また特許文献1の技術は、金型構造が複雑になってコスト高になるとともに、水素割れについては何ら言及されておらず、水素割れに効果的かどうかは不明である。

【0018】

また特許文献2は、加熱雰囲気の水素量および露点を制御して鋼中の水素量を低減させ、かつ残留応力の低減および形状・位置精度の維持を狙ってせん断加工を下死点近傍で行う技術であり、プレス機の下死点近傍でせん断加工すると、せん断加工を施す前にマルテンサイト組織もしくはベイナイト組織に変態しやすくなるため、せん断加工端面の表面から少なくとも30μmの範囲を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0019】

またさらに特許文献3は、加熱雰囲気の水素量および露点を制御して鋼中の水素量を低減させ、かつ残留応力の低減を狙ってせん断加工を施す部位の冷却速度を低下させる技術であり、冷却速度を遅くするとベイナイト組織に変態しやすくなるため、せん断加工端面の表面から少なくとも30μmの範囲内の表層領域を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0020】

加えて特許文献4は、加熱雰囲気の水素量および露点を制御して鋼中の水素量を低減させ、続いてせん断加工を施す部位を400〜Ac3点まで再加熱した後せん断加工する技術であり、焼き入れた組織をAc3点以下に再加熱しても焼き入れ組織は残留するのでせん断加工端面にポリゴナルフェライト組織は得られない。したがってせん断加工端面の表面から少なくとも30μmの範囲内の表層領域を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0021】

また特許文献5は、加熱雰囲気の水素量および露点を制御して鋼中の水素量を低減させ、さらにシャー角を有するパンチまたはダイを用いてせん断加工を行う技術であり、パンチまたはダイにシャー角をつけてもせん断加工端面にポリゴナルフェライト組織は得られない。したがってせん断加工端面の表面から少なくとも30μmの範囲内の表層領域を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0022】

さらに特許文献6は加熱雰囲気の水素量および露点を制御して鋼中の水素量を低減させ、さらにせん断加工端面に圧縮加工を施す技術であり、圧縮加工を施しても組織の変化は無く、端面にポリゴナルフェライト組織は得られない。したがってせん断加工端面の表面から少なくとも30μmの範囲内の表層領域を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0023】

またさらに特許文献7はせん断加工端面のだれ長さの板厚に対する割合を小さくすることにより、切断面の引張残留応力を低減する技術であり、だれ長さを小さくしても組織の変化は無く、端面にポリゴナルフェライト組織は得られない。したがってせん断加工端面の表面から少なくとも30μmの範囲内の表層領域を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0024】

加えて特許文献8はせん断加工およびプレス加工した部品を急速加熱焼入れすることにより表面を硬化させて耐摩耗性を向上させた技術であり、硬化組織とするので端面にポリゴナルフェライト組織は得られない。したがってせん断加工端面の表面から少なくとも30μmの範囲内の表層領域を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0025】

また特許文献9〜11は、いずれもダイクエンチ工法において鋼板表面から深さ100μmの範囲にTiNを散在させてせん断端面のバリを低減させる技術であり、TiNと組織との関係については言及されておらず、せん断加工の加熱条件(900℃×15分)ではオーステナイトが粗大化し、せん断加工端面には微細なポリゴナルフェライトが得られないため、本発明の技術とは異なる技術である。

【0026】

以上のように、先行する特許文献1〜11の技術では、高強度鋼板のせん断加工面の端面の水素割れ性の改善について考慮が払われていないか、または考慮が払われてはいても、水素割れ性の改善に有効な端面の表層領域の組織について充分な検討がなされておらず、とりわけ、せん断加工面の端面からその深さ方向に30μmの範囲内の領域(表層領域)に細粒のポリゴナルフェライト組織を形成しておくことにより、端面の水素割れ性を改善し得るとはまったく考えられていなかったのである。

【0027】

したがって本発明の要旨とするところは、下記の通りである。

(1)鋼板にせん断加工を施してなるせん断加工部品であって、せん断加工の端面の表面から深さ方向に少なくとも30μmの範囲内の領域が平均粒径5.0μm以下、平均アスペクト比1〜3のポリゴナルフェライトを50%以上含む組織からなるせん断加工部を、少なくとも一つ有することを特徴とするせん断加工部品、

【0028】

(2)上記端面の表面から深さ方向に少なくとも30μmの範囲内の領域以外が、マルテンサイト、パーライト、ベイナイトのいずれか一つ以上を含む組織からなることを特徴とする上記(1)のせん断加工部品、

【0029】

(3)上記鋼板が、質量%で、

C : 0.05〜0.55%、

Si: 2%以下、

Mn: 0.1〜3%、

P : 0.1%以下、

S : 0.03%以下、

Al: 0.1%以下、

O : 0.015%以下、

N : 0.01%以下、

を含有し、残部がFeおよび不可避的不純物からなることを特徴とする上記(1)または(2)に記載のせん断加工部品、

【0030】

(4)上記鋼板が、質量%で、さらに、

B : 0.0002〜0.0050%、

V : 2.0%以下、

W : 3.0%以下、

のうちから選ばれた1種以上を含有することを特徴とする上記(3)に記載のせん断加工部品、

【0031】

(5)上記鋼板が、質量%で、さらに

Cr: 0.01〜1.0% 、

Mo: 0.02〜3.0%、

Ti: 0.01〜0.70%、

のうちから選ばれた1種以上を含有することを特徴とする上記(4)もしくは(5)に記載のせん断加工部品、

【0032】

(6)質量%で、

C : 0.05〜0.55%、

Si: 2%以下、

Mn: 0.1〜3%、

P : 0.1%以下、

S : 0.03%以下、

Al: 0.1%以下、

O : 0.015%以下、

N : 0.01%以下、

を含有し、残部がFeおよび不可避的不純物からなる鋼板を用い、Ac3〜1400℃までに鋼板を加熱して、30秒から300秒間保持した後、400〜900℃の温度でせん断加工することを特徴とするせん断加工部品の製造方法、

【0033】

(7)上記鋼板が、質量%で、さらに、

B : 0.0002〜0.0050%、

V : 2.0%以下、

W : 3.0%以下、

のうちから選ばれた1種以上を含有することを特徴とする上記(6)に記載のせん断加工部品の製造方法、

【0034】

(8)上記鋼板が、質量%で、さらに、

Cr: 0.01〜1.0%、

Mo: 0.02〜3.0%、

Ti: 0.01〜0.70%、

のうちから選ばれた1種以上を含有することを特徴とする上記(6)または(7)に記載のせん断加工部品の製造方法、

【0035】

(9)前記せん断加工の速度が30spm以上で、クリアランスが板厚の5〜20%であることを特徴とする上記(6)〜(8)に記載のせん断加工部品の製造方法、

【0036】

(10)前記せん断加工時に成形加工を伴うことを特徴とする上記(6)〜(9)記載のせん断加工部品の製造方法、

にある。

【発明の効果】

【0037】

本発明によれば、高強度鋼板のせん断加工面の端面の表層、特にその端面から深さ方向に少なくとも30μmの範囲内の領域に細粒のポリゴナルフェライト組織を形成しておくことによって、せん断加工端面の水素割れ性を、確実かつ安定して改善することができる。したがって本発明によれば、端面の水素割れ性が優れたせん断加工部品を確実かつ安定して製造できるため、自動車・建設機械など高強度鋼板のせん断加工部材が要求される分野でその工業的意義は大きい。

【図面の簡単な説明】

【0038】

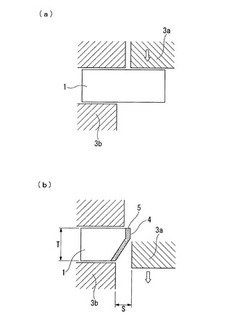

【図1】熱間における成形およびせん断加工を示す模式図である。

【図2】(a)はせん断加工を施す前の鋼板と金型の状態を示す模式図であり、(b)はせん断加工後におけるせん断加工端面と表層領域を示す模式図である。

【発明を実施するための形態】

【0039】

次に本発明について詳細に説明する。

【0040】

まず、せん断加工端面の金属組織に関する条件およびその限定理由について説明する。

本発明では、せん断加工された端面の表面から深さ方向に少なくとも30μmの範囲内の領域(以下、表層領域と称する)の組織が平均粒径5.0μm以下、平均アスペクト比1〜3のポリゴナルフェライトを、面積パーセントで50%以上含む組織の場合に、水素割れ性が大きく改善されることを知見した。なおここで面積%とは、せん断面に直角でかつ板厚方向に沿う断面で観察した場合の面積%を意味する。せん断加工端面のポリゴナルフェライト組織の表層領域の範囲を、深さ方向に表面から少なくとも30μmとしたのは、30μmよりも狭ければ、ポリゴナルフェライト組織からなる表層領域よりも内側に存在するマルテンサイト・ベイナイト・パーライトなどの硬質組織において水素割れが発生する可能性があるためである。ポリゴナルフェライト組織の表面からの範囲の上限は特に規定するものではないが、300μmよりも広ければ、せん断加工端面付近の強度が全体的に低下して、例えばせん断加工がピアス穴加工の場合はボルトに接触した場合に大きく変形するなどの不具合を生じるため、300μm以下であることが好ましい。

【0041】

またポリゴナルフェライト組織の平均粒径を5.0μm以下としたのは、5.0μmよりも大きいとポリゴナルフェライト組織においても水素割れしやすくなるためである。平均粒径の下限は特に規定するものではないが、せん断加工による塑性ひずみの大きさに依存して下限が決まり、強度特性の均質性を確保する観点から0.3μm以上が好ましい。なおここで粒径とは、せん断面に直角でかつ板厚方向に沿う断面で観察した場合のポリゴナルフェライトの個々の結晶粒の面積を、同一の面積の円に置き換えた場合の円の直径、すなわち円換算径(円相当径)を意味する。

【0042】

またさらにポリゴナルフェライト組織の平均アスペクト比を1〜3としたのは、平均アスペクト比が3以上になると塑性ひずみが大きく導入されている可能性が高く、水素割れしやすくなるためである。なおここで平均アスペクト比とは、結晶粒を楕円形に見立てた場合の短径に対する長径の比の平均値であるので、1もしくは1より大きい値となる。

【0043】

加えてせん断加工端面の表層領域の組織に占めるポリゴナルフェライトの割合を面積%で50%以上としたのは、50%未満の場合、ポリゴナルフェライト以外の硬質組織、例えばマルテンサイト、パーライト、ベイナイトなどの硬質組織が占める割合が多くなって、水素割れしやすくなるためである。上限は特に規定するものではなく、鋼材の化学組成に依存し、例えばCを多く含む組成ではパーライトや炭化物がポリゴナルフェライトの生成とともに不可避的に生成する。

【0044】

次に、せん断加工端面の表面から少なくとも30μmの範囲内の表層領域以外の領域、すなわちその表層領域よりも内側の部分の領域の組織をマルテンサイト、パーライト、ベイナイトのいずれか一つ以上を含む組織と規定したのは、せん断加工部品が高強度を維持するためである。高温に加熱して成形したのち金型もしくは水によって焼き入れた組織によって高強度の特性を得ようとする場合、引張強さで1200MPa以上の高強度特性である必要があり、この場合はマルテンサイトの比率が高い組織であることが好ましい。

【0045】

本発明のせん断加工部品は、基本的には、せん断加工の端面の少なくとも30μmの範囲内の表層領域が前述のような組織条件を満たしていればよく、そのせん断加工部品を構成する鋼板の具体的な鋼種、成分組成は特に問わないが、請求項3〜請求項8で規定するような成分組成の鋼板用いることが望ましく、以下にこれらの請求項3〜請求項8で規定する鋼板の成分組成の限定理由について説明する。

【0046】

C:0.05〜0.55%

Cは、冷却後の組織をマルテンサイトとして材質を確保するために添加する元素であり、強度1000MPa以上を確保するためには、0.05%以上、望ましくは0.1%以上添加することが望ましい。ところが、添加量が多すぎると、衝撃変形時の強度確保が困難となるため、その上限を0.55%とする。従って、その範囲を0.05〜0.55%とした。

【0047】

Si:2%以下

Siは、固溶強化型の合金元素であるが、2%を超えると表面スケールの問題が生じるため、2%以下に制限する。また鋼板表面にメッキ処理を行なう場合は、Siの添加量が多いとメッキ性が劣化するため、上限を1.1%とすることが望ましい。

【0048】

Mn:0.1〜3%

Mnは、強度および焼入れ性を向上させる元素であり、0.1%未満では焼入れ時の強度を十分に得られず、また、3%を超えて添加しても効果が飽和するため、Mnは0.1〜3%の範囲に制限する。

【0049】

P:0.1%以下

Pは、溶接割れ性および靱性に悪影響を及ぼす元素であるため、Pは0.1%以下と制限する。なお、好ましくは0.02%以下である。また、更に好ましくは0.015%以下である。

【0050】

S:0.03%以下

Sは、鋼中の非金属介在物に影響し、加工性を劣化させるとともに、靱性劣化・異方性および再熱割れ感受性の増大の原因となる。このため、Sは0.03%以下に制限する。なお、さらに好ましくは、0.01%以下である。また、Sを0.005%以下に規制することにより、衝撃特性が飛躍的に向上する。

【0051】

Al:0.1%以下

Alは、溶鋼の脱酸材として使われる必要な元素であり、不可避的に存在するが、0.1%を超えると非金属介在物が多くなり製品に表面疵が発生しやすくなるため、0.1%以下の範囲とする。

【0052】

O:0.015%以下

Oは、過度の添加は靱性に悪影響を及ぼす酸化物の生成の原因となるとともに、疲労破壊の起点となる酸化物を生成するため、0.015%以下の含有とする。

【0053】

N:0.01%以下

Nは、0.01%を超えると窒化物の粗大化および固溶Nによる時効硬化により、靱性が劣化する傾向がみられる。このため、Nは0.01%以下とする。

【0054】

その他、必要に応じて以下の元素を添加しても良い。

【0055】

B:0.0002〜0.0050%

Bは、熱間でのプレス成形中あるいはプレス成形後の冷却での焼入れ性を向上させるために添加するが、この効果を発揮させるためには、0.0002%以上の添加が必要である。しかしながら、この添加量がむやみに増加すると熱間での割れの懸念があることや、その効果が飽和するため、その上限を0.0050%とする。

【0056】

V:2.0%以下

Vは強度を向上させる元素であり、微量でも強度向上に有効であるが、2.0%を超えて添加しても効果が飽和するとともに、靭性を劣化させるため2.0%以下とする。

【0057】

W:3.0%以下

Wは強度を向上させる元素であり、微量でも強度向上に有効であるが、3.0%を超えて添加しても効果が飽和するとともに、靭性を劣化させるため3.0%以下とする。

【0058】

Cr:0.01〜1.0%

Crは、焼入れ性を向上させる元素であり、また、マトリックス中へM23C6型炭化物を析出させる効果を有し、強度を高めるとともに、炭化物を微細化する作用を有する。しかし、0.01%未満ではこれらの効果が十分期待できず、また、1%を超えると降伏強度が過度に上昇する傾向にあるため、Crは0.01〜1.0%の範囲とする。より望ましくは、0.05〜1%である。

【0059】

Mo:0.02〜3.0%

Moは強度を向上させる元素であり、強度向上には0.02%以上の添加が必要であるが、3.0%を超えて添加しても効果が飽和するとともに、靭性を劣化させるため0.02〜3.0%とする。

【0060】

Ti:0.01〜0.70%

Tiは強度を向上させる元素であり、強度向上には0.01%以上の添加が必要であるが、0.7%を超えて添加しても効果が飽和するとともに、靭性を劣化させるため0.01〜0.70%とする。

【0061】

その他の元素として、スクラップから混入すると考えられるNi,Cu,Snなどの元素が含有してもよい。さらに、介在物の形態制御の観点から、Ca,Mg,Y,As,Sb,REMを添加してもよい。さらに、強度を向上する目的で、Nb,Zrを添加してもよいが、これらの元素がむやみに増加するとこれらの元素と結合していないC量が減少し冷却後に十分な強度が得られなくなる。その他、不可避的に含まれる不純物が含有しても特に問題はない。

【0062】

本発明のせん断加工部品を製造するにあたっては、望ましくは前述のような成分組成に調整されて常法に従って鋳造された鋳塊を熱間圧延し、またさらに必要に応じて酸洗・冷間圧延・焼鈍処理を行って得られた鋼板に、熱間でせん断加工を施せばよい。鋼板製造過程の工程条件はいずれも常法でよい。

【0063】

ここで、上述のようにして得られた鋼板は、そのまません断加工部品に使用しても良いが、耐食性を付与・向上させるため、アルミめっき、アルミ−亜鉛めっき、亜鉛めっきを施してもよい。その製造方法は酸洗、冷間圧延は常法でよく、その後アルミめっき工程あるいはアルミ−亜鉛めっき工程、亜鉛めっきについても常法で問題ない。すなわち、アルミめっきであれば浴中Si濃度は5〜12%が適しており、アルミ−亜鉛めっきでは浴中Zn濃度は40〜50%が適している。また、アルミめっき層中にMgやZnが混在しても、アルミ−亜鉛めっき層中にMgが混在しても特に問題なく同様の特性の鋼板を製造することができる。

【0064】

なお、めっき工程における雰囲気については、無酸化炉を有する連続式めっき設備でも無酸化炉を有しない連続式めっき設備でも通常の条件とすることでめっき可能であり、本鋼板だけ特別な制御を必要としないことから生産性を阻害することもない。また、亜鉛めっき方法であれば、溶融亜鉛めっき、電気亜鉛めっき、合金化溶融亜鉛めっきなどいかなる方法を取ってもよい。以上の製造条件ではめっき前に鋼板表面に金属プレめっきを施していないが、NiプレめっきやFeプレめっき、その他めっき性を向上させる金属プレめっきを施しても特に問題はない。また、めっき層表面に異種の金属めっきや無機系、有機系化合物の被膜などを付与しても特に問題はない。

【0065】

上述のような鋼板(めっき鋼板を含む)にせん断加工を施すにあたっては、鋼板を、Ac3〜1400℃の範囲内の温度まで加熱して、30秒から300秒間保持した後、400〜900℃の範囲内の温度でせん断加工を行う。具体的には、例えば図1に示したように、鋼板1を加熱炉2などの適宜の加熱手段によって上記温度域に加熱、保持した後、せん断加工を伴う絞り成型用の金型3に投入し、成形後、もしくは成形と同時に、図2に示したようにパンチ3aおよびダイ3bによって鋼板1にせん断加工を施す。なおこのせん断加工においては、せん断加工の速度を30spm以上とし、かつせん断のクリアランスS(図2におけるパンチ3aとダイ3bとの間の隙間)を板厚Tの5〜20%の範囲内とすることが望ましい。これらの加熱条件およびせん断加工条件の限定理由について、以下に説明する。

【0066】

鋼板の加熱温度をAc3以上、1400℃以下と規定したのは、成形後に焼入れ強化するために鋼板の組織をオーステナイトにしておくためである。また、加熱温度が1400℃以上であると加熱後の搬送が不可能となるためである。

加熱温度の保持時間を30秒から300秒間としたのは、30秒より短いと鋼板の温度が均一になっていない可能性があり、また300秒より長いとオーステナイト粒径が著しく大きくなるため、せん断加工後に生成するポリゴナルフェライト粒径も大きくなり、水素割れの改善効果が小さくなるためである。また生産性も著しく低下する。

【0067】

せん断加工温度を400〜900℃と規定したのは、400℃未満ではせん断加工開始前にパーライト、ベイナイト、マルテンサイト変態のいずれかが生じている可能性があり、せん断加工部品のせん断後の強度が不足するためである。また900℃より高い場合には、鋼材の変形抵抗が非常に小さく、せん断加工端面が著しく変形して、後工程で手入れするなどの処理が必要となるためである。

【0068】

なお、鋼板をAc3以上、1400℃以下の温度域に加熱、保持してから、400〜900℃の温度域でせん断加工を施すまでの間は、オーステナイト組織を保持するために空冷(例えば10℃/sec以下の冷却速度で冷却)することが望ましく、またせん断加工後は、高強度な焼入れ組織を得るために室温付近まで急冷(例えば50℃/sec以上の冷却速度で冷却)することが望ましい。この急冷は、鋼板を成形加工時に金型に接触させること、あるいは鋼板に冷却水を散布することなどによって実現可能である。ただし、せん断加工より前に絞り加工や曲げ加工などの成形加工を行う場合には、鋼板をAc3以上、1400℃以下の温度域に加熱、保持後、直ちに成形加工により400〜900℃の温度域まで急冷(例えば50℃/sec以上の冷却速度で冷却)し、その後引き続いてせん断加工を行うことが望ましい。

【0069】

せん断加工速度を30spm以上と規定したのは、30spm未満の場合には塑性ひずみの付与速度が低くなり、塑性ひずみの回復が同時に進行してポリゴナルフェライト変態が誘起されにくくなるためである。安定してポリゴナルフェライトを得るためには、さらに45spm以上であることが望ましい。せん断加工速度の上限は特に規定するものではなく、プレス機の能力の範囲内で、より高い方が好ましい。なお、鋼板を加熱してせん断加工を行う場合、せん断加工よりも鋼板の加熱工程の時間の方が長いため、せん断加工には待ち時間が存在することが多い。このような場合のせん断加工速度は、通常用いられる一定時間内でのせん断加工回数で示すことは適当でないため、1回のせん断加工に要する時間が一定時間内に繰り返されるとした速度で表示することが適切であり、本発明でもそのようには算出している。せん断加工速度は、1分間のせん断加工数(Shot Per Minute)で表示している。なおここで「1回のせん断加工に要する時間」とは、せん断加工工具が、初期位置からせん断のための動作を開始してから、せん断を終了して初期位置に戻るまでの時間を意味する。

【0070】

またさらにせん断加工のクリアランスSを、鋼板の板厚Tの20%以下と規定したのは、20%を超えるとせん断変形および塑性ひずみがパンチとダイの隙間で分散し、ポリゴナルフェライト変態を誘起しにくくなるためである。クリアランスの下限は特に規定するものではないが、クリアランスが狭すぎると金型損傷が著しくなるので、好ましくは5%以上とする。

【0071】

以上のように、Ac3〜1400℃に鋼板を加熱して、30秒から300秒間保持することにより、鋼板の組織をオーステナイト化し、それに続いて400〜900℃の範囲内の温度で、適切な条件でせん断加工を施すことにより、せん断加工端面の表層領域に、ポリゴナルフェライト変態を誘起させて、その表層領域の組織として、既に述べたような、平均粒径5.0μm以下、平均アスペクト比1〜3のポリゴナルフェライトを50%以上含む組織を生成させることができる。

【0072】

以上、鋼板を加熱後、せん断加工を行う方法およびせん断加工された部品について述べたが、本発明はせん断加工のみを行う部品に限定されない。例えば、図1に示したように鋼板を加熱後、せん断加工を行う際に、絞り加工や曲げ加工などの成形加工を同時に行い、その後冷却することにより高強度な加工部品を得る方法にも応用可能であり、また一方、成形加工を実施した後、本発明のせん断加工を行うことでも、またせん断加工を行った後に成形加工を行うことによっても高強度な加工部品を得ることが出来る。さらに、2以上のせん断加工部を有するせん断加工部品にも適用できることはもちろんであり、その場合、上記の2以上のせん断加工部のせん断加工端面の表層領域が、すべて本発明で規定する条件を満足していることが望ましい。

【0073】

以下、本発明について実施例によって具体的に説明する。なお以下の実施例は、本発明による具体的な効果を示すためのものであって、実施例に記載された条件が本発明の技術的範囲を限定するものでないことはもちろんである。

【実施例】

【0074】

表1〜表3に示す化学成分のスラブを鋳造した。これらのスラブを、1050〜1350℃に加熱し、熱間圧延にて仕上温度800〜900℃、巻取温度450〜680℃で板厚4mmの熱延鋼板とした。その後、酸洗を行なった後、冷間圧延により板厚1.6mmの冷間鋼板とした。また、その冷延板のうち、A1〜A10は冷延ままとし、B1〜B3については溶融アルミめっき、C1〜C13は溶融アルミ−亜鉛めっき、C3−1〜C3−5は合金化溶融亜鉛めっき、C3−5〜C3−10は溶融亜鉛めっきを施した。その後、それらの鋼板を、表4〜表14中に示している諸条件で、炉加熱により加熱・保持した後、熱間せん断加工を行った。加熱炉の雰囲気は水素量と露点を変化させた。せん断加工は、直径20mmのパンチを用いたピアス加工とした。ブランクサイズは1.6mm厚×300mm×500mmとした。なお、表1〜表3には供試鋼のAc3点も併せて示す。

【0075】

上述のようなピアス加工による熱間せん断加工を行って得られた各せん断加工部品について、せん断加工端面の表面付近の金属組織を観察して、ポリゴナルフェライト組織の生成状況を調べ、ポリゴナルフェライト粒の平均粒径、平均アスペクト比、ポリゴナルフェライト組織の割合、およびポリゴナルフェライト組織が生成されている領域のせん断加工端面の表面からの深さ(範囲)を求めたので、その結果を表4〜表14中に示した。なおここで組織観察およびポリゴナルフェライト組織の各条件の測定は、具体的には次のようにして行なった。

【0076】

せん断加工部品から、せん断面に垂直で、板厚方向に平行な面を樹脂に埋め込み、鏡面研磨、エッチングした光学顕微鏡試料を作製し、せん断面から30μmまでの金属組織を1000〜3000倍でレーザー顕微鏡にて観察した。ポリゴナルフェライト組織の結晶粒は、析出物がほとんど観察されないため、容易に他の金属組織と識別できた。各10視野でポリゴナルフェライト組織の結晶粒の平均粒径、平均アスペクト比、面積率を画像解析で調査し、平均値を求めた。

【0077】

さらに、せん断加工端面部分の水素割れ性を、次のようにして評価、判定した。すなわち、ピアス加工後、1週間経ってからピアス穴を全周観察し、割れの有無を目視により判定した。目視観察は20倍のルーペにて行った。判定結果を表4〜表14中に示す。

【0078】

表4、表5には、鋼板の化学組成を特に規定しない請求項1に関する本発明例およびそれに対応する比較例、すなわちせん断加工端面の表層領域の条件(ポリゴナルフェライト組織条件)を種々変化させた例を示す。

このうちポリゴナルフェライトを含む組織を有する領域の、端面の表面からの範囲が請求項1で規定する発明の範囲外にある実験番号1、6、15、16、26、31、40、41、ポリゴナルフェライト粒径が請求項1で規定する発明の範囲外にある実験番号5、20、21、30、45、46は、水素割れの評価が最も悪く、それ以外の本発明例の実験では、上記の実験番号の比較例よりも水素割れの評価が良くなっている。また実験番号25、50は搬送時の変形が大きく、水素割れの評価が出来なかった。なお、実験番号1、16、26、41は、ポリゴナルフェライトを含む組織を有する領域の、端面の表面からの範囲のみならず、ポリゴナルフェライト組織の分率も請求項1で規定する発明の範囲外であり、実験番号6、15、31、40は、さらに粒径および平均アスペクト比が、実験番号21、46は、粒径および平均アスペクト比が、それぞれ請求項1で規定する発明の範囲外である。これらのことから、請求項1で規定する発明は、せん断加工部の水素割れの改善に有効であることが判明した。

【0079】

次に表6〜表9は、鋼板の化学組成を規定した請求項4、請求項7に関する本発明例およびそれに対応する比較例である。

このうち、実験番号101〜105、126〜130、151〜155、166〜170は、せん断開始温度の影響を見たものであり、せん断加工温度が請求項6で規定する発明の範囲内である102〜104、127〜129、152〜154、167〜169は、範囲外の例である101、105、126、130、151、155、166、170よりも水素割れの評価が改善されている。さらに102〜104、127〜129、152〜154、167〜169は、同じせん断加工条件である表4、表5の2〜4、27〜29よりもさらに水素割れの評価が改善されている。なお、101、126、151、166はポリゴナルフェライト組織の端面からの範囲およびポリゴナルフェライト組織の分率が請求項1で規定する発明の範囲外であり、105、130、155、170は結晶粒径が請求項1で規定する発明の範囲外である。

【0080】

また実験番号106〜110、131〜135、156〜160、170はせん断加工速度の影響を見たものであり、せん断加工速度が請求項9で規定する発明の範囲内である107〜110、132〜135、157〜160、172〜175は、範囲外の例である106、131、156、171よりも水素割れの評価が改善されている。さらに、107〜110、132〜135、157〜160、172〜175は、同じせん断加工条件である表4、表5の7〜10、32〜35よりもさらに水素割れの評価が改善されている。なお、106、131、156、171はポリゴナルフェライト組織の端面からの範囲、ポリゴナルフェライト組織の分率、粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0081】

またさらに実験番号111〜115、136〜140、161〜165、176〜180はせん断加工時のクリアランスの影響を見たものであり、クリアランスが請求項9で規定する発明の範囲内である111〜114、136〜139、161〜164、176〜179は、範囲外の例である115、140、165、180よりも水素割れの評価が改善されている。さらに、111〜114、136〜139、161〜164、176〜179は、同じせん断加工条件である表4、表5の11〜14、36〜39よりもさらに水素割れの評価が改善されている。なお、115、140、165、180はポリゴナルフェライト組織の端面からの範囲、ポリゴナルフェライト組織の分率、粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0082】

加えて実験番号116〜120、141〜145は保持時間の影響を見たものであり、保持時間が請求項6で規定する発明の範囲内である117〜119、142〜144は、範囲外の例である116、120、141、145よりも水素割れの評価が改善されている。さらに、117〜119、142〜144は、同じせん断加工条件である表4、表5の17〜19、42〜44よりもさらに水素割れの評価が改善されている。なお、116、141はポリゴナルフェライト組織の端面からの範囲およびポリゴナルフェライト組織の分率が請求項1で規定する発明の範囲外であり、120、145は結晶粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0083】

また実験番号121〜125、146〜150は加熱温度の影響を見たものであり、加熱温度が請求項6で規定する発明の範囲内である122〜124、147〜149は、範囲外の例である121、146よりも水素割れの評価が改善されている。さらに、122〜124、147〜149は、同じせん断加工条件である表4、表5の22〜24、47〜49よりもさらに水素割れの評価が改善されている。なお、121、146はポリゴナルフェライト組織粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。また実験番号125、150は搬送時の変形が大きく、水素割れの評価が出来なかった。

【0084】

またさらに、実験番号107〜110、111〜114、117〜119、127〜129、132〜135、136〜139、147〜149、152〜154、157〜160、167〜169、172〜175、176〜179は、B、V、Wなどの添加元素が請求項4、請求項7で規定する発明の範囲内にあり、これらが範囲外の実施例である102〜104、122〜124、142〜144、161〜164よりもさらに水素割れが改善されている。

【0085】

これらの実験結果からも、本発明が、せん断加工部の水素割れの改善に有効であることが確認された。

【0086】

次に表10〜表13は鋼板の化学組成を規定した請求項5、請求項8に関する実施例である。

【0087】

このうち、実験番号201〜205、226〜230、251〜255は、せん断加工温度の影響を見たものであり、せん断加工温度が請求項6で規定する発明の範囲内である202〜204、227〜229、252〜154は、範囲外の例である201、205、226、230、251、255よりも水素割れの評価が改善されている。さらに、202〜204、227〜229、252〜154は、同じせん断加工条件である表4、表5の2〜4、27〜29よりもさらに水素割れの評価が改善されている。なお、201、226、251はポリゴナルフェライト組織の端面からの範囲およびポリゴナルフェライト組織の分率が請求項1で規定する発明の範囲外であり、205、230、255は結晶粒径が請求項1で規定する発明の範囲外である。

【0088】

また実験番号206〜210、231〜235、256〜260はせん断加工速度の影響を見たものであり、せん断加工速度が請求項9で規定する発明の範囲内である207〜210、232〜235、257〜260は、範囲外の例である206、231、256よりも水素割れの評価が改善されている。さらに、207〜210、232〜235、257〜260は、同じせん断加工条件である表4、表5の7〜10、32〜35よりもさらに水素割れの評価が改善されている。なお、206、231、256はポリゴナルフェライト組織の端面からの範囲、ポリゴナルフェライト組織の分率、粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0089】

またさらに実験番号211〜215、236〜140、261〜265はせん断加工時のクリアランスの影響を見たものであり、クリアランスが請求項9で規定する発明の範囲内である211〜214、236〜239、261〜264は、範囲外の例である215、240、265よりも水素割れの評価が改善されている。さらに、211〜214、236〜239、261〜264は、同じせん断加工条件である表4、表5の11〜14、36〜39よりもさらに水素割れの評価が改善されている。なお、215、240、265はポリゴナルフェライト組織の端面からの範囲、ポリゴナルフェライト組織の分率、粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0090】

加えて実験番号216〜220、241〜245は保持時間の影響を見たものであり、保持時間が請求項6で規定する発明の範囲内である217〜219、242〜244は、範囲外の例である216、220、241、245よりも水素割れの評価が改善されている。さらに、217〜219、242〜244は、同じせん断加工条件である表4、表5の17〜19、42〜44よりもさらに水素割れの評価が改善されている。なお、216、241はポリゴナルフェライト組織の端面からの範囲およびポリゴナルフェライト組織の分率が請求項1で規定する発明の範囲外であり、220、245は結晶粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0091】

また実験番号221〜225、246〜250は加熱温度の影響を見たものであり、加熱温度が請求項6で規定する発明の範囲内である222〜224、247〜249は、範囲外の例である221、246よりも水素割れの評価が改善されている。さらに、222〜224、247〜249は、同じせん断加工条件である表4、表5の22〜24、47〜49よりもさらに水素割れの評価が改善されている。なお、221、246はポリゴナルフェライト組織の粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。また実験番号225、250は搬送時の変形が大きく、水素割れの評価が出来なかった。

【0092】

またさらに、実験番号207〜210、211〜214、217〜219、227〜229、232〜235、236〜239、247〜249、252〜254、257〜260は、Cr、Mo、Tiなどの添加元素が請求項5、請求項8で規定する発明の範囲内にあり、これらが範囲外の実施例である202〜204、222〜224、242〜244、261〜264よりもさらに水素割れが改善されている。

【0093】

したがってこれらの実験結果からも、本発明が、せん断加工部の水素割れの改善に有効であることが確認された。

【0094】

次に表14は、鋼板の化学組成を規定した請求項5、請求項8で規定する発明に関する別の実施例である。

このうち、実験番号301〜305、326〜330は、せん断加工温度の影響を見たものであり、せん断加工温度が請求項6で規定する発明の範囲内である302〜304、327〜329は、範囲外の例である301、305、326、330よりも水素割れの評価が改善されている。さらに、302〜304、327〜329は、同じせん断加工条件である表4、表5の2〜4、27〜29、表6〜表8の102〜104、127〜129、152〜154、167〜169、表9〜表11の202〜204、227〜229、252〜254よりもさらに水素割れの評価が改善されている。なお、301、326はポリゴナルフェライト組織の端面からの範囲およびポリゴナルフェライト組織の分率が請求項1で規定する発明の範囲外であり、305、330は結晶粒径が請求項1で規定する発明の範囲外である。

【0095】

また実験番号306〜310、331〜335はせん断加工速度の影響を見たものであり、せん断加工速度が請求項9で規定する発明の範囲内である307〜310、332〜335は、範囲外の例である306、331よりも水素割れの評価が改善されている。さらに、307〜310、332〜335は、同じせん断加工条件である表4、表5の7〜10、32〜35、表6〜表8の107〜110、132〜135、157〜160、172〜175、表9〜表11の207〜210、232〜235、257〜260よりもさらに水素割れの評価が改善されている。なお、306、331はポリゴナルフェライト組織の端面からの範囲、ポリゴナルフェライト組織の分率、粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0096】

またさらに実験番号311〜315、336〜340はクリアランスの影響を見たものであり、クリアランスが請求項9で規定する発明の範囲内である311〜314、336〜339は、範囲外の例である315、340よりも水素割れの評価が改善されている。さらに、311〜314、336〜339は、同じせん断加工条件である表4、表5の11〜14、36〜39、表6〜表8の111〜114、136〜139、161〜164、176〜179、表9〜表11の211〜214、236〜239、261〜264よりもさらに水素割れの評価が改善されている。なお、315、340はポリゴナルフェライト組織の端面からの範囲、ポリゴナルフェライト組織の分率、粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0097】

加えて実験番号316〜320、341〜345は保持時間の影響を見たものであり、保持時間が請求項6で規定する発明の範囲内である317〜319、342〜344は、範囲外の例である316、320、341、345よりも水素割れの評価が改善されている。さらに、317〜319、342〜344は、同じせん断加工条件である表4、表5の17〜19、42〜44、表6〜表8の117〜119、142〜144、表9〜表11の217〜219、242〜244よりもさらに水素割れの評価が改善されている。なお、316はポリゴナルフェライト組織の端面からの範囲およびポリゴナルフェライト組織の分率が請求項1で規定する発明の範囲外であり、320は結晶粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0098】

また実験番号321〜325、346〜350は加熱温度の影響を見たものであり、加熱温度が請求項6で規定する発明の範囲内である322〜324、347〜349は、範囲外の例である321、325、346、350よりも水素割れの評価が改善されている。さらに、322〜324、347〜349は、同じせん断加工条件である表4、表5の22〜24、47〜49、表6〜表8の122〜124、147〜149、表9〜表11の222〜224、247〜249よりもさらに水素割れの評価が改善されている。なお、321、346はポリゴナルフェライト組織の粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。また実験番号325、350は搬送時の変形が大きく、水素割れの評価が出来なかった。

【0099】

したがって以上の実験結果から、本発明が、せん断加工部の水素割れの改善に有効であることが明らかである。

【0100】

【表1】

【0101】

【表2】

【0102】

【表3】

【0103】

【表4】

【0104】

【表5】

【0105】

【表6】

【0106】

【表7】

【0107】

【表8】

【0108】

【表9】

【0109】

【表10】

【0110】

【表11】

【0111】

【表12】

【0112】

【表13】

【0113】

【表14】

【産業上の利用可能性】

【0114】

本発明は、自動車・建設機械などの構造部材や補強部材のような強度が必要とされる部品のうち、せん断加工が施された部品に関し、水素割れ性に優れたせん断加工部品に適用できる。

【符号の説明】

【0115】

1 鋼板

2 加熱炉

3 金型

3a パンチ

3b ダイ

4 せん断加工端面

5 せん断加工端面の表層領域

【技術分野】

【0001】

本発明は、自動車・建設機械などの構造部材や補強部材のような強度が必要とされる部品のうち、せん断加工を施した部品に関し、特にせん断加工端面の水素割れ性を改善したせん断加工部品とその製造方法に関するものである。

【背景技術】

【0002】

地球環境問題に端を発する自動車の軽量化および衝突安全性の向上の両者を満たすためには、使用される鋼板をできるだけ高強度化することが必要となる。このため添加元素や鋼材組織を制御して高強度化した鋼板が開発されてきた。しかしながらピアス穴加工・トリム加工などのせん断加工が必要な場合、その端面には大きな塑性ひずみが付与されるため、高強度鋼材は元来鋼材中に含まれていた水素、あるいは塗装などの後加工時や環境から侵入した水素によって割れが発生しやすくなるという問題があり、この解決手段の出現が切望されていた。

【0003】

一方で成形加工時にAc3点以上に加熱してその後に冷却過程で硬質の組織に変態させることにより高強度化された成形部品を得る技術が開発され、この成形過程でせん断加工を施す技術がいくつか開示されている。

【0004】

例えば特許文献1には、せん断加工を施す部位の冷却速度を低下させて焼き入れを不十分にすることにより、その部位の強度を低下させて残留応力を低下させる技術が開示されている。

【0005】

また特許文献2には、加熱炉中の雰囲気を制御して鋼中の水素量を低減するとともに、変形抵抗の比較的小さい下死点近傍でせん断加工する技術が開示されている。

さらに特許文献3には、加熱炉中の雰囲気を制御して鋼中の水素量を低減するとともに、せん断加工を施す部位の冷却速度を低下させて焼き入れを不十分にすることにより、その部位の強度を低下させて残留応力を低下させる技術が開示されている。

【0006】

またさらに特許文献4には、加熱炉中の雰囲気を制御して鋼中の水素量を低減するとともに、せん断加工した部位を再加熱して強度を低下させる技術が開示されている。

加えて特許文献5には、加熱炉中の雰囲気を制御して鋼中の水素量を低減するとともに、シャー角を有するパンチまたはダイを用いることにより残留応力の低減を図る技術が開示されている。

【0007】

また特許文献6には、加熱炉中の雰囲気を制御して鋼中の水素量を低減するとともに、せん断加工を行った端面に圧縮加工を施す技術が開示されている。

【0008】

さらに特許文献7には、加熱炉中の雰囲気を制御して鋼中の水素量を低減するとともに、板厚に対するだれ長さの割合を小さくする技術が開示されている。

【0009】

加えて特許文献8には、せん断加工を施して最終の素板形状にしてプレス加工した後に急速加熱焼入れを施すことにより耐摩耗性を向上させる技術が開示されている。

【0010】

また特許文献9〜11には、鋼板表面から深さ100μmまでの範囲にTiNを散在させることにより熱間打抜き性を向上させる技術が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2003−328031号公報

【特許文献2】特開2006−104526号公報

【特許文献3】特開2006−104527号公報

【特許文献4】特開2006−83419号公報

【特許文献5】特開2008−266721号公報

【特許文献6】特開2006−82099号公報

【特許文献7】特開2008−284610号公報

【特許文献8】特開平8−333628号公報

【特許文献9】特開2010−174276号公報

【特許文献10】特開2010−174278号公報

【特許文献11】特開2010−174279号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、高強度鋼板のせん断加工面の端面の水素割れ性を、確実かつ安定して改善したせん断加工部品およびその製造方法を提供するものである。とりわけ、高強度鋼板のせん断加工面の端面の表層の組織に着目して、その組織を、水素割れが生じにくい組織とすることによって、せん断加工面の端面の水素割れ性を改善したせん断加工部品およびその製造方法を提供することを課題としている。

【課題を解決するための手段】

【0013】

本発明者は、高強度鋼板のせん断加工時の端面の状態および水素割れを生じる条件について詳細に検討した。高強度鋼板は、一般にマルテンサイト・ベイナイト・パーライトなど炭素を多く含む金属組織が多く含まれている。この高強度鋼板にせん断加工が施されると、その端面はせん断面・破断面から構成されるが、両者とも非常に大きな塑性ひずみが生じており、金属組織は著しく伸長した組織になる。マルテンサイト・ベイナイト・パーライトなど炭素を多く含む金属組織は、ポリゴナルフェライトに比べると水素割れしやすく、さらに塑性ひずみが付与されることでその危険性が大きくなることを知見した。

【0014】

さらに図1に示すように、鋼板1を加熱炉2などを利用して、Ac3点以上〜1400℃に加熱し、オーステナイト組織の状態で金型3に入れて成形し、その際せん断加工を行う場合でも、通常は、せん断加工後の端面が、マルテンサイト・ベイナイト・パーライトなどを多く含む高強度な組織となり、ポリゴナルフェライトに比べて水素割れ感受性の高い金属組織が生じることを知見した。またポリゴナルフェライト組織であっても結晶粒径が大きく、また塑性ひずみが大きい場合には細粒で塑性ひずみの少ない組織に比べて水素割れ感受性が高いことも知見した。

【0015】

このような知見に基づき、本発明者等が鋭意検討した結果、高強度鋼板のせん断加工端面の表層、特にせん断加工の端面の表面から深さ方向に少なくとも30μmの範囲内の領域に、細粒で塑性ひずみの少ないポリゴナルフェライト組織を形成しておけば、せん断加工端面の水素割れ性を改善できることを見出した。また、特定の化学組成の鋼板をAc3点〜1400℃の間に加熱して特定の加工条件でせん断加工することで、図2に示すように、高強度鋼板1のせん断加工端面4の表層領域5に細粒で塑性ひずみの少ないポリゴナルフェライト組織を形成することが可能であることを見出した。これはせん断加工によってオーステナイト組織に大きな塑性ひずみを与えることで、せん断加工端面の表層領域のみポリゴナルフェライト変態を生じさせ、それ以外の部分をマルテンサイト、ベイナイト、パーライト、炭化物など高強度な組織に変態させることにより達成できるものである。せん断加工端面の表層領域はせん断加工による塑性ひずみによって誘起された変態ままの組織であるので、塑性ひずみの極めて少ないポリゴナルフェライト組織が得られる。ポリゴナルフェライト組織でかつ塑性ひずみの少ない組織から構成されるせん断加工端面の表層領域は、水素割れしにくいため、残留応力の大きさや水素量の多少によらず水素割れを起こす危険性が極めて小さい高強度なせん断加工部品を得ることができる。

【0016】

本発明は、以上のような新規な知見に基づいてなされたもので、基本的には、高強度鋼板のせん断加工面の端面の表層領域に、細粒のポリゴナルフェライト組織を形成しておくことにより、端面の水素割れ性を改善するものである。

【0017】

なお、前述の各先行技術文献に開示されている技術のうち、特許文献1は、残留応力の低減を目的にせん断加工を施す部位の冷却速度を他の成形部位の冷却速度と変える技術であり、焼き入れ組織の冷却速度よりも遅くなるとベイナイト組織に変態しやすくなるため、せん断加工端面の表面から少なくとも30μmの範囲を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。また特許文献1の技術は、金型構造が複雑になってコスト高になるとともに、水素割れについては何ら言及されておらず、水素割れに効果的かどうかは不明である。

【0018】

また特許文献2は、加熱雰囲気の水素量および露点を制御して鋼中の水素量を低減させ、かつ残留応力の低減および形状・位置精度の維持を狙ってせん断加工を下死点近傍で行う技術であり、プレス機の下死点近傍でせん断加工すると、せん断加工を施す前にマルテンサイト組織もしくはベイナイト組織に変態しやすくなるため、せん断加工端面の表面から少なくとも30μmの範囲を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0019】

またさらに特許文献3は、加熱雰囲気の水素量および露点を制御して鋼中の水素量を低減させ、かつ残留応力の低減を狙ってせん断加工を施す部位の冷却速度を低下させる技術であり、冷却速度を遅くするとベイナイト組織に変態しやすくなるため、せん断加工端面の表面から少なくとも30μmの範囲内の表層領域を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0020】

加えて特許文献4は、加熱雰囲気の水素量および露点を制御して鋼中の水素量を低減させ、続いてせん断加工を施す部位を400〜Ac3点まで再加熱した後せん断加工する技術であり、焼き入れた組織をAc3点以下に再加熱しても焼き入れ組織は残留するのでせん断加工端面にポリゴナルフェライト組織は得られない。したがってせん断加工端面の表面から少なくとも30μmの範囲内の表層領域を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0021】

また特許文献5は、加熱雰囲気の水素量および露点を制御して鋼中の水素量を低減させ、さらにシャー角を有するパンチまたはダイを用いてせん断加工を行う技術であり、パンチまたはダイにシャー角をつけてもせん断加工端面にポリゴナルフェライト組織は得られない。したがってせん断加工端面の表面から少なくとも30μmの範囲内の表層領域を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0022】

さらに特許文献6は加熱雰囲気の水素量および露点を制御して鋼中の水素量を低減させ、さらにせん断加工端面に圧縮加工を施す技術であり、圧縮加工を施しても組織の変化は無く、端面にポリゴナルフェライト組織は得られない。したがってせん断加工端面の表面から少なくとも30μmの範囲内の表層領域を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0023】

またさらに特許文献7はせん断加工端面のだれ長さの板厚に対する割合を小さくすることにより、切断面の引張残留応力を低減する技術であり、だれ長さを小さくしても組織の変化は無く、端面にポリゴナルフェライト組織は得られない。したがってせん断加工端面の表面から少なくとも30μmの範囲内の表層領域を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0024】

加えて特許文献8はせん断加工およびプレス加工した部品を急速加熱焼入れすることにより表面を硬化させて耐摩耗性を向上させた技術であり、硬化組織とするので端面にポリゴナルフェライト組織は得られない。したがってせん断加工端面の表面から少なくとも30μmの範囲内の表層領域を細粒のポリゴナルフェライト組織とする本発明の技術とは異なる技術である。

【0025】

また特許文献9〜11は、いずれもダイクエンチ工法において鋼板表面から深さ100μmの範囲にTiNを散在させてせん断端面のバリを低減させる技術であり、TiNと組織との関係については言及されておらず、せん断加工の加熱条件(900℃×15分)ではオーステナイトが粗大化し、せん断加工端面には微細なポリゴナルフェライトが得られないため、本発明の技術とは異なる技術である。

【0026】

以上のように、先行する特許文献1〜11の技術では、高強度鋼板のせん断加工面の端面の水素割れ性の改善について考慮が払われていないか、または考慮が払われてはいても、水素割れ性の改善に有効な端面の表層領域の組織について充分な検討がなされておらず、とりわけ、せん断加工面の端面からその深さ方向に30μmの範囲内の領域(表層領域)に細粒のポリゴナルフェライト組織を形成しておくことにより、端面の水素割れ性を改善し得るとはまったく考えられていなかったのである。

【0027】

したがって本発明の要旨とするところは、下記の通りである。

(1)鋼板にせん断加工を施してなるせん断加工部品であって、せん断加工の端面の表面から深さ方向に少なくとも30μmの範囲内の領域が平均粒径5.0μm以下、平均アスペクト比1〜3のポリゴナルフェライトを50%以上含む組織からなるせん断加工部を、少なくとも一つ有することを特徴とするせん断加工部品、

【0028】

(2)上記端面の表面から深さ方向に少なくとも30μmの範囲内の領域以外が、マルテンサイト、パーライト、ベイナイトのいずれか一つ以上を含む組織からなることを特徴とする上記(1)のせん断加工部品、

【0029】

(3)上記鋼板が、質量%で、

C : 0.05〜0.55%、

Si: 2%以下、

Mn: 0.1〜3%、

P : 0.1%以下、

S : 0.03%以下、

Al: 0.1%以下、

O : 0.015%以下、

N : 0.01%以下、

を含有し、残部がFeおよび不可避的不純物からなることを特徴とする上記(1)または(2)に記載のせん断加工部品、

【0030】

(4)上記鋼板が、質量%で、さらに、

B : 0.0002〜0.0050%、

V : 2.0%以下、

W : 3.0%以下、

のうちから選ばれた1種以上を含有することを特徴とする上記(3)に記載のせん断加工部品、

【0031】

(5)上記鋼板が、質量%で、さらに

Cr: 0.01〜1.0% 、

Mo: 0.02〜3.0%、

Ti: 0.01〜0.70%、

のうちから選ばれた1種以上を含有することを特徴とする上記(4)もしくは(5)に記載のせん断加工部品、

【0032】

(6)質量%で、

C : 0.05〜0.55%、

Si: 2%以下、

Mn: 0.1〜3%、

P : 0.1%以下、

S : 0.03%以下、

Al: 0.1%以下、

O : 0.015%以下、

N : 0.01%以下、

を含有し、残部がFeおよび不可避的不純物からなる鋼板を用い、Ac3〜1400℃までに鋼板を加熱して、30秒から300秒間保持した後、400〜900℃の温度でせん断加工することを特徴とするせん断加工部品の製造方法、

【0033】

(7)上記鋼板が、質量%で、さらに、

B : 0.0002〜0.0050%、

V : 2.0%以下、

W : 3.0%以下、

のうちから選ばれた1種以上を含有することを特徴とする上記(6)に記載のせん断加工部品の製造方法、

【0034】

(8)上記鋼板が、質量%で、さらに、

Cr: 0.01〜1.0%、

Mo: 0.02〜3.0%、

Ti: 0.01〜0.70%、

のうちから選ばれた1種以上を含有することを特徴とする上記(6)または(7)に記載のせん断加工部品の製造方法、

【0035】

(9)前記せん断加工の速度が30spm以上で、クリアランスが板厚の5〜20%であることを特徴とする上記(6)〜(8)に記載のせん断加工部品の製造方法、

【0036】

(10)前記せん断加工時に成形加工を伴うことを特徴とする上記(6)〜(9)記載のせん断加工部品の製造方法、

にある。

【発明の効果】

【0037】

本発明によれば、高強度鋼板のせん断加工面の端面の表層、特にその端面から深さ方向に少なくとも30μmの範囲内の領域に細粒のポリゴナルフェライト組織を形成しておくことによって、せん断加工端面の水素割れ性を、確実かつ安定して改善することができる。したがって本発明によれば、端面の水素割れ性が優れたせん断加工部品を確実かつ安定して製造できるため、自動車・建設機械など高強度鋼板のせん断加工部材が要求される分野でその工業的意義は大きい。

【図面の簡単な説明】

【0038】

【図1】熱間における成形およびせん断加工を示す模式図である。

【図2】(a)はせん断加工を施す前の鋼板と金型の状態を示す模式図であり、(b)はせん断加工後におけるせん断加工端面と表層領域を示す模式図である。

【発明を実施するための形態】

【0039】

次に本発明について詳細に説明する。

【0040】

まず、せん断加工端面の金属組織に関する条件およびその限定理由について説明する。

本発明では、せん断加工された端面の表面から深さ方向に少なくとも30μmの範囲内の領域(以下、表層領域と称する)の組織が平均粒径5.0μm以下、平均アスペクト比1〜3のポリゴナルフェライトを、面積パーセントで50%以上含む組織の場合に、水素割れ性が大きく改善されることを知見した。なおここで面積%とは、せん断面に直角でかつ板厚方向に沿う断面で観察した場合の面積%を意味する。せん断加工端面のポリゴナルフェライト組織の表層領域の範囲を、深さ方向に表面から少なくとも30μmとしたのは、30μmよりも狭ければ、ポリゴナルフェライト組織からなる表層領域よりも内側に存在するマルテンサイト・ベイナイト・パーライトなどの硬質組織において水素割れが発生する可能性があるためである。ポリゴナルフェライト組織の表面からの範囲の上限は特に規定するものではないが、300μmよりも広ければ、せん断加工端面付近の強度が全体的に低下して、例えばせん断加工がピアス穴加工の場合はボルトに接触した場合に大きく変形するなどの不具合を生じるため、300μm以下であることが好ましい。

【0041】

またポリゴナルフェライト組織の平均粒径を5.0μm以下としたのは、5.0μmよりも大きいとポリゴナルフェライト組織においても水素割れしやすくなるためである。平均粒径の下限は特に規定するものではないが、せん断加工による塑性ひずみの大きさに依存して下限が決まり、強度特性の均質性を確保する観点から0.3μm以上が好ましい。なおここで粒径とは、せん断面に直角でかつ板厚方向に沿う断面で観察した場合のポリゴナルフェライトの個々の結晶粒の面積を、同一の面積の円に置き換えた場合の円の直径、すなわち円換算径(円相当径)を意味する。

【0042】

またさらにポリゴナルフェライト組織の平均アスペクト比を1〜3としたのは、平均アスペクト比が3以上になると塑性ひずみが大きく導入されている可能性が高く、水素割れしやすくなるためである。なおここで平均アスペクト比とは、結晶粒を楕円形に見立てた場合の短径に対する長径の比の平均値であるので、1もしくは1より大きい値となる。

【0043】

加えてせん断加工端面の表層領域の組織に占めるポリゴナルフェライトの割合を面積%で50%以上としたのは、50%未満の場合、ポリゴナルフェライト以外の硬質組織、例えばマルテンサイト、パーライト、ベイナイトなどの硬質組織が占める割合が多くなって、水素割れしやすくなるためである。上限は特に規定するものではなく、鋼材の化学組成に依存し、例えばCを多く含む組成ではパーライトや炭化物がポリゴナルフェライトの生成とともに不可避的に生成する。

【0044】

次に、せん断加工端面の表面から少なくとも30μmの範囲内の表層領域以外の領域、すなわちその表層領域よりも内側の部分の領域の組織をマルテンサイト、パーライト、ベイナイトのいずれか一つ以上を含む組織と規定したのは、せん断加工部品が高強度を維持するためである。高温に加熱して成形したのち金型もしくは水によって焼き入れた組織によって高強度の特性を得ようとする場合、引張強さで1200MPa以上の高強度特性である必要があり、この場合はマルテンサイトの比率が高い組織であることが好ましい。

【0045】

本発明のせん断加工部品は、基本的には、せん断加工の端面の少なくとも30μmの範囲内の表層領域が前述のような組織条件を満たしていればよく、そのせん断加工部品を構成する鋼板の具体的な鋼種、成分組成は特に問わないが、請求項3〜請求項8で規定するような成分組成の鋼板用いることが望ましく、以下にこれらの請求項3〜請求項8で規定する鋼板の成分組成の限定理由について説明する。

【0046】

C:0.05〜0.55%

Cは、冷却後の組織をマルテンサイトとして材質を確保するために添加する元素であり、強度1000MPa以上を確保するためには、0.05%以上、望ましくは0.1%以上添加することが望ましい。ところが、添加量が多すぎると、衝撃変形時の強度確保が困難となるため、その上限を0.55%とする。従って、その範囲を0.05〜0.55%とした。

【0047】

Si:2%以下

Siは、固溶強化型の合金元素であるが、2%を超えると表面スケールの問題が生じるため、2%以下に制限する。また鋼板表面にメッキ処理を行なう場合は、Siの添加量が多いとメッキ性が劣化するため、上限を1.1%とすることが望ましい。

【0048】

Mn:0.1〜3%

Mnは、強度および焼入れ性を向上させる元素であり、0.1%未満では焼入れ時の強度を十分に得られず、また、3%を超えて添加しても効果が飽和するため、Mnは0.1〜3%の範囲に制限する。

【0049】

P:0.1%以下

Pは、溶接割れ性および靱性に悪影響を及ぼす元素であるため、Pは0.1%以下と制限する。なお、好ましくは0.02%以下である。また、更に好ましくは0.015%以下である。

【0050】

S:0.03%以下

Sは、鋼中の非金属介在物に影響し、加工性を劣化させるとともに、靱性劣化・異方性および再熱割れ感受性の増大の原因となる。このため、Sは0.03%以下に制限する。なお、さらに好ましくは、0.01%以下である。また、Sを0.005%以下に規制することにより、衝撃特性が飛躍的に向上する。

【0051】

Al:0.1%以下

Alは、溶鋼の脱酸材として使われる必要な元素であり、不可避的に存在するが、0.1%を超えると非金属介在物が多くなり製品に表面疵が発生しやすくなるため、0.1%以下の範囲とする。

【0052】

O:0.015%以下

Oは、過度の添加は靱性に悪影響を及ぼす酸化物の生成の原因となるとともに、疲労破壊の起点となる酸化物を生成するため、0.015%以下の含有とする。

【0053】

N:0.01%以下

Nは、0.01%を超えると窒化物の粗大化および固溶Nによる時効硬化により、靱性が劣化する傾向がみられる。このため、Nは0.01%以下とする。

【0054】

その他、必要に応じて以下の元素を添加しても良い。

【0055】

B:0.0002〜0.0050%

Bは、熱間でのプレス成形中あるいはプレス成形後の冷却での焼入れ性を向上させるために添加するが、この効果を発揮させるためには、0.0002%以上の添加が必要である。しかしながら、この添加量がむやみに増加すると熱間での割れの懸念があることや、その効果が飽和するため、その上限を0.0050%とする。

【0056】

V:2.0%以下

Vは強度を向上させる元素であり、微量でも強度向上に有効であるが、2.0%を超えて添加しても効果が飽和するとともに、靭性を劣化させるため2.0%以下とする。

【0057】

W:3.0%以下

Wは強度を向上させる元素であり、微量でも強度向上に有効であるが、3.0%を超えて添加しても効果が飽和するとともに、靭性を劣化させるため3.0%以下とする。

【0058】

Cr:0.01〜1.0%

Crは、焼入れ性を向上させる元素であり、また、マトリックス中へM23C6型炭化物を析出させる効果を有し、強度を高めるとともに、炭化物を微細化する作用を有する。しかし、0.01%未満ではこれらの効果が十分期待できず、また、1%を超えると降伏強度が過度に上昇する傾向にあるため、Crは0.01〜1.0%の範囲とする。より望ましくは、0.05〜1%である。

【0059】

Mo:0.02〜3.0%

Moは強度を向上させる元素であり、強度向上には0.02%以上の添加が必要であるが、3.0%を超えて添加しても効果が飽和するとともに、靭性を劣化させるため0.02〜3.0%とする。

【0060】

Ti:0.01〜0.70%

Tiは強度を向上させる元素であり、強度向上には0.01%以上の添加が必要であるが、0.7%を超えて添加しても効果が飽和するとともに、靭性を劣化させるため0.01〜0.70%とする。

【0061】

その他の元素として、スクラップから混入すると考えられるNi,Cu,Snなどの元素が含有してもよい。さらに、介在物の形態制御の観点から、Ca,Mg,Y,As,Sb,REMを添加してもよい。さらに、強度を向上する目的で、Nb,Zrを添加してもよいが、これらの元素がむやみに増加するとこれらの元素と結合していないC量が減少し冷却後に十分な強度が得られなくなる。その他、不可避的に含まれる不純物が含有しても特に問題はない。

【0062】

本発明のせん断加工部品を製造するにあたっては、望ましくは前述のような成分組成に調整されて常法に従って鋳造された鋳塊を熱間圧延し、またさらに必要に応じて酸洗・冷間圧延・焼鈍処理を行って得られた鋼板に、熱間でせん断加工を施せばよい。鋼板製造過程の工程条件はいずれも常法でよい。

【0063】

ここで、上述のようにして得られた鋼板は、そのまません断加工部品に使用しても良いが、耐食性を付与・向上させるため、アルミめっき、アルミ−亜鉛めっき、亜鉛めっきを施してもよい。その製造方法は酸洗、冷間圧延は常法でよく、その後アルミめっき工程あるいはアルミ−亜鉛めっき工程、亜鉛めっきについても常法で問題ない。すなわち、アルミめっきであれば浴中Si濃度は5〜12%が適しており、アルミ−亜鉛めっきでは浴中Zn濃度は40〜50%が適している。また、アルミめっき層中にMgやZnが混在しても、アルミ−亜鉛めっき層中にMgが混在しても特に問題なく同様の特性の鋼板を製造することができる。

【0064】

なお、めっき工程における雰囲気については、無酸化炉を有する連続式めっき設備でも無酸化炉を有しない連続式めっき設備でも通常の条件とすることでめっき可能であり、本鋼板だけ特別な制御を必要としないことから生産性を阻害することもない。また、亜鉛めっき方法であれば、溶融亜鉛めっき、電気亜鉛めっき、合金化溶融亜鉛めっきなどいかなる方法を取ってもよい。以上の製造条件ではめっき前に鋼板表面に金属プレめっきを施していないが、NiプレめっきやFeプレめっき、その他めっき性を向上させる金属プレめっきを施しても特に問題はない。また、めっき層表面に異種の金属めっきや無機系、有機系化合物の被膜などを付与しても特に問題はない。

【0065】

上述のような鋼板(めっき鋼板を含む)にせん断加工を施すにあたっては、鋼板を、Ac3〜1400℃の範囲内の温度まで加熱して、30秒から300秒間保持した後、400〜900℃の範囲内の温度でせん断加工を行う。具体的には、例えば図1に示したように、鋼板1を加熱炉2などの適宜の加熱手段によって上記温度域に加熱、保持した後、せん断加工を伴う絞り成型用の金型3に投入し、成形後、もしくは成形と同時に、図2に示したようにパンチ3aおよびダイ3bによって鋼板1にせん断加工を施す。なおこのせん断加工においては、せん断加工の速度を30spm以上とし、かつせん断のクリアランスS(図2におけるパンチ3aとダイ3bとの間の隙間)を板厚Tの5〜20%の範囲内とすることが望ましい。これらの加熱条件およびせん断加工条件の限定理由について、以下に説明する。

【0066】

鋼板の加熱温度をAc3以上、1400℃以下と規定したのは、成形後に焼入れ強化するために鋼板の組織をオーステナイトにしておくためである。また、加熱温度が1400℃以上であると加熱後の搬送が不可能となるためである。

加熱温度の保持時間を30秒から300秒間としたのは、30秒より短いと鋼板の温度が均一になっていない可能性があり、また300秒より長いとオーステナイト粒径が著しく大きくなるため、せん断加工後に生成するポリゴナルフェライト粒径も大きくなり、水素割れの改善効果が小さくなるためである。また生産性も著しく低下する。

【0067】

せん断加工温度を400〜900℃と規定したのは、400℃未満ではせん断加工開始前にパーライト、ベイナイト、マルテンサイト変態のいずれかが生じている可能性があり、せん断加工部品のせん断後の強度が不足するためである。また900℃より高い場合には、鋼材の変形抵抗が非常に小さく、せん断加工端面が著しく変形して、後工程で手入れするなどの処理が必要となるためである。

【0068】

なお、鋼板をAc3以上、1400℃以下の温度域に加熱、保持してから、400〜900℃の温度域でせん断加工を施すまでの間は、オーステナイト組織を保持するために空冷(例えば10℃/sec以下の冷却速度で冷却)することが望ましく、またせん断加工後は、高強度な焼入れ組織を得るために室温付近まで急冷(例えば50℃/sec以上の冷却速度で冷却)することが望ましい。この急冷は、鋼板を成形加工時に金型に接触させること、あるいは鋼板に冷却水を散布することなどによって実現可能である。ただし、せん断加工より前に絞り加工や曲げ加工などの成形加工を行う場合には、鋼板をAc3以上、1400℃以下の温度域に加熱、保持後、直ちに成形加工により400〜900℃の温度域まで急冷(例えば50℃/sec以上の冷却速度で冷却)し、その後引き続いてせん断加工を行うことが望ましい。

【0069】

せん断加工速度を30spm以上と規定したのは、30spm未満の場合には塑性ひずみの付与速度が低くなり、塑性ひずみの回復が同時に進行してポリゴナルフェライト変態が誘起されにくくなるためである。安定してポリゴナルフェライトを得るためには、さらに45spm以上であることが望ましい。せん断加工速度の上限は特に規定するものではなく、プレス機の能力の範囲内で、より高い方が好ましい。なお、鋼板を加熱してせん断加工を行う場合、せん断加工よりも鋼板の加熱工程の時間の方が長いため、せん断加工には待ち時間が存在することが多い。このような場合のせん断加工速度は、通常用いられる一定時間内でのせん断加工回数で示すことは適当でないため、1回のせん断加工に要する時間が一定時間内に繰り返されるとした速度で表示することが適切であり、本発明でもそのようには算出している。せん断加工速度は、1分間のせん断加工数(Shot Per Minute)で表示している。なおここで「1回のせん断加工に要する時間」とは、せん断加工工具が、初期位置からせん断のための動作を開始してから、せん断を終了して初期位置に戻るまでの時間を意味する。

【0070】

またさらにせん断加工のクリアランスSを、鋼板の板厚Tの20%以下と規定したのは、20%を超えるとせん断変形および塑性ひずみがパンチとダイの隙間で分散し、ポリゴナルフェライト変態を誘起しにくくなるためである。クリアランスの下限は特に規定するものではないが、クリアランスが狭すぎると金型損傷が著しくなるので、好ましくは5%以上とする。

【0071】

以上のように、Ac3〜1400℃に鋼板を加熱して、30秒から300秒間保持することにより、鋼板の組織をオーステナイト化し、それに続いて400〜900℃の範囲内の温度で、適切な条件でせん断加工を施すことにより、せん断加工端面の表層領域に、ポリゴナルフェライト変態を誘起させて、その表層領域の組織として、既に述べたような、平均粒径5.0μm以下、平均アスペクト比1〜3のポリゴナルフェライトを50%以上含む組織を生成させることができる。

【0072】

以上、鋼板を加熱後、せん断加工を行う方法およびせん断加工された部品について述べたが、本発明はせん断加工のみを行う部品に限定されない。例えば、図1に示したように鋼板を加熱後、せん断加工を行う際に、絞り加工や曲げ加工などの成形加工を同時に行い、その後冷却することにより高強度な加工部品を得る方法にも応用可能であり、また一方、成形加工を実施した後、本発明のせん断加工を行うことでも、またせん断加工を行った後に成形加工を行うことによっても高強度な加工部品を得ることが出来る。さらに、2以上のせん断加工部を有するせん断加工部品にも適用できることはもちろんであり、その場合、上記の2以上のせん断加工部のせん断加工端面の表層領域が、すべて本発明で規定する条件を満足していることが望ましい。

【0073】

以下、本発明について実施例によって具体的に説明する。なお以下の実施例は、本発明による具体的な効果を示すためのものであって、実施例に記載された条件が本発明の技術的範囲を限定するものでないことはもちろんである。

【実施例】

【0074】

表1〜表3に示す化学成分のスラブを鋳造した。これらのスラブを、1050〜1350℃に加熱し、熱間圧延にて仕上温度800〜900℃、巻取温度450〜680℃で板厚4mmの熱延鋼板とした。その後、酸洗を行なった後、冷間圧延により板厚1.6mmの冷間鋼板とした。また、その冷延板のうち、A1〜A10は冷延ままとし、B1〜B3については溶融アルミめっき、C1〜C13は溶融アルミ−亜鉛めっき、C3−1〜C3−5は合金化溶融亜鉛めっき、C3−5〜C3−10は溶融亜鉛めっきを施した。その後、それらの鋼板を、表4〜表14中に示している諸条件で、炉加熱により加熱・保持した後、熱間せん断加工を行った。加熱炉の雰囲気は水素量と露点を変化させた。せん断加工は、直径20mmのパンチを用いたピアス加工とした。ブランクサイズは1.6mm厚×300mm×500mmとした。なお、表1〜表3には供試鋼のAc3点も併せて示す。

【0075】

上述のようなピアス加工による熱間せん断加工を行って得られた各せん断加工部品について、せん断加工端面の表面付近の金属組織を観察して、ポリゴナルフェライト組織の生成状況を調べ、ポリゴナルフェライト粒の平均粒径、平均アスペクト比、ポリゴナルフェライト組織の割合、およびポリゴナルフェライト組織が生成されている領域のせん断加工端面の表面からの深さ(範囲)を求めたので、その結果を表4〜表14中に示した。なおここで組織観察およびポリゴナルフェライト組織の各条件の測定は、具体的には次のようにして行なった。

【0076】

せん断加工部品から、せん断面に垂直で、板厚方向に平行な面を樹脂に埋め込み、鏡面研磨、エッチングした光学顕微鏡試料を作製し、せん断面から30μmまでの金属組織を1000〜3000倍でレーザー顕微鏡にて観察した。ポリゴナルフェライト組織の結晶粒は、析出物がほとんど観察されないため、容易に他の金属組織と識別できた。各10視野でポリゴナルフェライト組織の結晶粒の平均粒径、平均アスペクト比、面積率を画像解析で調査し、平均値を求めた。

【0077】

さらに、せん断加工端面部分の水素割れ性を、次のようにして評価、判定した。すなわち、ピアス加工後、1週間経ってからピアス穴を全周観察し、割れの有無を目視により判定した。目視観察は20倍のルーペにて行った。判定結果を表4〜表14中に示す。

【0078】

表4、表5には、鋼板の化学組成を特に規定しない請求項1に関する本発明例およびそれに対応する比較例、すなわちせん断加工端面の表層領域の条件(ポリゴナルフェライト組織条件)を種々変化させた例を示す。

このうちポリゴナルフェライトを含む組織を有する領域の、端面の表面からの範囲が請求項1で規定する発明の範囲外にある実験番号1、6、15、16、26、31、40、41、ポリゴナルフェライト粒径が請求項1で規定する発明の範囲外にある実験番号5、20、21、30、45、46は、水素割れの評価が最も悪く、それ以外の本発明例の実験では、上記の実験番号の比較例よりも水素割れの評価が良くなっている。また実験番号25、50は搬送時の変形が大きく、水素割れの評価が出来なかった。なお、実験番号1、16、26、41は、ポリゴナルフェライトを含む組織を有する領域の、端面の表面からの範囲のみならず、ポリゴナルフェライト組織の分率も請求項1で規定する発明の範囲外であり、実験番号6、15、31、40は、さらに粒径および平均アスペクト比が、実験番号21、46は、粒径および平均アスペクト比が、それぞれ請求項1で規定する発明の範囲外である。これらのことから、請求項1で規定する発明は、せん断加工部の水素割れの改善に有効であることが判明した。

【0079】

次に表6〜表9は、鋼板の化学組成を規定した請求項4、請求項7に関する本発明例およびそれに対応する比較例である。

このうち、実験番号101〜105、126〜130、151〜155、166〜170は、せん断開始温度の影響を見たものであり、せん断加工温度が請求項6で規定する発明の範囲内である102〜104、127〜129、152〜154、167〜169は、範囲外の例である101、105、126、130、151、155、166、170よりも水素割れの評価が改善されている。さらに102〜104、127〜129、152〜154、167〜169は、同じせん断加工条件である表4、表5の2〜4、27〜29よりもさらに水素割れの評価が改善されている。なお、101、126、151、166はポリゴナルフェライト組織の端面からの範囲およびポリゴナルフェライト組織の分率が請求項1で規定する発明の範囲外であり、105、130、155、170は結晶粒径が請求項1で規定する発明の範囲外である。

【0080】

また実験番号106〜110、131〜135、156〜160、170はせん断加工速度の影響を見たものであり、せん断加工速度が請求項9で規定する発明の範囲内である107〜110、132〜135、157〜160、172〜175は、範囲外の例である106、131、156、171よりも水素割れの評価が改善されている。さらに、107〜110、132〜135、157〜160、172〜175は、同じせん断加工条件である表4、表5の7〜10、32〜35よりもさらに水素割れの評価が改善されている。なお、106、131、156、171はポリゴナルフェライト組織の端面からの範囲、ポリゴナルフェライト組織の分率、粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0081】

またさらに実験番号111〜115、136〜140、161〜165、176〜180はせん断加工時のクリアランスの影響を見たものであり、クリアランスが請求項9で規定する発明の範囲内である111〜114、136〜139、161〜164、176〜179は、範囲外の例である115、140、165、180よりも水素割れの評価が改善されている。さらに、111〜114、136〜139、161〜164、176〜179は、同じせん断加工条件である表4、表5の11〜14、36〜39よりもさらに水素割れの評価が改善されている。なお、115、140、165、180はポリゴナルフェライト組織の端面からの範囲、ポリゴナルフェライト組織の分率、粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0082】

加えて実験番号116〜120、141〜145は保持時間の影響を見たものであり、保持時間が請求項6で規定する発明の範囲内である117〜119、142〜144は、範囲外の例である116、120、141、145よりも水素割れの評価が改善されている。さらに、117〜119、142〜144は、同じせん断加工条件である表4、表5の17〜19、42〜44よりもさらに水素割れの評価が改善されている。なお、116、141はポリゴナルフェライト組織の端面からの範囲およびポリゴナルフェライト組織の分率が請求項1で規定する発明の範囲外であり、120、145は結晶粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0083】

また実験番号121〜125、146〜150は加熱温度の影響を見たものであり、加熱温度が請求項6で規定する発明の範囲内である122〜124、147〜149は、範囲外の例である121、146よりも水素割れの評価が改善されている。さらに、122〜124、147〜149は、同じせん断加工条件である表4、表5の22〜24、47〜49よりもさらに水素割れの評価が改善されている。なお、121、146はポリゴナルフェライト組織粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。また実験番号125、150は搬送時の変形が大きく、水素割れの評価が出来なかった。

【0084】

またさらに、実験番号107〜110、111〜114、117〜119、127〜129、132〜135、136〜139、147〜149、152〜154、157〜160、167〜169、172〜175、176〜179は、B、V、Wなどの添加元素が請求項4、請求項7で規定する発明の範囲内にあり、これらが範囲外の実施例である102〜104、122〜124、142〜144、161〜164よりもさらに水素割れが改善されている。

【0085】

これらの実験結果からも、本発明が、せん断加工部の水素割れの改善に有効であることが確認された。

【0086】

次に表10〜表13は鋼板の化学組成を規定した請求項5、請求項8に関する実施例である。

【0087】

このうち、実験番号201〜205、226〜230、251〜255は、せん断加工温度の影響を見たものであり、せん断加工温度が請求項6で規定する発明の範囲内である202〜204、227〜229、252〜154は、範囲外の例である201、205、226、230、251、255よりも水素割れの評価が改善されている。さらに、202〜204、227〜229、252〜154は、同じせん断加工条件である表4、表5の2〜4、27〜29よりもさらに水素割れの評価が改善されている。なお、201、226、251はポリゴナルフェライト組織の端面からの範囲およびポリゴナルフェライト組織の分率が請求項1で規定する発明の範囲外であり、205、230、255は結晶粒径が請求項1で規定する発明の範囲外である。

【0088】

また実験番号206〜210、231〜235、256〜260はせん断加工速度の影響を見たものであり、せん断加工速度が請求項9で規定する発明の範囲内である207〜210、232〜235、257〜260は、範囲外の例である206、231、256よりも水素割れの評価が改善されている。さらに、207〜210、232〜235、257〜260は、同じせん断加工条件である表4、表5の7〜10、32〜35よりもさらに水素割れの評価が改善されている。なお、206、231、256はポリゴナルフェライト組織の端面からの範囲、ポリゴナルフェライト組織の分率、粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0089】

またさらに実験番号211〜215、236〜140、261〜265はせん断加工時のクリアランスの影響を見たものであり、クリアランスが請求項9で規定する発明の範囲内である211〜214、236〜239、261〜264は、範囲外の例である215、240、265よりも水素割れの評価が改善されている。さらに、211〜214、236〜239、261〜264は、同じせん断加工条件である表4、表5の11〜14、36〜39よりもさらに水素割れの評価が改善されている。なお、215、240、265はポリゴナルフェライト組織の端面からの範囲、ポリゴナルフェライト組織の分率、粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0090】

加えて実験番号216〜220、241〜245は保持時間の影響を見たものであり、保持時間が請求項6で規定する発明の範囲内である217〜219、242〜244は、範囲外の例である216、220、241、245よりも水素割れの評価が改善されている。さらに、217〜219、242〜244は、同じせん断加工条件である表4、表5の17〜19、42〜44よりもさらに水素割れの評価が改善されている。なお、216、241はポリゴナルフェライト組織の端面からの範囲およびポリゴナルフェライト組織の分率が請求項1で規定する発明の範囲外であり、220、245は結晶粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0091】

また実験番号221〜225、246〜250は加熱温度の影響を見たものであり、加熱温度が請求項6で規定する発明の範囲内である222〜224、247〜249は、範囲外の例である221、246よりも水素割れの評価が改善されている。さらに、222〜224、247〜249は、同じせん断加工条件である表4、表5の22〜24、47〜49よりもさらに水素割れの評価が改善されている。なお、221、246はポリゴナルフェライト組織の粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。また実験番号225、250は搬送時の変形が大きく、水素割れの評価が出来なかった。

【0092】

またさらに、実験番号207〜210、211〜214、217〜219、227〜229、232〜235、236〜239、247〜249、252〜254、257〜260は、Cr、Mo、Tiなどの添加元素が請求項5、請求項8で規定する発明の範囲内にあり、これらが範囲外の実施例である202〜204、222〜224、242〜244、261〜264よりもさらに水素割れが改善されている。

【0093】

したがってこれらの実験結果からも、本発明が、せん断加工部の水素割れの改善に有効であることが確認された。

【0094】

次に表14は、鋼板の化学組成を規定した請求項5、請求項8で規定する発明に関する別の実施例である。

このうち、実験番号301〜305、326〜330は、せん断加工温度の影響を見たものであり、せん断加工温度が請求項6で規定する発明の範囲内である302〜304、327〜329は、範囲外の例である301、305、326、330よりも水素割れの評価が改善されている。さらに、302〜304、327〜329は、同じせん断加工条件である表4、表5の2〜4、27〜29、表6〜表8の102〜104、127〜129、152〜154、167〜169、表9〜表11の202〜204、227〜229、252〜254よりもさらに水素割れの評価が改善されている。なお、301、326はポリゴナルフェライト組織の端面からの範囲およびポリゴナルフェライト組織の分率が請求項1で規定する発明の範囲外であり、305、330は結晶粒径が請求項1で規定する発明の範囲外である。

【0095】

また実験番号306〜310、331〜335はせん断加工速度の影響を見たものであり、せん断加工速度が請求項9で規定する発明の範囲内である307〜310、332〜335は、範囲外の例である306、331よりも水素割れの評価が改善されている。さらに、307〜310、332〜335は、同じせん断加工条件である表4、表5の7〜10、32〜35、表6〜表8の107〜110、132〜135、157〜160、172〜175、表9〜表11の207〜210、232〜235、257〜260よりもさらに水素割れの評価が改善されている。なお、306、331はポリゴナルフェライト組織の端面からの範囲、ポリゴナルフェライト組織の分率、粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0096】

またさらに実験番号311〜315、336〜340はクリアランスの影響を見たものであり、クリアランスが請求項9で規定する発明の範囲内である311〜314、336〜339は、範囲外の例である315、340よりも水素割れの評価が改善されている。さらに、311〜314、336〜339は、同じせん断加工条件である表4、表5の11〜14、36〜39、表6〜表8の111〜114、136〜139、161〜164、176〜179、表9〜表11の211〜214、236〜239、261〜264よりもさらに水素割れの評価が改善されている。なお、315、340はポリゴナルフェライト組織の端面からの範囲、ポリゴナルフェライト組織の分率、粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0097】

加えて実験番号316〜320、341〜345は保持時間の影響を見たものであり、保持時間が請求項6で規定する発明の範囲内である317〜319、342〜344は、範囲外の例である316、320、341、345よりも水素割れの評価が改善されている。さらに、317〜319、342〜344は、同じせん断加工条件である表4、表5の17〜19、42〜44、表6〜表8の117〜119、142〜144、表9〜表11の217〜219、242〜244よりもさらに水素割れの評価が改善されている。なお、316はポリゴナルフェライト組織の端面からの範囲およびポリゴナルフェライト組織の分率が請求項1で規定する発明の範囲外であり、320は結晶粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。

【0098】

また実験番号321〜325、346〜350は加熱温度の影響を見たものであり、加熱温度が請求項6で規定する発明の範囲内である322〜324、347〜349は、範囲外の例である321、325、346、350よりも水素割れの評価が改善されている。さらに、322〜324、347〜349は、同じせん断加工条件である表4、表5の22〜24、47〜49、表6〜表8の122〜124、147〜149、表9〜表11の222〜224、247〜249よりもさらに水素割れの評価が改善されている。なお、321、346はポリゴナルフェライト組織の粒径および平均アスペクト比が請求項1で規定する発明の範囲外である。また実験番号325、350は搬送時の変形が大きく、水素割れの評価が出来なかった。

【0099】

したがって以上の実験結果から、本発明が、せん断加工部の水素割れの改善に有効であることが明らかである。

【0100】

【表1】

【0101】

【表2】

【0102】

【表3】

【0103】

【表4】

【0104】

【表5】

【0105】

【表6】

【0106】

【表7】

【0107】

【表8】

【0108】

【表9】

【0109】

【表10】

【0110】

【表11】

【0111】

【表12】

【0112】

【表13】

【0113】

【表14】

【産業上の利用可能性】

【0114】

本発明は、自動車・建設機械などの構造部材や補強部材のような強度が必要とされる部品のうち、せん断加工が施された部品に関し、水素割れ性に優れたせん断加工部品に適用できる。

【符号の説明】

【0115】

1 鋼板

2 加熱炉

3 金型

3a パンチ

3b ダイ

4 せん断加工端面

5 せん断加工端面の表層領域

【特許請求の範囲】

【請求項1】

鋼板にせん断加工を施してなるせん断加工部品であって、せん断加工の端面の表面から深さ方向に少なくとも30μmの範囲内の領域が平均粒径5.0μm以下、平均アスペクト比1〜3のポリゴナルフェライトを50%以上含む組織からなるせん断加工部を、少なくとも一つ有することを特徴とするせん断加工部品。

【請求項2】

前記端面の表面から深さ方向に少なくとも30μmの範囲内の領域以外が、マルテンサイト、パーライト、ベイナイトのいずれか一つ以上を含む組織からなることを特徴とする請求項1に記載のせん断加工部品。

【請求項3】

前記鋼板が、質量%で、

C : 0.05〜0.55%、

Si: 2%以下、

Mn: 0.1〜 3%、

P : 0.1%以下、

S : 0.03%以下、

Al: 0.1%以下、

O : 0.015%以下、

N : 0.01%以下、

を含有し、残部がFeおよび不可避的不純物からなることを特徴とする請求項1、請求項2のいずれかの請求項に記載のせん断加工部品。

【請求項4】

前記鋼板が、質量%で、さらに、

B : 0.0002〜0.0050%、

V : 2.0%以下、

W : 3.0%以下、

のうちから選ばれた1種以上を含有することを特徴とする請求項3に記載のせん断加工部品。

【請求項5】

前記鋼板が、質量%で、さらに

Cr: 0.01〜1.0%、

Mo: 0.02〜3.0%、

Ti: 0.01〜0.70%、

のうちから選ばれた1種以上を含有することを特徴とする請求項3、請求項4のいずれかの請求項に記載のせん断加工部品。

【請求項6】

質量%で、

C : 0.05〜0.55%、

Si: 2%以下、

Mn: 0.1〜3%、

P : 0.1%以下、

S : 0.03%以下

Al: 0.1%以下、

O : 0.015%以下、

N : 0.01%以下、

を含有し、残部がFeおよび不可避的不純物からなる鋼板を用い、Ac3〜1400℃まで鋼板を加熱して、30秒から300秒間保持した後、400〜900℃の温度でせん断加工することを特徴とするせん断加工部品の製造方法。

【請求項7】

前記鋼板が、質量%で、さらに、

B : 0.0002〜0.0050%、

V : 2.0%以下、

W : 3.0%以下、

のうちから選ばれた1種以上を含有することを特徴とする請求項6に記載のせん断加工部品の製造方法。

【請求項8】

前記鋼板が、質量%で、さらに、

Cr: 0.01〜1.0%、

Mo: 0.02〜3.0%、

Ti: 0.01〜0.70%、

のうちから選ばれた1種以上を含有することを特徴とする請求項6、請求項7のいずれかの請求項に記載のせん断加工部品の製造方法。

【請求項9】

前記せん断加工の速度が30spm以上で、クリアランスが板厚の5〜20%であることを特徴とする請求項6〜8のうちのいずれかの請求項に記載のせん断加工部品の製造方法。

【請求項10】

前記せん断加工時に成形加工を伴うことを特徴とする請求項6〜9のうちのいずれかの請求項に記載のせん断加工部品の製造方法。

【請求項1】

鋼板にせん断加工を施してなるせん断加工部品であって、せん断加工の端面の表面から深さ方向に少なくとも30μmの範囲内の領域が平均粒径5.0μm以下、平均アスペクト比1〜3のポリゴナルフェライトを50%以上含む組織からなるせん断加工部を、少なくとも一つ有することを特徴とするせん断加工部品。

【請求項2】

前記端面の表面から深さ方向に少なくとも30μmの範囲内の領域以外が、マルテンサイト、パーライト、ベイナイトのいずれか一つ以上を含む組織からなることを特徴とする請求項1に記載のせん断加工部品。

【請求項3】

前記鋼板が、質量%で、

C : 0.05〜0.55%、

Si: 2%以下、

Mn: 0.1〜 3%、

P : 0.1%以下、

S : 0.03%以下、

Al: 0.1%以下、

O : 0.015%以下、

N : 0.01%以下、

を含有し、残部がFeおよび不可避的不純物からなることを特徴とする請求項1、請求項2のいずれかの請求項に記載のせん断加工部品。

【請求項4】

前記鋼板が、質量%で、さらに、

B : 0.0002〜0.0050%、

V : 2.0%以下、

W : 3.0%以下、

のうちから選ばれた1種以上を含有することを特徴とする請求項3に記載のせん断加工部品。

【請求項5】

前記鋼板が、質量%で、さらに

Cr: 0.01〜1.0%、

Mo: 0.02〜3.0%、

Ti: 0.01〜0.70%、

のうちから選ばれた1種以上を含有することを特徴とする請求項3、請求項4のいずれかの請求項に記載のせん断加工部品。

【請求項6】

質量%で、

C : 0.05〜0.55%、

Si: 2%以下、

Mn: 0.1〜3%、

P : 0.1%以下、

S : 0.03%以下

Al: 0.1%以下、

O : 0.015%以下、

N : 0.01%以下、

を含有し、残部がFeおよび不可避的不純物からなる鋼板を用い、Ac3〜1400℃まで鋼板を加熱して、30秒から300秒間保持した後、400〜900℃の温度でせん断加工することを特徴とするせん断加工部品の製造方法。

【請求項7】

前記鋼板が、質量%で、さらに、

B : 0.0002〜0.0050%、

V : 2.0%以下、

W : 3.0%以下、

のうちから選ばれた1種以上を含有することを特徴とする請求項6に記載のせん断加工部品の製造方法。

【請求項8】

前記鋼板が、質量%で、さらに、

Cr: 0.01〜1.0%、

Mo: 0.02〜3.0%、

Ti: 0.01〜0.70%、

のうちから選ばれた1種以上を含有することを特徴とする請求項6、請求項7のいずれかの請求項に記載のせん断加工部品の製造方法。

【請求項9】

前記せん断加工の速度が30spm以上で、クリアランスが板厚の5〜20%であることを特徴とする請求項6〜8のうちのいずれかの請求項に記載のせん断加工部品の製造方法。

【請求項10】

前記せん断加工時に成形加工を伴うことを特徴とする請求項6〜9のうちのいずれかの請求項に記載のせん断加工部品の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−237041(P2012−237041A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−107598(P2011−107598)

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]