たとえばフラット・カード、ローラ・カード、練篠フレームなどの紡績用前処理機において繊維材料を監視する装置

【課題】繊維の積み重なりの規模を検出かつ監視する。

【解決手段】たとえばフラット・カード、ローラ・カード、練篠フレームなどの、繊維材料を吐出する少なくとも一個の回転ローラを有する紡績用前処理機にて繊維材料を監視する装置において、繊維材料の不都合な蓄積(積み重なり)を検出して電気信号を発する監視機構が存在する。構造的に簡素な様式で材料の不都合な蓄積の即時検出を許容するために、上記監視機構は、繊維材料の不都合な蓄積を検出し得る非接触センサ機構(センサ)を備えて成る。

【解決手段】たとえばフラット・カード、ローラ・カード、練篠フレームなどの、繊維材料を吐出する少なくとも一個の回転ローラを有する紡績用前処理機にて繊維材料を監視する装置において、繊維材料の不都合な蓄積(積み重なり)を検出して電気信号を発する監視機構が存在する。構造的に簡素な様式で材料の不都合な蓄積の即時検出を許容するために、上記監視機構は、繊維材料の不都合な蓄積を検出し得る非接触センサ機構(センサ)を備えて成る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、たとえばフラット・カード、ローラ・カード、練篠フレームなどの、繊維材料を吐出する少なくとも一個の回転ローラを有する紡績用前処理機において繊維材料を監視する装置であって、繊維材料の不都合な蓄積(積み重なり)を検出して電気信号を発する監視機構が配備されるという装置に関する。

【背景技術】

【0002】

特にフラット・カード、ローラ・カードまたは練篠フレームなどの繊維機械において材料の不適切で不都合な堆積は、実作業における損失を引き起こす。繊維機械分野、特にフラット・カードおよびローラ・カードの場合、処理されるべき材料はシステムに依存して、殆どの場合には針布も備えた各回転ローラ間へと移送される。故に、たとえば繊維材料は送給部からテーカインへ、テーカインからシリンダへ、シリンダからドッファへなどの様に移送される。移送されるべき例えば綿繊維などの繊維材料は通常、比較的に薄寸の繊維マット(fibre mat)または繊維フリース(fibre fleece)から成る。この技術的理由ならびに他の技術的理由の故に、繊維材料に対して提供される経路は比較的に狭幅である。特に移送箇所においては、繊維が適切に受け渡されずに該材料が不都合に堆積することがあり得る。これらの領域においては、まとわりつく繊維、不十分な吸引抽出などの結果としても問題が生じ得る。これらの障害の全ては殆どの場合に、当該機械における深刻な問題に帰着する。ローラまたは移送箇所において不当に大量の繊維材料が在るときは常に、個々の機械要素に対する深刻な破損のリスクが大きくなる。これは最終的には、カバー、備品、ローラ軸受、案内要素などの亀裂に繋がり得る。

【発明の開示】

【発明が解決しようとする課題】

【0003】

フラット・カードにおける公知の装置(DE 32 20 636 A)によれば、一対の取出しローラの下流には、上記取出しローラのニップに平行な軸心の回りで枢動可能な繊維案内プレートが配置される。その作動位置において上記繊維案内プレートは、当該機械を停止させるリミット・スィッチに対向して位置し;該リミット・スィッチは押圧される。スライバ形成の間においてたとえばスライバの裂断などの混乱が生じたとき、繊維は上記繊維案内プレートの領域に積み重なり、これは枢動されて上記リミット・スィッチの近傍となり、上記機械を停止させる。此処での欠点は、構造的な複雑さである。特に、上記リミット・スィッチが上記繊維案内プレートの位置のみを直接的に検出することは不便である。また繊維の積み重なりは、間接的にのみ検出され得る。更に、応答は、スライバの裂断などの下流における混乱が生じたときにのみ開始されるべきである。最終的に、この装置を使用すると、繊維の積み重なりの規模を検出かつ監視することはできない。

【0004】

故に本発明は、冒頭に記述された種類の装置であって、上記欠点を回避すると共に、構造的に簡素な様式で繊維材料の不都合な蓄積を直接的検出することのできる装置を実現するという課題に基づいている。

【課題を解決するための手段】

【0005】

上記課題は、請求項1の特徴部分の特徴により解決される。

すなわち1番目の発明によれば、たとえばフラット・カード、ローラ・カード、練篠フレームなどの、繊維材料を吐出する少なくとも一個の回転ローラを有する紡績用前処理機において繊維材料を監視する装置であって、繊維材料の不都合な蓄積(積み重なり)を検出して電気信号を発する監視機構が配備されるという装置において、上記監視機構は、繊維材料の不都合な蓄積を検出し得る非接触センサ機構(センサ)を備えて成ることを特徴とする、装置が提供される。

【0006】

上記センサ機構は繊維材料を直接的に検出し得ることから、繊維材料の不都合な蓄積は直接的な様式で検出可能である。更なる利点は、上記センサ機構は非接触で動作することから、リミット・スィッチ、繊維案内プレートなどの機械的デバイスによる干渉を排除できることである。本発明によれば、材料の不都合な堆積が認識されて適切な対策が開始される。たとえば、対応する駆動器の接続解除などの適切な応答により、当該機械に対する損傷は防止される。本発明に係る上記装置は、ローラに対する”巻き付き(winding)”も監視し得る。

【0007】

請求項2乃至57は、本発明の利点の更なる側面を包含する。

すなわち2番目の発明によれば、1番目の発明において、回転するまたは静止的な対向要素と一緒に前記少なくとも一個の回転ローラは間隙を形成し、該間隙から繊維材料が放出される。

3番目の発明によれば、1番目または2番目の発明において、前記少なくとも一個の回転ローラは繊維材料を下流の回転ローラに移送する。

4番目の発明によれば、1番目から3番目のいずれかの発明において、前記少なくとも一個の回転ローラは繊維材料を下流の回転ローラ対に移送する。

5番目の発明によれば、1番目から4番目のいずれかの発明において、前記回転ローラはフラット・カードのストリッピング・ローラである。

6番目の発明によれば、1番目から5番目のいずれかの発明において、前記少なくとも一個の回転ローラはフラット・カードの把持ローラ対の一部である。

7番目の発明によれば、1番目から6番目のいずれかの発明において、前記少なくとも一個の回転ローラは牽伸システムのローラ対の一部である。

8番目の発明によれば、1番目から7番目のいずれかの発明において、前記牽伸システムは練篠フレームの一部である。

9番目の発明によれば、1番目から8番目のいずれかの発明において、前記牽伸システムはフラット・カード牽伸システムの一部である。

10番目の発明によれば、1番目から9番目のいずれかの発明において、前記少なくとも一個の回転ローラは精選機(cleaner)または開繊機(opener)の一部である。

11番目の発明によれば、1番目から10番目のいずれかの発明において、前記繊維材料は針布装着ローラ(clothed roller)から放出される。

12番目の発明によれば、1番目から11番目のいずれかの発明において、前記繊維材料は繊維フリースの形態で存在する。

13番目の発明によれば、1番目から12番目のいずれかの発明において、前記繊維材料は繊維質ウェブの形態で存在する。

14番目の発明によれば、1番目から13番目のいずれかの発明において、前記繊維材料はスライバの形態で存在する。

15番目の発明によれば、1番目から14番目のいずれかの発明において、前記光学的センサ機構は、移動する繊維材料の作用経路の外側に配置される。

16番目の発明によれば、1番目から15番目のいずれかの発明において、前記光学的センサ機構は前記作用経路の上方に配置される。

17番目の発明によれば、1番目から16番目のいずれかの発明において、前記光学的センサ機構は前記作用経路を走査する2個のセンサを備えて成る。

18番目の発明によれば、1番目から17番目のいずれかの発明において、前記センサの光路は、前記移動する繊維材料の前記作用経路の方向に整列される。

19番目の発明によれば、1番目から18番目のいずれかの発明において、前記センサは非接触検知用に設計されたセンサである。

20番目の発明によれば、1番目から19番目のいずれかの発明において、前記センサは、光電センサ、好適には光センサである。

21番目の発明によれば、1番目から20番目のいずれかの発明において、前記センサは反射センサの形態をなしている。

22番目の発明によれば、1番目から21番目のいずれかの発明において、前記センサに対しては閾値検出デバイスが組み合わされ、該デバイスは繊維材料の積み重なりに追随して積み重なり信号を発することにより、上記センサ、好適には前記光電センサの光受信器の出力信号の変化に応答する。

23番目の発明によれば、1番目から22番目のいずれかの発明において、前記閾値検出デバイスは、繊維材料の積み重なりにより生じた該デバイスの閾値の正の超過または負の超過が所定持続時間に亙り中断されずに継続したときにのみ繊維材料の積み重なりを信号通知する。

24番目の発明によれば、1番目から23番目のいずれかの発明において、前記センサによりディスプレイおよび/または切換えデバイスが制御可能である。

25番目の発明によれば、1番目から24番目のいずれかの発明において、高リスクの機械領域においては、繊維材料の不都合な蓄積が早期に認識されることから適切な応答が開始されて当該機械に対する損傷が回避される。

26番目の発明によれば、1番目から25番目のいずれかの発明において、繊維材料の蓄積の認識は光学的センサにより行われる。

27番目の発明によれば、1番目から26番目のいずれかの発明において、センサは、高度に焦点合わせされた光線を有する一方向光電的バリアである。

28番目の発明によれば、1番目から27番目のいずれかの発明において、前記光電的バリアは機械特有ローラの回転軸に平行に配置される。

29番目の発明によれば、1番目から28番目のいずれかの発明において、前記光電的バリアは検出媒体としてレーザ光線を使用する。

30番目の発明によれば、1番目から29番目のいずれかの発明において、光は光ガイドにより監視箇所まで導かれる。

31番目の発明によれば、1番目から30番目のいずれかの発明において、材料蓄積の認識時には所定の機械応答が開始される。

32番目の発明によれば、1番目から31番目のいずれかの発明において、前記応答は妥当性制御に依存して行われる。

33番目の発明によれば、1番目から32番目のいずれかの発明において、前記光線が特定時間に亙り中断されたときにのみ応答が開始される。

34番目の発明によれば、1番目から33番目のいずれかの発明において、前記光電的バリア(送信器)により発せられた光線の強度は、たとえば製品または材料などの異なる判断基準に対して適合可能である。

35番目の発明によれば、1番目から34番目のいずれかの発明において、前記光電的バリア受信器の感度は、たとえば製品または材料などの異なる判断基準に対して適合され得る。

36番目の発明によれば、1番目から35番目のいずれかの発明において、異なる製品条件に対する前記光電的バリアの感度および/または強度の調節内容は記憶されると共に、条件が同一である場合には、自動的に呼び出されて手動介入なしで使用され得る。

37番目の発明によれば、1番目から36番目のいずれかの発明において、材料の蓄積を検出するために照光手段を備えた電子カメラが使用される。

38番目の発明によれば、1番目から37番目のいずれかの発明において、前記センサの光路は前記ローラの周面に直接的に隣接して延在する。

39番目の発明によれば、1番目から38番目のいずれかの発明において、前記光学的センサ機構は送信器および受信器を備える。

40番目の発明によれば、1番目から39番目のいずれかの発明において、前記光学的センサ機構は静止的な保持デバイスに取付けられる。

41番目の発明によれば、1番目から40番目のいずれかの発明において、前記保持デバイスは前記少なくとも一個の回転ローラの側方の領域内に配備される。

42番目の発明によれば、1番目から41番目のいずれかの発明において、前記保持デバイスは前記回転ローラの側方の領域内に配備される。

43番目の発明によれば、1番目から42番目のいずれかの発明において、前記センサ機構はフレーム構造などに取付けられる。

44番目の発明によれば、1番目から43番目のいずれかの発明において、前記フレーム構造は略々C形状の構成である。

45番目の発明によれば、1番目から44番目のいずれかの発明において、前記フレーム構造は略々フォーク状の構成である。

46番目の発明によれば、1番目から45番目のいずれかの発明において、前記フレーム構造は略々矩形もしくは正方形の構成である。

47番目の発明によれば、1番目から46番目のいずれかの発明において、繊維材料の積み重なりに対するセンサ監視機構およびスライバの破断に対するセンサ監視機構が前記保持デバイス上に配置される。

48番目の発明によれば、1番目から47番目のいずれかの発明において、スライバの破断に対する前記センサ監視機構は、前記各ローラの周面に対する夫々の共有接線の間の領域内において前記保持デバイス上に配置される。

49番目の発明によれば、1番目から48番目のいずれかの発明において、前記センサ監視機構の光路は、前記回転ローラまたはローラ対の回転軸のそれぞれに対して平行に延在する。

50番目の発明によれば、1番目から49番目のいずれかの発明において、材料の積み重なりを監視する前記センサ機構とスライバの破断を監視する前記制御デバイスとに対しては、共有の電気接続部が存在する。

51番目の発明によれば、1番目から50番目のいずれかの発明において、前記制御デバイスに対する前記電気接続部は電気的評価デバイスに接続される。

52番目の発明によれば、1番目から51番目のいずれかの発明において、材料の積み重なりを監視する前記センサ機構とスライバの破断を監視する前記センサ機構との夫々の電気信号の評価は、別個に実施される。

53番目の発明によれば、1番目から52番目のいずれかの発明において、前記電気信号は、ハードウェアおよび/またはソフトウェアに対して、集合的信号として処理可能である。

54番目の発明によれば、1番目から53番目のいずれかの発明において、前記電子信号は、ハードウェアおよび/またはソフトウェアに対して、単一の評価物として処理可能である。

55番目の発明によれば、1番目から54番目のいずれかの発明において、前記繊維材料は2本以上のスライバを含む複合スライバの形態で存在する。

56番目の発明によれば、1番目から55番目のいずれかの発明において、前記監視機構は牽伸システムのローラの回りにおける不都合な巻き付きを検出するのに使用される。

57番目の発明によれば、1番目から56番目のいずれかの発明において、前記ローラは前記牽伸システムの頂部ローラである。

【発明を実施するための最良の形態】

【0008】

本発明は、図面中に示された好適実施例に関して以下に詳細に説明される。

図1は、送給ローラ1と、送給テーブル2と、テーカイン3a、3b、3cと、シリンダ4と、ドッファ5と、ストリッピング・ローラ6と、把持ローラ7、8と、ウェブ案内要素9と、ウェブ用ファネル10と、取出しローラ11、12と、フラット案内ローラおよびフラット・バーを備えた回転フラット13と、ケンス15と、ケンス用巻取器16とを備えた例えばTruetzschlerフラット・カードTC 03などのカードを示している。上記各ローラの回転方向は湾曲矢印により夫々表される。符号Mはシリンダ4の中心点(軸心)を表している。参照番号4aは針布を表し、且つ、参照番号4bはシリンダ4の回転方向を表している。矢印Aは作用方向を表している。上記フラット・カードの上流には、タフト供給器17が配置される。送給回転盤ブロック18内には、巻取りプレート19が回転可能に取付けられる。巻取りプレート19は、スライバに対する入口および出口を有するスライバ・チャネル20と、回転プレート21とを備える。参照番号22は、ストリッピング・ローラ6と把持ローラ7、8との間の領域に配置されると共に繊維材料の不都合な蓄積、つまり望ましくない蓄積を監視するのに使用される光電的バリアを表す。

【0009】

図2を参照すると、Truetzschler練篠フレームTD 03などの練篠フレームは、牽伸システム取入口および牽伸システム吐出口を有する牽伸システム23を備える。不図示のケンスから到来するスライバ24は、スライバ案内部に進入し、取出しローラにより引出され、測定要素を通過して搬送される。練篠システム23は、フォー・オーバー・スリー牽伸システムとして設計され、すなわちそれは、3個の底部ローラI、II、III(Iは底部吐出ローラ、IIは中央底部ローラ、および、IIIは底部送給ローラ)と、4個の頂部ローラ25、26、27、28とから成る。複数本の繊維スライバを含む複合スライバ24の牽伸作用は、牽伸システム23において行われる。上記牽伸作用は、予備牽伸および主要牽伸から構成される。ローラ対6/IIIおよび5/IIは上記予備牽伸領域を形成し、かつ、ローラ対27/IIおよび25、26、27/Iは上記主要牽伸領域を形成する。練篠された繊維スライバ(繊維ウェブ29)は、牽伸システム吐出口におけるウェブ案内部材30に到達して、スライバ・ファネル33を通じて取出しローラ31、32により引出され、其処で繊維スライバ34へと凝縮され、該繊維スライバは引き続いてケンス用巻取器および回転プレート21によりスライバ・コイル35をなしてケンス36内に布置される。参照番号37は、取出しローラ31、32の吐出口かつ巻取りプレート19の上流に配置されていてスライバの積み重なりを監視する役割を果たす光電的バリアを表す。

【0010】

巻き付きを監視する機構は牽伸システム23の頂部ローラ25、26、27、28に組み合わされ、光電的バリア64I、64II、64IIIおよび64VIがこれらの頂部ローラのそれぞれの周面に対向して配置される。送信器64aと受信器64bとの間の光線は好適には、高度に焦点合わせされる。送信器64aおよび受信器64bは便宜的に、頂部ローラ25乃至28の端面から離間して位置される(これに対しては図8を参照)。頂部ローラ25乃至28は実際にはゴム外被を備えるのが普通であり、該ゴム外被上に載置した結果として且つ/又は静電荷の結果として繊維がゴム外被にまとわりつき、このことによって、頂部ローラ25乃至28の回りに不都合な巻回が生じる。光電的バリア64I乃至64VIは頂部ローラ25乃至28と一体的に、底部ローラI乃至IIIから離間すべく上昇かつ旋回され得る。

【0011】

図3は、フラット・カード牽伸システム39が上記フラット・カード(図1参照)と巻取りプレート19(図1参照)との間において該巻取りプレート19の上方に配置されるという実施例を示している。フラット・カード牽伸システム39はスリー・オーバースリーの牽伸システムとして設計され、すなわちそれは、3個の底部ローラI、II、IIIと3個の頂部ローラ41、42、43とから成る。牽伸システム39の入口には入力側測定ファネル44が配置されると共に、該牽伸システムの出口には出力側測定ファネル45が配置される。出力側ファネル45の下流には、湾曲矢印の方向に回転すると共に該出力側ファネル45から練篠済みスライバ63を引出す2個の取出しローラ46、47が在る。取出しローラ46、47のローラ・ニップとスライバ・チャネル20の入口領域20aとの間には光電的バリア48が配置され、不都合なスライバの積み重なりを検出する。底部吐出ローラI、取出しローラ46、47および巻取りプレート19は主要モータ49により駆動され、底部送給ローラIIIおよび底部中央ローラIIは可変速度モータ50により駆動される。これらモータ49および50は不図示の電子的制御/調整デバイスに接続され、該デバイスに対しては全ての光電的バリアも接続されている。図2に示された牽伸システム23は、図3に示されたフラット・カード牽伸システム39と類似した様式(主要モータおよび可変速度モータ)で駆動される。スライバ63の破断を監視する役割を果たす光電的バリア61が取出しローラ46、47間のローラ・ニップに配置される(図8(a)、図8(b)参照)。

【0012】

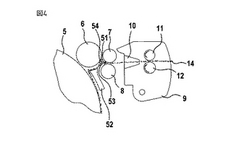

図4に示された如く、フラット・カード(図1参照)の場合には、光電的バリア51が、ストリッピング・ローラ6と把持ローラ7、8との間の領域内に配置される。ストリッピング・ローラ51の下方には案内要素52が配置され、その頂面上を、ストリッピング・ローラ6から分離した繊維質ウェブ53が摺動する。このウェブは、連続ラインとして概略的に示された通常の製造プロセスにおいて進行するものとして示される。参照番号54は繊維材料の不都合な堆積または望ましくない堆積を示す。この堆積は、繊維質ウェブ53の上方において該繊維質ウェブから所定距離に配置された光電的バリア51の光路を遮断もしくは切断する。

【0013】

図5(a)、図5(c)を参照すると、フラット・カード(図1参照)の場合には、光電的バリア22が上記各把持ローラとウェブ案内要素9との間の領域に配備されている。光電的バリア22は、図5(b)、図5(d)に示された如く送信器22aおよび受信器22bを備え、それらの間には高度に焦点合わせされた光線22’が延在する。光電的バリア20は、繊維質ウェブ53の上方の距離aの所に配置される。図5(a)、図5(b)に示された如く、繊維材料の不都合な蓄積55aが存在するが、それは高さが光線22’よりも低い位置で延在していて距離a以内であることから、障害は信号通知されない。対照的に図5(c)、図5(d)に示された如く、繊維材料の不都合な蓄積55bが存在し、その高度が光線22’を越えるように延在することから、光線22’が遮断されて障害が信号通知される。

【0014】

図6に示された如く、図5(d)における図示内容と同様に、繊維材料の蓄積55bは光線22’を越えて延在する。光線22’の強度および受信器22bの感度は調節可能であることから、光は依然として単一のタフト(tuft)もしくは所定量の材料を貫通し、光の遮断は材料密度が所定の値に到達したときにのみ生ずる。繊維材料の貫通照光に関する調節は、可変的であり且つ容易に変更される。この様にして、材料または製品に依存した値を決定し、これらの値を記憶し、且つ、必要に応じてそれらを自動的に再使用することが可能である。

【0015】

図7(a)を参照すると、把持ローラ7、8とウェブ案内要素9との間の領域には電子カメラ56が配置され、該カメラは図7(b)に示された如く照光デバイス57に対向して位置する。繊維の不都合な蓄積55aは、カメラ56と照光57との間の光学的領域58に位置する。検出は、電子カメラ56と対応する照光作用とにより行われる。ひとつの可能的な評価形態の場合、カメラ56は材料の不都合な堆積53aにより生成される陰影の規模を決定し、それに依存して適切な応答を開始する。

【0016】

本発明に係る上記機構において、特にリスクのある箇所には、対応監視デバイスが備えられる。これは例えば、非常に強い光線を有する光電的バリアであって該当する機械要素の長手軸心に平行に規定距離aだけ離間して取付けられる光電的バリアを包む。光線は通常動作において存在する材料によっては遮断されないが、許容されない材料の蓄積によっては遮断される様に、これら光電的バリアは配置される。更なる製造状況と、適切な妥当性制御(plausibility control)と、全ての関連情報の評価とに基づき、遮断が生じたときには特定の駆動器または全体的な材料の搬送が停止切換えされる。その場合、操作/表示ユニット上には適切な情報が現れる。

【0017】

本発明を使用すると、特に以下の利点が提供される:

1.材料の不都合な堆積が認識され、適切な対策が開始される。

2.たとえば適切な駆動器を停止切換えするなどの適切な応答により、当該機械に対する損傷が防止される。

3.本発明に係る上記機構によれば、各ローラに対する”巻き付き”もまた監視され得る。

【0018】

更なる有用な実施例は、たとえば以下の如くである:

a)光線の遮断は、該遮断が少なくとも所定時間に亙り連続したときにのみエラーとして評価される。この様にすれば、単なる個々のトラフまたは短い蓄積から帰着する誤った報告は防止される。

b)光線の強度または受信器の感度は調節可能であることから、個々のトラフまたは特定量の材料は依然として貫通照光され、光線の遮断は、材料が所定の密度に到達したときにのみ行われる。

c)材料の貫通照光に関する調節は、可変的に且つ容易に変更可能である。この様にして、たとえば材料に依存する値又は製品に依存する値を決定し、これらの値を記憶し、且つ、必要とされたときにそれらを自動的に再使用することが可能である。

d)上記検出はまた、電子カメラおよび適切な照光によっても行われ得る。ひとつの可能的な評価の形態において、上記カメラは材料の不都合な蓄積により生成された陰影の規模を決定すると共に、それに依存して適切な応答を開始する。

【0019】

図8(a)は、取出しローラ46、47(図3参照)の吐出口におけるローラ・ニップに対する前面図を示している。該ローラ・ニップの領域およびローラ・ニップの上流の領域には略々フォーク形状の保持要素60が組み合わされている。図8(b)に示された如くこの要素は、開放された略々U形状の長方形を形成する2本の平行な長手ストラット60a、60bであって一端にては交差ストラット60cにより相互に結合された長手ストラット60a、60bから成る。直角に突出する夫々の延長部60dおよび60eは、長手ストラット60a、60bの他の2つの端部に取付けられる。光電的バリア48が長手ストラット60a、60bの夫々の内側部の間に配置され、それにより、送信器48aは長手ストラット60a上に取付けられ且つ受信器48bは長手ストラット60b上に取付けられるようになる。送信器48aと受信器48bとの間の光路は、48’と示される。光電的バリア61が延長部60dおよび60eの夫々の内側部の間に配置され、それにより、送信器61aは延長部60d上に取付けられ且つ受信器61bは延長部60e上に取付けられるようになる。送信器61aと受信器61bとの間の光路は、61’と示される。62は、光電的バリア48および61に対する共有の電気接続部を表す。図8(a)に示された如く保持要素60に対しては、取出しローラ46、47のローラ吐出口が組み合わされ、それにより、高度に焦点合わせされた光線である光路61’が取出しローラ46、47の夫々の回転軸に平行であるローラ・ニップ(楔形状の領域)内に延在するようになる。光電的バリア61は、スライバの破断を監視する手段を形成する。送信器61aと受信器61bとの間の光線61’が遮断されたとき、スライバ63は存在することになる(図3参照)。光線61’が遮断されることなしに送信器61aから受信器61bまで進行する場合、スライバ63は存在しない(欠陥)。スライバ63は、2つの取出しローラ46、47間におけるローラ・ニップ(狭幅間隙)内、特に繊維材料把持点(ニップ)の近傍または正に該把持点において規定様式で案内されるのが有利である。すなわち、スライバ63を光路61’から離脱させ得る偏り、振動などが無い様式でスライバ63が案内されるのが有利である。

【0020】

更に、取出しローラ46、47のローラ吐出口に関し、保持要素60は、ローラ・ニップ(楔形状の領域)の外側にて光路48’が好適には取出しローラ46、47の夫々の回転軸に平行に延在する様に配置される。光電的バリア48は、スライバの積み重なりを監視する手段を形成する。送信器48aと受信器48bとの間の光線48’が送信器48aから受信器48bまで遮断されることなしに進行するとき、スライバ63の積み重なりは存在しない(図3参照)。この様にして、スライバの破断およびスライバの積み重なりの両方に対する複合的な光学的監視をひとつの機構によって行うことができる。

【図面の簡単な説明】

【0021】

【図1】ケンス用巻取器と、繊維材料の不都合な蓄積に対する本発明に係る監視機構とを備えたフラット・カードの概略的側面図である。

【図2】繊維材料の不都合な蓄積に対する本発明に係る監視機構を有する練篠フレームの牽伸システムの概略的側面図である。

【図3】スライバの積み重なりおよびスライバの破断に対する本発明に係る監視機構を有するフラット・カード牽伸システムの概略的側面図である。

【図4】図1に示されたフラット・カードのストリッピング・ローラと把持ローラとの間で繊維材料の不都合な蓄積を有する領域における本発明に係る監視機構を示す図である。

【図5】(a)図1に示されたフラット・カードの把持ローラとウェブ案内要素との間において障害表示なしで繊維材料の不都合な蓄積を有する領域における本発明に係る監視機構を示す図である。(b)図1に示されたフラット・カードの把持ローラとウェブ案内要素との間において障害表示なしで繊維材料の不都合な蓄積を有する領域における本発明に係る監視機構を示す図である。(c)図1に示されたフラット・カードの把持ローラとウェブ案内要素との間において障害表示ありで繊維材料の不都合な蓄積を有する領域における本発明に係る監視機構を示す図である。(d)図1に示されたフラット・カードの把持ローラとウェブ案内要素との間において障害表示ありで繊維材料の不都合な蓄積を有する領域における本発明に係る監視機構を示す図である。

【図6】繊維材料の不都合な蓄積の結果としての光線の強度の減少を示す図である。

【図7】(a)電子カメラを備えた監視機構の実施例を側面図で示す図である。(b)電子カメラを備えた監視機構の実施例を前面図で示す図である。

【図8】(a)一対の取出しローラにおいて繊維材料の積み重なりを監視する機構とスライバの破断を監視する機構とを有する保持デバイスの前面図である。(b)図8(a)に示されると共に電気接続部を備えた上記保持デバイスの斜視図である。

【符号の説明】

【0022】

6 ローラ

7、8 把持ローラ

9 ウェブ案内要素

10 ウェブ用ファネル

11、12 取出しローラ

13 回転フラット

15 ケンス

16 ケンス用巻取器

17 タフト供給器

18 送給回転盤ブロック

19 巻取りプレート

20 光電的バリア

20a 入口領域

21 回転プレート

22 光電的バリア

22’ 光線

22a 送信器

22b 受信器

23 牽伸システム

24 スライバ

25、26、27、28 頂部ローラ

29 繊維ウェブ

30 ウェブ案内部材

31、32 取出しローラ

33 ファネル

34 繊維スライバ

35 コイル

36 ケンス

39 牽伸システム

41、42、43 頂部ローラ

44 入力側測定ファネル

45 出力側測定ファネル

46、47 取出しローラ

48 光電的バリア

48’ 光路

48a 送信器

48b 受信器

49、50 モータ

51 光電的バリア

52 案内要素

53 繊維質ウェブ

53a、55a、55b 堆積

56 電子カメラ

57 照光デバイス

58 光学的領域

60 保持要素

60a、60b 長手ストラット

60c 交差ストラット

60d 延長部

60e 延長部

61 光電的バリア

61’ 光路

61a 送信器

61b 受信器

63 スライバ

64a 送信器

64b 受信器

64I〜64VI 光電的バリア

【技術分野】

【0001】

本発明は、たとえばフラット・カード、ローラ・カード、練篠フレームなどの、繊維材料を吐出する少なくとも一個の回転ローラを有する紡績用前処理機において繊維材料を監視する装置であって、繊維材料の不都合な蓄積(積み重なり)を検出して電気信号を発する監視機構が配備されるという装置に関する。

【背景技術】

【0002】

特にフラット・カード、ローラ・カードまたは練篠フレームなどの繊維機械において材料の不適切で不都合な堆積は、実作業における損失を引き起こす。繊維機械分野、特にフラット・カードおよびローラ・カードの場合、処理されるべき材料はシステムに依存して、殆どの場合には針布も備えた各回転ローラ間へと移送される。故に、たとえば繊維材料は送給部からテーカインへ、テーカインからシリンダへ、シリンダからドッファへなどの様に移送される。移送されるべき例えば綿繊維などの繊維材料は通常、比較的に薄寸の繊維マット(fibre mat)または繊維フリース(fibre fleece)から成る。この技術的理由ならびに他の技術的理由の故に、繊維材料に対して提供される経路は比較的に狭幅である。特に移送箇所においては、繊維が適切に受け渡されずに該材料が不都合に堆積することがあり得る。これらの領域においては、まとわりつく繊維、不十分な吸引抽出などの結果としても問題が生じ得る。これらの障害の全ては殆どの場合に、当該機械における深刻な問題に帰着する。ローラまたは移送箇所において不当に大量の繊維材料が在るときは常に、個々の機械要素に対する深刻な破損のリスクが大きくなる。これは最終的には、カバー、備品、ローラ軸受、案内要素などの亀裂に繋がり得る。

【発明の開示】

【発明が解決しようとする課題】

【0003】

フラット・カードにおける公知の装置(DE 32 20 636 A)によれば、一対の取出しローラの下流には、上記取出しローラのニップに平行な軸心の回りで枢動可能な繊維案内プレートが配置される。その作動位置において上記繊維案内プレートは、当該機械を停止させるリミット・スィッチに対向して位置し;該リミット・スィッチは押圧される。スライバ形成の間においてたとえばスライバの裂断などの混乱が生じたとき、繊維は上記繊維案内プレートの領域に積み重なり、これは枢動されて上記リミット・スィッチの近傍となり、上記機械を停止させる。此処での欠点は、構造的な複雑さである。特に、上記リミット・スィッチが上記繊維案内プレートの位置のみを直接的に検出することは不便である。また繊維の積み重なりは、間接的にのみ検出され得る。更に、応答は、スライバの裂断などの下流における混乱が生じたときにのみ開始されるべきである。最終的に、この装置を使用すると、繊維の積み重なりの規模を検出かつ監視することはできない。

【0004】

故に本発明は、冒頭に記述された種類の装置であって、上記欠点を回避すると共に、構造的に簡素な様式で繊維材料の不都合な蓄積を直接的検出することのできる装置を実現するという課題に基づいている。

【課題を解決するための手段】

【0005】

上記課題は、請求項1の特徴部分の特徴により解決される。

すなわち1番目の発明によれば、たとえばフラット・カード、ローラ・カード、練篠フレームなどの、繊維材料を吐出する少なくとも一個の回転ローラを有する紡績用前処理機において繊維材料を監視する装置であって、繊維材料の不都合な蓄積(積み重なり)を検出して電気信号を発する監視機構が配備されるという装置において、上記監視機構は、繊維材料の不都合な蓄積を検出し得る非接触センサ機構(センサ)を備えて成ることを特徴とする、装置が提供される。

【0006】

上記センサ機構は繊維材料を直接的に検出し得ることから、繊維材料の不都合な蓄積は直接的な様式で検出可能である。更なる利点は、上記センサ機構は非接触で動作することから、リミット・スィッチ、繊維案内プレートなどの機械的デバイスによる干渉を排除できることである。本発明によれば、材料の不都合な堆積が認識されて適切な対策が開始される。たとえば、対応する駆動器の接続解除などの適切な応答により、当該機械に対する損傷は防止される。本発明に係る上記装置は、ローラに対する”巻き付き(winding)”も監視し得る。

【0007】

請求項2乃至57は、本発明の利点の更なる側面を包含する。

すなわち2番目の発明によれば、1番目の発明において、回転するまたは静止的な対向要素と一緒に前記少なくとも一個の回転ローラは間隙を形成し、該間隙から繊維材料が放出される。

3番目の発明によれば、1番目または2番目の発明において、前記少なくとも一個の回転ローラは繊維材料を下流の回転ローラに移送する。

4番目の発明によれば、1番目から3番目のいずれかの発明において、前記少なくとも一個の回転ローラは繊維材料を下流の回転ローラ対に移送する。

5番目の発明によれば、1番目から4番目のいずれかの発明において、前記回転ローラはフラット・カードのストリッピング・ローラである。

6番目の発明によれば、1番目から5番目のいずれかの発明において、前記少なくとも一個の回転ローラはフラット・カードの把持ローラ対の一部である。

7番目の発明によれば、1番目から6番目のいずれかの発明において、前記少なくとも一個の回転ローラは牽伸システムのローラ対の一部である。

8番目の発明によれば、1番目から7番目のいずれかの発明において、前記牽伸システムは練篠フレームの一部である。

9番目の発明によれば、1番目から8番目のいずれかの発明において、前記牽伸システムはフラット・カード牽伸システムの一部である。

10番目の発明によれば、1番目から9番目のいずれかの発明において、前記少なくとも一個の回転ローラは精選機(cleaner)または開繊機(opener)の一部である。

11番目の発明によれば、1番目から10番目のいずれかの発明において、前記繊維材料は針布装着ローラ(clothed roller)から放出される。

12番目の発明によれば、1番目から11番目のいずれかの発明において、前記繊維材料は繊維フリースの形態で存在する。

13番目の発明によれば、1番目から12番目のいずれかの発明において、前記繊維材料は繊維質ウェブの形態で存在する。

14番目の発明によれば、1番目から13番目のいずれかの発明において、前記繊維材料はスライバの形態で存在する。

15番目の発明によれば、1番目から14番目のいずれかの発明において、前記光学的センサ機構は、移動する繊維材料の作用経路の外側に配置される。

16番目の発明によれば、1番目から15番目のいずれかの発明において、前記光学的センサ機構は前記作用経路の上方に配置される。

17番目の発明によれば、1番目から16番目のいずれかの発明において、前記光学的センサ機構は前記作用経路を走査する2個のセンサを備えて成る。

18番目の発明によれば、1番目から17番目のいずれかの発明において、前記センサの光路は、前記移動する繊維材料の前記作用経路の方向に整列される。

19番目の発明によれば、1番目から18番目のいずれかの発明において、前記センサは非接触検知用に設計されたセンサである。

20番目の発明によれば、1番目から19番目のいずれかの発明において、前記センサは、光電センサ、好適には光センサである。

21番目の発明によれば、1番目から20番目のいずれかの発明において、前記センサは反射センサの形態をなしている。

22番目の発明によれば、1番目から21番目のいずれかの発明において、前記センサに対しては閾値検出デバイスが組み合わされ、該デバイスは繊維材料の積み重なりに追随して積み重なり信号を発することにより、上記センサ、好適には前記光電センサの光受信器の出力信号の変化に応答する。

23番目の発明によれば、1番目から22番目のいずれかの発明において、前記閾値検出デバイスは、繊維材料の積み重なりにより生じた該デバイスの閾値の正の超過または負の超過が所定持続時間に亙り中断されずに継続したときにのみ繊維材料の積み重なりを信号通知する。

24番目の発明によれば、1番目から23番目のいずれかの発明において、前記センサによりディスプレイおよび/または切換えデバイスが制御可能である。

25番目の発明によれば、1番目から24番目のいずれかの発明において、高リスクの機械領域においては、繊維材料の不都合な蓄積が早期に認識されることから適切な応答が開始されて当該機械に対する損傷が回避される。

26番目の発明によれば、1番目から25番目のいずれかの発明において、繊維材料の蓄積の認識は光学的センサにより行われる。

27番目の発明によれば、1番目から26番目のいずれかの発明において、センサは、高度に焦点合わせされた光線を有する一方向光電的バリアである。

28番目の発明によれば、1番目から27番目のいずれかの発明において、前記光電的バリアは機械特有ローラの回転軸に平行に配置される。

29番目の発明によれば、1番目から28番目のいずれかの発明において、前記光電的バリアは検出媒体としてレーザ光線を使用する。

30番目の発明によれば、1番目から29番目のいずれかの発明において、光は光ガイドにより監視箇所まで導かれる。

31番目の発明によれば、1番目から30番目のいずれかの発明において、材料蓄積の認識時には所定の機械応答が開始される。

32番目の発明によれば、1番目から31番目のいずれかの発明において、前記応答は妥当性制御に依存して行われる。

33番目の発明によれば、1番目から32番目のいずれかの発明において、前記光線が特定時間に亙り中断されたときにのみ応答が開始される。

34番目の発明によれば、1番目から33番目のいずれかの発明において、前記光電的バリア(送信器)により発せられた光線の強度は、たとえば製品または材料などの異なる判断基準に対して適合可能である。

35番目の発明によれば、1番目から34番目のいずれかの発明において、前記光電的バリア受信器の感度は、たとえば製品または材料などの異なる判断基準に対して適合され得る。

36番目の発明によれば、1番目から35番目のいずれかの発明において、異なる製品条件に対する前記光電的バリアの感度および/または強度の調節内容は記憶されると共に、条件が同一である場合には、自動的に呼び出されて手動介入なしで使用され得る。

37番目の発明によれば、1番目から36番目のいずれかの発明において、材料の蓄積を検出するために照光手段を備えた電子カメラが使用される。

38番目の発明によれば、1番目から37番目のいずれかの発明において、前記センサの光路は前記ローラの周面に直接的に隣接して延在する。

39番目の発明によれば、1番目から38番目のいずれかの発明において、前記光学的センサ機構は送信器および受信器を備える。

40番目の発明によれば、1番目から39番目のいずれかの発明において、前記光学的センサ機構は静止的な保持デバイスに取付けられる。

41番目の発明によれば、1番目から40番目のいずれかの発明において、前記保持デバイスは前記少なくとも一個の回転ローラの側方の領域内に配備される。

42番目の発明によれば、1番目から41番目のいずれかの発明において、前記保持デバイスは前記回転ローラの側方の領域内に配備される。

43番目の発明によれば、1番目から42番目のいずれかの発明において、前記センサ機構はフレーム構造などに取付けられる。

44番目の発明によれば、1番目から43番目のいずれかの発明において、前記フレーム構造は略々C形状の構成である。

45番目の発明によれば、1番目から44番目のいずれかの発明において、前記フレーム構造は略々フォーク状の構成である。

46番目の発明によれば、1番目から45番目のいずれかの発明において、前記フレーム構造は略々矩形もしくは正方形の構成である。

47番目の発明によれば、1番目から46番目のいずれかの発明において、繊維材料の積み重なりに対するセンサ監視機構およびスライバの破断に対するセンサ監視機構が前記保持デバイス上に配置される。

48番目の発明によれば、1番目から47番目のいずれかの発明において、スライバの破断に対する前記センサ監視機構は、前記各ローラの周面に対する夫々の共有接線の間の領域内において前記保持デバイス上に配置される。

49番目の発明によれば、1番目から48番目のいずれかの発明において、前記センサ監視機構の光路は、前記回転ローラまたはローラ対の回転軸のそれぞれに対して平行に延在する。

50番目の発明によれば、1番目から49番目のいずれかの発明において、材料の積み重なりを監視する前記センサ機構とスライバの破断を監視する前記制御デバイスとに対しては、共有の電気接続部が存在する。

51番目の発明によれば、1番目から50番目のいずれかの発明において、前記制御デバイスに対する前記電気接続部は電気的評価デバイスに接続される。

52番目の発明によれば、1番目から51番目のいずれかの発明において、材料の積み重なりを監視する前記センサ機構とスライバの破断を監視する前記センサ機構との夫々の電気信号の評価は、別個に実施される。

53番目の発明によれば、1番目から52番目のいずれかの発明において、前記電気信号は、ハードウェアおよび/またはソフトウェアに対して、集合的信号として処理可能である。

54番目の発明によれば、1番目から53番目のいずれかの発明において、前記電子信号は、ハードウェアおよび/またはソフトウェアに対して、単一の評価物として処理可能である。

55番目の発明によれば、1番目から54番目のいずれかの発明において、前記繊維材料は2本以上のスライバを含む複合スライバの形態で存在する。

56番目の発明によれば、1番目から55番目のいずれかの発明において、前記監視機構は牽伸システムのローラの回りにおける不都合な巻き付きを検出するのに使用される。

57番目の発明によれば、1番目から56番目のいずれかの発明において、前記ローラは前記牽伸システムの頂部ローラである。

【発明を実施するための最良の形態】

【0008】

本発明は、図面中に示された好適実施例に関して以下に詳細に説明される。

図1は、送給ローラ1と、送給テーブル2と、テーカイン3a、3b、3cと、シリンダ4と、ドッファ5と、ストリッピング・ローラ6と、把持ローラ7、8と、ウェブ案内要素9と、ウェブ用ファネル10と、取出しローラ11、12と、フラット案内ローラおよびフラット・バーを備えた回転フラット13と、ケンス15と、ケンス用巻取器16とを備えた例えばTruetzschlerフラット・カードTC 03などのカードを示している。上記各ローラの回転方向は湾曲矢印により夫々表される。符号Mはシリンダ4の中心点(軸心)を表している。参照番号4aは針布を表し、且つ、参照番号4bはシリンダ4の回転方向を表している。矢印Aは作用方向を表している。上記フラット・カードの上流には、タフト供給器17が配置される。送給回転盤ブロック18内には、巻取りプレート19が回転可能に取付けられる。巻取りプレート19は、スライバに対する入口および出口を有するスライバ・チャネル20と、回転プレート21とを備える。参照番号22は、ストリッピング・ローラ6と把持ローラ7、8との間の領域に配置されると共に繊維材料の不都合な蓄積、つまり望ましくない蓄積を監視するのに使用される光電的バリアを表す。

【0009】

図2を参照すると、Truetzschler練篠フレームTD 03などの練篠フレームは、牽伸システム取入口および牽伸システム吐出口を有する牽伸システム23を備える。不図示のケンスから到来するスライバ24は、スライバ案内部に進入し、取出しローラにより引出され、測定要素を通過して搬送される。練篠システム23は、フォー・オーバー・スリー牽伸システムとして設計され、すなわちそれは、3個の底部ローラI、II、III(Iは底部吐出ローラ、IIは中央底部ローラ、および、IIIは底部送給ローラ)と、4個の頂部ローラ25、26、27、28とから成る。複数本の繊維スライバを含む複合スライバ24の牽伸作用は、牽伸システム23において行われる。上記牽伸作用は、予備牽伸および主要牽伸から構成される。ローラ対6/IIIおよび5/IIは上記予備牽伸領域を形成し、かつ、ローラ対27/IIおよび25、26、27/Iは上記主要牽伸領域を形成する。練篠された繊維スライバ(繊維ウェブ29)は、牽伸システム吐出口におけるウェブ案内部材30に到達して、スライバ・ファネル33を通じて取出しローラ31、32により引出され、其処で繊維スライバ34へと凝縮され、該繊維スライバは引き続いてケンス用巻取器および回転プレート21によりスライバ・コイル35をなしてケンス36内に布置される。参照番号37は、取出しローラ31、32の吐出口かつ巻取りプレート19の上流に配置されていてスライバの積み重なりを監視する役割を果たす光電的バリアを表す。

【0010】

巻き付きを監視する機構は牽伸システム23の頂部ローラ25、26、27、28に組み合わされ、光電的バリア64I、64II、64IIIおよび64VIがこれらの頂部ローラのそれぞれの周面に対向して配置される。送信器64aと受信器64bとの間の光線は好適には、高度に焦点合わせされる。送信器64aおよび受信器64bは便宜的に、頂部ローラ25乃至28の端面から離間して位置される(これに対しては図8を参照)。頂部ローラ25乃至28は実際にはゴム外被を備えるのが普通であり、該ゴム外被上に載置した結果として且つ/又は静電荷の結果として繊維がゴム外被にまとわりつき、このことによって、頂部ローラ25乃至28の回りに不都合な巻回が生じる。光電的バリア64I乃至64VIは頂部ローラ25乃至28と一体的に、底部ローラI乃至IIIから離間すべく上昇かつ旋回され得る。

【0011】

図3は、フラット・カード牽伸システム39が上記フラット・カード(図1参照)と巻取りプレート19(図1参照)との間において該巻取りプレート19の上方に配置されるという実施例を示している。フラット・カード牽伸システム39はスリー・オーバースリーの牽伸システムとして設計され、すなわちそれは、3個の底部ローラI、II、IIIと3個の頂部ローラ41、42、43とから成る。牽伸システム39の入口には入力側測定ファネル44が配置されると共に、該牽伸システムの出口には出力側測定ファネル45が配置される。出力側ファネル45の下流には、湾曲矢印の方向に回転すると共に該出力側ファネル45から練篠済みスライバ63を引出す2個の取出しローラ46、47が在る。取出しローラ46、47のローラ・ニップとスライバ・チャネル20の入口領域20aとの間には光電的バリア48が配置され、不都合なスライバの積み重なりを検出する。底部吐出ローラI、取出しローラ46、47および巻取りプレート19は主要モータ49により駆動され、底部送給ローラIIIおよび底部中央ローラIIは可変速度モータ50により駆動される。これらモータ49および50は不図示の電子的制御/調整デバイスに接続され、該デバイスに対しては全ての光電的バリアも接続されている。図2に示された牽伸システム23は、図3に示されたフラット・カード牽伸システム39と類似した様式(主要モータおよび可変速度モータ)で駆動される。スライバ63の破断を監視する役割を果たす光電的バリア61が取出しローラ46、47間のローラ・ニップに配置される(図8(a)、図8(b)参照)。

【0012】

図4に示された如く、フラット・カード(図1参照)の場合には、光電的バリア51が、ストリッピング・ローラ6と把持ローラ7、8との間の領域内に配置される。ストリッピング・ローラ51の下方には案内要素52が配置され、その頂面上を、ストリッピング・ローラ6から分離した繊維質ウェブ53が摺動する。このウェブは、連続ラインとして概略的に示された通常の製造プロセスにおいて進行するものとして示される。参照番号54は繊維材料の不都合な堆積または望ましくない堆積を示す。この堆積は、繊維質ウェブ53の上方において該繊維質ウェブから所定距離に配置された光電的バリア51の光路を遮断もしくは切断する。

【0013】

図5(a)、図5(c)を参照すると、フラット・カード(図1参照)の場合には、光電的バリア22が上記各把持ローラとウェブ案内要素9との間の領域に配備されている。光電的バリア22は、図5(b)、図5(d)に示された如く送信器22aおよび受信器22bを備え、それらの間には高度に焦点合わせされた光線22’が延在する。光電的バリア20は、繊維質ウェブ53の上方の距離aの所に配置される。図5(a)、図5(b)に示された如く、繊維材料の不都合な蓄積55aが存在するが、それは高さが光線22’よりも低い位置で延在していて距離a以内であることから、障害は信号通知されない。対照的に図5(c)、図5(d)に示された如く、繊維材料の不都合な蓄積55bが存在し、その高度が光線22’を越えるように延在することから、光線22’が遮断されて障害が信号通知される。

【0014】

図6に示された如く、図5(d)における図示内容と同様に、繊維材料の蓄積55bは光線22’を越えて延在する。光線22’の強度および受信器22bの感度は調節可能であることから、光は依然として単一のタフト(tuft)もしくは所定量の材料を貫通し、光の遮断は材料密度が所定の値に到達したときにのみ生ずる。繊維材料の貫通照光に関する調節は、可変的であり且つ容易に変更される。この様にして、材料または製品に依存した値を決定し、これらの値を記憶し、且つ、必要に応じてそれらを自動的に再使用することが可能である。

【0015】

図7(a)を参照すると、把持ローラ7、8とウェブ案内要素9との間の領域には電子カメラ56が配置され、該カメラは図7(b)に示された如く照光デバイス57に対向して位置する。繊維の不都合な蓄積55aは、カメラ56と照光57との間の光学的領域58に位置する。検出は、電子カメラ56と対応する照光作用とにより行われる。ひとつの可能的な評価形態の場合、カメラ56は材料の不都合な堆積53aにより生成される陰影の規模を決定し、それに依存して適切な応答を開始する。

【0016】

本発明に係る上記機構において、特にリスクのある箇所には、対応監視デバイスが備えられる。これは例えば、非常に強い光線を有する光電的バリアであって該当する機械要素の長手軸心に平行に規定距離aだけ離間して取付けられる光電的バリアを包む。光線は通常動作において存在する材料によっては遮断されないが、許容されない材料の蓄積によっては遮断される様に、これら光電的バリアは配置される。更なる製造状況と、適切な妥当性制御(plausibility control)と、全ての関連情報の評価とに基づき、遮断が生じたときには特定の駆動器または全体的な材料の搬送が停止切換えされる。その場合、操作/表示ユニット上には適切な情報が現れる。

【0017】

本発明を使用すると、特に以下の利点が提供される:

1.材料の不都合な堆積が認識され、適切な対策が開始される。

2.たとえば適切な駆動器を停止切換えするなどの適切な応答により、当該機械に対する損傷が防止される。

3.本発明に係る上記機構によれば、各ローラに対する”巻き付き”もまた監視され得る。

【0018】

更なる有用な実施例は、たとえば以下の如くである:

a)光線の遮断は、該遮断が少なくとも所定時間に亙り連続したときにのみエラーとして評価される。この様にすれば、単なる個々のトラフまたは短い蓄積から帰着する誤った報告は防止される。

b)光線の強度または受信器の感度は調節可能であることから、個々のトラフまたは特定量の材料は依然として貫通照光され、光線の遮断は、材料が所定の密度に到達したときにのみ行われる。

c)材料の貫通照光に関する調節は、可変的に且つ容易に変更可能である。この様にして、たとえば材料に依存する値又は製品に依存する値を決定し、これらの値を記憶し、且つ、必要とされたときにそれらを自動的に再使用することが可能である。

d)上記検出はまた、電子カメラおよび適切な照光によっても行われ得る。ひとつの可能的な評価の形態において、上記カメラは材料の不都合な蓄積により生成された陰影の規模を決定すると共に、それに依存して適切な応答を開始する。

【0019】

図8(a)は、取出しローラ46、47(図3参照)の吐出口におけるローラ・ニップに対する前面図を示している。該ローラ・ニップの領域およびローラ・ニップの上流の領域には略々フォーク形状の保持要素60が組み合わされている。図8(b)に示された如くこの要素は、開放された略々U形状の長方形を形成する2本の平行な長手ストラット60a、60bであって一端にては交差ストラット60cにより相互に結合された長手ストラット60a、60bから成る。直角に突出する夫々の延長部60dおよび60eは、長手ストラット60a、60bの他の2つの端部に取付けられる。光電的バリア48が長手ストラット60a、60bの夫々の内側部の間に配置され、それにより、送信器48aは長手ストラット60a上に取付けられ且つ受信器48bは長手ストラット60b上に取付けられるようになる。送信器48aと受信器48bとの間の光路は、48’と示される。光電的バリア61が延長部60dおよび60eの夫々の内側部の間に配置され、それにより、送信器61aは延長部60d上に取付けられ且つ受信器61bは延長部60e上に取付けられるようになる。送信器61aと受信器61bとの間の光路は、61’と示される。62は、光電的バリア48および61に対する共有の電気接続部を表す。図8(a)に示された如く保持要素60に対しては、取出しローラ46、47のローラ吐出口が組み合わされ、それにより、高度に焦点合わせされた光線である光路61’が取出しローラ46、47の夫々の回転軸に平行であるローラ・ニップ(楔形状の領域)内に延在するようになる。光電的バリア61は、スライバの破断を監視する手段を形成する。送信器61aと受信器61bとの間の光線61’が遮断されたとき、スライバ63は存在することになる(図3参照)。光線61’が遮断されることなしに送信器61aから受信器61bまで進行する場合、スライバ63は存在しない(欠陥)。スライバ63は、2つの取出しローラ46、47間におけるローラ・ニップ(狭幅間隙)内、特に繊維材料把持点(ニップ)の近傍または正に該把持点において規定様式で案内されるのが有利である。すなわち、スライバ63を光路61’から離脱させ得る偏り、振動などが無い様式でスライバ63が案内されるのが有利である。

【0020】

更に、取出しローラ46、47のローラ吐出口に関し、保持要素60は、ローラ・ニップ(楔形状の領域)の外側にて光路48’が好適には取出しローラ46、47の夫々の回転軸に平行に延在する様に配置される。光電的バリア48は、スライバの積み重なりを監視する手段を形成する。送信器48aと受信器48bとの間の光線48’が送信器48aから受信器48bまで遮断されることなしに進行するとき、スライバ63の積み重なりは存在しない(図3参照)。この様にして、スライバの破断およびスライバの積み重なりの両方に対する複合的な光学的監視をひとつの機構によって行うことができる。

【図面の簡単な説明】

【0021】

【図1】ケンス用巻取器と、繊維材料の不都合な蓄積に対する本発明に係る監視機構とを備えたフラット・カードの概略的側面図である。

【図2】繊維材料の不都合な蓄積に対する本発明に係る監視機構を有する練篠フレームの牽伸システムの概略的側面図である。

【図3】スライバの積み重なりおよびスライバの破断に対する本発明に係る監視機構を有するフラット・カード牽伸システムの概略的側面図である。

【図4】図1に示されたフラット・カードのストリッピング・ローラと把持ローラとの間で繊維材料の不都合な蓄積を有する領域における本発明に係る監視機構を示す図である。

【図5】(a)図1に示されたフラット・カードの把持ローラとウェブ案内要素との間において障害表示なしで繊維材料の不都合な蓄積を有する領域における本発明に係る監視機構を示す図である。(b)図1に示されたフラット・カードの把持ローラとウェブ案内要素との間において障害表示なしで繊維材料の不都合な蓄積を有する領域における本発明に係る監視機構を示す図である。(c)図1に示されたフラット・カードの把持ローラとウェブ案内要素との間において障害表示ありで繊維材料の不都合な蓄積を有する領域における本発明に係る監視機構を示す図である。(d)図1に示されたフラット・カードの把持ローラとウェブ案内要素との間において障害表示ありで繊維材料の不都合な蓄積を有する領域における本発明に係る監視機構を示す図である。

【図6】繊維材料の不都合な蓄積の結果としての光線の強度の減少を示す図である。

【図7】(a)電子カメラを備えた監視機構の実施例を側面図で示す図である。(b)電子カメラを備えた監視機構の実施例を前面図で示す図である。

【図8】(a)一対の取出しローラにおいて繊維材料の積み重なりを監視する機構とスライバの破断を監視する機構とを有する保持デバイスの前面図である。(b)図8(a)に示されると共に電気接続部を備えた上記保持デバイスの斜視図である。

【符号の説明】

【0022】

6 ローラ

7、8 把持ローラ

9 ウェブ案内要素

10 ウェブ用ファネル

11、12 取出しローラ

13 回転フラット

15 ケンス

16 ケンス用巻取器

17 タフト供給器

18 送給回転盤ブロック

19 巻取りプレート

20 光電的バリア

20a 入口領域

21 回転プレート

22 光電的バリア

22’ 光線

22a 送信器

22b 受信器

23 牽伸システム

24 スライバ

25、26、27、28 頂部ローラ

29 繊維ウェブ

30 ウェブ案内部材

31、32 取出しローラ

33 ファネル

34 繊維スライバ

35 コイル

36 ケンス

39 牽伸システム

41、42、43 頂部ローラ

44 入力側測定ファネル

45 出力側測定ファネル

46、47 取出しローラ

48 光電的バリア

48’ 光路

48a 送信器

48b 受信器

49、50 モータ

51 光電的バリア

52 案内要素

53 繊維質ウェブ

53a、55a、55b 堆積

56 電子カメラ

57 照光デバイス

58 光学的領域

60 保持要素

60a、60b 長手ストラット

60c 交差ストラット

60d 延長部

60e 延長部

61 光電的バリア

61’ 光路

61a 送信器

61b 受信器

63 スライバ

64a 送信器

64b 受信器

64I〜64VI 光電的バリア

【特許請求の範囲】

【請求項1】

たとえばフラット・カード、ローラ・カード、練篠フレームなどの、繊維材料を吐出する少なくとも一個の回転ローラを有する紡績用前処理機において繊維材料を監視する装置であって、繊維材料の不都合な蓄積(積み重なり)を検出して電気信号を発する監視機構が配備されるという装置において、

上記監視機構は、繊維材料の不都合な蓄積(54;55a、55b)を検出し得る非接触センサ機構(22、22a、22b;37;48a、48b;51;64I、64II、64III、64VI)(センサ)を備えて成ることを特徴とする、装置。

【請求項2】

回転するまたは静止的な対向要素と一緒に前記少なくとも一個の回転ローラは間隙を形成し、該間隙から繊維材料が放出されることを特徴とする、請求項1記載の装置。

【請求項3】

前記少なくとも一個の回転ローラは繊維材料を下流の回転ローラに移送することを特徴とする、請求項1または2に記載の装置。

【請求項4】

前記少なくとも一個の回転ローラは繊維材料を下流の回転ローラ対に移送することを特徴とする、請求項1乃至3のいずれか一項に記載の装置。

【請求項5】

前記回転ローラはフラット・カードのストリッピング・ローラであることを特徴とする、請求項1乃至4のいずれか一項に記載の装置。

【請求項6】

前記少なくとも一個の回転ローラはフラット・カードの把持ローラ対の一部であることを特徴とする、請求項1乃至5のいずれか一項に記載の装置。

【請求項7】

前記少なくとも一個の回転ローラは牽伸システムのローラ対の一部であることを特徴とする、請求項1乃至6のいずれか一項に記載の装置。

【請求項8】

前記牽伸システムは練篠フレームの一部であることを特徴とする、請求項1乃至7のいずれか一項に記載の装置。

【請求項9】

前記牽伸システムはフラット・カード牽伸システムの一部であることを特徴とする、請求項1乃至8のいずれか一項に記載の装置。

【請求項10】

前記少なくとも一個の回転ローラは精選機または開繊機の一部であることを特徴とする、請求項1乃至9のいずれか一項に記載の装置。

【請求項11】

前記繊維材料は針布装着ローラから放出されることを特徴とする、請求項1乃至10のいずれか一項に記載の装置。

【請求項12】

前記繊維材料は繊維フリースの形態で存在することを特徴とする、請求項1乃至11のいずれか一項に記載の装置。

【請求項13】

前記繊維材料は繊維質ウェブの形態で存在することを特徴とする、請求項1乃至12のいずれか一項に記載の装置。

【請求項14】

前記繊維材料はスライバの形態で存在することを特徴とする、請求項1乃至13のいずれか一項に記載の装置。

【請求項15】

前記光学的センサ機構は、移動する繊維材料の作用経路の外側に配置されることを特徴とする、請求項1乃至14のいずれか一項に記載の装置。

【請求項16】

前記光学的センサ機構は前記作用経路の上方に配置されることを特徴とする、請求項1乃至15のいずれか一項に記載の装置。

【請求項17】

前記光学的センサ機構は前記作用経路を走査する2個のセンサを備えて成ることを特徴とする、請求項1乃至16のいずれか一項に記載の装置。

【請求項18】

前記センサの光路は、前記移動する繊維材料の前記作用経路の方向に整列されることを特徴とする、請求項1乃至17のいずれか一項に記載の装置。

【請求項19】

前記センサは非接触検知用に設計されたセンサであることを特徴とする、請求項1乃至18のいずれか一項に記載の装置。

【請求項20】

前記センサは、光電センサ、好適には光センサであることを特徴とする、請求項1乃至19のいずれか一項に記載の装置。

【請求項21】

前記センサは反射センサの形態をなしていることを特徴とする、請求項1乃至20のいずれか一項に記載の装置。

【請求項22】

前記センサに対しては閾値検出デバイスが組み合わされ、該デバイスは繊維材料の積み重なりに追随して積み重なり信号を発することにより、上記センサ、好適には前記光電センサの光受信器の出力信号の変化に応答することを特徴とする、請求項1乃至21のいずれか一項に記載の装置。

【請求項23】

前記閾値検出デバイスは、繊維材料の積み重なりにより生じた該デバイスの閾値の正の超過または負の超過が所定持続時間に亙り中断されずに継続したときにのみ繊維材料の積み重なりを信号通知することを特徴とする、請求項1乃至22のいずれか一項に記載の装置。

【請求項24】

前記センサによりディスプレイおよび/または切換えデバイスが制御可能であることを特徴とする、請求項1乃至23のいずれか一項に記載の装置。

【請求項25】

高リスクの機械領域においては、繊維材料の不都合な蓄積が早期に認識されることから適切な応答が開始されて当該機械に対する損傷が回避されることを特徴とする、請求項1乃至24のいずれか一項に記載の装置。

【請求項26】

繊維材料の蓄積の認識は光学的センサにより行われることを特徴とする、請求項1乃至25のいずれか一項に記載の装置。

【請求項27】

センサは、高度に焦点合わせされた光線を有する一方向光電的バリアであることを特徴とする、請求項1乃至26のいずれか一項に記載の装置。

【請求項28】

前記光電的バリアは機械特有ローラの回転軸に平行に配置されることを特徴とする、請求項1乃至27のいずれか一項に記載の装置。

【請求項29】

前記光電的バリアは検出媒体としてレーザ光線を使用することを特徴とする、請求項1乃至28のいずれか一項に記載の装置。

【請求項30】

光は光ガイドにより監視箇所まで導かれることを特徴とする、請求項1乃至29のいずれか一項に記載の装置。

【請求項31】

材料蓄積の認識時には所定の機械応答が開始されることを特徴とする、請求項1乃至30のいずれか一項に記載の装置。

【請求項32】

前記応答は妥当性制御に依存して行われることを特徴とする、請求項1乃至31のいずれか一項に記載の装置。

【請求項33】

前記光線が特定時間に亙り中断されたときにのみ応答が開始されることを特徴とする、請求項1乃至32のいずれか一項に記載の装置。

【請求項34】

前記光電的バリア(送信器)により発せられた光線の強度は、たとえば製品または材料などの異なる判断基準に対して適合可能であることを特徴とする、請求項1乃至33のいずれか一項に記載の装置。

【請求項35】

前記光電的バリア受信器の感度は、たとえば製品または材料などの異なる判断基準に対して適合され得ることを特徴とする、請求項1乃至34のいずれか一項に記載の装置。

【請求項36】

異なる製品条件に対する前記光電的バリアの感度および/または強度の調節内容は記憶されると共に、条件が同一である場合には、自動的に呼び出されて手動介入なしで使用され得ることを特徴とする、請求項1乃至35のいずれか一項に記載の装置。

【請求項37】

材料の蓄積を検出するために照光手段を備えた電子カメラが使用されることを特徴とする、請求項1乃至36のいずれか一項に記載の装置。

【請求項38】

前記センサの光路は前記ローラの周面に直接的に隣接して延在することを特徴とする、請求項1乃至37のいずれか一項に記載の装置。

【請求項39】

前記光学的センサ機構は送信器および受信器を備えることを特徴とする、請求項1乃至38のいずれか一項に記載の装置。

【請求項40】

前記光学的センサ機構は静止的な保持デバイスに取付けられることを特徴とする、請求項1乃至39のいずれか一項に記載の装置。

【請求項41】

前記保持デバイスは前記少なくとも一個の回転ローラの側方の領域内に配備されることを特徴とする、請求項1乃至40のいずれか一項に記載の装置。

【請求項42】

前記保持デバイスは前記回転ローラの側方の領域内に配備されることを特徴とする、請求項1乃至41のいずれか一項に記載の装置。

【請求項43】

前記センサ機構はフレーム構造などに取付けられることを特徴とする、請求項1乃至42のいずれか一項に記載の装置。

【請求項44】

前記フレーム構造は略々C形状の構成であることを特徴とする、請求項1乃至43のいずれか一項に記載の装置。

【請求項45】

前記フレーム構造は略々フォーク状の構成であることを特徴とする、請求項1乃至44のいずれか一項に記載の装置。

【請求項46】

前記フレーム構造は略々矩形もしくは正方形の構成であることを特徴とする、請求項1乃至45のいずれか一項に記載の装置。

【請求項47】

繊維材料の積み重なりに対するセンサ監視機構およびスライバの破断に対するセンサ監視機構が前記保持デバイス上に配置されることを特徴とする、請求項1乃至46のいずれか一項に記載の装置。

【請求項48】

スライバの破断に対する前記センサ監視機構は、前記各ローラの周面に対する夫々の共有接線の間の領域内において前記保持デバイス上に配置されることを特徴とする、請求項1乃至47のいずれか一項に記載の装置。

【請求項49】

前記センサ監視機構の光路は、前記回転ローラまたはローラ対の回転軸のそれぞれに対して平行に延在することを特徴とする、請求項1乃至48のいずれか一項に記載の装置。

【請求項50】

材料の積み重なりを監視する前記センサ機構とスライバの破断を監視する前記制御デバイスとに対しては、共有の電気接続部が存在することを特徴とする、請求項1乃至49のいずれか一項に記載の装置。

【請求項51】

前記制御デバイスに対する前記電気接続部は電気的評価デバイスに接続されることを特徴とする、請求項1乃至50のいずれか一項に記載の装置。

【請求項52】

材料の積み重なりを監視する前記センサ機構とスライバの破断を監視する前記センサ機構との夫々の電気信号の評価は、別個に実施されることを特徴とする、請求項1乃至51のいずれか一項に記載の装置。

【請求項53】

前記電気信号は、ハードウェアおよび/またはソフトウェアに対して、集合的信号として処理可能であることを特徴とする、請求項1乃至52のいずれか一項に記載の装置。

【請求項54】

前記電子信号は、ハードウェアおよび/またはソフトウェアに対して、単一の評価物として処理可能であることを特徴とする、請求項1乃至53のいずれか一項に記載の装置。

【請求項55】

前記繊維材料は2本以上のスライバを含む複合スライバの形態で存在することを特徴とする、請求項1乃至54のいずれか一項に記載の装置。

【請求項56】

前記監視機構は牽伸システムのローラの回りにおける不都合な巻き付きを検出するのに使用されることを特徴とする、請求項1乃至55のいずれか一項に記載の装置。

【請求項57】

前記ローラは前記牽伸システムの頂部ローラであることを特徴とする、請求項1乃至56のいずれか一項に記載の装置。

【請求項1】

たとえばフラット・カード、ローラ・カード、練篠フレームなどの、繊維材料を吐出する少なくとも一個の回転ローラを有する紡績用前処理機において繊維材料を監視する装置であって、繊維材料の不都合な蓄積(積み重なり)を検出して電気信号を発する監視機構が配備されるという装置において、

上記監視機構は、繊維材料の不都合な蓄積(54;55a、55b)を検出し得る非接触センサ機構(22、22a、22b;37;48a、48b;51;64I、64II、64III、64VI)(センサ)を備えて成ることを特徴とする、装置。

【請求項2】

回転するまたは静止的な対向要素と一緒に前記少なくとも一個の回転ローラは間隙を形成し、該間隙から繊維材料が放出されることを特徴とする、請求項1記載の装置。

【請求項3】

前記少なくとも一個の回転ローラは繊維材料を下流の回転ローラに移送することを特徴とする、請求項1または2に記載の装置。

【請求項4】

前記少なくとも一個の回転ローラは繊維材料を下流の回転ローラ対に移送することを特徴とする、請求項1乃至3のいずれか一項に記載の装置。

【請求項5】

前記回転ローラはフラット・カードのストリッピング・ローラであることを特徴とする、請求項1乃至4のいずれか一項に記載の装置。

【請求項6】

前記少なくとも一個の回転ローラはフラット・カードの把持ローラ対の一部であることを特徴とする、請求項1乃至5のいずれか一項に記載の装置。

【請求項7】

前記少なくとも一個の回転ローラは牽伸システムのローラ対の一部であることを特徴とする、請求項1乃至6のいずれか一項に記載の装置。

【請求項8】

前記牽伸システムは練篠フレームの一部であることを特徴とする、請求項1乃至7のいずれか一項に記載の装置。

【請求項9】

前記牽伸システムはフラット・カード牽伸システムの一部であることを特徴とする、請求項1乃至8のいずれか一項に記載の装置。

【請求項10】

前記少なくとも一個の回転ローラは精選機または開繊機の一部であることを特徴とする、請求項1乃至9のいずれか一項に記載の装置。

【請求項11】

前記繊維材料は針布装着ローラから放出されることを特徴とする、請求項1乃至10のいずれか一項に記載の装置。

【請求項12】

前記繊維材料は繊維フリースの形態で存在することを特徴とする、請求項1乃至11のいずれか一項に記載の装置。

【請求項13】

前記繊維材料は繊維質ウェブの形態で存在することを特徴とする、請求項1乃至12のいずれか一項に記載の装置。

【請求項14】

前記繊維材料はスライバの形態で存在することを特徴とする、請求項1乃至13のいずれか一項に記載の装置。

【請求項15】

前記光学的センサ機構は、移動する繊維材料の作用経路の外側に配置されることを特徴とする、請求項1乃至14のいずれか一項に記載の装置。

【請求項16】

前記光学的センサ機構は前記作用経路の上方に配置されることを特徴とする、請求項1乃至15のいずれか一項に記載の装置。

【請求項17】

前記光学的センサ機構は前記作用経路を走査する2個のセンサを備えて成ることを特徴とする、請求項1乃至16のいずれか一項に記載の装置。

【請求項18】

前記センサの光路は、前記移動する繊維材料の前記作用経路の方向に整列されることを特徴とする、請求項1乃至17のいずれか一項に記載の装置。

【請求項19】

前記センサは非接触検知用に設計されたセンサであることを特徴とする、請求項1乃至18のいずれか一項に記載の装置。

【請求項20】

前記センサは、光電センサ、好適には光センサであることを特徴とする、請求項1乃至19のいずれか一項に記載の装置。

【請求項21】

前記センサは反射センサの形態をなしていることを特徴とする、請求項1乃至20のいずれか一項に記載の装置。

【請求項22】

前記センサに対しては閾値検出デバイスが組み合わされ、該デバイスは繊維材料の積み重なりに追随して積み重なり信号を発することにより、上記センサ、好適には前記光電センサの光受信器の出力信号の変化に応答することを特徴とする、請求項1乃至21のいずれか一項に記載の装置。

【請求項23】

前記閾値検出デバイスは、繊維材料の積み重なりにより生じた該デバイスの閾値の正の超過または負の超過が所定持続時間に亙り中断されずに継続したときにのみ繊維材料の積み重なりを信号通知することを特徴とする、請求項1乃至22のいずれか一項に記載の装置。

【請求項24】

前記センサによりディスプレイおよび/または切換えデバイスが制御可能であることを特徴とする、請求項1乃至23のいずれか一項に記載の装置。

【請求項25】

高リスクの機械領域においては、繊維材料の不都合な蓄積が早期に認識されることから適切な応答が開始されて当該機械に対する損傷が回避されることを特徴とする、請求項1乃至24のいずれか一項に記載の装置。

【請求項26】

繊維材料の蓄積の認識は光学的センサにより行われることを特徴とする、請求項1乃至25のいずれか一項に記載の装置。

【請求項27】

センサは、高度に焦点合わせされた光線を有する一方向光電的バリアであることを特徴とする、請求項1乃至26のいずれか一項に記載の装置。

【請求項28】

前記光電的バリアは機械特有ローラの回転軸に平行に配置されることを特徴とする、請求項1乃至27のいずれか一項に記載の装置。

【請求項29】

前記光電的バリアは検出媒体としてレーザ光線を使用することを特徴とする、請求項1乃至28のいずれか一項に記載の装置。

【請求項30】

光は光ガイドにより監視箇所まで導かれることを特徴とする、請求項1乃至29のいずれか一項に記載の装置。

【請求項31】

材料蓄積の認識時には所定の機械応答が開始されることを特徴とする、請求項1乃至30のいずれか一項に記載の装置。

【請求項32】

前記応答は妥当性制御に依存して行われることを特徴とする、請求項1乃至31のいずれか一項に記載の装置。

【請求項33】

前記光線が特定時間に亙り中断されたときにのみ応答が開始されることを特徴とする、請求項1乃至32のいずれか一項に記載の装置。

【請求項34】

前記光電的バリア(送信器)により発せられた光線の強度は、たとえば製品または材料などの異なる判断基準に対して適合可能であることを特徴とする、請求項1乃至33のいずれか一項に記載の装置。

【請求項35】

前記光電的バリア受信器の感度は、たとえば製品または材料などの異なる判断基準に対して適合され得ることを特徴とする、請求項1乃至34のいずれか一項に記載の装置。

【請求項36】

異なる製品条件に対する前記光電的バリアの感度および/または強度の調節内容は記憶されると共に、条件が同一である場合には、自動的に呼び出されて手動介入なしで使用され得ることを特徴とする、請求項1乃至35のいずれか一項に記載の装置。

【請求項37】

材料の蓄積を検出するために照光手段を備えた電子カメラが使用されることを特徴とする、請求項1乃至36のいずれか一項に記載の装置。

【請求項38】

前記センサの光路は前記ローラの周面に直接的に隣接して延在することを特徴とする、請求項1乃至37のいずれか一項に記載の装置。

【請求項39】

前記光学的センサ機構は送信器および受信器を備えることを特徴とする、請求項1乃至38のいずれか一項に記載の装置。

【請求項40】

前記光学的センサ機構は静止的な保持デバイスに取付けられることを特徴とする、請求項1乃至39のいずれか一項に記載の装置。

【請求項41】

前記保持デバイスは前記少なくとも一個の回転ローラの側方の領域内に配備されることを特徴とする、請求項1乃至40のいずれか一項に記載の装置。

【請求項42】

前記保持デバイスは前記回転ローラの側方の領域内に配備されることを特徴とする、請求項1乃至41のいずれか一項に記載の装置。

【請求項43】

前記センサ機構はフレーム構造などに取付けられることを特徴とする、請求項1乃至42のいずれか一項に記載の装置。

【請求項44】

前記フレーム構造は略々C形状の構成であることを特徴とする、請求項1乃至43のいずれか一項に記載の装置。

【請求項45】

前記フレーム構造は略々フォーク状の構成であることを特徴とする、請求項1乃至44のいずれか一項に記載の装置。

【請求項46】

前記フレーム構造は略々矩形もしくは正方形の構成であることを特徴とする、請求項1乃至45のいずれか一項に記載の装置。

【請求項47】

繊維材料の積み重なりに対するセンサ監視機構およびスライバの破断に対するセンサ監視機構が前記保持デバイス上に配置されることを特徴とする、請求項1乃至46のいずれか一項に記載の装置。

【請求項48】

スライバの破断に対する前記センサ監視機構は、前記各ローラの周面に対する夫々の共有接線の間の領域内において前記保持デバイス上に配置されることを特徴とする、請求項1乃至47のいずれか一項に記載の装置。

【請求項49】

前記センサ監視機構の光路は、前記回転ローラまたはローラ対の回転軸のそれぞれに対して平行に延在することを特徴とする、請求項1乃至48のいずれか一項に記載の装置。

【請求項50】

材料の積み重なりを監視する前記センサ機構とスライバの破断を監視する前記制御デバイスとに対しては、共有の電気接続部が存在することを特徴とする、請求項1乃至49のいずれか一項に記載の装置。

【請求項51】

前記制御デバイスに対する前記電気接続部は電気的評価デバイスに接続されることを特徴とする、請求項1乃至50のいずれか一項に記載の装置。

【請求項52】

材料の積み重なりを監視する前記センサ機構とスライバの破断を監視する前記センサ機構との夫々の電気信号の評価は、別個に実施されることを特徴とする、請求項1乃至51のいずれか一項に記載の装置。

【請求項53】

前記電気信号は、ハードウェアおよび/またはソフトウェアに対して、集合的信号として処理可能であることを特徴とする、請求項1乃至52のいずれか一項に記載の装置。

【請求項54】

前記電子信号は、ハードウェアおよび/またはソフトウェアに対して、単一の評価物として処理可能であることを特徴とする、請求項1乃至53のいずれか一項に記載の装置。

【請求項55】

前記繊維材料は2本以上のスライバを含む複合スライバの形態で存在することを特徴とする、請求項1乃至54のいずれか一項に記載の装置。

【請求項56】

前記監視機構は牽伸システムのローラの回りにおける不都合な巻き付きを検出するのに使用されることを特徴とする、請求項1乃至55のいずれか一項に記載の装置。

【請求項57】

前記ローラは前記牽伸システムの頂部ローラであることを特徴とする、請求項1乃至56のいずれか一項に記載の装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−233414(P2006−233414A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2006−51162(P2006−51162)

【出願日】平成18年2月27日(2006.2.27)

【出願人】(590002323)ツリュツラー ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディトゲゼルシャフト (85)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成18年2月27日(2006.2.27)

【出願人】(590002323)ツリュツラー ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディトゲゼルシャフト (85)

【Fターム(参考)】

[ Back to top ]