どら焼き用耳締め処理装置並びにどら焼き製造装置及び方法

【課題】本発明は、2枚の皮を正確に位置合せしてふっくらしたきれいな形状に成形することができるどら焼き製造装置及び方法を提供することを目的とする。

【解決手段】どら焼き製造装置1は、焼成板12の上面で生地を加熱して皮を焼成する生地焼成部3と、皮を反転する皮反転部4と、反転された皮に内材を供給して一対の皮で挟むように重ね合わせる内材供給部5と、重ね合わされた一対の皮の周縁部を密着させる耳締め処理部6とを備え、耳締め処理部6は、重ね合わされた2枚の皮Kを上下方向から上型30及び下型31で挟むように型押しする成形機構と、2枚重ねの皮を複数の紐状ベルトで搬送する搬送コンベヤ32と、紐状ベルトの間を下型31が通過可能となるように間隔を拡げる拡張機構と、成形機構に搬送された2枚重ねの皮を上下に揃うように位置合せする位置合せ機構とを備えている。

【解決手段】どら焼き製造装置1は、焼成板12の上面で生地を加熱して皮を焼成する生地焼成部3と、皮を反転する皮反転部4と、反転された皮に内材を供給して一対の皮で挟むように重ね合わせる内材供給部5と、重ね合わされた一対の皮の周縁部を密着させる耳締め処理部6とを備え、耳締め処理部6は、重ね合わされた2枚の皮Kを上下方向から上型30及び下型31で挟むように型押しする成形機構と、2枚重ねの皮を複数の紐状ベルトで搬送する搬送コンベヤ32と、紐状ベルトの間を下型31が通過可能となるように間隔を拡げる拡張機構と、成形機構に搬送された2枚重ねの皮を上下に揃うように位置合せする位置合せ機構とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2枚の皮の間に内材を挟み込んだどら焼きの耳締め処理をするどら焼き用耳締め処理装置並びにどら焼き製造装置及び方法に関する。

【背景技術】

【0002】

どら焼きは、従来より和菓子として広く知られた商品の1つであり、「どら焼き」という商品名で多種多様なものが製造販売されている。一般的などら焼きは、小麦粉、卵、砂糖、膨張剤、水等を混ぜ合わせた生地を焼き板で円板状に焼成して2枚の皮を作成し、作成した皮の間に粒餡等の内材を挟み込んで製造する。

【0003】

このように製造されるどら焼きを、手作業によらずに自動的に製造する製造装置が提案されている。例えば、特許文献1では、生地を焼成板上に供給して薄く引き延ばす生地供給装置と、焼成板を加熱して生地の下面を焼き、生地を反転させてもう一方の面を焼成板で加熱して焼く加熱処理装置と、焼いた生地上に中味を充填して別の焼いた生地を重ね合わせ、2つの生地の耳締めを行うどら焼き処理装置とを備えた製造装置が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−100684号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した特許文献では、どら焼きの製造を自動化して量産化を図るようにしているが、どら焼きの2枚の皮で餡等の内材を挟んで皮の周縁部を密着させる成形処理を安定して行うことが難しい。すなわち、2枚の皮の周縁部を密着させるためには、2枚の皮の周縁部が重ね合うように正確に位置合せする必要があるが、上述しした特許文献では位置合せのための対策が採られていないため、皮がずれて成形されるおそれがある。

【0006】

また、どら焼きの場合、密着させる周縁部以外の部分は、内材を収容して両側にふっくらと膨らんだ形状に仕上げる必要があり、そのためには上下から型押しにより皮の周縁部を密着させるとともに両側に均等に膨らんだ形状に成形する必要がある。しかしながら、上述した特許文献のように搬送コンベヤにより搬送しながらこうした成形処理を行うことは難しい。こうした成形処理では、これまで紐状コンベヤで搬送しながら上型及び下型により型押しして成形する方法が実用化されているが、紐状コンベヤで皮を支持する必要があるため、紐状コンベヤで支持する箇所以外を型押しするようになり、きれいな形状に仕上げることが困難であった。

【0007】

そこで、本発明は、2枚の皮を正確に位置合せしてふっくらしたきれいな形状に成形することができるどら焼き用耳締め処理装置並びにどら焼き製造装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るどら焼き用耳締め処理装置は、生地を焼成した一対の皮で内材を挟むように重ね合わせた状態で複数の紐状ベルトにより搬送する搬送手段と、上型及び下型により一対の前記皮の周縁部を密着させるように型押しして成形する成形手段と、前記紐状ベルトの間を前記下型が通過可能な間隔に拡げる拡張手段を備えている。さらに、前記成形手段は、前記紐状ベルトの間を通過可能な幅を有するとともに前記下型の中心部分に上下方向に摺動可能に設けられた型部材と、前記型部材を上下動させる駆動手段とを備えている。さらに、前記下型の上側に前記搬送手段により搬送された一対の前記皮の周囲に一対のガイド部材を当接させて前記皮を上下に揃うように位置合せする位置合せ手段を有する。

【0009】

本発明に係るどら焼き製造装置は、上記のどら焼き用耳締め処理装置を備えている。

【0010】

本発明に係るどら焼き製造方法は、焼成板の上面に供給された生地を加熱して皮を焼成し、焼成された前記皮を反転し、反転された前記皮に内材を供給して当該内材を一対の前記皮で挟むように重ね合わせ、重ね合わせた状態の一対の前記皮の周縁部を密着させるように上型及び下型により型押しして成形するどら焼き製造方法において、重ね合わせた状態の前記皮を紐状ベルトで前記下型の上側に搬送し、前記紐状ベルトの間の間隔を拡げて前記下型を通過させ、重ね合わせた状態の前記皮を前記上型及び前記下型により上下方向から型押しして成形する。

【発明の効果】

【0011】

本発明は、上記のような構成を有することで、2枚の皮を正確に位置合せしてふっくらしたきれいな形状に成形することができる。

【図面の簡単な説明】

【0012】

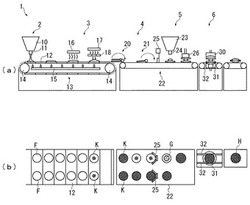

【図1】本発明に係る実施形態に関する概略正面図及びどら焼きの製造過程を示す説明図である。

【図2】皮反転部に関する概略正面図である。

【図3】皮反転部に関する概略斜視図である。

【図4】皮反転部の動作に関する概略上面図及び概略正面図である。

【図5】皮反転部の動作に関する概略上面図及び概略正面図である。

【図6】皮反転部の動作に関する概略上面図及び概略正面図である。

【図7】皮反転部の動作に関する概略上面図及び概略正面図である。

【図8】皮反転部の動作に関する概略上面図及び概略正面図である。

【図9】皮反転部の動作に関する概略上面図及び概略正面図である。

【図10】皮反転部の動作に関する概略上面図及び概略正面図である。

【図11】耳締め処理部に関する概略正面図である。

【図12】耳締め処理部に関する概略上面図である。

【図13】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【図14】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【図15】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【図16】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【図17】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【図18】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【図19】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る実施形態について詳しく説明する。なお、以下に説明する実施形態は、本発明を実施するにあたって好ましい具体例であるから、技術的に種々の限定がなされているが、本発明は、以下の説明において特に発明を限定する旨明記されていない限り、これらの形態に限定されるものではない。

【0014】

図1は、本発明に係る実施形態に関する概略正面図(図1(a))及びどら焼きの製造過程を示す説明図(図1(b))である。どら焼き製造装置1は、生地供給部2、生地焼成部3、皮反転部4、内材供給部5及び耳締め処理部6を備えている。

【0015】

生地供給部2は、予め小麦粉、卵、砂糖、膨張剤、水等を混合して調製した生地を投入するホッパ10及び生地を適量ずつ焼成板12の上面に吐出するノズル11を備えており、ノズル11から吐出された生地は焼成板12上に薄く延ばして円形状に形成される。

【0016】

生地焼成部3は、無端状のチェーンベルトに短冊状の焼成板12を複数枚配列した加熱コンベヤ13を備えており、焼成板12は、無端状のチェーンベルトを張架したプーリ14を駆動することで、搬送されるようになっている。周状に配列された焼成板12の内側には、下側加熱手段であるガスバーナー等の下側加熱装置15が配置されており、上側に配列された焼成板12は、下側加熱装置15により下方から加熱されながら搬送されていく。また、上側に配置された焼成板12の上方には、上側加熱手段である赤外線バーナー等の上側加熱装置16及び17が搬送方向に沿って配置されており、下流側の上側加熱装置17と焼成板12との間には、円形の貫通孔を形成した熱遮蔽板18が配設されている。熱遮蔽板18は、耐熱材料から構成され、上側加熱装置17から放射される赤外線等が円形の貫通孔以外を通過しないように遮蔽し、円形の貫通孔から生地の上面に赤外線等を照射して生地の中心部分を円形に焼き色を付ける。

【0017】

図1(b)に示すように、生地Fは、生地供給部2から吐出されて焼成板12の上面に2枚分載置されて、下側加熱装置15により加熱された焼成板12の熱により生地Fの下面が焼かれていく。加熱コンベヤ13は、生地Fの焼成速度に対応させた搬送速度で焼成板12を間欠搬送していき、焼成板12の搬送中に生地Fの下面に対して適度な焼き色が付けられていく。

【0018】

そして、焼成板12が間欠搬送されて上側加熱装置16の下方において生地Fが対向配置された状態で一時停止するように搬送制御される。上側加熱装置16に対向配置された状態で生地Fの上面全体が加熱されるようになる。上側加熱装置16では、生地Fの上面全体が加熱されて膨張し、生地Fの表面が流動しないように固まる程度に加熱処理される。

【0019】

次に、焼成板12が間欠搬送されて上側加熱装置17の下方において生地Fが対向配置された状態で一時停止するように搬送制御される。上側加熱装置17に対向配置された状態では、上方から見て生地Fの中心部分が熱遮蔽板18の貫通孔にほぼ一致するように設定され、貫通孔を通過した赤外線により生地Fの上側の中心部分が加熱されるようになる。上側加熱装置17では、生地Fの中心部分が加熱により膨張して盛り上がるとともに表面が焼かれて円形の焼き色が付く程度に加熱処理される。生地Fは、上側加熱装置17を通過して間欠搬送されながら下側加熱装置15により継続して下面側が焼かれていき、下面側全面に均等な焼き色が付いた状態となる。

【0020】

以上のように生地の焼成処理を行うことで、一方の面側に全面焼き色が付くとともに他方の面側に中心部分にのみ焼き色の付いた皮Kが焼成される。そして、皮Kの他方の面側の焼き色の付いていない周縁部は、生地が加熱により固まって流動せずわずかに焼き色が付いた状態となり、後述する耳締め処理の際に密着可能な程度の焼き加減に仕上げられている。また、生地Fの上面側を上側加熱装置16及び17により2度焼きすることで、生地Fの中央部分が膨張して盛り上がった形状の皮に仕上げることができ、後述するように製品として成形する場合に、ソフト感及びボリューム感を有する製品形状となる。

【0021】

下側加熱装置15は、生地の供給から生地の上側の加熱処理までの間の間欠搬送期間中に生地の下面側を加熱するようになっており、この期間中に生地に適度な焼き色が付く程度に焼成板12の加熱温度を調整するように加熱制御される。

【0022】

皮反転部4は、生地焼成部3に対して加熱コンベヤ13の搬送方向下流側に配置されており、第一反転部20及び第二反転部21を備えている。第一反転部20は、生地焼成部3のそれぞれの焼成板12において焼成された一対の皮を把持して反転させながら搬送コンベヤ22の搬送面に移送するように動作する。第二反転部21は、第一反転部20に対して搬送コンベヤ22の搬送方向下流側に配置されており、第一反転部20により反転した一対の皮のうち1枚を回動板で受けてもう一度反転させるように動作する。

【0023】

図2は、皮反転部4に関する概略正面図であり、図3は、皮反転部4に関する概略斜視図である。第一反転部20は、一対の支持部材200及び一対の押え部材201を備えており、第二反転部21は、搬送コンベヤ22の搬送面に配置された回動板203を備えている。また、回動板203に対して搬送コンベヤ22の搬送方向上流側には押止部材204が配置されている。

【0024】

支持部材200は、弾性及び可撓性を有する材料からなり、矩形状の枠体に形成されている。そして、加熱コンベヤ13の搬送方向と直交する方向に配置された回転軸体206に支持部材200の一方の短辺部が固定されており、回転軸体206に一対の支持部材200が所定間隔を空けて配設されている。回転軸体206の一方の端部には、従動ローラ205が固定されており、図示せぬ駆動機構により従動ローラ205が回転して回転軸体206が中心軸を中心に回転することで、支持部材200が加熱コンベヤ13の搬送方向に回動して反転動作を行うようになっている。

【0025】

押え部材201は、支持部材200と同じサイズの矩形状の枠体で一方の短辺部が切り欠かれて平面視コ字状に形成されている。一対の押え部材201は、支持部材200と同じ間隔を空けて回転軸体208に他方の短辺部が固定されており、回転軸体208は、回転軸体206の両端部において回転可能に軸支されて回転軸体206とともに回動するように設定されている。回転軸体208は、回転軸体206に沿うように近接配置されており、一方の端部に取り付けられた回転シリンダ207により中心軸を中心に回動して押え部材201を加熱コンベヤ13の搬送方向に回動するようになっている。

【0026】

押え部材201は、回転シリンダ207の回転駆動により支持部材200に対して回動動作を行うことができ、図3に示すように、支持部材200から離間した待機位置及び支持部材200に近接した作動位置に設定することが可能であり、押え部材201が作動位置に設定された状態では支持部材200に重ね合うように配置される。そして、各押え部材201の一対の長辺部には、支持部材200に対向する側にストッパ201aが突設されており、押え部材201が作動位置に設定されると、ストッパ201aが支持部材200に近接配置されるようになっている。

【0027】

回転軸体206は、図示せぬ移動機構により加熱コンベヤ13及び搬送コンベヤ22の間を往復動するように移動可能とされている。後述するように、支持部材200及び押え部材201とともに回転軸体206を加熱コンベヤ13側に移動させて皮Kを挟持し、皮Kを挟持した状態で回転軸体206を搬送コンベヤ22側に移動させながら支持部材200及び押え部材201を回動させて皮Kを反転し、搬送コンベヤ22に皮Kを載置するように動作する。

【0028】

第二反転部21では、回動板203を支持固定する回転軸体209が搬送コンベヤ22の搬送方向に対して直交する方向に沿って配設されており、回転軸体209は回転シリンダ210に連結されて回転駆動されるようになっている。第一反転部20により反転移送された2枚の皮のうち1枚の皮が回動板203上に載置された後回転シリンダ210を回転駆動して回動板203を搬送コンベヤ22の搬送方向にほぼ180度回動させることで、回動板203上に載置された皮を反転させることができる。

【0029】

押止部材204は、細幅の板状体からなり、搬送コンベヤ22の搬送方向に対して直交する方向に沿って配設されたシャフト211に直立するように取付固定されている。シャフト211の一端部は、駆動シリンダ213の駆動体212に固定されており、駆動シリンダ213が搬送コンベヤ22の搬送方向に沿って駆動体212を往復動させることで、押止部材204が搬送コンベヤ22の搬送面の上方において搬送方向に往復動作するようになっている。押止部材204は、後述するように、第一反転部20により皮を反転し搬送コンベヤ22に移送する工程において支持部材200及び押え部材201を戻す際に皮Kに当接して押し止め、皮を搬送コンベヤ22の搬送面に載置するように作用する。

【0030】

図4から図10は、皮反転部4の動作に関する説明図である。図4(a)から図10(a)は、皮反転部4に関する概略上面図を示しており、図4(b)から図10(b)は、皮反転部4に関する概略正面図を示している。

【0031】

図4では、焼成板12に載置されながら加熱されて焼かれた皮Kが加熱コンベヤ13により間欠搬送されてくる。支持部材200は、焼成板12の上面とほぼ平行となるように設定され、押え部材201は、支持部材200に対して上方に向かってほぼ直角方向となる開いた状態に設定されている。図5では、回転軸体206を回転駆動して支持部材200を下方にわずかに傾けながら皮Kに向かって移動するように動作する。皮Kが間欠搬送されるタイミングで支持部材200を移動させることで、支持部材200の先端が焼成板12の上面を滑るように皮Kの底面に入り込み、支持部材200が全体にわずかに撓んだ状態となって皮Kの底面を焼成板12から剥がすように作用する。そのため、皮Kの底面が焼成板12からきれいに剥離して支持部材200の上面に掬い上げられた状態となる。

【0032】

図6では、回転軸体208が回転駆動され押え部材201が支持部材200に接近する方向に回動して皮Kの上面に接触した作動位置に設定され、支持部材200及び押え部材201により皮Kが挟持されるようになる。押え部材201は、コ字状に形成されているため、皮Kの上面に形成された焼き色が付いた中心部分の両側を押えるようになる。そのため、膨張した中心部分が押えられることがなく皮Kがふっくらした状態のまま挟持することができる。また、膨らんだ状態の中心部分を囲むように押え部材201が配置されるので、皮Kを安定した状態でしっかりと保持することが可能となる。押え部材201のストッパ201aは、皮Kの外周縁に近接した位置に設定され、反転する際に皮Kが回転軸体206側にずれないようになっている。そのため、回転軸体206とストッパ201aとの間には、支持部材200及び押え部材201の内側の隙間が空いた状態となる。

【0033】

図7では、皮Kが支持部材200及び押え部材201に挟持された状態で回転軸体206が回転駆動されて反転動作が行われるとともに搬送コンベヤ22の方へ移動する。反転動作により押え部材201が皮Kの下側に配置され、支持部材200が皮Kの上側に配置される。また、皮Kの上面側が全面焼き色が付いた面となり、皮Kの下面側が中心部分にのみ焼き色の付いた面となる。

【0034】

一方、押止部材204は、搬送コンベヤ22の端部に配置されて上方に向かって直立した状態に設定され、回動板203は、搬送コンベヤ22の搬送面上において押止部材204に隣接して配置されている。図8では、反転動作した支持部材200及び押え部材201が移動して搬送コンベヤ22の搬送面の上方に配置されるようになり、その際に押止部材204は、回転軸体206とストッパ201aとの間に形成された支持部材200及び押え部材201の内側の隙間に挿入されるようになる。また、回動板203は、1枚の皮Kを保持する支持部材200及び押え部材201の下方に対向配置されるようになる。

【0035】

次に、図9では、回転軸体206が支持部材200及び押え部材201とともに加熱コンベヤ13側に移動し、その際に、支持部材200及び押え部材201に挟持された皮Kは、押止部材204に当接して押し止められるようになる。そのため、支持部材200及び押え部材201の間から皮Kがすり抜けて、1枚の皮Kは搬送コンベヤ22の搬送面に載置され、もう1枚の皮Kは回動板203の上面に載置されるようになる。

【0036】

図10では、回転軸体206及び回転軸体208が回転駆動され、支持部材200及び押え部材201が図4に示す回動位置と同じ位置となるように回動する。支持部材200が焼成板12に対向する位置に設定され、押え部材201が支持部材200と直交する待機位置に設定される。押止部材204は、加熱コンベヤ13側に移動して待機位置に設定される。そして、回転シリンダ210が回転駆動され、回動板203が搬送コンベヤ22の搬送方向に回動して皮Kを再度反転動作させる。この反転動作により皮Kの上面側が中心部分のみ焼き色の付いた面となり、もう1枚の皮Kの上面側が全面焼き色の付いた面のままで2枚の皮Kが並列した状態で内材供給部5に搬送される。

【0037】

以上説明したように皮の反転動作を行うことで、生地焼成部3で中心部分が膨らんだふっくらした状態に仕上げられた皮にダメージをほとんど与えることなく反転動作を行うことができる。すなわち、支持部材200及び押え部材201により皮を挟み込んで回動するため皮がずれることがなく、安定した状態で反転することが可能となる。また、搬送コンベヤに載置する際に、支持部材200及び押え部材201で皮を把持した状態で搬送コンベヤ上に停止した後支持部材200及び押え部材201を引き抜くように移動させて皮を搬送コンベヤに載置するようにしているので、反転動作の際に皮が受けるダメージを最小限とすることができる。

【0038】

図1(a)に示すように、内材供給部5は、皮反転部4に対して搬送コンベヤ22の搬送方向下流側に配置されており、餡等の内材を投入するホッパ23及び内材を適量ずつ皮の上に吐出するノズル24を備えている。内材供給部5では、第二反転部21により反転された皮の上面の焼き色が付いた中心部分に内材を配置するようにノズル24から内材を吐出する。

【0039】

内材供給部5には、ノズル24の上流側にガイド機構25が設けられており、ガイド機構25は、搬送コンベヤ22により搬送されてくる2枚の皮に当接して整列させる。また、ノズル24の下流側に移載機構26が設けられており、移載機構26は、皮Kの上面に吸引して持ち上げる吸引手段を備えている。そして、搬送コンベヤ22により搬送されてくる2枚の皮のうち内材を載置していない方の皮を吸引手段により持ち上げて、もう一方の皮の上に重ね合わせ、内材を2枚の皮Kで挟むように配置する。この場合、2枚の皮Kの内側の面が中心部分にのみ焼き色の付いた面となっており、焼き色の付いていない周縁部分が対向配置した状態に設定されている。

【0040】

耳締め処理部6は、移載機構26に対して搬送コンベヤ22の搬送方向下流側に配置されており、重ね合わされた2枚の皮Kを上下方向から上型30及び下型31で挟むように型押しする成形機構と、搬送コンベヤ22から移送された2枚重ねの皮を複数の紐状ベルトで搬送する搬送コンベヤ32と、紐状ベルトの間を下型31が通過可能となるように間隔を拡げる拡張機構と、成形機構に搬送された2枚重ねの皮を上下に揃うように位置合せする位置合せ機構とを備えている。

【0041】

図11は、耳締め処理部6に関する概略正面図であり、図12は、耳締め処理部6に関する概略上面図である。

【0042】

成形機構では、上型30は、下面がどら焼きの膨らんだ形状に合わせて凹状の曲面に形成されており、上面が駆動シリンダ33の駆動ロッドに支持固定されている。そして、駆動シリンダ33を駆動することで上型30が上下動するようになっている。下型31は、上面が上型30の下面と同様に凹状の曲面に形成されており、図12に示すように、周辺部分の型部材31a及び中心部分の型部材31bを組み合せて構成されている。そして、中心部分の型部材31bは、紐状ベルト32aの間の間隔より狭い幅に形成されており、周辺部分の型部材31aに対して上下方向に摺動可能に取り付けられている。下型31は、周辺部分の型部材31aの下面が駆動シリンダ34の駆動ロッドに支持固定され、駆動シリンダ34を駆動することで下型31全体が上下動するようになっている。また、中心部分の型部材31bの下面が駆動シリンダ35の駆動ロッドに支持固定され、駆動シリンダ35を駆動することで型部材31bを型部材31aに対して上下動するようになっている。

【0043】

位置合せ機構では、搬送コンベヤ32の搬送面の上方において、下型31に対して搬送コンベヤ32の搬送方向上流側及び下流側にそれぞれガイド部材36及び37が配設されている。ガイド部材36及び37は、図12に示すように、下型31を半分ずつ囲むように板状体を折り曲げて構成されている。搬送方向上流側のガイド部材36には、ガイド部材36を搬送方向に往復動させる駆動シリンダ38が取り付けられており、駆動シリンダ38は、上方に配置した駆動シリンダ39の駆動ロッド39aに支持固定されている。そのため、駆動シリンダ39を駆動することで、ガイド部材36を上下動させるとともに、駆動シリンダ38を駆動させることでガイド部材36を下型31に対して接近及び離間させるように往復動させるようになっている。

【0044】

搬送方向下流側のガイド部材37には、ガイド部材37を斜め方向に上下動させる駆動シリンダ40の駆動ロッド40aが支持固定されており、駆動シリンダ40を駆動することで、ガイド部材37が斜め方向に下降して下型31に接近した位置に設定され、駆動シリンダ40の駆動を停止することで下型31に接近した位置から斜め上方に離間して元の位置に戻るようになっている。

【0045】

搬送コンベヤ32は、一対の無端状の紐状ベルト32aが搬送方向に平行となるように搬送ローラに張架されており、搬送モータ32bの回転駆動により搬送動作を行うようになっている。そして、搬送面に張架された紐状ベルト32aの中央部分に対向する位置には、上側に上型30が配置され、下側に下型31が配置されている。

【0046】

搬送面に張架された紐状ベルト32aの下方には、一対の紐状ベルト32aの間の間隔を拡張する拡張機構が設けられている。拡張機構は、搬送面に張架された紐状ベルト32aの下側に配置されたT字型の形状の支持板41を備えており、支持板41の両側に張り出した部分が搬送方向に沿うように取り付けられている。支持板41の搬送方向と直交する方向に張り出した部分の上面には、コ字状のアーム部材42を保持して搬送方向と直交する方向に往復動させる駆動シリンダ44、及び、コ字状のアーム部材43を保持して搬送方向と直交する方向に往復動させる駆動シリンダ45が取り付けられている。

【0047】

アーム部材42は、アーム部材43の内側に沿うように配置されており、両側の先端部がアーム部材43の先端部よりも突出して外側に折れ曲るように形成されている。そして、アーム部材42の折れ曲った先端部の上面には拡張突起部42aが立設されている。また、アーム部材43の先端部は内側に折れ曲るように形成されており、折れ曲った先端部の上面には拡張突起部43aが立設されている。拡張突起部42a及び43aは、搬送方向とほぼ直交する方向に沿うように配列されており、駆動シリンダ44及び45を互いに反対方向に駆動することで、アーム部材42及び43が互いに反対方向に移動し、拡張突起部42a及び43aを接近又は離間させて両者の間の間隔を変更するようになっている。

【0048】

支持板41の搬送方向に両側に張り出した部分には、その両側端部の上面にそれぞれ一対の当接突起部41aが立設されている。各対の当接突起部41aは、搬送方向と直交する方向に配列され、その間の間隔は一対の紐状ベルト32aの間の間隔とほぼ同一に設定されている。

【0049】

支持板41は、下面に取り付けられた駆動シリンダ46により支持されており、駆動シリンダ46を駆動することで、支持板41を上下動させるようになっている。支持板41が下降した状態では、図11に示すように、当接突起部41a並びに拡張突起部42a及び43aは、紐状ベルト32aよりも下方に設定されて、紐状ベルト32aの搬送動作に影響を与えることはない。

【0050】

支持板41を上昇させた状態では、後述するように、当接突起部41aが紐状ベルト32aに対して外側から当接するように設定され、その上端が紐状ベルト32aよりもわずかに上方に位置決めされるようになる。また、拡張突起部42a及び43aは、支持板41が上昇した状態では、紐状ベルト32aの内側に当接するように設定され、当接突起部41aと同様にその上端が紐状ベルト32aよりもわずかに上方に位置決めされるようになる。

【0051】

以上説明した耳締め処理部に用いられる各部材を移動する駆動機構では、駆動シリンダが用いられているが、駆動シリンダ以外のモータ等の駆動機構を使用することもでき、特に限定されない。

【0052】

図13から図19は、耳締め処理部6の動作に関する説明図である。図13(a)から図19(a)は、耳締め処理部6に関する概略上面図を示しており、図13(b)から図19(b)は、耳締め処理部6に関する概略正面図を示している。

【0053】

図13では、上型30は上昇した位置に設定され、下型31は下降した位置に設定されており、ガイド部材36は上昇した位置に設定され、ガイド部材37は駆動シリンダ40が動作して下降し、下型31の周囲に接近した位置に設定される。そして、2枚の皮Kで内材Gを挟むように重ね合わせた状態で搬送コンベヤ22から搬送コンベヤ32に移送され、紐状ベルト32aにより搬送されてガイド部材37に当接するタイミングで搬送コンベヤ32の搬送動作を停止する。

【0054】

図14では、駆動シリンダ38及び39を動作させてガイド部材36を下降させて下型31の周囲に接近した位置に設定し、重ね合わせた状態の2枚の皮Kを2つのガイド部材36及び37で囲んで当接した状態とすることで、2枚の皮Kが上下に正確に揃うように位置合せを行う。そして、駆動シリンダ35を動作して下型31の中心部分の型部材31bを上昇させて紐状ベルト32aの間を突き抜けさせ、重ね合わせた状態の皮Kを紐状ベルト32aから持ち上げた状態に設定する。

【0055】

図15では、駆動シリンダ38及び39の動作によりガイド部材36を上昇させ、駆動シリンダ40の動作によりガイド部材37を上昇させて、皮Kの周囲から退避させる。また、駆動シリンダ46を動作させて支持板41を上昇させ、当接突起部41aを紐状ベルト32aの外側に当接させ、拡張突起部42a及び43aを紐状ベルト32aの内側に当接させた状態に設定する。そして、駆動シリンダ44を動作させてアーム部材42を紐状ベルト32aに向かって前進させることで、一方の紐状ベルト32aを外側に拡張するように変形し、駆動シリンダ45を動作させてアーム部材43を紐状ベルト32aから後退させることで、他方の紐状ベルト32aを外側に拡張するように変形し、下型31全体が上昇可能となるように紐状ベルト32aの間隔を拡張させる。その際に、紐状ベルト32aの拡張される部分の両側には当接突起部41aが紐状ベルト32aの外側に当接して間隔が拡がらないようにしているので、紐状ベルト32aが搬送ローラから外れることはない。

【0056】

図16では、駆動シリンダ33を動作させて上型30を下降させ、駆動シリンダ34を動作させて下型31を上昇させる。その際に駆動シリンダ35の動作により中心部分の型部材31bを元の位置に戻し、周辺部分の型部材31aと型押し面が面一に設定された状態で下型31が上昇する。そして、上型30及び下型31が、重ね合わせた状態の皮Kを挟むように型押しすることで、2枚の皮Kの周縁部が密着して耳締めされ、周縁部以外の部分が上下に均等にふっくらと膨らんだ形状に成形される。

【0057】

紐状ベルト32aを拡張させた状態で上型30及び下型31により型押しするので、紐状ベルト32aの影響を受けることなくどら焼きをきれいな形状に確実に仕上げることができる。

【0058】

図17では、駆動シリンダ33を動作させて上型30を上昇させ、駆動シリンダ34を動作させて下型31の周辺部分の型部材31aを下降させるとともに駆動シリンダ35を動作させて中心部分の型部材31bにより成形品Hを持ち上げた状態に保持する。そして、駆動シリンダ44及び45を動作させて、アーム部材42を紐状ベルト32aから後退させるとともにアーム部材43を紐状ベルト32aに向かって前進させる。そのため、拡張突起部42a及び43aが接近して紐状ベルト32aを拡張した状態から元の状態に戻る。そして、駆動シリンダ46を動作させて支持板41を下降させ、当接突起部41a並びに拡張突起部42a及び43aを紐状ベルト32aよりも下方の位置に戻す。

【0059】

図18では、駆動シリンダ35を動作させて下型31の中心部分の型部材31bを下降させ、成形品Hを紐状ベルト32aに載置した状態に設定する。このように中心部分の型部材31bにより皮Kや成形品Hを持ち上げて処理するようにしているので、安定した状態で確実に処理を行うことができる。

【0060】

図19では、搬送コンベヤ32を駆動して成形品Hを搬送し、次の搬送コンベヤに移送するとともに、駆動シリンダ40を動作させてガイド部材37を下降させて下型31の周囲に接近した位置に設定し、次の耳締め処理を行う。

【0061】

どら焼きの製造工程では、図1(b)に示すように、まず、加熱コンベヤ13で搬送される焼成板12の上面に、2枚の皮に対応して生地Fが吐出され円形状に形成される。焼成板12が搬送されていく間に下側加熱装置15により加熱されて生地Fの下面が焼かれていき、生地Fの上面についても上側加熱装置16及び17により加熱されて焼かれ、一方の面に全面焼き色が付き他方の面に中心部分のみ焼き色の付いた2枚の皮Kが焼成される。皮Kは、第一反転部20により反転されて搬送コンベヤ22に移送され、1枚の皮Kについてはさらに第二反転部21により反転されて、1枚の皮Kは全面焼き色の付いた面が上面側となり、もう1枚の皮Kは中心部分のみ焼き色の付いた面が上面側となる。

【0062】

それぞれ反転された2枚の皮Kは、搬送コンベヤ22により内材供給部5に搬送されていき、ガイド機構25により2枚の皮Kの先端が揃えられる。次に、2枚の皮Kは内材供給部5のノズル24の下方に搬送され、上面側が中心部分のみ焼き色の付いた皮Kに適量の内材Gが供給されて焼き色の付いた中心部分に配置される。次に、2枚の皮Kは移載機構26の下方に搬送され、上面側が全面焼き色の付いた皮Kが持ち上げられて内材Gが配置された皮Kに重ね合わせ、内材Gを2枚の皮Kで挟むようにセットする。2枚の皮Kを重ね合わせた状態で耳締め処理部6の搬送コンベヤ32に移送し、上型30及び下型31により2枚の皮Kの周縁部分を型押しする。その際に、皮Kを下型31の中心部分の型部材31bで持ち上げて搬送コンベヤ32の紐状ベルト32aを拡張した後下型31全体を上昇させて型押しするようにしているので、紐状ベルト32aの影響を受けることなくきれいに成形品を仕上げることができる。

【0063】

こうして中心部分が膨らんでふっくらした状態に仕上げられた皮を用いて周縁部を密着させたソフト感及びボリューム感を有する成形品Hを製造することができる。

【0064】

以上説明した例では、2列の生地Fを供給して皮Kを焼成して1つの成形品Hを製造するようにしているが、焼成板12のサイズを大きくして4列以上の偶数列で生地Fを供給して一度に複数の成形品Hを製造するようにすることもできる。

【符号の説明】

【0065】

1・・・どら焼き製造装置、2・・・生地供給部、3・・・生地焼成部、4・・・皮反転部、5・・・内材供給部、6・・・耳締め処理部、12・・・焼成板、13・・・加熱コンベヤ、15・・・下側加熱装置、16・・・上側加熱装置、17・・・上側加熱装置、18・・・熱遮蔽板、20・・・第一反転部、21・・・第二反転部、22・・・搬送コンベヤ、25・・・ガイド機構、26・・・移載機構、30・・・上型、31・・・下型、32・・・搬送コンベヤ、33・・・駆動シリンダ、34・・・駆動シリンダ、35・・・駆動シリンダ、36・・・ガイド部材、37・・・ガイド部材、38・・・駆動シリンダ、39・・・駆動シリンダ、40・・・駆動シリンダ、41・・・支持板、42・・・アーム部材、43・・・アーム部材、44・・・駆動シリンダ、45・・・駆動シリンダ、46・・・駆動シリンダ

【技術分野】

【0001】

本発明は、2枚の皮の間に内材を挟み込んだどら焼きの耳締め処理をするどら焼き用耳締め処理装置並びにどら焼き製造装置及び方法に関する。

【背景技術】

【0002】

どら焼きは、従来より和菓子として広く知られた商品の1つであり、「どら焼き」という商品名で多種多様なものが製造販売されている。一般的などら焼きは、小麦粉、卵、砂糖、膨張剤、水等を混ぜ合わせた生地を焼き板で円板状に焼成して2枚の皮を作成し、作成した皮の間に粒餡等の内材を挟み込んで製造する。

【0003】

このように製造されるどら焼きを、手作業によらずに自動的に製造する製造装置が提案されている。例えば、特許文献1では、生地を焼成板上に供給して薄く引き延ばす生地供給装置と、焼成板を加熱して生地の下面を焼き、生地を反転させてもう一方の面を焼成板で加熱して焼く加熱処理装置と、焼いた生地上に中味を充填して別の焼いた生地を重ね合わせ、2つの生地の耳締めを行うどら焼き処理装置とを備えた製造装置が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−100684号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した特許文献では、どら焼きの製造を自動化して量産化を図るようにしているが、どら焼きの2枚の皮で餡等の内材を挟んで皮の周縁部を密着させる成形処理を安定して行うことが難しい。すなわち、2枚の皮の周縁部を密着させるためには、2枚の皮の周縁部が重ね合うように正確に位置合せする必要があるが、上述しした特許文献では位置合せのための対策が採られていないため、皮がずれて成形されるおそれがある。

【0006】

また、どら焼きの場合、密着させる周縁部以外の部分は、内材を収容して両側にふっくらと膨らんだ形状に仕上げる必要があり、そのためには上下から型押しにより皮の周縁部を密着させるとともに両側に均等に膨らんだ形状に成形する必要がある。しかしながら、上述した特許文献のように搬送コンベヤにより搬送しながらこうした成形処理を行うことは難しい。こうした成形処理では、これまで紐状コンベヤで搬送しながら上型及び下型により型押しして成形する方法が実用化されているが、紐状コンベヤで皮を支持する必要があるため、紐状コンベヤで支持する箇所以外を型押しするようになり、きれいな形状に仕上げることが困難であった。

【0007】

そこで、本発明は、2枚の皮を正確に位置合せしてふっくらしたきれいな形状に成形することができるどら焼き用耳締め処理装置並びにどら焼き製造装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るどら焼き用耳締め処理装置は、生地を焼成した一対の皮で内材を挟むように重ね合わせた状態で複数の紐状ベルトにより搬送する搬送手段と、上型及び下型により一対の前記皮の周縁部を密着させるように型押しして成形する成形手段と、前記紐状ベルトの間を前記下型が通過可能な間隔に拡げる拡張手段を備えている。さらに、前記成形手段は、前記紐状ベルトの間を通過可能な幅を有するとともに前記下型の中心部分に上下方向に摺動可能に設けられた型部材と、前記型部材を上下動させる駆動手段とを備えている。さらに、前記下型の上側に前記搬送手段により搬送された一対の前記皮の周囲に一対のガイド部材を当接させて前記皮を上下に揃うように位置合せする位置合せ手段を有する。

【0009】

本発明に係るどら焼き製造装置は、上記のどら焼き用耳締め処理装置を備えている。

【0010】

本発明に係るどら焼き製造方法は、焼成板の上面に供給された生地を加熱して皮を焼成し、焼成された前記皮を反転し、反転された前記皮に内材を供給して当該内材を一対の前記皮で挟むように重ね合わせ、重ね合わせた状態の一対の前記皮の周縁部を密着させるように上型及び下型により型押しして成形するどら焼き製造方法において、重ね合わせた状態の前記皮を紐状ベルトで前記下型の上側に搬送し、前記紐状ベルトの間の間隔を拡げて前記下型を通過させ、重ね合わせた状態の前記皮を前記上型及び前記下型により上下方向から型押しして成形する。

【発明の効果】

【0011】

本発明は、上記のような構成を有することで、2枚の皮を正確に位置合せしてふっくらしたきれいな形状に成形することができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る実施形態に関する概略正面図及びどら焼きの製造過程を示す説明図である。

【図2】皮反転部に関する概略正面図である。

【図3】皮反転部に関する概略斜視図である。

【図4】皮反転部の動作に関する概略上面図及び概略正面図である。

【図5】皮反転部の動作に関する概略上面図及び概略正面図である。

【図6】皮反転部の動作に関する概略上面図及び概略正面図である。

【図7】皮反転部の動作に関する概略上面図及び概略正面図である。

【図8】皮反転部の動作に関する概略上面図及び概略正面図である。

【図9】皮反転部の動作に関する概略上面図及び概略正面図である。

【図10】皮反転部の動作に関する概略上面図及び概略正面図である。

【図11】耳締め処理部に関する概略正面図である。

【図12】耳締め処理部に関する概略上面図である。

【図13】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【図14】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【図15】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【図16】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【図17】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【図18】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【図19】耳締め処理部の動作に関する概略上面図及び概略正面図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る実施形態について詳しく説明する。なお、以下に説明する実施形態は、本発明を実施するにあたって好ましい具体例であるから、技術的に種々の限定がなされているが、本発明は、以下の説明において特に発明を限定する旨明記されていない限り、これらの形態に限定されるものではない。

【0014】

図1は、本発明に係る実施形態に関する概略正面図(図1(a))及びどら焼きの製造過程を示す説明図(図1(b))である。どら焼き製造装置1は、生地供給部2、生地焼成部3、皮反転部4、内材供給部5及び耳締め処理部6を備えている。

【0015】

生地供給部2は、予め小麦粉、卵、砂糖、膨張剤、水等を混合して調製した生地を投入するホッパ10及び生地を適量ずつ焼成板12の上面に吐出するノズル11を備えており、ノズル11から吐出された生地は焼成板12上に薄く延ばして円形状に形成される。

【0016】

生地焼成部3は、無端状のチェーンベルトに短冊状の焼成板12を複数枚配列した加熱コンベヤ13を備えており、焼成板12は、無端状のチェーンベルトを張架したプーリ14を駆動することで、搬送されるようになっている。周状に配列された焼成板12の内側には、下側加熱手段であるガスバーナー等の下側加熱装置15が配置されており、上側に配列された焼成板12は、下側加熱装置15により下方から加熱されながら搬送されていく。また、上側に配置された焼成板12の上方には、上側加熱手段である赤外線バーナー等の上側加熱装置16及び17が搬送方向に沿って配置されており、下流側の上側加熱装置17と焼成板12との間には、円形の貫通孔を形成した熱遮蔽板18が配設されている。熱遮蔽板18は、耐熱材料から構成され、上側加熱装置17から放射される赤外線等が円形の貫通孔以外を通過しないように遮蔽し、円形の貫通孔から生地の上面に赤外線等を照射して生地の中心部分を円形に焼き色を付ける。

【0017】

図1(b)に示すように、生地Fは、生地供給部2から吐出されて焼成板12の上面に2枚分載置されて、下側加熱装置15により加熱された焼成板12の熱により生地Fの下面が焼かれていく。加熱コンベヤ13は、生地Fの焼成速度に対応させた搬送速度で焼成板12を間欠搬送していき、焼成板12の搬送中に生地Fの下面に対して適度な焼き色が付けられていく。

【0018】

そして、焼成板12が間欠搬送されて上側加熱装置16の下方において生地Fが対向配置された状態で一時停止するように搬送制御される。上側加熱装置16に対向配置された状態で生地Fの上面全体が加熱されるようになる。上側加熱装置16では、生地Fの上面全体が加熱されて膨張し、生地Fの表面が流動しないように固まる程度に加熱処理される。

【0019】

次に、焼成板12が間欠搬送されて上側加熱装置17の下方において生地Fが対向配置された状態で一時停止するように搬送制御される。上側加熱装置17に対向配置された状態では、上方から見て生地Fの中心部分が熱遮蔽板18の貫通孔にほぼ一致するように設定され、貫通孔を通過した赤外線により生地Fの上側の中心部分が加熱されるようになる。上側加熱装置17では、生地Fの中心部分が加熱により膨張して盛り上がるとともに表面が焼かれて円形の焼き色が付く程度に加熱処理される。生地Fは、上側加熱装置17を通過して間欠搬送されながら下側加熱装置15により継続して下面側が焼かれていき、下面側全面に均等な焼き色が付いた状態となる。

【0020】

以上のように生地の焼成処理を行うことで、一方の面側に全面焼き色が付くとともに他方の面側に中心部分にのみ焼き色の付いた皮Kが焼成される。そして、皮Kの他方の面側の焼き色の付いていない周縁部は、生地が加熱により固まって流動せずわずかに焼き色が付いた状態となり、後述する耳締め処理の際に密着可能な程度の焼き加減に仕上げられている。また、生地Fの上面側を上側加熱装置16及び17により2度焼きすることで、生地Fの中央部分が膨張して盛り上がった形状の皮に仕上げることができ、後述するように製品として成形する場合に、ソフト感及びボリューム感を有する製品形状となる。

【0021】

下側加熱装置15は、生地の供給から生地の上側の加熱処理までの間の間欠搬送期間中に生地の下面側を加熱するようになっており、この期間中に生地に適度な焼き色が付く程度に焼成板12の加熱温度を調整するように加熱制御される。

【0022】

皮反転部4は、生地焼成部3に対して加熱コンベヤ13の搬送方向下流側に配置されており、第一反転部20及び第二反転部21を備えている。第一反転部20は、生地焼成部3のそれぞれの焼成板12において焼成された一対の皮を把持して反転させながら搬送コンベヤ22の搬送面に移送するように動作する。第二反転部21は、第一反転部20に対して搬送コンベヤ22の搬送方向下流側に配置されており、第一反転部20により反転した一対の皮のうち1枚を回動板で受けてもう一度反転させるように動作する。

【0023】

図2は、皮反転部4に関する概略正面図であり、図3は、皮反転部4に関する概略斜視図である。第一反転部20は、一対の支持部材200及び一対の押え部材201を備えており、第二反転部21は、搬送コンベヤ22の搬送面に配置された回動板203を備えている。また、回動板203に対して搬送コンベヤ22の搬送方向上流側には押止部材204が配置されている。

【0024】

支持部材200は、弾性及び可撓性を有する材料からなり、矩形状の枠体に形成されている。そして、加熱コンベヤ13の搬送方向と直交する方向に配置された回転軸体206に支持部材200の一方の短辺部が固定されており、回転軸体206に一対の支持部材200が所定間隔を空けて配設されている。回転軸体206の一方の端部には、従動ローラ205が固定されており、図示せぬ駆動機構により従動ローラ205が回転して回転軸体206が中心軸を中心に回転することで、支持部材200が加熱コンベヤ13の搬送方向に回動して反転動作を行うようになっている。

【0025】

押え部材201は、支持部材200と同じサイズの矩形状の枠体で一方の短辺部が切り欠かれて平面視コ字状に形成されている。一対の押え部材201は、支持部材200と同じ間隔を空けて回転軸体208に他方の短辺部が固定されており、回転軸体208は、回転軸体206の両端部において回転可能に軸支されて回転軸体206とともに回動するように設定されている。回転軸体208は、回転軸体206に沿うように近接配置されており、一方の端部に取り付けられた回転シリンダ207により中心軸を中心に回動して押え部材201を加熱コンベヤ13の搬送方向に回動するようになっている。

【0026】

押え部材201は、回転シリンダ207の回転駆動により支持部材200に対して回動動作を行うことができ、図3に示すように、支持部材200から離間した待機位置及び支持部材200に近接した作動位置に設定することが可能であり、押え部材201が作動位置に設定された状態では支持部材200に重ね合うように配置される。そして、各押え部材201の一対の長辺部には、支持部材200に対向する側にストッパ201aが突設されており、押え部材201が作動位置に設定されると、ストッパ201aが支持部材200に近接配置されるようになっている。

【0027】

回転軸体206は、図示せぬ移動機構により加熱コンベヤ13及び搬送コンベヤ22の間を往復動するように移動可能とされている。後述するように、支持部材200及び押え部材201とともに回転軸体206を加熱コンベヤ13側に移動させて皮Kを挟持し、皮Kを挟持した状態で回転軸体206を搬送コンベヤ22側に移動させながら支持部材200及び押え部材201を回動させて皮Kを反転し、搬送コンベヤ22に皮Kを載置するように動作する。

【0028】

第二反転部21では、回動板203を支持固定する回転軸体209が搬送コンベヤ22の搬送方向に対して直交する方向に沿って配設されており、回転軸体209は回転シリンダ210に連結されて回転駆動されるようになっている。第一反転部20により反転移送された2枚の皮のうち1枚の皮が回動板203上に載置された後回転シリンダ210を回転駆動して回動板203を搬送コンベヤ22の搬送方向にほぼ180度回動させることで、回動板203上に載置された皮を反転させることができる。

【0029】

押止部材204は、細幅の板状体からなり、搬送コンベヤ22の搬送方向に対して直交する方向に沿って配設されたシャフト211に直立するように取付固定されている。シャフト211の一端部は、駆動シリンダ213の駆動体212に固定されており、駆動シリンダ213が搬送コンベヤ22の搬送方向に沿って駆動体212を往復動させることで、押止部材204が搬送コンベヤ22の搬送面の上方において搬送方向に往復動作するようになっている。押止部材204は、後述するように、第一反転部20により皮を反転し搬送コンベヤ22に移送する工程において支持部材200及び押え部材201を戻す際に皮Kに当接して押し止め、皮を搬送コンベヤ22の搬送面に載置するように作用する。

【0030】

図4から図10は、皮反転部4の動作に関する説明図である。図4(a)から図10(a)は、皮反転部4に関する概略上面図を示しており、図4(b)から図10(b)は、皮反転部4に関する概略正面図を示している。

【0031】

図4では、焼成板12に載置されながら加熱されて焼かれた皮Kが加熱コンベヤ13により間欠搬送されてくる。支持部材200は、焼成板12の上面とほぼ平行となるように設定され、押え部材201は、支持部材200に対して上方に向かってほぼ直角方向となる開いた状態に設定されている。図5では、回転軸体206を回転駆動して支持部材200を下方にわずかに傾けながら皮Kに向かって移動するように動作する。皮Kが間欠搬送されるタイミングで支持部材200を移動させることで、支持部材200の先端が焼成板12の上面を滑るように皮Kの底面に入り込み、支持部材200が全体にわずかに撓んだ状態となって皮Kの底面を焼成板12から剥がすように作用する。そのため、皮Kの底面が焼成板12からきれいに剥離して支持部材200の上面に掬い上げられた状態となる。

【0032】

図6では、回転軸体208が回転駆動され押え部材201が支持部材200に接近する方向に回動して皮Kの上面に接触した作動位置に設定され、支持部材200及び押え部材201により皮Kが挟持されるようになる。押え部材201は、コ字状に形成されているため、皮Kの上面に形成された焼き色が付いた中心部分の両側を押えるようになる。そのため、膨張した中心部分が押えられることがなく皮Kがふっくらした状態のまま挟持することができる。また、膨らんだ状態の中心部分を囲むように押え部材201が配置されるので、皮Kを安定した状態でしっかりと保持することが可能となる。押え部材201のストッパ201aは、皮Kの外周縁に近接した位置に設定され、反転する際に皮Kが回転軸体206側にずれないようになっている。そのため、回転軸体206とストッパ201aとの間には、支持部材200及び押え部材201の内側の隙間が空いた状態となる。

【0033】

図7では、皮Kが支持部材200及び押え部材201に挟持された状態で回転軸体206が回転駆動されて反転動作が行われるとともに搬送コンベヤ22の方へ移動する。反転動作により押え部材201が皮Kの下側に配置され、支持部材200が皮Kの上側に配置される。また、皮Kの上面側が全面焼き色が付いた面となり、皮Kの下面側が中心部分にのみ焼き色の付いた面となる。

【0034】

一方、押止部材204は、搬送コンベヤ22の端部に配置されて上方に向かって直立した状態に設定され、回動板203は、搬送コンベヤ22の搬送面上において押止部材204に隣接して配置されている。図8では、反転動作した支持部材200及び押え部材201が移動して搬送コンベヤ22の搬送面の上方に配置されるようになり、その際に押止部材204は、回転軸体206とストッパ201aとの間に形成された支持部材200及び押え部材201の内側の隙間に挿入されるようになる。また、回動板203は、1枚の皮Kを保持する支持部材200及び押え部材201の下方に対向配置されるようになる。

【0035】

次に、図9では、回転軸体206が支持部材200及び押え部材201とともに加熱コンベヤ13側に移動し、その際に、支持部材200及び押え部材201に挟持された皮Kは、押止部材204に当接して押し止められるようになる。そのため、支持部材200及び押え部材201の間から皮Kがすり抜けて、1枚の皮Kは搬送コンベヤ22の搬送面に載置され、もう1枚の皮Kは回動板203の上面に載置されるようになる。

【0036】

図10では、回転軸体206及び回転軸体208が回転駆動され、支持部材200及び押え部材201が図4に示す回動位置と同じ位置となるように回動する。支持部材200が焼成板12に対向する位置に設定され、押え部材201が支持部材200と直交する待機位置に設定される。押止部材204は、加熱コンベヤ13側に移動して待機位置に設定される。そして、回転シリンダ210が回転駆動され、回動板203が搬送コンベヤ22の搬送方向に回動して皮Kを再度反転動作させる。この反転動作により皮Kの上面側が中心部分のみ焼き色の付いた面となり、もう1枚の皮Kの上面側が全面焼き色の付いた面のままで2枚の皮Kが並列した状態で内材供給部5に搬送される。

【0037】

以上説明したように皮の反転動作を行うことで、生地焼成部3で中心部分が膨らんだふっくらした状態に仕上げられた皮にダメージをほとんど与えることなく反転動作を行うことができる。すなわち、支持部材200及び押え部材201により皮を挟み込んで回動するため皮がずれることがなく、安定した状態で反転することが可能となる。また、搬送コンベヤに載置する際に、支持部材200及び押え部材201で皮を把持した状態で搬送コンベヤ上に停止した後支持部材200及び押え部材201を引き抜くように移動させて皮を搬送コンベヤに載置するようにしているので、反転動作の際に皮が受けるダメージを最小限とすることができる。

【0038】

図1(a)に示すように、内材供給部5は、皮反転部4に対して搬送コンベヤ22の搬送方向下流側に配置されており、餡等の内材を投入するホッパ23及び内材を適量ずつ皮の上に吐出するノズル24を備えている。内材供給部5では、第二反転部21により反転された皮の上面の焼き色が付いた中心部分に内材を配置するようにノズル24から内材を吐出する。

【0039】

内材供給部5には、ノズル24の上流側にガイド機構25が設けられており、ガイド機構25は、搬送コンベヤ22により搬送されてくる2枚の皮に当接して整列させる。また、ノズル24の下流側に移載機構26が設けられており、移載機構26は、皮Kの上面に吸引して持ち上げる吸引手段を備えている。そして、搬送コンベヤ22により搬送されてくる2枚の皮のうち内材を載置していない方の皮を吸引手段により持ち上げて、もう一方の皮の上に重ね合わせ、内材を2枚の皮Kで挟むように配置する。この場合、2枚の皮Kの内側の面が中心部分にのみ焼き色の付いた面となっており、焼き色の付いていない周縁部分が対向配置した状態に設定されている。

【0040】

耳締め処理部6は、移載機構26に対して搬送コンベヤ22の搬送方向下流側に配置されており、重ね合わされた2枚の皮Kを上下方向から上型30及び下型31で挟むように型押しする成形機構と、搬送コンベヤ22から移送された2枚重ねの皮を複数の紐状ベルトで搬送する搬送コンベヤ32と、紐状ベルトの間を下型31が通過可能となるように間隔を拡げる拡張機構と、成形機構に搬送された2枚重ねの皮を上下に揃うように位置合せする位置合せ機構とを備えている。

【0041】

図11は、耳締め処理部6に関する概略正面図であり、図12は、耳締め処理部6に関する概略上面図である。

【0042】

成形機構では、上型30は、下面がどら焼きの膨らんだ形状に合わせて凹状の曲面に形成されており、上面が駆動シリンダ33の駆動ロッドに支持固定されている。そして、駆動シリンダ33を駆動することで上型30が上下動するようになっている。下型31は、上面が上型30の下面と同様に凹状の曲面に形成されており、図12に示すように、周辺部分の型部材31a及び中心部分の型部材31bを組み合せて構成されている。そして、中心部分の型部材31bは、紐状ベルト32aの間の間隔より狭い幅に形成されており、周辺部分の型部材31aに対して上下方向に摺動可能に取り付けられている。下型31は、周辺部分の型部材31aの下面が駆動シリンダ34の駆動ロッドに支持固定され、駆動シリンダ34を駆動することで下型31全体が上下動するようになっている。また、中心部分の型部材31bの下面が駆動シリンダ35の駆動ロッドに支持固定され、駆動シリンダ35を駆動することで型部材31bを型部材31aに対して上下動するようになっている。

【0043】

位置合せ機構では、搬送コンベヤ32の搬送面の上方において、下型31に対して搬送コンベヤ32の搬送方向上流側及び下流側にそれぞれガイド部材36及び37が配設されている。ガイド部材36及び37は、図12に示すように、下型31を半分ずつ囲むように板状体を折り曲げて構成されている。搬送方向上流側のガイド部材36には、ガイド部材36を搬送方向に往復動させる駆動シリンダ38が取り付けられており、駆動シリンダ38は、上方に配置した駆動シリンダ39の駆動ロッド39aに支持固定されている。そのため、駆動シリンダ39を駆動することで、ガイド部材36を上下動させるとともに、駆動シリンダ38を駆動させることでガイド部材36を下型31に対して接近及び離間させるように往復動させるようになっている。

【0044】

搬送方向下流側のガイド部材37には、ガイド部材37を斜め方向に上下動させる駆動シリンダ40の駆動ロッド40aが支持固定されており、駆動シリンダ40を駆動することで、ガイド部材37が斜め方向に下降して下型31に接近した位置に設定され、駆動シリンダ40の駆動を停止することで下型31に接近した位置から斜め上方に離間して元の位置に戻るようになっている。

【0045】

搬送コンベヤ32は、一対の無端状の紐状ベルト32aが搬送方向に平行となるように搬送ローラに張架されており、搬送モータ32bの回転駆動により搬送動作を行うようになっている。そして、搬送面に張架された紐状ベルト32aの中央部分に対向する位置には、上側に上型30が配置され、下側に下型31が配置されている。

【0046】

搬送面に張架された紐状ベルト32aの下方には、一対の紐状ベルト32aの間の間隔を拡張する拡張機構が設けられている。拡張機構は、搬送面に張架された紐状ベルト32aの下側に配置されたT字型の形状の支持板41を備えており、支持板41の両側に張り出した部分が搬送方向に沿うように取り付けられている。支持板41の搬送方向と直交する方向に張り出した部分の上面には、コ字状のアーム部材42を保持して搬送方向と直交する方向に往復動させる駆動シリンダ44、及び、コ字状のアーム部材43を保持して搬送方向と直交する方向に往復動させる駆動シリンダ45が取り付けられている。

【0047】

アーム部材42は、アーム部材43の内側に沿うように配置されており、両側の先端部がアーム部材43の先端部よりも突出して外側に折れ曲るように形成されている。そして、アーム部材42の折れ曲った先端部の上面には拡張突起部42aが立設されている。また、アーム部材43の先端部は内側に折れ曲るように形成されており、折れ曲った先端部の上面には拡張突起部43aが立設されている。拡張突起部42a及び43aは、搬送方向とほぼ直交する方向に沿うように配列されており、駆動シリンダ44及び45を互いに反対方向に駆動することで、アーム部材42及び43が互いに反対方向に移動し、拡張突起部42a及び43aを接近又は離間させて両者の間の間隔を変更するようになっている。

【0048】

支持板41の搬送方向に両側に張り出した部分には、その両側端部の上面にそれぞれ一対の当接突起部41aが立設されている。各対の当接突起部41aは、搬送方向と直交する方向に配列され、その間の間隔は一対の紐状ベルト32aの間の間隔とほぼ同一に設定されている。

【0049】

支持板41は、下面に取り付けられた駆動シリンダ46により支持されており、駆動シリンダ46を駆動することで、支持板41を上下動させるようになっている。支持板41が下降した状態では、図11に示すように、当接突起部41a並びに拡張突起部42a及び43aは、紐状ベルト32aよりも下方に設定されて、紐状ベルト32aの搬送動作に影響を与えることはない。

【0050】

支持板41を上昇させた状態では、後述するように、当接突起部41aが紐状ベルト32aに対して外側から当接するように設定され、その上端が紐状ベルト32aよりもわずかに上方に位置決めされるようになる。また、拡張突起部42a及び43aは、支持板41が上昇した状態では、紐状ベルト32aの内側に当接するように設定され、当接突起部41aと同様にその上端が紐状ベルト32aよりもわずかに上方に位置決めされるようになる。

【0051】

以上説明した耳締め処理部に用いられる各部材を移動する駆動機構では、駆動シリンダが用いられているが、駆動シリンダ以外のモータ等の駆動機構を使用することもでき、特に限定されない。

【0052】

図13から図19は、耳締め処理部6の動作に関する説明図である。図13(a)から図19(a)は、耳締め処理部6に関する概略上面図を示しており、図13(b)から図19(b)は、耳締め処理部6に関する概略正面図を示している。

【0053】

図13では、上型30は上昇した位置に設定され、下型31は下降した位置に設定されており、ガイド部材36は上昇した位置に設定され、ガイド部材37は駆動シリンダ40が動作して下降し、下型31の周囲に接近した位置に設定される。そして、2枚の皮Kで内材Gを挟むように重ね合わせた状態で搬送コンベヤ22から搬送コンベヤ32に移送され、紐状ベルト32aにより搬送されてガイド部材37に当接するタイミングで搬送コンベヤ32の搬送動作を停止する。

【0054】

図14では、駆動シリンダ38及び39を動作させてガイド部材36を下降させて下型31の周囲に接近した位置に設定し、重ね合わせた状態の2枚の皮Kを2つのガイド部材36及び37で囲んで当接した状態とすることで、2枚の皮Kが上下に正確に揃うように位置合せを行う。そして、駆動シリンダ35を動作して下型31の中心部分の型部材31bを上昇させて紐状ベルト32aの間を突き抜けさせ、重ね合わせた状態の皮Kを紐状ベルト32aから持ち上げた状態に設定する。

【0055】

図15では、駆動シリンダ38及び39の動作によりガイド部材36を上昇させ、駆動シリンダ40の動作によりガイド部材37を上昇させて、皮Kの周囲から退避させる。また、駆動シリンダ46を動作させて支持板41を上昇させ、当接突起部41aを紐状ベルト32aの外側に当接させ、拡張突起部42a及び43aを紐状ベルト32aの内側に当接させた状態に設定する。そして、駆動シリンダ44を動作させてアーム部材42を紐状ベルト32aに向かって前進させることで、一方の紐状ベルト32aを外側に拡張するように変形し、駆動シリンダ45を動作させてアーム部材43を紐状ベルト32aから後退させることで、他方の紐状ベルト32aを外側に拡張するように変形し、下型31全体が上昇可能となるように紐状ベルト32aの間隔を拡張させる。その際に、紐状ベルト32aの拡張される部分の両側には当接突起部41aが紐状ベルト32aの外側に当接して間隔が拡がらないようにしているので、紐状ベルト32aが搬送ローラから外れることはない。

【0056】

図16では、駆動シリンダ33を動作させて上型30を下降させ、駆動シリンダ34を動作させて下型31を上昇させる。その際に駆動シリンダ35の動作により中心部分の型部材31bを元の位置に戻し、周辺部分の型部材31aと型押し面が面一に設定された状態で下型31が上昇する。そして、上型30及び下型31が、重ね合わせた状態の皮Kを挟むように型押しすることで、2枚の皮Kの周縁部が密着して耳締めされ、周縁部以外の部分が上下に均等にふっくらと膨らんだ形状に成形される。

【0057】

紐状ベルト32aを拡張させた状態で上型30及び下型31により型押しするので、紐状ベルト32aの影響を受けることなくどら焼きをきれいな形状に確実に仕上げることができる。

【0058】

図17では、駆動シリンダ33を動作させて上型30を上昇させ、駆動シリンダ34を動作させて下型31の周辺部分の型部材31aを下降させるとともに駆動シリンダ35を動作させて中心部分の型部材31bにより成形品Hを持ち上げた状態に保持する。そして、駆動シリンダ44及び45を動作させて、アーム部材42を紐状ベルト32aから後退させるとともにアーム部材43を紐状ベルト32aに向かって前進させる。そのため、拡張突起部42a及び43aが接近して紐状ベルト32aを拡張した状態から元の状態に戻る。そして、駆動シリンダ46を動作させて支持板41を下降させ、当接突起部41a並びに拡張突起部42a及び43aを紐状ベルト32aよりも下方の位置に戻す。

【0059】

図18では、駆動シリンダ35を動作させて下型31の中心部分の型部材31bを下降させ、成形品Hを紐状ベルト32aに載置した状態に設定する。このように中心部分の型部材31bにより皮Kや成形品Hを持ち上げて処理するようにしているので、安定した状態で確実に処理を行うことができる。

【0060】

図19では、搬送コンベヤ32を駆動して成形品Hを搬送し、次の搬送コンベヤに移送するとともに、駆動シリンダ40を動作させてガイド部材37を下降させて下型31の周囲に接近した位置に設定し、次の耳締め処理を行う。

【0061】

どら焼きの製造工程では、図1(b)に示すように、まず、加熱コンベヤ13で搬送される焼成板12の上面に、2枚の皮に対応して生地Fが吐出され円形状に形成される。焼成板12が搬送されていく間に下側加熱装置15により加熱されて生地Fの下面が焼かれていき、生地Fの上面についても上側加熱装置16及び17により加熱されて焼かれ、一方の面に全面焼き色が付き他方の面に中心部分のみ焼き色の付いた2枚の皮Kが焼成される。皮Kは、第一反転部20により反転されて搬送コンベヤ22に移送され、1枚の皮Kについてはさらに第二反転部21により反転されて、1枚の皮Kは全面焼き色の付いた面が上面側となり、もう1枚の皮Kは中心部分のみ焼き色の付いた面が上面側となる。

【0062】

それぞれ反転された2枚の皮Kは、搬送コンベヤ22により内材供給部5に搬送されていき、ガイド機構25により2枚の皮Kの先端が揃えられる。次に、2枚の皮Kは内材供給部5のノズル24の下方に搬送され、上面側が中心部分のみ焼き色の付いた皮Kに適量の内材Gが供給されて焼き色の付いた中心部分に配置される。次に、2枚の皮Kは移載機構26の下方に搬送され、上面側が全面焼き色の付いた皮Kが持ち上げられて内材Gが配置された皮Kに重ね合わせ、内材Gを2枚の皮Kで挟むようにセットする。2枚の皮Kを重ね合わせた状態で耳締め処理部6の搬送コンベヤ32に移送し、上型30及び下型31により2枚の皮Kの周縁部分を型押しする。その際に、皮Kを下型31の中心部分の型部材31bで持ち上げて搬送コンベヤ32の紐状ベルト32aを拡張した後下型31全体を上昇させて型押しするようにしているので、紐状ベルト32aの影響を受けることなくきれいに成形品を仕上げることができる。

【0063】

こうして中心部分が膨らんでふっくらした状態に仕上げられた皮を用いて周縁部を密着させたソフト感及びボリューム感を有する成形品Hを製造することができる。

【0064】

以上説明した例では、2列の生地Fを供給して皮Kを焼成して1つの成形品Hを製造するようにしているが、焼成板12のサイズを大きくして4列以上の偶数列で生地Fを供給して一度に複数の成形品Hを製造するようにすることもできる。

【符号の説明】

【0065】

1・・・どら焼き製造装置、2・・・生地供給部、3・・・生地焼成部、4・・・皮反転部、5・・・内材供給部、6・・・耳締め処理部、12・・・焼成板、13・・・加熱コンベヤ、15・・・下側加熱装置、16・・・上側加熱装置、17・・・上側加熱装置、18・・・熱遮蔽板、20・・・第一反転部、21・・・第二反転部、22・・・搬送コンベヤ、25・・・ガイド機構、26・・・移載機構、30・・・上型、31・・・下型、32・・・搬送コンベヤ、33・・・駆動シリンダ、34・・・駆動シリンダ、35・・・駆動シリンダ、36・・・ガイド部材、37・・・ガイド部材、38・・・駆動シリンダ、39・・・駆動シリンダ、40・・・駆動シリンダ、41・・・支持板、42・・・アーム部材、43・・・アーム部材、44・・・駆動シリンダ、45・・・駆動シリンダ、46・・・駆動シリンダ

【特許請求の範囲】

【請求項1】

生地を焼成した一対の皮で内材を挟むように重ね合わせた状態で複数の紐状ベルトにより搬送する搬送手段と、上型及び下型により一対の前記皮の周縁部を密着させるように型押しして成形する成形手段と、前記紐状ベルトの間を前記下型が通過可能な間隔に拡げる拡張手段を備えているどら焼き用耳締め処理装置。

【請求項2】

前記成形手段は、前記紐状ベルトの間を通過可能な幅を有するとともに前記下型の中心部分に上下方向に摺動可能に設けられた型部材と、前記型部材を上下動させる駆動手段とを備えている請求項1に記載のどら焼き用耳締め処理装置。

【請求項3】

前記下型の上側に前記搬送手段により搬送された一対の前記皮の周囲に一対のガイド部材を当接させて前記皮を上下に揃うように位置合せする位置合せ手段を有する請求項1又は2に記載のどら焼き用耳締め処理装置。

【請求項4】

請求項1から3のいずれかに記載のどら焼き用耳締め処理装置を備えているどら焼き製造装置。

【請求項5】

焼成板の上面に供給された生地を加熱して皮を焼成し、焼成された前記皮を反転し、反転された前記皮に内材を供給して当該内材を一対の前記皮で挟むように重ね合わせ、重ね合わせた状態の一対の前記皮の周縁部を密着させるように上型及び下型により型押しして成形するどら焼き製造方法において、重ね合わせた状態の前記皮を紐状ベルトで前記下型の上側に搬送し、前記紐状ベルトの間の間隔を拡げて前記下型を通過させ、重ね合わせた状態の前記皮を前記上型及び前記下型により上下方向から型押しして成形するどら焼き製造方法。

【請求項1】

生地を焼成した一対の皮で内材を挟むように重ね合わせた状態で複数の紐状ベルトにより搬送する搬送手段と、上型及び下型により一対の前記皮の周縁部を密着させるように型押しして成形する成形手段と、前記紐状ベルトの間を前記下型が通過可能な間隔に拡げる拡張手段を備えているどら焼き用耳締め処理装置。

【請求項2】

前記成形手段は、前記紐状ベルトの間を通過可能な幅を有するとともに前記下型の中心部分に上下方向に摺動可能に設けられた型部材と、前記型部材を上下動させる駆動手段とを備えている請求項1に記載のどら焼き用耳締め処理装置。

【請求項3】

前記下型の上側に前記搬送手段により搬送された一対の前記皮の周囲に一対のガイド部材を当接させて前記皮を上下に揃うように位置合せする位置合せ手段を有する請求項1又は2に記載のどら焼き用耳締め処理装置。

【請求項4】

請求項1から3のいずれかに記載のどら焼き用耳締め処理装置を備えているどら焼き製造装置。

【請求項5】

焼成板の上面に供給された生地を加熱して皮を焼成し、焼成された前記皮を反転し、反転された前記皮に内材を供給して当該内材を一対の前記皮で挟むように重ね合わせ、重ね合わせた状態の一対の前記皮の周縁部を密着させるように上型及び下型により型押しして成形するどら焼き製造方法において、重ね合わせた状態の前記皮を紐状ベルトで前記下型の上側に搬送し、前記紐状ベルトの間の間隔を拡げて前記下型を通過させ、重ね合わせた状態の前記皮を前記上型及び前記下型により上下方向から型押しして成形するどら焼き製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−244917(P2012−244917A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−117480(P2011−117480)

【出願日】平成23年5月25日(2011.5.25)

【特許番号】特許第4831642号(P4831642)

【特許公報発行日】平成23年12月7日(2011.12.7)

【出願人】(390013941)株式会社コバード (30)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月25日(2011.5.25)

【特許番号】特許第4831642号(P4831642)

【特許公報発行日】平成23年12月7日(2011.12.7)

【出願人】(390013941)株式会社コバード (30)

【Fターム(参考)】

[ Back to top ]