どんぶり型紙製容器

【課題】 胴部材と底板部材とからなる紙製のどんぶり型断熱性容器を提供する。

【解決手段】 胴部材と底板部材とからなり、容器開口内径対容器深さの比率が1.5:1〜2.5:1の範囲内であり、胴部材の側壁のテーパが3゜〜25゜の範囲内であるどんぶり型紙製容器であって、前記底板部材の外壁面に発泡断熱層が形成されているどんぶり型紙製容器。使用者が容器を把持する際、親指以外の指が底板部材の外壁面に接触しても、発泡断熱層が形成されているので容器内容物の熱気を感じることなく、安全に容器を把持することができる。

【解決手段】 胴部材と底板部材とからなり、容器開口内径対容器深さの比率が1.5:1〜2.5:1の範囲内であり、胴部材の側壁のテーパが3゜〜25゜の範囲内であるどんぶり型紙製容器であって、前記底板部材の外壁面に発泡断熱層が形成されているどんぶり型紙製容器。使用者が容器を把持する際、親指以外の指が底板部材の外壁面に接触しても、発泡断熱層が形成されているので容器内容物の熱気を感じることなく、安全に容器を把持することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は紙製のどんぶり型容器に関する。更に詳細には、本発明は胴部材と底板部材とからなる紙製のどんぶり型断熱性容器に関する。

【背景技術】

【0002】

即席食品として蕎麦、饂飩、ラーメンなどの麺類が開発され、広く市販されている。これらの麺類はどんぶり型の使い捨て容器内に粉末スープ及び具材類などと共に収納されて販売されている。従来のどんぶり型使い捨て容器は発泡スチロールやポリスチレンペーパーなどのプラスチック材料で形成されていた。発泡スチロールやポリスチレンペーパー製容器は断熱性が高く、しかも様々な形状に成形できるばかりかコスト的にも比較的安価なため即席麺類用の容器として最も一般的に使用されている。

【0003】

しかし、このような発泡ポリスチレンやポリスチレンペーパーは石油資源を大量に消費するばかりか、発泡ポリスチレンやポリスチレンペーパー内の可塑剤が熱湯により溶出し、環境ホルモンとして悪影響を及ぼす可能性のあることが報告されている。このため、発泡ポリスチレンやポリスチレンペーパー製容器の代替品として紙製容器の開発が進められ、一部実用に供されている。代替紙製容器は胴部材と底板部材とを巻き締めて一体化させた構造を有する。従って、このような代替紙製容器は“どんぶり”形状というよりも、カップ形状に近く、外観的には従来の発泡ポリスチレンやポリスチレンペーパー製容器とは全く異なるものであった。

【0004】

紙製でありながら胴部と底部が連続したワンピースタイプの容器が特許文献1〜特許文献3などに記載されている。しかし、特許文献1に記載されている紙製容器は紙皿であり、また、特許文献2に記載されている容器はいわゆる“トレー”であり、“どんぶり”形状ではない。特許文献1に記載された紙皿及び特許文献2に記載されたトレーはいずれも板紙をプレス成形加工して製造される。板紙をプレス成形する深さが浅ければ皿やトレーなどに成形できるが、容器に比較的深さがある場合、紙に伸縮性が無いため、絞り成型時に胴壁部及びフランジ面に皺が発生することから深絞りの成型は難しく、無理に絞り成型しようとすると板紙が破けてしまい容器に成形することはできなかった。従来のプレス成形では、容器口径:高さ(深さ)の比率が最大でも約3:1程度の容器しか成形できなかった。このように高さに対して開口口径の大きな容器はチャンポンなどの液汁の少ない麺類に対して使用されるが、ラーメンや蕎麦、饂飩といった液汁の多い麺類用の容器には適さない。例えば、チャンポン用として使用されている食器は容器口径:高さが23.5cm:7cm(=3.36:1)又は19cm:5cm(=3.8:1)である。これはどんぶりというようりもボウルに近い形状を有し、どんぶりとは言い難かった。特許文献3には容器開口内径対容器深さの比率が1.5:1〜2.5:1のどんぶり型紙製容器が記載されているが、この容器は一枚の板紙原紙から深絞り成形により形成される。特許文献3に記載された発明では、原紙をスコアリング処理し、スコアリング処理された原紙からブランクを打ち抜き、このブランクをプレス加工してどんぶり状の容器に深絞り成形することによりどんぶり型紙製容器を製造する。このスコアリング処理により、深絞り成型時に板紙が破けてしまうような事態は避けられるが、容器胴壁部及びフランジ面に皺が発生することは避けられない。容器胴壁部及びフランジ面の皺は、容器の審美性を損なうばかりか、使用者に不快感を起こさせることがあるので改善が強く求められてきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平5−3976号公報

【特許文献2】特許第3411951号公報

【特許文献3】特開2006−341911号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従って、本発明の目的は、胴部材と底板部材とからなる紙製のどんぶり型断熱性容器を提供することである。

【課題を解決するための手段】

【0007】

前記課題は、胴部材と底板部材とからなり、容器開口内径対容器深さの比率が1.5:1〜2.5:1の範囲内であり、胴部材の側壁のテーパが3゜〜25゜の範囲内であるどんぶり型紙製容器であって、前記底板部材の外壁面に発泡断熱層が形成されているどんぶり型紙製容器により解決される。

【発明の効果】

【0008】

本発明の容器は深絞り成形によらず、胴部材と底板部材とを一体化させる手法により製造されるので、容器胴壁部などに不快な皺は全く発生しない。しかも、使用者が容器を把持する際、親指以外の指が底板部材の外壁面に接触しても、発泡断熱層が形成されているので容器内容物の熱気を感じることなく、安全に容器を把持することができる。

【図面の簡単な説明】

【0009】

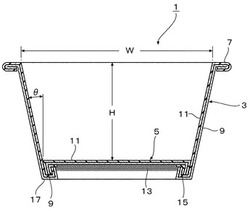

【図1】本発明のどんぶり型紙製容器の一例の概要断面図である。

【図2】本発明のどんぶり型紙製容器の別の例の概要断面図である。

【図3】本発明のどんぶり型紙製容器の他の例の概要断面図である。

【発明を実施するための形態】

【0010】

以下、図面を参照しながら本発明のどんぶり型紙製容器の好ましい実施態様について詳細に説明する。図1は本発明のどんぶり型紙製容器の一例の概要断面図である。本発明のどんぶり型紙製容器1は基本的に胴部材3と底板部材5とからなる。胴部材3の上端には口縁部7が形成されている。口縁部7の形状は図示された折り曲げ構造のものに限定されず、カーリング(巻き締め)形状も採用できる。なお、図1において、容器を構成する各構成部材のサイズは説明の便宜上誇張されて図示されている。

【0011】

本発明のどんぶり型紙製容器1は、口縁部7の上端から底板部材5の内壁面までの深さ(H)が口縁部7の開口内径(W)よりも小さい。一般的に、どんぶり型と称するためには、開口内径(W)対容器深さ(H)の比率が1.5:1〜2.5:1の範囲内であることが好ましい。W/Hが1.5未満の場合、内径に対して深さが深いカップタイプの容器に近くなり、どんぶり型とは言えなくなる。一方、W/Hが2.5超の場合、内径に対して深さが浅い、形状的には「お鉢」に近くなり、どんぶり型容器とは言い難くなる。本発明のどんぶり型紙製容器は一般的に、Wが11cm〜20cmの範囲内であり、Hが6cm〜10cmの範囲内のものであることが好ましい。Wが11cm未満では「どんぶり」というより「カップ」に近くなり、Wが20cm超では「お鉢」に近くなってしまう。本発明では、Wが144mmでHが75mm(W/H=1.92)のどんぶり型紙製容器が好ましい。しかし、どんぶり型紙製容器1の用途に応じて、更に大きな容積又は小さな容積が必要ならば、前記以外の開口径及び深さも当然選択可能である。

【0012】

本発明のどんぶり型紙製容器1においては、前記の開口内径(W)対容器深さ(H)の比率の他に、胴部材3の側壁のテーパ(θ)が重要なファクターとなる。本発明のどんぶり型紙製容器1において、胴部材3の側壁のテーパ(θ)は3゜〜25゜の範囲内であることが好ましい。胴部材3の側壁のテーパ(θ)が3゜未満では、筒形状に近くなり、現在市販されているカップラーメン容器と大差なくなってしまう。一方、胴部材3の側壁のテーパ(θ)が25゜超では、杯やトレイに近い形になり、容器口縁部に親指を添え、他の指を底板部外壁面に添えて持つような持ち方が困難になる。胴部材3の側壁のテーパ(θ)は9゜〜20゜の範囲内が特に好ましい。

【0013】

本発明のどんぶり型紙製容器1における胴部材3は紙基材9の内壁面側にフィルム11がラミネートされた原紙から形成されている。ラミネートフィルム11は耐液体浸透性を確保するために必須要件である。ラミネートフィルム11としてはポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどの熱可塑性合成樹脂フィルムが好ましい。これら以外の熱可塑性合成樹脂フィルムも使用できる。耐熱性が高く、食品の臭い移りが少ないポリエチレンテレフタレート(PET)が好ましい。熱可塑性合成樹脂フィルム以外の金属薄膜(例えば、アルミ箔)などを使用することもできる。従って、本発明における「ラミネートフィルム11」という用語は、熱可塑性合成樹脂フィルム及び金属薄膜の両方を含む意味で使用されている。ラミネートフィルム11は単層又は多層の何れであることもできる。多層の場合、同一又は異なるフィルムを使用できる。使用するラミネートフィルム11の厚さは数μm〜数十μmの範囲内である。例えば、15μm〜90μmの厚さが好ましい。ラミネートフィルムの厚さが薄すぎると耐液体浸透性が低下する。一方、ラミネートフィルムの厚さが厚すぎると原紙が硬くなり、成型作業性を損なう可能性がある。図示されていないが、胴部材の外壁面側にもラミネートフィルムを存在させることができる。この外側ラミネートフィルムは容器胴部材外壁面の印刷適性を高めたり、容器の審美性や防水性を高めるなどの効果がある。外側ラミネートフィルムとしてはポリエチレンやポリプロピレンが好ましい。容器外壁面へ商品名、喫食方法、製造者、販売者、内容成分表など様々な情報を印刷できるが、これら情報類の印刷は容器胴部材外壁面、底板部材外壁面、容器胴部材内壁面及び/又は容器底板部材内壁面など任意の箇所に施すことができる。

【0014】

本発明のどんぶり型紙製容器1における底板部材5は紙基材9の内壁面側にフィルム11がラミネートされた原紙から形成されている。ラミネートフィルム11は耐液体浸透性を確保するために必須要件である。ラミネートフィルム11としてはポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどの熱可塑性合成樹脂フィルムが好ましい。これら以外の熱可塑性合成樹脂フィルムも使用できる。ラミネートフィルム11としては、耐熱性が高く、食品の臭い移りが少ないポリエチレンテレフタレート(PET)が好ましい。熱可塑性合成樹脂フィルム以外の金属薄膜(例えば、アルミ箔)などを使用することもできる。使用するラミネートフィルムの厚さは数μm〜数十μmの範囲内である。例えば、15μm〜90μmの厚さが好ましい。ラミネートフィルムの厚さが薄すぎると耐液体浸透性が低下する。一方、ラミネートフィルムの厚さが厚すぎると原紙が硬くなり、成型作業性を損なう可能性がある。

【0015】

胴部材3と異なり、底板部材5は紙基材9の外壁面側に発泡断熱層13を有する。この発泡断熱層13は、紙基材9の外壁面側にラミネートされた低融点熱可塑性合成樹脂フィルム(例えば、低融点の低密度ポリエチレンフィルム)15を紙基材9に含まれる固有水分の蒸発により発泡されて形成されたものである。ラミネートフィルム11に高融点フィルムを使用し、ラミネートフィルム15に低融点フィルムを使用した場合、容器1を加熱すると、紙基材9内に含有されている水分によりラミネートフィルム15が発泡され、厚さが数百μm〜数mmにまで増大した発泡断熱層13を形成することができる。例えば、100μm〜1.5mmの厚さの発泡断熱層13が好ましい。低融点ラミネートフィルム15自体の膜厚は15μm〜90μmの範囲内である。このような低融点熱可塑性合成樹脂フィルムを紙中水分により発泡させて断熱層を形成する具体的方法は本願出願人が保有する特許第3014629号公報に詳述されている。

【0016】

本発明のどんぶり型紙製容器1を片手で把持する場合、一般的に、親指は口縁部7の上端面に接するように添えられ、残りの幾本かの指は底板部材5の外壁面(すなわち、発泡断熱層13)に接するように添えられる。発泡断熱層13の存在により、発泡断熱層13に接するように添えられた指は殆ど高温の容器内容物の熱気を感じることなく極めて安定的に容器1を把持することができる。これに対して、発泡断熱層13が配設されていない場合、口縁部7は高温の容器内容物から離れているので親指は内容物の熱気をさほど感じないが、底板部材5の外壁面に接するように添えられた残りの指は容器内容物の熱気が直接伝熱されるので、底板部材5の外壁面に接するように指を添えることはできず、熱気を避けるには胴部材3の高台部分17を持たなければならなくなる。しかし、口縁部7と高台部分17で容器1を把持するのは極めて不安定であり、容器内容物が高温であればあるほど危険である。従って、本発明のどんぶり型紙製容器1は底板部材5の外壁面側に発泡断熱層13が形成されているので、容器内に高温の液体類を充填しても、内容物の熱気を殆ど感じることなく、親指とその他の指で極めて安定的に把持することができる。

【0017】

胴部材外壁面に発泡断熱層を形成したカップ状紙製容器(すなわち、容器開口径Wよりも容器深さHの方が大きな容器)は本願出願人が保有する特許第3014629号公報に記載されている。しかし、どんぶり型紙製容器1の場合、胴部材の周囲に指を回して把持することはできない。この問題点を解決するため、底板部材の外壁面に発泡断熱層13を配設することは前記特許第3014629号公報からは想到できない。

【0018】

本発明のどんぶり型紙製容器1は常用のカップ製造装置により組み立てることができる。先ず、ロール紙から容器胴部材用原紙を繰り出し、所定箇所に必要な印刷を施す。印刷部分の位置決めなどは常用の手段または手順により行うことができる。このロール紙に前記のようなフィルムラミネーションを施し、容器胴部材用ブランクを打ち抜く。同じように、ロール紙から容器底板部材用原紙を繰り出し、所望により所定箇所に必要な印刷を施す。このロール紙に前記のようなフィルムラミネーションを施し、容器底板部材用ブランクを打ち抜く。これらのブランクを用いて、常用のカップ成型機で容器に組み立てる。組立の際、底板部材ブランクの高融点フィルムラミネート面が容器内側に向くようにして容器に組み立てる。この時、容器胴部材の上端に口縁部7も同時に形成される。容器組立後に加熱処理を行う。これにより、図1に示されるような底板部材5の外壁面側に発泡断熱層13を有するどんぶり型紙製容器1が得られる。

【0019】

本発明のどんぶり型紙製容器1を製造するのに使用される紙基材9は100g/m2 〜400g/m2 の範囲内の坪量のものが好ましい。また、この紙基材9は約3〜10%の範囲内の含水率を有するものであることが好ましい。紙基材9の含水率が3%未満では、底板部材5の外壁面側にラミネートされた低融点フィルムを十分に発泡させることができない。一方、紙基材9の含水率が10%超では、フィルム発泡の効果が飽和するばかりか、逆に容器強度が低下し好ましくない。

【0020】

本発明のどんぶり型紙製容器1を製造する際の加熱温度及び加熱時間は、使用する原紙の含水率及び底板部材外壁面にラミネートされた熱可塑性合成樹脂フィルムの融点に応じて変化するが、一般的には、加熱温度は約110℃〜約200℃であり、加熱時間は約20秒間〜約9分間である。底板部材外壁面にラミネートされたフィルムに対する最適な加熱温度と加熱時間の組合わせは当業者が適宜決定することができる。

【0021】

本発明のどんぶり型紙製容器1を製造する際に使用する加熱手段は熱風,電熱,電子線など任意の手段を使用できる。コンベヤによる搬送手段を備えたトンネル内で熱風または電熱などによって加熱すれば、安価に大量生産することができる。

【0022】

本発明のどんぶり型紙製容器1は内容物の喫食時には前記のように片手で把持されるが、どんぶり型紙製容器1を移動させる際には両手で把持しなければならないこともある。そのような場合、図2に示されるように、どんぶり型紙製容器1の胴部材3の外壁面側に胴巻25を配設し、胴部材3と胴巻25との間に断熱空間27を断熱層として設けた紙製容器1Bも可能である。この胴巻25の特徴は、下端のカール部に熱交換用の穴29が設けられていることである。穴29が存在するので、使用者が胴巻を指で押したり離したりすることにより断熱空間27内の熱気が外部の冷気と入れ替わることができる。このような断熱用胴巻は本願出願人が保有する特許第3953992号公報に記載されている。

【0023】

別法として、胴部材3の外壁面上に熱可塑性合成樹脂フィルムの発泡断熱層23を有する紙製容器1Bとすることもできる。胴部材3の外壁面上に熱可塑性合成樹脂フィルムの発泡断熱層23を形成させるには、例えば、胴部材3の外壁面側にポリエチレンなどの比較的低融点の熱可塑性合成樹脂フィルムをラミネートしておき、かつ、内壁面側に高融点フィルムをラミネートしておき、胴部材3と底板部材5とを一体化して容器に成型した後、この容器を所定の温度にまで加熱すると、紙基材7の中の水分が蒸発し、この蒸発した水分によりポリエチレンフィルムが発泡され、断熱層23を形成することができる。この時、同時に底板部材5の外壁面側に発泡断熱層13も形成される。

【実施例1】

【0024】

260g/m2 (含水率7.9%)の原紙の片面に低密度ポリエチレン(LDPE)25μm/中密度ポリエチレン(MDPE)15μm/ポリエチレンテレフタレート(PET)12μm/MDPE15μmの順でラミネートした。この原紙から容器胴部材ブランクを打ち抜いた。次いで、260g/m2 (含水率7.9%)の原紙の片面に低密度ポリエチレン(LDPE)25μm/中密度ポリエチレン(MDPE)15μm/ポリエチレンテレフタレート(PET)12μm/MDPE15μmの順でラミネートし、反対面にLDPE35μmをラミネートした。この原紙から容器底板部材ブランクを打ち抜いた。PET層が容器内壁面側となるように容器胴部材ブランクと容器底板部材ブランクを常用のカップ成型機で一体化させ、紙製容器を組み立てた。この容器の開口孔径(W)は144mm、深さ(H)は75mm、胴部テーパは11゜であった。この紙製容器を、入口温度120℃、出口温度120℃のコンベアオーブンに入れ、5分間かけてオーブンを通過させた。底板部材の外壁面側のLDPE層が発泡され、発泡断熱層が形成された。発泡断熱層を有する底板部材全体の厚さは0.86mmであった。

【0025】

このようにして得られたどんぶり型紙製容器に温度100℃の熱湯を480ml注入し、底板部材の外壁面側の発泡断熱層のボトム中央部の表面温度を表面温度計で測定した。比較例として、コンベアオーブンで発泡処理されていないどんぶり型紙製容器についても、底板部材の外壁面側のボトム中央部の表面温度を表面温度計で測定した。結果を下記に表1に示す。

(表1)

時 間(分) 実施例(℃) 比較例(℃)

直後 79.8 91.9

0.5 79.2 88.9

1.0 78.8 86.4

1.5 77.5 85.0

2.0 76.1 82.7

2.5 75.2 81.0

3.0 73.9 79.5

4.0 71.8 76.9

5.0 69.7 74.1

6.0 67.7 71.6

7.0 65.4 69.4

8.0 64.3 67.8

9.0 62.9 65.5

10.0 61.0 64.4

【0026】

表1に示された結果から明らかなように、熱湯を容器内に注入した直後は、本発明の実施例による底板部材外壁面に発泡断熱層を有する容器の方が、底板部材外壁面に発泡断熱層が存在しない比較例の容器に比べて、底板部材の外壁面側のボトム中央部の表面温度が12℃以上低い。容器内容物が即席麺の場合、麺の湯戻しの要する時間は一般的に3分間であり、熱湯注入から喫食開始まで約3分間要するとすると、本発明の実施例の容器の底板部材の外壁面側のボトム中央部の表面温度は73.9℃なので、容器の底板部材の外壁面側に添えられる指は熱感をそれほど感じることはない。従って、本発明の底板部材外壁面に発泡断熱層を有する容器は即席麺用の容器として好適である。これに対して、比較例の容器の底板部材の外壁面側のボトム中央部の表面温度は79.5℃なので、容器の底板部材の外壁面側に添えられる指は熱感を強く感じ、容器の底板部材の外壁面側に指を添えるのは困難である。従って、底板部材外壁面に発泡断熱層を有しない比較例の容器では熱感を感じない温度の74℃付近に達するのに約5分間要し、即席麺用の容器としては不適であることが理解できる。

【産業上の利用可能性】

【0027】

以上、本発明のどんぶり型紙製容器について好ましい実施態様を挙げて具体的に説明してきたが、本発明のどんぶり型紙製容器は例示された実施態様に限定されず、様々な改変を為しえる。例えば、口縁部の上端面に蓋を施蓋し、密封容器とすることもできる。

本発明のどんぶり型紙製容器は熱湯を注いで内容物を復元させるタイプの即席食品類(例えば、即席饂飩、即席蕎麦、即席ラーメン、即席スープ、即席お茶漬けなど)の他、電子レンジで調理するタイプの温熱食品類にも使用できる。

【符号の説明】

【0028】

1、1A、1B 本発明のどんぶり型紙製容器

3 容器胴部材

5 容器底板部材

7 口縁部

9 紙基材

11 容器内面ラミネートフィルム

13 底板部材外壁面の発泡断熱層

15 底板部材外壁面のラミネートフィルム

17 容器高台

23 胴部材外壁面の発泡断熱層

25 胴巻

27 断熱空間

29 換気穴

【技術分野】

【0001】

本発明は紙製のどんぶり型容器に関する。更に詳細には、本発明は胴部材と底板部材とからなる紙製のどんぶり型断熱性容器に関する。

【背景技術】

【0002】

即席食品として蕎麦、饂飩、ラーメンなどの麺類が開発され、広く市販されている。これらの麺類はどんぶり型の使い捨て容器内に粉末スープ及び具材類などと共に収納されて販売されている。従来のどんぶり型使い捨て容器は発泡スチロールやポリスチレンペーパーなどのプラスチック材料で形成されていた。発泡スチロールやポリスチレンペーパー製容器は断熱性が高く、しかも様々な形状に成形できるばかりかコスト的にも比較的安価なため即席麺類用の容器として最も一般的に使用されている。

【0003】

しかし、このような発泡ポリスチレンやポリスチレンペーパーは石油資源を大量に消費するばかりか、発泡ポリスチレンやポリスチレンペーパー内の可塑剤が熱湯により溶出し、環境ホルモンとして悪影響を及ぼす可能性のあることが報告されている。このため、発泡ポリスチレンやポリスチレンペーパー製容器の代替品として紙製容器の開発が進められ、一部実用に供されている。代替紙製容器は胴部材と底板部材とを巻き締めて一体化させた構造を有する。従って、このような代替紙製容器は“どんぶり”形状というよりも、カップ形状に近く、外観的には従来の発泡ポリスチレンやポリスチレンペーパー製容器とは全く異なるものであった。

【0004】

紙製でありながら胴部と底部が連続したワンピースタイプの容器が特許文献1〜特許文献3などに記載されている。しかし、特許文献1に記載されている紙製容器は紙皿であり、また、特許文献2に記載されている容器はいわゆる“トレー”であり、“どんぶり”形状ではない。特許文献1に記載された紙皿及び特許文献2に記載されたトレーはいずれも板紙をプレス成形加工して製造される。板紙をプレス成形する深さが浅ければ皿やトレーなどに成形できるが、容器に比較的深さがある場合、紙に伸縮性が無いため、絞り成型時に胴壁部及びフランジ面に皺が発生することから深絞りの成型は難しく、無理に絞り成型しようとすると板紙が破けてしまい容器に成形することはできなかった。従来のプレス成形では、容器口径:高さ(深さ)の比率が最大でも約3:1程度の容器しか成形できなかった。このように高さに対して開口口径の大きな容器はチャンポンなどの液汁の少ない麺類に対して使用されるが、ラーメンや蕎麦、饂飩といった液汁の多い麺類用の容器には適さない。例えば、チャンポン用として使用されている食器は容器口径:高さが23.5cm:7cm(=3.36:1)又は19cm:5cm(=3.8:1)である。これはどんぶりというようりもボウルに近い形状を有し、どんぶりとは言い難かった。特許文献3には容器開口内径対容器深さの比率が1.5:1〜2.5:1のどんぶり型紙製容器が記載されているが、この容器は一枚の板紙原紙から深絞り成形により形成される。特許文献3に記載された発明では、原紙をスコアリング処理し、スコアリング処理された原紙からブランクを打ち抜き、このブランクをプレス加工してどんぶり状の容器に深絞り成形することによりどんぶり型紙製容器を製造する。このスコアリング処理により、深絞り成型時に板紙が破けてしまうような事態は避けられるが、容器胴壁部及びフランジ面に皺が発生することは避けられない。容器胴壁部及びフランジ面の皺は、容器の審美性を損なうばかりか、使用者に不快感を起こさせることがあるので改善が強く求められてきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平5−3976号公報

【特許文献2】特許第3411951号公報

【特許文献3】特開2006−341911号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従って、本発明の目的は、胴部材と底板部材とからなる紙製のどんぶり型断熱性容器を提供することである。

【課題を解決するための手段】

【0007】

前記課題は、胴部材と底板部材とからなり、容器開口内径対容器深さの比率が1.5:1〜2.5:1の範囲内であり、胴部材の側壁のテーパが3゜〜25゜の範囲内であるどんぶり型紙製容器であって、前記底板部材の外壁面に発泡断熱層が形成されているどんぶり型紙製容器により解決される。

【発明の効果】

【0008】

本発明の容器は深絞り成形によらず、胴部材と底板部材とを一体化させる手法により製造されるので、容器胴壁部などに不快な皺は全く発生しない。しかも、使用者が容器を把持する際、親指以外の指が底板部材の外壁面に接触しても、発泡断熱層が形成されているので容器内容物の熱気を感じることなく、安全に容器を把持することができる。

【図面の簡単な説明】

【0009】

【図1】本発明のどんぶり型紙製容器の一例の概要断面図である。

【図2】本発明のどんぶり型紙製容器の別の例の概要断面図である。

【図3】本発明のどんぶり型紙製容器の他の例の概要断面図である。

【発明を実施するための形態】

【0010】

以下、図面を参照しながら本発明のどんぶり型紙製容器の好ましい実施態様について詳細に説明する。図1は本発明のどんぶり型紙製容器の一例の概要断面図である。本発明のどんぶり型紙製容器1は基本的に胴部材3と底板部材5とからなる。胴部材3の上端には口縁部7が形成されている。口縁部7の形状は図示された折り曲げ構造のものに限定されず、カーリング(巻き締め)形状も採用できる。なお、図1において、容器を構成する各構成部材のサイズは説明の便宜上誇張されて図示されている。

【0011】

本発明のどんぶり型紙製容器1は、口縁部7の上端から底板部材5の内壁面までの深さ(H)が口縁部7の開口内径(W)よりも小さい。一般的に、どんぶり型と称するためには、開口内径(W)対容器深さ(H)の比率が1.5:1〜2.5:1の範囲内であることが好ましい。W/Hが1.5未満の場合、内径に対して深さが深いカップタイプの容器に近くなり、どんぶり型とは言えなくなる。一方、W/Hが2.5超の場合、内径に対して深さが浅い、形状的には「お鉢」に近くなり、どんぶり型容器とは言い難くなる。本発明のどんぶり型紙製容器は一般的に、Wが11cm〜20cmの範囲内であり、Hが6cm〜10cmの範囲内のものであることが好ましい。Wが11cm未満では「どんぶり」というより「カップ」に近くなり、Wが20cm超では「お鉢」に近くなってしまう。本発明では、Wが144mmでHが75mm(W/H=1.92)のどんぶり型紙製容器が好ましい。しかし、どんぶり型紙製容器1の用途に応じて、更に大きな容積又は小さな容積が必要ならば、前記以外の開口径及び深さも当然選択可能である。

【0012】

本発明のどんぶり型紙製容器1においては、前記の開口内径(W)対容器深さ(H)の比率の他に、胴部材3の側壁のテーパ(θ)が重要なファクターとなる。本発明のどんぶり型紙製容器1において、胴部材3の側壁のテーパ(θ)は3゜〜25゜の範囲内であることが好ましい。胴部材3の側壁のテーパ(θ)が3゜未満では、筒形状に近くなり、現在市販されているカップラーメン容器と大差なくなってしまう。一方、胴部材3の側壁のテーパ(θ)が25゜超では、杯やトレイに近い形になり、容器口縁部に親指を添え、他の指を底板部外壁面に添えて持つような持ち方が困難になる。胴部材3の側壁のテーパ(θ)は9゜〜20゜の範囲内が特に好ましい。

【0013】

本発明のどんぶり型紙製容器1における胴部材3は紙基材9の内壁面側にフィルム11がラミネートされた原紙から形成されている。ラミネートフィルム11は耐液体浸透性を確保するために必須要件である。ラミネートフィルム11としてはポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどの熱可塑性合成樹脂フィルムが好ましい。これら以外の熱可塑性合成樹脂フィルムも使用できる。耐熱性が高く、食品の臭い移りが少ないポリエチレンテレフタレート(PET)が好ましい。熱可塑性合成樹脂フィルム以外の金属薄膜(例えば、アルミ箔)などを使用することもできる。従って、本発明における「ラミネートフィルム11」という用語は、熱可塑性合成樹脂フィルム及び金属薄膜の両方を含む意味で使用されている。ラミネートフィルム11は単層又は多層の何れであることもできる。多層の場合、同一又は異なるフィルムを使用できる。使用するラミネートフィルム11の厚さは数μm〜数十μmの範囲内である。例えば、15μm〜90μmの厚さが好ましい。ラミネートフィルムの厚さが薄すぎると耐液体浸透性が低下する。一方、ラミネートフィルムの厚さが厚すぎると原紙が硬くなり、成型作業性を損なう可能性がある。図示されていないが、胴部材の外壁面側にもラミネートフィルムを存在させることができる。この外側ラミネートフィルムは容器胴部材外壁面の印刷適性を高めたり、容器の審美性や防水性を高めるなどの効果がある。外側ラミネートフィルムとしてはポリエチレンやポリプロピレンが好ましい。容器外壁面へ商品名、喫食方法、製造者、販売者、内容成分表など様々な情報を印刷できるが、これら情報類の印刷は容器胴部材外壁面、底板部材外壁面、容器胴部材内壁面及び/又は容器底板部材内壁面など任意の箇所に施すことができる。

【0014】

本発明のどんぶり型紙製容器1における底板部材5は紙基材9の内壁面側にフィルム11がラミネートされた原紙から形成されている。ラミネートフィルム11は耐液体浸透性を確保するために必須要件である。ラミネートフィルム11としてはポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどの熱可塑性合成樹脂フィルムが好ましい。これら以外の熱可塑性合成樹脂フィルムも使用できる。ラミネートフィルム11としては、耐熱性が高く、食品の臭い移りが少ないポリエチレンテレフタレート(PET)が好ましい。熱可塑性合成樹脂フィルム以外の金属薄膜(例えば、アルミ箔)などを使用することもできる。使用するラミネートフィルムの厚さは数μm〜数十μmの範囲内である。例えば、15μm〜90μmの厚さが好ましい。ラミネートフィルムの厚さが薄すぎると耐液体浸透性が低下する。一方、ラミネートフィルムの厚さが厚すぎると原紙が硬くなり、成型作業性を損なう可能性がある。

【0015】

胴部材3と異なり、底板部材5は紙基材9の外壁面側に発泡断熱層13を有する。この発泡断熱層13は、紙基材9の外壁面側にラミネートされた低融点熱可塑性合成樹脂フィルム(例えば、低融点の低密度ポリエチレンフィルム)15を紙基材9に含まれる固有水分の蒸発により発泡されて形成されたものである。ラミネートフィルム11に高融点フィルムを使用し、ラミネートフィルム15に低融点フィルムを使用した場合、容器1を加熱すると、紙基材9内に含有されている水分によりラミネートフィルム15が発泡され、厚さが数百μm〜数mmにまで増大した発泡断熱層13を形成することができる。例えば、100μm〜1.5mmの厚さの発泡断熱層13が好ましい。低融点ラミネートフィルム15自体の膜厚は15μm〜90μmの範囲内である。このような低融点熱可塑性合成樹脂フィルムを紙中水分により発泡させて断熱層を形成する具体的方法は本願出願人が保有する特許第3014629号公報に詳述されている。

【0016】

本発明のどんぶり型紙製容器1を片手で把持する場合、一般的に、親指は口縁部7の上端面に接するように添えられ、残りの幾本かの指は底板部材5の外壁面(すなわち、発泡断熱層13)に接するように添えられる。発泡断熱層13の存在により、発泡断熱層13に接するように添えられた指は殆ど高温の容器内容物の熱気を感じることなく極めて安定的に容器1を把持することができる。これに対して、発泡断熱層13が配設されていない場合、口縁部7は高温の容器内容物から離れているので親指は内容物の熱気をさほど感じないが、底板部材5の外壁面に接するように添えられた残りの指は容器内容物の熱気が直接伝熱されるので、底板部材5の外壁面に接するように指を添えることはできず、熱気を避けるには胴部材3の高台部分17を持たなければならなくなる。しかし、口縁部7と高台部分17で容器1を把持するのは極めて不安定であり、容器内容物が高温であればあるほど危険である。従って、本発明のどんぶり型紙製容器1は底板部材5の外壁面側に発泡断熱層13が形成されているので、容器内に高温の液体類を充填しても、内容物の熱気を殆ど感じることなく、親指とその他の指で極めて安定的に把持することができる。

【0017】

胴部材外壁面に発泡断熱層を形成したカップ状紙製容器(すなわち、容器開口径Wよりも容器深さHの方が大きな容器)は本願出願人が保有する特許第3014629号公報に記載されている。しかし、どんぶり型紙製容器1の場合、胴部材の周囲に指を回して把持することはできない。この問題点を解決するため、底板部材の外壁面に発泡断熱層13を配設することは前記特許第3014629号公報からは想到できない。

【0018】

本発明のどんぶり型紙製容器1は常用のカップ製造装置により組み立てることができる。先ず、ロール紙から容器胴部材用原紙を繰り出し、所定箇所に必要な印刷を施す。印刷部分の位置決めなどは常用の手段または手順により行うことができる。このロール紙に前記のようなフィルムラミネーションを施し、容器胴部材用ブランクを打ち抜く。同じように、ロール紙から容器底板部材用原紙を繰り出し、所望により所定箇所に必要な印刷を施す。このロール紙に前記のようなフィルムラミネーションを施し、容器底板部材用ブランクを打ち抜く。これらのブランクを用いて、常用のカップ成型機で容器に組み立てる。組立の際、底板部材ブランクの高融点フィルムラミネート面が容器内側に向くようにして容器に組み立てる。この時、容器胴部材の上端に口縁部7も同時に形成される。容器組立後に加熱処理を行う。これにより、図1に示されるような底板部材5の外壁面側に発泡断熱層13を有するどんぶり型紙製容器1が得られる。

【0019】

本発明のどんぶり型紙製容器1を製造するのに使用される紙基材9は100g/m2 〜400g/m2 の範囲内の坪量のものが好ましい。また、この紙基材9は約3〜10%の範囲内の含水率を有するものであることが好ましい。紙基材9の含水率が3%未満では、底板部材5の外壁面側にラミネートされた低融点フィルムを十分に発泡させることができない。一方、紙基材9の含水率が10%超では、フィルム発泡の効果が飽和するばかりか、逆に容器強度が低下し好ましくない。

【0020】

本発明のどんぶり型紙製容器1を製造する際の加熱温度及び加熱時間は、使用する原紙の含水率及び底板部材外壁面にラミネートされた熱可塑性合成樹脂フィルムの融点に応じて変化するが、一般的には、加熱温度は約110℃〜約200℃であり、加熱時間は約20秒間〜約9分間である。底板部材外壁面にラミネートされたフィルムに対する最適な加熱温度と加熱時間の組合わせは当業者が適宜決定することができる。

【0021】

本発明のどんぶり型紙製容器1を製造する際に使用する加熱手段は熱風,電熱,電子線など任意の手段を使用できる。コンベヤによる搬送手段を備えたトンネル内で熱風または電熱などによって加熱すれば、安価に大量生産することができる。

【0022】

本発明のどんぶり型紙製容器1は内容物の喫食時には前記のように片手で把持されるが、どんぶり型紙製容器1を移動させる際には両手で把持しなければならないこともある。そのような場合、図2に示されるように、どんぶり型紙製容器1の胴部材3の外壁面側に胴巻25を配設し、胴部材3と胴巻25との間に断熱空間27を断熱層として設けた紙製容器1Bも可能である。この胴巻25の特徴は、下端のカール部に熱交換用の穴29が設けられていることである。穴29が存在するので、使用者が胴巻を指で押したり離したりすることにより断熱空間27内の熱気が外部の冷気と入れ替わることができる。このような断熱用胴巻は本願出願人が保有する特許第3953992号公報に記載されている。

【0023】

別法として、胴部材3の外壁面上に熱可塑性合成樹脂フィルムの発泡断熱層23を有する紙製容器1Bとすることもできる。胴部材3の外壁面上に熱可塑性合成樹脂フィルムの発泡断熱層23を形成させるには、例えば、胴部材3の外壁面側にポリエチレンなどの比較的低融点の熱可塑性合成樹脂フィルムをラミネートしておき、かつ、内壁面側に高融点フィルムをラミネートしておき、胴部材3と底板部材5とを一体化して容器に成型した後、この容器を所定の温度にまで加熱すると、紙基材7の中の水分が蒸発し、この蒸発した水分によりポリエチレンフィルムが発泡され、断熱層23を形成することができる。この時、同時に底板部材5の外壁面側に発泡断熱層13も形成される。

【実施例1】

【0024】

260g/m2 (含水率7.9%)の原紙の片面に低密度ポリエチレン(LDPE)25μm/中密度ポリエチレン(MDPE)15μm/ポリエチレンテレフタレート(PET)12μm/MDPE15μmの順でラミネートした。この原紙から容器胴部材ブランクを打ち抜いた。次いで、260g/m2 (含水率7.9%)の原紙の片面に低密度ポリエチレン(LDPE)25μm/中密度ポリエチレン(MDPE)15μm/ポリエチレンテレフタレート(PET)12μm/MDPE15μmの順でラミネートし、反対面にLDPE35μmをラミネートした。この原紙から容器底板部材ブランクを打ち抜いた。PET層が容器内壁面側となるように容器胴部材ブランクと容器底板部材ブランクを常用のカップ成型機で一体化させ、紙製容器を組み立てた。この容器の開口孔径(W)は144mm、深さ(H)は75mm、胴部テーパは11゜であった。この紙製容器を、入口温度120℃、出口温度120℃のコンベアオーブンに入れ、5分間かけてオーブンを通過させた。底板部材の外壁面側のLDPE層が発泡され、発泡断熱層が形成された。発泡断熱層を有する底板部材全体の厚さは0.86mmであった。

【0025】

このようにして得られたどんぶり型紙製容器に温度100℃の熱湯を480ml注入し、底板部材の外壁面側の発泡断熱層のボトム中央部の表面温度を表面温度計で測定した。比較例として、コンベアオーブンで発泡処理されていないどんぶり型紙製容器についても、底板部材の外壁面側のボトム中央部の表面温度を表面温度計で測定した。結果を下記に表1に示す。

(表1)

時 間(分) 実施例(℃) 比較例(℃)

直後 79.8 91.9

0.5 79.2 88.9

1.0 78.8 86.4

1.5 77.5 85.0

2.0 76.1 82.7

2.5 75.2 81.0

3.0 73.9 79.5

4.0 71.8 76.9

5.0 69.7 74.1

6.0 67.7 71.6

7.0 65.4 69.4

8.0 64.3 67.8

9.0 62.9 65.5

10.0 61.0 64.4

【0026】

表1に示された結果から明らかなように、熱湯を容器内に注入した直後は、本発明の実施例による底板部材外壁面に発泡断熱層を有する容器の方が、底板部材外壁面に発泡断熱層が存在しない比較例の容器に比べて、底板部材の外壁面側のボトム中央部の表面温度が12℃以上低い。容器内容物が即席麺の場合、麺の湯戻しの要する時間は一般的に3分間であり、熱湯注入から喫食開始まで約3分間要するとすると、本発明の実施例の容器の底板部材の外壁面側のボトム中央部の表面温度は73.9℃なので、容器の底板部材の外壁面側に添えられる指は熱感をそれほど感じることはない。従って、本発明の底板部材外壁面に発泡断熱層を有する容器は即席麺用の容器として好適である。これに対して、比較例の容器の底板部材の外壁面側のボトム中央部の表面温度は79.5℃なので、容器の底板部材の外壁面側に添えられる指は熱感を強く感じ、容器の底板部材の外壁面側に指を添えるのは困難である。従って、底板部材外壁面に発泡断熱層を有しない比較例の容器では熱感を感じない温度の74℃付近に達するのに約5分間要し、即席麺用の容器としては不適であることが理解できる。

【産業上の利用可能性】

【0027】

以上、本発明のどんぶり型紙製容器について好ましい実施態様を挙げて具体的に説明してきたが、本発明のどんぶり型紙製容器は例示された実施態様に限定されず、様々な改変を為しえる。例えば、口縁部の上端面に蓋を施蓋し、密封容器とすることもできる。

本発明のどんぶり型紙製容器は熱湯を注いで内容物を復元させるタイプの即席食品類(例えば、即席饂飩、即席蕎麦、即席ラーメン、即席スープ、即席お茶漬けなど)の他、電子レンジで調理するタイプの温熱食品類にも使用できる。

【符号の説明】

【0028】

1、1A、1B 本発明のどんぶり型紙製容器

3 容器胴部材

5 容器底板部材

7 口縁部

9 紙基材

11 容器内面ラミネートフィルム

13 底板部材外壁面の発泡断熱層

15 底板部材外壁面のラミネートフィルム

17 容器高台

23 胴部材外壁面の発泡断熱層

25 胴巻

27 断熱空間

29 換気穴

【特許請求の範囲】

【請求項1】

胴部材と底板部材とからなり、容器開口内径対容器深さの比率が1.5:1〜2.5:1の範囲内であり、胴部材の側壁のテーパが3゜〜25゜の範囲内であるどんぶり型紙製容器であって、前記底板部材の外壁面に発泡断熱層が形成されているどんぶり型紙製容器。

【請求項2】

前記胴部材と底板部材の内壁面側は耐液体浸透性の材料で被覆されている請求項1記載のどんぶり型紙製容器。

【請求項3】

前記耐液体浸透性の材料は前記発泡断熱層形成材料よりも融点が高い熱可塑性合成樹脂フィルム又はアルミ箔である請求項2記載のどんぶり型紙製容器。

【請求項4】

前記発泡断熱層は、底板部材を構成する紙基材中に含まれる水分が加熱の際に蒸発することにより、前記底板部材を構成する紙基材の外壁面側にラミネートされた低融点熱可塑性合成樹脂フィルムを発泡させることにより形成された請求項1〜3の何れかに記載のどんぶり型紙製容器。

【請求項5】

前記胴部材の外壁面上に断熱手段が更に配設されている請求項1記載のどんぶり型紙製容器。

【請求項6】

前記断熱手段は、胴部材外壁面上にラミネートされた低融点熱可塑性合成樹脂フィルムの発泡断熱層である請求項5記載のどんぶり型紙製容器。

【請求項7】

前記断熱手段は、胴部材外壁面上に配設された筒状胴巻であり、前記胴部材外壁面と筒状胴巻との間に断熱空間が形成されている請求項5記載のどんぶり型紙製容器。

【請求項1】

胴部材と底板部材とからなり、容器開口内径対容器深さの比率が1.5:1〜2.5:1の範囲内であり、胴部材の側壁のテーパが3゜〜25゜の範囲内であるどんぶり型紙製容器であって、前記底板部材の外壁面に発泡断熱層が形成されているどんぶり型紙製容器。

【請求項2】

前記胴部材と底板部材の内壁面側は耐液体浸透性の材料で被覆されている請求項1記載のどんぶり型紙製容器。

【請求項3】

前記耐液体浸透性の材料は前記発泡断熱層形成材料よりも融点が高い熱可塑性合成樹脂フィルム又はアルミ箔である請求項2記載のどんぶり型紙製容器。

【請求項4】

前記発泡断熱層は、底板部材を構成する紙基材中に含まれる水分が加熱の際に蒸発することにより、前記底板部材を構成する紙基材の外壁面側にラミネートされた低融点熱可塑性合成樹脂フィルムを発泡させることにより形成された請求項1〜3の何れかに記載のどんぶり型紙製容器。

【請求項5】

前記胴部材の外壁面上に断熱手段が更に配設されている請求項1記載のどんぶり型紙製容器。

【請求項6】

前記断熱手段は、胴部材外壁面上にラミネートされた低融点熱可塑性合成樹脂フィルムの発泡断熱層である請求項5記載のどんぶり型紙製容器。

【請求項7】

前記断熱手段は、胴部材外壁面上に配設された筒状胴巻であり、前記胴部材外壁面と筒状胴巻との間に断熱空間が形成されている請求項5記載のどんぶり型紙製容器。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−91808(P2012−91808A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−239627(P2010−239627)

【出願日】平成22年10月26日(2010.10.26)

【出願人】(000152930)株式会社日本デキシー (14)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月26日(2010.10.26)

【出願人】(000152930)株式会社日本デキシー (14)

【Fターム(参考)】

[ Back to top ]