はんだプリコート及びその形成方法、並びにはんだプリコート付き基板

【課題】基板表面の凹部領域の底面にある電極に対してはんだプリコートを形成することができ、かつソルダーレジスト表面から突出するのを抑えることができるはんだプリコートの形成方法を提供する。

【解決手段】溶媒に溶解可能な熱可塑性樹脂中にはんだ粒子を分散させてなるリフローフィルムを用い、基板の凹部領域の底面の電極に、下記工程によりはんだプリコートを形成する形成方法である。

(1)基板のソルダーレジスト側の面にリフローフィルムを載置する工程、

(2)リフローフィルム上に、表面が平滑な平板を載置して固定し、平板を基板に向けて押圧する工程、

(3)平板を押圧した状態で、所定の温度以上に加熱する工程、

(4)(3)の工程において、基板のソルダーレジストと平板とが接した状態で保持する工程、及び

(5)(4)の工程終了後に、熱可塑性樹脂を溶媒を用いて溶解除去する工程

【解決手段】溶媒に溶解可能な熱可塑性樹脂中にはんだ粒子を分散させてなるリフローフィルムを用い、基板の凹部領域の底面の電極に、下記工程によりはんだプリコートを形成する形成方法である。

(1)基板のソルダーレジスト側の面にリフローフィルムを載置する工程、

(2)リフローフィルム上に、表面が平滑な平板を載置して固定し、平板を基板に向けて押圧する工程、

(3)平板を押圧した状態で、所定の温度以上に加熱する工程、

(4)(3)の工程において、基板のソルダーレジストと平板とが接した状態で保持する工程、及び

(5)(4)の工程終了後に、熱可塑性樹脂を溶媒を用いて溶解除去する工程

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品、配線板、基板、半導体チップなどのバンプ形成などに使用されるリフローフィルムを用いたはんだプリコートの形成方法、はんだプリコート、及びはんだプリコート付き基板に関する。

【背景技術】

【0002】

電子部品を回路基板などへ実装する方法としては、例えば、基板の電極に形成したはんだバンプを用いる方法が知られている。半導体パッケージでは、電子機器の小型薄型化と多機能高性能化の要求により、I/O電極(端子)数が増加し、電極(端子)間距離が短くなっている(狭ピッチ化)。そのため、半導体パッケージの形態は、QFP(Quad Flat Package)のようなリードによる接続から、BGA(Ball Grid Array)やCSP(Chip Scale Package)のようなバンプをチップ下部に配置して接続する方式であるフリップチップ接続へと変化してきた。この接続方法では回路基板の電極上に予めはんだバンプを形成し、このはんだバンプを基板などの回路電極に接合するものである。はんだバンプを形成する方法としては、はんだボールを電子部品などの回路電極上に搭載する方法や、はんだ粒子を含む液状ないしペースト状であるクリームはんだやはんだペーストをメタルマスクの貫通穴をとおして回路基板の電極上に印刷する方法が知られている。はんだボール搭載法では、予め用意したはんだボールを搭載することから、用意するはんだボールの大きさや粒度分布を狭くすることで、必要とするバンプ高さにでき、バンプ高さバラつきを低く抑えることができる。

【0003】

EUにおいて2006年に鉛などの有害物質の使用を禁止するRoHS指令が発効されてから、我が国でも、家電、情報通信機器などの対象製品に鉛フリーのはんだが適用されるようになった。現在では、はんだボール搭載法に用いられるはんだボールのほとんどが、Sn−37PbからSnAgCu系に置き換えられている。鉛フリーのはんだの適用に伴い、はんだと電極間におけるぬれ性及び接合強度の低下が起こり問題となった。その改善方法の一つとして、プリコート工法が挙げられる。プリコート工法では、予め電極表面にはんだボールと同じ成分のはんだを被覆することで、ぬれ性及び接合強度の改善を図っている(例えば、非特許文献1参照。)。

【0004】

半導体チップを実装する基板であるインターポーザでは、最表面にあるソルダーレジストを開口することで下層にある銅回路を露出させて電極を形成している。すなわち、インターポーザは、ソルダーレジストを開口してなる凹部領域の底面に電極を備えている。はんだボールは、この凹部領域に搭載されるので、転がらないで定位置に安定して置くことができる。そのため、前記凹部領域の底面の電極にはんだプリコートを形成するときには、はんだプリコートがレジスト表面より低いことが必要である。すなわち、はんだプリコートの凸部が基板表面から突き出るとはんだボールを安定に電極上(はんだプリコート上)に置くことができなくなる(例えば、非特許文献1参照。)。

【0005】

はんだプリコートは、通常、はんだ粒子とフラックス剤からなるペースト状のクリームはんだを印刷により電極に塗布して形成している。クリームはんだの印刷によるはんだプリコートの形成方法は、ペーストを用いているので煩雑な作業となり、ハンドリング性が劣り、はんだプリコート内にボイドができやすい。また、プリコートの高さにばらつきが起こりやすいので基板表面から突き出る懸念もある。

【0006】

最近、電極上へのはんだ塊の新しい形成方法として、はんだ成分の電極への自己組織化を利用した簡便なプロセスが提案されている。例えば、特許文献1によると、はんだ粉、対流添加剤及びエポキシ樹脂を含有したペーストを用いてはんだ成分を電極上に形成している。電極を備える基板の電極面側に該ペーストを供給した後、該ペースト上に平板を載せてはんだ粉の融点以上かつ対流添加剤の沸点以上に加熱すると、対流添加剤の気泡が対流することにより融解したはんだ粉が撹拌されて、はんだ粉同士が結合し、はんだ粉が均一な大きさに成長して電極上に集積される。この結果、均一性の高いはんだ塊が電極上に形成される。

【0007】

前記特許文献1に記載された発明は、ペーストの印刷に比べると簡便なプロセスではあるが、ペースト状である組成物を使用しているので保存性、運搬性及び使用時のハンドリング性に劣るといった問題がある。また、はんだバンプの高さばらつきを抑制できているが、前記高さは、必ずしも基板表面から突き出ない高さではない。また、対流添加剤により気泡を発生させているので、気泡が電極上のはんだ塊に混入しやすくボイドを形成しやすい欠点がある。さらに、はんだ成分が電極へ集積する前に熱硬化性樹脂の硬化が進行したときには、はんだ成分の電極への自己組織化が完結しにくい。さらには、加熱後の樹脂の洗浄工程では、熱硬化性樹脂の硬化により樹脂が溶けない、あるいは、完全に洗浄除去できないこともありうる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3964911号

【非特許文献】

【0009】

【非特許文献1】半導体パッケージ用クリームはんだ、電子材料、2008年1月号、p81−84

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、保存性、運搬性、及び使用時のハンドリング性に優れたリフローフィルムを用いて、基板表面のソルダーレジストを開口してなる凹部領域の底面にある電極に対して選択的にはんだプリコートを形成することができ、かつ形成されたはんだプリコートがソルダーレジスト表面から突出するのを抑えることができるはんだプリコートの形成方法、これにより形成されたボイドが少なく高さばらつきが少ないはんだプリコート、及びこのはんだプリコートが基板の電極に付いたはんだプリコート付き基板を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らが鋭意研究を行った結果、溶媒に溶解可能な熱可塑性樹脂中にはんだ粒子を分散させてなるリフローフィルムを用い、ソルダーレジストを開口してなる凹部領域の底面にある電極を有する基板上に、リフローフィルム、平板の順に積載固定した後、はんだ粒子の溶融温度以上、かつ熱可塑性樹脂が液状化する温度以上に加熱して、はんだ成分を自己組織化により基板の電極上に偏在させ、平板を押圧して基板のソルダーレジストと平板とが接した状態で保持することで、電極以外の領域にある樹脂及びはんだ残渣を平板の外へ押し流し、その後、平板と基板との隙間及び基板の凹んだ領域内に少量存在するはんだ残渣を含む樹脂成分を溶媒により溶解除去することで、レジスト表面より高くない、すなわち基板表面から突出しないはんだプリコートを形成できることを見出して本発明を完成するに至った。すなわち本発明は以下のとおりである。

【0012】

[1]溶媒に溶解可能な熱可塑性樹脂中にはんだ粒子を分散させてなるリフローフィルムを用い、ソルダーレジストを開口してなる凹部領域の底面に電極を有する基板の該電極にはんだプリコートを形成する形成方法であって、

下記(1)〜(5)の工程を含むことを特徴とするはんだプリコートの形成方法。

(1)前記基板のソルダーレジスト側の面にリフローフィルムを載置する工程、

(2)前記リフローフィルム上に、表面が平滑な平板を載置して固定し、前記平板を前記基板に向けて押圧する工程、

(3)前記平板を押圧した状態で、前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記熱可塑樹脂が液状化する温度以上に加熱する工程、

(4)前記(3)の工程において、前記基板のソルダーレジストと前記平板とが接した状態で保持する工程、及び

(5)前記(4)の工程終了後に、前記熱可塑性樹脂を溶媒を用いて溶解除去する工程

【0013】

[2]さらに、前記(5)の工程終了後に形成されたはんだプリコートに金属酸化物を除去する成分を塗布する工程を含むことを特徴とする前記[1]に記載のはんだプリコートの形成方法。

【0014】

[3]前記(2)の工程において、前記表面が平滑な平板に代わりに、前記基板の凹部と互いに対向するように形成された凸部であって、前記ソルダーレジストを開口してなる基板の凹部に嵌合可能であり、かつ該凹部の深さよりも低い高さの凸部を有する平板を用い、前記基板の凹部と前記平板の凸部とが対向するように、前記平板を前記リフローフィルム上に載置することを特徴とする前記[1]又は[2]に記載のはんだプリコートの形成方法。

【0015】

[4]前記溶媒が、水、アルコール、又はこれらの混合物であることを特徴とする前記[1]〜[3]のいずれかに記載のはんだプリコートの形成方法。

【0016】

[5]前記熱可塑性樹脂として、ポリビニルアルコール(PVA)を用いることを特徴とする前記[1]〜[4]のいずれかに記載のはんだプリコートの形成方法。

【0017】

[6]前記熱可塑性樹脂として、ポリビニルピロリドン(PVP)を用いることを特徴とする前記[1]〜[4]のいずれかに記載のはんだプリコートの形成方法。

【0018】

[7]前記リフローフィルム中に金属酸化物を除去する成分を含むことを特徴とする前記[1]〜[6]のいずれかに記載のはんだプリコートの形成方法。

【0019】

[8]前記はんだ粒子の累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径がいずれも1〜50μmの範囲内であることを特徴とする前記[1]〜[7]のいずれかに記載のはんだプリコートの形成方法。

【0020】

[9]前記はんだ粒子が鉛フリーはんだであることを特徴とする前記[1]〜[8]のいずれかに記載のはんだプリコートの形成方法。

【0021】

[10]前記はんだ粒子が、錫、銀、及び銅の合金であることを特徴とする前記[1]〜[9]のいずれかに記載のはんだプリコートの形成方法。

【0022】

[11]前記熱可塑性樹脂100質量部に対して、前記はんだ粒子を30〜500質量部含むことを特徴とする前記[1]〜[10]のいずれかに記載のはんだプリコートの形成方法。

【0023】

[12]前記(3)及び(4)の工程を、不活性雰囲気下で行うことを特徴とする前記[1]〜[11]のいずれかに記載のはんだプリコートの形成方法。

【0024】

[13]前記(5)の工程で、水、アルコール、又はこれらの混合溶媒により、前記平板と前記基板との間、及び基板の凹部領域内に存在する、はんだ粒子の残渣を含む熱可塑性樹脂成分を除去することを特徴とする前記[1]〜[12]のいずれかに記載のはんだプリコートの形成方法。

【0025】

[14]前記(5)の工程で、溶媒により溶解除去するとき超音波を照射することを特徴とする前記[1]〜[13]のいずれかに記載のはんだプリコートの形成方法。

【0026】

[15]前記[1]〜[14]のいずれかに記載のはんだプリコートの形成方法により形成されたはんだプリコート。

【0027】

[16]前記[15]に記載のはんだプリコートを有することを特徴とするはんだプリコート付き基板。

【発明の効果】

【0028】

本発明によれば、保存性、運搬性、及び使用時のハンドリング性に優れたリフローフィルムを用いて、基板表面のソルダーレジストを開口してなる凹部領域の底面にある電極に対して選択的にはんだプリコートを形成することができ、かつ形成されたはんだプリコートがソルダーレジスト表面から突出するのを抑えることができるはんだプリコートの形成方法、これにより形成されたボイドが少なく高さばらつきが少ないはんだプリコート、及びこのはんだプリコートが基板の電極に付いたはんだプリコート付き基板を提供することができる。

【図面の簡単な説明】

【0029】

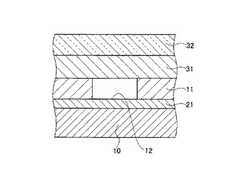

【図1】実施例1〜8及び比較例1〜3で用いた基板の概略平面図である。

【図2】図1に示す基板の電極近傍の断面図である。

【図3】図2に示す基板にリフローフィルムと、表面が平滑な平板とを載置した状態を示す断面図である。

【図4】図2に示す基板にリフローフィルムと、凸部を有する平板とを載置した状態を示す断面図である。

【図5】表面が平滑な平板を用いたはんだプリコートの形成において、加熱工程中に、電極上にはんだが集積した状態を示す断面図である。

【図6】凸部を有する平板を用いたはんだプリコートの形成において、加熱工程中に、電極上にはんだが集積した状態を示す断面図である。

【図7】表面が平滑な平板を用いたはんだプリコートの形成において、加熱工程中に、電極上にはんだが集積した後、ソルダーレジストと平板とが接した状態を示す断面図である。

【図8】凸部を有する平板を用いたはんだプリコートの形成において、加熱工程中に、電極上にはんだが集積した後、ソルダーレジストと平板とが接した状態を示す断面図である。

【図9】表面が平滑な平板を用いたはんだプリコートの形成において、加熱工程後に、残存はんだを含む樹脂を洗浄した後に、電極上にはんだが集積した状態を示す断面図である。

【図10】凸部を有する平板を用いたはんだプリコートの形成において、加熱工程後に、残存はんだを含む樹脂を洗浄した後に、電極上にはんだが集積した状態を示す断面図である。

【図11】表面が平滑な平板又は凸部を有する平板を用いて形成されたはんだプリコートにはんだボールを搭載した状態を示す断面図である。

【図12】表面が平滑な平板又凸部を有する平板を用いて形成されたはんだプリコートにはんだボールを搭載した後、リフローを行い、はんだボールと電極を接合した状態を示す断面図である。

【発明を実施するための形態】

【0030】

<はんだプリコートの形成方法>

本発明のはんだプリコートの形成方法は、溶媒に溶解可能な熱可塑性樹脂中にはんだ粒子を分散させてなるリフローフィルムを用い、ソルダーレジストを開口してなる凹部領域の底面に電極を有する基板の該電極にはんだプリコートを形成する形成方法であって、 下記(1)〜(5)の工程を含むことを特徴としている。

(1)前記基板のソルダーレジスト側の面にリフローフィルムを載置する工程、

(2)前記リフローフィルム上に、表面が平滑な平板を載置して固定し、前記平板を前記基板に向けて押圧する工程、

(3)前記平板を押圧した状態で、前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記熱可塑樹脂が液状化する温度以上に加熱する工程、

(4)前記(3)の工程において、前記基板のソルダーレジストと前記平板とが接した状態で保持する工程、及び

(5)前記(4)の工程終了後に、前記熱可塑性樹脂を溶媒を用いて溶解除去する工程

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。以下にまず、本発明に用いるリフローフィルムについて説明する。

【0031】

[リフローフィルム]

本発明における「リフローフィルム」とは、フィルム状の熱可塑性樹脂(以下、単に「樹脂」と呼ぶ場合がある。)中にはんだ粒子が分散したフィルムをいう。なお、はんだ粒子の分散は、フィルム製造中の上下方向であるフィルムの厚さ方向に一部沈降していてもよい。リフローフィルムは、常温ではフィルム状の固体であり、電極を有する回路基板などに載せて固定した状態とし、はんだ粒子の溶融温度以上であって、かつ樹脂が液状化する温度以上に加熱すると、はんだ成分が電極表面において自己組織的に集合して偏析する。これはこの温度に加熱することで、はんだと樹脂からなる液/液相分離の状態となり、融解したはんだ粒子が液状の熱可塑性樹脂フィルム内を移動できるようになり、はんだ成分が電極上に自己組織的に集まって、電極上以外の領域には樹脂成分が偏在することとなる。電極が複数存在する場合にも、それぞれの電極表面にはんだ成分が偏析する一方で、電極以外の領域にははんだ成分の偏析は起こらない。そして、その状態で冷却すると電極表面にはんだ粒子が凝集した状態、つまりはんだが塊状となった状態で凝固する。すなわち、複数の電極表面にのみ選択的にはんだプリコートが形成される。

ここで、本発明においては、熱可塑性樹脂の代わりに熱硬化性樹脂を用いることはできない。熱硬化性樹脂を用いた場合には、加熱すると樹脂のネットワークが形成されるので、はんだ粒子は流動できず電極上への集積は起こりにくい。また、仮に電極への集積が起こっても、その後の樹脂を溶解除去する工程(詳細は後述する。)では、溶媒に溶けなくなるので本発明には用いることができない。特に、鉛フリーはんだは溶融温度が200℃以上の高温であるので、熱硬化性樹脂は素早く硬化してしまうので本発明に用いることは不可能である。

【0032】

(はんだ成分の自己組織化の説明)

液/液相分離の状態で、はんだ粒子が電極表面に偏析する理由は、はんだは電極の金属に対してぬれ性が高いのに対して、基板表面の電極以外の領域にある成分、例えばソルダーレジストに対してはぬれ性が低いためである。すなわち、ぬれ性の高い電極表面では接触角が小さく、はんだ液滴の重心が低いので安定であり、更に、はんだと電極は引き付けあう相互作用が働き電極上に保持される。それに対して、ぬれ性の低い電極以外の領域では接触角が大きく、はんだ液滴の重心が高く不安定であり、更に、はんだと電極は反発しあう相互作用が働き動き回る(場合によってははじかれる)。その結果としてはんだ成分が電極上に集まり集積する。

【0033】

また、はんだ成分が電極上に集積する理由は、はんだ液滴内部の圧力差を表すラプラスの式でも説明できる。大きさの異なる液滴が接して一つの大きな液滴が形成される過程では、半径の小さい液滴が半径の大きい液滴に吸い込まれることが知られている。この現象は、半径の小さい液滴は半径の大きい液滴より内圧が高いことに起因していて、この圧力差により小さい液滴が大きい液滴に吸い込まれると説明されている。この考えをはんだ液滴に適用してはんだ成分が電極上に集積することを説明できる。例えば、はんだ液滴が電極と電極以外の領域にまたがって存在するときは、電極では接触角が低いので曲率半径が大きく、電極以外の領域では接触角が高いので曲率半径が小さい。そのため、曲率半径の小さい電極以外の領域にあるはんだは、曲率半径の大きい電極上のはんだより圧力が高いので、電極以外の領域のはんだは圧力差により電極側へ移動する(12th Symposium on Microjoining and Assembly Technology in Electronics、February 2-3、2006、Yokohama、p381-386)。この移動により電極上にはんだ粒子が集積されていき、電極以外の領域にあるはんだ粒子が電極上に凝集したはんだ塊に近づき接すると、曲率半径の小さい電極以外の領域上のはんだ粒子は電極上のはんだ塊に吸い込まれる。以上のようなことを繰り返すことで、はんだ成分が電極上に自己組織的に集まり集積されると推察される。

【0034】

(リフローフィルムの特長)

本発明に係るリフローフィルムは、フィルム状の固体であるがゆえ、液状のように反応を起こしうる試薬が拡散しにくいので保存性に優れ、液状でないため液漏れなどの心配がないので運搬性に優れ、液状でないのでべたつきが少なく使用時のハンドリング性に優れる。また、本発明に係るリフローフィルムは、はんだ粒子が分散したフィルム状の固体であるため、使用時においては、煩雑であるメタルマスクを用いた印刷やはんだボールの搭載の必要もなく、回路基板上の所望の位置に載せて固定した後加熱し、加熱後残留はんだを含む樹脂成分を溶媒で洗い流すという簡便なプロセスではんだプリコートを形成することができる。

【0035】

(樹脂)

本発明に係るリフローフィルムは、加熱工程後に電極以外に偏在するはんだ残渣を含む樹脂成分を、後述するように水などの極性の高い溶媒で溶解除去できなければならないので、本発明に係るリフローフィルムに用いるフィルムの素材たる熱可塑性樹脂としては、水溶性樹脂が好ましい。例えば、ポリビニルアルコール、ポリビニルピロリドン、ポリエチレングリコール、ポリプロピレングリコール、ポリアクリル酸、ポリアクリルアミド、デンプン、変性セルロースなどが挙げられる。このうち、ポリビニルアルコールとポリビニルピロリドンは、水溶性とフィルム形成能の観点から特に好ましい。さらに後述するように、ポリビニルアルコールは、多価アルコールであるので樹脂自身にはんだ粒子の酸化皮膜を除去する効果を有することから極めて好ましい。

【0036】

(樹脂の分子量)

はんだ粒子の溶融温度以上、かつ樹脂が液状化する温度以上にする加熱工程において、はんだ粒子が電極上に集積するためには、はんだ粒子が流動できるほど樹脂の粘度が低いことが必要である。樹脂の粘度が低いほどはんだ粒子は活発に動き回り、はんだ粒子が電極、又は電極に集積したはんだ塊に接して集積される。そのため樹脂の粘度は低いほど良いこととなる。このためには、樹脂が軟化する温度である軟化点が低いことが必要であるが、軟化点が低いだけでは、必ずしもはんだ粒子が流動するほど低い粘度になるとは限らない。軟化点以上の温度になると樹脂は軟らかくはなるが、樹脂の分子量が高いときには分子鎖の絡み合いがほどけないのではんだ粒子が流動できるほどの粘度低下は起きない。樹脂の粘度を低くするためには、樹脂の分子量を低くして絡み合いを少なくすればよい。加熱工程後の樹脂の洗浄除去工程でも、一般的に樹脂の分子量が低いほど速く溶解することから、本発明に係るリフローフィルムに用いられる樹脂は、この観点から分子量が低いほど良いこととなる。しかし樹脂の分子量を低くすると常温でのフィルム形成能が劣ってしまうので、フィルムが形成できる分子量の範囲内で、できるだけ低い分子量の樹脂が好ましいといえる。以上より、樹脂の好ましい分子量は、樹脂の種類により異なるが、例えば、けん化度88%のポリビニルアルコールでは、重量平均分子量が3000〜60000が好ましく、4000〜40000がより好ましく、5000〜30000がさらに好ましい。ポリビニルピロリドンでは、重量平均分子量が10000〜500000が好ましく、20000〜300000がより好ましく、30000〜100000がさらに好ましい。この範囲より低くなるとフィルム形成能が劣ってしまい、この範囲より高くなると、加熱工程でのはんだ粒子の流動性が低下して電極上にはんだが集積しにくい傾向となる。さらには樹脂の溶解除去工程で、樹脂の溶解に長い時間を必要としたり、完全には溶解除去できなくなったりすることもありうる。

【0037】

(金属酸化物の除去)

本発明に係るリフローフィルムには、金属酸化物を除去する成分を添加することが好ましい。これは、はんだ粒子表面には、融点の高い金属酸化物で覆われているので、これを取り除かなければはんだが溶融しにくくなるためである。一般的に、フラックス剤とよばれる酸性物質、塩基性物質、アルコール類などがはんだ粒子表面の金属酸化物を除去するのに有効とされ用いられている。フラックス剤としては、例えば、サリチル酸、安息香酸、m−ジヒドロキシ安息香酸、セバシン酸、ロジンなどが挙げられる。しかし、樹脂とフラックス剤の組み合わせによっては、はんだ粒子が流動しなくなることもありうる。この理由は必ずしも明らかではないが、縮合反応などによりネットワークが形成されることが原因と推定される。ネットワークが形成されると、水などの溶媒にも溶けにくくなり、樹脂の溶解除去工程に大きな悪影響を与える。また、このネットワークの形成は、樹脂とフラックス剤の組み合わせの他にも、雰囲気の影響も大きい。窒素などの不活性ガス雰囲気下では比較的ネットワークの形成が起こりにくいが、大気中では起こることが多い。また、電極表面が金属酸化物で被覆されていると、はんだとのぬれ性が低下する原因となるが、上述したフラックス剤には、これを除去する効果も備えているので、はんだと電極とのぬれ性向上のためにも上述したフラックス剤を添加することは好ましい。ポリビニルアルコールのフラックス剤としては、はんだ粒子の酸化皮膜の除去性、はんだ粒子の流動性、はんだ成分の自己組織化後の樹脂の溶媒除去性などの観点からサリチル酸、安息香酸、m−ジヒドロキシ安息香酸、セバシン酸が好ましく、サリチル酸はさらに好ましい。

【0038】

(フラックス剤の添加量)

フラックス剤の添加量は、はんだ粒子の添加量、はんだ粒子の表面積、はんだ粒子表面の酸化皮膜の厚さなどにより、フラックス剤の最適な添加量は異なるが、一般的に、フラックス剤の添加量は、樹脂成分100質量部に対して、1〜40質量部が好ましく、2〜30質量部がさらに好ましく、3〜20質量部が特に好ましく、3〜15質量部が極めて好ましく、4〜12質量部が最も好ましい。これより少ないと酸化皮膜が除去できなくなり、多いと樹脂にネットワークが形成されてはんだ粒子が流動しにくい傾向にある。さらに、フラックス剤を多量に使用すると、樹脂の洗浄工程後でさえもフラックス剤が残存することもありえる。残存したフラックス剤は、はんだプリコートを腐食させる可能性があるので、長期使用の信頼性低下を招く原因となる。

【0039】

(はんだ粒子の粒径)

本発明に係るリフローフィルムに用いるはんだ粒子は、隣接電極間の最短距離(電極端部を結ぶ最短距離)より小さいはんだ粒子を用いるのが好ましいい。隣接する電極間の最短距離より大きい粒径のはんだ粒子を多く含むと、隣接電極の間をはんだがブリッジして接続させる可能性が高く短絡しやすくなる。そのため、はんだ粒子の粒径は小さいほどよいように考えられるが、一般的に5μm以下の小さい粒径のはんだ粒子は大気中では凝集しやすく取り扱うことが困難であるため、フィルムの製造、保管、使用の工程を全て不活性雰囲気下で行わなければいけない。本発明に係るリフローフィルムに用いるはんだ粒子は、累積粒度分布の微粒側から累積10%の粒径(d10)及び累積90%の粒径(d90)がいずれも1〜50μmの範囲内であることが好ましいが、電極の大きさや電極間ピッチなど用途により好ましい粒径範囲は異なるので、適切な粒径のはんだ粒子を用いるのが良いが、一般的にはんだ粒子d10からd90までの粒径範囲は、2〜45μmが好ましく、5〜40μmがより好ましく、8〜30μmがさらに好ましく、10〜25μmが特に好ましく、10〜20μmが極めて好ましく、10〜15μmが最も好ましい。大きい粒径のはんだ粒子が多すぎなければ、はんだの自己組織化プロセスで電極間ブリッジが形成されたり、リフローフィルムを作製するための後述するワニス内で沈降が起こりやすくなったりすることが避けられる。粒径が小さすぎる粒子がなければ、ワニス作製の際にでも、はんだ粒子間の凝集が起こりにくく、窒素雰囲気でなくとも取り扱える。

【0040】

(はんだ粒子の組成)

本発明に係るリフローフィルムにおいて使用するはんだ粒子の組成としては、SnPb系の他、鉛フリーのSnAgCu系、SnAg系、SnCu系、SnZnBi系、SnAgBiIn系などが挙げられる。また、鉛フリーでかつ低融点はんだであるSnBi系(42Sn−58Biの融点は138℃)やInSn系(52In−48Snの融点は118℃)も挙げることができる。リフローフィルムに用いるはんだ粒子は、はんだプリコートを形成後に用いられるはんだボールの組成と同じにすることが好ましい。これは、形成されたはんだプリコートと搭載するはんだボールとの組成が同じときには、ぬれ性及び接合強度が良好となるためである。はんだに用いられる組成としては、従来はSnPb系が機械特性や信頼性の観点から好ましかったが、EUにおいて環境保全のために鉛などの有害物質の使用を禁止するRoHS指令が発効されて以来、日本、中国を始めとする世界各国で対象物質の使用を抑制する動きが活発化した。現在、日本では家電、情報通信機器などのほとんどの対象製品で鉛フリーのはんだが適用されているので、本発明では鉛フリーはんだ粒子を用いるのが好ましい。鉛フリーはんだの中では、若干高融点ではあるが、機械特性、信頼性が良い理由で半導体の接合などに一般的に用いられている、錫、銀、及び銅の合金、すなわちSnAgCu系のはんだ粒子を用いるのがより好ましい。SnAgCu系のはんだ粒子の溶融温度は200℃を超えるため、エポキシ樹脂のような熱硬化性樹脂を用いた場合、樹脂の硬化が進行してしまい、はんだ粒子が流動できなくなる可能性が高い。本発明に係るリフローフィルムの樹脂には、熱可塑性の樹脂を用いているため、200℃を超える高温でもはんだ粒子が流動できるので電極上にはんだ粒子が集積してプリコートを形成することができる。また、200℃を超える高温プロセスでは材料が劣化してしまう液晶のような材料に対しては、鉛フリーでかつ低融点はんだであるSnBi系やInSn系のはんだ粒子を用いることができる。

【0041】

(はんだ粒子の添加量)

前記はんだ粒子の添加量は、電極の大きさ、電極間ピッチ、必要とするプリコート高さなどにより最適な添加量は異なるが、前記樹脂フィルム100質量部に対して、30〜500質量部であることが好ましく、50〜400質量部であることがより好ましく、80〜300質量部であることがさらに好ましく、100〜200質量部であることが特に好ましい。

【0042】

(リフローフィルムの作製方法)

リフローフィルムの一般的な作製方法としては、例えば次のとおりである。まず、水、アルコール又はこれらの混合溶媒に樹脂を溶解させて樹脂の溶液を調製する。この樹脂溶液とはんだ粒子を所定量混合撹拌しワニスを作製する。次に、一定のギャップを開けたアプリケーターを用いてワニスを支持体フィルムの一方の主面上に塗布して塗布膜を形成し、その後、オーブンで加熱して溶媒を除去すればリフローフィルムを得ることができる。

【0043】

(フラックス剤の加え方)

前記ワニスにはフラックス剤を入れるのが好ましい。用いた樹脂にフラックス作用が低いときには、フラックス剤を入れるのがさらに好ましい。フラックス剤は、樹脂、はんだ粒子及び溶媒を混合した後に加えてもいいが、はんだ粒子の酸化皮膜を除去する効果を考慮すると、はんだ粒子を樹脂溶液に加える前に、はんだ粒子に直接加えて酸化皮膜を除去するのが好ましい。この場合、フラックス剤が液体のときはそのまま用いてもよいが、フラックス剤が固体のときは、溶媒に溶かしてから用いる必要がある。

【0044】

(ワニスの調製及び保管の留意点)

はんだ粒子はワニス中で沈降する可能性があるのでワニスの粘度調整が重要である。粘度を高くするとはんだ粒子が沈降しにくくなるが、塗布膜形成のときすじが発生するなど塗布膜表面の平滑性が悪くなるので適切な粘度に調整する必要がある。また、ワニスを長期間保管するとはんだ粒子が沈降してくるので、ワニスを作製した後は、なるべく早めにそのワニスを用いて塗工するのが好ましい。

【0045】

(塗布膜の乾燥)

塗布膜の乾燥温度及び乾燥時間は、溶媒、膜厚、はんだ粒子の融点などにより適当な温度と時間に決めることができる。本発明に係るリフローフィルムを得るためには、はんだ粒子の融点以上の温度で乾燥してはいけない。

【0046】

(リフローフィルムの形状)

本発明に係るリフローフィルムは、厚さとしては、必要に応じて適宜設定するが、例えば、0.01〜0.5mmとすることができる。後述するように、基板のソルダーレジストと平板とが接した状態とするには、リフローフィルムはできる限り薄くした方がよく、具体的には、0.03〜0.15mmとすることが好ましく、0.04〜0.10mmとすることがより好ましい。ただし、リフローフィルムの厚さがはんだ粒子の粒径よりも小さい場合は、はんだ粒子がフィルムから突出することとなる。そのようなことを避けるため、リフローフィルムの厚さは、はんだ粒子の粒径を適宜考慮して設定することが好ましい。

また、リフローフィルムの大きさ(面積)としては、使用する基板の大きさを考慮してその大きさを設定することができる。具体的には、電極(群)が位置する領域よりも若干広い面積に設定することが好ましい。あるいは、予め使用する予定の大きさよりも大きく形成し、使用時に所望の大きさに切り取って使用してもよい。

【0047】

本発明のはんだプリコートの形成方法は、以上のリフローフィルムを用いて基板のソルダーレジストを開口してなる凹部領域の底面にある電極に対して選択的にはんだプリコートを形成することができる。

以下に、まず本発明において用いる基板について説明し、その後、本発明のはんだプリコートの形成方法の各工程について図面を参照しながら説明する。

【0048】

(基板)

本発明に用いる基板は、基板表面にあるソルダーレジストを開口して形成された凹部領域の底面に電極を備えていればよく、例えば、インターポーザ、マザーボードなどが挙げられる。基板の電極表面に油脂などの汚れが付着しているときには、はんだとのぬれ性が低下し自己組織化に悪影響を及ぼすので、予め有機溶媒、酸性水溶液、塩基性水溶液などで脱脂するのが好ましい。脱脂のときには超音波をかけると洗浄効果がさらに高くなるのでより好ましい。電極表面にUBM層がないときには、電極表面に酸化皮膜が形成されやすいが、例えば、酸性水溶液や塩基性水溶液には、脱脂効果の他に酸化物を除去する効果もあるので、これを用いて洗浄することは電極の酸化物を除去するという観点でも好ましい。ただし、UBM(Under Bump Metallization)層がない電極表面は、酸化物除去後も徐々に酸化してしまうが、リフローフィルムにフラックス剤を添加しているときには、加熱工程で、はんだ粒子表面の他に、電極表面に存在する酸化物も除去することができる。

【0049】

基板の電極の大きさや電極間ピッチについては上述したように、隣接電極間の最短距離(端部を結ぶ最短距離)がはんだ粒子の粒径以下のときには、隣接電極間にはんだブリッジが形成されやすく短絡の懸念があるので、隣接電極間の最短距離に応じて、リフローフィルムに用いるはんだ粒子の粒径を決める必要がある。本発明に係るリフローフィルムに用いるはんだ粒子の粒径としては、累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径がいずれも1〜50μmの範囲内であるものが好ましいが、その場合、隣接電極間の最短距離が少なくとも1μmを超える基板であることが好ましい。

【0050】

図1は、本発明に用いる基板の一例を示している。図1に示す基板10は、表面にソルダーレジスト11を有し、ソルダーレジスト11を開口してなる複数の凹部領域の底面に電極12を有してなる。図2は、図1に示す基板における1つの凹部領域を示す断面図である。図2に示すように、基板10とソルダーレジスト11との間に銅配線21が位置し、ソルダーレジスト11を開口してなる凹部領域から電極12が外部に露出している。

【0051】

[(1)の工程]

(1)の工程は、基板のソルダーレジスト側の面にリフローフィルムを載置する工程である。はんだプリコートを形成しようとする電極、すなわち基板表面にあるソルダーレジストを開口して形成された凹部領域の底面の電極の上方にリフローフィルムが配備されるように基板のソルダーレジスト側の面にリフローフィルムを載置する。

【0052】

[(2)の工程]

(2)の工程は、リフローフィルム上に、表面が平滑な平板を載置して固定し、前記平板を前記基板に向けて押圧する工程である。この工程で用いられる平板については、表面形状が平滑であることの他に、加熱工程に耐えることのできる耐熱性が必要である。さらには加熱後の洗浄工程で平板がリフローフィルムから剥がれると好ましい。これは平板がリフローフィルムから剥がれると、リフローフィルム全面が溶媒と接することができるので樹脂が速く溶解するためである。前記条件を満たす平板は、例えば、耐熱性で低熱膨張のイーグルガラスのガラス板がある。

図3は、図2に対応する図であり、本工程における基板10のソルダーレジスト11側に、リフローフィルム31、及び平板32を載置した状態を示している。つまり、基板10のソルダーレジスト11側の面に載置されたリフローフィルム31上に、表面が平滑な平板32を載置して固定された状態を示している。

【0053】

また、上記のような表面が平滑な平板の代わりに、前記基板の凹部と互いに対向するように形成された凸部であって、前記ソルダーレジストを開口してなる基板の凹部に嵌合可能であり、かつ該凹部の深さよりも低い高さの凸部を有する平板を用いることが好ましい。平板表面に前記のような凸部があると、基板と平板を接触させたとき、平板の凸部が基板の凹部に入り込むので、はんだプリコートは、平板の凸部が入り込んで形成される閉ざされた空間内に拘束される。従って、前記凸部をもつ平板を使用したときには、基板の凹部領域にある電極上に形成されるはんだプリコートの高さは、基板表面から平板の凸部の高さを引いた位置より高くは成長できないので好ましい。ただし、前記平板の凸部の高さは、基板凹部の深さより低くなければいけない。

図4は、図3において、表面が平滑な平板32の代わりに、上述のような凸部を有する平板41を用いた状態を示している。

【0054】

また、(2)の工程では、平板を基板に向けて押圧するのであるが、押圧することで、後の加熱する工程において樹脂やはんだが溶融した際に、溶融した樹脂やはんだを平板及び基板の外部に押し流すことができる。

また、押圧により平板と基板とを接触させるタイミングは、はんだ成分が自己組織化により電極上に集積が完了した後でも、集積が完了する前でもよい。また、要求されるはんだプリコートの高さにより、平板と基板とを接触するタイミングを調整することができる。自己組織化により集積が完了した後に平板と基板とを接触させると、高いはんだプリコートが得られる傾向にある。一方、自己組織化が完了する前に平板と基板とを接触させると、低いはんだプリコートが得られる傾向にある。いずれの場合も、平板により高さが制限されるので、形成されるはんだプリコートは、基板表面から突き出ることはない。

【0055】

[(3)の工程]

(3)の工程は、前記平板を押圧した状態で、前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記熱可塑樹脂が液状化する温度以上に加熱する工程である。本工程では、はんだ成分の電極への自己組織化後、電極上以外の領域にある樹脂及びはんだ残渣を平板の外へ押し流し、平板と基板で閉じ込められた凹部領域内の電極上にはんだプリコートが形成する。

本工程において、加熱温度及び加熱時間(保持時間)は、用いるはんだ粒子の溶融温度、はんだ粒子の添加量、加熱工程での樹脂の粘度、フラックス剤の沸点、基板の電極の大きさ、基板の電極間ピッチなどの条件のより適宜決めることができるが、例えば、加熱温度は、150〜260℃とし、加熱時間は0.5〜5分とすることができる。

【0056】

以上の(3)の工程は、5μm以下の粒径のはんだ粒子を用いる場合には、凝集を防止するために窒素ガス等の不活性雰囲気下で行うことが好ましい。

【0057】

以上の(3)の工程によって、はんだプリコートが形成された状態を図5及び図6に示す。図5は図3に対応する図であり、図6は図4に対応する図である。いずれも、基板10表面にあるソルダーレジスト11を開口して形成された凹部領域の底面の電極12にはんだプリコート51が形成されている。

【0058】

[(4)の工程]

(4)の工程は、前記(3)の工程において、前記基板のソルダーレジストと前記平板とが接した状態で保持する工程である。ソルダーレジストと平板とが接触した状態となるように押圧すると、樹脂やはんだ残渣を平板の外へほぼ完全に押し流すことができる。また、はんだを平板とソルダーレジストとで閉じ込められた領域にすることで、はんだプリコートの高さがソルダーレジスト表面より低く、基板表面から突出しないはんだプリコートを形成することができる。

以上の(4)の工程によって、平板32とソルダーレジスト11とが接した状態となるように押圧した状態を図7及び図8に示す。図7は図3及び図5に対応する図であり、図8は図4及び図6に対応する図である。いずれも、基板10表面にあるソルダーレジスト11を開口して形成された凹部領域が閉じ込められた領域となっている。

【0059】

[(5)の工程]

(5)の工程は、前記(4)の工程終了後に、前記熱可塑性樹脂を溶媒を用いて溶解除去する工程である。本発明においては、溶媒に溶解可能な熱可塑性樹脂を用いているため、溶媒を用いて洗い流すことが可能であり、本工程においては、はんだプリコート形成後に残存した樹脂を、溶媒を用いて溶解除去、つまり洗浄するのである。

前記溶媒としては、特に制限はないが、環境負荷が低く、入手しやすいことから水が最も好ましい。樹脂成分が水に溶けにくい場合は、水とアルコールとの混合溶媒、もしくはアルコール溶媒単独が好ましい。水とアルコールとの混合比に特に制限はない。水は蒸留水、イオン交換水、水道水などを使うことができ、不純物の少ない蒸留水やイオン交換水が好ましい。アルコールの例としては、メタノール、エタノール、n−プロパノールなどを挙げることができ、メタノールやエタノールは極性が高い理由で特に好ましい。極性の高い水やアルコールを樹脂洗浄用の溶媒として用いる別の理由は、極性の高い溶媒は表面張力が高いので毛細管現象で狭い空間にも入りやすい特徴をもつので、平板と基板との間、及び基板の凹部領域内の狭い間隙の洗浄の効果が大きいためである。従って、本工程においては、水、アルコール、又はこれらの混合溶媒により、前記平板と前記基板との間、及び基板の凹部領域内に存在する、はんだ粒子の残渣を含む熱可塑性樹脂成分を除去することができる。

【0060】

本工程での溶媒の温度としては、室温でも樹脂成分を除去できるのであれば、室温で行うのが好ましいが、溶解しにくいときや、溶解するのに時間がかかるときには、溶媒を加熱して洗浄することもできる。このときの温度としては、高いほど樹脂が溶解しやすくなるが、溶媒は沸点で沸騰してしまうので、大気下では沸点以上の温度で洗浄することはできない。また、樹脂が溶解しにくいときは、超音波を照射して洗浄することもできる。照射する超音波の周波数、出力、及び照射時間は、形成したはんだプリコートが剥離せず、樹脂のみが溶解するように適宜設定することが好ましい。

【0061】

以上の(5)の工程によって、樹脂が溶解除去された状態を図9及び図10に示す。図9は図3、図5、及び図7に対応する図であり、図10は図4、図6、及び図8に対応する図である。特に、表面に凸部を有する平板を用いた図10の方が、表面が平滑な平板を用いた図9よりも、得られたはんだプリコートが低くなっている。

【0062】

<はんだプリコート>

本発明のはんだプリコートは、既述の本発明のはんだプリコートの形成方法により形成されたはんだプリコートである。本発明のはんだプリコートは、電極上に自己組織的にはんだ成分のみが集積して形成されるので、はんだペースト(はんだ粒子と熱硬化性樹脂からなるペースト)を印刷して形成したはんだプリコートのように樹脂成分を含まない。また、本発明に係るリフローフィルムには、対流添加剤を含まないことから、形成されるはんだプリコートにはボイドが少ない。また、本発明においては、リフローフィルムは、基板と平板により挟まれた空間で拘束されているので、本発明のはんだプリコートの形成方法において、電極上に自己組織的に集積されて形成されるはんだプリコートは高さ制限がある。すなわち、電極に形成されるはんだプリコートは、表面が平滑な平板を用いたときには、平板と基板表面とが接する面、又は、凸部をもつ平板を用いたときには基板表面から前記凸部の高さを引いた位置より高くは成長できない。そのため、はんだプリコートは基板表面から突き出ることはなく、所望の高さにすることができ、かつ、高さばらつきは小さい。

【0063】

<はんだプリコート付き基板>

本発明のはんだプリコート付き基板は、上記本発明のはんだプリコートを有するはんだプリコート付き基板である。

本発明のはんだプリコートは、上述したように基板表面から突き出ることはないので、本発明のはんだプリコート付き基板は、はんだボールを搭載したときに、転がらないで定位置に安定して置くことができる。また、本発明のはんだプリコート付き基板は、はんだプリコートが電極上にあるので、はんだボールを搭載したときのぬれ性が良好である。

以上のように、はんだプリコート付き基板にはんだボール111を搭載した状態を図11に示す。図11に示すように、はんだボール111は、基板10上のソルダーレジスト11を開口してなる凹部領域により移動が規制されるため、転がることがない。そして、そのような状態ではんだボール111とはんだプリコートを接合すると図12に示すようになる。

【0064】

また、本発明のはんだプリコートは、上述したように樹脂成分を含まないので、本発明のはんだプリコート付き基板は接合材料として電気抵抗が低い点で好ましい。これは、本発明のはんだプリコート付き基板を用いた接合では、はんだプリコートに樹脂成分を含まないため、低い電気抵抗を示すと推定できるからである。本発明のはんだプリコート付き基板を用いた接合では、上述したようにボイドが少ないことと、はんだプリコートにより接合しているので、本発明のはんだプリコート付き基板は接合材料として接合強度が高く接続信頼性の観点で好ましい。さらに、本発明のはんだプリコート付き基板は、クリームはんだを印刷して形成するような煩雑なプロセスではなく、リフローフィルムを用いた簡便なプロセスで形成できる利点もある。

【実施例】

【0065】

以下に、実施例により本発明をさらに具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0066】

[実施例1]

〈ワニスの調製〉

ポリビニルアルコール(PVA)(日本合成社製;商品名「ゴーセノールGL−03」;けん化度84〜92物質量%)を蒸留水に溶解して水溶液とし、これにはんだ粒子(三井金属製;商品名「はんだ粉Sn96.5Ag3Cu0.5」;組成:Sn96.5物質量%、Ag3物質量%、Cu0.5物質量%;粒径:20−38μm〈20μmより小さい粒径は10%、38μmを超える粒径は10%、20〜38μmの粒径は80%を意味する〉)を配合して混合撹拌し、ポリビニルアルコール100質量部、はんだ粒子150質量部のワニスを調製した。

【0067】

〈リフローフィルムの作製〉

上記ワニスを、ポリエチレンテレフタレートフィルム(支持体)上に塗布して塗膜を得た。塗膜は100℃1時間加熱乾燥後、さらに120℃1時間加熱乾燥して膜厚100μmのリフローフィルムを得た。こうして支持体上に実施例1のリフローフィルムを得た。

【0068】

[実施例2]

〈ワニスの調製〉

サリチル酸のメタノール溶液にはんだ粒子(三井金属製;商品名「はんだ粉Sn96.5Ag3Cu0.5」;組成:Sn96.5物質量%、Ag3物質量%、Cu0.5物質量%;粒径:20−38μm〈20μmより小さい粒径は10%、38μmを超える粒径は10%、20〜38μmの粒径は80%を意味する〉)を加えて10分間はんだ粒子の酸化皮膜を溶解した。その後、はんだを浸漬したサリチル酸のメタノール溶液を、ポリビニルアルコール(PVA)(日本合成社製;商品名「ゴーセノールGL−05」;けん化度84〜92物質量%)と蒸留水とを配合した水溶液に加えて混合撹拌し、ポリビニルアルコール100質量部、はんだ粒子150質量部、サリチル酸5質量部のワニスを調製した。

【0069】

〈リフローフィルムの作製〉

上記のように調製したワニスを用い、実施例1の方法に従ってリフローフィルムを作製した。

【0070】

[実施例3]

〈ワニスの調製〉

実施例2のワニスの調製において用いたサリチル酸の量を10質量部に増量した以外は、実施例2の方法に従ってワニスを調製した。

【0071】

〈リフローフィルムの作製〉

上記のように調製したワニスを用い、実施例1の方法に従ってリフローフィルムを作製した。

【0072】

[実施例4]

〈ワニスの調製〉

実施例2のワニスの調製において用いたポリビニルアルコール(PVA)の品種を(日本合成社製;商品名「ゴーセノールGL−05」;けん化度84〜92物質量%)の代わりに、(日本合成社製;商品名「ゴーセノールL−7514」;けん化度28〜42物質量%)を用いて、ポリビニルアルコールを溶解する溶媒を蒸留水の代わりにメタノール/蒸留水=1/1(質量比)の混合溶媒を用いたこと以外は、実施例2の方法に従ってワニスを調製した。

【0073】

〈リフローフィルムの作製〉

上記のように調製したワニスを用い、実施例1の方法に従ってリフローフィルムを作製した。

【0074】

[実施例5]

〈ワニスの調製〉

実施例2のワニスの調製において、ポリビニルアルコール(PVA)の代わりにポリビニルピロリドン(PVP)(日本触媒社製;商品名「K−30」)を用いたこと以外は、実施例2の方法に従ってワニスを調製した。

【0075】

〈リフローフィルムの作製〉

上記のように調製したワニスを用い、実施例1の方法に従ってリフローフィルムを作製した。

【0076】

[実施例6]

〈ワニスの調製〉

実施例2のワニスの調製において用いたはんだ粒子の品種を(三井金属製;商品名「はんだ粉Sn96.5Ag3Cu0.5」;組成:Sn96.5物質量%、Ag3物質量%、Cu0.5物質量%;粒径:20−38μm〈20μmより小さい粒径は10%、38μmを超える粒径は10%、20〜38μmの粒径は80%を意味する〉)の代わりに(三井金属製;商品名「はんだ粉ST−5」;組成:Sn96.5物質量%、Ag3物質量%、Cu0.5物質量%;粒径:2.7−7.8μm〈2.7μmより小さい粒径は10%、7.8μmを超える粒径は10%、2.7〜7.8μmの粒径は80%を意味する〉)を用いて、窒素雰囲気にしたグローブボックス内で作業を行った以外は、実施例2の方法に従ってワニスを調製した。

【0077】

〈リフローフィルムの作製〉

窒素雰囲気にしたグローブボックス内で実施例1の方法に従ってリフローフィルムを作製した。

【0078】

[実施例7]

〈ワニスの調製〉

実施例2のワニスの調製において用いたはんだ粒子の品種を(三井金属製;商品名「はんだ粉Sn96.5Ag3Cu0.5」;組成:Sn96.5物質量%、Ag3物質量%、Cu0.5物質量%;粒径:20−38μm〈20μmより小さい粒径は10%、38μmを超える粒径は10%、20〜38μmの粒径は80%を意味する〉)の代わりに(三井金属製;商品名「はんだ粉Sn42Bi58」;組成:Sn42物質量%、Bi58物質量%;粒径:20−38μm〈20μmより小さい粒径は10%、38μmを超える粒径は10%、20〜38μmの粒径は80%を意味する〉)を用いたこと以外は、実施例2の方法に従ってワニスを調製した。

【0079】

〈リフローフィルムの作製〉

上記のように調製したワニスを用い、実施例1の方法に従ってリフローフィルムを作製した。

【0080】

[実施例8]

〈ワニスの調製〉

実施例2のワニスの調製において用いたはんだ粒子の量を150質量部から300質量部に増量したこと以外は、実施例2の方法に従ってワニスを調製した。

〈リフローフィルムの作製〉

実施例1の方法に従ってリフローフィルムを作製した。

【0081】

[比較例1]

〈はんだペーストの作製〉

エポキシ樹脂として、ビスフェノールFジグリシジルエーテル(大日本インキ化学社製、商品名「エピクロンEXA−830」、エポキシ当量175g/eq)100質量部、硬化促進剤として、2−フェニル−4−メチルイミダゾール(四国化成製、商品名「キュアゾール2P4MZ」)0.5質量部、はんだ粒子として、(三井金属製;商品名「はんだ粉Sn96.5Ag3Cu0.5」;組成:Sn96.5物質量%、Ag3物質量%、Cu0.5物質量%;粒径:20−38μm〈20μmより小さい粒径は10%、38μmを超える粒径は10%、20〜38μmの粒径は80%を意味する〉)100質量部、フラックス剤としてセバシン酸5質量部、対流添加剤としてイソプロピルアルコール10質量部を配合してペースト状のはんだペーストを作製した。

【0082】

[比較例2]

〈ワニスの調製〉

比較例1のはんだペーストにアクリルゴム(ナガセケムテックス社製、商品名「HTR−860P−3」、グリシジルアクリレート又はグリシジルメタクリレートに由来するモノマー単位を2〜6質量%有する)10質量部及びメチルエチルケトン20質量部加えて比較例2のワニスを調製した。

【0083】

〈リフローフィルムの作製〉

上記のように調製したワニスを用い、実施例1の方法に従ってリフローフィルムを作製した。

【0084】

[比較例3]

実施例2で使用したリフローフィルムを用いているが、フィルムの積載及び加熱工程は、実施例2と異なる後述の方法で行った。

【0085】

[はんだプリコートの形成]

〈フィルム又はペーストの積載及び加熱工程〉

実施例1〜8で得られたリフローフィルム及び比較例1〜3の比較サンプルを用いて、以下のようにしてはんだプリコートを形成した。

まず、フィルム状サンプルである実施例1〜8及び比較例2〜3においては、フィルムを適当なサイズに切り取った。切り取ったフィルム状サンプルを用い、次のような工程ではんだプリコートを形成した:(1)後述する電極を備える基板の電極面側(ソルダーレジスト側)に該フィルムを載せた、(2)フィルム上に表面が平滑な高耐熱性低熱膨張のイーグルガラス製ガラス板を載置し、該ガラス板を基板に向けて押圧して固定した、(3)前記フィルムを該はんだ粒子の溶融温度以上であって、かつ該樹脂フィルムが液状化する温度以上である260℃で1分間、窒素雰囲気下で加熱した。ただし、SnBiはんだ粒子を用いた実施例7については、加熱温度のみ変えて200℃で加熱した。その他の工程は、上記記載のフィルム状サンプルと同様に行った。また、ガラス板と基板との距離及び圧力(押圧力)は、パナソニック社製フリップチップボンダーFCB3により調整した。また、平板と基板との距離は、フィルムが軟化する100℃以上の温度では50μmに保持し、その後、260℃に到達してから15秒後に圧力を上げ、ガラス板と基板とを接触させた。

また、比較例3は、ガラス板と基板との間に厚さ50μmのポリイミドフィルムを挟んではんだプリコートの形成したため、ガラス板と基板との距離は50μmに保ったままリフローを終えた。比較例1は、ペースト状サンプルを印刷により電極面に塗布して、260℃で1分間、窒素雰囲気下で加熱してはんだプリコートを形成した。

【0086】

一方、実施例1〜8については、[はんだプリコートの形成]の(2)の工程において用いた基板を押圧する部材としての「表面が平滑なガラス板」の代わりに、「表面に凸部を有するガラス板」を用いたはんだプリコートの形成をも実施した。詳細は以下の通りである。

[はんだプリコートの形成]の(2)の工程において、フィルム上に表面が平滑な高耐熱性低熱膨張のイーグルガラス製ガラス板を載置する代わりに、表面に凸部(パターンが直径0.4mm、ピッチ1.27mm、凸部の高さ5μm)を有するイーグルガラス製ガラス板であって、該凸部が前記基板(詳細は後述)の凹部と互いに対向するように形成され、かつ、前記基板の凹部に嵌合可能であるガラス板を用い、該ガラス板の凸部と基板の凹部とが対向するように、前記ガラス板をリフローフィルム上に載置して、該ガラス板を基板に向けて押圧して固定した。その他は「表面が平滑なガラス板」を用いた場合と同様にしてはんだプリコートを形成した。

【0087】

〈基板〉

はんだプリコートの形成に用いた基板の平面図を図1に示す。用いた基板はFR−4基板(ガラスエポキシ基板)であり、電極は銅である。電極群は基板周辺部にあるペリフェラルであり、電極の直径0.62mm、電極間ピッチは1.27mmで、電極数は256である。基板の電極は、基板最表面にあるソルダーレジストを開口して形成している。すなわち、開口により形成された凹部領域の底面に電極を備えている。基板表面と電極面との高低差は20μmである。

【0088】

フィルム状サンプルである実施例1〜8及び比較例2〜3は上記基板の電極群上にリフローフィルムを載置した。また、ペースト状サンプルである比較例1も同様に上記基板の電極群上に印刷により塗布した。

【0089】

〈洗浄(溶解除去)〉

次いで、上記のようにして得た、リフローフィルムを載置した基板又はペースト状サンプルを塗布した基板を、窒素雰囲気下で加熱してはんだの自己組織化を行った後、80℃に加熱した蒸留水(溶媒)に浸漬し、井内社製超音波洗機VS−100 SUNPARを用いて45kHzで10分間洗浄した。ただし、実施例4においては、蒸留水の代わりにメタノール/水=1/1(質量比)の混合溶媒を用いた。

【0090】

以上の実施例・比較例のリフローフィルム等の詳細をまとめたものを下記表1に示す。

【0091】

【表1】

【0092】

[評価方法]

〈作業性〉

作業性の評価を表2に示す。全てのフィルム状サンプルは、基板への設置など作業性が簡便であったので○とした。これに対してペースト状サンプルは、基板への塗布量の調整などで作業性が悪かったので×とした。

【0093】

〈はんだの自己組織化〉

電極上ではんだプリコート形成の有無を確認するために、目視及びキーエンス社製デジタルマイクロスコープVHX−200で観察した。結果を表2に示す。全ての電極にはんだが集積されているときは○、集積されていない電極があるときは×、隣接電極間にブリッジ形成があるときは△で示す。

【0094】

〈樹脂の溶解除去性〉

電極以外の領域で、はんだ残渣や樹脂の残存の有無を確認するために、目視及びキーエンス社製デジタルマイクロスコープVHX−200で観察した。結果を表2に示す。はんだ残渣や樹脂が観察されないときは○、観察されるときは×で示す。

また、比較例1及び比較例2は、樹脂の溶解除去性の試験後でも、イーグルガラスと基板がはがれないで、接着した状態であったため、その後の評価であるプリコート高さ、プリコートの高さばらつき、プリコート内ボイド、はんだボール搭載安定性、及びはんだボール接合強度の評価を行うことができなかった。前記評価は行わなかったので、表2には−で示す。

【0095】

〈はんだプリコートの高さ及び高さばらつき〉

はんだプリコートの高さ及び高さばらつきは、レーザーテック社製レーザー顕微鏡1LM21H、又はソニープレシジョンテクノロジー社製非接触形状測定機YP10−T12を用いて、基板表面からはんだプリコート凸部の最も高い位置との距離D(単位:μm;基板表面よりはんだプリコート凸部が低いとき、Dは+とした)を測定して、式(1)から求めた。

はんだプリコートの高さ=20−D 式(1)

ここで、20は基板表面と電極表面との高低差(20μm)である。式(1)に示すように、20からDを引くことで、はんだプリコートの高さを求めることができる。

はんだプリコートの高さが、20μmを超えるとき(はんだプリコートが基板表面から突き出ているとき)×、19〜20μmのとき△、15〜19μmのとき○、15μm未満のとき◎で、表2に示す。

任意の10プリコート(プリコート数が10以下の場合は全てのプリコート)の高さを式(1)より求め、式(2)から高さばらつきを計算した。表2に高さばらつきが15%以内のときは○、15%を超えるときは×で示す。

高さばらつき=(Tmax−Tmin)/Tav×100 式(2)

ここで、Tmaxはプリコート高さの最高値、Tminはプリコート高さの最低値、Tavはプリコート高さの平均値である。

【0096】

〈はんだプリコート内のボイド〉

はんだプリコート内のボイドは、日立建機ファインテック社製マイクロフォーカスX線MF160Cを用いて観察した。X線透過観察では、一般的に重元素は暗く、軽元素は明く表示されたコントラスト像が得られる。これより、はんだプリコートは暗く(黒く)、ボイドは明るく(白く)表示されることが分かる。基板にプリコートを形成した後、任意の10箇所のプリコート(プリコート数が10以下の場合は全てのプリコート)をX線透過観察した。表2に、プリコート中にボイドが観察されないときは○、1箇所でも観察されたときは×で示す。

【0097】

〈はんだボール搭載安定性〉

千住金属社製M705(直径:760μm±20μm、組成:Sn−3Ag−0.5Cu)のはんだボールをマルゴ工業社製卓上はんだボール搭載機SSBM−03Fを用いて、全ての電極上に搭載したとき、はんだボールが電極の凹部から1つでも脱落するときは×、1つも脱落しないときは○で表2に示す。

【0098】

〈はんだ接合強度〉

はんだプリコートを形成した電極上に千住金属製フラックス剤スパークルフラックスBF−120 FX−19を塗布して、千住金属社製M705(直径:760μm±20μm、組成:Sn−3Ag−0.5Cu)のはんだボールをマルゴ工業社製卓上はんだボール搭載機SSBM−03Fを用いて電極上に搭載し、JEDECの標準規格に準拠した温度プロファイルでリフローを行い、はんだボールをはんだプリコートを介して電極と接合した。デイジ社製ボンドテスター シリーズ4000を用いて、テストスピード(シェアスピード):300μm/s、シェア高さ:レジスト表面から100μmの条件で、シェア強度を測定した。シェア強度は、10箇所で測定して、平均値を算出した。シェア強度の平均値が10N以上のときは○、10N未満のときは×で表2に示す。

また、比較例3は、はんだボールが安定に搭載されないので、はんだボール接合強度の評価を行うことができなかった。前記評価は行わなかったので、表2には−で示す。

【0099】

【表2】

表2において、「平滑平板」は表面が平滑なガラス板を意味し、「凸部平板」は表面に凸部を有するガラス板を意味する。

【0100】

実施例1は、本発明に用いられる水溶性の樹脂であるポリビニルアルコールと鉛フリーのはんだ粒子であるSn96.5Ag3Cu0.5を用いており、本発明に用いられるはんだ粒子の粒径及びはんだ粒子の充てん量の条件において、リフローフィルムを作製している。

実施例2〜7のリフローフィルムは、上記組成の他に、本発明に用いられるフラックス剤を添加している。実施例1は、樹脂自身にフラックス効果のある樹脂であるのでポリビニルアルコールを用いてリフローフィルムを作製している。実施例2〜3は、実施例1のリフローフィルムにフラックス剤の量を変えて添加したものである。実施例4は、実施例2のリフローフィルム組成物の樹脂である水溶性のポリビニルアルコールの種類を、1質量部の水と1質量部のメタノールからなる混合溶媒に可溶な低けん化度のポリビニルアルコールに代えたものである。実施例5は、実施例2のリフローフィルムの樹脂であるポリビニルアルコールを同じ水溶性であるポリビニルピロリドンに代えたものである。実施例6は、実施例2のリフローフィルム組成物のはんだ粒子であるSn96.5Ag3Cu0.5の粒径を小さいものに代えたものである。実施例7は、実施例2のリフローフィルム組成物のはんだ粒子であるSn96.5Ag3Cu0.5を低溶融温度のSn42Bi58に代えたものである。実施例8は、実施例2のリフローフィルム組成物のはんだ粒子の充てん量を増量したものである。

以上の実施例1〜8は、いずれも、本発明の条件によりはんだプリコートを形成しており、本発明を実施するための最良の形態であり、作業性、はんだの自己組織化、樹脂の溶解除去性、はんだプリコートの高さ、はんだプリコートの高さばらつき、はんだプリコート内ボイド、はんだボールの搭載安定性及びはんだボールの接合強度の評価において、全て良好な評価を得た。また、実施例1〜8において、表面に凸部を有するガラス板を用いた場合には、プリコートの高さばらつきが特に小さかった。

【0101】

それに対して、比較例1は、ペースト状であるため作業性が悪く、熱硬化性樹脂であるエポキシ樹脂を用いているため樹脂の溶解除去性が悪く、比較例2は、熱硬化性樹脂であるエポキシ樹脂をベースにフィルム化したものであり、作業性は比較例1に比べて向上しているものの、加熱工程では、フィルム化に用いたアクリルゴムの添加による粘度上昇が激しく、更に樹脂のネットワークが形成されるため、はんだ粒子が電極上に集積することができない。比較例3は、実施例2に用いたリフローフィルムを用いているので、作業性、はんだの自己組織化、樹脂の溶解除去性は良好であるが、平板と基板をスペーサーであるポリイミドで隔ててはんだプリコートを形成しているため、プリコートの高さは、基板表面から突き出てしまい、はんだボールを搭載することができなった。

【0102】

以上のように実施例1〜8のリフローフィルムを用いてはんだプリコートを形成したときたときは、比較例1のペースト、比較例2のエポキシ樹脂系フィルム、及び比較例3の平板と基板とを接触させないではんだプリコートを形成、と比較して、作業性、はんだの自己組織化、及び樹脂の溶解除去性に優れ、プリコートの高さが基板表面より低く、プリコートの高さばらつきが小さく、プリコート内のボイドが少なく、はんだボール搭載性が安定で、はんだボール接合強度の高い、はんだプリコート及びはんだプリコート付き基板を作ることができる。

【符号の説明】

【0103】

10 基板

11 ソルダーレジスト(電極以外の領域)

12 基板の電極(群)

21 銅配線

31 リフローフィルム

32 イーグルガラス(平板)

41 凸部をもつイーグルガラス(凸部をもつ平板)

51 はんだプリコート

52 はんだ残渣を含む樹脂

111 はんだボール

【技術分野】

【0001】

本発明は、電子部品、配線板、基板、半導体チップなどのバンプ形成などに使用されるリフローフィルムを用いたはんだプリコートの形成方法、はんだプリコート、及びはんだプリコート付き基板に関する。

【背景技術】

【0002】

電子部品を回路基板などへ実装する方法としては、例えば、基板の電極に形成したはんだバンプを用いる方法が知られている。半導体パッケージでは、電子機器の小型薄型化と多機能高性能化の要求により、I/O電極(端子)数が増加し、電極(端子)間距離が短くなっている(狭ピッチ化)。そのため、半導体パッケージの形態は、QFP(Quad Flat Package)のようなリードによる接続から、BGA(Ball Grid Array)やCSP(Chip Scale Package)のようなバンプをチップ下部に配置して接続する方式であるフリップチップ接続へと変化してきた。この接続方法では回路基板の電極上に予めはんだバンプを形成し、このはんだバンプを基板などの回路電極に接合するものである。はんだバンプを形成する方法としては、はんだボールを電子部品などの回路電極上に搭載する方法や、はんだ粒子を含む液状ないしペースト状であるクリームはんだやはんだペーストをメタルマスクの貫通穴をとおして回路基板の電極上に印刷する方法が知られている。はんだボール搭載法では、予め用意したはんだボールを搭載することから、用意するはんだボールの大きさや粒度分布を狭くすることで、必要とするバンプ高さにでき、バンプ高さバラつきを低く抑えることができる。

【0003】

EUにおいて2006年に鉛などの有害物質の使用を禁止するRoHS指令が発効されてから、我が国でも、家電、情報通信機器などの対象製品に鉛フリーのはんだが適用されるようになった。現在では、はんだボール搭載法に用いられるはんだボールのほとんどが、Sn−37PbからSnAgCu系に置き換えられている。鉛フリーのはんだの適用に伴い、はんだと電極間におけるぬれ性及び接合強度の低下が起こり問題となった。その改善方法の一つとして、プリコート工法が挙げられる。プリコート工法では、予め電極表面にはんだボールと同じ成分のはんだを被覆することで、ぬれ性及び接合強度の改善を図っている(例えば、非特許文献1参照。)。

【0004】

半導体チップを実装する基板であるインターポーザでは、最表面にあるソルダーレジストを開口することで下層にある銅回路を露出させて電極を形成している。すなわち、インターポーザは、ソルダーレジストを開口してなる凹部領域の底面に電極を備えている。はんだボールは、この凹部領域に搭載されるので、転がらないで定位置に安定して置くことができる。そのため、前記凹部領域の底面の電極にはんだプリコートを形成するときには、はんだプリコートがレジスト表面より低いことが必要である。すなわち、はんだプリコートの凸部が基板表面から突き出るとはんだボールを安定に電極上(はんだプリコート上)に置くことができなくなる(例えば、非特許文献1参照。)。

【0005】

はんだプリコートは、通常、はんだ粒子とフラックス剤からなるペースト状のクリームはんだを印刷により電極に塗布して形成している。クリームはんだの印刷によるはんだプリコートの形成方法は、ペーストを用いているので煩雑な作業となり、ハンドリング性が劣り、はんだプリコート内にボイドができやすい。また、プリコートの高さにばらつきが起こりやすいので基板表面から突き出る懸念もある。

【0006】

最近、電極上へのはんだ塊の新しい形成方法として、はんだ成分の電極への自己組織化を利用した簡便なプロセスが提案されている。例えば、特許文献1によると、はんだ粉、対流添加剤及びエポキシ樹脂を含有したペーストを用いてはんだ成分を電極上に形成している。電極を備える基板の電極面側に該ペーストを供給した後、該ペースト上に平板を載せてはんだ粉の融点以上かつ対流添加剤の沸点以上に加熱すると、対流添加剤の気泡が対流することにより融解したはんだ粉が撹拌されて、はんだ粉同士が結合し、はんだ粉が均一な大きさに成長して電極上に集積される。この結果、均一性の高いはんだ塊が電極上に形成される。

【0007】

前記特許文献1に記載された発明は、ペーストの印刷に比べると簡便なプロセスではあるが、ペースト状である組成物を使用しているので保存性、運搬性及び使用時のハンドリング性に劣るといった問題がある。また、はんだバンプの高さばらつきを抑制できているが、前記高さは、必ずしも基板表面から突き出ない高さではない。また、対流添加剤により気泡を発生させているので、気泡が電極上のはんだ塊に混入しやすくボイドを形成しやすい欠点がある。さらに、はんだ成分が電極へ集積する前に熱硬化性樹脂の硬化が進行したときには、はんだ成分の電極への自己組織化が完結しにくい。さらには、加熱後の樹脂の洗浄工程では、熱硬化性樹脂の硬化により樹脂が溶けない、あるいは、完全に洗浄除去できないこともありうる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3964911号

【非特許文献】

【0009】

【非特許文献1】半導体パッケージ用クリームはんだ、電子材料、2008年1月号、p81−84

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、保存性、運搬性、及び使用時のハンドリング性に優れたリフローフィルムを用いて、基板表面のソルダーレジストを開口してなる凹部領域の底面にある電極に対して選択的にはんだプリコートを形成することができ、かつ形成されたはんだプリコートがソルダーレジスト表面から突出するのを抑えることができるはんだプリコートの形成方法、これにより形成されたボイドが少なく高さばらつきが少ないはんだプリコート、及びこのはんだプリコートが基板の電極に付いたはんだプリコート付き基板を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らが鋭意研究を行った結果、溶媒に溶解可能な熱可塑性樹脂中にはんだ粒子を分散させてなるリフローフィルムを用い、ソルダーレジストを開口してなる凹部領域の底面にある電極を有する基板上に、リフローフィルム、平板の順に積載固定した後、はんだ粒子の溶融温度以上、かつ熱可塑性樹脂が液状化する温度以上に加熱して、はんだ成分を自己組織化により基板の電極上に偏在させ、平板を押圧して基板のソルダーレジストと平板とが接した状態で保持することで、電極以外の領域にある樹脂及びはんだ残渣を平板の外へ押し流し、その後、平板と基板との隙間及び基板の凹んだ領域内に少量存在するはんだ残渣を含む樹脂成分を溶媒により溶解除去することで、レジスト表面より高くない、すなわち基板表面から突出しないはんだプリコートを形成できることを見出して本発明を完成するに至った。すなわち本発明は以下のとおりである。

【0012】

[1]溶媒に溶解可能な熱可塑性樹脂中にはんだ粒子を分散させてなるリフローフィルムを用い、ソルダーレジストを開口してなる凹部領域の底面に電極を有する基板の該電極にはんだプリコートを形成する形成方法であって、

下記(1)〜(5)の工程を含むことを特徴とするはんだプリコートの形成方法。

(1)前記基板のソルダーレジスト側の面にリフローフィルムを載置する工程、

(2)前記リフローフィルム上に、表面が平滑な平板を載置して固定し、前記平板を前記基板に向けて押圧する工程、

(3)前記平板を押圧した状態で、前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記熱可塑樹脂が液状化する温度以上に加熱する工程、

(4)前記(3)の工程において、前記基板のソルダーレジストと前記平板とが接した状態で保持する工程、及び

(5)前記(4)の工程終了後に、前記熱可塑性樹脂を溶媒を用いて溶解除去する工程

【0013】

[2]さらに、前記(5)の工程終了後に形成されたはんだプリコートに金属酸化物を除去する成分を塗布する工程を含むことを特徴とする前記[1]に記載のはんだプリコートの形成方法。

【0014】

[3]前記(2)の工程において、前記表面が平滑な平板に代わりに、前記基板の凹部と互いに対向するように形成された凸部であって、前記ソルダーレジストを開口してなる基板の凹部に嵌合可能であり、かつ該凹部の深さよりも低い高さの凸部を有する平板を用い、前記基板の凹部と前記平板の凸部とが対向するように、前記平板を前記リフローフィルム上に載置することを特徴とする前記[1]又は[2]に記載のはんだプリコートの形成方法。

【0015】

[4]前記溶媒が、水、アルコール、又はこれらの混合物であることを特徴とする前記[1]〜[3]のいずれかに記載のはんだプリコートの形成方法。

【0016】

[5]前記熱可塑性樹脂として、ポリビニルアルコール(PVA)を用いることを特徴とする前記[1]〜[4]のいずれかに記載のはんだプリコートの形成方法。

【0017】

[6]前記熱可塑性樹脂として、ポリビニルピロリドン(PVP)を用いることを特徴とする前記[1]〜[4]のいずれかに記載のはんだプリコートの形成方法。

【0018】

[7]前記リフローフィルム中に金属酸化物を除去する成分を含むことを特徴とする前記[1]〜[6]のいずれかに記載のはんだプリコートの形成方法。

【0019】

[8]前記はんだ粒子の累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径がいずれも1〜50μmの範囲内であることを特徴とする前記[1]〜[7]のいずれかに記載のはんだプリコートの形成方法。

【0020】

[9]前記はんだ粒子が鉛フリーはんだであることを特徴とする前記[1]〜[8]のいずれかに記載のはんだプリコートの形成方法。

【0021】

[10]前記はんだ粒子が、錫、銀、及び銅の合金であることを特徴とする前記[1]〜[9]のいずれかに記載のはんだプリコートの形成方法。

【0022】

[11]前記熱可塑性樹脂100質量部に対して、前記はんだ粒子を30〜500質量部含むことを特徴とする前記[1]〜[10]のいずれかに記載のはんだプリコートの形成方法。

【0023】

[12]前記(3)及び(4)の工程を、不活性雰囲気下で行うことを特徴とする前記[1]〜[11]のいずれかに記載のはんだプリコートの形成方法。

【0024】

[13]前記(5)の工程で、水、アルコール、又はこれらの混合溶媒により、前記平板と前記基板との間、及び基板の凹部領域内に存在する、はんだ粒子の残渣を含む熱可塑性樹脂成分を除去することを特徴とする前記[1]〜[12]のいずれかに記載のはんだプリコートの形成方法。

【0025】

[14]前記(5)の工程で、溶媒により溶解除去するとき超音波を照射することを特徴とする前記[1]〜[13]のいずれかに記載のはんだプリコートの形成方法。

【0026】

[15]前記[1]〜[14]のいずれかに記載のはんだプリコートの形成方法により形成されたはんだプリコート。

【0027】

[16]前記[15]に記載のはんだプリコートを有することを特徴とするはんだプリコート付き基板。

【発明の効果】

【0028】

本発明によれば、保存性、運搬性、及び使用時のハンドリング性に優れたリフローフィルムを用いて、基板表面のソルダーレジストを開口してなる凹部領域の底面にある電極に対して選択的にはんだプリコートを形成することができ、かつ形成されたはんだプリコートがソルダーレジスト表面から突出するのを抑えることができるはんだプリコートの形成方法、これにより形成されたボイドが少なく高さばらつきが少ないはんだプリコート、及びこのはんだプリコートが基板の電極に付いたはんだプリコート付き基板を提供することができる。

【図面の簡単な説明】

【0029】

【図1】実施例1〜8及び比較例1〜3で用いた基板の概略平面図である。

【図2】図1に示す基板の電極近傍の断面図である。

【図3】図2に示す基板にリフローフィルムと、表面が平滑な平板とを載置した状態を示す断面図である。

【図4】図2に示す基板にリフローフィルムと、凸部を有する平板とを載置した状態を示す断面図である。

【図5】表面が平滑な平板を用いたはんだプリコートの形成において、加熱工程中に、電極上にはんだが集積した状態を示す断面図である。

【図6】凸部を有する平板を用いたはんだプリコートの形成において、加熱工程中に、電極上にはんだが集積した状態を示す断面図である。

【図7】表面が平滑な平板を用いたはんだプリコートの形成において、加熱工程中に、電極上にはんだが集積した後、ソルダーレジストと平板とが接した状態を示す断面図である。

【図8】凸部を有する平板を用いたはんだプリコートの形成において、加熱工程中に、電極上にはんだが集積した後、ソルダーレジストと平板とが接した状態を示す断面図である。

【図9】表面が平滑な平板を用いたはんだプリコートの形成において、加熱工程後に、残存はんだを含む樹脂を洗浄した後に、電極上にはんだが集積した状態を示す断面図である。

【図10】凸部を有する平板を用いたはんだプリコートの形成において、加熱工程後に、残存はんだを含む樹脂を洗浄した後に、電極上にはんだが集積した状態を示す断面図である。

【図11】表面が平滑な平板又は凸部を有する平板を用いて形成されたはんだプリコートにはんだボールを搭載した状態を示す断面図である。

【図12】表面が平滑な平板又凸部を有する平板を用いて形成されたはんだプリコートにはんだボールを搭載した後、リフローを行い、はんだボールと電極を接合した状態を示す断面図である。

【発明を実施するための形態】

【0030】

<はんだプリコートの形成方法>

本発明のはんだプリコートの形成方法は、溶媒に溶解可能な熱可塑性樹脂中にはんだ粒子を分散させてなるリフローフィルムを用い、ソルダーレジストを開口してなる凹部領域の底面に電極を有する基板の該電極にはんだプリコートを形成する形成方法であって、 下記(1)〜(5)の工程を含むことを特徴としている。

(1)前記基板のソルダーレジスト側の面にリフローフィルムを載置する工程、

(2)前記リフローフィルム上に、表面が平滑な平板を載置して固定し、前記平板を前記基板に向けて押圧する工程、

(3)前記平板を押圧した状態で、前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記熱可塑樹脂が液状化する温度以上に加熱する工程、

(4)前記(3)の工程において、前記基板のソルダーレジストと前記平板とが接した状態で保持する工程、及び

(5)前記(4)の工程終了後に、前記熱可塑性樹脂を溶媒を用いて溶解除去する工程

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。以下にまず、本発明に用いるリフローフィルムについて説明する。

【0031】

[リフローフィルム]

本発明における「リフローフィルム」とは、フィルム状の熱可塑性樹脂(以下、単に「樹脂」と呼ぶ場合がある。)中にはんだ粒子が分散したフィルムをいう。なお、はんだ粒子の分散は、フィルム製造中の上下方向であるフィルムの厚さ方向に一部沈降していてもよい。リフローフィルムは、常温ではフィルム状の固体であり、電極を有する回路基板などに載せて固定した状態とし、はんだ粒子の溶融温度以上であって、かつ樹脂が液状化する温度以上に加熱すると、はんだ成分が電極表面において自己組織的に集合して偏析する。これはこの温度に加熱することで、はんだと樹脂からなる液/液相分離の状態となり、融解したはんだ粒子が液状の熱可塑性樹脂フィルム内を移動できるようになり、はんだ成分が電極上に自己組織的に集まって、電極上以外の領域には樹脂成分が偏在することとなる。電極が複数存在する場合にも、それぞれの電極表面にはんだ成分が偏析する一方で、電極以外の領域にははんだ成分の偏析は起こらない。そして、その状態で冷却すると電極表面にはんだ粒子が凝集した状態、つまりはんだが塊状となった状態で凝固する。すなわち、複数の電極表面にのみ選択的にはんだプリコートが形成される。

ここで、本発明においては、熱可塑性樹脂の代わりに熱硬化性樹脂を用いることはできない。熱硬化性樹脂を用いた場合には、加熱すると樹脂のネットワークが形成されるので、はんだ粒子は流動できず電極上への集積は起こりにくい。また、仮に電極への集積が起こっても、その後の樹脂を溶解除去する工程(詳細は後述する。)では、溶媒に溶けなくなるので本発明には用いることができない。特に、鉛フリーはんだは溶融温度が200℃以上の高温であるので、熱硬化性樹脂は素早く硬化してしまうので本発明に用いることは不可能である。

【0032】

(はんだ成分の自己組織化の説明)

液/液相分離の状態で、はんだ粒子が電極表面に偏析する理由は、はんだは電極の金属に対してぬれ性が高いのに対して、基板表面の電極以外の領域にある成分、例えばソルダーレジストに対してはぬれ性が低いためである。すなわち、ぬれ性の高い電極表面では接触角が小さく、はんだ液滴の重心が低いので安定であり、更に、はんだと電極は引き付けあう相互作用が働き電極上に保持される。それに対して、ぬれ性の低い電極以外の領域では接触角が大きく、はんだ液滴の重心が高く不安定であり、更に、はんだと電極は反発しあう相互作用が働き動き回る(場合によってははじかれる)。その結果としてはんだ成分が電極上に集まり集積する。

【0033】

また、はんだ成分が電極上に集積する理由は、はんだ液滴内部の圧力差を表すラプラスの式でも説明できる。大きさの異なる液滴が接して一つの大きな液滴が形成される過程では、半径の小さい液滴が半径の大きい液滴に吸い込まれることが知られている。この現象は、半径の小さい液滴は半径の大きい液滴より内圧が高いことに起因していて、この圧力差により小さい液滴が大きい液滴に吸い込まれると説明されている。この考えをはんだ液滴に適用してはんだ成分が電極上に集積することを説明できる。例えば、はんだ液滴が電極と電極以外の領域にまたがって存在するときは、電極では接触角が低いので曲率半径が大きく、電極以外の領域では接触角が高いので曲率半径が小さい。そのため、曲率半径の小さい電極以外の領域にあるはんだは、曲率半径の大きい電極上のはんだより圧力が高いので、電極以外の領域のはんだは圧力差により電極側へ移動する(12th Symposium on Microjoining and Assembly Technology in Electronics、February 2-3、2006、Yokohama、p381-386)。この移動により電極上にはんだ粒子が集積されていき、電極以外の領域にあるはんだ粒子が電極上に凝集したはんだ塊に近づき接すると、曲率半径の小さい電極以外の領域上のはんだ粒子は電極上のはんだ塊に吸い込まれる。以上のようなことを繰り返すことで、はんだ成分が電極上に自己組織的に集まり集積されると推察される。

【0034】

(リフローフィルムの特長)

本発明に係るリフローフィルムは、フィルム状の固体であるがゆえ、液状のように反応を起こしうる試薬が拡散しにくいので保存性に優れ、液状でないため液漏れなどの心配がないので運搬性に優れ、液状でないのでべたつきが少なく使用時のハンドリング性に優れる。また、本発明に係るリフローフィルムは、はんだ粒子が分散したフィルム状の固体であるため、使用時においては、煩雑であるメタルマスクを用いた印刷やはんだボールの搭載の必要もなく、回路基板上の所望の位置に載せて固定した後加熱し、加熱後残留はんだを含む樹脂成分を溶媒で洗い流すという簡便なプロセスではんだプリコートを形成することができる。

【0035】

(樹脂)

本発明に係るリフローフィルムは、加熱工程後に電極以外に偏在するはんだ残渣を含む樹脂成分を、後述するように水などの極性の高い溶媒で溶解除去できなければならないので、本発明に係るリフローフィルムに用いるフィルムの素材たる熱可塑性樹脂としては、水溶性樹脂が好ましい。例えば、ポリビニルアルコール、ポリビニルピロリドン、ポリエチレングリコール、ポリプロピレングリコール、ポリアクリル酸、ポリアクリルアミド、デンプン、変性セルロースなどが挙げられる。このうち、ポリビニルアルコールとポリビニルピロリドンは、水溶性とフィルム形成能の観点から特に好ましい。さらに後述するように、ポリビニルアルコールは、多価アルコールであるので樹脂自身にはんだ粒子の酸化皮膜を除去する効果を有することから極めて好ましい。

【0036】

(樹脂の分子量)

はんだ粒子の溶融温度以上、かつ樹脂が液状化する温度以上にする加熱工程において、はんだ粒子が電極上に集積するためには、はんだ粒子が流動できるほど樹脂の粘度が低いことが必要である。樹脂の粘度が低いほどはんだ粒子は活発に動き回り、はんだ粒子が電極、又は電極に集積したはんだ塊に接して集積される。そのため樹脂の粘度は低いほど良いこととなる。このためには、樹脂が軟化する温度である軟化点が低いことが必要であるが、軟化点が低いだけでは、必ずしもはんだ粒子が流動するほど低い粘度になるとは限らない。軟化点以上の温度になると樹脂は軟らかくはなるが、樹脂の分子量が高いときには分子鎖の絡み合いがほどけないのではんだ粒子が流動できるほどの粘度低下は起きない。樹脂の粘度を低くするためには、樹脂の分子量を低くして絡み合いを少なくすればよい。加熱工程後の樹脂の洗浄除去工程でも、一般的に樹脂の分子量が低いほど速く溶解することから、本発明に係るリフローフィルムに用いられる樹脂は、この観点から分子量が低いほど良いこととなる。しかし樹脂の分子量を低くすると常温でのフィルム形成能が劣ってしまうので、フィルムが形成できる分子量の範囲内で、できるだけ低い分子量の樹脂が好ましいといえる。以上より、樹脂の好ましい分子量は、樹脂の種類により異なるが、例えば、けん化度88%のポリビニルアルコールでは、重量平均分子量が3000〜60000が好ましく、4000〜40000がより好ましく、5000〜30000がさらに好ましい。ポリビニルピロリドンでは、重量平均分子量が10000〜500000が好ましく、20000〜300000がより好ましく、30000〜100000がさらに好ましい。この範囲より低くなるとフィルム形成能が劣ってしまい、この範囲より高くなると、加熱工程でのはんだ粒子の流動性が低下して電極上にはんだが集積しにくい傾向となる。さらには樹脂の溶解除去工程で、樹脂の溶解に長い時間を必要としたり、完全には溶解除去できなくなったりすることもありうる。

【0037】

(金属酸化物の除去)

本発明に係るリフローフィルムには、金属酸化物を除去する成分を添加することが好ましい。これは、はんだ粒子表面には、融点の高い金属酸化物で覆われているので、これを取り除かなければはんだが溶融しにくくなるためである。一般的に、フラックス剤とよばれる酸性物質、塩基性物質、アルコール類などがはんだ粒子表面の金属酸化物を除去するのに有効とされ用いられている。フラックス剤としては、例えば、サリチル酸、安息香酸、m−ジヒドロキシ安息香酸、セバシン酸、ロジンなどが挙げられる。しかし、樹脂とフラックス剤の組み合わせによっては、はんだ粒子が流動しなくなることもありうる。この理由は必ずしも明らかではないが、縮合反応などによりネットワークが形成されることが原因と推定される。ネットワークが形成されると、水などの溶媒にも溶けにくくなり、樹脂の溶解除去工程に大きな悪影響を与える。また、このネットワークの形成は、樹脂とフラックス剤の組み合わせの他にも、雰囲気の影響も大きい。窒素などの不活性ガス雰囲気下では比較的ネットワークの形成が起こりにくいが、大気中では起こることが多い。また、電極表面が金属酸化物で被覆されていると、はんだとのぬれ性が低下する原因となるが、上述したフラックス剤には、これを除去する効果も備えているので、はんだと電極とのぬれ性向上のためにも上述したフラックス剤を添加することは好ましい。ポリビニルアルコールのフラックス剤としては、はんだ粒子の酸化皮膜の除去性、はんだ粒子の流動性、はんだ成分の自己組織化後の樹脂の溶媒除去性などの観点からサリチル酸、安息香酸、m−ジヒドロキシ安息香酸、セバシン酸が好ましく、サリチル酸はさらに好ましい。

【0038】

(フラックス剤の添加量)

フラックス剤の添加量は、はんだ粒子の添加量、はんだ粒子の表面積、はんだ粒子表面の酸化皮膜の厚さなどにより、フラックス剤の最適な添加量は異なるが、一般的に、フラックス剤の添加量は、樹脂成分100質量部に対して、1〜40質量部が好ましく、2〜30質量部がさらに好ましく、3〜20質量部が特に好ましく、3〜15質量部が極めて好ましく、4〜12質量部が最も好ましい。これより少ないと酸化皮膜が除去できなくなり、多いと樹脂にネットワークが形成されてはんだ粒子が流動しにくい傾向にある。さらに、フラックス剤を多量に使用すると、樹脂の洗浄工程後でさえもフラックス剤が残存することもありえる。残存したフラックス剤は、はんだプリコートを腐食させる可能性があるので、長期使用の信頼性低下を招く原因となる。

【0039】

(はんだ粒子の粒径)

本発明に係るリフローフィルムに用いるはんだ粒子は、隣接電極間の最短距離(電極端部を結ぶ最短距離)より小さいはんだ粒子を用いるのが好ましいい。隣接する電極間の最短距離より大きい粒径のはんだ粒子を多く含むと、隣接電極の間をはんだがブリッジして接続させる可能性が高く短絡しやすくなる。そのため、はんだ粒子の粒径は小さいほどよいように考えられるが、一般的に5μm以下の小さい粒径のはんだ粒子は大気中では凝集しやすく取り扱うことが困難であるため、フィルムの製造、保管、使用の工程を全て不活性雰囲気下で行わなければいけない。本発明に係るリフローフィルムに用いるはんだ粒子は、累積粒度分布の微粒側から累積10%の粒径(d10)及び累積90%の粒径(d90)がいずれも1〜50μmの範囲内であることが好ましいが、電極の大きさや電極間ピッチなど用途により好ましい粒径範囲は異なるので、適切な粒径のはんだ粒子を用いるのが良いが、一般的にはんだ粒子d10からd90までの粒径範囲は、2〜45μmが好ましく、5〜40μmがより好ましく、8〜30μmがさらに好ましく、10〜25μmが特に好ましく、10〜20μmが極めて好ましく、10〜15μmが最も好ましい。大きい粒径のはんだ粒子が多すぎなければ、はんだの自己組織化プロセスで電極間ブリッジが形成されたり、リフローフィルムを作製するための後述するワニス内で沈降が起こりやすくなったりすることが避けられる。粒径が小さすぎる粒子がなければ、ワニス作製の際にでも、はんだ粒子間の凝集が起こりにくく、窒素雰囲気でなくとも取り扱える。

【0040】

(はんだ粒子の組成)

本発明に係るリフローフィルムにおいて使用するはんだ粒子の組成としては、SnPb系の他、鉛フリーのSnAgCu系、SnAg系、SnCu系、SnZnBi系、SnAgBiIn系などが挙げられる。また、鉛フリーでかつ低融点はんだであるSnBi系(42Sn−58Biの融点は138℃)やInSn系(52In−48Snの融点は118℃)も挙げることができる。リフローフィルムに用いるはんだ粒子は、はんだプリコートを形成後に用いられるはんだボールの組成と同じにすることが好ましい。これは、形成されたはんだプリコートと搭載するはんだボールとの組成が同じときには、ぬれ性及び接合強度が良好となるためである。はんだに用いられる組成としては、従来はSnPb系が機械特性や信頼性の観点から好ましかったが、EUにおいて環境保全のために鉛などの有害物質の使用を禁止するRoHS指令が発効されて以来、日本、中国を始めとする世界各国で対象物質の使用を抑制する動きが活発化した。現在、日本では家電、情報通信機器などのほとんどの対象製品で鉛フリーのはんだが適用されているので、本発明では鉛フリーはんだ粒子を用いるのが好ましい。鉛フリーはんだの中では、若干高融点ではあるが、機械特性、信頼性が良い理由で半導体の接合などに一般的に用いられている、錫、銀、及び銅の合金、すなわちSnAgCu系のはんだ粒子を用いるのがより好ましい。SnAgCu系のはんだ粒子の溶融温度は200℃を超えるため、エポキシ樹脂のような熱硬化性樹脂を用いた場合、樹脂の硬化が進行してしまい、はんだ粒子が流動できなくなる可能性が高い。本発明に係るリフローフィルムの樹脂には、熱可塑性の樹脂を用いているため、200℃を超える高温でもはんだ粒子が流動できるので電極上にはんだ粒子が集積してプリコートを形成することができる。また、200℃を超える高温プロセスでは材料が劣化してしまう液晶のような材料に対しては、鉛フリーでかつ低融点はんだであるSnBi系やInSn系のはんだ粒子を用いることができる。

【0041】

(はんだ粒子の添加量)

前記はんだ粒子の添加量は、電極の大きさ、電極間ピッチ、必要とするプリコート高さなどにより最適な添加量は異なるが、前記樹脂フィルム100質量部に対して、30〜500質量部であることが好ましく、50〜400質量部であることがより好ましく、80〜300質量部であることがさらに好ましく、100〜200質量部であることが特に好ましい。

【0042】

(リフローフィルムの作製方法)

リフローフィルムの一般的な作製方法としては、例えば次のとおりである。まず、水、アルコール又はこれらの混合溶媒に樹脂を溶解させて樹脂の溶液を調製する。この樹脂溶液とはんだ粒子を所定量混合撹拌しワニスを作製する。次に、一定のギャップを開けたアプリケーターを用いてワニスを支持体フィルムの一方の主面上に塗布して塗布膜を形成し、その後、オーブンで加熱して溶媒を除去すればリフローフィルムを得ることができる。

【0043】

(フラックス剤の加え方)

前記ワニスにはフラックス剤を入れるのが好ましい。用いた樹脂にフラックス作用が低いときには、フラックス剤を入れるのがさらに好ましい。フラックス剤は、樹脂、はんだ粒子及び溶媒を混合した後に加えてもいいが、はんだ粒子の酸化皮膜を除去する効果を考慮すると、はんだ粒子を樹脂溶液に加える前に、はんだ粒子に直接加えて酸化皮膜を除去するのが好ましい。この場合、フラックス剤が液体のときはそのまま用いてもよいが、フラックス剤が固体のときは、溶媒に溶かしてから用いる必要がある。

【0044】

(ワニスの調製及び保管の留意点)

はんだ粒子はワニス中で沈降する可能性があるのでワニスの粘度調整が重要である。粘度を高くするとはんだ粒子が沈降しにくくなるが、塗布膜形成のときすじが発生するなど塗布膜表面の平滑性が悪くなるので適切な粘度に調整する必要がある。また、ワニスを長期間保管するとはんだ粒子が沈降してくるので、ワニスを作製した後は、なるべく早めにそのワニスを用いて塗工するのが好ましい。

【0045】

(塗布膜の乾燥)

塗布膜の乾燥温度及び乾燥時間は、溶媒、膜厚、はんだ粒子の融点などにより適当な温度と時間に決めることができる。本発明に係るリフローフィルムを得るためには、はんだ粒子の融点以上の温度で乾燥してはいけない。

【0046】

(リフローフィルムの形状)

本発明に係るリフローフィルムは、厚さとしては、必要に応じて適宜設定するが、例えば、0.01〜0.5mmとすることができる。後述するように、基板のソルダーレジストと平板とが接した状態とするには、リフローフィルムはできる限り薄くした方がよく、具体的には、0.03〜0.15mmとすることが好ましく、0.04〜0.10mmとすることがより好ましい。ただし、リフローフィルムの厚さがはんだ粒子の粒径よりも小さい場合は、はんだ粒子がフィルムから突出することとなる。そのようなことを避けるため、リフローフィルムの厚さは、はんだ粒子の粒径を適宜考慮して設定することが好ましい。

また、リフローフィルムの大きさ(面積)としては、使用する基板の大きさを考慮してその大きさを設定することができる。具体的には、電極(群)が位置する領域よりも若干広い面積に設定することが好ましい。あるいは、予め使用する予定の大きさよりも大きく形成し、使用時に所望の大きさに切り取って使用してもよい。

【0047】

本発明のはんだプリコートの形成方法は、以上のリフローフィルムを用いて基板のソルダーレジストを開口してなる凹部領域の底面にある電極に対して選択的にはんだプリコートを形成することができる。

以下に、まず本発明において用いる基板について説明し、その後、本発明のはんだプリコートの形成方法の各工程について図面を参照しながら説明する。

【0048】

(基板)

本発明に用いる基板は、基板表面にあるソルダーレジストを開口して形成された凹部領域の底面に電極を備えていればよく、例えば、インターポーザ、マザーボードなどが挙げられる。基板の電極表面に油脂などの汚れが付着しているときには、はんだとのぬれ性が低下し自己組織化に悪影響を及ぼすので、予め有機溶媒、酸性水溶液、塩基性水溶液などで脱脂するのが好ましい。脱脂のときには超音波をかけると洗浄効果がさらに高くなるのでより好ましい。電極表面にUBM層がないときには、電極表面に酸化皮膜が形成されやすいが、例えば、酸性水溶液や塩基性水溶液には、脱脂効果の他に酸化物を除去する効果もあるので、これを用いて洗浄することは電極の酸化物を除去するという観点でも好ましい。ただし、UBM(Under Bump Metallization)層がない電極表面は、酸化物除去後も徐々に酸化してしまうが、リフローフィルムにフラックス剤を添加しているときには、加熱工程で、はんだ粒子表面の他に、電極表面に存在する酸化物も除去することができる。

【0049】

基板の電極の大きさや電極間ピッチについては上述したように、隣接電極間の最短距離(端部を結ぶ最短距離)がはんだ粒子の粒径以下のときには、隣接電極間にはんだブリッジが形成されやすく短絡の懸念があるので、隣接電極間の最短距離に応じて、リフローフィルムに用いるはんだ粒子の粒径を決める必要がある。本発明に係るリフローフィルムに用いるはんだ粒子の粒径としては、累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径がいずれも1〜50μmの範囲内であるものが好ましいが、その場合、隣接電極間の最短距離が少なくとも1μmを超える基板であることが好ましい。

【0050】

図1は、本発明に用いる基板の一例を示している。図1に示す基板10は、表面にソルダーレジスト11を有し、ソルダーレジスト11を開口してなる複数の凹部領域の底面に電極12を有してなる。図2は、図1に示す基板における1つの凹部領域を示す断面図である。図2に示すように、基板10とソルダーレジスト11との間に銅配線21が位置し、ソルダーレジスト11を開口してなる凹部領域から電極12が外部に露出している。

【0051】

[(1)の工程]

(1)の工程は、基板のソルダーレジスト側の面にリフローフィルムを載置する工程である。はんだプリコートを形成しようとする電極、すなわち基板表面にあるソルダーレジストを開口して形成された凹部領域の底面の電極の上方にリフローフィルムが配備されるように基板のソルダーレジスト側の面にリフローフィルムを載置する。

【0052】

[(2)の工程]

(2)の工程は、リフローフィルム上に、表面が平滑な平板を載置して固定し、前記平板を前記基板に向けて押圧する工程である。この工程で用いられる平板については、表面形状が平滑であることの他に、加熱工程に耐えることのできる耐熱性が必要である。さらには加熱後の洗浄工程で平板がリフローフィルムから剥がれると好ましい。これは平板がリフローフィルムから剥がれると、リフローフィルム全面が溶媒と接することができるので樹脂が速く溶解するためである。前記条件を満たす平板は、例えば、耐熱性で低熱膨張のイーグルガラスのガラス板がある。

図3は、図2に対応する図であり、本工程における基板10のソルダーレジスト11側に、リフローフィルム31、及び平板32を載置した状態を示している。つまり、基板10のソルダーレジスト11側の面に載置されたリフローフィルム31上に、表面が平滑な平板32を載置して固定された状態を示している。

【0053】

また、上記のような表面が平滑な平板の代わりに、前記基板の凹部と互いに対向するように形成された凸部であって、前記ソルダーレジストを開口してなる基板の凹部に嵌合可能であり、かつ該凹部の深さよりも低い高さの凸部を有する平板を用いることが好ましい。平板表面に前記のような凸部があると、基板と平板を接触させたとき、平板の凸部が基板の凹部に入り込むので、はんだプリコートは、平板の凸部が入り込んで形成される閉ざされた空間内に拘束される。従って、前記凸部をもつ平板を使用したときには、基板の凹部領域にある電極上に形成されるはんだプリコートの高さは、基板表面から平板の凸部の高さを引いた位置より高くは成長できないので好ましい。ただし、前記平板の凸部の高さは、基板凹部の深さより低くなければいけない。

図4は、図3において、表面が平滑な平板32の代わりに、上述のような凸部を有する平板41を用いた状態を示している。

【0054】

また、(2)の工程では、平板を基板に向けて押圧するのであるが、押圧することで、後の加熱する工程において樹脂やはんだが溶融した際に、溶融した樹脂やはんだを平板及び基板の外部に押し流すことができる。

また、押圧により平板と基板とを接触させるタイミングは、はんだ成分が自己組織化により電極上に集積が完了した後でも、集積が完了する前でもよい。また、要求されるはんだプリコートの高さにより、平板と基板とを接触するタイミングを調整することができる。自己組織化により集積が完了した後に平板と基板とを接触させると、高いはんだプリコートが得られる傾向にある。一方、自己組織化が完了する前に平板と基板とを接触させると、低いはんだプリコートが得られる傾向にある。いずれの場合も、平板により高さが制限されるので、形成されるはんだプリコートは、基板表面から突き出ることはない。

【0055】

[(3)の工程]

(3)の工程は、前記平板を押圧した状態で、前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記熱可塑樹脂が液状化する温度以上に加熱する工程である。本工程では、はんだ成分の電極への自己組織化後、電極上以外の領域にある樹脂及びはんだ残渣を平板の外へ押し流し、平板と基板で閉じ込められた凹部領域内の電極上にはんだプリコートが形成する。

本工程において、加熱温度及び加熱時間(保持時間)は、用いるはんだ粒子の溶融温度、はんだ粒子の添加量、加熱工程での樹脂の粘度、フラックス剤の沸点、基板の電極の大きさ、基板の電極間ピッチなどの条件のより適宜決めることができるが、例えば、加熱温度は、150〜260℃とし、加熱時間は0.5〜5分とすることができる。

【0056】

以上の(3)の工程は、5μm以下の粒径のはんだ粒子を用いる場合には、凝集を防止するために窒素ガス等の不活性雰囲気下で行うことが好ましい。

【0057】

以上の(3)の工程によって、はんだプリコートが形成された状態を図5及び図6に示す。図5は図3に対応する図であり、図6は図4に対応する図である。いずれも、基板10表面にあるソルダーレジスト11を開口して形成された凹部領域の底面の電極12にはんだプリコート51が形成されている。

【0058】

[(4)の工程]

(4)の工程は、前記(3)の工程において、前記基板のソルダーレジストと前記平板とが接した状態で保持する工程である。ソルダーレジストと平板とが接触した状態となるように押圧すると、樹脂やはんだ残渣を平板の外へほぼ完全に押し流すことができる。また、はんだを平板とソルダーレジストとで閉じ込められた領域にすることで、はんだプリコートの高さがソルダーレジスト表面より低く、基板表面から突出しないはんだプリコートを形成することができる。

以上の(4)の工程によって、平板32とソルダーレジスト11とが接した状態となるように押圧した状態を図7及び図8に示す。図7は図3及び図5に対応する図であり、図8は図4及び図6に対応する図である。いずれも、基板10表面にあるソルダーレジスト11を開口して形成された凹部領域が閉じ込められた領域となっている。

【0059】

[(5)の工程]

(5)の工程は、前記(4)の工程終了後に、前記熱可塑性樹脂を溶媒を用いて溶解除去する工程である。本発明においては、溶媒に溶解可能な熱可塑性樹脂を用いているため、溶媒を用いて洗い流すことが可能であり、本工程においては、はんだプリコート形成後に残存した樹脂を、溶媒を用いて溶解除去、つまり洗浄するのである。

前記溶媒としては、特に制限はないが、環境負荷が低く、入手しやすいことから水が最も好ましい。樹脂成分が水に溶けにくい場合は、水とアルコールとの混合溶媒、もしくはアルコール溶媒単独が好ましい。水とアルコールとの混合比に特に制限はない。水は蒸留水、イオン交換水、水道水などを使うことができ、不純物の少ない蒸留水やイオン交換水が好ましい。アルコールの例としては、メタノール、エタノール、n−プロパノールなどを挙げることができ、メタノールやエタノールは極性が高い理由で特に好ましい。極性の高い水やアルコールを樹脂洗浄用の溶媒として用いる別の理由は、極性の高い溶媒は表面張力が高いので毛細管現象で狭い空間にも入りやすい特徴をもつので、平板と基板との間、及び基板の凹部領域内の狭い間隙の洗浄の効果が大きいためである。従って、本工程においては、水、アルコール、又はこれらの混合溶媒により、前記平板と前記基板との間、及び基板の凹部領域内に存在する、はんだ粒子の残渣を含む熱可塑性樹脂成分を除去することができる。

【0060】

本工程での溶媒の温度としては、室温でも樹脂成分を除去できるのであれば、室温で行うのが好ましいが、溶解しにくいときや、溶解するのに時間がかかるときには、溶媒を加熱して洗浄することもできる。このときの温度としては、高いほど樹脂が溶解しやすくなるが、溶媒は沸点で沸騰してしまうので、大気下では沸点以上の温度で洗浄することはできない。また、樹脂が溶解しにくいときは、超音波を照射して洗浄することもできる。照射する超音波の周波数、出力、及び照射時間は、形成したはんだプリコートが剥離せず、樹脂のみが溶解するように適宜設定することが好ましい。

【0061】

以上の(5)の工程によって、樹脂が溶解除去された状態を図9及び図10に示す。図9は図3、図5、及び図7に対応する図であり、図10は図4、図6、及び図8に対応する図である。特に、表面に凸部を有する平板を用いた図10の方が、表面が平滑な平板を用いた図9よりも、得られたはんだプリコートが低くなっている。

【0062】

<はんだプリコート>

本発明のはんだプリコートは、既述の本発明のはんだプリコートの形成方法により形成されたはんだプリコートである。本発明のはんだプリコートは、電極上に自己組織的にはんだ成分のみが集積して形成されるので、はんだペースト(はんだ粒子と熱硬化性樹脂からなるペースト)を印刷して形成したはんだプリコートのように樹脂成分を含まない。また、本発明に係るリフローフィルムには、対流添加剤を含まないことから、形成されるはんだプリコートにはボイドが少ない。また、本発明においては、リフローフィルムは、基板と平板により挟まれた空間で拘束されているので、本発明のはんだプリコートの形成方法において、電極上に自己組織的に集積されて形成されるはんだプリコートは高さ制限がある。すなわち、電極に形成されるはんだプリコートは、表面が平滑な平板を用いたときには、平板と基板表面とが接する面、又は、凸部をもつ平板を用いたときには基板表面から前記凸部の高さを引いた位置より高くは成長できない。そのため、はんだプリコートは基板表面から突き出ることはなく、所望の高さにすることができ、かつ、高さばらつきは小さい。

【0063】

<はんだプリコート付き基板>

本発明のはんだプリコート付き基板は、上記本発明のはんだプリコートを有するはんだプリコート付き基板である。

本発明のはんだプリコートは、上述したように基板表面から突き出ることはないので、本発明のはんだプリコート付き基板は、はんだボールを搭載したときに、転がらないで定位置に安定して置くことができる。また、本発明のはんだプリコート付き基板は、はんだプリコートが電極上にあるので、はんだボールを搭載したときのぬれ性が良好である。

以上のように、はんだプリコート付き基板にはんだボール111を搭載した状態を図11に示す。図11に示すように、はんだボール111は、基板10上のソルダーレジスト11を開口してなる凹部領域により移動が規制されるため、転がることがない。そして、そのような状態ではんだボール111とはんだプリコートを接合すると図12に示すようになる。

【0064】

また、本発明のはんだプリコートは、上述したように樹脂成分を含まないので、本発明のはんだプリコート付き基板は接合材料として電気抵抗が低い点で好ましい。これは、本発明のはんだプリコート付き基板を用いた接合では、はんだプリコートに樹脂成分を含まないため、低い電気抵抗を示すと推定できるからである。本発明のはんだプリコート付き基板を用いた接合では、上述したようにボイドが少ないことと、はんだプリコートにより接合しているので、本発明のはんだプリコート付き基板は接合材料として接合強度が高く接続信頼性の観点で好ましい。さらに、本発明のはんだプリコート付き基板は、クリームはんだを印刷して形成するような煩雑なプロセスではなく、リフローフィルムを用いた簡便なプロセスで形成できる利点もある。

【実施例】

【0065】

以下に、実施例により本発明をさらに具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0066】

[実施例1]

〈ワニスの調製〉

ポリビニルアルコール(PVA)(日本合成社製;商品名「ゴーセノールGL−03」;けん化度84〜92物質量%)を蒸留水に溶解して水溶液とし、これにはんだ粒子(三井金属製;商品名「はんだ粉Sn96.5Ag3Cu0.5」;組成:Sn96.5物質量%、Ag3物質量%、Cu0.5物質量%;粒径:20−38μm〈20μmより小さい粒径は10%、38μmを超える粒径は10%、20〜38μmの粒径は80%を意味する〉)を配合して混合撹拌し、ポリビニルアルコール100質量部、はんだ粒子150質量部のワニスを調製した。

【0067】

〈リフローフィルムの作製〉

上記ワニスを、ポリエチレンテレフタレートフィルム(支持体)上に塗布して塗膜を得た。塗膜は100℃1時間加熱乾燥後、さらに120℃1時間加熱乾燥して膜厚100μmのリフローフィルムを得た。こうして支持体上に実施例1のリフローフィルムを得た。

【0068】

[実施例2]

〈ワニスの調製〉

サリチル酸のメタノール溶液にはんだ粒子(三井金属製;商品名「はんだ粉Sn96.5Ag3Cu0.5」;組成:Sn96.5物質量%、Ag3物質量%、Cu0.5物質量%;粒径:20−38μm〈20μmより小さい粒径は10%、38μmを超える粒径は10%、20〜38μmの粒径は80%を意味する〉)を加えて10分間はんだ粒子の酸化皮膜を溶解した。その後、はんだを浸漬したサリチル酸のメタノール溶液を、ポリビニルアルコール(PVA)(日本合成社製;商品名「ゴーセノールGL−05」;けん化度84〜92物質量%)と蒸留水とを配合した水溶液に加えて混合撹拌し、ポリビニルアルコール100質量部、はんだ粒子150質量部、サリチル酸5質量部のワニスを調製した。

【0069】

〈リフローフィルムの作製〉

上記のように調製したワニスを用い、実施例1の方法に従ってリフローフィルムを作製した。

【0070】

[実施例3]

〈ワニスの調製〉

実施例2のワニスの調製において用いたサリチル酸の量を10質量部に増量した以外は、実施例2の方法に従ってワニスを調製した。

【0071】

〈リフローフィルムの作製〉

上記のように調製したワニスを用い、実施例1の方法に従ってリフローフィルムを作製した。

【0072】

[実施例4]

〈ワニスの調製〉

実施例2のワニスの調製において用いたポリビニルアルコール(PVA)の品種を(日本合成社製;商品名「ゴーセノールGL−05」;けん化度84〜92物質量%)の代わりに、(日本合成社製;商品名「ゴーセノールL−7514」;けん化度28〜42物質量%)を用いて、ポリビニルアルコールを溶解する溶媒を蒸留水の代わりにメタノール/蒸留水=1/1(質量比)の混合溶媒を用いたこと以外は、実施例2の方法に従ってワニスを調製した。

【0073】

〈リフローフィルムの作製〉

上記のように調製したワニスを用い、実施例1の方法に従ってリフローフィルムを作製した。

【0074】

[実施例5]

〈ワニスの調製〉

実施例2のワニスの調製において、ポリビニルアルコール(PVA)の代わりにポリビニルピロリドン(PVP)(日本触媒社製;商品名「K−30」)を用いたこと以外は、実施例2の方法に従ってワニスを調製した。

【0075】

〈リフローフィルムの作製〉

上記のように調製したワニスを用い、実施例1の方法に従ってリフローフィルムを作製した。

【0076】

[実施例6]

〈ワニスの調製〉

実施例2のワニスの調製において用いたはんだ粒子の品種を(三井金属製;商品名「はんだ粉Sn96.5Ag3Cu0.5」;組成:Sn96.5物質量%、Ag3物質量%、Cu0.5物質量%;粒径:20−38μm〈20μmより小さい粒径は10%、38μmを超える粒径は10%、20〜38μmの粒径は80%を意味する〉)の代わりに(三井金属製;商品名「はんだ粉ST−5」;組成:Sn96.5物質量%、Ag3物質量%、Cu0.5物質量%;粒径:2.7−7.8μm〈2.7μmより小さい粒径は10%、7.8μmを超える粒径は10%、2.7〜7.8μmの粒径は80%を意味する〉)を用いて、窒素雰囲気にしたグローブボックス内で作業を行った以外は、実施例2の方法に従ってワニスを調製した。

【0077】

〈リフローフィルムの作製〉

窒素雰囲気にしたグローブボックス内で実施例1の方法に従ってリフローフィルムを作製した。

【0078】

[実施例7]

〈ワニスの調製〉

実施例2のワニスの調製において用いたはんだ粒子の品種を(三井金属製;商品名「はんだ粉Sn96.5Ag3Cu0.5」;組成:Sn96.5物質量%、Ag3物質量%、Cu0.5物質量%;粒径:20−38μm〈20μmより小さい粒径は10%、38μmを超える粒径は10%、20〜38μmの粒径は80%を意味する〉)の代わりに(三井金属製;商品名「はんだ粉Sn42Bi58」;組成:Sn42物質量%、Bi58物質量%;粒径:20−38μm〈20μmより小さい粒径は10%、38μmを超える粒径は10%、20〜38μmの粒径は80%を意味する〉)を用いたこと以外は、実施例2の方法に従ってワニスを調製した。

【0079】

〈リフローフィルムの作製〉

上記のように調製したワニスを用い、実施例1の方法に従ってリフローフィルムを作製した。

【0080】

[実施例8]

〈ワニスの調製〉

実施例2のワニスの調製において用いたはんだ粒子の量を150質量部から300質量部に増量したこと以外は、実施例2の方法に従ってワニスを調製した。

〈リフローフィルムの作製〉

実施例1の方法に従ってリフローフィルムを作製した。

【0081】

[比較例1]

〈はんだペーストの作製〉

エポキシ樹脂として、ビスフェノールFジグリシジルエーテル(大日本インキ化学社製、商品名「エピクロンEXA−830」、エポキシ当量175g/eq)100質量部、硬化促進剤として、2−フェニル−4−メチルイミダゾール(四国化成製、商品名「キュアゾール2P4MZ」)0.5質量部、はんだ粒子として、(三井金属製;商品名「はんだ粉Sn96.5Ag3Cu0.5」;組成:Sn96.5物質量%、Ag3物質量%、Cu0.5物質量%;粒径:20−38μm〈20μmより小さい粒径は10%、38μmを超える粒径は10%、20〜38μmの粒径は80%を意味する〉)100質量部、フラックス剤としてセバシン酸5質量部、対流添加剤としてイソプロピルアルコール10質量部を配合してペースト状のはんだペーストを作製した。

【0082】

[比較例2]

〈ワニスの調製〉

比較例1のはんだペーストにアクリルゴム(ナガセケムテックス社製、商品名「HTR−860P−3」、グリシジルアクリレート又はグリシジルメタクリレートに由来するモノマー単位を2〜6質量%有する)10質量部及びメチルエチルケトン20質量部加えて比較例2のワニスを調製した。

【0083】

〈リフローフィルムの作製〉

上記のように調製したワニスを用い、実施例1の方法に従ってリフローフィルムを作製した。

【0084】

[比較例3]

実施例2で使用したリフローフィルムを用いているが、フィルムの積載及び加熱工程は、実施例2と異なる後述の方法で行った。

【0085】

[はんだプリコートの形成]

〈フィルム又はペーストの積載及び加熱工程〉

実施例1〜8で得られたリフローフィルム及び比較例1〜3の比較サンプルを用いて、以下のようにしてはんだプリコートを形成した。

まず、フィルム状サンプルである実施例1〜8及び比較例2〜3においては、フィルムを適当なサイズに切り取った。切り取ったフィルム状サンプルを用い、次のような工程ではんだプリコートを形成した:(1)後述する電極を備える基板の電極面側(ソルダーレジスト側)に該フィルムを載せた、(2)フィルム上に表面が平滑な高耐熱性低熱膨張のイーグルガラス製ガラス板を載置し、該ガラス板を基板に向けて押圧して固定した、(3)前記フィルムを該はんだ粒子の溶融温度以上であって、かつ該樹脂フィルムが液状化する温度以上である260℃で1分間、窒素雰囲気下で加熱した。ただし、SnBiはんだ粒子を用いた実施例7については、加熱温度のみ変えて200℃で加熱した。その他の工程は、上記記載のフィルム状サンプルと同様に行った。また、ガラス板と基板との距離及び圧力(押圧力)は、パナソニック社製フリップチップボンダーFCB3により調整した。また、平板と基板との距離は、フィルムが軟化する100℃以上の温度では50μmに保持し、その後、260℃に到達してから15秒後に圧力を上げ、ガラス板と基板とを接触させた。

また、比較例3は、ガラス板と基板との間に厚さ50μmのポリイミドフィルムを挟んではんだプリコートの形成したため、ガラス板と基板との距離は50μmに保ったままリフローを終えた。比較例1は、ペースト状サンプルを印刷により電極面に塗布して、260℃で1分間、窒素雰囲気下で加熱してはんだプリコートを形成した。

【0086】

一方、実施例1〜8については、[はんだプリコートの形成]の(2)の工程において用いた基板を押圧する部材としての「表面が平滑なガラス板」の代わりに、「表面に凸部を有するガラス板」を用いたはんだプリコートの形成をも実施した。詳細は以下の通りである。

[はんだプリコートの形成]の(2)の工程において、フィルム上に表面が平滑な高耐熱性低熱膨張のイーグルガラス製ガラス板を載置する代わりに、表面に凸部(パターンが直径0.4mm、ピッチ1.27mm、凸部の高さ5μm)を有するイーグルガラス製ガラス板であって、該凸部が前記基板(詳細は後述)の凹部と互いに対向するように形成され、かつ、前記基板の凹部に嵌合可能であるガラス板を用い、該ガラス板の凸部と基板の凹部とが対向するように、前記ガラス板をリフローフィルム上に載置して、該ガラス板を基板に向けて押圧して固定した。その他は「表面が平滑なガラス板」を用いた場合と同様にしてはんだプリコートを形成した。

【0087】

〈基板〉

はんだプリコートの形成に用いた基板の平面図を図1に示す。用いた基板はFR−4基板(ガラスエポキシ基板)であり、電極は銅である。電極群は基板周辺部にあるペリフェラルであり、電極の直径0.62mm、電極間ピッチは1.27mmで、電極数は256である。基板の電極は、基板最表面にあるソルダーレジストを開口して形成している。すなわち、開口により形成された凹部領域の底面に電極を備えている。基板表面と電極面との高低差は20μmである。

【0088】

フィルム状サンプルである実施例1〜8及び比較例2〜3は上記基板の電極群上にリフローフィルムを載置した。また、ペースト状サンプルである比較例1も同様に上記基板の電極群上に印刷により塗布した。

【0089】

〈洗浄(溶解除去)〉

次いで、上記のようにして得た、リフローフィルムを載置した基板又はペースト状サンプルを塗布した基板を、窒素雰囲気下で加熱してはんだの自己組織化を行った後、80℃に加熱した蒸留水(溶媒)に浸漬し、井内社製超音波洗機VS−100 SUNPARを用いて45kHzで10分間洗浄した。ただし、実施例4においては、蒸留水の代わりにメタノール/水=1/1(質量比)の混合溶媒を用いた。

【0090】

以上の実施例・比較例のリフローフィルム等の詳細をまとめたものを下記表1に示す。

【0091】

【表1】

【0092】

[評価方法]

〈作業性〉

作業性の評価を表2に示す。全てのフィルム状サンプルは、基板への設置など作業性が簡便であったので○とした。これに対してペースト状サンプルは、基板への塗布量の調整などで作業性が悪かったので×とした。

【0093】

〈はんだの自己組織化〉

電極上ではんだプリコート形成の有無を確認するために、目視及びキーエンス社製デジタルマイクロスコープVHX−200で観察した。結果を表2に示す。全ての電極にはんだが集積されているときは○、集積されていない電極があるときは×、隣接電極間にブリッジ形成があるときは△で示す。

【0094】

〈樹脂の溶解除去性〉

電極以外の領域で、はんだ残渣や樹脂の残存の有無を確認するために、目視及びキーエンス社製デジタルマイクロスコープVHX−200で観察した。結果を表2に示す。はんだ残渣や樹脂が観察されないときは○、観察されるときは×で示す。

また、比較例1及び比較例2は、樹脂の溶解除去性の試験後でも、イーグルガラスと基板がはがれないで、接着した状態であったため、その後の評価であるプリコート高さ、プリコートの高さばらつき、プリコート内ボイド、はんだボール搭載安定性、及びはんだボール接合強度の評価を行うことができなかった。前記評価は行わなかったので、表2には−で示す。

【0095】

〈はんだプリコートの高さ及び高さばらつき〉

はんだプリコートの高さ及び高さばらつきは、レーザーテック社製レーザー顕微鏡1LM21H、又はソニープレシジョンテクノロジー社製非接触形状測定機YP10−T12を用いて、基板表面からはんだプリコート凸部の最も高い位置との距離D(単位:μm;基板表面よりはんだプリコート凸部が低いとき、Dは+とした)を測定して、式(1)から求めた。

はんだプリコートの高さ=20−D 式(1)

ここで、20は基板表面と電極表面との高低差(20μm)である。式(1)に示すように、20からDを引くことで、はんだプリコートの高さを求めることができる。

はんだプリコートの高さが、20μmを超えるとき(はんだプリコートが基板表面から突き出ているとき)×、19〜20μmのとき△、15〜19μmのとき○、15μm未満のとき◎で、表2に示す。

任意の10プリコート(プリコート数が10以下の場合は全てのプリコート)の高さを式(1)より求め、式(2)から高さばらつきを計算した。表2に高さばらつきが15%以内のときは○、15%を超えるときは×で示す。

高さばらつき=(Tmax−Tmin)/Tav×100 式(2)

ここで、Tmaxはプリコート高さの最高値、Tminはプリコート高さの最低値、Tavはプリコート高さの平均値である。

【0096】

〈はんだプリコート内のボイド〉

はんだプリコート内のボイドは、日立建機ファインテック社製マイクロフォーカスX線MF160Cを用いて観察した。X線透過観察では、一般的に重元素は暗く、軽元素は明く表示されたコントラスト像が得られる。これより、はんだプリコートは暗く(黒く)、ボイドは明るく(白く)表示されることが分かる。基板にプリコートを形成した後、任意の10箇所のプリコート(プリコート数が10以下の場合は全てのプリコート)をX線透過観察した。表2に、プリコート中にボイドが観察されないときは○、1箇所でも観察されたときは×で示す。

【0097】

〈はんだボール搭載安定性〉

千住金属社製M705(直径:760μm±20μm、組成:Sn−3Ag−0.5Cu)のはんだボールをマルゴ工業社製卓上はんだボール搭載機SSBM−03Fを用いて、全ての電極上に搭載したとき、はんだボールが電極の凹部から1つでも脱落するときは×、1つも脱落しないときは○で表2に示す。

【0098】

〈はんだ接合強度〉

はんだプリコートを形成した電極上に千住金属製フラックス剤スパークルフラックスBF−120 FX−19を塗布して、千住金属社製M705(直径:760μm±20μm、組成:Sn−3Ag−0.5Cu)のはんだボールをマルゴ工業社製卓上はんだボール搭載機SSBM−03Fを用いて電極上に搭載し、JEDECの標準規格に準拠した温度プロファイルでリフローを行い、はんだボールをはんだプリコートを介して電極と接合した。デイジ社製ボンドテスター シリーズ4000を用いて、テストスピード(シェアスピード):300μm/s、シェア高さ:レジスト表面から100μmの条件で、シェア強度を測定した。シェア強度は、10箇所で測定して、平均値を算出した。シェア強度の平均値が10N以上のときは○、10N未満のときは×で表2に示す。

また、比較例3は、はんだボールが安定に搭載されないので、はんだボール接合強度の評価を行うことができなかった。前記評価は行わなかったので、表2には−で示す。

【0099】

【表2】

表2において、「平滑平板」は表面が平滑なガラス板を意味し、「凸部平板」は表面に凸部を有するガラス板を意味する。

【0100】

実施例1は、本発明に用いられる水溶性の樹脂であるポリビニルアルコールと鉛フリーのはんだ粒子であるSn96.5Ag3Cu0.5を用いており、本発明に用いられるはんだ粒子の粒径及びはんだ粒子の充てん量の条件において、リフローフィルムを作製している。

実施例2〜7のリフローフィルムは、上記組成の他に、本発明に用いられるフラックス剤を添加している。実施例1は、樹脂自身にフラックス効果のある樹脂であるのでポリビニルアルコールを用いてリフローフィルムを作製している。実施例2〜3は、実施例1のリフローフィルムにフラックス剤の量を変えて添加したものである。実施例4は、実施例2のリフローフィルム組成物の樹脂である水溶性のポリビニルアルコールの種類を、1質量部の水と1質量部のメタノールからなる混合溶媒に可溶な低けん化度のポリビニルアルコールに代えたものである。実施例5は、実施例2のリフローフィルムの樹脂であるポリビニルアルコールを同じ水溶性であるポリビニルピロリドンに代えたものである。実施例6は、実施例2のリフローフィルム組成物のはんだ粒子であるSn96.5Ag3Cu0.5の粒径を小さいものに代えたものである。実施例7は、実施例2のリフローフィルム組成物のはんだ粒子であるSn96.5Ag3Cu0.5を低溶融温度のSn42Bi58に代えたものである。実施例8は、実施例2のリフローフィルム組成物のはんだ粒子の充てん量を増量したものである。

以上の実施例1〜8は、いずれも、本発明の条件によりはんだプリコートを形成しており、本発明を実施するための最良の形態であり、作業性、はんだの自己組織化、樹脂の溶解除去性、はんだプリコートの高さ、はんだプリコートの高さばらつき、はんだプリコート内ボイド、はんだボールの搭載安定性及びはんだボールの接合強度の評価において、全て良好な評価を得た。また、実施例1〜8において、表面に凸部を有するガラス板を用いた場合には、プリコートの高さばらつきが特に小さかった。

【0101】

それに対して、比較例1は、ペースト状であるため作業性が悪く、熱硬化性樹脂であるエポキシ樹脂を用いているため樹脂の溶解除去性が悪く、比較例2は、熱硬化性樹脂であるエポキシ樹脂をベースにフィルム化したものであり、作業性は比較例1に比べて向上しているものの、加熱工程では、フィルム化に用いたアクリルゴムの添加による粘度上昇が激しく、更に樹脂のネットワークが形成されるため、はんだ粒子が電極上に集積することができない。比較例3は、実施例2に用いたリフローフィルムを用いているので、作業性、はんだの自己組織化、樹脂の溶解除去性は良好であるが、平板と基板をスペーサーであるポリイミドで隔ててはんだプリコートを形成しているため、プリコートの高さは、基板表面から突き出てしまい、はんだボールを搭載することができなった。

【0102】

以上のように実施例1〜8のリフローフィルムを用いてはんだプリコートを形成したときたときは、比較例1のペースト、比較例2のエポキシ樹脂系フィルム、及び比較例3の平板と基板とを接触させないではんだプリコートを形成、と比較して、作業性、はんだの自己組織化、及び樹脂の溶解除去性に優れ、プリコートの高さが基板表面より低く、プリコートの高さばらつきが小さく、プリコート内のボイドが少なく、はんだボール搭載性が安定で、はんだボール接合強度の高い、はんだプリコート及びはんだプリコート付き基板を作ることができる。

【符号の説明】

【0103】

10 基板

11 ソルダーレジスト(電極以外の領域)

12 基板の電極(群)

21 銅配線

31 リフローフィルム

32 イーグルガラス(平板)

41 凸部をもつイーグルガラス(凸部をもつ平板)

51 はんだプリコート

52 はんだ残渣を含む樹脂

111 はんだボール

【特許請求の範囲】

【請求項1】

溶媒に溶解可能な熱可塑性樹脂中にはんだ粒子を分散させてなるリフローフィルムを用い、ソルダーレジストを開口してなる凹部領域の底面に電極を有する基板の該電極にはんだプリコートを形成する形成方法であって、

下記(1)〜(5)の工程を含むことを特徴とするはんだプリコートの形成方法。

(1)前記基板のソルダーレジスト側の面にリフローフィルムを載置する工程、

(2)前記リフローフィルム上に、表面が平滑な平板を載置して固定し、前記平板を前記基板に向けて押圧する工程、

(3)前記平板を押圧した状態で、前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記熱可塑樹脂が液状化する温度以上に加熱する工程、

(4)前記(3)の工程において、前記基板のソルダーレジストと前記平板とが接した状態で保持する工程、及び

(5)前記(4)の工程終了後に、前記熱可塑性樹脂を溶媒を用いて溶解除去する工程

【請求項2】

さらに、前記(5)の工程終了後に形成されたはんだプリコートに金属酸化物を除去する成分を塗布する工程を含むことを特徴とする請求項1に記載のはんだプリコートの形成方法。

【請求項3】

前記(2)の工程において、前記表面が平滑な平板に代わりに、前記基板の凹部と互いに対向するように形成された凸部であって、前記ソルダーレジストを開口してなる基板の凹部に嵌合可能であり、かつ該凹部の深さよりも低い高さの凸部を有する平板を用い、前記基板の凹部と前記平板の凸部とが対向するように、前記平板を前記リフローフィルム上に載置することを特徴とする請求項1又は2に記載のはんだプリコートの形成方法。

【請求項4】

前記溶媒が、水、アルコール、又はこれらの混合物であることを特徴とする請求項1〜3のいずれか1項に記載のはんだプリコートの形成方法。

【請求項5】

前記熱可塑性樹脂として、ポリビニルアルコール(PVA)を用いることを特徴とする請求項1〜4のいずれか1項に記載のはんだプリコートの形成方法。

【請求項6】

前記熱可塑性樹脂として、ポリビニルピロリドン(PVP)を用いることを特徴とする請求項1〜4のいずれか1項に記載のはんだプリコートの形成方法。

【請求項7】

前記リフローフィルム中に金属酸化物を除去する成分を含むことを特徴とする請求項1〜6のいずれか1項に記載のはんだプリコートの形成方法。

【請求項8】

前記はんだ粒子の累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径がいずれも1〜50μmの範囲内であることを特徴とする請求項1〜7のいずれか1項に記載のはんだプリコートの形成方法。

【請求項9】

前記はんだ粒子が鉛フリーはんだであることを特徴とする請求項1〜8のいずれか1項に記載のはんだプリコートの形成方法。

【請求項10】

前記はんだ粒子が、錫、銀、及び銅の合金であることを特徴とする請求項1〜9のいずれか1項に記載のはんだプリコートの形成方法。

【請求項11】

前記熱可塑性樹脂100質量部に対して、前記はんだ粒子を30〜500質量部含むことを特徴とする請求項1〜10のいずれか1項に記載のはんだプリコートの形成方法。

【請求項12】

前記(3)及び(4)の工程を、不活性雰囲気下で行うことを特徴とする請求項1〜11のいずれか1項に記載のはんだプリコートの形成方法。

【請求項13】

前記(5)の工程で、水、アルコール、又はこれらの混合溶媒により、前記平板と前記基板との間、及び基板の凹部領域内に存在する、はんだ粒子の残渣を含む熱可塑性樹脂成分を除去することを特徴とする請求項1〜12のいずれか1項に記載のはんだプリコートの形成方法。

【請求項14】

前記(5)の工程で、溶媒により溶解除去するとき超音波を照射することを特徴とする請求項1〜13のいずれか1項に記載のはんだプリコートの形成方法。

【請求項15】

請求項1〜14のいずれか1項に記載のはんだプリコートの形成方法により形成されたはんだプリコート。

【請求項16】

請求項15に記載のはんだプリコートを有することを特徴とするはんだプリコート付き基板。

【請求項1】

溶媒に溶解可能な熱可塑性樹脂中にはんだ粒子を分散させてなるリフローフィルムを用い、ソルダーレジストを開口してなる凹部領域の底面に電極を有する基板の該電極にはんだプリコートを形成する形成方法であって、

下記(1)〜(5)の工程を含むことを特徴とするはんだプリコートの形成方法。

(1)前記基板のソルダーレジスト側の面にリフローフィルムを載置する工程、

(2)前記リフローフィルム上に、表面が平滑な平板を載置して固定し、前記平板を前記基板に向けて押圧する工程、

(3)前記平板を押圧した状態で、前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記熱可塑樹脂が液状化する温度以上に加熱する工程、

(4)前記(3)の工程において、前記基板のソルダーレジストと前記平板とが接した状態で保持する工程、及び

(5)前記(4)の工程終了後に、前記熱可塑性樹脂を溶媒を用いて溶解除去する工程

【請求項2】

さらに、前記(5)の工程終了後に形成されたはんだプリコートに金属酸化物を除去する成分を塗布する工程を含むことを特徴とする請求項1に記載のはんだプリコートの形成方法。

【請求項3】

前記(2)の工程において、前記表面が平滑な平板に代わりに、前記基板の凹部と互いに対向するように形成された凸部であって、前記ソルダーレジストを開口してなる基板の凹部に嵌合可能であり、かつ該凹部の深さよりも低い高さの凸部を有する平板を用い、前記基板の凹部と前記平板の凸部とが対向するように、前記平板を前記リフローフィルム上に載置することを特徴とする請求項1又は2に記載のはんだプリコートの形成方法。

【請求項4】

前記溶媒が、水、アルコール、又はこれらの混合物であることを特徴とする請求項1〜3のいずれか1項に記載のはんだプリコートの形成方法。

【請求項5】

前記熱可塑性樹脂として、ポリビニルアルコール(PVA)を用いることを特徴とする請求項1〜4のいずれか1項に記載のはんだプリコートの形成方法。

【請求項6】

前記熱可塑性樹脂として、ポリビニルピロリドン(PVP)を用いることを特徴とする請求項1〜4のいずれか1項に記載のはんだプリコートの形成方法。

【請求項7】

前記リフローフィルム中に金属酸化物を除去する成分を含むことを特徴とする請求項1〜6のいずれか1項に記載のはんだプリコートの形成方法。

【請求項8】

前記はんだ粒子の累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径がいずれも1〜50μmの範囲内であることを特徴とする請求項1〜7のいずれか1項に記載のはんだプリコートの形成方法。

【請求項9】

前記はんだ粒子が鉛フリーはんだであることを特徴とする請求項1〜8のいずれか1項に記載のはんだプリコートの形成方法。

【請求項10】

前記はんだ粒子が、錫、銀、及び銅の合金であることを特徴とする請求項1〜9のいずれか1項に記載のはんだプリコートの形成方法。

【請求項11】

前記熱可塑性樹脂100質量部に対して、前記はんだ粒子を30〜500質量部含むことを特徴とする請求項1〜10のいずれか1項に記載のはんだプリコートの形成方法。

【請求項12】

前記(3)及び(4)の工程を、不活性雰囲気下で行うことを特徴とする請求項1〜11のいずれか1項に記載のはんだプリコートの形成方法。

【請求項13】

前記(5)の工程で、水、アルコール、又はこれらの混合溶媒により、前記平板と前記基板との間、及び基板の凹部領域内に存在する、はんだ粒子の残渣を含む熱可塑性樹脂成分を除去することを特徴とする請求項1〜12のいずれか1項に記載のはんだプリコートの形成方法。

【請求項14】

前記(5)の工程で、溶媒により溶解除去するとき超音波を照射することを特徴とする請求項1〜13のいずれか1項に記載のはんだプリコートの形成方法。

【請求項15】

請求項1〜14のいずれか1項に記載のはんだプリコートの形成方法により形成されたはんだプリコート。

【請求項16】

請求項15に記載のはんだプリコートを有することを特徴とするはんだプリコート付き基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−93471(P2013−93471A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235381(P2011−235381)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]