はんだペースト

【課題】接合部の接着剤による補強箇所の視認性を高めることができ、不良品の検知を容易にすることができるはんだペーストを提供すること。

【解決手段】接着剤含有はんだペースト1は、Biの含有量が15〜65wt%とSnからなるはんだと、エポキシ樹脂である接着剤用樹脂と、硬化剤と、ヒドロキシカルボン酸である第1活性剤及び脂肪族ジカルボン酸である第2の活性剤とを含む構成であるため、接合部の接着剤による補強箇所の視認性を高めることができ、不良品の検知を容易にすることができる。

【解決手段】接着剤含有はんだペースト1は、Biの含有量が15〜65wt%とSnからなるはんだと、エポキシ樹脂である接着剤用樹脂と、硬化剤と、ヒドロキシカルボン酸である第1活性剤及び脂肪族ジカルボン酸である第2の活性剤とを含む構成であるため、接合部の接着剤による補強箇所の視認性を高めることができ、不良品の検知を容易にすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、はんだペーストに関するものである。

【背景技術】

【0002】

電子機器もしくは電子機器の回路形成技術の分野では、電子部品を基板に実装する際には、はんだ粉末とフラックスを混練したいわゆるクリームはんだが用いられている。一般的にクリームはんだに用いられるフラックスは、ロジン類、溶剤、活性剤、チキソ剤等により構成されている。上述したフラックスは、はんだ付け後ははんだ付けされた部品の接着には関与せず、はんだ接合ははんだ粉末の溶融接合によってのみ達成され、その接合強度は、はんだ接合面積に強く依存する。

【0003】

ところが、近年の電子機器の軽薄短小化に伴い、部品実装密度が高まり、はんだ接合面積の狭小化が依然として進行中であり、はんだ接合面積でのみ接合強度を確保する従来手段では対応が困難になりつつある。

【0004】

現在、低融点はんだとしては錫−ビスマス系共晶はんだが知られており、この融点は138℃、実装温度は概ね160℃前後と、実装温度を低温化させることができる材料である。しかしながら、この低融点はんだは接合部の耐衝撃性に乏しく、接合部の信頼性を高めるためには接合部の補強が必要となる。

【0005】

そこで、フラックス中に接着剤成分を含有させ、その接着剤によって接合強度を向上させる方法が考案された。例えば、特許文献1では、フラックス中に熱硬化樹脂である熱硬化樹脂とカルボン酸からなる接着剤成分を含有させた、接着剤含有はんだペーストである。これは、はんだ付けした後に、はんだの周りを接着剤が覆うことで接合部の補強を行うものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001-170797号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記の接着剤は透明であり、接合部において接着剤の存在箇所を視認することが困難である。上述したように、接合部の補強は、はんだ接合箇所の周りを接着剤が覆うことによって達成されるため、接着剤の視認性が低いと補強効果を確認することが困難であり、意図した通りの補強効果が得られているかどうかや、接着剤が流れてしまい十分な補強効果が得られない等の不良品の発生時に、それを検知することができない。

【0008】

そこでフラックス中に顔料や染料といった着色剤を添加することで接着剤の視認性を向上させる手段が考えられるが、これらの成分は、はんだの凝集性や印刷性などに悪影響を及ぼすため使用することができない。

【0009】

本発明は、このような従来の課題を解決するもので、接着剤による接合部の補強箇所の視認性を高めたはんだペーストを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、第1の本発明は、

Biの含有量が15〜65wt%とSnからなるはんだと、

エポキシ樹脂である接着剤用樹脂と、

硬化剤と、

ヒドロキシカルボン酸である第1活性剤及び脂肪族ジカルボン酸である第2の活性剤と、を含むはんだペーストである。

【0011】

また、第2の本発明は、

前記第1の活性剤の含有量をA(重量部)、前記第2の活性剤の含有量をB(重量部)としたとき、前記はんだ100重量部に対して、0.5≦A≦3.0かつ1.0≦B≦3.5かつ1.5≦(A+B)≦4.0を満たす、上記第1の本発明のはんだペーストである。

【0012】

また、第3の本発明は、

前記第1の活性剤がクエン酸であり、前記第2の活性剤がグルタル酸である、上記第1または第2の本発明のはんだペーストである。

【0013】

また、第4の本発明は、

前記はんだは、42Sn−58Biであり、

前記はんだ100重量部に対して、前記エポキシ樹脂は10重量部、前記硬化剤は5重量部である、上記第2または第3の本発明のはんだペーストである。

【0014】

これにより、本発明のはんだペーストは、例えば、SnとBiからなるはんだと、フラックス中の接着剤としてエポキシ樹脂とその硬化剤と、活性剤として、上記低融点はんだよりも2〜40℃融点が低く、はんだ付け温度において、分子内脱水によりカルボキシル基と共役系を形成する不飽和結合を生成するヒドロキシカルボン酸と、同様にはんだよりも融点の低い脂肪族ジカルボン酸で構成される。本構成によって、接合部の接着剤による補強箇所の視認性を高めることができ、不良品の検知を容易にすることができる。

【発明の効果】

【0015】

以上のように、本発明のはんだペーストによれば、接合部の接着剤による補強箇所の視認性を高めることができ、不良品の検知を容易にすることができる。

【図面の簡単な説明】

【0016】

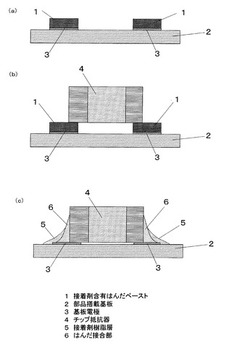

【図1】(a)〜(c):本発明に係るはんだペーストを用いてチップ抵抗器を実装する過程を模式的に表した断面図

【発明を実施するための形態】

【0017】

以下、本発明のはんだペースト、およびそれを用いた実装構造体の一実施の形態について説明する。

【0018】

本実施の形態の接着剤含有はんだペーストは、錫とビスマスからなるはんだと、そのはんだ融点より2〜40℃低い融点を有する下記(a)、(b)に属する2種類の活性剤と、接着剤成分であるエポキシ樹脂と、その硬化剤によって構成される。

【0019】

(a)第1の活性剤は、はんだ付け温度において、カルボキシル基と共役系を形成する不飽和結合を生成するヒドロキシカルボン酸である。

【0020】

(b)第2の活性剤は、脂肪族ジカルボン酸である。

【0021】

上記(a)に属するヒドロキシカルボン酸として、クエン酸、イソクエン酸、リンゴ酸等が例示される。

【0022】

上記(a)に属するヒドロキシカルボン酸は、はんだ付け温度において、分子内脱水反応によって生成する不飽和結合が、カルボキシル基と共役系を形成することによって、茶褐色系に呈色するため、活性剤の役割だけでなく着色剤としての役割が発現する。さらに、エポキシ樹脂との親和性も高いことから、呈色したカルボン酸がエポキシ樹脂中に取り込まれやすく、着色した成分が接着剤中に定着しやすい。

【0023】

上記(b)に属する脂肪族ジカルボン酸として、グルタル酸、セバシン酸等が例示される。

【0024】

上記(b)に属する脂肪族ジカルボン酸は、上記(a)に属するヒドロキシカルボン酸単独では不足する活性力を補うのに最適であり、着色の効果と凝集性、濡れ性、はんだペーストとしての可使時間等の特性を満足させるために必要となる。

【0025】

後述する実施例および比較例から得られた結果として、上記(a)、(b)2種類の活性剤の含有量は、はんだ100重量部に対して

(a)第1の活性剤の含有量は、0.5〜3.0重量部であり、好ましくは、0.5〜1.0重量部であり、

(b)第2の活性剤の含有量は、1.0〜3.5重量部であり、好ましくは、2.0〜2.5重量部である。

【0026】

ただし、第1の活性剤の量(a)と第2の活性剤の量(b)の総量((a)+(b))は、1.5〜4.0重量部であり、好ましくは、2.5〜3.0重量部を満たすことを特徴とする。

【0027】

ここで第1の活性剤の量(a)と第2の活性剤の量(b)の総量がはんだ100重量部に対して1.5重量部を下回ると、はんだの凝集性や濡れ性が低下し、接合信頼性が低下するおそれがある。逆に、第1の活性剤の量(a)と第2の活性剤の量(b)の総量がはんだ100重量部に対して4.0重量部を上回ると、可使時間が短くなり、使用形態が制限されるおそれがある。

【0028】

また、第1の活性剤の含有量がはんだ100重量部に対して0.5重量部を下回ると、着色の効果を十分に得られないおそれがあり、逆に3.0重量部を上回ると、可使時間が短くなるおそれがあると同時に、相対的に第2の活性剤の含有量が低下することとなり、はんだの凝集性や濡れ性が低下し、接合信頼性が低下するおそれがある。

【0029】

また、第2の活性剤の含有量がはんだ100重量部に対して1.0重量部を下回ると、はんだの凝集性や濡れ性が低下し、接合信頼性が低下するおそれがある。逆に3.5重量部を上回ると、可使時間が短くなり、使用形態が制限されるおそれがある。

【0030】

また、はんだ中のBiの含有量は15〜65重量%であることが好ましく、20〜59重量%であることがより好ましい。Biの含有量が15重量%であれば、その合金は約160℃で溶融を開始する。さらにBiの含有量を増加させると溶融開始温度は低下していき、20重量%以上で溶融開始温度が139℃となり、58重量%で共晶組成となる。一方、Bi含有量が15重量%を下回る場合や、65重量%を超える場合は低融点化の効果を十分に得られないおそれがある。

【0031】

上記エポキシ樹脂は、ビスフェノールA型エポキシ樹脂やビスフェノールF型エポキシ樹脂などの液状エポキシ樹脂を主体とし、接着剤の密着性や機械的強度、耐熱性などを向上させるために、ビフェニルアラルキル型エポキシ樹脂、脂環式エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ナフタレン型エポキシ樹脂、多官能エポキシ樹脂などの各種エポキシ樹脂を含むことができる。

【0032】

本発明の実施例では、はんだ粉末が100重量部に対して、エポキシ樹脂を10重量部添加しているが、所望の粘度や印刷形状を得ることのできる限りにおいて添加量は自由に選択することができる。

【0033】

また、エポキシ樹脂の硬化剤としては、はんだ付け工程においてエポキシ樹脂の硬化反応が十分進行するものであれば種類や添加量は自由であり、種類としてはイミダゾール系硬化剤、アミン系硬化剤、酸無水物系硬化剤等が例示できる。

【0034】

また、本発明のはんだペーストは、反応性希釈剤やチクソトロピー性付与剤を含んでいてもよい。これらは所望の粘度や印刷形状を得るために任意に加えられる。

【0035】

以下、本発明の実施例および比較例を示す。

(実施例1)

ここでは、まず、本発明の一実施例である、接着剤含有はんだペーストの作製例を説明し、更に、図1(a)〜図1(c)を参照しながら、接着剤含有はんだペーストを用いてチップ抵抗器を基板に実装する工程を説明する。

【0036】

I.はんだ粉末として42Sn-58Bi組成の球形粒子を用いた。このはんだ粉末の平均粒径は20μmであり、融点は139℃である。

【0037】

また、接着剤成分として、液状ビスフェノールF型エポキシ樹脂であるジャパンエポキシレジン製「E806」、およびイミダゾール系硬化剤であるADEKA製「EHI-I」を用いた。

【0038】

また、活性剤は、前述の第1の活性剤であるヒドロキシカルボン酸としてクエン酸(融点約100℃)、前述の第2の活性剤である脂肪族ジカルボン酸としてグルタル酸(融点約99℃)を用いた。

【0039】

また、チクソトロピー性付与剤として、新日本理化製「ゲルオールD」を用いた。

【0040】

本発明のはんだペーストは、フラックスを作製した後、その中にはんだ粒子を添加し混練することによって作製する。ここではこのはんだ粒子100重量部に対してフラックス成分の添加量を定義している。

【0041】

エポキシ樹脂10重量部に対して、チクソトロピー性付与剤を0.1重量部添加し、140℃で加熱撹拌することでチクソトロピー性付与剤を溶解させ、室温に放冷した。そこへイミダゾール系硬化剤を5重量部、クエン酸を0.5重量部、グルタル酸を2.5重量部添加し、真空プラネタリミキサで20分間混練することでフラックスを得た。

【0042】

前記フラックス中に、はんだ粉末100重量部を添加し、真空プラネタリミキサで1時間混練することで接着剤含有はんだペーストを得た。

【0043】

II.次に、この様にして作製した接着剤含有はんだペーストを用いてチップ抵抗器を基板に実装する工程を説明する。

【0044】

ここで、図1(a)〜図1(c)は、接着剤含有はんだペーストを用いてチップ抵抗器を実装する過程を模式的に表した断面図である。

【0045】

この接着剤含有はんだペースト1を、部品搭載基板2の基板電極3にメタルマスクを介して印刷し(図1(a)参照)、2012サイズのチップ抵抗器4をマウントし(図1(b)参照)、160℃に設定したリフロー炉に6分間通炉することによりはんだ付けを行った。

【0046】

その結果、はんだ粒子が溶融し、一体化して金属の塊となりチップ抵抗器4と基板電極3との間ではんだ接合部6を形成し、その周囲をはんだ粒子を含まない接着剤樹脂層5が取り囲む状態が形成された。これにより、図1(c)の断面図で表される実装構造体が得られ、接着剤によって金属接合が補強されている状態が観察された。

【0047】

更に、接着剤樹脂層5は茶褐色に呈色しており、補強されている状態を容易に視認することができた。

【0048】

(1)尚、呈色の効果については、上記の通りチップ抵抗器の実装構造体を作製し、接合箇所を目視により観察を行ない、接着剤樹脂層が着色しておりその存在箇所が明らかである場合を○、存在箇所が不明瞭である場合を×とし、○を合格とした。

【0049】

(2)また、はんだの凝集性試験は、JIS Z 3284 ソルダボール試験に従って実施し、下記の通りランク付けを行ない、◎、○を合格としたところ、本実施例で作製した接着剤含有はんだペーストはクラス2の凝集性を示し、合格基準を満足した。

【0050】

◎:クラス1〜2

○:クラス3

×:クラス4〜5

(3)また、はんだの濡れ性試験は、JIS Z 3197 はんだ広がり試験に従って実施し、下記の通りランク付けを行ない、◎、○を合格としたところ、本実施例で作製した接着剤含有はんだペーストは、88%の濡れ性を示し、合格基準を満足した。

【0051】

◎:85%以上

○:80%以上85%未満

×:80%未満

(4)また、はんだの可使時間試験は、スクリーン印刷機により、スキージ速度40mm/sec、スキージ移動距離200mm、1往復毎分のサイクルで、目隠ししたメタルマスク上で接着剤含有はんだペーストに対して24時間連続ローリングを行い、初期、4時間、8時間、24時間ローリングした材料に対して、JIS Z 3284印刷性試験ならびに流動特性試験にしたがって実施し、下記の通りランク付けを行い、◎、○を合格としたところ、本実施例で作製した接着剤含有はんだペーストは印刷性試験および流動特性試験ともに初期から24時間に渡って評価結果に変化が見られず、合格基準を満足した。

【0052】

◎:初期評価結果を24時間維持

○:初期評価結果を8時間維持

×:初期評価結果を8時間維持できない

次に、他の実施例について説明する。

(実施例2〜10)

実施例1と同様に、第1の活性剤であるヒドロキシカルボン酸としてクエン酸を、第2の活性剤である脂肪族ジカルボン酸としてグルタル酸を用い、その配合比(重量比)を表1に示すとおりに変化させて、実施例1と同様の手順で接着剤含有はんだペーストを作製し、評価を行い、その結果を表1に示す。

【0053】

【表1】

(実施例11〜18)

ここでは、実施例1〜8で用いた第1の活性剤のヒドロキシカルボン酸であるクエン酸を、イソクエン酸(融点約105℃)に置き換えたフラックスおよび接着剤含有はんだペーストを作製した。

【0054】

実施例1と同様の手順で接着剤含有はんだペーストを作製し、評価を行った。その結果を表2に示す。

【0055】

【表2】

(比較例1〜13)

ここでは、比較例を説明する。

【0056】

実施例1と同様に、第1の活性剤であるヒドロキシカルボン酸としてクエン酸を、第2の活性剤である脂肪族ジカルボン酸としてグルタル酸を用い、その配合比(重量比)を表3に示すとおりに変化させた比較例1〜13を示す。

【0057】

これらの比較例において、実施例1と同様の手順で接着剤含有はんだペーストを作製し、評価を行い、その結果を表3に示す。

【0058】

【表3】

次に、上記の実施例および比較例の結果について考察する。

【0059】

(1)呈色の効果に着目し、実施例1〜10と比較例1〜13を比較すると、クエン酸量(a)が0.5〜3.2重量部の材料は合格基準を満たす一方で、0.3〜0.4重量部(比較例1〜3)では合格判定基準を満たすことが出来ないことがわかった。

【0060】

また、実施例6,9,10と比較例2を比較すると、呈色の効果はグルタル酸量(b)に関わらず、クエン酸量(a)のみに依存していると考えられる。

【0061】

以上より、呈色の効果が合格判定基準を満たすためにはクエン酸量(a)が0.5重量部以上必要であることがわかった。

【0062】

(2)凝集性および濡れ性に着目し、実施例1〜10と比較例1〜13を比較すると、グルタル酸量(b)が1.0〜3.7重量部の材料は合格基準を満たす一方で、0.8重量部(比較例4,6,8,9,12)では凝集性、濡れ性の両方あるいはどちらか一方の合格判定基準を満たすことが出来ないことがわかった。

【0063】

また、実施例1,6,8と比較例4,6,8,9,12より、はんだの凝集性、濡れ性に対するクエン酸量(a)の寄与は小さく、グルタル酸量(b)の寄与が大きいと考えられる。

【0064】

以上より、はんだの凝集性、濡れ性の合格判定基準を満たすためには、グルタル酸量(b)が1.0重量部以上必要であることがわかった。また、グルタル酸量(b)が2.0重量部以上であれば、クエン酸量(a)が0.5重量部未満の比較例1を除いて、濡れ性、凝集性共に判定基準の◎を満足し、より好ましい結果が得られることがわかった。

【0065】

(3)可使時間に着目し、実施例1〜10と比較例1〜13を比較すると、クエン酸量(a)とグルタル酸量(b)の総量(a)+(b)が1.3〜4.0重量部の材料は合格判定基準を満たす一方で、4.2重量部以上の材料(比較例5,7,10,11,13)では、合格判定基準を満たせないことがわかった。

【0066】

これはクエン酸やグルタル酸が、はんだ粒子やエポキシ樹脂と反応することによる特性の変化に起因すると考えられる。

【0067】

実施例2〜4と比較例5,7,10,11,13を比較すると、クエン酸量(a)とグルタル酸量(b)の比率にかかわらず、その総量(a)+(b)が4.0重量部であれば可使時間の合格判定基準を満たしているが、4.2重量部以上だと可使時間の合格判定基準を満足できないことがわかる。

【0068】

以上のことより、可使時間の合格判定基準を満たすためには、クエン酸量(a)とグルタル酸量(b)の総量(a)+(b)が4.0重量部以下である必要があることがわかった。さらに3.0重量部以下であれば可使時間の判定基準の◎を満足し、より好ましい結果が得られることがわかった。

【0069】

(4)また、実施例11〜18より、第1の活性剤のヒドロキシカルボン酸であるクエン酸をイソクエン酸に置き換えても、クエン酸を使用した時と同様の着色の効果や、凝集性、濡れ性、可使時間を示す結果が得られた。このことから、はんだ付け温度において、分子内脱水により、カルボキシル基と共役系を形成する不飽和結合を生成するヒドロキシカルボン酸であるリンゴ酸(融点約100℃)を第1の活性剤として用いても同様の効果が得られると推測できる。

【0070】

以上の結果をまとめると次の通りである。

【0071】

即ち、はんだ粒子100重量部に対して

1)呈色の効果が合格基準を満たすために、第1の活性剤の量(a)が0.5重量部以上であり、

2)凝集性、濡れ性が合格基準を満たすために、第2の活性剤の量(b)が1.0重量部以上であり、

3)可使時間が合格基準を満たすために、第1の活性剤と第2の活性剤の総量(a)+(b)が4.0重量部以下である。

【0072】

との3条件を満たす、すなわち0.5≦(a)≦3.0かつ1.0≦(b)≦3.5かつ1.5≦(a)+(b)≦4.0となる接着剤含有はんだペーストにおいて、着色の効果、濡れ性、凝集性、可使時間全ての合格判定基準を満たすことが見いだせた。さらに、0.5≦(a)≦1.0かつ2.0≦(b)≦2.5かつ2.5≦(a)+(b)≦3.0となる場合、濡れ性、凝集性、可使時間がより好ましい結果となることがわかった。

【0073】

尚、上記実施の形態では、はんだとしてSn58Biを用いた場合について説明したが、これに限らず例えば、Sn57Bi1Ag組成のはんだであっても上記と同様の効果を発揮する。

【0074】

また、上記実施の形態では、第1及び第2の活性剤を用いる場合について説明したが、これに限らず例えば、補助活性剤として、レブリン酸、コハク酸などを添加しても良い。

【0075】

また、上記実施の形態では、第2の活性剤として、脂肪族ジカルボン酸を用いた場合について説明したが、これに限らず例えば、ロジン(アビエチン酸誘導体)を第2の活性剤として用いても良い。

【0076】

また、上記実施の形態では、接着剤用樹脂の一例として、エポキシ樹脂を用いる場合について説明したが、これに限らず例えば、フェノール樹脂、ポリイミド樹脂、ポリウレタン樹脂、またはメラミン樹脂等の熱硬化性樹脂を用いても良い。

【産業上の利用可能性】

【0077】

本発明のはんだペーストは、接合部の接着剤による補強箇所の視認性を高めることができ、不良品の検知を容易にすることができるという効果を有し、部品実装用のはんだペーストとして有用である。

【符号の説明】

【0078】

1 接着剤含有はんだペースト

2 部品搭載基板

3 基板電極

4 チップ抵抗器

5 接着剤樹脂層

6 はんだ接合部

【技術分野】

【0001】

本発明は、はんだペーストに関するものである。

【背景技術】

【0002】

電子機器もしくは電子機器の回路形成技術の分野では、電子部品を基板に実装する際には、はんだ粉末とフラックスを混練したいわゆるクリームはんだが用いられている。一般的にクリームはんだに用いられるフラックスは、ロジン類、溶剤、活性剤、チキソ剤等により構成されている。上述したフラックスは、はんだ付け後ははんだ付けされた部品の接着には関与せず、はんだ接合ははんだ粉末の溶融接合によってのみ達成され、その接合強度は、はんだ接合面積に強く依存する。

【0003】

ところが、近年の電子機器の軽薄短小化に伴い、部品実装密度が高まり、はんだ接合面積の狭小化が依然として進行中であり、はんだ接合面積でのみ接合強度を確保する従来手段では対応が困難になりつつある。

【0004】

現在、低融点はんだとしては錫−ビスマス系共晶はんだが知られており、この融点は138℃、実装温度は概ね160℃前後と、実装温度を低温化させることができる材料である。しかしながら、この低融点はんだは接合部の耐衝撃性に乏しく、接合部の信頼性を高めるためには接合部の補強が必要となる。

【0005】

そこで、フラックス中に接着剤成分を含有させ、その接着剤によって接合強度を向上させる方法が考案された。例えば、特許文献1では、フラックス中に熱硬化樹脂である熱硬化樹脂とカルボン酸からなる接着剤成分を含有させた、接着剤含有はんだペーストである。これは、はんだ付けした後に、はんだの周りを接着剤が覆うことで接合部の補強を行うものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001-170797号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記の接着剤は透明であり、接合部において接着剤の存在箇所を視認することが困難である。上述したように、接合部の補強は、はんだ接合箇所の周りを接着剤が覆うことによって達成されるため、接着剤の視認性が低いと補強効果を確認することが困難であり、意図した通りの補強効果が得られているかどうかや、接着剤が流れてしまい十分な補強効果が得られない等の不良品の発生時に、それを検知することができない。

【0008】

そこでフラックス中に顔料や染料といった着色剤を添加することで接着剤の視認性を向上させる手段が考えられるが、これらの成分は、はんだの凝集性や印刷性などに悪影響を及ぼすため使用することができない。

【0009】

本発明は、このような従来の課題を解決するもので、接着剤による接合部の補強箇所の視認性を高めたはんだペーストを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、第1の本発明は、

Biの含有量が15〜65wt%とSnからなるはんだと、

エポキシ樹脂である接着剤用樹脂と、

硬化剤と、

ヒドロキシカルボン酸である第1活性剤及び脂肪族ジカルボン酸である第2の活性剤と、を含むはんだペーストである。

【0011】

また、第2の本発明は、

前記第1の活性剤の含有量をA(重量部)、前記第2の活性剤の含有量をB(重量部)としたとき、前記はんだ100重量部に対して、0.5≦A≦3.0かつ1.0≦B≦3.5かつ1.5≦(A+B)≦4.0を満たす、上記第1の本発明のはんだペーストである。

【0012】

また、第3の本発明は、

前記第1の活性剤がクエン酸であり、前記第2の活性剤がグルタル酸である、上記第1または第2の本発明のはんだペーストである。

【0013】

また、第4の本発明は、

前記はんだは、42Sn−58Biであり、

前記はんだ100重量部に対して、前記エポキシ樹脂は10重量部、前記硬化剤は5重量部である、上記第2または第3の本発明のはんだペーストである。

【0014】

これにより、本発明のはんだペーストは、例えば、SnとBiからなるはんだと、フラックス中の接着剤としてエポキシ樹脂とその硬化剤と、活性剤として、上記低融点はんだよりも2〜40℃融点が低く、はんだ付け温度において、分子内脱水によりカルボキシル基と共役系を形成する不飽和結合を生成するヒドロキシカルボン酸と、同様にはんだよりも融点の低い脂肪族ジカルボン酸で構成される。本構成によって、接合部の接着剤による補強箇所の視認性を高めることができ、不良品の検知を容易にすることができる。

【発明の効果】

【0015】

以上のように、本発明のはんだペーストによれば、接合部の接着剤による補強箇所の視認性を高めることができ、不良品の検知を容易にすることができる。

【図面の簡単な説明】

【0016】

【図1】(a)〜(c):本発明に係るはんだペーストを用いてチップ抵抗器を実装する過程を模式的に表した断面図

【発明を実施するための形態】

【0017】

以下、本発明のはんだペースト、およびそれを用いた実装構造体の一実施の形態について説明する。

【0018】

本実施の形態の接着剤含有はんだペーストは、錫とビスマスからなるはんだと、そのはんだ融点より2〜40℃低い融点を有する下記(a)、(b)に属する2種類の活性剤と、接着剤成分であるエポキシ樹脂と、その硬化剤によって構成される。

【0019】

(a)第1の活性剤は、はんだ付け温度において、カルボキシル基と共役系を形成する不飽和結合を生成するヒドロキシカルボン酸である。

【0020】

(b)第2の活性剤は、脂肪族ジカルボン酸である。

【0021】

上記(a)に属するヒドロキシカルボン酸として、クエン酸、イソクエン酸、リンゴ酸等が例示される。

【0022】

上記(a)に属するヒドロキシカルボン酸は、はんだ付け温度において、分子内脱水反応によって生成する不飽和結合が、カルボキシル基と共役系を形成することによって、茶褐色系に呈色するため、活性剤の役割だけでなく着色剤としての役割が発現する。さらに、エポキシ樹脂との親和性も高いことから、呈色したカルボン酸がエポキシ樹脂中に取り込まれやすく、着色した成分が接着剤中に定着しやすい。

【0023】

上記(b)に属する脂肪族ジカルボン酸として、グルタル酸、セバシン酸等が例示される。

【0024】

上記(b)に属する脂肪族ジカルボン酸は、上記(a)に属するヒドロキシカルボン酸単独では不足する活性力を補うのに最適であり、着色の効果と凝集性、濡れ性、はんだペーストとしての可使時間等の特性を満足させるために必要となる。

【0025】

後述する実施例および比較例から得られた結果として、上記(a)、(b)2種類の活性剤の含有量は、はんだ100重量部に対して

(a)第1の活性剤の含有量は、0.5〜3.0重量部であり、好ましくは、0.5〜1.0重量部であり、

(b)第2の活性剤の含有量は、1.0〜3.5重量部であり、好ましくは、2.0〜2.5重量部である。

【0026】

ただし、第1の活性剤の量(a)と第2の活性剤の量(b)の総量((a)+(b))は、1.5〜4.0重量部であり、好ましくは、2.5〜3.0重量部を満たすことを特徴とする。

【0027】

ここで第1の活性剤の量(a)と第2の活性剤の量(b)の総量がはんだ100重量部に対して1.5重量部を下回ると、はんだの凝集性や濡れ性が低下し、接合信頼性が低下するおそれがある。逆に、第1の活性剤の量(a)と第2の活性剤の量(b)の総量がはんだ100重量部に対して4.0重量部を上回ると、可使時間が短くなり、使用形態が制限されるおそれがある。

【0028】

また、第1の活性剤の含有量がはんだ100重量部に対して0.5重量部を下回ると、着色の効果を十分に得られないおそれがあり、逆に3.0重量部を上回ると、可使時間が短くなるおそれがあると同時に、相対的に第2の活性剤の含有量が低下することとなり、はんだの凝集性や濡れ性が低下し、接合信頼性が低下するおそれがある。

【0029】

また、第2の活性剤の含有量がはんだ100重量部に対して1.0重量部を下回ると、はんだの凝集性や濡れ性が低下し、接合信頼性が低下するおそれがある。逆に3.5重量部を上回ると、可使時間が短くなり、使用形態が制限されるおそれがある。

【0030】

また、はんだ中のBiの含有量は15〜65重量%であることが好ましく、20〜59重量%であることがより好ましい。Biの含有量が15重量%であれば、その合金は約160℃で溶融を開始する。さらにBiの含有量を増加させると溶融開始温度は低下していき、20重量%以上で溶融開始温度が139℃となり、58重量%で共晶組成となる。一方、Bi含有量が15重量%を下回る場合や、65重量%を超える場合は低融点化の効果を十分に得られないおそれがある。

【0031】

上記エポキシ樹脂は、ビスフェノールA型エポキシ樹脂やビスフェノールF型エポキシ樹脂などの液状エポキシ樹脂を主体とし、接着剤の密着性や機械的強度、耐熱性などを向上させるために、ビフェニルアラルキル型エポキシ樹脂、脂環式エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ナフタレン型エポキシ樹脂、多官能エポキシ樹脂などの各種エポキシ樹脂を含むことができる。

【0032】

本発明の実施例では、はんだ粉末が100重量部に対して、エポキシ樹脂を10重量部添加しているが、所望の粘度や印刷形状を得ることのできる限りにおいて添加量は自由に選択することができる。

【0033】

また、エポキシ樹脂の硬化剤としては、はんだ付け工程においてエポキシ樹脂の硬化反応が十分進行するものであれば種類や添加量は自由であり、種類としてはイミダゾール系硬化剤、アミン系硬化剤、酸無水物系硬化剤等が例示できる。

【0034】

また、本発明のはんだペーストは、反応性希釈剤やチクソトロピー性付与剤を含んでいてもよい。これらは所望の粘度や印刷形状を得るために任意に加えられる。

【0035】

以下、本発明の実施例および比較例を示す。

(実施例1)

ここでは、まず、本発明の一実施例である、接着剤含有はんだペーストの作製例を説明し、更に、図1(a)〜図1(c)を参照しながら、接着剤含有はんだペーストを用いてチップ抵抗器を基板に実装する工程を説明する。

【0036】

I.はんだ粉末として42Sn-58Bi組成の球形粒子を用いた。このはんだ粉末の平均粒径は20μmであり、融点は139℃である。

【0037】

また、接着剤成分として、液状ビスフェノールF型エポキシ樹脂であるジャパンエポキシレジン製「E806」、およびイミダゾール系硬化剤であるADEKA製「EHI-I」を用いた。

【0038】

また、活性剤は、前述の第1の活性剤であるヒドロキシカルボン酸としてクエン酸(融点約100℃)、前述の第2の活性剤である脂肪族ジカルボン酸としてグルタル酸(融点約99℃)を用いた。

【0039】

また、チクソトロピー性付与剤として、新日本理化製「ゲルオールD」を用いた。

【0040】

本発明のはんだペーストは、フラックスを作製した後、その中にはんだ粒子を添加し混練することによって作製する。ここではこのはんだ粒子100重量部に対してフラックス成分の添加量を定義している。

【0041】

エポキシ樹脂10重量部に対して、チクソトロピー性付与剤を0.1重量部添加し、140℃で加熱撹拌することでチクソトロピー性付与剤を溶解させ、室温に放冷した。そこへイミダゾール系硬化剤を5重量部、クエン酸を0.5重量部、グルタル酸を2.5重量部添加し、真空プラネタリミキサで20分間混練することでフラックスを得た。

【0042】

前記フラックス中に、はんだ粉末100重量部を添加し、真空プラネタリミキサで1時間混練することで接着剤含有はんだペーストを得た。

【0043】

II.次に、この様にして作製した接着剤含有はんだペーストを用いてチップ抵抗器を基板に実装する工程を説明する。

【0044】

ここで、図1(a)〜図1(c)は、接着剤含有はんだペーストを用いてチップ抵抗器を実装する過程を模式的に表した断面図である。

【0045】

この接着剤含有はんだペースト1を、部品搭載基板2の基板電極3にメタルマスクを介して印刷し(図1(a)参照)、2012サイズのチップ抵抗器4をマウントし(図1(b)参照)、160℃に設定したリフロー炉に6分間通炉することによりはんだ付けを行った。

【0046】

その結果、はんだ粒子が溶融し、一体化して金属の塊となりチップ抵抗器4と基板電極3との間ではんだ接合部6を形成し、その周囲をはんだ粒子を含まない接着剤樹脂層5が取り囲む状態が形成された。これにより、図1(c)の断面図で表される実装構造体が得られ、接着剤によって金属接合が補強されている状態が観察された。

【0047】

更に、接着剤樹脂層5は茶褐色に呈色しており、補強されている状態を容易に視認することができた。

【0048】

(1)尚、呈色の効果については、上記の通りチップ抵抗器の実装構造体を作製し、接合箇所を目視により観察を行ない、接着剤樹脂層が着色しておりその存在箇所が明らかである場合を○、存在箇所が不明瞭である場合を×とし、○を合格とした。

【0049】

(2)また、はんだの凝集性試験は、JIS Z 3284 ソルダボール試験に従って実施し、下記の通りランク付けを行ない、◎、○を合格としたところ、本実施例で作製した接着剤含有はんだペーストはクラス2の凝集性を示し、合格基準を満足した。

【0050】

◎:クラス1〜2

○:クラス3

×:クラス4〜5

(3)また、はんだの濡れ性試験は、JIS Z 3197 はんだ広がり試験に従って実施し、下記の通りランク付けを行ない、◎、○を合格としたところ、本実施例で作製した接着剤含有はんだペーストは、88%の濡れ性を示し、合格基準を満足した。

【0051】

◎:85%以上

○:80%以上85%未満

×:80%未満

(4)また、はんだの可使時間試験は、スクリーン印刷機により、スキージ速度40mm/sec、スキージ移動距離200mm、1往復毎分のサイクルで、目隠ししたメタルマスク上で接着剤含有はんだペーストに対して24時間連続ローリングを行い、初期、4時間、8時間、24時間ローリングした材料に対して、JIS Z 3284印刷性試験ならびに流動特性試験にしたがって実施し、下記の通りランク付けを行い、◎、○を合格としたところ、本実施例で作製した接着剤含有はんだペーストは印刷性試験および流動特性試験ともに初期から24時間に渡って評価結果に変化が見られず、合格基準を満足した。

【0052】

◎:初期評価結果を24時間維持

○:初期評価結果を8時間維持

×:初期評価結果を8時間維持できない

次に、他の実施例について説明する。

(実施例2〜10)

実施例1と同様に、第1の活性剤であるヒドロキシカルボン酸としてクエン酸を、第2の活性剤である脂肪族ジカルボン酸としてグルタル酸を用い、その配合比(重量比)を表1に示すとおりに変化させて、実施例1と同様の手順で接着剤含有はんだペーストを作製し、評価を行い、その結果を表1に示す。

【0053】

【表1】

(実施例11〜18)

ここでは、実施例1〜8で用いた第1の活性剤のヒドロキシカルボン酸であるクエン酸を、イソクエン酸(融点約105℃)に置き換えたフラックスおよび接着剤含有はんだペーストを作製した。

【0054】

実施例1と同様の手順で接着剤含有はんだペーストを作製し、評価を行った。その結果を表2に示す。

【0055】

【表2】

(比較例1〜13)

ここでは、比較例を説明する。

【0056】

実施例1と同様に、第1の活性剤であるヒドロキシカルボン酸としてクエン酸を、第2の活性剤である脂肪族ジカルボン酸としてグルタル酸を用い、その配合比(重量比)を表3に示すとおりに変化させた比較例1〜13を示す。

【0057】

これらの比較例において、実施例1と同様の手順で接着剤含有はんだペーストを作製し、評価を行い、その結果を表3に示す。

【0058】

【表3】

次に、上記の実施例および比較例の結果について考察する。

【0059】

(1)呈色の効果に着目し、実施例1〜10と比較例1〜13を比較すると、クエン酸量(a)が0.5〜3.2重量部の材料は合格基準を満たす一方で、0.3〜0.4重量部(比較例1〜3)では合格判定基準を満たすことが出来ないことがわかった。

【0060】

また、実施例6,9,10と比較例2を比較すると、呈色の効果はグルタル酸量(b)に関わらず、クエン酸量(a)のみに依存していると考えられる。

【0061】

以上より、呈色の効果が合格判定基準を満たすためにはクエン酸量(a)が0.5重量部以上必要であることがわかった。

【0062】

(2)凝集性および濡れ性に着目し、実施例1〜10と比較例1〜13を比較すると、グルタル酸量(b)が1.0〜3.7重量部の材料は合格基準を満たす一方で、0.8重量部(比較例4,6,8,9,12)では凝集性、濡れ性の両方あるいはどちらか一方の合格判定基準を満たすことが出来ないことがわかった。

【0063】

また、実施例1,6,8と比較例4,6,8,9,12より、はんだの凝集性、濡れ性に対するクエン酸量(a)の寄与は小さく、グルタル酸量(b)の寄与が大きいと考えられる。

【0064】

以上より、はんだの凝集性、濡れ性の合格判定基準を満たすためには、グルタル酸量(b)が1.0重量部以上必要であることがわかった。また、グルタル酸量(b)が2.0重量部以上であれば、クエン酸量(a)が0.5重量部未満の比較例1を除いて、濡れ性、凝集性共に判定基準の◎を満足し、より好ましい結果が得られることがわかった。

【0065】

(3)可使時間に着目し、実施例1〜10と比較例1〜13を比較すると、クエン酸量(a)とグルタル酸量(b)の総量(a)+(b)が1.3〜4.0重量部の材料は合格判定基準を満たす一方で、4.2重量部以上の材料(比較例5,7,10,11,13)では、合格判定基準を満たせないことがわかった。

【0066】

これはクエン酸やグルタル酸が、はんだ粒子やエポキシ樹脂と反応することによる特性の変化に起因すると考えられる。

【0067】

実施例2〜4と比較例5,7,10,11,13を比較すると、クエン酸量(a)とグルタル酸量(b)の比率にかかわらず、その総量(a)+(b)が4.0重量部であれば可使時間の合格判定基準を満たしているが、4.2重量部以上だと可使時間の合格判定基準を満足できないことがわかる。

【0068】

以上のことより、可使時間の合格判定基準を満たすためには、クエン酸量(a)とグルタル酸量(b)の総量(a)+(b)が4.0重量部以下である必要があることがわかった。さらに3.0重量部以下であれば可使時間の判定基準の◎を満足し、より好ましい結果が得られることがわかった。

【0069】

(4)また、実施例11〜18より、第1の活性剤のヒドロキシカルボン酸であるクエン酸をイソクエン酸に置き換えても、クエン酸を使用した時と同様の着色の効果や、凝集性、濡れ性、可使時間を示す結果が得られた。このことから、はんだ付け温度において、分子内脱水により、カルボキシル基と共役系を形成する不飽和結合を生成するヒドロキシカルボン酸であるリンゴ酸(融点約100℃)を第1の活性剤として用いても同様の効果が得られると推測できる。

【0070】

以上の結果をまとめると次の通りである。

【0071】

即ち、はんだ粒子100重量部に対して

1)呈色の効果が合格基準を満たすために、第1の活性剤の量(a)が0.5重量部以上であり、

2)凝集性、濡れ性が合格基準を満たすために、第2の活性剤の量(b)が1.0重量部以上であり、

3)可使時間が合格基準を満たすために、第1の活性剤と第2の活性剤の総量(a)+(b)が4.0重量部以下である。

【0072】

との3条件を満たす、すなわち0.5≦(a)≦3.0かつ1.0≦(b)≦3.5かつ1.5≦(a)+(b)≦4.0となる接着剤含有はんだペーストにおいて、着色の効果、濡れ性、凝集性、可使時間全ての合格判定基準を満たすことが見いだせた。さらに、0.5≦(a)≦1.0かつ2.0≦(b)≦2.5かつ2.5≦(a)+(b)≦3.0となる場合、濡れ性、凝集性、可使時間がより好ましい結果となることがわかった。

【0073】

尚、上記実施の形態では、はんだとしてSn58Biを用いた場合について説明したが、これに限らず例えば、Sn57Bi1Ag組成のはんだであっても上記と同様の効果を発揮する。

【0074】

また、上記実施の形態では、第1及び第2の活性剤を用いる場合について説明したが、これに限らず例えば、補助活性剤として、レブリン酸、コハク酸などを添加しても良い。

【0075】

また、上記実施の形態では、第2の活性剤として、脂肪族ジカルボン酸を用いた場合について説明したが、これに限らず例えば、ロジン(アビエチン酸誘導体)を第2の活性剤として用いても良い。

【0076】

また、上記実施の形態では、接着剤用樹脂の一例として、エポキシ樹脂を用いる場合について説明したが、これに限らず例えば、フェノール樹脂、ポリイミド樹脂、ポリウレタン樹脂、またはメラミン樹脂等の熱硬化性樹脂を用いても良い。

【産業上の利用可能性】

【0077】

本発明のはんだペーストは、接合部の接着剤による補強箇所の視認性を高めることができ、不良品の検知を容易にすることができるという効果を有し、部品実装用のはんだペーストとして有用である。

【符号の説明】

【0078】

1 接着剤含有はんだペースト

2 部品搭載基板

3 基板電極

4 チップ抵抗器

5 接着剤樹脂層

6 はんだ接合部

【特許請求の範囲】

【請求項1】

Biの含有量が15〜65wt%とSnからなるはんだと、

エポキシ樹脂である接着剤用樹脂と、

硬化剤と、

ヒドロキシカルボン酸である第1活性剤及び脂肪族ジカルボン酸である第2の活性剤と、を含むはんだペースト。

【請求項2】

前記第1の活性剤の含有量をA(重量部)、前記第2の活性剤の含有量をB(重量部)としたとき、前記はんだ100重量部に対して、0.5≦A≦3.0かつ1.0≦B≦3.5かつ1.5≦(A+B)≦4.0を満たす、請求項1に記載のはんだペースト。

【請求項3】

前記第1の活性剤がクエン酸であり、前記第2の活性剤がグルタル酸である、請求項1または2に記載のはんだペースト。

【請求項4】

前記はんだは、42Sn−58Biであり、

前記はんだ100重量部に対して、前記エポキシ樹脂は10重量部、前記硬化剤は5重量部である、請求項2または3に記載のはんだペースト。

【請求項1】

Biの含有量が15〜65wt%とSnからなるはんだと、

エポキシ樹脂である接着剤用樹脂と、

硬化剤と、

ヒドロキシカルボン酸である第1活性剤及び脂肪族ジカルボン酸である第2の活性剤と、を含むはんだペースト。

【請求項2】

前記第1の活性剤の含有量をA(重量部)、前記第2の活性剤の含有量をB(重量部)としたとき、前記はんだ100重量部に対して、0.5≦A≦3.0かつ1.0≦B≦3.5かつ1.5≦(A+B)≦4.0を満たす、請求項1に記載のはんだペースト。

【請求項3】

前記第1の活性剤がクエン酸であり、前記第2の活性剤がグルタル酸である、請求項1または2に記載のはんだペースト。

【請求項4】

前記はんだは、42Sn−58Biであり、

前記はんだ100重量部に対して、前記エポキシ樹脂は10重量部、前記硬化剤は5重量部である、請求項2または3に記載のはんだペースト。

【図1】

【公開番号】特開2012−115871(P2012−115871A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−267533(P2010−267533)

【出願日】平成22年11月30日(2010.11.30)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]