はんだ付け方法、及び、はんだ付け装置

【課題】半導体装置をはんだ槽に満たされた溶融はんだに浸漬することで、前記半導体装置の電極にはんだを付着させるはんだ付け方法において、はんだ付けの効率、及び、はんだ付け後の半導体装置の歩留まりを向上できるようにする。

【解決手段】半導体装置10を溶融はんだ12Aに浸漬する前、及び、半導体装置10を溶融はんだ12Aから引き上げる前のみに、溶融はんだ12Aの液面12cに配された超音波振動子4によって超音波を液面12cに印加することにより、液面12cを振動させて液面12c近傍の溶融はんだ12Aをはんだ槽2の外側に溢れ出させるはんだ付け方法を提供する。

【解決手段】半導体装置10を溶融はんだ12Aに浸漬する前、及び、半導体装置10を溶融はんだ12Aから引き上げる前のみに、溶融はんだ12Aの液面12cに配された超音波振動子4によって超音波を液面12cに印加することにより、液面12cを振動させて液面12c近傍の溶融はんだ12Aをはんだ槽2の外側に溢れ出させるはんだ付け方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、はんだ付け方法、及び、はんだ付け装置に関する。

【背景技術】

【0002】

従来より、半導体装置(例えば半導体ウェハ・半導体素子等)の電極にはんだを付着させるはんだ付け方法には、半導体装置をはんだ槽に満たされた溶融はんだに浸漬し、引き上げる、所謂フロー方式のはんだ付け方法が知られている。

この種のはんだ付け方法では、電極に対するはんだの濡れ性向上のために、半導体装置を溶融はんだに浸漬する前に、半導体装置にフラックス(電極に付着した酸化膜を除去するための還元剤)を塗布している。

【0003】

また、この種のはんだ付け方法においては、溶融はんだが酸化して酸化物として溶融はんだの液面に浮遊していることがある。この酸化物が半導体装置(特に半導体ウェハ)に付着すると、半導体装置の品質に悪影響を及ぼす虞がある。このため、従来では、半導体装置を溶融はんだに浸漬する際や溶融はんだから引き上げる際に、酸化物が半導体装置に付着しないように、半導体装置を溶融はんだに浸漬する前や、半導体装置を溶融はんだから引き上げる前に、へら等を用いて手動で酸化物を液面から除去している。

【0004】

また、フロー方式ではんだ付けする従来のはんだ付け方法では、例えば特許文献1のように、超音波振動子を浸漬された半導体装置の電極に対向配置させた状態で、超音波振動子により溶融はんだに超音波を印加し電極に直接到達させることで、電極から酸化膜を除去することが考えられている。この方法では、浸漬前の半導体装置に上述したフラックスを塗布する必要が無い。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−19427号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、フラックスを用いた上記従来のはんだ付け方法では、はんだ付けの終了後に、半導体装置を薬品等で洗浄してフラックスを除去する必要があるため、はんだ付けに要する工程数が多く、はんだ付けの効率が低い、という問題がある。また、洗浄用の薬品も必要となるため、はんだ付けのコストが高い、という問題もある。

一方、超音波を利用した上記従来のはんだ付け方法では、上記フラックスが不要となるものの、超音波が浸漬された半導体装置に直接到達するため、特に、半導体装置が半導体ウェハである場合には、超音波によって半導体ウェハに割れや欠けなどの不具合が発生して、製品の歩留まりが低下する、という問題がある。なお、近年では、半導体ウェハの大口径化や薄型化の要求が高まっているため、上述した超音波による半導体ウェハの割れや欠けは顕著なものとなる。

さらに、上述したいずれのはんだ付け方法でも、溶融はんだの液面に浮遊する酸化物を手動で除去する必要があり面倒であるため、はんだ付けの効率が低くなってしまう、という問題もある。

【0007】

本発明は、上述した事情に鑑みたものであって、はんだ付けの効率向上、及び、はんだ付け後の半導体装置の歩留まり向上を図ることが可能なはんだ付け方法及びはんだ付け装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

この課題を解決するために、本発明のはんだ付け方法は、半導体装置をはんだ槽に満たされた溶融はんだに浸漬することで、前記半導体装置の電極にはんだを付着させる方法であって、前記半導体装置を前記溶融はんだに浸漬する前、及び、前記半導体装置を前記溶融はんだから引き上げる前のみに、前記溶融はんだの液面に配された超音波振動子によって超音波を前記液面に印加することにより、前記液面を振動させて前記液面近傍の前記溶融はんだを前記はんだ槽の外側に溢れ出させることを特徴とする。

なお、半導体装置を溶融はんだに浸漬した状態は、超音波振動子による超音波が半導体装置に直接到達しにくくなるように、半導体装置を溶融はんだの液面よりも下方に十分沈めた状態のことを示している。

【0009】

また、本発明のはんだ付け装置は、溶融はんだで満たされたはんだ槽を備え、前記溶融はんだに半導体装置を浸漬することで前記半導体装置の電極にはんだを付着させるものであって、前記溶融はんだの液面に配されて、当該液面に超音波を印加して前記液面を振動させる超音波振動子を備えることを特徴とする。

【0010】

上記はんだ付け方法及びはんだ付け装置によれば、溶融はんだの液面を振動させることで、はんだ槽の外側に溢れ出る溶融はんだと共に液面に浮遊する酸化物をはんだ槽の外側に排出することができる。したがって、半導体装置を溶融はんだに浸漬する際、及び、溶融はんだから引き上げる際に、酸化物が半導体装置に付着することを抑制することができる。また、超音波振動子の動作を制御するだけで酸化物を容易に溶融はんだの液面から除去することができるため、はんだ付けを効率よく行うことができる。

【0011】

また、液面を振動させる超音波がはんだ槽の内面で反射した上で、半導体装置の電極に到達することで、酸化膜を電極上から除去することもできる。したがって、従来のようにフラックスを用いることなく、電極に対するはんだの濡れ性を向上させることができる。すなわち、従来のように、はんだ付けの終了後に半導体装置を薬品等で洗浄する必要が無くなり、効率よくはんだ付けを行うことができる。また、はんだ付けのコストも低く抑えることができる。

さらに、反射後の超音波は反射前の超音波と比較してそのエネルギーが弱くなるため、半導体装置が半導体ウェハ等のように薄くて割れ易いものであっても、半導体装置に割れや欠けが発生することも抑制できる。

【0012】

そして、前記はんだ付け方法では、前記液面に印加される前記超音波を、前記はんだ槽の開口部を画成する前記はんだ槽の周壁部の周方向の一端部から、これに対向する前記周壁部の他端部に向かう方向に伝播させることが好ましい。

上記はんだ付け方法では、溶融はんだ及び酸化物を、周壁部の他端部の一箇所のみからはんだ槽の外側に排出することができるため、排出された溶融はんだ及び酸化物を収容するための排出槽をコンパクトに構成することが可能となる。すなわち、はんだ槽及び排出槽を備えるはんだ付け装置の小型化を図ることができる。

【0013】

また、前記はんだ付け方法において、前記半導体装置が半導体ウェハである場合には、前記液面に印加される前記超音波を、浸漬された前記半導体ウェハの主面に沿う方向に伝播させるとよい。

上記はんだ付け方法によれば、若干の超音波が半導体ウェハに直接到達したとしても、超音波のエネルギーによってウェハが受ける応力を低減することができる。また、はんだ槽の内面において反射した超音波の伝播方向も半導体ウェハの主面に沿う方向と一致する、あるいは、当該方向に近い方向となるため、反射後の超音波のエネルギーによって半導体ウェハが受ける応力を低減することができる。その結果として、半導体ウェハに割れや欠けが発生することをより確実に抑えることができる。

【0014】

さらに、前記はんだ付け方法では、前記半導体装置を前記溶融はんだに浸漬する前に、前記液面近傍の溶融はんだを前記超音波の伝播方向に流す噴流を発生させるとよい。

なお、前記噴流を発生させるタイミングは、超音波の印加の直前あるいは同時であることがより好ましい。

上記はんだ付け方法によれば、上記噴流によって、はんだ槽の開口部を画成する周壁部の周方向の端部に、溶融はんだの液面に浮遊する酸化物を寄せ集めることができる。そして、噴流の流れ方向を超音波の伝播方向に一致させることで、周壁部の端部に寄せ集められた酸化物を、超音波によって効率よくはんだ槽の外側に排出することが可能となる。

【0015】

また、前記はんだ付け方法では、前記半導体装置を前記溶融はんだから引き上げる際の引き上げ速度を調整してもよい。

上記はんだ付け方法のように、半導体装置の引き上げ速度を調整することで、電極に付着するはんだの厚さを自由に調整することが可能となる。例えば、引き上げ速度が速いほど、表面張力によって電極上に残留するはんだ量が増えるため、電極に付着するはんだの厚さを厚く設定することができる。

【0016】

さらに、前記はんだ付け方法では、前記はんだ槽の外側に溢れ出た溶融はんだを排出槽に収容し、当該排出槽に収容された前記溶融はんだを前記排出槽の底部から前記はんだ槽に戻してもよい。

上記はんだ付け方法では、はんだ槽と排出槽との間で溶融はんだが循環するため、はんだ槽に新たな溶融はんだを追加することなく、多量の半導体装置に対して継続的にはんだ付けを行うことができる。

また、はんだ槽の液面上に浮遊する酸化物は溢れ出る溶融はんだと共に排出槽に収容されるが、この酸化物は排出槽においても溶融はんだの液面に浮遊することになる。したがって、上述したように、排出槽に収容された溶融はんだを排出槽の底部からはんだ槽に戻すことで、排出槽に収容された酸化物がはんだ槽に戻ることを防止できる。

【0017】

また、前記はんだ付け方法は、前記溶融はんだの液面の酸化を抑制する雰囲気中で実施するとよい。

なお、前記雰囲気は、例えば窒素ガス(N2ガス)等の不活性ガスのように酸素を含まない気体のことを示している。

【0018】

上記はんだ付け方法によれば、溶融はんだの液面に浮遊する酸化物の発生自体を抑えることができるため、半導体装置を溶融はんだに浸漬する際、及び、溶融はんだから引き上げる際に、酸化物が半導体装置に付着することをさらに抑制することができる。

また、酸化物の発生が抑えられるため、例えば、半導体装置の浸漬及び引き上げを複数回繰り返してはんだ付けを実施する場合には、超音波の印加を、一回目の半導体装置の浸漬前、及び、最後に半導体装置を溶融はんだから引き上げる前の計二回だけに抑えることができる。言い換えれば、超音波を印加する回数を最小限に抑えることが可能となる。

【0019】

具体的に説明すれば、溶融はんだの液面の酸化を抑制する雰囲気(以下、酸化抑制雰囲気と呼ぶ。)中ではんだ付けを行う場合、はんだ槽を酸化抑制雰囲気で満たされた収容ケース内に配置するが、一回目の半導体装置の浸漬の際、及び、最後の半導体装置の引き上げの際には、半導体装置を収容ケースに対して出し入れする必要がある。そして、このように半導体装置を出し入れする際には、溶融はんだの液面が収容ケース外の雰囲気(例えば大気など酸素を含む雰囲気)に触れて酸化物が発生し易くなる。したがって、一回目の半導体装置の浸漬前、及び、最後の半導体装置の引き上げ前には、超音波を印加して液面付近の溶融はんだをはんだ槽の外側に溢れ出させることが好ましい。

一方、一回目の半導体装置の引き上げから最後の半導体装置の浸漬までの間は、半導体装置を収容ケースに対して出し入れする必要が無いため、溶融はんだの液面が収容ケース外の雰囲気に触れることは殆ど無い。したがって、一回目の半導体装置の引き上げ前から、最後の半導体装置の浸漬後までの間に、超音波を印加する必要は無い。

【発明の効果】

【0020】

本発明によれば、超音波振動子の動作を制御するだけで酸化物を容易に溶融はんだの液面から除去することができるため、また、はんだ付けの終了後に半導体装置を薬品等で洗浄する必要も無いため、効率よくはんだ付けを行うことができると共に、はんだ付けのコストも低く抑えることが可能となる。

また、半導体装置に割れや欠けが発生することも抑制できるため、はんだ付け後の半導体装置の歩留まり向上を図ることもできる。

【図面の簡単な説明】

【0021】

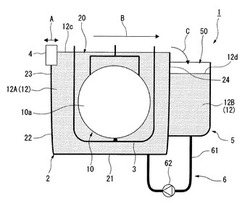

【図1】本発明の第一実施形態に係るはんだ付け装置を示す概略断面図である。

【図2】図1に示すはんだ付け装置を液面の上方から見た状態を示す概略上面図である。

【図3】本発明の第二実施形態に係るはんだ付け装置を示す概略上面図である。

【発明を実施するための形態】

【0022】

〔第一実施形態〕

以下、図1,2を参照して本発明の第一実施形態について説明する。

図1,2に示すように、この実施形態に係るはんだ付け装置1は、半導体ウェハ(半導体装置)10の主面10aに設けられた電極にはんだを付着させるためのものであり、溶融はんだ12Aで満たされたはんだ槽2と、半導体ウェハ10を支持する支持アーム3と、溶融はんだ12Aの液面12cに超音波を印加して液面12cを振動させる超音波振動子4と、はんだ槽2から溢れ出た溶融はんだ12を収容する排出槽5と、を備えて大略構成されている。

【0023】

はんだ槽2は、底壁部21と、はんだ槽2の底面をなす底壁部21の上面の周縁に立設された周壁部22とを備え、上方に開口する箱状に形成されている。また、このはんだ槽2は平面視矩形状に形成されている。さらに、はんだ槽2の深さ寸法(周壁部22の高さ寸法)は、半導体ウェハ10全体を十分に溶融はんだ12Aに侵漬できるように設定されている。なお、半導体ウェハ10は、その主面10aが平面視矩形状とされた周壁部22の第一辺(図示例では長辺)の長手方向に平行するように、はんだ槽2内に収容されるようになっている。

支持アーム3は、半導体ウェハ10をはんだ槽2に対して出し入れする際に、半導体ウェハ10を支持するものである。すなわち、支持アーム3は、はんだ槽2の開口部20を通過するように少なくとも上下方向に移動可能となっている。また、この支持アーム3の移動速度は調整可能とされている。

【0024】

超音波振動子4は、はんだ槽2の開口部20を画成する周壁部22の上端部のうち、周壁部22の周方向の一端部23に設けられている。なお、本実施形態では、周壁部22の一端部23が、平面視矩形状とされた周壁部22の第一辺(長辺)に直交する一対の第二辺(図示例では一対の短辺)のうちの一方となっている。

この超音波振動子4は、少なくとも液面12cを振動させることが可能な位置に配されていればよいが、超音波振動子4において生じる超音波が液面12cよりも下方に直接伝播しにくい位置に配されることがより好ましい。したがって、超音波振動子4は、溶融はんだ12Aの液面12cに配されることが好ましい。具体的には、図示例のように、超音波振動子4の一部が溶融はんだ12Aの液面12cよりも上方に位置しているとよい。

【0025】

以上のように配される超音波振動子4の振動方向は、平面視した周壁部22の一端部23から、これに対向する周壁部22の他端部24に向かう方向(図示例におけるA方向)に設定されている。すなわち、本実施形態では、超音波振動子4の振動方向が、一方の第二辺(一端部23)から他方の第二辺(他端部24)に向かう方向に設定されている。したがって、超音波振動子4によって溶融はんだ12Aの液面12cに印加される超音波の伝播方向は、周壁部22の一端部23から他端部24に向かう方向(図示例におけるB方向)となる、すなわち、溶融はんだ12Aに侵漬された半導体ウェハ10の主面10aに沿う方向となる。そして、この超音波振動子4において発生する超音波の振動数は、18.0kHz以上18.6kHz以下に設定されている。

この超音波振動子4によって超音波が溶融はんだ12Aの液面12cに印加されると、溶融はんだ12Aの液面12cが振動し、図1中の符号Cで示すように、液面12c近傍の溶融はんだ12Aが周壁部22の他端部24のみからはんだ槽2の外側に溢れ出ることになる。

【0026】

排出槽5は、前述したはんだ槽2と同様に、上方に開口する箱状に形成され、周壁部22の他端部24に設けられている。本実施形態では、排出槽5が、平面視矩形状とされた周壁部22の他方の第二辺及びその両端の角部を外側から囲むように形成されている。

なお、図示例では、排出槽5の上方開口部50がはんだ槽2の開口部20よりも低く位置しているが、これに限ることはない。また、図示例の排出槽5は、はんだ槽2の周壁部22に一体に形成されているが、少なくともはんだ槽2から溢れ出た溶融はんだ12が入り込むように配されていればよく、例えば、はんだ槽2と別個に形成されてもよい。

【0027】

また、本実施形態のはんだ付け装置1は、はんだ槽2内の溶融はんだ12Aを攪拌する噴流が発生するように構成されている。そして、液面12c近傍の溶融はんだ12Aは、この噴流によって周壁部22の一端部23から他端部24に向けてB方向に流れるようになっている。

さらに、本実施形態のはんだ付け装置1は、排出槽5に収容された溶融はんだ12Bを排出槽5の底部からはんだ槽2に戻す循環機構6を備えている。循環機構6は、排出槽5の底部とはんだ槽2の底部とを接続する管路部61と、管路部61の途中に設けられたポンプ62とを備えて構成されている。ポンプ62は、溶融はんだ12を管路部61の排出槽5側からはんだ槽2側に送出するように構成されている。

【0028】

また、本実施形態のはんだ付け装置1は、はんだ槽2及び排出槽5を収容する収容ケース(不図示)を備えている。この収容ケースは、溶融はんだ12の酸化を抑制する雰囲気(以下、酸化抑制雰囲気と呼ぶ。)によって収容ケースの内部を満たせるように構成されている。なお、酸化抑制雰囲気は、例えば窒素(N2)ガス等の不活性ガスのように酸素を含まない気体のことを示す。

この収容ケースの大きさは、支持アーム3によって支持された半導体ウェハ10がはんだ槽2における溶融はんだ12Aの液面12cよりも上方に離れて配された状態であっても、収容ケースの内部に配することができるように設定されている。

また、収容ケースの上部には、半導体ウェハ10を支持した状態で上下方向に移動する支持アーム3が、収容ケースの内外に出し入れするための挿通孔が形成されている。なお、この挿通孔は、収容ケース内部の酸化抑制雰囲気を維持できるように、できる限り小さく形成されることが好ましい。

【0029】

次に、上記はんだ付け装置1を用いたはんだ付け方法の一例について説明する。

半導体ウェハ10の電極にはんだ付けする場合には、予め収容ケース内部を酸化抑制雰囲気で満たしておく。また、半導体ウェハ10をはんだ槽2内の溶融はんだ12Aに侵漬する前には、溶融はんだ12Aの温度が均一化されるように、噴流を発生させて溶融はんだ12Aを攪拌しておく。この噴流によって、液面12c近傍の溶融はんだ12Aは周壁部22の一端部23から他端部24に向けてB方向に流れる。

【0030】

さらに、半導体ウェハ10を溶融はんだ12Aに侵漬する前には、超音波振動子4によって超音波をはんだ槽2に満たされた溶融はんだ12Aの液面12cに印加して、液面12cを振動させる。ここで、液面12cに印加される超音波は、周壁部22の一端部23から他端部24に向かうB方向に伝播する。したがって、超音波を印加した際には、液面12c近傍の溶融はんだ12Aが、周壁部22の他端部24からはんだ槽2の外側に溢れ出る。そして、溢れ出た溶融はんだ12は排出槽5に収容される。

なお、超音波振動子4による液面12cの振動は、上述した噴流の発生中、あるいは、噴流を停止した直後に実施されることが好ましい。

【0031】

その後、噴流や超音波の印加を停止した上で、支持アーム3に支持された半導体ウェハ10を、収容ケースの外側からはんだ槽2内に挿入して溶融はんだ12Aに侵漬する。なお、半導体ウェハ10を溶融はんだ12Aに浸漬した状態では、超音波振動子4による超音波が半導体ウェハ10に直接到達しにくくなるように、半導体ウェハ10を溶融はんだ12Aの液面12cよりも下方に十分沈めた状態となる。

【0032】

そして、半導体ウェハ10を溶融はんだ12Aに所定時間だけ浸漬した後、半導体ウェハ10を溶融はんだ12Aから引き上げる前に、再度、超音波振動子4によって超音波を溶融はんだ12Aの液面12cに印加し、液面12cを振動させる。この際、超音波の伝播方向は前述と同様であるため、液面12c近傍の溶融はんだ12Aは、周壁部22の他端部24からはんだ槽2の外側に溢れ出る。

【0033】

最後に、上記超音波の印加を停止した上で、半導体ウェハ10を溶融はんだ12Aから液面12cの上方に引き上げ、収容ケースの外側に移動させることにより、半導体ウェハ10の電極に対するはんだ付けが終了する。なお、半導体ウェハ10を引き上げる際には、その引き上げ速度が調整される。また、はんだ付けの終了後には、噴流を発生させてはんだ槽2内の溶融はんだ12Aを攪拌してもよい。

【0034】

また、上記はんだ付け方法においては、循環機構6のポンプ62を作動させて、排出槽5に収容された溶融はんだ12Bを排出槽5の底部からはんだ槽2に戻す。ポンプ62は、常時作動していてもよいが、例えば、液面12cを振動させる際、噴流を発生させる際、あるいは、半導体ウェハ10が溶融はんだ12Aに侵漬されていない状態でのみ作動してもよい。

【0035】

さらに、上記はんだ付け方法において、例えば、溶融はんだ12Aに対する半導体ウェハ10の侵漬及び引き上げを複数回繰り返す場合、最後の引き上げを除く半導体ウェハ10の引き上げの際には、半導体ウェハ10を収容ケース内に配されたままの状態とする、すなわち、半導体ウェハ10を収容ケース外まで移動させない。

また、半導体ウェハ10の侵漬及び引き上げを複数回繰り返す場合には、一回目に半導体ウェハ10を侵漬する前のみに、液面12cに対する超音波の印加、及び、噴流の発生を実施し、二回目以降に半導体ウェハ10を侵漬する前には、これら超音波の印加及び噴流の発生を実施しない。さらに、最後に半導体ウェハ10を引き上げる前のみに、液面12cに対する超音波の印加を実施し、最後を除く半導体ウェハ10の引き上げの前には、超音波の印加を実施しない。

【0036】

以上のように、本実施形態のはんだ付け装置1及びはんだ付け方法によれば、超音波振動子4により溶融はんだ12Aの液面12cを振動させることで、はんだ槽2の外側に溢れ出る溶融はんだ12Aと共に液面12cに浮遊する酸化物をはんだ槽2の外側に排出することができる。したがって、半導体ウェハ10を溶融はんだ12Aに浸漬する際、及び、溶融はんだ12Aから引き上げる際に、酸化物が半導体ウェハ10に付着することを抑制することができる。

【0037】

さらに、本実施形態では、半導体ウェハ10を侵漬する前に、噴流を発生させて液面12c近傍の溶融はんだ12Aを周壁部22の一端部23から他端部24に向けて流すため、溶融はんだ12Aの液面12cに浮遊する酸化物を周壁部22の他端部24に寄せ集めることができる。そして、液面12c近傍の溶融はんだ12Aは、前述したように、超音波によって周壁部22の他端部24からはんだ槽2の外側に溢れ出るため、周壁部22の他端部24に寄せ集められた酸化物を効率よくはんだ槽2の外側に排出することが可能となる。したがって、本実施形態では、半導体ウェハ10を溶融はんだ12Aに浸漬する際に、酸化物が半導体ウェハ10に付着することを特に抑制することができる。

そして、このように超音波振動子4の動作を制御するだけで酸化物を容易に溶融はんだ12Aの液面12cから除去することができるため、はんだ付けを効率よく行うことが可能となる。

【0038】

また、本実施形態では、酸化抑制雰囲気中ではんだ付けが実施されるため、溶融はんだ12Aの液面12cに浮遊する酸化物の発生自体を抑えることができる。したがって、半導体ウェハ10を溶融はんだ12Aに浸漬する際、及び、溶融はんだ12Aから引き上げる際に、酸化物が半導体ウェハ10に付着することをさらに抑制することができる。

【0039】

また、このように酸化抑制雰囲気によって液面12cにおける酸化物の発生が抑えられることは、半導体ウェハ10の浸漬及び引き上げを複数回繰り返してはんだ付けを実施する場合に特に有効である。すなわち、一回目の半導体ウェハ10の侵漬後から最後に半導体ウェハ10を溶融はんだ12Aから引き上げる前までの間は、前述したように、酸化抑制雰囲気中で半導体ウェハ10の侵漬及び引き上げを収容ケース内において行うことで、超音波の印加を、一回目の半導体ウェハ10の浸漬前、及び、最後に半導体ウェハ10を溶融はんだ12Aから引き上げる前の計二回だけに抑えても、また、噴流の発生を、一回目の半導体ウェハ10の浸漬前のみに抑えても、酸化物が半導体ウェハ10に付着することを十分に抑制することができる。言い換えれば、超音波を印加する回数、及び、噴流を発生させる回数を最小限に抑えることが可能となる。

【0040】

なお、一回目の半導体ウェハ10の侵漬の際、及び、最後の半導体ウェハ10の引き上げの際には、半導体ウェハ10を収容ケースに対して出し入れすることで、溶融はんだ12Aの液面12cが収容ケース外の雰囲気(例えば大気など酸素を含む雰囲気)に触れて酸化する場合がある。したがって、一回目の半導体ウェハ10の侵漬の際、及び、最後の半導体ウェハ10の引き上げの際に、超音波の印加や噴流の発生を実施して液面12c上の酸化物を除去することは非常に有効である。

【0041】

また、本実施形態では、液面12cを振動させる超音波が、周壁部22の他端部24の内面において反射することで、半導体ウェハ10の電極に到達できるため、酸化膜を電極から除去することもできる。したがって、従来のようにフラックスを用いることなく、電極に対するはんだの濡れ性を向上させることができる。すなわち、従来のように、はんだ付けの終了後に半導体ウェハ10を薬品等で洗浄する必要が無くなり、効率よくはんだ付けを行うことができる。また、はんだ付けのコストも低く抑えることができる。

【0042】

さらに、本実施形態では、半導体ウェハ10を侵漬する際及び引き上げる際に超音波を停止しており、また、半導体ウェハ10を溶融はんだ12Aに侵漬した状態であっても超音波は半導体ウェハ10に直接到達しにくくなっている。さらに、周壁部22の内面において反射してから半導体ウェハ10に到達する超音波のエネルギーは、反射前の超音波と比較して弱くなる。以上の三点から、薄くて割れ易い半導体ウェハ10であっても、はんだ付けの際に半導体ウェハ10に割れや欠けが発生することを抑制できる。

【0043】

さらに、本実施形態では、超音波の伝播方向が、侵漬された半導体ウェハ10の主面10aに沿う方向に設定されているため、若干の超音波が半導体ウェハ10に直接到達したとしても、超音波のエネルギーによってウェハが受ける応力を低減することができる。また、周壁部22の内面において反射した超音波の伝播方向も、半導体ウェハ10の主面10aに沿う方向と一致する、あるいは、当該方向に近い方向となるため、反射後の超音波のエネルギーによってウェハが受ける応力も低減することができる。その結果として、超音波によって半導体ウェハ10に割れや欠けが発生することをより確実に抑えることができる。

【0044】

なお、本実施形態では、超音波の振動数が18.0kHz以上18.6kHz以下に設定されていることで、半導体ウェハ10の電極上に付着した酸化物を確実に除去することができる。また、溶融はんだ12Aを超音波のエネルギーによってはんだ槽2の外側に確実に溢れ出させることもでき、さらに、周壁部22において反射した超音波によって半導体ウェハ10に応力が生じて割れや欠けが生じることを確実に防止できる。

言い換えれば、超音波の振動数が、18.0kHz未満である場合、あるいは、18.6kHzよりも大きい場合には、半導体ウェハ10の電極上に付着した酸化物を十分に除去できないことがある。また、超音波の振動数が18.0kHz未満であると、溶融はんだ12Aをはんだ槽2の外側に溢れ出させるための振動エネルギーを十分に得られない場合がある。さらに、超音波の振動数が18.6kHzよりも大きい場合には、周壁部22において反射した超音波でも半導体ウェハ10に応力が生じて割れや欠けが生じる虞がある。

【0045】

さらに、本実施形態では、半導体ウェハ10が溶融はんだ12Aに触れていない状態でのみ噴流を発生させているため、噴流に基づく溶融はんだ12Aの流れによって、半導体ウェハ10に割れや欠けが発生することも抑制できる。

また、本実施形態のはんだ付け装置1及びはんだ付け方法によれば、超音波を液面12cに印加した際に、はんだ槽2の溶融はんだ12A及び浮遊する酸化物が、周壁部22の他端部24の一箇所のみからはんだ槽2の外側に排出されるため、排出槽5をコンパクトに構成することが可能となる。すなわち、はんだ槽2及び排出槽5を備えるはんだ付け装置1の小型化を図ることができる。

【0046】

さらに、本実施形態では、半導体ウェハ10の引き上げ速度が調整可能となっているため、電極に付着するはんだの厚さを自由に調整することが可能となる。例えば、引き上げ速度が速いほど、表面張力によって電極上に残留するはんだ量が増えるため、電極に付着するはんだの厚さを厚く設定することができる。

また、本実施形態では、循環機構6によりはんだ槽2と排出槽5との間で溶融はんだ12が循環するため、はんだ槽2に新たな溶融はんだ12を追加することなく、多量の半導体ウェハ10に対して継続的にはんだ付けを行うことができる。

さらに、はんだ槽2から排出された酸化物は排出槽5においても溶融はんだ12Bの液面12dに浮遊するため、循環機構6により排出槽5に収容された溶融はんだ12Bを排出槽5の底部からはんだ槽2に戻すことで、排出槽5に収容された酸化物がはんだ槽2に戻ることを防止できる。

【0047】

〔第二実施形態〕

次に、図3を参照して本発明の第二実施形態について説明する。

この実施形態では、第一実施形態のはんだ付け装置1と比較して、主に、はんだ槽2に収容される半導体ウェハ10の数、及び、超音波振動子4の数及び配置が異なっており、その他の構成については第一実施形態と同様である。本実施形態では、第一実施形態と同一の構成要素について同一符号を付す等して、その詳細説明を省略する。

【0048】

図3に示すように、本実施形態のはんだ付け装置8は、第一実施形態のはんだ付け装置1と同様のはんだ槽2、超音波振動子4及び排出槽5を備えており、排出槽5は、第一実施形態と同様にはんだ槽2の周壁部22の他端部24に設けられている。なお、図3には記載されていないが、第一実施形態と同様の支持アーム3、循環機構6及び収容ケースも備えている。

【0049】

はんだ槽2は、複数の半導体ウェハ10を同時に収容できるように構成されている。各半導体ウェハ10は、第一実施形態の場合と同様に、これらの主面10aが平面視矩形状とされた周壁部22の第一辺の長手方向に平行するように、はんだ槽2内に収容されるようになっている。

そして、複数の半導体ウェハ10は、その板厚方向に間隔をあけて配列されるように、第一実施形態と同様の支持アーム3(図1参照)によって支持された状態で、はんだ槽2内に収容されるようになっている。

【0050】

超音波振動子4は、第一実施形態と同様に、平面視矩形状とされた周壁部22の第一辺に直交する一方の第二辺(一端部23)に設けられている。そして、本実施形態では、超音波振動子4が、周壁部22の一方の第二辺の長手方向に互いに間隔をあけて複数配列されている。これら複数の超音波振動子4の配列方向は、はんだ槽2に満たされた溶融はんだ12Aに侵漬される複数の半導体ウェハ10の配列方向に平行している。

また、各超音波振動子4の振動方向は、第一実施形態と同様に、それぞれ周壁部22の第一辺に沿う方向(A方向)に設定されている。したがって、超音波振動子4によって溶融はんだ12Aの液面12c(図1参照)に印加される超音波は、周壁部22の一端部23から他端部24に向かう方向(B方向)伝播する。すなわち、超音波は、溶融はんだ12Aに侵漬された半導体ウェハ10の主面10aに沿う方向に伝播する。

【0051】

そして、本実施形態のはんだ付け装置8では、各超音波振動子4が、侵漬された複数の半導体ウェハ10に対してその配列方向にずらして配されている。言い換えれば、超音波振動子4と侵漬された半導体ウェハ10とが千鳥状に交互に配列され、さらに、千鳥状配列の両端に超音波振動子4が配されている。これにより、互いに隣り合う二つの超音波振動子4,4において生じる超音波は、平面視で同一の半導体ウェハ10の両主面10a,10aに沿ってそれぞれ伝播することになる。

【0052】

以上のように構成される本実施形態のはんだ付け装置8では、第一実施形態と同様のはんだ付け方法を実施することが可能であり、複数の半導体ウェハ10に対して同時にはんだ付けを実施することができる。

そして、本実施形態のはんだ付け装置8及びはんだ付け方法によれば、第一実施形態と同様の効果を奏する。

【0053】

なお、上述した第二実施形態において、各超音波振動子4は、侵漬けされた半導体ウェハ10に対してその配列方向にずらして配されるとしたが、例えば図2に示す第一実施形態と同様に、侵漬された各半導体ウェハ10に対して超音波の伝播方向(B方向)に並べて配されてもよい。

また、第二実施形態において、超音波振動子4は、複数配列されることに限らず、少なくとも超音波振動子4において生じる超音波が、侵漬された全ての半導体ウェハ10上方の液面12cにおいて主面10aに沿う方向に伝播すれば、例えば一つだけ配されてもよい。

【0054】

以上、二つの実施形態により本発明の詳細を説明したが、本発明は上述した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、半導体ウェハ10の侵漬及び引き上げを複数回繰り返してはんだ付けを行う場合には、二回目以降の半導体ウェハ10の侵漬前に、液面12cに対する超音波の印加、及び、噴流の発生を実施しないとしたが、例えば、毎回の半導体ウェハ10の侵漬前に、液面12cに対する超音波の印加、及び、噴流の発生を実施してもよい。また、最後を除く半導体ウェハ10の引き上げの前には、超音波の印加を実施しないとしたが、例えば、毎回の半導体ウェハ10の引き上げ前に超音波の印加を実施してもよい。これらの場合、はんだ槽2の周囲を酸化抑制雰囲気で満たす収容ケースは特に設けられなくても構わない。

【0055】

さらに、超音波振動子4において生じる超音波は、平面視で半導体ウェハ10の主面10aに沿う方向に伝播するとしたが、これに限ることはなく、例えば半導体ウェハ10の主面10aに交差するように伝播してもよい。言い換えれば、半導体ウェハ10は、その主面10aが超音波振動子の振動方向に交差するようにはんだ槽2に収容されてもよい。

【0056】

また、超音波振動子4は、周壁部22の周方向の一端部23に設けられるとしたが、これに限ることはなく、少なくとも超音波によって液面12c近傍の溶融はんだ12Aがはんだ槽2の外側に溢れ出るように、溶融はんだ12Aの液面12cの任意の位置に設けられればよい。したがって、超音波振動子4は、例えば平面視で周壁部22の内面から離間したはんだ槽2の中央領域に配されても構わない。なお、このように超音波振動子4を配した場合には、周壁部22の周方向全体を囲むように排出槽5を設ければよい。

【0057】

さらに、はんだ槽2は、平面視矩形状に形成されるとしたが、少なくとも上方に開口する箱状に形成されていれば、任意の平面視形状に形成されていてよい。

また、循環機構6を構成する管路部61は、はんだ槽2の底部に接続されているが、例えばはんだ槽2の側部に接続されてもよい。

【0058】

そして、本発明のはんだ付け方法及びはんだ付け装置は、上述した実施形態のように半導体ウェハ10に限らず、例えば半導体素子や、半導体素子を樹脂封止した半導体パッケージ等のように、電極を有する半導体装置のはんだ付けに適用することが可能である。

【符号の説明】

【0059】

1,8 はんだ付け装置

2 はんだ槽

20 開口部

22 周壁部

23 一端部

24 他端部

4 超音波振動子

5 排出槽

10 半導体ウェハ(半導体装置)

10a 主面

12,12A,12B 溶融はんだ

12c,12d 液面

【技術分野】

【0001】

この発明は、はんだ付け方法、及び、はんだ付け装置に関する。

【背景技術】

【0002】

従来より、半導体装置(例えば半導体ウェハ・半導体素子等)の電極にはんだを付着させるはんだ付け方法には、半導体装置をはんだ槽に満たされた溶融はんだに浸漬し、引き上げる、所謂フロー方式のはんだ付け方法が知られている。

この種のはんだ付け方法では、電極に対するはんだの濡れ性向上のために、半導体装置を溶融はんだに浸漬する前に、半導体装置にフラックス(電極に付着した酸化膜を除去するための還元剤)を塗布している。

【0003】

また、この種のはんだ付け方法においては、溶融はんだが酸化して酸化物として溶融はんだの液面に浮遊していることがある。この酸化物が半導体装置(特に半導体ウェハ)に付着すると、半導体装置の品質に悪影響を及ぼす虞がある。このため、従来では、半導体装置を溶融はんだに浸漬する際や溶融はんだから引き上げる際に、酸化物が半導体装置に付着しないように、半導体装置を溶融はんだに浸漬する前や、半導体装置を溶融はんだから引き上げる前に、へら等を用いて手動で酸化物を液面から除去している。

【0004】

また、フロー方式ではんだ付けする従来のはんだ付け方法では、例えば特許文献1のように、超音波振動子を浸漬された半導体装置の電極に対向配置させた状態で、超音波振動子により溶融はんだに超音波を印加し電極に直接到達させることで、電極から酸化膜を除去することが考えられている。この方法では、浸漬前の半導体装置に上述したフラックスを塗布する必要が無い。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−19427号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、フラックスを用いた上記従来のはんだ付け方法では、はんだ付けの終了後に、半導体装置を薬品等で洗浄してフラックスを除去する必要があるため、はんだ付けに要する工程数が多く、はんだ付けの効率が低い、という問題がある。また、洗浄用の薬品も必要となるため、はんだ付けのコストが高い、という問題もある。

一方、超音波を利用した上記従来のはんだ付け方法では、上記フラックスが不要となるものの、超音波が浸漬された半導体装置に直接到達するため、特に、半導体装置が半導体ウェハである場合には、超音波によって半導体ウェハに割れや欠けなどの不具合が発生して、製品の歩留まりが低下する、という問題がある。なお、近年では、半導体ウェハの大口径化や薄型化の要求が高まっているため、上述した超音波による半導体ウェハの割れや欠けは顕著なものとなる。

さらに、上述したいずれのはんだ付け方法でも、溶融はんだの液面に浮遊する酸化物を手動で除去する必要があり面倒であるため、はんだ付けの効率が低くなってしまう、という問題もある。

【0007】

本発明は、上述した事情に鑑みたものであって、はんだ付けの効率向上、及び、はんだ付け後の半導体装置の歩留まり向上を図ることが可能なはんだ付け方法及びはんだ付け装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

この課題を解決するために、本発明のはんだ付け方法は、半導体装置をはんだ槽に満たされた溶融はんだに浸漬することで、前記半導体装置の電極にはんだを付着させる方法であって、前記半導体装置を前記溶融はんだに浸漬する前、及び、前記半導体装置を前記溶融はんだから引き上げる前のみに、前記溶融はんだの液面に配された超音波振動子によって超音波を前記液面に印加することにより、前記液面を振動させて前記液面近傍の前記溶融はんだを前記はんだ槽の外側に溢れ出させることを特徴とする。

なお、半導体装置を溶融はんだに浸漬した状態は、超音波振動子による超音波が半導体装置に直接到達しにくくなるように、半導体装置を溶融はんだの液面よりも下方に十分沈めた状態のことを示している。

【0009】

また、本発明のはんだ付け装置は、溶融はんだで満たされたはんだ槽を備え、前記溶融はんだに半導体装置を浸漬することで前記半導体装置の電極にはんだを付着させるものであって、前記溶融はんだの液面に配されて、当該液面に超音波を印加して前記液面を振動させる超音波振動子を備えることを特徴とする。

【0010】

上記はんだ付け方法及びはんだ付け装置によれば、溶融はんだの液面を振動させることで、はんだ槽の外側に溢れ出る溶融はんだと共に液面に浮遊する酸化物をはんだ槽の外側に排出することができる。したがって、半導体装置を溶融はんだに浸漬する際、及び、溶融はんだから引き上げる際に、酸化物が半導体装置に付着することを抑制することができる。また、超音波振動子の動作を制御するだけで酸化物を容易に溶融はんだの液面から除去することができるため、はんだ付けを効率よく行うことができる。

【0011】

また、液面を振動させる超音波がはんだ槽の内面で反射した上で、半導体装置の電極に到達することで、酸化膜を電極上から除去することもできる。したがって、従来のようにフラックスを用いることなく、電極に対するはんだの濡れ性を向上させることができる。すなわち、従来のように、はんだ付けの終了後に半導体装置を薬品等で洗浄する必要が無くなり、効率よくはんだ付けを行うことができる。また、はんだ付けのコストも低く抑えることができる。

さらに、反射後の超音波は反射前の超音波と比較してそのエネルギーが弱くなるため、半導体装置が半導体ウェハ等のように薄くて割れ易いものであっても、半導体装置に割れや欠けが発生することも抑制できる。

【0012】

そして、前記はんだ付け方法では、前記液面に印加される前記超音波を、前記はんだ槽の開口部を画成する前記はんだ槽の周壁部の周方向の一端部から、これに対向する前記周壁部の他端部に向かう方向に伝播させることが好ましい。

上記はんだ付け方法では、溶融はんだ及び酸化物を、周壁部の他端部の一箇所のみからはんだ槽の外側に排出することができるため、排出された溶融はんだ及び酸化物を収容するための排出槽をコンパクトに構成することが可能となる。すなわち、はんだ槽及び排出槽を備えるはんだ付け装置の小型化を図ることができる。

【0013】

また、前記はんだ付け方法において、前記半導体装置が半導体ウェハである場合には、前記液面に印加される前記超音波を、浸漬された前記半導体ウェハの主面に沿う方向に伝播させるとよい。

上記はんだ付け方法によれば、若干の超音波が半導体ウェハに直接到達したとしても、超音波のエネルギーによってウェハが受ける応力を低減することができる。また、はんだ槽の内面において反射した超音波の伝播方向も半導体ウェハの主面に沿う方向と一致する、あるいは、当該方向に近い方向となるため、反射後の超音波のエネルギーによって半導体ウェハが受ける応力を低減することができる。その結果として、半導体ウェハに割れや欠けが発生することをより確実に抑えることができる。

【0014】

さらに、前記はんだ付け方法では、前記半導体装置を前記溶融はんだに浸漬する前に、前記液面近傍の溶融はんだを前記超音波の伝播方向に流す噴流を発生させるとよい。

なお、前記噴流を発生させるタイミングは、超音波の印加の直前あるいは同時であることがより好ましい。

上記はんだ付け方法によれば、上記噴流によって、はんだ槽の開口部を画成する周壁部の周方向の端部に、溶融はんだの液面に浮遊する酸化物を寄せ集めることができる。そして、噴流の流れ方向を超音波の伝播方向に一致させることで、周壁部の端部に寄せ集められた酸化物を、超音波によって効率よくはんだ槽の外側に排出することが可能となる。

【0015】

また、前記はんだ付け方法では、前記半導体装置を前記溶融はんだから引き上げる際の引き上げ速度を調整してもよい。

上記はんだ付け方法のように、半導体装置の引き上げ速度を調整することで、電極に付着するはんだの厚さを自由に調整することが可能となる。例えば、引き上げ速度が速いほど、表面張力によって電極上に残留するはんだ量が増えるため、電極に付着するはんだの厚さを厚く設定することができる。

【0016】

さらに、前記はんだ付け方法では、前記はんだ槽の外側に溢れ出た溶融はんだを排出槽に収容し、当該排出槽に収容された前記溶融はんだを前記排出槽の底部から前記はんだ槽に戻してもよい。

上記はんだ付け方法では、はんだ槽と排出槽との間で溶融はんだが循環するため、はんだ槽に新たな溶融はんだを追加することなく、多量の半導体装置に対して継続的にはんだ付けを行うことができる。

また、はんだ槽の液面上に浮遊する酸化物は溢れ出る溶融はんだと共に排出槽に収容されるが、この酸化物は排出槽においても溶融はんだの液面に浮遊することになる。したがって、上述したように、排出槽に収容された溶融はんだを排出槽の底部からはんだ槽に戻すことで、排出槽に収容された酸化物がはんだ槽に戻ることを防止できる。

【0017】

また、前記はんだ付け方法は、前記溶融はんだの液面の酸化を抑制する雰囲気中で実施するとよい。

なお、前記雰囲気は、例えば窒素ガス(N2ガス)等の不活性ガスのように酸素を含まない気体のことを示している。

【0018】

上記はんだ付け方法によれば、溶融はんだの液面に浮遊する酸化物の発生自体を抑えることができるため、半導体装置を溶融はんだに浸漬する際、及び、溶融はんだから引き上げる際に、酸化物が半導体装置に付着することをさらに抑制することができる。

また、酸化物の発生が抑えられるため、例えば、半導体装置の浸漬及び引き上げを複数回繰り返してはんだ付けを実施する場合には、超音波の印加を、一回目の半導体装置の浸漬前、及び、最後に半導体装置を溶融はんだから引き上げる前の計二回だけに抑えることができる。言い換えれば、超音波を印加する回数を最小限に抑えることが可能となる。

【0019】

具体的に説明すれば、溶融はんだの液面の酸化を抑制する雰囲気(以下、酸化抑制雰囲気と呼ぶ。)中ではんだ付けを行う場合、はんだ槽を酸化抑制雰囲気で満たされた収容ケース内に配置するが、一回目の半導体装置の浸漬の際、及び、最後の半導体装置の引き上げの際には、半導体装置を収容ケースに対して出し入れする必要がある。そして、このように半導体装置を出し入れする際には、溶融はんだの液面が収容ケース外の雰囲気(例えば大気など酸素を含む雰囲気)に触れて酸化物が発生し易くなる。したがって、一回目の半導体装置の浸漬前、及び、最後の半導体装置の引き上げ前には、超音波を印加して液面付近の溶融はんだをはんだ槽の外側に溢れ出させることが好ましい。

一方、一回目の半導体装置の引き上げから最後の半導体装置の浸漬までの間は、半導体装置を収容ケースに対して出し入れする必要が無いため、溶融はんだの液面が収容ケース外の雰囲気に触れることは殆ど無い。したがって、一回目の半導体装置の引き上げ前から、最後の半導体装置の浸漬後までの間に、超音波を印加する必要は無い。

【発明の効果】

【0020】

本発明によれば、超音波振動子の動作を制御するだけで酸化物を容易に溶融はんだの液面から除去することができるため、また、はんだ付けの終了後に半導体装置を薬品等で洗浄する必要も無いため、効率よくはんだ付けを行うことができると共に、はんだ付けのコストも低く抑えることが可能となる。

また、半導体装置に割れや欠けが発生することも抑制できるため、はんだ付け後の半導体装置の歩留まり向上を図ることもできる。

【図面の簡単な説明】

【0021】

【図1】本発明の第一実施形態に係るはんだ付け装置を示す概略断面図である。

【図2】図1に示すはんだ付け装置を液面の上方から見た状態を示す概略上面図である。

【図3】本発明の第二実施形態に係るはんだ付け装置を示す概略上面図である。

【発明を実施するための形態】

【0022】

〔第一実施形態〕

以下、図1,2を参照して本発明の第一実施形態について説明する。

図1,2に示すように、この実施形態に係るはんだ付け装置1は、半導体ウェハ(半導体装置)10の主面10aに設けられた電極にはんだを付着させるためのものであり、溶融はんだ12Aで満たされたはんだ槽2と、半導体ウェハ10を支持する支持アーム3と、溶融はんだ12Aの液面12cに超音波を印加して液面12cを振動させる超音波振動子4と、はんだ槽2から溢れ出た溶融はんだ12を収容する排出槽5と、を備えて大略構成されている。

【0023】

はんだ槽2は、底壁部21と、はんだ槽2の底面をなす底壁部21の上面の周縁に立設された周壁部22とを備え、上方に開口する箱状に形成されている。また、このはんだ槽2は平面視矩形状に形成されている。さらに、はんだ槽2の深さ寸法(周壁部22の高さ寸法)は、半導体ウェハ10全体を十分に溶融はんだ12Aに侵漬できるように設定されている。なお、半導体ウェハ10は、その主面10aが平面視矩形状とされた周壁部22の第一辺(図示例では長辺)の長手方向に平行するように、はんだ槽2内に収容されるようになっている。

支持アーム3は、半導体ウェハ10をはんだ槽2に対して出し入れする際に、半導体ウェハ10を支持するものである。すなわち、支持アーム3は、はんだ槽2の開口部20を通過するように少なくとも上下方向に移動可能となっている。また、この支持アーム3の移動速度は調整可能とされている。

【0024】

超音波振動子4は、はんだ槽2の開口部20を画成する周壁部22の上端部のうち、周壁部22の周方向の一端部23に設けられている。なお、本実施形態では、周壁部22の一端部23が、平面視矩形状とされた周壁部22の第一辺(長辺)に直交する一対の第二辺(図示例では一対の短辺)のうちの一方となっている。

この超音波振動子4は、少なくとも液面12cを振動させることが可能な位置に配されていればよいが、超音波振動子4において生じる超音波が液面12cよりも下方に直接伝播しにくい位置に配されることがより好ましい。したがって、超音波振動子4は、溶融はんだ12Aの液面12cに配されることが好ましい。具体的には、図示例のように、超音波振動子4の一部が溶融はんだ12Aの液面12cよりも上方に位置しているとよい。

【0025】

以上のように配される超音波振動子4の振動方向は、平面視した周壁部22の一端部23から、これに対向する周壁部22の他端部24に向かう方向(図示例におけるA方向)に設定されている。すなわち、本実施形態では、超音波振動子4の振動方向が、一方の第二辺(一端部23)から他方の第二辺(他端部24)に向かう方向に設定されている。したがって、超音波振動子4によって溶融はんだ12Aの液面12cに印加される超音波の伝播方向は、周壁部22の一端部23から他端部24に向かう方向(図示例におけるB方向)となる、すなわち、溶融はんだ12Aに侵漬された半導体ウェハ10の主面10aに沿う方向となる。そして、この超音波振動子4において発生する超音波の振動数は、18.0kHz以上18.6kHz以下に設定されている。

この超音波振動子4によって超音波が溶融はんだ12Aの液面12cに印加されると、溶融はんだ12Aの液面12cが振動し、図1中の符号Cで示すように、液面12c近傍の溶融はんだ12Aが周壁部22の他端部24のみからはんだ槽2の外側に溢れ出ることになる。

【0026】

排出槽5は、前述したはんだ槽2と同様に、上方に開口する箱状に形成され、周壁部22の他端部24に設けられている。本実施形態では、排出槽5が、平面視矩形状とされた周壁部22の他方の第二辺及びその両端の角部を外側から囲むように形成されている。

なお、図示例では、排出槽5の上方開口部50がはんだ槽2の開口部20よりも低く位置しているが、これに限ることはない。また、図示例の排出槽5は、はんだ槽2の周壁部22に一体に形成されているが、少なくともはんだ槽2から溢れ出た溶融はんだ12が入り込むように配されていればよく、例えば、はんだ槽2と別個に形成されてもよい。

【0027】

また、本実施形態のはんだ付け装置1は、はんだ槽2内の溶融はんだ12Aを攪拌する噴流が発生するように構成されている。そして、液面12c近傍の溶融はんだ12Aは、この噴流によって周壁部22の一端部23から他端部24に向けてB方向に流れるようになっている。

さらに、本実施形態のはんだ付け装置1は、排出槽5に収容された溶融はんだ12Bを排出槽5の底部からはんだ槽2に戻す循環機構6を備えている。循環機構6は、排出槽5の底部とはんだ槽2の底部とを接続する管路部61と、管路部61の途中に設けられたポンプ62とを備えて構成されている。ポンプ62は、溶融はんだ12を管路部61の排出槽5側からはんだ槽2側に送出するように構成されている。

【0028】

また、本実施形態のはんだ付け装置1は、はんだ槽2及び排出槽5を収容する収容ケース(不図示)を備えている。この収容ケースは、溶融はんだ12の酸化を抑制する雰囲気(以下、酸化抑制雰囲気と呼ぶ。)によって収容ケースの内部を満たせるように構成されている。なお、酸化抑制雰囲気は、例えば窒素(N2)ガス等の不活性ガスのように酸素を含まない気体のことを示す。

この収容ケースの大きさは、支持アーム3によって支持された半導体ウェハ10がはんだ槽2における溶融はんだ12Aの液面12cよりも上方に離れて配された状態であっても、収容ケースの内部に配することができるように設定されている。

また、収容ケースの上部には、半導体ウェハ10を支持した状態で上下方向に移動する支持アーム3が、収容ケースの内外に出し入れするための挿通孔が形成されている。なお、この挿通孔は、収容ケース内部の酸化抑制雰囲気を維持できるように、できる限り小さく形成されることが好ましい。

【0029】

次に、上記はんだ付け装置1を用いたはんだ付け方法の一例について説明する。

半導体ウェハ10の電極にはんだ付けする場合には、予め収容ケース内部を酸化抑制雰囲気で満たしておく。また、半導体ウェハ10をはんだ槽2内の溶融はんだ12Aに侵漬する前には、溶融はんだ12Aの温度が均一化されるように、噴流を発生させて溶融はんだ12Aを攪拌しておく。この噴流によって、液面12c近傍の溶融はんだ12Aは周壁部22の一端部23から他端部24に向けてB方向に流れる。

【0030】

さらに、半導体ウェハ10を溶融はんだ12Aに侵漬する前には、超音波振動子4によって超音波をはんだ槽2に満たされた溶融はんだ12Aの液面12cに印加して、液面12cを振動させる。ここで、液面12cに印加される超音波は、周壁部22の一端部23から他端部24に向かうB方向に伝播する。したがって、超音波を印加した際には、液面12c近傍の溶融はんだ12Aが、周壁部22の他端部24からはんだ槽2の外側に溢れ出る。そして、溢れ出た溶融はんだ12は排出槽5に収容される。

なお、超音波振動子4による液面12cの振動は、上述した噴流の発生中、あるいは、噴流を停止した直後に実施されることが好ましい。

【0031】

その後、噴流や超音波の印加を停止した上で、支持アーム3に支持された半導体ウェハ10を、収容ケースの外側からはんだ槽2内に挿入して溶融はんだ12Aに侵漬する。なお、半導体ウェハ10を溶融はんだ12Aに浸漬した状態では、超音波振動子4による超音波が半導体ウェハ10に直接到達しにくくなるように、半導体ウェハ10を溶融はんだ12Aの液面12cよりも下方に十分沈めた状態となる。

【0032】

そして、半導体ウェハ10を溶融はんだ12Aに所定時間だけ浸漬した後、半導体ウェハ10を溶融はんだ12Aから引き上げる前に、再度、超音波振動子4によって超音波を溶融はんだ12Aの液面12cに印加し、液面12cを振動させる。この際、超音波の伝播方向は前述と同様であるため、液面12c近傍の溶融はんだ12Aは、周壁部22の他端部24からはんだ槽2の外側に溢れ出る。

【0033】

最後に、上記超音波の印加を停止した上で、半導体ウェハ10を溶融はんだ12Aから液面12cの上方に引き上げ、収容ケースの外側に移動させることにより、半導体ウェハ10の電極に対するはんだ付けが終了する。なお、半導体ウェハ10を引き上げる際には、その引き上げ速度が調整される。また、はんだ付けの終了後には、噴流を発生させてはんだ槽2内の溶融はんだ12Aを攪拌してもよい。

【0034】

また、上記はんだ付け方法においては、循環機構6のポンプ62を作動させて、排出槽5に収容された溶融はんだ12Bを排出槽5の底部からはんだ槽2に戻す。ポンプ62は、常時作動していてもよいが、例えば、液面12cを振動させる際、噴流を発生させる際、あるいは、半導体ウェハ10が溶融はんだ12Aに侵漬されていない状態でのみ作動してもよい。

【0035】

さらに、上記はんだ付け方法において、例えば、溶融はんだ12Aに対する半導体ウェハ10の侵漬及び引き上げを複数回繰り返す場合、最後の引き上げを除く半導体ウェハ10の引き上げの際には、半導体ウェハ10を収容ケース内に配されたままの状態とする、すなわち、半導体ウェハ10を収容ケース外まで移動させない。

また、半導体ウェハ10の侵漬及び引き上げを複数回繰り返す場合には、一回目に半導体ウェハ10を侵漬する前のみに、液面12cに対する超音波の印加、及び、噴流の発生を実施し、二回目以降に半導体ウェハ10を侵漬する前には、これら超音波の印加及び噴流の発生を実施しない。さらに、最後に半導体ウェハ10を引き上げる前のみに、液面12cに対する超音波の印加を実施し、最後を除く半導体ウェハ10の引き上げの前には、超音波の印加を実施しない。

【0036】

以上のように、本実施形態のはんだ付け装置1及びはんだ付け方法によれば、超音波振動子4により溶融はんだ12Aの液面12cを振動させることで、はんだ槽2の外側に溢れ出る溶融はんだ12Aと共に液面12cに浮遊する酸化物をはんだ槽2の外側に排出することができる。したがって、半導体ウェハ10を溶融はんだ12Aに浸漬する際、及び、溶融はんだ12Aから引き上げる際に、酸化物が半導体ウェハ10に付着することを抑制することができる。

【0037】

さらに、本実施形態では、半導体ウェハ10を侵漬する前に、噴流を発生させて液面12c近傍の溶融はんだ12Aを周壁部22の一端部23から他端部24に向けて流すため、溶融はんだ12Aの液面12cに浮遊する酸化物を周壁部22の他端部24に寄せ集めることができる。そして、液面12c近傍の溶融はんだ12Aは、前述したように、超音波によって周壁部22の他端部24からはんだ槽2の外側に溢れ出るため、周壁部22の他端部24に寄せ集められた酸化物を効率よくはんだ槽2の外側に排出することが可能となる。したがって、本実施形態では、半導体ウェハ10を溶融はんだ12Aに浸漬する際に、酸化物が半導体ウェハ10に付着することを特に抑制することができる。

そして、このように超音波振動子4の動作を制御するだけで酸化物を容易に溶融はんだ12Aの液面12cから除去することができるため、はんだ付けを効率よく行うことが可能となる。

【0038】

また、本実施形態では、酸化抑制雰囲気中ではんだ付けが実施されるため、溶融はんだ12Aの液面12cに浮遊する酸化物の発生自体を抑えることができる。したがって、半導体ウェハ10を溶融はんだ12Aに浸漬する際、及び、溶融はんだ12Aから引き上げる際に、酸化物が半導体ウェハ10に付着することをさらに抑制することができる。

【0039】

また、このように酸化抑制雰囲気によって液面12cにおける酸化物の発生が抑えられることは、半導体ウェハ10の浸漬及び引き上げを複数回繰り返してはんだ付けを実施する場合に特に有効である。すなわち、一回目の半導体ウェハ10の侵漬後から最後に半導体ウェハ10を溶融はんだ12Aから引き上げる前までの間は、前述したように、酸化抑制雰囲気中で半導体ウェハ10の侵漬及び引き上げを収容ケース内において行うことで、超音波の印加を、一回目の半導体ウェハ10の浸漬前、及び、最後に半導体ウェハ10を溶融はんだ12Aから引き上げる前の計二回だけに抑えても、また、噴流の発生を、一回目の半導体ウェハ10の浸漬前のみに抑えても、酸化物が半導体ウェハ10に付着することを十分に抑制することができる。言い換えれば、超音波を印加する回数、及び、噴流を発生させる回数を最小限に抑えることが可能となる。

【0040】

なお、一回目の半導体ウェハ10の侵漬の際、及び、最後の半導体ウェハ10の引き上げの際には、半導体ウェハ10を収容ケースに対して出し入れすることで、溶融はんだ12Aの液面12cが収容ケース外の雰囲気(例えば大気など酸素を含む雰囲気)に触れて酸化する場合がある。したがって、一回目の半導体ウェハ10の侵漬の際、及び、最後の半導体ウェハ10の引き上げの際に、超音波の印加や噴流の発生を実施して液面12c上の酸化物を除去することは非常に有効である。

【0041】

また、本実施形態では、液面12cを振動させる超音波が、周壁部22の他端部24の内面において反射することで、半導体ウェハ10の電極に到達できるため、酸化膜を電極から除去することもできる。したがって、従来のようにフラックスを用いることなく、電極に対するはんだの濡れ性を向上させることができる。すなわち、従来のように、はんだ付けの終了後に半導体ウェハ10を薬品等で洗浄する必要が無くなり、効率よくはんだ付けを行うことができる。また、はんだ付けのコストも低く抑えることができる。

【0042】

さらに、本実施形態では、半導体ウェハ10を侵漬する際及び引き上げる際に超音波を停止しており、また、半導体ウェハ10を溶融はんだ12Aに侵漬した状態であっても超音波は半導体ウェハ10に直接到達しにくくなっている。さらに、周壁部22の内面において反射してから半導体ウェハ10に到達する超音波のエネルギーは、反射前の超音波と比較して弱くなる。以上の三点から、薄くて割れ易い半導体ウェハ10であっても、はんだ付けの際に半導体ウェハ10に割れや欠けが発生することを抑制できる。

【0043】

さらに、本実施形態では、超音波の伝播方向が、侵漬された半導体ウェハ10の主面10aに沿う方向に設定されているため、若干の超音波が半導体ウェハ10に直接到達したとしても、超音波のエネルギーによってウェハが受ける応力を低減することができる。また、周壁部22の内面において反射した超音波の伝播方向も、半導体ウェハ10の主面10aに沿う方向と一致する、あるいは、当該方向に近い方向となるため、反射後の超音波のエネルギーによってウェハが受ける応力も低減することができる。その結果として、超音波によって半導体ウェハ10に割れや欠けが発生することをより確実に抑えることができる。

【0044】

なお、本実施形態では、超音波の振動数が18.0kHz以上18.6kHz以下に設定されていることで、半導体ウェハ10の電極上に付着した酸化物を確実に除去することができる。また、溶融はんだ12Aを超音波のエネルギーによってはんだ槽2の外側に確実に溢れ出させることもでき、さらに、周壁部22において反射した超音波によって半導体ウェハ10に応力が生じて割れや欠けが生じることを確実に防止できる。

言い換えれば、超音波の振動数が、18.0kHz未満である場合、あるいは、18.6kHzよりも大きい場合には、半導体ウェハ10の電極上に付着した酸化物を十分に除去できないことがある。また、超音波の振動数が18.0kHz未満であると、溶融はんだ12Aをはんだ槽2の外側に溢れ出させるための振動エネルギーを十分に得られない場合がある。さらに、超音波の振動数が18.6kHzよりも大きい場合には、周壁部22において反射した超音波でも半導体ウェハ10に応力が生じて割れや欠けが生じる虞がある。

【0045】

さらに、本実施形態では、半導体ウェハ10が溶融はんだ12Aに触れていない状態でのみ噴流を発生させているため、噴流に基づく溶融はんだ12Aの流れによって、半導体ウェハ10に割れや欠けが発生することも抑制できる。

また、本実施形態のはんだ付け装置1及びはんだ付け方法によれば、超音波を液面12cに印加した際に、はんだ槽2の溶融はんだ12A及び浮遊する酸化物が、周壁部22の他端部24の一箇所のみからはんだ槽2の外側に排出されるため、排出槽5をコンパクトに構成することが可能となる。すなわち、はんだ槽2及び排出槽5を備えるはんだ付け装置1の小型化を図ることができる。

【0046】

さらに、本実施形態では、半導体ウェハ10の引き上げ速度が調整可能となっているため、電極に付着するはんだの厚さを自由に調整することが可能となる。例えば、引き上げ速度が速いほど、表面張力によって電極上に残留するはんだ量が増えるため、電極に付着するはんだの厚さを厚く設定することができる。

また、本実施形態では、循環機構6によりはんだ槽2と排出槽5との間で溶融はんだ12が循環するため、はんだ槽2に新たな溶融はんだ12を追加することなく、多量の半導体ウェハ10に対して継続的にはんだ付けを行うことができる。

さらに、はんだ槽2から排出された酸化物は排出槽5においても溶融はんだ12Bの液面12dに浮遊するため、循環機構6により排出槽5に収容された溶融はんだ12Bを排出槽5の底部からはんだ槽2に戻すことで、排出槽5に収容された酸化物がはんだ槽2に戻ることを防止できる。

【0047】

〔第二実施形態〕

次に、図3を参照して本発明の第二実施形態について説明する。

この実施形態では、第一実施形態のはんだ付け装置1と比較して、主に、はんだ槽2に収容される半導体ウェハ10の数、及び、超音波振動子4の数及び配置が異なっており、その他の構成については第一実施形態と同様である。本実施形態では、第一実施形態と同一の構成要素について同一符号を付す等して、その詳細説明を省略する。

【0048】

図3に示すように、本実施形態のはんだ付け装置8は、第一実施形態のはんだ付け装置1と同様のはんだ槽2、超音波振動子4及び排出槽5を備えており、排出槽5は、第一実施形態と同様にはんだ槽2の周壁部22の他端部24に設けられている。なお、図3には記載されていないが、第一実施形態と同様の支持アーム3、循環機構6及び収容ケースも備えている。

【0049】

はんだ槽2は、複数の半導体ウェハ10を同時に収容できるように構成されている。各半導体ウェハ10は、第一実施形態の場合と同様に、これらの主面10aが平面視矩形状とされた周壁部22の第一辺の長手方向に平行するように、はんだ槽2内に収容されるようになっている。

そして、複数の半導体ウェハ10は、その板厚方向に間隔をあけて配列されるように、第一実施形態と同様の支持アーム3(図1参照)によって支持された状態で、はんだ槽2内に収容されるようになっている。

【0050】

超音波振動子4は、第一実施形態と同様に、平面視矩形状とされた周壁部22の第一辺に直交する一方の第二辺(一端部23)に設けられている。そして、本実施形態では、超音波振動子4が、周壁部22の一方の第二辺の長手方向に互いに間隔をあけて複数配列されている。これら複数の超音波振動子4の配列方向は、はんだ槽2に満たされた溶融はんだ12Aに侵漬される複数の半導体ウェハ10の配列方向に平行している。

また、各超音波振動子4の振動方向は、第一実施形態と同様に、それぞれ周壁部22の第一辺に沿う方向(A方向)に設定されている。したがって、超音波振動子4によって溶融はんだ12Aの液面12c(図1参照)に印加される超音波は、周壁部22の一端部23から他端部24に向かう方向(B方向)伝播する。すなわち、超音波は、溶融はんだ12Aに侵漬された半導体ウェハ10の主面10aに沿う方向に伝播する。

【0051】

そして、本実施形態のはんだ付け装置8では、各超音波振動子4が、侵漬された複数の半導体ウェハ10に対してその配列方向にずらして配されている。言い換えれば、超音波振動子4と侵漬された半導体ウェハ10とが千鳥状に交互に配列され、さらに、千鳥状配列の両端に超音波振動子4が配されている。これにより、互いに隣り合う二つの超音波振動子4,4において生じる超音波は、平面視で同一の半導体ウェハ10の両主面10a,10aに沿ってそれぞれ伝播することになる。

【0052】

以上のように構成される本実施形態のはんだ付け装置8では、第一実施形態と同様のはんだ付け方法を実施することが可能であり、複数の半導体ウェハ10に対して同時にはんだ付けを実施することができる。

そして、本実施形態のはんだ付け装置8及びはんだ付け方法によれば、第一実施形態と同様の効果を奏する。

【0053】

なお、上述した第二実施形態において、各超音波振動子4は、侵漬けされた半導体ウェハ10に対してその配列方向にずらして配されるとしたが、例えば図2に示す第一実施形態と同様に、侵漬された各半導体ウェハ10に対して超音波の伝播方向(B方向)に並べて配されてもよい。

また、第二実施形態において、超音波振動子4は、複数配列されることに限らず、少なくとも超音波振動子4において生じる超音波が、侵漬された全ての半導体ウェハ10上方の液面12cにおいて主面10aに沿う方向に伝播すれば、例えば一つだけ配されてもよい。

【0054】

以上、二つの実施形態により本発明の詳細を説明したが、本発明は上述した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、半導体ウェハ10の侵漬及び引き上げを複数回繰り返してはんだ付けを行う場合には、二回目以降の半導体ウェハ10の侵漬前に、液面12cに対する超音波の印加、及び、噴流の発生を実施しないとしたが、例えば、毎回の半導体ウェハ10の侵漬前に、液面12cに対する超音波の印加、及び、噴流の発生を実施してもよい。また、最後を除く半導体ウェハ10の引き上げの前には、超音波の印加を実施しないとしたが、例えば、毎回の半導体ウェハ10の引き上げ前に超音波の印加を実施してもよい。これらの場合、はんだ槽2の周囲を酸化抑制雰囲気で満たす収容ケースは特に設けられなくても構わない。

【0055】

さらに、超音波振動子4において生じる超音波は、平面視で半導体ウェハ10の主面10aに沿う方向に伝播するとしたが、これに限ることはなく、例えば半導体ウェハ10の主面10aに交差するように伝播してもよい。言い換えれば、半導体ウェハ10は、その主面10aが超音波振動子の振動方向に交差するようにはんだ槽2に収容されてもよい。

【0056】

また、超音波振動子4は、周壁部22の周方向の一端部23に設けられるとしたが、これに限ることはなく、少なくとも超音波によって液面12c近傍の溶融はんだ12Aがはんだ槽2の外側に溢れ出るように、溶融はんだ12Aの液面12cの任意の位置に設けられればよい。したがって、超音波振動子4は、例えば平面視で周壁部22の内面から離間したはんだ槽2の中央領域に配されても構わない。なお、このように超音波振動子4を配した場合には、周壁部22の周方向全体を囲むように排出槽5を設ければよい。

【0057】

さらに、はんだ槽2は、平面視矩形状に形成されるとしたが、少なくとも上方に開口する箱状に形成されていれば、任意の平面視形状に形成されていてよい。

また、循環機構6を構成する管路部61は、はんだ槽2の底部に接続されているが、例えばはんだ槽2の側部に接続されてもよい。

【0058】

そして、本発明のはんだ付け方法及びはんだ付け装置は、上述した実施形態のように半導体ウェハ10に限らず、例えば半導体素子や、半導体素子を樹脂封止した半導体パッケージ等のように、電極を有する半導体装置のはんだ付けに適用することが可能である。

【符号の説明】

【0059】

1,8 はんだ付け装置

2 はんだ槽

20 開口部

22 周壁部

23 一端部

24 他端部

4 超音波振動子

5 排出槽

10 半導体ウェハ(半導体装置)

10a 主面

12,12A,12B 溶融はんだ

12c,12d 液面

【特許請求の範囲】

【請求項1】

半導体装置をはんだ槽に満たされた溶融はんだに浸漬することで、前記半導体装置の電極にはんだを付着させるはんだ付け方法であって、

前記半導体装置を前記溶融はんだに浸漬する前、及び、前記半導体装置を前記溶融はんだから引き上げる前のみに、前記溶融はんだの液面に配された超音波振動子によって超音波を前記液面に印加することにより、前記液面を振動させて前記液面近傍の前記溶融はんだを前記はんだ槽の外側に溢れ出させることを特徴とするはんだ付け方法。

【請求項2】

前記液面に印加される前記超音波を、前記はんだ槽の開口部を画成する前記はんだ槽の周壁部の周方向の一端部から、これに対向する前記周壁部の他端部に向かう方向に伝播させることを特徴とする請求項1に記載のはんだ付け方法。

【請求項3】

前記半導体装置が半導体ウェハであり、

前記液面に印加される前記超音波を、浸漬された前記半導体ウェハの主面に沿う方向に伝播させることを特徴とする請求項1又は請求項2に記載のはんだ付け方法。

【請求項4】

前記半導体装置を前記溶融はんだに浸漬する前に、

前記液面近傍の溶融はんだを前記超音波の伝播方向に流す噴流を発生させることを特徴とする請求項1から請求項3のいずれか1項に記載のはんだ付け方法。

【請求項5】

前記半導体装置を前記溶融はんだから引き上げる際の引き上げ速度を調整することを特徴とする請求項1から請求項4のいずれか1項に記載のはんだ付け方法。

【請求項6】

前記はんだ槽の外側に溢れ出た溶融はんだを排出槽に収容し、

当該排出槽に収容された前記溶融はんだを前記排出槽の底部から前記はんだ槽に戻すことを特徴とする請求項1から請求項5のいずれか1項に記載のはんだ付け方法。

【請求項7】

前記溶融はんだの液面の酸化を抑制する雰囲気中で実施することを特徴とする請求項1から請求項6のいずれか1項に記載のはんだ付け方法。

【請求項8】

溶融はんだで満たされたはんだ槽を備え、前記溶融はんだに半導体装置を浸漬することで前記半導体装置の電極にはんだを付着させるはんだ付け装置であって、

前記溶融はんだの液面に配されて、当該液面に超音波を印加して前記液面を振動させる超音波振動子を備えることを特徴とするはんだ付け装置。

【請求項1】

半導体装置をはんだ槽に満たされた溶融はんだに浸漬することで、前記半導体装置の電極にはんだを付着させるはんだ付け方法であって、

前記半導体装置を前記溶融はんだに浸漬する前、及び、前記半導体装置を前記溶融はんだから引き上げる前のみに、前記溶融はんだの液面に配された超音波振動子によって超音波を前記液面に印加することにより、前記液面を振動させて前記液面近傍の前記溶融はんだを前記はんだ槽の外側に溢れ出させることを特徴とするはんだ付け方法。

【請求項2】

前記液面に印加される前記超音波を、前記はんだ槽の開口部を画成する前記はんだ槽の周壁部の周方向の一端部から、これに対向する前記周壁部の他端部に向かう方向に伝播させることを特徴とする請求項1に記載のはんだ付け方法。

【請求項3】

前記半導体装置が半導体ウェハであり、

前記液面に印加される前記超音波を、浸漬された前記半導体ウェハの主面に沿う方向に伝播させることを特徴とする請求項1又は請求項2に記載のはんだ付け方法。

【請求項4】

前記半導体装置を前記溶融はんだに浸漬する前に、

前記液面近傍の溶融はんだを前記超音波の伝播方向に流す噴流を発生させることを特徴とする請求項1から請求項3のいずれか1項に記載のはんだ付け方法。

【請求項5】

前記半導体装置を前記溶融はんだから引き上げる際の引き上げ速度を調整することを特徴とする請求項1から請求項4のいずれか1項に記載のはんだ付け方法。

【請求項6】

前記はんだ槽の外側に溢れ出た溶融はんだを排出槽に収容し、

当該排出槽に収容された前記溶融はんだを前記排出槽の底部から前記はんだ槽に戻すことを特徴とする請求項1から請求項5のいずれか1項に記載のはんだ付け方法。

【請求項7】

前記溶融はんだの液面の酸化を抑制する雰囲気中で実施することを特徴とする請求項1から請求項6のいずれか1項に記載のはんだ付け方法。

【請求項8】

溶融はんだで満たされたはんだ槽を備え、前記溶融はんだに半導体装置を浸漬することで前記半導体装置の電極にはんだを付着させるはんだ付け装置であって、

前記溶融はんだの液面に配されて、当該液面に超音波を印加して前記液面を振動させる超音波振動子を備えることを特徴とするはんだ付け装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−91075(P2013−91075A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234002(P2011−234002)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000002037)新電元工業株式会社 (776)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000002037)新電元工業株式会社 (776)

【Fターム(参考)】

[ Back to top ]