はんだ付け方法およびはんだ付けシステムとフラックス塗布システム

【課題】はんだ付け工程においてキャリアから発生していたフラックスの気化ガスの問題を解消し、また、キャリアがはんだ付け工程において噴流波すなわち溶融はんだに接触する際にこのキャリアの温度が溶融はんだの温度の至近温度にまで予備加熱されるようにして、はんだの濡れ不良を無くすこと。

【解決手段】フラックス塗布工程401とはんだ付け工程403との間に、キャリア600の洗浄工程201を設けた構成に特徴がある。また、はんだ付け工程403の直前に、キャリア600だけを対象にしたキャリア加熱工程202を設けた構成に特徴がある。そして、このフラックス塗布工程401とはんだ付け工程403の間においては、プリント配線板500がキャリア600に保持されており、この状態すなわちキャリア600にプリント配線板500を保持した状態において、当該キャリア600の洗浄そして当該キャリア600を対象にした加熱を行う構成である。

【解決手段】フラックス塗布工程401とはんだ付け工程403との間に、キャリア600の洗浄工程201を設けた構成に特徴がある。また、はんだ付け工程403の直前に、キャリア600だけを対象にしたキャリア加熱工程202を設けた構成に特徴がある。そして、このフラックス塗布工程401とはんだ付け工程403の間においては、プリント配線板500がキャリア600に保持されており、この状態すなわちキャリア600にプリント配線板500を保持した状態において、当該キャリア600の洗浄そして当該キャリア600を対象にした加熱を行う構成である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品が搭載されたプリント配線板(板状の被はんだ付けワーク)の被はんだ付け部に溶融はんだを供給してはんだ付けを行うはんだ付け方法およびこのはんだ付け方法を実現するためのはんだ付けシステムとフラックス塗布システムに関する。

【背景技術】

【0002】

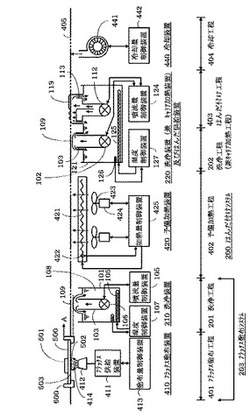

図4は、電子部品が搭載されたプリント配線板の被はんだ付け部に溶融はんだを供給してはんだ付けを行うためのはんだ付けシステムの一般的な構成例を説明する図であり、その構成の概要をプリント配線板の搬送方向に対して側面から見た図で示し、制御系をブロック図で示してある。

【0003】

図4に示すように、一般的なはんだ付けシステムは、フラックス塗布工程401→予備加熱工程402→はんだ付け工程403→冷却工程404の順に構成され、各工程に対応してフラックス塗布装置410、予備加熱装置420、はんだ供給装置430、冷却装置440が設けられている。

【0004】

また、電子部品501が搭載されたプリント配線板(板状の被はんだ付けワーク)500をこれらの工程に沿って矢印A方向へ搬送するための搬送コンベア405を備えている。そして、プリント配線板500を搬送する場合においては、搬送コンベア405にプリント配線板500を直接に保持させて搬送する場合と、図4に例示するようにプリント配線板500を保持し固定したキャリア(保持具)600を搬送コンベア405で搬送する場合とがある。

【0005】

なお、キャリア600を介して搬送コンベア405で搬送する構成は、各種のプリント配線板の保持に対応するキャリア600を介して搬送コンベア405に結合する構成であるので、はんだ付けを行うプリント配線板の種類が変わっても連続してはんだ付けを行うことが可能であり、多品種のプリント配線板の連続生産が可能である。

【0006】

図5は、図4に示したキャリア600の全容とその使用状態を説明する斜視図である。なお、図5(a)はプリント配線板500の被はんだ付け面に一括して溶融はんだを供給するキャリアを示し、図5(b)はプリント配線板500の被はんだ付け部とその近傍にのみ溶融はんだを供給するキャリアを示している。

【0007】

また、図6は、図5に示したキャリア600に保持されたプリント配線板500の様子を説明する図であり、図6(a)は図5(a)のI-I断面を示す図、図6(b)は図5(b)のII-II断面を示す図である。

【0008】

図5(a)および図6(a)に示すキャリア600aには、プリント配線板500を嵌入して保持するための嵌入凹部601が形成されており、その支持片602でプリント配線板500の端部を支持して嵌入凹部601内に保持する仕組みである。

【0009】

なお、支持片602の内側に窓部603があり、プリント配線板500の下方側の面がキャリア600の下方側に露出するように構成されている。

【0010】

そして、このキャリア600aには、搬送コンベア405に結合するコンベア結合片604が設けられ、この結合片604の配置位置と配置寸法が規格化されていて、嵌入凹部601の形状が異なっても、すなわち保持するプリント配線板500の種類が異なっても、搬送コンベア405の保持幅等をその都度調節することなく連続して搬送することができる仕組みである。

【0011】

図5(b)および図6(b)に示すキャリア600bは、プリント配線板500に搭載されたリード型電子部品501のリード端子502の位置すなわち被はんだ付け部503の位置に合わせて、窓部606を設けた構成すなわちマスク部605を設けた構成で、この窓部606の領域だけがキャリア600bの下方側に露出するように構成されている。この構成は、窓部606以外の領域に溶融はんだを供給したくない場合、すなわち部分はんだ付けに使用される。例えば、既にリフローはんだ付けされた電子部品が存在するような場合に使用される。

【0012】

図4に示す、フラックス塗布装置410は、プリント配線板500の被はんだ付け面、すなわち図4に示すプリント配線板500の下方側の面に、フラックスを塗布するための装置であり、図5(b)に例示するようなマスク部605を有するキャリア600bを使用すれば、プリント配線板500の下方側の全面ではなく、その被はんだ付け部503およびその近傍領域に選択的にフラックスを塗布することもできる。

【0013】

フラックス塗布装置410としては各種方式の塗布装置があるが、フラックス供給装置411から供給されるフラックスを噴霧ノズル412から噴霧して霧状のフラックス414を塗布する噴霧式の塗布装置が一般的であり、ノズル412へのフラックス供給量を制御する塗布量制御装置413によりプリント配線板に塗布するフラックス量を制御する構成である。なお、フラックス塗布装置としては、上述した噴霧式以外では発泡式や液流式のフラックス塗布装置も用いられ、何れのフラックス塗布装置を使用しても、プリント配線板500の下方側の面とキャリア600の下方側の面の両方の面に、フラックスが塗布されるのが通常である。

【0014】

予備加熱装置420は、プリント配線板500を加熱することで先に塗布されたフラックスの乾燥と前置的活性化を行い、また、プリント配線板500が後段のはんだ付け工程403において噴流波すなわち溶融はんだに接触した際のヒートショックの軽減を行うための装置であり、ヒータ421から放射される赤外線や送風ファン423から供給される熱風等により加熱が行われる。そして、加熱量制御装置425が、ヒータ421の表面温度を温度センサ422で検出してヒータ421への供給電力を制御し、また、ファン423のモータ424の回転速度すなわち熱風の送風量を制御してプリント配線板500の加熱量を制御する仕組みである。

【0015】

はんだ供給装置430は、電子部品501が搭載されたプリント配線板500の被はんだ付け部503に溶融はんだを供給してはんだ付けを行う装置であり、図5(a)に例示するキャリア600aではプリント配線板500の被はんだ付け面に一括して溶融はんだが供給され、図5(b)に例示するキャリア600bでは被はんだ付け部503およびその近傍領域にのみ溶融はんだが供給される。

【0016】

このはんだ供給装置430は、はんだ槽431に、ヒータ432および温度センサ433そして温度制御装置434とにより予め決めた所定の温度に制御された溶融はんだを収容し、この溶融はんだをポンプ436,438により吹き口体437,439に供給して噴流波451,452を形成する構成である。そして、噴流量制御装置435により、吹き口体437,439への溶融はんだの供給量を制御して吹き口体437,439からの噴流量を制御することにより噴流波451,452の波高を制御する仕組みである。

【0017】

なお、図4に示す例では、第1のポンプ436と第2のポンプ438そして第1の吹き口体437と第2の吹き口体439とを有し、第1の噴流波451と第2の噴流波452の2つの噴流波により溶融はんだを供給する構成例を示している。一般的に、第1の噴流波451には被はんだ付け部における溶融はんだの濡れ性を確保するため動圧の大きい噴流波が使用され、第2の噴流波452には被はんだ付け部のフィレット形状を整える穏やかな流れの噴流波が使用される。

【0018】

冷却装置440は、溶融はんだが供給されたプリント配線板500ひいては被はんだ付け部503を早い速度で冷却することで被はんだ付け部503のはんだ付け強度等の物理的性質を改善する装置であり、冷風供給装置441から供給される冷風量を冷却量制御装置442で制御することで冷却速度を制御する仕組みである。

【0019】

なお、同様の構成を有する技術例としては、特許文献1に開示される技術例を上げることができる。

【特許文献1】特開昭61−212469号公報

【発明の開示】

【発明が解決しようとする課題】

【0020】

しかしながら、上述のようにキャリアを使用するはんだ付けシステムにおいては、キャリアの窓部の周縁領域に位置するプリント配線板の被はんだ付け部において、はんだの濡れ不良等を生じ易く、これにより、はんだ付け品質を低下させるといる問題があった。

【0021】

すなわち、フラックス塗布工程では、キャリアにもフラックスが塗布されるため、はんだ付け工程においてキャリアとプリント配線板とが噴流波すなわち溶融はんだに接触した際に、キャリアに塗布されたフラックスからも気化ガスが発生する。このプリント配線板以外から発生するフラックスの気化ガスが、キャリアの窓部の周縁領域に位置するプリント配線板の被はんだ付け部に移動して被はんだ付け部への溶融はんだの供給を阻害し、濡れ不良等を生じてはんだ付け品質の低下を招くためである。

【0022】

また、これ以外にも、キャリアを使用するはんだ付けシステムにおいては、キャリアの窓部の周縁領域に位置するプリント配線板の被はんだ付け部においてはんだの濡れ不良等を生じ易い原因がある。以下、この原因について具体的に説明する。

【0023】

システムにおいて、予備加熱工程での加熱温度は通常120℃前後であり、はんだ付け工程の噴流波の温度すなわち溶融はんだの温度は通常250℃前後であるが、熱容量の大きいキャリアははんだ付け工程での温度上昇がプリント配線板よりも遅く、そのためキャリア周辺の噴流波すなわち溶融はんだの温度が低下してしまう。そのため、当該部分のプリント配線板の被はんだ付け部に供給される溶融はんだの温度が低下してしまい、濡れ不良を生じ易くしてしまうのである。

【0024】

特許文献1には、ブラシと洗浄液とを使用してキャリアに付着したフラックスを洗浄する技術や、洗浄槽に洗浄液を収容すると供に超音波を印加してキャリアを洗浄する技術が開示されている。

【0025】

しかし、特許文献1の技術は、プリント配線板への溶融はんだの供給が終了した後、すなわちはんだ付け工程の後工程またはフラックス塗布工程の前工程に上述の洗浄工程を設けているので、はんだ付け工程においては、キャリアにフラックスが付着したままである。そのため、上記特許文献1の技術では、キャリアに塗布されたフラックスから発生する気化ガスを除去することはできない。また、キャリアに原因する溶融はんだの温度低下を解消することもできない。

【0026】

本発明は、上記の問題点を解決するためになされたもので、本発明の目的は、はんだ付け工程においてキャリアから発生していたフラックスの気化ガスの問題を解消し、また、キャリアがはんだ付け工程において噴流波すなわち溶融はんだに接触する際に、このキャリアの温度が溶融はんだの温度の至近温度にまで予備加熱されるように構成することによって、はんだの濡れ不良等の無いはんだ付け品質の良好なプリント配線板のはんだ付け実装を可能にする仕組みを提供することである。

【課題を解決するための手段】

【0027】

本発明は、フラックス塗布工程とはんだ付け工程との間にキャリアの洗浄工程を設けたところに特徴がある。また、はんだ付け工程の直前にキャリアだけを対象にした加熱工程を設けたところに特徴がある。そして、このフラックス塗布工程とはんだ付け工程の間においてはプリント配線板がキャリアに保持されており、この状態すなわちキャリアにプリント配線板を保持した状態において、当該キャリアの洗浄そして当該キャリアを対象にした加熱を行う構成である。

【0028】

キャリアすなわちプリント配線板(板状の被はんだ付けワーク)を保持する保持具を対象とした洗浄と加熱は、この保持具がプリント配線板を保持した状態において行い、この保持具の洗浄工程また加熱工程ははんだ付け工程の直前に設け、予備加熱工程とはんだ付け工程との間に設ける。また、フラックス塗布工程と予備加熱工程との間に設けてもよいし、加えて予備加熱工程とはんだ付け工程との間の2箇所に設けてもよい。

【0029】

また、フラックス塗布工程と予備加熱工程とが離隔して設けられている場合には、フラックス塗布工程の後段に保持具の洗浄工程を設けてフラックス塗布工程と洗浄工程とを1まとまりにした工程を形成してもよい。

【0030】

プリント配線板を保持した状態において行うこの保持具の洗浄は、この保持具にフラックスが付着している面すなわち下方側の面にのみ洗浄液の液流を接触させて洗い流したり、洗浄液を含浸した回動ローラ体やブレード体を接触させてもよい。また、溶融はんだの噴流波を用いてこの噴流波が保持具の下方側の面にのみ接触するようにしてもよい。このような構成により、フラックスを予め気化させて除去すなわち洗浄することができる。なお、溶融はんだの噴流波を保持具の洗浄に使用する場合には、この保持具のみを対象にして選択的に加熱を行うことができる。

【0031】

以上のように構成することによって、プリント配線板と保持具に塗布されたフラックスのうちの保持具に塗布されたフラックスのみが洗浄・除去され、このプリント配線板と保持具とは、はんだ付け工程において噴流波すなわち溶融はんだに接触して被はんだ付け部への溶融はんだの供給を受ける。そして、この溶融はんだの供給の際に、保持具から発生していたフラックスの気化ガスが無くなり、したがって、このガスがプリント配線板の被はんだ付け部におけるはんだの濡れ性を阻害することも無くなる。

【0032】

また、保持具の洗浄に溶融はんだの噴流波を使用してこの噴流波を保持具の下方側の面にのみ接触させれば、保持具に塗布されたフラックスの洗浄が行われることと併せてこの保持具のみを加熱して、予備加熱工程で行われる加熱温度の範囲を大きく越えて溶融はんだの温度に近い温度にまで加熱することが可能となる。これにより、後段のはんだ付け工程において保持具の温度を直ちに溶融はんだの温度まで上昇させることができるようになり、プリント配線板と比較して熱容量の大きい保持具が溶融はんだの温度を低下させてプリント配線板の被はんだ付け部においてはんだ濡れ性を阻害するという従来の問題点を解消することができる。

【0033】

なお、保持具の洗浄と加熱に溶融はんだの噴流波を使用する場合において、この溶融はんだの温度を制御するように構成することによって、保持具の洗浄の程度(フラックスの気化の程度)や保持具の加熱温度を制御することができるようになる。これにより、プリント配線板と保持具がはんだ付け工程に搬送され溶融はんだに接触開始する際の保持具の温度を、この供給される溶融はんだの温度と同じ温度にすることができるようになる。したがって、プリント配線板に供給される溶融はんだの温度のドリフトに原因した、はんだ付け性の低下の問題を解消することができるようになる。

【発明の効果】

【0034】

本発明によれば、はんだ付け工程において保持具から発生していたフラックスの気化ガスの問題が解消することができる。また、保持具がはんだ付け工程において噴流波すなわち溶融はんだに接触する際のこの保持具の温度を、溶融はんだの温度の至近温度にまで加熱することができるようになる。

【0035】

したがって、フラックスの気化ガスが不必要に多量に発生してプリント配線板の被はんだ付け部におけるはんだ濡れ性を阻害することが無く、プリント配線板の被はんだ付け部に供給される溶融はんだの温度が目的とする温度よりも低下してその被はんだ付け部におけるはんだ濡れ性を阻害することも無くなる。その結果、はんだの濡れ不良等の無いはんだ付け品質の良好なプリント配線板のはんだ付け実装が可能になる等の効果を奏する。

【発明を実施するための最良の形態】

【0036】

本発明は、図4に示したフラックス塗布工程401とはんだ付け工程403との間に、キャリアを洗浄する「洗浄工程」を設けたところに特徴がある。また、はんだ付け工程403の直前に、キャリアだけを対象にして加熱する「キャリア加熱工程」を設けたところに特徴がある。

【0037】

〔第1実施形態〕

以下、図1A〜図1C,図2を参照して、本発明のはんだ付け方法およびはんだ付けシステムそしてフラックス塗布システムをどのように実現できるかを説明する。

【0038】

図1A〜図1Cは、本発明の第1実施形態を示すはんだ付けシステムにおける洗浄工程(キャリア加熱工程を兼ねる)とはんだ付け工程とを示したシステム構成図であり、その構成の概要をプリント配線板の搬送方向に対して側面から見た図で示し、制御系はブロック図で示してある。

【0039】

図2は、本発明のはんだ付けシステムにおけるフラックス塗布工程から冷却工程迄の全工程の編制例を説明するシステム構成図であり、その構成の概要をプリント配線板の搬送方向に対して側面から見た図で制御系はブロック図で示してある。なお、図1A〜図1C,図2において図4〜図6と同一のものには同一の符号を付してある。

【0040】

まず、図1A〜図1Cを参照して、図4に示したフラックス塗布工程401とはんだ付け工程403との間に設けた「洗浄工程」及びはんだ付け工程403の直前に設けた「キャリア加熱工程」について説明する。

【0041】

図1A,図1Bにおいて、100は洗浄装置でありキャリア加熱装置を兼ねており(以下、「洗浄装置(兼キャリア加熱装置)」と呼ぶ)、図2に示すように、洗浄工程201,洗浄工程とキャリア加熱工程を兼ねた工程(以下、「洗浄工程(兼キャリア加熱工程)」と呼ぶ)202で用いられる。また、110ははんだ供給装置であり、図2に示すように、はんだ付け工程403で用いられる。

【0042】

なお、図1Aは洗浄装置100に使用される溶融はんだの噴流波がキャリア600にのみ接触している状態すなわちキャリア600の洗浄と加熱を行っている状態を説明する図である。また、図1Bは、図1Aの状態の後に状態であり、プリント配線板500の被はんだ付け部503に溶融はんだが供給されている状態を説明する図である。また、図1Cはキャリア洗浄装置(兼キャリア加熱装置)とはんだ供給装置とが1つのはんだ槽に構成されている例(図1A,図1Bとは別の構成例)を説明する図である。

【0043】

図1A,図1Bに示す構成例では、図2に示すキャリア洗浄工程(またキャリア加熱工程)202を担うはんだ槽101と、はんだ付け工程403のはんだ槽111とが別々に設けてあり、それぞれヒータ(105,115)と温度センサ(106,116)そして温度制御装置(107,117)とからなる溶融はんだの温度制御手段を備えている。

【0044】

また、第1のはんだ槽101には、第1のポンプ102と、第1の吹き口体103と、ポンプ102が単位時間当たり供給する溶融はんだ108の流量を制御する噴流量制御装置104を備え、第1の吹き口体103上に形成される第1の噴流波109の波高を制御できるように構成している。

【0045】

同様に、第2のはんだ槽111には、第2のポンプ112と第2の吹き口体113とポンプ112が単位時間当たり供給する溶融はんだ118の流量を制御する噴流量制御装置114を備え、第2の吹き口体113上に形成される第2の噴流波119の波高を制御できるように構成している。

【0046】

なお、第2の吹き口体113には、はんだ濡れ性を重視した動圧の大きい噴流波119aとフィレット形状の整形を重視した流れの穏やかな噴流波119bとを併せたハイブリッドウェーブ(第2の噴流波119)を形成できるように構成してある。そのため、プリント配線板への溶融はんだの接触が1回だけで図4に例示した溶融はんだの接触が2回のはんだ付け工程と同等のはんだ付け品質が得られるように構成してある。すなわち、第1のはんだ槽101からなる手段が、洗浄装置(また加熱装置)100であり、第2のはんだ槽からなる手段がはんだ供給装置110である。

【0047】

一方で、プリント配線板500は、図5および図6に例示したようなキャリア600に保持されて搬送コンベア405により矢印A方向に搬送される。そして、図1A,図1Bに示すように、第1の噴流波109の波高をキャリア600の下方側の面にのみ噴流波109が接触する波高に調節し、第2の噴流波119の波高をプリント配線板500の被はんだ付け部503に溶融はんだを接触させて供給できる波高に調節する。

【0048】

したがって、はんだ付け作業は次のように進行する。すなわち、キャリア600に保持されたプリント配線板500が矢印A方向に搬送されると、図1Aに示すように、先ず第1の噴流波109がキャリア600の下方側の面にのみ接触し、このキャリア600の下方側の面に塗布されているフラックスを気化させて除去すなわち洗浄する。併せて第1の噴流波109によりキャリア600のみが溶融はんだの温度またはその温度に至近の温度に加熱される。

【0049】

続いて、図1Bに示すように、第1の噴流波109よりも波高の高い第2の噴流波119がプリント配線板500に接触してその被はんだ付け部503に溶融はんだを供給してはんだ付けを行う。

【0050】

第2の噴流波119がプリント配線板500に接触する際には、キャリア600も第2の噴流波119に接触しているが、このキャリア600の下方側の面に塗布されたフラックスは第1の噴流波109により既に除去されているので、キャリア600に塗布されたフラックスを発生元とする気化ガスは発生しない。また、キャリア600は、第1の噴流波109により第1のはんだ槽101の溶融はんだ108の温度又はその至近温度に加熱されているので、第2の噴流波119に接触した際にこの第2の噴流波119を形成する溶融はんだの温度を低下させることがない。

【0051】

したがって、キャリア600から発生するフラックスの気化ガスによりプリント配線板500の被はんだ付け部503におけるはんだの濡れが阻害されることも無く、この被はんだ付け部503に供給される溶融はんだの温度がキャリア600により低下させられることも無いので、被はんだ付け部503におけるはんだ濡れ性の良好なはんだ付けを行うことができるようになる。

【0052】

なお、第2のはんだ槽111に収容された溶融はんだ118の温度は、錫−銀−銅系の鉛フリーはんだでは250〜255℃程度に調節し設定されるが、第1のはんだ槽101に収容された溶融はんだ108の温度をこの温度よりも10〜30℃程度高い温度に調節し設定しておくことにより、キャリア600が第2の噴流波119に接触する際のこのキャリア600の温度と第2の噴流波119の温度とを揃えることができるようになる。また、第1のはんだ槽101に収容された溶融はんだ108の温度を調節することにより、キャリア600に塗布されたフラックスの気化による除去・洗浄の程度を調節することが可能である。なお、この溶融はんだ108の温度は、高い温度の方が洗浄作用が良好となる。

【0053】

この例では、キャリア600を洗浄する媒体として溶融はんだを使用したが、洗浄液たとえばフラックスの溶媒と同様の溶媒を洗浄液として使用して噴流波を形成し、この洗浄液の噴流波をキャリア600の下方側の面にのみ接触させて洗浄するように構成してもよい。この洗浄液を使用する場合は、キャリア600の加熱を行うことはできないが、温度制御手段により洗浄液の温度を目的とする温度に制御して洗浄作用の高い温度に制御する方がよい。

【0054】

次に、図1Cの構成例であるが、1つのはんだ槽により、洗浄装置(兼キャリアの加熱装置)とはんだ付け装置とを構成するようにした構成例である。なお、図1A,図1Bと同一のものには同一の符号を付してある。

【0055】

図1Cにおいて、120は、1つのはんだ槽121により図1A,図1Bに示した洗浄装置(兼キャリアの加熱装置)とはんだ供給装置とを構成する装置(以下、「洗浄装置(兼キャリアの加熱装置)およびはんだ供給装置」と呼ぶ)である。

【0056】

124は噴流量制御装置であり、第1のポンプ102と第2のポンプ112が単位時間当たりに供給する溶融はんだの流量をそれぞれ別々に制御するように構成されている。この例では、キャリア600の洗浄と加熱に使用する噴流波109ひいては溶融はんだの温度とプリント配線板500のはんだ付けに使用する噴流波119ひいては溶融はんだの温度とは同一となるが、はんだ槽121や溶融はんだ128の温度制御手段の構成を簡単にできる長所がある(コストダウンにもなる)。すなわち温度制御手段を、1つのヒータ125と1つの温度センサ126そして1つの温度制御装置127で構成することができる。

【0057】

図1Cの構成例においても、図1A,図1Bの例と同様に構成された第2の吹き口体113を使用し、第2の噴流波119にはハイブリッドウェーブを採用している。そして、第1の噴流波109はキャリア600の下方側の面にのみ接触する波高に調節し設定され、第2の噴流波119はプリント配線板500の被はんだ付け部503に溶融はんだが供給される波高に調節し設定されている。なお、図1Cの構成例においても、プリント配線板500のはんだ付け作業の進行は、図1A,図1Bの例と同様であるが、図1A,図1Bの例にように、キャリア600の加熱温度を独立して調節し設定することはできない。

【0058】

以下、図2を参照して本発明のはんだ付けシステムの全体構成を説明する。

【0059】

図2に示した本発明のはんだ付けシステム200の構成例が、図4に示した従来のはんだ付けシステム構成例と相違する構成点は、フラックス塗布工程401と予備加熱工程402との間にキャリアの洗浄工程201を設けている点と、予備加熱工程402とはんだ付け工程403との間に洗浄工程(兼キャリア加熱工程)202を設けている点である。

【0060】

なお、はんだ付けシステムの編制上からはキャリア600の洗浄工程は、201又は202の何れか一方にだけ設ければよい。しかし、図2に示すように、201及び202の2箇所にキャリア600の洗浄工程を設けるように構成してもよい。

【0061】

そして、フラックス塗布工程401と予備加熱工程402との間に設けられた洗浄装置210は、図1A,図1Bに例示する洗浄装置(兼キャリア加熱装置)100と同じ構成の洗浄装置である。また、予備加熱工程402とはんだ付け工程403との間に設けられた洗浄工程(兼キャリア加熱工程)202の洗浄装置(兼キャリア加熱装置)およびはんだ付け装置220は、図1Cに例示する洗浄装置(兼キャリア加熱装置)およびはんだ供給装置120と同じ構成である(勿論、図1A,図1Bに例示した洗浄装置(兼キャリア加熱装置)100と同じ構成の洗浄装置であってもよい)。したがって、洗浄装置210,220の噴流波109の波高は、図1の例と同様にキャリア600にのみ接触する波高に調節し設定する。

【0062】

先にも説明したように、洗浄工程は、フラックス塗布工程401と予備加熱工程402の間にのみ設けてもよい。この編制では、フラックス塗布工程401によるフラックス塗布後に直ちに、洗浄工程201によりキャリア600の下方側の面を洗浄し、予備加熱工程402による予備加熱後に、はんだ付け工程403によりプリント配線板500の被はんだ付け部503に溶融はんだを供給する。もちろん、フラックス洗浄がなされたことにより、プリント配線板500の被はんだ付け部503に溶融はんだを供給する際には、キャリア600からフラックスの気化ガスが発生しないので、被はんだ付け部503のはんだ濡れ性が前記の気化ガスにより阻害されることが無い。

【0063】

また、フラックス塗布工程401と予備加熱工程402との間、および予備加熱工程402とはんだ付け工程403との間に、洗浄工程(兼キャリア加熱工程)202を設ければ、キャリア600のフラックスは一層完全に除去され、はんだ付け工程403においてキャリア600から発生するフラックスの気化ガスの発生は一層完全に防止される。さらに、はんだ付け工程402に搬送されたキャリア600の温度も第2の噴流波119の温度すなわち溶融はんだの温度またはその至近温度に加熱されているので、プリント配線板500の被はんだ付け部503に供給される溶融はんだの温度が低下することもない。

【0064】

他方で、フラックス塗布工程401から冷却工程404までのはんだ付けプロセスを構築する際に、フラックス塗布工程401とその後段の予備加熱工程402、はんだ付け工程403、冷却工程404とを離隔して編制する場合がある。これは、各工程を構成するフラックス塗布装置410や予備加熱装置420、はんだ供給装置110、冷却装置440等の各装置の構成を変更したり交換したりすることが容易になり、はんだ付けプロセス特性の変更や調節が容易になるからである。

【0065】

このように、フラックス塗布工程401が他の工程と離隔して設けられ、フラックス塗布装置410が独立して設けられる編制例では、フラックス塗布工程401とその後段の洗浄工程201とを1つにまとめてフラックス塗布システムとして構成するとよい。すなわち、フラックス塗布装置410とキャリアの洗浄装置210とからフラックス塗布システム203を構成する。

【0066】

これにより、フラックス塗布が完了したプリント配線板500とキャリア600は直ちにキャリア600からのフラックス除去が行われ、予備加熱工程402に至る前にフラックスによるキャリア600の汚れを除去し、フラックス塗布システムからその後段のはんだ付けシステムに汚れを持ち込むことが無くなり、はんだ付けシステムにおいて清浄なプロセス環境を維持し易くなるからである。

【0067】

特に、水溶性フラックスを使用する場合には、フラックスの酸性度が高いので洗浄装置210を備えたフラックス塗布システムを使用することが望まれる。すなわち、システムを構成する各装置に腐食を生じる原因となるフラックスを早めに除去できるからである。もちろん、はんだの濡れ性に与える作用は同様に保持される。

【0068】

また、図4に例示した従来のはんだ付けシステムにおいて、予備加熱工程402とはんだ付け工程403との間に、図1A,図1Bにおいて例示した第1のはんだ槽101から成る洗浄装置100を設け、この洗浄装置100による洗浄工程202においてキャリア600を洗浄した後に、2つの噴流波から成るはんだ付け工程403において溶融はんだの供給を行うように構成してもよい。

【0069】

以上説明したように、本実施形態によれば、はんだ付け工程において保持具から発生していたフラックスの気化ガスの問題を解消することができるようになる。また、保持具がはんだ付け工程において噴流波すなわち溶融はんだに接触する際のこの保持具の温度を、溶融はんだの温度の至近温度にまで加熱することができるようになる。

【0070】

従って、フラックスの気化ガスが不必要に多量に発生してプリント配線板の被はんだ付け部におけるはんだ濡れ性を阻害することが無くなり、プリント配線板の被はんだ付け部に供給される溶融はんだの温度が目的とする温度よりも低下してその被はんだ付け部におけるはんだ濡れ性を阻害することも無くなる。その結果、はんだの濡れ不良等の無いはんだ付け品質の良好なプリント配線板のはんだ付け実装が可能になる。

【0071】

〔第2実施形態〕

上述した第1実施形態では、キャリア600のフラックスが付着している面(すなわち、下方側の面)に、溶融はんだの噴流波を接触させてキャリア600の洗浄を行う洗浄装置を用いたはんだ付けシステムについて説明したが、キャリア600の下方側の面を洗浄液より洗浄してフラックスを除去する洗浄装置を用いるように構成してもよい。以下、その実施形態について図3を用いて説明する。

【0072】

図3は、本発明の第2実施形態を示すはんだ付けシステムにおける洗浄装置の構成を説明する図である。なお、図3(a)はその構成の概要をプリント配線板の搬送方向に対して側面から見た図で制御系と配管等の空気回路はブロック図で示してある。また、図3(b)は図3(a)の多孔体の全容を説明する斜視図である。さらに、図3(c)は図3(a)の多孔体の内部構成を説明するための縦断面を示す図である。

【0073】

図3において、300は本実施形態の一例を示す洗浄装置である。この洗浄装置300は、矢印A方向に搬送されるキャリア600の下方側の面に洗浄液を含浸した回転する円筒状の多孔体(スポンジ状の部材やブラシ状の部材)301を当接して洗浄を行う構成であり、洗浄液間欠供給装置308から配管309を介して供給される洗浄液をトレイ307に供給し、このトレイ307から多孔体301に洗浄液を供給する仕組みである。

【0074】

この多孔体301は、その中心軸に設けられた排気パイプ302を回動軸として図示しない軸受けにより保持されて回動可能に設けられ、排気パイプ302に設けられたスプロケット305と搬送コンベア405の駆動系に設けられたスプロケット(図示せず)とを伝動チェーン306でリンクさせ、同期回転するように構成してある。なお、専用のモータで多孔体301を回転駆動するように構成してもよい。

【0075】

また、排気パイプ302には多数の孔303を設けてあり、排気ポンプ315で配管316を介して貯溜タンク310内のガスを排気することにより前記の洗浄液間欠供給装置308から多孔体301に供給され含浸している洗浄液を吸い出し、キャリア600からフラックスを除去してそのフラックスを含んだ洗浄液を貯溜タンク310に貯溜する。ドレン弁311は、汚れた洗浄液(回収液313)を排出する手段である。一方、多孔体301の排気パイプ302と貯溜タンク310のパイプ312とは、図3(c)に例示するように差し込み型の自在継ぎ手304により結合され、回動自在に結合されている。

【0076】

洗浄液としては、フラックスの溶媒と同様の溶媒やアルコール系のものがよいが、フラックスの除去に優れはんだ付けに影響を与えないものであれば他のものでもよい。

【0077】

また、円筒状の多孔体301に代えて多孔質の部材やブラシ状の部材でブレード体を構成して、このブレード体のブレードをキャリアの下方側の面にのみ当接するように構成してもよい。フラックス塗布工程401の直後であればバキュームクリーナで吸い取ることも有効である。また、装置価格が高価になるが、プラズマ洗浄装置を備えてキャリアにのみプラズマを照射して洗浄を行う構成にしてもよい。

【0078】

以上説明したような洗浄装置300を、図2の洗浄工程201及び/又は202に用いることにより、はんだ付け工程において保持具(キャリア)から発生していたフラックスの気化ガスの問題を解消することができるようになる。

【0079】

従って、フラックスの気化ガスが不必要に多量に発生してプリント配線板の被はんだ付け部におけるはんだ濡れ性を阻害することを無くし、その結果、はんだの濡れ不良等の無いはんだ付け品質の良好なプリント配線板のはんだ付け実装が可能になる。

【0080】

なお、上述の図1〜図3に示した構成及びその内容はこれに限定されるものではなく、用途や目的に応じて、様々な構成や内容で構成されることは言うまでもない。

【0081】

以上、一実施形態について示したが、本発明は、例えば、システム、装置、方法、プログラムもしくは記憶媒体等としての実施態様をとることが可能であり、具体的には、複数の機器から構成されるシステムに適用しても良いし、また、一つの機器からなる装置に適用しても良い。

【0082】

さらに、上記各実施形態を合わせた構成も本発明に含まれるものである。

【0083】

例えば、洗浄工程201に第2実施形態で示した洗浄装置300のように洗浄液によりキャリア600を洗浄する洗浄装置を用い、洗浄工程(兼キャリア加熱工程)202に第1実施形態で示した洗浄装置(兼キャリア加熱装置)100、又は、洗浄装置(兼キャリア加熱装置)及びはんだ供給装置120のように溶融はんだの噴流波によりキャリア600を洗浄する洗浄装置を用いるように構成してもよい。

【0084】

以上示したように、本発明のはんだ付けシステムは、フラックス塗布工程とはんだ付け工程との間にキャリアの洗浄工程を設けたところに特徴がある。また、はんだ付け工程の直前にキャリアだけを対象にした加熱工程を設けたところに特徴がある。そして、このフラックス塗布工程とはんだ付け工程の間においては、プリント配線板がキャリアに保持されており、この状態すなわちキャリアにプリント配線板を保持した状態において当該キャリアの洗浄そして当該キャリアを対象にした加熱を行う構成である。

【0085】

本発明では、キャリアすなわちプリント配線板を保持する保持具を対象とした洗浄と加熱を、この保持具がプリント配線板を保持した状態において行い、この保持具の洗浄工程(兼加熱工程)を、はんだ付け工程の直前、かつ、予備加熱工程とはんだ付け工程との間に設けるように構成する。また、洗浄工程を、フラックス塗布工程と予備加熱工程との間に設けてもよいし、加えて予備加熱工程とはんだ付け工程との間の2箇所に設けてもよい。

【0086】

また、フラックス塗布工程と予備加熱工程とが離隔して設けられている場合には、フラックス塗布工程の後段に保持具の洗浄工程を設けてフラックス塗布工程と洗浄工程とを1まとまりにした工程を形成してもよい。

【0087】

そして、プリント配線板を保持した状態において行うこの保持具の洗浄は、この保持具にフラックスが付着している面すなわち下方側の面にのみ溶融はんだの噴流波を用いてこの噴流波が保持具の下方側の面にのみ接触するようにしてもよい。また、この保持具の下方側の面にのみ洗浄液の液流を接触させて洗い流したり、洗浄液を含浸した回動ローラ体やブレード体を接触させてもよい。これにより、フラックスを予め気化させて除去すなわち洗浄することができる。なお、溶融はんだの噴流波を保持具の洗浄に使用する場合には、この保持具のみを対象にして選択的に加熱を行うことができる。

【0088】

以上のように構成することによって、プリント配線板と保持具に塗布されたフラックスのうちの保持具に塗布されたフラックスのみが洗浄・除去され、このプリント配線板と保持具とははんだ付け工程において噴流波すなわち溶融はんだに接触して被はんだ付け部への溶融はんだの供給を受ける際に、保持具から発生していたフラックスの気化ガスの問題を解消し、従来のようなガスがプリント配線板の被はんだ付け部におけるはんだの濡れ性を阻害するといった事態の発生を防止することができる。

【0089】

また、保持具の洗浄に溶融はんだの噴流波を使用してこの噴流波を保持具の下方側の面にのみ接触させることにより、保持具に塗布されたフラックスの洗浄が行われることと併せてこの保持具のみを加熱して、予備加熱工程で行われる加熱温度の範囲を大きく越えて溶融はんだの温度に近い温度にまで加熱することが可能となり、後段のはんだ付け工程において保持具の温度を直ちに溶融はんだの温度まで上昇させることができるようになる。これにより、従来のようなプリント配線板と比較して熱容量の大きい保持具が溶融はんだの温度を低下させてプリント配線板の被はんだ付け部においてはんだ濡れ性を阻害するといった事態の発生を防止することができる。

【0090】

なお、保持具の洗浄と加熱に溶融はんだの噴流波を使用する場合において、この溶融はんだの温度を制御するように構成することによって、保持具の洗浄の程度(フラックスの気化の程度)や保持具の加熱温度を制御することができるようになる。そして、プリント配線板と保持具がはんだ付け工程に搬送され溶融はんだに接触開始する際の保持具の温度を、この供給される溶融はんだの温度と同じ温度にすることができるようになる。したがって、プリント配線板に供給される溶融はんだの温度のドリフトに原因したはんだ付け性の低下を解消することができるようになる。

【0091】

従って、はんだ付け工程においてキャリアから発生していたフラックスの気化ガスの問題を解消し(フラックスの気化ガスの発生を防止し)、また、キャリアがはんだ付け工程において噴流波すなわち溶融はんだに接触する際にこのキャリアの温度が溶融はんだの温度の至近温度にまで予備加熱されるように構成することによって、はんだの濡れ不良等の無いはんだ付け品質の良好なプリント配線板のはんだ付け実装を可能にする等の効果を奏する。

【産業上の利用可能性】

【0092】

本発明に係るはんだ付け方法およびはんだ付けシステムそしてフラックス塗布システムは、キャリアでプリント配線板を保持してはんだ付けを行う全ての場合に適用可能であり、多品種のプリント配線板を連続してはんだ付けする際にもはんだ付け品質の高いはんだ付け実装を行うことができるようになり、これにより生産される電子装置の信頼性を大幅に向上させることができるようになる。

【図面の簡単な説明】

【0093】

【図1A】本発明の第1実施形態を示すはんだ付けシステムにおける洗浄工程(キャリア加熱工程を兼ねる)とはんだ付け工程とを示したシステム構成図である。

【図1B】本発明の第1実施形態を示すはんだ付けシステムにおける洗浄工程(キャリア加熱工程を兼ねる)とはんだ付け工程とを示したシステム構成図である。

【図1C】本発明の第1実施形態を示すはんだ付けシステムにおける洗浄工程(キャリア加熱工程を兼ねる)とはんだ付け工程とを示したシステム構成図である。

【図2】本発明のはんだ付けシステムにおけるフラックス塗布工程から冷却工程迄の全工程の編制例を説明するシステム構成図である。

【図3】本発明の第2実施形態を示すはんだ付けシステムにおける洗浄装置の構成を説明する図である。

【図4】電子部品が搭載されたプリント配線板の被はんだ付け部に溶融はんだを供給してはんだ付けを行うためのはんだ付けシステムの一般的な構成例を説明する図である。

【図5】図4に示したキャリア600の全容とその使用状態を説明する斜視図である。

【図6】図5に示したキャリア600に保持されたプリント配線板500の様子を説明する図である。

【符号の説明】

【0094】

401 フラックス塗布工程

201 洗浄工程

402 予備加熱工程

202 洗浄工程(兼キャリア加熱工程)

403 はんだ付け工程

404 冷却工程

210 洗浄装置

220 洗浄装置(兼キャリア加熱装置)およびはんだ供給装置

【技術分野】

【0001】

本発明は、電子部品が搭載されたプリント配線板(板状の被はんだ付けワーク)の被はんだ付け部に溶融はんだを供給してはんだ付けを行うはんだ付け方法およびこのはんだ付け方法を実現するためのはんだ付けシステムとフラックス塗布システムに関する。

【背景技術】

【0002】

図4は、電子部品が搭載されたプリント配線板の被はんだ付け部に溶融はんだを供給してはんだ付けを行うためのはんだ付けシステムの一般的な構成例を説明する図であり、その構成の概要をプリント配線板の搬送方向に対して側面から見た図で示し、制御系をブロック図で示してある。

【0003】

図4に示すように、一般的なはんだ付けシステムは、フラックス塗布工程401→予備加熱工程402→はんだ付け工程403→冷却工程404の順に構成され、各工程に対応してフラックス塗布装置410、予備加熱装置420、はんだ供給装置430、冷却装置440が設けられている。

【0004】

また、電子部品501が搭載されたプリント配線板(板状の被はんだ付けワーク)500をこれらの工程に沿って矢印A方向へ搬送するための搬送コンベア405を備えている。そして、プリント配線板500を搬送する場合においては、搬送コンベア405にプリント配線板500を直接に保持させて搬送する場合と、図4に例示するようにプリント配線板500を保持し固定したキャリア(保持具)600を搬送コンベア405で搬送する場合とがある。

【0005】

なお、キャリア600を介して搬送コンベア405で搬送する構成は、各種のプリント配線板の保持に対応するキャリア600を介して搬送コンベア405に結合する構成であるので、はんだ付けを行うプリント配線板の種類が変わっても連続してはんだ付けを行うことが可能であり、多品種のプリント配線板の連続生産が可能である。

【0006】

図5は、図4に示したキャリア600の全容とその使用状態を説明する斜視図である。なお、図5(a)はプリント配線板500の被はんだ付け面に一括して溶融はんだを供給するキャリアを示し、図5(b)はプリント配線板500の被はんだ付け部とその近傍にのみ溶融はんだを供給するキャリアを示している。

【0007】

また、図6は、図5に示したキャリア600に保持されたプリント配線板500の様子を説明する図であり、図6(a)は図5(a)のI-I断面を示す図、図6(b)は図5(b)のII-II断面を示す図である。

【0008】

図5(a)および図6(a)に示すキャリア600aには、プリント配線板500を嵌入して保持するための嵌入凹部601が形成されており、その支持片602でプリント配線板500の端部を支持して嵌入凹部601内に保持する仕組みである。

【0009】

なお、支持片602の内側に窓部603があり、プリント配線板500の下方側の面がキャリア600の下方側に露出するように構成されている。

【0010】

そして、このキャリア600aには、搬送コンベア405に結合するコンベア結合片604が設けられ、この結合片604の配置位置と配置寸法が規格化されていて、嵌入凹部601の形状が異なっても、すなわち保持するプリント配線板500の種類が異なっても、搬送コンベア405の保持幅等をその都度調節することなく連続して搬送することができる仕組みである。

【0011】

図5(b)および図6(b)に示すキャリア600bは、プリント配線板500に搭載されたリード型電子部品501のリード端子502の位置すなわち被はんだ付け部503の位置に合わせて、窓部606を設けた構成すなわちマスク部605を設けた構成で、この窓部606の領域だけがキャリア600bの下方側に露出するように構成されている。この構成は、窓部606以外の領域に溶融はんだを供給したくない場合、すなわち部分はんだ付けに使用される。例えば、既にリフローはんだ付けされた電子部品が存在するような場合に使用される。

【0012】

図4に示す、フラックス塗布装置410は、プリント配線板500の被はんだ付け面、すなわち図4に示すプリント配線板500の下方側の面に、フラックスを塗布するための装置であり、図5(b)に例示するようなマスク部605を有するキャリア600bを使用すれば、プリント配線板500の下方側の全面ではなく、その被はんだ付け部503およびその近傍領域に選択的にフラックスを塗布することもできる。

【0013】

フラックス塗布装置410としては各種方式の塗布装置があるが、フラックス供給装置411から供給されるフラックスを噴霧ノズル412から噴霧して霧状のフラックス414を塗布する噴霧式の塗布装置が一般的であり、ノズル412へのフラックス供給量を制御する塗布量制御装置413によりプリント配線板に塗布するフラックス量を制御する構成である。なお、フラックス塗布装置としては、上述した噴霧式以外では発泡式や液流式のフラックス塗布装置も用いられ、何れのフラックス塗布装置を使用しても、プリント配線板500の下方側の面とキャリア600の下方側の面の両方の面に、フラックスが塗布されるのが通常である。

【0014】

予備加熱装置420は、プリント配線板500を加熱することで先に塗布されたフラックスの乾燥と前置的活性化を行い、また、プリント配線板500が後段のはんだ付け工程403において噴流波すなわち溶融はんだに接触した際のヒートショックの軽減を行うための装置であり、ヒータ421から放射される赤外線や送風ファン423から供給される熱風等により加熱が行われる。そして、加熱量制御装置425が、ヒータ421の表面温度を温度センサ422で検出してヒータ421への供給電力を制御し、また、ファン423のモータ424の回転速度すなわち熱風の送風量を制御してプリント配線板500の加熱量を制御する仕組みである。

【0015】

はんだ供給装置430は、電子部品501が搭載されたプリント配線板500の被はんだ付け部503に溶融はんだを供給してはんだ付けを行う装置であり、図5(a)に例示するキャリア600aではプリント配線板500の被はんだ付け面に一括して溶融はんだが供給され、図5(b)に例示するキャリア600bでは被はんだ付け部503およびその近傍領域にのみ溶融はんだが供給される。

【0016】

このはんだ供給装置430は、はんだ槽431に、ヒータ432および温度センサ433そして温度制御装置434とにより予め決めた所定の温度に制御された溶融はんだを収容し、この溶融はんだをポンプ436,438により吹き口体437,439に供給して噴流波451,452を形成する構成である。そして、噴流量制御装置435により、吹き口体437,439への溶融はんだの供給量を制御して吹き口体437,439からの噴流量を制御することにより噴流波451,452の波高を制御する仕組みである。

【0017】

なお、図4に示す例では、第1のポンプ436と第2のポンプ438そして第1の吹き口体437と第2の吹き口体439とを有し、第1の噴流波451と第2の噴流波452の2つの噴流波により溶融はんだを供給する構成例を示している。一般的に、第1の噴流波451には被はんだ付け部における溶融はんだの濡れ性を確保するため動圧の大きい噴流波が使用され、第2の噴流波452には被はんだ付け部のフィレット形状を整える穏やかな流れの噴流波が使用される。

【0018】

冷却装置440は、溶融はんだが供給されたプリント配線板500ひいては被はんだ付け部503を早い速度で冷却することで被はんだ付け部503のはんだ付け強度等の物理的性質を改善する装置であり、冷風供給装置441から供給される冷風量を冷却量制御装置442で制御することで冷却速度を制御する仕組みである。

【0019】

なお、同様の構成を有する技術例としては、特許文献1に開示される技術例を上げることができる。

【特許文献1】特開昭61−212469号公報

【発明の開示】

【発明が解決しようとする課題】

【0020】

しかしながら、上述のようにキャリアを使用するはんだ付けシステムにおいては、キャリアの窓部の周縁領域に位置するプリント配線板の被はんだ付け部において、はんだの濡れ不良等を生じ易く、これにより、はんだ付け品質を低下させるといる問題があった。

【0021】

すなわち、フラックス塗布工程では、キャリアにもフラックスが塗布されるため、はんだ付け工程においてキャリアとプリント配線板とが噴流波すなわち溶融はんだに接触した際に、キャリアに塗布されたフラックスからも気化ガスが発生する。このプリント配線板以外から発生するフラックスの気化ガスが、キャリアの窓部の周縁領域に位置するプリント配線板の被はんだ付け部に移動して被はんだ付け部への溶融はんだの供給を阻害し、濡れ不良等を生じてはんだ付け品質の低下を招くためである。

【0022】

また、これ以外にも、キャリアを使用するはんだ付けシステムにおいては、キャリアの窓部の周縁領域に位置するプリント配線板の被はんだ付け部においてはんだの濡れ不良等を生じ易い原因がある。以下、この原因について具体的に説明する。

【0023】

システムにおいて、予備加熱工程での加熱温度は通常120℃前後であり、はんだ付け工程の噴流波の温度すなわち溶融はんだの温度は通常250℃前後であるが、熱容量の大きいキャリアははんだ付け工程での温度上昇がプリント配線板よりも遅く、そのためキャリア周辺の噴流波すなわち溶融はんだの温度が低下してしまう。そのため、当該部分のプリント配線板の被はんだ付け部に供給される溶融はんだの温度が低下してしまい、濡れ不良を生じ易くしてしまうのである。

【0024】

特許文献1には、ブラシと洗浄液とを使用してキャリアに付着したフラックスを洗浄する技術や、洗浄槽に洗浄液を収容すると供に超音波を印加してキャリアを洗浄する技術が開示されている。

【0025】

しかし、特許文献1の技術は、プリント配線板への溶融はんだの供給が終了した後、すなわちはんだ付け工程の後工程またはフラックス塗布工程の前工程に上述の洗浄工程を設けているので、はんだ付け工程においては、キャリアにフラックスが付着したままである。そのため、上記特許文献1の技術では、キャリアに塗布されたフラックスから発生する気化ガスを除去することはできない。また、キャリアに原因する溶融はんだの温度低下を解消することもできない。

【0026】

本発明は、上記の問題点を解決するためになされたもので、本発明の目的は、はんだ付け工程においてキャリアから発生していたフラックスの気化ガスの問題を解消し、また、キャリアがはんだ付け工程において噴流波すなわち溶融はんだに接触する際に、このキャリアの温度が溶融はんだの温度の至近温度にまで予備加熱されるように構成することによって、はんだの濡れ不良等の無いはんだ付け品質の良好なプリント配線板のはんだ付け実装を可能にする仕組みを提供することである。

【課題を解決するための手段】

【0027】

本発明は、フラックス塗布工程とはんだ付け工程との間にキャリアの洗浄工程を設けたところに特徴がある。また、はんだ付け工程の直前にキャリアだけを対象にした加熱工程を設けたところに特徴がある。そして、このフラックス塗布工程とはんだ付け工程の間においてはプリント配線板がキャリアに保持されており、この状態すなわちキャリアにプリント配線板を保持した状態において、当該キャリアの洗浄そして当該キャリアを対象にした加熱を行う構成である。

【0028】

キャリアすなわちプリント配線板(板状の被はんだ付けワーク)を保持する保持具を対象とした洗浄と加熱は、この保持具がプリント配線板を保持した状態において行い、この保持具の洗浄工程また加熱工程ははんだ付け工程の直前に設け、予備加熱工程とはんだ付け工程との間に設ける。また、フラックス塗布工程と予備加熱工程との間に設けてもよいし、加えて予備加熱工程とはんだ付け工程との間の2箇所に設けてもよい。

【0029】

また、フラックス塗布工程と予備加熱工程とが離隔して設けられている場合には、フラックス塗布工程の後段に保持具の洗浄工程を設けてフラックス塗布工程と洗浄工程とを1まとまりにした工程を形成してもよい。

【0030】

プリント配線板を保持した状態において行うこの保持具の洗浄は、この保持具にフラックスが付着している面すなわち下方側の面にのみ洗浄液の液流を接触させて洗い流したり、洗浄液を含浸した回動ローラ体やブレード体を接触させてもよい。また、溶融はんだの噴流波を用いてこの噴流波が保持具の下方側の面にのみ接触するようにしてもよい。このような構成により、フラックスを予め気化させて除去すなわち洗浄することができる。なお、溶融はんだの噴流波を保持具の洗浄に使用する場合には、この保持具のみを対象にして選択的に加熱を行うことができる。

【0031】

以上のように構成することによって、プリント配線板と保持具に塗布されたフラックスのうちの保持具に塗布されたフラックスのみが洗浄・除去され、このプリント配線板と保持具とは、はんだ付け工程において噴流波すなわち溶融はんだに接触して被はんだ付け部への溶融はんだの供給を受ける。そして、この溶融はんだの供給の際に、保持具から発生していたフラックスの気化ガスが無くなり、したがって、このガスがプリント配線板の被はんだ付け部におけるはんだの濡れ性を阻害することも無くなる。

【0032】

また、保持具の洗浄に溶融はんだの噴流波を使用してこの噴流波を保持具の下方側の面にのみ接触させれば、保持具に塗布されたフラックスの洗浄が行われることと併せてこの保持具のみを加熱して、予備加熱工程で行われる加熱温度の範囲を大きく越えて溶融はんだの温度に近い温度にまで加熱することが可能となる。これにより、後段のはんだ付け工程において保持具の温度を直ちに溶融はんだの温度まで上昇させることができるようになり、プリント配線板と比較して熱容量の大きい保持具が溶融はんだの温度を低下させてプリント配線板の被はんだ付け部においてはんだ濡れ性を阻害するという従来の問題点を解消することができる。

【0033】

なお、保持具の洗浄と加熱に溶融はんだの噴流波を使用する場合において、この溶融はんだの温度を制御するように構成することによって、保持具の洗浄の程度(フラックスの気化の程度)や保持具の加熱温度を制御することができるようになる。これにより、プリント配線板と保持具がはんだ付け工程に搬送され溶融はんだに接触開始する際の保持具の温度を、この供給される溶融はんだの温度と同じ温度にすることができるようになる。したがって、プリント配線板に供給される溶融はんだの温度のドリフトに原因した、はんだ付け性の低下の問題を解消することができるようになる。

【発明の効果】

【0034】

本発明によれば、はんだ付け工程において保持具から発生していたフラックスの気化ガスの問題が解消することができる。また、保持具がはんだ付け工程において噴流波すなわち溶融はんだに接触する際のこの保持具の温度を、溶融はんだの温度の至近温度にまで加熱することができるようになる。

【0035】

したがって、フラックスの気化ガスが不必要に多量に発生してプリント配線板の被はんだ付け部におけるはんだ濡れ性を阻害することが無く、プリント配線板の被はんだ付け部に供給される溶融はんだの温度が目的とする温度よりも低下してその被はんだ付け部におけるはんだ濡れ性を阻害することも無くなる。その結果、はんだの濡れ不良等の無いはんだ付け品質の良好なプリント配線板のはんだ付け実装が可能になる等の効果を奏する。

【発明を実施するための最良の形態】

【0036】

本発明は、図4に示したフラックス塗布工程401とはんだ付け工程403との間に、キャリアを洗浄する「洗浄工程」を設けたところに特徴がある。また、はんだ付け工程403の直前に、キャリアだけを対象にして加熱する「キャリア加熱工程」を設けたところに特徴がある。

【0037】

〔第1実施形態〕

以下、図1A〜図1C,図2を参照して、本発明のはんだ付け方法およびはんだ付けシステムそしてフラックス塗布システムをどのように実現できるかを説明する。

【0038】

図1A〜図1Cは、本発明の第1実施形態を示すはんだ付けシステムにおける洗浄工程(キャリア加熱工程を兼ねる)とはんだ付け工程とを示したシステム構成図であり、その構成の概要をプリント配線板の搬送方向に対して側面から見た図で示し、制御系はブロック図で示してある。

【0039】

図2は、本発明のはんだ付けシステムにおけるフラックス塗布工程から冷却工程迄の全工程の編制例を説明するシステム構成図であり、その構成の概要をプリント配線板の搬送方向に対して側面から見た図で制御系はブロック図で示してある。なお、図1A〜図1C,図2において図4〜図6と同一のものには同一の符号を付してある。

【0040】

まず、図1A〜図1Cを参照して、図4に示したフラックス塗布工程401とはんだ付け工程403との間に設けた「洗浄工程」及びはんだ付け工程403の直前に設けた「キャリア加熱工程」について説明する。

【0041】

図1A,図1Bにおいて、100は洗浄装置でありキャリア加熱装置を兼ねており(以下、「洗浄装置(兼キャリア加熱装置)」と呼ぶ)、図2に示すように、洗浄工程201,洗浄工程とキャリア加熱工程を兼ねた工程(以下、「洗浄工程(兼キャリア加熱工程)」と呼ぶ)202で用いられる。また、110ははんだ供給装置であり、図2に示すように、はんだ付け工程403で用いられる。

【0042】

なお、図1Aは洗浄装置100に使用される溶融はんだの噴流波がキャリア600にのみ接触している状態すなわちキャリア600の洗浄と加熱を行っている状態を説明する図である。また、図1Bは、図1Aの状態の後に状態であり、プリント配線板500の被はんだ付け部503に溶融はんだが供給されている状態を説明する図である。また、図1Cはキャリア洗浄装置(兼キャリア加熱装置)とはんだ供給装置とが1つのはんだ槽に構成されている例(図1A,図1Bとは別の構成例)を説明する図である。

【0043】

図1A,図1Bに示す構成例では、図2に示すキャリア洗浄工程(またキャリア加熱工程)202を担うはんだ槽101と、はんだ付け工程403のはんだ槽111とが別々に設けてあり、それぞれヒータ(105,115)と温度センサ(106,116)そして温度制御装置(107,117)とからなる溶融はんだの温度制御手段を備えている。

【0044】

また、第1のはんだ槽101には、第1のポンプ102と、第1の吹き口体103と、ポンプ102が単位時間当たり供給する溶融はんだ108の流量を制御する噴流量制御装置104を備え、第1の吹き口体103上に形成される第1の噴流波109の波高を制御できるように構成している。

【0045】

同様に、第2のはんだ槽111には、第2のポンプ112と第2の吹き口体113とポンプ112が単位時間当たり供給する溶融はんだ118の流量を制御する噴流量制御装置114を備え、第2の吹き口体113上に形成される第2の噴流波119の波高を制御できるように構成している。

【0046】

なお、第2の吹き口体113には、はんだ濡れ性を重視した動圧の大きい噴流波119aとフィレット形状の整形を重視した流れの穏やかな噴流波119bとを併せたハイブリッドウェーブ(第2の噴流波119)を形成できるように構成してある。そのため、プリント配線板への溶融はんだの接触が1回だけで図4に例示した溶融はんだの接触が2回のはんだ付け工程と同等のはんだ付け品質が得られるように構成してある。すなわち、第1のはんだ槽101からなる手段が、洗浄装置(また加熱装置)100であり、第2のはんだ槽からなる手段がはんだ供給装置110である。

【0047】

一方で、プリント配線板500は、図5および図6に例示したようなキャリア600に保持されて搬送コンベア405により矢印A方向に搬送される。そして、図1A,図1Bに示すように、第1の噴流波109の波高をキャリア600の下方側の面にのみ噴流波109が接触する波高に調節し、第2の噴流波119の波高をプリント配線板500の被はんだ付け部503に溶融はんだを接触させて供給できる波高に調節する。

【0048】

したがって、はんだ付け作業は次のように進行する。すなわち、キャリア600に保持されたプリント配線板500が矢印A方向に搬送されると、図1Aに示すように、先ず第1の噴流波109がキャリア600の下方側の面にのみ接触し、このキャリア600の下方側の面に塗布されているフラックスを気化させて除去すなわち洗浄する。併せて第1の噴流波109によりキャリア600のみが溶融はんだの温度またはその温度に至近の温度に加熱される。

【0049】

続いて、図1Bに示すように、第1の噴流波109よりも波高の高い第2の噴流波119がプリント配線板500に接触してその被はんだ付け部503に溶融はんだを供給してはんだ付けを行う。

【0050】

第2の噴流波119がプリント配線板500に接触する際には、キャリア600も第2の噴流波119に接触しているが、このキャリア600の下方側の面に塗布されたフラックスは第1の噴流波109により既に除去されているので、キャリア600に塗布されたフラックスを発生元とする気化ガスは発生しない。また、キャリア600は、第1の噴流波109により第1のはんだ槽101の溶融はんだ108の温度又はその至近温度に加熱されているので、第2の噴流波119に接触した際にこの第2の噴流波119を形成する溶融はんだの温度を低下させることがない。

【0051】

したがって、キャリア600から発生するフラックスの気化ガスによりプリント配線板500の被はんだ付け部503におけるはんだの濡れが阻害されることも無く、この被はんだ付け部503に供給される溶融はんだの温度がキャリア600により低下させられることも無いので、被はんだ付け部503におけるはんだ濡れ性の良好なはんだ付けを行うことができるようになる。

【0052】

なお、第2のはんだ槽111に収容された溶融はんだ118の温度は、錫−銀−銅系の鉛フリーはんだでは250〜255℃程度に調節し設定されるが、第1のはんだ槽101に収容された溶融はんだ108の温度をこの温度よりも10〜30℃程度高い温度に調節し設定しておくことにより、キャリア600が第2の噴流波119に接触する際のこのキャリア600の温度と第2の噴流波119の温度とを揃えることができるようになる。また、第1のはんだ槽101に収容された溶融はんだ108の温度を調節することにより、キャリア600に塗布されたフラックスの気化による除去・洗浄の程度を調節することが可能である。なお、この溶融はんだ108の温度は、高い温度の方が洗浄作用が良好となる。

【0053】

この例では、キャリア600を洗浄する媒体として溶融はんだを使用したが、洗浄液たとえばフラックスの溶媒と同様の溶媒を洗浄液として使用して噴流波を形成し、この洗浄液の噴流波をキャリア600の下方側の面にのみ接触させて洗浄するように構成してもよい。この洗浄液を使用する場合は、キャリア600の加熱を行うことはできないが、温度制御手段により洗浄液の温度を目的とする温度に制御して洗浄作用の高い温度に制御する方がよい。

【0054】

次に、図1Cの構成例であるが、1つのはんだ槽により、洗浄装置(兼キャリアの加熱装置)とはんだ付け装置とを構成するようにした構成例である。なお、図1A,図1Bと同一のものには同一の符号を付してある。

【0055】

図1Cにおいて、120は、1つのはんだ槽121により図1A,図1Bに示した洗浄装置(兼キャリアの加熱装置)とはんだ供給装置とを構成する装置(以下、「洗浄装置(兼キャリアの加熱装置)およびはんだ供給装置」と呼ぶ)である。

【0056】

124は噴流量制御装置であり、第1のポンプ102と第2のポンプ112が単位時間当たりに供給する溶融はんだの流量をそれぞれ別々に制御するように構成されている。この例では、キャリア600の洗浄と加熱に使用する噴流波109ひいては溶融はんだの温度とプリント配線板500のはんだ付けに使用する噴流波119ひいては溶融はんだの温度とは同一となるが、はんだ槽121や溶融はんだ128の温度制御手段の構成を簡単にできる長所がある(コストダウンにもなる)。すなわち温度制御手段を、1つのヒータ125と1つの温度センサ126そして1つの温度制御装置127で構成することができる。

【0057】

図1Cの構成例においても、図1A,図1Bの例と同様に構成された第2の吹き口体113を使用し、第2の噴流波119にはハイブリッドウェーブを採用している。そして、第1の噴流波109はキャリア600の下方側の面にのみ接触する波高に調節し設定され、第2の噴流波119はプリント配線板500の被はんだ付け部503に溶融はんだが供給される波高に調節し設定されている。なお、図1Cの構成例においても、プリント配線板500のはんだ付け作業の進行は、図1A,図1Bの例と同様であるが、図1A,図1Bの例にように、キャリア600の加熱温度を独立して調節し設定することはできない。

【0058】

以下、図2を参照して本発明のはんだ付けシステムの全体構成を説明する。

【0059】

図2に示した本発明のはんだ付けシステム200の構成例が、図4に示した従来のはんだ付けシステム構成例と相違する構成点は、フラックス塗布工程401と予備加熱工程402との間にキャリアの洗浄工程201を設けている点と、予備加熱工程402とはんだ付け工程403との間に洗浄工程(兼キャリア加熱工程)202を設けている点である。

【0060】

なお、はんだ付けシステムの編制上からはキャリア600の洗浄工程は、201又は202の何れか一方にだけ設ければよい。しかし、図2に示すように、201及び202の2箇所にキャリア600の洗浄工程を設けるように構成してもよい。

【0061】

そして、フラックス塗布工程401と予備加熱工程402との間に設けられた洗浄装置210は、図1A,図1Bに例示する洗浄装置(兼キャリア加熱装置)100と同じ構成の洗浄装置である。また、予備加熱工程402とはんだ付け工程403との間に設けられた洗浄工程(兼キャリア加熱工程)202の洗浄装置(兼キャリア加熱装置)およびはんだ付け装置220は、図1Cに例示する洗浄装置(兼キャリア加熱装置)およびはんだ供給装置120と同じ構成である(勿論、図1A,図1Bに例示した洗浄装置(兼キャリア加熱装置)100と同じ構成の洗浄装置であってもよい)。したがって、洗浄装置210,220の噴流波109の波高は、図1の例と同様にキャリア600にのみ接触する波高に調節し設定する。

【0062】

先にも説明したように、洗浄工程は、フラックス塗布工程401と予備加熱工程402の間にのみ設けてもよい。この編制では、フラックス塗布工程401によるフラックス塗布後に直ちに、洗浄工程201によりキャリア600の下方側の面を洗浄し、予備加熱工程402による予備加熱後に、はんだ付け工程403によりプリント配線板500の被はんだ付け部503に溶融はんだを供給する。もちろん、フラックス洗浄がなされたことにより、プリント配線板500の被はんだ付け部503に溶融はんだを供給する際には、キャリア600からフラックスの気化ガスが発生しないので、被はんだ付け部503のはんだ濡れ性が前記の気化ガスにより阻害されることが無い。

【0063】

また、フラックス塗布工程401と予備加熱工程402との間、および予備加熱工程402とはんだ付け工程403との間に、洗浄工程(兼キャリア加熱工程)202を設ければ、キャリア600のフラックスは一層完全に除去され、はんだ付け工程403においてキャリア600から発生するフラックスの気化ガスの発生は一層完全に防止される。さらに、はんだ付け工程402に搬送されたキャリア600の温度も第2の噴流波119の温度すなわち溶融はんだの温度またはその至近温度に加熱されているので、プリント配線板500の被はんだ付け部503に供給される溶融はんだの温度が低下することもない。

【0064】

他方で、フラックス塗布工程401から冷却工程404までのはんだ付けプロセスを構築する際に、フラックス塗布工程401とその後段の予備加熱工程402、はんだ付け工程403、冷却工程404とを離隔して編制する場合がある。これは、各工程を構成するフラックス塗布装置410や予備加熱装置420、はんだ供給装置110、冷却装置440等の各装置の構成を変更したり交換したりすることが容易になり、はんだ付けプロセス特性の変更や調節が容易になるからである。

【0065】

このように、フラックス塗布工程401が他の工程と離隔して設けられ、フラックス塗布装置410が独立して設けられる編制例では、フラックス塗布工程401とその後段の洗浄工程201とを1つにまとめてフラックス塗布システムとして構成するとよい。すなわち、フラックス塗布装置410とキャリアの洗浄装置210とからフラックス塗布システム203を構成する。

【0066】

これにより、フラックス塗布が完了したプリント配線板500とキャリア600は直ちにキャリア600からのフラックス除去が行われ、予備加熱工程402に至る前にフラックスによるキャリア600の汚れを除去し、フラックス塗布システムからその後段のはんだ付けシステムに汚れを持ち込むことが無くなり、はんだ付けシステムにおいて清浄なプロセス環境を維持し易くなるからである。

【0067】

特に、水溶性フラックスを使用する場合には、フラックスの酸性度が高いので洗浄装置210を備えたフラックス塗布システムを使用することが望まれる。すなわち、システムを構成する各装置に腐食を生じる原因となるフラックスを早めに除去できるからである。もちろん、はんだの濡れ性に与える作用は同様に保持される。

【0068】

また、図4に例示した従来のはんだ付けシステムにおいて、予備加熱工程402とはんだ付け工程403との間に、図1A,図1Bにおいて例示した第1のはんだ槽101から成る洗浄装置100を設け、この洗浄装置100による洗浄工程202においてキャリア600を洗浄した後に、2つの噴流波から成るはんだ付け工程403において溶融はんだの供給を行うように構成してもよい。

【0069】

以上説明したように、本実施形態によれば、はんだ付け工程において保持具から発生していたフラックスの気化ガスの問題を解消することができるようになる。また、保持具がはんだ付け工程において噴流波すなわち溶融はんだに接触する際のこの保持具の温度を、溶融はんだの温度の至近温度にまで加熱することができるようになる。

【0070】

従って、フラックスの気化ガスが不必要に多量に発生してプリント配線板の被はんだ付け部におけるはんだ濡れ性を阻害することが無くなり、プリント配線板の被はんだ付け部に供給される溶融はんだの温度が目的とする温度よりも低下してその被はんだ付け部におけるはんだ濡れ性を阻害することも無くなる。その結果、はんだの濡れ不良等の無いはんだ付け品質の良好なプリント配線板のはんだ付け実装が可能になる。

【0071】

〔第2実施形態〕

上述した第1実施形態では、キャリア600のフラックスが付着している面(すなわち、下方側の面)に、溶融はんだの噴流波を接触させてキャリア600の洗浄を行う洗浄装置を用いたはんだ付けシステムについて説明したが、キャリア600の下方側の面を洗浄液より洗浄してフラックスを除去する洗浄装置を用いるように構成してもよい。以下、その実施形態について図3を用いて説明する。

【0072】

図3は、本発明の第2実施形態を示すはんだ付けシステムにおける洗浄装置の構成を説明する図である。なお、図3(a)はその構成の概要をプリント配線板の搬送方向に対して側面から見た図で制御系と配管等の空気回路はブロック図で示してある。また、図3(b)は図3(a)の多孔体の全容を説明する斜視図である。さらに、図3(c)は図3(a)の多孔体の内部構成を説明するための縦断面を示す図である。

【0073】

図3において、300は本実施形態の一例を示す洗浄装置である。この洗浄装置300は、矢印A方向に搬送されるキャリア600の下方側の面に洗浄液を含浸した回転する円筒状の多孔体(スポンジ状の部材やブラシ状の部材)301を当接して洗浄を行う構成であり、洗浄液間欠供給装置308から配管309を介して供給される洗浄液をトレイ307に供給し、このトレイ307から多孔体301に洗浄液を供給する仕組みである。

【0074】

この多孔体301は、その中心軸に設けられた排気パイプ302を回動軸として図示しない軸受けにより保持されて回動可能に設けられ、排気パイプ302に設けられたスプロケット305と搬送コンベア405の駆動系に設けられたスプロケット(図示せず)とを伝動チェーン306でリンクさせ、同期回転するように構成してある。なお、専用のモータで多孔体301を回転駆動するように構成してもよい。

【0075】

また、排気パイプ302には多数の孔303を設けてあり、排気ポンプ315で配管316を介して貯溜タンク310内のガスを排気することにより前記の洗浄液間欠供給装置308から多孔体301に供給され含浸している洗浄液を吸い出し、キャリア600からフラックスを除去してそのフラックスを含んだ洗浄液を貯溜タンク310に貯溜する。ドレン弁311は、汚れた洗浄液(回収液313)を排出する手段である。一方、多孔体301の排気パイプ302と貯溜タンク310のパイプ312とは、図3(c)に例示するように差し込み型の自在継ぎ手304により結合され、回動自在に結合されている。

【0076】

洗浄液としては、フラックスの溶媒と同様の溶媒やアルコール系のものがよいが、フラックスの除去に優れはんだ付けに影響を与えないものであれば他のものでもよい。

【0077】

また、円筒状の多孔体301に代えて多孔質の部材やブラシ状の部材でブレード体を構成して、このブレード体のブレードをキャリアの下方側の面にのみ当接するように構成してもよい。フラックス塗布工程401の直後であればバキュームクリーナで吸い取ることも有効である。また、装置価格が高価になるが、プラズマ洗浄装置を備えてキャリアにのみプラズマを照射して洗浄を行う構成にしてもよい。

【0078】

以上説明したような洗浄装置300を、図2の洗浄工程201及び/又は202に用いることにより、はんだ付け工程において保持具(キャリア)から発生していたフラックスの気化ガスの問題を解消することができるようになる。

【0079】

従って、フラックスの気化ガスが不必要に多量に発生してプリント配線板の被はんだ付け部におけるはんだ濡れ性を阻害することを無くし、その結果、はんだの濡れ不良等の無いはんだ付け品質の良好なプリント配線板のはんだ付け実装が可能になる。

【0080】

なお、上述の図1〜図3に示した構成及びその内容はこれに限定されるものではなく、用途や目的に応じて、様々な構成や内容で構成されることは言うまでもない。

【0081】

以上、一実施形態について示したが、本発明は、例えば、システム、装置、方法、プログラムもしくは記憶媒体等としての実施態様をとることが可能であり、具体的には、複数の機器から構成されるシステムに適用しても良いし、また、一つの機器からなる装置に適用しても良い。

【0082】

さらに、上記各実施形態を合わせた構成も本発明に含まれるものである。

【0083】

例えば、洗浄工程201に第2実施形態で示した洗浄装置300のように洗浄液によりキャリア600を洗浄する洗浄装置を用い、洗浄工程(兼キャリア加熱工程)202に第1実施形態で示した洗浄装置(兼キャリア加熱装置)100、又は、洗浄装置(兼キャリア加熱装置)及びはんだ供給装置120のように溶融はんだの噴流波によりキャリア600を洗浄する洗浄装置を用いるように構成してもよい。

【0084】

以上示したように、本発明のはんだ付けシステムは、フラックス塗布工程とはんだ付け工程との間にキャリアの洗浄工程を設けたところに特徴がある。また、はんだ付け工程の直前にキャリアだけを対象にした加熱工程を設けたところに特徴がある。そして、このフラックス塗布工程とはんだ付け工程の間においては、プリント配線板がキャリアに保持されており、この状態すなわちキャリアにプリント配線板を保持した状態において当該キャリアの洗浄そして当該キャリアを対象にした加熱を行う構成である。

【0085】

本発明では、キャリアすなわちプリント配線板を保持する保持具を対象とした洗浄と加熱を、この保持具がプリント配線板を保持した状態において行い、この保持具の洗浄工程(兼加熱工程)を、はんだ付け工程の直前、かつ、予備加熱工程とはんだ付け工程との間に設けるように構成する。また、洗浄工程を、フラックス塗布工程と予備加熱工程との間に設けてもよいし、加えて予備加熱工程とはんだ付け工程との間の2箇所に設けてもよい。

【0086】

また、フラックス塗布工程と予備加熱工程とが離隔して設けられている場合には、フラックス塗布工程の後段に保持具の洗浄工程を設けてフラックス塗布工程と洗浄工程とを1まとまりにした工程を形成してもよい。

【0087】

そして、プリント配線板を保持した状態において行うこの保持具の洗浄は、この保持具にフラックスが付着している面すなわち下方側の面にのみ溶融はんだの噴流波を用いてこの噴流波が保持具の下方側の面にのみ接触するようにしてもよい。また、この保持具の下方側の面にのみ洗浄液の液流を接触させて洗い流したり、洗浄液を含浸した回動ローラ体やブレード体を接触させてもよい。これにより、フラックスを予め気化させて除去すなわち洗浄することができる。なお、溶融はんだの噴流波を保持具の洗浄に使用する場合には、この保持具のみを対象にして選択的に加熱を行うことができる。

【0088】

以上のように構成することによって、プリント配線板と保持具に塗布されたフラックスのうちの保持具に塗布されたフラックスのみが洗浄・除去され、このプリント配線板と保持具とははんだ付け工程において噴流波すなわち溶融はんだに接触して被はんだ付け部への溶融はんだの供給を受ける際に、保持具から発生していたフラックスの気化ガスの問題を解消し、従来のようなガスがプリント配線板の被はんだ付け部におけるはんだの濡れ性を阻害するといった事態の発生を防止することができる。

【0089】

また、保持具の洗浄に溶融はんだの噴流波を使用してこの噴流波を保持具の下方側の面にのみ接触させることにより、保持具に塗布されたフラックスの洗浄が行われることと併せてこの保持具のみを加熱して、予備加熱工程で行われる加熱温度の範囲を大きく越えて溶融はんだの温度に近い温度にまで加熱することが可能となり、後段のはんだ付け工程において保持具の温度を直ちに溶融はんだの温度まで上昇させることができるようになる。これにより、従来のようなプリント配線板と比較して熱容量の大きい保持具が溶融はんだの温度を低下させてプリント配線板の被はんだ付け部においてはんだ濡れ性を阻害するといった事態の発生を防止することができる。

【0090】

なお、保持具の洗浄と加熱に溶融はんだの噴流波を使用する場合において、この溶融はんだの温度を制御するように構成することによって、保持具の洗浄の程度(フラックスの気化の程度)や保持具の加熱温度を制御することができるようになる。そして、プリント配線板と保持具がはんだ付け工程に搬送され溶融はんだに接触開始する際の保持具の温度を、この供給される溶融はんだの温度と同じ温度にすることができるようになる。したがって、プリント配線板に供給される溶融はんだの温度のドリフトに原因したはんだ付け性の低下を解消することができるようになる。

【0091】

従って、はんだ付け工程においてキャリアから発生していたフラックスの気化ガスの問題を解消し(フラックスの気化ガスの発生を防止し)、また、キャリアがはんだ付け工程において噴流波すなわち溶融はんだに接触する際にこのキャリアの温度が溶融はんだの温度の至近温度にまで予備加熱されるように構成することによって、はんだの濡れ不良等の無いはんだ付け品質の良好なプリント配線板のはんだ付け実装を可能にする等の効果を奏する。

【産業上の利用可能性】

【0092】

本発明に係るはんだ付け方法およびはんだ付けシステムそしてフラックス塗布システムは、キャリアでプリント配線板を保持してはんだ付けを行う全ての場合に適用可能であり、多品種のプリント配線板を連続してはんだ付けする際にもはんだ付け品質の高いはんだ付け実装を行うことができるようになり、これにより生産される電子装置の信頼性を大幅に向上させることができるようになる。

【図面の簡単な説明】

【0093】

【図1A】本発明の第1実施形態を示すはんだ付けシステムにおける洗浄工程(キャリア加熱工程を兼ねる)とはんだ付け工程とを示したシステム構成図である。

【図1B】本発明の第1実施形態を示すはんだ付けシステムにおける洗浄工程(キャリア加熱工程を兼ねる)とはんだ付け工程とを示したシステム構成図である。

【図1C】本発明の第1実施形態を示すはんだ付けシステムにおける洗浄工程(キャリア加熱工程を兼ねる)とはんだ付け工程とを示したシステム構成図である。

【図2】本発明のはんだ付けシステムにおけるフラックス塗布工程から冷却工程迄の全工程の編制例を説明するシステム構成図である。

【図3】本発明の第2実施形態を示すはんだ付けシステムにおける洗浄装置の構成を説明する図である。

【図4】電子部品が搭載されたプリント配線板の被はんだ付け部に溶融はんだを供給してはんだ付けを行うためのはんだ付けシステムの一般的な構成例を説明する図である。

【図5】図4に示したキャリア600の全容とその使用状態を説明する斜視図である。

【図6】図5に示したキャリア600に保持されたプリント配線板500の様子を説明する図である。

【符号の説明】

【0094】

401 フラックス塗布工程

201 洗浄工程

402 予備加熱工程

202 洗浄工程(兼キャリア加熱工程)

403 はんだ付け工程

404 冷却工程

210 洗浄装置

220 洗浄装置(兼キャリア加熱装置)およびはんだ供給装置

【特許請求の範囲】

【請求項1】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して前記板状の被はんだ付けワークの少なくとも被はんだ付け部を溶融はんだに接触させてはんだ付けを行う際に、先ず前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみの洗浄を行い、その後に前記板状の被はんだ付けワークの少なくとも被はんだ付け部を溶融はんだに接触させてはんだ付けを行うこと、

を特徴とするはんだ付け方法。

【請求項2】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して加熱手段により前記板状の被はんだ付けワークの予備加熱を行った後に少なくともその被はんだ付け部を溶融はんだに接触させてはんだ付けを行う際に、前記板状の被はんだ付けワークの予備加熱を行い、その後に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみの洗浄を行い、続いて前記板状の被はんだ付けワークの少なくとも被はんだ付け部を溶融はんだに接触させてはんだ付けを行うこと、

を特徴とするはんだ付け方法。

【請求項3】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して加熱手段により前記板状の被はんだ付けワークの予備加熱を行った後に少なくともその被はんだ付け部を溶融はんだに接触させてはんだ付けを行う際に、先ず前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみの洗浄を行い、その後に前記板状の被はんだ付けワークの予備加熱を行い、続いて前記板状の被はんだ付けワークの少なくとも被はんだ付け部を溶融はんだに接触させてはんだ付けを行うこと、

を特徴とするはんだ付け方法。

【請求項4】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して加熱手段により前記板状の被はんだ付けワークの予備加熱を行った後に少なくともその被はんだ付け部を溶融はんだに接触させてはんだ付けを行う際に、先ず前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみの洗浄を行い、その後に前記板状の被はんだ付けワークの予備加熱を行い、続いてさらに前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみの洗浄を行い、その後に前記板状の被はんだ付けワークの少なくとも被はんだ付け部を溶融はんだに接触させてはんだ付けを行うこと、

を特徴とするはんだ付け方法。

【請求項5】

請求項1乃至請求項4のいずれか1項に記載のはんだ付け方法において、保持具に保持された板状の被はんだ付けワークにフラックスを塗布する工程を有する場合には、このフラックス塗布工程の後段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみの洗浄を行う工程を有すること、

を特徴とするはんだ付け方法。

【請求項6】

前記請求項1乃至請求項5のいずれか1項に記載のはんだ付け方法において、板状の被はんだ付けワークを保持具で保持した状態においてこの保持具にのみ溶融はんだを接触させてこの保持具のみの洗浄と加熱を行ってからはんだ付けを行うこと、

を特徴とするはんだ付け方法。

【請求項7】

請求項6に記載のはんだ付け方法において、保持具の洗浄に使用される溶融はんだの温度とはんだ付けに使用される溶融はんだの温度とを独立に制御してはんだ付けを行うこと、

を特徴とするはんだ付け方法。

【請求項8】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して前記板状の被はんだ付けワークの少なくとも被はんだ付け部に溶融はんだ供給手段により溶融はんだを供給してはんだ付けを行うはんだ付けシステムであって、

前記溶融はんだ供給手段の前段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設けたこと、

を特徴とするはんだ付けシステム。

【請求項9】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して加熱手段により前記板状の被はんだ付けワークの予備加熱を行った後に少なくともその被はんだ付け部に溶融はんだ供給手段により溶融はんだを供給してはんだ付けを行うはんだ付けシステムであって、

前記加熱手段の後段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設け、この洗浄手段の後段に前記溶融はんだ供給手段を設けたこと、

を特徴とするはんだ付けシステム。

【請求項10】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して加熱手段により前記板状の被はんだ付けワークの予備加熱を行った後に少なくともその被はんだ付け部に溶融はんだ供給手段により溶融はんだを供給してはんだ付けを行うはんだ付けシステムであって、

前記加熱手段の前段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設け、前記加熱手段の後段に前記溶融はんだ供給手段を設けたこと、

を特徴とするはんだ付けシステム。

【請求項11】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して加熱手段により前記板状の被はんだ付けワークの予備加熱を行った後に少なくともその被はんだ付け部に溶融はんだ供給手段により溶融はんだを供給してはんだ付けを行うはんだ付けシステムであって、

前記加熱手段の前段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設け、前記加熱手段の後段にも前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設け、そして前記後段の洗浄手段の後段に前記溶融はんだ供給手段を設けたこと、

を特徴とするはんだ付けシステム。

【請求項12】

請求項8乃至請求項11のいずれか1項に記載のはんだ付けシステムにおいて、

保持具に保持された板状の被はんだ付けワークにフラックスを塗布する工程を有してフラックス塗布手段が設けられている場合は、このフラックス塗布手段の後段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設けたこと、

を特徴とするはんだ付けシステム。

【請求項13】

請求項8乃至請求項12のいずれか1項に記載のはんだ付けシステムにおいて、

洗浄手段が板状の被はんだ付けワークを保持具で保持した状態においてこの保持具にのみ溶融はんだを接触させてこの保持具の洗浄と加熱を行う手段であること、

を特徴とするはんだ付けシステム。

【請求項14】

請求項13記載のはんだ付けシステムにおいて、

保持具の洗浄に使用される溶融はんだのはんだ槽とはんだ付けに使用される溶融はんだのはんだ槽とが独立して設けられ、さらに前記各はんだ槽内の溶融はんだの温度を独立して制御する制御手段を備えること、

を特徴とするはんだ付けシステム。

【請求項15】

はんだ付けシステムの筐体とは別の筐体にフラックス塗布手段を設けて保持具に保持された板状の被はんだ付けワークにフラックスを塗布するフラックス塗布システムを構成する場合において、このフラックス塗布手段の後段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設けたこと、

を特徴とするフラックス塗布システム。

【請求項16】

請求項15に記載のフラックス塗布システムにおいて、洗浄手段が板状の被はんだ付けワークを保持具で保持した状態においてこの保持具にのみ溶融はんだを接触させてこの保持具の洗浄と加熱を行う手段であること、

を特徴とするフラックス塗布システム。

【請求項1】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して前記板状の被はんだ付けワークの少なくとも被はんだ付け部を溶融はんだに接触させてはんだ付けを行う際に、先ず前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみの洗浄を行い、その後に前記板状の被はんだ付けワークの少なくとも被はんだ付け部を溶融はんだに接触させてはんだ付けを行うこと、

を特徴とするはんだ付け方法。

【請求項2】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して加熱手段により前記板状の被はんだ付けワークの予備加熱を行った後に少なくともその被はんだ付け部を溶融はんだに接触させてはんだ付けを行う際に、前記板状の被はんだ付けワークの予備加熱を行い、その後に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみの洗浄を行い、続いて前記板状の被はんだ付けワークの少なくとも被はんだ付け部を溶融はんだに接触させてはんだ付けを行うこと、

を特徴とするはんだ付け方法。

【請求項3】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して加熱手段により前記板状の被はんだ付けワークの予備加熱を行った後に少なくともその被はんだ付け部を溶融はんだに接触させてはんだ付けを行う際に、先ず前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみの洗浄を行い、その後に前記板状の被はんだ付けワークの予備加熱を行い、続いて前記板状の被はんだ付けワークの少なくとも被はんだ付け部を溶融はんだに接触させてはんだ付けを行うこと、

を特徴とするはんだ付け方法。

【請求項4】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して加熱手段により前記板状の被はんだ付けワークの予備加熱を行った後に少なくともその被はんだ付け部を溶融はんだに接触させてはんだ付けを行う際に、先ず前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみの洗浄を行い、その後に前記板状の被はんだ付けワークの予備加熱を行い、続いてさらに前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみの洗浄を行い、その後に前記板状の被はんだ付けワークの少なくとも被はんだ付け部を溶融はんだに接触させてはんだ付けを行うこと、

を特徴とするはんだ付け方法。

【請求項5】

請求項1乃至請求項4のいずれか1項に記載のはんだ付け方法において、保持具に保持された板状の被はんだ付けワークにフラックスを塗布する工程を有する場合には、このフラックス塗布工程の後段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみの洗浄を行う工程を有すること、

を特徴とするはんだ付け方法。

【請求項6】

前記請求項1乃至請求項5のいずれか1項に記載のはんだ付け方法において、板状の被はんだ付けワークを保持具で保持した状態においてこの保持具にのみ溶融はんだを接触させてこの保持具のみの洗浄と加熱を行ってからはんだ付けを行うこと、

を特徴とするはんだ付け方法。

【請求項7】

請求項6に記載のはんだ付け方法において、保持具の洗浄に使用される溶融はんだの温度とはんだ付けに使用される溶融はんだの温度とを独立に制御してはんだ付けを行うこと、

を特徴とするはんだ付け方法。

【請求項8】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して前記板状の被はんだ付けワークの少なくとも被はんだ付け部に溶融はんだ供給手段により溶融はんだを供給してはんだ付けを行うはんだ付けシステムであって、

前記溶融はんだ供給手段の前段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設けたこと、

を特徴とするはんだ付けシステム。

【請求項9】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して加熱手段により前記板状の被はんだ付けワークの予備加熱を行った後に少なくともその被はんだ付け部に溶融はんだ供給手段により溶融はんだを供給してはんだ付けを行うはんだ付けシステムであって、

前記加熱手段の後段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設け、この洗浄手段の後段に前記溶融はんだ供給手段を設けたこと、

を特徴とするはんだ付けシステム。

【請求項10】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して加熱手段により前記板状の被はんだ付けワークの予備加熱を行った後に少なくともその被はんだ付け部に溶融はんだ供給手段により溶融はんだを供給してはんだ付けを行うはんだ付けシステムであって、

前記加熱手段の前段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設け、前記加熱手段の後段に前記溶融はんだ供給手段を設けたこと、

を特徴とするはんだ付けシステム。

【請求項11】

板状の被はんだ付けワークを保持具で保持しておいてこの保持具を搬送手段で搬送して加熱手段により前記板状の被はんだ付けワークの予備加熱を行った後に少なくともその被はんだ付け部に溶融はんだ供給手段により溶融はんだを供給してはんだ付けを行うはんだ付けシステムであって、

前記加熱手段の前段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設け、前記加熱手段の後段にも前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設け、そして前記後段の洗浄手段の後段に前記溶融はんだ供給手段を設けたこと、

を特徴とするはんだ付けシステム。

【請求項12】

請求項8乃至請求項11のいずれか1項に記載のはんだ付けシステムにおいて、

保持具に保持された板状の被はんだ付けワークにフラックスを塗布する工程を有してフラックス塗布手段が設けられている場合は、このフラックス塗布手段の後段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設けたこと、

を特徴とするはんだ付けシステム。

【請求項13】

請求項8乃至請求項12のいずれか1項に記載のはんだ付けシステムにおいて、

洗浄手段が板状の被はんだ付けワークを保持具で保持した状態においてこの保持具にのみ溶融はんだを接触させてこの保持具の洗浄と加熱を行う手段であること、

を特徴とするはんだ付けシステム。

【請求項14】

請求項13記載のはんだ付けシステムにおいて、

保持具の洗浄に使用される溶融はんだのはんだ槽とはんだ付けに使用される溶融はんだのはんだ槽とが独立して設けられ、さらに前記各はんだ槽内の溶融はんだの温度を独立して制御する制御手段を備えること、

を特徴とするはんだ付けシステム。

【請求項15】

はんだ付けシステムの筐体とは別の筐体にフラックス塗布手段を設けて保持具に保持された板状の被はんだ付けワークにフラックスを塗布するフラックス塗布システムを構成する場合において、このフラックス塗布手段の後段に前記板状の被はんだ付けワークを保持具で保持した状態において前記保持具のみを洗浄する洗浄手段を設けたこと、

を特徴とするフラックス塗布システム。

【請求項16】

請求項15に記載のフラックス塗布システムにおいて、洗浄手段が板状の被はんだ付けワークを保持具で保持した状態においてこの保持具にのみ溶融はんだを接触させてこの保持具の洗浄と加熱を行う手段であること、

を特徴とするフラックス塗布システム。

【図1A】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図5】

【図6】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−124332(P2008−124332A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−308162(P2006−308162)

【出願日】平成18年11月14日(2006.11.14)

【出願人】(000232450)日本電熱計器株式会社 (25)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月14日(2006.11.14)

【出願人】(000232450)日本電熱計器株式会社 (25)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]