はんだ付け装置

【課題】 フローはんだ付けの溶融はんだ槽で、

噴出口からはんだを噴出させるための回転羽根を回転させる駆動軸部から発生する、はんだの酸化防止法において、従来、はんだ槽の上部にモータがあり、はんだ槽の中に設けてあるフロー方向に伸びたダクトのなかに回転羽根を具備し、駆動軸を介して回転羽根は連結されて構成になっており、はんだ槽上面に転羽根を回転させる駆動軸等関連装置等、および、噴出口からはんだを噴出させるための回転羽根の回転ムラや、羽根による脈動等を防ぐための噴出口の下部の整流板等を設ける為にはんだ槽が大きくなってしまう。

【解決手段】 はんだ液面の下方に回転羽根と、前記回転羽根と連結した駆動軸、及び前記駆動軸を回転させるモータ部があり、駆動軸がはんだ槽の底板をシールしながら貫通する構造として空気との接触をなくし、駆動軸部から発生するはんだの酸化を防止する。

噴出口からはんだを噴出させるための回転羽根を回転させる駆動軸部から発生する、はんだの酸化防止法において、従来、はんだ槽の上部にモータがあり、はんだ槽の中に設けてあるフロー方向に伸びたダクトのなかに回転羽根を具備し、駆動軸を介して回転羽根は連結されて構成になっており、はんだ槽上面に転羽根を回転させる駆動軸等関連装置等、および、噴出口からはんだを噴出させるための回転羽根の回転ムラや、羽根による脈動等を防ぐための噴出口の下部の整流板等を設ける為にはんだ槽が大きくなってしまう。

【解決手段】 はんだ液面の下方に回転羽根と、前記回転羽根と連結した駆動軸、及び前記駆動軸を回転させるモータ部があり、駆動軸がはんだ槽の底板をシールしながら貫通する構造として空気との接触をなくし、駆動軸部から発生するはんだの酸化を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、はんだ付け装置、特にフローはんだ付けにおけるはんだ付け装置に関している。

【背景技術】

【0002】

従来、被はんだ付け基板に各種電子部品のリード部品をはんだ付けする自動はんだ付け装置としては、はんだを噴流するフローはんだ付け装置が知られている。

このフローはんだ付け装置は、はんだ槽内にはんだの噴流波を発生する噴出口がダクトの上部に取り付けられており、はんだ槽外に設けたモータによって、駆動軸が回転させられ、駆動軸の下端に取り付けられた回転羽根の回転によって、はんだがダクト内を通り噴出口に圧送され、噴出口によりはんだの噴流波が発生し、被はんだ付け基板と電子部品のはんだ付けを行っていた。

【0003】

しかしながら、上記従来例では、はんだ付け時にはんだの噴流波を発生させる為にはんだを圧送する必要がある。

この圧送の為に、駆動軸に回転羽根を付けたものをモータにて回転しなければならず、この時、はんだ表面部に駆動軸の回転が加わり、この回転によって空気が巻き込まれる構造となっていた。

【0004】

即ち、ポンプ軸の回転によりはんだ表面が振動し、これによって空気が積極的に取り込まれることではんだの酸化物の発生が多く、はんだの減少を来たしコストアップを招いていた。

また、巻き込まれた酸化物がダクトを通って噴出口から噴出し、はんだ付け部への混入が起こり、はんだ付け部の酸化物による欠陥や、空気の持込で接合部が支障をきたす等の不具合があった。

【0005】

そこではんだの酸化を防止する方法として図5に示すように、はんだを入れるはんだ槽1と、前記はんだ槽1中に設けてあり回転によってその下面の吸い込み口から前記槽内に入れてあるはんだを吸い込む回転羽根7を有し、前記回転羽根7を回転させる駆動軸20と、ダクト15の上部に設けてあり、はんだを噴出させてプリント基板等にはんだを供給する噴出口3を備える噴流式はんだ槽において、前記駆動軸20と前記槽中のはんだとの間に防御壁24を設け、駆動軸部から発生するはんだの酸化を防止する方法が提案されている。(例えば、特許文献1、特許文献2参照)

【0006】

【特許文献1】 実願平3−68201号公報

【特許文献2】 特開2003−290916号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来例でもはんだ槽1の上部にモータがあり、はんだ槽1の中に設けてあるフロー方向に伸びたダクト15のなかに回転羽根7を具備し、駆動軸20を介して回転羽根7に連結されている。

前記回転羽根7を回転させ、ダクト15の下面の吸い込み口22からはんだを吸い込み、フロー方向のダクト15において一定の距離を確保して立ち上げた噴出口3からはんだを噴出させる構成となっている。

はんだ槽1の上面に転羽根7を回転させる駆動軸20等関連装置、および防御壁24を設ける為にはんだ槽が大きくなってしまう。

【0008】

回転羽根7を回転させる駆動軸20等関連装置をはんだ槽1の下方に設けるために、駆動軸20がはんだ槽1の底板を貫通する方式が考えられるが、はんだ槽1が深いと底圧が高く貫通部のシールが困難になる。

【0009】

また、噴出口3からはんだを噴出させるための回転羽根7の回転ムラや、回転羽根7の羽根による脈動等がおこるために噴流はんだの高さにバラつき等が生じる。

良好なはんだ付けが困難となる為に、噴出口3の下部等に整流板を設ける等の対策が必要となりはんだ槽が深くなる。

【0010】

この発明は、上記課題を解決するためになされたもので、はんだの酸化を防止するコンパクト機構のはんだ付け装置を提供することである。

【課題を解決するための手段】

【0011】

本発明に係わるはんだ付け装置は請求項1に記載のように、

溶融はんだを噴出する噴出口と、溶融はんだを前記噴出口の反対側に連結したダクトに噴流せしめる回転羽根と、該回転羽根を回転せしめる駆動軸と、を備えたフローはんだ付けのはんだ槽であって、

前記はんだ槽の中に設けられたケーシングに具備された前記回転羽根の回転により、前記溶融はんだが、ケーシングの中に圧送されると共に、圧送された方向に設けられた遮蔽板で分流し、該遮蔽板の両端側に設けられたダクト内に流入して、該ダクトと連結された噴出口に合流することを特徴とする。

【0012】

また、請求項2に記載のように、

前記駆動軸は、はんだ槽の底板、又は、側板を貫通して駆動部と連結する構造であって、前記回転羽根は、駆動軸の上部分に取り付けられており、回転羽根の位置をはんだ槽内の上方に設置できることを特徴とする。

【0013】

また、請求項3に記載のように、

前記はんだ槽の底板、又は、側板を前記駆動軸が貫通する密閉手段として、駆動軸側の耐熱シール材と、はんだ槽の底部に取り付けられた耐熱シール材とがスプリングにより面圧着されていることを特徴とする。

【発明の効果】

【0014】

請求項1による発明の効果を説明する。

回転羽根の回転により溶融はんだがケーシングの中を圧送され、圧送された方向に設けられた遮蔽板で分流され、該遮蔽板の両端側に設けられたダクト内に流入し、該ダクトに連結した噴出口に合流する。

両側のダクトから噴出口に合流する時に圧流が干渉され、回転羽根7の回転ムラや、回転羽根7の羽根による溶融はんだ2の脈動等が緩和される。

従来のように噴出口下部等に整流板を設ける等対策が不要となりはんだ槽を深くする必要がなくなる。

はんだ槽に必要なはんだの量が減少して経済的である。

【0015】

請求項2による発明の効果を説明する。

はんだ液面の下方に回転羽根と、前記回転羽根と連結した駆動軸と、及び前記駆動軸を回転させる駆動部があって、駆動軸がはんだ槽の底板、又は、側板を貫通する構造として空気との接触をなくしており、駆動軸部から発生するはんだの酸化を防止できる。

はんだの酸化物の発生が無くなり、はんだの減少によるコストアップがない。

また、噴出口から噴出はんだによるはんだ付け部への酸化物の混入が無くなり、はんだ付け部の酸化物による欠陥や、空気の持込で接合部が支障をきたす等の不具合が解消できる。

【0016】

はんだ槽1の下方に回転羽根を回転させる駆動軸等関連装置を設ける為にはんだ槽が小さくできる。

また、回転羽根の位置をはんだ槽内の上方に設置できるために、はんだ槽を可能な限り浅くでき、はんだの重量による底圧が低くなるのではんだ槽の底板の貫通部のシールが容易になる。

【0017】

請求項3による発明の効果を説明する。

はんだ槽の底板、又は、側板を駆動軸が貫通する場合の密閉手段として、駆動軸に固着された耐熱シール材と、はんだ槽の底部、又は、側板に取り付けられた耐熱シール材とがスプリングにより面圧着されている。

駆動軸の回転により耐熱シール材同士が磨耗しても、スプリングの押し付けにより耐熱シール材の面圧着が保持される。

摺動部からの液漏れが発生しない。

【発明を実施するための最良の形態】

【0018】

発明を実施するための最良の形態について説明する。

【実施例1】

【0019】

図1は、はんだ付け装置100の平面の説明図である。

はんだ槽1の中に図示しないヒータにより溶融された溶融はんだ2があり、上方に噴出口3を設けてある。

被はんだ付け基板に各種電子部品のリード部品をはんだ付けするために、予熱ヘッド17で基板を予熱した後、説明図の噴出口3に移動して噴出口3からはんだを噴出してはんだ付けを行う。

また、ケーシング4の下には、図示されない回転羽根7を具備し、溶融はんだ2を噴出口3に圧送している。

【0020】

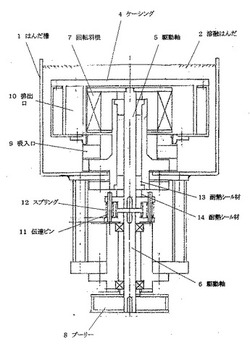

図2は図1の断面A−A断面における断面図である。

回転羽根7と連結した駆動軸5、前記駆動軸5と噛合した駆動軸6及び駆動軸6を回転させるプーリー8があり、プーリー8は図示してないベルトを介してモータと連結し、モータにより回転する。

回転羽根7の回転により吸入口9から回りの溶融はんだ2が取り込まれて排出口10から排出され、ケーシング4の中を遮蔽板16方向に圧送される。

【0021】

駆動軸5と駆動軸6は上下フランジを貫通する伝達ピン11を介して連結しており、軸直角方向の回転は拘束されているが軸方向は拘束されておらず上下に変移できる構造としている。

なお、上下フランジはスプリング12により上下方向に加圧されている。

【0022】

駆動軸5がはんだ槽1の底板を貫通する構造となっている為の密閉手段として、駆動軸5は耐熱シール材14と、耐熱シール材13とを面圧着させてシールされている。

耐熱シール材13は、はんだ槽1側に補強部材を介して保持されている。

駆動軸5の摺動によるシール材の磨耗での密閉不良を防ぐため、耐熱シール材14は耐熱シール材13より硬度が低い材料としており、耐熱シール材14は磨耗するがスプリング12により耐熱シール材14が耐熱シール材13に常に押し付けられてシールを保持する構造としている。

【0023】

図3は図1の断面B−B断面における断面図である。

遮蔽板16の両側にダクト15が設けてある。

回転羽根7の回転により溶融はんだ2は、ケーシング4の中を遮蔽板16方向に流出しており、遮蔽板16に当たり左右のダクト15内に分流される。

【0024】

図4は図1のC−C方向から見た断面図である。

ダクト15の中を圧送された溶融はんだ2は、流入口18を通りチャンバー19に流入する。

両側のダクト15からチャンバー19に流入する時に圧流が干渉し、回転羽根7の回転ムラや、回転羽根7の羽根による溶融はんだ2の脈動等が緩和される。

溶融はんだ2はフロート25を通り噴出口3から上方に噴出する。

【0025】

この様に実施例1では、

駆動軸5がはんだ槽1の底板を貫通する構造となっており、駆動軸部が密閉されていて、空気との接触をなくし、駆動軸部から発生するはんだの酸化を防止できる。

また、ダクト15からチャンバー19に流入する時に圧流が干渉され、回転羽根7の回転ムラや、回転羽根7の羽根による溶融はんだ2の脈動等が緩和される。

従来の様に深さ方向の整流板等の装置が必要なくなるのではんだ付け装置が浅く、コンパクト構造となり、はんだの量が少なくて済み低コストの装置になる。

【0026】

なお、実施例1では、駆動軸5がはんだ槽1の底板を貫通する構造であるが、駆動軸5が側板を貫通する方式でも良い。

その場合、駆動軸5、駆動軸6は回転羽根7と同心軸で結合しなくなる為に、回転を伝達できない。

駆動軸5と回転羽根7の間に歯車等伝達方向を変られるものと、回転羽根7側にシャフト等を設けて駆動軸5の回転が回転羽根7に伝達できる様にする。

【図面の簡単な説明】

【0027】

【図1】 本発明の実施形態1における、はんだ付け装置100の平面の説明図である。

【図2】 図1の断面A−A断面における断面図である。

【図3】 図1の断面B−B断面における断面図である。

【図4】 図1のC−C方向から見た断面図である。

【図5】 従来のはんだ付け装置の一例を示す断面図である。

【符号の説明】

【0028】

1 はんだ槽

2 溶融はんだ

3 噴出口

4 ケーシング

5 駆動軸

6 駆動軸

7 回転羽根

8 プーリー

9 吸入口

10 排出口

11 伝達ピン

12 スプリング

13 耐熱シール材

14 耐熱シール材

15 ダクト

16 遮蔽板

17 予熱ヘッド

18 流入口

19 チャンバー

20 駆動軸

21 隙間

22 吸込み口

23 メッシュ

24 防御壁

25 フロート

【技術分野】

【0001】

本発明は、はんだ付け装置、特にフローはんだ付けにおけるはんだ付け装置に関している。

【背景技術】

【0002】

従来、被はんだ付け基板に各種電子部品のリード部品をはんだ付けする自動はんだ付け装置としては、はんだを噴流するフローはんだ付け装置が知られている。

このフローはんだ付け装置は、はんだ槽内にはんだの噴流波を発生する噴出口がダクトの上部に取り付けられており、はんだ槽外に設けたモータによって、駆動軸が回転させられ、駆動軸の下端に取り付けられた回転羽根の回転によって、はんだがダクト内を通り噴出口に圧送され、噴出口によりはんだの噴流波が発生し、被はんだ付け基板と電子部品のはんだ付けを行っていた。

【0003】

しかしながら、上記従来例では、はんだ付け時にはんだの噴流波を発生させる為にはんだを圧送する必要がある。

この圧送の為に、駆動軸に回転羽根を付けたものをモータにて回転しなければならず、この時、はんだ表面部に駆動軸の回転が加わり、この回転によって空気が巻き込まれる構造となっていた。

【0004】

即ち、ポンプ軸の回転によりはんだ表面が振動し、これによって空気が積極的に取り込まれることではんだの酸化物の発生が多く、はんだの減少を来たしコストアップを招いていた。

また、巻き込まれた酸化物がダクトを通って噴出口から噴出し、はんだ付け部への混入が起こり、はんだ付け部の酸化物による欠陥や、空気の持込で接合部が支障をきたす等の不具合があった。

【0005】

そこではんだの酸化を防止する方法として図5に示すように、はんだを入れるはんだ槽1と、前記はんだ槽1中に設けてあり回転によってその下面の吸い込み口から前記槽内に入れてあるはんだを吸い込む回転羽根7を有し、前記回転羽根7を回転させる駆動軸20と、ダクト15の上部に設けてあり、はんだを噴出させてプリント基板等にはんだを供給する噴出口3を備える噴流式はんだ槽において、前記駆動軸20と前記槽中のはんだとの間に防御壁24を設け、駆動軸部から発生するはんだの酸化を防止する方法が提案されている。(例えば、特許文献1、特許文献2参照)

【0006】

【特許文献1】 実願平3−68201号公報

【特許文献2】 特開2003−290916号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来例でもはんだ槽1の上部にモータがあり、はんだ槽1の中に設けてあるフロー方向に伸びたダクト15のなかに回転羽根7を具備し、駆動軸20を介して回転羽根7に連結されている。

前記回転羽根7を回転させ、ダクト15の下面の吸い込み口22からはんだを吸い込み、フロー方向のダクト15において一定の距離を確保して立ち上げた噴出口3からはんだを噴出させる構成となっている。

はんだ槽1の上面に転羽根7を回転させる駆動軸20等関連装置、および防御壁24を設ける為にはんだ槽が大きくなってしまう。

【0008】

回転羽根7を回転させる駆動軸20等関連装置をはんだ槽1の下方に設けるために、駆動軸20がはんだ槽1の底板を貫通する方式が考えられるが、はんだ槽1が深いと底圧が高く貫通部のシールが困難になる。

【0009】

また、噴出口3からはんだを噴出させるための回転羽根7の回転ムラや、回転羽根7の羽根による脈動等がおこるために噴流はんだの高さにバラつき等が生じる。

良好なはんだ付けが困難となる為に、噴出口3の下部等に整流板を設ける等の対策が必要となりはんだ槽が深くなる。

【0010】

この発明は、上記課題を解決するためになされたもので、はんだの酸化を防止するコンパクト機構のはんだ付け装置を提供することである。

【課題を解決するための手段】

【0011】

本発明に係わるはんだ付け装置は請求項1に記載のように、

溶融はんだを噴出する噴出口と、溶融はんだを前記噴出口の反対側に連結したダクトに噴流せしめる回転羽根と、該回転羽根を回転せしめる駆動軸と、を備えたフローはんだ付けのはんだ槽であって、

前記はんだ槽の中に設けられたケーシングに具備された前記回転羽根の回転により、前記溶融はんだが、ケーシングの中に圧送されると共に、圧送された方向に設けられた遮蔽板で分流し、該遮蔽板の両端側に設けられたダクト内に流入して、該ダクトと連結された噴出口に合流することを特徴とする。

【0012】

また、請求項2に記載のように、

前記駆動軸は、はんだ槽の底板、又は、側板を貫通して駆動部と連結する構造であって、前記回転羽根は、駆動軸の上部分に取り付けられており、回転羽根の位置をはんだ槽内の上方に設置できることを特徴とする。

【0013】

また、請求項3に記載のように、

前記はんだ槽の底板、又は、側板を前記駆動軸が貫通する密閉手段として、駆動軸側の耐熱シール材と、はんだ槽の底部に取り付けられた耐熱シール材とがスプリングにより面圧着されていることを特徴とする。

【発明の効果】

【0014】

請求項1による発明の効果を説明する。

回転羽根の回転により溶融はんだがケーシングの中を圧送され、圧送された方向に設けられた遮蔽板で分流され、該遮蔽板の両端側に設けられたダクト内に流入し、該ダクトに連結した噴出口に合流する。

両側のダクトから噴出口に合流する時に圧流が干渉され、回転羽根7の回転ムラや、回転羽根7の羽根による溶融はんだ2の脈動等が緩和される。

従来のように噴出口下部等に整流板を設ける等対策が不要となりはんだ槽を深くする必要がなくなる。

はんだ槽に必要なはんだの量が減少して経済的である。

【0015】

請求項2による発明の効果を説明する。

はんだ液面の下方に回転羽根と、前記回転羽根と連結した駆動軸と、及び前記駆動軸を回転させる駆動部があって、駆動軸がはんだ槽の底板、又は、側板を貫通する構造として空気との接触をなくしており、駆動軸部から発生するはんだの酸化を防止できる。

はんだの酸化物の発生が無くなり、はんだの減少によるコストアップがない。

また、噴出口から噴出はんだによるはんだ付け部への酸化物の混入が無くなり、はんだ付け部の酸化物による欠陥や、空気の持込で接合部が支障をきたす等の不具合が解消できる。

【0016】

はんだ槽1の下方に回転羽根を回転させる駆動軸等関連装置を設ける為にはんだ槽が小さくできる。

また、回転羽根の位置をはんだ槽内の上方に設置できるために、はんだ槽を可能な限り浅くでき、はんだの重量による底圧が低くなるのではんだ槽の底板の貫通部のシールが容易になる。

【0017】

請求項3による発明の効果を説明する。

はんだ槽の底板、又は、側板を駆動軸が貫通する場合の密閉手段として、駆動軸に固着された耐熱シール材と、はんだ槽の底部、又は、側板に取り付けられた耐熱シール材とがスプリングにより面圧着されている。

駆動軸の回転により耐熱シール材同士が磨耗しても、スプリングの押し付けにより耐熱シール材の面圧着が保持される。

摺動部からの液漏れが発生しない。

【発明を実施するための最良の形態】

【0018】

発明を実施するための最良の形態について説明する。

【実施例1】

【0019】

図1は、はんだ付け装置100の平面の説明図である。

はんだ槽1の中に図示しないヒータにより溶融された溶融はんだ2があり、上方に噴出口3を設けてある。

被はんだ付け基板に各種電子部品のリード部品をはんだ付けするために、予熱ヘッド17で基板を予熱した後、説明図の噴出口3に移動して噴出口3からはんだを噴出してはんだ付けを行う。

また、ケーシング4の下には、図示されない回転羽根7を具備し、溶融はんだ2を噴出口3に圧送している。

【0020】

図2は図1の断面A−A断面における断面図である。

回転羽根7と連結した駆動軸5、前記駆動軸5と噛合した駆動軸6及び駆動軸6を回転させるプーリー8があり、プーリー8は図示してないベルトを介してモータと連結し、モータにより回転する。

回転羽根7の回転により吸入口9から回りの溶融はんだ2が取り込まれて排出口10から排出され、ケーシング4の中を遮蔽板16方向に圧送される。

【0021】

駆動軸5と駆動軸6は上下フランジを貫通する伝達ピン11を介して連結しており、軸直角方向の回転は拘束されているが軸方向は拘束されておらず上下に変移できる構造としている。

なお、上下フランジはスプリング12により上下方向に加圧されている。

【0022】

駆動軸5がはんだ槽1の底板を貫通する構造となっている為の密閉手段として、駆動軸5は耐熱シール材14と、耐熱シール材13とを面圧着させてシールされている。

耐熱シール材13は、はんだ槽1側に補強部材を介して保持されている。

駆動軸5の摺動によるシール材の磨耗での密閉不良を防ぐため、耐熱シール材14は耐熱シール材13より硬度が低い材料としており、耐熱シール材14は磨耗するがスプリング12により耐熱シール材14が耐熱シール材13に常に押し付けられてシールを保持する構造としている。

【0023】

図3は図1の断面B−B断面における断面図である。

遮蔽板16の両側にダクト15が設けてある。

回転羽根7の回転により溶融はんだ2は、ケーシング4の中を遮蔽板16方向に流出しており、遮蔽板16に当たり左右のダクト15内に分流される。

【0024】

図4は図1のC−C方向から見た断面図である。

ダクト15の中を圧送された溶融はんだ2は、流入口18を通りチャンバー19に流入する。

両側のダクト15からチャンバー19に流入する時に圧流が干渉し、回転羽根7の回転ムラや、回転羽根7の羽根による溶融はんだ2の脈動等が緩和される。

溶融はんだ2はフロート25を通り噴出口3から上方に噴出する。

【0025】

この様に実施例1では、

駆動軸5がはんだ槽1の底板を貫通する構造となっており、駆動軸部が密閉されていて、空気との接触をなくし、駆動軸部から発生するはんだの酸化を防止できる。

また、ダクト15からチャンバー19に流入する時に圧流が干渉され、回転羽根7の回転ムラや、回転羽根7の羽根による溶融はんだ2の脈動等が緩和される。

従来の様に深さ方向の整流板等の装置が必要なくなるのではんだ付け装置が浅く、コンパクト構造となり、はんだの量が少なくて済み低コストの装置になる。

【0026】

なお、実施例1では、駆動軸5がはんだ槽1の底板を貫通する構造であるが、駆動軸5が側板を貫通する方式でも良い。

その場合、駆動軸5、駆動軸6は回転羽根7と同心軸で結合しなくなる為に、回転を伝達できない。

駆動軸5と回転羽根7の間に歯車等伝達方向を変られるものと、回転羽根7側にシャフト等を設けて駆動軸5の回転が回転羽根7に伝達できる様にする。

【図面の簡単な説明】

【0027】

【図1】 本発明の実施形態1における、はんだ付け装置100の平面の説明図である。

【図2】 図1の断面A−A断面における断面図である。

【図3】 図1の断面B−B断面における断面図である。

【図4】 図1のC−C方向から見た断面図である。

【図5】 従来のはんだ付け装置の一例を示す断面図である。

【符号の説明】

【0028】

1 はんだ槽

2 溶融はんだ

3 噴出口

4 ケーシング

5 駆動軸

6 駆動軸

7 回転羽根

8 プーリー

9 吸入口

10 排出口

11 伝達ピン

12 スプリング

13 耐熱シール材

14 耐熱シール材

15 ダクト

16 遮蔽板

17 予熱ヘッド

18 流入口

19 チャンバー

20 駆動軸

21 隙間

22 吸込み口

23 メッシュ

24 防御壁

25 フロート

【特許請求の範囲】

【請求項1】

溶融はんだを噴出する噴出口と、溶融はんだを前記噴出口の反対側に連結したダクトに噴流せしめる回転羽根と、該回転羽根を回転せしめる駆動軸と、を備えたフローはんだ付けのはんだ槽であって、

前記はんだ槽の中に設けられたケーシングに具備された前記回転羽根の回転により、前記溶融はんだが、ケーシングの中に圧送されると共に、圧送された方向に設けられた遮蔽板で分流し、該遮蔽板の両端側に設けられたダクト内に流入して、該ダクトと連結された噴出口に合流することを特徴とするはんだ付け装置。

【請求項2】

前記駆動軸は、はんだ槽の底板、又は、側板を貫通して駆動部と連結する構造であって、

前記回転羽根は、駆動軸の上部分に取り付けられており、回転羽根の位置をはんだ槽内の上方に設置できることを特徴とする請求項1に記載のはんだ付け装置。

【請求項3】

前記はんだ槽の底板、又は、側板を前記駆動軸が貫通する密閉手段として、駆動軸側の耐熱シール材と、はんだ槽の底部に取り付けられた耐熱シール材とがスプリングにより面圧着されていることを特徴とする請求項1に記載のはんだ付け装置。

【請求項1】

溶融はんだを噴出する噴出口と、溶融はんだを前記噴出口の反対側に連結したダクトに噴流せしめる回転羽根と、該回転羽根を回転せしめる駆動軸と、を備えたフローはんだ付けのはんだ槽であって、

前記はんだ槽の中に設けられたケーシングに具備された前記回転羽根の回転により、前記溶融はんだが、ケーシングの中に圧送されると共に、圧送された方向に設けられた遮蔽板で分流し、該遮蔽板の両端側に設けられたダクト内に流入して、該ダクトと連結された噴出口に合流することを特徴とするはんだ付け装置。

【請求項2】

前記駆動軸は、はんだ槽の底板、又は、側板を貫通して駆動部と連結する構造であって、

前記回転羽根は、駆動軸の上部分に取り付けられており、回転羽根の位置をはんだ槽内の上方に設置できることを特徴とする請求項1に記載のはんだ付け装置。

【請求項3】

前記はんだ槽の底板、又は、側板を前記駆動軸が貫通する密閉手段として、駆動軸側の耐熱シール材と、はんだ槽の底部に取り付けられた耐熱シール材とがスプリングにより面圧着されていることを特徴とする請求項1に記載のはんだ付け装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−815(P2008−815A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2006−198739(P2006−198739)

【出願日】平成18年6月22日(2006.6.22)

【出願人】(392002929)株式会社弘輝テック (8)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成18年6月22日(2006.6.22)

【出願人】(392002929)株式会社弘輝テック (8)

【Fターム(参考)】

[ Back to top ]