はんだ付け装置

【課題】半導体素子を基板側に向かって加圧しつつリフローはんだ付けを行うはんだ付け装置において、ワイヤボンディングの接合強度の低下を防止する。

【解決手段】重り12により半導体素子2を基板1側に向かって加圧しつつリフローはんだ付けを行うはんだ付け装置において、重り12における半導体素子2に接触する加圧接触面12aを鏡面仕上げする。これによると、リフローはんだ付け工程で半導体素子2におけるワイヤボンディング実施面2aに傷が付くことを防止することができ、ひいてはワイヤボンディングの接合強度の低下を防止することができる。

【解決手段】重り12により半導体素子2を基板1側に向かって加圧しつつリフローはんだ付けを行うはんだ付け装置において、重り12における半導体素子2に接触する加圧接触面12aを鏡面仕上げする。これによると、リフローはんだ付け工程で半導体素子2におけるワイヤボンディング実施面2aに傷が付くことを防止することができ、ひいてはワイヤボンディングの接合強度の低下を防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体素子を基板側に向かって加圧しつつリフローはんだ付けを行うはんだ付け装置に関するものである。

【背景技術】

【0002】

従来、半導体素子と基板を接合する装置として、半導体素子の上に重りを載せて半導体素子を基板側に向かって加圧しつつ、リフローはんだ付けを行うものが提案されている(例えば、特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−184791号公報

【特許文献2】特開2008−159878号公報

【特許文献3】特許第3614079号明細書

【特許文献4】特開平7−297209号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、半導体素子におけるワイヤボンディングが実施される面に重りが接触するため、リフローはんだ付け工程でワイヤボンディング実施面に傷が付き、ワイヤボンディングの接合強度が低下する虞があった。

【0005】

本発明は上記点に鑑みて、半導体素子を基板側に向かって加圧しつつリフローはんだ付けを行うはんだ付け装置において、ワイヤボンディングの接合強度の低下を防止することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、請求項1に記載の発明では、基板(1)と半導体素子(2)との間にはんだ(3)を介在させ、重り(12)により半導体素子(2)を基板(1)側に向かって加圧しつつリフローはんだ付けを行うはんだ付け装置であって、重り(12)における半導体素子(2)に接触する加圧接触面(121a)は、鏡面仕上げされていることを特徴とする。

【0007】

これによると、リフローはんだ付け工程で半導体素子(2)におけるワイヤボンディング実施面(2a)に傷が付くことを防止することができ、ひいてはワイヤボンディングの接合強度の低下を防止することができる。

【0008】

請求項2に記載の発明では、請求項1に記載のはんだ付け装置において、加圧接触面(121a)の中心線平均粗さは、0.2μm以下であることを特徴とする。

【0009】

これによると、リフローはんだ付け工程で半導体素子(2)におけるワイヤボンディング実施面(2a)に傷が付くことを確実に防止することができる。

【0010】

請求項3に記載の発明では、請求項1または2に記載のはんだ付け装置において、加圧接触面(121a)は、フッ素樹脂にて覆われていることを特徴とする。

【0011】

これによると、加圧接触面(121a)への異物(ダスト、油分等)の付着が防止されるため、加圧接触面(121a)に付着していた異物がリフローはんだ付け工程で半導体素子(2)におけるワイヤボンディング実施面(2a)に付着することを防止することができ、ひいてはワイヤボンディングの接合強度の低下を防止することができる。

【0012】

請求項4に記載の発明のように、請求項3に記載のはんだ付け装置において、重り(12)は、フッ素樹脂を含浸させたアルミニウムにて形成することができる。

【0013】

請求項5に記載の発明では、請求項1ないし4のいずれか1つに記載のはんだ付け装置において、重り(12)は、アルマイト処理されたアルミニウムよりなることを特徴とする。

【0014】

これによると、重り(12)の耐食性や耐摩耗性を向上させて、リフローはんだ付け工程で半導体素子(2)におけるワイヤボンディング実施面(2a)に傷が付くことを継続して防止することができる。

【0015】

なお、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0016】

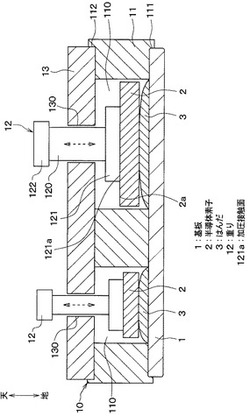

【図1】本発明の第1実施形態に係るはんだ付け装置を示す断面図である。

【図2】図1のはんだ付け装置によるはんだ付け工程を示す図である。

【図3】本発明の第2実施形態に係るはんだ付け装置を示す断面図である。

【図4】本発明の第3実施形態に係るはんだ付け装置を示す断面図である。

【図5】本発明の第4実施形態に係るはんだ付け装置を示す断面図である。

【図6】本発明の第5実施形態に係るはんだ付け装置を示す断面図である。

【図7】本発明の第6実施形態に係るはんだ付け装置におけるはんだ溶融前の状態を示す断面図である。

【図8】図7の装置におけるはんだ溶融後の状態を示す断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、図中、同一符号を付してある。

【0018】

(第1実施形態)

本発明の第1実施形態について説明する。図1は第1実施形態に係るはんだ付け装置を示す断面図、図2はそのはんだ付け装置によるはんだ付け工程を示す図である。

【0019】

図1に示すように、本実施形態に係るはんだ付け装置10は、基板1と半導体素子2との間にはんだ3を介在させ、リフローはんだ付けにより基板1と半導体素子2との接合を行うものである。なお、基板1は、ガラスエポキシまたはセラミックからなる板状の部材、もしくはアルミニウムからなるリードフレームである。

【0020】

はんだ付け装置10は、半導体素子2を位置決めするガイド治具11と、半導体素子2を基板1側に向かって加圧するアルミニウム製の重り12と、重り12を摺動自在に支持する支持治具13とを備えている。なお、ガイド治具11および支持治具13は、耐熱性を考慮してカーボン製としている。

【0021】

ガイド治具11は、直方体であり、天地方向(鉛直方向)に貫通した収容空間110を備え、この収容空間110に半導体素子2が挿入される。ガイド治具11を天地方向に沿って見たとき、収容空間110と半導体素子2は相似形状(具体的には矩形)であり、かつ、半導体素子2を位置決めするために収容空間110の壁面と半導体素子2の外周側面との隙間は小さく設定されている。

【0022】

ガイド治具11は、下端面に下端切り欠き111を備え、上端面に上端切り欠き112を備えている。そして、下端切り欠き111に基板1を挿入してガイド治具11と基板1との位置決めを行い、上端切り欠き112に支持治具13を挿入してガイド治具11と支持治具13との位置決めを行うようになっている。

【0023】

重り12は、支持治具13の摺動孔130に摺動自在に支持される軸部120と、この軸部120の下端に設けられて半導体素子2に接触する下端板部121と、軸部120が摺動孔130に挿入された後に軸部120の上端側に圧入等にて固定される上端板部122とを備えている。そして、支持治具13の摺動孔130は天地方向に貫通しており、したがって、重り12は天地方向に移動可能である。

【0024】

重り12は、下端板部121の下端面121aが半導体素子2の上端面2aに接触するようになっている。なお、半導体素子2の上端面2aは、リフローはんだ付け後にワイヤボンディングが実施される面であり、以下、半導体素子2の上端面2aを、ワイヤボンディング実施面2aという。また、ワイヤボンディング実施面2aに接触する下端板部121の下端面121aを、以下、加圧接触面121aという。

【0025】

この加圧接触面121aは、マシニングセンタ等を用いて切削加工のみで鏡面仕上げされている。切削加工のみのため、重り12を多数用いる場合も対応が容易である。また、重り12は、フッ素樹脂を含浸させ且つアルマイト処理されたアルミニウムよりなる。したがって、加圧接触面121aは、フッ素樹脂にて覆われている。

【0026】

次に、はんだ付け装置10によるはんだ付け工程について、図2に基づいて説明する。まず、図2(a)に示すように、基板1にペースト状のはんだ3をスクリーン印刷する。なお、以降の工程で基板1にガイド治具11をセットした際に、はんだ3がガイド治具11の収容空間110に臨むように、基板1の所定位置にはんだ3が印刷される。

【0027】

続いて、図2(b)に示すように、基板1の上にガイド治具11をセットする。このとき、ガイド治具11の下端切り欠き111に基板1を挿入してガイド治具11と基板1との位置決めを行う。

【0028】

続いて、図2(c)に示すように、半導体素子2をガイド治具11の収容空間110に挿入し、半導体素子2をはんだ3の上に載せる。

【0029】

続いて、図2(d)に示すように、ガイド治具11の収容空間110に重り12を挿入してガイド治具11の上に支持治具13をセットする。このとき、ガイド治具11の上端切り欠き112に支持治具13を挿入してガイド治具11と支持治具13との位置決めを行う。この位置決めにより、重り12と半導体素子2との相対位置が決められる。

【0030】

続いて、図2(d)に示す状態のワークをリフロー炉に入れ、はんだ3を溶かして基板1と半導体素子2のはんだ付けを行う。このはんだ付けを行っている間、重り12の加圧接触面121aが半導体素子2のワイヤボンディング実施面2aに接触し、重り12により半導体素子2が基板1側に向かって加圧されるため、図2(e)に示すようにはんだ3が押しつぶされ、これにより、表面張力の大きい鉛フリーはんだを使用してもボイド率が低減され、冷却時のはんだ引けが少なくなる。

【0031】

なお、はんだ付けの際にはんだ3が押しつぶされて重り12が下降しても、重り12の上端板部122は支持治具13に当接しないようになっている。したがって、重り12の重量により、リフローはんだ付け後のはんだ3の厚みを制御することができる。

【0032】

続いて、ガイド治具11、重り12、および支持治具13を取り外すことにより、基板1と半導体素子2とを接合した半導体組付体が完成する(図2(f)参照)。

【0033】

本実施形態では、重り12の加圧接触面121aを鏡面仕上げしているため、はんだ付け工程において加圧接触面121aが半導体素子2のワイヤボンディング実施面2aに接触しても、ワイヤボンディング実施面2aに傷が付くことを防止することができ、ひいてはワイヤボンディングの接合強度の低下を防止することができる。ここで、加圧接触面121aの中心線平均粗さを0.2μm以下にした場合、リフローはんだ付け工程でワイヤボンディング実施面2aに傷が付くことを確実に防止することができる。

【0034】

また、加圧接触面121aはフッ素樹脂にて覆われているため、加圧接触面121aへの異物の付着が防止される。したがって、加圧接触面121aに付着していた異物がはんだ付け工程でワイヤボンディング実施面2aに付着することを防止することができ、ひいてはワイヤボンディングの接合強度の低下を防止することができる。

【0035】

さらに、重り12はアルマイト処理されているため、重り12の耐食性や耐摩耗性を向上させて、はんだ付け工程でワイヤボンディング実施面2aに傷が付くことを継続して防止することができる。

【0036】

(第2実施形態)

本発明の第2実施形態について説明する。図3は第2実施形態に係るはんだ付け装置を示す断面図である。以下、第1実施形態と異なる部分についてのみ説明する。

【0037】

本実施形態のはんだ付け装置は、基板1が複数に分かれている場合に用いられるもので、図3に示すように、はんだ付け装置10は、基板1が収容される収容孔140が複数個形成されたカーボン製のセット治具14を備えている。

【0038】

そして、複数の基板1をセット治具14の収容孔140に挿入して位置決めし、複数の半導体素子2をガイド治具11により位置決めし、重り12および支持治具13をセットした後、その状態のワークをリフロー炉に入れ、はんだ3を溶かして基板1と半導体素子2のはんだ付けを行う。

【0039】

本実施形態では、半導体素子2および基板1の位置は、ガイド治具11の壁の厚みやセット治具14の収容孔140の位置を変えることで調整される。また、はんだ3の厚みは重り12の重量で決定されるため、半導体素子2および基板1の形状は問わない。

【0040】

(第3実施形態)

本発明の第3実施形態について説明する。図4は第3実施形態に係るはんだ付け装置を示す断面図である。以下、第1実施形態と異なる部分についてのみ説明する。

【0041】

図4に示すように、支持治具13は、リフロー炉内と収容空間110とを連通させる複数の連通孔131を備えている。これにより、リフロー炉内雰囲気を連通孔131を介して収容空間110内に取り込むことができるため、収容空間110の温度を上げやすく、はんだ付けを短時間で行うことができる。

【0042】

(第4実施形態)

本発明の第4実施形態について説明する。図5は第4実施形態に係るはんだ付け装置を示す断面図である。以下、第1実施形態と異なる部分についてのみ説明する。

【0043】

図5に示すように、支持治具13の摺動孔130は、下方に向かって径が小さくなるテーパになっている。

【0044】

重り12は、上端板部122が廃止され、重り12の軸部120は、下方に向かって径が小さくなるテーパになっている。また、軸部120が摺動孔130に挿入された後に軸部120の下端側に下端板部121が圧入等にて固定される。

【0045】

そして、はんだ付けの際に重り12の重量によりはんだ3が押しつぶされて重り12が所定位置まで下降すると、軸部120が摺動孔130に当接し、重り12はその位置で停止する。したがって、重り12の停止位置を調整することにより、リフローはんだ付け後のはんだ3の厚みを制御することができる。

【0046】

(第5実施形態)

本発明の第5実施形態について説明する。図6は第5実施形態に係るはんだ付け装置を示す断面図である。以下、第1実施形態と異なる部分についてのみ説明する。

【0047】

図6に示すように、はんだ付けの際にはんだ3が押しつぶされて重り12が下降すると、重り12の上端板部122が支持治具13に当接し、重り12はその位置で停止するようになっている。したがって、重り12の停止位置を調整することにより、リフローはんだ付け後のはんだ3の厚みを制御することができる。

【0048】

(第6実施形態)

本発明の第6実施形態について説明する。図7は第6実施形態に係るはんだ付け装置におけるはんだ溶融前の状態を示す断面図、図8は図7の装置におけるはんだ溶融後の状態を示す断面図である。以下、第1実施形態と異なる部分についてのみ説明する。

【0049】

本実施形態では、重り12の線膨張係数が支持治具13の線膨張係数よりも大である。そして、図7に示すように、はんだ3の溶融温度未満の温度域では、軸部120と摺動孔130との間に隙間があって、重り12は天地方向に移動可能である。また、図8に示すように、はんだ3の溶融温度に達すると、軸部120と摺動孔130との間の隙間がなくなって重り12は移動不可能になり、はんだ3はそれ以上押しつぶされなくなる。

【0050】

(他の実施形態)

上記各実施形態では、ペースト状のはんだ3を用いたが、固形状のはんだ3を用いてもよい。具体的には、基板1の上にガイド治具11をセットした後、基板1の上に固形状のはんだ3を載せ、さらにそのはんだ3の上に半導体素子2を載せる(図2(c)の状態)。以下、第1実施形態と同様に、図2(d)以降の工程を実行する。

【0051】

また、ペースト状のはんだ3または固形状のはんだ3を基板1の上に載せた状態、すなわち、はんだ3の上に半導体素子2を載せる前の状態(図2(a)の状態)で、はんだ3を一度溶融させてもよい。そして、はんだ3が固まった後に目視等にて検査し、ボイドが多いワークは廃却するようにしてもよい。

【0052】

なお、上記各実施形態は、実施可能な範囲で任意に組み合わせが可能である。

【符号の説明】

【0053】

1 基板

2 半導体素子

3 はんだ

12 重り

121a 加圧接触面

【技術分野】

【0001】

本発明は、半導体素子を基板側に向かって加圧しつつリフローはんだ付けを行うはんだ付け装置に関するものである。

【背景技術】

【0002】

従来、半導体素子と基板を接合する装置として、半導体素子の上に重りを載せて半導体素子を基板側に向かって加圧しつつ、リフローはんだ付けを行うものが提案されている(例えば、特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−184791号公報

【特許文献2】特開2008−159878号公報

【特許文献3】特許第3614079号明細書

【特許文献4】特開平7−297209号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、半導体素子におけるワイヤボンディングが実施される面に重りが接触するため、リフローはんだ付け工程でワイヤボンディング実施面に傷が付き、ワイヤボンディングの接合強度が低下する虞があった。

【0005】

本発明は上記点に鑑みて、半導体素子を基板側に向かって加圧しつつリフローはんだ付けを行うはんだ付け装置において、ワイヤボンディングの接合強度の低下を防止することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、請求項1に記載の発明では、基板(1)と半導体素子(2)との間にはんだ(3)を介在させ、重り(12)により半導体素子(2)を基板(1)側に向かって加圧しつつリフローはんだ付けを行うはんだ付け装置であって、重り(12)における半導体素子(2)に接触する加圧接触面(121a)は、鏡面仕上げされていることを特徴とする。

【0007】

これによると、リフローはんだ付け工程で半導体素子(2)におけるワイヤボンディング実施面(2a)に傷が付くことを防止することができ、ひいてはワイヤボンディングの接合強度の低下を防止することができる。

【0008】

請求項2に記載の発明では、請求項1に記載のはんだ付け装置において、加圧接触面(121a)の中心線平均粗さは、0.2μm以下であることを特徴とする。

【0009】

これによると、リフローはんだ付け工程で半導体素子(2)におけるワイヤボンディング実施面(2a)に傷が付くことを確実に防止することができる。

【0010】

請求項3に記載の発明では、請求項1または2に記載のはんだ付け装置において、加圧接触面(121a)は、フッ素樹脂にて覆われていることを特徴とする。

【0011】

これによると、加圧接触面(121a)への異物(ダスト、油分等)の付着が防止されるため、加圧接触面(121a)に付着していた異物がリフローはんだ付け工程で半導体素子(2)におけるワイヤボンディング実施面(2a)に付着することを防止することができ、ひいてはワイヤボンディングの接合強度の低下を防止することができる。

【0012】

請求項4に記載の発明のように、請求項3に記載のはんだ付け装置において、重り(12)は、フッ素樹脂を含浸させたアルミニウムにて形成することができる。

【0013】

請求項5に記載の発明では、請求項1ないし4のいずれか1つに記載のはんだ付け装置において、重り(12)は、アルマイト処理されたアルミニウムよりなることを特徴とする。

【0014】

これによると、重り(12)の耐食性や耐摩耗性を向上させて、リフローはんだ付け工程で半導体素子(2)におけるワイヤボンディング実施面(2a)に傷が付くことを継続して防止することができる。

【0015】

なお、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施形態に係るはんだ付け装置を示す断面図である。

【図2】図1のはんだ付け装置によるはんだ付け工程を示す図である。

【図3】本発明の第2実施形態に係るはんだ付け装置を示す断面図である。

【図4】本発明の第3実施形態に係るはんだ付け装置を示す断面図である。

【図5】本発明の第4実施形態に係るはんだ付け装置を示す断面図である。

【図6】本発明の第5実施形態に係るはんだ付け装置を示す断面図である。

【図7】本発明の第6実施形態に係るはんだ付け装置におけるはんだ溶融前の状態を示す断面図である。

【図8】図7の装置におけるはんだ溶融後の状態を示す断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、図中、同一符号を付してある。

【0018】

(第1実施形態)

本発明の第1実施形態について説明する。図1は第1実施形態に係るはんだ付け装置を示す断面図、図2はそのはんだ付け装置によるはんだ付け工程を示す図である。

【0019】

図1に示すように、本実施形態に係るはんだ付け装置10は、基板1と半導体素子2との間にはんだ3を介在させ、リフローはんだ付けにより基板1と半導体素子2との接合を行うものである。なお、基板1は、ガラスエポキシまたはセラミックからなる板状の部材、もしくはアルミニウムからなるリードフレームである。

【0020】

はんだ付け装置10は、半導体素子2を位置決めするガイド治具11と、半導体素子2を基板1側に向かって加圧するアルミニウム製の重り12と、重り12を摺動自在に支持する支持治具13とを備えている。なお、ガイド治具11および支持治具13は、耐熱性を考慮してカーボン製としている。

【0021】

ガイド治具11は、直方体であり、天地方向(鉛直方向)に貫通した収容空間110を備え、この収容空間110に半導体素子2が挿入される。ガイド治具11を天地方向に沿って見たとき、収容空間110と半導体素子2は相似形状(具体的には矩形)であり、かつ、半導体素子2を位置決めするために収容空間110の壁面と半導体素子2の外周側面との隙間は小さく設定されている。

【0022】

ガイド治具11は、下端面に下端切り欠き111を備え、上端面に上端切り欠き112を備えている。そして、下端切り欠き111に基板1を挿入してガイド治具11と基板1との位置決めを行い、上端切り欠き112に支持治具13を挿入してガイド治具11と支持治具13との位置決めを行うようになっている。

【0023】

重り12は、支持治具13の摺動孔130に摺動自在に支持される軸部120と、この軸部120の下端に設けられて半導体素子2に接触する下端板部121と、軸部120が摺動孔130に挿入された後に軸部120の上端側に圧入等にて固定される上端板部122とを備えている。そして、支持治具13の摺動孔130は天地方向に貫通しており、したがって、重り12は天地方向に移動可能である。

【0024】

重り12は、下端板部121の下端面121aが半導体素子2の上端面2aに接触するようになっている。なお、半導体素子2の上端面2aは、リフローはんだ付け後にワイヤボンディングが実施される面であり、以下、半導体素子2の上端面2aを、ワイヤボンディング実施面2aという。また、ワイヤボンディング実施面2aに接触する下端板部121の下端面121aを、以下、加圧接触面121aという。

【0025】

この加圧接触面121aは、マシニングセンタ等を用いて切削加工のみで鏡面仕上げされている。切削加工のみのため、重り12を多数用いる場合も対応が容易である。また、重り12は、フッ素樹脂を含浸させ且つアルマイト処理されたアルミニウムよりなる。したがって、加圧接触面121aは、フッ素樹脂にて覆われている。

【0026】

次に、はんだ付け装置10によるはんだ付け工程について、図2に基づいて説明する。まず、図2(a)に示すように、基板1にペースト状のはんだ3をスクリーン印刷する。なお、以降の工程で基板1にガイド治具11をセットした際に、はんだ3がガイド治具11の収容空間110に臨むように、基板1の所定位置にはんだ3が印刷される。

【0027】

続いて、図2(b)に示すように、基板1の上にガイド治具11をセットする。このとき、ガイド治具11の下端切り欠き111に基板1を挿入してガイド治具11と基板1との位置決めを行う。

【0028】

続いて、図2(c)に示すように、半導体素子2をガイド治具11の収容空間110に挿入し、半導体素子2をはんだ3の上に載せる。

【0029】

続いて、図2(d)に示すように、ガイド治具11の収容空間110に重り12を挿入してガイド治具11の上に支持治具13をセットする。このとき、ガイド治具11の上端切り欠き112に支持治具13を挿入してガイド治具11と支持治具13との位置決めを行う。この位置決めにより、重り12と半導体素子2との相対位置が決められる。

【0030】

続いて、図2(d)に示す状態のワークをリフロー炉に入れ、はんだ3を溶かして基板1と半導体素子2のはんだ付けを行う。このはんだ付けを行っている間、重り12の加圧接触面121aが半導体素子2のワイヤボンディング実施面2aに接触し、重り12により半導体素子2が基板1側に向かって加圧されるため、図2(e)に示すようにはんだ3が押しつぶされ、これにより、表面張力の大きい鉛フリーはんだを使用してもボイド率が低減され、冷却時のはんだ引けが少なくなる。

【0031】

なお、はんだ付けの際にはんだ3が押しつぶされて重り12が下降しても、重り12の上端板部122は支持治具13に当接しないようになっている。したがって、重り12の重量により、リフローはんだ付け後のはんだ3の厚みを制御することができる。

【0032】

続いて、ガイド治具11、重り12、および支持治具13を取り外すことにより、基板1と半導体素子2とを接合した半導体組付体が完成する(図2(f)参照)。

【0033】

本実施形態では、重り12の加圧接触面121aを鏡面仕上げしているため、はんだ付け工程において加圧接触面121aが半導体素子2のワイヤボンディング実施面2aに接触しても、ワイヤボンディング実施面2aに傷が付くことを防止することができ、ひいてはワイヤボンディングの接合強度の低下を防止することができる。ここで、加圧接触面121aの中心線平均粗さを0.2μm以下にした場合、リフローはんだ付け工程でワイヤボンディング実施面2aに傷が付くことを確実に防止することができる。

【0034】

また、加圧接触面121aはフッ素樹脂にて覆われているため、加圧接触面121aへの異物の付着が防止される。したがって、加圧接触面121aに付着していた異物がはんだ付け工程でワイヤボンディング実施面2aに付着することを防止することができ、ひいてはワイヤボンディングの接合強度の低下を防止することができる。

【0035】

さらに、重り12はアルマイト処理されているため、重り12の耐食性や耐摩耗性を向上させて、はんだ付け工程でワイヤボンディング実施面2aに傷が付くことを継続して防止することができる。

【0036】

(第2実施形態)

本発明の第2実施形態について説明する。図3は第2実施形態に係るはんだ付け装置を示す断面図である。以下、第1実施形態と異なる部分についてのみ説明する。

【0037】

本実施形態のはんだ付け装置は、基板1が複数に分かれている場合に用いられるもので、図3に示すように、はんだ付け装置10は、基板1が収容される収容孔140が複数個形成されたカーボン製のセット治具14を備えている。

【0038】

そして、複数の基板1をセット治具14の収容孔140に挿入して位置決めし、複数の半導体素子2をガイド治具11により位置決めし、重り12および支持治具13をセットした後、その状態のワークをリフロー炉に入れ、はんだ3を溶かして基板1と半導体素子2のはんだ付けを行う。

【0039】

本実施形態では、半導体素子2および基板1の位置は、ガイド治具11の壁の厚みやセット治具14の収容孔140の位置を変えることで調整される。また、はんだ3の厚みは重り12の重量で決定されるため、半導体素子2および基板1の形状は問わない。

【0040】

(第3実施形態)

本発明の第3実施形態について説明する。図4は第3実施形態に係るはんだ付け装置を示す断面図である。以下、第1実施形態と異なる部分についてのみ説明する。

【0041】

図4に示すように、支持治具13は、リフロー炉内と収容空間110とを連通させる複数の連通孔131を備えている。これにより、リフロー炉内雰囲気を連通孔131を介して収容空間110内に取り込むことができるため、収容空間110の温度を上げやすく、はんだ付けを短時間で行うことができる。

【0042】

(第4実施形態)

本発明の第4実施形態について説明する。図5は第4実施形態に係るはんだ付け装置を示す断面図である。以下、第1実施形態と異なる部分についてのみ説明する。

【0043】

図5に示すように、支持治具13の摺動孔130は、下方に向かって径が小さくなるテーパになっている。

【0044】

重り12は、上端板部122が廃止され、重り12の軸部120は、下方に向かって径が小さくなるテーパになっている。また、軸部120が摺動孔130に挿入された後に軸部120の下端側に下端板部121が圧入等にて固定される。

【0045】

そして、はんだ付けの際に重り12の重量によりはんだ3が押しつぶされて重り12が所定位置まで下降すると、軸部120が摺動孔130に当接し、重り12はその位置で停止する。したがって、重り12の停止位置を調整することにより、リフローはんだ付け後のはんだ3の厚みを制御することができる。

【0046】

(第5実施形態)

本発明の第5実施形態について説明する。図6は第5実施形態に係るはんだ付け装置を示す断面図である。以下、第1実施形態と異なる部分についてのみ説明する。

【0047】

図6に示すように、はんだ付けの際にはんだ3が押しつぶされて重り12が下降すると、重り12の上端板部122が支持治具13に当接し、重り12はその位置で停止するようになっている。したがって、重り12の停止位置を調整することにより、リフローはんだ付け後のはんだ3の厚みを制御することができる。

【0048】

(第6実施形態)

本発明の第6実施形態について説明する。図7は第6実施形態に係るはんだ付け装置におけるはんだ溶融前の状態を示す断面図、図8は図7の装置におけるはんだ溶融後の状態を示す断面図である。以下、第1実施形態と異なる部分についてのみ説明する。

【0049】

本実施形態では、重り12の線膨張係数が支持治具13の線膨張係数よりも大である。そして、図7に示すように、はんだ3の溶融温度未満の温度域では、軸部120と摺動孔130との間に隙間があって、重り12は天地方向に移動可能である。また、図8に示すように、はんだ3の溶融温度に達すると、軸部120と摺動孔130との間の隙間がなくなって重り12は移動不可能になり、はんだ3はそれ以上押しつぶされなくなる。

【0050】

(他の実施形態)

上記各実施形態では、ペースト状のはんだ3を用いたが、固形状のはんだ3を用いてもよい。具体的には、基板1の上にガイド治具11をセットした後、基板1の上に固形状のはんだ3を載せ、さらにそのはんだ3の上に半導体素子2を載せる(図2(c)の状態)。以下、第1実施形態と同様に、図2(d)以降の工程を実行する。

【0051】

また、ペースト状のはんだ3または固形状のはんだ3を基板1の上に載せた状態、すなわち、はんだ3の上に半導体素子2を載せる前の状態(図2(a)の状態)で、はんだ3を一度溶融させてもよい。そして、はんだ3が固まった後に目視等にて検査し、ボイドが多いワークは廃却するようにしてもよい。

【0052】

なお、上記各実施形態は、実施可能な範囲で任意に組み合わせが可能である。

【符号の説明】

【0053】

1 基板

2 半導体素子

3 はんだ

12 重り

121a 加圧接触面

【特許請求の範囲】

【請求項1】

基板(1)と半導体素子(2)との間にはんだ(3)を介在させ、重り(12)により前記半導体素子(2)を前記基板(1)側に向かって加圧しつつリフローはんだ付けを行うはんだ付け装置であって、

前記重り(12)における前記半導体素子(2)に接触する加圧接触面(121a)は、鏡面仕上げされていることを特徴とするはんだ付け装置。

【請求項2】

前記加圧接触面(121a)の中心線平均粗さは、0.2μm以下であることを特徴とする請求項1に記載のはんだ付け装置。

【請求項3】

前記加圧接触面(121a)は、フッ素樹脂にて覆われていることを特徴とする請求項1または2に記載のはんだ付け装置。

【請求項4】

前記重り(12)は、フッ素樹脂を含浸させたアルミニウムよりなることを特徴とする請求項3に記載のはんだ付け装置。

【請求項5】

前記重り(12)は、アルマイト処理されたアルミニウムよりなることを特徴とする請求項1ないし4のいずれか1つに記載のはんだ付け装置。

【請求項1】

基板(1)と半導体素子(2)との間にはんだ(3)を介在させ、重り(12)により前記半導体素子(2)を前記基板(1)側に向かって加圧しつつリフローはんだ付けを行うはんだ付け装置であって、

前記重り(12)における前記半導体素子(2)に接触する加圧接触面(121a)は、鏡面仕上げされていることを特徴とするはんだ付け装置。

【請求項2】

前記加圧接触面(121a)の中心線平均粗さは、0.2μm以下であることを特徴とする請求項1に記載のはんだ付け装置。

【請求項3】

前記加圧接触面(121a)は、フッ素樹脂にて覆われていることを特徴とする請求項1または2に記載のはんだ付け装置。

【請求項4】

前記重り(12)は、フッ素樹脂を含浸させたアルミニウムよりなることを特徴とする請求項3に記載のはんだ付け装置。

【請求項5】

前記重り(12)は、アルマイト処理されたアルミニウムよりなることを特徴とする請求項1ないし4のいずれか1つに記載のはんだ付け装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−105848(P2013−105848A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247774(P2011−247774)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]