はんだ接合部の寿命評価方法

【課題】はんだ接合部の劣化経過特性に係る評価期間を短縮すること。

【解決手段】試験サンプルにつき、基板にはんだで接合された素子へ冷熱試験をしながら素子歪の全振幅を測定し、はんだ接合部の劣化経過特性を、冷熱サイクル数と全振幅との関係式として求める。冷熱試験後、はんだ接合部の断面の硬さを複数点で測定し、複数の硬さ測定点をグループ毎に硬さの平均値及び偏差値を求め、平均値及び偏差値と上記関係式との相関から、はんだ接合部の劣化経過特性を、硬さに係る実験式として求める。その後、試験サンプルの基板と同じ寸法の電極を含む対象サンプルにつき、基板にはんだで接合された素子へ、試験サンプルでの冷熱サイクル数より少ない冷熱サイクル数で冷熱試験を行い、次に、はんだ接合部の断面の硬さを複数点で測定する。次に、硬さの測定値を硬さに係る実験式へ当てはめ、対象サンプルのはんだ接合部の寿命を予測的に評価する。

【解決手段】試験サンプルにつき、基板にはんだで接合された素子へ冷熱試験をしながら素子歪の全振幅を測定し、はんだ接合部の劣化経過特性を、冷熱サイクル数と全振幅との関係式として求める。冷熱試験後、はんだ接合部の断面の硬さを複数点で測定し、複数の硬さ測定点をグループ毎に硬さの平均値及び偏差値を求め、平均値及び偏差値と上記関係式との相関から、はんだ接合部の劣化経過特性を、硬さに係る実験式として求める。その後、試験サンプルの基板と同じ寸法の電極を含む対象サンプルにつき、基板にはんだで接合された素子へ、試験サンプルでの冷熱サイクル数より少ない冷熱サイクル数で冷熱試験を行い、次に、はんだ接合部の断面の硬さを複数点で測定する。次に、硬さの測定値を硬さに係る実験式へ当てはめ、対象サンプルのはんだ接合部の寿命を予測的に評価する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、電子回路基板等において電子部品のはんだ接合部の寿命を評価するためのはんだ接合部の寿命評価方法に関する。

【背景技術】

【0002】

従来、電子制御装置(ECU)等のボードサブアッシについて、電子部品のはんだ接合強度を保証するために、市場を模擬した冷熱試験が一般に行われている。この種の技術として、例えば、下記の特許文献1には、試験槽内に納められた一つの又はそれ以上の被試験体に対して極めて短時間に温度変化を与え、熱歪等による被試験体の耐熱性を試験すること(ヒートショック試験)が行われている。

【0003】

ここで、実車への搭載状態を想定したはんだ接合部の劣化経過特性は、これまで明らかにはなっていなかった。従来の実車搭載状態を想定したはんだ接合部の劣化経過特性は、劣化(経年変化)によりはんだ接合部に入る亀裂のみで評価されていた。そして、亀裂がはんだ接合部に入るまでには、6月前後の長い期間を要していた。特許文献1に記載の試験についても、同様に長期間を要することが考えられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−157676号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、特許文献1に記載の試験では、はんだ接合部の劣化経過特性を評価するために比較的長い期間を要することになり、例えば、ECUについては、その開発期間の長期化を招くという問題があった。これは、以下の理由による。第1に、市場を模擬した冷熱試験では、例えば、実車に合わせた温度の上げ下げ(冷熱サイクル)と、その冷熱サイクル数の設定が必要になること。ECU等のボードサブアッシの熱容量と試験槽の加熱冷却能力から保持時間が決まること。このため、はんだ接合部の劣化経過特性に係る評価期間を短縮することが難しかった。

【0006】

この発明は上記事情に鑑みてなされたものであって、その目的は、はんだ接合部の劣化経過特性に係る評価期間の短縮を可能としたはんだ接合部の寿命評価方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、請求項1に記載の発明は、基板にはんだにより接合された素子のはんだ接合部の寿命を評価するはんだ接合部の寿命評価方法であって、試験サンプルにつき、基板にはんだにより接合された素子へ冷熱試験を行いながら素子の歪の全振幅を測定し、はんだ接合部の劣化経過特性を、冷熱試験の冷熱サイクル数と測定された全振幅との関係式として求め、次に、冷熱試験後の試験サンプルにつき、はんだ接合部を切断し、その断面を研磨し、研磨された断面の硬さを規則的に配列された複数点で測定し、次に、硬さの測定点をグルーピングすると共に、各グループ毎に硬さの平均値及び硬さの偏差値を求め、求められた硬さの平均値及び硬さの偏差値と、全振幅に係る関係式との相関から、はんだ接合部の劣化経過特性を、硬さに係る実験式に置き換えて求め、その後、試験サンプルの基板と同じ寸法の電極を含む対象サンプルにつき、基板にはんだにより接合された素子へ、試験サンプルについて行った冷熱試験の冷熱サイクル数よりも少ない冷熱サイクル数により冷熱試験を行い、次に、冷熱試験後の対象サンプルにつき、はんだ接合部を切断し、その断面を研磨し、研磨された断面の硬さを規則的に配列された複数点で測定し、次に、硬さの測定値を硬さに係る実験式へ当てはめることにより、対象サンプルにつき、はんだ接合部の寿命を予測的に評価することを趣旨とする。

【0008】

上記発明の構成によれば、試験サンプルにつき、はんだ接合部の劣化経過特性が、冷熱試験の冷熱サイクル数と測定された素子の歪の全振幅との関係式として求められる。次に、冷熱試験後の試験サンプルにつき、はんだ接合部の硬さの平均値及び硬さの偏差値と、上記全振幅に係る関係式との相関から、はんだ接合部の劣化経過特性が、硬さに係る実験式に置き換えて求められる。その後、試験サンプルの基板と同じ寸法の電極を含む対象サンプルにつき、基板にはんだにより接合された素子へ、試験サンプルについて行った冷熱試験の冷熱サイクル数よりも少ない冷熱サイクル数により冷熱試験を行った後、そのはんだ接合部の硬さの測定値を上記硬さに係る実験式へ当てはめることにより、対象サンプルにつき、はんだ接合部の寿命が予測的に評価される。すなわち、対象サンプルにつき、相対的に少ない冷熱サイクル数による冷熱試験を行うことで、素子の歪を測定することなく、はんだ接合部の硬さの測定値から、冷熱サイクル数に基づく寿命が予測的に評価される。

【発明の効果】

【0009】

請求項1に記載の発明によれば、はんだ接合部の劣化経過特性に係る評価期間を短縮することができる。

【図面の簡単な説明】

【0010】

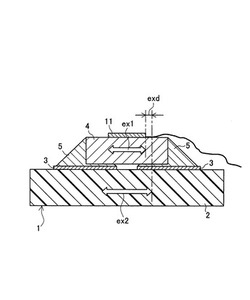

【図1】一実施形態に係り、冷熱試験のために準備されたECUの一部を示す断面図。

【図2】同実施形態に係り、はんだ接合部の寿命評価方法を示すフローチャート。

【図3】同実施形態に係り、素子の真歪の変化を示すタイムチャート。

【図4】同実施形態に係り、冷熱サイクル数の対数に対する全振幅(真歪み)の関係を示すグラフ。

【図5】同実施形態に係り、研磨された断面の一部を示す模式図。

【図6】同実施形態に係り、研磨された断面における硬さの測定点の分布を示す模式図。

【図7】同実施形態に係り、実験式の求め方を模式的に示す図。

【図8】同実施形態に係り、硬さの測定値の硬さに係る実験式への当てはめを示すフローチャート。

【図9】同実施形態に係り、はんだ接合部の寿命評価方法を示すフローチャート。

【発明を実施するための形態】

【0011】

以下、本発明における「はんだ接合部の寿命評価方法」を具体化した一実施形態につき図面を参照して詳細に説明する。

【0012】

図1に、冷熱試験のために準備されたボードサブアッシとしての電子制御装置(ECU)1の一部を断面図により示す。ECU1には、樹脂製の基板2の上の電極3に対し素子4がはんだ5により接合されている。この素子4は、例えば、アルミナ製の角チップ抵抗体より構成される。基板2の上の電極3と素子4とのはんだ5による接合部(はんだ接合部)の寿命を評価するために、素子4の上面には、歪ゲージ11が取り付けられる。図1に示すように、加熱による素子4の膨張ex1と、同じく加熱による基板2の膨張ex2との間には、材質の違いから膨張差exdが生じる。図1に示す素子4に係り、基板2とのはんだ接合部は、本発明の試験サンプルに相当する。

【0013】

この実施形態のはんだ接合部の寿命評価は、次のような方法により行われる。図2に、この寿命評価方法をフローチャートにより示す。

【0014】

先ず、図2の(1)に示す工程では、上記した試験サンプルにつき、素子4への冷熱試験を行いながら素子歪の全振幅を測定する。すなわち、図1に示すように、基板2の電極3に対してはんだ5により接合された素子4に対して冷熱試験により温度の上げ下げ(冷熱サイクル)を行うと共に、その冷熱サイクルの繰り返し回数(冷熱サイクル数)に対応してその接合された素子4の歪(素子歪)の全振幅を、歪ゲージ11により測定する。ここで、素子歪の全振幅は、冷熱試験下において歪ゲージ11により測定される素子4の真歪の値から得られる。図3に、この真歪の変化をタイムチャートにより示す。図3に示すように、素子歪の全振幅は、高温時の真歪の値と低温時の真歪の値との差として得られる。

【0015】

次に、図2の(2)に示す工程では、はんだ接合部の劣化経過特性を、冷熱サイクル数と測定された全振幅との関係式として求める。この演算は、素子歪の全振幅に関する測定結果に基づいて行う。図4に、冷熱サイクル数の対数に対する全振幅(真歪み)の関係をグラフにより示す。この関係から関係式を求める。図4に示すように、関係式は、一次関数(Y=αX−β)として求めることができる。

【0016】

次に、図2の(3)に示す工程では、冷熱試験後の試験サンプルにつき、そのはんだ接合部を切断し、その断面を研磨する。この研磨は、例えば「#4000」以上のヤスリを使用して行われる。図5に、研磨された断面の一部を模式図により示す(図5において、便宜上、断面を表すハッチングを省略している)。

【0017】

次に、図2の(4)に示す工程では、研磨された断面の硬さを規則的に配列された複数点で測定する。例えば、研磨された断面の全域を格子状に区画し、各区画毎に点で硬さを測定する。図6に、研磨された断面における硬さの測定点16の分布を模式図により示す(図6において、便宜上、断面を表すハッチングを省略している)。図6において、規則的に定められた複数の測定点16ではんだ接合部の硬さが測定される。

【0018】

次に、図2の(5)に示す工程では、硬さを測定した複数の測定点16を亀裂進展経路を考慮してグルーピングし、各グループ毎に硬さの平均値及び硬さの偏差値を求める。例えば、図6に示すように、複数の測定点16を、グループ1(Gr1)、グループ2(Gr2)、グループ3(Gr3)、グループ4(Gr4)、グループ5(Gr5)及びグループ6(Gr6)に分ける。そして、各グループGr1〜Gr6毎に、複数の測定点16に関する硬さの測定結果から、その平均値と偏差値を求める。

【0019】

その後、図2の(6)に示す工程では、各グループGr1〜Gr6毎の硬さの平均値及び硬さの偏差値と、全振幅に係る上記した関係式との相関から、はんだ接合部の劣化経過特性を、硬さに係る実験式に置き換えて求める。図7に、実験式の求め方を模式的に示す。図7に示すように、各グループGr1〜Gr6毎の硬さの平均値及び硬さの偏差値から、一次関数の実験式に係る傾きα'と切片β'が得られる。これら傾きα'及び切片β'により、はんだ接合部の寿命に関する実験式(Y=α'X−β')が得られる。ここで、全振幅に係る上記した関係式と、硬さに係る上記した実験式とを比べると、関係式が主で、実験式が従の関係となる。ここでは、実験式を関係式に合わせ込んでいくことになる。そのために、硬さの測定点16のグルーピングを調整し、各グループGr1〜Gr6毎の硬さの平均値及び硬さの偏差値を求め、それを用いてはんだ接合部の亀裂伝播に係る劣化経過特性を表現していく。この合わせ込みについて、図8に示すフローチャートに従って説明する。

【0020】

すなわち、ステップ100で、硬さの測定点16を亀裂進展経路を考慮して各グループGr1〜Gr6毎にグルーピングする(図6参照)。

【0021】

次に、ステップ110では、重回帰分析を行う。すなわち、(a)各グループGr1〜Gr6毎に硬さの平均値及び硬さの偏差値を説明変数として求め、(b)全振幅に係る上記した関係式(Y=αX−β)のαとβを目的変数として、これら説明変数と目的変数との重相関係数Gを求める。

【0022】

その後、ステップ120で、求められた重相関係数Gが所定の判定値以上となるか否かを判断する。そして、ステップ120で、判定値が重相関係数Gよりも小さくなる場合は、ステップ100へ戻って、ステップ100〜120の処理を繰り返す。

【0023】

一方、ステップ120で、重相関係数Gが判定値以上となる場合は、ステップ130で、硬さの測定値の実験式(Y=α'X−β')への当てはめを完了する。

【0024】

その後、上記のように得られた実験式(Y=α'X−β')を使用することにより、その後に同種の対象サンプルにつき、はんだ接合部の寿命を予測的に評価する。同種の対象サンプルとは、試験サンプルの基板2と同じ寸法の電極3を含み、評価の対象となるサンプルを意味する。この実施形態において、対象サンプルのはんだ接合部の寿命評価は、次のように行われる。図9に、この寿命評価方法をフローチャートにより示す。

【0025】

先ず、図9の(1)に示す工程では、上記した関係式及び実験式を求めた試験サンプルと同種の対象サンプルにつき、素子4への冷熱試験を行う。この場合の冷熱サイクル数は、従来必要であったサイクル数の1/10程度でよい。

【0026】

次に、図9の(2)に示す工程では、冷熱試験後の対象サンプルにつき、そのはんだ接合部を切断し、その断面を研磨する(図5参照)。

【0027】

次に、図9の(3)に示す工程では、研磨された断面の硬さを、上記と同様に規則的に配列された複数点(測定点16)で測定する(図6参照)。

【0028】

そして、図9の(4)に示す工程では、当てはめられた実験式(Y=α'X−β')から、対象サンプルにつき、「Y=0」となるはんだ接合部のX(寿命)を算出する。すなわち、対象サンプルにつき「α'X−β'=0」となるXの値、すなわち、冷熱試験でのはんだ寿命サイクル数を予測的に評価する。

【0029】

以上説明したこの実施形態のはんだ接合部の寿命評価方法によれば、冷熱試験を行いながら素子4の真歪を歪ゲージ11により測定することにより、はんだ接合部の接合強度(劣化)を、ある種の試験サンプルについて連続的に測定するようにしている。このため、はんだの初期状態からはんだ接合部に亀裂が発生し、破断に至るまでのはんだ劣化経過特性を、測定された真歪の全振幅に基づいて把握することができる。ただし、真歪の全振幅の測定には、準備に時間がかかると共に、素子4への歪ゲージ11の取り付けによる影響があることから、ECU1などの製品での測定については、歪ゲージ11を使用しないことが望ましい。そこで、この実施形態では、予め同種の試験サンプルにつき、歪ゲージ11で測定したはんだ接合部の劣化経過特性を、別の劣化指標であるはんだ接合部の「硬さ」で表すこととし、歪ゲージ11の使用による影響を排除した状態で、対象サンプルについて、はんだ接合部の劣化経過特性を把握するようにしている。そして、はんだ接合部に実際に亀裂が発生する前から、別の劣化指標である「硬さ」のみに基づき、はんだ接合部の寿命を予測的に評価するようにしている。この実施形態では、対象サンプルについては、冷熱試験の冷熱サイクル数が従来の1/10程度でもはんだ接合部の寿命評価を

行うことができ、時間を同比率で短縮できる。

【0030】

なお、この発明は前記実施形態に限定されるものではなく、発明の趣旨を逸脱することのない範囲で構成の一部を適宜変更して実施することもできる。

【0031】

例えば、前記実施形態では、試験サンプルや対象サンプルをECU1に係る素子4としたが、これに限られるものではなく、あらゆる電子回路の電子部品を試験サンプルや対象サンプルとすることができる。

【産業上の利用可能性】

【0032】

この発明は、ECU等のボードサブアッシの製造に利用することができる。

【符号の説明】

【0033】

1 ECU

2 基板

3 電極

4 素子

5 はんだ

11 歪ゲージ

16 測定点

Gr1 グループ1

Gr2 グループ2

Gr3 グループ3

Gr4 グループ4

Gr5 グループ5

Gr6 グループ6

【技術分野】

【0001】

この発明は、電子回路基板等において電子部品のはんだ接合部の寿命を評価するためのはんだ接合部の寿命評価方法に関する。

【背景技術】

【0002】

従来、電子制御装置(ECU)等のボードサブアッシについて、電子部品のはんだ接合強度を保証するために、市場を模擬した冷熱試験が一般に行われている。この種の技術として、例えば、下記の特許文献1には、試験槽内に納められた一つの又はそれ以上の被試験体に対して極めて短時間に温度変化を与え、熱歪等による被試験体の耐熱性を試験すること(ヒートショック試験)が行われている。

【0003】

ここで、実車への搭載状態を想定したはんだ接合部の劣化経過特性は、これまで明らかにはなっていなかった。従来の実車搭載状態を想定したはんだ接合部の劣化経過特性は、劣化(経年変化)によりはんだ接合部に入る亀裂のみで評価されていた。そして、亀裂がはんだ接合部に入るまでには、6月前後の長い期間を要していた。特許文献1に記載の試験についても、同様に長期間を要することが考えられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−157676号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、特許文献1に記載の試験では、はんだ接合部の劣化経過特性を評価するために比較的長い期間を要することになり、例えば、ECUについては、その開発期間の長期化を招くという問題があった。これは、以下の理由による。第1に、市場を模擬した冷熱試験では、例えば、実車に合わせた温度の上げ下げ(冷熱サイクル)と、その冷熱サイクル数の設定が必要になること。ECU等のボードサブアッシの熱容量と試験槽の加熱冷却能力から保持時間が決まること。このため、はんだ接合部の劣化経過特性に係る評価期間を短縮することが難しかった。

【0006】

この発明は上記事情に鑑みてなされたものであって、その目的は、はんだ接合部の劣化経過特性に係る評価期間の短縮を可能としたはんだ接合部の寿命評価方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、請求項1に記載の発明は、基板にはんだにより接合された素子のはんだ接合部の寿命を評価するはんだ接合部の寿命評価方法であって、試験サンプルにつき、基板にはんだにより接合された素子へ冷熱試験を行いながら素子の歪の全振幅を測定し、はんだ接合部の劣化経過特性を、冷熱試験の冷熱サイクル数と測定された全振幅との関係式として求め、次に、冷熱試験後の試験サンプルにつき、はんだ接合部を切断し、その断面を研磨し、研磨された断面の硬さを規則的に配列された複数点で測定し、次に、硬さの測定点をグルーピングすると共に、各グループ毎に硬さの平均値及び硬さの偏差値を求め、求められた硬さの平均値及び硬さの偏差値と、全振幅に係る関係式との相関から、はんだ接合部の劣化経過特性を、硬さに係る実験式に置き換えて求め、その後、試験サンプルの基板と同じ寸法の電極を含む対象サンプルにつき、基板にはんだにより接合された素子へ、試験サンプルについて行った冷熱試験の冷熱サイクル数よりも少ない冷熱サイクル数により冷熱試験を行い、次に、冷熱試験後の対象サンプルにつき、はんだ接合部を切断し、その断面を研磨し、研磨された断面の硬さを規則的に配列された複数点で測定し、次に、硬さの測定値を硬さに係る実験式へ当てはめることにより、対象サンプルにつき、はんだ接合部の寿命を予測的に評価することを趣旨とする。

【0008】

上記発明の構成によれば、試験サンプルにつき、はんだ接合部の劣化経過特性が、冷熱試験の冷熱サイクル数と測定された素子の歪の全振幅との関係式として求められる。次に、冷熱試験後の試験サンプルにつき、はんだ接合部の硬さの平均値及び硬さの偏差値と、上記全振幅に係る関係式との相関から、はんだ接合部の劣化経過特性が、硬さに係る実験式に置き換えて求められる。その後、試験サンプルの基板と同じ寸法の電極を含む対象サンプルにつき、基板にはんだにより接合された素子へ、試験サンプルについて行った冷熱試験の冷熱サイクル数よりも少ない冷熱サイクル数により冷熱試験を行った後、そのはんだ接合部の硬さの測定値を上記硬さに係る実験式へ当てはめることにより、対象サンプルにつき、はんだ接合部の寿命が予測的に評価される。すなわち、対象サンプルにつき、相対的に少ない冷熱サイクル数による冷熱試験を行うことで、素子の歪を測定することなく、はんだ接合部の硬さの測定値から、冷熱サイクル数に基づく寿命が予測的に評価される。

【発明の効果】

【0009】

請求項1に記載の発明によれば、はんだ接合部の劣化経過特性に係る評価期間を短縮することができる。

【図面の簡単な説明】

【0010】

【図1】一実施形態に係り、冷熱試験のために準備されたECUの一部を示す断面図。

【図2】同実施形態に係り、はんだ接合部の寿命評価方法を示すフローチャート。

【図3】同実施形態に係り、素子の真歪の変化を示すタイムチャート。

【図4】同実施形態に係り、冷熱サイクル数の対数に対する全振幅(真歪み)の関係を示すグラフ。

【図5】同実施形態に係り、研磨された断面の一部を示す模式図。

【図6】同実施形態に係り、研磨された断面における硬さの測定点の分布を示す模式図。

【図7】同実施形態に係り、実験式の求め方を模式的に示す図。

【図8】同実施形態に係り、硬さの測定値の硬さに係る実験式への当てはめを示すフローチャート。

【図9】同実施形態に係り、はんだ接合部の寿命評価方法を示すフローチャート。

【発明を実施するための形態】

【0011】

以下、本発明における「はんだ接合部の寿命評価方法」を具体化した一実施形態につき図面を参照して詳細に説明する。

【0012】

図1に、冷熱試験のために準備されたボードサブアッシとしての電子制御装置(ECU)1の一部を断面図により示す。ECU1には、樹脂製の基板2の上の電極3に対し素子4がはんだ5により接合されている。この素子4は、例えば、アルミナ製の角チップ抵抗体より構成される。基板2の上の電極3と素子4とのはんだ5による接合部(はんだ接合部)の寿命を評価するために、素子4の上面には、歪ゲージ11が取り付けられる。図1に示すように、加熱による素子4の膨張ex1と、同じく加熱による基板2の膨張ex2との間には、材質の違いから膨張差exdが生じる。図1に示す素子4に係り、基板2とのはんだ接合部は、本発明の試験サンプルに相当する。

【0013】

この実施形態のはんだ接合部の寿命評価は、次のような方法により行われる。図2に、この寿命評価方法をフローチャートにより示す。

【0014】

先ず、図2の(1)に示す工程では、上記した試験サンプルにつき、素子4への冷熱試験を行いながら素子歪の全振幅を測定する。すなわち、図1に示すように、基板2の電極3に対してはんだ5により接合された素子4に対して冷熱試験により温度の上げ下げ(冷熱サイクル)を行うと共に、その冷熱サイクルの繰り返し回数(冷熱サイクル数)に対応してその接合された素子4の歪(素子歪)の全振幅を、歪ゲージ11により測定する。ここで、素子歪の全振幅は、冷熱試験下において歪ゲージ11により測定される素子4の真歪の値から得られる。図3に、この真歪の変化をタイムチャートにより示す。図3に示すように、素子歪の全振幅は、高温時の真歪の値と低温時の真歪の値との差として得られる。

【0015】

次に、図2の(2)に示す工程では、はんだ接合部の劣化経過特性を、冷熱サイクル数と測定された全振幅との関係式として求める。この演算は、素子歪の全振幅に関する測定結果に基づいて行う。図4に、冷熱サイクル数の対数に対する全振幅(真歪み)の関係をグラフにより示す。この関係から関係式を求める。図4に示すように、関係式は、一次関数(Y=αX−β)として求めることができる。

【0016】

次に、図2の(3)に示す工程では、冷熱試験後の試験サンプルにつき、そのはんだ接合部を切断し、その断面を研磨する。この研磨は、例えば「#4000」以上のヤスリを使用して行われる。図5に、研磨された断面の一部を模式図により示す(図5において、便宜上、断面を表すハッチングを省略している)。

【0017】

次に、図2の(4)に示す工程では、研磨された断面の硬さを規則的に配列された複数点で測定する。例えば、研磨された断面の全域を格子状に区画し、各区画毎に点で硬さを測定する。図6に、研磨された断面における硬さの測定点16の分布を模式図により示す(図6において、便宜上、断面を表すハッチングを省略している)。図6において、規則的に定められた複数の測定点16ではんだ接合部の硬さが測定される。

【0018】

次に、図2の(5)に示す工程では、硬さを測定した複数の測定点16を亀裂進展経路を考慮してグルーピングし、各グループ毎に硬さの平均値及び硬さの偏差値を求める。例えば、図6に示すように、複数の測定点16を、グループ1(Gr1)、グループ2(Gr2)、グループ3(Gr3)、グループ4(Gr4)、グループ5(Gr5)及びグループ6(Gr6)に分ける。そして、各グループGr1〜Gr6毎に、複数の測定点16に関する硬さの測定結果から、その平均値と偏差値を求める。

【0019】

その後、図2の(6)に示す工程では、各グループGr1〜Gr6毎の硬さの平均値及び硬さの偏差値と、全振幅に係る上記した関係式との相関から、はんだ接合部の劣化経過特性を、硬さに係る実験式に置き換えて求める。図7に、実験式の求め方を模式的に示す。図7に示すように、各グループGr1〜Gr6毎の硬さの平均値及び硬さの偏差値から、一次関数の実験式に係る傾きα'と切片β'が得られる。これら傾きα'及び切片β'により、はんだ接合部の寿命に関する実験式(Y=α'X−β')が得られる。ここで、全振幅に係る上記した関係式と、硬さに係る上記した実験式とを比べると、関係式が主で、実験式が従の関係となる。ここでは、実験式を関係式に合わせ込んでいくことになる。そのために、硬さの測定点16のグルーピングを調整し、各グループGr1〜Gr6毎の硬さの平均値及び硬さの偏差値を求め、それを用いてはんだ接合部の亀裂伝播に係る劣化経過特性を表現していく。この合わせ込みについて、図8に示すフローチャートに従って説明する。

【0020】

すなわち、ステップ100で、硬さの測定点16を亀裂進展経路を考慮して各グループGr1〜Gr6毎にグルーピングする(図6参照)。

【0021】

次に、ステップ110では、重回帰分析を行う。すなわち、(a)各グループGr1〜Gr6毎に硬さの平均値及び硬さの偏差値を説明変数として求め、(b)全振幅に係る上記した関係式(Y=αX−β)のαとβを目的変数として、これら説明変数と目的変数との重相関係数Gを求める。

【0022】

その後、ステップ120で、求められた重相関係数Gが所定の判定値以上となるか否かを判断する。そして、ステップ120で、判定値が重相関係数Gよりも小さくなる場合は、ステップ100へ戻って、ステップ100〜120の処理を繰り返す。

【0023】

一方、ステップ120で、重相関係数Gが判定値以上となる場合は、ステップ130で、硬さの測定値の実験式(Y=α'X−β')への当てはめを完了する。

【0024】

その後、上記のように得られた実験式(Y=α'X−β')を使用することにより、その後に同種の対象サンプルにつき、はんだ接合部の寿命を予測的に評価する。同種の対象サンプルとは、試験サンプルの基板2と同じ寸法の電極3を含み、評価の対象となるサンプルを意味する。この実施形態において、対象サンプルのはんだ接合部の寿命評価は、次のように行われる。図9に、この寿命評価方法をフローチャートにより示す。

【0025】

先ず、図9の(1)に示す工程では、上記した関係式及び実験式を求めた試験サンプルと同種の対象サンプルにつき、素子4への冷熱試験を行う。この場合の冷熱サイクル数は、従来必要であったサイクル数の1/10程度でよい。

【0026】

次に、図9の(2)に示す工程では、冷熱試験後の対象サンプルにつき、そのはんだ接合部を切断し、その断面を研磨する(図5参照)。

【0027】

次に、図9の(3)に示す工程では、研磨された断面の硬さを、上記と同様に規則的に配列された複数点(測定点16)で測定する(図6参照)。

【0028】

そして、図9の(4)に示す工程では、当てはめられた実験式(Y=α'X−β')から、対象サンプルにつき、「Y=0」となるはんだ接合部のX(寿命)を算出する。すなわち、対象サンプルにつき「α'X−β'=0」となるXの値、すなわち、冷熱試験でのはんだ寿命サイクル数を予測的に評価する。

【0029】

以上説明したこの実施形態のはんだ接合部の寿命評価方法によれば、冷熱試験を行いながら素子4の真歪を歪ゲージ11により測定することにより、はんだ接合部の接合強度(劣化)を、ある種の試験サンプルについて連続的に測定するようにしている。このため、はんだの初期状態からはんだ接合部に亀裂が発生し、破断に至るまでのはんだ劣化経過特性を、測定された真歪の全振幅に基づいて把握することができる。ただし、真歪の全振幅の測定には、準備に時間がかかると共に、素子4への歪ゲージ11の取り付けによる影響があることから、ECU1などの製品での測定については、歪ゲージ11を使用しないことが望ましい。そこで、この実施形態では、予め同種の試験サンプルにつき、歪ゲージ11で測定したはんだ接合部の劣化経過特性を、別の劣化指標であるはんだ接合部の「硬さ」で表すこととし、歪ゲージ11の使用による影響を排除した状態で、対象サンプルについて、はんだ接合部の劣化経過特性を把握するようにしている。そして、はんだ接合部に実際に亀裂が発生する前から、別の劣化指標である「硬さ」のみに基づき、はんだ接合部の寿命を予測的に評価するようにしている。この実施形態では、対象サンプルについては、冷熱試験の冷熱サイクル数が従来の1/10程度でもはんだ接合部の寿命評価を

行うことができ、時間を同比率で短縮できる。

【0030】

なお、この発明は前記実施形態に限定されるものではなく、発明の趣旨を逸脱することのない範囲で構成の一部を適宜変更して実施することもできる。

【0031】

例えば、前記実施形態では、試験サンプルや対象サンプルをECU1に係る素子4としたが、これに限られるものではなく、あらゆる電子回路の電子部品を試験サンプルや対象サンプルとすることができる。

【産業上の利用可能性】

【0032】

この発明は、ECU等のボードサブアッシの製造に利用することができる。

【符号の説明】

【0033】

1 ECU

2 基板

3 電極

4 素子

5 はんだ

11 歪ゲージ

16 測定点

Gr1 グループ1

Gr2 グループ2

Gr3 グループ3

Gr4 グループ4

Gr5 グループ5

Gr6 グループ6

【特許請求の範囲】

【請求項1】

基板にはんだにより接合された素子のはんだ接合部の寿命を評価するはんだ接合部の寿命評価方法であって、

試験サンプルにつき、前記基板に前記はんだにより接合された前記素子へ冷熱試験を行いながら前記素子の歪の全振幅を測定し、前記はんだ接合部の劣化経過特性を、前記冷熱試験の冷熱サイクル数と前記測定された全振幅との関係式として求め、

次に、前記冷熱試験後の前記試験サンプルにつき、前記はんだ接合部を切断し、その断面を研磨し、前記研磨された断面の硬さを規則的に配列された複数点で測定し、

次に、前記硬さの測定点をグルーピングすると共に、各グループ毎に硬さの平均値及び硬さの偏差値を求め、前記求められた前記硬さの平均値及び前記硬さの偏差値と、前記全振幅に係る前記関係式との相関から、前記はんだ接合部の劣化経過特性を、前記硬さに係る実験式に置き換えて求め、

その後、前記試験サンプルの前記基板と同じ寸法の電極を含む対象サンプルにつき、前記基板に前記はんだにより接合された前記素子へ、前記試験サンプルについて行った前記冷熱試験の前記冷熱サイクル数よりも少ない冷熱サイクル数により冷熱試験を行い、

次に、前記冷熱試験後の前記対象サンプルにつき、前記はんだ接合部を切断し、その断面を研磨し、前記研磨された断面の硬さを規則的に配列された複数点で測定し、

次に、前記硬さの測定値を前記硬さに係る前記実験式へ当てはめることにより、前記対象サンプルにつき、前記はんだ接合部の寿命を予測的に評価する

ことを特徴とするはんだ接合部の寿命評価方法。

【請求項1】

基板にはんだにより接合された素子のはんだ接合部の寿命を評価するはんだ接合部の寿命評価方法であって、

試験サンプルにつき、前記基板に前記はんだにより接合された前記素子へ冷熱試験を行いながら前記素子の歪の全振幅を測定し、前記はんだ接合部の劣化経過特性を、前記冷熱試験の冷熱サイクル数と前記測定された全振幅との関係式として求め、

次に、前記冷熱試験後の前記試験サンプルにつき、前記はんだ接合部を切断し、その断面を研磨し、前記研磨された断面の硬さを規則的に配列された複数点で測定し、

次に、前記硬さの測定点をグルーピングすると共に、各グループ毎に硬さの平均値及び硬さの偏差値を求め、前記求められた前記硬さの平均値及び前記硬さの偏差値と、前記全振幅に係る前記関係式との相関から、前記はんだ接合部の劣化経過特性を、前記硬さに係る実験式に置き換えて求め、

その後、前記試験サンプルの前記基板と同じ寸法の電極を含む対象サンプルにつき、前記基板に前記はんだにより接合された前記素子へ、前記試験サンプルについて行った前記冷熱試験の前記冷熱サイクル数よりも少ない冷熱サイクル数により冷熱試験を行い、

次に、前記冷熱試験後の前記対象サンプルにつき、前記はんだ接合部を切断し、その断面を研磨し、前記研磨された断面の硬さを規則的に配列された複数点で測定し、

次に、前記硬さの測定値を前記硬さに係る前記実験式へ当てはめることにより、前記対象サンプルにつき、前記はんだ接合部の寿命を予測的に評価する

ことを特徴とするはんだ接合部の寿命評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−32931(P2013−32931A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−168258(P2011−168258)

【出願日】平成23年8月1日(2011.8.1)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月1日(2011.8.1)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]