ひずみゲージおよびその製造方法

【課題】ひずみを受感する素子と温度補償素子との接合部の段差に対する応力集中による疲労破断が発生しにくいひずみゲージおよびその製造方法を提供することである。

【解決手段】ひずみを受感する素子11、12、13、14と、温度補償素子17、18と、を一体に形成して成るひずみゲージ10であって、前記温度補償素子17、18が、表面にメッキまたは蒸着を施して成ることを特徴とする。

【解決手段】ひずみを受感する素子11、12、13、14と、温度補償素子17、18と、を一体に形成して成るひずみゲージ10であって、前記温度補償素子17、18が、表面にメッキまたは蒸着を施して成ることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はひずみゲージおよびその製造方法に関し、特に、温度補償素子を一体化したひずみゲージおよびその製造方法に関する。

【背景技術】

【0002】

従来、ひずみゲージを測定対象物に取り付け、そのひずみゲージを用いてブリッジ回路を形成し、測定対象物のひずみを検出する手法が知られている。

【0003】

このひずみゲージとブリッジ回路の回路配線とを同じ金属箔で形成する方法や、ひずみゲージとは別に、回路配線はFPC(フレキシブルプリント基板)などで形成して、半田などで接合する方法が知られている。

【0004】

また、従来、ひずみゲージの温度補償をするため、温度補償用の素子を利用する技術が知られている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭62−10628号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、従来、比抵抗が大きく抵抗温度係数の小さいひずみを受感する素子と、比抵抗が小さく抵抗温度係数の大きな温度補償素子とを別々に形成し、これらを接合し、配線しなければならない。

【0007】

こうなると、その接合部には半田などによる厚さ方向の段差部が生じ、その段差部が例えば応力・ひずみ場に位置するとそこに応力集中が発生し、疲労破断する虞があった。

【0008】

本発明は、上記課題に鑑みてなされたものであり、ひずみを受感する素子と温度補償素子との接合部の段差に対する応力集中による疲労破断が発生しにくいひずみゲージおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、ひずみを受感する素子と、温度補償素子と、を一体に形成して成るひずみゲージであって、前記温度補償素子が、表面にメッキまたはスパッタを施して成ることを特徴とする。

【0010】

また本発明は、前記ひずみを受感する素子を複数備え、該複数のひずみを受感素子と、前記温度補償素子と、でフルブリッジ回路を構成したことを特徴とする。

【0011】

また本発明は、前記温度補償素子が、ブリッジ内部に配置した温度補償抵抗を有してなることを特徴とする。

【0012】

また本発明は、前記温度補償素子が、ブリッジ内部に配置したゼロ点の温度補償抵抗、および入力側に配置した出力の温度補償抵抗を有してなることを特徴とする。

【0013】

また本発明は、前記温度補償素子の表面のメッキの材料は、前記ひずみを受感する素子の材料よりも比抵抗が小さく且つ抵抗温度係数が大きい材料であることを特徴とする。

【0014】

また本発明は、前記温度補償素子の表面のメッキの材料がCuであって前記ひずみを受感する素子の材料がCuNiである、または前記温度補償素子の表面のメッキの材料がNiであって前記ひずみを受感する素子の材料がNiCrであることを特徴とする。

【0015】

また本発明は、ひずみゲージの製造方法であって、金属箔とポリイミドとの積層シートを作製する工程と、第1のレジストを塗布し乾燥する工程と、温度補償素子のパターンの露光および現像を行う工程と、メッキを施す工程と、前記第1のレジストを剥離する工程と、第2のレジストを塗布し乾燥する工程と、ひずみを受感する素子のパターンおよび前記温度補償素子のパターンの露光および現像を行う工程と、前記ひずみを受感する素子および前記温度補償素子のパターンのエッチングを行う工程と、前記第2のレジストを剥離する工程と、を順に実施することを特徴とする。

【発明の効果】

【0016】

本発明によれば、ひずみを受感する素子と温度補償素子との接合部の段差に対する応力集中による疲労破断が発生しにくいひずみゲージおよびその製造方法を提供することができる。

【図面の簡単な説明】

【0017】

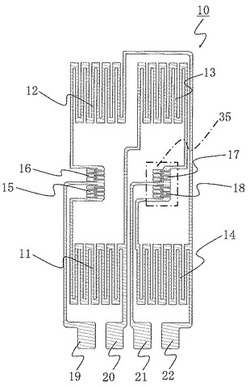

【図1】本発明によるひずみゲージの一実施の形態のパターンを示す平面図である。

【図2】図1に示したひずみゲージ10を用いたブリッジの回路図である。

【図3】本発明によるひずみゲージの別の実施の形態のパターンを示す平面図である。

【図4】図3に示したひずみゲージ110を用いたブリッジの回路図である。

【図5】(a)〜(i)は、本発明によるひずみゲージの製造方法の一実施の形態の工程を、工程順に示す側断面図である。

【発明を実施するための形態】

【0018】

以下、本発明を実施するための形態について図面を参照して説明する。

【0019】

図1は、本発明によるひずみゲージの一実施の形態のパターンを示す平面図である。

【0020】

ひずみゲージ10は、例えばポリイミド樹脂材料をシート状にしたフレキシブル基板上に金属箔にて形成されるが、基板材料の種類は特には問わない。

【0021】

本実施形態のひずみゲージ10は、基板上に電極19、20、21および22を形成し、ゲージ抵抗素子(受感素子)である素子11、12、13および14を有するとともに、ゼロ点のバランス(平衡)調整(補償)素子15および16、ならびにゼロ点の温度調整(補償)素子17および18を有して成る。図1に一点鎖線で囲んで示す領域35は、図5を参照して後述する製造工程においてメッキを施す領域であり、これにより、ゼロ点の温度調整素子17および18は、金属箔上にメッキを施して形成される。

【0022】

各素子は抵抗によって構成され、ゼロ点のバランス調整素子15および16は、ブリッジのゼロ点のバランス調整を行う(補償する)ために必要に応じて抵抗値の調整、例えば金属箔の切り落としを行うものであり、ゼロ点の温度調整素子17および18は、ブリッジのゼロ点の温度調整を行う(補償する)ために必要に応じて抵抗値の調整、例えば金属箔、メッキの切り落としを行うものである。

【0023】

素子15の一端は電極19に接続されとともに素子16の一端に接続され、素子15の他端は素子11の一端に接続される。素子11の他端は電極20に接続されるとともに素子13の一端に接続される。素子13の他端は素子17の一端に接続される。

【0024】

素子17の他端は電極21に接続されとともに素子18の一端に接続され、素子18の他端は素子14の一端に接続される。素子14の他端は電極22に接続されるとともに素子12の一端に接続される。素子12の他端は素子16の他端に接続される。

【0025】

図2は、図1に示したひずみゲージ10を用いたブリッジの回路図である。

【0026】

図2の例は、本実施形態のひずみゲージ10によってフルブリッジ回路を構成した例である。

【0027】

この図2のフルブリッジ回路においては、既知のホイートストンブリッジの原理により例えば電極20と22との間に入力電圧を印加し、電極19と21との間から出力を得て不図示のアンプによって増幅してひずみの検出結果として利用する。本実施の形態において、ゼロ点の温度調整素子17および18は、ブリッジ内部に配置している。

【0028】

本実施の形態では、電極19、20、21および22、受感素子11、12、13および14、ならびにゼロ点のバランス調整素子15および16を同一の金属箔で形成し、ゼロ点の温度調整素子17および18については、他の素子と同様の金属箔に対し、所定の金属によるメッキを施して成る。これらの材料については、図5を参照して製造方法を説明する際に述べる。

【0029】

本実施の形態によれば、温度補償素子(温度調整素子)とひずみ受感素子とが一体で形成でき、半田接合不要で工程削減、小型化が可能である。

【0030】

また、本実施の形態によれば、温度補償素子(温度調整素子)が金属箔状のメッキで形成されるので、他の素子との接合部における厚さの差は数μmであり、応力集中による断線が発生しにくく、高疲労寿命を確保することができる。

【0031】

図3は、本発明によるひずみゲージの別の実施の形態のパターンを示す平面図である。

【0032】

ひずみゲージ110は、例えばポリイミド樹脂材料をシート状にしたフレキシブル基板上に金属箔にて形成されるが、基板材料の種類は特には問わない。

【0033】

本実施形態のひずみゲージ110は、基板上に電極19、20、21および22を形成し、ゲージ抵抗素子(受感素子)である素子11、12、13および14を有するとともに、ゼロ点のバランス(平衡)調整(補償)素子15および16、ゼロ点の温度調整(補償)素子17および18、ならびに出力の温度調整(補償)素子30および31を有して成る。図3に一点鎖線で囲んで示す領域35、36および37は、図5を参照して後述する製造工程においてメッキを施す領域であり、これにより、ゼロ点の温度調整素子17および18、ならびに出力の温度調整素子30および31は、金属箔上にメッキを施して形成される。

【0034】

各素子は抵抗によって構成され、ゼロ点のバランス調整素子15および16は、ブリッジのゼロ点のバランス調整を行う(補償する)ために必要に応じて抵抗値の調整、例えば金属箔の切り落としを行うものであり、ゼロ点の温度調整素子17および18は、ブリッジのゼロ点の温度調整を行う(補償する)ために必要に応じて抵抗値の調整、例えば金属箔、メッキの切り落としを行うものであり、出力の温度調整素子30および31は、ブリッジの出力の温度調整を行う(補償する)ために必要に応じて抵抗値の調整、例えば金属箔、メッキの切り落としを行うものである。

【0035】

素子15の一端は電極19に接続されとともに素子16の一端に接続され、素子15の他端は素子11の一端に接続される。素子11の他端は素子30の一端に接続されるとともに素子13の一端に接続される。素子13の他端は素子17の一端に接続される。素子30の他端は電極20に接続される。

【0036】

素子17の他端は電極21に接続されとともに素子18の一端に接続され、素子18の他端は素子14の一端に接続される。素子14の他端は素子31の一端に接続されるとともに素子12の一端に接続される。素子12の他端は素子16の他端に接続される。素子31の他端は電極22に接続される。

【0037】

図4は、図3に示したひずみゲージ110を用いたブリッジの回路図である。

【0038】

図4の例は、本実施形態のひずみゲージ110によってフルブリッジ回路を構成した例である。

【0039】

この図4のフルブリッジ回路においては、既知のホイートストンブリッジの原理により例えば電極20と22との間に入力電圧を印加し、電極19と21との間から出力を得て不図示のアンプによって増幅してひずみの検出結果として利用する。本実施の形態において、ゼロ点の温度調整素子17および18は、ブリッジ内部に配置している。

【0040】

本実施の形態では、電極19、20、21および22、受感素子11、12、13および14、ゼロ点のバランス調整素子15および16、ならびに出力の温度調整素子30および31を同一の金属箔で形成し、ゼロ点の温度調整素子17および18ならびに出力の温度調整素子30および31については、他の素子と同様の金属箔に対し、所定の金属によるメッキを施して成る。これらの材料については、図5を参照して製造方法を説明する際に述べる。

【0041】

図4のブリッジ回路の温度補償は、入力側に配置した出力の温度補償抵抗30、31と、ブリッジ内部に配置したゼロ点の温度補償抵抗17、18によって実施される。

【0042】

本実施の形態によれば、温度補償素子(温度調整素子)とひずみ受感素子とが一体で形成でき、半田接合不要で工程削減、小型化が可能である。

【0043】

また、本実施の形態によれば、温度補償素子(温度調整素子)が金属箔状のメッキで形成されるので、他の素子との接合部における厚さの差は数μmであり、応力集中による断線が発生しにくく、高疲労寿命を確保することができる。

【0044】

図5(a)〜(i)は、本発明によるひずみゲージの製造方法の一実施の形態の工程を、工程順に示す側断面図である。

【0045】

まず、図5(a)に示すように、金属箔41とポリイミド40との積層シートを作製する。

【0046】

続いて、図5(b)に示すように、第1のレジスト42を塗布し乾燥する。

【0047】

続いて、図5(c)に示すように、温度補償素子(上述の温度補償素子17および18、または温度補償素子17、18、30および31)のパターンの露光および現像を行う。

【0048】

続いて、図5(d)に示すように、図1に示した領域35、あるいは図3に示した領域35、36および37に対して所定の金属によるメッキ43を施す。

【0049】

続いて、図5(e)に示すように、第1のレジスト42を剥離する。

【0050】

続いて、図5(f)に示すように、第2のレジスト44を塗布し乾燥する。

【0051】

続いて、図5(g)に示すように、ひずみを受感する素子(上述の受感素子11、12、13および14)や、温度補償素子(上述の温度補償素子17および18、または温度補償素子17、18、30および31)や、必要に応じてバランス補償素子(上述のバランス補償素子15および16)や、配線のパターンの露光および現像を行う工程と、

続いて、図5(h)に示すように、ひずみを受感する素子(上述の受感素子11、12、13および14)や、温度補償素子(上述の温度補償素子17および18、または温度補償素子17、18、30および31)や、必要に応じてバランス補償素子(上述のバランス補償素子15および16)や、配線のパターンのエッチングを行う。なお、ここでは、例えば、塩化第二鉄液による1回のエッチングで2層の金属を同時にエッチングし、パターン形成することができる。

【0052】

続いて、図5(i)に示すように、第2のレジスト44を剥離する。

【0053】

なお、本実施の形態では、図5(d)において、所定の金属によるメッキ43を施すようにしたが、本発明はこれに限られるものではなく、所定の金属によるスパッタ(蒸着)で温度補償素子を形成するようにしてもよい。

【0054】

ところで、出力の温度補償は、温度に対して一定な印加電圧をしたとき温度上昇とともに抵抗値が増大する抵抗体によって、実際にブリッジに掛かる電圧を低下させることにより、温度上昇に伴うひずみゲージの感度上昇と起歪体の縦弾性係数低下に伴う感度上昇を相殺する仕組みである。そこで、その材料としては、CuやNiなどの抵抗温度係数が大きな抵抗体が適している。

【0055】

また、ブリッジのゼロ点温度補償について説明すると、ひずみ検出素子(受感素子)は、抵抗温度係数がほぼゼロに近い抵抗体で製作されているが、その微小な違いがブリッジ回路で増幅されるので、ブリッジ内部に比抵抗が小さくて、抵抗温度係数の大きな抵抗で調整し、ゼロ点温度補償をしている。

【0056】

ここで、温度補償抵抗調整(17、18)によって変化したブリッジのバランスを補正するため、抵抗温度係数の小さいブリッジバランス調整抵抗(15、16)も使用している。

【0057】

ところで、CuNi合金に対してCuの比抵抗は十分に小さく、NiCr合金に対してNiの比抵抗は十分に小さく、それぞれのひずみ測定抵抗体合金の主成分であるので、メッキやスパッタ(蒸着)による密着性もよい。そこで、受感素子11、12、13および14にCuNi合金を用いる場合にはゼロ点の温度調整素子17および18や出力の温度調整素子30および31はCuメッキまたはスパッタで形成し、受感素子11、12、13および14にNiCr合金を用いる場合にはゼロ点の温度調整素子17および18や出力の温度調整素子30および31はNiメッキまたはスパッタで形成するのが望ましい。

【0058】

以上説明した本発明は、この説明に限定されるものではなく、本発明の趣旨を逸脱しない範囲で数々の変形および組み合わせが出来ることは勿論である。

【符号の説明】

【0059】

10 ひずみゲージ

11、12、13、14 受感素子(ゲージ抵抗素子)

15、16 ゼロ点のバランス調整素子

17、18 ゼロ点の温度調整素子

19、20、21、22 電極

30、31 出力の温度調整素子

【技術分野】

【0001】

本発明はひずみゲージおよびその製造方法に関し、特に、温度補償素子を一体化したひずみゲージおよびその製造方法に関する。

【背景技術】

【0002】

従来、ひずみゲージを測定対象物に取り付け、そのひずみゲージを用いてブリッジ回路を形成し、測定対象物のひずみを検出する手法が知られている。

【0003】

このひずみゲージとブリッジ回路の回路配線とを同じ金属箔で形成する方法や、ひずみゲージとは別に、回路配線はFPC(フレキシブルプリント基板)などで形成して、半田などで接合する方法が知られている。

【0004】

また、従来、ひずみゲージの温度補償をするため、温度補償用の素子を利用する技術が知られている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭62−10628号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、従来、比抵抗が大きく抵抗温度係数の小さいひずみを受感する素子と、比抵抗が小さく抵抗温度係数の大きな温度補償素子とを別々に形成し、これらを接合し、配線しなければならない。

【0007】

こうなると、その接合部には半田などによる厚さ方向の段差部が生じ、その段差部が例えば応力・ひずみ場に位置するとそこに応力集中が発生し、疲労破断する虞があった。

【0008】

本発明は、上記課題に鑑みてなされたものであり、ひずみを受感する素子と温度補償素子との接合部の段差に対する応力集中による疲労破断が発生しにくいひずみゲージおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、ひずみを受感する素子と、温度補償素子と、を一体に形成して成るひずみゲージであって、前記温度補償素子が、表面にメッキまたはスパッタを施して成ることを特徴とする。

【0010】

また本発明は、前記ひずみを受感する素子を複数備え、該複数のひずみを受感素子と、前記温度補償素子と、でフルブリッジ回路を構成したことを特徴とする。

【0011】

また本発明は、前記温度補償素子が、ブリッジ内部に配置した温度補償抵抗を有してなることを特徴とする。

【0012】

また本発明は、前記温度補償素子が、ブリッジ内部に配置したゼロ点の温度補償抵抗、および入力側に配置した出力の温度補償抵抗を有してなることを特徴とする。

【0013】

また本発明は、前記温度補償素子の表面のメッキの材料は、前記ひずみを受感する素子の材料よりも比抵抗が小さく且つ抵抗温度係数が大きい材料であることを特徴とする。

【0014】

また本発明は、前記温度補償素子の表面のメッキの材料がCuであって前記ひずみを受感する素子の材料がCuNiである、または前記温度補償素子の表面のメッキの材料がNiであって前記ひずみを受感する素子の材料がNiCrであることを特徴とする。

【0015】

また本発明は、ひずみゲージの製造方法であって、金属箔とポリイミドとの積層シートを作製する工程と、第1のレジストを塗布し乾燥する工程と、温度補償素子のパターンの露光および現像を行う工程と、メッキを施す工程と、前記第1のレジストを剥離する工程と、第2のレジストを塗布し乾燥する工程と、ひずみを受感する素子のパターンおよび前記温度補償素子のパターンの露光および現像を行う工程と、前記ひずみを受感する素子および前記温度補償素子のパターンのエッチングを行う工程と、前記第2のレジストを剥離する工程と、を順に実施することを特徴とする。

【発明の効果】

【0016】

本発明によれば、ひずみを受感する素子と温度補償素子との接合部の段差に対する応力集中による疲労破断が発生しにくいひずみゲージおよびその製造方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明によるひずみゲージの一実施の形態のパターンを示す平面図である。

【図2】図1に示したひずみゲージ10を用いたブリッジの回路図である。

【図3】本発明によるひずみゲージの別の実施の形態のパターンを示す平面図である。

【図4】図3に示したひずみゲージ110を用いたブリッジの回路図である。

【図5】(a)〜(i)は、本発明によるひずみゲージの製造方法の一実施の形態の工程を、工程順に示す側断面図である。

【発明を実施するための形態】

【0018】

以下、本発明を実施するための形態について図面を参照して説明する。

【0019】

図1は、本発明によるひずみゲージの一実施の形態のパターンを示す平面図である。

【0020】

ひずみゲージ10は、例えばポリイミド樹脂材料をシート状にしたフレキシブル基板上に金属箔にて形成されるが、基板材料の種類は特には問わない。

【0021】

本実施形態のひずみゲージ10は、基板上に電極19、20、21および22を形成し、ゲージ抵抗素子(受感素子)である素子11、12、13および14を有するとともに、ゼロ点のバランス(平衡)調整(補償)素子15および16、ならびにゼロ点の温度調整(補償)素子17および18を有して成る。図1に一点鎖線で囲んで示す領域35は、図5を参照して後述する製造工程においてメッキを施す領域であり、これにより、ゼロ点の温度調整素子17および18は、金属箔上にメッキを施して形成される。

【0022】

各素子は抵抗によって構成され、ゼロ点のバランス調整素子15および16は、ブリッジのゼロ点のバランス調整を行う(補償する)ために必要に応じて抵抗値の調整、例えば金属箔の切り落としを行うものであり、ゼロ点の温度調整素子17および18は、ブリッジのゼロ点の温度調整を行う(補償する)ために必要に応じて抵抗値の調整、例えば金属箔、メッキの切り落としを行うものである。

【0023】

素子15の一端は電極19に接続されとともに素子16の一端に接続され、素子15の他端は素子11の一端に接続される。素子11の他端は電極20に接続されるとともに素子13の一端に接続される。素子13の他端は素子17の一端に接続される。

【0024】

素子17の他端は電極21に接続されとともに素子18の一端に接続され、素子18の他端は素子14の一端に接続される。素子14の他端は電極22に接続されるとともに素子12の一端に接続される。素子12の他端は素子16の他端に接続される。

【0025】

図2は、図1に示したひずみゲージ10を用いたブリッジの回路図である。

【0026】

図2の例は、本実施形態のひずみゲージ10によってフルブリッジ回路を構成した例である。

【0027】

この図2のフルブリッジ回路においては、既知のホイートストンブリッジの原理により例えば電極20と22との間に入力電圧を印加し、電極19と21との間から出力を得て不図示のアンプによって増幅してひずみの検出結果として利用する。本実施の形態において、ゼロ点の温度調整素子17および18は、ブリッジ内部に配置している。

【0028】

本実施の形態では、電極19、20、21および22、受感素子11、12、13および14、ならびにゼロ点のバランス調整素子15および16を同一の金属箔で形成し、ゼロ点の温度調整素子17および18については、他の素子と同様の金属箔に対し、所定の金属によるメッキを施して成る。これらの材料については、図5を参照して製造方法を説明する際に述べる。

【0029】

本実施の形態によれば、温度補償素子(温度調整素子)とひずみ受感素子とが一体で形成でき、半田接合不要で工程削減、小型化が可能である。

【0030】

また、本実施の形態によれば、温度補償素子(温度調整素子)が金属箔状のメッキで形成されるので、他の素子との接合部における厚さの差は数μmであり、応力集中による断線が発生しにくく、高疲労寿命を確保することができる。

【0031】

図3は、本発明によるひずみゲージの別の実施の形態のパターンを示す平面図である。

【0032】

ひずみゲージ110は、例えばポリイミド樹脂材料をシート状にしたフレキシブル基板上に金属箔にて形成されるが、基板材料の種類は特には問わない。

【0033】

本実施形態のひずみゲージ110は、基板上に電極19、20、21および22を形成し、ゲージ抵抗素子(受感素子)である素子11、12、13および14を有するとともに、ゼロ点のバランス(平衡)調整(補償)素子15および16、ゼロ点の温度調整(補償)素子17および18、ならびに出力の温度調整(補償)素子30および31を有して成る。図3に一点鎖線で囲んで示す領域35、36および37は、図5を参照して後述する製造工程においてメッキを施す領域であり、これにより、ゼロ点の温度調整素子17および18、ならびに出力の温度調整素子30および31は、金属箔上にメッキを施して形成される。

【0034】

各素子は抵抗によって構成され、ゼロ点のバランス調整素子15および16は、ブリッジのゼロ点のバランス調整を行う(補償する)ために必要に応じて抵抗値の調整、例えば金属箔の切り落としを行うものであり、ゼロ点の温度調整素子17および18は、ブリッジのゼロ点の温度調整を行う(補償する)ために必要に応じて抵抗値の調整、例えば金属箔、メッキの切り落としを行うものであり、出力の温度調整素子30および31は、ブリッジの出力の温度調整を行う(補償する)ために必要に応じて抵抗値の調整、例えば金属箔、メッキの切り落としを行うものである。

【0035】

素子15の一端は電極19に接続されとともに素子16の一端に接続され、素子15の他端は素子11の一端に接続される。素子11の他端は素子30の一端に接続されるとともに素子13の一端に接続される。素子13の他端は素子17の一端に接続される。素子30の他端は電極20に接続される。

【0036】

素子17の他端は電極21に接続されとともに素子18の一端に接続され、素子18の他端は素子14の一端に接続される。素子14の他端は素子31の一端に接続されるとともに素子12の一端に接続される。素子12の他端は素子16の他端に接続される。素子31の他端は電極22に接続される。

【0037】

図4は、図3に示したひずみゲージ110を用いたブリッジの回路図である。

【0038】

図4の例は、本実施形態のひずみゲージ110によってフルブリッジ回路を構成した例である。

【0039】

この図4のフルブリッジ回路においては、既知のホイートストンブリッジの原理により例えば電極20と22との間に入力電圧を印加し、電極19と21との間から出力を得て不図示のアンプによって増幅してひずみの検出結果として利用する。本実施の形態において、ゼロ点の温度調整素子17および18は、ブリッジ内部に配置している。

【0040】

本実施の形態では、電極19、20、21および22、受感素子11、12、13および14、ゼロ点のバランス調整素子15および16、ならびに出力の温度調整素子30および31を同一の金属箔で形成し、ゼロ点の温度調整素子17および18ならびに出力の温度調整素子30および31については、他の素子と同様の金属箔に対し、所定の金属によるメッキを施して成る。これらの材料については、図5を参照して製造方法を説明する際に述べる。

【0041】

図4のブリッジ回路の温度補償は、入力側に配置した出力の温度補償抵抗30、31と、ブリッジ内部に配置したゼロ点の温度補償抵抗17、18によって実施される。

【0042】

本実施の形態によれば、温度補償素子(温度調整素子)とひずみ受感素子とが一体で形成でき、半田接合不要で工程削減、小型化が可能である。

【0043】

また、本実施の形態によれば、温度補償素子(温度調整素子)が金属箔状のメッキで形成されるので、他の素子との接合部における厚さの差は数μmであり、応力集中による断線が発生しにくく、高疲労寿命を確保することができる。

【0044】

図5(a)〜(i)は、本発明によるひずみゲージの製造方法の一実施の形態の工程を、工程順に示す側断面図である。

【0045】

まず、図5(a)に示すように、金属箔41とポリイミド40との積層シートを作製する。

【0046】

続いて、図5(b)に示すように、第1のレジスト42を塗布し乾燥する。

【0047】

続いて、図5(c)に示すように、温度補償素子(上述の温度補償素子17および18、または温度補償素子17、18、30および31)のパターンの露光および現像を行う。

【0048】

続いて、図5(d)に示すように、図1に示した領域35、あるいは図3に示した領域35、36および37に対して所定の金属によるメッキ43を施す。

【0049】

続いて、図5(e)に示すように、第1のレジスト42を剥離する。

【0050】

続いて、図5(f)に示すように、第2のレジスト44を塗布し乾燥する。

【0051】

続いて、図5(g)に示すように、ひずみを受感する素子(上述の受感素子11、12、13および14)や、温度補償素子(上述の温度補償素子17および18、または温度補償素子17、18、30および31)や、必要に応じてバランス補償素子(上述のバランス補償素子15および16)や、配線のパターンの露光および現像を行う工程と、

続いて、図5(h)に示すように、ひずみを受感する素子(上述の受感素子11、12、13および14)や、温度補償素子(上述の温度補償素子17および18、または温度補償素子17、18、30および31)や、必要に応じてバランス補償素子(上述のバランス補償素子15および16)や、配線のパターンのエッチングを行う。なお、ここでは、例えば、塩化第二鉄液による1回のエッチングで2層の金属を同時にエッチングし、パターン形成することができる。

【0052】

続いて、図5(i)に示すように、第2のレジスト44を剥離する。

【0053】

なお、本実施の形態では、図5(d)において、所定の金属によるメッキ43を施すようにしたが、本発明はこれに限られるものではなく、所定の金属によるスパッタ(蒸着)で温度補償素子を形成するようにしてもよい。

【0054】

ところで、出力の温度補償は、温度に対して一定な印加電圧をしたとき温度上昇とともに抵抗値が増大する抵抗体によって、実際にブリッジに掛かる電圧を低下させることにより、温度上昇に伴うひずみゲージの感度上昇と起歪体の縦弾性係数低下に伴う感度上昇を相殺する仕組みである。そこで、その材料としては、CuやNiなどの抵抗温度係数が大きな抵抗体が適している。

【0055】

また、ブリッジのゼロ点温度補償について説明すると、ひずみ検出素子(受感素子)は、抵抗温度係数がほぼゼロに近い抵抗体で製作されているが、その微小な違いがブリッジ回路で増幅されるので、ブリッジ内部に比抵抗が小さくて、抵抗温度係数の大きな抵抗で調整し、ゼロ点温度補償をしている。

【0056】

ここで、温度補償抵抗調整(17、18)によって変化したブリッジのバランスを補正するため、抵抗温度係数の小さいブリッジバランス調整抵抗(15、16)も使用している。

【0057】

ところで、CuNi合金に対してCuの比抵抗は十分に小さく、NiCr合金に対してNiの比抵抗は十分に小さく、それぞれのひずみ測定抵抗体合金の主成分であるので、メッキやスパッタ(蒸着)による密着性もよい。そこで、受感素子11、12、13および14にCuNi合金を用いる場合にはゼロ点の温度調整素子17および18や出力の温度調整素子30および31はCuメッキまたはスパッタで形成し、受感素子11、12、13および14にNiCr合金を用いる場合にはゼロ点の温度調整素子17および18や出力の温度調整素子30および31はNiメッキまたはスパッタで形成するのが望ましい。

【0058】

以上説明した本発明は、この説明に限定されるものではなく、本発明の趣旨を逸脱しない範囲で数々の変形および組み合わせが出来ることは勿論である。

【符号の説明】

【0059】

10 ひずみゲージ

11、12、13、14 受感素子(ゲージ抵抗素子)

15、16 ゼロ点のバランス調整素子

17、18 ゼロ点の温度調整素子

19、20、21、22 電極

30、31 出力の温度調整素子

【特許請求の範囲】

【請求項1】

ひずみを受感する素子と、

温度補償素子と、

を一体に形成して成るひずみゲージであって、

前記温度補償素子が、表面にメッキまたはスパッタを施して成る

ことを特徴とするひずみゲージ。

【請求項2】

前記ひずみを受感する素子を複数備え、該複数のひずみを受感素子と、

前記温度補償素子と、

でフルブリッジ回路を構成したことを特徴とする請求項1に記載のひずみゲージ。

【請求項3】

前記温度補償素子が、ブリッジ内部に配置した温度補償抵抗を有してなることを特徴とする請求項2に記載のひずみゲージ。

【請求項4】

前記温度補償素子が、ブリッジ内部に配置したゼロ点の温度補償抵抗、および入力側に配置した出力の温度補償抵抗を有してなることを特徴とする請求項2に記載のひずみゲージ。

【請求項5】

前記温度補償素子の表面のメッキの材料は、前記ひずみを受感する素子の材料よりも比抵抗が小さく且つ抵抗温度係数が大きい材料であることを特徴とする請求項1乃至4のうちのいずれか1項に記載のひずみゲージ。

【請求項6】

前記温度補償素子の表面のメッキの材料がCuであって前記ひずみを受感する素子の材料がCuNiである、または前記温度補償素子の表面のメッキの材料がNiであって前記ひずみを受感する素子の材料がNiCrであることを特徴とする請求項5に記載のひずみゲージ。

【請求項7】

圧延箔とポリイミドとの積層シートを作製する工程と、

第1のレジストを塗布し乾燥する工程と、

温度補償素子のパターンの露光および現像を行う工程と、

メッキを施す工程と、

前記第1のレジストを剥離する工程と、

第2のレジストを塗布し乾燥する工程と、

ひずみを受感する素子のパターンおよび前記温度補償素子のパターンの露光および現像を行う工程と、

前記ひずみを受感する素子および前記温度補償素子のパターンのエッチングを行う工程と、

前記第2のレジストを剥離する工程と、

を順に実施することを特徴とするひずみゲージの製造方法。

【請求項1】

ひずみを受感する素子と、

温度補償素子と、

を一体に形成して成るひずみゲージであって、

前記温度補償素子が、表面にメッキまたはスパッタを施して成る

ことを特徴とするひずみゲージ。

【請求項2】

前記ひずみを受感する素子を複数備え、該複数のひずみを受感素子と、

前記温度補償素子と、

でフルブリッジ回路を構成したことを特徴とする請求項1に記載のひずみゲージ。

【請求項3】

前記温度補償素子が、ブリッジ内部に配置した温度補償抵抗を有してなることを特徴とする請求項2に記載のひずみゲージ。

【請求項4】

前記温度補償素子が、ブリッジ内部に配置したゼロ点の温度補償抵抗、および入力側に配置した出力の温度補償抵抗を有してなることを特徴とする請求項2に記載のひずみゲージ。

【請求項5】

前記温度補償素子の表面のメッキの材料は、前記ひずみを受感する素子の材料よりも比抵抗が小さく且つ抵抗温度係数が大きい材料であることを特徴とする請求項1乃至4のうちのいずれか1項に記載のひずみゲージ。

【請求項6】

前記温度補償素子の表面のメッキの材料がCuであって前記ひずみを受感する素子の材料がCuNiである、または前記温度補償素子の表面のメッキの材料がNiであって前記ひずみを受感する素子の材料がNiCrであることを特徴とする請求項5に記載のひずみゲージ。

【請求項7】

圧延箔とポリイミドとの積層シートを作製する工程と、

第1のレジストを塗布し乾燥する工程と、

温度補償素子のパターンの露光および現像を行う工程と、

メッキを施す工程と、

前記第1のレジストを剥離する工程と、

第2のレジストを塗布し乾燥する工程と、

ひずみを受感する素子のパターンおよび前記温度補償素子のパターンの露光および現像を行う工程と、

前記ひずみを受感する素子および前記温度補償素子のパターンのエッチングを行う工程と、

前記第2のレジストを剥離する工程と、

を順に実施することを特徴とするひずみゲージの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−208032(P2012−208032A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−74333(P2011−74333)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000114215)ミネベア株式会社 (846)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000114215)ミネベア株式会社 (846)

【Fターム(参考)】

[ Back to top ]