ひび割れ抑制コンクリートの品質管理試験方法

【課題】コンクリート打設現場に搬入された乾燥収縮ひび割れ抑制コンクリートに対する添加材(剤)混入の有無、おおむねの混入量の推定を簡易に行えるようにする。

【解決手段】 コンクリート強度試験用に用いられる薄肉円柱型枠である薄厚鋼板製モールド等の使い捨て型枠の外側面の高さ方向の中央位置に貼付したひずみゲージによって得られた円周方向ひずみ量が所定傾向の値の推移を示すことを確認することで、膨張材または収縮低減剤の混入の有無を判定することができる。さらにコンクリート打設直後から材齢2日までのひずみ量の変化が100〜300μとなった場合に、標準使用量の膨張材が混入されたコンクリートであると判定することができる。

【解決手段】 コンクリート強度試験用に用いられる薄肉円柱型枠である薄厚鋼板製モールド等の使い捨て型枠の外側面の高さ方向の中央位置に貼付したひずみゲージによって得られた円周方向ひずみ量が所定傾向の値の推移を示すことを確認することで、膨張材または収縮低減剤の混入の有無を判定することができる。さらにコンクリート打設直後から材齢2日までのひずみ量の変化が100〜300μとなった場合に、標準使用量の膨張材が混入されたコンクリートであると判定することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はひび割れ抑制コンクリートの品質管理試験方法に係り、コンクリート打設現場に搬入されたコンクリートに対する、収縮ひび割れ発生抑制のために添加される、膨張材混入の有無、おおむねの混入量の推定及び収縮低減剤混入の有無の判断を容易に行うことができるひび割れ抑制コンクリートの品質管理試験方法に関する。

【背景技術】

【0002】

2009年にJASS5規定が改定された。そのうち、コンクリートの品質管理における乾燥収縮率の規定に関しては、施工者は工事開始前に試し練りを行って乾燥収縮率を求め、それが特記された乾燥収縮率あるいは規定値以下になることを確認しなければならない等の要件が規定された。このような規定を受けて、コンクリートの収縮低減効果が期待される添加材(剤)として膨張材、収縮低減剤を混入して収縮ひび割れ(以下、本明細書では、収縮ひび割れを、単にひび割れと呼ぶ。)発生を制御したコンクリートが今後ますます増加すると考えられている。

【0003】

たとえば、収縮ひび割れ抑制のために膨張材を混入したコンクリート(以下、膨張コンクリートと呼ぶ。)の強度試験等については、セメント種類に応じて考案された品質管理方法等が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−177808号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1における品質管理の目的はコンクリートの強度管理であり、コンクリート打設現場に入荷したレディミクストコンクリートへの膨張材の混入の有無や膨張材の使用量の検証を迅速に行って品質管理できる試験方法は開発されていない。

【0006】

これは、コンクリート用膨張材の混入量や成分、そして膨張量の測定手法に起因している。すなわち、膨張コンクリートにおける膨張材の混入量は、コンクリートの体積中1%にも満たない極めて少量であるため、レディミクストコンクリートの外観性状から判断することは不可能であり、さらに膨張材成分はセメント同様にカルシウムであるため、成分分析上も混入の有無の判断が難しい。加えて、分析測定は専用機器を必要とするなど専門性が高く、各現場での適用は困難であった。

【0007】

また、収縮低減剤は、一般に非イオン系界面活性剤を主成分とするため、添加されたことを確認するためには、コンクリートの定性分析等を行う必要がある。そのため、各現場で収縮低減剤の有無を簡易的に確認することは困難であった。そこで、本発明の目的は上述した従来の技術が有する問題点を解消し、コンクリート施工現場等において、簡易な試験方法により、試験対象であるコンクリートへの膨張材、収縮低減剤の混入の有無の確認と、膨張材の混入量の概略の推定を行えるようにしたひび割れ抑制コンクリートの品質管理試験方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は薄肉円柱型枠の外側面のひずみ量を、コンクリート打設直後から所定材齢まで測定し、その間のひずみ量の経時変化から、収縮ひび割れ抑制の添加材または添加剤が適正に混入されたコンクリートであるかの判定を行うことを特徴とする。

【0009】

前記ひずみ量が、コンクリート打設直後から材齢1日までに急激な立ち上がりを示し、その後の材齢で所定値まで漸増あるいはほぼ一定となることで、膨張材が混入されていると判定することができる。

【0010】

前記ひずみ量が、材齢2日までに100〜300μとなった場合に、膨張材が標準使用量混入されたと判定することができる。

【0011】

前記ひずみ量が、コンクリート打設直後から材齢2日まで正値を示し、その後の材齢で漸減してゼロ値に近い負値を示すことで、収縮低減剤が混入されていると判定することができる。

【0012】

前記ひずみ量が、コンクリート打設直後から材齢7日まで漸変し、材齢4〜7日で0〜−20μとなった場合に、収縮低減剤が混入されたと判定することができる。

【0013】

前記薄肉円柱型枠に、コンクリート強度試験の円柱試験体用使い捨て型枠を使用することが好ましい。

【0014】

前記薄肉円柱型枠に、薄鋼板製モールドを使用することが好ましい。

【0015】

前記ひずみ量は、前記使い捨て型枠の高さ方向の中央位置に貼付されたひずみゲージにより、円周方向ひずみまたは軸線方向ひずみを測定することで得られ、そのひずみ量をもとに上述の判断を行うことができる。

【発明の効果】

【0016】

以上に述べたように、膨張材や収縮低減剤を混入したコンクリートの品質管理を行う際に、現場にて簡易に膨張材、収縮低減剤の混入の有無を判定することができ、また、所定の調合範囲では、膨張材を標準使用量混入した場合の初期の膨張量をおおむね把握することができるという効果を奏する。

【図面の簡単な説明】

【0017】

【図1】薄肉円柱型枠の外観形状と、ひずみゲージの貼付位置を示した説明図。

【図2】鋼製モールドを使用した場合のモールドひずみ量と材齢との関係グラフ。

【図3】樹脂製モールドを使用した場合のモールドひずみ量と材齢との関係グラフ。

【図4】膨張材の各混入量におけるモールドひずみ量と材齢との関係グラフ。(水セメント比=55%)

【図5】膨張材の各混入量におけるモールドひずみ量と材齢との関係グラフ。(水セメント比=45%)

【図6】膨張材の各混入量におけるモールドひずみ量と材齢との関係グラフ。(水セメント比=35%)

【図7】JIS規格試験との対比試験におけるモールドひずみ量と材齢との関係グラフ。(膨張材量20,25kg/m3)

【図8】本発明をA現場に適用した各水準におけるモールドひずみ量と材齢との関係グラフ。

【図9】本発明をB現場に適用した各水準におけるモールドひずみ量と材齢との関係グラフ。

【図10】本発明をC現場に適用した各水準におけるモールドひずみ量と材齢との関係グラフ。

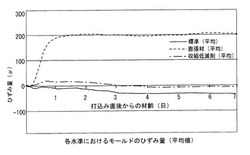

【図11】膨張材、収縮低減剤を混入した場合の水準ごとのモールドひずみ量と材齢との関係グラフ(各試験体データ)。

【図12】膨張材、収縮低減剤を混入した場合の水準ごとのモールドひずみ量と材齢との関係グラフ(試験体平均値)。

【発明を実施するための形態】

【0018】

以下、本発明のひび割れ抑制コンクリートの品質管理試験方法の実施するための形態として、以下の実施例について添付図面を参照して説明する。

【実施例】

【0019】

本発明の技術的特徴は、円柱試験体によるコンクリートの強度試験用に利用される各種材料からなる薄肉円柱型枠の外側面に生じるひずみ量を、コンクリート打設直後から材齢7日程度まで測定し、その経時的な変化の傾向から、膨張材、収縮低減剤の混入の有無および混入量をおおよそ推定する点にある。本発明の品質管理試験を適用することにより、膨張材、収縮低減剤を混入したひび割れ抑制コンクリートの品質管理を、建設現場等において簡便に行うことができる。

【0020】

本発明において、発明の所定の効果を奏するためには、上述した円柱型枠の表面においてひずみ量を的確に測定できることが前提となっている。そのために、コンクリート強度試験の円柱試験体用の型枠として用いられている薄肉円柱型枠を用いることとした。既存の薄肉円柱型枠は、使用材料(鋼板、合成樹脂、耐水加工紙)の強度等に応じて、その板厚が適正に設定されている。たとえば既存の薄肉円柱型枠に用いられている材料として、鋼板では0.3mm程度、合成樹脂、紙製材料では1.5〜2.5mm程度である。本発明では、型枠がコンクリート試験体作製時に所定の試験体寸法を保持する強度を有するとともに、コンクリートの硬化過程において変化する型枠表面のひずみ量を精度良く測定できるように材料の板厚を設定すればよく、各種の材料において、概ねt/r<=0.1(t:板厚,r:試験体半径(型枠の内寸半径))であればよい。なお、本実施例では、試験用の円柱型枠として、1回の試験体作製のみに利用されコンクリート試験体が脱型された後に廃棄される薄肉円柱型枠(以下、使い捨て型枠と呼ぶ。)を利用しているが、繰り返し使用可能な薄肉円柱型枠においても、本発明による品質管理試験を行うことができることはいうまでもない。

【0021】

以下、検証した試験例(実施例)として、使用する薄肉円柱型枠としての各使い捨て型枠の種別による実施例、膨張材の混入量と円周方向ひずみ量との関係を求める試験、およびJIS規格に基づく試験との対比試験の結果について説明する。

【0022】

[1.使い捨て型枠種別および型枠のひずみ測定方向の有効性についての検証]

以下、種別の異なる使い捨て型枠による2実施例について、それぞれの材質特性と、ひずみ測定方向の違いによる精度の検証結果について、図、表を参照して説明する。

(実施例1:薄鋼板製型枠−ひずみゲージ貼付方向=円周方向、軸線方向)

(実施例2:合成樹脂製型枠−ひずみゲージ貼付方向=円周方向、軸線方向、底面)

【0023】

(実施例1:薄鋼板製型枠−ひずみゲージ貼付方=円周方向、軸線方向)

(1)使用材料、計測方向

本実施例で使用した薄鋼板製型枠10(以下、鋼製モールドと記す。)は図1(a)に例示した、すずメッキ薄鋼板を加工した、円筒形試験体用型枠として用いられる既製品(商品名:軽量モールドSUMMIT)で、円筒形側面は鋼板1枚、底版は平滑性を確保するために2重構造となっている。本実施例では、φ100×高さ200mm試験体用の鋼製モールドを使用した。また、この鋼製モールド10の変形(ひずみ)を計測するために、図1(a)、(b)にそれぞれ示した計測位置および方向(以下、(a)の方向を円周方向、(b)の方向を軸線方向と呼ぶ。)にひずみゲージ11,12を貼付し、各ひずみゲージ11,12からリード線13(図の簡単化のため、1本の線図で表示している)を測定装置14まで延長し測定装置14により、型枠10内に各水準のコンクリートCが打設された直後から所定材齢までの間の型枠10のひずみ変化(円周方向、軸線方向)を連続的に測定し、コンクリートの膨張性状の把握を行うこととした。

(2)コンクリート調合、フレッシュ性状

ひび割れ抑制コンクリートのうち、膨張材を混入したコンクリート(以下、単に膨張コンクリートと記す。)の調合を例に試験を行う。そのフレッシュ性状は、表1および表2に示す通りで、膨張材の混入量は標準使用量(20kg/m3)に設定した。

【0024】

[表1]

【0025】

[表2]

【0026】

(3)測定結果および知見

鋼製モールドにコンクリート(膨張材あり、なし)を打設した直後から材齢7日までのそれぞれの測定方向(円周方向、軸線方向)でのひずみ量の計測結果を図2(a)〜(d)に示す。なお、グラフ中のひずみ量の+側が膨張側である。以上の結果から次の知見が得られた。

・膨張材を利用した場合には膨張側へ、利用していない場合には収縮側のひずみが確認できることから、膨張材の混入有無を明確に判断することができる。

・水準間での差が小さく、精度がよい。

・円周方向と軸線方向とを比較した場合、円周方向の方がひずみ量が大きい。

【0027】

(実施例2:合成樹脂製型枠−ひずみゲージ貼付方向=円周方向、軸線方向、底面)

(1)使用材料、計測方向

本実施例で使用した合成樹脂製型枠(以下、樹脂製モールドと記す。)は、円筒形状に成形された樹脂成形品で、円筒形試験体用の円柱型枠として用いられる既製品(商品名:プラモールド(φ100×200mm):(株)フローリック製)で、型枠底面には図1(c)に示したように、フランジ10aが形成され、このフランジ10aに底面鋼板15が固定されている。これにより、試験体端面の平滑性が確保されている。モールド寸法は実施例1と同一である。また、この樹脂製モールドにおいても、変形(ひずみ)を計測するために、図1(a)、(b)にそれぞれ示したように、円周方向、軸線方向にひずみゲージ11,12を貼付し、各ひずみゲージ11,12からリード線13を測定装置14まで延長し、測定装置14により、型枠10内に各水準のコンクリートCが打設された直後から所定材齢までの間の型枠のひずみ変化を連続的に測定し、コンクリートの膨張性状の把握を行うこととした。さらに、実施例2では、底面鋼板15にもひずみゲージ16を貼り付け、底面での膨張性状を把握した(図1(c))。

(2)コンクリート調合、フレッシュ性状

使用した膨張材混入コンクリート(以下、単に膨張コンクリートと記す。)の調合およびフレッシュ性状は、表1および表2と同一で、膨張材の混入量は標準使用量(20kg/m3)に設定した。

(3)測定結果および知見

樹脂モールドにコンクリート(膨張材あり、なし)を打設した直後から材齢7日までのそれぞれの測定方向(円周方向、軸線方向、底面)でのひずみ量の計測結果を図3(a)〜(f)に示す。なお、図2各図と同じく、グラフ中のひずみ量の+側が膨張側である。以上の結果から次の知見が得られた。

・膨張材を利用した場合に、膨張側において鋼製モールドより大きなひずみ量を確認できるため、膨張材の混入有無が容易である。

・水準間で若干のバラツキがあり、所定材齢経過後の変動が大きい水準がある。

・膨張材を混入していない場合、初期に収縮側のピークが現れる。

・顕著ではないが、底面鋼板のひずみ量によっても膨張材を混入の有無を確認できる。

【0028】

[検証試験で使用する型枠について]

以上の点から、樹脂製モールドは、若材齢での適用が見込まれることが確認できたが、以下の検証試験では材齢7日程度までの試験を行うため、鋼製モールド用いて膨張材の混入有無の判定、混入量の推定を行うこととする。また、ひずみゲージの貼り付け方向は円周方向とする。上述の事前試験から明らかなように、樹脂製モールド、鋼製モールドは、適用材齢を適正に選択すれば、いずれを採用することも可能である。

【0029】

[2.膨張材の混入量とモールドひずみ量との関係]

コンクリートの水セメント比および膨張材の混入量を水準として検討を進め、膨張材の混入量とモールドのひずみ量の関係を明らかにし、膨張コンクリートの定性的な膨張性状を把握する。

(1)試験水準、コンクリートの調合

試験水準、コンクリートの調合を表3に示す。水粉体比{水/(セメント+膨張材)}を55%,45%,35%の3水準とした。また、膨張材の混入量は0kg/m3(無混入)、10kg/m3(標準使用量の0.5倍)、20kg/m3(標準使用量)、30kg/m3(標準使用量の1.5倍)の4水準とし、12(3×4)水準とした。それぞれのフレッシュ性状を表4に示す。

【0030】

[表3]

【0031】

[表4]

【0032】

(2)試験結果及び知見

コンクリート打設(打込み)直後から材齢7日までのそれぞれのモールドのひずみ量の試験結果を図4〜図6に示す。全ての水準で目標値を満足している。なお、グラフ中のプラス側が膨張側である。以上の結果から次の知見を得た。

・全ての水準において、材齢1日までのひずみ量が急激な立ち上がり傾向を示すことから、材齢1日までのひずみ変化の傾向とその後の材齢における経時変化によって概ねの傾向を把握できる。

・各水粉体比とも、膨張材の混入量の増加に伴い、膨張側へのひずみ量は大きくなる。

・各水粉体比とも、膨張材を標準使用量(20kg/m3)を混入した場合、材齢7日に おいて、モールドひずみ量は100〜200μの間に達する。

・水粉体比が35%の場合、硬化時の自己収縮の影響をうけ、モールドひずみ量は他の水 準に比べて小さくなる。

【0033】

[3.JIS規格試験との対比による本試験の妥当性検証]

すでにJIS規格で規定されている既存の試験(JIS A 6202 附属書2(参考)膨張コンクリートの拘束膨張試験 A法)と、上述の試験(以下、本試験と呼ぶ。)の結果とを対比し、本試験の妥当性を検証した。

(1)試験水準、コンクリートの調合

試験水準およびコンクリートの調合を表5に示す。水セメント比は2水準ともほぼ45%程度である。膨張材の混入量を20kg/m3(標準使用量)、25kg/m3(標準使用量の1.25倍)の2水準とした。それぞれのフレッシュ性状を表6に示す。

【0034】

[表5]

【0035】

[表6]

【0036】

(2)試験結果及び知見

JIS規格試験(JIS A 6202 附属書2(参考)膨張コンクリートの拘束膨張試験 A法)による試験結果は、20kg/m3で約200μ、25kg/m3で約280μであり、JIS規格試験によっても2水準ともに目標値を満足していることが確認された。これに対して、本試験による、コンクリート打設直後から材齢7日までの各モールドひずみ量の測定結果を図7に示す。以上の結果から次の知見を得た。

・本試験は、JIS規格試験と同様に膨張材の混入量の違いよる影響を確認できる試験であることが確認された。

・本試験において、膨張材を標準使用量だけ混入した場合、材齢7日でのモールドひずみ量は250μ程度となる。

【0037】

[4.現場への適用例]

本試験(鋼製モールドを用いた膨張コンクリートにおける膨張材混入の有無を確認する試験)を、膨張コンクリートを使用している複数の現場に適用した例を以下に示す。

(1)A現場(鉄筋コンクリート造建物工事の1階スラブコンクリート打設箇所)

コンクリートの調合を表7に示す。また、各水準におけるフレッシュ性状を表8に示す。終結から材齢7日までのそれぞれのひずみ量の測定結果、コンクリート温度および気温を図8に示す。

【0038】

[表7]

【0039】

[表8]

【0040】

(2)B現場(鉄筋コンクリート造建物工事の腰壁コンクリート打設箇所)

コンクリートの調合を表9に示す。また、各水準におけるフレッシュ性状を表10に示す。終結から材齢7日までのそれぞれのひずみ量の測定結果、コンクリート温度および気温を図9に示す。

【0041】

[表9]

【0042】

[表10]

【0043】

(3)C現場(鉄骨鉄筋コンクリート造建物工事のスラブコンクリート打設箇所)

コンクリートの調合を表11に示す。また、各水準におけるフレッシュ性状を表12に示す。終結から材齢7日までのそれぞれのひずみ量の測定結果、コンクリート温度および気温を図10に示す。

【0044】

[表11]

【0045】

[表12]

【0046】

なお、C現場では、異なるメーカーの膨張材を使用した。A現場、B現場で使用した膨張材とC現場で使用した膨張材の膨張率は、メーカー提供データから同程度であることが確認されている。

【0047】

[現場に適用した判定結果]

本試験を適用するにあたり、コンクリート打設時と養生時の気温の影響を考慮する必要性もあるが、対象現場のすべての水準において、ひずみ量はコンクリート打ち込み直後から材齢1日までに急激な立ち上がりを示し、その後の材齢において、ひずみ量は100μ〜300μの間の所定値まで漸増し、ほぼ一定値に達した。これにより、本試験を用いた結果、これらの現場で使用されたコンクリートは、膨張材が適量混入された適切な膨張コンクリートであることが確認された。

【0048】

[5.収縮低減剤を用いた場合の検証試験]

以上では、ひび割れ抑制コンクリートの添加材として膨張材を用いた検証試験、現場に適用した際の効果確認について説明した。ところで、ひび割れ抑制のための添加剤の使用の有無については、収縮低減剤でも同様の試験により、その混入の有無が確認できると認められる。その検証として、以下のように、無添加のコンクリート(標準)、膨張材標準使用量(20kg/m3)(水準2)、収縮低減剤標準使用量(6kg/m3)(水準3)について、以下の試験を行った。これにより、収縮低減剤についても、鋼製モールドを用いて作製した試験体における挙動を把握することとした。

(1)使用材料、計測方向

型枠には上述の使い捨て鋼製モールドを使用し、この鋼製モールドの円周方向にひずみゲージを貼付し、型枠10内に各水準のコンクリートが打設された直後から所定材齢(7日)までの間の型枠のひずみ量の変化を連続的に測定した(図1(a)参照)。

(2)試験水準、コンクリートの調合

試験水準、コンクリートの調合を表13に示す。同表に示したように、水粉体比{水/(セメント+膨張材、収縮低減剤)}を43%とし、無添加(標準)、膨張材20kg/m3(標準使用量)、収縮低減剤6kg/m3(標準使用量)の3水準とした。

【0049】

[表13]

【0050】

(2)試験結果及び知見

コンクリート打設(打込み)直後から材齢7日までのそれぞれのモールドのひずみ量の試験結果を図11,図12に示す。図12は各水準の試験体平均値であり、その水準での傾向を示している。水準1,2のひずみ量の変化は、図4,5での無添加(標準に相当),膨張材標準使用量(20kg/m3)と同等であり、各調合での目標値を満たした値を示している。その中で水準3に示した収縮低減剤を添加した場合の傾向は、水準1,2と明らかに異なる変化傾向を示していることが読み取れる。なお、グラフ中のプラス側が膨張側である。以上の結果から次の知見を得た。

・各水準(無添加(標準)、膨張材添加、収縮低減剤添加)の区別は、材齢1日で概ね把握することができる。

・収縮低減剤混入の有無は、無添加(標準)試験体の経時推移に対して所定のひずみ量だけ膨張側にシフトした値で同様の推移を示すことを確認することで把握できる。図11,図12に示したように、ひずみ量は、コンクリート打設直後から材齢2日まで正値を示し、その後の材齢で負値を示す経時変化を示すことが認められた。この点をもって、収縮低減剤が混入されていると判定することができる。なお、この間、ひずみ量は漸増して膨張傾向を示すが、収縮低減剤の使用量によってはプラスひずみ(膨張状態側)となる場合、あるいはマイナスひずみ量(収縮状態)のまま、その傾向が推移する場合もある。いずれの場合にも、その後の材齢での経時変化は、ゼロ値に近い負値を示すことが複数の試験体により確認された。よって、この経時変化の傾向を把握することで収縮低減剤混入の有無を判断することが好ましい。

・定量的な傾向の知見として、収縮低減剤を標準使用量(6kg/m3)を混入した場合、材齢1〜2日において、急激なひずみ変化は見られず、そのときのひずみ量は材齢4〜7日で0〜−20μを漸変することが確認された。

【0051】

なお、本発明は上述した実施例に限定されるものではなく、各請求項に示した範囲内での種々の変更が可能である。すなわち、請求項に示した範囲内で適宜変更した技術的手段を組み合わせて得られる実施形態も、本発明の技術的範囲に含まれる。

【符号の説明】

【0052】

10 型枠(モールド)

11,12,16 ひずみゲージ

13 リード線

14 測定装置

【技術分野】

【0001】

本発明はひび割れ抑制コンクリートの品質管理試験方法に係り、コンクリート打設現場に搬入されたコンクリートに対する、収縮ひび割れ発生抑制のために添加される、膨張材混入の有無、おおむねの混入量の推定及び収縮低減剤混入の有無の判断を容易に行うことができるひび割れ抑制コンクリートの品質管理試験方法に関する。

【背景技術】

【0002】

2009年にJASS5規定が改定された。そのうち、コンクリートの品質管理における乾燥収縮率の規定に関しては、施工者は工事開始前に試し練りを行って乾燥収縮率を求め、それが特記された乾燥収縮率あるいは規定値以下になることを確認しなければならない等の要件が規定された。このような規定を受けて、コンクリートの収縮低減効果が期待される添加材(剤)として膨張材、収縮低減剤を混入して収縮ひび割れ(以下、本明細書では、収縮ひび割れを、単にひび割れと呼ぶ。)発生を制御したコンクリートが今後ますます増加すると考えられている。

【0003】

たとえば、収縮ひび割れ抑制のために膨張材を混入したコンクリート(以下、膨張コンクリートと呼ぶ。)の強度試験等については、セメント種類に応じて考案された品質管理方法等が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−177808号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1における品質管理の目的はコンクリートの強度管理であり、コンクリート打設現場に入荷したレディミクストコンクリートへの膨張材の混入の有無や膨張材の使用量の検証を迅速に行って品質管理できる試験方法は開発されていない。

【0006】

これは、コンクリート用膨張材の混入量や成分、そして膨張量の測定手法に起因している。すなわち、膨張コンクリートにおける膨張材の混入量は、コンクリートの体積中1%にも満たない極めて少量であるため、レディミクストコンクリートの外観性状から判断することは不可能であり、さらに膨張材成分はセメント同様にカルシウムであるため、成分分析上も混入の有無の判断が難しい。加えて、分析測定は専用機器を必要とするなど専門性が高く、各現場での適用は困難であった。

【0007】

また、収縮低減剤は、一般に非イオン系界面活性剤を主成分とするため、添加されたことを確認するためには、コンクリートの定性分析等を行う必要がある。そのため、各現場で収縮低減剤の有無を簡易的に確認することは困難であった。そこで、本発明の目的は上述した従来の技術が有する問題点を解消し、コンクリート施工現場等において、簡易な試験方法により、試験対象であるコンクリートへの膨張材、収縮低減剤の混入の有無の確認と、膨張材の混入量の概略の推定を行えるようにしたひび割れ抑制コンクリートの品質管理試験方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は薄肉円柱型枠の外側面のひずみ量を、コンクリート打設直後から所定材齢まで測定し、その間のひずみ量の経時変化から、収縮ひび割れ抑制の添加材または添加剤が適正に混入されたコンクリートであるかの判定を行うことを特徴とする。

【0009】

前記ひずみ量が、コンクリート打設直後から材齢1日までに急激な立ち上がりを示し、その後の材齢で所定値まで漸増あるいはほぼ一定となることで、膨張材が混入されていると判定することができる。

【0010】

前記ひずみ量が、材齢2日までに100〜300μとなった場合に、膨張材が標準使用量混入されたと判定することができる。

【0011】

前記ひずみ量が、コンクリート打設直後から材齢2日まで正値を示し、その後の材齢で漸減してゼロ値に近い負値を示すことで、収縮低減剤が混入されていると判定することができる。

【0012】

前記ひずみ量が、コンクリート打設直後から材齢7日まで漸変し、材齢4〜7日で0〜−20μとなった場合に、収縮低減剤が混入されたと判定することができる。

【0013】

前記薄肉円柱型枠に、コンクリート強度試験の円柱試験体用使い捨て型枠を使用することが好ましい。

【0014】

前記薄肉円柱型枠に、薄鋼板製モールドを使用することが好ましい。

【0015】

前記ひずみ量は、前記使い捨て型枠の高さ方向の中央位置に貼付されたひずみゲージにより、円周方向ひずみまたは軸線方向ひずみを測定することで得られ、そのひずみ量をもとに上述の判断を行うことができる。

【発明の効果】

【0016】

以上に述べたように、膨張材や収縮低減剤を混入したコンクリートの品質管理を行う際に、現場にて簡易に膨張材、収縮低減剤の混入の有無を判定することができ、また、所定の調合範囲では、膨張材を標準使用量混入した場合の初期の膨張量をおおむね把握することができるという効果を奏する。

【図面の簡単な説明】

【0017】

【図1】薄肉円柱型枠の外観形状と、ひずみゲージの貼付位置を示した説明図。

【図2】鋼製モールドを使用した場合のモールドひずみ量と材齢との関係グラフ。

【図3】樹脂製モールドを使用した場合のモールドひずみ量と材齢との関係グラフ。

【図4】膨張材の各混入量におけるモールドひずみ量と材齢との関係グラフ。(水セメント比=55%)

【図5】膨張材の各混入量におけるモールドひずみ量と材齢との関係グラフ。(水セメント比=45%)

【図6】膨張材の各混入量におけるモールドひずみ量と材齢との関係グラフ。(水セメント比=35%)

【図7】JIS規格試験との対比試験におけるモールドひずみ量と材齢との関係グラフ。(膨張材量20,25kg/m3)

【図8】本発明をA現場に適用した各水準におけるモールドひずみ量と材齢との関係グラフ。

【図9】本発明をB現場に適用した各水準におけるモールドひずみ量と材齢との関係グラフ。

【図10】本発明をC現場に適用した各水準におけるモールドひずみ量と材齢との関係グラフ。

【図11】膨張材、収縮低減剤を混入した場合の水準ごとのモールドひずみ量と材齢との関係グラフ(各試験体データ)。

【図12】膨張材、収縮低減剤を混入した場合の水準ごとのモールドひずみ量と材齢との関係グラフ(試験体平均値)。

【発明を実施するための形態】

【0018】

以下、本発明のひび割れ抑制コンクリートの品質管理試験方法の実施するための形態として、以下の実施例について添付図面を参照して説明する。

【実施例】

【0019】

本発明の技術的特徴は、円柱試験体によるコンクリートの強度試験用に利用される各種材料からなる薄肉円柱型枠の外側面に生じるひずみ量を、コンクリート打設直後から材齢7日程度まで測定し、その経時的な変化の傾向から、膨張材、収縮低減剤の混入の有無および混入量をおおよそ推定する点にある。本発明の品質管理試験を適用することにより、膨張材、収縮低減剤を混入したひび割れ抑制コンクリートの品質管理を、建設現場等において簡便に行うことができる。

【0020】

本発明において、発明の所定の効果を奏するためには、上述した円柱型枠の表面においてひずみ量を的確に測定できることが前提となっている。そのために、コンクリート強度試験の円柱試験体用の型枠として用いられている薄肉円柱型枠を用いることとした。既存の薄肉円柱型枠は、使用材料(鋼板、合成樹脂、耐水加工紙)の強度等に応じて、その板厚が適正に設定されている。たとえば既存の薄肉円柱型枠に用いられている材料として、鋼板では0.3mm程度、合成樹脂、紙製材料では1.5〜2.5mm程度である。本発明では、型枠がコンクリート試験体作製時に所定の試験体寸法を保持する強度を有するとともに、コンクリートの硬化過程において変化する型枠表面のひずみ量を精度良く測定できるように材料の板厚を設定すればよく、各種の材料において、概ねt/r<=0.1(t:板厚,r:試験体半径(型枠の内寸半径))であればよい。なお、本実施例では、試験用の円柱型枠として、1回の試験体作製のみに利用されコンクリート試験体が脱型された後に廃棄される薄肉円柱型枠(以下、使い捨て型枠と呼ぶ。)を利用しているが、繰り返し使用可能な薄肉円柱型枠においても、本発明による品質管理試験を行うことができることはいうまでもない。

【0021】

以下、検証した試験例(実施例)として、使用する薄肉円柱型枠としての各使い捨て型枠の種別による実施例、膨張材の混入量と円周方向ひずみ量との関係を求める試験、およびJIS規格に基づく試験との対比試験の結果について説明する。

【0022】

[1.使い捨て型枠種別および型枠のひずみ測定方向の有効性についての検証]

以下、種別の異なる使い捨て型枠による2実施例について、それぞれの材質特性と、ひずみ測定方向の違いによる精度の検証結果について、図、表を参照して説明する。

(実施例1:薄鋼板製型枠−ひずみゲージ貼付方向=円周方向、軸線方向)

(実施例2:合成樹脂製型枠−ひずみゲージ貼付方向=円周方向、軸線方向、底面)

【0023】

(実施例1:薄鋼板製型枠−ひずみゲージ貼付方=円周方向、軸線方向)

(1)使用材料、計測方向

本実施例で使用した薄鋼板製型枠10(以下、鋼製モールドと記す。)は図1(a)に例示した、すずメッキ薄鋼板を加工した、円筒形試験体用型枠として用いられる既製品(商品名:軽量モールドSUMMIT)で、円筒形側面は鋼板1枚、底版は平滑性を確保するために2重構造となっている。本実施例では、φ100×高さ200mm試験体用の鋼製モールドを使用した。また、この鋼製モールド10の変形(ひずみ)を計測するために、図1(a)、(b)にそれぞれ示した計測位置および方向(以下、(a)の方向を円周方向、(b)の方向を軸線方向と呼ぶ。)にひずみゲージ11,12を貼付し、各ひずみゲージ11,12からリード線13(図の簡単化のため、1本の線図で表示している)を測定装置14まで延長し測定装置14により、型枠10内に各水準のコンクリートCが打設された直後から所定材齢までの間の型枠10のひずみ変化(円周方向、軸線方向)を連続的に測定し、コンクリートの膨張性状の把握を行うこととした。

(2)コンクリート調合、フレッシュ性状

ひび割れ抑制コンクリートのうち、膨張材を混入したコンクリート(以下、単に膨張コンクリートと記す。)の調合を例に試験を行う。そのフレッシュ性状は、表1および表2に示す通りで、膨張材の混入量は標準使用量(20kg/m3)に設定した。

【0024】

[表1]

【0025】

[表2]

【0026】

(3)測定結果および知見

鋼製モールドにコンクリート(膨張材あり、なし)を打設した直後から材齢7日までのそれぞれの測定方向(円周方向、軸線方向)でのひずみ量の計測結果を図2(a)〜(d)に示す。なお、グラフ中のひずみ量の+側が膨張側である。以上の結果から次の知見が得られた。

・膨張材を利用した場合には膨張側へ、利用していない場合には収縮側のひずみが確認できることから、膨張材の混入有無を明確に判断することができる。

・水準間での差が小さく、精度がよい。

・円周方向と軸線方向とを比較した場合、円周方向の方がひずみ量が大きい。

【0027】

(実施例2:合成樹脂製型枠−ひずみゲージ貼付方向=円周方向、軸線方向、底面)

(1)使用材料、計測方向

本実施例で使用した合成樹脂製型枠(以下、樹脂製モールドと記す。)は、円筒形状に成形された樹脂成形品で、円筒形試験体用の円柱型枠として用いられる既製品(商品名:プラモールド(φ100×200mm):(株)フローリック製)で、型枠底面には図1(c)に示したように、フランジ10aが形成され、このフランジ10aに底面鋼板15が固定されている。これにより、試験体端面の平滑性が確保されている。モールド寸法は実施例1と同一である。また、この樹脂製モールドにおいても、変形(ひずみ)を計測するために、図1(a)、(b)にそれぞれ示したように、円周方向、軸線方向にひずみゲージ11,12を貼付し、各ひずみゲージ11,12からリード線13を測定装置14まで延長し、測定装置14により、型枠10内に各水準のコンクリートCが打設された直後から所定材齢までの間の型枠のひずみ変化を連続的に測定し、コンクリートの膨張性状の把握を行うこととした。さらに、実施例2では、底面鋼板15にもひずみゲージ16を貼り付け、底面での膨張性状を把握した(図1(c))。

(2)コンクリート調合、フレッシュ性状

使用した膨張材混入コンクリート(以下、単に膨張コンクリートと記す。)の調合およびフレッシュ性状は、表1および表2と同一で、膨張材の混入量は標準使用量(20kg/m3)に設定した。

(3)測定結果および知見

樹脂モールドにコンクリート(膨張材あり、なし)を打設した直後から材齢7日までのそれぞれの測定方向(円周方向、軸線方向、底面)でのひずみ量の計測結果を図3(a)〜(f)に示す。なお、図2各図と同じく、グラフ中のひずみ量の+側が膨張側である。以上の結果から次の知見が得られた。

・膨張材を利用した場合に、膨張側において鋼製モールドより大きなひずみ量を確認できるため、膨張材の混入有無が容易である。

・水準間で若干のバラツキがあり、所定材齢経過後の変動が大きい水準がある。

・膨張材を混入していない場合、初期に収縮側のピークが現れる。

・顕著ではないが、底面鋼板のひずみ量によっても膨張材を混入の有無を確認できる。

【0028】

[検証試験で使用する型枠について]

以上の点から、樹脂製モールドは、若材齢での適用が見込まれることが確認できたが、以下の検証試験では材齢7日程度までの試験を行うため、鋼製モールド用いて膨張材の混入有無の判定、混入量の推定を行うこととする。また、ひずみゲージの貼り付け方向は円周方向とする。上述の事前試験から明らかなように、樹脂製モールド、鋼製モールドは、適用材齢を適正に選択すれば、いずれを採用することも可能である。

【0029】

[2.膨張材の混入量とモールドひずみ量との関係]

コンクリートの水セメント比および膨張材の混入量を水準として検討を進め、膨張材の混入量とモールドのひずみ量の関係を明らかにし、膨張コンクリートの定性的な膨張性状を把握する。

(1)試験水準、コンクリートの調合

試験水準、コンクリートの調合を表3に示す。水粉体比{水/(セメント+膨張材)}を55%,45%,35%の3水準とした。また、膨張材の混入量は0kg/m3(無混入)、10kg/m3(標準使用量の0.5倍)、20kg/m3(標準使用量)、30kg/m3(標準使用量の1.5倍)の4水準とし、12(3×4)水準とした。それぞれのフレッシュ性状を表4に示す。

【0030】

[表3]

【0031】

[表4]

【0032】

(2)試験結果及び知見

コンクリート打設(打込み)直後から材齢7日までのそれぞれのモールドのひずみ量の試験結果を図4〜図6に示す。全ての水準で目標値を満足している。なお、グラフ中のプラス側が膨張側である。以上の結果から次の知見を得た。

・全ての水準において、材齢1日までのひずみ量が急激な立ち上がり傾向を示すことから、材齢1日までのひずみ変化の傾向とその後の材齢における経時変化によって概ねの傾向を把握できる。

・各水粉体比とも、膨張材の混入量の増加に伴い、膨張側へのひずみ量は大きくなる。

・各水粉体比とも、膨張材を標準使用量(20kg/m3)を混入した場合、材齢7日に おいて、モールドひずみ量は100〜200μの間に達する。

・水粉体比が35%の場合、硬化時の自己収縮の影響をうけ、モールドひずみ量は他の水 準に比べて小さくなる。

【0033】

[3.JIS規格試験との対比による本試験の妥当性検証]

すでにJIS規格で規定されている既存の試験(JIS A 6202 附属書2(参考)膨張コンクリートの拘束膨張試験 A法)と、上述の試験(以下、本試験と呼ぶ。)の結果とを対比し、本試験の妥当性を検証した。

(1)試験水準、コンクリートの調合

試験水準およびコンクリートの調合を表5に示す。水セメント比は2水準ともほぼ45%程度である。膨張材の混入量を20kg/m3(標準使用量)、25kg/m3(標準使用量の1.25倍)の2水準とした。それぞれのフレッシュ性状を表6に示す。

【0034】

[表5]

【0035】

[表6]

【0036】

(2)試験結果及び知見

JIS規格試験(JIS A 6202 附属書2(参考)膨張コンクリートの拘束膨張試験 A法)による試験結果は、20kg/m3で約200μ、25kg/m3で約280μであり、JIS規格試験によっても2水準ともに目標値を満足していることが確認された。これに対して、本試験による、コンクリート打設直後から材齢7日までの各モールドひずみ量の測定結果を図7に示す。以上の結果から次の知見を得た。

・本試験は、JIS規格試験と同様に膨張材の混入量の違いよる影響を確認できる試験であることが確認された。

・本試験において、膨張材を標準使用量だけ混入した場合、材齢7日でのモールドひずみ量は250μ程度となる。

【0037】

[4.現場への適用例]

本試験(鋼製モールドを用いた膨張コンクリートにおける膨張材混入の有無を確認する試験)を、膨張コンクリートを使用している複数の現場に適用した例を以下に示す。

(1)A現場(鉄筋コンクリート造建物工事の1階スラブコンクリート打設箇所)

コンクリートの調合を表7に示す。また、各水準におけるフレッシュ性状を表8に示す。終結から材齢7日までのそれぞれのひずみ量の測定結果、コンクリート温度および気温を図8に示す。

【0038】

[表7]

【0039】

[表8]

【0040】

(2)B現場(鉄筋コンクリート造建物工事の腰壁コンクリート打設箇所)

コンクリートの調合を表9に示す。また、各水準におけるフレッシュ性状を表10に示す。終結から材齢7日までのそれぞれのひずみ量の測定結果、コンクリート温度および気温を図9に示す。

【0041】

[表9]

【0042】

[表10]

【0043】

(3)C現場(鉄骨鉄筋コンクリート造建物工事のスラブコンクリート打設箇所)

コンクリートの調合を表11に示す。また、各水準におけるフレッシュ性状を表12に示す。終結から材齢7日までのそれぞれのひずみ量の測定結果、コンクリート温度および気温を図10に示す。

【0044】

[表11]

【0045】

[表12]

【0046】

なお、C現場では、異なるメーカーの膨張材を使用した。A現場、B現場で使用した膨張材とC現場で使用した膨張材の膨張率は、メーカー提供データから同程度であることが確認されている。

【0047】

[現場に適用した判定結果]

本試験を適用するにあたり、コンクリート打設時と養生時の気温の影響を考慮する必要性もあるが、対象現場のすべての水準において、ひずみ量はコンクリート打ち込み直後から材齢1日までに急激な立ち上がりを示し、その後の材齢において、ひずみ量は100μ〜300μの間の所定値まで漸増し、ほぼ一定値に達した。これにより、本試験を用いた結果、これらの現場で使用されたコンクリートは、膨張材が適量混入された適切な膨張コンクリートであることが確認された。

【0048】

[5.収縮低減剤を用いた場合の検証試験]

以上では、ひび割れ抑制コンクリートの添加材として膨張材を用いた検証試験、現場に適用した際の効果確認について説明した。ところで、ひび割れ抑制のための添加剤の使用の有無については、収縮低減剤でも同様の試験により、その混入の有無が確認できると認められる。その検証として、以下のように、無添加のコンクリート(標準)、膨張材標準使用量(20kg/m3)(水準2)、収縮低減剤標準使用量(6kg/m3)(水準3)について、以下の試験を行った。これにより、収縮低減剤についても、鋼製モールドを用いて作製した試験体における挙動を把握することとした。

(1)使用材料、計測方向

型枠には上述の使い捨て鋼製モールドを使用し、この鋼製モールドの円周方向にひずみゲージを貼付し、型枠10内に各水準のコンクリートが打設された直後から所定材齢(7日)までの間の型枠のひずみ量の変化を連続的に測定した(図1(a)参照)。

(2)試験水準、コンクリートの調合

試験水準、コンクリートの調合を表13に示す。同表に示したように、水粉体比{水/(セメント+膨張材、収縮低減剤)}を43%とし、無添加(標準)、膨張材20kg/m3(標準使用量)、収縮低減剤6kg/m3(標準使用量)の3水準とした。

【0049】

[表13]

【0050】

(2)試験結果及び知見

コンクリート打設(打込み)直後から材齢7日までのそれぞれのモールドのひずみ量の試験結果を図11,図12に示す。図12は各水準の試験体平均値であり、その水準での傾向を示している。水準1,2のひずみ量の変化は、図4,5での無添加(標準に相当),膨張材標準使用量(20kg/m3)と同等であり、各調合での目標値を満たした値を示している。その中で水準3に示した収縮低減剤を添加した場合の傾向は、水準1,2と明らかに異なる変化傾向を示していることが読み取れる。なお、グラフ中のプラス側が膨張側である。以上の結果から次の知見を得た。

・各水準(無添加(標準)、膨張材添加、収縮低減剤添加)の区別は、材齢1日で概ね把握することができる。

・収縮低減剤混入の有無は、無添加(標準)試験体の経時推移に対して所定のひずみ量だけ膨張側にシフトした値で同様の推移を示すことを確認することで把握できる。図11,図12に示したように、ひずみ量は、コンクリート打設直後から材齢2日まで正値を示し、その後の材齢で負値を示す経時変化を示すことが認められた。この点をもって、収縮低減剤が混入されていると判定することができる。なお、この間、ひずみ量は漸増して膨張傾向を示すが、収縮低減剤の使用量によってはプラスひずみ(膨張状態側)となる場合、あるいはマイナスひずみ量(収縮状態)のまま、その傾向が推移する場合もある。いずれの場合にも、その後の材齢での経時変化は、ゼロ値に近い負値を示すことが複数の試験体により確認された。よって、この経時変化の傾向を把握することで収縮低減剤混入の有無を判断することが好ましい。

・定量的な傾向の知見として、収縮低減剤を標準使用量(6kg/m3)を混入した場合、材齢1〜2日において、急激なひずみ変化は見られず、そのときのひずみ量は材齢4〜7日で0〜−20μを漸変することが確認された。

【0051】

なお、本発明は上述した実施例に限定されるものではなく、各請求項に示した範囲内での種々の変更が可能である。すなわち、請求項に示した範囲内で適宜変更した技術的手段を組み合わせて得られる実施形態も、本発明の技術的範囲に含まれる。

【符号の説明】

【0052】

10 型枠(モールド)

11,12,16 ひずみゲージ

13 リード線

14 測定装置

【特許請求の範囲】

【請求項1】

薄肉円柱型枠の外側面のひずみ量を、コンクリート打設直後から所定材齢まで測定し、その間のひずみ量の経時変化から、収縮ひび割れ抑制の添加材または添加剤が適正に混入されたコンクリートであるかの判定を行うことを特徴とするひび割れ抑制コンクリートの品質管理試験方法。

【請求項2】

前記ひずみ量が、コンクリート打設直後から材齢1日までに急激な立ち上がりを示し、その後の材齢で所定値まで漸増あるいはほぼ一定となることで、膨張材が混入されていると判定することを特徴とする請求項1に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項3】

前記ひずみ量が、材齢2日までに100〜300μとなった場合に、膨張材が標準使用量混入されたとすることを特徴とする請求項1または請求項2に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項4】

前記ひずみ量が、コンクリート打設直後から材齢2日まで正値を示し、その後の材齢で漸減してゼロ値に近い負値を示すことで、収縮低減剤が混入されていると判定することを特徴とする請求項1に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項5】

前記ひずみ量が、コンクリート打設直後から材齢7日まで漸変し、材齢4〜7日で0〜−20μとなった場合に、収縮低減剤が混入されたとすることを特徴とする請求項1または請求項4に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項6】

前記薄肉円柱型枠に、コンクリート強度試験の円柱試験体用使い捨て型枠を使用したことを特徴とする請求項1乃至請求項5のいずれか1項に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項7】

前記薄肉円柱型枠に、薄鋼板製モールドを使用したことを特徴とする請求項1乃至請求項6のいずれか1項に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項8】

前記ひずみ量は、前記使い捨て型枠の高さ方向の中央位置に貼付されたひずみゲージにより、円周方向ひずみまたは軸線方向ひずみを測定することを特徴とする請求項1乃至請求項7のいずれか1項に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項1】

薄肉円柱型枠の外側面のひずみ量を、コンクリート打設直後から所定材齢まで測定し、その間のひずみ量の経時変化から、収縮ひび割れ抑制の添加材または添加剤が適正に混入されたコンクリートであるかの判定を行うことを特徴とするひび割れ抑制コンクリートの品質管理試験方法。

【請求項2】

前記ひずみ量が、コンクリート打設直後から材齢1日までに急激な立ち上がりを示し、その後の材齢で所定値まで漸増あるいはほぼ一定となることで、膨張材が混入されていると判定することを特徴とする請求項1に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項3】

前記ひずみ量が、材齢2日までに100〜300μとなった場合に、膨張材が標準使用量混入されたとすることを特徴とする請求項1または請求項2に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項4】

前記ひずみ量が、コンクリート打設直後から材齢2日まで正値を示し、その後の材齢で漸減してゼロ値に近い負値を示すことで、収縮低減剤が混入されていると判定することを特徴とする請求項1に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項5】

前記ひずみ量が、コンクリート打設直後から材齢7日まで漸変し、材齢4〜7日で0〜−20μとなった場合に、収縮低減剤が混入されたとすることを特徴とする請求項1または請求項4に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項6】

前記薄肉円柱型枠に、コンクリート強度試験の円柱試験体用使い捨て型枠を使用したことを特徴とする請求項1乃至請求項5のいずれか1項に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項7】

前記薄肉円柱型枠に、薄鋼板製モールドを使用したことを特徴とする請求項1乃至請求項6のいずれか1項に記載のひび割れ抑制コンクリートの品質管理試験方法。

【請求項8】

前記ひずみ量は、前記使い捨て型枠の高さ方向の中央位置に貼付されたひずみゲージにより、円周方向ひずみまたは軸線方向ひずみを測定することを特徴とする請求項1乃至請求項7のいずれか1項に記載のひび割れ抑制コンクリートの品質管理試験方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−169894(P2011−169894A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2011−11421(P2011−11421)

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

[ Back to top ]