ひび割れ検知センサ

【課題】構造物にひび割れが発生した場合に、そのひび割れの発生を、光ファイバを使用した簡易な構成でより確実に確認することができるひび割れ検知センサを提供する。

【解決手段】可視光が導入される光ファイバ2であり、その全長内の一部の区間部分2axが、検知対象部Wに発生するひび割れに応じて破断するように検知対象部Wに固定される光ファイバ2と、区間部分2axを被覆するように光ファイバ2に装着されており、区間部分2axが破断した状態で光ファイバ2に可視光を導入した時に区間部分2axの破断箇所から漏出する可視光を透過させつつ散乱させる可視光散乱機能と区間部分2axの防水を司る防水機能とを有する被覆部材3とを備える。

【解決手段】可視光が導入される光ファイバ2であり、その全長内の一部の区間部分2axが、検知対象部Wに発生するひび割れに応じて破断するように検知対象部Wに固定される光ファイバ2と、区間部分2axを被覆するように光ファイバ2に装着されており、区間部分2axが破断した状態で光ファイバ2に可視光を導入した時に区間部分2axの破断箇所から漏出する可視光を透過させつつ散乱させる可視光散乱機能と区間部分2axの防水を司る防水機能とを有する被覆部材3とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造物等の検知対象部に生じるひび割れを検知するためのセンサに関する。

【背景技術】

【0002】

構造物の保守管理を行なうためには、構造物のひび割れの発生の有無などの点検を適宜行なう必要がある。

【0003】

この点検方法としては、作業者による構造物の外観の目視点検が一般的である。しかるに、このような目視点検では、微細なひび割れ(例えばひび割れ幅0.05mm以下のひび割れ)を発見することは困難であり、該ひび割れの発生が見落とされてしまう場合も多々ある。

【0004】

また、レーザー光線やハイビジョンカメラ等による画像計測を実施し、計測した画像を解析することで、構造物のひび割れの発生の有無等の点検を行なう場合もある。しかるに、この場合には、高価な計測機器等が必要となると共に、該計測機器の取り扱いや画像の解析等に専門性の高い知識が要求されることから、点検作業に要する経費が高コストなものとなり易い。

【0005】

一方、例えば特許文献1に見られるように、光ファイバを利用して構成されたセンサを用いて、構造物に生じるひずみを検知する技術も本願出願人により提案されている。この技術で使用されるセンサは、可視光が導入される光ファイバと、この光ファイバの一部を被覆するように該光ファイバに外挿された剛性を有する管とを備え、該管の外周面が検知対象部に固設される。この場合、該管は、その内周面が光ファイバの外周面に接着されると共に、該管の周壁部の一部を切り欠いて形成された開口部を有する。そして、該開口部は、検知対象部に生じるひずみに応じて発生する応力が集中し、該ひずみが所定値を超えた場合に、該開口部箇所で光ファイバが破断するように形成されている。

【0006】

かかるセンサを使用した場合、構造物の検知対象部のひび割れが生じた場合に、光ファイバが破断させるようにすることができる。そして、光ファイバがこのように破断した場合には、光ファイバの一端部から導入される可視光が、その破断箇所から漏出することとなるので、その可視光を視認することで、構造物のひび割れの発生を検知できることとなる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4366403号

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に見られるセンサは、構造物のひび割れの発生の有無の点検作業を、高額な機器を必要とせずに手軽に行なうことができるものの、該センサに備える光ファイバのうち、前記管に形成された開口部の周辺の部分は、該管により覆われているため、光ファイバの破断によって漏出する可視光は、管の開口部という局所的な部分を介して外部に放出されることとなる。このため、点検作業時に、該開口部の付近を視認する場合の視線方向によっては、漏出する可視光を視認し難いものとなる場合もある。

【0009】

また、管の開口部を、精度よく適切な形状及び寸法に形成しておく必要があることから、センサの製造コストや品質管理のコストを低減し、あるいは、量産性を高めることが困難となりやすい。

【0010】

また、センサは、ひび割れが生じ易いと予測される箇所に設置されることとなるが、該センサの管の開口部の直下の箇所から多少離れた箇所でひび割れが発生した場合でも、該開口部の箇所で光ファイバが破断することとなる。このため、特に微小なひび割れの発生箇所を特定し難い場合がある。

【0011】

かかる背景に鑑み、本発明は、構造物にひび割れが発生した場合に、そのひび割れの発生を、光ファイバを使用した簡易な構成でより確実に確認することができるひび割れ検知センサを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明のひび割れ検知センサは、かかる目的を達成するために、可視光が端部から導入される光ファイバであり、その全長内の一部の区間部分が、検知対象部に発生するひび割れに応じて破断するように該検知対象部に固定される光ファイバと、前記区間部分を被覆するように前記光ファイバに装着されており、該区間部分が破断した状態で前記光ファイバに可視光を導入した時に該区間部分の破断箇所から漏出する可視光を透過させつつ散乱させる可視光散乱機能と該区間部分の防水を司る防水機能とを有する被覆部材とを備えることを特徴とする。

【0013】

かかる本発明によれば、前記検知対象部に固定される前記光ファイバの区間部分は前記被覆部材により被覆されている。この場合、該被覆部材は、防水機能を有するので、光ファイバの前記区間部分を固定する検知対象部が浸水するような場合でも、該光ファイバが凍結等により損傷を受けたり、該光ファイバの伝送特性が損なわれるのを防止することができる。すなわち、該区間部分における検知対象部のひび割れに伴う該区間部分の破断が生じていない状態では、該光ファイバの区間部分は、正常に可視光を伝送し得る状態に保たれる。

【0014】

そして、該区間部分における検知対象部のひび割れが発生した場合には、該区間部分の破断が発生する。この状態で、該光ファイバに可視光を導入した場合には、該可視光が、該区間部分の破断箇所から漏出する。

【0015】

このとき、該区間部分を被覆する前記被覆部材は、防水機能だけでなく、可視光散乱機能をも有するので、該区間部分の破断箇所から漏出した光の一部は、該被覆部材を透過しつつ散乱し、該被覆部材の外部に放出される。このため、前記検知対象部を観測する時に視線方向によらずに、前記区間部分における可視光の漏出を視認することができる。

【0016】

従って、本発明によれば、光ファイバと、その区間部分を被覆する被覆部材とを主要構成とする簡易な構成で、ひび割れの発生を確実に確認することができることとなる。

【0017】

かかる本発明においては、例えば前記被覆部材の材質を適切に選定することで、該被覆部材に防水機能と可視光散乱機能とを持たせることが可能であるが、前記被覆部材の表面を、該被覆部材から放射される前記可視光の散乱を促進する形状に形成するようにしてもよい。

【0018】

このようにすることにより、前記光ファイバの区間部分の破断箇所から漏出して、前記被覆部材を透過する可視光の散乱をより効果的に実現することとができる。ひいては、その漏出した可視光の視認性をより高めることができ、ひび割れの発生をより確実に確認することができる。

【0019】

なお、前記被覆部材から放射される前記可視光の散乱を促進する形状としては、例えば、該被覆部材の表面に凹凸を形成してなる形状や、該被覆部材の表面を凸面状に形成してなる形状が挙げられる。

【0020】

また、本発明のひび割れ検知センサは、前記区間部分を表面に接着してなる板状のベース部材をさらに備え、該区間部分が、前記検知対象部との間に該ベース部材を介在させて、該ベース部材を介して該検知対象部に固定されるようにしてもよい。

【0021】

これによれば、前記光ファイバの区間部分は、板状の前記ベース部材を介して前記検知対象部に固定されることとなるので、該区間部分を検知対象部に固定する作業を行ない易くなる。

【0022】

このようにベース部材を備えるひび割れ検知センサでは、前記可視光として赤色や緑色等の単色光を使用する場合には、前記ベース部材は、前記可視光と同色で、且つ、該可視光よりも低輝度の色が付されていることが好ましい。

【0023】

これによれば、光ファイバの区間部分の破断時に、その破断箇所から漏出する可視光が、その周辺の色(ベース部材の色)に対して輝度の高い部分として強調的に視認されることとなる。このため、その漏出した可視光の視認性をより高めることができ、ひび割れの発生をより確実に確認することができる。

【0024】

また、以上説明した本発明のひび割れ検知センサでは、前記被覆部材の外周に前記被覆部材よりも高剛性のフレームを、着脱自在に嵌合するようにしてもよい。

【0025】

これによれば、前記被覆部材の外周に前記枠体が嵌合されていることで、ひび割れ検知センサの運搬時等の取り扱いが容易になる。

【図面の簡単な説明】

【0026】

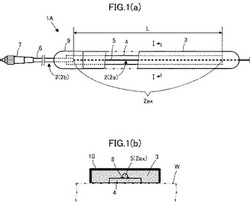

【図1】図1(a)は本発明の第1実施形態におけるひび割れ検知センサの平面図、図1(b)は図1(a)のI−I線断面図。

【図2】本発明の第2実施形態におけるひび割れ検知センサの平面図。

【図3】図3(a),(b)はそれぞれひび割れ検知センサの被覆部材の形状の実施形態の例を示す横断面図。

【図4】図4(a)〜(d)はそれぞれひび割れ検知センサの他の実施形態の例を示す平面図。

【図5】ひび割れ検知センサの他の実施形態の例とその使用形態とを示す図。

【図6】ひび割れ検知センサの他の実施形態を示す図。

【発明を実施するための形態】

【0027】

本発明の第1実施形態を図1を参照して説明する。

【0028】

図1(a),(b)を参照して、本実施形態のひび割れ検知センサ1Aは、その主たる構成要素として、光ファイバ2と、被覆部材3と、ベース部材4とを備える。

【0029】

光ファイバ2は、公知の一般的な構造を有する市販の通信用の光ファイバ(以下、素材光ファイバという)を加工して作成されたものである。詳細な図示は省略するが、素材光ファイバは、コア及びクラッドからなるガラス製のファイバ本体5の周囲をポリアミド樹脂等の樹脂から成る管状の保護被膜層(図示省略)により被覆し、さらにその保護被膜層の周囲をPVC等から成る管状のシース6により被覆した構造を有するものである。なお、シース6と保護被膜層との間に繊維層等が介在する場合もある。

【0030】

そして、光ファイバ2は、素材光ファイバの一部の区間部分のシース6及び保護被膜層を取り除く(ファイバ本体5の周囲の被覆層を取り除く)ことによって、当該区間部分のファイバ本体5を露出させた構造のものであり、ファイバ本体5の露出部分であるファイバ露出部2aと、ファイバ本体5が露出していない部分(シース6等により被覆された部分)であるファイバ被覆部2bとを有する。本実施形態の例では、ファイバ露出部2aの径(ファイバ本体5の径)は例えば0.09mm、ファイバ被覆部2bの径(シース6の径)は例えば2mmである。

【0031】

また、素材光ファイバの一端部には、光源等を接続するコネクタ7(例えばFCコネクタ)があらかじめ装着されており、このコネクタ7はそのまま、光ファイバ2の一端部に装着されている。そして、該コネクタ7に、発光ダイオード等を内蔵した適宜の光源を接続することによって、該光源から光ファイバ2のファイバ本体5に可視光を導入することができるようになっている。本実施形態では、光ファイバ2に導入する可視光として、例えば赤色の可視光が使用される。

【0032】

ベース部材4は、光ファイバ2のファイバ露出部2aのうちの一部の区間部分2ax(図1(a)の区間Lの部分)を搭載した薄膜状の部材である。該区間部分2axは、本実施形態では、ファイバ露出部2aのうち、ファイバ露出部2aとファイバ被覆部2bとの境界から所定長の部分である。

【0033】

このベース部材4は、ひび割れの発生を検知しようとする構造物の検知対象部Wに直接的に固着(接着)される部材であり、該検知対象部Wにひび割れが生じた場合に、それに応じて光ファイバ2のファイバ露出部2aの区間部分2axの破断が発生し得るように、該検知対象部Wに発生するひずみをファイバ露出部2aに伝達する機能を有するものである。以降、区間部分2axをひび割れ検知区間部分2axという。

【0034】

本実施形態の例では、このベース部材4の材質は、例えばポリアミドイミド樹脂である。そして、ベース部材4の厚さ、幅はそれぞれ、例えば30μm、4mmである。また、本実施形態では、光ファイバ2に導入する可視光として、赤色の可視光を使用することから、ベース部材4は、均一的な(むらの無い)色合いで赤色に着色されている。このベース部材4の赤色の輝度は、光ファイバ2に導入する赤色の可視光に比して十分に低い輝度である。

【0035】

そして、光ファイバ2のひび割れ検知区間部分2axは、ベース部材4の表面上で該ベース部材4の幅の中央位置で延在するように配設されると共に、該ベース部材4の表面に接着剤8を介して接着されている。接着剤8としては、例えばシアノアクリレート系接着剤が使用される。

【0036】

なお、ベース部材4の材質は、ポリアミドイミド樹脂に限らず、エポキシ、ポリイミド、フェノール、ガラスエポキシ、ポリエステル等の樹脂を使用してもよい。また、接着剤8は、シアノアクリレート系接着剤に限らず、エポキシ、不飽和ポリエステル等からなる接着剤を使用してもよい。

【0037】

被覆部材3は、ひび割れ検知センサ1Aが浸水するような環境下で使用された場合に、光ファイバ2のファイバ露出部2aとファイバ被覆部2bとの境界からファイバ被覆部2bのシース6内に水が浸入したり、その水の凍結によって光ファイバ2の伝送特性等が損なわれたりするのを防止するための防水機能を1つの機能として有する部材である。

【0038】

この被覆部材3は、光ファイバ2のファイバ露出部2aとファイバ被覆部2bとの境界よりも若干、ファイバ被覆部2b寄りの位置からファイバ露出部2a側に該ファイバ露出部2aに沿って延在し、その内部に、ファイバ露出部2aのひび割れ検知区間部分2axの全体をモールドするようにして、該ひび割れ検知区間分2axを被覆している。

【0039】

この場合、被覆部材3の長さは、ファイバ露出部2aのひび割れ検知区間部分2axの全長よりも長く、ファイバ被覆部2bのうちの、ひび割れ検知区間部分2axの一端側に隣接する一部分と、ファイバ露出部2bのうちの、ひび割れ検知区間部分2axの他端側に隣接する一部分とが、ひび割れ検知区間部分2axと共に、被覆部材3により被覆(モールド)されている。

【0040】

また、ファイバ露出部2aのひび割れ検知区間部分2axがベース部材4の表面に固着されていることから、被覆部材3は、ファイバ露出部2aのひび割れ検知区間部分2axと併せて、ベース部材4の裏面を除く外面(表面及び側面)をも被覆するように設けられている。すなわち、被覆部材3は、被覆部材3の裏面とベース部材4の裏面とがほぼ面一になるようにして、ベース部材4とファイバ露出部2aのひび割れ検知区間部分2axの全体とを該被覆部材3の内部(被覆部材3の裏面寄りの部分)にモールドしている。

【0041】

この被覆部材3は、本実施形態では、その横断面(ファイバ露出部2aと直交する横断面)の外形状が概略方形状となる板状に形成されており、その幅は、例えば10mmである。また、被覆部材3の長さは、例えば200mm〜2000mmの範囲内で設定される。

【0042】

また、被覆部材3の厚さは、ベース部材4を固着する構造物の検知対象物Wのひび割れを阻害することの無いような値で、且つ、検知しようとするひび割れの最小幅に適した値に設定されている。本実施形態で採用した被覆部材3等の材質において、例えば0.05mmの幅のひび割れを検知しようとする場合には、被覆部材3の厚さは、例えば0.5mmに設定される。

【0043】

また、被覆部材3は、その材質を適切に選定しておくことによって、光ファイバ2に可視光(赤色の可視光)を導入した状態でファイバ露出部2aのひび割れ検知区間部分2axが破断した場合に、その破断箇所から漏出して被覆部材3に進入する可視光を、透過させつつ散乱させる機能をも有する。その機能と上記防水機能とを被覆部材3に持たせるために、本実施形態では、被覆部材3の材質として、例えば無色透明なエポキシ樹脂が使用されている。なお、被覆部材3の材質は、エポキシ樹脂に限らず、例えば、シリコーン、ウレタン等の樹脂を使用してもよい。

【0044】

補足すると、本実施形態では、被覆部材3の、コネクタ7と反対側の端部では、光ファイバ2のファイバ露出部2aが被覆部材3の内部から導出されるようになっているが、ファイバ露出部2aのひび割れ検知区間部分2axの両端側にファイバ被覆部2bが隣接して設けられているような場合には、ひび割れ検知区間部分2axの両端側に隣接するファイバ被覆部2bのそれぞれの一部分をひび割れ検知区間部分2axと共に被覆部材3内にモールドするようにして、被覆部材3の両端部からファイバ被覆部2bを導出させるようにしてもよい。

【0045】

本実施形態のひび割れ検知センサ1Aは、上記した構成の他、さらに、光ファイバ2のファイバ露出部2aとファイバ被覆部2bとの境界近辺の部分被覆する保護コーティング部材9と、被覆部材3の表面(又は、被覆部材3の表面及び保護コーティング部材9の表面)を被覆するフィルム10とを備えている。

【0046】

保護コーティング部材9は、ファイバ露出部2aとファイバ被覆部2bとの境界近辺の部分を補強する(該部分の損傷を防止する)機能を有するものであり、例えば、エポキシ、シリコーン、あるいはウレタン等の樹脂製のコーティング剤から成る。そして、この保護コーティング部材9は、ファイバ露出部2aとファイバ被覆部2bとの境界近辺の部分(より詳しくは該境界よりもファイバ露出部2a側の部分と該境界よりもファイバ被覆部2b側の部分とを合わせた部分)で、被覆部材3の表面に塗布されている。

【0047】

また、フィルム10は、ひび割れ検知センサ1Aの被覆部材3及びその内部の部材を紫外線や湿気等から保護する機能を有するものであり、図1(b)に示すように、被覆部材3の表面(又は、被覆部材3の表面及び保護コーティング部材9の表面)を覆うようにして、該表面に貼り付けられている。このフィルム10は、本実施形態では、例えば、無色透明な公知のUVカットフィルム(紫外線遮断フィルム)である。

【0048】

なお、フィルム10は、光ファイバ2に導入する可視光(赤色の可視光)を透過し得るものであれば、前記ベース部材4と同様に赤色に着色されていてもよい。また、フィルム10は、必ずしも被覆部材3の表面に密着している必要はなく、該被覆部材3の表面との間に空気層が介在してもよい。

【0049】

以上が本実施形態のひび割れ検知センサ1Aの構造である。

【0050】

次に、本実施形態のひび割れ検知センサ1Aを用いて構造物のひび割れを検知する手法を説明する。なお、ひび割れ検知センサ1Aを使用してひび割れを検知する構造物としては、鋼構造物、コンクリート構造物、木造構造物等を対象とすることができる。

【0051】

ひび割れ検知センサ1Aは、そのベース部材4の裏面を、構造物のあらかじめ選定した検知対象部Wの表面に接着剤を使用して接着することによって、該検知対象部Wに固定される。その接着剤としては、例えば、シアノアクリレート、エポキシ、不飽和ポリエステル等の接着剤が使用される。

【0052】

なお、この場合、構造物が例えば鋼構造物である場合には、前処理として、検知対象部Wの表面の錆、塗膜、油分等を除去しておくことが望ましい。また、構造物が例えばコンクリート構造物である場合には、前処理として、検知対象部Wの表面のレイタンスやゴミを除去しておくことが望ましい。さらに、該検知対象部Wの表面の水分や油分をアセトン等を使用して取り除いておくことが望ましい。

【0053】

また、ベース部材4を検知対象部Wに接着する前に、必要に応じて、検知対象物Wの表面にプリコーティングを施すようにしてもよい。例えば、構造物がコンクリート構造物である場合には、検知対象部Wの表面を平滑にし、且つ、該コンクリート構造物の表面から発生する湿気を遮断するために、エポキシ、ポリエステル、フェノール等の接着剤によって、検知対象部Wの表面にプリコーティングを施しておくことが望ましい。

【0054】

上記のようにベース部材4を検知対象部Wの表面に接着することにより、光ファイバ2のファイバ露出部2aがベース部材4を介して検知対象部Wに固定される。そして、該検知対象部Wに発生するひずみがベース部材4を介して光ファイバ2のファイバ露出部2aのひび割れ検知区間部分2axに伝達されるようになる。

【0055】

次に、構造物のひび割れの発生の有無等の点検を行なう際に、赤色の可視光を出力する光源(図示しない)を前記コネクタ7に接続し、該光源から光ファイバ2に赤色の可視光を導入する。そして、点検作業者が、検知対象部Wを目視する。なお、光源としては、光ファイバの導通チェック用の汎用的な携帯型の光源や、高出力タイプのレーザ光源、LED光源等を使用することができる。

【0056】

この時、検知対象部Wにひび割れが発生しておらず、光ファイバ2のファイバ露出部2aのひび割れ検知区間部分2axが破断していない場合には、光ファイバ2に導入された赤色の可視光は、該ファイバ露出部2aから漏出することなく、該ファイバ露出部2aを通過するので、光ファイバ2の先端部(コネクタ7と反対側の端部)のみが発光する。この発光により、ひび割れ検知センサ1Aが正常に作動していることの目安となる。

【0057】

一方、検知対象部Wにひび割れが発生している場合には、光ファイバ2のファイバ露出部2aの伸縮性が低いことから、該ファイバ露出部2aのひび割れ検知区間部分2axの破断が生じる。この場合、ベース部材4や被覆部材3も破断する。

【0058】

このような破断が発生している状態で、光ファイバ2に可視光を導入した場合には、その可視光は、ファイバ露出部2aのひび割れ検知区間部分2axの破断箇所から漏出する。

【0059】

さらに、その漏出した可視光の一部は、被覆部材3の内部に進入して該被覆部材3を透過し、該被覆部材3の表面からフィルム10を介して散乱することとなる。この場合、被覆部材3の表面から可視光が散乱して放射されることで、検知対象部Wに対する点検作業者の視線方向によらずに、漏出した可視光を認識できることとなる。

【0060】

また、本実施形態では、ベース部材4が赤色であることから、ファイバ露出部2aの破断箇所の周辺の赤色の領域内で、該破断箇所が、他の部分の赤色輝度に比して明るい輝度を有する部分として強調的に視認されることとなる。このため、該破断箇所での可視光の漏出を、容易に認識することができる。

【0061】

なお、本願発明者の実験によれば、本実施形態のひび割れ検知センサ1Aによれば、検知対象部Wのひび割れが0.05mm程度の幅の微小なひび割れであっても、光ファイバ2のファイバ露出部2aが破断し、ひいては、その破断箇所からの可視光の漏出を確認することができた。

【0062】

補足すると、本実施形態のひび割れ検知センサ1Aは、被覆部材3の厚さを0.5mmとしたが、その厚さを適宜、選定しておくことによって、検知可能なひび割れの幅(最小幅)を調整できる。例えば、被覆部材3等の材質を本実施形態と同一の材質とした場合において、被覆部材3の厚さを1mmとした場合には、0.1mmの幅のひび割れを検知できることが本願発明者の実験によって確認された。

【0063】

次に、本発明のひび割れ検知センサの第2実施形態を図2を参照して説明する。なお、本実施形態のひび割れ検知センサは、前記第1実施形態のものと一部の構成のみが相違するので、第1実施形態と同一の構成部分もしくは同一の機能部分については、第1実施形態と同一の参照符号を使用し、詳細な説明を省略する。

【0064】

本実施形態のひび割れ検知センサ1Bでは、被覆部材3の外周に、該被覆部材3を囲むフレーム21が着脱自在に嵌合されていると共に、被覆部材3及びフレーム21の下面には、低粘着性のシート22が剥離可能に貼り付けられている。

【0065】

そして、ひび割れ検知センサ1Bにおいては、被覆部材3の外周にフレーム21が嵌合されていることから、光ファイバ2のファイバ露出部2aとファイバ被覆部2bとの境界近辺の部分を被覆する保護コーティング部材9は、フレーム21との接触面を除く被覆部材3の表面に塗布されている。また、図2では図示を省略するが、フレーム21との接触面を除く被覆部材3の表面(又は、被覆部材3の表面及び保護コーティング部材9の表面)には、第1実施形態と同様のフィルム10が貼り付けられている。

【0066】

本実施形態のひび割れ検知センサ1Bの構造は、以上説明した事項以外は、第1実施形態のひび割れ検知センサ1Aと同一である。

【0067】

かかるひび割れ検知センサ1Bを用いて構造物のひび割れを検知する場合には、前記シート22を被覆部材3及びフレーム21の裏面から剥がした後に、第1実施形態と同様に、ひび割れ検知センサ1Bのベース部材4の裏面が構造物のあらかじめ選定した検知対象部Wの表面に接着剤を使用して接着される。これにより、ひび割れ検知センサ1Bが検知対象部Wに固定される。この場合、フレーム21に、例えばワセリン等の油脂類を塗布するなどして、接着剤が付着しないようにされ、該フレーム21は、検知対象部Wには接着されない。

【0068】

この接着作業においては、作業者は、被覆部材3等よりも剛性の高いフレーム21を把持することができるので、該接着作業を比較的容易に行なうことができる。

【0069】

次いで、フレーム21が、適宜の柔軟なテープ等により検知対象部Wに貼り付けられる。あるいは、フレーム21は、被覆部材3から剥がされて除去される。従って、フレーム21は、検知対象部のひび割れに影響を及ぼすことはない。

【0070】

以降は、第1実施形態と同様に、ひび割れ検知センサ1Bの前記コネクタ7に適宜の光源を接続して、光ファイバ2に可視光(赤色の可視光)を導入することで、検知対象部Wにおけるひび割れの発生の有無の点検作業が行なわれることとなる。

【0071】

以上説明した本実施形態のひび割れ検知センサ1Bでは、被覆部材3の外周に、該被覆部材3よりも剛性の高いフレーム21が嵌合されているので、上記したように、ひび割れ検知センサ1Bのベース部材4を検知対象部Wに接着する作業を行い易くなると共に、該ひび割れ検知センサ1Bの運搬時(出荷時の運搬等)の取り扱いが容易になる。

【0072】

なお、ひび割れ検知センサ1Bを薄暗い箇所に設置して使用するような場合には、フレーム21の視認性を高めるために、該フレーム21を白色や黄色等、比較的明度の高い色に着色しておいてもよい。また、本実施形態では、ひび割れ検知センサ1Bを検知対象部Wに設置するまでは、該ひび割れ検知センサ1Bにシール22を付着させておくようにしたが、該シール22を省略してもよい。

【0073】

次に、本発明の他の実施形態をいくつか説明する。

【0074】

前記第1及び第2実施形態のひび割れ検知センサ1A,1Bでは、被覆部材3を、その横断面の外形状が概略方形状となる板状に形成したが、該被覆部材3の表面を、該表面から放射される可視光の散乱がより促進されるような形状に形成したり、あるいは、その散乱を促進するような加工を該表面に施すようにしてもよい。

【0075】

例えば、図3(a)に示すように、被覆部材3の表面3sを凸曲面状に形成してもよい。あるいは、例えば、図3(b)に示すように、被覆部材3の表面3sに凹凸を形成するようにしてもよい。被覆部材3の表面をこのような形状に形成しておくことにより、該表面3sから放射される可視光の散乱をより一層促進することができる。ひいては、光ファイバ2のファイバ露出部2aのひび割れ検知区間部分2axの破断時の可視光の視認性を高めることができる。

【0076】

また、前記第1及び第2実施形態では、光ファイバ2に導入する可視光として、赤色の可視光を使用したが、他の色の可視光(例えば緑色等)の可視光を使用してもよい。この場合、ベース部材4は、本実施形態と同様に、可視光と同色に着色しておくことで、ファイバ露出部2aのひび割れ検知区間部分2axの破断時の可視光の視認性を高めることができる。

【0077】

また、被覆部材3に、例えば無機フィラー等のガラス質材料の微粒子を混入しておくことで、該被覆部材3の内部での可視光の乱反射を誘発し、それにより該被覆部材から放射される可視光の散乱性を高めるようにしてもよい。

【0078】

また、前記第1及び第2実施形態では、被覆部3の表面にフィルム10を貼り付けるようにしたが、例えば、直射日光などを受けない環境下で使用されるひび割れ検知センサでは、該フィルム10を省略してもよい。

【0079】

また、前記第1及び第2実施形態では、ベース部材4を備えるようにしたが、該ベース部材4を省略し、ファイバ露出部2aのひび割れ検知区間部分2axを直接的に構造物の検知対象部Wに接着させるようにひび割れ検知センサを構成してもよい。

【0080】

また、本発明のひび割れ検知センサは、前記第1及び第2実施形態で説明した形態に限らず、例えば、図4(a)〜(d)に例示するような形態を採用することもできる。

【0081】

図4(a)に例示するひび割れ検知センサ1Cでは、光ファイバ2の両端部に、光源等を接続するコネクタ7,7を装着されると共に、ファイバ露出部2aの全体(ひび割れ検知区間部分2ax)が被覆部材3により被覆される。そして、被覆部材3の両端部に保護コーティング部材9が塗布される。これ以外の構造は、第1実施形態のひび割れ検知センサ1Aと同じである。このように光ファイバ2の両端部にコネクタ7,7を備えることで、光ファイバ2の両端部のいずれ側からでも、可視光を導入することができる。

【0082】

また、図4(b)に例示するひび割れ検知センサ1Dでは、両端部にコネクタ7が装着された光ファイバ2のファイバ露出部2aの全体(ひび割れ検知区間部分2ax)が被覆部材3により被覆されると共に、該被覆部材3内のベース部材4上で折り返されており、被覆部材3の一端部から、ファイバ露出部2aの一端側のファイバ被覆部2bと、他端側のファイバ被覆部2bとが導出される。また、ファイバ被覆部2bが導出されている被覆部材3の一端部に保護コーティング部材9が塗布される。これ以外の構造は、第1実施形態のひび割れ検知センサ1Aと同じである。

【0083】

また、図4(c)に例示するひび割れ検知センサ1Eでは、両端部にコネクタ7が各々装着された2本の光ファイバ2のファイバ露出部2aの全体(ひび割れ検知区間部分2ax)がベース部材4上に平行に配置された状態で被覆部材3により被覆される。そして、被覆部材3の両端部に保護コーティング部材9が塗布される。これ以外の構造は、第1実施形態のひび割れ検知センサ1Aと同じである。

【0084】

また、図4(d)に例示するひび割れ検知センサ1Fでは、両端部にコネクタ7が装着された光ファイバ2のファイバ露出部2aの全体(ひび割れ検知区間部分2ax)が被覆部材3により被覆されると共に、該被覆部材3内のベース部材4上で蛇行するように折り返されており、被覆部材3の一端部から、ファイバ露出部2aの一端側のファイバ被覆部2bが導出されると共に、被覆部材3の他端部からと、ファイバ露出部2aの他端側のファイバ被覆部2bが導出される。また、被覆部材3の両端部に保護コーティング部材9が塗布される。これ以外の構造は、第1実施形態のひび割れ検知センサ1Aと同じである。

【0085】

なお、図4(a)〜(d)の形態のひび割れ検知センサ1C〜1Fにおいて、前記第2実施形態と同様に、被覆部材3の外周にフレーム21(図中に仮想線で示す)を嵌合させておくようにしてもよい。

【0086】

さらに、図5に例示するような形態のひび割れ検知センサ1Gを構成することもできる。このひび割れ検知センサ1Gでは、ベース部材4が円環状に形成されると共に、このベース部材4上に、両端部にコネクタ7が装着された光ファイバ2のファイバ露出部2a(ひび割れ検知区間部分2ax)が円周状に延在するように固定され、概略円環状の被覆部材3により被覆される。この場合、被覆部材3には、径方向外方に突出した突出部3aが形成されており、この突出部3aから、ファイバ露出部2aの両端側のファイバ被覆部位2b,2bが導出される。また、該突出部3aに保護コーティング部材9が塗布される。これ以外の構造は、第1実施形態のひび割れ検知センサ1Aと同じである。

【0087】

このような形態のひび割れ検知センサ1Gは、例えば次のように使用することができる。すなわち、図5に示すように、構造物Xが穴Xaを有する場合に、この穴Xaの開口端周縁に、ひび割れ検知センサ1Gを取り付ける。このようにすることにより、穴Xaの開口端周縁でのひび割れの発生を検知することができる。

【0088】

また、図6に例示するような形態のひび割れ検知センサ1Hを構成することもできる。このひび割れ検知センサ1Hでは、両端部にコネクタ7が各々装着された2本の光ファイバ2,2のそれぞれのファイバ露出部2aの全体(ひび割れ検知区間部分2ax)が方形状の被覆部材3により被覆されると共に、該被覆部材3内の比較的面積に広い方形状のベース部材4上で蛇行するように折り返されている。この場合、一方の光ファイバ2のファイバ露出部2aは、横方向に延在する部分を有するように蛇行し、他方の光ファイバ2のファイバ露出部2aは、上記一方の光ファイバ2のファイバ露出部2aと交差しつつ、縦方向に延在する部分を有するように蛇行している。また、被覆部材3の4つの辺のうち、横方向に対向する2辺から、横方向に延在するファイバ露出部2aを有する光ファイバ2のファイバ被覆部2b,2bが導出されると共に、その導出部分に保護コーティング部材9が塗布される。同様に、被覆部材3の4つの辺のうち、縦方向に対向する2辺から、縦方向に延在するファイバ露出部2aを有する光ファイバ2のファイバ被覆部2b,2bが導出されると共に、その導出部分に保護コーティング部材9が塗布される。これ以外の構造は、第1実施形態のひび割れ検知センサ1Aと同じである。

【0089】

かかるひび割れ検知センサ1Hを、構造物の検知対象部の表面に取り付けた場合には、該検知対象部に横方向に幅を有するひび割れが発生した場合には、該横方向に延在するファイバ露出部2aを有する光ファイバ2を介して該ひび割れの発生を検知できる。また、該検知対象部に縦方向に幅を有するひび割れが発生した場合には、該縦方向に延在するファイバ露出部2aを有する光ファイバ2を介して該ひび割れの発生を検知できる。

【0090】

また、前記第1及び第2実施形態では、一本の光ファイバ2に1つのひび割れ検知センサ1A,1Bを備える場合を例にとって説明したが、1本の光ファイバ2の複数個所に、ひび割れ検知センサを備えるようにしてもよい。

【0091】

また、例えば前記特許文献1の図9あるいは図10に示すような形態で、複数のひび割れ検知センサを相互に接続するようにしてもよい。

【0092】

なお、以上説明した本発明のひび割れ検知センサは、高速道路等の構造物の他、トンネルや高架橋、共同溝の内部に設置される各種の配管(ガス管、電線の配管、電話線の配管、水道管等)、LNGタンク、ビル等に使用されている大型ガラス、航空機の翼、リベット結合された部品等のひび割れを検知する場合にも適用できる。

【0093】

また、光ファイバ2の破断箇所から漏出する可視光を観測する場合、作業者による目視に限らず、CCDカメラ等の視覚センサや光検出器を使用するようにしてもよい。

【符号の説明】

【0094】

1A,1B,1C,1D,1E,1F,1G,1H…ひび割れ検知センサ、2…光ファイバ、2ax…ひび割れ検知区間部分、3…被覆部材、4…ベース部材、21…フレーム。

【技術分野】

【0001】

本発明は、構造物等の検知対象部に生じるひび割れを検知するためのセンサに関する。

【背景技術】

【0002】

構造物の保守管理を行なうためには、構造物のひび割れの発生の有無などの点検を適宜行なう必要がある。

【0003】

この点検方法としては、作業者による構造物の外観の目視点検が一般的である。しかるに、このような目視点検では、微細なひび割れ(例えばひび割れ幅0.05mm以下のひび割れ)を発見することは困難であり、該ひび割れの発生が見落とされてしまう場合も多々ある。

【0004】

また、レーザー光線やハイビジョンカメラ等による画像計測を実施し、計測した画像を解析することで、構造物のひび割れの発生の有無等の点検を行なう場合もある。しかるに、この場合には、高価な計測機器等が必要となると共に、該計測機器の取り扱いや画像の解析等に専門性の高い知識が要求されることから、点検作業に要する経費が高コストなものとなり易い。

【0005】

一方、例えば特許文献1に見られるように、光ファイバを利用して構成されたセンサを用いて、構造物に生じるひずみを検知する技術も本願出願人により提案されている。この技術で使用されるセンサは、可視光が導入される光ファイバと、この光ファイバの一部を被覆するように該光ファイバに外挿された剛性を有する管とを備え、該管の外周面が検知対象部に固設される。この場合、該管は、その内周面が光ファイバの外周面に接着されると共に、該管の周壁部の一部を切り欠いて形成された開口部を有する。そして、該開口部は、検知対象部に生じるひずみに応じて発生する応力が集中し、該ひずみが所定値を超えた場合に、該開口部箇所で光ファイバが破断するように形成されている。

【0006】

かかるセンサを使用した場合、構造物の検知対象部のひび割れが生じた場合に、光ファイバが破断させるようにすることができる。そして、光ファイバがこのように破断した場合には、光ファイバの一端部から導入される可視光が、その破断箇所から漏出することとなるので、その可視光を視認することで、構造物のひび割れの発生を検知できることとなる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4366403号

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に見られるセンサは、構造物のひび割れの発生の有無の点検作業を、高額な機器を必要とせずに手軽に行なうことができるものの、該センサに備える光ファイバのうち、前記管に形成された開口部の周辺の部分は、該管により覆われているため、光ファイバの破断によって漏出する可視光は、管の開口部という局所的な部分を介して外部に放出されることとなる。このため、点検作業時に、該開口部の付近を視認する場合の視線方向によっては、漏出する可視光を視認し難いものとなる場合もある。

【0009】

また、管の開口部を、精度よく適切な形状及び寸法に形成しておく必要があることから、センサの製造コストや品質管理のコストを低減し、あるいは、量産性を高めることが困難となりやすい。

【0010】

また、センサは、ひび割れが生じ易いと予測される箇所に設置されることとなるが、該センサの管の開口部の直下の箇所から多少離れた箇所でひび割れが発生した場合でも、該開口部の箇所で光ファイバが破断することとなる。このため、特に微小なひび割れの発生箇所を特定し難い場合がある。

【0011】

かかる背景に鑑み、本発明は、構造物にひび割れが発生した場合に、そのひび割れの発生を、光ファイバを使用した簡易な構成でより確実に確認することができるひび割れ検知センサを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明のひび割れ検知センサは、かかる目的を達成するために、可視光が端部から導入される光ファイバであり、その全長内の一部の区間部分が、検知対象部に発生するひび割れに応じて破断するように該検知対象部に固定される光ファイバと、前記区間部分を被覆するように前記光ファイバに装着されており、該区間部分が破断した状態で前記光ファイバに可視光を導入した時に該区間部分の破断箇所から漏出する可視光を透過させつつ散乱させる可視光散乱機能と該区間部分の防水を司る防水機能とを有する被覆部材とを備えることを特徴とする。

【0013】

かかる本発明によれば、前記検知対象部に固定される前記光ファイバの区間部分は前記被覆部材により被覆されている。この場合、該被覆部材は、防水機能を有するので、光ファイバの前記区間部分を固定する検知対象部が浸水するような場合でも、該光ファイバが凍結等により損傷を受けたり、該光ファイバの伝送特性が損なわれるのを防止することができる。すなわち、該区間部分における検知対象部のひび割れに伴う該区間部分の破断が生じていない状態では、該光ファイバの区間部分は、正常に可視光を伝送し得る状態に保たれる。

【0014】

そして、該区間部分における検知対象部のひび割れが発生した場合には、該区間部分の破断が発生する。この状態で、該光ファイバに可視光を導入した場合には、該可視光が、該区間部分の破断箇所から漏出する。

【0015】

このとき、該区間部分を被覆する前記被覆部材は、防水機能だけでなく、可視光散乱機能をも有するので、該区間部分の破断箇所から漏出した光の一部は、該被覆部材を透過しつつ散乱し、該被覆部材の外部に放出される。このため、前記検知対象部を観測する時に視線方向によらずに、前記区間部分における可視光の漏出を視認することができる。

【0016】

従って、本発明によれば、光ファイバと、その区間部分を被覆する被覆部材とを主要構成とする簡易な構成で、ひび割れの発生を確実に確認することができることとなる。

【0017】

かかる本発明においては、例えば前記被覆部材の材質を適切に選定することで、該被覆部材に防水機能と可視光散乱機能とを持たせることが可能であるが、前記被覆部材の表面を、該被覆部材から放射される前記可視光の散乱を促進する形状に形成するようにしてもよい。

【0018】

このようにすることにより、前記光ファイバの区間部分の破断箇所から漏出して、前記被覆部材を透過する可視光の散乱をより効果的に実現することとができる。ひいては、その漏出した可視光の視認性をより高めることができ、ひび割れの発生をより確実に確認することができる。

【0019】

なお、前記被覆部材から放射される前記可視光の散乱を促進する形状としては、例えば、該被覆部材の表面に凹凸を形成してなる形状や、該被覆部材の表面を凸面状に形成してなる形状が挙げられる。

【0020】

また、本発明のひび割れ検知センサは、前記区間部分を表面に接着してなる板状のベース部材をさらに備え、該区間部分が、前記検知対象部との間に該ベース部材を介在させて、該ベース部材を介して該検知対象部に固定されるようにしてもよい。

【0021】

これによれば、前記光ファイバの区間部分は、板状の前記ベース部材を介して前記検知対象部に固定されることとなるので、該区間部分を検知対象部に固定する作業を行ない易くなる。

【0022】

このようにベース部材を備えるひび割れ検知センサでは、前記可視光として赤色や緑色等の単色光を使用する場合には、前記ベース部材は、前記可視光と同色で、且つ、該可視光よりも低輝度の色が付されていることが好ましい。

【0023】

これによれば、光ファイバの区間部分の破断時に、その破断箇所から漏出する可視光が、その周辺の色(ベース部材の色)に対して輝度の高い部分として強調的に視認されることとなる。このため、その漏出した可視光の視認性をより高めることができ、ひび割れの発生をより確実に確認することができる。

【0024】

また、以上説明した本発明のひび割れ検知センサでは、前記被覆部材の外周に前記被覆部材よりも高剛性のフレームを、着脱自在に嵌合するようにしてもよい。

【0025】

これによれば、前記被覆部材の外周に前記枠体が嵌合されていることで、ひび割れ検知センサの運搬時等の取り扱いが容易になる。

【図面の簡単な説明】

【0026】

【図1】図1(a)は本発明の第1実施形態におけるひび割れ検知センサの平面図、図1(b)は図1(a)のI−I線断面図。

【図2】本発明の第2実施形態におけるひび割れ検知センサの平面図。

【図3】図3(a),(b)はそれぞれひび割れ検知センサの被覆部材の形状の実施形態の例を示す横断面図。

【図4】図4(a)〜(d)はそれぞれひび割れ検知センサの他の実施形態の例を示す平面図。

【図5】ひび割れ検知センサの他の実施形態の例とその使用形態とを示す図。

【図6】ひび割れ検知センサの他の実施形態を示す図。

【発明を実施するための形態】

【0027】

本発明の第1実施形態を図1を参照して説明する。

【0028】

図1(a),(b)を参照して、本実施形態のひび割れ検知センサ1Aは、その主たる構成要素として、光ファイバ2と、被覆部材3と、ベース部材4とを備える。

【0029】

光ファイバ2は、公知の一般的な構造を有する市販の通信用の光ファイバ(以下、素材光ファイバという)を加工して作成されたものである。詳細な図示は省略するが、素材光ファイバは、コア及びクラッドからなるガラス製のファイバ本体5の周囲をポリアミド樹脂等の樹脂から成る管状の保護被膜層(図示省略)により被覆し、さらにその保護被膜層の周囲をPVC等から成る管状のシース6により被覆した構造を有するものである。なお、シース6と保護被膜層との間に繊維層等が介在する場合もある。

【0030】

そして、光ファイバ2は、素材光ファイバの一部の区間部分のシース6及び保護被膜層を取り除く(ファイバ本体5の周囲の被覆層を取り除く)ことによって、当該区間部分のファイバ本体5を露出させた構造のものであり、ファイバ本体5の露出部分であるファイバ露出部2aと、ファイバ本体5が露出していない部分(シース6等により被覆された部分)であるファイバ被覆部2bとを有する。本実施形態の例では、ファイバ露出部2aの径(ファイバ本体5の径)は例えば0.09mm、ファイバ被覆部2bの径(シース6の径)は例えば2mmである。

【0031】

また、素材光ファイバの一端部には、光源等を接続するコネクタ7(例えばFCコネクタ)があらかじめ装着されており、このコネクタ7はそのまま、光ファイバ2の一端部に装着されている。そして、該コネクタ7に、発光ダイオード等を内蔵した適宜の光源を接続することによって、該光源から光ファイバ2のファイバ本体5に可視光を導入することができるようになっている。本実施形態では、光ファイバ2に導入する可視光として、例えば赤色の可視光が使用される。

【0032】

ベース部材4は、光ファイバ2のファイバ露出部2aのうちの一部の区間部分2ax(図1(a)の区間Lの部分)を搭載した薄膜状の部材である。該区間部分2axは、本実施形態では、ファイバ露出部2aのうち、ファイバ露出部2aとファイバ被覆部2bとの境界から所定長の部分である。

【0033】

このベース部材4は、ひび割れの発生を検知しようとする構造物の検知対象部Wに直接的に固着(接着)される部材であり、該検知対象部Wにひび割れが生じた場合に、それに応じて光ファイバ2のファイバ露出部2aの区間部分2axの破断が発生し得るように、該検知対象部Wに発生するひずみをファイバ露出部2aに伝達する機能を有するものである。以降、区間部分2axをひび割れ検知区間部分2axという。

【0034】

本実施形態の例では、このベース部材4の材質は、例えばポリアミドイミド樹脂である。そして、ベース部材4の厚さ、幅はそれぞれ、例えば30μm、4mmである。また、本実施形態では、光ファイバ2に導入する可視光として、赤色の可視光を使用することから、ベース部材4は、均一的な(むらの無い)色合いで赤色に着色されている。このベース部材4の赤色の輝度は、光ファイバ2に導入する赤色の可視光に比して十分に低い輝度である。

【0035】

そして、光ファイバ2のひび割れ検知区間部分2axは、ベース部材4の表面上で該ベース部材4の幅の中央位置で延在するように配設されると共に、該ベース部材4の表面に接着剤8を介して接着されている。接着剤8としては、例えばシアノアクリレート系接着剤が使用される。

【0036】

なお、ベース部材4の材質は、ポリアミドイミド樹脂に限らず、エポキシ、ポリイミド、フェノール、ガラスエポキシ、ポリエステル等の樹脂を使用してもよい。また、接着剤8は、シアノアクリレート系接着剤に限らず、エポキシ、不飽和ポリエステル等からなる接着剤を使用してもよい。

【0037】

被覆部材3は、ひび割れ検知センサ1Aが浸水するような環境下で使用された場合に、光ファイバ2のファイバ露出部2aとファイバ被覆部2bとの境界からファイバ被覆部2bのシース6内に水が浸入したり、その水の凍結によって光ファイバ2の伝送特性等が損なわれたりするのを防止するための防水機能を1つの機能として有する部材である。

【0038】

この被覆部材3は、光ファイバ2のファイバ露出部2aとファイバ被覆部2bとの境界よりも若干、ファイバ被覆部2b寄りの位置からファイバ露出部2a側に該ファイバ露出部2aに沿って延在し、その内部に、ファイバ露出部2aのひび割れ検知区間部分2axの全体をモールドするようにして、該ひび割れ検知区間分2axを被覆している。

【0039】

この場合、被覆部材3の長さは、ファイバ露出部2aのひび割れ検知区間部分2axの全長よりも長く、ファイバ被覆部2bのうちの、ひび割れ検知区間部分2axの一端側に隣接する一部分と、ファイバ露出部2bのうちの、ひび割れ検知区間部分2axの他端側に隣接する一部分とが、ひび割れ検知区間部分2axと共に、被覆部材3により被覆(モールド)されている。

【0040】

また、ファイバ露出部2aのひび割れ検知区間部分2axがベース部材4の表面に固着されていることから、被覆部材3は、ファイバ露出部2aのひび割れ検知区間部分2axと併せて、ベース部材4の裏面を除く外面(表面及び側面)をも被覆するように設けられている。すなわち、被覆部材3は、被覆部材3の裏面とベース部材4の裏面とがほぼ面一になるようにして、ベース部材4とファイバ露出部2aのひび割れ検知区間部分2axの全体とを該被覆部材3の内部(被覆部材3の裏面寄りの部分)にモールドしている。

【0041】

この被覆部材3は、本実施形態では、その横断面(ファイバ露出部2aと直交する横断面)の外形状が概略方形状となる板状に形成されており、その幅は、例えば10mmである。また、被覆部材3の長さは、例えば200mm〜2000mmの範囲内で設定される。

【0042】

また、被覆部材3の厚さは、ベース部材4を固着する構造物の検知対象物Wのひび割れを阻害することの無いような値で、且つ、検知しようとするひび割れの最小幅に適した値に設定されている。本実施形態で採用した被覆部材3等の材質において、例えば0.05mmの幅のひび割れを検知しようとする場合には、被覆部材3の厚さは、例えば0.5mmに設定される。

【0043】

また、被覆部材3は、その材質を適切に選定しておくことによって、光ファイバ2に可視光(赤色の可視光)を導入した状態でファイバ露出部2aのひび割れ検知区間部分2axが破断した場合に、その破断箇所から漏出して被覆部材3に進入する可視光を、透過させつつ散乱させる機能をも有する。その機能と上記防水機能とを被覆部材3に持たせるために、本実施形態では、被覆部材3の材質として、例えば無色透明なエポキシ樹脂が使用されている。なお、被覆部材3の材質は、エポキシ樹脂に限らず、例えば、シリコーン、ウレタン等の樹脂を使用してもよい。

【0044】

補足すると、本実施形態では、被覆部材3の、コネクタ7と反対側の端部では、光ファイバ2のファイバ露出部2aが被覆部材3の内部から導出されるようになっているが、ファイバ露出部2aのひび割れ検知区間部分2axの両端側にファイバ被覆部2bが隣接して設けられているような場合には、ひび割れ検知区間部分2axの両端側に隣接するファイバ被覆部2bのそれぞれの一部分をひび割れ検知区間部分2axと共に被覆部材3内にモールドするようにして、被覆部材3の両端部からファイバ被覆部2bを導出させるようにしてもよい。

【0045】

本実施形態のひび割れ検知センサ1Aは、上記した構成の他、さらに、光ファイバ2のファイバ露出部2aとファイバ被覆部2bとの境界近辺の部分被覆する保護コーティング部材9と、被覆部材3の表面(又は、被覆部材3の表面及び保護コーティング部材9の表面)を被覆するフィルム10とを備えている。

【0046】

保護コーティング部材9は、ファイバ露出部2aとファイバ被覆部2bとの境界近辺の部分を補強する(該部分の損傷を防止する)機能を有するものであり、例えば、エポキシ、シリコーン、あるいはウレタン等の樹脂製のコーティング剤から成る。そして、この保護コーティング部材9は、ファイバ露出部2aとファイバ被覆部2bとの境界近辺の部分(より詳しくは該境界よりもファイバ露出部2a側の部分と該境界よりもファイバ被覆部2b側の部分とを合わせた部分)で、被覆部材3の表面に塗布されている。

【0047】

また、フィルム10は、ひび割れ検知センサ1Aの被覆部材3及びその内部の部材を紫外線や湿気等から保護する機能を有するものであり、図1(b)に示すように、被覆部材3の表面(又は、被覆部材3の表面及び保護コーティング部材9の表面)を覆うようにして、該表面に貼り付けられている。このフィルム10は、本実施形態では、例えば、無色透明な公知のUVカットフィルム(紫外線遮断フィルム)である。

【0048】

なお、フィルム10は、光ファイバ2に導入する可視光(赤色の可視光)を透過し得るものであれば、前記ベース部材4と同様に赤色に着色されていてもよい。また、フィルム10は、必ずしも被覆部材3の表面に密着している必要はなく、該被覆部材3の表面との間に空気層が介在してもよい。

【0049】

以上が本実施形態のひび割れ検知センサ1Aの構造である。

【0050】

次に、本実施形態のひび割れ検知センサ1Aを用いて構造物のひび割れを検知する手法を説明する。なお、ひび割れ検知センサ1Aを使用してひび割れを検知する構造物としては、鋼構造物、コンクリート構造物、木造構造物等を対象とすることができる。

【0051】

ひび割れ検知センサ1Aは、そのベース部材4の裏面を、構造物のあらかじめ選定した検知対象部Wの表面に接着剤を使用して接着することによって、該検知対象部Wに固定される。その接着剤としては、例えば、シアノアクリレート、エポキシ、不飽和ポリエステル等の接着剤が使用される。

【0052】

なお、この場合、構造物が例えば鋼構造物である場合には、前処理として、検知対象部Wの表面の錆、塗膜、油分等を除去しておくことが望ましい。また、構造物が例えばコンクリート構造物である場合には、前処理として、検知対象部Wの表面のレイタンスやゴミを除去しておくことが望ましい。さらに、該検知対象部Wの表面の水分や油分をアセトン等を使用して取り除いておくことが望ましい。

【0053】

また、ベース部材4を検知対象部Wに接着する前に、必要に応じて、検知対象物Wの表面にプリコーティングを施すようにしてもよい。例えば、構造物がコンクリート構造物である場合には、検知対象部Wの表面を平滑にし、且つ、該コンクリート構造物の表面から発生する湿気を遮断するために、エポキシ、ポリエステル、フェノール等の接着剤によって、検知対象部Wの表面にプリコーティングを施しておくことが望ましい。

【0054】

上記のようにベース部材4を検知対象部Wの表面に接着することにより、光ファイバ2のファイバ露出部2aがベース部材4を介して検知対象部Wに固定される。そして、該検知対象部Wに発生するひずみがベース部材4を介して光ファイバ2のファイバ露出部2aのひび割れ検知区間部分2axに伝達されるようになる。

【0055】

次に、構造物のひび割れの発生の有無等の点検を行なう際に、赤色の可視光を出力する光源(図示しない)を前記コネクタ7に接続し、該光源から光ファイバ2に赤色の可視光を導入する。そして、点検作業者が、検知対象部Wを目視する。なお、光源としては、光ファイバの導通チェック用の汎用的な携帯型の光源や、高出力タイプのレーザ光源、LED光源等を使用することができる。

【0056】

この時、検知対象部Wにひび割れが発生しておらず、光ファイバ2のファイバ露出部2aのひび割れ検知区間部分2axが破断していない場合には、光ファイバ2に導入された赤色の可視光は、該ファイバ露出部2aから漏出することなく、該ファイバ露出部2aを通過するので、光ファイバ2の先端部(コネクタ7と反対側の端部)のみが発光する。この発光により、ひび割れ検知センサ1Aが正常に作動していることの目安となる。

【0057】

一方、検知対象部Wにひび割れが発生している場合には、光ファイバ2のファイバ露出部2aの伸縮性が低いことから、該ファイバ露出部2aのひび割れ検知区間部分2axの破断が生じる。この場合、ベース部材4や被覆部材3も破断する。

【0058】

このような破断が発生している状態で、光ファイバ2に可視光を導入した場合には、その可視光は、ファイバ露出部2aのひび割れ検知区間部分2axの破断箇所から漏出する。

【0059】

さらに、その漏出した可視光の一部は、被覆部材3の内部に進入して該被覆部材3を透過し、該被覆部材3の表面からフィルム10を介して散乱することとなる。この場合、被覆部材3の表面から可視光が散乱して放射されることで、検知対象部Wに対する点検作業者の視線方向によらずに、漏出した可視光を認識できることとなる。

【0060】

また、本実施形態では、ベース部材4が赤色であることから、ファイバ露出部2aの破断箇所の周辺の赤色の領域内で、該破断箇所が、他の部分の赤色輝度に比して明るい輝度を有する部分として強調的に視認されることとなる。このため、該破断箇所での可視光の漏出を、容易に認識することができる。

【0061】

なお、本願発明者の実験によれば、本実施形態のひび割れ検知センサ1Aによれば、検知対象部Wのひび割れが0.05mm程度の幅の微小なひび割れであっても、光ファイバ2のファイバ露出部2aが破断し、ひいては、その破断箇所からの可視光の漏出を確認することができた。

【0062】

補足すると、本実施形態のひび割れ検知センサ1Aは、被覆部材3の厚さを0.5mmとしたが、その厚さを適宜、選定しておくことによって、検知可能なひび割れの幅(最小幅)を調整できる。例えば、被覆部材3等の材質を本実施形態と同一の材質とした場合において、被覆部材3の厚さを1mmとした場合には、0.1mmの幅のひび割れを検知できることが本願発明者の実験によって確認された。

【0063】

次に、本発明のひび割れ検知センサの第2実施形態を図2を参照して説明する。なお、本実施形態のひび割れ検知センサは、前記第1実施形態のものと一部の構成のみが相違するので、第1実施形態と同一の構成部分もしくは同一の機能部分については、第1実施形態と同一の参照符号を使用し、詳細な説明を省略する。

【0064】

本実施形態のひび割れ検知センサ1Bでは、被覆部材3の外周に、該被覆部材3を囲むフレーム21が着脱自在に嵌合されていると共に、被覆部材3及びフレーム21の下面には、低粘着性のシート22が剥離可能に貼り付けられている。

【0065】

そして、ひび割れ検知センサ1Bにおいては、被覆部材3の外周にフレーム21が嵌合されていることから、光ファイバ2のファイバ露出部2aとファイバ被覆部2bとの境界近辺の部分を被覆する保護コーティング部材9は、フレーム21との接触面を除く被覆部材3の表面に塗布されている。また、図2では図示を省略するが、フレーム21との接触面を除く被覆部材3の表面(又は、被覆部材3の表面及び保護コーティング部材9の表面)には、第1実施形態と同様のフィルム10が貼り付けられている。

【0066】

本実施形態のひび割れ検知センサ1Bの構造は、以上説明した事項以外は、第1実施形態のひび割れ検知センサ1Aと同一である。

【0067】

かかるひび割れ検知センサ1Bを用いて構造物のひび割れを検知する場合には、前記シート22を被覆部材3及びフレーム21の裏面から剥がした後に、第1実施形態と同様に、ひび割れ検知センサ1Bのベース部材4の裏面が構造物のあらかじめ選定した検知対象部Wの表面に接着剤を使用して接着される。これにより、ひび割れ検知センサ1Bが検知対象部Wに固定される。この場合、フレーム21に、例えばワセリン等の油脂類を塗布するなどして、接着剤が付着しないようにされ、該フレーム21は、検知対象部Wには接着されない。

【0068】

この接着作業においては、作業者は、被覆部材3等よりも剛性の高いフレーム21を把持することができるので、該接着作業を比較的容易に行なうことができる。

【0069】

次いで、フレーム21が、適宜の柔軟なテープ等により検知対象部Wに貼り付けられる。あるいは、フレーム21は、被覆部材3から剥がされて除去される。従って、フレーム21は、検知対象部のひび割れに影響を及ぼすことはない。

【0070】

以降は、第1実施形態と同様に、ひび割れ検知センサ1Bの前記コネクタ7に適宜の光源を接続して、光ファイバ2に可視光(赤色の可視光)を導入することで、検知対象部Wにおけるひび割れの発生の有無の点検作業が行なわれることとなる。

【0071】

以上説明した本実施形態のひび割れ検知センサ1Bでは、被覆部材3の外周に、該被覆部材3よりも剛性の高いフレーム21が嵌合されているので、上記したように、ひび割れ検知センサ1Bのベース部材4を検知対象部Wに接着する作業を行い易くなると共に、該ひび割れ検知センサ1Bの運搬時(出荷時の運搬等)の取り扱いが容易になる。

【0072】

なお、ひび割れ検知センサ1Bを薄暗い箇所に設置して使用するような場合には、フレーム21の視認性を高めるために、該フレーム21を白色や黄色等、比較的明度の高い色に着色しておいてもよい。また、本実施形態では、ひび割れ検知センサ1Bを検知対象部Wに設置するまでは、該ひび割れ検知センサ1Bにシール22を付着させておくようにしたが、該シール22を省略してもよい。

【0073】

次に、本発明の他の実施形態をいくつか説明する。

【0074】

前記第1及び第2実施形態のひび割れ検知センサ1A,1Bでは、被覆部材3を、その横断面の外形状が概略方形状となる板状に形成したが、該被覆部材3の表面を、該表面から放射される可視光の散乱がより促進されるような形状に形成したり、あるいは、その散乱を促進するような加工を該表面に施すようにしてもよい。

【0075】

例えば、図3(a)に示すように、被覆部材3の表面3sを凸曲面状に形成してもよい。あるいは、例えば、図3(b)に示すように、被覆部材3の表面3sに凹凸を形成するようにしてもよい。被覆部材3の表面をこのような形状に形成しておくことにより、該表面3sから放射される可視光の散乱をより一層促進することができる。ひいては、光ファイバ2のファイバ露出部2aのひび割れ検知区間部分2axの破断時の可視光の視認性を高めることができる。

【0076】

また、前記第1及び第2実施形態では、光ファイバ2に導入する可視光として、赤色の可視光を使用したが、他の色の可視光(例えば緑色等)の可視光を使用してもよい。この場合、ベース部材4は、本実施形態と同様に、可視光と同色に着色しておくことで、ファイバ露出部2aのひび割れ検知区間部分2axの破断時の可視光の視認性を高めることができる。

【0077】

また、被覆部材3に、例えば無機フィラー等のガラス質材料の微粒子を混入しておくことで、該被覆部材3の内部での可視光の乱反射を誘発し、それにより該被覆部材から放射される可視光の散乱性を高めるようにしてもよい。

【0078】

また、前記第1及び第2実施形態では、被覆部3の表面にフィルム10を貼り付けるようにしたが、例えば、直射日光などを受けない環境下で使用されるひび割れ検知センサでは、該フィルム10を省略してもよい。

【0079】

また、前記第1及び第2実施形態では、ベース部材4を備えるようにしたが、該ベース部材4を省略し、ファイバ露出部2aのひび割れ検知区間部分2axを直接的に構造物の検知対象部Wに接着させるようにひび割れ検知センサを構成してもよい。

【0080】

また、本発明のひび割れ検知センサは、前記第1及び第2実施形態で説明した形態に限らず、例えば、図4(a)〜(d)に例示するような形態を採用することもできる。

【0081】

図4(a)に例示するひび割れ検知センサ1Cでは、光ファイバ2の両端部に、光源等を接続するコネクタ7,7を装着されると共に、ファイバ露出部2aの全体(ひび割れ検知区間部分2ax)が被覆部材3により被覆される。そして、被覆部材3の両端部に保護コーティング部材9が塗布される。これ以外の構造は、第1実施形態のひび割れ検知センサ1Aと同じである。このように光ファイバ2の両端部にコネクタ7,7を備えることで、光ファイバ2の両端部のいずれ側からでも、可視光を導入することができる。

【0082】

また、図4(b)に例示するひび割れ検知センサ1Dでは、両端部にコネクタ7が装着された光ファイバ2のファイバ露出部2aの全体(ひび割れ検知区間部分2ax)が被覆部材3により被覆されると共に、該被覆部材3内のベース部材4上で折り返されており、被覆部材3の一端部から、ファイバ露出部2aの一端側のファイバ被覆部2bと、他端側のファイバ被覆部2bとが導出される。また、ファイバ被覆部2bが導出されている被覆部材3の一端部に保護コーティング部材9が塗布される。これ以外の構造は、第1実施形態のひび割れ検知センサ1Aと同じである。

【0083】

また、図4(c)に例示するひび割れ検知センサ1Eでは、両端部にコネクタ7が各々装着された2本の光ファイバ2のファイバ露出部2aの全体(ひび割れ検知区間部分2ax)がベース部材4上に平行に配置された状態で被覆部材3により被覆される。そして、被覆部材3の両端部に保護コーティング部材9が塗布される。これ以外の構造は、第1実施形態のひび割れ検知センサ1Aと同じである。

【0084】

また、図4(d)に例示するひび割れ検知センサ1Fでは、両端部にコネクタ7が装着された光ファイバ2のファイバ露出部2aの全体(ひび割れ検知区間部分2ax)が被覆部材3により被覆されると共に、該被覆部材3内のベース部材4上で蛇行するように折り返されており、被覆部材3の一端部から、ファイバ露出部2aの一端側のファイバ被覆部2bが導出されると共に、被覆部材3の他端部からと、ファイバ露出部2aの他端側のファイバ被覆部2bが導出される。また、被覆部材3の両端部に保護コーティング部材9が塗布される。これ以外の構造は、第1実施形態のひび割れ検知センサ1Aと同じである。

【0085】

なお、図4(a)〜(d)の形態のひび割れ検知センサ1C〜1Fにおいて、前記第2実施形態と同様に、被覆部材3の外周にフレーム21(図中に仮想線で示す)を嵌合させておくようにしてもよい。

【0086】

さらに、図5に例示するような形態のひび割れ検知センサ1Gを構成することもできる。このひび割れ検知センサ1Gでは、ベース部材4が円環状に形成されると共に、このベース部材4上に、両端部にコネクタ7が装着された光ファイバ2のファイバ露出部2a(ひび割れ検知区間部分2ax)が円周状に延在するように固定され、概略円環状の被覆部材3により被覆される。この場合、被覆部材3には、径方向外方に突出した突出部3aが形成されており、この突出部3aから、ファイバ露出部2aの両端側のファイバ被覆部位2b,2bが導出される。また、該突出部3aに保護コーティング部材9が塗布される。これ以外の構造は、第1実施形態のひび割れ検知センサ1Aと同じである。

【0087】

このような形態のひび割れ検知センサ1Gは、例えば次のように使用することができる。すなわち、図5に示すように、構造物Xが穴Xaを有する場合に、この穴Xaの開口端周縁に、ひび割れ検知センサ1Gを取り付ける。このようにすることにより、穴Xaの開口端周縁でのひび割れの発生を検知することができる。

【0088】

また、図6に例示するような形態のひび割れ検知センサ1Hを構成することもできる。このひび割れ検知センサ1Hでは、両端部にコネクタ7が各々装着された2本の光ファイバ2,2のそれぞれのファイバ露出部2aの全体(ひび割れ検知区間部分2ax)が方形状の被覆部材3により被覆されると共に、該被覆部材3内の比較的面積に広い方形状のベース部材4上で蛇行するように折り返されている。この場合、一方の光ファイバ2のファイバ露出部2aは、横方向に延在する部分を有するように蛇行し、他方の光ファイバ2のファイバ露出部2aは、上記一方の光ファイバ2のファイバ露出部2aと交差しつつ、縦方向に延在する部分を有するように蛇行している。また、被覆部材3の4つの辺のうち、横方向に対向する2辺から、横方向に延在するファイバ露出部2aを有する光ファイバ2のファイバ被覆部2b,2bが導出されると共に、その導出部分に保護コーティング部材9が塗布される。同様に、被覆部材3の4つの辺のうち、縦方向に対向する2辺から、縦方向に延在するファイバ露出部2aを有する光ファイバ2のファイバ被覆部2b,2bが導出されると共に、その導出部分に保護コーティング部材9が塗布される。これ以外の構造は、第1実施形態のひび割れ検知センサ1Aと同じである。

【0089】

かかるひび割れ検知センサ1Hを、構造物の検知対象部の表面に取り付けた場合には、該検知対象部に横方向に幅を有するひび割れが発生した場合には、該横方向に延在するファイバ露出部2aを有する光ファイバ2を介して該ひび割れの発生を検知できる。また、該検知対象部に縦方向に幅を有するひび割れが発生した場合には、該縦方向に延在するファイバ露出部2aを有する光ファイバ2を介して該ひび割れの発生を検知できる。

【0090】

また、前記第1及び第2実施形態では、一本の光ファイバ2に1つのひび割れ検知センサ1A,1Bを備える場合を例にとって説明したが、1本の光ファイバ2の複数個所に、ひび割れ検知センサを備えるようにしてもよい。

【0091】

また、例えば前記特許文献1の図9あるいは図10に示すような形態で、複数のひび割れ検知センサを相互に接続するようにしてもよい。

【0092】

なお、以上説明した本発明のひび割れ検知センサは、高速道路等の構造物の他、トンネルや高架橋、共同溝の内部に設置される各種の配管(ガス管、電線の配管、電話線の配管、水道管等)、LNGタンク、ビル等に使用されている大型ガラス、航空機の翼、リベット結合された部品等のひび割れを検知する場合にも適用できる。

【0093】

また、光ファイバ2の破断箇所から漏出する可視光を観測する場合、作業者による目視に限らず、CCDカメラ等の視覚センサや光検出器を使用するようにしてもよい。

【符号の説明】

【0094】

1A,1B,1C,1D,1E,1F,1G,1H…ひび割れ検知センサ、2…光ファイバ、2ax…ひび割れ検知区間部分、3…被覆部材、4…ベース部材、21…フレーム。

【特許請求の範囲】

【請求項1】

可視光が端部から導入される光ファイバであり、その全長内の一部の区間部分が、検知対象部に発生するひび割れに応じて破断するように該検知対象部に固定される光ファイバと、

前記区間部分を被覆するように前記光ファイバに装着されており、該区間部分が破断した状態で前記光ファイバに可視光を導入した時に該区間部分の破断箇所から漏出する可視光を透過させつつ散乱させる可視光散乱機能と該区間部分の防水を司る防水機能とを有する被覆部材とを備えることを特徴とするひび割れ検知センサ。

【請求項2】

請求項1記載のひび割れ検知センサにおいて、前記被覆部材の表面は、該被覆部材から放射される前記可視光の散乱を促進する形状に形成されていることを特徴とするひび割れ検知センサ。

【請求項3】

請求項1又は2記載のひび割れ検知センサにおいて、前記区間部分を表面に接着してなる板状のベース部材をさらに備え、該区間部分は、前記検知対象部との間に該ベース部材を介在させて、該ベース部材を介して該検知対象部に固定されることを特徴とするひび割れ検知センサ。

【請求項4】

請求項3記載のひび割れ検知センサにおいて、前記可視光は単色光であり、前記ベース部材は、前記可視光と同色で、且つ、該可視光よりも低輝度の色が付されていることを特徴とするひび割れ検知センサ。

【請求項5】

請求項1〜4のいずれか1項に記載のひび割れ検知センサにおいて、前記被覆部材の外周に前記被覆部材よりも高剛性の枠体が、着脱自在に嵌合されていることを特徴とするひび割れ検知センサ。

【請求項1】

可視光が端部から導入される光ファイバであり、その全長内の一部の区間部分が、検知対象部に発生するひび割れに応じて破断するように該検知対象部に固定される光ファイバと、

前記区間部分を被覆するように前記光ファイバに装着されており、該区間部分が破断した状態で前記光ファイバに可視光を導入した時に該区間部分の破断箇所から漏出する可視光を透過させつつ散乱させる可視光散乱機能と該区間部分の防水を司る防水機能とを有する被覆部材とを備えることを特徴とするひび割れ検知センサ。

【請求項2】

請求項1記載のひび割れ検知センサにおいて、前記被覆部材の表面は、該被覆部材から放射される前記可視光の散乱を促進する形状に形成されていることを特徴とするひび割れ検知センサ。

【請求項3】

請求項1又は2記載のひび割れ検知センサにおいて、前記区間部分を表面に接着してなる板状のベース部材をさらに備え、該区間部分は、前記検知対象部との間に該ベース部材を介在させて、該ベース部材を介して該検知対象部に固定されることを特徴とするひび割れ検知センサ。

【請求項4】

請求項3記載のひび割れ検知センサにおいて、前記可視光は単色光であり、前記ベース部材は、前記可視光と同色で、且つ、該可視光よりも低輝度の色が付されていることを特徴とするひび割れ検知センサ。

【請求項5】

請求項1〜4のいずれか1項に記載のひび割れ検知センサにおいて、前記被覆部材の外周に前記被覆部材よりも高剛性の枠体が、着脱自在に嵌合されていることを特徴とするひび割れ検知センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−226797(P2011−226797A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−93955(P2010−93955)

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000151520)株式会社東京測器研究所 (29)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000151520)株式会社東京測器研究所 (29)

【Fターム(参考)】

[ Back to top ]