まとめられたスライバーを形成するために練条機に組込まれる装置

【課題】スライバーの走行を妨げず、簡単な構造で高い生産速度を可能にすることを目的とする。

【解決手段】供給テーブル、測定素子14及び牽伸機構3を有し、供給テーブルから牽伸機構3に向かってスライバーを供給して牽伸機構を通過させ、測定素子14を供給テーブルと牽伸機構3との間に配置してスライバーの厚さを測定し、測定素子の測定信号に基づいて調整を行ない、牽伸機構の下流側にフリースガイド及びスライバートランペットを配置した、スライバーを加工してまとめられたスライバーを形成するため練条機に組込まれる装置。この装置は、平面図で見て、スライバーが供給テーブルから測定素子を経て少なくとも牽伸機構の出口まで、ほぼ直線的に且つ互いに平行に走行するように構成される。

【解決手段】供給テーブル、測定素子14及び牽伸機構3を有し、供給テーブルから牽伸機構3に向かってスライバーを供給して牽伸機構を通過させ、測定素子14を供給テーブルと牽伸機構3との間に配置してスライバーの厚さを測定し、測定素子の測定信号に基づいて調整を行ない、牽伸機構の下流側にフリースガイド及びスライバートランペットを配置した、スライバーを加工してまとめられたスライバーを形成するため練条機に組込まれる装置。この装置は、平面図で見て、スライバーが供給テーブルから測定素子を経て少なくとも牽伸機構の出口まで、ほぼ直線的に且つ互いに平行に走行するように構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は供給テーブル、測定素子及び牽伸機構を有し、供給テーブルから牽伸機構に向かってスライバーを供給して牽伸機構を通過させ、測定素子を供給テーブルと牽伸機構との間に配置してスライバーの厚さを測定し、測定素子の測定信号に基づいて調整を行ない、牽伸機構の下流側にフリースガイド及びスライバートランペットを配置した、スライバーを加工して練条スライバーを形成するために練条機に組込まれる装置に係る。

【背景技術】

【0002】

テキスタイルスライバーを収容するスライバーケンスは通常、棚状の供給テーブルの片側または両側に配置される。各スライバーケンスの上方には、スライバーケンスからスライバーを引出し、練条機に向かって案内する送出装置が設けられている。テキスタイルスライバーは供給テーブル上を搬送され、ラップの形に集束される。複数のスライバーから成るラップは測定装置を経て牽伸機構に達し、ここでドラフトされ、ダブリングされ、牽伸機構出口の下流側に設けたフリースガイドにおいて集束され、スライバートランペットにおいてまとめられたスライバー(練条スライバー)となり、さらに加工される。

【0003】

公知装置(DE-OS 42 12 720)では、貯蔵ユニットとして貯蔵ベルトを設け、このベルト上の複数の貯蔵位置にスライバーが積重ねられている。貯蔵ベルトの上方には、スライバーを練条機に供給するコンベアベルトが設置されている。それぞれの貯蔵位置の上方で、複数の供給ローラのそれぞれがコンベアベルトと連携する。これらのローラの前方には、貯蔵位置から引出されるスライバーを供給ローラとコンベアベルトとの間のV字形ニップへ供給するガイド手段が設置されている。供給装置は実質的に供給ローラとガイド手段とで構成されている。練条機の直ぐ前方において、コンベアベルトに被駆動ガイドローラを連携させる。練条機の直ぐ手前に設けた漏斗状の圧縮手段がこれに送入されるスライバーを集束して一体的に圧縮されたスライバー(スライバー集合体)を形成する。圧縮スライバー(スライバー集合体)は練条機の引込ローラ対により、その下流側に位置し、測定部材(制御部)として嵩制御を行なうローラ対へ供給される。嵩測定は機械的に行なわれる。供給トランペットによって充分に圧縮されたスライバー(スライバー集合体)を、高負荷がかかっている圧力ローラ下に通して、スライバーの嵩による圧力ローラの浮揚量を測定する。測定部(制御部)はその下流側に設けた牽伸機構の3組のローラ対と協働し、これらのローラ対の下流側に出口ローラ対が配設されている。練条機からケンスへ練条スライバーが放出される。公知装置の欠点として、スライバーがコンベアベルトへ移されてから牽伸機構下流側の出口ローラによって引出されるまで、走行方向が何度も変わるから、その分だけ構造素子が多くなり、摩擦損につながることになる。さらにまた、複数のスライバー、集束圧縮されたスライバー、再度複数に戻ったスライバー、そして、最後の一体的スライバー(練条済みスライバー)と、その形状(形態)が何度も変化する。即ち、牽伸機構の領域において複数スライバーが圧力ローラとボトムローラとの間で集束圧縮され、次いで、公知の態様で再び幅方向に広がって並走したまま牽伸機構に達し、その出口で、フリーストランペットによって集束されて練条済みスライバーとなる。従って、スライバーは上記の度重なる走行方向変化だけでなく、その構造にも好ましくない影響を受ける。さらに、公知装置はその設備コストが大きい点でも問題がある。最後に、方向と形態の変化は生産の高速化と相容れない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】ドイツ国特許出願公開42 12 720号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで本発明の目的は上記問題を解消し、特に、スライバーの走行を妨げず、簡単な構造で高い生産速度を可能にし、俯瞰図で見て、スライバーが供給テーブルから測定素子を経て少なくとも牽伸機構の出口まで、ほぼ直線的に且つ互いに平行に走行するように構成した頭書の装置を提供することにある。

【課題を解決するための手段】

【0006】

上記目的は請求の範囲第1項に特徴として記載した構成要件によって解決される。供給テーブルからフリーストランペットまで一貫して複数スライバーがそれぞれの走行方向を変えないから、好ましくない構造変化、特に、摩擦損が避けられる。スライバーは供給テーブル及び牽伸機構を互いに平行に、且つ殆ど方向を変えずに走行するから、高い生産速度が可能になる。特に、方向変化などに対応するために多数の構造素子を設ける必要がないから、構造が著しく単純化される。スライバーがほぼ直線的に走行することと、スライバーの形態を終始維持することとが相俟って、本発明の構造的機能的利点を達成する。

【0007】

スライバーがスライバーケンスから供給テーブルの領域へ引出されることが好ましい。環状に重ねられているスライバーがスライバーケンスから引き出されることが好ましい。スライバーが供給テーブルに向かって供給されることが好ましい。

【0008】

それぞれのスライバーケンスの領域において、供給テーブルにガイド素子を連携させることが好ましい。ガイド素子が、スライバーケンスから引出されたスライバーをほぼ直線方向に案内できることが好ましい。ガイド素子がスライバーを互いに平行に案内できることが好ましい。

【0009】

ガイド素子を、スライバー走行方向に互いにずれた位置に設けることが好ましい。ガイド素子のそれぞれが少なくとも1個のトップローラを含むことが好ましい。ガイド素子が被駆動素子であることが好ましい。

【0010】

測定素子が個々のスライバーの厚さ偏差を感知する複数の感知素子を幅方向に有することが好ましい。感知素子を互いに平行に配置することが好ましい。個々の感知素子が幅方向の複数位置に現れる厚さ偏差を機械的に感知することが好ましい。

【0011】

感知素子が、負荷がかかる検知素子であることが好ましい。進路ずれを電気信号に変換する少なくとも1つの測定値変換器を設けることが好ましい。個々の感知素子からの信号が合計されることが好ましい。スライバーがフリースガイドまでほぼ直線的に且つ互いに平行に走行することが好ましい。

【0012】

スライバーが供給テーブルの領域において互いに接触することが好ましい。供給テーブル上でのスライバーの幅が、測定素子の領域及び牽伸機構においてほぼ不変であることが好ましい。スライバーが一方向に走行することが好ましい。スライバーの少なくとも一部が供給テーブルの上方を走行することが好ましい。

【0013】

ガイド素子に環状アイレットを連携させることが好ましい。環状アイレットを、半径方向に回転自在に設けることが好ましい。本発明の詳細を図示の実施例に沿って以下に説明する。

【図面の簡単な説明】

【0014】

【図1】本発明の装置を備えた練条機の供給テーブルを略示する側面図である。

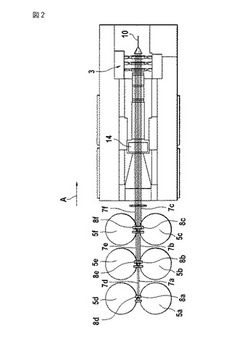

【図2】図1に対応する平面図である。

【図3】スライバーケンス及び直線状に走行するスライバーと共に示す供給テーブルの平面図である。

【図4】アイレットと、供給ローラ及びトップローラ間を通過して向きを変えるスライバーを示す側面図である。

【図5】ガイド装置におけるスライバーの案内を示す斜視図である。

【図6】溝ローラ及びばねローラを有する測定装置と個々のスライバーを感知する機械的感知素子を示す図7の線I−Iに添った側断面図である。

【図7】図6に対応する正面図である。

【図8】直線状に走行するスライバーと共に牽伸機構を示す平面図である。

【図9】練条機制御/調整装置を含めて示すブロックダイヤグラムである。

【発明を実施するための形態】

【0015】

図1の側面図は練条機、例えば、トリッチュラー練条機HSRの供給部1、測定部2、牽伸機構3及びスライバー放出部4を示す。供給部1には、スライバー供給テーブル6(クリール)の下方に3基のスライバーケンス5a〜5c(円筒ケンス)が2列(図2参照)配置され、加工前スライバー7a〜7cが供給ローラ8a〜8cによって引張られて牽伸機構3に供給される。被駆動供給ローラ8a〜8cには、これらに従動するトップローラ9a〜9cがそれぞれ連携する。供給テーブル6の領域には、それぞれがトップローラと供給ローラから成る6組のローラ対8、9(図2参照)が存在する。スライバーケンス5a〜5cからスライバー7a〜7cが引き上げられ、供給テーブル6上を練条機へ案内される。牽伸機構3を通過した後、ドラフトされたスライバー10がケンスコイラーのターンテーブルに達し、出口ケンス11内に環状に放出される。供給テーブル6はスライバー供給装置全体を含む領域を経て練条機にまで達している。スライバー供給装置を介して、スライバーケンス5からそれぞれのスライバー7が練条機に供給される。スライバーの供給は、それぞれがローラ対8a〜9a、8b〜9b、8c〜9c(ローラフィード)を有するスライバー供給部によって行なわれる。それぞれの下方ローラ8a〜8cの領域には、スライバー7を案内するためのガイド装置(アイレット)50(図4参照)が存在する。Aはスライバー7a、7b、7cの走行方向である。スライバー7a〜7cはローラ対8、9の間に挟持されて搬送される。スライバーケンス5a〜5cから引出されるスライバー7は、特に引張り速度が高い場合、ケンス5a〜5cの上方で振動して風船状を呈する。供給ローラ8a〜8cを通過した後、スライバー7a〜7cは落ち着く。供給ローラ8a〜8c及びトップローラ9a〜9cの回転方向を湾曲矢印C、Dで示した。供給テーブル6の後方、練条機の入口に、被駆動ローラ装置、例えば、2個のライダボトムローラ12及び3個のライダトップローラ13が存在する。各供給ローラ8は各駆動装置と接続している。

【0016】

図2から明らかなように、供給テーブル6の両側には、3基のスライバーケンス5から成るケンス列が互いに平行に設置されている。運転中に、6基すべてのスライバーケンス5から同時にスライバー7′を引出すことができる。但し、運転中、一方の側だけで、例えば、3基のスライバーケンス5d〜5fからスライバー7′を引出し、その間、他方の側で、スライバーケンス5d〜5fを交換するように操作することもできる。供給テーブル6の両側には、さらに、それぞれ駆動方向Aに順次3基ずつ供給ローラ8a、8b、8c及び8d、8e、8fが配置されている。それぞれ2基の供給ローラ8a、8d;8b、8e;8c、8fは互いに同軸関係にある。供給ローラ8a〜8fの直径は同じく、例えば、100mmである。供給ローラの回転数nは走行方向Aに次第に少なくなる。即ち、n1>n2>n3。回転数n1、n2、n3は制御及び調整装置(中央演算装置)38によって設定される。例えば、n1=900回転/min、n2=850回転/min、n3=800回転/min、即ち、U1=282m/min、U2=267m/min、U3=251m/min。従って、供給ローラ8aの周速度Uは走行方向Aに次第に小さくなる。これにより、供給ローラ8の周速度U1,U2,U3を個別に調整することにより、すべてのスライバー7の供給引張りを所要レベルに設定することができる。供給ローラ8の駆動は(図示しないが)歯車等のような伝動装置を介して行なうことができる。供給ローラ8はそれぞれ(公知の態様で)ツーパーツ構成であり、互いに異なる長さを有する。供給部1におけるスライバー7の長さは内側から外側に向かって次第に短くなる。図2の平面図で示すように、スライバー7a〜7fは供給部1の供給テーブル6から測定素子14(図6、図7)を経て牽伸機構3(図8参照)の出口までほぼ直線状に且つ互いに平行に走行する。

【0017】

図3に示すように、供給テーブル6の両側にはそれぞれ4基のケンス5a〜5c′及び5d〜5f′が存在する。供給部1におけるスライバー7の長さは内側から外側に向かって次第に長くなる。図4において、例えばケンス5dからのスライバー7′は方向Bに引出され、アイレット50の孔を通過しながら方向Aに向きを変え、次いで被駆動供給ローラ8と従動するトップローラ9との間のニップを通過する。図5に示すように、スライバー7はガイド装置52間の上向きに開口する案内溝によって案内される。供給ローラ8はそれぞれ連続的なワンピース構成であり、同じ長さを有する。

【0018】

図6、図7に示すように、互いに溝付きローラ15及びばねローラ16として構成され、湾曲矢印E、Fで示す方向に回転する1対の被駆動ローラが存在する。溝とこの溝に嵌入するばねとが閉鎖空間(ニップ)を画定し、スライバー7がこのニップによって案内される(図7参照)。運転中、ローラ15、16の相対位置は固定され、その軸間隔は調整自在である。走行方向Aに見てニップの手前に測定装置14が配置され、この測定装置14は細長い、負荷能力を有する感知素子17(センサ素子)、例えば、感知レバーと、測定値変換装置18、例えば、距離センサから成る。矢印G及びHの方向に移動自在な感知素子17はその一端が、軸受41に支持された回動自在な軸に取り付けられている。溝ローラ15の溝と咬合(嵌入)する感知素子の他端(開口端)はローラ15、16間のニップの近傍に位置する。スライバー7はローラ15、16間の閉鎖空間を通過して方向Aへ案内される。図6に示すように、ばねローラ16のばねは円筒状のばね被覆面16′と2面のばね側面を有し、溝ローラ15の溝は円筒状の溝底面15′と2面の溝側面を有する。運転中、負荷がかかった感知素子17の開口端が、方向Eに移動する溝底面にスライバー7を圧接させる。溝底面が対向面として作用する。スライバー7は感知素子17に沿って摺動する。この過程で、スライバー7が感知されると同時に圧縮される。方向Eへ移動する溝側面が左右ガイドを構成してスライバー7を左右から支持し、スライバー7が左右に広がるのを防止する。図6には、測定例として個々のスライバー7をそれぞれと連携する感知素子17によって測定する場合(個別スライバー感知)を示した。

【0019】

図7に示すように、ばねローラ16には複数のばね16a〜16fを、溝ローラ15には複数の溝15a〜15fをそれぞれ設ける(図示例の場合、ばね及び溝はそれぞれ6本、6条)。ばねは溝ローラの溝底面間の間隔bに相当する幅aを有する。ばねと溝とはそれぞれ共通の回転自在な軸19、20に取り付けられている。図6に示すように、ばね被覆面16′と溝底面15′とは互いに間隔cを隔てている。ばねローラ16の直径d1と溝ローラの内側ローラ15″の直径d2とは同じである。溝ローラの外側ローラの直径d3はd2よりも大きい。感知素子17の幅はほぼ前記間隔aまたはbに相当する。運転中、スライバー7は感知素子17a〜17f(図6には1つの感知素子17だけを示した)と溝底面との間で、方向Aへの搬送を妨げることなく、厚さ及び/または不均一度の感知に必要な程度に圧縮される。両ローラ間のニップにおいて、スライバーは搬送に必要な範囲にだけ圧縮される。スライバーを、その断面が薄くなるまで圧縮する必要はない。図6、図7に示す実施態様によれば、個々のスライバーを走査することができる。測定素子14は複数の感知素子17a〜17fを有し、個々の感知素子は個々のスライバー7a〜7fの厚さ偏差に応じて変位できるように取り付けられ、偏倚させられ(ばね42)、個々の感知素子17a〜17fの変位量が合計される(図9参照)。図6、図7に示す構成によれば、平面図で見て、スライバー7a〜7fを牽伸機構入口からほぼまたは完全に平行に、牽伸機構を経て牽伸機構出口のフリースガイドまで案内することができる。従って、スライバー7a〜7fが絡んだり、広がったり、向きを変えたりすることがない。

【0020】

図8に示すように、スライバー7a〜7bは互いに平行に且つ直線的に、方向Aに牽伸機構2へ進入する。スライバー7a〜7fは互いに密接してラップを形成する。フリースガイド27に進入して初めて、スライバーが集束する。フリースガイド27に隣接するスライバートランペット30において、ラップから練条スライバー10が形成され、スライバートランペット30を出て、これに接続するケンス11(図1参照)に進入する。

【0021】

図9に示すように、練条機は牽伸機構3を含み、その上流側に牽伸機構入口21が、下流側に牽伸機構出口22がそれぞれ配置されている。スライバー7は供給ローラ15、16によって引張られ、測定装置14を通過する。牽伸機構2はいわゆる4トップローラ3ボトムローラ方式の牽伸機構、即ち、3個のボトムローラI、II、III(Iは出口ボトムローラ、IIは中間ボトムローラ、IIIは入口ボトムローラ)と4個のトップローラ23、24、25、26から成る。牽伸機構3において、複数のスライバー7a〜7fがドラフトされて集合スライバー7が得られる。ドラフトは予備ドラフト及びメインドラフトから成る。ローラ対26/III及び25/IIIが予備ドラフトゾーンを形成し、ローラ対25/II及び23、24/Iがメインドラフトゾーンを形成する。ドラフトされた集合スライバー7は連条機構出口22においてフリースガイド27に達し、供給ローラ28、29によってスライバートランペット30に導入され、このスライバートランペットにおいて纏められて練条スライバー10が得られ、ケンス11内へ放出される。

【0022】

例えば歯付きベルトを介して機械的に連動する供給ローラ15、16、入口ボトムローラIII及び中間ボトムローラIIは、予め目標値を設定できる可変速モータによって駆動される。(連携するトップローラ26、25は上記ローラに従動する。)出口ボトムローラI及び供給ローラ28、29はメインモータ32によって駆動される。可変速モータ31及びメインモータ32はそれぞれ独自の調整装置(コントローラ)33、34を有する。調整(回転数調整)はそれぞれに接続された調整回路を介して行なわれ、可変速モータ31にはタコジェネレータ35が、メインモータ32にはタコジェネレータ36がそれぞれ連携する。牽伸機構入口21において、嵩に比例する量、例えば、供給されるスライバー7の断面積が入口測定装置17によって測定される。牽伸機構出口22において、放出されるスライバー19の断面積が、スライバートランペット30と連携する出口測定装置37によって測定される。

【0023】

中央演算装置(制御及び調整装置)38、例えば、マイクロプロセッサを含むマイクロコンピュータが可変速モータ31の設定値を調整装置33に伝送する。練条加工中、測定装置14による測定量は中央演算装置38へ伝送される。測定装置14による測定量と放出スライバー10の断面積目標値に基づいて、中央演算装置38が可変速モータ31の目標値を算出する。出口測定装置37による測定量は放出されるスライバー10のモニター(放出スライバーモニター)となる。この調整システムを利用すれば、予備ドラフト工程を適当に調整することによって、供給スライバー7の断面積のばらつきを補償し、まとめられたスライバー10を均質化することができる。39は入力装置、40は供給ローラ8(図1から図5参照)の駆動装置である。7′″はスライバーである。

【産業上の利用可能性】

【0024】

以上は可調整練条機を例にとって本発明を以上に説明した。本発明は非可調整練条機にも適用できる。

【符号の説明】

【0025】

1 供給部

2 測定部

3 牽伸機構

5 ケンス

6 供給テーブル

7 スライバー

8 供給ローラ

14 測定装置

15 溝付きローラ

16 ばねローラ

17 感知素子

【技術分野】

【0001】

本発明は供給テーブル、測定素子及び牽伸機構を有し、供給テーブルから牽伸機構に向かってスライバーを供給して牽伸機構を通過させ、測定素子を供給テーブルと牽伸機構との間に配置してスライバーの厚さを測定し、測定素子の測定信号に基づいて調整を行ない、牽伸機構の下流側にフリースガイド及びスライバートランペットを配置した、スライバーを加工して練条スライバーを形成するために練条機に組込まれる装置に係る。

【背景技術】

【0002】

テキスタイルスライバーを収容するスライバーケンスは通常、棚状の供給テーブルの片側または両側に配置される。各スライバーケンスの上方には、スライバーケンスからスライバーを引出し、練条機に向かって案内する送出装置が設けられている。テキスタイルスライバーは供給テーブル上を搬送され、ラップの形に集束される。複数のスライバーから成るラップは測定装置を経て牽伸機構に達し、ここでドラフトされ、ダブリングされ、牽伸機構出口の下流側に設けたフリースガイドにおいて集束され、スライバートランペットにおいてまとめられたスライバー(練条スライバー)となり、さらに加工される。

【0003】

公知装置(DE-OS 42 12 720)では、貯蔵ユニットとして貯蔵ベルトを設け、このベルト上の複数の貯蔵位置にスライバーが積重ねられている。貯蔵ベルトの上方には、スライバーを練条機に供給するコンベアベルトが設置されている。それぞれの貯蔵位置の上方で、複数の供給ローラのそれぞれがコンベアベルトと連携する。これらのローラの前方には、貯蔵位置から引出されるスライバーを供給ローラとコンベアベルトとの間のV字形ニップへ供給するガイド手段が設置されている。供給装置は実質的に供給ローラとガイド手段とで構成されている。練条機の直ぐ前方において、コンベアベルトに被駆動ガイドローラを連携させる。練条機の直ぐ手前に設けた漏斗状の圧縮手段がこれに送入されるスライバーを集束して一体的に圧縮されたスライバー(スライバー集合体)を形成する。圧縮スライバー(スライバー集合体)は練条機の引込ローラ対により、その下流側に位置し、測定部材(制御部)として嵩制御を行なうローラ対へ供給される。嵩測定は機械的に行なわれる。供給トランペットによって充分に圧縮されたスライバー(スライバー集合体)を、高負荷がかかっている圧力ローラ下に通して、スライバーの嵩による圧力ローラの浮揚量を測定する。測定部(制御部)はその下流側に設けた牽伸機構の3組のローラ対と協働し、これらのローラ対の下流側に出口ローラ対が配設されている。練条機からケンスへ練条スライバーが放出される。公知装置の欠点として、スライバーがコンベアベルトへ移されてから牽伸機構下流側の出口ローラによって引出されるまで、走行方向が何度も変わるから、その分だけ構造素子が多くなり、摩擦損につながることになる。さらにまた、複数のスライバー、集束圧縮されたスライバー、再度複数に戻ったスライバー、そして、最後の一体的スライバー(練条済みスライバー)と、その形状(形態)が何度も変化する。即ち、牽伸機構の領域において複数スライバーが圧力ローラとボトムローラとの間で集束圧縮され、次いで、公知の態様で再び幅方向に広がって並走したまま牽伸機構に達し、その出口で、フリーストランペットによって集束されて練条済みスライバーとなる。従って、スライバーは上記の度重なる走行方向変化だけでなく、その構造にも好ましくない影響を受ける。さらに、公知装置はその設備コストが大きい点でも問題がある。最後に、方向と形態の変化は生産の高速化と相容れない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】ドイツ国特許出願公開42 12 720号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで本発明の目的は上記問題を解消し、特に、スライバーの走行を妨げず、簡単な構造で高い生産速度を可能にし、俯瞰図で見て、スライバーが供給テーブルから測定素子を経て少なくとも牽伸機構の出口まで、ほぼ直線的に且つ互いに平行に走行するように構成した頭書の装置を提供することにある。

【課題を解決するための手段】

【0006】

上記目的は請求の範囲第1項に特徴として記載した構成要件によって解決される。供給テーブルからフリーストランペットまで一貫して複数スライバーがそれぞれの走行方向を変えないから、好ましくない構造変化、特に、摩擦損が避けられる。スライバーは供給テーブル及び牽伸機構を互いに平行に、且つ殆ど方向を変えずに走行するから、高い生産速度が可能になる。特に、方向変化などに対応するために多数の構造素子を設ける必要がないから、構造が著しく単純化される。スライバーがほぼ直線的に走行することと、スライバーの形態を終始維持することとが相俟って、本発明の構造的機能的利点を達成する。

【0007】

スライバーがスライバーケンスから供給テーブルの領域へ引出されることが好ましい。環状に重ねられているスライバーがスライバーケンスから引き出されることが好ましい。スライバーが供給テーブルに向かって供給されることが好ましい。

【0008】

それぞれのスライバーケンスの領域において、供給テーブルにガイド素子を連携させることが好ましい。ガイド素子が、スライバーケンスから引出されたスライバーをほぼ直線方向に案内できることが好ましい。ガイド素子がスライバーを互いに平行に案内できることが好ましい。

【0009】

ガイド素子を、スライバー走行方向に互いにずれた位置に設けることが好ましい。ガイド素子のそれぞれが少なくとも1個のトップローラを含むことが好ましい。ガイド素子が被駆動素子であることが好ましい。

【0010】

測定素子が個々のスライバーの厚さ偏差を感知する複数の感知素子を幅方向に有することが好ましい。感知素子を互いに平行に配置することが好ましい。個々の感知素子が幅方向の複数位置に現れる厚さ偏差を機械的に感知することが好ましい。

【0011】

感知素子が、負荷がかかる検知素子であることが好ましい。進路ずれを電気信号に変換する少なくとも1つの測定値変換器を設けることが好ましい。個々の感知素子からの信号が合計されることが好ましい。スライバーがフリースガイドまでほぼ直線的に且つ互いに平行に走行することが好ましい。

【0012】

スライバーが供給テーブルの領域において互いに接触することが好ましい。供給テーブル上でのスライバーの幅が、測定素子の領域及び牽伸機構においてほぼ不変であることが好ましい。スライバーが一方向に走行することが好ましい。スライバーの少なくとも一部が供給テーブルの上方を走行することが好ましい。

【0013】

ガイド素子に環状アイレットを連携させることが好ましい。環状アイレットを、半径方向に回転自在に設けることが好ましい。本発明の詳細を図示の実施例に沿って以下に説明する。

【図面の簡単な説明】

【0014】

【図1】本発明の装置を備えた練条機の供給テーブルを略示する側面図である。

【図2】図1に対応する平面図である。

【図3】スライバーケンス及び直線状に走行するスライバーと共に示す供給テーブルの平面図である。

【図4】アイレットと、供給ローラ及びトップローラ間を通過して向きを変えるスライバーを示す側面図である。

【図5】ガイド装置におけるスライバーの案内を示す斜視図である。

【図6】溝ローラ及びばねローラを有する測定装置と個々のスライバーを感知する機械的感知素子を示す図7の線I−Iに添った側断面図である。

【図7】図6に対応する正面図である。

【図8】直線状に走行するスライバーと共に牽伸機構を示す平面図である。

【図9】練条機制御/調整装置を含めて示すブロックダイヤグラムである。

【発明を実施するための形態】

【0015】

図1の側面図は練条機、例えば、トリッチュラー練条機HSRの供給部1、測定部2、牽伸機構3及びスライバー放出部4を示す。供給部1には、スライバー供給テーブル6(クリール)の下方に3基のスライバーケンス5a〜5c(円筒ケンス)が2列(図2参照)配置され、加工前スライバー7a〜7cが供給ローラ8a〜8cによって引張られて牽伸機構3に供給される。被駆動供給ローラ8a〜8cには、これらに従動するトップローラ9a〜9cがそれぞれ連携する。供給テーブル6の領域には、それぞれがトップローラと供給ローラから成る6組のローラ対8、9(図2参照)が存在する。スライバーケンス5a〜5cからスライバー7a〜7cが引き上げられ、供給テーブル6上を練条機へ案内される。牽伸機構3を通過した後、ドラフトされたスライバー10がケンスコイラーのターンテーブルに達し、出口ケンス11内に環状に放出される。供給テーブル6はスライバー供給装置全体を含む領域を経て練条機にまで達している。スライバー供給装置を介して、スライバーケンス5からそれぞれのスライバー7が練条機に供給される。スライバーの供給は、それぞれがローラ対8a〜9a、8b〜9b、8c〜9c(ローラフィード)を有するスライバー供給部によって行なわれる。それぞれの下方ローラ8a〜8cの領域には、スライバー7を案内するためのガイド装置(アイレット)50(図4参照)が存在する。Aはスライバー7a、7b、7cの走行方向である。スライバー7a〜7cはローラ対8、9の間に挟持されて搬送される。スライバーケンス5a〜5cから引出されるスライバー7は、特に引張り速度が高い場合、ケンス5a〜5cの上方で振動して風船状を呈する。供給ローラ8a〜8cを通過した後、スライバー7a〜7cは落ち着く。供給ローラ8a〜8c及びトップローラ9a〜9cの回転方向を湾曲矢印C、Dで示した。供給テーブル6の後方、練条機の入口に、被駆動ローラ装置、例えば、2個のライダボトムローラ12及び3個のライダトップローラ13が存在する。各供給ローラ8は各駆動装置と接続している。

【0016】

図2から明らかなように、供給テーブル6の両側には、3基のスライバーケンス5から成るケンス列が互いに平行に設置されている。運転中に、6基すべてのスライバーケンス5から同時にスライバー7′を引出すことができる。但し、運転中、一方の側だけで、例えば、3基のスライバーケンス5d〜5fからスライバー7′を引出し、その間、他方の側で、スライバーケンス5d〜5fを交換するように操作することもできる。供給テーブル6の両側には、さらに、それぞれ駆動方向Aに順次3基ずつ供給ローラ8a、8b、8c及び8d、8e、8fが配置されている。それぞれ2基の供給ローラ8a、8d;8b、8e;8c、8fは互いに同軸関係にある。供給ローラ8a〜8fの直径は同じく、例えば、100mmである。供給ローラの回転数nは走行方向Aに次第に少なくなる。即ち、n1>n2>n3。回転数n1、n2、n3は制御及び調整装置(中央演算装置)38によって設定される。例えば、n1=900回転/min、n2=850回転/min、n3=800回転/min、即ち、U1=282m/min、U2=267m/min、U3=251m/min。従って、供給ローラ8aの周速度Uは走行方向Aに次第に小さくなる。これにより、供給ローラ8の周速度U1,U2,U3を個別に調整することにより、すべてのスライバー7の供給引張りを所要レベルに設定することができる。供給ローラ8の駆動は(図示しないが)歯車等のような伝動装置を介して行なうことができる。供給ローラ8はそれぞれ(公知の態様で)ツーパーツ構成であり、互いに異なる長さを有する。供給部1におけるスライバー7の長さは内側から外側に向かって次第に短くなる。図2の平面図で示すように、スライバー7a〜7fは供給部1の供給テーブル6から測定素子14(図6、図7)を経て牽伸機構3(図8参照)の出口までほぼ直線状に且つ互いに平行に走行する。

【0017】

図3に示すように、供給テーブル6の両側にはそれぞれ4基のケンス5a〜5c′及び5d〜5f′が存在する。供給部1におけるスライバー7の長さは内側から外側に向かって次第に長くなる。図4において、例えばケンス5dからのスライバー7′は方向Bに引出され、アイレット50の孔を通過しながら方向Aに向きを変え、次いで被駆動供給ローラ8と従動するトップローラ9との間のニップを通過する。図5に示すように、スライバー7はガイド装置52間の上向きに開口する案内溝によって案内される。供給ローラ8はそれぞれ連続的なワンピース構成であり、同じ長さを有する。

【0018】

図6、図7に示すように、互いに溝付きローラ15及びばねローラ16として構成され、湾曲矢印E、Fで示す方向に回転する1対の被駆動ローラが存在する。溝とこの溝に嵌入するばねとが閉鎖空間(ニップ)を画定し、スライバー7がこのニップによって案内される(図7参照)。運転中、ローラ15、16の相対位置は固定され、その軸間隔は調整自在である。走行方向Aに見てニップの手前に測定装置14が配置され、この測定装置14は細長い、負荷能力を有する感知素子17(センサ素子)、例えば、感知レバーと、測定値変換装置18、例えば、距離センサから成る。矢印G及びHの方向に移動自在な感知素子17はその一端が、軸受41に支持された回動自在な軸に取り付けられている。溝ローラ15の溝と咬合(嵌入)する感知素子の他端(開口端)はローラ15、16間のニップの近傍に位置する。スライバー7はローラ15、16間の閉鎖空間を通過して方向Aへ案内される。図6に示すように、ばねローラ16のばねは円筒状のばね被覆面16′と2面のばね側面を有し、溝ローラ15の溝は円筒状の溝底面15′と2面の溝側面を有する。運転中、負荷がかかった感知素子17の開口端が、方向Eに移動する溝底面にスライバー7を圧接させる。溝底面が対向面として作用する。スライバー7は感知素子17に沿って摺動する。この過程で、スライバー7が感知されると同時に圧縮される。方向Eへ移動する溝側面が左右ガイドを構成してスライバー7を左右から支持し、スライバー7が左右に広がるのを防止する。図6には、測定例として個々のスライバー7をそれぞれと連携する感知素子17によって測定する場合(個別スライバー感知)を示した。

【0019】

図7に示すように、ばねローラ16には複数のばね16a〜16fを、溝ローラ15には複数の溝15a〜15fをそれぞれ設ける(図示例の場合、ばね及び溝はそれぞれ6本、6条)。ばねは溝ローラの溝底面間の間隔bに相当する幅aを有する。ばねと溝とはそれぞれ共通の回転自在な軸19、20に取り付けられている。図6に示すように、ばね被覆面16′と溝底面15′とは互いに間隔cを隔てている。ばねローラ16の直径d1と溝ローラの内側ローラ15″の直径d2とは同じである。溝ローラの外側ローラの直径d3はd2よりも大きい。感知素子17の幅はほぼ前記間隔aまたはbに相当する。運転中、スライバー7は感知素子17a〜17f(図6には1つの感知素子17だけを示した)と溝底面との間で、方向Aへの搬送を妨げることなく、厚さ及び/または不均一度の感知に必要な程度に圧縮される。両ローラ間のニップにおいて、スライバーは搬送に必要な範囲にだけ圧縮される。スライバーを、その断面が薄くなるまで圧縮する必要はない。図6、図7に示す実施態様によれば、個々のスライバーを走査することができる。測定素子14は複数の感知素子17a〜17fを有し、個々の感知素子は個々のスライバー7a〜7fの厚さ偏差に応じて変位できるように取り付けられ、偏倚させられ(ばね42)、個々の感知素子17a〜17fの変位量が合計される(図9参照)。図6、図7に示す構成によれば、平面図で見て、スライバー7a〜7fを牽伸機構入口からほぼまたは完全に平行に、牽伸機構を経て牽伸機構出口のフリースガイドまで案内することができる。従って、スライバー7a〜7fが絡んだり、広がったり、向きを変えたりすることがない。

【0020】

図8に示すように、スライバー7a〜7bは互いに平行に且つ直線的に、方向Aに牽伸機構2へ進入する。スライバー7a〜7fは互いに密接してラップを形成する。フリースガイド27に進入して初めて、スライバーが集束する。フリースガイド27に隣接するスライバートランペット30において、ラップから練条スライバー10が形成され、スライバートランペット30を出て、これに接続するケンス11(図1参照)に進入する。

【0021】

図9に示すように、練条機は牽伸機構3を含み、その上流側に牽伸機構入口21が、下流側に牽伸機構出口22がそれぞれ配置されている。スライバー7は供給ローラ15、16によって引張られ、測定装置14を通過する。牽伸機構2はいわゆる4トップローラ3ボトムローラ方式の牽伸機構、即ち、3個のボトムローラI、II、III(Iは出口ボトムローラ、IIは中間ボトムローラ、IIIは入口ボトムローラ)と4個のトップローラ23、24、25、26から成る。牽伸機構3において、複数のスライバー7a〜7fがドラフトされて集合スライバー7が得られる。ドラフトは予備ドラフト及びメインドラフトから成る。ローラ対26/III及び25/IIIが予備ドラフトゾーンを形成し、ローラ対25/II及び23、24/Iがメインドラフトゾーンを形成する。ドラフトされた集合スライバー7は連条機構出口22においてフリースガイド27に達し、供給ローラ28、29によってスライバートランペット30に導入され、このスライバートランペットにおいて纏められて練条スライバー10が得られ、ケンス11内へ放出される。

【0022】

例えば歯付きベルトを介して機械的に連動する供給ローラ15、16、入口ボトムローラIII及び中間ボトムローラIIは、予め目標値を設定できる可変速モータによって駆動される。(連携するトップローラ26、25は上記ローラに従動する。)出口ボトムローラI及び供給ローラ28、29はメインモータ32によって駆動される。可変速モータ31及びメインモータ32はそれぞれ独自の調整装置(コントローラ)33、34を有する。調整(回転数調整)はそれぞれに接続された調整回路を介して行なわれ、可変速モータ31にはタコジェネレータ35が、メインモータ32にはタコジェネレータ36がそれぞれ連携する。牽伸機構入口21において、嵩に比例する量、例えば、供給されるスライバー7の断面積が入口測定装置17によって測定される。牽伸機構出口22において、放出されるスライバー19の断面積が、スライバートランペット30と連携する出口測定装置37によって測定される。

【0023】

中央演算装置(制御及び調整装置)38、例えば、マイクロプロセッサを含むマイクロコンピュータが可変速モータ31の設定値を調整装置33に伝送する。練条加工中、測定装置14による測定量は中央演算装置38へ伝送される。測定装置14による測定量と放出スライバー10の断面積目標値に基づいて、中央演算装置38が可変速モータ31の目標値を算出する。出口測定装置37による測定量は放出されるスライバー10のモニター(放出スライバーモニター)となる。この調整システムを利用すれば、予備ドラフト工程を適当に調整することによって、供給スライバー7の断面積のばらつきを補償し、まとめられたスライバー10を均質化することができる。39は入力装置、40は供給ローラ8(図1から図5参照)の駆動装置である。7′″はスライバーである。

【産業上の利用可能性】

【0024】

以上は可調整練条機を例にとって本発明を以上に説明した。本発明は非可調整練条機にも適用できる。

【符号の説明】

【0025】

1 供給部

2 測定部

3 牽伸機構

5 ケンス

6 供給テーブル

7 スライバー

8 供給ローラ

14 測定装置

15 溝付きローラ

16 ばねローラ

17 感知素子

【特許請求の範囲】

【請求項1】

同時に走行する送入された複数のスライバーを牽伸し、牽伸されたスライバーを送出される単一のスライバーへとまとめる練条機であって、

(a)入口、出口、および前記入口と前記出口との間の、送入されたスライバーを牽伸するローラ組立体を有する牽伸機構と、

(b)複数のスライバーを包含する複数の貯蔵手段を収容し、複数のスライバーを前記牽伸機構に同時に送り出すクリールと、

(c)スライバーの走行方向に見て前記出口の下流に配置され、牽伸された複数のスライバーを送出されるスライバーへとまとめるフリースガイドおよびスライバートランペットと、

(d)前記クリールから少なくとも前記牽伸機構の前記出口まで、鉛直方向に見て、走行する送入された複数のスライバーを直線状に、かつ実質的に互いに平行に揃えるガイド手段と、

(e)前記クリールと前記ローラ組立体との間に配置され、走行する各スライバーの厚さを個別に測定するセンサ組立体とを具備する練条機。

【請求項2】

前記ガイド手段は、前記クリールから前記フリースガイドまで、鉛直方向に見て、走行する送入された複数のスライバーを直線状に、かつ互いに平行に揃える手段を含む請求項1に記載の練条機。

【請求項3】

前記ガイド手段は、前記クリール上に配置され各スライバーの走行方向を上向きからほぼ水平方向に変えるスライバー方向転換装置を有している請求項1に記載の練条機。

【請求項4】

前記スライバー方向転換装置は、前記クリールから前記牽伸機構に向かう方向に互いに間隔をおいて配置された複数のスライバー方向転換部材を有する請求項3に記載の練条機。

【請求項5】

前記スライバー方向転換装置は、走行する各スライバーが通る環状のアイレットを有する請求項3に記載の練条機。

【請求項6】

前記スライバー方向転換装置と、前記牽伸機構の前記ローラ組立体との間に配置され各スライバーについて設けられスライバーを引っ張り進行させるローラ対をさらに有する請求項3に記載の練条機。

【請求項7】

前記スライバーを引っ張り進行させるローラ対のそれぞれが、走行する各スライバーが通る空間を形成するように互いに組み合わされた溝付きローラと突起付きローラを有する請求項6に記載の練条機。

【請求項8】

前記スライバー方向転換部材は供給ローラであり、該各供給ローラと協同して各スライバーが通るニップを形成する少なくとも1つの上方ローラをさらに有する請求項3に記載の練条機。

【請求項9】

前記各上方ローラを前記各供給ローラに押し付けるばねをさらに有する請求項8に記載の練条機。

【請求項10】

前記スライバー方向転換部材は供給ローラであり、該供給ローラを回転させるための駆動手段をさらに有する請求項8に記載の練条機。

【請求項11】

前記感知レバーは、走行するスライバーに弾性力を加えるようにばねによって負荷をかけられている請求項1に記載の練条機。

【請求項12】

前記センサ組立体は、前記感知レバーの変位を電気信号に変換する変換装置を有している請求項1に記載の練条機。

【請求項13】

前記センサ組立体は、走行する各スライバーと接触するように配置され当該スライバーの厚さを機械的に感知するための複数の感知レバーを具備する請求項1に記載の練条機。

【請求項14】

複数の前記電気信号を加算する手段を有する請求項12に記載の練条機。

【請求項1】

同時に走行する送入された複数のスライバーを牽伸し、牽伸されたスライバーを送出される単一のスライバーへとまとめる練条機であって、

(a)入口、出口、および前記入口と前記出口との間の、送入されたスライバーを牽伸するローラ組立体を有する牽伸機構と、

(b)複数のスライバーを包含する複数の貯蔵手段を収容し、複数のスライバーを前記牽伸機構に同時に送り出すクリールと、

(c)スライバーの走行方向に見て前記出口の下流に配置され、牽伸された複数のスライバーを送出されるスライバーへとまとめるフリースガイドおよびスライバートランペットと、

(d)前記クリールから少なくとも前記牽伸機構の前記出口まで、鉛直方向に見て、走行する送入された複数のスライバーを直線状に、かつ実質的に互いに平行に揃えるガイド手段と、

(e)前記クリールと前記ローラ組立体との間に配置され、走行する各スライバーの厚さを個別に測定するセンサ組立体とを具備する練条機。

【請求項2】

前記ガイド手段は、前記クリールから前記フリースガイドまで、鉛直方向に見て、走行する送入された複数のスライバーを直線状に、かつ互いに平行に揃える手段を含む請求項1に記載の練条機。

【請求項3】

前記ガイド手段は、前記クリール上に配置され各スライバーの走行方向を上向きからほぼ水平方向に変えるスライバー方向転換装置を有している請求項1に記載の練条機。

【請求項4】

前記スライバー方向転換装置は、前記クリールから前記牽伸機構に向かう方向に互いに間隔をおいて配置された複数のスライバー方向転換部材を有する請求項3に記載の練条機。

【請求項5】

前記スライバー方向転換装置は、走行する各スライバーが通る環状のアイレットを有する請求項3に記載の練条機。

【請求項6】

前記スライバー方向転換装置と、前記牽伸機構の前記ローラ組立体との間に配置され各スライバーについて設けられスライバーを引っ張り進行させるローラ対をさらに有する請求項3に記載の練条機。

【請求項7】

前記スライバーを引っ張り進行させるローラ対のそれぞれが、走行する各スライバーが通る空間を形成するように互いに組み合わされた溝付きローラと突起付きローラを有する請求項6に記載の練条機。

【請求項8】

前記スライバー方向転換部材は供給ローラであり、該各供給ローラと協同して各スライバーが通るニップを形成する少なくとも1つの上方ローラをさらに有する請求項3に記載の練条機。

【請求項9】

前記各上方ローラを前記各供給ローラに押し付けるばねをさらに有する請求項8に記載の練条機。

【請求項10】

前記スライバー方向転換部材は供給ローラであり、該供給ローラを回転させるための駆動手段をさらに有する請求項8に記載の練条機。

【請求項11】

前記感知レバーは、走行するスライバーに弾性力を加えるようにばねによって負荷をかけられている請求項1に記載の練条機。

【請求項12】

前記センサ組立体は、前記感知レバーの変位を電気信号に変換する変換装置を有している請求項1に記載の練条機。

【請求項13】

前記センサ組立体は、走行する各スライバーと接触するように配置され当該スライバーの厚さを機械的に感知するための複数の感知レバーを具備する請求項1に記載の練条機。

【請求項14】

複数の前記電気信号を加算する手段を有する請求項12に記載の練条機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−229618(P2010−229618A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2010−162225(P2010−162225)

【出願日】平成22年7月16日(2010.7.16)

【分割の表示】特願2000−50461(P2000−50461)の分割

【原出願日】平成12年2月22日(2000.2.22)

【出願人】(590002323)ツリュツラー ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディトゲゼルシャフト (85)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成22年7月16日(2010.7.16)

【分割の表示】特願2000−50461(P2000−50461)の分割

【原出願日】平成12年2月22日(2000.2.22)

【出願人】(590002323)ツリュツラー ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディトゲゼルシャフト (85)

【Fターム(参考)】

[ Back to top ]