めっき処理物及びめっき処理方法

【課題】本発明はめっき処理物の生産性の向上と量産化を図るとともに、ピンホールがなく、硬度が高く、耐磨耗性が高く、被処理物に対して均一に電着し、耐食性が高い、という特性を有するめっき皮膜を得ることを目的とする。

【解決手段】被処理物2を収容する反応槽1を介挿する循環路8内で表面処理流体を循環させることでめっき処理を行うめっき処理方法において、前記表面処理流体は、少なくとも電解液35と、界面活性剤40と、超臨界又は亜臨界状態の二酸化炭素27と、を含有するエマルジョン状態の流体であり、循環路8内における前記表面処理流体を30cm/sec以上の流速で循環させ、該表面処理流体が被処理物2に対して電気化学的反応を起こすことにより、めっき処理を行うことを特徴とするめっき処理方法及びこれにより得られるめっき処理物。

【解決手段】被処理物2を収容する反応槽1を介挿する循環路8内で表面処理流体を循環させることでめっき処理を行うめっき処理方法において、前記表面処理流体は、少なくとも電解液35と、界面活性剤40と、超臨界又は亜臨界状態の二酸化炭素27と、を含有するエマルジョン状態の流体であり、循環路8内における前記表面処理流体を30cm/sec以上の流速で循環させ、該表面処理流体が被処理物2に対して電気化学的反応を起こすことにより、めっき処理を行うことを特徴とするめっき処理方法及びこれにより得られるめっき処理物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、緻密かつ均質で、被処理物に対してつき廻りの良いめっき処理物及びそのめっき処理方法に関するものである。

【背景技術】

【0002】

電気めっきは種々の処理設備と多くの処理工程を要し、作業性や生産性が悪く、設備費の高騰と広い作業スペースを要する上に、処理液の飛散や有害なガスが発生する状況下での作業を強いられ、その改善が望まれていた。

【0003】

このような要請に応ずるものとして、出願人は、被処理物の表面処理時、反応槽を含む被処理流体の循環経路を連通し、該循環経路に被処理流体を終始循環するようにした被処理物の表面処理方法及びその処理装置を開発し、これを既に提案している(例えば、特許文献1)。

【0004】

前記方法及び処理装置は、脱脂洗浄流体の再利用を目的にし、その循環経路に反応槽と分離槽、凝縮回収槽と冷凍機、加圧ポンプと加熱器等を介挿し、使用後の脱脂洗浄流体を冷却し液化後、加圧かつ加熱して循環させている。このため、被処理流体に多くの処理を要する上に高価かつ多くの設備を要し、またその稼動に多くの動力とコストを要して生産性が悪く、しかも前記設備の設置に広い設置スペースを要する等の問題があった。

【0005】

このような問題を解決するものとして、循環路に洗浄室と加熱室と冷却室とを介挿し、前記加熱室と冷却室との間に循環路の系外にヒートポンプを配設し、循環路を移動する洗浄媒質を合理的に温度制御し、省エネルギー化と洗浄媒質の析出制御を図るようにした媒質循環システムがある(例えば、特許文献2)。

【0006】

また、循環路に液化供給槽と、複数の耐圧洗浄容器と廃液回収槽とを介挿し、洗浄後、各洗浄容器から洗浄流体である二酸化炭素をバルーンタンクへ貯留し、この貯留流体を適宜加圧して、各洗浄容器へ供給可能にした洗浄方法及びその装置がある(例えば、特許文献3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−147591号公報

【特許文献2】特開2000−153244号公報

【特許文献3】特開2000−308862号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記方法ないし装置は、循環路の洗浄媒質を加熱し冷却しているため、高価かつ多くの設備を要し、その稼動に多くの動力とコストを要して生産性が悪く、しかも前記設備の設置に広い設置スペースを要する問題がある。

【0009】

しかも、前記方法や装置は、専ら被洗浄物の洗浄に限られ、脱脂洗浄した被処理物を電気めっきする場合は、処理後の被洗浄物を別設の電気めっき装置に移し変えなければならない不合理がある。

【0010】

また、仮に前記装置の循環路にめっき液を循環させてめっき処理しようとすると、前記めっき液中の金属イオンが冷却時に析出して管路に付着し、管路抵抗が増大して循環の円滑性が損なわれ、又は循環不能になるおそれがあるため、前記方法を採用することはできない。

【0011】

一方、めっき処理物のめっき皮膜には、ピンホールがなく、硬度が高く、耐磨耗性が高く、被処理物に対して均一に電着し、耐食性が高い、という特性を有することが好ましい。しかし、これらの条件を的確に得るための条件を特定することは、多くの試験や実験を必要とするため、困難であった。

【0012】

本発明はこのような問題を解決し、めっき処理物の生産性の向上と量産化を図るとともに、ピンホールがなく、硬度が高く、耐磨耗性が高く、被処理物に対して均一に電着し、耐食性が高い、という特性を有するめっき皮膜を得ることを目的とする。

【課題を解決するための手段】

【0013】

前記目的を達成するために、本発明においては、被処理物を収容する反応槽を介挿する循環路内で表面処理流体を循環させることでめっき処理を行うめっき処理方法において、表面処理流体を、少なくとも電解液と、界面活性剤と、超臨界又は亜臨界状態の二酸化炭素と、を含有するエマルジョン状態の流体とし、循環路内における表面処理流体を30cm/sec以上の流速で循環させ、該表面処理流体が被処理物に対して電気化学的反応を起こすことにより、めっき処理を行うことを特徴とする。

【0014】

これにより、得られるめっき処理物は、一辺の長さが3cm以上である被処理物に対して、めっき皮膜の一辺上における膜厚分布を、膜厚の平均値の10%以内に抑えることができる。

【0015】

また、得られるめっき処理物は、めっき皮膜の金属の粒径を、8nm以上50nm以下にすることができる。

【発明の効果】

【0016】

以上のように、本発明においては、被処理物を収容する反応槽を介挿する循環路内で表面処理流体を循環させることでめっき処理を行う。このため、めっき処理物の生産性の向上と量産化を図ることができる。

【0017】

表面処理流体に超臨界又は亜臨界状態の二酸化炭素を使用したことにより、ピンホール発生の要因となる水素が二酸化炭素に溶解する。また、二酸化炭素の流速を30cm/sec以上の流速に設定することにより、二酸化炭素の基板表面への接触時間が短くなる。このように、ピンホール発生要因となる水素は二酸化炭素に溶解しやすく、該二酸化炭素の基板表面への接触時間が短いため、基板表面にピンホールが形成されない。また、ピンホールが形成されないことにより耐食性が高くなる。

【0018】

また、前述しためっき処理方法によれば、表面処理されるめっき処理物のめっき皮膜は、一辺の長さが3cm以上である被処理物に対しても、その膜厚分布を膜厚の平均値の10%以内に抑えることができる。このため、めっき皮膜を均一に電着しためっき処理物を得ることができる。

【0019】

更に、前述しためっき処理方法によれば、表面処理されるめっき処理物のめっき皮膜の金属の粒径を、8nm以上50nm以下にすることができる。金属粒径が小さくなると金属は硬くなるため、硬度が高く、耐磨耗性の高いめっき処理物を得ることができる。

【図面の簡単な説明】

【0020】

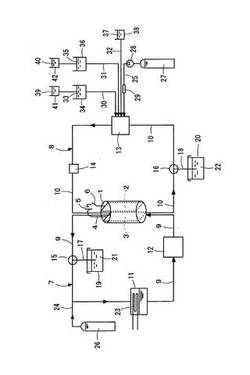

【図1】実施例1に係るめっき処理装置の基本構成図である。

【図2】実施例2に係るめっき処理装置の基本構成図である。

【図3】実施例3を示す斜視図である。

【図4】図3の平面図である。

【図5】実施例4を示す説明図である。

【図6】実施例5を示す斜視図である。

【図7】図6の平面図である。

【図8】実施例6に係るめっき処理装置の基本構成図である。

【図9】めっき皮膜のピンホールについての説明図である。

【図10】めっき皮膜の耐食性についての説明図である。

【図11】めっき皮膜の硬さについての説明図である。

【図12】めっき皮膜の耐磨耗性についての説明図である。

【図13】めっき皮膜の均一電着性についての説明図である。

【図14】燃料電池の説明図である。

【発明を実施するための形態】

【0021】

本発明を被処理物の表面処理として、被処理物を電気めっきする実施例1について説明する。図1は実施例1の基本構成を示す。

【0022】

(めっき処理装置の構成)

図1において1は反応槽である有底円筒形の圧力容器で、蓋(図示略)を介して密閉可能にされる。圧力容器1の内部には、燃料電池のセパレータや配線基板等の被処理物2を収容し、被処理物2に所定の表面処理、例えば脱脂洗浄、酸洗い(酸化皮膜除去)、電気めっき等を実行可能にしている。

【0023】

圧力容器1は、内部に被処理物2と、陽極部材である陽極板3とを収容し、これらをリード線4を介して電源5の負極側と正極側に接続し、スイッチ6を介して通電可能にしている。

【0024】

スイッチ6は電気めっき時にのみONされ、かつその電源投入時期は、被処理物2及び陽極板3が後述のめっき液に浸漬する前に設定され、被処理物2の置換めっきを阻止可能にしている。

【0025】

圧力容器1は互いに独立した第1循環路7及び第2循環路8に介挿され、このうち第1循環路7は電気めっきの前処理である脱脂洗浄に使用可能にされ、第2循環路8は電気めっきの前処理である酸洗い(酸化皮膜除去)処理と、本処理、つまり電気めっきと後処理の全ての処理工程に使用可能にされている。

【0026】

第1循環路7及び第2循環路8は、共に循環導管9、10を環状に接続して構成される。このうち第1循環路7には、圧力容器1と冷却器11及び加熱器12とが介挿され、第2循環路8には、圧力容器1と循環ポンプ13、及び圧力容器1の上流側にミキサー(混合器)14とが介挿されている。尚、本実施例では、循環ポンプ13として密閉型ポンプを使用し、またミキサー14としてスタティックミキサーを用いているが、これらに限定されない。

【0027】

第1循環路7及び第2循環路8の適所に切換弁15、16が介挿され、これらの切換弁15、16は適時、循環路7、8の流路を循環導管9、10から排出管17、18へ切り換え可能にされる。その処理流体排出時に、循環路7、8の移動流体を圧力容器である貯留タンク19、20へ移動し収容可能にしている。

【0028】

貯留タンク19、20にリリーフ弁等の適当な圧力制御弁が設けられ、また貯留タンク19、20に収容した貯留流体21、22は、加熱又は減圧調製して成分毎に分離回収し、その回収成分を後述の各収容タンクに還流させて、その再利用を図ることが望ましい。図中、23は冷却器11の内外に配管された冷媒導管で、冷凍機(図示略)に連通している。

【0029】

第1循環路7にはガス導管24が接続され、また第2循環路8にはガス導管25が接続される。それぞれの導管24、25には不活性ガスである高圧の二酸化炭素を収容したガス容器26、27が接続されている。

【0030】

このうち、ガス導管25には、加圧ポンプ28とヒータ29とが介挿され、これらで二酸化炭素を6〜8MPa、略50℃に調製し、これを適時、循環ポンプ13へ供給可能にしている。

【0031】

循環ポンプ13には、送液管30、31と送水管32とが開閉弁(図示略)を介して連通可能に接続される。このうち送液管30は、所定の酸洗い液(酸化皮膜除去用液)33を収容した酸洗い液タンク34に接続される、酸洗い液33を適宜な送液ポンプ(図示略)を介して、被処理物2の酸洗い処理前に、後述の界面活性剤と共に循環ポンプ13へ供給可能にしている。

【0032】

また、送液管31は、所定のめっき液(電解液)35を収容しためっき液タンク36に接続され、めっき液35を適宜な送液ポンプ(図示略)を介して、被処理物2のめっき処理前に、後述の界面活性剤と共に循環ポンプ13へ供給可能にしている。

【0033】

送水管32は、洗浄水37を収容した給水タンク38に接続され、洗浄水37を適宜な送液ポンプ(図示略)を介して循環ポンプ13へ供給し、酸洗い及びめっき処理後の第2循環路8の洗浄を、加圧二酸化炭素に代わって実行可能にしている。

【0034】

酸洗い液タンク34とめっき液タンク36の近接位置に、所定の界面活性剤39、40を収容した添加剤タンク41、42が設置され、界面活性剤39、40を適宜な送液ポンプ(図示略)を介して、タンク34、36へ供給可能にしている。

【0035】

なお、上述の実施例は酸洗い液33とめっき液35の供給路として、第2循環路8を共用しているが、同様な設備を備えた循環路を並設して処理することも可能である。

【0036】

このように構成した本発明の表面処理方法及びその処理装置は、被処理物2の表面処理である電気めっきに際し、被処理物2を収容する圧力容器1を介挿した第2循環路8に、酸洗い液33とめっき液35とを等温循環させているから、循環路8に圧力容器1と循環ポンプ13とミキサー14とを介挿するだけで足りる。このため、洗浄流体の循環に用いられる加熱器や冷却器が不要になり、その分構成が簡単で、装置のコンパクト化と設備費の低減を図ることができる。また、稼動コストを低減できて生産性が向上する。

【0037】

また、本発明は、基本的に単一の圧力容器1で一連の電気めっき処理を行なうことができ、構成の簡潔化と設備費の低減を図ることができる。また、めっき処理に有害な薬剤を使用せず、一連の処理を密閉容器内で行なっているため、有害なガス発生下や高温多湿下での作業から解放され、作業環境の改善と作業の安全性を図ることができる。

【0038】

しかも、後述のように、特にめっき液35を高圧下で高速に循環させている。このため、圧力容器1内において、被処理物2表面の電位勾配に伴うめっき液の濃度分布を解消させることができ、めっき液35中の金属イオンを均一に拡散させることができる。この結果、めっき槽に収容しためっき液内において、被処理物2表面の電位勾配に伴うめっき液の濃度分布下で行なう従来の電気めっきに比べ、均一かつ緻密なめっき皮膜を得ることができる。

【0039】

特に、本発明は、電気めっきを等温状態で行なっているため、第2循環路8を移動するめっき液35の金属イオンが析出するおそれがない。このため、円滑かつ能率良くめっき処理を行うことができる。

【0040】

更に、本発明は、被処理物2に対し電気めっきの一連の工程に使用する処理流体を全て循環供給し、各処理流体を無駄なく有効に使用し、また使用後はそれらを回収し、その再利用を図っている。このため、生産性が向上する。

【0041】

また、本発明は、圧力容器1に被処理物2を収容したまま一連の電気めっき処理を行なっている。このため、従来のように工程毎に被処理物2を処理槽に移し変える煩雑な作業をする必要がない。また、処理工程を第1循環路7及び第2循環路8に分けて行なっている。このため、それらの処理ないし作業を合理的かつ能率良く行なうことができる。

【0042】

(めっき処理方法)

このような本発明方法及びその処理装置を使用して、被処理物2を電気めっきする方法を説明する。めっき処理においては、被処理物2を脱脂洗浄する脱脂洗浄工程と、被処理物2を酸洗いする酸洗い工程と、被処理物2に電気めっきを行う電気めっき工程と、乾燥工程とから構成される。このうち、脱脂洗浄工程は第1循環路7で行ない、酸洗い工程、電気めっき工程及び乾燥工程等は第2循環路8で行なう。

【0043】

まず、被処理物2を脱脂洗浄工程について説明する。まず、圧力容器1において、被処理物2と陽極板3を対向して収容し、蓋を取り付けて圧力容器1を密閉する。その後、被処理物2と陽極板3とをリード線4に接続し、スイッチ6をOFF状態にして、被処理物2と陽極板3と電源5との導通を遮断しておく。

【0044】

このような状況の下でガス容器26を開弁する。ガス容器26に充填された二酸化炭素は、ガス導管24を介して第1循環路7へ送り出される。二酸化炭素は、循環路7に介挿した冷却器11で冷却かつ減圧され、更に加圧ポンプ(図示略)で加圧されて、加熱器12へ移動する。

【0045】

二酸化炭素は、加熱器12で加熱され、略8〜10MPa、略50℃、つまり二酸化炭素の超臨界状態ないしは亜臨界状態に調製されて、圧力容器1に流入する。二酸化炭素は、圧力容器1内で高速に拡散し、被処理物2及び陽極板3に勢い良くかつ高密度に接触して、被処理物2の表面に付着した油脂分や水分、異物等を除去する。

【0046】

脱脂洗浄後、二酸化炭素は圧力容器1から流出し、循環導管9に導かれて冷却器11へ流入し、冷却される。その後、加熱器12で加熱されて再び圧力容器1に流入し、被処理物2を脱脂洗浄する。以降、被処理物2は二酸化炭素により間断無く脱脂洗浄され、所期の洗浄精度が得られるまで脱脂洗浄工程が継続する。

【0047】

被処理物2に対して所期の洗浄精度を得られると、脱脂洗浄工程を終了し、次の酸洗い工程へ移行する。その際、切換弁15を作動し、第1循環路7内の二酸化炭素を貯留タンク19へ収容し、この後、切換弁15を復旧させる。

【0048】

このように脱脂洗浄は、超臨界状態ないし亜臨界状態の二酸化炭素を高速に循環させて行なっている。このため、圧力容器1に洗浄流体を吹き込むだけの洗浄法に比べ、洗浄流体が圧力容器1内でカルマン渦を形成することなく、高速かつ円滑に移動し、被処理物2に終始一定の速度で接触して洗浄するため、高速かつ高精密な洗浄作用を得ることができる。

【0049】

その際、超臨界状態ないし亜臨界状態の二酸化炭素は、被処理物2に沿って平行に移動する。このため、移動速度や拡散速度が減速されることなく、高速かつ高精密な洗浄作用を維持することができる。

【0050】

次に、被処理物2を酸洗いする酸洗い工程について説明する。まず、酸洗い液タンク34に所定の界面活性剤39を所要量添加し、界面活性剤39と酸洗い液33の混合液を予め所定の組成に調製し、混合液の所定量を、送液ポンプ(図示略)を介して循環ポンプ13へ供給する。そして、この混合液を循環ポンプ13で加圧して、第2循環路8へ送り出す。混合液は第2循環路8を図中矢視方向へ移動し、ミキサー14で混合撹拌されて圧力容器1へ移動する。この場合、供給する混合液量は、後述のように非常に少量で足りる。

【0051】

一方、酸洗い液33の供給と前後して、ガス容器27中の二酸化炭素を、加圧ポンプ28によりガス導管25を介して循環ポンプ13方向へ送り出す。このとき、二酸化炭素はガス導管25中に介挿されるヒータ29によって加圧かつ加熱され、循環ポンプ13へ供給される。

【0052】

循環ポンプ13へ供給された二酸化炭素は、更に加圧され、略超臨界状態ないしは亜臨界状態に調製されつつ第2循環路8へ送り出される。図中矢視方向へ移動する二酸化炭素は、ミキサー14へ送り込まれ、ミキサー14内で界面活性剤39を添加した酸洗い液33と混合撹拌されて圧力容器1へ送り込まれる。

【0053】

こうして、界面活性剤39を添加した酸洗い液33と、略超臨界状態ないし亜臨界状態の二酸化炭素とが圧力容器1内で混合し、これらが酸洗い液33を含む乳濁化したエマルジョンを形成する。

【0054】

エマルジョンは圧力容器1内で高速に拡散し、被処理物2及び陽極板3を包み込む。そして、界面活性剤39を被覆した微粒子状の酸洗い液33が、均一かつ高精密に被処理物2及び陽極板3に接触することにより、被処理物2の表面の酸化皮膜を除去する。

【0055】

その際、酸洗い液33は界面活性剤39を介して、略超臨界状態ないしは亜臨界状態の二酸化炭素中に拡散する。このため、従来のように被処理物2を酸洗い液に浸漬する方法に比べて、酸洗い液33は非常に少量で足りる。

【0056】

酸洗い後のエマルジョンは、圧力容器1から流出し、循環導管10に導かれて再び循環ポンプ13へ移動する。そして、再び循環ポンプ13で加圧され、ミキサー14に導かれてエマルジョンの各成分が混合かつ撹拌され均一に調製される。そしてエマルジョンは、再び圧力容器1へ送り込まれ、圧力容器1内で被処理物2を酸洗いする。

【0057】

以降、被処理物2は間断無く酸洗いされ、所期の酸洗い精度を得られたところで、酸洗い工程が終了し、電気めっき工程へと移行する。その際、切換弁16を作動し、第2循環路8内の酸洗いを行ったエマルジョンを貯留タンク20へ収容し、この後、切換弁16を復旧させる。

【0058】

酸洗い後、被処理物2や陽極板3に付着した酸洗い液を除去し乾燥する場合、ガス容器27内の二酸化炭素を使用し、これを前述のように超臨界又は亜臨界状態に調製して被処理物2に接触させれば、速やかに所期の乾燥効果を得ることができる。また、給水タンク38内の洗浄水37を第2循環路8に圧送して循環させて、酸洗い液を洗い流した後、二酸化炭素を吹き込んで乾燥させれば、安価かつ簡便に行なうことができる。

【0059】

このように、酸洗い工程においては、略超臨界状態ないし亜臨界状態の酸洗い液33を含む高圧のエマルジョンを高速に循環させて行なっている。このため、圧力容器1にエマルジョンを吹き込むだけの酸洗い法に比べ、エマルジョンが圧力容器1内でカルマン渦を形成することなく高速かつ円滑に移動し、被処理物2に終始一定の速度で接触して、高速かつ高精密な酸洗い精度を得ることができる。

【0060】

その際、エマルジョンは、被処理物2に沿って平行に移動する。このため、移動速度や拡散速度が減速されることなく、高速かつ高精密な酸洗い作用を維持することができる。

【0061】

次に、表面が酸洗いされて乾燥されて活性化した被処理物2に対して、電気化学的反応によるめっき処理を行う。このめっき処理を行う電気めっき工程について説明する。

【0062】

電気めっき工程においては、まず、ガス容器27を開弁し、ガス容器27に充填された二酸化炭素は、ガス導管25へ送り出される。そして二酸化炭素は、加圧ポンプ28及びヒータ29を介して加圧かつ加熱され、循環ポンプ13へ送り込まれる。

【0063】

二酸化炭素は、循環ポンプ13によって更に加圧され、略8〜10MPa、略50℃、つまり超臨界状態ないしは亜臨界状態に調製される。その後二酸化炭素は、第2循環路8へ送り出され、図中矢視方向へ移動してミキサー14へ送り込まれる。ミキサー14において混合撹拌された二酸化炭素は、その後圧力容器1へ送り込まれる。

【0064】

そして、超臨界状態ないしは亜臨界状態の二酸化炭素を供給後、圧力容器1にめっき液35を供給する前、より厳密には被処理物2がめっき液35に接触する前に、スイッチ6はONされ、被処理物2と陽極板3との間に通電可能な状況にしておく。

【0065】

一方、二酸化炭素の供給と前後して、めっき液タンク36に界面活性剤40を所定量添加し、界面活性剤40とめっき液35との混合液を予め所定の組成に調製しておく。そして、界面活性剤40とめっき液35との混合液の所定量を、送液ポンプ(図示略)を介して循環ポンプ13へ供給する。

【0066】

循環ポンプ13は二酸化炭素を更に加圧し、略超臨界状態ないしは亜臨界状態に調製して第2循環路8へ送り出し、これを図中矢視方向へ移動させてミキサー14へ送り込み、ミキサー14で混合撹拌して圧力容器1へ送り込む。この場合、混合液量は後述のように非常に少量で足りる。

【0067】

こうして、界面活性剤40を添加しためっき液(電解液)35と、略超臨界状態ないし亜臨界状態の二酸化炭素とが圧力容器1内で混合し、これらが乳濁化してめっき液35を含むエマルジョン状態の表面処理流体を形成する。

【0068】

エマルジョンは圧力容器1内で高速に拡散し、被処理物2及び陽極板3を包み込んで、めっき液35中の金属イオンを介して電場を形成する。このため、予め通電可能な状態に置かれた被処理物2と陽極板3との間に電流が流れ、エマルジョン状態に拡散しためっき液35中の金属イオンが陰極側の被処理物2に析出して、めっき皮膜を生成する。

【0069】

この場合、被処理物2はエマルジョンとの接触前に、通電可能な状況に置かれている。このため、エマルジョンとの接触時に置換めっきを生ずることなく、陽極板3との間で速やかに電気化学反応が形成され、電気めっきを行うことができる。

【0070】

このように、めっき液35は界面活性剤40を介して、略超臨界状態ないしは亜臨界状態のエマルジョンに拡散する。このため、従来のようにめっき液中に被処理物2を浸漬するめっき法に比べて、めっき液は非常に少量で足りる。

【0071】

すなわち、本発明は被処理物2の通電前に被処理物2をめっき液に接触し、めっき液中の金属イオンが、素地金属とのイオン化傾向の差によって、素地金属である被処理物2に析出し、代わりに素地金属が溶出するという置換めっきを防止する。

【0072】

したがって、被処理物2が金銀等の貴金属の場合に好適で、該貴金属の置換めっきによる溶出を防止でき、また置換めっきの皮膜上に本来のめっき皮膜が電着することがないから、めっき皮膜の密着性が向上する。

【0073】

しかも、金属イオンは、略超臨界ないし亜臨界状態の高拡散性のエマルジョンに拡散し、圧力容器1内で均一かつ高密度に拡散して被処理物2に接触し析出するから、つきまわりが良く、複雑な形状の被処理物2のめっきに応じられるとともに、均一かつ緻密で薄厚のめっき皮膜を得られる。

【0074】

また、本発明は、めっき液35を系内で高速に循環し、電極である被処理物2の界面を高速に移動させている。ここで、めっき液35を含む、エマルジョン状態の表面処理流体の具体的な循環速度は、30cm/sec以上である。このため、被処理物2の通電によって電極界面に電位勾配が形成され、この電位勾配によって形成されるめっき液35の濃度分布ないし金属イオンの密度分布を解除し、これを平坦かつ均一化して、均一かつ緻密なめっき皮膜を形成する。

【0075】

このように電気めっきは、略超臨界状態ないしは亜臨界状態のめっき液35を含むエマルジョンを循環させて行なっている。このため、圧力容器1にエマルジョンを吹き込むだけの電気めっき法に比べ、エマルジョンが圧力容器1内でカルマン渦を形成することなく、高速かつ円滑に移動し、均一かつ高精密なめっき皮膜を得られる。その際、エマルジョンは、被処理物2に沿って平行に移動するから、移動速度や拡散速度が減速されることなく、高速かつ高精密な金属イオンの析出ないしめっき作用を維持する。

【0076】

めっき後、めっき液を含むエマルジョンが圧力容器1から流出し、循環導管10を移動して循環ポンプ13に導かれ、ポンプ13で加圧されてミキサー14へ移動し、ミキサー14でエマルジョンが混合撹拌されて均一化され、圧力容器1へ流入する。

【0077】

以降、被処理物2は間断無く電気めっきされ、所期のめっき状態を得られたところで、次の乾燥工程へ移行する。その際、切換弁16を作動させ、第2循環路8内のエマルジョンを貯留タンク20へ収容し、この後、切換弁16を復旧させる。

【0078】

めっき後、被処理物2や陽極板3に付着しためっき液35を除去して乾燥する乾燥工程について説明する。乾燥においては、ガス容器27内の二酸化炭素を使用し、これを前述のように超臨界又は亜臨界状態に調製して被処理物2に接触させれば、速やかに所期の効果を得られる。また、給水タンク38内の洗浄水37を第2循環路8に圧送して循環させ、めっき液35を洗い流し後、二酸化炭素を吹き込んで乾燥させれば、安価かつ簡便に処置できる。この後、蓋を開け、圧力容器1を開放して、めっき後の被処理物2を回収する。

【0079】

図2乃至図8は本発明の他の実施例を示し、前述の実施例の構成と対応する構成部には同一の符号を用いている。

【0080】

このうち、図2は本発明の実施例2の基本構成を示し、この実施例2は圧力容器1をモジュール化し、つまり独立かつ搬送可能に構成し、圧力容器1の複数を第1又は第2循環路7、8に並列に介挿し、各圧力容器1で同時に電気めっきの各処理を実行可能にし、その量産化を図るようにしている。

【0081】

すなわち、第1又は第2循環路7、8の間に、これらの循環路7、8に連通可能な環状又は直管状の分配管43、44を介挿し、分配管43、44の間に複数の分流管45を並列に接続し、各分流管45に圧力容器1を介挿している。

【0082】

このように圧力容器1をモジュール化することで、構成や機能が合理的かつ簡潔化され、その製作の量産化や設置の容易化を図れるとともに、これを第1循環路7及び第2循環路8に並列に介挿することで、圧力容器1の増減を容易に行なえ、しかもそれらの故障やメンテナンスの際、処理システムを停止することなく行なえる利点がある。

【0083】

このシステムにおいては、第1又は第2循環路7、8を移動する処理流体を分配管44又は43へ導き、分配管44又は43から各分流管45へ分流させて各圧力容器1へ供給し、処理後の処理流体を分配管43又は44に合流させ、これを第1又は第2循環路7、8へ還流させている。

【0084】

図3及び図4は実施例2を応用した実施例3を示し、この実施例3は複数の圧力容器1を相隣接して配置し、その設置スペースのコンパクト化と装置の小形軽量化を図るとともに、各圧力容器1の内部に互いに異形の複数の被処理物2と陽極板3とを交互に対向配置し、これらをリード線4を介して電源5に接続し、被処理物2のめっきの合理化と量産化を図るようにしている。

【0085】

このように複数の被処理物2を緊密に配置し、めっき液等の処理流体を被処理物2と陽極板3との間を平行に移動させることで、処理流体の移動速度を減速することなく高速に移動させて、処理流体を被処理物2に円滑かつ効率良く接触させ、めっき等の表面処理を均質かつ高速に行なえ、その量産化を図るようにしている。

【0086】

図5は実施例3を応用した実施例4を示す。この実施例4は円筒状の圧力容器1の内部に略弓形の隔壁46を配置し、隔壁46の内側に正方形断面の処理室47を区画し、この処理室47に同形の複数の被処理物2と陽極板3とを交互に緊密に対向配置し、一定形状の被処理物2のめっき等の表面処理を量産化し得るようにしている。

【0087】

図6及び図7は実施例3を応用した実施例5を示す。この実施例5は圧力容器1を円筒形の代わりに四角柱ないし箱形に形成し、これらを緊密に配置して、その製作及び設置の容易化と、設置スペースのコンパクト化と、装置の小形軽量化を図るとともに、各圧力容器1の内部に前述の隔壁46を要することなく、同形の複数の被処理物2と陽極板3とを交互に対向配置し、被処理物2のめっき等の表面処理の量産化を図るようにしている。

【0088】

図8は本発明の実施例6を示す。この実施例6は複数の圧力容器1を第1又は第2循環路7、8に直列に介挿し、比較的少量の処理流体によって各圧力容器1における電気めっきの各処理を実行可能にし、その小形軽量化を図るようにしている。

【0089】

(めっき処理物の特性)

以上のような構成のめっき処理装置及びめっき処理方法により得られためっき処理物は、以下のような特性を有する。ここでは、めっき皮膜の金属としてニッケル例示して説明するが、これに限るものではない。例えば、ニッケルの他にも、パラジウム、銅、金、銀、亜鉛、クロム等の金属をめっき皮膜として使用することができる。

【0090】

図9はめっき皮膜のピンホールについての説明図であり、図10はめっき皮膜の耐食性についての説明図であり、図11はめっき皮膜の硬さについての説明図であり、図12はめっき皮膜の耐磨耗性についての説明図であり、図13はめっき皮膜の均一電着性についての説明図である。ここで、SNPとはSupercriticalNano Plating systemの略称であり、本発明の二酸化炭素の略超臨界状態におけるめっき処理方法を意味する。

【0091】

まず、SNPによるめっき処理物は、めっき皮膜にピンホールが形成されないという特性がある。図9に、大気圧下の通常の電気めっきで得られたニッケル皮膜の表面の顕微鏡写真と、SNPで得られたニッケル皮膜の表面の顕微鏡写真とを比較した図を示す。図9に示すように、SNPによるめっき処理においてはピンホールが見当たらないのに対し、通常のめっきによるめっき処理においてはピンホールが多数見られる。これは以下の理由による。

【0092】

即ち、通常のめっき処理においては、水の電気分解により発生した水素気泡が、高圧下で体積が小さくなって浮力が減少し、水素気泡がめっき表面に付着する時間を長くする。すると、被処理物の表面において水素気泡が成長し、該水素気泡がある部分におけるめっき皮膜形成を阻害する。めっき皮膜が被処理物上に形成された後、前記水素気泡が浮力により該被処理物から離間すると、この離間した部分がめっき皮膜に形成されるピンホールとなる。

【0093】

これに対して、SNPによるめっき処理においては、水素を溶解させやすい二酸化炭素を表面処理流体として使用している。このため、発生した水素気泡は二酸化炭素に溶解する。また、二酸化炭素は高速で循環しているため、被処理物上で滞留することがない。このように、ピンホール発生の要因となる水素気泡が高速で循環する二酸化炭素に溶解するため、水素気泡が被処理物上で成長する前に二酸化炭素に溶解し循環するため、ピンホールが発生することがない。

【0094】

ピンホールが発生することがないことに起因して、SNPで行われためっき処理物のめっき皮膜は、耐食性に優れるという特性がある。図10に、同じ膜厚の通常の電気めっきで得られたニッケル皮膜とSNPで得られたニッケル皮膜の表面の顕微鏡写真とを比較した図を示す。この写真は、塩酸30wt%溶液に浸して30分後に撮影した顕微鏡写真である。図10に示すように、通常の電気めっきによるめっき皮膜は腐食しているのに対し、SNPによるめっき皮膜はほとんど腐食していない。これは、SNPによるめっき皮膜は緻密であり、ピンホールがないため、塩酸が被処理物に達し腐食させることを阻害するためである。

【0095】

SNPによるめっき処理物のめっき皮膜は緻密である。即ち、めっき皮膜の金属粒径が小さいという特性がある。例えば、大気圧下での通常の電気めっきで得られたニッケル皮膜の粒径は約19.8nmであったが、SNPで得られたニッケル皮膜の粒径は約11.1nmであった。このように、ニッケルにおいて限界に近い金属粒径のめっき皮膜を得られるため、他の金属においても8nm以上50nm以下の粒径が得られる。

【0096】

めっき皮膜の金属粒径が小さいことに起因して、SNPによるめっき処理物のめっき皮膜は硬いという特性がある。図11に、ニッケルの粒径と硬度との関係式及びそのグラフを示す。図11の上段に示すように、金属強度の関係はホール・ペッチの関係式によって表わされる。ここで、σは降伏応力、σ0は転位が動くための必要な応力、Kは材料および実験条件により決まるパラメーター、dは粒径である。図11の下段に示すように、金属強度はd−1/2に比例するが、SNPにより得られた金属強度は非常に高いことがわかる。

【0097】

SNPによるめっき処理物のめっき皮膜は耐磨耗性に優れるという特性がある。図12に、常圧めっき、Ni−P無電解めっき、SNPによるニッケルめっきとの磨耗量の比較を示す。ここで、Ni−P無電解めっきは、電解ニッケルめっきと比較し高い硬度と耐磨耗性を持つことが知られている。これは、電解ニッケルめっきはNi−Niという金属結合からなっている金属皮膜であるのに対し、Ni−P無電解めっきはNi−P化学結合から構成されているためである。図12からわかるように、SNPによって得られるめっき処理物は、Ni−P無電解めっきで得られる程度の耐磨耗性を有していることが分かる。

【0098】

SNPによるめっき処理物のめっき皮膜は優れた均一電着性を有するという特性がある。図13(b)に通常の電気めっきで得られたニッケル皮膜の膜厚測定結果を、図13(c)にSNPで得られたニッケル皮膜の膜厚測定結果を示す。膜厚測定結果に使用された被処理物としての真鍮基板は、図13(a)に示すように、100mm×33mmの大きさであり、1番から9番までの符号が付された点においての膜厚を測定した。

【0099】

図13(b)に示すように、通常の電気めっきによるめっき皮膜は、約8〜11μm膜厚に対して膜厚の差が2.5μmある。これに対し、図13(c)に示す、SNPによるめっき皮膜は約13.5〜14.2μmの膜厚に対して膜厚の差が1μmに満たない。このように、SNPによるめっき処理を行うと、めっき皮膜の膜厚差を、膜厚の平均値の10%以内に抑えることができ、優れた均一電着性を有する。これは、特に被処理物の一辺の長さが3cm以上のものに対して有効である。

【0100】

通常の電気めっき処理に比べてSNPによるめっき処理のめっき皮膜が均一に電着することは次の理由による。即ち、通常のめっき方法では、被処理物に対する電位は端部で大きくなる。このため、端部の金属イオン濃度が大きくなり、結果としてめっき皮膜としての析出量が大きくなる。一方、SNPによるめっき皮膜は、二酸化炭素を有するエマルジョン状態の表面処理流体が高速で循環することにより、金属イオン濃度の影響を最小限にすることができるためである。

【0101】

(燃料電池の水素分離膜)

本発明で得られるめっき処理物は、上述したように、ピンホールがなく、硬度が高く、耐磨耗性が高く、被処理物に対して均一に電着し、耐食性が高い、優れた特性を有する。このため、とりわけ燃料電池の水素分離膜(セパレータ)に好適である。図14に燃料電池の説明図を示す。

【0102】

図14に示すように、燃料電池は、イオン交換膜51を燃料極52と空気極53の2枚の電極で挟み込み(接合体という)、さらに該接合体の両側にセパレータ54と呼ばれる集電体を押し当てた構造が一つの構成単位、即ち単位電池50となる。この単位電池50を数十〜数百枚直列につなぐことにより所要電力を得るものである。ここで用いられるセパレータには、シール機能の他に、電導性、耐食性、等の様々な特性が要求されるが、本発明のめっき処理方法によれば、容易に優れた特性を有するめっき処理物としてのセパレータを得ることができる。

【産業上の利用可能性】

【0103】

本発明のめっき処理方法及びこれにより得られためっき処理物は、ピンホールがなく、硬度が高く、耐磨耗性が高く、被処理物に対して均一に電着し、耐食性が高い、優れた特性を有するめっき処理が必要なあらゆる被処理物に対して適用することが可能である。

【符号の説明】

【0104】

1 …圧力容器、2 …被処理物、3 …陽極板、4 …リード線、5 …電源、

6 …スイッチ、7 …循環路、8 …循環路、9 …循環導管、

10 …循環導管、11 …冷却器、12 …加熱器、13 …循環ポンプ、

14 …ミキサー、15 …切換弁、16 …切換弁、19 …貯留タンク、

20 …貯留タンク、21 …貯留流体、22 …貯留流体、23 …冷媒導管、

24 …ガス導管、25 …ガス導管、26 …ガス容器、27 …ガス容器、

28 …加圧ポンプ、29 …ヒータ、30 …送液管、31 …送液管、

32 …送水管、33 …酸洗い液、34 …酸洗い液タンク、35 …めっき液、

36 …めっき液タンク、37 …洗浄水、38 …給水タンク、39 …界面活性剤、

40 …界面活性剤、41 …添加剤タンク、42 …添加剤タンク、

46 …隔壁、47 …処理室、

50 …単位電池、51 …イオン交換膜、52 …燃料極、

53 …空気極、54 …セパレータ

【技術分野】

【0001】

本発明は、緻密かつ均質で、被処理物に対してつき廻りの良いめっき処理物及びそのめっき処理方法に関するものである。

【背景技術】

【0002】

電気めっきは種々の処理設備と多くの処理工程を要し、作業性や生産性が悪く、設備費の高騰と広い作業スペースを要する上に、処理液の飛散や有害なガスが発生する状況下での作業を強いられ、その改善が望まれていた。

【0003】

このような要請に応ずるものとして、出願人は、被処理物の表面処理時、反応槽を含む被処理流体の循環経路を連通し、該循環経路に被処理流体を終始循環するようにした被処理物の表面処理方法及びその処理装置を開発し、これを既に提案している(例えば、特許文献1)。

【0004】

前記方法及び処理装置は、脱脂洗浄流体の再利用を目的にし、その循環経路に反応槽と分離槽、凝縮回収槽と冷凍機、加圧ポンプと加熱器等を介挿し、使用後の脱脂洗浄流体を冷却し液化後、加圧かつ加熱して循環させている。このため、被処理流体に多くの処理を要する上に高価かつ多くの設備を要し、またその稼動に多くの動力とコストを要して生産性が悪く、しかも前記設備の設置に広い設置スペースを要する等の問題があった。

【0005】

このような問題を解決するものとして、循環路に洗浄室と加熱室と冷却室とを介挿し、前記加熱室と冷却室との間に循環路の系外にヒートポンプを配設し、循環路を移動する洗浄媒質を合理的に温度制御し、省エネルギー化と洗浄媒質の析出制御を図るようにした媒質循環システムがある(例えば、特許文献2)。

【0006】

また、循環路に液化供給槽と、複数の耐圧洗浄容器と廃液回収槽とを介挿し、洗浄後、各洗浄容器から洗浄流体である二酸化炭素をバルーンタンクへ貯留し、この貯留流体を適宜加圧して、各洗浄容器へ供給可能にした洗浄方法及びその装置がある(例えば、特許文献3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−147591号公報

【特許文献2】特開2000−153244号公報

【特許文献3】特開2000−308862号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記方法ないし装置は、循環路の洗浄媒質を加熱し冷却しているため、高価かつ多くの設備を要し、その稼動に多くの動力とコストを要して生産性が悪く、しかも前記設備の設置に広い設置スペースを要する問題がある。

【0009】

しかも、前記方法や装置は、専ら被洗浄物の洗浄に限られ、脱脂洗浄した被処理物を電気めっきする場合は、処理後の被洗浄物を別設の電気めっき装置に移し変えなければならない不合理がある。

【0010】

また、仮に前記装置の循環路にめっき液を循環させてめっき処理しようとすると、前記めっき液中の金属イオンが冷却時に析出して管路に付着し、管路抵抗が増大して循環の円滑性が損なわれ、又は循環不能になるおそれがあるため、前記方法を採用することはできない。

【0011】

一方、めっき処理物のめっき皮膜には、ピンホールがなく、硬度が高く、耐磨耗性が高く、被処理物に対して均一に電着し、耐食性が高い、という特性を有することが好ましい。しかし、これらの条件を的確に得るための条件を特定することは、多くの試験や実験を必要とするため、困難であった。

【0012】

本発明はこのような問題を解決し、めっき処理物の生産性の向上と量産化を図るとともに、ピンホールがなく、硬度が高く、耐磨耗性が高く、被処理物に対して均一に電着し、耐食性が高い、という特性を有するめっき皮膜を得ることを目的とする。

【課題を解決するための手段】

【0013】

前記目的を達成するために、本発明においては、被処理物を収容する反応槽を介挿する循環路内で表面処理流体を循環させることでめっき処理を行うめっき処理方法において、表面処理流体を、少なくとも電解液と、界面活性剤と、超臨界又は亜臨界状態の二酸化炭素と、を含有するエマルジョン状態の流体とし、循環路内における表面処理流体を30cm/sec以上の流速で循環させ、該表面処理流体が被処理物に対して電気化学的反応を起こすことにより、めっき処理を行うことを特徴とする。

【0014】

これにより、得られるめっき処理物は、一辺の長さが3cm以上である被処理物に対して、めっき皮膜の一辺上における膜厚分布を、膜厚の平均値の10%以内に抑えることができる。

【0015】

また、得られるめっき処理物は、めっき皮膜の金属の粒径を、8nm以上50nm以下にすることができる。

【発明の効果】

【0016】

以上のように、本発明においては、被処理物を収容する反応槽を介挿する循環路内で表面処理流体を循環させることでめっき処理を行う。このため、めっき処理物の生産性の向上と量産化を図ることができる。

【0017】

表面処理流体に超臨界又は亜臨界状態の二酸化炭素を使用したことにより、ピンホール発生の要因となる水素が二酸化炭素に溶解する。また、二酸化炭素の流速を30cm/sec以上の流速に設定することにより、二酸化炭素の基板表面への接触時間が短くなる。このように、ピンホール発生要因となる水素は二酸化炭素に溶解しやすく、該二酸化炭素の基板表面への接触時間が短いため、基板表面にピンホールが形成されない。また、ピンホールが形成されないことにより耐食性が高くなる。

【0018】

また、前述しためっき処理方法によれば、表面処理されるめっき処理物のめっき皮膜は、一辺の長さが3cm以上である被処理物に対しても、その膜厚分布を膜厚の平均値の10%以内に抑えることができる。このため、めっき皮膜を均一に電着しためっき処理物を得ることができる。

【0019】

更に、前述しためっき処理方法によれば、表面処理されるめっき処理物のめっき皮膜の金属の粒径を、8nm以上50nm以下にすることができる。金属粒径が小さくなると金属は硬くなるため、硬度が高く、耐磨耗性の高いめっき処理物を得ることができる。

【図面の簡単な説明】

【0020】

【図1】実施例1に係るめっき処理装置の基本構成図である。

【図2】実施例2に係るめっき処理装置の基本構成図である。

【図3】実施例3を示す斜視図である。

【図4】図3の平面図である。

【図5】実施例4を示す説明図である。

【図6】実施例5を示す斜視図である。

【図7】図6の平面図である。

【図8】実施例6に係るめっき処理装置の基本構成図である。

【図9】めっき皮膜のピンホールについての説明図である。

【図10】めっき皮膜の耐食性についての説明図である。

【図11】めっき皮膜の硬さについての説明図である。

【図12】めっき皮膜の耐磨耗性についての説明図である。

【図13】めっき皮膜の均一電着性についての説明図である。

【図14】燃料電池の説明図である。

【発明を実施するための形態】

【0021】

本発明を被処理物の表面処理として、被処理物を電気めっきする実施例1について説明する。図1は実施例1の基本構成を示す。

【0022】

(めっき処理装置の構成)

図1において1は反応槽である有底円筒形の圧力容器で、蓋(図示略)を介して密閉可能にされる。圧力容器1の内部には、燃料電池のセパレータや配線基板等の被処理物2を収容し、被処理物2に所定の表面処理、例えば脱脂洗浄、酸洗い(酸化皮膜除去)、電気めっき等を実行可能にしている。

【0023】

圧力容器1は、内部に被処理物2と、陽極部材である陽極板3とを収容し、これらをリード線4を介して電源5の負極側と正極側に接続し、スイッチ6を介して通電可能にしている。

【0024】

スイッチ6は電気めっき時にのみONされ、かつその電源投入時期は、被処理物2及び陽極板3が後述のめっき液に浸漬する前に設定され、被処理物2の置換めっきを阻止可能にしている。

【0025】

圧力容器1は互いに独立した第1循環路7及び第2循環路8に介挿され、このうち第1循環路7は電気めっきの前処理である脱脂洗浄に使用可能にされ、第2循環路8は電気めっきの前処理である酸洗い(酸化皮膜除去)処理と、本処理、つまり電気めっきと後処理の全ての処理工程に使用可能にされている。

【0026】

第1循環路7及び第2循環路8は、共に循環導管9、10を環状に接続して構成される。このうち第1循環路7には、圧力容器1と冷却器11及び加熱器12とが介挿され、第2循環路8には、圧力容器1と循環ポンプ13、及び圧力容器1の上流側にミキサー(混合器)14とが介挿されている。尚、本実施例では、循環ポンプ13として密閉型ポンプを使用し、またミキサー14としてスタティックミキサーを用いているが、これらに限定されない。

【0027】

第1循環路7及び第2循環路8の適所に切換弁15、16が介挿され、これらの切換弁15、16は適時、循環路7、8の流路を循環導管9、10から排出管17、18へ切り換え可能にされる。その処理流体排出時に、循環路7、8の移動流体を圧力容器である貯留タンク19、20へ移動し収容可能にしている。

【0028】

貯留タンク19、20にリリーフ弁等の適当な圧力制御弁が設けられ、また貯留タンク19、20に収容した貯留流体21、22は、加熱又は減圧調製して成分毎に分離回収し、その回収成分を後述の各収容タンクに還流させて、その再利用を図ることが望ましい。図中、23は冷却器11の内外に配管された冷媒導管で、冷凍機(図示略)に連通している。

【0029】

第1循環路7にはガス導管24が接続され、また第2循環路8にはガス導管25が接続される。それぞれの導管24、25には不活性ガスである高圧の二酸化炭素を収容したガス容器26、27が接続されている。

【0030】

このうち、ガス導管25には、加圧ポンプ28とヒータ29とが介挿され、これらで二酸化炭素を6〜8MPa、略50℃に調製し、これを適時、循環ポンプ13へ供給可能にしている。

【0031】

循環ポンプ13には、送液管30、31と送水管32とが開閉弁(図示略)を介して連通可能に接続される。このうち送液管30は、所定の酸洗い液(酸化皮膜除去用液)33を収容した酸洗い液タンク34に接続される、酸洗い液33を適宜な送液ポンプ(図示略)を介して、被処理物2の酸洗い処理前に、後述の界面活性剤と共に循環ポンプ13へ供給可能にしている。

【0032】

また、送液管31は、所定のめっき液(電解液)35を収容しためっき液タンク36に接続され、めっき液35を適宜な送液ポンプ(図示略)を介して、被処理物2のめっき処理前に、後述の界面活性剤と共に循環ポンプ13へ供給可能にしている。

【0033】

送水管32は、洗浄水37を収容した給水タンク38に接続され、洗浄水37を適宜な送液ポンプ(図示略)を介して循環ポンプ13へ供給し、酸洗い及びめっき処理後の第2循環路8の洗浄を、加圧二酸化炭素に代わって実行可能にしている。

【0034】

酸洗い液タンク34とめっき液タンク36の近接位置に、所定の界面活性剤39、40を収容した添加剤タンク41、42が設置され、界面活性剤39、40を適宜な送液ポンプ(図示略)を介して、タンク34、36へ供給可能にしている。

【0035】

なお、上述の実施例は酸洗い液33とめっき液35の供給路として、第2循環路8を共用しているが、同様な設備を備えた循環路を並設して処理することも可能である。

【0036】

このように構成した本発明の表面処理方法及びその処理装置は、被処理物2の表面処理である電気めっきに際し、被処理物2を収容する圧力容器1を介挿した第2循環路8に、酸洗い液33とめっき液35とを等温循環させているから、循環路8に圧力容器1と循環ポンプ13とミキサー14とを介挿するだけで足りる。このため、洗浄流体の循環に用いられる加熱器や冷却器が不要になり、その分構成が簡単で、装置のコンパクト化と設備費の低減を図ることができる。また、稼動コストを低減できて生産性が向上する。

【0037】

また、本発明は、基本的に単一の圧力容器1で一連の電気めっき処理を行なうことができ、構成の簡潔化と設備費の低減を図ることができる。また、めっき処理に有害な薬剤を使用せず、一連の処理を密閉容器内で行なっているため、有害なガス発生下や高温多湿下での作業から解放され、作業環境の改善と作業の安全性を図ることができる。

【0038】

しかも、後述のように、特にめっき液35を高圧下で高速に循環させている。このため、圧力容器1内において、被処理物2表面の電位勾配に伴うめっき液の濃度分布を解消させることができ、めっき液35中の金属イオンを均一に拡散させることができる。この結果、めっき槽に収容しためっき液内において、被処理物2表面の電位勾配に伴うめっき液の濃度分布下で行なう従来の電気めっきに比べ、均一かつ緻密なめっき皮膜を得ることができる。

【0039】

特に、本発明は、電気めっきを等温状態で行なっているため、第2循環路8を移動するめっき液35の金属イオンが析出するおそれがない。このため、円滑かつ能率良くめっき処理を行うことができる。

【0040】

更に、本発明は、被処理物2に対し電気めっきの一連の工程に使用する処理流体を全て循環供給し、各処理流体を無駄なく有効に使用し、また使用後はそれらを回収し、その再利用を図っている。このため、生産性が向上する。

【0041】

また、本発明は、圧力容器1に被処理物2を収容したまま一連の電気めっき処理を行なっている。このため、従来のように工程毎に被処理物2を処理槽に移し変える煩雑な作業をする必要がない。また、処理工程を第1循環路7及び第2循環路8に分けて行なっている。このため、それらの処理ないし作業を合理的かつ能率良く行なうことができる。

【0042】

(めっき処理方法)

このような本発明方法及びその処理装置を使用して、被処理物2を電気めっきする方法を説明する。めっき処理においては、被処理物2を脱脂洗浄する脱脂洗浄工程と、被処理物2を酸洗いする酸洗い工程と、被処理物2に電気めっきを行う電気めっき工程と、乾燥工程とから構成される。このうち、脱脂洗浄工程は第1循環路7で行ない、酸洗い工程、電気めっき工程及び乾燥工程等は第2循環路8で行なう。

【0043】

まず、被処理物2を脱脂洗浄工程について説明する。まず、圧力容器1において、被処理物2と陽極板3を対向して収容し、蓋を取り付けて圧力容器1を密閉する。その後、被処理物2と陽極板3とをリード線4に接続し、スイッチ6をOFF状態にして、被処理物2と陽極板3と電源5との導通を遮断しておく。

【0044】

このような状況の下でガス容器26を開弁する。ガス容器26に充填された二酸化炭素は、ガス導管24を介して第1循環路7へ送り出される。二酸化炭素は、循環路7に介挿した冷却器11で冷却かつ減圧され、更に加圧ポンプ(図示略)で加圧されて、加熱器12へ移動する。

【0045】

二酸化炭素は、加熱器12で加熱され、略8〜10MPa、略50℃、つまり二酸化炭素の超臨界状態ないしは亜臨界状態に調製されて、圧力容器1に流入する。二酸化炭素は、圧力容器1内で高速に拡散し、被処理物2及び陽極板3に勢い良くかつ高密度に接触して、被処理物2の表面に付着した油脂分や水分、異物等を除去する。

【0046】

脱脂洗浄後、二酸化炭素は圧力容器1から流出し、循環導管9に導かれて冷却器11へ流入し、冷却される。その後、加熱器12で加熱されて再び圧力容器1に流入し、被処理物2を脱脂洗浄する。以降、被処理物2は二酸化炭素により間断無く脱脂洗浄され、所期の洗浄精度が得られるまで脱脂洗浄工程が継続する。

【0047】

被処理物2に対して所期の洗浄精度を得られると、脱脂洗浄工程を終了し、次の酸洗い工程へ移行する。その際、切換弁15を作動し、第1循環路7内の二酸化炭素を貯留タンク19へ収容し、この後、切換弁15を復旧させる。

【0048】

このように脱脂洗浄は、超臨界状態ないし亜臨界状態の二酸化炭素を高速に循環させて行なっている。このため、圧力容器1に洗浄流体を吹き込むだけの洗浄法に比べ、洗浄流体が圧力容器1内でカルマン渦を形成することなく、高速かつ円滑に移動し、被処理物2に終始一定の速度で接触して洗浄するため、高速かつ高精密な洗浄作用を得ることができる。

【0049】

その際、超臨界状態ないし亜臨界状態の二酸化炭素は、被処理物2に沿って平行に移動する。このため、移動速度や拡散速度が減速されることなく、高速かつ高精密な洗浄作用を維持することができる。

【0050】

次に、被処理物2を酸洗いする酸洗い工程について説明する。まず、酸洗い液タンク34に所定の界面活性剤39を所要量添加し、界面活性剤39と酸洗い液33の混合液を予め所定の組成に調製し、混合液の所定量を、送液ポンプ(図示略)を介して循環ポンプ13へ供給する。そして、この混合液を循環ポンプ13で加圧して、第2循環路8へ送り出す。混合液は第2循環路8を図中矢視方向へ移動し、ミキサー14で混合撹拌されて圧力容器1へ移動する。この場合、供給する混合液量は、後述のように非常に少量で足りる。

【0051】

一方、酸洗い液33の供給と前後して、ガス容器27中の二酸化炭素を、加圧ポンプ28によりガス導管25を介して循環ポンプ13方向へ送り出す。このとき、二酸化炭素はガス導管25中に介挿されるヒータ29によって加圧かつ加熱され、循環ポンプ13へ供給される。

【0052】

循環ポンプ13へ供給された二酸化炭素は、更に加圧され、略超臨界状態ないしは亜臨界状態に調製されつつ第2循環路8へ送り出される。図中矢視方向へ移動する二酸化炭素は、ミキサー14へ送り込まれ、ミキサー14内で界面活性剤39を添加した酸洗い液33と混合撹拌されて圧力容器1へ送り込まれる。

【0053】

こうして、界面活性剤39を添加した酸洗い液33と、略超臨界状態ないし亜臨界状態の二酸化炭素とが圧力容器1内で混合し、これらが酸洗い液33を含む乳濁化したエマルジョンを形成する。

【0054】

エマルジョンは圧力容器1内で高速に拡散し、被処理物2及び陽極板3を包み込む。そして、界面活性剤39を被覆した微粒子状の酸洗い液33が、均一かつ高精密に被処理物2及び陽極板3に接触することにより、被処理物2の表面の酸化皮膜を除去する。

【0055】

その際、酸洗い液33は界面活性剤39を介して、略超臨界状態ないしは亜臨界状態の二酸化炭素中に拡散する。このため、従来のように被処理物2を酸洗い液に浸漬する方法に比べて、酸洗い液33は非常に少量で足りる。

【0056】

酸洗い後のエマルジョンは、圧力容器1から流出し、循環導管10に導かれて再び循環ポンプ13へ移動する。そして、再び循環ポンプ13で加圧され、ミキサー14に導かれてエマルジョンの各成分が混合かつ撹拌され均一に調製される。そしてエマルジョンは、再び圧力容器1へ送り込まれ、圧力容器1内で被処理物2を酸洗いする。

【0057】

以降、被処理物2は間断無く酸洗いされ、所期の酸洗い精度を得られたところで、酸洗い工程が終了し、電気めっき工程へと移行する。その際、切換弁16を作動し、第2循環路8内の酸洗いを行ったエマルジョンを貯留タンク20へ収容し、この後、切換弁16を復旧させる。

【0058】

酸洗い後、被処理物2や陽極板3に付着した酸洗い液を除去し乾燥する場合、ガス容器27内の二酸化炭素を使用し、これを前述のように超臨界又は亜臨界状態に調製して被処理物2に接触させれば、速やかに所期の乾燥効果を得ることができる。また、給水タンク38内の洗浄水37を第2循環路8に圧送して循環させて、酸洗い液を洗い流した後、二酸化炭素を吹き込んで乾燥させれば、安価かつ簡便に行なうことができる。

【0059】

このように、酸洗い工程においては、略超臨界状態ないし亜臨界状態の酸洗い液33を含む高圧のエマルジョンを高速に循環させて行なっている。このため、圧力容器1にエマルジョンを吹き込むだけの酸洗い法に比べ、エマルジョンが圧力容器1内でカルマン渦を形成することなく高速かつ円滑に移動し、被処理物2に終始一定の速度で接触して、高速かつ高精密な酸洗い精度を得ることができる。

【0060】

その際、エマルジョンは、被処理物2に沿って平行に移動する。このため、移動速度や拡散速度が減速されることなく、高速かつ高精密な酸洗い作用を維持することができる。

【0061】

次に、表面が酸洗いされて乾燥されて活性化した被処理物2に対して、電気化学的反応によるめっき処理を行う。このめっき処理を行う電気めっき工程について説明する。

【0062】

電気めっき工程においては、まず、ガス容器27を開弁し、ガス容器27に充填された二酸化炭素は、ガス導管25へ送り出される。そして二酸化炭素は、加圧ポンプ28及びヒータ29を介して加圧かつ加熱され、循環ポンプ13へ送り込まれる。

【0063】

二酸化炭素は、循環ポンプ13によって更に加圧され、略8〜10MPa、略50℃、つまり超臨界状態ないしは亜臨界状態に調製される。その後二酸化炭素は、第2循環路8へ送り出され、図中矢視方向へ移動してミキサー14へ送り込まれる。ミキサー14において混合撹拌された二酸化炭素は、その後圧力容器1へ送り込まれる。

【0064】

そして、超臨界状態ないしは亜臨界状態の二酸化炭素を供給後、圧力容器1にめっき液35を供給する前、より厳密には被処理物2がめっき液35に接触する前に、スイッチ6はONされ、被処理物2と陽極板3との間に通電可能な状況にしておく。

【0065】

一方、二酸化炭素の供給と前後して、めっき液タンク36に界面活性剤40を所定量添加し、界面活性剤40とめっき液35との混合液を予め所定の組成に調製しておく。そして、界面活性剤40とめっき液35との混合液の所定量を、送液ポンプ(図示略)を介して循環ポンプ13へ供給する。

【0066】

循環ポンプ13は二酸化炭素を更に加圧し、略超臨界状態ないしは亜臨界状態に調製して第2循環路8へ送り出し、これを図中矢視方向へ移動させてミキサー14へ送り込み、ミキサー14で混合撹拌して圧力容器1へ送り込む。この場合、混合液量は後述のように非常に少量で足りる。

【0067】

こうして、界面活性剤40を添加しためっき液(電解液)35と、略超臨界状態ないし亜臨界状態の二酸化炭素とが圧力容器1内で混合し、これらが乳濁化してめっき液35を含むエマルジョン状態の表面処理流体を形成する。

【0068】

エマルジョンは圧力容器1内で高速に拡散し、被処理物2及び陽極板3を包み込んで、めっき液35中の金属イオンを介して電場を形成する。このため、予め通電可能な状態に置かれた被処理物2と陽極板3との間に電流が流れ、エマルジョン状態に拡散しためっき液35中の金属イオンが陰極側の被処理物2に析出して、めっき皮膜を生成する。

【0069】

この場合、被処理物2はエマルジョンとの接触前に、通電可能な状況に置かれている。このため、エマルジョンとの接触時に置換めっきを生ずることなく、陽極板3との間で速やかに電気化学反応が形成され、電気めっきを行うことができる。

【0070】

このように、めっき液35は界面活性剤40を介して、略超臨界状態ないしは亜臨界状態のエマルジョンに拡散する。このため、従来のようにめっき液中に被処理物2を浸漬するめっき法に比べて、めっき液は非常に少量で足りる。

【0071】

すなわち、本発明は被処理物2の通電前に被処理物2をめっき液に接触し、めっき液中の金属イオンが、素地金属とのイオン化傾向の差によって、素地金属である被処理物2に析出し、代わりに素地金属が溶出するという置換めっきを防止する。

【0072】

したがって、被処理物2が金銀等の貴金属の場合に好適で、該貴金属の置換めっきによる溶出を防止でき、また置換めっきの皮膜上に本来のめっき皮膜が電着することがないから、めっき皮膜の密着性が向上する。

【0073】

しかも、金属イオンは、略超臨界ないし亜臨界状態の高拡散性のエマルジョンに拡散し、圧力容器1内で均一かつ高密度に拡散して被処理物2に接触し析出するから、つきまわりが良く、複雑な形状の被処理物2のめっきに応じられるとともに、均一かつ緻密で薄厚のめっき皮膜を得られる。

【0074】

また、本発明は、めっき液35を系内で高速に循環し、電極である被処理物2の界面を高速に移動させている。ここで、めっき液35を含む、エマルジョン状態の表面処理流体の具体的な循環速度は、30cm/sec以上である。このため、被処理物2の通電によって電極界面に電位勾配が形成され、この電位勾配によって形成されるめっき液35の濃度分布ないし金属イオンの密度分布を解除し、これを平坦かつ均一化して、均一かつ緻密なめっき皮膜を形成する。

【0075】

このように電気めっきは、略超臨界状態ないしは亜臨界状態のめっき液35を含むエマルジョンを循環させて行なっている。このため、圧力容器1にエマルジョンを吹き込むだけの電気めっき法に比べ、エマルジョンが圧力容器1内でカルマン渦を形成することなく、高速かつ円滑に移動し、均一かつ高精密なめっき皮膜を得られる。その際、エマルジョンは、被処理物2に沿って平行に移動するから、移動速度や拡散速度が減速されることなく、高速かつ高精密な金属イオンの析出ないしめっき作用を維持する。

【0076】

めっき後、めっき液を含むエマルジョンが圧力容器1から流出し、循環導管10を移動して循環ポンプ13に導かれ、ポンプ13で加圧されてミキサー14へ移動し、ミキサー14でエマルジョンが混合撹拌されて均一化され、圧力容器1へ流入する。

【0077】

以降、被処理物2は間断無く電気めっきされ、所期のめっき状態を得られたところで、次の乾燥工程へ移行する。その際、切換弁16を作動させ、第2循環路8内のエマルジョンを貯留タンク20へ収容し、この後、切換弁16を復旧させる。

【0078】

めっき後、被処理物2や陽極板3に付着しためっき液35を除去して乾燥する乾燥工程について説明する。乾燥においては、ガス容器27内の二酸化炭素を使用し、これを前述のように超臨界又は亜臨界状態に調製して被処理物2に接触させれば、速やかに所期の効果を得られる。また、給水タンク38内の洗浄水37を第2循環路8に圧送して循環させ、めっき液35を洗い流し後、二酸化炭素を吹き込んで乾燥させれば、安価かつ簡便に処置できる。この後、蓋を開け、圧力容器1を開放して、めっき後の被処理物2を回収する。

【0079】

図2乃至図8は本発明の他の実施例を示し、前述の実施例の構成と対応する構成部には同一の符号を用いている。

【0080】

このうち、図2は本発明の実施例2の基本構成を示し、この実施例2は圧力容器1をモジュール化し、つまり独立かつ搬送可能に構成し、圧力容器1の複数を第1又は第2循環路7、8に並列に介挿し、各圧力容器1で同時に電気めっきの各処理を実行可能にし、その量産化を図るようにしている。

【0081】

すなわち、第1又は第2循環路7、8の間に、これらの循環路7、8に連通可能な環状又は直管状の分配管43、44を介挿し、分配管43、44の間に複数の分流管45を並列に接続し、各分流管45に圧力容器1を介挿している。

【0082】

このように圧力容器1をモジュール化することで、構成や機能が合理的かつ簡潔化され、その製作の量産化や設置の容易化を図れるとともに、これを第1循環路7及び第2循環路8に並列に介挿することで、圧力容器1の増減を容易に行なえ、しかもそれらの故障やメンテナンスの際、処理システムを停止することなく行なえる利点がある。

【0083】

このシステムにおいては、第1又は第2循環路7、8を移動する処理流体を分配管44又は43へ導き、分配管44又は43から各分流管45へ分流させて各圧力容器1へ供給し、処理後の処理流体を分配管43又は44に合流させ、これを第1又は第2循環路7、8へ還流させている。

【0084】

図3及び図4は実施例2を応用した実施例3を示し、この実施例3は複数の圧力容器1を相隣接して配置し、その設置スペースのコンパクト化と装置の小形軽量化を図るとともに、各圧力容器1の内部に互いに異形の複数の被処理物2と陽極板3とを交互に対向配置し、これらをリード線4を介して電源5に接続し、被処理物2のめっきの合理化と量産化を図るようにしている。

【0085】

このように複数の被処理物2を緊密に配置し、めっき液等の処理流体を被処理物2と陽極板3との間を平行に移動させることで、処理流体の移動速度を減速することなく高速に移動させて、処理流体を被処理物2に円滑かつ効率良く接触させ、めっき等の表面処理を均質かつ高速に行なえ、その量産化を図るようにしている。

【0086】

図5は実施例3を応用した実施例4を示す。この実施例4は円筒状の圧力容器1の内部に略弓形の隔壁46を配置し、隔壁46の内側に正方形断面の処理室47を区画し、この処理室47に同形の複数の被処理物2と陽極板3とを交互に緊密に対向配置し、一定形状の被処理物2のめっき等の表面処理を量産化し得るようにしている。

【0087】

図6及び図7は実施例3を応用した実施例5を示す。この実施例5は圧力容器1を円筒形の代わりに四角柱ないし箱形に形成し、これらを緊密に配置して、その製作及び設置の容易化と、設置スペースのコンパクト化と、装置の小形軽量化を図るとともに、各圧力容器1の内部に前述の隔壁46を要することなく、同形の複数の被処理物2と陽極板3とを交互に対向配置し、被処理物2のめっき等の表面処理の量産化を図るようにしている。

【0088】

図8は本発明の実施例6を示す。この実施例6は複数の圧力容器1を第1又は第2循環路7、8に直列に介挿し、比較的少量の処理流体によって各圧力容器1における電気めっきの各処理を実行可能にし、その小形軽量化を図るようにしている。

【0089】

(めっき処理物の特性)

以上のような構成のめっき処理装置及びめっき処理方法により得られためっき処理物は、以下のような特性を有する。ここでは、めっき皮膜の金属としてニッケル例示して説明するが、これに限るものではない。例えば、ニッケルの他にも、パラジウム、銅、金、銀、亜鉛、クロム等の金属をめっき皮膜として使用することができる。

【0090】

図9はめっき皮膜のピンホールについての説明図であり、図10はめっき皮膜の耐食性についての説明図であり、図11はめっき皮膜の硬さについての説明図であり、図12はめっき皮膜の耐磨耗性についての説明図であり、図13はめっき皮膜の均一電着性についての説明図である。ここで、SNPとはSupercriticalNano Plating systemの略称であり、本発明の二酸化炭素の略超臨界状態におけるめっき処理方法を意味する。

【0091】

まず、SNPによるめっき処理物は、めっき皮膜にピンホールが形成されないという特性がある。図9に、大気圧下の通常の電気めっきで得られたニッケル皮膜の表面の顕微鏡写真と、SNPで得られたニッケル皮膜の表面の顕微鏡写真とを比較した図を示す。図9に示すように、SNPによるめっき処理においてはピンホールが見当たらないのに対し、通常のめっきによるめっき処理においてはピンホールが多数見られる。これは以下の理由による。

【0092】

即ち、通常のめっき処理においては、水の電気分解により発生した水素気泡が、高圧下で体積が小さくなって浮力が減少し、水素気泡がめっき表面に付着する時間を長くする。すると、被処理物の表面において水素気泡が成長し、該水素気泡がある部分におけるめっき皮膜形成を阻害する。めっき皮膜が被処理物上に形成された後、前記水素気泡が浮力により該被処理物から離間すると、この離間した部分がめっき皮膜に形成されるピンホールとなる。

【0093】

これに対して、SNPによるめっき処理においては、水素を溶解させやすい二酸化炭素を表面処理流体として使用している。このため、発生した水素気泡は二酸化炭素に溶解する。また、二酸化炭素は高速で循環しているため、被処理物上で滞留することがない。このように、ピンホール発生の要因となる水素気泡が高速で循環する二酸化炭素に溶解するため、水素気泡が被処理物上で成長する前に二酸化炭素に溶解し循環するため、ピンホールが発生することがない。

【0094】

ピンホールが発生することがないことに起因して、SNPで行われためっき処理物のめっき皮膜は、耐食性に優れるという特性がある。図10に、同じ膜厚の通常の電気めっきで得られたニッケル皮膜とSNPで得られたニッケル皮膜の表面の顕微鏡写真とを比較した図を示す。この写真は、塩酸30wt%溶液に浸して30分後に撮影した顕微鏡写真である。図10に示すように、通常の電気めっきによるめっき皮膜は腐食しているのに対し、SNPによるめっき皮膜はほとんど腐食していない。これは、SNPによるめっき皮膜は緻密であり、ピンホールがないため、塩酸が被処理物に達し腐食させることを阻害するためである。

【0095】

SNPによるめっき処理物のめっき皮膜は緻密である。即ち、めっき皮膜の金属粒径が小さいという特性がある。例えば、大気圧下での通常の電気めっきで得られたニッケル皮膜の粒径は約19.8nmであったが、SNPで得られたニッケル皮膜の粒径は約11.1nmであった。このように、ニッケルにおいて限界に近い金属粒径のめっき皮膜を得られるため、他の金属においても8nm以上50nm以下の粒径が得られる。

【0096】

めっき皮膜の金属粒径が小さいことに起因して、SNPによるめっき処理物のめっき皮膜は硬いという特性がある。図11に、ニッケルの粒径と硬度との関係式及びそのグラフを示す。図11の上段に示すように、金属強度の関係はホール・ペッチの関係式によって表わされる。ここで、σは降伏応力、σ0は転位が動くための必要な応力、Kは材料および実験条件により決まるパラメーター、dは粒径である。図11の下段に示すように、金属強度はd−1/2に比例するが、SNPにより得られた金属強度は非常に高いことがわかる。

【0097】

SNPによるめっき処理物のめっき皮膜は耐磨耗性に優れるという特性がある。図12に、常圧めっき、Ni−P無電解めっき、SNPによるニッケルめっきとの磨耗量の比較を示す。ここで、Ni−P無電解めっきは、電解ニッケルめっきと比較し高い硬度と耐磨耗性を持つことが知られている。これは、電解ニッケルめっきはNi−Niという金属結合からなっている金属皮膜であるのに対し、Ni−P無電解めっきはNi−P化学結合から構成されているためである。図12からわかるように、SNPによって得られるめっき処理物は、Ni−P無電解めっきで得られる程度の耐磨耗性を有していることが分かる。

【0098】

SNPによるめっき処理物のめっき皮膜は優れた均一電着性を有するという特性がある。図13(b)に通常の電気めっきで得られたニッケル皮膜の膜厚測定結果を、図13(c)にSNPで得られたニッケル皮膜の膜厚測定結果を示す。膜厚測定結果に使用された被処理物としての真鍮基板は、図13(a)に示すように、100mm×33mmの大きさであり、1番から9番までの符号が付された点においての膜厚を測定した。

【0099】

図13(b)に示すように、通常の電気めっきによるめっき皮膜は、約8〜11μm膜厚に対して膜厚の差が2.5μmある。これに対し、図13(c)に示す、SNPによるめっき皮膜は約13.5〜14.2μmの膜厚に対して膜厚の差が1μmに満たない。このように、SNPによるめっき処理を行うと、めっき皮膜の膜厚差を、膜厚の平均値の10%以内に抑えることができ、優れた均一電着性を有する。これは、特に被処理物の一辺の長さが3cm以上のものに対して有効である。

【0100】

通常の電気めっき処理に比べてSNPによるめっき処理のめっき皮膜が均一に電着することは次の理由による。即ち、通常のめっき方法では、被処理物に対する電位は端部で大きくなる。このため、端部の金属イオン濃度が大きくなり、結果としてめっき皮膜としての析出量が大きくなる。一方、SNPによるめっき皮膜は、二酸化炭素を有するエマルジョン状態の表面処理流体が高速で循環することにより、金属イオン濃度の影響を最小限にすることができるためである。

【0101】

(燃料電池の水素分離膜)

本発明で得られるめっき処理物は、上述したように、ピンホールがなく、硬度が高く、耐磨耗性が高く、被処理物に対して均一に電着し、耐食性が高い、優れた特性を有する。このため、とりわけ燃料電池の水素分離膜(セパレータ)に好適である。図14に燃料電池の説明図を示す。

【0102】

図14に示すように、燃料電池は、イオン交換膜51を燃料極52と空気極53の2枚の電極で挟み込み(接合体という)、さらに該接合体の両側にセパレータ54と呼ばれる集電体を押し当てた構造が一つの構成単位、即ち単位電池50となる。この単位電池50を数十〜数百枚直列につなぐことにより所要電力を得るものである。ここで用いられるセパレータには、シール機能の他に、電導性、耐食性、等の様々な特性が要求されるが、本発明のめっき処理方法によれば、容易に優れた特性を有するめっき処理物としてのセパレータを得ることができる。

【産業上の利用可能性】

【0103】

本発明のめっき処理方法及びこれにより得られためっき処理物は、ピンホールがなく、硬度が高く、耐磨耗性が高く、被処理物に対して均一に電着し、耐食性が高い、優れた特性を有するめっき処理が必要なあらゆる被処理物に対して適用することが可能である。

【符号の説明】

【0104】

1 …圧力容器、2 …被処理物、3 …陽極板、4 …リード線、5 …電源、

6 …スイッチ、7 …循環路、8 …循環路、9 …循環導管、

10 …循環導管、11 …冷却器、12 …加熱器、13 …循環ポンプ、

14 …ミキサー、15 …切換弁、16 …切換弁、19 …貯留タンク、

20 …貯留タンク、21 …貯留流体、22 …貯留流体、23 …冷媒導管、

24 …ガス導管、25 …ガス導管、26 …ガス容器、27 …ガス容器、

28 …加圧ポンプ、29 …ヒータ、30 …送液管、31 …送液管、

32 …送水管、33 …酸洗い液、34 …酸洗い液タンク、35 …めっき液、

36 …めっき液タンク、37 …洗浄水、38 …給水タンク、39 …界面活性剤、

40 …界面活性剤、41 …添加剤タンク、42 …添加剤タンク、

46 …隔壁、47 …処理室、

50 …単位電池、51 …イオン交換膜、52 …燃料極、

53 …空気極、54 …セパレータ

【特許請求の範囲】

【請求項1】

被処理物を収容する反応槽を介挿する循環路内で表面処理流体を循環させることでめっき処理を行うめっき処理方法であって、

前記表面処理流体は、少なくとも電解液と、界面活性剤と、超臨界又は亜臨界状態の二酸化炭素と、を含有するエマルジョン状態の流体であり、

前記循環路内における前記表面処理流体を30cm/sec以上の流速で循環させ、該表面処理流体が前記被処理物に対して電気化学的反応を起こすことにより、めっき処理を行うことを特徴とするめっき処理方法。

【請求項2】

請求項1のめっき処理方法により、被処理物にめっき皮膜が形成されためっき処理物であって、

前記被処理物は一辺の長さが3cm以上であり、

前記めっき皮膜の前記一辺上における膜厚分布は、膜厚の平均値の10%以内であることを特徴とするめっき処理物。

【請求項3】

請求項1のめっき処理方法により、被処理物にめっき皮膜が形成されためっき処理物であって、

前記めっき皮膜の金属の粒径は、8nm以上50nm以下であることを特徴とするめっき処理物。

【請求項1】

被処理物を収容する反応槽を介挿する循環路内で表面処理流体を循環させることでめっき処理を行うめっき処理方法であって、

前記表面処理流体は、少なくとも電解液と、界面活性剤と、超臨界又は亜臨界状態の二酸化炭素と、を含有するエマルジョン状態の流体であり、

前記循環路内における前記表面処理流体を30cm/sec以上の流速で循環させ、該表面処理流体が前記被処理物に対して電気化学的反応を起こすことにより、めっき処理を行うことを特徴とするめっき処理方法。

【請求項2】

請求項1のめっき処理方法により、被処理物にめっき皮膜が形成されためっき処理物であって、

前記被処理物は一辺の長さが3cm以上であり、

前記めっき皮膜の前記一辺上における膜厚分布は、膜厚の平均値の10%以内であることを特徴とするめっき処理物。

【請求項3】

請求項1のめっき処理方法により、被処理物にめっき皮膜が形成されためっき処理物であって、

前記めっき皮膜の金属の粒径は、8nm以上50nm以下であることを特徴とするめっき処理物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2010−202979(P2010−202979A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2010−100789(P2010−100789)

【出願日】平成22年4月26日(2010.4.26)

【分割の表示】特願2004−106537(P2004−106537)の分割

【原出願日】平成16年3月31日(2004.3.31)

【出願人】(500398289)

【出願人】(000116736)旭化成エンジニアリング株式会社 (49)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成22年4月26日(2010.4.26)

【分割の表示】特願2004−106537(P2004−106537)の分割

【原出願日】平成16年3月31日(2004.3.31)

【出願人】(500398289)

【出願人】(000116736)旭化成エンジニアリング株式会社 (49)

【Fターム(参考)】

[ Back to top ]