めっき処理装置およびめっき処理方法

【課題】触媒層に対するアルカリ処理の処理深さにかかわらず、析出物が層状になるまで、めっき液による触媒の離脱を生じさせずに析出処理を行うことが可能なめっき処理装置を提供する。

【解決手段】上流から下流にプラスチック基板(被処理物)110を搬送しながら、めっき液を用いてプラスチック基板110の被処理面上にめっき層114を形成するめっき処理槽(めっき処理装置)10であって、搬送部9と、初期析出部7と、を備えている。搬送部9は、被処理物を上流側から下流側へ搬送する。初期析出部7は、当該めっき処理装置の上流側に備えられ、めっき処理による析出物が被処理面上において層状になるまでの析出処理を行う。

【解決手段】上流から下流にプラスチック基板(被処理物)110を搬送しながら、めっき液を用いてプラスチック基板110の被処理面上にめっき層114を形成するめっき処理槽(めっき処理装置)10であって、搬送部9と、初期析出部7と、を備えている。搬送部9は、被処理物を上流側から下流側へ搬送する。初期析出部7は、当該めっき処理装置の上流側に備えられ、めっき処理による析出物が被処理面上において層状になるまでの析出処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長尺の被処理物の被処理面にめっき処理を施すめっき処理装置およびめっき処理方法に関する。

【背景技術】

【0002】

従来行われていた個々の物品に対するめっきとともに、近年では、連続する長尺の被処理物(例えば、連続するフィルム状のプラスチック基板)上にめっきを施すことも行われている。このような連続した長尺の被処理物のめっき処理装置では、被処理物の搬送路における上流側から、脱脂槽、アルカリ処理槽、触媒処理槽、還元処理槽、めっき処理槽などの複数の処理槽が備えられており、これらを被処理物が一定の速度で通過しつつ処理される。

【0003】

ここで、アルカリ処理槽とは、被処理物の被処理面に触媒層を形成するための前処理を行うための処理槽であって、アルカリ溶液によって被処理面に対して改質処理を行うためのものである。また、触媒処理槽とは、めっき処理を行う前にめっきの析出を可能にするために改質された被処理面上に触媒を付与するための処理槽であって、この処理槽によって形成される触媒層の厚みは、上記アルカリ溶液による表面処理(以下、アルカリ処理と記述する)の処理深さに依存する。なお、この触媒槽で付与される触媒は、パラジウム、ニッケル、銅、スズなどである(例えば、特許文献1参照)。特に、触媒としてパラジウム錯体を用いる方法は、被処理面と高い密着性を有するめっき層を形成することが可能であるため、広く用いられている(例えば、特許文献2参照)。

【0004】

つまり、フィルム状プラスチックなど、プラスチック基材のめっき処理装置では、めっき処理、すなわち析出処理によって形成される層の直下面側に、めっきの析出を可能にする触媒層を形成するためにアルカリ処理槽および触媒処理槽が設けられている。そしてさらに、めっきの析出を可能とするために、めっき処理の直前に触媒層に含まれる触媒を金属化させる処理(還元処理)を行うための還元処理槽が設けられている。

【0005】

しかし、このようなめっき処理において、上記アルカリ処理は、プラスチック基材の被処理面に対して損傷を与えることになり、この処理深さが深い場合、損傷領域の深さも深くなる。そして、この損傷領域においては、経時変化にともなって被処理物とめっき層との密着性が低下することが問題となっている。つまり、アルカリ処理の処理深さを浅くすると、経時変化によるめっき層の密着性の低下を軽減することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−162122号公報

【特許文献2】国際公開第2007/066460号

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述のように、経時変化にともなうめっき層の密着性の低下を軽減するために、プラスチック基板表面に対するアルカリ処理の処理深さを浅くすることが望ましいが、そうすると、触媒層の厚みも薄くなるという問題が生じる。このように触媒層の厚みを薄くした場合、その後のめっき処理槽におけるめっき処理において、めっき液の液流により触媒層内に含まれる触媒の離脱が生じてしまうことがあり、この結果、触媒層内の触媒の分布が不均一となり、不均一なめっき層が形成されてしまう。

【0008】

そこで、本発明の課題は、アルカリ処理の処理深さにかかわらず、析出物が層状になるまで、めっき液による触媒の離脱を生じさせずに析出処理を行うことが可能なめっき処理装置を提供することにある。

【課題を解決するための手段】

【0009】

請求項1に係るめっき処理装置は、上流から下流に被処理物を搬送しながら、めっき液を用いて被処理物の被処理面上にめっき層を形成するめっき処理装置であって、搬送部と、初期析出部と、を備えているものである。搬送部は、被処理物を上流側から下流側へ搬送する。初期析出部は、当該めっき処理装置の上流側に備えられ、めっき処理による析出物が被処理面上において層状になるまでの析出処理を行う。

【0010】

ここでは、被処理物を上流から下流に搬送しながら被処理物の被処理面にめっき層を形成するめっき処理装置において、均一なめっき層を効率よく形成するために、以下のような構成を採用している。

【0011】

当該めっき処理装置は、被処理物を上流から下流に搬送しながら、その被処理物の被処理面に対し、めっき処理に必要な工程を順に行う。そして、このめっき処理装置は、搬送部と、めっき処理による析出物が層状になるまでの析出処理を行う初期析出部を備えている。

【0012】

ここで、被処理物は、例えば、長尺のフィルムであってもよい。また、搬送部は、例えば、搬送ローラであってもよい。

【0013】

また、めっき処理とは、溶液(めっき液)中に溶解している無機材料(例えば、金属)を物質(被処理物)の表面(被処理面)に析出させる析出処理である。通常、このようなめっき処理を施す被処理物の被処理面上には、析出を可能にするための触媒層などが設けられている。

【0014】

また、初期析出部とは、当該装置における上流側に設けられており、めっき処理を行う前に被処理面上に付与した触媒を離脱させないために、めっき処理によって析出した析出物が層状になるまでの析出処理を確実に行うものである。このため、例えば、この初期析出部は、被処理面の搬送速度に対して、めっき処理に用いるめっき液の流速を、上記触媒層内に含まれる触媒(または、その一部)がめっき液による洗い流し(離脱)が生じない程度に遅く(例えば、0.3メートル毎秒(m/s))した構成であることが好ましい。

【0015】

具体的には、この初期析出部は、めっき液の流入口を設けない領域であってもよい。また、この初期析出部は、めっき液の流入口の近傍にめっき液の流速を抑制する抑制板が配置されている領域であってもよい。更に、この初期析出部は、被処理面の走行方向に対して略平行かつ同じ向きにめっき液を流入させる流入口を設けた領域であってもよい。

【0016】

また、析出物が層状になる状態とは、析出物が被処理面全体を一様に覆う状態である。すなわち、この状態は、析出物の下面側に存在する層(めっき処理の前に設けられた層)が、析出物によって被覆されることにより、析出物以外のもの、すなわちめっき液や粒子に曝露されていない状態である。

【0017】

これまで、このような量産用のめっき処理装置では、被処理物の被処理面に対し、脱脂処理、アルカリ処理、触媒層の形成(触媒処理)、触媒層の還元処理およびめっき処理を順に行っている。

【0018】

このようなめっき処理において、上記アルカリ処理は、被処理面に対して損傷を与えることになり、この処理深さが深い場合、損傷領域の深さも深くなる。そして、この損傷領域の経時変化にともなって、被処理物とめっき層との密着性が低下することが問題となっている。つまり、アルカリ処理の処理深さを浅くすると、経時変化によるめっき層の密着性の低下を軽減することができる。

【0019】

しかしながら、上述のように、経時変化にともなうめっき層の密着性の低下を軽減するために、プラスチック基板表面に対するアルカリ処理の処理深さを浅くすると、触媒層の厚みも薄くなる。この場合、その後のめっき処理槽におけるめっき処理において、めっき液の液流により触媒層内に含まれる触媒の離脱が生じてしまう。この結果、触媒層内の触媒の分布が不均一となり、不均一なめっき層が形成されてしまう。

【0020】

そこで、本発明は、アルカリ処理深さにかかわらず、析出物が層状になるまで、めっき液による触媒の離脱を生じさせずに析出処理を行う初期析出部を当該装置の上流側領域に備えている。

【0021】

このような構成により、上流側から搬送されてくる被処理物の被処理面に対し、めっき処理の前に形成された触媒層内に含まれる触媒が離脱してしまうことを防止することができる。したがって、この層を覆うめっき層のうちの初期析出層を均一に形成することが可能になる。また、離脱した触媒がめっき層へ混入することを防止することが可能になる。

【0022】

この結果、領域依存がない、すなわち被めっき物の全面において均一で良質なめっき層を形成することができる。したがって、品質の高い被処理物を安定して作製することが可能になり、歩留まりの高い製造を行うことができる。

【0023】

請求項2に係るめっき処理装置は、請求項1発明に係るめっき処理装置であって、めっき液の流速を抑える遮蔽板を含むものである。

ここでは、めっき液の流速を抑えるために、遮蔽板を設けている。

ここで、遮蔽板は、めっき液の流入口の近傍に設けられることが好ましい。

【0024】

通常、量産用のめっき処理装置では、槽の内部にめっき液が満たされている。そして、長尺の被処理物がそのめっき液が満たされた槽(めっき槽)内部を通過することによってめっき処理が連続して行われる。このとき、めっき液は、析出が進むに連れて希釈されるため、濃度が調整されためっき液をめっき槽に常に流入する必要がある。つまり、遮蔽板は、この常に流入されるめっき液のめっき槽内における流速を抑えるためのものであってもよい。

【0025】

これにより、初期析出部では、めっき液の流速を抑えつつ、めっき液を攪拌および循環させることが可能になる。したがって、めっき処理の前に被処理面に付与した触媒が被処理面から離脱することを防ぎつつ、常に一定範囲の濃度のめっき液を被処理面に対して供給することが可能になる。

【0026】

この結果、量産用のめっき処理においても、均一かつ良質なめっき層を連続して形成することが可能になる。

【0027】

請求項3に係るめっき処理装置は、請求項1または2に係るめっき処理装置であって、初期析出部は、被処理面側において、めっき液が上流側から下流側に向けて流れる。

【0028】

ここでは、被処理物の搬送方向、すなわち被処理面の走行方向に合わせて、めっき液が上流側から下流側に向けて流れる。

【0029】

ここで、めっき液が上流側から下流側に流れるための構成として、例えば、めっき液の流入口を上流側に設け、流出口を下流側に設ける構成が好ましい。

【0030】

これにより、めっき液と被処理物との相対速度を比較的低くすることができる。したがって、めっき処理の前に被処理面に付与した触媒が離脱することを防ぐことが可能になる結果、均一かつ良質なめっき層を形成することが可能になる。

【0031】

請求項4に係るめっき処理装置は、請求項1から3ののいずれか1つに係るめっき処理装置であって、初期析出部は、被処理物の搬入口に隣接する液漏れ防止部を含む。

【0032】

ここでは、めっき液が被処理物の搬入口から漏れることによって、めっき液の流速が速くなることを防ぐために、搬入口に隣接する液漏れ防止部が設けられている。

【0033】

ここで、通常、量産用のめっき処理装置は、連続して搬送される被処理物に対して、効率よくめっき処理を施し続けるために、めっき槽における被処理物の搬入口および搬出口からめっき液が漏れ出し、この漏れ出しためっき液を循環させて再びめっき槽に流入させる構成を採用している。したがって、液漏れ防止部とは、めっき槽における被処理物の搬入口からめっき液が漏れ出すことを軽減するためのものであって、例えば、その搬入口に隣接して被処理物を挟持する一対のローラであってもよい。

【0034】

これにより、上記のような量産用のめっき処理装置であっても、初期析出部における被処理物の搬入口、すなわち上流側からめっき液が漏れ出すことを軽減することができる。したがって、被処理物の搬送方向とは逆向きのめっき液の流れを軽減することが可能になる。つまり、被処理面に対するめっき液の相対速度が速くなることを軽減することができる。

【0035】

この結果、特に、めっき処理の前に被処理面に付与した触媒の離脱に最も影響を及ぼす領域である初期析出部の上流領域において、従来よりも均一かつ良質な析出処理を行うことが可能になる。

【0036】

請求項5に係るめっき処理装置は、第1から第4の発明のいずれか1つに係るめっき処理装置であって、初期析出部の下流側に、厚付け部をさらに備えている。厚付け部は、初期析出部によって形成された層状の析出物が所望の厚さになるまでの析出処理を行う。

【0037】

ここでは、めっき処理による析出物、すなわちめっき層を所望の厚さに形成する厚付け部をさらに備えている。

【0038】

ここで、厚付け部は、初期析出部を形成するめっき槽と同じ槽に設けられていてもよく、または、独立した槽として設けられていてもよい。そして、この厚付け部におけるめっき液の流速には、初期析出部のめっき液の流速や被処理物の搬送に影響を与えない程度であれば特に制限はないが、初期析出部における流速以上の速度であってもよい。これは、すでに、初期析出部において析出した析出物によって、めっき処理の前に形成された触媒層が覆われているため、この触媒層がめっき液によって離脱するおそれがないためである。また、所望の厚さとは、例えば、100nm程度であってもよい。

【0039】

これにより、めっき処理の前に被処理面に付与した触媒が初期析出部において形成された層状の析出物によって覆われた後に、析出物、すなわちめっき層が所望の厚さになるまでのめっき処理を行うことができる。

【0040】

この結果、めっき処理の前に被処理面に付与した触媒が被処理面から離脱するおそれを考慮することなく、所望の厚さのめっき層を均一かつ効率的に形成することが可能になる。

【0041】

請求項6に係るめっき処理装置は、請求項5に係るめっき処理装置であって、初期析出部における被処理面に対するめっき液の流速を、厚付け部における被処理面に対するめっき液の流速以下の流速とするものである。

【0042】

ここでは、めっき液の流速が、厚付け部と比較して、初期析出部の流速が遅い、または同じ流速である。

【0043】

ここで、めっき液の流速は、めっき槽内で積極的にめっき液を攪拌しない限り、主に、めっき液がめっき槽に流入する際の速度に依存する。したがって、初期析出部と厚付け部とにおけるそれぞれのめっき液の流速の制御は、例えば、めっき液の流入口の有無または設置場所、あるいはこの流入口におけるめっき液の流速などを調整することによって制御するものであってもよい。

【0044】

これにより、めっき液の流速が遅い初期析出部においては、触媒を離脱させることなく被処理面を一様に覆うことができ、めっき液の流速が速い厚付け部においては、めっき液の攪拌が十分に行われるためめっき液濃度、めっき液温度のばらつきを軽減することができる。したがって、より均一なめっき層を形成することが可能になる。

【0045】

請求項7に係るめっき処理装置は、請求項5または6に係るめっき処理装置であって、被処理物の搬送方向における初期析出部の長さLaと厚付け部の長さLbとの関係が、La≧Lb/2のものである。

【0046】

ここで、一般的に用いられるめっき層の厚さは、およそ90nm以上である。また、通常のめっき処理に用いられる触媒層の全体を覆うために要求される析出物(めっき層)の厚さはおよそ30nmである。また、当該めっき処理装置のような搬送型のめっき処理では、めっき液の濃度や搬送速度が一定である場合、めっき液に被処理面を浸している時間とめっき層の厚さとが比例する。したがって、上記触媒層を一様に覆うには、LaがLbの1/2以上であればよい。

【0047】

これにより、初期析出部において、確実に、めっき処理の前に形成された層を覆う析出層を形成することが可能になる結果、必要最小限の初期析出部を設ければよく、無駄なスペースを費やすことがないため、効率的に、均一かつ良質なめっき処理を行うことが可能になる。

【0048】

請求項8に係るめっき処理装置は、請求項5から7のいずれか1つに係るめっき処理装置であって、初期析出部が、厚付け部に対して独立して設けられているものである。

【0049】

ここで、初期析出部と厚付け部とが独立して設けられているとは、例えば、それぞれを構成するための槽が別々に設けられていることである。つまり、搬送方向上流側に初期析出部を構成する槽が設けられ、その下流側に厚付け部を構成する槽が設けられている。

【0050】

これにより、初期析出部と厚付け部とのめっき液が互いに干渉することがない。このため、個々のめっき処理条件(例えば、めっき液の濃度や流速など)をそれぞれ別々に制御することが可能になる。

【0051】

この結果、さらに高精度なめっき処理を行うことができる。したがって、従来よりも高品質な被処理物を作製することが可能になる。

【0052】

請求項9に係るめっき処理装置は、請求項1から8のいずれか1つに係るめっき処理装置であって、初期析出部におけるめっき液の流速が0.3m/s以下のものである。

【0053】

これにより、確実に、めっき処理の前に被処理面に付与した触媒の被処理面からの離脱を防ぐことができる結果、高い精度で制御された均一かつ良質なめっき層を形成することが可能になる。

【0054】

請求項10に係るめっき処理方法は、上流側から下流側に被処理物を搬送しながら、めっき液を用いて被処理物の被処理面上にめっき層を形成するめっき処理方法であって、初期析出工程と、厚付け工程と、を備えている。初期析出工程は、めっき処理による析出物が被処理面上において層状になるまで析出処理を行う。厚付け工程は、初期析出工程の後に、初期析出工程において形成された層状の析出物が所望の厚さになるまで析出処理を行う。

【0055】

ここでは、被処理物を上流から下流に搬送しながら被処理物の被処理面にめっき層を形成するめっき処理方法において、均一なめっき層を効率よく形成するために、以下のような方法を採用している。

【0056】

当該方法は、まず、析出物が層状になるまでの析出処理を行う初期析出工程を行い、その後、層状の析出物の厚さが所望の厚さになるまでの析出処理を行う厚付け工程を行う。

【0057】

ここで、被処理物は、例えば、長尺のフィルムであってもよい。また、搬送部は、例えば、搬送ローラであってもよい。

【0058】

また、めっき処理とは、溶液(めっき液)中に溶解している無機材料(例えば、金属)を物質(被処理物)の表面(被処理面)に析出させる析出処理である。通常、このようなめっき処理を施す被処理物の被処理面上には、析出を可能にするための触媒層などが設けられている。

【0059】

また、初期析出工程とは、めっき処理を行う前に被処理面上に形成された層(例えば、上記触媒層)から触媒を離脱させないために、めっき処理によって析出した析出物が層状になるまでの析出処理を確実に行う工程である。このため、例えば、この初期析出工程は、被処理面の搬送速度に対して、めっき処理に用いるめっき液の流速を、上記触媒層(または、その一部)内に含まれる触媒がめっき液による洗い流し(離脱)が生じない程度に遅く(例えば、0.3メートル毎秒(m/s))した工程であることが好ましい。

【0060】

具体的には、この初期析出工程は、めっき液を流入しない条件での工程であってもよい。また、この初期析出工程は、めっき液の流入口の近傍にめっき液の流速を抑制する抑制板などを配置して行う工程であってもよい。更に、この初期析出工程は、被処理面の走行方向に対して略平行かつ同じ向きにめっき液を流入させながら析出処理を行う工程であってもよい。

【0061】

また、析出物が層状になる状態とは、析出物が被処理面全体を一様に覆う状態である。すなわち、この状態は、析出物の下面側に存在する層(めっき処理の前に設けられた層)が、析出物によって被覆されることにより、析出物以外のもの、すなわちめっき液や粒子に曝露されていない状態である。

【0062】

厚付け工程は、初期析出工程の後に行われる。この厚付け工程におけるめっき液の流速には、初期析出工程のめっき液の流速や被処理物の搬送に影響を与えない程度であれば特に制限はないが、初期析出工程における流速以上の速度であってもよい。これは、すでに、初期析出工程において析出した析出物によって、めっき処理の前に形成された層が覆われているため、この層内に含まれる触媒がめっき液によって離脱するおそれがないためである。また、所望の厚さとは、例えば、100nm程度であってもよい。

【0063】

これまで、量産用のめっき処理方法では、このめっき処理、すなわち析出処理によって形成される層の直下面側に、析出を可能にするための触媒層を設ける。そして、めっき処理において、所望の厚さのめっき層を均一に形成するためには、めっき液が常に攪拌されていること、すなわち常に一定条件のめっき液が被処理物の被処理面に行きわたることが要求される。このため、めっき槽へのめっき液の流入速度を速い速度(例えば、1m/s)にすることによって、その要求を満たしている。

【0064】

しかしながら、めっき液の流速が速い場合、析出物が触媒層を覆う前にそのめっき液が触媒を被処理面から離脱させてしまうという問題がある。また、この問題は、触媒層が薄いほど顕著になる。そして、触媒層から触媒が離脱した領域では、めっき液からの析出がなく、結果的にめっき層が不均一に形成されてしまう。

【0065】

そこで、当該めっき処理方法は、触媒層が薄い場合であっても、析出物が層状になるまで、めっき液による触媒の離脱を生じさせずに析出処理を行う初期析出工程を備えている。

【0066】

このような方法により、上流側から搬送されてくる被処理物の被処理面に対し、めっき処理の前に被処理面に付与した触媒が離脱してしまうことを防止することができる。したがって、初期析出層を均一に形成することが可能になる。また、離脱した触媒がめっき層へ混入することを防止することが可能になる。そして、厚付け工程において、このように均一に形成された初期析出層の上面に、めっき層が所望の厚さになるまでのめっき処理を行うことができる。

【0067】

この結果、領域依存がない、すなわち均一で良質なめっき層を形成することができる。したがって、品質の高い被処理物を安定して作製することが可能になり、歩留まりの高い製造を行うことができる。

【発明の効果】

【0068】

本発明に係るめっき処理装置によれば、アルカリ処理の処理深さにかかわらず、析出物が層状になるまで、めっき液による触媒の離脱を生じさせずに析出処理を行うことが可能になり、均一かつ良質なめっき層を形成することが可能になる。

【図面の簡単な説明】

【0069】

【図1】本発明の一実施形態に係るめっき処理システムを示す斜視図である。

【図2】(a)は、図1に示すめっき処理システムのめっき処理槽を示す上面視図であり、(b)は、図1に示すめっき処理システムのめっき処理槽を示す側面視図である。

【図3】図1に示すめっき処理システムを用いて行われるめっき処理工程のフローチャート図である。

【図4】図3に示すめっき処理工程を用いて作製されるフレキシブルプリント基板の断面図である。

【図5】(a)〜(e)は、図1に示すめっき処理システムを用いてめっき処理を行った場合のめっき層の形成状態を説明する流れ図であり、(f)〜(j)は、従来のめっき処理システムを用いてめっき処理を行った場合のめっき層の形成状態を説明する流れ図である。

【図6】(a)は、本発明の他の実施形態に係るめっき処理槽を示す上面視図であり、(b)は、(a)に示すめっき処理槽を示す側面視図である。

【図7】(a)は、本発明の他の実施形態に係るめっき処理槽を示す上面視図であり、(b)は、(a)に示すめっき処理槽を示す側面視図である。

【図8】本発明の他の実施形態に係るめっき処理システムを示す斜視図である。

【図9】(a)は、本発明の他の実施形態に係るめっき処理槽を示す上面視図であり、(b)は、(a)に示すめっき処理槽を示す側面視図である。

【図10】(a)は、本発明の他の実施形態に係るめっき処理槽を示す上面視図であり、(b)は、(a)に示すめっき処理槽を示す側面視図である。

【図11】本発明に係るめっき処理システムと従来のめっき処理システムとのそれぞれによって実施されためっき処理の実施結果を示す図である。

【図12】本発明に係るめっき処理システムの一参考例を示す斜視図である。

【図13】本発明に係るめっき処理システムにおける搬送ローラの一参考例を示す平面視図である。

【発明を実施するための形態】

【0070】

本発明の一実施形態に係るめっき処理システム1について、図1〜図5(j)を用いて以下で説明する。なお、以下では、被処理物の搬送経路における上手側を上流側、下手側を下流側として説明する。

【0071】

[めっき処理システム1全体の構成]

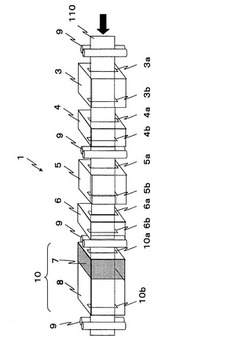

めっき処理システム1は、図1に示すように、プラスチック基板110の搬送経路の上流側から順に、触媒処理槽3、第1水洗処理槽4、還元処理槽5、第2水洗処理槽6、めっき処理槽(めっき処理装置)10を備えている。また、これらの各槽の前後には、プラスチック基板110を垂直な状態で通過させ、搬送するための複数の搬送ローラ対9が設けられている。

【0072】

上記のめっき処理システム1は、特に制約されるものではないが、フレキシブルなプラスチック基板(被処理物)110にニッケルのめっき層114を形成するための装置が示されている。このめっき処理システム1において、原料となるプラスチック基板110はめっき処理システム1の上流側(矢印のある側)にロール状に巻かれた状態で置かれている。そして、そこから巻き出されたプラスチック基板110は、めっき処理システム1によってめっき処理され、めっき処理システム1の下流側に設けられた巻き取りローラ(図示しない)によって巻き取られる。

【0073】

図1の触媒処理槽3は、プラスチック基板110の被処理面と化学的結合した状態で触媒層111(図4参照)を形成するための処理槽である。また、触媒処理槽3は、直方体形状の槽であって、上流側にプラスチック基板110の搬入口3a、下流側に搬出口3bを有している。この触媒処理槽3には、プラスチック上に触媒金属を付与できる金属触媒溶液が満たされており、その好ましい一例としては、特許文献2に記載のパラジウム溶液が挙げられる。なお、ここには図示されていないが、一般には、この触媒処理層3の前段には、脱脂槽、一または複数の水洗槽、アルカリ処理槽および一または複数の水洗槽がこの順序で設けられている。また、これら各槽には、それぞれプラスチック基板を垂直な状態で通過させる出入り口が設けられている。

【0074】

図1の第1水洗処理槽4は、触媒層111を形成するために用いられたパラジウム溶液の余剰溶液を洗い流すための処理槽である。この第1水洗処理槽4は直方体形状の槽であって良く、上流側にプラスチック基板110の搬入口4a、下流側に搬出口4bを有している。この第1水洗処理槽4には水が満たされているか、あるいはシャワー水洗できるようになっていることが好ましい。

【0075】

還元処理槽5は、触媒(触媒層111)を還元することによって金属化するための処理槽である。この還元処理槽5は直方体形状の槽であって良く、上流側にプラスチック基板110の搬入口5a、下流側に搬出口5bを有している。この還元処理槽5には、前記した触媒を金属にまで還元しうる還元剤が満たされるが、その好ましい一例としては、ジメチルアミンボランを有効成分とする溶液が挙げられる。

【0076】

第2水洗処理槽6は、触媒層111の還元処理のために用いられた処理溶液の余剰溶液を洗い流すための処理槽である。この第2水洗処理槽6は、直方体形状の水槽であって良く、上流側にプラスチック基板110の搬入口6a、下流側に搬出口6bを有している。この第2水洗処理槽6にも水が満たされているか、あるいはシャワー水洗できるようになっていることが好ましい。

【0077】

ここで、触媒処理槽3、第1水洗処理槽4、還元処理槽5および第2水洗処理槽6のそれぞれは、上述したように、各処理槽において必要とされるそれぞれの処理液が常に満たされている状態を保つために、それぞれの処理槽は、個々に各処理液の流入口(図示しない)を備えている。なお、この流入口が備えられる位置や流入口の形状などには、プラスチック基板110の搬送に影響を与えないものであれば特に限定はなく、例えば、各処理槽の下面側に円筒形状の管が備えられたものであってもよい。また、この流入口から流入する各処理液は、各処理槽が有する搬入口および搬出口から流出し続けるものであってもよい。更に、この流出した各処理液は、循環装置(図示しない)によってそれぞれの流入口に循環されるものであってもよい。

【0078】

めっき処理槽10は、還元処理された触媒層111の上面に無電解めっき処理によってめっき層114を形成するための処理槽である。このめっき処理槽10は、直方体形状の槽であって良く、上流側にプラスチック基板110の搬入口10a、下流側に搬出口10bを有している。このめっき処理槽10には、無電解金属めっき液が満たされており、その好ましい一例としては、ニッケルリンめっき液が挙げられる。

【0079】

本発明において、めっき処理槽10は、初期析出部7と厚付け部8とを有しているものである。

【0080】

めっき処理槽10の初期析出部7は、図2(a)および図2(b)に示すように、触媒層111の上面にめっき層114の一部である初期析出層112を形成するための領域であって、めっき処理槽10の上流側領域に設けられている。図1および2においては、この初期析出部7は、めっき処理槽10の搬送方向における長さLに対して1/3の長さ、すなわちL/3の長さを有しているが必要により、初期析出部7の長さ(La)を、厚付け部8の長さ(Lb)に対し、La≧Lb/2となる範囲で調製しても良い。そして、初期析出部7は、流入口12と遮蔽板26と液漏れ防止ローラ対11とを有しており、めっき処理槽10への搬入口10aを含む。

【0081】

流入口12は、めっき液をめっき処理槽10(初期析出部7)内部に流入させるための部材で、上面に開口部12aが形成されている筒形状の形状のものであり、初期析出部7の下面に設けられている。

【0082】

また、遮蔽板26は、流入口12から流入するめっき液の流速を抑えるための板形状の部材であって、流入口12の開口部12aの近傍において、開口部12aにこの遮蔽板26の一方の面が対向するように設置されている。そして、流入口12から流入するめっき液の速度は、この遮蔽板26によって低速に、例えば、0.3m/s以下に抑えることができる。また、これにより、後述する厚付け部8の流入口13から流入するめっき液の流速が、流入口12から流入するめっき液の流速と同じ速度であっても、この遮蔽板26を設けることによって、初期析出部7における被処理面に接するめっき液の流速を厚付け部8におけるめっき液の流速以下の速度に抑えることが可能になる。

【0083】

液漏れ防止ローラ対11は、めっき液の搬入口10aからの流出を軽減することで、初期析出部7の上流領域においてめっき液の流速が速くなること防ぐための部材であって、搬入口10aに隣接して設けられている。また、液漏れ防止ローラ対11は、図2の(a)および(b)に示されるように、搬送されるプラスチック基板110を挟むように設けられた2本のローラである。この2本のローラは、回転自在に構成されている。ただし、この液漏れ防止ローラ対11は、プラスチック基板110を搬送および保持するために設けられるものではない。このため、ローラの外周面がプラスチック基板110に対して接していなくてもよい。

【0084】

厚付け部8は、図4に示すように、初期析出層112の上面にめっき層114の一部である厚付け層113を形成するための領域であって、めっき処理槽10の下流側領域に設けられている。図1では、この厚付け部8は、めっき処理槽10の搬送方向における長さLに対して2/3の長さ、すなわち2L/3の長さを有しているが、これに限られず、前記La≧Lb/2となる範囲で調製しても良い。また、厚付け部8は、流入口13を有しており、めっき処理槽10からの搬出口10bを含む。

【0085】

めっき処理槽10での流入口13は、図2に示すように厚付け部8の下面に設けられており、めっき液をめっき処理槽10(厚付け部8)内部に流入させるため、上面に開口部13aが形成されている筒形状の部材である。この流入口13から流入するめっき液の流速は、上述の初期析出部7におけるめっき液の流速に影響を与えない程度の流速であればよい。

【0086】

一方、めっき処理槽10の搬出口10bは、プラスチック基板110の出口であるとともに、初期析出部7および厚付け部8に流入しためっき液の流出口を兼ねている。そして、搬出口10bから流出しためっき液は、上記各処理槽と同様に、循環装置によって循環されて流入口12および流入口13から再びめっき処理槽10へ流入する。なお、循環装置には、各処理液の条件(例えば、濃度、温度、清浄化など)を調整する機能を備えたものであることが好ましい。

【0087】

搬送ローラ対9は、図1に示すように、触媒処理槽3の上流側、第1水洗処理槽4と還元処理槽5との間、第2水洗処理槽6とめっき処理槽10との間、およびめっき処理槽10の下流側にそれぞれ配置されている。この搬送ローラ対9は、プラスチック基板110の被処理面が鉛直方向を向くように挟持し、この挟持するプラスチック基板110の被処理面に損傷を与えないように構成されている。また、各ローラは、回動自在に設置されている。そして、各ローラの回転は、同期して駆動されており、その外周面が対向して対をなすローラ同士の回転方向は、一方が時計回りであるときは、他の一方は反時計回りになる。

【0088】

このような構成により、搬送ローラ対9は、プラスチック基板110に、撓みを生じさせたり、過剰な張力をかけたりすることを防ぎつつ、上記各処理槽を順に通過させることができる。

【0089】

また、各処理槽の搬送方向における長さは、被処理物であるプラスチック基板110の搬送速度が一定であるため、各処理槽において必要とされる処理時間を考慮して予め設定されている。

【0090】

以上の構成により、本発明に係るめっき処理システム1はプラスチック基板110の被処理面110を垂直とした状態でめっき処理を行うことができる。

【0091】

[めっき処理システム1におけるめっき処理工程]

次に、本実施形態のめっき処理システム1のめっき処理工程を、図3を用いて工程順に述べる。

【0092】

まず、プラスチック基板110の被処理面に対し、上述しためっき処理システム1において処理する前に行う処理について説明する。本実施形態では、被処理物であるプラスチック基板110としてポリイミドフィルム(カプトン150EN:東レデュポン社製)を材料としたものを例として説明する。

【0093】

第1の工程は、脱脂工程S030である。この脱脂工程S030は、プラスチック基板110の被処理面に付着している、または形成されている不純物(例えば、汚染物、油脂分、指紋など)を化学的に除去する工程である。これは、被処理面にこのような不純物が付着したままの状態で下流側の工程に進んだ場合に不具合が生じることを防ぐために行うものである。このため、本実施形態においては、この脱脂工程S030では、これに限られないが、例えば、アルカリ性脱脂剤ES−100(荏原ユージライト株式会社製)を用い、50℃程度の温度で3分間程度の処理を行う。

【0094】

第2の工程は、水洗工程S031である。この水洗工程S031は、脱脂工程S030において使用された余剰の処理液を水によって洗い流す工程である。

【0095】

第3の工程は、アルカリ処理工程S032である。このアルカリ処理工程S032は、プラスチック基板110の被処理面をアルカリ溶液によってエッチングするものである。本実施形態においては、このアルカリ処理工程S032では、水酸化アルカリ溶液、例えば、濃度2%程度の水酸化カリウム溶液を用い、50℃程度の温度で3分間程度の処理を行う。

【0096】

第4の工程は、水洗工程S033である。この水洗工程S033は、アルカリ処理工程S032において使用された余剰の処理液を水によって洗い流す工程である。

【0097】

以上の第1の工程から第4の工程が、めっき処理の前処理として行われる工程である。

【0098】

次に上述しためっき処理システム1によって行われる工程を説明する。

【0099】

第5の工程は、触媒処理工程S034である。この触媒処理工程S034は、プラスチック基板110の被処理面に触媒層111を形成する工程であって、めっき処理システム1の触媒処理槽3において行われる。これは、後述するめっき処理においてめっき層114の析出を可能にするための層を形成するための工程である。本実施形態において、この触媒処理工程S034は、イオン性パラジウム触媒付与溶液ES−300(荏原ユージライト株式会社製)を用い、50℃程度の温度で3分間程度の処理を行うが、これに限らず、別の触媒金属溶液や、異なる条件で実施しても良い。

【0100】

第6の工程は、水洗工程S035である。この水洗工程S035は、触媒処理工程S034において使用された処理液であるパラジウム溶液の余剰溶液を水によって洗い流す工程である。また、この水洗工程S035は、めっき処理システム1における第1水洗処理槽4において行われる。

【0101】

第7の工程は、還元処理工程S036である。この還元処理工程S036は、触媒処理工程S034において形成された触媒層111内に含まれる触媒30を金属化させる工程であって、めっき処理システム1の還元処理槽5において行われる。これは、触媒30をイオン状態から金属状態に変化させ、次のめっき処理においてめっきの析出を促進させるために行う工程である。本実施形態においては、ジメチルアミンボランを還元成分とするES−400(荏原ユージライト株式会社製)を用い、35℃程度の温度で3分間程度処理を行ったが、これに限らず、他の還元剤や、異なる条件で行っても良い。

【0102】

第8の工程は、水洗工程S037である。この水洗工程S037は、還元処理工程S036において使用された余剰の処理液を水によって洗い流す工程である。また、この水洗工程S037は、めっき処理システム1における第2水洗処理槽6において行われる。

【0103】

第9の工程は、初期析出工程S038である。この初期析出工程S038は、上記初期析出部7において行われる工程であって、図4に示すように、触媒層111の上面に初期析出層112を形成する工程である。つまり、初期析出工程S038は、還元処理工程S037において還元処理された触媒層111の上面に、析出物がこの触媒層111を一様に覆うまで、すなわち層状になるまでのめっき処理(析出処理)を行う工程である。

【0104】

ここで、初期析出工程S038について、図5(a)から図5(e)を用いて説明する。まず、図5(a)に示すように、プラスチック基板110は、被処理面に還元処理された触媒層111が設けられている状態で初期析出部7に搬送されてくる。初期析出部7は上述のように構成されているため、初期析出工程S038では、図5(b)に示すように、触媒30の離脱が生じない状態のまま析出物31の核形成が始まる。その後、図5(c)に示すように、析出物31の核が成長する。そして、図5(d)に示すように、隣接するそれぞれの核同士が成長に伴って一体化する。最終的には、図5(d)に示すように、析出物31が層状に成長し、平坦な初期析出層112が形成される。このように析出物31が、層状であり、かつ平坦な初期析出層112になるための層の厚さは、およそ30nm程度以上である。

【0105】

一方、従来のめっき処理を行った場合について、図5(f)から図5(j)を用いて簡単に説明する。初期析出部7を備えていない従来のめっき処理システムでは、めっき液による触媒30の洗い流しが生じる、すなわち、図5(f)に示すように、触媒30が離脱することになる。このため、図5(g)に示すように、析出物31の核形成が疎らになり、図5(h)に示すように、隣接する核同士がつながる前にそれぞれの核が比較的大きく成長する。したがって、図5(i)に示すように、隣接する核がつながる程度にそれぞれの核が成長するころには、表面の凹凸(ラフネス)が大きくなってしまう。そして、最終的には、図5(j)に示すように、表面のラフネスが粗い析出層32が形成される。

【0106】

このように、初期析出部7を備える本実施形態のめっき処理システム1と従来のめっき処理システムとでは、形成される初期析出層112(最終的にはめっき層114)と析出層32との表面のラフネスに大きな差が生じることになる。また触媒30の洗い流しが顕著である場合には、隣接する核がつながらずに、初期析出部7にピンホールを生じる。

【0107】

第10の工程は、厚付け工程S039である。この厚付け工程S039は、上記厚付け部8において行われる工程であって、図4に示すように、初期析出層112の上面側に厚付け層113を形成する工程である。この厚付け工程S039は、初期析出層112と同じ材質(本実施形態ではニッケル)による厚付け層113を初期析出層112の上面側に形成する。なお、厚付け層113の厚さは、通常、90nm以上であることが好ましい。

【0108】

プラスチック基板110は、以上の第1から第10工程を経た後、めっき層114の上面側に、めっき処理(例えば、電解めっき処理であってもよい)を用いて金属層(例えば、銅層)115が形成されてフレキシブルプリント基板35となる(図4参照)。このようなフレキシブルプリント基板35は、通常、電子部品の回路として用いられるものである。

【0109】

[本実施形態のめっき処理システム1の特徴]

(1)本実施形態のめっき処理システム1は、図1、図2(a)および図2(b)に示すように、上流から下流にプラスチック基板(被処理物)110を搬送しながら、めっき液を用いてプラスチック基板110の被処理面上にめっき層114を形成する装置であって、複数の搬送ローラ対(搬送部)9と、初期析出部7とを備えている。搬送ローラ対9は、プラスチック基板110を上流側から下流側へ搬送する。初期析出部7は、めっき処理槽(めっき処理装置)10の上流側に備えられ、めっき処理による析出物31が被処理面上において層状になるまでの析出処理を行う。

【0110】

このような構成により、上流側から搬送されてくるプラスチック基板110の被処理面に対し、めっき処理の前に形成された触媒層111内に含まれる触媒30が離脱してしまうことを防止することができる。したがって、図5(e)に示すように、触媒層111を覆うめっき層114のうちの初期析出層112を、平坦に形成することが可能になる。また、離脱した触媒30がめっき層114へ混入することを防止することが可能になる。

【0111】

この結果、領域依存がない、すなわち被めっき面の全面において、均一で良質なめっき層114を形成することができる。また、触媒30の離脱が生じないことから、先に形成される触媒層111を薄く形成することも可能になる。さらに、触媒層111を薄く形成してもよいということは、アルカリ処理の処理深さを浅くしてもよいということである。つまり、アルカリ処理の処理深さが浅いほどプラスチック基板に与える損傷や後の経時変化による密着性の低下を抑えられることができる。なお、このような経時変化の影響については、後段の実施例において実証する。したがって、品質の高いプラスチック基板110を安定して作製することが可能になり、歩留まりの高いフレキシブルプリント基板35の製造を行うことができる。

【0112】

(2)本実施形態のめっき処理システム1は、図2(a)および図2(b)に示すように、初期析出部におけるめっき液の流入口12の開口部12aの近傍に、開口部12aに一方の面が対向する遮蔽板26を備えている。

【0113】

これにより、遮蔽板26が流入口12から流入するめっき液の流速を抑えることができる。つまり、プラスチック基板110の被処理面に対して勢いの強いめっき液が直接あたることを防ぐことが可能になる。したがって、初期析出部7では、めっき液の流速を抑えつつ、めっき液を攪拌および循環させることが可能になる。

【0114】

この結果、触媒層111内に含まれる触媒30が被処理面から離脱することを防ぎつつ、常に一定範囲の濃度のめっき液を被処理面に対して供給することができる。したがって、量産用のめっき処理のような長尺の連続したプラスチック基板110に対するめっき処理においても、均一かつ良質なめっき層114を連続して形成することが可能になる。

【0115】

(3)本実施形態のめっき処理システム1は、図2(a)および図2(b)に示すように、初期析出部7にプラスチック基板110の搬入口10aに隣接する液漏れ防止ローラ対(液漏れ防止部)11が備えられている。

【0116】

これにより、本実施形態のような量産用のめっき処理システム1であっても、初期析出部7におけるプラスチック基板110の搬入口10a、すなわちめっき処理槽10の上流側からめっき液が漏れ出すことを軽減することができる。したがって、プラスチック基板110の搬送方向とは逆向きのめっき液の流れを軽減することが可能になる。つまり、被処理面に対するめっき液の相対速度が速くなることを軽減することができる。

【0117】

この結果、特に、初期析出工程S038の前に形成された触媒層111内に含まれる触媒30の離脱に最も影響を及ぼす領域である初期析出部7の上流領域において、従来よりも均一かつ良質な析出処理を行うことが可能になる。

【0118】

(4)本実施形態のめっき処理システム1は、図2(a)および図2(b)に示すように、初期析出部7の下流側に、厚付け部8をさらに備えている。この厚付け部8は、初期析出部7によって形成された初期析出層112の上面側に、初期析出層112と同じ材質の析出物にからなる層(厚付け層113)が所望の厚さになるまでの析出処理を行う。

【0119】

これにより、触媒層111が初期析出部7において形成された初期析出層(層状の析出物)によって覆われた後に、析出物31、すなわちめっき層114が所望の厚さになるまでのめっき処理を行うことができる。

【0120】

この結果、触媒層111内に含まれる触媒30がプラスチック基板110の被処理面から離脱するおそれを考慮することなく、所望の厚さのめっき層114を均一かつ効率的に形成することが可能になる。

【0121】

(5)本実施形態のめっき処理システム1は、図2(a)および図2(b)に示すように、プラスチック基板110の搬出口10bがめっき液の流出口を兼ねている。すなわち、流入しためっき液は、めっき処理槽10の下流側に向かって流れ、その速度は下流側に行くに連れて速くなる。したがって、流入口12および流入口13から流入するめっき液のそれぞれの速度が同じ速度であっても、初期析出部7におけるプラスチック基板110被処理面に対するめっき液の流速は、厚付け部8における被処理面に対するめっき液の流速以下の流速である。

【0122】

これにより、めっき液の流速が遅い初期析出部7においては、触媒30を離脱させることなくめっき層114の下地(初期析出層112)を形成し、めっき液の流速が速い厚付け部8においては、初期析出層112上に均一なめっき処理を行うことが可能になる。

【0123】

(6)本実施形態のめっき処理システム1は、図1に示すように、プラスチック基板110の搬送方向における初期析出部7の長さLaと厚付け部の長さLbとの関係は、La=Lb/2である。すなわち、搬送方向におけるめっき処理槽10の長さの1/3が初期析出部の長さである。

【0124】

これにより、初期析出部7において、確実に、めっき処理の前に形成された層である触媒層111を覆う初期析出層112を形成することが可能になる。

【0125】

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0126】

(A)上記実施形態では、初期析出部7と厚付け部8との長さの比が1:2である例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0127】

例えば、初期析出部7と厚付け部8との長さの比が1:1であってもよい。つまり、初期析出部の長さLaと厚付け部の長さLbとの関係が、La≧Lb/2であればよい。

【0128】

通常、上述のように、めっき処理を施す場合、そのめっき層の厚さがおよそ90nm以上であることが要求される。したがって、LaとLbとが上記関係を満たしている場合、初期析出層112の厚さが30nm以上となるため、上記実施形態と同様の効果を得ることができる。

【0129】

(B)上記実施形態では、流入口12および流入口13がめっき処理槽10の下面側に設けられている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0130】

例えば、図6(a)および図6(b)に示すように、めっき処理槽10の上流側側面に流入口41,41を設け、下流側側面に流出口42,42を設ける構成であってもよい。

【0131】

このような構成によると、プラスチック基板110(被処理物)の搬送方向、すなわち被処理面の走行方向に合わせて、めっき液が上流側から下流側に向けて流れる。

【0132】

これにより、めっき液と被処理物との相対速度を比較的低くすることができる。したがって、めっき処理の前に形成された層である触媒層111が離脱することをより確実に防ぐことが可能になる結果、均一かつ良質なめっき層114を形成することが可能になる。

【0133】

(C)上記実施形態では、遮蔽板26を流入口12の近傍にのみ設ける例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0134】

例えば、図7(a)および図7(b)に示すように、流入口12および流入口13とプラスチック基板(被処理物)110との間に遮蔽板27を設ける構成であってもよい。 このような構成によっても、上記実施形態と同様の効果を奏することが可能になる。

【0135】

(D)上記実施形態では、初期析出部7と厚付け部8とを同じ処理槽(めっき処理槽10)の内部に設けた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0136】

例えば、図8に示すように、めっき処理システム2が、初期析出部70と厚付け部80とを独立した処理槽として設ける構成であってもよい。ただし、この場合、初期析出部70と厚付け部80とを合わせてめっき処理装置とする。

【0137】

これにより、初期析出部70と厚付け部80とのめっき液が互いに干渉することがない。このため、個々のめっき処理条件(例えば、めっき液の濃度や流速など)をそれぞれ別々に制御することが可能になる。

【0138】

この結果、さらに高精度なめっき処理を行うことができる。したがって、従来よりも高品質な被処理物(例えば、プラスチック基板110)を作製することが可能になる。

【0139】

(E)上記実施形態では、初期析出部7と厚付け部8との間には、特に仕切りとなるものを設けていない例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0140】

例えば、図9(a)および図9(b)に示すように、初期析出部7と厚付け部8との間に仕切り板28を設けてもよい。この仕切り板28は、初期析出部7と厚付け部8との間に設けられるが、めっき液が初期析出部7から厚付け部8へ流れ出ることが可能とするために、めっき処理槽10の上面10cおよび側面10d,10dに対し若干の隙間10eを有するように形成されている。このような構成によっても、上記実施形態と同様の効果を奏することが可能になる。

【0141】

(F)上記実施形態では、初期析出部7の下流側に厚付け部8を設ける例を挙げて説明した。しかし、本発明はこれに限定されるものではない。例えば、厚付け部8を設けずに、めっき処理槽10の全てが初期析出部7の構成であってもよい。

【0142】

このような構成によっても、所望の厚さのめっき層114を設けることが可能である。したがって、上記実施形態と同様の効果を奏することが可能になる。

【0143】

(G)上記実施形態では、液漏れ防止ローラ対11は回転自在である例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0144】

例えば、液漏れ防止ローラ対11はプラスチック基板110(被処理物)の搬送速度に応じて回動する、すなわち搬送ローラ対9の回転速度と同じ速度で自ら回転するものであってもよい。このような構成によっても、上記実施形態と同様の効果を奏することが可能なる。

【0145】

(H)上記実施形態では、プラスチック基板110(被処理物)の全体をめっき液に浸漬する例を挙げて説明した。しかし本発明はこれに限定されるものではない。

【0146】

例えば、図10に示すように、めっき処理槽10において浮き壁20を備える片面浸漬法を採用するめっき処理システムであってもよい。浮き壁20は、板状の部材であって、その一方の面がプラスチック基板110の被処理面と対向するように設置されている。めっき液は、浮き壁の上端部23側から供給され、浮き壁20の一方の面とプラスチック基板110の被処理面との間を流れ落ちる。浮き壁20とプラスチック基板110との間を流れるめっき液は、浮き壁20の側端部21及び下端部22から漏れ出る。

【0147】

このような構成によると、供給するめっき液の量を調整することによって、浮き壁20とプラスチック基板110との間に流れるめっき液の流速を制御することができる。したがって、このめっき液の流速を、触媒が洗い流されない程度に遅くすることができる。このため、触媒層111内に含まれる触媒30の離脱を防ぐことが可能になる。

【0148】

また、搬入口10aから液が漏れ出ることがないため、液漏れ防止ローラ対11を設ける必要がない。

【実施例】

【0149】

ここで、本実施形態のめっき処理システム1と他の実施形態(D)に記載のめっき処理システム2と従来のめっき処理システムとをそれぞれ用いて、プラスチック基板110表面へのめっき処理をそれぞれ実施した。

【0150】

本実施態様のめっき処理システム1としては、めっき処理槽は、43.8L(10×125×35cm)のめっき槽を利用し、その前段に26.3Lの脱脂槽、8.8Lの水洗槽が3槽、26.3Lのアルカリ処理槽、8.8Lの水洗槽が3槽、26.3Lの触媒槽、8.8Lの水洗槽が3槽、26.3Lの還元槽および8.8Lの水洗槽が3槽よりなるシステムを使用した。各槽には、中の溶液が漏出せずに長尺のプラスチック基板を出し入れできる搬入口および搬出口が設けられている。また、プラスチック基板としては、30cm×100mのポリイミドフィルム(カプトン150EN:東レデュポン社製)を用い、各槽での処理液の条件は、下記の通りとした。また、実施形態(D)に記載のめっき処理システム2は、装置構成および使用処理液は本実施態様と同じであるが、めっき層中でのめっき液の速度管理は行わなかった。

【0151】

脱脂処理液:

アルカリ性脱脂剤ES−100(荏原ユージライト株式会社製)を40mL/

Lの濃度とし、50℃で3分間浸漬した。

アルカリ処理液:

2%水酸化カリウム溶液を50℃とし、3分間浸漬した。

触媒処理液:

イオン性パラジウム触媒付与触媒ES−300(荏原ユージライト株式会社製)

を100mL/Lの濃度とし、50℃で3分間浸漬した。

還元処理液:

ES−400(荏原ユージライト株式会社製)を10mL/Lの濃度とし、

35℃で3分間浸漬した。

めっき液:

無電解ニッケルめっき液ES−500(荏原ユージライト株式会社製)を、

その指定濃度で用い、40℃で5分間浸漬した。

* なお、めっき槽中においては、その行程の1/3までは、めっき液の流速が、

めっきされるプラスチック基板との相対速度として、0.3m/sを越えない

ように管理した。

【0152】

めっきされたプラスチック基板11について、プラスチック基板110とめっき層との剥離強度を比較した。なお、剥離強度の測定は、めっき層が形成された直後(初期)と150℃で168時間のアニールを行った後(耐熱後)との2回の測定を行った。この結果を図11に示す。

【0153】

図11に示すように、初期における剥離強度には大きな差がないことがわかった。しかしながら、耐熱後における剥離強度には顕著な差が現れた。具体的には、従来のめっき処理システムに比べて、本発明に係るめっき処理システム1,2は、168時間後にはおよそ2倍の剥離強度を維持することができるプラスチック基板110を形成することが可能であることが示された。

【0154】

[参考]

本発明に係るめっき処理システムにおいて、図12に示すように、還元処理槽5の下流側からめっき処理槽10の上流側までの領域において搬送ローラ対9を設けない構成が考えられる。

【0155】

これは、上述したように、還元処理槽5において還元された触媒層111内に含まれる触媒30は、プラスチック基板110(被処理物)と化学的結合を有していない状態であるため、外力によって剥がれ落ちる(離脱する)おそれがあるからである。すなわち、搬送ローラ対9の外周面と還元された触媒層111とが接触することによって、触媒層111内に含まれる触媒30が搬送ローラ対9の外周面に拭き取られて(吸着して)しまうおそれがある。

【0156】

そこで、還元処理が施された後からめっき処理が行われる直前までの間で、上記拭き取りがなされないように、被処理物の被処理面に対して、処理液や大気を除く他のものを接触させないことが重要であると考えられる。具体的には、量産用のめっき処理システムでは、搬送ローラ対を設けない構成が有効であると考えられる。または、搬送ローラと被処理物との接触面積を小さくする構造である段付きローラ50(図13参照)を用いることも有効であると考えられる。これは、通常、プラスチック基板などの被処理物は、製品化される場合に実際に使用されるまたは必要とされる領域、すなわち有効領域がその中央領域に制限されており、その端部領域ではめっき処理の品質が要求されないことが多からである。

【産業上の利用可能性】

【0157】

本発明に係るめっき処理装置は、めっき処理の前に被処理面に付与した触媒を離脱させないため、初期析出層を均一に形成することができるという効果を奏することから、積層基板などに対する薄膜形成装置に対して広く適用可能である。

【符号の説明】

【0158】

1 めっき処理システム

2 めっき処理システム

3 触媒処理槽

3a 搬入口

3b 搬出口

4 第1水洗処理槽

4a 搬入口

4b 搬出口

5 還元処理槽

5a 搬入口

5b 搬出口

6 第2水洗処理槽

6a 搬入口

6b 搬出口

7 初期析出部

8 厚付け部

9 搬送送ローラ対(搬送部)

10 めっき処理槽(めっき処理装置)

10a 搬入口

10b 搬出口

10c 上面

10d 側面

10e 隙間

11 液漏れ防止ローラ対(液漏れ防止部)

12 流入口

12a 開口部

13 流入口

13a 開口部

20 浮き壁

21 側端部

22 下端部

23 上端部

26 遮蔽板

27 遮蔽板

28 仕切り板

30 触媒

31 析出物

32 析出層

35 フレキシブルプリント基板

41 流入口

42 流出口

50 段付きローラ

70 初期析出部

80 厚付け部

110 プラスチック基板(被処理物)

111 触媒層

112 初期析出層

113 厚付け層

114 めっき層

115 金属層

【技術分野】

【0001】

本発明は、長尺の被処理物の被処理面にめっき処理を施すめっき処理装置およびめっき処理方法に関する。

【背景技術】

【0002】

従来行われていた個々の物品に対するめっきとともに、近年では、連続する長尺の被処理物(例えば、連続するフィルム状のプラスチック基板)上にめっきを施すことも行われている。このような連続した長尺の被処理物のめっき処理装置では、被処理物の搬送路における上流側から、脱脂槽、アルカリ処理槽、触媒処理槽、還元処理槽、めっき処理槽などの複数の処理槽が備えられており、これらを被処理物が一定の速度で通過しつつ処理される。

【0003】

ここで、アルカリ処理槽とは、被処理物の被処理面に触媒層を形成するための前処理を行うための処理槽であって、アルカリ溶液によって被処理面に対して改質処理を行うためのものである。また、触媒処理槽とは、めっき処理を行う前にめっきの析出を可能にするために改質された被処理面上に触媒を付与するための処理槽であって、この処理槽によって形成される触媒層の厚みは、上記アルカリ溶液による表面処理(以下、アルカリ処理と記述する)の処理深さに依存する。なお、この触媒槽で付与される触媒は、パラジウム、ニッケル、銅、スズなどである(例えば、特許文献1参照)。特に、触媒としてパラジウム錯体を用いる方法は、被処理面と高い密着性を有するめっき層を形成することが可能であるため、広く用いられている(例えば、特許文献2参照)。

【0004】

つまり、フィルム状プラスチックなど、プラスチック基材のめっき処理装置では、めっき処理、すなわち析出処理によって形成される層の直下面側に、めっきの析出を可能にする触媒層を形成するためにアルカリ処理槽および触媒処理槽が設けられている。そしてさらに、めっきの析出を可能とするために、めっき処理の直前に触媒層に含まれる触媒を金属化させる処理(還元処理)を行うための還元処理槽が設けられている。

【0005】

しかし、このようなめっき処理において、上記アルカリ処理は、プラスチック基材の被処理面に対して損傷を与えることになり、この処理深さが深い場合、損傷領域の深さも深くなる。そして、この損傷領域においては、経時変化にともなって被処理物とめっき層との密着性が低下することが問題となっている。つまり、アルカリ処理の処理深さを浅くすると、経時変化によるめっき層の密着性の低下を軽減することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−162122号公報

【特許文献2】国際公開第2007/066460号

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述のように、経時変化にともなうめっき層の密着性の低下を軽減するために、プラスチック基板表面に対するアルカリ処理の処理深さを浅くすることが望ましいが、そうすると、触媒層の厚みも薄くなるという問題が生じる。このように触媒層の厚みを薄くした場合、その後のめっき処理槽におけるめっき処理において、めっき液の液流により触媒層内に含まれる触媒の離脱が生じてしまうことがあり、この結果、触媒層内の触媒の分布が不均一となり、不均一なめっき層が形成されてしまう。

【0008】

そこで、本発明の課題は、アルカリ処理の処理深さにかかわらず、析出物が層状になるまで、めっき液による触媒の離脱を生じさせずに析出処理を行うことが可能なめっき処理装置を提供することにある。

【課題を解決するための手段】

【0009】

請求項1に係るめっき処理装置は、上流から下流に被処理物を搬送しながら、めっき液を用いて被処理物の被処理面上にめっき層を形成するめっき処理装置であって、搬送部と、初期析出部と、を備えているものである。搬送部は、被処理物を上流側から下流側へ搬送する。初期析出部は、当該めっき処理装置の上流側に備えられ、めっき処理による析出物が被処理面上において層状になるまでの析出処理を行う。

【0010】

ここでは、被処理物を上流から下流に搬送しながら被処理物の被処理面にめっき層を形成するめっき処理装置において、均一なめっき層を効率よく形成するために、以下のような構成を採用している。

【0011】

当該めっき処理装置は、被処理物を上流から下流に搬送しながら、その被処理物の被処理面に対し、めっき処理に必要な工程を順に行う。そして、このめっき処理装置は、搬送部と、めっき処理による析出物が層状になるまでの析出処理を行う初期析出部を備えている。

【0012】

ここで、被処理物は、例えば、長尺のフィルムであってもよい。また、搬送部は、例えば、搬送ローラであってもよい。

【0013】

また、めっき処理とは、溶液(めっき液)中に溶解している無機材料(例えば、金属)を物質(被処理物)の表面(被処理面)に析出させる析出処理である。通常、このようなめっき処理を施す被処理物の被処理面上には、析出を可能にするための触媒層などが設けられている。

【0014】

また、初期析出部とは、当該装置における上流側に設けられており、めっき処理を行う前に被処理面上に付与した触媒を離脱させないために、めっき処理によって析出した析出物が層状になるまでの析出処理を確実に行うものである。このため、例えば、この初期析出部は、被処理面の搬送速度に対して、めっき処理に用いるめっき液の流速を、上記触媒層内に含まれる触媒(または、その一部)がめっき液による洗い流し(離脱)が生じない程度に遅く(例えば、0.3メートル毎秒(m/s))した構成であることが好ましい。

【0015】

具体的には、この初期析出部は、めっき液の流入口を設けない領域であってもよい。また、この初期析出部は、めっき液の流入口の近傍にめっき液の流速を抑制する抑制板が配置されている領域であってもよい。更に、この初期析出部は、被処理面の走行方向に対して略平行かつ同じ向きにめっき液を流入させる流入口を設けた領域であってもよい。

【0016】

また、析出物が層状になる状態とは、析出物が被処理面全体を一様に覆う状態である。すなわち、この状態は、析出物の下面側に存在する層(めっき処理の前に設けられた層)が、析出物によって被覆されることにより、析出物以外のもの、すなわちめっき液や粒子に曝露されていない状態である。

【0017】

これまで、このような量産用のめっき処理装置では、被処理物の被処理面に対し、脱脂処理、アルカリ処理、触媒層の形成(触媒処理)、触媒層の還元処理およびめっき処理を順に行っている。

【0018】

このようなめっき処理において、上記アルカリ処理は、被処理面に対して損傷を与えることになり、この処理深さが深い場合、損傷領域の深さも深くなる。そして、この損傷領域の経時変化にともなって、被処理物とめっき層との密着性が低下することが問題となっている。つまり、アルカリ処理の処理深さを浅くすると、経時変化によるめっき層の密着性の低下を軽減することができる。

【0019】

しかしながら、上述のように、経時変化にともなうめっき層の密着性の低下を軽減するために、プラスチック基板表面に対するアルカリ処理の処理深さを浅くすると、触媒層の厚みも薄くなる。この場合、その後のめっき処理槽におけるめっき処理において、めっき液の液流により触媒層内に含まれる触媒の離脱が生じてしまう。この結果、触媒層内の触媒の分布が不均一となり、不均一なめっき層が形成されてしまう。

【0020】

そこで、本発明は、アルカリ処理深さにかかわらず、析出物が層状になるまで、めっき液による触媒の離脱を生じさせずに析出処理を行う初期析出部を当該装置の上流側領域に備えている。

【0021】

このような構成により、上流側から搬送されてくる被処理物の被処理面に対し、めっき処理の前に形成された触媒層内に含まれる触媒が離脱してしまうことを防止することができる。したがって、この層を覆うめっき層のうちの初期析出層を均一に形成することが可能になる。また、離脱した触媒がめっき層へ混入することを防止することが可能になる。

【0022】

この結果、領域依存がない、すなわち被めっき物の全面において均一で良質なめっき層を形成することができる。したがって、品質の高い被処理物を安定して作製することが可能になり、歩留まりの高い製造を行うことができる。

【0023】

請求項2に係るめっき処理装置は、請求項1発明に係るめっき処理装置であって、めっき液の流速を抑える遮蔽板を含むものである。

ここでは、めっき液の流速を抑えるために、遮蔽板を設けている。

ここで、遮蔽板は、めっき液の流入口の近傍に設けられることが好ましい。

【0024】

通常、量産用のめっき処理装置では、槽の内部にめっき液が満たされている。そして、長尺の被処理物がそのめっき液が満たされた槽(めっき槽)内部を通過することによってめっき処理が連続して行われる。このとき、めっき液は、析出が進むに連れて希釈されるため、濃度が調整されためっき液をめっき槽に常に流入する必要がある。つまり、遮蔽板は、この常に流入されるめっき液のめっき槽内における流速を抑えるためのものであってもよい。

【0025】

これにより、初期析出部では、めっき液の流速を抑えつつ、めっき液を攪拌および循環させることが可能になる。したがって、めっき処理の前に被処理面に付与した触媒が被処理面から離脱することを防ぎつつ、常に一定範囲の濃度のめっき液を被処理面に対して供給することが可能になる。

【0026】

この結果、量産用のめっき処理においても、均一かつ良質なめっき層を連続して形成することが可能になる。

【0027】

請求項3に係るめっき処理装置は、請求項1または2に係るめっき処理装置であって、初期析出部は、被処理面側において、めっき液が上流側から下流側に向けて流れる。

【0028】

ここでは、被処理物の搬送方向、すなわち被処理面の走行方向に合わせて、めっき液が上流側から下流側に向けて流れる。

【0029】

ここで、めっき液が上流側から下流側に流れるための構成として、例えば、めっき液の流入口を上流側に設け、流出口を下流側に設ける構成が好ましい。

【0030】

これにより、めっき液と被処理物との相対速度を比較的低くすることができる。したがって、めっき処理の前に被処理面に付与した触媒が離脱することを防ぐことが可能になる結果、均一かつ良質なめっき層を形成することが可能になる。

【0031】

請求項4に係るめっき処理装置は、請求項1から3ののいずれか1つに係るめっき処理装置であって、初期析出部は、被処理物の搬入口に隣接する液漏れ防止部を含む。

【0032】

ここでは、めっき液が被処理物の搬入口から漏れることによって、めっき液の流速が速くなることを防ぐために、搬入口に隣接する液漏れ防止部が設けられている。

【0033】

ここで、通常、量産用のめっき処理装置は、連続して搬送される被処理物に対して、効率よくめっき処理を施し続けるために、めっき槽における被処理物の搬入口および搬出口からめっき液が漏れ出し、この漏れ出しためっき液を循環させて再びめっき槽に流入させる構成を採用している。したがって、液漏れ防止部とは、めっき槽における被処理物の搬入口からめっき液が漏れ出すことを軽減するためのものであって、例えば、その搬入口に隣接して被処理物を挟持する一対のローラであってもよい。

【0034】

これにより、上記のような量産用のめっき処理装置であっても、初期析出部における被処理物の搬入口、すなわち上流側からめっき液が漏れ出すことを軽減することができる。したがって、被処理物の搬送方向とは逆向きのめっき液の流れを軽減することが可能になる。つまり、被処理面に対するめっき液の相対速度が速くなることを軽減することができる。

【0035】

この結果、特に、めっき処理の前に被処理面に付与した触媒の離脱に最も影響を及ぼす領域である初期析出部の上流領域において、従来よりも均一かつ良質な析出処理を行うことが可能になる。

【0036】

請求項5に係るめっき処理装置は、第1から第4の発明のいずれか1つに係るめっき処理装置であって、初期析出部の下流側に、厚付け部をさらに備えている。厚付け部は、初期析出部によって形成された層状の析出物が所望の厚さになるまでの析出処理を行う。

【0037】

ここでは、めっき処理による析出物、すなわちめっき層を所望の厚さに形成する厚付け部をさらに備えている。

【0038】

ここで、厚付け部は、初期析出部を形成するめっき槽と同じ槽に設けられていてもよく、または、独立した槽として設けられていてもよい。そして、この厚付け部におけるめっき液の流速には、初期析出部のめっき液の流速や被処理物の搬送に影響を与えない程度であれば特に制限はないが、初期析出部における流速以上の速度であってもよい。これは、すでに、初期析出部において析出した析出物によって、めっき処理の前に形成された触媒層が覆われているため、この触媒層がめっき液によって離脱するおそれがないためである。また、所望の厚さとは、例えば、100nm程度であってもよい。

【0039】

これにより、めっき処理の前に被処理面に付与した触媒が初期析出部において形成された層状の析出物によって覆われた後に、析出物、すなわちめっき層が所望の厚さになるまでのめっき処理を行うことができる。

【0040】

この結果、めっき処理の前に被処理面に付与した触媒が被処理面から離脱するおそれを考慮することなく、所望の厚さのめっき層を均一かつ効率的に形成することが可能になる。

【0041】

請求項6に係るめっき処理装置は、請求項5に係るめっき処理装置であって、初期析出部における被処理面に対するめっき液の流速を、厚付け部における被処理面に対するめっき液の流速以下の流速とするものである。

【0042】

ここでは、めっき液の流速が、厚付け部と比較して、初期析出部の流速が遅い、または同じ流速である。

【0043】

ここで、めっき液の流速は、めっき槽内で積極的にめっき液を攪拌しない限り、主に、めっき液がめっき槽に流入する際の速度に依存する。したがって、初期析出部と厚付け部とにおけるそれぞれのめっき液の流速の制御は、例えば、めっき液の流入口の有無または設置場所、あるいはこの流入口におけるめっき液の流速などを調整することによって制御するものであってもよい。

【0044】

これにより、めっき液の流速が遅い初期析出部においては、触媒を離脱させることなく被処理面を一様に覆うことができ、めっき液の流速が速い厚付け部においては、めっき液の攪拌が十分に行われるためめっき液濃度、めっき液温度のばらつきを軽減することができる。したがって、より均一なめっき層を形成することが可能になる。

【0045】

請求項7に係るめっき処理装置は、請求項5または6に係るめっき処理装置であって、被処理物の搬送方向における初期析出部の長さLaと厚付け部の長さLbとの関係が、La≧Lb/2のものである。

【0046】

ここで、一般的に用いられるめっき層の厚さは、およそ90nm以上である。また、通常のめっき処理に用いられる触媒層の全体を覆うために要求される析出物(めっき層)の厚さはおよそ30nmである。また、当該めっき処理装置のような搬送型のめっき処理では、めっき液の濃度や搬送速度が一定である場合、めっき液に被処理面を浸している時間とめっき層の厚さとが比例する。したがって、上記触媒層を一様に覆うには、LaがLbの1/2以上であればよい。

【0047】

これにより、初期析出部において、確実に、めっき処理の前に形成された層を覆う析出層を形成することが可能になる結果、必要最小限の初期析出部を設ければよく、無駄なスペースを費やすことがないため、効率的に、均一かつ良質なめっき処理を行うことが可能になる。

【0048】

請求項8に係るめっき処理装置は、請求項5から7のいずれか1つに係るめっき処理装置であって、初期析出部が、厚付け部に対して独立して設けられているものである。

【0049】

ここで、初期析出部と厚付け部とが独立して設けられているとは、例えば、それぞれを構成するための槽が別々に設けられていることである。つまり、搬送方向上流側に初期析出部を構成する槽が設けられ、その下流側に厚付け部を構成する槽が設けられている。

【0050】

これにより、初期析出部と厚付け部とのめっき液が互いに干渉することがない。このため、個々のめっき処理条件(例えば、めっき液の濃度や流速など)をそれぞれ別々に制御することが可能になる。

【0051】

この結果、さらに高精度なめっき処理を行うことができる。したがって、従来よりも高品質な被処理物を作製することが可能になる。

【0052】

請求項9に係るめっき処理装置は、請求項1から8のいずれか1つに係るめっき処理装置であって、初期析出部におけるめっき液の流速が0.3m/s以下のものである。

【0053】

これにより、確実に、めっき処理の前に被処理面に付与した触媒の被処理面からの離脱を防ぐことができる結果、高い精度で制御された均一かつ良質なめっき層を形成することが可能になる。

【0054】

請求項10に係るめっき処理方法は、上流側から下流側に被処理物を搬送しながら、めっき液を用いて被処理物の被処理面上にめっき層を形成するめっき処理方法であって、初期析出工程と、厚付け工程と、を備えている。初期析出工程は、めっき処理による析出物が被処理面上において層状になるまで析出処理を行う。厚付け工程は、初期析出工程の後に、初期析出工程において形成された層状の析出物が所望の厚さになるまで析出処理を行う。

【0055】

ここでは、被処理物を上流から下流に搬送しながら被処理物の被処理面にめっき層を形成するめっき処理方法において、均一なめっき層を効率よく形成するために、以下のような方法を採用している。

【0056】

当該方法は、まず、析出物が層状になるまでの析出処理を行う初期析出工程を行い、その後、層状の析出物の厚さが所望の厚さになるまでの析出処理を行う厚付け工程を行う。

【0057】

ここで、被処理物は、例えば、長尺のフィルムであってもよい。また、搬送部は、例えば、搬送ローラであってもよい。

【0058】

また、めっき処理とは、溶液(めっき液)中に溶解している無機材料(例えば、金属)を物質(被処理物)の表面(被処理面)に析出させる析出処理である。通常、このようなめっき処理を施す被処理物の被処理面上には、析出を可能にするための触媒層などが設けられている。

【0059】

また、初期析出工程とは、めっき処理を行う前に被処理面上に形成された層(例えば、上記触媒層)から触媒を離脱させないために、めっき処理によって析出した析出物が層状になるまでの析出処理を確実に行う工程である。このため、例えば、この初期析出工程は、被処理面の搬送速度に対して、めっき処理に用いるめっき液の流速を、上記触媒層(または、その一部)内に含まれる触媒がめっき液による洗い流し(離脱)が生じない程度に遅く(例えば、0.3メートル毎秒(m/s))した工程であることが好ましい。

【0060】

具体的には、この初期析出工程は、めっき液を流入しない条件での工程であってもよい。また、この初期析出工程は、めっき液の流入口の近傍にめっき液の流速を抑制する抑制板などを配置して行う工程であってもよい。更に、この初期析出工程は、被処理面の走行方向に対して略平行かつ同じ向きにめっき液を流入させながら析出処理を行う工程であってもよい。

【0061】

また、析出物が層状になる状態とは、析出物が被処理面全体を一様に覆う状態である。すなわち、この状態は、析出物の下面側に存在する層(めっき処理の前に設けられた層)が、析出物によって被覆されることにより、析出物以外のもの、すなわちめっき液や粒子に曝露されていない状態である。

【0062】

厚付け工程は、初期析出工程の後に行われる。この厚付け工程におけるめっき液の流速には、初期析出工程のめっき液の流速や被処理物の搬送に影響を与えない程度であれば特に制限はないが、初期析出工程における流速以上の速度であってもよい。これは、すでに、初期析出工程において析出した析出物によって、めっき処理の前に形成された層が覆われているため、この層内に含まれる触媒がめっき液によって離脱するおそれがないためである。また、所望の厚さとは、例えば、100nm程度であってもよい。

【0063】

これまで、量産用のめっき処理方法では、このめっき処理、すなわち析出処理によって形成される層の直下面側に、析出を可能にするための触媒層を設ける。そして、めっき処理において、所望の厚さのめっき層を均一に形成するためには、めっき液が常に攪拌されていること、すなわち常に一定条件のめっき液が被処理物の被処理面に行きわたることが要求される。このため、めっき槽へのめっき液の流入速度を速い速度(例えば、1m/s)にすることによって、その要求を満たしている。

【0064】

しかしながら、めっき液の流速が速い場合、析出物が触媒層を覆う前にそのめっき液が触媒を被処理面から離脱させてしまうという問題がある。また、この問題は、触媒層が薄いほど顕著になる。そして、触媒層から触媒が離脱した領域では、めっき液からの析出がなく、結果的にめっき層が不均一に形成されてしまう。

【0065】

そこで、当該めっき処理方法は、触媒層が薄い場合であっても、析出物が層状になるまで、めっき液による触媒の離脱を生じさせずに析出処理を行う初期析出工程を備えている。

【0066】

このような方法により、上流側から搬送されてくる被処理物の被処理面に対し、めっき処理の前に被処理面に付与した触媒が離脱してしまうことを防止することができる。したがって、初期析出層を均一に形成することが可能になる。また、離脱した触媒がめっき層へ混入することを防止することが可能になる。そして、厚付け工程において、このように均一に形成された初期析出層の上面に、めっき層が所望の厚さになるまでのめっき処理を行うことができる。

【0067】

この結果、領域依存がない、すなわち均一で良質なめっき層を形成することができる。したがって、品質の高い被処理物を安定して作製することが可能になり、歩留まりの高い製造を行うことができる。

【発明の効果】

【0068】

本発明に係るめっき処理装置によれば、アルカリ処理の処理深さにかかわらず、析出物が層状になるまで、めっき液による触媒の離脱を生じさせずに析出処理を行うことが可能になり、均一かつ良質なめっき層を形成することが可能になる。

【図面の簡単な説明】

【0069】

【図1】本発明の一実施形態に係るめっき処理システムを示す斜視図である。

【図2】(a)は、図1に示すめっき処理システムのめっき処理槽を示す上面視図であり、(b)は、図1に示すめっき処理システムのめっき処理槽を示す側面視図である。

【図3】図1に示すめっき処理システムを用いて行われるめっき処理工程のフローチャート図である。

【図4】図3に示すめっき処理工程を用いて作製されるフレキシブルプリント基板の断面図である。

【図5】(a)〜(e)は、図1に示すめっき処理システムを用いてめっき処理を行った場合のめっき層の形成状態を説明する流れ図であり、(f)〜(j)は、従来のめっき処理システムを用いてめっき処理を行った場合のめっき層の形成状態を説明する流れ図である。

【図6】(a)は、本発明の他の実施形態に係るめっき処理槽を示す上面視図であり、(b)は、(a)に示すめっき処理槽を示す側面視図である。

【図7】(a)は、本発明の他の実施形態に係るめっき処理槽を示す上面視図であり、(b)は、(a)に示すめっき処理槽を示す側面視図である。

【図8】本発明の他の実施形態に係るめっき処理システムを示す斜視図である。

【図9】(a)は、本発明の他の実施形態に係るめっき処理槽を示す上面視図であり、(b)は、(a)に示すめっき処理槽を示す側面視図である。

【図10】(a)は、本発明の他の実施形態に係るめっき処理槽を示す上面視図であり、(b)は、(a)に示すめっき処理槽を示す側面視図である。

【図11】本発明に係るめっき処理システムと従来のめっき処理システムとのそれぞれによって実施されためっき処理の実施結果を示す図である。

【図12】本発明に係るめっき処理システムの一参考例を示す斜視図である。

【図13】本発明に係るめっき処理システムにおける搬送ローラの一参考例を示す平面視図である。

【発明を実施するための形態】

【0070】

本発明の一実施形態に係るめっき処理システム1について、図1〜図5(j)を用いて以下で説明する。なお、以下では、被処理物の搬送経路における上手側を上流側、下手側を下流側として説明する。

【0071】

[めっき処理システム1全体の構成]

めっき処理システム1は、図1に示すように、プラスチック基板110の搬送経路の上流側から順に、触媒処理槽3、第1水洗処理槽4、還元処理槽5、第2水洗処理槽6、めっき処理槽(めっき処理装置)10を備えている。また、これらの各槽の前後には、プラスチック基板110を垂直な状態で通過させ、搬送するための複数の搬送ローラ対9が設けられている。

【0072】

上記のめっき処理システム1は、特に制約されるものではないが、フレキシブルなプラスチック基板(被処理物)110にニッケルのめっき層114を形成するための装置が示されている。このめっき処理システム1において、原料となるプラスチック基板110はめっき処理システム1の上流側(矢印のある側)にロール状に巻かれた状態で置かれている。そして、そこから巻き出されたプラスチック基板110は、めっき処理システム1によってめっき処理され、めっき処理システム1の下流側に設けられた巻き取りローラ(図示しない)によって巻き取られる。

【0073】

図1の触媒処理槽3は、プラスチック基板110の被処理面と化学的結合した状態で触媒層111(図4参照)を形成するための処理槽である。また、触媒処理槽3は、直方体形状の槽であって、上流側にプラスチック基板110の搬入口3a、下流側に搬出口3bを有している。この触媒処理槽3には、プラスチック上に触媒金属を付与できる金属触媒溶液が満たされており、その好ましい一例としては、特許文献2に記載のパラジウム溶液が挙げられる。なお、ここには図示されていないが、一般には、この触媒処理層3の前段には、脱脂槽、一または複数の水洗槽、アルカリ処理槽および一または複数の水洗槽がこの順序で設けられている。また、これら各槽には、それぞれプラスチック基板を垂直な状態で通過させる出入り口が設けられている。

【0074】

図1の第1水洗処理槽4は、触媒層111を形成するために用いられたパラジウム溶液の余剰溶液を洗い流すための処理槽である。この第1水洗処理槽4は直方体形状の槽であって良く、上流側にプラスチック基板110の搬入口4a、下流側に搬出口4bを有している。この第1水洗処理槽4には水が満たされているか、あるいはシャワー水洗できるようになっていることが好ましい。

【0075】

還元処理槽5は、触媒(触媒層111)を還元することによって金属化するための処理槽である。この還元処理槽5は直方体形状の槽であって良く、上流側にプラスチック基板110の搬入口5a、下流側に搬出口5bを有している。この還元処理槽5には、前記した触媒を金属にまで還元しうる還元剤が満たされるが、その好ましい一例としては、ジメチルアミンボランを有効成分とする溶液が挙げられる。

【0076】

第2水洗処理槽6は、触媒層111の還元処理のために用いられた処理溶液の余剰溶液を洗い流すための処理槽である。この第2水洗処理槽6は、直方体形状の水槽であって良く、上流側にプラスチック基板110の搬入口6a、下流側に搬出口6bを有している。この第2水洗処理槽6にも水が満たされているか、あるいはシャワー水洗できるようになっていることが好ましい。

【0077】

ここで、触媒処理槽3、第1水洗処理槽4、還元処理槽5および第2水洗処理槽6のそれぞれは、上述したように、各処理槽において必要とされるそれぞれの処理液が常に満たされている状態を保つために、それぞれの処理槽は、個々に各処理液の流入口(図示しない)を備えている。なお、この流入口が備えられる位置や流入口の形状などには、プラスチック基板110の搬送に影響を与えないものであれば特に限定はなく、例えば、各処理槽の下面側に円筒形状の管が備えられたものであってもよい。また、この流入口から流入する各処理液は、各処理槽が有する搬入口および搬出口から流出し続けるものであってもよい。更に、この流出した各処理液は、循環装置(図示しない)によってそれぞれの流入口に循環されるものであってもよい。

【0078】

めっき処理槽10は、還元処理された触媒層111の上面に無電解めっき処理によってめっき層114を形成するための処理槽である。このめっき処理槽10は、直方体形状の槽であって良く、上流側にプラスチック基板110の搬入口10a、下流側に搬出口10bを有している。このめっき処理槽10には、無電解金属めっき液が満たされており、その好ましい一例としては、ニッケルリンめっき液が挙げられる。

【0079】

本発明において、めっき処理槽10は、初期析出部7と厚付け部8とを有しているものである。

【0080】

めっき処理槽10の初期析出部7は、図2(a)および図2(b)に示すように、触媒層111の上面にめっき層114の一部である初期析出層112を形成するための領域であって、めっき処理槽10の上流側領域に設けられている。図1および2においては、この初期析出部7は、めっき処理槽10の搬送方向における長さLに対して1/3の長さ、すなわちL/3の長さを有しているが必要により、初期析出部7の長さ(La)を、厚付け部8の長さ(Lb)に対し、La≧Lb/2となる範囲で調製しても良い。そして、初期析出部7は、流入口12と遮蔽板26と液漏れ防止ローラ対11とを有しており、めっき処理槽10への搬入口10aを含む。

【0081】

流入口12は、めっき液をめっき処理槽10(初期析出部7)内部に流入させるための部材で、上面に開口部12aが形成されている筒形状の形状のものであり、初期析出部7の下面に設けられている。

【0082】

また、遮蔽板26は、流入口12から流入するめっき液の流速を抑えるための板形状の部材であって、流入口12の開口部12aの近傍において、開口部12aにこの遮蔽板26の一方の面が対向するように設置されている。そして、流入口12から流入するめっき液の速度は、この遮蔽板26によって低速に、例えば、0.3m/s以下に抑えることができる。また、これにより、後述する厚付け部8の流入口13から流入するめっき液の流速が、流入口12から流入するめっき液の流速と同じ速度であっても、この遮蔽板26を設けることによって、初期析出部7における被処理面に接するめっき液の流速を厚付け部8におけるめっき液の流速以下の速度に抑えることが可能になる。

【0083】

液漏れ防止ローラ対11は、めっき液の搬入口10aからの流出を軽減することで、初期析出部7の上流領域においてめっき液の流速が速くなること防ぐための部材であって、搬入口10aに隣接して設けられている。また、液漏れ防止ローラ対11は、図2の(a)および(b)に示されるように、搬送されるプラスチック基板110を挟むように設けられた2本のローラである。この2本のローラは、回転自在に構成されている。ただし、この液漏れ防止ローラ対11は、プラスチック基板110を搬送および保持するために設けられるものではない。このため、ローラの外周面がプラスチック基板110に対して接していなくてもよい。

【0084】

厚付け部8は、図4に示すように、初期析出層112の上面にめっき層114の一部である厚付け層113を形成するための領域であって、めっき処理槽10の下流側領域に設けられている。図1では、この厚付け部8は、めっき処理槽10の搬送方向における長さLに対して2/3の長さ、すなわち2L/3の長さを有しているが、これに限られず、前記La≧Lb/2となる範囲で調製しても良い。また、厚付け部8は、流入口13を有しており、めっき処理槽10からの搬出口10bを含む。

【0085】

めっき処理槽10での流入口13は、図2に示すように厚付け部8の下面に設けられており、めっき液をめっき処理槽10(厚付け部8)内部に流入させるため、上面に開口部13aが形成されている筒形状の部材である。この流入口13から流入するめっき液の流速は、上述の初期析出部7におけるめっき液の流速に影響を与えない程度の流速であればよい。

【0086】

一方、めっき処理槽10の搬出口10bは、プラスチック基板110の出口であるとともに、初期析出部7および厚付け部8に流入しためっき液の流出口を兼ねている。そして、搬出口10bから流出しためっき液は、上記各処理槽と同様に、循環装置によって循環されて流入口12および流入口13から再びめっき処理槽10へ流入する。なお、循環装置には、各処理液の条件(例えば、濃度、温度、清浄化など)を調整する機能を備えたものであることが好ましい。

【0087】

搬送ローラ対9は、図1に示すように、触媒処理槽3の上流側、第1水洗処理槽4と還元処理槽5との間、第2水洗処理槽6とめっき処理槽10との間、およびめっき処理槽10の下流側にそれぞれ配置されている。この搬送ローラ対9は、プラスチック基板110の被処理面が鉛直方向を向くように挟持し、この挟持するプラスチック基板110の被処理面に損傷を与えないように構成されている。また、各ローラは、回動自在に設置されている。そして、各ローラの回転は、同期して駆動されており、その外周面が対向して対をなすローラ同士の回転方向は、一方が時計回りであるときは、他の一方は反時計回りになる。

【0088】

このような構成により、搬送ローラ対9は、プラスチック基板110に、撓みを生じさせたり、過剰な張力をかけたりすることを防ぎつつ、上記各処理槽を順に通過させることができる。

【0089】

また、各処理槽の搬送方向における長さは、被処理物であるプラスチック基板110の搬送速度が一定であるため、各処理槽において必要とされる処理時間を考慮して予め設定されている。

【0090】

以上の構成により、本発明に係るめっき処理システム1はプラスチック基板110の被処理面110を垂直とした状態でめっき処理を行うことができる。

【0091】

[めっき処理システム1におけるめっき処理工程]

次に、本実施形態のめっき処理システム1のめっき処理工程を、図3を用いて工程順に述べる。

【0092】

まず、プラスチック基板110の被処理面に対し、上述しためっき処理システム1において処理する前に行う処理について説明する。本実施形態では、被処理物であるプラスチック基板110としてポリイミドフィルム(カプトン150EN:東レデュポン社製)を材料としたものを例として説明する。

【0093】

第1の工程は、脱脂工程S030である。この脱脂工程S030は、プラスチック基板110の被処理面に付着している、または形成されている不純物(例えば、汚染物、油脂分、指紋など)を化学的に除去する工程である。これは、被処理面にこのような不純物が付着したままの状態で下流側の工程に進んだ場合に不具合が生じることを防ぐために行うものである。このため、本実施形態においては、この脱脂工程S030では、これに限られないが、例えば、アルカリ性脱脂剤ES−100(荏原ユージライト株式会社製)を用い、50℃程度の温度で3分間程度の処理を行う。

【0094】

第2の工程は、水洗工程S031である。この水洗工程S031は、脱脂工程S030において使用された余剰の処理液を水によって洗い流す工程である。

【0095】

第3の工程は、アルカリ処理工程S032である。このアルカリ処理工程S032は、プラスチック基板110の被処理面をアルカリ溶液によってエッチングするものである。本実施形態においては、このアルカリ処理工程S032では、水酸化アルカリ溶液、例えば、濃度2%程度の水酸化カリウム溶液を用い、50℃程度の温度で3分間程度の処理を行う。

【0096】

第4の工程は、水洗工程S033である。この水洗工程S033は、アルカリ処理工程S032において使用された余剰の処理液を水によって洗い流す工程である。

【0097】

以上の第1の工程から第4の工程が、めっき処理の前処理として行われる工程である。

【0098】

次に上述しためっき処理システム1によって行われる工程を説明する。

【0099】

第5の工程は、触媒処理工程S034である。この触媒処理工程S034は、プラスチック基板110の被処理面に触媒層111を形成する工程であって、めっき処理システム1の触媒処理槽3において行われる。これは、後述するめっき処理においてめっき層114の析出を可能にするための層を形成するための工程である。本実施形態において、この触媒処理工程S034は、イオン性パラジウム触媒付与溶液ES−300(荏原ユージライト株式会社製)を用い、50℃程度の温度で3分間程度の処理を行うが、これに限らず、別の触媒金属溶液や、異なる条件で実施しても良い。

【0100】

第6の工程は、水洗工程S035である。この水洗工程S035は、触媒処理工程S034において使用された処理液であるパラジウム溶液の余剰溶液を水によって洗い流す工程である。また、この水洗工程S035は、めっき処理システム1における第1水洗処理槽4において行われる。

【0101】

第7の工程は、還元処理工程S036である。この還元処理工程S036は、触媒処理工程S034において形成された触媒層111内に含まれる触媒30を金属化させる工程であって、めっき処理システム1の還元処理槽5において行われる。これは、触媒30をイオン状態から金属状態に変化させ、次のめっき処理においてめっきの析出を促進させるために行う工程である。本実施形態においては、ジメチルアミンボランを還元成分とするES−400(荏原ユージライト株式会社製)を用い、35℃程度の温度で3分間程度処理を行ったが、これに限らず、他の還元剤や、異なる条件で行っても良い。

【0102】

第8の工程は、水洗工程S037である。この水洗工程S037は、還元処理工程S036において使用された余剰の処理液を水によって洗い流す工程である。また、この水洗工程S037は、めっき処理システム1における第2水洗処理槽6において行われる。

【0103】

第9の工程は、初期析出工程S038である。この初期析出工程S038は、上記初期析出部7において行われる工程であって、図4に示すように、触媒層111の上面に初期析出層112を形成する工程である。つまり、初期析出工程S038は、還元処理工程S037において還元処理された触媒層111の上面に、析出物がこの触媒層111を一様に覆うまで、すなわち層状になるまでのめっき処理(析出処理)を行う工程である。

【0104】

ここで、初期析出工程S038について、図5(a)から図5(e)を用いて説明する。まず、図5(a)に示すように、プラスチック基板110は、被処理面に還元処理された触媒層111が設けられている状態で初期析出部7に搬送されてくる。初期析出部7は上述のように構成されているため、初期析出工程S038では、図5(b)に示すように、触媒30の離脱が生じない状態のまま析出物31の核形成が始まる。その後、図5(c)に示すように、析出物31の核が成長する。そして、図5(d)に示すように、隣接するそれぞれの核同士が成長に伴って一体化する。最終的には、図5(d)に示すように、析出物31が層状に成長し、平坦な初期析出層112が形成される。このように析出物31が、層状であり、かつ平坦な初期析出層112になるための層の厚さは、およそ30nm程度以上である。

【0105】

一方、従来のめっき処理を行った場合について、図5(f)から図5(j)を用いて簡単に説明する。初期析出部7を備えていない従来のめっき処理システムでは、めっき液による触媒30の洗い流しが生じる、すなわち、図5(f)に示すように、触媒30が離脱することになる。このため、図5(g)に示すように、析出物31の核形成が疎らになり、図5(h)に示すように、隣接する核同士がつながる前にそれぞれの核が比較的大きく成長する。したがって、図5(i)に示すように、隣接する核がつながる程度にそれぞれの核が成長するころには、表面の凹凸(ラフネス)が大きくなってしまう。そして、最終的には、図5(j)に示すように、表面のラフネスが粗い析出層32が形成される。

【0106】

このように、初期析出部7を備える本実施形態のめっき処理システム1と従来のめっき処理システムとでは、形成される初期析出層112(最終的にはめっき層114)と析出層32との表面のラフネスに大きな差が生じることになる。また触媒30の洗い流しが顕著である場合には、隣接する核がつながらずに、初期析出部7にピンホールを生じる。

【0107】

第10の工程は、厚付け工程S039である。この厚付け工程S039は、上記厚付け部8において行われる工程であって、図4に示すように、初期析出層112の上面側に厚付け層113を形成する工程である。この厚付け工程S039は、初期析出層112と同じ材質(本実施形態ではニッケル)による厚付け層113を初期析出層112の上面側に形成する。なお、厚付け層113の厚さは、通常、90nm以上であることが好ましい。

【0108】

プラスチック基板110は、以上の第1から第10工程を経た後、めっき層114の上面側に、めっき処理(例えば、電解めっき処理であってもよい)を用いて金属層(例えば、銅層)115が形成されてフレキシブルプリント基板35となる(図4参照)。このようなフレキシブルプリント基板35は、通常、電子部品の回路として用いられるものである。

【0109】

[本実施形態のめっき処理システム1の特徴]

(1)本実施形態のめっき処理システム1は、図1、図2(a)および図2(b)に示すように、上流から下流にプラスチック基板(被処理物)110を搬送しながら、めっき液を用いてプラスチック基板110の被処理面上にめっき層114を形成する装置であって、複数の搬送ローラ対(搬送部)9と、初期析出部7とを備えている。搬送ローラ対9は、プラスチック基板110を上流側から下流側へ搬送する。初期析出部7は、めっき処理槽(めっき処理装置)10の上流側に備えられ、めっき処理による析出物31が被処理面上において層状になるまでの析出処理を行う。

【0110】

このような構成により、上流側から搬送されてくるプラスチック基板110の被処理面に対し、めっき処理の前に形成された触媒層111内に含まれる触媒30が離脱してしまうことを防止することができる。したがって、図5(e)に示すように、触媒層111を覆うめっき層114のうちの初期析出層112を、平坦に形成することが可能になる。また、離脱した触媒30がめっき層114へ混入することを防止することが可能になる。

【0111】

この結果、領域依存がない、すなわち被めっき面の全面において、均一で良質なめっき層114を形成することができる。また、触媒30の離脱が生じないことから、先に形成される触媒層111を薄く形成することも可能になる。さらに、触媒層111を薄く形成してもよいということは、アルカリ処理の処理深さを浅くしてもよいということである。つまり、アルカリ処理の処理深さが浅いほどプラスチック基板に与える損傷や後の経時変化による密着性の低下を抑えられることができる。なお、このような経時変化の影響については、後段の実施例において実証する。したがって、品質の高いプラスチック基板110を安定して作製することが可能になり、歩留まりの高いフレキシブルプリント基板35の製造を行うことができる。

【0112】

(2)本実施形態のめっき処理システム1は、図2(a)および図2(b)に示すように、初期析出部におけるめっき液の流入口12の開口部12aの近傍に、開口部12aに一方の面が対向する遮蔽板26を備えている。

【0113】

これにより、遮蔽板26が流入口12から流入するめっき液の流速を抑えることができる。つまり、プラスチック基板110の被処理面に対して勢いの強いめっき液が直接あたることを防ぐことが可能になる。したがって、初期析出部7では、めっき液の流速を抑えつつ、めっき液を攪拌および循環させることが可能になる。

【0114】

この結果、触媒層111内に含まれる触媒30が被処理面から離脱することを防ぎつつ、常に一定範囲の濃度のめっき液を被処理面に対して供給することができる。したがって、量産用のめっき処理のような長尺の連続したプラスチック基板110に対するめっき処理においても、均一かつ良質なめっき層114を連続して形成することが可能になる。

【0115】

(3)本実施形態のめっき処理システム1は、図2(a)および図2(b)に示すように、初期析出部7にプラスチック基板110の搬入口10aに隣接する液漏れ防止ローラ対(液漏れ防止部)11が備えられている。

【0116】

これにより、本実施形態のような量産用のめっき処理システム1であっても、初期析出部7におけるプラスチック基板110の搬入口10a、すなわちめっき処理槽10の上流側からめっき液が漏れ出すことを軽減することができる。したがって、プラスチック基板110の搬送方向とは逆向きのめっき液の流れを軽減することが可能になる。つまり、被処理面に対するめっき液の相対速度が速くなることを軽減することができる。

【0117】

この結果、特に、初期析出工程S038の前に形成された触媒層111内に含まれる触媒30の離脱に最も影響を及ぼす領域である初期析出部7の上流領域において、従来よりも均一かつ良質な析出処理を行うことが可能になる。

【0118】

(4)本実施形態のめっき処理システム1は、図2(a)および図2(b)に示すように、初期析出部7の下流側に、厚付け部8をさらに備えている。この厚付け部8は、初期析出部7によって形成された初期析出層112の上面側に、初期析出層112と同じ材質の析出物にからなる層(厚付け層113)が所望の厚さになるまでの析出処理を行う。

【0119】

これにより、触媒層111が初期析出部7において形成された初期析出層(層状の析出物)によって覆われた後に、析出物31、すなわちめっき層114が所望の厚さになるまでのめっき処理を行うことができる。

【0120】

この結果、触媒層111内に含まれる触媒30がプラスチック基板110の被処理面から離脱するおそれを考慮することなく、所望の厚さのめっき層114を均一かつ効率的に形成することが可能になる。

【0121】

(5)本実施形態のめっき処理システム1は、図2(a)および図2(b)に示すように、プラスチック基板110の搬出口10bがめっき液の流出口を兼ねている。すなわち、流入しためっき液は、めっき処理槽10の下流側に向かって流れ、その速度は下流側に行くに連れて速くなる。したがって、流入口12および流入口13から流入するめっき液のそれぞれの速度が同じ速度であっても、初期析出部7におけるプラスチック基板110被処理面に対するめっき液の流速は、厚付け部8における被処理面に対するめっき液の流速以下の流速である。

【0122】

これにより、めっき液の流速が遅い初期析出部7においては、触媒30を離脱させることなくめっき層114の下地(初期析出層112)を形成し、めっき液の流速が速い厚付け部8においては、初期析出層112上に均一なめっき処理を行うことが可能になる。

【0123】

(6)本実施形態のめっき処理システム1は、図1に示すように、プラスチック基板110の搬送方向における初期析出部7の長さLaと厚付け部の長さLbとの関係は、La=Lb/2である。すなわち、搬送方向におけるめっき処理槽10の長さの1/3が初期析出部の長さである。

【0124】

これにより、初期析出部7において、確実に、めっき処理の前に形成された層である触媒層111を覆う初期析出層112を形成することが可能になる。

【0125】

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0126】

(A)上記実施形態では、初期析出部7と厚付け部8との長さの比が1:2である例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0127】

例えば、初期析出部7と厚付け部8との長さの比が1:1であってもよい。つまり、初期析出部の長さLaと厚付け部の長さLbとの関係が、La≧Lb/2であればよい。

【0128】

通常、上述のように、めっき処理を施す場合、そのめっき層の厚さがおよそ90nm以上であることが要求される。したがって、LaとLbとが上記関係を満たしている場合、初期析出層112の厚さが30nm以上となるため、上記実施形態と同様の効果を得ることができる。

【0129】

(B)上記実施形態では、流入口12および流入口13がめっき処理槽10の下面側に設けられている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0130】

例えば、図6(a)および図6(b)に示すように、めっき処理槽10の上流側側面に流入口41,41を設け、下流側側面に流出口42,42を設ける構成であってもよい。

【0131】

このような構成によると、プラスチック基板110(被処理物)の搬送方向、すなわち被処理面の走行方向に合わせて、めっき液が上流側から下流側に向けて流れる。

【0132】

これにより、めっき液と被処理物との相対速度を比較的低くすることができる。したがって、めっき処理の前に形成された層である触媒層111が離脱することをより確実に防ぐことが可能になる結果、均一かつ良質なめっき層114を形成することが可能になる。

【0133】

(C)上記実施形態では、遮蔽板26を流入口12の近傍にのみ設ける例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0134】

例えば、図7(a)および図7(b)に示すように、流入口12および流入口13とプラスチック基板(被処理物)110との間に遮蔽板27を設ける構成であってもよい。 このような構成によっても、上記実施形態と同様の効果を奏することが可能になる。

【0135】

(D)上記実施形態では、初期析出部7と厚付け部8とを同じ処理槽(めっき処理槽10)の内部に設けた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0136】

例えば、図8に示すように、めっき処理システム2が、初期析出部70と厚付け部80とを独立した処理槽として設ける構成であってもよい。ただし、この場合、初期析出部70と厚付け部80とを合わせてめっき処理装置とする。

【0137】

これにより、初期析出部70と厚付け部80とのめっき液が互いに干渉することがない。このため、個々のめっき処理条件(例えば、めっき液の濃度や流速など)をそれぞれ別々に制御することが可能になる。

【0138】

この結果、さらに高精度なめっき処理を行うことができる。したがって、従来よりも高品質な被処理物(例えば、プラスチック基板110)を作製することが可能になる。

【0139】

(E)上記実施形態では、初期析出部7と厚付け部8との間には、特に仕切りとなるものを設けていない例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0140】

例えば、図9(a)および図9(b)に示すように、初期析出部7と厚付け部8との間に仕切り板28を設けてもよい。この仕切り板28は、初期析出部7と厚付け部8との間に設けられるが、めっき液が初期析出部7から厚付け部8へ流れ出ることが可能とするために、めっき処理槽10の上面10cおよび側面10d,10dに対し若干の隙間10eを有するように形成されている。このような構成によっても、上記実施形態と同様の効果を奏することが可能になる。

【0141】

(F)上記実施形態では、初期析出部7の下流側に厚付け部8を設ける例を挙げて説明した。しかし、本発明はこれに限定されるものではない。例えば、厚付け部8を設けずに、めっき処理槽10の全てが初期析出部7の構成であってもよい。

【0142】

このような構成によっても、所望の厚さのめっき層114を設けることが可能である。したがって、上記実施形態と同様の効果を奏することが可能になる。

【0143】

(G)上記実施形態では、液漏れ防止ローラ対11は回転自在である例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0144】

例えば、液漏れ防止ローラ対11はプラスチック基板110(被処理物)の搬送速度に応じて回動する、すなわち搬送ローラ対9の回転速度と同じ速度で自ら回転するものであってもよい。このような構成によっても、上記実施形態と同様の効果を奏することが可能なる。

【0145】

(H)上記実施形態では、プラスチック基板110(被処理物)の全体をめっき液に浸漬する例を挙げて説明した。しかし本発明はこれに限定されるものではない。

【0146】

例えば、図10に示すように、めっき処理槽10において浮き壁20を備える片面浸漬法を採用するめっき処理システムであってもよい。浮き壁20は、板状の部材であって、その一方の面がプラスチック基板110の被処理面と対向するように設置されている。めっき液は、浮き壁の上端部23側から供給され、浮き壁20の一方の面とプラスチック基板110の被処理面との間を流れ落ちる。浮き壁20とプラスチック基板110との間を流れるめっき液は、浮き壁20の側端部21及び下端部22から漏れ出る。

【0147】

このような構成によると、供給するめっき液の量を調整することによって、浮き壁20とプラスチック基板110との間に流れるめっき液の流速を制御することができる。したがって、このめっき液の流速を、触媒が洗い流されない程度に遅くすることができる。このため、触媒層111内に含まれる触媒30の離脱を防ぐことが可能になる。

【0148】

また、搬入口10aから液が漏れ出ることがないため、液漏れ防止ローラ対11を設ける必要がない。

【実施例】

【0149】

ここで、本実施形態のめっき処理システム1と他の実施形態(D)に記載のめっき処理システム2と従来のめっき処理システムとをそれぞれ用いて、プラスチック基板110表面へのめっき処理をそれぞれ実施した。

【0150】

本実施態様のめっき処理システム1としては、めっき処理槽は、43.8L(10×125×35cm)のめっき槽を利用し、その前段に26.3Lの脱脂槽、8.8Lの水洗槽が3槽、26.3Lのアルカリ処理槽、8.8Lの水洗槽が3槽、26.3Lの触媒槽、8.8Lの水洗槽が3槽、26.3Lの還元槽および8.8Lの水洗槽が3槽よりなるシステムを使用した。各槽には、中の溶液が漏出せずに長尺のプラスチック基板を出し入れできる搬入口および搬出口が設けられている。また、プラスチック基板としては、30cm×100mのポリイミドフィルム(カプトン150EN:東レデュポン社製)を用い、各槽での処理液の条件は、下記の通りとした。また、実施形態(D)に記載のめっき処理システム2は、装置構成および使用処理液は本実施態様と同じであるが、めっき層中でのめっき液の速度管理は行わなかった。

【0151】

脱脂処理液:

アルカリ性脱脂剤ES−100(荏原ユージライト株式会社製)を40mL/

Lの濃度とし、50℃で3分間浸漬した。

アルカリ処理液:

2%水酸化カリウム溶液を50℃とし、3分間浸漬した。

触媒処理液:

イオン性パラジウム触媒付与触媒ES−300(荏原ユージライト株式会社製)

を100mL/Lの濃度とし、50℃で3分間浸漬した。

還元処理液:

ES−400(荏原ユージライト株式会社製)を10mL/Lの濃度とし、

35℃で3分間浸漬した。

めっき液:

無電解ニッケルめっき液ES−500(荏原ユージライト株式会社製)を、

その指定濃度で用い、40℃で5分間浸漬した。

* なお、めっき槽中においては、その行程の1/3までは、めっき液の流速が、

めっきされるプラスチック基板との相対速度として、0.3m/sを越えない

ように管理した。

【0152】

めっきされたプラスチック基板11について、プラスチック基板110とめっき層との剥離強度を比較した。なお、剥離強度の測定は、めっき層が形成された直後(初期)と150℃で168時間のアニールを行った後(耐熱後)との2回の測定を行った。この結果を図11に示す。

【0153】

図11に示すように、初期における剥離強度には大きな差がないことがわかった。しかしながら、耐熱後における剥離強度には顕著な差が現れた。具体的には、従来のめっき処理システムに比べて、本発明に係るめっき処理システム1,2は、168時間後にはおよそ2倍の剥離強度を維持することができるプラスチック基板110を形成することが可能であることが示された。

【0154】

[参考]

本発明に係るめっき処理システムにおいて、図12に示すように、還元処理槽5の下流側からめっき処理槽10の上流側までの領域において搬送ローラ対9を設けない構成が考えられる。

【0155】

これは、上述したように、還元処理槽5において還元された触媒層111内に含まれる触媒30は、プラスチック基板110(被処理物)と化学的結合を有していない状態であるため、外力によって剥がれ落ちる(離脱する)おそれがあるからである。すなわち、搬送ローラ対9の外周面と還元された触媒層111とが接触することによって、触媒層111内に含まれる触媒30が搬送ローラ対9の外周面に拭き取られて(吸着して)しまうおそれがある。

【0156】

そこで、還元処理が施された後からめっき処理が行われる直前までの間で、上記拭き取りがなされないように、被処理物の被処理面に対して、処理液や大気を除く他のものを接触させないことが重要であると考えられる。具体的には、量産用のめっき処理システムでは、搬送ローラ対を設けない構成が有効であると考えられる。または、搬送ローラと被処理物との接触面積を小さくする構造である段付きローラ50(図13参照)を用いることも有効であると考えられる。これは、通常、プラスチック基板などの被処理物は、製品化される場合に実際に使用されるまたは必要とされる領域、すなわち有効領域がその中央領域に制限されており、その端部領域ではめっき処理の品質が要求されないことが多からである。

【産業上の利用可能性】

【0157】

本発明に係るめっき処理装置は、めっき処理の前に被処理面に付与した触媒を離脱させないため、初期析出層を均一に形成することができるという効果を奏することから、積層基板などに対する薄膜形成装置に対して広く適用可能である。

【符号の説明】

【0158】

1 めっき処理システム

2 めっき処理システム

3 触媒処理槽

3a 搬入口

3b 搬出口

4 第1水洗処理槽

4a 搬入口

4b 搬出口

5 還元処理槽

5a 搬入口

5b 搬出口

6 第2水洗処理槽

6a 搬入口

6b 搬出口

7 初期析出部

8 厚付け部

9 搬送送ローラ対(搬送部)

10 めっき処理槽(めっき処理装置)

10a 搬入口

10b 搬出口

10c 上面

10d 側面

10e 隙間

11 液漏れ防止ローラ対(液漏れ防止部)

12 流入口

12a 開口部

13 流入口

13a 開口部

20 浮き壁

21 側端部

22 下端部

23 上端部

26 遮蔽板

27 遮蔽板

28 仕切り板

30 触媒

31 析出物

32 析出層

35 フレキシブルプリント基板

41 流入口

42 流出口

50 段付きローラ

70 初期析出部

80 厚付け部

110 プラスチック基板(被処理物)

111 触媒層

112 初期析出層

113 厚付け層

114 めっき層

115 金属層

【特許請求の範囲】

【請求項1】

上流側から下流側に被処理物を搬送しながら、めっき液を用いて前記被処理物の被処理面上にめっき層を形成するめっき処理装置であって、

前記被処理物を前記上流側から前記下流側へ搬送する搬送部と、

上流側領域に配置されており、めっき処理による析出物が前記被処理面上において

層状になるまで析出処理を行う初期析出部と、

を備えることを特徴とするめっき処理装置。

【請求項2】

前記初期析出部は、前記めっき液の流速を抑える遮蔽板を含む請求項1に記載のめっき処理装置。

【請求項3】

前記初期析出部は、前記被処理面側において、前記めっき液が前記上流側から前記下流側に向けて流れる請求項1または2に記載のめっき処理装置。

【請求項4】

前記初期析出部は、前記被処理物の搬入口に隣接する液漏れ防止部を含む請求項1から3のいずれか1項に記載のめっき処理装置。

【請求項5】

前記初期析出部の下流側に、前記初期析出部によって形成された前記層状の前記析出物が所望の厚さになるまでの析出処理を行う厚付け部をさらに備える請求項1から4のいずれか1項に記載のめっき処理装置。

【請求項6】

前記初期析出部における前記被処理面に対する前記めっき液の流速は、前記厚付け部における前記被処理面に対する前記めっき液の流速以下の流速である請求項5に記載のめっき処理装置。

【請求項7】

前記搬送方向における前記初期析出部の長さLaと前記厚付け部の長さLbとの関係は、La≧Lb/2である請求項5または6に記載のめっき処理装置。

【請求項8】

前記初期析出部は、前記厚付け部に対して独立して設けられている請求項5から7のいずれか1項に記載のめっき処理装置。

【請求項9】

前記初期析出部における前記被処理物の前記被処理面に対する前記めっき液の相対流速は、0.3m/s以下である請求項1から8のいずれか1項に記載のめっき処理装置。

【請求項10】

上流側から下流側に被処理物を搬送しながら、めっき液を用いて前記被処理物の被処理面上にめっき層を形成するめっき処理方法であって、

めっき処理による析出物が前記被処理面上において層状になるまで析出処理を行う初期析出工程と、

前記初期析出工程の後に、前記初期析出工程において形成された前記層状の前記析出物が所望の厚さになるまで析出処理を行う厚付け工程と、

を備えるめっき処理方法。

【請求項1】

上流側から下流側に被処理物を搬送しながら、めっき液を用いて前記被処理物の被処理面上にめっき層を形成するめっき処理装置であって、

前記被処理物を前記上流側から前記下流側へ搬送する搬送部と、

上流側領域に配置されており、めっき処理による析出物が前記被処理面上において

層状になるまで析出処理を行う初期析出部と、

を備えることを特徴とするめっき処理装置。

【請求項2】

前記初期析出部は、前記めっき液の流速を抑える遮蔽板を含む請求項1に記載のめっき処理装置。

【請求項3】

前記初期析出部は、前記被処理面側において、前記めっき液が前記上流側から前記下流側に向けて流れる請求項1または2に記載のめっき処理装置。

【請求項4】

前記初期析出部は、前記被処理物の搬入口に隣接する液漏れ防止部を含む請求項1から3のいずれか1項に記載のめっき処理装置。

【請求項5】

前記初期析出部の下流側に、前記初期析出部によって形成された前記層状の前記析出物が所望の厚さになるまでの析出処理を行う厚付け部をさらに備える請求項1から4のいずれか1項に記載のめっき処理装置。

【請求項6】

前記初期析出部における前記被処理面に対する前記めっき液の流速は、前記厚付け部における前記被処理面に対する前記めっき液の流速以下の流速である請求項5に記載のめっき処理装置。

【請求項7】

前記搬送方向における前記初期析出部の長さLaと前記厚付け部の長さLbとの関係は、La≧Lb/2である請求項5または6に記載のめっき処理装置。

【請求項8】

前記初期析出部は、前記厚付け部に対して独立して設けられている請求項5から7のいずれか1項に記載のめっき処理装置。

【請求項9】

前記初期析出部における前記被処理物の前記被処理面に対する前記めっき液の相対流速は、0.3m/s以下である請求項1から8のいずれか1項に記載のめっき処理装置。

【請求項10】

上流側から下流側に被処理物を搬送しながら、めっき液を用いて前記被処理物の被処理面上にめっき層を形成するめっき処理方法であって、

めっき処理による析出物が前記被処理面上において層状になるまで析出処理を行う初期析出工程と、

前記初期析出工程の後に、前記初期析出工程において形成された前記層状の前記析出物が所望の厚さになるまで析出処理を行う厚付け工程と、

を備えるめっき処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−102374(P2012−102374A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−252422(P2010−252422)

【出願日】平成22年11月11日(2010.11.11)

【出願人】(000120386)荏原ユージライト株式会社 (48)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月11日(2010.11.11)

【出願人】(000120386)荏原ユージライト株式会社 (48)

【Fターム(参考)】

[ Back to top ]