めっき前処理方法及び該方法に使用する装置

【課題】油膜不純物が表面に残存したアルミニウム合金、特に脱脂後のシリンダボア内周面に油膜不純物が残存したワークであっても良好なめっき密着性を確保し、めっき品質の向上を実現可能なめっき前処理方法及び該方法に使用する装置を提供することを目的とする。

【解決手段】硬質粒子を懸濁させたエッチング液を流速100〜150cm/秒で流動させてアルミニウム合金のエッチングを行うエッチング前期工程と、前記エッチング前期工程の後、前記エッチング液を流速10〜50cm/秒で流動させてエッチングを行うエッチング後期工程とを含むアルミニウム合金のめっき前処理方法を提供する。

【解決手段】硬質粒子を懸濁させたエッチング液を流速100〜150cm/秒で流動させてアルミニウム合金のエッチングを行うエッチング前期工程と、前記エッチング前期工程の後、前記エッチング液を流速10〜50cm/秒で流動させてエッチングを行うエッチング後期工程とを含むアルミニウム合金のめっき前処理方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム合金のめっき前処理方法及び該方法に使用する装置に関する。

【背景技術】

【0002】

アルミニウム合金製シリンダブロックのボア内周面のめっき前処理として、アルミニウム表面の自然酸化膜の除去、及びアルミニウム表面の凹凸形成によるめっき皮膜との密着性向上(アンカー効果)を目的とした電解エッチング処理が従来から使用されている。

【0003】

特許文献1では、アルミニウム合金製シリンダブロックのワークを陽極、不溶性電極を陰極として、被処理面であるシリンダボア内周面にリン酸、硫酸、スルファミン酸等からなる電解液を流動させながら通電する電解エッチング処理が行われ、その後にめっき処理が行われる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4009970号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、機械加工等でシリンダボア内周面に付着した油膜不純物を脱脂工程で除去し切れずに、残存させたままの状態で電解エッチング処理を行うと、電気的・化学的に不活性な油膜不純物が電解エッチング処理を阻害して、めっき密着性の確保に必要となる充分な表面除去量が得られない恐れがあった。このことを図9について説明する。

【0006】

図9に示されるように、シリンダブロック等のアルミニウム合金11において、油膜不純物18が付着しておらず清浄だった面19では、電解エッチング処理により、めっき密着性の確保に必要な表面除去量Aが得られる。しかし、脱脂処理で油膜不純物18をアルミニウム合金表面12から除去しきれずに、油膜不純物が残存していた面20では、電解エッチング処理を施しても電解エッチングが行われなかった。

【0007】

以上のように、従来技術では、シリンダボア内周面に油膜不純物が存在する場合、電解エッチング処理が正常に行われない結果、めっき密着性が低下する問題があった。

【0008】

本発明は、上記問題点に鑑みてなされたものであり、油膜不純物が表面に残存したアルミニウム合金、特に脱脂後のシリンダボア内周面に油膜不純物が残存したワークであっても良好なめっき密着性を確保し、めっき品質の向上を実現可能なめっき前処理方法及び該方法に使用する装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記問題点に鑑みてなされたものである。すなわち、本発明は、一側面によれば、アルミニウム合金のめっき前処理方法であって、硬質粒子を懸濁させたエッチング液を流速100〜150cm/秒で流動させてアルミニウム合金のエッチングを行うエッチング前期工程と、前記エッチング前期工程の後、前記エッチング液を流速10〜50cm/秒で流動させてエッチングを行うエッチング後期工程とを含む。

【0010】

本発明に係るアルミニウム合金のめっき前処理方法は、その一形態において、前記アルミニウム合金がADC材であり、前記硬質粒子の平均粒径が2〜10μmである。

【0011】

本発明に係るアルミニウム合金のめっき前処理方法は、別の形態において、前記アルミニウム合金がAC材であり、前記硬質粒子の平均粒径が100〜1000μmである。

【0012】

本発明は、別の側面において、シリンダボア内周面が上記方法によりめっき前処理されたアルミニウム合金製シリンダブロックである。

【0013】

本発明は、別の側面において、めっき前処理装置であって、シリンダを載置する下治具と、シリンダボア内部に配置され、開口穴を周方向に備える中空筒状の不溶性電極(陰極)と、前記シリンダ及び前記不溶性電極の開口端部を塞ぐように据置されるシール治具と、硬質粒子が懸濁したエッチング液を、流速制御して流動させる圧送装置とを備え、前記不溶性電極の中空部と外部とが前記シリンダボア内部に前記エッチング液の流路を形成する。ここで、不溶性電極の外部とは、不溶性電極の外周面とシリンダボア内周面との間に形成される間隙を指す。

【0014】

本発明に係るめっき前処理装置は、その一形態において、前記エッチング液が、前記不溶性電極の中空部から前記開口穴を介して前記シリンダボア内周面に向けて噴出される。

【0015】

本発明に係るめっき前処理装置は、別の形態において、前記圧送装置が、前記エッチング液を渦流として供給する。

【発明の効果】

【0016】

本発明によれば、脱脂後のシリンダボア内周面に油膜不純物が残存したワークであっても良好なめっき密着性を確保し、めっき品質の向上を実現可能なめっき前処理方法及び該方法に使用する装置を提供することができる。

【図面の簡単な説明】

【0017】

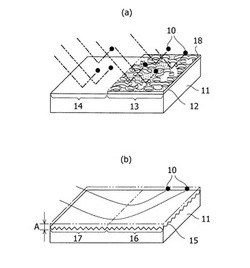

【図1】本発明に係るめっき前処理方法を説明する図である。

【図2】ADC材及びAC材の金属組織を示す断面写真である。

【図3】本発明に係るめっき前処理装置の一実施形態を示す概念図である。

【図4】本発明に係るめっき前処理装置の他の実施形態を示す概念図である。

【図5】本発明に係るめっき前処理装置の他の実施形態を示す概念図である。

【図6】実施例1で得られたエッチング前期工程でのエッチング液の流速とシリンダボア表面除去量との関係を示す図である。

【図7】実施例2で得られた硬質粒子の懸濁量とシリンダボア表面除去量との関係を示す図である。

【図8】実施例3で得られた硬質粒子の平均粒径とシリンダボア表面除去量の関係を示す図である。

【図9】従来の電解エッチングによるめっき前処理を説明する図である。

【発明を実施するための形態】

【0018】

以下に、本発明に係るめっき前処理方法及び該方法に使用する装置について、更に詳細に説明する。本発明は、以下の実施の形態に限定されるものではない。

【0019】

めっき処理工程は、例えば、脱脂、水洗、複合エッチング、水洗、めっきの順に行う。本発明に係るめっき前処理方法は、複合エッチングであり、エッチング前記工程とエッチング後期工程とを含む。すなわち、本発明に係るめっき前処理方法は、被処理物の表面に、硬質粒子を混合したエッチング液を、2段階で流速制御しながら供給する電解エッチングにより行う。

【0020】

被処理物は、アルミニウム合金製のめっき対象物である。好ましくは、被処理物は、アルミニウム合金製シリンダブロックである。アルミニウム合金は、好ましくは、アルミダイカスト材(以下、ADC材という)、アルミニウム合金鋳物材(以下、AC材という)である。より具体的には、JIS規格のADC10、ADC12、AC4C、AC4B、AC4D、AC8A等を挙げることができる。

【0021】

本発明に係るめっき前処理方法は、脱脂処理の後に実施することが好ましい。脱脂処理は、例えば、中性脱脂剤マックスクリーンNG−30(キザイ株式会社製)を、濃度40g/L、液温50℃に調整した水溶液に被処理物(ワーク)を浸漬し、揺動もしくは超音波洗浄して行う。

【0022】

複合エッチングでは、硬質粒子を懸濁させたエッチング液中で、シリンダブロック等の被処理物を陽極とし、不溶性電極を陰極としてエッチングを行う。エッチング液の電解液としては、例えば、リン酸、硫酸、スルファミン酸等を用いることができる。電解液の濃度は、リン酸単独浴では40〜900g/L、硫酸単独浴及びスルファミン酸単独浴では75〜600g/L、リン酸と硫酸の混合浴ではリン酸0〜900g/L、硫酸0〜600g/Lの範囲とすることが好適である。電解液の温度は、リン酸単独浴、硫酸単独浴、及びリン酸と硫酸の混合浴の場合は50〜100℃、スルファミン酸単独浴の場合は65〜100℃の範囲とすることができる。

【0023】

硬質粒子としては、電気絶縁性が高く、化学的に不活性な平均粒径2〜1000μmのアルミナ等を使用する。平均粒径は、例えば微粒子径分布計測機(レーザー回析式、島津製作所製)を用いて測定することができる。電気絶縁性が高く、化学的に不活性な硬質粒子を用いることにより、粒子自体が電解エッチング工程に影響を与えず、さらに、電気化学反応による粒子自体の腐食(粒径の減少)を防ぐことができる。硬質粒子としては、アルミナの他に、炭化ケイ素、窒化ホウ素(h−BN)、ジルコニア等を用いてもよい。

【0024】

硬質粒子のエッチング液における懸濁量は、10〜50g/Lとすることが好ましい。硬質粒子の懸濁量をこの範囲に調整することにより、物理エッチングの効果と電解エッチング中の通電を確保し、良好なめっき密着性の確保に必要な表面除去量を得ることができる。懸濁量が10g/L未満では、シリンダボア内周面と粒子の衝突回数が乏しく、物理エッチングの効果が得られない場合があり、逆に懸濁量が50g/Lを超えると、シリンダボア内周面と粒子の衝突回数が異常に増加し、電気絶縁性の高い粒子の一部が電解エッチングの被処理面に滞留して、電解エッチングの通電が遮断され、所望の表面除去量が得られない場合があるためである。

【0025】

硬質粒子は、シリンダブロック等の被処理物の素材により、粒径を使い分けることが好ましい。例えば、被処理物の素材がADC材である場合は、平均粒径が2〜10μmの小さい硬質粒子を使用することが好適である。図2(a)に示すように、ADC材では、ADC材22とめっき皮膜21との界面付近Pに、アンカー効果に重要な役割を担うめっき皮膜との密着面に突出した細かい針状の共晶シリコンが存在しており、粒子との流動時の衝突で針状のシリコンが折損するのを防止するためである。なお、粒径が2μm未満では、物理エッチングの効果が発現せず、逆に粒径が10μmを超えると、粒子の流動時に針状のシリコン組織が折損し、めっき密着性が低下してしまう場合がある。

【0026】

一方、AC材は、図2(b)のQに示す通り、共晶シリコンの形状が比較的大きな塊状であり、ADC材のようにめっき皮膜23とAC材24の界面付近にアンカーとなる針状の共晶シリコンを持たない。従って、AC材がシリンダブロック素材である場合は、硬質粒子の平均粒径を2〜1000μmという広範囲な値にすることができる。特に、平均粒径100〜1000μmの比較的大きい硬質粒子を用いた方が、高エネルギーでより効率よく油膜不純物の除去を行うことができるため好適である。但し、平均粒径が1000μmを超えると、硬質粒子のシリンダボア内部への流動が困難となる場合がある。

【0027】

複合エッチングでは、エッチング前期工程とエッチング後期工程とで、シリンダボアに供給するエッチング液の流速を10〜150cm/秒の範囲内で2段階に制御しながらエッチング処理を行う。ここでいうエッチング液の流速は、前記シリンダボア内部と前記不溶性電極の外部に形成される間隙に流れるエッチング液の平均流速のことを指す。ただし、当該部分の流速は構造上、直接計測できないため、前記圧送装置と処理部とを連結する管路中に設置された流量計で計測されるエッチング液の流量(cm3/秒)を、前記シリンダボア内部と前記不溶性電極の外部に形成される間隙の断面積(cm2)で除した値で求めている。

【0028】

エッチング前期工程では、エッチング液を、流速50〜150cm/秒、好ましくは100〜150cm/秒で流動させてエッチングを行う。エッチング前期工程では、通電は行っても行わなくてもよい。通電を行う場合は、電解電流密度は、リン酸単独浴では20〜400A/dm2、スルファミン酸単独浴、及びリン酸と硫酸の混合浴では50〜300A/dm2、硫酸単独浴では50〜200A/dm2の範囲とすることができる。エッチング前期工程は、30秒〜2分間行うことが好適である。図1(a)で概念的に示されるように、脱脂後であっても、めっき前処理前のアルミニウム合金表面12には清浄面14だけではなく、油膜不純物が残存した面13も存在する。エッチング前期工程では、エッチング液を速い流速で供給することにより、図1(a)に示されるように、被処理面に硬質粒子10を高エネルギー状態で頻繁に衝突させる。これにより、従来の電解エッチング処理では除去が困難であった油膜不純物18を、物理エッチングによりアルミニウム合金表面12から除去することができる。

【0029】

エッチング後期工程では、エッチング前期工程の後に、エッチング液を、流速10〜50cm/秒で流動させてエッチングを行う。エッチング液は、エッチング前期工程で用いたものをそのまま使用することができる。図1(b)に示されるように、硬質粒子10は被処理面と低エネルギー状態で衝突するため、物理エッチングは行われない。電解電流密度は、リン酸単独浴では20〜400A/dm2、スルファミン酸単独浴、及びリン酸と硫酸の混合浴では50〜300A/dm2、硫酸単独浴では50〜200A/dm2の範囲とすることができる。電解時間は、いずれの種類の電解液を用いる場合も、2〜15分間(通常2〜5分程度)である。エッチング後期工程により、エッチング前期工程で清浄にされた被処理面を電解エッチングし、表面除去を行うとともに、凹凸形状を形成することができる。ここで、表面除去される前のアルミニウム合金表面は、図1(b)において二点鎖線で表わされる。エッチング後期工程によれば、例えば0.2〜0.3μm/秒(24〜270μm)の表面除去量Aを得ることができる。このように、エッチング後期工程では、めっき前処理前に油膜不純物が残存していた面16であっても、清浄だった面17と同様に正常に電解エッチングを施すことができ、めっき密着性の向上に必要な表面除去量Aを得るとともに、凹凸形状を、めっき前処理後のアルミニウム合金表面15に形成することができる。

【0030】

以上のめっき前処理の終了後は、引き続きめっき処理を行ってもよい。めっき処理としては、様々な種類のめっきを適用可能だが、例えば、電気ニッケルめっきが挙げられる。電気ニッケルめっきのめっき液は代表的なものとして、ワット浴が使用できる。その組成は、硫酸ニッケル200〜600g/L、ほう酸35〜55g/L、50%次亜リン酸1〜5g/L、サッカリンナトリウム1〜5g/Lである。またエンジン用シリンダへ適用する場合には耐摩耗性を向上させるため、炭化ケイ素(SiC)粒子をめっき液に添加することが好ましい。めっき液の温度は40〜80℃とし、pH1〜5とすることが好適である。電流条件は、被処理物(ワーク)を−極、電極を+極として、電流密度5〜100A/dm2で5〜50分間通電するとニッケルめっきを施すことができる。

【0031】

本発明に係るアルミニウム合金のめっき前処理方法によれば、脱脂後に油膜不純物が残存した部位でも、清浄な面と同様に、めっき密着性に必要な被処理面の凹凸形状と表面除去量を得ることができ、めっき品質を向上させることができる。

【0032】

本発明に係るめっき前処理方法は、めっき前処理装置を用いて実施する。図3に、本発明に係るめっき前処理装置について、その一実施形態を示す。図3に示すめっき前処理装置30は、主たる構成要素として、下治具32、上治具33、シール治具34、フレーム35、及び不溶性電極37を備えている。これらの主たる構成要素は、めっき前処理装置の処理部を構成する。めっき前処理装置30は、図示されていない電源、圧送装置、エッチング液タンク、エッチング液管路、流量計、及び操作盤をさらに備えている。

【0033】

下治具32上には、被処理物であるシリンダブロック(ワーク)31が鉛直下向きに載置される。シリンダブロック31の上部には、シリンダボア開口及び不溶性電極37の開口端を塞ぐようにシール治具34が配設される。シリンダブロック31の上部にはさらに、フレーム35が配設される。シール治具34の上部には、押圧ロッド36を介して上治具33が配設され、押圧ロッド36及び上治具33による加圧により、シリンダボア下端31a及び不溶性電極37が、シール治具34に密着、固定される。

【0034】

不溶性電極37は、開口穴37aを周壁に複数備える中空筒状の形状を有する。開口穴37aは、シール治具34と接する開口端寄りの周壁に、周方向に形成される。開口穴37aの大きさ及び数は、当業者が筒径及び使用する硬質粒子の平均粒子径に応じて適宜決定することができる。不溶性電極37の素材は、例えば、SUS(SUS304等)、Pt、Ti、TiにPtめっきを施したもの等である。シリンダボア内部には、不溶性電極37の中空部と、不溶性電極37の外周面及びシリンダボア内周面31bの間の間隙とによりエッチング液の流路が形成される。不溶性電極37の中空部により形成される流路と、不溶性電極37の外周面とシリンダボア内周面31bとの間の間隙により形成される流路とは、不溶性電極37の開口穴37aにおいて互いに連通している。

【0035】

シリンダブロック31には、電源(図示を省略)の正極が接続され、不溶性電極37には電源の負極が接続される。電源としては、本発明の目的を達成できる限り、一般的な直流電源装置を用いることができる。

【0036】

下治具32の下部には、通電スペーサー38及び台座39が配設される。下治具32、通電スペーサー38、及び台座39の各部材の中央には、シリンダボア開口と略同一の径を有する穴がそれぞれの部材に貫通して穿設されており、かつこれらの複数の穴の中心は全て略同一軸線状に位置するように構成されている。エッチング液の液入口は、不溶性電極37の外周面とシリンダボア内周面31bとの間の間隙により形成される流路に、シリンダボア上端側からエッチング液を導入するように構成され、液出口は、不溶性電極37の中空部により形成される流路に、シリンダボア上端側でエッチング液を回収するように構成される。

【0037】

エッチング液タンクは、エッチング液を貯留する装置である。エッチング液タンクには、エッチング液流路の液入口と接続される管路と、エッチング液流路の液出口と接続される管路とが連結される。さらに、エッチング液タンクとシリンダボア内部の流路の液入口とを接続する管路には、エッチング液を上記流路に流速制御して流動させる圧送装置(図示を省略)が配設される。圧送装置としては、例えば、マグネットポンプ、ダイヤフラムポンプ、渦流発生ポンプ等を用いることができるが、エッチング液の流速を制御可能であれば特に限定されない。圧送装置の数は、好ましくは1〜3であり、管路の長さ及び気筒の数によって、当業者が適宜決定することができる。複数気筒のシリンダブロックに対して1つの圧送装置でエッチング液を圧送する場合、圧送装置からの距離が遠い気筒、すなわち圧送装置からの管路が長い気筒ほどエッチング液の流速が遅くなり、流速の不均一が生じやすくなる。この場合、エッチング液を圧送する管路にボール弁を設け、その開閉度合いにより各気筒の流速を制御することができる。流量計を、任意に圧送装置と処理部間の管路中又は、処理部間のエッチング液出口に配設してもよい。流量計としては、例えば、羽根車式流量計が挙げられる。

【0038】

めっき前処理装置30は、単気筒のシリンダブロックのほかに、複数気筒のシリンダブロックにも適用することができる。複数気筒のシリンダブロックに適用する場合、図3に示す処理部が各気筒に対して配設される。電源、圧送装置、エッチング液タンク、エッチング液管路、流量計、及び操作盤等の装置は、複数の処理部により共有されることができる。1つのエッチング液タンクが共有される場合、各処理部がそれぞれエッチング液タンクと管路を介して連結されてもよく、または処理部同士が直列に管路を介して連結され、1つの処理部のみがエッチング液タンクと連結されてもよい。

【0039】

次に、本実施形態に係るめっき前処理装置30の作用を説明する。めっき前処理装置30では、エッチング液100は、エッチング液タンクから圧送装置によって、エッチング液流路の液入口に管路を通して圧送される。エッチング液100は、液入口から流入すると、シリンダボア内部を完全に充填し、めっき前処理に供される。シリンダボア内部において、エッチング液100は、不溶性電極37の外周面とシリンダボア内周面31bとの間の間隙を流動した後、不溶性電極37の周壁に穿設された開口穴37aを通って不溶性電極37の中空部に流入する。中空部を流下したエッチング液100は、液出口から管路に流出し、エッチング液タンクに戻る。このようにして、エッチング液タンクとシリンダボア内部との間をエッチング液100は循環する。エッチング液は、めっき前処理に使用されるうちに濃度が低下し、かつ表面除去物がエッチング液タンクに溜まるため、適宜補給又は交換することが好ましい。

【0040】

エッチング前期工程において、エッチング液は、シリンダボア内部を流速50〜150cm/秒、好ましくは100〜150cm/秒で流動する。このように早い流速でエッチング液が流動するため、エッチング液中の硬質粒子は、高速かつ頻繁にシリンダボア内周面31bと衝突する。硬質粒子による物理エッチングの作用により、シリンダボア内周面に残存する油膜不純物は除去され、シリンダボア内周面は、引き続き行われる電解エッチングに適した清浄な面となる。シリンダブロック31(陽極)と不溶性電極37(陰極)との間の通電は任意に行われる。

【0041】

エッチング後期工程では、エッチング液は、シリンダボア内部を流速10〜50cm/秒で流動する。シリンダ31と不溶性電極37との間では通電が行われる。電解密度は、エッチング液の種類に応じて当業者が適宜決定することができる。エッチング後期工程では、エッチング液の流速は比較的遅く、硬質粒子はシリンダボア内周面に低速で衝突するため物理エッチングは行われない。エッチング後期工程によれば、エッチング前期工程で得られた清浄なシリンダボア内周面に対し電解エッチングを行い、表面除去及び凹凸形状の形成を行うことができる。

【0042】

図4に、本発明に係るめっき前処理装置について、第二の実施形態を示す。本実施形態に係るめっき前処理装置40では、図4(a)に示されるように、不溶性電極41の中空部の一部が、上方に向かって拡径した円錐台状に形成されている。該円錐台形状は、不溶性電極41の周壁と一体に形成されていても良く、別体として形成されたものを不溶性電極41の内周面に固定しても良い。さらに、図4(b)に示されるように、不溶性電極41の周壁には、周方向かつ長手方向に開口穴41aが複数形成されている。開口穴41aは、好ましくは、不溶性電極41の周壁に該周壁と直交する方向に碁盤目状に穿設され、その大きさ及び数は、筒径、及び使用する硬質粒子の平均粒子径に応じて当業者が適宜決定することができる。液入口は、不溶性電極41の中空部にエッチング液を導入するように接続され、液出口は不溶性電極41の外周面とシリンダボア内周面31bとの間の間隙を流下するエッチング液100を回収するように構成される。他の構成要素は、図3について説明した実施の形態と同様であり、図3と同じ符号を付した構成要素は、同様の構成・作用を持つ。

【0043】

本実施形態に係るめっき前処理装置40では、不溶性電極41が開口穴41aを長手方向にも備えるため、シリンダボア内周面全体に渡って均一に物理エッチングが行えるという効果を奏する。また、本実施形態に係るめっき前処理装置40によれば、不溶性電極41の中空部からシリンダボア内周面に向けてエッチング液100が噴出される。これにより、エッチング液中の硬質粒子はシリンダボア内周面にほぼ垂直に衝突するため、物理エッチング時の衝突エネルギーの損失を最小限で抑えることができるという効果がある。また、不溶性電極41の中空部のエッチング液入口側が上方に向かって拡径した円錐台状に形成されているため、シリンダボア内周面に向かうエッチング液の噴出圧力が増大するという効果を奏する。

【0044】

図5に、本発明に係るめっき前処理装置について、第三の実施形態を示す。本実施形態に係るめっき前処理装置50では、圧送装置が、エッチング液を渦流としてシリンダボア内部に供給する。圧送装置としては、渦流発生ポンプ、又はエアー攪拌方式を利用するポンプ等が挙げられる。本実施形態では、液入口は不溶性電極37の外周面とシリンダボア内周面31bとの間の間隙にエッチング液100を導入するように構成され、液出口は、不溶性電極37の中空部を流下するエッチング液を回収するように構成される。他の構成要素は、図3について説明した実施の形態と同様であり、図3と同じ符号を付した構成要素は、同様の構成・作用を持つ。

【0045】

本実施形態に係るめっき前処理装置50によれば、エッチング液100が渦流としてシリンダボア内部に供給される。エッチング液100の渦流は、不溶性電極37の外周面とシリンダボア内周面31bとの間の間隙により形成される流路を、シリンダボア内周面に接触しながら流動し、開口穴37aを介して不溶性電極37の中空部に流入する。エッチング液100が渦流としてシリンダボア内周面に接触することにより、硬質粒子がより高エネルギーで衝突するため、効率よく物理エッチングを行うことができる。

【0046】

以下、実施例によって、本発明をさらに具体的に説明する。

【実施例1】

【0047】

めっき対象物として、意図的にシリンボア内周面に油(水溶性切削油、スギムラ化学製80SJ−1)を塗布したAC材(AC4C)の単気筒エンジンシリンダブロックを使用した。エッチング液としては、リン酸の電解液に、平均粒径100μmのアルミナでできた硬質粒子を、懸濁量50g/Lで懸濁させたもの使用した。平均粒径は、微粒子径分布計測機(レーザー回析式、島津製作所製)を用いて測定した。エッチング前期工程の流速を10、40、50、100、150、又は170cm/秒に調整して、通電させずに1分間処理した後に、エッチング後期工程に一定条件(電流密度70A/dm2、流速30cm/秒)で2分間電解エッチング処理した。エッチング液の流速は、マグネットポンプ(イワキ製)を用いて制御し、圧送装置と処理部間の管路中において羽根車式流量計(ジョージフィッシャー製)を用いて測定した。以下に、実施例1の処理条件を箇条書きで示す。

処理対象物 :意図的にシリンダボア内周面に油を塗布した単気筒エンジンシリンダ

処理対象物の材質:AC材(AC4C)

電解液(液温) :リン酸(70℃)

硬質粒子 :アルミナ(平均粒径100μm)

硬質粒子の懸濁量:50g/L

エッチング前期 :流速10〜170cm/秒、1分間

エッチング後期 :流速30cm/秒、電流密度70A/dm2、2分間

【0048】

以上のめっき前処理によって得られたシリンダボア表面除去量を図6に示す。エッチング前期の流速が50cm/秒未満では、物理エッチングによる油膜不純物除去の効果がほとんど現れず、充分なシリンダボア表面除去量が得られなかった。これに対し、流速を50cm/秒以上に上昇させた場合、物理エッチング効果の発現により油膜不純物の除去が促進され、シリンダボアの表面除去量も流速の上昇に伴って増大した。

【0049】

次に、めっき前処理後のエンジンシリンダに、炭化ケイ素SiC粒子を添加した電気ニッケルめっきを行った。めっき液としては、硫酸ニッケル500g/L、ほう酸40g/L、50%次亜リン酸1g/L、サッカリンナトリウム3g/Lを組成とするワット浴を使用した。めっき液の温度は65℃とし、pH4とした。炭化ケイ素SiC粒子の添加量は、50g/Lとした。電流条件は、エンジンシリンダを−極、電極を+極として、電流密度100A/dm2で5分間通電してニッケルめっきを施した。得られためっきについて、めっき密着性と、エッチング前期工程におけるエッチング液の流速との関係を表1に示す。めっき密着性は、JIS H 8504押出し試験方法を用いて評価し、「非常に良い」、「良い」、「悪い」の3段階に分けた。「非常に良い」は破断部にめっきの剥離が認められない場合であり、「良い」は破断部にめっきの剥離が認められないが、めっき層に亀裂が認められる場合であり、「悪い」は破断部に明らかなめっきの剥離が認められる場合である。

【表1】

【0050】

エッチング前期の流速を50、100、150、170cm/秒で行ったエンジンシリンダは良好な密着性を示し、特に100、150、170cm/秒では、非常に良いめっき密着性を示した。但し、流速170cm/秒では、エッチング液のシールが困難となり、液漏れが発生した。一方、流速50cm/秒未満の10及び40cm/秒では、不充分な表面除去による密着不良が発生した。よって、良好なめっき密着性を得るのに必要な、エッチング前期の流速範囲は、50〜150cm/秒であり、より好ましくは100〜150cm/秒であることが判明した。また、図6の結果と合わせると、良好なめっき密着性を得るのにシリンダボアの表面除去量は、0.2μm/秒以上必要であることが分かった。

【実施例2】

【0051】

硬質粒子の懸濁量を変化させてめっき前処理を行った場合の、懸濁量とシリンダボア表面除去量との関係を調べた。エッチング前期工程では、流速を100cm/秒とし、懸濁量をそれぞれ0、5、10、30、50、60、80、100g/Lとした以外は、実施例1と同様の条件で実験を行った。エッチング後期工程も、実施例1と同様に、電流密度70A/dm2、流速30cm/秒の条件で2分間電解エッチング処理した。以下に、実施例2の処理条件を箇条書きで示す。

処理対象物 :意図的にシリンダボア内周面に油を塗布した単気筒エンジンシリンダ

処理対象物の材質:AC材(AC4C)

電解液(液温) :リン酸(70℃)

硬質粒子 :アルミナ(平均粒径100μm)

硬質粒子の懸濁量:0〜100g/L

エッチング前期 :流速100cm/秒、1分間

エッチング後期 :流速30cm/秒、電流密度70A/dm2、2分間

【0052】

実施例2で得られたシリンダボア表面除去量を図7に示す。実施例1から判明した良好なめっき密着性確保に必要なシリンダボアの表面除去量0.2μm/秒以上は、硬質粒子の懸濁量が10〜50g/Lの範囲で得られることが分かった。これに対し、懸濁量が10g/L未満では、エッチング後期工程で充分なシリンダボア表面除去量が得られなかった。これは、エッチング前期工程において、シリンダボア内周面と粒子の衝突が全く無いか回数が乏しいため、物理エッチングによる油膜不純物除去が完全に行われなかったためである。さらに、懸濁量が60g/L以上の場合は、物理エッチングによる効果は有しているが、充分なシリンダボア表面除去量が得られなかった。これは、粒子の量が過剰となり、エッチング後期工程で粒子の一部がシリンダボア内周面に滞留して、電解エッチング中の通電を遮断してしまうためである。

【0053】

次に、これらのめっき前処理されたシリンダボアに、実施例1と同様にしてめっき処理を行い、懸濁量とめっき密着性の関係を調べた。表2に示す結果から、良好なめっき密着性が得られる懸濁量の範囲は10〜50g/Lであり、特に30〜50g/Lは、非常に良いめっき密着性が得られ、好適であることが判明した。

【表2】

【実施例3】

【0054】

硬質粒子の粒径を変化させてめっき前処理を行った場合の、粒径とシリンダボア表面除去量との関係を調べた。意図的にシリンダボア内周面に油を塗布したAC材とADC材の2種類のエンジンシリンダを用いた。エッチング前期工程は、流速を100cm/秒とし、硬質粒子の平均粒径を、それぞれ0.5、1、2、10、20、100、500、1000、1500、及び2000μmとした以外は、実施例1と同様の条件で行った。エッチング後期工程は、実施例1と同様に、電流密度70A/dm2、流速30cm/秒の条件で2分間電解エッチング処理した。以下に、実施例3の処理条件を箇条書きで示す。

処理対象物 :意図的にシリンダボア内周面に油を塗布した単気筒エンジンシリンダ

処理対象物の材質:AC材(AC4C)、

ADC材(ADC12)

電解液(液温) :リン酸(70℃)

硬質粒子 :アルミナ(平均粒径0.5〜2000μm)

硬質粒子の懸濁量:50g/L

エッチング前期 :流速100cm/秒、1分間

エッチング後期 :流速30cm/秒、電流密度70A/dm2、2分間

【0055】

実施例3で得られたシリンダボア表面除去量を、図8に示す。AC材、ADC材とも平均粒径に対するシリンダボア表面除去量は同等であった。実施例1の結果で示された充分なめっき密着性確保に必要なシリンダボアの表面除去量0.2μm/秒以上は、平均粒径2〜1000μmの間で得られることが分かった。

【0056】

次に、得られたシリンダボア内周面に、実施例1と同様にしてめっき処理を行い、平均粒径とめっき密着性の関係を調べた。表3にその結果を示す。

【表3】

【0057】

AC材では、表面除去量0.2μm/秒以上が得られた平均粒径2〜1000μmの範囲で良好なめっき密着性を示した。一方でADC材は、表面除去量0.2μm/秒以上が得られた平均粒径2〜1000μmの範囲のうち、平均粒径10μmを超えるとめっき密着性が低下した。この低下は、上述の通り、ADC材の金属組織に起因するものであり、平均粒径10μmを超える粒子が流動すると、アンカー効果の役割を担う細かい針状の共晶シリコン組織(図2(a)参照)が折損して、めっき密着性に必要なシリンダボア被処理面の凹凸形状が得られなくなってしまうためである。

【0058】

なお、AC材は、ADC材のように共晶シリコンの形状が針状ではなく、アンカー効果を有しない比較的大きな塊状であることから、2〜1000μmの広範囲の平均粒径を持つ硬質粒子を使用可能であり、特に平均粒径100〜1000μmと比較的大きいものを用いた方が好適である。これは、硬質粒子の粒径が大きいと、高エネルギーで効率良く油膜不純物の除去を行うことができるため、より優れた表面除去量とめっき密着性が得られるためである。

【0059】

また、AC材とADC材はともに平均粒径2μm未満では、物理エッチングの効果が発現せず、逆に平均粒径が1000μmを超えるとシリンダボア内への流動が困難となってしまうため、充分な表面除去量とめっき密着性が得られない。

【0060】

以上に説明したように、本発明の複合エッチングを適用することにより、流速2段階制御と硬質粒子の材質、粒径、懸濁量の最適化で、物理エッチングによる油膜不純物の除去と、従来の電解エッチング処理の双方が単純な処理条件の操作と1種類の処理液で正常に行えるようになり、脱脂後のシリンダボア内周面に油膜不純物が残存したワークであっても良好なめっき密着性を確保し、めっき品質の向上を実現することができる。

【産業上の利用可能性】

【0061】

本発明によれば、脱脂後のシリンダボア内周面に油膜不純物が残存したワークであっても良好なめっき密着性を確保し、めっき品質の向上を実現可能なめっき前処理方法及び該方法に使用する装置を提供することができる。

【符号の説明】

【0062】

10 硬質粒子

11 アルミニウム合金

12 めっき前処理前のアルミニウム合金表面

13 油膜不純物が残存した面

14 清浄面

15 めっき前処理後のアルミニウム合金表面

16 油膜不純物が残存していた面

17 清浄だった面

18 油膜不純物

19 清浄だった面

20 油膜不純物が残存していた面

21 めっき皮膜

22 ADC材

23 めっき皮膜

24 AC材

30 めっき前処理装置

31 シリンダブロック

31a シリンダボア下端

31b シリンダボア内周面

32 下治具

33 上治具

34 シール治具

35 フレーム

36 押圧ロッド

37 不溶性電極

37a 開口穴

38 通電スペーサー

39 台座

41 不溶性電極

41a 開口穴

100 エッチング液

A 表面除去量

【技術分野】

【0001】

本発明は、アルミニウム合金のめっき前処理方法及び該方法に使用する装置に関する。

【背景技術】

【0002】

アルミニウム合金製シリンダブロックのボア内周面のめっき前処理として、アルミニウム表面の自然酸化膜の除去、及びアルミニウム表面の凹凸形成によるめっき皮膜との密着性向上(アンカー効果)を目的とした電解エッチング処理が従来から使用されている。

【0003】

特許文献1では、アルミニウム合金製シリンダブロックのワークを陽極、不溶性電極を陰極として、被処理面であるシリンダボア内周面にリン酸、硫酸、スルファミン酸等からなる電解液を流動させながら通電する電解エッチング処理が行われ、その後にめっき処理が行われる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4009970号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、機械加工等でシリンダボア内周面に付着した油膜不純物を脱脂工程で除去し切れずに、残存させたままの状態で電解エッチング処理を行うと、電気的・化学的に不活性な油膜不純物が電解エッチング処理を阻害して、めっき密着性の確保に必要となる充分な表面除去量が得られない恐れがあった。このことを図9について説明する。

【0006】

図9に示されるように、シリンダブロック等のアルミニウム合金11において、油膜不純物18が付着しておらず清浄だった面19では、電解エッチング処理により、めっき密着性の確保に必要な表面除去量Aが得られる。しかし、脱脂処理で油膜不純物18をアルミニウム合金表面12から除去しきれずに、油膜不純物が残存していた面20では、電解エッチング処理を施しても電解エッチングが行われなかった。

【0007】

以上のように、従来技術では、シリンダボア内周面に油膜不純物が存在する場合、電解エッチング処理が正常に行われない結果、めっき密着性が低下する問題があった。

【0008】

本発明は、上記問題点に鑑みてなされたものであり、油膜不純物が表面に残存したアルミニウム合金、特に脱脂後のシリンダボア内周面に油膜不純物が残存したワークであっても良好なめっき密着性を確保し、めっき品質の向上を実現可能なめっき前処理方法及び該方法に使用する装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記問題点に鑑みてなされたものである。すなわち、本発明は、一側面によれば、アルミニウム合金のめっき前処理方法であって、硬質粒子を懸濁させたエッチング液を流速100〜150cm/秒で流動させてアルミニウム合金のエッチングを行うエッチング前期工程と、前記エッチング前期工程の後、前記エッチング液を流速10〜50cm/秒で流動させてエッチングを行うエッチング後期工程とを含む。

【0010】

本発明に係るアルミニウム合金のめっき前処理方法は、その一形態において、前記アルミニウム合金がADC材であり、前記硬質粒子の平均粒径が2〜10μmである。

【0011】

本発明に係るアルミニウム合金のめっき前処理方法は、別の形態において、前記アルミニウム合金がAC材であり、前記硬質粒子の平均粒径が100〜1000μmである。

【0012】

本発明は、別の側面において、シリンダボア内周面が上記方法によりめっき前処理されたアルミニウム合金製シリンダブロックである。

【0013】

本発明は、別の側面において、めっき前処理装置であって、シリンダを載置する下治具と、シリンダボア内部に配置され、開口穴を周方向に備える中空筒状の不溶性電極(陰極)と、前記シリンダ及び前記不溶性電極の開口端部を塞ぐように据置されるシール治具と、硬質粒子が懸濁したエッチング液を、流速制御して流動させる圧送装置とを備え、前記不溶性電極の中空部と外部とが前記シリンダボア内部に前記エッチング液の流路を形成する。ここで、不溶性電極の外部とは、不溶性電極の外周面とシリンダボア内周面との間に形成される間隙を指す。

【0014】

本発明に係るめっき前処理装置は、その一形態において、前記エッチング液が、前記不溶性電極の中空部から前記開口穴を介して前記シリンダボア内周面に向けて噴出される。

【0015】

本発明に係るめっき前処理装置は、別の形態において、前記圧送装置が、前記エッチング液を渦流として供給する。

【発明の効果】

【0016】

本発明によれば、脱脂後のシリンダボア内周面に油膜不純物が残存したワークであっても良好なめっき密着性を確保し、めっき品質の向上を実現可能なめっき前処理方法及び該方法に使用する装置を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明に係るめっき前処理方法を説明する図である。

【図2】ADC材及びAC材の金属組織を示す断面写真である。

【図3】本発明に係るめっき前処理装置の一実施形態を示す概念図である。

【図4】本発明に係るめっき前処理装置の他の実施形態を示す概念図である。

【図5】本発明に係るめっき前処理装置の他の実施形態を示す概念図である。

【図6】実施例1で得られたエッチング前期工程でのエッチング液の流速とシリンダボア表面除去量との関係を示す図である。

【図7】実施例2で得られた硬質粒子の懸濁量とシリンダボア表面除去量との関係を示す図である。

【図8】実施例3で得られた硬質粒子の平均粒径とシリンダボア表面除去量の関係を示す図である。

【図9】従来の電解エッチングによるめっき前処理を説明する図である。

【発明を実施するための形態】

【0018】

以下に、本発明に係るめっき前処理方法及び該方法に使用する装置について、更に詳細に説明する。本発明は、以下の実施の形態に限定されるものではない。

【0019】

めっき処理工程は、例えば、脱脂、水洗、複合エッチング、水洗、めっきの順に行う。本発明に係るめっき前処理方法は、複合エッチングであり、エッチング前記工程とエッチング後期工程とを含む。すなわち、本発明に係るめっき前処理方法は、被処理物の表面に、硬質粒子を混合したエッチング液を、2段階で流速制御しながら供給する電解エッチングにより行う。

【0020】

被処理物は、アルミニウム合金製のめっき対象物である。好ましくは、被処理物は、アルミニウム合金製シリンダブロックである。アルミニウム合金は、好ましくは、アルミダイカスト材(以下、ADC材という)、アルミニウム合金鋳物材(以下、AC材という)である。より具体的には、JIS規格のADC10、ADC12、AC4C、AC4B、AC4D、AC8A等を挙げることができる。

【0021】

本発明に係るめっき前処理方法は、脱脂処理の後に実施することが好ましい。脱脂処理は、例えば、中性脱脂剤マックスクリーンNG−30(キザイ株式会社製)を、濃度40g/L、液温50℃に調整した水溶液に被処理物(ワーク)を浸漬し、揺動もしくは超音波洗浄して行う。

【0022】

複合エッチングでは、硬質粒子を懸濁させたエッチング液中で、シリンダブロック等の被処理物を陽極とし、不溶性電極を陰極としてエッチングを行う。エッチング液の電解液としては、例えば、リン酸、硫酸、スルファミン酸等を用いることができる。電解液の濃度は、リン酸単独浴では40〜900g/L、硫酸単独浴及びスルファミン酸単独浴では75〜600g/L、リン酸と硫酸の混合浴ではリン酸0〜900g/L、硫酸0〜600g/Lの範囲とすることが好適である。電解液の温度は、リン酸単独浴、硫酸単独浴、及びリン酸と硫酸の混合浴の場合は50〜100℃、スルファミン酸単独浴の場合は65〜100℃の範囲とすることができる。

【0023】

硬質粒子としては、電気絶縁性が高く、化学的に不活性な平均粒径2〜1000μmのアルミナ等を使用する。平均粒径は、例えば微粒子径分布計測機(レーザー回析式、島津製作所製)を用いて測定することができる。電気絶縁性が高く、化学的に不活性な硬質粒子を用いることにより、粒子自体が電解エッチング工程に影響を与えず、さらに、電気化学反応による粒子自体の腐食(粒径の減少)を防ぐことができる。硬質粒子としては、アルミナの他に、炭化ケイ素、窒化ホウ素(h−BN)、ジルコニア等を用いてもよい。

【0024】

硬質粒子のエッチング液における懸濁量は、10〜50g/Lとすることが好ましい。硬質粒子の懸濁量をこの範囲に調整することにより、物理エッチングの効果と電解エッチング中の通電を確保し、良好なめっき密着性の確保に必要な表面除去量を得ることができる。懸濁量が10g/L未満では、シリンダボア内周面と粒子の衝突回数が乏しく、物理エッチングの効果が得られない場合があり、逆に懸濁量が50g/Lを超えると、シリンダボア内周面と粒子の衝突回数が異常に増加し、電気絶縁性の高い粒子の一部が電解エッチングの被処理面に滞留して、電解エッチングの通電が遮断され、所望の表面除去量が得られない場合があるためである。

【0025】

硬質粒子は、シリンダブロック等の被処理物の素材により、粒径を使い分けることが好ましい。例えば、被処理物の素材がADC材である場合は、平均粒径が2〜10μmの小さい硬質粒子を使用することが好適である。図2(a)に示すように、ADC材では、ADC材22とめっき皮膜21との界面付近Pに、アンカー効果に重要な役割を担うめっき皮膜との密着面に突出した細かい針状の共晶シリコンが存在しており、粒子との流動時の衝突で針状のシリコンが折損するのを防止するためである。なお、粒径が2μm未満では、物理エッチングの効果が発現せず、逆に粒径が10μmを超えると、粒子の流動時に針状のシリコン組織が折損し、めっき密着性が低下してしまう場合がある。

【0026】

一方、AC材は、図2(b)のQに示す通り、共晶シリコンの形状が比較的大きな塊状であり、ADC材のようにめっき皮膜23とAC材24の界面付近にアンカーとなる針状の共晶シリコンを持たない。従って、AC材がシリンダブロック素材である場合は、硬質粒子の平均粒径を2〜1000μmという広範囲な値にすることができる。特に、平均粒径100〜1000μmの比較的大きい硬質粒子を用いた方が、高エネルギーでより効率よく油膜不純物の除去を行うことができるため好適である。但し、平均粒径が1000μmを超えると、硬質粒子のシリンダボア内部への流動が困難となる場合がある。

【0027】

複合エッチングでは、エッチング前期工程とエッチング後期工程とで、シリンダボアに供給するエッチング液の流速を10〜150cm/秒の範囲内で2段階に制御しながらエッチング処理を行う。ここでいうエッチング液の流速は、前記シリンダボア内部と前記不溶性電極の外部に形成される間隙に流れるエッチング液の平均流速のことを指す。ただし、当該部分の流速は構造上、直接計測できないため、前記圧送装置と処理部とを連結する管路中に設置された流量計で計測されるエッチング液の流量(cm3/秒)を、前記シリンダボア内部と前記不溶性電極の外部に形成される間隙の断面積(cm2)で除した値で求めている。

【0028】

エッチング前期工程では、エッチング液を、流速50〜150cm/秒、好ましくは100〜150cm/秒で流動させてエッチングを行う。エッチング前期工程では、通電は行っても行わなくてもよい。通電を行う場合は、電解電流密度は、リン酸単独浴では20〜400A/dm2、スルファミン酸単独浴、及びリン酸と硫酸の混合浴では50〜300A/dm2、硫酸単独浴では50〜200A/dm2の範囲とすることができる。エッチング前期工程は、30秒〜2分間行うことが好適である。図1(a)で概念的に示されるように、脱脂後であっても、めっき前処理前のアルミニウム合金表面12には清浄面14だけではなく、油膜不純物が残存した面13も存在する。エッチング前期工程では、エッチング液を速い流速で供給することにより、図1(a)に示されるように、被処理面に硬質粒子10を高エネルギー状態で頻繁に衝突させる。これにより、従来の電解エッチング処理では除去が困難であった油膜不純物18を、物理エッチングによりアルミニウム合金表面12から除去することができる。

【0029】

エッチング後期工程では、エッチング前期工程の後に、エッチング液を、流速10〜50cm/秒で流動させてエッチングを行う。エッチング液は、エッチング前期工程で用いたものをそのまま使用することができる。図1(b)に示されるように、硬質粒子10は被処理面と低エネルギー状態で衝突するため、物理エッチングは行われない。電解電流密度は、リン酸単独浴では20〜400A/dm2、スルファミン酸単独浴、及びリン酸と硫酸の混合浴では50〜300A/dm2、硫酸単独浴では50〜200A/dm2の範囲とすることができる。電解時間は、いずれの種類の電解液を用いる場合も、2〜15分間(通常2〜5分程度)である。エッチング後期工程により、エッチング前期工程で清浄にされた被処理面を電解エッチングし、表面除去を行うとともに、凹凸形状を形成することができる。ここで、表面除去される前のアルミニウム合金表面は、図1(b)において二点鎖線で表わされる。エッチング後期工程によれば、例えば0.2〜0.3μm/秒(24〜270μm)の表面除去量Aを得ることができる。このように、エッチング後期工程では、めっき前処理前に油膜不純物が残存していた面16であっても、清浄だった面17と同様に正常に電解エッチングを施すことができ、めっき密着性の向上に必要な表面除去量Aを得るとともに、凹凸形状を、めっき前処理後のアルミニウム合金表面15に形成することができる。

【0030】

以上のめっき前処理の終了後は、引き続きめっき処理を行ってもよい。めっき処理としては、様々な種類のめっきを適用可能だが、例えば、電気ニッケルめっきが挙げられる。電気ニッケルめっきのめっき液は代表的なものとして、ワット浴が使用できる。その組成は、硫酸ニッケル200〜600g/L、ほう酸35〜55g/L、50%次亜リン酸1〜5g/L、サッカリンナトリウム1〜5g/Lである。またエンジン用シリンダへ適用する場合には耐摩耗性を向上させるため、炭化ケイ素(SiC)粒子をめっき液に添加することが好ましい。めっき液の温度は40〜80℃とし、pH1〜5とすることが好適である。電流条件は、被処理物(ワーク)を−極、電極を+極として、電流密度5〜100A/dm2で5〜50分間通電するとニッケルめっきを施すことができる。

【0031】

本発明に係るアルミニウム合金のめっき前処理方法によれば、脱脂後に油膜不純物が残存した部位でも、清浄な面と同様に、めっき密着性に必要な被処理面の凹凸形状と表面除去量を得ることができ、めっき品質を向上させることができる。

【0032】

本発明に係るめっき前処理方法は、めっき前処理装置を用いて実施する。図3に、本発明に係るめっき前処理装置について、その一実施形態を示す。図3に示すめっき前処理装置30は、主たる構成要素として、下治具32、上治具33、シール治具34、フレーム35、及び不溶性電極37を備えている。これらの主たる構成要素は、めっき前処理装置の処理部を構成する。めっき前処理装置30は、図示されていない電源、圧送装置、エッチング液タンク、エッチング液管路、流量計、及び操作盤をさらに備えている。

【0033】

下治具32上には、被処理物であるシリンダブロック(ワーク)31が鉛直下向きに載置される。シリンダブロック31の上部には、シリンダボア開口及び不溶性電極37の開口端を塞ぐようにシール治具34が配設される。シリンダブロック31の上部にはさらに、フレーム35が配設される。シール治具34の上部には、押圧ロッド36を介して上治具33が配設され、押圧ロッド36及び上治具33による加圧により、シリンダボア下端31a及び不溶性電極37が、シール治具34に密着、固定される。

【0034】

不溶性電極37は、開口穴37aを周壁に複数備える中空筒状の形状を有する。開口穴37aは、シール治具34と接する開口端寄りの周壁に、周方向に形成される。開口穴37aの大きさ及び数は、当業者が筒径及び使用する硬質粒子の平均粒子径に応じて適宜決定することができる。不溶性電極37の素材は、例えば、SUS(SUS304等)、Pt、Ti、TiにPtめっきを施したもの等である。シリンダボア内部には、不溶性電極37の中空部と、不溶性電極37の外周面及びシリンダボア内周面31bの間の間隙とによりエッチング液の流路が形成される。不溶性電極37の中空部により形成される流路と、不溶性電極37の外周面とシリンダボア内周面31bとの間の間隙により形成される流路とは、不溶性電極37の開口穴37aにおいて互いに連通している。

【0035】

シリンダブロック31には、電源(図示を省略)の正極が接続され、不溶性電極37には電源の負極が接続される。電源としては、本発明の目的を達成できる限り、一般的な直流電源装置を用いることができる。

【0036】

下治具32の下部には、通電スペーサー38及び台座39が配設される。下治具32、通電スペーサー38、及び台座39の各部材の中央には、シリンダボア開口と略同一の径を有する穴がそれぞれの部材に貫通して穿設されており、かつこれらの複数の穴の中心は全て略同一軸線状に位置するように構成されている。エッチング液の液入口は、不溶性電極37の外周面とシリンダボア内周面31bとの間の間隙により形成される流路に、シリンダボア上端側からエッチング液を導入するように構成され、液出口は、不溶性電極37の中空部により形成される流路に、シリンダボア上端側でエッチング液を回収するように構成される。

【0037】

エッチング液タンクは、エッチング液を貯留する装置である。エッチング液タンクには、エッチング液流路の液入口と接続される管路と、エッチング液流路の液出口と接続される管路とが連結される。さらに、エッチング液タンクとシリンダボア内部の流路の液入口とを接続する管路には、エッチング液を上記流路に流速制御して流動させる圧送装置(図示を省略)が配設される。圧送装置としては、例えば、マグネットポンプ、ダイヤフラムポンプ、渦流発生ポンプ等を用いることができるが、エッチング液の流速を制御可能であれば特に限定されない。圧送装置の数は、好ましくは1〜3であり、管路の長さ及び気筒の数によって、当業者が適宜決定することができる。複数気筒のシリンダブロックに対して1つの圧送装置でエッチング液を圧送する場合、圧送装置からの距離が遠い気筒、すなわち圧送装置からの管路が長い気筒ほどエッチング液の流速が遅くなり、流速の不均一が生じやすくなる。この場合、エッチング液を圧送する管路にボール弁を設け、その開閉度合いにより各気筒の流速を制御することができる。流量計を、任意に圧送装置と処理部間の管路中又は、処理部間のエッチング液出口に配設してもよい。流量計としては、例えば、羽根車式流量計が挙げられる。

【0038】

めっき前処理装置30は、単気筒のシリンダブロックのほかに、複数気筒のシリンダブロックにも適用することができる。複数気筒のシリンダブロックに適用する場合、図3に示す処理部が各気筒に対して配設される。電源、圧送装置、エッチング液タンク、エッチング液管路、流量計、及び操作盤等の装置は、複数の処理部により共有されることができる。1つのエッチング液タンクが共有される場合、各処理部がそれぞれエッチング液タンクと管路を介して連結されてもよく、または処理部同士が直列に管路を介して連結され、1つの処理部のみがエッチング液タンクと連結されてもよい。

【0039】

次に、本実施形態に係るめっき前処理装置30の作用を説明する。めっき前処理装置30では、エッチング液100は、エッチング液タンクから圧送装置によって、エッチング液流路の液入口に管路を通して圧送される。エッチング液100は、液入口から流入すると、シリンダボア内部を完全に充填し、めっき前処理に供される。シリンダボア内部において、エッチング液100は、不溶性電極37の外周面とシリンダボア内周面31bとの間の間隙を流動した後、不溶性電極37の周壁に穿設された開口穴37aを通って不溶性電極37の中空部に流入する。中空部を流下したエッチング液100は、液出口から管路に流出し、エッチング液タンクに戻る。このようにして、エッチング液タンクとシリンダボア内部との間をエッチング液100は循環する。エッチング液は、めっき前処理に使用されるうちに濃度が低下し、かつ表面除去物がエッチング液タンクに溜まるため、適宜補給又は交換することが好ましい。

【0040】

エッチング前期工程において、エッチング液は、シリンダボア内部を流速50〜150cm/秒、好ましくは100〜150cm/秒で流動する。このように早い流速でエッチング液が流動するため、エッチング液中の硬質粒子は、高速かつ頻繁にシリンダボア内周面31bと衝突する。硬質粒子による物理エッチングの作用により、シリンダボア内周面に残存する油膜不純物は除去され、シリンダボア内周面は、引き続き行われる電解エッチングに適した清浄な面となる。シリンダブロック31(陽極)と不溶性電極37(陰極)との間の通電は任意に行われる。

【0041】

エッチング後期工程では、エッチング液は、シリンダボア内部を流速10〜50cm/秒で流動する。シリンダ31と不溶性電極37との間では通電が行われる。電解密度は、エッチング液の種類に応じて当業者が適宜決定することができる。エッチング後期工程では、エッチング液の流速は比較的遅く、硬質粒子はシリンダボア内周面に低速で衝突するため物理エッチングは行われない。エッチング後期工程によれば、エッチング前期工程で得られた清浄なシリンダボア内周面に対し電解エッチングを行い、表面除去及び凹凸形状の形成を行うことができる。

【0042】

図4に、本発明に係るめっき前処理装置について、第二の実施形態を示す。本実施形態に係るめっき前処理装置40では、図4(a)に示されるように、不溶性電極41の中空部の一部が、上方に向かって拡径した円錐台状に形成されている。該円錐台形状は、不溶性電極41の周壁と一体に形成されていても良く、別体として形成されたものを不溶性電極41の内周面に固定しても良い。さらに、図4(b)に示されるように、不溶性電極41の周壁には、周方向かつ長手方向に開口穴41aが複数形成されている。開口穴41aは、好ましくは、不溶性電極41の周壁に該周壁と直交する方向に碁盤目状に穿設され、その大きさ及び数は、筒径、及び使用する硬質粒子の平均粒子径に応じて当業者が適宜決定することができる。液入口は、不溶性電極41の中空部にエッチング液を導入するように接続され、液出口は不溶性電極41の外周面とシリンダボア内周面31bとの間の間隙を流下するエッチング液100を回収するように構成される。他の構成要素は、図3について説明した実施の形態と同様であり、図3と同じ符号を付した構成要素は、同様の構成・作用を持つ。

【0043】

本実施形態に係るめっき前処理装置40では、不溶性電極41が開口穴41aを長手方向にも備えるため、シリンダボア内周面全体に渡って均一に物理エッチングが行えるという効果を奏する。また、本実施形態に係るめっき前処理装置40によれば、不溶性電極41の中空部からシリンダボア内周面に向けてエッチング液100が噴出される。これにより、エッチング液中の硬質粒子はシリンダボア内周面にほぼ垂直に衝突するため、物理エッチング時の衝突エネルギーの損失を最小限で抑えることができるという効果がある。また、不溶性電極41の中空部のエッチング液入口側が上方に向かって拡径した円錐台状に形成されているため、シリンダボア内周面に向かうエッチング液の噴出圧力が増大するという効果を奏する。

【0044】

図5に、本発明に係るめっき前処理装置について、第三の実施形態を示す。本実施形態に係るめっき前処理装置50では、圧送装置が、エッチング液を渦流としてシリンダボア内部に供給する。圧送装置としては、渦流発生ポンプ、又はエアー攪拌方式を利用するポンプ等が挙げられる。本実施形態では、液入口は不溶性電極37の外周面とシリンダボア内周面31bとの間の間隙にエッチング液100を導入するように構成され、液出口は、不溶性電極37の中空部を流下するエッチング液を回収するように構成される。他の構成要素は、図3について説明した実施の形態と同様であり、図3と同じ符号を付した構成要素は、同様の構成・作用を持つ。

【0045】

本実施形態に係るめっき前処理装置50によれば、エッチング液100が渦流としてシリンダボア内部に供給される。エッチング液100の渦流は、不溶性電極37の外周面とシリンダボア内周面31bとの間の間隙により形成される流路を、シリンダボア内周面に接触しながら流動し、開口穴37aを介して不溶性電極37の中空部に流入する。エッチング液100が渦流としてシリンダボア内周面に接触することにより、硬質粒子がより高エネルギーで衝突するため、効率よく物理エッチングを行うことができる。

【0046】

以下、実施例によって、本発明をさらに具体的に説明する。

【実施例1】

【0047】

めっき対象物として、意図的にシリンボア内周面に油(水溶性切削油、スギムラ化学製80SJ−1)を塗布したAC材(AC4C)の単気筒エンジンシリンダブロックを使用した。エッチング液としては、リン酸の電解液に、平均粒径100μmのアルミナでできた硬質粒子を、懸濁量50g/Lで懸濁させたもの使用した。平均粒径は、微粒子径分布計測機(レーザー回析式、島津製作所製)を用いて測定した。エッチング前期工程の流速を10、40、50、100、150、又は170cm/秒に調整して、通電させずに1分間処理した後に、エッチング後期工程に一定条件(電流密度70A/dm2、流速30cm/秒)で2分間電解エッチング処理した。エッチング液の流速は、マグネットポンプ(イワキ製)を用いて制御し、圧送装置と処理部間の管路中において羽根車式流量計(ジョージフィッシャー製)を用いて測定した。以下に、実施例1の処理条件を箇条書きで示す。

処理対象物 :意図的にシリンダボア内周面に油を塗布した単気筒エンジンシリンダ

処理対象物の材質:AC材(AC4C)

電解液(液温) :リン酸(70℃)

硬質粒子 :アルミナ(平均粒径100μm)

硬質粒子の懸濁量:50g/L

エッチング前期 :流速10〜170cm/秒、1分間

エッチング後期 :流速30cm/秒、電流密度70A/dm2、2分間

【0048】

以上のめっき前処理によって得られたシリンダボア表面除去量を図6に示す。エッチング前期の流速が50cm/秒未満では、物理エッチングによる油膜不純物除去の効果がほとんど現れず、充分なシリンダボア表面除去量が得られなかった。これに対し、流速を50cm/秒以上に上昇させた場合、物理エッチング効果の発現により油膜不純物の除去が促進され、シリンダボアの表面除去量も流速の上昇に伴って増大した。

【0049】

次に、めっき前処理後のエンジンシリンダに、炭化ケイ素SiC粒子を添加した電気ニッケルめっきを行った。めっき液としては、硫酸ニッケル500g/L、ほう酸40g/L、50%次亜リン酸1g/L、サッカリンナトリウム3g/Lを組成とするワット浴を使用した。めっき液の温度は65℃とし、pH4とした。炭化ケイ素SiC粒子の添加量は、50g/Lとした。電流条件は、エンジンシリンダを−極、電極を+極として、電流密度100A/dm2で5分間通電してニッケルめっきを施した。得られためっきについて、めっき密着性と、エッチング前期工程におけるエッチング液の流速との関係を表1に示す。めっき密着性は、JIS H 8504押出し試験方法を用いて評価し、「非常に良い」、「良い」、「悪い」の3段階に分けた。「非常に良い」は破断部にめっきの剥離が認められない場合であり、「良い」は破断部にめっきの剥離が認められないが、めっき層に亀裂が認められる場合であり、「悪い」は破断部に明らかなめっきの剥離が認められる場合である。

【表1】

【0050】

エッチング前期の流速を50、100、150、170cm/秒で行ったエンジンシリンダは良好な密着性を示し、特に100、150、170cm/秒では、非常に良いめっき密着性を示した。但し、流速170cm/秒では、エッチング液のシールが困難となり、液漏れが発生した。一方、流速50cm/秒未満の10及び40cm/秒では、不充分な表面除去による密着不良が発生した。よって、良好なめっき密着性を得るのに必要な、エッチング前期の流速範囲は、50〜150cm/秒であり、より好ましくは100〜150cm/秒であることが判明した。また、図6の結果と合わせると、良好なめっき密着性を得るのにシリンダボアの表面除去量は、0.2μm/秒以上必要であることが分かった。

【実施例2】

【0051】

硬質粒子の懸濁量を変化させてめっき前処理を行った場合の、懸濁量とシリンダボア表面除去量との関係を調べた。エッチング前期工程では、流速を100cm/秒とし、懸濁量をそれぞれ0、5、10、30、50、60、80、100g/Lとした以外は、実施例1と同様の条件で実験を行った。エッチング後期工程も、実施例1と同様に、電流密度70A/dm2、流速30cm/秒の条件で2分間電解エッチング処理した。以下に、実施例2の処理条件を箇条書きで示す。

処理対象物 :意図的にシリンダボア内周面に油を塗布した単気筒エンジンシリンダ

処理対象物の材質:AC材(AC4C)

電解液(液温) :リン酸(70℃)

硬質粒子 :アルミナ(平均粒径100μm)

硬質粒子の懸濁量:0〜100g/L

エッチング前期 :流速100cm/秒、1分間

エッチング後期 :流速30cm/秒、電流密度70A/dm2、2分間

【0052】

実施例2で得られたシリンダボア表面除去量を図7に示す。実施例1から判明した良好なめっき密着性確保に必要なシリンダボアの表面除去量0.2μm/秒以上は、硬質粒子の懸濁量が10〜50g/Lの範囲で得られることが分かった。これに対し、懸濁量が10g/L未満では、エッチング後期工程で充分なシリンダボア表面除去量が得られなかった。これは、エッチング前期工程において、シリンダボア内周面と粒子の衝突が全く無いか回数が乏しいため、物理エッチングによる油膜不純物除去が完全に行われなかったためである。さらに、懸濁量が60g/L以上の場合は、物理エッチングによる効果は有しているが、充分なシリンダボア表面除去量が得られなかった。これは、粒子の量が過剰となり、エッチング後期工程で粒子の一部がシリンダボア内周面に滞留して、電解エッチング中の通電を遮断してしまうためである。

【0053】

次に、これらのめっき前処理されたシリンダボアに、実施例1と同様にしてめっき処理を行い、懸濁量とめっき密着性の関係を調べた。表2に示す結果から、良好なめっき密着性が得られる懸濁量の範囲は10〜50g/Lであり、特に30〜50g/Lは、非常に良いめっき密着性が得られ、好適であることが判明した。

【表2】

【実施例3】

【0054】

硬質粒子の粒径を変化させてめっき前処理を行った場合の、粒径とシリンダボア表面除去量との関係を調べた。意図的にシリンダボア内周面に油を塗布したAC材とADC材の2種類のエンジンシリンダを用いた。エッチング前期工程は、流速を100cm/秒とし、硬質粒子の平均粒径を、それぞれ0.5、1、2、10、20、100、500、1000、1500、及び2000μmとした以外は、実施例1と同様の条件で行った。エッチング後期工程は、実施例1と同様に、電流密度70A/dm2、流速30cm/秒の条件で2分間電解エッチング処理した。以下に、実施例3の処理条件を箇条書きで示す。

処理対象物 :意図的にシリンダボア内周面に油を塗布した単気筒エンジンシリンダ

処理対象物の材質:AC材(AC4C)、

ADC材(ADC12)

電解液(液温) :リン酸(70℃)

硬質粒子 :アルミナ(平均粒径0.5〜2000μm)

硬質粒子の懸濁量:50g/L

エッチング前期 :流速100cm/秒、1分間

エッチング後期 :流速30cm/秒、電流密度70A/dm2、2分間

【0055】

実施例3で得られたシリンダボア表面除去量を、図8に示す。AC材、ADC材とも平均粒径に対するシリンダボア表面除去量は同等であった。実施例1の結果で示された充分なめっき密着性確保に必要なシリンダボアの表面除去量0.2μm/秒以上は、平均粒径2〜1000μmの間で得られることが分かった。

【0056】

次に、得られたシリンダボア内周面に、実施例1と同様にしてめっき処理を行い、平均粒径とめっき密着性の関係を調べた。表3にその結果を示す。

【表3】

【0057】

AC材では、表面除去量0.2μm/秒以上が得られた平均粒径2〜1000μmの範囲で良好なめっき密着性を示した。一方でADC材は、表面除去量0.2μm/秒以上が得られた平均粒径2〜1000μmの範囲のうち、平均粒径10μmを超えるとめっき密着性が低下した。この低下は、上述の通り、ADC材の金属組織に起因するものであり、平均粒径10μmを超える粒子が流動すると、アンカー効果の役割を担う細かい針状の共晶シリコン組織(図2(a)参照)が折損して、めっき密着性に必要なシリンダボア被処理面の凹凸形状が得られなくなってしまうためである。

【0058】

なお、AC材は、ADC材のように共晶シリコンの形状が針状ではなく、アンカー効果を有しない比較的大きな塊状であることから、2〜1000μmの広範囲の平均粒径を持つ硬質粒子を使用可能であり、特に平均粒径100〜1000μmと比較的大きいものを用いた方が好適である。これは、硬質粒子の粒径が大きいと、高エネルギーで効率良く油膜不純物の除去を行うことができるため、より優れた表面除去量とめっき密着性が得られるためである。

【0059】

また、AC材とADC材はともに平均粒径2μm未満では、物理エッチングの効果が発現せず、逆に平均粒径が1000μmを超えるとシリンダボア内への流動が困難となってしまうため、充分な表面除去量とめっき密着性が得られない。

【0060】

以上に説明したように、本発明の複合エッチングを適用することにより、流速2段階制御と硬質粒子の材質、粒径、懸濁量の最適化で、物理エッチングによる油膜不純物の除去と、従来の電解エッチング処理の双方が単純な処理条件の操作と1種類の処理液で正常に行えるようになり、脱脂後のシリンダボア内周面に油膜不純物が残存したワークであっても良好なめっき密着性を確保し、めっき品質の向上を実現することができる。

【産業上の利用可能性】

【0061】

本発明によれば、脱脂後のシリンダボア内周面に油膜不純物が残存したワークであっても良好なめっき密着性を確保し、めっき品質の向上を実現可能なめっき前処理方法及び該方法に使用する装置を提供することができる。

【符号の説明】

【0062】

10 硬質粒子

11 アルミニウム合金

12 めっき前処理前のアルミニウム合金表面

13 油膜不純物が残存した面

14 清浄面

15 めっき前処理後のアルミニウム合金表面

16 油膜不純物が残存していた面

17 清浄だった面

18 油膜不純物

19 清浄だった面

20 油膜不純物が残存していた面

21 めっき皮膜

22 ADC材

23 めっき皮膜

24 AC材

30 めっき前処理装置

31 シリンダブロック

31a シリンダボア下端

31b シリンダボア内周面

32 下治具

33 上治具

34 シール治具

35 フレーム

36 押圧ロッド

37 不溶性電極

37a 開口穴

38 通電スペーサー

39 台座

41 不溶性電極

41a 開口穴

100 エッチング液

A 表面除去量

【特許請求の範囲】

【請求項1】

硬質粒子を懸濁させたエッチング液を流速100〜150cm/秒で流動させてアルミニウム合金のエッチングを行うエッチング前期工程と、

前記エッチング前期工程の後、前記エッチング液を流速10〜50cm/秒で流動させてエッチングを行うエッチング後期工程と

を含む、アルミニウム合金のめっき前処理方法。

【請求項2】

前記アルミニウム合金がADC材であり、前記硬質粒子の平均粒径が2〜10μmである、請求項1に記載のアルミニウム合金のめっき前処理方法。

【請求項3】

前記アルミニウム合金がAC材であり、前記硬質粒子の平均粒径が100〜1000μmである、請求項1に記載のアルミニウム合金のめっき前処理方法。

【請求項4】

シリンダボア内周面が請求項1〜3のいずれかに記載の方法によりめっき前処理されたアルミニウム合金製シリンダブロック。

【請求項5】

シリンダを載置する下治具と、

シリンダボア内部に配置され、開口穴を周方向に備える中空筒状の不溶性電極と、

前記シリンダ及び前記不溶性電極の開口端部を塞ぐように据置されるシール治具と、

硬質粒子が懸濁したエッチング液を、流速制御して流動させる圧送装置と

を備え、前記不溶性電極の中空部と外部とが前記シリンダボア内部に前記エッチング液の流路を形成するめっき前処理装置。

【請求項6】

前記エッチング液が、前記不溶性電極の中空部から前記開口穴を介して前記シリンダボア内周面に向けて噴出される、請求項5に記載のめっき前処理装置。

【請求項7】

前記圧送装置が、前記エッチング液を渦流として供給する、請求項5に記載のめっき前処理装置。

【請求項1】

硬質粒子を懸濁させたエッチング液を流速100〜150cm/秒で流動させてアルミニウム合金のエッチングを行うエッチング前期工程と、

前記エッチング前期工程の後、前記エッチング液を流速10〜50cm/秒で流動させてエッチングを行うエッチング後期工程と

を含む、アルミニウム合金のめっき前処理方法。

【請求項2】

前記アルミニウム合金がADC材であり、前記硬質粒子の平均粒径が2〜10μmである、請求項1に記載のアルミニウム合金のめっき前処理方法。

【請求項3】

前記アルミニウム合金がAC材であり、前記硬質粒子の平均粒径が100〜1000μmである、請求項1に記載のアルミニウム合金のめっき前処理方法。

【請求項4】

シリンダボア内周面が請求項1〜3のいずれかに記載の方法によりめっき前処理されたアルミニウム合金製シリンダブロック。

【請求項5】

シリンダを載置する下治具と、

シリンダボア内部に配置され、開口穴を周方向に備える中空筒状の不溶性電極と、

前記シリンダ及び前記不溶性電極の開口端部を塞ぐように据置されるシール治具と、

硬質粒子が懸濁したエッチング液を、流速制御して流動させる圧送装置と

を備え、前記不溶性電極の中空部と外部とが前記シリンダボア内部に前記エッチング液の流路を形成するめっき前処理装置。

【請求項6】

前記エッチング液が、前記不溶性電極の中空部から前記開口穴を介して前記シリンダボア内周面に向けて噴出される、請求項5に記載のめっき前処理装置。

【請求項7】

前記圧送装置が、前記エッチング液を渦流として供給する、請求項5に記載のめっき前処理装置。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【公開番号】特開2011−252214(P2011−252214A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−127733(P2010−127733)

【出願日】平成22年6月3日(2010.6.3)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月3日(2010.6.3)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]