めっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板とその製造方法

【課題】飛躍的にめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】質量%で、C:0.05〜0.50%、Mnを0.01〜3.0%含有し、さらに、Si:3.0%以下、Al:2.0%以下、Cr:2.0%以下の1種又は2種以上を含有し、Mn+Si+Al+Cr:0.4%以上で、残部Fe及び不可避的不純物からなる鋼板の表面に、Fe:7〜15%、Al:0.01〜1%、残部Zn及び不可避的不純物からなるめっき層を有する合金化溶融亜鉛めっき鋼板において、(x)上記鋼板と上記めっき層の界面から鋼板側に10μm以内の領域に、(x1)結晶粒径2μm以下で、(x2)Mn、Si、Al、及び、Crの酸化物の1種又は2種以上、及び/又は、Mn、Si、Al、及び、Crの2種以上からなる複合酸化物の1種又は2種以上を内包する微細組織が存在し、(y)上記酸化物及び/又は複合酸化物の一部の周囲に、Zn−Fe合金相が存在することを特徴とする。

【解決手段】質量%で、C:0.05〜0.50%、Mnを0.01〜3.0%含有し、さらに、Si:3.0%以下、Al:2.0%以下、Cr:2.0%以下の1種又は2種以上を含有し、Mn+Si+Al+Cr:0.4%以上で、残部Fe及び不可避的不純物からなる鋼板の表面に、Fe:7〜15%、Al:0.01〜1%、残部Zn及び不可避的不純物からなるめっき層を有する合金化溶融亜鉛めっき鋼板において、(x)上記鋼板と上記めっき層の界面から鋼板側に10μm以内の領域に、(x1)結晶粒径2μm以下で、(x2)Mn、Si、Al、及び、Crの酸化物の1種又は2種以上、及び/又は、Mn、Si、Al、及び、Crの2種以上からなる複合酸化物の1種又は2種以上を内包する微細組織が存在し、(y)上記酸化物及び/又は複合酸化物の一部の周囲に、Zn−Fe合金相が存在することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、めっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板とその製造方法に関する。

【背景技術】

【0002】

近年、特に、自動車技術分野において、燃費向上による省エネを目的とする車体軽量化の観点から、高強度鋼板の需要が高まっている。このような需要に対し、例えば、特許文献1には、鋼板組織を、フェライト相、ベイナイト相、及び、オーステナイト相の3相が混合した組織とし、成型加工時に、残留オーステナイトがマルテンサイトに変態することで高延性を示す変態誘起塑性を利用した鋼板が開示されている。

【0003】

この種の鋼板は、例えば、Cを0.05〜0.4質量%、Siを0.2〜3.0質量%、Mnを0.1〜2.5質量%を含有し、2相域での焼鈍後、冷却過程の温度パターンを制御することで複合組織を形成していて、高価な合金元素を用いることなく、所要の特性を確保できるという特徴を備えている。

【0004】

このような鋼板に、防錆機能を付与すべく、連続溶融亜鉛めっき設備で亜鉛めっきを施す場合、鋼板のSi量が0.3質量%を超えていると、めっき濡れ性が大きく低下し、通常のAl含有めっき浴を用いるゼンジマー法では、不めっきが発生して、外観品質が悪化するという問題がある。

【0005】

これは、還元焼鈍時に、鋼板表面に、SiやMnを含有する外部酸化皮膜が生成し、これらの酸化物の溶融Znに対する濡れ性が悪いことが原因であると言われている。

【0006】

この問題を解決する手段として、特許文献2には、予め、空気比0.9〜1.2の雰囲気中で鋼板を加熱して、Fe酸化物を生成させ、次いで、H2を含む還元帯で、酸化物の厚みを500Å以下にした後、MnとAlを添加した浴でめっきを行う方法が提案されているが、実ラインでは、種々の添加元素を含む多様な鋼板を通板するので、酸化物の厚みを適確に制御することは困難である。

【0007】

他の不めっき抑制手段としては、特許文献3に、下層に特定のめっきを付与して、めっき性を改善する方法が開示されている。しかし、この方法では、溶融めっきラインにおいて、焼鈍炉の前段に、新たに、めっき設備を設けるか、又は、電気めっきラインにおいて、予めめっき処理を行う必要がある。いずれの場合にも、大幅な製造コストの増加が見込まれる。

【0008】

一方、特許文献4には、焼鈍時に、焼鈍雰囲気の酸素ポテンシャルを調整して、鋼板中のFeを酸化させずに、合金化溶融亜鉛めっき鋼板を製造する手法が開示されている。この手法においては、鋼中のSiやMn等の易酸化性元素を、雰囲気の酸素ポテンシャルを制御することで内部酸化させ、外部酸化皮膜の形成を抑制して、めっき性の向上を達成している。

【0009】

この手法を適用することにより、めっき後に鋼板を再加熱し、Znめっき層と鋼板を反応させ、Zn−Fe合金からなる合金めっき層を形成する際のZn−Fe合金化反応を均一に進行させることが可能となる。

【0010】

自動車用補強部材に用いる高強度鋼板は、一般に、曲げを主体とする加工で加工される。めっき原板として、C量が比較的高い高強度鋼板を用いる場合、めっき原板自体が硬いために、曲げ加工時に、鋼板表層にクラックが入り易い。このクラックは、鋼板の使用時に、鋼板が板厚方向に割れる要因となる。

【0011】

この曲げ性の問題を解決すべく、出願人は、特許文献5で、焼鈍雰囲気中の酸素ポテンシャルを制御して、めっき性を向上させるだけでなく、鋼板表面のC量を下げ、ごく表層の延性を向上させて、クラックの発生を抑制し、さらに、鋼板表層付近に、Si、Mnの酸化物を生成させて、クラックが発生しても、この酸化物でクラックの伝播を抑制して、曲げ性を確保する技術を提案している。

【0012】

しかし、この技術においては、内部酸化する条件で鋼板を焼鈍しても、めっき/鋼板界面に生成する酸化物が全くなくなるわけでなく、内部酸化物の生成挙動に起因するめっき層/鋼板界面の性状によっては、鋼板とめっき層の密着性が劣化し、加工時にめっきが剥離するという問題が生じ易い。

【0013】

また、これらの手法を用いてめっき鋼板を製造した場合、特許文献4に記載されているように、合金化処理後に、めっき層中に、SiやMnを含有した酸化物の粒子が分散する。

【0014】

Zn−Fe合金めっき層には、Fe量が少ない順に、ζ相、δ1相、Γ相、Γ1相など、複数の相が存在する。一般に、Zn−Fe合金相は、Fe量が多いほど、硬くて脆くなるが、上記酸化物粒子がZn−Fe合金相中に分散した状態になると、該合金相の塑性変形能が小さくなり、めっき層に応力がかかったとき、めっき層の割れ又は剥離が起き易くなる。

【0015】

高強度鋼板を原板として合金化溶融亜鉛めっき鋼板を製造する際に生じる、めっき剥離や耐パウダリング性の劣化という問題に対して、例えば、特許文献6には、めっき層と鋼板の界面に生成するSi−Mn酸化物とZn−Fe金属間化合物からなる組織の形状に着目し、該組織と鋼板との界面の凹凸の大きさを制御して、めっき層と鋼板との密着性を向上させる技術が開示されている。

【0016】

しかし、この技術では、めっき前の焼鈍において、鋼板を酸化雰囲気中で加熱した後、還元雰囲気中で一定時間保持する工程を採用しており、合金化処理後のめっき層と鋼板の界面状態を所定の状態にするためには、焼鈍雰囲気を厳密に制御しなければならない。

【0017】

特許文献7には、めっき層と鋼板の界面から、鋼板側の深さ方向におけるZn−Fe金属間化合物の進入深さを10μm以下に制御して、耐パウダリング性やめっき密着性を向上させる技術が開示されている。しかし、近年、自動車用途を始めとして、高強度合金化溶融亜鉛めっき鋼板にはより高い加工性が求められており、Zn−Fe金属間化合物の最大進入深さを制御するだけでは、厳しい加工に耐えるめっき密着性を確保することは困難である。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開平05−59429号公報

【特許文献2】特開平04−276057号公報

【特許文献3】特開2003−105514号公報

【特許文献4】特許第4718782号公報

【特許文献5】国際公開WO2011/025042号パンフレット

【特許文献6】特開2011−127216号公報

【特許文献7】特開2011−153367号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明は、高強度合金化溶融亜鉛めっき鋼板に係る上記現状に鑑み、飛躍的にめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明者らは、高強度合金化溶融亜鉛めっき鋼板(以下、「めっき鋼板」と総称することがある。)のめっき密着性を向上させる手法について鋭意検討した。その結果、めっき処理後のめっき鋼板において、めっき層と鋼板との界面近傍において、(i)鋼板側に形成される組織と酸化物の形成状態、及び、(ii)Znがめっき層側から鋼板に浸入して生成したZn−Fe合金相の存在形態が、めっき密着性の向上に大きく影響することが判明した。

【0021】

そして、本発明者らは、上記判明事実を踏まえ、めっき層と鋼板の界面近傍の組織を制御すれば、上記課題を解決できることを知見した。

【0022】

本発明は、上記知見に基づいてなされたもので、その要旨は、以下の通りである。

【0023】

(1)質量%で、C:0.05〜0.50%、Mnを0.01〜3.0%含有し、さらに、Si:3.0%以下、Al:2.0%以下、Cr:2.0%以下の1種又は2種以上を含有し、Mn+Si+Al+Cr:0.4%以上で、残部Fe及び不可避的不純物からなる鋼板の表面に、Fe:7〜15%、Al:0.01〜1%、残部Zn及び不可避的不純物からなるめっき層を有する合金化溶融亜鉛めっき鋼板において、

(x)上記鋼板と上記めっき層の界面から鋼板側に10μm以内の領域に、(x1)結晶粒径2μm以下で、(x2)Mn、Si、Al、及び、Crの酸化物の1種又は2種以上、及び/又は、Mn、Si、Al、及び、Crの2種以上からなる複合酸化物の1種又は2種以上を内包する微細組織が存在し、

(y)上記酸化物及び/又は複合酸化物の一部の周囲に、Zn−Fe合金相が存在する

ことを特徴とするめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【0024】

(2)前記Zn−Fe合金相は、合金化処理時、めっき層から浸入したZnと鋼板中のFeが反応して生成したものであることを特徴とする前記(1)に記載のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【0025】

(3)前記鋼板が、さらに、質量%で、B:0.010%以下を含有することを特徴とする前記(1)又は(2)に記載のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【0026】

(4)前記鋼板が、さらに、質量%で、P:0.10%以下を含有することを特徴とする前記(1)〜(3)のいずれかに記載のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【0027】

(5)前記(1)〜(4)のいずれかに記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法において、

前記(1)〜(4)のいずれかに記載の成分組成の鋼板を、水素:0.1〜50体積%、残部:窒素及び不可避不純物からなり、露点:−30℃超〜20℃の雰囲気中で、600℃以上のある一定の温度領域(T1以上T2以下の領域)を、6℃/秒以下で最高750〜900℃まで加熱して焼鈍し、その後、溶融亜鉛めっきを行い、次いで、合金化処理を行う

ことを特徴とする密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【0028】

(6)前記焼鈍を、連続式溶融めっき設備の全還元炉で行うことを特徴とする前記(5)に記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【0029】

(7)前記溶融亜鉛めっきを、Al:0.01〜1%を含む亜鉛めっき浴を用い、浴温:430〜500℃で行うことを特徴とする前記(1)〜(6)のいずれかに記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【0030】

(8)前記合金化処理を、450〜550℃で行うことを特徴とする前記(1)〜(7)のいずれかに記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【発明の効果】

【0031】

本発明によれば、めっき密着性が、従来以上に向上した高強度合金化溶融亜鉛めっき鋼板を提供することができる。

【図面の簡単な説明】

【0032】

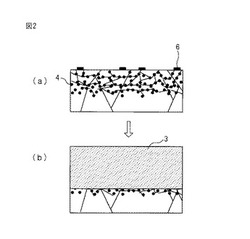

【図1】めっき密着性が顕著に向上する機構を模式的に示す図である。(a)は、内部酸化物を内包する微細組織の鋼板に亜鉛めっきを施した態様を示し、(b)は、めっき層から侵入したZnと鋼板中のFeが反応して、結晶粒界に存在する内部酸化物の周囲に生成した楔状のZn−Fe合金相の態様を示し、(c)は、合金化処理で形成したZn−Feめっき層の態様を示す図である。

【図2】鋼板表面近傍に形成された“内部酸化物を内包する微細組織”とめっき層の相互関係を示す図である。(a)は、鋼板表面近傍に形成された“内部酸化物を内包する微細組織”の態様を模式的に示し、(b)は、鋼板側に残った“内部酸化物を内包する微細組織”の態様を模式的に示す。

【図3】焼鈍後の内部酸化物を内包する微細組織を示す図である。

【図4】合金化処理後の鋼板と合金めっき層の界面近傍の微細組織を示す図である。

【発明を実施するための形態】

【0033】

以下、本発明について詳細に説明する。

【0034】

本発明のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板(以下「本発明鋼板」ということがある。)は、質量%で、C:0.05〜0.50%、Mnを0.01〜3.0%含有し、さらに、Si:3.0%以下、Al:2.0%以下、Cr:2.0%以下の1種又は2種以上を含有し、Mn+Si+Al+Cr:0.4%以上で、残部Fe及び不可避的不純物からなる鋼板の表面に、Fe:7〜15%、Al:0.01〜1%、残部Zn及び不可避的不純物からなるめっき層を有する合金化溶融亜鉛めっき鋼板において、

(x)上記鋼板と上記めっき層の界面から鋼板側に10μm以内の領域に、(x1)結晶粒径2μm以下で、(x2)Mn、Si、Al、及び、Crの酸化物の1種又は2種以上、及び/又は、Mn、Si、Al、及び、Crの2種以上からなる複合酸化物の1種又は2種以上を内包する微細組織が存在し、

(y)上記酸化物及び/又は複合酸化物の一部の周囲に、Zn−Fe合金相が存在する

ことを特徴とする。

【0035】

亜鉛めっきを施す鋼板の厚さ(mm)は特に限定されない。通常、亜鉛めっきを施す鋼板の厚さは0.4〜3.2mmであるが、圧延機の負荷や生産性を考慮すると、1.0〜3.2mmが好ましい。

【0036】

まず、本発明鋼板の成分組成を限定する理由について説明する。成分組成に係る%は質量%を意味する。

【0037】

C:0.05〜0.5%

Cは、鋼の強度を確保する元素である。0.05%未満では、強度向上効果が期待できず、0.5%を超えると、溶接性が劣化し、本発明鋼板の実用性が低下するので、Cは0.05〜0.5%とする。好ましくは0.10〜0.4%である。

【0038】

Mn:0.01〜3.0%

Mnは、鋼の強度を確保する元素である。また、Mnは、焼鈍時、鋼板の表面近傍の結晶粒の粗大化を抑制する内部酸化物を形成する元素である。0.01%未満では、添加効果が期待できず、3.0%超では、溶接性が劣化し、本発明鋼板の実用性が低下するので、Mnは0.01〜3.0%とする。好ましくは0.07〜3.0%である。

【0039】

Si:3.0%以下

Siは、鋼の強度を確保する元素である。また、Siは、焼鈍時、鋼板の表面近傍の結晶粒の粗大化を抑制する内部酸化物を形成する元素である。3.0%を超えると、粗大な内部酸化物が生成して、めっき層が剥離し易くなるので、Siは3.0%以下とする。好ましくは2.0%以下である。下限は0%を含むが、添加する場合は0.01%以上が好ましい。

【0040】

Al:2.0%以下

Alは、鋼を脱酸する元素である。また、Alは、焼鈍時、鋼板の表面近傍の結晶粒の粗大化を抑制する内部酸化物を形成する元素である。2.0%を超えると、粗大な介在物及び内部酸化物が生成して、加工性が低下し、また、めっき層が剥離し易くなるので、Alは2.0%以下とする。高い加工性を確保する観点から、好ましくは1.5%以下である。下限は0%を含むが、添加する場合は0.01%以上が好ましい。

【0041】

Cr:2.0%以下

Crは、鋼板の加工性、特に、伸びを損なわずに、鋼の強度を確保する元素である。また、Crは、焼鈍時、鋼板の表面近傍の結晶粒の粗大化を抑制する内部酸化物を形成する元素である。2.0%を超えると、粒界偏析で粒界が脆化し、また、合金化速度が遅くなるので、Crは2.0%以下とする。好ましくは1.5%以下である。下限は0%を含むが、添加する場合は、強度の確保の点で、0.01%以上が好ましい。

【0042】

Mn+Si+Al+Cr:0.4%以上

Mn、Si、Al、及び、Crは、前述したように、いずれも、焼鈍時、鋼板の表面近傍の結晶粒の粗大化を抑制する内部酸化物を形成する元素である。Mn+Si+Al+Crが0.4%未満であると、内部酸化物の生成量が充分でなく、鋼板の表面近傍の結晶粒が粗大化して、所望の微細組織が得られない。それ故、Mn+Si+Al+Crは0.4%以上とする。好ましくは0.9%以上である。上限は、各元素の上限で定まるが、内部酸化物の過剰な生成を抑制する点で、6.0%以下が好ましい。

【0043】

ここで、内部酸化物は、Mn、Si、Al、及び、Crの酸化物、及び、Mn、Si、Al、及び、Crの2種以上からなる複合酸化物である。

【0044】

具体的には、Si酸化物、Mn酸化物、Si−Mn酸化物、Al酸化物、Al−Si複合酸化物、Al−Mn複合酸化物、Al−Si−Mn複合酸化物、Cr酸化物、Cr−Si複合酸化物、Cr−Mn複合酸化物、Cr−Si−Mn複合酸化物、Cr−Al複合酸化物、Cr−Al−Si複合酸化物、Cr−Al−Mn複合酸化物、Cr−Al−Mn−Si複合酸化物である。

【0045】

内部酸化物の大きさは、伸びが低下しないように、平均直径で1μmを超えないことが好ましく、鋼板の結晶粒界の移動を抑制する効果を発揮するためには、10nm以上であることが好ましい。酸化物の個数は特に限定しないが、断面観察時、深さd(μm)において、断面の板幅方向100μm長さ中に1個以上存在することが好ましい。

【0046】

本発明鋼板は、上記成分の他、B:0.010%以下、及び、P:0.10%以下の一方又は両方を含有してもよい。

【0047】

B:0.010%以下

Bは、粒界を強化し、2次加工性を改善する元素であるが、めっき性を劣化させる元素でもある。それ故、上限を0.010%とする、好ましくは0.0075%である。下限は特に限定しないが、上記改善効果を確保する点で、0.0001%以上が好ましい。

【0048】

P:0.10%以下

Pは、鋼の強度を高める元素であるが、鋼板の板厚中央部に偏析して、溶接部を脆化する元素でもある。それ故、上限を0.10%とする。好ましくは0.08%以下である。下限は特に限定しないが、強度向上効果を確保する点で、0.001%以上が好ましい。

【0049】

本発明鋼板は、上記以外の元素としてS、Nを不可避的に含有するが、Sは、0.02%以下が好ましく、Nは、0.01%以下が好ましい。また、本発明鋼板は、本発明鋼板の特性を阻害しない範囲で、必要に応じ、Ti、Nb、Mo、W、Co、Cu、Ni、Sn、V、及び、REMの1種又は2種以上を含有してもよい。

【0050】

本発明鋼板のめっき層の成分組成を限定する理由について説明する。成分組成に係る%は質量%を意味する。

【0051】

Fe:7〜15%

7%未満であると、未合金となり、表面外観が悪いだけでなく、プレス時の耐フレーキング性が劣位となる。一方で、15%を超えると、過合金となり、プレス時の耐パウダリング性が劣位となるので、めっき層中のFeは7〜15%とする。

【0052】

Al:0.01〜1%

0.01%未満であると、鋼板製造時にめっき層中でZn-Feの合金化反応が過度に進行してしまい、1%を超えると、逆に、AlによるZn−Fe合金化反応の抑制効果が顕著になることで、Zn−Fe反応を進行させるために、ライン速度を低減させざるを得なくなり、生産性を劣化させるので、めっき層中のAlは0.01〜1%とする。

【0053】

次に、本発明の組織的特徴について説明する。

【0054】

全還元炉型(RTF)のラインで、合金化溶融亜鉛めっきを製造する場合、焼鈍炉内の酸素ポテンシャルを調整して、鋼板表面に存在する酸化膜を還元しつつ、一方で、鋼板中のMn、Si、Al、及び、Cr(易酸化性元素)を酸化することができる。

【0055】

焼鈍前の鋼板の組織は、通常、圧延まま組織であり、多くの場合、粒径がサブミクロンオーダーの微細な結晶粒で構成されている。この微細組織が、焼鈍炉内で加熱されて、ある一定の温度以上に達すると、回復・再結晶が起きて、結晶粒が徐々に粗大化する。

【0056】

しかし、焼鈍炉内の酸素ポテンシャルや昇温パターンを調整すれば、鋼板表面近傍の結晶粒が粗大化する前に、鋼板中のMn、Si、Al、及び、Cr(易酸化性元素)を、鋼板の結晶粒界で優先的に酸化することができる。

【0057】

優先酸化で生成した内部酸化物が、結晶粒界の移動を抑制するので、鋼板表面近傍の圧延まま微細組織を微細なままに維持し、鋼板表面近傍に、結晶粒界に内部酸化物を内包する微細組織を形成することができる。

【0058】

本発明鋼板においては、焼鈍で生成した内部酸化物の粒成長抑制作用で得られた微細組織の結晶粒界において、内部酸化物の周囲に、めっき層から浸入したZnと鋼板中のFeが反応して、Zn−Fe合金相が楔状に生成する。Zn−Fe合金相が楔状をなしているので、鋼板とめっき層の密着性が顕著に向上する。この密着性向上機構について、図面に基づいて説明する。

【0059】

図1に、めっき密着性が顕著に向上する機構を模式的に示す。図1(a)に、内部酸化物を内包する微細組織の鋼板に亜鉛めっきを施した態様を示し、図1(b)に、めっき層から侵入したZnと鋼板中のFeが反応して、結晶粒界に存在する内部酸化物の周囲に生成した楔状のZn−Fe合金相の態様を示し、図1(c)に、合金化処理で形成されたZn−Feめっき層の態様を示す。

【0060】

図1(a)に示すように、内部酸化物4を内包する微細組織1を有する鋼板にめっき層2を形成する。内部酸化物4は、殆どの結晶粒界に存在するが、内部酸化物4が存在する結晶粒界は、めっき層2からZnが侵入し易く、合金化処理により、内部酸化物4が存在する結晶粒界の一部には、めっき層2から侵入したZnと、鋼板中のFeが結合して、図1(b)に示すように、内部酸化物4の周囲に楔状のZn−Fe合金相(金属間化合物)5が形成される。

【0061】

合金化処理の進行に伴い、図1(c)に示すように、合金めっき層3は、鋼板表面近傍の微細組織を取り込んで、内部に成長していくが、本発明者らは、鋼板表面近傍の微細組織1の内部に存在する楔状のZn−Fe合金相(金属間化合物)5が、合金めっき層3と鋼板表面近傍の微細組織1を強固に結合して、合金めっき層3と鋼板の密着性を飛躍的に高めることを見いだした。この点が、本発明の基礎をなす知見である。

【0062】

前述したように、鋼板表面近傍の微細組織は、合金化処理により、鋼板表面側から、合金めっき層に取り込まれていくが、本発明者らは、焼鈍雰囲気と加熱速度を調整して、内部酸化の進行を制御すれば、鋼板表面近傍の微細組織の厚みを制御できることを見いだした。焼鈍雰囲気と加熱速度の調整については後述する。

【0063】

内部酸化物を内包する微細組織を、ある程度の厚みをもって形成すれば、鋼板とめっき層の界面での合金化が迅速に進行し、かつ、合金化処理の終了後に、鋼板側に、微細組織の一部が残ることになる。

【0064】

図2に、鋼板表面近傍に形成された“内部酸化物を内包する微細組織”とめっき層の相互関係を示す。図2(a)に、鋼板表面近傍に形成された“内部酸化物を内包する微細組織”の態様を模式的に示し、図2(b)に、鋼板側に残った“内部酸化物を内包する微細組織”の態様を模式的に示す。

【0065】

図2(a)に示す鋼板の表面にめっき層を形成し、合金化処理を施すと、合金めっき層が、前述したように、“内部酸化物を内包する微細組織”を取り込んで鋼板側に成長するが、本発明鋼板においては、図2(b)に示すように、鋼板側に“内部酸化物を内包する微細組織”を残すこととする。

【0066】

“内部酸化物を内包する微細組織”の結晶粒界に存在する“楔状のZn−Fe合金相”が、合金めっき層と鋼板を組織的に結び付ける役割を担うので、本発明鋼板では、めっき密着性が飛躍的に向上する。

【0067】

めっき密着性の飛躍的向上を確保するため、本発明鋼板においては、鋼板とめっき層の界面から10μm以内の鋼板側に、(x1)結晶粒径が2μm以下で、(x2)内部酸化物(Mn、Si、Al、及び、Crの酸化物の1種又は2種以上、及び/又は、Mn、Si、Al、及び、Crの2種以上からなる複合酸化物の1種又は2種以上)を内包する微細組織を残すことを特徴とする。

【0068】

前述したように、焼鈍前の鋼板の組織は、通常、圧延まま組織であり、多くの場合、粒径がサブミクロンオーダーの微細な結晶粒で構成されている。このことを踏まえ、結晶粒界に、充分な量の“楔状のZn−Fe合金相”を形成するため、上記微細組織は、結晶粒径2μm以下の微細組織に規定した。好ましくは、微細組織の粒径が1μm以下となることである。

【0069】

上記微細組織の存在範囲が“鋼板とめっき層の界面から10μm”を超えると、内部酸化組織が過度に存在することで鋼板表面近傍が脆くなり、曲げ加工時に割れを発生し易くなってしまう。それ故、微細組織の存在範囲を、鋼板側において、“鋼板とめっき層の界面から10μm以内”と規定した。

【0070】

十分な曲げ性を確保するためには、内部酸化物を内包する微細組織の存在領域が、“鋼板とめっき層の界面から5μm以内”となることが好ましい。

【0071】

次に、本発明鋼板の製造方法について説明する。

【0072】

本発明鋼板の製造方法は、所定の成分組成の鋼板を、水素:0.1〜50体積%、残部:窒素及び不可避不純物からなり、露点:−30℃超〜20℃の雰囲気中で、600℃以上のある一定の温度領域(T1以上T2以下の領域)を、6℃/秒以下で750〜900℃に加熱して焼鈍し、その後、溶融亜鉛めっきを行い、次いで、合金化処理を行うことを特徴とする。

【0073】

前記焼鈍は、連続式溶融めっき設備の全還元炉で行うことが好ましい。めっき前の還元焼鈍雰囲気は、水素:0.1〜50体積%、残部:窒素及び不可避不純物からなる雰囲気とする。水素が0.1体積%未満であると、鋼板表面に存在する酸化膜を十分に還元することができず、めっき濡れ性を確保できない。それ故、還元焼鈍雰囲気の水素量は0.1体積%以上とする。

【0074】

還元焼鈍雰囲気中の水素が50体積%を超えると、露点(水蒸気分圧PH2Oに対応する)が上昇し過ぎて、結露を防ぐ設備を導入する必要がある。新たな設備の導入は、生産コストの上昇を招くので、還元焼鈍雰囲気の水素量は50体積%以下とする。好ましくは、0.1〜40体積%である。

【0075】

焼鈍還元雰囲気の露点は、−30℃超〜20℃とする。−30℃以下であると、Si、Mn等の易酸化性元素を、鋼中で内部酸化させるために必要な酸素ポテンシャルを確保することが困難となるので、露点は、−30℃超とする。好ましくは、−25℃以上である。一方で、20℃を超えると、還元ガスを流す配管の結露が顕著になり、安定した雰囲気制御が困難となるので、露点は、20℃以下とする。好ましくは、15℃以下である。

【0076】

還元焼鈍雰囲気のlog(PH2O/PH2)を、0以下に調整することが好ましい。log(PH2O/PH2)を大きくすると、合金化は促進されるが、0を超えると、焼鈍前に鋼板表面に生成していた酸化膜を充分に還元できず、めっき濡れ性を確保できないので、log(PH2O/PH2)の上限は0とする。より好ましくは、−0.1以下である。

【0077】

還元焼鈍雰囲気中では、鋼板が600℃に達すると、600℃以上のある一定の温度領域(T1以上T2以下の領域)を6℃/秒以下の加熱速度で750〜900℃まで加熱して焼鈍を行う。加熱速度が6℃/秒を超えると、加熱速度が早すぎて、内部酸化が十分に進行する前に鋼板内部の結晶粒が粗大化してしまい、本発明が必要とする組織形態が得られなくなってしまうので、加熱速度は6℃/秒以下とする。好ましくは4℃/秒以下である。下限は特に定めないが、生産性の観点から0.2℃/秒以上が好ましい。

【0078】

焼鈍温度が750℃未満であると、焼鈍前に鋼板表面に生成していた酸化膜を充分に還元できず、めっき濡れ性を確保できないこと場合があるので、焼鈍温度は750℃以上とする。焼鈍温度が900℃を超えると、プレス成形性が劣化するとともに、加熱に必要な熱量が大きくなり、製造コストの上昇を招くので、焼鈍温度は900℃以下とする。好ましくは、760〜880℃である。

【0079】

還元焼鈍雰囲気の成分組成及び露点、及び、鋼板の加熱速度及び焼鈍温度は、鋼板表面近傍に、所望の“内部酸化物を内包する微細組織”を形成する上で重要である。

【0080】

本発明鋼板では、合金化処理後、めっき層に隣接する鋼板側に、“内部酸化物を内包する微細組織”が残っていることが特徴である。それ故、鋼板の表面近傍に、所定の厚さの“内部酸化物を内包する微細組織”を形成する必要がある。“内部酸化物を内包する微細組織”の厚さは、還元焼鈍雰囲気の成分組成及び露点、及び、鋼板の加熱速度及び焼鈍温度を調整して、所望の厚さの“内部酸化物を内包する微細組織”を形成する。

【0081】

溶融亜鉛めっきは、Al:0.01〜1%を含む亜鉛めっき浴を用い、浴温:430〜500℃で行う。

【0082】

Alが0.01%未満であると、めっき浴中でZn−Fe合金層が急激に成長し、鋼種によっては、浸漬時間のみの所望のめっき層を形成することができないだけでなく、めっき浴中におけるボトムドロスの生成量が増大し、ドロス起因の表面欠陥が生じ、鋼板の外観不良が生じることになる。

【0083】

一方で、Alが1%を超えると、AlによるZn−Fe合金化反応の抑制効果が顕著になることで、Zn−Fe反応を進行させるためにライン速度を低減させざるを得なくなり、生産性を劣化させる。

【0084】

亜鉛めっき浴の浴温が430℃未満では、亜鉛の融点が約420℃であるので、浴温制御が不安定となり、浴が一部凝固してしまう懸念がある。浴温が500℃を超えると、シンクロールや亜鉛ポットなどの設備の寿命が短くなってしまう。それ故、亜鉛めっき浴の浴温は、420〜500℃が好ましい。より好ましくは440〜480℃である。

【0085】

めっき付着量は、特に制約はないが、耐食性の観点から片面付着量で1μm以上であることが望ましい。また、加工性、溶接性、及び、経済性の観点から片面付着量で20μm以下が望ましい。

【0086】

合金化処理は、450〜550℃で行う。合金化温度が450℃未満であると、合金化の進行が遅くなり、めっき表層にZn層が残留する可能性がある。合金化速度が550℃を超えると、合金化が進み過ぎて、めっき鋼板界面に脆いΓ相が厚くできので、加工時のめっき密着力が低下する。

【0087】

なお、本発明のめっき鋼板上に塗装性、溶接性を改善する目的で上層めっきを施すことや、各種の化成処理、例えば、りん酸塩処理、溶接性向上処理、潤滑性向上処理等を施すことは、本発明を逸脱しない。

【実施例】

【0088】

次に、本発明の実施例について説明するが、実施例の条件は、本発明の実施可能性及び効果を確認するために採用した一条件例であり、本発明は、この一条件例に限定されるものではない。本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限りにおいて、種々の条件を採用し得るものである。

【0089】

(実施例)

表1に示す成分組成の冷延鋼板をめっき原板とし、縦型の溶融めっきシミュレータを用いて、合金化溶融亜鉛めっき鋼板を製造した。めっき前の還元焼鈍条件を表2に示す。最高到達温度は800℃、最高到達温度での保定温度は100秒とした。

【0090】

焼鈍後に連続して窒素ガス中で鋼板を450℃まで冷却し、Alを0.13%含有する溶融亜鉛浴に3秒浸漬した。溶融亜鉛めっき浴の温度は、鋼板が浴に進入した温度と同じ450℃とした。

【0091】

めっき後、ガスワイパーで亜鉛の目付量を5〜15μmに調整し、合金化処理を行った。合金化温度は450〜550℃とし、めっき層中のFe量が9〜11%未満となるようにした。合金化処理の後、鋼板を窒素ガスにて室温まで冷却した。めっき層の成分組成は、めっき層を酸で溶解した後、ICPを用いて化学分析して測定した。

【0092】

また、めっき層と鋼板の界面の組織観察は、10mm×10mmに切り出した鋼板を、クロスセクションポリッシャを用いて加工した後、FE−SEMを用いて、10000倍の倍率で、各試料について20視野以上を観察して行った。得られた画像データを画像解析し、めっき/鋼板界面の鋼板側の組織において、鋼板の初期界面と平行方向の結晶粒径を測定した。結晶粒径が2μm以下のものを微細組織とした。

【0093】

図3に、焼鈍後の内部酸化物を内包する微細組織を示し、図4に、合金化処理後の鋼板と合金めっき層の界面近傍の微細組織を示す。図3から、鋼板の表面近傍に、内部酸化物を内包する微細組織が形成されていることが解る。また、図4から、鋼板と合金めっき層の界面から鋼板側に、内部酸化物を内包する微細組織が残っていることが解る。

【0094】

結晶粒径が2μm以下の結晶粒が見られなかったものについては、微細組織の平均粒径の測定は行わなかった。また、上記の画像データから、図1(b)に示すようなZn−Fe合金層の微細組織の結晶粒界への浸入の有無を確認した。

【0095】

これらの鋼板について、耐パウダリング性を調査した。結果を、還元焼鈍条件、界面の組織観察結果と併せて、表2に示す。

【0096】

【表1】

【0097】

【表2】

【0098】

耐パウダリング性の評価方法は以下の通りとした。

【0099】

耐パウダリング性

上記の手法で製造した合金化溶融亜鉛めっき鋼板を、幅40mm×長さ250mmに切り出し、r=5mmの半丸ビードの金型にてパンチ肩半径5mm、ダイ肩半径5mmで成形高さ65mmに加工した。加工の際、隔離しためっき層を測定し、以下の基準にて評価した。

【0100】

評価基準

めっき剥離量:3g/m2未満:◎

3g/m2以上6g/m2未満:○

6g/m2以上10g/m2未満:△

10g/m2以上:×

【産業上の利用可能性】

【0101】

前述したように、本発明によれば、めっき密着性が、飛躍的に向上した高強度合金化溶融亜鉛めっき鋼板を提供することができる。よって、本発明は、亜鉛めっき鋼板製造産業において利用可能性が高いものである。

【符号の説明】

【0102】

1 微細組織

2 めっき層

3 合金めっき層

4 内部酸化物

5 Zn−Fe合金相

6 酸化膜

【技術分野】

【0001】

本発明は、めっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板とその製造方法に関する。

【背景技術】

【0002】

近年、特に、自動車技術分野において、燃費向上による省エネを目的とする車体軽量化の観点から、高強度鋼板の需要が高まっている。このような需要に対し、例えば、特許文献1には、鋼板組織を、フェライト相、ベイナイト相、及び、オーステナイト相の3相が混合した組織とし、成型加工時に、残留オーステナイトがマルテンサイトに変態することで高延性を示す変態誘起塑性を利用した鋼板が開示されている。

【0003】

この種の鋼板は、例えば、Cを0.05〜0.4質量%、Siを0.2〜3.0質量%、Mnを0.1〜2.5質量%を含有し、2相域での焼鈍後、冷却過程の温度パターンを制御することで複合組織を形成していて、高価な合金元素を用いることなく、所要の特性を確保できるという特徴を備えている。

【0004】

このような鋼板に、防錆機能を付与すべく、連続溶融亜鉛めっき設備で亜鉛めっきを施す場合、鋼板のSi量が0.3質量%を超えていると、めっき濡れ性が大きく低下し、通常のAl含有めっき浴を用いるゼンジマー法では、不めっきが発生して、外観品質が悪化するという問題がある。

【0005】

これは、還元焼鈍時に、鋼板表面に、SiやMnを含有する外部酸化皮膜が生成し、これらの酸化物の溶融Znに対する濡れ性が悪いことが原因であると言われている。

【0006】

この問題を解決する手段として、特許文献2には、予め、空気比0.9〜1.2の雰囲気中で鋼板を加熱して、Fe酸化物を生成させ、次いで、H2を含む還元帯で、酸化物の厚みを500Å以下にした後、MnとAlを添加した浴でめっきを行う方法が提案されているが、実ラインでは、種々の添加元素を含む多様な鋼板を通板するので、酸化物の厚みを適確に制御することは困難である。

【0007】

他の不めっき抑制手段としては、特許文献3に、下層に特定のめっきを付与して、めっき性を改善する方法が開示されている。しかし、この方法では、溶融めっきラインにおいて、焼鈍炉の前段に、新たに、めっき設備を設けるか、又は、電気めっきラインにおいて、予めめっき処理を行う必要がある。いずれの場合にも、大幅な製造コストの増加が見込まれる。

【0008】

一方、特許文献4には、焼鈍時に、焼鈍雰囲気の酸素ポテンシャルを調整して、鋼板中のFeを酸化させずに、合金化溶融亜鉛めっき鋼板を製造する手法が開示されている。この手法においては、鋼中のSiやMn等の易酸化性元素を、雰囲気の酸素ポテンシャルを制御することで内部酸化させ、外部酸化皮膜の形成を抑制して、めっき性の向上を達成している。

【0009】

この手法を適用することにより、めっき後に鋼板を再加熱し、Znめっき層と鋼板を反応させ、Zn−Fe合金からなる合金めっき層を形成する際のZn−Fe合金化反応を均一に進行させることが可能となる。

【0010】

自動車用補強部材に用いる高強度鋼板は、一般に、曲げを主体とする加工で加工される。めっき原板として、C量が比較的高い高強度鋼板を用いる場合、めっき原板自体が硬いために、曲げ加工時に、鋼板表層にクラックが入り易い。このクラックは、鋼板の使用時に、鋼板が板厚方向に割れる要因となる。

【0011】

この曲げ性の問題を解決すべく、出願人は、特許文献5で、焼鈍雰囲気中の酸素ポテンシャルを制御して、めっき性を向上させるだけでなく、鋼板表面のC量を下げ、ごく表層の延性を向上させて、クラックの発生を抑制し、さらに、鋼板表層付近に、Si、Mnの酸化物を生成させて、クラックが発生しても、この酸化物でクラックの伝播を抑制して、曲げ性を確保する技術を提案している。

【0012】

しかし、この技術においては、内部酸化する条件で鋼板を焼鈍しても、めっき/鋼板界面に生成する酸化物が全くなくなるわけでなく、内部酸化物の生成挙動に起因するめっき層/鋼板界面の性状によっては、鋼板とめっき層の密着性が劣化し、加工時にめっきが剥離するという問題が生じ易い。

【0013】

また、これらの手法を用いてめっき鋼板を製造した場合、特許文献4に記載されているように、合金化処理後に、めっき層中に、SiやMnを含有した酸化物の粒子が分散する。

【0014】

Zn−Fe合金めっき層には、Fe量が少ない順に、ζ相、δ1相、Γ相、Γ1相など、複数の相が存在する。一般に、Zn−Fe合金相は、Fe量が多いほど、硬くて脆くなるが、上記酸化物粒子がZn−Fe合金相中に分散した状態になると、該合金相の塑性変形能が小さくなり、めっき層に応力がかかったとき、めっき層の割れ又は剥離が起き易くなる。

【0015】

高強度鋼板を原板として合金化溶融亜鉛めっき鋼板を製造する際に生じる、めっき剥離や耐パウダリング性の劣化という問題に対して、例えば、特許文献6には、めっき層と鋼板の界面に生成するSi−Mn酸化物とZn−Fe金属間化合物からなる組織の形状に着目し、該組織と鋼板との界面の凹凸の大きさを制御して、めっき層と鋼板との密着性を向上させる技術が開示されている。

【0016】

しかし、この技術では、めっき前の焼鈍において、鋼板を酸化雰囲気中で加熱した後、還元雰囲気中で一定時間保持する工程を採用しており、合金化処理後のめっき層と鋼板の界面状態を所定の状態にするためには、焼鈍雰囲気を厳密に制御しなければならない。

【0017】

特許文献7には、めっき層と鋼板の界面から、鋼板側の深さ方向におけるZn−Fe金属間化合物の進入深さを10μm以下に制御して、耐パウダリング性やめっき密着性を向上させる技術が開示されている。しかし、近年、自動車用途を始めとして、高強度合金化溶融亜鉛めっき鋼板にはより高い加工性が求められており、Zn−Fe金属間化合物の最大進入深さを制御するだけでは、厳しい加工に耐えるめっき密着性を確保することは困難である。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開平05−59429号公報

【特許文献2】特開平04−276057号公報

【特許文献3】特開2003−105514号公報

【特許文献4】特許第4718782号公報

【特許文献5】国際公開WO2011/025042号パンフレット

【特許文献6】特開2011−127216号公報

【特許文献7】特開2011−153367号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明は、高強度合金化溶融亜鉛めっき鋼板に係る上記現状に鑑み、飛躍的にめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明者らは、高強度合金化溶融亜鉛めっき鋼板(以下、「めっき鋼板」と総称することがある。)のめっき密着性を向上させる手法について鋭意検討した。その結果、めっき処理後のめっき鋼板において、めっき層と鋼板との界面近傍において、(i)鋼板側に形成される組織と酸化物の形成状態、及び、(ii)Znがめっき層側から鋼板に浸入して生成したZn−Fe合金相の存在形態が、めっき密着性の向上に大きく影響することが判明した。

【0021】

そして、本発明者らは、上記判明事実を踏まえ、めっき層と鋼板の界面近傍の組織を制御すれば、上記課題を解決できることを知見した。

【0022】

本発明は、上記知見に基づいてなされたもので、その要旨は、以下の通りである。

【0023】

(1)質量%で、C:0.05〜0.50%、Mnを0.01〜3.0%含有し、さらに、Si:3.0%以下、Al:2.0%以下、Cr:2.0%以下の1種又は2種以上を含有し、Mn+Si+Al+Cr:0.4%以上で、残部Fe及び不可避的不純物からなる鋼板の表面に、Fe:7〜15%、Al:0.01〜1%、残部Zn及び不可避的不純物からなるめっき層を有する合金化溶融亜鉛めっき鋼板において、

(x)上記鋼板と上記めっき層の界面から鋼板側に10μm以内の領域に、(x1)結晶粒径2μm以下で、(x2)Mn、Si、Al、及び、Crの酸化物の1種又は2種以上、及び/又は、Mn、Si、Al、及び、Crの2種以上からなる複合酸化物の1種又は2種以上を内包する微細組織が存在し、

(y)上記酸化物及び/又は複合酸化物の一部の周囲に、Zn−Fe合金相が存在する

ことを特徴とするめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【0024】

(2)前記Zn−Fe合金相は、合金化処理時、めっき層から浸入したZnと鋼板中のFeが反応して生成したものであることを特徴とする前記(1)に記載のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【0025】

(3)前記鋼板が、さらに、質量%で、B:0.010%以下を含有することを特徴とする前記(1)又は(2)に記載のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【0026】

(4)前記鋼板が、さらに、質量%で、P:0.10%以下を含有することを特徴とする前記(1)〜(3)のいずれかに記載のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【0027】

(5)前記(1)〜(4)のいずれかに記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法において、

前記(1)〜(4)のいずれかに記載の成分組成の鋼板を、水素:0.1〜50体積%、残部:窒素及び不可避不純物からなり、露点:−30℃超〜20℃の雰囲気中で、600℃以上のある一定の温度領域(T1以上T2以下の領域)を、6℃/秒以下で最高750〜900℃まで加熱して焼鈍し、その後、溶融亜鉛めっきを行い、次いで、合金化処理を行う

ことを特徴とする密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【0028】

(6)前記焼鈍を、連続式溶融めっき設備の全還元炉で行うことを特徴とする前記(5)に記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【0029】

(7)前記溶融亜鉛めっきを、Al:0.01〜1%を含む亜鉛めっき浴を用い、浴温:430〜500℃で行うことを特徴とする前記(1)〜(6)のいずれかに記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【0030】

(8)前記合金化処理を、450〜550℃で行うことを特徴とする前記(1)〜(7)のいずれかに記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【発明の効果】

【0031】

本発明によれば、めっき密着性が、従来以上に向上した高強度合金化溶融亜鉛めっき鋼板を提供することができる。

【図面の簡単な説明】

【0032】

【図1】めっき密着性が顕著に向上する機構を模式的に示す図である。(a)は、内部酸化物を内包する微細組織の鋼板に亜鉛めっきを施した態様を示し、(b)は、めっき層から侵入したZnと鋼板中のFeが反応して、結晶粒界に存在する内部酸化物の周囲に生成した楔状のZn−Fe合金相の態様を示し、(c)は、合金化処理で形成したZn−Feめっき層の態様を示す図である。

【図2】鋼板表面近傍に形成された“内部酸化物を内包する微細組織”とめっき層の相互関係を示す図である。(a)は、鋼板表面近傍に形成された“内部酸化物を内包する微細組織”の態様を模式的に示し、(b)は、鋼板側に残った“内部酸化物を内包する微細組織”の態様を模式的に示す。

【図3】焼鈍後の内部酸化物を内包する微細組織を示す図である。

【図4】合金化処理後の鋼板と合金めっき層の界面近傍の微細組織を示す図である。

【発明を実施するための形態】

【0033】

以下、本発明について詳細に説明する。

【0034】

本発明のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板(以下「本発明鋼板」ということがある。)は、質量%で、C:0.05〜0.50%、Mnを0.01〜3.0%含有し、さらに、Si:3.0%以下、Al:2.0%以下、Cr:2.0%以下の1種又は2種以上を含有し、Mn+Si+Al+Cr:0.4%以上で、残部Fe及び不可避的不純物からなる鋼板の表面に、Fe:7〜15%、Al:0.01〜1%、残部Zn及び不可避的不純物からなるめっき層を有する合金化溶融亜鉛めっき鋼板において、

(x)上記鋼板と上記めっき層の界面から鋼板側に10μm以内の領域に、(x1)結晶粒径2μm以下で、(x2)Mn、Si、Al、及び、Crの酸化物の1種又は2種以上、及び/又は、Mn、Si、Al、及び、Crの2種以上からなる複合酸化物の1種又は2種以上を内包する微細組織が存在し、

(y)上記酸化物及び/又は複合酸化物の一部の周囲に、Zn−Fe合金相が存在する

ことを特徴とする。

【0035】

亜鉛めっきを施す鋼板の厚さ(mm)は特に限定されない。通常、亜鉛めっきを施す鋼板の厚さは0.4〜3.2mmであるが、圧延機の負荷や生産性を考慮すると、1.0〜3.2mmが好ましい。

【0036】

まず、本発明鋼板の成分組成を限定する理由について説明する。成分組成に係る%は質量%を意味する。

【0037】

C:0.05〜0.5%

Cは、鋼の強度を確保する元素である。0.05%未満では、強度向上効果が期待できず、0.5%を超えると、溶接性が劣化し、本発明鋼板の実用性が低下するので、Cは0.05〜0.5%とする。好ましくは0.10〜0.4%である。

【0038】

Mn:0.01〜3.0%

Mnは、鋼の強度を確保する元素である。また、Mnは、焼鈍時、鋼板の表面近傍の結晶粒の粗大化を抑制する内部酸化物を形成する元素である。0.01%未満では、添加効果が期待できず、3.0%超では、溶接性が劣化し、本発明鋼板の実用性が低下するので、Mnは0.01〜3.0%とする。好ましくは0.07〜3.0%である。

【0039】

Si:3.0%以下

Siは、鋼の強度を確保する元素である。また、Siは、焼鈍時、鋼板の表面近傍の結晶粒の粗大化を抑制する内部酸化物を形成する元素である。3.0%を超えると、粗大な内部酸化物が生成して、めっき層が剥離し易くなるので、Siは3.0%以下とする。好ましくは2.0%以下である。下限は0%を含むが、添加する場合は0.01%以上が好ましい。

【0040】

Al:2.0%以下

Alは、鋼を脱酸する元素である。また、Alは、焼鈍時、鋼板の表面近傍の結晶粒の粗大化を抑制する内部酸化物を形成する元素である。2.0%を超えると、粗大な介在物及び内部酸化物が生成して、加工性が低下し、また、めっき層が剥離し易くなるので、Alは2.0%以下とする。高い加工性を確保する観点から、好ましくは1.5%以下である。下限は0%を含むが、添加する場合は0.01%以上が好ましい。

【0041】

Cr:2.0%以下

Crは、鋼板の加工性、特に、伸びを損なわずに、鋼の強度を確保する元素である。また、Crは、焼鈍時、鋼板の表面近傍の結晶粒の粗大化を抑制する内部酸化物を形成する元素である。2.0%を超えると、粒界偏析で粒界が脆化し、また、合金化速度が遅くなるので、Crは2.0%以下とする。好ましくは1.5%以下である。下限は0%を含むが、添加する場合は、強度の確保の点で、0.01%以上が好ましい。

【0042】

Mn+Si+Al+Cr:0.4%以上

Mn、Si、Al、及び、Crは、前述したように、いずれも、焼鈍時、鋼板の表面近傍の結晶粒の粗大化を抑制する内部酸化物を形成する元素である。Mn+Si+Al+Crが0.4%未満であると、内部酸化物の生成量が充分でなく、鋼板の表面近傍の結晶粒が粗大化して、所望の微細組織が得られない。それ故、Mn+Si+Al+Crは0.4%以上とする。好ましくは0.9%以上である。上限は、各元素の上限で定まるが、内部酸化物の過剰な生成を抑制する点で、6.0%以下が好ましい。

【0043】

ここで、内部酸化物は、Mn、Si、Al、及び、Crの酸化物、及び、Mn、Si、Al、及び、Crの2種以上からなる複合酸化物である。

【0044】

具体的には、Si酸化物、Mn酸化物、Si−Mn酸化物、Al酸化物、Al−Si複合酸化物、Al−Mn複合酸化物、Al−Si−Mn複合酸化物、Cr酸化物、Cr−Si複合酸化物、Cr−Mn複合酸化物、Cr−Si−Mn複合酸化物、Cr−Al複合酸化物、Cr−Al−Si複合酸化物、Cr−Al−Mn複合酸化物、Cr−Al−Mn−Si複合酸化物である。

【0045】

内部酸化物の大きさは、伸びが低下しないように、平均直径で1μmを超えないことが好ましく、鋼板の結晶粒界の移動を抑制する効果を発揮するためには、10nm以上であることが好ましい。酸化物の個数は特に限定しないが、断面観察時、深さd(μm)において、断面の板幅方向100μm長さ中に1個以上存在することが好ましい。

【0046】

本発明鋼板は、上記成分の他、B:0.010%以下、及び、P:0.10%以下の一方又は両方を含有してもよい。

【0047】

B:0.010%以下

Bは、粒界を強化し、2次加工性を改善する元素であるが、めっき性を劣化させる元素でもある。それ故、上限を0.010%とする、好ましくは0.0075%である。下限は特に限定しないが、上記改善効果を確保する点で、0.0001%以上が好ましい。

【0048】

P:0.10%以下

Pは、鋼の強度を高める元素であるが、鋼板の板厚中央部に偏析して、溶接部を脆化する元素でもある。それ故、上限を0.10%とする。好ましくは0.08%以下である。下限は特に限定しないが、強度向上効果を確保する点で、0.001%以上が好ましい。

【0049】

本発明鋼板は、上記以外の元素としてS、Nを不可避的に含有するが、Sは、0.02%以下が好ましく、Nは、0.01%以下が好ましい。また、本発明鋼板は、本発明鋼板の特性を阻害しない範囲で、必要に応じ、Ti、Nb、Mo、W、Co、Cu、Ni、Sn、V、及び、REMの1種又は2種以上を含有してもよい。

【0050】

本発明鋼板のめっき層の成分組成を限定する理由について説明する。成分組成に係る%は質量%を意味する。

【0051】

Fe:7〜15%

7%未満であると、未合金となり、表面外観が悪いだけでなく、プレス時の耐フレーキング性が劣位となる。一方で、15%を超えると、過合金となり、プレス時の耐パウダリング性が劣位となるので、めっき層中のFeは7〜15%とする。

【0052】

Al:0.01〜1%

0.01%未満であると、鋼板製造時にめっき層中でZn-Feの合金化反応が過度に進行してしまい、1%を超えると、逆に、AlによるZn−Fe合金化反応の抑制効果が顕著になることで、Zn−Fe反応を進行させるために、ライン速度を低減させざるを得なくなり、生産性を劣化させるので、めっき層中のAlは0.01〜1%とする。

【0053】

次に、本発明の組織的特徴について説明する。

【0054】

全還元炉型(RTF)のラインで、合金化溶融亜鉛めっきを製造する場合、焼鈍炉内の酸素ポテンシャルを調整して、鋼板表面に存在する酸化膜を還元しつつ、一方で、鋼板中のMn、Si、Al、及び、Cr(易酸化性元素)を酸化することができる。

【0055】

焼鈍前の鋼板の組織は、通常、圧延まま組織であり、多くの場合、粒径がサブミクロンオーダーの微細な結晶粒で構成されている。この微細組織が、焼鈍炉内で加熱されて、ある一定の温度以上に達すると、回復・再結晶が起きて、結晶粒が徐々に粗大化する。

【0056】

しかし、焼鈍炉内の酸素ポテンシャルや昇温パターンを調整すれば、鋼板表面近傍の結晶粒が粗大化する前に、鋼板中のMn、Si、Al、及び、Cr(易酸化性元素)を、鋼板の結晶粒界で優先的に酸化することができる。

【0057】

優先酸化で生成した内部酸化物が、結晶粒界の移動を抑制するので、鋼板表面近傍の圧延まま微細組織を微細なままに維持し、鋼板表面近傍に、結晶粒界に内部酸化物を内包する微細組織を形成することができる。

【0058】

本発明鋼板においては、焼鈍で生成した内部酸化物の粒成長抑制作用で得られた微細組織の結晶粒界において、内部酸化物の周囲に、めっき層から浸入したZnと鋼板中のFeが反応して、Zn−Fe合金相が楔状に生成する。Zn−Fe合金相が楔状をなしているので、鋼板とめっき層の密着性が顕著に向上する。この密着性向上機構について、図面に基づいて説明する。

【0059】

図1に、めっき密着性が顕著に向上する機構を模式的に示す。図1(a)に、内部酸化物を内包する微細組織の鋼板に亜鉛めっきを施した態様を示し、図1(b)に、めっき層から侵入したZnと鋼板中のFeが反応して、結晶粒界に存在する内部酸化物の周囲に生成した楔状のZn−Fe合金相の態様を示し、図1(c)に、合金化処理で形成されたZn−Feめっき層の態様を示す。

【0060】

図1(a)に示すように、内部酸化物4を内包する微細組織1を有する鋼板にめっき層2を形成する。内部酸化物4は、殆どの結晶粒界に存在するが、内部酸化物4が存在する結晶粒界は、めっき層2からZnが侵入し易く、合金化処理により、内部酸化物4が存在する結晶粒界の一部には、めっき層2から侵入したZnと、鋼板中のFeが結合して、図1(b)に示すように、内部酸化物4の周囲に楔状のZn−Fe合金相(金属間化合物)5が形成される。

【0061】

合金化処理の進行に伴い、図1(c)に示すように、合金めっき層3は、鋼板表面近傍の微細組織を取り込んで、内部に成長していくが、本発明者らは、鋼板表面近傍の微細組織1の内部に存在する楔状のZn−Fe合金相(金属間化合物)5が、合金めっき層3と鋼板表面近傍の微細組織1を強固に結合して、合金めっき層3と鋼板の密着性を飛躍的に高めることを見いだした。この点が、本発明の基礎をなす知見である。

【0062】

前述したように、鋼板表面近傍の微細組織は、合金化処理により、鋼板表面側から、合金めっき層に取り込まれていくが、本発明者らは、焼鈍雰囲気と加熱速度を調整して、内部酸化の進行を制御すれば、鋼板表面近傍の微細組織の厚みを制御できることを見いだした。焼鈍雰囲気と加熱速度の調整については後述する。

【0063】

内部酸化物を内包する微細組織を、ある程度の厚みをもって形成すれば、鋼板とめっき層の界面での合金化が迅速に進行し、かつ、合金化処理の終了後に、鋼板側に、微細組織の一部が残ることになる。

【0064】

図2に、鋼板表面近傍に形成された“内部酸化物を内包する微細組織”とめっき層の相互関係を示す。図2(a)に、鋼板表面近傍に形成された“内部酸化物を内包する微細組織”の態様を模式的に示し、図2(b)に、鋼板側に残った“内部酸化物を内包する微細組織”の態様を模式的に示す。

【0065】

図2(a)に示す鋼板の表面にめっき層を形成し、合金化処理を施すと、合金めっき層が、前述したように、“内部酸化物を内包する微細組織”を取り込んで鋼板側に成長するが、本発明鋼板においては、図2(b)に示すように、鋼板側に“内部酸化物を内包する微細組織”を残すこととする。

【0066】

“内部酸化物を内包する微細組織”の結晶粒界に存在する“楔状のZn−Fe合金相”が、合金めっき層と鋼板を組織的に結び付ける役割を担うので、本発明鋼板では、めっき密着性が飛躍的に向上する。

【0067】

めっき密着性の飛躍的向上を確保するため、本発明鋼板においては、鋼板とめっき層の界面から10μm以内の鋼板側に、(x1)結晶粒径が2μm以下で、(x2)内部酸化物(Mn、Si、Al、及び、Crの酸化物の1種又は2種以上、及び/又は、Mn、Si、Al、及び、Crの2種以上からなる複合酸化物の1種又は2種以上)を内包する微細組織を残すことを特徴とする。

【0068】

前述したように、焼鈍前の鋼板の組織は、通常、圧延まま組織であり、多くの場合、粒径がサブミクロンオーダーの微細な結晶粒で構成されている。このことを踏まえ、結晶粒界に、充分な量の“楔状のZn−Fe合金相”を形成するため、上記微細組織は、結晶粒径2μm以下の微細組織に規定した。好ましくは、微細組織の粒径が1μm以下となることである。

【0069】

上記微細組織の存在範囲が“鋼板とめっき層の界面から10μm”を超えると、内部酸化組織が過度に存在することで鋼板表面近傍が脆くなり、曲げ加工時に割れを発生し易くなってしまう。それ故、微細組織の存在範囲を、鋼板側において、“鋼板とめっき層の界面から10μm以内”と規定した。

【0070】

十分な曲げ性を確保するためには、内部酸化物を内包する微細組織の存在領域が、“鋼板とめっき層の界面から5μm以内”となることが好ましい。

【0071】

次に、本発明鋼板の製造方法について説明する。

【0072】

本発明鋼板の製造方法は、所定の成分組成の鋼板を、水素:0.1〜50体積%、残部:窒素及び不可避不純物からなり、露点:−30℃超〜20℃の雰囲気中で、600℃以上のある一定の温度領域(T1以上T2以下の領域)を、6℃/秒以下で750〜900℃に加熱して焼鈍し、その後、溶融亜鉛めっきを行い、次いで、合金化処理を行うことを特徴とする。

【0073】

前記焼鈍は、連続式溶融めっき設備の全還元炉で行うことが好ましい。めっき前の還元焼鈍雰囲気は、水素:0.1〜50体積%、残部:窒素及び不可避不純物からなる雰囲気とする。水素が0.1体積%未満であると、鋼板表面に存在する酸化膜を十分に還元することができず、めっき濡れ性を確保できない。それ故、還元焼鈍雰囲気の水素量は0.1体積%以上とする。

【0074】

還元焼鈍雰囲気中の水素が50体積%を超えると、露点(水蒸気分圧PH2Oに対応する)が上昇し過ぎて、結露を防ぐ設備を導入する必要がある。新たな設備の導入は、生産コストの上昇を招くので、還元焼鈍雰囲気の水素量は50体積%以下とする。好ましくは、0.1〜40体積%である。

【0075】

焼鈍還元雰囲気の露点は、−30℃超〜20℃とする。−30℃以下であると、Si、Mn等の易酸化性元素を、鋼中で内部酸化させるために必要な酸素ポテンシャルを確保することが困難となるので、露点は、−30℃超とする。好ましくは、−25℃以上である。一方で、20℃を超えると、還元ガスを流す配管の結露が顕著になり、安定した雰囲気制御が困難となるので、露点は、20℃以下とする。好ましくは、15℃以下である。

【0076】

還元焼鈍雰囲気のlog(PH2O/PH2)を、0以下に調整することが好ましい。log(PH2O/PH2)を大きくすると、合金化は促進されるが、0を超えると、焼鈍前に鋼板表面に生成していた酸化膜を充分に還元できず、めっき濡れ性を確保できないので、log(PH2O/PH2)の上限は0とする。より好ましくは、−0.1以下である。

【0077】

還元焼鈍雰囲気中では、鋼板が600℃に達すると、600℃以上のある一定の温度領域(T1以上T2以下の領域)を6℃/秒以下の加熱速度で750〜900℃まで加熱して焼鈍を行う。加熱速度が6℃/秒を超えると、加熱速度が早すぎて、内部酸化が十分に進行する前に鋼板内部の結晶粒が粗大化してしまい、本発明が必要とする組織形態が得られなくなってしまうので、加熱速度は6℃/秒以下とする。好ましくは4℃/秒以下である。下限は特に定めないが、生産性の観点から0.2℃/秒以上が好ましい。

【0078】

焼鈍温度が750℃未満であると、焼鈍前に鋼板表面に生成していた酸化膜を充分に還元できず、めっき濡れ性を確保できないこと場合があるので、焼鈍温度は750℃以上とする。焼鈍温度が900℃を超えると、プレス成形性が劣化するとともに、加熱に必要な熱量が大きくなり、製造コストの上昇を招くので、焼鈍温度は900℃以下とする。好ましくは、760〜880℃である。

【0079】

還元焼鈍雰囲気の成分組成及び露点、及び、鋼板の加熱速度及び焼鈍温度は、鋼板表面近傍に、所望の“内部酸化物を内包する微細組織”を形成する上で重要である。

【0080】

本発明鋼板では、合金化処理後、めっき層に隣接する鋼板側に、“内部酸化物を内包する微細組織”が残っていることが特徴である。それ故、鋼板の表面近傍に、所定の厚さの“内部酸化物を内包する微細組織”を形成する必要がある。“内部酸化物を内包する微細組織”の厚さは、還元焼鈍雰囲気の成分組成及び露点、及び、鋼板の加熱速度及び焼鈍温度を調整して、所望の厚さの“内部酸化物を内包する微細組織”を形成する。

【0081】

溶融亜鉛めっきは、Al:0.01〜1%を含む亜鉛めっき浴を用い、浴温:430〜500℃で行う。

【0082】

Alが0.01%未満であると、めっき浴中でZn−Fe合金層が急激に成長し、鋼種によっては、浸漬時間のみの所望のめっき層を形成することができないだけでなく、めっき浴中におけるボトムドロスの生成量が増大し、ドロス起因の表面欠陥が生じ、鋼板の外観不良が生じることになる。

【0083】

一方で、Alが1%を超えると、AlによるZn−Fe合金化反応の抑制効果が顕著になることで、Zn−Fe反応を進行させるためにライン速度を低減させざるを得なくなり、生産性を劣化させる。

【0084】

亜鉛めっき浴の浴温が430℃未満では、亜鉛の融点が約420℃であるので、浴温制御が不安定となり、浴が一部凝固してしまう懸念がある。浴温が500℃を超えると、シンクロールや亜鉛ポットなどの設備の寿命が短くなってしまう。それ故、亜鉛めっき浴の浴温は、420〜500℃が好ましい。より好ましくは440〜480℃である。

【0085】

めっき付着量は、特に制約はないが、耐食性の観点から片面付着量で1μm以上であることが望ましい。また、加工性、溶接性、及び、経済性の観点から片面付着量で20μm以下が望ましい。

【0086】

合金化処理は、450〜550℃で行う。合金化温度が450℃未満であると、合金化の進行が遅くなり、めっき表層にZn層が残留する可能性がある。合金化速度が550℃を超えると、合金化が進み過ぎて、めっき鋼板界面に脆いΓ相が厚くできので、加工時のめっき密着力が低下する。

【0087】

なお、本発明のめっき鋼板上に塗装性、溶接性を改善する目的で上層めっきを施すことや、各種の化成処理、例えば、りん酸塩処理、溶接性向上処理、潤滑性向上処理等を施すことは、本発明を逸脱しない。

【実施例】

【0088】

次に、本発明の実施例について説明するが、実施例の条件は、本発明の実施可能性及び効果を確認するために採用した一条件例であり、本発明は、この一条件例に限定されるものではない。本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限りにおいて、種々の条件を採用し得るものである。

【0089】

(実施例)

表1に示す成分組成の冷延鋼板をめっき原板とし、縦型の溶融めっきシミュレータを用いて、合金化溶融亜鉛めっき鋼板を製造した。めっき前の還元焼鈍条件を表2に示す。最高到達温度は800℃、最高到達温度での保定温度は100秒とした。

【0090】

焼鈍後に連続して窒素ガス中で鋼板を450℃まで冷却し、Alを0.13%含有する溶融亜鉛浴に3秒浸漬した。溶融亜鉛めっき浴の温度は、鋼板が浴に進入した温度と同じ450℃とした。

【0091】

めっき後、ガスワイパーで亜鉛の目付量を5〜15μmに調整し、合金化処理を行った。合金化温度は450〜550℃とし、めっき層中のFe量が9〜11%未満となるようにした。合金化処理の後、鋼板を窒素ガスにて室温まで冷却した。めっき層の成分組成は、めっき層を酸で溶解した後、ICPを用いて化学分析して測定した。

【0092】

また、めっき層と鋼板の界面の組織観察は、10mm×10mmに切り出した鋼板を、クロスセクションポリッシャを用いて加工した後、FE−SEMを用いて、10000倍の倍率で、各試料について20視野以上を観察して行った。得られた画像データを画像解析し、めっき/鋼板界面の鋼板側の組織において、鋼板の初期界面と平行方向の結晶粒径を測定した。結晶粒径が2μm以下のものを微細組織とした。

【0093】

図3に、焼鈍後の内部酸化物を内包する微細組織を示し、図4に、合金化処理後の鋼板と合金めっき層の界面近傍の微細組織を示す。図3から、鋼板の表面近傍に、内部酸化物を内包する微細組織が形成されていることが解る。また、図4から、鋼板と合金めっき層の界面から鋼板側に、内部酸化物を内包する微細組織が残っていることが解る。

【0094】

結晶粒径が2μm以下の結晶粒が見られなかったものについては、微細組織の平均粒径の測定は行わなかった。また、上記の画像データから、図1(b)に示すようなZn−Fe合金層の微細組織の結晶粒界への浸入の有無を確認した。

【0095】

これらの鋼板について、耐パウダリング性を調査した。結果を、還元焼鈍条件、界面の組織観察結果と併せて、表2に示す。

【0096】

【表1】

【0097】

【表2】

【0098】

耐パウダリング性の評価方法は以下の通りとした。

【0099】

耐パウダリング性

上記の手法で製造した合金化溶融亜鉛めっき鋼板を、幅40mm×長さ250mmに切り出し、r=5mmの半丸ビードの金型にてパンチ肩半径5mm、ダイ肩半径5mmで成形高さ65mmに加工した。加工の際、隔離しためっき層を測定し、以下の基準にて評価した。

【0100】

評価基準

めっき剥離量:3g/m2未満:◎

3g/m2以上6g/m2未満:○

6g/m2以上10g/m2未満:△

10g/m2以上:×

【産業上の利用可能性】

【0101】

前述したように、本発明によれば、めっき密着性が、飛躍的に向上した高強度合金化溶融亜鉛めっき鋼板を提供することができる。よって、本発明は、亜鉛めっき鋼板製造産業において利用可能性が高いものである。

【符号の説明】

【0102】

1 微細組織

2 めっき層

3 合金めっき層

4 内部酸化物

5 Zn−Fe合金相

6 酸化膜

【特許請求の範囲】

【請求項1】

質量%で、C:0.05〜0.50%、Mnを0.01〜3.0%含有し、さらに、Si:3.0%以下、Al:2.0%以下、Cr:2.0%以下の1種又は2種以上を含有し、Mn+Si+Al+Cr:0.4%以上で、残部Fe及び不可避的不純物からなる鋼板の表面に、Fe:7〜15%、Al:0.01〜1%、残部Zn及び不可避的不純物からなるめっき層を有する合金化溶融亜鉛めっき鋼板において、

(x)上記鋼板と上記めっき層の界面から鋼板側に10μm以内の領域に、(x1)結晶粒径2μm以下で、(x2)Mn、Si、Al、及び、Crの酸化物の1種又は2種以上、及び/又は、Mn、Si、Al、及び、Crの2種以上からなる複合酸化物の1種又は2種以上を内包する微細組織が存在し、

(y)上記酸化物及び/又は複合酸化物の一部の周囲に、Zn−Fe合金相が存在する

ことを特徴とするめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【請求項2】

前記Zn−Fe合金相は、合金化処理時、めっき層から浸入したZnと鋼板中のFeが反応して生成したものであることを特徴とする請求項1に記載のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【請求項3】

前記鋼板が、さらに、質量%で、B:0.010%以下を含有することを特徴とする請求項1又は2に記載のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【請求項4】

前記鋼板が、さらに、質量%で、P:0.10%以下を含有することを特徴とする請求項1〜3のいずれか1項に記載のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【請求項5】

請求項1〜4のいずれか1項に記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法において、

請求項1〜4のいずれか1項に記載の成分組成の鋼板を、水素:0.1〜50体積%、残部:窒素及び不可避不純物からなり、露点:−30℃超〜20℃の雰囲気中で、600℃以上のある一定の温度領域(T1以上T2以下の領域)を、6℃/秒以下で最高750〜900℃まで加熱して焼鈍し、その後、溶融亜鉛めっきを行い、次いで、合金化処理を行う

ことを特徴とする密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項6】

前記焼鈍を、連続式溶融めっき設備の全還元炉で行うことを特徴とする請求項5に記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項7】

前記溶融亜鉛めっきを、Al:0.01〜1%を含む亜鉛めっき浴を用い、浴温:430〜500℃で行うことを特徴とする請求項1〜6のいずれか1項に記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項8】

前記合金化処理を、450〜550℃で行うことを特徴とする請求項1〜7のいずれか1項に記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項1】

質量%で、C:0.05〜0.50%、Mnを0.01〜3.0%含有し、さらに、Si:3.0%以下、Al:2.0%以下、Cr:2.0%以下の1種又は2種以上を含有し、Mn+Si+Al+Cr:0.4%以上で、残部Fe及び不可避的不純物からなる鋼板の表面に、Fe:7〜15%、Al:0.01〜1%、残部Zn及び不可避的不純物からなるめっき層を有する合金化溶融亜鉛めっき鋼板において、

(x)上記鋼板と上記めっき層の界面から鋼板側に10μm以内の領域に、(x1)結晶粒径2μm以下で、(x2)Mn、Si、Al、及び、Crの酸化物の1種又は2種以上、及び/又は、Mn、Si、Al、及び、Crの2種以上からなる複合酸化物の1種又は2種以上を内包する微細組織が存在し、

(y)上記酸化物及び/又は複合酸化物の一部の周囲に、Zn−Fe合金相が存在する

ことを特徴とするめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【請求項2】

前記Zn−Fe合金相は、合金化処理時、めっき層から浸入したZnと鋼板中のFeが反応して生成したものであることを特徴とする請求項1に記載のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【請求項3】

前記鋼板が、さらに、質量%で、B:0.010%以下を含有することを特徴とする請求項1又は2に記載のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【請求項4】

前記鋼板が、さらに、質量%で、P:0.10%以下を含有することを特徴とする請求項1〜3のいずれか1項に記載のめっき密着性に優れた高強度合金化溶融亜鉛めっき鋼板。

【請求項5】

請求項1〜4のいずれか1項に記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法において、

請求項1〜4のいずれか1項に記載の成分組成の鋼板を、水素:0.1〜50体積%、残部:窒素及び不可避不純物からなり、露点:−30℃超〜20℃の雰囲気中で、600℃以上のある一定の温度領域(T1以上T2以下の領域)を、6℃/秒以下で最高750〜900℃まで加熱して焼鈍し、その後、溶融亜鉛めっきを行い、次いで、合金化処理を行う

ことを特徴とする密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項6】

前記焼鈍を、連続式溶融めっき設備の全還元炉で行うことを特徴とする請求項5に記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項7】

前記溶融亜鉛めっきを、Al:0.01〜1%を含む亜鉛めっき浴を用い、浴温:430〜500℃で行うことを特徴とする請求項1〜6のいずれか1項に記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項8】

前記合金化処理を、450〜550℃で行うことを特徴とする請求項1〜7のいずれか1項に記載の密着性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−87314(P2013−87314A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227344(P2011−227344)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]