めっき層中合金相の定量方法

【要 約】

【課 題】 めっき層中合金相を、直接、精度良く定量することが可能なめっき被覆金属材のめっき層中合金相(合金化溶融亜鉛めっき鋼板を例にとればζ相,δ1 相,Γ相が該当する)の定量方法を提供する。

【解決手段】 合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量する。

【課 題】 めっき層中合金相を、直接、精度良く定量することが可能なめっき被覆金属材のめっき層中合金相(合金化溶融亜鉛めっき鋼板を例にとればζ相,δ1 相,Γ相が該当する)の定量方法を提供する。

【解決手段】 合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、めっき被覆金属材のめっき層中合金相(合金化溶融亜鉛めっき鋼板を例にとればζ相,δ1 相,Γ相が該当する)の定量方法に関する。

【背景技術】

【0002】

めっき被覆金属材のめっき層としては、金属単相のめっき層と複数種類の合金相を有するめっき層がある。

特に、複数種類の合金相を有するめっき製品においては、製品の諸特性は合金相の組成および量に大きく影響されることが知られている。

このため、合金相の制御が、めっき特性の向上のために必要不可欠である。

【0003】

表面処理鋼板の中でも生産量の多い合金化溶融亜鉛めっき鋼板のめっき層は、ZnとFeの合金相を有し、複数種類の合金相を有するめっき層の代表例である。

また、上記した合金化溶融亜鉛めっき鋼板において、めっきの諸特性に大きく影響する合金相は、ZnとFeの合金相(ζ相,δ1 相,Γ相)である。特にζ相は自動車車体防錆鋼板として好適な合金化溶融亜鉛めっき鋼板の摺動性に大きな影響を与えるのである。

【0004】

めっき鋼板の合金相構造の解析には、物理的手法として、鋼板断面の光学顕微鏡あるいは走査電子顕微鏡による観察が一般的に用いられている(西村昭彦、稲垣淳一、中岡一秀:鉄と鋼,8,101(1986))。

このような観察によれば、各合金相の発達の程度が定性的に得られ、また各相の平均厚みのデータが定量的に得られるが、試料の調製や観察が煩雑であることが問題である。

【0005】

また、近年、めっき製品に期待される特性の高度化により、めっき特性に悪影響を及ぼす微少量の合金相が問題となっている。

すなわち、合金化溶融亜鉛めっき鋼板の場合、ζ相やΓ相の生成を抑制する必要があるが、これら微少量の合金相の同定は困難である。

一方、X線回折法を利用し、各合金相の回折強度とめっきの諸特性との関係づけを行う検討が行われ、オンライン測定への応用が図られている。

【0006】

すなわち、合金化溶融亜鉛めっき鋼板において、各合金相のX線回折強度とめっき鋼板加工時の摺動性や耐パウダリング性との関係が報告され(山田正人、増子亜樹、林寿雄、松浦直樹:材料とプロセス,3,591(1990) )、またX線回折のオンライン測定への応用が報告されている(川辺順次、藤永忠男、木村肇、押場和也、安部忠広、高橋俊雄:川崎製鉄技報,18,129(1986))。

【0007】

しかし、これらの方法は各合金相の絶対量を直接求める手法ではなく、各合金相の定量を行うためには、各合金相の含有量が既知の標準試料を用いて検量線を作成し、標準試料との強度比から含有量を算出する必要がある。

すなわち、例えば合金化溶融亜鉛めっき鋼板における微少量のζ相やΓ相の定量においては、ζ相やΓ相の含有量が既知である標準試料がないと測定ができない。

【0008】

一方、化学的手法としては、定電流アノード電解法(電解剥離法)が用いられ、この方法では、時間−電位曲線を用いて各相に対応する電位平坦部の時間を測定し、電気量から各めっき合金相の厚みを求める(S.C.Britton: J.Inst.Metals,58,211(1936) )。

しかし、上記方法の場合、ζ相やΓ相の少ない合金化溶融亜鉛めっき鋼板では電位の変曲点(各相の電解終点)が不明瞭であり、ζ相やΓ相のような微少量の相の定量は困難である。

【0009】

また、この方法の場合、めっき層における各合金相の均一な溶解が困難である。

また、上記した方法を合金化溶融亜鉛めっき鋼板に適用する場合、鉄濃度の高いΓ相が残渣として残るため、平坦部の溶解時間をそのままめっき厚に換算することに問題があることが報告されている(黒沢進:表面技術,45,234(1994))。

また試料の表面状態によって時間−電流曲線の形状が変動し、めっき最表面に微少量存在する合金相、例えば合金化溶融亜鉛めっき鋼板のζ相の定量はさらに困難であった。

【非特許文献1】鉄と鋼,8,101(1986)

【非特許文献2】材料とプロセス,3,591(1990)

【非特許文献3】川崎製鉄技報,18,129(1986)

【非特許文献4】J.Inst.Metals,58,211(1936)

【非特許文献5】表面技術,45,234(1994)

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、前記した従来技術の問題点を解決し、めっき層中合金相を、直接、精度良く定量することが可能なめっき被覆金属材のめっき層中合金相(合金化溶融亜鉛めっき鋼板を例にとればζ相,δ1 相,Γ相が該当する)の定量方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

第1の発明は、合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量することを特徴とする合金化溶融亜鉛めっき鋼板のめっき層中ζ相の定量方法である。

第2の発明は、合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量し、引き続き前記アノードである合金化溶融亜鉛めっき鋼板を電位:−900 〜−840mV の電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中δ1 相を定量することを特徴とする合金化溶融亜鉛めっき鋼板のめっき層中ζ相およびδ1 相の定量方法である。

【0012】

第3の発明は、合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量し、引き続き前記アノードである合金化溶融亜鉛めっき鋼板を電位:−900 〜−840mV の電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中δ1 相を定量し、引き続き前記アノードである合金化溶融亜鉛めっき鋼板を電位:−830 〜−800mV の電位の範囲内で電解操作を行い、 流れた電気量に基づきめっき層中Γ相を定量することを特徴とする合金化溶融亜鉛めっき鋼板のめっき層中ζ相、δ1 相およびΓ相の定量方法である。

【0013】

前記した第1〜3の発明においては、電解が定電位電解であることが好ましい。

なお、電位の単位として記載した vs SCE とは、飽和カロメル電極に対する電位を示す。

【発明の効果】

【0014】

本発明によれば、めっき層中合金相が微量な場合でも、合金相を直接かつ精度に優れた方法で相別定量できる。

また、本発明によれば、従来定量値が得られなかった合金相が定量化でき、製品の品質向上、安定生産に著しい効果が期待される。

【発明を実施するための最良の形態】

【0015】

以下、本発明をさらに詳細に説明する。

本発明者らは、上記した課題を解決するため鋭意検討した結果、複数種類の合金相を有するめっき被覆金属材の各合金相のそれぞれがめっき層の厚さ方向において分離して存在する合金相の構造を利用し、各合金相のみを選択的に溶解しうる電位で電解し、その時に流れた電気量から各合金相を定量することが可能であることを見出し、本発明に至った。

【0016】

すなわち、例えば合金化溶融亜鉛めっき鋼板の場合、ζ相、δ1 相、Γ相それぞれの合金相のみを選択的に溶解しうる電位で、順次、定電位電解し、各合金相を溶解し、各電位で流れた電気量を測定することによって、それぞれの合金相を極めて精度良く定量することが可能であることを見出した。

すなわち、めっき層中に複数種類の合金相を有するめっき被覆金属材をアノードとし、素地金属材の浸漬電位および各合金相の浸漬電位に基づいて定めた複数の電位のそれぞれにおいてめっき層中合金相を定電位電解し、各電解電位において流れた電気量に基づき、めっき層中各合金相の相別定量を行うことができる。その際には、複数種類の合金相のそれぞれが、めっき層中において混合することなく、それぞれの合金相がめっき層の厚さ方向において分離して存在する複数種類の合金相であれば、定量精度が一層向上する。これは、複数種類の合金相が上記した構造を有する場合、各合金相の溶解電位で、各合金相をめっき層の表面側から素地金属材に向けてそれぞれ別個に定電位電解でき、各合金相を相別に定量することが可能なためである。

【0017】

なお、上記した浸漬電位とは、電解液に金属を浸漬した場合の該金属の飽和カロメル電極に対する電位を示し、上記した複数の電位としては、素地金属材の浸漬電位と合金相の浸漬電位との間の電位および各合金相の浸漬電位の間の電位を選択することができる。

また、上記した複数の電位として、素地金属材の浸漬電位と素地金属材の表面(:直上表面)の合金相の浸漬電位との間の電位およびそれぞれが直接接する各合金相の浸漬電位の間の電位を選択することができる。

【0018】

本発明者らは、これらの知見に基づき、 合金相の定量方法に関する研究をさらに詳細に行った。その結果、合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、めっき層中合金相であるζ相、δ1 相およびΓ相を、(A) 電位:−940 〜−920mV vs SCE、(B) 電位:−900 〜−840mV vs SCEおよび(C) 電位:−830 〜−800mV vs SCEのそれぞれの電位の範囲内で、かつ該順序で電解し、前記(A) 、(B) および(C) それぞれの電位において流れた電気量に基づき前記ζ相、δ1 相およびΓ相を相別定量する方法を開発した。すなわち、前記した第1〜3の発明である。

【0019】

これは、合金化溶融亜鉛めっき鋼板においては、δ1 相の形成およびζ相、Γ相の抑制が必要なためである。

前記した第1〜3の発明の好適態様においては、前記電解が定電位電解であることが好ましい。

これは、定電位電解を行うことによって、各合金相を選択的に電解することが可能となるためである。

【0020】

前記した第1〜3の発明においては、合金化溶融亜鉛めっき鋼板などのめっき被覆金属材をアノードとして、電解電位をめっき層中合金相の種類により適宜設定し、電解で所定の合金相を選択的に溶解する。

また、上記した操作において、所定の合金相の電解電位の範囲内(:溶解電位の範囲内)で正の電流が流れなくなるまでの電気量を測定する。

【0021】

すなわち、例えば、合金化溶融亜鉛めっき鋼板の場合、めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、ζ相を(A) 電位:−940 〜−920mV vs SCEの範囲内で電解し、正の電流が流れなくなった後、δ1 相を(B) 電位:−900 〜−840mV vs SCEの範囲内で電解し、正の電流が流れなくなった後、Γ相を(C) 電位:−830 〜−800mV vs SCEの範囲内で正の電流が流れなくなるまで電解する。

【0022】

なお、上記電位が各電位の範囲外の場合は、所定の合金相の溶解が不十分となるか、各合金相の選択的な溶解を行うことが困難となる。

次に、それぞれの電位(:電位範囲内)で流れた電気量および各合金相溶解に要する電気化学当量に基づき、ζ相、δ1 相およびΓ相の存在量を算出する。

また、得られた算出値およびめっき鋼板の表面積に基づき、めっき鋼板単位面積当たりの合金相の付着量を求めるか、または得られた算出値、めっき鋼板の表面積および各合金相の密度に基づき各合金相の厚みを求める。

【0023】

すなわち、合金化溶融亜鉛めっき鋼板の場合、下記式(1) 、(2) によってζ相、δ1 相およびΓ相の存在量を算出し、合金相(合金)i(:i=ζ相またはδ1 相またはΓ相)の付着量:Xi および厚み:Yi を求めることができる。

Xi (g/m2 )=〔C/F〕×〔M/2〕×〔 10000/A〕………(1)

Yi (μm )=〔C/F〕×〔M/2〕×〔 10000/(ρ×A)〕×10-6 ……………(2)

なお、上記式(1) 、(2) 中、

C:合金相iの溶解に要した電気量(C)

F:ファラデー定数=96485 (C/mol )

M/2:合金iの平均当量(g/mol )

A:溶解した試料面積(cm2 )

ρ:合金iの密度(g/m3 )

電解は、適宜選択した電解質溶液中で行えばよく、合金化溶融亜鉛めっき鋼板の場合は、硫酸亜鉛−塩化ナトリウム水溶液を用いるのが好適である。

【0024】

これは、硫酸亜鉛−塩化ナトリウム水溶液を用いることによって、ζ相、δ1 相、Γ相各相の浸漬電位の差が大きくなり、各合金相の選択的な溶解が容易になるためである。また、めっき層の化学溶解作用が小さく、かつ表面に生成する酸化皮膜などの影響を受け難いためである。このような効果を十分に得るには、硫酸亜鉛濃度は1〜50mass%、塩化ナトリウム濃度は1〜30mass%とするのが好ましい。

【0025】

本発明によれば、電解で流れた電気量および合金相溶解に要する電気化学当量に基づき、直接、合金相を精度良く定量できる。

さらに、本発明によれば、合金相を、直接、精度良く定量できるため、標準試料の各合金相を本発明の方法で定量し、得られた定量値とX線回折法による回折強度との検量線を作成し、該検量線およびX線回折装置を用いて、オンラインで合金相の定量を行うことができる。

【実施例】

【0026】

以下、本発明を実施例に基づいてさらに具体的に説明する。

(実施例1)

本実施例においては、合金化溶融亜鉛めっき鋼板の各合金相(:ζ相、δ1 相、Γ相)を、定電位電解で相別定量した。

合金化溶融亜鉛めっき鋼板の試料としては、15mmφの円形試料を用い、該試料の片面を腐食試験用テープでシールして測定に供した。

【0027】

また、試料として製造条件の異なる3種類の合金化溶融亜鉛めっき鋼板の試料(試料A、試料B、試料C)を用い、各試料についてζ相、δ1 相およびΓ相の厚みを各3回測定した。

図3に、測定に用いた電解装置を、縦断面図(a) および模式図(b) によって示す。

なお、図3において、1は電解装置、2は試料、3は白金リング(対極)、4は飽和カロメル電極、5は白金線、6は電解液、7は参照電極(RE:Reference Electrode )を示す。

【0028】

電解液としては10%ZnSO4-20%NaCl水溶液: 50ml を用いた。

また、図3に示すように、参照電極としては飽和カロメル電極、対極には白金を用いた。

ζ相の溶解は電位:−930mV vs SCE、δ1 相の溶解は電位:−860mV vs SCE、Γ相の溶解は電位:−825mV vs SCEで当該順序で行い、同一試料に対し、それぞれの電位で正の電流が流れなくなるまでの電気量を測定した。

【0029】

図4に、上記測定で得られた時間−電流曲線を示す。

また、表1に、各合金相の溶解に要した電気量と各合金相溶解に要する電気化学当量に基づき前記した式(2) で算出した各合金相の厚みおよび同一試料についての厚みの標準偏差:σを示す。

なお、前記した式(2) におけるM/2、A、ρは下記の通りである。

【0030】

M/2;

ζ相:32.2、δ1 相:32.2、Γ相:31.9(g/mol )

A;1.77(cm2 )

ρ;

ζ相:7.18×106 、δ1 相:7.25×106 、Γ相:7.36×106 (g/m3 )

表1に示されるように、本発明によればめっき層中合金相が微量な場合でも同一試料における定量値の標準偏差:σが極めて小さく、合金相を、直接、精度良く定量することが可能であることが分かった。

【0031】

【表1】

【0032】

(実施例2)

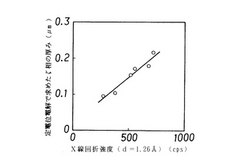

製造条件の異なる6種類の合金化溶融亜鉛めっき鋼板の試料を用い、前記した実施例1と同様の本発明方法で合金化溶融亜鉛めっき鋼板の合金相:ζ相、Γ相を定量し、合金相の厚みを算出した。

また、上記した試料と同じロットの6種類の合金化溶融亜鉛めっき鋼板を用い、X線回折装置によって合金相:ζ相、Γ相のX線回折強度(ζ相:d=1.26オングストローム、Γ相:d=2.59オングストローム)を測定した。

【0033】

次に、前記した本発明方法で得られた定量値(合金相の厚み)とX線回折強度との検量線を作成した。

図1および図2に、上記で得られた検量線を示す。

図1および図2に示されるように、本発明方法で得られた合金相の定量値とX線回折強度とは良好な相関を有することが分かった。

【0034】

また、上記結果から、本発明方法に基づいて得られた検量線およびX線回折装置を用いて、オンラインで、合金相の定量を精度よく行うことができる。

【図面の簡単な説明】

【0035】

【図1】本発明方法で得られた合金相:ζ相の定量値(ζ相の厚み)とX線回折強度(d=1.26オングストローム)との関係を示すグラフ(検量線)である。

【図2】本発明方法で得られた合金相:Γ相の定量値(Γ相の厚み)とX線回折強度(d=2.59オングストローム)との関係を示すグラフ(検量線)である。

【図3】実施例で用いた電解装置を示す縦断面図(a) および模式図(b) である。

【図4】合金化溶融亜鉛めっき鋼板のめっき層定電位電解時の時間−電流曲線の一例を示すグラフである。

【符号の説明】

【0036】

1 電解装置

2 試料

3 白金リング(対極)

4 飽和カロメル

5 白金線

6 電解液

7 参照電極

【技術分野】

【0001】

本発明は、めっき被覆金属材のめっき層中合金相(合金化溶融亜鉛めっき鋼板を例にとればζ相,δ1 相,Γ相が該当する)の定量方法に関する。

【背景技術】

【0002】

めっき被覆金属材のめっき層としては、金属単相のめっき層と複数種類の合金相を有するめっき層がある。

特に、複数種類の合金相を有するめっき製品においては、製品の諸特性は合金相の組成および量に大きく影響されることが知られている。

このため、合金相の制御が、めっき特性の向上のために必要不可欠である。

【0003】

表面処理鋼板の中でも生産量の多い合金化溶融亜鉛めっき鋼板のめっき層は、ZnとFeの合金相を有し、複数種類の合金相を有するめっき層の代表例である。

また、上記した合金化溶融亜鉛めっき鋼板において、めっきの諸特性に大きく影響する合金相は、ZnとFeの合金相(ζ相,δ1 相,Γ相)である。特にζ相は自動車車体防錆鋼板として好適な合金化溶融亜鉛めっき鋼板の摺動性に大きな影響を与えるのである。

【0004】

めっき鋼板の合金相構造の解析には、物理的手法として、鋼板断面の光学顕微鏡あるいは走査電子顕微鏡による観察が一般的に用いられている(西村昭彦、稲垣淳一、中岡一秀:鉄と鋼,8,101(1986))。

このような観察によれば、各合金相の発達の程度が定性的に得られ、また各相の平均厚みのデータが定量的に得られるが、試料の調製や観察が煩雑であることが問題である。

【0005】

また、近年、めっき製品に期待される特性の高度化により、めっき特性に悪影響を及ぼす微少量の合金相が問題となっている。

すなわち、合金化溶融亜鉛めっき鋼板の場合、ζ相やΓ相の生成を抑制する必要があるが、これら微少量の合金相の同定は困難である。

一方、X線回折法を利用し、各合金相の回折強度とめっきの諸特性との関係づけを行う検討が行われ、オンライン測定への応用が図られている。

【0006】

すなわち、合金化溶融亜鉛めっき鋼板において、各合金相のX線回折強度とめっき鋼板加工時の摺動性や耐パウダリング性との関係が報告され(山田正人、増子亜樹、林寿雄、松浦直樹:材料とプロセス,3,591(1990) )、またX線回折のオンライン測定への応用が報告されている(川辺順次、藤永忠男、木村肇、押場和也、安部忠広、高橋俊雄:川崎製鉄技報,18,129(1986))。

【0007】

しかし、これらの方法は各合金相の絶対量を直接求める手法ではなく、各合金相の定量を行うためには、各合金相の含有量が既知の標準試料を用いて検量線を作成し、標準試料との強度比から含有量を算出する必要がある。

すなわち、例えば合金化溶融亜鉛めっき鋼板における微少量のζ相やΓ相の定量においては、ζ相やΓ相の含有量が既知である標準試料がないと測定ができない。

【0008】

一方、化学的手法としては、定電流アノード電解法(電解剥離法)が用いられ、この方法では、時間−電位曲線を用いて各相に対応する電位平坦部の時間を測定し、電気量から各めっき合金相の厚みを求める(S.C.Britton: J.Inst.Metals,58,211(1936) )。

しかし、上記方法の場合、ζ相やΓ相の少ない合金化溶融亜鉛めっき鋼板では電位の変曲点(各相の電解終点)が不明瞭であり、ζ相やΓ相のような微少量の相の定量は困難である。

【0009】

また、この方法の場合、めっき層における各合金相の均一な溶解が困難である。

また、上記した方法を合金化溶融亜鉛めっき鋼板に適用する場合、鉄濃度の高いΓ相が残渣として残るため、平坦部の溶解時間をそのままめっき厚に換算することに問題があることが報告されている(黒沢進:表面技術,45,234(1994))。

また試料の表面状態によって時間−電流曲線の形状が変動し、めっき最表面に微少量存在する合金相、例えば合金化溶融亜鉛めっき鋼板のζ相の定量はさらに困難であった。

【非特許文献1】鉄と鋼,8,101(1986)

【非特許文献2】材料とプロセス,3,591(1990)

【非特許文献3】川崎製鉄技報,18,129(1986)

【非特許文献4】J.Inst.Metals,58,211(1936)

【非特許文献5】表面技術,45,234(1994)

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、前記した従来技術の問題点を解決し、めっき層中合金相を、直接、精度良く定量することが可能なめっき被覆金属材のめっき層中合金相(合金化溶融亜鉛めっき鋼板を例にとればζ相,δ1 相,Γ相が該当する)の定量方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

第1の発明は、合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量することを特徴とする合金化溶融亜鉛めっき鋼板のめっき層中ζ相の定量方法である。

第2の発明は、合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量し、引き続き前記アノードである合金化溶融亜鉛めっき鋼板を電位:−900 〜−840mV の電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中δ1 相を定量することを特徴とする合金化溶融亜鉛めっき鋼板のめっき層中ζ相およびδ1 相の定量方法である。

【0012】

第3の発明は、合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量し、引き続き前記アノードである合金化溶融亜鉛めっき鋼板を電位:−900 〜−840mV の電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中δ1 相を定量し、引き続き前記アノードである合金化溶融亜鉛めっき鋼板を電位:−830 〜−800mV の電位の範囲内で電解操作を行い、 流れた電気量に基づきめっき層中Γ相を定量することを特徴とする合金化溶融亜鉛めっき鋼板のめっき層中ζ相、δ1 相およびΓ相の定量方法である。

【0013】

前記した第1〜3の発明においては、電解が定電位電解であることが好ましい。

なお、電位の単位として記載した vs SCE とは、飽和カロメル電極に対する電位を示す。

【発明の効果】

【0014】

本発明によれば、めっき層中合金相が微量な場合でも、合金相を直接かつ精度に優れた方法で相別定量できる。

また、本発明によれば、従来定量値が得られなかった合金相が定量化でき、製品の品質向上、安定生産に著しい効果が期待される。

【発明を実施するための最良の形態】

【0015】

以下、本発明をさらに詳細に説明する。

本発明者らは、上記した課題を解決するため鋭意検討した結果、複数種類の合金相を有するめっき被覆金属材の各合金相のそれぞれがめっき層の厚さ方向において分離して存在する合金相の構造を利用し、各合金相のみを選択的に溶解しうる電位で電解し、その時に流れた電気量から各合金相を定量することが可能であることを見出し、本発明に至った。

【0016】

すなわち、例えば合金化溶融亜鉛めっき鋼板の場合、ζ相、δ1 相、Γ相それぞれの合金相のみを選択的に溶解しうる電位で、順次、定電位電解し、各合金相を溶解し、各電位で流れた電気量を測定することによって、それぞれの合金相を極めて精度良く定量することが可能であることを見出した。

すなわち、めっき層中に複数種類の合金相を有するめっき被覆金属材をアノードとし、素地金属材の浸漬電位および各合金相の浸漬電位に基づいて定めた複数の電位のそれぞれにおいてめっき層中合金相を定電位電解し、各電解電位において流れた電気量に基づき、めっき層中各合金相の相別定量を行うことができる。その際には、複数種類の合金相のそれぞれが、めっき層中において混合することなく、それぞれの合金相がめっき層の厚さ方向において分離して存在する複数種類の合金相であれば、定量精度が一層向上する。これは、複数種類の合金相が上記した構造を有する場合、各合金相の溶解電位で、各合金相をめっき層の表面側から素地金属材に向けてそれぞれ別個に定電位電解でき、各合金相を相別に定量することが可能なためである。

【0017】

なお、上記した浸漬電位とは、電解液に金属を浸漬した場合の該金属の飽和カロメル電極に対する電位を示し、上記した複数の電位としては、素地金属材の浸漬電位と合金相の浸漬電位との間の電位および各合金相の浸漬電位の間の電位を選択することができる。

また、上記した複数の電位として、素地金属材の浸漬電位と素地金属材の表面(:直上表面)の合金相の浸漬電位との間の電位およびそれぞれが直接接する各合金相の浸漬電位の間の電位を選択することができる。

【0018】

本発明者らは、これらの知見に基づき、 合金相の定量方法に関する研究をさらに詳細に行った。その結果、合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、めっき層中合金相であるζ相、δ1 相およびΓ相を、(A) 電位:−940 〜−920mV vs SCE、(B) 電位:−900 〜−840mV vs SCEおよび(C) 電位:−830 〜−800mV vs SCEのそれぞれの電位の範囲内で、かつ該順序で電解し、前記(A) 、(B) および(C) それぞれの電位において流れた電気量に基づき前記ζ相、δ1 相およびΓ相を相別定量する方法を開発した。すなわち、前記した第1〜3の発明である。

【0019】

これは、合金化溶融亜鉛めっき鋼板においては、δ1 相の形成およびζ相、Γ相の抑制が必要なためである。

前記した第1〜3の発明の好適態様においては、前記電解が定電位電解であることが好ましい。

これは、定電位電解を行うことによって、各合金相を選択的に電解することが可能となるためである。

【0020】

前記した第1〜3の発明においては、合金化溶融亜鉛めっき鋼板などのめっき被覆金属材をアノードとして、電解電位をめっき層中合金相の種類により適宜設定し、電解で所定の合金相を選択的に溶解する。

また、上記した操作において、所定の合金相の電解電位の範囲内(:溶解電位の範囲内)で正の電流が流れなくなるまでの電気量を測定する。

【0021】

すなわち、例えば、合金化溶融亜鉛めっき鋼板の場合、めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、ζ相を(A) 電位:−940 〜−920mV vs SCEの範囲内で電解し、正の電流が流れなくなった後、δ1 相を(B) 電位:−900 〜−840mV vs SCEの範囲内で電解し、正の電流が流れなくなった後、Γ相を(C) 電位:−830 〜−800mV vs SCEの範囲内で正の電流が流れなくなるまで電解する。

【0022】

なお、上記電位が各電位の範囲外の場合は、所定の合金相の溶解が不十分となるか、各合金相の選択的な溶解を行うことが困難となる。

次に、それぞれの電位(:電位範囲内)で流れた電気量および各合金相溶解に要する電気化学当量に基づき、ζ相、δ1 相およびΓ相の存在量を算出する。

また、得られた算出値およびめっき鋼板の表面積に基づき、めっき鋼板単位面積当たりの合金相の付着量を求めるか、または得られた算出値、めっき鋼板の表面積および各合金相の密度に基づき各合金相の厚みを求める。

【0023】

すなわち、合金化溶融亜鉛めっき鋼板の場合、下記式(1) 、(2) によってζ相、δ1 相およびΓ相の存在量を算出し、合金相(合金)i(:i=ζ相またはδ1 相またはΓ相)の付着量:Xi および厚み:Yi を求めることができる。

Xi (g/m2 )=〔C/F〕×〔M/2〕×〔 10000/A〕………(1)

Yi (μm )=〔C/F〕×〔M/2〕×〔 10000/(ρ×A)〕×10-6 ……………(2)

なお、上記式(1) 、(2) 中、

C:合金相iの溶解に要した電気量(C)

F:ファラデー定数=96485 (C/mol )

M/2:合金iの平均当量(g/mol )

A:溶解した試料面積(cm2 )

ρ:合金iの密度(g/m3 )

電解は、適宜選択した電解質溶液中で行えばよく、合金化溶融亜鉛めっき鋼板の場合は、硫酸亜鉛−塩化ナトリウム水溶液を用いるのが好適である。

【0024】

これは、硫酸亜鉛−塩化ナトリウム水溶液を用いることによって、ζ相、δ1 相、Γ相各相の浸漬電位の差が大きくなり、各合金相の選択的な溶解が容易になるためである。また、めっき層の化学溶解作用が小さく、かつ表面に生成する酸化皮膜などの影響を受け難いためである。このような効果を十分に得るには、硫酸亜鉛濃度は1〜50mass%、塩化ナトリウム濃度は1〜30mass%とするのが好ましい。

【0025】

本発明によれば、電解で流れた電気量および合金相溶解に要する電気化学当量に基づき、直接、合金相を精度良く定量できる。

さらに、本発明によれば、合金相を、直接、精度良く定量できるため、標準試料の各合金相を本発明の方法で定量し、得られた定量値とX線回折法による回折強度との検量線を作成し、該検量線およびX線回折装置を用いて、オンラインで合金相の定量を行うことができる。

【実施例】

【0026】

以下、本発明を実施例に基づいてさらに具体的に説明する。

(実施例1)

本実施例においては、合金化溶融亜鉛めっき鋼板の各合金相(:ζ相、δ1 相、Γ相)を、定電位電解で相別定量した。

合金化溶融亜鉛めっき鋼板の試料としては、15mmφの円形試料を用い、該試料の片面を腐食試験用テープでシールして測定に供した。

【0027】

また、試料として製造条件の異なる3種類の合金化溶融亜鉛めっき鋼板の試料(試料A、試料B、試料C)を用い、各試料についてζ相、δ1 相およびΓ相の厚みを各3回測定した。

図3に、測定に用いた電解装置を、縦断面図(a) および模式図(b) によって示す。

なお、図3において、1は電解装置、2は試料、3は白金リング(対極)、4は飽和カロメル電極、5は白金線、6は電解液、7は参照電極(RE:Reference Electrode )を示す。

【0028】

電解液としては10%ZnSO4-20%NaCl水溶液: 50ml を用いた。

また、図3に示すように、参照電極としては飽和カロメル電極、対極には白金を用いた。

ζ相の溶解は電位:−930mV vs SCE、δ1 相の溶解は電位:−860mV vs SCE、Γ相の溶解は電位:−825mV vs SCEで当該順序で行い、同一試料に対し、それぞれの電位で正の電流が流れなくなるまでの電気量を測定した。

【0029】

図4に、上記測定で得られた時間−電流曲線を示す。

また、表1に、各合金相の溶解に要した電気量と各合金相溶解に要する電気化学当量に基づき前記した式(2) で算出した各合金相の厚みおよび同一試料についての厚みの標準偏差:σを示す。

なお、前記した式(2) におけるM/2、A、ρは下記の通りである。

【0030】

M/2;

ζ相:32.2、δ1 相:32.2、Γ相:31.9(g/mol )

A;1.77(cm2 )

ρ;

ζ相:7.18×106 、δ1 相:7.25×106 、Γ相:7.36×106 (g/m3 )

表1に示されるように、本発明によればめっき層中合金相が微量な場合でも同一試料における定量値の標準偏差:σが極めて小さく、合金相を、直接、精度良く定量することが可能であることが分かった。

【0031】

【表1】

【0032】

(実施例2)

製造条件の異なる6種類の合金化溶融亜鉛めっき鋼板の試料を用い、前記した実施例1と同様の本発明方法で合金化溶融亜鉛めっき鋼板の合金相:ζ相、Γ相を定量し、合金相の厚みを算出した。

また、上記した試料と同じロットの6種類の合金化溶融亜鉛めっき鋼板を用い、X線回折装置によって合金相:ζ相、Γ相のX線回折強度(ζ相:d=1.26オングストローム、Γ相:d=2.59オングストローム)を測定した。

【0033】

次に、前記した本発明方法で得られた定量値(合金相の厚み)とX線回折強度との検量線を作成した。

図1および図2に、上記で得られた検量線を示す。

図1および図2に示されるように、本発明方法で得られた合金相の定量値とX線回折強度とは良好な相関を有することが分かった。

【0034】

また、上記結果から、本発明方法に基づいて得られた検量線およびX線回折装置を用いて、オンラインで、合金相の定量を精度よく行うことができる。

【図面の簡単な説明】

【0035】

【図1】本発明方法で得られた合金相:ζ相の定量値(ζ相の厚み)とX線回折強度(d=1.26オングストローム)との関係を示すグラフ(検量線)である。

【図2】本発明方法で得られた合金相:Γ相の定量値(Γ相の厚み)とX線回折強度(d=2.59オングストローム)との関係を示すグラフ(検量線)である。

【図3】実施例で用いた電解装置を示す縦断面図(a) および模式図(b) である。

【図4】合金化溶融亜鉛めっき鋼板のめっき層定電位電解時の時間−電流曲線の一例を示すグラフである。

【符号の説明】

【0036】

1 電解装置

2 試料

3 白金リング(対極)

4 飽和カロメル

5 白金線

6 電解液

7 参照電極

【特許請求の範囲】

【請求項1】

合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量することを特徴とする合金化溶融亜鉛めっき鋼板のめっき層中ζ相の定量方法。

【請求項2】

合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量し、引き続き前記アノードである合金化溶融亜鉛めっき鋼板を電位:−900 〜−840mV の電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中δ1 相を定量することを特徴とする合金化溶融亜鉛めっき鋼板のめっき層中ζ相およびδ1 相の定量方法。

【請求項3】

合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量し、引き続き前記アノードである合金化溶融亜鉛めっき鋼板を電位:−900 〜−840mV の電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中δ1 相を定量し、引き続き前記アノードである合金化溶融亜鉛めっき鋼板を電位:−830 〜−800mV の電位の範囲内で電解操作を行い、 流れた電気量に基づきめっき層中Γ相を定量することを特徴とする合金化溶融亜鉛めっき鋼板のめっき層中ζ相、δ1 相およびΓ相の定量方法。

【請求項1】

合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量することを特徴とする合金化溶融亜鉛めっき鋼板のめっき層中ζ相の定量方法。

【請求項2】

合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量し、引き続き前記アノードである合金化溶融亜鉛めっき鋼板を電位:−900 〜−840mV の電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中δ1 相を定量することを特徴とする合金化溶融亜鉛めっき鋼板のめっき層中ζ相およびδ1 相の定量方法。

【請求項3】

合金化溶融亜鉛めっき鋼板をアノードとし、硫酸亜鉛−塩化ナトリウム水溶液中で、電位:−940 〜−920mV vs SCEの電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中ζ相を定量し、引き続き前記アノードである合金化溶融亜鉛めっき鋼板を電位:−900 〜−840mV の電位の範囲内で電解操作を行い、流れた電気量に基づきめっき層中δ1 相を定量し、引き続き前記アノードである合金化溶融亜鉛めっき鋼板を電位:−830 〜−800mV の電位の範囲内で電解操作を行い、 流れた電気量に基づきめっき層中Γ相を定量することを特徴とする合金化溶融亜鉛めっき鋼板のめっき層中ζ相、δ1 相およびΓ相の定量方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−58309(P2006−58309A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2005−275766(P2005−275766)

【出願日】平成17年9月22日(2005.9.22)

【分割の表示】特願2001−279774(P2001−279774)の分割

【原出願日】平成13年9月14日(2001.9.14)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成17年9月22日(2005.9.22)

【分割の表示】特願2001−279774(P2001−279774)の分割

【原出願日】平成13年9月14日(2001.9.14)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]