めっき方法及びめっき装置

【課題】配線用凹部の内部に、内部にボイドを生じさせることなく、めっき金属をより高速で埋込むことができるようにする。

【解決手段】表面に配線用凹部を有する基板を用意し、促進剤、金属イオン及び酸を含む第1前処理液に基板を浸漬させて第1前処理を行い、第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板を浸漬させて第2前処理を行い、しかる後、基板の表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行って、配線用凹部内にめっき金属を埋込む。

【解決手段】表面に配線用凹部を有する基板を用意し、促進剤、金属イオン及び酸を含む第1前処理液に基板を浸漬させて第1前処理を行い、第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板を浸漬させて第2前処理を行い、しかる後、基板の表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行って、配線用凹部内にめっき金属を埋込む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体デバイスの配線形成技術に関し、特に半導体ウェーハ等の基板の表面に形成されたトレンチやビアホール等の配線用凹部の内部に、配線用の銅等のめっき金属を高速で充填できるめっき方法及びめっき装置に関する。

【背景技術】

【0002】

半導体デバイスの配線形成技術において、半導体ウェーハ等の基板の表面に形成されたトレンチやビアホール等の配線用凹部の内部に、配線用のめっき金属を高速で埋込むための重要なポイントとして、基板のフィールド部表面におけるめっき金属の析出速度を如何に抑制するか、配線用凹部の底部におけるめっき金属の析出速度を如何に促進させるかが挙げられる。このような考えから、埋込みめっきに使用されるめっき液には、めっき金属の析出を促進する促進剤、めっき金属の析出を抑制する抑制剤、及びレベラ(平滑化剤)の3種類の添加剤が一般に添加されている。

【0003】

ここで、消費されながらめっき金属の析出を抑制するレベラが含まれるめっき液を使用してめっきを行う場合は、基板の表面付近に形成される拡散層の厚さに依存して、めっき金属の析出抑制効果が異なる。この場合、めっき液を攪拌しながらめっきを行うと、めっき液の流れの速い基板のフィールド部表面でめっき金属の析出が大きく抑制され、めっき液の流れの遅い配線用凹部の底部では、レベラの供給が少ないことにより、めっき金属の析出は抑制されない。このため、めっき液を攪拌しながらめっきを行うことにより、配線用凹部の内部における促進剤によるめっき金属の析出促進作用を大きく保った状態で、配線用凹部の入口付近表面でのめっき金属の析出による該入口の閉塞を防止しつつ、配線用凹部の底部からのめっき金属高速の埋込みが可能となる。

【0004】

前述のように、めっき液中に存在する複数の添加剤の相乗効果で配線用凹部の内部へのめっき金属の埋込みを行う場合、めっき処理の回数が増えて添加剤が変質すると、プロセスが不安定となる。特に、シリコン貫通ビアホールの埋込みのように、1枚のウェーハに対するめっきに要する時間が長時間に及ぶ場合、その分、ウェーハ1枚あたりのめっきで消費される添加剤の消耗が大きくなり、その結果、数枚のウェーハ処理で、めっき液の状態が変化して、めっき金属の埋込み不良が発生してしまう。

【0005】

このため、添加剤の一つである促進剤を配線用凹部の表面のみに予め吸着させた後、抑制剤のみを加えた、硫酸銅めっき液等のめっき液を使用してめっきを行うことで、配線用凹部の底部からのめっき金属の析出を促進剤で促進しつつ、基板のフィールド部表面でのめっき金属の析出を抑制剤で抑制することが考えられる。このように、配線用凹部の表面だけに促進剤を吸着させることは、1度の処理では一般に不可能である。そこで、出願人は、めっき促進剤を添加しためっき液中で基板表面に第1めっき処理を行った後、前記促進剤を除去または低減させる除去剤を基板表面に接触させるめっき促進剤除去処理を行い、更に基板表面に第2めっき処理(埋込みめっき処理)を行うようにしたものを提案している(特許文献1,2参照)。

【0006】

なお、出願人は、めっきに先立って、配線用凹部の表面を除く基板のフィールド部表面にめっきを抑制するめっき抑制物質(めっき抑制剤)を付着させるようにしたものを提案している(特許文献3〜5参照)。また、基板表面に形成した配線用凹部内にめっき金属を埋込んだ後、該配線用凹部の入口付近表面の促進剤を除去し、しかる後、基板のフィールド部表面にめっき金属を成膜するようにしたものが提案されている(特許文献6参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−262486号公報

【特許文献2】特開2006−131961号公報

【特許文献3】特開2006−274369号公報

【特許文献4】特開2006−307279号公報

【特許文献5】特開2007−9247号公報

【特許文献6】特開2003−268590号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

促進剤は、配線用凹部の底部からめっき金属を析出させる、いわゆるボトムアップには欠かせない添加剤であるが、配線用凹部のアスペクト比が大きい場合、配線用凹部の表面を含む基板の全表面に促進剤が吸着して作用すると、ボトムアップにより配線用凹部の埋込みが完了する前に、配線用凹部の入口付近表面においてもめっき金属の析出が促進されて該入口がめっき金属で閉塞されてしまう。そこで、特許文献1,2に記載の発明にあっては、例えば塩化物イオンを含む除去剤を使用し、促進剤に対する塩化物イオンの競争吸着を利用して、更に好ましくは逆電解をかけながら、基板表面から促進剤を低減または除去し、しかる後、埋込みめっきを行うようにしている。しかしながら、このように基板表面から促進剤を除去剤で低減または除去しても、配線用凹部の内部に埋込まれためっき金属内部にボイドが発生する場合があり、促進剤の脱離効果が不十分であることが分かった。このボイドの発生を防止するようにすると、めっき時間がより長時間に亘ってしまう。しかも、逆電解を使用すると、めっき装置の給電系統が複雑となる。

【0009】

本発明は上記事情に鑑みて為されたもので、配線用凹部の内部に、内部にボイドを生じさせることなく、めっき金属をより高速で埋込むことができるようにしためっき方法及びめっき装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1に記載の発明は、表面に配線用凹部を有する基板を用意し、促進剤、金属イオン及び酸を含む第1前処理液に基板を浸漬させて第1前処理を行い、前記第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板を浸漬させて第2前処理を行い、しかる後、基板の表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行って、前記配線用凹部内にめっき金属を埋込むことを特徴とするめっき方法である。

【0011】

このように、第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板を浸漬させて第2前処理を行うことで、基板のフィールド部表面及び配線用凹部の入口付近表面に存在する促進剤の効果をより確実に失効させて、配線用凹部の内部に、内部にボイドを生じさせることなく、めっき金属をより高速で埋込むことができる。

【0012】

請求項2に記載の発明は、前記第1前処理は、基板を前記第1前処理液に浸漬させつつ、基板の表面に電解処理を行う予備的電解処理であることを特徴とする請求項1記載のめっき方法である。

第1前処理では、促進剤、金属イオン及び酸を含む第1前処理液に基板を浸漬させことで、配線用凹部の表面を含む基板の全表面に促進剤を吸着させることができるが、基板の表面に電解をかけることで、この促進剤吸着プロセスを安定させることができる。

【0013】

請求項3に記載の発明は、前記予備的電解処理における電流密度は、50A/m2〜250A/m2であることを特徴とする請求項2記載のめっき方法である。

【0014】

請求項4に記載の発明は、前記第1前処理液に含まれる促進剤として、硫黄系化合物、例えばSPS(ビス(3−スルホプロピル)ジスルファイド)を用いることを特徴とする請求項1乃至3のいずれか一項に記載のめっき方法である。

【0015】

請求項5に記載の発明は、前記第1前処理液に含まれる促進剤の濃度は、5μM/L〜500μM/Lであることを特徴とする請求項4記載のめっき方法である。

第1前処理液に含まれる促進剤の濃度は、一般的には5μM/L〜500μM/Lであり、50M/L〜500μM/Lであることが好ましい。

【0016】

請求項6に記載の発明は、前記第1前処理液に含まれる促進剤の効果を阻害する添加剤として前記第2前処理液に含まれる添加剤は、少なくとも1種類以上のレベラであることを特徴とする請求項1乃至5のいずれか一項に記載のめっき方法である。

【0017】

請求項7に記載の発明は、前記レベラは、エチレンイミン重合体またはその誘導体、例えばPEI(ポリエチレンイミン)であることを特徴とする請求項6記載のめっき方法である。

PEIは、レベラとして高い促進剤不活性化作用を持つ。このため、PEIを表面に吸着させた基板を、例えばPEIを含む硫酸水溶液中に浸漬させることで、基板のフィールド部表面及び配線用凹部の入口付近表面に吸着した促進剤を選択的に不活性化させることができる。

【0018】

請求項8に記載の発明は、前記第1前処理、前記第2前処理及び前記電解めっきの少なくとも一つの処理を、処理液を攪拌しつつ行うことを特徴とする請求項1乃至7のいずれか一項に記載のめっき方法である。

【0019】

請求項9に記載の発明は、第2前処理液を攪拌しつつ前記第2前処理を行い、前記第2前処理の該攪拌と同等か、或いは該攪拌より強い攪拌強度でめっき液を攪拌しつつ前記電解めっきを行うことを特徴とする請求項1乃至7のいずれか一項に記載のめっき方法である。

【0020】

請求項10に記載の発明は、前記第1前処理後に基板表面を希硫酸で洗浄し、前記第2前処理後に基板表面を希硫酸で洗浄することを特徴とする請求項1乃至9のいずれかに記載のめっき方法である。

第1前処理後に基板表面を希硫酸で洗浄し、第2前処理後に基板表面を希硫酸で洗浄することにより、基板表面を純水で洗浄するようにした場合と比較して、プロセスの安定性や均一性を向上させることができる。

【0021】

請求項11に記載の発明は、表面に配線用凹部を有する基板の該表面にめっきを行うめっき装置であって、促進剤、金属イオン及び酸を含む第1前処理液中に基板を浸漬させて第1前処理を行う第1前処理ユニットと、前記第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板を浸漬させて第2前処理を行う第2前処理ユニットと、前記第2前処理後の基板の表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行って、前記配線用凹部内にめっき金属を埋込むめっきユニットを有することを特徴とするめっき装置である。

【0022】

請求項12に記載の発明は、前記第1前処理ユニットは、前記第1前処理液中に基板を浸漬させつつ、該基板の表面に電解処理を行うように構成されていることを特徴とする請求項11記載のめっき装置である。

【0023】

請求項13に記載の発明は、前記第1前処理ユニットで第1前処理を行った基板表面を希硫酸で洗浄する第1洗浄ユニットと、前記第2前処理ユニットで第2前処理を行った基板表面を希硫酸で洗浄する第2洗浄ユニットとを更に有することを特徴とする請求項11または12記載のめっき装置である。

【0024】

請求項14に記載の発明は、前記第1前処理ユニット、前記第2前処理ユニット及び前記めっきユニットの少なくとも一つの処理ユニットには、内部の処理液を攪拌する攪拌装置が備えられ、前記攪拌装置の攪拌強度、前記第1前処理ユニットでの第1前処理時間、前記第2前処理ユニットでの第2前処理時間及び前記めっきユニットでのめっき時間を制御する制御部を有することを特徴とする請求項11乃至13のいずれか一項に記載のめっき装置である。

【0025】

請求項15に記載の発明は、前記第2前処理ユニットには、第2前処理液を攪拌する攪拌装置が備えられ、前記制御部は、前記配線用凹部の幅または直径、及び深さに基づき、前記第2前処理における基板の浸漬時間及び第2前処理液の攪拌強度を決定することを特徴とする請求項14記載のめっき装置である。

【発明の効果】

【0026】

本発明によれば、配線用凹部の表面に促進剤を吸着させ、基板のフィールド部表面及び配線用凹部の入口付近表面に存在する促進剤の効果をより確実に失効させた状態でめっきを行うことにより、配線用凹部の内部に、内部にボイドを生じさせることなく、めっき金属をより高速で埋込むことができる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態のめっき装置を示す全体平面図である。

【図2】図1に示すめっき装置に備えられている第1前処理ユニットの概要図である。

【図3】図1に示すめっき装置に備えられている第2前処理ユニットの概要図である。

【図4】図1に示すめっき装置に備えられているめっきユニットの概要図である。

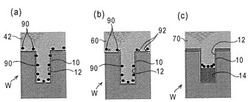

【図5】図1に示すめっき装置で配線用凹部内にめっき金属を埋込む時の概要を工程順に示す図である。

【図6】第1前処理における基板浸漬時の予備電解条件の検証結果を示す顕微鏡写真である。

【図7】第1前処理における促進剤の第1前処理液中濃度の検証結果を示す顕微鏡写真である。

【図8】第2前処理における添加剤(レベラ)の第2前処理液中濃度の検証結果を示す顕微鏡写真である。

【図9】第2前処理における浸漬時間の検証結果を示す顕微鏡写真である。

【図10】電解めっきにおけるめっき過電圧の検証結果を示す顕微鏡写真である。

【図11】高濃度塩素イオン処理液中での逆電解による促進剤脱離の検証結果を参考例として示す顕微鏡写真である。

【図12】硫酸銅めっき液における回転円板の回転速度と基板表面に形成される拡散層厚さの関係を示すグラフである。

【図13】拡散層上面からの深さと規格化した濃度との関係を示すグラフである。

【図14】ビアホール径と処理液の流れのビアホール内への浸入深さの関係を示すグラフである。

【発明を実施するための形態】

【0028】

以下、本発明の実施形態を図面を参照して説明する。なお、以下の例では、図5(a)に示すように、シード層10で覆われたトレンチやビアホール等の配線用凹部12を表面に形成した基板Wを用意し、配線用凹部12の内部に、図5(c)に示すように、銅からなる金属めっき膜14を埋込んで銅からなる配線を形成するようにした例を示す。

【0029】

図1は、本発明の実施形態のめっき装置の全体平面図を示す。図1に示すように、めっき装置20は、内部に複数の基板Wを収容した基板カセットを装着する3基のロード・アンロード部22と、促進剤、金属イオン及び酸を含む第1前処理液に基板Wを浸漬させて第1前処理を行う第1前処理ユニット24と、第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板Wを浸漬させて第2前処理を行う第2前処理ユニット26と、基板Wの表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行う2基のめっきユニット28を有している。

【0030】

めっき装置20は、更に、基板Wの表面を希硫酸で洗浄(リンス)する3基の洗浄ユニット30a,30b,30cと、電解めっき後の基板Wを洗浄し乾燥させる洗浄乾燥ユニット32と、処理前または処理後の基板Wの仮置きを行う基板仮置台34とを有しており、ロード・アンロード部22と基板仮置台34との間に第1基板搬送装置36が、基板仮置台34と各ユニットとの間に第2基板搬送装置38がそれぞれ走行自在に配置されている。第1前処理ユニット24、第2前処理ユニット26及びめっきユニット28等の各ユニットは、めっき装置20の外装パネルに備えられた制御部40によって制御される。

【0031】

第1前処理ユニット24として、この例では、基板Wの表面に電解処理(めっき処理)を行う電解処理ユニットを使用している。つまり、第1前処理ユニット24は、図2に示すように、例えばSPS(ビス(3−スルホプロピル)ジスルファイド)等の硫黄系化合物からなる促進剤、金属イオン(銅イオン)及び酸を含む第1前処理液42を内部に収容する処理槽44を有している。第1前処理液42中の促進剤(SPS)の濃度は、例えば5μM/L(マイクロモル/リットル)〜500μM/Lであり、50M/L〜500μM/Lであることが好ましい。

【0032】

第1前処理ユニット24は、上下動自在で、基板Wを着脱自在に保持し該基板Wを処理槽44内の第1前処理液42に浸漬させて所定の位置に配置する基板ホルダ46と、アノードホルダ48で保持され処理槽44内の第1前処理液42に浸漬させて所定の位置に配置される、例えば含隣銅からなるアノード50と、攪拌機構52の駆動に伴って往復動してアノード50と基板Wとの間の第1前処理液42を攪拌する、攪拌装置としての攪拌翼54とを更に有している。

【0033】

これによって、基板ホルダ46で保持した基板Wを処理槽44の第1前処理液42中に浸漬させてアノード50と対向する所定の位置に配置し、導線56aを介して電源58の陰極を基板Wに、導線56bを介して電源58の陽極をアノード50にそれぞれ接続し、必要に応じて、攪拌機構52の攪拌翼54を往復運動させて第1前処理液42を攪拌することで、基板Wの表面に、第1前処理としての予備的電解処理(めっき処理)が行われる。この予備的電解処理における電流密度は、例えば50A/m2〜250A/m2である。この時の基板Wの第1前処理液42中への浸漬時間、攪拌翼54の攪拌速度及び電流密度等は、制御部40によって制御される。

【0034】

第2前処理ユニット26は、図3に示すように、例えばSPS(ビス(3−スルホプロピル)ジスルファイド)等の硫黄系化合物からなる促進剤の効果を阻害する添加剤、例えばレベラとしてのPEI(ポリエチレンイミン)を含み、促進剤を含まない第2前処理液60を内部に収容する処理槽62を有している。第2前処理ユニット26は、上下動自在で、基板Wを着脱自在に保持し該基板Wを処理槽62内の第2前処理液60に浸漬させて所定の位置に配置する基板ホルダ64と、攪拌機構66の駆動に伴って往復動して基板Wの前面に位置する第2前処理液60を攪拌する、攪拌装置としての攪拌翼68とを更に有している。

【0035】

これによって、基板ホルダ64で保持した基板Wを処理槽62の第2前処理液60中に浸漬させて所定の位置に配置し、必要に応じて、攪拌機構66の攪拌翼68を往復運動させて、第2前処理液60を攪拌することで、基板Wの表面に第2前処理が行われる。この時の基板Wの第2前処理液60中への浸漬時間、攪拌翼68の攪拌速度は、制御部40によって制御される。

【0036】

めっきユニット28は、図4に示すように、例えばPEG(ポリエチレングリコール)からなる抑制剤、金属イオン(銅イオン)及び酸を有するめっき液70を内部に収容するめっき槽72を有している。めっき液70中の抑制剤(PEG)の濃度は、例えば1mM/Lである。

【0037】

めっきユニット28は、上下動自在で、基板Wを着脱自在に保持し該基板Wをめっき槽72内のめっき液70に浸漬させて所定の位置に配置する基板ホルダ74と、アノードホルダ76で保持されめっき槽72内のめっき液70に浸漬させて所定の位置に配置される、例えば含隣銅からなるアノード78と、攪拌機構80の駆動に伴って往復動してアノード78と基板Wとの間のめっき液70を攪拌する、攪拌装置としての攪拌翼82とを更に有している。

【0038】

これによって、基板ホルダ74で保持した基板Wをめっき槽72のめっき液70中に浸漬させてアノード78と対向する所定の位置に配置し、導線84aを介してめっき電源86の陰極を基板Wに、導線84bを介してめっき電源86の陽極をアノード78にそれぞれ接続し、必要に応じて、攪拌機構80の攪拌翼82を往復運動させて、アノード78と基板Wとの間のめっき液70を攪拌することで、基板Wの表面に電解めっきが行われる。この時のめっき条件及び攪拌翼82の攪拌速度等は、制御部40によって制御される。

【0039】

次に、図1に示すめっき装置の動作を、図5を更に参照して説明する。

先ず、いずれかのロード・アンロード部22に装着した基板カセットから、めっき処理前の基板Wを第1基板搬送装置36で取出して基板仮置台34に搬送する。次に、基板仮置台34上の基板Wを第2基板搬送装置38で取出して洗浄ユニット30aに搬送し、ここで基板Wの表面を希硫酸で洗浄(リンス)した後、洗浄後の基板Wを第1前処理ユニット24の基板ホルダ46に受け渡す。

【0040】

第1前処理ユニット24では、図2に示すように、基板Wを処理槽44内の第1前処理液42中に浸漬させて所定の位置に配置し、更に互いに対向する位置に配置された基板Wとアノード50との間に電圧を印加して、基板Wの表面に、第1前処理としての予備的電解処理(めっき処理)を行う。この第1前処理によって、図5(a)に示すように、配線用凹部12の表面を含む基板Wの全表面にSPS等の促進剤90を吸着させる。この時、必要に応じて、処理槽44内の第1前処理液42を攪拌翼54で攪拌させる。第1前処理条件及び攪拌翼54の攪拌速度等は、制御部40によって制御される。

【0041】

次に、第1前処理後の基板Wを、第2基板搬送装置38で洗浄ユニット30bに搬送し、ここで基板Wの表面を希硫酸で洗浄(リンス)し、洗浄後の基板Wを第2前処理ユニット26の基板ホルダ46に受け渡す。

【0042】

第2前処理ユニット26では、図3に示すように、基板Wを処理槽62内の第2前処理液60中に浸漬させることで、基板Wの表面に第2前処理を行う。この第2前処理によって、図5(b)に示すように、配線用凹部12の入口付近表面及び基板Wのフィールド部表面に、PEI等の添加剤(レベラ)92を吸着させる。この時、必要に応じて、処理槽62内の第2前処理液60を攪拌翼68で攪拌させる。第2前処理条件及び攪拌翼68の攪拌速度等は、制御部40によって制御される。

【0043】

このように、配線用凹部12の入口付近表面及び基板Wのフィールド部表面にPEI等の添加剤(レベラ)92を吸着させることで、配線用凹部12の内部に位置するSPS等の促進剤90の効果を維持したまま、配線用凹部12の入口付近表面及び基板Wのフィールド部表面に吸着された促進剤90を、PEI等の添加剤(レベラ)92によって不活性化させる。特に、PEIは、レベラとして高いSPS不活性化作用を持ち、SPSを全表面に吸着させた基板を、例えばPEIを含む硫酸水溶液中に浸漬させることで、基板のフィールド部表面に吸着したSPSを選択的に不活性化できることが確かめられている。

【0044】

次に、第2前処理後の基板Wを、第2基板搬送装置38で洗浄ユニット30cに搬送し、ここで基板Wの表面を希硫酸で洗浄(リンス)し、洗浄後の基板をめっきユニット28の基板ホルダ74に受け渡す。

【0045】

めっきユニット28では、図4に示すように、基板Wをめっき槽72内のめっき液70中に浸漬させて所定の位置に配置し、更に互いに対向する位置に配置された基板Wとアノード78との間に電圧を印加して、基板Wの表面に電解めっきを行う。この時、必要に応じて、めっき槽72内の攪拌翼82を回転させてめっき液70を攪拌する。めっき条件及び攪拌翼82の攪拌速度は、制御部40によって制御される。

【0046】

このように、配線用凹部12の内部に位置するSPS等の促進剤90の効果を維持したまま、配線用凹部12の入口付近表面及び基板Wのフィールド部表面に吸着された促進剤90を添加剤(レベラ)92によって不活性化させた状態で電解めっきを行うことで、図5(c)に示すように、配線用凹部12の底部からのめっき金属(銅)14の析出(ボトムアップ)を促進剤90で促進しつつ、基板Wのフィールド部表面及び配線用凹部12の入口付近表面でのめっき金属14の析出を、めっき液に含まれる抑制剤で抑制する。

【0047】

次に、めっき後の基板Wを、第2基板搬送装置38で洗浄乾燥ユニット32に搬送し、ここで基板Wの表面を純水等で洗浄(リンス)し、基板Wを乾燥させた後、乾燥後の基板Wを第2基板搬送装置38で基板仮置台34に搬送する。第1基板搬送装置36は、基板仮置台34上の基板を受取り、ロード・アンロード部22の基板カセットに戻す。

【0048】

例えばSPS等の促進剤は、トレンチやビアホール等の配線用凹部の底部からめっき金属を析出させる、いわゆるボトムアップには欠かせない添加剤であるが、配線用凹部のアスペクト比が大きい場合、配線用凹部の表面を含む基板の全表面に促進剤が吸着して作用すると、配線用凹部の入口付近表面においてもめっき金属の析出が促進され、ボトムアップにより配線用凹部の埋込みが完了する前に配線用凹部の入口がめっき金属で閉塞されてしまう。

【0049】

そこで、本発明では、第1前処理で、促進剤、金属イオン及び酸を含む第1前処理液、例えばSPS等の促進剤と塩素イオンを含む硫酸銅水溶液に基板を浸漬させ、必要に応じて、基板の表面の電解処理を行い、これによって、配線用凹部の表面を含む基板の全表面に促進剤を吸着させる。次に、第2前処理で、促進剤の効果を阻害する、例えばPEI等の添加剤(レベラ)を含む第2前処理液に基板を浸漬させて、基板のフィールド部表面及び配線用凹部の入口付近表面に吸着された促進剤の効果を添加剤(レベラ)で失わせる。配線用凹部の内部においては、拡散で到達できる添加剤(レベラ)が少なく、促進剤の効果は失われない状態に保たれる。この状態で、電解めっきを行うのであり、これにより、配線用凹部の底部だけは促進剤の効果が維持されているため、配線用凹部の底部からめっき金属が析出するボトムアップが起こり、促進剤が不活した基板のフィールド部表面及び配線用凹部の入口付近表面は、抑制剤の効果でめっき金属の析出が進まず、めっき速度を早くするためにめっき電流を大きくしても配線用凹部の入口がめっき金属で先に閉塞されることがなくなる。このため、めっき金属をより高速で配線用凹部内に埋込むことが可能となる。

【0050】

次に、第1前処理、第2前処理及び電解めっきにおける最適処理条件を探索するために、めっき金属の埋込み性に及ぼす影響をチップ試験により検証した。その結果を以下に示す。テストパターンチップとして、直径が20,30,40及び50μmで、深さが60μmのビアホール(配線用凹部)が形成されたものを用いた。電解めっきは、マスキングテープによりパターンを中心としたφ6mmの領域に限定した。第1前処理を行う処理槽、及びめっき槽として200mLのビーカーを用い、テストチップ、参照電極(水銀/硫酸水銀電極)と白金アノードの3電極式でセルを構成し、ポテンシオスタットによる電位制御により、第1前処理及び電解めっきを行った。

【0051】

めっき液の基本浴として、硫酸−硫酸銅水溶液(CuSO4・5H2O;0.9M,H2SO4;0.56M)を用い、各処理(ステップ)間の洗浄(リンス)に1MのH2SO4水溶液を用いた。各処理間の洗浄(リンス)においては、純水よりも希硫酸を用いた方が、プロセスの安定性や均一性を確保する上で望ましい。

【0052】

第1前処理では、基本浴に抑制剤であるPEG(ポリエチレングリコール)を濃度0.1mMで、塩素イオンを濃度1mMで加えた液に、促進剤であるSPS(ビス(3−スルホプロピル)ジスルファイド)を所定濃度で加えた液を第1前処理液として使用し、この第1前処理液にチップを浸漬させた。そして、電流を与えて、ビアホール表面を含むチップの全表面に促進剤(SPS)を吸着させた。第2前処理では、硫酸水溶液に予め定めた濃度のPEI(ポリエチレンイミン)を添加した第2前処理液にチップを浸漬させた。電解めっきでは、基本浴に、濃度0.1mMの抑制剤であるPEG(ポリエチレングリコール)と濃度1mMの塩素イオンをのみを加えためっき液を使用し、予め定めた電位でチップの表面にめっき金属(銅)を析出させ、これによって、ビアホール内にめっき金属(銅)を埋込んだ。

【0053】

各処理とも、全てスターラーチップにより200rpmの回転速度で処理液の攪拌を行った。第1前処理前に30秒の、各処理間では20秒の硫酸水溶液を使用した洗浄(リンス)を行い、そのときセルは開回路状態とした。めっき後は、断面を研磨してビアホール内への銅の埋込み状態を観察した。

【0054】

各処理における検討項目として、第1前処理では、基板浸漬時の予備電解電流値及び促進剤の第1前処理液中濃度、第2前処理では、添加剤(レベラ)の第2処理液中濃度及び基板浸漬時間、電解めっきでは、めっき時の過電圧とした。詳細は以下に述べる。

【0055】

A.第1前処理における基板浸漬時の予備電解条件

第1前処理における基板浸漬時の予備電解条件として、電流密度50,100及び250A/m2を選択した。この時、各電流条件においても、促進剤を吸着させるために印加するトータル電荷を一定(3000Q/m2)にするために、予備電解時間をそれぞれ600,300及び120秒とした。促進剤の第1前処理液中濃度を50μMとし、その他の条件は、表1のように統一した。結果を図6に示す。図6から、300sec−100A/m2の場合が最もめっき進展速度が高くなっていることが判る。電流を大きくしてもめっき進展速度が大きくならない理由として、予備吸着には促進剤の拡散も影響を及ぼしているものと思われる。

【0056】

【表1】

【0057】

なお、第1前処理では、促進剤、金属イオン及び酸を含む第1前処理液へ基板を浸漬させるだけで促進剤を基板表面に吸着させることも考えられるが、電解処理を使用した方が、プロセスが安定するために望ましい。

【0058】

B.第1前処理における促進剤の第1前処理液中濃度

第1前処理における促進剤の第1前処理液中濃度の影響についても検討した。促進剤の第1前処理液中濃度として、5,50及び500μMを選択した。この時、予備電解条件は、300sec−100A/m2とした。その他の条件は、表2のように統一した。結果を図7に示す。図7から、20μmのビアホールに関しては、促進剤の第1前処理液中濃度が50μMの時にめっき進展速度が最も高くなっていることが判る。30〜40μmのビアホールにおいては、促進剤の第1前処理液中濃度が増加する程、めっき進展速度が上昇する傾向がみられる。これにより、促進剤の第1前処理液中濃度の最適条件は、50〜500μMの間に存在すると思われる。

【0059】

【表2】

【0060】

C.第2前処理における添加剤(レベラ)の第2前処理液中濃度

第2前処理における添加剤(レベラ)の第2前処理液中濃度の影響についても検討した。添加剤の第2前処理液中濃度として、0.1,1及び10μMを選択した。チップの第2前処理液中への浸漬時間は30秒である。その他の条件は、表3のように統一した。結果を図8に示す。図8から、添加剤の液中濃度0.1μMの第2前処理液中にチップを30秒浸漬させただけでは、チップのフィールド部表面及びビアホールの入口付近表面の促進剤の不活性化は不十分で、ビアホールの入口が閉塞して銅の内部にボイドが形成されてしまうことが判る。ビアホール内のめっき進展結果から、添加剤の第2前処理液中濃度は1μMが適していると思われる。添加剤の液中濃度10μMの第2前処理液中にチップを30秒浸漬させると、促進剤の効果が全くなくなり、均一のめっき進展となる。

【0061】

【表3】

【0062】

D.第2前処理における浸漬時間

第2前処理における第2処理液中へのチップ浸漬時間の影響についても検討した。添加剤の第2前処理液中濃度条件として、1μMを選択した。チップの浸漬時間を5,30及び60秒とした。その他の条件は、表4のように統一した。結果を図9に示す。図9から、第2処理液中へチップを5秒間浸漬させた時が最も高い埋込み性が得られることが判る。これは、ビアホールの側壁部において、第2処理液中にチップを30秒間浸漬させた時よりも、促進剤の不活性化がビアホール上部に限定されたためであると考えられる。

添加剤の液中濃度及びチップの浸漬時間の検討から、第2前処理では、添加剤(レベラ)の消費及び拡散が重要な要素であることが判る。

【0063】

【表4】

【0064】

E.電解めっきにおけるめっき過電圧

電解めっきにおいては、めっき時における電位の影響について検討した。第1及び第2前処理で、チップのフィールド部表面及びビアホールの入口付近表面に吸着した促進剤が不活性化されていることから、めっき電流を更に上げることも可能と考えられる。そのために、電位を−550,−575及び−600mVの3条件で電解めっきを行った。その他の条件は、表5のように統一した。結果を図10に示す。−600mVと電位を大きく負側にふって電解めっきを行っても、めっき金属(銅)の内部にボイドが発生せず、20μmのビアホールは、めっき時間30分で埋込みが完了した。電位を変更することで懸念されたチップのフィールド部表面におけるめっき金属の析出による埋込みへの影響は観察されなかった。

【0065】

【表5】

【0066】

なお、参考例として、高濃度塩素イオン液中での逆電解による促進剤脱離について検証した。

【0067】

F.高濃度塩素イオン処理液中での逆電解による促進剤脱離(参考例)

この参考例において、前述と同様な基本浴を使用した。先ず、促進剤の濃度が100μMの処理液中に前述の同様なチップを浸漬させ、100A/m2の電流密度で前述と同様な予備電解処理(第1前処理)を300秒行った。次に、チップの表面に吸着した促進剤を該表面から脱離させるために、高濃度に塩素イオンを含有する処理液中にチップを浸漬させて逆電解をかけ、しかる後、チップの表面に電解銅めっきを行った。この時の詳細な条件を表6に示し、埋込み結果を図11に示す。

【0068】

【表6】

【0069】

図11から、3000秒間の電解めっきを行ってビアホールの内部に金属めっき(銅)を埋込むと、20μm径のビアホール内に埋込まれためっき金属(銅)の中央付近にボイドが発生し、このことから、高濃度に塩素イオンを含有する処理液にチップを浸漬させながら逆電解をかけチップの表面の促進剤を脱離させる方法では、少なくとも主たる銅めっきにおけるめっき時間は3000秒よりも短縮することはできないことが判る。また、逆電解をかけることなく、高濃度に塩素イオンを含有する処理液中にチップを浸漬させる方法では、逆電解をかける方法に比べて促進剤の脱離特性が劣ることから、これ以上の向上が見込めないと予測できる。これは、高濃度に塩素イオンを含有する処理液にチップを浸漬させて促進剤を脱離させる方法では、促進剤の脱離効果が不十分となって、チップのフィールド部表面やビアホールの入口付近表面における十分なめっき金属の析出抑制を達成できないためと考えられる。

【0070】

以上の検証から、SPS等の促進剤、金属イオン及び酸を含む第1前処理液に基板を浸漬させて第1前処理を行い、第1前処理液に含まれる促進剤の効果を阻害する、PEI等の添加剤(レベラ)を含む第2前処理液に基板を浸漬させて第2前処理を行い、しかる後、基板の表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行うことで、配線用凹部内にめっき金属を高速で埋込むことができることが判る。すなわち、PEIは、添加剤(レベラ)として高いSPS不活性化作用を持ち、PEIを含む硫酸水溶液中へ基板を浸漬させることにより、基板の表面に吸着させたSPSを不活性化させることができる。

【0071】

本発明によれば、PEI等の添加剤(レベラ)を含む第2前処理液に基板を浸漬させて第2前処理を行うことで、ビアホール等の配線用凹部の表面を除く基板のフィールド部表面に吸着されたSPS等の促進剤を選択的に不活性化させて、配線用凹部の底部からの選択的なめっき進展が実現でき、これによって、例えば径20μm、深さ60μmのビアホールに対しては、めっき時間30分、前工程の時間を入れてもトータル40分弱の時間でボイドフリーの埋込みが実現できる。

【0072】

前述の検証によって、第1前処理におけるSPS等の促進剤の吸着量と、第2前処理における促進剤の不活性化効果の制御により、促進剤の不活性化効果を効果的に発揮しうる深度を制御できる可能性が示されている。これは、埋込み対象のトレンチやビアホール等の配線用凹部の深さが変わっても、めっき前処理の条件により、ボイドフリーの高速埋込みめっきの可能性を示している。すなわち、配線用凹部のアスペクト比に応じて、第2前処理で使用する第2前処理液中の添加剤(レベラ)濃度及び基板の浸漬時間を変化させることで対応可能である。また、この時の液攪拌の条件は、配線用凹部の促進剤を不活化させる深さに影響を与える。

【0073】

一般に、攪拌などにより基板表面の処理液に流れが生じる場合、基板の表面近傍に形成される拡散層の厚さは処理液の流速に反比例するといわれている。基板表面に形成される処理液の流速を制御する方法の一つとして、回転円板を用いる方法がある。この場合、回転円板の回転速度の大きさは、回転円板表面に形成される処理液の流速に比例する。この回転円板の表面に生じる拡散層厚さについては、V.G.Levichにより円板の回転数ωと拡散層厚さδとの関係が解析的に求められている(”Physicochemical Hydrodynamics”, Prentice-Hall, Englewood Cliffs, N.J.(1962))。そこから両者の関係は下記の式となる。

【0074】

【数1】

ここで、Dは拡散係数、νは動粘度である。

【0075】

図12は、この式を用いて、銅めっき液である硫酸銅−硫酸水溶液(硫酸銅めっき液)における回転円板の回転速度と基板表面に形成される拡散層厚さの関係を導出してグラフ化したものである。

【0076】

例えば、トレンチやビアホール等の配線用凹部の幅または径が小さく、配線用凹部の内部に処理液の流れが生じない場合には、処理液の流速に依存して基板表面に形成される拡散層の厚さが、液沖合から基板表面へ物質が到達するまでの到達時間を決めることとなる。この拡散層内では、拡散が物質移動の主となる。拡散については、簡単には、一次元モデルを例として考えると、拡散層上面から拡散する化学種の時間による濃度変化は、拡散方程式を解くと、図13に示すように求められる。ここでの拡散係数は、硫酸銅めっき液中の銅イオンの拡散係数を用いている。

【0077】

図13から、拡散層の上面からの距離が大きくなるほど、化学種が到達するまでの時間が遅くなることが判る。また、図12から、拡散層の厚さは処理液の流速に依存することが明らかである。これらのことから、第1前処理では、ビアホールやトレンチ等の配線用凹部の底部に多くの促進剤を吸着させるため、多くの化学種(ここでは促進剤)が配線用凹部の底部へ供給されるように、第1前処理液の攪拌強度を強くする。それに対し、第2前処理では、化学種(ここでは添加剤(レベラ))を、基板のフィールド部表面及び配線用凹部の入口付近表面のみに到達させるため、第2前処理液の攪拌をゆっくり行う。

【0078】

一方、トレンチやビアホール等の配線用凹部の幅または径が大きく、配線用凹部の内部にも液攪拌による処理液の流が生じる場合には、処理液の流れが配線用凹部の深さ方向への物質の到達距離に影響を及ぼす。

【0079】

例えば、処理液の攪拌により処理液が配線用凹部の内部まで浸入すると思われる3種類の径(10,30及び50μm)のビアホールについて考える。ビアホール深さは70μm一定とし、処理液の攪拌方法をパドル攪拌とし、パドル移動速度が0.3m/sec及び1.3m/secとなる場合のビアホール内部及びビアホールの入口近傍における処理液の流れの状態を求めるために数値解析を行った。この解析結果から、攪拌強度及びビアホール径により、処理液の流れがビアホール内に浸入する状況を評価した。図14は、浸入深さの定義として、流速が1mm/secの処理液の流れが到達した深さとしてプロットした時のグラフを示す。

【0080】

図14から、同じ移動速度でパドルを移動させて処理液を攪拌しても、ビアホール径が大きくなるにつれ、処理液の流れの浸入深さが深くなっていることが判る。第2前処理工程において、ビアホール径10μmにおいて1.3m/secの移動速度で攪拌パドルを移動させた状態と同じ流れの浸入深さを、50μmのビアホール径に対して得ようとする場合、攪拌パドルの移動速度を0.3m/secにする必要がある。つまり、ビアホールの径が大きくなった場合、処理液の攪拌の程度を弱くすることで、ビアホールの深さ方向の流速分布をビアホール径の小さい場合に近い状態にすることができる。これにより、第2前処理時に、攪拌パドルの攪拌強度(移動速度)を制御することで、配線用凹部の径や幅が異なる場合でも、配線用凹部の深さ方向への添加剤(レベラ)の作用を同様にすることが可能となる。

【0081】

上記のように、第2前処理においては、第2前処理液の攪拌により内部に処理液の流れが生じない狭い配線用凹部や、第2前処理液の攪拌により内部に処理液の流れが生ずる広い配線用凹部に対しても、第2前処理液の攪拌強度を制御することで、添加剤(レベラ)の配線用凹部の内部へ影響を及ぼす距離を制御することができる。これにより、いずれのサイズの配線用凹部においても、基板のフィールド部表面及び配線用凹部の入口付近表面の促進剤の効果を抑制し、配線用凹部の内部、特に底部においては促進剤の効果を維持させてボトムアップ成長を実現することができる。

【0082】

配線用凹部の入口付近表面おける促進剤の効果を抑制する基板のフィールド部表面からの深さ(範囲)は、基板のフィールド部表面から配線用凹部の底部までの深さの1/2〜1/3程度であることが好ましい。促進剤の効果を抑制する添加剤(レベラ)は、基板表面に形成される拡散層の上面から拡散によって配線用凹部の底部に向けて輸送される。このため、促進剤の抑制効果は、拡散層の最近の表面からの距離に比例することになる。

【0083】

電解めっきにおいては、配線用凹部の底部に金属イオンを速やかに供給する必要がある。このことから、めっき液の攪拌は十分強いことが必要である。そのために、電解めっきでは第2前処理時と同等か、より強い攪拌強度でめっき液を攪拌する必要がある。

【0084】

前述の例では、促進剤としてSPSを使用しているが、他の促進剤、例えば、SPSの異性体、ビス(3−スルホ−2−ヒドロキシプロピル)ジスルフィド及びそのナトリウム塩、3−(ベンゾチアゾリル−2−チオ)プロピルスルホン酸及びそのナトリウム塩、N,N−ジメチルジチオカルバミン酸(3−スルホプロピルエステル)及びそのナトリウム塩、O−エチル−ジエチルカーボネート−S−(3−スルホプロピル)−エステルまたはそのカリウム塩、チオ尿素及びその誘導体などの硫黄系化合物を用いても良い。

【0085】

添加剤(レベラ)として、PEIを用いたが、促進剤の効果を阻害する含窒素高分子化合物、例えば、ポリビニルピロリドンなどカチオン性を有する高分子及びその誘導体や、レベラとして用いられているヤヌスグリーンB、アミド系化合物、チオアミド系化合物、アニリン又はピリジン環を有する化合物、各種複素単環式化合物、各種縮合複素環式化合物、アミノカルボン酸類等を用いても良い。

【0086】

めっき処理で使用する抑制剤としてポリエチレングリコールを用いたが、抑制剤としては、例えば、ポリプロピレングリコール、エチレングリコールとプロピレングリコールとの共重合体、及びそれらの誘導体ポリビニルアルコール、カルボキシメチルセルロース等を用いても良い。

【0087】

上記では、径20μm、深さ60μmのビアホールを対象として検討したが、径が同じ20μmで深さがより深くなったビアホールに対しては、第2前処理に使用される第2前処理液中の添加剤(レベラ)濃度を濃くしたり、基板の浸漬時間を延ばしたりすることで、ボイド不良のない埋込みが可能である。また、第2前処理における基板の浸漬時間は、例えば5秒と非常に短く、適切な基板の浸漬時間が装置上で再現できる可能性が低くなる。そのため、適切な基板の浸漬時間をより長くしたい場合は、第2前処理液中の添加剤(レベラ)濃度を低くすることで、同じ径、同じ深さのビアホールにおいても、適切な基板の浸漬時間をより長くすることができる。

【0088】

また、数種類の径及び深さのビアホールあるいは幅及び深さの異なるトレンチを有する基板に対して、埋込み試験を行うことで、第2前処理における、適切な第2前処理液中の添加剤(レベラ)濃度及び基板の浸漬時間を把握することができる。これらの結果と拡散解析結果を比較することで、様々な幅あるいは径及び深さのトレンチあるいはビアホールを有する基板に対する適切な第2前処理液中の添加剤(レベラ)濃度及び基板の浸漬時間を予測することもできる。これら実験結果及び解析結果をデータベースとし、めっき装置において、第2前処理の基板の浸漬時間及び第2前処理液中の添加剤(レベラ)濃度を自動的に制御できるようなめっき装置も供給できる。

【0089】

これまで本発明の一実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことはいうまでもない。

【符号の説明】

【0090】

10 シード層

12 配線用凹部

14 金属めっき膜(銅)

20 めっき装置

24 第1前処理ユニット

26 第2前処理ユニット

28 めっきユニット

30a,30b,30c 洗浄ユニット

32 洗浄乾燥ユニット

34 基板仮置台

36,38 基板搬送装置

40 制御部

42 第1前処理液

44 処理槽

46 基板ホルダ

50 アノード

54 攪拌翼(攪拌装置)

60 第2前処理液

62 処理槽

64 基板ホルダ

68 攪拌翼(攪拌装置)

70 めっき液

72 めっき槽

74 基板ホルダ

78 アノード

82 攪拌翼(攪拌装置)

90 促進剤(SPS)

92 添加剤(PEI)

【技術分野】

【0001】

本発明は、半導体デバイスの配線形成技術に関し、特に半導体ウェーハ等の基板の表面に形成されたトレンチやビアホール等の配線用凹部の内部に、配線用の銅等のめっき金属を高速で充填できるめっき方法及びめっき装置に関する。

【背景技術】

【0002】

半導体デバイスの配線形成技術において、半導体ウェーハ等の基板の表面に形成されたトレンチやビアホール等の配線用凹部の内部に、配線用のめっき金属を高速で埋込むための重要なポイントとして、基板のフィールド部表面におけるめっき金属の析出速度を如何に抑制するか、配線用凹部の底部におけるめっき金属の析出速度を如何に促進させるかが挙げられる。このような考えから、埋込みめっきに使用されるめっき液には、めっき金属の析出を促進する促進剤、めっき金属の析出を抑制する抑制剤、及びレベラ(平滑化剤)の3種類の添加剤が一般に添加されている。

【0003】

ここで、消費されながらめっき金属の析出を抑制するレベラが含まれるめっき液を使用してめっきを行う場合は、基板の表面付近に形成される拡散層の厚さに依存して、めっき金属の析出抑制効果が異なる。この場合、めっき液を攪拌しながらめっきを行うと、めっき液の流れの速い基板のフィールド部表面でめっき金属の析出が大きく抑制され、めっき液の流れの遅い配線用凹部の底部では、レベラの供給が少ないことにより、めっき金属の析出は抑制されない。このため、めっき液を攪拌しながらめっきを行うことにより、配線用凹部の内部における促進剤によるめっき金属の析出促進作用を大きく保った状態で、配線用凹部の入口付近表面でのめっき金属の析出による該入口の閉塞を防止しつつ、配線用凹部の底部からのめっき金属高速の埋込みが可能となる。

【0004】

前述のように、めっき液中に存在する複数の添加剤の相乗効果で配線用凹部の内部へのめっき金属の埋込みを行う場合、めっき処理の回数が増えて添加剤が変質すると、プロセスが不安定となる。特に、シリコン貫通ビアホールの埋込みのように、1枚のウェーハに対するめっきに要する時間が長時間に及ぶ場合、その分、ウェーハ1枚あたりのめっきで消費される添加剤の消耗が大きくなり、その結果、数枚のウェーハ処理で、めっき液の状態が変化して、めっき金属の埋込み不良が発生してしまう。

【0005】

このため、添加剤の一つである促進剤を配線用凹部の表面のみに予め吸着させた後、抑制剤のみを加えた、硫酸銅めっき液等のめっき液を使用してめっきを行うことで、配線用凹部の底部からのめっき金属の析出を促進剤で促進しつつ、基板のフィールド部表面でのめっき金属の析出を抑制剤で抑制することが考えられる。このように、配線用凹部の表面だけに促進剤を吸着させることは、1度の処理では一般に不可能である。そこで、出願人は、めっき促進剤を添加しためっき液中で基板表面に第1めっき処理を行った後、前記促進剤を除去または低減させる除去剤を基板表面に接触させるめっき促進剤除去処理を行い、更に基板表面に第2めっき処理(埋込みめっき処理)を行うようにしたものを提案している(特許文献1,2参照)。

【0006】

なお、出願人は、めっきに先立って、配線用凹部の表面を除く基板のフィールド部表面にめっきを抑制するめっき抑制物質(めっき抑制剤)を付着させるようにしたものを提案している(特許文献3〜5参照)。また、基板表面に形成した配線用凹部内にめっき金属を埋込んだ後、該配線用凹部の入口付近表面の促進剤を除去し、しかる後、基板のフィールド部表面にめっき金属を成膜するようにしたものが提案されている(特許文献6参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−262486号公報

【特許文献2】特開2006−131961号公報

【特許文献3】特開2006−274369号公報

【特許文献4】特開2006−307279号公報

【特許文献5】特開2007−9247号公報

【特許文献6】特開2003−268590号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

促進剤は、配線用凹部の底部からめっき金属を析出させる、いわゆるボトムアップには欠かせない添加剤であるが、配線用凹部のアスペクト比が大きい場合、配線用凹部の表面を含む基板の全表面に促進剤が吸着して作用すると、ボトムアップにより配線用凹部の埋込みが完了する前に、配線用凹部の入口付近表面においてもめっき金属の析出が促進されて該入口がめっき金属で閉塞されてしまう。そこで、特許文献1,2に記載の発明にあっては、例えば塩化物イオンを含む除去剤を使用し、促進剤に対する塩化物イオンの競争吸着を利用して、更に好ましくは逆電解をかけながら、基板表面から促進剤を低減または除去し、しかる後、埋込みめっきを行うようにしている。しかしながら、このように基板表面から促進剤を除去剤で低減または除去しても、配線用凹部の内部に埋込まれためっき金属内部にボイドが発生する場合があり、促進剤の脱離効果が不十分であることが分かった。このボイドの発生を防止するようにすると、めっき時間がより長時間に亘ってしまう。しかも、逆電解を使用すると、めっき装置の給電系統が複雑となる。

【0009】

本発明は上記事情に鑑みて為されたもので、配線用凹部の内部に、内部にボイドを生じさせることなく、めっき金属をより高速で埋込むことができるようにしためっき方法及びめっき装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1に記載の発明は、表面に配線用凹部を有する基板を用意し、促進剤、金属イオン及び酸を含む第1前処理液に基板を浸漬させて第1前処理を行い、前記第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板を浸漬させて第2前処理を行い、しかる後、基板の表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行って、前記配線用凹部内にめっき金属を埋込むことを特徴とするめっき方法である。

【0011】

このように、第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板を浸漬させて第2前処理を行うことで、基板のフィールド部表面及び配線用凹部の入口付近表面に存在する促進剤の効果をより確実に失効させて、配線用凹部の内部に、内部にボイドを生じさせることなく、めっき金属をより高速で埋込むことができる。

【0012】

請求項2に記載の発明は、前記第1前処理は、基板を前記第1前処理液に浸漬させつつ、基板の表面に電解処理を行う予備的電解処理であることを特徴とする請求項1記載のめっき方法である。

第1前処理では、促進剤、金属イオン及び酸を含む第1前処理液に基板を浸漬させことで、配線用凹部の表面を含む基板の全表面に促進剤を吸着させることができるが、基板の表面に電解をかけることで、この促進剤吸着プロセスを安定させることができる。

【0013】

請求項3に記載の発明は、前記予備的電解処理における電流密度は、50A/m2〜250A/m2であることを特徴とする請求項2記載のめっき方法である。

【0014】

請求項4に記載の発明は、前記第1前処理液に含まれる促進剤として、硫黄系化合物、例えばSPS(ビス(3−スルホプロピル)ジスルファイド)を用いることを特徴とする請求項1乃至3のいずれか一項に記載のめっき方法である。

【0015】

請求項5に記載の発明は、前記第1前処理液に含まれる促進剤の濃度は、5μM/L〜500μM/Lであることを特徴とする請求項4記載のめっき方法である。

第1前処理液に含まれる促進剤の濃度は、一般的には5μM/L〜500μM/Lであり、50M/L〜500μM/Lであることが好ましい。

【0016】

請求項6に記載の発明は、前記第1前処理液に含まれる促進剤の効果を阻害する添加剤として前記第2前処理液に含まれる添加剤は、少なくとも1種類以上のレベラであることを特徴とする請求項1乃至5のいずれか一項に記載のめっき方法である。

【0017】

請求項7に記載の発明は、前記レベラは、エチレンイミン重合体またはその誘導体、例えばPEI(ポリエチレンイミン)であることを特徴とする請求項6記載のめっき方法である。

PEIは、レベラとして高い促進剤不活性化作用を持つ。このため、PEIを表面に吸着させた基板を、例えばPEIを含む硫酸水溶液中に浸漬させることで、基板のフィールド部表面及び配線用凹部の入口付近表面に吸着した促進剤を選択的に不活性化させることができる。

【0018】

請求項8に記載の発明は、前記第1前処理、前記第2前処理及び前記電解めっきの少なくとも一つの処理を、処理液を攪拌しつつ行うことを特徴とする請求項1乃至7のいずれか一項に記載のめっき方法である。

【0019】

請求項9に記載の発明は、第2前処理液を攪拌しつつ前記第2前処理を行い、前記第2前処理の該攪拌と同等か、或いは該攪拌より強い攪拌強度でめっき液を攪拌しつつ前記電解めっきを行うことを特徴とする請求項1乃至7のいずれか一項に記載のめっき方法である。

【0020】

請求項10に記載の発明は、前記第1前処理後に基板表面を希硫酸で洗浄し、前記第2前処理後に基板表面を希硫酸で洗浄することを特徴とする請求項1乃至9のいずれかに記載のめっき方法である。

第1前処理後に基板表面を希硫酸で洗浄し、第2前処理後に基板表面を希硫酸で洗浄することにより、基板表面を純水で洗浄するようにした場合と比較して、プロセスの安定性や均一性を向上させることができる。

【0021】

請求項11に記載の発明は、表面に配線用凹部を有する基板の該表面にめっきを行うめっき装置であって、促進剤、金属イオン及び酸を含む第1前処理液中に基板を浸漬させて第1前処理を行う第1前処理ユニットと、前記第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板を浸漬させて第2前処理を行う第2前処理ユニットと、前記第2前処理後の基板の表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行って、前記配線用凹部内にめっき金属を埋込むめっきユニットを有することを特徴とするめっき装置である。

【0022】

請求項12に記載の発明は、前記第1前処理ユニットは、前記第1前処理液中に基板を浸漬させつつ、該基板の表面に電解処理を行うように構成されていることを特徴とする請求項11記載のめっき装置である。

【0023】

請求項13に記載の発明は、前記第1前処理ユニットで第1前処理を行った基板表面を希硫酸で洗浄する第1洗浄ユニットと、前記第2前処理ユニットで第2前処理を行った基板表面を希硫酸で洗浄する第2洗浄ユニットとを更に有することを特徴とする請求項11または12記載のめっき装置である。

【0024】

請求項14に記載の発明は、前記第1前処理ユニット、前記第2前処理ユニット及び前記めっきユニットの少なくとも一つの処理ユニットには、内部の処理液を攪拌する攪拌装置が備えられ、前記攪拌装置の攪拌強度、前記第1前処理ユニットでの第1前処理時間、前記第2前処理ユニットでの第2前処理時間及び前記めっきユニットでのめっき時間を制御する制御部を有することを特徴とする請求項11乃至13のいずれか一項に記載のめっき装置である。

【0025】

請求項15に記載の発明は、前記第2前処理ユニットには、第2前処理液を攪拌する攪拌装置が備えられ、前記制御部は、前記配線用凹部の幅または直径、及び深さに基づき、前記第2前処理における基板の浸漬時間及び第2前処理液の攪拌強度を決定することを特徴とする請求項14記載のめっき装置である。

【発明の効果】

【0026】

本発明によれば、配線用凹部の表面に促進剤を吸着させ、基板のフィールド部表面及び配線用凹部の入口付近表面に存在する促進剤の効果をより確実に失効させた状態でめっきを行うことにより、配線用凹部の内部に、内部にボイドを生じさせることなく、めっき金属をより高速で埋込むことができる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態のめっき装置を示す全体平面図である。

【図2】図1に示すめっき装置に備えられている第1前処理ユニットの概要図である。

【図3】図1に示すめっき装置に備えられている第2前処理ユニットの概要図である。

【図4】図1に示すめっき装置に備えられているめっきユニットの概要図である。

【図5】図1に示すめっき装置で配線用凹部内にめっき金属を埋込む時の概要を工程順に示す図である。

【図6】第1前処理における基板浸漬時の予備電解条件の検証結果を示す顕微鏡写真である。

【図7】第1前処理における促進剤の第1前処理液中濃度の検証結果を示す顕微鏡写真である。

【図8】第2前処理における添加剤(レベラ)の第2前処理液中濃度の検証結果を示す顕微鏡写真である。

【図9】第2前処理における浸漬時間の検証結果を示す顕微鏡写真である。

【図10】電解めっきにおけるめっき過電圧の検証結果を示す顕微鏡写真である。

【図11】高濃度塩素イオン処理液中での逆電解による促進剤脱離の検証結果を参考例として示す顕微鏡写真である。

【図12】硫酸銅めっき液における回転円板の回転速度と基板表面に形成される拡散層厚さの関係を示すグラフである。

【図13】拡散層上面からの深さと規格化した濃度との関係を示すグラフである。

【図14】ビアホール径と処理液の流れのビアホール内への浸入深さの関係を示すグラフである。

【発明を実施するための形態】

【0028】

以下、本発明の実施形態を図面を参照して説明する。なお、以下の例では、図5(a)に示すように、シード層10で覆われたトレンチやビアホール等の配線用凹部12を表面に形成した基板Wを用意し、配線用凹部12の内部に、図5(c)に示すように、銅からなる金属めっき膜14を埋込んで銅からなる配線を形成するようにした例を示す。

【0029】

図1は、本発明の実施形態のめっき装置の全体平面図を示す。図1に示すように、めっき装置20は、内部に複数の基板Wを収容した基板カセットを装着する3基のロード・アンロード部22と、促進剤、金属イオン及び酸を含む第1前処理液に基板Wを浸漬させて第1前処理を行う第1前処理ユニット24と、第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板Wを浸漬させて第2前処理を行う第2前処理ユニット26と、基板Wの表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行う2基のめっきユニット28を有している。

【0030】

めっき装置20は、更に、基板Wの表面を希硫酸で洗浄(リンス)する3基の洗浄ユニット30a,30b,30cと、電解めっき後の基板Wを洗浄し乾燥させる洗浄乾燥ユニット32と、処理前または処理後の基板Wの仮置きを行う基板仮置台34とを有しており、ロード・アンロード部22と基板仮置台34との間に第1基板搬送装置36が、基板仮置台34と各ユニットとの間に第2基板搬送装置38がそれぞれ走行自在に配置されている。第1前処理ユニット24、第2前処理ユニット26及びめっきユニット28等の各ユニットは、めっき装置20の外装パネルに備えられた制御部40によって制御される。

【0031】

第1前処理ユニット24として、この例では、基板Wの表面に電解処理(めっき処理)を行う電解処理ユニットを使用している。つまり、第1前処理ユニット24は、図2に示すように、例えばSPS(ビス(3−スルホプロピル)ジスルファイド)等の硫黄系化合物からなる促進剤、金属イオン(銅イオン)及び酸を含む第1前処理液42を内部に収容する処理槽44を有している。第1前処理液42中の促進剤(SPS)の濃度は、例えば5μM/L(マイクロモル/リットル)〜500μM/Lであり、50M/L〜500μM/Lであることが好ましい。

【0032】

第1前処理ユニット24は、上下動自在で、基板Wを着脱自在に保持し該基板Wを処理槽44内の第1前処理液42に浸漬させて所定の位置に配置する基板ホルダ46と、アノードホルダ48で保持され処理槽44内の第1前処理液42に浸漬させて所定の位置に配置される、例えば含隣銅からなるアノード50と、攪拌機構52の駆動に伴って往復動してアノード50と基板Wとの間の第1前処理液42を攪拌する、攪拌装置としての攪拌翼54とを更に有している。

【0033】

これによって、基板ホルダ46で保持した基板Wを処理槽44の第1前処理液42中に浸漬させてアノード50と対向する所定の位置に配置し、導線56aを介して電源58の陰極を基板Wに、導線56bを介して電源58の陽極をアノード50にそれぞれ接続し、必要に応じて、攪拌機構52の攪拌翼54を往復運動させて第1前処理液42を攪拌することで、基板Wの表面に、第1前処理としての予備的電解処理(めっき処理)が行われる。この予備的電解処理における電流密度は、例えば50A/m2〜250A/m2である。この時の基板Wの第1前処理液42中への浸漬時間、攪拌翼54の攪拌速度及び電流密度等は、制御部40によって制御される。

【0034】

第2前処理ユニット26は、図3に示すように、例えばSPS(ビス(3−スルホプロピル)ジスルファイド)等の硫黄系化合物からなる促進剤の効果を阻害する添加剤、例えばレベラとしてのPEI(ポリエチレンイミン)を含み、促進剤を含まない第2前処理液60を内部に収容する処理槽62を有している。第2前処理ユニット26は、上下動自在で、基板Wを着脱自在に保持し該基板Wを処理槽62内の第2前処理液60に浸漬させて所定の位置に配置する基板ホルダ64と、攪拌機構66の駆動に伴って往復動して基板Wの前面に位置する第2前処理液60を攪拌する、攪拌装置としての攪拌翼68とを更に有している。

【0035】

これによって、基板ホルダ64で保持した基板Wを処理槽62の第2前処理液60中に浸漬させて所定の位置に配置し、必要に応じて、攪拌機構66の攪拌翼68を往復運動させて、第2前処理液60を攪拌することで、基板Wの表面に第2前処理が行われる。この時の基板Wの第2前処理液60中への浸漬時間、攪拌翼68の攪拌速度は、制御部40によって制御される。

【0036】

めっきユニット28は、図4に示すように、例えばPEG(ポリエチレングリコール)からなる抑制剤、金属イオン(銅イオン)及び酸を有するめっき液70を内部に収容するめっき槽72を有している。めっき液70中の抑制剤(PEG)の濃度は、例えば1mM/Lである。

【0037】

めっきユニット28は、上下動自在で、基板Wを着脱自在に保持し該基板Wをめっき槽72内のめっき液70に浸漬させて所定の位置に配置する基板ホルダ74と、アノードホルダ76で保持されめっき槽72内のめっき液70に浸漬させて所定の位置に配置される、例えば含隣銅からなるアノード78と、攪拌機構80の駆動に伴って往復動してアノード78と基板Wとの間のめっき液70を攪拌する、攪拌装置としての攪拌翼82とを更に有している。

【0038】

これによって、基板ホルダ74で保持した基板Wをめっき槽72のめっき液70中に浸漬させてアノード78と対向する所定の位置に配置し、導線84aを介してめっき電源86の陰極を基板Wに、導線84bを介してめっき電源86の陽極をアノード78にそれぞれ接続し、必要に応じて、攪拌機構80の攪拌翼82を往復運動させて、アノード78と基板Wとの間のめっき液70を攪拌することで、基板Wの表面に電解めっきが行われる。この時のめっき条件及び攪拌翼82の攪拌速度等は、制御部40によって制御される。

【0039】

次に、図1に示すめっき装置の動作を、図5を更に参照して説明する。

先ず、いずれかのロード・アンロード部22に装着した基板カセットから、めっき処理前の基板Wを第1基板搬送装置36で取出して基板仮置台34に搬送する。次に、基板仮置台34上の基板Wを第2基板搬送装置38で取出して洗浄ユニット30aに搬送し、ここで基板Wの表面を希硫酸で洗浄(リンス)した後、洗浄後の基板Wを第1前処理ユニット24の基板ホルダ46に受け渡す。

【0040】

第1前処理ユニット24では、図2に示すように、基板Wを処理槽44内の第1前処理液42中に浸漬させて所定の位置に配置し、更に互いに対向する位置に配置された基板Wとアノード50との間に電圧を印加して、基板Wの表面に、第1前処理としての予備的電解処理(めっき処理)を行う。この第1前処理によって、図5(a)に示すように、配線用凹部12の表面を含む基板Wの全表面にSPS等の促進剤90を吸着させる。この時、必要に応じて、処理槽44内の第1前処理液42を攪拌翼54で攪拌させる。第1前処理条件及び攪拌翼54の攪拌速度等は、制御部40によって制御される。

【0041】

次に、第1前処理後の基板Wを、第2基板搬送装置38で洗浄ユニット30bに搬送し、ここで基板Wの表面を希硫酸で洗浄(リンス)し、洗浄後の基板Wを第2前処理ユニット26の基板ホルダ46に受け渡す。

【0042】

第2前処理ユニット26では、図3に示すように、基板Wを処理槽62内の第2前処理液60中に浸漬させることで、基板Wの表面に第2前処理を行う。この第2前処理によって、図5(b)に示すように、配線用凹部12の入口付近表面及び基板Wのフィールド部表面に、PEI等の添加剤(レベラ)92を吸着させる。この時、必要に応じて、処理槽62内の第2前処理液60を攪拌翼68で攪拌させる。第2前処理条件及び攪拌翼68の攪拌速度等は、制御部40によって制御される。

【0043】

このように、配線用凹部12の入口付近表面及び基板Wのフィールド部表面にPEI等の添加剤(レベラ)92を吸着させることで、配線用凹部12の内部に位置するSPS等の促進剤90の効果を維持したまま、配線用凹部12の入口付近表面及び基板Wのフィールド部表面に吸着された促進剤90を、PEI等の添加剤(レベラ)92によって不活性化させる。特に、PEIは、レベラとして高いSPS不活性化作用を持ち、SPSを全表面に吸着させた基板を、例えばPEIを含む硫酸水溶液中に浸漬させることで、基板のフィールド部表面に吸着したSPSを選択的に不活性化できることが確かめられている。

【0044】

次に、第2前処理後の基板Wを、第2基板搬送装置38で洗浄ユニット30cに搬送し、ここで基板Wの表面を希硫酸で洗浄(リンス)し、洗浄後の基板をめっきユニット28の基板ホルダ74に受け渡す。

【0045】

めっきユニット28では、図4に示すように、基板Wをめっき槽72内のめっき液70中に浸漬させて所定の位置に配置し、更に互いに対向する位置に配置された基板Wとアノード78との間に電圧を印加して、基板Wの表面に電解めっきを行う。この時、必要に応じて、めっき槽72内の攪拌翼82を回転させてめっき液70を攪拌する。めっき条件及び攪拌翼82の攪拌速度は、制御部40によって制御される。

【0046】

このように、配線用凹部12の内部に位置するSPS等の促進剤90の効果を維持したまま、配線用凹部12の入口付近表面及び基板Wのフィールド部表面に吸着された促進剤90を添加剤(レベラ)92によって不活性化させた状態で電解めっきを行うことで、図5(c)に示すように、配線用凹部12の底部からのめっき金属(銅)14の析出(ボトムアップ)を促進剤90で促進しつつ、基板Wのフィールド部表面及び配線用凹部12の入口付近表面でのめっき金属14の析出を、めっき液に含まれる抑制剤で抑制する。

【0047】

次に、めっき後の基板Wを、第2基板搬送装置38で洗浄乾燥ユニット32に搬送し、ここで基板Wの表面を純水等で洗浄(リンス)し、基板Wを乾燥させた後、乾燥後の基板Wを第2基板搬送装置38で基板仮置台34に搬送する。第1基板搬送装置36は、基板仮置台34上の基板を受取り、ロード・アンロード部22の基板カセットに戻す。

【0048】

例えばSPS等の促進剤は、トレンチやビアホール等の配線用凹部の底部からめっき金属を析出させる、いわゆるボトムアップには欠かせない添加剤であるが、配線用凹部のアスペクト比が大きい場合、配線用凹部の表面を含む基板の全表面に促進剤が吸着して作用すると、配線用凹部の入口付近表面においてもめっき金属の析出が促進され、ボトムアップにより配線用凹部の埋込みが完了する前に配線用凹部の入口がめっき金属で閉塞されてしまう。

【0049】

そこで、本発明では、第1前処理で、促進剤、金属イオン及び酸を含む第1前処理液、例えばSPS等の促進剤と塩素イオンを含む硫酸銅水溶液に基板を浸漬させ、必要に応じて、基板の表面の電解処理を行い、これによって、配線用凹部の表面を含む基板の全表面に促進剤を吸着させる。次に、第2前処理で、促進剤の効果を阻害する、例えばPEI等の添加剤(レベラ)を含む第2前処理液に基板を浸漬させて、基板のフィールド部表面及び配線用凹部の入口付近表面に吸着された促進剤の効果を添加剤(レベラ)で失わせる。配線用凹部の内部においては、拡散で到達できる添加剤(レベラ)が少なく、促進剤の効果は失われない状態に保たれる。この状態で、電解めっきを行うのであり、これにより、配線用凹部の底部だけは促進剤の効果が維持されているため、配線用凹部の底部からめっき金属が析出するボトムアップが起こり、促進剤が不活した基板のフィールド部表面及び配線用凹部の入口付近表面は、抑制剤の効果でめっき金属の析出が進まず、めっき速度を早くするためにめっき電流を大きくしても配線用凹部の入口がめっき金属で先に閉塞されることがなくなる。このため、めっき金属をより高速で配線用凹部内に埋込むことが可能となる。

【0050】

次に、第1前処理、第2前処理及び電解めっきにおける最適処理条件を探索するために、めっき金属の埋込み性に及ぼす影響をチップ試験により検証した。その結果を以下に示す。テストパターンチップとして、直径が20,30,40及び50μmで、深さが60μmのビアホール(配線用凹部)が形成されたものを用いた。電解めっきは、マスキングテープによりパターンを中心としたφ6mmの領域に限定した。第1前処理を行う処理槽、及びめっき槽として200mLのビーカーを用い、テストチップ、参照電極(水銀/硫酸水銀電極)と白金アノードの3電極式でセルを構成し、ポテンシオスタットによる電位制御により、第1前処理及び電解めっきを行った。

【0051】

めっき液の基本浴として、硫酸−硫酸銅水溶液(CuSO4・5H2O;0.9M,H2SO4;0.56M)を用い、各処理(ステップ)間の洗浄(リンス)に1MのH2SO4水溶液を用いた。各処理間の洗浄(リンス)においては、純水よりも希硫酸を用いた方が、プロセスの安定性や均一性を確保する上で望ましい。

【0052】

第1前処理では、基本浴に抑制剤であるPEG(ポリエチレングリコール)を濃度0.1mMで、塩素イオンを濃度1mMで加えた液に、促進剤であるSPS(ビス(3−スルホプロピル)ジスルファイド)を所定濃度で加えた液を第1前処理液として使用し、この第1前処理液にチップを浸漬させた。そして、電流を与えて、ビアホール表面を含むチップの全表面に促進剤(SPS)を吸着させた。第2前処理では、硫酸水溶液に予め定めた濃度のPEI(ポリエチレンイミン)を添加した第2前処理液にチップを浸漬させた。電解めっきでは、基本浴に、濃度0.1mMの抑制剤であるPEG(ポリエチレングリコール)と濃度1mMの塩素イオンをのみを加えためっき液を使用し、予め定めた電位でチップの表面にめっき金属(銅)を析出させ、これによって、ビアホール内にめっき金属(銅)を埋込んだ。

【0053】

各処理とも、全てスターラーチップにより200rpmの回転速度で処理液の攪拌を行った。第1前処理前に30秒の、各処理間では20秒の硫酸水溶液を使用した洗浄(リンス)を行い、そのときセルは開回路状態とした。めっき後は、断面を研磨してビアホール内への銅の埋込み状態を観察した。

【0054】

各処理における検討項目として、第1前処理では、基板浸漬時の予備電解電流値及び促進剤の第1前処理液中濃度、第2前処理では、添加剤(レベラ)の第2処理液中濃度及び基板浸漬時間、電解めっきでは、めっき時の過電圧とした。詳細は以下に述べる。

【0055】

A.第1前処理における基板浸漬時の予備電解条件

第1前処理における基板浸漬時の予備電解条件として、電流密度50,100及び250A/m2を選択した。この時、各電流条件においても、促進剤を吸着させるために印加するトータル電荷を一定(3000Q/m2)にするために、予備電解時間をそれぞれ600,300及び120秒とした。促進剤の第1前処理液中濃度を50μMとし、その他の条件は、表1のように統一した。結果を図6に示す。図6から、300sec−100A/m2の場合が最もめっき進展速度が高くなっていることが判る。電流を大きくしてもめっき進展速度が大きくならない理由として、予備吸着には促進剤の拡散も影響を及ぼしているものと思われる。

【0056】

【表1】

【0057】

なお、第1前処理では、促進剤、金属イオン及び酸を含む第1前処理液へ基板を浸漬させるだけで促進剤を基板表面に吸着させることも考えられるが、電解処理を使用した方が、プロセスが安定するために望ましい。

【0058】

B.第1前処理における促進剤の第1前処理液中濃度

第1前処理における促進剤の第1前処理液中濃度の影響についても検討した。促進剤の第1前処理液中濃度として、5,50及び500μMを選択した。この時、予備電解条件は、300sec−100A/m2とした。その他の条件は、表2のように統一した。結果を図7に示す。図7から、20μmのビアホールに関しては、促進剤の第1前処理液中濃度が50μMの時にめっき進展速度が最も高くなっていることが判る。30〜40μmのビアホールにおいては、促進剤の第1前処理液中濃度が増加する程、めっき進展速度が上昇する傾向がみられる。これにより、促進剤の第1前処理液中濃度の最適条件は、50〜500μMの間に存在すると思われる。

【0059】

【表2】

【0060】

C.第2前処理における添加剤(レベラ)の第2前処理液中濃度

第2前処理における添加剤(レベラ)の第2前処理液中濃度の影響についても検討した。添加剤の第2前処理液中濃度として、0.1,1及び10μMを選択した。チップの第2前処理液中への浸漬時間は30秒である。その他の条件は、表3のように統一した。結果を図8に示す。図8から、添加剤の液中濃度0.1μMの第2前処理液中にチップを30秒浸漬させただけでは、チップのフィールド部表面及びビアホールの入口付近表面の促進剤の不活性化は不十分で、ビアホールの入口が閉塞して銅の内部にボイドが形成されてしまうことが判る。ビアホール内のめっき進展結果から、添加剤の第2前処理液中濃度は1μMが適していると思われる。添加剤の液中濃度10μMの第2前処理液中にチップを30秒浸漬させると、促進剤の効果が全くなくなり、均一のめっき進展となる。

【0061】

【表3】

【0062】

D.第2前処理における浸漬時間

第2前処理における第2処理液中へのチップ浸漬時間の影響についても検討した。添加剤の第2前処理液中濃度条件として、1μMを選択した。チップの浸漬時間を5,30及び60秒とした。その他の条件は、表4のように統一した。結果を図9に示す。図9から、第2処理液中へチップを5秒間浸漬させた時が最も高い埋込み性が得られることが判る。これは、ビアホールの側壁部において、第2処理液中にチップを30秒間浸漬させた時よりも、促進剤の不活性化がビアホール上部に限定されたためであると考えられる。

添加剤の液中濃度及びチップの浸漬時間の検討から、第2前処理では、添加剤(レベラ)の消費及び拡散が重要な要素であることが判る。

【0063】

【表4】

【0064】

E.電解めっきにおけるめっき過電圧

電解めっきにおいては、めっき時における電位の影響について検討した。第1及び第2前処理で、チップのフィールド部表面及びビアホールの入口付近表面に吸着した促進剤が不活性化されていることから、めっき電流を更に上げることも可能と考えられる。そのために、電位を−550,−575及び−600mVの3条件で電解めっきを行った。その他の条件は、表5のように統一した。結果を図10に示す。−600mVと電位を大きく負側にふって電解めっきを行っても、めっき金属(銅)の内部にボイドが発生せず、20μmのビアホールは、めっき時間30分で埋込みが完了した。電位を変更することで懸念されたチップのフィールド部表面におけるめっき金属の析出による埋込みへの影響は観察されなかった。

【0065】

【表5】

【0066】

なお、参考例として、高濃度塩素イオン液中での逆電解による促進剤脱離について検証した。

【0067】

F.高濃度塩素イオン処理液中での逆電解による促進剤脱離(参考例)

この参考例において、前述と同様な基本浴を使用した。先ず、促進剤の濃度が100μMの処理液中に前述の同様なチップを浸漬させ、100A/m2の電流密度で前述と同様な予備電解処理(第1前処理)を300秒行った。次に、チップの表面に吸着した促進剤を該表面から脱離させるために、高濃度に塩素イオンを含有する処理液中にチップを浸漬させて逆電解をかけ、しかる後、チップの表面に電解銅めっきを行った。この時の詳細な条件を表6に示し、埋込み結果を図11に示す。

【0068】

【表6】

【0069】

図11から、3000秒間の電解めっきを行ってビアホールの内部に金属めっき(銅)を埋込むと、20μm径のビアホール内に埋込まれためっき金属(銅)の中央付近にボイドが発生し、このことから、高濃度に塩素イオンを含有する処理液にチップを浸漬させながら逆電解をかけチップの表面の促進剤を脱離させる方法では、少なくとも主たる銅めっきにおけるめっき時間は3000秒よりも短縮することはできないことが判る。また、逆電解をかけることなく、高濃度に塩素イオンを含有する処理液中にチップを浸漬させる方法では、逆電解をかける方法に比べて促進剤の脱離特性が劣ることから、これ以上の向上が見込めないと予測できる。これは、高濃度に塩素イオンを含有する処理液にチップを浸漬させて促進剤を脱離させる方法では、促進剤の脱離効果が不十分となって、チップのフィールド部表面やビアホールの入口付近表面における十分なめっき金属の析出抑制を達成できないためと考えられる。

【0070】

以上の検証から、SPS等の促進剤、金属イオン及び酸を含む第1前処理液に基板を浸漬させて第1前処理を行い、第1前処理液に含まれる促進剤の効果を阻害する、PEI等の添加剤(レベラ)を含む第2前処理液に基板を浸漬させて第2前処理を行い、しかる後、基板の表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行うことで、配線用凹部内にめっき金属を高速で埋込むことができることが判る。すなわち、PEIは、添加剤(レベラ)として高いSPS不活性化作用を持ち、PEIを含む硫酸水溶液中へ基板を浸漬させることにより、基板の表面に吸着させたSPSを不活性化させることができる。

【0071】

本発明によれば、PEI等の添加剤(レベラ)を含む第2前処理液に基板を浸漬させて第2前処理を行うことで、ビアホール等の配線用凹部の表面を除く基板のフィールド部表面に吸着されたSPS等の促進剤を選択的に不活性化させて、配線用凹部の底部からの選択的なめっき進展が実現でき、これによって、例えば径20μm、深さ60μmのビアホールに対しては、めっき時間30分、前工程の時間を入れてもトータル40分弱の時間でボイドフリーの埋込みが実現できる。

【0072】

前述の検証によって、第1前処理におけるSPS等の促進剤の吸着量と、第2前処理における促進剤の不活性化効果の制御により、促進剤の不活性化効果を効果的に発揮しうる深度を制御できる可能性が示されている。これは、埋込み対象のトレンチやビアホール等の配線用凹部の深さが変わっても、めっき前処理の条件により、ボイドフリーの高速埋込みめっきの可能性を示している。すなわち、配線用凹部のアスペクト比に応じて、第2前処理で使用する第2前処理液中の添加剤(レベラ)濃度及び基板の浸漬時間を変化させることで対応可能である。また、この時の液攪拌の条件は、配線用凹部の促進剤を不活化させる深さに影響を与える。

【0073】

一般に、攪拌などにより基板表面の処理液に流れが生じる場合、基板の表面近傍に形成される拡散層の厚さは処理液の流速に反比例するといわれている。基板表面に形成される処理液の流速を制御する方法の一つとして、回転円板を用いる方法がある。この場合、回転円板の回転速度の大きさは、回転円板表面に形成される処理液の流速に比例する。この回転円板の表面に生じる拡散層厚さについては、V.G.Levichにより円板の回転数ωと拡散層厚さδとの関係が解析的に求められている(”Physicochemical Hydrodynamics”, Prentice-Hall, Englewood Cliffs, N.J.(1962))。そこから両者の関係は下記の式となる。

【0074】

【数1】

ここで、Dは拡散係数、νは動粘度である。

【0075】

図12は、この式を用いて、銅めっき液である硫酸銅−硫酸水溶液(硫酸銅めっき液)における回転円板の回転速度と基板表面に形成される拡散層厚さの関係を導出してグラフ化したものである。

【0076】

例えば、トレンチやビアホール等の配線用凹部の幅または径が小さく、配線用凹部の内部に処理液の流れが生じない場合には、処理液の流速に依存して基板表面に形成される拡散層の厚さが、液沖合から基板表面へ物質が到達するまでの到達時間を決めることとなる。この拡散層内では、拡散が物質移動の主となる。拡散については、簡単には、一次元モデルを例として考えると、拡散層上面から拡散する化学種の時間による濃度変化は、拡散方程式を解くと、図13に示すように求められる。ここでの拡散係数は、硫酸銅めっき液中の銅イオンの拡散係数を用いている。

【0077】

図13から、拡散層の上面からの距離が大きくなるほど、化学種が到達するまでの時間が遅くなることが判る。また、図12から、拡散層の厚さは処理液の流速に依存することが明らかである。これらのことから、第1前処理では、ビアホールやトレンチ等の配線用凹部の底部に多くの促進剤を吸着させるため、多くの化学種(ここでは促進剤)が配線用凹部の底部へ供給されるように、第1前処理液の攪拌強度を強くする。それに対し、第2前処理では、化学種(ここでは添加剤(レベラ))を、基板のフィールド部表面及び配線用凹部の入口付近表面のみに到達させるため、第2前処理液の攪拌をゆっくり行う。

【0078】

一方、トレンチやビアホール等の配線用凹部の幅または径が大きく、配線用凹部の内部にも液攪拌による処理液の流が生じる場合には、処理液の流れが配線用凹部の深さ方向への物質の到達距離に影響を及ぼす。

【0079】

例えば、処理液の攪拌により処理液が配線用凹部の内部まで浸入すると思われる3種類の径(10,30及び50μm)のビアホールについて考える。ビアホール深さは70μm一定とし、処理液の攪拌方法をパドル攪拌とし、パドル移動速度が0.3m/sec及び1.3m/secとなる場合のビアホール内部及びビアホールの入口近傍における処理液の流れの状態を求めるために数値解析を行った。この解析結果から、攪拌強度及びビアホール径により、処理液の流れがビアホール内に浸入する状況を評価した。図14は、浸入深さの定義として、流速が1mm/secの処理液の流れが到達した深さとしてプロットした時のグラフを示す。

【0080】

図14から、同じ移動速度でパドルを移動させて処理液を攪拌しても、ビアホール径が大きくなるにつれ、処理液の流れの浸入深さが深くなっていることが判る。第2前処理工程において、ビアホール径10μmにおいて1.3m/secの移動速度で攪拌パドルを移動させた状態と同じ流れの浸入深さを、50μmのビアホール径に対して得ようとする場合、攪拌パドルの移動速度を0.3m/secにする必要がある。つまり、ビアホールの径が大きくなった場合、処理液の攪拌の程度を弱くすることで、ビアホールの深さ方向の流速分布をビアホール径の小さい場合に近い状態にすることができる。これにより、第2前処理時に、攪拌パドルの攪拌強度(移動速度)を制御することで、配線用凹部の径や幅が異なる場合でも、配線用凹部の深さ方向への添加剤(レベラ)の作用を同様にすることが可能となる。

【0081】

上記のように、第2前処理においては、第2前処理液の攪拌により内部に処理液の流れが生じない狭い配線用凹部や、第2前処理液の攪拌により内部に処理液の流れが生ずる広い配線用凹部に対しても、第2前処理液の攪拌強度を制御することで、添加剤(レベラ)の配線用凹部の内部へ影響を及ぼす距離を制御することができる。これにより、いずれのサイズの配線用凹部においても、基板のフィールド部表面及び配線用凹部の入口付近表面の促進剤の効果を抑制し、配線用凹部の内部、特に底部においては促進剤の効果を維持させてボトムアップ成長を実現することができる。

【0082】

配線用凹部の入口付近表面おける促進剤の効果を抑制する基板のフィールド部表面からの深さ(範囲)は、基板のフィールド部表面から配線用凹部の底部までの深さの1/2〜1/3程度であることが好ましい。促進剤の効果を抑制する添加剤(レベラ)は、基板表面に形成される拡散層の上面から拡散によって配線用凹部の底部に向けて輸送される。このため、促進剤の抑制効果は、拡散層の最近の表面からの距離に比例することになる。

【0083】

電解めっきにおいては、配線用凹部の底部に金属イオンを速やかに供給する必要がある。このことから、めっき液の攪拌は十分強いことが必要である。そのために、電解めっきでは第2前処理時と同等か、より強い攪拌強度でめっき液を攪拌する必要がある。

【0084】

前述の例では、促進剤としてSPSを使用しているが、他の促進剤、例えば、SPSの異性体、ビス(3−スルホ−2−ヒドロキシプロピル)ジスルフィド及びそのナトリウム塩、3−(ベンゾチアゾリル−2−チオ)プロピルスルホン酸及びそのナトリウム塩、N,N−ジメチルジチオカルバミン酸(3−スルホプロピルエステル)及びそのナトリウム塩、O−エチル−ジエチルカーボネート−S−(3−スルホプロピル)−エステルまたはそのカリウム塩、チオ尿素及びその誘導体などの硫黄系化合物を用いても良い。

【0085】

添加剤(レベラ)として、PEIを用いたが、促進剤の効果を阻害する含窒素高分子化合物、例えば、ポリビニルピロリドンなどカチオン性を有する高分子及びその誘導体や、レベラとして用いられているヤヌスグリーンB、アミド系化合物、チオアミド系化合物、アニリン又はピリジン環を有する化合物、各種複素単環式化合物、各種縮合複素環式化合物、アミノカルボン酸類等を用いても良い。

【0086】

めっき処理で使用する抑制剤としてポリエチレングリコールを用いたが、抑制剤としては、例えば、ポリプロピレングリコール、エチレングリコールとプロピレングリコールとの共重合体、及びそれらの誘導体ポリビニルアルコール、カルボキシメチルセルロース等を用いても良い。

【0087】

上記では、径20μm、深さ60μmのビアホールを対象として検討したが、径が同じ20μmで深さがより深くなったビアホールに対しては、第2前処理に使用される第2前処理液中の添加剤(レベラ)濃度を濃くしたり、基板の浸漬時間を延ばしたりすることで、ボイド不良のない埋込みが可能である。また、第2前処理における基板の浸漬時間は、例えば5秒と非常に短く、適切な基板の浸漬時間が装置上で再現できる可能性が低くなる。そのため、適切な基板の浸漬時間をより長くしたい場合は、第2前処理液中の添加剤(レベラ)濃度を低くすることで、同じ径、同じ深さのビアホールにおいても、適切な基板の浸漬時間をより長くすることができる。

【0088】

また、数種類の径及び深さのビアホールあるいは幅及び深さの異なるトレンチを有する基板に対して、埋込み試験を行うことで、第2前処理における、適切な第2前処理液中の添加剤(レベラ)濃度及び基板の浸漬時間を把握することができる。これらの結果と拡散解析結果を比較することで、様々な幅あるいは径及び深さのトレンチあるいはビアホールを有する基板に対する適切な第2前処理液中の添加剤(レベラ)濃度及び基板の浸漬時間を予測することもできる。これら実験結果及び解析結果をデータベースとし、めっき装置において、第2前処理の基板の浸漬時間及び第2前処理液中の添加剤(レベラ)濃度を自動的に制御できるようなめっき装置も供給できる。

【0089】

これまで本発明の一実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことはいうまでもない。

【符号の説明】

【0090】

10 シード層

12 配線用凹部

14 金属めっき膜(銅)

20 めっき装置

24 第1前処理ユニット

26 第2前処理ユニット

28 めっきユニット

30a,30b,30c 洗浄ユニット

32 洗浄乾燥ユニット

34 基板仮置台

36,38 基板搬送装置

40 制御部

42 第1前処理液

44 処理槽

46 基板ホルダ

50 アノード

54 攪拌翼(攪拌装置)

60 第2前処理液

62 処理槽

64 基板ホルダ

68 攪拌翼(攪拌装置)

70 めっき液

72 めっき槽

74 基板ホルダ

78 アノード

82 攪拌翼(攪拌装置)

90 促進剤(SPS)

92 添加剤(PEI)

【特許請求の範囲】

【請求項1】

表面に配線用凹部を有する基板を用意し、

促進剤、金属イオン及び酸を含む第1前処理液に基板を浸漬させて第1前処理を行い、

前記第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板を浸漬させて第2前処理を行い、しかる後、

基板の表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行って、前記配線用凹部内にめっき金属を埋込むことを特徴とするめっき方法。

【請求項2】

前記第1前処理は、基板を前記第1前処理液に浸漬させつつ、基板の表面に電解処理を行う予備的電解処理であることを特徴とする請求項1記載のめっき方法。

【請求項3】

前記予備的電解処理における電流密度は、50A/m2〜250A/m2であることを特徴とする請求項2記載のめっき方法。

【請求項4】

前記第1前処理液に含まれる促進剤として、硫黄系化合物を用いることを特徴とする請求項1乃至3のいずれか一項に記載のめっき方法。

【請求項5】

前記第1前処理液に含まれる促進剤の濃度は、5μM/L〜500μM/Lであることを特徴とする請求項4記載のめっき方法。

【請求項6】

前記第1前処理液に含まれる促進剤の効果を阻害する添加剤として前記第2前処理液に含まれる添加剤は、少なくとも1種類以上のレベラであることを特徴とする請求項1乃至5のいずれか一項に記載のめっき方法。

【請求項7】

前記レベラは、エチレンイミン重合体またはその誘導体であることを特徴とする請求項6記載のめっき方法。

【請求項8】

前記第1前処理、前記第2前処理及び前記電解めっきの少なくとも一つの処理を、処理液を攪拌しつつ行うことを特徴とする請求項1乃至7のいずれか一項に記載のめっき方法。

【請求項9】

第2前処理液を攪拌しつつ前記第2前処理を行い、前記第2前処理の該攪拌と同等か、或いは該攪拌より強い攪拌強度でめっき液を攪拌しつつ前記電解めっきを行うことを特徴とする請求項1乃至7のいずれか一項に記載のめっき方法。

【請求項10】

前記第1前処理後に基板表面を希硫酸で洗浄し、前記第2前処理後に基板表面を希硫酸で洗浄することを特徴とする請求項1乃至9のいずれかに記載のめっき方法。

【請求項11】

表面に配線用凹部を有する基板の該表面にめっきを行うめっき装置であって、

促進剤、金属イオン及び酸を含む第1前処理液中に基板を浸漬させて第1前処理を行う第1前処理ユニットと、

前記第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板を浸漬させて第2前処理を行う第2前処理ユニットと、

前記第2前処理後の基板の表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行って、前記配線用凹部内にめっき金属を埋込むめっきユニットを有することを特徴とするめっき装置。

【請求項12】

前記第1前処理ユニットは、前記第1前処理液中に基板を浸漬させつつ、該基板の表面に電解処理を行うように構成されていることを特徴とする請求項11記載のめっき装置。

【請求項13】

前記第1前処理ユニットで第1前処理を行った基板表面を希硫酸で洗浄する第1洗浄ユニットと、前記第2前処理ユニットで第2前処理を行った基板表面を希硫酸で洗浄する第2洗浄ユニットとを更に有することを特徴とする請求項11または12記載のめっき装置。

【請求項14】

前記第1前処理ユニット、前記第2前処理ユニット及び前記めっきユニットの少なくとも一つの処理ユニットには、内部の処理液を攪拌する攪拌装置が備えられ、前記攪拌装置の攪拌速度、前記第1前処理ユニットでの第1前処理時間、前記第2前処理ユニットでの第2前処理時間及び前記めっきユニットでのめっき時間を制御する制御部を有することを特徴とする請求項11乃至13のいずれか一項に記載のめっき装置。

【請求項15】

前記第2前処理ユニットには、第2前処理液を攪拌する攪拌装置が備えられ、前記制御部は、前記配線用凹部の幅または直径、及び深さに基づき、前記第2前処理における基板の浸漬時間及び第2前処理液の攪拌強度を決定することを特徴とする請求項14記載のめっき装置。

【請求項1】

表面に配線用凹部を有する基板を用意し、

促進剤、金属イオン及び酸を含む第1前処理液に基板を浸漬させて第1前処理を行い、

前記第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板を浸漬させて第2前処理を行い、しかる後、

基板の表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行って、前記配線用凹部内にめっき金属を埋込むことを特徴とするめっき方法。

【請求項2】

前記第1前処理は、基板を前記第1前処理液に浸漬させつつ、基板の表面に電解処理を行う予備的電解処理であることを特徴とする請求項1記載のめっき方法。

【請求項3】

前記予備的電解処理における電流密度は、50A/m2〜250A/m2であることを特徴とする請求項2記載のめっき方法。

【請求項4】

前記第1前処理液に含まれる促進剤として、硫黄系化合物を用いることを特徴とする請求項1乃至3のいずれか一項に記載のめっき方法。

【請求項5】

前記第1前処理液に含まれる促進剤の濃度は、5μM/L〜500μM/Lであることを特徴とする請求項4記載のめっき方法。

【請求項6】

前記第1前処理液に含まれる促進剤の効果を阻害する添加剤として前記第2前処理液に含まれる添加剤は、少なくとも1種類以上のレベラであることを特徴とする請求項1乃至5のいずれか一項に記載のめっき方法。

【請求項7】

前記レベラは、エチレンイミン重合体またはその誘導体であることを特徴とする請求項6記載のめっき方法。

【請求項8】

前記第1前処理、前記第2前処理及び前記電解めっきの少なくとも一つの処理を、処理液を攪拌しつつ行うことを特徴とする請求項1乃至7のいずれか一項に記載のめっき方法。

【請求項9】

第2前処理液を攪拌しつつ前記第2前処理を行い、前記第2前処理の該攪拌と同等か、或いは該攪拌より強い攪拌強度でめっき液を攪拌しつつ前記電解めっきを行うことを特徴とする請求項1乃至7のいずれか一項に記載のめっき方法。

【請求項10】

前記第1前処理後に基板表面を希硫酸で洗浄し、前記第2前処理後に基板表面を希硫酸で洗浄することを特徴とする請求項1乃至9のいずれかに記載のめっき方法。

【請求項11】

表面に配線用凹部を有する基板の該表面にめっきを行うめっき装置であって、

促進剤、金属イオン及び酸を含む第1前処理液中に基板を浸漬させて第1前処理を行う第1前処理ユニットと、

前記第1前処理液に含まれる促進剤の効果を阻害する添加剤を含み且つ促進剤を含まない第2前処理液に基板を浸漬させて第2前処理を行う第2前処理ユニットと、

前記第2前処理後の基板の表面に、少なくとも金属イオン、酸及び抑制剤を含み、促進剤を含まないめっき液を使用した電解めっきを行って、前記配線用凹部内にめっき金属を埋込むめっきユニットを有することを特徴とするめっき装置。

【請求項12】

前記第1前処理ユニットは、前記第1前処理液中に基板を浸漬させつつ、該基板の表面に電解処理を行うように構成されていることを特徴とする請求項11記載のめっき装置。

【請求項13】

前記第1前処理ユニットで第1前処理を行った基板表面を希硫酸で洗浄する第1洗浄ユニットと、前記第2前処理ユニットで第2前処理を行った基板表面を希硫酸で洗浄する第2洗浄ユニットとを更に有することを特徴とする請求項11または12記載のめっき装置。

【請求項14】

前記第1前処理ユニット、前記第2前処理ユニット及び前記めっきユニットの少なくとも一つの処理ユニットには、内部の処理液を攪拌する攪拌装置が備えられ、前記攪拌装置の攪拌速度、前記第1前処理ユニットでの第1前処理時間、前記第2前処理ユニットでの第2前処理時間及び前記めっきユニットでのめっき時間を制御する制御部を有することを特徴とする請求項11乃至13のいずれか一項に記載のめっき装置。

【請求項15】

前記第2前処理ユニットには、第2前処理液を攪拌する攪拌装置が備えられ、前記制御部は、前記配線用凹部の幅または直径、及び深さに基づき、前記第2前処理における基板の浸漬時間及び第2前処理液の攪拌強度を決定することを特徴とする請求項14記載のめっき装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−174177(P2011−174177A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2011−15222(P2011−15222)

【出願日】平成23年1月27日(2011.1.27)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【出願人】(803000115)学校法人東京理科大学 (545)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成23年1月27日(2011.1.27)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【出願人】(803000115)学校法人東京理科大学 (545)

【Fターム(参考)】

[ Back to top ]