めっき方法及び電子デバイスの製造方法

【課題】金属層の所望の厚みを容易に得ることができる、めっき方法及び電子デバイスの製造方法を提供する。

【解決手段】 めっき方法は、第1の極性を示し、且つ、少なくとも第1及び第2のパターン領域12,14を有する基板10であって、該基板10の該第1及び第2のパターン領域12,14の上方に、金属層を形成することを含み、(a)第1のパターン領域12の上方に、第2の極性を示す第1の界面活性剤層20を形成し、(b)少なくとも第2のパターン領域14の上方に、第1の界面活性剤層20と同一極性であって、該第1の界面活性剤層20が示す前記第1の極性の絶対値と比して小さい値を有する第2の界面活性剤層22を形成し、(c)第1及び第2の界面活性剤層20,22の上方に触媒層40を形成し、(d)触媒層40の上方に金属層を析出させる。

【解決手段】 めっき方法は、第1の極性を示し、且つ、少なくとも第1及び第2のパターン領域12,14を有する基板10であって、該基板10の該第1及び第2のパターン領域12,14の上方に、金属層を形成することを含み、(a)第1のパターン領域12の上方に、第2の極性を示す第1の界面活性剤層20を形成し、(b)少なくとも第2のパターン領域14の上方に、第1の界面活性剤層20と同一極性であって、該第1の界面活性剤層20が示す前記第1の極性の絶対値と比して小さい値を有する第2の界面活性剤層22を形成し、(c)第1及び第2の界面活性剤層20,22の上方に触媒層40を形成し、(d)触媒層40の上方に金属層を析出させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、めっき方法及び電子デバイスの製造方法に関する。

【背景技術】

【0002】

電極パターンを形成する方法として、サブトラクティブ法やアディティブ法が知られている。サブトラクティブ法では、基板の全面に金属層を形成し、金属層上にフォトレジストをパターニングして形成し、フォトレジストをマスクとして金属層をエッチングする。アディティブ法では、基板上にフォトレジストをパターニングして形成し、フォトレジストの開口部にめっき処理によって金属層を析出させる。

【0003】

これらの方法によれば、いずれもフォトレジストを使用するため、製造プロセスが煩雑になるのみならず、資源及び材料の消費が課題となる。さらに、めっき処理によれば、金属層の析出速度がパターン面積(触媒吸着量)に依存するため、パターンの粗い領域と微細な領域が混在する場合、パターンの厚みが不均一となるという課題がある。また、パターンの粗い領域と微細な領域では最適露光条件が異なる場合があるが、このような場合でも高い精度によりパターニングすることが求められる。

【特許文献1】特開平8−64934号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的の1つは、金属層の所望の厚みを容易に得ることができる、めっき方法及び電子デバイスの製造方法を提供することにある。

【課題を解決するための手段】

【0005】

(1)本発明に係るめっき方法は、第1の極性を示し、且つ、少なくとも第1及び第2のパターン領域を有する基板であって、該基板の該第1及び第2のパターン領域の上方に、金属層を形成することを含み、

(a)前記第1のパターン領域の上方に、第2の極性を示す第1の界面活性剤層を形成し、

(b)少なくとも前記第2のパターン領域の上方に、前記第1の界面活性剤層と同一極性であって、該第1の界面活性剤層が示す前記第1の極性の絶対値と比して小さい値を有する第2の界面活性剤層を形成し、

(c)前記第1及び第2の界面活性剤層の上方に触媒層を形成し、

(d)前記触媒層の上方に金属層を析出させる。本発明によれば、第1及び第2の界面活性剤層により、単位面積あたりの触媒の吸着量に差が生じるので、金属層の厚みを第1及び第2のパターン領域のそれぞれにおいて自由に制御することが可能になる。したがって、例えば第1のパターン領域が第2のパターン領域よりもめっき反応が進行しにくい場合であっても、例えば第1及び第2のパターン領域に設けられる金属層の厚みの均一化を図ることができる。なお、本発明において、特定のAの上方にBが設けられているとは、A上に直接Bが設けられている場合と、A上に他の部材を介してBが設けられている場合と、を含むものとする。このことは、以下の発明においても同様である。

(2)このめっき方法において、

前記(b)工程で、前記第2の界面活性剤層を、前記第1の界面活性剤層の上方及び前記第2のパターン領域の上方に形成してもよい。これによれば、第1のパターン領域では、第1の界面活性剤層の特性である強い極性が示され、第2のパターン領域では、第2の界面活性剤層の特性である弱い極性が示される。

(3)このめっき方法において、

前記(a)工程で、前記第1の界面活性剤層を光照射によるパターニングにより前記第1のパターン領域の上方に形成し、

前記(b)工程で、前記第2の界面活性剤層を、光照射によるパターニングにより、前記第1の界面活性剤層の上方及び前記第2のパターン領域の上方に形成してもよい。

(4)このめっき方法において、

前記第2の界面活性剤層を形成するときの光の照射条件は、前記第1の界面活性剤層を形成するときの光の照射条件と異なっていてもよい。これによれば、第1及び第2の界面活性剤層のそれぞれに対して光の照射条件の最適化を図ることができる。

(5)このめっき方法において、

前記第2の界面活性剤層を形成するときの光の照射時間は、前記第1の界面活性剤層を形成するときの光の照射時間よりも短くてもよい。

(6)このめっき方法において、

前記第2の界面活性剤層を形成するときの光の強度は、前記第1の界面活性剤層を形成するときの光の強度よりも弱くてもよい。

(7)このめっき方法において、

前記第1及び第2の界面活性剤層は、カチオン系界面活性剤からなるものであってもよい。

(8)このめっき方法において、

前記第1のパターン領域は、前記第2のパターン領域と接続されていてもよい。

(9)このめっき方法において、

前記第1のパターン領域は、第2のパターン領域と離間していてもよい。

(10)このめっき方法において、

前記第2のパターン領域は、前記第1のパターン領域よりも粗いパターンであってもよい。

(11)このめっき方法において、

前記第2のパターン領域のラインの最小幅は、前記第1のパターン領域のラインの最大幅よりも大きくてもよい。

(12)本発明に係る電子デバイスの製造方法は、上記めっき方法を含む。本発明に係る電気光学装置の製造方法によれば、電極パターンの厚みの均一化を図ることができるので、電子デバイスの信号特性の安定化を図ることができる。

(13)この電子デバイスの製造方法において、

前記第1のパターン領域の上方に、前記金属層により薄膜トランジスタの電極パターンを形成し、

前記第2のパターン領域の上方に、前記金属層により画素電極パターンを形成してもよい。これによれば、薄膜トランジスタの電極パターンを形成するときのめっき反応が、画素電極パターンを形成するときのめっき反応よりも進行しにくい場合であっても、例えば両者の金属層の厚みの均一化を図ることができる。

【発明を実施するための最良の形態】

【0006】

以下、本発明の実施の形態について図面を参照して説明する。

【0007】

(第1の実施の形態)

図1〜図7は、本発明の第1の実施の形態に係るめっき方法を示す図である。本実施の形態では、無電解めっき方法により、基板上に金属層(電極パターン)を形成する。

【0008】

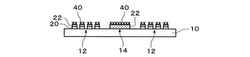

(1)図1に示すように、基板10を用意する。基板10は、有機系基板(例えばプラスチック材、樹脂基板)であってもよいし、無機系基板(例えば石英ガラス、シリコンウエハ、酸化物層)であってもよい。プラスチック材としては、ポリイミド、ポリエチレンテレフタレート、ポリカーボネイト、ポリフェニレンサルファイド、ポリエチレンテレフタレートなどが挙げられる。基板10は、単層のみならず、ベース基板上に少なくとも1層の絶縁層が形成されている多層のものも含む。基板10として液中表面電位が負電位(第1の極性)を示すものを使用することができる。本実施の形態では、基板10上に金属層を形成する。詳しくは、基板10の同一面(最表面)の少なくとも第1及び第2のパターン領域12,14上に金属層を形成する。第1及び第2のパターン領域12,14は、同一レイヤーに配置されている領域である。

【0009】

第1のパターン領域12は、複数の独立した領域を有していてもよいし、一体的な領域であってもよい。第2のパターン領域14は、複数の独立した領域を有していてもよいし、一体的な領域であってもよい。第1のパターン領域12は、第2のパターン領域14と接続されていてもよい。あるいは、第1のパターン領域12は、第2のパターン領域と離間していてもよい。第2のパターン領域14は、第1のパターン領域12と異なるパターン形状をなしている。例えば、第2のパターン領域14は、第1のパターン領域12よりも粗いパターンであってもよい。粗いパターンとは、ライン幅(所定方向に延出される場合には延出方向と交差する方向の幅)、ライン間のスペース(又はピッチ)が大きいことを意味する。例えば、第2のパターン領域14のラインの最小幅は、第1のパターン領域12のラインの最大幅よりも大きくてもよい。第2のパターン領域14のラインの最小幅(又は第1のパターン領域12のラインの最大幅)は、例えば20〜100μmであってもよい。本実施の形態では、このように基板10の同一面に微細なパターン領域(例えば第1の領域12)と粗いパターン領域(例えば第2の領域14)とが混在する場合に極めて効果的である。

【0010】

最初に基板10を洗浄する。基板10の洗浄は、ドライ洗浄又はウエット洗浄のいずれを適用してもよい。具体的には、例えば、真空紫外線ランプ(波長172nm、出力10mW、試料間距離1mm)を用いて、窒素雰囲気下において、30秒〜900秒間、真空紫外線を照射して行うことができる。ウエット洗浄は、例えば、基板10をオゾン水(オゾン濃度10ppm〜20ppm)に室温状態で5分〜30分程度浸漬することで行うことができる。基板10を洗浄することによって、基板10の表面に付着している油脂などの汚れを除去することができる。また、基板10の表面を撥水性から親水性に変化させることができる。また、基板10の液中表面電位が負電位(第1の極性)であれば、基板10の洗浄により均一な負電位面を形成することができる。ここでの基板10の液中表面電位は、例えば−50mV〜−200mV程度である。

【0011】

(2)次に、図2及び図3に示すように、基板10の第1のパターン領域12上に第1の界面活性剤層20をパターニングして形成する。例えば、第1の界面活性剤層20は、光照射によるパターニングにより第1のパターン領域12上に形成することができる。

【0012】

具体的には、例えば界面活性剤成分を含む界面活性剤溶液に基板10を浸漬させ、図2に示すように、基板10の全面に第1の界面活性剤層20aを形成する。第1の界面活性剤層20としては、例えば、カチオン系界面活性剤(カチオン界面活性剤及びそれと同等の性質を有するもの)を用いることができる。これによれば、基板10の液中表面電位が負電位(第1の極性)の場合、正電位(第2の極性)を示すカチオン系を使用することにより、電位のコントラストを明確にして、後述の触媒層を選択的に吸着することができる。第1の界面活性剤層20の界面活性剤溶液としては、例えば、アミノシラン系成分を含む水溶性界面活性剤(テクニックジャパン(株)製FPDコンディショナー)や、第一級アミン酢酸塩、Nメチルビスドロキシエチルアミン脂肪酸エステル塩酸塩などの溶液を用いることができる。浸漬時間は、例えば、1分〜10分程度とすることができる。

【0013】

次に、界面活性剤溶液から基板10を取り出し、超純水で洗浄する。その後、基板10を、例えば、室温下で自然乾燥、または、圧縮空気を吹き付けて水滴を除去した後、90℃〜120℃のオーブン内に10分〜1時間程度放置して乾燥させる。ここでの第1の界面活性剤層20aの液中表面電位は、例えば+20mV〜+100mV程度である。

【0014】

そして、図3に示すように、第1の界面活性剤層20aをパターニングして、第1のパターン領域12上に第1の界面活性剤層20を形成する。言い換えれば、パターニングにより、基板10の第1のパターン領域12以外の領域上の界面活性剤層20aを光分解させて除去する。

【0015】

光30としては、例えば真空紫外線(VUV;vacuum ultraviolet)を用いることができる。光30の波長を、例えば170nm〜260nmとすることにより、原子間結合(例えば、C−C、C=C、C−H、C−F、C−Cl、C−O、C−N、C=O、O=O、O−H、H−F、H−Cl、N−Hなど)を切断することができる。これにより、第1の界面活性剤層20aを光分解させることができる。また、この波長帯域の光30を用いることにより、イエロールームなどの設備が不要となり、例えば白色灯下で本実施形態に係る一連の工程を行うことができる。

【0016】

光30の照射は、具体的には、例えば、光源32として真空紫外線ランプ(波長172nm、出力10mW、試料間距離1mm)を用いて、窒素雰囲気下において、5分〜30分間行うことができる。光源32は、例えばXeガスが封入されたエキシマランプであってもよい。なお、光30の波長は、第1の界面活性剤層20aを光分解することができるものであれば、特に限定されない。

【0017】

光30は、マスク34(例えばフォトマスク)を介して基板10に照射される。詳しくは、光源32と基板10の間にマスク34を配置し、光30をマスク34の遮光部36(例えばクロムなどの金属パターン部)以外の領域に透過させる。本実施の形態では、第1のパターン領域12上に第1の界面活性剤層20を形成するため、光30は第1のパターン領域12以外の領域に透過する。すなわち、遮光部36は、第1のパターン領域12と面対称のパターン形状をなしている。マスク34は、基板10に接して配置されていてもよい。また、窒素雰囲気中で光照射処理を行えば、光30が減衰しにくいので好ましい。

【0018】

こうして、第1の界面活性剤層20を第1のパターン領域12上にパターニングして形成することができる。第1の界面活性剤層20を形成した後、必要に応じて基板10を洗浄することができる。洗浄方法は、ウエット洗浄(例えばシャワー方式や浸漬方式)であってもよいし、ドライ洗浄であってもよい。洗浄工程を行うことにより、第1のパターン領域12以外の界面活性剤層の残渣を確実に除去することができる。ここでの基板10における第1の界面活性剤層20から露出する領域(第1のパターン領域12以外の領域)の液中表面電位は、例えば+0〜−100mV程度である。

【0019】

(4)次に、図4及び図5に示すように、第1の界面活性剤層20上(すなわち第1のパターン領域12上)及び第2のパターン領域14上のうち、少なくとも第2のパターン領域14上に第2の界面活性剤層22を形成する。図5に示すように、例えば、第2の界面活性剤層22を、第1の界面活性剤層20上及び第2のパターン領域14上の両方に形成してもよい。

【0020】

第2の界面活性剤層22は、例えば光照射によるパターニングにより形成することができる。パターニングにより、基板10の第1及び第2のパターン領域12,14以外の領域上の第2の界面活性剤層22aを光分解させて除去する。

【0021】

具体的には、界面活性剤成分を含む界面活性剤溶液に基板10を浸漬させ、基板10の全面(第1の界面活性剤層20上を含む)に第2の界面活性剤層22aを形成し(図4参照)、光源33からの光31をマスク35を介して照射することによりパターニングする(図5参照)。マスク35の遮光部37は、第1及び第2のパターン領域12,14と面対称のパターン形状をなしており、これにより、光31を第1及び第2の領域12,14以外の領域に透過させることができる。マスク35は、基板10に接して配置されていてもよい。また、窒素雰囲気中で光照射処理を行えば、光31が減衰しにくいので好ましい。また、マスク35及び基板10の相対的位置合わせは、例えば基板10に形成されたアライメントマークをカメラ等により認識することで精度良く行うことができる。

【0022】

第2の界面活性剤層22を形成するときの光の照射条件は、第1の界面活性剤層20を形成するときの光の照射条件と異なっていてもよい。これによれば、第1及び第2の界面活性剤層20,22のそれぞれに対して光の照射条件の最適化を図ることができ、第1及び第2の界面活性剤層20,22(すなわち金属層)のパターン精度の安定化及び生産マージンの向上を図ることができる。光の照射条件は、照射時間、光の強度(単位面積当たり単位時間に通過する光のエネルギー)などである。光の強度は、光エネルギー(波長)の大きさ、設定温度、対象物までの照射距離などに応じて決められる。例えば、第1のパターン領域12が微細なパターン領域であり、第2のパターン領域14が粗いパターン領域である場合、第2の界面活性剤層22の光31の照射時間は、第1の界面活性剤層20の光30の照射時間よりも短くてもよい。あるいは、第2の界面活性剤層22の光31の強度は、第1の界面活性剤層20の光30の強度よりも弱くてもよい。これにより、それぞれのパターン精度に応じて適切に光分解の反応を進行させることができる。

【0023】

あるいは、変形例として、第1及び第2の界面活性剤層20,22のそれぞれの光の照射条件は同一であってもよい。

【0024】

第2の界面活性剤層22としては、例えば、カチオン系界面活性剤(カチオン界面活性剤及びそれと同等の性質を有するもの)を用いることができる。これによれば、基板10の液中表面電位が負電位(第1の極性)の場合、正電位(第2の極性)を示すカチオン系を使用することにより、電位のコントラストを明確にして、後述の触媒層を選択的に吸着することができる。さらに、第2の界面活性剤層22が示す極性の絶対値は、第1の界面活性剤層20が示す極性の絶対値よりも小さい。本実施の形態で示す例では、第2の界面活性剤層22として、より弱い極性を示す(すなわち低電位を示す)カチオン系界面活性剤を使用することができる。第2の界面活性剤層22の界面活性剤溶液としては、例えば、アルキルアンモニウム系(例えば、セチルトリメチルアンンモニウムクロリド、セチルトリメチルアンンモニウムブロミド、セチルジメチルエチルアンモニウムクロリド等)の溶液を使用することができる。浸漬時間は、例えば、1分〜10分程度とすることができる。

【0025】

次に、界面活性剤溶液から基板10を取り出し、超純水で洗浄する。その後、基板10を、例えば、室温下で自然乾燥、または、圧縮空気を吹き付けて水滴を除去した後、90℃〜120℃のオーブン内に10分〜1時間程度放置して乾燥させる。第2の界面活性剤層22を形成することにより、形成する前に比べて、液中表面電位を例えば+20mV〜+40mV程度シフトさせることができる。

【0026】

こうして、基板10の第1及び第2のパターン領域12,14のそれぞれにおいて異なる数値の電位面を形成することができる。すなわち、第1のパターン領域12では、少なくとも第1の界面活性剤層20が形成されることにより強い極性(高電位)が示され、第2のパターン領域14では、第2の界面活性剤層22のみが形成されることにより弱い極性(低電位)が示される。これにより、少なくとも電位面から推察するに、第1及び第2のパターン領域12,14のそれぞれの単位面積あたりの触媒の吸着量に差を生じさせることができる。なお、図5に示すように、第1のパターン領域12には、第1の界面活性剤層20上に第2の界面活性剤層22が形成されているが、その場合、第1のパターン領域12においては、第1の界面活性剤層20の特性である強い極性が示されることになる。

【0027】

(5)次に、図6に示すように、第1及び第2の界面活性剤層20,22上に触媒層40を形成する。第1及び第2の界面活性剤層20,22は、第1及び第2のパターン領域12,14上に形成されているので、触媒層40を第1及び第2のパターン領域12,14に形成することができる。

【0028】

第2の界面活性剤層22としてカチオン系のものを使用する場合、触媒として液中電位が負電位(第1の極性)を示すものを選択することができる。上述したように、第1及び第2のパターン領域12,14では、第1及び第2の界面活性剤層20,22の特性の相違により、触媒の吸着量に差が生じるように処理されている。すなわち、第1のパターン領域12上では、単位面積あたりの触媒の吸着量が多く、第2のパターン領域14では、単位面積あたりの触媒の吸着量が少なくなるようになっている。したがって、触媒成分を含む触媒溶液に基板10を浸漬させることにより、触媒の吸着量を第1及び第2のパターン領域12,14のそれぞれにおいて自由に制御することが可能になる。しかも、同一処理により例えば1回の工程で、触媒の吸着量に差を生じさせることができるので、プロセスも非常に簡単である。

【0029】

触媒層40は、無電解めっき液中において金属層50の析出を誘発するものであり、例えばパラジウムなどからなることができる。触媒液としては、例えばテクニックジャパン(株)製FPDキャタリスト、錫−パラジウムコロイド触媒液などが挙げられるが、それらに限定されるものではなく、金属層50の材料に応じて自由に選択することができる。なお、基板10を錫−パラジウムコロイド触媒液に浸漬させた場合には、触媒活性化のために基板10をホウフッ化酸水溶液に浸漬させることができる。こうして、錫コロイド粒子を除去して、パラジウムのみを吸着させることができる。なお、その後、必要に応じて基板10を洗浄及び乾燥することができる。

【0030】

(6)次に、図7に示すように、触媒層40上に金属層50を析出させる。上述したように触媒層40は第1及び第2のパターン領域12,14上に形成されているため、金属層50を第1及び第2のパターン領域12,14上に形成することができる。めっき反応はパターン領域の面積に比例するが、本実施の形態では、第1及び第2のパターン領域12,14のそれぞれにおいて単位面積あたりの触媒の吸着量に差が生じるように処理されているので、金属層50の厚みを第1及び第2のパターン領域12,14のそれぞれにおいて自由に制御することが可能になる。したがって、第1のパターン領域12が微細なパターンで第2のパターン領域14が粗いパターンであっても、例えばそれぞれの金属層50の厚みの均一化を図ることができる。すなわち、基板10上の金属層50の同一面に生じる格差を可能な限り抑えることができる。

【0031】

具体的には、基板10を無電解めっき液に浸漬させることによって、触媒層40上に金属層50を析出させることができる。金属層50としてニッケル層を析出させる場合を説明すると、無電解めっき液としては、硫酸ニッケル6水和物が主体であり、次亜燐酸ナトリウムが還元剤として含まれたものを用いることができる。例えば、基板10をこのような無電解めっき液(温度80℃)に1分程度浸漬することによって、0.05μm〜0.08μmの厚みを有するニッケル層を形成することができる。あるいは、無電解めっき液として、塩化ニッケル6水和物が主体であり、次亜燐酸ナトリウムが還元剤として含まれたものを用いることもできる。例えば、基板10をこのような無電解めっき液(温度60℃)に1分程度浸漬することによって、0.05μm〜0.08μmの厚みを有するニッケル層を形成することができる。なお、金属層50の材料は限定されず、例えば白金(Pt)、銅(Cu)、金(Au)などからも形成することができる。

【0032】

本実施の形態に係るめっき方法によれば、第1及び第2の界面活性剤層20,22により、単位面積あたりの触媒の吸着量に差が生じるので、金属層50の厚みを第1及び第2のパターン領域12,14のそれぞれにおいて自由に制御することが可能になる。したがって、例えば第1のパターン領域12が第2のパターン領域14よりもめっき反応が進行しにくい場合であっても、例えば第1及び第2のパターン領域12,14に設けられる金属層50の厚みの均一化を図ることができる。

【0033】

図8は、本実施の形態に係る電子デバイスの製造方法を示す図である。上述しためっき方法により、基板10上の第1及び第2のパターン領域12,14に電極パターン(金属層50)を形成することができる。電極パターンは、電子部品同士を電気的に接続するためのいわゆる配線パターンであってもよい。その場合、基板10は配線基板である。すなわち、上述しためっき方法により配線基板を製造することができる。図8に示す例では、基板10には、集積回路チップ90が電気的に接続され、基板10の一方の端部は、他の基板92(例えば表示パネル)に電気的に接続されている。電子デバイス1000は、液晶ディスプレイ装置、プラズマディスプレイ装置、EL(Electroluminescence)ディスプレイ装置などの表示装置であってもよい。本実施の形態によれば、第1及び第2のパターン領域12,14に設けられる金属層50(電極パターン)の厚みの均一化を図ることができるので、電子デバイスの信号特性の安定化を図ることができる。

【0034】

上述した例では、基板10の同一面を2つの領域に分けてそれぞれに異なる特性の界面活性剤層を形成する例を示したが、本発明はこれに限定されるものではなく、基板10の同一面を3つ以上の領域に分けてそれぞれに異なる特性の界面活性剤層を形成することもできる。

【0035】

また、上述の第1及び第2の界面活性剤層20,22のパターニング方法の変形例として、例えば液滴吐出方式(例えばインクジェット方式)を使用することもできる。これによれば、無駄なく必要領域のみに界面活性剤層を形成することができる。

【0036】

また、上述では第1及び第2の界面活性剤層20,22としてカチオン系界面活性剤を例として挙げたが、これに限定されるものではなく、例えばアニオン系界面活性剤(アニオン界面活性剤及びそれと同等の性質を有するもの)を用いることもできる。例えば、第1の界面活性剤層20の界面活性剤溶液としては、例えば、アルキルサルフェート成分を含む水溶性界面活性剤(ドデシル硫酸ナトリウム)の溶液を用いることができる。また、第2の界面活性剤層22としては、第1の界面活性剤層20よりも小さい極性(すなわち弱い負電位)を示すものを用いることができ、例えば、セッケン成分を含むN−ラウロイルサルコシンが挙げられる。なお、触媒としては、例えば液中電位が正電位を示すものを使用することができる。

【0037】

(第2の実施の形態)

図9〜図12は、本発明の第2の実施の形態に係る電子デバイスの製造方法を説明する図である。詳しくは、図9は、電子デバイスの素子構造の平面図であり、図10は、その部分拡大図であり、図11は、図10の部分断面図である。

【0038】

電子デバイスの製造方法は上述しためっき方法を含む。電子デバイスは、例えば有機ELディスプレイ装置である。アクティブマトリクス駆動型の電子デバイス(表示装置)であれば、複数の画素部(図示しない)のそれぞれにスイッチング素子が設けられている。画素部は、画素電極パターン120、共通電極パターン(図示しない)、及びそれらの間に設けられる機能素子(図示しない)により構成されている。有機ELディスプレイ装置の場合、機能素子は少なくとも発光層(例えば高分子系有機層)を含む。また、有機ELディスプレイ装置の場合、走査線により選択されたスイッチング素子(図示しない)がONとなり、信号線からの電荷が該スイッチング素子を通過してキャパシタンス(図示しない)に蓄えられる。また、該キャパシタンスに蓄えられた電荷により他のスイッチング素子(薄膜トランジスタ110)が制御(例えばON)され、電源線(配線116)からの電流が該スイッチング素子(薄膜トランジスタ110)を通過して画素部に流れるようになっている。

【0039】

薄膜トランジスタ110は、ソース電極112及びドレイン電極114と、半導体層130(例えば半導体ポリマーベンタゼンなどの有機半導体層)と、ゲート絶縁層132と、ゲート電極134を有する。図11に示す例では、基板10上にソース電極112及びドレイン電極114が形成され、ソース電極112及びドレイン電極114上に半導体層130が形成され、半導体層130上にゲート絶縁層132が形成され、ゲート絶縁層132上にゲート電極134が形成されている。そして、図10に示す例では、ソース電極112及びドレイン電極114は、画素電極パターン120と同一面(同一レイヤー)に配置されている。また、ソース電極112及びドレイン電極114は、各ラインが交互に配列されるように櫛歯状に配列されている。なお、薄膜トランジスタ110は、上述したトップゲート型に限らず、各層が上下逆転して配置されるボトムゲート型であってもよい。

【0040】

本実施の形態では、上述しためっき法により、第1のパターン領域102上に薄膜トランジスタ110の電極パターン(ソース電極112、ドレイン電極114)を形成する。例えば、第1のパターン領域102上には、画素電極120以外の電極パターン(例えばソース電極112、ドレイン電極114、配線116)を形成することができる。第1のパターン領域102のライン幅は例えば5μm〜20μmである。また、上述しためっき法により、第2のパターン領域104上に画素電極パターン120を形成する。第2のパターン領域104のライン幅は例えば0.2mm〜1.6mm(例えば0.2mm×0.2mm〜1.6mm×1.6mm)である。第1及び第2のパターン領域102,104に対するめっき処理の詳細は、第1の実施の形態で説明した通りである。これによれば、第1のパターン領域102は微細なパターンで第2のパターン領域104は粗いパターンであるので、薄膜トランジスタ110の電極パターンを形成するときのめっき反応が、画素電極パターン120を形成するときのめっき反応よりも進行しにくいが、本実施の形態によれば、両者の金属層の厚みの均一化を図ることができる。

【0041】

図12は、本実施の形態に係る電子デバイスの一例として電子ペーパー2000が示されている。

【0042】

なお、本実施の形態に係るその他の詳細は、第1の実施の形態で説明した通りである。

【0043】

本発明は、上述した実施の形態に限定されるものではなく、種々の変形が可能である。例えば、本発明は、実施の形態で説明した構成と実質的に同一の構成(例えば、機能、方法及び結果が同一の構成、あるいは目的及び結果が同一の構成)を含む。また、本発明は、実施の形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施の形態で説明した構成と同一の作用効果を奏する構成又は同一の目的を達成することができる構成を含む。また、本発明は、実施の形態で説明した構成に公知技術を付加した構成を含む。

【図面の簡単な説明】

【0044】

【図1】本発明の第1の実施の形態に係るめっき方法を示す図。

【図2】本発明の第1の実施の形態に係るめっき方法を示す図。

【図3】本発明の第1の実施の形態に係るめっき方法を示す図。

【図4】本発明の第1の実施の形態に係るめっき方法を示す図。

【図5】本発明の第1の実施の形態に係るめっき方法を示す図。

【図6】本発明の第1の実施の形態に係るめっき方法を示す図。

【図7】本発明の第1の実施の形態に係るめっき方法を示す図。

【図8】本発明の第1の実施の形態に係る電子デバイスの一例を示す図。

【図9】本発明の第2の実施の形態に係る電子デバイスの一例を示す図。

【図10】本発明の第2の実施の形態に係る電子デバイスの一例を示す図。

【図11】本発明の第2の実施の形態に係る電子デバイスの一例を示す図。

【図12】本発明の第2の実施の形態に係る電子デバイスの一例を示す図。

【符号の説明】

【0045】

10…基板 12…第1のパターン領域 14…第2のパターン領域

20…第1の界面活性剤層 22…第2の界面活性剤層 30,31…光

40…触媒層 50…金属層 102…第1のパターン領域

104…第2のパターン領域 110…薄膜トランジスタ 120…画素電極パターン

【技術分野】

【0001】

本発明は、めっき方法及び電子デバイスの製造方法に関する。

【背景技術】

【0002】

電極パターンを形成する方法として、サブトラクティブ法やアディティブ法が知られている。サブトラクティブ法では、基板の全面に金属層を形成し、金属層上にフォトレジストをパターニングして形成し、フォトレジストをマスクとして金属層をエッチングする。アディティブ法では、基板上にフォトレジストをパターニングして形成し、フォトレジストの開口部にめっき処理によって金属層を析出させる。

【0003】

これらの方法によれば、いずれもフォトレジストを使用するため、製造プロセスが煩雑になるのみならず、資源及び材料の消費が課題となる。さらに、めっき処理によれば、金属層の析出速度がパターン面積(触媒吸着量)に依存するため、パターンの粗い領域と微細な領域が混在する場合、パターンの厚みが不均一となるという課題がある。また、パターンの粗い領域と微細な領域では最適露光条件が異なる場合があるが、このような場合でも高い精度によりパターニングすることが求められる。

【特許文献1】特開平8−64934号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的の1つは、金属層の所望の厚みを容易に得ることができる、めっき方法及び電子デバイスの製造方法を提供することにある。

【課題を解決するための手段】

【0005】

(1)本発明に係るめっき方法は、第1の極性を示し、且つ、少なくとも第1及び第2のパターン領域を有する基板であって、該基板の該第1及び第2のパターン領域の上方に、金属層を形成することを含み、

(a)前記第1のパターン領域の上方に、第2の極性を示す第1の界面活性剤層を形成し、

(b)少なくとも前記第2のパターン領域の上方に、前記第1の界面活性剤層と同一極性であって、該第1の界面活性剤層が示す前記第1の極性の絶対値と比して小さい値を有する第2の界面活性剤層を形成し、

(c)前記第1及び第2の界面活性剤層の上方に触媒層を形成し、

(d)前記触媒層の上方に金属層を析出させる。本発明によれば、第1及び第2の界面活性剤層により、単位面積あたりの触媒の吸着量に差が生じるので、金属層の厚みを第1及び第2のパターン領域のそれぞれにおいて自由に制御することが可能になる。したがって、例えば第1のパターン領域が第2のパターン領域よりもめっき反応が進行しにくい場合であっても、例えば第1及び第2のパターン領域に設けられる金属層の厚みの均一化を図ることができる。なお、本発明において、特定のAの上方にBが設けられているとは、A上に直接Bが設けられている場合と、A上に他の部材を介してBが設けられている場合と、を含むものとする。このことは、以下の発明においても同様である。

(2)このめっき方法において、

前記(b)工程で、前記第2の界面活性剤層を、前記第1の界面活性剤層の上方及び前記第2のパターン領域の上方に形成してもよい。これによれば、第1のパターン領域では、第1の界面活性剤層の特性である強い極性が示され、第2のパターン領域では、第2の界面活性剤層の特性である弱い極性が示される。

(3)このめっき方法において、

前記(a)工程で、前記第1の界面活性剤層を光照射によるパターニングにより前記第1のパターン領域の上方に形成し、

前記(b)工程で、前記第2の界面活性剤層を、光照射によるパターニングにより、前記第1の界面活性剤層の上方及び前記第2のパターン領域の上方に形成してもよい。

(4)このめっき方法において、

前記第2の界面活性剤層を形成するときの光の照射条件は、前記第1の界面活性剤層を形成するときの光の照射条件と異なっていてもよい。これによれば、第1及び第2の界面活性剤層のそれぞれに対して光の照射条件の最適化を図ることができる。

(5)このめっき方法において、

前記第2の界面活性剤層を形成するときの光の照射時間は、前記第1の界面活性剤層を形成するときの光の照射時間よりも短くてもよい。

(6)このめっき方法において、

前記第2の界面活性剤層を形成するときの光の強度は、前記第1の界面活性剤層を形成するときの光の強度よりも弱くてもよい。

(7)このめっき方法において、

前記第1及び第2の界面活性剤層は、カチオン系界面活性剤からなるものであってもよい。

(8)このめっき方法において、

前記第1のパターン領域は、前記第2のパターン領域と接続されていてもよい。

(9)このめっき方法において、

前記第1のパターン領域は、第2のパターン領域と離間していてもよい。

(10)このめっき方法において、

前記第2のパターン領域は、前記第1のパターン領域よりも粗いパターンであってもよい。

(11)このめっき方法において、

前記第2のパターン領域のラインの最小幅は、前記第1のパターン領域のラインの最大幅よりも大きくてもよい。

(12)本発明に係る電子デバイスの製造方法は、上記めっき方法を含む。本発明に係る電気光学装置の製造方法によれば、電極パターンの厚みの均一化を図ることができるので、電子デバイスの信号特性の安定化を図ることができる。

(13)この電子デバイスの製造方法において、

前記第1のパターン領域の上方に、前記金属層により薄膜トランジスタの電極パターンを形成し、

前記第2のパターン領域の上方に、前記金属層により画素電極パターンを形成してもよい。これによれば、薄膜トランジスタの電極パターンを形成するときのめっき反応が、画素電極パターンを形成するときのめっき反応よりも進行しにくい場合であっても、例えば両者の金属層の厚みの均一化を図ることができる。

【発明を実施するための最良の形態】

【0006】

以下、本発明の実施の形態について図面を参照して説明する。

【0007】

(第1の実施の形態)

図1〜図7は、本発明の第1の実施の形態に係るめっき方法を示す図である。本実施の形態では、無電解めっき方法により、基板上に金属層(電極パターン)を形成する。

【0008】

(1)図1に示すように、基板10を用意する。基板10は、有機系基板(例えばプラスチック材、樹脂基板)であってもよいし、無機系基板(例えば石英ガラス、シリコンウエハ、酸化物層)であってもよい。プラスチック材としては、ポリイミド、ポリエチレンテレフタレート、ポリカーボネイト、ポリフェニレンサルファイド、ポリエチレンテレフタレートなどが挙げられる。基板10は、単層のみならず、ベース基板上に少なくとも1層の絶縁層が形成されている多層のものも含む。基板10として液中表面電位が負電位(第1の極性)を示すものを使用することができる。本実施の形態では、基板10上に金属層を形成する。詳しくは、基板10の同一面(最表面)の少なくとも第1及び第2のパターン領域12,14上に金属層を形成する。第1及び第2のパターン領域12,14は、同一レイヤーに配置されている領域である。

【0009】

第1のパターン領域12は、複数の独立した領域を有していてもよいし、一体的な領域であってもよい。第2のパターン領域14は、複数の独立した領域を有していてもよいし、一体的な領域であってもよい。第1のパターン領域12は、第2のパターン領域14と接続されていてもよい。あるいは、第1のパターン領域12は、第2のパターン領域と離間していてもよい。第2のパターン領域14は、第1のパターン領域12と異なるパターン形状をなしている。例えば、第2のパターン領域14は、第1のパターン領域12よりも粗いパターンであってもよい。粗いパターンとは、ライン幅(所定方向に延出される場合には延出方向と交差する方向の幅)、ライン間のスペース(又はピッチ)が大きいことを意味する。例えば、第2のパターン領域14のラインの最小幅は、第1のパターン領域12のラインの最大幅よりも大きくてもよい。第2のパターン領域14のラインの最小幅(又は第1のパターン領域12のラインの最大幅)は、例えば20〜100μmであってもよい。本実施の形態では、このように基板10の同一面に微細なパターン領域(例えば第1の領域12)と粗いパターン領域(例えば第2の領域14)とが混在する場合に極めて効果的である。

【0010】

最初に基板10を洗浄する。基板10の洗浄は、ドライ洗浄又はウエット洗浄のいずれを適用してもよい。具体的には、例えば、真空紫外線ランプ(波長172nm、出力10mW、試料間距離1mm)を用いて、窒素雰囲気下において、30秒〜900秒間、真空紫外線を照射して行うことができる。ウエット洗浄は、例えば、基板10をオゾン水(オゾン濃度10ppm〜20ppm)に室温状態で5分〜30分程度浸漬することで行うことができる。基板10を洗浄することによって、基板10の表面に付着している油脂などの汚れを除去することができる。また、基板10の表面を撥水性から親水性に変化させることができる。また、基板10の液中表面電位が負電位(第1の極性)であれば、基板10の洗浄により均一な負電位面を形成することができる。ここでの基板10の液中表面電位は、例えば−50mV〜−200mV程度である。

【0011】

(2)次に、図2及び図3に示すように、基板10の第1のパターン領域12上に第1の界面活性剤層20をパターニングして形成する。例えば、第1の界面活性剤層20は、光照射によるパターニングにより第1のパターン領域12上に形成することができる。

【0012】

具体的には、例えば界面活性剤成分を含む界面活性剤溶液に基板10を浸漬させ、図2に示すように、基板10の全面に第1の界面活性剤層20aを形成する。第1の界面活性剤層20としては、例えば、カチオン系界面活性剤(カチオン界面活性剤及びそれと同等の性質を有するもの)を用いることができる。これによれば、基板10の液中表面電位が負電位(第1の極性)の場合、正電位(第2の極性)を示すカチオン系を使用することにより、電位のコントラストを明確にして、後述の触媒層を選択的に吸着することができる。第1の界面活性剤層20の界面活性剤溶液としては、例えば、アミノシラン系成分を含む水溶性界面活性剤(テクニックジャパン(株)製FPDコンディショナー)や、第一級アミン酢酸塩、Nメチルビスドロキシエチルアミン脂肪酸エステル塩酸塩などの溶液を用いることができる。浸漬時間は、例えば、1分〜10分程度とすることができる。

【0013】

次に、界面活性剤溶液から基板10を取り出し、超純水で洗浄する。その後、基板10を、例えば、室温下で自然乾燥、または、圧縮空気を吹き付けて水滴を除去した後、90℃〜120℃のオーブン内に10分〜1時間程度放置して乾燥させる。ここでの第1の界面活性剤層20aの液中表面電位は、例えば+20mV〜+100mV程度である。

【0014】

そして、図3に示すように、第1の界面活性剤層20aをパターニングして、第1のパターン領域12上に第1の界面活性剤層20を形成する。言い換えれば、パターニングにより、基板10の第1のパターン領域12以外の領域上の界面活性剤層20aを光分解させて除去する。

【0015】

光30としては、例えば真空紫外線(VUV;vacuum ultraviolet)を用いることができる。光30の波長を、例えば170nm〜260nmとすることにより、原子間結合(例えば、C−C、C=C、C−H、C−F、C−Cl、C−O、C−N、C=O、O=O、O−H、H−F、H−Cl、N−Hなど)を切断することができる。これにより、第1の界面活性剤層20aを光分解させることができる。また、この波長帯域の光30を用いることにより、イエロールームなどの設備が不要となり、例えば白色灯下で本実施形態に係る一連の工程を行うことができる。

【0016】

光30の照射は、具体的には、例えば、光源32として真空紫外線ランプ(波長172nm、出力10mW、試料間距離1mm)を用いて、窒素雰囲気下において、5分〜30分間行うことができる。光源32は、例えばXeガスが封入されたエキシマランプであってもよい。なお、光30の波長は、第1の界面活性剤層20aを光分解することができるものであれば、特に限定されない。

【0017】

光30は、マスク34(例えばフォトマスク)を介して基板10に照射される。詳しくは、光源32と基板10の間にマスク34を配置し、光30をマスク34の遮光部36(例えばクロムなどの金属パターン部)以外の領域に透過させる。本実施の形態では、第1のパターン領域12上に第1の界面活性剤層20を形成するため、光30は第1のパターン領域12以外の領域に透過する。すなわち、遮光部36は、第1のパターン領域12と面対称のパターン形状をなしている。マスク34は、基板10に接して配置されていてもよい。また、窒素雰囲気中で光照射処理を行えば、光30が減衰しにくいので好ましい。

【0018】

こうして、第1の界面活性剤層20を第1のパターン領域12上にパターニングして形成することができる。第1の界面活性剤層20を形成した後、必要に応じて基板10を洗浄することができる。洗浄方法は、ウエット洗浄(例えばシャワー方式や浸漬方式)であってもよいし、ドライ洗浄であってもよい。洗浄工程を行うことにより、第1のパターン領域12以外の界面活性剤層の残渣を確実に除去することができる。ここでの基板10における第1の界面活性剤層20から露出する領域(第1のパターン領域12以外の領域)の液中表面電位は、例えば+0〜−100mV程度である。

【0019】

(4)次に、図4及び図5に示すように、第1の界面活性剤層20上(すなわち第1のパターン領域12上)及び第2のパターン領域14上のうち、少なくとも第2のパターン領域14上に第2の界面活性剤層22を形成する。図5に示すように、例えば、第2の界面活性剤層22を、第1の界面活性剤層20上及び第2のパターン領域14上の両方に形成してもよい。

【0020】

第2の界面活性剤層22は、例えば光照射によるパターニングにより形成することができる。パターニングにより、基板10の第1及び第2のパターン領域12,14以外の領域上の第2の界面活性剤層22aを光分解させて除去する。

【0021】

具体的には、界面活性剤成分を含む界面活性剤溶液に基板10を浸漬させ、基板10の全面(第1の界面活性剤層20上を含む)に第2の界面活性剤層22aを形成し(図4参照)、光源33からの光31をマスク35を介して照射することによりパターニングする(図5参照)。マスク35の遮光部37は、第1及び第2のパターン領域12,14と面対称のパターン形状をなしており、これにより、光31を第1及び第2の領域12,14以外の領域に透過させることができる。マスク35は、基板10に接して配置されていてもよい。また、窒素雰囲気中で光照射処理を行えば、光31が減衰しにくいので好ましい。また、マスク35及び基板10の相対的位置合わせは、例えば基板10に形成されたアライメントマークをカメラ等により認識することで精度良く行うことができる。

【0022】

第2の界面活性剤層22を形成するときの光の照射条件は、第1の界面活性剤層20を形成するときの光の照射条件と異なっていてもよい。これによれば、第1及び第2の界面活性剤層20,22のそれぞれに対して光の照射条件の最適化を図ることができ、第1及び第2の界面活性剤層20,22(すなわち金属層)のパターン精度の安定化及び生産マージンの向上を図ることができる。光の照射条件は、照射時間、光の強度(単位面積当たり単位時間に通過する光のエネルギー)などである。光の強度は、光エネルギー(波長)の大きさ、設定温度、対象物までの照射距離などに応じて決められる。例えば、第1のパターン領域12が微細なパターン領域であり、第2のパターン領域14が粗いパターン領域である場合、第2の界面活性剤層22の光31の照射時間は、第1の界面活性剤層20の光30の照射時間よりも短くてもよい。あるいは、第2の界面活性剤層22の光31の強度は、第1の界面活性剤層20の光30の強度よりも弱くてもよい。これにより、それぞれのパターン精度に応じて適切に光分解の反応を進行させることができる。

【0023】

あるいは、変形例として、第1及び第2の界面活性剤層20,22のそれぞれの光の照射条件は同一であってもよい。

【0024】

第2の界面活性剤層22としては、例えば、カチオン系界面活性剤(カチオン界面活性剤及びそれと同等の性質を有するもの)を用いることができる。これによれば、基板10の液中表面電位が負電位(第1の極性)の場合、正電位(第2の極性)を示すカチオン系を使用することにより、電位のコントラストを明確にして、後述の触媒層を選択的に吸着することができる。さらに、第2の界面活性剤層22が示す極性の絶対値は、第1の界面活性剤層20が示す極性の絶対値よりも小さい。本実施の形態で示す例では、第2の界面活性剤層22として、より弱い極性を示す(すなわち低電位を示す)カチオン系界面活性剤を使用することができる。第2の界面活性剤層22の界面活性剤溶液としては、例えば、アルキルアンモニウム系(例えば、セチルトリメチルアンンモニウムクロリド、セチルトリメチルアンンモニウムブロミド、セチルジメチルエチルアンモニウムクロリド等)の溶液を使用することができる。浸漬時間は、例えば、1分〜10分程度とすることができる。

【0025】

次に、界面活性剤溶液から基板10を取り出し、超純水で洗浄する。その後、基板10を、例えば、室温下で自然乾燥、または、圧縮空気を吹き付けて水滴を除去した後、90℃〜120℃のオーブン内に10分〜1時間程度放置して乾燥させる。第2の界面活性剤層22を形成することにより、形成する前に比べて、液中表面電位を例えば+20mV〜+40mV程度シフトさせることができる。

【0026】

こうして、基板10の第1及び第2のパターン領域12,14のそれぞれにおいて異なる数値の電位面を形成することができる。すなわち、第1のパターン領域12では、少なくとも第1の界面活性剤層20が形成されることにより強い極性(高電位)が示され、第2のパターン領域14では、第2の界面活性剤層22のみが形成されることにより弱い極性(低電位)が示される。これにより、少なくとも電位面から推察するに、第1及び第2のパターン領域12,14のそれぞれの単位面積あたりの触媒の吸着量に差を生じさせることができる。なお、図5に示すように、第1のパターン領域12には、第1の界面活性剤層20上に第2の界面活性剤層22が形成されているが、その場合、第1のパターン領域12においては、第1の界面活性剤層20の特性である強い極性が示されることになる。

【0027】

(5)次に、図6に示すように、第1及び第2の界面活性剤層20,22上に触媒層40を形成する。第1及び第2の界面活性剤層20,22は、第1及び第2のパターン領域12,14上に形成されているので、触媒層40を第1及び第2のパターン領域12,14に形成することができる。

【0028】

第2の界面活性剤層22としてカチオン系のものを使用する場合、触媒として液中電位が負電位(第1の極性)を示すものを選択することができる。上述したように、第1及び第2のパターン領域12,14では、第1及び第2の界面活性剤層20,22の特性の相違により、触媒の吸着量に差が生じるように処理されている。すなわち、第1のパターン領域12上では、単位面積あたりの触媒の吸着量が多く、第2のパターン領域14では、単位面積あたりの触媒の吸着量が少なくなるようになっている。したがって、触媒成分を含む触媒溶液に基板10を浸漬させることにより、触媒の吸着量を第1及び第2のパターン領域12,14のそれぞれにおいて自由に制御することが可能になる。しかも、同一処理により例えば1回の工程で、触媒の吸着量に差を生じさせることができるので、プロセスも非常に簡単である。

【0029】

触媒層40は、無電解めっき液中において金属層50の析出を誘発するものであり、例えばパラジウムなどからなることができる。触媒液としては、例えばテクニックジャパン(株)製FPDキャタリスト、錫−パラジウムコロイド触媒液などが挙げられるが、それらに限定されるものではなく、金属層50の材料に応じて自由に選択することができる。なお、基板10を錫−パラジウムコロイド触媒液に浸漬させた場合には、触媒活性化のために基板10をホウフッ化酸水溶液に浸漬させることができる。こうして、錫コロイド粒子を除去して、パラジウムのみを吸着させることができる。なお、その後、必要に応じて基板10を洗浄及び乾燥することができる。

【0030】

(6)次に、図7に示すように、触媒層40上に金属層50を析出させる。上述したように触媒層40は第1及び第2のパターン領域12,14上に形成されているため、金属層50を第1及び第2のパターン領域12,14上に形成することができる。めっき反応はパターン領域の面積に比例するが、本実施の形態では、第1及び第2のパターン領域12,14のそれぞれにおいて単位面積あたりの触媒の吸着量に差が生じるように処理されているので、金属層50の厚みを第1及び第2のパターン領域12,14のそれぞれにおいて自由に制御することが可能になる。したがって、第1のパターン領域12が微細なパターンで第2のパターン領域14が粗いパターンであっても、例えばそれぞれの金属層50の厚みの均一化を図ることができる。すなわち、基板10上の金属層50の同一面に生じる格差を可能な限り抑えることができる。

【0031】

具体的には、基板10を無電解めっき液に浸漬させることによって、触媒層40上に金属層50を析出させることができる。金属層50としてニッケル層を析出させる場合を説明すると、無電解めっき液としては、硫酸ニッケル6水和物が主体であり、次亜燐酸ナトリウムが還元剤として含まれたものを用いることができる。例えば、基板10をこのような無電解めっき液(温度80℃)に1分程度浸漬することによって、0.05μm〜0.08μmの厚みを有するニッケル層を形成することができる。あるいは、無電解めっき液として、塩化ニッケル6水和物が主体であり、次亜燐酸ナトリウムが還元剤として含まれたものを用いることもできる。例えば、基板10をこのような無電解めっき液(温度60℃)に1分程度浸漬することによって、0.05μm〜0.08μmの厚みを有するニッケル層を形成することができる。なお、金属層50の材料は限定されず、例えば白金(Pt)、銅(Cu)、金(Au)などからも形成することができる。

【0032】

本実施の形態に係るめっき方法によれば、第1及び第2の界面活性剤層20,22により、単位面積あたりの触媒の吸着量に差が生じるので、金属層50の厚みを第1及び第2のパターン領域12,14のそれぞれにおいて自由に制御することが可能になる。したがって、例えば第1のパターン領域12が第2のパターン領域14よりもめっき反応が進行しにくい場合であっても、例えば第1及び第2のパターン領域12,14に設けられる金属層50の厚みの均一化を図ることができる。

【0033】

図8は、本実施の形態に係る電子デバイスの製造方法を示す図である。上述しためっき方法により、基板10上の第1及び第2のパターン領域12,14に電極パターン(金属層50)を形成することができる。電極パターンは、電子部品同士を電気的に接続するためのいわゆる配線パターンであってもよい。その場合、基板10は配線基板である。すなわち、上述しためっき方法により配線基板を製造することができる。図8に示す例では、基板10には、集積回路チップ90が電気的に接続され、基板10の一方の端部は、他の基板92(例えば表示パネル)に電気的に接続されている。電子デバイス1000は、液晶ディスプレイ装置、プラズマディスプレイ装置、EL(Electroluminescence)ディスプレイ装置などの表示装置であってもよい。本実施の形態によれば、第1及び第2のパターン領域12,14に設けられる金属層50(電極パターン)の厚みの均一化を図ることができるので、電子デバイスの信号特性の安定化を図ることができる。

【0034】

上述した例では、基板10の同一面を2つの領域に分けてそれぞれに異なる特性の界面活性剤層を形成する例を示したが、本発明はこれに限定されるものではなく、基板10の同一面を3つ以上の領域に分けてそれぞれに異なる特性の界面活性剤層を形成することもできる。

【0035】

また、上述の第1及び第2の界面活性剤層20,22のパターニング方法の変形例として、例えば液滴吐出方式(例えばインクジェット方式)を使用することもできる。これによれば、無駄なく必要領域のみに界面活性剤層を形成することができる。

【0036】

また、上述では第1及び第2の界面活性剤層20,22としてカチオン系界面活性剤を例として挙げたが、これに限定されるものではなく、例えばアニオン系界面活性剤(アニオン界面活性剤及びそれと同等の性質を有するもの)を用いることもできる。例えば、第1の界面活性剤層20の界面活性剤溶液としては、例えば、アルキルサルフェート成分を含む水溶性界面活性剤(ドデシル硫酸ナトリウム)の溶液を用いることができる。また、第2の界面活性剤層22としては、第1の界面活性剤層20よりも小さい極性(すなわち弱い負電位)を示すものを用いることができ、例えば、セッケン成分を含むN−ラウロイルサルコシンが挙げられる。なお、触媒としては、例えば液中電位が正電位を示すものを使用することができる。

【0037】

(第2の実施の形態)

図9〜図12は、本発明の第2の実施の形態に係る電子デバイスの製造方法を説明する図である。詳しくは、図9は、電子デバイスの素子構造の平面図であり、図10は、その部分拡大図であり、図11は、図10の部分断面図である。

【0038】

電子デバイスの製造方法は上述しためっき方法を含む。電子デバイスは、例えば有機ELディスプレイ装置である。アクティブマトリクス駆動型の電子デバイス(表示装置)であれば、複数の画素部(図示しない)のそれぞれにスイッチング素子が設けられている。画素部は、画素電極パターン120、共通電極パターン(図示しない)、及びそれらの間に設けられる機能素子(図示しない)により構成されている。有機ELディスプレイ装置の場合、機能素子は少なくとも発光層(例えば高分子系有機層)を含む。また、有機ELディスプレイ装置の場合、走査線により選択されたスイッチング素子(図示しない)がONとなり、信号線からの電荷が該スイッチング素子を通過してキャパシタンス(図示しない)に蓄えられる。また、該キャパシタンスに蓄えられた電荷により他のスイッチング素子(薄膜トランジスタ110)が制御(例えばON)され、電源線(配線116)からの電流が該スイッチング素子(薄膜トランジスタ110)を通過して画素部に流れるようになっている。

【0039】

薄膜トランジスタ110は、ソース電極112及びドレイン電極114と、半導体層130(例えば半導体ポリマーベンタゼンなどの有機半導体層)と、ゲート絶縁層132と、ゲート電極134を有する。図11に示す例では、基板10上にソース電極112及びドレイン電極114が形成され、ソース電極112及びドレイン電極114上に半導体層130が形成され、半導体層130上にゲート絶縁層132が形成され、ゲート絶縁層132上にゲート電極134が形成されている。そして、図10に示す例では、ソース電極112及びドレイン電極114は、画素電極パターン120と同一面(同一レイヤー)に配置されている。また、ソース電極112及びドレイン電極114は、各ラインが交互に配列されるように櫛歯状に配列されている。なお、薄膜トランジスタ110は、上述したトップゲート型に限らず、各層が上下逆転して配置されるボトムゲート型であってもよい。

【0040】

本実施の形態では、上述しためっき法により、第1のパターン領域102上に薄膜トランジスタ110の電極パターン(ソース電極112、ドレイン電極114)を形成する。例えば、第1のパターン領域102上には、画素電極120以外の電極パターン(例えばソース電極112、ドレイン電極114、配線116)を形成することができる。第1のパターン領域102のライン幅は例えば5μm〜20μmである。また、上述しためっき法により、第2のパターン領域104上に画素電極パターン120を形成する。第2のパターン領域104のライン幅は例えば0.2mm〜1.6mm(例えば0.2mm×0.2mm〜1.6mm×1.6mm)である。第1及び第2のパターン領域102,104に対するめっき処理の詳細は、第1の実施の形態で説明した通りである。これによれば、第1のパターン領域102は微細なパターンで第2のパターン領域104は粗いパターンであるので、薄膜トランジスタ110の電極パターンを形成するときのめっき反応が、画素電極パターン120を形成するときのめっき反応よりも進行しにくいが、本実施の形態によれば、両者の金属層の厚みの均一化を図ることができる。

【0041】

図12は、本実施の形態に係る電子デバイスの一例として電子ペーパー2000が示されている。

【0042】

なお、本実施の形態に係るその他の詳細は、第1の実施の形態で説明した通りである。

【0043】

本発明は、上述した実施の形態に限定されるものではなく、種々の変形が可能である。例えば、本発明は、実施の形態で説明した構成と実質的に同一の構成(例えば、機能、方法及び結果が同一の構成、あるいは目的及び結果が同一の構成)を含む。また、本発明は、実施の形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施の形態で説明した構成と同一の作用効果を奏する構成又は同一の目的を達成することができる構成を含む。また、本発明は、実施の形態で説明した構成に公知技術を付加した構成を含む。

【図面の簡単な説明】

【0044】

【図1】本発明の第1の実施の形態に係るめっき方法を示す図。

【図2】本発明の第1の実施の形態に係るめっき方法を示す図。

【図3】本発明の第1の実施の形態に係るめっき方法を示す図。

【図4】本発明の第1の実施の形態に係るめっき方法を示す図。

【図5】本発明の第1の実施の形態に係るめっき方法を示す図。

【図6】本発明の第1の実施の形態に係るめっき方法を示す図。

【図7】本発明の第1の実施の形態に係るめっき方法を示す図。

【図8】本発明の第1の実施の形態に係る電子デバイスの一例を示す図。

【図9】本発明の第2の実施の形態に係る電子デバイスの一例を示す図。

【図10】本発明の第2の実施の形態に係る電子デバイスの一例を示す図。

【図11】本発明の第2の実施の形態に係る電子デバイスの一例を示す図。

【図12】本発明の第2の実施の形態に係る電子デバイスの一例を示す図。

【符号の説明】

【0045】

10…基板 12…第1のパターン領域 14…第2のパターン領域

20…第1の界面活性剤層 22…第2の界面活性剤層 30,31…光

40…触媒層 50…金属層 102…第1のパターン領域

104…第2のパターン領域 110…薄膜トランジスタ 120…画素電極パターン

【特許請求の範囲】

【請求項1】

第1の極性を示し、且つ、少なくとも第1及び第2のパターン領域を有する基板であって、該基板の該第1及び第2のパターン領域の上方に、金属層を形成することを含み、

(a)前記第1のパターン領域の上方に、第2の極性を示す第1の界面活性剤層を形成し、

(b)少なくとも前記第2のパターン領域の上方に、前記第1の界面活性剤層と同一極性であって、該第1の界面活性剤層が示す前記第1の極性の絶対値と比して小さい値を有する第2の界面活性剤層を形成し、

(c)前記第1及び第2の界面活性剤層の上方に触媒層を形成し、

(d)前記触媒層の上方に金属層を析出させる、めっき方法。

【請求項2】

請求項1記載のめっき方法において、

前記(b)工程で、前記第2の界面活性剤層を、前記第1の界面活性剤層の上方及び前記第2のパターン領域の上方に形成する、めっき方法。

【請求項3】

請求項2記載のめっき方法において、

前記(a)工程で、前記第1の界面活性剤層を光照射によるパターニングにより前記第1のパターン領域の上方に形成し、

前記(b)工程で、前記第2の界面活性剤層を、光照射によるパターニングにより、前記第1の界面活性剤層の上方及び前記第2のパターン領域の上方に形成する、めっき方法。

【請求項4】

請求項3記載のめっき方法において、

前記第2の界面活性剤層を形成するときの光の照射条件は、前記第1の界面活性剤層を形成するときの光の照射条件と異なる、めっき方法。

【請求項5】

請求項4記載のめっき方法において、

前記第2の界面活性剤層を形成するときの光の照射時間は、前記第1の界面活性剤層を形成するときの光の照射時間よりも短い、めっき方法。

【請求項6】

請求項4又は請求項5記載のめっき方法において、

前記第2の界面活性剤層を形成するときの光の強度は、前記第1の界面活性剤層を形成するときの光の強度よりも弱い、めっき方法。

【請求項7】

請求項1から請求項6のいずれかに記載のめっき方法において、

前記第1及び第2の界面活性剤層は、カチオン系界面活性剤からなる、めっき方法。

【請求項8】

請求項1から請求項7のいずれかに記載のめっき方法において、

前記第1のパターン領域は、前記第2のパターン領域と接続されている、めっき方法。

【請求項9】

請求項1から請求項7のいずれかに記載のめっき方法において、

前記第1のパターン領域は、第2のパターン領域と離間している、めっき方法。

【請求項10】

請求項1から請求項9のいずれかに記載のめっき方法において、

前記第2のパターン領域は、前記第1のパターン領域よりも粗いパターンである、めっき方法。

【請求項11】

請求項1から請求項10のいずれかに記載のめっき方法において、

前記第2のパターン領域のラインの最小幅は、前記第1のパターン領域のラインの最大幅よりも大きい、めっき方法。

【請求項12】

請求項1から請求項11のいずれかに記載のめっき方法を含む電子デバイスの製造方法。

【請求項13】

請求項12記載の電子デバイスの製造方法において、

前記第1のパターン領域の上方に、前記金属層により薄膜トランジスタの電極パターンを形成し、

前記第2のパターン領域の上方に、前記金属層により画素電極パターンを形成する、電子デバイスの製造方法。

【請求項1】

第1の極性を示し、且つ、少なくとも第1及び第2のパターン領域を有する基板であって、該基板の該第1及び第2のパターン領域の上方に、金属層を形成することを含み、

(a)前記第1のパターン領域の上方に、第2の極性を示す第1の界面活性剤層を形成し、

(b)少なくとも前記第2のパターン領域の上方に、前記第1の界面活性剤層と同一極性であって、該第1の界面活性剤層が示す前記第1の極性の絶対値と比して小さい値を有する第2の界面活性剤層を形成し、

(c)前記第1及び第2の界面活性剤層の上方に触媒層を形成し、

(d)前記触媒層の上方に金属層を析出させる、めっき方法。

【請求項2】

請求項1記載のめっき方法において、

前記(b)工程で、前記第2の界面活性剤層を、前記第1の界面活性剤層の上方及び前記第2のパターン領域の上方に形成する、めっき方法。

【請求項3】

請求項2記載のめっき方法において、

前記(a)工程で、前記第1の界面活性剤層を光照射によるパターニングにより前記第1のパターン領域の上方に形成し、

前記(b)工程で、前記第2の界面活性剤層を、光照射によるパターニングにより、前記第1の界面活性剤層の上方及び前記第2のパターン領域の上方に形成する、めっき方法。

【請求項4】

請求項3記載のめっき方法において、

前記第2の界面活性剤層を形成するときの光の照射条件は、前記第1の界面活性剤層を形成するときの光の照射条件と異なる、めっき方法。

【請求項5】

請求項4記載のめっき方法において、

前記第2の界面活性剤層を形成するときの光の照射時間は、前記第1の界面活性剤層を形成するときの光の照射時間よりも短い、めっき方法。

【請求項6】

請求項4又は請求項5記載のめっき方法において、

前記第2の界面活性剤層を形成するときの光の強度は、前記第1の界面活性剤層を形成するときの光の強度よりも弱い、めっき方法。

【請求項7】

請求項1から請求項6のいずれかに記載のめっき方法において、

前記第1及び第2の界面活性剤層は、カチオン系界面活性剤からなる、めっき方法。

【請求項8】

請求項1から請求項7のいずれかに記載のめっき方法において、

前記第1のパターン領域は、前記第2のパターン領域と接続されている、めっき方法。

【請求項9】

請求項1から請求項7のいずれかに記載のめっき方法において、

前記第1のパターン領域は、第2のパターン領域と離間している、めっき方法。

【請求項10】

請求項1から請求項9のいずれかに記載のめっき方法において、

前記第2のパターン領域は、前記第1のパターン領域よりも粗いパターンである、めっき方法。

【請求項11】

請求項1から請求項10のいずれかに記載のめっき方法において、

前記第2のパターン領域のラインの最小幅は、前記第1のパターン領域のラインの最大幅よりも大きい、めっき方法。

【請求項12】

請求項1から請求項11のいずれかに記載のめっき方法を含む電子デバイスの製造方法。

【請求項13】

請求項12記載の電子デバイスの製造方法において、

前記第1のパターン領域の上方に、前記金属層により薄膜トランジスタの電極パターンを形成し、

前記第2のパターン領域の上方に、前記金属層により画素電極パターンを形成する、電子デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−278871(P2006−278871A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−97978(P2005−97978)

【出願日】平成17年3月30日(2005.3.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月30日(2005.3.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]