めっき材料とその製造方法、それを用いた電気・電子部品

【課題】良好な耐熱性と挿抜性を併有するめっき材料を提供する。

【解決手段】導電性基材1の表面に、周期律表4族、5族、6族、7族、8族、9族、もしくは10族に含まれるいずれか1種の金属またはそれを主成分とする合金から成る下地めっき層2と、CuまたはCu合金から成る中間めっき層3と、SnまたはSn合金から成る表面めっき層4とがこの順序で形成されており、かつ、表面めっき層4の厚みが中間めっき層3の厚みの1.9倍以上の厚みであるめっき材料。

【解決手段】導電性基材1の表面に、周期律表4族、5族、6族、7族、8族、9族、もしくは10族に含まれるいずれか1種の金属またはそれを主成分とする合金から成る下地めっき層2と、CuまたはCu合金から成る中間めっき層3と、SnまたはSn合金から成る表面めっき層4とがこの順序で形成されており、かつ、表面めっき層4の厚みが中間めっき層3の厚みの1.9倍以上の厚みであるめっき材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はめっき材料とその製造方法、そのめっき材料を用いた電気・電子部品に関する。更に詳しくは、耐熱性が良好で、例えば自動車のエンジンルームのような高温環境下で使用するコネクタの材料として好適なめっき材料に関する。また、良好な耐熱性と挿抜性を兼ね備えているので、高温環境下で使用する嵌合型コネクタや接触子の材料として好適なめっき材料に関する。

【背景技術】

【0002】

CuやCu合金から成る導電性基材の上に、SnやSn合金から成るめっき層を設けた材料は、基材の優れた導電性や強度と、SnやSn合金の良好な電気接触特性、耐食性、はんだ付け性とを兼ね備えた高性能導体として知られている。そして、この材料は各種の端子やコネクタなどに広く用いられている。

【0003】

このような材料としては、通常、基材の上にCuまたはNiの下地めっきを施したのち、その上に、直接、SnまたはSn合金のめっきを施して製造したものが用いられている。この下地めっき層は、基材成分(CuやZnなどの合金成分)が表面のSnまたはSn合金へ拡散することを抑制するために設けられるものである。とくに、下地めっき層がNiやNi合金から成るめっき層である場合には、高温環境下にあっても表面のSnまたはSn合金への上記した拡散を遅延させる効果が大きい。そのため、長時間に亘って表面におけるSnやSn合金の特性が確保されることになる。

【0004】

しかしながら、NiやNi合金の下地めっき層を有する上記した材料の場合であっても、次のような問題が生じている。例えば自動車のエンジンルームのエンジン付近のようなとくに高温となる箇所で用いられると、やはり、基材のCuや、下地のNi、Ni合金が経時的に表面めっき層側へ拡散していく。そしてある時間の経過後にあっては、表面めっき層は当初のSnやSn合金でなくなり、事実上、SnやSn合金から成る表面めっき層が消失してしまう。その結果、そのめっき材料は本来の性能を発揮しなくなる。

【0005】

このような問題は、SnやSn合金から成る表面めっき層の厚みを厚くして、当該表面めっき層の消失時間を長くすることにより解消することができる。しかしながら、そのような対応策は資源の浪費を招く。しかも、それだけではなく、そのめっき材料が例えば多数の端子を同時に嵌合するコネクタ(嵌合型コネクタ)に用いられる場合、それの相手材への組み付け作業が困難になるという問題を新たに引き起こすこともある。

【0006】

ところで、嵌合型コネクタでは、オス端子とメス端子を嵌合して電気的接続をとっている。そして近年、自動車に搭載するコネクタ端子に関しては、伝送情報の多量化、電子制御化の進展が進んでいる。そのことに伴なって、コネクタピンの多極化が進んでいる。その場合、端子の挿入力が今までと同じであるとするならば、ピン数が増加した分だけコネクタの挿入力を大きくすることが必要となる。そのため、多極化したコネクタピンに対しては、その挿入力を低減させることが強く要望されている。

【0007】

このような要望に応える端子としては、例えば端子表面にAuめっき層を形成したものがある。その端子を用いたときの挿入力は低減する。しかしながら、Auは高価であるため、他方では、製造される端子は高コストになるという問題がある。なお、コネクタ端子としては、一般に、Cuのような導電性基材の表面にSnめっきが施されているものが使用されている。この端子の場合、Snは易酸化性材料であるため、大気中では、その表面には、常に、硬質なSn酸化皮膜が形成された状態になっている。

【0008】

そして、この端子を挿入すると、上記した硬質のSn酸化皮膜が相手材との嵌合時に破れる。そして、その下に位置する未酸化のSnめっき層と相手材とが接触して両者間の電気的接続が実現する。しかしながら、形成されているSnめっき層が薄い場合には、そのめっき層全体が酸化皮膜化するため、嵌合時に当該酸化皮膜が破れにくくなる。しかも、基材がCuまたはCu合金から成る場合は、高温環境下での実使用時に、表面の薄いSnめっき層のSn成分と基材成分とが反応してCu成分が表面に露出し、表面にはCuの酸化皮膜が形成される。その結果、相手材との接触信頼性を喪失してしまう。

【0009】

このような問題は、表面のSnめっき層を厚くすることにより発生しにくくすることができる。しかしながら、その場合には、嵌合時に相手材との挿入力が大きくなるという新たな問題が生ずる。このようなことから、とくに高温環境下においては、高価なAuめっき端子を使用するか、または、表面のSnめっき層の厚みが厚く、またピン数が少ないSnめっき端子しか使用することができないという問題があった。

【0010】

ところで、端子の表面にSnまたはSn合金から成るめっき層を形成する場合、一般に、光沢SnめっきとリフローSnめっきが適用されている。これらのうち、光沢Snめっきによって形成されためっき層の場合、そのめっき層にはめっき処理時に用いた添加剤成分が多く含有されている。また、めっきSnの結晶粒径は微細になる。そのため、めっき層表面の潤滑性が優れ、かつ、嵌合・摺動時の削れ量も少なくなる。その結果、嵌合時の挿抜性は優れている。しかしながら、結晶粒径が微細であるため、高温環境下で用いられると、基材の成分の、粒界拡散に基づく拡散速度が大きくなって当該基材成分が表面に拡散してくることがある。すなわち、光沢Snめっきの材料は耐熱性に劣る。

【0011】

一方、リフローSnめっきの場合は、全体のめっき処理終了後に、その表面めっき層を加熱溶融する。そのため、形成されたリフローめっき層では、めっきSnの結晶粒径は大きくなり、かつ、めっき処理時に混入した添加剤成分も除去されている。そのため、高温環境下においても、基材成分の、粒界拡散に基づく拡散速度は小さくなる。すなわち、その材料の耐熱性は向上する。しかしながら、めっきSnの結晶粒径が大きいので、嵌合・摺動時の削れ量は大きくなり、かつ、添加剤成分も少ないので潤滑性に劣り、その挿抜性は劣化する。

【0012】

このようなことから、Snめっき層の耐熱性と挿抜性を高めるために、様々な方法が提案されている。例えば、特開平8−7940号公報や特開平4−329891号公報には、耐熱性の向上を目的として、Snめっき層の下地として、高融点金属、とくにNiのめっき層を形成する方法が開示されている。この方法によれば、温度領域が100〜120℃程度である場合には、Niめっき層が基材成分(CuやZnなどの合金成分)とSnめっき層のSn成分との反応を抑制し、しかもNiとSnとの反応速度が小さいので耐熱効果が得られる。しかしながら、140℃以上の高温環境下においては、NiとSnとの反応速度が大きくなり、表面Snめっき層の変質が起こり、耐熱効果が得られなくなる。

【0013】

また、特開平11−121075号公報や特開平10−302864号公報には、挿抜性を向上させるために、表面のSnめっき層の厚みを薄くする方法が開示されている。この方法で形成された表面Snめっき層の場合、嵌合・摺動性における削れ量は低減して挿抜性が良好になる。しかしながら、Snめっき層の厚みが薄いので、小さな熱履歴によっても表面のSnめっき層は基材との間の拡散で合金化して消滅してしまい、相手材との接触抵抗は増大してしまう。

【0014】

このように、表面にSnめっき層を形成した従来のめっき材料の場合、その耐熱性と挿抜性の両立は非常に困難であるという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明は、表面にSnまたはSn合金のめっき層が形成されているめっき材料において、高温環境下にあっても、当該めっき層と基材や下地めっき層との間で拡散反応が遅くなるように設計されているので、耐熱性が良好なめっき材料の提供を目的とし、また、上記した良好な耐熱性とともに挿抜性も良好であり、高温環境下で使用される嵌合型コネクタや接触子などの材料として好適なめっき材料の提供を目的とする。

【0016】

更に、本発明は、上記しためっき材料の製造方法、およびそのめっき材料を用いた電気・電子部品、例えば嵌合型コネクタ、接触子の提供を目的とする。

【課題を解決するための手段】

【0017】

上記した目的を達成するために、本発明においては、導電性基材の表面に、周期律表4族、5族、6族、7族、8族、9族、もしくは10族に含まれるいずれか1種の金属またはそれを主成分とする合金から成る下地めっき層と、CuまたはCu合金から成る中間めっき層と、SnまたはSn合金から成る表面めっき層とがこの順序で形成されていることを特徴とするめっき材料が提供される。

【0018】

その場合、前記下地めっき層の厚みが0.05〜2μmであり、かつ前記中間めっき層の厚みが0.01〜1μmであることを好適とするめっき材料と、前記表面めっき層の厚みが、前記中間めっき層の厚みの1.9倍以上の厚みになっていることを好適とするめっき材料が提供される。また、本発明においては、導電性基材の表面に、周期律表4族、5族、6族、7族、8族、9族、もしくは10族に含まれるいずれか1種の金属またはそれを主成分とする合金から成る下地めっき層と、CuまたはCu合金から成る中間めっき層と、SnまたはSn合金から成る表面めっき層をこの順序で形成することを特徴とするめっき材料の製造方法が提供され、好適には、前記中間めっき層を形成したのち、前記中間めっき層の上に、Snめっき層と、Ag,Bi,Cu,In,PbおよびSbの群から選ばれる少なくとも1種から成るめっき層とをこの順序で形成し、ついでリフロー処理または熱拡散処理を行うめっき材料の製造方法が提供される。

【0019】

また、本発明においては、上記しためっき材料を用いた電気・電子部品、具体的には、嵌合型コネクタや接触子が提供される。

【発明の効果】

【0020】

以上の説明で明らかなように、本発明のめっき材料は、下地めっき層と表面めっき層の間にCuまたはCu合金から成る中間めっき層を介在させており、そして表面めっき層と中間めっき層の厚みを、高温環境下にあっても表面めっき層のSnまたはSn合金が残存するように設計されている。

【0021】

したがって、このめっき材料は、耐熱性が良好であり、また良好な耐熱性と挿抜性を兼ね備えていて、例えば自動車エンジンルーム内のような高温環境下に配置されるコネクタ、また嵌合型コネクタ、接触子などの各種電気・電子部品用の材料として有用である。

【発明を実施するための最良の形態】

【0022】

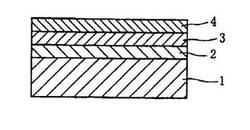

本発明のめっき材料は、後述するような4層構造になっている。そして、各層の構成材料や厚みは、前記した耐熱性の向上や、耐熱性と挿抜性を同時に向上させることとの関係で後述するように設計される。まず、本発明のめっき材料は、図1で示したように、全体として、導電性基材1の上に、後述する下地めっき層2、中間めっき層3、および表面めっき層4がこの順序で形成されている。このめっき材料は、下地めっき層2と表面めっき層4の間に、中間めっき層3が介在し、この中間めっき3が後述する機能を発揮することにより、高温環境下における表面めっき層4の消失が抑制されるところに最大の特徴を有している。

【0023】

まず、導電性基材1の材料は格別限定されるものではなく、例えば接続コネクタとしての用途を考慮し、要求される機械的強度、耐熱性、導電性に応じて、例えば、純銅;リン青銅、黄銅、洋白、ベリリウム銅、コルソン合金のような銅合金;純鉄、ステンレス鋼のような鉄合金;各種のニッケル合金;Cu被覆Fe材やNi被覆Fe材のような複合材料などから適宜に選定すればよい。

【0024】

これらの材料のうち、CuまたはCu合金が好適である。なお、導電性基材1がCu系材料でない場合は、その表面にCuまたはCu合金のめっきを施してから実使用に供すると、めっき膜の密着性や耐食性が更に向上する。この導電性基材1の上に形成されている下地めっき層2は、基材1と表面めっき層との密着強度を確保するために設けられるとともに、基材の成分が表層側に熱拡散することを防止するバリア層としても機能する。具体的には、周期律表4族元素(Ti,Zr,Hf)、5族元素(V,Nb,Ta)、6族元素(Cr,Mo,W)、7族元素(Mn,Tc,Re)、8族元素(Fe,Ru,Os)、9族元素(Co,Rh,Ir)、10族元素(Ni,Pd,Pt)のいずれか、またはそれを主成分とする合金で形成されている。

【0025】

これらの金属はいずれも融点が1000℃以上の高融点金属である。そして、例えば接続コネクタの使用環境温度は一般に200℃以下であるため、このような使用環境下では、この下地めっき層2は熱拡散を起こしにくいことはもち論のこと、基材成分の表層側への熱拡散を有効に防止する。上記した金属のうち、価格の点、めっき処理が行いやすい点などから、Ni,Co,Feが好適である。そして、それらを主成分とする合金としては、例えば、Ni−P,Ni−Sn,Co−P,Ni−Co,Ni−Co−P,Ni−Cu,Ni−Cr,Ni−Zn,Ni−Feなどをあげることができる。

【0026】

なお、上記した下地めっき層は例えばPVD法のようなめっき法によっても形成することができるが、湿式めっき法を適用することの方が好ましい。ここで、めっき材料の耐熱性の向上を主たる目的とする場合、下地めっき層2の厚みは0.05〜2μmの範囲内に設定されていることが好ましい。この下地めっき層2の厚みが薄すぎると上記した効果は充分に発揮されなくなり、また厚すぎるとめっき歪みが大きくなって基材1から剥離しやくすくなるからである。

【0027】

また、めっき材料の耐熱性の向上とともに、挿抜性の向上を意図する場合、下地めっき層2の厚みは、格別限定されるものではないが、上記した基材成分の表層側の拡散防止効果を発揮させるためには、0.25μm以上であればよい。しかし、あまり厚くしても無意味であるばかりではなく、端子への加工時に加工割れを起こす場合もあるので、加工性を考慮して、その厚みの上限は概ね0.5〜2μmの範囲内に設定すればよい。

【0028】

次に、この下地めっき層2の上に形成される中間めっき層3は、CuまたはCu合金から成る。そして、この中間めっき層3は、後述する態様で下地めっき層2の成分と表面めっき層4のSn成分とが相互拡散することを防止する層として機能する。中間めっき層3のCu成分と下地めっき層2の成分(前記した金属またはその合金)との反応速度よりも、上記Cu成分と表面めっき層4のSn成分との反応速度の方が大きい。したがって、このめっき材料が高温環境下に曝されると、表面めっき層4のSn成分の中間めっき層3への熱拡散が進行し、結果として、中間めっき層3は、図2で示したように、Sn−Cu金属間化合物から成る層3’に転化していく。同時に、めっき材料の表面めっき層4のSn成分は、中間めっき層3との界面を起点として中間めっき層3の方へ拡散移動して上記金属間化合物に転化していく。その結果、Sn(またはSn合金)が残存している層であるめっき層4’の厚みは薄くなる。そして、中間めっき層3のCu成分が上層側から拡散してくるSnやSn合金を受容し終わった時点で、SnやSn合金とCuやCu合金間の相互拡散は停止する。

【0029】

その結果、図2で示したように、図1の中間めっき層3と表面めっき層4の一部は、金属間化合物から成る層3’になる。また図1の表面めっき層4は、その厚みが薄くなっているが、SnやSn合金から成る層4’として残ることになる。このように、下地めっき層2とSnやSn合金から成る層4’の間に金属間化合物の層3’が介在していることにより、層4’と下地めっき層2の間の反応は抑制されることになる。

【0030】

したがって、このめっき材料の場合、高温環境下にあっては図2で示した層構造の状態、すなわち、SnやSn合金とCuやCu合金の相互拡散は抑制された状態で使用されることになる。そのため、SnやSn合金から成る表面めっき層が使用過程で消失してしまうことはなくなる。Sn−Cu金属間化合物としては、Cu6Sn5やCu3Snがよく知られている。そして、Cu6Sn5の場合、Cuの1体積に対しSnの1.9体積が反応して生成した化合物である。またCu3Snの場合は、Cuの1体積に対しSnの0.8体積が反応して生成した化合物である。

【0031】

したがって、表面めっき層4の厚みが中間めっき層3の厚みの1.9倍以上になっていれば、上記した相互拡散により、中間めっき層3のCu成分が全て上記したSn−Cu金属間化合物に転化してしまったとしても、いまだ、SnまたはSn合金から成る表面めっき層4’は残存する。そして、中間めっき層3のCu成分は、Sn−Cu金属間化合物として固定され、その熱拡散が抑制されている。

【0032】

このようなことから、本発明のめっき材料においては、表面めっき層4の厚みを中間めっき層3の厚みの1.9倍以上の値に設計することが好ましい。このようにすることにより、そのめっき材料は、高温環境下にあっても、表面めっき層4' は必ずSnまたはSn合金のままであるため、その接触信頼性は確保される。

【0033】

その場合、中間めっき層3の厚みを薄くしすぎると、例えば中間めっき層3がCuから成る場合には、その層には多数の微細孔が存在している。そのため、下地めっき層2のNi成分やCu成分などがこの微細孔を通って中間めっき層に拡散してくるようになる。また、中間めっき層3の厚みを厚くしすぎると、表面めっき層4の厚みを可成り厚くしない限り、そのSnやSn合金が上記した相互拡散で全て消費されてしまい、結局、表面にはSnまたはSn合金が残存しなくなってしまう。このことを避けるために、表面めっき層4を厚くすると、それは、その材料を嵌合型コネクタと使用したときに、その挿入抵抗が大きくなってしまう。

【0034】

このようなことから、中間めっき層3の厚みは0.01〜1.0μmの範囲内に設定することが好ましい。中間めっき層3の形成に用いるCu合金としては、例えば、Cu−Zn,Cu−Sn,Cu−Ni,Cu−Ni−Snなどをあげることができる。その場合、Cu成分の量は、上記したCu−Sn系金属間化合物の生成を阻害しない量であることが必要であるが、例えば50質量%以上の値であればよい。

【0035】

なお、本発明のめっき材料の場合、中間めっき層3と表面めっき層4の厚みに関して、上記した関係、すなわち、後者の厚みを前者の厚みの1.9倍以上に設定するという関係を維持した状態で表面めっき層4の厚みを薄くすることができる。その結果、挿抜性を高めることができる。例えば、中間めっき層3の厚みを0.49μm以下とすれば、めっき材料における表面めっき層の厚みを1μm以下にしても、充分な耐熱性を確保した状態で良好な挿抜性を発揮させることができる。また、中間めっき層3の厚みを0.3μm以下とすれば、表面めっき層4の厚みを更に薄い0.6μm程度に設定することができて好適である。

【0036】

既に説明したように、表面めっき層4はSnまたはSn合金で形成され、めっき材料としての電気接触特性、耐食性、はんだ付け性を確保するために設けられる。とくにSn合金で形成すると、挿抜性を更に向上させることができるので好適である。その場合のSn合金としては、例えば、SnにAg,Bi,Cu,In,Pb,Sbの1種または2種以上が含有されているものを好適例とする。これらのSn合金は、いずれも、はんだ付け性が良好で、また、表面めっき層の形成時にウイスカを発生しないからである。

【0037】

なお、Pbは環境への流出が問題となっているので、できるだけ、Pbを含むSn合金の使用は避けた方がよい。このSn合金めっき層は所定の合金めっき浴を用いて形成することができるが、次のような方法で形成すると製造コストを大幅に低減することができて好適である。

【0038】

すなわち、基材上に、下地めっき層、中間めっき層を形成したのち、更に、Snめっき層、およびAg,Bi,Cu,In,Pb,Sbの1種または2種以上の金属のめっき層をこの順序で積層する。なお、上記したSnめっき層はSn合金めっき層であってもよい。ついで、この積層体全体に対し、リフロー処理または熱拡散処理を施して、上記した金属めっき層の金属とSn層(またはSn合金めっき層)のSnとの間で選択的な熱拡散を行って、両者を合金化する。例えば、リフロー処理の場合、実体温度230〜300℃で5秒以下のリフロー処理を行い、また熱拡散処理の場合は、温度100〜120℃で数時間行えばよい。この程度の温度であれば、他の層間での熱拡散はほとんど起こらないからである。

【0039】

なお、本発明のめっき材料においては、基材と下地めっき層の間、下地めっき層と中間めっき層の間、または中間めっき層と表面めっき層の間に、各めっき層の厚みよりも薄い異種材料のめっき層を介在させてもよい。また、素材形状としては、条材、丸線材、角線材などの形状のいずれであってもよい。

【0040】

(実施例)

実施例1〜24,比較例1〜9

黄銅条に、電解脱脂、酸洗を順次行ったのち、下地めっき層、中間めっき層、表面めっき層を順次形成して、表2、表3で示した各種のめっき材料を製造した。なお、各層形成時のめっき条件は表1に示したとおりである。

【0041】

【表1】

【0042】

製造した各めっき材料を表2、表3で示した温度に加熱し、そのときの表面めっき層の残存厚みを下記の仕様で測定した。また、初期時における動摩擦係数を下記の仕様で測定した。残存厚み:めっき材料を温度100〜160℃のエアバスの中に120時間放置したのち、定電流溶解法で測定。

動摩擦係数:バウデン型摩擦試験器を用い、荷重2.94N、摺動距離10mm、摺動速度100mm/min、摺動回数1回の条件下で測定。なお、相手材としては、板厚0.25mmの黄銅条にリフローSnめっきを1μm施したのち、0.5mmRに張り出し加工を行ったものを用いた。

以下の結果を一括して表2および表3に示す。

【0043】

【表2】

【0044】

【表3】

【0045】

表2および表3から次のことから明らかである。

(1)実施例と比較例を対比すると、実施例は、全体として、環境温度が高温になっても、表面めっき層(Sn)が残存しており、しかも動摩擦係数が小さくなっている。そして、形成した表面めっき層の厚みが厚い実施例のものほど加熱後における表面めっき層(Sn)の残存厚みは厚くなっていて耐熱性を保持している。しかし、他方では、動摩擦係数は、表面めっき層の厚みが薄い実施例の方が小さくなっている。このようなことから、表面めっき層の厚みが薄いものの方が挿抜性の点で有利である。

【0046】

(2)実施例7〜10のように、下地めっき層がNi層以外であっても、それが基材成分(CuやZnなどの合金成分)の表層側の拡散を防止するものであれば同様の効果が得られている。また、実施例6〜11のように、中間めっき層の、下地めっき層に対する反応速度よりも、表面めっき層に対する反応速度の方が大きい場合であっても同様の効果が得られている。

【0047】

実施例13の場合のように、中間めっき層の厚みが薄いと、下地めっき層と表面めっき層の拡散を抑制する効果は小さくなっている。実施例14と実施例15を対比して明らかなように、表面めっき層が厚くなると耐熱性は向上し、薄くなると動摩擦係数が小さくなって挿抜性が向上している。

【0048】

実施例25〜33、比較例10〜25

実施例3、実施例5、実施例12、比較例5、および比較例6のそれぞれの試料から、タブ幅が2.3mmであるオス端子とメス端子を製作した。これらオス端子とメス端子を、表4で示したように組み合わせて嵌合し、ついで嵌合した部材に対し温度160℃で120時間の熱処理を施したのち、各部材における端子間の接触抵抗を測定した。なお、嵌合時の挿入は挿入力の速度2mm/secで行い、挿入時のピーク強度を挿入力として測定した。n=5の平均値を求め、結果を表4に示した。

【0049】

また、接触抵抗は、端子にリードをはんだ付けし、電流10mAを流して測定した。n=10の平均値を求め、結果を表4に示した。

【0050】

【表4】

【0051】

表4から次のことが明らかである。

(1)実施例と比較例を対比すると、実施例の場合、全体として嵌合時の挿入力は低く、しかも熱処理後の接触抵抗が低くなっている。また、各実施例と各比較例における嵌合時の挿入力は概ね5.3〜6.5Nと低い値になっている。そして、オス端子に実施例のものを用いた方が、メス端子に用いた場合よりも挿入力が低くなっている。これは、嵌合時においては、メス端子側は点接触状態となって削れる箇所が1点になるが、オス端子側では線状に接触していくので削れる箇所が線状になるためであると考えられる。

【0052】

したがって、低い挿入力を目的とする場合には、オス端子側の表面めっき層(Sn)の厚みを薄くすることが有効であると考えられる。また、実施例において、熱処理後の接触抵抗が低い理由は、熱処理後にあっても本発明の実施例端子は表面めっき層(Sn)が残存していることにより接触信頼性が向上しているためであると考えられる。他方、比較例端子を用いた場合は、熱処理により表面めっき層(Sn)が消滅して接触抵抗が高くなってしまう。

【図面の簡単な説明】

【0053】

【図1】本発明のめっき材料の1例を示す断面図である。

【図2】図1のめっき材料を高温環境下に曝したときの層構造を示す断面図である。

【符号の説明】

【0054】

1 導電性基材

2 下地めっき層

3 中間めっき層

3’ SnとCuとの相互拡散層

4 表面めっき層

4’ Sn残存めっき層

【技術分野】

【0001】

本発明はめっき材料とその製造方法、そのめっき材料を用いた電気・電子部品に関する。更に詳しくは、耐熱性が良好で、例えば自動車のエンジンルームのような高温環境下で使用するコネクタの材料として好適なめっき材料に関する。また、良好な耐熱性と挿抜性を兼ね備えているので、高温環境下で使用する嵌合型コネクタや接触子の材料として好適なめっき材料に関する。

【背景技術】

【0002】

CuやCu合金から成る導電性基材の上に、SnやSn合金から成るめっき層を設けた材料は、基材の優れた導電性や強度と、SnやSn合金の良好な電気接触特性、耐食性、はんだ付け性とを兼ね備えた高性能導体として知られている。そして、この材料は各種の端子やコネクタなどに広く用いられている。

【0003】

このような材料としては、通常、基材の上にCuまたはNiの下地めっきを施したのち、その上に、直接、SnまたはSn合金のめっきを施して製造したものが用いられている。この下地めっき層は、基材成分(CuやZnなどの合金成分)が表面のSnまたはSn合金へ拡散することを抑制するために設けられるものである。とくに、下地めっき層がNiやNi合金から成るめっき層である場合には、高温環境下にあっても表面のSnまたはSn合金への上記した拡散を遅延させる効果が大きい。そのため、長時間に亘って表面におけるSnやSn合金の特性が確保されることになる。

【0004】

しかしながら、NiやNi合金の下地めっき層を有する上記した材料の場合であっても、次のような問題が生じている。例えば自動車のエンジンルームのエンジン付近のようなとくに高温となる箇所で用いられると、やはり、基材のCuや、下地のNi、Ni合金が経時的に表面めっき層側へ拡散していく。そしてある時間の経過後にあっては、表面めっき層は当初のSnやSn合金でなくなり、事実上、SnやSn合金から成る表面めっき層が消失してしまう。その結果、そのめっき材料は本来の性能を発揮しなくなる。

【0005】

このような問題は、SnやSn合金から成る表面めっき層の厚みを厚くして、当該表面めっき層の消失時間を長くすることにより解消することができる。しかしながら、そのような対応策は資源の浪費を招く。しかも、それだけではなく、そのめっき材料が例えば多数の端子を同時に嵌合するコネクタ(嵌合型コネクタ)に用いられる場合、それの相手材への組み付け作業が困難になるという問題を新たに引き起こすこともある。

【0006】

ところで、嵌合型コネクタでは、オス端子とメス端子を嵌合して電気的接続をとっている。そして近年、自動車に搭載するコネクタ端子に関しては、伝送情報の多量化、電子制御化の進展が進んでいる。そのことに伴なって、コネクタピンの多極化が進んでいる。その場合、端子の挿入力が今までと同じであるとするならば、ピン数が増加した分だけコネクタの挿入力を大きくすることが必要となる。そのため、多極化したコネクタピンに対しては、その挿入力を低減させることが強く要望されている。

【0007】

このような要望に応える端子としては、例えば端子表面にAuめっき層を形成したものがある。その端子を用いたときの挿入力は低減する。しかしながら、Auは高価であるため、他方では、製造される端子は高コストになるという問題がある。なお、コネクタ端子としては、一般に、Cuのような導電性基材の表面にSnめっきが施されているものが使用されている。この端子の場合、Snは易酸化性材料であるため、大気中では、その表面には、常に、硬質なSn酸化皮膜が形成された状態になっている。

【0008】

そして、この端子を挿入すると、上記した硬質のSn酸化皮膜が相手材との嵌合時に破れる。そして、その下に位置する未酸化のSnめっき層と相手材とが接触して両者間の電気的接続が実現する。しかしながら、形成されているSnめっき層が薄い場合には、そのめっき層全体が酸化皮膜化するため、嵌合時に当該酸化皮膜が破れにくくなる。しかも、基材がCuまたはCu合金から成る場合は、高温環境下での実使用時に、表面の薄いSnめっき層のSn成分と基材成分とが反応してCu成分が表面に露出し、表面にはCuの酸化皮膜が形成される。その結果、相手材との接触信頼性を喪失してしまう。

【0009】

このような問題は、表面のSnめっき層を厚くすることにより発生しにくくすることができる。しかしながら、その場合には、嵌合時に相手材との挿入力が大きくなるという新たな問題が生ずる。このようなことから、とくに高温環境下においては、高価なAuめっき端子を使用するか、または、表面のSnめっき層の厚みが厚く、またピン数が少ないSnめっき端子しか使用することができないという問題があった。

【0010】

ところで、端子の表面にSnまたはSn合金から成るめっき層を形成する場合、一般に、光沢SnめっきとリフローSnめっきが適用されている。これらのうち、光沢Snめっきによって形成されためっき層の場合、そのめっき層にはめっき処理時に用いた添加剤成分が多く含有されている。また、めっきSnの結晶粒径は微細になる。そのため、めっき層表面の潤滑性が優れ、かつ、嵌合・摺動時の削れ量も少なくなる。その結果、嵌合時の挿抜性は優れている。しかしながら、結晶粒径が微細であるため、高温環境下で用いられると、基材の成分の、粒界拡散に基づく拡散速度が大きくなって当該基材成分が表面に拡散してくることがある。すなわち、光沢Snめっきの材料は耐熱性に劣る。

【0011】

一方、リフローSnめっきの場合は、全体のめっき処理終了後に、その表面めっき層を加熱溶融する。そのため、形成されたリフローめっき層では、めっきSnの結晶粒径は大きくなり、かつ、めっき処理時に混入した添加剤成分も除去されている。そのため、高温環境下においても、基材成分の、粒界拡散に基づく拡散速度は小さくなる。すなわち、その材料の耐熱性は向上する。しかしながら、めっきSnの結晶粒径が大きいので、嵌合・摺動時の削れ量は大きくなり、かつ、添加剤成分も少ないので潤滑性に劣り、その挿抜性は劣化する。

【0012】

このようなことから、Snめっき層の耐熱性と挿抜性を高めるために、様々な方法が提案されている。例えば、特開平8−7940号公報や特開平4−329891号公報には、耐熱性の向上を目的として、Snめっき層の下地として、高融点金属、とくにNiのめっき層を形成する方法が開示されている。この方法によれば、温度領域が100〜120℃程度である場合には、Niめっき層が基材成分(CuやZnなどの合金成分)とSnめっき層のSn成分との反応を抑制し、しかもNiとSnとの反応速度が小さいので耐熱効果が得られる。しかしながら、140℃以上の高温環境下においては、NiとSnとの反応速度が大きくなり、表面Snめっき層の変質が起こり、耐熱効果が得られなくなる。

【0013】

また、特開平11−121075号公報や特開平10−302864号公報には、挿抜性を向上させるために、表面のSnめっき層の厚みを薄くする方法が開示されている。この方法で形成された表面Snめっき層の場合、嵌合・摺動性における削れ量は低減して挿抜性が良好になる。しかしながら、Snめっき層の厚みが薄いので、小さな熱履歴によっても表面のSnめっき層は基材との間の拡散で合金化して消滅してしまい、相手材との接触抵抗は増大してしまう。

【0014】

このように、表面にSnめっき層を形成した従来のめっき材料の場合、その耐熱性と挿抜性の両立は非常に困難であるという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明は、表面にSnまたはSn合金のめっき層が形成されているめっき材料において、高温環境下にあっても、当該めっき層と基材や下地めっき層との間で拡散反応が遅くなるように設計されているので、耐熱性が良好なめっき材料の提供を目的とし、また、上記した良好な耐熱性とともに挿抜性も良好であり、高温環境下で使用される嵌合型コネクタや接触子などの材料として好適なめっき材料の提供を目的とする。

【0016】

更に、本発明は、上記しためっき材料の製造方法、およびそのめっき材料を用いた電気・電子部品、例えば嵌合型コネクタ、接触子の提供を目的とする。

【課題を解決するための手段】

【0017】

上記した目的を達成するために、本発明においては、導電性基材の表面に、周期律表4族、5族、6族、7族、8族、9族、もしくは10族に含まれるいずれか1種の金属またはそれを主成分とする合金から成る下地めっき層と、CuまたはCu合金から成る中間めっき層と、SnまたはSn合金から成る表面めっき層とがこの順序で形成されていることを特徴とするめっき材料が提供される。

【0018】

その場合、前記下地めっき層の厚みが0.05〜2μmであり、かつ前記中間めっき層の厚みが0.01〜1μmであることを好適とするめっき材料と、前記表面めっき層の厚みが、前記中間めっき層の厚みの1.9倍以上の厚みになっていることを好適とするめっき材料が提供される。また、本発明においては、導電性基材の表面に、周期律表4族、5族、6族、7族、8族、9族、もしくは10族に含まれるいずれか1種の金属またはそれを主成分とする合金から成る下地めっき層と、CuまたはCu合金から成る中間めっき層と、SnまたはSn合金から成る表面めっき層をこの順序で形成することを特徴とするめっき材料の製造方法が提供され、好適には、前記中間めっき層を形成したのち、前記中間めっき層の上に、Snめっき層と、Ag,Bi,Cu,In,PbおよびSbの群から選ばれる少なくとも1種から成るめっき層とをこの順序で形成し、ついでリフロー処理または熱拡散処理を行うめっき材料の製造方法が提供される。

【0019】

また、本発明においては、上記しためっき材料を用いた電気・電子部品、具体的には、嵌合型コネクタや接触子が提供される。

【発明の効果】

【0020】

以上の説明で明らかなように、本発明のめっき材料は、下地めっき層と表面めっき層の間にCuまたはCu合金から成る中間めっき層を介在させており、そして表面めっき層と中間めっき層の厚みを、高温環境下にあっても表面めっき層のSnまたはSn合金が残存するように設計されている。

【0021】

したがって、このめっき材料は、耐熱性が良好であり、また良好な耐熱性と挿抜性を兼ね備えていて、例えば自動車エンジンルーム内のような高温環境下に配置されるコネクタ、また嵌合型コネクタ、接触子などの各種電気・電子部品用の材料として有用である。

【発明を実施するための最良の形態】

【0022】

本発明のめっき材料は、後述するような4層構造になっている。そして、各層の構成材料や厚みは、前記した耐熱性の向上や、耐熱性と挿抜性を同時に向上させることとの関係で後述するように設計される。まず、本発明のめっき材料は、図1で示したように、全体として、導電性基材1の上に、後述する下地めっき層2、中間めっき層3、および表面めっき層4がこの順序で形成されている。このめっき材料は、下地めっき層2と表面めっき層4の間に、中間めっき層3が介在し、この中間めっき3が後述する機能を発揮することにより、高温環境下における表面めっき層4の消失が抑制されるところに最大の特徴を有している。

【0023】

まず、導電性基材1の材料は格別限定されるものではなく、例えば接続コネクタとしての用途を考慮し、要求される機械的強度、耐熱性、導電性に応じて、例えば、純銅;リン青銅、黄銅、洋白、ベリリウム銅、コルソン合金のような銅合金;純鉄、ステンレス鋼のような鉄合金;各種のニッケル合金;Cu被覆Fe材やNi被覆Fe材のような複合材料などから適宜に選定すればよい。

【0024】

これらの材料のうち、CuまたはCu合金が好適である。なお、導電性基材1がCu系材料でない場合は、その表面にCuまたはCu合金のめっきを施してから実使用に供すると、めっき膜の密着性や耐食性が更に向上する。この導電性基材1の上に形成されている下地めっき層2は、基材1と表面めっき層との密着強度を確保するために設けられるとともに、基材の成分が表層側に熱拡散することを防止するバリア層としても機能する。具体的には、周期律表4族元素(Ti,Zr,Hf)、5族元素(V,Nb,Ta)、6族元素(Cr,Mo,W)、7族元素(Mn,Tc,Re)、8族元素(Fe,Ru,Os)、9族元素(Co,Rh,Ir)、10族元素(Ni,Pd,Pt)のいずれか、またはそれを主成分とする合金で形成されている。

【0025】

これらの金属はいずれも融点が1000℃以上の高融点金属である。そして、例えば接続コネクタの使用環境温度は一般に200℃以下であるため、このような使用環境下では、この下地めっき層2は熱拡散を起こしにくいことはもち論のこと、基材成分の表層側への熱拡散を有効に防止する。上記した金属のうち、価格の点、めっき処理が行いやすい点などから、Ni,Co,Feが好適である。そして、それらを主成分とする合金としては、例えば、Ni−P,Ni−Sn,Co−P,Ni−Co,Ni−Co−P,Ni−Cu,Ni−Cr,Ni−Zn,Ni−Feなどをあげることができる。

【0026】

なお、上記した下地めっき層は例えばPVD法のようなめっき法によっても形成することができるが、湿式めっき法を適用することの方が好ましい。ここで、めっき材料の耐熱性の向上を主たる目的とする場合、下地めっき層2の厚みは0.05〜2μmの範囲内に設定されていることが好ましい。この下地めっき層2の厚みが薄すぎると上記した効果は充分に発揮されなくなり、また厚すぎるとめっき歪みが大きくなって基材1から剥離しやくすくなるからである。

【0027】

また、めっき材料の耐熱性の向上とともに、挿抜性の向上を意図する場合、下地めっき層2の厚みは、格別限定されるものではないが、上記した基材成分の表層側の拡散防止効果を発揮させるためには、0.25μm以上であればよい。しかし、あまり厚くしても無意味であるばかりではなく、端子への加工時に加工割れを起こす場合もあるので、加工性を考慮して、その厚みの上限は概ね0.5〜2μmの範囲内に設定すればよい。

【0028】

次に、この下地めっき層2の上に形成される中間めっき層3は、CuまたはCu合金から成る。そして、この中間めっき層3は、後述する態様で下地めっき層2の成分と表面めっき層4のSn成分とが相互拡散することを防止する層として機能する。中間めっき層3のCu成分と下地めっき層2の成分(前記した金属またはその合金)との反応速度よりも、上記Cu成分と表面めっき層4のSn成分との反応速度の方が大きい。したがって、このめっき材料が高温環境下に曝されると、表面めっき層4のSn成分の中間めっき層3への熱拡散が進行し、結果として、中間めっき層3は、図2で示したように、Sn−Cu金属間化合物から成る層3’に転化していく。同時に、めっき材料の表面めっき層4のSn成分は、中間めっき層3との界面を起点として中間めっき層3の方へ拡散移動して上記金属間化合物に転化していく。その結果、Sn(またはSn合金)が残存している層であるめっき層4’の厚みは薄くなる。そして、中間めっき層3のCu成分が上層側から拡散してくるSnやSn合金を受容し終わった時点で、SnやSn合金とCuやCu合金間の相互拡散は停止する。

【0029】

その結果、図2で示したように、図1の中間めっき層3と表面めっき層4の一部は、金属間化合物から成る層3’になる。また図1の表面めっき層4は、その厚みが薄くなっているが、SnやSn合金から成る層4’として残ることになる。このように、下地めっき層2とSnやSn合金から成る層4’の間に金属間化合物の層3’が介在していることにより、層4’と下地めっき層2の間の反応は抑制されることになる。

【0030】

したがって、このめっき材料の場合、高温環境下にあっては図2で示した層構造の状態、すなわち、SnやSn合金とCuやCu合金の相互拡散は抑制された状態で使用されることになる。そのため、SnやSn合金から成る表面めっき層が使用過程で消失してしまうことはなくなる。Sn−Cu金属間化合物としては、Cu6Sn5やCu3Snがよく知られている。そして、Cu6Sn5の場合、Cuの1体積に対しSnの1.9体積が反応して生成した化合物である。またCu3Snの場合は、Cuの1体積に対しSnの0.8体積が反応して生成した化合物である。

【0031】

したがって、表面めっき層4の厚みが中間めっき層3の厚みの1.9倍以上になっていれば、上記した相互拡散により、中間めっき層3のCu成分が全て上記したSn−Cu金属間化合物に転化してしまったとしても、いまだ、SnまたはSn合金から成る表面めっき層4’は残存する。そして、中間めっき層3のCu成分は、Sn−Cu金属間化合物として固定され、その熱拡散が抑制されている。

【0032】

このようなことから、本発明のめっき材料においては、表面めっき層4の厚みを中間めっき層3の厚みの1.9倍以上の値に設計することが好ましい。このようにすることにより、そのめっき材料は、高温環境下にあっても、表面めっき層4' は必ずSnまたはSn合金のままであるため、その接触信頼性は確保される。

【0033】

その場合、中間めっき層3の厚みを薄くしすぎると、例えば中間めっき層3がCuから成る場合には、その層には多数の微細孔が存在している。そのため、下地めっき層2のNi成分やCu成分などがこの微細孔を通って中間めっき層に拡散してくるようになる。また、中間めっき層3の厚みを厚くしすぎると、表面めっき層4の厚みを可成り厚くしない限り、そのSnやSn合金が上記した相互拡散で全て消費されてしまい、結局、表面にはSnまたはSn合金が残存しなくなってしまう。このことを避けるために、表面めっき層4を厚くすると、それは、その材料を嵌合型コネクタと使用したときに、その挿入抵抗が大きくなってしまう。

【0034】

このようなことから、中間めっき層3の厚みは0.01〜1.0μmの範囲内に設定することが好ましい。中間めっき層3の形成に用いるCu合金としては、例えば、Cu−Zn,Cu−Sn,Cu−Ni,Cu−Ni−Snなどをあげることができる。その場合、Cu成分の量は、上記したCu−Sn系金属間化合物の生成を阻害しない量であることが必要であるが、例えば50質量%以上の値であればよい。

【0035】

なお、本発明のめっき材料の場合、中間めっき層3と表面めっき層4の厚みに関して、上記した関係、すなわち、後者の厚みを前者の厚みの1.9倍以上に設定するという関係を維持した状態で表面めっき層4の厚みを薄くすることができる。その結果、挿抜性を高めることができる。例えば、中間めっき層3の厚みを0.49μm以下とすれば、めっき材料における表面めっき層の厚みを1μm以下にしても、充分な耐熱性を確保した状態で良好な挿抜性を発揮させることができる。また、中間めっき層3の厚みを0.3μm以下とすれば、表面めっき層4の厚みを更に薄い0.6μm程度に設定することができて好適である。

【0036】

既に説明したように、表面めっき層4はSnまたはSn合金で形成され、めっき材料としての電気接触特性、耐食性、はんだ付け性を確保するために設けられる。とくにSn合金で形成すると、挿抜性を更に向上させることができるので好適である。その場合のSn合金としては、例えば、SnにAg,Bi,Cu,In,Pb,Sbの1種または2種以上が含有されているものを好適例とする。これらのSn合金は、いずれも、はんだ付け性が良好で、また、表面めっき層の形成時にウイスカを発生しないからである。

【0037】

なお、Pbは環境への流出が問題となっているので、できるだけ、Pbを含むSn合金の使用は避けた方がよい。このSn合金めっき層は所定の合金めっき浴を用いて形成することができるが、次のような方法で形成すると製造コストを大幅に低減することができて好適である。

【0038】

すなわち、基材上に、下地めっき層、中間めっき層を形成したのち、更に、Snめっき層、およびAg,Bi,Cu,In,Pb,Sbの1種または2種以上の金属のめっき層をこの順序で積層する。なお、上記したSnめっき層はSn合金めっき層であってもよい。ついで、この積層体全体に対し、リフロー処理または熱拡散処理を施して、上記した金属めっき層の金属とSn層(またはSn合金めっき層)のSnとの間で選択的な熱拡散を行って、両者を合金化する。例えば、リフロー処理の場合、実体温度230〜300℃で5秒以下のリフロー処理を行い、また熱拡散処理の場合は、温度100〜120℃で数時間行えばよい。この程度の温度であれば、他の層間での熱拡散はほとんど起こらないからである。

【0039】

なお、本発明のめっき材料においては、基材と下地めっき層の間、下地めっき層と中間めっき層の間、または中間めっき層と表面めっき層の間に、各めっき層の厚みよりも薄い異種材料のめっき層を介在させてもよい。また、素材形状としては、条材、丸線材、角線材などの形状のいずれであってもよい。

【0040】

(実施例)

実施例1〜24,比較例1〜9

黄銅条に、電解脱脂、酸洗を順次行ったのち、下地めっき層、中間めっき層、表面めっき層を順次形成して、表2、表3で示した各種のめっき材料を製造した。なお、各層形成時のめっき条件は表1に示したとおりである。

【0041】

【表1】

【0042】

製造した各めっき材料を表2、表3で示した温度に加熱し、そのときの表面めっき層の残存厚みを下記の仕様で測定した。また、初期時における動摩擦係数を下記の仕様で測定した。残存厚み:めっき材料を温度100〜160℃のエアバスの中に120時間放置したのち、定電流溶解法で測定。

動摩擦係数:バウデン型摩擦試験器を用い、荷重2.94N、摺動距離10mm、摺動速度100mm/min、摺動回数1回の条件下で測定。なお、相手材としては、板厚0.25mmの黄銅条にリフローSnめっきを1μm施したのち、0.5mmRに張り出し加工を行ったものを用いた。

以下の結果を一括して表2および表3に示す。

【0043】

【表2】

【0044】

【表3】

【0045】

表2および表3から次のことから明らかである。

(1)実施例と比較例を対比すると、実施例は、全体として、環境温度が高温になっても、表面めっき層(Sn)が残存しており、しかも動摩擦係数が小さくなっている。そして、形成した表面めっき層の厚みが厚い実施例のものほど加熱後における表面めっき層(Sn)の残存厚みは厚くなっていて耐熱性を保持している。しかし、他方では、動摩擦係数は、表面めっき層の厚みが薄い実施例の方が小さくなっている。このようなことから、表面めっき層の厚みが薄いものの方が挿抜性の点で有利である。

【0046】

(2)実施例7〜10のように、下地めっき層がNi層以外であっても、それが基材成分(CuやZnなどの合金成分)の表層側の拡散を防止するものであれば同様の効果が得られている。また、実施例6〜11のように、中間めっき層の、下地めっき層に対する反応速度よりも、表面めっき層に対する反応速度の方が大きい場合であっても同様の効果が得られている。

【0047】

実施例13の場合のように、中間めっき層の厚みが薄いと、下地めっき層と表面めっき層の拡散を抑制する効果は小さくなっている。実施例14と実施例15を対比して明らかなように、表面めっき層が厚くなると耐熱性は向上し、薄くなると動摩擦係数が小さくなって挿抜性が向上している。

【0048】

実施例25〜33、比較例10〜25

実施例3、実施例5、実施例12、比較例5、および比較例6のそれぞれの試料から、タブ幅が2.3mmであるオス端子とメス端子を製作した。これらオス端子とメス端子を、表4で示したように組み合わせて嵌合し、ついで嵌合した部材に対し温度160℃で120時間の熱処理を施したのち、各部材における端子間の接触抵抗を測定した。なお、嵌合時の挿入は挿入力の速度2mm/secで行い、挿入時のピーク強度を挿入力として測定した。n=5の平均値を求め、結果を表4に示した。

【0049】

また、接触抵抗は、端子にリードをはんだ付けし、電流10mAを流して測定した。n=10の平均値を求め、結果を表4に示した。

【0050】

【表4】

【0051】

表4から次のことが明らかである。

(1)実施例と比較例を対比すると、実施例の場合、全体として嵌合時の挿入力は低く、しかも熱処理後の接触抵抗が低くなっている。また、各実施例と各比較例における嵌合時の挿入力は概ね5.3〜6.5Nと低い値になっている。そして、オス端子に実施例のものを用いた方が、メス端子に用いた場合よりも挿入力が低くなっている。これは、嵌合時においては、メス端子側は点接触状態となって削れる箇所が1点になるが、オス端子側では線状に接触していくので削れる箇所が線状になるためであると考えられる。

【0052】

したがって、低い挿入力を目的とする場合には、オス端子側の表面めっき層(Sn)の厚みを薄くすることが有効であると考えられる。また、実施例において、熱処理後の接触抵抗が低い理由は、熱処理後にあっても本発明の実施例端子は表面めっき層(Sn)が残存していることにより接触信頼性が向上しているためであると考えられる。他方、比較例端子を用いた場合は、熱処理により表面めっき層(Sn)が消滅して接触抵抗が高くなってしまう。

【図面の簡単な説明】

【0053】

【図1】本発明のめっき材料の1例を示す断面図である。

【図2】図1のめっき材料を高温環境下に曝したときの層構造を示す断面図である。

【符号の説明】

【0054】

1 導電性基材

2 下地めっき層

3 中間めっき層

3’ SnとCuとの相互拡散層

4 表面めっき層

4’ Sn残存めっき層

【特許請求の範囲】

【請求項1】

導電性基材の表面に、周期律表4族、5族、6族、7族、8族、9族、もしくは10族に含まれるいずれか1種の金属またはそれらの合金から成る下地めっき層と、CuまたはCu合金から成る中間めっき層と、SnまたはSn合金から成る表面めっき層とがこの順序で形成され、その後熱処理されて前記中間めっき層と前記表面めっき層との間にSn−Cu金属間化合物の層が形成されていることを特徴とするめっき材料。

【請求項2】

前記表面めっき層は、リフロー処理された層である請求項1のめっき材料。

【請求項3】

前記下地めっき層が、Ni,Co,もしくはFeのいずれか1種の金属、または前記金属を主成分とする合金から成る請求項1または2のめっき材料。

【請求項4】

前記Sn合金が、Ag,Bi,Cu,In,Pb,およびSbの群から選ばれる少なくとも1種を含有する請求項1〜3のいずれかのめっき材料。

【請求項5】

前記下地めっき層の厚みが0.05〜2μmであり、かつ、前記中間めっき層の厚みが0.01〜1μmである請求項1〜4のいずれかのめっき材料。

【請求項6】

前記表面めっき層の厚みが、前記中間めっき層の厚みの1.9倍以上の厚みになっている請求項1〜4のいずれかのめっき材料。

【請求項7】

前記中間めっき層の厚みが0.05〜0.49μmである請求項6のめっき材料。

【請求項8】

前記表面めっき層の厚みが1μm以下である請求項7のめっき材料。

【請求項9】

前記導電性基材がCuまたはCu合金から成る請求項1〜8のいずれかのめっき材料。

【請求項10】

導電性基材の表面に、周期律表4族、5族、6族、7族、8族、9族、もしくは10族に含まれるいずれか1種の金属またはそれらの合金から成る下地めっき層と、CuまたはCu合金から成る中間めっき層と、SnまたはSn合金から成る表面めっき層をこの順序で形成し、その後熱処理して前記中間めっき層と前記表面めっき層との間にSn−Cu金属間化合物の層を形成することを特徴とするめっき材料の製造方法。

【請求項11】

前記中間めっき層の上に、Snめっき層またはSn合金めっき層、ならびに、Ag,Bi,Cu,In,Pb,およびSbの群から選ばれる少なくとも1種から成るめっき層をこの順序で形成し、ついで、リフロー処理または熱拡散処理を行う請求項10のめっき材料の製造方法。

【請求項12】

請求項1〜9のいずれかのめっき材料から成ることを特徴とする電気・電子部品。

【請求項13】

嵌合型コネクタまたは接触子に用いられることを特徴とする請求項12の電気・電子部品。

【請求項1】

導電性基材の表面に、周期律表4族、5族、6族、7族、8族、9族、もしくは10族に含まれるいずれか1種の金属またはそれらの合金から成る下地めっき層と、CuまたはCu合金から成る中間めっき層と、SnまたはSn合金から成る表面めっき層とがこの順序で形成され、その後熱処理されて前記中間めっき層と前記表面めっき層との間にSn−Cu金属間化合物の層が形成されていることを特徴とするめっき材料。

【請求項2】

前記表面めっき層は、リフロー処理された層である請求項1のめっき材料。

【請求項3】

前記下地めっき層が、Ni,Co,もしくはFeのいずれか1種の金属、または前記金属を主成分とする合金から成る請求項1または2のめっき材料。

【請求項4】

前記Sn合金が、Ag,Bi,Cu,In,Pb,およびSbの群から選ばれる少なくとも1種を含有する請求項1〜3のいずれかのめっき材料。

【請求項5】

前記下地めっき層の厚みが0.05〜2μmであり、かつ、前記中間めっき層の厚みが0.01〜1μmである請求項1〜4のいずれかのめっき材料。

【請求項6】

前記表面めっき層の厚みが、前記中間めっき層の厚みの1.9倍以上の厚みになっている請求項1〜4のいずれかのめっき材料。

【請求項7】

前記中間めっき層の厚みが0.05〜0.49μmである請求項6のめっき材料。

【請求項8】

前記表面めっき層の厚みが1μm以下である請求項7のめっき材料。

【請求項9】

前記導電性基材がCuまたはCu合金から成る請求項1〜8のいずれかのめっき材料。

【請求項10】

導電性基材の表面に、周期律表4族、5族、6族、7族、8族、9族、もしくは10族に含まれるいずれか1種の金属またはそれらの合金から成る下地めっき層と、CuまたはCu合金から成る中間めっき層と、SnまたはSn合金から成る表面めっき層をこの順序で形成し、その後熱処理して前記中間めっき層と前記表面めっき層との間にSn−Cu金属間化合物の層を形成することを特徴とするめっき材料の製造方法。

【請求項11】

前記中間めっき層の上に、Snめっき層またはSn合金めっき層、ならびに、Ag,Bi,Cu,In,Pb,およびSbの群から選ばれる少なくとも1種から成るめっき層をこの順序で形成し、ついで、リフロー処理または熱拡散処理を行う請求項10のめっき材料の製造方法。

【請求項12】

請求項1〜9のいずれかのめっき材料から成ることを特徴とする電気・電子部品。

【請求項13】

嵌合型コネクタまたは接触子に用いられることを特徴とする請求項12の電気・電子部品。

【図1】

【図2】

【図2】

【公開番号】特開2007−204854(P2007−204854A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2007−88904(P2007−88904)

【出願日】平成19年3月29日(2007.3.29)

【分割の表示】特願2001−388269(P2001−388269)の分割

【原出願日】平成13年12月20日(2001.12.20)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成19年3月29日(2007.3.29)

【分割の表示】特願2001−388269(P2001−388269)の分割

【原出願日】平成13年12月20日(2001.12.20)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]