めっき浴、めっき方法、めっき膜、放熱板

【課題】モリブデンを高濃度で含有する銅合金からなるめっき膜を形成できるめっき浴およびめっき方法を提供する。

【解決手段】被めっき体上にモリブデンを含有する銅合金からなるめっき膜を形成するために用いられるものであり、銅イオン供給源とモリブデンイオン供給源とを含み、めっき浴中の銅原子とモリブデン原子とのモル比が12.6:87.4〜0.5:99.5の範囲であることを特徴とするめっき浴とする。

【解決手段】被めっき体上にモリブデンを含有する銅合金からなるめっき膜を形成するために用いられるものであり、銅イオン供給源とモリブデンイオン供給源とを含み、めっき浴中の銅原子とモリブデン原子とのモル比が12.6:87.4〜0.5:99.5の範囲であることを特徴とするめっき浴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、めっき浴、めっき方法、めっき膜、放熱板に関し、特に、モリブデンを高濃度で含有する銅合金からなるめっき膜、このめっき膜を形成するためのめっき浴およびこれを用いるめっき方法、めっき膜を備える放熱板に関するものである。

【背景技術】

【0002】

近年、1W以上の大電力で使用する半導体デバイスが注目されている。例えば、変換効率の高いSiCパワーデバイス、高出力レーザダイオード、照明用の発光ダイオード等である。これらの中でも最も使用電力の大きいSiCデバイスでは、動作温度が200℃以上になる場合がある。

このような動作温度の高い半導体デバイスは、半導体デバイスの動作に起因する熱によって、半導体デバイスの性能や信頼性が低下することを防止するために、放熱板(ヒートシンク)とともに用いられる。

【0003】

放熱板は、熱伝導率が高く安価な材料からなるものであることが望ましい。また、放熱板の材料は、加工性に優れ、容易に放熱板を形成できるものであることが好ましい。具体的には、放熱板の材料として、従来から銅、アルミニウム、窒化アルミニウムなどが用いられている。

【0004】

銅およびアルミニウムは、熱膨張係数が大きく、セラミックなどの熱膨張係数の小さい基板が用いられた半導体デバイスとの熱膨張係数の差が大きい。このため、例えば、銅やアルミニウムからなる放熱板上に、半導体デバイスを搭載して密着させた場合、放熱板と半導体デバイスとの接続部の密着性が不十分となり、半導体デバイスの性能や信頼性が十分に得られない場合があった。

【0005】

これに対し、窒化アルミニウムは、銅やアルミニウムと比較して、半導体デバイスとの熱膨張係数の差が小さく、半導体デバイスとの密着性が良好な放熱板が得られるため、半導体デバイスの放熱板の材料として好ましい。しかし、窒化アルミニウムは、加工性が不十分であり、放熱板を形成するための加工がしにくいし、高価であるという不都合があった。

【0006】

また、例えば、特許文献1には、モリブデン板の両面に銅又は銅合金を被覆した3層複合材よりなり、モリブデンの有するセラミックとの熱膨張整合性を害することなく、表面に銅層を有する熱膨張調整材が記載されている。

また、例えば、特許文献2には、タングステンおよびモリブデンのいずれかの金属からなる第1の部材の互いに対向する一方と他方の主表面に、銅およびチタンのいずれかの金属からなる第2の部材を接合する半導体装置用放熱基板が記載されている。

しかしながら、特許文献1や特許文献2に記載の技術を用いた放熱板は、放熱性能および生産性が不十分であり、放熱性能および生産性を向上させることが要求されていた。

【0007】

また、基板上に、高い生産性で金属層を設けることのできる方法としては、めっき法が挙げられる。例えば、めっき法を用いて被めっき体上に、銅とモリブデンと銅とをこの順で積層してなる3層構造の金属層を形成することにより、生産性に優れ、半導体デバイスとの熱膨張係数の差が小さく、半導体デバイスとの密着性が良好な放熱板として機能する金属層を形成することが考えられる。

しかし、従来の技術では、めっき法を用いて被めっき体上に、銅からなる金属層を形成することはできるが、モリブデンからなる金属層を単独でめっき法により形成することはできなかった。

【0008】

また、めっき法を用いる場合、銅とモリブデンと銅からなる3層構造の金属層に代えて、被めっき体上に、モリブデンを銅に誘導共析させてなるモリブデンを含む銅合金(Mo−Cu合金)からなるめっき膜を形成することが考えられる。

モリブデンを誘導共析させてモリブデンを含む合金からなるめっき膜を形成する技術としては、例えば、特許文献3、特許文献4、非特許文献1に記載の技術がある。

特許文献3には、コバルト塩、モリブデン塩を用いるコバルト系無電解めっき浴が記載されている。また、特許文献4には、硫酸銅、硫酸、モリブデン酸塩を含むめっき浴中にて電気めっきを行うCu−Mo系皮膜めっき方法が記載されている。

【0009】

また、非特許文献1には、硫酸コバルトとモリブデン酸ナトリウムの比を変化させて種々のMo濃度の浴を作製し、種々の組成の合金めっき膜を得ること、硫酸第1鉄とモリブデン酸ナトリウムの比を変化させて種々のMo濃度の合金めっき膜を得ること、硫酸ニッケルとモリブデン酸ナトリウムの比を変化させて種々のMo濃度のNi−Mo合金めっき膜を得ることが記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平2−102551号公報

【特許文献2】特開平6−268115号公報

【特許文献3】特開2002−151518号公報

【特許文献4】特開平9−189330号公報

【非特許文献】

【0011】

【非特許文献1】ファインプレーティング(VersionII)めっき膜の構造および物性制御理論と金属腐食の新理論の提案およびめっき膜の構造データベース、第9章、9.5.2、2−20)電析Co−Mo、2−34)電析Fe−Mo、2−45)電析Ni−Mo、渡辺 徹、ナノプレーティング研究所(2007年8月15日)

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、従来の技術では、被めっき体上にめっき膜を形成することにより、半導体デバイスに用いられる基板との熱膨張係数の差の小さい放熱板を形成することはできなかった。

具体的には例えば、特許文献4に記載の技術を用いた場合、被めっき体上に形成されたMo−Cu合金からなるめっき膜に含まれるモリブデンの含有量を十分に多くすることはできなかった。めっき膜に含まれるモリブデンの含有量が少ないと、半導体デバイスに用いられる基板とめっき膜との熱膨張係数の差が大きいものとなる。その結果、例えば、半導体デバイスの一例である発光ダイオードに用いられる基板を、放熱板を構成するめっき膜上に搭載した場合、基板と放熱板との密着性が不十分となり、発光ダイオードの性能や信頼性・耐久性が十分に得られなかった。

【0013】

本発明は、上記事情に鑑みてなされたものであり、モリブデンを高濃度で含有する銅合金からなるめっき膜を形成できるめっき浴およびめっき方法を提供することを課題としている。

また、本発明は、上記めっき方法を用いて被めっき体上に形成されることにより得られるモリブデンを高濃度で含有する銅合金からなるめっき膜を含み、放熱板を構成するめっき膜として好適に用いることができるめっき膜を提供することを課題とする。

さらに、本発明は、被めっき体上に上記めっき膜が形成されているものであり、半導体デバイスに用いられる基板との密着性に優れ、容易に製造できる放熱板を提供することを課題とする。

【課題を解決するための手段】

【0014】

本発明者は、上記課題を解決するために、めっき浴組成を鋭意検討した。

その結果、本発明者は、めっき浴中の銅イオン供給源とモリブデンイオン供給源とのモル比を制御して、めっき浴中の銅原子モル数とモリブデン原子モル数の比を変化させることで、Mo−Cu合金からなるめっき膜に含まれるモリブデンの含有量を広範囲にわたって制御できることを見出した。そして、本発明者は、めっき浴中の銅原子モル数とモリブデン原子モル数の和を100としたときの銅原子モル数(モル濃度(mol/dm3))とモリブデン原子モル数(モル濃度(mol/dm3))とのモル比を所定の範囲内に制御することで、めっき膜に含まれるモリブデンの含有量が十分に多く、熱膨張係数が小さく、半導体デバイスに用いられる基板との熱膨張係数の差の小さいめっき膜を提供できることを見出し、本発明を想到した。本発明は、以下の手段を提供する。

【0015】

(1)被めっき体上にモリブデンを含有する銅合金からなるめっき膜を形成するために用いられるものであり、銅イオン供給源とモリブデンイオン供給源とを含み、めっき浴中の銅原子とモリブデン原子とのモル比が12.6:87.4〜0.5:99.5の範囲であることを特徴とするめっき浴。

(2)被めっき体上にモリブデンを30質量%〜50質量%含有する銅合金からなるめっき膜を形成するために用いられるものであり、前記銅原子と前記モリブデン原子とのモル比が6:94〜1:99の範囲であることを特徴とする(1)に記載のめっき浴。

(3)錯化剤を含むことを特徴とする(1)または(2)に記載のめっき浴。

(4)前記銅イオン供給源が、硫酸銅・5水和物、ピロりん酸銅、シアン化銅、ほうフッ化銅のいずれかから選択される一種または二種以上であることを特徴とする(1)〜(3)のいずれかに記載のめっき浴。

【0016】

(5)前記モリブデンイオン供給源が、モリブデン酸、塩化モリブデン、モリブデン酸カリウム、モリブデン酸二ナトリウム二水和物、モリブデン酸アンモニウム、けい化モリブデン酸n水和物、けい化モリブデン酸ナトリウムn水和物、酸化モリブデンアセチルアセトナート、りんモリブデン酸ナトリウムn水和物、りんモリブデン酸n水和物、ほう化モリブデンより選択されてなる一種または二種以上であることを特徴とする(1)〜(4)のいずれかに記載のめっき浴。

(6)前記銅イオン供給源が硫酸銅・5水和物であり、前記モリブデンイオン供給源がりんモリブデン酸・34水和物であり、前記硫酸銅・5水和物と前記りんモリブデン酸・34水和物とのモル比が(硫酸銅・5水和物を1として)1:1.293〜1:8.28の範囲であることを特徴とする(1)〜(5)のいずれかに記載のめっき浴。

【0017】

(7)(1)〜(6)のいずれかに記載のめっき浴を用いて、被めっき体上にモリブデンを含有する銅合金からなるめっき膜を形成することを特徴とするめっき方法。

(8)前記被めっき体が、銅、アルミニウム、鉄から選ばれる1種以上の金属を50質量%以上含有するものであることを特徴とする(7)に記載のめっき方法。

【0018】

(9)(7)または(8)に記載のめっき方法を用いて被めっき体上に形成されたモリブデンを含有する銅合金からなるモリブデン含有めっき膜を含むことを特徴とするめっき膜。

(10)複数のめっき層からなるめっき膜であって、前記めっき膜が前記モリブデン含有めっき膜を1層以上含み、最上層のめっき層と前記被めっき体との間で熱膨張率が段階的に変化していることを特徴とする(9)に記載のめっき膜。

(11)前記モリブデン含有めっき膜の一方の面または両方の面に、前記モリブデン含有めっき膜とモリブデン含有量の異なる1層以上の熱膨張率調整用めっき膜が設けられていることを特徴とする(9)または(10)に記載のめっき膜。

【0019】

(12)(9)〜(11)のいずれかに記載のめっき膜が、前記被めっき体上に形成されていることを特徴とする放熱板。

(13)前記めっき膜が半導体デバイスに密着させて配置されていることを特徴とする(12)に記載の放熱板。

(14)前記半導体デバイスが1W以上の電力で使用されるものであることを特徴とする(13)に記載の放熱板。

【発明の効果】

【0020】

本発明のめっき浴は、被めっき体上にモリブデンを含有する銅合金からなるめっき膜を形成するために用いられるものであり、銅イオン供給源とモリブデンイオン供給源とを含み、めっき浴中の銅原子モル数とモリブデン原子モル数の和を100としたときの銅原子とモリブデン原子とのモル比が12.6:87.4〜0.5:99.5の範囲であるので、被めっき体上にモリブデンを高濃度で含有する銅合金からなるめっき膜を形成できる。

【0021】

また、本発明のめっき膜は、本発明のめっき浴を用いる本発明のめっき方法により被めっき体上に形成されたモリブデンを高濃度で含有する銅合金からなるモリブデン含有めっき膜を含むものであるので、熱膨張率の小さいものとなる。したがって、例えば、金属からなる被めっき体上に本発明のめっき膜を形成してなる放熱板は、めっき膜を半導体デバイスに密着させて配置した場合に、半導体デバイスとの熱膨張率の差が小さく、密着性に優れたものとなる。したがって、例えば、1W以上の大電力で使用される動作温度が高温となる半導体デバイスの放熱板としても好適に用いることができ、半導体デバイスの信頼性・耐久性を向上させることができる。

また、本発明の放熱板は、被めっき体上に本発明のめっき方法を用いてめっき膜を形成することにより容易に形成できるので、生産性に優れたものとなる。

【図面の簡単な説明】

【0022】

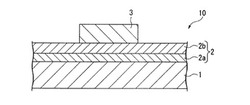

【図1】図1は、本発明の放熱板の一例を説明するための概略断面図である。

【図2】図2は、めっき浴中における銅原子とモリブデン原子のモル比の合計を100としたときのモリブデン原子のモル数(%)と、めっき膜に含まれるモリブデンの含有量(質量%)との関係を示したグラフである。

【発明を実施するための形態】

【0023】

以下、本発明を詳細に説明する。

「めっき浴」

本実施形態のめっき浴は、被めっき体上にモリブデンを高濃度で含有する銅合金からなるめっき膜を形成するために用いられるものである。

本実施形態のめっき浴は、銅イオン供給源とモリブデンイオン供給源とを含むものであり、めっき浴中の銅原子とモリブデン原子とのモル比を所定の範囲に制御することにより、被めっき体上に形成される銅合金からなるめっき膜に含まれるモリブデンの含有量を高濃度とすることができるものである。

【0024】

具体的には、本実施形態のめっき浴は、めっき浴中における銅原子モル数とモリブデン原子モル数の和を100としたときの銅原子とモリブデン原子とのモル比が12.6:87.4〜0.5:99.5の範囲であるものであり、被めっき体上に、モリブデンを10質量%以上の高濃度で含有する熱膨張係数の小さい銅合金からなるめっき膜を形成できるものである。めっき浴中の銅原子とモリブデン原子とのモル比が、上記範囲外である場合、銅合金からなるめっき膜に含まれるモリブデンの含有量が10質量%以下となる場合があり、十分に高濃度とすることができない。

【0025】

めっき浴中における銅原子とモリブデン原子とのモル比を7.6:92.4の範囲とすると、被めっき体上にモリブデンを20質量%以上の、より高濃度でモリブデンを含有する銅合金からなるめっき膜を形成することができ好ましい。また、銅原子とモリブデン原子とのモル比が6:94〜1:99の範囲である場合、被めっき体上に30質量%以上の高濃度でモリブデンを含有する銅合金からなるめっき膜が形成される。

【0026】

また、めっき浴中の銅原子濃度が極端に少なくなると共析が損なわれ、モリブデンの酸化物が析出し、黒色となり、めっき皮膜の品質が劣化したものとなって好ましくない。具体的には、銅原子モル数とモリブデン原子モル数の和を100としたときの銅原子のモル数が0.5未満およびモリブデン原子のモル数が99.5超になると、めっき皮膜の品質が劣化する。

【0027】

ここで、めっき浴中の銅原子とモリブデン原子とのモル比について、銅イオン供給源が硫酸銅・5水和物(1分子中銅原子1個)であり、モリブデンイオン供給源がりんモリブデン酸・34水和物(1分子中モリブデン原子12個)である場合を例に挙げて説明する。

この場合、めっき浴中の銅原子とモリブデン原子とのモル比を12.6:87.4〜0.5:99.5とするには、銅イオン供給源である硫酸銅・5水和物とモリブデンイオン供給源であるりんモリブデン酸・34水和物とのモル比を(硫酸銅・5水和物を1として)1:0.576〜1:16.56とすればよい。

【0028】

また、メッキ液中の銅原子とモリブデン原子のモル比を7.6:92.4〜0.5:99.5とするには、硫酸銅・5水和物とりんモリブデン酸・34水和物のモル比を(硫酸銅・5水和物を1として)1:1.013〜1:16.56とすればよい。

さらに、メッキ液中の銅原子とモリブデン原子の比を6:94〜1:99とするには、硫酸銅・5水和物とりんモリブデン酸・34水和物のモル比を(硫酸銅・5水和物を1として)1:1.293〜1:8.280とすればよい。

【0029】

モリブデンイオン供給源は、特に限定されないが、モリブデン酸、塩化モリブデン、モリブデン酸カリウム、モリブデン酸二ナトリウム二水和物、モリブデン酸アンモニウム、けい化モリブデン酸n水和物、けい化モリブデン酸ナトリウムn水和物、酸化モリブデンアセチルアセトナート、りんモリブデン酸ナトリウムn水和物、りんモリブデン酸n水和物、ほう化モリブデンより選択されてなる一種または二種以上であることが好ましい。これらの中でも、1分子中にMoを12個有する化合物であり、優れた溶解性を有する、りんモリブデン酸、りんモリブデン酸ソーダ、シリコモリブデン酸、シリコモリブデン酸ソーダを用いることが好ましい。特に、りんモリブデン酸・34水和物は、分子内にモリブデンを12個有する化合物であって溶解性に優れたものであるので、めっき浴中のモリブデン原子のモル数を多くしてめっき浴中のモリブデンイオン濃度を高濃度とすることができ、しかも経済的に優れているため、モリブデンイオン供給源として好ましい。

【0030】

銅イオン供給源は、特に限定されないが、硫酸銅、硫酸銅、ピロりん酸銅、シアン化銅、ほうフッ化銅のいずれかから選択される一種または二種以上であることが好ましい。中でも、主成分が安価、管理が容易、柔らかいめっき被膜が得られる、常温でめっきできる、光沢剤の添加により優れた光沢が得られ平滑効果を有する、排水処理が容易である、内部応力が小さく厚付けめっきに適する、という理由から硫酸銅を用いることが好ましい。

【0031】

本発明のめっき浴は、銅イオン供給源と、モリブデンイオン供給源の他に、必要に応じて、錯化剤やキレート剤を含んでいてもよい。

錯化剤は、めっき膜の膜質を向上させるためのものであり、種々の無機酸および有機酸が好ましく使用される。錯化剤の具体例としては、ホウ酸、ホウ砂等のホウ素化合物;酢酸、プロピオン酸、リンゴ酸、乳酸、コハク酸、マロン酸、アジピン酸、クエン酸、グルコン酸、グリコール酸等のモノカルボン酸化合物、ジカルボン酸化合物又はヒドロキシカルボン酸化合物及びその塩、グリシン等のアミノ酸類等が挙げられ、これ等から選ばれる1種または2種以上を用いることができる。上記の錯化剤の中でも、EDTA、クエン酸、グリコール酸から選ばれる1種以上またはそれらの塩を用いることが良好なめっき被膜を作成する上で好ましい。

【0032】

めっき浴中の錯化剤の含有量は、めっき浴での溶解安定性が確保される限り特に制限は無いが、めっき浴中に錯化剤を1g/dm3〜100g/dm3含有させることが好ましく、10g/dm3〜40g/dm3含有させることが特に好ましい。めっき浴中の錯化剤の含有量が上記範囲内であると、モリブデンを高濃度で含有する銅合金からなる緻密なめっき膜を容易に形成できる。錯化剤の含有量が1g/dm3未満だと、液の安定化が損なわれる場合がある。また、めっき浴中の錯化剤の含有量が上記範囲未満であると、めっき膜がもろくなり、十分な強度が得られない場合がある。一方、錯化剤の含有量が100g/dm3を超えると、未溶解析出物や充分な反応速度が得られない場合がある。また、めっき浴中の錯化剤の含有量が上記範囲を超えると、めっき被膜表面が粗面化するため好ましくない。

【0033】

「めっき方法」

本実施形態のめっき方法は、本実施形態のめっき浴を用いて、被めっき体上にモリブデンを高濃度で含有する銅合金からなるめっき膜を形成する方法である。

本実施形態のめっき方法は、電解めっき方法として好ましく適用できるが、無電解めっき方法として用いることもできる。

【0034】

本実施形態のめっき方法においては、被めっき体は、特に限定されるものではなく、例えば、銅、銅合金(例えば、Cu−Zr、Cu−Zn、Cu−Niなど)、アルミニウム、アルミニウム合金(例えば、Al−Si、Al−Cu、Al−Mgなど)、鉄、ニッケルなどの金属であってもよいし、半導体、セラミックス、黒鉛、プラスチックなど金属以外の材料であってもよいし、上記の材料から選ばれる材料の複合材料や、上記の金属以外の材料の表面に上記の金属が被覆された材料であってもよい。被めっき体は、銅、アルミニウム、鉄から選ばれる1種以上の金属を主とする(50質量%以上含有する)ものである場合、容易にめっきを行うことができ、好ましい。また、銅、銅合金は、熱伝導性に優れているため、被めっき体上にめっき膜を形成したものを放熱板として用いる場合に好ましい。また、アルミニウム、アルミニウム合金は、軽量で低コストであるため、被めっき体上にめっき膜を形成したものを放熱板として用いる場合に好ましい。

【0035】

本実施形態においては、被めっき体上にめっき膜を形成する前に、被めっき体上にめっき膜をより効果的に付着させ、被めっき体に対するめっき膜の密着性をより一層高めるために、前処理工程を行うことが好ましい。

前処理工程としては、苛性ソーダなどのアルカリを用いて被めっき体の表面を脱脂するアルカリ処理や、硫酸などの酸を用いて被めっき体の表面を活性化する酸処理、水による洗浄処理などを必要に応じて行うことが好ましい。

【0036】

その後、前処理工程の終了した被めっき体を、めっき浴に浸漬してめっき膜を形成する。本実施形態のめっき方法において、めっき膜を形成する際の条件は、特に限定されないが、例えば、以下に示す条件とすることが好ましい。

めっき浴の温度は、めっき速度や形成されるめっき膜の品質などを考慮して適宜決定できるが、20℃〜75℃の範囲とすることが好ましい。めっき浴の温度が上記範囲未満であると、めっき速度が遅くなり、生産性に支障を来たす場合がある。また、めっき浴の温度が上記範囲未満であると、めっき膜が硬くなり高電流密度で使えなくなる場合がある。めっき浴の温度が上記範囲を超えるとめっき膜が粗面化し、光沢と均一電着性が悪くなる場合がある。

【0037】

めっき膜を形成する際のめっき浴の電流密度は、めっき速度や形成されるめっき膜の品質などを考慮して適宜決定できるが、0.1〜50A/dm2の範囲とすることが好ましい。めっき浴の電流密度が上記範囲未満であると、めっき速度が遅くなり、生産性に支障を来たす場合がある。また、めっき浴の電流密度が上記範囲を超えると、めっき被膜が粗面化し、好ましくない。

【0038】

また、めっき浴のpHは、銅イオン供給源やモリブデンイオン供給源の種類によって、適宜調整される。

本実施形態においては、めっき膜の形成された被めっき体に対して、水で洗浄する洗浄処理や、めっき膜の防食処理などを必要に応じて行うことが好ましい。

【0039】

「めっき膜」

本実施形態のめっき膜は、本実施形態のめっき方法を用いて被めっき体上に形成されたモリブデンを高濃度で含有する銅合金からなるモリブデン含有めっき膜を含むものである。

本実施形態のめっき膜は、1層のモリブデン含有めっき膜からなるめっき膜であってもよいし、複数のめっき層からなる多層構造のめっき膜であってもよいが、めっき膜が、多層構造のめっき膜である場合、モリブデン含有めっき膜を1層以上含むものとされる。

【0040】

本実施形態のめっき膜が、多層構造のめっき膜である場合、最上層のめっき層と被めっき体との間で熱膨張率が段階的に変化しているものであることが好ましい。このような多層構造のめっき膜は、被めっき体上に形成して半導体デバイスの放熱板として機能させる場合に、半導体デバイスと放熱板との熱膨張率の差を緩和する能力が大きいものとなる。

【0041】

また、本実施形態のめっき膜が、多層構造のめっき膜である場合、モリブデン含有めっき膜の一方の面または両方の面に、モリブデン含有めっき膜とモリブデン含有量の異なる1層以上の熱膨張率調整用めっき膜が設けられていることが好ましい。熱膨張率調整用めっき膜は、モリブデン含有めっき膜とモリブデン含有量の異なるものであればよく、例えば、本実施形態のめっき方法を用いて形成された銅合金からなるモリブデン含有めっき膜であってもよいし、従来のめっき方法を用いて形成されたモリブデンをわずかに含む銅合金めっき膜であってもよいし、モリブデンを含有しない膜であってもよい。

【0042】

モリブデンの熱膨張率は5.3ppm/K(以下/Kを略す)であり、銅の熱膨張率は16.6ppmである。したがって、モリブデンを含有する銅合金からなるめっき膜の熱膨張率は、モリブデンと銅との間の値となり、銅合金からなるめっき膜に含まれるモリブデンの含有量が多くなる程、熱膨張率が低くなる。具体的には、例えば、モリブデンを30質量%〜40質量%含有する銅合金の熱膨張率は6〜7ppmである。

銅合金からなるめっき膜に含まれるモリブデンの含有量が30質量%以上であると、モリブデンを含有させることによる銅合金からなるめっき膜の熱膨張係数を低下させる効果が効果的に得られ、40質量%以上であるとより一層効果的である。しかし、モリブデンの含有量が50質量%超である銅合金からなるめっき膜は、被めっき体上に形成して半導体デバイスの放熱板として機能させる場合における放熱性が不十分となる場合があるし、製造も困難である。

【0043】

本実施形態のめっき膜が多層構造のめっき膜であって、めっき膜が被めっき体よりも熱膨張率の高いものである場合には、被めっき体上に設けられた複数のめっき層に含まれるモリブデンの含有量を変化させることで、被めっき体から最上層のめっき層に向かって熱膨張率が段階的に高くなるものとすることができる。

また、本実施形態のめっき膜が多層構造のめっき膜であって、めっき膜が被めっき体よりも熱膨張率の低いものである場合には、被めっき体上に設けられた複数のめっき層に含まれるモリブデンの含有量を変化させることで、被めっき体から最上層のめっき層に向かって熱膨張率が段階的に低くなるものとすることができる。

【0044】

具体的には、例えば、被めっき体が、熱膨張率が23ppmであるアルミニウムからなるものである場合、アルミニウムの熱膨張率はモリブデン(5.3ppm)や銅(16.6ppm)よりも高いので、めっき膜が被めっき体よりも熱膨張率が低いものとなる。この場合、被めっき体から最上層のめっき層に向かって熱膨張率を段階的に変化させるには、被めっき体上に設けられた複数のめっき層に含まれるモリブデンの含有量を変化させて、被めっき体上に設けられた複数のめっき層のうち、被めっき体から遠いめっき層程、モリブデンの含有量が多いめっき層となるようにすればよい。

【0045】

例えば、アルミニウムからなる被めっき体上に、モリブデンの含有量が20質量%である銅合金からなるめっき層(熱膨張率調整用めっき膜)と、モリブデンの含有量が40質量%である銅合金からなるめっき層とがこの順で設けられている多層構造のめっき膜とすることにより、被めっき体から最上層のめっき膜に向かって熱膨張率が段階的に高くなるめっき膜としてもよい。

【0046】

なお、モリブデンの含有量が20質量%である銅合金からなるめっき層およびモリブデンの含有量が40質量%である銅合金からなるめっき層は、本実施形態のめっき方法を用いて形成されたモリブデン含有めっき膜であってもよいし、モリブデンの含有量が40質量%である銅合金からなるめっき層のみ、本実施形態のめっき方法を用いて形成されたものであってもよい。この場合、モリブデンの含有量が20質量%である銅合金からなるめっき層は、従来のめっき方法を用いて形成されたものとすることができる。

【0047】

また、例えば、被めっき体が、リン化ガリウム(GaP)(熱膨張率5.3ppm)、炭化ケイ素(SiC)(熱膨張率6.6ppm)、シリコン(Si)(熱膨張率3.9ppm)からなるものである場合、めっき膜が被めっき体よりも熱膨張率が高いものとなる。この場合、被めっき体から最上層のめっき膜に向かって熱膨張率を段階的に変化させるには、被めっき体上に設けられた複数のめっき層に含まれるモリブデンの含有量を変化させて、被めっき体上に設けられた複数のめっき層のうち、被めっき体から遠いめっき層程、モリブデンの含有量が少ないめっき層となるようにすればよい。

【0048】

めっき膜の厚みは特に限定されないが、被めっき体上に形成されためっき膜を半導体デバイスの放熱板として機能させる場合には、1μm〜200μmの範囲であることが好ましい。めっき膜の厚みが上記範囲未満であると、めっき膜による半導体デバイスと放熱板との熱膨張率の差を緩和する能力が不足して、めっき膜を半導体デバイスに密着させて配置して放熱板として機能させる場合に、半導体デバイスと放熱板との密着性が不十分となり、半導体デバイスと放熱板との熱膨張率の差に起因する不良が発生しやすくなる。また、めっき膜の厚みが上記範囲を超えても、めっき膜を設けることによる効果に差はないが、めっき時間が長時間になり生産性が低下して、めっきコストが高くなるため、好ましくない。

【0049】

「放熱板」

図1は、本発明の放熱板の一例を説明するための概略断面図であり、放熱板の一部のみを拡大して示した拡大模式図である。図1に示す放熱板10は、Cu―Zrからなる厚み0.5mmの被めっき体1上に、めっき膜2が形成されているものである。放熱板10は、図1に示すように、めっき膜2を半導体デバイス3の基板に密着させて配置されている。半導体デバイス3の基板と放熱板10とは、例えば半田付けされることによって固定されている。

【0050】

半導体デバイス3は、リン化ガリウム(GaP)からなる基板上に、発光素子が設けられてなる発光ダイオードであり、1W以上の大電力で使用されるものである。

半導体デバイス3は、発光ダイオード(LED)に限定されるものではなく、例えば、SiCパワーデバイス、レーザダイオード、トランジスタなど他の半導体デバイスであってもよい。また、半導体デバイス3は、密着性に優れた放熱板10と密着して配置されるため、1W以上の大電力で使用されるものなど動作温度が高温となるものであってもよいが、小電力で使用されるものであってもよい。

【0051】

図1に示すように、めっき膜2は、厚み3μmの被めっき体1側のめっき層2aと、厚み20μmの半導体デバイス3側のめっき層2bとからなる多層構造のものである。図1に示すめっき膜2を構成する2層のめっき層2a、2bは、いずれも本実施形態のめっき方法を用いて形成されたモリブデンを高濃度で含有する銅合金からなるモリブデン含有めっき膜である。

【0052】

半導体デバイス3側のめっき層2bは、モリブデンを40質量%含有する銅合金からなり、被めっき体1側のめっき層2aは、モリブデンを30質量%含有する銅合金からなる。したがって、半導体デバイス3側のめっき層2bは、被めっき体1側のめっき層2aと比較して、モリブデンを高濃度で含有する熱膨張率の小さい銅合金からなるものとされている。

また、半導体デバイス3側のめっき層2bは、半導体デバイス3と被めっき体1側のめっき層2aとの間の熱膨張率の差を緩和する熱膨張率調整用めっき膜として機能し、被めっき体1側のめっき層2aは、被めっき体と半導体デバイス3側のめっき層2bとの間の熱膨張率の差を緩和する熱膨張率調整用めっき膜として機能する。

【0053】

めっき膜2は、被めっき体1と最上層のめっき膜である半導体デバイス3側のめっき層2bとの間で、熱膨張率が段階的に変化しているものである。

より詳細には、本実施形態においては、被めっき体1はCuからなるものであり、めっき層2a、2bはモリブデンを含有する銅合金からなる(モリブデンの熱膨張率5.3ppm、銅の熱膨張率16.6ppm)ものであって、モリブデンを30質量%と40質量%それぞれ含有するものであるので、熱膨張率は6〜7ppmであり、めっき層2a、2bは被めっき体1より熱膨張率が低い。また、半導体デバイス3側のめっき層2bは、被めっき体1側のめっき膜2aよりモリブデン含有量が高いため、被めっき体1側のめっき膜2aより熱膨張率が低くなっている。

【0054】

本実施形態においては、半導体デバイス3の基板に密着されている半導体デバイス3側のめっき層2bは、モリブデンを高濃度で含有する銅合金からなるものであるので、半導体デバイス3の基板との熱膨張率の差が小さいものとなる。半導体デバイス3の基板に密着させて配置されているめっき膜2bと半導体デバイス3の基板との熱膨張率の差は、小さい程、半導体デバイス3と放熱板10との密着性が良好となるため好ましく、具体的には4ppm以下であることが好ましく、2ppm以下であることがより好ましい。

【0055】

図1に示す放熱板10では、基板がヒ化ガリウム(GaAs)(熱膨張率5.4ppm)からなるものであり、半導体デバイス3側のめっき層2bがモリブデンを40質量%含有する(熱膨張率は6〜7ppm)ものであるので、半導体デバイス3の基板と半導体デバイス3側のめっき層2bとの熱膨張率の差は、1.6ppm以下となる。

なお、半導体デバイス3の基板が炭化ケイ素(SiC)である場合、半導体デバイス3の基板と半導体デバイス3側のめっき層2bとの熱膨張率の差は、0.6ppm以下となり、被めっき体が、シリコン(Si)である場合、半導体デバイス3の基板と半導体デバイス3側のめっき層2bとの熱膨張率の差は、3.9ppm以下となる。

【0056】

本実施形態の放熱板10は、半導体デバイス3の基板に密着されている半導体デバイス3側のめっき層2bが、モリブデンを高濃度で含有する銅合金からなるものであるので、半導体デバイス3の基板と放熱板10との接合部における熱膨張率の差が小さいものとなる。このため、半導体デバイス3との密着性に優れた放熱板10となり、1W以上の大電力で使用される半導体デバイス3の放熱板10として好適に用いることができ、半導体デバイス3の信頼性を向上させることができる。

【0057】

さらに、本実施形態の放熱板10においては、被めっき体1側のめっき層2aが、半導体デバイス3側のめっき層2bと比較して低濃度でモリブデンを含有する銅合金からなるものであるので、被めっき体1側のめっき層2aと被めっき体1との熱膨張率の差が小さいものとなる。したがって、被めっき体1とめっき膜2との密着性に優れたものとなる。

【0058】

また、本実施形態の放熱板10においては、めっき膜2が、被めっき体1側のめっき層2aの被めっき体1側に、モリブデンを30質量%以下の低濃度で含有する銅合金からなり、従来のめっき浴を用いて形成された低モリブデン含有めっき膜(熱膨張率調整用めっき膜)を含むものであってもよい。この低モリブデン含有めっき膜は、被めっき体1側のめっき層2aよりも熱膨張率が大きく、被めっき体1よりも熱膨張率が小さいものとなる。したがって、被めっき体1側のめっき層2aと被めっき体1との間に、モリブデンを30質量%以下の低濃度で含有する銅合金からなる低モリブデン含有めっき膜が配置されている場合、被めっき体1とめっき膜との熱膨張率の差がより一層小さくなり、より一層被めっき体1とめっき膜との密着性に優れたものとなる。また、この場合も、被めっき体1と最上層のめっき膜(半導体デバイス3の基板に密着させて配置されているめっき膜2b)との間で熱膨張率が段階的に変化しているものとなる。

【0059】

また、本実施形態の放熱板10は、めっき膜2を半導体デバイス3の基板に密着させて配置されているが、放熱板10の半導体デバイス3側の面(最上層のめっき膜2の表面)には、金属界面の反応・拡散防止のため、例えば、Pt,Ti、W、Mo、Cr、Ta等のバリア金属薄膜層が設けられていてもよい。さらに、化学的安定性を得るために、放熱板10の半導体デバイス3側の最表面には、Au、Ptなどの表面酸化防止膜が薄く形成されていてもよい。また、半導体デバイスが発光ダイオードである場合、放熱板10の半導体デバイス3側の面にはAg、Alなどの反射率の高い薄膜が形成されていることが、更に望ましい。

【0060】

バリア金属薄膜層および/または表面酸化防止膜を形成するには、スパッタ、真空蒸着法など公知の技術が利用できるが、放熱板10を構成するめっき膜2を形成するためのめっき工程と類似であり、簡単にバリア金属薄膜層および/または表面酸化防止膜を形成できるめっき法が最も好適である。

バリア金属薄膜層は、0.05〜1μm程度の厚みで、十分機能する。表面酸化防止膜の膜厚は、表面酸化防止効果が得られる0.01〜1μm程度で良い。これらの機能性金属層であるバリア金属薄膜層や表面酸化防止膜は、厚みを十分に薄くして熱膨張の影響を小さくすることで、接合の安定性への影響を回避することができる。反射率の高い薄膜を形成する場合、その厚みは0.1μm以上であれば十分であり、接合の安定性への影響を回避できるように十分に薄くすることが好ましい。

【0061】

「実施例」

以下、本発明を実施例に基づいて具体的に説明する。なお、本発明はこれらの実施例にのみ限定されるものではない。

(実験例1〜実験例15)

被めっき体として厚さ1mm、10cm×10cmのニッケル基板を用意した。なお、実験例1〜実験例15では、めっき膜の組成を分析する際に被めっき体を構成する材料が妨害となることを防止するために、被めっき体としてめっき膜に含まれる銅及びモリブデンを含まないニッケル基板を用いた。

【0062】

まず、前処理工程として、65℃の3質量%の苛性ソーダ中に5分間浸漬させて被めっき体の表面を脱脂するアルカリ処理と、室温で3質量%の硫酸中に1分間浸漬させて被めっき体の表面を活性化する酸処理と、水による洗浄処理とをこの順に行った。

その後、複数のめっき浴を用いて、前処理工程の終了した実験例1〜実験例15の被めっき体上に、それぞれモリブデンを含有する銅合金からなるめっき膜を形成した。めっき膜を形成する際の条件は、めっき浴の温度を室温とし、電流密度0.6A/dm2で行った。また、めっき浴としては、以下に示す組成の以下に示すpHのものを用いた。

【0063】

なお、以下に示すめっき浴組成は、銅イオン供給源である硫酸銅・5水和物と、モリブデンイオン供給であるりんモリブデン酸・34水和物との量を制御して、めっき浴中の銅原子とモリブデン原子とのモル比を3:97に設定した場合の組成の例である。実験例1〜実験例15のめっき膜を形成する際には、以下に示すめっき浴組成と同様に、硫酸銅・5水和物とりんモリブデン酸・34水和物との量を制御して、めっき浴組成中の銅原子とモリブデン原子とのモル比を変化させためっき浴を用いた。

【0064】

また、実験例1〜実験例15のめっき膜を形成する際には、以下に示すめっき浴組成におけるグリコール酸およびクエン酸3Naの含有量を、りんモリブデン酸・34水和物の含有量に比例させて変化させた。また、EDTA(4Na)の含有量は、CuSO4・5H2O(硫酸銅・5水和物)の含有量に比例して変化させた。また、実験例1〜実験例15においては、りんモリブデン酸としてn水和物として市販されているものを用いた。このりんモリブデン酸を分析した結果、以下のめっき浴組成に示すように、りんモリブデン酸・34水和物であることが確認された。

【0065】

「めっき浴組成」

H3(PMo12O40)・34H2O(りんモリブデン酸・34水和物)

0.05 mol/dm3

グリコール酸 1.6 mol/dm3

クエン酸3Na 0.8 mol/dm3

CuSO4・5H2O(硫酸銅・5水和物) 0.0186 mol/dm3

EDTA(4Na)(分子量452.23)

0.0279 mol/dm3(12.6g/dm3)

pH:9

【0066】

このようにしてモリブデンを含有する銅合金からなる実験例1〜実験例15のめっき膜を形成した後、めっき膜の形成された被めっき体に対して、水で洗浄する洗浄処理を行った。

続いて、モリブデンを含有する銅合金からなる実験例1〜実験例15のめっき膜に含まれるモリブデンの含有量をICP(高周波誘導プラズマ)発光分析法を用いて調べた。その結果を表1および図2に示す。

【0067】

図2は、めっき浴中におけるモリブデン原子のモル数(%)と、めっき膜に含まれるモリブデンの含有量(質量%)との関係を示したグラフである。

また、表1中において「めっき浴」は銅原子とモリブデン原子のモル比の合計を100としたときのモリブデン原子のモル数(%)を意味し、「めっき膜」はめっき膜に含まれるモリブデンの含有量(質量%)を示す。

【0068】

なお、表1および図2に示すモリブデン原子のモル数(%)は、銅原子とモリブデン原子のモル比の合計を100としたときのモリブデン原子のモル数であり、次式〔{Mo/(Mo+Cu)}×100〕を用いて算出した。

なお、上記式において、Moはモリブデン原子モル数(モル濃度(mol/dm3))を示し、Cuは銅原子モル数(モル濃度(mol/dm3))を示す。また、実験例1〜実験例15においては、モリブデンイオン供給源として、モリブデン原子が12個あるりんモリブデン酸・34水和物を用いているので、りんモリブデン酸・34水和物のモル数に12を乗じてモリブデン原子モル数(モル濃度(mol/dm3))を算出した。

【0069】

【表1】

【0070】

表1および図2に示すように、めっき浴中のモリブデン原子のモル数が85%以下の範囲である場合、モリブデン原子のモル数が増大するのに伴って、めっき浴を用いて得られるめっき膜に含まれるモリブデンの含有量が徐々に増大している。めっき膜に含まれるモリブデンの含有量は、めっき浴中のモリブデン原子のモル数が85%を超えると急激に増大し、モリブデン原子のモル数が97%である場合に40質量%以上の最大値となっている。そして、めっき膜に含まれるモリブデンの含有量が最大であるときよりも、めっき浴中のモリブデン原子のモル数が大きくなるのに伴って、めっき膜に含まれるモリブデンの含有量が急激に減少し、めっき浴中のモリブデン原子のモル数が100%であるとき、めっき膜に含まれるモリブデンの含有量がゼロ質量%となっている。

【0071】

より詳細には、硫酸銅・5水和物とりんモリブデン酸・34水和物とのモル比が(硫酸銅・5水和物を1として)1:0.576〜1:16.56(銅原子とモリブデン原子とのモル比12.6:87.4〜0.5:99.5)である場合には、めっき膜に含まれるモリブデンの含有量が、上記範囲外である場合と比較して10質量%以上の高濃度となっている。

また、めっき膜に含まれるモリブデンの含有量が20質量%以上となる下限値は、硫酸銅・5水和物とりんモリブデン酸・34水和物のモル比が(硫酸銅・5水和物を1として)1:1.013(銅原子とモリブデン原子とのモル比7.6:92.4)となっている。

硫酸銅・5水和物とりんモリブデン酸・34水和物の比が(硫酸銅・5水和物を1として)1:1.293〜1:8.280(銅原子とモリブデン原子とのモル比6:94〜1:99)の範囲である場合、めっき膜に含まれるモリブデンの含有量が30質量%以上の高濃度となっている。

【0072】

(デバイス試験)

被めっき体として厚さ1mm、10cm×10cmの銅基板を用い、被めっき体に対して実験例1と同様にして前処理工程を行い、前処理工程の終了した被めっき体上に、実験例1と同様にして、それぞれモリブデンを含有する銅合金からなるめっき膜を形成した。めっき浴としては、めっき膜に含まれるモリブデンの含有量が表2に示すMo濃度(質量%)となる銅原子とモリブデン原子とのモル比とされた実験例1〜実験例15において用いたものと同様のものを用いた。

【0073】

【表2】

【0074】

このようにしてモリブデンを含有する銅合金からなる実験例16〜実験例20のめっき膜を形成した後、めっき膜の形成された被めっき体に対して、水で洗浄する洗浄処理を行ないそれぞれ100個の実験例16〜実験例20の放熱板を得た。

次いで、実験例16〜実験例20の放熱板それぞれに、GaAs基板上にAlGaInPからなる発光層が設けられた赤色発光ダイオード(半導体デバイス)を、放熱板のめっき膜と赤色発光ダイオードのGaAs基板とを密着させて、放熱板のめっき膜側に赤色発光ダイオードのGaAs基板を、AuGeを用いて接続することにより搭載し、以下に示すように、一辺が1mmの赤色発光ダイオードの信頼性を評価した。なお、この赤色発光ダイオードは、発光層の表面からGaAs基板に電流を流す構造のものであり、ワイヤボンディングによって、GaAs基板上に発光層を備える発光素子が接続され、樹脂モールドによって封止されたものである。

【0075】

すなわち、赤色発光ダイオードに温度85℃の雰囲気で1mm□に500mA電流を投入し、電流を負荷する前と電流を1000時間負荷した後での赤色発光ダイオードの特性の変化(VF(順方向電圧)変化率および輝度残存率)と、電流を1000時間負荷した後の断線不良数とを調べた。なお、赤色発光ダイオードに温度85℃の雰囲気で、1mm□に500mA電流を投入したときの順方向電圧は2.4Vであり、消費電力は1.2Wであった。また、断線不良の有無は、順方向電圧が大きくなり、点灯不良が発生することによって判断した。さらに、断線不良と判断した赤色発光ダイオードについては、樹脂モールドをはずし、ワイヤボンディングに問題がなく、GaAs基板と放熱板との界面で剥離していることを確認した。

【0076】

また、比較例として、実験例16〜実験例20の放熱板と同じ厚さのモリブデン基板からなる100個の実験例21の放熱板を用い、実験例16〜実験例20の放熱板と同様にして、赤色発光ダイオード(半導体デバイス)を搭載し、赤色発光ダイオードの信頼性を評価した。

実験例16〜実験例21の放熱板に搭載した赤色発光ダイオードの信頼性の評価結果を表2に示す。

【0077】

表2に示すように、めっき膜に含まれるモリブデンの含有量が30質量%以上である実験例16および実験例17では、断線不良が発生していない。しかし、めっき膜に含まれるモリブデンの含有量が20質量%である実験例18では、断線不良が1つ、めっき膜に含まれるモリブデンの含有量が10質量%である実験例19では、断線不良が2つ、めっき膜に含まれるモリブデンの含有量が0質量%である実験例20では、断線不良が7つ発生している。このような断線不良は、GaAs基板と放熱板との接合部における熱膨張率の差によって生じたものと考えられる。

【0078】

また、めっき膜に含まれるモリブデンの含有量が、30質量%以上である実験例16および実験例17では、特性の変化(VF変化率および輝度残存率)が発生していない。

また、実験例18および実験例19では、めっき膜に含まれるモリブデンの含有量が0%である実験例20と比較して、特性の変化(VF変化率および輝度残存率)が少なかった。

【0079】

以上の結果は、モリブデンの含有量が多い程、放熱板と赤色発光ダイオードとの熱膨張率の差が小さく、放熱板と赤色発光ダイオードとの密着性が優れていることによるものと考えられる。

【0080】

また、モリブデン基板からなる放熱板を用いた実験例21では、断線不良はないが、特性の変化(VF変化率および輝度残存率)が大きくなっている。この結果は、実験例21では、放熱板に優れた放熱性を有する銅が含まれていないため、放熱性が不十分で発光層の温度が上昇し、特性が劣化したためと考えられる。

【符号の説明】

【0081】

10…放熱板、1…被めっき体、2…めっき膜、2a、2b…めっき層、3…半導体デバイス。

【技術分野】

【0001】

本発明は、めっき浴、めっき方法、めっき膜、放熱板に関し、特に、モリブデンを高濃度で含有する銅合金からなるめっき膜、このめっき膜を形成するためのめっき浴およびこれを用いるめっき方法、めっき膜を備える放熱板に関するものである。

【背景技術】

【0002】

近年、1W以上の大電力で使用する半導体デバイスが注目されている。例えば、変換効率の高いSiCパワーデバイス、高出力レーザダイオード、照明用の発光ダイオード等である。これらの中でも最も使用電力の大きいSiCデバイスでは、動作温度が200℃以上になる場合がある。

このような動作温度の高い半導体デバイスは、半導体デバイスの動作に起因する熱によって、半導体デバイスの性能や信頼性が低下することを防止するために、放熱板(ヒートシンク)とともに用いられる。

【0003】

放熱板は、熱伝導率が高く安価な材料からなるものであることが望ましい。また、放熱板の材料は、加工性に優れ、容易に放熱板を形成できるものであることが好ましい。具体的には、放熱板の材料として、従来から銅、アルミニウム、窒化アルミニウムなどが用いられている。

【0004】

銅およびアルミニウムは、熱膨張係数が大きく、セラミックなどの熱膨張係数の小さい基板が用いられた半導体デバイスとの熱膨張係数の差が大きい。このため、例えば、銅やアルミニウムからなる放熱板上に、半導体デバイスを搭載して密着させた場合、放熱板と半導体デバイスとの接続部の密着性が不十分となり、半導体デバイスの性能や信頼性が十分に得られない場合があった。

【0005】

これに対し、窒化アルミニウムは、銅やアルミニウムと比較して、半導体デバイスとの熱膨張係数の差が小さく、半導体デバイスとの密着性が良好な放熱板が得られるため、半導体デバイスの放熱板の材料として好ましい。しかし、窒化アルミニウムは、加工性が不十分であり、放熱板を形成するための加工がしにくいし、高価であるという不都合があった。

【0006】

また、例えば、特許文献1には、モリブデン板の両面に銅又は銅合金を被覆した3層複合材よりなり、モリブデンの有するセラミックとの熱膨張整合性を害することなく、表面に銅層を有する熱膨張調整材が記載されている。

また、例えば、特許文献2には、タングステンおよびモリブデンのいずれかの金属からなる第1の部材の互いに対向する一方と他方の主表面に、銅およびチタンのいずれかの金属からなる第2の部材を接合する半導体装置用放熱基板が記載されている。

しかしながら、特許文献1や特許文献2に記載の技術を用いた放熱板は、放熱性能および生産性が不十分であり、放熱性能および生産性を向上させることが要求されていた。

【0007】

また、基板上に、高い生産性で金属層を設けることのできる方法としては、めっき法が挙げられる。例えば、めっき法を用いて被めっき体上に、銅とモリブデンと銅とをこの順で積層してなる3層構造の金属層を形成することにより、生産性に優れ、半導体デバイスとの熱膨張係数の差が小さく、半導体デバイスとの密着性が良好な放熱板として機能する金属層を形成することが考えられる。

しかし、従来の技術では、めっき法を用いて被めっき体上に、銅からなる金属層を形成することはできるが、モリブデンからなる金属層を単独でめっき法により形成することはできなかった。

【0008】

また、めっき法を用いる場合、銅とモリブデンと銅からなる3層構造の金属層に代えて、被めっき体上に、モリブデンを銅に誘導共析させてなるモリブデンを含む銅合金(Mo−Cu合金)からなるめっき膜を形成することが考えられる。

モリブデンを誘導共析させてモリブデンを含む合金からなるめっき膜を形成する技術としては、例えば、特許文献3、特許文献4、非特許文献1に記載の技術がある。

特許文献3には、コバルト塩、モリブデン塩を用いるコバルト系無電解めっき浴が記載されている。また、特許文献4には、硫酸銅、硫酸、モリブデン酸塩を含むめっき浴中にて電気めっきを行うCu−Mo系皮膜めっき方法が記載されている。

【0009】

また、非特許文献1には、硫酸コバルトとモリブデン酸ナトリウムの比を変化させて種々のMo濃度の浴を作製し、種々の組成の合金めっき膜を得ること、硫酸第1鉄とモリブデン酸ナトリウムの比を変化させて種々のMo濃度の合金めっき膜を得ること、硫酸ニッケルとモリブデン酸ナトリウムの比を変化させて種々のMo濃度のNi−Mo合金めっき膜を得ることが記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平2−102551号公報

【特許文献2】特開平6−268115号公報

【特許文献3】特開2002−151518号公報

【特許文献4】特開平9−189330号公報

【非特許文献】

【0011】

【非特許文献1】ファインプレーティング(VersionII)めっき膜の構造および物性制御理論と金属腐食の新理論の提案およびめっき膜の構造データベース、第9章、9.5.2、2−20)電析Co−Mo、2−34)電析Fe−Mo、2−45)電析Ni−Mo、渡辺 徹、ナノプレーティング研究所(2007年8月15日)

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、従来の技術では、被めっき体上にめっき膜を形成することにより、半導体デバイスに用いられる基板との熱膨張係数の差の小さい放熱板を形成することはできなかった。

具体的には例えば、特許文献4に記載の技術を用いた場合、被めっき体上に形成されたMo−Cu合金からなるめっき膜に含まれるモリブデンの含有量を十分に多くすることはできなかった。めっき膜に含まれるモリブデンの含有量が少ないと、半導体デバイスに用いられる基板とめっき膜との熱膨張係数の差が大きいものとなる。その結果、例えば、半導体デバイスの一例である発光ダイオードに用いられる基板を、放熱板を構成するめっき膜上に搭載した場合、基板と放熱板との密着性が不十分となり、発光ダイオードの性能や信頼性・耐久性が十分に得られなかった。

【0013】

本発明は、上記事情に鑑みてなされたものであり、モリブデンを高濃度で含有する銅合金からなるめっき膜を形成できるめっき浴およびめっき方法を提供することを課題としている。

また、本発明は、上記めっき方法を用いて被めっき体上に形成されることにより得られるモリブデンを高濃度で含有する銅合金からなるめっき膜を含み、放熱板を構成するめっき膜として好適に用いることができるめっき膜を提供することを課題とする。

さらに、本発明は、被めっき体上に上記めっき膜が形成されているものであり、半導体デバイスに用いられる基板との密着性に優れ、容易に製造できる放熱板を提供することを課題とする。

【課題を解決するための手段】

【0014】

本発明者は、上記課題を解決するために、めっき浴組成を鋭意検討した。

その結果、本発明者は、めっき浴中の銅イオン供給源とモリブデンイオン供給源とのモル比を制御して、めっき浴中の銅原子モル数とモリブデン原子モル数の比を変化させることで、Mo−Cu合金からなるめっき膜に含まれるモリブデンの含有量を広範囲にわたって制御できることを見出した。そして、本発明者は、めっき浴中の銅原子モル数とモリブデン原子モル数の和を100としたときの銅原子モル数(モル濃度(mol/dm3))とモリブデン原子モル数(モル濃度(mol/dm3))とのモル比を所定の範囲内に制御することで、めっき膜に含まれるモリブデンの含有量が十分に多く、熱膨張係数が小さく、半導体デバイスに用いられる基板との熱膨張係数の差の小さいめっき膜を提供できることを見出し、本発明を想到した。本発明は、以下の手段を提供する。

【0015】

(1)被めっき体上にモリブデンを含有する銅合金からなるめっき膜を形成するために用いられるものであり、銅イオン供給源とモリブデンイオン供給源とを含み、めっき浴中の銅原子とモリブデン原子とのモル比が12.6:87.4〜0.5:99.5の範囲であることを特徴とするめっき浴。

(2)被めっき体上にモリブデンを30質量%〜50質量%含有する銅合金からなるめっき膜を形成するために用いられるものであり、前記銅原子と前記モリブデン原子とのモル比が6:94〜1:99の範囲であることを特徴とする(1)に記載のめっき浴。

(3)錯化剤を含むことを特徴とする(1)または(2)に記載のめっき浴。

(4)前記銅イオン供給源が、硫酸銅・5水和物、ピロりん酸銅、シアン化銅、ほうフッ化銅のいずれかから選択される一種または二種以上であることを特徴とする(1)〜(3)のいずれかに記載のめっき浴。

【0016】

(5)前記モリブデンイオン供給源が、モリブデン酸、塩化モリブデン、モリブデン酸カリウム、モリブデン酸二ナトリウム二水和物、モリブデン酸アンモニウム、けい化モリブデン酸n水和物、けい化モリブデン酸ナトリウムn水和物、酸化モリブデンアセチルアセトナート、りんモリブデン酸ナトリウムn水和物、りんモリブデン酸n水和物、ほう化モリブデンより選択されてなる一種または二種以上であることを特徴とする(1)〜(4)のいずれかに記載のめっき浴。

(6)前記銅イオン供給源が硫酸銅・5水和物であり、前記モリブデンイオン供給源がりんモリブデン酸・34水和物であり、前記硫酸銅・5水和物と前記りんモリブデン酸・34水和物とのモル比が(硫酸銅・5水和物を1として)1:1.293〜1:8.28の範囲であることを特徴とする(1)〜(5)のいずれかに記載のめっき浴。

【0017】

(7)(1)〜(6)のいずれかに記載のめっき浴を用いて、被めっき体上にモリブデンを含有する銅合金からなるめっき膜を形成することを特徴とするめっき方法。

(8)前記被めっき体が、銅、アルミニウム、鉄から選ばれる1種以上の金属を50質量%以上含有するものであることを特徴とする(7)に記載のめっき方法。

【0018】

(9)(7)または(8)に記載のめっき方法を用いて被めっき体上に形成されたモリブデンを含有する銅合金からなるモリブデン含有めっき膜を含むことを特徴とするめっき膜。

(10)複数のめっき層からなるめっき膜であって、前記めっき膜が前記モリブデン含有めっき膜を1層以上含み、最上層のめっき層と前記被めっき体との間で熱膨張率が段階的に変化していることを特徴とする(9)に記載のめっき膜。

(11)前記モリブデン含有めっき膜の一方の面または両方の面に、前記モリブデン含有めっき膜とモリブデン含有量の異なる1層以上の熱膨張率調整用めっき膜が設けられていることを特徴とする(9)または(10)に記載のめっき膜。

【0019】

(12)(9)〜(11)のいずれかに記載のめっき膜が、前記被めっき体上に形成されていることを特徴とする放熱板。

(13)前記めっき膜が半導体デバイスに密着させて配置されていることを特徴とする(12)に記載の放熱板。

(14)前記半導体デバイスが1W以上の電力で使用されるものであることを特徴とする(13)に記載の放熱板。

【発明の効果】

【0020】

本発明のめっき浴は、被めっき体上にモリブデンを含有する銅合金からなるめっき膜を形成するために用いられるものであり、銅イオン供給源とモリブデンイオン供給源とを含み、めっき浴中の銅原子モル数とモリブデン原子モル数の和を100としたときの銅原子とモリブデン原子とのモル比が12.6:87.4〜0.5:99.5の範囲であるので、被めっき体上にモリブデンを高濃度で含有する銅合金からなるめっき膜を形成できる。

【0021】

また、本発明のめっき膜は、本発明のめっき浴を用いる本発明のめっき方法により被めっき体上に形成されたモリブデンを高濃度で含有する銅合金からなるモリブデン含有めっき膜を含むものであるので、熱膨張率の小さいものとなる。したがって、例えば、金属からなる被めっき体上に本発明のめっき膜を形成してなる放熱板は、めっき膜を半導体デバイスに密着させて配置した場合に、半導体デバイスとの熱膨張率の差が小さく、密着性に優れたものとなる。したがって、例えば、1W以上の大電力で使用される動作温度が高温となる半導体デバイスの放熱板としても好適に用いることができ、半導体デバイスの信頼性・耐久性を向上させることができる。

また、本発明の放熱板は、被めっき体上に本発明のめっき方法を用いてめっき膜を形成することにより容易に形成できるので、生産性に優れたものとなる。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明の放熱板の一例を説明するための概略断面図である。

【図2】図2は、めっき浴中における銅原子とモリブデン原子のモル比の合計を100としたときのモリブデン原子のモル数(%)と、めっき膜に含まれるモリブデンの含有量(質量%)との関係を示したグラフである。

【発明を実施するための形態】

【0023】

以下、本発明を詳細に説明する。

「めっき浴」

本実施形態のめっき浴は、被めっき体上にモリブデンを高濃度で含有する銅合金からなるめっき膜を形成するために用いられるものである。

本実施形態のめっき浴は、銅イオン供給源とモリブデンイオン供給源とを含むものであり、めっき浴中の銅原子とモリブデン原子とのモル比を所定の範囲に制御することにより、被めっき体上に形成される銅合金からなるめっき膜に含まれるモリブデンの含有量を高濃度とすることができるものである。

【0024】

具体的には、本実施形態のめっき浴は、めっき浴中における銅原子モル数とモリブデン原子モル数の和を100としたときの銅原子とモリブデン原子とのモル比が12.6:87.4〜0.5:99.5の範囲であるものであり、被めっき体上に、モリブデンを10質量%以上の高濃度で含有する熱膨張係数の小さい銅合金からなるめっき膜を形成できるものである。めっき浴中の銅原子とモリブデン原子とのモル比が、上記範囲外である場合、銅合金からなるめっき膜に含まれるモリブデンの含有量が10質量%以下となる場合があり、十分に高濃度とすることができない。

【0025】

めっき浴中における銅原子とモリブデン原子とのモル比を7.6:92.4の範囲とすると、被めっき体上にモリブデンを20質量%以上の、より高濃度でモリブデンを含有する銅合金からなるめっき膜を形成することができ好ましい。また、銅原子とモリブデン原子とのモル比が6:94〜1:99の範囲である場合、被めっき体上に30質量%以上の高濃度でモリブデンを含有する銅合金からなるめっき膜が形成される。

【0026】

また、めっき浴中の銅原子濃度が極端に少なくなると共析が損なわれ、モリブデンの酸化物が析出し、黒色となり、めっき皮膜の品質が劣化したものとなって好ましくない。具体的には、銅原子モル数とモリブデン原子モル数の和を100としたときの銅原子のモル数が0.5未満およびモリブデン原子のモル数が99.5超になると、めっき皮膜の品質が劣化する。

【0027】

ここで、めっき浴中の銅原子とモリブデン原子とのモル比について、銅イオン供給源が硫酸銅・5水和物(1分子中銅原子1個)であり、モリブデンイオン供給源がりんモリブデン酸・34水和物(1分子中モリブデン原子12個)である場合を例に挙げて説明する。

この場合、めっき浴中の銅原子とモリブデン原子とのモル比を12.6:87.4〜0.5:99.5とするには、銅イオン供給源である硫酸銅・5水和物とモリブデンイオン供給源であるりんモリブデン酸・34水和物とのモル比を(硫酸銅・5水和物を1として)1:0.576〜1:16.56とすればよい。

【0028】

また、メッキ液中の銅原子とモリブデン原子のモル比を7.6:92.4〜0.5:99.5とするには、硫酸銅・5水和物とりんモリブデン酸・34水和物のモル比を(硫酸銅・5水和物を1として)1:1.013〜1:16.56とすればよい。

さらに、メッキ液中の銅原子とモリブデン原子の比を6:94〜1:99とするには、硫酸銅・5水和物とりんモリブデン酸・34水和物のモル比を(硫酸銅・5水和物を1として)1:1.293〜1:8.280とすればよい。

【0029】

モリブデンイオン供給源は、特に限定されないが、モリブデン酸、塩化モリブデン、モリブデン酸カリウム、モリブデン酸二ナトリウム二水和物、モリブデン酸アンモニウム、けい化モリブデン酸n水和物、けい化モリブデン酸ナトリウムn水和物、酸化モリブデンアセチルアセトナート、りんモリブデン酸ナトリウムn水和物、りんモリブデン酸n水和物、ほう化モリブデンより選択されてなる一種または二種以上であることが好ましい。これらの中でも、1分子中にMoを12個有する化合物であり、優れた溶解性を有する、りんモリブデン酸、りんモリブデン酸ソーダ、シリコモリブデン酸、シリコモリブデン酸ソーダを用いることが好ましい。特に、りんモリブデン酸・34水和物は、分子内にモリブデンを12個有する化合物であって溶解性に優れたものであるので、めっき浴中のモリブデン原子のモル数を多くしてめっき浴中のモリブデンイオン濃度を高濃度とすることができ、しかも経済的に優れているため、モリブデンイオン供給源として好ましい。

【0030】

銅イオン供給源は、特に限定されないが、硫酸銅、硫酸銅、ピロりん酸銅、シアン化銅、ほうフッ化銅のいずれかから選択される一種または二種以上であることが好ましい。中でも、主成分が安価、管理が容易、柔らかいめっき被膜が得られる、常温でめっきできる、光沢剤の添加により優れた光沢が得られ平滑効果を有する、排水処理が容易である、内部応力が小さく厚付けめっきに適する、という理由から硫酸銅を用いることが好ましい。

【0031】

本発明のめっき浴は、銅イオン供給源と、モリブデンイオン供給源の他に、必要に応じて、錯化剤やキレート剤を含んでいてもよい。

錯化剤は、めっき膜の膜質を向上させるためのものであり、種々の無機酸および有機酸が好ましく使用される。錯化剤の具体例としては、ホウ酸、ホウ砂等のホウ素化合物;酢酸、プロピオン酸、リンゴ酸、乳酸、コハク酸、マロン酸、アジピン酸、クエン酸、グルコン酸、グリコール酸等のモノカルボン酸化合物、ジカルボン酸化合物又はヒドロキシカルボン酸化合物及びその塩、グリシン等のアミノ酸類等が挙げられ、これ等から選ばれる1種または2種以上を用いることができる。上記の錯化剤の中でも、EDTA、クエン酸、グリコール酸から選ばれる1種以上またはそれらの塩を用いることが良好なめっき被膜を作成する上で好ましい。

【0032】

めっき浴中の錯化剤の含有量は、めっき浴での溶解安定性が確保される限り特に制限は無いが、めっき浴中に錯化剤を1g/dm3〜100g/dm3含有させることが好ましく、10g/dm3〜40g/dm3含有させることが特に好ましい。めっき浴中の錯化剤の含有量が上記範囲内であると、モリブデンを高濃度で含有する銅合金からなる緻密なめっき膜を容易に形成できる。錯化剤の含有量が1g/dm3未満だと、液の安定化が損なわれる場合がある。また、めっき浴中の錯化剤の含有量が上記範囲未満であると、めっき膜がもろくなり、十分な強度が得られない場合がある。一方、錯化剤の含有量が100g/dm3を超えると、未溶解析出物や充分な反応速度が得られない場合がある。また、めっき浴中の錯化剤の含有量が上記範囲を超えると、めっき被膜表面が粗面化するため好ましくない。

【0033】

「めっき方法」

本実施形態のめっき方法は、本実施形態のめっき浴を用いて、被めっき体上にモリブデンを高濃度で含有する銅合金からなるめっき膜を形成する方法である。

本実施形態のめっき方法は、電解めっき方法として好ましく適用できるが、無電解めっき方法として用いることもできる。

【0034】

本実施形態のめっき方法においては、被めっき体は、特に限定されるものではなく、例えば、銅、銅合金(例えば、Cu−Zr、Cu−Zn、Cu−Niなど)、アルミニウム、アルミニウム合金(例えば、Al−Si、Al−Cu、Al−Mgなど)、鉄、ニッケルなどの金属であってもよいし、半導体、セラミックス、黒鉛、プラスチックなど金属以外の材料であってもよいし、上記の材料から選ばれる材料の複合材料や、上記の金属以外の材料の表面に上記の金属が被覆された材料であってもよい。被めっき体は、銅、アルミニウム、鉄から選ばれる1種以上の金属を主とする(50質量%以上含有する)ものである場合、容易にめっきを行うことができ、好ましい。また、銅、銅合金は、熱伝導性に優れているため、被めっき体上にめっき膜を形成したものを放熱板として用いる場合に好ましい。また、アルミニウム、アルミニウム合金は、軽量で低コストであるため、被めっき体上にめっき膜を形成したものを放熱板として用いる場合に好ましい。

【0035】

本実施形態においては、被めっき体上にめっき膜を形成する前に、被めっき体上にめっき膜をより効果的に付着させ、被めっき体に対するめっき膜の密着性をより一層高めるために、前処理工程を行うことが好ましい。

前処理工程としては、苛性ソーダなどのアルカリを用いて被めっき体の表面を脱脂するアルカリ処理や、硫酸などの酸を用いて被めっき体の表面を活性化する酸処理、水による洗浄処理などを必要に応じて行うことが好ましい。

【0036】

その後、前処理工程の終了した被めっき体を、めっき浴に浸漬してめっき膜を形成する。本実施形態のめっき方法において、めっき膜を形成する際の条件は、特に限定されないが、例えば、以下に示す条件とすることが好ましい。

めっき浴の温度は、めっき速度や形成されるめっき膜の品質などを考慮して適宜決定できるが、20℃〜75℃の範囲とすることが好ましい。めっき浴の温度が上記範囲未満であると、めっき速度が遅くなり、生産性に支障を来たす場合がある。また、めっき浴の温度が上記範囲未満であると、めっき膜が硬くなり高電流密度で使えなくなる場合がある。めっき浴の温度が上記範囲を超えるとめっき膜が粗面化し、光沢と均一電着性が悪くなる場合がある。

【0037】

めっき膜を形成する際のめっき浴の電流密度は、めっき速度や形成されるめっき膜の品質などを考慮して適宜決定できるが、0.1〜50A/dm2の範囲とすることが好ましい。めっき浴の電流密度が上記範囲未満であると、めっき速度が遅くなり、生産性に支障を来たす場合がある。また、めっき浴の電流密度が上記範囲を超えると、めっき被膜が粗面化し、好ましくない。

【0038】

また、めっき浴のpHは、銅イオン供給源やモリブデンイオン供給源の種類によって、適宜調整される。

本実施形態においては、めっき膜の形成された被めっき体に対して、水で洗浄する洗浄処理や、めっき膜の防食処理などを必要に応じて行うことが好ましい。

【0039】

「めっき膜」

本実施形態のめっき膜は、本実施形態のめっき方法を用いて被めっき体上に形成されたモリブデンを高濃度で含有する銅合金からなるモリブデン含有めっき膜を含むものである。

本実施形態のめっき膜は、1層のモリブデン含有めっき膜からなるめっき膜であってもよいし、複数のめっき層からなる多層構造のめっき膜であってもよいが、めっき膜が、多層構造のめっき膜である場合、モリブデン含有めっき膜を1層以上含むものとされる。

【0040】

本実施形態のめっき膜が、多層構造のめっき膜である場合、最上層のめっき層と被めっき体との間で熱膨張率が段階的に変化しているものであることが好ましい。このような多層構造のめっき膜は、被めっき体上に形成して半導体デバイスの放熱板として機能させる場合に、半導体デバイスと放熱板との熱膨張率の差を緩和する能力が大きいものとなる。

【0041】

また、本実施形態のめっき膜が、多層構造のめっき膜である場合、モリブデン含有めっき膜の一方の面または両方の面に、モリブデン含有めっき膜とモリブデン含有量の異なる1層以上の熱膨張率調整用めっき膜が設けられていることが好ましい。熱膨張率調整用めっき膜は、モリブデン含有めっき膜とモリブデン含有量の異なるものであればよく、例えば、本実施形態のめっき方法を用いて形成された銅合金からなるモリブデン含有めっき膜であってもよいし、従来のめっき方法を用いて形成されたモリブデンをわずかに含む銅合金めっき膜であってもよいし、モリブデンを含有しない膜であってもよい。

【0042】

モリブデンの熱膨張率は5.3ppm/K(以下/Kを略す)であり、銅の熱膨張率は16.6ppmである。したがって、モリブデンを含有する銅合金からなるめっき膜の熱膨張率は、モリブデンと銅との間の値となり、銅合金からなるめっき膜に含まれるモリブデンの含有量が多くなる程、熱膨張率が低くなる。具体的には、例えば、モリブデンを30質量%〜40質量%含有する銅合金の熱膨張率は6〜7ppmである。

銅合金からなるめっき膜に含まれるモリブデンの含有量が30質量%以上であると、モリブデンを含有させることによる銅合金からなるめっき膜の熱膨張係数を低下させる効果が効果的に得られ、40質量%以上であるとより一層効果的である。しかし、モリブデンの含有量が50質量%超である銅合金からなるめっき膜は、被めっき体上に形成して半導体デバイスの放熱板として機能させる場合における放熱性が不十分となる場合があるし、製造も困難である。

【0043】

本実施形態のめっき膜が多層構造のめっき膜であって、めっき膜が被めっき体よりも熱膨張率の高いものである場合には、被めっき体上に設けられた複数のめっき層に含まれるモリブデンの含有量を変化させることで、被めっき体から最上層のめっき層に向かって熱膨張率が段階的に高くなるものとすることができる。

また、本実施形態のめっき膜が多層構造のめっき膜であって、めっき膜が被めっき体よりも熱膨張率の低いものである場合には、被めっき体上に設けられた複数のめっき層に含まれるモリブデンの含有量を変化させることで、被めっき体から最上層のめっき層に向かって熱膨張率が段階的に低くなるものとすることができる。

【0044】

具体的には、例えば、被めっき体が、熱膨張率が23ppmであるアルミニウムからなるものである場合、アルミニウムの熱膨張率はモリブデン(5.3ppm)や銅(16.6ppm)よりも高いので、めっき膜が被めっき体よりも熱膨張率が低いものとなる。この場合、被めっき体から最上層のめっき層に向かって熱膨張率を段階的に変化させるには、被めっき体上に設けられた複数のめっき層に含まれるモリブデンの含有量を変化させて、被めっき体上に設けられた複数のめっき層のうち、被めっき体から遠いめっき層程、モリブデンの含有量が多いめっき層となるようにすればよい。

【0045】

例えば、アルミニウムからなる被めっき体上に、モリブデンの含有量が20質量%である銅合金からなるめっき層(熱膨張率調整用めっき膜)と、モリブデンの含有量が40質量%である銅合金からなるめっき層とがこの順で設けられている多層構造のめっき膜とすることにより、被めっき体から最上層のめっき膜に向かって熱膨張率が段階的に高くなるめっき膜としてもよい。

【0046】

なお、モリブデンの含有量が20質量%である銅合金からなるめっき層およびモリブデンの含有量が40質量%である銅合金からなるめっき層は、本実施形態のめっき方法を用いて形成されたモリブデン含有めっき膜であってもよいし、モリブデンの含有量が40質量%である銅合金からなるめっき層のみ、本実施形態のめっき方法を用いて形成されたものであってもよい。この場合、モリブデンの含有量が20質量%である銅合金からなるめっき層は、従来のめっき方法を用いて形成されたものとすることができる。

【0047】

また、例えば、被めっき体が、リン化ガリウム(GaP)(熱膨張率5.3ppm)、炭化ケイ素(SiC)(熱膨張率6.6ppm)、シリコン(Si)(熱膨張率3.9ppm)からなるものである場合、めっき膜が被めっき体よりも熱膨張率が高いものとなる。この場合、被めっき体から最上層のめっき膜に向かって熱膨張率を段階的に変化させるには、被めっき体上に設けられた複数のめっき層に含まれるモリブデンの含有量を変化させて、被めっき体上に設けられた複数のめっき層のうち、被めっき体から遠いめっき層程、モリブデンの含有量が少ないめっき層となるようにすればよい。

【0048】

めっき膜の厚みは特に限定されないが、被めっき体上に形成されためっき膜を半導体デバイスの放熱板として機能させる場合には、1μm〜200μmの範囲であることが好ましい。めっき膜の厚みが上記範囲未満であると、めっき膜による半導体デバイスと放熱板との熱膨張率の差を緩和する能力が不足して、めっき膜を半導体デバイスに密着させて配置して放熱板として機能させる場合に、半導体デバイスと放熱板との密着性が不十分となり、半導体デバイスと放熱板との熱膨張率の差に起因する不良が発生しやすくなる。また、めっき膜の厚みが上記範囲を超えても、めっき膜を設けることによる効果に差はないが、めっき時間が長時間になり生産性が低下して、めっきコストが高くなるため、好ましくない。

【0049】

「放熱板」

図1は、本発明の放熱板の一例を説明するための概略断面図であり、放熱板の一部のみを拡大して示した拡大模式図である。図1に示す放熱板10は、Cu―Zrからなる厚み0.5mmの被めっき体1上に、めっき膜2が形成されているものである。放熱板10は、図1に示すように、めっき膜2を半導体デバイス3の基板に密着させて配置されている。半導体デバイス3の基板と放熱板10とは、例えば半田付けされることによって固定されている。

【0050】

半導体デバイス3は、リン化ガリウム(GaP)からなる基板上に、発光素子が設けられてなる発光ダイオードであり、1W以上の大電力で使用されるものである。

半導体デバイス3は、発光ダイオード(LED)に限定されるものではなく、例えば、SiCパワーデバイス、レーザダイオード、トランジスタなど他の半導体デバイスであってもよい。また、半導体デバイス3は、密着性に優れた放熱板10と密着して配置されるため、1W以上の大電力で使用されるものなど動作温度が高温となるものであってもよいが、小電力で使用されるものであってもよい。

【0051】

図1に示すように、めっき膜2は、厚み3μmの被めっき体1側のめっき層2aと、厚み20μmの半導体デバイス3側のめっき層2bとからなる多層構造のものである。図1に示すめっき膜2を構成する2層のめっき層2a、2bは、いずれも本実施形態のめっき方法を用いて形成されたモリブデンを高濃度で含有する銅合金からなるモリブデン含有めっき膜である。

【0052】

半導体デバイス3側のめっき層2bは、モリブデンを40質量%含有する銅合金からなり、被めっき体1側のめっき層2aは、モリブデンを30質量%含有する銅合金からなる。したがって、半導体デバイス3側のめっき層2bは、被めっき体1側のめっき層2aと比較して、モリブデンを高濃度で含有する熱膨張率の小さい銅合金からなるものとされている。

また、半導体デバイス3側のめっき層2bは、半導体デバイス3と被めっき体1側のめっき層2aとの間の熱膨張率の差を緩和する熱膨張率調整用めっき膜として機能し、被めっき体1側のめっき層2aは、被めっき体と半導体デバイス3側のめっき層2bとの間の熱膨張率の差を緩和する熱膨張率調整用めっき膜として機能する。

【0053】

めっき膜2は、被めっき体1と最上層のめっき膜である半導体デバイス3側のめっき層2bとの間で、熱膨張率が段階的に変化しているものである。

より詳細には、本実施形態においては、被めっき体1はCuからなるものであり、めっき層2a、2bはモリブデンを含有する銅合金からなる(モリブデンの熱膨張率5.3ppm、銅の熱膨張率16.6ppm)ものであって、モリブデンを30質量%と40質量%それぞれ含有するものであるので、熱膨張率は6〜7ppmであり、めっき層2a、2bは被めっき体1より熱膨張率が低い。また、半導体デバイス3側のめっき層2bは、被めっき体1側のめっき膜2aよりモリブデン含有量が高いため、被めっき体1側のめっき膜2aより熱膨張率が低くなっている。

【0054】

本実施形態においては、半導体デバイス3の基板に密着されている半導体デバイス3側のめっき層2bは、モリブデンを高濃度で含有する銅合金からなるものであるので、半導体デバイス3の基板との熱膨張率の差が小さいものとなる。半導体デバイス3の基板に密着させて配置されているめっき膜2bと半導体デバイス3の基板との熱膨張率の差は、小さい程、半導体デバイス3と放熱板10との密着性が良好となるため好ましく、具体的には4ppm以下であることが好ましく、2ppm以下であることがより好ましい。

【0055】

図1に示す放熱板10では、基板がヒ化ガリウム(GaAs)(熱膨張率5.4ppm)からなるものであり、半導体デバイス3側のめっき層2bがモリブデンを40質量%含有する(熱膨張率は6〜7ppm)ものであるので、半導体デバイス3の基板と半導体デバイス3側のめっき層2bとの熱膨張率の差は、1.6ppm以下となる。

なお、半導体デバイス3の基板が炭化ケイ素(SiC)である場合、半導体デバイス3の基板と半導体デバイス3側のめっき層2bとの熱膨張率の差は、0.6ppm以下となり、被めっき体が、シリコン(Si)である場合、半導体デバイス3の基板と半導体デバイス3側のめっき層2bとの熱膨張率の差は、3.9ppm以下となる。

【0056】

本実施形態の放熱板10は、半導体デバイス3の基板に密着されている半導体デバイス3側のめっき層2bが、モリブデンを高濃度で含有する銅合金からなるものであるので、半導体デバイス3の基板と放熱板10との接合部における熱膨張率の差が小さいものとなる。このため、半導体デバイス3との密着性に優れた放熱板10となり、1W以上の大電力で使用される半導体デバイス3の放熱板10として好適に用いることができ、半導体デバイス3の信頼性を向上させることができる。

【0057】

さらに、本実施形態の放熱板10においては、被めっき体1側のめっき層2aが、半導体デバイス3側のめっき層2bと比較して低濃度でモリブデンを含有する銅合金からなるものであるので、被めっき体1側のめっき層2aと被めっき体1との熱膨張率の差が小さいものとなる。したがって、被めっき体1とめっき膜2との密着性に優れたものとなる。

【0058】

また、本実施形態の放熱板10においては、めっき膜2が、被めっき体1側のめっき層2aの被めっき体1側に、モリブデンを30質量%以下の低濃度で含有する銅合金からなり、従来のめっき浴を用いて形成された低モリブデン含有めっき膜(熱膨張率調整用めっき膜)を含むものであってもよい。この低モリブデン含有めっき膜は、被めっき体1側のめっき層2aよりも熱膨張率が大きく、被めっき体1よりも熱膨張率が小さいものとなる。したがって、被めっき体1側のめっき層2aと被めっき体1との間に、モリブデンを30質量%以下の低濃度で含有する銅合金からなる低モリブデン含有めっき膜が配置されている場合、被めっき体1とめっき膜との熱膨張率の差がより一層小さくなり、より一層被めっき体1とめっき膜との密着性に優れたものとなる。また、この場合も、被めっき体1と最上層のめっき膜(半導体デバイス3の基板に密着させて配置されているめっき膜2b)との間で熱膨張率が段階的に変化しているものとなる。

【0059】

また、本実施形態の放熱板10は、めっき膜2を半導体デバイス3の基板に密着させて配置されているが、放熱板10の半導体デバイス3側の面(最上層のめっき膜2の表面)には、金属界面の反応・拡散防止のため、例えば、Pt,Ti、W、Mo、Cr、Ta等のバリア金属薄膜層が設けられていてもよい。さらに、化学的安定性を得るために、放熱板10の半導体デバイス3側の最表面には、Au、Ptなどの表面酸化防止膜が薄く形成されていてもよい。また、半導体デバイスが発光ダイオードである場合、放熱板10の半導体デバイス3側の面にはAg、Alなどの反射率の高い薄膜が形成されていることが、更に望ましい。

【0060】

バリア金属薄膜層および/または表面酸化防止膜を形成するには、スパッタ、真空蒸着法など公知の技術が利用できるが、放熱板10を構成するめっき膜2を形成するためのめっき工程と類似であり、簡単にバリア金属薄膜層および/または表面酸化防止膜を形成できるめっき法が最も好適である。

バリア金属薄膜層は、0.05〜1μm程度の厚みで、十分機能する。表面酸化防止膜の膜厚は、表面酸化防止効果が得られる0.01〜1μm程度で良い。これらの機能性金属層であるバリア金属薄膜層や表面酸化防止膜は、厚みを十分に薄くして熱膨張の影響を小さくすることで、接合の安定性への影響を回避することができる。反射率の高い薄膜を形成する場合、その厚みは0.1μm以上であれば十分であり、接合の安定性への影響を回避できるように十分に薄くすることが好ましい。

【0061】

「実施例」

以下、本発明を実施例に基づいて具体的に説明する。なお、本発明はこれらの実施例にのみ限定されるものではない。

(実験例1〜実験例15)

被めっき体として厚さ1mm、10cm×10cmのニッケル基板を用意した。なお、実験例1〜実験例15では、めっき膜の組成を分析する際に被めっき体を構成する材料が妨害となることを防止するために、被めっき体としてめっき膜に含まれる銅及びモリブデンを含まないニッケル基板を用いた。

【0062】

まず、前処理工程として、65℃の3質量%の苛性ソーダ中に5分間浸漬させて被めっき体の表面を脱脂するアルカリ処理と、室温で3質量%の硫酸中に1分間浸漬させて被めっき体の表面を活性化する酸処理と、水による洗浄処理とをこの順に行った。

その後、複数のめっき浴を用いて、前処理工程の終了した実験例1〜実験例15の被めっき体上に、それぞれモリブデンを含有する銅合金からなるめっき膜を形成した。めっき膜を形成する際の条件は、めっき浴の温度を室温とし、電流密度0.6A/dm2で行った。また、めっき浴としては、以下に示す組成の以下に示すpHのものを用いた。

【0063】

なお、以下に示すめっき浴組成は、銅イオン供給源である硫酸銅・5水和物と、モリブデンイオン供給であるりんモリブデン酸・34水和物との量を制御して、めっき浴中の銅原子とモリブデン原子とのモル比を3:97に設定した場合の組成の例である。実験例1〜実験例15のめっき膜を形成する際には、以下に示すめっき浴組成と同様に、硫酸銅・5水和物とりんモリブデン酸・34水和物との量を制御して、めっき浴組成中の銅原子とモリブデン原子とのモル比を変化させためっき浴を用いた。

【0064】

また、実験例1〜実験例15のめっき膜を形成する際には、以下に示すめっき浴組成におけるグリコール酸およびクエン酸3Naの含有量を、りんモリブデン酸・34水和物の含有量に比例させて変化させた。また、EDTA(4Na)の含有量は、CuSO4・5H2O(硫酸銅・5水和物)の含有量に比例して変化させた。また、実験例1〜実験例15においては、りんモリブデン酸としてn水和物として市販されているものを用いた。このりんモリブデン酸を分析した結果、以下のめっき浴組成に示すように、りんモリブデン酸・34水和物であることが確認された。

【0065】

「めっき浴組成」

H3(PMo12O40)・34H2O(りんモリブデン酸・34水和物)

0.05 mol/dm3

グリコール酸 1.6 mol/dm3

クエン酸3Na 0.8 mol/dm3

CuSO4・5H2O(硫酸銅・5水和物) 0.0186 mol/dm3

EDTA(4Na)(分子量452.23)

0.0279 mol/dm3(12.6g/dm3)

pH:9

【0066】

このようにしてモリブデンを含有する銅合金からなる実験例1〜実験例15のめっき膜を形成した後、めっき膜の形成された被めっき体に対して、水で洗浄する洗浄処理を行った。

続いて、モリブデンを含有する銅合金からなる実験例1〜実験例15のめっき膜に含まれるモリブデンの含有量をICP(高周波誘導プラズマ)発光分析法を用いて調べた。その結果を表1および図2に示す。

【0067】

図2は、めっき浴中におけるモリブデン原子のモル数(%)と、めっき膜に含まれるモリブデンの含有量(質量%)との関係を示したグラフである。

また、表1中において「めっき浴」は銅原子とモリブデン原子のモル比の合計を100としたときのモリブデン原子のモル数(%)を意味し、「めっき膜」はめっき膜に含まれるモリブデンの含有量(質量%)を示す。

【0068】

なお、表1および図2に示すモリブデン原子のモル数(%)は、銅原子とモリブデン原子のモル比の合計を100としたときのモリブデン原子のモル数であり、次式〔{Mo/(Mo+Cu)}×100〕を用いて算出した。

なお、上記式において、Moはモリブデン原子モル数(モル濃度(mol/dm3))を示し、Cuは銅原子モル数(モル濃度(mol/dm3))を示す。また、実験例1〜実験例15においては、モリブデンイオン供給源として、モリブデン原子が12個あるりんモリブデン酸・34水和物を用いているので、りんモリブデン酸・34水和物のモル数に12を乗じてモリブデン原子モル数(モル濃度(mol/dm3))を算出した。

【0069】

【表1】

【0070】

表1および図2に示すように、めっき浴中のモリブデン原子のモル数が85%以下の範囲である場合、モリブデン原子のモル数が増大するのに伴って、めっき浴を用いて得られるめっき膜に含まれるモリブデンの含有量が徐々に増大している。めっき膜に含まれるモリブデンの含有量は、めっき浴中のモリブデン原子のモル数が85%を超えると急激に増大し、モリブデン原子のモル数が97%である場合に40質量%以上の最大値となっている。そして、めっき膜に含まれるモリブデンの含有量が最大であるときよりも、めっき浴中のモリブデン原子のモル数が大きくなるのに伴って、めっき膜に含まれるモリブデンの含有量が急激に減少し、めっき浴中のモリブデン原子のモル数が100%であるとき、めっき膜に含まれるモリブデンの含有量がゼロ質量%となっている。

【0071】

より詳細には、硫酸銅・5水和物とりんモリブデン酸・34水和物とのモル比が(硫酸銅・5水和物を1として)1:0.576〜1:16.56(銅原子とモリブデン原子とのモル比12.6:87.4〜0.5:99.5)である場合には、めっき膜に含まれるモリブデンの含有量が、上記範囲外である場合と比較して10質量%以上の高濃度となっている。

また、めっき膜に含まれるモリブデンの含有量が20質量%以上となる下限値は、硫酸銅・5水和物とりんモリブデン酸・34水和物のモル比が(硫酸銅・5水和物を1として)1:1.013(銅原子とモリブデン原子とのモル比7.6:92.4)となっている。

硫酸銅・5水和物とりんモリブデン酸・34水和物の比が(硫酸銅・5水和物を1として)1:1.293〜1:8.280(銅原子とモリブデン原子とのモル比6:94〜1:99)の範囲である場合、めっき膜に含まれるモリブデンの含有量が30質量%以上の高濃度となっている。

【0072】

(デバイス試験)

被めっき体として厚さ1mm、10cm×10cmの銅基板を用い、被めっき体に対して実験例1と同様にして前処理工程を行い、前処理工程の終了した被めっき体上に、実験例1と同様にして、それぞれモリブデンを含有する銅合金からなるめっき膜を形成した。めっき浴としては、めっき膜に含まれるモリブデンの含有量が表2に示すMo濃度(質量%)となる銅原子とモリブデン原子とのモル比とされた実験例1〜実験例15において用いたものと同様のものを用いた。

【0073】

【表2】

【0074】

このようにしてモリブデンを含有する銅合金からなる実験例16〜実験例20のめっき膜を形成した後、めっき膜の形成された被めっき体に対して、水で洗浄する洗浄処理を行ないそれぞれ100個の実験例16〜実験例20の放熱板を得た。

次いで、実験例16〜実験例20の放熱板それぞれに、GaAs基板上にAlGaInPからなる発光層が設けられた赤色発光ダイオード(半導体デバイス)を、放熱板のめっき膜と赤色発光ダイオードのGaAs基板とを密着させて、放熱板のめっき膜側に赤色発光ダイオードのGaAs基板を、AuGeを用いて接続することにより搭載し、以下に示すように、一辺が1mmの赤色発光ダイオードの信頼性を評価した。なお、この赤色発光ダイオードは、発光層の表面からGaAs基板に電流を流す構造のものであり、ワイヤボンディングによって、GaAs基板上に発光層を備える発光素子が接続され、樹脂モールドによって封止されたものである。

【0075】

すなわち、赤色発光ダイオードに温度85℃の雰囲気で1mm□に500mA電流を投入し、電流を負荷する前と電流を1000時間負荷した後での赤色発光ダイオードの特性の変化(VF(順方向電圧)変化率および輝度残存率)と、電流を1000時間負荷した後の断線不良数とを調べた。なお、赤色発光ダイオードに温度85℃の雰囲気で、1mm□に500mA電流を投入したときの順方向電圧は2.4Vであり、消費電力は1.2Wであった。また、断線不良の有無は、順方向電圧が大きくなり、点灯不良が発生することによって判断した。さらに、断線不良と判断した赤色発光ダイオードについては、樹脂モールドをはずし、ワイヤボンディングに問題がなく、GaAs基板と放熱板との界面で剥離していることを確認した。

【0076】

また、比較例として、実験例16〜実験例20の放熱板と同じ厚さのモリブデン基板からなる100個の実験例21の放熱板を用い、実験例16〜実験例20の放熱板と同様にして、赤色発光ダイオード(半導体デバイス)を搭載し、赤色発光ダイオードの信頼性を評価した。

実験例16〜実験例21の放熱板に搭載した赤色発光ダイオードの信頼性の評価結果を表2に示す。

【0077】

表2に示すように、めっき膜に含まれるモリブデンの含有量が30質量%以上である実験例16および実験例17では、断線不良が発生していない。しかし、めっき膜に含まれるモリブデンの含有量が20質量%である実験例18では、断線不良が1つ、めっき膜に含まれるモリブデンの含有量が10質量%である実験例19では、断線不良が2つ、めっき膜に含まれるモリブデンの含有量が0質量%である実験例20では、断線不良が7つ発生している。このような断線不良は、GaAs基板と放熱板との接合部における熱膨張率の差によって生じたものと考えられる。

【0078】

また、めっき膜に含まれるモリブデンの含有量が、30質量%以上である実験例16および実験例17では、特性の変化(VF変化率および輝度残存率)が発生していない。

また、実験例18および実験例19では、めっき膜に含まれるモリブデンの含有量が0%である実験例20と比較して、特性の変化(VF変化率および輝度残存率)が少なかった。

【0079】

以上の結果は、モリブデンの含有量が多い程、放熱板と赤色発光ダイオードとの熱膨張率の差が小さく、放熱板と赤色発光ダイオードとの密着性が優れていることによるものと考えられる。

【0080】

また、モリブデン基板からなる放熱板を用いた実験例21では、断線不良はないが、特性の変化(VF変化率および輝度残存率)が大きくなっている。この結果は、実験例21では、放熱板に優れた放熱性を有する銅が含まれていないため、放熱性が不十分で発光層の温度が上昇し、特性が劣化したためと考えられる。

【符号の説明】

【0081】

10…放熱板、1…被めっき体、2…めっき膜、2a、2b…めっき層、3…半導体デバイス。

【特許請求の範囲】

【請求項1】

被めっき体上にモリブデンを含有する銅合金からなるめっき膜を形成するために用いられるものであり、銅イオン供給源とモリブデンイオン供給源とを含み、めっき浴中の銅原子とモリブデン原子とのモル比が12.6:87.4〜0.5:99.5の範囲であることを特徴とするめっき浴。

【請求項2】

被めっき体上にモリブデンを30質量%〜50質量%含有する銅合金からなるめっき膜を形成するために用いられるものであり、前記銅原子と前記モリブデン原子とのモル比が6:94〜1:99の範囲であることを特徴とする請求項1に記載のめっき浴。

【請求項3】

錯化剤を含むことを特徴とする請求項1または請求項2に記載のめっき浴。

【請求項4】

前記銅イオン供給源が、硫酸銅・5水和物、ピロりん酸銅、シアン化銅、ほうフッ化銅のいずれかから選択される一種または二種以上であることを特徴とする請求項1〜請求項3のいずれかに記載のめっき浴。

【請求項5】

前記モリブデンイオン供給源が、モリブデン酸、塩化モリブデン、モリブデン酸カリウム、モリブデン酸二ナトリウム二水和物、モリブデン酸アンモニウム、けい化モリブデン酸n水和物、けい化モリブデン酸ナトリウムn水和物、酸化モリブデンアセチルアセトナート、りんモリブデン酸ナトリウムn水和物、りんモリブデン酸n水和物、ほう化モリブデンより選択されてなる一種または二種以上であることを特徴とする請求項1〜請求項4のいずれかに記載のめっき浴。

【請求項6】

前記銅イオン供給源が硫酸銅・5水和物であり、前記モリブデンイオン供給源がりんモリブデン酸・34水和物であり、前記硫酸銅・5水和物と前記りんモリブデン酸・34水和物とのモル比が(硫酸銅・5水和物を1として)1:1.293〜1:8.28の範囲であることを特徴とする請求項1〜請求項5のいずれかに記載のめっき浴。

【請求項7】

請求項1〜請求項6のいずれかに記載のめっき浴を用いて、被めっき体上にモリブデンを含有する銅合金からなるめっき膜を形成することを特徴とするめっき方法。

【請求項8】

前記被めっき体が、銅、アルミニウム、鉄から選ばれる1種以上の金属を50質量%以上含有するものであることを特徴とする請求項7に記載のめっき方法。

【請求項9】

請求項7または請求項8に記載のめっき方法を用いて被めっき体上に形成されたモリブデンを含有する銅合金からなるモリブデン含有めっき膜を含むことを特徴とするめっき膜。

【請求項10】

複数のめっき層からなるめっき膜であって、前記めっき膜が前記モリブデン含有めっき膜を1層以上含み、最上層のめっき層と前記被めっき体との間で熱膨張率が段階的に変化していることを特徴とする請求項9に記載のめっき膜。

【請求項11】

前記モリブデン含有めっき膜の一方の面または両方の面に、前記モリブデン含有めっき膜とモリブデン含有量の異なる1層以上の熱膨張率調整用めっき膜が設けられていることを特徴とする請求項9または請求項10に記載のめっき膜。

【請求項12】

請求項9〜請求項11のいずれかに記載のめっき膜が、前記被めっき体上に形成されていることを特徴とする放熱板。

【請求項13】

前記めっき膜が半導体デバイスに密着させて配置されていることを特徴とする請求項12に記載の放熱板。

【請求項14】

前記半導体デバイスが1W以上の電力で使用されるものであることを特徴とする請求項13に記載の放熱板。

【請求項1】

被めっき体上にモリブデンを含有する銅合金からなるめっき膜を形成するために用いられるものであり、銅イオン供給源とモリブデンイオン供給源とを含み、めっき浴中の銅原子とモリブデン原子とのモル比が12.6:87.4〜0.5:99.5の範囲であることを特徴とするめっき浴。

【請求項2】

被めっき体上にモリブデンを30質量%〜50質量%含有する銅合金からなるめっき膜を形成するために用いられるものであり、前記銅原子と前記モリブデン原子とのモル比が6:94〜1:99の範囲であることを特徴とする請求項1に記載のめっき浴。

【請求項3】

錯化剤を含むことを特徴とする請求項1または請求項2に記載のめっき浴。

【請求項4】

前記銅イオン供給源が、硫酸銅・5水和物、ピロりん酸銅、シアン化銅、ほうフッ化銅のいずれかから選択される一種または二種以上であることを特徴とする請求項1〜請求項3のいずれかに記載のめっき浴。

【請求項5】

前記モリブデンイオン供給源が、モリブデン酸、塩化モリブデン、モリブデン酸カリウム、モリブデン酸二ナトリウム二水和物、モリブデン酸アンモニウム、けい化モリブデン酸n水和物、けい化モリブデン酸ナトリウムn水和物、酸化モリブデンアセチルアセトナート、りんモリブデン酸ナトリウムn水和物、りんモリブデン酸n水和物、ほう化モリブデンより選択されてなる一種または二種以上であることを特徴とする請求項1〜請求項4のいずれかに記載のめっき浴。

【請求項6】

前記銅イオン供給源が硫酸銅・5水和物であり、前記モリブデンイオン供給源がりんモリブデン酸・34水和物であり、前記硫酸銅・5水和物と前記りんモリブデン酸・34水和物とのモル比が(硫酸銅・5水和物を1として)1:1.293〜1:8.28の範囲であることを特徴とする請求項1〜請求項5のいずれかに記載のめっき浴。

【請求項7】

請求項1〜請求項6のいずれかに記載のめっき浴を用いて、被めっき体上にモリブデンを含有する銅合金からなるめっき膜を形成することを特徴とするめっき方法。

【請求項8】

前記被めっき体が、銅、アルミニウム、鉄から選ばれる1種以上の金属を50質量%以上含有するものであることを特徴とする請求項7に記載のめっき方法。

【請求項9】

請求項7または請求項8に記載のめっき方法を用いて被めっき体上に形成されたモリブデンを含有する銅合金からなるモリブデン含有めっき膜を含むことを特徴とするめっき膜。

【請求項10】

複数のめっき層からなるめっき膜であって、前記めっき膜が前記モリブデン含有めっき膜を1層以上含み、最上層のめっき層と前記被めっき体との間で熱膨張率が段階的に変化していることを特徴とする請求項9に記載のめっき膜。

【請求項11】

前記モリブデン含有めっき膜の一方の面または両方の面に、前記モリブデン含有めっき膜とモリブデン含有量の異なる1層以上の熱膨張率調整用めっき膜が設けられていることを特徴とする請求項9または請求項10に記載のめっき膜。

【請求項12】

請求項9〜請求項11のいずれかに記載のめっき膜が、前記被めっき体上に形成されていることを特徴とする放熱板。

【請求項13】

前記めっき膜が半導体デバイスに密着させて配置されていることを特徴とする請求項12に記載の放熱板。

【請求項14】

前記半導体デバイスが1W以上の電力で使用されるものであることを特徴とする請求項13に記載の放熱板。

【図1】

【図2】

【図2】

【公開番号】特開2011−174131(P2011−174131A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−38731(P2010−38731)

【出願日】平成22年2月24日(2010.2.24)

【出願人】(000002004)昭和電工株式会社 (3,251)

【出願人】(508263028)学校法人関東学院 (2)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月24日(2010.2.24)

【出願人】(000002004)昭和電工株式会社 (3,251)

【出願人】(508263028)学校法人関東学院 (2)

【Fターム(参考)】

[ Back to top ]