めっき液、めっき液の製造方法、表面処理方法及び接点部材

【解決手段】 金属源と平均粒径が1μm以下の炭素微粒子とを含有するめっき液、該めっき液の調製に好適なめっき液の製造方法、上記めっき液を使用した表面処理方法及び被検体の電極に接触させる端子部を有し、被検体の電気的特性を検査する際に、端子部を被検体の電極に接触させて導電確認する接点部材Aであって、接点部材Aを構成する基体1の上記端子部に、炭素の微粒子3を含んだ微粒子含有金属膜4を備えた接点部材A。

【効果】 上記めっき液で接点部材の接触部の表面処理をすると、低接触抵抗と異物付着防止性能とが両立した接点部材を得ることが可能となり、上記めっき液の製造方法により、非常に微細な炭素微粒子を含有するめっき液が得られ、上記表面処理方法により、接点部材の端子部に低接触抵抗と異物付着防止効果とを付与することが可能となり、上記接点部材により、低接触抵抗とはんだ等の異物付着防止効果とを両立させることが可能となる。

【効果】 上記めっき液で接点部材の接触部の表面処理をすると、低接触抵抗と異物付着防止性能とが両立した接点部材を得ることが可能となり、上記めっき液の製造方法により、非常に微細な炭素微粒子を含有するめっき液が得られ、上記表面処理方法により、接点部材の端子部に低接触抵抗と異物付着防止効果とを付与することが可能となり、上記接点部材により、低接触抵抗とはんだ等の異物付着防止効果とを両立させることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、めっき液、めっき液の製造方法、表面処理方法及び接点部材に関し、より詳細には、金属めっき液中に炭素を主成分とする微粒子を含有し、例えば、導電確認(又は通電確認)をする被検体の電極に端子部を接触させる接点部材の端子部を表面処理することによって、接点部材の端子部に低接触抵抗と異物(はんだ(Sn−Pb合金)等、及びその酸化物、水酸化物等)付着防止性能とを付与することができるめっき液、該めっき液の製造方法として好適なめっき液の製造方法、上記めっき液によって接点部材の端子部に低接触抵抗とはんだ等の異物付着防止性能とを付与することができる表面処理方法、及び低接触抵抗とはんだ等の異物付着防止性能とを兼備した接点部材に関する。なお、本発明において、異物付着防止性能とは、接点部材などの端子部に金属及び金属酸化物などの他の物質が付着しにくい性質をさす。

【0002】

電気接続部品などの通電確認は、通電確認装置の接点部材(接続端子)のあらゆる接触部を含む端子部を被検体である電気接続部品の電極に接触させて行われ、例えば、半導体ウエハの製造工程における集積回路チップの通電検査(ウエハテスト)には、プローブカード用プローブピンが使用されている。このような接続端子は、耐摩耗性、弾力性、硬度等に優れ、強靱性があり、接触抵抗が小さい(低接触抵抗)ことが望ましく、このような特性を有する接点部材の開発が望まれていた。また、該端子部に異物が付着すると、電気的な接続不良を起こす場合もあるが、例えば接続端子(測定用端子)の着脱時に電気接続部品に施されたはんだめっきが、接続端子のあらゆる接触部を含む端子部に付着してしまったり、タングステン製等のプローブピンでは、通電確認時の摩擦熱や接触抵抗による発熱で端子部の温度が上昇して、酸化が進んだり、該端子部に金属酸化物等が発生、付着したりするという問題があり、接点部材の端子部の異物付着を防止する技術の開発も望まれていた。

【0003】

そこで、プローブピンのような測定用端子のあらゆる接触部を含む端子部の耐摩耗性を向上させたり、異物の付着を防止したりする技術が種々提案されており、例えば、特許文献1には、測定用端子の端子部にダイヤモンド、アルミナ、SiC、WC、WN等からなる超硬質の微粉末を含む金属層を形成することによって、測定用端子の耐摩耗性を向上させる技術が提案されている。また、特許文献2には、プローブカード用プローブ針の端子部に、ポリテトラフルオロエチレンを含有するニッケルめっきを施すことによって、酸化アルミニウム等の金属酸化物などの付着を防止する技術が提案されている。更に、特許文献3には、多数のリード端子を有する電気接続部品を着脱可能に装着して各リード端子と外部装置(試験装置)とを電気的に接続するためのソケットのはんだの酸化やフラックス等による接続不良を防止して安定した電気的接続を可能にするために、試験される電気接続部品の外部接続端子に接触する接触部に異物の付着を防止するための機能性物質(ポリフッ化エチレン樹脂、酸化チタン、Ti−O−N等)を有する付着抑制層を形成することが記載されている。

【特許文献1】特開平11−304838号公報

【特許文献2】特開2001−74777号公報

【特許文献3】特開2003−151707号公報

【0004】

しかしながら、これらの提案は、いずれも接点部材の重要な性能であるとされている低接触抵抗と異物付着防止性能とを両立するものではなかった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記事情に鑑みなされたもので、例えば一の装置と他の装置とを電気的に接続する接点部材の接触部の表面処理に使用することによって、低接触抵抗と異物付着防止とが両立した接点部材を得ることが可能なめっき液、このようなめっき液の調製に好適なめっき液の製造方法、上記めっき液によって被めっき物の表面に低接触抵抗と異物付着防止性能とを付与することが可能となる表面処理方法及び低接触抵抗と異物付着防止性能とを両立させた接点部材を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明者らは、上記目的を達成するため、鋭意検討した結果、金属めっき液中にカーボンブラックなどのような炭素を主成分とする物質の微粒子を分散させ、この金属めっき液によって、例えば接続部分のあらゆる接触部を含む端子部に金属めっきを施すと、金属めっきの低接触抵抗を損なうことなく、接触端子の該端子部にすべり特性を付与することができ、これによって接点部材の低接触抵抗と異物付着防止性能とを両立させることが可能となることを見出し、本発明をなすに至った。

【0007】

即ち、本発明は、(1)金属源と、炭素の微粒子とを含有してなり、該微粒子の平均粒径が1μm以下であることを特徴とするめっき液を提供する。ここで、上記(1)記載のめっき液において、上記微粒子が、カーボンブラック、カーボンナノチューブ、ケッチェン、黒鉛類(天然の鱗片状黒鉛、土状黒鉛、あるいは人工黒鉛など)から選ばれる少なくとも1種以上の炭素からなる微粒子であると、より好適である。また、上記(1)記載のめっき液は、被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材の上記端子部をめっきする導電確認接点部材の端子部用めっき液として、特に有用である。

【0008】

また、本発明は、(2)上記(1)記載のめっき液を製造する方法であって、炭素の原料微粒子を水中に分散させて微粒子分散液を調製する分散工程と、該分散液中の原料微粒子を破砕する破砕工程と、上記微粒子分散液と上記金属源を含有する金属めっき液とを混合する混合工程とを含むことを特徴とするめっき液の製造方法を提供する。

【0009】

更に、本発明は、(3)被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材の上記端子部の表面処理方法であって、上記接点部材を構成する基体の端子部を、上記(1)記載のめっき液中に浸漬し、電解めっき又は無電解めっきすることを特徴とする表面処理方法を提供する。

【0010】

また更に、本発明は、(4)被検体の電極に接触させるあらゆる接触部を含む端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材であって、該接点部材が、該部材自体を構成する基体の少なくとも上記端子部に、炭素の微粒子を含んだ微粒子含有金属膜を備えたことを特徴とする接点部材を提供する。

【0011】

ここで、上記(4)記載の接点部材において、上記接点部材が、上記被検体から着脱可能であると、より効果的である。また、上記微粒子含有金属膜中の上記微粒子の平均粒径が1μm以下であったり、上記微粒子含有金属膜の表面に、上記炭素の微粒子が露出していると、より好適である。更に、上記微粒子含有金属膜の下層(基体側)及び/又は上層(表面側)に金属めっき層を備えたものであったり、上記微粒子含有金属膜が傾斜機能材料であっても、より好適である。

【発明の効果】

【0012】

本発明のめっき液によれば、例えば一の装置と他の装置とを電気的に接続する接点部材の接触部の表面処理に使用することによって、低接触抵抗と異物付着防止性能とが両立した接点部材を得ることが可能となる。また、本発明のめっき液の製造方法によれば、上述したような非常に微細な炭素微粒子を含有するめっき液が得られる。更に、本発明の表面処理方法によれば、接点部材の端子部に低接触抵抗とはんだ等のような異物付着防止効果とを付与することが可能となる。そして、本発明の接点部材によれば、低接触抵抗とはんだ等の異物付着防止効果とが両立した接点部材を得ることが可能となる。更に、摺動性を改善することも可能となる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の(1)めっき液についてより詳細に説明する。本発明のめっき液は、金属源を含有し、金属膜を形成する金属めっき液中に、平均粒径が1μm以下の炭素からなる微粒子(以下、炭素微粒子)が分散したものである。ここで、例えばカーボンブラック(炭素)などの炭素微粒子の平均粒径は、種々の方法で測定することができ、例えばレーザ回折/散乱式粒子径分布測定装置、遠心式自動粒度分布測定装置、動的光散乱式粒径分布測定装置などによって測定されるが、本発明において、炭素微粒子の平均粒径は、遠心式自動粒度分布測定装置若しくは動的光散乱式粒径分布測定装置によって測定すると好適である。

【0014】

本発明のめっき液に含有される炭素微粒子は、平均粒径が1μm以下であり、好ましくは1nm〜1μm、より好ましくは5nm〜0.5μm、更に好ましくは10nm〜0.2μmである。平均粒径が、大きすぎると、例えば後述するように、接点部材のあらゆる接触部を含む端子部の表面処理に使用した場合、本発明が目的とする低接触抵抗と異物付着防止効果が得られない。なお、平均粒径が小さすぎると、このようなめっき液を調製することが困難となる場合がある。

【0015】

本発明の炭素微粒子は、その種類が特に制限されるものではなく、例えば木炭、石炭、骨炭等の炭素類、カーボンブラック、カーボンナノチューブ、ケッチェン、黒鉛(天然の鱗片状黒鉛、土状黒鉛、あるいは人工黒鉛など)、活性炭、コークスなどの炭素からなる微粒子を使用することができるが、これらの中でもカーボンブラック、カーボンナノチューブ、ケッチェン、黒鉛等の微粒子を1種単独で又は2種以上を適宜組み合わせて使用すると、より好適である。なお、本発明において、炭素微粒子は、カーボンブラック、カーボンナノチューブ、ケッチェン、黒鉛などの炭素のみからなるものであってもよく、また、炭素を主成分とし、他成分の微粒子が少量混入したものであってもよく、このように炭素以外の物質が混入している場合、微粒子中の炭素含量が80重量%以上、特に95重量%以上であることが望ましい。他成分の微粒子の量が多すぎると、例えば後述するように、接点部材の端子部の表面処理に使用した場合、本発明が目的とする低接触抵抗と異物付着防止効果が得られ難くなる場合がある。なお、ここで述べる他成分の微粒子が少量混入した炭素微粒子とは、例えば、炭素に加え、水素、酸素、フッ素、イオウ、シリコンなどが含まれているような微粒子を意味する。

【0016】

本発明の微粒子として使用される炭素は、その組成(構造)が特に制限されるものではなく、種々の組成のもの使用することができるが、電気伝導率のより高いものが望まれる。一般に、微粒子の電気伝導率を直接測定すること比較的困難であり、その代わりに、電気伝導率の高いグラファイト構造の組成をラマン分光により評価することができる。その観点から、その可視光のラマン散乱スペクトルにおいて、少なくとも1600cm−1近辺(好ましくは1600cm−1±10cm−1)且つ1350cm−1近辺(好ましくは1350cm−1±10cm−1)の2つのピークを示すことで特徴付けられるものを使用すると、より好適である。ここで、1600cm−1近辺のピークは、微粒子中のグラファイト成分を示すものであり、1350cm−1近辺のピークは、それが微視的に微粒子になっていることを示すものである。

【0017】

本発明のめっき液に用いる金属源(金属成分)は、めっき液の用途などによって適宜選定することができ、例えば後述するように電気接続部品の導電確認のために使用される接点部材の端子部の表面処理に使用するのであれば、上記金属源として、ロジウム(Rh)、金(Au)、ニッケル(Ni)、パラジウム(Pd)、白金(Pt)、銀(Ag)、銅(Cu)、錫(Sn)、イリジウム(Ir)、ルテニウム(Ru)、リン(P)、ボロン(B)、クロム(Cr)等を1種単独で又は2種以上を適宜組み合わせて使用すると、より好適であり、これらの中でも、特にニッケル(Ni)、金(Au)、リン(P)、ロジウム(Rh)等が更に好適である。なお、金属源は、通常、金属塩として配合され、例えば目的とする金属膜、合金膜を構成する金属の酸化物、塩化物、硫酸塩、有機スルホン酸塩、シアン錯塩、硫化物などとして配合される。

【0018】

本発明のめっき液における金属源と炭素微粒子の配合量は、特に制限されるものではなく、めっき液中の用途などによって適宜選定することができ、例えばめっき液中の金属源の含有濃度は、好ましくは0.1〜50g/リットル、より好ましくは0.5〜20g/リットル、更に好ましくは1〜10g/リットルとすると好適である。金属源の含有濃度が濃すぎると、未利用の金属成分が増加する場合があり、それを回収するためのコストが増大し、その結果、製品コストが増加する場合がある。また、薄すぎると、めっき速度が低下し、めっき工程時間の増大、即ち、コストが増加する場合がある。一方、炭素微粒子のめっき液中の含有濃度は、好ましくは0.1〜50g/リットル、より好ましくは0.5〜20g/リットル、更に好ましくは1〜10g/リットルとすると好適である。上記炭素微粒子の含有濃度が濃すぎると、めっき膜として形成した場合に膜中の炭素微粒子濃度が増加し、所期の膜硬度が得られ難くなる等の事態が生じる場合があったり、加えて、めっき液そのものとしても、良好な炭素微粒子の分散性が得られ難くなり、必要以上に凝集を招く場合がある。一方、薄すぎると、めっき膜への炭素微粒子の取り込まれ量が少なくなり、目的とする異物付着防止効果等が得られ難くなる場合がある。また、本発明のめっき液を後述するように、例えば導電確認用接点部材の端子部の表面処理に使用する場合、めっき液中の金属源と炭素微粒子との配合割合が、後述する本発明の接点部材の場合と同様になるように配合すると、より好適である。

【0019】

本発明のめっき液は、上記金属源、上記炭素微粒子に加え、更に、その他の成分として、金属膜を電解めっき、無電解めっきなどにする際に用いられている公知の金属めっき液と同様の成分を配合することができ、例えば後述する実施例で示すような酸性Au電解めっき液では、錯化剤として、クエン酸、EDTAなどの有機酸等、pH調整剤として、硫酸水素ナトリウム等、電導塩として、リン酸水素ナトリウム、リン酸二水素カリウム、リン酸水素アンモニウム、ピロリン酸ナトリウム等、緩衝剤として、硫酸カリウム、硫酸ナトリウムなどが用いられ、pH4〜5で用いられる。あるいは、電解Agめっき液などでも同様に硫酸水素カリウム、リン酸二水素カリウムなどが用いられ、pH7程度で用いられる。又、同じく実施例で示すような無電解Niめっき液では、還元剤として次亜リン酸ナトリウム等、錯化剤、緩衝剤、促進剤としての役割をもつクエン酸ナトリウム、酢酸ナトリウム、コハク酸ナトリウム、リンゴ酸、グリシン等を用い、pH4〜6で用いられる。また、無電解Auめっき液などでは、還元剤として、次亜リン酸ナトリウム、ホルムアルデヒド、硫酸ヒドラジンなどを用い、有機キレート剤として、EDTA、クエン酸カリ、酒石酸などを用い、安定剤として、チオ尿酸、金属シアン化物、アセチルアセトン、エチルオキサント酸などを用い、励起剤としてコハク酸など、緩衝剤としてリン酸塩、クエン酸塩、酒石酸塩など、界面活性剤として、脂肪酸スルホン酸塩、アルコール硫酸エステルなどを用いることができる。

【0020】

また、無電解めっき液であれば、還元剤として、ジ亜リン酸ナトリウム、ホルマリン、ジメチルアミノボラン、水素化ホウ素ナトリウムなど、錯化剤として、クエン酸ナトリウム、EDTA、ロッセル塩、酒石酸、リンゴ酸、グリシンなど、安定剤としては、鉛塩、チオ尿素などのイオウ化合物、シアン化合物など、促進剤としては、コハク酸ナトリウム、酢酸塩などを用いることができる。

【0021】

本発明のめっき液は、その用途、被処理物が特に制限されるものではないが、特に摺動する電気接点一般に好適に用いることができる。例えば可変抵抗や折りたたみ式ディスプレイのヒンジ部分の摺動電極部等々に表面処理によって使用することもできるが、上述したように、上記炭素微粒子を含有することによって、被処理物の表面に被処理物の導電性を損なうことなく、滑り特性を付与することができるので、被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材の上記端子部をめっきする導電確認接点部材の端子部用めっき液として、特に有用である。上記接点部材についての詳細は後述する。なお、本発明において、端子部とは、被検体の電極に接触させるあらゆる接触部を含むものである。

【0022】

本発明のめっき液は、その製造方法が特に制限されるものではないが、本発明のめっき液の製造方法、即ち、水中に炭素の原料微粒子を分散して微粒子分散液を調製する分散工程と、該分散液中の原料微粒子を破砕する破砕工程と、上記微粒子分散液と上記金属源を含有する金属めっき液とを混合する混合工程とを含むめっき液の製造方法によって製造すると、炭素の原料微粒子が更に微細化され、非常に微細な炭素微粒子を含有する本発明のめっき液を容易に製造することができるので、より好適である。

【0023】

以下、本発明のめっき液の製造方法をより詳細に説明する。本発明のめっき液の製造方法は、(1)分散工程、(2)破砕工程、(3)混合工程を含むものである。ここで、本発明の分散工程に使用する炭素の原料微粒子は、目的とする炭素微粒子と同様の炭素からなるものが使用される。これらの中でも、本発明のめっき液の製造方法に使用する原料微粒子としては、比較的平均粒径の大きいものが市販されている黒鉛、また比較的長さの長いものが市販されているカーボンナノチューブ等がより好適である。そして、(1)分散工程において、原料微粒子を水中に分散させるとは、原料微粒子をウエットな状態にできればよく、原料微粒子を分散させる分散媒は、水のみであっても良いが、例えば有機物を溶解させるために、水に加えてアルコールなどを配合した水性液などとすることもできる。なお、前記アルコールなどの配合量は、その種類によって本発明の効果を妨げない範囲で適宜量とすることができる。

【0024】

本発明の製造方法に使用される原料微粒子の平均粒径は、特に制限されるものではないが、通常、好ましくは5μm以下、より好ましくは10nm〜1μmである。原料微粒子の平均粒径が大きすぎると、水等の溶媒(分散媒)中に分散した後に、破砕する際、所望の大きさまで破砕するまでの時間が長くなりコストを増大させる場合があり、少なすぎると本発明の粉砕行程の必要性が減少する場合がある。

【0025】

上記微粒子分散液中における原料微粒子の配合量は、特に制限されるものではないが、好ましくは原料微粒子のめっき液中の含有濃度は、好ましくは0.1〜50g/リットル、より好ましくは0.5〜20g/リットル、更に好ましくは1〜10g/リットルとすると好適である。原料微粒子の配合量が多すぎると、めっき膜として形成した場合に膜中の炭素微粒子濃度が増加し、所期の膜硬度が得られ難くなる等の事態が生じる場合があり、加えてめっき液そのものとしても、微粒子の良好な分散性が得られ難くなり、必要以上に凝集を招く場合がある。一方、薄すぎると、めっき膜への炭素微粒子の取り込まれ量が少なくなり、目的とする異物付着防止効果等が得られ難くなる場合がある。

【0026】

本発明の製造方法の破砕工程における破砕手段は、特に制限されるものではなく、例えばボールミルや、流体衝突衝撃波を用いる方法等を使用し、微粒子分散液中の原料微粒子を破砕することによって、1μm以下の目的とする平均粒径を有する炭素微粒子を得ることができる。特に、本発明の破砕工程では、流体衝突衝撃波を用いる方法が望ましい。

【0027】

本発明の製造方法の混合工程に使用される金属めっき液は、本発明のめっき液が含有する金属源が配合された公知の金属めっき液を使用することができ、使用する金属めっき液の組成、金属源の濃度は、破砕工程で使用した上記溶媒(分散媒)の配合成分、配合割合と目的とするめっき液の組成等によって適宜選定することができる。

【0028】

本発明の製造方法の混合工程において、上記微粒子分散液と上記金属めっき液との配合割合は、特に制限されるものでなく、各液中の原料微粒子濃度、金属濃度などによって適宜選定することができ、最終的なめっき液の組成が上述した本発明のめっき液における好適な範囲となるようにすると、好適である。なお、本発明の製造方法において、破砕工程と混合工程の順番は、破砕工程の次に混合工程を行うことが望ましいが、混合工程の次に破砕工程を行うこともできる。また、他の工程を含むこともでき、例えば(1)分散工程(原料微粒子の分散工程)、(2)破砕工程、(3)混合工程の後、例えば超音波を用いて、得られた混合液中の炭素微粒子を更に微細化する再破砕工程、混合液中で炭素微粒子が再凝集するのを防止する再分散工程を行うこともできる。

【0029】

本発明のめっき液は、上述したように種々の用途に使用することができるが、本発明の表面処理方法、即ち、被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材の上記端子部の表面処理方法であって、上記接点部材を構成する基体の端子部を、上記めっき液中に浸漬し、電解めっき又は無電解めっきする表面処理方法に使用することによって、金属層中に上記炭素微粒子が分散した微粒子含有金属膜が上記基体の端子部の表面に形成され、この微粒子含有金属膜により、上記接点部材の端子部において接点部材の低接触抵抗を損なうことなく、異物の付着を抑制することが可能となる。

【0030】

以下、本発明の表面処理方法について、より詳細に説明する。本発明の表面処理方法は、上記接点部材を構成する基体の端子部を本発明の上記めっき液中に浸漬し、電解(電気)めっき、無電解(化学)めっきするものである。上記接点部材についての詳細は後述する。ここで、本発明の表面処理方法におけるめっき工程は、使用するめっき液に含有される金属源による金属膜を形成する公知の金属めっき方法に準じて行うことができ、めっきを行うに際しては、めっき液組成、めっき温度等、電解めっき(電気めっき)するのであれば、めっき電流密度、析出電位、めっき液pH、相手極の金属組成等のめっき条件を適宜選択することによって、目的とするめっき物を得ることができる。

【0031】

また、めっき方法としては、ラックめっき、バレルめっき、網付けめっき、連続めっきなど、通常行われているめっき方法を採用することができる。

【0032】

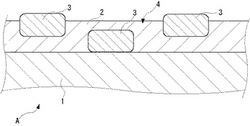

本発明の接点部材は、被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材であって、該接点部材が、該部材自体を構成する基体の少なくとも上記端子部に、炭素の微粒子を含んだ微粒子含有金属膜を備えたことを特徴とするものである。以下、図面を参照して、本発明の接点部材をより詳細に説明する。図1は、本発明の接点部材の構成を説明するために、本発明の接点部材の一構成例に係る接点部材Aの端子部の表面近傍の部分を拡大して模式的に示した概略縦断面図である。接点部材Aは、基体1の端子部の表面が、金属層2中に炭素微粒子3が分散した微粒子含有金属膜4によって被覆されたものである。

【0033】

ここで、接点部材Aとしては、上記機能を有するものであれば、その種類は特に制限されず、本発明は、種々の半導体装置や液晶表示装置などの電気的特性を検査する装置において、電気的に接続をとるために用いられる種々の接続端子として使用される電気接続部品に利用することが可能である。例えば、基板検査であれば、ベア基板検査や、実装基板検査など、表示装置検査であれば、液晶パネル、有機ELパネル、FEDパネル、プラズマパネルなど、また、ICテスタ用のインターフェイスとしてそのコネクタなど、半導体検査であれば、IC基板、パッケージIC、ウエハなどに用いることが可能である。これらの中でも特にコンタクトプローブピンであると、より効果的である。なお、接点部材の基体の材質などは、特に制限されるものではなく、公知のものを使用することができ、このような材質として、例えばタングステン(W)、SK4等の鉄(Fe)系、ベリリウム及び銅の合金などを挙げることができる。

【0034】

また、本発明の接点部材は、端子部の異物付着を抑制することが可能なものであるので、上記被検体から脱着可能なもの、即ち、例えばコンタクトプローブピンのようにバネ作用を備えていることによって、導電確認時には、被検体の電極に接点部材の端子部が加圧されて接触され、確認後には、接点部材の端子部の接触を解除することができる接点部材として、より有用である。なお、本発明の接点部材は、少なくとも端子部に金属層2中に炭素微粒子3が分散した微粒子含有金属膜4が形成されたものであり、その端子部のみに微粒子含有金属膜4が形成されたものであっても、端子部以外にも同様の微粒子含有金属膜4が形成されたものであってもよい。また、微粒子含有金属膜は、2層以上積層されていても良い。

【0035】

金属層2中に分散した炭素微粒子3の種類は、上述しためっき液の炭素微粒子と同様である。ここで、炭素微粒子3の粒径は、特に制限されるものではないが、その平均粒径は、上記めっき液と同様に1μm以下、好ましくは1nm〜1μm、より好ましくは5nm〜0.5μm、更に好ましくは10nm〜0.2μmであると好適である。微粒子含有金属膜中の炭素微粒子が大きすぎると、めっきされた微粒子含有金属膜から炭素微粒子が離脱するおそれが生じる場合があり、所期の耐久性が得られ難くなる場合がある。なお、本発明の接続部材は、後述するように、上記微粒子含有金属膜の表面に上記炭素微粒子が突出していると、より効果的であることを考慮すれば、炭素微粒子が小さすぎると、微粒子含有金属膜の表面の炭素微粒子の露出量が少なくなり、目的とする付着防止性能が得られ難くなる場合がある。なお、金属層2中の炭素微粒子3の平均粒径は、微粒子含有金属膜4の表面から若しくは断面を研磨して、種々の高倍率な顕微鏡、例えば、電界放射銃型走査型電子顕微鏡、透過電子顕微鏡、乃至原子間力顕微鏡などによって確認することができる。

【0036】

また、微粒子含有金属膜4の金属マトリックス(金属層2)としては、ロジウム(Rh)、金(Au)、ニッケル(Ni)、パラジウム(Pd)、白金(Pt)、銀(Ag)、銅(Cu)、錫(Sn)、イリジウム(Ir)、ルテニウム(Ru)、リン(P)、ボロン(B)、クロム(Cr)又はその合金などが好適に使用されるが、これらに限定されるものではなく、低摩擦係数、伝導性及び非粘着性粒子を共析分散し得るものであれば、いずれのものも採用が可能である。これらの中でも、使用面を考慮すれば、強度、耐久性及び電気伝導性などの面から、金ならびにNi合金等が最も好適に用いられる。

【0037】

更に、微粒子含有金属膜4における炭素微粒子3と金属層2を形成する金属との重量比率が、炭素微粒子:金属=0.5:99.5〜50:50、好ましくは1:99〜25:75、より好ましくは5:95〜10:90であると、より好適である。炭素微粒子の割合が大きすぎると、所期の膜硬度が得られ難くなる等の事態が生じる場合があり、小さすぎると、目的とする異物付着防止効果等が得られ難くなる場合がある。

【0038】

本発明の接点部材の微粒子含有金属膜の厚さは、特に制限されるものではないが、微粒子含有金属膜の厚みが、上記微粒子の平均粒径以上であると、より好適であり、特に微粒子含有金属膜の厚さが、上記炭素微粒子の1〜100倍、より好ましくは2〜50倍であると、更に好適である。上記微粒子の平均粒径の方が大きすぎると、微粒子含有金属膜に含有される炭素微粒子の量が少なくなる、あるいは含有された炭素微粒子が短時間で離脱し易くなるなどの事態が生じる場合がある。また、炭素微粒子の平均粒径に比べて微粒子含有金属膜の厚みが厚すぎると、本発明の接続部材は、後述するように、上記微粒子含有金属膜の表面に上記炭素微粒子が突出していると、より効果的であるのに対し、このような場合は、微粒子含有金属膜表面に露出する炭素微粒子の量が少なくなり、炭素微粒子の露出による付着防止効果、摺動性向上効果等が小さくなる場合がある。なお、微粒子含有金属膜の厚さは、厚ければ厚いほど、表面被覆性には優れるが、経済的な観点から製品に応じて適宜厚さを選択することが望ましく、通常、微粒子含有金属膜の厚さとしては、好ましくは0.01〜20μm、より好ましくは0.05〜5μm、更に好ましくは0.1〜2μmである。微粒子含有金属膜が薄すぎると、所期の膜強度が得られ難くなったり、摺動により膜が剥がれ易くなる等の事態が生じ易くなる場合がある。

【0039】

本発明の接点部材の場合、例えば後述する実施例1の構成を説明する図2に示すように、上記炭素微粒子の少なくとも一部分が複数個集合したいわゆる2次粒子3bをなしていてもよい。なお、図2において、3aは、1次粒子を示し、微粒子含有金属膜4中の炭素微粒子は、1次粒子3a又は2次粒子3bの状態で含有されている。このように炭素微粒子の一部分が2次粒子をなしている場合であっても、炭素微粒子の平均粒径としては、上記範囲が好適であり、2次粒子の平均粒径としては、1μm以下、より好ましくは、0.5μm以下であることが好ましい。加えて、その際の金属膜の厚みが、その2次粒子の平均粒径に対して、0.5〜2倍、より好ましくは1〜1.5倍の範囲であると、上記炭素微粒子の場合について述べたのと同様の理由によって、より好適である。なお、めっき液中にも上述したような2次粒子が存在する場合があるが、本発明のめっき液の場合、2次粒子も含めた炭素微粒子としての平均粒径が1μm以下であることが望ましく、後述する実施例のように、例えば超音波振動を与えることにより、2次粒子を破砕、分散することが望ましい。

【0040】

本発明の接点部材は、例えば上記図2に示すように、微粒子含有金属膜4の表面に、炭素微粒子(図2では、1次粒子3a、2次粒子3b)が露出していると、より効果的である。このように上記微粒子含有金属膜の表面に、上記炭素微粒子が露出しているか否かは、例えば含有されている炭素微粒子の可視光のラマン散乱スペクトルと微粒子含有金属膜の可視光のラマン散乱スペクトルとの比較によって確認することができる。即ち、上記微粒子含有金属膜の表面に上記炭素微粒子が露出している場合、微粒子含有金属膜の表面の可視光のラマン散乱スペクトルは、上記炭素微粒子のみ又は炭素の原料微粒子のみのラマン散乱スペクトルのピークの波数の近傍(±10cm−1)にピークを示す。例えば、本発明の炭素微粒子の好適なものとして上記に列挙した炭素微粒子の場合、上述したようにいずれも1600cm−1近辺、1350cm−1近辺の2つのピークを示す(後述する実施例1の金/ケッチェンブラックめっき液中の炭素微粒子のラマンスペクトルを示した図7参照)ことから、微粒子含有金属膜の表面にこれらの炭素微粒子が露出している場合、微粒子含有金属膜の表面の可視光のラマン散乱スペクトルは、いずれも1600cm−1近辺、1350cm−1近辺の2つのピークを示す(後述する実施例1の微粒子含有金属膜表面のラマンスペクトルを示した図8参照)。

【0041】

このように微粒子含有金属膜の表面に炭素微粒子が露出している場合、微粒子含有金属膜の表面における炭素微粒子の占める表面積の割合は、特に制限されるものではないが、例えば、上記微粒子含有金属膜の表面のラマン散乱スペクトルのピークにおけるピーク高さと、上記炭素微粒子のラマン散乱スペクトルの対応するピークにおけるピーク高さとの比率が、微粒子含有金属膜の表面における炭素微粒子の占める表面積の割合(表面積比率)を反映することを利用すれば、炭素微粒子スペクトルのピーク高さ÷微粒子含有金属膜スペクトルのピーク高さが、好ましくは200〜2、より好ましくは100〜5であることが望ましい。この値が大きすぎると、炭素微粒子が離脱する可能性が生じる場合があり、小さすぎると、異物付着防止機能が所望の性能を示し難くなる場合がある。なお、ラマン散乱スペクトルを測定する際には、1次光の強度の変動の影響を考慮し、測定の都度測定面上の1次光のビームサイズと強度を測定する、或いは、測定の都度微粒子含有金属膜と原料微粒子の双方を常に同時に測定する等の工夫をしておく必要がある。

【0042】

また、本発明の接点部材は、上述したように、上記微粒子含有金属膜を2層以上積層したものであってもよいが、更に、微粒子含有金属膜の下層及び/又は上層に金属めっき層を備えたものとしても、好適である。即ち、例えば上記図2に示すように、微粒子含有金属膜4に加えて、更に、炭素微粒子を含有しない金属めっき液により基体1の表面に金属めっきをして金属めっき層5を形成し、その上面に微粒子含有金属膜4を積層して、微粒子含有金属膜4と基体1との間に金属めっき層5が介在するように、微粒子含有金属膜4の下層(基体1側)に金属めっき層5を備えた構成としたり、例えば後述する実施例3の構成を説明する図4に示すように、微粒子含有金属膜4の表面に金属めっきを施して、金属めっき層5を積層し、微粒子含有金属膜4の上層(表面側)に金属めっき層5を備えた構成としたものも好適である。このように、上記微粒子含有金属膜の下層(基体側)に金属めっき層を設けると、接点部材全体としての強度補強をすることが可能となり、上層(表面側)に金属めっき層を設けると、コーティング効果、表面強化、粒子の脱落防止などを向上させることが可能となる。なお、上記微粒子含有金属層の上層(表面)側に金属めっきを施す場合、積層された金属めっき層5の表面に、上記炭素微粒子(図4の場合、1次粒子3a、2次粒子3b)が露出するようにすることが望ましい。

【0043】

本発明の接続部材に、更に、金属めっき層を設ける場合、金属源としては、本発明のめっき液と同様の金属源を好適に使用することができる。また、このようにして金属めっき層を積層した場合、金属めっき層の厚さは、特に制限されるものではなく、本発明の微粒子含有金属膜による作用効果を損なうことなく、その積層目的とする効果を奏する程度の厚さであればよく、例えば微粒子含有金属膜の下層に積層するのであれば、好ましくは0.1〜20μm、より好ましくは0.5〜10μmである。厚すぎるとコストアップの要因になる場合があり、薄すぎると下地に期待する機能、例えば硬度アップや基材のめっき液からの保護等の機能が発揮され難くなる場合がある。また、微粒子含有金属膜の上層に積層するのであれば、好ましくは0.05〜2μm、より好ましくは0.1〜1μmである。厚すぎると下層のめっき膜に複合化され、表面に露出している炭素微粒子を完全に埋没させてしまい本発明で期待する機能が発揮され難くなる場合があり、薄すぎると上地に期待する機能、例えば微粒子の脱落防止や表面硬度アップ等の機能が発揮され難くなる場合がある。なお、金属めっき層は、例えば微粒子含有金属膜の下層に2層以上積層してもよく、また、微粒子含有金属膜の上層に2層以上積層してもよい。

【0044】

更に、本発明の接点部材の上記微粒子含有金属膜としては、傾斜機能材料(functional graded material)を使用することもでき、このような金属膜の場合、炭素微粒子の含有量が上側(表面側)に向かって増加し、金属膜の下面(基体側の面)がほとんど金属で形成され、上面(表面)の炭素微粒子の含有割合が高くなるようにすることにより、上述した金属膜を微粒子含有金属膜の下層側に積層した場合と同様に、固さを付与して、全体的としての強度補強をすることができる。なお、微粒子含有金属膜を傾斜機能材料とする方法は、特に制限されるものではなく、公知の方法を採用することができ、例えば上記めっき液中の炭素微粒子分散量、電流密度、めっき液濃度、pH及び温度などのめっき条件を徐々に変化させて、得られるめっき膜中の炭素微粒子の共析量(含有量)を上側(表面側)に向かって徐々に増加させることによって傾斜機能材料を得ることができる。

【実施例】

【0045】

以下、実施例及び比較例により、本発明をより具体的に説明する。なお、本発明は、下記実施例に何ら限定されるものではない。

【0046】

まず、以下の実施例及び比較例における各種測定方法について説明する。

1.金属めっき液中の炭素微粒子の平均粒径の測定方法

堀場製作所製の遠心式自動粒度分布測定装置(商品名CAPA−300)を使用して、測定した。

2.各金属めっき層、微粒子含有金属膜の厚さの測定方法

セイコーインスツルメント社製の蛍光X線(商品名SFT9455)を使用して、各膜厚を測定した。

3.各微粒子含有金属膜、比較例2の金属膜中の微粒子の平均粒径の測定方法

島津社製の原子間力顕微鏡(商品名SPM−9500)を使用して、各微粒子含有金属膜、比較例2の金属膜の表面、及び研磨した断面の原子間力顕微鏡像を撮る際に、同時に抵抗率による像も撮り、抵抗率差により炭素微粒子を可視化する。可視化した像を市販の画像解析ソフトにより微粒子の粒径計測を行い、平均粒径を求めた。

4.ラマン散乱スペクトル

ラマン散乱スペクトルを測定した条件は、装置は、Ranishaw Inc.社製 System 2000を使用し、1次光は、アルゴンレーザーで波長514nm、レーザー光源のパワーが30mW、測定面上でのビームサイズをφ50μmとした。

【0047】

次に、以下の実施例及び比較例に係るめっき物の評価方法を説明する。

1.接触(コンタクト)抵抗の評価方法

図9に示す測定回路となるように、3本のタングステン製電気検査用プローブピン(コンタクトプローブピン)7,7,7をHP4328Aミリオーム計に接続し、各実施例及び比較例の基体1表面のめっき膜(図9の測定対象は、実施例2に係るめっき物であるので、微粒子含有金属膜4)に、上記電気検査用プローブピン接触させた。なお、図9において、図面上、右側の2本のタングステン製検査プローブ7,7は、左側のタングステン製検査プローブ7の形状を省略して表している。実施例及び比較例に係るめっき物の接触(コンタクト)抵抗は、タングステン製検査プローブとめっき膜との接触抵抗を他の要因から分離するために、図9に示すような変則的な4端針法で測定した。この回路において測定される抵抗値は、タングステン製検査プローブの抵抗、接触抵抗、めっき膜の抵抗の3つの和になるが、タングステン製検査プローブの抵抗、めっき膜の抵抗の2つの和は、接触抵抗値に比べて1桁以上小さいことを予め確認して、測定を行った。

【0048】

2.耐はんだ付着性の評価方法

はんだ合金(Sn63 at.% Pb 37 at.%)からなる0.6mmφのボールを、230℃で加熱したホットプレート上に載せた実施例及び比較例に係るめっき物のめっき面上に載せて、5分間加熱した後、めっき面上のボールの状態を協和界面化学社製接触角針 CA−Xを用いて観察し、下記評価基準に基いて耐はんだ付着性を評価した。

<判定基準>

接触角>90° : ○

明らかな濡れ広がりが見られた : ×

【0049】

以下に詳述する実施例及び比較例では、被めっき物(基体)は、コンタクトプローブなどの接点部材の基体ではなく、本発明の効果の検証の容易性から、真ちゅうの平板(縦20mm×横50mm×厚み1mm)を用いた。各真ちゅう平板は、10重量%の水酸化ナトリウム水溶液を使用して脱脂処理した後、水洗し、更に、10容量%の硫酸水溶液に浸漬して、活性化した後、水洗した。その後、以下のように表面処理を施した。以下、実施例1は図2、実施例2は図3、実施例3は図4、比較例1は図5、比較例2は図6を参照して説明する。

【0050】

[実施例1]

まず、下地として無電解ニッケルめっき膜(金属めっき層)5を形成した。めっき液としては、奥野製薬工業製トップニコジットFL−MとトップニコジットFL−1を250対55(体積比率)で容器にて混合し、該めっき液を該容器ごと90℃に加熱昇温したヒートバス中に入れ、スターラーでめっき液を撹拌しつつ、該めっき液温度が90℃に昇温、安定するまで待った。めっき液温が安定したら、先の前処理を終えた被めっき物(基体)1を該めっき液に浸漬し、ニッケルめっき膜厚が2μmになるように予め測定しておいた時間継続した。めっきが終了した該被めっき物は、めっき液から取り出し、水洗した。

【0051】

次に、金の電解ストライクめっき膜を形成した。めっき液としては、シアン化カリ水溶液に金イオン濃度を0.5g/リットルになるように加え、種々の添加剤として高純度化学製オーロブライトHSBを加え、pH4.5になるよう調整した。当該めっき液を上記と同様に撹拌しながら40℃に昇温し、温度が安定したところで、前記無電解ニッケルめっき膜(金属めっき層)5を形成した被めっき物(基体)1を、前記と同様に硫酸水溶液浸漬にて活性した後、該めっき液に浸漬し、0.7A/dm2の電流密度の電流を流して、図2には、図示しない0.05μmの金の電解ストライクめっき膜(金属めっき層)を形成した。めっきが終了した該被めっき物は、前記と同様に水洗した。

【0052】

そして最後に、ケッチェンブラック微粒子(炭素微粒子)の1次粒子3a、2次粒子3bを金めっき膜(金属層)2に複合化した金/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4を形成した。前記電解ストライクめっきと同様に金めっき液を調製した。但しこの時、金イオン濃度は、最終的に該めっき液とケッチェンブラックを分散した液とを混合した後に4g/リットルの濃度になるように調整した。

【0053】

一方、平均粒径20nmのケッチェンブラックは、予めノニオン系界面活性剤を用い、水中に分散した。ケッチェンブラック10g/リットル、該界面活性剤0.5g/リットルの割合で容器中で水と混合し、該容器に超音波振動を加え、分散を行なった。

【0054】

前記金めっき液と、前記ケッチェンブラック分散液とを50対50(リットル/リットル)の割合で混合した。ここでケッチェンブラックの一部は凝集し、2次粒子を形成したので、分散性を再度向上するために、超音波振動を容器に加え、2次粒子を破砕、再分散して、金/ケッチェンブラックめっき液を得た。この金/ケッチェンブラックめっき液中のケッチェンブラック微粒子(炭素微粒子)の平均粒径は、50nmであった。また、金/ケッチェンブラックめっき液中のケッチェンブラック微粒子のラマン散乱スペクトルを図7に示す。その後、前記金ストライクめっきと同様にして、金/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4を形成した。この微粒子含有金属膜4の厚さは、1μmであった。また、この微粒子含有金属膜4中のケッチェンブラック微粒子(1次粒子3a、2次粒子3b)の平均粒径は、50nmであった。めっきが終了しためっき物は、前記と同様に水洗し、その後乾燥した。得られためっき物のめっき膜の構成を模式的に示すと、図2の如くである。また、得られためっき物のめっき表面のラマン散乱スペクトルを図8に示す。

【0055】

[実施例2]

実施例1のケッチェンブラック微粒子(炭素微粒子)を金めっき膜(金属層)に複合化した金/ケッチェンブラック複合めっき膜(微粒子含有金属膜)に替えて、無電解ニッケルめっき膜(金属層)2中にケッチェンブラック微粒子(炭素微粒子)の1次粒子3a、2次粒子3bを複合化したニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4を形成した。実施例1と同様に無電解ニッケルめっき液を混合、作成し、それに加えて実施例1と同様のケッチェンブラック分散液を50対50(リットル/リットル)となるように混合し、超音波振動を印可し、ケッチェンブラックの2次粒子を再破砕、分散してニッケル/ケッチェンブラックめっき液を得た。このニッケル/ケッチェンブラックめっき液中のケッチェンブラック微粒子(炭素微粒子)の平均粒径は、100nmであった。また、ニッケル/ケッチェンブラックめっき液中のケッチェンブラック微粒子のラマン散乱スペクトルは、実施例1と同様であった。その後、実施例1の無電解ニッケルめっき膜の形成と同様にして、ニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4を形成した。このニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4の厚さは、1μmであった。また、この微粒子含有金属膜4中のケッチェンブラック微粒子(1次粒子3a、2次粒子3b)の平均粒径は、100nmであった。めっき後のめっき物は、実施例1と同様に、水洗、乾燥した。得られためっき物のめっき膜の構成を模式的に示すと、図3の如くである。また、得られためっき物のめっき表面のラマンスペクトルは、実施例1と同様であった。

【0056】

[実施例3]

まず、実施例2と同様にして、無電解ニッケルめっき膜(金属層)2中にケッチェンブラック微粒子(炭素微粒子)の1次粒子3a、2次粒子3bを複合化したニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4を形成した。このニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4の厚さは、1μmであった。また、この微粒子含有金属膜4中のケッチェンブラック微粒子(1次粒子3a、2次粒子3b)の平均粒径は、100nmであった。その後、実施例1の金の電解ストライクめっき膜と同様にして、金めっき膜(金属めっき層)5を0.5μm形成した。めっき後のめっき物は、実施例1と同様に、水洗、乾燥した。得られためっき物のめっき膜の構成を模式的に示すと、図4の如くである。また、得られためっき物のめっき表面のラマンスペクトルは、2つのピークの位置は、実施例1、2と同様であったが、1350cm−1近傍のピーク高さ、1350cm−1近傍のピーク高さが、おのおの1/2程度の高さになった。

【0057】

[実施例4]

まず、実施例2と同様にして、まず被めっき物(基体)上にケッチェンブラック微粒子を複合化したニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)を形成した。このニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)の厚さは、1μmであった。また、この微粒子含有金属膜中のケッチェンブラック微粒子(1次粒子、2次粒子)の平均粒径は、100nmであった。その後、ロジウム硫酸塩を水に溶解しためっき液にて、前記ニッケル/ケッチェンブラック複合めっき膜上にロジウムめっき膜(金属めっき層)を0.5μm形成した。その後、実施例1と同様に水洗、乾燥した。ここでめっき物の模式図は図示しない。なお、得られためっき物のめっき表面のラマンスペクトルは、実施例1と同様であった。

【0058】

[比較例1]

実施例1と同様にして、無電解ニッケル膜(金属めっき層)5、図5では図示しない金ストライクめっき膜(金属めっき層)を形成した。その後、金ストライクめっき液の金イオン濃度を4g/リットルにしためっき液を用い、金めっき膜(金属めっき層)5を形成した。各めっき膜の厚み、各めっき工程間の活性化やめっき後の洗浄、乾燥は、実施例1と同様に行った。得られためっき物のめっき膜の構成を模式的に示すと、図5の如くである。

【0059】

[比較例2]

無電解ニッケルめっき膜(金属層)2中に、ポリ4フッ化エチレン(PTFE)微粒子4’を複合化しためっき膜6を形成した。めっき液は、奥野製薬工業社製トップニコジットFLを用い、実施例2の無電解ニッケルめっきと同様に行った。得られためっき物のめっき膜の構成を模式的に示すと、図6の如くである。このめっき膜6の厚さは、1μmであった。また、めっき膜6中のポリ4フッ化エチレン(PTFE)微粒子4’の平均粒径は、800nmであった。

【0060】

上記実施例及び比較例のめっき物につき、それぞれ上述した方法によりコンタクト抵抗(低接触抵抗)及び耐はんだ付着性(異物付着防止性能)を評価した。結果を表1に示す。また、実施例1の耐はんだ付着性評価においてめっき物上で溶融したはんだボールの該めっき物との接触の様子の写真を図10に、比較例1の同様の写真を図11に示す。実施例2〜4においても図10と同様の影像が観察された。

【0061】

【表1】

【0062】

表1の結果によれば、実施例1と比較例1との比較で考えれば、本発明により接触抵抗値は維持したまま耐はんだ付着性が改善されており、本発明の効果は明らかである。また、実施例2と比較例2との比較で考えれば、耐はんだ付着性は維持したまま、接触抵抗値が1/2程度に低減できており、本発明の効果は明らかである。ここで、実施例1と実施例2で接触抵抗値が2倍程度異なるのは、用いられている金属が実施例1では金、実施例2ではニッケルと異なることによる。実用的には、金属種は、コスト、用途等を勘案して使い分けられており、本発明の効果を考えるにあたっても、同じ金属同士で比較するのは妥当な考え方である。また、実施例3,4でも比較的低い接触抵抗と良好な耐はんだ付着性が両立できており、本発明の効果を示すものである。

【0063】

なお、上記実施例及び比較例では、上述したように、本発明の効果の立証を容易にするために、真ちゅうの平板を被めっき物(基体)として使用したが、コンタクトプローブなどの端子部の基体に、上記実施例、比較例の表面処理を行っても同様の結果が得られる。従って、各種接点部材の端子部の基体に上記実施例1〜4と同様の表面処理を施すことによって、低接触抵抗と異物付着防止性能とが両立した接点部材が得られることが認められる。

【産業上の利用可能性】

【0064】

本発明は、種々の半導体装置や液晶表示装置などの電気的特性を検査する装置において、電気的に接続をとるために用いられる種々の接続端子として使用される電気接続部品に利用することが可能である。例えば、基板検査であれば、ベア基板検査や、実装基板検査など、表示装置検査であれば、液晶パネル、有機ELパネル、FEDパネル、プラズマパネルなど、また、ICテスタ用のインターフェイスとしてそのコネクタなど、半導体検査であれば、IC基板、パッケージIC、ウエハなどに用いる事が可能である。

【図面の簡単な説明】

【0065】

【図1】本発明の接点部材の端子部の表面構造を模式的に示した説明図である。

【図2】本発明の実施例1に係るめっき物のめっき膜の構成を模式的に示した部分拡大縦断面図である。

【図3】本発明の実施例2に係るめっき物のめっき膜の構成を模式的に示した部分拡大縦断面図である。

【図4】本発明の実施例3に係るめっき物のめっき膜の構成を模式的に示した部分拡大縦断面図である。

【図5】本発明の比較例1に係るめっき物のめっき膜の構成を模式的に示した部分拡大縦断面図である。

【図6】本発明の比較例2に係るめっき物のめっき膜の構成を模式的に示した部分拡大縦断面図である。

【図7】上記実施例1に係るめっき液中の炭素微粒子のラマンスペクトルである。

【図8】上記実施例1に係るめっき物のめっき表面のラマンスペクトルである。

【図9】本発明の実施例において低接触抵抗の評価に使用した装置の測定回路を示す説明図である。

【図10】上記実施例1の耐はんだ付着性評価におけるはんだボールのめっき物との接触の様子を示す写真である。

【図11】上記比較例1の耐はんだ付着性評価におけるはんだボールのめっき物との接触の様子を示す写真である。

【符号の説明】

【0066】

A 接点部材

1 基体

2 金属層

3 炭素微粒子

4 微粒子含有金属膜

5 金属めっき層

【技術分野】

【0001】

本発明は、めっき液、めっき液の製造方法、表面処理方法及び接点部材に関し、より詳細には、金属めっき液中に炭素を主成分とする微粒子を含有し、例えば、導電確認(又は通電確認)をする被検体の電極に端子部を接触させる接点部材の端子部を表面処理することによって、接点部材の端子部に低接触抵抗と異物(はんだ(Sn−Pb合金)等、及びその酸化物、水酸化物等)付着防止性能とを付与することができるめっき液、該めっき液の製造方法として好適なめっき液の製造方法、上記めっき液によって接点部材の端子部に低接触抵抗とはんだ等の異物付着防止性能とを付与することができる表面処理方法、及び低接触抵抗とはんだ等の異物付着防止性能とを兼備した接点部材に関する。なお、本発明において、異物付着防止性能とは、接点部材などの端子部に金属及び金属酸化物などの他の物質が付着しにくい性質をさす。

【0002】

電気接続部品などの通電確認は、通電確認装置の接点部材(接続端子)のあらゆる接触部を含む端子部を被検体である電気接続部品の電極に接触させて行われ、例えば、半導体ウエハの製造工程における集積回路チップの通電検査(ウエハテスト)には、プローブカード用プローブピンが使用されている。このような接続端子は、耐摩耗性、弾力性、硬度等に優れ、強靱性があり、接触抵抗が小さい(低接触抵抗)ことが望ましく、このような特性を有する接点部材の開発が望まれていた。また、該端子部に異物が付着すると、電気的な接続不良を起こす場合もあるが、例えば接続端子(測定用端子)の着脱時に電気接続部品に施されたはんだめっきが、接続端子のあらゆる接触部を含む端子部に付着してしまったり、タングステン製等のプローブピンでは、通電確認時の摩擦熱や接触抵抗による発熱で端子部の温度が上昇して、酸化が進んだり、該端子部に金属酸化物等が発生、付着したりするという問題があり、接点部材の端子部の異物付着を防止する技術の開発も望まれていた。

【0003】

そこで、プローブピンのような測定用端子のあらゆる接触部を含む端子部の耐摩耗性を向上させたり、異物の付着を防止したりする技術が種々提案されており、例えば、特許文献1には、測定用端子の端子部にダイヤモンド、アルミナ、SiC、WC、WN等からなる超硬質の微粉末を含む金属層を形成することによって、測定用端子の耐摩耗性を向上させる技術が提案されている。また、特許文献2には、プローブカード用プローブ針の端子部に、ポリテトラフルオロエチレンを含有するニッケルめっきを施すことによって、酸化アルミニウム等の金属酸化物などの付着を防止する技術が提案されている。更に、特許文献3には、多数のリード端子を有する電気接続部品を着脱可能に装着して各リード端子と外部装置(試験装置)とを電気的に接続するためのソケットのはんだの酸化やフラックス等による接続不良を防止して安定した電気的接続を可能にするために、試験される電気接続部品の外部接続端子に接触する接触部に異物の付着を防止するための機能性物質(ポリフッ化エチレン樹脂、酸化チタン、Ti−O−N等)を有する付着抑制層を形成することが記載されている。

【特許文献1】特開平11−304838号公報

【特許文献2】特開2001−74777号公報

【特許文献3】特開2003−151707号公報

【0004】

しかしながら、これらの提案は、いずれも接点部材の重要な性能であるとされている低接触抵抗と異物付着防止性能とを両立するものではなかった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記事情に鑑みなされたもので、例えば一の装置と他の装置とを電気的に接続する接点部材の接触部の表面処理に使用することによって、低接触抵抗と異物付着防止とが両立した接点部材を得ることが可能なめっき液、このようなめっき液の調製に好適なめっき液の製造方法、上記めっき液によって被めっき物の表面に低接触抵抗と異物付着防止性能とを付与することが可能となる表面処理方法及び低接触抵抗と異物付着防止性能とを両立させた接点部材を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明者らは、上記目的を達成するため、鋭意検討した結果、金属めっき液中にカーボンブラックなどのような炭素を主成分とする物質の微粒子を分散させ、この金属めっき液によって、例えば接続部分のあらゆる接触部を含む端子部に金属めっきを施すと、金属めっきの低接触抵抗を損なうことなく、接触端子の該端子部にすべり特性を付与することができ、これによって接点部材の低接触抵抗と異物付着防止性能とを両立させることが可能となることを見出し、本発明をなすに至った。

【0007】

即ち、本発明は、(1)金属源と、炭素の微粒子とを含有してなり、該微粒子の平均粒径が1μm以下であることを特徴とするめっき液を提供する。ここで、上記(1)記載のめっき液において、上記微粒子が、カーボンブラック、カーボンナノチューブ、ケッチェン、黒鉛類(天然の鱗片状黒鉛、土状黒鉛、あるいは人工黒鉛など)から選ばれる少なくとも1種以上の炭素からなる微粒子であると、より好適である。また、上記(1)記載のめっき液は、被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材の上記端子部をめっきする導電確認接点部材の端子部用めっき液として、特に有用である。

【0008】

また、本発明は、(2)上記(1)記載のめっき液を製造する方法であって、炭素の原料微粒子を水中に分散させて微粒子分散液を調製する分散工程と、該分散液中の原料微粒子を破砕する破砕工程と、上記微粒子分散液と上記金属源を含有する金属めっき液とを混合する混合工程とを含むことを特徴とするめっき液の製造方法を提供する。

【0009】

更に、本発明は、(3)被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材の上記端子部の表面処理方法であって、上記接点部材を構成する基体の端子部を、上記(1)記載のめっき液中に浸漬し、電解めっき又は無電解めっきすることを特徴とする表面処理方法を提供する。

【0010】

また更に、本発明は、(4)被検体の電極に接触させるあらゆる接触部を含む端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材であって、該接点部材が、該部材自体を構成する基体の少なくとも上記端子部に、炭素の微粒子を含んだ微粒子含有金属膜を備えたことを特徴とする接点部材を提供する。

【0011】

ここで、上記(4)記載の接点部材において、上記接点部材が、上記被検体から着脱可能であると、より効果的である。また、上記微粒子含有金属膜中の上記微粒子の平均粒径が1μm以下であったり、上記微粒子含有金属膜の表面に、上記炭素の微粒子が露出していると、より好適である。更に、上記微粒子含有金属膜の下層(基体側)及び/又は上層(表面側)に金属めっき層を備えたものであったり、上記微粒子含有金属膜が傾斜機能材料であっても、より好適である。

【発明の効果】

【0012】

本発明のめっき液によれば、例えば一の装置と他の装置とを電気的に接続する接点部材の接触部の表面処理に使用することによって、低接触抵抗と異物付着防止性能とが両立した接点部材を得ることが可能となる。また、本発明のめっき液の製造方法によれば、上述したような非常に微細な炭素微粒子を含有するめっき液が得られる。更に、本発明の表面処理方法によれば、接点部材の端子部に低接触抵抗とはんだ等のような異物付着防止効果とを付与することが可能となる。そして、本発明の接点部材によれば、低接触抵抗とはんだ等の異物付着防止効果とが両立した接点部材を得ることが可能となる。更に、摺動性を改善することも可能となる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の(1)めっき液についてより詳細に説明する。本発明のめっき液は、金属源を含有し、金属膜を形成する金属めっき液中に、平均粒径が1μm以下の炭素からなる微粒子(以下、炭素微粒子)が分散したものである。ここで、例えばカーボンブラック(炭素)などの炭素微粒子の平均粒径は、種々の方法で測定することができ、例えばレーザ回折/散乱式粒子径分布測定装置、遠心式自動粒度分布測定装置、動的光散乱式粒径分布測定装置などによって測定されるが、本発明において、炭素微粒子の平均粒径は、遠心式自動粒度分布測定装置若しくは動的光散乱式粒径分布測定装置によって測定すると好適である。

【0014】

本発明のめっき液に含有される炭素微粒子は、平均粒径が1μm以下であり、好ましくは1nm〜1μm、より好ましくは5nm〜0.5μm、更に好ましくは10nm〜0.2μmである。平均粒径が、大きすぎると、例えば後述するように、接点部材のあらゆる接触部を含む端子部の表面処理に使用した場合、本発明が目的とする低接触抵抗と異物付着防止効果が得られない。なお、平均粒径が小さすぎると、このようなめっき液を調製することが困難となる場合がある。

【0015】

本発明の炭素微粒子は、その種類が特に制限されるものではなく、例えば木炭、石炭、骨炭等の炭素類、カーボンブラック、カーボンナノチューブ、ケッチェン、黒鉛(天然の鱗片状黒鉛、土状黒鉛、あるいは人工黒鉛など)、活性炭、コークスなどの炭素からなる微粒子を使用することができるが、これらの中でもカーボンブラック、カーボンナノチューブ、ケッチェン、黒鉛等の微粒子を1種単独で又は2種以上を適宜組み合わせて使用すると、より好適である。なお、本発明において、炭素微粒子は、カーボンブラック、カーボンナノチューブ、ケッチェン、黒鉛などの炭素のみからなるものであってもよく、また、炭素を主成分とし、他成分の微粒子が少量混入したものであってもよく、このように炭素以外の物質が混入している場合、微粒子中の炭素含量が80重量%以上、特に95重量%以上であることが望ましい。他成分の微粒子の量が多すぎると、例えば後述するように、接点部材の端子部の表面処理に使用した場合、本発明が目的とする低接触抵抗と異物付着防止効果が得られ難くなる場合がある。なお、ここで述べる他成分の微粒子が少量混入した炭素微粒子とは、例えば、炭素に加え、水素、酸素、フッ素、イオウ、シリコンなどが含まれているような微粒子を意味する。

【0016】

本発明の微粒子として使用される炭素は、その組成(構造)が特に制限されるものではなく、種々の組成のもの使用することができるが、電気伝導率のより高いものが望まれる。一般に、微粒子の電気伝導率を直接測定すること比較的困難であり、その代わりに、電気伝導率の高いグラファイト構造の組成をラマン分光により評価することができる。その観点から、その可視光のラマン散乱スペクトルにおいて、少なくとも1600cm−1近辺(好ましくは1600cm−1±10cm−1)且つ1350cm−1近辺(好ましくは1350cm−1±10cm−1)の2つのピークを示すことで特徴付けられるものを使用すると、より好適である。ここで、1600cm−1近辺のピークは、微粒子中のグラファイト成分を示すものであり、1350cm−1近辺のピークは、それが微視的に微粒子になっていることを示すものである。

【0017】

本発明のめっき液に用いる金属源(金属成分)は、めっき液の用途などによって適宜選定することができ、例えば後述するように電気接続部品の導電確認のために使用される接点部材の端子部の表面処理に使用するのであれば、上記金属源として、ロジウム(Rh)、金(Au)、ニッケル(Ni)、パラジウム(Pd)、白金(Pt)、銀(Ag)、銅(Cu)、錫(Sn)、イリジウム(Ir)、ルテニウム(Ru)、リン(P)、ボロン(B)、クロム(Cr)等を1種単独で又は2種以上を適宜組み合わせて使用すると、より好適であり、これらの中でも、特にニッケル(Ni)、金(Au)、リン(P)、ロジウム(Rh)等が更に好適である。なお、金属源は、通常、金属塩として配合され、例えば目的とする金属膜、合金膜を構成する金属の酸化物、塩化物、硫酸塩、有機スルホン酸塩、シアン錯塩、硫化物などとして配合される。

【0018】

本発明のめっき液における金属源と炭素微粒子の配合量は、特に制限されるものではなく、めっき液中の用途などによって適宜選定することができ、例えばめっき液中の金属源の含有濃度は、好ましくは0.1〜50g/リットル、より好ましくは0.5〜20g/リットル、更に好ましくは1〜10g/リットルとすると好適である。金属源の含有濃度が濃すぎると、未利用の金属成分が増加する場合があり、それを回収するためのコストが増大し、その結果、製品コストが増加する場合がある。また、薄すぎると、めっき速度が低下し、めっき工程時間の増大、即ち、コストが増加する場合がある。一方、炭素微粒子のめっき液中の含有濃度は、好ましくは0.1〜50g/リットル、より好ましくは0.5〜20g/リットル、更に好ましくは1〜10g/リットルとすると好適である。上記炭素微粒子の含有濃度が濃すぎると、めっき膜として形成した場合に膜中の炭素微粒子濃度が増加し、所期の膜硬度が得られ難くなる等の事態が生じる場合があったり、加えて、めっき液そのものとしても、良好な炭素微粒子の分散性が得られ難くなり、必要以上に凝集を招く場合がある。一方、薄すぎると、めっき膜への炭素微粒子の取り込まれ量が少なくなり、目的とする異物付着防止効果等が得られ難くなる場合がある。また、本発明のめっき液を後述するように、例えば導電確認用接点部材の端子部の表面処理に使用する場合、めっき液中の金属源と炭素微粒子との配合割合が、後述する本発明の接点部材の場合と同様になるように配合すると、より好適である。

【0019】

本発明のめっき液は、上記金属源、上記炭素微粒子に加え、更に、その他の成分として、金属膜を電解めっき、無電解めっきなどにする際に用いられている公知の金属めっき液と同様の成分を配合することができ、例えば後述する実施例で示すような酸性Au電解めっき液では、錯化剤として、クエン酸、EDTAなどの有機酸等、pH調整剤として、硫酸水素ナトリウム等、電導塩として、リン酸水素ナトリウム、リン酸二水素カリウム、リン酸水素アンモニウム、ピロリン酸ナトリウム等、緩衝剤として、硫酸カリウム、硫酸ナトリウムなどが用いられ、pH4〜5で用いられる。あるいは、電解Agめっき液などでも同様に硫酸水素カリウム、リン酸二水素カリウムなどが用いられ、pH7程度で用いられる。又、同じく実施例で示すような無電解Niめっき液では、還元剤として次亜リン酸ナトリウム等、錯化剤、緩衝剤、促進剤としての役割をもつクエン酸ナトリウム、酢酸ナトリウム、コハク酸ナトリウム、リンゴ酸、グリシン等を用い、pH4〜6で用いられる。また、無電解Auめっき液などでは、還元剤として、次亜リン酸ナトリウム、ホルムアルデヒド、硫酸ヒドラジンなどを用い、有機キレート剤として、EDTA、クエン酸カリ、酒石酸などを用い、安定剤として、チオ尿酸、金属シアン化物、アセチルアセトン、エチルオキサント酸などを用い、励起剤としてコハク酸など、緩衝剤としてリン酸塩、クエン酸塩、酒石酸塩など、界面活性剤として、脂肪酸スルホン酸塩、アルコール硫酸エステルなどを用いることができる。

【0020】

また、無電解めっき液であれば、還元剤として、ジ亜リン酸ナトリウム、ホルマリン、ジメチルアミノボラン、水素化ホウ素ナトリウムなど、錯化剤として、クエン酸ナトリウム、EDTA、ロッセル塩、酒石酸、リンゴ酸、グリシンなど、安定剤としては、鉛塩、チオ尿素などのイオウ化合物、シアン化合物など、促進剤としては、コハク酸ナトリウム、酢酸塩などを用いることができる。

【0021】

本発明のめっき液は、その用途、被処理物が特に制限されるものではないが、特に摺動する電気接点一般に好適に用いることができる。例えば可変抵抗や折りたたみ式ディスプレイのヒンジ部分の摺動電極部等々に表面処理によって使用することもできるが、上述したように、上記炭素微粒子を含有することによって、被処理物の表面に被処理物の導電性を損なうことなく、滑り特性を付与することができるので、被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材の上記端子部をめっきする導電確認接点部材の端子部用めっき液として、特に有用である。上記接点部材についての詳細は後述する。なお、本発明において、端子部とは、被検体の電極に接触させるあらゆる接触部を含むものである。

【0022】

本発明のめっき液は、その製造方法が特に制限されるものではないが、本発明のめっき液の製造方法、即ち、水中に炭素の原料微粒子を分散して微粒子分散液を調製する分散工程と、該分散液中の原料微粒子を破砕する破砕工程と、上記微粒子分散液と上記金属源を含有する金属めっき液とを混合する混合工程とを含むめっき液の製造方法によって製造すると、炭素の原料微粒子が更に微細化され、非常に微細な炭素微粒子を含有する本発明のめっき液を容易に製造することができるので、より好適である。

【0023】

以下、本発明のめっき液の製造方法をより詳細に説明する。本発明のめっき液の製造方法は、(1)分散工程、(2)破砕工程、(3)混合工程を含むものである。ここで、本発明の分散工程に使用する炭素の原料微粒子は、目的とする炭素微粒子と同様の炭素からなるものが使用される。これらの中でも、本発明のめっき液の製造方法に使用する原料微粒子としては、比較的平均粒径の大きいものが市販されている黒鉛、また比較的長さの長いものが市販されているカーボンナノチューブ等がより好適である。そして、(1)分散工程において、原料微粒子を水中に分散させるとは、原料微粒子をウエットな状態にできればよく、原料微粒子を分散させる分散媒は、水のみであっても良いが、例えば有機物を溶解させるために、水に加えてアルコールなどを配合した水性液などとすることもできる。なお、前記アルコールなどの配合量は、その種類によって本発明の効果を妨げない範囲で適宜量とすることができる。

【0024】

本発明の製造方法に使用される原料微粒子の平均粒径は、特に制限されるものではないが、通常、好ましくは5μm以下、より好ましくは10nm〜1μmである。原料微粒子の平均粒径が大きすぎると、水等の溶媒(分散媒)中に分散した後に、破砕する際、所望の大きさまで破砕するまでの時間が長くなりコストを増大させる場合があり、少なすぎると本発明の粉砕行程の必要性が減少する場合がある。

【0025】

上記微粒子分散液中における原料微粒子の配合量は、特に制限されるものではないが、好ましくは原料微粒子のめっき液中の含有濃度は、好ましくは0.1〜50g/リットル、より好ましくは0.5〜20g/リットル、更に好ましくは1〜10g/リットルとすると好適である。原料微粒子の配合量が多すぎると、めっき膜として形成した場合に膜中の炭素微粒子濃度が増加し、所期の膜硬度が得られ難くなる等の事態が生じる場合があり、加えてめっき液そのものとしても、微粒子の良好な分散性が得られ難くなり、必要以上に凝集を招く場合がある。一方、薄すぎると、めっき膜への炭素微粒子の取り込まれ量が少なくなり、目的とする異物付着防止効果等が得られ難くなる場合がある。

【0026】

本発明の製造方法の破砕工程における破砕手段は、特に制限されるものではなく、例えばボールミルや、流体衝突衝撃波を用いる方法等を使用し、微粒子分散液中の原料微粒子を破砕することによって、1μm以下の目的とする平均粒径を有する炭素微粒子を得ることができる。特に、本発明の破砕工程では、流体衝突衝撃波を用いる方法が望ましい。

【0027】

本発明の製造方法の混合工程に使用される金属めっき液は、本発明のめっき液が含有する金属源が配合された公知の金属めっき液を使用することができ、使用する金属めっき液の組成、金属源の濃度は、破砕工程で使用した上記溶媒(分散媒)の配合成分、配合割合と目的とするめっき液の組成等によって適宜選定することができる。

【0028】

本発明の製造方法の混合工程において、上記微粒子分散液と上記金属めっき液との配合割合は、特に制限されるものでなく、各液中の原料微粒子濃度、金属濃度などによって適宜選定することができ、最終的なめっき液の組成が上述した本発明のめっき液における好適な範囲となるようにすると、好適である。なお、本発明の製造方法において、破砕工程と混合工程の順番は、破砕工程の次に混合工程を行うことが望ましいが、混合工程の次に破砕工程を行うこともできる。また、他の工程を含むこともでき、例えば(1)分散工程(原料微粒子の分散工程)、(2)破砕工程、(3)混合工程の後、例えば超音波を用いて、得られた混合液中の炭素微粒子を更に微細化する再破砕工程、混合液中で炭素微粒子が再凝集するのを防止する再分散工程を行うこともできる。

【0029】

本発明のめっき液は、上述したように種々の用途に使用することができるが、本発明の表面処理方法、即ち、被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材の上記端子部の表面処理方法であって、上記接点部材を構成する基体の端子部を、上記めっき液中に浸漬し、電解めっき又は無電解めっきする表面処理方法に使用することによって、金属層中に上記炭素微粒子が分散した微粒子含有金属膜が上記基体の端子部の表面に形成され、この微粒子含有金属膜により、上記接点部材の端子部において接点部材の低接触抵抗を損なうことなく、異物の付着を抑制することが可能となる。

【0030】

以下、本発明の表面処理方法について、より詳細に説明する。本発明の表面処理方法は、上記接点部材を構成する基体の端子部を本発明の上記めっき液中に浸漬し、電解(電気)めっき、無電解(化学)めっきするものである。上記接点部材についての詳細は後述する。ここで、本発明の表面処理方法におけるめっき工程は、使用するめっき液に含有される金属源による金属膜を形成する公知の金属めっき方法に準じて行うことができ、めっきを行うに際しては、めっき液組成、めっき温度等、電解めっき(電気めっき)するのであれば、めっき電流密度、析出電位、めっき液pH、相手極の金属組成等のめっき条件を適宜選択することによって、目的とするめっき物を得ることができる。

【0031】

また、めっき方法としては、ラックめっき、バレルめっき、網付けめっき、連続めっきなど、通常行われているめっき方法を採用することができる。

【0032】

本発明の接点部材は、被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材であって、該接点部材が、該部材自体を構成する基体の少なくとも上記端子部に、炭素の微粒子を含んだ微粒子含有金属膜を備えたことを特徴とするものである。以下、図面を参照して、本発明の接点部材をより詳細に説明する。図1は、本発明の接点部材の構成を説明するために、本発明の接点部材の一構成例に係る接点部材Aの端子部の表面近傍の部分を拡大して模式的に示した概略縦断面図である。接点部材Aは、基体1の端子部の表面が、金属層2中に炭素微粒子3が分散した微粒子含有金属膜4によって被覆されたものである。

【0033】

ここで、接点部材Aとしては、上記機能を有するものであれば、その種類は特に制限されず、本発明は、種々の半導体装置や液晶表示装置などの電気的特性を検査する装置において、電気的に接続をとるために用いられる種々の接続端子として使用される電気接続部品に利用することが可能である。例えば、基板検査であれば、ベア基板検査や、実装基板検査など、表示装置検査であれば、液晶パネル、有機ELパネル、FEDパネル、プラズマパネルなど、また、ICテスタ用のインターフェイスとしてそのコネクタなど、半導体検査であれば、IC基板、パッケージIC、ウエハなどに用いることが可能である。これらの中でも特にコンタクトプローブピンであると、より効果的である。なお、接点部材の基体の材質などは、特に制限されるものではなく、公知のものを使用することができ、このような材質として、例えばタングステン(W)、SK4等の鉄(Fe)系、ベリリウム及び銅の合金などを挙げることができる。

【0034】

また、本発明の接点部材は、端子部の異物付着を抑制することが可能なものであるので、上記被検体から脱着可能なもの、即ち、例えばコンタクトプローブピンのようにバネ作用を備えていることによって、導電確認時には、被検体の電極に接点部材の端子部が加圧されて接触され、確認後には、接点部材の端子部の接触を解除することができる接点部材として、より有用である。なお、本発明の接点部材は、少なくとも端子部に金属層2中に炭素微粒子3が分散した微粒子含有金属膜4が形成されたものであり、その端子部のみに微粒子含有金属膜4が形成されたものであっても、端子部以外にも同様の微粒子含有金属膜4が形成されたものであってもよい。また、微粒子含有金属膜は、2層以上積層されていても良い。

【0035】

金属層2中に分散した炭素微粒子3の種類は、上述しためっき液の炭素微粒子と同様である。ここで、炭素微粒子3の粒径は、特に制限されるものではないが、その平均粒径は、上記めっき液と同様に1μm以下、好ましくは1nm〜1μm、より好ましくは5nm〜0.5μm、更に好ましくは10nm〜0.2μmであると好適である。微粒子含有金属膜中の炭素微粒子が大きすぎると、めっきされた微粒子含有金属膜から炭素微粒子が離脱するおそれが生じる場合があり、所期の耐久性が得られ難くなる場合がある。なお、本発明の接続部材は、後述するように、上記微粒子含有金属膜の表面に上記炭素微粒子が突出していると、より効果的であることを考慮すれば、炭素微粒子が小さすぎると、微粒子含有金属膜の表面の炭素微粒子の露出量が少なくなり、目的とする付着防止性能が得られ難くなる場合がある。なお、金属層2中の炭素微粒子3の平均粒径は、微粒子含有金属膜4の表面から若しくは断面を研磨して、種々の高倍率な顕微鏡、例えば、電界放射銃型走査型電子顕微鏡、透過電子顕微鏡、乃至原子間力顕微鏡などによって確認することができる。

【0036】

また、微粒子含有金属膜4の金属マトリックス(金属層2)としては、ロジウム(Rh)、金(Au)、ニッケル(Ni)、パラジウム(Pd)、白金(Pt)、銀(Ag)、銅(Cu)、錫(Sn)、イリジウム(Ir)、ルテニウム(Ru)、リン(P)、ボロン(B)、クロム(Cr)又はその合金などが好適に使用されるが、これらに限定されるものではなく、低摩擦係数、伝導性及び非粘着性粒子を共析分散し得るものであれば、いずれのものも採用が可能である。これらの中でも、使用面を考慮すれば、強度、耐久性及び電気伝導性などの面から、金ならびにNi合金等が最も好適に用いられる。

【0037】

更に、微粒子含有金属膜4における炭素微粒子3と金属層2を形成する金属との重量比率が、炭素微粒子:金属=0.5:99.5〜50:50、好ましくは1:99〜25:75、より好ましくは5:95〜10:90であると、より好適である。炭素微粒子の割合が大きすぎると、所期の膜硬度が得られ難くなる等の事態が生じる場合があり、小さすぎると、目的とする異物付着防止効果等が得られ難くなる場合がある。

【0038】

本発明の接点部材の微粒子含有金属膜の厚さは、特に制限されるものではないが、微粒子含有金属膜の厚みが、上記微粒子の平均粒径以上であると、より好適であり、特に微粒子含有金属膜の厚さが、上記炭素微粒子の1〜100倍、より好ましくは2〜50倍であると、更に好適である。上記微粒子の平均粒径の方が大きすぎると、微粒子含有金属膜に含有される炭素微粒子の量が少なくなる、あるいは含有された炭素微粒子が短時間で離脱し易くなるなどの事態が生じる場合がある。また、炭素微粒子の平均粒径に比べて微粒子含有金属膜の厚みが厚すぎると、本発明の接続部材は、後述するように、上記微粒子含有金属膜の表面に上記炭素微粒子が突出していると、より効果的であるのに対し、このような場合は、微粒子含有金属膜表面に露出する炭素微粒子の量が少なくなり、炭素微粒子の露出による付着防止効果、摺動性向上効果等が小さくなる場合がある。なお、微粒子含有金属膜の厚さは、厚ければ厚いほど、表面被覆性には優れるが、経済的な観点から製品に応じて適宜厚さを選択することが望ましく、通常、微粒子含有金属膜の厚さとしては、好ましくは0.01〜20μm、より好ましくは0.05〜5μm、更に好ましくは0.1〜2μmである。微粒子含有金属膜が薄すぎると、所期の膜強度が得られ難くなったり、摺動により膜が剥がれ易くなる等の事態が生じ易くなる場合がある。

【0039】

本発明の接点部材の場合、例えば後述する実施例1の構成を説明する図2に示すように、上記炭素微粒子の少なくとも一部分が複数個集合したいわゆる2次粒子3bをなしていてもよい。なお、図2において、3aは、1次粒子を示し、微粒子含有金属膜4中の炭素微粒子は、1次粒子3a又は2次粒子3bの状態で含有されている。このように炭素微粒子の一部分が2次粒子をなしている場合であっても、炭素微粒子の平均粒径としては、上記範囲が好適であり、2次粒子の平均粒径としては、1μm以下、より好ましくは、0.5μm以下であることが好ましい。加えて、その際の金属膜の厚みが、その2次粒子の平均粒径に対して、0.5〜2倍、より好ましくは1〜1.5倍の範囲であると、上記炭素微粒子の場合について述べたのと同様の理由によって、より好適である。なお、めっき液中にも上述したような2次粒子が存在する場合があるが、本発明のめっき液の場合、2次粒子も含めた炭素微粒子としての平均粒径が1μm以下であることが望ましく、後述する実施例のように、例えば超音波振動を与えることにより、2次粒子を破砕、分散することが望ましい。

【0040】

本発明の接点部材は、例えば上記図2に示すように、微粒子含有金属膜4の表面に、炭素微粒子(図2では、1次粒子3a、2次粒子3b)が露出していると、より効果的である。このように上記微粒子含有金属膜の表面に、上記炭素微粒子が露出しているか否かは、例えば含有されている炭素微粒子の可視光のラマン散乱スペクトルと微粒子含有金属膜の可視光のラマン散乱スペクトルとの比較によって確認することができる。即ち、上記微粒子含有金属膜の表面に上記炭素微粒子が露出している場合、微粒子含有金属膜の表面の可視光のラマン散乱スペクトルは、上記炭素微粒子のみ又は炭素の原料微粒子のみのラマン散乱スペクトルのピークの波数の近傍(±10cm−1)にピークを示す。例えば、本発明の炭素微粒子の好適なものとして上記に列挙した炭素微粒子の場合、上述したようにいずれも1600cm−1近辺、1350cm−1近辺の2つのピークを示す(後述する実施例1の金/ケッチェンブラックめっき液中の炭素微粒子のラマンスペクトルを示した図7参照)ことから、微粒子含有金属膜の表面にこれらの炭素微粒子が露出している場合、微粒子含有金属膜の表面の可視光のラマン散乱スペクトルは、いずれも1600cm−1近辺、1350cm−1近辺の2つのピークを示す(後述する実施例1の微粒子含有金属膜表面のラマンスペクトルを示した図8参照)。

【0041】

このように微粒子含有金属膜の表面に炭素微粒子が露出している場合、微粒子含有金属膜の表面における炭素微粒子の占める表面積の割合は、特に制限されるものではないが、例えば、上記微粒子含有金属膜の表面のラマン散乱スペクトルのピークにおけるピーク高さと、上記炭素微粒子のラマン散乱スペクトルの対応するピークにおけるピーク高さとの比率が、微粒子含有金属膜の表面における炭素微粒子の占める表面積の割合(表面積比率)を反映することを利用すれば、炭素微粒子スペクトルのピーク高さ÷微粒子含有金属膜スペクトルのピーク高さが、好ましくは200〜2、より好ましくは100〜5であることが望ましい。この値が大きすぎると、炭素微粒子が離脱する可能性が生じる場合があり、小さすぎると、異物付着防止機能が所望の性能を示し難くなる場合がある。なお、ラマン散乱スペクトルを測定する際には、1次光の強度の変動の影響を考慮し、測定の都度測定面上の1次光のビームサイズと強度を測定する、或いは、測定の都度微粒子含有金属膜と原料微粒子の双方を常に同時に測定する等の工夫をしておく必要がある。

【0042】

また、本発明の接点部材は、上述したように、上記微粒子含有金属膜を2層以上積層したものであってもよいが、更に、微粒子含有金属膜の下層及び/又は上層に金属めっき層を備えたものとしても、好適である。即ち、例えば上記図2に示すように、微粒子含有金属膜4に加えて、更に、炭素微粒子を含有しない金属めっき液により基体1の表面に金属めっきをして金属めっき層5を形成し、その上面に微粒子含有金属膜4を積層して、微粒子含有金属膜4と基体1との間に金属めっき層5が介在するように、微粒子含有金属膜4の下層(基体1側)に金属めっき層5を備えた構成としたり、例えば後述する実施例3の構成を説明する図4に示すように、微粒子含有金属膜4の表面に金属めっきを施して、金属めっき層5を積層し、微粒子含有金属膜4の上層(表面側)に金属めっき層5を備えた構成としたものも好適である。このように、上記微粒子含有金属膜の下層(基体側)に金属めっき層を設けると、接点部材全体としての強度補強をすることが可能となり、上層(表面側)に金属めっき層を設けると、コーティング効果、表面強化、粒子の脱落防止などを向上させることが可能となる。なお、上記微粒子含有金属層の上層(表面)側に金属めっきを施す場合、積層された金属めっき層5の表面に、上記炭素微粒子(図4の場合、1次粒子3a、2次粒子3b)が露出するようにすることが望ましい。

【0043】

本発明の接続部材に、更に、金属めっき層を設ける場合、金属源としては、本発明のめっき液と同様の金属源を好適に使用することができる。また、このようにして金属めっき層を積層した場合、金属めっき層の厚さは、特に制限されるものではなく、本発明の微粒子含有金属膜による作用効果を損なうことなく、その積層目的とする効果を奏する程度の厚さであればよく、例えば微粒子含有金属膜の下層に積層するのであれば、好ましくは0.1〜20μm、より好ましくは0.5〜10μmである。厚すぎるとコストアップの要因になる場合があり、薄すぎると下地に期待する機能、例えば硬度アップや基材のめっき液からの保護等の機能が発揮され難くなる場合がある。また、微粒子含有金属膜の上層に積層するのであれば、好ましくは0.05〜2μm、より好ましくは0.1〜1μmである。厚すぎると下層のめっき膜に複合化され、表面に露出している炭素微粒子を完全に埋没させてしまい本発明で期待する機能が発揮され難くなる場合があり、薄すぎると上地に期待する機能、例えば微粒子の脱落防止や表面硬度アップ等の機能が発揮され難くなる場合がある。なお、金属めっき層は、例えば微粒子含有金属膜の下層に2層以上積層してもよく、また、微粒子含有金属膜の上層に2層以上積層してもよい。

【0044】

更に、本発明の接点部材の上記微粒子含有金属膜としては、傾斜機能材料(functional graded material)を使用することもでき、このような金属膜の場合、炭素微粒子の含有量が上側(表面側)に向かって増加し、金属膜の下面(基体側の面)がほとんど金属で形成され、上面(表面)の炭素微粒子の含有割合が高くなるようにすることにより、上述した金属膜を微粒子含有金属膜の下層側に積層した場合と同様に、固さを付与して、全体的としての強度補強をすることができる。なお、微粒子含有金属膜を傾斜機能材料とする方法は、特に制限されるものではなく、公知の方法を採用することができ、例えば上記めっき液中の炭素微粒子分散量、電流密度、めっき液濃度、pH及び温度などのめっき条件を徐々に変化させて、得られるめっき膜中の炭素微粒子の共析量(含有量)を上側(表面側)に向かって徐々に増加させることによって傾斜機能材料を得ることができる。

【実施例】

【0045】

以下、実施例及び比較例により、本発明をより具体的に説明する。なお、本発明は、下記実施例に何ら限定されるものではない。

【0046】

まず、以下の実施例及び比較例における各種測定方法について説明する。

1.金属めっき液中の炭素微粒子の平均粒径の測定方法

堀場製作所製の遠心式自動粒度分布測定装置(商品名CAPA−300)を使用して、測定した。

2.各金属めっき層、微粒子含有金属膜の厚さの測定方法

セイコーインスツルメント社製の蛍光X線(商品名SFT9455)を使用して、各膜厚を測定した。

3.各微粒子含有金属膜、比較例2の金属膜中の微粒子の平均粒径の測定方法

島津社製の原子間力顕微鏡(商品名SPM−9500)を使用して、各微粒子含有金属膜、比較例2の金属膜の表面、及び研磨した断面の原子間力顕微鏡像を撮る際に、同時に抵抗率による像も撮り、抵抗率差により炭素微粒子を可視化する。可視化した像を市販の画像解析ソフトにより微粒子の粒径計測を行い、平均粒径を求めた。

4.ラマン散乱スペクトル

ラマン散乱スペクトルを測定した条件は、装置は、Ranishaw Inc.社製 System 2000を使用し、1次光は、アルゴンレーザーで波長514nm、レーザー光源のパワーが30mW、測定面上でのビームサイズをφ50μmとした。

【0047】

次に、以下の実施例及び比較例に係るめっき物の評価方法を説明する。

1.接触(コンタクト)抵抗の評価方法

図9に示す測定回路となるように、3本のタングステン製電気検査用プローブピン(コンタクトプローブピン)7,7,7をHP4328Aミリオーム計に接続し、各実施例及び比較例の基体1表面のめっき膜(図9の測定対象は、実施例2に係るめっき物であるので、微粒子含有金属膜4)に、上記電気検査用プローブピン接触させた。なお、図9において、図面上、右側の2本のタングステン製検査プローブ7,7は、左側のタングステン製検査プローブ7の形状を省略して表している。実施例及び比較例に係るめっき物の接触(コンタクト)抵抗は、タングステン製検査プローブとめっき膜との接触抵抗を他の要因から分離するために、図9に示すような変則的な4端針法で測定した。この回路において測定される抵抗値は、タングステン製検査プローブの抵抗、接触抵抗、めっき膜の抵抗の3つの和になるが、タングステン製検査プローブの抵抗、めっき膜の抵抗の2つの和は、接触抵抗値に比べて1桁以上小さいことを予め確認して、測定を行った。

【0048】

2.耐はんだ付着性の評価方法

はんだ合金(Sn63 at.% Pb 37 at.%)からなる0.6mmφのボールを、230℃で加熱したホットプレート上に載せた実施例及び比較例に係るめっき物のめっき面上に載せて、5分間加熱した後、めっき面上のボールの状態を協和界面化学社製接触角針 CA−Xを用いて観察し、下記評価基準に基いて耐はんだ付着性を評価した。

<判定基準>

接触角>90° : ○

明らかな濡れ広がりが見られた : ×

【0049】

以下に詳述する実施例及び比較例では、被めっき物(基体)は、コンタクトプローブなどの接点部材の基体ではなく、本発明の効果の検証の容易性から、真ちゅうの平板(縦20mm×横50mm×厚み1mm)を用いた。各真ちゅう平板は、10重量%の水酸化ナトリウム水溶液を使用して脱脂処理した後、水洗し、更に、10容量%の硫酸水溶液に浸漬して、活性化した後、水洗した。その後、以下のように表面処理を施した。以下、実施例1は図2、実施例2は図3、実施例3は図4、比較例1は図5、比較例2は図6を参照して説明する。

【0050】

[実施例1]

まず、下地として無電解ニッケルめっき膜(金属めっき層)5を形成した。めっき液としては、奥野製薬工業製トップニコジットFL−MとトップニコジットFL−1を250対55(体積比率)で容器にて混合し、該めっき液を該容器ごと90℃に加熱昇温したヒートバス中に入れ、スターラーでめっき液を撹拌しつつ、該めっき液温度が90℃に昇温、安定するまで待った。めっき液温が安定したら、先の前処理を終えた被めっき物(基体)1を該めっき液に浸漬し、ニッケルめっき膜厚が2μmになるように予め測定しておいた時間継続した。めっきが終了した該被めっき物は、めっき液から取り出し、水洗した。

【0051】

次に、金の電解ストライクめっき膜を形成した。めっき液としては、シアン化カリ水溶液に金イオン濃度を0.5g/リットルになるように加え、種々の添加剤として高純度化学製オーロブライトHSBを加え、pH4.5になるよう調整した。当該めっき液を上記と同様に撹拌しながら40℃に昇温し、温度が安定したところで、前記無電解ニッケルめっき膜(金属めっき層)5を形成した被めっき物(基体)1を、前記と同様に硫酸水溶液浸漬にて活性した後、該めっき液に浸漬し、0.7A/dm2の電流密度の電流を流して、図2には、図示しない0.05μmの金の電解ストライクめっき膜(金属めっき層)を形成した。めっきが終了した該被めっき物は、前記と同様に水洗した。

【0052】

そして最後に、ケッチェンブラック微粒子(炭素微粒子)の1次粒子3a、2次粒子3bを金めっき膜(金属層)2に複合化した金/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4を形成した。前記電解ストライクめっきと同様に金めっき液を調製した。但しこの時、金イオン濃度は、最終的に該めっき液とケッチェンブラックを分散した液とを混合した後に4g/リットルの濃度になるように調整した。

【0053】

一方、平均粒径20nmのケッチェンブラックは、予めノニオン系界面活性剤を用い、水中に分散した。ケッチェンブラック10g/リットル、該界面活性剤0.5g/リットルの割合で容器中で水と混合し、該容器に超音波振動を加え、分散を行なった。

【0054】

前記金めっき液と、前記ケッチェンブラック分散液とを50対50(リットル/リットル)の割合で混合した。ここでケッチェンブラックの一部は凝集し、2次粒子を形成したので、分散性を再度向上するために、超音波振動を容器に加え、2次粒子を破砕、再分散して、金/ケッチェンブラックめっき液を得た。この金/ケッチェンブラックめっき液中のケッチェンブラック微粒子(炭素微粒子)の平均粒径は、50nmであった。また、金/ケッチェンブラックめっき液中のケッチェンブラック微粒子のラマン散乱スペクトルを図7に示す。その後、前記金ストライクめっきと同様にして、金/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4を形成した。この微粒子含有金属膜4の厚さは、1μmであった。また、この微粒子含有金属膜4中のケッチェンブラック微粒子(1次粒子3a、2次粒子3b)の平均粒径は、50nmであった。めっきが終了しためっき物は、前記と同様に水洗し、その後乾燥した。得られためっき物のめっき膜の構成を模式的に示すと、図2の如くである。また、得られためっき物のめっき表面のラマン散乱スペクトルを図8に示す。

【0055】

[実施例2]

実施例1のケッチェンブラック微粒子(炭素微粒子)を金めっき膜(金属層)に複合化した金/ケッチェンブラック複合めっき膜(微粒子含有金属膜)に替えて、無電解ニッケルめっき膜(金属層)2中にケッチェンブラック微粒子(炭素微粒子)の1次粒子3a、2次粒子3bを複合化したニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4を形成した。実施例1と同様に無電解ニッケルめっき液を混合、作成し、それに加えて実施例1と同様のケッチェンブラック分散液を50対50(リットル/リットル)となるように混合し、超音波振動を印可し、ケッチェンブラックの2次粒子を再破砕、分散してニッケル/ケッチェンブラックめっき液を得た。このニッケル/ケッチェンブラックめっき液中のケッチェンブラック微粒子(炭素微粒子)の平均粒径は、100nmであった。また、ニッケル/ケッチェンブラックめっき液中のケッチェンブラック微粒子のラマン散乱スペクトルは、実施例1と同様であった。その後、実施例1の無電解ニッケルめっき膜の形成と同様にして、ニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4を形成した。このニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4の厚さは、1μmであった。また、この微粒子含有金属膜4中のケッチェンブラック微粒子(1次粒子3a、2次粒子3b)の平均粒径は、100nmであった。めっき後のめっき物は、実施例1と同様に、水洗、乾燥した。得られためっき物のめっき膜の構成を模式的に示すと、図3の如くである。また、得られためっき物のめっき表面のラマンスペクトルは、実施例1と同様であった。

【0056】

[実施例3]

まず、実施例2と同様にして、無電解ニッケルめっき膜(金属層)2中にケッチェンブラック微粒子(炭素微粒子)の1次粒子3a、2次粒子3bを複合化したニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4を形成した。このニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)4の厚さは、1μmであった。また、この微粒子含有金属膜4中のケッチェンブラック微粒子(1次粒子3a、2次粒子3b)の平均粒径は、100nmであった。その後、実施例1の金の電解ストライクめっき膜と同様にして、金めっき膜(金属めっき層)5を0.5μm形成した。めっき後のめっき物は、実施例1と同様に、水洗、乾燥した。得られためっき物のめっき膜の構成を模式的に示すと、図4の如くである。また、得られためっき物のめっき表面のラマンスペクトルは、2つのピークの位置は、実施例1、2と同様であったが、1350cm−1近傍のピーク高さ、1350cm−1近傍のピーク高さが、おのおの1/2程度の高さになった。

【0057】

[実施例4]

まず、実施例2と同様にして、まず被めっき物(基体)上にケッチェンブラック微粒子を複合化したニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)を形成した。このニッケル/ケッチェンブラック複合めっき膜(微粒子含有金属膜)の厚さは、1μmであった。また、この微粒子含有金属膜中のケッチェンブラック微粒子(1次粒子、2次粒子)の平均粒径は、100nmであった。その後、ロジウム硫酸塩を水に溶解しためっき液にて、前記ニッケル/ケッチェンブラック複合めっき膜上にロジウムめっき膜(金属めっき層)を0.5μm形成した。その後、実施例1と同様に水洗、乾燥した。ここでめっき物の模式図は図示しない。なお、得られためっき物のめっき表面のラマンスペクトルは、実施例1と同様であった。

【0058】

[比較例1]

実施例1と同様にして、無電解ニッケル膜(金属めっき層)5、図5では図示しない金ストライクめっき膜(金属めっき層)を形成した。その後、金ストライクめっき液の金イオン濃度を4g/リットルにしためっき液を用い、金めっき膜(金属めっき層)5を形成した。各めっき膜の厚み、各めっき工程間の活性化やめっき後の洗浄、乾燥は、実施例1と同様に行った。得られためっき物のめっき膜の構成を模式的に示すと、図5の如くである。

【0059】

[比較例2]

無電解ニッケルめっき膜(金属層)2中に、ポリ4フッ化エチレン(PTFE)微粒子4’を複合化しためっき膜6を形成した。めっき液は、奥野製薬工業社製トップニコジットFLを用い、実施例2の無電解ニッケルめっきと同様に行った。得られためっき物のめっき膜の構成を模式的に示すと、図6の如くである。このめっき膜6の厚さは、1μmであった。また、めっき膜6中のポリ4フッ化エチレン(PTFE)微粒子4’の平均粒径は、800nmであった。

【0060】

上記実施例及び比較例のめっき物につき、それぞれ上述した方法によりコンタクト抵抗(低接触抵抗)及び耐はんだ付着性(異物付着防止性能)を評価した。結果を表1に示す。また、実施例1の耐はんだ付着性評価においてめっき物上で溶融したはんだボールの該めっき物との接触の様子の写真を図10に、比較例1の同様の写真を図11に示す。実施例2〜4においても図10と同様の影像が観察された。

【0061】

【表1】

【0062】

表1の結果によれば、実施例1と比較例1との比較で考えれば、本発明により接触抵抗値は維持したまま耐はんだ付着性が改善されており、本発明の効果は明らかである。また、実施例2と比較例2との比較で考えれば、耐はんだ付着性は維持したまま、接触抵抗値が1/2程度に低減できており、本発明の効果は明らかである。ここで、実施例1と実施例2で接触抵抗値が2倍程度異なるのは、用いられている金属が実施例1では金、実施例2ではニッケルと異なることによる。実用的には、金属種は、コスト、用途等を勘案して使い分けられており、本発明の効果を考えるにあたっても、同じ金属同士で比較するのは妥当な考え方である。また、実施例3,4でも比較的低い接触抵抗と良好な耐はんだ付着性が両立できており、本発明の効果を示すものである。

【0063】

なお、上記実施例及び比較例では、上述したように、本発明の効果の立証を容易にするために、真ちゅうの平板を被めっき物(基体)として使用したが、コンタクトプローブなどの端子部の基体に、上記実施例、比較例の表面処理を行っても同様の結果が得られる。従って、各種接点部材の端子部の基体に上記実施例1〜4と同様の表面処理を施すことによって、低接触抵抗と異物付着防止性能とが両立した接点部材が得られることが認められる。

【産業上の利用可能性】

【0064】

本発明は、種々の半導体装置や液晶表示装置などの電気的特性を検査する装置において、電気的に接続をとるために用いられる種々の接続端子として使用される電気接続部品に利用することが可能である。例えば、基板検査であれば、ベア基板検査や、実装基板検査など、表示装置検査であれば、液晶パネル、有機ELパネル、FEDパネル、プラズマパネルなど、また、ICテスタ用のインターフェイスとしてそのコネクタなど、半導体検査であれば、IC基板、パッケージIC、ウエハなどに用いる事が可能である。

【図面の簡単な説明】

【0065】

【図1】本発明の接点部材の端子部の表面構造を模式的に示した説明図である。

【図2】本発明の実施例1に係るめっき物のめっき膜の構成を模式的に示した部分拡大縦断面図である。

【図3】本発明の実施例2に係るめっき物のめっき膜の構成を模式的に示した部分拡大縦断面図である。

【図4】本発明の実施例3に係るめっき物のめっき膜の構成を模式的に示した部分拡大縦断面図である。

【図5】本発明の比較例1に係るめっき物のめっき膜の構成を模式的に示した部分拡大縦断面図である。

【図6】本発明の比較例2に係るめっき物のめっき膜の構成を模式的に示した部分拡大縦断面図である。

【図7】上記実施例1に係るめっき液中の炭素微粒子のラマンスペクトルである。

【図8】上記実施例1に係るめっき物のめっき表面のラマンスペクトルである。

【図9】本発明の実施例において低接触抵抗の評価に使用した装置の測定回路を示す説明図である。

【図10】上記実施例1の耐はんだ付着性評価におけるはんだボールのめっき物との接触の様子を示す写真である。

【図11】上記比較例1の耐はんだ付着性評価におけるはんだボールのめっき物との接触の様子を示す写真である。

【符号の説明】

【0066】

A 接点部材

1 基体

2 金属層

3 炭素微粒子

4 微粒子含有金属膜

5 金属めっき層

【特許請求の範囲】

【請求項1】

金属源と、炭素の微粒子とを含有してなり、該微粒子の平均粒径が1μm以下であることを特徴とするめっき液。

【請求項2】

上記微粒子が、カーボンブラック、カーボンナノチューブ、ケッチェン、黒鉛類から選ばれる少なくとも1種以上の炭素からなる請求項1に記載のめっき液。

【請求項3】

被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材の上記端子部をめっきする導電確認接点部材の端子部用めっき液である請求項1又は2に記載のめっき液。

【請求項4】

請求項1、2又は3に記載のめっき液を製造する方法であって、炭素の原料微粒子を水中に分散させて微粒子分散液を調製する分散工程と、該分散液中の原料微粒子を破砕する破砕工程と、上記微粒子分散液と上記金属源を含有する金属めっき液とを混合する混合工程とを含むことを特徴とするめっき液の製造方法。

【請求項5】

被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材の上記端子部の表面処理方法であって、上記接点部材を構成する基体の端子部を、請求項1、2又は3に記載のめっき液中に浸漬し、電解めっき又は無電解めっきすることを特徴とする表面処理方法。

【請求項6】

被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材であって、該接点部材が、該部材自体を構成する基体の少なくとも上記端子部に、炭素の微粒子を含んだ微粒子含有金属膜を備えたことを特徴とする接点部材。

【請求項7】

上記接点部材が、上記被検体から着脱可能である請求項6に記載の接点部材。

【請求項8】

上記微粒子の平均粒径が1μm以下である請求項6又は7に記載の接点部材。

【請求項9】

上記微粒子含有金属膜の表面に、上記炭素の微粒子が露出している請求項6、7又は8に記載の接点部材。

【請求項10】

更に、上記微粒子含有金属膜の下層及び/又は上層に金属めっき層を備えた請求項6乃至9のいずれか1項に記載の接点部材。

【請求項11】

上記微粒子含有金属膜が傾斜機能材料である請求項6乃至10のいずれか1項に記載の接点部材。

【請求項1】

金属源と、炭素の微粒子とを含有してなり、該微粒子の平均粒径が1μm以下であることを特徴とするめっき液。

【請求項2】

上記微粒子が、カーボンブラック、カーボンナノチューブ、ケッチェン、黒鉛類から選ばれる少なくとも1種以上の炭素からなる請求項1に記載のめっき液。

【請求項3】

被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材の上記端子部をめっきする導電確認接点部材の端子部用めっき液である請求項1又は2に記載のめっき液。

【請求項4】

請求項1、2又は3に記載のめっき液を製造する方法であって、炭素の原料微粒子を水中に分散させて微粒子分散液を調製する分散工程と、該分散液中の原料微粒子を破砕する破砕工程と、上記微粒子分散液と上記金属源を含有する金属めっき液とを混合する混合工程とを含むことを特徴とするめっき液の製造方法。

【請求項5】

被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材の上記端子部の表面処理方法であって、上記接点部材を構成する基体の端子部を、請求項1、2又は3に記載のめっき液中に浸漬し、電解めっき又は無電解めっきすることを特徴とする表面処理方法。

【請求項6】

被検体の電極に接触させる端子部を有し、該被検体の電気的特性を検査するにあたり、上記端子部を被検体の電極に接触させることにより導電確認する接点部材であって、該接点部材が、該部材自体を構成する基体の少なくとも上記端子部に、炭素の微粒子を含んだ微粒子含有金属膜を備えたことを特徴とする接点部材。

【請求項7】

上記接点部材が、上記被検体から着脱可能である請求項6に記載の接点部材。

【請求項8】

上記微粒子の平均粒径が1μm以下である請求項6又は7に記載の接点部材。

【請求項9】

上記微粒子含有金属膜の表面に、上記炭素の微粒子が露出している請求項6、7又は8に記載の接点部材。

【請求項10】

更に、上記微粒子含有金属膜の下層及び/又は上層に金属めっき層を備えた請求項6乃至9のいずれか1項に記載の接点部材。

【請求項11】

上記微粒子含有金属膜が傾斜機能材料である請求項6乃至10のいずれか1項に記載の接点部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−169609(P2006−169609A)

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願番号】特願2004−367127(P2004−367127)

【出願日】平成16年12月20日(2004.12.20)

【出願人】(504466203)株式会社エルグ (3)

【出願人】(591032703)群馬県 (144)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願日】平成16年12月20日(2004.12.20)

【出願人】(504466203)株式会社エルグ (3)

【出願人】(591032703)群馬県 (144)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

[ Back to top ]