めっき用低温硬化導電性ペースト、およびそれを使用した電気配線

【課題】低温硬化性、めっき性、および印刷性に優れ、めっきを施すことにより良好な回路を形成できる導電性ペースト、およびこれを使用した電気配線を提供する。

【解決手段】導電粉(A)、塩ビ酢ビ樹脂(B)、ポリエステル樹脂および/またはポリウレタン樹脂(C)、活性メチレン化合物でブロックしたブロックイソシアネート(D)、および有機溶剤(E)を含有し、前記樹脂(C)のガラス転移温度が−50℃以上20℃以下であり、前記樹脂(C)の合計量が前記樹脂(B)100重量部に対して50〜400重量部であり、前記樹脂(B)、前記樹脂(C)成分、および前記ブロックイソシアネート(D)の合計量が前記導電粉(A)100重量部に対して10〜60重量部である、導電性ペースト。この導電性ペーストを絶縁性基材上に形成した電気配線。

【解決手段】導電粉(A)、塩ビ酢ビ樹脂(B)、ポリエステル樹脂および/またはポリウレタン樹脂(C)、活性メチレン化合物でブロックしたブロックイソシアネート(D)、および有機溶剤(E)を含有し、前記樹脂(C)のガラス転移温度が−50℃以上20℃以下であり、前記樹脂(C)の合計量が前記樹脂(B)100重量部に対して50〜400重量部であり、前記樹脂(B)、前記樹脂(C)成分、および前記ブロックイソシアネート(D)の合計量が前記導電粉(A)100重量部に対して10〜60重量部である、導電性ペースト。この導電性ペーストを絶縁性基材上に形成した電気配線。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、従来に比べて低い加熱温度で硬化可能な導電性ペーストに関するものである。本発明の導電性ペーストは、パッド印刷に対して印刷適性を有し、さらに、スクリーン印刷等の他の各種印刷方法に対しても印刷適性を有する。また、本発明の導電性ペーストにより形成された塗膜は、電解めっき工程および無電解めっき工程に対する耐久性を有し、塗膜にめっきを施すことによって、更に高い導電性を有する塗膜とすることができる。また、未めっき塗膜および/またはめっき塗膜によって電気配線を形成し、アンテナ、シールド等の電気回路として使用することができる。特にこのような電気配線を装置・機器の筐体の表面に形成することにより、装置・機器の容積効率の向上に大きく寄与することができる。

【背景技術】

【0002】

パソコン、携帯電話、固定電話、PDA等のモバイル機器、テレビ、オーディオプレーヤーなどのオーディオ機器、販売時点情報管理端末などの情報端末機器、掃除機、冷蔵庫、電気釜、エアコンなどの家庭電器機器などは、機能の向上に伴い、搭載する回路装置の部品点数の増加が必須である。一方、製品は軽薄短小化する傾向にあるため、部品構成や実装方法のブレークスルーが必要である。これを解決するためには、筐体上にも電気回路を形成することが、省スペース化や部品点数削減に有効である。特にパソコンや携帯電話などのモバイル機器などの通信の多無線化、多共振化に対応するための搭載アンテナ容積の低減化が求められ、筐体に直にアンテナを形成することができれば、大きな減容効果が望める。例えば、筐体に内蔵型アンテナを形成した無線装置が提案されている(特許文献1)。

【特許文献1】特開2008−160684号公報

【0003】

電気配線を樹脂部品上に形成する技術はMID(Molded Interconnect Device)法と総称される。その製造方法は、樹脂組成物の射出成形回数によって、1ショット法と2ショット法とに大別される。また、2ショット法にも種々あるが、その代表例としては、以下の方法が挙げられる。すなわち、樹脂組成物の射出成形によって所定の立体形状を有する一次成形品を形成し、次いで、必要に応じて、その表面を粗面化した後、インサート成形によって、この一次成形品の表面の、回路を形成する領域以外の領域(以下「回路外の領域」と記載することがある)を覆うように二次成形部分を形成して、いわゆる二色成形品を得る。次いで、この二色成形品の表面の全面に、無電解めっきのための触媒を付与させた状態とする。そして、無電解めっきを行って、一次成形品の表面の選択的に触媒を付与させた領域に所定のパターンを有する回路となる導電層を形成してMIDを得る(特許文献2)。この方法は、複雑な成形、処理工程で製造リードタイムが長く、専用の金型を複数個製作する必要があり、製造コストがかかる。また、回路設計変更を行う場合、金型修正から行わないといけないため、設計自由度が悪く、コストも高くなることから、複雑な形状を有することの多い筐体上に配線を形成する方法としては実用的でない。

【特許文献2】特開平11−145583号公報

【0004】

一方、絶縁性の素材からなりフィルムや板等の種々の形状の基材に導電性ペーストをスクリーン、パッド、グラビア、フレキソなどで印刷した回路は、軽量であり、様々な形で様々な場所に印刷回路を形成することができ、種々の場面で使用されている。導電性ペースト単独で形成された回路は、従来の銅箔やアルミ箔と比べ比抵抗がかなり高いという欠点があるが、導電性ペーストにめっきを施すことによりこの欠点は改善される。近年、耐熱性の低い樹脂等の絶縁性基材を印刷基材に採用したいとの要求がある。各種機器・装置の筐体素材として常用されている樹脂の熱変形温度は低く、例えばPC/ABS樹脂(三菱エンジニアリングプラスチックス株式会社製、携帯電話筐体用グレードMB2215R)の熱変形温度は92℃と低いため、これよりも低い温度で加熱硬化する低温硬化型導電性ペーストが求められている。

【0005】

特許文献3、4には、めっき下地用途に適する導電性ペーストが開示されている。ここで用いられている、ポリエステルまたはポリウレタンと、オキシム類でブロック化されたイソシアネートからなる硬化系は、硬化に際して150℃程度の加熱処理が必要であり、ポリカーボネート等の耐熱性の低い基材に適用することは困難である。また、常温付近の酸性めっき液で行われる電解めっきを行うことが可能であるが、高温高アルカリ性にさらされる無電解めっき工程では塗膜剥離が生じる場合がある。

【特許文献3】特開平8−293213号公報

【特許文献4】特開平9−194768号公報

【0006】

特許文献5には、80℃、30分の加熱処理で導電性塗膜を形成できる導電性ペーストとして、硬化剤を含まない熱可塑性タイプの導電性ペーストと、硬化触媒を配合して硬化温度を下げた導電性ペーストが開示されているが、いずれもバインダー樹脂として主としてポリエステル樹脂またはウレタン変性ポリエステル樹脂を用いているため、めっき液が高温高アルカリ性の場合にはバインダー樹脂が劣化してめっき直後にめっきの剥がれが生じてしまう場合があり、めっき下地用の導電性ペーストとしては、使用に耐えない場合がある。

【特許文献5】特開2006−252807号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来技術の現状に鑑み、80℃程度の従来に比べて低い温度での加熱処理によって硬化でき、電解めっき、無電解めっきのいずれの工程にも耐え、印刷性に優れ、めっきを施すことによりさらに良好な導電性を有する電気配線を形成できる導電性ペーストを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者等はかかる目的を達成するために、鋭意解析、検討した結果、導電粉、有機樹脂、硬化剤および有機溶剤を含む特定の導電性ペーストが、低温硬化性を有しながら、良好な導電性及び塗膜物性を持ち、めっき性、印刷性にも優れることを見いだし、本発明に到達した。

【0009】

すなわち本発明は以下の(1)〜(9)から構成される。

(1) 導電粉(A)、塩ビ酢ビ樹脂(B)、ポリエステル樹脂および/またはポリウレタン樹脂(C)、活性メチレン化合物でブロックしたブロックイソシアネート(D)、および有機溶剤(E)を含有し、

前記樹脂(C)のガラス転移温度が−50℃以上20℃以下であり、

前記樹脂(C)の合計量が前記樹脂(B)100重量部に対して50〜400重量部であり、

前記樹脂(B)、前記樹脂(C)成分、および前記ブロックイソシアネート(D)の合計量が前記導電粉(A)100重量部に対して10〜60重量部である、

導電性ペースト。

(2) 前記導電性ペースト中の溶解性固形分に80℃、30分間の熱処理を加えた際の溶解性固形分中のゲル分率が40%以上100%以下である(1)に記載の導電性ペースト。

(3) 前記樹脂(B)が、水酸基を含む成分を共重合したものである(1)または(2)に記載の導電性ペースト。

(4) 前記樹脂(B)の酸価が2mgKOH/g以下である(1)〜(3)のいずれかに記載の導電性ペースト。

(5) 導電粉(A)が樹枝状構造である(1)〜(4)のいずれかに記載の導電性ペースト。

(6) (1)〜(5)のいずれかに記載の導電性ペーストからなる塗膜を絶縁性基材上に形成した電気配線。

(7) (6)に記載の電気配線に、さらにめっきを施した電気配線。

(8) (6)または(7)に記載の電気配線を搭載した装置。

(9) (1)〜(5)のいずれかに記載の導電性ペーストを絶縁性基材に印刷および/または塗布し、次いで加熱することにより、絶縁性基材上に電気配線を形成する、電気配線の製造方法。

【発明の効果】

【0010】

本発明の導電性ペーストは、比較的低い温度の加熱処理によって強固な塗膜を形成することができ、形成された塗膜(未めっき塗膜)は、高い導電性を示し、ポリエチレンテレフタレート、塩化ビニル、ナイロンなどの比較的耐熱性の高い絶縁性基材、およびポリカーボネート、ABSなどの比較的耐熱性の低い絶縁性基材のいずれに対しても高い密着性を示し、また、過酷な温湿度環境にさらされても耐久性(耐熱性、耐湿性、耐熱衝撃性、耐寒性)を示す。また、前記未めっき塗膜にさらにめっきを施すことにより、さらに高い導電性を示すめっき塗膜を得ることができる。前記未めっき塗膜は、電解めっきの際の高酸性処理液に対する耐久性および無電解めっきの際の高アルカリ性処理液に対する耐久性に優れ、めっき塗膜は過酷な温湿度環境にさらされても耐久性(耐熱性、耐湿性、耐熱衝撃性、耐寒性)を示す。本発明の導電性ペーストは、その好ましい実施態様において、スクリーン印刷、パッド印刷、フレキソ印刷、グラビア印刷など各種印刷方法による良好な印刷性を示し、比較的低い温度の加熱処理で強固な塗膜を形成するので、高速かつ容易に多様な形状の塗膜を形成することができ、種々の絶縁性基材上への電気配線の形成に好適である。前記電気配線はアンテナ回路、センサ回路、電磁シールド、接点、熱伝導部材等としての使用に好適である。

【発明を実施するための最良の形態】

【0011】

本発明の導電性ペーストに使用する導電粉(A)としては、銀粉、金粉、白金粉、パラジウム粉などの貴金属粉、銅粉、ニッケル粉、アルミ粉、真鍮粉、鉄粉、亜鉛粉、コバルト粉などの卑金属粉を使用することができる。また、銀などの貴金属でめっきおよび/または合金化した卑金属粉や、シリカ、タルク、マイカ、硫酸バリウム、酸化インジウムなどの無機フィラーを銀などの貴金属でめっきしたものを使用することができる。導電粉は単独成分で、あるいは異種のものを混合して使用することができる。

【0012】

導電粉の形状は、樹脂との凝集力の観点から樹枝状構造であることが好ましい。フレーク状導電粉では、樹脂との凝集力が弱く、めっきを施した際に剥離しやすくなる。また、針状構造では、めっきのつき方が悪く、均一な回路を作りにくい。

【0013】

樹枝状構造を有する導電粉としては、光散乱法により測定した平均粒子径(50%D)が5〜15μmであることが好ましい。より好ましくは8〜15μmである。平均粒子径が5μm未満の場合、導電性が低下する場合がある。一方、15μmを越えると、表面平滑性が悪化したり、スクリーン版の目詰まりなどの問題が発生する場合がある。

【0014】

ここで言う光散乱法による測定は以下のように行う。導電粉をミクロスパテラで1〜2杯100mlのトールビーカーに採り、そこにイソプロピルアルコールを約60ml入れ、超音波ホモジナイザーで1分間分散し、日機装(株)製マイクロトラックFRAを用いて、測定時間30秒で測定する。例えば、導電粉が銀粉の場合、粒子屈折率は2.25、分散媒屈折率は1.37として測定される。

【0015】

本発明の導電性ペーストには、シリカ、タルク、マイカ、硫酸バリウム、酸化インジウムなどの非導電性の無機フィラーを配合することもできる。これらを配合することにより、インキの粘度や揺変度を高くすることができ、印刷性の調整をしたり、細線パターンの回路形成を可能にすることができる。

【0016】

本発明の導電性ペーストに使用する塩ビ酢ビ樹脂(B)は、主として塩化ビニルと酢酸ビニルの成分からなる共重合体であり、さらに異種成分が共重合されていても良い。樹脂(B)の塩化ビニル残基と酢酸ビニル残基の合計含有量は、樹脂(B)全体に対して50重量%以上であり、更に好ましくは70重量%以上であり、より好ましくは85重量%以上である。樹脂(B)は塩化ビニルおよび酢酸ビニル以外の異種成分が共重合されていない塩ビ酢ビ樹脂であっても良く、また、2種以上の塩ビ酢ビ共重合体の混合物であっても良く、塩化ビニルと酢酸ビニルの合計含有量が低いと、めっき液に対する耐久性が低下する傾向にある。また、樹脂(B)の数平均分子量は高い程好ましく、8,000以上が好ましく、より好ましくは10,000以上、さらに好ましくは12,000以上である。数平均分子量が低いと塗膜の硬度および密着性が低下する傾向にある。数平均分子量の上限は限定されないが、溶解性の点から80,000以下が好ましい。

【0017】

樹脂(B)の異種共重合成分の種類は特に限定しないが、アクリル酸、ビニルアルコール、ヒドロキシエチルアクリレートなどを共重合して、水酸基やカルボン酸基等の極性基を導入することが好ましい。極性基の導入によりペースト粘度を上げることができ、印刷性が良好となる傾向にある。また、水酸基を導入すると、前記ブロックイソシアネート(D)によって架橋反応が生じ、塗膜の耐久性が向上する傾向にあるので、特に好ましい。樹脂(B)の水酸基価は50〜100mgKOH/gであることが好ましい。一方、樹脂(B)にカルボン酸基を導入すると、印刷性を向上させる効果があるものの、めっき塗膜の耐湿耐久性が悪化する傾向にあるので、酸価は2mgKOH/g以下とすることが好ましく、より好ましくは0.5mgKOH/g以下、さらに好ましくは0.1mgKOH/g以下である。

【0018】

塩化ビニルと酢酸ビニル以外の異種成分が共重合されているものの具体例としては、マレイン酸を共重合したダウケミカル製VMCH、ビニルアルコールを共重合したユニオンカーバイド製VAGH、日信化学工業製TA0、ヒドロキシアルキルアクリレートを共重合したユニオンカーバイド社製VROHを挙げることができる。

【0019】

本発明の導電性ペーストに使用する樹脂(C)は、ポリエステル樹脂および/またはポリウレタン樹脂である。樹脂(C)は、ポリエステル樹脂、ポリウレタン樹脂のいずれか一方で構成されていてもよく、両者の混合物であってもよい。

【0020】

本発明の樹脂(C)として使用されるポリエステル樹脂は、数平均分子量が10,000以上が好ましく、より好ましくは20,000以上、さらに好ましくは25,000以上である。数平均分子量が10,000未満であると、印刷性、めっき性が低下する傾向にある。上限は重合技術上の問題より100,000以下が好ましい。前記ポリエステル樹脂の還元粘度としては0.3dl/g以上が好ましく、より好ましくは0.5dl/g以上、さらに好ましくは0.7dl/g以上である。前記ポリエステル樹脂のガラス転移点温度(Tg)は20℃以下であることが好ましく、より好ましくは0℃以下である。また、Tgは−50℃以上であることが好ましい。Tgが−50℃未満であると、ペースト塗膜が柔らかく、耐めっき液性が悪くなる。また、Tgが20℃より高くなると、塩ビ酢ビ樹脂と混合した塗膜は基材に対する密着性を十分に確保することができない。前記ポリエステル樹脂はエステル交換法、直接重合法などの公知の方法により重合される。

【0021】

また、前記ポリエステル樹脂としては、全酸成分のうち芳香族ジカルボン酸が70モル%以上のものが好ましく、より好ましくは80モル%以上である。芳香族ジカルボン酸が70モル%未満では塗膜の強度が低下し、耐熱性、耐湿性、耐熱衝撃性等の耐久性が低下する可能性がある。芳香族ジカルボン酸の好ましい上限は100モル%である。

【0022】

さらに、前記ポリエステル樹脂に共重合する芳香族ジカルボン酸としては、テレフタル酸、イソフタル酸、オルソフタル酸、2,6−ナフタレンジカルボン酸などが挙げられる。このうち、形成される塗膜の強度とポリエステル樹脂の溶剤溶解性から、テレフタル酸とイソフタル酸を併用することが好ましい。

【0023】

前記ポリエステル樹脂に共重合するその他のジカルボン酸としては、コハク酸、グルタル酸、アジピン酸、セバシン酸、ドデカンジカルボン酸、アゼライン酸などの脂肪族ジカルボン酸、炭素数12〜28の二塩基酸、1,4−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,2−シクロヘキサンジカルボン酸、4−メチルヘキサヒドロ無水フタル酸、3−メチルヘキサヒドロ無水フタル酸、2−メチルヘキサヒドロ無水フタル酸、ジカルボキシ水素添加ビスフェノールA、ジカルボキシ水素添加ビスフェノールS、ダイマー酸、水素添加ダイマー酸、水素添加ナフタレンジカルボン酸、トリシクロデカンジカルボン酸などの脂環族ジカルボン酸、ヒドロキシ安息香酸、乳酸などのヒドロキシカルボン酸等が挙げられるが、耐湿性の面から、セバシン酸、アゼライン酸、ダイマー酸、1,4−シクロヘキサンジカルボン酸が好ましい。

【0024】

また、発明の目的を損なわない範囲で、無水トリメリット酸、無水ピロメリット酸などの3価以上のカルボン酸や、フマール酸などの不飽和ジカルボン酸を併用しても良い。

【0025】

前記ポリエステル樹脂に共重合するグリコール成分は、以下に示す公知のグリコールを好適に使用できる。グリコール成分としては、エチレングリコール、プロピレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,3−ブチレングリコール、2,3−ブチレングリコール、2,2−ジメチル−1,3−プロパンジオール、3−メチル−1,5−ペンタンジオール、2,2−ジメチル−3−ヒドロキシプロピル−2’,2’−ジメチル−3−ヒドロキシプロパネート、2,2−ジエチル−1,3−プロパンジオール等の脂肪族系グリコール、1,3−ビス(ヒドロキシメチル)シクロヘキサン、1,4−ビス(ヒドロキシメチル)シクロヘキサン、1,4−ビス(ヒドロキシエチル)シクロヘキサン、1,4−ビス(ヒドロキシプロピル)シクロヘキサン、1,4−ビス(ヒドロキシメトキシ)シクロヘキサン、1,4−ビス(ヒドロキシエトキシ)シクロヘキサン、2,2ビス(4−ヒドロキシメトキシシクロヘキシル)プロパン、2,2−ビス(4ヒドロキシエトキシシクロヘキシル)プロパン、ビス(4−ヒドロキシシクロヘキシル)メタン、2,2−ビス(4−ヒドロキシシクロヘキシル)プロパン、3(4),8(9)−トリシクロ[5.2.1.02,6]デカンジメタノール等の脂環族系グリコール、ジエチレングリコール、ポリエチレングリコール、ポリテトラメチレングリコールなどのポリエーテル系ジオール、ビスフェノールAのアルキレンオキサイド付加物、ビスフェノールFのアルキレンオキサイド付加物などが挙げられる。またトリメチロールエタン、トリメチロールプロパン、グリセリン、ペンタエリスリトール、ポリグリセリンなどの3価以上のポリオールを併用してもよい。このうち、ガラス転移温度を低下させるものとしては、1,5−ペンタンジオール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタンジオール、2−メチル−1,5−ペンタンジオール、1,9−ノナンジオール、1,10−デカンジオールなどのアルキレングリコールが特に好ましい。

【0026】

前記ポリエステル樹脂としては、接着性及び溶剤溶解性などから融点を有しない(非晶性であることを示す)ことが好ましい。ここで言う融点を有しないとは、示差走査型熱量計(DSC)分析において明確な融解ピークを示さないことである。

【0027】

本発明の樹脂(C)として使用されるポリウレタン樹脂は、密着性、耐湿性の面からポリエステルウレタン樹脂が好ましい。前記ポリエステルウレタン樹脂を合成する際に使用するポリエステルジオールの好ましい成分は、既述の樹脂(C)として配合することができるポリエステル樹脂と同様であるが、数平均分子量としては10,000以上が好ましく、上限は80,000以下が好ましく、より好ましくは50,000以下である。前記ポリウレタン樹脂のガラス転移点温度(Tg)は20℃以下であることが好ましく、より好ましくは0℃以下である。また、Tgは−50℃以上であることが好ましい。Tgが−50℃未満であると、ペースト塗膜が柔らかく、耐めっき液性が悪くなる。また、Tgが20℃より高くなると塩ビ酢ビ樹脂と混合した塗膜は基材に対する密着性を十分に確保することができない。前記ポリウレタン樹脂は、各種ポリオールとジイソシアネート化合物、必要により鎖延長剤を配合し、公知の方法で合成される。ポリウレタン樹脂は、溶液で重合できるため、ポリエステル樹脂より高分子量のものを得やすい特徴があり、塗膜の高い密着性を得ることができる傾向がある。

【0028】

前記ポリウレタン樹脂を合成する際に使用する前記イソシアネート化合物としては、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート、水素化ジフェニルメタンジイソシアネート、キシリレンジイソシアネート、水素化キシリレンジイソシアネート、イソホロンジイソシアネートなどが挙げられる。

【0029】

本発明の樹脂(C)は、2種以上のポリエステル樹脂の混合物、2種以上のポリウレタン樹脂の混合物、あるいは、1種または2種以上のポリエステル樹脂と1種または2種以上のポリウレタン樹脂の混合物のいずれであっても差し支えない。本発明における前記樹脂(C)の合計量とは、本発明の導電性ペーストに含有される全ポリエステル樹脂と全ポリウレタン樹脂の合計量を指すものとする。樹脂(C)の合計量は樹脂(B)100重量部に対して50〜400重量部であり、好ましくは55〜300重量部、更に好ましくは60〜250重量部である。樹脂(C)の合計量が50重量部未満では基材への密着性が低下する傾向があり、400重量部を越えると耐めっき液性が低下する傾向がある。

【0030】

本発明の導電性ペーストに使用する有機溶剤(E)はその種類に制限はなく、エステル系、ケトン系、エーテルエステル系、塩素系、アルコール系、エーテル系、炭化水素系などが挙げられるが、スクリーン印刷する場合はエチルカルビトールアセテート、ブチルセロソルブアセテート、イソホロン、シクロヘキサノン、γ−ブチロラクトン、DBE(インビスタジャパン製)、N−メチル−2−ピロリドン、プロピレングリコールのモノアルキルエーテルアセテートなどの高沸点溶剤が好ましい。好ましい溶剤の沸点は130℃以上、より好ましくは150℃以上、最も好ましくは180℃以上である。沸点の上限は乾燥速度の面より250℃以下が好ましい。

【0031】

本発明の導電性ペーストには、活性メチレン化合物でブロックしたブロックイソシアネート(D)を配合することが必要であり、これにより、比較的低い温度の加熱処理で硬化塗膜を得ることができ、好ましい実施態様においては80℃、30分間の加熱処理により高温高アルカリの無電解めっき工程にも耐えうる硬化塗膜を得ることができる。ブロックイソシアネート(D)の好ましい配合量は、樹脂(B)と樹脂(C)の合計量100重量部に対して1〜40重量部である。

【0032】

活性メチレン化合物でブロックされるイソシアネート化合物としては、芳香族、脂肪族、脂環族のジイソシアネート、3価以上のポリイソシアネートがあり、低分子化合物、高分子化合物のいずれでもよい。例えば、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、ジフェニルメタンジイソシアネート、水素化ジフェニルメタンジイソシアネート、キシリレンジイソシアネート、水素化キシリレンジイソシアネート、イソホロンジイソシアネート、あるいはこれらのイソシアネート化合物の3量体、およびこれらのイソシアネート化合物の過剰量と、エチレングリコール、プロピレングリコール、トリメチロールプロパン、グリセリン、ソルビトール、エチレンジアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等の低分子活性水素化合物または各種ポリエステルポリオール類、ポリエーテルポリオール類、ポリアミド類の高分子活性水素化合物などと反応させて得られる末端イソシアネート基含有有機化合物が挙げられる。イソシアネート化合物は、耐めっき液性の点で、トルエンジイソシアネート、ジフェニルメタンジイソシアネート、イソホロンジイソシアネート、ヘキサメチレンイソシアネートおよびその誘導体が特に好ましい。

【0033】

ブロックイソシアネート化剤として使用する活性メチレン化合物としては、マロン酸ジアルキルエステル類、アセト酢酸メチル、アセト酢酸エチル等のアセト酢酸エステル類、アセチルアセトン等のβ−ジケトン等が挙げられ、これらの混合物であっても良い。マロン酸ジアルキルエステル類におけるアルキル基としては、メチル、エチル、イソプロピル、n−ブチル、iso−ブチル、sec−ブチル、tert−ブチル、2−エチルヘキシル等が挙げられ、2つのアルキルは同じものでも異なるものであっても良い。

【0034】

前記ブロックイソシアネート(D)の具体例としては、旭化成ケミカルズ製デュラネートK−6000、MF−K60Xを挙げることができる。

【0035】

本発明の導電性ペーストにはイソシアネート化合物以外の硬化触媒を配合してもよい。硬化触媒としては、硬化性の点で錫系化合物を使用することが好ましく、錫系化合物としては、ジブチルチンジアセテート、ジブチルチンジラウレート、ジブチルチンマーカプチド、ジブチルチンチオカルボキシレート、ジブチルチンジマレエート、ジオクチルチンマーカプチド、ジオクチルチンチオカルボキシレートなどが挙げられる。

【0036】

錫系化合物以外の硬化触媒としては、ビスマス−2−エチルヘキサノエイト、ビスマスネオデカノエイトなどのビスマス系化合物、ネオデカノ酸亜鉛などの亜鉛化合物、トリエチルアミン、N,N−ジメチルシクロヘキシルアミンなどのモノアミン類、N,N,N’,N’−テトラメチルエチレンジアミン、N,N,N’,N’−テトラメチルプロパン−1,3−ジアミン、N,N,N’,N’−テトラメチルヘキサン−1,6−ジアミンなどのジアミン類、N,N,N’,N’’,N’’−ペンタメチルジエチレントリアミン、N,N,N’,N’’,N’’−ペンタメチルジプロピレントリアミン、テトラメチルグアニジンなどのトリアミン類、トリエチレンジアミン、N,N’−ジメチルピペラジン、N−メチル−N’−(2−ジメチルアミノ)エチルピペラジン、N−メチルホルマリン、N−(N’,N’−ジメチルアミノエチル)−モルホリン、1,2−ジメチルイミダゾール、などの環状アミン類、ジメチルアミノエタノール、ジメチルアミノエトキシエタノール、N,N,N’−トリメチルアミノエチルエタノールアミン、N−メチル−N’−(2−ヒドロキシエチル)−ピペラジン、N−(2−ヒドロキシエチル)モルホリンなどのアルコールアミン類、ビス(2−ジメチルアミノエチル)エーテル、エチレングリコールビス(3−ジメチル)−アミノプロピルエーテルなどのエーテルアミン類が挙げられる。

【0037】

硬化触媒の配合量は樹脂(B)に対して、下限は0.05重量%以上が硬化性の点で好ましく、より好ましくは0.2重量%以上である。上限は導電性などの塗膜物性が低下することから5重量%未満が好ましく、より好ましくは3重量%未満である。

【0038】

前記樹脂(B)、前記樹脂(C)成分、および前記ブロックイソシアネート(D)の合計量は前記導電粉(A)100重量部に対して10〜60重量部であり、より好ましくは15〜45重量部、更に好ましくは20〜40重量部である。10重量部未満では基材への密着性が著しく悪くなる傾向があリ、60重量部を越えるとめっき後、ペーストとめっき界面での密着性が悪化する傾向がある。

【0039】

本発明の導電性ペーストは、導電性ペースト中の溶解性固形分に80℃、30分間の熱処理を加えた際の溶解性固形分中のゲル分率が40%以上であることが好ましく、より好ましくは55%以上、さらに好ましくは70%以上である。ゲル分率の上限は100%以下であることが好ましい。ゲル分率が低すぎると、無電解めっき後の塗膜の密着性が劣る傾向にある。なお、塗膜および電気配線の製造工程においては、80℃にて30分の熱処理に限定されず、80℃よりも低温であっても高温であってもよく、また加熱時間も30分よりも高くても低くても良い。

【0040】

本発明の導電性ペーストには、公知の消泡剤、レベリング剤、分散剤、カップリング剤等の添加剤を添加することが好ましい。

【0041】

消泡剤としては、例えば、シリコーン樹脂、シリコーン溶液、シリコーンを含まない特殊破泡剤、アクリル酸アルキルエステル共重合物、メタクリル酸アルキルエステル共重合物、アルキルビニルエーテル、アクリル系共重合物、破泡性ポリマー、ポリシロキサン、破泡性ポリシロキサン、ポリメチルアルキルシロキサン、ポリエーテル変性ポリシロキサン、パラフィン系ミネラルオイルなどの公知のものを挙げることができる。消泡剤の添加量の好ましい上限はペーストに対して2重量%、下限は0.05重量%である。0.05重量%未満であると消泡剤としての効果が得られないことがあり、2重量%を越えると効果が飽和して経済的でないばかりか、密着性低下、耐ブロッキング性の悪化などが起こる可能性がある。

【0042】

レベリング剤としては、例えば、ポリエーテル変性ポリジメチルシロキサン、ポリエステル変性ポリジメチルシロキサン、ポリエステル変性メチルアルキルポリシロキサン、ポリエーテル変性ポリメチルアルキルシロキサン、アラルキル変性ポリメチルアルキルシロキサン、ポリエステル変性水酸基含有ポリジメチルシロキサン、ポリエーテルエステル変性水酸基含有ポリジメチルシロキサン、アクリル系共重合物、メタクリル系共重合物、ポリエーテル変性ポリメチルアルキルシロキサン、アクリル酸アルキルエステル共重合物、メタクリル酸アルキルエステル共重合物、アクリル酸、アクリル酸アルキル共重合物、ポリオキシアルキレンモノアルキルまたはアルケニルエーテルのグラフト化共重合物、レシチンなどの公知のものを挙げることができる。レベリング剤の添加量の好ましい上限はペーストに対して2重量%、下限は0.05重量%である。0.05重量%未満であるとレベリング剤としての効果が得られないことがあり、2重量%を越えると効果が飽和して経済的でなばかりか、密着性低下、耐ブロッキング性の悪化などが起こる可能性がある。

【0043】

分散剤としては、例えば、長鎖ポリアマイド系、長鎖ポリアマイドのリン酸塩、ポリアマイド系、不飽和ポリカルボン酸、三級アミノ基含有ポリマーなど市販のものが使用できる。分散剤の添加量の好ましい上限はペーストに対して2重量%、下限は0.05重量%である。0.05重量%未満であると分散剤としての効果が得られないことがあり、2重量%を越えると効果が飽和して経済的でないばかりか、密着性低下、耐ブロッキング性の悪化などが起こる可能性がある。

【0044】

カップリング剤としては、例えば、アルキルアセトアセテートアルミニウムジイソプロピレートなどのアルミニウム系カップリング剤、アシレート、ホスフェート、アルコラート、コーディネート系のチタネートカップリング剤など市販のものが使用できる。カップリング剤の添加量の好ましい上限はペーストに対して5重量%、下限は0.05重量%である。0.05重量%未満であるとカップリング剤としての効果が得られないことがあり、5重量%を越えると効果が飽和して経済的でないばかりか、密着性低下、耐ブロッキング性の悪化などが起こる可能性がある。

【0045】

本発明の導電性ペーストからなる塗膜を絶縁性基材上に形成することにより電気配線を形成することができる。電気配線が形成される絶縁性基材の材質は、特に限定されないが、PC(ポリカーボネート)、ABS(アクリロニトリル・ブタジエン・スチレン)、PPE(ポリフェニレンエーテル)などの耐熱性の低い絶縁性基材が好ましい。これらの絶縁性基材は、安価で、成型加工性や耐衝撃性に優れているからである。また、ここでいう耐熱性とは、荷重撓み温度に基づいて評価され、荷重撓み温度の高い材料は、耐熱性の高い材料とされ、荷重撓み温度の低い材料は、耐熱性の低い材料とされる。荷重撓み温度は、工業試験法の規格に決められた荷重を与えた状態で試料の温度を上げていき、撓みの大きさが一定の値になる温度(単位:℃)を示す。尚、工業試験法としては、JISまたはASTM等が挙げられる。PCは、ビスフェノールAとホスゲン(またはジフェニルカーボネート)を原料として生産される熱可塑性プラスチックであり、本発明では、例えば、三菱エンジニアリングプラスチック株式会社製のPC(製品名:ユーピロン(登録商標)グレード S−3000R)を使用することができ、その荷重撓み温度は123℃である。ABSは、アクリロニトリル、ブタジエン、スチレンの共重合合成樹脂からなり、本発明では、例えば、東レ株式会社製のABS(製品名:トヨラック(登録商標)グレード250)を使用することができ、その荷重撓み温度は87℃である。PPEは、芳香族ポリエーテル構造を持つ熱可塑性樹脂であり、主に耐衝撃性ポリスチレンなどの他の合成樹脂とアロイ化され、変性ポリフェニレンエーテルm−PPEとして使用されることが多い。本発明では、例えば、三菱エンジニアリングプラスチック株式会社性のPPE(製品名:ユピエース(登録商標)グレードTX430)を使用することができ、その荷重撓み温度は92℃である。これらPC、ABS、PPEなどの耐熱性の低い絶縁性基材は、安価な材料であり、成型加工性や耐衝撃性に優れている。従来の導電性ペーストでは、電気配線等を形成するために、高い温度での処理を行って塗膜を形成する必要があり、耐熱性の低いPC、ABS、PPE等の絶縁性基材を用いることができなかった。これに対して、本発明の導電性ペーストは、低い温度で塗膜を形成することができるので、PC、ABS、PPE等の安価で、成型加工性や耐衝撃性に優れた絶縁性基材の上に電気配線を形成することができる。また、本発明において、絶縁性基材は、複数の樹脂の混合物やアロイ、また、絶縁性フィラーを混合したものであっても良い。

【0046】

本発明の電気配線は、通常の射出成形で成形した樹脂筐体等の絶縁性基材に、導電性ペーストを印刷および/または塗布し、加熱処理により乾燥・硬化し、必要に応じて無電解めっきもしくは電解めっきを施して導電層を形成する方法により製造することができ、かかる方法により、単純かつ低コストで量産して電気配線を製造することができる。

【0047】

導電性ペーストを印刷および/または塗布する方法は、パッド印刷、スクリーン印刷、インクジェット印刷、ディスペンサー塗布、ドットディスペンサー塗布、スプレー塗布など、各種の印刷および塗布方法により行うことができる。特に、パッド印刷法は、筐体の曲面にも簡単に印刷することができ、また回路設計変更の際にはパッド印刷で使用する版を修正するだけで対応でき設計自由度が高い、等の利点があり、本発明の電気配線の製造において特に好ましい印刷方法である。また、パッド印刷法を採用する場合、パッドの材質は特に限定されないが、好適な素材の例としてシリコーンゴムを挙げることができる。図1に示したアンテナパターン11をパッド印刷により形成する工程の一例を図2に示す。ここでは、先ず、前述の導電性ペーストで形成した(所望の)アンテナパターン21を用意し、次に、このアンテナパターン21をパッド22の凸部上に印刷(第1の印刷)を行い、その後、パッド22の凸部上のアンテナパターン21を筐体等の絶縁性基材23上の所定の位置に印刷する(第2の印刷)。

【0048】

印刷された導電性ペーストを乾燥・硬化する方法は特に限定されないが、ボックスオーブンやコンベア炉等の公知の手段により行うことができる。また、熱の供給源としては、電熱線、熱風循環、赤外線灯等の公知の手段によることができる。加熱温度及び時間は特に限定されないが、導電性ペーストの硬化性のみならず、絶縁性基材の耐熱性をも考慮して決定する必要がある。本発明の導電性ペーストの低温硬化特性を生かすには、60〜100℃での加熱処理を行うことが好ましい。好ましい加熱処理条件の例としては、コンベア式IR炉80℃にてキープ時間3分もしくは70℃にてキープ時間10分、あるいは、熱風循環式コンベア炉にて80℃×30分もしくは70℃×60分を挙げることができる。

【0049】

絶縁性基材上に導電性ペースト塗膜を形成した電気配線には、さらにめっきを施すことが好ましい。めっき層の形成は、電解めっきのみ、または無電解めっきのみで形成しても、電解めっきと無電解めっきを組み合わせたプロセスで形成しても良い。電解めっき工程の一例を図3に、無電解めっき工程の一例を図4に示す。図3に示した電解めっき工程は、以下(1)乃至(12)の順に行なう。

(1)被めっき物を脱脂液に浸漬して脱脂する。

(2)次に、洗浄水によって洗浄する。

(3)次に、本発明の導電性ペースト中に含まれる導電粉の酸化膜を除去するために酸活性処理液に浸漬する。

(4)次に、洗浄水によって洗浄する。

(5)次に、電解Cuめっき液に浸漬して,被めっき物の導電性ペースト層に電流を付加してCuを析出させる。

(6)次に、洗浄水によって洗浄する。

(7)次に、Cuめっき膜の酸化膜を除去するために酸活性処理液に浸漬する。

(8)次に、洗浄水によって洗浄する。

(9)次に、電解Niめっき液に浸漬してCuめっき層に電流を付加してNiを析出させる。

(10)次に、洗浄水によって洗浄する。

(11)次に、電解Auめっき液に浸漬してNiめっき層に電流を付加してAuを析出させる。

(12)次に洗浄水によって洗浄する。

また、図4に示した無電解めっき工程は、以下(1)乃至(16)の順に行なう。

(1)被めっき物を脱脂液に浸漬して脱脂する。

(2)次に、洗浄水によって洗浄する。

(3)次に、本発明の導電性ペースト中に含まれる導電粉の酸化膜を除去するために酸活性処理液に浸漬する。

(4)次に、洗浄水によって洗浄する。

(5)次に、触媒付与処理液に浸漬して,触媒を付与させる。

(6)次に、洗浄水によって洗浄する。

(7)次に、無電解Cuめっき液に浸漬して,Cuを析出させる。

(8)次に、洗浄水によって洗浄する。

(9)次に、触媒付与処理液に浸漬して,触媒を付与させる。

(10)次に、洗浄水によって洗浄する。

(11)次に、パターン外析出を防止するために,ポストアクチベーター処理液に浸漬してパターン外に付着した触媒を除去する。

(12)次に、洗浄水によって洗浄する。

(13)次に、無電解Niめっき液に浸漬して,Niを析出させる。

(14)次に、洗浄水によって洗浄する。

(15)次に、無電解Auめっき液に浸漬して,Auを析出させる。

(16)次に、洗浄水によって洗浄する。

【0050】

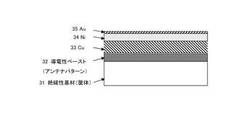

電解めっきおよび無電解めっきを施して形成するめっき層の構成は特に限定されないが、特にアンテナ回路として形成する場合の好ましい例としては図5の構成を挙げることができる。図5においては、筐体である絶縁性基材31上に、先ず、導電性ペーストによって形成された塗膜32を、次いでCu33、Ni34及びAu35の各膜を順次形成し、三つの膜からなるめっき層を形成する。めっき層の構成の好ましい例として、さらに、Cu、Ni/Cu/Ni/、Ni/Cu/Ni/Auを挙げることができる。また、各層の膜厚は特に限定されない。

【0051】

本発明の電気配線は、電気回路、アンテナ回路、センサ回路、電磁波シールド、接点、熱伝導部材などとして使用することができる。本発明の装置は、パソコン、携帯電話、固定電話、PDA等のモバイル機器、テレビ、オーディオプレーヤーなどのオーディオ機器、ICカード、ICタグ、販売時点情報管理端末などの情報端末機器、掃除機、冷蔵庫、電気釜、エアコンなどの家庭電器機器などに搭載することができ、また、曲面形状に沿って電気配線を形成できることから、デザイン設計自由度等を妨げずに、これらの容積効率の向上に寄与することができる。

【実施例】

【0052】

以下、本発明を実施例を用いて説明するが、本発明はこれらに限定されるものではない。なお、実施例中、単に部とあるものは重量部を示す。また、各測定項目は以下の方法に従った。

【0053】

1.樹脂組成

樹脂を重クロロホルムに溶解し、ヴァリアン社製核磁気共鳴分析計(NMR)ジェミニ−200を用いて、1H−NMR分析を行い、その積分比より決定した。

【0054】

2.ポリエステル樹脂及びポリウレタン樹脂の還元粘度

試料0.10gをフェノール/テトラクロロエタン(重量比6/4)の混合溶媒25mlに溶かし、ウベローデ粘度管を用いて30℃で測定した。単位はdl/gで示す。

【0055】

3.数平均分子量

テトラヒドロフランを移動相とするウォーターズ社製ゲルろ過浸透クロマトグラフ(GPC)150cを用い、カラム温度30℃、流量1ml/分にてGPC測定を行った結果から計算して、ポリスチレン換算の測定値を得た。但し、カラムは昭和電工(株)shodex KF−802、804、806を用いた。

【0056】

4.ガラス転移温度(Tg)

示差走査熱量計(DSC)を用いて、20℃/分の昇温速度で測定した。サンプルは試料5mgをアルミニウム押え蓋型容器に入れ、クリンプした。

【0057】

5.酸価(mgKOH/g)

試料0.2gを精秤して20mlのクロロホルムに溶解した。次いで、0.01Nの水酸化カリウム(エタノール溶液)で滴定して酸価を求めた。指示薬には、フェノールフタレイン溶液を用いた。

【0058】

6.水酸基価(mgKOH/g)

樹脂50gを2−ブタノン120gに溶解し、ジフェニルメタン−4,4’−ジイソシアネート50gを加え、80℃で2時間反応させた。次いで、反応液中の残存イソシアネート基濃度を滴定により定量し、消費されたイソシアネートの量が前記樹脂に含有される水酸基量であるとして、水酸基価に換算した。

【0059】

7.ペースト粘度

導電性ペーストの粘度は、ブルックフィールド粘度計HBDV型、回転速度20rpm、25℃で測定した。

【0060】

8.テストピースの作成

導電性ペーストを、厚み100μmのアニール(150℃、2時間)処理PETフィルムからなる絶縁性基材に、乾燥後の膜厚が8〜15μmになるように、幅350mmで長さ450mmのパターン(耐熱性測定用、耐湿性測定用、耐熱衝撃性用)と25mm幅で長さ50mmのパターン(比抵抗測定用)をスクリーン印刷した。これを、ボックスオーブン80℃×30分の条件で乾燥したものをテストピースとした。

【0061】

9.比抵抗

8.で作成したテストピースを自作電極に印刷面を電極側にして載せ、事務用クリップで圧着した。次に、銀ペーストの場合、4探針抵抗測定器(横河ヒューレットパッカード(株)製ミリオームメーター4328A型)と電極上部をワニ口クリップ及び銅線を用いて接続し、シート抵抗を測定した。別途、膜厚をデジタル膜厚計で測定し、これらより比抵抗を算出した。比抵抗は次式にて算出し、単位はΩ・cmで表した。

比抵抗(Ω・cm)=シート抵抗(Ω)×膜厚(cm)

【0062】

10.耐熱性

8.で作成したテストピースを60℃で500時間熱風オーブン中で熱処理した後、導体の密着性、鉛筆硬度を評価した。

【0063】

11.耐湿性

8.で作成したテストピースを60℃、相対湿度95%RHで500時間恒温恒湿器中で熱処理した後、導体の密着性、鉛筆硬度を評価した。

【0064】

12.耐熱衝撃性

8.で作成したテストピースをヒートショック試験機を用いて−40℃と70℃の環境下にて、各1時間ずつ交互に放置して合計500時間放置後、導体の密着性、鉛筆硬度を評価した。

【0065】

13.耐寒性

8.で作成したテストピースを、−40℃で500時間放置後、導体の密着性、鉛筆硬度を評価した。

【0066】

14.密着性

8.で作成したテストピースを用い、JIS K−5600−5−6:1991に従って、碁盤目セロテープ(登録商標)剥離試験により評価した。但し、格子パターンの各方向のカット数は11個、カット間隔は1mmとした。100/100は剥離がなく密着性が良好なことを示し、0/100は全て剥離してしまったことを表す。

【0067】

15.鉛筆硬度

8.で作成したテストピースを厚さ2mmのSUS304板上に置き、JIS K 5600−5−4:1999に従って測定し、剥離の有無で判断した。

【0068】

16.ゲル分率

導電性ペースト中の溶解性固形分中のゲル分率を以下のようにして求めた。

ペーストをろ紙5種Aを用いてろ過し、ろ過液を用いてポリプロピレンフィルム上に塗膜形成し(乾燥厚8〜10μm)、80℃×30分処理後に剥離し、重量を測定した(重量W1とする)。これをトルエン/2−ブタノン=50/50重量部の溶液に溶解し、不溶分を分離し、重量を測定した(重量W2とする)。溶解性固形分中のゲル分率=W2/W1として計算した。

【0069】

17.電解めっき性評価

模擬電解めっき液としてpH1の硫酸水溶液を用い、8.で作成したテストピースを25℃で4時間ディッピングし、ペーストの密着性、鉛筆硬度が初期と変化ないかを測定し、変化の有無で判断した。

【0070】

18.無電解めっき性評価

模擬無電解めっき液としてpH12.5の水酸化ナトリウム水溶液を用い、8.で作成したテストピースを70℃で2時間ディッピングし、ペーストの密着性、鉛筆硬度が初期と変化ないかを測定し、変化の有無で判断した。

【0071】

19.電解めっき後密着性評価

8.で作成したテストピースに、電解めっきを施し、出来上がった回路について、14.の方法で密着性の測定を行い、剥離試験により評価した。同様にしてこの回路を10〜13の環境試験にさらしたものを、14.の方法で密着試験を行い評価した。

【0072】

20.無電解めっき後密着性評価

8.で作成したテストピースに、無電解めっきを施し、出来上がった回路について、14.の方法で密着性の測定を行い、剥離試験により評価した。同様にしてこの回路を10〜13の環境試験にさらしたものを、14.の方法で密着試験を行い評価した。

【0073】

合成例1(ポリエステル樹脂Iの合成)

公知のポリエステル重合法において、テレフタル酸ジメチルエステル238重量部、イソフタル酸ジメチルエステル238重量部、無水トリメリット酸9.6重量部、エチレングリコール186重量部、2,2−ジメチル−1,3−プロパンジオール208重量部、およびテトラブチルチタネ―ト0.17重量部を仕込み、180℃〜230℃で8時間エステル交換反応を実施し、次いでこの反応系を30分かけて5mmHgまで減圧し、この間250℃まで昇温した。さらに0.3mmHg、250℃で重縮合反応を30分間行った。得られたポリエステルの還元粘度は0.61dl/gであった。次にこの反応系に窒素ガスを導入し、ε―カプロラクトン399重量部を仕込み、反応系を均一にした後、220℃で2時間加熱し、共重合ポリエステルを得た。得られたポリエステル樹脂の組成は1H−NMR測定より、テレフタル酸/イソフタル酸/トリメリット酸//エチレングリコール/ネオペンチルグリコール//ε−カプロラクトン=49/49/2//55/45//140(モル比)であった。また、還元粘度1.2dl/g、数平均分子量30,000、酸価0.7mgKOH/g、ガラス転移点温度−18℃であった。ポリエステル樹脂Iの組成と物性を表1に示す。

【0074】

合成例2〜5(ポリエステル樹脂II〜Vの合成)

合成例1と同様にポリエステル樹脂II〜Vを合成した。ポリエステル樹脂II〜Vの組成と物性を表1に示す。

【0075】

合成例6(ポリエステルジオールaの合成)

温度計、攪拌機、リービッヒ冷却管を具備した反応容器に、テレフタル酸ジメチルエステル97重量部、イソフタル酸ジメチルエステル97重量部、及びエチレングリコール82重量部、2,2−ジメチル−1,3−プロパンジオール92重量部を投入し、触媒としてテトラブトキシチタネート0.1重量部を添加した。常圧下240℃で約4時間反応させ、生成する水を溜去した。次いで245℃で約10分間減圧し、反応を終了した。得られたポリエステルジオール(a)の組成比(モル比)はテレフタル酸/イソフタル酸//エチレングリコール/2,2−ジメチル−1,3−プロパンジオール=50/50//43/57、水酸基価は62mgKOH/gであった。ポリエステルジオールaの組成と物性を表2に示す。

【0076】

合成例7、8(ポリエステルジオールb、cの合成)

合成例1と同様にポリエステルジオールb、cを合成した。ポリエステルジオールb、cの組成と物性を表2に示す。

【0077】

合成例9(ポリウレタン樹脂Iの合成)

メチルエチルケトン(以下MEKと略す)133重量部、トルエン(以下TOLと略す)133重量部に、あらかじめ十分に乾燥したポリエステルポリオール(a)100重量部、ODX−688(脂肪族ポリエステルジオール、数平均分子量2000、大日本インキ化学工業製)150重量部と1,6−へキサンジオール5重量部を添加し、さらに4,4’−ジフェニルメタンジイソシアネート75重量部、触媒としてジブチル錫ジラウリレートを0.1部加え、80℃で4時間反応させた。次いでMEK:504重量部で溶液を希釈してポリウレタン樹脂Iを得た。ポリウレタン樹脂Iの組成と物性を表3に示す。

【0078】

合成例10、11(ポリウレタン樹脂II〜IVの合成)

合成例1と同様にポリウレタン樹脂II〜IVを合成した。ポリウレタン樹脂II〜IVの組成と物性を表3に示す。

【0079】

塩ビ酢ビ樹脂I

ユニオンカーバイト製VAGH(塩ビ/酢ビ/ビニルアルコール共重合体、数平均分子量27,000、ガラス転移点温度79℃、酸価0mgKOH/g、水酸基価76KOHmg/g)をそのまま使用した。

【0080】

塩ビ酢ビ樹脂II

日信化学工業製ソルバインTA0(塩ビ/酢ビ/ビニルアルコール共重合体、数平均分子量15,000、ガラス転移温度77℃、酸価0mgKOH/g、水酸基価97.5KOHmg/g)をそのまま使用した。

【0081】

塩ビ酢ビ樹脂III

日信化学工業製ソルバインCN(塩ビ/酢ビ共重合体、数平均分子量42,000、ガラス転移温度75℃、酸価0mgKOH/g、水酸基価0mgKOH/g)をそのまま使用した。

【0082】

硬化剤I

マロン酸ジアルキルエステルでブロックしたヘキサメチレンジイソシアネート系ブロックジイソシアネート(旭化成ケミカルズ社製デュラネートK−6000、数平均分子量1300)をそのまま使用した。

【0083】

硬化剤II

マロン酸ジアルキルエステルでブロックしたヘキサメチレンジイソシアネート系ブロックジイソシアネート(旭化成ケミカルズ社製デュラネートMF−K60X、数平均分子量2000)をそのまま使用した。

【0084】

硬化剤III

オキシムでブロックしたヘキサメチレンジイソシアネート系ブロックジイソシアネート(旭化成ケミカルズ社製デュラネートMF−B60X)をそのまま使用した。

【0085】

導電粉A

樹枝状銀粉(徳力化学研究所製、シルベストE−20、平均粒径9.4μm、タップ密度0.79g/cm3、比表面積1.7m2/g)をそのまま使用した。

【0086】

導電粉B

フレーク状銀粉(福田金属箔粉工業製、シルコートAgC−A、平均粒径4.7μm、タップ密度3.2g/cm3、比表面積0.82m2/g)をそのまま使用した。

【0087】

実施例1

導電粉A(56.0重量部)、ポリエステル樹脂I(8.2重量部)、塩ビ酢ビ樹脂I(3.4重量部)、硬化剤I(4.5重量部)および有機溶剤をチルド三本ロール混練り機に3回通して分散した。得られた銀ペーストを上記8.に記述した方法で印刷、乾燥し、評価した。オーブン80℃×30分という比較的低温かつ短時間の加熱処理条件でも、比抵抗は4.0×10−4Ω・cm、密着性100/100、鉛筆硬度HBと良好な塗膜物性であった。また、めっき性も良好であった。環境負荷を与えた後(耐熱性、耐湿性、耐熱衝撃性、耐寒性)についても初期特性とほぼ同等の塗膜物性を示しており、良好であった。実施例1の配合、ペースト特性及び塗膜物性等を表4に示す。

【0088】

実施例2〜9

実施例1と同様に実施例2〜9の銀ペーストを作成し、上記8.に記述した方法で印刷、乾燥し、評価した。実施例2〜9の配合、ペースト特性及び塗膜物性等を表4に示す。いずれの実施例もオーブン80℃×30分という比較的低温かつ短時間の加熱処理条件で良好な塗膜物性を得た。

【0089】

比較例1〜8

実施例1と同様にして比較例1〜8の銀ペーストを作成し、上記8.に記述した方法で印刷、乾燥し、評価した。比較例1〜8の配合、ペースト特性及び塗膜物性等を表5に示す。比較例1は、塩ビ酢ビ樹脂を使用せず、硬化剤としてオキシムでブロックしたブロックイソシアネートを使用した例である。比較例2は、フレーク状銀粉を使用し、塩ビ酢ビ樹脂を使用せず、硬化剤としてオキシムでブロックしたブロックイソシアネートを使用した例である。比較例3は、フレーク状銀粉を使用し、硬化剤を使用していない例である。比較例4、5は、それぞれ高Tgポリエステル樹脂、高Tgポリウレタン樹脂を使用した例である。比較例6は、フレーク状銀粉を使用し、導電粉が極端に少ない例である。比較例1〜6においては、いずれの場合も、電解めっき後においては耐湿性に劣る塗膜となり、また無電解めっき後において良好な塗膜物性が得られなかった。比較例7は、実施例1において、硬化剤をオキシムでブロックしたブロックイソシアネートに変更した例であるが、電解めっき後、無電解めっき後ともに環境負荷試験後の密着性に劣る塗膜となった。比較例8は、塩ビ酢ビ樹脂を使用せず、高Tgポリエステル樹脂を使用し、硬化剤としてオキシムでブロックしたブロックイソシアネートを使用した例である。比較例8においても、電解めっき後においては耐湿性に劣る塗膜となり、また無電解めっき後において良好な塗膜物性が得られなかった。

【0090】

実施例10〜12

ペーストの配合を表6に記載のように変更し、絶縁性基材を厚さ500μmのポリカーボネート/ABS樹脂基材に変更した以外は実施例1と同様にして、実施例10〜12を実施した。実施例10〜12においては、いずれの実施例もオーブン80℃×30分という比較的低温かつ短時間の加熱処理条件で良好な塗膜物性を得た。実施例10〜12の配合、ペースト特性及び塗膜物性等を表6に示す。

【0091】

比較例9〜11

ペーストの配合を表6に記載のように変更し、絶縁性基材を厚さ500μmのポリカーボネート/ABS樹脂基材に変更した以外は実施例1と同様にして、比較例9〜11を実施した。比較例9〜11の配合、ペースト特性及び塗膜物性等を表6に示す。比較例9は、高Tgポリエステル樹脂を使用し、硬化剤を使用していない例である。比較例10は、高Tgポリエステル樹脂を使用した例である。比較例11は、高Tgポリウレタン樹脂を使用した例である。比較例9〜11においては、いずれの場合も、電解めっき後においては耐湿性に劣る塗膜となり、また無電解めっき後において良好な塗膜物性が得られなかった。

【0092】

【表1】

【0093】

【表2】

【0094】

【表3】

【0095】

【表4】

【0096】

【表5】

【0097】

【表6】

【0098】

実施例13

耐熱温度が低い樹脂としてPC/ABS樹脂を使用して成形した筐体に、本発明の導電性ペーストを図2に示すパッド印刷工程でアンテナパターンとして印刷し、80℃で30分間熱硬化して、その上に図3に示す電解めっき工程で図5に示すめっき構成の導電層を形成した。電解めっき工程は、以下(1)乃至(12)の順に行なう。

(1)被めっき物を脱脂液に浸漬して脱脂する。

(2)次に、洗浄水によって洗浄する。

(3)次に、本発明の導電性ペースト中に含まれる導電粉の酸化膜を除去するために酸活性処理液に浸漬する。

(4)次に、洗浄水によって洗浄する。

(5)次に、電解Cuめっき液に浸漬して,被めっき物の導電性ペースト層に電流を付加してCuを析出させる。

(6)次に、洗浄水によって洗浄する。

(7)次に、Cuめっき膜の酸化膜を除去するために酸活性処理液に浸漬する。

(8)次に、洗浄水によって洗浄する。

(9)次に、電解Niめっき液に浸漬してCuめっき層に電流を付加してNiを析出させる。

(10)次に、洗浄水によって洗浄する。

(11)次に、電解Auめっき液に浸漬してNiめっき層に電流を付加してAuを析出させる。

(12)次に洗浄水によって洗浄する。

【0099】

図6(a)は、筐体一体型アンテナ回路を搭載したノートパソコン41の斜視図であり、ディスプレイ42が設けられた上蓋(筐体)43の外側に筐体一体型アンテナ回路44が搭載されている。図6(b)は、ノートパソコン41に搭載された筐体一体型アンテナ回路44のみを取り出した斜視図であり、筐体にアンテナ回路が内蔵されている。

【0100】

実施例13のパッド印刷の工程は、一例として、図2に示す方法を用いた。ここでは、先ず、前述の導電性ペーストである(所望の)アンテナパターン21を用意し、次に、このアンテナパターン21をパッド22の凸部上に第1の印刷を行って、その後、パッド22の凸部上のアンテナパターン21を筐体等の絶縁性基材23上の所定の位置に第2の印刷を行った。また、図5に示すめっきの構成として、筐体である絶縁性基材31上に、先ず、導電性ペーストによって形成された塗膜32を形成し、次いで、その上に、Cu33、Ni34及びAu35の各膜を順次形成し、三つの膜から成るめっき層を構成した。

【0101】

実施例14

耐熱温度が低い樹脂としてPC/ABS樹脂を使用して成形した筐体に、本発明の導電性ペーストを図2に示すパッド印刷工程でアンテナパターンとして印刷し、80℃で30分間熱硬化して、その上に図4に示す無電解めっき工程で図5に示すめっき構成の導電層を形成した。無電解めっき工程は、以下(1)乃至(16)の順に行なう。

(1)被めっき物を脱脂液に浸漬して脱脂する。

(2)次に、洗浄水によって洗浄する。

(3)次に、本発明の導電性ペースト中に含まれる導電粉の酸化膜を除去するために酸活性処理液に浸漬する。

(4)次に、洗浄水によって洗浄する。

(5)次に、触媒付与処理液に浸漬して,触媒を付与させる。

(6)次に、洗浄水によって洗浄する。

(7)次に、無電解Cuめっき液に浸漬して,Cuを析出させる。

(8)次に、洗浄水によって洗浄する。

(9)次に、触媒付与処理液に浸漬して,触媒を付与させる。

(10)次に、洗浄水によって洗浄する。

(11)次に、パターン外析出を防止するために,ポストアクチベーター処理液に浸漬してパターン外に付着した触媒を除去する。

(12)次に、洗浄水によって洗浄する。

(13)次に、無電解Niめっき液に浸漬して,Niを析出させる。

(14)次に、洗浄水によって洗浄する。

(15)次に、無電解Auめっき液に浸漬して,Auを析出させる。

(16)次に、洗浄水によって洗浄する。

【0102】

図6(a)は、筐体一体型アンテナ回路を搭載したノートパソコン41の斜視図であり、ディスプレイ42が設けられた上蓋(筐体)43の外側に筐体一体型アンテナ回路44が搭載されている。図6(b)は、ノートパソコン41に搭載された筐体一体型アンテナ回路44のみを取り出した斜視図であり、筐体にアンテナ回路が内蔵されている。

【0103】

実施例14のパッド印刷の工程は、実施例13で述べたものと同様に、図2に示す方法を用いた。また、図5に示すめっきの構成として、実施例13で述べたものと同様に、筐体である絶縁性基材31上に、先ず、導電性ペーストによって形成された塗膜32を形成し、次いで、その上に、Cu33、Ni34及びAu35の各膜を順次形成し、三つの膜から成るめっき層を構成した。

【産業上の利用可能性】

【0104】

本発明の導電性ペーストは、比較的低い温度の加熱処理によって強固な塗膜を形成することができ、電解めっき工程および無電解めっき工程にも耐えるので、各種の絶縁性基材上に様々な環境負荷にも耐えうる強固かつ高い導電性を示す電気配線を形成することができる。本発明の導電性ペーストは、スクリーン印刷、パッド印刷、フレキソ印刷、グラビア印刷など各種印刷方法による良好な印刷性を示し、比較的低い温度の加熱処理で強固な塗膜を形成するので、高速かつ容易に多様な形状の電気配線を形成することができる。本発明の電気配線はアンテナ回路、センサ回路、電磁シールド、接点、熱伝導部材等としての使用に好適である。

【図面の簡単な説明】

【0105】

【図1】本発明の実施形態の一例のアンテナパターンを示す模式図である。

【図2】本発明の実施形態の一例のパッド印刷工程の模式図である。

【図3】本発明の実施形態の一例の電解めっき工程を示すフロー図である。

【図4】本発明の実施形態の一例の無電解めっき工程を示すフロー図である。

【図5】本発明の実施形態の一例の導電層断面を示す模式図である。

【図6】本発明の実施形態の一例の筐体一体型アンテナの模式図である。

【符号の説明】

【0106】

11、21・・・アンテナパターン、22・・・パッド、23・・・筐体、31・・・絶縁性基材、32・・・導電性ペーストによって形成された塗膜、33・・・Cu、34・・・Ni、35・・・Au、41・・・ノートパソコン、42・・・ディスプレイ、43・・・上蓋(筐体)、44・・・アンテナ回路

【技術分野】

【0001】

本発明は、従来に比べて低い加熱温度で硬化可能な導電性ペーストに関するものである。本発明の導電性ペーストは、パッド印刷に対して印刷適性を有し、さらに、スクリーン印刷等の他の各種印刷方法に対しても印刷適性を有する。また、本発明の導電性ペーストにより形成された塗膜は、電解めっき工程および無電解めっき工程に対する耐久性を有し、塗膜にめっきを施すことによって、更に高い導電性を有する塗膜とすることができる。また、未めっき塗膜および/またはめっき塗膜によって電気配線を形成し、アンテナ、シールド等の電気回路として使用することができる。特にこのような電気配線を装置・機器の筐体の表面に形成することにより、装置・機器の容積効率の向上に大きく寄与することができる。

【背景技術】

【0002】

パソコン、携帯電話、固定電話、PDA等のモバイル機器、テレビ、オーディオプレーヤーなどのオーディオ機器、販売時点情報管理端末などの情報端末機器、掃除機、冷蔵庫、電気釜、エアコンなどの家庭電器機器などは、機能の向上に伴い、搭載する回路装置の部品点数の増加が必須である。一方、製品は軽薄短小化する傾向にあるため、部品構成や実装方法のブレークスルーが必要である。これを解決するためには、筐体上にも電気回路を形成することが、省スペース化や部品点数削減に有効である。特にパソコンや携帯電話などのモバイル機器などの通信の多無線化、多共振化に対応するための搭載アンテナ容積の低減化が求められ、筐体に直にアンテナを形成することができれば、大きな減容効果が望める。例えば、筐体に内蔵型アンテナを形成した無線装置が提案されている(特許文献1)。

【特許文献1】特開2008−160684号公報

【0003】

電気配線を樹脂部品上に形成する技術はMID(Molded Interconnect Device)法と総称される。その製造方法は、樹脂組成物の射出成形回数によって、1ショット法と2ショット法とに大別される。また、2ショット法にも種々あるが、その代表例としては、以下の方法が挙げられる。すなわち、樹脂組成物の射出成形によって所定の立体形状を有する一次成形品を形成し、次いで、必要に応じて、その表面を粗面化した後、インサート成形によって、この一次成形品の表面の、回路を形成する領域以外の領域(以下「回路外の領域」と記載することがある)を覆うように二次成形部分を形成して、いわゆる二色成形品を得る。次いで、この二色成形品の表面の全面に、無電解めっきのための触媒を付与させた状態とする。そして、無電解めっきを行って、一次成形品の表面の選択的に触媒を付与させた領域に所定のパターンを有する回路となる導電層を形成してMIDを得る(特許文献2)。この方法は、複雑な成形、処理工程で製造リードタイムが長く、専用の金型を複数個製作する必要があり、製造コストがかかる。また、回路設計変更を行う場合、金型修正から行わないといけないため、設計自由度が悪く、コストも高くなることから、複雑な形状を有することの多い筐体上に配線を形成する方法としては実用的でない。

【特許文献2】特開平11−145583号公報

【0004】

一方、絶縁性の素材からなりフィルムや板等の種々の形状の基材に導電性ペーストをスクリーン、パッド、グラビア、フレキソなどで印刷した回路は、軽量であり、様々な形で様々な場所に印刷回路を形成することができ、種々の場面で使用されている。導電性ペースト単独で形成された回路は、従来の銅箔やアルミ箔と比べ比抵抗がかなり高いという欠点があるが、導電性ペーストにめっきを施すことによりこの欠点は改善される。近年、耐熱性の低い樹脂等の絶縁性基材を印刷基材に採用したいとの要求がある。各種機器・装置の筐体素材として常用されている樹脂の熱変形温度は低く、例えばPC/ABS樹脂(三菱エンジニアリングプラスチックス株式会社製、携帯電話筐体用グレードMB2215R)の熱変形温度は92℃と低いため、これよりも低い温度で加熱硬化する低温硬化型導電性ペーストが求められている。

【0005】

特許文献3、4には、めっき下地用途に適する導電性ペーストが開示されている。ここで用いられている、ポリエステルまたはポリウレタンと、オキシム類でブロック化されたイソシアネートからなる硬化系は、硬化に際して150℃程度の加熱処理が必要であり、ポリカーボネート等の耐熱性の低い基材に適用することは困難である。また、常温付近の酸性めっき液で行われる電解めっきを行うことが可能であるが、高温高アルカリ性にさらされる無電解めっき工程では塗膜剥離が生じる場合がある。

【特許文献3】特開平8−293213号公報

【特許文献4】特開平9−194768号公報

【0006】

特許文献5には、80℃、30分の加熱処理で導電性塗膜を形成できる導電性ペーストとして、硬化剤を含まない熱可塑性タイプの導電性ペーストと、硬化触媒を配合して硬化温度を下げた導電性ペーストが開示されているが、いずれもバインダー樹脂として主としてポリエステル樹脂またはウレタン変性ポリエステル樹脂を用いているため、めっき液が高温高アルカリ性の場合にはバインダー樹脂が劣化してめっき直後にめっきの剥がれが生じてしまう場合があり、めっき下地用の導電性ペーストとしては、使用に耐えない場合がある。

【特許文献5】特開2006−252807号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来技術の現状に鑑み、80℃程度の従来に比べて低い温度での加熱処理によって硬化でき、電解めっき、無電解めっきのいずれの工程にも耐え、印刷性に優れ、めっきを施すことによりさらに良好な導電性を有する電気配線を形成できる導電性ペーストを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者等はかかる目的を達成するために、鋭意解析、検討した結果、導電粉、有機樹脂、硬化剤および有機溶剤を含む特定の導電性ペーストが、低温硬化性を有しながら、良好な導電性及び塗膜物性を持ち、めっき性、印刷性にも優れることを見いだし、本発明に到達した。

【0009】

すなわち本発明は以下の(1)〜(9)から構成される。

(1) 導電粉(A)、塩ビ酢ビ樹脂(B)、ポリエステル樹脂および/またはポリウレタン樹脂(C)、活性メチレン化合物でブロックしたブロックイソシアネート(D)、および有機溶剤(E)を含有し、

前記樹脂(C)のガラス転移温度が−50℃以上20℃以下であり、

前記樹脂(C)の合計量が前記樹脂(B)100重量部に対して50〜400重量部であり、

前記樹脂(B)、前記樹脂(C)成分、および前記ブロックイソシアネート(D)の合計量が前記導電粉(A)100重量部に対して10〜60重量部である、

導電性ペースト。

(2) 前記導電性ペースト中の溶解性固形分に80℃、30分間の熱処理を加えた際の溶解性固形分中のゲル分率が40%以上100%以下である(1)に記載の導電性ペースト。

(3) 前記樹脂(B)が、水酸基を含む成分を共重合したものである(1)または(2)に記載の導電性ペースト。

(4) 前記樹脂(B)の酸価が2mgKOH/g以下である(1)〜(3)のいずれかに記載の導電性ペースト。

(5) 導電粉(A)が樹枝状構造である(1)〜(4)のいずれかに記載の導電性ペースト。

(6) (1)〜(5)のいずれかに記載の導電性ペーストからなる塗膜を絶縁性基材上に形成した電気配線。

(7) (6)に記載の電気配線に、さらにめっきを施した電気配線。

(8) (6)または(7)に記載の電気配線を搭載した装置。

(9) (1)〜(5)のいずれかに記載の導電性ペーストを絶縁性基材に印刷および/または塗布し、次いで加熱することにより、絶縁性基材上に電気配線を形成する、電気配線の製造方法。

【発明の効果】

【0010】

本発明の導電性ペーストは、比較的低い温度の加熱処理によって強固な塗膜を形成することができ、形成された塗膜(未めっき塗膜)は、高い導電性を示し、ポリエチレンテレフタレート、塩化ビニル、ナイロンなどの比較的耐熱性の高い絶縁性基材、およびポリカーボネート、ABSなどの比較的耐熱性の低い絶縁性基材のいずれに対しても高い密着性を示し、また、過酷な温湿度環境にさらされても耐久性(耐熱性、耐湿性、耐熱衝撃性、耐寒性)を示す。また、前記未めっき塗膜にさらにめっきを施すことにより、さらに高い導電性を示すめっき塗膜を得ることができる。前記未めっき塗膜は、電解めっきの際の高酸性処理液に対する耐久性および無電解めっきの際の高アルカリ性処理液に対する耐久性に優れ、めっき塗膜は過酷な温湿度環境にさらされても耐久性(耐熱性、耐湿性、耐熱衝撃性、耐寒性)を示す。本発明の導電性ペーストは、その好ましい実施態様において、スクリーン印刷、パッド印刷、フレキソ印刷、グラビア印刷など各種印刷方法による良好な印刷性を示し、比較的低い温度の加熱処理で強固な塗膜を形成するので、高速かつ容易に多様な形状の塗膜を形成することができ、種々の絶縁性基材上への電気配線の形成に好適である。前記電気配線はアンテナ回路、センサ回路、電磁シールド、接点、熱伝導部材等としての使用に好適である。

【発明を実施するための最良の形態】

【0011】

本発明の導電性ペーストに使用する導電粉(A)としては、銀粉、金粉、白金粉、パラジウム粉などの貴金属粉、銅粉、ニッケル粉、アルミ粉、真鍮粉、鉄粉、亜鉛粉、コバルト粉などの卑金属粉を使用することができる。また、銀などの貴金属でめっきおよび/または合金化した卑金属粉や、シリカ、タルク、マイカ、硫酸バリウム、酸化インジウムなどの無機フィラーを銀などの貴金属でめっきしたものを使用することができる。導電粉は単独成分で、あるいは異種のものを混合して使用することができる。

【0012】

導電粉の形状は、樹脂との凝集力の観点から樹枝状構造であることが好ましい。フレーク状導電粉では、樹脂との凝集力が弱く、めっきを施した際に剥離しやすくなる。また、針状構造では、めっきのつき方が悪く、均一な回路を作りにくい。

【0013】

樹枝状構造を有する導電粉としては、光散乱法により測定した平均粒子径(50%D)が5〜15μmであることが好ましい。より好ましくは8〜15μmである。平均粒子径が5μm未満の場合、導電性が低下する場合がある。一方、15μmを越えると、表面平滑性が悪化したり、スクリーン版の目詰まりなどの問題が発生する場合がある。

【0014】

ここで言う光散乱法による測定は以下のように行う。導電粉をミクロスパテラで1〜2杯100mlのトールビーカーに採り、そこにイソプロピルアルコールを約60ml入れ、超音波ホモジナイザーで1分間分散し、日機装(株)製マイクロトラックFRAを用いて、測定時間30秒で測定する。例えば、導電粉が銀粉の場合、粒子屈折率は2.25、分散媒屈折率は1.37として測定される。

【0015】

本発明の導電性ペーストには、シリカ、タルク、マイカ、硫酸バリウム、酸化インジウムなどの非導電性の無機フィラーを配合することもできる。これらを配合することにより、インキの粘度や揺変度を高くすることができ、印刷性の調整をしたり、細線パターンの回路形成を可能にすることができる。

【0016】

本発明の導電性ペーストに使用する塩ビ酢ビ樹脂(B)は、主として塩化ビニルと酢酸ビニルの成分からなる共重合体であり、さらに異種成分が共重合されていても良い。樹脂(B)の塩化ビニル残基と酢酸ビニル残基の合計含有量は、樹脂(B)全体に対して50重量%以上であり、更に好ましくは70重量%以上であり、より好ましくは85重量%以上である。樹脂(B)は塩化ビニルおよび酢酸ビニル以外の異種成分が共重合されていない塩ビ酢ビ樹脂であっても良く、また、2種以上の塩ビ酢ビ共重合体の混合物であっても良く、塩化ビニルと酢酸ビニルの合計含有量が低いと、めっき液に対する耐久性が低下する傾向にある。また、樹脂(B)の数平均分子量は高い程好ましく、8,000以上が好ましく、より好ましくは10,000以上、さらに好ましくは12,000以上である。数平均分子量が低いと塗膜の硬度および密着性が低下する傾向にある。数平均分子量の上限は限定されないが、溶解性の点から80,000以下が好ましい。

【0017】

樹脂(B)の異種共重合成分の種類は特に限定しないが、アクリル酸、ビニルアルコール、ヒドロキシエチルアクリレートなどを共重合して、水酸基やカルボン酸基等の極性基を導入することが好ましい。極性基の導入によりペースト粘度を上げることができ、印刷性が良好となる傾向にある。また、水酸基を導入すると、前記ブロックイソシアネート(D)によって架橋反応が生じ、塗膜の耐久性が向上する傾向にあるので、特に好ましい。樹脂(B)の水酸基価は50〜100mgKOH/gであることが好ましい。一方、樹脂(B)にカルボン酸基を導入すると、印刷性を向上させる効果があるものの、めっき塗膜の耐湿耐久性が悪化する傾向にあるので、酸価は2mgKOH/g以下とすることが好ましく、より好ましくは0.5mgKOH/g以下、さらに好ましくは0.1mgKOH/g以下である。

【0018】

塩化ビニルと酢酸ビニル以外の異種成分が共重合されているものの具体例としては、マレイン酸を共重合したダウケミカル製VMCH、ビニルアルコールを共重合したユニオンカーバイド製VAGH、日信化学工業製TA0、ヒドロキシアルキルアクリレートを共重合したユニオンカーバイド社製VROHを挙げることができる。

【0019】

本発明の導電性ペーストに使用する樹脂(C)は、ポリエステル樹脂および/またはポリウレタン樹脂である。樹脂(C)は、ポリエステル樹脂、ポリウレタン樹脂のいずれか一方で構成されていてもよく、両者の混合物であってもよい。

【0020】

本発明の樹脂(C)として使用されるポリエステル樹脂は、数平均分子量が10,000以上が好ましく、より好ましくは20,000以上、さらに好ましくは25,000以上である。数平均分子量が10,000未満であると、印刷性、めっき性が低下する傾向にある。上限は重合技術上の問題より100,000以下が好ましい。前記ポリエステル樹脂の還元粘度としては0.3dl/g以上が好ましく、より好ましくは0.5dl/g以上、さらに好ましくは0.7dl/g以上である。前記ポリエステル樹脂のガラス転移点温度(Tg)は20℃以下であることが好ましく、より好ましくは0℃以下である。また、Tgは−50℃以上であることが好ましい。Tgが−50℃未満であると、ペースト塗膜が柔らかく、耐めっき液性が悪くなる。また、Tgが20℃より高くなると、塩ビ酢ビ樹脂と混合した塗膜は基材に対する密着性を十分に確保することができない。前記ポリエステル樹脂はエステル交換法、直接重合法などの公知の方法により重合される。

【0021】

また、前記ポリエステル樹脂としては、全酸成分のうち芳香族ジカルボン酸が70モル%以上のものが好ましく、より好ましくは80モル%以上である。芳香族ジカルボン酸が70モル%未満では塗膜の強度が低下し、耐熱性、耐湿性、耐熱衝撃性等の耐久性が低下する可能性がある。芳香族ジカルボン酸の好ましい上限は100モル%である。

【0022】

さらに、前記ポリエステル樹脂に共重合する芳香族ジカルボン酸としては、テレフタル酸、イソフタル酸、オルソフタル酸、2,6−ナフタレンジカルボン酸などが挙げられる。このうち、形成される塗膜の強度とポリエステル樹脂の溶剤溶解性から、テレフタル酸とイソフタル酸を併用することが好ましい。

【0023】

前記ポリエステル樹脂に共重合するその他のジカルボン酸としては、コハク酸、グルタル酸、アジピン酸、セバシン酸、ドデカンジカルボン酸、アゼライン酸などの脂肪族ジカルボン酸、炭素数12〜28の二塩基酸、1,4−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,2−シクロヘキサンジカルボン酸、4−メチルヘキサヒドロ無水フタル酸、3−メチルヘキサヒドロ無水フタル酸、2−メチルヘキサヒドロ無水フタル酸、ジカルボキシ水素添加ビスフェノールA、ジカルボキシ水素添加ビスフェノールS、ダイマー酸、水素添加ダイマー酸、水素添加ナフタレンジカルボン酸、トリシクロデカンジカルボン酸などの脂環族ジカルボン酸、ヒドロキシ安息香酸、乳酸などのヒドロキシカルボン酸等が挙げられるが、耐湿性の面から、セバシン酸、アゼライン酸、ダイマー酸、1,4−シクロヘキサンジカルボン酸が好ましい。

【0024】

また、発明の目的を損なわない範囲で、無水トリメリット酸、無水ピロメリット酸などの3価以上のカルボン酸や、フマール酸などの不飽和ジカルボン酸を併用しても良い。

【0025】

前記ポリエステル樹脂に共重合するグリコール成分は、以下に示す公知のグリコールを好適に使用できる。グリコール成分としては、エチレングリコール、プロピレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,3−ブチレングリコール、2,3−ブチレングリコール、2,2−ジメチル−1,3−プロパンジオール、3−メチル−1,5−ペンタンジオール、2,2−ジメチル−3−ヒドロキシプロピル−2’,2’−ジメチル−3−ヒドロキシプロパネート、2,2−ジエチル−1,3−プロパンジオール等の脂肪族系グリコール、1,3−ビス(ヒドロキシメチル)シクロヘキサン、1,4−ビス(ヒドロキシメチル)シクロヘキサン、1,4−ビス(ヒドロキシエチル)シクロヘキサン、1,4−ビス(ヒドロキシプロピル)シクロヘキサン、1,4−ビス(ヒドロキシメトキシ)シクロヘキサン、1,4−ビス(ヒドロキシエトキシ)シクロヘキサン、2,2ビス(4−ヒドロキシメトキシシクロヘキシル)プロパン、2,2−ビス(4ヒドロキシエトキシシクロヘキシル)プロパン、ビス(4−ヒドロキシシクロヘキシル)メタン、2,2−ビス(4−ヒドロキシシクロヘキシル)プロパン、3(4),8(9)−トリシクロ[5.2.1.02,6]デカンジメタノール等の脂環族系グリコール、ジエチレングリコール、ポリエチレングリコール、ポリテトラメチレングリコールなどのポリエーテル系ジオール、ビスフェノールAのアルキレンオキサイド付加物、ビスフェノールFのアルキレンオキサイド付加物などが挙げられる。またトリメチロールエタン、トリメチロールプロパン、グリセリン、ペンタエリスリトール、ポリグリセリンなどの3価以上のポリオールを併用してもよい。このうち、ガラス転移温度を低下させるものとしては、1,5−ペンタンジオール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタンジオール、2−メチル−1,5−ペンタンジオール、1,9−ノナンジオール、1,10−デカンジオールなどのアルキレングリコールが特に好ましい。

【0026】

前記ポリエステル樹脂としては、接着性及び溶剤溶解性などから融点を有しない(非晶性であることを示す)ことが好ましい。ここで言う融点を有しないとは、示差走査型熱量計(DSC)分析において明確な融解ピークを示さないことである。

【0027】

本発明の樹脂(C)として使用されるポリウレタン樹脂は、密着性、耐湿性の面からポリエステルウレタン樹脂が好ましい。前記ポリエステルウレタン樹脂を合成する際に使用するポリエステルジオールの好ましい成分は、既述の樹脂(C)として配合することができるポリエステル樹脂と同様であるが、数平均分子量としては10,000以上が好ましく、上限は80,000以下が好ましく、より好ましくは50,000以下である。前記ポリウレタン樹脂のガラス転移点温度(Tg)は20℃以下であることが好ましく、より好ましくは0℃以下である。また、Tgは−50℃以上であることが好ましい。Tgが−50℃未満であると、ペースト塗膜が柔らかく、耐めっき液性が悪くなる。また、Tgが20℃より高くなると塩ビ酢ビ樹脂と混合した塗膜は基材に対する密着性を十分に確保することができない。前記ポリウレタン樹脂は、各種ポリオールとジイソシアネート化合物、必要により鎖延長剤を配合し、公知の方法で合成される。ポリウレタン樹脂は、溶液で重合できるため、ポリエステル樹脂より高分子量のものを得やすい特徴があり、塗膜の高い密着性を得ることができる傾向がある。

【0028】

前記ポリウレタン樹脂を合成する際に使用する前記イソシアネート化合物としては、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート、水素化ジフェニルメタンジイソシアネート、キシリレンジイソシアネート、水素化キシリレンジイソシアネート、イソホロンジイソシアネートなどが挙げられる。

【0029】

本発明の樹脂(C)は、2種以上のポリエステル樹脂の混合物、2種以上のポリウレタン樹脂の混合物、あるいは、1種または2種以上のポリエステル樹脂と1種または2種以上のポリウレタン樹脂の混合物のいずれであっても差し支えない。本発明における前記樹脂(C)の合計量とは、本発明の導電性ペーストに含有される全ポリエステル樹脂と全ポリウレタン樹脂の合計量を指すものとする。樹脂(C)の合計量は樹脂(B)100重量部に対して50〜400重量部であり、好ましくは55〜300重量部、更に好ましくは60〜250重量部である。樹脂(C)の合計量が50重量部未満では基材への密着性が低下する傾向があり、400重量部を越えると耐めっき液性が低下する傾向がある。

【0030】

本発明の導電性ペーストに使用する有機溶剤(E)はその種類に制限はなく、エステル系、ケトン系、エーテルエステル系、塩素系、アルコール系、エーテル系、炭化水素系などが挙げられるが、スクリーン印刷する場合はエチルカルビトールアセテート、ブチルセロソルブアセテート、イソホロン、シクロヘキサノン、γ−ブチロラクトン、DBE(インビスタジャパン製)、N−メチル−2−ピロリドン、プロピレングリコールのモノアルキルエーテルアセテートなどの高沸点溶剤が好ましい。好ましい溶剤の沸点は130℃以上、より好ましくは150℃以上、最も好ましくは180℃以上である。沸点の上限は乾燥速度の面より250℃以下が好ましい。

【0031】

本発明の導電性ペーストには、活性メチレン化合物でブロックしたブロックイソシアネート(D)を配合することが必要であり、これにより、比較的低い温度の加熱処理で硬化塗膜を得ることができ、好ましい実施態様においては80℃、30分間の加熱処理により高温高アルカリの無電解めっき工程にも耐えうる硬化塗膜を得ることができる。ブロックイソシアネート(D)の好ましい配合量は、樹脂(B)と樹脂(C)の合計量100重量部に対して1〜40重量部である。

【0032】

活性メチレン化合物でブロックされるイソシアネート化合物としては、芳香族、脂肪族、脂環族のジイソシアネート、3価以上のポリイソシアネートがあり、低分子化合物、高分子化合物のいずれでもよい。例えば、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、ジフェニルメタンジイソシアネート、水素化ジフェニルメタンジイソシアネート、キシリレンジイソシアネート、水素化キシリレンジイソシアネート、イソホロンジイソシアネート、あるいはこれらのイソシアネート化合物の3量体、およびこれらのイソシアネート化合物の過剰量と、エチレングリコール、プロピレングリコール、トリメチロールプロパン、グリセリン、ソルビトール、エチレンジアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等の低分子活性水素化合物または各種ポリエステルポリオール類、ポリエーテルポリオール類、ポリアミド類の高分子活性水素化合物などと反応させて得られる末端イソシアネート基含有有機化合物が挙げられる。イソシアネート化合物は、耐めっき液性の点で、トルエンジイソシアネート、ジフェニルメタンジイソシアネート、イソホロンジイソシアネート、ヘキサメチレンイソシアネートおよびその誘導体が特に好ましい。

【0033】

ブロックイソシアネート化剤として使用する活性メチレン化合物としては、マロン酸ジアルキルエステル類、アセト酢酸メチル、アセト酢酸エチル等のアセト酢酸エステル類、アセチルアセトン等のβ−ジケトン等が挙げられ、これらの混合物であっても良い。マロン酸ジアルキルエステル類におけるアルキル基としては、メチル、エチル、イソプロピル、n−ブチル、iso−ブチル、sec−ブチル、tert−ブチル、2−エチルヘキシル等が挙げられ、2つのアルキルは同じものでも異なるものであっても良い。

【0034】

前記ブロックイソシアネート(D)の具体例としては、旭化成ケミカルズ製デュラネートK−6000、MF−K60Xを挙げることができる。

【0035】

本発明の導電性ペーストにはイソシアネート化合物以外の硬化触媒を配合してもよい。硬化触媒としては、硬化性の点で錫系化合物を使用することが好ましく、錫系化合物としては、ジブチルチンジアセテート、ジブチルチンジラウレート、ジブチルチンマーカプチド、ジブチルチンチオカルボキシレート、ジブチルチンジマレエート、ジオクチルチンマーカプチド、ジオクチルチンチオカルボキシレートなどが挙げられる。

【0036】

錫系化合物以外の硬化触媒としては、ビスマス−2−エチルヘキサノエイト、ビスマスネオデカノエイトなどのビスマス系化合物、ネオデカノ酸亜鉛などの亜鉛化合物、トリエチルアミン、N,N−ジメチルシクロヘキシルアミンなどのモノアミン類、N,N,N’,N’−テトラメチルエチレンジアミン、N,N,N’,N’−テトラメチルプロパン−1,3−ジアミン、N,N,N’,N’−テトラメチルヘキサン−1,6−ジアミンなどのジアミン類、N,N,N’,N’’,N’’−ペンタメチルジエチレントリアミン、N,N,N’,N’’,N’’−ペンタメチルジプロピレントリアミン、テトラメチルグアニジンなどのトリアミン類、トリエチレンジアミン、N,N’−ジメチルピペラジン、N−メチル−N’−(2−ジメチルアミノ)エチルピペラジン、N−メチルホルマリン、N−(N’,N’−ジメチルアミノエチル)−モルホリン、1,2−ジメチルイミダゾール、などの環状アミン類、ジメチルアミノエタノール、ジメチルアミノエトキシエタノール、N,N,N’−トリメチルアミノエチルエタノールアミン、N−メチル−N’−(2−ヒドロキシエチル)−ピペラジン、N−(2−ヒドロキシエチル)モルホリンなどのアルコールアミン類、ビス(2−ジメチルアミノエチル)エーテル、エチレングリコールビス(3−ジメチル)−アミノプロピルエーテルなどのエーテルアミン類が挙げられる。

【0037】

硬化触媒の配合量は樹脂(B)に対して、下限は0.05重量%以上が硬化性の点で好ましく、より好ましくは0.2重量%以上である。上限は導電性などの塗膜物性が低下することから5重量%未満が好ましく、より好ましくは3重量%未満である。

【0038】

前記樹脂(B)、前記樹脂(C)成分、および前記ブロックイソシアネート(D)の合計量は前記導電粉(A)100重量部に対して10〜60重量部であり、より好ましくは15〜45重量部、更に好ましくは20〜40重量部である。10重量部未満では基材への密着性が著しく悪くなる傾向があリ、60重量部を越えるとめっき後、ペーストとめっき界面での密着性が悪化する傾向がある。

【0039】

本発明の導電性ペーストは、導電性ペースト中の溶解性固形分に80℃、30分間の熱処理を加えた際の溶解性固形分中のゲル分率が40%以上であることが好ましく、より好ましくは55%以上、さらに好ましくは70%以上である。ゲル分率の上限は100%以下であることが好ましい。ゲル分率が低すぎると、無電解めっき後の塗膜の密着性が劣る傾向にある。なお、塗膜および電気配線の製造工程においては、80℃にて30分の熱処理に限定されず、80℃よりも低温であっても高温であってもよく、また加熱時間も30分よりも高くても低くても良い。

【0040】

本発明の導電性ペーストには、公知の消泡剤、レベリング剤、分散剤、カップリング剤等の添加剤を添加することが好ましい。

【0041】

消泡剤としては、例えば、シリコーン樹脂、シリコーン溶液、シリコーンを含まない特殊破泡剤、アクリル酸アルキルエステル共重合物、メタクリル酸アルキルエステル共重合物、アルキルビニルエーテル、アクリル系共重合物、破泡性ポリマー、ポリシロキサン、破泡性ポリシロキサン、ポリメチルアルキルシロキサン、ポリエーテル変性ポリシロキサン、パラフィン系ミネラルオイルなどの公知のものを挙げることができる。消泡剤の添加量の好ましい上限はペーストに対して2重量%、下限は0.05重量%である。0.05重量%未満であると消泡剤としての効果が得られないことがあり、2重量%を越えると効果が飽和して経済的でないばかりか、密着性低下、耐ブロッキング性の悪化などが起こる可能性がある。

【0042】

レベリング剤としては、例えば、ポリエーテル変性ポリジメチルシロキサン、ポリエステル変性ポリジメチルシロキサン、ポリエステル変性メチルアルキルポリシロキサン、ポリエーテル変性ポリメチルアルキルシロキサン、アラルキル変性ポリメチルアルキルシロキサン、ポリエステル変性水酸基含有ポリジメチルシロキサン、ポリエーテルエステル変性水酸基含有ポリジメチルシロキサン、アクリル系共重合物、メタクリル系共重合物、ポリエーテル変性ポリメチルアルキルシロキサン、アクリル酸アルキルエステル共重合物、メタクリル酸アルキルエステル共重合物、アクリル酸、アクリル酸アルキル共重合物、ポリオキシアルキレンモノアルキルまたはアルケニルエーテルのグラフト化共重合物、レシチンなどの公知のものを挙げることができる。レベリング剤の添加量の好ましい上限はペーストに対して2重量%、下限は0.05重量%である。0.05重量%未満であるとレベリング剤としての効果が得られないことがあり、2重量%を越えると効果が飽和して経済的でなばかりか、密着性低下、耐ブロッキング性の悪化などが起こる可能性がある。

【0043】

分散剤としては、例えば、長鎖ポリアマイド系、長鎖ポリアマイドのリン酸塩、ポリアマイド系、不飽和ポリカルボン酸、三級アミノ基含有ポリマーなど市販のものが使用できる。分散剤の添加量の好ましい上限はペーストに対して2重量%、下限は0.05重量%である。0.05重量%未満であると分散剤としての効果が得られないことがあり、2重量%を越えると効果が飽和して経済的でないばかりか、密着性低下、耐ブロッキング性の悪化などが起こる可能性がある。

【0044】

カップリング剤としては、例えば、アルキルアセトアセテートアルミニウムジイソプロピレートなどのアルミニウム系カップリング剤、アシレート、ホスフェート、アルコラート、コーディネート系のチタネートカップリング剤など市販のものが使用できる。カップリング剤の添加量の好ましい上限はペーストに対して5重量%、下限は0.05重量%である。0.05重量%未満であるとカップリング剤としての効果が得られないことがあり、5重量%を越えると効果が飽和して経済的でないばかりか、密着性低下、耐ブロッキング性の悪化などが起こる可能性がある。

【0045】

本発明の導電性ペーストからなる塗膜を絶縁性基材上に形成することにより電気配線を形成することができる。電気配線が形成される絶縁性基材の材質は、特に限定されないが、PC(ポリカーボネート)、ABS(アクリロニトリル・ブタジエン・スチレン)、PPE(ポリフェニレンエーテル)などの耐熱性の低い絶縁性基材が好ましい。これらの絶縁性基材は、安価で、成型加工性や耐衝撃性に優れているからである。また、ここでいう耐熱性とは、荷重撓み温度に基づいて評価され、荷重撓み温度の高い材料は、耐熱性の高い材料とされ、荷重撓み温度の低い材料は、耐熱性の低い材料とされる。荷重撓み温度は、工業試験法の規格に決められた荷重を与えた状態で試料の温度を上げていき、撓みの大きさが一定の値になる温度(単位:℃)を示す。尚、工業試験法としては、JISまたはASTM等が挙げられる。PCは、ビスフェノールAとホスゲン(またはジフェニルカーボネート)を原料として生産される熱可塑性プラスチックであり、本発明では、例えば、三菱エンジニアリングプラスチック株式会社製のPC(製品名:ユーピロン(登録商標)グレード S−3000R)を使用することができ、その荷重撓み温度は123℃である。ABSは、アクリロニトリル、ブタジエン、スチレンの共重合合成樹脂からなり、本発明では、例えば、東レ株式会社製のABS(製品名:トヨラック(登録商標)グレード250)を使用することができ、その荷重撓み温度は87℃である。PPEは、芳香族ポリエーテル構造を持つ熱可塑性樹脂であり、主に耐衝撃性ポリスチレンなどの他の合成樹脂とアロイ化され、変性ポリフェニレンエーテルm−PPEとして使用されることが多い。本発明では、例えば、三菱エンジニアリングプラスチック株式会社性のPPE(製品名:ユピエース(登録商標)グレードTX430)を使用することができ、その荷重撓み温度は92℃である。これらPC、ABS、PPEなどの耐熱性の低い絶縁性基材は、安価な材料であり、成型加工性や耐衝撃性に優れている。従来の導電性ペーストでは、電気配線等を形成するために、高い温度での処理を行って塗膜を形成する必要があり、耐熱性の低いPC、ABS、PPE等の絶縁性基材を用いることができなかった。これに対して、本発明の導電性ペーストは、低い温度で塗膜を形成することができるので、PC、ABS、PPE等の安価で、成型加工性や耐衝撃性に優れた絶縁性基材の上に電気配線を形成することができる。また、本発明において、絶縁性基材は、複数の樹脂の混合物やアロイ、また、絶縁性フィラーを混合したものであっても良い。

【0046】

本発明の電気配線は、通常の射出成形で成形した樹脂筐体等の絶縁性基材に、導電性ペーストを印刷および/または塗布し、加熱処理により乾燥・硬化し、必要に応じて無電解めっきもしくは電解めっきを施して導電層を形成する方法により製造することができ、かかる方法により、単純かつ低コストで量産して電気配線を製造することができる。

【0047】

導電性ペーストを印刷および/または塗布する方法は、パッド印刷、スクリーン印刷、インクジェット印刷、ディスペンサー塗布、ドットディスペンサー塗布、スプレー塗布など、各種の印刷および塗布方法により行うことができる。特に、パッド印刷法は、筐体の曲面にも簡単に印刷することができ、また回路設計変更の際にはパッド印刷で使用する版を修正するだけで対応でき設計自由度が高い、等の利点があり、本発明の電気配線の製造において特に好ましい印刷方法である。また、パッド印刷法を採用する場合、パッドの材質は特に限定されないが、好適な素材の例としてシリコーンゴムを挙げることができる。図1に示したアンテナパターン11をパッド印刷により形成する工程の一例を図2に示す。ここでは、先ず、前述の導電性ペーストで形成した(所望の)アンテナパターン21を用意し、次に、このアンテナパターン21をパッド22の凸部上に印刷(第1の印刷)を行い、その後、パッド22の凸部上のアンテナパターン21を筐体等の絶縁性基材23上の所定の位置に印刷する(第2の印刷)。

【0048】

印刷された導電性ペーストを乾燥・硬化する方法は特に限定されないが、ボックスオーブンやコンベア炉等の公知の手段により行うことができる。また、熱の供給源としては、電熱線、熱風循環、赤外線灯等の公知の手段によることができる。加熱温度及び時間は特に限定されないが、導電性ペーストの硬化性のみならず、絶縁性基材の耐熱性をも考慮して決定する必要がある。本発明の導電性ペーストの低温硬化特性を生かすには、60〜100℃での加熱処理を行うことが好ましい。好ましい加熱処理条件の例としては、コンベア式IR炉80℃にてキープ時間3分もしくは70℃にてキープ時間10分、あるいは、熱風循環式コンベア炉にて80℃×30分もしくは70℃×60分を挙げることができる。

【0049】

絶縁性基材上に導電性ペースト塗膜を形成した電気配線には、さらにめっきを施すことが好ましい。めっき層の形成は、電解めっきのみ、または無電解めっきのみで形成しても、電解めっきと無電解めっきを組み合わせたプロセスで形成しても良い。電解めっき工程の一例を図3に、無電解めっき工程の一例を図4に示す。図3に示した電解めっき工程は、以下(1)乃至(12)の順に行なう。

(1)被めっき物を脱脂液に浸漬して脱脂する。

(2)次に、洗浄水によって洗浄する。

(3)次に、本発明の導電性ペースト中に含まれる導電粉の酸化膜を除去するために酸活性処理液に浸漬する。

(4)次に、洗浄水によって洗浄する。

(5)次に、電解Cuめっき液に浸漬して,被めっき物の導電性ペースト層に電流を付加してCuを析出させる。

(6)次に、洗浄水によって洗浄する。

(7)次に、Cuめっき膜の酸化膜を除去するために酸活性処理液に浸漬する。

(8)次に、洗浄水によって洗浄する。

(9)次に、電解Niめっき液に浸漬してCuめっき層に電流を付加してNiを析出させる。

(10)次に、洗浄水によって洗浄する。

(11)次に、電解Auめっき液に浸漬してNiめっき層に電流を付加してAuを析出させる。

(12)次に洗浄水によって洗浄する。

また、図4に示した無電解めっき工程は、以下(1)乃至(16)の順に行なう。

(1)被めっき物を脱脂液に浸漬して脱脂する。

(2)次に、洗浄水によって洗浄する。

(3)次に、本発明の導電性ペースト中に含まれる導電粉の酸化膜を除去するために酸活性処理液に浸漬する。

(4)次に、洗浄水によって洗浄する。

(5)次に、触媒付与処理液に浸漬して,触媒を付与させる。

(6)次に、洗浄水によって洗浄する。

(7)次に、無電解Cuめっき液に浸漬して,Cuを析出させる。

(8)次に、洗浄水によって洗浄する。

(9)次に、触媒付与処理液に浸漬して,触媒を付与させる。

(10)次に、洗浄水によって洗浄する。

(11)次に、パターン外析出を防止するために,ポストアクチベーター処理液に浸漬してパターン外に付着した触媒を除去する。

(12)次に、洗浄水によって洗浄する。

(13)次に、無電解Niめっき液に浸漬して,Niを析出させる。

(14)次に、洗浄水によって洗浄する。

(15)次に、無電解Auめっき液に浸漬して,Auを析出させる。

(16)次に、洗浄水によって洗浄する。

【0050】

電解めっきおよび無電解めっきを施して形成するめっき層の構成は特に限定されないが、特にアンテナ回路として形成する場合の好ましい例としては図5の構成を挙げることができる。図5においては、筐体である絶縁性基材31上に、先ず、導電性ペーストによって形成された塗膜32を、次いでCu33、Ni34及びAu35の各膜を順次形成し、三つの膜からなるめっき層を形成する。めっき層の構成の好ましい例として、さらに、Cu、Ni/Cu/Ni/、Ni/Cu/Ni/Auを挙げることができる。また、各層の膜厚は特に限定されない。

【0051】

本発明の電気配線は、電気回路、アンテナ回路、センサ回路、電磁波シールド、接点、熱伝導部材などとして使用することができる。本発明の装置は、パソコン、携帯電話、固定電話、PDA等のモバイル機器、テレビ、オーディオプレーヤーなどのオーディオ機器、ICカード、ICタグ、販売時点情報管理端末などの情報端末機器、掃除機、冷蔵庫、電気釜、エアコンなどの家庭電器機器などに搭載することができ、また、曲面形状に沿って電気配線を形成できることから、デザイン設計自由度等を妨げずに、これらの容積効率の向上に寄与することができる。

【実施例】

【0052】

以下、本発明を実施例を用いて説明するが、本発明はこれらに限定されるものではない。なお、実施例中、単に部とあるものは重量部を示す。また、各測定項目は以下の方法に従った。

【0053】

1.樹脂組成

樹脂を重クロロホルムに溶解し、ヴァリアン社製核磁気共鳴分析計(NMR)ジェミニ−200を用いて、1H−NMR分析を行い、その積分比より決定した。

【0054】

2.ポリエステル樹脂及びポリウレタン樹脂の還元粘度

試料0.10gをフェノール/テトラクロロエタン(重量比6/4)の混合溶媒25mlに溶かし、ウベローデ粘度管を用いて30℃で測定した。単位はdl/gで示す。

【0055】

3.数平均分子量

テトラヒドロフランを移動相とするウォーターズ社製ゲルろ過浸透クロマトグラフ(GPC)150cを用い、カラム温度30℃、流量1ml/分にてGPC測定を行った結果から計算して、ポリスチレン換算の測定値を得た。但し、カラムは昭和電工(株)shodex KF−802、804、806を用いた。

【0056】

4.ガラス転移温度(Tg)

示差走査熱量計(DSC)を用いて、20℃/分の昇温速度で測定した。サンプルは試料5mgをアルミニウム押え蓋型容器に入れ、クリンプした。

【0057】

5.酸価(mgKOH/g)

試料0.2gを精秤して20mlのクロロホルムに溶解した。次いで、0.01Nの水酸化カリウム(エタノール溶液)で滴定して酸価を求めた。指示薬には、フェノールフタレイン溶液を用いた。

【0058】

6.水酸基価(mgKOH/g)

樹脂50gを2−ブタノン120gに溶解し、ジフェニルメタン−4,4’−ジイソシアネート50gを加え、80℃で2時間反応させた。次いで、反応液中の残存イソシアネート基濃度を滴定により定量し、消費されたイソシアネートの量が前記樹脂に含有される水酸基量であるとして、水酸基価に換算した。

【0059】

7.ペースト粘度

導電性ペーストの粘度は、ブルックフィールド粘度計HBDV型、回転速度20rpm、25℃で測定した。

【0060】

8.テストピースの作成

導電性ペーストを、厚み100μmのアニール(150℃、2時間)処理PETフィルムからなる絶縁性基材に、乾燥後の膜厚が8〜15μmになるように、幅350mmで長さ450mmのパターン(耐熱性測定用、耐湿性測定用、耐熱衝撃性用)と25mm幅で長さ50mmのパターン(比抵抗測定用)をスクリーン印刷した。これを、ボックスオーブン80℃×30分の条件で乾燥したものをテストピースとした。

【0061】

9.比抵抗

8.で作成したテストピースを自作電極に印刷面を電極側にして載せ、事務用クリップで圧着した。次に、銀ペーストの場合、4探針抵抗測定器(横河ヒューレットパッカード(株)製ミリオームメーター4328A型)と電極上部をワニ口クリップ及び銅線を用いて接続し、シート抵抗を測定した。別途、膜厚をデジタル膜厚計で測定し、これらより比抵抗を算出した。比抵抗は次式にて算出し、単位はΩ・cmで表した。

比抵抗(Ω・cm)=シート抵抗(Ω)×膜厚(cm)

【0062】

10.耐熱性

8.で作成したテストピースを60℃で500時間熱風オーブン中で熱処理した後、導体の密着性、鉛筆硬度を評価した。

【0063】

11.耐湿性

8.で作成したテストピースを60℃、相対湿度95%RHで500時間恒温恒湿器中で熱処理した後、導体の密着性、鉛筆硬度を評価した。

【0064】

12.耐熱衝撃性

8.で作成したテストピースをヒートショック試験機を用いて−40℃と70℃の環境下にて、各1時間ずつ交互に放置して合計500時間放置後、導体の密着性、鉛筆硬度を評価した。

【0065】

13.耐寒性

8.で作成したテストピースを、−40℃で500時間放置後、導体の密着性、鉛筆硬度を評価した。

【0066】

14.密着性

8.で作成したテストピースを用い、JIS K−5600−5−6:1991に従って、碁盤目セロテープ(登録商標)剥離試験により評価した。但し、格子パターンの各方向のカット数は11個、カット間隔は1mmとした。100/100は剥離がなく密着性が良好なことを示し、0/100は全て剥離してしまったことを表す。

【0067】

15.鉛筆硬度

8.で作成したテストピースを厚さ2mmのSUS304板上に置き、JIS K 5600−5−4:1999に従って測定し、剥離の有無で判断した。

【0068】

16.ゲル分率

導電性ペースト中の溶解性固形分中のゲル分率を以下のようにして求めた。

ペーストをろ紙5種Aを用いてろ過し、ろ過液を用いてポリプロピレンフィルム上に塗膜形成し(乾燥厚8〜10μm)、80℃×30分処理後に剥離し、重量を測定した(重量W1とする)。これをトルエン/2−ブタノン=50/50重量部の溶液に溶解し、不溶分を分離し、重量を測定した(重量W2とする)。溶解性固形分中のゲル分率=W2/W1として計算した。

【0069】

17.電解めっき性評価

模擬電解めっき液としてpH1の硫酸水溶液を用い、8.で作成したテストピースを25℃で4時間ディッピングし、ペーストの密着性、鉛筆硬度が初期と変化ないかを測定し、変化の有無で判断した。

【0070】

18.無電解めっき性評価

模擬無電解めっき液としてpH12.5の水酸化ナトリウム水溶液を用い、8.で作成したテストピースを70℃で2時間ディッピングし、ペーストの密着性、鉛筆硬度が初期と変化ないかを測定し、変化の有無で判断した。

【0071】

19.電解めっき後密着性評価

8.で作成したテストピースに、電解めっきを施し、出来上がった回路について、14.の方法で密着性の測定を行い、剥離試験により評価した。同様にしてこの回路を10〜13の環境試験にさらしたものを、14.の方法で密着試験を行い評価した。

【0072】

20.無電解めっき後密着性評価

8.で作成したテストピースに、無電解めっきを施し、出来上がった回路について、14.の方法で密着性の測定を行い、剥離試験により評価した。同様にしてこの回路を10〜13の環境試験にさらしたものを、14.の方法で密着試験を行い評価した。

【0073】

合成例1(ポリエステル樹脂Iの合成)

公知のポリエステル重合法において、テレフタル酸ジメチルエステル238重量部、イソフタル酸ジメチルエステル238重量部、無水トリメリット酸9.6重量部、エチレングリコール186重量部、2,2−ジメチル−1,3−プロパンジオール208重量部、およびテトラブチルチタネ―ト0.17重量部を仕込み、180℃〜230℃で8時間エステル交換反応を実施し、次いでこの反応系を30分かけて5mmHgまで減圧し、この間250℃まで昇温した。さらに0.3mmHg、250℃で重縮合反応を30分間行った。得られたポリエステルの還元粘度は0.61dl/gであった。次にこの反応系に窒素ガスを導入し、ε―カプロラクトン399重量部を仕込み、反応系を均一にした後、220℃で2時間加熱し、共重合ポリエステルを得た。得られたポリエステル樹脂の組成は1H−NMR測定より、テレフタル酸/イソフタル酸/トリメリット酸//エチレングリコール/ネオペンチルグリコール//ε−カプロラクトン=49/49/2//55/45//140(モル比)であった。また、還元粘度1.2dl/g、数平均分子量30,000、酸価0.7mgKOH/g、ガラス転移点温度−18℃であった。ポリエステル樹脂Iの組成と物性を表1に示す。

【0074】

合成例2〜5(ポリエステル樹脂II〜Vの合成)

合成例1と同様にポリエステル樹脂II〜Vを合成した。ポリエステル樹脂II〜Vの組成と物性を表1に示す。

【0075】

合成例6(ポリエステルジオールaの合成)

温度計、攪拌機、リービッヒ冷却管を具備した反応容器に、テレフタル酸ジメチルエステル97重量部、イソフタル酸ジメチルエステル97重量部、及びエチレングリコール82重量部、2,2−ジメチル−1,3−プロパンジオール92重量部を投入し、触媒としてテトラブトキシチタネート0.1重量部を添加した。常圧下240℃で約4時間反応させ、生成する水を溜去した。次いで245℃で約10分間減圧し、反応を終了した。得られたポリエステルジオール(a)の組成比(モル比)はテレフタル酸/イソフタル酸//エチレングリコール/2,2−ジメチル−1,3−プロパンジオール=50/50//43/57、水酸基価は62mgKOH/gであった。ポリエステルジオールaの組成と物性を表2に示す。

【0076】

合成例7、8(ポリエステルジオールb、cの合成)

合成例1と同様にポリエステルジオールb、cを合成した。ポリエステルジオールb、cの組成と物性を表2に示す。

【0077】

合成例9(ポリウレタン樹脂Iの合成)

メチルエチルケトン(以下MEKと略す)133重量部、トルエン(以下TOLと略す)133重量部に、あらかじめ十分に乾燥したポリエステルポリオール(a)100重量部、ODX−688(脂肪族ポリエステルジオール、数平均分子量2000、大日本インキ化学工業製)150重量部と1,6−へキサンジオール5重量部を添加し、さらに4,4’−ジフェニルメタンジイソシアネート75重量部、触媒としてジブチル錫ジラウリレートを0.1部加え、80℃で4時間反応させた。次いでMEK:504重量部で溶液を希釈してポリウレタン樹脂Iを得た。ポリウレタン樹脂Iの組成と物性を表3に示す。

【0078】

合成例10、11(ポリウレタン樹脂II〜IVの合成)

合成例1と同様にポリウレタン樹脂II〜IVを合成した。ポリウレタン樹脂II〜IVの組成と物性を表3に示す。

【0079】

塩ビ酢ビ樹脂I

ユニオンカーバイト製VAGH(塩ビ/酢ビ/ビニルアルコール共重合体、数平均分子量27,000、ガラス転移点温度79℃、酸価0mgKOH/g、水酸基価76KOHmg/g)をそのまま使用した。

【0080】

塩ビ酢ビ樹脂II

日信化学工業製ソルバインTA0(塩ビ/酢ビ/ビニルアルコール共重合体、数平均分子量15,000、ガラス転移温度77℃、酸価0mgKOH/g、水酸基価97.5KOHmg/g)をそのまま使用した。

【0081】

塩ビ酢ビ樹脂III

日信化学工業製ソルバインCN(塩ビ/酢ビ共重合体、数平均分子量42,000、ガラス転移温度75℃、酸価0mgKOH/g、水酸基価0mgKOH/g)をそのまま使用した。

【0082】

硬化剤I

マロン酸ジアルキルエステルでブロックしたヘキサメチレンジイソシアネート系ブロックジイソシアネート(旭化成ケミカルズ社製デュラネートK−6000、数平均分子量1300)をそのまま使用した。

【0083】

硬化剤II

マロン酸ジアルキルエステルでブロックしたヘキサメチレンジイソシアネート系ブロックジイソシアネート(旭化成ケミカルズ社製デュラネートMF−K60X、数平均分子量2000)をそのまま使用した。

【0084】

硬化剤III

オキシムでブロックしたヘキサメチレンジイソシアネート系ブロックジイソシアネート(旭化成ケミカルズ社製デュラネートMF−B60X)をそのまま使用した。

【0085】

導電粉A

樹枝状銀粉(徳力化学研究所製、シルベストE−20、平均粒径9.4μm、タップ密度0.79g/cm3、比表面積1.7m2/g)をそのまま使用した。

【0086】

導電粉B

フレーク状銀粉(福田金属箔粉工業製、シルコートAgC−A、平均粒径4.7μm、タップ密度3.2g/cm3、比表面積0.82m2/g)をそのまま使用した。

【0087】

実施例1

導電粉A(56.0重量部)、ポリエステル樹脂I(8.2重量部)、塩ビ酢ビ樹脂I(3.4重量部)、硬化剤I(4.5重量部)および有機溶剤をチルド三本ロール混練り機に3回通して分散した。得られた銀ペーストを上記8.に記述した方法で印刷、乾燥し、評価した。オーブン80℃×30分という比較的低温かつ短時間の加熱処理条件でも、比抵抗は4.0×10−4Ω・cm、密着性100/100、鉛筆硬度HBと良好な塗膜物性であった。また、めっき性も良好であった。環境負荷を与えた後(耐熱性、耐湿性、耐熱衝撃性、耐寒性)についても初期特性とほぼ同等の塗膜物性を示しており、良好であった。実施例1の配合、ペースト特性及び塗膜物性等を表4に示す。

【0088】

実施例2〜9

実施例1と同様に実施例2〜9の銀ペーストを作成し、上記8.に記述した方法で印刷、乾燥し、評価した。実施例2〜9の配合、ペースト特性及び塗膜物性等を表4に示す。いずれの実施例もオーブン80℃×30分という比較的低温かつ短時間の加熱処理条件で良好な塗膜物性を得た。

【0089】

比較例1〜8

実施例1と同様にして比較例1〜8の銀ペーストを作成し、上記8.に記述した方法で印刷、乾燥し、評価した。比較例1〜8の配合、ペースト特性及び塗膜物性等を表5に示す。比較例1は、塩ビ酢ビ樹脂を使用せず、硬化剤としてオキシムでブロックしたブロックイソシアネートを使用した例である。比較例2は、フレーク状銀粉を使用し、塩ビ酢ビ樹脂を使用せず、硬化剤としてオキシムでブロックしたブロックイソシアネートを使用した例である。比較例3は、フレーク状銀粉を使用し、硬化剤を使用していない例である。比較例4、5は、それぞれ高Tgポリエステル樹脂、高Tgポリウレタン樹脂を使用した例である。比較例6は、フレーク状銀粉を使用し、導電粉が極端に少ない例である。比較例1〜6においては、いずれの場合も、電解めっき後においては耐湿性に劣る塗膜となり、また無電解めっき後において良好な塗膜物性が得られなかった。比較例7は、実施例1において、硬化剤をオキシムでブロックしたブロックイソシアネートに変更した例であるが、電解めっき後、無電解めっき後ともに環境負荷試験後の密着性に劣る塗膜となった。比較例8は、塩ビ酢ビ樹脂を使用せず、高Tgポリエステル樹脂を使用し、硬化剤としてオキシムでブロックしたブロックイソシアネートを使用した例である。比較例8においても、電解めっき後においては耐湿性に劣る塗膜となり、また無電解めっき後において良好な塗膜物性が得られなかった。

【0090】

実施例10〜12

ペーストの配合を表6に記載のように変更し、絶縁性基材を厚さ500μmのポリカーボネート/ABS樹脂基材に変更した以外は実施例1と同様にして、実施例10〜12を実施した。実施例10〜12においては、いずれの実施例もオーブン80℃×30分という比較的低温かつ短時間の加熱処理条件で良好な塗膜物性を得た。実施例10〜12の配合、ペースト特性及び塗膜物性等を表6に示す。

【0091】

比較例9〜11

ペーストの配合を表6に記載のように変更し、絶縁性基材を厚さ500μmのポリカーボネート/ABS樹脂基材に変更した以外は実施例1と同様にして、比較例9〜11を実施した。比較例9〜11の配合、ペースト特性及び塗膜物性等を表6に示す。比較例9は、高Tgポリエステル樹脂を使用し、硬化剤を使用していない例である。比較例10は、高Tgポリエステル樹脂を使用した例である。比較例11は、高Tgポリウレタン樹脂を使用した例である。比較例9〜11においては、いずれの場合も、電解めっき後においては耐湿性に劣る塗膜となり、また無電解めっき後において良好な塗膜物性が得られなかった。

【0092】

【表1】

【0093】

【表2】

【0094】

【表3】

【0095】

【表4】

【0096】

【表5】

【0097】

【表6】

【0098】

実施例13

耐熱温度が低い樹脂としてPC/ABS樹脂を使用して成形した筐体に、本発明の導電性ペーストを図2に示すパッド印刷工程でアンテナパターンとして印刷し、80℃で30分間熱硬化して、その上に図3に示す電解めっき工程で図5に示すめっき構成の導電層を形成した。電解めっき工程は、以下(1)乃至(12)の順に行なう。

(1)被めっき物を脱脂液に浸漬して脱脂する。

(2)次に、洗浄水によって洗浄する。

(3)次に、本発明の導電性ペースト中に含まれる導電粉の酸化膜を除去するために酸活性処理液に浸漬する。

(4)次に、洗浄水によって洗浄する。

(5)次に、電解Cuめっき液に浸漬して,被めっき物の導電性ペースト層に電流を付加してCuを析出させる。

(6)次に、洗浄水によって洗浄する。

(7)次に、Cuめっき膜の酸化膜を除去するために酸活性処理液に浸漬する。

(8)次に、洗浄水によって洗浄する。

(9)次に、電解Niめっき液に浸漬してCuめっき層に電流を付加してNiを析出させる。

(10)次に、洗浄水によって洗浄する。

(11)次に、電解Auめっき液に浸漬してNiめっき層に電流を付加してAuを析出させる。

(12)次に洗浄水によって洗浄する。

【0099】

図6(a)は、筐体一体型アンテナ回路を搭載したノートパソコン41の斜視図であり、ディスプレイ42が設けられた上蓋(筐体)43の外側に筐体一体型アンテナ回路44が搭載されている。図6(b)は、ノートパソコン41に搭載された筐体一体型アンテナ回路44のみを取り出した斜視図であり、筐体にアンテナ回路が内蔵されている。

【0100】

実施例13のパッド印刷の工程は、一例として、図2に示す方法を用いた。ここでは、先ず、前述の導電性ペーストである(所望の)アンテナパターン21を用意し、次に、このアンテナパターン21をパッド22の凸部上に第1の印刷を行って、その後、パッド22の凸部上のアンテナパターン21を筐体等の絶縁性基材23上の所定の位置に第2の印刷を行った。また、図5に示すめっきの構成として、筐体である絶縁性基材31上に、先ず、導電性ペーストによって形成された塗膜32を形成し、次いで、その上に、Cu33、Ni34及びAu35の各膜を順次形成し、三つの膜から成るめっき層を構成した。

【0101】

実施例14

耐熱温度が低い樹脂としてPC/ABS樹脂を使用して成形した筐体に、本発明の導電性ペーストを図2に示すパッド印刷工程でアンテナパターンとして印刷し、80℃で30分間熱硬化して、その上に図4に示す無電解めっき工程で図5に示すめっき構成の導電層を形成した。無電解めっき工程は、以下(1)乃至(16)の順に行なう。

(1)被めっき物を脱脂液に浸漬して脱脂する。

(2)次に、洗浄水によって洗浄する。

(3)次に、本発明の導電性ペースト中に含まれる導電粉の酸化膜を除去するために酸活性処理液に浸漬する。

(4)次に、洗浄水によって洗浄する。

(5)次に、触媒付与処理液に浸漬して,触媒を付与させる。

(6)次に、洗浄水によって洗浄する。

(7)次に、無電解Cuめっき液に浸漬して,Cuを析出させる。

(8)次に、洗浄水によって洗浄する。

(9)次に、触媒付与処理液に浸漬して,触媒を付与させる。

(10)次に、洗浄水によって洗浄する。

(11)次に、パターン外析出を防止するために,ポストアクチベーター処理液に浸漬してパターン外に付着した触媒を除去する。

(12)次に、洗浄水によって洗浄する。

(13)次に、無電解Niめっき液に浸漬して,Niを析出させる。

(14)次に、洗浄水によって洗浄する。

(15)次に、無電解Auめっき液に浸漬して,Auを析出させる。

(16)次に、洗浄水によって洗浄する。

【0102】

図6(a)は、筐体一体型アンテナ回路を搭載したノートパソコン41の斜視図であり、ディスプレイ42が設けられた上蓋(筐体)43の外側に筐体一体型アンテナ回路44が搭載されている。図6(b)は、ノートパソコン41に搭載された筐体一体型アンテナ回路44のみを取り出した斜視図であり、筐体にアンテナ回路が内蔵されている。

【0103】

実施例14のパッド印刷の工程は、実施例13で述べたものと同様に、図2に示す方法を用いた。また、図5に示すめっきの構成として、実施例13で述べたものと同様に、筐体である絶縁性基材31上に、先ず、導電性ペーストによって形成された塗膜32を形成し、次いで、その上に、Cu33、Ni34及びAu35の各膜を順次形成し、三つの膜から成るめっき層を構成した。

【産業上の利用可能性】

【0104】

本発明の導電性ペーストは、比較的低い温度の加熱処理によって強固な塗膜を形成することができ、電解めっき工程および無電解めっき工程にも耐えるので、各種の絶縁性基材上に様々な環境負荷にも耐えうる強固かつ高い導電性を示す電気配線を形成することができる。本発明の導電性ペーストは、スクリーン印刷、パッド印刷、フレキソ印刷、グラビア印刷など各種印刷方法による良好な印刷性を示し、比較的低い温度の加熱処理で強固な塗膜を形成するので、高速かつ容易に多様な形状の電気配線を形成することができる。本発明の電気配線はアンテナ回路、センサ回路、電磁シールド、接点、熱伝導部材等としての使用に好適である。

【図面の簡単な説明】

【0105】

【図1】本発明の実施形態の一例のアンテナパターンを示す模式図である。

【図2】本発明の実施形態の一例のパッド印刷工程の模式図である。

【図3】本発明の実施形態の一例の電解めっき工程を示すフロー図である。

【図4】本発明の実施形態の一例の無電解めっき工程を示すフロー図である。

【図5】本発明の実施形態の一例の導電層断面を示す模式図である。

【図6】本発明の実施形態の一例の筐体一体型アンテナの模式図である。

【符号の説明】

【0106】

11、21・・・アンテナパターン、22・・・パッド、23・・・筐体、31・・・絶縁性基材、32・・・導電性ペーストによって形成された塗膜、33・・・Cu、34・・・Ni、35・・・Au、41・・・ノートパソコン、42・・・ディスプレイ、43・・・上蓋(筐体)、44・・・アンテナ回路

【特許請求の範囲】

【請求項1】

導電粉(A)、塩ビ酢ビ樹脂(B)、ポリエステル樹脂および/またはポリウレタン樹脂(C)、活性メチレン化合物でブロックしたブロックイソシアネート(D)、および有機溶剤(E)を含有し、

前記樹脂(C)のガラス転移温度が−50℃以上20℃以下であり、

前記樹脂(C)の合計量が前記樹脂(B)100重量部に対して50〜400重量部であり、

前記樹脂(B)、前記樹脂(C)成分、および前記ブロックイソシアネート(D)の合計量が前記導電粉(A)100重量部に対して10〜60重量部である、

導電性ペースト。

【請求項2】

前記導電性ペースト中の溶解性固形分に80℃、30分間の熱処理を加えた際の溶解性固形分中のゲル分率が40%以上100%以下である請求項1記載の導電性ペースト。

【請求項3】

前記樹脂(B)が、水酸基を含む成分を共重合したものである請求項1または2に記載の導電性ペースト。

【請求項4】

前記樹脂(B)の酸価が2mgKOH/g以下である請求項1〜3のいずれかに記載の導電性ペースト。

【請求項5】

導電粉(A)が樹枝状構造である請求項1〜4のいずれかに記載の導電性ペースト。

【請求項6】

請求項1〜5のいずれかに記載の導電性ペーストからなる塗膜を絶縁性基材上に形成した電気配線。

【請求項7】

請求項6に記載の電気配線に、さらにめっきを施した電気配線。

【請求項8】

請求項6または7に記載の電気配線を搭載した装置。

【請求項9】

請求項1〜5のいずれかに記載の導電性ペーストを絶縁性基材に印刷および/または塗布し、次いで加熱することにより、絶縁性基材上に電気配線を形成する、電気配線の製造方法。

【請求項1】

導電粉(A)、塩ビ酢ビ樹脂(B)、ポリエステル樹脂および/またはポリウレタン樹脂(C)、活性メチレン化合物でブロックしたブロックイソシアネート(D)、および有機溶剤(E)を含有し、

前記樹脂(C)のガラス転移温度が−50℃以上20℃以下であり、

前記樹脂(C)の合計量が前記樹脂(B)100重量部に対して50〜400重量部であり、

前記樹脂(B)、前記樹脂(C)成分、および前記ブロックイソシアネート(D)の合計量が前記導電粉(A)100重量部に対して10〜60重量部である、

導電性ペースト。

【請求項2】

前記導電性ペースト中の溶解性固形分に80℃、30分間の熱処理を加えた際の溶解性固形分中のゲル分率が40%以上100%以下である請求項1記載の導電性ペースト。

【請求項3】

前記樹脂(B)が、水酸基を含む成分を共重合したものである請求項1または2に記載の導電性ペースト。

【請求項4】

前記樹脂(B)の酸価が2mgKOH/g以下である請求項1〜3のいずれかに記載の導電性ペースト。

【請求項5】

導電粉(A)が樹枝状構造である請求項1〜4のいずれかに記載の導電性ペースト。

【請求項6】

請求項1〜5のいずれかに記載の導電性ペーストからなる塗膜を絶縁性基材上に形成した電気配線。

【請求項7】

請求項6に記載の電気配線に、さらにめっきを施した電気配線。

【請求項8】

請求項6または7に記載の電気配線を搭載した装置。

【請求項9】

請求項1〜5のいずれかに記載の導電性ペーストを絶縁性基材に印刷および/または塗布し、次いで加熱することにより、絶縁性基材上に電気配線を形成する、電気配線の製造方法。

【図1】

【図3】

【図4】

【図6】

【図2】

【図5】

【図3】

【図4】

【図6】

【図2】

【図5】

【公開番号】特開2010−102988(P2010−102988A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−274230(P2008−274230)

【出願日】平成20年10月24日(2008.10.24)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月24日(2008.10.24)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]