めっき膜の分離方法、およびこの方法によって分離されためっき膜の分析方法

【課題】めっき膜の元素分析を行うのに際し、金属母材上に形成されためっき膜のみを分離するのに適した方法を提供すること。

【解決手段】本発明のめっき膜の分離方法においては、表面の一部にめっき膜が形成された金属母材を所定の溶解液に浸漬し、上記金属母材を溶解除去する工程(S4)を有する。

【効果】本分析方法によれば、めっき膜のみに由来する含有元素濃度の直接測定が可能になるので、鉛などの微量の含有物質濃度についても高い精度で測定することができる。

【解決手段】本発明のめっき膜の分離方法においては、表面の一部にめっき膜が形成された金属母材を所定の溶解液に浸漬し、上記金属母材を溶解除去する工程(S4)を有する。

【効果】本分析方法によれば、めっき膜のみに由来する含有元素濃度の直接測定が可能になるので、鉛などの微量の含有物質濃度についても高い精度で測定することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属母材上に形成されためっき膜を分離するための方法、およびこの方法によって分離されためっき膜の含有元素分析方法に関する。

【背景技術】

【0002】

近年、世界的に環境保全意識が高まっており、電気機器や電子機器において有害物質の含有が厳しく制限されるようになっている。たとえばEuのRoHS指令などの規制においては、鉛、カドミウムをはじめとする所定の有害物質の使用を原則的に禁止している。当該規制においては、有害物質ごとに許容される濃度の閾値が定められている。この閾値は、たとえばカドミウムが100ppm、鉛などの他の物質が1000ppmである。当該閾値については、機器全体に対するものではなく、全ての部位、素材において閾値以下であることが要求される。ここで、機器の構成部品表面に形成されるめっき膜についても例外ではない。たとえばニッケルめっきの場合、製膜の際に安定剤や光沢剤として鉛やカドミウムを使用すると、これらの物質がめっき膜中に取り込まれる。

【0003】

しかしながら、従来においては、めっき膜中の有害物質の濃度測定は困難であった。すなわち、めっき膜の厚みは母材の厚みに比べて非常に薄いので、めっき膜を母材から機械的に分離するにはヤスリ等で削り取るしかない。このような機械的方法では、母材のみを得ることは出来ても、めっき膜のみを得ることは困難であった。

【0004】

そこで、従来では、たとえば差分法によってめっき膜中の鉛濃度を算出していた。差分法では、たとえば、めっき膜を金属母材とともに溶解し、ICP−OES(誘導プラズマ発光分析法)などの分析手法を用いて鉛濃度を測定する。一方、これとは別にヤスリ等でめっき膜を除去した金属母材のみからなる試料について同様の測定を行って金属母材中の鉛濃度を測定し、金属母材由来の鉛濃度の差分をとることにより、めっき膜由来の鉛濃度として算出することができる。

【0005】

一方、電子部品等において、金属母材としては、切削加工が必要な場合には、たとえば切削性向上のために鉛が添加された快削材料が用いられる。快削目的として鉛が添加される場合には、有用な代替物が無いとの理由で鉛は上記RoHS指令の規制対象から外されており、比較的に高い濃度の鉛の添加が許容されている(たとえば金属母材が鉄主体材料の場合、鉛濃度で3,500ppm)。このような場合、上記差分法によれば、金属母材由来の鉛濃度の影響が大きく、めっき膜由来の鉛濃度の算出値に比較的大きな誤差を含むおそれがあった。

【特許文献1】特開平8−125346号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、以上のような事情の下で考え出されたものであり、めっき膜の元素分析を行うのに際し、金属母材上に形成されためっき膜のみを分離するのに適した方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明の第1の側面によると、めっき膜の分離方法が提供される。この方法は、表面の一部にめっき膜が形成された金属母材を所定の溶解液に浸漬し、上記金属母材を溶解除去する工程を有することを特徴としている。

【0008】

好ましい実施の形態においては、上記めっき膜は、ニッケル、クロム、および金のうちの少なくとも1種を主成分として含む。

【0009】

好ましい実施の形態においては、上記金属母材は、アルミニウム、鉄、および銅のうちから選択された1種を基とする合金よりなる。

【0010】

好ましい実施の形態においては、上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分はアルミニウムであり、上記所定の溶解液は、塩酸または水酸化ナトリウム水溶液である。

【0011】

好ましい実施の形態においては、上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分は鉄であり、上記所定の溶解液は、塩酸、または塩酸と硝酸との混合物からなる。

【0012】

好ましい実施の形態においては、上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分は銅であり、上記所定の溶解液は、アンモニア水溶液と過酸化水素水との混合物からなる。

【0013】

好ましい実施の形態においては、上記金属母材を溶解除去する工程において上記所定の溶解液を用いても溶解不能な残渣が生じる場合、所定の残渣溶解液によって上記残渣を溶解除去する工程をさらに有する。

【0014】

本発明の第2の側面によると、めっき膜の分離方法が提供される。この方法は、表面にめっき膜が形成された金属母材について、この金属母材を所定の厚みまで切削または研磨により除去する工程と、上記金属母材を所定の溶解液に浸漬して溶解除去する工程と、を有することを特徴としている。好ましくは、上記所定の厚みは、0.2〜1.0mmであり、特に好ましくは、0.3〜0.5mmである。

【0015】

本発明の第3の側面によると、めっき膜の分析方法が提供される。この方法は、本発明の第1または第2の側面のめっき膜の分離方法によって分離されためっき膜について、所定の分析手法により含有元素濃度を分析することを特徴としている。

【0016】

本発明者らは、上記課題を解決するべく鋭意検討したところ、めっき膜が表面の一部に形成された金属母材について、当該母材のみを溶解除去する方法に着目して本発明を完成させるに至ったものである。すなわち、本発明に係るめっき膜の分離方法においては、めっき膜は溶解しないが金属母材は溶解する酸またはアルカリの所定の溶解液を用い、めっき膜付きの金属母材を当該所定の溶解液に浸漬することにより、母材のみを溶解除去する。

【0017】

このような方法によると、めっき膜が損傷することはなく、かつ母材の溶解残渣もなく、ほぼ純粋なめっき膜を得ることができる。本方法は、めっき膜について、たとえばニッケルなどの所定の酸溶液にしか溶けないものによって構成する場合に特に有用である。そして、溶解液として、金属母材の種類に応じて当該金属母材のみを溶解するがめっき膜は溶解しないものを選択的に用いることにより、めっき膜のみを適切に分離することができる。したがって、このようにして分離されためっき膜について含有元素濃度を測定すれば、鉛などの微量の含有物質濃度についても高い精度での測定が可能となる。

【発明を実施するための最良の形態】

【0018】

本発明の好ましい実施の形態について、図面を参照しつつ具体的に説明する。図1は、本発明に係るめっき膜の分離方法に用いられる試料を表す。試料1は、金属母材2と、この金属母材2の表面上の一部に形成されためっき膜3とを有する。試料1は、たとえば電気機器や電子機器の構成部品のうち、その表面にめっき膜3の被覆処理が施されたものを所定のサイズに切り出したものである。

【0019】

金属母材2は、構成部品の本体部分をなすものであり、たとえば鉄、アルミニウム、および銅のうちから選択された1種を基とする合金からなる。この金属母材2は、切削加工が施される部位である場合には、たとえば比較的に高濃度の鉛が添加された快削材料によって構成される。快削材料としては、たとえば、快削鋼などの鉄鋼系材料、あるいは快削アルミニウム合金や快削黄銅などの非鉄系材料を挙げることができる。快削鋼(SUM24L)等の鉄主体材料の場合、鉛の含有が0.35重量%(3,500ppm)まで許容されている。

【0020】

めっき膜3は、たとえばニッケル、クロム、および金のうちの少なくとも1種を主成分とし、電気めっき法または無電解めっき法によって形成されたものである。めっき膜3の製膜時には、安定剤や光沢剤として鉛やカドミウムがめっき浴中に添加される場合がある。この場合、めっき膜3にはこれらの成分が取り込まれている。めっき膜3の厚みは、たとえば5〜10μm程度である。なお、以下においては、めっき膜3がニッケルめっき膜である場合について説明する。

【0021】

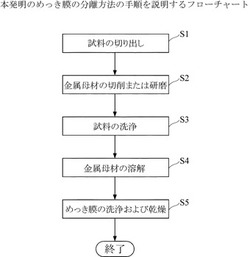

次に、試料1からめっき膜3を分離する作業の手順について説明する。図2は、めっき膜3を分離する手順の一例を示すフローチャートである。

【0022】

まず、所定サイズの試料1を切り出す(S1)。ここで、試料1のサイズを大きくすると、後述するめっき膜3を母数とする分析の精度が向上する傾向にあるが、実用に適したサイズとすればよい。

【0023】

次に、金属母材2を所定の厚みになるまで切削または研磨により除去する(S2)。ここで、金属母材2は、後述するように溶解液に浸漬して溶解させることから、できるだけ機械的に切削または研磨してその厚みを小さくしておくのが好ましい。ただし、金属母材2の厚みを小さくしすぎると、めっき膜3に歪が生じるおそれがある。かかる観点から、金属母材2の厚みは、たとえば0.2〜1.0mmとされ、好ましくは、0.3〜0.5mmとされる。

【0024】

次に、アセトンなどの有機溶剤を用いて、試料1の表面(金属母材2表面およびめっき膜3表面)を洗浄する(S3)。

【0025】

次に、試料1を所定の溶解液に浸漬させて、金属母材2を溶解除去する(S4)。この溶解除去工程は、たとえば溶解液をビーカーに受容させ、当該ビーカー内に試料1を投入することにより行う。ここで、溶解液としては、金属母材2の種類に応じて、金属母材2を溶解するとともにニッケルめっき膜3を溶解しないものが適宜選択的に用いられる。ビーカー内への試料1の投入後は常温で数十時間放置し、金属母材2の溶解が終了するまで緩やかに溶解反応を継続させる。

【0026】

金属母材2が鉄基合金である場合には、溶解液としては、たとえば塩酸が用いられる。塩酸の濃度は、たとえば15〜37重量%程度とされ、好ましくは35〜37重量%である。また、溶解速度を上げるため、あるいは不動態が生じる場合にこれを溶解するために、たとえば塩酸に少量の硝酸(濃度が60〜62重量%)を添加した混酸を溶解液として用いてもよい。

【0027】

金属母材2がアルミニウム基合金である場合には、溶解液としては、たとえば塩酸が用いられる。塩酸の濃度は、たとえば15〜37重量%程度とされ、好ましくは35〜37重量%である。また、アルミニウムは両性金属であるので、溶解液として水酸化ナトリウム水溶液を用いてもよい。水酸化ナトリウム水溶液の濃度は、たとえば5〜30重量%程度とされ、好ましくは10〜20重量%である。溶解液として水酸化ナトリウム水溶液を用いると、酸化アルミニウムの薄層が残ることがある。この場合、酸化アルミニウム残渣を溶解除去するために、めっき膜3を水洗した後に残渣溶解液に浸漬させる。残渣溶解液としては、たとえばフッ化水素酸が用いられる。フッ化水素酸の濃度は、たとえば46〜48重量%程度である。

【0028】

金属母材2が黄銅などの銅基合金である場合には、溶解液としては、たとえばアンモニア水と過酸化水素水の混合物が用いられる。溶解液として仮に強酸性溶液を用いると、ニッケルめっき膜3が溶解してしまうので適切ではない。これは、金属母材2の組成の1つである銅がニッケルよりもイオン化傾向が低く、接しているニッケルめっき膜3との間で電池効果を起こし、ニッケルの溶解が促進されるためと考えられる。これに対し、溶解液として上記混合物を用いると、過酸化水素によって表面の銅を酸化して酸化銅を生成し、この酸化銅がアンモニアによって錯体化されて銅アンミン錯体となることにより、溶解する。亜鉛もこれと同様に溶解する。ここで、アンモニア水の濃度は、たとえば25〜30重量%程度とされ、過酸化水素水の濃度は、たとえば30〜36重量%程度とされる。過酸化水素およびアンモニアは、銅の溶解に伴って消費されるので、これらの溶液は適宜補充される。上記混合物におけるアンモニア水および過酸化水素水の初期の混合比は、たとえば体積比にして40:1程度とされる。この場合、過酸化水素の消費が激しいので、適量の過酸化水素水を混合物中に滴下し続ける。

【0029】

このようにして金属母材2が溶解除去され、めっき膜3のみが得られる。次に、めっき膜3を純水で数回洗浄し、よく水を切って吸水ペーパー上で乾燥させる(S5)。このようにして、めっき膜3のみを分離することができる。

【0030】

本実施形態に係るめっき膜3の分離方法によれば、所定の溶解液を用いて金属母材2のみを溶解除去するため、めっき膜3が損傷することなく、かつ金属母材2の溶解残渣もない、ほぼ純粋なめっき膜3を得ることができる。

【0031】

このようにして得られためっき膜3については、所定の分析手法により含有元素濃度を分析することができる。当該分析手法としては、ICP−OESや蛍光X線分析などの元素分析法を採用することができる。含有元素濃度については、既知濃度の標準試料との関係から未知濃度を求める、いわゆる検量線法によって定量することができる。本分析方法によれば、めっき膜3のみに由来する含有元素濃度の直接測定が可能になるので、鉛などの微量の含有物質濃度についても高い精度で測定することができる。そして、本分析方法は、金属母材2として鉛を比較的に高い濃度で含む快削材料が用いられた試料1に適用すれば、特に有用である。このことは、従来方法(差分法)では金属母材2に由来する鉛成分が当該鉛濃度の算出に大きな誤差を与えていたが、本方法では金属母材2に由来する成分が実質的に存在しないことによるものと考えられる。

【0032】

以上、本発明の実施形態を説明したが、本発明の範囲は上記した実施形態に限定されるものではない。本発明に係るめっき膜の分離方法および当該方法によって得られためっき膜の含有元素分析方法の具体的な構成は、発明の思想から逸脱しない範囲内で種々に変更が可能である。

【0033】

以下に、本発明の有用性を実施例により説明する。

【0034】

〔めっき膜の分離〕

〔実施例1〕

本実施例における試料は、金属母材を快削材料である快削鋼(SUM24L:鉛濃度2,560ppm)とし、めっき膜を無電解ニッケルめっき膜とした。試料のサイズは、平面視サイズが約20mm四方で厚みが約0.5mmであった。この試料を、市販の35重量%塩酸1容に対し市販の60重量%濃硝酸を100分の1容加え、ビーカーに受容させた溶解液50mlに浸漬し、金属母材を溶解させた。金属母材の溶解がある程度進行したところで上記溶解液を一旦廃棄し、水1容と上記35重量%塩酸1容とを混合した溶解液50mlに交換して金属母材の溶解を継続した。金属母材の溶解が終了したところで、残っためっき膜を取り出して純水で洗浄し、めっき膜のみを得た。このめっき膜の含有元素濃度をICP−OESによって分析した。その結果を表1に表す。

【0035】

〔実施例2〕

本実施例では、試料の金属母材をアルミニウム合金(A1100P:鉛濃度12ppm)とし、めっき膜を無電解ニッケルめっき膜とした。試料のサイズは、実施例1と同様にした。この試料を、溶解液としての10重量%水酸化ナトリウム水溶液50mlに浸漬し、金属母材を溶解させた。金属母材の溶解がある程度進行したところで上記溶解液を廃棄し、新しい上記溶解液50mlに交換した。この交換操作を3回繰り返して金属母材の溶解を継続した。金属母材の溶解がほぼ終了したところで、残っためっき膜を取り出して洗浄した。次いで、テフロン(登録商標)製のビーカーに残渣溶解液としての46重量%フッ化水素酸を入れ、当該残渣溶解液に上記めっき膜を浸漬した。この操作によりめっき膜表面に形成された酸化アルミニウムが溶解し、めっき膜のみを得た。このめっき膜の含有元素濃度をICP−OESによって分析した。その結果を表1に表す。

【0036】

【表1】

【0037】

〔めっき膜分離の評価〕

表1から明らかなように、実施例1および実施例2のいずれにおいても、金属母材由来の主成分である鉄(Fe)やアルミニウム(Al)の含有濃度は数百ppm程度の微量であり、めっき膜のみが取り出せたと判断することができる。

【0038】

〔鉛濃度測定値の従来方法との比較〕

実施例1および実施例2において本発明方法によって得られためっき膜について直接測定した鉛濃度と、実施例1および実施例2において使用した試料について従来方法(差分法)によって算出しためっき膜の鉛の含有濃度とを対比した。差分法では、金属母材およびめっき膜からなる試料の鉛濃度をIPC−OESによって測定し、この測定値から金属母材中の鉛濃度を控除して算出したものをめっき膜中の鉛濃度とした。その結果を表2に表す。

【0039】

【表2】

【0040】

実施例2の金属母材がアルミニウム主体の試料は、金属母材中の鉛濃度が12ppmと比較的に低い。この実施例2の試料については、本発明に係る分離方法によって分離されためっき膜のみの鉛濃度と、従来方法によって算出しためっき膜中の鉛濃度とは、その差が比較的に小さかった。一方、実施例1の金属母材が鉄主体の試料は、金属母材中の鉛濃度が2,560ppmと比較的に高い。この実施例1の試料については、本発明に係る分離方法によって分離されためっき膜のみの鉛濃度と、従来方法によって算出しためっき膜中の鉛濃度とは、その差がかなり大きいものとなった。このことから分かるように、本分離方法によって得られためっき膜のみを直接測定する方法(本発明の分析方法)は、鉛を比較的に高い濃度で含む快削材料などを金属母材とする試料に適用する場合に、特に有用である。

【0041】

以上のまとめとして、本発明の構成およびそのバリエーションを以下に付記として列挙する。

【0042】

(付記1)表面の一部にめっき膜が形成された金属母材を所定の溶解液に浸漬し、上記金属母材を溶解除去する工程を有することを特徴とする、めっき膜の分離方法。

(付記2)上記めっき膜は、ニッケル、クロム、および金のうちの少なくとも1種を主成分として含む、付記1に記載のめっき膜の分離方法。

(付記3)上記金属母材は、アルミニウム、鉄、および銅のうちから選択された1種を基とする合金よりなる、付記1に記載のめっき膜の分離方法。

(付記4)上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分はアルミニウムであり、上記所定の溶解液は、塩酸または水酸化ナトリウム水溶液である、付記1に記載のめっき膜の分離方法。

(付記5)上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分は鉄であり、上記所定の溶解液は、塩酸、または塩酸と硝酸との混合物からなる、付記1に記載のめっき膜の分離方法。

(付記6)上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分は銅であり、上記所定の溶解液は、アンモニア水溶液と過酸化水素水との混合物からなる、付記1に記載のめっき膜の分離方法。

(付記7)上記金属母材を溶解除去する工程において上記所定の溶解液を用いても溶解不能な残渣が生じ、所定の残渣溶解液によって上記残渣を溶解除去する工程をさらに有する、付記4ないし6のいずれかに記載のめっき膜の分離方法。

(付記8)表面にめっき膜が形成された金属母材について、この金属母材を所定の厚みまで切削または研磨により除去する工程と、

上記金属母材を所定の溶解液に浸漬して溶解除去する工程と、

を有することを特徴とする、めっき膜の分離方法。

(付記9)付記1ないし8のいずれかに記載のめっき膜の分離方法によって分離されためっき膜について、所定の分析手法により含有元素濃度を分析することを特徴とする、めっき膜の分析方法。

【図面の簡単な説明】

【0043】

【図1】本発明に係るめっき膜の分離方法に用いられる試料を示す断面図である。

【図2】本発明に係るめっき膜の分離方法の手順を説明するフローチャートである。

【符号の説明】

【0044】

2 金属母材

3 めっき膜

【技術分野】

【0001】

本発明は、金属母材上に形成されためっき膜を分離するための方法、およびこの方法によって分離されためっき膜の含有元素分析方法に関する。

【背景技術】

【0002】

近年、世界的に環境保全意識が高まっており、電気機器や電子機器において有害物質の含有が厳しく制限されるようになっている。たとえばEuのRoHS指令などの規制においては、鉛、カドミウムをはじめとする所定の有害物質の使用を原則的に禁止している。当該規制においては、有害物質ごとに許容される濃度の閾値が定められている。この閾値は、たとえばカドミウムが100ppm、鉛などの他の物質が1000ppmである。当該閾値については、機器全体に対するものではなく、全ての部位、素材において閾値以下であることが要求される。ここで、機器の構成部品表面に形成されるめっき膜についても例外ではない。たとえばニッケルめっきの場合、製膜の際に安定剤や光沢剤として鉛やカドミウムを使用すると、これらの物質がめっき膜中に取り込まれる。

【0003】

しかしながら、従来においては、めっき膜中の有害物質の濃度測定は困難であった。すなわち、めっき膜の厚みは母材の厚みに比べて非常に薄いので、めっき膜を母材から機械的に分離するにはヤスリ等で削り取るしかない。このような機械的方法では、母材のみを得ることは出来ても、めっき膜のみを得ることは困難であった。

【0004】

そこで、従来では、たとえば差分法によってめっき膜中の鉛濃度を算出していた。差分法では、たとえば、めっき膜を金属母材とともに溶解し、ICP−OES(誘導プラズマ発光分析法)などの分析手法を用いて鉛濃度を測定する。一方、これとは別にヤスリ等でめっき膜を除去した金属母材のみからなる試料について同様の測定を行って金属母材中の鉛濃度を測定し、金属母材由来の鉛濃度の差分をとることにより、めっき膜由来の鉛濃度として算出することができる。

【0005】

一方、電子部品等において、金属母材としては、切削加工が必要な場合には、たとえば切削性向上のために鉛が添加された快削材料が用いられる。快削目的として鉛が添加される場合には、有用な代替物が無いとの理由で鉛は上記RoHS指令の規制対象から外されており、比較的に高い濃度の鉛の添加が許容されている(たとえば金属母材が鉄主体材料の場合、鉛濃度で3,500ppm)。このような場合、上記差分法によれば、金属母材由来の鉛濃度の影響が大きく、めっき膜由来の鉛濃度の算出値に比較的大きな誤差を含むおそれがあった。

【特許文献1】特開平8−125346号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、以上のような事情の下で考え出されたものであり、めっき膜の元素分析を行うのに際し、金属母材上に形成されためっき膜のみを分離するのに適した方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明の第1の側面によると、めっき膜の分離方法が提供される。この方法は、表面の一部にめっき膜が形成された金属母材を所定の溶解液に浸漬し、上記金属母材を溶解除去する工程を有することを特徴としている。

【0008】

好ましい実施の形態においては、上記めっき膜は、ニッケル、クロム、および金のうちの少なくとも1種を主成分として含む。

【0009】

好ましい実施の形態においては、上記金属母材は、アルミニウム、鉄、および銅のうちから選択された1種を基とする合金よりなる。

【0010】

好ましい実施の形態においては、上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分はアルミニウムであり、上記所定の溶解液は、塩酸または水酸化ナトリウム水溶液である。

【0011】

好ましい実施の形態においては、上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分は鉄であり、上記所定の溶解液は、塩酸、または塩酸と硝酸との混合物からなる。

【0012】

好ましい実施の形態においては、上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分は銅であり、上記所定の溶解液は、アンモニア水溶液と過酸化水素水との混合物からなる。

【0013】

好ましい実施の形態においては、上記金属母材を溶解除去する工程において上記所定の溶解液を用いても溶解不能な残渣が生じる場合、所定の残渣溶解液によって上記残渣を溶解除去する工程をさらに有する。

【0014】

本発明の第2の側面によると、めっき膜の分離方法が提供される。この方法は、表面にめっき膜が形成された金属母材について、この金属母材を所定の厚みまで切削または研磨により除去する工程と、上記金属母材を所定の溶解液に浸漬して溶解除去する工程と、を有することを特徴としている。好ましくは、上記所定の厚みは、0.2〜1.0mmであり、特に好ましくは、0.3〜0.5mmである。

【0015】

本発明の第3の側面によると、めっき膜の分析方法が提供される。この方法は、本発明の第1または第2の側面のめっき膜の分離方法によって分離されためっき膜について、所定の分析手法により含有元素濃度を分析することを特徴としている。

【0016】

本発明者らは、上記課題を解決するべく鋭意検討したところ、めっき膜が表面の一部に形成された金属母材について、当該母材のみを溶解除去する方法に着目して本発明を完成させるに至ったものである。すなわち、本発明に係るめっき膜の分離方法においては、めっき膜は溶解しないが金属母材は溶解する酸またはアルカリの所定の溶解液を用い、めっき膜付きの金属母材を当該所定の溶解液に浸漬することにより、母材のみを溶解除去する。

【0017】

このような方法によると、めっき膜が損傷することはなく、かつ母材の溶解残渣もなく、ほぼ純粋なめっき膜を得ることができる。本方法は、めっき膜について、たとえばニッケルなどの所定の酸溶液にしか溶けないものによって構成する場合に特に有用である。そして、溶解液として、金属母材の種類に応じて当該金属母材のみを溶解するがめっき膜は溶解しないものを選択的に用いることにより、めっき膜のみを適切に分離することができる。したがって、このようにして分離されためっき膜について含有元素濃度を測定すれば、鉛などの微量の含有物質濃度についても高い精度での測定が可能となる。

【発明を実施するための最良の形態】

【0018】

本発明の好ましい実施の形態について、図面を参照しつつ具体的に説明する。図1は、本発明に係るめっき膜の分離方法に用いられる試料を表す。試料1は、金属母材2と、この金属母材2の表面上の一部に形成されためっき膜3とを有する。試料1は、たとえば電気機器や電子機器の構成部品のうち、その表面にめっき膜3の被覆処理が施されたものを所定のサイズに切り出したものである。

【0019】

金属母材2は、構成部品の本体部分をなすものであり、たとえば鉄、アルミニウム、および銅のうちから選択された1種を基とする合金からなる。この金属母材2は、切削加工が施される部位である場合には、たとえば比較的に高濃度の鉛が添加された快削材料によって構成される。快削材料としては、たとえば、快削鋼などの鉄鋼系材料、あるいは快削アルミニウム合金や快削黄銅などの非鉄系材料を挙げることができる。快削鋼(SUM24L)等の鉄主体材料の場合、鉛の含有が0.35重量%(3,500ppm)まで許容されている。

【0020】

めっき膜3は、たとえばニッケル、クロム、および金のうちの少なくとも1種を主成分とし、電気めっき法または無電解めっき法によって形成されたものである。めっき膜3の製膜時には、安定剤や光沢剤として鉛やカドミウムがめっき浴中に添加される場合がある。この場合、めっき膜3にはこれらの成分が取り込まれている。めっき膜3の厚みは、たとえば5〜10μm程度である。なお、以下においては、めっき膜3がニッケルめっき膜である場合について説明する。

【0021】

次に、試料1からめっき膜3を分離する作業の手順について説明する。図2は、めっき膜3を分離する手順の一例を示すフローチャートである。

【0022】

まず、所定サイズの試料1を切り出す(S1)。ここで、試料1のサイズを大きくすると、後述するめっき膜3を母数とする分析の精度が向上する傾向にあるが、実用に適したサイズとすればよい。

【0023】

次に、金属母材2を所定の厚みになるまで切削または研磨により除去する(S2)。ここで、金属母材2は、後述するように溶解液に浸漬して溶解させることから、できるだけ機械的に切削または研磨してその厚みを小さくしておくのが好ましい。ただし、金属母材2の厚みを小さくしすぎると、めっき膜3に歪が生じるおそれがある。かかる観点から、金属母材2の厚みは、たとえば0.2〜1.0mmとされ、好ましくは、0.3〜0.5mmとされる。

【0024】

次に、アセトンなどの有機溶剤を用いて、試料1の表面(金属母材2表面およびめっき膜3表面)を洗浄する(S3)。

【0025】

次に、試料1を所定の溶解液に浸漬させて、金属母材2を溶解除去する(S4)。この溶解除去工程は、たとえば溶解液をビーカーに受容させ、当該ビーカー内に試料1を投入することにより行う。ここで、溶解液としては、金属母材2の種類に応じて、金属母材2を溶解するとともにニッケルめっき膜3を溶解しないものが適宜選択的に用いられる。ビーカー内への試料1の投入後は常温で数十時間放置し、金属母材2の溶解が終了するまで緩やかに溶解反応を継続させる。

【0026】

金属母材2が鉄基合金である場合には、溶解液としては、たとえば塩酸が用いられる。塩酸の濃度は、たとえば15〜37重量%程度とされ、好ましくは35〜37重量%である。また、溶解速度を上げるため、あるいは不動態が生じる場合にこれを溶解するために、たとえば塩酸に少量の硝酸(濃度が60〜62重量%)を添加した混酸を溶解液として用いてもよい。

【0027】

金属母材2がアルミニウム基合金である場合には、溶解液としては、たとえば塩酸が用いられる。塩酸の濃度は、たとえば15〜37重量%程度とされ、好ましくは35〜37重量%である。また、アルミニウムは両性金属であるので、溶解液として水酸化ナトリウム水溶液を用いてもよい。水酸化ナトリウム水溶液の濃度は、たとえば5〜30重量%程度とされ、好ましくは10〜20重量%である。溶解液として水酸化ナトリウム水溶液を用いると、酸化アルミニウムの薄層が残ることがある。この場合、酸化アルミニウム残渣を溶解除去するために、めっき膜3を水洗した後に残渣溶解液に浸漬させる。残渣溶解液としては、たとえばフッ化水素酸が用いられる。フッ化水素酸の濃度は、たとえば46〜48重量%程度である。

【0028】

金属母材2が黄銅などの銅基合金である場合には、溶解液としては、たとえばアンモニア水と過酸化水素水の混合物が用いられる。溶解液として仮に強酸性溶液を用いると、ニッケルめっき膜3が溶解してしまうので適切ではない。これは、金属母材2の組成の1つである銅がニッケルよりもイオン化傾向が低く、接しているニッケルめっき膜3との間で電池効果を起こし、ニッケルの溶解が促進されるためと考えられる。これに対し、溶解液として上記混合物を用いると、過酸化水素によって表面の銅を酸化して酸化銅を生成し、この酸化銅がアンモニアによって錯体化されて銅アンミン錯体となることにより、溶解する。亜鉛もこれと同様に溶解する。ここで、アンモニア水の濃度は、たとえば25〜30重量%程度とされ、過酸化水素水の濃度は、たとえば30〜36重量%程度とされる。過酸化水素およびアンモニアは、銅の溶解に伴って消費されるので、これらの溶液は適宜補充される。上記混合物におけるアンモニア水および過酸化水素水の初期の混合比は、たとえば体積比にして40:1程度とされる。この場合、過酸化水素の消費が激しいので、適量の過酸化水素水を混合物中に滴下し続ける。

【0029】

このようにして金属母材2が溶解除去され、めっき膜3のみが得られる。次に、めっき膜3を純水で数回洗浄し、よく水を切って吸水ペーパー上で乾燥させる(S5)。このようにして、めっき膜3のみを分離することができる。

【0030】

本実施形態に係るめっき膜3の分離方法によれば、所定の溶解液を用いて金属母材2のみを溶解除去するため、めっき膜3が損傷することなく、かつ金属母材2の溶解残渣もない、ほぼ純粋なめっき膜3を得ることができる。

【0031】

このようにして得られためっき膜3については、所定の分析手法により含有元素濃度を分析することができる。当該分析手法としては、ICP−OESや蛍光X線分析などの元素分析法を採用することができる。含有元素濃度については、既知濃度の標準試料との関係から未知濃度を求める、いわゆる検量線法によって定量することができる。本分析方法によれば、めっき膜3のみに由来する含有元素濃度の直接測定が可能になるので、鉛などの微量の含有物質濃度についても高い精度で測定することができる。そして、本分析方法は、金属母材2として鉛を比較的に高い濃度で含む快削材料が用いられた試料1に適用すれば、特に有用である。このことは、従来方法(差分法)では金属母材2に由来する鉛成分が当該鉛濃度の算出に大きな誤差を与えていたが、本方法では金属母材2に由来する成分が実質的に存在しないことによるものと考えられる。

【0032】

以上、本発明の実施形態を説明したが、本発明の範囲は上記した実施形態に限定されるものではない。本発明に係るめっき膜の分離方法および当該方法によって得られためっき膜の含有元素分析方法の具体的な構成は、発明の思想から逸脱しない範囲内で種々に変更が可能である。

【0033】

以下に、本発明の有用性を実施例により説明する。

【0034】

〔めっき膜の分離〕

〔実施例1〕

本実施例における試料は、金属母材を快削材料である快削鋼(SUM24L:鉛濃度2,560ppm)とし、めっき膜を無電解ニッケルめっき膜とした。試料のサイズは、平面視サイズが約20mm四方で厚みが約0.5mmであった。この試料を、市販の35重量%塩酸1容に対し市販の60重量%濃硝酸を100分の1容加え、ビーカーに受容させた溶解液50mlに浸漬し、金属母材を溶解させた。金属母材の溶解がある程度進行したところで上記溶解液を一旦廃棄し、水1容と上記35重量%塩酸1容とを混合した溶解液50mlに交換して金属母材の溶解を継続した。金属母材の溶解が終了したところで、残っためっき膜を取り出して純水で洗浄し、めっき膜のみを得た。このめっき膜の含有元素濃度をICP−OESによって分析した。その結果を表1に表す。

【0035】

〔実施例2〕

本実施例では、試料の金属母材をアルミニウム合金(A1100P:鉛濃度12ppm)とし、めっき膜を無電解ニッケルめっき膜とした。試料のサイズは、実施例1と同様にした。この試料を、溶解液としての10重量%水酸化ナトリウム水溶液50mlに浸漬し、金属母材を溶解させた。金属母材の溶解がある程度進行したところで上記溶解液を廃棄し、新しい上記溶解液50mlに交換した。この交換操作を3回繰り返して金属母材の溶解を継続した。金属母材の溶解がほぼ終了したところで、残っためっき膜を取り出して洗浄した。次いで、テフロン(登録商標)製のビーカーに残渣溶解液としての46重量%フッ化水素酸を入れ、当該残渣溶解液に上記めっき膜を浸漬した。この操作によりめっき膜表面に形成された酸化アルミニウムが溶解し、めっき膜のみを得た。このめっき膜の含有元素濃度をICP−OESによって分析した。その結果を表1に表す。

【0036】

【表1】

【0037】

〔めっき膜分離の評価〕

表1から明らかなように、実施例1および実施例2のいずれにおいても、金属母材由来の主成分である鉄(Fe)やアルミニウム(Al)の含有濃度は数百ppm程度の微量であり、めっき膜のみが取り出せたと判断することができる。

【0038】

〔鉛濃度測定値の従来方法との比較〕

実施例1および実施例2において本発明方法によって得られためっき膜について直接測定した鉛濃度と、実施例1および実施例2において使用した試料について従来方法(差分法)によって算出しためっき膜の鉛の含有濃度とを対比した。差分法では、金属母材およびめっき膜からなる試料の鉛濃度をIPC−OESによって測定し、この測定値から金属母材中の鉛濃度を控除して算出したものをめっき膜中の鉛濃度とした。その結果を表2に表す。

【0039】

【表2】

【0040】

実施例2の金属母材がアルミニウム主体の試料は、金属母材中の鉛濃度が12ppmと比較的に低い。この実施例2の試料については、本発明に係る分離方法によって分離されためっき膜のみの鉛濃度と、従来方法によって算出しためっき膜中の鉛濃度とは、その差が比較的に小さかった。一方、実施例1の金属母材が鉄主体の試料は、金属母材中の鉛濃度が2,560ppmと比較的に高い。この実施例1の試料については、本発明に係る分離方法によって分離されためっき膜のみの鉛濃度と、従来方法によって算出しためっき膜中の鉛濃度とは、その差がかなり大きいものとなった。このことから分かるように、本分離方法によって得られためっき膜のみを直接測定する方法(本発明の分析方法)は、鉛を比較的に高い濃度で含む快削材料などを金属母材とする試料に適用する場合に、特に有用である。

【0041】

以上のまとめとして、本発明の構成およびそのバリエーションを以下に付記として列挙する。

【0042】

(付記1)表面の一部にめっき膜が形成された金属母材を所定の溶解液に浸漬し、上記金属母材を溶解除去する工程を有することを特徴とする、めっき膜の分離方法。

(付記2)上記めっき膜は、ニッケル、クロム、および金のうちの少なくとも1種を主成分として含む、付記1に記載のめっき膜の分離方法。

(付記3)上記金属母材は、アルミニウム、鉄、および銅のうちから選択された1種を基とする合金よりなる、付記1に記載のめっき膜の分離方法。

(付記4)上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分はアルミニウムであり、上記所定の溶解液は、塩酸または水酸化ナトリウム水溶液である、付記1に記載のめっき膜の分離方法。

(付記5)上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分は鉄であり、上記所定の溶解液は、塩酸、または塩酸と硝酸との混合物からなる、付記1に記載のめっき膜の分離方法。

(付記6)上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分は銅であり、上記所定の溶解液は、アンモニア水溶液と過酸化水素水との混合物からなる、付記1に記載のめっき膜の分離方法。

(付記7)上記金属母材を溶解除去する工程において上記所定の溶解液を用いても溶解不能な残渣が生じ、所定の残渣溶解液によって上記残渣を溶解除去する工程をさらに有する、付記4ないし6のいずれかに記載のめっき膜の分離方法。

(付記8)表面にめっき膜が形成された金属母材について、この金属母材を所定の厚みまで切削または研磨により除去する工程と、

上記金属母材を所定の溶解液に浸漬して溶解除去する工程と、

を有することを特徴とする、めっき膜の分離方法。

(付記9)付記1ないし8のいずれかに記載のめっき膜の分離方法によって分離されためっき膜について、所定の分析手法により含有元素濃度を分析することを特徴とする、めっき膜の分析方法。

【図面の簡単な説明】

【0043】

【図1】本発明に係るめっき膜の分離方法に用いられる試料を示す断面図である。

【図2】本発明に係るめっき膜の分離方法の手順を説明するフローチャートである。

【符号の説明】

【0044】

2 金属母材

3 めっき膜

【特許請求の範囲】

【請求項1】

表面の一部にめっき膜が形成された金属母材を所定の溶解液に浸漬し、上記金属母材を溶解除去する工程を有することを特徴とする、めっき膜の分離方法。

【請求項2】

上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分はアルミニウムであり、上記所定の溶解液は、塩酸または水酸化ナトリウム水溶液である、請求項1に記載のめっき膜の分離方法。

【請求項3】

上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分は鉄であり、上記所定の溶解液は、塩酸、または塩酸と硝酸との混合物からなる、請求項1に記載のめっき膜の分離方法。

【請求項4】

上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分は銅であり、上記所定の溶解液は、アンモニア水溶液と過酸化水素水との混合物からなる、請求項1に記載のめっき膜の分離方法。

【請求項5】

表面にめっき膜が形成された金属母材について、この金属母材を所定の厚みまで切削または研磨により除去する工程と、

上記金属母材を所定の溶解液に浸漬して溶解除去する工程と、

を有することを特徴とする、めっき膜の分離方法。

【請求項6】

請求項1ないし5のいずれかに記載のめっき膜の分離方法によって分離されためっき膜について、所定の分析手法により含有元素濃度を分析することを特徴とする、めっき膜の分析方法。

【請求項1】

表面の一部にめっき膜が形成された金属母材を所定の溶解液に浸漬し、上記金属母材を溶解除去する工程を有することを特徴とする、めっき膜の分離方法。

【請求項2】

上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分はアルミニウムであり、上記所定の溶解液は、塩酸または水酸化ナトリウム水溶液である、請求項1に記載のめっき膜の分離方法。

【請求項3】

上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分は鉄であり、上記所定の溶解液は、塩酸、または塩酸と硝酸との混合物からなる、請求項1に記載のめっき膜の分離方法。

【請求項4】

上記めっき膜の主成分はニッケルであるとともに上記金属母材の主成分は銅であり、上記所定の溶解液は、アンモニア水溶液と過酸化水素水との混合物からなる、請求項1に記載のめっき膜の分離方法。

【請求項5】

表面にめっき膜が形成された金属母材について、この金属母材を所定の厚みまで切削または研磨により除去する工程と、

上記金属母材を所定の溶解液に浸漬して溶解除去する工程と、

を有することを特徴とする、めっき膜の分離方法。

【請求項6】

請求項1ないし5のいずれかに記載のめっき膜の分離方法によって分離されためっき膜について、所定の分析手法により含有元素濃度を分析することを特徴とする、めっき膜の分析方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−224423(P2008−224423A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−63279(P2007−63279)

【出願日】平成19年3月13日(2007.3.13)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月13日(2007.3.13)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]