めっき装置、めっき処理方法及びめっき装置用基板ホルダの姿勢変換方法

【課題】基板ホルダを、大掛かりな回転機構を用いることなく、水平状態から垂直状態、または垂直状態から水平状態に姿勢を変換することができるめっき装置、めっき処理方法及びめっき装置用基板ホルダの姿勢変換方法を提供する。

【解決手段】基板を着脱可能に保持する基板ホルダ110を水平に載置するためのテーブル120と、めっき処理部130と、基板ホルダを保持する保持部を有し、テーブルとめっき処理部との間で基板ホルダを搬送するための基板ホルダ搬送部140と、を備え、テーブルは、基板ホルダの一端部を支持し、かつ水平方向に移動可能な水平移動機構121を有し、基板ホルダ搬送部は、基板ホルダの他端部が水平移動機構に支持された状態で、保持部を昇降させることにより、水平移動機構の水平方向の移動をともなって、基板ホルダを垂直状態から水平状態または水平状態から垂直状態に変換させる昇降機構を有することを特徴とするめっき装置。

【解決手段】基板を着脱可能に保持する基板ホルダ110を水平に載置するためのテーブル120と、めっき処理部130と、基板ホルダを保持する保持部を有し、テーブルとめっき処理部との間で基板ホルダを搬送するための基板ホルダ搬送部140と、を備え、テーブルは、基板ホルダの一端部を支持し、かつ水平方向に移動可能な水平移動機構121を有し、基板ホルダ搬送部は、基板ホルダの他端部が水平移動機構に支持された状態で、保持部を昇降させることにより、水平移動機構の水平方向の移動をともなって、基板ホルダを垂直状態から水平状態または水平状態から垂直状態に変換させる昇降機構を有することを特徴とするめっき装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェハ等の被めっき体(基板)の表面にめっきを行うめっき装置及びめっき方法に関し、特にウェハの表面に設けられた微細な配線用溝やホール、レジスト開口部にめっき膜を形成したり、半導体ウェハの表面にパッケージの電極等と電気的に接続するバンプ(突起状電極)を形成したりするのに好適なめっき装置及びめっき方法に関する。半導体チップ等のいわゆる3次元実装を行うためには、半導体ウェハやインターポーザまたはスペーサといった基板に対して、内部を貫通する多数のビアプラグを形成する必要があるが、本発明のめっき装置及びめっき方法はそのような貫通ビアプラグを形成するためのビアホールの埋め込みにも使用される。より詳細には、基板をホルダに設置し、そのホルダをめっき槽に浸漬させてめっきする(ディップ式の)めっき装置及びめっき方法に関する。

【背景技術】

【0002】

基板へのめっきの方式は、フェースダウン式と、ディップ式とに大別することができる。

【0003】

フェースダウン式のめっきにおいては、基板、特にウェハは水平状態で、被処理面を下向きにヘッドにより保持され、めっきが行われる。しかし、基板はFOUP(Front Opening Unified Pod)等の搬送容器に、ウェハを水平状態で被処理面を上にして収容されていることが通常である。従って、基板にめっきを行う前に装置内で基板を上下反転する必要がある。一方、ディップ式のめっき装置はめっき槽のめっき液に基板ホルダで保持された基板を垂直に差し入れてめっきを行う。従って、基板を基板ホルダにセットするときは基板ホルダを水平にし、めっき槽に基板を浸漬するときは基板ホルダを垂直にする必要がある。この姿勢の変換のため、めっき装置は基板ホルダを垂直状態から水平状態、水平状態から垂直状態へと回転させる機構を持っている。例えば、図9にあるように、基板ホルダをクランプしたアームを回転させたり、図10にあるように、基板ホルダを置いたテーブルを回転させたりしている。

【0004】

ところが、近年、基板の大型化が進み、それに伴い、アームやテーブルの回転機構が大がかりになり、基板ホルダを水平状態から垂直状態、または垂直状態から水平状態に姿勢を変換する時間も長くなる傾向にある。回転機構が大がかりになると、それだけめっき装置内で回転に必要なスペースが占める割合が大きくなり、装置全体も大きくなり、また、装置の製作費も大型化に伴い高額になる、という問題があった。

【0005】

また、従来のめっき装置においては、基板ホルダへと基板をセットする際に用いる基板ホルダ開閉機構(フィキシングロボット)についても、以下のような問題があった。すなわち、特許文献2に示すように、基板ホルダによって基板を垂直に保持してめっき液中に浸漬するタイプのめっき装置においては、固定保持部材と可動保持部材との間に基板を挟持するようにして基板を保持する基板ホルダが用いられている。固定保持部材と可動保持部材は、ヒンジによって開閉可能となっている。可動保持部材側には、脱着不可かつ回転可能な押え部材を有し、押え部材を回転させて、押え部材の外周の一部を固定保持部材側に設けられたクランパの内部に滑り込ませる。これにより、可動保持部材側に設けられたシールが、基板外周および固定保持部材の所定箇所をシールし、かつ基板外周への給電接点の接触を可能としている。

【0006】

このような機構においては、押え部材の回転による磨耗の発生や、押え部材の回転に伴い可動保持部材が回転してしまい、基板の位置ズレが生じたり、シール性が悪化したりする問題が生じていた。そのため特許文献2(特に、文献中の図8参照)においては、押圧ロッドで可動保持部材を押し付け、押え部材の回転摩擦を低減させた状態で押え部材を回転させることが提案されていた。そして、押さえ部材の回転摩擦を低減させた状態で押え部材を回転させるためには、特許文献3(特に、文献中の図14A参照)に示すような、上下(垂直方向)の軸方向に上下動の往復が可能でかつ回転可能であるような複雑な機構を有する装置が必要であり、複雑な機構のため、大がかりな機構となっていた。基板ホルダ開閉機構が大がかりになると、それだけめっき装置内でホルダ開閉機構が占めるスペースが大きくなり、装置全体も大きくなり、また、装置の製作費も大型化に伴い高額になる、という問題があった。

【0007】

また、従来の基板ホルダ開閉機構において、基板ホルダの厚さにバラツキがあった場合には、基板ホルダへの押圧ロッドによるシール押し付け量が変化する問題があった。すなわち、基板ホルダが薄い場合はシールが十分に圧縮されないので押え部材の回転摩擦が大きくなったり、基板ホルダが厚い場合はシールを過剰に圧縮してシールを傷めるという問題があり、シール性の悪化の原因となる可能性もあった。

【0008】

さらに、従来の基板ホルダ開閉機構においては、基板の基板ホルダへの脱着に伴って基板の位置がずれたことを検出する位置ずれ検出方法として、固定保持部材の基板外周位置に基板ガイドを設置し、フォトセンサないしレーザセンサにより光を基板の上の空間において水平方向(横方向)から照射してその光量を計測し、基板が基板ガイドに乗りあげて基板が傾いた場合には基板が光を遮るので、正常に基板がセットされた場合と比べて光量が減少することから、光量の増減により位置ずれを検出していた。ここで基板ガイドは、基板が位置ずれしたまま水平にならないように、基板が位置ずれした場合には基板ガイドに乗り上げて基板を斜めの状態に保つものである。しかし、この水平方向センサによる光量検出では、基板表面の水滴、基板自体の反り、基板ホルダ自体の反り、基板ホルダを設置するテーブルの反り、基板ホルダを設置するテーブルに付着したゴミ等による基板ホルダに発生する傾き等により、センサが位置ずれを誤って検出するという問題があった。また、基板ガイドの高さには基板ホルダの大きさから制限があり、またセンサは使用によりセンサの表面が汚れにより曇るなどで経時的に光量を減少するため、検出の精度にも問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3979847号公報

【特許文献2】特許第3778282号公報

【特許文献3】特許第3940265号公報

【特許文献4】特許第4162440号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、本発明は、基板を着脱可能に保持するための基板ホルダを、大掛かりな回転機構を用いることなく、水平状態から垂直状態、または垂直状態から水平状態に姿勢を変換することができるめっき装置、めっき処理方法及びめっき装置用基板ホルダの姿勢変換方法を提供することを目的とする。

【0011】

また、本発明は、基板を基板ホルダに設置するための基板ホルダ開閉機構において、大掛かりで複雑な機構を用いることなく、基板を基板ホルダに設置でき、かつ、基板ホルダの厚さのばらつきを許容し、基板の基板ホルダへの脱着に伴う基板の位置ずれを検出することができるめっき装置、めっき処理方法及びめっき装置用基板ホルダへの基板設置方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の一実施形態に係るめっき装置は、基板を着脱可能に保持する基板ホルダを水平に載置するためのテーブルと、めっき液を保持し、前記基板ホルダに着脱可能に保持された基板を垂直に浸漬させ、めっき処理を行うためのめっき処理部と、前記基板ホルダを保持する保持部を有し、前記テーブルと前記めっき処理部との間で前記基板ホルダを搬送するための基板ホルダ搬送部と、を備え、前記テーブルは、前記基板ホルダの一端部を支持し、かつ水平方向に移動可能な水平移動機構を有し、前記基板ホルダ搬送部は、前記基板ホルダの他端部が前記水平移動機構に支持された状態で、前記保持部を昇降させることにより、前記水平移動機構の水平方向の移動をともなって、当該基板ホルダを垂直状態から水平状態または水平状態から垂直状態に変換させる昇降機構を有することを特徴とする。

【0013】

前記めっき装置は、前記基板ホルダの前記基板ホルダ搬送部による保持の有無、及び又は前記基板ホルダと前記昇降機構との間の距離を検出する基板ホルダ検出部を有してもよい。

【0014】

前記めっき装置は、前記保持部が前記基板ホルダを保持していないか、または前記基板ホルダと前記昇降機構との間の距離が基準値を外れたことを前記基板ホルダ検出部が検出した場合に、前記昇降機構の動作を停止する昇降機構制御部を有してもよい。

【0015】

前記基板ホルダは丸棒形状のハンドルバーを有し、前記保持部は前記ハンドルバーを保持してもよい。

【0016】

前記保持部は、前記ハンドルバーを回転自在に支持する形状であってもよい。

【0017】

前記基板ホルダの他端部は、前記水平移動機構と接する部分の形状が半円形状であってもよい。

【0018】

前記水平移動機構は、前記水平移動機構より吊り下げられた錘により、前記保持部の下降位置方向へと付勢されてもよい。

【0019】

前記基板ホルダ搬送部は、前記基板ホルダの搬送中に前記基板ホルダの振れを止めるクランパを有してもよい。

【0020】

また、本発明の一実施形態に係るめっき装置用基板ホルダの姿勢変換方法は、基板を着脱可能に保持する基板ホルダの姿勢を変換する方法は、前記基板ホルダの一端部を基板ホルダ搬送部の保持部により保持し、前記基板ホルダ搬送部が前記基板ホルダをテーブル上に移動し、前記保持部が下降し前記基板ホルダの他端部が前記テーブルが有する水平移動機構と接し、前記保持部がさらに下降して前記水平移動機構が水平方向へと移動し、前記基板ホルダが垂直状態から水平状態へと移行することを特徴とする。

【0021】

前記めっき装置用基板ホルダの姿勢変換方法は、前記基板ホルダの前記基板ホルダ搬送部による保持の有無、及び又は前記基板ホルダと前記昇降機構との間の距離を検出し、前記基板ホルダ検出部が前記基板ホルダを前記保持部が保持していないか、または前記基板ホルダと前記昇降機構との間の距離が基準値を外れたことを検出した場合に、前記昇降機構の動作を停止すること、をさらに含んでもよい。

【0022】

前記基板ホルダ搬送部は、前記基板ホルダの他端部が前記水平移動機構と接した後、前記基板ホルダを所定角度傾けるために水平方向への移動を行ってもよい。

【0023】

また、本発明の一実施形態に係るめっき処理方法は、基板ホルダを保持する基板ホルダ搬送部により前記基板ホルダをテーブルに載置し、前記テーブルに載置された前記基板ホルダに基板を装着して保持し、前記基板ホルダ搬送部の保持部により前記基板ホルダの一端部を保持し、前記基板ホルダ搬送部を上昇させるとともに前記テーブル上の水平移動機構を水平方向へと移動させて前記基板ホルダの姿勢を水平状態から垂直状態へと変換し、前記基板ホルダ搬送部により前記基板ホルダをめっき液を保持するめっき処理部の上方へと移動し、前記基板ホルダ搬送部により前記基板ホルダを下降させてめっき液へと浸漬させることを特徴とする。

【0024】

また、本発明の他の実施形態に係るめっき装置は、基板を着脱可能に保持する基板ホルダを水平に載置するためのテーブルと、めっき液を保持し、前記基板ホルダに着脱可能に保持された基板を垂直に浸漬させ、めっき処理を行うためのめっき処理部と、前記基板ホルダを保持する保持部を有し、前記テーブルと前記めっき処理部との間で前記基板ホルダを搬送するための基板ホルダ搬送部と、前記テーブルに載置された前記基板ホルダの基板ホルダ開閉機構とを備え、前記基板ホルダは、回転可能な押え部材を有する可動保持部材と、前記可動保持部材とともに前記基板ホルダを挟持する前記可動保持部材が固定される固定保持部材とを有し、前記基板ホルダ開閉機構は、前記可動保持部材を押圧し、少なくとも一部が回転して前記可動保持部材を前記固定保持部材へと固定及び前記固定保持部材から固定解除するとともに前記可動保持部材を保持可能なヘッド部と、前記ヘッド部を上下動させる第1のアクチュエータと、前記ヘッド部の少なくとも一部を回転させる第2のアクチュエータとを有することを特徴とする。

【0025】

前記ヘッド部は、回転可能な回転板と、前記可動保持部材を保持可能な引き上げフックを備えて前記可動保持部材を押圧する押圧円板とを有し、前記押え部材は耳部を有し、前記固定保持部材はクランパを有し、前記回転板はシャフトと接続され、前記シャフトを前記第2のアクチュエータが押し動かすことにより回転し、前記回転板の回転により前記押え部材を回転させ、前記耳部は、前記押え部材の回転に応じて、前記クランパと嵌合されて前記可動保持部材は前記固定保持部材へと固定され、または前記引き上げフックの引き上げ位置に移動してもよい。

【0026】

前記ヘッド部は、前記基板の前記基板ホルダ上における位置を確認する基板位置検知手段を有してもよい。

【0027】

前記押圧円板は前記可動保持部材を押圧する押し付けブロックを有し、前記押し付けブロックはあらかじめ圧縮されたスプリングを内部に備えてもよい。

【発明の効果】

【0028】

本発明によれば、大掛かりな回転機構を用いることなく、基板ホルダを安定して回転させることができ、装置の省スペース化と製造コストの低減を実現できる。特に、基板ホルダをめっき処理部に搬送する搬送機を利用することにより、基板ホルダの回転のために別の動力機構を必要とせず、製造コストの著しい低減を実現することができる。

【0029】

また、本発明によれば、基板ホルダの開閉に用いる機構を簡略化して装置のサイズを小さく保ち、コストを抑えることができる。また、本発明によれば、基板や基板ホルダの反りなどの変形、水滴の付着の有無にかかわらず、基板を基板ホルダに脱着する際の基板の位置ずれを正確に検知することができる。さらに、本発明によれば、基板ホルダの開閉に伴う部材間の摩擦抵抗を小さくし、なおかつ基板ホルダの厚さにばらつきがあっても安定したシール性を実現することができる。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施形態に係るめっき装置の概要を示す側面図である。

【図2】図1のめっき装置の平面図である。

【図3】本発明の一実施形態に係る基板ホルダの構成を示す概要図である。

【図4】(a)は本発明の一実施形態に係る基板ホルダ搬送部の構成を示す概要図であり、(b)は(a)の基板ホルダ搬送部が基板ホルダを保持した状態の一例を示す図であり、(c)はそのY−Y’線から見た断面図である。

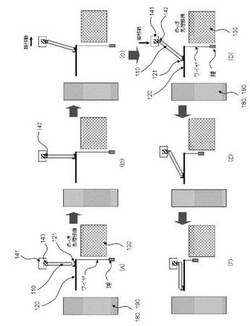

【図5】本発明の一実施形態に係る基板ホルダ搬送部の昇降機構とテーブルの水平移動機構との、テーブルに基板ホルダを水平に載置する際の動作を示す概要図である。

【図6】図5の動作時の基板ホルダと水平移動機構との詳細図である。

【図7】基板ホルダ搬送部が基板ホルダを水平移動機構へと設置する動作を示す図である。

【図8】基板ホルダ搬送部の昇降機構とテーブルの水平移動機構との、テーブルに基板ホルダを水平に載置する際の、他の動作形態を示す概要図である。

【図9】従来の基板ホルダをクランプしたアームを回転させる基板ホルダの回転機構を示す図である。

【図10】従来の基板ホルダを置いたテーブルを回転させる基板ホルダの回転機構を示す図である。

【図11】本発明の他の実施形態に係るめっき装置で用いる基板ホルダの構成を示す概要図である。

【図12】本発明の他の実施形態に係るめっき装置で用いる基板ホルダの構成を示す概要図であって、(a)が固定保持部材、(b)が可動保持部材の構成を示す。

【図13】本発明の他の実施形態に係るめっき装置で用いる基板ホルダの可動保持部材および固定保持部材の一部の構成を示す断面図である。

【図14】本発明の他の実施形態に係るめっき装置における基板ホルダ開閉機構の構成を示す概要図である。

【図15】図14の基板ホルダ開閉機構のヘッド部の構成を示す概要図である。

【図16】図15のヘッド部において用いられる押し付けブロックの一例を示す図である。

【図17】本発明の他の実施形態に係るめっき装置における、センサによる基板の位置ずれ検知の方法を示す図である。

【図18】本発明の他の実施形態に係るめっき装置の基板ホルダの基板載置箇所に切り欠き部を設けた例を示す上面図である。

【図19】本発明の他の実施形態に係るめっき装置における、センサによる基板の位置ずれ検知の方法を示す図である。

【図20】本発明の他の実施形態に係るめっき装置における基板ホルダ開閉機構の動作を説明するための斜視図である。

【図21】本発明の他の実施形態に係るめっき装置における基板ホルダ開閉機構の動作を説明するための斜視図である。

【図22】本発明の他の実施形態に係るめっき装置における基板ホルダ開閉機構の動作を説明するための斜視図である。

【図23】本発明の他の実施形態に係るめっき装置における基板ホルダ開閉機構の動作を説明するための斜視図である。

【発明を実施するための形態】

【0031】

図1及び図2を参照して、本発明の一実施形態に係るめっき装置全体について説明する。

【0032】

図1は、本発明の一実施形態に係るめっき装置の概要を示す側面図であり、図2は図1のめっき装置の平面図である。

【0033】

本発明の一実施形態に係るめっき装置は、めっき装置フレーム100に、基板ホルダ110(図3参照)と、基板500を収納したFOUP等の搬送容器を置くことができるロードポート170と、基板搬送ロボット180と、スピン・リンス・ドライヤ(SRD)190と、テーブル120と、めっき処理部130と、基板ホルダ搬送部140と、ストッカ150と、アライナ160とを備える。

【0034】

基板搬送ロボット180は、搬送容器(図示せず)から基板500を取り出し、テーブル120へ搬送することができる。基板搬送ロボット180は、テーブル120から基板500を搬送し搬送容器に収納することもできる。基板搬送ロボット180は、好ましくは回転方向に動くことができ、ロードポート170とテーブル120とスピン・リンス・ドライヤ190とアライナ160との間で基板500を搬送することができる。スピン・リンス・ドライヤ190は、めっき処理された基板500をリンスしながら回転させ、最後に高速回転させて乾燥することができる。

【0035】

アライナ160は、基板500の円周方向の位置合わせを行う。すなわち、アライナ160は、基板500に設けられたノッチ(切り欠き)位置を検出し、指定された角度にノッチ位置を向けることにより、基板500を指定の位置に回転させる。また、アライナ160は基板500を回転させながら、基板500の中心の位置合わせを行う。

【0036】

なお、図1及び図2において、101は基板ホルダ搬送部を搬送するための走行軸であり、102は基板ホルダ開閉機構、103は制御部(基板ホルダ搬送部制御部を含む)である。

【0037】

基板ホルダ110は、基板500のめっき処理の際に、基板500の端部及び裏面をめっき液からシールし被めっき面を露出させて保持する。また、基板ホルダ110は、基板の被めっき面の周縁部と接触し、外部電源から給電を与えるための接点を備えても良い。基板ホルダ110は、めっき処理前にストッカ150に収納され、めっき処理時には基板ホルダ搬送部140によりテーブル120、めっき処理部130の間を移動し、めっき処理後にストッカ150へと再び収納される。

【0038】

テーブル120には、基板ホルダ110を水平に載置することができる。テーブル120において、基板搬送ロボット180は、水平に載置された基板ホルダ110に対して、基板500の着脱を行う。

【0039】

図1及び図2に係るめっき装置においては、基板ホルダ110に保持された基板500をめっき槽のめっき液に垂直に浸漬し、めっき液をめっき槽の下から注入しオーバーフローさせつつめっきが行われる。基板ホルダ110に保持された基板500は、めっき処理部130の各処理槽内の処理液または気体で処理が行われる。めっき処理部130の各処理槽の配置は、例えば、図1に示すめっき液を2液使用するタイプのめっき装置とする場合には、工程順に、前水洗槽、前処理槽、リンス槽、第1めっき槽、リンス槽、第2めっき槽、リンス槽、ブロー槽、といった配置となる。各処理槽の配置は工程順(X→X’方向)に配置することが、余分な搬送経路をなくす上で好ましい。めっき装置内部の、槽の種類、槽の数、槽の配置は、基板の処理目的により自由に選択可能である。

【0040】

基板ホルダ搬送部140は、走行軸101に沿って、テーブル120、めっき処理部130、ストッカ150の間をリニアモーターなどの搬送機構(図示せず)により移動可能である。基板ホルダ搬送部140は、基板ホルダを垂直姿勢で保持して搬送する。

【0041】

ストッカ150は、基板ホルダ110を垂直状態で複数枚収納することができる。図1において、ストッカ150は、装置背面に隣接して設置されるが、設置場所はこれに限らず、例えばテーブル120とめっき処理部130との間に配置してもよい。

【0042】

以下において、本発明の一実施形態に係るめっき装置の動作の一例を説明する。

【0043】

(a)まず、基板ホルダ搬送部140が、ストッカ150上へと移動し、ストッカ150に収納された基板ホルダ110を取り出して保持する。

【0044】

(b)次に、基板ホルダ搬送部140は、基板ホルダ110を保持したままテーブル120まで移動し、基板ホルダ110がテーブル120の上に水平に設置される。

【0045】

(c)基板ホルダ110に、基板500をセットする。

【0046】

(d)基板ホルダ搬送部140が、基板ホルダ110を垂直に保持してめっき処理部130の前水洗槽へと移動する。基板ホルダ110に保持された基板500に対して、めっき処理部130の各処理槽において、めっきの各工程を行う。めっき処理はXからX’方向へと順次行われる。

【0047】

(e)基板ホルダ搬送部140は、めっき処理部における各工程完了後、基板ホルダ110を垂直に保持したままテーブル120まで移動し、基板ホルダ110がテーブル120の上に水平に設置される。

【0048】

(f)基板ホルダ110から、基板500が取り外される。

【0049】

(g)連続処理を行う場合には、次の未処理の基板をセットし、(d)から工程を繰り返す。

【0050】

(h)処理が完了した後、基板ホルダ搬送部140は、基板500が取り外された基板ホルダ110を垂直に保持してストッカ150へと移動し、ストッカ150へと基板ホルダ110を垂直に収納する。

【0051】

次に、本発明の一実施形態に係る基板ホルダ110の構成を説明する。

【0052】

図3は、本発明の一実施形態に係る基板ホルダ110の構成を示す概要図である。

【0053】

基板ホルダ110は、その一端にハンドルバー111を備える。ハンドルバー111は、基板ホルダ搬送部140により保持される。ハンドルバー111は、基板ホルダ110が垂直状態から水平状態または水平状態から垂直状態へ姿勢を変換する際に回転自在となるよう丸棒形状である。

【0054】

ハンドルバー111は、めっき液が付着する事態に備え腐食に強いステンレス製であることがのぞましい。また、ステンレスでもめっき液による腐食に耐えられない場合にはステンレスの表面にクロムめっきやTiC等のコーティングをして腐食耐性を高めることが推奨される。なお、ハンドルバー111には、腐食耐性の高いチタンを用いることもできるが、一般に表面の摩擦抵抗が大きく、後述する基板ホルダ搬送部140のリフター142との回転摺動に適した仕上げが必要である。

【0055】

また、基板ホルダ110の上部両端に、直方体形状または立方体形状のハンガー部112が設けられる。ハンガー部112は、基板ホルダ110を各処理槽内に配置する際に、ハンガー受け部材(図示せず)の上に配置することにより、基板ホルダ110を懸架するための支持部として機能する。なお、めっき槽が電解めっき槽である場合は、ハンガー部に設けられた給電接点114と、ハンガー受け部材の電気接点が互いに接触することにより、外部電源から基板500の被めっき面に電流が供給される。給電接点114は、ハンガー受け部材に基板ホルダ110が懸架された際に、めっき槽のめっき液に接触しない箇所に設けられる。

【0056】

ハンガー部112は直方体形状または立方体形状として、図3に示す矢印Aの方向から基板ホルダ搬送部140により力が加えられることにより、基板ホルダ110の移動時の振れが防止されるよう設計されてもよい。基板ホルダ110が垂直状態(図3に示す「下」方向に基板ホルダ110の下端部113が向く状態)のときに、ハンガー部112の上面は水平となる。

【0057】

基板ホルダ110の下端部113は、後述するテーブル120の水平移動機構121との回転摺動をスムーズに行うために、側面から見た形状が半円形状(図6参照)に形成されてもよい。

【0058】

図4(a)は本発明の一実施形態に係る基板ホルダ搬送部140の構成を示す概要図であり、(b)は(a)の基板ホルダ搬送部140が基板ホルダ110を保持した状態の一例を示す図であり、(c)はそのY−Y’線から見た断面図である。

【0059】

基板ホルダ搬送部140は、垂直方向に動作することで基板ホルダ110を昇降させるための昇降機構(図示せず)を支柱部145の内部に有する。昇降機構は、基板ホルダ110を懸架するためのアーム141を備える。アーム141は、ハンドルバー111を下からサポートして基板ホルダ110を吊り上げるリフター142を備える。ハンドルバー111を下から支持するため、リフター142は、半円形状の爪(図示せず)を有しており、爪の内側の径はハンドルバー111の外径よりも若干大きい。2つの爪の間に空間を設け、その空間においてハンドルバー111の有無及びハンドルバー111までの距離を検出するセンサ144を備えてもよい。センサ144が、ハンドルバー111すなわち基板ホルダ110が無いこと、またハンドルバー111までの距離が基準値を外れている、すなわち基板ホルダ110がアーム141に対してずれた位置にあるといった異常を検知した場合には、センサ144は異常を昇降機構制御部(図示せず)へと伝え、昇降機構制御部は、アーム141の昇降動作を停止する。また、センサ144を備えることにより、リフター142の爪がハンドルバー111をすくい上げるように支持した際に基板ホルダ110が位置ずれを起こして、リフター142の爪がハンドルバー111を正しく支持できていない、といった異常も検知することができる。

【0060】

リフター142のハンドルバー111と接触する箇所は、ハンドルバー111を回転摺動させるため、PTFE等の樹脂が組み込まれるか、アルミ材にタフラム処理やPEEKコーティングを施したものを用いて摩擦係数を小さくすると動きがスムーズになり好ましい。

【0061】

基板ホルダ搬送部140は、基板ホルダ110の振れ止めのためのクランパ143を備える。クランパ143は、基板ホルダ110のハンガー部112の上面に対して下方向への力を加えて、基板ホルダ搬送部140の水平移動時に、移動方向へ振れることを防止する。基板ホルダ110の振れ止め防止のために、ハンガー部112を、クランパ143と嵌合する形状に設計してもよい。

【0062】

本発明の一実施形態によれば、クランパ143は基板ホルダ110のハンガー部112の上面に対して下方向への力を加え、かつその両側の垂直面をも支えて振れ止めするように下向きコの字状の形状である。水平面を垂直に押し付ける力が基板ホルダ110の振れ力よりも大きく設定できる場合は垂直面を支える必要はないが、一般には基板ホルダ110のハンガー部112の上面の面積を大きく取れないため、垂直面も支えるのが好ましい。

【0063】

基板ホルダ110が垂直状態から水平状態へと移行する際にはクランパ143は上方に移動し、振れ止めは解除される。クランパ143の上下動作はエアシリンダや電動アクチュエータ等のアクチュエータ146で行われてもよい。基板ホルダ110の両端のハンガー部112を支える場合、アクチュエータ146は2個としてもよいが、同時動作や簡素化のために1個のアクチュエータ146を基板ホルダ110の中心位置に設置し、アクチュエータ146の可動部に取り付け部材(図示せず)を設けて、この取り付け部材に2個のクランパ143を取り付けて動作させてもよい。

【0064】

基板ホルダ110を垂直状態から水平状態に移行し、載置するためにテーブル120が用いられる。テーブル120は、基板ホルダ110の下端部113を支え、かつ、例えばLMガイドのような直線運動をさせるためのガイド(図示せず)に沿って基板ホルダ搬送部140の走行軸方向に自在にスライドする水平移動機構121(図5参照)を備える。

【0065】

水平移動機構121には、常に初期位置、すなわち基板ホルダ搬送部140がテーブル120に向かって下降した際に基板ホルダ110の下端部113が接触する位置に戻るように錘(図5参照)やコイルばねなどによる外力が付与されてもよい。なお、水平移動機構121は基板ホルダ110の下端部113との摺動に適した形状と材質であることが望ましい。

【0066】

以下、垂直状態の基板ホルダ110をテーブル120上に水平に載置する手順について図5、図6及び図7を参照しながら説明する。

【0067】

図5(A)〜(F)は、本発明の一実施形態に係る基板ホルダ搬送部の昇降機構とテーブルの水平移動機構との、テーブルに基板ホルダを水平に載置する際の動作を示す概要図であり、図6(A)〜(F)は、図5の動作時の基板ホルダと水平移動機構との詳細図であり、図7(A)〜(D)は、基板ホルダ搬送部が基板ホルダを水平移動機構へと設置する動作を示す図である。

【0068】

まず、基板ホルダ搬送部140は、アーム141により基板ホルダ110をリフター142により吊り上げ保持し、クランパ143で基板ホルダ110を振れ止めした状態で、テーブル120上方まで移動する。この際の基板ホルダ110と水平移動機構121との位置関係は図7(A)から図7(B)に示すとおりである。テーブル120には、基板ホルダ110の下端部113を支持しながら水平方向に移動可能な水平移動機構121が設けられている。基板ホルダ搬送部140がテーブル120上方まで移動すると、アーム141は、基板ホルダ110を垂直に保持した状態で、下降動作を開始する。図5(A)は、基板ホルダ110の下端部113が水平移動機構121のわずかに高い位置まで下降した状態を示す。この際の基板ホルダ110と水平移動機構121との位置関係は、図6(A)及び図7(B)に示すとおりである。

【0069】

図7(C)において、クランパ143が解除される。そして、図5(B)、図6(B)及び図7(D)に示すとおり、アーム141は、基板ホルダ110の下端部が水平移動機構121に接するまで下降する。

【0070】

なお、図5(A)から図5(B)において、基板ホルダ110の下降動作の途中、基板ホルダ110の下端部113が水平移動機構121よりもわずかに高い位置まで接近するまでは、クランパ143で基板ホルダ110を振れ止めした状態で速い速度で下降することが好ましい。それからクランパ143が外され、アーム141が低速度で下降し、基板ホルダ110の下端部が水平移動機構121に到達することが好ましい。これにより、基板ホルダ110の下降に要する時間を短くしつつ、安定した下降動作が行われる。

【0071】

基板ホルダ110の下端部113が水平移動機構121に接触しただけでは、回転の下死点となるため、基板ホルダ110をスムーズに回転させることができない。そこで、基板ホルダ110の下端部113が水平移動機構121に接触した後、図5(C)のように、アーム141をめっき処理部130側へとわずかに横移動させる(わずかな下降がともなう)。これにより図6(C)に示すように、基板ホルダ110を傾かせて、スムーズに基板ホルダ110の回転動作を開始することができる。

【0072】

基板ホルダ110が所定の角度(好ましくは15°程度)傾いた後は、基板ホルダ搬送部140のアーム141を下降させることで、基板ホルダ110の自重により図6(D)に示すように基板ホルダ110の下端部113が水平移動機構121を押し出す。基板ホルダ搬送部140のアーム141を下降させる際には、基板搬送ロボット180側へのわずかな移動がともなう場合がある。図5(D)〜(E)に示すように、水平移動機構121に下端部113を支持された基板ホルダ110は回転して垂直状態から水平状態へと傾いてゆく。すなわち、図6(E)に示すように図6(D)の状態からさらにアーム141を下降させると基板ホルダ110は支点Aを支えとして水平状態へと傾いてゆく。

【0073】

さらにアーム141を下降させると、図5(F)、図6(F)に示すように基板ホルダ110は水平状態となり、基板ホルダ搬送部140の下降動作と水平移動機構121の水平移動は完了する。水平状態となった基板ホルダ110の荷重は、テーブル120全体で受けることとなる。アーム141はさらに下降し、めっき処理部130側に退避したあと、上昇する。

【0074】

以上により、基板ホルダ110を回転させるための強力なトルクを有する大掛かりな回転機構を用いることなく、基板ホルダ110を垂直姿勢から水平姿勢に移行できる。本発明の場合、最初に基板ホルダ110を傾けるための基板ホルダ搬送部140の移動距離、アーム141の下降速度、水平移動機構121を初期位置に戻すために付加する力、ハンドルバー111とリフター142の爪の摺動抵抗、及び基板ホルダ110の下端部と水平移動機構121の形状と摺動抵抗を最適に設計することが重要である。

【0075】

なお、本発明においては、水平移動機構121の水平方向の移動を伴って基板ホルダの姿勢を変換する。しかし、図8(A)から図8(C)に示すとおり、図8(A)中におけるテーブルの左端に基板ホルダ110の下端部113を接地させ、アーム141が弧を描くように運動して基板ホルダ110を水平にすることも考えられる。しかし、テーブル120の上方には、図1に示すように、基板搬送ロボット180が基板500を基板ホルダ110に受け渡し、あるいは基板ホルダ110から受け取る際に基板ホルダ110の基板の保持を解除するための基板ホルダ開閉機構103があるため、基板ホルダ搬送部140と基板ホルダ開閉機構103が干渉してしまう。また、図8(D)から図8(F)に示すとおり、図8(D)中におけるテーブル120の右端に基板ホルダ110の下端部113を接触させ、同様にアーム141が基板ホルダ110をめっき処理部側に傾けて水平にして、最後に基板ホルダ110をテーブル120上に載置するためにアーム141が基板ホルダ110を移動させることも考えられる。しかし、図8(E)に示すように、基板ホルダ搬送部140が、テーブル120よりもめっき処理部130側に大きく張り出すことになり、めっき処理部130での処理と干渉するおそれがある。これらの基板ホルダ110の姿勢を変換する方法と異なり、本発明における基板ホルダ110の姿勢を変換する方法によれば、基板ホルダ搬送部140が基板ホルダ110の姿勢を変換する際に、基板ホルダ搬送部140が基板ホルダ開閉機構103やめっき処理部130での処理が干渉することがないため、基板ホルダ搬送部140と基板ホルダ開閉機構やめっき処理部130との距離を考慮する必要がなく、装置の省スペース化に大きく貢献する。

【0076】

なお、水平移動機構121は、基板ホルダ110の自重によらずに、自ら水平方向へ移動するための機構を備えても良いが、そのための動力源が必要となり、また基板ホルダ110の姿勢を変換させるためにアーム141との動作を連携して行う必要があるため、制御も複雑になる。そのため、上述したように、水平移動機構121はスライド可能で、水平移動機構121を初期位置に戻すための錘やコイルばねなどによる外力が付与された機構を制御し水平移動させることが望ましい。

【0077】

なお、基板ホルダ110の垂直状態から水平状態への移行に伴い、ハンドルバー111とリフター142の爪、基板ホルダ110の下端部と水平移動機構121の表面は、互いに摺動する形態を示したが、摺動させることが望ましくない場合には、ハンドルバー111は両端を軸受け支持し、基板ホルダ110の下端部には回転ローラをつけても良い。しかし基板ホルダ110はめっき液中に浸漬されるため、軸受けやローラがめっき液中あるいはめっき液面近くに配置されるため、めっき液付着の影響から軸受けやローラを設けるのは望ましくない場合がある。従って、摺動を避ける場合には、リフター142の爪あるいは水平移動機構121の表面に回転ローラを設けてハンドルバー111あるいは下端部113が転がり自在にしても良い。

【0078】

テーブル120上で、処理が終わった基板500を基板ホルダ110から取り出す作業を終了した後、あるいは次に処理すべき基板500を保持した後の基板ホルダ110は、水平状態から垂直状態に姿勢が変換される。その際には、リフター142の爪がハンドルバー111の下側に入り込んでハンドルバー111を引っ掛け、アーム141の上昇に伴いリフター142は基板ホルダ110を吊り上げる。水平移動機構121は基板ホルダ110の下端部から外れることなく、初期位置に戻って、基板ホルダ110は垂直姿勢となる。そしてアーム141はさらに上昇する。上昇の途中で、クランパ143が上述したように動作して基板ホルダ110の振れを留める。

【0079】

上述した実施形態により、動力が必要なものとしては基板ホルダ搬送部140の水平移動とアーム141の上昇下降だけで基板ホルダ110の垂直姿勢と水平姿勢の変換を実現している。これらの基板ホルダ搬送部140が備える水平、垂直方向運動のための機構は、基板ホルダ110を各処理槽へ移動、及び各処理槽の処理液に基板500を浸漬させるために必要なものであり、基板ホルダ110の姿勢転換のために何ら専用の動力を必要としていない。

【0080】

本発明は、基板ホルダで基板を保持して、基板ホルダを搬送し、基板にめっきをする装置に広く適用できる。本実施形態では、めっき装置を例示したが、例えばエッチング装置、無電解めっき装置などにも適用できる。また、基板ホルダを処理槽に完全に浸漬させるタイプだけでなく、例えば処理槽の垂直な側面に開口部があり、基板ホルダで保持された基板が開口部を横から塞ぐように設置されるタイプの処理装置にも適用できる。さらに、本実施形態では、装置内に基板ホルダ搬送部は1つのみであり、姿勢転換のために用いた基板ホルダ搬送部と、めっき槽を始めとする各処理槽内に基板ホルダを搬送する基板ホルダ搬送部は共通である。しかし、基板ホルダ搬送部が複数あり、姿勢転換のための基板ホルダ搬送部と、例えばめっき処理部130に搬送するための基板ホルダ搬送部が別であっても良い。

【0081】

以上に示したように、本発明によれば、大掛かりな回転機構を用いることなく、基板ホルダを安定して回転させることができるので、装置の省スペース化と製造コストの低減を実現できる。特に、基板ホルダをめっき槽に搬送する搬送機を利用することにより、基板ホルダの回転のために別の動力機構を必要とせず、製造コストの著しい低減を実現することができる。

【0082】

次に、本発明の他の実施形態に係るめっき装置における基板ホルダ開閉機構102の動作について説明を行う。

【0083】

基板ホルダ開閉機構102において、テーブル120に置かれた基板ホルダへの基板の着脱を行うために、基板ホルダの蓋部分、すなわち後述する可動保持部材11の着脱を行う。

【0084】

基板ホルダ開閉機構102の構成及び動作について、以下で詳細な説明を行うが、まず、本発明の他の実施形態に係るめっき装置で用いる基板ホルダ110の構成を説明する。

【0085】

図11〜図13は、本発明の他の実施形態に係るめっき装置で用いる基板ホルダ110の構成を示す概要図であり、図11は可動保持部材11が固定保持部材15へと取り付けられ、耳部13とクランパ16とが嵌合された状態を示す上面図であり、図12は可動保持部材11と固定保持部材15とを別個に示した上面図であり、(a)は固定保持部材15、(b)は可動保持部材11を示す。図13は、可動保持部材11および固定保持部材15の一部の断面図である。

【0086】

図11〜図13を参照すると、基板ホルダ110は、蓋部である可動保持部材11と、テーブル120に載置される固定保持部材15とを有し、可動保持部材11と固定保持部材15とにより基板500を挟持する。可動保持部材11は略円形のリング状であり、押え部材12と、押え部材12と一体で外周に突出した耳部13とを有する。可動保持部材11は固定保持部材15へと固定可能であり、また固定保持部材15から取り外し可能である。図11においては、可動保持部材11は固定保持部材15の上面へと固定される。固定保持部材15は、耳部13に対応した箇所にクランパ16を有する。クランパ16は、L字を逆さにした形状で、先端が内方に屈曲しており、先端の屈曲部の内側に耳部13が入り込む(嵌合)ことによって可動保持部材11を固定保持部材15に対して固定することができる(図20以降を参照)。なお、耳部13とクランパ16は、スムーズに嵌合するためのテーパ部を有することが望ましい。

【0087】

押え部材12は可動保持部材11に対して回転可能、かつ離脱しないように保持され、耳部13とともに可動保持部材11の中心Rを回転中心として、略水平面を回転面として回転する。押え部材12は例えば略円形のリング状である。押え部材12は、押え部材12の周上に、後述する基板ホルダ開閉機構が有するヘッド部1100の方向に突出した突出部12aを有する。押え部材12は、押え部材脱離防止部材12bにより、可動保持部材11からの脱離が防止される。

【0088】

可動保持部材11と固定保持部材15とは、基板500を挟持し、押え部材12を回転させて耳部13をクランパ16へと嵌合して固定する。また、基板500の取り付け及び取り外しを行う場合には、押え部材12を回転させて耳部13とクランパ16との嵌合を解除する。

【0089】

基板500は、固定保持部材15の基板載置箇所14に載置される。

【0090】

可動保持部材は、基板の端部や裏面といっためっきする必要のない部分をめっき液からシールするための第1のシールリング18aと第2のシールリング18bを有する。第1のシールリング18aは、基板の外周端部に接触し、第2のシールリング18bは固定保持部材15の表面に接触する。さらに、電解めっき装置のための基板ホルダであれば、第1のシールリング18aでシールされた基板の端部領域に接触して基板に通電する電気接点20を有する。電気接点20は、可動保持部材11と固定保持部材15が基板を挟持した状態で外部電源と電気的につながる。第1のシールリング18aと第2のシールリング18bは、シールリングホルダ19により保持される。なお、以降の記述において、説明を簡便にするため、第1のシールリング18aと第2のシールリング18bを合わせてシールリング18と称する場合がある。

【0091】

基板500を基板ホルダ110から取り出す場合には、可動保持部材11は固定保持部材15から離れる方向に移動されるが、この時に第1のシールリング18aと基板500が固着して基板が可動保持部材側にくっついて持ち上がってしまうという問題が生じることがある。これを防止するため、基板と第1のシールリング18aが離れる際に基板を固定保持部材側に付勢しておき基板を第1のシールリング18aから剥離する剥離スプリングを可動保持部材に備えることが望ましい。この剥離スプリングについては、特許公報第4162440号に記載されている。

【0092】

ところが、可動保持部材11がスプリング部材を有していても、基板500に塗布されたレジストの材料や厚さといった性質、性状によっては、可動保持部材11の取り外し時に第1のシールリング18aと基板500の固着によって基板500が基板載置箇所14から位置ずれを起こしてしまう場合がある。特に、基板500の端部の一部が第1のシールリング18aと固着して基板が斜めに持ち上がったり、持ち上がった後に落下して固定保持部材15上で位置ずれを生じることがある。

【0093】

この問題に対しては、後述するように、本発明の他の実施形態に係るめっき装置においては、基板ホルダ開閉機構102に設けられたセンサ1140により位置ずれを検出することにより位置ずれを起こしたままめっき装置が動作を続けることを防止している。

【0094】

図14は、本発明の一実施形態に係るめっき装置の基板ホルダ開閉機構102の構成を示す概要図である。図14を参照すると、基板ホルダ開閉機構102は、ヘッド部1100と、第1のアクチュエータ1200と、第2のアクチュエータ1300とを有する。

【0095】

ヘッド部1100は、テーブル120の上方に位置し、テーブル120に載置された基板ホルダ110の可動保持部材11を保持することができる。また、ヘッド部1100は基板ホルダ110の可動保持部材11の押え部材12を回転させ、耳部13を回転させて、可動保持部材11を固定保持部材15へと固定及び固定解除したり、可動保持部材11を保持可能としたりすることができる。

【0096】

第1のアクチュエータ1200は、ヘッド部1100の接続ボス1170によりヘッド部1100に接続され、ヘッド部1100を上下動させる。第1のアクチュエータ1200は、例えばアクチュエータ本体1210と、シャフト1220とを有し、シャフト1220の端部においてヘッド部1100と接続され、シャフト1220の伸縮に伴い、ヘッド部1100を上下動させる。

【0097】

第2のアクチュエータ1300は、1軸移動するアクチュエータ1310とこのアクチュエータ1310の移動プレート1320に固定されたシャフトフック1330とで構成される。シャフトフック1330にはシャフト1130を押すときの摺動性確保のために回転ローラ1340が左右に2個とりつけられている。回転ローラ1340は回転ローラ軸1350によって回転支持されている。シャフトフック1330は第2のアクチュエータ1300の駆動によって水平方向へと往復移動し、、ヘッド部1100から延伸したシャフト1130を押し動かしてヘッド部1100の回転板1150を回転させる。例えば、第2のアクチュエータの駆動方式はボールねじである。

【0098】

図15を参照して、ヘッド部1100のより詳細な構成を説明する。図15を参照すると、ヘッド部1100は、押圧円板1110と、押圧円板上に回転板1150とを有する。

【0099】

押圧円板1110は、吊り上げフック1111と、回転板ガイド1112と、ガイドローラ1113と、押し付けブロック1114とを有する。また、押圧円板1110の外周に沿って固定支持されたセンサ1140を有してもよい。

【0100】

回転板1150は、締め付けフック1151を備え、シャフト1130と接続される。回転板1150は略円形のリング状であり、押圧円板1110上の回転板ガイド1112により挟持される。回転板1150はその円の中心を回転中心として、略水平面を回転面として回転可能である。回転板1150は、ガイドローラ1113と褶動して回転する。

【0101】

シャフト1130は例えば棒状であり、第2のアクチュエータ1300の水平方向の動作により、シャフトの端部が押され、回転板が回転する。すなわち、第2のアクチュエータ1300の動作を制御することにより回転板1150の回転動作を制御可能である。シャフト1130の位置を検出するため、センサ1131を押圧円板1110上に備えてもよい。

【0102】

回転板1150は、その回転に伴って押え部材12及び耳部13を回転させる。例えば、回転板1150の周上2箇所に、下方に向かって延出した締付けフック1151を設ける。回転板1150が第2のアクチュエータ1300によって回転されると、締付けフック1151が可動保持部材11の押え部材12の突出部12aを押し、押え部材12を回転させる。

【0103】

押圧円板1110は、底面に押し付けブロック1114を有する。第1のアクチュエータ1120がヘッド部1100を下降させると、押し付けブロック1114が可動保持部材11の押え部材12以外の本体部、例えば図13におけるPと接触し、さらに可動保持部材11を下方に押し付ける。可動保持部材11の押さえ部材12以外の部分が下方に押し付けられると、その押付量の分だけシールリング18が変形する。可動保持部材11が下方に沈み込むため、押え部材12の耳部13がクランパ16と嵌合するための隙間が生まれる。そのため、押え部材12を回転させるための力、すなわち第2のアクチュエータ1300の駆動力は比較的小さな力で済み、クランパ16や耳部13の磨耗を抑えることができる。

【0104】

押し付けブロック1114が可動保持部材11を下方に押し付ける押し付け量は、ヘッド部1100の下降位置で決まるが、それぞれの基板ホルダ110の厚さに個体差があると、シールリング18の変形量(圧縮量)が異なるという問題が生じる。すなわち、基板ホルダが薄い場合はシールが十分に圧縮されないので押え部材の回転摩擦が大きくなったり、基板ホルダが厚い場合はシールを過剰に圧縮してシールを傷めるという問題があり、シール性にも影響が生じる可能性がある。このような問題に対し、押し付けブロック1114を、図16に示すように、内部にスプリング等の弾性体30を備えるプランジャとすることで対処することができる。弾性力を有するスプリング等の弾性体30をあらかじめ所定量圧縮しておき、弾性体30が基板ホルダと接触するピン31を常に押している状態にすることにより、基板ホルダ110の個体差によって生じるシールリング18の圧縮量の差を緩和することができる。これにより、基板ホルダの厚さのばらつきを許容して基板ホルダの開閉に伴う部材間の摩擦抵抗を安定して小さくし、ひいては安定したシール性を実現することができる。

【0105】

押圧円板1110は、複数の吊り上げフック1111をその外縁に有する。可動保持部材11の耳部13が回転移動して吊り上げフック1111の吊り上げ部の直上に移動した状態で、ヘッド部1100が上昇すると、可動保持部材11の耳部13が吊り上げフック1111に吊り上げられることにより可動保持部材11がヘッド部1100とともに上昇する。これにより、可動保持部材11と固定保持部材15との間に隙間が開くため、その隙間より固定保持部材への基板500の載置や取り出しを行うことができる。

【0106】

以上に示すように、可動保持部材11の押え部材12の回転動作による可動保持部材11の固定保持部材15への固定と、可動保持部材11の上昇動作及び下降動作とをヘッド部1100を介してそれぞれ単純な動作のみを行う別々のアクチュエータにより動作させて行うことにより、従来の装置におけるような、往復可能かつ回転可能な複雑な装置を必要とせず、装置を単純化することができ、装置を小型化・単純化し、コストを抑えることができる。従来の装置では、可動保持部材11と固定保持部材15がヒンジでつながっており、可動保持部材11を持ち上げるための機構をテーブル下部に備える必要があったが、本発明の機構を採用することにより、基板ホルダ110の開閉専用のアクチュエータは必要なくなっている。

【0107】

押圧円板1110は、その外周に、テーブル120に載置された基板ホルダ110上の基板500の位置検知手段としてセンサ1140を有してもよい。センサ1140による位置検知の方法について、図17を参照して説明する。

【0108】

図17を参照すると、センサ1140が、基板ホルダ開閉機構102に備えられ、基板ホルダ110の上方に位置する。センサ1140は、例えばレーザセンサであるが、これに限らない。基板ホルダ開閉機構102は、センサ1140を複数有してもよく、これにより、基板の位置ずれをより正確に検知することができる。基板ホルダ110の固定保持部材15には、レーザセンサのレーザ照射位置に対応して切り欠き部17を設ける。例えば、基板ホルダ開閉機構102がセンサ1140を3つ備える場合の切り欠き部17を上方からみると、図18に示すように固定保持部材15の基板載置箇所14に3つの切り欠き部17が設けられる。好ましくは、切り欠き部17には傾斜が設けられ、レーザセンサの光軸に略直角に対向し、かつめっき液が切り欠き部17に滞留しないようにすることにより、検出距離を一定に保つことができる。

【0109】

センサ1140で物体までの距離を計測し、計測した距離が、所定範囲内であるかを判定する。例えば、図17(a)に示すように、センサ1140が所定の高さに位置する場合の切り欠き部17との距離がAである場合に、センサ1140により計測した物体までの距離がAであれば、センサ1140は切り欠き部17までの正しい距離を計測したものとして、基板500までの距離を計測したものではないから、基板500がセンサ1140と切り欠き部17との間に位置しないことがわかる。

【0110】

一方、図17(b)に示すように、センサ1140により計測した物体までの距離がAと異なり、Aより短いW1である場合には、センサ1140は基板500までの距離を計測したものとして、基板500に位置ずれが発生していることがわかる。

【0111】

複数のセンサ1140により複数の切り欠き部17までの正しい距離が計測されれば、基板500がいずれの切り欠き部の方向へも位置ずれを起こしていないことがわかり、より正確に位置ずれを検知できる。

【0112】

距離Aと、センサ1140の垂直方向からの傾きRを調整することにより、基板の位置ずれのしきい値Dを適宜設定可能である。このしきい値は好ましくは0.5mm〜1.5mmに設定されることが好ましい。

【0113】

もっとも、基板500がセンサ1140と切り欠き部17との間に位置しない場合として、基板500が固定保持部材15上に存在しない場合が考えられる。例えば、基板500が可動保持部材11に付着して可動保持部材11とともに上昇移動したような場合である。こうした場合を想定し、図19に示すように、本発明の他の実施形態に係るめっき装置のセンサ1140は、ヘッド部1100の上昇に伴い上昇移動し、切り欠き部までの距離を計測した所定高さよりも高い位置より、再度距離を計測してもよい。すなわち、図19(a)に示すように、センサ1140により切り欠き部までの距離を計測した高さよりHだけセンサ1140が上昇移動した箇所において、センサ1140から基板500までの距離がW2である場合に、センサ1140により計測した物体までの距離がW2であれば、センサ1140は基板500までの正しい距離を計測したものとして、基板500が固定保持部材15上に位置することがわかる。

【0114】

一方、図19(b)に示すように、センサ1140により計測した物体までの距離がW2と異なり、W2より長いBである場合には、センサ1140は固定保持部材15までの距離を計測したものとして、基板500が固定保持部材15上に存在しないことがわかる。

【0115】

次に、図20から図23を参照して本発明の他の実施形態に係るめっき装置の基板ホルダ開閉機構102が基板ホルダ110へ基板500を載置及び取り外しする際の動作について説明する。

【0116】

図20は、基板ホルダ110がテーブル120へと基板ホルダ搬送機構140により載置された状態を示す斜視図である。この状態においては、接続ボス1117を介して第1のアクチュエータ1200と接続されたヘッド部1100は、基板ホルダ110の上方へと離れた状態において位置する。シャフト1130はヘッド部1100から第2のアクチュエータ1300の上方へと延伸されている。基板ホルダ110は、基板500を保持しておらず、可動保持部材11が固定保持部材15へと仮止めされている。ここで、仮止めとは、耳部13がクランパ16にわずかに食い込んだ状態を指している。

【0117】

この状態から、ヘッド部1100を第1のアクチュエータ1200により下降させる。シャフト1130は、第2のアクチュエータ1300の2つの回転ローラ1340の間に位置することになる。

【0118】

さらに、第2のアクチュエータ1300を、可動保持部材11と固定保持部材15の仮止めを解除する方向、すなわち耳部13とクランパ16の嵌合を解除する方向に動かすと、図21に示す状態となる。図21においてシャフトフック1330は、第2のアクチュエータによってX’側に移動し、回転板1150は反時計回りに回転している。これにより、上述したように回転板1150の締め付けフック1151が押え部材12の突出部12aを押して押え部材12を回し、耳部13が吊り上げフック1111の位置まで移動する。

【0119】

図21の状態から、まずシャフトフック1330が第2のアクチュエータ1300が原点に戻る動作によりX−X’の中間位置に戻り、次に第1のアクチュエータ1200がヘッド部1100を上昇させ、可動保持部材11が持ち上げる。さらに基板搬送ロボット180が基板500を固定保持部材15の基板載置箇所14に置くと、図22の状態となる。

【0120】

図22の状態から、再び第1のアクチュエータ1200がヘッド部1100を下降させる。この時、上述したように押圧円板1110の底面に位置する押し付けブロック1114が可動保持部材11を押圧する際、押し付けブロック1114が内部に弾性体30を備えることにより、基板ホルダの厚さばらつきによるシールリング18の押付量の変動を緩和することができる。

【0121】

図22の状態から、再び第1のアクチュエータ1200がヘッド部1100を下降させ、さらに第2のアクチュエータ1300がシャフトフック1330をX側に移動させると、シャフトフック1330はシャフト1130をX側に押すため、回転板1150は時計回りに回転する。この状態を図23に示す。回転板1150は時計回りに回転すると、締め付けフック1151が押え部材12の突出部12aを押し、押え部材12も時計方向に回転する。耳部13はクランパ16に嵌合するので、可動保持部材11は固定保持部材15に対して固定され、基板を挟持することができる。

【0122】

なお、図23は、可動保持部材11と固定保持部材15の間に基板500を挟んだ状態で耳部13とクランパ16が互いに嵌合した状況を示したが、基板500を間に挟まず、可動保持部材11と固定保持部材15を仮止めする場合には、シャフトフック1330のX方向への移動を図23よりもわずかに手前で止めることにより、達成できる。

【0123】

図23において、耳部13とクランパ16が互いに嵌合した後は、まずシャフトフック1330が第2のアクチュエータ1300が原点に戻る動作によりX−X’の中間位置に戻る。基板500を保持した基板ホルダ110は、基板ホルダ搬送部140によってめっき処理部130へと搬送され、基板500に対して所定の処理が行われる。

【0124】

めっき処理部130で所定の処理が終わった後、処理後の基板500を保持した基板ホルダ110はテーブル120上に載置され、基板500は基板ホルダ開閉機構102と基板搬送ロボット180によって基板ホルダ110から取り出される。基板500を基板ホルダ110から取り出すために可動保持部材11を固定保持部材15から分離する作業は、詳述しないが、上で述べた第1のアクチュエータ1200と第2のアクチュエータ1300の動作により達成されることは、理解されるであろう。なお、図22は、基板500を保持した状態の基板ホルダ110をテーブル120上に載置した後、可動保持部材11をヘッド部1100によって持ち上げた状態も表している。ここで、基板500が第1のシールリング18aと固着することによって持ち上げられ、その後固定保持部材15上に落下して位置ずれを起こしたり、可動保持部材11側に貼り付いたままになるというトラブルが生じうるが、前述のようにヘッド部1100に取り付けられたセンサ1140によって、固定保持部材11や基板500との距離を測定することによって、このようなトラブルが生じたことを検知することができる。

【0125】

以上に示すように、本発明の他の実施形態に係るめっき装置の基板ホルダ開閉機構102は、単純な機構の組合せにより、装置のサイズを小さく保ち、コストを抑えることができる。また、本発明の他の実施形態に係るめっき装置の基板ホルダ開閉機構102は、上下動するヘッド部1100に基板の位置ずれを検知するセンサ1140を設けることにより、基板500や基板ホルダ110の変形や、基板500への水滴の付着の有無にかかわらず、基板の位置ずれを従来の方法よりも精度良く検知することができる。さらに、本発明の他の実施形態に係るめっき装置の基板ホルダ開閉機構102は、基板ホルダ110を押圧する押し付けブロック1114の内部に弾性体30を設けることにより、基板ホルダ110の厚さの個体差により生じるシールリング18の圧縮量の変化を緩和し、基板500に対するシール性を安定化することができる。

【0126】

これまで本発明の実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術思想の範囲内において種々の異なる形態で実施されてよいことは勿論である。例えば、上述の実施形態においては、第2のアクチュエータ1300をテーブル120の側方に配置したが、第2のアクチュエータは回転板1150を押圧円板1110に対して回転させるものであるので、押圧円板1110の上に第2のアクチュエータを設けて回転板1150を回転させても良い。また、上述の実施形態においては、内部に弾性体を有する押し付けブロック1114を用いることで基板ホルダの厚さばらつきによるシールリングの圧縮量への影響を緩和しているが、ヘッド部1100を下降させる第1のアクチュエータにサーボモータを使ってトルクを監視し、シールリングの圧縮力が一定になるようにヘッド部1100の下降動作をコントロールしてもよい。これによって基板ホルダの厚さにばらつきがあってもシールリングの圧縮量を一定にすることができる。

【符号の説明】

【0127】

100 めっき装置フレーム

102 基板ホルダ開閉機構

110 基板ホルダ

111 ハンドルバー

112 ハンガー部

113 基板ホルダの下端部

114 給電接点

120 テーブル

121 水平移動機構

130 めっき処理部

140 基板ホルダ搬送部

141 アーム

142 リフター

143 クランパ

144 センサ

145 支柱部

146 アクチュエータ

500 基板

1100 ヘッド部

1200 第1のアクチュエータ

1300 第2のアクチュエータ

【技術分野】

【0001】

本発明は、半導体ウェハ等の被めっき体(基板)の表面にめっきを行うめっき装置及びめっき方法に関し、特にウェハの表面に設けられた微細な配線用溝やホール、レジスト開口部にめっき膜を形成したり、半導体ウェハの表面にパッケージの電極等と電気的に接続するバンプ(突起状電極)を形成したりするのに好適なめっき装置及びめっき方法に関する。半導体チップ等のいわゆる3次元実装を行うためには、半導体ウェハやインターポーザまたはスペーサといった基板に対して、内部を貫通する多数のビアプラグを形成する必要があるが、本発明のめっき装置及びめっき方法はそのような貫通ビアプラグを形成するためのビアホールの埋め込みにも使用される。より詳細には、基板をホルダに設置し、そのホルダをめっき槽に浸漬させてめっきする(ディップ式の)めっき装置及びめっき方法に関する。

【背景技術】

【0002】

基板へのめっきの方式は、フェースダウン式と、ディップ式とに大別することができる。

【0003】

フェースダウン式のめっきにおいては、基板、特にウェハは水平状態で、被処理面を下向きにヘッドにより保持され、めっきが行われる。しかし、基板はFOUP(Front Opening Unified Pod)等の搬送容器に、ウェハを水平状態で被処理面を上にして収容されていることが通常である。従って、基板にめっきを行う前に装置内で基板を上下反転する必要がある。一方、ディップ式のめっき装置はめっき槽のめっき液に基板ホルダで保持された基板を垂直に差し入れてめっきを行う。従って、基板を基板ホルダにセットするときは基板ホルダを水平にし、めっき槽に基板を浸漬するときは基板ホルダを垂直にする必要がある。この姿勢の変換のため、めっき装置は基板ホルダを垂直状態から水平状態、水平状態から垂直状態へと回転させる機構を持っている。例えば、図9にあるように、基板ホルダをクランプしたアームを回転させたり、図10にあるように、基板ホルダを置いたテーブルを回転させたりしている。

【0004】

ところが、近年、基板の大型化が進み、それに伴い、アームやテーブルの回転機構が大がかりになり、基板ホルダを水平状態から垂直状態、または垂直状態から水平状態に姿勢を変換する時間も長くなる傾向にある。回転機構が大がかりになると、それだけめっき装置内で回転に必要なスペースが占める割合が大きくなり、装置全体も大きくなり、また、装置の製作費も大型化に伴い高額になる、という問題があった。

【0005】

また、従来のめっき装置においては、基板ホルダへと基板をセットする際に用いる基板ホルダ開閉機構(フィキシングロボット)についても、以下のような問題があった。すなわち、特許文献2に示すように、基板ホルダによって基板を垂直に保持してめっき液中に浸漬するタイプのめっき装置においては、固定保持部材と可動保持部材との間に基板を挟持するようにして基板を保持する基板ホルダが用いられている。固定保持部材と可動保持部材は、ヒンジによって開閉可能となっている。可動保持部材側には、脱着不可かつ回転可能な押え部材を有し、押え部材を回転させて、押え部材の外周の一部を固定保持部材側に設けられたクランパの内部に滑り込ませる。これにより、可動保持部材側に設けられたシールが、基板外周および固定保持部材の所定箇所をシールし、かつ基板外周への給電接点の接触を可能としている。

【0006】

このような機構においては、押え部材の回転による磨耗の発生や、押え部材の回転に伴い可動保持部材が回転してしまい、基板の位置ズレが生じたり、シール性が悪化したりする問題が生じていた。そのため特許文献2(特に、文献中の図8参照)においては、押圧ロッドで可動保持部材を押し付け、押え部材の回転摩擦を低減させた状態で押え部材を回転させることが提案されていた。そして、押さえ部材の回転摩擦を低減させた状態で押え部材を回転させるためには、特許文献3(特に、文献中の図14A参照)に示すような、上下(垂直方向)の軸方向に上下動の往復が可能でかつ回転可能であるような複雑な機構を有する装置が必要であり、複雑な機構のため、大がかりな機構となっていた。基板ホルダ開閉機構が大がかりになると、それだけめっき装置内でホルダ開閉機構が占めるスペースが大きくなり、装置全体も大きくなり、また、装置の製作費も大型化に伴い高額になる、という問題があった。

【0007】

また、従来の基板ホルダ開閉機構において、基板ホルダの厚さにバラツキがあった場合には、基板ホルダへの押圧ロッドによるシール押し付け量が変化する問題があった。すなわち、基板ホルダが薄い場合はシールが十分に圧縮されないので押え部材の回転摩擦が大きくなったり、基板ホルダが厚い場合はシールを過剰に圧縮してシールを傷めるという問題があり、シール性の悪化の原因となる可能性もあった。

【0008】

さらに、従来の基板ホルダ開閉機構においては、基板の基板ホルダへの脱着に伴って基板の位置がずれたことを検出する位置ずれ検出方法として、固定保持部材の基板外周位置に基板ガイドを設置し、フォトセンサないしレーザセンサにより光を基板の上の空間において水平方向(横方向)から照射してその光量を計測し、基板が基板ガイドに乗りあげて基板が傾いた場合には基板が光を遮るので、正常に基板がセットされた場合と比べて光量が減少することから、光量の増減により位置ずれを検出していた。ここで基板ガイドは、基板が位置ずれしたまま水平にならないように、基板が位置ずれした場合には基板ガイドに乗り上げて基板を斜めの状態に保つものである。しかし、この水平方向センサによる光量検出では、基板表面の水滴、基板自体の反り、基板ホルダ自体の反り、基板ホルダを設置するテーブルの反り、基板ホルダを設置するテーブルに付着したゴミ等による基板ホルダに発生する傾き等により、センサが位置ずれを誤って検出するという問題があった。また、基板ガイドの高さには基板ホルダの大きさから制限があり、またセンサは使用によりセンサの表面が汚れにより曇るなどで経時的に光量を減少するため、検出の精度にも問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3979847号公報

【特許文献2】特許第3778282号公報

【特許文献3】特許第3940265号公報

【特許文献4】特許第4162440号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、本発明は、基板を着脱可能に保持するための基板ホルダを、大掛かりな回転機構を用いることなく、水平状態から垂直状態、または垂直状態から水平状態に姿勢を変換することができるめっき装置、めっき処理方法及びめっき装置用基板ホルダの姿勢変換方法を提供することを目的とする。

【0011】

また、本発明は、基板を基板ホルダに設置するための基板ホルダ開閉機構において、大掛かりで複雑な機構を用いることなく、基板を基板ホルダに設置でき、かつ、基板ホルダの厚さのばらつきを許容し、基板の基板ホルダへの脱着に伴う基板の位置ずれを検出することができるめっき装置、めっき処理方法及びめっき装置用基板ホルダへの基板設置方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の一実施形態に係るめっき装置は、基板を着脱可能に保持する基板ホルダを水平に載置するためのテーブルと、めっき液を保持し、前記基板ホルダに着脱可能に保持された基板を垂直に浸漬させ、めっき処理を行うためのめっき処理部と、前記基板ホルダを保持する保持部を有し、前記テーブルと前記めっき処理部との間で前記基板ホルダを搬送するための基板ホルダ搬送部と、を備え、前記テーブルは、前記基板ホルダの一端部を支持し、かつ水平方向に移動可能な水平移動機構を有し、前記基板ホルダ搬送部は、前記基板ホルダの他端部が前記水平移動機構に支持された状態で、前記保持部を昇降させることにより、前記水平移動機構の水平方向の移動をともなって、当該基板ホルダを垂直状態から水平状態または水平状態から垂直状態に変換させる昇降機構を有することを特徴とする。

【0013】

前記めっき装置は、前記基板ホルダの前記基板ホルダ搬送部による保持の有無、及び又は前記基板ホルダと前記昇降機構との間の距離を検出する基板ホルダ検出部を有してもよい。

【0014】

前記めっき装置は、前記保持部が前記基板ホルダを保持していないか、または前記基板ホルダと前記昇降機構との間の距離が基準値を外れたことを前記基板ホルダ検出部が検出した場合に、前記昇降機構の動作を停止する昇降機構制御部を有してもよい。

【0015】

前記基板ホルダは丸棒形状のハンドルバーを有し、前記保持部は前記ハンドルバーを保持してもよい。

【0016】

前記保持部は、前記ハンドルバーを回転自在に支持する形状であってもよい。

【0017】

前記基板ホルダの他端部は、前記水平移動機構と接する部分の形状が半円形状であってもよい。

【0018】

前記水平移動機構は、前記水平移動機構より吊り下げられた錘により、前記保持部の下降位置方向へと付勢されてもよい。

【0019】

前記基板ホルダ搬送部は、前記基板ホルダの搬送中に前記基板ホルダの振れを止めるクランパを有してもよい。

【0020】

また、本発明の一実施形態に係るめっき装置用基板ホルダの姿勢変換方法は、基板を着脱可能に保持する基板ホルダの姿勢を変換する方法は、前記基板ホルダの一端部を基板ホルダ搬送部の保持部により保持し、前記基板ホルダ搬送部が前記基板ホルダをテーブル上に移動し、前記保持部が下降し前記基板ホルダの他端部が前記テーブルが有する水平移動機構と接し、前記保持部がさらに下降して前記水平移動機構が水平方向へと移動し、前記基板ホルダが垂直状態から水平状態へと移行することを特徴とする。

【0021】

前記めっき装置用基板ホルダの姿勢変換方法は、前記基板ホルダの前記基板ホルダ搬送部による保持の有無、及び又は前記基板ホルダと前記昇降機構との間の距離を検出し、前記基板ホルダ検出部が前記基板ホルダを前記保持部が保持していないか、または前記基板ホルダと前記昇降機構との間の距離が基準値を外れたことを検出した場合に、前記昇降機構の動作を停止すること、をさらに含んでもよい。

【0022】

前記基板ホルダ搬送部は、前記基板ホルダの他端部が前記水平移動機構と接した後、前記基板ホルダを所定角度傾けるために水平方向への移動を行ってもよい。

【0023】

また、本発明の一実施形態に係るめっき処理方法は、基板ホルダを保持する基板ホルダ搬送部により前記基板ホルダをテーブルに載置し、前記テーブルに載置された前記基板ホルダに基板を装着して保持し、前記基板ホルダ搬送部の保持部により前記基板ホルダの一端部を保持し、前記基板ホルダ搬送部を上昇させるとともに前記テーブル上の水平移動機構を水平方向へと移動させて前記基板ホルダの姿勢を水平状態から垂直状態へと変換し、前記基板ホルダ搬送部により前記基板ホルダをめっき液を保持するめっき処理部の上方へと移動し、前記基板ホルダ搬送部により前記基板ホルダを下降させてめっき液へと浸漬させることを特徴とする。

【0024】

また、本発明の他の実施形態に係るめっき装置は、基板を着脱可能に保持する基板ホルダを水平に載置するためのテーブルと、めっき液を保持し、前記基板ホルダに着脱可能に保持された基板を垂直に浸漬させ、めっき処理を行うためのめっき処理部と、前記基板ホルダを保持する保持部を有し、前記テーブルと前記めっき処理部との間で前記基板ホルダを搬送するための基板ホルダ搬送部と、前記テーブルに載置された前記基板ホルダの基板ホルダ開閉機構とを備え、前記基板ホルダは、回転可能な押え部材を有する可動保持部材と、前記可動保持部材とともに前記基板ホルダを挟持する前記可動保持部材が固定される固定保持部材とを有し、前記基板ホルダ開閉機構は、前記可動保持部材を押圧し、少なくとも一部が回転して前記可動保持部材を前記固定保持部材へと固定及び前記固定保持部材から固定解除するとともに前記可動保持部材を保持可能なヘッド部と、前記ヘッド部を上下動させる第1のアクチュエータと、前記ヘッド部の少なくとも一部を回転させる第2のアクチュエータとを有することを特徴とする。

【0025】

前記ヘッド部は、回転可能な回転板と、前記可動保持部材を保持可能な引き上げフックを備えて前記可動保持部材を押圧する押圧円板とを有し、前記押え部材は耳部を有し、前記固定保持部材はクランパを有し、前記回転板はシャフトと接続され、前記シャフトを前記第2のアクチュエータが押し動かすことにより回転し、前記回転板の回転により前記押え部材を回転させ、前記耳部は、前記押え部材の回転に応じて、前記クランパと嵌合されて前記可動保持部材は前記固定保持部材へと固定され、または前記引き上げフックの引き上げ位置に移動してもよい。

【0026】

前記ヘッド部は、前記基板の前記基板ホルダ上における位置を確認する基板位置検知手段を有してもよい。

【0027】

前記押圧円板は前記可動保持部材を押圧する押し付けブロックを有し、前記押し付けブロックはあらかじめ圧縮されたスプリングを内部に備えてもよい。

【発明の効果】

【0028】

本発明によれば、大掛かりな回転機構を用いることなく、基板ホルダを安定して回転させることができ、装置の省スペース化と製造コストの低減を実現できる。特に、基板ホルダをめっき処理部に搬送する搬送機を利用することにより、基板ホルダの回転のために別の動力機構を必要とせず、製造コストの著しい低減を実現することができる。

【0029】

また、本発明によれば、基板ホルダの開閉に用いる機構を簡略化して装置のサイズを小さく保ち、コストを抑えることができる。また、本発明によれば、基板や基板ホルダの反りなどの変形、水滴の付着の有無にかかわらず、基板を基板ホルダに脱着する際の基板の位置ずれを正確に検知することができる。さらに、本発明によれば、基板ホルダの開閉に伴う部材間の摩擦抵抗を小さくし、なおかつ基板ホルダの厚さにばらつきがあっても安定したシール性を実現することができる。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施形態に係るめっき装置の概要を示す側面図である。

【図2】図1のめっき装置の平面図である。

【図3】本発明の一実施形態に係る基板ホルダの構成を示す概要図である。

【図4】(a)は本発明の一実施形態に係る基板ホルダ搬送部の構成を示す概要図であり、(b)は(a)の基板ホルダ搬送部が基板ホルダを保持した状態の一例を示す図であり、(c)はそのY−Y’線から見た断面図である。

【図5】本発明の一実施形態に係る基板ホルダ搬送部の昇降機構とテーブルの水平移動機構との、テーブルに基板ホルダを水平に載置する際の動作を示す概要図である。

【図6】図5の動作時の基板ホルダと水平移動機構との詳細図である。

【図7】基板ホルダ搬送部が基板ホルダを水平移動機構へと設置する動作を示す図である。

【図8】基板ホルダ搬送部の昇降機構とテーブルの水平移動機構との、テーブルに基板ホルダを水平に載置する際の、他の動作形態を示す概要図である。

【図9】従来の基板ホルダをクランプしたアームを回転させる基板ホルダの回転機構を示す図である。

【図10】従来の基板ホルダを置いたテーブルを回転させる基板ホルダの回転機構を示す図である。

【図11】本発明の他の実施形態に係るめっき装置で用いる基板ホルダの構成を示す概要図である。

【図12】本発明の他の実施形態に係るめっき装置で用いる基板ホルダの構成を示す概要図であって、(a)が固定保持部材、(b)が可動保持部材の構成を示す。

【図13】本発明の他の実施形態に係るめっき装置で用いる基板ホルダの可動保持部材および固定保持部材の一部の構成を示す断面図である。

【図14】本発明の他の実施形態に係るめっき装置における基板ホルダ開閉機構の構成を示す概要図である。

【図15】図14の基板ホルダ開閉機構のヘッド部の構成を示す概要図である。

【図16】図15のヘッド部において用いられる押し付けブロックの一例を示す図である。

【図17】本発明の他の実施形態に係るめっき装置における、センサによる基板の位置ずれ検知の方法を示す図である。

【図18】本発明の他の実施形態に係るめっき装置の基板ホルダの基板載置箇所に切り欠き部を設けた例を示す上面図である。

【図19】本発明の他の実施形態に係るめっき装置における、センサによる基板の位置ずれ検知の方法を示す図である。

【図20】本発明の他の実施形態に係るめっき装置における基板ホルダ開閉機構の動作を説明するための斜視図である。

【図21】本発明の他の実施形態に係るめっき装置における基板ホルダ開閉機構の動作を説明するための斜視図である。

【図22】本発明の他の実施形態に係るめっき装置における基板ホルダ開閉機構の動作を説明するための斜視図である。

【図23】本発明の他の実施形態に係るめっき装置における基板ホルダ開閉機構の動作を説明するための斜視図である。

【発明を実施するための形態】

【0031】

図1及び図2を参照して、本発明の一実施形態に係るめっき装置全体について説明する。

【0032】

図1は、本発明の一実施形態に係るめっき装置の概要を示す側面図であり、図2は図1のめっき装置の平面図である。

【0033】

本発明の一実施形態に係るめっき装置は、めっき装置フレーム100に、基板ホルダ110(図3参照)と、基板500を収納したFOUP等の搬送容器を置くことができるロードポート170と、基板搬送ロボット180と、スピン・リンス・ドライヤ(SRD)190と、テーブル120と、めっき処理部130と、基板ホルダ搬送部140と、ストッカ150と、アライナ160とを備える。

【0034】

基板搬送ロボット180は、搬送容器(図示せず)から基板500を取り出し、テーブル120へ搬送することができる。基板搬送ロボット180は、テーブル120から基板500を搬送し搬送容器に収納することもできる。基板搬送ロボット180は、好ましくは回転方向に動くことができ、ロードポート170とテーブル120とスピン・リンス・ドライヤ190とアライナ160との間で基板500を搬送することができる。スピン・リンス・ドライヤ190は、めっき処理された基板500をリンスしながら回転させ、最後に高速回転させて乾燥することができる。

【0035】

アライナ160は、基板500の円周方向の位置合わせを行う。すなわち、アライナ160は、基板500に設けられたノッチ(切り欠き)位置を検出し、指定された角度にノッチ位置を向けることにより、基板500を指定の位置に回転させる。また、アライナ160は基板500を回転させながら、基板500の中心の位置合わせを行う。

【0036】

なお、図1及び図2において、101は基板ホルダ搬送部を搬送するための走行軸であり、102は基板ホルダ開閉機構、103は制御部(基板ホルダ搬送部制御部を含む)である。

【0037】

基板ホルダ110は、基板500のめっき処理の際に、基板500の端部及び裏面をめっき液からシールし被めっき面を露出させて保持する。また、基板ホルダ110は、基板の被めっき面の周縁部と接触し、外部電源から給電を与えるための接点を備えても良い。基板ホルダ110は、めっき処理前にストッカ150に収納され、めっき処理時には基板ホルダ搬送部140によりテーブル120、めっき処理部130の間を移動し、めっき処理後にストッカ150へと再び収納される。

【0038】

テーブル120には、基板ホルダ110を水平に載置することができる。テーブル120において、基板搬送ロボット180は、水平に載置された基板ホルダ110に対して、基板500の着脱を行う。

【0039】

図1及び図2に係るめっき装置においては、基板ホルダ110に保持された基板500をめっき槽のめっき液に垂直に浸漬し、めっき液をめっき槽の下から注入しオーバーフローさせつつめっきが行われる。基板ホルダ110に保持された基板500は、めっき処理部130の各処理槽内の処理液または気体で処理が行われる。めっき処理部130の各処理槽の配置は、例えば、図1に示すめっき液を2液使用するタイプのめっき装置とする場合には、工程順に、前水洗槽、前処理槽、リンス槽、第1めっき槽、リンス槽、第2めっき槽、リンス槽、ブロー槽、といった配置となる。各処理槽の配置は工程順(X→X’方向)に配置することが、余分な搬送経路をなくす上で好ましい。めっき装置内部の、槽の種類、槽の数、槽の配置は、基板の処理目的により自由に選択可能である。

【0040】

基板ホルダ搬送部140は、走行軸101に沿って、テーブル120、めっき処理部130、ストッカ150の間をリニアモーターなどの搬送機構(図示せず)により移動可能である。基板ホルダ搬送部140は、基板ホルダを垂直姿勢で保持して搬送する。

【0041】

ストッカ150は、基板ホルダ110を垂直状態で複数枚収納することができる。図1において、ストッカ150は、装置背面に隣接して設置されるが、設置場所はこれに限らず、例えばテーブル120とめっき処理部130との間に配置してもよい。

【0042】

以下において、本発明の一実施形態に係るめっき装置の動作の一例を説明する。

【0043】

(a)まず、基板ホルダ搬送部140が、ストッカ150上へと移動し、ストッカ150に収納された基板ホルダ110を取り出して保持する。

【0044】

(b)次に、基板ホルダ搬送部140は、基板ホルダ110を保持したままテーブル120まで移動し、基板ホルダ110がテーブル120の上に水平に設置される。

【0045】

(c)基板ホルダ110に、基板500をセットする。

【0046】

(d)基板ホルダ搬送部140が、基板ホルダ110を垂直に保持してめっき処理部130の前水洗槽へと移動する。基板ホルダ110に保持された基板500に対して、めっき処理部130の各処理槽において、めっきの各工程を行う。めっき処理はXからX’方向へと順次行われる。

【0047】

(e)基板ホルダ搬送部140は、めっき処理部における各工程完了後、基板ホルダ110を垂直に保持したままテーブル120まで移動し、基板ホルダ110がテーブル120の上に水平に設置される。

【0048】

(f)基板ホルダ110から、基板500が取り外される。

【0049】

(g)連続処理を行う場合には、次の未処理の基板をセットし、(d)から工程を繰り返す。

【0050】

(h)処理が完了した後、基板ホルダ搬送部140は、基板500が取り外された基板ホルダ110を垂直に保持してストッカ150へと移動し、ストッカ150へと基板ホルダ110を垂直に収納する。

【0051】

次に、本発明の一実施形態に係る基板ホルダ110の構成を説明する。

【0052】

図3は、本発明の一実施形態に係る基板ホルダ110の構成を示す概要図である。

【0053】

基板ホルダ110は、その一端にハンドルバー111を備える。ハンドルバー111は、基板ホルダ搬送部140により保持される。ハンドルバー111は、基板ホルダ110が垂直状態から水平状態または水平状態から垂直状態へ姿勢を変換する際に回転自在となるよう丸棒形状である。

【0054】

ハンドルバー111は、めっき液が付着する事態に備え腐食に強いステンレス製であることがのぞましい。また、ステンレスでもめっき液による腐食に耐えられない場合にはステンレスの表面にクロムめっきやTiC等のコーティングをして腐食耐性を高めることが推奨される。なお、ハンドルバー111には、腐食耐性の高いチタンを用いることもできるが、一般に表面の摩擦抵抗が大きく、後述する基板ホルダ搬送部140のリフター142との回転摺動に適した仕上げが必要である。

【0055】

また、基板ホルダ110の上部両端に、直方体形状または立方体形状のハンガー部112が設けられる。ハンガー部112は、基板ホルダ110を各処理槽内に配置する際に、ハンガー受け部材(図示せず)の上に配置することにより、基板ホルダ110を懸架するための支持部として機能する。なお、めっき槽が電解めっき槽である場合は、ハンガー部に設けられた給電接点114と、ハンガー受け部材の電気接点が互いに接触することにより、外部電源から基板500の被めっき面に電流が供給される。給電接点114は、ハンガー受け部材に基板ホルダ110が懸架された際に、めっき槽のめっき液に接触しない箇所に設けられる。

【0056】

ハンガー部112は直方体形状または立方体形状として、図3に示す矢印Aの方向から基板ホルダ搬送部140により力が加えられることにより、基板ホルダ110の移動時の振れが防止されるよう設計されてもよい。基板ホルダ110が垂直状態(図3に示す「下」方向に基板ホルダ110の下端部113が向く状態)のときに、ハンガー部112の上面は水平となる。

【0057】

基板ホルダ110の下端部113は、後述するテーブル120の水平移動機構121との回転摺動をスムーズに行うために、側面から見た形状が半円形状(図6参照)に形成されてもよい。

【0058】

図4(a)は本発明の一実施形態に係る基板ホルダ搬送部140の構成を示す概要図であり、(b)は(a)の基板ホルダ搬送部140が基板ホルダ110を保持した状態の一例を示す図であり、(c)はそのY−Y’線から見た断面図である。

【0059】

基板ホルダ搬送部140は、垂直方向に動作することで基板ホルダ110を昇降させるための昇降機構(図示せず)を支柱部145の内部に有する。昇降機構は、基板ホルダ110を懸架するためのアーム141を備える。アーム141は、ハンドルバー111を下からサポートして基板ホルダ110を吊り上げるリフター142を備える。ハンドルバー111を下から支持するため、リフター142は、半円形状の爪(図示せず)を有しており、爪の内側の径はハンドルバー111の外径よりも若干大きい。2つの爪の間に空間を設け、その空間においてハンドルバー111の有無及びハンドルバー111までの距離を検出するセンサ144を備えてもよい。センサ144が、ハンドルバー111すなわち基板ホルダ110が無いこと、またハンドルバー111までの距離が基準値を外れている、すなわち基板ホルダ110がアーム141に対してずれた位置にあるといった異常を検知した場合には、センサ144は異常を昇降機構制御部(図示せず)へと伝え、昇降機構制御部は、アーム141の昇降動作を停止する。また、センサ144を備えることにより、リフター142の爪がハンドルバー111をすくい上げるように支持した際に基板ホルダ110が位置ずれを起こして、リフター142の爪がハンドルバー111を正しく支持できていない、といった異常も検知することができる。

【0060】

リフター142のハンドルバー111と接触する箇所は、ハンドルバー111を回転摺動させるため、PTFE等の樹脂が組み込まれるか、アルミ材にタフラム処理やPEEKコーティングを施したものを用いて摩擦係数を小さくすると動きがスムーズになり好ましい。

【0061】

基板ホルダ搬送部140は、基板ホルダ110の振れ止めのためのクランパ143を備える。クランパ143は、基板ホルダ110のハンガー部112の上面に対して下方向への力を加えて、基板ホルダ搬送部140の水平移動時に、移動方向へ振れることを防止する。基板ホルダ110の振れ止め防止のために、ハンガー部112を、クランパ143と嵌合する形状に設計してもよい。

【0062】

本発明の一実施形態によれば、クランパ143は基板ホルダ110のハンガー部112の上面に対して下方向への力を加え、かつその両側の垂直面をも支えて振れ止めするように下向きコの字状の形状である。水平面を垂直に押し付ける力が基板ホルダ110の振れ力よりも大きく設定できる場合は垂直面を支える必要はないが、一般には基板ホルダ110のハンガー部112の上面の面積を大きく取れないため、垂直面も支えるのが好ましい。

【0063】

基板ホルダ110が垂直状態から水平状態へと移行する際にはクランパ143は上方に移動し、振れ止めは解除される。クランパ143の上下動作はエアシリンダや電動アクチュエータ等のアクチュエータ146で行われてもよい。基板ホルダ110の両端のハンガー部112を支える場合、アクチュエータ146は2個としてもよいが、同時動作や簡素化のために1個のアクチュエータ146を基板ホルダ110の中心位置に設置し、アクチュエータ146の可動部に取り付け部材(図示せず)を設けて、この取り付け部材に2個のクランパ143を取り付けて動作させてもよい。

【0064】

基板ホルダ110を垂直状態から水平状態に移行し、載置するためにテーブル120が用いられる。テーブル120は、基板ホルダ110の下端部113を支え、かつ、例えばLMガイドのような直線運動をさせるためのガイド(図示せず)に沿って基板ホルダ搬送部140の走行軸方向に自在にスライドする水平移動機構121(図5参照)を備える。

【0065】

水平移動機構121には、常に初期位置、すなわち基板ホルダ搬送部140がテーブル120に向かって下降した際に基板ホルダ110の下端部113が接触する位置に戻るように錘(図5参照)やコイルばねなどによる外力が付与されてもよい。なお、水平移動機構121は基板ホルダ110の下端部113との摺動に適した形状と材質であることが望ましい。

【0066】

以下、垂直状態の基板ホルダ110をテーブル120上に水平に載置する手順について図5、図6及び図7を参照しながら説明する。

【0067】

図5(A)〜(F)は、本発明の一実施形態に係る基板ホルダ搬送部の昇降機構とテーブルの水平移動機構との、テーブルに基板ホルダを水平に載置する際の動作を示す概要図であり、図6(A)〜(F)は、図5の動作時の基板ホルダと水平移動機構との詳細図であり、図7(A)〜(D)は、基板ホルダ搬送部が基板ホルダを水平移動機構へと設置する動作を示す図である。

【0068】

まず、基板ホルダ搬送部140は、アーム141により基板ホルダ110をリフター142により吊り上げ保持し、クランパ143で基板ホルダ110を振れ止めした状態で、テーブル120上方まで移動する。この際の基板ホルダ110と水平移動機構121との位置関係は図7(A)から図7(B)に示すとおりである。テーブル120には、基板ホルダ110の下端部113を支持しながら水平方向に移動可能な水平移動機構121が設けられている。基板ホルダ搬送部140がテーブル120上方まで移動すると、アーム141は、基板ホルダ110を垂直に保持した状態で、下降動作を開始する。図5(A)は、基板ホルダ110の下端部113が水平移動機構121のわずかに高い位置まで下降した状態を示す。この際の基板ホルダ110と水平移動機構121との位置関係は、図6(A)及び図7(B)に示すとおりである。

【0069】

図7(C)において、クランパ143が解除される。そして、図5(B)、図6(B)及び図7(D)に示すとおり、アーム141は、基板ホルダ110の下端部が水平移動機構121に接するまで下降する。

【0070】

なお、図5(A)から図5(B)において、基板ホルダ110の下降動作の途中、基板ホルダ110の下端部113が水平移動機構121よりもわずかに高い位置まで接近するまでは、クランパ143で基板ホルダ110を振れ止めした状態で速い速度で下降することが好ましい。それからクランパ143が外され、アーム141が低速度で下降し、基板ホルダ110の下端部が水平移動機構121に到達することが好ましい。これにより、基板ホルダ110の下降に要する時間を短くしつつ、安定した下降動作が行われる。

【0071】

基板ホルダ110の下端部113が水平移動機構121に接触しただけでは、回転の下死点となるため、基板ホルダ110をスムーズに回転させることができない。そこで、基板ホルダ110の下端部113が水平移動機構121に接触した後、図5(C)のように、アーム141をめっき処理部130側へとわずかに横移動させる(わずかな下降がともなう)。これにより図6(C)に示すように、基板ホルダ110を傾かせて、スムーズに基板ホルダ110の回転動作を開始することができる。

【0072】

基板ホルダ110が所定の角度(好ましくは15°程度)傾いた後は、基板ホルダ搬送部140のアーム141を下降させることで、基板ホルダ110の自重により図6(D)に示すように基板ホルダ110の下端部113が水平移動機構121を押し出す。基板ホルダ搬送部140のアーム141を下降させる際には、基板搬送ロボット180側へのわずかな移動がともなう場合がある。図5(D)〜(E)に示すように、水平移動機構121に下端部113を支持された基板ホルダ110は回転して垂直状態から水平状態へと傾いてゆく。すなわち、図6(E)に示すように図6(D)の状態からさらにアーム141を下降させると基板ホルダ110は支点Aを支えとして水平状態へと傾いてゆく。

【0073】

さらにアーム141を下降させると、図5(F)、図6(F)に示すように基板ホルダ110は水平状態となり、基板ホルダ搬送部140の下降動作と水平移動機構121の水平移動は完了する。水平状態となった基板ホルダ110の荷重は、テーブル120全体で受けることとなる。アーム141はさらに下降し、めっき処理部130側に退避したあと、上昇する。

【0074】

以上により、基板ホルダ110を回転させるための強力なトルクを有する大掛かりな回転機構を用いることなく、基板ホルダ110を垂直姿勢から水平姿勢に移行できる。本発明の場合、最初に基板ホルダ110を傾けるための基板ホルダ搬送部140の移動距離、アーム141の下降速度、水平移動機構121を初期位置に戻すために付加する力、ハンドルバー111とリフター142の爪の摺動抵抗、及び基板ホルダ110の下端部と水平移動機構121の形状と摺動抵抗を最適に設計することが重要である。

【0075】

なお、本発明においては、水平移動機構121の水平方向の移動を伴って基板ホルダの姿勢を変換する。しかし、図8(A)から図8(C)に示すとおり、図8(A)中におけるテーブルの左端に基板ホルダ110の下端部113を接地させ、アーム141が弧を描くように運動して基板ホルダ110を水平にすることも考えられる。しかし、テーブル120の上方には、図1に示すように、基板搬送ロボット180が基板500を基板ホルダ110に受け渡し、あるいは基板ホルダ110から受け取る際に基板ホルダ110の基板の保持を解除するための基板ホルダ開閉機構103があるため、基板ホルダ搬送部140と基板ホルダ開閉機構103が干渉してしまう。また、図8(D)から図8(F)に示すとおり、図8(D)中におけるテーブル120の右端に基板ホルダ110の下端部113を接触させ、同様にアーム141が基板ホルダ110をめっき処理部側に傾けて水平にして、最後に基板ホルダ110をテーブル120上に載置するためにアーム141が基板ホルダ110を移動させることも考えられる。しかし、図8(E)に示すように、基板ホルダ搬送部140が、テーブル120よりもめっき処理部130側に大きく張り出すことになり、めっき処理部130での処理と干渉するおそれがある。これらの基板ホルダ110の姿勢を変換する方法と異なり、本発明における基板ホルダ110の姿勢を変換する方法によれば、基板ホルダ搬送部140が基板ホルダ110の姿勢を変換する際に、基板ホルダ搬送部140が基板ホルダ開閉機構103やめっき処理部130での処理が干渉することがないため、基板ホルダ搬送部140と基板ホルダ開閉機構やめっき処理部130との距離を考慮する必要がなく、装置の省スペース化に大きく貢献する。

【0076】

なお、水平移動機構121は、基板ホルダ110の自重によらずに、自ら水平方向へ移動するための機構を備えても良いが、そのための動力源が必要となり、また基板ホルダ110の姿勢を変換させるためにアーム141との動作を連携して行う必要があるため、制御も複雑になる。そのため、上述したように、水平移動機構121はスライド可能で、水平移動機構121を初期位置に戻すための錘やコイルばねなどによる外力が付与された機構を制御し水平移動させることが望ましい。

【0077】

なお、基板ホルダ110の垂直状態から水平状態への移行に伴い、ハンドルバー111とリフター142の爪、基板ホルダ110の下端部と水平移動機構121の表面は、互いに摺動する形態を示したが、摺動させることが望ましくない場合には、ハンドルバー111は両端を軸受け支持し、基板ホルダ110の下端部には回転ローラをつけても良い。しかし基板ホルダ110はめっき液中に浸漬されるため、軸受けやローラがめっき液中あるいはめっき液面近くに配置されるため、めっき液付着の影響から軸受けやローラを設けるのは望ましくない場合がある。従って、摺動を避ける場合には、リフター142の爪あるいは水平移動機構121の表面に回転ローラを設けてハンドルバー111あるいは下端部113が転がり自在にしても良い。

【0078】

テーブル120上で、処理が終わった基板500を基板ホルダ110から取り出す作業を終了した後、あるいは次に処理すべき基板500を保持した後の基板ホルダ110は、水平状態から垂直状態に姿勢が変換される。その際には、リフター142の爪がハンドルバー111の下側に入り込んでハンドルバー111を引っ掛け、アーム141の上昇に伴いリフター142は基板ホルダ110を吊り上げる。水平移動機構121は基板ホルダ110の下端部から外れることなく、初期位置に戻って、基板ホルダ110は垂直姿勢となる。そしてアーム141はさらに上昇する。上昇の途中で、クランパ143が上述したように動作して基板ホルダ110の振れを留める。

【0079】

上述した実施形態により、動力が必要なものとしては基板ホルダ搬送部140の水平移動とアーム141の上昇下降だけで基板ホルダ110の垂直姿勢と水平姿勢の変換を実現している。これらの基板ホルダ搬送部140が備える水平、垂直方向運動のための機構は、基板ホルダ110を各処理槽へ移動、及び各処理槽の処理液に基板500を浸漬させるために必要なものであり、基板ホルダ110の姿勢転換のために何ら専用の動力を必要としていない。

【0080】

本発明は、基板ホルダで基板を保持して、基板ホルダを搬送し、基板にめっきをする装置に広く適用できる。本実施形態では、めっき装置を例示したが、例えばエッチング装置、無電解めっき装置などにも適用できる。また、基板ホルダを処理槽に完全に浸漬させるタイプだけでなく、例えば処理槽の垂直な側面に開口部があり、基板ホルダで保持された基板が開口部を横から塞ぐように設置されるタイプの処理装置にも適用できる。さらに、本実施形態では、装置内に基板ホルダ搬送部は1つのみであり、姿勢転換のために用いた基板ホルダ搬送部と、めっき槽を始めとする各処理槽内に基板ホルダを搬送する基板ホルダ搬送部は共通である。しかし、基板ホルダ搬送部が複数あり、姿勢転換のための基板ホルダ搬送部と、例えばめっき処理部130に搬送するための基板ホルダ搬送部が別であっても良い。

【0081】

以上に示したように、本発明によれば、大掛かりな回転機構を用いることなく、基板ホルダを安定して回転させることができるので、装置の省スペース化と製造コストの低減を実現できる。特に、基板ホルダをめっき槽に搬送する搬送機を利用することにより、基板ホルダの回転のために別の動力機構を必要とせず、製造コストの著しい低減を実現することができる。

【0082】

次に、本発明の他の実施形態に係るめっき装置における基板ホルダ開閉機構102の動作について説明を行う。

【0083】

基板ホルダ開閉機構102において、テーブル120に置かれた基板ホルダへの基板の着脱を行うために、基板ホルダの蓋部分、すなわち後述する可動保持部材11の着脱を行う。

【0084】

基板ホルダ開閉機構102の構成及び動作について、以下で詳細な説明を行うが、まず、本発明の他の実施形態に係るめっき装置で用いる基板ホルダ110の構成を説明する。

【0085】

図11〜図13は、本発明の他の実施形態に係るめっき装置で用いる基板ホルダ110の構成を示す概要図であり、図11は可動保持部材11が固定保持部材15へと取り付けられ、耳部13とクランパ16とが嵌合された状態を示す上面図であり、図12は可動保持部材11と固定保持部材15とを別個に示した上面図であり、(a)は固定保持部材15、(b)は可動保持部材11を示す。図13は、可動保持部材11および固定保持部材15の一部の断面図である。

【0086】

図11〜図13を参照すると、基板ホルダ110は、蓋部である可動保持部材11と、テーブル120に載置される固定保持部材15とを有し、可動保持部材11と固定保持部材15とにより基板500を挟持する。可動保持部材11は略円形のリング状であり、押え部材12と、押え部材12と一体で外周に突出した耳部13とを有する。可動保持部材11は固定保持部材15へと固定可能であり、また固定保持部材15から取り外し可能である。図11においては、可動保持部材11は固定保持部材15の上面へと固定される。固定保持部材15は、耳部13に対応した箇所にクランパ16を有する。クランパ16は、L字を逆さにした形状で、先端が内方に屈曲しており、先端の屈曲部の内側に耳部13が入り込む(嵌合)ことによって可動保持部材11を固定保持部材15に対して固定することができる(図20以降を参照)。なお、耳部13とクランパ16は、スムーズに嵌合するためのテーパ部を有することが望ましい。

【0087】

押え部材12は可動保持部材11に対して回転可能、かつ離脱しないように保持され、耳部13とともに可動保持部材11の中心Rを回転中心として、略水平面を回転面として回転する。押え部材12は例えば略円形のリング状である。押え部材12は、押え部材12の周上に、後述する基板ホルダ開閉機構が有するヘッド部1100の方向に突出した突出部12aを有する。押え部材12は、押え部材脱離防止部材12bにより、可動保持部材11からの脱離が防止される。

【0088】

可動保持部材11と固定保持部材15とは、基板500を挟持し、押え部材12を回転させて耳部13をクランパ16へと嵌合して固定する。また、基板500の取り付け及び取り外しを行う場合には、押え部材12を回転させて耳部13とクランパ16との嵌合を解除する。

【0089】

基板500は、固定保持部材15の基板載置箇所14に載置される。

【0090】

可動保持部材は、基板の端部や裏面といっためっきする必要のない部分をめっき液からシールするための第1のシールリング18aと第2のシールリング18bを有する。第1のシールリング18aは、基板の外周端部に接触し、第2のシールリング18bは固定保持部材15の表面に接触する。さらに、電解めっき装置のための基板ホルダであれば、第1のシールリング18aでシールされた基板の端部領域に接触して基板に通電する電気接点20を有する。電気接点20は、可動保持部材11と固定保持部材15が基板を挟持した状態で外部電源と電気的につながる。第1のシールリング18aと第2のシールリング18bは、シールリングホルダ19により保持される。なお、以降の記述において、説明を簡便にするため、第1のシールリング18aと第2のシールリング18bを合わせてシールリング18と称する場合がある。

【0091】

基板500を基板ホルダ110から取り出す場合には、可動保持部材11は固定保持部材15から離れる方向に移動されるが、この時に第1のシールリング18aと基板500が固着して基板が可動保持部材側にくっついて持ち上がってしまうという問題が生じることがある。これを防止するため、基板と第1のシールリング18aが離れる際に基板を固定保持部材側に付勢しておき基板を第1のシールリング18aから剥離する剥離スプリングを可動保持部材に備えることが望ましい。この剥離スプリングについては、特許公報第4162440号に記載されている。

【0092】

ところが、可動保持部材11がスプリング部材を有していても、基板500に塗布されたレジストの材料や厚さといった性質、性状によっては、可動保持部材11の取り外し時に第1のシールリング18aと基板500の固着によって基板500が基板載置箇所14から位置ずれを起こしてしまう場合がある。特に、基板500の端部の一部が第1のシールリング18aと固着して基板が斜めに持ち上がったり、持ち上がった後に落下して固定保持部材15上で位置ずれを生じることがある。

【0093】

この問題に対しては、後述するように、本発明の他の実施形態に係るめっき装置においては、基板ホルダ開閉機構102に設けられたセンサ1140により位置ずれを検出することにより位置ずれを起こしたままめっき装置が動作を続けることを防止している。

【0094】

図14は、本発明の一実施形態に係るめっき装置の基板ホルダ開閉機構102の構成を示す概要図である。図14を参照すると、基板ホルダ開閉機構102は、ヘッド部1100と、第1のアクチュエータ1200と、第2のアクチュエータ1300とを有する。

【0095】

ヘッド部1100は、テーブル120の上方に位置し、テーブル120に載置された基板ホルダ110の可動保持部材11を保持することができる。また、ヘッド部1100は基板ホルダ110の可動保持部材11の押え部材12を回転させ、耳部13を回転させて、可動保持部材11を固定保持部材15へと固定及び固定解除したり、可動保持部材11を保持可能としたりすることができる。

【0096】

第1のアクチュエータ1200は、ヘッド部1100の接続ボス1170によりヘッド部1100に接続され、ヘッド部1100を上下動させる。第1のアクチュエータ1200は、例えばアクチュエータ本体1210と、シャフト1220とを有し、シャフト1220の端部においてヘッド部1100と接続され、シャフト1220の伸縮に伴い、ヘッド部1100を上下動させる。

【0097】

第2のアクチュエータ1300は、1軸移動するアクチュエータ1310とこのアクチュエータ1310の移動プレート1320に固定されたシャフトフック1330とで構成される。シャフトフック1330にはシャフト1130を押すときの摺動性確保のために回転ローラ1340が左右に2個とりつけられている。回転ローラ1340は回転ローラ軸1350によって回転支持されている。シャフトフック1330は第2のアクチュエータ1300の駆動によって水平方向へと往復移動し、、ヘッド部1100から延伸したシャフト1130を押し動かしてヘッド部1100の回転板1150を回転させる。例えば、第2のアクチュエータの駆動方式はボールねじである。

【0098】

図15を参照して、ヘッド部1100のより詳細な構成を説明する。図15を参照すると、ヘッド部1100は、押圧円板1110と、押圧円板上に回転板1150とを有する。

【0099】

押圧円板1110は、吊り上げフック1111と、回転板ガイド1112と、ガイドローラ1113と、押し付けブロック1114とを有する。また、押圧円板1110の外周に沿って固定支持されたセンサ1140を有してもよい。

【0100】

回転板1150は、締め付けフック1151を備え、シャフト1130と接続される。回転板1150は略円形のリング状であり、押圧円板1110上の回転板ガイド1112により挟持される。回転板1150はその円の中心を回転中心として、略水平面を回転面として回転可能である。回転板1150は、ガイドローラ1113と褶動して回転する。

【0101】

シャフト1130は例えば棒状であり、第2のアクチュエータ1300の水平方向の動作により、シャフトの端部が押され、回転板が回転する。すなわち、第2のアクチュエータ1300の動作を制御することにより回転板1150の回転動作を制御可能である。シャフト1130の位置を検出するため、センサ1131を押圧円板1110上に備えてもよい。

【0102】

回転板1150は、その回転に伴って押え部材12及び耳部13を回転させる。例えば、回転板1150の周上2箇所に、下方に向かって延出した締付けフック1151を設ける。回転板1150が第2のアクチュエータ1300によって回転されると、締付けフック1151が可動保持部材11の押え部材12の突出部12aを押し、押え部材12を回転させる。

【0103】

押圧円板1110は、底面に押し付けブロック1114を有する。第1のアクチュエータ1120がヘッド部1100を下降させると、押し付けブロック1114が可動保持部材11の押え部材12以外の本体部、例えば図13におけるPと接触し、さらに可動保持部材11を下方に押し付ける。可動保持部材11の押さえ部材12以外の部分が下方に押し付けられると、その押付量の分だけシールリング18が変形する。可動保持部材11が下方に沈み込むため、押え部材12の耳部13がクランパ16と嵌合するための隙間が生まれる。そのため、押え部材12を回転させるための力、すなわち第2のアクチュエータ1300の駆動力は比較的小さな力で済み、クランパ16や耳部13の磨耗を抑えることができる。

【0104】

押し付けブロック1114が可動保持部材11を下方に押し付ける押し付け量は、ヘッド部1100の下降位置で決まるが、それぞれの基板ホルダ110の厚さに個体差があると、シールリング18の変形量(圧縮量)が異なるという問題が生じる。すなわち、基板ホルダが薄い場合はシールが十分に圧縮されないので押え部材の回転摩擦が大きくなったり、基板ホルダが厚い場合はシールを過剰に圧縮してシールを傷めるという問題があり、シール性にも影響が生じる可能性がある。このような問題に対し、押し付けブロック1114を、図16に示すように、内部にスプリング等の弾性体30を備えるプランジャとすることで対処することができる。弾性力を有するスプリング等の弾性体30をあらかじめ所定量圧縮しておき、弾性体30が基板ホルダと接触するピン31を常に押している状態にすることにより、基板ホルダ110の個体差によって生じるシールリング18の圧縮量の差を緩和することができる。これにより、基板ホルダの厚さのばらつきを許容して基板ホルダの開閉に伴う部材間の摩擦抵抗を安定して小さくし、ひいては安定したシール性を実現することができる。

【0105】

押圧円板1110は、複数の吊り上げフック1111をその外縁に有する。可動保持部材11の耳部13が回転移動して吊り上げフック1111の吊り上げ部の直上に移動した状態で、ヘッド部1100が上昇すると、可動保持部材11の耳部13が吊り上げフック1111に吊り上げられることにより可動保持部材11がヘッド部1100とともに上昇する。これにより、可動保持部材11と固定保持部材15との間に隙間が開くため、その隙間より固定保持部材への基板500の載置や取り出しを行うことができる。

【0106】

以上に示すように、可動保持部材11の押え部材12の回転動作による可動保持部材11の固定保持部材15への固定と、可動保持部材11の上昇動作及び下降動作とをヘッド部1100を介してそれぞれ単純な動作のみを行う別々のアクチュエータにより動作させて行うことにより、従来の装置におけるような、往復可能かつ回転可能な複雑な装置を必要とせず、装置を単純化することができ、装置を小型化・単純化し、コストを抑えることができる。従来の装置では、可動保持部材11と固定保持部材15がヒンジでつながっており、可動保持部材11を持ち上げるための機構をテーブル下部に備える必要があったが、本発明の機構を採用することにより、基板ホルダ110の開閉専用のアクチュエータは必要なくなっている。

【0107】

押圧円板1110は、その外周に、テーブル120に載置された基板ホルダ110上の基板500の位置検知手段としてセンサ1140を有してもよい。センサ1140による位置検知の方法について、図17を参照して説明する。

【0108】

図17を参照すると、センサ1140が、基板ホルダ開閉機構102に備えられ、基板ホルダ110の上方に位置する。センサ1140は、例えばレーザセンサであるが、これに限らない。基板ホルダ開閉機構102は、センサ1140を複数有してもよく、これにより、基板の位置ずれをより正確に検知することができる。基板ホルダ110の固定保持部材15には、レーザセンサのレーザ照射位置に対応して切り欠き部17を設ける。例えば、基板ホルダ開閉機構102がセンサ1140を3つ備える場合の切り欠き部17を上方からみると、図18に示すように固定保持部材15の基板載置箇所14に3つの切り欠き部17が設けられる。好ましくは、切り欠き部17には傾斜が設けられ、レーザセンサの光軸に略直角に対向し、かつめっき液が切り欠き部17に滞留しないようにすることにより、検出距離を一定に保つことができる。

【0109】

センサ1140で物体までの距離を計測し、計測した距離が、所定範囲内であるかを判定する。例えば、図17(a)に示すように、センサ1140が所定の高さに位置する場合の切り欠き部17との距離がAである場合に、センサ1140により計測した物体までの距離がAであれば、センサ1140は切り欠き部17までの正しい距離を計測したものとして、基板500までの距離を計測したものではないから、基板500がセンサ1140と切り欠き部17との間に位置しないことがわかる。

【0110】

一方、図17(b)に示すように、センサ1140により計測した物体までの距離がAと異なり、Aより短いW1である場合には、センサ1140は基板500までの距離を計測したものとして、基板500に位置ずれが発生していることがわかる。

【0111】

複数のセンサ1140により複数の切り欠き部17までの正しい距離が計測されれば、基板500がいずれの切り欠き部の方向へも位置ずれを起こしていないことがわかり、より正確に位置ずれを検知できる。

【0112】

距離Aと、センサ1140の垂直方向からの傾きRを調整することにより、基板の位置ずれのしきい値Dを適宜設定可能である。このしきい値は好ましくは0.5mm〜1.5mmに設定されることが好ましい。

【0113】

もっとも、基板500がセンサ1140と切り欠き部17との間に位置しない場合として、基板500が固定保持部材15上に存在しない場合が考えられる。例えば、基板500が可動保持部材11に付着して可動保持部材11とともに上昇移動したような場合である。こうした場合を想定し、図19に示すように、本発明の他の実施形態に係るめっき装置のセンサ1140は、ヘッド部1100の上昇に伴い上昇移動し、切り欠き部までの距離を計測した所定高さよりも高い位置より、再度距離を計測してもよい。すなわち、図19(a)に示すように、センサ1140により切り欠き部までの距離を計測した高さよりHだけセンサ1140が上昇移動した箇所において、センサ1140から基板500までの距離がW2である場合に、センサ1140により計測した物体までの距離がW2であれば、センサ1140は基板500までの正しい距離を計測したものとして、基板500が固定保持部材15上に位置することがわかる。

【0114】

一方、図19(b)に示すように、センサ1140により計測した物体までの距離がW2と異なり、W2より長いBである場合には、センサ1140は固定保持部材15までの距離を計測したものとして、基板500が固定保持部材15上に存在しないことがわかる。

【0115】

次に、図20から図23を参照して本発明の他の実施形態に係るめっき装置の基板ホルダ開閉機構102が基板ホルダ110へ基板500を載置及び取り外しする際の動作について説明する。

【0116】

図20は、基板ホルダ110がテーブル120へと基板ホルダ搬送機構140により載置された状態を示す斜視図である。この状態においては、接続ボス1117を介して第1のアクチュエータ1200と接続されたヘッド部1100は、基板ホルダ110の上方へと離れた状態において位置する。シャフト1130はヘッド部1100から第2のアクチュエータ1300の上方へと延伸されている。基板ホルダ110は、基板500を保持しておらず、可動保持部材11が固定保持部材15へと仮止めされている。ここで、仮止めとは、耳部13がクランパ16にわずかに食い込んだ状態を指している。

【0117】

この状態から、ヘッド部1100を第1のアクチュエータ1200により下降させる。シャフト1130は、第2のアクチュエータ1300の2つの回転ローラ1340の間に位置することになる。

【0118】

さらに、第2のアクチュエータ1300を、可動保持部材11と固定保持部材15の仮止めを解除する方向、すなわち耳部13とクランパ16の嵌合を解除する方向に動かすと、図21に示す状態となる。図21においてシャフトフック1330は、第2のアクチュエータによってX’側に移動し、回転板1150は反時計回りに回転している。これにより、上述したように回転板1150の締め付けフック1151が押え部材12の突出部12aを押して押え部材12を回し、耳部13が吊り上げフック1111の位置まで移動する。

【0119】

図21の状態から、まずシャフトフック1330が第2のアクチュエータ1300が原点に戻る動作によりX−X’の中間位置に戻り、次に第1のアクチュエータ1200がヘッド部1100を上昇させ、可動保持部材11が持ち上げる。さらに基板搬送ロボット180が基板500を固定保持部材15の基板載置箇所14に置くと、図22の状態となる。

【0120】

図22の状態から、再び第1のアクチュエータ1200がヘッド部1100を下降させる。この時、上述したように押圧円板1110の底面に位置する押し付けブロック1114が可動保持部材11を押圧する際、押し付けブロック1114が内部に弾性体30を備えることにより、基板ホルダの厚さばらつきによるシールリング18の押付量の変動を緩和することができる。

【0121】

図22の状態から、再び第1のアクチュエータ1200がヘッド部1100を下降させ、さらに第2のアクチュエータ1300がシャフトフック1330をX側に移動させると、シャフトフック1330はシャフト1130をX側に押すため、回転板1150は時計回りに回転する。この状態を図23に示す。回転板1150は時計回りに回転すると、締め付けフック1151が押え部材12の突出部12aを押し、押え部材12も時計方向に回転する。耳部13はクランパ16に嵌合するので、可動保持部材11は固定保持部材15に対して固定され、基板を挟持することができる。

【0122】

なお、図23は、可動保持部材11と固定保持部材15の間に基板500を挟んだ状態で耳部13とクランパ16が互いに嵌合した状況を示したが、基板500を間に挟まず、可動保持部材11と固定保持部材15を仮止めする場合には、シャフトフック1330のX方向への移動を図23よりもわずかに手前で止めることにより、達成できる。

【0123】

図23において、耳部13とクランパ16が互いに嵌合した後は、まずシャフトフック1330が第2のアクチュエータ1300が原点に戻る動作によりX−X’の中間位置に戻る。基板500を保持した基板ホルダ110は、基板ホルダ搬送部140によってめっき処理部130へと搬送され、基板500に対して所定の処理が行われる。

【0124】

めっき処理部130で所定の処理が終わった後、処理後の基板500を保持した基板ホルダ110はテーブル120上に載置され、基板500は基板ホルダ開閉機構102と基板搬送ロボット180によって基板ホルダ110から取り出される。基板500を基板ホルダ110から取り出すために可動保持部材11を固定保持部材15から分離する作業は、詳述しないが、上で述べた第1のアクチュエータ1200と第2のアクチュエータ1300の動作により達成されることは、理解されるであろう。なお、図22は、基板500を保持した状態の基板ホルダ110をテーブル120上に載置した後、可動保持部材11をヘッド部1100によって持ち上げた状態も表している。ここで、基板500が第1のシールリング18aと固着することによって持ち上げられ、その後固定保持部材15上に落下して位置ずれを起こしたり、可動保持部材11側に貼り付いたままになるというトラブルが生じうるが、前述のようにヘッド部1100に取り付けられたセンサ1140によって、固定保持部材11や基板500との距離を測定することによって、このようなトラブルが生じたことを検知することができる。

【0125】

以上に示すように、本発明の他の実施形態に係るめっき装置の基板ホルダ開閉機構102は、単純な機構の組合せにより、装置のサイズを小さく保ち、コストを抑えることができる。また、本発明の他の実施形態に係るめっき装置の基板ホルダ開閉機構102は、上下動するヘッド部1100に基板の位置ずれを検知するセンサ1140を設けることにより、基板500や基板ホルダ110の変形や、基板500への水滴の付着の有無にかかわらず、基板の位置ずれを従来の方法よりも精度良く検知することができる。さらに、本発明の他の実施形態に係るめっき装置の基板ホルダ開閉機構102は、基板ホルダ110を押圧する押し付けブロック1114の内部に弾性体30を設けることにより、基板ホルダ110の厚さの個体差により生じるシールリング18の圧縮量の変化を緩和し、基板500に対するシール性を安定化することができる。

【0126】

これまで本発明の実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術思想の範囲内において種々の異なる形態で実施されてよいことは勿論である。例えば、上述の実施形態においては、第2のアクチュエータ1300をテーブル120の側方に配置したが、第2のアクチュエータは回転板1150を押圧円板1110に対して回転させるものであるので、押圧円板1110の上に第2のアクチュエータを設けて回転板1150を回転させても良い。また、上述の実施形態においては、内部に弾性体を有する押し付けブロック1114を用いることで基板ホルダの厚さばらつきによるシールリングの圧縮量への影響を緩和しているが、ヘッド部1100を下降させる第1のアクチュエータにサーボモータを使ってトルクを監視し、シールリングの圧縮力が一定になるようにヘッド部1100の下降動作をコントロールしてもよい。これによって基板ホルダの厚さにばらつきがあってもシールリングの圧縮量を一定にすることができる。

【符号の説明】

【0127】

100 めっき装置フレーム

102 基板ホルダ開閉機構

110 基板ホルダ

111 ハンドルバー

112 ハンガー部

113 基板ホルダの下端部

114 給電接点

120 テーブル

121 水平移動機構

130 めっき処理部

140 基板ホルダ搬送部

141 アーム

142 リフター

143 クランパ

144 センサ

145 支柱部

146 アクチュエータ

500 基板

1100 ヘッド部

1200 第1のアクチュエータ

1300 第2のアクチュエータ

【特許請求の範囲】

【請求項1】

基板を着脱可能に保持する基板ホルダを水平に載置するためのテーブルと、

めっき液を保持し、前記基板ホルダに着脱可能に保持された基板を垂直に浸漬させ、めっき処理を行うためのめっき処理部と、

前記基板ホルダを保持する保持部を有し、前記テーブルと前記めっき処理部との間で前記基板ホルダを搬送するための基板ホルダ搬送部と、を備え、

前記テーブルは、前記基板ホルダの一端部を支持し、かつ水平方向に移動可能な水平移動機構を有し、

前記基板ホルダ搬送部は、前記基板ホルダの他端部が前記水平移動機構に支持された状態で、前記保持部を昇降させることにより、前記水平移動機構の水平方向の移動をともなって、当該基板ホルダを垂直状態から水平状態または水平状態から垂直状態に変換させる昇降機構を有することを特徴とするめっき装置。

【請求項2】

前記基板ホルダの前記基板ホルダ搬送部による保持の有無、及び又は前記基板ホルダと前記昇降機構との間の距離を検出する基板ホルダ検出部を有することを特徴とする請求項1記載のめっき装置。

【請求項3】

前記保持部が前記基板ホルダを保持していないか、または前記基板ホルダと前記昇降機構との間の距離が基準値を外れたことを前記基板ホルダ検出部が検出した場合に、前記昇降機構の動作を停止する昇降機構制御部を有することを特徴とする請求項2記載のめっき装置。

【請求項4】

前記基板ホルダは丸棒形状のハンドルバーを有し、前記保持部は前記ハンドルバーを保持することを特徴とする請求項1から3のいずれかに記載のめっき装置。

【請求項5】

前記保持部は、前記ハンドルバーを回転自在に支持する形状であることを特徴とする請求項4に記載のめっき装置。

【請求項6】

前記基板ホルダの他端部は、前記水平移動機構と接する部分の形状が半円形状であることを特徴とする請求項1から5のいずれかに記載のめっき装置。

【請求項7】

前記水平移動機構は、前記水平移動機構より吊り下げられた錘により、前記保持部の下降位置方向へと付勢されることを特徴とする請求項1から6のいずれかに記載のめっき装置。

【請求項8】

前記基板ホルダ搬送部は、前記基板ホルダの搬送中に前記基板ホルダの振れを止めるクランパを有することを特徴とする請求項1から7のいずれかに記載のめっき装置。

【請求項9】

基板を着脱可能に保持する基板ホルダの姿勢を変換する方法であって、

前記基板ホルダの一端部を基板ホルダ搬送部の保持部により保持し、

前記基板ホルダ搬送部が前記基板ホルダをテーブル上に移動し、

前記保持部が下降し前記基板ホルダの他端部が前記テーブルが有する水平移動機構と接し、

前記保持部がさらに下降して前記水平移動機構が水平方向へと移動し、前記基板ホルダが垂直状態から水平状態へと移行する

ことを特徴とするめっき装置用基板ホルダの姿勢変換方法。

【請求項10】

前記基板ホルダの前記基板ホルダ搬送部による保持の有無、及び又は前記基板ホルダと前記昇降機構との間の距離を検出し、前記基板ホルダ検出部が前記基板ホルダを前記保持部が保持していないか、または前記基板ホルダと前記昇降機構との間の距離が基準値を外れたことを検出した場合に、前記昇降機構の動作を停止すること、をさらに含むこと特徴とする請求項9記載のめっき装置用基板ホルダの姿勢変換方法。

【請求項11】

前記基板ホルダ搬送部は、前記基板ホルダの他端部が前記水平移動機構と接した後、前記基板ホルダを所定角度傾けるために水平方向への移動を行うことを特徴とする請求項9に記載のめっき装置用基板ホルダの姿勢変換方法。

【請求項12】

基板ホルダを保持する基板ホルダ搬送部により前記基板ホルダをテーブルに載置し、

前記テーブルに載置された前記基板ホルダに基板を装着して保持し、

前記基板ホルダ搬送部の保持部により前記基板ホルダの一端部を保持し、

前記基板ホルダ搬送部を上昇させるとともに前記テーブル上の水平移動機構を水平方向へと移動させて前記基板ホルダの姿勢を水平状態から垂直状態へと変換し、

前記基板ホルダ搬送部により前記基板ホルダをめっき液を保持するめっき処理部の上方へと移動し、

前記基板ホルダ搬送部により前記基板ホルダを下降させてめっき液へと浸漬させる

ことを特徴とするめっき処理方法。

【請求項13】

基板を着脱可能に保持する基板ホルダを水平に載置するためのテーブルと、

めっき液を保持し、前記基板ホルダに着脱可能に保持された基板を垂直に浸漬させ、めっき処理を行うためのめっき処理部と、

前記基板ホルダを保持する保持部を有し、前記テーブルと前記めっき処理部との間で前記基板ホルダを搬送するための基板ホルダ搬送部と、

前記テーブルに載置された前記基板ホルダの基板ホルダ開閉機構とを備え、

前記基板ホルダは、回転可能な押え部材を有する可動保持部材と、前記可動保持部材とともに前記基板ホルダを挟持する前記可動保持部材が固定される固定保持部材とを有し、

前記基板ホルダ開閉機構は、

前記可動保持部材を押圧し、少なくとも一部が回転して前記可動保持部材を前記固定保持部材へと固定及び前記固定保持部材から固定解除するとともに前記可動保持部材を保持可能なヘッド部と、

前記ヘッド部を上下動させる第1のアクチュエータと、

前記ヘッド部の少なくとも一部を回転させる第2のアクチュエータと、

を有することを特徴とするめっき装置。

【請求項14】

前記ヘッド部は、

回転可能な回転板と、

前記可動保持部材を保持可能な引き上げフックを備えて前記可動保持部材を押圧する押圧円板とを有し、

前記押え部材は耳部を有し、

前記固定保持部材はクランパを有し、

前記回転板はシャフトと接続され、前記シャフトを前記第2のアクチュエータが押し動かすことにより回転し、前記回転板の回転により前記押え部材を回転させ、

前記耳部は、前記押え部材の回転に応じて、

前記クランパと嵌合されて前記可動保持部材は前記固定保持部材へと固定され、または

前記引き上げフックの引き上げ位置に移動する

ことを特徴とする請求項13に記載のめっき装置。

【請求項15】

前記ヘッド部は、前記基板の前記基板ホルダ上における位置を確認する基板位置検知手段を有することを特徴とする請求項14に記載のめっき装置。

【請求項16】

前記押圧円板は前記可動保持部材を押圧する押し付けブロックを有し、前記押し付けブロックはあらかじめ圧縮されたスプリングを内部に備えることを特徴とする請求項14または15に記載のめっき装置。

【請求項1】

基板を着脱可能に保持する基板ホルダを水平に載置するためのテーブルと、

めっき液を保持し、前記基板ホルダに着脱可能に保持された基板を垂直に浸漬させ、めっき処理を行うためのめっき処理部と、

前記基板ホルダを保持する保持部を有し、前記テーブルと前記めっき処理部との間で前記基板ホルダを搬送するための基板ホルダ搬送部と、を備え、

前記テーブルは、前記基板ホルダの一端部を支持し、かつ水平方向に移動可能な水平移動機構を有し、

前記基板ホルダ搬送部は、前記基板ホルダの他端部が前記水平移動機構に支持された状態で、前記保持部を昇降させることにより、前記水平移動機構の水平方向の移動をともなって、当該基板ホルダを垂直状態から水平状態または水平状態から垂直状態に変換させる昇降機構を有することを特徴とするめっき装置。

【請求項2】

前記基板ホルダの前記基板ホルダ搬送部による保持の有無、及び又は前記基板ホルダと前記昇降機構との間の距離を検出する基板ホルダ検出部を有することを特徴とする請求項1記載のめっき装置。

【請求項3】

前記保持部が前記基板ホルダを保持していないか、または前記基板ホルダと前記昇降機構との間の距離が基準値を外れたことを前記基板ホルダ検出部が検出した場合に、前記昇降機構の動作を停止する昇降機構制御部を有することを特徴とする請求項2記載のめっき装置。

【請求項4】

前記基板ホルダは丸棒形状のハンドルバーを有し、前記保持部は前記ハンドルバーを保持することを特徴とする請求項1から3のいずれかに記載のめっき装置。

【請求項5】

前記保持部は、前記ハンドルバーを回転自在に支持する形状であることを特徴とする請求項4に記載のめっき装置。

【請求項6】

前記基板ホルダの他端部は、前記水平移動機構と接する部分の形状が半円形状であることを特徴とする請求項1から5のいずれかに記載のめっき装置。

【請求項7】

前記水平移動機構は、前記水平移動機構より吊り下げられた錘により、前記保持部の下降位置方向へと付勢されることを特徴とする請求項1から6のいずれかに記載のめっき装置。

【請求項8】

前記基板ホルダ搬送部は、前記基板ホルダの搬送中に前記基板ホルダの振れを止めるクランパを有することを特徴とする請求項1から7のいずれかに記載のめっき装置。

【請求項9】

基板を着脱可能に保持する基板ホルダの姿勢を変換する方法であって、

前記基板ホルダの一端部を基板ホルダ搬送部の保持部により保持し、

前記基板ホルダ搬送部が前記基板ホルダをテーブル上に移動し、

前記保持部が下降し前記基板ホルダの他端部が前記テーブルが有する水平移動機構と接し、

前記保持部がさらに下降して前記水平移動機構が水平方向へと移動し、前記基板ホルダが垂直状態から水平状態へと移行する

ことを特徴とするめっき装置用基板ホルダの姿勢変換方法。

【請求項10】

前記基板ホルダの前記基板ホルダ搬送部による保持の有無、及び又は前記基板ホルダと前記昇降機構との間の距離を検出し、前記基板ホルダ検出部が前記基板ホルダを前記保持部が保持していないか、または前記基板ホルダと前記昇降機構との間の距離が基準値を外れたことを検出した場合に、前記昇降機構の動作を停止すること、をさらに含むこと特徴とする請求項9記載のめっき装置用基板ホルダの姿勢変換方法。

【請求項11】

前記基板ホルダ搬送部は、前記基板ホルダの他端部が前記水平移動機構と接した後、前記基板ホルダを所定角度傾けるために水平方向への移動を行うことを特徴とする請求項9に記載のめっき装置用基板ホルダの姿勢変換方法。

【請求項12】

基板ホルダを保持する基板ホルダ搬送部により前記基板ホルダをテーブルに載置し、

前記テーブルに載置された前記基板ホルダに基板を装着して保持し、

前記基板ホルダ搬送部の保持部により前記基板ホルダの一端部を保持し、

前記基板ホルダ搬送部を上昇させるとともに前記テーブル上の水平移動機構を水平方向へと移動させて前記基板ホルダの姿勢を水平状態から垂直状態へと変換し、

前記基板ホルダ搬送部により前記基板ホルダをめっき液を保持するめっき処理部の上方へと移動し、

前記基板ホルダ搬送部により前記基板ホルダを下降させてめっき液へと浸漬させる

ことを特徴とするめっき処理方法。

【請求項13】

基板を着脱可能に保持する基板ホルダを水平に載置するためのテーブルと、

めっき液を保持し、前記基板ホルダに着脱可能に保持された基板を垂直に浸漬させ、めっき処理を行うためのめっき処理部と、

前記基板ホルダを保持する保持部を有し、前記テーブルと前記めっき処理部との間で前記基板ホルダを搬送するための基板ホルダ搬送部と、

前記テーブルに載置された前記基板ホルダの基板ホルダ開閉機構とを備え、

前記基板ホルダは、回転可能な押え部材を有する可動保持部材と、前記可動保持部材とともに前記基板ホルダを挟持する前記可動保持部材が固定される固定保持部材とを有し、

前記基板ホルダ開閉機構は、

前記可動保持部材を押圧し、少なくとも一部が回転して前記可動保持部材を前記固定保持部材へと固定及び前記固定保持部材から固定解除するとともに前記可動保持部材を保持可能なヘッド部と、

前記ヘッド部を上下動させる第1のアクチュエータと、

前記ヘッド部の少なくとも一部を回転させる第2のアクチュエータと、

を有することを特徴とするめっき装置。

【請求項14】

前記ヘッド部は、

回転可能な回転板と、

前記可動保持部材を保持可能な引き上げフックを備えて前記可動保持部材を押圧する押圧円板とを有し、

前記押え部材は耳部を有し、

前記固定保持部材はクランパを有し、

前記回転板はシャフトと接続され、前記シャフトを前記第2のアクチュエータが押し動かすことにより回転し、前記回転板の回転により前記押え部材を回転させ、

前記耳部は、前記押え部材の回転に応じて、

前記クランパと嵌合されて前記可動保持部材は前記固定保持部材へと固定され、または

前記引き上げフックの引き上げ位置に移動する

ことを特徴とする請求項13に記載のめっき装置。

【請求項15】

前記ヘッド部は、前記基板の前記基板ホルダ上における位置を確認する基板位置検知手段を有することを特徴とする請求項14に記載のめっき装置。

【請求項16】

前記押圧円板は前記可動保持部材を押圧する押し付けブロックを有し、前記押し付けブロックはあらかじめ圧縮されたスプリングを内部に備えることを特徴とする請求項14または15に記載のめっき装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2012−107311(P2012−107311A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2011−158484(P2011−158484)

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000000239)株式会社荏原製作所 (1,477)

[ Back to top ]