めっき装置およびめっき方法

【課題】無電解めっきの析出速度を低下させることなく、効率よく、信頼性の高いめっき処理を行なえ、さらにコストを抑えることが可能なめっき装置およびめっき方法を提供すること。

【解決手段】めっき槽13と、めっき槽13内には無電解めっきにてプリント配線基板15にめっきを施すめっき液3が充填された無電解めっき装置1であって、めっき槽13上面には蓋材7が設けられ、蓋材7には基板15が通過するためのスリット9が設けられ、蓋材7の液面側と、めっき液3の液面とで囲まれた空間11には不活性ガスが充填されていることを特徴とするめっき装置である。

【解決手段】めっき槽13と、めっき槽13内には無電解めっきにてプリント配線基板15にめっきを施すめっき液3が充填された無電解めっき装置1であって、めっき槽13上面には蓋材7が設けられ、蓋材7には基板15が通過するためのスリット9が設けられ、蓋材7の液面側と、めっき液3の液面とで囲まれた空間11には不活性ガスが充填されていることを特徴とするめっき装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント配線基板にめっきを施すためのめっき装置およびめっき方法に関する。

【背景技術】

【0002】

近年、電子機器の高機能化、軽量化、小型化、薄型化の要求に伴い、電子部品の高密度集積化、高密度実装化が進んでいる。これらの電子機器に使用されるプリント配線基板の回路配線は高密度化する傾向にあり、回路パターンの微細化が進んでいる。

【0003】

プリント配線基板上の回路の実装部分および端子部分である配線パッドへの表面処理として、半田接合、ワイヤボンディング等の接続信頼性を確保する目的で金めっきが行われる。代表的な例として電解ニッケル―金めっき法が知られているが、回路の微細化により配線バッドに給電するための給電パターンの引き出しが困難となっており、そのため引き出しが不要である無電解めっき法の必要性が強まってきている。

【0004】

無電解めっき方法の一つとしてENIG法(Electroless Nickel Immersion Gold)がある。これは 無電解金めっき処理段階において、置換金めっき処理(Immersion Gold)を行う方法である。無電解ニッケル−金めっき法では、回路や端子部分における導体材料の拡散防止および耐食性向上、ニッケル酸化防止が可能である。

【0005】

また、他の金めっきの方法として、無電解ニッケル−パラジウム−金めっき法の適用が検討され始めている。この方法では、上記無電解ニッケル−金めっき法の無電解ニッケルメッキ処理の後、無電解パラジウムめっき処理を行い、続いて無電解金めっき処理を行う。ENEPIG法(Electroless Nickel Electroless Palladium Immersion Gold)は、無電解ニッケル−パラジウム−金めっき法の無電解金メッキ処理段階において、置換金めっき処理を行う方法である。無電解ニッケル−パラジウム−金めっき法では、回路や端子部分における導体材料の拡散防止および耐食性向上、ニッケル酸化防止および拡散防止が可能である。また、無電解ニッケル−パラジウム−金めっき法は、無電解パラジウムめっき被膜を設けることによって、金によるニッケル酸化を防止することができるので、熱負荷の大きい鉛フリー半田接合の信頼性が向上し、さらに金の膜厚を厚くしなくてもニッケル拡散が生じないため、無電解ニッケル−金めっき法よりも低コスト化できる利点もある。

【0006】

無電解めっきの方法は、めっきを施す配線パッドにクリーナー等の適宜の方法により洗浄を行った後、パラジウム触媒を付与し、めっき析出させる金属イオンと還元剤を含むめっき液にプリント配線基板を浸漬する。これによりめっき液中の金属イオンが還元され配線パッドに金属皮膜を形成するという方法である(例えば特許文献1)。

【0007】

しかしながら、無電解めっき液において、キレート剤を加え金属イオンと結合させ錯体の状態にすることにより、金属イオンの可溶化、安定化を図っているが、錯体が空気中の酸素と酸化反応して安定化してしまい、還元剤による還元反応が起こりづらくなり、めっきの析出速度が低下、膜厚も不安定になる問題があった。

【0008】

析出速度が低下することにより以下のような問題が生じる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−68029号広報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記事情に鑑みてなされたものであり、無電解めっきの析出速度を低下させることなく、効率よく、信頼性の高いめっき処理を行なえ、さらにコストを抑えることが可能なめっき装置およびめっき方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的は、下記発明(1)〜(14)により達成される。

(1)めっき槽と、前記めっき槽内には無電解めっきにてプリント配線基板にめっきを施すめっき液が充填された無電解めっき装置であって、

前記めっき槽上面には蓋材が設けられ、前記蓋材には基板が通過するためのスリットが設けられ、

前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間には不活性ガスが充填されていることを特徴とするめっき装置。

(2)前記不活性ガスは、アルゴンガス、キセノンガス、窒素ガス、二酸化炭素の中から選ばれた少なくとも一種である上記(1)に記載のめっき装置。

(3)前記めっき液の液界面には、気体との接触を遮蔽するための遮蔽材が配置されている上記(1)または(2)に記載のめっき装置。

(4)前記遮蔽材は、ポリプロピレンからなる遮蔽材である上記(3)に記載のめっき装置。

(5)前記遮蔽材の粒径は3mm以上、25mm以下である上記(3)または(4)に記載のめっき装置。

(6)前記めっき液はパラジウムを含む上記(1)ないし(5)のいずれかに記載のめっき装置。

(7)前記不活性ガスは、前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間に直接供給される上記(1)ないし(6)のいずれかに記載のめっき装置。

(8)プリント配線基板に無電解めっきを施す無電解めっき方法であって、

めっき槽と、前記めっき槽内にはめっき液を充填し、前記めっき槽上面には蓋材を設け、前記蓋材には基板が通過するためのスリットを設けられ、

前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間には不活性ガスが充填されていることを特徴とするプリント配線基板のめっき方法。

(9)前記不活性ガスは、アルゴンガス、キセノンガス、窒素ガス、二酸化炭素の中から選ばれた少なくとも一種である上記(8)に記載のめっき方法。

(10)前記めっき液の液界面には、気体との接触を遮蔽するための遮蔽材が配置されている上記(8)または(9)に記載のめっき方法。

(11)前記遮蔽材は、ポリプロピレンからなる遮蔽材である上記(10)に記載のめっき方法。

(12)前記遮蔽材の粒径は3mm以上、25mm以下である上記(10)または(11)に記載のめっき方法。

(13)前記めっき液はパラジウムを含む上記(8)ないし(12)のいずれかに記載のめっき方法。

(14)前記不活性ガスは、前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間に直接供給される上記(8)ないし(13)のいずれかに記載のめっき方法。

【発明の効果】

【0012】

本発明によれば、無電解めっきの析出速度を低下させることなく、効率よく、信頼性の高いめっき処理を行なうことが可能なめっき装置およびめっき方法を提供することができる。

【図面の簡単な説明】

【0013】

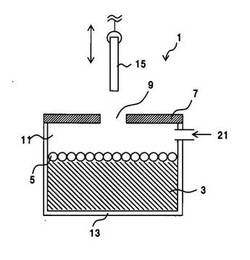

【図1】本発明のめっき装置の一実施形態を示す模式図である。

【図2】本実施形態のめっき装置のブロック図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を図面に基づいて説明する。

【0015】

はじめに、図1を参照にして、本実施形態のめっき装置について説明する。

【0016】

本実施形態のめっき装置1は、めっき槽13と、めっき槽13内には無電解めっきにてプリント配線基板15にめっきを施すめっき液3が充填された無電解めっき装置1である。めっき槽13上面には蓋材7が設けられ、蓋材7には基板15が通過するためのスリット9が設けられている。また、蓋材7の液面側と、めっき液3の液面とで囲まれた空間11には不活性ガスが充填されている。

【0017】

以下、各構成について説明する。

【0018】

空間11に不活性ガスを充填されており、これによりめっき液3の液面と空気が接触することが妨げられ、めっき液中のキレート錯体と酸素が酸化反応することを防ぐことができる。不活性ガスの種類としてはとしては、アルゴンガス、キセノンガス、窒素ガス、二酸化炭素が好ましく、その中でも、水に対する溶解度が小さく、さらに空気に対する比重が大きいことから、アルゴンガスがより好ましい。充填された不活性ガスはめっき液に溶解、またはスリット9から漏れ出すことにより減少していくため、供給口21より常時供給されている状態である方が好ましい。

【0019】

また、めっき液3の液面に遮蔽材5を配置することにより、上記不活性ガスと同様の効果が期待できる。遮蔽材5に使用する材料としては、めっき液の管理温度が例えばニッケルでは78〜82℃、パラジウムでは48〜52℃、金では76〜84℃のため、それ以上の耐熱性を有し、めっきが付かず、水に浮く特徴を有することから、ポリプロピレンが好ましい。遮蔽材はより粒径の小さいものを数多くしきつめた方が、めっき液の液面の露出する表面積を小さくする効果があり、よりめっき液の酸化劣化を防ぐことができるが、粒径が小さすぎると基板をめっき液から抜き取る際に、遮蔽材が基板に付着してしまう。よって、液面の露出面積を小さくし、かつ基板に付着しない遮蔽材の粒径として、3mm以上、25mm以下であることが好ましい。

【0020】

本実施形態のめっき装置1にて使用されるめっき液3の種類は特に限定されないが、めっき液の酸化劣化については、主にパラジウムめっき液において問題とされていることから、パラジウムを含むめっき液において特に有効である。

【0021】

以下、前記無電解ニッケル−パラジウム−金メッキの手順を詳しく説明する。

【0022】

図2は、無電解ニッケル−パラジウム−金メッキの手順を示すブロック図であり、プレディップ(S1d)−パラジウム触媒付与工程(S2)間を除く全ての工程の間には、水洗工程が入る。

【0023】

本発明によりプリント配線板の最外層銅回路にめっきを行う場合、パラジウム触媒付与工程に先立つ前処理として、当該端子部分に必要に応じ1つ又は2つ以上の方法で表面処理を行うことができる。図2には、前処理としてクリーナー(S1a)、ソフトエッチング(S1b)、酸処理(S1c)、プレディップ(S1d)を示したが、それ以外の処理を行っても良い。

【0024】

前記前処理の後、パラジウム触媒の付与、無電解ニッケルメッキ、無電解パラジウムメッキ、及び無電解金メッキを順次行うことで、ニッケル−パラジウム−金(Ni−Pd−Au)被膜が形成される。

【0025】

本発明の無電解ニッケル−パラジウム−金メッキ方法において、前処理(S1)、パラジウム触媒付与工程(S2)は、従来と同様に行えばよく、無電解ニッケルめっき処理(S3)無電解パラジウムめっき処理(S4)、無電解金めっき処理(S5)について、図1のめっき装置1を用いて行う。

【0026】

以下、S1〜S5の各処理段階について順次説明する。

<前処理(S1)>

(1)クリーナー処理(S1a)

前処理の一つであるクリーナー処理(S1a)は、酸性タイプ又はアルカリタイプのクリーナー液を端子表面に接触させることにより、端子表面からの有機被膜除去、端子表面の金属活性化、端子表面の濡れ性向上を図るために行われる。

【0027】

酸性タイプのクリーナーは、主として端子表面の極薄い部分をエッチングして表面を活性化するものであり、銅端子に有効なものとしては、オキシカルボン酸、アンモニア、食塩、界面活性剤を含有する液(例えば、上村工業(株)のACL−007)が用いられる。

【0028】

銅端子に有効な別の酸性タイプクリーナーとしては、硫酸、界面活性剤、塩化ナトリウムを含有する液(例えば、上村工業(株)のACL−738)を用いても良く、この液は濡れ性が高い。

【0029】

アルカリ性タイプのクリーナーは、主として有機被膜を除去するものであり、銅端子に有効なものとしては、ノニオン界面活性剤、2−エタノールアミン、ジエチレントリアミンを含有する液(例えば、上村工業(株)のACL−009)が用いられる。

【0030】

クリーナー処理を行うには、端子部分に浸漬、スプレイ等の方法で上記いずれかのクリーナー液を接触させた後、水洗すればよい。

(2)ソフトエッチング処理(S1b)

他の前処理であるソフトエッチング処理(S1b)は、端子表面の極薄い部分をエッチングして酸化膜の除去を図るために行われる。銅端子に有効なソフトエッチング液としては、過硫酸ソーダと硫酸を含有する酸性液が用いられる。

【0031】

ソフトエッチング処理を行うには、端子部分に浸漬、スプレイ等の方法で上記ソフトエッチング液を接触させた後、水洗すればよい。

(3)酸洗処理(S1c)

他の前処理である酸洗処理(S1c)は、端子表面又はその近傍の樹脂表面からスマット(銅微粒子)を除去するために行われる。

【0032】

銅端子に有効な酸洗液としては、硫酸が用いられる。

【0033】

酸洗処理を行うには、端子部分に浸漬、スプレイ等の方法で上記酸洗液を接触させた後、水洗すればよい。

(4)プレディップ処理(S1d)

他の前処理であるプレディップ処理(S1d)は、パラジウム触媒付与工程に先立ち、触媒付与液とほぼ同じ濃度の硫酸に浸ける処理であり、端子表面の親水性を上げて触媒付与液中に含有されるPdイオンに対する付着性を向上したり、触媒付与液への水洗水の流入を避けて触媒付与液の繰り返し再使用を可能としたり、酸化膜除去を図るために行われる。プレディップ液としては、硫酸が用いられる。

【0034】

プレディップ処理を行うには、端子部分を上記プレディップ液に浸漬する。なお、プレディップ処理後に水洗は行なってもよいし行わなくてもよい。

<パラジウム触媒付与工程(S2)>

Pd2+イオンを含有する酸性液(触媒付与液)を端子表面に接触させて、イオン化傾向(Cu+Pd2+→Cu2++Pd)により端子表面でPd2+イオンを金属Pdへ置換する。端子表面に付着したPdは、無電解めっきの触媒として作用する。Pd2+イオン供給源であるパラジウム塩として、硫酸パラジウム又は塩化パラジウムを用いることができる。

【0035】

硫酸パラジウムは、吸着力が塩化パラジウムより弱く、Pd除去されやすいため、細線形成に適している。銅端子に有効な硫酸パラジウム系触媒付与液としては、硫酸、パラジウム塩、及び、銅塩を含有する強酸液(例えば、上村工業(株)のKAT−450)や、オキシカルボン酸、硫酸、及び、パラジウム塩を含有する強酸液(例えば、上村工業(株)のMNK−4)が用いられる。

【0036】

一方、塩化パラジウムは、吸着力、置換性が強く、Pd除去されにくいため、めっき未着が起こり易い条件で無電解めっきを行う場合に、めっき未着を防止する効果が得られる。

【0037】

パラジウム触媒付与工程を行うには、端子部分に浸漬、スプレイ等の方法で上記触媒付与液を接触させた後、水洗すればよい。

<無電解ニッケルめっき処理(S3)>

無電解ニッケルメッキ浴としては、例えば、水溶性ニッケル塩、還元剤及び錯化剤を含有するメッキ浴を用いることができる。無電解ニッケルメッキ浴の詳細は、例えば、特開平8−269726号公報などに記載されている。

【0038】

水溶性ニッケル塩としては、硫酸ニッケル、塩化ニッケル等を用い、その濃度を0.01〜1モル/リットル程度とする。

【0039】

還元剤としては、次亜リン酸、次亜リン酸ナトリウム等の次亜リン酸塩、ジメチルアミンボラン、トリメチルアミンボラン、ヒドラジン等を用い、その濃度を0.01〜1モル/リットル程度とする。

【0040】

錯化剤としては、りんご酸、こはく酸、乳酸、クエン酸などやそのナトリウム塩などのカルボン酸類、グリシン、アラニン、イミノジ酢酸、アルギニン、グルタミン酸等のアミノ酸類を用い、その濃度を0.01〜2モル/リットル程度とする。

【0041】

このメッキ浴を、pH4〜7に調整し、浴温度40〜90℃程度で使用する。このメッキ浴に還元剤として次亜リン酸を用いる場合、銅端子表面で次の主反応がPd触媒によって進行し、Niめっき被膜が形成される。

Ni2+ + H2PO2− + H2O +2e− → Ni + H2PO3− + H2

<無電解パラジウムめっき処理(S4)>

無電解パラジウムメッキ浴としては、例えば、パラジウム化合物、錯化剤、還元剤、不飽和カルボン酸化合物を含有するメッキ浴を用いることができる。

【0042】

パラジウム化合物としては、例えば、塩化パラジウム、硫酸パラジウム、酢酸パラジウム、硝酸パラジウム、テトラアンミンパラジウム塩酸塩などを用い、その濃度をパラジウム基準として、0.001〜0.5モル/リットル程度とする。

【0043】

錯化剤としては、アンモニア、或いはメチルアミン、ジメチルアミン、メチレンジアミン、EDTA等のアミン化合物などを用い、その濃度を0.001〜10モル/リットル程度とする。

【0044】

還元剤としては、次亜リン酸、或いは次亜リン酸ナトリウム、次亜リン酸アンモニウム等の次亜リン酸塩などを用い、その濃度を0.001〜5モル/リットル程度とする。

【0045】

不飽和カルボン酸化合物としては、アクリル酸、メタクリル酸、マレイン酸等の不飽和カルボン酸、それらの無水物、それらのナトリウム塩、アンモニウム塩等の塩、それらのエチルエステル、フェニルエステル等の誘導体などを用い、その濃度を0.001〜10モル/リットル程度とする。

【0046】

このメッキ浴を、pH4〜10に調整し、浴温度40〜90℃程度で使用する。このメッキ浴に還元剤として次亜リン酸を用いる場合、銅端子表面(実際にはニッケル表面)で次の主反応が進行し、Pdめっき被膜が形成される。

Pd2+ + H2PO2− + H2O→ Pd + H2PO3− + 2H+

<無電解金めっき処理(S5)>

無電解金メッキ浴としては、例えば、水溶性金化合物、錯化剤、及びアルデヒド化合物を含有するメッキ浴を用いることができる。無電解金メッキ浴の詳細は、例えば、特開2008−144188号公報などに記載されている。

【0047】

水溶性金化合物としては、例えば、シアン化金、シアン化金カリウム、シアン化金ナトリウム、シアン化金アンモニウム等のシアン化金塩を用い、その濃度を金基準で0.0001〜1モル/リットル程度とする。

【0048】

錯化剤としては、例えば、リン酸、ホウ酸、クエン酸、グルコン酸、酒石酸、乳酸、リンゴ酸、エチレンジアミン、トリエタノールアミン、エチレンジアミン四酢酸などを用い、その濃度を0.001〜1モル/リットル程度とする。

【0049】

アルデヒド化合物(還元剤)としては、例えば、ホルムアルデヒド、アセトアルデヒド等の脂肪族飽和アルデヒド、グリオキサール、スクシンジアルデヒド等の脂肪族ジアルデヒド、クロトンアルデヒド等の脂肪族不飽和アルデヒド、ベンズアルデヒド、o−,m−又はp−ニトロベンズアルデヒド等の芳香族アルデヒド、グルコース、ガラクトース等のアルデヒド基(−CHO)を有する糖類などを用い、その濃度を0.0001〜0.5モル/リットル程度とする。

【0050】

このメッキ浴を、pH5〜10に調整し、浴温度40〜90℃程度で使用する。このメッキ浴を用いる場合、銅端子表面(実際にはパラジウム表面)で次の2つの置換反応が進行し、Auめっき被膜が形成される。

Pd + Au+ → Pd2+ + Au + e−

e−(Au自動触媒の作用により、メッキ浴中成分を酸化して獲得する)+ Au+→Au

上記手順で本発明のめっき方法を行うことができ、プリント配線板の最外層回路の端子部分に品質の良いNi−Pd−Auめっき皮膜が形成される。

【0051】

さらにめっき液の酸化劣化を防ぐことができ、めっきの析出速度が低下することがなくなることにより前記の問題が解決され、以下のような効果を得ることができる。

(1)安定しためっき膜厚を得ることができ、良好な半田接合信頼性、ワイヤボンティング性を得ることができる。

(2)常に同じ時間で狙っためっき膜厚を得ることができる。

(3)薬液更新の頻度が低くなり、コストを低減できる。

【実施例】

【0052】

以下において、実施例を示して本発明を更に詳細に説明するが、これに限定されるものではない。

<テストピースの作成>

テストピース(銅回路付き基板)を、次の手順で作成した。

【0053】

(1)3μm銅箔付きの全厚0.1mm銅張積層板(日立化成製MCL−E−679FG)を5%塩酸により表面処理する。

【0054】

(2)銅張積層板の銅箔表面に、セミアディティブ用ドライフィルム(旭化成製UFG−255)をロールラミネーターによりラミネートする。

【0055】

(3)上記ドライフィルムを所定パターン状に露光(平行光露光機:小野測器製EV−0800、露光条件:露光量140mJ、ホールドタイム15分)、現像(現像液:1%炭酸ナトリウム水溶液、現像時間:40秒)する。パターン状の露出部に電解銅めっき処理を行って20μm厚の電解銅めっき皮膜を形成し、ドライフィルムを剥離(剥離液:三菱ガス化学製R−100、剥離時間:240秒)する。

【0056】

(4)剥離後、フラッシュエッチング処理(荏原電産のSACプロセス)により、3μm銅箔シード層を除去する。

【0057】

(5)その後、回路粗化処理(粗化処理液:メック(株)製CZ8101、1μm粗化条件)を実施し、ラインアンドスペース(L/S)=50μm/50μmの櫛歯パターン状銅回路を有するテストピースを作成した。

<ENEPIG処理>

次の手順で、めっき装置1を用いてENEPIG処理を行った。

【0058】

(1)クリーナー処理

クリーナー液として上村工業(株)製ACL−007を用い、上記テストピースを液温50℃のクリーナー液に5分間浸漬した後、3回水洗する。

【0059】

(2)ソフトエッチング処理

クリーナー処理後、ソフトエッチング液として過硫酸ソーダと硫酸の混液を用い、上記テストピースを液温25℃のソフトエッチング液に1分間浸漬した後、3回水洗する。

【0060】

(3)酸洗処理

ソフトエッチング処理後、上記テストピースを液温25℃の硫酸に1分間浸漬した後、3回水洗する。

【0061】

(4)プレディップ処理

酸洗処理後、上記テストピースを液温25℃の硫酸に1分間浸漬する。

【0062】

(5)パラジウム触媒付与工程

プレディップ処理後、端子部分にパラジウム触媒を付与するために、パラジウム触媒付与液として上村工業(株)製KAT−450を用いた。上記テストピースを、液温25℃の当該パラジウム触媒付与液に2分間浸漬した後、3回水洗する。

【0063】

(6)無電解Niめっき処理

パラジウム触媒付与工程の後、上記テストピースを液温80℃の無電解Niめっき浴(上村工業(株)製NPR−4)に35分間浸漬した後、3回水洗する。

【0064】

(7)無電解Pdめっき処理

無電解Niめっき処理後、上記テストピースを液温50℃の無電解Pdめっき浴(上村工業(株)製TPD−30)に5min)分間浸漬した後、3回水洗する。

【0065】

(8)無電解Auめっき処理

無電解Pdめっき処理後、上記テストピースを液温80℃の無電解Auめっき浴(上村工業(株)製TWX−40)に30min)分間浸漬した後、3回水洗する。

<結果>

本実施形態のめっき装置1を用いてめっき処理を行った結果、めっき膜厚のばらつきがなく、良好な半田接合信頼性、ワイヤボンティング性を備えた安定しためっき皮膜を得ることができた。

【符号の説明】

【0066】

1 めっき装置

3 めっき液

5 遮蔽材

7 蓋材

9 スリット

11 空間

13 めっき槽

15 プリント配線基板

21 供給口

S1 前処理

S1a クリーナー

S1b ソフトエッチング

S1c 酸洗処理

S1d プレディップ

S2 パラジウム触媒付与

S3 無電解ニッケルめっき

S4 無電解パラジウムめっき

S5 無電解金めっき

【技術分野】

【0001】

本発明は、プリント配線基板にめっきを施すためのめっき装置およびめっき方法に関する。

【背景技術】

【0002】

近年、電子機器の高機能化、軽量化、小型化、薄型化の要求に伴い、電子部品の高密度集積化、高密度実装化が進んでいる。これらの電子機器に使用されるプリント配線基板の回路配線は高密度化する傾向にあり、回路パターンの微細化が進んでいる。

【0003】

プリント配線基板上の回路の実装部分および端子部分である配線パッドへの表面処理として、半田接合、ワイヤボンディング等の接続信頼性を確保する目的で金めっきが行われる。代表的な例として電解ニッケル―金めっき法が知られているが、回路の微細化により配線バッドに給電するための給電パターンの引き出しが困難となっており、そのため引き出しが不要である無電解めっき法の必要性が強まってきている。

【0004】

無電解めっき方法の一つとしてENIG法(Electroless Nickel Immersion Gold)がある。これは 無電解金めっき処理段階において、置換金めっき処理(Immersion Gold)を行う方法である。無電解ニッケル−金めっき法では、回路や端子部分における導体材料の拡散防止および耐食性向上、ニッケル酸化防止が可能である。

【0005】

また、他の金めっきの方法として、無電解ニッケル−パラジウム−金めっき法の適用が検討され始めている。この方法では、上記無電解ニッケル−金めっき法の無電解ニッケルメッキ処理の後、無電解パラジウムめっき処理を行い、続いて無電解金めっき処理を行う。ENEPIG法(Electroless Nickel Electroless Palladium Immersion Gold)は、無電解ニッケル−パラジウム−金めっき法の無電解金メッキ処理段階において、置換金めっき処理を行う方法である。無電解ニッケル−パラジウム−金めっき法では、回路や端子部分における導体材料の拡散防止および耐食性向上、ニッケル酸化防止および拡散防止が可能である。また、無電解ニッケル−パラジウム−金めっき法は、無電解パラジウムめっき被膜を設けることによって、金によるニッケル酸化を防止することができるので、熱負荷の大きい鉛フリー半田接合の信頼性が向上し、さらに金の膜厚を厚くしなくてもニッケル拡散が生じないため、無電解ニッケル−金めっき法よりも低コスト化できる利点もある。

【0006】

無電解めっきの方法は、めっきを施す配線パッドにクリーナー等の適宜の方法により洗浄を行った後、パラジウム触媒を付与し、めっき析出させる金属イオンと還元剤を含むめっき液にプリント配線基板を浸漬する。これによりめっき液中の金属イオンが還元され配線パッドに金属皮膜を形成するという方法である(例えば特許文献1)。

【0007】

しかしながら、無電解めっき液において、キレート剤を加え金属イオンと結合させ錯体の状態にすることにより、金属イオンの可溶化、安定化を図っているが、錯体が空気中の酸素と酸化反応して安定化してしまい、還元剤による還元反応が起こりづらくなり、めっきの析出速度が低下、膜厚も不安定になる問題があった。

【0008】

析出速度が低下することにより以下のような問題が生じる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−68029号広報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記事情に鑑みてなされたものであり、無電解めっきの析出速度を低下させることなく、効率よく、信頼性の高いめっき処理を行なえ、さらにコストを抑えることが可能なめっき装置およびめっき方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的は、下記発明(1)〜(14)により達成される。

(1)めっき槽と、前記めっき槽内には無電解めっきにてプリント配線基板にめっきを施すめっき液が充填された無電解めっき装置であって、

前記めっき槽上面には蓋材が設けられ、前記蓋材には基板が通過するためのスリットが設けられ、

前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間には不活性ガスが充填されていることを特徴とするめっき装置。

(2)前記不活性ガスは、アルゴンガス、キセノンガス、窒素ガス、二酸化炭素の中から選ばれた少なくとも一種である上記(1)に記載のめっき装置。

(3)前記めっき液の液界面には、気体との接触を遮蔽するための遮蔽材が配置されている上記(1)または(2)に記載のめっき装置。

(4)前記遮蔽材は、ポリプロピレンからなる遮蔽材である上記(3)に記載のめっき装置。

(5)前記遮蔽材の粒径は3mm以上、25mm以下である上記(3)または(4)に記載のめっき装置。

(6)前記めっき液はパラジウムを含む上記(1)ないし(5)のいずれかに記載のめっき装置。

(7)前記不活性ガスは、前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間に直接供給される上記(1)ないし(6)のいずれかに記載のめっき装置。

(8)プリント配線基板に無電解めっきを施す無電解めっき方法であって、

めっき槽と、前記めっき槽内にはめっき液を充填し、前記めっき槽上面には蓋材を設け、前記蓋材には基板が通過するためのスリットを設けられ、

前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間には不活性ガスが充填されていることを特徴とするプリント配線基板のめっき方法。

(9)前記不活性ガスは、アルゴンガス、キセノンガス、窒素ガス、二酸化炭素の中から選ばれた少なくとも一種である上記(8)に記載のめっき方法。

(10)前記めっき液の液界面には、気体との接触を遮蔽するための遮蔽材が配置されている上記(8)または(9)に記載のめっき方法。

(11)前記遮蔽材は、ポリプロピレンからなる遮蔽材である上記(10)に記載のめっき方法。

(12)前記遮蔽材の粒径は3mm以上、25mm以下である上記(10)または(11)に記載のめっき方法。

(13)前記めっき液はパラジウムを含む上記(8)ないし(12)のいずれかに記載のめっき方法。

(14)前記不活性ガスは、前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間に直接供給される上記(8)ないし(13)のいずれかに記載のめっき方法。

【発明の効果】

【0012】

本発明によれば、無電解めっきの析出速度を低下させることなく、効率よく、信頼性の高いめっき処理を行なうことが可能なめっき装置およびめっき方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明のめっき装置の一実施形態を示す模式図である。

【図2】本実施形態のめっき装置のブロック図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を図面に基づいて説明する。

【0015】

はじめに、図1を参照にして、本実施形態のめっき装置について説明する。

【0016】

本実施形態のめっき装置1は、めっき槽13と、めっき槽13内には無電解めっきにてプリント配線基板15にめっきを施すめっき液3が充填された無電解めっき装置1である。めっき槽13上面には蓋材7が設けられ、蓋材7には基板15が通過するためのスリット9が設けられている。また、蓋材7の液面側と、めっき液3の液面とで囲まれた空間11には不活性ガスが充填されている。

【0017】

以下、各構成について説明する。

【0018】

空間11に不活性ガスを充填されており、これによりめっき液3の液面と空気が接触することが妨げられ、めっき液中のキレート錯体と酸素が酸化反応することを防ぐことができる。不活性ガスの種類としてはとしては、アルゴンガス、キセノンガス、窒素ガス、二酸化炭素が好ましく、その中でも、水に対する溶解度が小さく、さらに空気に対する比重が大きいことから、アルゴンガスがより好ましい。充填された不活性ガスはめっき液に溶解、またはスリット9から漏れ出すことにより減少していくため、供給口21より常時供給されている状態である方が好ましい。

【0019】

また、めっき液3の液面に遮蔽材5を配置することにより、上記不活性ガスと同様の効果が期待できる。遮蔽材5に使用する材料としては、めっき液の管理温度が例えばニッケルでは78〜82℃、パラジウムでは48〜52℃、金では76〜84℃のため、それ以上の耐熱性を有し、めっきが付かず、水に浮く特徴を有することから、ポリプロピレンが好ましい。遮蔽材はより粒径の小さいものを数多くしきつめた方が、めっき液の液面の露出する表面積を小さくする効果があり、よりめっき液の酸化劣化を防ぐことができるが、粒径が小さすぎると基板をめっき液から抜き取る際に、遮蔽材が基板に付着してしまう。よって、液面の露出面積を小さくし、かつ基板に付着しない遮蔽材の粒径として、3mm以上、25mm以下であることが好ましい。

【0020】

本実施形態のめっき装置1にて使用されるめっき液3の種類は特に限定されないが、めっき液の酸化劣化については、主にパラジウムめっき液において問題とされていることから、パラジウムを含むめっき液において特に有効である。

【0021】

以下、前記無電解ニッケル−パラジウム−金メッキの手順を詳しく説明する。

【0022】

図2は、無電解ニッケル−パラジウム−金メッキの手順を示すブロック図であり、プレディップ(S1d)−パラジウム触媒付与工程(S2)間を除く全ての工程の間には、水洗工程が入る。

【0023】

本発明によりプリント配線板の最外層銅回路にめっきを行う場合、パラジウム触媒付与工程に先立つ前処理として、当該端子部分に必要に応じ1つ又は2つ以上の方法で表面処理を行うことができる。図2には、前処理としてクリーナー(S1a)、ソフトエッチング(S1b)、酸処理(S1c)、プレディップ(S1d)を示したが、それ以外の処理を行っても良い。

【0024】

前記前処理の後、パラジウム触媒の付与、無電解ニッケルメッキ、無電解パラジウムメッキ、及び無電解金メッキを順次行うことで、ニッケル−パラジウム−金(Ni−Pd−Au)被膜が形成される。

【0025】

本発明の無電解ニッケル−パラジウム−金メッキ方法において、前処理(S1)、パラジウム触媒付与工程(S2)は、従来と同様に行えばよく、無電解ニッケルめっき処理(S3)無電解パラジウムめっき処理(S4)、無電解金めっき処理(S5)について、図1のめっき装置1を用いて行う。

【0026】

以下、S1〜S5の各処理段階について順次説明する。

<前処理(S1)>

(1)クリーナー処理(S1a)

前処理の一つであるクリーナー処理(S1a)は、酸性タイプ又はアルカリタイプのクリーナー液を端子表面に接触させることにより、端子表面からの有機被膜除去、端子表面の金属活性化、端子表面の濡れ性向上を図るために行われる。

【0027】

酸性タイプのクリーナーは、主として端子表面の極薄い部分をエッチングして表面を活性化するものであり、銅端子に有効なものとしては、オキシカルボン酸、アンモニア、食塩、界面活性剤を含有する液(例えば、上村工業(株)のACL−007)が用いられる。

【0028】

銅端子に有効な別の酸性タイプクリーナーとしては、硫酸、界面活性剤、塩化ナトリウムを含有する液(例えば、上村工業(株)のACL−738)を用いても良く、この液は濡れ性が高い。

【0029】

アルカリ性タイプのクリーナーは、主として有機被膜を除去するものであり、銅端子に有効なものとしては、ノニオン界面活性剤、2−エタノールアミン、ジエチレントリアミンを含有する液(例えば、上村工業(株)のACL−009)が用いられる。

【0030】

クリーナー処理を行うには、端子部分に浸漬、スプレイ等の方法で上記いずれかのクリーナー液を接触させた後、水洗すればよい。

(2)ソフトエッチング処理(S1b)

他の前処理であるソフトエッチング処理(S1b)は、端子表面の極薄い部分をエッチングして酸化膜の除去を図るために行われる。銅端子に有効なソフトエッチング液としては、過硫酸ソーダと硫酸を含有する酸性液が用いられる。

【0031】

ソフトエッチング処理を行うには、端子部分に浸漬、スプレイ等の方法で上記ソフトエッチング液を接触させた後、水洗すればよい。

(3)酸洗処理(S1c)

他の前処理である酸洗処理(S1c)は、端子表面又はその近傍の樹脂表面からスマット(銅微粒子)を除去するために行われる。

【0032】

銅端子に有効な酸洗液としては、硫酸が用いられる。

【0033】

酸洗処理を行うには、端子部分に浸漬、スプレイ等の方法で上記酸洗液を接触させた後、水洗すればよい。

(4)プレディップ処理(S1d)

他の前処理であるプレディップ処理(S1d)は、パラジウム触媒付与工程に先立ち、触媒付与液とほぼ同じ濃度の硫酸に浸ける処理であり、端子表面の親水性を上げて触媒付与液中に含有されるPdイオンに対する付着性を向上したり、触媒付与液への水洗水の流入を避けて触媒付与液の繰り返し再使用を可能としたり、酸化膜除去を図るために行われる。プレディップ液としては、硫酸が用いられる。

【0034】

プレディップ処理を行うには、端子部分を上記プレディップ液に浸漬する。なお、プレディップ処理後に水洗は行なってもよいし行わなくてもよい。

<パラジウム触媒付与工程(S2)>

Pd2+イオンを含有する酸性液(触媒付与液)を端子表面に接触させて、イオン化傾向(Cu+Pd2+→Cu2++Pd)により端子表面でPd2+イオンを金属Pdへ置換する。端子表面に付着したPdは、無電解めっきの触媒として作用する。Pd2+イオン供給源であるパラジウム塩として、硫酸パラジウム又は塩化パラジウムを用いることができる。

【0035】

硫酸パラジウムは、吸着力が塩化パラジウムより弱く、Pd除去されやすいため、細線形成に適している。銅端子に有効な硫酸パラジウム系触媒付与液としては、硫酸、パラジウム塩、及び、銅塩を含有する強酸液(例えば、上村工業(株)のKAT−450)や、オキシカルボン酸、硫酸、及び、パラジウム塩を含有する強酸液(例えば、上村工業(株)のMNK−4)が用いられる。

【0036】

一方、塩化パラジウムは、吸着力、置換性が強く、Pd除去されにくいため、めっき未着が起こり易い条件で無電解めっきを行う場合に、めっき未着を防止する効果が得られる。

【0037】

パラジウム触媒付与工程を行うには、端子部分に浸漬、スプレイ等の方法で上記触媒付与液を接触させた後、水洗すればよい。

<無電解ニッケルめっき処理(S3)>

無電解ニッケルメッキ浴としては、例えば、水溶性ニッケル塩、還元剤及び錯化剤を含有するメッキ浴を用いることができる。無電解ニッケルメッキ浴の詳細は、例えば、特開平8−269726号公報などに記載されている。

【0038】

水溶性ニッケル塩としては、硫酸ニッケル、塩化ニッケル等を用い、その濃度を0.01〜1モル/リットル程度とする。

【0039】

還元剤としては、次亜リン酸、次亜リン酸ナトリウム等の次亜リン酸塩、ジメチルアミンボラン、トリメチルアミンボラン、ヒドラジン等を用い、その濃度を0.01〜1モル/リットル程度とする。

【0040】

錯化剤としては、りんご酸、こはく酸、乳酸、クエン酸などやそのナトリウム塩などのカルボン酸類、グリシン、アラニン、イミノジ酢酸、アルギニン、グルタミン酸等のアミノ酸類を用い、その濃度を0.01〜2モル/リットル程度とする。

【0041】

このメッキ浴を、pH4〜7に調整し、浴温度40〜90℃程度で使用する。このメッキ浴に還元剤として次亜リン酸を用いる場合、銅端子表面で次の主反応がPd触媒によって進行し、Niめっき被膜が形成される。

Ni2+ + H2PO2− + H2O +2e− → Ni + H2PO3− + H2

<無電解パラジウムめっき処理(S4)>

無電解パラジウムメッキ浴としては、例えば、パラジウム化合物、錯化剤、還元剤、不飽和カルボン酸化合物を含有するメッキ浴を用いることができる。

【0042】

パラジウム化合物としては、例えば、塩化パラジウム、硫酸パラジウム、酢酸パラジウム、硝酸パラジウム、テトラアンミンパラジウム塩酸塩などを用い、その濃度をパラジウム基準として、0.001〜0.5モル/リットル程度とする。

【0043】

錯化剤としては、アンモニア、或いはメチルアミン、ジメチルアミン、メチレンジアミン、EDTA等のアミン化合物などを用い、その濃度を0.001〜10モル/リットル程度とする。

【0044】

還元剤としては、次亜リン酸、或いは次亜リン酸ナトリウム、次亜リン酸アンモニウム等の次亜リン酸塩などを用い、その濃度を0.001〜5モル/リットル程度とする。

【0045】

不飽和カルボン酸化合物としては、アクリル酸、メタクリル酸、マレイン酸等の不飽和カルボン酸、それらの無水物、それらのナトリウム塩、アンモニウム塩等の塩、それらのエチルエステル、フェニルエステル等の誘導体などを用い、その濃度を0.001〜10モル/リットル程度とする。

【0046】

このメッキ浴を、pH4〜10に調整し、浴温度40〜90℃程度で使用する。このメッキ浴に還元剤として次亜リン酸を用いる場合、銅端子表面(実際にはニッケル表面)で次の主反応が進行し、Pdめっき被膜が形成される。

Pd2+ + H2PO2− + H2O→ Pd + H2PO3− + 2H+

<無電解金めっき処理(S5)>

無電解金メッキ浴としては、例えば、水溶性金化合物、錯化剤、及びアルデヒド化合物を含有するメッキ浴を用いることができる。無電解金メッキ浴の詳細は、例えば、特開2008−144188号公報などに記載されている。

【0047】

水溶性金化合物としては、例えば、シアン化金、シアン化金カリウム、シアン化金ナトリウム、シアン化金アンモニウム等のシアン化金塩を用い、その濃度を金基準で0.0001〜1モル/リットル程度とする。

【0048】

錯化剤としては、例えば、リン酸、ホウ酸、クエン酸、グルコン酸、酒石酸、乳酸、リンゴ酸、エチレンジアミン、トリエタノールアミン、エチレンジアミン四酢酸などを用い、その濃度を0.001〜1モル/リットル程度とする。

【0049】

アルデヒド化合物(還元剤)としては、例えば、ホルムアルデヒド、アセトアルデヒド等の脂肪族飽和アルデヒド、グリオキサール、スクシンジアルデヒド等の脂肪族ジアルデヒド、クロトンアルデヒド等の脂肪族不飽和アルデヒド、ベンズアルデヒド、o−,m−又はp−ニトロベンズアルデヒド等の芳香族アルデヒド、グルコース、ガラクトース等のアルデヒド基(−CHO)を有する糖類などを用い、その濃度を0.0001〜0.5モル/リットル程度とする。

【0050】

このメッキ浴を、pH5〜10に調整し、浴温度40〜90℃程度で使用する。このメッキ浴を用いる場合、銅端子表面(実際にはパラジウム表面)で次の2つの置換反応が進行し、Auめっき被膜が形成される。

Pd + Au+ → Pd2+ + Au + e−

e−(Au自動触媒の作用により、メッキ浴中成分を酸化して獲得する)+ Au+→Au

上記手順で本発明のめっき方法を行うことができ、プリント配線板の最外層回路の端子部分に品質の良いNi−Pd−Auめっき皮膜が形成される。

【0051】

さらにめっき液の酸化劣化を防ぐことができ、めっきの析出速度が低下することがなくなることにより前記の問題が解決され、以下のような効果を得ることができる。

(1)安定しためっき膜厚を得ることができ、良好な半田接合信頼性、ワイヤボンティング性を得ることができる。

(2)常に同じ時間で狙っためっき膜厚を得ることができる。

(3)薬液更新の頻度が低くなり、コストを低減できる。

【実施例】

【0052】

以下において、実施例を示して本発明を更に詳細に説明するが、これに限定されるものではない。

<テストピースの作成>

テストピース(銅回路付き基板)を、次の手順で作成した。

【0053】

(1)3μm銅箔付きの全厚0.1mm銅張積層板(日立化成製MCL−E−679FG)を5%塩酸により表面処理する。

【0054】

(2)銅張積層板の銅箔表面に、セミアディティブ用ドライフィルム(旭化成製UFG−255)をロールラミネーターによりラミネートする。

【0055】

(3)上記ドライフィルムを所定パターン状に露光(平行光露光機:小野測器製EV−0800、露光条件:露光量140mJ、ホールドタイム15分)、現像(現像液:1%炭酸ナトリウム水溶液、現像時間:40秒)する。パターン状の露出部に電解銅めっき処理を行って20μm厚の電解銅めっき皮膜を形成し、ドライフィルムを剥離(剥離液:三菱ガス化学製R−100、剥離時間:240秒)する。

【0056】

(4)剥離後、フラッシュエッチング処理(荏原電産のSACプロセス)により、3μm銅箔シード層を除去する。

【0057】

(5)その後、回路粗化処理(粗化処理液:メック(株)製CZ8101、1μm粗化条件)を実施し、ラインアンドスペース(L/S)=50μm/50μmの櫛歯パターン状銅回路を有するテストピースを作成した。

<ENEPIG処理>

次の手順で、めっき装置1を用いてENEPIG処理を行った。

【0058】

(1)クリーナー処理

クリーナー液として上村工業(株)製ACL−007を用い、上記テストピースを液温50℃のクリーナー液に5分間浸漬した後、3回水洗する。

【0059】

(2)ソフトエッチング処理

クリーナー処理後、ソフトエッチング液として過硫酸ソーダと硫酸の混液を用い、上記テストピースを液温25℃のソフトエッチング液に1分間浸漬した後、3回水洗する。

【0060】

(3)酸洗処理

ソフトエッチング処理後、上記テストピースを液温25℃の硫酸に1分間浸漬した後、3回水洗する。

【0061】

(4)プレディップ処理

酸洗処理後、上記テストピースを液温25℃の硫酸に1分間浸漬する。

【0062】

(5)パラジウム触媒付与工程

プレディップ処理後、端子部分にパラジウム触媒を付与するために、パラジウム触媒付与液として上村工業(株)製KAT−450を用いた。上記テストピースを、液温25℃の当該パラジウム触媒付与液に2分間浸漬した後、3回水洗する。

【0063】

(6)無電解Niめっき処理

パラジウム触媒付与工程の後、上記テストピースを液温80℃の無電解Niめっき浴(上村工業(株)製NPR−4)に35分間浸漬した後、3回水洗する。

【0064】

(7)無電解Pdめっき処理

無電解Niめっき処理後、上記テストピースを液温50℃の無電解Pdめっき浴(上村工業(株)製TPD−30)に5min)分間浸漬した後、3回水洗する。

【0065】

(8)無電解Auめっき処理

無電解Pdめっき処理後、上記テストピースを液温80℃の無電解Auめっき浴(上村工業(株)製TWX−40)に30min)分間浸漬した後、3回水洗する。

<結果>

本実施形態のめっき装置1を用いてめっき処理を行った結果、めっき膜厚のばらつきがなく、良好な半田接合信頼性、ワイヤボンティング性を備えた安定しためっき皮膜を得ることができた。

【符号の説明】

【0066】

1 めっき装置

3 めっき液

5 遮蔽材

7 蓋材

9 スリット

11 空間

13 めっき槽

15 プリント配線基板

21 供給口

S1 前処理

S1a クリーナー

S1b ソフトエッチング

S1c 酸洗処理

S1d プレディップ

S2 パラジウム触媒付与

S3 無電解ニッケルめっき

S4 無電解パラジウムめっき

S5 無電解金めっき

【特許請求の範囲】

【請求項1】

めっき槽と、前記めっき槽内には無電解めっきにてプリント配線基板にめっきを施すめっき液が充填された無電解めっき装置であって、

前記めっき槽上面には蓋材が設けられ、前記蓋材には基板が通過するためのスリットが設けられ、

前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間には不活性ガスが充填されていることを特徴とするめっき装置。

【請求項2】

前記不活性ガスは、アルゴンガス、キセノンガス、窒素ガス、二酸化炭素の中から選ばれた少なくとも一種である請求項1に記載のめっき装置。

【請求項3】

前記めっき液の液界面には、気体との接触を遮蔽するための遮蔽材が配置されている請求項1または2に記載のめっき装置。

【請求項4】

前記遮蔽材は、ポリプロピレンからなる遮蔽材である請求項3に記載のめっき装置。

【請求項5】

前記遮蔽材の粒径は3mm以上、25mm以下である請求項3または4に記載のめっき装置。

【請求項6】

前記めっき液はパラジウムを含む請求項1ないし5のいずれかに記載のめっき装置。

【請求項7】

前記不活性ガスは、前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間に直接供給される請求項1ないし6のいずれかに記載のめっき装置。

【請求項8】

プリント配線基板に無電解めっきを施す無電解めっき方法であって、

めっき槽と、前記めっき槽内にはめっき液を充填し、前記めっき槽上面には蓋材を設け、前記蓋材には基板が通過するためのスリットを設けられ、

前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間には不活性ガスが充填されていることを特徴とするプリント配線基板のめっき方法。

【請求項9】

前記不活性ガスは、アルゴンガス、キセノンガス、窒素ガス、二酸化炭素の中から選ばれた少なくとも一種である請求項8に記載のめっき方法。

【請求項10】

前記めっき液の液界面には、気体との接触を遮蔽するための遮蔽材が配置されている請求項8または9に記載のめっき方法。

【請求項11】

前記遮蔽材は、ポリプロピレンからなる遮蔽材である請求項10に記載のめっき方法。

【請求項12】

前記遮蔽材の粒径は3mm以上、25mm以下である請求項10または11に記載のめっき方法。

【請求項13】

前記めっき液はパラジウムを含む請求項8ないし12のいずれかに記載のめっき方法。

【請求項14】

前記不活性ガスは、前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間に直接供給される請求項8ないし13のいずれかに記載のめっき方法。

【請求項1】

めっき槽と、前記めっき槽内には無電解めっきにてプリント配線基板にめっきを施すめっき液が充填された無電解めっき装置であって、

前記めっき槽上面には蓋材が設けられ、前記蓋材には基板が通過するためのスリットが設けられ、

前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間には不活性ガスが充填されていることを特徴とするめっき装置。

【請求項2】

前記不活性ガスは、アルゴンガス、キセノンガス、窒素ガス、二酸化炭素の中から選ばれた少なくとも一種である請求項1に記載のめっき装置。

【請求項3】

前記めっき液の液界面には、気体との接触を遮蔽するための遮蔽材が配置されている請求項1または2に記載のめっき装置。

【請求項4】

前記遮蔽材は、ポリプロピレンからなる遮蔽材である請求項3に記載のめっき装置。

【請求項5】

前記遮蔽材の粒径は3mm以上、25mm以下である請求項3または4に記載のめっき装置。

【請求項6】

前記めっき液はパラジウムを含む請求項1ないし5のいずれかに記載のめっき装置。

【請求項7】

前記不活性ガスは、前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間に直接供給される請求項1ないし6のいずれかに記載のめっき装置。

【請求項8】

プリント配線基板に無電解めっきを施す無電解めっき方法であって、

めっき槽と、前記めっき槽内にはめっき液を充填し、前記めっき槽上面には蓋材を設け、前記蓋材には基板が通過するためのスリットを設けられ、

前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間には不活性ガスが充填されていることを特徴とするプリント配線基板のめっき方法。

【請求項9】

前記不活性ガスは、アルゴンガス、キセノンガス、窒素ガス、二酸化炭素の中から選ばれた少なくとも一種である請求項8に記載のめっき方法。

【請求項10】

前記めっき液の液界面には、気体との接触を遮蔽するための遮蔽材が配置されている請求項8または9に記載のめっき方法。

【請求項11】

前記遮蔽材は、ポリプロピレンからなる遮蔽材である請求項10に記載のめっき方法。

【請求項12】

前記遮蔽材の粒径は3mm以上、25mm以下である請求項10または11に記載のめっき方法。

【請求項13】

前記めっき液はパラジウムを含む請求項8ないし12のいずれかに記載のめっき方法。

【請求項14】

前記不活性ガスは、前記蓋材の液面側と、前記めっき液の液面とで囲まれた空間に直接供給される請求項8ないし13のいずれかに記載のめっき方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−219273(P2012−219273A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−82556(P2011−82556)

【出願日】平成23年4月4日(2011.4.4)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月4日(2011.4.4)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]