めっき装置及びめっき方法

【課題】トレンチやビアホール等の凹部内に選択的にめっきを行って、表面の平坦性が高いめっき膜を形成することができるようにする。

【解決手段】基板Wを保持する基板保持部10と、基板保持部10で保持した基板Wの表面に当接して通電させるカソード14と、基板保持部10で保持した基板と対向して設置されるアノード38及び該アノード38と基板との間に配置される多孔質体26を有するアノードヘッド22と、アノード38と基板保持部10で保持した基板Wの表面との間にめっき液を供給するめっき液供給部44と、基板Wと多孔質体26との間に配置され、めっきに際し多孔質体26を介して基板Wの表面に押当てられる表面が平滑な多孔性の接触体50を有する。

【解決手段】基板Wを保持する基板保持部10と、基板保持部10で保持した基板Wの表面に当接して通電させるカソード14と、基板保持部10で保持した基板と対向して設置されるアノード38及び該アノード38と基板との間に配置される多孔質体26を有するアノードヘッド22と、アノード38と基板保持部10で保持した基板Wの表面との間にめっき液を供給するめっき液供給部44と、基板Wと多孔質体26との間に配置され、めっきに際し多孔質体26を介して基板Wの表面に押当てられる表面が平滑な多孔性の接触体50を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、めっき装置及びめっき方法に係り、特に半導体ウェーハ等の基板に形成された微細な配線用凹部(回路パターン)に銅等の金属(配線材料)を埋込んで配線を形成するのに使用されるめっき装置及び基板めっき方法に関する。

【背景技術】

【0002】

最近、半導体基板上に、回路形状のトレンチやビアホール等の配線用の微細凹部を形成し、めっきによりこれらを銅(配線材料)で埋め、残りの部分の銅(めっき膜)をCMP等の手段により除去して回路を形成することが行われている。この技術においては、回路形状のトレンチあるいはビアホールの中に選択的にめっき膜が析出し、それ以外の部分では、めっき膜の析出が少ない方が後のCMPの負荷を減らす上で好ましい。

【0003】

回路形状のトレンチ等の中に選択的に銅めっき膜を析出させるための技術としては、多孔質体を半導体ウェーハ等の基板に接触させ、また接触面に対して水平方向に相対的に動かしながらめっきを行うという方法が知られている。この技術で用いる多孔質体としては、PVA、多孔質テフロン(登録商標)、ポリプロピレン等を繊維状に編んだり、漉いて紙状に加工したりしたもの、あるいはゲル化シリコン酸化物や寒天質等の不定形物などが一般に使用される(特許文献1等参照)。

【特許文献1】特開2000−232078号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、多孔質体を基板に接触させ、また接触方向に相対的に動かしながらめっきを行うという方法にあっては、この多孔質体の表面粗さは、一般に数ミクロンから数百ミクロンであり、このような表面粗さを有する多孔質体は、表面粗さがサブミクロンから数ミクロンである半導体基板上の凹凸面を平坦化するには問題があるものであった。

【0005】

また、この技術では、多孔質体を接触させながら接触面に対して水平方向に相対的に移動(擦り)させることにより、めっき液の供給量を基板表面の凹凸部で変えて、平坦性の向上を試みているが、上述したような多孔質体の表面粗さにより思うような効果が得られ難いという問題があった。

【0006】

また、多孔質体を基板に接触させるための荷重を大きくし、多孔質体の空間部を押し潰すことにより、めっき膜の平坦性は向上すると考えられるが、その場合には、基板に非常に大きな荷重を掛ける必要があり、このため、配線を内部に形成する絶縁膜として、誘電率が高いLow−k材などの柔らかい材料を用いた場合には、絶縁膜が破壊されたり、まためっき膜の表面にも傷が入りやすくなるなど実現化が困難であった。

【0007】

更に、アノード側に設置した1枚のパッド(またはフィルム)を使用して、複数枚の基板に対するめっき処理を連続して行うようにすると、パッド(またはフィルム)の表面が傷付く度に、装置を止めてパッド(またはフィルム)を交換するといった面倒な作業が必要となってしまう。

【0008】

本発明は、上記事情に鑑みて為されたもので、トレンチやビアホール等の凹部内に選択的にめっきを行って、表面の平坦性が高いめっき膜を形成することができるようにしためっき装置及びめっき方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、基板を保持する基板保持部と、前記基板保持部で保持した基板の表面に当接して通電させるカソードと、前記基板保持部で保持した基板と対向して設置されるアノード及び該アノードと基板との間に配置される多孔質体を有するアノードヘッドと、前記アノードと前記基板保持部で保持した基板の表面との間にめっき液を供給するめっき液供給部と、前記基板と前記多孔質体との間に配置され、めっきに際し多孔質体を介して基板の表面に押当てられる表面が平滑な多孔性の接触体を有することを特徴とするめっき装置である。

【0010】

このように、多孔質体を介して表面が平滑な接触体を基板に押付けながらめっきを行うことで、トレンチやビアホール等の凹部内に選択的にめっきを行ってめっき量を低減させ、しかも、めっき膜の表面の平坦性を高くして、めっき後のCMP等による研磨時間を大幅に削減することができる。この接触体の穴径は、0.1〜5μmであるのが好ましく、また穴の密度(個数)は、1E9〜1E6(109〜106)/cm2であることが好ましい。

【0011】

請求項2に記載の発明は、前記接触体は、長尺フィルム状に形成されて巻付けロールと巻取りロールとの間に掛け渡され、巻取りロールの回転に伴って一方に順次送られるように構成されていることを特徴とする請求項1記載のめっき装置である。

これにより、例えば1枚あるいは複数枚の基板に対するめっきを行った後、次の基板にめっきを行う前に、長尺状に延びる接触体を基板の直径に見合った分だけ一方向に送ることで、装置を停止させることなく、めっきの際に基板の表面に接触する接触体を容易かつ迅速に変更(交換)することができる。

【0012】

請求項3に記載の発明は、前記多孔質体は、硬度の高い物性を持つ硬質多孔質体と、該硬質多孔質体の露出表面を覆う弾力性のある物性を持つ軟質多孔質体を有することを特徴とする請求項1または2記載のめっき装置である。

これにより、接触体と硬質多孔質体との間に弾性力を有する軟質多孔質体を介在させ、該軟質多孔質体の弾性力を利用して接触体を基板表面に密着させて、接触体と基板表面との間に隙間が生じることを防止することができる。硬質多孔質体としては、SiC,アルミナ及び高密度プラスチック等が挙げられる。軟質多孔質体としては、ポリウレタン及びPVA等が挙げられる。

【0013】

請求項4に記載の発明は、前記軟質多孔質体の露出表面を多孔質フィルムで覆ったことを特徴とする請求項3記載のめっき装置である。

これにより、軟質多孔質体で保持しためっき液が軟質多孔質体から垂れ落ちるのを防止して、軟質多孔質体に十分なめっき液を保持させることができる。

【0014】

請求項5に記載の発明は、前記接触体は、絶縁性の高い材料からなることを特徴とする請求項1乃至4のいずれかに記載のめっき装置である。

これにより、めっきの際に、接触体の内部を流通するめっき液以外での接触体と基板との通電を接触体で遮断して、選択性を向上させた凹部内へのめっきを行うことができる。接触体としては、ポリエチレン、ポリカーボネート及びレジスト材等が挙げられる。

【0015】

請求項6に記載の発明は、基板の表面にカソードを当接させ、表面が平滑な多孔性の接触体を基板の表面に接触させつつ、該基板とアノードとの間に前記接触体と多孔質体とを挟込み、めっき液の存在下、前記カソードと前記アノードとの間に電圧を印加してめっきを行うことを特徴とするめっき方法である。

請求項7に記載の発明は、前記接触体を、長尺フィルム状に形成して巻付けロールと巻取りロールとの間に掛け渡し、所定枚数の基板のめっきを行った後、次に基板のめっきを行う前に、巻取りロールを回転させて一方向に送ることを特徴とする請求項6記載のめっき方法である。

【発明の効果】

【0016】

本発明によれば、表面が平滑な多孔性の接触体を基板に押付けながらめっきを行うことで、トレンチやビアホール等の凹部内に選択的にめっきを行ってめっき量を低減し、しかも、めっき膜表面の平坦性を高くして、めっき後のCMP等の研磨時間を大幅に削減することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態を図面を参照して説明する。この実施の形態は、半導体ウェーハ等の基板の表面に設けた微細な配線用凹部に、配線材料としての銅を埋込んで銅からなる配線を形成するようにした例を示している。配線材料として、銅以外を使用してもよいことは勿論である。

【0018】

図1を参照して、半導体装置における銅配線形成例を説明する。図1(a)に示すように、半導体素子を形成した半導体基材1上の導電層1aの上に、例えばSiO2からなる酸化膜やLow−k材膜等の絶縁膜2を堆積し、この絶縁膜2の内部に、例えばリソグラフィ・エッチング技術により、微細な配線用凹部としてのビアホール3とトレンチ4を形成し、その上にTaN等からなるバリア層5、更にその上に電解めっきの給電層としてのシード層7をスパッタリング等により形成した基板Wを用意する。

【0019】

そして、図1(b)に示すように、基板Wの表面に銅めっきを施すことで、基板Wのビアホール3及びトレンチ4内に銅を充填させるとともに、絶縁膜2上に銅膜6を堆積させる。その後、化学機械的研磨(CMP)などにより、絶縁膜2上のバリア層5、シード層7及び銅膜6を除去して、ビアホール3及びトレンチ4内に充填させた銅膜6の表面と絶縁膜2の表面とをほぼ同一平面にする。これにより、図1(c)に示すように、絶縁膜2の内部に銅からなる配線(銅配線)8を形成する。

【0020】

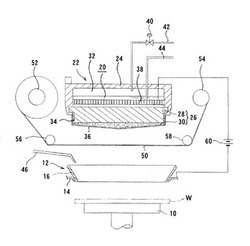

図2は、本発明の実施の形態のめっき装置を示す。この例のめっき装置は、基板Wの表面(被処理面)を上に向けて処理するフェースアップ方式を採用している。図2に示すように、めっき装置は、表面を上向きにして基板Wを着脱自在に保持する上下動自在な基板保持部10と、この基板保持部10の上方に該基板保持部10の周縁部を囲繞するように配置されたカソード部12を有している。カソード部12は、この例では、6分割されたカソード14と、このカソード14の上方を覆うように配置された環状のシール材16を有している。

【0021】

これにより、図3(a)に示すように、基板Wを保持した基板保持部10を上昇させ、基板Wの周縁部にカソード14を押付けて通電可能な状態にする。同時に、シール材16の内周端部を基板Wの周縁部上面に圧接させ、ここを水密的にシールして、基板Wの上面に、周囲をシール材16で包囲されためっきセル18を形成し、このめっきセル18内にめっき液20を保持する。カソード14は、シール材16の外方に位置しており、これによって、めっきセル18内に保持されためっき液20でカソード14が汚染されることが防止される。

この例では、図3(b)に示すように、基板保持部10とカソード部12は、めっきセル18内にめっき液20を保持したまま、一体に上下動する。

【0022】

基板保持部10の上方に位置して、アノードヘッド22が上下動自在に配置されている。アノードヘッド22は、下方に開口した有底円筒状のハウジング24と、このハウジング24の下端開口部を塞ぐように配置された多孔質体26を有している。多孔質体26は、硬度の高い物性を持つ硬質多孔質体28と、弾性力を持つ物性を有し、硬質多孔質体28の露出表面を覆うように取付けられた軟質多孔質体30の2層構造からなり、硬質多孔質体28の上部に設けたフランジ部を、ハウジング24の下部に設けた凹条部内に嵌入することで、多孔質体26がハウジング24に保持されている。これによって、ハウジング24の内部に中空のアノード室32が区画形成されている。更に、多孔質体26の外周部には、電流の漏れを防止する円筒状の遮蔽リング34が取付けられ、軟質多孔質体30の露出表面は、多孔質フィルム36で覆われている。

【0023】

硬質多孔質体28は、例えばアルミナ、SiC、ムライト、ジルコニア、チタニア、コージライト等の多孔質セラミックスまたはポリプロピレンやポリエチレンの焼結体等の高密度プラスチック、あるいはこれらの複合体で構成されている。例えば、アルミナ系セラミックスにあっては、ポア径30〜200μm、SiCにあっては、ポア径30μm以下、気孔率20〜95%、厚み1〜20mm、好ましくは5〜20mm、更に好ましくは8〜15mm程度のものが使用される。この例では、硬質多孔質体28は、気孔率30%、平均ポア径100μmでアルミナ製の多孔質セラミックス板から構成されている。そして、この内部にめっき液を含有させることで、つまり多孔質セラミックス板自体は絶縁体であるが、この内部にめっき液を複雑に入り込ませ、厚さ方向にかなり長い経路を辿らせることで、めっき液を保持した硬質多孔質体28が、めっき液の電気伝導率より小さい電気伝導率を有するように構成されている。

【0024】

軟質多孔質体30は、例えばポリウレタンまたはPVAで、この例ではPVAスポンジで構成されている。このように、硬質多孔質体28の露出表面を軟質多孔質体30で覆うことにより、下記のように、多孔質体26を介して接触体50を基板Wの表面に押当る時、軟質多孔質体30の弾性力を利用して接触体50を基板Wの表面に密着させて、接触体50と基板Wの表面との間に隙間が生じることを防止することができる。軟質多孔質体30の露出面(下面)は、図2に示すように、尖塔状に中心部に向かって僅かに傾斜していることが好ましい。これにより、多孔質体26を介して接触体50を基板Wの表面に押当る際、接触体50と基板Wの表面との間の気泡を徐々に外方に押しやって、接触体50と基板Wの表面との間に気泡が残ることを防止することができる。

【0025】

多孔質フィルム36は、例えば多孔ポリエチレン、多孔ポリプロピレン、多孔ポリアミド、多孔ポリカーボネートまたは多孔ポリイミドに親水化処理を施すか、または親水基を重合させて構成されている。軟質多孔質体30の露出表面を多孔質フィルム36で覆うことで、軟質多孔質体30で保持しためっき液が軟質多孔質体30から垂れ落ちるのを防止して、軟質多孔質体30に十分なめっき液を保持させることができる。

【0026】

アノードヘッド22のアノード室32の内部には、多孔質体26の上方に位置して、内部に多数の細孔を有する円板状のアノード38が配置されている。アノード38としては、スライムの生成を抑制するため、含有量が0.03〜0.05%のリンを含む銅(含リン銅)が一般に使用される。この例では、アノード38として、白金、チタン等の不溶解性金属あるいは金属上に白金等をめっきした不溶解性電極、例えばチタニウム表面にイリジウムを被覆したものを使用している。これにより、アノード38の交換を不要となすとともに、溶解性アノードを使用した場合における、ブラックフィルムの剥離によるパーティクルの発生を防止することができる。

【0027】

このように、不溶解アノード38を使用すると、アノード38の表面から酸素ガスが発生し、この酸素ガスが基板Wの表面に到達すると、基板Wに欠陥が発生する原因となる。そこで、この例では、ハウジング24の頂壁に、内部に開閉弁40と排気ポンプ(図示せず)を設置した排気ライン42を接続し、めっきの際に、必要に応じて、開閉弁40を開くとともに、排気ポンプを駆動してアノード室32の内部を排気するようにしている。これにより、アノード38の表面から発生した酸素ガスは、アノード38内の細孔を通過してアノード室32の上部に達し、排気ライン42から外部に排気されて、基板Wの表面に到達することが防止される。

【0028】

ハウジング24には、アノード室32内にめっき液20を導入して、アノード室32内のアノード38をめっき液20中に浸漬させ、更に、多孔質体26、多孔質フィルム36及び下記の接触体50を通過させて、基板保持部10で保持した基板Wと接触体50との間に新鮮なめっき液を供給するめっき液供給部としてのめっき液導入管44が接続されている。

【0029】

カソード部12の側上方に位置して、基板保持部10で保持した基板Wの上面にシール材16で包囲されて形成されるめっきセル18(図3参照)内にめっき液20を供給する初期めっき液供給部としての初期めっき液供給管46が、カソード部12の上方のめっき液供給位置とカソード部12の側方の待避位置との間を移動自在に配置されている。

【0030】

カソード部12とアノードヘッド22との間には、初期めっき液供給管46の上方に位置して、長尺フィルム状の接触体50が一方向に順次送られるように配置されている。すなわち、接触体50は、アノードヘッド22を挟んで該アノードヘッド22の両側に配置された巻付け軸52と巻取り軸54との間に掛け渡され、巻取り軸54を回転させることで、巻付け軸52から巻取り軸54に順次巻取られ、その巻取られる過程で、一対の補助ローラ56,58を介して、カソード部12とアノードヘッド22との間の所定の位置を走行する。

【0031】

これにより、例えば1枚あるいは複数枚の基板に対するめっきを行った後、巻取り軸54を回転させ、長尺状に延びる接触体50を、基板Wの直径に見合った分だけ一方向に送り、めっきの際に基板Wと接触する接触体50を変えることで、装置を停止させることなく、接触体50の交換を容易かつ迅速に行うことができる。

【0032】

接触体50は、内部に多数の小孔を有する多孔性で、基板Wと接触する表面(接触面)が平滑なポリカーボネート、ポリイミド、ピーク、ベスペル(商品名)、ガラスまたは酸化チタン等の絶縁性の高い材料で構成されている。

接触体50の内部に設けられる小孔の径や単位面積当りの個数などの最適値は、めっきする金属(銅)の膜質や配線パターンによって異なるが、両者とも小さい方が、基板Wの表面の凹部(配線部)と凸部(非配線形成部)におけるめっき膜成長の選択性を向上させる上で好ましい。小孔の径は、好ましくは0.1〜5μm程度で、小径の密度(数)は、好ましくは、1E9〜1E6(109〜106)/cm2程度である。

【0033】

接触体50の表面粗さのRa値(中心線平均粗さ)は、1μm以下に設定されている。これにより、接触体50の表面の基板Wの表面に対する密着性をよくし、接触体50の表面を基板Wの表面に押当てて接触させた時に、両者の間に隙間ができるのを防止して、基板Wの表面の凸部上面(非配線形成部)に余分なめっき膜が成膜されて、後のCMPプロセスに負担をかけることを防止することができる。つまり、接触体50の表面を基板Wの表面に押当てると、基板Wの表面の凸部上面に基板Wの表面が密着して、該凸部上面からめっき液が排除され、基板Wの表面の凹部(配線部)内にのみめっき液が残り、これによって、基板Wの表面の凹部内のみに選択性よくめっき膜を成膜することができる。しかも、より少ない押圧力で、接触体50の表面を基板Wの表面に押当てて接触させて、表面の平坦性の高いめっき膜を形成することができる。

めっきに際して、カソード14はめっき電源60の陰極に、アノード38はめっき電源60の陽極にそれぞれ電気的に接続される。

【0034】

次に、図1(a)に示す基板Wを用意し、図2に示すめっき装置を使用して、基板Wの表面にめっきを行って、図1(b)に示す銅膜6を形成する操作について、図3を参照して説明する。

【0035】

先ず、シード層7が形成されている表面(被処理面)を上向きにして、基板Wを基板保持部10で保持する。そして、この基板Wを保持した基板保持部10を上昇させ、基板Wの周縁部に位置するシード層7をカソード14に押付けて該シード層7に通電可能な状態となし、同時に、シール材16の内周端部を基板Wの周縁部上面に圧接させ、ここを水密的にシールして、基板Wの上面に、周囲をシール材16で包囲されためっきセル18を形成する。次に、待避位置にあった初期めっき液供給管46をめっき液供給位置に移動させ、このめっき液供給管46から所定量のめっき液(初期めっき液)20をめっきセル18内に供給する。この状態を図3(a)に示す。しかる後、初期めっき液供給管46を待避位置に戻す。

【0036】

次に、図3(b)に示すように、めっきセル18内にめっき液20を保持したまま、基板Wとカソード部12を一体に上昇させ、同時に、アノード室32内にめっき液を供給し多孔質体26にめっき液を保持させたアノードヘッド22を下降させる。これによって、図3(c)に示すように、接触体50を基板Wと多孔質体26の表面を覆う多孔質フィルム36で挟み込んだ状態で、接触体50の表面を基板Wの表面に押当てて密着させる。

【0037】

これにより、接触体50の表面は、基板Wに堆積させた絶縁膜2を覆うシード層7の表面に密着する。この時、硬質多孔質体28と接触体50との間に、弾性力を有する軟質多孔質体30が位置し、これによって、接触体50の表面が基板Wの表面(シード層7)から局部的に浮いてしまうことなく、接触体50の表面は基板Wの表面に隙間なく密着する。しかも、軟質多孔質体30の露出面(下面)を、尖塔状に中心部に向かって僅かに傾斜させることで、接触体50の基板Wの表面への押当てに伴って、接触体50と基板Wの表面との間の気泡を徐々に外方に押しやり、これによって、接触体50と基板Wの表面との間に気泡が残ることを防止することができる。

【0038】

この状態で、カソード14をめっき電源60の陰極に、アノード38をめっき電源60(図2参照)の陽極にそれぞれ接続して、基板Wの表面(シード層7の表面)にめっきを行う。同時に、めっき液導入管(めっき液供給部)44を通して、接触体50と基板Wとの間に銅イオン及び新鮮なめっき液を供給する。この時、必要に応じて、開閉弁40を開き、排気ライン42を通してアノード室32の内部を排気して、アノード38の表面から発生した酸素ガスが基板Wの表面に到達することを防止する。

【0039】

このように、接触体50の表面を基板Wの表面のシード層7に密着させつつめっきを行うと、基板Wの表面の凸部(非配線形成部)上面にあっては、シード層7の表面が接触体50の表面に直接接触し、この凸部上面(接触部)から殆どのめっき液が排除されて、凸部上面のめっき膜の成長が抑制される。一方、基板Wの表面の凹部(配線部)の内部、つまり絶縁膜2に形成したビアホール3及びトレンチ4の内部は、接触体50の表面に接触しておらず、トレンチ4等の内部がめっき液で満たされる。このため、トレンチ4等の凹部の内部を埋めるように成長しためっき膜(銅膜)6が形成される。

【0040】

めっきが終了後、カソード14及びアノード38をめっき電源60から切離し、開閉弁40を閉じる。しかる後、図3(d)に示すように、めっきセル18内にめっき液20を保持したまま、基板Wとカソード部12を一体に下降させ、同時に、アノードヘッド22を上昇させる。そして、めっきセル18内にめっき液20をめっき液吸引部(図示せず)で吸引除去し、純水等のリンス液で基板Wの表面等をリンス(洗浄)した後、基板保持部10を更に下降させて、めっき後の基板Wを次工程に搬送する。

【0041】

そして、例えば1枚または複数枚の基板Wに対するめっきを行った後、次の基板のめっきを行う前に、図3(e)に示すように、巻取り軸54を回転させて、基板Wの直径に見合った分だけ接触体50を巻取り軸54に巻取り、基板Wとアノードヘッド22との間に位置する接触体50を一方向に走行させて、めっきの際に基板Wと接触する接触体50の部位を変える。

【0042】

この例では、めっきを行う際、接触体50を動かすことなく、基板W及びカソード部12を一体に上昇させ、同時にアノードヘッド22を下降させることで、接触体50を基板保持部10で保持した基板Wとアノードヘッド22の多孔質フィルム36との間に挟込み、これによって、接触体50に負荷がかからないようにしている。そして、接触体50を基板Wと多孔質フィルム36との間に挟込んでいる間中、カソード14とアノード38との間に電圧を印加するようにしている。接触体50を基板Wと多孔質フィルム36との間に挟込むタイミング及び挟込んでいる時間は、めっき条件により異なり、任意に設定することができる。

また、初期のめっき液の供給は、軟質多孔質体30及び硬質多孔質体28に含まれているめっき液によって行うようにしてもよい。

【0043】

この例によれば、基板表面のトレンチ4等の凹部(配線部)内にめっき液を満たした状態でめっきが行われるため、凹部のみに選択的にめっきが行われる。そして、凹部を埋めるのに十分なクーロン量を与える時間だけ、カソード14とアノード38との間に電圧を印加するようにしている。また、この例では、基板Wの全体を一度にめっきしているが、配線パターン等によっては、基板のめっきを部分的に行って、最終的に凹部全てを埋めるようにしてもよい。

【0044】

良好なめっき膜を得るためには、新鮮で十分なめっき液を基板Wに供給する必要がある。この例のように、多孔質体26を通して新鮮なめっき液を基板Wに供給すると、めっき液の流路抵抗が大きくなって、めっき液の供給量がやや低下する。従って、低電流密度でのめっきが必要となる。このため、めっき膜の成長速度は遅くなるが、めっき量自体も非常に少なくなるため、現在のように、厚膜をめっきしている場合のスループットと同等程度のスループットが得られる。

【0045】

図4は、本発明の他の実施の形態のめっき装置を示す。この例のめっき装置は、基板Wの表面(被処理面)を下に向けて処理するフェースダウン方式を採用しており、基本的に、図2に示すめっき装置の上下を逆にしている。この例では、表面を下向きにして基板保持部10で基板Wを保持し、基板Wの周縁部に位置するシード層7をカソード14に押付けて、更にカソード14の外方に配置したシール材16で基板Wの下面周端部をシールするようにしている。この基板保持部10の下方に、内部にめっき液20を満たすめっき槽62が配置され、このめっき槽62の内部に、前述と同様な構成のアノードヘッド22が上下動自在に配置されている。そして、めっき槽62内に溜めためっき液20の液面のやや上方を接触体50が一方向に走行し、更に接触体50及びその送り機構が一体に上下動するようになっている。

この例のめっき槽62は、図2に示す例におけるめっき装置の初期めっき液供給管46と同じ役割を果たし、このため、この例では、初期めっき液供給管は備えられていない。

【0046】

この例では、先ず、図5(a)に示すように、シード層7が形成されている表面(被処理面)を下向きにして、基板Wを基板保持部10で保持し、基板Wの周縁部に位置するシード層7をカソード14に押付けて該シード層7に通電可能な状態となし、更に、シール材16の内周端部を基板Wの下面周縁部に圧接させて、ここを水密的にシールする。

【0047】

次に、図5(b)に示すように、アノードヘッド22を上昇させ、これによって、接触体50を基板Wの表面に押当てて密着させる。この時、めっき槽62内のめっき液20が多孔質体26の露出表面(上面)を覆う多孔質フィルム36の表面に付着しており、この多孔質フィルム36の表面に付着しためっき液が初期めっき液として基板Wの表面に供給される。

【0048】

この状態で、カソード14をめっき電源60の陰極に、アノード38をめっき電源60の陽極にそれぞれ接続して、基板Wの表面(シード層7の表面)にめっきを行う。同時に、めっき液導入管(めっき液供給部)44を通して、接触体50と基板Wとの間に銅イオン及び新鮮なめっき液を供給する。

【0049】

このめっき時に、めっき膜厚などの必要に応じて、図5(c)に示すように、基板W、接触体50及びその送り機構、並びにアノードヘッド22の全体を下降させ、めっき槽62内のめっき液20中に浸漬させて、めっき液が十分に供給されるようにしてもよい。

【0050】

めっきが終了後、カソード14及びアノード38をめっき電源60から切離し、しかる後、図5(d)に示すように、基板W、カソード部12及び接触体50及びその送り機構を一体に上昇させる。そして、基板保持部10を介して基板Wを更に上昇させて、めっき後の基板Wを次工程に搬送する。

【0051】

そして、例えば1枚または複数枚の基板Wに対するめっきを行った後、次の基板のめっきを行う前に、図5(e)に示すように、巻取り軸54を回転させて、基板Wの直径に見合った分だけ接触体50を巻取り軸54に巻取り、基板Wとアノードヘッド22との間に位置する接触体50を一方向に走行させて、めっきの際に基板Wと接触する接触体50の部位を変える。

なお、上記の例では、配線材料として、銅を使用しているが、銅の代わりに、銅合金、銀または銀合金を使用してもよい。

【図面の簡単な説明】

【0052】

【図1】めっきによって銅配線を形成する例を工程順に示す図である。

【図2】本発明の実施の形態のめっき装置の概要を示す図である。

【図3】図2に示すめっき装置でめっきを行う過程を示す図である。

【図4】本発明の他の実施の形態のめっき装置の概要を示す図である。

【図5】図4に示すめっき装置でめっきを行う過程を示す図である。

【符号の説明】

【0053】

10 基板保持部

12 カソード部

14 カソード

16 シール材

18 めっきセル

20 めっき液

22 アノードヘッド

24 ハウジング

26 多孔質体

28 硬質多孔質体

30 軟質多孔質体

34 遮蔽リング

36 多孔質フィルム

38 アノード

42 排気ライン

44 めっき液導入管(めっき液供給部)

46 初期めっき液供給管

50 接触体

52 巻付け軸

54 巻取り軸

62 めっき槽

【技術分野】

【0001】

本発明は、めっき装置及びめっき方法に係り、特に半導体ウェーハ等の基板に形成された微細な配線用凹部(回路パターン)に銅等の金属(配線材料)を埋込んで配線を形成するのに使用されるめっき装置及び基板めっき方法に関する。

【背景技術】

【0002】

最近、半導体基板上に、回路形状のトレンチやビアホール等の配線用の微細凹部を形成し、めっきによりこれらを銅(配線材料)で埋め、残りの部分の銅(めっき膜)をCMP等の手段により除去して回路を形成することが行われている。この技術においては、回路形状のトレンチあるいはビアホールの中に選択的にめっき膜が析出し、それ以外の部分では、めっき膜の析出が少ない方が後のCMPの負荷を減らす上で好ましい。

【0003】

回路形状のトレンチ等の中に選択的に銅めっき膜を析出させるための技術としては、多孔質体を半導体ウェーハ等の基板に接触させ、また接触面に対して水平方向に相対的に動かしながらめっきを行うという方法が知られている。この技術で用いる多孔質体としては、PVA、多孔質テフロン(登録商標)、ポリプロピレン等を繊維状に編んだり、漉いて紙状に加工したりしたもの、あるいはゲル化シリコン酸化物や寒天質等の不定形物などが一般に使用される(特許文献1等参照)。

【特許文献1】特開2000−232078号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、多孔質体を基板に接触させ、また接触方向に相対的に動かしながらめっきを行うという方法にあっては、この多孔質体の表面粗さは、一般に数ミクロンから数百ミクロンであり、このような表面粗さを有する多孔質体は、表面粗さがサブミクロンから数ミクロンである半導体基板上の凹凸面を平坦化するには問題があるものであった。

【0005】

また、この技術では、多孔質体を接触させながら接触面に対して水平方向に相対的に移動(擦り)させることにより、めっき液の供給量を基板表面の凹凸部で変えて、平坦性の向上を試みているが、上述したような多孔質体の表面粗さにより思うような効果が得られ難いという問題があった。

【0006】

また、多孔質体を基板に接触させるための荷重を大きくし、多孔質体の空間部を押し潰すことにより、めっき膜の平坦性は向上すると考えられるが、その場合には、基板に非常に大きな荷重を掛ける必要があり、このため、配線を内部に形成する絶縁膜として、誘電率が高いLow−k材などの柔らかい材料を用いた場合には、絶縁膜が破壊されたり、まためっき膜の表面にも傷が入りやすくなるなど実現化が困難であった。

【0007】

更に、アノード側に設置した1枚のパッド(またはフィルム)を使用して、複数枚の基板に対するめっき処理を連続して行うようにすると、パッド(またはフィルム)の表面が傷付く度に、装置を止めてパッド(またはフィルム)を交換するといった面倒な作業が必要となってしまう。

【0008】

本発明は、上記事情に鑑みて為されたもので、トレンチやビアホール等の凹部内に選択的にめっきを行って、表面の平坦性が高いめっき膜を形成することができるようにしためっき装置及びめっき方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、基板を保持する基板保持部と、前記基板保持部で保持した基板の表面に当接して通電させるカソードと、前記基板保持部で保持した基板と対向して設置されるアノード及び該アノードと基板との間に配置される多孔質体を有するアノードヘッドと、前記アノードと前記基板保持部で保持した基板の表面との間にめっき液を供給するめっき液供給部と、前記基板と前記多孔質体との間に配置され、めっきに際し多孔質体を介して基板の表面に押当てられる表面が平滑な多孔性の接触体を有することを特徴とするめっき装置である。

【0010】

このように、多孔質体を介して表面が平滑な接触体を基板に押付けながらめっきを行うことで、トレンチやビアホール等の凹部内に選択的にめっきを行ってめっき量を低減させ、しかも、めっき膜の表面の平坦性を高くして、めっき後のCMP等による研磨時間を大幅に削減することができる。この接触体の穴径は、0.1〜5μmであるのが好ましく、また穴の密度(個数)は、1E9〜1E6(109〜106)/cm2であることが好ましい。

【0011】

請求項2に記載の発明は、前記接触体は、長尺フィルム状に形成されて巻付けロールと巻取りロールとの間に掛け渡され、巻取りロールの回転に伴って一方に順次送られるように構成されていることを特徴とする請求項1記載のめっき装置である。

これにより、例えば1枚あるいは複数枚の基板に対するめっきを行った後、次の基板にめっきを行う前に、長尺状に延びる接触体を基板の直径に見合った分だけ一方向に送ることで、装置を停止させることなく、めっきの際に基板の表面に接触する接触体を容易かつ迅速に変更(交換)することができる。

【0012】

請求項3に記載の発明は、前記多孔質体は、硬度の高い物性を持つ硬質多孔質体と、該硬質多孔質体の露出表面を覆う弾力性のある物性を持つ軟質多孔質体を有することを特徴とする請求項1または2記載のめっき装置である。

これにより、接触体と硬質多孔質体との間に弾性力を有する軟質多孔質体を介在させ、該軟質多孔質体の弾性力を利用して接触体を基板表面に密着させて、接触体と基板表面との間に隙間が生じることを防止することができる。硬質多孔質体としては、SiC,アルミナ及び高密度プラスチック等が挙げられる。軟質多孔質体としては、ポリウレタン及びPVA等が挙げられる。

【0013】

請求項4に記載の発明は、前記軟質多孔質体の露出表面を多孔質フィルムで覆ったことを特徴とする請求項3記載のめっき装置である。

これにより、軟質多孔質体で保持しためっき液が軟質多孔質体から垂れ落ちるのを防止して、軟質多孔質体に十分なめっき液を保持させることができる。

【0014】

請求項5に記載の発明は、前記接触体は、絶縁性の高い材料からなることを特徴とする請求項1乃至4のいずれかに記載のめっき装置である。

これにより、めっきの際に、接触体の内部を流通するめっき液以外での接触体と基板との通電を接触体で遮断して、選択性を向上させた凹部内へのめっきを行うことができる。接触体としては、ポリエチレン、ポリカーボネート及びレジスト材等が挙げられる。

【0015】

請求項6に記載の発明は、基板の表面にカソードを当接させ、表面が平滑な多孔性の接触体を基板の表面に接触させつつ、該基板とアノードとの間に前記接触体と多孔質体とを挟込み、めっき液の存在下、前記カソードと前記アノードとの間に電圧を印加してめっきを行うことを特徴とするめっき方法である。

請求項7に記載の発明は、前記接触体を、長尺フィルム状に形成して巻付けロールと巻取りロールとの間に掛け渡し、所定枚数の基板のめっきを行った後、次に基板のめっきを行う前に、巻取りロールを回転させて一方向に送ることを特徴とする請求項6記載のめっき方法である。

【発明の効果】

【0016】

本発明によれば、表面が平滑な多孔性の接触体を基板に押付けながらめっきを行うことで、トレンチやビアホール等の凹部内に選択的にめっきを行ってめっき量を低減し、しかも、めっき膜表面の平坦性を高くして、めっき後のCMP等の研磨時間を大幅に削減することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態を図面を参照して説明する。この実施の形態は、半導体ウェーハ等の基板の表面に設けた微細な配線用凹部に、配線材料としての銅を埋込んで銅からなる配線を形成するようにした例を示している。配線材料として、銅以外を使用してもよいことは勿論である。

【0018】

図1を参照して、半導体装置における銅配線形成例を説明する。図1(a)に示すように、半導体素子を形成した半導体基材1上の導電層1aの上に、例えばSiO2からなる酸化膜やLow−k材膜等の絶縁膜2を堆積し、この絶縁膜2の内部に、例えばリソグラフィ・エッチング技術により、微細な配線用凹部としてのビアホール3とトレンチ4を形成し、その上にTaN等からなるバリア層5、更にその上に電解めっきの給電層としてのシード層7をスパッタリング等により形成した基板Wを用意する。

【0019】

そして、図1(b)に示すように、基板Wの表面に銅めっきを施すことで、基板Wのビアホール3及びトレンチ4内に銅を充填させるとともに、絶縁膜2上に銅膜6を堆積させる。その後、化学機械的研磨(CMP)などにより、絶縁膜2上のバリア層5、シード層7及び銅膜6を除去して、ビアホール3及びトレンチ4内に充填させた銅膜6の表面と絶縁膜2の表面とをほぼ同一平面にする。これにより、図1(c)に示すように、絶縁膜2の内部に銅からなる配線(銅配線)8を形成する。

【0020】

図2は、本発明の実施の形態のめっき装置を示す。この例のめっき装置は、基板Wの表面(被処理面)を上に向けて処理するフェースアップ方式を採用している。図2に示すように、めっき装置は、表面を上向きにして基板Wを着脱自在に保持する上下動自在な基板保持部10と、この基板保持部10の上方に該基板保持部10の周縁部を囲繞するように配置されたカソード部12を有している。カソード部12は、この例では、6分割されたカソード14と、このカソード14の上方を覆うように配置された環状のシール材16を有している。

【0021】

これにより、図3(a)に示すように、基板Wを保持した基板保持部10を上昇させ、基板Wの周縁部にカソード14を押付けて通電可能な状態にする。同時に、シール材16の内周端部を基板Wの周縁部上面に圧接させ、ここを水密的にシールして、基板Wの上面に、周囲をシール材16で包囲されためっきセル18を形成し、このめっきセル18内にめっき液20を保持する。カソード14は、シール材16の外方に位置しており、これによって、めっきセル18内に保持されためっき液20でカソード14が汚染されることが防止される。

この例では、図3(b)に示すように、基板保持部10とカソード部12は、めっきセル18内にめっき液20を保持したまま、一体に上下動する。

【0022】

基板保持部10の上方に位置して、アノードヘッド22が上下動自在に配置されている。アノードヘッド22は、下方に開口した有底円筒状のハウジング24と、このハウジング24の下端開口部を塞ぐように配置された多孔質体26を有している。多孔質体26は、硬度の高い物性を持つ硬質多孔質体28と、弾性力を持つ物性を有し、硬質多孔質体28の露出表面を覆うように取付けられた軟質多孔質体30の2層構造からなり、硬質多孔質体28の上部に設けたフランジ部を、ハウジング24の下部に設けた凹条部内に嵌入することで、多孔質体26がハウジング24に保持されている。これによって、ハウジング24の内部に中空のアノード室32が区画形成されている。更に、多孔質体26の外周部には、電流の漏れを防止する円筒状の遮蔽リング34が取付けられ、軟質多孔質体30の露出表面は、多孔質フィルム36で覆われている。

【0023】

硬質多孔質体28は、例えばアルミナ、SiC、ムライト、ジルコニア、チタニア、コージライト等の多孔質セラミックスまたはポリプロピレンやポリエチレンの焼結体等の高密度プラスチック、あるいはこれらの複合体で構成されている。例えば、アルミナ系セラミックスにあっては、ポア径30〜200μm、SiCにあっては、ポア径30μm以下、気孔率20〜95%、厚み1〜20mm、好ましくは5〜20mm、更に好ましくは8〜15mm程度のものが使用される。この例では、硬質多孔質体28は、気孔率30%、平均ポア径100μmでアルミナ製の多孔質セラミックス板から構成されている。そして、この内部にめっき液を含有させることで、つまり多孔質セラミックス板自体は絶縁体であるが、この内部にめっき液を複雑に入り込ませ、厚さ方向にかなり長い経路を辿らせることで、めっき液を保持した硬質多孔質体28が、めっき液の電気伝導率より小さい電気伝導率を有するように構成されている。

【0024】

軟質多孔質体30は、例えばポリウレタンまたはPVAで、この例ではPVAスポンジで構成されている。このように、硬質多孔質体28の露出表面を軟質多孔質体30で覆うことにより、下記のように、多孔質体26を介して接触体50を基板Wの表面に押当る時、軟質多孔質体30の弾性力を利用して接触体50を基板Wの表面に密着させて、接触体50と基板Wの表面との間に隙間が生じることを防止することができる。軟質多孔質体30の露出面(下面)は、図2に示すように、尖塔状に中心部に向かって僅かに傾斜していることが好ましい。これにより、多孔質体26を介して接触体50を基板Wの表面に押当る際、接触体50と基板Wの表面との間の気泡を徐々に外方に押しやって、接触体50と基板Wの表面との間に気泡が残ることを防止することができる。

【0025】

多孔質フィルム36は、例えば多孔ポリエチレン、多孔ポリプロピレン、多孔ポリアミド、多孔ポリカーボネートまたは多孔ポリイミドに親水化処理を施すか、または親水基を重合させて構成されている。軟質多孔質体30の露出表面を多孔質フィルム36で覆うことで、軟質多孔質体30で保持しためっき液が軟質多孔質体30から垂れ落ちるのを防止して、軟質多孔質体30に十分なめっき液を保持させることができる。

【0026】

アノードヘッド22のアノード室32の内部には、多孔質体26の上方に位置して、内部に多数の細孔を有する円板状のアノード38が配置されている。アノード38としては、スライムの生成を抑制するため、含有量が0.03〜0.05%のリンを含む銅(含リン銅)が一般に使用される。この例では、アノード38として、白金、チタン等の不溶解性金属あるいは金属上に白金等をめっきした不溶解性電極、例えばチタニウム表面にイリジウムを被覆したものを使用している。これにより、アノード38の交換を不要となすとともに、溶解性アノードを使用した場合における、ブラックフィルムの剥離によるパーティクルの発生を防止することができる。

【0027】

このように、不溶解アノード38を使用すると、アノード38の表面から酸素ガスが発生し、この酸素ガスが基板Wの表面に到達すると、基板Wに欠陥が発生する原因となる。そこで、この例では、ハウジング24の頂壁に、内部に開閉弁40と排気ポンプ(図示せず)を設置した排気ライン42を接続し、めっきの際に、必要に応じて、開閉弁40を開くとともに、排気ポンプを駆動してアノード室32の内部を排気するようにしている。これにより、アノード38の表面から発生した酸素ガスは、アノード38内の細孔を通過してアノード室32の上部に達し、排気ライン42から外部に排気されて、基板Wの表面に到達することが防止される。

【0028】

ハウジング24には、アノード室32内にめっき液20を導入して、アノード室32内のアノード38をめっき液20中に浸漬させ、更に、多孔質体26、多孔質フィルム36及び下記の接触体50を通過させて、基板保持部10で保持した基板Wと接触体50との間に新鮮なめっき液を供給するめっき液供給部としてのめっき液導入管44が接続されている。

【0029】

カソード部12の側上方に位置して、基板保持部10で保持した基板Wの上面にシール材16で包囲されて形成されるめっきセル18(図3参照)内にめっき液20を供給する初期めっき液供給部としての初期めっき液供給管46が、カソード部12の上方のめっき液供給位置とカソード部12の側方の待避位置との間を移動自在に配置されている。

【0030】

カソード部12とアノードヘッド22との間には、初期めっき液供給管46の上方に位置して、長尺フィルム状の接触体50が一方向に順次送られるように配置されている。すなわち、接触体50は、アノードヘッド22を挟んで該アノードヘッド22の両側に配置された巻付け軸52と巻取り軸54との間に掛け渡され、巻取り軸54を回転させることで、巻付け軸52から巻取り軸54に順次巻取られ、その巻取られる過程で、一対の補助ローラ56,58を介して、カソード部12とアノードヘッド22との間の所定の位置を走行する。

【0031】

これにより、例えば1枚あるいは複数枚の基板に対するめっきを行った後、巻取り軸54を回転させ、長尺状に延びる接触体50を、基板Wの直径に見合った分だけ一方向に送り、めっきの際に基板Wと接触する接触体50を変えることで、装置を停止させることなく、接触体50の交換を容易かつ迅速に行うことができる。

【0032】

接触体50は、内部に多数の小孔を有する多孔性で、基板Wと接触する表面(接触面)が平滑なポリカーボネート、ポリイミド、ピーク、ベスペル(商品名)、ガラスまたは酸化チタン等の絶縁性の高い材料で構成されている。

接触体50の内部に設けられる小孔の径や単位面積当りの個数などの最適値は、めっきする金属(銅)の膜質や配線パターンによって異なるが、両者とも小さい方が、基板Wの表面の凹部(配線部)と凸部(非配線形成部)におけるめっき膜成長の選択性を向上させる上で好ましい。小孔の径は、好ましくは0.1〜5μm程度で、小径の密度(数)は、好ましくは、1E9〜1E6(109〜106)/cm2程度である。

【0033】

接触体50の表面粗さのRa値(中心線平均粗さ)は、1μm以下に設定されている。これにより、接触体50の表面の基板Wの表面に対する密着性をよくし、接触体50の表面を基板Wの表面に押当てて接触させた時に、両者の間に隙間ができるのを防止して、基板Wの表面の凸部上面(非配線形成部)に余分なめっき膜が成膜されて、後のCMPプロセスに負担をかけることを防止することができる。つまり、接触体50の表面を基板Wの表面に押当てると、基板Wの表面の凸部上面に基板Wの表面が密着して、該凸部上面からめっき液が排除され、基板Wの表面の凹部(配線部)内にのみめっき液が残り、これによって、基板Wの表面の凹部内のみに選択性よくめっき膜を成膜することができる。しかも、より少ない押圧力で、接触体50の表面を基板Wの表面に押当てて接触させて、表面の平坦性の高いめっき膜を形成することができる。

めっきに際して、カソード14はめっき電源60の陰極に、アノード38はめっき電源60の陽極にそれぞれ電気的に接続される。

【0034】

次に、図1(a)に示す基板Wを用意し、図2に示すめっき装置を使用して、基板Wの表面にめっきを行って、図1(b)に示す銅膜6を形成する操作について、図3を参照して説明する。

【0035】

先ず、シード層7が形成されている表面(被処理面)を上向きにして、基板Wを基板保持部10で保持する。そして、この基板Wを保持した基板保持部10を上昇させ、基板Wの周縁部に位置するシード層7をカソード14に押付けて該シード層7に通電可能な状態となし、同時に、シール材16の内周端部を基板Wの周縁部上面に圧接させ、ここを水密的にシールして、基板Wの上面に、周囲をシール材16で包囲されためっきセル18を形成する。次に、待避位置にあった初期めっき液供給管46をめっき液供給位置に移動させ、このめっき液供給管46から所定量のめっき液(初期めっき液)20をめっきセル18内に供給する。この状態を図3(a)に示す。しかる後、初期めっき液供給管46を待避位置に戻す。

【0036】

次に、図3(b)に示すように、めっきセル18内にめっき液20を保持したまま、基板Wとカソード部12を一体に上昇させ、同時に、アノード室32内にめっき液を供給し多孔質体26にめっき液を保持させたアノードヘッド22を下降させる。これによって、図3(c)に示すように、接触体50を基板Wと多孔質体26の表面を覆う多孔質フィルム36で挟み込んだ状態で、接触体50の表面を基板Wの表面に押当てて密着させる。

【0037】

これにより、接触体50の表面は、基板Wに堆積させた絶縁膜2を覆うシード層7の表面に密着する。この時、硬質多孔質体28と接触体50との間に、弾性力を有する軟質多孔質体30が位置し、これによって、接触体50の表面が基板Wの表面(シード層7)から局部的に浮いてしまうことなく、接触体50の表面は基板Wの表面に隙間なく密着する。しかも、軟質多孔質体30の露出面(下面)を、尖塔状に中心部に向かって僅かに傾斜させることで、接触体50の基板Wの表面への押当てに伴って、接触体50と基板Wの表面との間の気泡を徐々に外方に押しやり、これによって、接触体50と基板Wの表面との間に気泡が残ることを防止することができる。

【0038】

この状態で、カソード14をめっき電源60の陰極に、アノード38をめっき電源60(図2参照)の陽極にそれぞれ接続して、基板Wの表面(シード層7の表面)にめっきを行う。同時に、めっき液導入管(めっき液供給部)44を通して、接触体50と基板Wとの間に銅イオン及び新鮮なめっき液を供給する。この時、必要に応じて、開閉弁40を開き、排気ライン42を通してアノード室32の内部を排気して、アノード38の表面から発生した酸素ガスが基板Wの表面に到達することを防止する。

【0039】

このように、接触体50の表面を基板Wの表面のシード層7に密着させつつめっきを行うと、基板Wの表面の凸部(非配線形成部)上面にあっては、シード層7の表面が接触体50の表面に直接接触し、この凸部上面(接触部)から殆どのめっき液が排除されて、凸部上面のめっき膜の成長が抑制される。一方、基板Wの表面の凹部(配線部)の内部、つまり絶縁膜2に形成したビアホール3及びトレンチ4の内部は、接触体50の表面に接触しておらず、トレンチ4等の内部がめっき液で満たされる。このため、トレンチ4等の凹部の内部を埋めるように成長しためっき膜(銅膜)6が形成される。

【0040】

めっきが終了後、カソード14及びアノード38をめっき電源60から切離し、開閉弁40を閉じる。しかる後、図3(d)に示すように、めっきセル18内にめっき液20を保持したまま、基板Wとカソード部12を一体に下降させ、同時に、アノードヘッド22を上昇させる。そして、めっきセル18内にめっき液20をめっき液吸引部(図示せず)で吸引除去し、純水等のリンス液で基板Wの表面等をリンス(洗浄)した後、基板保持部10を更に下降させて、めっき後の基板Wを次工程に搬送する。

【0041】

そして、例えば1枚または複数枚の基板Wに対するめっきを行った後、次の基板のめっきを行う前に、図3(e)に示すように、巻取り軸54を回転させて、基板Wの直径に見合った分だけ接触体50を巻取り軸54に巻取り、基板Wとアノードヘッド22との間に位置する接触体50を一方向に走行させて、めっきの際に基板Wと接触する接触体50の部位を変える。

【0042】

この例では、めっきを行う際、接触体50を動かすことなく、基板W及びカソード部12を一体に上昇させ、同時にアノードヘッド22を下降させることで、接触体50を基板保持部10で保持した基板Wとアノードヘッド22の多孔質フィルム36との間に挟込み、これによって、接触体50に負荷がかからないようにしている。そして、接触体50を基板Wと多孔質フィルム36との間に挟込んでいる間中、カソード14とアノード38との間に電圧を印加するようにしている。接触体50を基板Wと多孔質フィルム36との間に挟込むタイミング及び挟込んでいる時間は、めっき条件により異なり、任意に設定することができる。

また、初期のめっき液の供給は、軟質多孔質体30及び硬質多孔質体28に含まれているめっき液によって行うようにしてもよい。

【0043】

この例によれば、基板表面のトレンチ4等の凹部(配線部)内にめっき液を満たした状態でめっきが行われるため、凹部のみに選択的にめっきが行われる。そして、凹部を埋めるのに十分なクーロン量を与える時間だけ、カソード14とアノード38との間に電圧を印加するようにしている。また、この例では、基板Wの全体を一度にめっきしているが、配線パターン等によっては、基板のめっきを部分的に行って、最終的に凹部全てを埋めるようにしてもよい。

【0044】

良好なめっき膜を得るためには、新鮮で十分なめっき液を基板Wに供給する必要がある。この例のように、多孔質体26を通して新鮮なめっき液を基板Wに供給すると、めっき液の流路抵抗が大きくなって、めっき液の供給量がやや低下する。従って、低電流密度でのめっきが必要となる。このため、めっき膜の成長速度は遅くなるが、めっき量自体も非常に少なくなるため、現在のように、厚膜をめっきしている場合のスループットと同等程度のスループットが得られる。

【0045】

図4は、本発明の他の実施の形態のめっき装置を示す。この例のめっき装置は、基板Wの表面(被処理面)を下に向けて処理するフェースダウン方式を採用しており、基本的に、図2に示すめっき装置の上下を逆にしている。この例では、表面を下向きにして基板保持部10で基板Wを保持し、基板Wの周縁部に位置するシード層7をカソード14に押付けて、更にカソード14の外方に配置したシール材16で基板Wの下面周端部をシールするようにしている。この基板保持部10の下方に、内部にめっき液20を満たすめっき槽62が配置され、このめっき槽62の内部に、前述と同様な構成のアノードヘッド22が上下動自在に配置されている。そして、めっき槽62内に溜めためっき液20の液面のやや上方を接触体50が一方向に走行し、更に接触体50及びその送り機構が一体に上下動するようになっている。

この例のめっき槽62は、図2に示す例におけるめっき装置の初期めっき液供給管46と同じ役割を果たし、このため、この例では、初期めっき液供給管は備えられていない。

【0046】

この例では、先ず、図5(a)に示すように、シード層7が形成されている表面(被処理面)を下向きにして、基板Wを基板保持部10で保持し、基板Wの周縁部に位置するシード層7をカソード14に押付けて該シード層7に通電可能な状態となし、更に、シール材16の内周端部を基板Wの下面周縁部に圧接させて、ここを水密的にシールする。

【0047】

次に、図5(b)に示すように、アノードヘッド22を上昇させ、これによって、接触体50を基板Wの表面に押当てて密着させる。この時、めっき槽62内のめっき液20が多孔質体26の露出表面(上面)を覆う多孔質フィルム36の表面に付着しており、この多孔質フィルム36の表面に付着しためっき液が初期めっき液として基板Wの表面に供給される。

【0048】

この状態で、カソード14をめっき電源60の陰極に、アノード38をめっき電源60の陽極にそれぞれ接続して、基板Wの表面(シード層7の表面)にめっきを行う。同時に、めっき液導入管(めっき液供給部)44を通して、接触体50と基板Wとの間に銅イオン及び新鮮なめっき液を供給する。

【0049】

このめっき時に、めっき膜厚などの必要に応じて、図5(c)に示すように、基板W、接触体50及びその送り機構、並びにアノードヘッド22の全体を下降させ、めっき槽62内のめっき液20中に浸漬させて、めっき液が十分に供給されるようにしてもよい。

【0050】

めっきが終了後、カソード14及びアノード38をめっき電源60から切離し、しかる後、図5(d)に示すように、基板W、カソード部12及び接触体50及びその送り機構を一体に上昇させる。そして、基板保持部10を介して基板Wを更に上昇させて、めっき後の基板Wを次工程に搬送する。

【0051】

そして、例えば1枚または複数枚の基板Wに対するめっきを行った後、次の基板のめっきを行う前に、図5(e)に示すように、巻取り軸54を回転させて、基板Wの直径に見合った分だけ接触体50を巻取り軸54に巻取り、基板Wとアノードヘッド22との間に位置する接触体50を一方向に走行させて、めっきの際に基板Wと接触する接触体50の部位を変える。

なお、上記の例では、配線材料として、銅を使用しているが、銅の代わりに、銅合金、銀または銀合金を使用してもよい。

【図面の簡単な説明】

【0052】

【図1】めっきによって銅配線を形成する例を工程順に示す図である。

【図2】本発明の実施の形態のめっき装置の概要を示す図である。

【図3】図2に示すめっき装置でめっきを行う過程を示す図である。

【図4】本発明の他の実施の形態のめっき装置の概要を示す図である。

【図5】図4に示すめっき装置でめっきを行う過程を示す図である。

【符号の説明】

【0053】

10 基板保持部

12 カソード部

14 カソード

16 シール材

18 めっきセル

20 めっき液

22 アノードヘッド

24 ハウジング

26 多孔質体

28 硬質多孔質体

30 軟質多孔質体

34 遮蔽リング

36 多孔質フィルム

38 アノード

42 排気ライン

44 めっき液導入管(めっき液供給部)

46 初期めっき液供給管

50 接触体

52 巻付け軸

54 巻取り軸

62 めっき槽

【特許請求の範囲】

【請求項1】

基板を保持する基板保持部と、

前記基板保持部で保持した基板の表面に当接して通電させるカソードと、

前記基板保持部で保持した基板と対向して設置されるアノード及び該アノードと基板との間に配置される多孔質体を有するアノードヘッドと、

前記アノードと前記基板保持部で保持した基板の表面との間にめっき液を供給するめっき液供給部と、

前記基板と前記多孔質体との間に配置され、めっきに際し多孔質体を介して基板の表面に押当てられる表面が平滑な多孔性の接触体を有することを特徴とするめっき装置。

【請求項2】

前記接触体は、長尺フィルム状に形成されて巻付けロールと巻取りロールとの間に掛け渡され、巻取りロールの回転に伴って一方に順次送られるように構成されていることを特徴とする請求項1記載のめっき装置。

【請求項3】

前記多孔質体は、硬度の高い物性を持つ硬質多孔質体と、該硬質多孔質体の露出表面を覆う弾力性のある物性を持つ軟質多孔質体を有することを特徴とする請求項1または2記載のめっき装置。

【請求項4】

前記軟質多孔質体の露出表面を多孔質フィルムで覆ったことを特徴とする請求項3記載のめっき装置。

【請求項5】

前記接触体は、絶縁性の高い材料からなることを特徴とする請求項1乃至4のいずれかに記載のめっき装置。

【請求項6】

基板の表面にカソードを当接させ、

表面が平滑な多孔性の接触体を基板の表面に接触させつつ、該基板とアノードとの間に前記接触体と多孔質体とを挟込み、

めっき液の存在下、前記カソードと前記アノードとの間に電圧を印加してめっきを行うことを特徴とするめっき方法。

【請求項7】

前記接触体を、長尺フィルム状に形成して巻付けロールと巻取りロールとの間に掛け渡し、所定枚数の基板のめっきを行った後、次の基板のめっきを行う前に、巻取りロールを回転させて一方向に送ることを特徴とする請求項6記載のめっき方法。

【請求項1】

基板を保持する基板保持部と、

前記基板保持部で保持した基板の表面に当接して通電させるカソードと、

前記基板保持部で保持した基板と対向して設置されるアノード及び該アノードと基板との間に配置される多孔質体を有するアノードヘッドと、

前記アノードと前記基板保持部で保持した基板の表面との間にめっき液を供給するめっき液供給部と、

前記基板と前記多孔質体との間に配置され、めっきに際し多孔質体を介して基板の表面に押当てられる表面が平滑な多孔性の接触体を有することを特徴とするめっき装置。

【請求項2】

前記接触体は、長尺フィルム状に形成されて巻付けロールと巻取りロールとの間に掛け渡され、巻取りロールの回転に伴って一方に順次送られるように構成されていることを特徴とする請求項1記載のめっき装置。

【請求項3】

前記多孔質体は、硬度の高い物性を持つ硬質多孔質体と、該硬質多孔質体の露出表面を覆う弾力性のある物性を持つ軟質多孔質体を有することを特徴とする請求項1または2記載のめっき装置。

【請求項4】

前記軟質多孔質体の露出表面を多孔質フィルムで覆ったことを特徴とする請求項3記載のめっき装置。

【請求項5】

前記接触体は、絶縁性の高い材料からなることを特徴とする請求項1乃至4のいずれかに記載のめっき装置。

【請求項6】

基板の表面にカソードを当接させ、

表面が平滑な多孔性の接触体を基板の表面に接触させつつ、該基板とアノードとの間に前記接触体と多孔質体とを挟込み、

めっき液の存在下、前記カソードと前記アノードとの間に電圧を印加してめっきを行うことを特徴とするめっき方法。

【請求項7】

前記接触体を、長尺フィルム状に形成して巻付けロールと巻取りロールとの間に掛け渡し、所定枚数の基板のめっきを行った後、次の基板のめっきを行う前に、巻取りロールを回転させて一方向に送ることを特徴とする請求項6記載のめっき方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−113082(P2007−113082A)

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願番号】特願2005−307051(P2005−307051)

【出願日】平成17年10月21日(2005.10.21)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願日】平成17年10月21日(2005.10.21)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]