めっき製品及びめっき方法

【課題】水素脆性による強度の劣化が少ないめっき皮膜を金属基材上に形成させためっき製品、及びその製造方法を提供する。

【解決手段】ビッカース硬さが200以上800以下である金属基材上に、少なくとも下層めっき皮膜及び上層めっき皮膜を形成する。下層めっき皮膜は、ニッケル、又はニッケルを50質量%以上含有するニッケル合金から構成され、厚さが3μm以上10μm以下であるめっき皮膜であり、上層めっき皮膜は、厚さが1μm以上100μm以下である亜鉛、亜鉛を50質量%以上含有する亜鉛合金、クロム、クロムを50質量%以上含有するクロム合金、鉄、鉄を50質量%以上含有する鉄合金、銅、銅を50質量%以上含有する銅合金、スズ、スズを50質量%以上含有するスズ合金、金、金を50質量%以上含有する金合金、銀、ロジウム、パラジウム、又は白金から構成されるめっき皮膜である。

【解決手段】ビッカース硬さが200以上800以下である金属基材上に、少なくとも下層めっき皮膜及び上層めっき皮膜を形成する。下層めっき皮膜は、ニッケル、又はニッケルを50質量%以上含有するニッケル合金から構成され、厚さが3μm以上10μm以下であるめっき皮膜であり、上層めっき皮膜は、厚さが1μm以上100μm以下である亜鉛、亜鉛を50質量%以上含有する亜鉛合金、クロム、クロムを50質量%以上含有するクロム合金、鉄、鉄を50質量%以上含有する鉄合金、銅、銅を50質量%以上含有する銅合金、スズ、スズを50質量%以上含有するスズ合金、金、金を50質量%以上含有する金合金、銀、ロジウム、パラジウム、又は白金から構成されるめっき皮膜である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水素脆性による強度の劣化が少ないめっき皮膜(水素脆性抑制めっき皮膜)を金属基材上に形成させためっき製品に関する。本発明はまた、金属製品に対して、水素脆性による強度の劣化が少ないめっき皮膜を形成するめっき方法に関する。

【背景技術】

【0002】

近年、二酸化炭素排出量低減のため、航空機又は自動車のような輸送機器の車体は、軽量化が図られている。このため、薄くても強度が得られる高強度鋼又は高張力鋼のような鉄鋼材料、ステンレス鋼、アルミニウム合金、チタン合金又はマグネシウム合金が車体の素材として採用される傾向にある。

【0003】

また、環境にやさしい次世代燃料である水素エネルギーを燃料とする燃料電池車の投入も期待されているが、水素を貯蔵する燃料タンク又は水素ステーションでは、水素脆性による強度低下の少ない金属材料が要求される。

【0004】

一方、金属材料から構成される製品では、装飾性、耐食性又は機械的強度を付与するために、表面に電解めっきのような表面処理が行われることが多い。これは、表面処理を行わない場合、屋外の使用では腐食による破壊の危険性が増大するからである。

【0005】

しかし、電解めっきが行われる場合、前処理として塩酸のような酸を用いた活性化、又は電解めっき時に発生する水素の吸蔵により、金属材料(金属基材)の強度が大きく低下する場合がある。これは、水素原子が鉄鋼のような金属材料に吸蔵された場合、金属材料の欠陥部分に水素原子が主として吸蔵され、鉄原子間の結合が弱められることにより、遅れ破壊の原因となるためである。このような水素吸蔵による金属基材の破壊は、航空機又は自動車のような輸送機器では、人命にかかわる重大な事故の原因となることから、金属材料の水素脆性による破壊を回避することが喫緊の課題となっている。

【0006】

従来から、めっき工程における酸洗浄、又は電解亜鉛めっきのような電解めっきにおいて金属基材に吸蔵された水素を、熱処理により除去する方法が実用化されている。この水素除去のための熱処理は、一般的には180℃〜200℃で3〜4時間行われている(非特許文献1)。

【0007】

非特許文献1では、試料を押し曲げることにより、水素脆性を簡易に評価する装置を用いて、ビッカース硬さ550の炭素鋼上に、厚さ7μm〜10μmの種々のめっき皮膜を形成させた後、押し曲げ時の試料破壊の距離から水素脆性が評価されている。

【先行技術文献】

【非特許文献】

【0008】

【非特許文献1】高田幸路、実務表面技術、29巻、No.8、362(1982)

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、上述した一般的な熱処理によっては、金属材料から水素が除去されない場合もある。例えば、上層めっきとして亜鉛めっき皮膜が形成された場合、亜鉛の結晶は緻密であり水素を透過しにくいため、熱処理により完全に水素を除去することは困難である。特に、鉄鋼材料では、熱処理により硬さを増大させた場合に、水素脆性により強度が大きく低下する原因となる。さらに、電流効率の低い電解めっきが行われると、発生した水素が金属材料に吸蔵されやすい。例えば、クロムめっきの電流効率は10%程度であり、電解めっき時に多量の水素が発生する。

【0010】

このような水素脆性に起因する破壊又は強度の低下は、高強度鋼のような鉄鋼材料だけでなく、マルテンサイト系ステンレス鋼、アルミニウム合金、チタン合金又はマグネシウム合金においても生じ得る。また、航空機のランディングギャーのような特に強度が要求される部材は、亜鉛めっきによる金属素材の水素脆性を回避するために、毒性の高いカドミウム塩を使用するカドミウムめっきが使用されている。

【0011】

一方、非特許文献1には、10μmの厚さのピロリン酸銅めっき皮膜が水素透過のバリアとして働き、その上に亜鉛めっき又はクロムめっきを行うことができると開示されているが、使用した鋼材の硬さ、上層めっきのめっき厚さをはじめとする詳細な実験データについては、具体的に開示されていない。このため、非特許文献1に開示されている二重のめっき層によって、どの程度の水素脆性の抑制効果が得られるかは不明である。

【0012】

本発明は、カドミウムめっきを使用せず、水素脆性による強度の劣化が少ないめっき皮膜(水素脆性抑制めっき皮膜)を金属基材上に形成させためっき製品、及び金属製品に水素脆性による強度の劣化が少ないめっき皮膜(水素脆性抑制めっき皮膜)を形成するめっき方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者等は、水素脆性が起こりにくいめっき皮膜を下層として金属基材上に形成させた後、上層として水素脆性が起こりやすいめっき皮膜を電解めっきによって形成させれば、上層の電解めっき時に金属基材への水素吸蔵を軽減させ得ることを見出し、本発明を完成させるに至った。

【0014】

具体的に、本発明は、

水素脆性抑制めっき皮膜が金属基材上に形成されためっき製品であって、

前記金属基材は、ビッカース硬さが200以上800以下である鉄鋼、ステンレス鋼、アルミニウム合金、チタン合金、又はマグネシウム合金のいずれか1種から構成され、

前記水素脆性抑制めっき皮膜は、少なくとも下層めっき皮膜及び上層めっき皮膜を有し、

前記下層めっき皮膜は、ニッケル、又はニッケルを50質量%以上含有するニッケル合金から構成される厚さが3μm以上10μm以下であるめっき皮膜であり、

前記上層めっき皮膜は、厚さが1μm以上100μm以下である亜鉛、亜鉛を50質量%以上含有する亜鉛合金、クロム、クロムを50質量%以上含有するクロム合金、鉄、鉄を50質量%以上含有する鉄合金、銅、銅を50質量%以上含有する銅合金、スズ、スズを50質量%以上含有するスズ合金、金、金を50質量%以上含有する金合金、銀、ロジウム、パラジウム、又は白金から構成されるめっき皮膜である、めっき製品に関する。

【0015】

また、本発明は、

少なくとも下層めっき皮膜及び上層めっき皮膜を有する水素脆性抑制めっき皮膜を金属基材上に形成するめっき方法であって、

前記めっき方法は、

ビッカース硬さが200以上800以下である鉄鋼、ステンレス鋼、アルミニウム合金、チタン合金、又はマグネシウム合金のいずれか1種から構成される金属基材上に、電解めっき法又は無電解めっき法によって、ニッケル、又はニッケルを50質量%以上含有するニッケル合金から構成され、厚さが3μm以上10μm以下である下層めっき皮膜を形成する工程と、

前記下層めっき皮膜上に、電解めっき法によって、亜鉛、亜鉛を50質量%以上含有する亜鉛合金、クロム、クロムを50質量%以上含有するクロム合金、鉄、鉄を50質量%以上含有する鉄合金、銅、銅を50質量%以上含有する銅合金、スズ、スズを50質量%以上含有するスズ合金、金、金を50質量%以上含有する金合金、銀、ロジウム、パラジウム、又は白金から構成され、厚さが1μm以上100μm以下である上層めっき皮膜を形成させる工程と、

を有する、めっき方法に関する。

【0016】

本発明のめっき製品及びめっき方法においては、水素脆性を抑制するための下層めっき皮膜を金属基材上に形成させ、さらに上層めっき皮膜として亜鉛又はクロムのような電解めっきを行うことにより、金属基材による水素の吸蔵を低減させ、金属基材の水素脆性を抑制し得る。

【0017】

前記下層めっき皮膜は、ニッケルを50質量%以上含有し、リンを1質量%以上15質量%以下含有するニッケル−リン合金から構成されることが好ましい。

【0018】

前記下層めっき皮膜は、ニッケルを50質量%以上含有し、コバルトを1質量%以上40質量%以下含有するニッケル−コバルト合金から構成されることも好ましい。

【0019】

前記下層めっき皮膜は、ニッケルを50質量%以上含有し、鉄を1質量%以上30質量%以下含有するニッケル−鉄合金から構成されることも好ましい。

【0020】

前記上層めっき皮膜は、亜鉛、又は亜鉛を50質量%以上含有する亜鉛合金から構成されることが好ましい。

【0021】

亜鉛、又は亜鉛を50質量%以上含有する亜鉛合金から構成される上層めっき皮膜は、耐食性に優れているからである。

【0022】

本発明においては、金属材料のビッカース硬さは、200以上800以下であることが好ましく、300以上750以下であることがより好ましく、400以上750以下であることがさらにより好ましい。ビッカース硬さ200未満の金属材料では、水素脆性による破壊が起こりにくく、その一方、ビッカース硬さ800超の金属材料では、水素脆化度が大きくなり、本発明によっても水素脆性を抑制する効果が小さくなるためである。

【0023】

前記上層めっき皮膜上にクロム化成被膜をさらに形成することが好ましい。クロム化成被膜により、上層めっき皮膜の耐食性を向上させることができるからである。

【発明の効果】

【0024】

本発明によれば、金属基材の水素脆性を抑制しためっき製品を得ることが可能となる。

【図面の簡単な説明】

【0025】

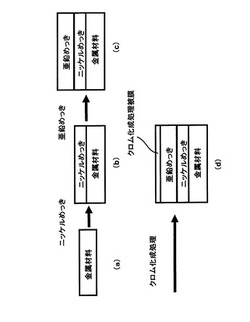

【図1】金属材料を亜鉛めっきした後、さらにクロム化成処理する従来のめっき方法の一例を示す。

【図2】金属材料をニッケルめっき及び亜鉛めっきした後、さらにクロム化成処理する本発明のめっき方法の一例を示す。

【図3】エクセリン試験法の概略説明図を示す。

【発明を実施するための形態】

【0026】

本発明の実施の形態について、適宜図面を参酌しながら説明する。なお、本発明は、以下の記載に限定されない。

【0027】

図1は、金属材料を亜鉛めっきした後、さらにクロム化成処理する従来のめっき方法の一例を示す。金属材料(図1(a))は、電解めっき法によって亜鉛めっきされると、金属材料の表面に亜鉛めっき皮膜が形成される(図1(b))。電解めっき時に水素が発生し、発生した水素の一部が金属材料に吸蔵される。このため、180〜200℃で3〜4時間、亜鉛めっき皮膜が形成された金属材料は熱処理され、吸蔵された水素が除去される。熱処理によって、亜鉛めっき皮膜の表面には、酸化皮膜が形成される(図1(c))。さらに、クロム化成処理されることにより、亜鉛めっき皮膜の表面に、クロム化成処理被膜が形成される(図1(d))。

【0028】

しかし、このような熱処理によっても、金属材料に吸蔵されている水素を十分に除去することは困難であり、水素脆性による素材の強度低下を抑制しきれない。また、図1(c)に示されるように、熱処理によって亜鉛めっき皮膜の表面に酸化皮膜が形成される問題もあった。

【0029】

図2は、金属材料をニッケルめっき及び亜鉛めっきした後、さらにクロム化成処理する本発明のめっき方法の一例を示す。図2に示される本発明のめっき方法の例では、まず、金属材料(図2(a))は、電解めっき法又は無電解めっき法によってニッケルめっきされる(図2(b))。ニッケルめっきでは、水素が発生しにくいため、金属材料に水素が吸蔵されにくい。このため、ニッケルめっき皮膜が形成された金属材料を熱処理する必要がなく、ニッケルめっき表面に酸化皮膜は形成されない。また、熱処理のためのエネルギーを削減し得る。

【0030】

下層となるニッケルめっき皮膜が形成された金属材料(図2(b))は、電解めっき法によって亜鉛めっきされ、上層として亜鉛めっき皮膜が形成される(図2(c))。このとき、金属材料の表面にニッケルめっき皮膜が形成されているため、電解めっきによって水素が発生しても、金属材料に水素が吸蔵されにくい。さらに、クロム化成処理されることにより、亜鉛めっき皮膜の表面に、クロム化成処理被膜が形成される(図2(d))。

【0031】

本発明において下層となるめっき皮膜は、ニッケル、又はニッケルを50質量%以上含有するニッケル合金から構成されるめっき皮膜である。これら下層めっき皮膜は、電解めっき法又は無電解めっき法により形成させ得る。

【0032】

ニッケル合金の具体例は、ニッケル−鉄合金、ニッケル−コバルト合金、ニッケル−スズ合金、ニッケル−リン合金、ニッケル−ホウ素合金、ニッケル−タングステン合金、ニッケル−タングステン−リン合金又はニッケル−リン−ホウ素合金である。

【0033】

ニッケル合金中のリン含有量は、1質量%以上15質量%以下であることが好ましく、5質量以上12質量%以下であることがより好ましい。リン含有量が1質量%未満では、ニッケル合金めっき皮膜の耐食性が低下し、15質量%超ではニッケル合金めっき皮膜の耐食性があまり変化しないためである。

【0034】

下層となるめっき皮膜の厚さは、3μm以上10μm以下であるが、4μm以上8μm以下であることがより好ましい。これは、厚さ3μm未満では、水素が透過しやすいために、水素脆性抑制効果が小さく、一方、厚さ10μm超では、水素の透過を抑制する効果があまり変化しなくなるためである。

【0035】

本発明において上層となるめっき皮膜は、亜鉛、亜鉛を50質量%以上含有する亜鉛合金、クロム、クロムを50質量%以上含有するクロム合金、鉄、鉄を50質量%以上含有する鉄合金、銅、銅を50%質量以上含有する銅合金、スズ、スズを50質量%以上含有するスズ合金、金、金を50質量%以上含有する金合金、銀、ロジウム、パラジウム、又は白金から構成されるめっき皮膜である。亜鉛合金の具体例は、亜鉛−ニッケル合金、亜鉛−鉄合金、亜鉛−コバルト合金又は亜鉛−コバルト−鉄合金である。クロム合金の具体例は、クロム−炭素合金又はクロム−タングステン合金である。鉄合金の具体例は、鉄−リン合金、鉄−炭素合金、鉄−コバルト合金、鉄−ニッケル合金又は鉄−タングステン合金である。銅合金の具体例は、銅−スズ合金、銅−亜鉛合金又は銅−ニッケル合金である。スズ合金の具体例は、スズ−鉄合金、スズ−亜鉛合金、スズ−銅合金、スズ−銀合金、スズ−ビスマス合金、スズ−コバルト合金、スズ−ニッケル合金又はスズ−鉛合金である。金合金の具体例は、金−銀合金、金−ニッケル合金、金−銅合金、金−銅−ニッケル合金又は金−銅−鉄合金である。

【0036】

上層となるめっき皮膜の厚さは、1μm以上100μm以下であるが、2μm以上50μm以下であることが好ましく、3μm以上30μm以下であることがより好ましい。これは、厚さ1μm未満ではめっき皮膜の耐食性及び機械的特性の効果が小さく、一方、厚さ100μm超では、耐食性及び機械的特性の効果があまり変化しないためである。

【0037】

金属材料の具体例は、鉄鋼材料、ステンレス鋼、アルミニウム合金、チタン合金又はマグネシウム合金であるが、特に、熱処理により硬さを増大させた金属材料が好ましい。ステンレス鋼のうち、オーステナイト系ステンレス鋼及びマルテンサイト系ステンレス鋼は、熱処理による水素脆性発生の危険性が高いため、本発明の対象金属材料として適している。アルミニウム合金のうち、銅、マンガン、マグネシウム又は亜鉛を添加して強度を大きくしたアルミニウム合金も、熱処理による水素脆性発生の危険性が高いため、本発明の対象金属材料として適している。チタン合金又はマグネシウム合金は、チタン又はマグネシウムが水素と金属間化合物を形成するために、水素を吸蔵しやすく、水素脆性発生の危険性が高いため、本発明の対象金属材料として適している。

【0038】

鉄鋼材料については、耐食性を改善するための亜鉛めっき又は亜鉛合金めっき、機械的特性を改善するためのクロムめっきを行う際に、本発明のめっき方法を適用することが好ましい。ステンレス鋼については、装飾性及び機械的特性改善のためのクロムめっきを行う際に、本発明のめっき方法を適用することが好ましい。アルミニウム合金については、機械的特性改善のためのクロムめっき、鉄めっき、又は鉄を50質量%以上含む鉄合金めっきを行う際に、本発明のめっき方法を適用することが好ましい。チタン合金又はマグネシウム合金についても、機械的特性改善のためのクロムめっき、鉄めっき、又は鉄を50質量%以上含む鉄合金めっきを行う際に、本発明のめっき方法を適用することが好ましい。

【0039】

<水素脆性の評価方法>

上述したように、非特許文献1では、試料を押し曲げることにより、水素脆性を簡易に評価する装置を用いて、押し曲げ時の試料破壊の距離から水素脆性を評価している。

【0040】

一方、本発明者等は、図3に示されるような試験装置(エリクセン試験装置)を用いて、JIS Z2247に規定されるエリクセン試験方法を準用することによって、めっき後の金属材料の水素脆化度を評価した。このエリクセン試験法は、下方から押し込みボール1により試験片2に力を加え、試験片2を破壊する試験方法であり、試験片2が破壊された時のエリクセン高さ3を測定することにより、水素脆性による試験片2の伸びの変化を評価し得る。

【0041】

例えば、熱処理されていない大きさが7cm×7cm、厚さ0.5mmの正方形をしたSK85の炭素鋼を、図3に示されるエリクセン試験装置を用いて、試験片が破壊した時のエリクセン高さを測定した結果、7.99mmであった。同様の方法により、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により、厚さ4.8μmの亜鉛めっき皮膜を形成させてエリクセン高さを測定した結果、7.04mmであった。

【0042】

【表1】

【0043】

一方、熱処理によりビッカース硬さ574に調整された炭素鋼については、試験片が破壊した時のエリクセン高さを測定した結果、4.22mmであった、次に、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により、亜鉛めっき皮膜を9.0μm形成させて測定した結果、エリクセン高さは0.90mmであった。ここで、(1)式により水素脆性による水素脆化度は、X(%)として定義される。

【0044】

【数1】

【0045】

(1)式において、H0は、亜鉛めっき皮膜が形成されていない試料のエリクセン高さであり、Hは、亜鉛めっき皮膜が形成された試験片のエリクセン高さである。

【0046】

(1)式により計算すると、亜鉛めっき皮膜が形成されることにより、熱処理されていない鋼材の水素脆化度は11.9%になり、熱処理により硬さをビッカース硬さ574に調整された鋼材の水素脆化度は78.7%となった。すなわち、熱処理により硬さを増大させた鋼材では、亜鉛めっき皮膜を形成させることにより、水素脆性が著しく増大することが明らかになった。

【0047】

非特許文献1には、10μmの厚さのピロリン酸銅めっき皮膜は、水素透過のバリアとして働き、その上に亜鉛めっき又はクロムめっきを行うことができると記載されている。しかし、使用された鋼材の硬さ及び上層めっきの厚さ等の詳細な実験データについては、記載されておらず、どの程度の水素脆性抑制効果があるのかは明らかにされていない。そこで、本発明者等は、金属材料の硬さ、下層めっき皮膜の種類及び厚さを変化させた試験片を多数作製し、エリクセン試験法を用いて試験片が破壊された時のエリクセン高さを測定することにより、試験片の水素脆化度を算出し、下層めっき皮膜及び上層めっき皮膜からなる水素脆性抑制皮膜の効果を確認した。

【0048】

以下、本発明の実施の形態について、実施例に基づいて詳細に説明する。

【0049】

<1.鋼材のビッカース硬さが574であり、下層が電解ニッケルめっき層である実施例及び比較例>

[比較例1]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ574に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表2に示される電解ニッケルめっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.7μmの下層電解ニッケルめっき皮膜が形成された。さらに、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ9.6μmの上層亜鉛めっき皮膜が形成され、比較例1の試験片が得られた。

【0050】

【表2】

【0051】

[比較例2]

厚さ1.1μmの下層ニッケルめっき皮膜を形成させた以外、比較例1と同様にして、比較例2の試験片が得られた。

【0052】

[比較例3]

厚さ2.5μmの下層ニッケルめっき皮膜を形成させた以外、比較例1と同様にして、比較例3の試験片が得られた。

【0053】

[実施例1]

厚さ4.0μmの下層ニッケルめっき皮膜を形成させた以外、比較例1と同様にして、実施例1の試験片が得られた。

【0054】

[実施例2]

厚さ5.9μmの下層ニッケルめっき皮膜を形成させた以外、実施例1と同様にして、実施例2の試験片が得られた。

【0055】

<2.鋼材のビッカース硬さが574であり、下層が無電解ニッケル−リン合金めっき層である実施例及び比較例>

[比較例4]

表3に示される無電解ニッケル−リン合金めっき浴を用いて、無電解めっき法により、厚さ0.5μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例1と同様にして、比較例4の試験片が得られた。

【0056】

【表3】

【0057】

[比較例5]

厚さ1.2μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例4と同様にして、比較例5の試験片が得られた。

【0058】

[実施例3]

厚さ3.3μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例4と同様にして、実施例3の試験片が得られた。

【0059】

[実施例4]

厚さ5.1μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例3と同様にして、実施例4の試験片が得られた。

【0060】

[実施例5]

厚さ7.5μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例3と同様にして、実施例5の試験片が得られた。

【0061】

<3.鋼材のビッカース硬さが574であり、下層が電解銅めっき層である比較例>

[比較例6]

表4に示される電解銅めっき浴を用いて、電解めっき法により、厚さ0.5μmの下層電解銅めっき皮膜を形成させた以外、比較例1と同様にして、比較例6の試験片が得られた。

【0062】

【表4】

【0063】

[比較例7]

厚さ1.0μmの下層電解銅めっき皮膜を形成させた以外、比較例6と同様にして、比較例7の試験片が得られた。

【0064】

[比較例8]

厚さ2.7μmの下層電解銅めっき皮膜を形成させた以外、比較例6と同様にして、比較例8の試験片が得られた。

【0065】

[比較例9]

厚さ4.7μmの下層電解銅めっき皮膜を形成させた以外、比較例6と同様にして、比較例9の試験片が得られた。

【0066】

[比較例10]

厚さ6.5μmの下層電解銅めっき皮膜を形成させた以外、比較例6と同様にして、比較例10の試験片が得られた。

【0067】

<4.鋼材のビッカース硬さが574であり、下層が無電解銅めっき層である比較例>

[比較例11]

表5に示される無電解銅めっき浴を用いて、無電解めっき法により、厚さ0.9μmの下層無電解銅めっき皮膜を形成させた以外、比較例1と同様にして、比較例11の試験片が得られた。

【0068】

【表5】

【0069】

[比較例12]

厚さ1.3μmの下層無電解銅めっき皮膜を形成させた以外、比較例11と同様にして、比較例12の試験片が得られた。

【0070】

[比較例13]

厚さ2.7μmの下層無電解銅めっき皮膜を形成させた以外、比較例11と同様にして、比較例13の試験片が得られた。

【0071】

<5.炭素鋼のみ、又は電解亜鉛めっき皮膜のみを有する炭素鋼に関する比較例>

[比較例14]

熱処理されていない厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、そのまま試験片とされた。

【0072】

[比較例15]

比較例14と同じ炭素鋼が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ4.8μmの亜鉛めっき皮膜が形成され、比較例15の試験片が得られた。

【0073】

[比較例16]

比較例14と同じ炭素鋼が熱処理されて、ビッカース硬さ574に調整された。この試験片は、比較例16の試験片とされた。

【0074】

[比較例17]

比較例16と同じ試験片が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ9.0μmの亜鉛めっき皮膜が形成され、比較例17の試験片が得られた。

【0075】

[比較例18]

比較例14と同じ炭素鋼が熱処理されて、ビッカース硬さ448に調整された。この試験片は、比較例18の試験片とされた。

【0076】

[比較例19]

比較例18と同じ試験片が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ10.4μmの亜鉛めっき皮膜が形成され、比較例19の試験片が得られた。

【0077】

[比較例20]

比較例14と同じ炭素鋼が熱処理されて、ビッカース硬さ481に調整された。この試験片は、比較例20の試験片とされた。

【0078】

[比較例21]

比較例20と同じ試験片が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ11.4μmの亜鉛めっき皮膜が形成され、比較例21の試験片が得られた。

【0079】

[比較例22]

比較例14と同じ炭素鋼が熱処理されて、ビッカース硬さ548に調整された。この試験片は、比較例22の試験片とされた。

【0080】

[比較例23]

比較例22と同じ試験片が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ9.4μmの亜鉛めっき皮膜が形成され、比較例23の試験片が得られた。

【0081】

[比較例24]

比較例14と同じ炭素鋼が熱処理されて、ビッカース硬さ652に調整された。この試験片は、比較例24の試験片とされた。

【0082】

[比較例25]

比較例24と同じ試験片が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ9.2μmの亜鉛めっき皮膜が形成され、比較例25の試験片が得られた。

【0083】

[比較例26]

比較例14と同じ炭素鋼が熱処理されて、ビッカース硬さ757に調整された。この試験片は、比較例26の試験片とされた。

【0084】

[比較例27]

比較例26と同じ試験片が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ5.0μmの亜鉛めっき皮膜が形成され、比較例27の試験片が得られた。

【0085】

(エリクセン試験結果−1)

実施例1〜5及び比較例1〜27の試験片について、図1に示されるエリクセン試験装置を用いて、試験片が破壊された時のエリクセン高さを測定し、水素脆化度(%)が算出された。表6及び7は、その結果を示す。表6中、改善率(%)は、比較例17(ビッカース硬さ574)の水素脆化度78.7%と比較して、各試験片の水素脆化度がどの程度低下したかを示す割合であり、具体的には、改善率(%)=(1−試験片の水素脆化度(%)/78.7)×100である。

【0086】

【表6】

【0087】

【表7】

【0088】

表6及び7より、下層めっき層が電解ニッケルめっき、又は無電解ニッケル−8%リン合金めっきである場合、下層めっき層の厚みが3μm以上10μm以下の範囲とすれば、改善率が約60%以上となることが確認された。一方、下層めっき層が電解銅めっき層又は無電解銅めっき層である場合、下層めっき層の厚みが3μm未満であっても改善率が90%を超える比較例もあった。しかし、下層めっき層が電解銅めっき層又は無電解銅めっき層である比較例は、いずれも下層めっき層と炭素鋼との密着性が悪く、下層めっき層が剥がれやすいという問題が生じたため、工業的用途に適用するには不適当と考えられた。

【0089】

<6.鋼材のビッカース硬さが448であり、下層が無電解ニッケル−リン合金めっき層である実施例及び比較例>

[比較例28]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ448に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表3に示される無電解ニッケル−リン合金めっき浴を用いて、炭素鋼上に無電解めっき法により厚さ1.2μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例28の試験片が得られた。

【0090】

[実施例6]

厚さ3.1μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例28と同様にして、実施例6の試験片が得られた。

【0091】

[実施例7]

厚さ4.9μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例6と同様にして、実施例7の試験片が得られた。

【0092】

[実施例8]

厚さ6.4μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例6と同様にして、実施例8の試験片が得られた。

【0093】

<7.鋼材のビッカース硬さが448であり、下層が電解銅めっき層である比較例>

[比較例29]

比較例28と同じビッカース硬さ448に調整された炭素鋼に、比較例6と同様にして、厚さ3.4μmの下層電解銅めっき皮膜を形成させ、比較例29の試験片が得られた。

【0094】

[比較例30]

厚さ5.5μmの下層電解銅めっき皮膜を形成させた以外、比較例29と同様にして、比較例30の試験片が得られた。

【0095】

[比較例31]

厚さ7.5μmの下層電解銅めっき皮膜を形成させた以外、比較例29と同様にして、比較例31の試験片が得られた。

【0096】

(エリクセン試験結果−2)

実施例6〜8及び比較例28〜31の試験片について、上記と同様にして、水素脆化度(%)が算出された。表8は、その結果を示す。表8中、改善率(%)は、比較例19(ビッカース硬さ448)の水素脆化度29.7%と比較して、各試験片の水素脆化度がどの程度低下したかを示す割合であり、具体的には、改善率(%)=(1−試験片の水素脆化度(%)/29.7)×100である。

【0097】

【表8】

【0098】

表8より、下層めっき層が無電解ニッケル−8%リン合金である場合、下層めっき層の厚みを3μm以上とすれば、改善率が50%以上となることが確認された。一方、下層めっき層が電解銅めっき層である場合、下層めっき層の厚みが3μm以上であれば改善率は75%を超えていた。しかし、下層めっき層が電解銅めっき層である比較例は、いずれも下層めっき層と炭素鋼との密着性が悪く、下層めっき層が剥がれやすいという問題が生じたため、工業的用途に適用するには不適当と考えられた。

【0099】

<8.鋼材のビッカース硬さが481〜652であり、下層が無電解ニッケル−リン合金めっき層である実施例及び比較例>

[比較例32]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ481に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表3に示される無電解ニッケル−リン合金めっき浴を用いて、炭素鋼上に無電解めっき法により厚さ1.3μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例32の試験片が得られた。

【0100】

[実施例9]

厚さ3.2μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例32と同様にして、実施例9の試験片が得られた。

【0101】

[実施例10]

厚さ4.9μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例9と同様にして、実施例10の試験片が得られた。

【0102】

[実施例11]

厚さ6.4μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例9と同様にして、実施例11の試験片が得られた。

【0103】

[比較例33]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表3に示される無電解ニッケル−リン合金めっき浴を用いて、炭素鋼上に無電解めっき法により厚さ0.7μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例33の試験片が得られた。

【0104】

[比較例34]

厚さ1.1μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例33と同様にして、比較例34の試験片が得られた。

【0105】

[実施例12]

厚さ3.2μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例33と同様にして、実施例12の試験片が得られた。

【0106】

[実施例13]

厚さ5.2μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例12と同様にして、実施例13の試験片が得られた。

【0107】

[実施例14]

厚さ6.5μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例12と同様にして、実施例14の試験片が得られた。

【0108】

[比較例35]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ652に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表3に示される無電解ニッケル−リン合金めっき浴を用いて、炭素鋼上に無電解めっき法により厚さ0.6μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例35の試験片が得られた。

【0109】

[比較例36]

厚さ1.3μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例35と同様にして、比較例36の試験片が得られた。

【0110】

[実施例15]

厚さ3.3μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例35と同様にして、実施例15の試験片が得られた。

【0111】

[実施例16]

厚さ5.4μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例15と同様にして、実施例16の試験片が得られた。

【0112】

[実施例17]

厚さ7.2μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例15と同様にして、実施例17の試験片が得られた。

【0113】

(エリクセン試験結果−3)

実施例9〜17及び比較例32〜36の試験片について、上記と同様にして、水素脆化度(%)が算出された。表9は、その結果を示す。表9中、鋼材のビッカース硬さ481の場合の改善率(%)は、比較例21(ビッカース硬さ481)の水素脆化度20.7%と比較して、各試験片の水素脆化度がどの程度低下したかを示す割合であり、具体的には、改善率(%)=(1−試験片の水素脆化度(%)/20.7)×100である。

【0114】

同様に、鋼材のビッカース硬さ548の場合の改善率(%)は、比較例23(ビッカース硬さ548)の水素脆化度66.9%と比較して、各試験片の水素脆化度がどの程度低下したかを示す割合であり、改善率(%)=(1−試験片の水素脆化度(%)/66.9)×100である。また、鋼材のビッカース硬さ652の場合の改善率(%)は、比較例25(ビッカース硬さ652)の水素脆化度83.7%と比較して、各試験片の水素脆化度がどの程度低下したかを示す割合であり、改善率(%)=(1−試験片の水素脆化度(%)/83.7)×100である。

【0115】

【表9】

【0116】

表6及び9より、下層めっき層が無電解ニッケル−8%リン合金である場合、鋼材のビッカース硬さが481〜652の範囲では、下層めっき層の厚みを3μm以上とすれば、改善率が約60%以上となることが確認された。

【0117】

<9.鋼材のビッカース硬さが548であり、下層が電解ニッケルめっき層、電解ニッケル−18%コバルト合金めっき層、又は電解ニッケル−33%コバルト合金めっき層である実施例及び比較例>

[比較例37]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表2に示される電解ニッケルめっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.88μmの下層電解ニッケルめっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例37の試験片が得られた。

【0118】

[比較例38]

厚さ1.2μmの下層電解ニッケルめっき皮膜を形成させた以外、比較例37と同様にして、比較例38の試験片が得られた。

【0119】

[実施例18]

厚さ3.5μmの下層電解ニッケルめっき皮膜を形成させた以外、比較例37と同様にして、実施例18の試験片が得られた。

【0120】

[実施例19]

厚さ5.6μmの下層電解ニッケルめっき皮膜を形成させた以外、実施例18と同様にして、実施例19の試験片が得られた。

【0121】

[実施例20]

厚さ8.5μmの下層電解ニッケルめっき皮膜を形成させた以外、実施例18と同様にして、実施例20の試験片が得られた。

【0122】

[比較例39]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表10に示される電解ニッケル−コバルト合金めっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.87μmの下層電解ニッケル−18%コバルト合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例39の試験片が得られた。

【0123】

【表10】

【0124】

[比較例40]

厚さ1.2μmの下層電解ニッケル−18%コバルトめっき皮膜を形成させた以外、比較例39と同様にして、比較例40の試験片が得られた。

【0125】

[実施例21]

厚さ3.4μmの下層電解ニッケル−18%コバルトめっき皮膜を形成させた以外、比較例39と同様にして、実施例21の試験片が得られた。

【0126】

[実施例22]

厚さ5.5μmの下層電解ニッケル−18%コバルトめっき皮膜を形成させた以外、実施例21と同様にして、実施例22の試験片が得られた。

【0127】

[実施例23]

厚さ8.4μmの下層電解ニッケル−18%コバルトめっき皮膜を形成させた以外、実施例21と同様にして、実施例23の試験片が得られた。

【0128】

[比較例41]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表11に示される電解ニッケル−コバルト合金めっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.88μmの下層電解ニッケル−33%コバルト合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例41の試験片が得られた。

【0129】

【表11】

【0130】

[比較例42]

厚さ1.2μmの下層電解ニッケル−33%コバルトめっき皮膜を形成させた以外、比較例41と同様にして、比較例42の試験片が得られた。

【0131】

[実施例24]

厚さ3.5μmの下層電解ニッケル−33%コバルトめっき皮膜を形成させた以外、比較例41と同様にして、実施例24の試験片が得られた。

【0132】

[実施例25]

厚さ5.5μmの下層電解ニッケル−33%コバルトめっき皮膜を形成させた以外、実施例24と同様にして、実施例25の試験片が得られた。

【0133】

[実施例26]

厚さ8.5μmの下層電解ニッケル−33%コバルトめっき皮膜を形成させた以外、実施例24と同様にして、実施例26の試験片が得られた。

【0134】

(エリクセン試験結果−4)

実施例18〜26及び比較例37〜42の試験片について、上記と同様にして、水素脆化度(%)が算出された。表12は、その結果を示す。表12中の改善率(%)の意味は、表9と同じである。

【0135】

【表12】

【0136】

表12より、鋼材のビッカース硬さが548では、下層めっき層が電解ニッケル、又は電解ニッケル−コバルト合金である場合、下層めっき層の厚みを3μm以上とすれば、改善率が約60%以上となることが確認された。

【0137】

<10.鋼材のビッカース硬さが652であり、下層が電解ニッケル−コバルト合金めっき層である実施例及び比較例>

[比較例43]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ652に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表10に示される電解ニッケル−コバルト合金めっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.87μmの下層電解ニッケル−18%コバルト合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例43の試験片が得られた。

【0138】

[比較例44]

厚さ1.2μmの下層電解ニッケル−18%コバルト合金めっき皮膜を形成させた以外、比較例43と同様にして、比較例44の試験片が得られた。

【0139】

[実施例27]

厚さ3.4μmの下層電解ニッケル−18%コバルト合金めっき皮膜を形成させた以外、比較例43と同様にして、実施例27の試験片が得られた。

【0140】

[実施例28]

厚さ5.5μmの下層電解ニッケル−18%コバルト合金めっき皮膜を形成させた以外、実施例27と同様にして、実施例28の試験片が得られた。

【0141】

[実施例29]

厚さ8.4μmの下層電解ニッケル−18%コバルト合金めっき皮膜を形成させた以外、実施例27と同様にして、実施例29の試験片が得られた。

【0142】

[比較例45]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ652に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表11に示される電解ニッケル−コバルト合金めっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.88μmの下層電解ニッケル−33%コバルト合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例45の試験片が得られた。

【0143】

[比較例46]

厚さ1.2μmの下層電解ニッケル−33%コバルト合金めっき皮膜を形成させた以外、比較例45と同様にして、比較例46の試験片が得られた。

【0144】

[実施例30]

厚さ3.5μmの下層電解ニッケル−33%コバルト合金めっき皮膜を形成させた以外、比較例45と同様にして、実施例30の試験片が得られた。

【0145】

[実施例31]

厚さ5.6μmの下層電解ニッケル−33%コバルト合金めっき皮膜を形成させた以外、実施例30と同様にして、実施例31の試験片が得られた。

【0146】

[実施例32]

厚さ8.5μmの下層電解ニッケル−33%コバルト合金めっき皮膜を形成させた以外、実施例30と同様にして、実施例32の試験片が得られた。

【0147】

(エリクセン試験結果−5)

実施例27〜32及び比較例43〜45の試験片について、上記と同様にして、水素脆化度(%)が算出された。表13は、その結果を示す。表13中の改善率(%)の意味は、表9と同じである。

【0148】

【表13】

【0149】

表13より、鋼材のビッカース硬さが652の場合には、下層めっき層の厚みを3μm以上とすれば、改善率が約50%以上となることが確認された。

【0150】

<11.鋼材のビッカース硬さが757であり、下層が電解ニッケルめっき層である実施例及び比較例>

[比較例47]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ757に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表2に示される電解ニッケルめっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.5μmの下層電解ニッケルめっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例47の試験片が得られた。

【0151】

[比較例48]

厚さ1.0μmの下層電解ニッケルめっき皮膜を形成させた以外、比較例47と同様にして、比較例48の試験片が得られた。

【0152】

[比較例49]

厚さ2.8μmの下層電解ニッケルめっき皮膜を形成させた以外、比較例47と同様にして、比較例49の試験片が得られた。

【0153】

[実施例33]

厚さ3.7μmの下層電解ニッケルめっき皮膜を形成させた以外、比較例47と同様にして、実施例33の試験片が得られた。

【0154】

[実施例34]

厚さ5.2μmの下層電解ニッケルめっき皮膜を形成させた以外、実施例33と同様にして、実施例34の試験片が得られた。

【0155】

(エリクセン試験結果−6)

実施例33〜34及び比較例47〜49の試験片について、上記と同様にして、水素脆化度(%)が算出された。表14は、その結果を示す。表14中、改善率(%)は、比較例27(ビッカース硬さ757)の水素脆化度30.8%と比較して、各試験片の水素脆化度がどの程度低下したかを示す割合であり、具体的には、改善率(%)=(1−試験片の水素脆化度(%)/30.8)×100である。

【0156】

【表14】

【0157】

表14より、炭素鋼のビッカース硬さが757であり、下層めっき層が電解ニッケルである場合、下層めっき層の厚みを3μm以上とすれば改善率が約60%以上となり、3.7μm以上とすれば、水素脆化が起こらないことが確認された。

【0158】

<12.下層が電解ニッケル−鉄合金である実施例/上層が亜鉛めっき層であり、該上層がさらにクロム化成処理された実施例/上層が亜鉛めっき層以外のめっき層である実施例>

(1)下層が電解ニッケル−鉄合金である実施例

[実施例35]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表15に示される電解ニッケル−鉄合金めっき浴を用いて、炭素鋼上に電解めっき法により厚さ4.4μmの下層電解ニッケル−18%鉄合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、実施例35の試験片が得られた。

【0159】

【表15】

【0160】

(2)上層が亜鉛めっき層であり、該上層がさらにクロム化成処理された実施例

[実施例36]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ448に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表3に示される無電解ニッケル−リン合金めっき浴を用いて、炭素鋼上に無電解めっき法により厚さ4.7μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、比較例1と同様にして、厚さ14.0μmの上層亜鉛めっき皮膜が形成された。さらに、表16に示されるクロム化成処理液に20秒間浸漬させることにより、上層めっき皮膜がクロム化成処理され、実施例36の試験片が得られた。

【0161】

【表16】

【0162】

[実施例37]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ652に調整された。実施例36と同様にして、炭素鋼上に無電解めっき法により厚さ3.3μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、実施例36と同様にして、厚さ13.0μmの上層亜鉛めっき皮膜が形成された。さらに、実施例36と同様にして、上層めっき皮膜がクロム化成処理され、実施例37の試験片が得られた。

【0163】

(3)上層が亜鉛めっき層以外のめっき層である実施例

[実施例38]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。実施例36と同様にして、炭素鋼上に無電解めっき法により厚さ5.0μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、表17に示される電解亜鉛−鉄合金めっき浴を用いて、電解めっき法により厚さ4.5μmの上層電解亜鉛−0.97%鉄合金めっき皮膜が形成され、実施例38の試験片が得られた。

【0164】

【表17】

【0165】

[実施例39]

表18に示される電解亜鉛−ニッケル合金めっき浴を用いて、電解めっき法により厚さ8.0μmの上層電解亜鉛−8.7%ニッケル合金めっき皮膜が形成される以外、実施例38と同様にして、実施例39の試験片が得られた。

【0166】

【表18】

【0167】

[実施例40]

表19に示される電解鉄めっき浴を用いて、電解めっき法により厚さ6.1μmの上層電解鉄めっき皮膜が形成される以外、実施例38と同様にして、実施例40の試験片が得られた。

【0168】

【表19】

【0169】

[実施例41]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。実施例36と同様にして、炭素鋼上に無電解めっき法により厚さ4.8μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、表20に示される電解スズめっき浴を用いて、電解めっき法により厚さ3.6μmの上層電解スズめっき皮膜が形成され、実施例41の試験片が得られた。

【0170】

【表20】

【0171】

[実施例42]

実施例40と同様にして、炭素鋼(ビッカース硬さ548)上に無電解めっき法により厚さ3.0μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、表21に示される電解スズ−鉄合金めっき浴を用いて、電解めっき法により厚さ4.6μmの上層電解スズ−28%鉄合金めっき皮膜が形成され、実施例42の試験片が得られた。

【0172】

【表21】

【0173】

[実施例43]

下層無電解ニッケル−8%リン合金めっき皮膜の厚さが4.9μm、上層電解スズ−28%鉄合金めっき皮膜の厚さが4.9μmとされる以外、実施例42と同様にして、実施例43の試験片が得られた。

【0174】

[実施例44]

実施例40と同様にして、炭素鋼(ビッカース硬さ548)上に無電解めっき法により厚さ4.9μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、表22に示される電解銀めっき浴を用いて、電解めっき法により厚さ4.5μmの上層電解銀めっき皮膜が形成され、実施例44の試験片が得られた。

【0175】

【表22】

【0176】

[実施例45]

上層電解銀めっき皮膜の厚さが8.0μmとされる以外、実施例44と同様にして、実施例45の試験片が得られた。

【0177】

[実施例46]

実施例40と同様にして、炭素鋼(ビッカース硬さ548)上に無電解めっき法により厚さ4.8μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、表23に示される電解クロムめっき浴を用いて、電解めっき法により厚さ4.5μmの上層電解クロムめっき皮膜が形成され、実施例46の試験片が得られた。

【0178】

【表23】

【0179】

[実施例47]

実施例40と同様にして、炭素鋼(ビッカース硬さ548)上に無電解めっき法により厚さ4.6μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、表4に示される電解銅めっき浴を用いて、電解めっき法により厚さ5.2μmの上層電解銅めっき皮膜が形成され、実施例47の試験片が得られた。

【0180】

[実施例48]

実施例40と同様にして、炭素鋼(ビッカース硬さ548)上に無電解めっき法により厚さ4.8μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、電解銅−スズ合金めっき浴(株式会社三栄商会製SARめっき浴)を用いて、浴温30℃、電流密度100 A/m2の条件で、電解めっき法により厚さ3.7μmの上層電解銅−47%スズ合金めっき皮膜が形成され、実施例48の試験片が得られた。

【0181】

(エリクセン試験結果−7)

実施例35〜48の試験片について、上記と同様にして、水素脆化度(%)が算出された。表24は、その結果を示す。

【0182】

【表24】

【0183】

表24より、下層めっき層が電解ニッケル−18%鉄合金の場合には、上層の亜鉛めっきによる水素脆化は認められなかった。また、上層めっき層が亜鉛めっき層にクロム化成処理しためっき層である場合及び亜鉛めっき層以外のめっき層である場合にも、高い改善率が示され、水素脆化が有効に抑制されていることが確認された。

【0184】

(熱処理による水素除去)

[従来例1]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ574に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、比較例1と同様にして、厚さ8.1μmの亜鉛めっき皮膜が形成され、従来例1の試験片が得られた。

【0185】

[従来例2]

厚さ7.2μmの亜鉛めっき皮膜を形成させた以外、従来例1と同様にして、従来例2の試験片が得られた。

【0186】

[従来例3]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ448に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、従来例1と同様にして、厚さ6.5μmの亜鉛めっき皮膜が形成され、従来例3の試験片が得られた。

【0187】

[従来例4]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、従来例1と同様にして、厚さ7.0μmの亜鉛めっき皮膜が形成され、従来例4の試験片が得られた。

【0188】

[従来例5]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ652に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、従来例1と同様にして、厚さ7.1μmの亜鉛めっき皮膜が形成され、従来例5の試験片が得られた。

【0189】

従来例1〜5の試験片を、200℃で3〜4時間熱処理した後、上記と同様にして、水素脆化度(%)が算出された。表25は、その結果を示す。

【0190】

【表25】

【0191】

表25より、ビッカ−ス硬さ548以下の場合には、200℃の熱処理により、水素脆性の改善が可能であった。しかし、ビッカ−ス硬さ574以上の場合には、200℃の熱処理によっても水素脆性の改善率は20%未満に過ぎなかった。

【産業上の利用可能性】

【0192】

本発明のめっき製品及びめっき方法は、釣針、鋸、ボルト、ナット、チェーン、シリンダー、ロール、機械部品、自動車部品、橋梁、建築金物、工具又は電気部品に適用可能である。

【符号の説明】

【0193】

1:押し込みボール

2:試験片

3:エリクセン高さ

【技術分野】

【0001】

本発明は、水素脆性による強度の劣化が少ないめっき皮膜(水素脆性抑制めっき皮膜)を金属基材上に形成させためっき製品に関する。本発明はまた、金属製品に対して、水素脆性による強度の劣化が少ないめっき皮膜を形成するめっき方法に関する。

【背景技術】

【0002】

近年、二酸化炭素排出量低減のため、航空機又は自動車のような輸送機器の車体は、軽量化が図られている。このため、薄くても強度が得られる高強度鋼又は高張力鋼のような鉄鋼材料、ステンレス鋼、アルミニウム合金、チタン合金又はマグネシウム合金が車体の素材として採用される傾向にある。

【0003】

また、環境にやさしい次世代燃料である水素エネルギーを燃料とする燃料電池車の投入も期待されているが、水素を貯蔵する燃料タンク又は水素ステーションでは、水素脆性による強度低下の少ない金属材料が要求される。

【0004】

一方、金属材料から構成される製品では、装飾性、耐食性又は機械的強度を付与するために、表面に電解めっきのような表面処理が行われることが多い。これは、表面処理を行わない場合、屋外の使用では腐食による破壊の危険性が増大するからである。

【0005】

しかし、電解めっきが行われる場合、前処理として塩酸のような酸を用いた活性化、又は電解めっき時に発生する水素の吸蔵により、金属材料(金属基材)の強度が大きく低下する場合がある。これは、水素原子が鉄鋼のような金属材料に吸蔵された場合、金属材料の欠陥部分に水素原子が主として吸蔵され、鉄原子間の結合が弱められることにより、遅れ破壊の原因となるためである。このような水素吸蔵による金属基材の破壊は、航空機又は自動車のような輸送機器では、人命にかかわる重大な事故の原因となることから、金属材料の水素脆性による破壊を回避することが喫緊の課題となっている。

【0006】

従来から、めっき工程における酸洗浄、又は電解亜鉛めっきのような電解めっきにおいて金属基材に吸蔵された水素を、熱処理により除去する方法が実用化されている。この水素除去のための熱処理は、一般的には180℃〜200℃で3〜4時間行われている(非特許文献1)。

【0007】

非特許文献1では、試料を押し曲げることにより、水素脆性を簡易に評価する装置を用いて、ビッカース硬さ550の炭素鋼上に、厚さ7μm〜10μmの種々のめっき皮膜を形成させた後、押し曲げ時の試料破壊の距離から水素脆性が評価されている。

【先行技術文献】

【非特許文献】

【0008】

【非特許文献1】高田幸路、実務表面技術、29巻、No.8、362(1982)

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、上述した一般的な熱処理によっては、金属材料から水素が除去されない場合もある。例えば、上層めっきとして亜鉛めっき皮膜が形成された場合、亜鉛の結晶は緻密であり水素を透過しにくいため、熱処理により完全に水素を除去することは困難である。特に、鉄鋼材料では、熱処理により硬さを増大させた場合に、水素脆性により強度が大きく低下する原因となる。さらに、電流効率の低い電解めっきが行われると、発生した水素が金属材料に吸蔵されやすい。例えば、クロムめっきの電流効率は10%程度であり、電解めっき時に多量の水素が発生する。

【0010】

このような水素脆性に起因する破壊又は強度の低下は、高強度鋼のような鉄鋼材料だけでなく、マルテンサイト系ステンレス鋼、アルミニウム合金、チタン合金又はマグネシウム合金においても生じ得る。また、航空機のランディングギャーのような特に強度が要求される部材は、亜鉛めっきによる金属素材の水素脆性を回避するために、毒性の高いカドミウム塩を使用するカドミウムめっきが使用されている。

【0011】

一方、非特許文献1には、10μmの厚さのピロリン酸銅めっき皮膜が水素透過のバリアとして働き、その上に亜鉛めっき又はクロムめっきを行うことができると開示されているが、使用した鋼材の硬さ、上層めっきのめっき厚さをはじめとする詳細な実験データについては、具体的に開示されていない。このため、非特許文献1に開示されている二重のめっき層によって、どの程度の水素脆性の抑制効果が得られるかは不明である。

【0012】

本発明は、カドミウムめっきを使用せず、水素脆性による強度の劣化が少ないめっき皮膜(水素脆性抑制めっき皮膜)を金属基材上に形成させためっき製品、及び金属製品に水素脆性による強度の劣化が少ないめっき皮膜(水素脆性抑制めっき皮膜)を形成するめっき方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者等は、水素脆性が起こりにくいめっき皮膜を下層として金属基材上に形成させた後、上層として水素脆性が起こりやすいめっき皮膜を電解めっきによって形成させれば、上層の電解めっき時に金属基材への水素吸蔵を軽減させ得ることを見出し、本発明を完成させるに至った。

【0014】

具体的に、本発明は、

水素脆性抑制めっき皮膜が金属基材上に形成されためっき製品であって、

前記金属基材は、ビッカース硬さが200以上800以下である鉄鋼、ステンレス鋼、アルミニウム合金、チタン合金、又はマグネシウム合金のいずれか1種から構成され、

前記水素脆性抑制めっき皮膜は、少なくとも下層めっき皮膜及び上層めっき皮膜を有し、

前記下層めっき皮膜は、ニッケル、又はニッケルを50質量%以上含有するニッケル合金から構成される厚さが3μm以上10μm以下であるめっき皮膜であり、

前記上層めっき皮膜は、厚さが1μm以上100μm以下である亜鉛、亜鉛を50質量%以上含有する亜鉛合金、クロム、クロムを50質量%以上含有するクロム合金、鉄、鉄を50質量%以上含有する鉄合金、銅、銅を50質量%以上含有する銅合金、スズ、スズを50質量%以上含有するスズ合金、金、金を50質量%以上含有する金合金、銀、ロジウム、パラジウム、又は白金から構成されるめっき皮膜である、めっき製品に関する。

【0015】

また、本発明は、

少なくとも下層めっき皮膜及び上層めっき皮膜を有する水素脆性抑制めっき皮膜を金属基材上に形成するめっき方法であって、

前記めっき方法は、

ビッカース硬さが200以上800以下である鉄鋼、ステンレス鋼、アルミニウム合金、チタン合金、又はマグネシウム合金のいずれか1種から構成される金属基材上に、電解めっき法又は無電解めっき法によって、ニッケル、又はニッケルを50質量%以上含有するニッケル合金から構成され、厚さが3μm以上10μm以下である下層めっき皮膜を形成する工程と、

前記下層めっき皮膜上に、電解めっき法によって、亜鉛、亜鉛を50質量%以上含有する亜鉛合金、クロム、クロムを50質量%以上含有するクロム合金、鉄、鉄を50質量%以上含有する鉄合金、銅、銅を50質量%以上含有する銅合金、スズ、スズを50質量%以上含有するスズ合金、金、金を50質量%以上含有する金合金、銀、ロジウム、パラジウム、又は白金から構成され、厚さが1μm以上100μm以下である上層めっき皮膜を形成させる工程と、

を有する、めっき方法に関する。

【0016】

本発明のめっき製品及びめっき方法においては、水素脆性を抑制するための下層めっき皮膜を金属基材上に形成させ、さらに上層めっき皮膜として亜鉛又はクロムのような電解めっきを行うことにより、金属基材による水素の吸蔵を低減させ、金属基材の水素脆性を抑制し得る。

【0017】

前記下層めっき皮膜は、ニッケルを50質量%以上含有し、リンを1質量%以上15質量%以下含有するニッケル−リン合金から構成されることが好ましい。

【0018】

前記下層めっき皮膜は、ニッケルを50質量%以上含有し、コバルトを1質量%以上40質量%以下含有するニッケル−コバルト合金から構成されることも好ましい。

【0019】

前記下層めっき皮膜は、ニッケルを50質量%以上含有し、鉄を1質量%以上30質量%以下含有するニッケル−鉄合金から構成されることも好ましい。

【0020】

前記上層めっき皮膜は、亜鉛、又は亜鉛を50質量%以上含有する亜鉛合金から構成されることが好ましい。

【0021】

亜鉛、又は亜鉛を50質量%以上含有する亜鉛合金から構成される上層めっき皮膜は、耐食性に優れているからである。

【0022】

本発明においては、金属材料のビッカース硬さは、200以上800以下であることが好ましく、300以上750以下であることがより好ましく、400以上750以下であることがさらにより好ましい。ビッカース硬さ200未満の金属材料では、水素脆性による破壊が起こりにくく、その一方、ビッカース硬さ800超の金属材料では、水素脆化度が大きくなり、本発明によっても水素脆性を抑制する効果が小さくなるためである。

【0023】

前記上層めっき皮膜上にクロム化成被膜をさらに形成することが好ましい。クロム化成被膜により、上層めっき皮膜の耐食性を向上させることができるからである。

【発明の効果】

【0024】

本発明によれば、金属基材の水素脆性を抑制しためっき製品を得ることが可能となる。

【図面の簡単な説明】

【0025】

【図1】金属材料を亜鉛めっきした後、さらにクロム化成処理する従来のめっき方法の一例を示す。

【図2】金属材料をニッケルめっき及び亜鉛めっきした後、さらにクロム化成処理する本発明のめっき方法の一例を示す。

【図3】エクセリン試験法の概略説明図を示す。

【発明を実施するための形態】

【0026】

本発明の実施の形態について、適宜図面を参酌しながら説明する。なお、本発明は、以下の記載に限定されない。

【0027】

図1は、金属材料を亜鉛めっきした後、さらにクロム化成処理する従来のめっき方法の一例を示す。金属材料(図1(a))は、電解めっき法によって亜鉛めっきされると、金属材料の表面に亜鉛めっき皮膜が形成される(図1(b))。電解めっき時に水素が発生し、発生した水素の一部が金属材料に吸蔵される。このため、180〜200℃で3〜4時間、亜鉛めっき皮膜が形成された金属材料は熱処理され、吸蔵された水素が除去される。熱処理によって、亜鉛めっき皮膜の表面には、酸化皮膜が形成される(図1(c))。さらに、クロム化成処理されることにより、亜鉛めっき皮膜の表面に、クロム化成処理被膜が形成される(図1(d))。

【0028】

しかし、このような熱処理によっても、金属材料に吸蔵されている水素を十分に除去することは困難であり、水素脆性による素材の強度低下を抑制しきれない。また、図1(c)に示されるように、熱処理によって亜鉛めっき皮膜の表面に酸化皮膜が形成される問題もあった。

【0029】

図2は、金属材料をニッケルめっき及び亜鉛めっきした後、さらにクロム化成処理する本発明のめっき方法の一例を示す。図2に示される本発明のめっき方法の例では、まず、金属材料(図2(a))は、電解めっき法又は無電解めっき法によってニッケルめっきされる(図2(b))。ニッケルめっきでは、水素が発生しにくいため、金属材料に水素が吸蔵されにくい。このため、ニッケルめっき皮膜が形成された金属材料を熱処理する必要がなく、ニッケルめっき表面に酸化皮膜は形成されない。また、熱処理のためのエネルギーを削減し得る。

【0030】

下層となるニッケルめっき皮膜が形成された金属材料(図2(b))は、電解めっき法によって亜鉛めっきされ、上層として亜鉛めっき皮膜が形成される(図2(c))。このとき、金属材料の表面にニッケルめっき皮膜が形成されているため、電解めっきによって水素が発生しても、金属材料に水素が吸蔵されにくい。さらに、クロム化成処理されることにより、亜鉛めっき皮膜の表面に、クロム化成処理被膜が形成される(図2(d))。

【0031】

本発明において下層となるめっき皮膜は、ニッケル、又はニッケルを50質量%以上含有するニッケル合金から構成されるめっき皮膜である。これら下層めっき皮膜は、電解めっき法又は無電解めっき法により形成させ得る。

【0032】

ニッケル合金の具体例は、ニッケル−鉄合金、ニッケル−コバルト合金、ニッケル−スズ合金、ニッケル−リン合金、ニッケル−ホウ素合金、ニッケル−タングステン合金、ニッケル−タングステン−リン合金又はニッケル−リン−ホウ素合金である。

【0033】

ニッケル合金中のリン含有量は、1質量%以上15質量%以下であることが好ましく、5質量以上12質量%以下であることがより好ましい。リン含有量が1質量%未満では、ニッケル合金めっき皮膜の耐食性が低下し、15質量%超ではニッケル合金めっき皮膜の耐食性があまり変化しないためである。

【0034】

下層となるめっき皮膜の厚さは、3μm以上10μm以下であるが、4μm以上8μm以下であることがより好ましい。これは、厚さ3μm未満では、水素が透過しやすいために、水素脆性抑制効果が小さく、一方、厚さ10μm超では、水素の透過を抑制する効果があまり変化しなくなるためである。

【0035】

本発明において上層となるめっき皮膜は、亜鉛、亜鉛を50質量%以上含有する亜鉛合金、クロム、クロムを50質量%以上含有するクロム合金、鉄、鉄を50質量%以上含有する鉄合金、銅、銅を50%質量以上含有する銅合金、スズ、スズを50質量%以上含有するスズ合金、金、金を50質量%以上含有する金合金、銀、ロジウム、パラジウム、又は白金から構成されるめっき皮膜である。亜鉛合金の具体例は、亜鉛−ニッケル合金、亜鉛−鉄合金、亜鉛−コバルト合金又は亜鉛−コバルト−鉄合金である。クロム合金の具体例は、クロム−炭素合金又はクロム−タングステン合金である。鉄合金の具体例は、鉄−リン合金、鉄−炭素合金、鉄−コバルト合金、鉄−ニッケル合金又は鉄−タングステン合金である。銅合金の具体例は、銅−スズ合金、銅−亜鉛合金又は銅−ニッケル合金である。スズ合金の具体例は、スズ−鉄合金、スズ−亜鉛合金、スズ−銅合金、スズ−銀合金、スズ−ビスマス合金、スズ−コバルト合金、スズ−ニッケル合金又はスズ−鉛合金である。金合金の具体例は、金−銀合金、金−ニッケル合金、金−銅合金、金−銅−ニッケル合金又は金−銅−鉄合金である。

【0036】

上層となるめっき皮膜の厚さは、1μm以上100μm以下であるが、2μm以上50μm以下であることが好ましく、3μm以上30μm以下であることがより好ましい。これは、厚さ1μm未満ではめっき皮膜の耐食性及び機械的特性の効果が小さく、一方、厚さ100μm超では、耐食性及び機械的特性の効果があまり変化しないためである。

【0037】

金属材料の具体例は、鉄鋼材料、ステンレス鋼、アルミニウム合金、チタン合金又はマグネシウム合金であるが、特に、熱処理により硬さを増大させた金属材料が好ましい。ステンレス鋼のうち、オーステナイト系ステンレス鋼及びマルテンサイト系ステンレス鋼は、熱処理による水素脆性発生の危険性が高いため、本発明の対象金属材料として適している。アルミニウム合金のうち、銅、マンガン、マグネシウム又は亜鉛を添加して強度を大きくしたアルミニウム合金も、熱処理による水素脆性発生の危険性が高いため、本発明の対象金属材料として適している。チタン合金又はマグネシウム合金は、チタン又はマグネシウムが水素と金属間化合物を形成するために、水素を吸蔵しやすく、水素脆性発生の危険性が高いため、本発明の対象金属材料として適している。

【0038】

鉄鋼材料については、耐食性を改善するための亜鉛めっき又は亜鉛合金めっき、機械的特性を改善するためのクロムめっきを行う際に、本発明のめっき方法を適用することが好ましい。ステンレス鋼については、装飾性及び機械的特性改善のためのクロムめっきを行う際に、本発明のめっき方法を適用することが好ましい。アルミニウム合金については、機械的特性改善のためのクロムめっき、鉄めっき、又は鉄を50質量%以上含む鉄合金めっきを行う際に、本発明のめっき方法を適用することが好ましい。チタン合金又はマグネシウム合金についても、機械的特性改善のためのクロムめっき、鉄めっき、又は鉄を50質量%以上含む鉄合金めっきを行う際に、本発明のめっき方法を適用することが好ましい。

【0039】

<水素脆性の評価方法>

上述したように、非特許文献1では、試料を押し曲げることにより、水素脆性を簡易に評価する装置を用いて、押し曲げ時の試料破壊の距離から水素脆性を評価している。

【0040】

一方、本発明者等は、図3に示されるような試験装置(エリクセン試験装置)を用いて、JIS Z2247に規定されるエリクセン試験方法を準用することによって、めっき後の金属材料の水素脆化度を評価した。このエリクセン試験法は、下方から押し込みボール1により試験片2に力を加え、試験片2を破壊する試験方法であり、試験片2が破壊された時のエリクセン高さ3を測定することにより、水素脆性による試験片2の伸びの変化を評価し得る。

【0041】

例えば、熱処理されていない大きさが7cm×7cm、厚さ0.5mmの正方形をしたSK85の炭素鋼を、図3に示されるエリクセン試験装置を用いて、試験片が破壊した時のエリクセン高さを測定した結果、7.99mmであった。同様の方法により、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により、厚さ4.8μmの亜鉛めっき皮膜を形成させてエリクセン高さを測定した結果、7.04mmであった。

【0042】

【表1】

【0043】

一方、熱処理によりビッカース硬さ574に調整された炭素鋼については、試験片が破壊した時のエリクセン高さを測定した結果、4.22mmであった、次に、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により、亜鉛めっき皮膜を9.0μm形成させて測定した結果、エリクセン高さは0.90mmであった。ここで、(1)式により水素脆性による水素脆化度は、X(%)として定義される。

【0044】

【数1】

【0045】

(1)式において、H0は、亜鉛めっき皮膜が形成されていない試料のエリクセン高さであり、Hは、亜鉛めっき皮膜が形成された試験片のエリクセン高さである。

【0046】

(1)式により計算すると、亜鉛めっき皮膜が形成されることにより、熱処理されていない鋼材の水素脆化度は11.9%になり、熱処理により硬さをビッカース硬さ574に調整された鋼材の水素脆化度は78.7%となった。すなわち、熱処理により硬さを増大させた鋼材では、亜鉛めっき皮膜を形成させることにより、水素脆性が著しく増大することが明らかになった。

【0047】

非特許文献1には、10μmの厚さのピロリン酸銅めっき皮膜は、水素透過のバリアとして働き、その上に亜鉛めっき又はクロムめっきを行うことができると記載されている。しかし、使用された鋼材の硬さ及び上層めっきの厚さ等の詳細な実験データについては、記載されておらず、どの程度の水素脆性抑制効果があるのかは明らかにされていない。そこで、本発明者等は、金属材料の硬さ、下層めっき皮膜の種類及び厚さを変化させた試験片を多数作製し、エリクセン試験法を用いて試験片が破壊された時のエリクセン高さを測定することにより、試験片の水素脆化度を算出し、下層めっき皮膜及び上層めっき皮膜からなる水素脆性抑制皮膜の効果を確認した。

【0048】

以下、本発明の実施の形態について、実施例に基づいて詳細に説明する。

【0049】

<1.鋼材のビッカース硬さが574であり、下層が電解ニッケルめっき層である実施例及び比較例>

[比較例1]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ574に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表2に示される電解ニッケルめっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.7μmの下層電解ニッケルめっき皮膜が形成された。さらに、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ9.6μmの上層亜鉛めっき皮膜が形成され、比較例1の試験片が得られた。

【0050】

【表2】

【0051】

[比較例2]

厚さ1.1μmの下層ニッケルめっき皮膜を形成させた以外、比較例1と同様にして、比較例2の試験片が得られた。

【0052】

[比較例3]

厚さ2.5μmの下層ニッケルめっき皮膜を形成させた以外、比較例1と同様にして、比較例3の試験片が得られた。

【0053】

[実施例1]

厚さ4.0μmの下層ニッケルめっき皮膜を形成させた以外、比較例1と同様にして、実施例1の試験片が得られた。

【0054】

[実施例2]

厚さ5.9μmの下層ニッケルめっき皮膜を形成させた以外、実施例1と同様にして、実施例2の試験片が得られた。

【0055】

<2.鋼材のビッカース硬さが574であり、下層が無電解ニッケル−リン合金めっき層である実施例及び比較例>

[比較例4]

表3に示される無電解ニッケル−リン合金めっき浴を用いて、無電解めっき法により、厚さ0.5μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例1と同様にして、比較例4の試験片が得られた。

【0056】

【表3】

【0057】

[比較例5]

厚さ1.2μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例4と同様にして、比較例5の試験片が得られた。

【0058】

[実施例3]

厚さ3.3μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例4と同様にして、実施例3の試験片が得られた。

【0059】

[実施例4]

厚さ5.1μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例3と同様にして、実施例4の試験片が得られた。

【0060】

[実施例5]

厚さ7.5μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例3と同様にして、実施例5の試験片が得られた。

【0061】

<3.鋼材のビッカース硬さが574であり、下層が電解銅めっき層である比較例>

[比較例6]

表4に示される電解銅めっき浴を用いて、電解めっき法により、厚さ0.5μmの下層電解銅めっき皮膜を形成させた以外、比較例1と同様にして、比較例6の試験片が得られた。

【0062】

【表4】

【0063】

[比較例7]

厚さ1.0μmの下層電解銅めっき皮膜を形成させた以外、比較例6と同様にして、比較例7の試験片が得られた。

【0064】

[比較例8]

厚さ2.7μmの下層電解銅めっき皮膜を形成させた以外、比較例6と同様にして、比較例8の試験片が得られた。

【0065】

[比較例9]

厚さ4.7μmの下層電解銅めっき皮膜を形成させた以外、比較例6と同様にして、比較例9の試験片が得られた。

【0066】

[比較例10]

厚さ6.5μmの下層電解銅めっき皮膜を形成させた以外、比較例6と同様にして、比較例10の試験片が得られた。

【0067】

<4.鋼材のビッカース硬さが574であり、下層が無電解銅めっき層である比較例>

[比較例11]

表5に示される無電解銅めっき浴を用いて、無電解めっき法により、厚さ0.9μmの下層無電解銅めっき皮膜を形成させた以外、比較例1と同様にして、比較例11の試験片が得られた。

【0068】

【表5】

【0069】

[比較例12]

厚さ1.3μmの下層無電解銅めっき皮膜を形成させた以外、比較例11と同様にして、比較例12の試験片が得られた。

【0070】

[比較例13]

厚さ2.7μmの下層無電解銅めっき皮膜を形成させた以外、比較例11と同様にして、比較例13の試験片が得られた。

【0071】

<5.炭素鋼のみ、又は電解亜鉛めっき皮膜のみを有する炭素鋼に関する比較例>

[比較例14]

熱処理されていない厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、そのまま試験片とされた。

【0072】

[比較例15]

比較例14と同じ炭素鋼が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ4.8μmの亜鉛めっき皮膜が形成され、比較例15の試験片が得られた。

【0073】

[比較例16]

比較例14と同じ炭素鋼が熱処理されて、ビッカース硬さ574に調整された。この試験片は、比較例16の試験片とされた。

【0074】

[比較例17]

比較例16と同じ試験片が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ9.0μmの亜鉛めっき皮膜が形成され、比較例17の試験片が得られた。

【0075】

[比較例18]

比較例14と同じ炭素鋼が熱処理されて、ビッカース硬さ448に調整された。この試験片は、比較例18の試験片とされた。

【0076】

[比較例19]

比較例18と同じ試験片が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ10.4μmの亜鉛めっき皮膜が形成され、比較例19の試験片が得られた。

【0077】

[比較例20]

比較例14と同じ炭素鋼が熱処理されて、ビッカース硬さ481に調整された。この試験片は、比較例20の試験片とされた。

【0078】

[比較例21]

比較例20と同じ試験片が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ11.4μmの亜鉛めっき皮膜が形成され、比較例21の試験片が得られた。

【0079】

[比較例22]

比較例14と同じ炭素鋼が熱処理されて、ビッカース硬さ548に調整された。この試験片は、比較例22の試験片とされた。

【0080】

[比較例23]

比較例22と同じ試験片が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ9.4μmの亜鉛めっき皮膜が形成され、比較例23の試験片が得られた。

【0081】

[比較例24]

比較例14と同じ炭素鋼が熱処理されて、ビッカース硬さ652に調整された。この試験片は、比較例24の試験片とされた。

【0082】

[比較例25]

比較例24と同じ試験片が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ9.2μmの亜鉛めっき皮膜が形成され、比較例25の試験片が得られた。

【0083】

[比較例26]

比較例14と同じ炭素鋼が熱処理されて、ビッカース硬さ757に調整された。この試験片は、比較例26の試験片とされた。

【0084】

[比較例27]

比較例26と同じ試験片が、アルカリ浸漬によって脱脂され、水洗された。その後、表1に示される電解亜鉛めっき浴を用いて、電解めっき法により厚さ5.0μmの亜鉛めっき皮膜が形成され、比較例27の試験片が得られた。

【0085】

(エリクセン試験結果−1)

実施例1〜5及び比較例1〜27の試験片について、図1に示されるエリクセン試験装置を用いて、試験片が破壊された時のエリクセン高さを測定し、水素脆化度(%)が算出された。表6及び7は、その結果を示す。表6中、改善率(%)は、比較例17(ビッカース硬さ574)の水素脆化度78.7%と比較して、各試験片の水素脆化度がどの程度低下したかを示す割合であり、具体的には、改善率(%)=(1−試験片の水素脆化度(%)/78.7)×100である。

【0086】

【表6】

【0087】

【表7】

【0088】

表6及び7より、下層めっき層が電解ニッケルめっき、又は無電解ニッケル−8%リン合金めっきである場合、下層めっき層の厚みが3μm以上10μm以下の範囲とすれば、改善率が約60%以上となることが確認された。一方、下層めっき層が電解銅めっき層又は無電解銅めっき層である場合、下層めっき層の厚みが3μm未満であっても改善率が90%を超える比較例もあった。しかし、下層めっき層が電解銅めっき層又は無電解銅めっき層である比較例は、いずれも下層めっき層と炭素鋼との密着性が悪く、下層めっき層が剥がれやすいという問題が生じたため、工業的用途に適用するには不適当と考えられた。

【0089】

<6.鋼材のビッカース硬さが448であり、下層が無電解ニッケル−リン合金めっき層である実施例及び比較例>

[比較例28]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ448に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表3に示される無電解ニッケル−リン合金めっき浴を用いて、炭素鋼上に無電解めっき法により厚さ1.2μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例28の試験片が得られた。

【0090】

[実施例6]

厚さ3.1μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例28と同様にして、実施例6の試験片が得られた。

【0091】

[実施例7]

厚さ4.9μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例6と同様にして、実施例7の試験片が得られた。

【0092】

[実施例8]

厚さ6.4μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例6と同様にして、実施例8の試験片が得られた。

【0093】

<7.鋼材のビッカース硬さが448であり、下層が電解銅めっき層である比較例>

[比較例29]

比較例28と同じビッカース硬さ448に調整された炭素鋼に、比較例6と同様にして、厚さ3.4μmの下層電解銅めっき皮膜を形成させ、比較例29の試験片が得られた。

【0094】

[比較例30]

厚さ5.5μmの下層電解銅めっき皮膜を形成させた以外、比較例29と同様にして、比較例30の試験片が得られた。

【0095】

[比較例31]

厚さ7.5μmの下層電解銅めっき皮膜を形成させた以外、比較例29と同様にして、比較例31の試験片が得られた。

【0096】

(エリクセン試験結果−2)

実施例6〜8及び比較例28〜31の試験片について、上記と同様にして、水素脆化度(%)が算出された。表8は、その結果を示す。表8中、改善率(%)は、比較例19(ビッカース硬さ448)の水素脆化度29.7%と比較して、各試験片の水素脆化度がどの程度低下したかを示す割合であり、具体的には、改善率(%)=(1−試験片の水素脆化度(%)/29.7)×100である。

【0097】

【表8】

【0098】

表8より、下層めっき層が無電解ニッケル−8%リン合金である場合、下層めっき層の厚みを3μm以上とすれば、改善率が50%以上となることが確認された。一方、下層めっき層が電解銅めっき層である場合、下層めっき層の厚みが3μm以上であれば改善率は75%を超えていた。しかし、下層めっき層が電解銅めっき層である比較例は、いずれも下層めっき層と炭素鋼との密着性が悪く、下層めっき層が剥がれやすいという問題が生じたため、工業的用途に適用するには不適当と考えられた。

【0099】

<8.鋼材のビッカース硬さが481〜652であり、下層が無電解ニッケル−リン合金めっき層である実施例及び比較例>

[比較例32]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ481に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表3に示される無電解ニッケル−リン合金めっき浴を用いて、炭素鋼上に無電解めっき法により厚さ1.3μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例32の試験片が得られた。

【0100】

[実施例9]

厚さ3.2μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例32と同様にして、実施例9の試験片が得られた。

【0101】

[実施例10]

厚さ4.9μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例9と同様にして、実施例10の試験片が得られた。

【0102】

[実施例11]

厚さ6.4μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例9と同様にして、実施例11の試験片が得られた。

【0103】

[比較例33]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表3に示される無電解ニッケル−リン合金めっき浴を用いて、炭素鋼上に無電解めっき法により厚さ0.7μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例33の試験片が得られた。

【0104】

[比較例34]

厚さ1.1μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例33と同様にして、比較例34の試験片が得られた。

【0105】

[実施例12]

厚さ3.2μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例33と同様にして、実施例12の試験片が得られた。

【0106】

[実施例13]

厚さ5.2μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例12と同様にして、実施例13の試験片が得られた。

【0107】

[実施例14]

厚さ6.5μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例12と同様にして、実施例14の試験片が得られた。

【0108】

[比較例35]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ652に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表3に示される無電解ニッケル−リン合金めっき浴を用いて、炭素鋼上に無電解めっき法により厚さ0.6μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例35の試験片が得られた。

【0109】

[比較例36]

厚さ1.3μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例35と同様にして、比較例36の試験片が得られた。

【0110】

[実施例15]

厚さ3.3μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、比較例35と同様にして、実施例15の試験片が得られた。

【0111】

[実施例16]

厚さ5.4μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例15と同様にして、実施例16の試験片が得られた。

【0112】

[実施例17]

厚さ7.2μmの下層無電解ニッケル−8%リン合金めっき皮膜を形成させた以外、実施例15と同様にして、実施例17の試験片が得られた。

【0113】

(エリクセン試験結果−3)

実施例9〜17及び比較例32〜36の試験片について、上記と同様にして、水素脆化度(%)が算出された。表9は、その結果を示す。表9中、鋼材のビッカース硬さ481の場合の改善率(%)は、比較例21(ビッカース硬さ481)の水素脆化度20.7%と比較して、各試験片の水素脆化度がどの程度低下したかを示す割合であり、具体的には、改善率(%)=(1−試験片の水素脆化度(%)/20.7)×100である。

【0114】

同様に、鋼材のビッカース硬さ548の場合の改善率(%)は、比較例23(ビッカース硬さ548)の水素脆化度66.9%と比較して、各試験片の水素脆化度がどの程度低下したかを示す割合であり、改善率(%)=(1−試験片の水素脆化度(%)/66.9)×100である。また、鋼材のビッカース硬さ652の場合の改善率(%)は、比較例25(ビッカース硬さ652)の水素脆化度83.7%と比較して、各試験片の水素脆化度がどの程度低下したかを示す割合であり、改善率(%)=(1−試験片の水素脆化度(%)/83.7)×100である。

【0115】

【表9】

【0116】

表6及び9より、下層めっき層が無電解ニッケル−8%リン合金である場合、鋼材のビッカース硬さが481〜652の範囲では、下層めっき層の厚みを3μm以上とすれば、改善率が約60%以上となることが確認された。

【0117】

<9.鋼材のビッカース硬さが548であり、下層が電解ニッケルめっき層、電解ニッケル−18%コバルト合金めっき層、又は電解ニッケル−33%コバルト合金めっき層である実施例及び比較例>

[比較例37]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表2に示される電解ニッケルめっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.88μmの下層電解ニッケルめっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例37の試験片が得られた。

【0118】

[比較例38]

厚さ1.2μmの下層電解ニッケルめっき皮膜を形成させた以外、比較例37と同様にして、比較例38の試験片が得られた。

【0119】

[実施例18]

厚さ3.5μmの下層電解ニッケルめっき皮膜を形成させた以外、比較例37と同様にして、実施例18の試験片が得られた。

【0120】

[実施例19]

厚さ5.6μmの下層電解ニッケルめっき皮膜を形成させた以外、実施例18と同様にして、実施例19の試験片が得られた。

【0121】

[実施例20]

厚さ8.5μmの下層電解ニッケルめっき皮膜を形成させた以外、実施例18と同様にして、実施例20の試験片が得られた。

【0122】

[比較例39]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表10に示される電解ニッケル−コバルト合金めっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.87μmの下層電解ニッケル−18%コバルト合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例39の試験片が得られた。

【0123】

【表10】

【0124】

[比較例40]

厚さ1.2μmの下層電解ニッケル−18%コバルトめっき皮膜を形成させた以外、比較例39と同様にして、比較例40の試験片が得られた。

【0125】

[実施例21]

厚さ3.4μmの下層電解ニッケル−18%コバルトめっき皮膜を形成させた以外、比較例39と同様にして、実施例21の試験片が得られた。

【0126】

[実施例22]

厚さ5.5μmの下層電解ニッケル−18%コバルトめっき皮膜を形成させた以外、実施例21と同様にして、実施例22の試験片が得られた。

【0127】

[実施例23]

厚さ8.4μmの下層電解ニッケル−18%コバルトめっき皮膜を形成させた以外、実施例21と同様にして、実施例23の試験片が得られた。

【0128】

[比較例41]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表11に示される電解ニッケル−コバルト合金めっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.88μmの下層電解ニッケル−33%コバルト合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例41の試験片が得られた。

【0129】

【表11】

【0130】

[比較例42]

厚さ1.2μmの下層電解ニッケル−33%コバルトめっき皮膜を形成させた以外、比較例41と同様にして、比較例42の試験片が得られた。

【0131】

[実施例24]

厚さ3.5μmの下層電解ニッケル−33%コバルトめっき皮膜を形成させた以外、比較例41と同様にして、実施例24の試験片が得られた。

【0132】

[実施例25]

厚さ5.5μmの下層電解ニッケル−33%コバルトめっき皮膜を形成させた以外、実施例24と同様にして、実施例25の試験片が得られた。

【0133】

[実施例26]

厚さ8.5μmの下層電解ニッケル−33%コバルトめっき皮膜を形成させた以外、実施例24と同様にして、実施例26の試験片が得られた。

【0134】

(エリクセン試験結果−4)

実施例18〜26及び比較例37〜42の試験片について、上記と同様にして、水素脆化度(%)が算出された。表12は、その結果を示す。表12中の改善率(%)の意味は、表9と同じである。

【0135】

【表12】

【0136】

表12より、鋼材のビッカース硬さが548では、下層めっき層が電解ニッケル、又は電解ニッケル−コバルト合金である場合、下層めっき層の厚みを3μm以上とすれば、改善率が約60%以上となることが確認された。

【0137】

<10.鋼材のビッカース硬さが652であり、下層が電解ニッケル−コバルト合金めっき層である実施例及び比較例>

[比較例43]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ652に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表10に示される電解ニッケル−コバルト合金めっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.87μmの下層電解ニッケル−18%コバルト合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例43の試験片が得られた。

【0138】

[比較例44]

厚さ1.2μmの下層電解ニッケル−18%コバルト合金めっき皮膜を形成させた以外、比較例43と同様にして、比較例44の試験片が得られた。

【0139】

[実施例27]

厚さ3.4μmの下層電解ニッケル−18%コバルト合金めっき皮膜を形成させた以外、比較例43と同様にして、実施例27の試験片が得られた。

【0140】

[実施例28]

厚さ5.5μmの下層電解ニッケル−18%コバルト合金めっき皮膜を形成させた以外、実施例27と同様にして、実施例28の試験片が得られた。

【0141】

[実施例29]

厚さ8.4μmの下層電解ニッケル−18%コバルト合金めっき皮膜を形成させた以外、実施例27と同様にして、実施例29の試験片が得られた。

【0142】

[比較例45]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ652に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表11に示される電解ニッケル−コバルト合金めっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.88μmの下層電解ニッケル−33%コバルト合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例45の試験片が得られた。

【0143】

[比較例46]

厚さ1.2μmの下層電解ニッケル−33%コバルト合金めっき皮膜を形成させた以外、比較例45と同様にして、比較例46の試験片が得られた。

【0144】

[実施例30]

厚さ3.5μmの下層電解ニッケル−33%コバルト合金めっき皮膜を形成させた以外、比較例45と同様にして、実施例30の試験片が得られた。

【0145】

[実施例31]

厚さ5.6μmの下層電解ニッケル−33%コバルト合金めっき皮膜を形成させた以外、実施例30と同様にして、実施例31の試験片が得られた。

【0146】

[実施例32]

厚さ8.5μmの下層電解ニッケル−33%コバルト合金めっき皮膜を形成させた以外、実施例30と同様にして、実施例32の試験片が得られた。

【0147】

(エリクセン試験結果−5)

実施例27〜32及び比較例43〜45の試験片について、上記と同様にして、水素脆化度(%)が算出された。表13は、その結果を示す。表13中の改善率(%)の意味は、表9と同じである。

【0148】

【表13】

【0149】

表13より、鋼材のビッカース硬さが652の場合には、下層めっき層の厚みを3μm以上とすれば、改善率が約50%以上となることが確認された。

【0150】

<11.鋼材のビッカース硬さが757であり、下層が電解ニッケルめっき層である実施例及び比較例>

[比較例47]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ757に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表2に示される電解ニッケルめっき浴を用いて、炭素鋼上に電解めっき法により厚さ0.5μmの下層電解ニッケルめっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、比較例47の試験片が得られた。

【0151】

[比較例48]

厚さ1.0μmの下層電解ニッケルめっき皮膜を形成させた以外、比較例47と同様にして、比較例48の試験片が得られた。

【0152】

[比較例49]

厚さ2.8μmの下層電解ニッケルめっき皮膜を形成させた以外、比較例47と同様にして、比較例49の試験片が得られた。

【0153】

[実施例33]

厚さ3.7μmの下層電解ニッケルめっき皮膜を形成させた以外、比較例47と同様にして、実施例33の試験片が得られた。

【0154】

[実施例34]

厚さ5.2μmの下層電解ニッケルめっき皮膜を形成させた以外、実施例33と同様にして、実施例34の試験片が得られた。

【0155】

(エリクセン試験結果−6)

実施例33〜34及び比較例47〜49の試験片について、上記と同様にして、水素脆化度(%)が算出された。表14は、その結果を示す。表14中、改善率(%)は、比較例27(ビッカース硬さ757)の水素脆化度30.8%と比較して、各試験片の水素脆化度がどの程度低下したかを示す割合であり、具体的には、改善率(%)=(1−試験片の水素脆化度(%)/30.8)×100である。

【0156】

【表14】

【0157】

表14より、炭素鋼のビッカース硬さが757であり、下層めっき層が電解ニッケルである場合、下層めっき層の厚みを3μm以上とすれば改善率が約60%以上となり、3.7μm以上とすれば、水素脆化が起こらないことが確認された。

【0158】

<12.下層が電解ニッケル−鉄合金である実施例/上層が亜鉛めっき層であり、該上層がさらにクロム化成処理された実施例/上層が亜鉛めっき層以外のめっき層である実施例>

(1)下層が電解ニッケル−鉄合金である実施例

[実施例35]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表15に示される電解ニッケル−鉄合金めっき浴を用いて、炭素鋼上に電解めっき法により厚さ4.4μmの下層電解ニッケル−18%鉄合金めっき皮膜が形成された。さらに、比較例1と同様にして、上層亜鉛めっき皮膜が形成され、実施例35の試験片が得られた。

【0159】

【表15】

【0160】

(2)上層が亜鉛めっき層であり、該上層がさらにクロム化成処理された実施例

[実施例36]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ448に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、表3に示される無電解ニッケル−リン合金めっき浴を用いて、炭素鋼上に無電解めっき法により厚さ4.7μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、比較例1と同様にして、厚さ14.0μmの上層亜鉛めっき皮膜が形成された。さらに、表16に示されるクロム化成処理液に20秒間浸漬させることにより、上層めっき皮膜がクロム化成処理され、実施例36の試験片が得られた。

【0161】

【表16】

【0162】

[実施例37]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ652に調整された。実施例36と同様にして、炭素鋼上に無電解めっき法により厚さ3.3μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、実施例36と同様にして、厚さ13.0μmの上層亜鉛めっき皮膜が形成された。さらに、実施例36と同様にして、上層めっき皮膜がクロム化成処理され、実施例37の試験片が得られた。

【0163】

(3)上層が亜鉛めっき層以外のめっき層である実施例

[実施例38]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。実施例36と同様にして、炭素鋼上に無電解めっき法により厚さ5.0μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、表17に示される電解亜鉛−鉄合金めっき浴を用いて、電解めっき法により厚さ4.5μmの上層電解亜鉛−0.97%鉄合金めっき皮膜が形成され、実施例38の試験片が得られた。

【0164】

【表17】

【0165】

[実施例39]

表18に示される電解亜鉛−ニッケル合金めっき浴を用いて、電解めっき法により厚さ8.0μmの上層電解亜鉛−8.7%ニッケル合金めっき皮膜が形成される以外、実施例38と同様にして、実施例39の試験片が得られた。

【0166】

【表18】

【0167】

[実施例40]

表19に示される電解鉄めっき浴を用いて、電解めっき法により厚さ6.1μmの上層電解鉄めっき皮膜が形成される以外、実施例38と同様にして、実施例40の試験片が得られた。

【0168】

【表19】

【0169】

[実施例41]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。実施例36と同様にして、炭素鋼上に無電解めっき法により厚さ4.8μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、表20に示される電解スズめっき浴を用いて、電解めっき法により厚さ3.6μmの上層電解スズめっき皮膜が形成され、実施例41の試験片が得られた。

【0170】

【表20】

【0171】

[実施例42]

実施例40と同様にして、炭素鋼(ビッカース硬さ548)上に無電解めっき法により厚さ3.0μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、表21に示される電解スズ−鉄合金めっき浴を用いて、電解めっき法により厚さ4.6μmの上層電解スズ−28%鉄合金めっき皮膜が形成され、実施例42の試験片が得られた。

【0172】

【表21】

【0173】

[実施例43]

下層無電解ニッケル−8%リン合金めっき皮膜の厚さが4.9μm、上層電解スズ−28%鉄合金めっき皮膜の厚さが4.9μmとされる以外、実施例42と同様にして、実施例43の試験片が得られた。

【0174】

[実施例44]

実施例40と同様にして、炭素鋼(ビッカース硬さ548)上に無電解めっき法により厚さ4.9μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、表22に示される電解銀めっき浴を用いて、電解めっき法により厚さ4.5μmの上層電解銀めっき皮膜が形成され、実施例44の試験片が得られた。

【0175】

【表22】

【0176】

[実施例45]

上層電解銀めっき皮膜の厚さが8.0μmとされる以外、実施例44と同様にして、実施例45の試験片が得られた。

【0177】

[実施例46]

実施例40と同様にして、炭素鋼(ビッカース硬さ548)上に無電解めっき法により厚さ4.8μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、表23に示される電解クロムめっき浴を用いて、電解めっき法により厚さ4.5μmの上層電解クロムめっき皮膜が形成され、実施例46の試験片が得られた。

【0178】

【表23】

【0179】

[実施例47]

実施例40と同様にして、炭素鋼(ビッカース硬さ548)上に無電解めっき法により厚さ4.6μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、表4に示される電解銅めっき浴を用いて、電解めっき法により厚さ5.2μmの上層電解銅めっき皮膜が形成され、実施例47の試験片が得られた。

【0180】

[実施例48]

実施例40と同様にして、炭素鋼(ビッカース硬さ548)上に無電解めっき法により厚さ4.8μmの下層無電解ニッケル−8%リン合金めっき皮膜が形成された。次に、電解銅−スズ合金めっき浴(株式会社三栄商会製SARめっき浴)を用いて、浴温30℃、電流密度100 A/m2の条件で、電解めっき法により厚さ3.7μmの上層電解銅−47%スズ合金めっき皮膜が形成され、実施例48の試験片が得られた。

【0181】

(エリクセン試験結果−7)

実施例35〜48の試験片について、上記と同様にして、水素脆化度(%)が算出された。表24は、その結果を示す。

【0182】

【表24】

【0183】

表24より、下層めっき層が電解ニッケル−18%鉄合金の場合には、上層の亜鉛めっきによる水素脆化は認められなかった。また、上層めっき層が亜鉛めっき層にクロム化成処理しためっき層である場合及び亜鉛めっき層以外のめっき層である場合にも、高い改善率が示され、水素脆化が有効に抑制されていることが確認された。

【0184】

(熱処理による水素除去)

[従来例1]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ574に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、比較例1と同様にして、厚さ8.1μmの亜鉛めっき皮膜が形成され、従来例1の試験片が得られた。

【0185】

[従来例2]

厚さ7.2μmの亜鉛めっき皮膜を形成させた以外、従来例1と同様にして、従来例2の試験片が得られた。

【0186】

[従来例3]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ448に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、従来例1と同様にして、厚さ6.5μmの亜鉛めっき皮膜が形成され、従来例3の試験片が得られた。

【0187】

[従来例4]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ548に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、従来例1と同様にして、厚さ7.0μmの亜鉛めっき皮膜が形成され、従来例4の試験片が得られた。

【0188】

[従来例5]

厚さ0.5mm、1辺7cmの正方形の炭素鋼(SK85)が、熱処理によりビッカース硬さ652に調整された。炭素鋼は、アルカリ浸漬によって脱脂され、水洗された後、従来例1と同様にして、厚さ7.1μmの亜鉛めっき皮膜が形成され、従来例5の試験片が得られた。

【0189】

従来例1〜5の試験片を、200℃で3〜4時間熱処理した後、上記と同様にして、水素脆化度(%)が算出された。表25は、その結果を示す。

【0190】

【表25】

【0191】

表25より、ビッカ−ス硬さ548以下の場合には、200℃の熱処理により、水素脆性の改善が可能であった。しかし、ビッカ−ス硬さ574以上の場合には、200℃の熱処理によっても水素脆性の改善率は20%未満に過ぎなかった。

【産業上の利用可能性】

【0192】

本発明のめっき製品及びめっき方法は、釣針、鋸、ボルト、ナット、チェーン、シリンダー、ロール、機械部品、自動車部品、橋梁、建築金物、工具又は電気部品に適用可能である。

【符号の説明】

【0193】

1:押し込みボール

2:試験片

3:エリクセン高さ

【特許請求の範囲】

【請求項1】

水素脆性抑制めっき皮膜が金属基材上に形成されためっき製品であって、

前記金属基材は、ビッカース硬さが200以上800以下である鉄鋼、ステンレス鋼、アルミニウム合金、チタン合金、又はマグネシウム合金のいずれか1種から構成され、

前記水素脆性抑制めっき皮膜は、少なくとも下層めっき皮膜及び上層めっき皮膜を有し、

前記下層めっき皮膜は、ニッケル、又はニッケルを50質量%以上含有するニッケル合金から構成される厚さが3μm以上10μm以下であるめっき皮膜であり、

前記上層めっき皮膜は、厚さが1μm以上100μm以下である亜鉛、亜鉛を50質量%以上含有する亜鉛合金、クロム、クロムを50質量%以上含有するクロム合金、鉄、鉄を50質量%以上含有する鉄合金、銅、銅を50質量%以上含有する銅合金、スズ、スズを50質量%以上含有するスズ合金、金、金を50質量%以上含有する金合金、銀、ロジウム、パラジウム、又は白金から構成されるめっき皮膜である、めっき製品。

【請求項2】

前記下層めっき皮膜が、ニッケルを50質量%以上含有し、リンを1質量%以上15質量%以下含有するニッケル−リン合金から構成される、請求項1に記載のめっき製品。

【請求項3】

前記下層めっき皮膜が、ニッケルを50質量%以上含有し、コバルトを1質量%以上40質量%以下含有するニッケル−コバルト合金から構成される、請求項1に記載のめっき製品。

【請求項4】

前記下層めっき皮膜が、ニッケルを50質量%以上含有し、鉄を1質量%以上30質量%以下含有するニッケル−鉄合金から構成される、請求項1に記載のめっき製品。

【請求項5】

前記上層めっき皮膜が、亜鉛、又は亜鉛を50質量%以上含有する亜鉛合金から構成される、請求項1乃至4のいずれか1項に記載のめっき製品。

【請求項6】

前記上層めっき皮膜上にクロム化成被膜がさらに形成されている、請求項1乃至5のいずれか1項に記載のめっき製品。

【請求項7】

少なくとも下層めっき皮膜及び上層めっき皮膜を有する水素脆性抑制めっき皮膜を金属基材上に形成するめっき方法であって、

前記めっき方法は、

ビッカース硬さが200以上800以下である鉄鋼、ステンレス鋼、アルミニウム合金、チタン合金、又はマグネシウム合金のいずれか1種から構成される金属基材上に、電解めっき法又は無電解めっき法によって、ニッケル、又はニッケルを50質量%以上含有するニッケル合金から構成され、厚さが3μm以上10μm以下である下層めっき皮膜を形成する工程と、

前記下層めっき皮膜上に、電解めっき法によって、亜鉛、亜鉛を50質量%以上含有する亜鉛合金、クロム、クロムを50質量%以上含有するクロム合金、鉄、鉄を50質量%以上含有する鉄合金、銅、銅を50質量%以上含有する銅合金、スズ、スズを50質量%以上含有するスズ合金、金、金を50質量%以上含有する金合金、銀、ロジウム、パラジウム、又は白金から構成され、厚さが1μm以上100μm以下である上層めっき皮膜を形成させる工程と、

を有する。

【請求項8】

前記下層めっき皮膜が、ニッケルを50質量%以上含有し、リンを1質量%以上15質量%以下含有するニッケル−リン合金から構成される、請求項7に記載のめっき方法。

【請求項9】

前記下層めっき皮膜が、ニッケルを50質量%以上含有し、コバルトを1質量%以上40質量%以下含有するニッケル−コバルト合金から構成される、請求項7に記載のめっき方法。

【請求項10】

前記下層めっき皮膜が、ニッケルを50質量%以上含有し、鉄を1質量%以上30質量%以下含有するニッケル−鉄合金から構成される、請求項7に記載のめっき方法。

【請求項11】

前記上層めっき皮膜が、亜鉛、又は亜鉛を50質量%以上含有する亜鉛合金から構成される、請求項7乃至10のいずれか1項に記載のめっき方法。

【請求項12】

前記上層めっき皮膜上にクロム化成被膜を形成する工程をさらに有する、請求項7乃至11のいずれか1項に記載のめっき方法。

【請求項1】

水素脆性抑制めっき皮膜が金属基材上に形成されためっき製品であって、

前記金属基材は、ビッカース硬さが200以上800以下である鉄鋼、ステンレス鋼、アルミニウム合金、チタン合金、又はマグネシウム合金のいずれか1種から構成され、

前記水素脆性抑制めっき皮膜は、少なくとも下層めっき皮膜及び上層めっき皮膜を有し、

前記下層めっき皮膜は、ニッケル、又はニッケルを50質量%以上含有するニッケル合金から構成される厚さが3μm以上10μm以下であるめっき皮膜であり、

前記上層めっき皮膜は、厚さが1μm以上100μm以下である亜鉛、亜鉛を50質量%以上含有する亜鉛合金、クロム、クロムを50質量%以上含有するクロム合金、鉄、鉄を50質量%以上含有する鉄合金、銅、銅を50質量%以上含有する銅合金、スズ、スズを50質量%以上含有するスズ合金、金、金を50質量%以上含有する金合金、銀、ロジウム、パラジウム、又は白金から構成されるめっき皮膜である、めっき製品。

【請求項2】

前記下層めっき皮膜が、ニッケルを50質量%以上含有し、リンを1質量%以上15質量%以下含有するニッケル−リン合金から構成される、請求項1に記載のめっき製品。

【請求項3】

前記下層めっき皮膜が、ニッケルを50質量%以上含有し、コバルトを1質量%以上40質量%以下含有するニッケル−コバルト合金から構成される、請求項1に記載のめっき製品。

【請求項4】

前記下層めっき皮膜が、ニッケルを50質量%以上含有し、鉄を1質量%以上30質量%以下含有するニッケル−鉄合金から構成される、請求項1に記載のめっき製品。

【請求項5】

前記上層めっき皮膜が、亜鉛、又は亜鉛を50質量%以上含有する亜鉛合金から構成される、請求項1乃至4のいずれか1項に記載のめっき製品。

【請求項6】

前記上層めっき皮膜上にクロム化成被膜がさらに形成されている、請求項1乃至5のいずれか1項に記載のめっき製品。

【請求項7】

少なくとも下層めっき皮膜及び上層めっき皮膜を有する水素脆性抑制めっき皮膜を金属基材上に形成するめっき方法であって、

前記めっき方法は、

ビッカース硬さが200以上800以下である鉄鋼、ステンレス鋼、アルミニウム合金、チタン合金、又はマグネシウム合金のいずれか1種から構成される金属基材上に、電解めっき法又は無電解めっき法によって、ニッケル、又はニッケルを50質量%以上含有するニッケル合金から構成され、厚さが3μm以上10μm以下である下層めっき皮膜を形成する工程と、

前記下層めっき皮膜上に、電解めっき法によって、亜鉛、亜鉛を50質量%以上含有する亜鉛合金、クロム、クロムを50質量%以上含有するクロム合金、鉄、鉄を50質量%以上含有する鉄合金、銅、銅を50質量%以上含有する銅合金、スズ、スズを50質量%以上含有するスズ合金、金、金を50質量%以上含有する金合金、銀、ロジウム、パラジウム、又は白金から構成され、厚さが1μm以上100μm以下である上層めっき皮膜を形成させる工程と、

を有する。

【請求項8】

前記下層めっき皮膜が、ニッケルを50質量%以上含有し、リンを1質量%以上15質量%以下含有するニッケル−リン合金から構成される、請求項7に記載のめっき方法。

【請求項9】

前記下層めっき皮膜が、ニッケルを50質量%以上含有し、コバルトを1質量%以上40質量%以下含有するニッケル−コバルト合金から構成される、請求項7に記載のめっき方法。

【請求項10】

前記下層めっき皮膜が、ニッケルを50質量%以上含有し、鉄を1質量%以上30質量%以下含有するニッケル−鉄合金から構成される、請求項7に記載のめっき方法。

【請求項11】

前記上層めっき皮膜が、亜鉛、又は亜鉛を50質量%以上含有する亜鉛合金から構成される、請求項7乃至10のいずれか1項に記載のめっき方法。

【請求項12】

前記上層めっき皮膜上にクロム化成被膜を形成する工程をさらに有する、請求項7乃至11のいずれか1項に記載のめっき方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−19024(P2013−19024A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−153073(P2011−153073)

【出願日】平成23年7月11日(2011.7.11)

【出願人】(592216384)兵庫県 (258)

【出願人】(511167939)株式会社大商 (1)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月11日(2011.7.11)

【出願人】(592216384)兵庫県 (258)

【出願人】(511167939)株式会社大商 (1)

【Fターム(参考)】

[ Back to top ]