めっき部品の脱水素処理方法

【課題】従来の加熱炉に特別な追加設備を設けることなく、短時間で効率よく吸蔵水素を除去できるめっき部品の脱水素処理方法を提供すること。

【解決手段】電気めっき後のめっき部品を加熱炉内で加熱して脱水素処理する方法であって、加熱炉内のめっき部品を目的温度まで昇温する昇温工程と、目的温度に達しためっき部品を一端冷却する冷却工程と、再度めっき部品を目的温度まで昇温する再昇温工程を有する。

【解決手段】電気めっき後のめっき部品を加熱炉内で加熱して脱水素処理する方法であって、加熱炉内のめっき部品を目的温度まで昇温する昇温工程と、目的温度に達しためっき部品を一端冷却する冷却工程と、再度めっき部品を目的温度まで昇温する再昇温工程を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に電気めっきを施しためっき部品の脱水素処理方法に関するものである。

【背景技術】

【0002】

従来から、ボルトやナットなどの鋼製締結部品の表面に、耐食性・耐摩耗性等を備える金属皮膜を形成する技術として、電気めっき法が知られている。

【0003】

電気めっきを行う際には、目的とする金属が被めっき材の表面に析出する他、水素イオンも被めっき材の表面に付着するため、電気めっきを施した部品のめっき層および母材には、不可避的に水素が吸蔵されことが知られている。

【0004】

母材に吸蔵された水素は、母材の脆化の要因となるため、一般に、電気めっき処理の後工程に加熱炉を設け、加熱によって吸蔵水素を放出する脱水素処理が施されている。

【0005】

従来の脱水素処理は、例えば図1に示す時間―温度曲線に従って、炉内を200℃に昇温後、200℃で240分の加熱処理を行うものであった。例えば、図1に示すように、製品を搬送しながら加熱するタイプの加熱炉を使用して脱水素処理を行う場合、昇温後の均熱ゾーンを長く確保するために設備が大型化するとともに、多くの時間や燃料が必要となっていたのに対し、特許文献1には、誘導加熱を用いて、部品の表面のみを加熱することにより、高いエネルギー効率で、短時間で効率よく水素を除去する技術が開示されている。

【0006】

しかし、特許文献1では、電気めっき後のめっき部品を、磁力線を発生する誘導加熱装置に挿入して加熱処理するものであり、水素除去効率を改善するための追加設備が必要となる問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭56−44794号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は前記の問題を解決し、従来の加熱炉に特別な追加設備を設けることなく、短時間で効率よく吸蔵水素を除去できるめっき部品の脱水素処理方法を提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するためになされた本発明のめっき部品の脱水素処理方法は、電気めっき後のめっき部品を加熱炉内で加熱して脱水素処理する方法であって、加熱炉内のめっき部品を目的温度まで昇温する昇温工程と、目的温度に達しためっき部品を一端冷却する冷却工程と、再度めっき部品を目的温度まで昇温する再昇温工程を有することを特徴とするものである。

【0010】

請求項2記載の発明は、請求項1記載のめっき部品の脱水素処理方法において、該目的温度が、150〜250℃であることを特徴とするものである。

【発明の効果】

【0011】

図2には、めっき部品の加熱による水素の放出挙動を示すグラフを示している。図2のグラフは、加熱開始後約35分で、目的の200℃にまで昇温を行い、その後60分間200℃を維持した時間―温度曲線と、各時間に放出された水放出素量との関係を示すものである。図2から、昇温とともに水放出素スピード(単位時間当たりの水放出素量)も増加するが、200℃での定温保持状態においては水放出素スピードが減少することが読み取れる。本願発明は、当該現象に着目してなされたものであり、加熱炉内のめっき部品を目的温度まで昇温する昇温工程と、目的温度に達しためっき部品を一端冷却する冷却工程と、再度めっき部品を目的温度まで昇温する再昇温工程を有する構成、すなわち、複数回の昇温工程を繰り返すことにより、水素放出を速やかに促し、従来の加熱炉に特別な追加設備を設けることなく、短時間で効率よく吸蔵水素を除去可能としている。

【図面の簡単な説明】

【0012】

【図1】従来の脱水素処理に用いた「時間―温度曲線」の例を示す図である。

【図2】めっき部品の加熱による水素の放出挙動を示すグラフである。

【図3】本発明の脱水素処理に用いる「時間―温度曲線」の例を示す図である。

【図4】本発明の実施例における「時間―温度曲線」と放出水素量との関係を示すグラフである。

【図5】本発明の方法により脱水素処理を行ったサンプルから放出される水素量を示すグラフである。

【図6】従来の方法により脱水素処理を行ったサンプルから放出される水素量を示すグラフである。

【発明を実施するための形態】

【0013】

以下に本発明の好ましい実施形態を示す。本発明は、電気めっき後のめっき部品を加熱炉内で加熱して脱水素処理する方法に関するものである。

【0014】

図3に示すように、電気めっき後のめっき部品は加熱炉内に挿入され200℃まで昇温される。

【0015】

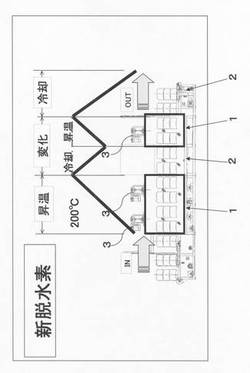

図3に示す該加熱炉は、加熱手段3を備えた加熱ゾーン1と、加熱手段3を備えない非加熱ゾーン2が繰り返し配置されている。

【0016】

本実施形態では、図3に示すように、めっき部品を、加熱手段3を備えた加熱ゾーン1内で搬送しながら200℃まで昇温した後、加熱手段3を備えない非加熱ゾーン2で搬送させて一端冷却し、その後、再び、加熱手段3を備えた加熱ゾーン1で200℃まで昇温し、最後に、再び加熱手段3を備えない非加熱ゾーン2で搬送させて冷却する処理を行っている。

【0017】

本発明は、前記のように、昇温とともに水放出素スピード(単位時間当たりの水放出素量)も増加するが、定温保持状態においては水放出素スピードが減少するという、図2から得られた知見に基づきなされたものであり、複数回の昇温工程を繰り返すことにより、水素放出を速やかに促し、短時間で効率よく吸蔵水素を除去可能としている。

【0018】

本発明では、炉の形態、昇温方法、冷却方法は特に限定されず、例えば、昇温工程で使用する加熱手段3として、電気ヒータ、ガスバーナー、高周波加熱などを用いることができる。

【実施例】

【0019】

本発明の方法により、図4に示す「時間―温度曲線」に従って、めっき部品サンプルの脱水素処理を行った。

【0020】

図4に示すように、「時間―温度曲線」の昇温工程において放出水素量の増加が認められた。

【0021】

図5には、脱水素処理後のめっき部品中に含まれる残存水素量を調べるために、図4の処理を経ためっき部品サンプルを、再度、図5に示す「時間―温度曲線」に従って加熱し、水素放出量を調べた結果を示している。比較例として、図6に、従来の脱水素処理(図1の「時間―温度曲線」に従う処理)を経ためっき部品サンプルを、再度、図6に示す「時間―温度曲線」に従って加熱し、水素放出量を調べた結果を示している。

【0022】

本発明の方法によれば、図4に示すように、処理時間の短縮を図ることができる。

【0023】

また、図5・図6に示すように、本発明の方法と従来の方法との間に、処理後の脱水素処理後のめっき部品中に含まれる残存水素量の違いは殆ど認められない。

【0024】

以上、図4〜6により、本発明によれば、短時間で効率よく吸蔵水素を除去することができることが確認された。

【符号の説明】

【0025】

1 加熱ゾーン

2 非加熱ゾーン

3 加熱手段

【技術分野】

【0001】

本発明は、特に電気めっきを施しためっき部品の脱水素処理方法に関するものである。

【背景技術】

【0002】

従来から、ボルトやナットなどの鋼製締結部品の表面に、耐食性・耐摩耗性等を備える金属皮膜を形成する技術として、電気めっき法が知られている。

【0003】

電気めっきを行う際には、目的とする金属が被めっき材の表面に析出する他、水素イオンも被めっき材の表面に付着するため、電気めっきを施した部品のめっき層および母材には、不可避的に水素が吸蔵されことが知られている。

【0004】

母材に吸蔵された水素は、母材の脆化の要因となるため、一般に、電気めっき処理の後工程に加熱炉を設け、加熱によって吸蔵水素を放出する脱水素処理が施されている。

【0005】

従来の脱水素処理は、例えば図1に示す時間―温度曲線に従って、炉内を200℃に昇温後、200℃で240分の加熱処理を行うものであった。例えば、図1に示すように、製品を搬送しながら加熱するタイプの加熱炉を使用して脱水素処理を行う場合、昇温後の均熱ゾーンを長く確保するために設備が大型化するとともに、多くの時間や燃料が必要となっていたのに対し、特許文献1には、誘導加熱を用いて、部品の表面のみを加熱することにより、高いエネルギー効率で、短時間で効率よく水素を除去する技術が開示されている。

【0006】

しかし、特許文献1では、電気めっき後のめっき部品を、磁力線を発生する誘導加熱装置に挿入して加熱処理するものであり、水素除去効率を改善するための追加設備が必要となる問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭56−44794号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は前記の問題を解決し、従来の加熱炉に特別な追加設備を設けることなく、短時間で効率よく吸蔵水素を除去できるめっき部品の脱水素処理方法を提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するためになされた本発明のめっき部品の脱水素処理方法は、電気めっき後のめっき部品を加熱炉内で加熱して脱水素処理する方法であって、加熱炉内のめっき部品を目的温度まで昇温する昇温工程と、目的温度に達しためっき部品を一端冷却する冷却工程と、再度めっき部品を目的温度まで昇温する再昇温工程を有することを特徴とするものである。

【0010】

請求項2記載の発明は、請求項1記載のめっき部品の脱水素処理方法において、該目的温度が、150〜250℃であることを特徴とするものである。

【発明の効果】

【0011】

図2には、めっき部品の加熱による水素の放出挙動を示すグラフを示している。図2のグラフは、加熱開始後約35分で、目的の200℃にまで昇温を行い、その後60分間200℃を維持した時間―温度曲線と、各時間に放出された水放出素量との関係を示すものである。図2から、昇温とともに水放出素スピード(単位時間当たりの水放出素量)も増加するが、200℃での定温保持状態においては水放出素スピードが減少することが読み取れる。本願発明は、当該現象に着目してなされたものであり、加熱炉内のめっき部品を目的温度まで昇温する昇温工程と、目的温度に達しためっき部品を一端冷却する冷却工程と、再度めっき部品を目的温度まで昇温する再昇温工程を有する構成、すなわち、複数回の昇温工程を繰り返すことにより、水素放出を速やかに促し、従来の加熱炉に特別な追加設備を設けることなく、短時間で効率よく吸蔵水素を除去可能としている。

【図面の簡単な説明】

【0012】

【図1】従来の脱水素処理に用いた「時間―温度曲線」の例を示す図である。

【図2】めっき部品の加熱による水素の放出挙動を示すグラフである。

【図3】本発明の脱水素処理に用いる「時間―温度曲線」の例を示す図である。

【図4】本発明の実施例における「時間―温度曲線」と放出水素量との関係を示すグラフである。

【図5】本発明の方法により脱水素処理を行ったサンプルから放出される水素量を示すグラフである。

【図6】従来の方法により脱水素処理を行ったサンプルから放出される水素量を示すグラフである。

【発明を実施するための形態】

【0013】

以下に本発明の好ましい実施形態を示す。本発明は、電気めっき後のめっき部品を加熱炉内で加熱して脱水素処理する方法に関するものである。

【0014】

図3に示すように、電気めっき後のめっき部品は加熱炉内に挿入され200℃まで昇温される。

【0015】

図3に示す該加熱炉は、加熱手段3を備えた加熱ゾーン1と、加熱手段3を備えない非加熱ゾーン2が繰り返し配置されている。

【0016】

本実施形態では、図3に示すように、めっき部品を、加熱手段3を備えた加熱ゾーン1内で搬送しながら200℃まで昇温した後、加熱手段3を備えない非加熱ゾーン2で搬送させて一端冷却し、その後、再び、加熱手段3を備えた加熱ゾーン1で200℃まで昇温し、最後に、再び加熱手段3を備えない非加熱ゾーン2で搬送させて冷却する処理を行っている。

【0017】

本発明は、前記のように、昇温とともに水放出素スピード(単位時間当たりの水放出素量)も増加するが、定温保持状態においては水放出素スピードが減少するという、図2から得られた知見に基づきなされたものであり、複数回の昇温工程を繰り返すことにより、水素放出を速やかに促し、短時間で効率よく吸蔵水素を除去可能としている。

【0018】

本発明では、炉の形態、昇温方法、冷却方法は特に限定されず、例えば、昇温工程で使用する加熱手段3として、電気ヒータ、ガスバーナー、高周波加熱などを用いることができる。

【実施例】

【0019】

本発明の方法により、図4に示す「時間―温度曲線」に従って、めっき部品サンプルの脱水素処理を行った。

【0020】

図4に示すように、「時間―温度曲線」の昇温工程において放出水素量の増加が認められた。

【0021】

図5には、脱水素処理後のめっき部品中に含まれる残存水素量を調べるために、図4の処理を経ためっき部品サンプルを、再度、図5に示す「時間―温度曲線」に従って加熱し、水素放出量を調べた結果を示している。比較例として、図6に、従来の脱水素処理(図1の「時間―温度曲線」に従う処理)を経ためっき部品サンプルを、再度、図6に示す「時間―温度曲線」に従って加熱し、水素放出量を調べた結果を示している。

【0022】

本発明の方法によれば、図4に示すように、処理時間の短縮を図ることができる。

【0023】

また、図5・図6に示すように、本発明の方法と従来の方法との間に、処理後の脱水素処理後のめっき部品中に含まれる残存水素量の違いは殆ど認められない。

【0024】

以上、図4〜6により、本発明によれば、短時間で効率よく吸蔵水素を除去することができることが確認された。

【符号の説明】

【0025】

1 加熱ゾーン

2 非加熱ゾーン

3 加熱手段

【特許請求の範囲】

【請求項1】

電気めっき後のめっき部品を加熱炉内で加熱して脱水素処理する方法であって、

加熱炉内のめっき部品を目的温度まで昇温する昇温工程と、目的温度に達しためっき部品を一端冷却する冷却工程と、再度めっき部品を目的温度まで昇温する再昇温工程

を有することを特徴とするめっき部品の脱水素処理方法。

【請求項2】

該目的温度が、150〜250℃であることを特徴とする請求項1記載のめっき部品の脱水素処理方法。

【請求項1】

電気めっき後のめっき部品を加熱炉内で加熱して脱水素処理する方法であって、

加熱炉内のめっき部品を目的温度まで昇温する昇温工程と、目的温度に達しためっき部品を一端冷却する冷却工程と、再度めっき部品を目的温度まで昇温する再昇温工程

を有することを特徴とするめっき部品の脱水素処理方法。

【請求項2】

該目的温度が、150〜250℃であることを特徴とする請求項1記載のめっき部品の脱水素処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−72121(P2013−72121A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212946(P2011−212946)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(390038069)株式会社青山製作所 (27)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(390038069)株式会社青山製作所 (27)

【Fターム(参考)】

[ Back to top ]