りん酸塩皮膜付き材料の製造方法

【課題】洗浄排水中のりん酸塩化成処理成分を効率良く分離・回収することでき、また、設備費、ランニングコストが安いりん酸塩皮膜付き材料の製造方法の提供。

【解決手段】化成処理槽9においてりん酸塩化成処理成分を含有する処理液を被処理材料50に接触させてりん酸塩化成処理し、りん酸塩皮膜付き材料を得る。りん酸塩化成処理された被処理材料を第1水洗槽10において水洗水で洗浄する。洗浄工程で排出された洗浄排水に、金属成分添加配管29及びアルカリ成分添加配管30から薬剤を添加する。金属成分及びアルカリ成分を添加した洗浄排水から固液分離装置15において固形分を分離する。分離された固形分をりん酸塩化成処理工程におけるりん酸塩化成処理成分として再利用する。

【解決手段】化成処理槽9においてりん酸塩化成処理成分を含有する処理液を被処理材料50に接触させてりん酸塩化成処理し、りん酸塩皮膜付き材料を得る。りん酸塩化成処理された被処理材料を第1水洗槽10において水洗水で洗浄する。洗浄工程で排出された洗浄排水に、金属成分添加配管29及びアルカリ成分添加配管30から薬剤を添加する。金属成分及びアルカリ成分を添加した洗浄排水から固液分離装置15において固形分を分離する。分離された固形分をりん酸塩化成処理工程におけるりん酸塩化成処理成分として再利用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は塗装下地及び塑性加工に用いられるりん酸塩皮膜付き材料の製造方法に関する。

【背景技術】

【0002】

従来から、様々な材料に対して、耐食性、塗装密着性等の性能向上や塑性加工時の潤滑性を向上させる目的でりん酸塩処理が行われている。そして、一般的に、りん酸塩処理の後には、被処理材料に過剰に付着したりん酸塩処理液を洗い流す目的で水洗が行われ、その方法としては、スプレーノズルを用いて被処理材料に対して水洗水をスプレーするスプレー方式や、水洗水が満たされた浴槽に被処理材料全体を浸漬して洗浄を行うディップ方式等がある。

【0003】

りん酸塩処理後の被処理材料は、この水洗水による洗浄の善し悪しによって上記性能が大きく変化する。例えば、より純度の高い水で洗浄して過剰なりん酸塩処理液の除去を行えば、より良好な性能が得られる。特に自動車のボディーや家電製品の表面は商品価値を左右するものであり、被処理材料の洗浄は重要視される。

【0004】

このような洗浄を行う場合、通常、常時新しい水洗水を補給する。例えば好ましい態様である2以上の浴槽を設けたディップ方式による場合は、新しい水洗水は下流側の浴槽(最終洗浄を行う浴槽)に常時補給される。そして、水洗水は順次上流側の浴槽に送られて使い回しされる。

そして、最終的には最上流の浴槽から洗浄工程の系外に洗浄排水として排出される。この洗浄排水は被処理材料に付着したりん酸塩処理液を含んでいる。

【0005】

このようなディップ方式の洗浄方法の一例を図2を用いて説明する。

図2は、自動車ボディー等の被処理材料をりん酸塩処理し、ディップ方式により洗浄するラインの概略図である。図2に示すラインにおいて、被処理材料50はりん酸塩処理槽1に浸漬されりん酸塩皮膜が形成される。そして、被処理材料50に過剰に付着しているりん酸塩化成処理液を第1水洗槽2、第2水洗槽3、第3水洗槽4で順次洗い落とす。

水洗水(補給水洗水5)は、良好な洗浄を行うために第3水洗槽4に補給された後、第3水洗オーバーフロー配管6を通り第2水洗槽3で利用され、さらに、第2水洗オーバーフロー配管7を通り第1水洗槽2で利用され、最終的に第1水洗オーバーフロー配管8を通り洗浄排水52として排出される。補給水洗水5は被処理材料50の搬送方向の下流側で補給され、順次上流側に供給され利用されるが、下流側で補給した補給水洗水5の量と同程度の洗浄排水52が、この第1水洗オーバーフロー配管8を通って排出される。

【0006】

この洗浄排水52の中にはりん酸塩化成処理液中の成分(以下、「りん酸塩化成処理成分」ともいう)を含有しており、そのまま放流することはできない。したがって、通常、排水処理設備等によりこれを処理し、排水基準値をクリアする洗浄排水とする。この排水処理設備等では、一般的に、中和・凝集沈澱によってりん酸塩化成処理成分を不溶化して分離した後に、分離液(上澄み液等)を放流している。

この不溶化したりん酸塩化成処理成分は、現状では廃棄物として処理されているのがほとんどである。したがって、このりん酸塩化成処理成分の有効利用が望まれている。

【0007】

これに関連した従来法として、例えば次に示す特許文献1〜3に記載の方法が挙げられる。

特許文献1には、鉄および鋼のリン酸塩皮膜化成処理において、皮膜化成工程の後に多段水洗工程を持ち、その該水洗水の一部を1〜10A孔の逆浸透膜でもって逆浸透圧処理し、その濃縮水を皮膜化成工程に戻し、一方透過液はイオン交換処理を行った後皮膜化成および/または脱脂の水洗工程の補給水とすることを特徴とする方法が記載されている。

そして、この方法によれば、従来法のように廃水処理をほとんど必要とせず、水洗水を逆浸透圧処理にかけて水洗水中の皮膜化成に有用な成分を濃縮回収して再利用し、皮膜化成に不要な成分を含んだ膜透過水はイオン交換処理に通して雑イオンを取り除き、脱脂およびまたは皮膜化成の最終水洗水の補給水に再利用でき、さらに皮膜化成に不要な雑イオンを取り除くことによって安定したリン酸塩処理液に保つことができると記載されている。

【0008】

また、特許文献2には、ニッケルめっき後の水洗水にアルカリを加えてpH調整し、水洗水中のニッケルイオンを水酸化ニッケルあるいは水酸化ニッケルと炭酸ニッケルの混合物とする工程と、生成した水酸化ニッケルあるいは水酸化ニッケルと炭酸ニッケルの混合物を水洗水から分離する工程と、分離した水酸化ニッケルあるいは水酸化ニッケルと炭酸ニッケルの混合物をニッケルめっき液により溶解して回収する工程とからなることを特徴とするニッケルめっき工程におけるニッケル回収方法が記載されている。

そして、この方法は水洗水中のニッケルを水酸化ニッケルあるいは水酸化ニッケルと炭酸ニッケルの混合物として分離し、これをめっき液により溶解して回収するようにしたので、ニッケルめっき液に他の成分を持ち込むことが極めて少なく、不純物が蓄積してめっき液を壊すことがない利点があり、ニッケルを含む水洗水を排水処理して廃棄する必要がない利点があると記載されている。

【0009】

さらに、特許文献3には、硫酸めっき浴を収容するめっき槽にて二次成形品のパルスめっきを行うこと、該パルスめっきを行った二次成形品の水洗を多段で行うこと、各段での水洗水を順次上流の段に送り、最終的に前記めっき槽に供給すること、そして、該めっき槽においてめっき浴を蒸発させて該めっき浴へ供給された前記水洗水を回収することを特徴とする二次成形品の電気亜鉛めっき法が記載されている。

そして、このようにめっき浴において蒸発させた分の水洗水を回収することで、水洗水、排水の100%リサイクル・クローズド化を実現できると記載されている。

【特許文献1】特公昭59−10430号公報

【特許文献2】特開2005−29874号公報

【特許文献3】特開平11−071696号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、特許文献1に記載の方法では、多量の洗浄排水からりん酸塩化成処理成分を分離・濃縮するために多量の膜を使用する必要があり、設備費が高価となる。

【0011】

また、特許文献2に記載の方法において用いられているニッケルめっき液の代わりにりん酸塩処理液を用いる場合、含有される金属成分に対してりん酸の量が多いので、金属イオンと析出物を作らないりん酸は中和しても固形化できず、回収することができない。したがって、この方法では、主成分であるりん酸を効率良く回収することは困難である。

【0012】

さらに、特許文献3に記載の方法では、自動車ボディーライン等多量の水洗水を使用するラインの場合は、使用する水洗水に対するめっき浴(りん酸塩処理に適用する場合はりん酸塩処理液)の蒸発量が微量であるため、水洗排水を100%回収することができない。したがって、適用するメリットが得られない。

【0013】

このように従来法ではいくつかの問題点があった。従って、本発明の目的は、これらの問題点を解決したりん酸塩皮膜付き材料の製造方法、及びりん酸塩化成処理成分を回収する方法、つまり、洗浄排水中のりん酸イオンを含むりん酸塩化成処理成分を効率良く分離・回収することでき、また、設備費、ランニングコストが安いりん酸塩皮膜付き材料の製造方法、及びりん酸塩化成処理成分を回収する方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明者は鋭意検討し、次の(1)〜(13)が上記の課題を解決する手段であることを見出した。

(1)りん酸塩化成処理成分を含有する処理液を被処理材料に接触させてりん酸塩化成処理し、りん酸塩皮膜付き材料を得るりん酸塩化成処理工程と、りん酸塩化成処理された前記被処理材料を水洗水で洗浄する洗浄工程と、前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する薬剤添加工程と、前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から固形分を分離する分離工程と、分離された前記固形分を前記りん酸塩化成処理工程における前記りん酸塩化成処理成分として利用する再利用工程と

を具備するりん酸塩皮膜付き材料の製造方法。

(2)前記再利用工程において、分離された前記固形分を前記りん酸塩化成処理工程で用いる前記処理液に、直接添加する、又は、水と混合した後に添加することで、前記りん酸塩化成処理成分として利用する、上記(1)に記載のりん酸塩皮膜付き材料の製造方法。

(3)前記再利用工程において、分離された前記固形分に酸性液体を加え混合液とし、前記混合液を前記りん酸塩化成処理工程で用いる前記処理液に添加することで前記りん酸塩化成処理成分として利用する、上記(1)に記載のりん酸塩皮膜付き材料の製造方法。

(4)分離された前記固形分に、水及び/又は前記りん酸塩化成処理工程で用いる前記処理液の一部を加え、さらに前記酸性液体を加え混合液とする、上記(3)に記載のりん酸塩皮膜付き材料の製造方法。

(5)前記再利用工程において、前記混合液のpHが1〜3である、上記(3)又は(4)に記載のりん酸塩皮膜付き材料の製造方法。

(6)前記薬剤添加工程において、前記洗浄排水に前記金属成分を添加した後に、前記アルカリ成分を添加する、上記(1)〜(5)のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

(7)前記薬剤添加工程において、前記洗浄排水に前記金属成分及び前記アルカリ成分を、同時に添加する、上記(1)〜(5)のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

(8)下記式(i)を満たす上記(1)〜(7)のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

式(i):0.6≦(B+C)×2/(A×3)≦1.5

A:前記洗浄工程で排出された前記洗浄排水のりん酸イオンのモル濃度(mol/L)

B:前記洗浄工程で排出された前記洗浄排水の金属イオンのモル濃度(mol/L)

C:前記薬剤添加工程における前記金属成分の前記洗浄排水への添加量のモル濃度換算値(mol/L)

(9)前記薬剤添加工程において、pHが7〜11となるように前記洗浄排水に前記金属成分及び前記アルカリ成分を添加する、上記(1)〜(8)のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

(10)前記分離工程において、沈降分離法、加圧浮上分離法、遠心分離法、及び膜ろ過分離法からなる群から選択される少なくとも1つの分離法によって、前記洗浄排水から前記固形分を分離する、上記(1)〜(9)のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

(11)前記分離工程において更に分離液を分離し、前記分離液を、前記洗浄工程における水洗水、及び/又は、前記りん酸塩化成処理工程の前に行う脱脂処理後の水洗水として利用する水分再利用工程を、更に具備する上記(1)〜(10)のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

(12)りん酸塩化成処理後の洗浄排水からりん酸塩化成処理成分を回収する方法であって、りん酸塩化成処理された被処理材料を水洗水で洗浄する洗浄工程と、前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する薬剤添加工程と、前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から、りん酸塩化成処理成分として固形分を分離して回収する分離工程とを具備するりん酸塩化成処理成分を回収する方法。

【発明の効果】

【0015】

本発明によれば、洗浄排水中のりん酸イオンを含むりん酸塩化成処理成分を効率良く分離・回収することができる。

また、本発明を実現するにあたっては固液分離装置、薬剤添加槽及びpH調整槽等の簡便な設備を設置するのみなので設備費が抑制でき、かつ、操業時の煩雑な管理もなく、ランニングコストも安い。

【0016】

また、本発明は、その分離工程において更に分離液を分離し、前記分離液を、前記洗浄工程における水洗水、及び/又は、前記りん酸塩化成処理工程の前に行う脱脂処理後の水洗水として利用する水分再利用工程を、更に具備することができ、これにより、洗浄排水のほぼ全量を回収することができるという効果を奏する。

【発明を実施するための最良の形態】

【0017】

本発明の第1態様は、りん酸塩化成処理成分を含有する処理液を被処理材料に接触させてりん酸塩化成処理し、りん酸塩皮膜付き材料を得るりん酸塩化成処理工程と、りん酸塩化成処理された前記被処理材料を水洗水で洗浄する洗浄工程と、前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する薬剤添加工程と、前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から固形分を分離する分離工程と、分離された前記固形分を前記りん酸塩化成処理工程における前記りん酸塩化成処理成分として利用する再利用工程とを具備するりん酸塩皮膜付き材料の製造方法である。

このような製造方法を、以下では「本発明の製造方法」ともいう。

【0018】

また、本発明の第2態様は、りん酸塩化成処理後の洗浄排水からりん酸塩化成処理成分を回収する方法であって、りん酸塩化成処理された被処理材料を水洗水で洗浄する洗浄工程と、前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する薬剤添加工程と、前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から、りん酸塩化成処理成分として固形分を分離して回収する分離工程とを具備するりん酸塩化成処理成分を回収する方法である。

このようなりん酸塩化成処理成分を回収する方法を、以下では「本発明の回収方法」ともいう。

また、単に「本発明」と記載した場合は、本発明の製造方法と本発明の回収方法との両方を意味する。

【0019】

本発明の第1態様(本発明の製造方法)と第2態様(本発明の回収方法)とは、第1態様はりん酸塩化成処理工程、及び再利用工程を具備しているのに対して、第2態様はこれらの工程を具備しない点で異なる。

本発明の第1態様と第2態様とでは、これらの点で異なるだけなので、以下では本発明の第1態様である本発明の製造方法について説明する。

【0020】

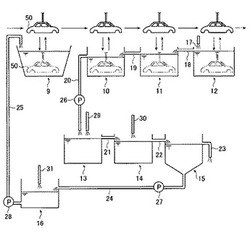

本発明の製造方法を図1を用いて説明する。

図1は本発明の製造方法の好適実施例を、概略構成図として示したものである。

【0021】

<りん酸塩化成処理工程>

本発明の製造方法においてりん酸塩化成処理工程は、りん酸塩化成処理成分を含有する処理液(以下、「化成処理液」ともいう。)を被処理材料に接触させてりん酸塩化成処理し、りん酸塩皮膜付き材料を得る工程である。

【0022】

ここで、被処理材料は特に限定されず、次に説明する化成処理液を、例えば従来公知の方法で接触させることで、その表面にりん酸塩皮膜を形成することができるものであればよい。好ましくは、その表面の少なくとも一部に金属を有する材料である。具体的には、冷延鋼板、亜鉛メッキ鋼板等の鉄系材料、又はアルミニウム系材料等を素材とした電気製品、自動車ボディー、自動車パーツ等を挙げることができる。

【0023】

また、化成処理液としては、りん酸亜鉛系の他、りん酸亜鉛カルシウム系等、既知の処理液を用いることができる。中でも、りん酸亜鉛系化成処理液は、耐食性や塗装密着性が良好な皮膜を形成することから、自動車ボディー、建材、電気部品等の被処理材料に適用する場合に好ましく使用される。このりん酸亜鉛系化成処理液は、りん酸及び亜鉛を主成分とし、副成分としてニッケル、マンガンなどの重金属やフッ素、硝酸等を含んでもよい。さらに亜硝酸などの促進剤となる酸化剤を含有してもよい。

【0024】

本発明の製造方法のりん酸塩化成処理工程において、このような化成処理液を前記被処理材料に接触させてりん酸塩化成処理する方法は特に限定されず、例えば、従来公知の方法を適用することができる。

図1に示した好適実施例では、化成処理槽9において搬送手段によって搬送する被処理材料50を化成処理液に浸漬してりん酸塩化成処理をする。

前記化成処理液を前記被処理材料に接触させてりん酸塩化成処理する方法として、他には、化成処理液をシャワーノズル等で被処理材料へ噴霧する方法を挙げることができる。

【0025】

<洗浄工程>

本発明の製造方法において洗浄工程は、りん酸塩化成処理された前記被処理材料を水洗水で洗浄する工程である。

【0026】

本発明の製造方法の洗浄工程において、このような洗浄をする方法は特に限定されず、例えば、従来公知の方法を適用することができる。

図1に示した好適実施例における洗浄工程は、第1水洗槽10、第2水洗槽11、及び第3水洗槽12の3つの水洗槽を有する。この好適実施例では、上記りん酸塩化成処理工程においてりん酸塩化成処理された被処理材料50は、まず第1水洗槽10に浸漬され洗浄される。そして、次いで第2水洗槽11、第3水洗槽12の順に浸漬され、連続的に洗浄される。

本発明の製造方法の洗浄工程で適用できる他の洗浄方法としては、例えば、水洗水をシャワーノズル等で被処理材料へ噴霧する方法を挙げることができる。

【0027】

図1に示した好適実施例における洗浄工程では、第3水洗槽12に水洗水として補給水洗水17が補給される。水洗水は、第3水洗オーバーフロー配管18を通り第2水洗槽11へ供給され、さらに第2水洗オーバーフロー配管19を通り第1水洗槽10へ供給され、最終的に洗浄排水送液配管20を通って排水される。このように水洗水は被処理材料50の搬送方向の下流側で補給され、順次上流側に供給され利用される。

【0028】

このように洗浄工程は、被処理材料に余剰に付着している化成処理液を洗い流すもので、これらがほぼ完全に除去されないとその被処理材料の表面に形成されたりん酸塩皮膜上に塗装等した場合、その定着状態が不安定になり塗装品質等の低下を招いてしまう。従って、上記に示した好適実施例のように複数回(好適実施例では3回)水洗するのが好ましい。

なお、本発明の製造方法は、必要に応じて、さらに純水を用いた純水洗工程を有してもよい。この場合は、通常、第3水洗槽12の後工程として付加する。この場合は洗浄をより高度に行うことができるので好ましい。

【0029】

<薬剤添加工程>

本発明の製造方法において薬剤添加工程は、前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する工程である。

【0030】

ここで金属成分とは、前記洗浄工程で排出された洗浄排水に添加し、必要に応じてpH調整した場合に、その洗浄排水中のりん酸と反応して、水に不溶な固形の化合物(後述する分離工程における固形分)を形成するものであれば特に限定されない。2種類以上の金属成分の混合物であってもよい。

例えば、硝酸亜鉛、硝酸ニッケル、硝酸マンガン、硝酸銅、硝酸マグネシウム、硝酸カルシウム、硝酸コバルト、亜硝酸亜鉛、亜硝酸カルシウム、炭酸亜鉛、炭酸ニッケル、炭酸マンガン、炭酸銅、炭酸マグネシウム、炭酸カルシウム、炭酸コバルト、酸化亜鉛、酸化ニッケル、酸化マンガン、酸化銅、酸化マグネシウム、酸化カルシウム、酸化コバルト、硫酸亜鉛、硫酸ニッケル、硫酸マンガン、硫酸銅、硫酸マグネシウム、硫酸カルシウム、硫酸コバルト、水酸化亜鉛、水酸化ニッケル、水酸化マンガン、水酸化銅、水酸化マグネシウム、水酸化カルシウム、水酸化コバルト等の金属塩が挙げられる。これらの中の2以上の混合物であってもよい。このような金属成分は前記りん酸塩化成処理工程において用いている前記化成処理液の成分、又はその化合物(金属塩)であることが好ましい。例えば、前記りん酸塩化成処理工程において化成処理液としてりん酸亜鉛系化成処理液を用いている場合、ここで用いる金属成分は亜鉛系化合物であることが好ましい。亜鉛は化成皮膜として析出する割合が高いため、添加できる量が多い。したがって、化成処理液の成分をほぼ一定にしながら、効率よくりん酸を回収することが可能なためである。

【0031】

また、この金属成分は前記洗浄排水へ添加した場合の反応性、及びその添加における作業性等を考慮すると、液体に溶解させた状態で前記洗浄排水へ添加することが好ましい。

また、粉体で添加してもよい。この粉体は粒径が2mm以下であることが好ましい。このような粒径の粉体であると反応性が高いので好ましい。ただし、これ以上の粒径であっても使用することは可能である。

【0032】

また、前記金属成分を添加する量は、次の方法で決めることが好ましい。

まず、第1水洗槽10または洗浄排水送液配管20に電気伝導度計を設置し、金属成分添加槽13へ送られる前記洗浄排水の電気伝導度を測定する。そして、この電気伝導度の測定値と、前記洗浄工程で排出された前記洗浄排水のりん酸イオンのモル濃度(mol/L)及び金属イオンのモル濃度(mol/L)との関係を予め求めておく。この関係は、通常、ほぼ正比例の関係になる。

そして、操業時にはこの電気伝導度を測定することで、このりん酸イオンのモル濃度(mol/L)及び金属イオンのモル濃度(mol/L)を求める。

また、他の方法として、洗浄排水をサンプリングし、化学分析して、これらのモル濃度を求めてもよい。

【0033】

次に、求めたりん酸イオンのモル濃度及び金属イオンのモル濃度を下記式(i)の(A)、(B)に当てはめ、この式(i)を満たす前記金属成分の添加量(C)を求める。

式(i):0.6≦(B+C)×2/(A×3)≦1.5

A:前記洗浄工程で排出された前記洗浄排水のりん酸イオンのモル濃度(mol/L)

B:前記洗浄工程で排出された前記洗浄排水の金属イオンのモル濃度(mol/L)

C:前記薬剤添加工程における前記金属成分の前記洗浄排水への添加量のモル濃度換算値(mol/L)

【0034】

この式(i)を満たす前記金属成分の添加量(C(mol/L))であると、りん酸イオンを効率よく回収することができるので好ましい。式(i)中の(B+C)×2/(A×3)の値が0.6以上であると、りん酸イオンの回収効率が高まるので好ましい。また、1.5以下であると、後述する分離工程において分離される固形分であって前記洗浄排水のりん酸イオンや金属イオンに由来しないものの量が増加しないので好ましい。そして、例えば後述する分離工程で分離する固形分を再利用する場合であって、この固形分に酸性液体を加えて溶解してから再利用する場合に、用いる酸性液体の量が不必要に多くなることがないので好ましい。また、例えば薬剤添加工程において、前記洗浄排水のpHを好ましい範囲に調整する場合に、用いるアルカリ成分量が不必要に多くならないので好ましい。

【0035】

また、この薬剤添加工程においてアルカリ成分とは、前記洗浄排水に添加された場合にこの洗浄排水のpHを高める作用があるものであれば特に限定されない。例えば、水酸化ナトリウム、水酸化カルシウム、アンモニア、水酸化カリウム等、及びこれらを溶解した水溶液が挙げられる。これらの中でも前記化成処理液に含まれる成分を含む水溶液である水酸化ナトリウム水溶液、アンモニア水であることが好ましい。

【0036】

また、このアルカリ成分は前記洗浄排水へ添加した場合の反応性、及びその添加における作業性等を考慮すると、液体に溶解させた状態で前記洗浄排水へ添加することが好ましい。

また、粉体で添加してもよい。この粉体は粒径が2mm以下であることが好ましい。このような粒径の粉体であると反応性が高いので好ましい。ただし、これ以上の粒度であっても使用することは可能である。

【0037】

また、アルカリ成分の添加量は、前記洗浄排水において後述する固形分が生成するpHとなる量であればよい。好ましいpHは7〜11であり、8〜10であることがさらに好ましい。このような範囲のpHであると、後述する回収すべきりん酸塩化成処理成分のほぼ全てが固形分となり、より効率よく回収することができるので好ましい。また、pHが11以下であると、アルカリ成分の量が多くなり過ぎてりん酸や亜鉛が再溶解して有効成分を効率よく回収できなくなるようなことがないので好ましい。

【0038】

図1に示した好適実施例における薬剤添加工程では、前記洗浄工程で排出された洗浄排水は、洗浄排水送液配管20を通り金属成分添加槽13に送液される。そして、金属成分添加槽13で金属成分添加配管29から前記金属成分が添加される。

そして、この金属成分が添加された洗浄排水は、金属成分添加槽オーバーフロー配管21を通ってアルカリ成分添加槽14に供給される。そして、ここでアルカリ成分添加配管30からアルカリ成分が供給される。

【0039】

また、金属成分添加槽13及びアルカリ成分添加槽14での反応効率を上げるために各々の槽で攪拌を行うことが好ましい。さらに、温度、滞留時間を調整して反応効率を上げてもよい。また、アルカリ成分添加槽14にアルカリ成分を添加する時に凝集核となるような粉体等を添加してもよい。

【0040】

本発明の製造方法の薬剤添加工程において、前記金属成分と前記アルカリ成分とを、前記洗浄排水に添加する順序は限定されないが、ここで示した好適実施例の場合のように、前記洗浄排水に前記金属成分を添加した後に、前記アルカリ成分を添加すると、前記洗浄排水中のりん酸イオンと、添加した金属成分とが反応して化合物を形成する確率が高まり、前記洗浄排水中のりん酸イオンを、より効率よく分離、回収することができる点で好ましい。

また、前記洗浄排水に前記金属成分及び前記アルカリ成分を同時に添加すると、例えば図1に示したような金属成分添加槽13とアルカリ成分添加槽14との2つの槽を、1つの槽にまとめて操業できるので好ましい。また、このように槽を1つにできれば設備費が低減できるので好ましい。ここで、「前記金属成分及び前記アルカリ成分を同時に添加する」こととしては、例えば、前記金属成分と前記アルカリ成分とを含有する液体を添加することや、前記金属成分と前記アルカリ成分との化合物を添加することが挙げられる。

【0041】

また、前記洗浄排水が2種類以上の金属成分を含有しており、それらの析出pH(後述する固形分として析出するpH)が異なる場合は、2段階でアルカリ成分の添加及び後述する分離を行ってもよい。

【0042】

<分離工程>

本発明の製造方法において分離工程は、前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から固形分を分離する工程である。

つまり、この分離工程では、前記金属成分及び前記アルカリ成分を添加することで、水に不溶な化合物として析出した固形分であって、前記洗浄排水中に懸濁している固形分を、何らかの方法で洗浄排水中から分離する。

【0043】

ここで前記洗浄排水から固形分を分離する方法は特に限定されず、例えば、従来公知の方法を適用することができる。沈降分離法、加圧浮上分離法、遠心分離法、及び膜ろ過分離法からなる群から選択される少なくとも1つの分離法により分離することが好ましい。

【0044】

ここで固形分は、前記りん酸塩化成処理成分であるりん酸、亜鉛、ニッケル、マンガン、銅、マグネシウム、カルシウム、コバルト等と、前記添加した金属成分との化合物が主成分である。具体的には、りん酸亜鉛、りん酸ニッケル、りん酸マンガン、りん酸銅、りん酸マグネシウム、りん酸カルシウム、りん酸コバルト等が主成分であり、その他、フッ化カルシウム、りん酸鉄等を含有する場合もある。また、通常、水分を50〜95質量%含有する。

【0045】

このような分離工程では、その固液分離性を上げるために凝集剤、濾過助剤などの薬剤を添加してもよい。

【0046】

また、前記洗浄排水から固形分を分離すると液体が残るが、この液体には通常、Na、NO3等の成分が含まれている。

この分離工程においては、この残った液体の少なくとも一部を分離液として分離し、この分離液を、前記洗浄工程における水洗水として利用することができる。

また、本発明の製造方法ではこれらの成分が系外に排出されるので、化成処理液中に蓄積していく問題は生じない。これに対して、逆浸透膜を使用して洗浄排水中の成分を回収する従来法(例えば、特許文献1に記載の方法)では、Na、NO3等の成分が化成処理液中に蓄積していくので、その化成性が処理量の増加とともに徐々に悪化する。

【0047】

また、この分離液を後述する高度処理した後に、前記洗浄工程における水洗水として利用することが好ましい。同様に、この分離液を、前記りん酸塩化成処理工程の前に行う脱脂処理後の水洗水として利用することができ、後述する高度処理の後に、同様に使用することが好ましい。さらに、この分離液を、後述する高度処理の後に上記の純水洗工程で再利用することが好ましい。

つまり、本発明の製造方法は、前記分離工程において更に分離液を分離し、前記分離液を、前記洗浄工程における水洗水、及び/又は、前記りん酸塩化成処理工程の前に行う脱脂処理後の水洗水として利用する水分再利用工程を、更に具備することができる。

ここで高度処理とは、前記分離液から、Na、NO3、F等の含有成分を分離除去する処理である。例えば、逆浸透膜、イオン交換樹脂、蒸留を用いた処理等の従来公知の溶解成分と水とを分離する手法が挙げられる。

【0048】

図1に示した好適実施例における分離工程では、前記薬剤添加工程から排出された、前記金属成分及び前記アルカリ成分添加後の前記洗浄排水が、アルカリ成分添加槽オーバーフロー配管22を通って固液分離装置15に供給される。そして、固形分及び分離液に分離され、固形分は後述する再利用工程に送られ、分離液は固液分離槽オーバーフロー配管23から排出される。そして、ここで排出された分離液は、前記洗浄工程における水洗水として利用することができる。

【0049】

<再利用工程>

本発明の製造方法において再利用工程は、分離された前記固形分を前記りん酸塩化成処理工程における前記りん酸塩化成処理成分として利用する工程である。

【0050】

本発明の製造方法において前記分離工程で分離された前記固形分は、前記りん酸塩化成処理工程で用いる化成処理液のりん酸塩化成処理成分と同様の成分を含有しているので、前記りん酸塩化成処理成分として利用することができる。

【0051】

この再利用工程において、分離された前記固形分を前記りん酸塩化成処理成分として利用する方法は特に限定されない。

例えば、分離された前記固形分を前記化成処理液に、直接添加して再利用することができる。

また、前記固形分を水と混合した後に前記化成処理液に添加して再利用することができる。

また、前記固形分を、前記化成処理液の一部と混合した後に前記化成処理液に添加して再利用することができる。

また、前記固形分を酸性液体に加え混合液としてから、この混合液を前記化成処理液に添加して再利用することができる。

また、前記固形分を水に分散させた後に酸性液体に加え混合液としてから、この混合液を前記化成処理液に添加して再利用することができる。

さらに、前記固形分を前記化成処理液の一部に分散させた後に酸性液体に加え混合液としてから、この混合液を前記化成処理液に添加して再利用することができる。

ここで、前記固形分と混合する水として、又は加える酸性液体中の水として、前記分離工程で分離された前記分離液を用いることもできる。

また、ここで前記固形分は前記分離工程で分離した後貯蔵し、後から再利用することもできる。

【0052】

このような中でも、分離された前記固形分に酸性液体を加え混合液とし、前記混合液を前記りん酸塩化成処理工程で用いる前記処理液(前記化成処理液)に添加することで、前記りん酸塩化成処理成分として利用することが好ましい。また、前記混合液のpHが1〜3であることが好ましい。このpHが1以上であれば、必要となる酸性液体の量が多くなり過ぎないので好ましい。また、このpHが3以下であれば前記固形分をほぼ完全に溶解することができるので、前記固形分の再利用効率がより高まり好ましい。なお、この酸性液体とは、前記固形分を溶解する酸性の液体であれば限定されない。例えば硝酸、りん酸、フッ化水素酸を用いることができる。

【0053】

また、このように、前記固形分を水、酸性液体等に分散、混合させてから前記化成処理液に添加して再利用する場合に、その添加量は、前記化成処理液用の槽(化成処理槽)の液面上昇を考慮すると、ほぼ、この化成処理槽での前記化成処理液の自然蒸発分となる。しかし、前記固形分を前記化成処理液にそのまま添加した場合は、系外から液が供給されないので、分散媒としての化成液量を増やしていっても、化成槽の液面が上昇しないというメリットがある。また、前記固形分を前記化成処理液の一部に分散させた後に酸性液体に加え混合液としてから、この混合液を前記化成処理液に添加して再利用すると、化成槽の液面が上昇せず、さらに前記固形分がほぼ全量溶解するので、より好ましい。

【0054】

図1に示した好適実施例における再利用工程では、前記分離工程から排出された前記固形分が固形分送液配管24を通って酸性液体槽16に供給される。この酸性液体槽16には酸性液体添加配管31から酸性液体が添加される。酸性液体はpHを下げる効果を有するものであれば特に限定されないが、化成処理液に含まれるものであることが好ましい。この好適実施例において酸性液体は硝酸、りん酸、又はフッ化水素酸である。また、酸性液体槽16での反応効率(溶解効率)を向上させるために、この好適実施例においては攪拌を行っている。

固形分は、酸性液体槽16で溶解した後は、混合液送液配管25を通って化成処理槽9へ添加され、りん酸塩皮膜付き材料の製造方法に使用される。

【0055】

本発明の製造方法では、上記再利用工程において分離された前記固形分を前記化成処理液に添加するが、前記化成処理液の有効成分濃度を一定に保つために、さらにりん酸、金属成分、F、Si等の前記化成処理液の成分を添加する。

【0056】

このような本発明は、洗浄排水中に油分や懸濁物質(SS分)が存在して、長時間運転した場合でも、安定した固液分離能を具備すると考えられる。これに対して例えば特許文献1に記載されている方法を実際のラインに適用した場合、洗浄排水中に含まれる油分やSS分が逆浸透膜の性能に悪影響を及ぼすため除去する必要があり、全体のシステムとしての管理が煩雑で、メンテナンスに労力を要する等のデメリットがある。

【0057】

また、特許文献1には、洗浄排水を濃縮した濃縮水等を供給したりん酸塩処理槽(皮膜化成)における増量分は、大気中に水蒸気として排出されることで液量のバランスが保たれることが記載されているが、例えば、40℃以下程度の低温型のりん酸塩処理液を使用した場合はこの蒸発量が少ないので、りん酸塩処理槽に供給できる濃縮水(洗浄排水を濃縮したもの)の量が少なくなる。しかし、ここで発生する濃縮水の量を少なくするためにこの濃縮水の濃縮度を高めると、有効成分が析出する場合がある。この場合、逆浸透膜の性能が低下し洗浄排水を濃縮することが困難となるので、濃縮水の濃縮度は高まらず、その量も少なくならない。そして、蒸発量に対して濃縮水の量が多くなり、濃縮水をほぼ全量回収することができない。したがって、有効成分を効率よく回収することができない。

これに対して本発明は、有効成分を固形化した後に化成処理液に直接添加したり、水及び/又は前記化成処理液の一部を加え、さらに前記酸性液体を加え混合液としたものを前記化成処理液に添加することができる。この場合、添加する混合液の量を前記化成処理液の蒸発量以下にすることによって、前記固形物をほぼ全量回収することができ、有効成分を効率よく回収することができると考えられる。

【実施例】

【0058】

以下実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0059】

<実施例1>

図1に示したプロセスを用いて、りん酸塩化成処理工程、洗浄工程、薬剤添加工程、及び分離工程を行い、りん酸塩皮膜付き材料を製造した。ただし、再利用工程は行わなかった。また、りん酸塩化成処理工程の前には、前処理工程を行った。

【0060】

まず、前処理工程ではSPC鋼板(70×150mm)にアルカリ脱脂処理を施した。

アルカリ脱脂処理で用いたアルカリ脱脂剤水溶液は次のように調整した。

ファインクリーナーE2081A及びファインクリーナーE2081B(共に、日本パーカライジング株式会社製)の2つの薬剤を用意し、まず、ファインクリーナーE2081A(粉体)を水道水で溶解した。ここで濃度は13g/Lとした。次に、このファインクリーナーE2081Aを溶解した水溶液に、さらにファインクリーナーE2081B(液体)を7g/L濃度となるように添加し十分に攪拌した。このようにしてファインクリーナーE2081A及びファインクリーナーE2081Bを溶解したアルカリ脱脂剤水溶液を5L得た。

そして、このアルカリ脱脂剤水溶液を42℃に調整した後、ここにSPC鋼板を120秒間、適時揺動しながら浸漬することでアルカリ脱脂処理を施した。

【0061】

このような方法でアルカリ脱脂処理した後のSPC鋼板に、脱脂後水洗処理を施した。

脱脂後水洗処理は、脱脂後第1水洗槽、及び脱脂後第2水洗槽を用いて行った。これらの脱脂後水洗槽は全て容量が1Lである。水道水を脱脂後第2水洗槽に供給し、その後水道水は脱脂後第1水洗槽に前段送りされ、脱脂後第1水洗槽より排水として排出される。この脱脂後第2水洗槽への水道水給水量は100mL/hrとした。

このような脱脂後水洗処理において、上記アルカリ脱脂処理で処理した後のSPC鋼板を、まず、脱脂後第1水洗槽に30秒間浸漬した。そして、その後脱脂後第2水洗槽に30秒間浸漬することで脱脂後水洗処理を行った。

【0062】

そして、その後、表面調整処理を施した。ここでは、まず、表面調整剤(プレパレンX(登録商標)、日本パーカライジング株式会社製)を3g/L濃度となるように水道水に添加し攪拌した後、さらに、ここに添加剤(AD−4977、日本パーカライジング株式会社製)を1.2g/L濃度となるように添加し、同様に攪拌して溶解したものを5L用意した。そして、ここに30秒間、適時揺動しながら浸漬して表面調整処理をした。

【0063】

このような前処理工程を行った後に、りん酸塩化成処理工程を行った。

ここで用いたりん酸塩化成処理液の主成分は、Zn:28mmol/L、Ni:17mmol/L、PO4:147mmol/Lである。このようなりん酸塩化成処理液を5L用意し、42℃に調整した。そして、ここに120秒間、適時揺動しながら浸漬することでりん酸塩化成処理を行った。そして、りん酸塩皮膜付き材料を得た。

ここで、SPC鋼板をりん酸塩化成処理すると、処理後のりん酸亜鉛処理液の濃度が変化する。そこで、この濃度が一定になるようにりん酸亜鉛処理液に各種成分を補給した。また、促進剤濃度も一定(4.5p)になるように常時補給した。ここで用いた促進剤はAC131(登録商標)(日本パーカライジング株式会社製)である。

なお、この促進剤濃度は、キューネ管に類似の器具(通称:サッカロメーター)に50mLのサンプルを入れた後に、G205(登録商標)(日本パーカライジング株式会社製)を5g添加し、発生したガス量を測定し、発生ガス量1mLにつき促進剤濃度1pとした。

また、りん酸亜鉛処理液のSPC鋼板1枚当りの消費量(SPC鋼板表面への付着量)は1.5mL/枚であった。

【0064】

このようなりん酸塩化成処理工程の後に洗浄工程を行った。洗浄工程は図1に示したように第1、第2、及び第3水洗槽を用いて行った。これら水洗槽は全て容量が1Lである。そして、第3水洗槽にイオン交換水を給水し、第2水洗槽、第1水洗槽に前段送りした後、第1水洗槽より、洗浄排水として排出される。このイオン交換水給水量は199.5mL/hrとした。

このような洗浄工程において、りん酸塩化成処理工程で処理した後のSPC鋼板を、まず、第1水洗槽に30秒間浸漬した。そして、その後、第2水洗槽、及び第3水洗槽で、同様に、各々30秒間浸漬することで洗浄を行った。

【0065】

このような前処理工程、りん酸塩化成処理工程、及び洗浄工程を、7枚/hr(時間当たりのSPC鋼板の処理枚数)で行った。

そして、この洗浄工程で排出される洗浄排水中のりん酸イオン、亜鉛イオン、及びニッケルイオンの濃度が安定になるまで、上記の前処理工程、りん酸塩化成処理工程、及び洗浄工程を行った。

この洗浄排水中のりん酸イオン、亜鉛イオン、及びニッケルイオンの濃度が安定になった際の、りん酸亜鉛処理液へのりん酸、亜鉛、及びニッケルの添加量を第1表、また、洗浄排水の成分濃度及び排出量を第2表に示した。

【0066】

上記のように、洗浄排水中のりん酸イオン、亜鉛イオン、及びニッケルイオンの濃度が安定になった際の、洗浄工程で排出される洗浄排水1Lを用いて、次に薬剤添加工程を行った。

薬剤添加工程では、まず、洗浄排水1Lに47質量%Zn(NO3)2溶液を4.1g(Zn:10.2mmol/L)添加した。

次に、25質量%NaOHを添加して、pH9に調整した。

このような操作の後に、洗浄排水中に固形分が発生した。

【0067】

このような薬剤添加工程の後、分離工程を行った。

分離工程では、上記の固形分を含む洗浄排水に遠心分離処理(5000rpm、5分間)を施し、この固形分を含む洗浄排水中の固形分を分離した。

分離後の固形分と残部との容量比は1:19であった。

【0068】

上記のような方法で分離した固形分に、67.5質量%HNO3を添加してpH2に調整した。ここで得た固形分を溶解した酸性の液体を、以下では混合液という。

この混合液の各成分(PO4、Zn、Ni)の濃度を測定した。そして各成分の回収率を次の式(ii)により算出した。これらの値を第3表に示す。

【0069】

式(ii):回収率=(混合液中成分量−金属成分添加量)/(洗浄排水1L中の成分量−金属成分添加量)×100

【0070】

ここで、混合液中成分量は、混合液中の各成分(PO4、Zn、Ni)を、ICPを用いて測定した測定値(mmol/L)である。

また、洗浄排水1L中の成分量は、洗浄工程で排出される洗浄排水中の各成分(PO4、Zn、Ni)を、ICPを用いて測定した測定値(mmol/L)である。

また、金属成分添加量は、上記薬剤添加工程におけるZn添加量(実施例1においては10.2mmol/L)であり、Znの回収率を算出する場合にのみ、この値を代入して計算する。PO4及びNiの回収率を算出する場合には、上記式(ii)の金属成分添加量には0を代入して計算する。

【0071】

この場合、洗浄排水中に含まれるりん酸成分と金属イオン(主にZnイオン、Niイオン)、及びさらに添加された金属成分(Znイオン)がりん酸化合物として固形分となり沈殿するので、りん酸及び金属イオンはほとんど回収できる。

【0072】

<実施例2>

実施例1の薬剤添加工程において、洗浄排水1Lに47質量%Zn(NO3)2溶液を4.4g添加(Zn:10.9mmol/L)すること以外は、全て実施例1と同じとし、各工程の処理操作を行った。その結果の混合液の各成分(PO4、Zn、Ni)の濃度及び回収率を第4表に示す。

【0073】

この実施例2の場合も実施例1と同様、りん酸及び金属イオン(Znイオン、Niイオン)はほとんど回収できる。

【0074】

<比較例1>

実施例1の薬剤添加工程において金属成分添加を行わない以外は、全て実施例1と同じとし、各工程の処理操作を行った。

なお、回収率は上記の式(ii)における金属成分添加量を0とした計算値である。

結果を第5表に示す。

【0075】

この場合、洗浄排水中に含まれる、金属成分はほとんど回収できたが、主成分であるりん酸の回収率が低かった。

【0076】

【表1】

【0077】

【表2】

【0078】

【表3】

【0079】

【表4】

【0080】

【表5】

【図面の簡単な説明】

【0081】

【図1】図1は、本発明の製造方法の好適実施例を示す概略構成図である。

【図2】図2は、被処理材料をりん酸塩処理しディップ方式により洗浄するラインの概略図である。

【符号の説明】

【0082】

1 りん酸塩処理槽

2 第1水洗槽

3 第2水洗槽

4 第3水洗槽

5 補給水洗水

6 第3水洗オーバーフロー配管

7 第2水洗オーバーフロー配管

8 第1水洗オーバーフロー配管

9 化成処理槽

10 第1水洗槽

11 第2水洗槽

12 第3水洗槽

13 金属成分添加槽

14 アルカリ成分添加槽

15 固液分離装置

16 酸性液体槽

17 補給水洗水

18 第3水洗オーバーフロー配管

19 第2水洗オーバーフロー配管

20 洗浄排水送液配管

21 金属成分添加槽オーバーフロー配管

22 アルカリ成分添加槽オーバーフロー配管

23 固液分離槽オーバーフロー配管

24 固形分送液配管

25 混合液送液配管

26 水洗排水送液ポンプ

27 固形分送液ポンプ

28 混合液送液ポンプ

29 金属成分添加配管

30 アルカリ成分添加配管

31 酸性液体添加配管

50 被処理材料

52 洗浄排水

【技術分野】

【0001】

本発明は塗装下地及び塑性加工に用いられるりん酸塩皮膜付き材料の製造方法に関する。

【背景技術】

【0002】

従来から、様々な材料に対して、耐食性、塗装密着性等の性能向上や塑性加工時の潤滑性を向上させる目的でりん酸塩処理が行われている。そして、一般的に、りん酸塩処理の後には、被処理材料に過剰に付着したりん酸塩処理液を洗い流す目的で水洗が行われ、その方法としては、スプレーノズルを用いて被処理材料に対して水洗水をスプレーするスプレー方式や、水洗水が満たされた浴槽に被処理材料全体を浸漬して洗浄を行うディップ方式等がある。

【0003】

りん酸塩処理後の被処理材料は、この水洗水による洗浄の善し悪しによって上記性能が大きく変化する。例えば、より純度の高い水で洗浄して過剰なりん酸塩処理液の除去を行えば、より良好な性能が得られる。特に自動車のボディーや家電製品の表面は商品価値を左右するものであり、被処理材料の洗浄は重要視される。

【0004】

このような洗浄を行う場合、通常、常時新しい水洗水を補給する。例えば好ましい態様である2以上の浴槽を設けたディップ方式による場合は、新しい水洗水は下流側の浴槽(最終洗浄を行う浴槽)に常時補給される。そして、水洗水は順次上流側の浴槽に送られて使い回しされる。

そして、最終的には最上流の浴槽から洗浄工程の系外に洗浄排水として排出される。この洗浄排水は被処理材料に付着したりん酸塩処理液を含んでいる。

【0005】

このようなディップ方式の洗浄方法の一例を図2を用いて説明する。

図2は、自動車ボディー等の被処理材料をりん酸塩処理し、ディップ方式により洗浄するラインの概略図である。図2に示すラインにおいて、被処理材料50はりん酸塩処理槽1に浸漬されりん酸塩皮膜が形成される。そして、被処理材料50に過剰に付着しているりん酸塩化成処理液を第1水洗槽2、第2水洗槽3、第3水洗槽4で順次洗い落とす。

水洗水(補給水洗水5)は、良好な洗浄を行うために第3水洗槽4に補給された後、第3水洗オーバーフロー配管6を通り第2水洗槽3で利用され、さらに、第2水洗オーバーフロー配管7を通り第1水洗槽2で利用され、最終的に第1水洗オーバーフロー配管8を通り洗浄排水52として排出される。補給水洗水5は被処理材料50の搬送方向の下流側で補給され、順次上流側に供給され利用されるが、下流側で補給した補給水洗水5の量と同程度の洗浄排水52が、この第1水洗オーバーフロー配管8を通って排出される。

【0006】

この洗浄排水52の中にはりん酸塩化成処理液中の成分(以下、「りん酸塩化成処理成分」ともいう)を含有しており、そのまま放流することはできない。したがって、通常、排水処理設備等によりこれを処理し、排水基準値をクリアする洗浄排水とする。この排水処理設備等では、一般的に、中和・凝集沈澱によってりん酸塩化成処理成分を不溶化して分離した後に、分離液(上澄み液等)を放流している。

この不溶化したりん酸塩化成処理成分は、現状では廃棄物として処理されているのがほとんどである。したがって、このりん酸塩化成処理成分の有効利用が望まれている。

【0007】

これに関連した従来法として、例えば次に示す特許文献1〜3に記載の方法が挙げられる。

特許文献1には、鉄および鋼のリン酸塩皮膜化成処理において、皮膜化成工程の後に多段水洗工程を持ち、その該水洗水の一部を1〜10A孔の逆浸透膜でもって逆浸透圧処理し、その濃縮水を皮膜化成工程に戻し、一方透過液はイオン交換処理を行った後皮膜化成および/または脱脂の水洗工程の補給水とすることを特徴とする方法が記載されている。

そして、この方法によれば、従来法のように廃水処理をほとんど必要とせず、水洗水を逆浸透圧処理にかけて水洗水中の皮膜化成に有用な成分を濃縮回収して再利用し、皮膜化成に不要な成分を含んだ膜透過水はイオン交換処理に通して雑イオンを取り除き、脱脂およびまたは皮膜化成の最終水洗水の補給水に再利用でき、さらに皮膜化成に不要な雑イオンを取り除くことによって安定したリン酸塩処理液に保つことができると記載されている。

【0008】

また、特許文献2には、ニッケルめっき後の水洗水にアルカリを加えてpH調整し、水洗水中のニッケルイオンを水酸化ニッケルあるいは水酸化ニッケルと炭酸ニッケルの混合物とする工程と、生成した水酸化ニッケルあるいは水酸化ニッケルと炭酸ニッケルの混合物を水洗水から分離する工程と、分離した水酸化ニッケルあるいは水酸化ニッケルと炭酸ニッケルの混合物をニッケルめっき液により溶解して回収する工程とからなることを特徴とするニッケルめっき工程におけるニッケル回収方法が記載されている。

そして、この方法は水洗水中のニッケルを水酸化ニッケルあるいは水酸化ニッケルと炭酸ニッケルの混合物として分離し、これをめっき液により溶解して回収するようにしたので、ニッケルめっき液に他の成分を持ち込むことが極めて少なく、不純物が蓄積してめっき液を壊すことがない利点があり、ニッケルを含む水洗水を排水処理して廃棄する必要がない利点があると記載されている。

【0009】

さらに、特許文献3には、硫酸めっき浴を収容するめっき槽にて二次成形品のパルスめっきを行うこと、該パルスめっきを行った二次成形品の水洗を多段で行うこと、各段での水洗水を順次上流の段に送り、最終的に前記めっき槽に供給すること、そして、該めっき槽においてめっき浴を蒸発させて該めっき浴へ供給された前記水洗水を回収することを特徴とする二次成形品の電気亜鉛めっき法が記載されている。

そして、このようにめっき浴において蒸発させた分の水洗水を回収することで、水洗水、排水の100%リサイクル・クローズド化を実現できると記載されている。

【特許文献1】特公昭59−10430号公報

【特許文献2】特開2005−29874号公報

【特許文献3】特開平11−071696号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、特許文献1に記載の方法では、多量の洗浄排水からりん酸塩化成処理成分を分離・濃縮するために多量の膜を使用する必要があり、設備費が高価となる。

【0011】

また、特許文献2に記載の方法において用いられているニッケルめっき液の代わりにりん酸塩処理液を用いる場合、含有される金属成分に対してりん酸の量が多いので、金属イオンと析出物を作らないりん酸は中和しても固形化できず、回収することができない。したがって、この方法では、主成分であるりん酸を効率良く回収することは困難である。

【0012】

さらに、特許文献3に記載の方法では、自動車ボディーライン等多量の水洗水を使用するラインの場合は、使用する水洗水に対するめっき浴(りん酸塩処理に適用する場合はりん酸塩処理液)の蒸発量が微量であるため、水洗排水を100%回収することができない。したがって、適用するメリットが得られない。

【0013】

このように従来法ではいくつかの問題点があった。従って、本発明の目的は、これらの問題点を解決したりん酸塩皮膜付き材料の製造方法、及びりん酸塩化成処理成分を回収する方法、つまり、洗浄排水中のりん酸イオンを含むりん酸塩化成処理成分を効率良く分離・回収することでき、また、設備費、ランニングコストが安いりん酸塩皮膜付き材料の製造方法、及びりん酸塩化成処理成分を回収する方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明者は鋭意検討し、次の(1)〜(13)が上記の課題を解決する手段であることを見出した。

(1)りん酸塩化成処理成分を含有する処理液を被処理材料に接触させてりん酸塩化成処理し、りん酸塩皮膜付き材料を得るりん酸塩化成処理工程と、りん酸塩化成処理された前記被処理材料を水洗水で洗浄する洗浄工程と、前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する薬剤添加工程と、前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から固形分を分離する分離工程と、分離された前記固形分を前記りん酸塩化成処理工程における前記りん酸塩化成処理成分として利用する再利用工程と

を具備するりん酸塩皮膜付き材料の製造方法。

(2)前記再利用工程において、分離された前記固形分を前記りん酸塩化成処理工程で用いる前記処理液に、直接添加する、又は、水と混合した後に添加することで、前記りん酸塩化成処理成分として利用する、上記(1)に記載のりん酸塩皮膜付き材料の製造方法。

(3)前記再利用工程において、分離された前記固形分に酸性液体を加え混合液とし、前記混合液を前記りん酸塩化成処理工程で用いる前記処理液に添加することで前記りん酸塩化成処理成分として利用する、上記(1)に記載のりん酸塩皮膜付き材料の製造方法。

(4)分離された前記固形分に、水及び/又は前記りん酸塩化成処理工程で用いる前記処理液の一部を加え、さらに前記酸性液体を加え混合液とする、上記(3)に記載のりん酸塩皮膜付き材料の製造方法。

(5)前記再利用工程において、前記混合液のpHが1〜3である、上記(3)又は(4)に記載のりん酸塩皮膜付き材料の製造方法。

(6)前記薬剤添加工程において、前記洗浄排水に前記金属成分を添加した後に、前記アルカリ成分を添加する、上記(1)〜(5)のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

(7)前記薬剤添加工程において、前記洗浄排水に前記金属成分及び前記アルカリ成分を、同時に添加する、上記(1)〜(5)のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

(8)下記式(i)を満たす上記(1)〜(7)のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

式(i):0.6≦(B+C)×2/(A×3)≦1.5

A:前記洗浄工程で排出された前記洗浄排水のりん酸イオンのモル濃度(mol/L)

B:前記洗浄工程で排出された前記洗浄排水の金属イオンのモル濃度(mol/L)

C:前記薬剤添加工程における前記金属成分の前記洗浄排水への添加量のモル濃度換算値(mol/L)

(9)前記薬剤添加工程において、pHが7〜11となるように前記洗浄排水に前記金属成分及び前記アルカリ成分を添加する、上記(1)〜(8)のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

(10)前記分離工程において、沈降分離法、加圧浮上分離法、遠心分離法、及び膜ろ過分離法からなる群から選択される少なくとも1つの分離法によって、前記洗浄排水から前記固形分を分離する、上記(1)〜(9)のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

(11)前記分離工程において更に分離液を分離し、前記分離液を、前記洗浄工程における水洗水、及び/又は、前記りん酸塩化成処理工程の前に行う脱脂処理後の水洗水として利用する水分再利用工程を、更に具備する上記(1)〜(10)のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

(12)りん酸塩化成処理後の洗浄排水からりん酸塩化成処理成分を回収する方法であって、りん酸塩化成処理された被処理材料を水洗水で洗浄する洗浄工程と、前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する薬剤添加工程と、前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から、りん酸塩化成処理成分として固形分を分離して回収する分離工程とを具備するりん酸塩化成処理成分を回収する方法。

【発明の効果】

【0015】

本発明によれば、洗浄排水中のりん酸イオンを含むりん酸塩化成処理成分を効率良く分離・回収することができる。

また、本発明を実現するにあたっては固液分離装置、薬剤添加槽及びpH調整槽等の簡便な設備を設置するのみなので設備費が抑制でき、かつ、操業時の煩雑な管理もなく、ランニングコストも安い。

【0016】

また、本発明は、その分離工程において更に分離液を分離し、前記分離液を、前記洗浄工程における水洗水、及び/又は、前記りん酸塩化成処理工程の前に行う脱脂処理後の水洗水として利用する水分再利用工程を、更に具備することができ、これにより、洗浄排水のほぼ全量を回収することができるという効果を奏する。

【発明を実施するための最良の形態】

【0017】

本発明の第1態様は、りん酸塩化成処理成分を含有する処理液を被処理材料に接触させてりん酸塩化成処理し、りん酸塩皮膜付き材料を得るりん酸塩化成処理工程と、りん酸塩化成処理された前記被処理材料を水洗水で洗浄する洗浄工程と、前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する薬剤添加工程と、前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から固形分を分離する分離工程と、分離された前記固形分を前記りん酸塩化成処理工程における前記りん酸塩化成処理成分として利用する再利用工程とを具備するりん酸塩皮膜付き材料の製造方法である。

このような製造方法を、以下では「本発明の製造方法」ともいう。

【0018】

また、本発明の第2態様は、りん酸塩化成処理後の洗浄排水からりん酸塩化成処理成分を回収する方法であって、りん酸塩化成処理された被処理材料を水洗水で洗浄する洗浄工程と、前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する薬剤添加工程と、前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から、りん酸塩化成処理成分として固形分を分離して回収する分離工程とを具備するりん酸塩化成処理成分を回収する方法である。

このようなりん酸塩化成処理成分を回収する方法を、以下では「本発明の回収方法」ともいう。

また、単に「本発明」と記載した場合は、本発明の製造方法と本発明の回収方法との両方を意味する。

【0019】

本発明の第1態様(本発明の製造方法)と第2態様(本発明の回収方法)とは、第1態様はりん酸塩化成処理工程、及び再利用工程を具備しているのに対して、第2態様はこれらの工程を具備しない点で異なる。

本発明の第1態様と第2態様とでは、これらの点で異なるだけなので、以下では本発明の第1態様である本発明の製造方法について説明する。

【0020】

本発明の製造方法を図1を用いて説明する。

図1は本発明の製造方法の好適実施例を、概略構成図として示したものである。

【0021】

<りん酸塩化成処理工程>

本発明の製造方法においてりん酸塩化成処理工程は、りん酸塩化成処理成分を含有する処理液(以下、「化成処理液」ともいう。)を被処理材料に接触させてりん酸塩化成処理し、りん酸塩皮膜付き材料を得る工程である。

【0022】

ここで、被処理材料は特に限定されず、次に説明する化成処理液を、例えば従来公知の方法で接触させることで、その表面にりん酸塩皮膜を形成することができるものであればよい。好ましくは、その表面の少なくとも一部に金属を有する材料である。具体的には、冷延鋼板、亜鉛メッキ鋼板等の鉄系材料、又はアルミニウム系材料等を素材とした電気製品、自動車ボディー、自動車パーツ等を挙げることができる。

【0023】

また、化成処理液としては、りん酸亜鉛系の他、りん酸亜鉛カルシウム系等、既知の処理液を用いることができる。中でも、りん酸亜鉛系化成処理液は、耐食性や塗装密着性が良好な皮膜を形成することから、自動車ボディー、建材、電気部品等の被処理材料に適用する場合に好ましく使用される。このりん酸亜鉛系化成処理液は、りん酸及び亜鉛を主成分とし、副成分としてニッケル、マンガンなどの重金属やフッ素、硝酸等を含んでもよい。さらに亜硝酸などの促進剤となる酸化剤を含有してもよい。

【0024】

本発明の製造方法のりん酸塩化成処理工程において、このような化成処理液を前記被処理材料に接触させてりん酸塩化成処理する方法は特に限定されず、例えば、従来公知の方法を適用することができる。

図1に示した好適実施例では、化成処理槽9において搬送手段によって搬送する被処理材料50を化成処理液に浸漬してりん酸塩化成処理をする。

前記化成処理液を前記被処理材料に接触させてりん酸塩化成処理する方法として、他には、化成処理液をシャワーノズル等で被処理材料へ噴霧する方法を挙げることができる。

【0025】

<洗浄工程>

本発明の製造方法において洗浄工程は、りん酸塩化成処理された前記被処理材料を水洗水で洗浄する工程である。

【0026】

本発明の製造方法の洗浄工程において、このような洗浄をする方法は特に限定されず、例えば、従来公知の方法を適用することができる。

図1に示した好適実施例における洗浄工程は、第1水洗槽10、第2水洗槽11、及び第3水洗槽12の3つの水洗槽を有する。この好適実施例では、上記りん酸塩化成処理工程においてりん酸塩化成処理された被処理材料50は、まず第1水洗槽10に浸漬され洗浄される。そして、次いで第2水洗槽11、第3水洗槽12の順に浸漬され、連続的に洗浄される。

本発明の製造方法の洗浄工程で適用できる他の洗浄方法としては、例えば、水洗水をシャワーノズル等で被処理材料へ噴霧する方法を挙げることができる。

【0027】

図1に示した好適実施例における洗浄工程では、第3水洗槽12に水洗水として補給水洗水17が補給される。水洗水は、第3水洗オーバーフロー配管18を通り第2水洗槽11へ供給され、さらに第2水洗オーバーフロー配管19を通り第1水洗槽10へ供給され、最終的に洗浄排水送液配管20を通って排水される。このように水洗水は被処理材料50の搬送方向の下流側で補給され、順次上流側に供給され利用される。

【0028】

このように洗浄工程は、被処理材料に余剰に付着している化成処理液を洗い流すもので、これらがほぼ完全に除去されないとその被処理材料の表面に形成されたりん酸塩皮膜上に塗装等した場合、その定着状態が不安定になり塗装品質等の低下を招いてしまう。従って、上記に示した好適実施例のように複数回(好適実施例では3回)水洗するのが好ましい。

なお、本発明の製造方法は、必要に応じて、さらに純水を用いた純水洗工程を有してもよい。この場合は、通常、第3水洗槽12の後工程として付加する。この場合は洗浄をより高度に行うことができるので好ましい。

【0029】

<薬剤添加工程>

本発明の製造方法において薬剤添加工程は、前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する工程である。

【0030】

ここで金属成分とは、前記洗浄工程で排出された洗浄排水に添加し、必要に応じてpH調整した場合に、その洗浄排水中のりん酸と反応して、水に不溶な固形の化合物(後述する分離工程における固形分)を形成するものであれば特に限定されない。2種類以上の金属成分の混合物であってもよい。

例えば、硝酸亜鉛、硝酸ニッケル、硝酸マンガン、硝酸銅、硝酸マグネシウム、硝酸カルシウム、硝酸コバルト、亜硝酸亜鉛、亜硝酸カルシウム、炭酸亜鉛、炭酸ニッケル、炭酸マンガン、炭酸銅、炭酸マグネシウム、炭酸カルシウム、炭酸コバルト、酸化亜鉛、酸化ニッケル、酸化マンガン、酸化銅、酸化マグネシウム、酸化カルシウム、酸化コバルト、硫酸亜鉛、硫酸ニッケル、硫酸マンガン、硫酸銅、硫酸マグネシウム、硫酸カルシウム、硫酸コバルト、水酸化亜鉛、水酸化ニッケル、水酸化マンガン、水酸化銅、水酸化マグネシウム、水酸化カルシウム、水酸化コバルト等の金属塩が挙げられる。これらの中の2以上の混合物であってもよい。このような金属成分は前記りん酸塩化成処理工程において用いている前記化成処理液の成分、又はその化合物(金属塩)であることが好ましい。例えば、前記りん酸塩化成処理工程において化成処理液としてりん酸亜鉛系化成処理液を用いている場合、ここで用いる金属成分は亜鉛系化合物であることが好ましい。亜鉛は化成皮膜として析出する割合が高いため、添加できる量が多い。したがって、化成処理液の成分をほぼ一定にしながら、効率よくりん酸を回収することが可能なためである。

【0031】

また、この金属成分は前記洗浄排水へ添加した場合の反応性、及びその添加における作業性等を考慮すると、液体に溶解させた状態で前記洗浄排水へ添加することが好ましい。

また、粉体で添加してもよい。この粉体は粒径が2mm以下であることが好ましい。このような粒径の粉体であると反応性が高いので好ましい。ただし、これ以上の粒径であっても使用することは可能である。

【0032】

また、前記金属成分を添加する量は、次の方法で決めることが好ましい。

まず、第1水洗槽10または洗浄排水送液配管20に電気伝導度計を設置し、金属成分添加槽13へ送られる前記洗浄排水の電気伝導度を測定する。そして、この電気伝導度の測定値と、前記洗浄工程で排出された前記洗浄排水のりん酸イオンのモル濃度(mol/L)及び金属イオンのモル濃度(mol/L)との関係を予め求めておく。この関係は、通常、ほぼ正比例の関係になる。

そして、操業時にはこの電気伝導度を測定することで、このりん酸イオンのモル濃度(mol/L)及び金属イオンのモル濃度(mol/L)を求める。

また、他の方法として、洗浄排水をサンプリングし、化学分析して、これらのモル濃度を求めてもよい。

【0033】

次に、求めたりん酸イオンのモル濃度及び金属イオンのモル濃度を下記式(i)の(A)、(B)に当てはめ、この式(i)を満たす前記金属成分の添加量(C)を求める。

式(i):0.6≦(B+C)×2/(A×3)≦1.5

A:前記洗浄工程で排出された前記洗浄排水のりん酸イオンのモル濃度(mol/L)

B:前記洗浄工程で排出された前記洗浄排水の金属イオンのモル濃度(mol/L)

C:前記薬剤添加工程における前記金属成分の前記洗浄排水への添加量のモル濃度換算値(mol/L)

【0034】

この式(i)を満たす前記金属成分の添加量(C(mol/L))であると、りん酸イオンを効率よく回収することができるので好ましい。式(i)中の(B+C)×2/(A×3)の値が0.6以上であると、りん酸イオンの回収効率が高まるので好ましい。また、1.5以下であると、後述する分離工程において分離される固形分であって前記洗浄排水のりん酸イオンや金属イオンに由来しないものの量が増加しないので好ましい。そして、例えば後述する分離工程で分離する固形分を再利用する場合であって、この固形分に酸性液体を加えて溶解してから再利用する場合に、用いる酸性液体の量が不必要に多くなることがないので好ましい。また、例えば薬剤添加工程において、前記洗浄排水のpHを好ましい範囲に調整する場合に、用いるアルカリ成分量が不必要に多くならないので好ましい。

【0035】

また、この薬剤添加工程においてアルカリ成分とは、前記洗浄排水に添加された場合にこの洗浄排水のpHを高める作用があるものであれば特に限定されない。例えば、水酸化ナトリウム、水酸化カルシウム、アンモニア、水酸化カリウム等、及びこれらを溶解した水溶液が挙げられる。これらの中でも前記化成処理液に含まれる成分を含む水溶液である水酸化ナトリウム水溶液、アンモニア水であることが好ましい。

【0036】

また、このアルカリ成分は前記洗浄排水へ添加した場合の反応性、及びその添加における作業性等を考慮すると、液体に溶解させた状態で前記洗浄排水へ添加することが好ましい。

また、粉体で添加してもよい。この粉体は粒径が2mm以下であることが好ましい。このような粒径の粉体であると反応性が高いので好ましい。ただし、これ以上の粒度であっても使用することは可能である。

【0037】

また、アルカリ成分の添加量は、前記洗浄排水において後述する固形分が生成するpHとなる量であればよい。好ましいpHは7〜11であり、8〜10であることがさらに好ましい。このような範囲のpHであると、後述する回収すべきりん酸塩化成処理成分のほぼ全てが固形分となり、より効率よく回収することができるので好ましい。また、pHが11以下であると、アルカリ成分の量が多くなり過ぎてりん酸や亜鉛が再溶解して有効成分を効率よく回収できなくなるようなことがないので好ましい。

【0038】

図1に示した好適実施例における薬剤添加工程では、前記洗浄工程で排出された洗浄排水は、洗浄排水送液配管20を通り金属成分添加槽13に送液される。そして、金属成分添加槽13で金属成分添加配管29から前記金属成分が添加される。

そして、この金属成分が添加された洗浄排水は、金属成分添加槽オーバーフロー配管21を通ってアルカリ成分添加槽14に供給される。そして、ここでアルカリ成分添加配管30からアルカリ成分が供給される。

【0039】

また、金属成分添加槽13及びアルカリ成分添加槽14での反応効率を上げるために各々の槽で攪拌を行うことが好ましい。さらに、温度、滞留時間を調整して反応効率を上げてもよい。また、アルカリ成分添加槽14にアルカリ成分を添加する時に凝集核となるような粉体等を添加してもよい。

【0040】

本発明の製造方法の薬剤添加工程において、前記金属成分と前記アルカリ成分とを、前記洗浄排水に添加する順序は限定されないが、ここで示した好適実施例の場合のように、前記洗浄排水に前記金属成分を添加した後に、前記アルカリ成分を添加すると、前記洗浄排水中のりん酸イオンと、添加した金属成分とが反応して化合物を形成する確率が高まり、前記洗浄排水中のりん酸イオンを、より効率よく分離、回収することができる点で好ましい。

また、前記洗浄排水に前記金属成分及び前記アルカリ成分を同時に添加すると、例えば図1に示したような金属成分添加槽13とアルカリ成分添加槽14との2つの槽を、1つの槽にまとめて操業できるので好ましい。また、このように槽を1つにできれば設備費が低減できるので好ましい。ここで、「前記金属成分及び前記アルカリ成分を同時に添加する」こととしては、例えば、前記金属成分と前記アルカリ成分とを含有する液体を添加することや、前記金属成分と前記アルカリ成分との化合物を添加することが挙げられる。

【0041】

また、前記洗浄排水が2種類以上の金属成分を含有しており、それらの析出pH(後述する固形分として析出するpH)が異なる場合は、2段階でアルカリ成分の添加及び後述する分離を行ってもよい。

【0042】

<分離工程>

本発明の製造方法において分離工程は、前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から固形分を分離する工程である。

つまり、この分離工程では、前記金属成分及び前記アルカリ成分を添加することで、水に不溶な化合物として析出した固形分であって、前記洗浄排水中に懸濁している固形分を、何らかの方法で洗浄排水中から分離する。

【0043】

ここで前記洗浄排水から固形分を分離する方法は特に限定されず、例えば、従来公知の方法を適用することができる。沈降分離法、加圧浮上分離法、遠心分離法、及び膜ろ過分離法からなる群から選択される少なくとも1つの分離法により分離することが好ましい。

【0044】

ここで固形分は、前記りん酸塩化成処理成分であるりん酸、亜鉛、ニッケル、マンガン、銅、マグネシウム、カルシウム、コバルト等と、前記添加した金属成分との化合物が主成分である。具体的には、りん酸亜鉛、りん酸ニッケル、りん酸マンガン、りん酸銅、りん酸マグネシウム、りん酸カルシウム、りん酸コバルト等が主成分であり、その他、フッ化カルシウム、りん酸鉄等を含有する場合もある。また、通常、水分を50〜95質量%含有する。

【0045】

このような分離工程では、その固液分離性を上げるために凝集剤、濾過助剤などの薬剤を添加してもよい。

【0046】

また、前記洗浄排水から固形分を分離すると液体が残るが、この液体には通常、Na、NO3等の成分が含まれている。

この分離工程においては、この残った液体の少なくとも一部を分離液として分離し、この分離液を、前記洗浄工程における水洗水として利用することができる。

また、本発明の製造方法ではこれらの成分が系外に排出されるので、化成処理液中に蓄積していく問題は生じない。これに対して、逆浸透膜を使用して洗浄排水中の成分を回収する従来法(例えば、特許文献1に記載の方法)では、Na、NO3等の成分が化成処理液中に蓄積していくので、その化成性が処理量の増加とともに徐々に悪化する。

【0047】

また、この分離液を後述する高度処理した後に、前記洗浄工程における水洗水として利用することが好ましい。同様に、この分離液を、前記りん酸塩化成処理工程の前に行う脱脂処理後の水洗水として利用することができ、後述する高度処理の後に、同様に使用することが好ましい。さらに、この分離液を、後述する高度処理の後に上記の純水洗工程で再利用することが好ましい。

つまり、本発明の製造方法は、前記分離工程において更に分離液を分離し、前記分離液を、前記洗浄工程における水洗水、及び/又は、前記りん酸塩化成処理工程の前に行う脱脂処理後の水洗水として利用する水分再利用工程を、更に具備することができる。

ここで高度処理とは、前記分離液から、Na、NO3、F等の含有成分を分離除去する処理である。例えば、逆浸透膜、イオン交換樹脂、蒸留を用いた処理等の従来公知の溶解成分と水とを分離する手法が挙げられる。

【0048】

図1に示した好適実施例における分離工程では、前記薬剤添加工程から排出された、前記金属成分及び前記アルカリ成分添加後の前記洗浄排水が、アルカリ成分添加槽オーバーフロー配管22を通って固液分離装置15に供給される。そして、固形分及び分離液に分離され、固形分は後述する再利用工程に送られ、分離液は固液分離槽オーバーフロー配管23から排出される。そして、ここで排出された分離液は、前記洗浄工程における水洗水として利用することができる。

【0049】

<再利用工程>

本発明の製造方法において再利用工程は、分離された前記固形分を前記りん酸塩化成処理工程における前記りん酸塩化成処理成分として利用する工程である。

【0050】

本発明の製造方法において前記分離工程で分離された前記固形分は、前記りん酸塩化成処理工程で用いる化成処理液のりん酸塩化成処理成分と同様の成分を含有しているので、前記りん酸塩化成処理成分として利用することができる。

【0051】

この再利用工程において、分離された前記固形分を前記りん酸塩化成処理成分として利用する方法は特に限定されない。

例えば、分離された前記固形分を前記化成処理液に、直接添加して再利用することができる。

また、前記固形分を水と混合した後に前記化成処理液に添加して再利用することができる。

また、前記固形分を、前記化成処理液の一部と混合した後に前記化成処理液に添加して再利用することができる。

また、前記固形分を酸性液体に加え混合液としてから、この混合液を前記化成処理液に添加して再利用することができる。

また、前記固形分を水に分散させた後に酸性液体に加え混合液としてから、この混合液を前記化成処理液に添加して再利用することができる。

さらに、前記固形分を前記化成処理液の一部に分散させた後に酸性液体に加え混合液としてから、この混合液を前記化成処理液に添加して再利用することができる。

ここで、前記固形分と混合する水として、又は加える酸性液体中の水として、前記分離工程で分離された前記分離液を用いることもできる。

また、ここで前記固形分は前記分離工程で分離した後貯蔵し、後から再利用することもできる。

【0052】

このような中でも、分離された前記固形分に酸性液体を加え混合液とし、前記混合液を前記りん酸塩化成処理工程で用いる前記処理液(前記化成処理液)に添加することで、前記りん酸塩化成処理成分として利用することが好ましい。また、前記混合液のpHが1〜3であることが好ましい。このpHが1以上であれば、必要となる酸性液体の量が多くなり過ぎないので好ましい。また、このpHが3以下であれば前記固形分をほぼ完全に溶解することができるので、前記固形分の再利用効率がより高まり好ましい。なお、この酸性液体とは、前記固形分を溶解する酸性の液体であれば限定されない。例えば硝酸、りん酸、フッ化水素酸を用いることができる。

【0053】

また、このように、前記固形分を水、酸性液体等に分散、混合させてから前記化成処理液に添加して再利用する場合に、その添加量は、前記化成処理液用の槽(化成処理槽)の液面上昇を考慮すると、ほぼ、この化成処理槽での前記化成処理液の自然蒸発分となる。しかし、前記固形分を前記化成処理液にそのまま添加した場合は、系外から液が供給されないので、分散媒としての化成液量を増やしていっても、化成槽の液面が上昇しないというメリットがある。また、前記固形分を前記化成処理液の一部に分散させた後に酸性液体に加え混合液としてから、この混合液を前記化成処理液に添加して再利用すると、化成槽の液面が上昇せず、さらに前記固形分がほぼ全量溶解するので、より好ましい。

【0054】

図1に示した好適実施例における再利用工程では、前記分離工程から排出された前記固形分が固形分送液配管24を通って酸性液体槽16に供給される。この酸性液体槽16には酸性液体添加配管31から酸性液体が添加される。酸性液体はpHを下げる効果を有するものであれば特に限定されないが、化成処理液に含まれるものであることが好ましい。この好適実施例において酸性液体は硝酸、りん酸、又はフッ化水素酸である。また、酸性液体槽16での反応効率(溶解効率)を向上させるために、この好適実施例においては攪拌を行っている。

固形分は、酸性液体槽16で溶解した後は、混合液送液配管25を通って化成処理槽9へ添加され、りん酸塩皮膜付き材料の製造方法に使用される。

【0055】

本発明の製造方法では、上記再利用工程において分離された前記固形分を前記化成処理液に添加するが、前記化成処理液の有効成分濃度を一定に保つために、さらにりん酸、金属成分、F、Si等の前記化成処理液の成分を添加する。

【0056】

このような本発明は、洗浄排水中に油分や懸濁物質(SS分)が存在して、長時間運転した場合でも、安定した固液分離能を具備すると考えられる。これに対して例えば特許文献1に記載されている方法を実際のラインに適用した場合、洗浄排水中に含まれる油分やSS分が逆浸透膜の性能に悪影響を及ぼすため除去する必要があり、全体のシステムとしての管理が煩雑で、メンテナンスに労力を要する等のデメリットがある。

【0057】

また、特許文献1には、洗浄排水を濃縮した濃縮水等を供給したりん酸塩処理槽(皮膜化成)における増量分は、大気中に水蒸気として排出されることで液量のバランスが保たれることが記載されているが、例えば、40℃以下程度の低温型のりん酸塩処理液を使用した場合はこの蒸発量が少ないので、りん酸塩処理槽に供給できる濃縮水(洗浄排水を濃縮したもの)の量が少なくなる。しかし、ここで発生する濃縮水の量を少なくするためにこの濃縮水の濃縮度を高めると、有効成分が析出する場合がある。この場合、逆浸透膜の性能が低下し洗浄排水を濃縮することが困難となるので、濃縮水の濃縮度は高まらず、その量も少なくならない。そして、蒸発量に対して濃縮水の量が多くなり、濃縮水をほぼ全量回収することができない。したがって、有効成分を効率よく回収することができない。

これに対して本発明は、有効成分を固形化した後に化成処理液に直接添加したり、水及び/又は前記化成処理液の一部を加え、さらに前記酸性液体を加え混合液としたものを前記化成処理液に添加することができる。この場合、添加する混合液の量を前記化成処理液の蒸発量以下にすることによって、前記固形物をほぼ全量回収することができ、有効成分を効率よく回収することができると考えられる。

【実施例】

【0058】

以下実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0059】

<実施例1>

図1に示したプロセスを用いて、りん酸塩化成処理工程、洗浄工程、薬剤添加工程、及び分離工程を行い、りん酸塩皮膜付き材料を製造した。ただし、再利用工程は行わなかった。また、りん酸塩化成処理工程の前には、前処理工程を行った。

【0060】

まず、前処理工程ではSPC鋼板(70×150mm)にアルカリ脱脂処理を施した。

アルカリ脱脂処理で用いたアルカリ脱脂剤水溶液は次のように調整した。

ファインクリーナーE2081A及びファインクリーナーE2081B(共に、日本パーカライジング株式会社製)の2つの薬剤を用意し、まず、ファインクリーナーE2081A(粉体)を水道水で溶解した。ここで濃度は13g/Lとした。次に、このファインクリーナーE2081Aを溶解した水溶液に、さらにファインクリーナーE2081B(液体)を7g/L濃度となるように添加し十分に攪拌した。このようにしてファインクリーナーE2081A及びファインクリーナーE2081Bを溶解したアルカリ脱脂剤水溶液を5L得た。

そして、このアルカリ脱脂剤水溶液を42℃に調整した後、ここにSPC鋼板を120秒間、適時揺動しながら浸漬することでアルカリ脱脂処理を施した。

【0061】

このような方法でアルカリ脱脂処理した後のSPC鋼板に、脱脂後水洗処理を施した。

脱脂後水洗処理は、脱脂後第1水洗槽、及び脱脂後第2水洗槽を用いて行った。これらの脱脂後水洗槽は全て容量が1Lである。水道水を脱脂後第2水洗槽に供給し、その後水道水は脱脂後第1水洗槽に前段送りされ、脱脂後第1水洗槽より排水として排出される。この脱脂後第2水洗槽への水道水給水量は100mL/hrとした。

このような脱脂後水洗処理において、上記アルカリ脱脂処理で処理した後のSPC鋼板を、まず、脱脂後第1水洗槽に30秒間浸漬した。そして、その後脱脂後第2水洗槽に30秒間浸漬することで脱脂後水洗処理を行った。

【0062】

そして、その後、表面調整処理を施した。ここでは、まず、表面調整剤(プレパレンX(登録商標)、日本パーカライジング株式会社製)を3g/L濃度となるように水道水に添加し攪拌した後、さらに、ここに添加剤(AD−4977、日本パーカライジング株式会社製)を1.2g/L濃度となるように添加し、同様に攪拌して溶解したものを5L用意した。そして、ここに30秒間、適時揺動しながら浸漬して表面調整処理をした。

【0063】

このような前処理工程を行った後に、りん酸塩化成処理工程を行った。

ここで用いたりん酸塩化成処理液の主成分は、Zn:28mmol/L、Ni:17mmol/L、PO4:147mmol/Lである。このようなりん酸塩化成処理液を5L用意し、42℃に調整した。そして、ここに120秒間、適時揺動しながら浸漬することでりん酸塩化成処理を行った。そして、りん酸塩皮膜付き材料を得た。

ここで、SPC鋼板をりん酸塩化成処理すると、処理後のりん酸亜鉛処理液の濃度が変化する。そこで、この濃度が一定になるようにりん酸亜鉛処理液に各種成分を補給した。また、促進剤濃度も一定(4.5p)になるように常時補給した。ここで用いた促進剤はAC131(登録商標)(日本パーカライジング株式会社製)である。

なお、この促進剤濃度は、キューネ管に類似の器具(通称:サッカロメーター)に50mLのサンプルを入れた後に、G205(登録商標)(日本パーカライジング株式会社製)を5g添加し、発生したガス量を測定し、発生ガス量1mLにつき促進剤濃度1pとした。

また、りん酸亜鉛処理液のSPC鋼板1枚当りの消費量(SPC鋼板表面への付着量)は1.5mL/枚であった。

【0064】

このようなりん酸塩化成処理工程の後に洗浄工程を行った。洗浄工程は図1に示したように第1、第2、及び第3水洗槽を用いて行った。これら水洗槽は全て容量が1Lである。そして、第3水洗槽にイオン交換水を給水し、第2水洗槽、第1水洗槽に前段送りした後、第1水洗槽より、洗浄排水として排出される。このイオン交換水給水量は199.5mL/hrとした。

このような洗浄工程において、りん酸塩化成処理工程で処理した後のSPC鋼板を、まず、第1水洗槽に30秒間浸漬した。そして、その後、第2水洗槽、及び第3水洗槽で、同様に、各々30秒間浸漬することで洗浄を行った。

【0065】

このような前処理工程、りん酸塩化成処理工程、及び洗浄工程を、7枚/hr(時間当たりのSPC鋼板の処理枚数)で行った。

そして、この洗浄工程で排出される洗浄排水中のりん酸イオン、亜鉛イオン、及びニッケルイオンの濃度が安定になるまで、上記の前処理工程、りん酸塩化成処理工程、及び洗浄工程を行った。

この洗浄排水中のりん酸イオン、亜鉛イオン、及びニッケルイオンの濃度が安定になった際の、りん酸亜鉛処理液へのりん酸、亜鉛、及びニッケルの添加量を第1表、また、洗浄排水の成分濃度及び排出量を第2表に示した。

【0066】

上記のように、洗浄排水中のりん酸イオン、亜鉛イオン、及びニッケルイオンの濃度が安定になった際の、洗浄工程で排出される洗浄排水1Lを用いて、次に薬剤添加工程を行った。

薬剤添加工程では、まず、洗浄排水1Lに47質量%Zn(NO3)2溶液を4.1g(Zn:10.2mmol/L)添加した。

次に、25質量%NaOHを添加して、pH9に調整した。

このような操作の後に、洗浄排水中に固形分が発生した。

【0067】

このような薬剤添加工程の後、分離工程を行った。

分離工程では、上記の固形分を含む洗浄排水に遠心分離処理(5000rpm、5分間)を施し、この固形分を含む洗浄排水中の固形分を分離した。

分離後の固形分と残部との容量比は1:19であった。

【0068】

上記のような方法で分離した固形分に、67.5質量%HNO3を添加してpH2に調整した。ここで得た固形分を溶解した酸性の液体を、以下では混合液という。

この混合液の各成分(PO4、Zn、Ni)の濃度を測定した。そして各成分の回収率を次の式(ii)により算出した。これらの値を第3表に示す。

【0069】

式(ii):回収率=(混合液中成分量−金属成分添加量)/(洗浄排水1L中の成分量−金属成分添加量)×100

【0070】

ここで、混合液中成分量は、混合液中の各成分(PO4、Zn、Ni)を、ICPを用いて測定した測定値(mmol/L)である。

また、洗浄排水1L中の成分量は、洗浄工程で排出される洗浄排水中の各成分(PO4、Zn、Ni)を、ICPを用いて測定した測定値(mmol/L)である。

また、金属成分添加量は、上記薬剤添加工程におけるZn添加量(実施例1においては10.2mmol/L)であり、Znの回収率を算出する場合にのみ、この値を代入して計算する。PO4及びNiの回収率を算出する場合には、上記式(ii)の金属成分添加量には0を代入して計算する。

【0071】

この場合、洗浄排水中に含まれるりん酸成分と金属イオン(主にZnイオン、Niイオン)、及びさらに添加された金属成分(Znイオン)がりん酸化合物として固形分となり沈殿するので、りん酸及び金属イオンはほとんど回収できる。

【0072】

<実施例2>

実施例1の薬剤添加工程において、洗浄排水1Lに47質量%Zn(NO3)2溶液を4.4g添加(Zn:10.9mmol/L)すること以外は、全て実施例1と同じとし、各工程の処理操作を行った。その結果の混合液の各成分(PO4、Zn、Ni)の濃度及び回収率を第4表に示す。

【0073】

この実施例2の場合も実施例1と同様、りん酸及び金属イオン(Znイオン、Niイオン)はほとんど回収できる。

【0074】

<比較例1>

実施例1の薬剤添加工程において金属成分添加を行わない以外は、全て実施例1と同じとし、各工程の処理操作を行った。

なお、回収率は上記の式(ii)における金属成分添加量を0とした計算値である。

結果を第5表に示す。

【0075】

この場合、洗浄排水中に含まれる、金属成分はほとんど回収できたが、主成分であるりん酸の回収率が低かった。

【0076】

【表1】

【0077】

【表2】

【0078】

【表3】

【0079】

【表4】

【0080】

【表5】

【図面の簡単な説明】

【0081】

【図1】図1は、本発明の製造方法の好適実施例を示す概略構成図である。

【図2】図2は、被処理材料をりん酸塩処理しディップ方式により洗浄するラインの概略図である。

【符号の説明】

【0082】

1 りん酸塩処理槽

2 第1水洗槽

3 第2水洗槽

4 第3水洗槽

5 補給水洗水

6 第3水洗オーバーフロー配管

7 第2水洗オーバーフロー配管

8 第1水洗オーバーフロー配管

9 化成処理槽

10 第1水洗槽

11 第2水洗槽

12 第3水洗槽

13 金属成分添加槽

14 アルカリ成分添加槽

15 固液分離装置

16 酸性液体槽

17 補給水洗水

18 第3水洗オーバーフロー配管

19 第2水洗オーバーフロー配管

20 洗浄排水送液配管

21 金属成分添加槽オーバーフロー配管

22 アルカリ成分添加槽オーバーフロー配管

23 固液分離槽オーバーフロー配管

24 固形分送液配管

25 混合液送液配管

26 水洗排水送液ポンプ

27 固形分送液ポンプ

28 混合液送液ポンプ

29 金属成分添加配管

30 アルカリ成分添加配管

31 酸性液体添加配管

50 被処理材料

52 洗浄排水

【特許請求の範囲】

【請求項1】

りん酸塩化成処理成分を含有する処理液を被処理材料に接触させてりん酸塩化成処理し、りん酸塩皮膜付き材料を得るりん酸塩化成処理工程と、

りん酸塩化成処理された前記被処理材料を水洗水で洗浄する洗浄工程と、

前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する薬剤添加工程と、

前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から固形分を分離する分離工程と、

分離された前記固形分を前記りん酸塩化成処理工程における前記りん酸塩化成処理成分として利用する再利用工程と

を具備するりん酸塩皮膜付き材料の製造方法。

【請求項2】

前記再利用工程において、分離された前記固形分を前記りん酸塩化成処理工程で用いる前記処理液に、直接添加する、又は、水と混合した後に添加することで、前記りん酸塩化成処理成分として利用する、請求項1に記載のりん酸塩皮膜付き材料の製造方法。

【請求項3】

前記再利用工程において、分離された前記固形分に酸性液体を加え混合液とし、前記混合液を前記りん酸塩化成処理工程で用いる前記処理液に添加することで前記りん酸塩化成処理成分として利用する、請求項1に記載のりん酸塩皮膜付き材料の製造方法。

【請求項4】

分離された前記固形分に、水及び/又は前記りん酸塩化成処理工程で用いる前記処理液の一部を加え、さらに前記酸性液体を加え混合液とする、請求項3に記載のりん酸塩皮膜付き材料の製造方法。

【請求項5】

前記再利用工程において、前記混合液のpHが1〜3である、請求項3又は4に記載のりん酸塩皮膜付き材料の製造方法。

【請求項6】

前記薬剤添加工程において、前記洗浄排水に前記金属成分を添加した後に、前記アルカリ成分を添加する、請求項1〜5のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

【請求項7】

前記薬剤添加工程において、前記洗浄排水に前記金属成分及び前記アルカリ成分を、同時に添加する、請求項1〜5のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

【請求項8】

下記式(i)を満たす請求項1〜7のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

式(i):0.6≦(B+C)×2/(A×3)≦1.5

A:前記洗浄工程で排出された前記洗浄排水のりん酸イオンのモル濃度(mol/L)

B:前記洗浄工程で排出された前記洗浄排水の金属イオンのモル濃度(mol/L)

C:前記薬剤添加工程における前記金属成分の前記洗浄排水への添加量のモル濃度換算値(mol/L)

【請求項9】

前記薬剤添加工程において、pHが7〜11となるように前記洗浄排水に前記金属成分及び前記アルカリ成分を添加する、請求項1〜8のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

【請求項10】

前記分離工程において、沈降分離法、加圧浮上分離法、遠心分離法、及び膜ろ過分離法からなる群から選択される少なくとも1つの分離法によって、前記洗浄排水から前記固形分を分離する、請求項1〜9のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

【請求項11】

前記分離工程において更に分離液を分離し、前記分離液を、前記洗浄工程における水洗水、及び/又は、前記りん酸塩化成処理工程の前に行う脱脂処理後の水洗水として利用する水分再利用工程を、更に具備する請求項1〜10のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

【請求項12】

りん酸塩化成処理後の洗浄排水からりん酸塩化成処理成分を回収する方法であって、

りん酸塩化成処理された被処理材料を水洗水で洗浄する洗浄工程と、

前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する薬剤添加工程と、

前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から、りん酸塩化成処理成分として固形分を分離して回収する分離工程と

を具備するりん酸塩化成処理成分を回収する方法。

【請求項1】

りん酸塩化成処理成分を含有する処理液を被処理材料に接触させてりん酸塩化成処理し、りん酸塩皮膜付き材料を得るりん酸塩化成処理工程と、

りん酸塩化成処理された前記被処理材料を水洗水で洗浄する洗浄工程と、

前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する薬剤添加工程と、

前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から固形分を分離する分離工程と、

分離された前記固形分を前記りん酸塩化成処理工程における前記りん酸塩化成処理成分として利用する再利用工程と

を具備するりん酸塩皮膜付き材料の製造方法。

【請求項2】

前記再利用工程において、分離された前記固形分を前記りん酸塩化成処理工程で用いる前記処理液に、直接添加する、又は、水と混合した後に添加することで、前記りん酸塩化成処理成分として利用する、請求項1に記載のりん酸塩皮膜付き材料の製造方法。

【請求項3】

前記再利用工程において、分離された前記固形分に酸性液体を加え混合液とし、前記混合液を前記りん酸塩化成処理工程で用いる前記処理液に添加することで前記りん酸塩化成処理成分として利用する、請求項1に記載のりん酸塩皮膜付き材料の製造方法。

【請求項4】

分離された前記固形分に、水及び/又は前記りん酸塩化成処理工程で用いる前記処理液の一部を加え、さらに前記酸性液体を加え混合液とする、請求項3に記載のりん酸塩皮膜付き材料の製造方法。

【請求項5】

前記再利用工程において、前記混合液のpHが1〜3である、請求項3又は4に記載のりん酸塩皮膜付き材料の製造方法。

【請求項6】

前記薬剤添加工程において、前記洗浄排水に前記金属成分を添加した後に、前記アルカリ成分を添加する、請求項1〜5のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

【請求項7】

前記薬剤添加工程において、前記洗浄排水に前記金属成分及び前記アルカリ成分を、同時に添加する、請求項1〜5のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

【請求項8】

下記式(i)を満たす請求項1〜7のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

式(i):0.6≦(B+C)×2/(A×3)≦1.5

A:前記洗浄工程で排出された前記洗浄排水のりん酸イオンのモル濃度(mol/L)

B:前記洗浄工程で排出された前記洗浄排水の金属イオンのモル濃度(mol/L)

C:前記薬剤添加工程における前記金属成分の前記洗浄排水への添加量のモル濃度換算値(mol/L)

【請求項9】

前記薬剤添加工程において、pHが7〜11となるように前記洗浄排水に前記金属成分及び前記アルカリ成分を添加する、請求項1〜8のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

【請求項10】

前記分離工程において、沈降分離法、加圧浮上分離法、遠心分離法、及び膜ろ過分離法からなる群から選択される少なくとも1つの分離法によって、前記洗浄排水から前記固形分を分離する、請求項1〜9のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

【請求項11】

前記分離工程において更に分離液を分離し、前記分離液を、前記洗浄工程における水洗水、及び/又は、前記りん酸塩化成処理工程の前に行う脱脂処理後の水洗水として利用する水分再利用工程を、更に具備する請求項1〜10のいずれかに記載のりん酸塩皮膜付き材料の製造方法。

【請求項12】

りん酸塩化成処理後の洗浄排水からりん酸塩化成処理成分を回収する方法であって、

りん酸塩化成処理された被処理材料を水洗水で洗浄する洗浄工程と、

前記洗浄工程で排出された洗浄排水に、金属成分及びアルカリ成分を添加する薬剤添加工程と、

前記金属成分及び前記アルカリ成分を添加した前記洗浄排水から、りん酸塩化成処理成分として固形分を分離して回収する分離工程と

を具備するりん酸塩化成処理成分を回収する方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−146221(P2007−146221A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2005−341630(P2005−341630)

【出願日】平成17年11月28日(2005.11.28)

【出願人】(000229597)日本パーカライジング株式会社 (198)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成17年11月28日(2005.11.28)

【出願人】(000229597)日本パーカライジング株式会社 (198)

【Fターム(参考)】

[ Back to top ]