りん酸肥料の製造システムおよび製造方法

【課題】本発明は、エネルギー効率や生産効率が高いりん酸肥料の製造システムと、りん酸のく溶率やけい酸の可溶率が高いりん酸肥料の製造方法を提供する。

【解決手段】本発明は、下水汚泥および/またはその由来物と、カルシウム源を混合して、混合原料を得るための原料混合手段と、該混合原料に対し焼却および焼成を連続して行って、りん酸肥料を得るための焼却焼成手段とを、少なくとも含む、りん酸肥料の製造システム等を提供する。また、前記りん酸肥料の製造システムを用いたりん酸肥料の製造方法であって、前記焼却焼成手段における焼却温度が700〜1000℃、および、焼成温度が1150〜1350℃である、りん酸肥料の製造方法等を提供する。

【解決手段】本発明は、下水汚泥および/またはその由来物と、カルシウム源を混合して、混合原料を得るための原料混合手段と、該混合原料に対し焼却および焼成を連続して行って、りん酸肥料を得るための焼却焼成手段とを、少なくとも含む、りん酸肥料の製造システム等を提供する。また、前記りん酸肥料の製造システムを用いたりん酸肥料の製造方法であって、前記焼却焼成手段における焼却温度が700〜1000℃、および、焼成温度が1150〜1350℃である、りん酸肥料の製造方法等を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下水汚泥および/またはその由来物を原料とした、りん酸肥料の製造システムおよび製造方法に関する。

【背景技術】

【0002】

従来、我が国は、天然資源として、りんが産出されないため、ほぼ全量を輸入に頼っていた。しかし、近年、天然のりん資源は世界的にも枯渇しつつあり、りんの価格が高騰しているため、りんの確保は難しくなっている。そこで、りん酸肥料の製造分野では、天然のりん資源を補完または代替するものとして、りんを多量に含む下水汚泥やその由来物が考えられている。ここで、該由来物とは、例えば、下水汚泥を処理して得られる脱水汚泥、乾燥汚泥および炭化汚泥などが挙げられる。

ところで、我が国において、該由来物は、現在、合計で約900万トン/年と大量に発生し、この減容化のために、通常は焼却されているが、焼却後に残る焼却灰でも、約30万トン/年にも達する。そして、近年、この焼却灰の埋め立てに使う最終処分場はひっ迫しており、焼却灰の処理が更なる課題となっている。

したがって、肥料の原料として、下水汚泥および/またはその由来物(以下「下水汚泥等」という。)を活用する技術は、天然りん資源の枯渇問題のほかに、下水汚泥等の最終処分という社会的要請に応え得る手段としても、極めて重要である。

【0003】

かかる状況を受けて、下水汚泥等をりん酸肥料として有効利用する方法が、いくつか提案されている。

例えば、特許文献1には、下水等を浄化する際に発生するスラリー状汚泥を、濃縮、脱水し、脱水した汚泥を溶融し、次いで冷却固化するか、または、前記脱水汚泥を焼却し、その焼却灰を溶融し、次いで冷却固化するなどして、溶成リン肥(汚泥溶融固化体)を製造する方法が提案されている。

また、特許文献2には、下水等を浄化する際に発生するスラリー状汚泥を、濃縮、脱水し、脱水した汚泥を脱硫剤(CaO等)の存在下で焼却して生じる焼却灰を原料に用い、前記原料にMgO等を添加し、酸化雰囲気で1350℃以上で熔融した後、冷却固化して、肥料(熔融固化体)を製造する方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平09−328384号公報

【特許文献2】特開2003−145093号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、いずれの製造方法も、溶融法を用いているため、溶融によるエネルギーの消費量が多く、また、連続生産ができないため、生産効率が低いという課題があるにもかかわらず、前記文献のいずれにも、省エネルギーや生産性向上の手段について何ら記載されていない。

また、下水汚泥、脱水ケーキ等では、焼却処理において発生する熱エネルギーが、その後の肥料化工程において有効利用されないという、エネルギーの有効利用上の課題もある。

したがって、本発明は、下水汚泥等を原料とし、エネルギー効率や生産効率が高い、りん酸肥料の製造システムおよび製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者は、前記目的を達成するために鋭意検討した結果、原料としての下水汚泥等と、カルシウム源を混合して混合原料を得るための手段と、該混合原料に対し焼却および焼成を連続して行ってりん酸肥料を得るための手段とを、少なくとも含むりん酸肥料の製造システムは、前記溶融法と比べて、エネルギー効率および生産効率が高く、かつ焼成に用いるエネルギーを有効に利用することができること見い出し、本発明を完成させた。

【0007】

すなわち、本発明は、以下の[1]〜[12]を提供する。

[1]下水汚泥等と、カルシウム源を混合して、混合原料を得るための原料混合手段と、該混合原料に対し焼却および焼成を連続して行って、りん酸肥料を得るための焼却焼成手段とを、少なくとも含む、りん酸肥料の製造システム。

[2]前記原料混合手段が、混合原料を造粒または成形するための造粒成形手段を併有する、前記[1]に記載のりん酸肥料の製造システム。

[3]前記焼却焼成手段が、重金属を揮発させて除去するための塩化揮発手段、塩素を除去するための塩素バイパス手段、還元雰囲気下で焼成して重金属を除去するための還元焼成手段、および、混合原料を仮焼するための仮焼手段から選ばれる、少なくとも1つ以上の手段を併有する、前記[1]または[2]に記載のりん酸肥料の製造システム。

[4]前記焼却焼成手段において、焼却手段が流動床式焼却炉であり、焼成手段がロータリーキルンである、前記[1]〜[3]のいずれか1項に記載のりん酸肥料の製造システム。

[5]さらに、原料が下水汚泥および/または脱水汚泥である場合において、該原料または混合原料を乾燥するための乾燥手段を含む、前記[1]〜[4]のいずれか1項に記載のりん酸肥料の製造システム。

【0008】

[6]前記乾燥手段が、前記原料または前記混合原料を造粒または成形するための造粒成形手段を併有する、前記[5]に記載のりん酸肥料の製造システム。

[7]前記乾燥手段において、前記原料または前記混合原料を乾燥するための熱の一部または全部に、前記焼却焼成手段において発生する排ガスの熱を用いる、前記[5]または[6]に記載のりん酸肥料の製造システム。

[8]カルシウム源の添加が、前記乾燥手段、前記原料混合手段、および、前記焼却焼成手段から選ばれる、少なくとも1つ以上の手段において行われる、前記[1]〜[7]のいずれか1項に記載のりん酸肥料の製造システム。

[9]さらに、前記焼却焼成手段および/または前記乾燥手段において発生する排ガスを、処理するための排ガス処理手段を含む、前記[1]〜[8]のいずれか1項に記載のりん酸肥料の製造システム。

なお、前記の乾燥手段において発生する排ガスは、水蒸気を含むガスである。

[10]前記排ガス処理手段が、排ガスを急冷するための排ガス急冷手段を併有する、前記[1]〜[9]のいずれか1項に記載のりん酸肥料の製造システム。

[11]前記[1]〜[10]のいずれか1項に記載のりん酸肥料の製造システムを用いたりん酸肥料の製造方法であって、前記焼却焼成手段における焼却温度が700〜1000℃、および、焼成温度が1150〜1350℃である、りん酸肥料の製造方法。

[12]前記リン酸肥料中のCaO含有率が30〜55質量%となるように調製した混合原料を、前記焼却温度および前記焼成温度で焼却および焼成する、前記[11]に記載のりん酸肥料の製造方法。

【発明の効果】

【0009】

本発明のりん酸肥料の製造システムは、エネルギー効率および生産効率が高い。また、本発明のりん酸肥料の製造方法によれば、りん酸のく溶率やけい酸の可溶率が高いりん酸肥料を製造することができる。

【図面の簡単な説明】

【0010】

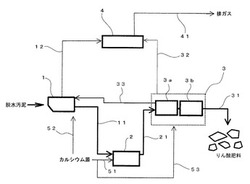

【図1】本発明のりん酸肥料の製造システムの一例を示す概念図である。

【発明を実施するための形態】

【0011】

本発明のりん酸肥料の製造システムは、前記のとおり、原料混合手段と焼却焼成手段を、必須の手段として含み、これらに、さらに乾燥手段や排ガス処理手段などを、任意の手段として含むものである。また、本発明のりん酸肥料の製造方法は、前記りん酸肥料の製造システムを用いた製造方法であって、焼却温度および焼成温度が特定の範囲にあるもの等である。

以下に、本発明について、概ね、前記[1]〜[12]に記載の発明の構成要素ごとに、詳細に説明する。

【0012】

1.りん酸肥料の製造システム

(1)原料混合手段

該手段は、原料である下水汚泥等と、カルシウム源とを混合して、混合原料を調製するための手段であり、具体的には、ミキサー、混練機、および、エアーブレンディング等が挙げられる。一般に、下水汚泥等はカルシウムの含有率が低いため、カルシウム源を混合してりん酸肥料中のカルシウムを補う必要があり、りん酸肥料中のカルシウムの含有率が前記範囲内にあれば、りん酸肥料中のりん酸のく溶率や、けい酸の可溶率が高くなる傾向がある。

【0013】

ここで、下水汚泥等やカルシウム源の添加方法として、下水汚泥等に対して、カルシウム源を添加するほか、反対に、カルシウム源に対して、下水汚泥等を添加してもよい。また、該添加の作業は、りん酸肥料の製造工場において行うほかに、下水処理場において実施されている流入水処理あるいは下水汚泥の濃縮、混合、消化、脱水、乾燥、および焼却等の各工程の前後において行ってもよい。含水率が高い下水汚泥と、カルシウム源との混合は、比較的容易に行うことができ、また、均質な混合原料が得られるため、原料混合手段の簡素化や、製造システムのエネルギー効率および生産効率の向上を図ることができる。

また、カルシウム源の添加は、前記の原料混合手段、乾燥手段および焼却焼成手段から選ばれる、少なくとも1つ以上の手段において行ってもよい。

【0014】

また、前記原料混合手段は、混合原料を造粒または成形するための造粒成形手段を併有するものが好ましい。混合原料の造粒物や成形物の焼成は、安定的な肥料化物の生成にすぐれており、また、製造システムのエネルギー効率や生産効率を高めることができる。造粒成形手段として、例えば、パンペレタイザー、パン型ミキサー、撹拌造粒機、ブリケットマシン、ロールプレス、押し出し成型機などが挙げられる。なお、造粒成形の際に、ベントナイト、セメント、固化材、増粘剤等の賦形剤を添加したり、また、肥料の用途に応じて、カリやマグネシウム等のその他の肥料成分を新たに添加してもよい。

【0015】

次に、下水汚泥等とカルシウム源について説明する。

(i)下水汚泥等(下水汚泥、その由来物)

下水汚泥等として、下水汚泥、脱水汚泥、乾燥汚泥および炭化汚泥から選ばれる、少なくとも1種以上が挙げられる。

前記下水汚泥は、下水処理場における、下水や排水などの汚水を処理する過程において、汚水から沈殿や濾過などにより分離して得た、有機物や無機物を含む泥状物である。下水汚泥には、該泥状物を嫌気性条件下で微生物処理(消化)して得られる消化汚泥も含む。また、一般に、下水処理場において、汚水は最初沈澱池に導かれ、汚水中の土砂や固形物を沈澱させて一次分離した後、曝気設備において曝気され、さらに最終沈澱池に導かれるが、前記下水汚泥の分離は、それぞれの沈殿池に残存する汚泥を沈澱させて濾過等することにより行われる。

【0016】

ここで、前記脱水汚泥は、下水汚泥を遠心分離等により脱水して得られる、含水率が70〜90質量%程度の汚泥である。脱水汚泥は、下水汚泥の一種として下水汚泥に含める場合もあるが、本発明では、脱水汚泥を下水汚泥とは別物として扱う。

また、前記乾燥汚泥は、前記下水汚泥または脱水汚泥を、天日干しまたは乾燥機により乾燥して得られる、含水率が概ね50質量%以下の汚泥である。

また、前記炭化汚泥は、下水汚泥、脱水汚泥または乾燥汚泥を加熱して、これらに含まれる有機物の一部または全部を炭化物としたものである。該加熱温度は、一般に、低酸素状態において200〜800℃である。炭化汚泥は、原料のほかに、りん酸肥料の製造(焼成)において燃料の一部にもなるため、その分、焼成に要するエネルギーを節約することができる。

【0017】

(ii)カルシウム源

カルシウム源は、りん酸肥料中のCaOの含有率が、前記の特定の範囲内になるように調整するために用いられる。カルシウム源として、例えば、炭酸カルシウム、酸化カルシウム、水酸化カルシウム、りん酸カルシウム、塩化カルシウム、硫酸カルシウム、石灰石、生石灰、消石灰、セメント、鉄鋼スラグ、石膏、生コンプラントから発生するスラッジ、および、鶏糞等の畜産糞やその由来物などから選ばれる、少なくとも1種以上が挙げられる。これらの中でも、炭酸カルシウムや石灰石は、入手が容易でカルシウムの含有率が高いため好ましい。また、鶏糞およびその由来物は、カルシウムのほか、りんやカリの含有率が高いため、下水汚泥等と混合しても、混合原料中のりんの含有率は高く維持できるほか、肥料の他の重要成分であるカリを、りん酸肥料に加えることができるため好ましい。ここで、鶏糞の由来物として、例えば、発酵鶏糞、乾燥鶏糞、炭化鶏糞、鶏糞焼却灰、および、鶏糞溶融スラグから選ばれる、少なくとも1種以上が挙げられる。

【0018】

一般に、下水汚泥等はSiO2を多く含むため、通常、シリカ源を添加する場合は少ないが、SiO2の含有率が少ない場合は、適宜、けい石やけい酸カルシウムなどのシリカ源を添加してもよい。

【0019】

(2)焼却焼成手段

該手段は、混合原料に対し焼却および焼成を連続して行って、りん酸肥料を得るための手段であり、焼却手段として焼却炉が、焼成手段として焼成炉が挙げられる。さらに具体的には、焼却炉として、乾溜ガス化炉、ストーカー式焼却炉、流動床式焼却炉、ロータリーキルン式焼却炉などが挙げられ、また、焼成炉として、ロータリーキルン、電気炉などが挙げられる。

ここで、前記の「焼却および焼成を連続して行って」とは、焼却焼成手段において、混合原料を焼却して得た灰が冷却した後に、該灰を焼成するという態様を排除する主旨である。したがって、焼却および焼成を連続して行うためには、前記焼却炉と前記焼成炉が連結しているか、または、一体となっていることが好ましい。具体的には、焼却炉と焼成炉が連結した焼却焼成手段として、流動床式焼却炉とロータリーキルンが連結した炉や、立型多段式焼却炉とロータリーキルンが連結した炉、または、ロータリーキルン式焼却炉とロータリーキルンが連結した炉が好ましい。また、焼却炉と焼成炉が一体となった焼却焼成手段として、前記焼却温度および前記焼成温度の範囲に温度領域を設けたロータリーキルン内を、混合原料を移動させながら、焼却と焼成を順次行う方式の炉が好ましい。これらの炉を用いることにより、製造システムのエネルギー効率や生産効率は飛躍的に向上する。

【0020】

また、前記焼却焼成手段は、塩化揮発手段、塩素バイパス手段、還元焼成手段、および、仮焼手段から選ばれる、少なくとも1つ以上の手段を併有することが好ましい。

ここで、塩化揮発手段とは、主として、非鉄精錬分野において、精錬副産物である残渣を有効利用するために、これらに不純物として含まれている銅、鉛、亜鉛等を、沸点の低い塩化物の形で揮発させて回収するものである。具体的には、塩化カルシム等の塩素源を添加し、ロータリーキルン等の焼成炉を用いて高温で加熱処理することにより前記重金属が得られる。従って、このような技術を組み合わせることにより、下水汚泥等に含まれる鉛や亜鉛などの重金属を、沸点が比較的低い重金属塩化物とし、該塩化物を揮発させて回収することができる。

塩素バイパス手段とは、主として、セメント製造分野において培われた基本技術であって、燃料や原料中に含まれている塩素源が、同じく、燃料や原料中に含まれているアルカリ源とともに、高温の焼成キルン中で揮発し、焼成工程の一部において、これらが濃縮するという性質を利用したものである。具体的には、塩素バイパス手段は、下水汚泥等に含まれる塩素が揮発した状態で含まれている燃焼ガスの一部を、焼却炉または焼成炉の排ガスの流路から抽気し冷却して生成する塩素を含むダストを、分離して回収するための手段であり、下水汚泥等中の塩素やアルカリ源の抑制に資するものである。前記塩素源またはアルカリ源に過不足がある場合は、外部から塩素源またはアルカリ源を添加して調整してもよい。

還元焼成手段とは、前記塩化揮発法と同様に、主として、非鉄製錬の分野において、低品位の原料を亜鉛や鉛等を除去するために開発された技術であって、下水汚泥等を還元雰囲気下で焼成して重金属を還元し、該重金属を揮発させて回収するための手段であり、塩化揮発法と同様に、下水汚泥等中の重金属類の除去に資するものである。また、仮焼手段は、焼成工程全体のエネルギー効率を高めるために、排ガス等の各種廃棄エネルギーを活用して混合原料全体またはその一部を800〜1000℃で、予め仮焼するための手段であり、例えば、焼成手段に併設された仮焼炉が好ましく、該仮焼炉の中でも、セメント製造工程等で活用されているサスペンションプレヒータは、脱硫塔として機能し、汚泥の焼却や焼成により発生するSOxが、大気中へ放出されることを抑制するため、より好ましい。

【0021】

(3)乾燥手段

該手段は、原料が下水汚泥および/または脱水汚泥である場合に、該原料または混合原料を乾燥するための手段である。該手段を用いて、予め原料等を乾燥させることにより、その後に続く焼却焼成手段において、焼却に要するエネルギーを大幅に節減することができる。具体的には、該手段として、箱型乾燥機、気流乾燥機などの対流伝熱乾燥機、振動乾燥器、回転乾燥機などの伝導伝熱乾燥機、赤外線−遠赤外線乾燥機などの輻射伝熱乾燥機などが挙げられる。

【0022】

また、前記乾燥手段は、混合原料を造粒または成形するための造粒成形手段を併有してもよい。かかる場合に、前記と同様に、製造システムのエネルギー効率や生産効率を高めることができる。かかる造粒成形手段として、例えば、パンペレタイザー、パン型ミキサー、撹拌造粒機、ブリケットマシン、ロールプレス、押し出し成型機などが挙げられる。なお、造粒成形の際に、ベントナイト、セメント、固化材、増粘剤等の賦形剤を添加したり、また、肥料の用途に応じて、カリやマグネシウム等のその他の肥料成分を新たに添加してもよい。

【0023】

前記乾燥手段において、前記原料または混合原料を乾燥するための熱の一部または全部に、前記焼却焼成手段において発生する排ガスの熱を用いるのが好ましい。これにより、乾燥に用いる熱エネルギーを節減することができる。

【0024】

(4)排ガス処理手段

該手段は、前記焼却焼成手段において発生する排ガスや、また、前記乾燥手段を含む製造システムの場合には、さらに乾燥手段において発生する排ガスも、合わせて処理するための手段である。排ガス処理工程での除去対象物質は、ばいじん、硫黄酸化物、塩化水素、窒素酸化物、アンモニア、ダイオキシン類、揮発性有機化合物、およびアンモニア等の悪臭物質などで、これら焼却焼成手段や乾燥手段において発生する排ガスを、同時に1つの排ガス処理手段で処理することにより、排ガス処理手段の一元化や簡素化を図ることができる。特に、汚泥を焼却する場合には、温暖化物質である一酸化二窒素の発生を、後段の焼成炉の高温の熱により大幅に抑制できるという副次的効果も奏することができる。

具体的な排ガス処理手段として、冷却装置、吸着装置、凝縮装置、脱臭装置のほか、ばいじん除去のためのバグフィルターや電気集塵機、硫黄酸化物や塩化水素の対策としての石灰等のアルカリ添加を行う脱硫・脱塩化水素装置、スクラバ、窒素対策としての無触媒脱硝装置、アンモニア触媒還元装置、および、未燃分の完全燃焼のための再燃焼装置等から選ばれる、少なくとも1種以上の装置が挙げられる。

【0025】

また、前記排ガス処理手段は、ダイオキシンの再合成を防止するために、排ガス急冷手段を併有するものが好ましい。ここで排ガス急冷手段とは、排ガスの温度を300℃未満、好ましくは200℃以下に急冷するための手段である。具体的には、排ガス急冷手段として、大気式冷却塔、強制通気冷却塔およびスプレイ冷却塔などの冷却塔や、熱交換器等が挙げられる。

【0026】

2.りん酸肥料の製造方法

次に、りん酸肥料の製造方法について説明する。

(1)焼却温度、焼成温度

該方法は、前記りん酸肥料の製造システムを用いたりん酸肥料の製造方法であって、前記焼却焼成手段における焼却温度は700〜1000℃であり、好ましくは800〜900℃であり、また、焼成温度は1150〜1350℃であり、好ましくは1200〜1300℃である。焼却温度が700〜1000℃の範囲にあれば、温室効果ガスである一酸化二窒素の発生が少なくなる傾向がある。また、焼成温度が1150〜1350℃の範囲にあれば、得られたりん酸肥料のりん酸のく溶率やけい酸の可溶率が、高くなる傾向がある。

また、焼却時間やキルン内滞留時間は、混合原料の供給量にもよるが、一般に、10〜60分が好ましく、20〜40分がより好ましい。該時間が10分未満では、焼却や焼成が不十分になり易く、60分を超えると生産効率が低下する。

なお、本発明の製造方法において、焼成後に、必要に応じて、窒素、カリ、マグネシウム等のその他の肥料成分を、得られたりん酸肥料に添加し混合してもよく、さらに、該混合物をハンドリング性向上等の観点から造粒してもよい。

【0027】

(2)りん酸肥料中のCaOの含有率

本発明の製造方法により製造(焼成)したりん酸肥料中のCaOの含有率は、好ましくは、30〜55質量%であり、より好ましくは38〜52質量%であり、さらに好ましくは40〜50質量%である。該値が30〜55%の範囲にあれば、後記の製造例に示すように、りん酸肥料中のりん酸のく溶率は60%以上で、けい酸の可溶率は40%以上と高くなる。

ここで、りん酸のく溶率とは、りん酸肥料中の全りん酸に対する、く溶性りん酸の質量比(%)であり、けい酸の可溶率とは、りん酸肥料中の全けい酸に対する、可溶性けい酸の質量比(%)である。また、く溶性りん酸は、肥料分析法(農林水産省農業環境技術研究所法)に規定されているバナドモリブデン酸アンモニウム法により、また、可溶性けい酸は、同法に規定されている過塩素酸法により、定量することができる。

なお、原料やりん酸肥料中の酸化物の定量は、蛍光エックス線装置を用いてファンダメンタルパラメーター法により行うことができる。

【0028】

(3)混合原料の調製方法

混合原料の調製方法として、例えば、原料やカルシウム源の一部を電気炉等で焼成した後、該焼成灰中の酸化物を定量し、該定量値と所定の配合に基づき、原料とカルシウム源を混合して調製する方法が挙げられる。該酸化物の定量は、蛍光エックス線装置を用いてファンダメンタルパラメーター法により行うことができる。焼成前の混合原料の化学組成は、焼成後のりん酸肥料の化学組成とほぼ同一であるから、CaOの含有率が前記範囲にあるりん酸肥料を得るためには、通常、CaOの含有率が前記範囲を満たす混合原料を用いれば十分である。ただし、正確を期すためには、該混合原料の一部を電気炉等で焼成して、該混合原料中のCaOの含有率と、該焼成物(りん酸肥料)中のCaOの含有率との相関を事前に把握しておき、該相関に基づき、原料とカルシウム源の混合割合を、目的とするりん酸肥料中のCaOの含有率になるように修正することが好ましい。

【0029】

(4)りん酸肥料の製造例

焼却灰の状態において、CaOが7.6質量%、P2O5が15.6質量%、SiO2が36質量%である乾燥汚泥と、カルシウム源として試薬のリン酸三カルシウムを混合し、焼却灰の状態において、CaOが50質量%、P2O5が9質量%、SiO2が20質量%である混合原料を調製した。

次に、流動床式焼却炉とロータリーキルンが連結した焼却焼成炉を用いて、前記混合原料を焼却温度850℃、焼却炉内滞留時間20分で焼却し、続けて、焼成温度1300℃、キルン内滞留時間40分で焼成してりん酸肥料を得た。

得られたりん酸肥料について、肥料分析法(農林水産省農業環境技術研究所法)に規定されているバナドモリブデン酸アンモニウム法によりく溶性りん酸を、また、同法に規定されている過塩素酸法により可溶性けい酸を測定したところ、りん酸のく溶率は84%、けい酸の可溶率は100%と、いずれも高かった。

【0030】

以下、図1を参照しながら、本発明のりん酸肥料の製造システムの一例を説明する。

(i)原料等の流れ

原料である脱水汚泥は、乾燥機1に供給され乾燥されて乾燥汚泥となる。次に、該乾燥汚泥は、流通路11を通って混合機2に入り、カルシウム源と混合されて混合原料となる。さらに、該混合原料は、混合原料の流通路21を通って、焼却焼成炉3に入り、焼却および焼成されてりん酸肥料となる。最後に、該りん酸肥料は、りん酸肥料の流通路31を通って排出される。

一方、カルシウム源は、カルシウム源の供給路51を通って、混合機2に供給され乾燥汚泥と混合されるほか、乾燥機1や焼却焼成炉3が混合機能を有する場合は、カルシウム源の供給路52や53を通って、それぞれ乾燥機1や焼却焼成炉3にも供給され、脱水汚泥等と混合される。

【0031】

(ii)排ガスの流れ

乾燥機1の排ガスと、焼却焼成炉3の排ガスの一部または全部は、それぞれ排ガスの流路12および32を通って排ガス処理装置4に入り、一元的に排ガス処理された後、排ガスの流路41を通って大気中に放出される。また、焼却焼成炉3の排ガスの一部または全部は、排ガスの流路33を通って乾燥機1に入り、排ガスの熱が脱水汚泥の乾燥に使われる。

【符号の説明】

【0032】

1 乾燥機(乾燥手段)

11 乾燥汚泥の流通路

12、32、33、41 排ガスの流路

2 混合機(原料混合手段)

21 混合原料の流通路

3 焼却焼成炉(焼却焼成手段)

3a 焼却炉

3b 焼成炉

31 りん酸肥料の流通路

4 排ガス処理装置(排ガス処理手段)

51、52、53 カルシウム源の供給路

【技術分野】

【0001】

本発明は、下水汚泥および/またはその由来物を原料とした、りん酸肥料の製造システムおよび製造方法に関する。

【背景技術】

【0002】

従来、我が国は、天然資源として、りんが産出されないため、ほぼ全量を輸入に頼っていた。しかし、近年、天然のりん資源は世界的にも枯渇しつつあり、りんの価格が高騰しているため、りんの確保は難しくなっている。そこで、りん酸肥料の製造分野では、天然のりん資源を補完または代替するものとして、りんを多量に含む下水汚泥やその由来物が考えられている。ここで、該由来物とは、例えば、下水汚泥を処理して得られる脱水汚泥、乾燥汚泥および炭化汚泥などが挙げられる。

ところで、我が国において、該由来物は、現在、合計で約900万トン/年と大量に発生し、この減容化のために、通常は焼却されているが、焼却後に残る焼却灰でも、約30万トン/年にも達する。そして、近年、この焼却灰の埋め立てに使う最終処分場はひっ迫しており、焼却灰の処理が更なる課題となっている。

したがって、肥料の原料として、下水汚泥および/またはその由来物(以下「下水汚泥等」という。)を活用する技術は、天然りん資源の枯渇問題のほかに、下水汚泥等の最終処分という社会的要請に応え得る手段としても、極めて重要である。

【0003】

かかる状況を受けて、下水汚泥等をりん酸肥料として有効利用する方法が、いくつか提案されている。

例えば、特許文献1には、下水等を浄化する際に発生するスラリー状汚泥を、濃縮、脱水し、脱水した汚泥を溶融し、次いで冷却固化するか、または、前記脱水汚泥を焼却し、その焼却灰を溶融し、次いで冷却固化するなどして、溶成リン肥(汚泥溶融固化体)を製造する方法が提案されている。

また、特許文献2には、下水等を浄化する際に発生するスラリー状汚泥を、濃縮、脱水し、脱水した汚泥を脱硫剤(CaO等)の存在下で焼却して生じる焼却灰を原料に用い、前記原料にMgO等を添加し、酸化雰囲気で1350℃以上で熔融した後、冷却固化して、肥料(熔融固化体)を製造する方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平09−328384号公報

【特許文献2】特開2003−145093号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、いずれの製造方法も、溶融法を用いているため、溶融によるエネルギーの消費量が多く、また、連続生産ができないため、生産効率が低いという課題があるにもかかわらず、前記文献のいずれにも、省エネルギーや生産性向上の手段について何ら記載されていない。

また、下水汚泥、脱水ケーキ等では、焼却処理において発生する熱エネルギーが、その後の肥料化工程において有効利用されないという、エネルギーの有効利用上の課題もある。

したがって、本発明は、下水汚泥等を原料とし、エネルギー効率や生産効率が高い、りん酸肥料の製造システムおよび製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者は、前記目的を達成するために鋭意検討した結果、原料としての下水汚泥等と、カルシウム源を混合して混合原料を得るための手段と、該混合原料に対し焼却および焼成を連続して行ってりん酸肥料を得るための手段とを、少なくとも含むりん酸肥料の製造システムは、前記溶融法と比べて、エネルギー効率および生産効率が高く、かつ焼成に用いるエネルギーを有効に利用することができること見い出し、本発明を完成させた。

【0007】

すなわち、本発明は、以下の[1]〜[12]を提供する。

[1]下水汚泥等と、カルシウム源を混合して、混合原料を得るための原料混合手段と、該混合原料に対し焼却および焼成を連続して行って、りん酸肥料を得るための焼却焼成手段とを、少なくとも含む、りん酸肥料の製造システム。

[2]前記原料混合手段が、混合原料を造粒または成形するための造粒成形手段を併有する、前記[1]に記載のりん酸肥料の製造システム。

[3]前記焼却焼成手段が、重金属を揮発させて除去するための塩化揮発手段、塩素を除去するための塩素バイパス手段、還元雰囲気下で焼成して重金属を除去するための還元焼成手段、および、混合原料を仮焼するための仮焼手段から選ばれる、少なくとも1つ以上の手段を併有する、前記[1]または[2]に記載のりん酸肥料の製造システム。

[4]前記焼却焼成手段において、焼却手段が流動床式焼却炉であり、焼成手段がロータリーキルンである、前記[1]〜[3]のいずれか1項に記載のりん酸肥料の製造システム。

[5]さらに、原料が下水汚泥および/または脱水汚泥である場合において、該原料または混合原料を乾燥するための乾燥手段を含む、前記[1]〜[4]のいずれか1項に記載のりん酸肥料の製造システム。

【0008】

[6]前記乾燥手段が、前記原料または前記混合原料を造粒または成形するための造粒成形手段を併有する、前記[5]に記載のりん酸肥料の製造システム。

[7]前記乾燥手段において、前記原料または前記混合原料を乾燥するための熱の一部または全部に、前記焼却焼成手段において発生する排ガスの熱を用いる、前記[5]または[6]に記載のりん酸肥料の製造システム。

[8]カルシウム源の添加が、前記乾燥手段、前記原料混合手段、および、前記焼却焼成手段から選ばれる、少なくとも1つ以上の手段において行われる、前記[1]〜[7]のいずれか1項に記載のりん酸肥料の製造システム。

[9]さらに、前記焼却焼成手段および/または前記乾燥手段において発生する排ガスを、処理するための排ガス処理手段を含む、前記[1]〜[8]のいずれか1項に記載のりん酸肥料の製造システム。

なお、前記の乾燥手段において発生する排ガスは、水蒸気を含むガスである。

[10]前記排ガス処理手段が、排ガスを急冷するための排ガス急冷手段を併有する、前記[1]〜[9]のいずれか1項に記載のりん酸肥料の製造システム。

[11]前記[1]〜[10]のいずれか1項に記載のりん酸肥料の製造システムを用いたりん酸肥料の製造方法であって、前記焼却焼成手段における焼却温度が700〜1000℃、および、焼成温度が1150〜1350℃である、りん酸肥料の製造方法。

[12]前記リン酸肥料中のCaO含有率が30〜55質量%となるように調製した混合原料を、前記焼却温度および前記焼成温度で焼却および焼成する、前記[11]に記載のりん酸肥料の製造方法。

【発明の効果】

【0009】

本発明のりん酸肥料の製造システムは、エネルギー効率および生産効率が高い。また、本発明のりん酸肥料の製造方法によれば、りん酸のく溶率やけい酸の可溶率が高いりん酸肥料を製造することができる。

【図面の簡単な説明】

【0010】

【図1】本発明のりん酸肥料の製造システムの一例を示す概念図である。

【発明を実施するための形態】

【0011】

本発明のりん酸肥料の製造システムは、前記のとおり、原料混合手段と焼却焼成手段を、必須の手段として含み、これらに、さらに乾燥手段や排ガス処理手段などを、任意の手段として含むものである。また、本発明のりん酸肥料の製造方法は、前記りん酸肥料の製造システムを用いた製造方法であって、焼却温度および焼成温度が特定の範囲にあるもの等である。

以下に、本発明について、概ね、前記[1]〜[12]に記載の発明の構成要素ごとに、詳細に説明する。

【0012】

1.りん酸肥料の製造システム

(1)原料混合手段

該手段は、原料である下水汚泥等と、カルシウム源とを混合して、混合原料を調製するための手段であり、具体的には、ミキサー、混練機、および、エアーブレンディング等が挙げられる。一般に、下水汚泥等はカルシウムの含有率が低いため、カルシウム源を混合してりん酸肥料中のカルシウムを補う必要があり、りん酸肥料中のカルシウムの含有率が前記範囲内にあれば、りん酸肥料中のりん酸のく溶率や、けい酸の可溶率が高くなる傾向がある。

【0013】

ここで、下水汚泥等やカルシウム源の添加方法として、下水汚泥等に対して、カルシウム源を添加するほか、反対に、カルシウム源に対して、下水汚泥等を添加してもよい。また、該添加の作業は、りん酸肥料の製造工場において行うほかに、下水処理場において実施されている流入水処理あるいは下水汚泥の濃縮、混合、消化、脱水、乾燥、および焼却等の各工程の前後において行ってもよい。含水率が高い下水汚泥と、カルシウム源との混合は、比較的容易に行うことができ、また、均質な混合原料が得られるため、原料混合手段の簡素化や、製造システムのエネルギー効率および生産効率の向上を図ることができる。

また、カルシウム源の添加は、前記の原料混合手段、乾燥手段および焼却焼成手段から選ばれる、少なくとも1つ以上の手段において行ってもよい。

【0014】

また、前記原料混合手段は、混合原料を造粒または成形するための造粒成形手段を併有するものが好ましい。混合原料の造粒物や成形物の焼成は、安定的な肥料化物の生成にすぐれており、また、製造システムのエネルギー効率や生産効率を高めることができる。造粒成形手段として、例えば、パンペレタイザー、パン型ミキサー、撹拌造粒機、ブリケットマシン、ロールプレス、押し出し成型機などが挙げられる。なお、造粒成形の際に、ベントナイト、セメント、固化材、増粘剤等の賦形剤を添加したり、また、肥料の用途に応じて、カリやマグネシウム等のその他の肥料成分を新たに添加してもよい。

【0015】

次に、下水汚泥等とカルシウム源について説明する。

(i)下水汚泥等(下水汚泥、その由来物)

下水汚泥等として、下水汚泥、脱水汚泥、乾燥汚泥および炭化汚泥から選ばれる、少なくとも1種以上が挙げられる。

前記下水汚泥は、下水処理場における、下水や排水などの汚水を処理する過程において、汚水から沈殿や濾過などにより分離して得た、有機物や無機物を含む泥状物である。下水汚泥には、該泥状物を嫌気性条件下で微生物処理(消化)して得られる消化汚泥も含む。また、一般に、下水処理場において、汚水は最初沈澱池に導かれ、汚水中の土砂や固形物を沈澱させて一次分離した後、曝気設備において曝気され、さらに最終沈澱池に導かれるが、前記下水汚泥の分離は、それぞれの沈殿池に残存する汚泥を沈澱させて濾過等することにより行われる。

【0016】

ここで、前記脱水汚泥は、下水汚泥を遠心分離等により脱水して得られる、含水率が70〜90質量%程度の汚泥である。脱水汚泥は、下水汚泥の一種として下水汚泥に含める場合もあるが、本発明では、脱水汚泥を下水汚泥とは別物として扱う。

また、前記乾燥汚泥は、前記下水汚泥または脱水汚泥を、天日干しまたは乾燥機により乾燥して得られる、含水率が概ね50質量%以下の汚泥である。

また、前記炭化汚泥は、下水汚泥、脱水汚泥または乾燥汚泥を加熱して、これらに含まれる有機物の一部または全部を炭化物としたものである。該加熱温度は、一般に、低酸素状態において200〜800℃である。炭化汚泥は、原料のほかに、りん酸肥料の製造(焼成)において燃料の一部にもなるため、その分、焼成に要するエネルギーを節約することができる。

【0017】

(ii)カルシウム源

カルシウム源は、りん酸肥料中のCaOの含有率が、前記の特定の範囲内になるように調整するために用いられる。カルシウム源として、例えば、炭酸カルシウム、酸化カルシウム、水酸化カルシウム、りん酸カルシウム、塩化カルシウム、硫酸カルシウム、石灰石、生石灰、消石灰、セメント、鉄鋼スラグ、石膏、生コンプラントから発生するスラッジ、および、鶏糞等の畜産糞やその由来物などから選ばれる、少なくとも1種以上が挙げられる。これらの中でも、炭酸カルシウムや石灰石は、入手が容易でカルシウムの含有率が高いため好ましい。また、鶏糞およびその由来物は、カルシウムのほか、りんやカリの含有率が高いため、下水汚泥等と混合しても、混合原料中のりんの含有率は高く維持できるほか、肥料の他の重要成分であるカリを、りん酸肥料に加えることができるため好ましい。ここで、鶏糞の由来物として、例えば、発酵鶏糞、乾燥鶏糞、炭化鶏糞、鶏糞焼却灰、および、鶏糞溶融スラグから選ばれる、少なくとも1種以上が挙げられる。

【0018】

一般に、下水汚泥等はSiO2を多く含むため、通常、シリカ源を添加する場合は少ないが、SiO2の含有率が少ない場合は、適宜、けい石やけい酸カルシウムなどのシリカ源を添加してもよい。

【0019】

(2)焼却焼成手段

該手段は、混合原料に対し焼却および焼成を連続して行って、りん酸肥料を得るための手段であり、焼却手段として焼却炉が、焼成手段として焼成炉が挙げられる。さらに具体的には、焼却炉として、乾溜ガス化炉、ストーカー式焼却炉、流動床式焼却炉、ロータリーキルン式焼却炉などが挙げられ、また、焼成炉として、ロータリーキルン、電気炉などが挙げられる。

ここで、前記の「焼却および焼成を連続して行って」とは、焼却焼成手段において、混合原料を焼却して得た灰が冷却した後に、該灰を焼成するという態様を排除する主旨である。したがって、焼却および焼成を連続して行うためには、前記焼却炉と前記焼成炉が連結しているか、または、一体となっていることが好ましい。具体的には、焼却炉と焼成炉が連結した焼却焼成手段として、流動床式焼却炉とロータリーキルンが連結した炉や、立型多段式焼却炉とロータリーキルンが連結した炉、または、ロータリーキルン式焼却炉とロータリーキルンが連結した炉が好ましい。また、焼却炉と焼成炉が一体となった焼却焼成手段として、前記焼却温度および前記焼成温度の範囲に温度領域を設けたロータリーキルン内を、混合原料を移動させながら、焼却と焼成を順次行う方式の炉が好ましい。これらの炉を用いることにより、製造システムのエネルギー効率や生産効率は飛躍的に向上する。

【0020】

また、前記焼却焼成手段は、塩化揮発手段、塩素バイパス手段、還元焼成手段、および、仮焼手段から選ばれる、少なくとも1つ以上の手段を併有することが好ましい。

ここで、塩化揮発手段とは、主として、非鉄精錬分野において、精錬副産物である残渣を有効利用するために、これらに不純物として含まれている銅、鉛、亜鉛等を、沸点の低い塩化物の形で揮発させて回収するものである。具体的には、塩化カルシム等の塩素源を添加し、ロータリーキルン等の焼成炉を用いて高温で加熱処理することにより前記重金属が得られる。従って、このような技術を組み合わせることにより、下水汚泥等に含まれる鉛や亜鉛などの重金属を、沸点が比較的低い重金属塩化物とし、該塩化物を揮発させて回収することができる。

塩素バイパス手段とは、主として、セメント製造分野において培われた基本技術であって、燃料や原料中に含まれている塩素源が、同じく、燃料や原料中に含まれているアルカリ源とともに、高温の焼成キルン中で揮発し、焼成工程の一部において、これらが濃縮するという性質を利用したものである。具体的には、塩素バイパス手段は、下水汚泥等に含まれる塩素が揮発した状態で含まれている燃焼ガスの一部を、焼却炉または焼成炉の排ガスの流路から抽気し冷却して生成する塩素を含むダストを、分離して回収するための手段であり、下水汚泥等中の塩素やアルカリ源の抑制に資するものである。前記塩素源またはアルカリ源に過不足がある場合は、外部から塩素源またはアルカリ源を添加して調整してもよい。

還元焼成手段とは、前記塩化揮発法と同様に、主として、非鉄製錬の分野において、低品位の原料を亜鉛や鉛等を除去するために開発された技術であって、下水汚泥等を還元雰囲気下で焼成して重金属を還元し、該重金属を揮発させて回収するための手段であり、塩化揮発法と同様に、下水汚泥等中の重金属類の除去に資するものである。また、仮焼手段は、焼成工程全体のエネルギー効率を高めるために、排ガス等の各種廃棄エネルギーを活用して混合原料全体またはその一部を800〜1000℃で、予め仮焼するための手段であり、例えば、焼成手段に併設された仮焼炉が好ましく、該仮焼炉の中でも、セメント製造工程等で活用されているサスペンションプレヒータは、脱硫塔として機能し、汚泥の焼却や焼成により発生するSOxが、大気中へ放出されることを抑制するため、より好ましい。

【0021】

(3)乾燥手段

該手段は、原料が下水汚泥および/または脱水汚泥である場合に、該原料または混合原料を乾燥するための手段である。該手段を用いて、予め原料等を乾燥させることにより、その後に続く焼却焼成手段において、焼却に要するエネルギーを大幅に節減することができる。具体的には、該手段として、箱型乾燥機、気流乾燥機などの対流伝熱乾燥機、振動乾燥器、回転乾燥機などの伝導伝熱乾燥機、赤外線−遠赤外線乾燥機などの輻射伝熱乾燥機などが挙げられる。

【0022】

また、前記乾燥手段は、混合原料を造粒または成形するための造粒成形手段を併有してもよい。かかる場合に、前記と同様に、製造システムのエネルギー効率や生産効率を高めることができる。かかる造粒成形手段として、例えば、パンペレタイザー、パン型ミキサー、撹拌造粒機、ブリケットマシン、ロールプレス、押し出し成型機などが挙げられる。なお、造粒成形の際に、ベントナイト、セメント、固化材、増粘剤等の賦形剤を添加したり、また、肥料の用途に応じて、カリやマグネシウム等のその他の肥料成分を新たに添加してもよい。

【0023】

前記乾燥手段において、前記原料または混合原料を乾燥するための熱の一部または全部に、前記焼却焼成手段において発生する排ガスの熱を用いるのが好ましい。これにより、乾燥に用いる熱エネルギーを節減することができる。

【0024】

(4)排ガス処理手段

該手段は、前記焼却焼成手段において発生する排ガスや、また、前記乾燥手段を含む製造システムの場合には、さらに乾燥手段において発生する排ガスも、合わせて処理するための手段である。排ガス処理工程での除去対象物質は、ばいじん、硫黄酸化物、塩化水素、窒素酸化物、アンモニア、ダイオキシン類、揮発性有機化合物、およびアンモニア等の悪臭物質などで、これら焼却焼成手段や乾燥手段において発生する排ガスを、同時に1つの排ガス処理手段で処理することにより、排ガス処理手段の一元化や簡素化を図ることができる。特に、汚泥を焼却する場合には、温暖化物質である一酸化二窒素の発生を、後段の焼成炉の高温の熱により大幅に抑制できるという副次的効果も奏することができる。

具体的な排ガス処理手段として、冷却装置、吸着装置、凝縮装置、脱臭装置のほか、ばいじん除去のためのバグフィルターや電気集塵機、硫黄酸化物や塩化水素の対策としての石灰等のアルカリ添加を行う脱硫・脱塩化水素装置、スクラバ、窒素対策としての無触媒脱硝装置、アンモニア触媒還元装置、および、未燃分の完全燃焼のための再燃焼装置等から選ばれる、少なくとも1種以上の装置が挙げられる。

【0025】

また、前記排ガス処理手段は、ダイオキシンの再合成を防止するために、排ガス急冷手段を併有するものが好ましい。ここで排ガス急冷手段とは、排ガスの温度を300℃未満、好ましくは200℃以下に急冷するための手段である。具体的には、排ガス急冷手段として、大気式冷却塔、強制通気冷却塔およびスプレイ冷却塔などの冷却塔や、熱交換器等が挙げられる。

【0026】

2.りん酸肥料の製造方法

次に、りん酸肥料の製造方法について説明する。

(1)焼却温度、焼成温度

該方法は、前記りん酸肥料の製造システムを用いたりん酸肥料の製造方法であって、前記焼却焼成手段における焼却温度は700〜1000℃であり、好ましくは800〜900℃であり、また、焼成温度は1150〜1350℃であり、好ましくは1200〜1300℃である。焼却温度が700〜1000℃の範囲にあれば、温室効果ガスである一酸化二窒素の発生が少なくなる傾向がある。また、焼成温度が1150〜1350℃の範囲にあれば、得られたりん酸肥料のりん酸のく溶率やけい酸の可溶率が、高くなる傾向がある。

また、焼却時間やキルン内滞留時間は、混合原料の供給量にもよるが、一般に、10〜60分が好ましく、20〜40分がより好ましい。該時間が10分未満では、焼却や焼成が不十分になり易く、60分を超えると生産効率が低下する。

なお、本発明の製造方法において、焼成後に、必要に応じて、窒素、カリ、マグネシウム等のその他の肥料成分を、得られたりん酸肥料に添加し混合してもよく、さらに、該混合物をハンドリング性向上等の観点から造粒してもよい。

【0027】

(2)りん酸肥料中のCaOの含有率

本発明の製造方法により製造(焼成)したりん酸肥料中のCaOの含有率は、好ましくは、30〜55質量%であり、より好ましくは38〜52質量%であり、さらに好ましくは40〜50質量%である。該値が30〜55%の範囲にあれば、後記の製造例に示すように、りん酸肥料中のりん酸のく溶率は60%以上で、けい酸の可溶率は40%以上と高くなる。

ここで、りん酸のく溶率とは、りん酸肥料中の全りん酸に対する、く溶性りん酸の質量比(%)であり、けい酸の可溶率とは、りん酸肥料中の全けい酸に対する、可溶性けい酸の質量比(%)である。また、く溶性りん酸は、肥料分析法(農林水産省農業環境技術研究所法)に規定されているバナドモリブデン酸アンモニウム法により、また、可溶性けい酸は、同法に規定されている過塩素酸法により、定量することができる。

なお、原料やりん酸肥料中の酸化物の定量は、蛍光エックス線装置を用いてファンダメンタルパラメーター法により行うことができる。

【0028】

(3)混合原料の調製方法

混合原料の調製方法として、例えば、原料やカルシウム源の一部を電気炉等で焼成した後、該焼成灰中の酸化物を定量し、該定量値と所定の配合に基づき、原料とカルシウム源を混合して調製する方法が挙げられる。該酸化物の定量は、蛍光エックス線装置を用いてファンダメンタルパラメーター法により行うことができる。焼成前の混合原料の化学組成は、焼成後のりん酸肥料の化学組成とほぼ同一であるから、CaOの含有率が前記範囲にあるりん酸肥料を得るためには、通常、CaOの含有率が前記範囲を満たす混合原料を用いれば十分である。ただし、正確を期すためには、該混合原料の一部を電気炉等で焼成して、該混合原料中のCaOの含有率と、該焼成物(りん酸肥料)中のCaOの含有率との相関を事前に把握しておき、該相関に基づき、原料とカルシウム源の混合割合を、目的とするりん酸肥料中のCaOの含有率になるように修正することが好ましい。

【0029】

(4)りん酸肥料の製造例

焼却灰の状態において、CaOが7.6質量%、P2O5が15.6質量%、SiO2が36質量%である乾燥汚泥と、カルシウム源として試薬のリン酸三カルシウムを混合し、焼却灰の状態において、CaOが50質量%、P2O5が9質量%、SiO2が20質量%である混合原料を調製した。

次に、流動床式焼却炉とロータリーキルンが連結した焼却焼成炉を用いて、前記混合原料を焼却温度850℃、焼却炉内滞留時間20分で焼却し、続けて、焼成温度1300℃、キルン内滞留時間40分で焼成してりん酸肥料を得た。

得られたりん酸肥料について、肥料分析法(農林水産省農業環境技術研究所法)に規定されているバナドモリブデン酸アンモニウム法によりく溶性りん酸を、また、同法に規定されている過塩素酸法により可溶性けい酸を測定したところ、りん酸のく溶率は84%、けい酸の可溶率は100%と、いずれも高かった。

【0030】

以下、図1を参照しながら、本発明のりん酸肥料の製造システムの一例を説明する。

(i)原料等の流れ

原料である脱水汚泥は、乾燥機1に供給され乾燥されて乾燥汚泥となる。次に、該乾燥汚泥は、流通路11を通って混合機2に入り、カルシウム源と混合されて混合原料となる。さらに、該混合原料は、混合原料の流通路21を通って、焼却焼成炉3に入り、焼却および焼成されてりん酸肥料となる。最後に、該りん酸肥料は、りん酸肥料の流通路31を通って排出される。

一方、カルシウム源は、カルシウム源の供給路51を通って、混合機2に供給され乾燥汚泥と混合されるほか、乾燥機1や焼却焼成炉3が混合機能を有する場合は、カルシウム源の供給路52や53を通って、それぞれ乾燥機1や焼却焼成炉3にも供給され、脱水汚泥等と混合される。

【0031】

(ii)排ガスの流れ

乾燥機1の排ガスと、焼却焼成炉3の排ガスの一部または全部は、それぞれ排ガスの流路12および32を通って排ガス処理装置4に入り、一元的に排ガス処理された後、排ガスの流路41を通って大気中に放出される。また、焼却焼成炉3の排ガスの一部または全部は、排ガスの流路33を通って乾燥機1に入り、排ガスの熱が脱水汚泥の乾燥に使われる。

【符号の説明】

【0032】

1 乾燥機(乾燥手段)

11 乾燥汚泥の流通路

12、32、33、41 排ガスの流路

2 混合機(原料混合手段)

21 混合原料の流通路

3 焼却焼成炉(焼却焼成手段)

3a 焼却炉

3b 焼成炉

31 りん酸肥料の流通路

4 排ガス処理装置(排ガス処理手段)

51、52、53 カルシウム源の供給路

【特許請求の範囲】

【請求項1】

下水汚泥および/またはその由来物と、カルシウム源を混合して、混合原料を得るための原料混合手段と、該混合原料に対し焼却および焼成を連続して行って、りん酸肥料を得るための焼却焼成手段とを、少なくとも含む、りん酸肥料の製造システム。

【請求項2】

前記原料混合手段が、混合原料を造粒または成形するための造粒成形手段を併有する、請求項1に記載のりん酸肥料の製造システム。

【請求項3】

前記焼却焼成手段が、重金属を揮発させて除去するための塩化揮発手段、塩素を除去するための塩素バイパス手段、還元雰囲気下で焼成して重金属を除去するための還元焼成手段、および、混合原料を仮焼するための仮焼手段から選ばれる、少なくとも1つ以上の手段を併有する、請求項1または2に記載のりん酸肥料の製造システム。

【請求項4】

前記焼却焼成手段において、焼却手段が流動床式焼却炉であり、焼成手段がロータリーキルンである、請求項1〜3のいずれか1項に記載のりん酸肥料の製造システム。

【請求項5】

さらに、原料が下水汚泥および/または脱水汚泥である場合において、該原料または混合原料を乾燥するための乾燥手段を含む、請求項1〜4のいずれか1項に記載のりん酸肥料の製造システム。

【請求項6】

前記乾燥手段が、前記原料または前記混合原料を造粒または成形するための造粒成形手段を併有する、請求項5に記載のりん酸肥料の製造システム。

【請求項7】

前記乾燥手段において、前記原料または前記混合原料を乾燥するための熱の一部または全部に、前記焼却焼成手段において発生する排ガスの熱を用いる、請求項5または6に記載のりん酸肥料の製造システム。

【請求項8】

カルシウム源の添加が、前記乾燥手段、前記原料混合手段、および、前記焼却焼成手段から選ばれる、少なくとも1つ以上の手段において行われる、請求項1〜7のいずれか1項に記載のりん酸肥料の製造システム。

【請求項9】

さらに、前記焼却焼成手段および/または前記乾燥手段において発生する排ガスを、処理するための排ガス処理手段を含む、請求項1〜8のいずれか1項に記載のりん酸肥料の製造システム。

【請求項10】

前記排ガス処理手段が、排ガスを急冷するための排ガス急冷手段を併有する、請求項1〜9のいずれか1項に記載のりん酸肥料の製造システム。

【請求項11】

請求項1〜10のいずれか1項に記載のりん酸肥料の製造システムを用いたりん酸肥料の製造方法であって、前記焼却焼成手段における焼却温度が700〜1000℃、および、焼成温度が1150〜1350℃である、りん酸肥料の製造方法。

【請求項12】

前記りん酸肥料中のCaO含有率が30〜55質量%となるように調製した混合原料を、前記焼却温度および前記焼成温度で焼却および焼成する、請求項11に記載のりん酸肥料の製造方法。

【請求項1】

下水汚泥および/またはその由来物と、カルシウム源を混合して、混合原料を得るための原料混合手段と、該混合原料に対し焼却および焼成を連続して行って、りん酸肥料を得るための焼却焼成手段とを、少なくとも含む、りん酸肥料の製造システム。

【請求項2】

前記原料混合手段が、混合原料を造粒または成形するための造粒成形手段を併有する、請求項1に記載のりん酸肥料の製造システム。

【請求項3】

前記焼却焼成手段が、重金属を揮発させて除去するための塩化揮発手段、塩素を除去するための塩素バイパス手段、還元雰囲気下で焼成して重金属を除去するための還元焼成手段、および、混合原料を仮焼するための仮焼手段から選ばれる、少なくとも1つ以上の手段を併有する、請求項1または2に記載のりん酸肥料の製造システム。

【請求項4】

前記焼却焼成手段において、焼却手段が流動床式焼却炉であり、焼成手段がロータリーキルンである、請求項1〜3のいずれか1項に記載のりん酸肥料の製造システム。

【請求項5】

さらに、原料が下水汚泥および/または脱水汚泥である場合において、該原料または混合原料を乾燥するための乾燥手段を含む、請求項1〜4のいずれか1項に記載のりん酸肥料の製造システム。

【請求項6】

前記乾燥手段が、前記原料または前記混合原料を造粒または成形するための造粒成形手段を併有する、請求項5に記載のりん酸肥料の製造システム。

【請求項7】

前記乾燥手段において、前記原料または前記混合原料を乾燥するための熱の一部または全部に、前記焼却焼成手段において発生する排ガスの熱を用いる、請求項5または6に記載のりん酸肥料の製造システム。

【請求項8】

カルシウム源の添加が、前記乾燥手段、前記原料混合手段、および、前記焼却焼成手段から選ばれる、少なくとも1つ以上の手段において行われる、請求項1〜7のいずれか1項に記載のりん酸肥料の製造システム。

【請求項9】

さらに、前記焼却焼成手段および/または前記乾燥手段において発生する排ガスを、処理するための排ガス処理手段を含む、請求項1〜8のいずれか1項に記載のりん酸肥料の製造システム。

【請求項10】

前記排ガス処理手段が、排ガスを急冷するための排ガス急冷手段を併有する、請求項1〜9のいずれか1項に記載のりん酸肥料の製造システム。

【請求項11】

請求項1〜10のいずれか1項に記載のりん酸肥料の製造システムを用いたりん酸肥料の製造方法であって、前記焼却焼成手段における焼却温度が700〜1000℃、および、焼成温度が1150〜1350℃である、りん酸肥料の製造方法。

【請求項12】

前記りん酸肥料中のCaO含有率が30〜55質量%となるように調製した混合原料を、前記焼却温度および前記焼成温度で焼却および焼成する、請求項11に記載のりん酸肥料の製造方法。

【図1】

【公開番号】特開2013−86981(P2013−86981A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226063(P2011−226063)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(592012384)小野田化学工業株式会社 (20)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(592012384)小野田化学工業株式会社 (20)

【Fターム(参考)】

[ Back to top ]