アイアンゴルフクラブとその製造方法

【課題】背面部の凹部に鏡面処理を可能にし、デザイン向上を図ったものである。

【解決手段】アイアンゴルフクラブはプレス加工で一体に製造される金属素材製のものである。ヘッド1はフェース部2裏面の背面部3に周囲が凸部6で囲繞された凹部4を有している。この凹部の底部5に鏡面処理される鏡面以上の小さい表面粗さを有する金型11と可動型10とのプレス加工で鏡面処理を施す。この底部のプレス加工は入子部材17を介して鏡面処理を施すことも可能である。

【解決手段】アイアンゴルフクラブはプレス加工で一体に製造される金属素材製のものである。ヘッド1はフェース部2裏面の背面部3に周囲が凸部6で囲繞された凹部4を有している。この凹部の底部5に鏡面処理される鏡面以上の小さい表面粗さを有する金型11と可動型10とのプレス加工で鏡面処理を施す。この底部のプレス加工は入子部材17を介して鏡面処理を施すことも可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ヘッドの背面部に鏡面処理のなされた凹部を有するアイアンゴルフクラブとその製造方法に関する。更に詳しくは、アイアンヘッドの背面中央部に設けられた凹部の底部をプレス加工等の塑性加工で鏡面処理したアイアンゴルフクラブとその製造方法に関する。

【背景技術】

【0002】

アイアンゴルフクラブは、従来から種々の形状のものが提案され、実用に供されている。このアイアンゴルフクラブのヘッドは、スコアラインを有するフェース部と、フェース部裏面に背面部を有するボディ形状のものからなっている。特に、背面部の形状、構造は、機能、デザイン性から種々のものが提案され用いられている。この背面部は、略中央部が凹部となっているタイプのものが知られている。これは、中央部の重量を周辺に再配分して、慣性モーメントの増大を目的としている。最近はこれに加え、背面部の意匠効果をも向上させる目的で改良が重ねられ注目されている。特に鏡面仕上げが意匠として好まれていることが知られている。

【0003】

又、背面部に銘板を貼付したり、あるいは形状を変える等で、性能アップを加味しデザインをも考慮することにより、ボディ全体のデザインを意識して改良されたゴルフクラブも知られるようになった。例えば、フェース部とボディ本体を後工程で張り合わせ一体化させて製造するゴルフクラブであるが、フェース部の裏面をキャビティ底面とし、その部位の一部を鏡面にして空間構成のボディ本体に張り合わせた後、ボディ本体側の壁面に設けられた文字、記号をこの鏡面に映し出して表示するゴルフクラブが知られている(例えば、特許文献1参照)。

【0004】

このゴルフクラブは一部を鏡面としているが、フェース部の裏面のフラット部分を鏡面としたものである。最終的には、このフェース部をボディ本体に溶接で張り合わせて一体化させ、鏡面部分をキャビティ内に配置させるようにしている。一方、フェース部と背面部が製造初工程より一体化されているゴルフクラブは従来から公知であり、一般的に使用されている代表的なものであるが、文字、記号はこの形式のゴルフクラブにおいても背面部に刻印が施され実施されている。

【0005】

例えば、精密鍛造品として製造されるゴルフクラブの背面部に、文字、図形等の意匠が浮き出し文字、図形になるように、精密鍛造金型にセットされた刻印により、意匠が打刻形成されたゴルフクラブが知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−208929号公報

【特許文献2】特開2001−29522号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

以上のように、従来から背面部に意匠上の改良はなされてはいる。しかし、特に鏡面にするための施しは、背面部の形状が種々雑多でその形状に左右されることが多い。即ち、鏡面の適用は加工のし易い形状のものに限定されている。フェース部をボディに張り合わせ一体化させゴルフクラブを製造する方法においては、張り合わせ前のフェース部裏面がフラット形状であり、鏡面加工が容易にできる構造である。

【0008】

特に凹部を有し、それを囲む凸部が一体に形成されたタイプのものは、その凹部に鏡面を施す技術は、加工上の制約があって困難を伴っていた。通常、鏡面加工は研磨によって行われるが、凹部であるため、研磨することができない。したがって、従来はサンドブラストやショットブラストなどによる梨地肌にするしかなく、あるいは前述のように、部材を分割して鏡面処理を行う製造方法にするしかない。また、銘板を貼付することは、脱落のおそれがあり、加工工程が増え、高コストになることは否めない。

【0009】

本発明は、前述のような技術背景のもとに創案されたものであり、下記の目的を達成する。本発明の目的は、ゴルフクラブを一体化構成の製造品とし、ヘッドの背面凹部にプレス加工で鏡面処理を施すようにしたアイアンゴルフクラブとその製造方法を提供することを目的とする。本発明の他の目的は、ゴルフクラブを短時間、低コストで製造できるようにしたアイアンゴルフクラブとその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、前記目的を達成するため、次の手段を採る。

本発明1のアイアンゴルフクラブは、金属素材製のアイアンゴルフクラブであって、ヘッドはフェース部裏面の背面部に周囲が凸部で囲繞された凹部を有し、少なくとも前記凸部と前記凹部とは一体に形成されており、前記凹部の底部の少なくとも一部が鏡面であることを特徴とする。

【0011】

本発明2のアイアンゴルフクラブは、本発明1において、前記鏡面処理は前記底部の一部になされ、その鏡面は鏡面光沢度及び測定方法に関する規格を定めたJIS Z8741の20°における数値が400GU以上の面であることを特徴とする。

【0012】

本発明3のアイアンゴルフクラブの製造方法は、本発明1又は2に記載のアイアンゴルフクラブを製造する方法であって、前記鏡面は、前記底部(5)を塑性加工により形成されたものであることを特徴とする。

【0013】

本発明4のアイアンゴルフクラブの製造方法は、本発明3において、前記鏡面は、鏡面処理される鏡面以上の小さい表面粗さの面を有する型(16,18)によりプレス加工がなされて得られるようにしたことを特徴とする。

【0014】

本発明5のアイアンゴルフクラブの製造方法は、本発明4に記載のアイアンゴルフクラブを製造する方法であって、前記型(16,18)は、前記アイアンゴルフクラブを製造するための前記ヘッド背面部側金型(11)に前記鏡面処理を施した型面(15)を設け、前記フェース部側の可動金型(10)の型面との間で前記プレス加工を行い、前記鏡面処理された型面で前記背面部(3)に鏡面処理を施し、

前記ヘッド背面部側金型(11)に型面(18)に鏡面処理を施した入子部材(17)を相対的に進退自在に設け、前記底部(5)に前記入子部材(17)の前記プレス加工を行い前記背面部(3)に鏡面処理を施すようにしたことを特徴とする。

【発明の効果】

【0015】

以上説明したように、本発明のアイアンゴルフクラブとその製造方法は、一体化されたゴルフクラブのヘッド背面部の凹部の底面に、鏡面以上の小さい表面粗さを有する型面の押圧を伴うプレス加工により鏡面処理を施すようにした。これによりゴルフクラブの製造が短時間に行え、しかも低コストで凹部に鏡面を有するゴルフクラブが得られるようになった。

【図面の簡単な説明】

【0016】

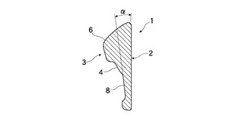

【図1】図1は、アイアンゴルフクラブヘッドの背面を示す正面図である。

【図2】図2は、図1のA−A断面図で底部がフェース面に並行な面形状を示すものである。

【図3】図3は、他の実施の形態を示し、底部がフェース面に傾斜した面形状を示す断面図である。

【図4】図4は、他の実施の形態を示し、底部が曲面形状を示す断面図である。

【図5】図5は、アイアンゴルフクラブヘッドを製造するための型鍛造金型構成の断面図である。

【図6】図6は、アイアンゴルフクラブヘッドを製造するための型鍛造金型構成の他の実施の形態で、入子部材による型鍛造を示す断面図である。

【図7】図7は、図6に関わる入子部材を分解立体図で示す説明図である。

【図8】図8は、図6に関わり入子部材による型鍛造金型の開放状態を示す断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を添付図面にもとづき、アイアンゴルフクラブの概要を説明する。アイアンゴルフクラブの概略の構成は、以下のとおりである。基本構成として、主にヘッドとシャフトによりゴルフクラブが形成される。ヘッドは、S20Cなどの低炭素鋼、ステンレス鋼、チタン系合金などの金属材料からなり、正面には打球面たるフェース、下部にはソール、一側にはヒールが設けられるとともに、このヒールの上部にはシャフトを連結するシャフト取付部、上部にはトップ、さらに他側にはトウがそれぞれ形成されている。

【0018】

さらに、ヘッドの背面には、フェースにほぼ対向する部位に凹部になっている背面部(「キャビティバック」とも称す。)が形成されている。フェースには、直線状の溝であるスコアラインが、横方向に複数形成されている。このスコアラインの断面形状は、V形、U形または台形等である。この断面は、線型と呼ばれる金型を用いたプレス加工や切削加工等によりフェースの表面に凹部として形成された溝形状のものである。また、ソールには、番手表示が形成されている。この番手表示は、刻印を用いたプレス加工によりソールの表面に凹部として形成されたものである。

【0019】

次に、本発明のアイアンゴルフクラブのヘッドの製造に関わる実施の形態について説明する。図1は、アイアンゴルフクラブのヘッド1を背面部側から見た正面図である。図2は、図1のA−A断面図である。図に示すように、このヘッド1は同一素材で作られた一体化された構成のもので、後述する型鍛造により製造されている。このヘッド1のフェース部2のフェース面には、図示していないがスコアラインが刻設されている。このフェース部2の裏面側は背面部3を構成している。

【0020】

背面部3の中央部には凹部4が形成されていて、その凹部4の底部の一部に最もフェース面寄りに底面5を形成している。その底面5は、フェース部2のフェース面に対し平行な面となっている。この凹部4の周囲には、これを囲繞する形で凸部6が形成されている。底面5は、後述するプレス加工により鏡面処理がなされている。この鏡面処理は、鏡面光沢度及び測定方法に関する規格を定めたJIS Z8741の20°における数値が400GU以上の面となっている。又、この鏡面処理がなされた底面5には、文字、記号等7が刻印されている。

【0021】

次に、底面に関わる変形例として、他の実施の形態を説明する。この例を示す図3は、底面8をフェース部2のフェース面に対し、角度α度傾斜させた構成の面としたものである。このようにプレス加工による鏡面処理は、フェース面に対して傾斜した面であっても可能である。

【0022】

底面に関わる変形例として、更に他の実施の形態を説明する。この例を示す図4は、底面9を曲面としたものである。金型の型面は凸状態であるので、例えばレンズ研磨で公知の技術を適用して鏡面加工を施すことは可能である。図は凹状の曲面としているが、凸状の曲面としてもよい。曲面とすることで更に創造的デザインが可能である。

【0023】

更に、図示はしていないが、底面にダイヤモンドカットのような形状の鏡面とすることも可能である。これは後述するプレス加工に伴う型面の鏡面加工が容易であることによっている。即ち、型面は凸状態にあるので、角度を変えた鏡面加工が可能である。更に、底部の一部として底面5を鏡面にすると説明したが、凹部4の形状によっては、段差を含む底部全体を鏡面とすることも可能である。これら説明した鏡面処理は、ヘッドの重量、配置等打撃性能の向上に関わる技術的事項を加味して行われるものであり、技術的性能向上を無視してデザインのみを考慮して処理されるものではない。

【0024】

次に、アイアンゴルフクラブの製造方法の実施の形態について説明する。図5は、アイアンゴルフクラブのヘッド1を型鍛造により製造する金型構成を示した断面図である。一方の金型である可動型10とこれに対向する他方の金型である固定型11で構成されている。可動型10の分割面12には、フェース部2を形成するためのフェース型面13が可動型10に凹状態の形状で形成されている。固定型11の分割面14には、ヘッド1の主要部をなすボディの背面部3の形成のための背面型面15が形成されている。

【0025】

この背面型面15には、前述の背面部3の凹部4を形成する部位を含み、この中央部には、凹部4の底面5を形成する底部型面16が形成されている。この底部型面16のフェース部側の頂面は、鏡面を形成する面となっている。この底部型面16の頂面は、固定型11の分割面14と平行な面を形成している。この頂面は、凹部4内の中央部においては凸部を構成している。この頂面はヘッド1の背面部3の底面5を形成する部位となる。

【0026】

この頂面は、底面5が鏡面処理される鏡面以上の小さい表面粗さを有する面となっている。この頂面は、前述したように凹部4を形成した背面型面15内ではあるが、部分的に凸部を構成した部位である。従って、底部型面16の周囲に凸部のない金型を構成しているので、頂面の鏡面加工は容易である。このような構成の金型である可動型10と固定型11との間でプレス加工を行うと、プレス動作とともにヘッド1の背面部3の底面5が塑性変形されることにより鏡面加工がなされるのである。

【0027】

この鏡面処理のなされた底面5には、文字、記号等の刻印が可能である。又、鏡面処理の前にこの頂面で押圧を受けるヘッドの底部5は、鏡面処理がスムーズにいくように前処理がなされている。本実施の形態では、プレス加工前のヘッド素材にショットブラスト処理を行っている。必要があればエッチングやコイニングも行う。プレス前の状態がより平滑であれば、プレス加工後の光沢度が上昇するので、より好ましい。なお、鏡面部に表面処理を行うことも好ましい。例えば、めっきの平滑作用により、光沢度が上昇するためである。このようなプレス加工による鏡面処理を行うことは、製造が短時間で行うことができる上、又、鏡面処理を行うための別工程を必要としないので低コストで製造できることになる。

【0028】

次に、製造方法の他の実施の形態を説明する。この例は、型鍛造構成をヘッド1の底部5を形成する固定型11の一部を、相対動作で進退自在な入子部材17とした構成の金型としたことである。図6はその型鍛造の金型構成例を示す断面図である。図7は、分解立体図で示す説明図である。図8は、金型を開放した状態を示す断面図である。基本的な金型構成は前述の実施の形態の構成に準じている。

【0029】

図6に示したように、底部5を形成するための入子部材17が、固定型11の背面型面15内の中央部に進退自在に設けられている。この入子部材17の頂部18は、前述の底部型面16と同様形状になっている。入子部材17の側部19は固定型11に案内され矢印方向に進退自在である。この案内方向は固定型11の背面型面15の形状に左右されるが、本実施の形態では底面5をなす面の直角方向としている。

【0030】

従って、案内方向は分割面14に対し直角方向となる。図7は入子部材17の単独構成の図で、可動型10に対し進退可能な構成を模式的に斜視で示した説明図である。前述したように、入子部材17は鏡面処理を行う部位を含むヘッド1の凹部4のみを形成する部分の金型として、進退自在としているものである。従って、この例の場合は、金型として入子部材17の頂部18がすべて凸部となる構成を可能としている。

【0031】

このためこの頂部18を周囲に干渉することなく鏡面加工を行うことが可能である。この頂部18を鏡面処理される鏡面以上の小さい表面粗さの加工面に容易に行うことができる。本実施の形態は、この鏡面加工をし易くしたことにある。又、この金型構成は入子部材17の進退方向を、底面5のなす面の直角方向としているが、角度を変えた方向であってもよい。このような構成でプレス加工がなされた後は、図8に示すような型開放状態となり、凹部4内に鏡面処理のなされたヘッド1が製造できる。

【0032】

以上説明した構成により、本発明のアイアンゴルフクラブは、ヘッドの背面部の凹部に鏡面処理を施すことができるようにしたものである。ゴルフクラブの製造は量産化の伴うものである。本発明は従来ヘッドの凸部でしか研磨できなかった鏡面処理を、従来実現困難であった凹部の底部の鏡面処理を、プレスによる型鍛造技術で工業的に実現できるようにしたものである。又、本発明は、背面部凹部の周囲が凸状態の壁で囲繞されたヘッドを対象にしているが、前述のように後工程で凹部の鏡面加工を行うにことが困難であるものを対象にしている。

【0033】

ヘッドの形状によっては凹部周囲の凸状態の壁の一部が凹む形状のものもあるが、従来鏡面加工ができない対象のものであれば、周囲が凸部で囲繞された凹部を有するものとして本発明の対象のヘッドに含まれる。本発明が実施の形態に限定されないことはいうまでもない。例えば、金属切削加工後の表面に工具を押し当てて平滑な仕上がり面を得る塑性加工法の一種として知られているバニッシング加工である。マシニングセンタ等の工作機械の工具ヘッドに、バニッシングツールを取り付けて、工作物、又はこの工具の移動をNC制御してバニッシングする方法である。この加工方法は、背面部凹部の複雑な形状にも対応できる利点がある。

【実施例1】

【0034】

以下に鏡面の測定結果を示す。この測定は、JIS Z8742に基づく鏡面反射光の強さによって定められる認知覚によっている。金型の鏡面状態を変えず、プレス前の底面5の表面状態を変えてプレス加工を行い、底面5の光沢度を測定した。プレス前の表面状態が平滑な試作No.1〜3は鏡面として認めることができた。プレス前の表面状態が粗いNo.4および5は、プレス加工しても鏡面と認識できなかった。No.6および7は、従来技術による比較例である。なお、試作品はめっき処理を行っている。

【0035】

【表1】

【符号の説明】

【0036】

1…ヘッド

2…フェース部

3…背面部

4…凹部

5,8,9…底面

6…凸部

10…可動型

11…固定型

15…背面型面

16…底部型面

17…入子部材

18…頂部

【技術分野】

【0001】

本発明は、ヘッドの背面部に鏡面処理のなされた凹部を有するアイアンゴルフクラブとその製造方法に関する。更に詳しくは、アイアンヘッドの背面中央部に設けられた凹部の底部をプレス加工等の塑性加工で鏡面処理したアイアンゴルフクラブとその製造方法に関する。

【背景技術】

【0002】

アイアンゴルフクラブは、従来から種々の形状のものが提案され、実用に供されている。このアイアンゴルフクラブのヘッドは、スコアラインを有するフェース部と、フェース部裏面に背面部を有するボディ形状のものからなっている。特に、背面部の形状、構造は、機能、デザイン性から種々のものが提案され用いられている。この背面部は、略中央部が凹部となっているタイプのものが知られている。これは、中央部の重量を周辺に再配分して、慣性モーメントの増大を目的としている。最近はこれに加え、背面部の意匠効果をも向上させる目的で改良が重ねられ注目されている。特に鏡面仕上げが意匠として好まれていることが知られている。

【0003】

又、背面部に銘板を貼付したり、あるいは形状を変える等で、性能アップを加味しデザインをも考慮することにより、ボディ全体のデザインを意識して改良されたゴルフクラブも知られるようになった。例えば、フェース部とボディ本体を後工程で張り合わせ一体化させて製造するゴルフクラブであるが、フェース部の裏面をキャビティ底面とし、その部位の一部を鏡面にして空間構成のボディ本体に張り合わせた後、ボディ本体側の壁面に設けられた文字、記号をこの鏡面に映し出して表示するゴルフクラブが知られている(例えば、特許文献1参照)。

【0004】

このゴルフクラブは一部を鏡面としているが、フェース部の裏面のフラット部分を鏡面としたものである。最終的には、このフェース部をボディ本体に溶接で張り合わせて一体化させ、鏡面部分をキャビティ内に配置させるようにしている。一方、フェース部と背面部が製造初工程より一体化されているゴルフクラブは従来から公知であり、一般的に使用されている代表的なものであるが、文字、記号はこの形式のゴルフクラブにおいても背面部に刻印が施され実施されている。

【0005】

例えば、精密鍛造品として製造されるゴルフクラブの背面部に、文字、図形等の意匠が浮き出し文字、図形になるように、精密鍛造金型にセットされた刻印により、意匠が打刻形成されたゴルフクラブが知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−208929号公報

【特許文献2】特開2001−29522号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

以上のように、従来から背面部に意匠上の改良はなされてはいる。しかし、特に鏡面にするための施しは、背面部の形状が種々雑多でその形状に左右されることが多い。即ち、鏡面の適用は加工のし易い形状のものに限定されている。フェース部をボディに張り合わせ一体化させゴルフクラブを製造する方法においては、張り合わせ前のフェース部裏面がフラット形状であり、鏡面加工が容易にできる構造である。

【0008】

特に凹部を有し、それを囲む凸部が一体に形成されたタイプのものは、その凹部に鏡面を施す技術は、加工上の制約があって困難を伴っていた。通常、鏡面加工は研磨によって行われるが、凹部であるため、研磨することができない。したがって、従来はサンドブラストやショットブラストなどによる梨地肌にするしかなく、あるいは前述のように、部材を分割して鏡面処理を行う製造方法にするしかない。また、銘板を貼付することは、脱落のおそれがあり、加工工程が増え、高コストになることは否めない。

【0009】

本発明は、前述のような技術背景のもとに創案されたものであり、下記の目的を達成する。本発明の目的は、ゴルフクラブを一体化構成の製造品とし、ヘッドの背面凹部にプレス加工で鏡面処理を施すようにしたアイアンゴルフクラブとその製造方法を提供することを目的とする。本発明の他の目的は、ゴルフクラブを短時間、低コストで製造できるようにしたアイアンゴルフクラブとその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、前記目的を達成するため、次の手段を採る。

本発明1のアイアンゴルフクラブは、金属素材製のアイアンゴルフクラブであって、ヘッドはフェース部裏面の背面部に周囲が凸部で囲繞された凹部を有し、少なくとも前記凸部と前記凹部とは一体に形成されており、前記凹部の底部の少なくとも一部が鏡面であることを特徴とする。

【0011】

本発明2のアイアンゴルフクラブは、本発明1において、前記鏡面処理は前記底部の一部になされ、その鏡面は鏡面光沢度及び測定方法に関する規格を定めたJIS Z8741の20°における数値が400GU以上の面であることを特徴とする。

【0012】

本発明3のアイアンゴルフクラブの製造方法は、本発明1又は2に記載のアイアンゴルフクラブを製造する方法であって、前記鏡面は、前記底部(5)を塑性加工により形成されたものであることを特徴とする。

【0013】

本発明4のアイアンゴルフクラブの製造方法は、本発明3において、前記鏡面は、鏡面処理される鏡面以上の小さい表面粗さの面を有する型(16,18)によりプレス加工がなされて得られるようにしたことを特徴とする。

【0014】

本発明5のアイアンゴルフクラブの製造方法は、本発明4に記載のアイアンゴルフクラブを製造する方法であって、前記型(16,18)は、前記アイアンゴルフクラブを製造するための前記ヘッド背面部側金型(11)に前記鏡面処理を施した型面(15)を設け、前記フェース部側の可動金型(10)の型面との間で前記プレス加工を行い、前記鏡面処理された型面で前記背面部(3)に鏡面処理を施し、

前記ヘッド背面部側金型(11)に型面(18)に鏡面処理を施した入子部材(17)を相対的に進退自在に設け、前記底部(5)に前記入子部材(17)の前記プレス加工を行い前記背面部(3)に鏡面処理を施すようにしたことを特徴とする。

【発明の効果】

【0015】

以上説明したように、本発明のアイアンゴルフクラブとその製造方法は、一体化されたゴルフクラブのヘッド背面部の凹部の底面に、鏡面以上の小さい表面粗さを有する型面の押圧を伴うプレス加工により鏡面処理を施すようにした。これによりゴルフクラブの製造が短時間に行え、しかも低コストで凹部に鏡面を有するゴルフクラブが得られるようになった。

【図面の簡単な説明】

【0016】

【図1】図1は、アイアンゴルフクラブヘッドの背面を示す正面図である。

【図2】図2は、図1のA−A断面図で底部がフェース面に並行な面形状を示すものである。

【図3】図3は、他の実施の形態を示し、底部がフェース面に傾斜した面形状を示す断面図である。

【図4】図4は、他の実施の形態を示し、底部が曲面形状を示す断面図である。

【図5】図5は、アイアンゴルフクラブヘッドを製造するための型鍛造金型構成の断面図である。

【図6】図6は、アイアンゴルフクラブヘッドを製造するための型鍛造金型構成の他の実施の形態で、入子部材による型鍛造を示す断面図である。

【図7】図7は、図6に関わる入子部材を分解立体図で示す説明図である。

【図8】図8は、図6に関わり入子部材による型鍛造金型の開放状態を示す断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を添付図面にもとづき、アイアンゴルフクラブの概要を説明する。アイアンゴルフクラブの概略の構成は、以下のとおりである。基本構成として、主にヘッドとシャフトによりゴルフクラブが形成される。ヘッドは、S20Cなどの低炭素鋼、ステンレス鋼、チタン系合金などの金属材料からなり、正面には打球面たるフェース、下部にはソール、一側にはヒールが設けられるとともに、このヒールの上部にはシャフトを連結するシャフト取付部、上部にはトップ、さらに他側にはトウがそれぞれ形成されている。

【0018】

さらに、ヘッドの背面には、フェースにほぼ対向する部位に凹部になっている背面部(「キャビティバック」とも称す。)が形成されている。フェースには、直線状の溝であるスコアラインが、横方向に複数形成されている。このスコアラインの断面形状は、V形、U形または台形等である。この断面は、線型と呼ばれる金型を用いたプレス加工や切削加工等によりフェースの表面に凹部として形成された溝形状のものである。また、ソールには、番手表示が形成されている。この番手表示は、刻印を用いたプレス加工によりソールの表面に凹部として形成されたものである。

【0019】

次に、本発明のアイアンゴルフクラブのヘッドの製造に関わる実施の形態について説明する。図1は、アイアンゴルフクラブのヘッド1を背面部側から見た正面図である。図2は、図1のA−A断面図である。図に示すように、このヘッド1は同一素材で作られた一体化された構成のもので、後述する型鍛造により製造されている。このヘッド1のフェース部2のフェース面には、図示していないがスコアラインが刻設されている。このフェース部2の裏面側は背面部3を構成している。

【0020】

背面部3の中央部には凹部4が形成されていて、その凹部4の底部の一部に最もフェース面寄りに底面5を形成している。その底面5は、フェース部2のフェース面に対し平行な面となっている。この凹部4の周囲には、これを囲繞する形で凸部6が形成されている。底面5は、後述するプレス加工により鏡面処理がなされている。この鏡面処理は、鏡面光沢度及び測定方法に関する規格を定めたJIS Z8741の20°における数値が400GU以上の面となっている。又、この鏡面処理がなされた底面5には、文字、記号等7が刻印されている。

【0021】

次に、底面に関わる変形例として、他の実施の形態を説明する。この例を示す図3は、底面8をフェース部2のフェース面に対し、角度α度傾斜させた構成の面としたものである。このようにプレス加工による鏡面処理は、フェース面に対して傾斜した面であっても可能である。

【0022】

底面に関わる変形例として、更に他の実施の形態を説明する。この例を示す図4は、底面9を曲面としたものである。金型の型面は凸状態であるので、例えばレンズ研磨で公知の技術を適用して鏡面加工を施すことは可能である。図は凹状の曲面としているが、凸状の曲面としてもよい。曲面とすることで更に創造的デザインが可能である。

【0023】

更に、図示はしていないが、底面にダイヤモンドカットのような形状の鏡面とすることも可能である。これは後述するプレス加工に伴う型面の鏡面加工が容易であることによっている。即ち、型面は凸状態にあるので、角度を変えた鏡面加工が可能である。更に、底部の一部として底面5を鏡面にすると説明したが、凹部4の形状によっては、段差を含む底部全体を鏡面とすることも可能である。これら説明した鏡面処理は、ヘッドの重量、配置等打撃性能の向上に関わる技術的事項を加味して行われるものであり、技術的性能向上を無視してデザインのみを考慮して処理されるものではない。

【0024】

次に、アイアンゴルフクラブの製造方法の実施の形態について説明する。図5は、アイアンゴルフクラブのヘッド1を型鍛造により製造する金型構成を示した断面図である。一方の金型である可動型10とこれに対向する他方の金型である固定型11で構成されている。可動型10の分割面12には、フェース部2を形成するためのフェース型面13が可動型10に凹状態の形状で形成されている。固定型11の分割面14には、ヘッド1の主要部をなすボディの背面部3の形成のための背面型面15が形成されている。

【0025】

この背面型面15には、前述の背面部3の凹部4を形成する部位を含み、この中央部には、凹部4の底面5を形成する底部型面16が形成されている。この底部型面16のフェース部側の頂面は、鏡面を形成する面となっている。この底部型面16の頂面は、固定型11の分割面14と平行な面を形成している。この頂面は、凹部4内の中央部においては凸部を構成している。この頂面はヘッド1の背面部3の底面5を形成する部位となる。

【0026】

この頂面は、底面5が鏡面処理される鏡面以上の小さい表面粗さを有する面となっている。この頂面は、前述したように凹部4を形成した背面型面15内ではあるが、部分的に凸部を構成した部位である。従って、底部型面16の周囲に凸部のない金型を構成しているので、頂面の鏡面加工は容易である。このような構成の金型である可動型10と固定型11との間でプレス加工を行うと、プレス動作とともにヘッド1の背面部3の底面5が塑性変形されることにより鏡面加工がなされるのである。

【0027】

この鏡面処理のなされた底面5には、文字、記号等の刻印が可能である。又、鏡面処理の前にこの頂面で押圧を受けるヘッドの底部5は、鏡面処理がスムーズにいくように前処理がなされている。本実施の形態では、プレス加工前のヘッド素材にショットブラスト処理を行っている。必要があればエッチングやコイニングも行う。プレス前の状態がより平滑であれば、プレス加工後の光沢度が上昇するので、より好ましい。なお、鏡面部に表面処理を行うことも好ましい。例えば、めっきの平滑作用により、光沢度が上昇するためである。このようなプレス加工による鏡面処理を行うことは、製造が短時間で行うことができる上、又、鏡面処理を行うための別工程を必要としないので低コストで製造できることになる。

【0028】

次に、製造方法の他の実施の形態を説明する。この例は、型鍛造構成をヘッド1の底部5を形成する固定型11の一部を、相対動作で進退自在な入子部材17とした構成の金型としたことである。図6はその型鍛造の金型構成例を示す断面図である。図7は、分解立体図で示す説明図である。図8は、金型を開放した状態を示す断面図である。基本的な金型構成は前述の実施の形態の構成に準じている。

【0029】

図6に示したように、底部5を形成するための入子部材17が、固定型11の背面型面15内の中央部に進退自在に設けられている。この入子部材17の頂部18は、前述の底部型面16と同様形状になっている。入子部材17の側部19は固定型11に案内され矢印方向に進退自在である。この案内方向は固定型11の背面型面15の形状に左右されるが、本実施の形態では底面5をなす面の直角方向としている。

【0030】

従って、案内方向は分割面14に対し直角方向となる。図7は入子部材17の単独構成の図で、可動型10に対し進退可能な構成を模式的に斜視で示した説明図である。前述したように、入子部材17は鏡面処理を行う部位を含むヘッド1の凹部4のみを形成する部分の金型として、進退自在としているものである。従って、この例の場合は、金型として入子部材17の頂部18がすべて凸部となる構成を可能としている。

【0031】

このためこの頂部18を周囲に干渉することなく鏡面加工を行うことが可能である。この頂部18を鏡面処理される鏡面以上の小さい表面粗さの加工面に容易に行うことができる。本実施の形態は、この鏡面加工をし易くしたことにある。又、この金型構成は入子部材17の進退方向を、底面5のなす面の直角方向としているが、角度を変えた方向であってもよい。このような構成でプレス加工がなされた後は、図8に示すような型開放状態となり、凹部4内に鏡面処理のなされたヘッド1が製造できる。

【0032】

以上説明した構成により、本発明のアイアンゴルフクラブは、ヘッドの背面部の凹部に鏡面処理を施すことができるようにしたものである。ゴルフクラブの製造は量産化の伴うものである。本発明は従来ヘッドの凸部でしか研磨できなかった鏡面処理を、従来実現困難であった凹部の底部の鏡面処理を、プレスによる型鍛造技術で工業的に実現できるようにしたものである。又、本発明は、背面部凹部の周囲が凸状態の壁で囲繞されたヘッドを対象にしているが、前述のように後工程で凹部の鏡面加工を行うにことが困難であるものを対象にしている。

【0033】

ヘッドの形状によっては凹部周囲の凸状態の壁の一部が凹む形状のものもあるが、従来鏡面加工ができない対象のものであれば、周囲が凸部で囲繞された凹部を有するものとして本発明の対象のヘッドに含まれる。本発明が実施の形態に限定されないことはいうまでもない。例えば、金属切削加工後の表面に工具を押し当てて平滑な仕上がり面を得る塑性加工法の一種として知られているバニッシング加工である。マシニングセンタ等の工作機械の工具ヘッドに、バニッシングツールを取り付けて、工作物、又はこの工具の移動をNC制御してバニッシングする方法である。この加工方法は、背面部凹部の複雑な形状にも対応できる利点がある。

【実施例1】

【0034】

以下に鏡面の測定結果を示す。この測定は、JIS Z8742に基づく鏡面反射光の強さによって定められる認知覚によっている。金型の鏡面状態を変えず、プレス前の底面5の表面状態を変えてプレス加工を行い、底面5の光沢度を測定した。プレス前の表面状態が平滑な試作No.1〜3は鏡面として認めることができた。プレス前の表面状態が粗いNo.4および5は、プレス加工しても鏡面と認識できなかった。No.6および7は、従来技術による比較例である。なお、試作品はめっき処理を行っている。

【0035】

【表1】

【符号の説明】

【0036】

1…ヘッド

2…フェース部

3…背面部

4…凹部

5,8,9…底面

6…凸部

10…可動型

11…固定型

15…背面型面

16…底部型面

17…入子部材

18…頂部

【特許請求の範囲】

【請求項1】

金属素材製のアイアンゴルフクラブであって、ヘッド(1)は、フェース部(2)裏面の背面部(3)に周囲が凸部(6)で囲繞された凹部(4)を有し、少なくとも前記凸部と前記凹部とは一体に形成されており、前記凹部の底部(5)の少なくとも一部が鏡面であることを特徴とするアイアンゴルフクラブ。

【請求項2】

請求項1記載のアイアンゴルフクラブにおいて、

前記鏡面は前記底部(5)の一部になされ、その鏡面部は鏡面光沢度及び測定方法に関する規格を定めたJIS Z8741の20°における数値が400GU以上であることを特徴とするアイアンゴルフクラブ。

【請求項3】

請求項1又は2に記載のアイアンゴルフクラブを製造する方法であって、

前記鏡面は、前記底部(5)を塑性加工により形成されたものである

ことを特徴とするアイアンゴルフクラブの製造方法。

【請求項4】

請求項3に記載のアイアンゴルフクラブの製造方法であって、

前記鏡面は、鏡面処理される鏡面以上の小さい表面粗さの面を有する型(16,18)によりプレス加工がなされて得られるようにしたことを特徴とするアイアンゴルフクラブの製造方法。

【請求項5】

請求項4に記載のアイアンゴルフクラブの製造方法であって、

前記型(16,18)は、前記アイアンゴルフクラブを製造するための前記ヘッド背面部側金型(11)に前記鏡面処理を施した型面(15)を設け、前記フェース部側の可動金型(10)の型面との間で前記プレス加工を行い、前記鏡面処理された型面で前記背面部(3)に鏡面処理を施し、

前記ヘッド背面部側金型(11)に型面(18)に鏡面処理を施した入子部材(17)を相対的に進退自在に設け、前記底部(5)に前記入子部材(17)で前記プレス加工を行い前記背面部(3)に鏡面処理を施すようにしたことを特徴とするアイアンゴルフクラブの製造方法。

【請求項1】

金属素材製のアイアンゴルフクラブであって、ヘッド(1)は、フェース部(2)裏面の背面部(3)に周囲が凸部(6)で囲繞された凹部(4)を有し、少なくとも前記凸部と前記凹部とは一体に形成されており、前記凹部の底部(5)の少なくとも一部が鏡面であることを特徴とするアイアンゴルフクラブ。

【請求項2】

請求項1記載のアイアンゴルフクラブにおいて、

前記鏡面は前記底部(5)の一部になされ、その鏡面部は鏡面光沢度及び測定方法に関する規格を定めたJIS Z8741の20°における数値が400GU以上であることを特徴とするアイアンゴルフクラブ。

【請求項3】

請求項1又は2に記載のアイアンゴルフクラブを製造する方法であって、

前記鏡面は、前記底部(5)を塑性加工により形成されたものである

ことを特徴とするアイアンゴルフクラブの製造方法。

【請求項4】

請求項3に記載のアイアンゴルフクラブの製造方法であって、

前記鏡面は、鏡面処理される鏡面以上の小さい表面粗さの面を有する型(16,18)によりプレス加工がなされて得られるようにしたことを特徴とするアイアンゴルフクラブの製造方法。

【請求項5】

請求項4に記載のアイアンゴルフクラブの製造方法であって、

前記型(16,18)は、前記アイアンゴルフクラブを製造するための前記ヘッド背面部側金型(11)に前記鏡面処理を施した型面(15)を設け、前記フェース部側の可動金型(10)の型面との間で前記プレス加工を行い、前記鏡面処理された型面で前記背面部(3)に鏡面処理を施し、

前記ヘッド背面部側金型(11)に型面(18)に鏡面処理を施した入子部材(17)を相対的に進退自在に設け、前記底部(5)に前記入子部材(17)で前記プレス加工を行い前記背面部(3)に鏡面処理を施すようにしたことを特徴とするアイアンゴルフクラブの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−170513(P2012−170513A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−32660(P2011−32660)

【出願日】平成23年2月17日(2011.2.17)

【出願人】(591002382)株式会社遠藤製作所 (19)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月17日(2011.2.17)

【出願人】(591002382)株式会社遠藤製作所 (19)

【Fターム(参考)】

[ Back to top ]