アイオノマが被覆された触媒担持カーボンナノチューブの製造方法

【課題】カーボンナノチューブの根元から端部までアイオノマが均一に被覆された触媒担持カーボンナノチューブの製造方法を提供する。

【解決手段】基材1の少なくとも一方の面に略垂直に形成された触媒3担持カーボンナノチューブ2にアイオノマ4を被覆する方法であって、アイオノマ被覆工程の後、且つ、乾燥工程の前に、アイオノマを被覆した前記触媒担持カーボンナノチューブからなる層の厚み方向に不均一に付着したアイオノマのうち、他の部位よりも相対的に多く付着したカーボンナノチューブ端部のアイオノマ4aを優先して除去するアイオノマ除去工程を有することを特徴とする、アイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【解決手段】基材1の少なくとも一方の面に略垂直に形成された触媒3担持カーボンナノチューブ2にアイオノマ4を被覆する方法であって、アイオノマ被覆工程の後、且つ、乾燥工程の前に、アイオノマを被覆した前記触媒担持カーボンナノチューブからなる層の厚み方向に不均一に付着したアイオノマのうち、他の部位よりも相対的に多く付着したカーボンナノチューブ端部のアイオノマ4aを優先して除去するアイオノマ除去工程を有することを特徴とする、アイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノチューブの根元から端部までアイオノマが均一に被覆された触媒担持カーボンナノチューブの製造方法に関する。

【背景技術】

【0002】

燃料電池は、燃料と酸化剤を電気的に接続された2つの電極に供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換する。火力発電とは異なり、燃料電池はカルノーサイクルの制約を受けないので、高いエネルギー変換効率を示す。燃料電池は、通常、電解質膜を一対の電極で挟持した膜・電極接合体を基本構造とする単セルを複数積層して構成されている。

【0003】

燃料電池のアノード及びカソードにおける電気化学的な反応は、燃料ガス及び酸化剤ガス等の気体が、導電体である担体に担持された触媒粒子及びイオン伝導路を確保する高分子電解質との接面である三相界面まで導入されることにより進行する。

アノード側触媒層及びカソード側触媒層における電極反応は、カーボンブラック等のカーボン粒子に担持させる触媒の量が多い方が活発となり、電池の発電性能が上がる。しかしながら、燃料電池に使用される触媒は白金等の貴金属であるため、触媒の担持量を増やすと燃料電池の製造コストが増大するという問題がある。

また、カーボン粒子に触媒を担持させた反応電極では、カーボン粒子間、及び、カーボン粒子と集電体であるセパレータとの間において電子伝導の損失が生じる。この電子の損失は、発電性能を頭打ちにする原因の一つとされている。

【0004】

そこで、このような製造コスト及び電子の損失の問題点を回避する従来技術として、カーボンナノチューブ(以下、CNTと称する場合がある。)を電極に用いた燃料電池が提案されている。CNTを用いた電極は電気的抵抗が低いため、カーボン粒子に触媒を担持させる場合と比較して電子の損失は抑制され、発電効率が向上すること、及び担持された高価な貴金属触媒の電極反応への有効利用を目的としている。

【0005】

上記利点から、CNTを用いた電極の技術開発が盛んに行われている。例えば、特許文献1には、電解質膜と、当該電解質膜の両面に配設された一対の電極とを備える燃料電池であって、前記電極のうち少なくとも一方は、前記電解質膜の面方向に対して60°以下の傾斜をもって配向している導電性ナノ柱状体と、当該導電性ナノ柱状体に担持された触媒と、当該導電性ナノ柱状体を被覆する電解質樹脂とを有することを特徴とする燃料電池に関する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−257886号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1の明細書の段落[0049]には、触媒を担持させたCNTの表面にアイオノマを塗布する工程が記載されている。しかし、本発明者らが検討したところ、単に一般的な方法によりアイオノマ溶液をCNT表面に塗布したり、又は、アイオノマ溶液にCNTを浸漬させたりするのみでは、アイオノマをCNTに均一に被覆させることが極めて困難であることが明らかとなった。

本発明は、上記実情を鑑みた結果成し遂げられたものであり、カーボンナノチューブの根元から端部までアイオノマが均一に被覆された触媒担持カーボンナノチューブの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法は、基材の少なくとも一方の面に、当該基材の面方向に対して略垂直に配向した触媒担持カーボンナノチューブを準備する工程、第1のアイオノマ溶液を準備する工程、前記触媒担持カーボンナノチューブを前記第1のアイオノマ溶液と接触させ、前記触媒担持カーボンナノチューブをアイオノマにより被覆する工程、及び、アイオノマを被覆した前記触媒担持カーボンナノチューブを乾燥させる工程を有し、且つ、前記アイオノマ被覆工程から前記乾燥工程までを含む一連のプロセスを少なくとも1回行う、アイオノマが被覆された触媒担持カーボンナノチューブの製造方法であって、前記アイオノマ被覆工程の後、且つ、前記乾燥工程の前に、アイオノマを被覆した前記触媒担持カーボンナノチューブからなる層の厚み方向に不均一に付着したアイオノマのうち、他の部位よりも相対的に多く付着したカーボンナノチューブ端部のアイオノマを優先して除去するアイオノマ除去工程を有することを特徴とする。

【0009】

本発明においては、前記アイオノマ除去工程は、熱を利用する方法、重力を利用する方法、慣性力を利用する方法、風力を利用する方法、及び表面張力を利用する方法からなる群より選ばれる少なくとも1つの方法を用いる工程であってもよい。

【0010】

本発明においては、前記熱を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブの端部側を、レーザ及び熱線からなる群より選ばれる少なくとも1つの加熱手段で加熱することにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを焼き切る方法であることが好ましい。

【0011】

本発明においては、前記重力を利用する方法は、前記基材の面方向を、鉛直方向に対して角度θ(0°≦θ<90°)に傾けることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを落とす方法であることが好ましい。

【0012】

本発明においては、前記慣性力を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブを振動及び/又は回転させることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを振り落とす方法であることが好ましい。

【0013】

本発明においては、前記風力を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブの少なくとも端部側に風を当てることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを吹き飛ばす方法であることが好ましい。

【0014】

本発明においては、前記表面張力を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブの端部側に、親水性の高い材料を接触させることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを当該親水性の高い材料に浸み込ませ除去する方法であることが好ましい。

【0015】

本発明においては、前記アイオノマ被覆工程の後、且つ、前記アイオノマ除去工程の前に、カーボンナノチューブへのアイオノマの付着力を、前記アイオノマ被覆工程時の当該付着力よりも弱める工程を有することが好ましい。

【0016】

本発明においては、前記アイオノマの付着力を弱める工程は、アイオノマが被覆された前記触媒担持カーボンナノチューブを、前記第1のアイオノマ溶液よりもアイオノマ濃度の低い第2のアイオノマ溶液又は有機溶媒と接触させる工程であることが好ましい。

【発明の効果】

【0017】

本発明によれば、乾燥工程前に、他の部位よりも相対的に多く付着しやすいCNT端部のアイオノマを予め優先して除去することにより、アイオノマが均一に被覆された触媒担持CNTが得られる。

【図面の簡単な説明】

【0018】

【図1】加熱手段実行中のアイオノマ被覆触媒担持CNT等を示した断面模式図である。

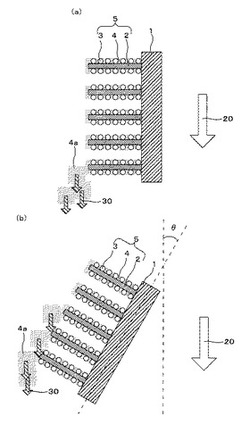

【図2】基材の面方向を傾けたアイオノマ被覆触媒担持CNTを示した断面模式図である。

【図3】基材の面方向を傾け且つ回転させたアイオノマ被覆触媒担持CNTを示した断面模式図である。

【図4】風によりアイオノマを吹き飛ばす前のアイオノマ被覆触媒担持CNT等を示した断面模式図である。

【図5】CNT端部側に親水性の高い材料を貼り付けたアイオノマ被覆触媒担持CNT等を示した断面模式図である。

【図6】本製造方法により製造された、アイオノマ被覆触媒担持CNTの断面模式図である。

【図7】実施例1−実施例2及び比較例1−比較例2のアイオノマ被覆触媒担持CNTについて、アイオノマ溶液への含浸回数とI/C量との関係を示したグラフである。

【図8】実施例1のアイオノマ被覆触媒担持CNTの断面のSEM画像である。

【図9】実施例1及び比較例1のSEM−EDSの分析結果を示したグラフである。

【図10】実施例3及び比較例3の膜・電極接合体の放電曲線である。

【図11】従来の方法により製造したアイオノマ被覆後の触媒担持CNTの断面模式図である。

【発明を実施するための形態】

【0019】

本発明のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法は、基材の少なくとも一方の面に、当該基材の面方向に対して略垂直に配向した触媒担持カーボンナノチューブを準備する工程、第1のアイオノマ溶液を準備する工程、前記触媒担持カーボンナノチューブを前記第1のアイオノマ溶液と接触させ、前記触媒担持カーボンナノチューブをアイオノマにより被覆する工程、及び、アイオノマを被覆した前記触媒担持カーボンナノチューブを乾燥させる工程を有し、且つ、前記アイオノマ被覆工程から前記乾燥工程までを含む一連のプロセスを少なくとも1回行う、アイオノマが被覆された触媒担持カーボンナノチューブの製造方法であって、前記アイオノマ被覆工程の後、且つ、前記乾燥工程の前に、アイオノマを被覆した前記触媒担持カーボンナノチューブからなる層の厚み方向に不均一に付着したアイオノマのうち、他の部位よりも相対的に多く付着したカーボンナノチューブ端部のアイオノマを優先して除去するアイオノマ除去工程を有することを特徴とする。

【0020】

従来から、アイオノマ等からなる被膜をCNTに被覆する方法についての研究は盛んに行われている。例えば、CNTを成長させた基材の上方からアイオノマ溶液を滴下し、スピンコートによりアイオノマ溶液をCNT層中に分散させる方法が知られている。しかし、当該従来の方法では、滴下したアイオノマ溶液から溶媒が蒸発しながらCNTの根元へ浸透するため、CNT端部にアイオノマが偏って付着しやすく、CNTの根元から端部までアイオノマにより均一に被覆できないと考えられる。

【0021】

一方、プラズマコート法によりCNT端部側のCNT層表面にポリスチレン薄膜を形成する方法が知られている。しかし、当該従来の方法について、ポリスチレン薄膜の替わりに燃料電池の電極触媒層用のアイオノマからなる薄膜を用いた例は知られていない。また、当該従来の製造方法によればCNT端部からポリマーが析出するため、特に、CNTのチューブ径が長く且つ高密度のCNTの場合には、CNTの根元から端部までポリスチレン薄膜により均一に被覆できないと考えられる。

【0022】

また、超臨界流体にポリアセチレンを分散させ、同じく分散したCNTに含浸させることにより、CNTにポリアセチレンを被覆する方法が知られている。しかし、当該従来の方法について、ポリアセチレンの替わりに燃料電池の電極触媒用のアイオノマを用いた例は知られていない。また、当該従来の方法について、基材に固定したCNTに適用された例も知られていない。仮に、当該従来の方法を、基材に固定したCNTにアイオノマを被覆する場合に適用したとしても、超臨界流体中のアイオノマを、基材上のCNT中に選択的に析出させることは極めて困難である。

【0023】

図11は、従来の方法により製造したアイオノマ被覆後の触媒担持CNTの断面模式図である。基材21にはCNT22が略垂直方向に配向している。CNT22には、触媒23が担持され、且つ、アイオノマ24が被覆している。従来の方法により製造したアイオノマ被覆後の触媒担持CNT25においては、主にCNT22の端部に、アイオノマ24aが偏って付着している。本発明者は、CNTにアイオノマ等を被覆する従来の方法においては、CNTの端部にアイオノマが偏って付着しやすいことを見出した。本発明者は、このような従来のアイオノマ被覆後の触媒担持CNTを燃料電池の電極に用いた場合、CNTの端部においてガス拡散性の悪化により濃度過電圧が増大し、燃料電池の性能が著しく損なわれることを見出した。

また、本発明者は、触媒担持CNTに対する従来のアイオノマ被覆方法においては、アイオノマの被覆状態の制御が非常に困難であり、各CNTを被覆するアイオノマ層のμmオーダーの厚さを制御することが極めて難しいという課題を発見した。

【0024】

本発明者は、鋭意努力の結果、乾燥工程を経る前に、他の部位よりも相対的に多く付着しやすいCNT端部のアイオノマを予め優先して除くことにより、CNTの根元から端部までアイオノマを均一に被覆することができ、その結果、当該CNTを電極に用いた燃料電池において、濃度過電圧を低減し、電池性能を向上させることができることを見出し、本発明を完成させた。

【0025】

本発明に係る製造方法は、(1)触媒担持CNTを準備する工程、(2)第1のアイオノマ溶液を準備する工程、(3)触媒担持CNTをアイオノマにより被覆する工程、(4)CNT端部の余分なアイオノマを除去する工程、及び、(5)アイオノマが被覆された触媒担持CNTを乾燥させる工程を有する。本発明は、必ずしも上記5工程のみに限定されることはなく、上記5工程以外にも、例えば、後述するようなアイオノマのCNTへの付着力を弱める工程等を有していてもよい。

以下、上記工程(1)〜(5)について、順に説明する。

【0026】

1.触媒担持CNTを準備する工程

本工程は、基材の少なくとも一方の面に、当該基材の面方向に対して略垂直に配向した触媒担持CNTを準備する工程である。

本発明の製造方法には、予め製造した触媒担持CNTを用いてもよいし、市販された触媒担持CNTを準備し用いてもよい。

触媒担持CNTを製造する方法は特に限定されない。所望の触媒担持CNTを得るには、例えば、以下に説明する(a)基材上にCNTを成長させる工程、及び(b)CNTに触媒を担持させる工程を行えばよい。なお、(c)CNTに撥水性を付与する撥水処理工程を行ってもよい。

なお、CNTに被覆するアイオノマの質量を見積もる観点から、予め本発明に用いるCNTの質量及び/又は触媒担持CNTの質量を計測しておくことが好ましい。

【0027】

(a)基材上にCNTを成長させる工程

まず、金属微粒子を担持した基材を準備する。基材としては、シリコン基材やガラス基材、石英基材等を用いることができる。基材はCNTの層を平坦に形成できるものであれば特に限定されず、板状やシート状であってもよい。基材は、必要に応じて表面の洗浄を行う。基材の洗浄方法としては、例えば、真空中における加熱処理等が挙げられる。

【0028】

金属微粒子は、CNTが成長する際の核となるものであり、例えば、鉄、ニッケル、コバルト、マンガン、モリブデン、パラジウム等を用いることができる。これら金属又はこれら金属の錯体を含む溶液を塗布、或いは、電子ビーム蒸着法等によって、基材上に金属薄膜を形成し、不活性雰囲気下又は減圧下、700〜750℃程度に加熱すると、上記金属薄膜が微粒子化し、基材上に金属微粒子を担持させることができる。金属微粒子は、通常、5〜20nm程度の粒径を有していることが好ましく、このような粒径を有する金属微粒子を担持させるためには、上記金属薄膜の膜厚は3〜10nm程度とすることが好ましい。

【0029】

次に、上記基材上にCNTを成長させる。CNT成長においては、上記基材をCNTの成長に適した所定温度(通常、700〜750℃程度)、不活性雰囲気の空間内に配置した状態で、上記基材上の金属微粒子に原料ガスを供給する。原料ガスとしては、例えば、アセチレン、メタン、エチレン等の炭化水素系ガス等を用いることができる。

【0030】

原料ガスの流量、供給時間、総供給量等は特に限定されず、CNTのチューブ長さやチューブ径を考慮して、適宜決定すればよい。例えば、供給する原料ガスの濃度[原料ガス流量/(原料ガス流量+不活性ガス流量)]によって、成長するCNTの長さが異なってくる。すなわち、供給する原料ガスの濃度が高いほどCNTの長さは短くなる。

また、CNTの成長の際には煤が生成し、この煤が金属微粒子の周囲に堆積することによって、金属微粒子への原料ガス供給が妨げられる場合がある。CNTの成長は、基材上の金属微粒子を核として進行するため、金属微粒子への原料ガスの供給が妨げられると、チューブ長さ方向へのCNTの成長は停止し、チューブ径の方向への成長が中心となると考えられる。

CNTの長さは10〜200μm、チューブ径は1〜50nm、CNT同士の間隔は50〜300nmであるのが好ましい。これは、後述するCNTへの触媒担持において、十分量の触媒を担持することができるからである。

【0031】

以上のようにして、基材上に該基材の面方向に対して実質上垂直配向したCNTが得られる。なお、ここでいう基材の面方向に対して実質上垂直配向したCNTとは、チューブ長さ方向の形状が直線状及び/又は直線状でないCNTを含むものであり、チューブ長さ方向の形状が直線状の場合には当該直線と基材の面方向との角度、チューブ長さ方向の形状が直線状でないCNTの場合には両端面の中心部を結ぶ直線と基材の面方向との角度が、ほぼ直角となっているものである。

【0032】

以上説明したCNTの成長は、金属微粒子(触媒金属)と原料ガスを高温条件下、共存させることによってCNTを生成するCVD法(化学気相成長法)を用いたものであるが、CNTを生成する方法はCVD法に限定されず、例えば、アーク放電法やレーザー蒸着法などの気相成長法、或いはその他の公知の合成法を利用して生成することができる。

【0033】

(b)CNTに触媒を担持させる工程

CNTの触媒担持方法は特に限定されず、湿式法、乾式法のいずれの方法も採用できる。湿式法としては、金属塩を含む溶液をCNT表面に塗布した後、水素雰囲気中で200℃以上に加熱して還元処理する方法が挙げられる。金属塩は、上記触媒として例示した金属のハロゲン物、金属酸ハロゲン物、金属の無機酸塩、金属の有機酸塩、金属錯塩等が挙げられる。これら金属塩を含む溶液は、水溶液でも有機溶媒溶液でもよい。金属塩溶液のCNT表面への塗布は、例えば、金属塩溶液中にCNTを浸漬する、或いはCNTの表面に金属塩溶液を滴下、噴霧(スプレー)する等の方法がある。

【0034】

例えば、触媒として白金を用いる場合、湿式法としては、エタノールやイソプロパノール等のアルコール中に塩化白金酸や白金硝酸溶液(例えば、ジニトロジアミン白金硝酸溶液など)等を適量溶解させた白金塩溶液を用いることができる。CNT表面に白金を均一に担持できるという点から、特に、アルコール中にジニトロジアミン白金硝酸溶液を溶解させた白金塩溶液を用いることが好ましい。

乾式法としては、電子ビーム蒸着法やスパッタリング法、静電塗装法等が挙げられる。

【0035】

(c)撥水処理工程

CNTを撥水処理する撥水剤は、公知のものを用いることができる。特に、フッ素系樹脂の少なくとも一種を適宜選択して用いるのが好適であり、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVDF)、サイトップ(商品名。旭硝子製)等を用いることができる。

なお、上述した触媒担持前に撥水処理を行い、その後に触媒担持を行うこともできる。ただしその場合の触媒担持は、担持に高温を要しない白金塩溶液による湿式法か、又は静電塗装法に限られる。これは、撥水処理後の触媒担持を高温下で行うと、撥水層が損なわれるおそれがあるからである。

【0036】

2.第1のアイオノマ溶液を準備する工程

本発明に用いられる第1のアイオノマ溶液は、触媒担持CNTを被覆するアイオノマの原料となるものであれば、特に限定されない。第1のアイオノマ溶液は、アイオノマの固形分を含んでいてもよいし、アイオノマが完全に溶解した溶液であってもよい。

本発明に用いられる第1のアイオノマ溶液は、予め調製したものであってもよいし、市販のアイオノマ溶液であってもよい。以下、第1のアイオノマ溶液の調製例について述べる。

まず、アイオノマ溶液の原液を用意する。アイオノマ溶液の原液としては、例えば、ナフィオン(登録商標)溶液等のパーフルオロカーボンスルホン酸ポリマー溶液等が挙げられる。

次に、アイオノマ溶液の原液を、テフロン(登録商標)製フィルターを用いてろ過し、凝集した粗大なアイオノマ粒子を除去する。続いて、得られたろ液に、アセトンやエタノール等の希釈用溶媒を適宜加え、所望の固形分比率に調製する。希釈用の溶媒は、エタノールやアセトン等の、常圧で低沸点の有機溶媒であることが好ましい。これら低沸点の溶媒を用いることにより、後述するCNTの乾燥工程において、アイオノマが被覆された触媒担持CNTからなる層の厚さ方向で溶媒の揮発に差が出ることに由来する、アイオノマの不均一な析出を防止できる。

【0037】

アイオノマ溶液の固形分比率は、10%以下が好ましく、5%以下がより好ましい。アイオノマ溶液の固形分比率が10%を超えると、固形分比率が高すぎアイオノマ溶液の流動性が失われるため、CNTへの被覆が困難となり、CNTの根元までアイオノマが浸透せず、CNTの根元から端部にかけてのアイオノマの分布が不均一となるおそれがある。なお、CNTの根元とは、CNTが成長した元となる部分を指し、CNTを基材上で成長させた場合には基材と接するCNTの部分を指す。また、CNTの端部とは、CNTの根元とは反対側に位置するCNTの端の部分を指し、CNTを基材上で成長させた場合には基材とは反対側に位置するCNTの端の部分を指す。

一方、アイオノマ溶液の固形分比率が低すぎると、所望の量のアイオノマをCNTに塗布しにくくなるため、アイオノマ溶液の固形分比率は2%以上が好ましい。

所望の固形分比率となるように適宜希釈したアイオノマ溶液について、超音波処理により溶液中にアイオノマを高分散させた後、遠心攪拌等を行って、得られた上澄みを第1のアイオノマ溶液とする。

【0038】

3.触媒担持CNTをアイオノマにより被覆する工程

本工程は、触媒担持CNTを上述した第1のアイオノマ溶液と接触させ、触媒担持CNTをアイオノマにより被覆する工程である。

触媒担持CNTを第1のアイオノマ溶液と接触させる態様は、触媒担持CNTの全体が第1のアイオノマ溶液によって塗れるのであれば特に限定されない。触媒担持CNTを第1のアイオノマ溶液と接触させる態様の例としては、第1のアイオノマ溶液に触媒担持CNTを浸漬させる態様、触媒担持CNTへ第1のアイオノマ溶液を滴下する態様、触媒担持CNTに第1のアイオノマ溶液を塗布する態様等が挙げられる。

【0039】

第1のアイオノマ溶液と接触させた触媒担持CNTを、減圧容器内で減圧し、適宜脱泡することが好ましい。触媒担持CNTとアイオノマの間に閉じ込められた空気等の気体を抜くことにより、触媒担持CNTの根元から先端までアイオノマが浸透し、触媒担持CNTへのアイオノマの被覆率を高めることができる。

【0040】

4.CNT端部の余分なアイオノマを除去する工程

本工程は、アイオノマ被覆工程の後、且つ、後述する乾燥工程の前に、アイオノマを被覆した触媒担持CNTからなる層の厚み方向に不均一に付着したアイオノマのうち、他の部位よりも相対的に多く付着したCNT端部のアイオノマを優先して除去する工程である。

【0041】

アイオノマを被覆した触媒担持CNT(以下、アイオノマ被覆触媒担持CNTと称する場合がある。)からなる層の厚み方向にアイオノマが不均一に付着するとは、すなわち、CNTの根元からCNTの端部までに付着したアイオノマ量の分布が不均一であることをいう。アイオノマ量の分布が不均一か否かを判定する方法としては、例えば、アイオノマ被覆触媒担持CNTからなる層の表面にアイオノマが過多に付着しているか否かを目視で確認する方法等が挙げられる。

【0042】

CNT端部のアイオノマを「優先して」除去するとは、本工程により必ずしもCNT端部のアイオノマのみが除去されるわけではないが、本工程により除去される余分なアイオノマの量は、CNT端部に付着していたものがCNTの他の部位に付着していたものよりも多いということを意味する。

【0043】

アイオノマ被覆を1回のみ行う場合には、本工程においてCNT端部に過多に付着したアイオノマを除くことにより、後述する実施例に示すように、触媒担持CNTへの被覆に費やされる余分なアイオノマを減らし、製造効率を高めることができる。また、アイオノマ被覆を2回以上行う場合には、本工程においてCNT端部に過多に付着したアイオノマを除くことにより、後述する実施例に示すように、被覆の回数を増すごとにアイオノマの被覆量を増やすことができ、従来よりも効率よくアイオノマ被覆を行うことができる。

【0044】

CNT端部の余分なアイオノマを除去する方法としては、具体的には、熱を利用する方法、重力を利用する方法、慣性力を利用する方法、風力を利用する方法、及び表面張力を利用する方法等が挙げられる。これら物理的な方法により、余分なアイオノマを主にCNT端部から引き剥がすことができる。なお、CNT端部の余分なアイオノマを除去する方法は、これら5つの方法のみに限定されるものではない。

【0045】

熱を利用する方法は、アイオノマを被覆した触媒担持CNTの端部側を、レーザ及び/又は熱線等の加熱手段で加熱することにより、他の部位よりも相対的に多く付着したCNT端部のアイオノマを焼き切る方法であることが好ましい。

図1は、加熱手段実行中(図1(a))及び加熱手段実行後(図1(b))のアイオノマ被覆触媒担持CNTを示した断面模式図である。

図1(a)に示すように、加熱手段としては、アイオノマ被覆触媒担持CNT5の端部側に熱源6を照射する。熱源6の具体例としては、レーザ、プラズマ、熱線等が挙げられる。CNTを傷めることなく余分なアイオノマ4aのみを蒸発させるという観点から、熱源6はCNT端部のアイオノマ4aのみに照射することが好ましい。

熱源6の照射後は、図1(b)に示すように端部側の余分なアイオノマ4aが消えたアイオノマ被覆触媒担持CNT5が得られる。

なお、熱源の種類にもよるが、アイオノマを蒸発除去する熱源の温度は40〜180℃であることが好ましい。また、CNTを傷めずに余分なアイオノマのみを除去する観点から、熱源をCNT端部側に接触させる時間は、10秒間〜120分間であることが好ましい。

【0046】

重力を利用する方法は、基材の面方向を、鉛直方向に対して角度θ(0°≦θ<90°)に傾けることにより、他の部位よりも相対的に多く付着したCNT端部のアイオノマを落とす方法であることが好ましい。

図2は、基材の面方向を傾けたアイオノマ被覆触媒担持CNTを示した断面模式図である。矢印20は鉛直方向を示す矢印である。

図2(a)は、基材の面方向を、鉛直方向と同方向に傾けたアイオノマ被覆触媒担持CNTを示した断面模式図である。矢印30はアイオノマ4aにかかる自重の方向を示す矢印である。図2(a)に示すように、基材の面方向を傾けることにより、余分なアイオノマ4aをその自重により鉛直方向下側へ落とすことができる。図2(b)に示すように、基材の面方向を、鉛直方向に対して角度θ(0°<θ<90°)に傾けても同様の効果が得られる。

【0047】

慣性力を利用する方法は、アイオノマを被覆した触媒担持CNTを振動及び/又は回転させることにより、他の部位よりも相対的に多く付着したCNT端部のアイオノマを振り落とす方法であることが好ましい。

アイオノマ被覆触媒担持CNTに慣性力を与える方法は、CNTの触媒担持構造を傷めることなく、余分なアイオノマのみを除去できる方法であれば、特に限定されない。慣性力を与える方法は、例えば、アイオノマ被覆触媒担持CNTを手動又は自動で振動させることにより、CNT層の表面に過多に残るアイオノマ溶液をふるい落とす方法等が挙げられる。振動させる方向は特に限定されないが、CNT端部に余分に付着したアイオノマをふるい落とすという観点から、基材の面方向に略平行な方向に振動させることが好ましい。

【0048】

図3は、基材の面方向を傾け、且つ、回転させたアイオノマ被覆触媒担持CNTを示した断面模式図である。矢印20は鉛直方向を示す矢印である。一点鎖線7は回転軸を示す。

図3(a)は、基材の面方向を、鉛直方向と同方向に傾け且つ回転させたアイオノマ被覆触媒担持CNTを示した断面模式図である。矢印30はアイオノマ4aにかかる自重の方向を示す矢印であり、矢印40はアイオノマ4aにかかる慣性力(遠心力)の方向を示す矢印である。このように、余分なアイオノマ4aをその自重及び遠心力により、鉛直方向斜め下側へ落とすことができる。図3(b)に示すように、基材の面方向を、鉛直方向に対して角度θ(0°<θ<90°)に傾けて回転させても同様の効果が得られる。

図3のようなアイオノマ被覆触媒担持CNTの回転は、例えば、基材を遠心分離機に設置することにより実現する。

【0049】

風力を利用する方法は、アイオノマを被覆した触媒担持CNTの少なくとも端部側に風を当てることにより、他の部位よりも相対的に多く付着したCNT端部のアイオノマを吹き飛ばす方法であることが好ましい。

図4(a)は、アイオノマを風により吹き飛ばす前のアイオノマ被覆触媒担持CNTを示した断面模式図である。図4(b)はアイオノマを風により吹き飛ばしている途中のアイオノマ被覆触媒担持CNTを示した断面模式図である。図4(b)中の矢印50は風の方向を示す矢印である。

本方法においては、図4(b)に示すように、強風で余分なアイオノマ4aを吹き飛ばす。強風をCNT端部のアイオノマへ送る方法としては、ドライヤーや送風機等が例示できる。なお、ドライヤー等で熱風を送る場合には、アイオノマが乾燥しないように、風温は25〜35℃程度であることが好ましい。CNTの触媒担持構造を傷めることなく余分なアイオノマ4aのみを吹き飛ばすという観点から、CNT端部のアイオノマ4aのみに局所的に風を当てることが好ましい。

【0050】

表面張力を利用する方法は、アイオノマを被覆した触媒担持CNTの端部側に、親水性の高い材料を接触させることにより、他の部位よりも相対的に多く付着したCNT端部のアイオノマを当該親水性の高い材料に浸み込ませ除去する方法であることが好ましい。

図5(a)は、CNT端部側に親水性の高い材料を貼り付けたアイオノマ被覆触媒担持CNTを示した断面模式図である。図5(b)は親水性の高い材料を剥がす途中のアイオノマ被覆触媒担持CNTを示した断面模式図である。なお、アイオノマ4aが剥がれたことを強調するため、図5(b)には、剥がれたアイオノマ4aが親水性の高い材料の上に乗るように描かれているが、通常は、剥がれたアイオノマ4aは親水性の高い材料中に浸み込むと考えられる。

図5(a)及び(b)に示すように、CNT端部側に親水性の高い、すなわち、表面張力の小さい材料を接触させて剥がすことにより、余分なアイオノマ4aを拭き取ることができる。

表面張力の小さい材料、すなわち、親水性の高い材料としては、ガーゼ、脱脂綿、ウエス、ティシュー等が挙げられる。

【0051】

上述した熱を利用する方法、重力を利用する方法、慣性力を利用する方法、風力を利用する方法、及び表面張力を利用する方法は、1つの方法のみを行ってもよいし、2つ以上の方法を組み合わせて行ってもよい。

【0052】

アイオノマ被覆工程の後、且つ、アイオノマ除去工程の前に、CNTへのアイオノマの付着力を、アイオノマ被覆工程時の当該付着力よりも弱める工程を有することが好ましい。

付着力を弱めるとは、すなわち、CNTに対してアイオノマを付着しにくくすることである。アイオノマの付着力を弱める具体例としては、アイオノマ被覆触媒担持CNTを液相中に曝すことや、アイオノマ被覆触媒担持CNTを液相中に曝してさらに液相を攪拌すること等が挙げられる。

【0053】

アイオノマの付着力を弱める工程は、アイオノマが被覆された触媒担持CNTを、第1のアイオノマ溶液よりもアイオノマ濃度の低い第2のアイオノマ溶液又は有機溶媒と接触させる工程であることが好ましい。

ここで、アイオノマを被覆した触媒担持CNTを第2のアイオノマ溶液又は有機溶媒と接触させる態様は、アイオノマを被覆した触媒担持CNTを第1のアイオノマ溶液と接触させる態様と同様に特に限定されない。

第2のアイオノマ溶液は、第1のアイオノマ溶液よりもアイオノマ濃度及び/又は固形分比率が低いものであれば特に限定されない。第2のアイオノマ溶液は、固形分比率0%の溶液でもよい。第2のアイオノマ溶液は、第1のアイオノマ溶液同様に調製できる。

有機溶媒としては、第1のアイオノマ溶液に用いたアセトン、エタノール等が使用できる。

アイオノマ被覆触媒担持CNTを第2のアイオノマ溶液と接触させることにより、CNT端部の余分なアイオノマが第2のアイオノマ溶液中に溶け出したり、あるいは余分なアイオノマのCNTへの付着力が弱まったりする結果、続くアイオノマ除去を速やかに進行させることができる。

【0054】

5.アイオノマが被覆された触媒担持CNTを乾燥させる工程

乾燥方法は、CNTの触媒担持構造を傷めず、且つ、アイオノマ被覆に用いた溶媒のみを除去できる方法であれば特に限定されない。

乾燥方法としては、加熱乾燥、減圧乾燥、及び減圧加熱乾燥等が挙げられる。なお、減圧下及び/又は高温下での乾燥は、アイオノマ被覆触媒担持CNTからなる層の厚さ方向で溶媒の揮発に差が出ることに由来する、アイオノマの不均一な析出を防止できるため好ましい。

具体的な乾燥条件はアイオノマの種類によるが、10〜1000Paの圧力下、及び/又は、60〜180℃の温度条件下で行うことが好ましい。また、乾燥温度は、アイオノマのガラス転移温度以下であることが好ましい。

【0055】

以上述べたアイオノマ被覆工程から、乾燥工程までを含む一連のプロセスは、1回のみ行ってもよいし、2回以上行ってもよい。

当該一連のプロセスを1回のみ行うか、2回以上行うかは、例えば、以下のような方法により決定できる。まず、原料となる触媒担持CNTの質量(A)から、被覆するアイオノマの好適な質量(B)を予め算出する。乾燥工程まで終了した時点で、アイオノマ被覆触媒担持CNTの質量(C)を算出する。質量(C)が、質量(A)及び質量(B)の和以上である場合には、アイオノマの被覆量が所望の量以上であると判断でき、1回のみで当該一連のプロセスが終了する。しかし、質量(C)が、質量(A)及び質量(B)の和に満たない場合には、アイオノマの被覆量が所望の量を達しないと判断でき、再度アイオノマ被覆工程から繰り返す。このように、望ましいアイオノマの被覆量となるまで、2回以上当該一連のプロセスを繰り返すことにより、所望の量のアイオノマが均一に被覆された触媒担持CNTを製造できる。

【0056】

本発明の製造方法により、主にCNT端部に付着した余分なアイオノマを減らし、CNTの根元からCNTの端部までのアイオノマの分布を均一にすることができる。

図6は、本発明の製造方法により製造したアイオノマ被覆後の触媒担持CNTの断面模式図である。基材1にはCNT2が略垂直方向に配向している。CNT2には、触媒3が担持され、且つ、アイオノマ4が被覆している。本製造方法により製造したアイオノマ被覆後の触媒担持CNT5においては、CNTの根元からCNTの端部までのアイオノマ4の分布が均一となる。

【0057】

本製造方法により、乾燥前にCNT端部に偏在する余分なアイオノマを除去でき、アイオノマ量を節約し製造効率を上げることができる。

アイオノマの被覆から乾燥までを2回以上繰り返し行う場合には、従来はCNT端部に偏在する余分なアイオノマによりCNTの根元へのアイオノマの浸透が阻害されていたが、本製造方法によりアイオノマをCNTの根元まで浸透させることができ、アイオノマによる均一な被覆が可能となる。

従来の方法により製造したアイオノマ被覆触媒担持CNTは、図11中に一点鎖線の枠29で囲って示すように、CNT間の隙間がアイオノマ24aによって塞がれていた。したがって、アイオノマ溶液とCNTを接触させ、乾燥させるサイクルをいくら繰り返しても、アイオノマがCNTの根元まで浸透しない以上、アイオノマの被覆量は向上しなかった。また、図11に示すアイオノマ被覆触媒担持CNT25を燃料電池の電極に用いた場合には、CNT間の隙間がアイオノマによって塞がれているためガス拡散性が悪く、また、アイオノマの被覆が不均一であるためCNT25に担持された触媒24の利用率が低かった。

一方、本製造方法においては、図6の一点鎖線の枠9で囲って示すように、CNT間の隙間がアイオノマによって塞がれていないため、CNT間の隙間全てにアイオノマ溶液を含浸できる。その結果、アイオノマ溶液とCNTを接触させ、乾燥させるサイクルの回数により、触媒担持CNTに対するアイオノマの被覆厚さを容易に制御できる。さらに、アイオノマの偏った被覆を防止することにより、当該CNTを燃料電池の電極に用いた際に、濃度過電圧が従来のCNT電極を用いた場合よりも低くなる結果、電池性能を向上させることができる。

【0058】

従来は、高濃度又は高い固形分濃度のアイオノマ溶液を使用すると、目標とするアイオノマの量(例えばI/C量)に達するまでのCNTとアイオノマ溶液との接触回数を減らせるが、その背反として、アイオノマをCNTの根元まで被覆させることが難しかった。しかし、本製造方法により、アイオノマ端部の偏った析出を減らせるため、アイオノマ溶液の濃度や固形分比率にかかわらず、アイオノマ溶液とCNTとの接触回数を大幅に減らすことができる。

【実施例】

【0059】

以下に、本発明の具体的態様を実施例により更に詳細に説明するが、本発明はその要旨を超えない限り、これらの実施例によって限定されるものではない。

【0060】

1.触媒担持CNTの準備

まず、シリコン製の基板上に、触媒金属として鉄触媒をスパッタし、成膜した。触媒金属を成膜した基板を、CVD炉内に配置した。

次に、CVD炉内に水素25%ガス(キャリア:窒素)を供給し、炉内の温度を室温(15〜25℃)から800℃へ5分間かけて昇温し、触媒金属を活性化させた。

続いて、CVD炉内に、水素25%ガス(キャリア:窒素)に加えて、炭素源としてアセチレン8%ガス(キャリア:窒素)を供給し、炉内の温度を800℃に保持し、10分間CNTを成長させた。

最後に、CVD炉内に窒素100%ガスを供給し、炉内の温度を800℃から室温(15〜25℃)へ5分間かけて冷却し、CNTの成長を止め、略垂直配向CNTを作製した。得られた略垂直配向CNTに、公知の方法により適宜白金を担持させ、触媒担持CNTを製造した。

【0061】

2.アイオノマ被覆触媒担持CNTの製造、及び、アイオノマ含浸量(I/C量)の測定

[実施例1]

上記触媒担持CNT、及び、固形分8%で希釈したアイオノマ溶液(以下、固形分8%アイオノマ溶液と称する。)を用意した。

固形分8%アイオノマ溶液中に触媒担持CNTを浸漬させた。5分後、アイオノマ被覆触媒担持CNTを取り出し、基材の面方向を鉛直方向と同方向に傾けた状態で、室温(15〜25℃)下放置した。続いて、100%エタノール中にアイオノマ被覆触媒担持CNTを浸漬させた。1分後、アイオノマ被覆触媒担持CNTを取り出し、基材の面方向を鉛直方向と同方向に傾けた状態で、室温(15〜25℃)下放置した。

以上の工程を1プロセスとして、1プロセスごとに以下の方法でアイオノマ含浸量(以下、I/C量と称する。)を測定した。

まず、室温下、電子秤量計により、予めCNTの質量(C)を測定した。次に、同条件下で、アイオノマを含浸させる前の触媒担持CNTの質量(I0)を測定した。さらに、同条件下で、n回アイオノマを含浸させた後の触媒担持CNTの質量(In)(n=1〜4)を測定し、質量(In)と質量(I0)との差を、各プロセス後のアイオノマの質量(I)とした。質量(I)を質量(C)で除した値を、各プロセス後のアイオノマ含浸量(I/C)とした。

計4プロセス行った後、ホットプレートを用いて、大気下且つ100℃の温度条件下、10秒間乾燥させ、実施例1のアイオノマ被覆触媒担持CNTを得た。

【0062】

[実施例2]

固形分8%アイオノマ溶液の替わりに、固形分3.5%で希釈したアイオノマ溶液(以下、固形分3.5%アイオノマ溶液と称する。)を用いたこと以外は、実施例1と同様に、触媒担持CNTへのアイオノマ被覆、各プロセス後のI/C量の測定、及び乾燥を行い、実施例2のアイオノマ被覆触媒担持CNTを得た。

【0063】

[比較例1]

固形分8%アイオノマ溶液中に触媒担持CNTを浸漬させた。5分後、アイオノマ被覆触媒担持CNTを取り出した。

以上の工程を1プロセスとして、1プロセスごとに実施例1と同様の方法でI/C量を測定した。計4プロセス行った後、実施例1と同様の条件下で乾燥させ、比較例1のアイオノマ被覆触媒担持CNTを得た。すなわち、比較例1においては、基材の面方向を鉛直方向と同方向に傾けた状態で放置する工程、及び、100%エタノール中にアイオノマ被覆触媒担持CNTを浸漬させる工程をいずれも行わなかった。

【0064】

[比較例2]

固形分3.5%アイオノマ溶液中に触媒担持CNTを浸漬させた。1分後、アイオノマ被覆触媒担持CNTを取り出した。

以上の工程を1プロセスとして、1プロセスごとに実施例1と同様の方法でI/C量を測定した。計4プロセス行った後、実施例1と同様の条件下で乾燥させ、比較例2のアイオノマ被覆触媒担持CNTを得た。すなわち、比較例2においては、基材の面方向を鉛直方向と同方向に傾けた状態で放置する工程、及び、100%エタノール中にアイオノマ被覆触媒担持CNTを浸漬させる工程をいずれも行わなかった。

.

【0065】

図7は、実施例1−実施例2及び比較例1−比較例2のアイオノマ被覆触媒担持CNTについて、アイオノマ溶液への含浸回数とI/C量との関係を示したグラフである。図7は、縦軸にI/C量を、横軸にアイオノマ溶液に触媒担持CNTを含浸させた回数を、それぞれとったグラフである。Xのプロットは実施例1のデータを、四角形のプロットは実施例2のデータを、三角形のプロットは比較例1のデータを、菱形のプロットは比較例2のデータを、それぞれ示す。

【0066】

まず、実施例1及び比較例1を比較する。比較例1の含浸1回目のI/C量は1.8である。一方、実施例1の含浸1回目のI/C量は1.69である。したがって、本発明の方法により主にCNT端部に付着したアイオノマを優先して除くことにより、従来よりも6%のアイオノマを節約できる。

また、比較例1の含浸2回目のI/C量は1.82、含浸3回目のI/C量は1.82、含浸4回目のI/C量は1.84である。したがって、比較例1のような従来の方法では、アイオノマを繰り返し被覆してもI/C量は全く増えないことが分かる。これは、1回目の含浸において主にCNT端部に付着した余分なアイオノマがアイオノマの浸透経路を塞ぐ結果、その後の含浸によってもアイオノマがCNTの根元まで浸透しないことを示唆する。一方、実施例1の含浸2回目のI/C量は1.92、含浸3回目のI/C量は2.02、含浸4回目のI/C量は2.09であり、実施例1においては、含浸回数を重ねるにつれてI/C量が増える。固形分8%アイオノマ溶液に4回含浸させた時点で、実施例1のI/C量は、比較例1のI/C量よりも1割程度多い。これは、アイオノマ溶液から取り出した後にアイオノマ被覆触媒担持CNTを傾けたり、100%エタノールに浸漬させたりすることにより、主にCNT端部に付着した余分なアイオノマを除去できる結果、比較的高い固形分濃度のアイオノマ溶液を用いた場合でも、含浸回数を重ねるごとにCNTの根元までより多くのアイオノマを浸透させることができることを示す。

【0067】

次に、実施例2及び比較例2を比較する。比較例2の含浸1回目のI/C量は0.823である。一方、実施例2の含浸1回目のI/C量は0.722である。したがって、固形分3.5%アイオノマ溶液を用いた場合には、本発明の方法によって主にCNT端部に付着したアイオノマを優先して除くことにより、従来よりも12%のアイオノマを節約できる。

また、比較例2の含浸2回目のI/C量は1.0、含浸3回目のI/C量は1.15、含浸4回目のI/C量は1.2である。したがって、固形分3.5%アイオノマ溶液を用いた場合、従来の方法によると、アイオノマを繰り返し被覆しても4回目の含浸でI/C量がほぼ上限となることが分かる。これは、3回繰り返し含浸したことにより主にCNT端部に付着した余分なアイオノマがアイオノマの浸透経路を塞ぐ結果、4回目の含浸によってもアイオノマがCNTの根元まで浸透し難くなることを示唆する。一方、実施例2の含浸2回目のI/C量は1.16、含浸3回目のI/C量は1.46、含浸4回目のI/C量は1.65であり、実施例2においては、含浸回数を重ねるにつれてI/C量が増える。固形分3.5%アイオノマ溶液に4回含浸させた時点で、実施例2のI/C量は、比較例2のI/C量の1.4倍である。これは、アイオノマ溶液から取り出した後にアイオノマ被覆触媒担持CNTを傾けたり、100%エタノールに浸漬させたりすることにより、主にCNT端部に付着した余分なアイオノマを除去できる結果、比較的低い固形分濃度のアイオノマ溶液を用いた場合でも、含浸回数を重ねるごとにCNTの根元までより多くのアイオノマを浸透させることができることを示す。

【0068】

以上より、固形分濃度にかかわらず、本発明の製造方法により主にCNT端部に付着したアイオノマを除去でき、繰り返しアイオノマ溶液へ含浸させる際にCNTの根元までアイオノマが浸透することが分かる。

【0069】

3.アイオノマ断面分布の測定

固形分8%アイオノマ溶液を用いた実施例1及び比較例1のアイオノマ被覆触媒担持CNTについて、乾燥後に、基材に略平行な方向に、CNTと基材との界面からCNTの表面まで7層に分けて、走査型電子顕微鏡によるエネルギー分散形X線分析(Scanning Electron Microscopy Energy Dispersion X−ray Spectrometry;以下、SEM−EDSと称する。)を行った。

SEM−EDSの詳細な測定条件は以下のとおりである。

測定装置:走査型電子顕微鏡(キーエンス製、型番:VE7800)

加速電圧:5kV

倍率:1,500倍

【0070】

図8は、実施例1のアイオノマ被覆触媒担持CNTの断面のSEM画像である。図8に示すように、基材に略平行な方向に、CNTの根元からCNTの表面まで7層に分けて、SEM−EDSを行った。なお、CNTの根元、すなわち基材に最も近い側を第1層とし、CNTの表面、すなわちCNTの端部に最も近い側を第7層とした。

図9は、実施例1及び比較例1のSEM−EDSの分析結果を示したグラフである。図9は、縦軸にF/Pt比をとったグラフである。なお、F/Pt比とは、白金量がCNT断面に均一に担持されていることをもってアイオノマ被覆の指標としたものであり、SEM−EDSの結果から求めた白金量に対するアイオノマの量の比である。三角形のプロットは実施例1のデータを、菱形のプロットは比較例1のデータを、それぞれ示す。

図9からわかるように、第6層及び第7層においては、比較例1のF/Pt比は実施例1のF/Pt比よりも高い。特に、第7層の実施例1のF/Pt比は4.2であるのに対し、第7層の比較例1のF/Pt比は12であり、実施例1は比較例1の3倍である。一方、図9からわかるように、第1層から第5層までにおいては、比較例1のF/Pt比は実施例1のF/Pt比よりも低い。この結果から、従来の製造方法ではCNTの表面にアイオノマが偏在するのに対し、本発明の製造方法ではCNTの表面からCNTの根元までほぼ均一にアイオノマにより被覆されていることが確認できた。

【0071】

4.膜・電極接合体の作製

[実施例3]

電解質膜として、パーフルオロカーボンスルホン酸高分子電解質膜(登録商標:ナフィオン)を用いた。

上記実施例1のアイオノマ被覆触媒担持CNTを、基材から電解質膜の両面にそれぞれ転写し、実施例1の膜・電極接合体を作製した。なお、転写条件は、温度140℃、圧力10MPaとし、転写時間は30分間とした。

【0072】

[比較例3]

実施例1のアイオノマ被覆触媒担持CNTの替わりに、比較例1のアイオノマ被覆触媒担持CNTを用いたこと以外は、実施例3と同様に、比較例3の膜・電極接合体を作製した。

【0073】

5.膜・電極接合体の発電性能評価

実施例3及び比較例3の膜・電極接合体を発電性能評価に供した。評価条件は以下の通りである。

評価装置:水バランス解析装置(東陽テクニカ製)

加湿条件:両極無加湿条件

測定温度:70℃

測定電位:1.0〜0.4V

測定電流密度:0〜2.4A/cm2

【0074】

図10は、実施例3及び比較例3の膜・電極接合体の放電曲線である。図10は、縦軸にセル電圧(V)を、横軸に電流密度(A/cm2)を、それぞれとったグラフである。図10中、丸のプロットは実施例3のデータを、三角のプロットは比較例3のデータを、それぞれ示す。

図10から分かるように、1.0A/cm2以上の、いわゆる高負荷電流域において、実施例3と比較例3との電圧の差が確認された。例えば、2.0A/cm2における比較例3の電圧は0.492Vであるのに対し、2.0A/cm2における実施例3の電圧は0.538Vである。したがって、実施例3と比較例3とでは、2.0A/cm2において46mVの電圧の差があることが分かる。このような高負荷電流域での性能の差は、アイオノマ被覆触媒担持CNTに依存した濃度過電圧の差を示している。すなわち、2.0A/cm2における実施例3の電圧が、2.0A/cm2における比較例3の電圧よりも46mV高いということは、実施例3のCNTにおいて、比較例3のCNTよりもアイオノマが均一に被覆されていることを示す。

以上より、本発明の製造方法により製造したCNTを用いた実施例3の膜・電極接合体は、従来の製造方法により製造したCNTを用いた比較例3の膜・電極接合体と比較して、放電性能が極めて高いことが実証された。

【符号の説明】

【0075】

1 基材

2 CNT

3 触媒

4 アイオノマ

4a CNT端部の余分なアイオノマ

5 アイオノマ被覆後の触媒担持CNT

6 熱源

7 回転軸

8 親水性の高い材料

9 CNT間の隙間

20 鉛直方向

21 基材

22 CNT

23 触媒

24 アイオノマ

24a CNT端部の余分なアイオノマ

25 従来の方法により製造したアイオノマ被覆後の触媒担持CNT

29 CNT間の隙間

30 アイオノマにかかる自重の方向

40 アイオノマにかかる遠心力の方向

50 風の方向

【技術分野】

【0001】

本発明は、カーボンナノチューブの根元から端部までアイオノマが均一に被覆された触媒担持カーボンナノチューブの製造方法に関する。

【背景技術】

【0002】

燃料電池は、燃料と酸化剤を電気的に接続された2つの電極に供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換する。火力発電とは異なり、燃料電池はカルノーサイクルの制約を受けないので、高いエネルギー変換効率を示す。燃料電池は、通常、電解質膜を一対の電極で挟持した膜・電極接合体を基本構造とする単セルを複数積層して構成されている。

【0003】

燃料電池のアノード及びカソードにおける電気化学的な反応は、燃料ガス及び酸化剤ガス等の気体が、導電体である担体に担持された触媒粒子及びイオン伝導路を確保する高分子電解質との接面である三相界面まで導入されることにより進行する。

アノード側触媒層及びカソード側触媒層における電極反応は、カーボンブラック等のカーボン粒子に担持させる触媒の量が多い方が活発となり、電池の発電性能が上がる。しかしながら、燃料電池に使用される触媒は白金等の貴金属であるため、触媒の担持量を増やすと燃料電池の製造コストが増大するという問題がある。

また、カーボン粒子に触媒を担持させた反応電極では、カーボン粒子間、及び、カーボン粒子と集電体であるセパレータとの間において電子伝導の損失が生じる。この電子の損失は、発電性能を頭打ちにする原因の一つとされている。

【0004】

そこで、このような製造コスト及び電子の損失の問題点を回避する従来技術として、カーボンナノチューブ(以下、CNTと称する場合がある。)を電極に用いた燃料電池が提案されている。CNTを用いた電極は電気的抵抗が低いため、カーボン粒子に触媒を担持させる場合と比較して電子の損失は抑制され、発電効率が向上すること、及び担持された高価な貴金属触媒の電極反応への有効利用を目的としている。

【0005】

上記利点から、CNTを用いた電極の技術開発が盛んに行われている。例えば、特許文献1には、電解質膜と、当該電解質膜の両面に配設された一対の電極とを備える燃料電池であって、前記電極のうち少なくとも一方は、前記電解質膜の面方向に対して60°以下の傾斜をもって配向している導電性ナノ柱状体と、当該導電性ナノ柱状体に担持された触媒と、当該導電性ナノ柱状体を被覆する電解質樹脂とを有することを特徴とする燃料電池に関する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−257886号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1の明細書の段落[0049]には、触媒を担持させたCNTの表面にアイオノマを塗布する工程が記載されている。しかし、本発明者らが検討したところ、単に一般的な方法によりアイオノマ溶液をCNT表面に塗布したり、又は、アイオノマ溶液にCNTを浸漬させたりするのみでは、アイオノマをCNTに均一に被覆させることが極めて困難であることが明らかとなった。

本発明は、上記実情を鑑みた結果成し遂げられたものであり、カーボンナノチューブの根元から端部までアイオノマが均一に被覆された触媒担持カーボンナノチューブの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法は、基材の少なくとも一方の面に、当該基材の面方向に対して略垂直に配向した触媒担持カーボンナノチューブを準備する工程、第1のアイオノマ溶液を準備する工程、前記触媒担持カーボンナノチューブを前記第1のアイオノマ溶液と接触させ、前記触媒担持カーボンナノチューブをアイオノマにより被覆する工程、及び、アイオノマを被覆した前記触媒担持カーボンナノチューブを乾燥させる工程を有し、且つ、前記アイオノマ被覆工程から前記乾燥工程までを含む一連のプロセスを少なくとも1回行う、アイオノマが被覆された触媒担持カーボンナノチューブの製造方法であって、前記アイオノマ被覆工程の後、且つ、前記乾燥工程の前に、アイオノマを被覆した前記触媒担持カーボンナノチューブからなる層の厚み方向に不均一に付着したアイオノマのうち、他の部位よりも相対的に多く付着したカーボンナノチューブ端部のアイオノマを優先して除去するアイオノマ除去工程を有することを特徴とする。

【0009】

本発明においては、前記アイオノマ除去工程は、熱を利用する方法、重力を利用する方法、慣性力を利用する方法、風力を利用する方法、及び表面張力を利用する方法からなる群より選ばれる少なくとも1つの方法を用いる工程であってもよい。

【0010】

本発明においては、前記熱を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブの端部側を、レーザ及び熱線からなる群より選ばれる少なくとも1つの加熱手段で加熱することにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを焼き切る方法であることが好ましい。

【0011】

本発明においては、前記重力を利用する方法は、前記基材の面方向を、鉛直方向に対して角度θ(0°≦θ<90°)に傾けることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを落とす方法であることが好ましい。

【0012】

本発明においては、前記慣性力を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブを振動及び/又は回転させることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを振り落とす方法であることが好ましい。

【0013】

本発明においては、前記風力を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブの少なくとも端部側に風を当てることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを吹き飛ばす方法であることが好ましい。

【0014】

本発明においては、前記表面張力を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブの端部側に、親水性の高い材料を接触させることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを当該親水性の高い材料に浸み込ませ除去する方法であることが好ましい。

【0015】

本発明においては、前記アイオノマ被覆工程の後、且つ、前記アイオノマ除去工程の前に、カーボンナノチューブへのアイオノマの付着力を、前記アイオノマ被覆工程時の当該付着力よりも弱める工程を有することが好ましい。

【0016】

本発明においては、前記アイオノマの付着力を弱める工程は、アイオノマが被覆された前記触媒担持カーボンナノチューブを、前記第1のアイオノマ溶液よりもアイオノマ濃度の低い第2のアイオノマ溶液又は有機溶媒と接触させる工程であることが好ましい。

【発明の効果】

【0017】

本発明によれば、乾燥工程前に、他の部位よりも相対的に多く付着しやすいCNT端部のアイオノマを予め優先して除去することにより、アイオノマが均一に被覆された触媒担持CNTが得られる。

【図面の簡単な説明】

【0018】

【図1】加熱手段実行中のアイオノマ被覆触媒担持CNT等を示した断面模式図である。

【図2】基材の面方向を傾けたアイオノマ被覆触媒担持CNTを示した断面模式図である。

【図3】基材の面方向を傾け且つ回転させたアイオノマ被覆触媒担持CNTを示した断面模式図である。

【図4】風によりアイオノマを吹き飛ばす前のアイオノマ被覆触媒担持CNT等を示した断面模式図である。

【図5】CNT端部側に親水性の高い材料を貼り付けたアイオノマ被覆触媒担持CNT等を示した断面模式図である。

【図6】本製造方法により製造された、アイオノマ被覆触媒担持CNTの断面模式図である。

【図7】実施例1−実施例2及び比較例1−比較例2のアイオノマ被覆触媒担持CNTについて、アイオノマ溶液への含浸回数とI/C量との関係を示したグラフである。

【図8】実施例1のアイオノマ被覆触媒担持CNTの断面のSEM画像である。

【図9】実施例1及び比較例1のSEM−EDSの分析結果を示したグラフである。

【図10】実施例3及び比較例3の膜・電極接合体の放電曲線である。

【図11】従来の方法により製造したアイオノマ被覆後の触媒担持CNTの断面模式図である。

【発明を実施するための形態】

【0019】

本発明のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法は、基材の少なくとも一方の面に、当該基材の面方向に対して略垂直に配向した触媒担持カーボンナノチューブを準備する工程、第1のアイオノマ溶液を準備する工程、前記触媒担持カーボンナノチューブを前記第1のアイオノマ溶液と接触させ、前記触媒担持カーボンナノチューブをアイオノマにより被覆する工程、及び、アイオノマを被覆した前記触媒担持カーボンナノチューブを乾燥させる工程を有し、且つ、前記アイオノマ被覆工程から前記乾燥工程までを含む一連のプロセスを少なくとも1回行う、アイオノマが被覆された触媒担持カーボンナノチューブの製造方法であって、前記アイオノマ被覆工程の後、且つ、前記乾燥工程の前に、アイオノマを被覆した前記触媒担持カーボンナノチューブからなる層の厚み方向に不均一に付着したアイオノマのうち、他の部位よりも相対的に多く付着したカーボンナノチューブ端部のアイオノマを優先して除去するアイオノマ除去工程を有することを特徴とする。

【0020】

従来から、アイオノマ等からなる被膜をCNTに被覆する方法についての研究は盛んに行われている。例えば、CNTを成長させた基材の上方からアイオノマ溶液を滴下し、スピンコートによりアイオノマ溶液をCNT層中に分散させる方法が知られている。しかし、当該従来の方法では、滴下したアイオノマ溶液から溶媒が蒸発しながらCNTの根元へ浸透するため、CNT端部にアイオノマが偏って付着しやすく、CNTの根元から端部までアイオノマにより均一に被覆できないと考えられる。

【0021】

一方、プラズマコート法によりCNT端部側のCNT層表面にポリスチレン薄膜を形成する方法が知られている。しかし、当該従来の方法について、ポリスチレン薄膜の替わりに燃料電池の電極触媒層用のアイオノマからなる薄膜を用いた例は知られていない。また、当該従来の製造方法によればCNT端部からポリマーが析出するため、特に、CNTのチューブ径が長く且つ高密度のCNTの場合には、CNTの根元から端部までポリスチレン薄膜により均一に被覆できないと考えられる。

【0022】

また、超臨界流体にポリアセチレンを分散させ、同じく分散したCNTに含浸させることにより、CNTにポリアセチレンを被覆する方法が知られている。しかし、当該従来の方法について、ポリアセチレンの替わりに燃料電池の電極触媒用のアイオノマを用いた例は知られていない。また、当該従来の方法について、基材に固定したCNTに適用された例も知られていない。仮に、当該従来の方法を、基材に固定したCNTにアイオノマを被覆する場合に適用したとしても、超臨界流体中のアイオノマを、基材上のCNT中に選択的に析出させることは極めて困難である。

【0023】

図11は、従来の方法により製造したアイオノマ被覆後の触媒担持CNTの断面模式図である。基材21にはCNT22が略垂直方向に配向している。CNT22には、触媒23が担持され、且つ、アイオノマ24が被覆している。従来の方法により製造したアイオノマ被覆後の触媒担持CNT25においては、主にCNT22の端部に、アイオノマ24aが偏って付着している。本発明者は、CNTにアイオノマ等を被覆する従来の方法においては、CNTの端部にアイオノマが偏って付着しやすいことを見出した。本発明者は、このような従来のアイオノマ被覆後の触媒担持CNTを燃料電池の電極に用いた場合、CNTの端部においてガス拡散性の悪化により濃度過電圧が増大し、燃料電池の性能が著しく損なわれることを見出した。

また、本発明者は、触媒担持CNTに対する従来のアイオノマ被覆方法においては、アイオノマの被覆状態の制御が非常に困難であり、各CNTを被覆するアイオノマ層のμmオーダーの厚さを制御することが極めて難しいという課題を発見した。

【0024】

本発明者は、鋭意努力の結果、乾燥工程を経る前に、他の部位よりも相対的に多く付着しやすいCNT端部のアイオノマを予め優先して除くことにより、CNTの根元から端部までアイオノマを均一に被覆することができ、その結果、当該CNTを電極に用いた燃料電池において、濃度過電圧を低減し、電池性能を向上させることができることを見出し、本発明を完成させた。

【0025】

本発明に係る製造方法は、(1)触媒担持CNTを準備する工程、(2)第1のアイオノマ溶液を準備する工程、(3)触媒担持CNTをアイオノマにより被覆する工程、(4)CNT端部の余分なアイオノマを除去する工程、及び、(5)アイオノマが被覆された触媒担持CNTを乾燥させる工程を有する。本発明は、必ずしも上記5工程のみに限定されることはなく、上記5工程以外にも、例えば、後述するようなアイオノマのCNTへの付着力を弱める工程等を有していてもよい。

以下、上記工程(1)〜(5)について、順に説明する。

【0026】

1.触媒担持CNTを準備する工程

本工程は、基材の少なくとも一方の面に、当該基材の面方向に対して略垂直に配向した触媒担持CNTを準備する工程である。

本発明の製造方法には、予め製造した触媒担持CNTを用いてもよいし、市販された触媒担持CNTを準備し用いてもよい。

触媒担持CNTを製造する方法は特に限定されない。所望の触媒担持CNTを得るには、例えば、以下に説明する(a)基材上にCNTを成長させる工程、及び(b)CNTに触媒を担持させる工程を行えばよい。なお、(c)CNTに撥水性を付与する撥水処理工程を行ってもよい。

なお、CNTに被覆するアイオノマの質量を見積もる観点から、予め本発明に用いるCNTの質量及び/又は触媒担持CNTの質量を計測しておくことが好ましい。

【0027】

(a)基材上にCNTを成長させる工程

まず、金属微粒子を担持した基材を準備する。基材としては、シリコン基材やガラス基材、石英基材等を用いることができる。基材はCNTの層を平坦に形成できるものであれば特に限定されず、板状やシート状であってもよい。基材は、必要に応じて表面の洗浄を行う。基材の洗浄方法としては、例えば、真空中における加熱処理等が挙げられる。

【0028】

金属微粒子は、CNTが成長する際の核となるものであり、例えば、鉄、ニッケル、コバルト、マンガン、モリブデン、パラジウム等を用いることができる。これら金属又はこれら金属の錯体を含む溶液を塗布、或いは、電子ビーム蒸着法等によって、基材上に金属薄膜を形成し、不活性雰囲気下又は減圧下、700〜750℃程度に加熱すると、上記金属薄膜が微粒子化し、基材上に金属微粒子を担持させることができる。金属微粒子は、通常、5〜20nm程度の粒径を有していることが好ましく、このような粒径を有する金属微粒子を担持させるためには、上記金属薄膜の膜厚は3〜10nm程度とすることが好ましい。

【0029】

次に、上記基材上にCNTを成長させる。CNT成長においては、上記基材をCNTの成長に適した所定温度(通常、700〜750℃程度)、不活性雰囲気の空間内に配置した状態で、上記基材上の金属微粒子に原料ガスを供給する。原料ガスとしては、例えば、アセチレン、メタン、エチレン等の炭化水素系ガス等を用いることができる。

【0030】

原料ガスの流量、供給時間、総供給量等は特に限定されず、CNTのチューブ長さやチューブ径を考慮して、適宜決定すればよい。例えば、供給する原料ガスの濃度[原料ガス流量/(原料ガス流量+不活性ガス流量)]によって、成長するCNTの長さが異なってくる。すなわち、供給する原料ガスの濃度が高いほどCNTの長さは短くなる。

また、CNTの成長の際には煤が生成し、この煤が金属微粒子の周囲に堆積することによって、金属微粒子への原料ガス供給が妨げられる場合がある。CNTの成長は、基材上の金属微粒子を核として進行するため、金属微粒子への原料ガスの供給が妨げられると、チューブ長さ方向へのCNTの成長は停止し、チューブ径の方向への成長が中心となると考えられる。

CNTの長さは10〜200μm、チューブ径は1〜50nm、CNT同士の間隔は50〜300nmであるのが好ましい。これは、後述するCNTへの触媒担持において、十分量の触媒を担持することができるからである。

【0031】

以上のようにして、基材上に該基材の面方向に対して実質上垂直配向したCNTが得られる。なお、ここでいう基材の面方向に対して実質上垂直配向したCNTとは、チューブ長さ方向の形状が直線状及び/又は直線状でないCNTを含むものであり、チューブ長さ方向の形状が直線状の場合には当該直線と基材の面方向との角度、チューブ長さ方向の形状が直線状でないCNTの場合には両端面の中心部を結ぶ直線と基材の面方向との角度が、ほぼ直角となっているものである。

【0032】

以上説明したCNTの成長は、金属微粒子(触媒金属)と原料ガスを高温条件下、共存させることによってCNTを生成するCVD法(化学気相成長法)を用いたものであるが、CNTを生成する方法はCVD法に限定されず、例えば、アーク放電法やレーザー蒸着法などの気相成長法、或いはその他の公知の合成法を利用して生成することができる。

【0033】

(b)CNTに触媒を担持させる工程

CNTの触媒担持方法は特に限定されず、湿式法、乾式法のいずれの方法も採用できる。湿式法としては、金属塩を含む溶液をCNT表面に塗布した後、水素雰囲気中で200℃以上に加熱して還元処理する方法が挙げられる。金属塩は、上記触媒として例示した金属のハロゲン物、金属酸ハロゲン物、金属の無機酸塩、金属の有機酸塩、金属錯塩等が挙げられる。これら金属塩を含む溶液は、水溶液でも有機溶媒溶液でもよい。金属塩溶液のCNT表面への塗布は、例えば、金属塩溶液中にCNTを浸漬する、或いはCNTの表面に金属塩溶液を滴下、噴霧(スプレー)する等の方法がある。

【0034】

例えば、触媒として白金を用いる場合、湿式法としては、エタノールやイソプロパノール等のアルコール中に塩化白金酸や白金硝酸溶液(例えば、ジニトロジアミン白金硝酸溶液など)等を適量溶解させた白金塩溶液を用いることができる。CNT表面に白金を均一に担持できるという点から、特に、アルコール中にジニトロジアミン白金硝酸溶液を溶解させた白金塩溶液を用いることが好ましい。

乾式法としては、電子ビーム蒸着法やスパッタリング法、静電塗装法等が挙げられる。

【0035】

(c)撥水処理工程

CNTを撥水処理する撥水剤は、公知のものを用いることができる。特に、フッ素系樹脂の少なくとも一種を適宜選択して用いるのが好適であり、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVDF)、サイトップ(商品名。旭硝子製)等を用いることができる。

なお、上述した触媒担持前に撥水処理を行い、その後に触媒担持を行うこともできる。ただしその場合の触媒担持は、担持に高温を要しない白金塩溶液による湿式法か、又は静電塗装法に限られる。これは、撥水処理後の触媒担持を高温下で行うと、撥水層が損なわれるおそれがあるからである。

【0036】

2.第1のアイオノマ溶液を準備する工程

本発明に用いられる第1のアイオノマ溶液は、触媒担持CNTを被覆するアイオノマの原料となるものであれば、特に限定されない。第1のアイオノマ溶液は、アイオノマの固形分を含んでいてもよいし、アイオノマが完全に溶解した溶液であってもよい。

本発明に用いられる第1のアイオノマ溶液は、予め調製したものであってもよいし、市販のアイオノマ溶液であってもよい。以下、第1のアイオノマ溶液の調製例について述べる。

まず、アイオノマ溶液の原液を用意する。アイオノマ溶液の原液としては、例えば、ナフィオン(登録商標)溶液等のパーフルオロカーボンスルホン酸ポリマー溶液等が挙げられる。

次に、アイオノマ溶液の原液を、テフロン(登録商標)製フィルターを用いてろ過し、凝集した粗大なアイオノマ粒子を除去する。続いて、得られたろ液に、アセトンやエタノール等の希釈用溶媒を適宜加え、所望の固形分比率に調製する。希釈用の溶媒は、エタノールやアセトン等の、常圧で低沸点の有機溶媒であることが好ましい。これら低沸点の溶媒を用いることにより、後述するCNTの乾燥工程において、アイオノマが被覆された触媒担持CNTからなる層の厚さ方向で溶媒の揮発に差が出ることに由来する、アイオノマの不均一な析出を防止できる。

【0037】

アイオノマ溶液の固形分比率は、10%以下が好ましく、5%以下がより好ましい。アイオノマ溶液の固形分比率が10%を超えると、固形分比率が高すぎアイオノマ溶液の流動性が失われるため、CNTへの被覆が困難となり、CNTの根元までアイオノマが浸透せず、CNTの根元から端部にかけてのアイオノマの分布が不均一となるおそれがある。なお、CNTの根元とは、CNTが成長した元となる部分を指し、CNTを基材上で成長させた場合には基材と接するCNTの部分を指す。また、CNTの端部とは、CNTの根元とは反対側に位置するCNTの端の部分を指し、CNTを基材上で成長させた場合には基材とは反対側に位置するCNTの端の部分を指す。

一方、アイオノマ溶液の固形分比率が低すぎると、所望の量のアイオノマをCNTに塗布しにくくなるため、アイオノマ溶液の固形分比率は2%以上が好ましい。

所望の固形分比率となるように適宜希釈したアイオノマ溶液について、超音波処理により溶液中にアイオノマを高分散させた後、遠心攪拌等を行って、得られた上澄みを第1のアイオノマ溶液とする。

【0038】

3.触媒担持CNTをアイオノマにより被覆する工程

本工程は、触媒担持CNTを上述した第1のアイオノマ溶液と接触させ、触媒担持CNTをアイオノマにより被覆する工程である。

触媒担持CNTを第1のアイオノマ溶液と接触させる態様は、触媒担持CNTの全体が第1のアイオノマ溶液によって塗れるのであれば特に限定されない。触媒担持CNTを第1のアイオノマ溶液と接触させる態様の例としては、第1のアイオノマ溶液に触媒担持CNTを浸漬させる態様、触媒担持CNTへ第1のアイオノマ溶液を滴下する態様、触媒担持CNTに第1のアイオノマ溶液を塗布する態様等が挙げられる。

【0039】

第1のアイオノマ溶液と接触させた触媒担持CNTを、減圧容器内で減圧し、適宜脱泡することが好ましい。触媒担持CNTとアイオノマの間に閉じ込められた空気等の気体を抜くことにより、触媒担持CNTの根元から先端までアイオノマが浸透し、触媒担持CNTへのアイオノマの被覆率を高めることができる。

【0040】

4.CNT端部の余分なアイオノマを除去する工程

本工程は、アイオノマ被覆工程の後、且つ、後述する乾燥工程の前に、アイオノマを被覆した触媒担持CNTからなる層の厚み方向に不均一に付着したアイオノマのうち、他の部位よりも相対的に多く付着したCNT端部のアイオノマを優先して除去する工程である。

【0041】

アイオノマを被覆した触媒担持CNT(以下、アイオノマ被覆触媒担持CNTと称する場合がある。)からなる層の厚み方向にアイオノマが不均一に付着するとは、すなわち、CNTの根元からCNTの端部までに付着したアイオノマ量の分布が不均一であることをいう。アイオノマ量の分布が不均一か否かを判定する方法としては、例えば、アイオノマ被覆触媒担持CNTからなる層の表面にアイオノマが過多に付着しているか否かを目視で確認する方法等が挙げられる。

【0042】

CNT端部のアイオノマを「優先して」除去するとは、本工程により必ずしもCNT端部のアイオノマのみが除去されるわけではないが、本工程により除去される余分なアイオノマの量は、CNT端部に付着していたものがCNTの他の部位に付着していたものよりも多いということを意味する。

【0043】

アイオノマ被覆を1回のみ行う場合には、本工程においてCNT端部に過多に付着したアイオノマを除くことにより、後述する実施例に示すように、触媒担持CNTへの被覆に費やされる余分なアイオノマを減らし、製造効率を高めることができる。また、アイオノマ被覆を2回以上行う場合には、本工程においてCNT端部に過多に付着したアイオノマを除くことにより、後述する実施例に示すように、被覆の回数を増すごとにアイオノマの被覆量を増やすことができ、従来よりも効率よくアイオノマ被覆を行うことができる。

【0044】

CNT端部の余分なアイオノマを除去する方法としては、具体的には、熱を利用する方法、重力を利用する方法、慣性力を利用する方法、風力を利用する方法、及び表面張力を利用する方法等が挙げられる。これら物理的な方法により、余分なアイオノマを主にCNT端部から引き剥がすことができる。なお、CNT端部の余分なアイオノマを除去する方法は、これら5つの方法のみに限定されるものではない。

【0045】

熱を利用する方法は、アイオノマを被覆した触媒担持CNTの端部側を、レーザ及び/又は熱線等の加熱手段で加熱することにより、他の部位よりも相対的に多く付着したCNT端部のアイオノマを焼き切る方法であることが好ましい。

図1は、加熱手段実行中(図1(a))及び加熱手段実行後(図1(b))のアイオノマ被覆触媒担持CNTを示した断面模式図である。

図1(a)に示すように、加熱手段としては、アイオノマ被覆触媒担持CNT5の端部側に熱源6を照射する。熱源6の具体例としては、レーザ、プラズマ、熱線等が挙げられる。CNTを傷めることなく余分なアイオノマ4aのみを蒸発させるという観点から、熱源6はCNT端部のアイオノマ4aのみに照射することが好ましい。

熱源6の照射後は、図1(b)に示すように端部側の余分なアイオノマ4aが消えたアイオノマ被覆触媒担持CNT5が得られる。

なお、熱源の種類にもよるが、アイオノマを蒸発除去する熱源の温度は40〜180℃であることが好ましい。また、CNTを傷めずに余分なアイオノマのみを除去する観点から、熱源をCNT端部側に接触させる時間は、10秒間〜120分間であることが好ましい。

【0046】

重力を利用する方法は、基材の面方向を、鉛直方向に対して角度θ(0°≦θ<90°)に傾けることにより、他の部位よりも相対的に多く付着したCNT端部のアイオノマを落とす方法であることが好ましい。

図2は、基材の面方向を傾けたアイオノマ被覆触媒担持CNTを示した断面模式図である。矢印20は鉛直方向を示す矢印である。

図2(a)は、基材の面方向を、鉛直方向と同方向に傾けたアイオノマ被覆触媒担持CNTを示した断面模式図である。矢印30はアイオノマ4aにかかる自重の方向を示す矢印である。図2(a)に示すように、基材の面方向を傾けることにより、余分なアイオノマ4aをその自重により鉛直方向下側へ落とすことができる。図2(b)に示すように、基材の面方向を、鉛直方向に対して角度θ(0°<θ<90°)に傾けても同様の効果が得られる。

【0047】

慣性力を利用する方法は、アイオノマを被覆した触媒担持CNTを振動及び/又は回転させることにより、他の部位よりも相対的に多く付着したCNT端部のアイオノマを振り落とす方法であることが好ましい。

アイオノマ被覆触媒担持CNTに慣性力を与える方法は、CNTの触媒担持構造を傷めることなく、余分なアイオノマのみを除去できる方法であれば、特に限定されない。慣性力を与える方法は、例えば、アイオノマ被覆触媒担持CNTを手動又は自動で振動させることにより、CNT層の表面に過多に残るアイオノマ溶液をふるい落とす方法等が挙げられる。振動させる方向は特に限定されないが、CNT端部に余分に付着したアイオノマをふるい落とすという観点から、基材の面方向に略平行な方向に振動させることが好ましい。

【0048】

図3は、基材の面方向を傾け、且つ、回転させたアイオノマ被覆触媒担持CNTを示した断面模式図である。矢印20は鉛直方向を示す矢印である。一点鎖線7は回転軸を示す。

図3(a)は、基材の面方向を、鉛直方向と同方向に傾け且つ回転させたアイオノマ被覆触媒担持CNTを示した断面模式図である。矢印30はアイオノマ4aにかかる自重の方向を示す矢印であり、矢印40はアイオノマ4aにかかる慣性力(遠心力)の方向を示す矢印である。このように、余分なアイオノマ4aをその自重及び遠心力により、鉛直方向斜め下側へ落とすことができる。図3(b)に示すように、基材の面方向を、鉛直方向に対して角度θ(0°<θ<90°)に傾けて回転させても同様の効果が得られる。

図3のようなアイオノマ被覆触媒担持CNTの回転は、例えば、基材を遠心分離機に設置することにより実現する。

【0049】

風力を利用する方法は、アイオノマを被覆した触媒担持CNTの少なくとも端部側に風を当てることにより、他の部位よりも相対的に多く付着したCNT端部のアイオノマを吹き飛ばす方法であることが好ましい。

図4(a)は、アイオノマを風により吹き飛ばす前のアイオノマ被覆触媒担持CNTを示した断面模式図である。図4(b)はアイオノマを風により吹き飛ばしている途中のアイオノマ被覆触媒担持CNTを示した断面模式図である。図4(b)中の矢印50は風の方向を示す矢印である。

本方法においては、図4(b)に示すように、強風で余分なアイオノマ4aを吹き飛ばす。強風をCNT端部のアイオノマへ送る方法としては、ドライヤーや送風機等が例示できる。なお、ドライヤー等で熱風を送る場合には、アイオノマが乾燥しないように、風温は25〜35℃程度であることが好ましい。CNTの触媒担持構造を傷めることなく余分なアイオノマ4aのみを吹き飛ばすという観点から、CNT端部のアイオノマ4aのみに局所的に風を当てることが好ましい。

【0050】

表面張力を利用する方法は、アイオノマを被覆した触媒担持CNTの端部側に、親水性の高い材料を接触させることにより、他の部位よりも相対的に多く付着したCNT端部のアイオノマを当該親水性の高い材料に浸み込ませ除去する方法であることが好ましい。

図5(a)は、CNT端部側に親水性の高い材料を貼り付けたアイオノマ被覆触媒担持CNTを示した断面模式図である。図5(b)は親水性の高い材料を剥がす途中のアイオノマ被覆触媒担持CNTを示した断面模式図である。なお、アイオノマ4aが剥がれたことを強調するため、図5(b)には、剥がれたアイオノマ4aが親水性の高い材料の上に乗るように描かれているが、通常は、剥がれたアイオノマ4aは親水性の高い材料中に浸み込むと考えられる。

図5(a)及び(b)に示すように、CNT端部側に親水性の高い、すなわち、表面張力の小さい材料を接触させて剥がすことにより、余分なアイオノマ4aを拭き取ることができる。

表面張力の小さい材料、すなわち、親水性の高い材料としては、ガーゼ、脱脂綿、ウエス、ティシュー等が挙げられる。

【0051】

上述した熱を利用する方法、重力を利用する方法、慣性力を利用する方法、風力を利用する方法、及び表面張力を利用する方法は、1つの方法のみを行ってもよいし、2つ以上の方法を組み合わせて行ってもよい。

【0052】

アイオノマ被覆工程の後、且つ、アイオノマ除去工程の前に、CNTへのアイオノマの付着力を、アイオノマ被覆工程時の当該付着力よりも弱める工程を有することが好ましい。

付着力を弱めるとは、すなわち、CNTに対してアイオノマを付着しにくくすることである。アイオノマの付着力を弱める具体例としては、アイオノマ被覆触媒担持CNTを液相中に曝すことや、アイオノマ被覆触媒担持CNTを液相中に曝してさらに液相を攪拌すること等が挙げられる。

【0053】

アイオノマの付着力を弱める工程は、アイオノマが被覆された触媒担持CNTを、第1のアイオノマ溶液よりもアイオノマ濃度の低い第2のアイオノマ溶液又は有機溶媒と接触させる工程であることが好ましい。

ここで、アイオノマを被覆した触媒担持CNTを第2のアイオノマ溶液又は有機溶媒と接触させる態様は、アイオノマを被覆した触媒担持CNTを第1のアイオノマ溶液と接触させる態様と同様に特に限定されない。

第2のアイオノマ溶液は、第1のアイオノマ溶液よりもアイオノマ濃度及び/又は固形分比率が低いものであれば特に限定されない。第2のアイオノマ溶液は、固形分比率0%の溶液でもよい。第2のアイオノマ溶液は、第1のアイオノマ溶液同様に調製できる。

有機溶媒としては、第1のアイオノマ溶液に用いたアセトン、エタノール等が使用できる。

アイオノマ被覆触媒担持CNTを第2のアイオノマ溶液と接触させることにより、CNT端部の余分なアイオノマが第2のアイオノマ溶液中に溶け出したり、あるいは余分なアイオノマのCNTへの付着力が弱まったりする結果、続くアイオノマ除去を速やかに進行させることができる。

【0054】

5.アイオノマが被覆された触媒担持CNTを乾燥させる工程

乾燥方法は、CNTの触媒担持構造を傷めず、且つ、アイオノマ被覆に用いた溶媒のみを除去できる方法であれば特に限定されない。

乾燥方法としては、加熱乾燥、減圧乾燥、及び減圧加熱乾燥等が挙げられる。なお、減圧下及び/又は高温下での乾燥は、アイオノマ被覆触媒担持CNTからなる層の厚さ方向で溶媒の揮発に差が出ることに由来する、アイオノマの不均一な析出を防止できるため好ましい。

具体的な乾燥条件はアイオノマの種類によるが、10〜1000Paの圧力下、及び/又は、60〜180℃の温度条件下で行うことが好ましい。また、乾燥温度は、アイオノマのガラス転移温度以下であることが好ましい。

【0055】

以上述べたアイオノマ被覆工程から、乾燥工程までを含む一連のプロセスは、1回のみ行ってもよいし、2回以上行ってもよい。

当該一連のプロセスを1回のみ行うか、2回以上行うかは、例えば、以下のような方法により決定できる。まず、原料となる触媒担持CNTの質量(A)から、被覆するアイオノマの好適な質量(B)を予め算出する。乾燥工程まで終了した時点で、アイオノマ被覆触媒担持CNTの質量(C)を算出する。質量(C)が、質量(A)及び質量(B)の和以上である場合には、アイオノマの被覆量が所望の量以上であると判断でき、1回のみで当該一連のプロセスが終了する。しかし、質量(C)が、質量(A)及び質量(B)の和に満たない場合には、アイオノマの被覆量が所望の量を達しないと判断でき、再度アイオノマ被覆工程から繰り返す。このように、望ましいアイオノマの被覆量となるまで、2回以上当該一連のプロセスを繰り返すことにより、所望の量のアイオノマが均一に被覆された触媒担持CNTを製造できる。

【0056】

本発明の製造方法により、主にCNT端部に付着した余分なアイオノマを減らし、CNTの根元からCNTの端部までのアイオノマの分布を均一にすることができる。

図6は、本発明の製造方法により製造したアイオノマ被覆後の触媒担持CNTの断面模式図である。基材1にはCNT2が略垂直方向に配向している。CNT2には、触媒3が担持され、且つ、アイオノマ4が被覆している。本製造方法により製造したアイオノマ被覆後の触媒担持CNT5においては、CNTの根元からCNTの端部までのアイオノマ4の分布が均一となる。

【0057】

本製造方法により、乾燥前にCNT端部に偏在する余分なアイオノマを除去でき、アイオノマ量を節約し製造効率を上げることができる。

アイオノマの被覆から乾燥までを2回以上繰り返し行う場合には、従来はCNT端部に偏在する余分なアイオノマによりCNTの根元へのアイオノマの浸透が阻害されていたが、本製造方法によりアイオノマをCNTの根元まで浸透させることができ、アイオノマによる均一な被覆が可能となる。

従来の方法により製造したアイオノマ被覆触媒担持CNTは、図11中に一点鎖線の枠29で囲って示すように、CNT間の隙間がアイオノマ24aによって塞がれていた。したがって、アイオノマ溶液とCNTを接触させ、乾燥させるサイクルをいくら繰り返しても、アイオノマがCNTの根元まで浸透しない以上、アイオノマの被覆量は向上しなかった。また、図11に示すアイオノマ被覆触媒担持CNT25を燃料電池の電極に用いた場合には、CNT間の隙間がアイオノマによって塞がれているためガス拡散性が悪く、また、アイオノマの被覆が不均一であるためCNT25に担持された触媒24の利用率が低かった。

一方、本製造方法においては、図6の一点鎖線の枠9で囲って示すように、CNT間の隙間がアイオノマによって塞がれていないため、CNT間の隙間全てにアイオノマ溶液を含浸できる。その結果、アイオノマ溶液とCNTを接触させ、乾燥させるサイクルの回数により、触媒担持CNTに対するアイオノマの被覆厚さを容易に制御できる。さらに、アイオノマの偏った被覆を防止することにより、当該CNTを燃料電池の電極に用いた際に、濃度過電圧が従来のCNT電極を用いた場合よりも低くなる結果、電池性能を向上させることができる。

【0058】

従来は、高濃度又は高い固形分濃度のアイオノマ溶液を使用すると、目標とするアイオノマの量(例えばI/C量)に達するまでのCNTとアイオノマ溶液との接触回数を減らせるが、その背反として、アイオノマをCNTの根元まで被覆させることが難しかった。しかし、本製造方法により、アイオノマ端部の偏った析出を減らせるため、アイオノマ溶液の濃度や固形分比率にかかわらず、アイオノマ溶液とCNTとの接触回数を大幅に減らすことができる。

【実施例】

【0059】

以下に、本発明の具体的態様を実施例により更に詳細に説明するが、本発明はその要旨を超えない限り、これらの実施例によって限定されるものではない。

【0060】

1.触媒担持CNTの準備

まず、シリコン製の基板上に、触媒金属として鉄触媒をスパッタし、成膜した。触媒金属を成膜した基板を、CVD炉内に配置した。

次に、CVD炉内に水素25%ガス(キャリア:窒素)を供給し、炉内の温度を室温(15〜25℃)から800℃へ5分間かけて昇温し、触媒金属を活性化させた。

続いて、CVD炉内に、水素25%ガス(キャリア:窒素)に加えて、炭素源としてアセチレン8%ガス(キャリア:窒素)を供給し、炉内の温度を800℃に保持し、10分間CNTを成長させた。

最後に、CVD炉内に窒素100%ガスを供給し、炉内の温度を800℃から室温(15〜25℃)へ5分間かけて冷却し、CNTの成長を止め、略垂直配向CNTを作製した。得られた略垂直配向CNTに、公知の方法により適宜白金を担持させ、触媒担持CNTを製造した。

【0061】

2.アイオノマ被覆触媒担持CNTの製造、及び、アイオノマ含浸量(I/C量)の測定

[実施例1]

上記触媒担持CNT、及び、固形分8%で希釈したアイオノマ溶液(以下、固形分8%アイオノマ溶液と称する。)を用意した。

固形分8%アイオノマ溶液中に触媒担持CNTを浸漬させた。5分後、アイオノマ被覆触媒担持CNTを取り出し、基材の面方向を鉛直方向と同方向に傾けた状態で、室温(15〜25℃)下放置した。続いて、100%エタノール中にアイオノマ被覆触媒担持CNTを浸漬させた。1分後、アイオノマ被覆触媒担持CNTを取り出し、基材の面方向を鉛直方向と同方向に傾けた状態で、室温(15〜25℃)下放置した。

以上の工程を1プロセスとして、1プロセスごとに以下の方法でアイオノマ含浸量(以下、I/C量と称する。)を測定した。

まず、室温下、電子秤量計により、予めCNTの質量(C)を測定した。次に、同条件下で、アイオノマを含浸させる前の触媒担持CNTの質量(I0)を測定した。さらに、同条件下で、n回アイオノマを含浸させた後の触媒担持CNTの質量(In)(n=1〜4)を測定し、質量(In)と質量(I0)との差を、各プロセス後のアイオノマの質量(I)とした。質量(I)を質量(C)で除した値を、各プロセス後のアイオノマ含浸量(I/C)とした。

計4プロセス行った後、ホットプレートを用いて、大気下且つ100℃の温度条件下、10秒間乾燥させ、実施例1のアイオノマ被覆触媒担持CNTを得た。

【0062】

[実施例2]

固形分8%アイオノマ溶液の替わりに、固形分3.5%で希釈したアイオノマ溶液(以下、固形分3.5%アイオノマ溶液と称する。)を用いたこと以外は、実施例1と同様に、触媒担持CNTへのアイオノマ被覆、各プロセス後のI/C量の測定、及び乾燥を行い、実施例2のアイオノマ被覆触媒担持CNTを得た。

【0063】

[比較例1]

固形分8%アイオノマ溶液中に触媒担持CNTを浸漬させた。5分後、アイオノマ被覆触媒担持CNTを取り出した。

以上の工程を1プロセスとして、1プロセスごとに実施例1と同様の方法でI/C量を測定した。計4プロセス行った後、実施例1と同様の条件下で乾燥させ、比較例1のアイオノマ被覆触媒担持CNTを得た。すなわち、比較例1においては、基材の面方向を鉛直方向と同方向に傾けた状態で放置する工程、及び、100%エタノール中にアイオノマ被覆触媒担持CNTを浸漬させる工程をいずれも行わなかった。

【0064】

[比較例2]

固形分3.5%アイオノマ溶液中に触媒担持CNTを浸漬させた。1分後、アイオノマ被覆触媒担持CNTを取り出した。

以上の工程を1プロセスとして、1プロセスごとに実施例1と同様の方法でI/C量を測定した。計4プロセス行った後、実施例1と同様の条件下で乾燥させ、比較例2のアイオノマ被覆触媒担持CNTを得た。すなわち、比較例2においては、基材の面方向を鉛直方向と同方向に傾けた状態で放置する工程、及び、100%エタノール中にアイオノマ被覆触媒担持CNTを浸漬させる工程をいずれも行わなかった。

.

【0065】

図7は、実施例1−実施例2及び比較例1−比較例2のアイオノマ被覆触媒担持CNTについて、アイオノマ溶液への含浸回数とI/C量との関係を示したグラフである。図7は、縦軸にI/C量を、横軸にアイオノマ溶液に触媒担持CNTを含浸させた回数を、それぞれとったグラフである。Xのプロットは実施例1のデータを、四角形のプロットは実施例2のデータを、三角形のプロットは比較例1のデータを、菱形のプロットは比較例2のデータを、それぞれ示す。

【0066】

まず、実施例1及び比較例1を比較する。比較例1の含浸1回目のI/C量は1.8である。一方、実施例1の含浸1回目のI/C量は1.69である。したがって、本発明の方法により主にCNT端部に付着したアイオノマを優先して除くことにより、従来よりも6%のアイオノマを節約できる。

また、比較例1の含浸2回目のI/C量は1.82、含浸3回目のI/C量は1.82、含浸4回目のI/C量は1.84である。したがって、比較例1のような従来の方法では、アイオノマを繰り返し被覆してもI/C量は全く増えないことが分かる。これは、1回目の含浸において主にCNT端部に付着した余分なアイオノマがアイオノマの浸透経路を塞ぐ結果、その後の含浸によってもアイオノマがCNTの根元まで浸透しないことを示唆する。一方、実施例1の含浸2回目のI/C量は1.92、含浸3回目のI/C量は2.02、含浸4回目のI/C量は2.09であり、実施例1においては、含浸回数を重ねるにつれてI/C量が増える。固形分8%アイオノマ溶液に4回含浸させた時点で、実施例1のI/C量は、比較例1のI/C量よりも1割程度多い。これは、アイオノマ溶液から取り出した後にアイオノマ被覆触媒担持CNTを傾けたり、100%エタノールに浸漬させたりすることにより、主にCNT端部に付着した余分なアイオノマを除去できる結果、比較的高い固形分濃度のアイオノマ溶液を用いた場合でも、含浸回数を重ねるごとにCNTの根元までより多くのアイオノマを浸透させることができることを示す。

【0067】

次に、実施例2及び比較例2を比較する。比較例2の含浸1回目のI/C量は0.823である。一方、実施例2の含浸1回目のI/C量は0.722である。したがって、固形分3.5%アイオノマ溶液を用いた場合には、本発明の方法によって主にCNT端部に付着したアイオノマを優先して除くことにより、従来よりも12%のアイオノマを節約できる。

また、比較例2の含浸2回目のI/C量は1.0、含浸3回目のI/C量は1.15、含浸4回目のI/C量は1.2である。したがって、固形分3.5%アイオノマ溶液を用いた場合、従来の方法によると、アイオノマを繰り返し被覆しても4回目の含浸でI/C量がほぼ上限となることが分かる。これは、3回繰り返し含浸したことにより主にCNT端部に付着した余分なアイオノマがアイオノマの浸透経路を塞ぐ結果、4回目の含浸によってもアイオノマがCNTの根元まで浸透し難くなることを示唆する。一方、実施例2の含浸2回目のI/C量は1.16、含浸3回目のI/C量は1.46、含浸4回目のI/C量は1.65であり、実施例2においては、含浸回数を重ねるにつれてI/C量が増える。固形分3.5%アイオノマ溶液に4回含浸させた時点で、実施例2のI/C量は、比較例2のI/C量の1.4倍である。これは、アイオノマ溶液から取り出した後にアイオノマ被覆触媒担持CNTを傾けたり、100%エタノールに浸漬させたりすることにより、主にCNT端部に付着した余分なアイオノマを除去できる結果、比較的低い固形分濃度のアイオノマ溶液を用いた場合でも、含浸回数を重ねるごとにCNTの根元までより多くのアイオノマを浸透させることができることを示す。

【0068】

以上より、固形分濃度にかかわらず、本発明の製造方法により主にCNT端部に付着したアイオノマを除去でき、繰り返しアイオノマ溶液へ含浸させる際にCNTの根元までアイオノマが浸透することが分かる。

【0069】

3.アイオノマ断面分布の測定

固形分8%アイオノマ溶液を用いた実施例1及び比較例1のアイオノマ被覆触媒担持CNTについて、乾燥後に、基材に略平行な方向に、CNTと基材との界面からCNTの表面まで7層に分けて、走査型電子顕微鏡によるエネルギー分散形X線分析(Scanning Electron Microscopy Energy Dispersion X−ray Spectrometry;以下、SEM−EDSと称する。)を行った。

SEM−EDSの詳細な測定条件は以下のとおりである。

測定装置:走査型電子顕微鏡(キーエンス製、型番:VE7800)

加速電圧:5kV

倍率:1,500倍

【0070】

図8は、実施例1のアイオノマ被覆触媒担持CNTの断面のSEM画像である。図8に示すように、基材に略平行な方向に、CNTの根元からCNTの表面まで7層に分けて、SEM−EDSを行った。なお、CNTの根元、すなわち基材に最も近い側を第1層とし、CNTの表面、すなわちCNTの端部に最も近い側を第7層とした。

図9は、実施例1及び比較例1のSEM−EDSの分析結果を示したグラフである。図9は、縦軸にF/Pt比をとったグラフである。なお、F/Pt比とは、白金量がCNT断面に均一に担持されていることをもってアイオノマ被覆の指標としたものであり、SEM−EDSの結果から求めた白金量に対するアイオノマの量の比である。三角形のプロットは実施例1のデータを、菱形のプロットは比較例1のデータを、それぞれ示す。

図9からわかるように、第6層及び第7層においては、比較例1のF/Pt比は実施例1のF/Pt比よりも高い。特に、第7層の実施例1のF/Pt比は4.2であるのに対し、第7層の比較例1のF/Pt比は12であり、実施例1は比較例1の3倍である。一方、図9からわかるように、第1層から第5層までにおいては、比較例1のF/Pt比は実施例1のF/Pt比よりも低い。この結果から、従来の製造方法ではCNTの表面にアイオノマが偏在するのに対し、本発明の製造方法ではCNTの表面からCNTの根元までほぼ均一にアイオノマにより被覆されていることが確認できた。

【0071】

4.膜・電極接合体の作製

[実施例3]

電解質膜として、パーフルオロカーボンスルホン酸高分子電解質膜(登録商標:ナフィオン)を用いた。

上記実施例1のアイオノマ被覆触媒担持CNTを、基材から電解質膜の両面にそれぞれ転写し、実施例1の膜・電極接合体を作製した。なお、転写条件は、温度140℃、圧力10MPaとし、転写時間は30分間とした。

【0072】

[比較例3]

実施例1のアイオノマ被覆触媒担持CNTの替わりに、比較例1のアイオノマ被覆触媒担持CNTを用いたこと以外は、実施例3と同様に、比較例3の膜・電極接合体を作製した。

【0073】

5.膜・電極接合体の発電性能評価

実施例3及び比較例3の膜・電極接合体を発電性能評価に供した。評価条件は以下の通りである。

評価装置:水バランス解析装置(東陽テクニカ製)

加湿条件:両極無加湿条件

測定温度:70℃

測定電位:1.0〜0.4V

測定電流密度:0〜2.4A/cm2

【0074】

図10は、実施例3及び比較例3の膜・電極接合体の放電曲線である。図10は、縦軸にセル電圧(V)を、横軸に電流密度(A/cm2)を、それぞれとったグラフである。図10中、丸のプロットは実施例3のデータを、三角のプロットは比較例3のデータを、それぞれ示す。

図10から分かるように、1.0A/cm2以上の、いわゆる高負荷電流域において、実施例3と比較例3との電圧の差が確認された。例えば、2.0A/cm2における比較例3の電圧は0.492Vであるのに対し、2.0A/cm2における実施例3の電圧は0.538Vである。したがって、実施例3と比較例3とでは、2.0A/cm2において46mVの電圧の差があることが分かる。このような高負荷電流域での性能の差は、アイオノマ被覆触媒担持CNTに依存した濃度過電圧の差を示している。すなわち、2.0A/cm2における実施例3の電圧が、2.0A/cm2における比較例3の電圧よりも46mV高いということは、実施例3のCNTにおいて、比較例3のCNTよりもアイオノマが均一に被覆されていることを示す。

以上より、本発明の製造方法により製造したCNTを用いた実施例3の膜・電極接合体は、従来の製造方法により製造したCNTを用いた比較例3の膜・電極接合体と比較して、放電性能が極めて高いことが実証された。

【符号の説明】

【0075】

1 基材

2 CNT

3 触媒

4 アイオノマ

4a CNT端部の余分なアイオノマ

5 アイオノマ被覆後の触媒担持CNT

6 熱源

7 回転軸

8 親水性の高い材料

9 CNT間の隙間

20 鉛直方向

21 基材

22 CNT

23 触媒

24 アイオノマ

24a CNT端部の余分なアイオノマ

25 従来の方法により製造したアイオノマ被覆後の触媒担持CNT

29 CNT間の隙間

30 アイオノマにかかる自重の方向

40 アイオノマにかかる遠心力の方向

50 風の方向

【特許請求の範囲】

【請求項1】

基材の少なくとも一方の面に、当該基材の面方向に対して略垂直に配向した触媒担持カーボンナノチューブを準備する工程、

第1のアイオノマ溶液を準備する工程、

前記触媒担持カーボンナノチューブを前記第1のアイオノマ溶液と接触させ、前記触媒担持カーボンナノチューブをアイオノマにより被覆する工程、及び、

アイオノマを被覆した前記触媒担持カーボンナノチューブを乾燥させる工程を有し、且つ、

前記アイオノマ被覆工程から前記乾燥工程までを含む一連のプロセスを少なくとも1回行う、アイオノマが被覆された触媒担持カーボンナノチューブの製造方法であって、

前記アイオノマ被覆工程の後、且つ、前記乾燥工程の前に、アイオノマを被覆した前記触媒担持カーボンナノチューブからなる層の厚み方向に不均一に付着したアイオノマのうち、他の部位よりも相対的に多く付着したカーボンナノチューブ端部のアイオノマを優先して除去するアイオノマ除去工程を有することを特徴とする、アイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項2】

前記アイオノマ除去工程は、熱を利用する方法、重力を利用する方法、慣性力を利用する方法、風力を利用する方法、及び表面張力を利用する方法からなる群より選ばれる少なくとも1つの方法を用いる工程である、請求項1に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項3】

前記熱を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブの端部側を、レーザ及び熱線からなる群より選ばれる少なくとも1つの加熱手段で加熱することにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを焼き切る方法である、請求項2に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項4】

前記重力を利用する方法は、前記基材の面方向を、鉛直方向に対して角度θ(0°≦θ<90°)に傾けることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを落とす方法である、請求項2又は3に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項5】

前記慣性力を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブを振動及び/又は回転させることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを振り落とす方法である、請求項2乃至4のいずれか一項に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項6】

前記風力を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブの少なくとも端部側に風を当てることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを吹き飛ばす方法である、請求項2乃至5のいずれか一項に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項7】

前記表面張力を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブの端部側に、親水性の高い材料を接触させることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを当該親水性の高い材料に浸み込ませ除去する方法である、請求項2乃至6のいずれか一項に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項8】

前記アイオノマ被覆工程の後、且つ、前記アイオノマ除去工程の前に、カーボンナノチューブへのアイオノマの付着力を、前記アイオノマ被覆工程時の当該付着力よりも弱める工程を有する、請求項1乃至7のいずれか一項に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項9】

前記アイオノマの付着力を弱める工程は、アイオノマが被覆された前記触媒担持カーボンナノチューブを、前記第1のアイオノマ溶液よりもアイオノマ濃度の低い第2のアイオノマ溶液又は有機溶媒と接触させる工程である、請求項8に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項1】

基材の少なくとも一方の面に、当該基材の面方向に対して略垂直に配向した触媒担持カーボンナノチューブを準備する工程、

第1のアイオノマ溶液を準備する工程、

前記触媒担持カーボンナノチューブを前記第1のアイオノマ溶液と接触させ、前記触媒担持カーボンナノチューブをアイオノマにより被覆する工程、及び、

アイオノマを被覆した前記触媒担持カーボンナノチューブを乾燥させる工程を有し、且つ、

前記アイオノマ被覆工程から前記乾燥工程までを含む一連のプロセスを少なくとも1回行う、アイオノマが被覆された触媒担持カーボンナノチューブの製造方法であって、

前記アイオノマ被覆工程の後、且つ、前記乾燥工程の前に、アイオノマを被覆した前記触媒担持カーボンナノチューブからなる層の厚み方向に不均一に付着したアイオノマのうち、他の部位よりも相対的に多く付着したカーボンナノチューブ端部のアイオノマを優先して除去するアイオノマ除去工程を有することを特徴とする、アイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項2】

前記アイオノマ除去工程は、熱を利用する方法、重力を利用する方法、慣性力を利用する方法、風力を利用する方法、及び表面張力を利用する方法からなる群より選ばれる少なくとも1つの方法を用いる工程である、請求項1に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項3】

前記熱を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブの端部側を、レーザ及び熱線からなる群より選ばれる少なくとも1つの加熱手段で加熱することにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを焼き切る方法である、請求項2に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項4】

前記重力を利用する方法は、前記基材の面方向を、鉛直方向に対して角度θ(0°≦θ<90°)に傾けることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを落とす方法である、請求項2又は3に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項5】

前記慣性力を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブを振動及び/又は回転させることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを振り落とす方法である、請求項2乃至4のいずれか一項に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項6】

前記風力を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブの少なくとも端部側に風を当てることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを吹き飛ばす方法である、請求項2乃至5のいずれか一項に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項7】

前記表面張力を利用する方法は、アイオノマを被覆した前記触媒担持カーボンナノチューブの端部側に、親水性の高い材料を接触させることにより、他の部位よりも相対的に多く付着したカーボンナノチューブ端部の前記アイオノマを当該親水性の高い材料に浸み込ませ除去する方法である、請求項2乃至6のいずれか一項に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項8】

前記アイオノマ被覆工程の後、且つ、前記アイオノマ除去工程の前に、カーボンナノチューブへのアイオノマの付着力を、前記アイオノマ被覆工程時の当該付着力よりも弱める工程を有する、請求項1乃至7のいずれか一項に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【請求項9】

前記アイオノマの付着力を弱める工程は、アイオノマが被覆された前記触媒担持カーボンナノチューブを、前記第1のアイオノマ溶液よりもアイオノマ濃度の低い第2のアイオノマ溶液又は有機溶媒と接触させる工程である、請求項8に記載のアイオノマが被覆された触媒担持カーボンナノチューブの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図8】

【公開番号】特開2013−99707(P2013−99707A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−243792(P2011−243792)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]