アウターロータ型モータの固定子構造

【課題】コイルの占積率を低下させずかつコイルと固定子ヨーク間の絶縁の信頼性を落とさずに固定子ユニット間の僅かな空間に作業性良く配線することができるアウターロータ型モータの固定子構造を提供する。

【解決手段】出力軸と、マグネットワイヤーを巻いたコイル6を、櫛歯状の磁極歯7c、7dが形成された固定子ヨークにより挟み込んだ固定子ユニットが同芯状に複数積層される固定子4と、出力軸を中心に回転可能に支持された回転子1と、モータを駆動する駆動回路の端子である駆動回路端子部と、を備えたアウターロータ型モータの固定子構造であって、コイル6から駆動回路端子部までを配線するコイルリード8が固定子ユニット4a〜4dの磁極歯7c,7dの隙間を通過して固定子4の外周面に沿って配線されている。

【解決手段】出力軸と、マグネットワイヤーを巻いたコイル6を、櫛歯状の磁極歯7c、7dが形成された固定子ヨークにより挟み込んだ固定子ユニットが同芯状に複数積層される固定子4と、出力軸を中心に回転可能に支持された回転子1と、モータを駆動する駆動回路の端子である駆動回路端子部と、を備えたアウターロータ型モータの固定子構造であって、コイル6から駆動回路端子部までを配線するコイルリード8が固定子ユニット4a〜4dの磁極歯7c,7dの隙間を通過して固定子4の外周面に沿って配線されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば自動車、産業機器、事務機器などに用いられるアウターロータ型モータの固定子構造に関する。

【背景技術】

【0002】

モータは、固定子ユニットに設けられるコイルに流す電流方向を切り換えることにより、固定子ヨークの磁極歯に対向して設けられる永久磁石を備えた回転子が回転する。コイルは電流方向を切り換える等の制御をするためモータ基板に接続される。例えば、通常のブラシレスモータの場合、固定子鉄心に出力軸と平行な方向にマグネットワイヤーが巻き付けられ(巻芯方向が軸方向と直交するように巻付けられ)、コイルの巻き始めと巻き終わりのコイル端が共に軸方向に引き出されて駆動回路に接続される。

【0003】

インナーロータ型のPMステップモータの固定子ユニットは、固定子ヨークの磁極歯の外周に設けられたコイルボビンにマグネットワイヤーを巻いて内周側及び外周側のコイル端を端子などを介して固定子の外周側の空間へ引き出してコネクタ又はプリント基板と接続していた(特許文献1,2参照)。

【0004】

アウターロータ型のPMステップモータの固定子は、固定子ヨークの磁極歯の内側に設けられたコイルボビンにマグネットワイヤーを巻いてコイルボビンの内周側と軸受ハウジングの外周側との隙間にコイルリードを通すためのガイドを設けて当該ガイド内にコイルリードを配線してコイル端をコネクタ又はプリント基板に接続していた(特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−78268号公報

【特許文献2】特開2005−110377号公報

【特許文献3】特開2007−49844号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

アウターロータ型PMステップモータは、インナーロータ型PMステップモータに比べて、同体格で比較した場合に大きなトルクを発生出来る利点がある一方で、コイルリードの配線をモータ内部で行わなければならないために、コイルリードを配線するための空間が十分に確保出来ない。そのために、非常に狭い空間に配線を行わなければならないために、配線作業の作業性は悪いと同時に固定子ヨークとコイルの絶縁の信頼性の確保が困難であると言う課題がある。

逆に、コイルリードの配線のための空間を確保するには、コイルの占積率又は磁路となる固定子ヨークの体積を減らす方法が考えられるが、この方法の場合、モータの特性が低下してしまうと言う問題がある。

即ち、大きなトルクを発生するモータを、絶縁の信頼性の高い構造で実現することが困難であったことが、アウターロータ型PMステップモータの普及し難い理由となっている。

【0007】

本発明はこれらの課題を解決すべくなされたものであり、その目的とするところは、コイルの占積率を低下させずかつコイルと固定子ヨーク間の絶縁の信頼性を落とさずに固定子ユニット間の僅かな空間に作業性良く配線することができるアウターロータ型モータの固定子構造を提供することにある。

【課題を解決するための手段】

【0008】

本発明は上記目的を達成するため、次の構成を備える。

出力軸と、マグネットワイヤーを巻いたコイルを、櫛歯状の磁極歯が形成された固定子ヨークにより挟み込んだ固定子ユニットが同芯状に複数積層される固定子と、前記磁極歯に対向して磁極が形成される永久磁石を備え前記出力軸を中心に回転可能に支持された回転子と、モータを駆動する駆動回路の端子である駆動回路端子部と、を備えたアウターロータ型モータの固定子構造であって、前記コイルから前記駆動回路端子部までを配線するコイルリードが前記固定子ユニットの磁極歯の隙間を通過して前記固定子の外周面に沿って配線されていることを特徴とする。

上記構成によれば、コイルリードが固定子ユニットの磁極歯の隙間を通過して固定子の外周面に沿って配線されているので、コイルの占積率又は固定子ヨークの体積を減らすことなく、コイルから駆動回路端子部へ省スペースで配線することが可能となる。

【0009】

また、前記第一固定子ヨークと第二固定子ヨークの磁極歯間に露出するコイルリード保持部が形成されたコイルリード保持部材が、前記固定子ユニット内にコイルと共に積層されて挟み込まれることを特徴とする。

上記構成によれば、各固定子ユニットのコイルから引き出されたコイルリードが第一固定子ヨークと第二固定子ヨークの磁極歯間に露出するコイルリード保持部に保持されて磁極歯の隙間を通過して配線することができる。よって、コイルリードの配線作業がしやすく、かつコイルリードが回転子側に飛び出すことを防ぐことが可能となる。

【0010】

また、前記固定子ヨークの外面が絶縁膜でコーティングされていることを特徴とする。また、前記コイルリードの外周は絶縁材で覆われているか若しくは絶縁コーティングされていることを特徴とする。

上記構成によれば、コイルリードと固定子ヨークの磁極歯との絶縁の信頼性を向上させることができる。

【0011】

また、前記コイルリードは、固定子ユニット間の隙間に組み付けられるジョイントを介して前記コイルと前記駆動回路端子部とを接続していることを特徴とする。

上記構成によれば、各固定子ユニットにおいてジョイント位置を決めることで磁極歯間の配線作業を効率よく行うことができる。

【0012】

また、固定子全体がモールドされていることを特徴とする。

上記構成によれば、モータに振動や熱膨張や熱収縮を繰り返す過酷な使用環境に置かれても、コイルリードが位置ずれすることなく、回転子側に飛び出すこともないので耐候性や信頼性を向上することができる。

【発明の効果】

【0013】

上述したアウターロータ型モータの固定子構造を用いれば、コイルの占積率を低下させずかつコイルと前記駆動回路端子部間の絶縁の信頼性を落とさずに固定子ユニット間の僅かな空間に作業性良く配線することができる。

【図面の簡単な説明】

【0014】

【図1】固定子ユニットの斜視図である。

【図2】図1の固定子ユニットの分解斜視図である。

【図3】コイルリード保持部材の平面図である。

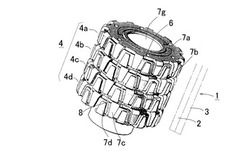

【図4】固定子ユニットを4段積層した固定子の斜視図である。

【図5】図4の固定子外周をモールドした固定子の斜視図である。

【図6】図4の固定子にコネクタをモールドにより接合した状態の斜視図である。

【図7】他例に係る固定子にコネクタをモールドにより接合した状態の斜視図である。

【図8】ジョイントとコイルリードの連結構造を示す説明図である。

【図9】コイルリードとジョイントの拡大説明図である。

【図10】他例に係るコイルリード保持部材及び固定子ユニットの斜視図である。

【発明を実施するための形態】

【0015】

以下、本発明に係るアウターロータ型モータの固定子構造の一実施形態について、添付図面を参照しながら説明する。本実施形態に係るアウターロータ型モータは、固定子が空芯状に巻かれたコイルを櫛歯状の磁極歯(クローポール)を有する固定子ヨークにより挟み込んで形成される複数の固定子ユニットが同芯状に積層されるクローポール型の2相ステッピングモータを例示して説明する。

【0016】

2相ステッピングモータの概略構成について図4を参照して説明する。図4において、回転子1は、周方向にN・S交互に着磁された永久磁石2が筒状の回転子ヨーク3の内周面に設けられている。永久磁石2は、後述する固定子ヨークの磁極歯(クローポール)に対向して設けられる。回転子1は、図示しない出力軸と一体に連結して支持される。

【0017】

固定子4は、マグネットワイヤーが空芯状に巻かれたコイル6を一対の固定子ヨーク7a,7bにより挟み込んだ固定子ユニット4a〜4dが同芯状に複数積層されてなる。固定ヨーク7bの中心部には出力軸を挿通する筒体7gが形成されており、該筒体7gと同芯状にコイル6が組み付けられる。コイル6のコイルリード8が磁極歯7c,7d(クローポール)の隙間を通過して各固定子ユニット間を外周面に沿って配線されている。固定子ユニット4a〜4dは1相あたりn個(nは1以上の整数:本実施の形態ではn=2)同芯状に積層される。本実施例では固定子ユニットが2相×2で4段に積層されており、4箇所又は8箇所でコイルリード8の端部が生ずる。

【0018】

次に各固定子ユニットの構成について具体的に説明する。固定子ユニット4a〜4dは同様の構成であるので、以下では固定子ユニット4aの構成について説明するものとする。

図2において、コイル6とコイルリード保持部材9が出力軸と同軸状に積層されて第一固定子ヨーク7aと第二固定子ヨーク7bとで挟み込まれる。第一固定子ヨーク7aと第二固定子ヨーク7bには、櫛歯状の磁極歯7c,7dが周方向に一定の位相差を形成して配置される。第一固定子ヨーク7aと第二固定子ヨーク7bの外面は絶縁膜に覆われており、その膜は塗料が塗布されてものでも良い。仮に第一固定子ヨーク7aと第二固定子ヨーク7bに絶縁膜が形成されていない場合にはマグネットワイヤーに通常施されている絶縁コーティングとは別にコイルリード8に絶縁コーティングされているか又は絶縁材(樹脂チューブなど)で覆われていることが信頼性を確保するうえでは好ましい。コイルリード保持部材9の外周面には、第一固定子ヨーク7aと第二固定子ヨーク7bの櫛歯状に噛み合う磁極歯(クローポール)7c,7d間に露出するコイルリード保持部9aが形成されている(図1参照)。コイルリード保持部9aはコイルリード保持部材9の外周縁部の一部を外側に突設して、切欠き9bが形成された保持孔9cが周方向に形成されている。また、第一固定子ヨーク7aの内周側には、筒体7gの凹部7hと係合して位置合わせする係合部7eが対向位置に突設されている。

【0019】

図3に示すようにコイルリード保持部材9は絶縁材料が用いられ、切欠き部9bが形成されたC型に成形されている。このコイルリード保持部材9がC型に形成されているため、コイル6とコイルリード保持部材9を固定子ヨーク7bで挟み込んだ際に、コイル6と固定子ヨーク7bの間にコイルリード保持部材9の内周側から外周側まで貫通した隙間9dが形成される。その隙間9dにコイルの内周側のコイルリード8を通すことにより、コイルリード8をつぶすような力を受けることなく、コイルリード8をコイル6の内周側から外周側に引き出すことが出来る。また、このコイルリード保持部材9はモータに使われているマグネットワイヤーの最大外径よりも厚いものが望ましいことは言うまでもない。

【0020】

上記構成によれば、固定子ユニット4a乃至4d間に引き出されたコイルリード8が第一固定子ヨーク7aと第二固定子ヨーク7bの櫛歯状に噛み合う磁極歯7c,7d間に露出するコイルリード保持部9aに保持されて磁極歯7c,7dの隙間を通過して配線することができる。よって、コイルリード8の配線作業が行ない易く、かつ磁極歯7c,7dとの干渉や回転子側への飛び出しを回避して配線することができる。

【0021】

尚、コイルリード保持部材9としてはC型形状に限らず、図10(a)に示すように、環状に形成されていても良い。具体的には、スペーサー9eどうしが架橋部9fにより連結された環状リングに形成されており、スペーサー9eどうしの間には隙間9dが放射状に形成されている。また、架橋部9fの外周側には一対の鉤状の爪が突設されたコイルリード保持部9aが形成されている。また、架橋部9fは、スペーサー9eの面に対して垂直に起立しており、その内面側が第二固定子ヨーク7bの外面側(磁極歯7dどうしの隙間)に沿うように形成されている。

【0022】

またコイルリード保持部材9は、固定子ユニット4a〜4dにおいてコイル6と共に第一固定子ヨーク7aと第二固定子ヨーク7bとで挟み込まれる点は前述した図2の構成と同様である(図10(b)参照)。尚、図10(b)ではコイルリード8の図示は省略されている。

【0023】

これによって、第一固定子ヨーク7aと第二固定子ヨーク7bとの間に挟み込まれるコイル6の内周側及び外周側の各コイルリード8を任意の位置から放射状に形成された隙間9dから引き出して架橋部9fの外周側に設けられたコイルリード保持部9aに保持させて磁極歯7c,7d間を配線することができる。

【0024】

また、図4において、第一固定子ヨーク7aと第二固定子ヨーク7bの外面は絶縁膜に覆われているが、コイル6のコイルリード8の外周は絶縁材(樹脂チューブなど)で覆われているか若しくはマグネットワイヤーに通常施されている絶縁コーティングとは別の絶縁塗料がコーティングされていても良い。上記構成によれば、コイル6から引き出されるコイルリード8と第一,第二固定子ヨーク7a,7bとの間の絶縁の信頼性を向上させることができる。

【0025】

また、図5に示すように、固定子ユニット4a〜4dの各磁極歯7c,7dの磁束作用面が露出するようにモールド樹脂10により固定子外周がモールドされていても良い。上記構成によれば、モータに振動や熱膨張や熱収縮を繰り返す過酷な使用環境に置かれても、コイルリード8が位置ずれすることなく、回転子側に飛び出すこともないので、モータの耐候性や信頼性を向上することができる。

【0026】

なお、必ずしも固定子ユニット4a〜4dの各磁極歯7c,7dの磁束作用面を露出させる必要は無く、製品や用途(実施状況)によって露出させるか、しないか決めればよい。また、磁極歯7c,7dの磁束作用面が露出していると、永久磁石2とのギャップが小さいのでトルクが出やすいという特徴があるが、モールド樹脂が固定子ユニット4a〜4dから剥がれてバリになる危険性が高まる。一方、磁極歯7c,7dの磁束作用面が露出していない場合は、それとは逆でトルクは出にくいが、モールド樹脂が剥がれ落ちにくいという特徴がある。

【0027】

上述した固定子4を組み立てるには、図6において各固定子ユニット4a〜4dにおいて筒体7gの外周面にコイル6の内周面が沿うように設置し、コイル6とコイルリード保持部材9を第一固定子ヨーク7aと第二固定子ヨーク7bとで挟み込む。このとき、コイル6の内周側端部及び外周側端部のいずれのコイルリード8もコイルリード保持部9aの保持孔9cに保持させることができる。そして、各固定子ユニット4a〜4dを積層して、例えば固定子ユニット4aから固定子ユニット4dに向かってユニット間で磁極歯7cと磁極歯7dの隙間に沿ってコイルリード8を配線し、モータ駆動回路に設けられる駆動回路の端子であるコネクタ11のコネクタ端子11a(駆動回路端子部)と接続する。この後、固定子4の外周面及びコネクタ端子11aを一括してモールドしても良い。尚、先に固定子4の外周面をモールドし、その後コネクタ11のコネクタ端子11aをモールドするようにしても良い。

【0028】

上述したように、コイル6のコイルリード8が櫛歯状に噛み合う磁極歯7c,7dの隙間を通過して各固定子ユニット4a〜4d間を外周面に沿って配線されているので、省スペースで配線を行なうことができるので、コイル6の占積率を落とさずしかも回転子1との干渉のおそれもなく固定子4の配線を行なうことができる。

また、固定子ユニット4a〜4d間に引き出されたコイルリード8が第一固定子ヨーク7aと第二固定子ヨーク7bの櫛歯状に噛み合う磁極歯7c,7d間に露出するコイルリード保持部9aに保持されて磁極歯7c,7dの隙間を通過して配線するので、コイルリード8の配線作業が行いやすく、かつ磁極歯7c,7dとの干渉や回転子側への飛び出しを回避して配線することができる。

【0029】

次にアウターロータ型モータの固定子構造の他例について図7乃至図9を参照して説明する。前記実施形態と同一部材には同一番号を付して説明を援用するものとする。以下では、異なる構成を中心に説明する。

図7において、固定子ユニット4a〜4d間を電気的に接続するコイルリード8どうしは、固定子ユニット4a〜4d間の隙間に組み付けられるジョイント12を介して連結されている。ジョイント12は、図9(b)に示すようにブロック12aの両側に配線係合部12bが各々形成されている。またブロック12aには第一固定子ヨーク7aに形成された係合突起7fと係合可能な係合凹部12cが形成されている。

【0030】

また、図9(a)に示すように、配線に相当するコイルリード8は、予め配線係合部12bと係合する係合部8aと磁極歯7c,7dに干渉せずに配線するように折り曲げ成形された曲げ成形部8bが形成されている。尚、コイルリード8は絶縁チューブや絶縁塗料に覆われていても良い。

【0031】

図8において、ジョイント12の配線係合部12bに対してコイルリード8の一端側の係合部8aを係合させて、他端側の係合部8aを他のジョイント12の配線係合部12bと係合させる。同様にしてリード線8をジョイント12を介して3本直列に接続した配線を形成しておく。

【0032】

図7に示すように、ジョイント12をブロック部12aの係合凹部12cが係合突起7fに係合するように固定子ユニット間に嵌め込み、かつコイルリード8の曲げ成形部8bが磁極歯7c,7d間を通過するように配置するだけで、固定子ユニット4a〜4d間の配線を行なうことができる。尚、コネクタ11のコネクタ端子11aはジョイント12の配線係合部12bと接続することで電気的に接続することができる。

上記構成によれば、各固定子ユニット4a〜4d間においてジョイント12の組み付け位置を決めることで磁極歯7c,7d間の配線作業を効率よく行うことができる。尚、上述したように複数のコイルリード8やジョイント12に代えて、最初からコイルリード8とジョイント12が一体に組み付けられているものを用いても良い。

【0033】

尚、各固定子ユニット4a〜4dに組み付けられるコイル6は、隣接する固定子ユニット(例えば4aと4bなど)にマグネットワイヤーを巻き付ける場合には、同相のコイル6の場合はマグネットワイヤーを一方のコイル6の巻き終わりと他方のコイル6の巻き始めを予め繋げて巻き付けるのが好ましい。また、一方のコイル6と他方のコイル6の巻き方向が時計回り方向と反時計回り方向とで異なる場合には、一方の固定子ユニットのコイル6の巻き終わりに相当するコイルリード8をコイルリード保持部材9の隙間9dより引き出してコイルリード保持部9aを介して他方の固定子ユニットに巻き付けるようにするとよい。これにより、線処理に要する組立工数を削減することができる。

【0034】

上述した実施例では、クローポール型の2相ステッピングモータについて例示したが、これに限定されるものではなく、軸方向の長さが長くなるが低振動を実現した3相、4相、…n相などの多相ステッピング(ブラシレス)モータに適用することも可能である。

【符号の説明】

【0035】

1 回転子

2 永久磁石

3 回転子ヨーク

4 固定子

4a,4b,4c,4d 固定子ユニット

6 コイル

7a 第一固定子ヨーク

7b 第二固定子ヨーク

7c,7d 磁極歯

7e 係合部

7f 係合突起

7g 筒体

7h 凹部

8 コイルリード

8a 係合部

8b 曲げ成形部

9 コイルリード保持部材

9a コイルリード保持部

9b 切欠き

9c 保持孔

9d 隙間

9e スペーサー

9f 架橋部

10 モールド樹脂

11 コネクタ

11a コネクタ端子

12 ジョイント

12a ブロック

12b 配線係合部

12c 係合凹部

【技術分野】

【0001】

本発明は、例えば自動車、産業機器、事務機器などに用いられるアウターロータ型モータの固定子構造に関する。

【背景技術】

【0002】

モータは、固定子ユニットに設けられるコイルに流す電流方向を切り換えることにより、固定子ヨークの磁極歯に対向して設けられる永久磁石を備えた回転子が回転する。コイルは電流方向を切り換える等の制御をするためモータ基板に接続される。例えば、通常のブラシレスモータの場合、固定子鉄心に出力軸と平行な方向にマグネットワイヤーが巻き付けられ(巻芯方向が軸方向と直交するように巻付けられ)、コイルの巻き始めと巻き終わりのコイル端が共に軸方向に引き出されて駆動回路に接続される。

【0003】

インナーロータ型のPMステップモータの固定子ユニットは、固定子ヨークの磁極歯の外周に設けられたコイルボビンにマグネットワイヤーを巻いて内周側及び外周側のコイル端を端子などを介して固定子の外周側の空間へ引き出してコネクタ又はプリント基板と接続していた(特許文献1,2参照)。

【0004】

アウターロータ型のPMステップモータの固定子は、固定子ヨークの磁極歯の内側に設けられたコイルボビンにマグネットワイヤーを巻いてコイルボビンの内周側と軸受ハウジングの外周側との隙間にコイルリードを通すためのガイドを設けて当該ガイド内にコイルリードを配線してコイル端をコネクタ又はプリント基板に接続していた(特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−78268号公報

【特許文献2】特開2005−110377号公報

【特許文献3】特開2007−49844号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

アウターロータ型PMステップモータは、インナーロータ型PMステップモータに比べて、同体格で比較した場合に大きなトルクを発生出来る利点がある一方で、コイルリードの配線をモータ内部で行わなければならないために、コイルリードを配線するための空間が十分に確保出来ない。そのために、非常に狭い空間に配線を行わなければならないために、配線作業の作業性は悪いと同時に固定子ヨークとコイルの絶縁の信頼性の確保が困難であると言う課題がある。

逆に、コイルリードの配線のための空間を確保するには、コイルの占積率又は磁路となる固定子ヨークの体積を減らす方法が考えられるが、この方法の場合、モータの特性が低下してしまうと言う問題がある。

即ち、大きなトルクを発生するモータを、絶縁の信頼性の高い構造で実現することが困難であったことが、アウターロータ型PMステップモータの普及し難い理由となっている。

【0007】

本発明はこれらの課題を解決すべくなされたものであり、その目的とするところは、コイルの占積率を低下させずかつコイルと固定子ヨーク間の絶縁の信頼性を落とさずに固定子ユニット間の僅かな空間に作業性良く配線することができるアウターロータ型モータの固定子構造を提供することにある。

【課題を解決するための手段】

【0008】

本発明は上記目的を達成するため、次の構成を備える。

出力軸と、マグネットワイヤーを巻いたコイルを、櫛歯状の磁極歯が形成された固定子ヨークにより挟み込んだ固定子ユニットが同芯状に複数積層される固定子と、前記磁極歯に対向して磁極が形成される永久磁石を備え前記出力軸を中心に回転可能に支持された回転子と、モータを駆動する駆動回路の端子である駆動回路端子部と、を備えたアウターロータ型モータの固定子構造であって、前記コイルから前記駆動回路端子部までを配線するコイルリードが前記固定子ユニットの磁極歯の隙間を通過して前記固定子の外周面に沿って配線されていることを特徴とする。

上記構成によれば、コイルリードが固定子ユニットの磁極歯の隙間を通過して固定子の外周面に沿って配線されているので、コイルの占積率又は固定子ヨークの体積を減らすことなく、コイルから駆動回路端子部へ省スペースで配線することが可能となる。

【0009】

また、前記第一固定子ヨークと第二固定子ヨークの磁極歯間に露出するコイルリード保持部が形成されたコイルリード保持部材が、前記固定子ユニット内にコイルと共に積層されて挟み込まれることを特徴とする。

上記構成によれば、各固定子ユニットのコイルから引き出されたコイルリードが第一固定子ヨークと第二固定子ヨークの磁極歯間に露出するコイルリード保持部に保持されて磁極歯の隙間を通過して配線することができる。よって、コイルリードの配線作業がしやすく、かつコイルリードが回転子側に飛び出すことを防ぐことが可能となる。

【0010】

また、前記固定子ヨークの外面が絶縁膜でコーティングされていることを特徴とする。また、前記コイルリードの外周は絶縁材で覆われているか若しくは絶縁コーティングされていることを特徴とする。

上記構成によれば、コイルリードと固定子ヨークの磁極歯との絶縁の信頼性を向上させることができる。

【0011】

また、前記コイルリードは、固定子ユニット間の隙間に組み付けられるジョイントを介して前記コイルと前記駆動回路端子部とを接続していることを特徴とする。

上記構成によれば、各固定子ユニットにおいてジョイント位置を決めることで磁極歯間の配線作業を効率よく行うことができる。

【0012】

また、固定子全体がモールドされていることを特徴とする。

上記構成によれば、モータに振動や熱膨張や熱収縮を繰り返す過酷な使用環境に置かれても、コイルリードが位置ずれすることなく、回転子側に飛び出すこともないので耐候性や信頼性を向上することができる。

【発明の効果】

【0013】

上述したアウターロータ型モータの固定子構造を用いれば、コイルの占積率を低下させずかつコイルと前記駆動回路端子部間の絶縁の信頼性を落とさずに固定子ユニット間の僅かな空間に作業性良く配線することができる。

【図面の簡単な説明】

【0014】

【図1】固定子ユニットの斜視図である。

【図2】図1の固定子ユニットの分解斜視図である。

【図3】コイルリード保持部材の平面図である。

【図4】固定子ユニットを4段積層した固定子の斜視図である。

【図5】図4の固定子外周をモールドした固定子の斜視図である。

【図6】図4の固定子にコネクタをモールドにより接合した状態の斜視図である。

【図7】他例に係る固定子にコネクタをモールドにより接合した状態の斜視図である。

【図8】ジョイントとコイルリードの連結構造を示す説明図である。

【図9】コイルリードとジョイントの拡大説明図である。

【図10】他例に係るコイルリード保持部材及び固定子ユニットの斜視図である。

【発明を実施するための形態】

【0015】

以下、本発明に係るアウターロータ型モータの固定子構造の一実施形態について、添付図面を参照しながら説明する。本実施形態に係るアウターロータ型モータは、固定子が空芯状に巻かれたコイルを櫛歯状の磁極歯(クローポール)を有する固定子ヨークにより挟み込んで形成される複数の固定子ユニットが同芯状に積層されるクローポール型の2相ステッピングモータを例示して説明する。

【0016】

2相ステッピングモータの概略構成について図4を参照して説明する。図4において、回転子1は、周方向にN・S交互に着磁された永久磁石2が筒状の回転子ヨーク3の内周面に設けられている。永久磁石2は、後述する固定子ヨークの磁極歯(クローポール)に対向して設けられる。回転子1は、図示しない出力軸と一体に連結して支持される。

【0017】

固定子4は、マグネットワイヤーが空芯状に巻かれたコイル6を一対の固定子ヨーク7a,7bにより挟み込んだ固定子ユニット4a〜4dが同芯状に複数積層されてなる。固定ヨーク7bの中心部には出力軸を挿通する筒体7gが形成されており、該筒体7gと同芯状にコイル6が組み付けられる。コイル6のコイルリード8が磁極歯7c,7d(クローポール)の隙間を通過して各固定子ユニット間を外周面に沿って配線されている。固定子ユニット4a〜4dは1相あたりn個(nは1以上の整数:本実施の形態ではn=2)同芯状に積層される。本実施例では固定子ユニットが2相×2で4段に積層されており、4箇所又は8箇所でコイルリード8の端部が生ずる。

【0018】

次に各固定子ユニットの構成について具体的に説明する。固定子ユニット4a〜4dは同様の構成であるので、以下では固定子ユニット4aの構成について説明するものとする。

図2において、コイル6とコイルリード保持部材9が出力軸と同軸状に積層されて第一固定子ヨーク7aと第二固定子ヨーク7bとで挟み込まれる。第一固定子ヨーク7aと第二固定子ヨーク7bには、櫛歯状の磁極歯7c,7dが周方向に一定の位相差を形成して配置される。第一固定子ヨーク7aと第二固定子ヨーク7bの外面は絶縁膜に覆われており、その膜は塗料が塗布されてものでも良い。仮に第一固定子ヨーク7aと第二固定子ヨーク7bに絶縁膜が形成されていない場合にはマグネットワイヤーに通常施されている絶縁コーティングとは別にコイルリード8に絶縁コーティングされているか又は絶縁材(樹脂チューブなど)で覆われていることが信頼性を確保するうえでは好ましい。コイルリード保持部材9の外周面には、第一固定子ヨーク7aと第二固定子ヨーク7bの櫛歯状に噛み合う磁極歯(クローポール)7c,7d間に露出するコイルリード保持部9aが形成されている(図1参照)。コイルリード保持部9aはコイルリード保持部材9の外周縁部の一部を外側に突設して、切欠き9bが形成された保持孔9cが周方向に形成されている。また、第一固定子ヨーク7aの内周側には、筒体7gの凹部7hと係合して位置合わせする係合部7eが対向位置に突設されている。

【0019】

図3に示すようにコイルリード保持部材9は絶縁材料が用いられ、切欠き部9bが形成されたC型に成形されている。このコイルリード保持部材9がC型に形成されているため、コイル6とコイルリード保持部材9を固定子ヨーク7bで挟み込んだ際に、コイル6と固定子ヨーク7bの間にコイルリード保持部材9の内周側から外周側まで貫通した隙間9dが形成される。その隙間9dにコイルの内周側のコイルリード8を通すことにより、コイルリード8をつぶすような力を受けることなく、コイルリード8をコイル6の内周側から外周側に引き出すことが出来る。また、このコイルリード保持部材9はモータに使われているマグネットワイヤーの最大外径よりも厚いものが望ましいことは言うまでもない。

【0020】

上記構成によれば、固定子ユニット4a乃至4d間に引き出されたコイルリード8が第一固定子ヨーク7aと第二固定子ヨーク7bの櫛歯状に噛み合う磁極歯7c,7d間に露出するコイルリード保持部9aに保持されて磁極歯7c,7dの隙間を通過して配線することができる。よって、コイルリード8の配線作業が行ない易く、かつ磁極歯7c,7dとの干渉や回転子側への飛び出しを回避して配線することができる。

【0021】

尚、コイルリード保持部材9としてはC型形状に限らず、図10(a)に示すように、環状に形成されていても良い。具体的には、スペーサー9eどうしが架橋部9fにより連結された環状リングに形成されており、スペーサー9eどうしの間には隙間9dが放射状に形成されている。また、架橋部9fの外周側には一対の鉤状の爪が突設されたコイルリード保持部9aが形成されている。また、架橋部9fは、スペーサー9eの面に対して垂直に起立しており、その内面側が第二固定子ヨーク7bの外面側(磁極歯7dどうしの隙間)に沿うように形成されている。

【0022】

またコイルリード保持部材9は、固定子ユニット4a〜4dにおいてコイル6と共に第一固定子ヨーク7aと第二固定子ヨーク7bとで挟み込まれる点は前述した図2の構成と同様である(図10(b)参照)。尚、図10(b)ではコイルリード8の図示は省略されている。

【0023】

これによって、第一固定子ヨーク7aと第二固定子ヨーク7bとの間に挟み込まれるコイル6の内周側及び外周側の各コイルリード8を任意の位置から放射状に形成された隙間9dから引き出して架橋部9fの外周側に設けられたコイルリード保持部9aに保持させて磁極歯7c,7d間を配線することができる。

【0024】

また、図4において、第一固定子ヨーク7aと第二固定子ヨーク7bの外面は絶縁膜に覆われているが、コイル6のコイルリード8の外周は絶縁材(樹脂チューブなど)で覆われているか若しくはマグネットワイヤーに通常施されている絶縁コーティングとは別の絶縁塗料がコーティングされていても良い。上記構成によれば、コイル6から引き出されるコイルリード8と第一,第二固定子ヨーク7a,7bとの間の絶縁の信頼性を向上させることができる。

【0025】

また、図5に示すように、固定子ユニット4a〜4dの各磁極歯7c,7dの磁束作用面が露出するようにモールド樹脂10により固定子外周がモールドされていても良い。上記構成によれば、モータに振動や熱膨張や熱収縮を繰り返す過酷な使用環境に置かれても、コイルリード8が位置ずれすることなく、回転子側に飛び出すこともないので、モータの耐候性や信頼性を向上することができる。

【0026】

なお、必ずしも固定子ユニット4a〜4dの各磁極歯7c,7dの磁束作用面を露出させる必要は無く、製品や用途(実施状況)によって露出させるか、しないか決めればよい。また、磁極歯7c,7dの磁束作用面が露出していると、永久磁石2とのギャップが小さいのでトルクが出やすいという特徴があるが、モールド樹脂が固定子ユニット4a〜4dから剥がれてバリになる危険性が高まる。一方、磁極歯7c,7dの磁束作用面が露出していない場合は、それとは逆でトルクは出にくいが、モールド樹脂が剥がれ落ちにくいという特徴がある。

【0027】

上述した固定子4を組み立てるには、図6において各固定子ユニット4a〜4dにおいて筒体7gの外周面にコイル6の内周面が沿うように設置し、コイル6とコイルリード保持部材9を第一固定子ヨーク7aと第二固定子ヨーク7bとで挟み込む。このとき、コイル6の内周側端部及び外周側端部のいずれのコイルリード8もコイルリード保持部9aの保持孔9cに保持させることができる。そして、各固定子ユニット4a〜4dを積層して、例えば固定子ユニット4aから固定子ユニット4dに向かってユニット間で磁極歯7cと磁極歯7dの隙間に沿ってコイルリード8を配線し、モータ駆動回路に設けられる駆動回路の端子であるコネクタ11のコネクタ端子11a(駆動回路端子部)と接続する。この後、固定子4の外周面及びコネクタ端子11aを一括してモールドしても良い。尚、先に固定子4の外周面をモールドし、その後コネクタ11のコネクタ端子11aをモールドするようにしても良い。

【0028】

上述したように、コイル6のコイルリード8が櫛歯状に噛み合う磁極歯7c,7dの隙間を通過して各固定子ユニット4a〜4d間を外周面に沿って配線されているので、省スペースで配線を行なうことができるので、コイル6の占積率を落とさずしかも回転子1との干渉のおそれもなく固定子4の配線を行なうことができる。

また、固定子ユニット4a〜4d間に引き出されたコイルリード8が第一固定子ヨーク7aと第二固定子ヨーク7bの櫛歯状に噛み合う磁極歯7c,7d間に露出するコイルリード保持部9aに保持されて磁極歯7c,7dの隙間を通過して配線するので、コイルリード8の配線作業が行いやすく、かつ磁極歯7c,7dとの干渉や回転子側への飛び出しを回避して配線することができる。

【0029】

次にアウターロータ型モータの固定子構造の他例について図7乃至図9を参照して説明する。前記実施形態と同一部材には同一番号を付して説明を援用するものとする。以下では、異なる構成を中心に説明する。

図7において、固定子ユニット4a〜4d間を電気的に接続するコイルリード8どうしは、固定子ユニット4a〜4d間の隙間に組み付けられるジョイント12を介して連結されている。ジョイント12は、図9(b)に示すようにブロック12aの両側に配線係合部12bが各々形成されている。またブロック12aには第一固定子ヨーク7aに形成された係合突起7fと係合可能な係合凹部12cが形成されている。

【0030】

また、図9(a)に示すように、配線に相当するコイルリード8は、予め配線係合部12bと係合する係合部8aと磁極歯7c,7dに干渉せずに配線するように折り曲げ成形された曲げ成形部8bが形成されている。尚、コイルリード8は絶縁チューブや絶縁塗料に覆われていても良い。

【0031】

図8において、ジョイント12の配線係合部12bに対してコイルリード8の一端側の係合部8aを係合させて、他端側の係合部8aを他のジョイント12の配線係合部12bと係合させる。同様にしてリード線8をジョイント12を介して3本直列に接続した配線を形成しておく。

【0032】

図7に示すように、ジョイント12をブロック部12aの係合凹部12cが係合突起7fに係合するように固定子ユニット間に嵌め込み、かつコイルリード8の曲げ成形部8bが磁極歯7c,7d間を通過するように配置するだけで、固定子ユニット4a〜4d間の配線を行なうことができる。尚、コネクタ11のコネクタ端子11aはジョイント12の配線係合部12bと接続することで電気的に接続することができる。

上記構成によれば、各固定子ユニット4a〜4d間においてジョイント12の組み付け位置を決めることで磁極歯7c,7d間の配線作業を効率よく行うことができる。尚、上述したように複数のコイルリード8やジョイント12に代えて、最初からコイルリード8とジョイント12が一体に組み付けられているものを用いても良い。

【0033】

尚、各固定子ユニット4a〜4dに組み付けられるコイル6は、隣接する固定子ユニット(例えば4aと4bなど)にマグネットワイヤーを巻き付ける場合には、同相のコイル6の場合はマグネットワイヤーを一方のコイル6の巻き終わりと他方のコイル6の巻き始めを予め繋げて巻き付けるのが好ましい。また、一方のコイル6と他方のコイル6の巻き方向が時計回り方向と反時計回り方向とで異なる場合には、一方の固定子ユニットのコイル6の巻き終わりに相当するコイルリード8をコイルリード保持部材9の隙間9dより引き出してコイルリード保持部9aを介して他方の固定子ユニットに巻き付けるようにするとよい。これにより、線処理に要する組立工数を削減することができる。

【0034】

上述した実施例では、クローポール型の2相ステッピングモータについて例示したが、これに限定されるものではなく、軸方向の長さが長くなるが低振動を実現した3相、4相、…n相などの多相ステッピング(ブラシレス)モータに適用することも可能である。

【符号の説明】

【0035】

1 回転子

2 永久磁石

3 回転子ヨーク

4 固定子

4a,4b,4c,4d 固定子ユニット

6 コイル

7a 第一固定子ヨーク

7b 第二固定子ヨーク

7c,7d 磁極歯

7e 係合部

7f 係合突起

7g 筒体

7h 凹部

8 コイルリード

8a 係合部

8b 曲げ成形部

9 コイルリード保持部材

9a コイルリード保持部

9b 切欠き

9c 保持孔

9d 隙間

9e スペーサー

9f 架橋部

10 モールド樹脂

11 コネクタ

11a コネクタ端子

12 ジョイント

12a ブロック

12b 配線係合部

12c 係合凹部

【特許請求の範囲】

【請求項1】

出力軸と、マグネットワイヤーを巻いたコイルを、櫛歯状の磁極歯が形成された固定子ヨークにより挟み込んだ固定子ユニットが同芯状に複数積層される固定子と、前記磁極歯に対向して磁極が形成される永久磁石を備え、前記出力軸を中心に回転可能に支持された回転子と、モータを駆動する駆動回路の端子である駆動回路端子部と、を備えたアウターロータ型モータの固定子構造であって、

前記コイルから前記駆動回路端子部までを配線するコイルリードが前記固定子ユニットの磁極歯の隙間を通過して前記固定子の外周面に沿って配線されていることを特徴とするアウターロータ型モータの固定子構造。

【請求項2】

前記第一固定子ヨークと第二固定子ヨークの磁極歯間に露出するコイルリード保持部が形成されたコイルリード保持部材が、前記固定子ユニット内にコイルと共に積層されて挟み込まれる請求項1記載のアウターロータ型モータの固定子構造。

【請求項3】

前記固定子ヨークの外面が絶縁膜でコーティングされている請求項1又は2記載のアウターロータ型モータの固定子構造。

【請求項4】

前記コイルリードの外周は絶縁材で覆われているか若しくは絶縁コーティングされている請求項1乃至請求項3のいずれか1項記載のアウターロータ型モータの固定子構造。

【請求項5】

前記コイルリードは、固定子ユニット間の隙間に組み付けられるジョイントを介して前記コイルと前記駆動回路端子部とを接続している請求項1乃至請求項4のいずれか1項記載のアウターロータ型モータの固定子構造。

【請求項6】

前記固定子全体がモールドされている請求項1乃至請求項5のいずれか1項記載のアウターロータ型モータの固定子構造。

【請求項1】

出力軸と、マグネットワイヤーを巻いたコイルを、櫛歯状の磁極歯が形成された固定子ヨークにより挟み込んだ固定子ユニットが同芯状に複数積層される固定子と、前記磁極歯に対向して磁極が形成される永久磁石を備え、前記出力軸を中心に回転可能に支持された回転子と、モータを駆動する駆動回路の端子である駆動回路端子部と、を備えたアウターロータ型モータの固定子構造であって、

前記コイルから前記駆動回路端子部までを配線するコイルリードが前記固定子ユニットの磁極歯の隙間を通過して前記固定子の外周面に沿って配線されていることを特徴とするアウターロータ型モータの固定子構造。

【請求項2】

前記第一固定子ヨークと第二固定子ヨークの磁極歯間に露出するコイルリード保持部が形成されたコイルリード保持部材が、前記固定子ユニット内にコイルと共に積層されて挟み込まれる請求項1記載のアウターロータ型モータの固定子構造。

【請求項3】

前記固定子ヨークの外面が絶縁膜でコーティングされている請求項1又は2記載のアウターロータ型モータの固定子構造。

【請求項4】

前記コイルリードの外周は絶縁材で覆われているか若しくは絶縁コーティングされている請求項1乃至請求項3のいずれか1項記載のアウターロータ型モータの固定子構造。

【請求項5】

前記コイルリードは、固定子ユニット間の隙間に組み付けられるジョイントを介して前記コイルと前記駆動回路端子部とを接続している請求項1乃至請求項4のいずれか1項記載のアウターロータ型モータの固定子構造。

【請求項6】

前記固定子全体がモールドされている請求項1乃至請求項5のいずれか1項記載のアウターロータ型モータの固定子構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−70494(P2012−70494A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−211493(P2010−211493)

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000106944)シナノケンシ株式会社 (316)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000106944)シナノケンシ株式会社 (316)

【Fターム(参考)】

[ Back to top ]