アキュムレータ

【課題】アキュムレータの内部で流体が長期滞留するのを防止する。

【解決手段】一端部に流入口35が設けられた第1筒体20と、第1筒体20の他端部に対して軸線X方向にスライド自在に一端部が嵌合され、他端部に流出口36が設けられた第2筒体21と、第1筒体20の一端部が第2筒体21の他端部に対して近接する方向に短縮スライドさせるように付勢力を受ける付勢部24cと、第1筒体20の一端部が第2筒体21の他端部に対して離反する方向に伸長スライドさせるように、第1筒体20及び第2筒体21内の流路Rを通過する流体から圧力を受ける受圧部24eとを備え、流体が第1筒体20の一端側の流入口35から流入し、第2筒体21の他端側の流出口36から流出する。

【解決手段】一端部に流入口35が設けられた第1筒体20と、第1筒体20の他端部に対して軸線X方向にスライド自在に一端部が嵌合され、他端部に流出口36が設けられた第2筒体21と、第1筒体20の一端部が第2筒体21の他端部に対して近接する方向に短縮スライドさせるように付勢力を受ける付勢部24cと、第1筒体20の一端部が第2筒体21の他端部に対して離反する方向に伸長スライドさせるように、第1筒体20及び第2筒体21内の流路Rを通過する流体から圧力を受ける受圧部24eとを備え、流体が第1筒体20の一端側の流入口35から流入し、第2筒体21の他端側の流出口36から流出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アキュムレータに関し、詳しくは、高粘度液を供給するシステムに好適に用いられるアキュムレータに関するものである。

【背景技術】

【0002】

図5に示すように、自動車組立工場等における従来の材料供給システムでは、高粘度液(例えば、シール剤や接着剤など)をタンク1から高圧ポンプ2により供給ラインに供給してディスペンサー3からワークに塗布している(例えば、特許文献1及び2参照)。高圧ポンプ2とディスペンサー3との間の供給ラインLには、減圧弁4、開閉弁7及びアキュムレータ5が上流側から順に配置されている。供給ラインLは、減圧弁4を境界として、減圧弁4の上流側が高圧状態の1次側供給ラインL1となり、減圧弁4の下流側が低圧状態の2次側供給ラインL2となる。また、ディスペンサー3の吸込口付近には圧力センサー6が設けられ、その圧力に基づいて開閉弁7により圧力が制御されている。

【0003】

図6に示すように、アキュムレータ5は、略円筒形状のケーシング7と、該ケーシング7の内部にスライド可能に収容されたピストン8とを有している。ケーシング7の内部空間は、ピストン8により上側の第1室S1と下側の第2室S2とに区画されている。第1室S1にはスプリング9が収容されて第2室S2の容積を小さくする方向にピストン8を付勢している。ケーシング7の下部には、2次側供給ラインL2の一部となる通路部7aが形成されており、その通路部7aが連通部7bを介して第2室S2に連通可能となっている。よって、アキュムレータ5は、2次側供給ラインL2の圧力とスプリング9の付勢力とのバランスで、高粘度液が収容される第2室S2の容積が変化して圧力変動を緩和し、ディスペンサー3の急な吐出動作にも過不足のない液供給を可能としている。なお、作動圧力が低圧であればダイヤフラム式のアキュムレータでもよいが、十分なアキューム量と圧力を確保するためには、ダイヤフラム式ではサイズが大きくなり過ぎるため、前記したピストン式のアキュムレータを用いるのがよい。

【特許文献1】特開2004−249243号公報

【特許文献2】特開2004−298862号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、図6に示したアキュムレータ5では、通路部7aから連通部7bを介して第2室S2に流入した高粘度液は、その一部が第2室S2内に長期滞留してしまい、いわゆる先入れ後出し状態となる。特に、使用する液体の粘度が高いほどアキュムレータ5内での流動性が低下し、液体が入れ替わりにくくなる。そのため、例えば、ディスペンサー3の吐出条件が変更されてピストン8のストローク量が変化した場合に、第2室S2に長期滞留して性能劣化していた高粘度液がディスペンサー3へと流出してしまうことがある。そうすると、高粘度液としてシール剤を使用した場合にはシール性能が低下し、接着剤を使用した場合には接着性能が低下することとなり、製品の品質を損なう恐れがある。

【0005】

そこで、本発明は、アキュムレータの内部で流体が長期滞留するのを防止することを目的としている。

【課題を解決するための手段】

【0006】

本発明は前記課題を解決するためになされたものであり、請求項1の発明に係るアキュムレータは、一端部に流入口が設けられた第1筒体と、前記第1筒体の他端部に対して軸線方向にスライド自在に一端部が嵌合され、他端部に流出口が設けられた第2筒体と、前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して近接する方向に短縮スライドするように付勢力を受ける付勢部と、前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して離反する方向に伸長スライドするように、前記第1筒体及び前記第2筒体内の流路を通過する流体から圧力を受ける受圧部とを備え、前記流体が第1筒体の一端側の前記流入口から流入し、前記第2筒体の他端側の前記流出口から流出する構成であることを特徴とする。

【0007】

請求項1の発明に係るアキュムレータによると、流体から受圧部が受ける圧力と、付勢部が受ける付勢力とのバランスが変化することで、アキュムレータが軸線方向に自動的に伸縮して流路容積が増減する。即ち、流体が高圧になれば第1筒体が第2筒体に対して伸長方向にスライドして圧力上昇を緩和する一方、流体が低圧になれば第1筒体が第2筒体に対して短縮方向にスライドして圧力降下を緩和し、アキュムレータが流体の圧力変動を吸収する。そして、その流体は第1筒体の一端側の流入口から流入し、反対側である他端側の流出口より流出するため、いわゆる先入れ先出し構造となる。したがって、使用流体がたとえ高粘度液であってもアキュムレータ内に長期滞留することを確実に防止することができる。

【0008】

請求項2の発明に係るアキュムレータは、前記第1筒体及び前記第2筒体のいずれか一方は、そのいずれか他方と摺動接触する部位を取り外し可能な別体のスリーブで形成していてもよい。

【0009】

請求項2の発明に係るアキュムレータによると、メンテナンス時などにおいて摺動部分のみを交換することができるので、メンテナンス費用を低減することが可能となる。

【0010】

請求項3の発明に係るアキュムレータは、請求項1又は2の発明において、前記付勢部には、前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して近接する短縮スライド方向に作用する圧縮流体が供給される構成であってもよい。

【0011】

請求項3の発明に係るアキュムレータによると、圧縮流体の圧力を調節することで付勢力を所望の値に容易に変更することができ、アキュムレータを分解することなく様々な作動圧力に対応することが可能となる。また、圧縮流体の圧力を管理することで付勢力を所望の値に容易に維持することができ、本発明のアキュムレータを備える流体供給システムの安定化を図ることが可能となる。

【0012】

請求項4の発明に係るアキュムレータは、請求項1又は2の発明において、前記付勢部には、前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して近接する短縮スライド方向に作用する圧縮バネが設けられる構成であってもよい。

【0013】

請求項4の発明に係るアキュムレータによると、付勢力として圧縮バネを用いているので、構成が簡素となり低コスト化を図ることができる。

【発明の効果】

【0014】

以上の説明から明らかなように、本発明によれば、流体が第1筒体の一端側の流入口から流入し、反対側である他端側の流出口より流出するため、いわゆる先入れ先出し構造となる。よって、コンパクトな構成でありながらもアキュムレータ内に流体が長期滞留することを確実に防止することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る実施形態を図面を参照して説明する。

【0016】

(第1実施形態)

図1は本発明の第1実施形態に係るアキュムレータ11を用いた材料供給システム10を示す概略全体図である。図1に示すように、材料供給システム10は、たとえば自動車組立工場において高粘度液(例えば、シール剤や接着剤)の塗布に利用されるもので、高粘度液を収容するタンク1から高圧ポンプ2により高粘度液を吸引して高圧状態(15MPa程度)で供給パイプP内に供給し、ディスペンサー3によりワーク(自動車構成部品)に対して高粘度液を塗布する。供給パイプPには、高圧ポンプ2側からディスペンサー3側にかけて、減圧弁4、開閉弁7及びアキュムレータ11が順に設けられている。

【0017】

供給パイプPは、高圧ポンプ2の供給口2aとディスペンサー3の吸込口3aとの間を接続するもので、減圧弁4の上流側を高圧状態の1次側供給パイプP1とし、減圧弁4の下流側が低圧状態の2次側供給パイプP2としている。2次側供給パイプP2にはアキュムレータ11がインラインで介設されており、アキュムレータ11の上流側をフレキシブルな上流側パイプP3とし、アキュムレータ11の下流側をフレキシブルな下流側パイプP4としている。また、アキュムレータ11にはコンプレッサー12が圧縮エアパイプP5で接続されている。さらに、ディスペンサー3の吸込口3a付近には、その吸込口3a付近の圧力を検出する圧力センサー6が設けられ、この圧力センサー6の検出信号に応じて開閉弁7を開閉することで、吸込口3a付近の圧力が設定値の範囲内に保たれるように制御される。

【0018】

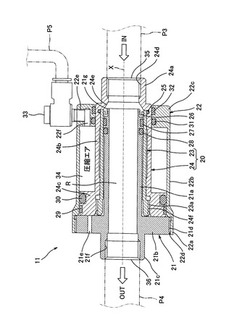

図2は図1に示す材料供給システム10に用いるアキュムレータ11の短縮時における断面図である。図2に示すように、アキュムレータ11は、右端部(一端部)に流入口35が設けられた第1筒体20と、第1筒体20に対して軸線X方向にスライド自在に内嵌されて左端部(他端部)に流出口36が設けられた第2筒体21と、第1筒体20及び第2筒体21を外嵌するように第2筒体21に固定されたケーシング22とを備えている。

【0019】

第1筒体20は、第2筒体21に摺動接触する金属(例えば、ステンレス等)からなる別体のスリーブ23と、スリーブ23に取り外し可能に外嵌固定される金属(例えば、ステンレス等)からなる筒状本体24とを有している。なお、スリーブ23と筒状本体24とは互いに同一材質としてもよいし、異材質としてもよい。スリーブ23の内周面は、摺動性能を向上させるために樹脂(例えば、フッ素樹脂等)でコーティングされている。スリーブ23の左端部の外周面にはネジ部23aが刻設されている。

【0020】

筒状本体24は、上流側パイプP3が取り付けられる小径筒部24aと、小径筒部24aの左側に連続してスリーブ23に外嵌される大径筒部24bと、大径筒部24bの左側に連続するフランジ状の付勢部24cとを備えている。小径筒部24aの右端部には流入口35が形成されており、その内周面には上流側パイプP3を螺着するネジ部24dが刻設されている。小径筒部24aと大径筒部24bとの間の境界部分の内周面には、上流から下流に向けて拡径するテーパ状の受圧部(受圧面)24eが形成されている。即ち、第1筒体20の内周面の形状は、第1筒体20に対して図中右方向(伸長スライド方向)に作用する流体圧による負荷が図中左方向(短縮スライド方向)に作用する流体圧よる負荷よりも大となるように形成されている。付勢部24cの内周面には、スリーブ23のネジ部23aに螺着されるネジ部24fが刻設されている。また、スリーブ23の外周面の右端部と大径筒部24bの内周面との間にはシールリング25が介設されている。

【0021】

第2筒体21は、金属(例えば、ステンレス等)からなり、スリーブ23に対して軸線X方向にスライド自在に内嵌されるスライド筒部21aと、スライド筒部21aの左側に連続して径方向外側に突出したフランジ部21bと、フランジ部21bの左側に連続して下流側パイプP4が取り付けられる取付筒部21cとを備えている。スライド筒部21aの右端面21gには、スリーブ23の内周面との間に断面U字状の流体シール26が配置されている。また、スライド筒部21aの外周面とスリーブ23の内周面との間の所要箇所には、ウェアリング27及びOリング28が介設されている。フランジ部21bの外周面には、ケーシング22を螺着するネジ部21dが刻設されている。

【0022】

また、フランジ部21bには、付勢部24cと対応する所要位置で軸線方向に貫通する連通孔21eが形成されている。取付筒部21cの左端部には流出口36が形成されており、その内周面には下流側パイプP4を螺着するネジ部21fが刻設されている。第2筒体21の内周面は軸線方向に同径に形成されており、流路Rを通過する高粘度液からは第2筒体21の右端面21gと流体シール26とが受圧部(受圧面)となり軸線方向に流体圧を受けるようになっている。即ち、第2筒体21の内周面の形状は、第2筒体21に対して図中左方向(伸長スライド方向)に作用する流体圧による負荷が図中右方向(短縮スライド方向)に作用する流体圧よる負荷よりも大となるように形成されている。

【0023】

ケーシング22は、金属(例えば、ステンレス等)からなり、第2筒体21のフランジ部21bに外嵌固定される取付筒部22aと、取付筒部22aの右側に連続して第1筒体20の付勢部24cが摺動するシリンダ空間を形成するシリンダ部22bと、シリンダ部22bの右側に連続してシリンダ空間を閉鎖するよう径方向内側に突出した厚肉の円環壁部22cとを備えている。取付筒部22aの内周面には、第2筒体21の外周面のネジ部21dと螺着されるネジ部22dが形成されている。付勢部24cの外周面には、シリンダ部22bの内周面に対して摺動可能に密着するウェアリング29及びOリングシール30が配置されている。円環壁部22cの内周面には、第1筒体20の筒状本体24の外周面に対して摺動可能に密着するOリング31及びウェアリング32が配置されている。また、円環壁部22cには、圧縮エアパイプP5に接続されたジョイント33が羅着される取付開口部22eと、取付開口部22eを付勢部24cの右側(背面側)の圧力室34に連通する連通路22fとが設けられている。

【0024】

第1筒体20の付勢部24cの右側面には圧縮エアパイプP5を介して供給される圧縮流体である圧縮エア(例えば、0.4MPa)が作用し、付勢部24cの左側面には連通孔21eを介して大気圧が作用することで、第1筒体20は図中左方向(第1筒体20の流入口35が第2筒体21の流出口36に近接する短縮スライド方向)に付勢される。

【0025】

また、アキュムレータ11を通過する高粘度液は、上流側パイプP3から第1筒体20の一端側の流入口35から流入し、第1筒体20及び第2筒体21で形成される流路Rを通過し、第2筒体21の他端側の流出口36から流出する。つまり、アキュムレータ11は、高粘度液がアキュムレータ11内の流路Rを一方向に流れる先入れ先出し構造となる。その際、第1筒体20のテーパ状の受圧部24eが流路Rを通過する高粘度液から圧力を受けることで、第1筒体20には図中右方向(第1筒体20の流入口35が第2筒体21の流出口36から離反する伸長スライド方向)の負荷が作用する。

【0026】

次に、アキュムレータ11の動作について説明する。図1に示すように、高圧ポンプ2により、高粘度液が収容タンク1から吸引され、供給パイプPに高圧(例えば、15MPa)の高粘度液が供給されることにより、1次側供給パイプP1は高圧状態に維持される。そして、減圧弁4によって2次側供給パイプP2では高粘度液の圧力が大きく低下する(例えば、1MPa)。2次供給パイプP2の上流側パイプP3からアキュムレータ11を通過して下流側パイプP4に流れた高粘度液は、ディスペンサー3から定量吐出される。

【0027】

図2に示すように、アキュムレータ11を通過する高粘度液は、上流側パイプP3から第1筒体20の流入口35に流入し、流路Rを軸線X方向にそのまま一方向に流れ、反対側の流出口36より下流側パイプP4へと流出する。2次側供給パイプP2(上流側パイプP3及び下流側パイプP4)内の流体圧が高く(例えば、2MPa)なると、第1筒体20の受圧部24eに作用する負荷が増大し、付勢部24cに作用する圧縮エアの付勢力に打ち勝って第1筒体20が第2筒体21に対して相対的に図中右方向(伸長スライド方向)にスライドし、図3の状態となる。即ち、図3に示すように、アキュムレータ11の伸長時には内部の流路Rの容積が増加し、2次側供給パイプP2内の高粘度液の余剰分がアキュムレータ11内のその増加した流路Rに蓄積され、2次側供給パイプP2の圧力上昇が緩和される。

【0028】

逆に、ディスペンサー3の急な運転により2次側供給パイプP2内の流体圧が低く(例えば、0.5MPa)なると、第1筒体20の受圧部24eに作用する負荷が減少し、付勢部24cに作用する圧縮エアの付勢力が勝って第1筒体20が第2筒体21に対して相対的に図中左方向(短縮スライド方向)にスライドし、図2の状態に戻る。即ち、アキュムレータ11の短縮時には内部の流路Rの容積が減少し、アキュムレータ11から2次側供給パイプP2内に高粘度液が補充供給され、ディスペンサー3への高粘度液の供給不足が回避される。つまり、アキュムレータ11を配置することとで、ディスペンサー3の吸込口3a付近の圧力が設定上限値を超えたり設定下限値を下回ったりするのを防止することができる。なお、アキュムレータ11の伸縮時には、上流側パイプP3(又は下流側パイプP4)が撓むことで当該伸縮を許容することとなる。

【0029】

以上の構成とすると、高粘度液から受圧部24eが受ける圧力と、付勢部24cが受ける付勢力とのバランスが変化することで、アキュムレータ11が軸線方向に自動的に伸縮して流路Rの容積が増減し、2次供給パイプP2内における高粘度液の圧力変動を緩和する。そして、その高粘度液は第1筒体20の一端側の流入口35から流入し、反対側である他端側の流出口36より流出するため、いわゆる先入れ先出し構造となる。したがって、コンパクトな構造でありながらも、アキュムレータ11内に高粘度液が長期滞留することを確実に防止でき、ワークの製品品質を損なうことがない。また、第1筒体20は、第2筒体21と摺動接触する部位を取り外し可能な別体のスリーブ23で形成しているので、メンテナンス時などにおいて筒状本体24は交換せずに摺動部分であるスリーブ23のみを交換すればよいので、メンテナンス費用を低減することが可能となる。

【0030】

(第2実施形態)

図4は本発明の第2実施形態に係るアキュムレータ39の短縮時における断面図である。第1実施形態との相違点は、圧力室34に圧縮エアを導入する代わりに圧縮バネ41を設けている点である(以下、符号34を「バネ収容室」と称す)。なお、第1筒体20及び第2筒体21は第1実施形態と同様であるので同一符号を付して説明を省略する。ケーシング40は、第2筒体21のフランジ部21bに外嵌固定される取付筒部40aと、取付筒部40aの右側に連続して第1筒体20の付勢部24cが摺動するシリンダ空間を形成するシリンダ部40bと、シリンダ部40bの右側に連続してシリンダ空間を閉鎖するよう径方向内側に突出した厚肉の円環壁部40cとを備えている。

【0031】

取付筒部40aの内周面には、第2筒体21の外周面のネジ部21dと螺着されるネジ部40dが形成されている。円環壁部40cには、第1実施形態にあったような取付開口部22e及び連通路22fは存在せず、シリンダ空間における付勢部24cより右側のバネ収容室34を大気開放する連通孔40eが軸線方向に貫通形成されている。バネ収容室34には圧縮バネ41が配置されており、付勢部24cが図中左方向に付勢されている。即ち、第1筒体20の付勢部24cの右側面にはバネ力(例えば、500N)が作用し、左側面は連通孔21eにより大気圧となり、第1筒体20は図中左方向(第1筒体20の流入口35が第2筒体21の流出口36に近接する短縮スライド方向)に付勢される。

【0032】

以上の構成とすると、付勢力として圧縮バネ41を用いているので、第1実施形態のようにコンプレッサー12やジョイント33等が不要となり、構造が簡素化されてコストを低減することができる。また、他の構成や作用等は第1実施形態と同様であるため説明を省略する。

【0033】

なお、前記各実施形態では、ケーシング22,40、スリーブ23、筒状本体24および第2筒体21をそれぞれ金属製としているが樹脂製としてもよい。さらに、前記各実施形態では、アキュムレータ11,39を通過する流体として高粘度液を用いているが、たとえば低粘度液や気体等のような低粘度流体を用いてもよい。また、上流側パイプP3及び下流側パイプP4をフレキシブルパイプとしてアキュムレータ11の伸縮を吸収しているがこれに限定されるものではなく、上流側パイプP3及び下流側パイプP4はフレキシブルでなくてもアキュムレータ11の伸縮を吸収する伸縮許容部(例えば、蛇腹構造など)を有する構成であればよい。

【産業上の利用可能性】

【0034】

以上のように、本発明に係るアキュムレータは、流体がアキュムレータ内に長期滞留することを確実に防止できる優れた効果を有し、この効果の意義を発揮できる材料供給システム等に広く適用することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の第1実施形態に係るアキュムレータを用いた材料供給システムを示す概略全体図である。

【図2】図1に示すシステムに用いるアキュムレータの短縮時における断面図である。

【図3】図2に示すアキュムレータの伸長時における断面図である。

【図4】本発明の第2実施形態に係るアキュムレータの短縮時における断面図である。

【図5】従来例の材料供給システムを示す概略全体図である。

【図6】図5に示すシステムに用いるアキュムレータの断面図である。

【符号の説明】

【0036】

11,39 アキュムレータ

20 第1筒体

21 第2筒体

22 ケーシング

23 スリーブ

24 筒状本体

24c 付勢部

24e 受圧部

35 流入口

36 流出口

41 圧縮バネ

R 流路

X 軸線

【技術分野】

【0001】

本発明は、アキュムレータに関し、詳しくは、高粘度液を供給するシステムに好適に用いられるアキュムレータに関するものである。

【背景技術】

【0002】

図5に示すように、自動車組立工場等における従来の材料供給システムでは、高粘度液(例えば、シール剤や接着剤など)をタンク1から高圧ポンプ2により供給ラインに供給してディスペンサー3からワークに塗布している(例えば、特許文献1及び2参照)。高圧ポンプ2とディスペンサー3との間の供給ラインLには、減圧弁4、開閉弁7及びアキュムレータ5が上流側から順に配置されている。供給ラインLは、減圧弁4を境界として、減圧弁4の上流側が高圧状態の1次側供給ラインL1となり、減圧弁4の下流側が低圧状態の2次側供給ラインL2となる。また、ディスペンサー3の吸込口付近には圧力センサー6が設けられ、その圧力に基づいて開閉弁7により圧力が制御されている。

【0003】

図6に示すように、アキュムレータ5は、略円筒形状のケーシング7と、該ケーシング7の内部にスライド可能に収容されたピストン8とを有している。ケーシング7の内部空間は、ピストン8により上側の第1室S1と下側の第2室S2とに区画されている。第1室S1にはスプリング9が収容されて第2室S2の容積を小さくする方向にピストン8を付勢している。ケーシング7の下部には、2次側供給ラインL2の一部となる通路部7aが形成されており、その通路部7aが連通部7bを介して第2室S2に連通可能となっている。よって、アキュムレータ5は、2次側供給ラインL2の圧力とスプリング9の付勢力とのバランスで、高粘度液が収容される第2室S2の容積が変化して圧力変動を緩和し、ディスペンサー3の急な吐出動作にも過不足のない液供給を可能としている。なお、作動圧力が低圧であればダイヤフラム式のアキュムレータでもよいが、十分なアキューム量と圧力を確保するためには、ダイヤフラム式ではサイズが大きくなり過ぎるため、前記したピストン式のアキュムレータを用いるのがよい。

【特許文献1】特開2004−249243号公報

【特許文献2】特開2004−298862号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、図6に示したアキュムレータ5では、通路部7aから連通部7bを介して第2室S2に流入した高粘度液は、その一部が第2室S2内に長期滞留してしまい、いわゆる先入れ後出し状態となる。特に、使用する液体の粘度が高いほどアキュムレータ5内での流動性が低下し、液体が入れ替わりにくくなる。そのため、例えば、ディスペンサー3の吐出条件が変更されてピストン8のストローク量が変化した場合に、第2室S2に長期滞留して性能劣化していた高粘度液がディスペンサー3へと流出してしまうことがある。そうすると、高粘度液としてシール剤を使用した場合にはシール性能が低下し、接着剤を使用した場合には接着性能が低下することとなり、製品の品質を損なう恐れがある。

【0005】

そこで、本発明は、アキュムレータの内部で流体が長期滞留するのを防止することを目的としている。

【課題を解決するための手段】

【0006】

本発明は前記課題を解決するためになされたものであり、請求項1の発明に係るアキュムレータは、一端部に流入口が設けられた第1筒体と、前記第1筒体の他端部に対して軸線方向にスライド自在に一端部が嵌合され、他端部に流出口が設けられた第2筒体と、前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して近接する方向に短縮スライドするように付勢力を受ける付勢部と、前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して離反する方向に伸長スライドするように、前記第1筒体及び前記第2筒体内の流路を通過する流体から圧力を受ける受圧部とを備え、前記流体が第1筒体の一端側の前記流入口から流入し、前記第2筒体の他端側の前記流出口から流出する構成であることを特徴とする。

【0007】

請求項1の発明に係るアキュムレータによると、流体から受圧部が受ける圧力と、付勢部が受ける付勢力とのバランスが変化することで、アキュムレータが軸線方向に自動的に伸縮して流路容積が増減する。即ち、流体が高圧になれば第1筒体が第2筒体に対して伸長方向にスライドして圧力上昇を緩和する一方、流体が低圧になれば第1筒体が第2筒体に対して短縮方向にスライドして圧力降下を緩和し、アキュムレータが流体の圧力変動を吸収する。そして、その流体は第1筒体の一端側の流入口から流入し、反対側である他端側の流出口より流出するため、いわゆる先入れ先出し構造となる。したがって、使用流体がたとえ高粘度液であってもアキュムレータ内に長期滞留することを確実に防止することができる。

【0008】

請求項2の発明に係るアキュムレータは、前記第1筒体及び前記第2筒体のいずれか一方は、そのいずれか他方と摺動接触する部位を取り外し可能な別体のスリーブで形成していてもよい。

【0009】

請求項2の発明に係るアキュムレータによると、メンテナンス時などにおいて摺動部分のみを交換することができるので、メンテナンス費用を低減することが可能となる。

【0010】

請求項3の発明に係るアキュムレータは、請求項1又は2の発明において、前記付勢部には、前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して近接する短縮スライド方向に作用する圧縮流体が供給される構成であってもよい。

【0011】

請求項3の発明に係るアキュムレータによると、圧縮流体の圧力を調節することで付勢力を所望の値に容易に変更することができ、アキュムレータを分解することなく様々な作動圧力に対応することが可能となる。また、圧縮流体の圧力を管理することで付勢力を所望の値に容易に維持することができ、本発明のアキュムレータを備える流体供給システムの安定化を図ることが可能となる。

【0012】

請求項4の発明に係るアキュムレータは、請求項1又は2の発明において、前記付勢部には、前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して近接する短縮スライド方向に作用する圧縮バネが設けられる構成であってもよい。

【0013】

請求項4の発明に係るアキュムレータによると、付勢力として圧縮バネを用いているので、構成が簡素となり低コスト化を図ることができる。

【発明の効果】

【0014】

以上の説明から明らかなように、本発明によれば、流体が第1筒体の一端側の流入口から流入し、反対側である他端側の流出口より流出するため、いわゆる先入れ先出し構造となる。よって、コンパクトな構成でありながらもアキュムレータ内に流体が長期滞留することを確実に防止することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る実施形態を図面を参照して説明する。

【0016】

(第1実施形態)

図1は本発明の第1実施形態に係るアキュムレータ11を用いた材料供給システム10を示す概略全体図である。図1に示すように、材料供給システム10は、たとえば自動車組立工場において高粘度液(例えば、シール剤や接着剤)の塗布に利用されるもので、高粘度液を収容するタンク1から高圧ポンプ2により高粘度液を吸引して高圧状態(15MPa程度)で供給パイプP内に供給し、ディスペンサー3によりワーク(自動車構成部品)に対して高粘度液を塗布する。供給パイプPには、高圧ポンプ2側からディスペンサー3側にかけて、減圧弁4、開閉弁7及びアキュムレータ11が順に設けられている。

【0017】

供給パイプPは、高圧ポンプ2の供給口2aとディスペンサー3の吸込口3aとの間を接続するもので、減圧弁4の上流側を高圧状態の1次側供給パイプP1とし、減圧弁4の下流側が低圧状態の2次側供給パイプP2としている。2次側供給パイプP2にはアキュムレータ11がインラインで介設されており、アキュムレータ11の上流側をフレキシブルな上流側パイプP3とし、アキュムレータ11の下流側をフレキシブルな下流側パイプP4としている。また、アキュムレータ11にはコンプレッサー12が圧縮エアパイプP5で接続されている。さらに、ディスペンサー3の吸込口3a付近には、その吸込口3a付近の圧力を検出する圧力センサー6が設けられ、この圧力センサー6の検出信号に応じて開閉弁7を開閉することで、吸込口3a付近の圧力が設定値の範囲内に保たれるように制御される。

【0018】

図2は図1に示す材料供給システム10に用いるアキュムレータ11の短縮時における断面図である。図2に示すように、アキュムレータ11は、右端部(一端部)に流入口35が設けられた第1筒体20と、第1筒体20に対して軸線X方向にスライド自在に内嵌されて左端部(他端部)に流出口36が設けられた第2筒体21と、第1筒体20及び第2筒体21を外嵌するように第2筒体21に固定されたケーシング22とを備えている。

【0019】

第1筒体20は、第2筒体21に摺動接触する金属(例えば、ステンレス等)からなる別体のスリーブ23と、スリーブ23に取り外し可能に外嵌固定される金属(例えば、ステンレス等)からなる筒状本体24とを有している。なお、スリーブ23と筒状本体24とは互いに同一材質としてもよいし、異材質としてもよい。スリーブ23の内周面は、摺動性能を向上させるために樹脂(例えば、フッ素樹脂等)でコーティングされている。スリーブ23の左端部の外周面にはネジ部23aが刻設されている。

【0020】

筒状本体24は、上流側パイプP3が取り付けられる小径筒部24aと、小径筒部24aの左側に連続してスリーブ23に外嵌される大径筒部24bと、大径筒部24bの左側に連続するフランジ状の付勢部24cとを備えている。小径筒部24aの右端部には流入口35が形成されており、その内周面には上流側パイプP3を螺着するネジ部24dが刻設されている。小径筒部24aと大径筒部24bとの間の境界部分の内周面には、上流から下流に向けて拡径するテーパ状の受圧部(受圧面)24eが形成されている。即ち、第1筒体20の内周面の形状は、第1筒体20に対して図中右方向(伸長スライド方向)に作用する流体圧による負荷が図中左方向(短縮スライド方向)に作用する流体圧よる負荷よりも大となるように形成されている。付勢部24cの内周面には、スリーブ23のネジ部23aに螺着されるネジ部24fが刻設されている。また、スリーブ23の外周面の右端部と大径筒部24bの内周面との間にはシールリング25が介設されている。

【0021】

第2筒体21は、金属(例えば、ステンレス等)からなり、スリーブ23に対して軸線X方向にスライド自在に内嵌されるスライド筒部21aと、スライド筒部21aの左側に連続して径方向外側に突出したフランジ部21bと、フランジ部21bの左側に連続して下流側パイプP4が取り付けられる取付筒部21cとを備えている。スライド筒部21aの右端面21gには、スリーブ23の内周面との間に断面U字状の流体シール26が配置されている。また、スライド筒部21aの外周面とスリーブ23の内周面との間の所要箇所には、ウェアリング27及びOリング28が介設されている。フランジ部21bの外周面には、ケーシング22を螺着するネジ部21dが刻設されている。

【0022】

また、フランジ部21bには、付勢部24cと対応する所要位置で軸線方向に貫通する連通孔21eが形成されている。取付筒部21cの左端部には流出口36が形成されており、その内周面には下流側パイプP4を螺着するネジ部21fが刻設されている。第2筒体21の内周面は軸線方向に同径に形成されており、流路Rを通過する高粘度液からは第2筒体21の右端面21gと流体シール26とが受圧部(受圧面)となり軸線方向に流体圧を受けるようになっている。即ち、第2筒体21の内周面の形状は、第2筒体21に対して図中左方向(伸長スライド方向)に作用する流体圧による負荷が図中右方向(短縮スライド方向)に作用する流体圧よる負荷よりも大となるように形成されている。

【0023】

ケーシング22は、金属(例えば、ステンレス等)からなり、第2筒体21のフランジ部21bに外嵌固定される取付筒部22aと、取付筒部22aの右側に連続して第1筒体20の付勢部24cが摺動するシリンダ空間を形成するシリンダ部22bと、シリンダ部22bの右側に連続してシリンダ空間を閉鎖するよう径方向内側に突出した厚肉の円環壁部22cとを備えている。取付筒部22aの内周面には、第2筒体21の外周面のネジ部21dと螺着されるネジ部22dが形成されている。付勢部24cの外周面には、シリンダ部22bの内周面に対して摺動可能に密着するウェアリング29及びOリングシール30が配置されている。円環壁部22cの内周面には、第1筒体20の筒状本体24の外周面に対して摺動可能に密着するOリング31及びウェアリング32が配置されている。また、円環壁部22cには、圧縮エアパイプP5に接続されたジョイント33が羅着される取付開口部22eと、取付開口部22eを付勢部24cの右側(背面側)の圧力室34に連通する連通路22fとが設けられている。

【0024】

第1筒体20の付勢部24cの右側面には圧縮エアパイプP5を介して供給される圧縮流体である圧縮エア(例えば、0.4MPa)が作用し、付勢部24cの左側面には連通孔21eを介して大気圧が作用することで、第1筒体20は図中左方向(第1筒体20の流入口35が第2筒体21の流出口36に近接する短縮スライド方向)に付勢される。

【0025】

また、アキュムレータ11を通過する高粘度液は、上流側パイプP3から第1筒体20の一端側の流入口35から流入し、第1筒体20及び第2筒体21で形成される流路Rを通過し、第2筒体21の他端側の流出口36から流出する。つまり、アキュムレータ11は、高粘度液がアキュムレータ11内の流路Rを一方向に流れる先入れ先出し構造となる。その際、第1筒体20のテーパ状の受圧部24eが流路Rを通過する高粘度液から圧力を受けることで、第1筒体20には図中右方向(第1筒体20の流入口35が第2筒体21の流出口36から離反する伸長スライド方向)の負荷が作用する。

【0026】

次に、アキュムレータ11の動作について説明する。図1に示すように、高圧ポンプ2により、高粘度液が収容タンク1から吸引され、供給パイプPに高圧(例えば、15MPa)の高粘度液が供給されることにより、1次側供給パイプP1は高圧状態に維持される。そして、減圧弁4によって2次側供給パイプP2では高粘度液の圧力が大きく低下する(例えば、1MPa)。2次供給パイプP2の上流側パイプP3からアキュムレータ11を通過して下流側パイプP4に流れた高粘度液は、ディスペンサー3から定量吐出される。

【0027】

図2に示すように、アキュムレータ11を通過する高粘度液は、上流側パイプP3から第1筒体20の流入口35に流入し、流路Rを軸線X方向にそのまま一方向に流れ、反対側の流出口36より下流側パイプP4へと流出する。2次側供給パイプP2(上流側パイプP3及び下流側パイプP4)内の流体圧が高く(例えば、2MPa)なると、第1筒体20の受圧部24eに作用する負荷が増大し、付勢部24cに作用する圧縮エアの付勢力に打ち勝って第1筒体20が第2筒体21に対して相対的に図中右方向(伸長スライド方向)にスライドし、図3の状態となる。即ち、図3に示すように、アキュムレータ11の伸長時には内部の流路Rの容積が増加し、2次側供給パイプP2内の高粘度液の余剰分がアキュムレータ11内のその増加した流路Rに蓄積され、2次側供給パイプP2の圧力上昇が緩和される。

【0028】

逆に、ディスペンサー3の急な運転により2次側供給パイプP2内の流体圧が低く(例えば、0.5MPa)なると、第1筒体20の受圧部24eに作用する負荷が減少し、付勢部24cに作用する圧縮エアの付勢力が勝って第1筒体20が第2筒体21に対して相対的に図中左方向(短縮スライド方向)にスライドし、図2の状態に戻る。即ち、アキュムレータ11の短縮時には内部の流路Rの容積が減少し、アキュムレータ11から2次側供給パイプP2内に高粘度液が補充供給され、ディスペンサー3への高粘度液の供給不足が回避される。つまり、アキュムレータ11を配置することとで、ディスペンサー3の吸込口3a付近の圧力が設定上限値を超えたり設定下限値を下回ったりするのを防止することができる。なお、アキュムレータ11の伸縮時には、上流側パイプP3(又は下流側パイプP4)が撓むことで当該伸縮を許容することとなる。

【0029】

以上の構成とすると、高粘度液から受圧部24eが受ける圧力と、付勢部24cが受ける付勢力とのバランスが変化することで、アキュムレータ11が軸線方向に自動的に伸縮して流路Rの容積が増減し、2次供給パイプP2内における高粘度液の圧力変動を緩和する。そして、その高粘度液は第1筒体20の一端側の流入口35から流入し、反対側である他端側の流出口36より流出するため、いわゆる先入れ先出し構造となる。したがって、コンパクトな構造でありながらも、アキュムレータ11内に高粘度液が長期滞留することを確実に防止でき、ワークの製品品質を損なうことがない。また、第1筒体20は、第2筒体21と摺動接触する部位を取り外し可能な別体のスリーブ23で形成しているので、メンテナンス時などにおいて筒状本体24は交換せずに摺動部分であるスリーブ23のみを交換すればよいので、メンテナンス費用を低減することが可能となる。

【0030】

(第2実施形態)

図4は本発明の第2実施形態に係るアキュムレータ39の短縮時における断面図である。第1実施形態との相違点は、圧力室34に圧縮エアを導入する代わりに圧縮バネ41を設けている点である(以下、符号34を「バネ収容室」と称す)。なお、第1筒体20及び第2筒体21は第1実施形態と同様であるので同一符号を付して説明を省略する。ケーシング40は、第2筒体21のフランジ部21bに外嵌固定される取付筒部40aと、取付筒部40aの右側に連続して第1筒体20の付勢部24cが摺動するシリンダ空間を形成するシリンダ部40bと、シリンダ部40bの右側に連続してシリンダ空間を閉鎖するよう径方向内側に突出した厚肉の円環壁部40cとを備えている。

【0031】

取付筒部40aの内周面には、第2筒体21の外周面のネジ部21dと螺着されるネジ部40dが形成されている。円環壁部40cには、第1実施形態にあったような取付開口部22e及び連通路22fは存在せず、シリンダ空間における付勢部24cより右側のバネ収容室34を大気開放する連通孔40eが軸線方向に貫通形成されている。バネ収容室34には圧縮バネ41が配置されており、付勢部24cが図中左方向に付勢されている。即ち、第1筒体20の付勢部24cの右側面にはバネ力(例えば、500N)が作用し、左側面は連通孔21eにより大気圧となり、第1筒体20は図中左方向(第1筒体20の流入口35が第2筒体21の流出口36に近接する短縮スライド方向)に付勢される。

【0032】

以上の構成とすると、付勢力として圧縮バネ41を用いているので、第1実施形態のようにコンプレッサー12やジョイント33等が不要となり、構造が簡素化されてコストを低減することができる。また、他の構成や作用等は第1実施形態と同様であるため説明を省略する。

【0033】

なお、前記各実施形態では、ケーシング22,40、スリーブ23、筒状本体24および第2筒体21をそれぞれ金属製としているが樹脂製としてもよい。さらに、前記各実施形態では、アキュムレータ11,39を通過する流体として高粘度液を用いているが、たとえば低粘度液や気体等のような低粘度流体を用いてもよい。また、上流側パイプP3及び下流側パイプP4をフレキシブルパイプとしてアキュムレータ11の伸縮を吸収しているがこれに限定されるものではなく、上流側パイプP3及び下流側パイプP4はフレキシブルでなくてもアキュムレータ11の伸縮を吸収する伸縮許容部(例えば、蛇腹構造など)を有する構成であればよい。

【産業上の利用可能性】

【0034】

以上のように、本発明に係るアキュムレータは、流体がアキュムレータ内に長期滞留することを確実に防止できる優れた効果を有し、この効果の意義を発揮できる材料供給システム等に広く適用することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の第1実施形態に係るアキュムレータを用いた材料供給システムを示す概略全体図である。

【図2】図1に示すシステムに用いるアキュムレータの短縮時における断面図である。

【図3】図2に示すアキュムレータの伸長時における断面図である。

【図4】本発明の第2実施形態に係るアキュムレータの短縮時における断面図である。

【図5】従来例の材料供給システムを示す概略全体図である。

【図6】図5に示すシステムに用いるアキュムレータの断面図である。

【符号の説明】

【0036】

11,39 アキュムレータ

20 第1筒体

21 第2筒体

22 ケーシング

23 スリーブ

24 筒状本体

24c 付勢部

24e 受圧部

35 流入口

36 流出口

41 圧縮バネ

R 流路

X 軸線

【特許請求の範囲】

【請求項1】

一端部に流入口が設けられた第1筒体と、

前記第1筒体の他端部に対して軸線方向にスライド自在に一端部が嵌合され、他端部に流出口が設けられた第2筒体と、

前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して近接する方向に短縮スライドするように付勢力を受ける付勢部と、

前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して離反する方向に伸長スライドするように、前記第1筒体及び前記第2筒体内の流路を通過する流体から圧力を受ける受圧部とを備え、

前記流体が第1筒体の一端側の前記流入口から流入し、前記第2筒体の他端側の前記流出口から流出する構成であることを特徴とするアキュムレータ。

【請求項2】

前記第1筒体及び前記第2筒体のいずれか一方は、そのいずれか他方と摺動接触する部位を取り外し可能な別体のスリーブで形成していることを特徴とする請求項1に記載のアキュムレータ。

【請求項3】

前記付勢部には、前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して近接する短縮スライド方向に作用する圧縮流体が供給される構成であることを特徴とする請求項1又は2に記載のアキュムレータ。

【請求項4】

前記付勢部には、前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して近接する短縮スライド方向に作用する圧縮バネが設けられる構成であることを特徴とする請求項1又は2に記載のアキュムレータ。

【請求項1】

一端部に流入口が設けられた第1筒体と、

前記第1筒体の他端部に対して軸線方向にスライド自在に一端部が嵌合され、他端部に流出口が設けられた第2筒体と、

前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して近接する方向に短縮スライドするように付勢力を受ける付勢部と、

前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して離反する方向に伸長スライドするように、前記第1筒体及び前記第2筒体内の流路を通過する流体から圧力を受ける受圧部とを備え、

前記流体が第1筒体の一端側の前記流入口から流入し、前記第2筒体の他端側の前記流出口から流出する構成であることを特徴とするアキュムレータ。

【請求項2】

前記第1筒体及び前記第2筒体のいずれか一方は、そのいずれか他方と摺動接触する部位を取り外し可能な別体のスリーブで形成していることを特徴とする請求項1に記載のアキュムレータ。

【請求項3】

前記付勢部には、前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して近接する短縮スライド方向に作用する圧縮流体が供給される構成であることを特徴とする請求項1又は2に記載のアキュムレータ。

【請求項4】

前記付勢部には、前記第1筒体の前記一端部が前記第2筒体の前記他端部に対して近接する短縮スライド方向に作用する圧縮バネが設けられる構成であることを特徴とする請求項1又は2に記載のアキュムレータ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−144815(P2008−144815A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−331008(P2006−331008)

【出願日】平成18年12月7日(2006.12.7)

【出願人】(000239758)兵神装備株式会社 (76)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月7日(2006.12.7)

【出願人】(000239758)兵神装備株式会社 (76)

【Fターム(参考)】

[ Back to top ]