アクスルの製造方法およびアクスルの製造システム

【課題】溶接部の品質を高めると共に歩留まりを高めることが可能なアクスルの製造方法およびアクスルの製造システムを提供する。

【解決手段】アクスルの製造方法は、当接部5a,5bを所定の溶接条件に基づいて、溶接トーチ31bで溶接する第1溶接工程と、第1溶接工程の実施中に溶接機33から溶接トーチ31bに供給される溶接電流値を電流測定部34によって測定する測定工程と、測定工程において測定された溶接電流値に移動平均処理を施してなる波形パターンと基準溶接電流値に移動平均処理を施してなる波形パターンとの差分を算出し、当該差分と所定閾値との比較に基づいて、第1溶接工程における溶接条件の可否を判定する判定工程と、を備えている。

【解決手段】アクスルの製造方法は、当接部5a,5bを所定の溶接条件に基づいて、溶接トーチ31bで溶接する第1溶接工程と、第1溶接工程の実施中に溶接機33から溶接トーチ31bに供給される溶接電流値を電流測定部34によって測定する測定工程と、測定工程において測定された溶接電流値に移動平均処理を施してなる波形パターンと基準溶接電流値に移動平均処理を施してなる波形パターンとの差分を算出し、当該差分と所定閾値との比較に基づいて、第1溶接工程における溶接条件の可否を判定する判定工程と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車のアクスルの製造方法およびアクスルの製造システムに関する。

【背景技術】

【0002】

トラック等の特装車両には、走行装置の車軸としてのアクスルが搭載されている。アクスルは、特許文献1に示すように、筒状のシャフト本体の端部にスピンドルを溶接して形成されている。アクスルは、車両の走行に関わる重要な部品であるため、シャフト本体とスピンドルとの溶接部には、高い品質が求められている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−115405号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

シャフト本体とスピンドルとの溶接は、シャフト本体およびスピンドルを互いに当接させた当接部に沿って行われる。この当接部の溶接は、溶接ロボットを用いて一般的に行われている。このような溶接ロボットにおいては、長期間の使用による経年劣化により、例えば、適切な位置に溶接トーチを誘導できなくなるといった狙いずれや、適切なガス量が供給されない等の問題が発生することが考えられる。経年劣化によるこのような問題が発生すると、品質の高い溶接部を形成することができないおそれがある。また、当接部の異常が原因で溶接部の品質が低下し、十分な溶接強度が確保できないものは不良品となるので、歩留まりを低下させてしまうことも考えられる。

【0005】

本発明は、溶接部の品質を高めると共に歩留まりを高めることが可能なアクスルの製造方法およびアクスルの製造システムを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明のアクスルの製造方法は、筒状のシャフト本体の両端にスピンドルを当接させる溶接前工程と、シャフト本体およびスピンドルの当接部に沿って溶接する溶接中工程とを備えたアクスルの製造方法であって、溶接中工程は、シャフト本体の両端にスピンドルが当接された一対の当接部を溶接条件に基づいて溶接する第1溶接工程と、当接部を溶接する溶接手段が有する電流測定手段において、溶接手段によって当接部が溶接される際の溶接電流値をそれぞれ測定する測定工程と、測定工程において測定されたそれぞれの溶接電流値からなる第1信号および当接部を適切に溶接するために予め定められた条件に従って溶接した際に測定される電流値からなる基準信号の両方に移動平均処理を施してこれらの差を判定値として抽出し、これらの判定値に基づいて、当接部が溶接条件に従って溶接されたかどうかを判定する判定工程と、を備えることを特徴とする。

【0007】

また、本発明のアクスルの製造システムでは、筒状のシャフト本体の両端にスピンドルを当接させ、シャフト本体およびスピンドルの当接部に沿って溶接するアクスルの製造システムであって、当接部を所定の溶接条件に基づいて溶接する溶接手段と、溶接手段による溶接の実施中に電源から溶接手段に供給される溶接電流値を測定する電流測定手段と、電流測定手段において測定された溶接電流値に移動平均処理を施してなる波形パターンと基準溶接電流値に移動平均処理を施してなる波形パターンとの差分を算出し、当該差分と所定閾値との比較に基づいて、溶接手段における溶接条件の可否を判定する判定手段と、を備えることを特徴とする。

【0008】

このアクスルの製造方法およびアクスルの製造システムでは、当接部を溶接する際に電源から溶接手段に供給される溶接電流値に基づいて、所定の溶接条件で当接部が溶接されているかどうかを判定する。本発明では、例えば、供給ガス量や狙いズレといった溶接条件の様々な状態によって変化する溶接電流値を測定しているので、これに基づいて所定の溶接条件で溶接されたかどうかを判定することができる。また、取得された溶接電流値に対して移動平均処理を施しているので、溶接電流値にノイズ成分が混在している場合であっても精度よく基準データとの差分を算出することができる。これにより、所定の溶接条件で溶接が実行されていないと判定された場合には、例えば、アクスルの製造を中断したり、このことを報知したりすることができるようになり、溶接部の品質を高めると共に歩留まりを高めることが可能となる。

【0009】

また、本発明のアクスルの製造方法では、第1溶接工程に後続して、当接部を所定の溶接条件に基づいて溶接手段によって再度溶接する第2溶接工程をさらに備え、第2溶接工程は、測定工程において測定されたシャフトの両端にスピンドルを溶接する際の一対の溶接電流値に基づいて、電源から溶接手段に供給する溶接電流値を再設定する溶接条件再設定工程を有していることが好ましい。また、本発明のアクスルの製造システムでは、当接部を所定の溶接条件に基づいて再度溶接するように前記溶接手段を制御する制御手段をさらに備え、制御手段は、測定手段において測定されたシャフトの両端にスピンドルを溶接する際の一対の溶接電流値に基づいて、電源から溶接手段に供給する溶接電流値を制御することが好ましい。

【0010】

このアクスルの製造方法およびアクスルの製造システムでは、1回目の溶接時における一対の当接部の溶接品質に違いがある場合であっても、2回目の溶接時における両当接部5a,5bの溶接電流値を再設定することにより、溶接品質が互いに均等となるように調整することができる。

【0011】

また、本発明のアクスルの製造方法では、溶接条件再設定工程は、一対の溶接電流値から平均溶接電流値をそれぞれ算出し、これらの値の比に基づいて、第1溶接工程において電源から溶接手段に供給された溶接電流値と、第2溶接工程において電源から溶接手段に供給される溶接電流値との和が互いに等しくなるように溶接電流値を再設定することが好ましい。また、本発明のアクスルの製造システムでは、制御手段は、一対の溶接電流値から平均溶接電流値をそれぞれ算出し、これらの値の比に基づいて、第1溶接工程において電源から溶接手段に供給された溶接電流値と、第2溶接工程において電源から溶接手段に供給される溶接電流値との和が互いに等しくなるように溶接電流値を制御することが好ましい。

【0012】

このアクスルの製造方法およびアクスルの製造システムでは、一対の当接部において1回目および2回目の溶接を終了した時の溶接条件を互いに等しくすることが可能となるので、溶接品質を互いに均等に調整することができる。

【発明の効果】

【0013】

本発明によれば、溶接部の品質を高めると共に歩留まりを高めることが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の好適な一実施形態に係るアクスルの製造方法によって製造されるアクスルの概略図である。

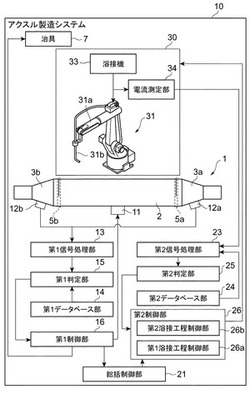

【図2】本発明の好適な一実施形態に係るアクスル製造システムの機能構成を示したブロック図である。

【図3】図2の振動検出部から出力される信号の一例を示す図である。

【図4】図2の第1信号処理部における波形処理解析を説明する図である。

【図5】図2の電流測定部から出力される溶接電流値の一例を示した図である。

【図6】本発明の好適な一実施形態に係るアクスルの製造工程を示すフローチャートである。

【図7】本発明の好適な一実施形態に係るアクスルの製造工程を示すフローチャートである。

【図8】図2の振動検出部から出力される信号の一例を示す図である。

【図9】図2の第1信号処理部における波形処理解析結果を説明する図である。

【図10】図2の電流測定部から出力される溶接電流値の一例を示す図である。

【図11】図2の第2信号処理部における波形処理解析結果を説明する図である。

【発明を実施するための形態】

【0015】

本発明の好適な一実施形態に係るアクスルの製造方法について、図1〜図11を用いて説明する。なお、図面の説明においては、同一要素には同一符号を付し、重複する説明を省略する。図1は、本発明のアクスルの製造方法によって製造されるアクスル1を示す概略図である。

【0016】

本実施形態のアクスルの製造方法によって製造されるアクスル1は、トラック等の特装車両の走行装置における車軸である。このアクスル1は、図1に示すように、筒状のシャフト本体2の両端にシャフト本体2側に向かって大径となるスピンドル3a,3bを溶接して形成される。

【0017】

シャフト本体2とスピンドル3a,3bとの溶接は、例えば、溶接システム30を用いた自動溶接によって行われる。具体的には、例えば図2に示すように、シャフト本体2の両端にスピンドル3a,3bを当接させ(溶接前工程)、当接部5a、5bに沿って溶接トーチ31bあるいはシャフト本体2およびスピンドル3a,3bを回転させることによって、シャフト本体2の端部とスピンドル3a,3bの端部との間に、円周状の溶接部6a,6bが形成される(溶接中工程)。

【0018】

以下、上述したようなシャフト本体2とスピンドル3a,3bとを互いに溶接してアクスル1を製造するアクスル製造システム10と、アクスル1を製造する方法とについて、図2〜図11を用いて詳細に説明する。

【0019】

アクスル製造システム10は、図2に示すように、治具(当接手段)7と、振動発生部11と、第1振動検出部12aと、第2振動検出部12bと、第1信号処理部13と、第1判定部15と、第1制御部16と、総括制御部21と、第2信号処理部23と、第2判定部(判定手段)25と、第2制御部(制御手段)26と、溶接システム(溶接手段)30とを主に含んで構成されている。

【0020】

治具7は、シャフト本体2とスピンドル3a,3bとを互いに当接させる部分である。治具7は、シャフト本体2およびスピンドル3a,3bを支持すると共に、図示しない駆動手段によってシャフト本体2の両端にスピンドル3a,3bを当接させた状態にする。

【0021】

振動発生部11は、シャフト本体2の外周面に固定されており、第1制御部16により制御され固体伝播振動を発生する部分である。振動発生部11としては、例えば、パルス発生器を採用することができ、その場合、例えば、100〜500ns周期(パルス幅)でAE波を入力する。

【0022】

第1振動検出部12aおよび第2振動検出部12bは、シャフト本体2と当接部5a,5bを挟んだスピンドル3a,3bの外周面にそれぞれ固定されており、シャフト本体2から当接部5a,5bを通ってスピンドル3a,3bに伝播する固体伝播振動をスピンドル3a、3bでそれぞれ検出する部分である。第1振動検出部12aおよび第2振動検出部12bとしては、例えば、AE(Acoustic Emission)センサを採用することができ、その場合、例えば、152.34kHzをピーク周波数(中心出力)とするAE波を検出する。第1振動検出部12aおよび第2振動検出部12bは、検出したAE波の強度に対応する出力信号を、例えば、帯域周波数が、40kHz〜1.2MHzであるアンプ(図示せず)を介して第1信号処理部13に出力する。

【0023】

図3は、振動検出部12a,12bから出力される信号の一例を示す図である。第1振動検出部12aおよび第2振動検出部12bは、当接部5a,5bに異常が無い場合には、当接部5a,5bを伝播するAE波の減衰が小さく、例えば図3(a)に示すように、最初に振幅のピークがあって次第に小さくなるような信号を出力する。一方、第1振動検出部12aおよび第2振動検出部12bは、当接部5a,5bに異常がある場合には、例えば図3(b)に示すように図3(a)に比べて振幅が小さい信号を出力する。なお、図3(b)に示す出力信号の波形パターンは、図3(a)に示す出力信号の波形パターンと比較すると、振幅のみが減少した略相似形となっている。なお、当接部5a,5bにおける異常とは、当接部5a,5bを溶接するにあたって所定の品質を確保することができない隙間がある場合等をいう。

【0024】

図2に戻り、第1信号処理部13は、第1振動検出部12aおよび第2振動検出部12bにおいて検出されたそれぞれの出力信号から、当接部5a,5bにおける異常の有無を判定するのに必要な判定値を抽出する部分である。第1信号処理部13は、後述する第1判定部15が、当接部5a,5bにおける異常の有無を客観的に判定できるようにするために、波形処理解析によって出力信号を特徴化する。

【0025】

以下、第1信号処理部13が行う処理の一つである波形処理解析について説明する。この波形処理解析では、まず、図4に示すように、所定抽出幅における出力信号の移動平均値μを求める。次に、移動平均値μの標準偏差σに基づいて標本線を設定する。標本線は、標準偏差σを所定倍することによって得ることができる。例えば、図4に示すように、標準偏差σを、−3.0倍、−1.5倍、+1.5倍、+3.0倍することによって、−3σの標本線、−1.5σの標本線、+1.5σの標本線、+3.0σの標本線を得ることができる。次に、出力信号が、所定の標本線(例えば、+3σの標本線)の値に一致する回数を算出する。第1信号処理部13は、この回数を判定値とし、第1判定部15に出力する。

【0026】

図2に戻り、第1判定部15は、第1信号処理部13において算出された判定値に基づいて、当接部5a,5bにおける異常の有無を判定する部分である。具体的には、第1判定部15は、第1振動検出部12aから出力される出力信号が標本線の値に一致した回数と、第2振動検出部12bから出力される出力信号が標本線の値に一致した回数との両方が基準データを満たし、かつ、これらの判定値が互いに等しい場合に、両当接部5a,5bに異常は無いと判定する。一方、第1判定部15は、第1振動検出部12aから出力される出力信号が標本線の値に一致した回数および第2振動検出部12bから出力される出力信号が標本線の値に一致した回数の少なくとも一方が基準データを満たさない場合、または、両方の判定値が基準データを満たしているが判定値が互いに等しくない場合には、少なくとも一方の当接部において異常が有ると判定する。なお、基準データは、標準偏差σを所定倍することによって得られる標本線ごとに設定された値であり、データベース部14に格納されている。

【0027】

第1制御部16は、第1判定部15において判定された当接部5a,5bの異常の有無に基づいて治具7を制御、あるいは、溶接システム30による当接部5a,5bの溶接を実施してもよいことを示す信号を総括制御部21に送出する部分である。具体的には、第1制御部16は、一対の判定値の少なくとも一方が0の場合、または、一対の判定値がいずれも1以上であり、かつその値が互いに異なる場合には、シャフト本体2とスピンドル3a,3bとの当接を再実施するように治具7を制御する。一方、第1制御部16は、一対の判定値がいずれも1以上であり、かつその値が互いに等しい場合には、当接部5a,5bの溶接許可を示す信号を総括制御部21に送出する。

【0028】

総括制御部21は、アクスル製造システム10全体を制御する部分であり、シャフト本体2の両端にスピンドル3a,3bを当接させる工程から当接部5a、5bを溶接する工程、あるいは、当接部5a,5bを溶接する溶接する工程から溶接部6a,6bを検査する工程への移行をそれぞれ制御する。具体的には、総括制御部21が、第1制御部16から送出される当接部5a,5bの溶接許可を示す信号を受けると、第2制御部26に当接部5a,5bを溶接するように命令をする。また、第2制御部26から送出される溶接部6a,6bの検査許可を示す信号を受けると、第3制御部(図示せず)に溶接部6a,6bを検査するように命令をする。

【0029】

第2制御部26は、所定の溶接条件で当接部5a,5bを溶接するように溶接システム30を制御する部分であり、第1溶接工程制御部26aと第2溶接工程制御部26bとを有している。第1溶接工程制御部26aは、治具7によってシャフト本体2とスピンドル3a,3bとが当接された当接部5a,5bを溶接する、いわゆる1パス目の溶接を制御する部分である。第2溶接工程制御部26bは、前述した1パス目の溶接の後に同じ箇所を再度溶接する、いわゆる2パス目の溶接を制御する部分である。

【0030】

第1溶接工程制御部26aは、溶接時の溶接電流値が基準値(所定の条件)となるように溶接システム30を制御する。なお、ここでいう基準値とは、最適な溶接部を形成するための溶接電流値をいい、当接状態やワークの材質に基づいて設定されている。なお、第2溶接工程制御部26bについては後段にて詳述する。

【0031】

溶接システム30は、当接部5a,5bの溶接を行う部分であり、第2制御部26によって制御される。溶接システム30は、アーム31aと溶接トーチ31bとを有する溶接ロボット31と、溶接機(電源)33と、電流測定部34とを主に含んで構成されている。アーム31aは、先端に取り付けられた溶接トーチ31bの位置を自在に移動させることができる。溶接トーチ31bは、後述する溶接機33により溶接電流、シールドガス、ワイヤ等の供給を受け、当接部5a,5bの溶接を行う。溶接機33は、溶接トーチ31bへの電力、シールドガス、ワイヤの供給を制御する。なお、溶接機33としては、例えば、MIG溶接機等を採用することができる。電流測定部34は、溶接機33から溶接トーチ31bに供給される溶接電流値を測定する部分である。電流測定部34は、測定した溶接電流値を信号処理部23に出力する。

【0032】

図5は、電流測定部34から出力される溶接電流値の一例を示す図である。電流測定部34は、例えば、所定の溶接条件で当接部5a,5bを正常に溶接した場合には、例えば図5(a)に示すように、主に350〜500Aの値を有する溶接電流値を出力する。一方、電流測定部34は、所定の溶接条件で当接部5a,5bを正常に溶接できなかった場合には、例えば図5(b)に示すような主に350〜500Aの値を有するような、図5(a)とは異なる溶接電流値を出力する。なお、当接部5a、5bにおいて所定の溶接条件で溶接できなかった場合には、例えばガスの供給量に異常があったり、狙いずれが発生したりすることが含まれる。

【0033】

図2に戻り、第2信号処理部23は、電流測定部34から出力される溶接電流値に基づいて、当接部5a,5bにおける所定の溶接条件での溶接実施の可否を判定するのに必要な判定値を抽出する部分である。具体的には、第2信号処理部23は、電流測定部34から得られる溶接電流値に移動平均化処理を施してなる波形パターンと、データベース部24に格納されている基準データに移動平均化処理を施してなる波形パターンとの差分を算出する。第2信号処理部23は、このようにして算出される差分を判定値とし、第2判定部25に出力する。ここで、上記所定の条件とは、当接部5a,5bを溶接するにあたって、当接状態や材質等に基づいて設定された最適溶接条件等が含まれる。また、上記基準データは、所定の溶接条件に従って正常に当接部が溶接された際の溶接電流値を測定したデータである。

【0034】

図2に戻り、第2判定部25は、第2信号処理部23から出力される判定値に基づいて、当接部5a,5bにおける所定の溶接条件での溶接実施の可否を判定する。具体的には、電流測定部34から得られる溶接電流値とデータベース部24に格納されている基準データとの間に差が認められるような場合には、当接部5a,5bは、所定の溶接条件で溶接が実施されなかったと判定する。一方、電流測定部34から得られる溶接電流値とデータベース部24に格納されている基準データとの間に差がほとんど認められないような場合には、当接部5a,5bは、所定の溶接条件で溶接が実施されたと判定する。なお、電流測定部34から得られる溶接電流値とデータベース部24に格納されている基準データとの間の差の有無は、上記第2信号処理部23において算出された判定値によって判定することが可能である。

【0035】

第2溶接工程制御部26bは、第2判定部25において当接部5a,5bが所定の溶接条件で溶接が実施されていると判定された場合には、電流測定部34で測定された1パス目の一対の溶接電流値に基づいて、2パス目を溶接する際に溶接機33から溶接トーチ31bに供給する溶接電流値を再設定する。具体的には、一対の溶接電流値から平均溶接電流値をそれぞれ算出し、これらの値の比に基づいて、1パス目において溶接機33から溶接トーチ31bに供給された溶接電流値と、2パス目において溶接機33から溶接トーチ31bに供給される溶接電流値との和が互いに等しくなるように溶接電流値を再設定する。

【0036】

以下、図6および図7のアクスルの製造工程を示すフローチャートを用いて、アクスルの製造方法について説明する。図2に示すように、最初に、アクスル1を形成する部品であるシャフト本体2の外周面に振動発生部11を配置すると共に、シャフト本体2の両端に溶接されるスピンドル3a,3bの外周面に振動検出部12a,12bを配置する(ステップS1)。

【0037】

図6に戻り、次に、シャフト本体2の両端にスピンドル3a,3bを当接させる(ステップS2)。次に、振動発生部11から固体伝播振動を発生させ、シャフト本体2から当接部5a,5bを通ってスピンドル3a,3bに伝播したAE波を一対の振動検出部12a,12bによって検出する(ステップS3)。なお、AE波の周期は、例えば、150nsとする。

【0038】

次に、振動検出部12a,12bにおいてそれぞれ取得された一対の出力信号から当接部5a,5bにおける異常の有無の判定に必要な判定値を算出する(ステップS4)。具体的には、まず、所定抽出幅(図8の例では、AE波の入力周期である150ns)における移動平均値μを求め、移動平均値μに基づく標準偏差σを算出する。次に、算出した標準偏差σを所定倍(図8の例では、標準偏差σの5倍)することによって得られる標本線を設定する。そして、出力信号が当該標本線の値に一致する回数を算出し、図9(a)に示すように判定値を取得する。なお、図9(a)は、図8に示す時系列波形の中からM1に該当する波形(0.045s〜0.06s)のみを波形処理解析した結果を示している。

【0039】

図6に戻り、次に、この判定値に基づいて、当接部5a,5bにおける異常の有無を判定する(ステップS5)。具体的には、図9(a)に示すように、+5σの標本線に対して、出力信号が標本線の値に一致した回数が1回でもあれば、当該当接部5a,5bに異常は無いと判定する。一方、図9(b)に示すように、+5σの標本線に対して、出力信号が標本線の値に一度も一致することがない場合、当該当接部5a,5bに異常が有ると判定する。なお、ここでは、標本線5σに対して出力信号が標本線の値に一致した回数が1回以上あることを当接部5a,5bにおける異常の有無の判定基準としたが、これに限定されるものではなく求める当接状態に合わせて判定基準を設定することができる。

【0040】

図6に戻り、次に、ステップS5において判定された当接部5a,5bの両方における異常の有無の判定に基づいて、後の工程である溶接工程の実施可否を判定する(ステップS6)。具体的には、ステップS4において算出される一対の判定値の少なくとも一方が0の場合、すなわち、ステップS5において当接部5a,5bの両方に異常が有ると判定された場合には、後の工程である溶接工程(後述するステップS10)の実施は不可能であると判定し、シャフト本体2とスピンドル3a,3bとを当接させる工程(ステップS2)に戻る(ステップS6:否)。一方、ステップS4において算出される一対の判定値のいずれもが1以上の場合、すなわち、ステップS5において当接部5a,5bの両方に異常が無いと判定された場合には、後の工程である溶接工程(後述するステップS10)の実施は可能であると判定し、ステップS7に移行する(ステップS6:可)。

【0041】

次に、ステップS4において算出された一対の判定値が互いに等しいかどうか判定する(ステップS7)。具体的には、ステップS4において算出された一対の判定値が互いに等しい場合には(ステップS7:YES)、当接部5a,5bを溶接する際の溶接電流が互いに等しくなるように調整する(ステップS8)。一方、一対の判定値が互いに異なる場合には(ステップS7:NO)、シャフト本体2とスピンドル3a,3bとを当接させる工程(ステップS2)に戻る。

【0042】

次に、図7に示すように、ステップS8において設定された溶接電流値に従って、一対の当接部5a,5bを溶接する(ステップS10:第1溶接工程)と共に、当接部5a,5bをそれぞれ溶接する際に溶接機33から溶接トーチ31bに供給される各溶接電流値を測定する(ステップS11:測定工程)。

【0043】

次に、ステップS11において取得された一対の溶接電流値に基づいて、当接部5a,5bにおける所定の溶接条件での実施の可否を判定するのに必要な判定値を抽出する(ステップS12)。具体的には、図10(a)に示すような、電流測定部34から得られる溶接電流値と、データベース部14に格納されている基準データの両方に対して移動平均化処理を施して互いの差を算出し、図11(a)や図11(b)に示すような判定値を算出する。

【0044】

図7に戻り、次に、この判定値に基づいて、当接部5a,5bにおける所定の溶接条件での実施の可否を判定する(ステップS13:判定工程)。具体的には、図11(a)に示すように、判定値の値が所定閾値(例えば、50A)を超えるような場合には、当接部5a,5bは、所定の溶接条件で溶接されなかったと判定する。一方、図11(b)に示すように、判定値の値が所定閾値(例えば、50A)を超えないような場合には、当接部5a,5bは所定の溶接条件で溶接されたと判定する。なお、所定閾値は、50Aに限定されるものではなく、基準データとの差異の大きさに基づいて任意に設定することができる。

【0045】

図8に戻り、ステップS13において一対の当接部5a,5bのうち少なくとも一方が所定の溶接条件で溶接がされていないと判定された場合には、ここで一連の処理を終了する(ステップS13:否)。なお、この場合、5a,5bが所定の溶接条件で溶接されていないことを使用者等に報知するようにしてもよい。

【0046】

一方、ステップS13において当接部5a,5bが所定の溶接条件で溶接されたと判定された場合には(ステップS13:可)、ステップS11において測定された一対の溶接電流値が互いに等しいかどうか判定する(ステップS14)。

【0047】

ここで、ステップS11において測定された一対の溶接電流値の値に差異がある場合には(ステップS14:NO)、溶接機33から溶接トーチ31bに供給する溶接電流値を再設定する(ステップS15:溶接条件再設定工程)。具体的には、一対の溶接電流値から平均溶接電流値をそれぞれ算出し、その値が互いに異なる場合には、平均溶接電流値が小さい方の当接部を再度溶接する際の溶接電流値が、2パス目の基準溶接電流値×(大きい方の平均溶接電流値/小さい方の平均溶接電流値)となるように再設定する。一方、ステップS11において測定された一対の溶接電流値の値が互いに等しい場合には(ステップS14:YES)、ステップS11において溶接された際の溶接電流値を維持する(ステップS16:溶接条件再設定工程)。なお、一対の溶接電流値から平均溶接電流値をそれぞれ算出するにあたっては、測定した全ての溶接電流値に基づくものであってもよいし、移動平均処理により算出される値を用いてもよい。

次に、ステップS15またはステップS16において設定された溶接電流値に従って、当接部5a,5bを再度溶接する(ステップS17:第2溶接工程)。なお、ステップS17において再度溶接するにあたっては、ステップS10において形成された溶接部6a,6bに対してビードグラインド等の修正作業を行った後に実施してもよい。

【0048】

次に、ステップS17において溶接された溶接部6a,6b(図1参照)における異常の有無を判定する(ステップS18)。具体的には、AE波を発生させる振動発生部11を一方のスピンドル3aにおけるテーパ部の外周面に配置すると共に、AE波を検出する振動検出部12をシャフト本体2の外周面に配置する。次に、振動発生部11からAE波を発生させ、スピンドル3から溶接部を通ってシャフト本体2に伝播したAE波を振動検出部12によって検出し、振動検出部12からの出力信号に基づいて、一方の溶接部における異常の有無を判定する。また、AE波を発生させる振動発生部11を他方のスピンドル3aにおけるテーパ部の外周面に配置し直し、上述した内容と同様の方法で他方の溶接部における異常の有無を判定する。

【0049】

以上に示すように、本実施形態のアクスルの製造システムおよびアクスルの製造方法では、当接部5a,5bを溶接する際に実際に溶接機33から供給される溶接電流値に基づいて、所定の溶接条件で当接部5a,5bが溶接されているかどうかを判定する。本発明では、例えば、供給ガス量や狙いズレといった溶接条件の様々な状態によって変化する溶接電流値を測定しているので、これに基づいて所定の溶接条件で溶接されたかどうかを判定することができる。また、取得された溶接電流値に対して移動平均処理を施しているので、溶接電流値にノイズ成分が混在している場合であっても精度よく、基準値との差分を算出することができる。これにより、所定の溶接条件で溶接が実行されていないと判定された場合には、アクスル1の製造を中断したり、このことを報知したりすることができるので、アクスル1の溶接部5a,5bの品質を高めると共に歩留まりを高めることが可能となる。

【0050】

また、本実施形態のアクスルの製造システムおよびアクスルの製造方法では、ステップS10(第1溶接工程)に後続して、当接部5a,5bを所定の溶接条件に基づいて溶接システム30によって再度溶接するステップS17(第2溶接工程)をさらに備え、ステップS11(測定工程)において測定された一対の溶接電流値に基づいて、溶接機33から溶接トーチ31bに供給する溶接電流値を再設定するステップS15,16(溶接条件再設定工程)を有している。これにより、1パス目における一対の当接部5a,5bの溶接品質に違いがある場合であっても、2パス目における両当接部5a,5bの溶接電流値を再設定することにより、溶接品質が互いに均等となるように調整することができる。

【0051】

また、本実施形態のアクスルの製造システムおよびアクスルの製造方法では、ステップS15において、一対の溶接電流値から平均溶接電流値をそれぞれ算出し、その値が互いに異なる場合には、これらの値の比(大きい他方の平均溶接電流値/小さい一方の平均溶接電流値)に基づいて、平均溶接電流値が小さい一方の当接部を溶接する際の溶接電流値が再設定される。これにより、1パス目と2パス目終了時の当接部5a,5bにおける溶接条件を互いに等しくすることが可能となる。

【0052】

以上、本発明をその実施形態に基づいて詳細に説明した。しかし、本発明は上記実施形態に限定されるものではない。本発明は、その要旨を逸脱しない範囲で以下のような様々な変形が可能である。

【0053】

上記実施形態のアクスルの製造方法では、電流測定部34において溶接機33から溶接トーチ31bへ供給される溶接電流値を測定する例を挙げて説明したがこれに限定されるものではなく、例えば、溶接機33と溶接トーチ31bとの間の溶接電圧を測定することにより、間接的に溶接電流値を算出してもよい。

【0054】

上記実施形態のアクスルの製造方法では、ステップS6およびステップS7を含む例を挙げて説明したがこれに限定されるわけではない。例えば、ステップS10における1パス目の溶接工程から開始する方法であっても、当接部を溶接する際に電源から溶接手段に供給される溶接電流値に基づいて、所定の溶接条件で当接部が溶接されているかどうかを判定することができるので、所定の溶接条件で溶接されたかどうかを判定することができるという上記実施形態と同様の効果を得ることができる。

【0055】

上記実施形態のアクスル製造システム10では、第2信号処理部23は、溶接電流値に対して移動平均処理を施した例を挙げて説明したがこれに限定されるものではなく、例えば、ローパスフィルタ等を施して、基準値データとの差分を算出してもよい。

【0056】

上記実施形態のアクスル製造システム10では、第1制御部16は、一対の判定値の少なくとも一方が0の場合には、シャフト本体2とスピンドル3a,3bとの当接を再実施するように治具7を制御する例を挙げて説明したがこれに限定されるものではない。例えば、一対の判定値の少なくとも一方が0の場合には、第1制御部16は、アクスル製造システム10全体を緊急停止してもよいし、また、このことを使用者に報知する報知部を備える構成であってもよい。

【0057】

上記実施形態のアクスルの製造方法では、標本線を設定するにあたり標準偏差σを5倍した5σを設定したがこれ限定されるものではなく、例えば、標準偏差σを1.5倍した1.5σや標準偏差σを3倍した3σ等を設定してもよい。

【符号の説明】

【0058】

1…アクスル、2…シャフト本体、3a,3b…スピンドル、5a,5b…当接部、6a,6b…溶接部、7…治具、10…アクスル製造システム、11…振動発生部、12a,12b…振動検出部、13…第1信号処理部、14…第1データベース部、15…第1判定部、16…第1制御部、21…総括制御部、23…第2信号処理部、24…第2データベース部、25…第2判定部、26…第2制御部、26a…第1溶接工程制御部、26b…第2溶接工程制御部、30…溶接システム、31…溶接ロボット、31a…アーム、31b…溶接トーチ、33…溶接機、34…電流測定部。

【技術分野】

【0001】

本発明は、自動車のアクスルの製造方法およびアクスルの製造システムに関する。

【背景技術】

【0002】

トラック等の特装車両には、走行装置の車軸としてのアクスルが搭載されている。アクスルは、特許文献1に示すように、筒状のシャフト本体の端部にスピンドルを溶接して形成されている。アクスルは、車両の走行に関わる重要な部品であるため、シャフト本体とスピンドルとの溶接部には、高い品質が求められている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−115405号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

シャフト本体とスピンドルとの溶接は、シャフト本体およびスピンドルを互いに当接させた当接部に沿って行われる。この当接部の溶接は、溶接ロボットを用いて一般的に行われている。このような溶接ロボットにおいては、長期間の使用による経年劣化により、例えば、適切な位置に溶接トーチを誘導できなくなるといった狙いずれや、適切なガス量が供給されない等の問題が発生することが考えられる。経年劣化によるこのような問題が発生すると、品質の高い溶接部を形成することができないおそれがある。また、当接部の異常が原因で溶接部の品質が低下し、十分な溶接強度が確保できないものは不良品となるので、歩留まりを低下させてしまうことも考えられる。

【0005】

本発明は、溶接部の品質を高めると共に歩留まりを高めることが可能なアクスルの製造方法およびアクスルの製造システムを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明のアクスルの製造方法は、筒状のシャフト本体の両端にスピンドルを当接させる溶接前工程と、シャフト本体およびスピンドルの当接部に沿って溶接する溶接中工程とを備えたアクスルの製造方法であって、溶接中工程は、シャフト本体の両端にスピンドルが当接された一対の当接部を溶接条件に基づいて溶接する第1溶接工程と、当接部を溶接する溶接手段が有する電流測定手段において、溶接手段によって当接部が溶接される際の溶接電流値をそれぞれ測定する測定工程と、測定工程において測定されたそれぞれの溶接電流値からなる第1信号および当接部を適切に溶接するために予め定められた条件に従って溶接した際に測定される電流値からなる基準信号の両方に移動平均処理を施してこれらの差を判定値として抽出し、これらの判定値に基づいて、当接部が溶接条件に従って溶接されたかどうかを判定する判定工程と、を備えることを特徴とする。

【0007】

また、本発明のアクスルの製造システムでは、筒状のシャフト本体の両端にスピンドルを当接させ、シャフト本体およびスピンドルの当接部に沿って溶接するアクスルの製造システムであって、当接部を所定の溶接条件に基づいて溶接する溶接手段と、溶接手段による溶接の実施中に電源から溶接手段に供給される溶接電流値を測定する電流測定手段と、電流測定手段において測定された溶接電流値に移動平均処理を施してなる波形パターンと基準溶接電流値に移動平均処理を施してなる波形パターンとの差分を算出し、当該差分と所定閾値との比較に基づいて、溶接手段における溶接条件の可否を判定する判定手段と、を備えることを特徴とする。

【0008】

このアクスルの製造方法およびアクスルの製造システムでは、当接部を溶接する際に電源から溶接手段に供給される溶接電流値に基づいて、所定の溶接条件で当接部が溶接されているかどうかを判定する。本発明では、例えば、供給ガス量や狙いズレといった溶接条件の様々な状態によって変化する溶接電流値を測定しているので、これに基づいて所定の溶接条件で溶接されたかどうかを判定することができる。また、取得された溶接電流値に対して移動平均処理を施しているので、溶接電流値にノイズ成分が混在している場合であっても精度よく基準データとの差分を算出することができる。これにより、所定の溶接条件で溶接が実行されていないと判定された場合には、例えば、アクスルの製造を中断したり、このことを報知したりすることができるようになり、溶接部の品質を高めると共に歩留まりを高めることが可能となる。

【0009】

また、本発明のアクスルの製造方法では、第1溶接工程に後続して、当接部を所定の溶接条件に基づいて溶接手段によって再度溶接する第2溶接工程をさらに備え、第2溶接工程は、測定工程において測定されたシャフトの両端にスピンドルを溶接する際の一対の溶接電流値に基づいて、電源から溶接手段に供給する溶接電流値を再設定する溶接条件再設定工程を有していることが好ましい。また、本発明のアクスルの製造システムでは、当接部を所定の溶接条件に基づいて再度溶接するように前記溶接手段を制御する制御手段をさらに備え、制御手段は、測定手段において測定されたシャフトの両端にスピンドルを溶接する際の一対の溶接電流値に基づいて、電源から溶接手段に供給する溶接電流値を制御することが好ましい。

【0010】

このアクスルの製造方法およびアクスルの製造システムでは、1回目の溶接時における一対の当接部の溶接品質に違いがある場合であっても、2回目の溶接時における両当接部5a,5bの溶接電流値を再設定することにより、溶接品質が互いに均等となるように調整することができる。

【0011】

また、本発明のアクスルの製造方法では、溶接条件再設定工程は、一対の溶接電流値から平均溶接電流値をそれぞれ算出し、これらの値の比に基づいて、第1溶接工程において電源から溶接手段に供給された溶接電流値と、第2溶接工程において電源から溶接手段に供給される溶接電流値との和が互いに等しくなるように溶接電流値を再設定することが好ましい。また、本発明のアクスルの製造システムでは、制御手段は、一対の溶接電流値から平均溶接電流値をそれぞれ算出し、これらの値の比に基づいて、第1溶接工程において電源から溶接手段に供給された溶接電流値と、第2溶接工程において電源から溶接手段に供給される溶接電流値との和が互いに等しくなるように溶接電流値を制御することが好ましい。

【0012】

このアクスルの製造方法およびアクスルの製造システムでは、一対の当接部において1回目および2回目の溶接を終了した時の溶接条件を互いに等しくすることが可能となるので、溶接品質を互いに均等に調整することができる。

【発明の効果】

【0013】

本発明によれば、溶接部の品質を高めると共に歩留まりを高めることが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の好適な一実施形態に係るアクスルの製造方法によって製造されるアクスルの概略図である。

【図2】本発明の好適な一実施形態に係るアクスル製造システムの機能構成を示したブロック図である。

【図3】図2の振動検出部から出力される信号の一例を示す図である。

【図4】図2の第1信号処理部における波形処理解析を説明する図である。

【図5】図2の電流測定部から出力される溶接電流値の一例を示した図である。

【図6】本発明の好適な一実施形態に係るアクスルの製造工程を示すフローチャートである。

【図7】本発明の好適な一実施形態に係るアクスルの製造工程を示すフローチャートである。

【図8】図2の振動検出部から出力される信号の一例を示す図である。

【図9】図2の第1信号処理部における波形処理解析結果を説明する図である。

【図10】図2の電流測定部から出力される溶接電流値の一例を示す図である。

【図11】図2の第2信号処理部における波形処理解析結果を説明する図である。

【発明を実施するための形態】

【0015】

本発明の好適な一実施形態に係るアクスルの製造方法について、図1〜図11を用いて説明する。なお、図面の説明においては、同一要素には同一符号を付し、重複する説明を省略する。図1は、本発明のアクスルの製造方法によって製造されるアクスル1を示す概略図である。

【0016】

本実施形態のアクスルの製造方法によって製造されるアクスル1は、トラック等の特装車両の走行装置における車軸である。このアクスル1は、図1に示すように、筒状のシャフト本体2の両端にシャフト本体2側に向かって大径となるスピンドル3a,3bを溶接して形成される。

【0017】

シャフト本体2とスピンドル3a,3bとの溶接は、例えば、溶接システム30を用いた自動溶接によって行われる。具体的には、例えば図2に示すように、シャフト本体2の両端にスピンドル3a,3bを当接させ(溶接前工程)、当接部5a、5bに沿って溶接トーチ31bあるいはシャフト本体2およびスピンドル3a,3bを回転させることによって、シャフト本体2の端部とスピンドル3a,3bの端部との間に、円周状の溶接部6a,6bが形成される(溶接中工程)。

【0018】

以下、上述したようなシャフト本体2とスピンドル3a,3bとを互いに溶接してアクスル1を製造するアクスル製造システム10と、アクスル1を製造する方法とについて、図2〜図11を用いて詳細に説明する。

【0019】

アクスル製造システム10は、図2に示すように、治具(当接手段)7と、振動発生部11と、第1振動検出部12aと、第2振動検出部12bと、第1信号処理部13と、第1判定部15と、第1制御部16と、総括制御部21と、第2信号処理部23と、第2判定部(判定手段)25と、第2制御部(制御手段)26と、溶接システム(溶接手段)30とを主に含んで構成されている。

【0020】

治具7は、シャフト本体2とスピンドル3a,3bとを互いに当接させる部分である。治具7は、シャフト本体2およびスピンドル3a,3bを支持すると共に、図示しない駆動手段によってシャフト本体2の両端にスピンドル3a,3bを当接させた状態にする。

【0021】

振動発生部11は、シャフト本体2の外周面に固定されており、第1制御部16により制御され固体伝播振動を発生する部分である。振動発生部11としては、例えば、パルス発生器を採用することができ、その場合、例えば、100〜500ns周期(パルス幅)でAE波を入力する。

【0022】

第1振動検出部12aおよび第2振動検出部12bは、シャフト本体2と当接部5a,5bを挟んだスピンドル3a,3bの外周面にそれぞれ固定されており、シャフト本体2から当接部5a,5bを通ってスピンドル3a,3bに伝播する固体伝播振動をスピンドル3a、3bでそれぞれ検出する部分である。第1振動検出部12aおよび第2振動検出部12bとしては、例えば、AE(Acoustic Emission)センサを採用することができ、その場合、例えば、152.34kHzをピーク周波数(中心出力)とするAE波を検出する。第1振動検出部12aおよび第2振動検出部12bは、検出したAE波の強度に対応する出力信号を、例えば、帯域周波数が、40kHz〜1.2MHzであるアンプ(図示せず)を介して第1信号処理部13に出力する。

【0023】

図3は、振動検出部12a,12bから出力される信号の一例を示す図である。第1振動検出部12aおよび第2振動検出部12bは、当接部5a,5bに異常が無い場合には、当接部5a,5bを伝播するAE波の減衰が小さく、例えば図3(a)に示すように、最初に振幅のピークがあって次第に小さくなるような信号を出力する。一方、第1振動検出部12aおよび第2振動検出部12bは、当接部5a,5bに異常がある場合には、例えば図3(b)に示すように図3(a)に比べて振幅が小さい信号を出力する。なお、図3(b)に示す出力信号の波形パターンは、図3(a)に示す出力信号の波形パターンと比較すると、振幅のみが減少した略相似形となっている。なお、当接部5a,5bにおける異常とは、当接部5a,5bを溶接するにあたって所定の品質を確保することができない隙間がある場合等をいう。

【0024】

図2に戻り、第1信号処理部13は、第1振動検出部12aおよび第2振動検出部12bにおいて検出されたそれぞれの出力信号から、当接部5a,5bにおける異常の有無を判定するのに必要な判定値を抽出する部分である。第1信号処理部13は、後述する第1判定部15が、当接部5a,5bにおける異常の有無を客観的に判定できるようにするために、波形処理解析によって出力信号を特徴化する。

【0025】

以下、第1信号処理部13が行う処理の一つである波形処理解析について説明する。この波形処理解析では、まず、図4に示すように、所定抽出幅における出力信号の移動平均値μを求める。次に、移動平均値μの標準偏差σに基づいて標本線を設定する。標本線は、標準偏差σを所定倍することによって得ることができる。例えば、図4に示すように、標準偏差σを、−3.0倍、−1.5倍、+1.5倍、+3.0倍することによって、−3σの標本線、−1.5σの標本線、+1.5σの標本線、+3.0σの標本線を得ることができる。次に、出力信号が、所定の標本線(例えば、+3σの標本線)の値に一致する回数を算出する。第1信号処理部13は、この回数を判定値とし、第1判定部15に出力する。

【0026】

図2に戻り、第1判定部15は、第1信号処理部13において算出された判定値に基づいて、当接部5a,5bにおける異常の有無を判定する部分である。具体的には、第1判定部15は、第1振動検出部12aから出力される出力信号が標本線の値に一致した回数と、第2振動検出部12bから出力される出力信号が標本線の値に一致した回数との両方が基準データを満たし、かつ、これらの判定値が互いに等しい場合に、両当接部5a,5bに異常は無いと判定する。一方、第1判定部15は、第1振動検出部12aから出力される出力信号が標本線の値に一致した回数および第2振動検出部12bから出力される出力信号が標本線の値に一致した回数の少なくとも一方が基準データを満たさない場合、または、両方の判定値が基準データを満たしているが判定値が互いに等しくない場合には、少なくとも一方の当接部において異常が有ると判定する。なお、基準データは、標準偏差σを所定倍することによって得られる標本線ごとに設定された値であり、データベース部14に格納されている。

【0027】

第1制御部16は、第1判定部15において判定された当接部5a,5bの異常の有無に基づいて治具7を制御、あるいは、溶接システム30による当接部5a,5bの溶接を実施してもよいことを示す信号を総括制御部21に送出する部分である。具体的には、第1制御部16は、一対の判定値の少なくとも一方が0の場合、または、一対の判定値がいずれも1以上であり、かつその値が互いに異なる場合には、シャフト本体2とスピンドル3a,3bとの当接を再実施するように治具7を制御する。一方、第1制御部16は、一対の判定値がいずれも1以上であり、かつその値が互いに等しい場合には、当接部5a,5bの溶接許可を示す信号を総括制御部21に送出する。

【0028】

総括制御部21は、アクスル製造システム10全体を制御する部分であり、シャフト本体2の両端にスピンドル3a,3bを当接させる工程から当接部5a、5bを溶接する工程、あるいは、当接部5a,5bを溶接する溶接する工程から溶接部6a,6bを検査する工程への移行をそれぞれ制御する。具体的には、総括制御部21が、第1制御部16から送出される当接部5a,5bの溶接許可を示す信号を受けると、第2制御部26に当接部5a,5bを溶接するように命令をする。また、第2制御部26から送出される溶接部6a,6bの検査許可を示す信号を受けると、第3制御部(図示せず)に溶接部6a,6bを検査するように命令をする。

【0029】

第2制御部26は、所定の溶接条件で当接部5a,5bを溶接するように溶接システム30を制御する部分であり、第1溶接工程制御部26aと第2溶接工程制御部26bとを有している。第1溶接工程制御部26aは、治具7によってシャフト本体2とスピンドル3a,3bとが当接された当接部5a,5bを溶接する、いわゆる1パス目の溶接を制御する部分である。第2溶接工程制御部26bは、前述した1パス目の溶接の後に同じ箇所を再度溶接する、いわゆる2パス目の溶接を制御する部分である。

【0030】

第1溶接工程制御部26aは、溶接時の溶接電流値が基準値(所定の条件)となるように溶接システム30を制御する。なお、ここでいう基準値とは、最適な溶接部を形成するための溶接電流値をいい、当接状態やワークの材質に基づいて設定されている。なお、第2溶接工程制御部26bについては後段にて詳述する。

【0031】

溶接システム30は、当接部5a,5bの溶接を行う部分であり、第2制御部26によって制御される。溶接システム30は、アーム31aと溶接トーチ31bとを有する溶接ロボット31と、溶接機(電源)33と、電流測定部34とを主に含んで構成されている。アーム31aは、先端に取り付けられた溶接トーチ31bの位置を自在に移動させることができる。溶接トーチ31bは、後述する溶接機33により溶接電流、シールドガス、ワイヤ等の供給を受け、当接部5a,5bの溶接を行う。溶接機33は、溶接トーチ31bへの電力、シールドガス、ワイヤの供給を制御する。なお、溶接機33としては、例えば、MIG溶接機等を採用することができる。電流測定部34は、溶接機33から溶接トーチ31bに供給される溶接電流値を測定する部分である。電流測定部34は、測定した溶接電流値を信号処理部23に出力する。

【0032】

図5は、電流測定部34から出力される溶接電流値の一例を示す図である。電流測定部34は、例えば、所定の溶接条件で当接部5a,5bを正常に溶接した場合には、例えば図5(a)に示すように、主に350〜500Aの値を有する溶接電流値を出力する。一方、電流測定部34は、所定の溶接条件で当接部5a,5bを正常に溶接できなかった場合には、例えば図5(b)に示すような主に350〜500Aの値を有するような、図5(a)とは異なる溶接電流値を出力する。なお、当接部5a、5bにおいて所定の溶接条件で溶接できなかった場合には、例えばガスの供給量に異常があったり、狙いずれが発生したりすることが含まれる。

【0033】

図2に戻り、第2信号処理部23は、電流測定部34から出力される溶接電流値に基づいて、当接部5a,5bにおける所定の溶接条件での溶接実施の可否を判定するのに必要な判定値を抽出する部分である。具体的には、第2信号処理部23は、電流測定部34から得られる溶接電流値に移動平均化処理を施してなる波形パターンと、データベース部24に格納されている基準データに移動平均化処理を施してなる波形パターンとの差分を算出する。第2信号処理部23は、このようにして算出される差分を判定値とし、第2判定部25に出力する。ここで、上記所定の条件とは、当接部5a,5bを溶接するにあたって、当接状態や材質等に基づいて設定された最適溶接条件等が含まれる。また、上記基準データは、所定の溶接条件に従って正常に当接部が溶接された際の溶接電流値を測定したデータである。

【0034】

図2に戻り、第2判定部25は、第2信号処理部23から出力される判定値に基づいて、当接部5a,5bにおける所定の溶接条件での溶接実施の可否を判定する。具体的には、電流測定部34から得られる溶接電流値とデータベース部24に格納されている基準データとの間に差が認められるような場合には、当接部5a,5bは、所定の溶接条件で溶接が実施されなかったと判定する。一方、電流測定部34から得られる溶接電流値とデータベース部24に格納されている基準データとの間に差がほとんど認められないような場合には、当接部5a,5bは、所定の溶接条件で溶接が実施されたと判定する。なお、電流測定部34から得られる溶接電流値とデータベース部24に格納されている基準データとの間の差の有無は、上記第2信号処理部23において算出された判定値によって判定することが可能である。

【0035】

第2溶接工程制御部26bは、第2判定部25において当接部5a,5bが所定の溶接条件で溶接が実施されていると判定された場合には、電流測定部34で測定された1パス目の一対の溶接電流値に基づいて、2パス目を溶接する際に溶接機33から溶接トーチ31bに供給する溶接電流値を再設定する。具体的には、一対の溶接電流値から平均溶接電流値をそれぞれ算出し、これらの値の比に基づいて、1パス目において溶接機33から溶接トーチ31bに供給された溶接電流値と、2パス目において溶接機33から溶接トーチ31bに供給される溶接電流値との和が互いに等しくなるように溶接電流値を再設定する。

【0036】

以下、図6および図7のアクスルの製造工程を示すフローチャートを用いて、アクスルの製造方法について説明する。図2に示すように、最初に、アクスル1を形成する部品であるシャフト本体2の外周面に振動発生部11を配置すると共に、シャフト本体2の両端に溶接されるスピンドル3a,3bの外周面に振動検出部12a,12bを配置する(ステップS1)。

【0037】

図6に戻り、次に、シャフト本体2の両端にスピンドル3a,3bを当接させる(ステップS2)。次に、振動発生部11から固体伝播振動を発生させ、シャフト本体2から当接部5a,5bを通ってスピンドル3a,3bに伝播したAE波を一対の振動検出部12a,12bによって検出する(ステップS3)。なお、AE波の周期は、例えば、150nsとする。

【0038】

次に、振動検出部12a,12bにおいてそれぞれ取得された一対の出力信号から当接部5a,5bにおける異常の有無の判定に必要な判定値を算出する(ステップS4)。具体的には、まず、所定抽出幅(図8の例では、AE波の入力周期である150ns)における移動平均値μを求め、移動平均値μに基づく標準偏差σを算出する。次に、算出した標準偏差σを所定倍(図8の例では、標準偏差σの5倍)することによって得られる標本線を設定する。そして、出力信号が当該標本線の値に一致する回数を算出し、図9(a)に示すように判定値を取得する。なお、図9(a)は、図8に示す時系列波形の中からM1に該当する波形(0.045s〜0.06s)のみを波形処理解析した結果を示している。

【0039】

図6に戻り、次に、この判定値に基づいて、当接部5a,5bにおける異常の有無を判定する(ステップS5)。具体的には、図9(a)に示すように、+5σの標本線に対して、出力信号が標本線の値に一致した回数が1回でもあれば、当該当接部5a,5bに異常は無いと判定する。一方、図9(b)に示すように、+5σの標本線に対して、出力信号が標本線の値に一度も一致することがない場合、当該当接部5a,5bに異常が有ると判定する。なお、ここでは、標本線5σに対して出力信号が標本線の値に一致した回数が1回以上あることを当接部5a,5bにおける異常の有無の判定基準としたが、これに限定されるものではなく求める当接状態に合わせて判定基準を設定することができる。

【0040】

図6に戻り、次に、ステップS5において判定された当接部5a,5bの両方における異常の有無の判定に基づいて、後の工程である溶接工程の実施可否を判定する(ステップS6)。具体的には、ステップS4において算出される一対の判定値の少なくとも一方が0の場合、すなわち、ステップS5において当接部5a,5bの両方に異常が有ると判定された場合には、後の工程である溶接工程(後述するステップS10)の実施は不可能であると判定し、シャフト本体2とスピンドル3a,3bとを当接させる工程(ステップS2)に戻る(ステップS6:否)。一方、ステップS4において算出される一対の判定値のいずれもが1以上の場合、すなわち、ステップS5において当接部5a,5bの両方に異常が無いと判定された場合には、後の工程である溶接工程(後述するステップS10)の実施は可能であると判定し、ステップS7に移行する(ステップS6:可)。

【0041】

次に、ステップS4において算出された一対の判定値が互いに等しいかどうか判定する(ステップS7)。具体的には、ステップS4において算出された一対の判定値が互いに等しい場合には(ステップS7:YES)、当接部5a,5bを溶接する際の溶接電流が互いに等しくなるように調整する(ステップS8)。一方、一対の判定値が互いに異なる場合には(ステップS7:NO)、シャフト本体2とスピンドル3a,3bとを当接させる工程(ステップS2)に戻る。

【0042】

次に、図7に示すように、ステップS8において設定された溶接電流値に従って、一対の当接部5a,5bを溶接する(ステップS10:第1溶接工程)と共に、当接部5a,5bをそれぞれ溶接する際に溶接機33から溶接トーチ31bに供給される各溶接電流値を測定する(ステップS11:測定工程)。

【0043】

次に、ステップS11において取得された一対の溶接電流値に基づいて、当接部5a,5bにおける所定の溶接条件での実施の可否を判定するのに必要な判定値を抽出する(ステップS12)。具体的には、図10(a)に示すような、電流測定部34から得られる溶接電流値と、データベース部14に格納されている基準データの両方に対して移動平均化処理を施して互いの差を算出し、図11(a)や図11(b)に示すような判定値を算出する。

【0044】

図7に戻り、次に、この判定値に基づいて、当接部5a,5bにおける所定の溶接条件での実施の可否を判定する(ステップS13:判定工程)。具体的には、図11(a)に示すように、判定値の値が所定閾値(例えば、50A)を超えるような場合には、当接部5a,5bは、所定の溶接条件で溶接されなかったと判定する。一方、図11(b)に示すように、判定値の値が所定閾値(例えば、50A)を超えないような場合には、当接部5a,5bは所定の溶接条件で溶接されたと判定する。なお、所定閾値は、50Aに限定されるものではなく、基準データとの差異の大きさに基づいて任意に設定することができる。

【0045】

図8に戻り、ステップS13において一対の当接部5a,5bのうち少なくとも一方が所定の溶接条件で溶接がされていないと判定された場合には、ここで一連の処理を終了する(ステップS13:否)。なお、この場合、5a,5bが所定の溶接条件で溶接されていないことを使用者等に報知するようにしてもよい。

【0046】

一方、ステップS13において当接部5a,5bが所定の溶接条件で溶接されたと判定された場合には(ステップS13:可)、ステップS11において測定された一対の溶接電流値が互いに等しいかどうか判定する(ステップS14)。

【0047】

ここで、ステップS11において測定された一対の溶接電流値の値に差異がある場合には(ステップS14:NO)、溶接機33から溶接トーチ31bに供給する溶接電流値を再設定する(ステップS15:溶接条件再設定工程)。具体的には、一対の溶接電流値から平均溶接電流値をそれぞれ算出し、その値が互いに異なる場合には、平均溶接電流値が小さい方の当接部を再度溶接する際の溶接電流値が、2パス目の基準溶接電流値×(大きい方の平均溶接電流値/小さい方の平均溶接電流値)となるように再設定する。一方、ステップS11において測定された一対の溶接電流値の値が互いに等しい場合には(ステップS14:YES)、ステップS11において溶接された際の溶接電流値を維持する(ステップS16:溶接条件再設定工程)。なお、一対の溶接電流値から平均溶接電流値をそれぞれ算出するにあたっては、測定した全ての溶接電流値に基づくものであってもよいし、移動平均処理により算出される値を用いてもよい。

次に、ステップS15またはステップS16において設定された溶接電流値に従って、当接部5a,5bを再度溶接する(ステップS17:第2溶接工程)。なお、ステップS17において再度溶接するにあたっては、ステップS10において形成された溶接部6a,6bに対してビードグラインド等の修正作業を行った後に実施してもよい。

【0048】

次に、ステップS17において溶接された溶接部6a,6b(図1参照)における異常の有無を判定する(ステップS18)。具体的には、AE波を発生させる振動発生部11を一方のスピンドル3aにおけるテーパ部の外周面に配置すると共に、AE波を検出する振動検出部12をシャフト本体2の外周面に配置する。次に、振動発生部11からAE波を発生させ、スピンドル3から溶接部を通ってシャフト本体2に伝播したAE波を振動検出部12によって検出し、振動検出部12からの出力信号に基づいて、一方の溶接部における異常の有無を判定する。また、AE波を発生させる振動発生部11を他方のスピンドル3aにおけるテーパ部の外周面に配置し直し、上述した内容と同様の方法で他方の溶接部における異常の有無を判定する。

【0049】

以上に示すように、本実施形態のアクスルの製造システムおよびアクスルの製造方法では、当接部5a,5bを溶接する際に実際に溶接機33から供給される溶接電流値に基づいて、所定の溶接条件で当接部5a,5bが溶接されているかどうかを判定する。本発明では、例えば、供給ガス量や狙いズレといった溶接条件の様々な状態によって変化する溶接電流値を測定しているので、これに基づいて所定の溶接条件で溶接されたかどうかを判定することができる。また、取得された溶接電流値に対して移動平均処理を施しているので、溶接電流値にノイズ成分が混在している場合であっても精度よく、基準値との差分を算出することができる。これにより、所定の溶接条件で溶接が実行されていないと判定された場合には、アクスル1の製造を中断したり、このことを報知したりすることができるので、アクスル1の溶接部5a,5bの品質を高めると共に歩留まりを高めることが可能となる。

【0050】

また、本実施形態のアクスルの製造システムおよびアクスルの製造方法では、ステップS10(第1溶接工程)に後続して、当接部5a,5bを所定の溶接条件に基づいて溶接システム30によって再度溶接するステップS17(第2溶接工程)をさらに備え、ステップS11(測定工程)において測定された一対の溶接電流値に基づいて、溶接機33から溶接トーチ31bに供給する溶接電流値を再設定するステップS15,16(溶接条件再設定工程)を有している。これにより、1パス目における一対の当接部5a,5bの溶接品質に違いがある場合であっても、2パス目における両当接部5a,5bの溶接電流値を再設定することにより、溶接品質が互いに均等となるように調整することができる。

【0051】

また、本実施形態のアクスルの製造システムおよびアクスルの製造方法では、ステップS15において、一対の溶接電流値から平均溶接電流値をそれぞれ算出し、その値が互いに異なる場合には、これらの値の比(大きい他方の平均溶接電流値/小さい一方の平均溶接電流値)に基づいて、平均溶接電流値が小さい一方の当接部を溶接する際の溶接電流値が再設定される。これにより、1パス目と2パス目終了時の当接部5a,5bにおける溶接条件を互いに等しくすることが可能となる。

【0052】

以上、本発明をその実施形態に基づいて詳細に説明した。しかし、本発明は上記実施形態に限定されるものではない。本発明は、その要旨を逸脱しない範囲で以下のような様々な変形が可能である。

【0053】

上記実施形態のアクスルの製造方法では、電流測定部34において溶接機33から溶接トーチ31bへ供給される溶接電流値を測定する例を挙げて説明したがこれに限定されるものではなく、例えば、溶接機33と溶接トーチ31bとの間の溶接電圧を測定することにより、間接的に溶接電流値を算出してもよい。

【0054】

上記実施形態のアクスルの製造方法では、ステップS6およびステップS7を含む例を挙げて説明したがこれに限定されるわけではない。例えば、ステップS10における1パス目の溶接工程から開始する方法であっても、当接部を溶接する際に電源から溶接手段に供給される溶接電流値に基づいて、所定の溶接条件で当接部が溶接されているかどうかを判定することができるので、所定の溶接条件で溶接されたかどうかを判定することができるという上記実施形態と同様の効果を得ることができる。

【0055】

上記実施形態のアクスル製造システム10では、第2信号処理部23は、溶接電流値に対して移動平均処理を施した例を挙げて説明したがこれに限定されるものではなく、例えば、ローパスフィルタ等を施して、基準値データとの差分を算出してもよい。

【0056】

上記実施形態のアクスル製造システム10では、第1制御部16は、一対の判定値の少なくとも一方が0の場合には、シャフト本体2とスピンドル3a,3bとの当接を再実施するように治具7を制御する例を挙げて説明したがこれに限定されるものではない。例えば、一対の判定値の少なくとも一方が0の場合には、第1制御部16は、アクスル製造システム10全体を緊急停止してもよいし、また、このことを使用者に報知する報知部を備える構成であってもよい。

【0057】

上記実施形態のアクスルの製造方法では、標本線を設定するにあたり標準偏差σを5倍した5σを設定したがこれ限定されるものではなく、例えば、標準偏差σを1.5倍した1.5σや標準偏差σを3倍した3σ等を設定してもよい。

【符号の説明】

【0058】

1…アクスル、2…シャフト本体、3a,3b…スピンドル、5a,5b…当接部、6a,6b…溶接部、7…治具、10…アクスル製造システム、11…振動発生部、12a,12b…振動検出部、13…第1信号処理部、14…第1データベース部、15…第1判定部、16…第1制御部、21…総括制御部、23…第2信号処理部、24…第2データベース部、25…第2判定部、26…第2制御部、26a…第1溶接工程制御部、26b…第2溶接工程制御部、30…溶接システム、31…溶接ロボット、31a…アーム、31b…溶接トーチ、33…溶接機、34…電流測定部。

【特許請求の範囲】

【請求項1】

筒状のシャフト本体の両端にスピンドルを当接させる溶接前工程と、前記シャフト本体および前記スピンドルの当接部に沿って溶接する溶接中工程とを備えたアクスルの製造方法であって、

前記溶接中工程は、

前記当接部を所定の溶接条件に基づいて、溶接手段で溶接する第1溶接工程と、

前記第1溶接工程の実施中に電源から前記溶接手段に供給される溶接電流値を電流測定手段によって測定する測定工程と、

前記測定工程において測定された前記溶接電流値に移動平均処理を施してなる波形パターンと基準溶接電流値に移動平均処理を施してなる波形パターンとの差分を算出し、当該差分と所定閾値との比較に基づいて、前記第1溶接工程における溶接条件の可否を判定する判定工程と、

を備えることを特徴とするアクスルの製造方法。

【請求項2】

前記第1溶接工程に後続して、前記当接部を所定の溶接条件に基づいて、前記溶接手段で再度溶接する第2溶接工程をさらに備え、

前記第2溶接工程は、前記測定工程において測定された前記シャフトの両端に前記スピンドルを溶接する際の一対の前記溶接電流値に基づいて、前記電源から前記溶接手段に供給する前記溶接電流値を再設定する溶接条件再設定工程を有していることを特徴とする請求項1に記載のアクスルの製造方法。

【請求項3】

前記溶接条件再設定工程は、前記一対の溶接電流値から平均溶接電流値をそれぞれ算出し、これらの値の比に基づいて、前記第1溶接工程において前記電源から前記溶接手段に供給された前記溶接電流値と、前記第2溶接工程において前記電源から前記溶接手段に供給される前記溶接電流値との和が互いに等しくなるように前記溶接電流値を再設定することを特徴とする請求項2に記載のアクスルの製造方法。

【請求項4】

筒状のシャフト本体の両端にスピンドルを当接させる当接手段と、前記シャフト本体および前記スピンドルの当接部に沿って溶接する溶接手段とを有するアクスルの製造システムであって、

前記溶接手段による溶接の実施中に電源から前記溶接手段に供給される溶接電流値を測定する電流測定手段と、

前記電流測定手段において測定された前記溶接電流値に移動平均処理を施してなる波形パターンと基準溶接電流値に移動平均処理を施してなる波形パターンとの差分を算出し、当該差分と所定閾値との比較に基づいて、前記溶接手段における溶接条件の可否を判定する判定手段と、

を備えることを特徴とするアクスルの製造システム。

【請求項5】

前記当接部を所定の溶接条件に基づいて再度溶接するように前記溶接手段を制御する制御手段をさらに備え、

前記制御手段は、前記測定手段において測定された前記シャフトの両端に前記スピンドルを溶接する際の一対の前記溶接電流値に基づいて、前記電源から前記溶接手段に供給する溶接電流値を制御することを特徴とする請求項4に記載のアクスルの製造システム。

【請求項6】

前記制御手段は、前記一対の溶接電流値から平均溶接電流値をそれぞれ算出し、これらの値の比に基づいて、前記第1溶接工程において前記電源から前記溶接手段に供給された前記溶接電流値と、前記第2溶接工程において前記電源から前記溶接手段に供給される前記溶接電流値との和が互いに等しくなるように前記溶接電流値を制御することを特徴とする請求項5に記載のアクスルの製造システム。

【請求項1】

筒状のシャフト本体の両端にスピンドルを当接させる溶接前工程と、前記シャフト本体および前記スピンドルの当接部に沿って溶接する溶接中工程とを備えたアクスルの製造方法であって、

前記溶接中工程は、

前記当接部を所定の溶接条件に基づいて、溶接手段で溶接する第1溶接工程と、

前記第1溶接工程の実施中に電源から前記溶接手段に供給される溶接電流値を電流測定手段によって測定する測定工程と、

前記測定工程において測定された前記溶接電流値に移動平均処理を施してなる波形パターンと基準溶接電流値に移動平均処理を施してなる波形パターンとの差分を算出し、当該差分と所定閾値との比較に基づいて、前記第1溶接工程における溶接条件の可否を判定する判定工程と、

を備えることを特徴とするアクスルの製造方法。

【請求項2】

前記第1溶接工程に後続して、前記当接部を所定の溶接条件に基づいて、前記溶接手段で再度溶接する第2溶接工程をさらに備え、

前記第2溶接工程は、前記測定工程において測定された前記シャフトの両端に前記スピンドルを溶接する際の一対の前記溶接電流値に基づいて、前記電源から前記溶接手段に供給する前記溶接電流値を再設定する溶接条件再設定工程を有していることを特徴とする請求項1に記載のアクスルの製造方法。

【請求項3】

前記溶接条件再設定工程は、前記一対の溶接電流値から平均溶接電流値をそれぞれ算出し、これらの値の比に基づいて、前記第1溶接工程において前記電源から前記溶接手段に供給された前記溶接電流値と、前記第2溶接工程において前記電源から前記溶接手段に供給される前記溶接電流値との和が互いに等しくなるように前記溶接電流値を再設定することを特徴とする請求項2に記載のアクスルの製造方法。

【請求項4】

筒状のシャフト本体の両端にスピンドルを当接させる当接手段と、前記シャフト本体および前記スピンドルの当接部に沿って溶接する溶接手段とを有するアクスルの製造システムであって、

前記溶接手段による溶接の実施中に電源から前記溶接手段に供給される溶接電流値を測定する電流測定手段と、

前記電流測定手段において測定された前記溶接電流値に移動平均処理を施してなる波形パターンと基準溶接電流値に移動平均処理を施してなる波形パターンとの差分を算出し、当該差分と所定閾値との比較に基づいて、前記溶接手段における溶接条件の可否を判定する判定手段と、

を備えることを特徴とするアクスルの製造システム。

【請求項5】

前記当接部を所定の溶接条件に基づいて再度溶接するように前記溶接手段を制御する制御手段をさらに備え、

前記制御手段は、前記測定手段において測定された前記シャフトの両端に前記スピンドルを溶接する際の一対の前記溶接電流値に基づいて、前記電源から前記溶接手段に供給する溶接電流値を制御することを特徴とする請求項4に記載のアクスルの製造システム。

【請求項6】

前記制御手段は、前記一対の溶接電流値から平均溶接電流値をそれぞれ算出し、これらの値の比に基づいて、前記第1溶接工程において前記電源から前記溶接手段に供給された前記溶接電流値と、前記第2溶接工程において前記電源から前記溶接手段に供給される前記溶接電流値との和が互いに等しくなるように前記溶接電流値を制御することを特徴とする請求項5に記載のアクスルの製造システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−79434(P2011−79434A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−233646(P2009−233646)

【出願日】平成21年10月7日(2009.10.7)

【出願人】(000003377)東急車輛製造株式会社 (332)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月7日(2009.10.7)

【出願人】(000003377)東急車輛製造株式会社 (332)

【Fターム(参考)】

[ Back to top ]