アクリルアミド水溶液の製造方法

【課題】得られるアクリルアミド水溶液中のアクリルアミド濃度を、所定範囲におさめることを目的とする。

【解決手段】アクリロニトリルの反応工程、濃縮工程、精製工程、及び製品貯留部を有するアクリルアミド水溶液の製造方法であって、上記濃縮工程の濃縮液貯留部に第1濃度計を設け、精製工程と製品貯留部との間に第2濃度計を設け、製品貯留部に第3濃度計を設け、第2濃度計の計測データ又はその変化により、濃縮工程の濃縮部の濃縮条件を制御し、第1濃度計及び第3濃度計の計測データ又はその変化により、濃縮部の濃縮条件の制御条件を調整する。

【解決手段】アクリロニトリルの反応工程、濃縮工程、精製工程、及び製品貯留部を有するアクリルアミド水溶液の製造方法であって、上記濃縮工程の濃縮液貯留部に第1濃度計を設け、精製工程と製品貯留部との間に第2濃度計を設け、製品貯留部に第3濃度計を設け、第2濃度計の計測データ又はその変化により、濃縮工程の濃縮部の濃縮条件を制御し、第1濃度計及び第3濃度計の計測データ又はその変化により、濃縮部の濃縮条件の制御条件を調整する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、濃度を一定範囲内に保ったアクリルアミド水溶液の製造方法に関する。

【背景技術】

【0002】

アクリルアミドは、金属銅触媒を用い、水の存在下でアクリロニトリルを水和反応することにより製造され、水溶液として得られる。そして、水溶液として、又は粉末状にして、市場に供給される。

【0003】

この水和反応においては、副反応の生成を抑制するため、原料のアクリロニトリル濃度が低く抑えられ、また、原料のアクリロニトリルの転化率をあまり上げすぎないようにされている。このため、上記水和反応後、得られたアクリルアミド水溶液の濃度を出荷の濃度に調整するための濃縮工程や、未反応原料及び触媒を除去するための精製工程が必要となる。

【0004】

上記の濃縮工程において、温度をかけると、アクリルアミドの重合が生じるおそれがあるため、減圧蒸留法によって水を除去することが知られている(特許文献1等参照)。さらに、濃縮時のアクリルアミドの重合抑制をより確実に行うため、装置の一部を銅製とし、酸素含有ガスを導入することが知られている(特許文献1参照)。

【0005】

【特許文献1】特開平09−2787278号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、アクリルアミド水溶液を出荷する場合、その濃度を所定範囲内にする必要がある。しかし、各原料、触媒、水和反応条件、濃縮工程や精製工程の条件等の微妙な変化によって、製品として得られるアクリルアミド水溶液中の濃度が変化することがある。濃度が変化すると、ポリアクリルアミド製造の際に濃度の微調整が必要となり、また、濃度が高い場合、そのままで重合すると重合熱の増大によって温度が高くなりすぎる可能性があり、安全性上の問題や品質の問題が生じる場合がある。

【0007】

そこで、この発明は、得られるアクリルアミド水溶液中のアクリルアミド濃度を、所定範囲におさめることを目的とする。

【課題を解決するための手段】

【0008】

この発明は、アクリロニトリルを、触媒の存在下で、水和してアクリルアミドを生成する反応工程、この反応工程で得られた生成液であるアクリルアミド水溶液を濃縮する濃縮工程、この濃縮工程で得られた濃縮液から、未反応のアクリロニトリル及び触媒を除去する精製工程、及び上記精製工程で精製された精製液を貯留する製品貯留部を有するアクリルアミド水溶液の製造方法であって、上記濃縮工程は、上記反応工程で生成された生成液を、濃縮する濃縮部と、この濃縮部で濃縮された濃縮液を貯留する濃縮液貯留部とを有し、上記濃縮液貯留部には、上記濃縮液の濃度を計測する第1濃度計と、上記濃縮液の一部を上記濃縮部に戻す濃縮液戻し部とが設けられ、上記の精製工程と製品貯留部との間に第2濃度計が設けられ、上記製品貯留部には、上記精製液の撹拌機構と第3濃度計が設けられ、上記第2濃度計の計測データ又はその変化により、上記濃縮部の濃縮条件を制御し、上記の第1濃度計及び第3濃度計の計測データ又はその変化により、上記濃縮部の濃縮条件の制御条件を調整することにより、上記課題を解決したのである。

【発明の効果】

【0009】

この発明によると、濃縮液貯留部に第1濃度計が、精製工程と製品貯留部との間に第2濃度計が、及び製品貯留部に第3濃度計が設けられる。第2濃度計の測定で、精製液のアクリルアミド濃度が低いと測定されると、濃縮部での濃縮条件を変更して濃縮度を上昇させる。これにより、アクリルアミド濃度を上昇させることができる。一方、アクリルアミド濃度が高いと測定されると、濃縮部での濃縮条件を変更して濃縮度を低下させる。これにより、アクリルアミド濃度を低下させることができる。

また、第1濃度計や第3濃度計によって計測されるデータ及びその変化を見ることにより、濃縮度の変更の速度を速めたり、緩和させたりすることで、得られる製品であるアクリルアミド水溶液の濃度が、第2濃度計による調整で、大きくぶれるのを抑制することができる。

これらにより、アクリルアミド水溶液の濃度を精度よく管理することが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、この発明の実施形態について詳細に説明する。

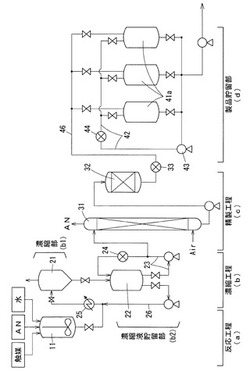

この発明にかかるアクリルアミド水溶液の製造方法は、図1に示すように、反応工程(a)、濃縮工程(b)、精製工程(c)、及び製品貯留部(d)の各工程を有する方法である。以下、それぞれの工程について説明する。

【0011】

(反応工程(a))

反応工程(a)は、図1に示すように、アクリロニトリル(AN)、銅触媒等の触媒、及び水を反応槽11に導入し、このアクリロニトリルを触媒の存在下で水和し、生成液であるアクリルアミドを生成する工程である。

【0012】

このときの反応温度は、通常50〜200℃、好ましくは70〜150℃である。反応圧力は、通常、常圧〜2MPa、好ましくは常圧〜0.6MPaである。また、触媒寿命を永続させるために反応系は酸素不在下にしてもよい。原料となる水及びアクリロニトリルは反応器に連続的に供給され、反応器中で所定時間滞留して、未反応原料を含む反応液として連続的に抜き出される。反応器は1段の他、2〜5段程度の複数の反応器を用いた多段反応としてもよい。

【0013】

反応時の反応器中のアクリロニトリル濃度は特に制限はなく、原料アクリロニトリルと水の供給割合や、反応転換率、反応を多段で行う場合は何段目の反応器か等によって変わりうるが、アクリロニトリル濃度が低すぎると反応速度の低下を招くことがあるので、反応器の出口での反応液の液相成分中のアクリロニトリル濃度として、通常1重量%以上、好ましくは3重量%以上、更に好ましくは4〜8重量%である。水の使用量はアクリロニトリルの化学量論量以上であればよいが、アクリロニトリルの水に対する溶解度が余り大きくなく均一液相反応を行うことが難しいので、通常、アクリロニトリルの化学量論量の数倍から数十倍用いられる。また、場合によっては、メタノール、エタノール等のアルコール類を併用することもできる。生成するアクリルアミドは重合性に富んでいるので反応を行うにあたってはハイドロキノン、t−ブチルカテコール等の重合禁止剤を使用してもよい。

【0014】

(濃縮工程(b))

上記の反応工程(a)で得られる生成液は、濃縮工程(b)に送られ、濃縮される。これにより、アクリルアミド水溶液中のアクリルアミド濃度が、最終製品としたときに好ましい濃度範囲内になるように調整される。

【0015】

この濃縮工程(b)は、図1に示すように、上記の反応工程(a)で生成されたアクリルアミド水溶液を濃縮する濃縮部(b1)と、この濃縮部で濃縮された濃縮液を貯留する濃縮液貯留部(b2)とを有する。

【0016】

この濃縮部(b1)は、濃縮缶21より構成され、この濃縮缶21内に、上記反応工程(a)、及び濃縮液貯留部(b2)より送られてきたアクリルアミド水溶液を導入し、減圧蒸留することによって、水を除去し、アクリルアミド水溶液を濃縮する。

【0017】

このときの濃縮条件は、圧力が30〜60Torr、好ましくは40〜50Torr、温度が25〜60℃、好ましくは35〜45℃の範囲内で行われるが、この濃縮条件のより細かい調整は、後述するように、複数設けられる濃度計の計測データによって制御され、最終製品としてのアクリアルアミド水溶液が、好ましい濃度範囲内になるように調整される。

【0018】

上記の濃縮部(b1)で濃縮された濃縮液は、ほぼ常圧の濃縮液貯留部(b2)の濃縮液貯留タンク22に送られる。この濃縮液貯留部(b2)での圧力をほぼ常圧とする方法としては、例えば、減圧状態にある濃縮缶21の濃縮液を濃縮液貯留タンク22内に送るための配管の出口部分を、濃縮液貯留タンク22内に貯留された濃縮液の中に挿入する方法があげられる。

【0019】

この濃縮液貯留部(b2)には、循環配管からなる濃縮液循環部23が設けられ、濃縮液貯留タンク22内の濃縮液が、この濃縮液貯留タンク22及び濃縮液循環部23内を循環し、濃縮液が均一に保持される。この循環配管には、上記濃縮液の濃度を計測する第1濃度計24が設けられる。この第1濃度計24によって、濃縮液貯留タンク22内の濃縮液のアクリルアミド濃度が測定される。

【0020】

上記の濃縮液貯留タンク22中の濃縮液は、次工程である精製工程(c)に送られるが、この濃縮液の一部は、濃度を調整するため、濃縮液戻し部26を介して、上記濃縮部(b1)に戻される。この濃縮液は、上記した反応工程(a)で得られた生成液と共に濃縮缶21に送られるので、実質上、希釈されることとなり、濃縮缶21で、再度、濃縮されることとなる。

【0021】

上記濃縮液戻し部26には、熱交換器25が設けられる。この熱交換器25には、冷媒体又は熱媒体のいずれかの熱交換媒体が流され、上記濃縮液戻し部26を流れる、上記の生成液及び濃縮液の混合液(以下、「濃縮対象液」と称する。)が冷却又は加温され、上記濃縮液の一部は、上記濃縮部(b1)における圧力での沸点となる温度付近に調整される。このような温度とされた濃縮液は、例えば、濃縮缶21内にフラッシュ(雰霧)されることにより、水とアクリロニトリルとが吸引され、外部に出される。

【0022】

(精製工程(c))

この精製工程(c)は、上記濃縮工程(b)で得られた濃縮液から、未反応のアクリロニトリル及び触媒を除去する工程である。この精製工程(c)は、未反応のアクリロニトリルを除去する放散塔31と、反応工程(a)から付随してきた触媒を除去する脱触媒塔32からなる。

【0023】

上記放散塔31では、塔の上段部から上記濃縮液が投入され、底部から抜き出される。一方、塔の下段部から空気が送り込まれ、塔頂部から抜き出される。そして、塔内部で両者は向流し、その際、アクリロニトリルが空気と共に、上方に移動する。そして、アクリロニトリルは、空気と共に、塔頂部より外部に出される。このアクリロニトリルは、回収された後、反応工程(a)の原料アクリロニトリルの一部として使用される。

【0024】

アクリロニトリルを除去した濃縮液は、続いて、脱触媒塔32に送られる。この脱触媒塔32には、イオン交換樹脂が充填されており、ここで触媒成分が除去される。

【0025】

この放散塔31及び脱触媒塔32を通過することにより、精製された精製液は、製品貯留部(d)に送られる。そして、この精製工程(c)と製品貯留部(d)との間には、第2濃度計33が設けられる。この第2濃度計33により、上記精製液のアクリルアミド濃度が測定され、所定の濃度範囲にあるか否かが判断される。

【0026】

(製品貯留部(d))

この製品貯留部(d)は、上記の精製工程(c)で精製された精製液を貯留する部である。この製品貯留部(d)には、上記精製液の撹拌機構を有する。この撹拌機構としては、種々の機構があるが、例えば、下記の2つの撹拌機構があげられる。

【0027】

1つ目の撹拌機構としては、図1に示すように、並列に配された複数の製品貯留タンク41a、この複数の製品貯留タンクを並列に配されるように連結した配管からなる製品循環部42、及びこの製品循環部に設けられた循環ポンプ43から構成される。精製工程(c)からの精製液は、受け入れライン46を経由して製品貯留タンク41aに送られる。そして、製品貯留タンク41a内の精製液が、この製品貯留タンク41a及び製品循環部42内を、循環ポンプ43によって循環し、結果として、精製液が撹拌されることとなり、精製液が均一に保持される。

【0028】

上記の製品貯留タンク41aは複数設けられるが、上記の循環による撹拌は、それぞれの製品貯留タンク41a毎に、それぞれ別個に行ってもよく、複数の製品貯留タンク41a内の精製液をまとめて行ってもよい。別個に行った場合、それぞれの製品貯留タンク41a毎の精製液のアクリルアミド濃度は異なる状態となる場合が生じ、一方、複数の製品貯留タンク41a内の精製液をまとめて行った場合は、それらの製品貯留タンク41a内の精製液のアクリルアミド濃度は、同一となる。

【0029】

上記製品循環部42には、第3濃度計44が設けられる。これにより、この製品循環部42を通る精製液のアクリルアミド濃度が測定される。そして、循環・撹拌を、個々の製品貯留タンク41a毎に行う場合は、上記の第3濃度計44により、循環・撹拌されている製品貯留タンク41a中の精製液のアクリルアミド濃度を測定することができる。また、循環・撹拌を、複数の製品貯留タンク41a内の精製液をまとめて行う場合は、それらのまとめた精製液のアクリルアミド濃度を測定することができる。

【0030】

次に、2つめの撹拌機構としては、図2に示すように、製品貯留タンク41b及びこの製品貯留タンク内の精製液を撹拌する撹拌装置45から構成される。この場合は、製品貯留タンク41b内の精製液は、撹拌装置45によって撹拌される。

【0031】

このとき、第3濃度計44は、製品貯留タンク41b中に配することにより、撹拌後の精製液の濃度を的確に測定することができる。

【0032】

(精製液のアクリルアミド濃度の調整)

上記精製液たるアクリルアミド水溶液のアクリルアミド濃度は、所定範囲、例えば、50.0〜51.0重量%の1%程度の狭い範囲内、好ましくは50.0〜50.3重量%の0.3%程度の狭い範囲内におさめるのが好ましい。この濃度範囲が広すぎたり、また、この濃度範囲から逸脱したりすると、出荷先の使用者側での濃度調整が必要となり、手間が生じる。

【0033】

上記の製造方法の中で、精製液のアクリルアミド濃度に根本的な影響を与えるのは、濃縮工程(b)の濃縮部(b1)の濃縮条件である。この濃縮条件は、上記したように、温度及び圧力とで決まる。ただ、圧力の変動は、より大きな濃縮度の変化を生じさせるため、濃縮度を細かく変更したい場合は、温度を制御する方が好ましい。この発明においては、この濃縮部(b1)の温度条件を制御することにより、精製液のアクリルアミド濃度を狭い所定範囲内におさめるのである。

【0034】

なお、この濃縮部(b1)におけるアクリルアミド濃度は、目的の濃度の0.2〜1.0重量%、好ましくは0.3〜0.6重量%低めになるように調製することが好ましい。後の精製工程(c)で原料のアクリロニトリルを留去する際、若干の水も同伴して留去されるため、精製工程(c)終了後において、上記した範囲程度、アクリルアミド濃度が上昇してしまうためである。

【0035】

上記濃縮部(b1)に導入されるアクリルアミド水溶液は、上記のとおり、反応工程(a)からの生成液と、濃縮液貯留部(b2)からの濃縮液の混合液である濃縮対象液であるが、これの温度は、熱交換器25の制御次第で調整することができる。このため、この熱交換器25を制御することにより、濃縮部(b1)の濃縮条件の1つである温度を制御することができる。

【0036】

この熱交換器25を制御する方法としては、熱交換器25を流れる熱交換媒体の温度を制御する方法と、熱交換媒体の流速を変化させる方法が挙げられる。以下においては、熱交換媒体の温度を制御する方法を記載するが、熱交換媒体の流速を変化させる方法を用いても、同様に行うことができる。

【0037】

この熱交換器25を制御するための判断基準として、主に上記第2濃度計33の計測データを用い、これに、上記の第1濃度計24及び第3濃度計44の計測データやそのデータの変化を併用する。次に、この判断基準と、熱交換器25の制御方法である熱交換媒体の温度制御方法について説明する。

【0038】

まず、第2濃度計33で、精製工程(c)から製品貯留部(d)に送られる精製液のアクリルアミド濃度を測定する。その測定データが、上記したような目的の濃度範囲より高い場合は、熱交換器25に流す熱交換媒体の温度を少し下げる。すると、濃縮部(b1)の濃縮缶21中の濃縮対象液の温度は低くなっていく。このため、濃縮缶21の減圧濃縮において、水の留去量が減少し、この濃縮部(b1)から濃縮液貯留部(b2)に送られる濃縮液のアクリルアミド濃度を低下させることができる。

【0039】

逆に、上記測定データが、目的の濃度範囲より低い場合は、熱交換器25に流す熱交換媒体の温度を少し上げる。すると、濃縮部(b1)の濃縮缶21中の濃縮対象液の温度は高くなっていく。このため、濃縮缶21の減圧濃縮において、水の留去量が増大し、この濃縮部(b1)から濃縮液貯留部(b2)に送られる濃縮液のアクリルアミド濃度を増大させることができる。

【0040】

上記の方法で得られる精製液のアクリルアミド濃度を修正することができるが、上記第2濃度計33だけで制御していくと、得られる精製液のアクリルアミド濃度が経時的に波打つおそれがあり、1点に収束させるのが困難となる場合がある。これを防止するために、第1濃度計24及び第3濃度計44が用いられる。

【0041】

上記第1濃度計24は、濃縮工程(b)の濃縮液貯留部(b2)における濃縮液のアクリルアミド濃度を測定し、また、上記第3濃度計44は、製品貯留部(d)の精製液のアクリルアミド濃度を測定する。

【0042】

まず、第2濃度計33と第1濃度計24との関係について記載する。

第2濃度計33の測定データが目的の濃度範囲より高い場合、上記したように、熱交換器25での熱交換媒体の温度を少し下げることにより、得られる濃縮液のアクリルアミド濃度を低下させるが、第1濃度計24での測定データが目的の濃度範囲内にある場合や、第1濃度計24での測定データが目的の濃度範囲より高くても、第1濃度計24での測定データの変化が下降方向(濃度が低くなる方向)の場合、第2濃度計33の測定データが目的の濃度範囲内になるのは間近であるといえる。この場合、濃縮部(b1)での濃縮条件の制御条件、すなわち、熱交換器25での熱交換媒体の温度の下げ幅を小さくすることにより、第2濃度計33を流れる精製液のアクリルアミド濃度の変化を調整し、目的の濃度範囲内に、波打つことなく、おさめることができる。

【0043】

また、第2濃度計33の測定データが目的の濃度範囲より低い場合、上記したように、熱交換器25での熱交換媒体の温度を少し上げることにより、得られる濃縮液のアクリルアミド濃度を上昇させるが、第1濃度計24での測定データが目的の濃度範囲内にある場合や、第1濃度計24での測定データが目的の濃度範囲より低くても、第1濃度計24での測定データの変化が上昇方向(濃度が高くなる方向)の場合、第2濃度計33の測定データが目的の濃度範囲内になるのは間近であるといえる。この場合、濃縮部(b1)での濃縮条件の制御条件、すなわち、熱交換器25での熱交換媒体の温度の上げ幅を小さくすることにより、第2濃度計33を流れる精製液のアクリルアミド濃度の変化を調整し、目的の濃度範囲内に、波打つことなく、おさめることができる。

【0044】

次に、第2濃度計33と第3濃度計44との関係について記載する。

第2濃度計33の測定データが目的の濃度範囲より高い場合、上記したように、熱交換器25での熱交換媒体の温度を下げることにより、得られる濃縮液のアクリルアミド濃度を低下させるが、第3濃度計44での測定データが目的の濃度範囲より低い場合は、熱交換器25での熱交換媒体の温度を保持するか、温度の下げ幅を小さくすることにより、濃度が高めの精製液を製品貯留部(d)に送ることができる。そして、製品貯留部(d)での精製液のアクリルアミド濃度が所定範囲に入った場合、又は、所定範囲内に入りつつある場合は、第3濃度計44による制御を解除する。これにより、製品貯留部(d)での精製液のアクリルアミド濃度を所定範囲におさめることができる。なお、第2濃度計33の測定データが目的の濃度範囲より高く、かつ、第3濃度計44での測定データが目的の濃度範囲より高い場合は、製品貯留部(d)での精製液のアクリルアミド濃度を下げる必要があるので、第2濃度計33の測定データが目的の濃度範囲より高い場合に行う上記制御を行うのがよい。

【0045】

また、第2濃度計33の測定データが目的の濃度範囲より低い場合、上記したように、熱交換器25での熱交換媒体の温度を上げることにより、得られる濃縮液のアクリルアミド濃度を上昇させるが、第3濃度計44での測定データが目的の濃度範囲より高い場合は、熱交換器25での熱交換媒体の温度を保持するか、温度の上げ幅を小さくすることにより、濃度が低めの精製液を製品貯留部(d)に送ることができる。そして、製品貯留部(d)での精製液のアクリルアミド濃度が所定範囲に入った場合、又は、所定範囲内に入りつつある場合は、第3濃度計44による制御を解除する。これにより、製品貯留部(d)での精製液のアクリルアミド濃度を所定範囲におさめることができる。なお、第2濃度計33の測定データが目的の濃度範囲より低く、かつ、第3濃度計44での測定データが目的の濃度範囲より低い場合は、製品貯留部(d)での精製液のアクリルアミド濃度を上げる必要があるので、第2濃度計33の測定データが目的の濃度範囲より低い場合に行う上記制御を行うのがよい。

【0046】

なお、第1濃度計24による熱交換器25の熱交換媒体の温度の微調整と、第3濃度計44による熱交換器25の熱交換媒体の温度の微調整が相反する場合、製品貯留タンク41a,41b中の精製液の濃度調整を優先する観点から、第3濃度計44による熱交換器25の熱交換媒体の温度の微調整を優先させるのが好ましい。

【0047】

なお、上記製品貯留部(d)が複数の製品貯留タンク41aを用い、各製品貯留タンク41aを個別に循環・撹拌する場合において、それぞれのタンクのアクリルアミド濃度が異なる場合、これらを適宜組み合わせて循環・撹拌することにより、アクリルアミド濃度を目的の濃度範囲内におさめることができるときは、この適宜組み合わせる方法を採用することができる。

【0048】

また、上記製品貯留部(d)におけるアクリルアミド濃度が高い場合は、ここに水を加え、濃度を目的の濃度範囲内にしてもよい。

【0049】

上記の方法を採用することにより、精製液のアクリルアミド濃度が経時的に波打つのを防止でき、安定的に狭い範囲の濃度のアクリルアミド水溶液を得ることができる。

【実施例】

【0050】

以下に実施例を用いて本発明を更に具体的に説明する。

図1に示す装置を用いてアクリルアミド(以下、「AAM」と称する。)の水溶液を製造した。

通常、目標濃度を50.10%とし、通常は安定的に操業するが、気温、流量等の微細変動による濃度の微少変化(0.05%程度)を第1〜第3濃度計を用いてコントロールし、最終的なAAMの濃度を50.0〜50.5%の範囲内におさめるようにした。

まず、反応工程(a)では、触媒として銅触媒を用い、原料アクリロニトリル(AN)と水とを水和反応させ、濃縮缶21を40torrに減圧し、AAMを製造した。

次に、濃縮工程(b)では、第1濃度計24による測定濃度が49.9〜50.0%となるように熱交換器25の温度を調節して循環運転を行い、この濃度範囲に入った時点でAAMを精製工程(c)に送り出した。

精製工程(c)では、放散塔31に空気(air)を吹き込むことにより未反応のANを除去した。未反応ANが除去された分、水溶液中のAAMの濃度が僅かに濃くなる。次いで残存する触媒を脱触媒塔32で吸着除去した。

精製工程(c)を経たAAM水溶液の濃度を、第2濃度計33で確認(50.0〜50.1%程度となる)しつつ、AAM水溶液を製品貯留部(d)に送り出した。製品貯留部(d)の循環部には第3濃度計44が設けられており、貯留されたAAM水溶液の濃度を監視した。

上記の流れが安定した段階で、外乱を生じさせた。具体的には、精製工程(c)へのAAM送り出し量を増加させた。この外乱により、第2濃度計33での測定濃度が50%以下(49.97%)となったので熱交換器の温度設定を2℃上げた。これにより第1濃度計24の値が0.1%上がり、50.07%の濃度のAAMが送り出された。60分後、第2濃度計の濃度が0.1%上昇し50.07%濃度のAAMを確認した。循環されている製品貯留部(d)のAAMは、濃度50.1%で安定しており、50.1%のAAM水溶液を60m3得た。

【図面の簡単な説明】

【0051】

【図1】この発明にかかるアクリルアミド水溶液の製造方法を行うプロセスの例をしめすプロセス図

【図2】製品貯留部(d)の他の例を示すプロセス図

【符号の説明】

【0052】

11 反応槽

21 濃縮缶

22 濃縮液貯留タンク

23 濃縮液循環部

24 第1濃度計

25 熱交換器

26 濃縮液戻し部

31 放散塔

32 脱触媒塔

33 第2濃度計

41a,41b 製品貯留タンク

42 製品循環部

43 循環ポンプ

44 第3濃度計

45 撹拌装置

46 受け入れライン

【技術分野】

【0001】

この発明は、濃度を一定範囲内に保ったアクリルアミド水溶液の製造方法に関する。

【背景技術】

【0002】

アクリルアミドは、金属銅触媒を用い、水の存在下でアクリロニトリルを水和反応することにより製造され、水溶液として得られる。そして、水溶液として、又は粉末状にして、市場に供給される。

【0003】

この水和反応においては、副反応の生成を抑制するため、原料のアクリロニトリル濃度が低く抑えられ、また、原料のアクリロニトリルの転化率をあまり上げすぎないようにされている。このため、上記水和反応後、得られたアクリルアミド水溶液の濃度を出荷の濃度に調整するための濃縮工程や、未反応原料及び触媒を除去するための精製工程が必要となる。

【0004】

上記の濃縮工程において、温度をかけると、アクリルアミドの重合が生じるおそれがあるため、減圧蒸留法によって水を除去することが知られている(特許文献1等参照)。さらに、濃縮時のアクリルアミドの重合抑制をより確実に行うため、装置の一部を銅製とし、酸素含有ガスを導入することが知られている(特許文献1参照)。

【0005】

【特許文献1】特開平09−2787278号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、アクリルアミド水溶液を出荷する場合、その濃度を所定範囲内にする必要がある。しかし、各原料、触媒、水和反応条件、濃縮工程や精製工程の条件等の微妙な変化によって、製品として得られるアクリルアミド水溶液中の濃度が変化することがある。濃度が変化すると、ポリアクリルアミド製造の際に濃度の微調整が必要となり、また、濃度が高い場合、そのままで重合すると重合熱の増大によって温度が高くなりすぎる可能性があり、安全性上の問題や品質の問題が生じる場合がある。

【0007】

そこで、この発明は、得られるアクリルアミド水溶液中のアクリルアミド濃度を、所定範囲におさめることを目的とする。

【課題を解決するための手段】

【0008】

この発明は、アクリロニトリルを、触媒の存在下で、水和してアクリルアミドを生成する反応工程、この反応工程で得られた生成液であるアクリルアミド水溶液を濃縮する濃縮工程、この濃縮工程で得られた濃縮液から、未反応のアクリロニトリル及び触媒を除去する精製工程、及び上記精製工程で精製された精製液を貯留する製品貯留部を有するアクリルアミド水溶液の製造方法であって、上記濃縮工程は、上記反応工程で生成された生成液を、濃縮する濃縮部と、この濃縮部で濃縮された濃縮液を貯留する濃縮液貯留部とを有し、上記濃縮液貯留部には、上記濃縮液の濃度を計測する第1濃度計と、上記濃縮液の一部を上記濃縮部に戻す濃縮液戻し部とが設けられ、上記の精製工程と製品貯留部との間に第2濃度計が設けられ、上記製品貯留部には、上記精製液の撹拌機構と第3濃度計が設けられ、上記第2濃度計の計測データ又はその変化により、上記濃縮部の濃縮条件を制御し、上記の第1濃度計及び第3濃度計の計測データ又はその変化により、上記濃縮部の濃縮条件の制御条件を調整することにより、上記課題を解決したのである。

【発明の効果】

【0009】

この発明によると、濃縮液貯留部に第1濃度計が、精製工程と製品貯留部との間に第2濃度計が、及び製品貯留部に第3濃度計が設けられる。第2濃度計の測定で、精製液のアクリルアミド濃度が低いと測定されると、濃縮部での濃縮条件を変更して濃縮度を上昇させる。これにより、アクリルアミド濃度を上昇させることができる。一方、アクリルアミド濃度が高いと測定されると、濃縮部での濃縮条件を変更して濃縮度を低下させる。これにより、アクリルアミド濃度を低下させることができる。

また、第1濃度計や第3濃度計によって計測されるデータ及びその変化を見ることにより、濃縮度の変更の速度を速めたり、緩和させたりすることで、得られる製品であるアクリルアミド水溶液の濃度が、第2濃度計による調整で、大きくぶれるのを抑制することができる。

これらにより、アクリルアミド水溶液の濃度を精度よく管理することが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、この発明の実施形態について詳細に説明する。

この発明にかかるアクリルアミド水溶液の製造方法は、図1に示すように、反応工程(a)、濃縮工程(b)、精製工程(c)、及び製品貯留部(d)の各工程を有する方法である。以下、それぞれの工程について説明する。

【0011】

(反応工程(a))

反応工程(a)は、図1に示すように、アクリロニトリル(AN)、銅触媒等の触媒、及び水を反応槽11に導入し、このアクリロニトリルを触媒の存在下で水和し、生成液であるアクリルアミドを生成する工程である。

【0012】

このときの反応温度は、通常50〜200℃、好ましくは70〜150℃である。反応圧力は、通常、常圧〜2MPa、好ましくは常圧〜0.6MPaである。また、触媒寿命を永続させるために反応系は酸素不在下にしてもよい。原料となる水及びアクリロニトリルは反応器に連続的に供給され、反応器中で所定時間滞留して、未反応原料を含む反応液として連続的に抜き出される。反応器は1段の他、2〜5段程度の複数の反応器を用いた多段反応としてもよい。

【0013】

反応時の反応器中のアクリロニトリル濃度は特に制限はなく、原料アクリロニトリルと水の供給割合や、反応転換率、反応を多段で行う場合は何段目の反応器か等によって変わりうるが、アクリロニトリル濃度が低すぎると反応速度の低下を招くことがあるので、反応器の出口での反応液の液相成分中のアクリロニトリル濃度として、通常1重量%以上、好ましくは3重量%以上、更に好ましくは4〜8重量%である。水の使用量はアクリロニトリルの化学量論量以上であればよいが、アクリロニトリルの水に対する溶解度が余り大きくなく均一液相反応を行うことが難しいので、通常、アクリロニトリルの化学量論量の数倍から数十倍用いられる。また、場合によっては、メタノール、エタノール等のアルコール類を併用することもできる。生成するアクリルアミドは重合性に富んでいるので反応を行うにあたってはハイドロキノン、t−ブチルカテコール等の重合禁止剤を使用してもよい。

【0014】

(濃縮工程(b))

上記の反応工程(a)で得られる生成液は、濃縮工程(b)に送られ、濃縮される。これにより、アクリルアミド水溶液中のアクリルアミド濃度が、最終製品としたときに好ましい濃度範囲内になるように調整される。

【0015】

この濃縮工程(b)は、図1に示すように、上記の反応工程(a)で生成されたアクリルアミド水溶液を濃縮する濃縮部(b1)と、この濃縮部で濃縮された濃縮液を貯留する濃縮液貯留部(b2)とを有する。

【0016】

この濃縮部(b1)は、濃縮缶21より構成され、この濃縮缶21内に、上記反応工程(a)、及び濃縮液貯留部(b2)より送られてきたアクリルアミド水溶液を導入し、減圧蒸留することによって、水を除去し、アクリルアミド水溶液を濃縮する。

【0017】

このときの濃縮条件は、圧力が30〜60Torr、好ましくは40〜50Torr、温度が25〜60℃、好ましくは35〜45℃の範囲内で行われるが、この濃縮条件のより細かい調整は、後述するように、複数設けられる濃度計の計測データによって制御され、最終製品としてのアクリアルアミド水溶液が、好ましい濃度範囲内になるように調整される。

【0018】

上記の濃縮部(b1)で濃縮された濃縮液は、ほぼ常圧の濃縮液貯留部(b2)の濃縮液貯留タンク22に送られる。この濃縮液貯留部(b2)での圧力をほぼ常圧とする方法としては、例えば、減圧状態にある濃縮缶21の濃縮液を濃縮液貯留タンク22内に送るための配管の出口部分を、濃縮液貯留タンク22内に貯留された濃縮液の中に挿入する方法があげられる。

【0019】

この濃縮液貯留部(b2)には、循環配管からなる濃縮液循環部23が設けられ、濃縮液貯留タンク22内の濃縮液が、この濃縮液貯留タンク22及び濃縮液循環部23内を循環し、濃縮液が均一に保持される。この循環配管には、上記濃縮液の濃度を計測する第1濃度計24が設けられる。この第1濃度計24によって、濃縮液貯留タンク22内の濃縮液のアクリルアミド濃度が測定される。

【0020】

上記の濃縮液貯留タンク22中の濃縮液は、次工程である精製工程(c)に送られるが、この濃縮液の一部は、濃度を調整するため、濃縮液戻し部26を介して、上記濃縮部(b1)に戻される。この濃縮液は、上記した反応工程(a)で得られた生成液と共に濃縮缶21に送られるので、実質上、希釈されることとなり、濃縮缶21で、再度、濃縮されることとなる。

【0021】

上記濃縮液戻し部26には、熱交換器25が設けられる。この熱交換器25には、冷媒体又は熱媒体のいずれかの熱交換媒体が流され、上記濃縮液戻し部26を流れる、上記の生成液及び濃縮液の混合液(以下、「濃縮対象液」と称する。)が冷却又は加温され、上記濃縮液の一部は、上記濃縮部(b1)における圧力での沸点となる温度付近に調整される。このような温度とされた濃縮液は、例えば、濃縮缶21内にフラッシュ(雰霧)されることにより、水とアクリロニトリルとが吸引され、外部に出される。

【0022】

(精製工程(c))

この精製工程(c)は、上記濃縮工程(b)で得られた濃縮液から、未反応のアクリロニトリル及び触媒を除去する工程である。この精製工程(c)は、未反応のアクリロニトリルを除去する放散塔31と、反応工程(a)から付随してきた触媒を除去する脱触媒塔32からなる。

【0023】

上記放散塔31では、塔の上段部から上記濃縮液が投入され、底部から抜き出される。一方、塔の下段部から空気が送り込まれ、塔頂部から抜き出される。そして、塔内部で両者は向流し、その際、アクリロニトリルが空気と共に、上方に移動する。そして、アクリロニトリルは、空気と共に、塔頂部より外部に出される。このアクリロニトリルは、回収された後、反応工程(a)の原料アクリロニトリルの一部として使用される。

【0024】

アクリロニトリルを除去した濃縮液は、続いて、脱触媒塔32に送られる。この脱触媒塔32には、イオン交換樹脂が充填されており、ここで触媒成分が除去される。

【0025】

この放散塔31及び脱触媒塔32を通過することにより、精製された精製液は、製品貯留部(d)に送られる。そして、この精製工程(c)と製品貯留部(d)との間には、第2濃度計33が設けられる。この第2濃度計33により、上記精製液のアクリルアミド濃度が測定され、所定の濃度範囲にあるか否かが判断される。

【0026】

(製品貯留部(d))

この製品貯留部(d)は、上記の精製工程(c)で精製された精製液を貯留する部である。この製品貯留部(d)には、上記精製液の撹拌機構を有する。この撹拌機構としては、種々の機構があるが、例えば、下記の2つの撹拌機構があげられる。

【0027】

1つ目の撹拌機構としては、図1に示すように、並列に配された複数の製品貯留タンク41a、この複数の製品貯留タンクを並列に配されるように連結した配管からなる製品循環部42、及びこの製品循環部に設けられた循環ポンプ43から構成される。精製工程(c)からの精製液は、受け入れライン46を経由して製品貯留タンク41aに送られる。そして、製品貯留タンク41a内の精製液が、この製品貯留タンク41a及び製品循環部42内を、循環ポンプ43によって循環し、結果として、精製液が撹拌されることとなり、精製液が均一に保持される。

【0028】

上記の製品貯留タンク41aは複数設けられるが、上記の循環による撹拌は、それぞれの製品貯留タンク41a毎に、それぞれ別個に行ってもよく、複数の製品貯留タンク41a内の精製液をまとめて行ってもよい。別個に行った場合、それぞれの製品貯留タンク41a毎の精製液のアクリルアミド濃度は異なる状態となる場合が生じ、一方、複数の製品貯留タンク41a内の精製液をまとめて行った場合は、それらの製品貯留タンク41a内の精製液のアクリルアミド濃度は、同一となる。

【0029】

上記製品循環部42には、第3濃度計44が設けられる。これにより、この製品循環部42を通る精製液のアクリルアミド濃度が測定される。そして、循環・撹拌を、個々の製品貯留タンク41a毎に行う場合は、上記の第3濃度計44により、循環・撹拌されている製品貯留タンク41a中の精製液のアクリルアミド濃度を測定することができる。また、循環・撹拌を、複数の製品貯留タンク41a内の精製液をまとめて行う場合は、それらのまとめた精製液のアクリルアミド濃度を測定することができる。

【0030】

次に、2つめの撹拌機構としては、図2に示すように、製品貯留タンク41b及びこの製品貯留タンク内の精製液を撹拌する撹拌装置45から構成される。この場合は、製品貯留タンク41b内の精製液は、撹拌装置45によって撹拌される。

【0031】

このとき、第3濃度計44は、製品貯留タンク41b中に配することにより、撹拌後の精製液の濃度を的確に測定することができる。

【0032】

(精製液のアクリルアミド濃度の調整)

上記精製液たるアクリルアミド水溶液のアクリルアミド濃度は、所定範囲、例えば、50.0〜51.0重量%の1%程度の狭い範囲内、好ましくは50.0〜50.3重量%の0.3%程度の狭い範囲内におさめるのが好ましい。この濃度範囲が広すぎたり、また、この濃度範囲から逸脱したりすると、出荷先の使用者側での濃度調整が必要となり、手間が生じる。

【0033】

上記の製造方法の中で、精製液のアクリルアミド濃度に根本的な影響を与えるのは、濃縮工程(b)の濃縮部(b1)の濃縮条件である。この濃縮条件は、上記したように、温度及び圧力とで決まる。ただ、圧力の変動は、より大きな濃縮度の変化を生じさせるため、濃縮度を細かく変更したい場合は、温度を制御する方が好ましい。この発明においては、この濃縮部(b1)の温度条件を制御することにより、精製液のアクリルアミド濃度を狭い所定範囲内におさめるのである。

【0034】

なお、この濃縮部(b1)におけるアクリルアミド濃度は、目的の濃度の0.2〜1.0重量%、好ましくは0.3〜0.6重量%低めになるように調製することが好ましい。後の精製工程(c)で原料のアクリロニトリルを留去する際、若干の水も同伴して留去されるため、精製工程(c)終了後において、上記した範囲程度、アクリルアミド濃度が上昇してしまうためである。

【0035】

上記濃縮部(b1)に導入されるアクリルアミド水溶液は、上記のとおり、反応工程(a)からの生成液と、濃縮液貯留部(b2)からの濃縮液の混合液である濃縮対象液であるが、これの温度は、熱交換器25の制御次第で調整することができる。このため、この熱交換器25を制御することにより、濃縮部(b1)の濃縮条件の1つである温度を制御することができる。

【0036】

この熱交換器25を制御する方法としては、熱交換器25を流れる熱交換媒体の温度を制御する方法と、熱交換媒体の流速を変化させる方法が挙げられる。以下においては、熱交換媒体の温度を制御する方法を記載するが、熱交換媒体の流速を変化させる方法を用いても、同様に行うことができる。

【0037】

この熱交換器25を制御するための判断基準として、主に上記第2濃度計33の計測データを用い、これに、上記の第1濃度計24及び第3濃度計44の計測データやそのデータの変化を併用する。次に、この判断基準と、熱交換器25の制御方法である熱交換媒体の温度制御方法について説明する。

【0038】

まず、第2濃度計33で、精製工程(c)から製品貯留部(d)に送られる精製液のアクリルアミド濃度を測定する。その測定データが、上記したような目的の濃度範囲より高い場合は、熱交換器25に流す熱交換媒体の温度を少し下げる。すると、濃縮部(b1)の濃縮缶21中の濃縮対象液の温度は低くなっていく。このため、濃縮缶21の減圧濃縮において、水の留去量が減少し、この濃縮部(b1)から濃縮液貯留部(b2)に送られる濃縮液のアクリルアミド濃度を低下させることができる。

【0039】

逆に、上記測定データが、目的の濃度範囲より低い場合は、熱交換器25に流す熱交換媒体の温度を少し上げる。すると、濃縮部(b1)の濃縮缶21中の濃縮対象液の温度は高くなっていく。このため、濃縮缶21の減圧濃縮において、水の留去量が増大し、この濃縮部(b1)から濃縮液貯留部(b2)に送られる濃縮液のアクリルアミド濃度を増大させることができる。

【0040】

上記の方法で得られる精製液のアクリルアミド濃度を修正することができるが、上記第2濃度計33だけで制御していくと、得られる精製液のアクリルアミド濃度が経時的に波打つおそれがあり、1点に収束させるのが困難となる場合がある。これを防止するために、第1濃度計24及び第3濃度計44が用いられる。

【0041】

上記第1濃度計24は、濃縮工程(b)の濃縮液貯留部(b2)における濃縮液のアクリルアミド濃度を測定し、また、上記第3濃度計44は、製品貯留部(d)の精製液のアクリルアミド濃度を測定する。

【0042】

まず、第2濃度計33と第1濃度計24との関係について記載する。

第2濃度計33の測定データが目的の濃度範囲より高い場合、上記したように、熱交換器25での熱交換媒体の温度を少し下げることにより、得られる濃縮液のアクリルアミド濃度を低下させるが、第1濃度計24での測定データが目的の濃度範囲内にある場合や、第1濃度計24での測定データが目的の濃度範囲より高くても、第1濃度計24での測定データの変化が下降方向(濃度が低くなる方向)の場合、第2濃度計33の測定データが目的の濃度範囲内になるのは間近であるといえる。この場合、濃縮部(b1)での濃縮条件の制御条件、すなわち、熱交換器25での熱交換媒体の温度の下げ幅を小さくすることにより、第2濃度計33を流れる精製液のアクリルアミド濃度の変化を調整し、目的の濃度範囲内に、波打つことなく、おさめることができる。

【0043】

また、第2濃度計33の測定データが目的の濃度範囲より低い場合、上記したように、熱交換器25での熱交換媒体の温度を少し上げることにより、得られる濃縮液のアクリルアミド濃度を上昇させるが、第1濃度計24での測定データが目的の濃度範囲内にある場合や、第1濃度計24での測定データが目的の濃度範囲より低くても、第1濃度計24での測定データの変化が上昇方向(濃度が高くなる方向)の場合、第2濃度計33の測定データが目的の濃度範囲内になるのは間近であるといえる。この場合、濃縮部(b1)での濃縮条件の制御条件、すなわち、熱交換器25での熱交換媒体の温度の上げ幅を小さくすることにより、第2濃度計33を流れる精製液のアクリルアミド濃度の変化を調整し、目的の濃度範囲内に、波打つことなく、おさめることができる。

【0044】

次に、第2濃度計33と第3濃度計44との関係について記載する。

第2濃度計33の測定データが目的の濃度範囲より高い場合、上記したように、熱交換器25での熱交換媒体の温度を下げることにより、得られる濃縮液のアクリルアミド濃度を低下させるが、第3濃度計44での測定データが目的の濃度範囲より低い場合は、熱交換器25での熱交換媒体の温度を保持するか、温度の下げ幅を小さくすることにより、濃度が高めの精製液を製品貯留部(d)に送ることができる。そして、製品貯留部(d)での精製液のアクリルアミド濃度が所定範囲に入った場合、又は、所定範囲内に入りつつある場合は、第3濃度計44による制御を解除する。これにより、製品貯留部(d)での精製液のアクリルアミド濃度を所定範囲におさめることができる。なお、第2濃度計33の測定データが目的の濃度範囲より高く、かつ、第3濃度計44での測定データが目的の濃度範囲より高い場合は、製品貯留部(d)での精製液のアクリルアミド濃度を下げる必要があるので、第2濃度計33の測定データが目的の濃度範囲より高い場合に行う上記制御を行うのがよい。

【0045】

また、第2濃度計33の測定データが目的の濃度範囲より低い場合、上記したように、熱交換器25での熱交換媒体の温度を上げることにより、得られる濃縮液のアクリルアミド濃度を上昇させるが、第3濃度計44での測定データが目的の濃度範囲より高い場合は、熱交換器25での熱交換媒体の温度を保持するか、温度の上げ幅を小さくすることにより、濃度が低めの精製液を製品貯留部(d)に送ることができる。そして、製品貯留部(d)での精製液のアクリルアミド濃度が所定範囲に入った場合、又は、所定範囲内に入りつつある場合は、第3濃度計44による制御を解除する。これにより、製品貯留部(d)での精製液のアクリルアミド濃度を所定範囲におさめることができる。なお、第2濃度計33の測定データが目的の濃度範囲より低く、かつ、第3濃度計44での測定データが目的の濃度範囲より低い場合は、製品貯留部(d)での精製液のアクリルアミド濃度を上げる必要があるので、第2濃度計33の測定データが目的の濃度範囲より低い場合に行う上記制御を行うのがよい。

【0046】

なお、第1濃度計24による熱交換器25の熱交換媒体の温度の微調整と、第3濃度計44による熱交換器25の熱交換媒体の温度の微調整が相反する場合、製品貯留タンク41a,41b中の精製液の濃度調整を優先する観点から、第3濃度計44による熱交換器25の熱交換媒体の温度の微調整を優先させるのが好ましい。

【0047】

なお、上記製品貯留部(d)が複数の製品貯留タンク41aを用い、各製品貯留タンク41aを個別に循環・撹拌する場合において、それぞれのタンクのアクリルアミド濃度が異なる場合、これらを適宜組み合わせて循環・撹拌することにより、アクリルアミド濃度を目的の濃度範囲内におさめることができるときは、この適宜組み合わせる方法を採用することができる。

【0048】

また、上記製品貯留部(d)におけるアクリルアミド濃度が高い場合は、ここに水を加え、濃度を目的の濃度範囲内にしてもよい。

【0049】

上記の方法を採用することにより、精製液のアクリルアミド濃度が経時的に波打つのを防止でき、安定的に狭い範囲の濃度のアクリルアミド水溶液を得ることができる。

【実施例】

【0050】

以下に実施例を用いて本発明を更に具体的に説明する。

図1に示す装置を用いてアクリルアミド(以下、「AAM」と称する。)の水溶液を製造した。

通常、目標濃度を50.10%とし、通常は安定的に操業するが、気温、流量等の微細変動による濃度の微少変化(0.05%程度)を第1〜第3濃度計を用いてコントロールし、最終的なAAMの濃度を50.0〜50.5%の範囲内におさめるようにした。

まず、反応工程(a)では、触媒として銅触媒を用い、原料アクリロニトリル(AN)と水とを水和反応させ、濃縮缶21を40torrに減圧し、AAMを製造した。

次に、濃縮工程(b)では、第1濃度計24による測定濃度が49.9〜50.0%となるように熱交換器25の温度を調節して循環運転を行い、この濃度範囲に入った時点でAAMを精製工程(c)に送り出した。

精製工程(c)では、放散塔31に空気(air)を吹き込むことにより未反応のANを除去した。未反応ANが除去された分、水溶液中のAAMの濃度が僅かに濃くなる。次いで残存する触媒を脱触媒塔32で吸着除去した。

精製工程(c)を経たAAM水溶液の濃度を、第2濃度計33で確認(50.0〜50.1%程度となる)しつつ、AAM水溶液を製品貯留部(d)に送り出した。製品貯留部(d)の循環部には第3濃度計44が設けられており、貯留されたAAM水溶液の濃度を監視した。

上記の流れが安定した段階で、外乱を生じさせた。具体的には、精製工程(c)へのAAM送り出し量を増加させた。この外乱により、第2濃度計33での測定濃度が50%以下(49.97%)となったので熱交換器の温度設定を2℃上げた。これにより第1濃度計24の値が0.1%上がり、50.07%の濃度のAAMが送り出された。60分後、第2濃度計の濃度が0.1%上昇し50.07%濃度のAAMを確認した。循環されている製品貯留部(d)のAAMは、濃度50.1%で安定しており、50.1%のAAM水溶液を60m3得た。

【図面の簡単な説明】

【0051】

【図1】この発明にかかるアクリルアミド水溶液の製造方法を行うプロセスの例をしめすプロセス図

【図2】製品貯留部(d)の他の例を示すプロセス図

【符号の説明】

【0052】

11 反応槽

21 濃縮缶

22 濃縮液貯留タンク

23 濃縮液循環部

24 第1濃度計

25 熱交換器

26 濃縮液戻し部

31 放散塔

32 脱触媒塔

33 第2濃度計

41a,41b 製品貯留タンク

42 製品循環部

43 循環ポンプ

44 第3濃度計

45 撹拌装置

46 受け入れライン

【特許請求の範囲】

【請求項1】

アクリロニトリルを、触媒の存在下で、水和してアクリルアミドを生成する反応工程、

この反応工程で得られた生成液であるアクリルアミド水溶液を濃縮する濃縮工程、

この濃縮工程で得られた濃縮液から、未反応のアクリロニトリル及び触媒を除去する精製工程、

及び上記精製工程で精製された精製液を貯留する製品貯留部を有するアクリルアミド水溶液の製造方法であって、

上記濃縮工程は、上記反応工程で生成された生成液を、濃縮する濃縮部と、この濃縮部で濃縮された濃縮液を貯留する濃縮液貯留部とを有し、

上記濃縮液貯留部には、上記濃縮液の濃度を計測する第1濃度計と、上記濃縮液の一部を上記濃縮部に戻す濃縮液戻し部とが設けられ、

上記の精製工程と製品貯留部との間に第2濃度計が設けられ、

上記製品貯留部には、上記精製液の撹拌機構と第3濃度計が設けられ、

上記第2濃度計の計測データ又はその変化により、上記濃縮部の濃縮条件を制御し、上記の第1濃度計及び第3濃度計の計測データ又はその変化により、上記濃縮部の濃縮条件の制御条件を調整することを特徴とするアクリルアミド水溶液の製造方法。

【請求項2】

上記製品貯留部の撹拌機構は、製品貯留タンク及びこの製品貯留タンク内の精製液を撹拌する撹拌装置からなり、又は並列に配された複数の製品貯留タンク、この複数の製品貯留タンクを並列に配されるように連結した製品循環部、及びこの製品循環部に設けられた循環ポンプからなることを特徴とする請求項1に記載のアクリルアミド水溶液の製造方法。

【請求項3】

上記濃縮部の濃縮条件は、上記の濃縮液の一部を上記濃縮部に送る濃縮液戻し部に設けられる熱交換器の制御によって行われることを特徴とする請求項1又は2に記載のアクリルアミド水溶液の製造方法。

【請求項1】

アクリロニトリルを、触媒の存在下で、水和してアクリルアミドを生成する反応工程、

この反応工程で得られた生成液であるアクリルアミド水溶液を濃縮する濃縮工程、

この濃縮工程で得られた濃縮液から、未反応のアクリロニトリル及び触媒を除去する精製工程、

及び上記精製工程で精製された精製液を貯留する製品貯留部を有するアクリルアミド水溶液の製造方法であって、

上記濃縮工程は、上記反応工程で生成された生成液を、濃縮する濃縮部と、この濃縮部で濃縮された濃縮液を貯留する濃縮液貯留部とを有し、

上記濃縮液貯留部には、上記濃縮液の濃度を計測する第1濃度計と、上記濃縮液の一部を上記濃縮部に戻す濃縮液戻し部とが設けられ、

上記の精製工程と製品貯留部との間に第2濃度計が設けられ、

上記製品貯留部には、上記精製液の撹拌機構と第3濃度計が設けられ、

上記第2濃度計の計測データ又はその変化により、上記濃縮部の濃縮条件を制御し、上記の第1濃度計及び第3濃度計の計測データ又はその変化により、上記濃縮部の濃縮条件の制御条件を調整することを特徴とするアクリルアミド水溶液の製造方法。

【請求項2】

上記製品貯留部の撹拌機構は、製品貯留タンク及びこの製品貯留タンク内の精製液を撹拌する撹拌装置からなり、又は並列に配された複数の製品貯留タンク、この複数の製品貯留タンクを並列に配されるように連結した製品循環部、及びこの製品循環部に設けられた循環ポンプからなることを特徴とする請求項1に記載のアクリルアミド水溶液の製造方法。

【請求項3】

上記濃縮部の濃縮条件は、上記の濃縮液の一部を上記濃縮部に送る濃縮液戻し部に設けられる熱交換器の制御によって行われることを特徴とする請求項1又は2に記載のアクリルアミド水溶液の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−143812(P2008−143812A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−330806(P2006−330806)

【出願日】平成18年12月7日(2006.12.7)

【出願人】(301057923)ダイヤニトリックス株式会社 (127)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月7日(2006.12.7)

【出願人】(301057923)ダイヤニトリックス株式会社 (127)

【Fターム(参考)】

[ Back to top ]