アクリルアミド水溶液の貯留タンク

【課題】アクリルアミド水溶液を貯留するにあたり、アクリルアミドの意図せぬ重合を抑制する。

【解決手段】タンク本体のアクリルアミド水溶液が接する内面をステンレス鋼で構成し、その内面断面曲線の最大断面高さPtを3μm以下とし、内面の角部に曲率半径が少なくとも5mmの内アールを設けたアクリルアミド水溶液の貯留タンクを用いる。

【解決手段】タンク本体のアクリルアミド水溶液が接する内面をステンレス鋼で構成し、その内面断面曲線の最大断面高さPtを3μm以下とし、内面の角部に曲率半径が少なくとも5mmの内アールを設けたアクリルアミド水溶液の貯留タンクを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、アクリルアミド水溶液の貯留タンクに関する。

【背景技術】

【0002】

従来、紙力増強剤や高分子凝集剤などに用いられるポリアクリルアミドを製造するには、単量体であるアクリルアミドを重合して合成されている。しかしこのアクリルアミドは、そのままでは反応性が高く、アクリルアミドの水溶液としてタンクに貯留し保存している間に、光や熱、あるいは触媒となりうる鉄表面との接触により重合反応が意図せずに開始してポリアクリルアミドとなってしまうことがある。このような意図せぬ重合を抑制するために、アクリルアミド水溶液を保存するタンクの内部表面をフェノール樹脂やフッ素樹脂でコーティングしたり、特許文献1に記載のように、アクリルアミド水溶液に安定剤を投入して重合を抑制したりすることが行われている。

【0003】

また、このような意図せぬ重合はアクリルアミドを製造する段階から生じる問題であり、アクリロニトリルと水からアクリルアミドを製造する製造段階において、生じるアクリルアミドがアクリロニトリルとともに重合反応を起こすこともある。これに対して、特許文献2に記載されているように、反応器の内部を硝酸などで前処理しておくことで、アクリルアミドの重合を抑える方法が知られている。

【0004】

【特許文献1】特許第2548051号公報

【特許文献2】特開2006−265739号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

これらの対策のうち、タンクの内部表面全てをフェノール樹脂やフッ素樹脂でコーティングすることが一般に行われているが、このような施工には時間も費用も要することから負担が大きく、より簡単に重合を抑制する方法が求められていた。また、特許文献1のように安定剤を投入することも考えられたが、アクリルアミドの純度が損なわれてしまうので好ましい手段とは言えなかった。そこで、特許文献2のようにタンクの内表面を酸で処理したりすることで重合反応を抑制することを検討したが、十分に満足する結果は得られていない。

【0006】

この発明は、コーティングする方法に比べて簡便かつ確実に、アクリルアミドの意図せぬ重合を抑制してアクリルアミド水溶液を長期間に亘り安定して保存することを目的とする。

【課題を解決するための手段】

【0007】

この発明は、アクリルアミド水溶液の保存に用いるタンクを、アクリルアミド水溶液が接する内面をステンレス鋼で構成し、その内面の断面曲線の最大断面高さPtを3μm以下とし、内面の角部に曲率半径が少なくとも5mmの内アールを設けたアクリルアミド水溶液の貯留タンクを用いることにより、上記の課題を解決したのである。

【0008】

すなわち、まずステンレス鋼で表面、すなわちアクリルアミド水溶液が接する内面を構成することにより、鉄との接触が触媒作用を起こしてアクリルアミドが重合することを抑え、かつその表面の断面曲線の最大断面高さPtを3μm以下とすることで、表面の凹凸にアクリルアミドが滞留して重合しやすくなるのを防ぎ、また、表面に生じるおそれがある重合のきっかけとなると考えられる先鋭な金属突起部分の存在を無くす。さらに、側面と周面との接合部などにある角部に、少なくとも5mmの内アールを設けることで、角部にアクリルアミドが滞留して重合しやすくなる隅の存在を解消する。

これにより、ラジカル重合の原因となる重合物の発生を防止できる。

【0009】

さらにまた、タンクが接続される配管を有する場合には、上記タンクと前記配管との内面側にある角部のうち、凸状角には曲率半径が少なくとも3mmの外アールを設け、凹状角には曲率半径が少なくとも5mmの内アールを設けることにより、上記と同様にアクリルアミドが滞留して重合しやすくなる隅の存在を解消するとともに、角による先鋭な金属突起部分による活性先端の存在を解消して、アクリルアミドが重合するきっかけとなる要素を十分に排除したタンクを得ることができる。

【発明の効果】

【0010】

この発明にかかるタンクにアクリルアミド水溶液を保存することで、保存中に意図せぬ重合が起きてポリアクリルアミドを生じる可能性を十分に抑制して、アクリルアミド水溶液を長期間に亘り安定して貯留、保存することができる。

【発明を実施するための最良の形態】

【0011】

以下、この発明について、詳細に説明する。この発明にかかる貯留タンクは、アクリルアミド水溶液13を貯留するタンク本体11からなり、図1に示す実施形態例のように、タンク本体11に接続される配管12を有するものも含む。以下、図1の実施形態を例として説明する。この貯留タンクは、据え置き型のタンクだけでなく、タンクローリー車のタンクのように、輸送のために貯留するタンクも含む。保管時と輸送時のいずれの場合でも、重合を抑制するためにこの発明を用いる意義がある。

【0012】

この貯留タンクで貯留するアクリルアミド水溶液13は、ポリアクリルアミドなどのアクリルアミドを重合させた重合体の製造に用いるものであり、貯留し保存する段階で重合反応が起こることを抑制するものである。これは、アクリルアミドのみの水溶液だけでなく、アクリル酸などその他のアクリル系単量体も含む水溶液であってもよい。また、重合防止剤やその他の添加剤が添加されたものでもよい。特に、ポリアクリルアミドの製造に用いる、重合を起こしやすいアクリルアミドを30質量%以上含む水溶液を、重合前に保存しておくにあたって、この発明を好適に用いることができる。

【0013】

上記タンク本体11の、アクリルアミド水溶液13が接する内面は、ステンレス鋼で構成されていることが必要である。そのためには、タンク本体11をステンレス鋼で製造してもよいし、鉄などで製造したタンク本体11の内面をステンレス鋼で覆ってもよい。ただし、鉄で製造したタンク本体11を覆う場合は、鉄が内面に露出してアクリルアミド水溶液13と接触するものではないことが必要である。鉄がアクリルアミド水溶液と接触すると、触媒として作用し重合が開始する場合があるからである。用いるステンレス鋼としては、一般にステンレス鋼として表示されている物であれば良く、価格、入手の容易さ、加工性等を考慮して適宜選択すればよい。例えば、SUS304、SUS316等が挙げられ、特にSUS304、SUS304L等が、価格、加工性、溶接性等から多く用いられ、この発明においても好適に使用できる。

【0014】

上記のようにステンレス鋼で覆われたタンク本体の内面の表面の粗さは、断面曲線の最大断面高さPtが3μm以下であることが必要である。Ptの値が3μmを超えると、荒くなった凹凸の先端部分が重合活性点として働いたり、凹んだところにアクリルアミド水溶液が滞留し、アクリルアミド水溶液が重合しやすくなる状態となると考えられる。なお、上記の断面曲線の最大断面高さPtとは、JIS B0601−2001に規定される、断面曲線の最大断面高さである。これは、旧JIS B0601−1982のRmaxにあたる。

【0015】

このような問題となる荒い凹凸は、溶接の溶着金属の残り、溶接ビードの表面凹凸などで形成されることが多く、これらの部分をグラインダー等の切削機で削り、研磨仕上げ等を行って上記の断面曲線の最大断面高さPt以下とすればよい。

【0016】

また、タンク本体11の底面と側面の間にある凹状角をはじめとして、貯留タンクのアクリルアミド水溶液13が接する内面側にある角部には、いずれも所定のアールを設けると好ましい。特に、この発明にかかる貯留タンクが図1のようにタンク本体11に配管12が接続されたものである場合には、図1中B部に示す配管12とタンク本体11との接合部分に凹状角である角部を生じている。さらに、タンク本体11内部に突出した配管12の先端部分には凸状角である角部が存在する。また配管の接続構造を変え、配管12の先端がタンク本体11の底面とフラット(面一)に接続するようにしても、配管12とタンク本体11との境界には凸状角である角部が生じることになる。これらの、タンク本体11及び配管12の、アクリルアミド水溶液13が接する角部の全てに、所定のアールを設けると好ましい。

【0017】

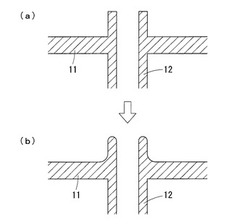

これらのうち、図2(a)のような凹状角であれば、図2(b)のように溶接でステンレス鋼をスミ肉として肉付けした後で、図2(c)のように円弧状に削り、曲率半径Rが少なくとも5mmの内アールを設ける。なお、本件において内アールとは、アールに内接する円が図2(c)のように空間側にある場合をいう。

【0018】

また図3(a)のような凸状角であれば、図3(b)のような面取りを行い、さらに図3(c)のように円弧状に削って、曲率半径Rが少なくとも3mmの外アールを設ける。なお、本件において外アールとは、アールに内接する円が図3(c)のように、壁や配管の側にある場合をいう。

【0019】

いずれも、アールを設けないか、アールを設けても上記の曲率半径未満であると、その部分が実質的な角部として残ってしまい、その角部が重合活性点として働き、アクリルアミド水溶液13が重合しやすい状態になってしまうと考えられる。特に凹状角ではアクリルアミド水溶液が滞留しやすいため、凸状角よりも形成する曲率半径を大きくするようにしている。上記のような曲率半径とすることで、アクリルアミド水溶液の重合をうまく抑制することができる。なお、曲率半径が上記の規定値より高い分には特に上限を定められるものではない。曲面が緩やかであればどちらの効果も満たせるためである。

【0020】

上記のようなアールを形成させる具体的な方法としては、上記の凹凸への処理と同様に、溶接ビードや配管の先端角部を、グラインダー等の切削装置を用いて削り、バフ研磨などの研磨仕上げを行って滑らかなアールを形成させるとよい。

【0021】

このような処理を行うことで、特に角部が多く存在する図1中B部のような、タンク本体11と配管12との接合部は、図4(a)のように存在する角部のいずれにも上記のようなアールを設ける処理を施して、図4(b)のようにする。なお、このような処理を行うため、配管12はタンク本体11に取り外し自在に取り付けられているのではなく、溶接して固めた上で、上記のようなアールを設ける処理を行っていることが好ましい。取り外し可能にするには、特に凹状角となる接合部分でアールを設けることが困難であるためである。

【0022】

また、タンク本体11と配管12との間に溶接して肉付けを行ったり、上記のように相互に溶接して固定したりするため、タンク本体11だけでなく、配管12もタンク本体11と同種のステンレス鋼であると溶接しやすいためより好ましい。また、配管12がステンレス鋼であることで、鉄製配管がアクリルアミド水溶液13と接触して触媒として作用することを防ぐこともできる。

【0023】

なお、角部が少しでも少なくなるように、タンク本体11の形状は円柱状であって側面に角部を有さないことが望ましく、角柱状である場合にはその側面に存在する角部の全てに、上記のような内アールを設ける必要がある。

【0024】

また、この発明にかかる貯留タンクは、タンク本体11の外面に、貯留タンクの内部温度を調節する温度調節機構14を設けておくと好ましい。タンク内の温度、すなわちアクリルアミド水溶液の温度は、18℃以上22℃以下が適温となる。上記範囲を下回る温度となると、アクリルアミドが結晶化するおそれがあり、わずかでも結晶化するとその結晶化したアクリルアミドが核となって重合反応を起こすおそれがあるためである。一方で、上記範囲を上回ると、高温すぎるために重合反応が起こりやすくなってしまう。

【0025】

このような温度調節機構14としては、具体的にはタンク本体11の外面に接する、上記温度範囲に温度調節された水を循環させるパイプを設けることが挙げられる。

【0026】

さらに、この発明にかかる貯留タンクは、内部に貯留したアクリルアミド水溶液13を循環させる循環機構15を有していると好ましい。アクリルアミド水溶液13は滞留しているとそこから重合しやすくなるため、循環させて内部で対流させ続けることで、重合しにくくすることができる。この循環機構としては、図1のように貯留タンクの外部に設けたポンプを備えた配管機構が挙げられる。なお、このポンプに繋がる配管がタンク本体11と接合する部分は、図4のように、存在する全ての角部にアールを設けておく必要がある。

【0027】

さらにまた、この発明にかかる貯留タンクでは、タンク内壁面と屋根板の内面とが突き当たる部分も、溶接等により接続された構造とし、上記と同様のアールを設けてあることが望ましい。タンク中のアクリルアミド水溶液の液面から発生したアクリルアミドの蒸気が屋根板内面に結露して液滴となった場合にも、その液滴が屋根板内面からアールをつたってタンク内壁面上に移り、そのまま液面に戻ることができるからである。しかし、アールが無かったり、上記の曲率半径以下のアールであると、その接続部分にアクリルアミド水溶液の液滴が溜まってしまい、重合し、アクリルアミドの結晶や重合物が出来てしまうためである。

【0028】

上記の説明は、主に数百m3程度の溶液を収容する大容量に分類される貯留タンクに適用されるが、この発明は、貯留タンクの大きさによって適用範囲が限定されるものではなく、数リットル程度の溶液を収容する小容量に分類されるタンクを含め、任意の容量のタンクに適用できる。これらのタンクの具体例のうち、大容量タンクとしては、数百m3の据え置き型である製品貯留タンクや、タンクローリー車の貯留タンク、アクリルアミド製造装置や反応器と一体又は併設されたタンク等に適用することができる。また、小容量タンクとしては、数十リットル程度の小分けタンクが挙げられる。

【実施例】

【0029】

以下、実施例によりこの発明を具体的に検討した例を示す。

【0030】

(実施例1)

図5に示す、高さ350mm、底面直径(外径)が300mmの円筒状で、内容量が20リットルであるSUS304製の容器を3個用意した。この容器の底面と側面との溶接部は、内側に肉付けした後に、曲率半径5mmのアールを設けた。また、容器側面にはテスト用に内側へ向いた細管を設けた。その細管の先端は閉塞し、細管の外側角部に曲率半径3mmのアールを設けるとともに、細管と壁面との接合部分の内面側に肉付けして、曲率半径10mmのアールを設けた。また、突き出した細管の表面も含めた容器の内面を、サンダーを使用して研磨した後、研磨剤を用いて磨き、断面曲線の最大断面高さPtが2.5μmとなるように仕上げた。なお図中、Rの前の数字はmm単位の曲率半径を表している。

【0031】

この容器のそれぞれに、50重量%アクリルアミド水溶液((株)ダイヤニトリックス製)を容器の上面板から6cm下まで入れ、温度40℃の温水槽に漬けて、1ヶ月後、2ヶ月後、3ヶ月後にそれぞれ一個の容器を開封し、内部の様子を観察した。その結果、いずれの時期においても、容器内部でアクリルアミド重合体の付着は見られなかった。

【0032】

(比較例1)

図6に示す、実施例1で用いた容器とほぼ同じサイズのSUS304製の容器を3個用意した。この容器の底面と側面との接続部は、図6(b)に示すようにかしめた構造とした。また、容器側面に設けた内側へ向いた細管の先端の角部は曲率半径0.5mmのままアールを設けず、壁面との接合部分は容器の外側と細管の外側とを溶接することにより固定し、容器内面側と細管とは溶接しない構造とした。

【0033】

この容器のそれぞれに、実施例1と同様に50重量%アクリルアミド水溶液を容器の上面板から6cm下まで入れ、温度40℃の温水槽に漬けて1ヶ月後に1つめの容器を開けて観察したところ、重合物が底の角部に見られた。また、2ヶ月後に2つめの容器を開けて観察したところ、底部の全面が重合物に覆われるとともに、細管の先端部及び細管の根元部に重合物が発生していた。さらに、3ヶ月後に3つ目の容器を開けて観察したところ、容器内のアクリルアミドの全てが固化した状態であった。

【0034】

(実施例2)

図1に示す形態の、内容量400m3の全てがSUS304製であるタンクを1個用いた。この内面はすべてバフ250#で仕上げ、断面曲線の最大断面高さPtが3μm以下である。底面と側面との溶接部分は、内側に肉付けした後に、曲率半径10mmのアールを設け、内側に向いた配管の先端の角部には、曲率半径3mmのアールを設けた。このタンク内に50重量%アクリルアミド水溶液((株)ダイヤニトリックス製)を最大容量の80%まで満たした。また、タンク外面に設けた水パイプからなる温度調節機構によりタンク内部の温度を、20℃に保つようにした。循環機構により35m3/hourの水溶液を循環しつつ、通常の出荷用タンクとして使用した。すなわち、出荷のための払い出しや、追加の注入を行うが、内容量がタンクの最大容量の50%以下には下がらないようにし、出来うる限り、容量の60%〜80%の内容量となるようにした。1年後、及び2年後にタンク内を目視で観察したところ、重合物は発生していなかった。

【0035】

(比較例2)

図1に示す形態の、内容量300m3であるSS400製タンクを1個用いた。溶接部分及び配管の角部は、製造したままの状態とした。このタンクの配管を含むその内面側の全面に、富士レジン工業(株)製のフェノール樹脂:F50を、厚み300μmとなるように塗工した。塗工された樹脂表面が形成する角部のアールは10mm以上となった。このタンク内に50重量%アクリルアミド水溶液((株)ダイヤニトリックス製)を最大容量の80%まで満たした。これを実施例2と同様に通常の出荷用タンクとして使用した。温度調節機構により内部の温度は20℃を保つようにし、循環機構により35m3/hourの水溶液を循環しつつ保存した。1年後にタンク内を目視で観察したところ、内面を覆ったフェノール樹脂にアクリルアミドが浸透した箇所が見られ、その部分にアクリルアミド重合体が生成していた。また、一部は樹脂が剥がれていたため、エポキシ樹脂F115を用いた補修が必要となった。

【図面の簡単な説明】

【0036】

【図1】この発明にかかる貯留タンクの実施形態の例を示す概略図

【図2】凹状角でアールを設ける際の手順を示す断面図

【図3】凸状角でアールを設ける際の手順を示す断面図

【図4】図1のB部の拡大図

【図5】実施例1で用いた容器の概略図

【図6】(a)比較例1で用いた容器の概略図、(b)当該容器の破線囲み部の拡大図

【符号の説明】

【0037】

11 タンク本体

12 配管

13 アクリルアミド水溶液

14 温度調節機構

15 循環機構

【技術分野】

【0001】

この発明は、アクリルアミド水溶液の貯留タンクに関する。

【背景技術】

【0002】

従来、紙力増強剤や高分子凝集剤などに用いられるポリアクリルアミドを製造するには、単量体であるアクリルアミドを重合して合成されている。しかしこのアクリルアミドは、そのままでは反応性が高く、アクリルアミドの水溶液としてタンクに貯留し保存している間に、光や熱、あるいは触媒となりうる鉄表面との接触により重合反応が意図せずに開始してポリアクリルアミドとなってしまうことがある。このような意図せぬ重合を抑制するために、アクリルアミド水溶液を保存するタンクの内部表面をフェノール樹脂やフッ素樹脂でコーティングしたり、特許文献1に記載のように、アクリルアミド水溶液に安定剤を投入して重合を抑制したりすることが行われている。

【0003】

また、このような意図せぬ重合はアクリルアミドを製造する段階から生じる問題であり、アクリロニトリルと水からアクリルアミドを製造する製造段階において、生じるアクリルアミドがアクリロニトリルとともに重合反応を起こすこともある。これに対して、特許文献2に記載されているように、反応器の内部を硝酸などで前処理しておくことで、アクリルアミドの重合を抑える方法が知られている。

【0004】

【特許文献1】特許第2548051号公報

【特許文献2】特開2006−265739号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

これらの対策のうち、タンクの内部表面全てをフェノール樹脂やフッ素樹脂でコーティングすることが一般に行われているが、このような施工には時間も費用も要することから負担が大きく、より簡単に重合を抑制する方法が求められていた。また、特許文献1のように安定剤を投入することも考えられたが、アクリルアミドの純度が損なわれてしまうので好ましい手段とは言えなかった。そこで、特許文献2のようにタンクの内表面を酸で処理したりすることで重合反応を抑制することを検討したが、十分に満足する結果は得られていない。

【0006】

この発明は、コーティングする方法に比べて簡便かつ確実に、アクリルアミドの意図せぬ重合を抑制してアクリルアミド水溶液を長期間に亘り安定して保存することを目的とする。

【課題を解決するための手段】

【0007】

この発明は、アクリルアミド水溶液の保存に用いるタンクを、アクリルアミド水溶液が接する内面をステンレス鋼で構成し、その内面の断面曲線の最大断面高さPtを3μm以下とし、内面の角部に曲率半径が少なくとも5mmの内アールを設けたアクリルアミド水溶液の貯留タンクを用いることにより、上記の課題を解決したのである。

【0008】

すなわち、まずステンレス鋼で表面、すなわちアクリルアミド水溶液が接する内面を構成することにより、鉄との接触が触媒作用を起こしてアクリルアミドが重合することを抑え、かつその表面の断面曲線の最大断面高さPtを3μm以下とすることで、表面の凹凸にアクリルアミドが滞留して重合しやすくなるのを防ぎ、また、表面に生じるおそれがある重合のきっかけとなると考えられる先鋭な金属突起部分の存在を無くす。さらに、側面と周面との接合部などにある角部に、少なくとも5mmの内アールを設けることで、角部にアクリルアミドが滞留して重合しやすくなる隅の存在を解消する。

これにより、ラジカル重合の原因となる重合物の発生を防止できる。

【0009】

さらにまた、タンクが接続される配管を有する場合には、上記タンクと前記配管との内面側にある角部のうち、凸状角には曲率半径が少なくとも3mmの外アールを設け、凹状角には曲率半径が少なくとも5mmの内アールを設けることにより、上記と同様にアクリルアミドが滞留して重合しやすくなる隅の存在を解消するとともに、角による先鋭な金属突起部分による活性先端の存在を解消して、アクリルアミドが重合するきっかけとなる要素を十分に排除したタンクを得ることができる。

【発明の効果】

【0010】

この発明にかかるタンクにアクリルアミド水溶液を保存することで、保存中に意図せぬ重合が起きてポリアクリルアミドを生じる可能性を十分に抑制して、アクリルアミド水溶液を長期間に亘り安定して貯留、保存することができる。

【発明を実施するための最良の形態】

【0011】

以下、この発明について、詳細に説明する。この発明にかかる貯留タンクは、アクリルアミド水溶液13を貯留するタンク本体11からなり、図1に示す実施形態例のように、タンク本体11に接続される配管12を有するものも含む。以下、図1の実施形態を例として説明する。この貯留タンクは、据え置き型のタンクだけでなく、タンクローリー車のタンクのように、輸送のために貯留するタンクも含む。保管時と輸送時のいずれの場合でも、重合を抑制するためにこの発明を用いる意義がある。

【0012】

この貯留タンクで貯留するアクリルアミド水溶液13は、ポリアクリルアミドなどのアクリルアミドを重合させた重合体の製造に用いるものであり、貯留し保存する段階で重合反応が起こることを抑制するものである。これは、アクリルアミドのみの水溶液だけでなく、アクリル酸などその他のアクリル系単量体も含む水溶液であってもよい。また、重合防止剤やその他の添加剤が添加されたものでもよい。特に、ポリアクリルアミドの製造に用いる、重合を起こしやすいアクリルアミドを30質量%以上含む水溶液を、重合前に保存しておくにあたって、この発明を好適に用いることができる。

【0013】

上記タンク本体11の、アクリルアミド水溶液13が接する内面は、ステンレス鋼で構成されていることが必要である。そのためには、タンク本体11をステンレス鋼で製造してもよいし、鉄などで製造したタンク本体11の内面をステンレス鋼で覆ってもよい。ただし、鉄で製造したタンク本体11を覆う場合は、鉄が内面に露出してアクリルアミド水溶液13と接触するものではないことが必要である。鉄がアクリルアミド水溶液と接触すると、触媒として作用し重合が開始する場合があるからである。用いるステンレス鋼としては、一般にステンレス鋼として表示されている物であれば良く、価格、入手の容易さ、加工性等を考慮して適宜選択すればよい。例えば、SUS304、SUS316等が挙げられ、特にSUS304、SUS304L等が、価格、加工性、溶接性等から多く用いられ、この発明においても好適に使用できる。

【0014】

上記のようにステンレス鋼で覆われたタンク本体の内面の表面の粗さは、断面曲線の最大断面高さPtが3μm以下であることが必要である。Ptの値が3μmを超えると、荒くなった凹凸の先端部分が重合活性点として働いたり、凹んだところにアクリルアミド水溶液が滞留し、アクリルアミド水溶液が重合しやすくなる状態となると考えられる。なお、上記の断面曲線の最大断面高さPtとは、JIS B0601−2001に規定される、断面曲線の最大断面高さである。これは、旧JIS B0601−1982のRmaxにあたる。

【0015】

このような問題となる荒い凹凸は、溶接の溶着金属の残り、溶接ビードの表面凹凸などで形成されることが多く、これらの部分をグラインダー等の切削機で削り、研磨仕上げ等を行って上記の断面曲線の最大断面高さPt以下とすればよい。

【0016】

また、タンク本体11の底面と側面の間にある凹状角をはじめとして、貯留タンクのアクリルアミド水溶液13が接する内面側にある角部には、いずれも所定のアールを設けると好ましい。特に、この発明にかかる貯留タンクが図1のようにタンク本体11に配管12が接続されたものである場合には、図1中B部に示す配管12とタンク本体11との接合部分に凹状角である角部を生じている。さらに、タンク本体11内部に突出した配管12の先端部分には凸状角である角部が存在する。また配管の接続構造を変え、配管12の先端がタンク本体11の底面とフラット(面一)に接続するようにしても、配管12とタンク本体11との境界には凸状角である角部が生じることになる。これらの、タンク本体11及び配管12の、アクリルアミド水溶液13が接する角部の全てに、所定のアールを設けると好ましい。

【0017】

これらのうち、図2(a)のような凹状角であれば、図2(b)のように溶接でステンレス鋼をスミ肉として肉付けした後で、図2(c)のように円弧状に削り、曲率半径Rが少なくとも5mmの内アールを設ける。なお、本件において内アールとは、アールに内接する円が図2(c)のように空間側にある場合をいう。

【0018】

また図3(a)のような凸状角であれば、図3(b)のような面取りを行い、さらに図3(c)のように円弧状に削って、曲率半径Rが少なくとも3mmの外アールを設ける。なお、本件において外アールとは、アールに内接する円が図3(c)のように、壁や配管の側にある場合をいう。

【0019】

いずれも、アールを設けないか、アールを設けても上記の曲率半径未満であると、その部分が実質的な角部として残ってしまい、その角部が重合活性点として働き、アクリルアミド水溶液13が重合しやすい状態になってしまうと考えられる。特に凹状角ではアクリルアミド水溶液が滞留しやすいため、凸状角よりも形成する曲率半径を大きくするようにしている。上記のような曲率半径とすることで、アクリルアミド水溶液の重合をうまく抑制することができる。なお、曲率半径が上記の規定値より高い分には特に上限を定められるものではない。曲面が緩やかであればどちらの効果も満たせるためである。

【0020】

上記のようなアールを形成させる具体的な方法としては、上記の凹凸への処理と同様に、溶接ビードや配管の先端角部を、グラインダー等の切削装置を用いて削り、バフ研磨などの研磨仕上げを行って滑らかなアールを形成させるとよい。

【0021】

このような処理を行うことで、特に角部が多く存在する図1中B部のような、タンク本体11と配管12との接合部は、図4(a)のように存在する角部のいずれにも上記のようなアールを設ける処理を施して、図4(b)のようにする。なお、このような処理を行うため、配管12はタンク本体11に取り外し自在に取り付けられているのではなく、溶接して固めた上で、上記のようなアールを設ける処理を行っていることが好ましい。取り外し可能にするには、特に凹状角となる接合部分でアールを設けることが困難であるためである。

【0022】

また、タンク本体11と配管12との間に溶接して肉付けを行ったり、上記のように相互に溶接して固定したりするため、タンク本体11だけでなく、配管12もタンク本体11と同種のステンレス鋼であると溶接しやすいためより好ましい。また、配管12がステンレス鋼であることで、鉄製配管がアクリルアミド水溶液13と接触して触媒として作用することを防ぐこともできる。

【0023】

なお、角部が少しでも少なくなるように、タンク本体11の形状は円柱状であって側面に角部を有さないことが望ましく、角柱状である場合にはその側面に存在する角部の全てに、上記のような内アールを設ける必要がある。

【0024】

また、この発明にかかる貯留タンクは、タンク本体11の外面に、貯留タンクの内部温度を調節する温度調節機構14を設けておくと好ましい。タンク内の温度、すなわちアクリルアミド水溶液の温度は、18℃以上22℃以下が適温となる。上記範囲を下回る温度となると、アクリルアミドが結晶化するおそれがあり、わずかでも結晶化するとその結晶化したアクリルアミドが核となって重合反応を起こすおそれがあるためである。一方で、上記範囲を上回ると、高温すぎるために重合反応が起こりやすくなってしまう。

【0025】

このような温度調節機構14としては、具体的にはタンク本体11の外面に接する、上記温度範囲に温度調節された水を循環させるパイプを設けることが挙げられる。

【0026】

さらに、この発明にかかる貯留タンクは、内部に貯留したアクリルアミド水溶液13を循環させる循環機構15を有していると好ましい。アクリルアミド水溶液13は滞留しているとそこから重合しやすくなるため、循環させて内部で対流させ続けることで、重合しにくくすることができる。この循環機構としては、図1のように貯留タンクの外部に設けたポンプを備えた配管機構が挙げられる。なお、このポンプに繋がる配管がタンク本体11と接合する部分は、図4のように、存在する全ての角部にアールを設けておく必要がある。

【0027】

さらにまた、この発明にかかる貯留タンクでは、タンク内壁面と屋根板の内面とが突き当たる部分も、溶接等により接続された構造とし、上記と同様のアールを設けてあることが望ましい。タンク中のアクリルアミド水溶液の液面から発生したアクリルアミドの蒸気が屋根板内面に結露して液滴となった場合にも、その液滴が屋根板内面からアールをつたってタンク内壁面上に移り、そのまま液面に戻ることができるからである。しかし、アールが無かったり、上記の曲率半径以下のアールであると、その接続部分にアクリルアミド水溶液の液滴が溜まってしまい、重合し、アクリルアミドの結晶や重合物が出来てしまうためである。

【0028】

上記の説明は、主に数百m3程度の溶液を収容する大容量に分類される貯留タンクに適用されるが、この発明は、貯留タンクの大きさによって適用範囲が限定されるものではなく、数リットル程度の溶液を収容する小容量に分類されるタンクを含め、任意の容量のタンクに適用できる。これらのタンクの具体例のうち、大容量タンクとしては、数百m3の据え置き型である製品貯留タンクや、タンクローリー車の貯留タンク、アクリルアミド製造装置や反応器と一体又は併設されたタンク等に適用することができる。また、小容量タンクとしては、数十リットル程度の小分けタンクが挙げられる。

【実施例】

【0029】

以下、実施例によりこの発明を具体的に検討した例を示す。

【0030】

(実施例1)

図5に示す、高さ350mm、底面直径(外径)が300mmの円筒状で、内容量が20リットルであるSUS304製の容器を3個用意した。この容器の底面と側面との溶接部は、内側に肉付けした後に、曲率半径5mmのアールを設けた。また、容器側面にはテスト用に内側へ向いた細管を設けた。その細管の先端は閉塞し、細管の外側角部に曲率半径3mmのアールを設けるとともに、細管と壁面との接合部分の内面側に肉付けして、曲率半径10mmのアールを設けた。また、突き出した細管の表面も含めた容器の内面を、サンダーを使用して研磨した後、研磨剤を用いて磨き、断面曲線の最大断面高さPtが2.5μmとなるように仕上げた。なお図中、Rの前の数字はmm単位の曲率半径を表している。

【0031】

この容器のそれぞれに、50重量%アクリルアミド水溶液((株)ダイヤニトリックス製)を容器の上面板から6cm下まで入れ、温度40℃の温水槽に漬けて、1ヶ月後、2ヶ月後、3ヶ月後にそれぞれ一個の容器を開封し、内部の様子を観察した。その結果、いずれの時期においても、容器内部でアクリルアミド重合体の付着は見られなかった。

【0032】

(比較例1)

図6に示す、実施例1で用いた容器とほぼ同じサイズのSUS304製の容器を3個用意した。この容器の底面と側面との接続部は、図6(b)に示すようにかしめた構造とした。また、容器側面に設けた内側へ向いた細管の先端の角部は曲率半径0.5mmのままアールを設けず、壁面との接合部分は容器の外側と細管の外側とを溶接することにより固定し、容器内面側と細管とは溶接しない構造とした。

【0033】

この容器のそれぞれに、実施例1と同様に50重量%アクリルアミド水溶液を容器の上面板から6cm下まで入れ、温度40℃の温水槽に漬けて1ヶ月後に1つめの容器を開けて観察したところ、重合物が底の角部に見られた。また、2ヶ月後に2つめの容器を開けて観察したところ、底部の全面が重合物に覆われるとともに、細管の先端部及び細管の根元部に重合物が発生していた。さらに、3ヶ月後に3つ目の容器を開けて観察したところ、容器内のアクリルアミドの全てが固化した状態であった。

【0034】

(実施例2)

図1に示す形態の、内容量400m3の全てがSUS304製であるタンクを1個用いた。この内面はすべてバフ250#で仕上げ、断面曲線の最大断面高さPtが3μm以下である。底面と側面との溶接部分は、内側に肉付けした後に、曲率半径10mmのアールを設け、内側に向いた配管の先端の角部には、曲率半径3mmのアールを設けた。このタンク内に50重量%アクリルアミド水溶液((株)ダイヤニトリックス製)を最大容量の80%まで満たした。また、タンク外面に設けた水パイプからなる温度調節機構によりタンク内部の温度を、20℃に保つようにした。循環機構により35m3/hourの水溶液を循環しつつ、通常の出荷用タンクとして使用した。すなわち、出荷のための払い出しや、追加の注入を行うが、内容量がタンクの最大容量の50%以下には下がらないようにし、出来うる限り、容量の60%〜80%の内容量となるようにした。1年後、及び2年後にタンク内を目視で観察したところ、重合物は発生していなかった。

【0035】

(比較例2)

図1に示す形態の、内容量300m3であるSS400製タンクを1個用いた。溶接部分及び配管の角部は、製造したままの状態とした。このタンクの配管を含むその内面側の全面に、富士レジン工業(株)製のフェノール樹脂:F50を、厚み300μmとなるように塗工した。塗工された樹脂表面が形成する角部のアールは10mm以上となった。このタンク内に50重量%アクリルアミド水溶液((株)ダイヤニトリックス製)を最大容量の80%まで満たした。これを実施例2と同様に通常の出荷用タンクとして使用した。温度調節機構により内部の温度は20℃を保つようにし、循環機構により35m3/hourの水溶液を循環しつつ保存した。1年後にタンク内を目視で観察したところ、内面を覆ったフェノール樹脂にアクリルアミドが浸透した箇所が見られ、その部分にアクリルアミド重合体が生成していた。また、一部は樹脂が剥がれていたため、エポキシ樹脂F115を用いた補修が必要となった。

【図面の簡単な説明】

【0036】

【図1】この発明にかかる貯留タンクの実施形態の例を示す概略図

【図2】凹状角でアールを設ける際の手順を示す断面図

【図3】凸状角でアールを設ける際の手順を示す断面図

【図4】図1のB部の拡大図

【図5】実施例1で用いた容器の概略図

【図6】(a)比較例1で用いた容器の概略図、(b)当該容器の破線囲み部の拡大図

【符号の説明】

【0037】

11 タンク本体

12 配管

13 アクリルアミド水溶液

14 温度調節機構

15 循環機構

【特許請求の範囲】

【請求項1】

アクリルアミド水溶液を貯留する貯留タンクであって、タンク本体の内面がステンレス鋼であり、その内面の断面曲線の最大断面高さPtを3μm以下とし、内面の角部に曲率半径が少なくとも5mmの内アールを設けたことを特徴とする、アクリルアミド水溶液の貯留タンク。

【請求項2】

上記タンク本体に接続される、ステンレス鋼製の配管を有し、

上記タンク本体及び前記配管の前記アクリルアミド水溶液が接する角部のうち、凹状角には、曲率半径が少なくとも5mmの内アールを設け、凸状角には、曲率半径が少なくとも3mmの外アールを設けたことを特徴とする、請求項1に記載のアクリルアミド水溶液の貯留タンク。

【請求項3】

上記配管が、上記タンク本体に、溶接によって取り付けられていることを特徴とする、請求項1又は2に記載のアクリルアミド水溶液の貯留タンク。

【請求項4】

上記タンク本体に、内部温度を調節する温度調節機構を設けたことを特徴とする、請求項1乃至3のいずれかに記載のアクリルアミド水溶液の貯留タンク。

【請求項5】

上記タンク本体が、内部に貯留した上記アクリルアミド水溶液を循環させる循環機構を有することを特徴とする、請求項1乃至4のいずれかに記載のアクリルアミド水溶液の貯留タンク。

【請求項1】

アクリルアミド水溶液を貯留する貯留タンクであって、タンク本体の内面がステンレス鋼であり、その内面の断面曲線の最大断面高さPtを3μm以下とし、内面の角部に曲率半径が少なくとも5mmの内アールを設けたことを特徴とする、アクリルアミド水溶液の貯留タンク。

【請求項2】

上記タンク本体に接続される、ステンレス鋼製の配管を有し、

上記タンク本体及び前記配管の前記アクリルアミド水溶液が接する角部のうち、凹状角には、曲率半径が少なくとも5mmの内アールを設け、凸状角には、曲率半径が少なくとも3mmの外アールを設けたことを特徴とする、請求項1に記載のアクリルアミド水溶液の貯留タンク。

【請求項3】

上記配管が、上記タンク本体に、溶接によって取り付けられていることを特徴とする、請求項1又は2に記載のアクリルアミド水溶液の貯留タンク。

【請求項4】

上記タンク本体に、内部温度を調節する温度調節機構を設けたことを特徴とする、請求項1乃至3のいずれかに記載のアクリルアミド水溶液の貯留タンク。

【請求項5】

上記タンク本体が、内部に貯留した上記アクリルアミド水溶液を循環させる循環機構を有することを特徴とする、請求項1乃至4のいずれかに記載のアクリルアミド水溶液の貯留タンク。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−222594(P2008−222594A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−60266(P2007−60266)

【出願日】平成19年3月9日(2007.3.9)

【出願人】(301057923)ダイヤニトリックス株式会社 (127)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月9日(2007.3.9)

【出願人】(301057923)ダイヤニトリックス株式会社 (127)

【Fターム(参考)】

[ Back to top ]