アクリル粒子ならびにその製造方法およびマイクロリアクター

【課題】所望の形状を有し、かつ、均一性に優れたアクリル粒子を、歩留まり良く、かつ、簡便安価に製造する方法を提供すること。

【解決手段】本発明のアクリル粒子の製造方法は、第1の流路に光硬化性モノマーと光重合開始剤とを含む第1の液体を脈動的に供給する工程と、該第1の流路の出口を包囲するように形成された第2の流路に第2の液体を供給する工程と、該第1の流路と該第2の流路とが合流する地点で該第1の液体と該第2の液体とを層流状態で接触させる工程と、該第2の液体を接触させた該第1の液体に紫外光を照射する工程とを含み、該光硬化性モノマーがアクリロイル基および/またはメタクリロイル基を有する。

【解決手段】本発明のアクリル粒子の製造方法は、第1の流路に光硬化性モノマーと光重合開始剤とを含む第1の液体を脈動的に供給する工程と、該第1の流路の出口を包囲するように形成された第2の流路に第2の液体を供給する工程と、該第1の流路と該第2の流路とが合流する地点で該第1の液体と該第2の液体とを層流状態で接触させる工程と、該第2の液体を接触させた該第1の液体に紫外光を照射する工程とを含み、該光硬化性モノマーがアクリロイル基および/またはメタクリロイル基を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アクリル粒子の製造方法およびその製造方法に用いられるマイクロリアクターに関する。より詳細には、本発明は、所望の形状を有し、かつ、均一性に優れたアクリル粒子を、歩留まり良く、かつ、簡便安価に製造する方法、および、そのようなアクリル粒子を容易に製造することが可能なマイクロリアクターに関する。

【0002】

微粒子を形成する方法の代表例として液相法が知られている。液相法としては、共沈法、ゾル−ゲル法、噴射熱分解法(液滴−粒子転換プロセス)等が知られている。共沈法、ゾル−ゲル法は、製造工程が煩雑であるという問題を有する。噴射熱分解法は、比較的装置が単純で、ワンステップでの製造が可能であるという点で注目を集めている。微粒子の別の形成方法として、マイクロ空間を利用したマイクロリアクターを用いる方法が提案されている(特許文献1参照)。しかし、前記いずれの方法も、所望の形状を有し、かつ、均一性に優れたアクリル粒子を形成することは実質的に困難である。

【特許文献1】特開2004−195433号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、上記従来の課題を解決するためになされたものであり、その目的とするところは、所望の形状を有し、かつ、均一性に優れたアクリル粒子を、歩留まり良く、かつ、簡便安価に製造する方法を提供することにある。

【課題を解決するための手段】

【0004】

本発明のアクリル粒子の製造方法は、第1の流路に光硬化性モノマーと光重合開始剤とを含む第1の液体を脈動的に供給する工程と、該第1の流路の出口を包囲するように形成された第2の流路に第2の液体を供給する工程と、該第1の流路と該第2の流路とが合流する地点で該第1の液体と該第2の液体とを層流状態で接触させる工程と、該第2の液体を接触させた該第1の液体に紫外光を照射する工程とを含み、該光硬化性モノマーがアクリロイル基および/またはメタクリロイル基を有する。

【0005】

好ましい実施形態においては、上記第1の液体の脈動のデューティが1:3〜1:15である。

【0006】

好ましい実施形態においては、上記第1の流路の出口の形状が実質的に多角形である。

【0007】

好ましい実施形態においては、上記製造方法は、断面が実質的に多角形状で、均一な形状を有するアクリル系粒子を形成する。

【0008】

好ましい実施形態においては、上記第1の液体が着色剤を含む。

【0009】

本発明の別の局面においては、アクリル粒子が提供される。本発明のアクリル粒子は、上記製造方法により得られる。

【0010】

本発明の別の局面においては、マイクロリアクターが提供される。本発明のマイクロリアクターは、第1の液体が供給される第1の流路と、第2の液体が供給される第2の流路と、該第1の流路と該第2の流路が3次元的に合流して形成される合流流路とを備えるマイクロリアクター本体と、該第1の流路に該第1の液体を脈動的に流すためのパルス発生手段と、該第1の液体を硬化させる紫外光照射手段とを備え、該第1の流路の出口が該第2の流路に包囲され、該合流流路の少なくとも一部は紫外光を透過する。

【0011】

好ましい実施形態においては、上記パルス発生手段は、上記第1の流路の一部をダイアフラム部として該ダイアフラム部をアクチュエーターで振動させる。

【0012】

好ましい実施形態においては、上記ダイアフラム部の少なくとも一部が金属で形成されている。

【0013】

好ましい実施形態においては、上記第1の流路および/または上記第2の流路に紫外光が照射されるのを防止するための遮光手段が備えられている。

【発明の効果】

【0014】

本発明によれば、マイクロリアクターを用いて第1の液体と第2の液体とを層流状態で接触させ得るので、以下のような利点が得られる。

(1)微小空間において非常に安定で精密な反応が実現されるので、均一性に優れたアクリル粒子が得られ得る。(2)流路の形状、脈動、流量等を制御するだけで、所望の形状を有するアクリル粒子が得られ得る。(3)歩留まり良く、簡便安価にアクリル粒子を製造することが可能である。

【発明を実施するための最良の形態】

【0015】

以下、本発明の好ましい実施形態について説明するが、本発明はこれらの実施形態には限定されない。

【0016】

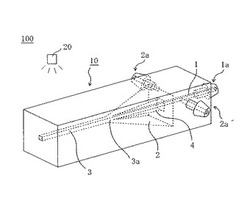

図1(a)は、本発明の好ましい実施形態による製造方法に好ましく用いることができるマイクロリアクター100を上方から見た概略図であり、図1(b)は、そのA−A線による(すなわち、流路方向から見た)断面図である。図2はマイクロリアクター100の斜視図である(パルス発生手段40は図示せず)。マイクロリアクター100は、マイクロリアクター本体10と紫外光照射手段20とパルス発生手段40とを備える。マイクロリアクター本体10は、第1の液体が供給される第1の流路1と、第2の液体が供給される第2の流路2と、第1の流路1と第2の流路2とが3次元的に合流して形成される合流流路3とを備える。第1の流路1の出口は第2の流路2に包囲されている。本図示例では、第1の流路1と第2の流路2とは、合流点(すなわち、合流流路3の上流端部)3aの上流側(図示例では右側)においては、隔壁4によって仕切られている。また、マイクロリアクター100は、第1の流路1への供給口1a、第2の流路2への供給口2a、2a´を備える。

【0017】

第1の流路の出口の形状は、任意の適切な形状に設計され得る。好ましくは、図示するように、実質的に多角形である。多角形の具体例としては、三角形、四角形等が挙げられる。このような構成とすることにより、断面が実質的に多角形状のアクリル粒子が得られ得る。すなわち、実質的に平らな側面を有するアクリル粒子が得られ得る。当該側面は紙等の記録媒体と良好に密着し得る。その結果、インク、トナー等に好適に利用され得る。

【0018】

第1の流路の出口の内径は、所望の粒子径に応じて、任意の適切な値に設定され得る。好ましくは0.05〜0.8mmであり、より好ましくは0.1〜0.8mm、さらに好ましくは0.1〜0.7mm、特に好ましくは0.1〜0.6mm、最も好ましくは0.2〜0.4mmである。このような内径を備えることにより、第1の液体と第2の液体とが層流状態で3次元的に合流し得、所望のアクリル粒子を得ることができる。

【0019】

なお、本明細書において、流路の「内径」とは、流路方向から見た断面形状が実質的に円形の場合にはその内部の直径を、流路方向から見た断面形状が円形以外の場合には内部の径に対応する長さを意味するものとする。例えば、断面形状が実質的に正方形の場合には、その内部の対角線の長さを意味するものとする。

【0020】

上記第1の流路の周壁は、任意の適切な表面処理が施され得る。好ましくは撥水処理である。後述の第1の液体との接触角を容易に調節し得、所望のアクリル粒子が得られ得るからである。さらには、耐久性が向上し得る。撥水処理に用いられる撥水剤としては、任意の適切な樹脂を含有する撥水剤が採用され得る。樹脂の具体例としては、ポリイミド系樹脂、フッ素系樹脂等が挙げられる。

【0021】

上記第2の流路の出口の形状は、任意の適切な形状に設計され得る。好ましくは、上記第1の流路の出口の形状の相似形である。さらに、上記第1の流路の出口を含む上記第2の流路の断面は、略同軸状であることが好ましい。第1の流路の周壁と第2の流路の周壁との距離をより均一にすることで、層流状態が効率的に得られ得るからである。

【0022】

上記第1の流路の出口を含む上記第2の流路の断面の内径は、好ましくは、0.2〜3.0mm、さらに好ましくは0.5〜2.0mm、特に好ましく0.5〜1.5mmである。このような内径を備えることにより、第1の液体と第2の液体とが層流状態で3次元的に合流し得、所望のアクリル粒子を得ることができる。

【0023】

上記合流流路の内径は、好ましくは0.2〜3.0mm、より好ましくは0.3〜2.0mm、さらに好ましくは0.4〜1.6mm、特に好ましくは0.5〜1.4mm、最も好ましくは0.6〜1.2mmである。このような内径を備えることにより、第1の液体と第2の液体とが層流状態で3次元的に合流し得、所望のアクリル粒子を得ることができる。

【0024】

上記第1の流路1、第2の流路2および合流流路3の流路方向に沿った断面形状は、任意の適切な形状に設計され得る。例えば、図1〜2に示すように、第1の流路1の流路方向に沿った断面は実質的に直線状であり、第2の流路2の流路方向に沿った断面はテーパー状であり、合流流路3の流路方向に沿った断面は実質的に直線状である。別の実施形態においては、合流流路3の流路方向に沿った断面は実質的にテーパー状であり得る。さらに別の実施形態においては、第1の流路1の流路方向に沿った断面は実質的にテーパー状であり、かつ、第2の流路のテーパーよりも小さいテーパーであり得る。また、例えば、図1に示すように、供給口1aから第1の流路1へ向かう流路や、供給口2a(2a´)から第2の流路2へ向かう流路が、流路方向に沿って障害となる突起部や角部などを有さない形状であることも、気泡等の混入、滞留等を避ける点で好ましい形態の1つである。

【0025】

上記合流流路の少なくとも一部は、紫外光を透過し得る。例えば、図3に示すように、合流流路の一部が紫外光を透過するガラス管3´で形成されていてもよい。合流流路の肉厚L(合流流路の内壁からマイクロリアクター本体の上面までの距離)は、合流流路を形成する材質により異なるが、合流流路の肉厚Lは、好ましくは0.05〜2mm、より好ましくは0.1〜0.8mm、さらに好ましくは0.2〜0.4mmである。合流流路の肉厚が上記範囲にあることによって、合流流路の上壁の剛性を保持した状態で、合流流路内に効率的に紫外光を透過させることができる。図4に示すように、本発明のマイクロリアクター本体は、合流流路3に対応する部分のみが薄く形成されていてもよい。このように、合流流路の材質と肉厚を適宜設計することにより、紫外光の照射量を調節し得る。その結果、所望のアクリル粒子が得られ得る。

【0026】

第1の流路1の全長は、代表的には3〜30mmである。第2の流路2の全長は、代表的には3〜30mmである。合流流路3の全長は、代表的には10〜60mmである。マイクロリアクター本体10の流路の全長(第1の流路の入口〜合流流路の出口)は、代表的には20〜100mmである。さらに、上述の合流流路3の全長を調節することにより、第1の液体が層流状態を保ったまま、後述する紫外光の照射時間を調節し得る。その結果、所望のアクリル粒子が得られ得る。

【0027】

本発明のマイクロリアクターにおいて、供給口の形状、数および位置は、目的に応じて適宜設計され得る。例えば、図1〜2に示すように、供給口1a、2a、2a´が全て側面に位置する形態であってもよいし、図5(パルス発生手段40は図示せず)に示すように、供給口1a、2a、2a´が全て上方に位置する形態であってもよい。本発明のマイクロリアクターは、図1〜2に示すように、第2の流路2への第2の液体の供給口を複数個備える(図1〜2および図5においては2aと2a´)ことが好ましい。より好ましくは2〜5個、さらに好ましくは2〜3個である。このような構造とすることで、第2の流路2中における気泡の混入、滞留等を防止することが可能となるとともに、十分な層流を実現することが可能となる。

【0028】

上記マイクロリアクター本体は、どのような方法で作製しても良いが、容易且つ正確に作製できる等の点で、光造形法により作製することが好ましい。光造形法とは、3次元CADデータで設計された立体像を2次元のスライスデータに変換し、このデータに基づいて、レーザーで一層ずつ光硬化性樹脂を硬化させていき、3次元に積層造形していく方法である。より具体的には、3次元CADデータで設計された立体像を、幾層もの薄い断面体にスライスして2次元のスライスデータに変換し、この2次元のスライスデータに基づいてレーザーがタンク内の光硬化性樹脂の表面を走査して断面形状を描いていく。レーザーが当たった部分は硬化し、エレベーター上に一層分の断面体が形成される。その後、エレベーターが一層分ずつ下降して、連続的に幾層もの薄い断面体を積層し、3次元に積層造形していく。最後にエレベーターを引き上げることで、3次元に積層造形されたモデルを取り出し、後処理を施して完成させる。光造形法に用いることができる光造形装置としては、例えば、株式会社ディーメック製の光造形装置(例えば、SCS−1000HDなど)が挙げられる。光造形法に用いることができる光硬化性樹脂としては、例えば、株式会社ディーメック製の光硬化性樹脂(例えば、オキセタン系のSCR950など)が挙げられる。レーザーとしては、例えば、He−Cdレーザー(ピーク波長=325nm)が挙げられる。レーザーのスポットサイズは、例えば、φ10〜100μmが好ましく、φ30〜70μmがより好ましい。硬化させて得られる樹脂一層分の厚みは、例えば、10〜50μmが好ましく、20〜40μmがより好ましい。

【0029】

本発明のマイクロリアクターは、後述する第1の液体を硬化させる紫外光照射手段20を備える。第1の液体の硬化手段として紫外光照射手段を採用することにより、安価に設置が可能で、かつ、第1の液体の適用範囲が広がり得る。また、第1の液体を瞬時に硬化し得る。紫外光照射手段の具体例としては、超高圧水銀ランプ、フラッシュUVランプ、高圧水銀ランプ、低圧水銀ランプ、ディープUVランプ、キセノンランプ、キセノンフラッシュランプ、メタルハライドランプ、発光ダイオード等が挙げられる。

【0030】

上記紫外光照射手段20の設置位置は、少なくとも第2の液体を接触させた第1の液体を硬化させることが可能であれば、特に限定されない。

【0031】

本発明のマイクロリアクターは、図6に示すように、第1の流路および/または第2の流路に紫外光が照射されるのを防止するための遮光手段30が備えられていてもよい。このような遮光手段を設けることにより、第2の液体を接触させた第1の液体のみに紫外光を照射することが可能となる。遮光手段としては、遮光テープ、遮光板等が挙げられる。

【0032】

本発明のマイクロリアクターは、第1の流路1に、第1の液体を脈動的に流すためのパルス発生手段40を備える。パルス発生手段40の位置は、第1の流路1の途中であればどこでもよく、目的に応じて適宜設計され得る。パルス状の圧力をかけるタイミングと付与時間とを制御することにより、得られるアクリル粒子の粒子径や形状を適宜調整することが可能になる。

【0033】

より好ましい実施形態においては、パルス発生手段40は、第1の流路1の周壁の一部をダイアフラム部とし、該ダイアフラム部をアクチュエーターで振動させる。例えば、図7に示すように、第1の流路1の周壁の一部をダイアフラム部50とし、ダイアフラム部50をアクチュエーター60で振動させる。アクチュエーター60としては、例えば、翔栄システム株式会社製のピエゾアクチュエーター(PSt150/7/120VS)が挙げられる。ダイアフラム部50は、任意の適切な材質で形成され得る。好ましくは、ダイアフラム部の少なくとも一部は、金属で形成されている。アクチュエーター発生圧力、くり返し精度等に優れ得、その結果、所望の形状を有し、かつ、均一性にきわめて優れたアクリル粒子が得られ得るからである。ダイアフラム部を形成する金属としては、例えば、ステンレス(SUS)、Ni、Al等が挙げられる。ダイアフラム部の膜厚は、好ましくは0.03〜0.50mm、さらに好ましくは0.05〜0.40mm、特に好ましくは0.07〜0.20mmである。

【0034】

上記ダイアフラム部と上記マイクロリアクター本体の材質との材質が異なる場合、図8に示すように、第1の流路1に開口部1bを形成し、開口部1bをダイアフラム部材50aで塞ぐ構成とすることが好ましい。なお、上述の光造形法によれば、図7〜8に示すような構造のマイクロリアクター本体を容易に作製することができる。

【0035】

本発明のマイクロリアクターは、第1の流路1中における第1の液体の流量と第2の流路2中における第2の液体の流量を可変するための流量制御手段を備えていてもよい。流量制御手段は、好ましくは、出口側よりも供給口側に近いところ(上流側)に備える。流量制御手段としては、例えば、シリンジポンプ、ギアポンプなどが挙げられ、好ましくはシリンジポンプである。流量制御手段を備えることにより、第1の液体および/または第2の液体の流量を可変し得る。その結果、得られるアクリル粒子の粒子径および形状を制御し得る。さらに、第1の液体の硬化時間を制御し得る。なお、流路制御手段と第1の流路および/または第2の流路との接続は、気泡等の混入を避け得る構成とすることが好ましい。

【0036】

本発明の好ましい実施形態によるアクリル粒子の製造方法は、上記第1の流路に光硬化性モノマーと光重合開始剤とを含む第1の液体を脈動的に供給する工程(工程1)と;上記第1の流路の出口を包囲するように形成された上記第2の流路に第2の液体を供給する工程(工程2)と;上記第1の流路と上記第2の流路とが合流する地点で該第1の液体と該第2の液体とを層流状態で接触させる工程(工程3)と;該第2の液体を接触させた該第1の液体に紫外光を照射する工程(工程4)とを含む。

【0037】

上記光硬化性モノマーは、アクリロイル基および/またはメタクリロイル基を有する限り、任意の適切なモノマーが採用され得る。このようなモノマーを採用することにより、短時間での硬化が可能である。その結果、所望のアクリル粒子が容易に得られ得る。さらに、アクリル粒子は、紙等の記録媒体との密着性に優れ得、インク、トナー等に好適に利用され得る。

【0038】

上記光硬化性モノマーは、親水性モノマーであってもよく、親油性モノマーであってもよい。好ましくは、親油性モノマーである。得られるアクリル粒子の硬度に優れ得、アクリル粒子同士が引っ付きにくいからである。さらに、親油性モノマーを用いることにより、第1の液体の表面張力を低下させ得、その結果、目的とする粒子径よりも小さい粒子、いわゆるサテライトの発生を効果的に抑制し得る。その結果、均一性にきわめて優れたアクリル粒子が得られ得る。

【0039】

上記アクリロイル基および/またはメタクリロイル基を有する親油性モノマーの具体例としては、ステアリルアクリレート、ベンジルアクリレート、イソボニルアクリレート(IBXA)、1,6−ヘキサンジオールジアクリレート、1,9−ノナンジオールジアクリレート、フルオレンジアクリレート、ビスフェノールAジアクリレート、水添化ビスフェノールAジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールヘキサアクリレート(DPHA)等が挙げられる。上記アクリロイル基および/またはメタクリロイル基を有する親水性モノマーの具体例としては、トリメチロールプロパントリアクリレートエチレンオキシド付加物、トリメチロールプロパントリアクリレートプロピレンキシド付加物、ポリエチレンオキシドジアクリレート化合物、ポリプロピレンオキシドジアクリレート化合物、ポリエチレンオキシドアクリレート化合物、ポリプロピレンオキシドアクリレート化合物等のエチレンオキシドまたはプロピレンオキシドが付加した単官能モノマー及び二官能、多官能モノマー;ヒドロキシエチルアクリレート、ヒドロキシプロピルアクリレート等の水酸基を有する単官能モノマー;アクリル酸等のカルボキシル基を有する単官能モノマー;N−ビニルホルムアルデヒド、アクリルモルホリン、デナコールアクリレート等のその他の化合物等が挙げられる。これらは、単独で、または2種類以上を組み合わせて用い得る。

【0040】

上記に加え、上記光硬化性モノマーとして、フッ素系モノマーを採用し得る。第1の液体の表面張力を低下させ得、サテライトの発生を効果的に抑制し得る。その結果、均一性にきわめて優れたアクリル粒子が得られ得る。フッ素系モノマーの具体例としては、テトラフルオロプロピルアクリレート等が挙げられる。

【0041】

上記光硬化性モノマーにおける、上記フッ素系モノマーの含有量は、好ましくは5〜80重量%、さらに好ましくは10〜50重量%、特に好ましくは25〜35重量%である。

【0042】

上記光重合開始剤としては、例えば、ベンゾイン誘導体、ベンジルケタール類、α−ヒドロキシアセトフェノン類、α−アミノアセトフェノン類、アシルフォスフィンオキサイド類、o−アシルオキシム類等が挙げられる。また、光重合開始剤は、種々の製品が市販されている。具体例としては、ベンゾフェノン/アミン、ミヒラーケトン/ベンゾフェノン、チオキサントン/アミンなどの組み合わせ(商品名:イルガキュアやダロキュアなど、チバガイギー社製)等が挙げられる。

【0043】

上記光重合開始剤の含有量は、任意の適切な値に設定され得る。上記光硬化性モノマー100重量部に対して、好ましくは0.1〜7重量部、さらに好ましくは1〜6重量部、特に好ましくは4〜5重量部である。

【0044】

上記に加え、第1の液体は着色剤を含み得る。第1の液体が着色剤を含むことにより、着色剤をアクリル樹脂によりカプセル化したアクリル粒子が得られ得る。このカプセル化アクリル粒子は、紙等の記録媒体との密着性に優れ得、インク、トナー等に好適に利用され得る。

【0045】

上記着色剤は、インク、トナーなどの用途に用い得る着色剤であれば特に限定されない。着色剤としては、例えば、顔料、染料等が挙げられる。顔料としては、無機系顔料、有機系顔料が挙げられる。無機系顔料の具体例としては、酸化チタン(TiO2)、酸化鉄、硫酸バリウム、カーボンブラック等が挙げられる。有機系顔料の具体例としては、アゾ顔料(例えば、アゾレーキ、不溶性アゾ顔料、縮合アゾ顔料、キレートアゾ顔料など)、多環式顔料(例えば、フタロシアニン顔料、ペリレン顔料、ペリノン顔料、アントラキノン顔料、キナクリドン顔料、ジオキサジン顔料、チオインジゴ顔料、イソインドリノン顔料、キノフラロン顔料など)、ニトロ顔料、ニトロソ顔料、ブタロシアニン顔料、アニリンブラック等が挙げられる。染料としては、キノフタロン系染料、アゾ系染料、キサンテン系染料、キノン系染料、アントラキノン系染料等が挙げられる。

【0046】

好ましくは、上記着色剤は顔料を含む。顔料の平均粒径は、上記第1の流路を通過し得る限り任意の適切な値に設定され得る。好ましくは0.01〜1μm、さらに好ましくは0.05〜0.5μm、特に好ましくは0.1〜0.3μmである。

【0047】

上記着色剤の含有量は、任意の適切な値に設定され得る。上記光硬化性モノマー100重量部に対して、好ましくは0.5〜6重量部、さらに好ましくは1〜4重量部、特に好ましくは2〜3重量部である。

【0048】

上記に加え、第1の液体は、添加剤を含んでいてもよい。添加剤の具体例としては、増感剤、界面活性剤等が挙げられる。増感剤の具体例としては、アミン類、チオキサントン類等が挙げられる。

【0049】

上記第1の液体の粘度は、好ましくは1〜200mPa・s、さらに好ましくは1〜50mPa・s、特に好ましくは5〜15mPa・sである。第1の液体の粘度がこのような範囲内であることにより、第1の流路への第1の液体の供給をスムーズに行い得る。

【0050】

上記第1の流路と上記第1の液体との接触角は、好ましくは40°以下、さらに好ましくは25°以下、特に好ましくは10°以下である。

【0051】

上記第2の液体は、親油性であっても、親水性であってもよく、第1の液体の種類等に応じて適宜選択し得る。具体例としては、上記第1の液体が親水性モノマーを含む場合、第2の液体は親水性であり得る。上記第1の液体が親油性モノマーを含む場合、第2の液体は親油性であり得る。第2の液体が親水性である場合、第2の液体はブタンジオール、エチレングリコール、プロピレングリコール、水等を含み得る。第2の液体が親油性である場合、第2の液体は大豆油、コーン油、オリーブ油、ヤシ油、灯油等の液状油を含み得る。さらに、第2の液体は、任意成分を含み得る。任意成分の具体例としては、ソルビトール誘導体等の非イオン界面活性剤、イオン性界面活性剤等の界面活性剤等が挙げられる。

【0052】

上記第2の液体の粘度は、好ましくは10〜200mPa・s、さらに好ましくは40〜120mPa・s、特に好ましくは50〜100mPa・sである。第2の液体の粘度をこのような範囲とすることにより、より安定な層流状態を形成し得る。さらに、第1の液体の拡散速度を抑制し得、第1の液体の硬化時間を十分確保し得る。

【0053】

上記第2の流路と上記第2の液体との接触角は、好ましくは60°以下、さらに好ましくは45°以下、特に好ましくは30°以下である。

【0054】

上記第1の液体および/または第2の液体は、予め、脱泡処理がなされていることが好ましい。気泡等の発生を抑制し得、所望の形状を有し、かつ、均一性にきわめて優れたアクリル粒子が得られ得るからである。脱泡処理の具体例としては、減圧処理等が挙げられる。

【0055】

上述のマイクロリアクター本体10を用いることにより、第1の液体および第2の液体は、その合流点3aおよび合流流路3で層流を形成し得る。第1の液体および第2の液体を層流状態で接触させることにより、液−液界面で非常に安定な反応が可能となる。また、本発明においては第1の流路と第2の流路を3次元的に合流させることで第1の液体および第2の液体を層流状態で接触させるので、比界面積が特に大きい液−液界面を安定的に生成することができ、界面に沿った断面形状を有するアクリル粒子を流路進行方向に安定的に生成させることができる。

【0056】

上記層流のレイノルズ数は、好ましくは0.01〜200、さらに好ましくは0.01〜50、特に好ましくは0.05〜20、最も好ましくは0.1〜8である。このような非常に小さいレイノルズ数であれば、第1の液体と第2の液体の流量比を調整することにより、第1の液体の合流後の液幅を制御することができる。その結果、所望のサイズを有するアクリル粒子を非常に正確に得ることができる。このような非常に小さいレイノルズ数を有する層流状態における液−液反応を実現したことが本発明の大きな成果の1つである。また、レイノルズ数を前記範囲に制御することにより、マイクロリアクター内の第1の液体または第2の液体の流量を上昇させても、層流状態に乱れが生じ難く、液−液界面に沿った断面形状を有するアクリル粒子を流路進行方向に安定的に生成させることができる。

【0057】

上記第1の液体は、上記第1の流路に脈動的に供給される。第1の液体の供給方法は、任意の適切な方法が採用され得る。例えば、上述のパルス発生手段を用いる方法が挙げられる。具体的には、図7〜8に示すように、第1の流路1の一部に形成したダイアフラム部50をアクチュエーター60で振動させる。アクチュエーターの駆動波形は、任意の適切な波形を採用し得る。駆動波形の具体例としては、図9(a)〜(e)に示すように、台形波、二等辺三角形波、直角三角形波、サイン波、矩形波等が挙げられる。好ましくは、駆動波形は台形波である。波形の最大値を保持することで、第1の液体の液滴の切れが優れ得るからである。その結果、所望の形状を有し、かつ、均一性にきわめて優れたアクリル粒子が得られ得る。また、波形の立上りに傾きを持たせることで、ダイアフラム部の耐久性に優れ得るからである。

【0058】

上記アクチュエーターの周波数は、所望の粒子径等に応じて、任意の適切な値に設定され得る。好ましくは1〜30Hz、さらに好ましくは1〜10Hz、特に好ましくは1〜6Hzである。上記アクチュエーターの駆動電圧は、所望の粒子径等に応じて、任意の適切な値に設定され得る。例えば、粒子径100〜400μmのアクリル粒子を作製したい場合、好ましくは50〜200V、さらに好ましくは80〜170V、特に好ましくは80〜120Vである。脈動のデューティ(図9に示すx:y)は、好ましくは1:3〜1:15、さらに好ましくは1:5〜1:12、特に好ましくは1:8〜1:10である。脈動のデューティをこのような範囲とすることにより、液滴の切れに優れ得、所望の形状を有し、かつ、均一性にきわめて優れたアクリル粒子が得られ得る。

【0059】

上記第2の液体は、好ましくは、上記第2の流路に連続的に供給される。上記第2の液体の上記第2の流路への供給方法は、任意の適切な方法が採用され得る。

【0060】

好ましくは、上記第1の液体の流量は上記第2の液体の流量よりも小さい。アクリル粒子を安定的に製造し得るからである。さらに、第2の液体の流量を大きくすることにより、合流流路3において、生成アクリル粒子に起因する流路壁の摩擦や閉塞を防止することができる。具体的には、第1の液体の流量と第2の液体の流量との比は、好ましくは1:10〜1:300、さらに好ましくは1:15〜1:200、特に好ましくは1:15〜1:100である。

【0061】

上記第1の液体の流量は、所望の粒子径等に応じて、任意の適切な値に設定され得る。好ましくは0.5〜60μl/分、さらに好ましくは1〜40μl/分、特に好ましくは2〜30μl/分である。上記第2の液体の流量は、第1の液体の硬化時間が確保される限り、任意の適切な値に設定され得る。好ましくは10〜1000μl/分、さらに好ましくは40〜600μl/分、特に好ましくは60〜400μl/分である。第1の液体の硬化時間を十分確保し得、第2の液体と合流して生成した第1の液体の液滴の結合、分離等を防止し得るからである。その結果、所望の形状を有し、かつ、均一性にきわめて優れたアクリル粒子が得られ得る。

【0062】

上記紫外光照射に用いられる光源の波長は、上記光硬化性モノマーの重合性官能基が光学吸収を有する波長領域に応じて決定し得る。代表的には210〜436nmであり、さらに好ましくは250〜405nmである。紫外光の照度は、上記合流流路を形成する材質、肉厚等に応じて決定し得る。好ましくは5〜500mW/cm2であり、さらに好ましくは10〜200mW/cm2である。紫外光の照射光量は、上記合流流路を形成する材質、肉厚等に応じて決定し得る。好ましくは20〜300mJ/cm2、さらに好ましくは50〜150mJ/cm2である。このような紫外光の照射強度をはじめ、紫外光を照射するタイミング、照射時間等を制御することにより、所望のアクリル粒子を得ることが可能となる。

【0063】

以下、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【実施例1】

【0064】

(マイクロリアクター本体の製造)

図3および図8に示すマイクロリアクターについて、光造形装置(株式会社ディーメック製、商品名:SCS−1000HD)を用い、3次元CADデータで設計された立体像を、幾層もの薄い断面体にスライスして2次元のスライスデータに変換した。タンク内に光硬化性樹脂(株式会社ディーメック製、商品名:SCR950)とエレベーターを入れ、この2次元のスライスデータに基づいてレーザー(He−Cdレーザー、ピーク波長=325nm)をタンク内の光硬化性樹脂の表面に走査させ、断面形状を描いていった。レーザーのスポットサイズはφ50μmであった。レーザーが当たった部分は硬化し、エレベーター上に一層分の断面体(樹脂一層分の厚み=30μm)が形成された。その後、エレベーターが一層分ずつ下降して、連続的に幾層もの薄い断面体を積層し、3次元に積層造形していった。最後にエレベーターを引き上げることで、3次元に積層造形されたモデルを取り出し、後処理を施して、図3および図8に示すマイクロリアクター本体を完成させた。

パルス発生手段として、第1の流路の周壁の一部をダイアフラム部とし、該ダイアフラム部を振動させるアクチュエーター(ピエゾアクチュエーター、PSt150/7/120VS、翔栄システム株式会社製)を設置した。このダイアフラム部は、図8に示すように、ダイアフラム部材としてステンレス(SUS)板(厚み100μm)が配されている。

得られたマイクロリアクターの第1流路の出口の内径は0.4mm、第1の流路の出口を含む第2の流路の断面の内径は1.7mmであった。また、第1の流路の全長は29mm、第2の流路の全長は20mmであった。

第1の流路の周壁を、ポリイミド系樹脂を含有する撥水剤(商品名:カプトン、東レ製)で撥水処理した。

【0065】

(マイクロリアクターの作製)

上記で得られたマイクロリアクター本体に、硬化手段として、UV露光機(ウシオ電機製、ピーク波長:365nm)を紫外光がマイクロリアクター本体の上方から照射されるように設置した。UV露光機の直接光の照度は、24.5mW/cm2であり、合流流路(肉厚L:0.3mm)内部への到達照度は、19.1mW/cm2であった。照射光量は、98mJ/cm2であった。図6に示すように、第1の液体と第2の液体が接触するまでは、第1の流路、第2の流路から合流点までを遮光テープで覆った。図3に示すように、合流流路の終端部に、石英ガラス管(外径:1.40mm、内径:0.9mm、長さ:40mm)を用いた。合流流路の長さは24mm、マイクロリアクターの全長は53mmであった。

【0066】

(第1の液体の調製)

ノナンジオールアクリレート(商品名:L−C9A、ニューフロンティア製)30gと、光重合開始剤(商品名:イルガキュア1700、チバガイギー製)1.5gと、有機系染料(VB2620)0.6gとを均一になるまでスターラーを用いて混合した。このようにして、粘度8.0mPa・s、第1の流路との接触角5°の第1の液体を得た。

【0067】

(第2の液体の調製)

大豆油500gに、ソルビタンモノラウレート(ナカライテスク製)5gを加え混合した。このようにして、粘度60.2mPa・s、第2の流路との接触角19°の第2の液体を得た。

【0068】

(アクリル粒子の作製)

上記で作製したマイクロリアクターを用い、第1の流路に上記で得られた第1の液体を流し、第2の流路に上記で得られた第2の液体を流した。上記リニアアクチュエーターの駆動波形を図9(a)に示す台形波とし、脈動のデューティを1:9とし、周波数を2Hzとし、駆動電圧を100Vとして、第1の液体を脈動的に流した。第2の液体は、シリンジポンプを用いて連続的に流した。第1の液体の流量を25μl/分とし、第2の液体の流量を400μl/分として、流量比を1:16とした。マイクロリアクターの合流点で第1の液体と第2の液体とを接触させた(合流部近辺のレイノルズ数0.08)。第2の液体を接触させた第1の液体に上記の条件で紫外光を照射してアクリル粒子を作製した。

【実施例2】

【0069】

ノナンジオールアクリレート(商品名:L−C9A、ニューフロンティア製)30gと、テトラフルオロプロピルアクリレート(商品名:ビスコート#260、大阪有機化学工業株式会社製)10gと、光重合開始剤(商品名:イルガキュア1700、チバガイギー製)1.5gと、有機系染料(VB2620)0.8gとを均一になるまでスターラーを用いて混合して得られた混合物を、第1の液体としたこと以外は実施例1と同様にして、アクリル粒子を作製した。なお、この第1の液体の粘度は10mPa・sであった。また、合流部近辺のレイノルズ数は0.064であった。

【0070】

粘度および接触角は、以下に示す方法で測定した。

1.粘度

得られた第1の液体および第2の液体の粘度を、振動式粘度計(VISCOMATE VM−1G)により測定した。

2.接触角

第1の液体と第1の流路との接触角を、接触角計(DM−500、協和科学製)により測定した。

【0071】

上記で得られたアクリル粒子を、レーザー顕微鏡(キーエンス製)により観察した。実施例1で得られたアクリル粒子の観察写真を図10に示す。図10に示すように、得られたアクリル粒子は、断面が略四角形状であった。実施例2でも実施例1とほぼ同様の形状を有するアクリル粒子が得られた。さらに、実施例2で得られたアクリル粒子は、図10に示すような上端部および下端部の尾引きが短く、より直方体に近い形状であった。

【産業上の利用可能性】

【0072】

本発明の製造方法により得られたアクリル粒子は、紙等の記録媒体との密着性に優れ得る。したがって、インクやトナーに好適に利用され得る。

【図面の簡単な説明】

【0073】

【図1】(a)は、本発明のマイクロリアクターの好ましい実施形態の上方から見た概略図であり、(b)は、そのマイクロリアクターの流路方向から見た断面図である。

【図2】図1におけるマイクロリアクターの斜視図である。

【図3】本発明のマイクロリアクターの別の好ましい実施形態を示す上方から見た概略図である。

【図4】本発明のマイクロリアクターの別の好ましい実施形態を示す概略断面図である。

【図5】本発明のマイクロリアクターの別の好ましい実施形態の斜視図である。

【図6】本発明のマイクロリアクターの別の好ましい実施形態を示す上方から見た概略図である。

【図7】本発明のマイクロリアクターにおけるパルス発生手段の好ましい実施形態を示す概略断面図である。

【図8】本発明のマイクロリアクターの別の好ましい実施形態を示す斜視図である。

【図9】本発明のマイクロリアクターにおけるアクチュエーターの駆動波形の具体例を示すグラフである。

【図10】実施例1で得られたアクリル粒子の観察写真である。

【符号の説明】

【0074】

100 マイクロリアクター

10 マイクロリアクター本体

20 紫外光照射手段

30 遮光手段

40 パルス発生手段

50 ダイアフラム

60 アクチュエーター

1 第1の流路

2 第2の流路

3 合流流路

4 隔壁

5 補助流路

1a 第1の流路への供給口

2a 第2の流路への供給口

2a´ 第2の流路への供給口

3a 合流点

【技術分野】

【0001】

本発明は、アクリル粒子の製造方法およびその製造方法に用いられるマイクロリアクターに関する。より詳細には、本発明は、所望の形状を有し、かつ、均一性に優れたアクリル粒子を、歩留まり良く、かつ、簡便安価に製造する方法、および、そのようなアクリル粒子を容易に製造することが可能なマイクロリアクターに関する。

【0002】

微粒子を形成する方法の代表例として液相法が知られている。液相法としては、共沈法、ゾル−ゲル法、噴射熱分解法(液滴−粒子転換プロセス)等が知られている。共沈法、ゾル−ゲル法は、製造工程が煩雑であるという問題を有する。噴射熱分解法は、比較的装置が単純で、ワンステップでの製造が可能であるという点で注目を集めている。微粒子の別の形成方法として、マイクロ空間を利用したマイクロリアクターを用いる方法が提案されている(特許文献1参照)。しかし、前記いずれの方法も、所望の形状を有し、かつ、均一性に優れたアクリル粒子を形成することは実質的に困難である。

【特許文献1】特開2004−195433号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、上記従来の課題を解決するためになされたものであり、その目的とするところは、所望の形状を有し、かつ、均一性に優れたアクリル粒子を、歩留まり良く、かつ、簡便安価に製造する方法を提供することにある。

【課題を解決するための手段】

【0004】

本発明のアクリル粒子の製造方法は、第1の流路に光硬化性モノマーと光重合開始剤とを含む第1の液体を脈動的に供給する工程と、該第1の流路の出口を包囲するように形成された第2の流路に第2の液体を供給する工程と、該第1の流路と該第2の流路とが合流する地点で該第1の液体と該第2の液体とを層流状態で接触させる工程と、該第2の液体を接触させた該第1の液体に紫外光を照射する工程とを含み、該光硬化性モノマーがアクリロイル基および/またはメタクリロイル基を有する。

【0005】

好ましい実施形態においては、上記第1の液体の脈動のデューティが1:3〜1:15である。

【0006】

好ましい実施形態においては、上記第1の流路の出口の形状が実質的に多角形である。

【0007】

好ましい実施形態においては、上記製造方法は、断面が実質的に多角形状で、均一な形状を有するアクリル系粒子を形成する。

【0008】

好ましい実施形態においては、上記第1の液体が着色剤を含む。

【0009】

本発明の別の局面においては、アクリル粒子が提供される。本発明のアクリル粒子は、上記製造方法により得られる。

【0010】

本発明の別の局面においては、マイクロリアクターが提供される。本発明のマイクロリアクターは、第1の液体が供給される第1の流路と、第2の液体が供給される第2の流路と、該第1の流路と該第2の流路が3次元的に合流して形成される合流流路とを備えるマイクロリアクター本体と、該第1の流路に該第1の液体を脈動的に流すためのパルス発生手段と、該第1の液体を硬化させる紫外光照射手段とを備え、該第1の流路の出口が該第2の流路に包囲され、該合流流路の少なくとも一部は紫外光を透過する。

【0011】

好ましい実施形態においては、上記パルス発生手段は、上記第1の流路の一部をダイアフラム部として該ダイアフラム部をアクチュエーターで振動させる。

【0012】

好ましい実施形態においては、上記ダイアフラム部の少なくとも一部が金属で形成されている。

【0013】

好ましい実施形態においては、上記第1の流路および/または上記第2の流路に紫外光が照射されるのを防止するための遮光手段が備えられている。

【発明の効果】

【0014】

本発明によれば、マイクロリアクターを用いて第1の液体と第2の液体とを層流状態で接触させ得るので、以下のような利点が得られる。

(1)微小空間において非常に安定で精密な反応が実現されるので、均一性に優れたアクリル粒子が得られ得る。(2)流路の形状、脈動、流量等を制御するだけで、所望の形状を有するアクリル粒子が得られ得る。(3)歩留まり良く、簡便安価にアクリル粒子を製造することが可能である。

【発明を実施するための最良の形態】

【0015】

以下、本発明の好ましい実施形態について説明するが、本発明はこれらの実施形態には限定されない。

【0016】

図1(a)は、本発明の好ましい実施形態による製造方法に好ましく用いることができるマイクロリアクター100を上方から見た概略図であり、図1(b)は、そのA−A線による(すなわち、流路方向から見た)断面図である。図2はマイクロリアクター100の斜視図である(パルス発生手段40は図示せず)。マイクロリアクター100は、マイクロリアクター本体10と紫外光照射手段20とパルス発生手段40とを備える。マイクロリアクター本体10は、第1の液体が供給される第1の流路1と、第2の液体が供給される第2の流路2と、第1の流路1と第2の流路2とが3次元的に合流して形成される合流流路3とを備える。第1の流路1の出口は第2の流路2に包囲されている。本図示例では、第1の流路1と第2の流路2とは、合流点(すなわち、合流流路3の上流端部)3aの上流側(図示例では右側)においては、隔壁4によって仕切られている。また、マイクロリアクター100は、第1の流路1への供給口1a、第2の流路2への供給口2a、2a´を備える。

【0017】

第1の流路の出口の形状は、任意の適切な形状に設計され得る。好ましくは、図示するように、実質的に多角形である。多角形の具体例としては、三角形、四角形等が挙げられる。このような構成とすることにより、断面が実質的に多角形状のアクリル粒子が得られ得る。すなわち、実質的に平らな側面を有するアクリル粒子が得られ得る。当該側面は紙等の記録媒体と良好に密着し得る。その結果、インク、トナー等に好適に利用され得る。

【0018】

第1の流路の出口の内径は、所望の粒子径に応じて、任意の適切な値に設定され得る。好ましくは0.05〜0.8mmであり、より好ましくは0.1〜0.8mm、さらに好ましくは0.1〜0.7mm、特に好ましくは0.1〜0.6mm、最も好ましくは0.2〜0.4mmである。このような内径を備えることにより、第1の液体と第2の液体とが層流状態で3次元的に合流し得、所望のアクリル粒子を得ることができる。

【0019】

なお、本明細書において、流路の「内径」とは、流路方向から見た断面形状が実質的に円形の場合にはその内部の直径を、流路方向から見た断面形状が円形以外の場合には内部の径に対応する長さを意味するものとする。例えば、断面形状が実質的に正方形の場合には、その内部の対角線の長さを意味するものとする。

【0020】

上記第1の流路の周壁は、任意の適切な表面処理が施され得る。好ましくは撥水処理である。後述の第1の液体との接触角を容易に調節し得、所望のアクリル粒子が得られ得るからである。さらには、耐久性が向上し得る。撥水処理に用いられる撥水剤としては、任意の適切な樹脂を含有する撥水剤が採用され得る。樹脂の具体例としては、ポリイミド系樹脂、フッ素系樹脂等が挙げられる。

【0021】

上記第2の流路の出口の形状は、任意の適切な形状に設計され得る。好ましくは、上記第1の流路の出口の形状の相似形である。さらに、上記第1の流路の出口を含む上記第2の流路の断面は、略同軸状であることが好ましい。第1の流路の周壁と第2の流路の周壁との距離をより均一にすることで、層流状態が効率的に得られ得るからである。

【0022】

上記第1の流路の出口を含む上記第2の流路の断面の内径は、好ましくは、0.2〜3.0mm、さらに好ましくは0.5〜2.0mm、特に好ましく0.5〜1.5mmである。このような内径を備えることにより、第1の液体と第2の液体とが層流状態で3次元的に合流し得、所望のアクリル粒子を得ることができる。

【0023】

上記合流流路の内径は、好ましくは0.2〜3.0mm、より好ましくは0.3〜2.0mm、さらに好ましくは0.4〜1.6mm、特に好ましくは0.5〜1.4mm、最も好ましくは0.6〜1.2mmである。このような内径を備えることにより、第1の液体と第2の液体とが層流状態で3次元的に合流し得、所望のアクリル粒子を得ることができる。

【0024】

上記第1の流路1、第2の流路2および合流流路3の流路方向に沿った断面形状は、任意の適切な形状に設計され得る。例えば、図1〜2に示すように、第1の流路1の流路方向に沿った断面は実質的に直線状であり、第2の流路2の流路方向に沿った断面はテーパー状であり、合流流路3の流路方向に沿った断面は実質的に直線状である。別の実施形態においては、合流流路3の流路方向に沿った断面は実質的にテーパー状であり得る。さらに別の実施形態においては、第1の流路1の流路方向に沿った断面は実質的にテーパー状であり、かつ、第2の流路のテーパーよりも小さいテーパーであり得る。また、例えば、図1に示すように、供給口1aから第1の流路1へ向かう流路や、供給口2a(2a´)から第2の流路2へ向かう流路が、流路方向に沿って障害となる突起部や角部などを有さない形状であることも、気泡等の混入、滞留等を避ける点で好ましい形態の1つである。

【0025】

上記合流流路の少なくとも一部は、紫外光を透過し得る。例えば、図3に示すように、合流流路の一部が紫外光を透過するガラス管3´で形成されていてもよい。合流流路の肉厚L(合流流路の内壁からマイクロリアクター本体の上面までの距離)は、合流流路を形成する材質により異なるが、合流流路の肉厚Lは、好ましくは0.05〜2mm、より好ましくは0.1〜0.8mm、さらに好ましくは0.2〜0.4mmである。合流流路の肉厚が上記範囲にあることによって、合流流路の上壁の剛性を保持した状態で、合流流路内に効率的に紫外光を透過させることができる。図4に示すように、本発明のマイクロリアクター本体は、合流流路3に対応する部分のみが薄く形成されていてもよい。このように、合流流路の材質と肉厚を適宜設計することにより、紫外光の照射量を調節し得る。その結果、所望のアクリル粒子が得られ得る。

【0026】

第1の流路1の全長は、代表的には3〜30mmである。第2の流路2の全長は、代表的には3〜30mmである。合流流路3の全長は、代表的には10〜60mmである。マイクロリアクター本体10の流路の全長(第1の流路の入口〜合流流路の出口)は、代表的には20〜100mmである。さらに、上述の合流流路3の全長を調節することにより、第1の液体が層流状態を保ったまま、後述する紫外光の照射時間を調節し得る。その結果、所望のアクリル粒子が得られ得る。

【0027】

本発明のマイクロリアクターにおいて、供給口の形状、数および位置は、目的に応じて適宜設計され得る。例えば、図1〜2に示すように、供給口1a、2a、2a´が全て側面に位置する形態であってもよいし、図5(パルス発生手段40は図示せず)に示すように、供給口1a、2a、2a´が全て上方に位置する形態であってもよい。本発明のマイクロリアクターは、図1〜2に示すように、第2の流路2への第2の液体の供給口を複数個備える(図1〜2および図5においては2aと2a´)ことが好ましい。より好ましくは2〜5個、さらに好ましくは2〜3個である。このような構造とすることで、第2の流路2中における気泡の混入、滞留等を防止することが可能となるとともに、十分な層流を実現することが可能となる。

【0028】

上記マイクロリアクター本体は、どのような方法で作製しても良いが、容易且つ正確に作製できる等の点で、光造形法により作製することが好ましい。光造形法とは、3次元CADデータで設計された立体像を2次元のスライスデータに変換し、このデータに基づいて、レーザーで一層ずつ光硬化性樹脂を硬化させていき、3次元に積層造形していく方法である。より具体的には、3次元CADデータで設計された立体像を、幾層もの薄い断面体にスライスして2次元のスライスデータに変換し、この2次元のスライスデータに基づいてレーザーがタンク内の光硬化性樹脂の表面を走査して断面形状を描いていく。レーザーが当たった部分は硬化し、エレベーター上に一層分の断面体が形成される。その後、エレベーターが一層分ずつ下降して、連続的に幾層もの薄い断面体を積層し、3次元に積層造形していく。最後にエレベーターを引き上げることで、3次元に積層造形されたモデルを取り出し、後処理を施して完成させる。光造形法に用いることができる光造形装置としては、例えば、株式会社ディーメック製の光造形装置(例えば、SCS−1000HDなど)が挙げられる。光造形法に用いることができる光硬化性樹脂としては、例えば、株式会社ディーメック製の光硬化性樹脂(例えば、オキセタン系のSCR950など)が挙げられる。レーザーとしては、例えば、He−Cdレーザー(ピーク波長=325nm)が挙げられる。レーザーのスポットサイズは、例えば、φ10〜100μmが好ましく、φ30〜70μmがより好ましい。硬化させて得られる樹脂一層分の厚みは、例えば、10〜50μmが好ましく、20〜40μmがより好ましい。

【0029】

本発明のマイクロリアクターは、後述する第1の液体を硬化させる紫外光照射手段20を備える。第1の液体の硬化手段として紫外光照射手段を採用することにより、安価に設置が可能で、かつ、第1の液体の適用範囲が広がり得る。また、第1の液体を瞬時に硬化し得る。紫外光照射手段の具体例としては、超高圧水銀ランプ、フラッシュUVランプ、高圧水銀ランプ、低圧水銀ランプ、ディープUVランプ、キセノンランプ、キセノンフラッシュランプ、メタルハライドランプ、発光ダイオード等が挙げられる。

【0030】

上記紫外光照射手段20の設置位置は、少なくとも第2の液体を接触させた第1の液体を硬化させることが可能であれば、特に限定されない。

【0031】

本発明のマイクロリアクターは、図6に示すように、第1の流路および/または第2の流路に紫外光が照射されるのを防止するための遮光手段30が備えられていてもよい。このような遮光手段を設けることにより、第2の液体を接触させた第1の液体のみに紫外光を照射することが可能となる。遮光手段としては、遮光テープ、遮光板等が挙げられる。

【0032】

本発明のマイクロリアクターは、第1の流路1に、第1の液体を脈動的に流すためのパルス発生手段40を備える。パルス発生手段40の位置は、第1の流路1の途中であればどこでもよく、目的に応じて適宜設計され得る。パルス状の圧力をかけるタイミングと付与時間とを制御することにより、得られるアクリル粒子の粒子径や形状を適宜調整することが可能になる。

【0033】

より好ましい実施形態においては、パルス発生手段40は、第1の流路1の周壁の一部をダイアフラム部とし、該ダイアフラム部をアクチュエーターで振動させる。例えば、図7に示すように、第1の流路1の周壁の一部をダイアフラム部50とし、ダイアフラム部50をアクチュエーター60で振動させる。アクチュエーター60としては、例えば、翔栄システム株式会社製のピエゾアクチュエーター(PSt150/7/120VS)が挙げられる。ダイアフラム部50は、任意の適切な材質で形成され得る。好ましくは、ダイアフラム部の少なくとも一部は、金属で形成されている。アクチュエーター発生圧力、くり返し精度等に優れ得、その結果、所望の形状を有し、かつ、均一性にきわめて優れたアクリル粒子が得られ得るからである。ダイアフラム部を形成する金属としては、例えば、ステンレス(SUS)、Ni、Al等が挙げられる。ダイアフラム部の膜厚は、好ましくは0.03〜0.50mm、さらに好ましくは0.05〜0.40mm、特に好ましくは0.07〜0.20mmである。

【0034】

上記ダイアフラム部と上記マイクロリアクター本体の材質との材質が異なる場合、図8に示すように、第1の流路1に開口部1bを形成し、開口部1bをダイアフラム部材50aで塞ぐ構成とすることが好ましい。なお、上述の光造形法によれば、図7〜8に示すような構造のマイクロリアクター本体を容易に作製することができる。

【0035】

本発明のマイクロリアクターは、第1の流路1中における第1の液体の流量と第2の流路2中における第2の液体の流量を可変するための流量制御手段を備えていてもよい。流量制御手段は、好ましくは、出口側よりも供給口側に近いところ(上流側)に備える。流量制御手段としては、例えば、シリンジポンプ、ギアポンプなどが挙げられ、好ましくはシリンジポンプである。流量制御手段を備えることにより、第1の液体および/または第2の液体の流量を可変し得る。その結果、得られるアクリル粒子の粒子径および形状を制御し得る。さらに、第1の液体の硬化時間を制御し得る。なお、流路制御手段と第1の流路および/または第2の流路との接続は、気泡等の混入を避け得る構成とすることが好ましい。

【0036】

本発明の好ましい実施形態によるアクリル粒子の製造方法は、上記第1の流路に光硬化性モノマーと光重合開始剤とを含む第1の液体を脈動的に供給する工程(工程1)と;上記第1の流路の出口を包囲するように形成された上記第2の流路に第2の液体を供給する工程(工程2)と;上記第1の流路と上記第2の流路とが合流する地点で該第1の液体と該第2の液体とを層流状態で接触させる工程(工程3)と;該第2の液体を接触させた該第1の液体に紫外光を照射する工程(工程4)とを含む。

【0037】

上記光硬化性モノマーは、アクリロイル基および/またはメタクリロイル基を有する限り、任意の適切なモノマーが採用され得る。このようなモノマーを採用することにより、短時間での硬化が可能である。その結果、所望のアクリル粒子が容易に得られ得る。さらに、アクリル粒子は、紙等の記録媒体との密着性に優れ得、インク、トナー等に好適に利用され得る。

【0038】

上記光硬化性モノマーは、親水性モノマーであってもよく、親油性モノマーであってもよい。好ましくは、親油性モノマーである。得られるアクリル粒子の硬度に優れ得、アクリル粒子同士が引っ付きにくいからである。さらに、親油性モノマーを用いることにより、第1の液体の表面張力を低下させ得、その結果、目的とする粒子径よりも小さい粒子、いわゆるサテライトの発生を効果的に抑制し得る。その結果、均一性にきわめて優れたアクリル粒子が得られ得る。

【0039】

上記アクリロイル基および/またはメタクリロイル基を有する親油性モノマーの具体例としては、ステアリルアクリレート、ベンジルアクリレート、イソボニルアクリレート(IBXA)、1,6−ヘキサンジオールジアクリレート、1,9−ノナンジオールジアクリレート、フルオレンジアクリレート、ビスフェノールAジアクリレート、水添化ビスフェノールAジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールヘキサアクリレート(DPHA)等が挙げられる。上記アクリロイル基および/またはメタクリロイル基を有する親水性モノマーの具体例としては、トリメチロールプロパントリアクリレートエチレンオキシド付加物、トリメチロールプロパントリアクリレートプロピレンキシド付加物、ポリエチレンオキシドジアクリレート化合物、ポリプロピレンオキシドジアクリレート化合物、ポリエチレンオキシドアクリレート化合物、ポリプロピレンオキシドアクリレート化合物等のエチレンオキシドまたはプロピレンオキシドが付加した単官能モノマー及び二官能、多官能モノマー;ヒドロキシエチルアクリレート、ヒドロキシプロピルアクリレート等の水酸基を有する単官能モノマー;アクリル酸等のカルボキシル基を有する単官能モノマー;N−ビニルホルムアルデヒド、アクリルモルホリン、デナコールアクリレート等のその他の化合物等が挙げられる。これらは、単独で、または2種類以上を組み合わせて用い得る。

【0040】

上記に加え、上記光硬化性モノマーとして、フッ素系モノマーを採用し得る。第1の液体の表面張力を低下させ得、サテライトの発生を効果的に抑制し得る。その結果、均一性にきわめて優れたアクリル粒子が得られ得る。フッ素系モノマーの具体例としては、テトラフルオロプロピルアクリレート等が挙げられる。

【0041】

上記光硬化性モノマーにおける、上記フッ素系モノマーの含有量は、好ましくは5〜80重量%、さらに好ましくは10〜50重量%、特に好ましくは25〜35重量%である。

【0042】

上記光重合開始剤としては、例えば、ベンゾイン誘導体、ベンジルケタール類、α−ヒドロキシアセトフェノン類、α−アミノアセトフェノン類、アシルフォスフィンオキサイド類、o−アシルオキシム類等が挙げられる。また、光重合開始剤は、種々の製品が市販されている。具体例としては、ベンゾフェノン/アミン、ミヒラーケトン/ベンゾフェノン、チオキサントン/アミンなどの組み合わせ(商品名:イルガキュアやダロキュアなど、チバガイギー社製)等が挙げられる。

【0043】

上記光重合開始剤の含有量は、任意の適切な値に設定され得る。上記光硬化性モノマー100重量部に対して、好ましくは0.1〜7重量部、さらに好ましくは1〜6重量部、特に好ましくは4〜5重量部である。

【0044】

上記に加え、第1の液体は着色剤を含み得る。第1の液体が着色剤を含むことにより、着色剤をアクリル樹脂によりカプセル化したアクリル粒子が得られ得る。このカプセル化アクリル粒子は、紙等の記録媒体との密着性に優れ得、インク、トナー等に好適に利用され得る。

【0045】

上記着色剤は、インク、トナーなどの用途に用い得る着色剤であれば特に限定されない。着色剤としては、例えば、顔料、染料等が挙げられる。顔料としては、無機系顔料、有機系顔料が挙げられる。無機系顔料の具体例としては、酸化チタン(TiO2)、酸化鉄、硫酸バリウム、カーボンブラック等が挙げられる。有機系顔料の具体例としては、アゾ顔料(例えば、アゾレーキ、不溶性アゾ顔料、縮合アゾ顔料、キレートアゾ顔料など)、多環式顔料(例えば、フタロシアニン顔料、ペリレン顔料、ペリノン顔料、アントラキノン顔料、キナクリドン顔料、ジオキサジン顔料、チオインジゴ顔料、イソインドリノン顔料、キノフラロン顔料など)、ニトロ顔料、ニトロソ顔料、ブタロシアニン顔料、アニリンブラック等が挙げられる。染料としては、キノフタロン系染料、アゾ系染料、キサンテン系染料、キノン系染料、アントラキノン系染料等が挙げられる。

【0046】

好ましくは、上記着色剤は顔料を含む。顔料の平均粒径は、上記第1の流路を通過し得る限り任意の適切な値に設定され得る。好ましくは0.01〜1μm、さらに好ましくは0.05〜0.5μm、特に好ましくは0.1〜0.3μmである。

【0047】

上記着色剤の含有量は、任意の適切な値に設定され得る。上記光硬化性モノマー100重量部に対して、好ましくは0.5〜6重量部、さらに好ましくは1〜4重量部、特に好ましくは2〜3重量部である。

【0048】

上記に加え、第1の液体は、添加剤を含んでいてもよい。添加剤の具体例としては、増感剤、界面活性剤等が挙げられる。増感剤の具体例としては、アミン類、チオキサントン類等が挙げられる。

【0049】

上記第1の液体の粘度は、好ましくは1〜200mPa・s、さらに好ましくは1〜50mPa・s、特に好ましくは5〜15mPa・sである。第1の液体の粘度がこのような範囲内であることにより、第1の流路への第1の液体の供給をスムーズに行い得る。

【0050】

上記第1の流路と上記第1の液体との接触角は、好ましくは40°以下、さらに好ましくは25°以下、特に好ましくは10°以下である。

【0051】

上記第2の液体は、親油性であっても、親水性であってもよく、第1の液体の種類等に応じて適宜選択し得る。具体例としては、上記第1の液体が親水性モノマーを含む場合、第2の液体は親水性であり得る。上記第1の液体が親油性モノマーを含む場合、第2の液体は親油性であり得る。第2の液体が親水性である場合、第2の液体はブタンジオール、エチレングリコール、プロピレングリコール、水等を含み得る。第2の液体が親油性である場合、第2の液体は大豆油、コーン油、オリーブ油、ヤシ油、灯油等の液状油を含み得る。さらに、第2の液体は、任意成分を含み得る。任意成分の具体例としては、ソルビトール誘導体等の非イオン界面活性剤、イオン性界面活性剤等の界面活性剤等が挙げられる。

【0052】

上記第2の液体の粘度は、好ましくは10〜200mPa・s、さらに好ましくは40〜120mPa・s、特に好ましくは50〜100mPa・sである。第2の液体の粘度をこのような範囲とすることにより、より安定な層流状態を形成し得る。さらに、第1の液体の拡散速度を抑制し得、第1の液体の硬化時間を十分確保し得る。

【0053】

上記第2の流路と上記第2の液体との接触角は、好ましくは60°以下、さらに好ましくは45°以下、特に好ましくは30°以下である。

【0054】

上記第1の液体および/または第2の液体は、予め、脱泡処理がなされていることが好ましい。気泡等の発生を抑制し得、所望の形状を有し、かつ、均一性にきわめて優れたアクリル粒子が得られ得るからである。脱泡処理の具体例としては、減圧処理等が挙げられる。

【0055】

上述のマイクロリアクター本体10を用いることにより、第1の液体および第2の液体は、その合流点3aおよび合流流路3で層流を形成し得る。第1の液体および第2の液体を層流状態で接触させることにより、液−液界面で非常に安定な反応が可能となる。また、本発明においては第1の流路と第2の流路を3次元的に合流させることで第1の液体および第2の液体を層流状態で接触させるので、比界面積が特に大きい液−液界面を安定的に生成することができ、界面に沿った断面形状を有するアクリル粒子を流路進行方向に安定的に生成させることができる。

【0056】

上記層流のレイノルズ数は、好ましくは0.01〜200、さらに好ましくは0.01〜50、特に好ましくは0.05〜20、最も好ましくは0.1〜8である。このような非常に小さいレイノルズ数であれば、第1の液体と第2の液体の流量比を調整することにより、第1の液体の合流後の液幅を制御することができる。その結果、所望のサイズを有するアクリル粒子を非常に正確に得ることができる。このような非常に小さいレイノルズ数を有する層流状態における液−液反応を実現したことが本発明の大きな成果の1つである。また、レイノルズ数を前記範囲に制御することにより、マイクロリアクター内の第1の液体または第2の液体の流量を上昇させても、層流状態に乱れが生じ難く、液−液界面に沿った断面形状を有するアクリル粒子を流路進行方向に安定的に生成させることができる。

【0057】

上記第1の液体は、上記第1の流路に脈動的に供給される。第1の液体の供給方法は、任意の適切な方法が採用され得る。例えば、上述のパルス発生手段を用いる方法が挙げられる。具体的には、図7〜8に示すように、第1の流路1の一部に形成したダイアフラム部50をアクチュエーター60で振動させる。アクチュエーターの駆動波形は、任意の適切な波形を採用し得る。駆動波形の具体例としては、図9(a)〜(e)に示すように、台形波、二等辺三角形波、直角三角形波、サイン波、矩形波等が挙げられる。好ましくは、駆動波形は台形波である。波形の最大値を保持することで、第1の液体の液滴の切れが優れ得るからである。その結果、所望の形状を有し、かつ、均一性にきわめて優れたアクリル粒子が得られ得る。また、波形の立上りに傾きを持たせることで、ダイアフラム部の耐久性に優れ得るからである。

【0058】

上記アクチュエーターの周波数は、所望の粒子径等に応じて、任意の適切な値に設定され得る。好ましくは1〜30Hz、さらに好ましくは1〜10Hz、特に好ましくは1〜6Hzである。上記アクチュエーターの駆動電圧は、所望の粒子径等に応じて、任意の適切な値に設定され得る。例えば、粒子径100〜400μmのアクリル粒子を作製したい場合、好ましくは50〜200V、さらに好ましくは80〜170V、特に好ましくは80〜120Vである。脈動のデューティ(図9に示すx:y)は、好ましくは1:3〜1:15、さらに好ましくは1:5〜1:12、特に好ましくは1:8〜1:10である。脈動のデューティをこのような範囲とすることにより、液滴の切れに優れ得、所望の形状を有し、かつ、均一性にきわめて優れたアクリル粒子が得られ得る。

【0059】

上記第2の液体は、好ましくは、上記第2の流路に連続的に供給される。上記第2の液体の上記第2の流路への供給方法は、任意の適切な方法が採用され得る。

【0060】

好ましくは、上記第1の液体の流量は上記第2の液体の流量よりも小さい。アクリル粒子を安定的に製造し得るからである。さらに、第2の液体の流量を大きくすることにより、合流流路3において、生成アクリル粒子に起因する流路壁の摩擦や閉塞を防止することができる。具体的には、第1の液体の流量と第2の液体の流量との比は、好ましくは1:10〜1:300、さらに好ましくは1:15〜1:200、特に好ましくは1:15〜1:100である。

【0061】

上記第1の液体の流量は、所望の粒子径等に応じて、任意の適切な値に設定され得る。好ましくは0.5〜60μl/分、さらに好ましくは1〜40μl/分、特に好ましくは2〜30μl/分である。上記第2の液体の流量は、第1の液体の硬化時間が確保される限り、任意の適切な値に設定され得る。好ましくは10〜1000μl/分、さらに好ましくは40〜600μl/分、特に好ましくは60〜400μl/分である。第1の液体の硬化時間を十分確保し得、第2の液体と合流して生成した第1の液体の液滴の結合、分離等を防止し得るからである。その結果、所望の形状を有し、かつ、均一性にきわめて優れたアクリル粒子が得られ得る。

【0062】

上記紫外光照射に用いられる光源の波長は、上記光硬化性モノマーの重合性官能基が光学吸収を有する波長領域に応じて決定し得る。代表的には210〜436nmであり、さらに好ましくは250〜405nmである。紫外光の照度は、上記合流流路を形成する材質、肉厚等に応じて決定し得る。好ましくは5〜500mW/cm2であり、さらに好ましくは10〜200mW/cm2である。紫外光の照射光量は、上記合流流路を形成する材質、肉厚等に応じて決定し得る。好ましくは20〜300mJ/cm2、さらに好ましくは50〜150mJ/cm2である。このような紫外光の照射強度をはじめ、紫外光を照射するタイミング、照射時間等を制御することにより、所望のアクリル粒子を得ることが可能となる。

【0063】

以下、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【実施例1】

【0064】

(マイクロリアクター本体の製造)

図3および図8に示すマイクロリアクターについて、光造形装置(株式会社ディーメック製、商品名:SCS−1000HD)を用い、3次元CADデータで設計された立体像を、幾層もの薄い断面体にスライスして2次元のスライスデータに変換した。タンク内に光硬化性樹脂(株式会社ディーメック製、商品名:SCR950)とエレベーターを入れ、この2次元のスライスデータに基づいてレーザー(He−Cdレーザー、ピーク波長=325nm)をタンク内の光硬化性樹脂の表面に走査させ、断面形状を描いていった。レーザーのスポットサイズはφ50μmであった。レーザーが当たった部分は硬化し、エレベーター上に一層分の断面体(樹脂一層分の厚み=30μm)が形成された。その後、エレベーターが一層分ずつ下降して、連続的に幾層もの薄い断面体を積層し、3次元に積層造形していった。最後にエレベーターを引き上げることで、3次元に積層造形されたモデルを取り出し、後処理を施して、図3および図8に示すマイクロリアクター本体を完成させた。

パルス発生手段として、第1の流路の周壁の一部をダイアフラム部とし、該ダイアフラム部を振動させるアクチュエーター(ピエゾアクチュエーター、PSt150/7/120VS、翔栄システム株式会社製)を設置した。このダイアフラム部は、図8に示すように、ダイアフラム部材としてステンレス(SUS)板(厚み100μm)が配されている。

得られたマイクロリアクターの第1流路の出口の内径は0.4mm、第1の流路の出口を含む第2の流路の断面の内径は1.7mmであった。また、第1の流路の全長は29mm、第2の流路の全長は20mmであった。

第1の流路の周壁を、ポリイミド系樹脂を含有する撥水剤(商品名:カプトン、東レ製)で撥水処理した。

【0065】

(マイクロリアクターの作製)

上記で得られたマイクロリアクター本体に、硬化手段として、UV露光機(ウシオ電機製、ピーク波長:365nm)を紫外光がマイクロリアクター本体の上方から照射されるように設置した。UV露光機の直接光の照度は、24.5mW/cm2であり、合流流路(肉厚L:0.3mm)内部への到達照度は、19.1mW/cm2であった。照射光量は、98mJ/cm2であった。図6に示すように、第1の液体と第2の液体が接触するまでは、第1の流路、第2の流路から合流点までを遮光テープで覆った。図3に示すように、合流流路の終端部に、石英ガラス管(外径:1.40mm、内径:0.9mm、長さ:40mm)を用いた。合流流路の長さは24mm、マイクロリアクターの全長は53mmであった。

【0066】

(第1の液体の調製)

ノナンジオールアクリレート(商品名:L−C9A、ニューフロンティア製)30gと、光重合開始剤(商品名:イルガキュア1700、チバガイギー製)1.5gと、有機系染料(VB2620)0.6gとを均一になるまでスターラーを用いて混合した。このようにして、粘度8.0mPa・s、第1の流路との接触角5°の第1の液体を得た。

【0067】

(第2の液体の調製)

大豆油500gに、ソルビタンモノラウレート(ナカライテスク製)5gを加え混合した。このようにして、粘度60.2mPa・s、第2の流路との接触角19°の第2の液体を得た。

【0068】

(アクリル粒子の作製)

上記で作製したマイクロリアクターを用い、第1の流路に上記で得られた第1の液体を流し、第2の流路に上記で得られた第2の液体を流した。上記リニアアクチュエーターの駆動波形を図9(a)に示す台形波とし、脈動のデューティを1:9とし、周波数を2Hzとし、駆動電圧を100Vとして、第1の液体を脈動的に流した。第2の液体は、シリンジポンプを用いて連続的に流した。第1の液体の流量を25μl/分とし、第2の液体の流量を400μl/分として、流量比を1:16とした。マイクロリアクターの合流点で第1の液体と第2の液体とを接触させた(合流部近辺のレイノルズ数0.08)。第2の液体を接触させた第1の液体に上記の条件で紫外光を照射してアクリル粒子を作製した。

【実施例2】

【0069】

ノナンジオールアクリレート(商品名:L−C9A、ニューフロンティア製)30gと、テトラフルオロプロピルアクリレート(商品名:ビスコート#260、大阪有機化学工業株式会社製)10gと、光重合開始剤(商品名:イルガキュア1700、チバガイギー製)1.5gと、有機系染料(VB2620)0.8gとを均一になるまでスターラーを用いて混合して得られた混合物を、第1の液体としたこと以外は実施例1と同様にして、アクリル粒子を作製した。なお、この第1の液体の粘度は10mPa・sであった。また、合流部近辺のレイノルズ数は0.064であった。

【0070】

粘度および接触角は、以下に示す方法で測定した。

1.粘度

得られた第1の液体および第2の液体の粘度を、振動式粘度計(VISCOMATE VM−1G)により測定した。

2.接触角

第1の液体と第1の流路との接触角を、接触角計(DM−500、協和科学製)により測定した。

【0071】

上記で得られたアクリル粒子を、レーザー顕微鏡(キーエンス製)により観察した。実施例1で得られたアクリル粒子の観察写真を図10に示す。図10に示すように、得られたアクリル粒子は、断面が略四角形状であった。実施例2でも実施例1とほぼ同様の形状を有するアクリル粒子が得られた。さらに、実施例2で得られたアクリル粒子は、図10に示すような上端部および下端部の尾引きが短く、より直方体に近い形状であった。

【産業上の利用可能性】

【0072】

本発明の製造方法により得られたアクリル粒子は、紙等の記録媒体との密着性に優れ得る。したがって、インクやトナーに好適に利用され得る。

【図面の簡単な説明】

【0073】

【図1】(a)は、本発明のマイクロリアクターの好ましい実施形態の上方から見た概略図であり、(b)は、そのマイクロリアクターの流路方向から見た断面図である。

【図2】図1におけるマイクロリアクターの斜視図である。

【図3】本発明のマイクロリアクターの別の好ましい実施形態を示す上方から見た概略図である。

【図4】本発明のマイクロリアクターの別の好ましい実施形態を示す概略断面図である。

【図5】本発明のマイクロリアクターの別の好ましい実施形態の斜視図である。

【図6】本発明のマイクロリアクターの別の好ましい実施形態を示す上方から見た概略図である。

【図7】本発明のマイクロリアクターにおけるパルス発生手段の好ましい実施形態を示す概略断面図である。

【図8】本発明のマイクロリアクターの別の好ましい実施形態を示す斜視図である。

【図9】本発明のマイクロリアクターにおけるアクチュエーターの駆動波形の具体例を示すグラフである。

【図10】実施例1で得られたアクリル粒子の観察写真である。

【符号の説明】

【0074】

100 マイクロリアクター

10 マイクロリアクター本体

20 紫外光照射手段

30 遮光手段

40 パルス発生手段

50 ダイアフラム

60 アクチュエーター

1 第1の流路

2 第2の流路

3 合流流路

4 隔壁

5 補助流路

1a 第1の流路への供給口

2a 第2の流路への供給口

2a´ 第2の流路への供給口

3a 合流点

【特許請求の範囲】

【請求項1】

第1の流路に光硬化性モノマーと光重合開始剤とを含む第1の液体を脈動的に供給する工程と、

該第1の流路の出口を包囲するように形成された第2の流路に第2の液体を供給する工程と、

該第1の流路と該第2の流路とが合流する地点で該第1の液体と該第2の液体とを層流状態で接触させる工程と、

該第2の液体を接触させた該第1の液体に紫外光を照射する工程とを含み、

該光硬化性モノマーがアクリロイル基および/またはメタクリロイル基を有する、アクリル粒子の製造方法。

【請求項2】

前記第1の液体の脈動のデューティが1:3〜1:15である、請求項1に記載の製造方法。

【請求項3】

前記第1の流路の出口の形状が実質的に多角形である、請求項1または2に記載の製造方法。

【請求項4】

断面が実質的に多角形状で、均一な形状を有するアクリル系粒子を形成する、請求項1から3のいずれかに記載の製造方法。

【請求項5】

前記第1の液体が着色剤を含む、請求項1から4のいずれかに記載の製造方法。

【請求項6】

請求項1から5のいずれかに記載の製造方法により得られたアクリル粒子。

【請求項7】

第1の液体が供給される第1の流路と、第2の液体が供給される第2の流路と、該第1の流路と該第2の流路が3次元的に合流して形成される合流流路とを備えるマイクロリアクター本体と、

該第1の流路に該第1の液体を脈動的に流すためのパルス発生手段と、

該第1の液体を硬化させる紫外光照射手段とを備え、

該第1の流路の出口が該第2の流路に包囲され、

該合流流路の少なくとも一部は紫外光を透過する、マイクロリアクター。

【請求項8】

前記パルス発生手段は、前記第1の流路の一部をダイアフラム部として該ダイアフラム部をアクチュエーターで振動させる、請求項7に記載のマイクロリアクター。

【請求項9】

前記ダイアフラム部の少なくとも一部が金属で形成されている、請求項7または8に記載のマイクロリアクター。

【請求項10】

前記第1の流路および/または前記第2の流路に紫外光が照射されるのを防止するための遮光手段が備えられている、請求項7から9のいずれかに記載のマイクロリアクター。

【請求項1】

第1の流路に光硬化性モノマーと光重合開始剤とを含む第1の液体を脈動的に供給する工程と、

該第1の流路の出口を包囲するように形成された第2の流路に第2の液体を供給する工程と、

該第1の流路と該第2の流路とが合流する地点で該第1の液体と該第2の液体とを層流状態で接触させる工程と、

該第2の液体を接触させた該第1の液体に紫外光を照射する工程とを含み、

該光硬化性モノマーがアクリロイル基および/またはメタクリロイル基を有する、アクリル粒子の製造方法。

【請求項2】

前記第1の液体の脈動のデューティが1:3〜1:15である、請求項1に記載の製造方法。

【請求項3】

前記第1の流路の出口の形状が実質的に多角形である、請求項1または2に記載の製造方法。

【請求項4】

断面が実質的に多角形状で、均一な形状を有するアクリル系粒子を形成する、請求項1から3のいずれかに記載の製造方法。

【請求項5】

前記第1の液体が着色剤を含む、請求項1から4のいずれかに記載の製造方法。

【請求項6】

請求項1から5のいずれかに記載の製造方法により得られたアクリル粒子。

【請求項7】

第1の液体が供給される第1の流路と、第2の液体が供給される第2の流路と、該第1の流路と該第2の流路が3次元的に合流して形成される合流流路とを備えるマイクロリアクター本体と、

該第1の流路に該第1の液体を脈動的に流すためのパルス発生手段と、

該第1の液体を硬化させる紫外光照射手段とを備え、

該第1の流路の出口が該第2の流路に包囲され、

該合流流路の少なくとも一部は紫外光を透過する、マイクロリアクター。

【請求項8】

前記パルス発生手段は、前記第1の流路の一部をダイアフラム部として該ダイアフラム部をアクチュエーターで振動させる、請求項7に記載のマイクロリアクター。

【請求項9】

前記ダイアフラム部の少なくとも一部が金属で形成されている、請求項7または8に記載のマイクロリアクター。

【請求項10】

前記第1の流路および/または前記第2の流路に紫外光が照射されるのを防止するための遮光手段が備えられている、請求項7から9のいずれかに記載のマイクロリアクター。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−7613(P2008−7613A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2006−178962(P2006−178962)

【出願日】平成18年6月29日(2006.6.29)

【出願人】(591167430)株式会社KRI (211)

【出願人】(000006747)株式会社リコー (37,907)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成18年6月29日(2006.6.29)

【出願人】(591167430)株式会社KRI (211)

【出願人】(000006747)株式会社リコー (37,907)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]