アクリル系樹脂フィルムの製造方法及び該方法で製造されたアクリル系樹脂フィルム並びに偏光板

【課題】フィルム表面の打痕やピラミッドなどの凹凸が少なく平滑なアクリル系樹脂フィルムの製造方法及び該方法で製造されたアクリル系樹脂フィルム並びに偏光板を提供する。

【解決手段】アクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物からなるアクリル系樹脂フィルム25の製造方法であって、表面が平滑でかつ所定の加熱温度に熱せられた熱ロール14をフィルム表面に押圧する。加熱温度は、アクリル系樹脂組成物のガラス転移温度をTgとしたとき、Tg−50℃以上、Tg+5℃以下の範囲内であることが好ましい。熱ロール14の代わりに熱アイロン16を使用してもよい。

【解決手段】アクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物からなるアクリル系樹脂フィルム25の製造方法であって、表面が平滑でかつ所定の加熱温度に熱せられた熱ロール14をフィルム表面に押圧する。加熱温度は、アクリル系樹脂組成物のガラス転移温度をTgとしたとき、Tg−50℃以上、Tg+5℃以下の範囲内であることが好ましい。熱ロール14の代わりに熱アイロン16を使用してもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アクリル系樹脂フィルムの製造方法及び該方法で製造されたアクリル系樹脂フィルム並びに偏光板に関し、特に、ゴム弾性体粒子を配合したアクリル系樹脂フィルムの製造方法及び該方法で製造されたアクリル系樹脂フィルム並びに偏光板に関する。

【背景技術】

【0002】

偏光板は、液晶表示装置の構成部材として使用されており、液晶表示装置の普及に伴って急速にその需要が増大している。そして、液晶表示装置の大型テレビなどへの適用に伴い、偏光板にも、その性能を維持あるいは改良しながら、一層の薄肉化、廉価化が求められている。

【0003】

一般に、偏光板は、二色性色素が吸着配向しているポリビニルアルコール系樹脂からなる偏光フィルムの少なくとも片面、通常は両面に、透明な保護フィルムが貼合された構造になっている。偏光板の保護フィルムには、トリアセチルセルロースに代表されるセルロースアセテート系樹脂のフィルムが多く用いられており、その厚みは通例40〜120μm程度である。このようなセルロースアセテート系樹脂フィルムの偏光フィルムへの貼合には、ポリビニルアルコール系樹脂の水溶液からなる接着剤を用いることが多い。しかしながら、水溶性接着剤を介して偏光フィルムに保護フィルムを積層した偏光板は、湿熱条件下で長時間使用した場合に、偏光性能が低下したり、保護フィルムが偏光フィルムから剥離したりする問題があった。

【0004】

そこで、偏光フィルムに貼合される保護フィルムをセルロースアセテート系樹脂以外の樹脂で構成する試みがある。このような樹脂として、比較的安価な樹脂材料であるアクリル系樹脂を用いる技術が知られている。このような技術として、例えば、ラクトン環を含有する(メタ)アクリル系樹脂を用いた保護フィルム(特許文献1参照)が知られている。さらに、アクリル系樹脂を延伸倍率50〜200%の範囲内で一軸又は二軸延伸した保護フィルム(特許文献2参照)も開発されている。このような延伸されたアクリル系樹脂を用いることで、機械的強度と熱収縮性の優れた光学フィルムとすることができる。

【0005】

しかしながら、従来のアクリル系樹脂からなる外側樹脂フィルムは、柔軟性に劣り、割れやすいという問題があった。そこで、アクリル系樹脂フィルムの柔軟性を高めて割れにくくする研究が進められている。発明者らはこれまでに、アクリル系樹脂にゴム弾性体粒子を配合することで、アクリル系樹脂フィルムの柔軟性を高める技術を開発している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−122663号公報

【特許文献2】特開2008−216586号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

アクリル系樹脂にゴム弾性体粒子を配合したアクリル系樹脂フィルムは、柔軟性が高くなる反面、フィルム表面に衝撃が加えられると、フィルム表面に打痕(凹み)やピラミッド(凸部)などの凹凸形状が生じやすく、しかもいったん生じた凹凸形状が消えにくい傾向があることがわかった。これは、アクリル系樹脂にゴム弾性体粒子を配合した結果、フィルム表面の凹凸周辺に付加された応力がフィルム内に残存しやすくなったためと考えられる。一般に、アクリル系樹脂フィルムは、シート状に製膜された後でロール状に巻かれた原反として保管、搬送等が行われるが、このようなフィルム表面の凹凸は、ロール状に重なったフィルムどうしの間にごみなどの異物が挟まった場合に生じやすい。このようなフィルム表面の凹凸は、アクリル系樹脂フィルムを偏光板などに使用した場合に欠陥となり、視認性の悪化などの原因となる。

【0008】

本発明の目的は、フィルム表面の打痕やピラミッドなどの凹凸が少なく平滑なアクリル系樹脂フィルムの製造方法及び該方法で製造されたアクリル系樹脂フィルムを提供することである。また、本発明の他の目的は、このような平滑なアクリル系樹脂フィルムを使用した、欠陥が少なく視認性が良好な偏光板を提供することである。

【課題を解決するための手段】

【0009】

すなわち、上記課題は、本発明のアクリル系樹脂フィルムの製造方法によれば、アクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物からなるアクリル系樹脂フィルムの製造方法であって、表面が平滑でかつ所定の加熱温度に熱せられた押圧部材を前記フィルム表面に押圧することにより解決される。

【0010】

この場合、前記ゴム弾性体粒子は、数平均粒径が10〜300nmの範囲内であり、前記アクリル系樹脂に対して25〜45重量%配合されていると好適である。

【0011】

また、前記加熱温度は、前記アクリル系樹脂組成物のガラス転移温度をTgとしたとき、Tg−50℃以上、Tg+5℃以下の範囲内であることが好ましい。

【0012】

さらに、前記押圧部材は熱ロール又は熱アイロンであると好適である。

【0013】

また、上記課題は、本発明のアクリル系樹脂フィルムによれば、上記のいずれかに記載の方法で製造されることにより解決される。

【0014】

上記課題は、本発明の偏光板によれば、上記に記載のアクリル系樹脂フィルムと、偏光フィルムとが積層されることにより解決される。

【発明の効果】

【0015】

本発明のアクリル系樹脂フィルムの製造方法によれば、表面が平滑でかつ所定の加熱温度に熱せられた押圧部材をフィルム表面に押圧しているため、フィルム表面の打痕やピラミッドなどの凹凸形状を発生させる応力が熱により緩和され、フィルム表面を平滑にすることができる。

【0016】

また、本発明のアクリル系樹脂フィルムによれば、このようにフィルム表面に凹凸が少なく、表面が平滑で欠陥の少ないアクリル系樹脂フィルムを提供することが可能となる。さらに、本発明の偏光板によれば、このように表面が平滑で欠陥の少ないアクリル系樹脂フィルムを用いることで、凹凸に起因する問題が少なく、視認性の良好な偏光板を提供することが可能となる。

【図面の簡単な説明】

【0017】

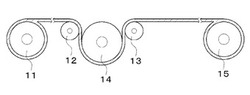

【図1】第1の実施形態におけるアクリル系樹脂フィルムの製造方法を示した模式図である。

【図2】偏光板の一例を示した断面模式図である。

【図3】偏光板を使用した液晶表示装置の一例を示した断面模式図である。

【図4】第2の実施形態におけるアクリル系樹脂フィルムの製造方法を示した模式図である。

【図5】実施例の熱アイロン処理による評価試験の実施形態を示した平面図である。

【図6】熱アイロン処理の前と後における打痕及びその周辺領域の写真である。

【発明を実施するための形態】

【0018】

以下、本発明のいくつかの実施形態について、図を参照して説明する。なお、本発明は以下に説明する部材や配置等によって限定されず、これらの部材等は本発明の趣旨に沿って適宜改変することができる。

【0019】

以下、アクリル系樹脂フィルムについて説明する。本発明のアクリル系樹脂フィルムは、アクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物からなるシート状のフィルムである。

【0020】

(第1の実施形態)

図1は、第1の実施形態におけるアクリル系樹脂フィルムの製造方法を示した模式図であり、本実施形態では押圧部材として熱ロールを用いた例を示している。この図に示すように、アクリル系樹脂フィルムの製造方法は、ロール状に巻いたアクリル系樹脂フィルム原反11からシート状のアクリル系樹脂フィルム25を繰り出す工程と、このアクリル系樹脂フィルム25にロール状の熱ロールを押圧して表面の凹凸を平滑にする平滑化工程と、平滑化工程により表面が平滑になったアクリル系樹脂フィルム25をロール状に巻き取る巻取り工程と、を備えている。

【0021】

アクリル系樹脂フィルム25は、後述するようにアクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物をシート状に製膜することで製造することができる。製造されたアクリル系樹脂フィルム25は、通常、ロール状に巻かれて原反として保管・搬送等が行われ、必要に応じて原反からシート状に繰り出されて使用される。

【0022】

アクリル系樹脂フィルム25は、ポリプロピレン系樹脂など他の樹脂材料から形成されるフィルムと比較して、外部からの衝撃によって打痕やピラミッドなど表面の凹凸が形成されやすく、しかも時間が経過しても凹凸形状が消えにくい性質を有している。これは、アクリル系樹脂フィルム25は、表面に衝撃などを加えた場合にその応力がフィルムに残存しやすい性質を有しており、このため衝撃により形成された凹凸形状が消えにくいからであると考えられる。特に、アクリル系樹脂フィルム25がロール状に巻かれて原反とされる際に、積層されたアクリル系樹脂フィルム25のフィルム間にごみなどの異物が挟まると、その部分が打痕(凹部)になったり、あるいはその反対側から見た場合はピラミッド(凸部)となったりする場合がある。

【0023】

本発明では、表面が平滑で所定の加熱温度に熱せられた押圧部材(本実施形態では熱ロール14)をアクリル系樹脂フィルム25の表面に押圧することで、上記の応力を緩和させて打痕やピラミッドなどの凹凸形状を小さくしてフィルム表面を平滑にする点を特徴としている。

【0024】

熱ロール14は、表面が平滑で、かつ所定の温度で加熱することができるロール状の部材である。熱ロール14の表面は、熱伝導性が高く、かつ剛性が高い金属など材料で形成されている。熱ロール14の表面を構成する金属材料としては、例えばクロムやステンレス鋼などを挙げることができる。

【0025】

熱ロール14の表面は、平滑である点を特徴としている。このような熱ロール14としては、表面が鏡面処理されたものが好ましく用いられる。熱ロール14の表面の粗さは、例えば最大高さ(Ry)が5μm以下であることが好ましく、より好ましくは2μm以下、更に好ましくは1μm以下である。また、熱ロール14の最大高さ(Ry)の下限は特には限定されないが、例えば0.01μm以上である。

【0026】

本実施形態の熱ロール14の内部には、発熱体が設けられている。発熱体としては、例えば電気抵抗発熱体や誘電加熱コイルなど公知の発熱手段を採用することができる。発熱体が発生した熱は、熱ロール14の表面に伝達され、これに押圧されたアクリル系樹脂フィルム25を加熱する。加熱温度は、アクリル系樹脂フィルム25を構成するアクリル系樹脂組成物の組成などによって適宜設定することができるが、アクリル系樹脂組成物のガラス転移温度をTgとしたときに、Tgに近いほど好ましい。また、加熱温度の範囲としては、Tg−50℃以上、Tg+5℃以下の範囲内となるように設定することが好ましい。Tg−50℃を下回ると、アクリル系樹脂フィルム25の残存応力を緩和させるのに十分な加熱温度ではなく、フィルム表面の凹凸を平滑にすることが困難である。一方、Tg+5℃を上回ると、アクリル系樹脂フィルム25が収縮してしまうため、光学フィルムなどに使用することが困難となる。

【0027】

加熱時間は、アクリル系樹脂フィルム25のガラス転移温度(Tg)と熱ロール14の加熱温度に応じて適宜設定することができるが、通常は1〜60秒の範囲内である。加熱時間が1秒を下回ると、アクリル系樹脂フィルム25を十分に熱することができず、凹凸が表面に残ったままとなりやすい。一方、加熱時間が60秒を超えると、加熱時間が長くなりすぎてアクリル系樹脂フィルム25が熱収縮するなどの不都合が生じやすい。熱ロール14の加熱温度がガラス転移温度(Tg)に近いほど、加熱時間を短く設定することが好ましい。反対に、加熱温度がガラス転移温度(Tg)から低くなればなるほど、加熱温度を長く設定することが好ましい。

【0028】

アクリル系樹脂フィルム原反11からシート状に繰り出されたアクリル系樹脂フィルム25は、案内ロール12,13により案内されて最終的には巻取りロール15によってロール状に巻き取られる。本実施形態の熱ロール14は案内ロール12と案内ロール13との間に位置している。アクリル系樹脂フィルム原反11と巻取りロール15との間では、アクリル系樹脂フィルム25の機械流れ方向に沿って張力が生じており、アクリル系樹脂フィルム25は機械流れ方向に引っ張られた状態となっている。熱ロール14は、この張力に抗してアクリル系樹脂フィルム25を押圧している。アクリル系樹脂フィルム25は、熱ロール14の外周に巻き付いており、熱ロール14はアクリル系樹脂フィルム25を押圧しつつ回転しながら熱を加えることができるようになっている。このような押圧加熱処理により、アクリル系樹脂フィルム25の凹凸形状やその周辺に残存する応力が緩和され、凹凸形状が小さくなり、フィルム表面が平滑になる。

【0029】

(1)アクリル系樹脂フィルム25;

次に、アクリル系樹脂フィルム25について説明する。アクリル系樹脂フィルム25は、アクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物からなるフィルムであり、後述する図2に示すように偏光板20の保護フィルムなどの用途に用いることができる。ここで、アクリル系樹脂とは、(メタ)アクリル系樹脂を意味し、アクリル系樹脂とメタクリル系樹脂の両方を含む概念である。以下、アクリル系樹脂について説明する。

【0030】

(1−1)アクリル系樹脂;

アクリル系樹脂は、上述したように(メタ)アクリル系樹脂であり、アクリル酸エステルやメタクリル酸エステルの重合体を意味する。メタクリル酸エステルの重合体としては、例えば、メタクリル酸アルキルを主体とする重合体からなるものが好ましい。メタクリル酸アルキルの単量体組成は、全単量体の合計100重量%を基準として、メタクリル酸アルキルが、好ましくは70重量%以上、より好ましくは80重量%以上、更に好ましくは90重量%以上であり、かつメタクリル酸アルキルが99重量%以下である。なお、アクリル系樹脂としては、メタクリル酸アルキルの単独重合体であってもよいし、メタクリル酸アルキル50重量%以上とメタクリル酸アルキル以外の単量体50重量%以下との共重合体であってもよい。メタクリル酸アルキルとしては、通常、そのアルキル基の炭素数が1〜4のものが用いられ、中でもメタクリル酸メチルが好ましく用いられる。

【0031】

また、メタクリル酸アルキル以外の単量体は、分子内に1個の重合性炭素−炭素二重結合を有する単官能単量体であってもよいし、分子内に2個以上の重合性炭素−炭素二重結合を有する多官能単量体であってもよい。特に、単官能単量体が好ましく用いられ、その例としては、アクリル酸メチルやアクリル酸エチルのようなアクリル酸アルキル、スチレンやアルキルスチレンのようなスチレン系単量体、アクリロニトリルやメタクリロニトリルのような不飽和ニトリルが挙げられる。共重合成分としてアクリル酸アルキルを用いる場合、その炭素数は通常1〜8である。

【0032】

また、アクリル系樹脂としては、グルタルイミド誘導体、グルタル酸無水物誘導体、ラクトン環構造などを有しないことが好ましい。これらのアクリル系樹脂は、アクリル系樹脂フィルム25として十分な機械強度や耐湿熱性が得られない場合がある。

【0033】

(1−2)ゴム弾性体粒子;

柔軟性を向上させてハンドリング性を高めるため、アクリル系樹脂にはゴム弾性体粒子を配合している。ゴム弾性体粒子は、ゴム弾性体を含有する粒子であり、ゴム弾性体のみからなる粒子であってもよいし、ゴム弾性体の層を有する多層構造の粒子であってもよい。ゴム弾性体としては、例えば、オレフィン系弾性重合体、ジエン系弾性重合体、スチレン−ジエン系弾性共重合体、アクリル系弾性重合体が挙げられる。中でも、アクリル系樹脂フィルム25の表面硬度や耐光性、透明性の点からは、アクリル系弾性重合体が好ましい。

【0034】

アクリル系弾性重合体は、アクリル酸アルキルを主体とする重合体であるのが好ましく、アクリル酸アルキルの単独重合体であってもよいし、アクリル酸アルキル50重量%以上とアクリル酸アルキル以外の単量体50重量%以下との共重合体であってもよい。アクリル酸アルキルとしては、通常、そのアルキル基の炭素数が4〜8のものが用いられる。また、アクリル酸アルキル以外の単量体の例としては、メタクリル酸メチルやメタクリル酸エチルのようなメタクリル酸アルキル、スチレンやアルキルスチレンのようなスチレン系単量体、アクリロニトリルやメタクリロニトリルのような不飽和ニトリル等の単官能単量体や、(メタ)アクリル酸アリルや(メタ)アクリル酸メタリルのような不飽和カルボン酸のアルケニルエステル、マレイン酸ジアリルのような二塩基酸のジアルケニルエステル、アルキレングリコールジ(メタ)アクリレートのようなグリコール類の不飽和カルボン酸ジエステル等の多官能単量体が挙げられる。

【0035】

アクリル系弾性重合体を含有するゴム弾性体粒子は、アクリル系弾性重合体の層を有する多層構造の粒子であることが好ましく、アクリル系弾性重合体の外側にメタクリル酸アルキルを主体とする重合体の層を有する2層構造のものであってもよいし、更にアクリル系弾性重合体の内側にメタクリル酸アルキルを主体とする重合体の層を有する3層構造のものであってもよい。なお、アクリル系弾性重合体の外側又は内側に形成される層を構成するメタクリル酸アルキルを主体とする重合体の単量体組成の例は、先にアクリル系樹脂の例として挙げたメタクリル酸アルキルを主体とする重合体の単量体組成の例と同様である。このような多層構造のアクリル系ゴム弾性体粒子は、例えば特公昭55−27576号公報に記載の方法により、製造することができる。

【0036】

ゴム弾性体粒子としては、その中に含まれるゴム弾性体の数平均粒径が10〜300nmのものを使用することができる。これにより、接着剤を用いてアクリル系樹脂フィルム25を偏光フィルム21に積層したときに、アクリル系樹脂フィルム25を接着剤層から剥がれ難くすることができる。このゴム弾性体の数平均粒径は、好ましくは50nm以上、250nm以下である。

【0037】

最外層がメタクリル酸メチルを主体とする重合体であり、その中にアクリル系弾性重合体が包み込まれているゴム弾性体粒子においては、それを母体のアクリル系樹脂に混合すると、ゴム弾性体粒子の最外層が母体のアクリル系樹脂と混和する。このため、その断面において、酸化ルテニウムによるアクリル系弾性重合体への染色を施し、電子顕微鏡で観察した場合、そのゴム弾性体粒子が、最外層を除いた状態の粒子として観察することができる。具体的には、内層がアクリル系弾性重合体であり、外層がメタクリル酸メチルを主体とする重合体である2層構造のゴム弾性体粒子を用いた場合には、内層のアクリル系弾性重合体部分が染色されて単層構造の粒子として観察される。また、最内層がメタクリル酸メチルを主体とする重合体であり、中間層がアクリル系弾性重合体であり、最外層がメタクリル酸メチルを主体とする重合体である3層構造のゴム弾性体粒子を用いた場合には、最内層の粒子中心部分が染色されず、中間層のアクリル系弾性重合体部分のみが染色された2層構造の粒子として観察されることになる。

【0038】

なお、本明細書において、ゴム弾性体粒子の数平均粒径とは、このように、ゴム弾性体粒子を母体樹脂に混合して断面を酸化ルテニウムで染色したときに、染色されてほぼ円形状に観察される部分の径の数平均値である。

【0039】

アクリル系樹脂フィルム25を形成するアクリル系樹脂組成物において、ゴム弾性体粒子の配合量は特には限定されないが、例えば、透明なアクリル系樹脂に、数平均粒子径が10〜300nmのゴム弾性体粒子が25〜45重量%配合されているものが好ましい。

【0040】

アクリル系樹脂組成物は、例えば、ゴム弾性体粒子を得た後、その存在下にアクリル系樹脂の原料となる単量体を重合させて、母体のアクリル系樹脂を生成させることにより製造してもよいし、ゴム弾性体粒子とアクリル系樹脂とを得た後、両者を溶融混練等により混合することにより製造してもよい。

【0041】

アクリル系樹脂組成物には、必要に応じて、顔料や染料のような着色剤、蛍光増白剤、分散剤、熱安定剤、光安定剤、赤外線吸収剤、紫外線吸収剤、帯電防止剤、酸化防止剤、滑剤、溶剤などの配合剤を含有させてもよい。

【0042】

紫外線吸収剤は400nm以下の紫外線を吸収することで、耐久性を向上させるために添加される。紫外線吸収剤としては、ベンゾフェノン系紫外線吸収剤、ベンゾトリアゾール系紫外線吸収剤、アクリロニトリル系紫外線吸収剤等の公知のものが使用可能である。中でも、2,2´−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)、2−(2´−ヒドロキシ−3´−tert−ブチル−5´−メチルフェニル)−5−クロロベンゾトリアゾール、2,4−ジ−tert−ブチル−6−(5−クロロベンゾトリアゾール−2−イル)フェノール、2,2´−ジヒドロキシ−4,4´−ジメトキシベンゾフェノン、2,2´,4,4´−テトラヒドロキシベンゾフェノン等が好適に用いられる。これらの中でも、特に2,2´−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)が好ましい。

【0043】

紫外線吸収剤の濃度は、アクリル系樹脂フィルム25の波長370nm以下の透過率が、好ましくは10%以下、より好ましくは5%以下、更に好ましくは2%以下となる範囲で選択することができる。紫外線吸収剤を含有させる方法としては、紫外線吸収剤を予めアクリル系樹脂中に配合する方法;溶融押出成形時に直接供給する方法などが挙げられ、いずれの方法が採用されてもよい。

【0044】

赤外線吸収剤としては、ニトロソ化合物、その金属錯塩、シアニン系化合物、スクワリリウム系化合物、チオールニッケル錯塩系化合物、フタロシアニン系化合物、ナフタロシアニン系化合物、トリアリルメタン系化合物、イモニウム系化合物、ジイモニウム系化合物、ナフトキノン系化合物、アントラキノン系化合物、アミノ化合物、アミニウム塩系化合物、カーボンブラック、酸化インジウムスズ、酸化アンチモンスズ、周期表4A、5A若しくは6A族に属する金属の酸化物、炭化物、ホウ化物等の赤外線吸収剤などを挙げることができる。これらの赤外線吸収剤は、赤外線(波長約800nm〜1100nmの範囲の光)全体を吸収できるように、選択することが好ましく、2種類以上を併用してもよい。赤外線吸収剤の量は、例えば、アクリル系樹脂フィルム25の800nm以上の波長の光線透過率が10%以下となるように適宜調整することができる。

【0045】

アクリル系樹脂組成物のガラス転移温度Tgは、樹脂の組成などにより決定されるが、通常は80〜120℃の範囲内が好ましい。さらに、アクリル系樹脂組成物は、フィルムに成形したときの表面の硬度が高いもの、具体的には、鉛筆硬度(荷重500gで、JIS K5600−5−4に準拠)でB以上のものが好ましい。

【0046】

また、アクリル系樹脂組成物は、アクリル系樹脂フィルム25の柔軟性の観点から、曲げ弾性率(JIS K7171)が1500MPa以下であるのが好ましい。この曲げ弾性率は、より好ましくは1300MPa以下であり、更に好ましくは1200MPa以下である。この曲げ弾性率は、アクリル系樹脂組成物中のアクリル系樹脂やゴム弾性体粒子の種類や量などによって変動し、例えば、ゴム弾性体粒子の含有量が多いほど、一般に曲げ弾性率は小さくなる。また、アクリル系樹脂として、メタクリル酸アルキルの単独重合体を用いるよりも、メタクリル酸アルキルとアクリル酸アルキル等との共重合体を用いる方が、一般に曲げ弾性率は小さくなる。

【0047】

また、ゴム弾性体粒子として、上記3層構造のアクリル系弾性重合体粒子を用いるよりも、上記2層構造のアクリル系弾性重合体粒子を用いる方が、一般に曲げ弾性率は小さくなり、更に単層構造のアクリル系弾性重合体粒子を用いる方が、一般に曲げ弾性率は小さくなる。また、ゴム弾性体粒子中、ゴム弾性体の平均粒径が小さいほど、又はゴム弾性体の量が多いほど、一般に曲げ弾性率は小さくなる。そこで、アクリル系樹脂やゴム弾性体粒子の種類や量を上記所定の範囲で調整して、曲げ弾性率が1500MPa以下になるようにすることが好ましい。

【0048】

アクリル系樹脂フィルム25を多層構成とする場合、アクリル系樹脂組成物の層以外に存在しうる層は、その組成に特に限定はなく、例えば、ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層であってもよいし、ゴム弾性体粒子の含有量やゴム弾性体粒子中のゴム弾性体の平均粒径が上記の規定外であるアクリル系樹脂組成物からなる層であってもよい。

【0049】

典型的には2層又は3層構成であって、例えば、アクリル系樹脂組成物の層/ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層からなる2層構成であってもよいし、アクリル系樹脂組成物の層/ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層/アクリル系樹脂組成物の層からなる3層構成であってもよい。多層構成のアクリル系樹脂フィルム25の場合は、アクリル系樹脂組成物の層の面を偏光フィルム21との貼合面とすればよい。

【0050】

また、アクリル系樹脂フィルム25を多層構成とする場合、ゴム弾性体粒子や上記配合剤の各層の含有量を互いに異ならせてもよい。例えば、紫外線吸収剤及び/又は赤外線吸収剤を含有する層と、この層を挟んで紫外線吸収剤及び/又は赤外線吸収剤を含有しない層とが積層されていてもよい。また、アクリル系樹脂組成物の層の紫外線吸収剤の含有量が、ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層の紫外線吸収剤の含有量よりも、高くなるようにしてもよく、具体的には、前者を好ましくは0.5〜10重量%、より好ましくは1〜5重量%とし、後者を好ましくは0〜1重量%、より好ましくは0〜0.5重量%としてもよく、これにより、偏光板20の色調を悪化させることなく、紫外線を効率的に遮断することができ、長期使用時の偏光度の低下を防ぐことができる。

【0051】

アクリル系樹脂フィルム25は、延伸されていない無配向性のものでもよく、延伸されたものでもよい。延伸処理を行わない場合、膜厚が厚くなるため偏光板20の層膜厚が厚くなりやすくなるが、一方で膜厚が厚いためアクリル系樹脂フィルム25のハンドリング性が良好になる。このようなアクリル系樹脂フィルム25は、アクリル系樹脂組成物を製膜して得られた未延伸フィルム(原反フィルム)から得ることができる。反対に、延伸した場合には、位相差が発現しやすくなる一方で、延伸することでアクリル系樹脂フィルム25の膜厚が薄くなるとともに剛性も向上するという利点がある。延伸フィルムは、未延伸フィルムを任意の方法で延伸することで製造することができる。

【0052】

アクリル系樹脂は、任意の方法で製膜して未延伸フィルムとすることができる。この未延伸フィルムは、透明で実質的に面内位相差がないものが好ましい。製膜方法としては、例えば、溶融樹脂を膜状に押し出して製膜する押出成形法、有機溶剤に溶解させた樹脂を平板上に流延した後で溶剤を除去して製膜する溶剤キャスト法などを採用することができる。押出成形法の具体例としては、例えば、アクリル系樹脂組成物を2本のロールで挟み込んだ状態で製膜する方法が挙げられる。

【0053】

なお、アクリル系樹脂フィルム25として多層構成のものを得る場合、アクリル系樹脂組成物を、他のアクリル系樹脂組成物と共に、多層押出後、製膜すればよい。このようにして得られる未延伸フィルムの厚みは、5〜200μmであることが好ましく、より好ましくは10μm〜85μmである。

【0054】

アクリル系樹脂からなる未延伸フィルムは、必要に応じて一軸延伸、二軸延伸など公知の方法で延伸することができる。延伸方法としては、テンター延伸機を用いたテンター法を挙げることができる。二軸延伸は、2つの延伸方向に同時に延伸する同時二軸延伸でもよく、所定方向に延伸した後で他の方向に延伸する逐次二軸延伸であってもよい。

【0055】

次に、アクリル系樹脂フィルム25のヘイズ値について説明する。ヘイズ値とは、フィルムに可視光を照射したときの全光線透過率に対する拡散光線透過率の割合であり、ヘイズ値が小さいほどフィルムが透明性に優れているものであることが認められる。また、内部ヘイズ値とは、フィルムのヘイズ値より、フィルムの表面形状に起因するヘイズ値(外部ヘイズ値)を差し引いた値を示す。

【0056】

アクリル系樹脂フィルム25のヘイズ値は、上述したように内部ヘイズ値が1.0%以下、より好ましくは0.5%以下であり、外部ヘイズ値が5%以下であることが好ましい。内部ヘイズ値が1.0%、外部ヘイズ値が5%を超えると、フィルムを透過する光が散乱し、液晶表示装置に貼合した際に表示特性が低下してしまう場合がある。

【0057】

偏光板20としてアクリル系樹脂フィルム25を用いる場合、アクリル系樹脂フィルム25の表面には、各種の機能を有する機能性層を設けることが好ましい。このような機能性層としては、例えば、ハードコート層、防眩層、反射防止層、低反射層、防汚層、帯電防止層などが挙げられる。

【0058】

(偏光板20)

次に、アクリル系樹脂フィルム25を備えた偏光板20について説明する。図2に示すように、アクリル系樹脂フィルム25は、偏光板20を構成するフィルムとして使用可能である。この図では、アクリル系樹脂フィルム25を偏光フィルム21の外側保護フィルムとして用いた例を示している。偏光板20は、アクリル系樹脂フィルム25と、偏光フィルム21と、内側樹脂フィルム23と、粘着剤層27と、がこの順で積層された層構成を備えている。アクリル系樹脂フィルム25と偏光フィルム21の間、偏光フィルム21と内側樹脂フィルム23の間は、いずれも接着剤層(不図示)により接着されている。

【0059】

(2)偏光フィルム21;

続いて、偏光板20を構成する各層について説明する。偏光フィルム21は、自然光を直線偏光に変換する機能を有する部材である。偏光フィルム21としては、一軸延伸されたポリビニルアルコール系樹脂フィルムに二色性色素を吸着配向させたものを用いることができる。ポリビニルアルコール系樹脂としては、ポリ酢酸ビニル系樹脂をケン化したものを用いることができ、ポリ酢酸ビニル系樹脂としては、酢酸ビニルの単独重合体であるポリ酢酸ビニルのほか、酢酸ビニルとこれに共重合可能な他の単量体との共重合体などが例示される。酢酸ビニルに共重合可能な他の単量体としては、例えば、不飽和カルボン酸類、オレフィン類、ビニルエーテル類、不飽和スルホン酸類、アンモニウム基を有するアクリルアミド類などが挙げられる。

【0060】

ポリビニルアルコール系樹脂のケン化度は、通常85〜100モル%程度であり、好ましくは98モル%以上である。ポリビニルアルコール系樹脂は変性されていてもよく、例えば、アルデヒド類で変性されたポリビニルホルマールやポリビニルアセタールなども使用し得る。ポリビニルアルコール系樹脂の重合度は、通常1,000〜10,000程度であり、好ましくは1,500〜5,000程度である。

【0061】

このようなポリビニルアルコール系樹脂を製膜したものが、偏光フィルム21の原反フィルムとして用いられる。ポリビニルアルコール系樹脂を製膜する方法は、特に限定されるものではなく、公知の方法で製膜することができる。ポリビニルアルコール系原反フィルムの厚みは特に限定されないが、例えば5〜150μm程度である。

【0062】

偏光フィルム21は、通常、このようなポリビニルアルコール系樹脂フィルムを一軸延伸する工程、ポリビニルアルコール系樹脂フィルムを二色性色素で染色することにより二色性色素を吸着させる工程、二色性色素が吸着されたポリビニルアルコール系樹脂フィルムをホウ酸水溶液で処理する工程、ホウ酸水溶液による処理後に水洗する工程、を経て製造される。

【0063】

ポリビニルアルコール系樹脂フィルムの一軸延伸は、二色性色素による染色の前、染色と同時、又は染色の後に行うことができる。一軸延伸を染色の後で行う場合には、この一軸延伸は、ホウ酸処理の前に行ってもよいし、ホウ酸処理中に行ってもよい。もちろん、ここに示した複数の段階で一軸延伸を行うこともできる。一軸延伸には、周速度の異なるロール間で一軸に延伸する方法や、熱ロールを用いて一軸に延伸する方法などが採用できる。また、一軸延伸は、大気中で延伸を行う乾式延伸であってもよいし、水等の溶剤を用い、ポリビニルアルコール系樹脂フィルムを膨潤させた状態で延伸を行う湿式延伸であってもよい。延伸倍率は、通常3〜8倍程度である。

【0064】

ポリビニルアルコール系樹脂フィルムの延伸方向は、長尺状の偏光フィルム21の長手方向に平行な方向としている。このため、偏光フィルム21の吸収軸は、ポリビニルアルコール系樹脂フィルムの延伸方向、すなわち長尺状の偏光フィルム21の長手方向に平行な方向となる。

【0065】

ポリビニルアルコール系樹脂フィルムの二色性色素による染色は、例えば、二色性色素を含有する水溶液にポリビニルアルコール系樹脂フィルムを浸漬する方法により行うことができる。二色性色素として、具体的にはヨウ素や二色性染料が用いられる。なお、ポリビニルアルコール系樹脂フィルムは、染色処理の前に水に浸漬して膨潤させる処理を施しておくことが好ましい。

【0066】

二色性色素としてヨウ素を用いる場合は、通常、ヨウ素及びヨウ化カリウムを含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液におけるヨウ素の含有量は、水100重量部あたり、通常0.01〜1重量部程度であり、ヨウ化カリウムの含有量は、水100重量部あたり、通常0.5〜20重量部程度である。染色に用いる水溶液の温度は、通常20〜40℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常20〜1,800秒程度である。

【0067】

一方、二色性色素として二色性染料を用いる場合は、通常、水溶性二色性染料を含む水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液における二色性染料の含有量は、水100重量部あたり、通常1×10−4〜10重量部程度であり、好ましくは1×10−3〜1重量部程度である。この水溶液は、硫酸ナトリウムなどの無機塩を染色助剤として含有していてもよい。染色に用いる二色性染料水溶液の温度は、通常20〜80℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常10〜1,800秒程度である。

【0068】

二色性色素による染色後のホウ酸処理は、染色されたポリビニルアルコール系樹脂フィルムをホウ酸含有水溶液に浸漬することにより行うことができる。ホウ酸含有水溶液におけるホウ酸の含有量は、水100重量部あたり、通常2〜15重量部程度であり、好ましくは5〜12重量部程度である。二色性色素としてヨウ素を用いる場合、このホウ酸含有水溶液はヨウ化カリウムを含有することが好ましい。ホウ酸含有水溶液におけるヨウ化カリウムの含有量は、水100重量部あたり、通常0.1〜15重量部程度であり、好ましくは5〜12重量部程度である。ホウ酸含有水溶液への浸漬時間は、通常60〜1,200秒程度であり、好ましくは150〜600秒程度、更に好ましくは200〜400秒程度である。ホウ酸含有水溶液の温度は、通常50℃以上であり、好ましくは50〜85℃、より好ましくは60〜80℃である。

【0069】

ホウ酸処理後のポリビニルアルコール系樹脂フィルムは、通常、水洗処理される。水洗処理は、例えば、ホウ酸処理されたポリビニルアルコール系樹脂フィルムを水に浸漬することにより行うことができる。水洗処理における水の温度は、通常5〜40℃程度であり、浸漬時間は、通常1〜120秒程度である。

【0070】

水洗後は乾燥処理が施されて、偏光フィルム21が得られる。乾燥処理は、熱風乾燥機や遠赤外線ヒーターを用いて行うことができる。乾燥処理の温度は、通常30〜100℃程度であり、好ましくは50〜80℃である。乾燥処理の時間は、通常60〜600秒程度であり、好ましくは120〜600秒である。

【0071】

こうしてポリビニルアルコール系樹脂フィルムに、一軸延伸、二色性色素による染色とホウ酸処理が施され、偏光フィルム21が得られる。偏光フィルム21の厚みは、例えば2〜40μm程度とすることができる。

【0072】

偏光フィルム21は、ロール状に巻かれた状態で保管される。使用時には、ロール状に巻かれた状態から、長尺状に繰り出して用いられる。偏光フィルム21の吸収軸は、長尺状の偏光板20の長手方向、すなわちポリビニルアルコール系樹脂フィルムの延伸方向と平行な方向である。

【0073】

(3)内側樹脂フィルム23;

内側樹脂フィルム23は、偏光フィルム21の表面に貼合されるフィルムであり、液晶パネルや液晶表示装置に要求される特性に応じて種々の性質を有するフィルムを採用することができる。内側樹脂フィルム23の例としては、偏光板20が楕円偏光板として使用される場合には、例えば1/4波長板を備える位相差層が挙げられる。また、偏光板20が直線偏光板として使用される場合には、例えば光学補償機能を有する二軸性位相差フィルムや、表面保護機能を有する無配向性フィルムなどを挙げることができる。

【0074】

内側樹脂フィルム23を構成する樹脂材料は特に限定されない。このような樹脂材料の例としては、メタクリル酸メチル系樹脂等の(メタ)アクリル系樹脂〔(メタ)アクリル系樹脂とは、メタクリル系樹脂又はアクリル系樹脂を意味する〕、オレフィン系樹脂、ポリ塩化ビニル系樹脂、セルロース系樹脂、スチレン系樹脂、アクリロニトリル・ブタジエン・スチレン系共重合樹脂、アクリロニトリル・スチレン系共重合樹脂、ポリ酢酸ビニル系樹脂、ポリ塩化ビニリデン系樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、ポリカーボネート系樹脂、変性ポリフェニレンエーテル系樹脂、ポリエステル系樹脂(例えば、ポリブチレンテレフタレート系樹脂、ポリエチレンテレフタレート系樹脂等)、ポリスルホン系樹脂、ポリエーテルスルホン系樹脂、ポリアリレート系樹脂、ポリアミドイミド系樹脂、ポリイミド系樹脂、エポキシ系樹脂、オキセタン系樹脂を挙げることができる。これらの樹脂は、透明性や偏光フィルム21との接着性を阻害しない範囲で、添加物を含有することができる。

【0075】

上述した樹脂材料は、任意の方法で製膜し、必要に応じて延伸処理することで、内側樹脂フィルム23にすることができる。製膜方法としては、例えば、溶融樹脂からの押出成形法、有機溶剤に溶解させた樹脂を平板上に流延し、溶剤を除去して製膜する溶剤キャスト法などが挙げられる。

【0076】

得られたフィルムは、未延伸のまま用いられることもあるが、必要に応じて延伸処理が施されてもよい。延伸処理としては、機械流れ方向に延伸する一軸延伸、一軸延伸に加えて機械流れ方向に直交する方向に延伸する二軸延伸、機械流れ方向と斜交する方向に延伸する斜め延伸などが挙げられる。二軸延伸の場合、延伸の順序は逐次又は同時のいずれであってもよい。

【0077】

内側樹脂フィルム23は、JIS L 1096に準処して測定されるガーレ法剛軟度が350mgf以下であることが好ましく、200mgf以下であることがより好ましく、更には150mgf以下であることが一層好ましい。このように、剛軟度が小さい内側樹脂フィルム23を使用することにより、得られる偏光板20の剛性が低減されるため、液晶セルに貼合する際のハンドリング性を向上させることができる。なお、本明細書においてガーレ法剛軟度は、上記と同じくJIS L 1096に準処して測定される値である。

【0078】

内側樹脂フィルム23の厚みは、通常、20〜200μmであり、好ましくは20〜120μmである。内側樹脂フィルム23の厚みが20μm未満であると、ハンドリング性に劣る傾向にあり、厚みが200μmを超える場合にも、フィルムの剛性が高くなることによってハンドリング性が低下することがある。

【0079】

内側樹脂フィルム23を構成する樹脂材料は、上述した樹脂材料を単独で用いてもよいし、2種類以上を組み合わせて用いてもよい。また、これらの樹脂材料は、任意の適切なポリマー変性を行ってから用いることもできる。このポリマー変性としては、共重合、架橋、分子末端変性、立体規則性制御、及び異種ポリマー同士の反応を伴う場合を含む混合等の変性が挙げられる。

【0080】

(4)粘着剤層27;

粘着剤層27は、偏光板20又はこれから所定形状に裁断された偏光板20を液晶セルに貼合するために用いられる。粘着剤層27を形成する粘着剤としては、例えば、アクリル系ポリマー、シリコーン系ポリマー、ポリエステル、ポリウレタン、ポリエーテルなどをベースポリマーとするものが挙げられる。なかでも、アクリル系ポリマーをベースポリマーとするアクリル系粘着剤は、光学的な透明性に優れ、適度の濡れ性や凝集力を保持し、更に耐候性や耐熱性などに優れ、加熱や加湿の条件下でも、浮きや剥がれなどのセパレート問題が生じにくいため、好ましく用いられる。

【0081】

アクリル系粘着剤を構成するアクリル系ベースポリマーには、エステル部分が、メチル基、エチル基、ブチル基、又は2−エチルヘキシル基のような炭素数20以下のアルキル基を有するアクリル酸アルキルエステルと、(メタ)アクリル酸や(メタ)アクリル酸2−ヒドロキシエチルのような官能基含有(メタ)アクリル系モノマーとのアクリル系共重合体が好ましく用いられる。このようなアクリル系共重合体を含む粘着剤層27は、液晶セルに貼合した後で何らかの不具合があって剥離する必要が生じた場合に、液晶セル表面のガラス基板に糊残りなどを生じさせることなく、比較的容易に剥離することができる。粘着剤に用いるアクリル系共重合体は、ガラス転移温度が25℃以下であることが好ましく、0℃以下であることがより好ましい。また、このアクリル系共重合体は、通常10万以上の重量平均分子量を有する。

【0082】

粘着剤層27を形成する粘着剤として、光拡散剤が分散された拡散粘着剤を用いることもできる。光拡散剤は、粘着剤層27に光拡散性を付与するためのものである。光拡散剤は、粘着剤層27を構成するベースポリマーと異なる屈折率を有する微粒子であればよく、無機化合物からなる微粒子や有機化合物(ポリマー)からなる微粒子を用いることができる。上記したようなアクリル系ベースポリマーを含めて、粘着剤層27を構成するベースポリマーは1.4前後の屈折率を示すことが多いので、光拡散剤は、その屈折率が1〜2程度のものから適宜選択すればよい。粘着剤層27を構成するベースポリマーと光拡散剤との屈折率差は、通常0.01以上であり、適用される液晶表示装置の明るさや視認性を確保する観点からは、0.01以上0.5以下であることが好ましい。光拡散剤として用いる微粒子は、球形のもの、それも単分散に近いものが好ましく、平均粒径が2〜6μm程度の微粒子が好適に用いられる。

【0083】

無機化合物からなる微粒子としては、例えば、酸化アルミニウム(屈折率1.76)、酸化ケイ素(屈折率1.45)などを挙げることができる。また、有機化合物(ポリマー)からなる微粒子としては、例えば、メラミン樹脂ビーズ(屈折率1.57)、ポリメタクリル酸メチルビーズ(屈折率1.49)、メタクリル酸メチル/スチレン共重合体樹脂ビーズ(屈折率1.50〜1.59)、ポリカーボネートビーズ(屈折率1.55)、ポリエチレンビーズ(屈折率1.53)、ポリスチレンビーズ(屈折率1.6)、ポリ塩化ビニルビーズ(屈折率1.46)、シリコーン樹脂ビーズ(屈折率1.46)などが挙げられる。

【0084】

光拡散剤の配合量は、それが分散される粘着剤層27に必要とされるヘイズ値や、それが適用される液晶表示装置の明るさなどを考慮して適宜決められるが、通常、粘着剤層27を構成するベースポリマー100重量部に対して3〜30重量部程度である。

【0085】

光拡散剤が分散された粘着剤層27のJIS K 7361に従って測定されるヘイズ値は、適用される液晶表示装置の明るさを確保するとともに、表示像のにじみやボケを生じにくくする観点から、20〜80%の範囲とすることが好ましい。

【0086】

透明な粘着剤又は拡散粘着剤を構成する各成分(ベースポリマー、光拡散剤、架橋剤など)は、酢酸エチルなどの適当な溶剤に溶かして粘着剤組成物とされる。ただし、光拡散剤などの溶剤に溶けない成分は、分散された状態となる。この粘着剤組成物を内側樹脂フィルム23上に塗布し、乾燥させることにより、粘着剤層27を形成することができる。

【0087】

偏光板20に帯電する静電気を除電するために、粘着剤層27は帯電防止性を有することが好ましい。偏光板20は、必要に応じて粘着剤層27上にセパレートフィルムが積層されるが、このセパレートフィルムを剥離して液晶セルに貼合するときなどに、静電気を帯びることがある。このとき、粘着剤層27が帯電防止性を有していると、その静電気が速やかに除電され、液晶セルの表示回路が破壊されたり、液晶分子が配向を乱されたりすることが抑制される。

【0088】

粘着剤層27に帯電防止性を付与する方法としては、例えば、粘着剤組成物に、金属微粒子、金属酸化物微粒子、又は金属等をコーティングした微粒子等を含有させる方法、電解質塩とオルガノポリシロキサンとからなるイオン導電性組成物を含有させる方法、有機塩系の帯電防止剤を配合する方法などが挙げられる。求められる帯電防止性の保持時間は、一般的な偏光板20の製造、流通及び保管期間の観点から、最低6ヶ月程度である。

【0089】

粘着剤層27は、接着剤層を硬化させるため、活性エネルギー線を通す場合がある。そのため、活性エネルギー線の該当スペクトル領域に高透過率を有することが好ましい。なお、活性エネルギー線の照射により粘着剤としての諸特性が変化しないことが好ましい。

【0090】

粘着剤層27は、例えば、温度23℃、相対湿度65%の環境下で3〜20日程度熟成され、架橋剤の反応を十分に進行させた後、液晶セルへの貼合に供される。

【0091】

粘着剤層27の厚みは、その接着力などに応じて適宜決定されるが、通常、1〜40μm程度である。加工性や耐久性などの特性を損なうことなく、薄型の偏光板20を得るためには、粘着剤層27の厚みは3〜25μm程度とすることが好ましい。また、光拡散剤が分散された粘着剤層27を用いる場合、粘着剤層27の厚みをこの範囲とすることにより、液晶表示装置を正面から見た場合や斜めから見た場合の明るさを保ち、表示像のにじみやボケを生じにくくすることができる。

【0092】

(5)接着剤層(不図示);

偏光フィルム21への内側樹脂フィルム23とアクリル系樹脂フィルム25の貼合は、通常、接着剤層を介してなされる。偏光フィルム21の両面に設けられる接着剤層を形成する接着剤は、同種であってもよく、異種であってもよい。

【0093】

接着剤としては、エポキシ系樹脂、ウレタン系樹脂、シアノアクリレート系樹脂、アクリルアミド系樹脂などを接着剤成分とする接着剤を用いることができる。好ましく用いられる接着剤の1つは、無溶剤型の接着剤である。無溶剤型の接着剤は、有意量の溶剤を含まず、加熱や活性エネルギー線(例えば、紫外線、可視光、電子線、X線等)の照射により反応硬化する硬化性化合物(モノマー又はオリゴマーなど)を含み、当該硬化性化合物の硬化により接着剤層を形成するものであり、典型的には、加熱や活性エネルギー線の照射により反応硬化する硬化性化合物と、重合開始剤とを含む。特に、内側樹脂フィルム23やアクリル系樹脂フィルム25がポリプロピレン系樹脂からなる場合、ポリプロピレン系樹脂フィルムは透湿度が低いため、水系接着剤を使用した場合に水抜けが悪く、接着剤の水分によって偏光フィルム21の損傷や偏光性能の劣化などを引き起こす場合がある。したがって、このような透湿度の低い樹脂フィルムを接着する場合には、無溶剤系の接着剤が好ましい。

【0094】

速硬化性及びこれに伴う第1の偏光板20の生産性向上の観点から、接着剤層を形成する好ましい接着剤の例として、活性エネルギー線の照射で硬化する活性エネルギー線硬化性接着剤を挙げることができる。このような活性エネルギー線硬化性接着剤の例として、例えば、紫外線や可視光などの光エネルギーで硬化する光硬化性接着剤が挙げられる。光硬化性接着剤としては、反応性の観点から、カチオン重合で硬化するものが好ましく、特に、エポキシ化合物を硬化性化合物とする無溶剤型のエポキシ系接着剤は、偏光フィルム21と内側樹脂フィルム23やアクリル系樹脂フィルム25との接着性に優れているためより好ましい。

【0095】

上記無溶剤型のエポキシ系接着剤に含有される硬化性化合物であるエポキシ化合物としては、特に制限されないが、カチオン重合により硬化するものが好ましい。特に、耐候性や屈折率などの観点から、分子内に芳香環を含まないエポキシ化合物を用いることがより好ましい。このような分子内に芳香環を含まないエポキシ化合物として、芳香族エポキシ化合物の水素化物、脂環式エポキシ化合物、脂肪族エポキシ化合物などが例示できる。なお、硬化性化合物であるエポキシ化合物は、通常、分子内に2個以上のエポキシ基を有する。

【0096】

未硬化のエポキシ系接着剤からなる接着剤層を介して偏光フィルム21に内側樹脂フィルム23やアクリル系樹脂フィルム25を貼合した後は、活性エネルギー線を照射するか、又は加熱することにより、接着剤層を硬化させ、偏光フィルム21上に内側樹脂フィルム23やアクリル系樹脂フィルム25を固着させる。活性エネルギー線の照射により硬化させる場合、好ましくは紫外線が用いられる。具体的な紫外線光源としては、低圧水銀灯、中圧水銀灯、高圧水銀灯、ブラックライトランプ、メタルハライドランプなどを挙げることができる。活性エネルギー線、例えば紫外線の照射強度や照射量は、カチオン重合開始剤を十分に活性化させ、かつ硬化後の接着剤層や偏光フィルム21などのフィルムに悪影響を与えないように適宜選択される。また、加熱により硬化させる場合は、一般的に知られた方法で加熱することができ、そのときの温度や時間も、カチオン重合開始剤を十分に活性化させ、かつ硬化後の接着剤層や偏光フィルム21などのフィルムに悪影響を与えないように適宜選択される。

【0097】

以上のようにして得られる、硬化後のエポキシ系接着剤からなる接着剤層の厚みは、通常50μm以下、好ましくは20μm以下、更に好ましくは10μm以下であり、また通常は1μm以上である。

【0098】

また、接着剤として、接着剤層を薄くする観点から、水系接着剤、すなわち、接着剤成分を水に溶解した、又は接着剤成分を水に分散させた接着剤を用いることもできる。例えば、主成分としてポリビニルアルコール系樹脂又はウレタン樹脂を用いた水系組成物が、好ましい水系接着剤として挙げられる。

【0099】

各フィルムを貼合する方法としては、従来公知の方法を用いることができる。例えば、流延法、マイヤーバーコート法、グラビアコート法、カンマコーター法、ドクターブレード法、ダイコート法、ディップコート法、噴霧法などにより、偏光フィルム21及び/又はこれに貼合されるフィルムの接着面に接着剤を塗布し、両者を重ね合わせる方法が挙げられる。流延法とは、被塗布物であるフィルムを、概ね垂直方向、概ね水平方向、又は両者の間の斜め方向に移動させながら、その表面に接着剤を流下して拡布させる方法である。

【0100】

各フィルムの接着表面には、接着性を向上させるために、プラズマ処理、コロナ処理、紫外線照射処理、フレーム(火炎)処理、ケン化処理などの表面活性化処理を適宜施してもよい。ケン化処理としては、水酸化ナトリウムや水酸化カリウムのようなアルカリの水溶液に浸漬する方法が挙げられる。

【0101】

水系接着剤を介して接合された積層体は、通常、乾燥処理が施され、接着剤層の乾燥、硬化が行われる。乾燥処理は、例えば熱風を吹き付けることにより行うことができる。乾燥温度は、通常40〜100℃程度の範囲から選択され、好ましくは60〜100℃である。乾燥時間は、例えば20〜1,200秒程度である。乾燥後の接着剤層の厚みは、通常0.001〜5μm程度であり、好ましくは0.01μm以上、また好ましくは2μm以下、更に好ましくは1μm以下である。接着剤層の厚みが大きくなりすぎると、第1の偏光板20の外観不良となりやすい。

【0102】

<液晶パネル及び液晶表示装置>

次に、偏光板20を使用した液晶パネルと液晶表示装置について説明する。図3は、偏光板20を使用した液晶パネル2及びこれを適用した液晶表示装置1の基本的な層構成の一例を示す概略断面図である。この図に示すように、偏光板20は、液晶セル40に貼合され、液晶パネル2の構成部品として用いられる。液晶パネル2は、液晶表示装置1の構成部材となる。液晶パネル2は、液晶セル40と、液晶セル40の背面側に貼合された偏光板20と、液晶セル40の視認側に貼合された偏光板30とにより構成されている。液晶表示装置1は、液晶パネル2と、バックライト10と、光拡散板50とにより構成される。液晶表示装置1において、液晶パネル2は、偏光板20がバックライト10側となるように配置される。偏光板20と偏光板30は、それぞれ粘着剤層を介して液晶セル40に貼合されている。ここで、背面側とは、液晶パネル2を液晶表示装置1に搭載した際のバックライト10側を意味する。また、視認側とは、液晶パネル2を液晶表示装置1に搭載した際のバックライト10とは反対側を意味する。

【0103】

なお、この図では、アクリル系樹脂フィルム25を偏光フィルム21の外側(偏光フィルム21を挟んで液晶セル40とは反対側)に配置しているが、アクリル系樹脂フィルム25の配置としてはこれに限定されない。例えば、偏光フィルム21の内側(偏光フィルム21を挟んで液晶セル40とは同じ側:内側樹脂フィルム23の位置)に配置してもよい。

【0104】

液晶セル40は、ガラス基板の間に液晶物質を封入したセルを電気的に制御することで、画像を表示させる素子である。より詳細には、液晶セル40は、図示しない表示制御部からの電気的制御により液晶物質の分子配向を変化させることで、液晶セル40の背面側に配置した偏光板20により偏光化されたバックライト10の光の偏光状態を変化させ、液晶セル40の視認側に配置した偏光板30を透過する光の光量を制御することによって画像を表示させる。液晶セル40のモードは特に制限されないが、例えばVAモード、IPSモード、TNモード、STNモード、OCBモード、ASMモードなどを使用することができる。

【0105】

液晶パネル2や液晶表示装置1は、公知の方法で製造することができる。液晶パネル2の製造方法としては、ロール状に巻かれた長尺状の偏光板20や偏光板30を枚葉に切り出し、液晶セル40に貼合することで製造することができる。

【0106】

バックライト10は、液晶セル40を照明するための装置である。バックライト10の種類としては、エッジライト式や直下型方式などが挙げられる。エッジライト式のバックライト10は、側面に配置した冷陰極管やLEDなどの光源から導光板を通じて液晶セル40に光を照射する。また、直下型方式のバックライト10では、液晶セル40の背面側に光源を配置して液晶セル40に光を照射する。バックライト10の種類は、液晶表示装置1の用途に応じたものを適宜採用することができる。

【0107】

光拡散板50は、バックライト10からの光を拡散させる機能を有する光学部材であって、例えば、熱可塑性樹脂に光拡散剤である粒子を分散させて光拡散性を付与したもの、熱可塑性樹脂フィルムの表面に凹凸を形成して光拡散性を付与したもの、熱可塑性樹脂フィルムの表面に粒子が分散された樹脂組成物の塗布層を設け、光拡散性を付与したものなどであり得る。その厚みは、0.1〜5mm程度とすることができる。

【0108】

光拡散板50と液晶パネル2との間には、輝度向上シート(反射型偏光フィルムである(「DBEF」など))、光拡散シートなど、他の光学機能性を示すシート又はフィルムを配置することもできる。他の光学機能性を示すシート又はフィルムは、必要に応じて2枚以上、複数種類配置することも可能である。

【0109】

(第2の実施形態)

上述した第1の実施形態では、押圧部材として熱ロール14を用いた形態について説明したが、本発明の押圧部材としては熱ロールに限定されず、他の部材であっても構わない。本実施形態では、押圧部材として熱アイロンを用いた例について説明する。

【0110】

図4は、第2の実施形態におけるアクリル系樹脂フィルムの製造方法を示した模式図である。この図に示すように、本実施形態では、押圧部材として熱アイロン16を使用している。熱アイロン16は、市販されている一般家庭用のアイロンや業務用のアイロンを使用することができる。

【0111】

熱アイロン16を用いてアクリル系樹脂フィルム25の熱処理を行う場合、衣類等に対する通常のアイロンがけのような方法で行うことができる。すなわち、アクリル系樹脂フィルム25に張力を加えた状態で、熱した状態の熱アイロン16を上から押し当て、フィルム表面を移動させることで、アクリル系樹脂フィルム25の表面を平滑にすることができる。熱アイロン16の加熱温度や加熱時間については、上述した第1の実施形態の条件とほぼ同様の条件とすることができる。

【0112】

このように、熱アイロン16を使用することで、フィルム表面の凹凸を手作業で平滑にすることが可能となる。したがって、アクリル系樹脂フィルム25の表面に部分的に凹凸を発見した場合に、熱アイロン16を用いて作業員が手作業でフィルム表面を平滑にすることも可能である。また、手作業で熱処理を行うことで、フィルムの状態を作業員が観察しながら熱処理を行うことができるため、加熱不足や熱しすぎを防止することも可能となる。

【実施例】

【0113】

以下、実施例を挙げて本発明をさらに具体的に説明するが、本発明はこれらの例によって限定されるものではない。以下の例において、使用量を表す部は、特にことわりがない限り重量基準である。

【0114】

[実施例1]

(a)アクリル系樹脂フィルムの作製;

(アクリル系樹脂とアクリル系弾性重合体粒子)

アクリル系樹脂として、メタクリル酸メチル/アクリル酸メチルの重量比96/4の共重合体を使用した。また、ゴム弾性体粒子として、最内層、中間層、最外層からなる3層構造のアクリル系弾性重合体粒子を使用した。このアクリル系弾性重合体粒子は、最内層は、メタクリル酸メチルに少量のメタクリル酸アリルを用いて重合された硬質の重合体、中間層は、アクリル酸ブチルを主成分とし、さらにスチレン及び少量のメタクリル酸アリルを用いて重合された軟質の弾性体、最外層は、メタクリル酸メチルに少量のアクリル酸エチルを用いて重合された硬質の重合体からなり、中間層である弾性体までの平均粒径が240nmである。

【0115】

(アクリル系樹脂フィルムの作製)

上記のアクリル系樹脂と上記のアクリル系弾性重合体粒子が前者/後者=70/30の重量比で配合されているペレットを二軸押出機で溶融混練しつつ、アクリル系樹脂組成物のペレットとした。このペレットを65mmφの一軸押出機に投入し、設定温度275℃のT型ダイを介して押し出し、押し出されたフィルム状溶融樹脂の両面を、45℃に温度設定された鏡面を有するポリシングロール(冷却ロール)と、表面がゴム弾性体で形成されたポリシングロール(弾性ロール)とで挟み込んで冷却し、アクリル系樹脂フィルムを作製した。このアクリル系樹脂フィルムのガラス転移温度(Tg)を示差走査熱重量計(エスアイアイ・ナノテクノロジー株式会社製、EXSTAR6000)で測定したところ、106℃であった。

【0116】

(b)サンプル調製;

市販のプラスドライバー(直径5mm、先端2mm)の先端をカッティングマット上でアクリル系樹脂フィルムに押し込んで、フィルム表面に人為的に打痕を形成した。図5(a)に示すように、打痕はアクリル系樹脂フィルム25の長手方向に沿った異なる位置に2列、それぞれ幅方向に沿って4か所ほど形成した。このときの打痕深さを共焦点顕微鏡(株式会社ナノシステムソリューションズ製、PLμ2300)で測定したところ、6μmであった。

【0117】

(c)熱アイロン処理;

図5に示す延伸用治具と熱アイロンを用いて熱アイロン処理を行った。まず、図5(a)に示すように、打痕Dが形成されたアクリル系樹脂フィルム25を延伸用治具Hに装着し、アクリル系樹脂フィルム25に対して機械流れ方向(MD)に張力をかけた。この状態で、図5(b)に示すように、アクリル系樹脂フィルム25の下にガラスをあて、2列の打痕Dのうち一方の列(図では右列)のみ、60℃に加熱した熱アイロン16を10秒間フィルムに当てて熱アイロン処理を行った。熱アイロン処理後の打痕深さを上記と同様の方法で測定したところ、2μmであった。

【0118】

アイロン処理後のフィルムのヘイズを測定した。ヘイズは、JIS K 7136に準拠した(株)村上色彩技術研究所製のヘイズメーター「HM−150」型を用いて測定した。その結果、内部ヘイズが0.0%、外部ヘイズが1.7%であった。以上の結果を表1に示した。

【0119】

[実施例2]

上記(c)の熱アイロン処理において、熱アイロンの加熱温度を80℃、フィルムに当てた時間を5秒間とした以外は、実施例1と同様の条件で実験を行った。その結果を表1に示した。

【0120】

[実施例3]

上記(c)の熱アイロン処理において、熱アイロンの加熱温度を60℃、フィルムに当てた時間を5秒間とした以外は、実施例1と同様の条件で実験を行った。その結果を表1に示した。

【0121】

[比較例1]

上記(c)の熱アイロン処理において、熱アイロンの加熱温度を40℃、フィルムに当てた時間を20秒間とした以外は、実施例1と同様の条件で実験を行った。その結果を表1に示した。

【0122】

[比較例2]

上記(c)の熱アイロン処理において、熱アイロンの加熱温度を115℃、フィルムに当てた時間を5秒間とした以外は、実施例1と同様の条件で実験を行った。その結果を表1に示した。

【0123】

【表1】

【0124】

表1から、実施例1,2では、アイロン前の打痕深さがアイロン後では大幅に改善され、ほとんど打痕が残っていないことがわかる。また、実施例1の60℃、10秒の条件よりも、実施例2の80℃、5秒の条件のほうがアイロン後の打痕深さが小さいことがわかる。このことから、アクリル系樹脂組成物のガラス転移温度(Tg=106℃)に近いほど、短い加熱時間で打痕が平滑になることがわかった。

【0125】

一方、実施例3では、アイロン前の打痕深さが7μm、アイロン後が5μmであり、若干の改善が見られるものの改善幅は小さい。実施例3は実施例1と同じ60℃で加熱を行っているが、加熱時間が5秒と実施例1の半分の時間であり、加熱時間が十分ではなかったことが改善幅の小さい原因であると考えられる。

【0126】

比較例1は、アイロン前後で打痕深さが全く改善していない。これは、この比較例1は、加熱温度が40℃であり、ガラス転移温度(Tg)を大幅に下回っているため、十分な熱量がフィルムに加えられなかったことが原因と考えられる。

【0127】

比較例2は、打痕深さが1μmと減少したが、フィルムが収縮してしまった。これは、比較例2の熱処理温度が115℃であり、ガラス転移温度(Tg)を9℃も上回っているため、フィルムに加えた熱量が多すぎたことが原因として考えられる。

【0128】

なお、いずれの実施例、比較例においても、内部ヘイズ及び外部ヘイズの値は小さいことがわかった。したがって、これらのいずれのアクリル系樹脂フィルムを光学用途に用いても問題ないことが確認できた。

【0129】

(d)アクリル系樹脂フィルム表面の観察;

次に、共焦点顕微鏡を用いて実施例1のアクリル系樹脂フィルムの表面を観察した。共焦点顕微鏡として株式会社ナノシステムソリューションズ製、PLμ2300を使用した。図6は、アクリル系樹脂フィルムの表面の顕微鏡写真を示しており、(a)は熱アイロン処理前の打痕及びその周辺の写真、(b)は熱アイロン処理後の打痕及びその周辺の写真である。

【0130】

これらの写真に示すように、熱アイロン処理前(図6(a))では打痕(図中の破線で囲った部分)がはっきりと視認できるが、熱アイロン処理後(図6(b))では打痕の痕跡がほとんど見られず、表面が平滑であることがわかる。このことから、熱アイロン処理により、アクリル系樹脂フィルムの表面の打痕の深さが小さくなり、表面が平滑に近づいたことがわかった。

【符号の説明】

【0131】

1 液晶表示装置、2 液晶パネル、10 バックライト、11 アクリル系樹脂フィルム原反、12,13 案内ロール、14 熱ロール、15 巻取りロール、16 熱アイロン、20 偏光板、21 偏光フィルム、23 内側樹脂フィルム、25 アクリル系樹脂フィルム、27 粘着剤層、30 偏光板、40 液晶セル、50 光拡散板、D 打痕、H 延伸用治具

【技術分野】

【0001】

本発明は、アクリル系樹脂フィルムの製造方法及び該方法で製造されたアクリル系樹脂フィルム並びに偏光板に関し、特に、ゴム弾性体粒子を配合したアクリル系樹脂フィルムの製造方法及び該方法で製造されたアクリル系樹脂フィルム並びに偏光板に関する。

【背景技術】

【0002】

偏光板は、液晶表示装置の構成部材として使用されており、液晶表示装置の普及に伴って急速にその需要が増大している。そして、液晶表示装置の大型テレビなどへの適用に伴い、偏光板にも、その性能を維持あるいは改良しながら、一層の薄肉化、廉価化が求められている。

【0003】

一般に、偏光板は、二色性色素が吸着配向しているポリビニルアルコール系樹脂からなる偏光フィルムの少なくとも片面、通常は両面に、透明な保護フィルムが貼合された構造になっている。偏光板の保護フィルムには、トリアセチルセルロースに代表されるセルロースアセテート系樹脂のフィルムが多く用いられており、その厚みは通例40〜120μm程度である。このようなセルロースアセテート系樹脂フィルムの偏光フィルムへの貼合には、ポリビニルアルコール系樹脂の水溶液からなる接着剤を用いることが多い。しかしながら、水溶性接着剤を介して偏光フィルムに保護フィルムを積層した偏光板は、湿熱条件下で長時間使用した場合に、偏光性能が低下したり、保護フィルムが偏光フィルムから剥離したりする問題があった。

【0004】

そこで、偏光フィルムに貼合される保護フィルムをセルロースアセテート系樹脂以外の樹脂で構成する試みがある。このような樹脂として、比較的安価な樹脂材料であるアクリル系樹脂を用いる技術が知られている。このような技術として、例えば、ラクトン環を含有する(メタ)アクリル系樹脂を用いた保護フィルム(特許文献1参照)が知られている。さらに、アクリル系樹脂を延伸倍率50〜200%の範囲内で一軸又は二軸延伸した保護フィルム(特許文献2参照)も開発されている。このような延伸されたアクリル系樹脂を用いることで、機械的強度と熱収縮性の優れた光学フィルムとすることができる。

【0005】

しかしながら、従来のアクリル系樹脂からなる外側樹脂フィルムは、柔軟性に劣り、割れやすいという問題があった。そこで、アクリル系樹脂フィルムの柔軟性を高めて割れにくくする研究が進められている。発明者らはこれまでに、アクリル系樹脂にゴム弾性体粒子を配合することで、アクリル系樹脂フィルムの柔軟性を高める技術を開発している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−122663号公報

【特許文献2】特開2008−216586号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

アクリル系樹脂にゴム弾性体粒子を配合したアクリル系樹脂フィルムは、柔軟性が高くなる反面、フィルム表面に衝撃が加えられると、フィルム表面に打痕(凹み)やピラミッド(凸部)などの凹凸形状が生じやすく、しかもいったん生じた凹凸形状が消えにくい傾向があることがわかった。これは、アクリル系樹脂にゴム弾性体粒子を配合した結果、フィルム表面の凹凸周辺に付加された応力がフィルム内に残存しやすくなったためと考えられる。一般に、アクリル系樹脂フィルムは、シート状に製膜された後でロール状に巻かれた原反として保管、搬送等が行われるが、このようなフィルム表面の凹凸は、ロール状に重なったフィルムどうしの間にごみなどの異物が挟まった場合に生じやすい。このようなフィルム表面の凹凸は、アクリル系樹脂フィルムを偏光板などに使用した場合に欠陥となり、視認性の悪化などの原因となる。

【0008】

本発明の目的は、フィルム表面の打痕やピラミッドなどの凹凸が少なく平滑なアクリル系樹脂フィルムの製造方法及び該方法で製造されたアクリル系樹脂フィルムを提供することである。また、本発明の他の目的は、このような平滑なアクリル系樹脂フィルムを使用した、欠陥が少なく視認性が良好な偏光板を提供することである。

【課題を解決するための手段】

【0009】

すなわち、上記課題は、本発明のアクリル系樹脂フィルムの製造方法によれば、アクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物からなるアクリル系樹脂フィルムの製造方法であって、表面が平滑でかつ所定の加熱温度に熱せられた押圧部材を前記フィルム表面に押圧することにより解決される。

【0010】

この場合、前記ゴム弾性体粒子は、数平均粒径が10〜300nmの範囲内であり、前記アクリル系樹脂に対して25〜45重量%配合されていると好適である。

【0011】

また、前記加熱温度は、前記アクリル系樹脂組成物のガラス転移温度をTgとしたとき、Tg−50℃以上、Tg+5℃以下の範囲内であることが好ましい。

【0012】

さらに、前記押圧部材は熱ロール又は熱アイロンであると好適である。

【0013】

また、上記課題は、本発明のアクリル系樹脂フィルムによれば、上記のいずれかに記載の方法で製造されることにより解決される。

【0014】

上記課題は、本発明の偏光板によれば、上記に記載のアクリル系樹脂フィルムと、偏光フィルムとが積層されることにより解決される。

【発明の効果】

【0015】

本発明のアクリル系樹脂フィルムの製造方法によれば、表面が平滑でかつ所定の加熱温度に熱せられた押圧部材をフィルム表面に押圧しているため、フィルム表面の打痕やピラミッドなどの凹凸形状を発生させる応力が熱により緩和され、フィルム表面を平滑にすることができる。

【0016】

また、本発明のアクリル系樹脂フィルムによれば、このようにフィルム表面に凹凸が少なく、表面が平滑で欠陥の少ないアクリル系樹脂フィルムを提供することが可能となる。さらに、本発明の偏光板によれば、このように表面が平滑で欠陥の少ないアクリル系樹脂フィルムを用いることで、凹凸に起因する問題が少なく、視認性の良好な偏光板を提供することが可能となる。

【図面の簡単な説明】

【0017】

【図1】第1の実施形態におけるアクリル系樹脂フィルムの製造方法を示した模式図である。

【図2】偏光板の一例を示した断面模式図である。

【図3】偏光板を使用した液晶表示装置の一例を示した断面模式図である。

【図4】第2の実施形態におけるアクリル系樹脂フィルムの製造方法を示した模式図である。

【図5】実施例の熱アイロン処理による評価試験の実施形態を示した平面図である。

【図6】熱アイロン処理の前と後における打痕及びその周辺領域の写真である。

【発明を実施するための形態】

【0018】

以下、本発明のいくつかの実施形態について、図を参照して説明する。なお、本発明は以下に説明する部材や配置等によって限定されず、これらの部材等は本発明の趣旨に沿って適宜改変することができる。

【0019】

以下、アクリル系樹脂フィルムについて説明する。本発明のアクリル系樹脂フィルムは、アクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物からなるシート状のフィルムである。

【0020】

(第1の実施形態)

図1は、第1の実施形態におけるアクリル系樹脂フィルムの製造方法を示した模式図であり、本実施形態では押圧部材として熱ロールを用いた例を示している。この図に示すように、アクリル系樹脂フィルムの製造方法は、ロール状に巻いたアクリル系樹脂フィルム原反11からシート状のアクリル系樹脂フィルム25を繰り出す工程と、このアクリル系樹脂フィルム25にロール状の熱ロールを押圧して表面の凹凸を平滑にする平滑化工程と、平滑化工程により表面が平滑になったアクリル系樹脂フィルム25をロール状に巻き取る巻取り工程と、を備えている。

【0021】

アクリル系樹脂フィルム25は、後述するようにアクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物をシート状に製膜することで製造することができる。製造されたアクリル系樹脂フィルム25は、通常、ロール状に巻かれて原反として保管・搬送等が行われ、必要に応じて原反からシート状に繰り出されて使用される。

【0022】

アクリル系樹脂フィルム25は、ポリプロピレン系樹脂など他の樹脂材料から形成されるフィルムと比較して、外部からの衝撃によって打痕やピラミッドなど表面の凹凸が形成されやすく、しかも時間が経過しても凹凸形状が消えにくい性質を有している。これは、アクリル系樹脂フィルム25は、表面に衝撃などを加えた場合にその応力がフィルムに残存しやすい性質を有しており、このため衝撃により形成された凹凸形状が消えにくいからであると考えられる。特に、アクリル系樹脂フィルム25がロール状に巻かれて原反とされる際に、積層されたアクリル系樹脂フィルム25のフィルム間にごみなどの異物が挟まると、その部分が打痕(凹部)になったり、あるいはその反対側から見た場合はピラミッド(凸部)となったりする場合がある。

【0023】

本発明では、表面が平滑で所定の加熱温度に熱せられた押圧部材(本実施形態では熱ロール14)をアクリル系樹脂フィルム25の表面に押圧することで、上記の応力を緩和させて打痕やピラミッドなどの凹凸形状を小さくしてフィルム表面を平滑にする点を特徴としている。

【0024】

熱ロール14は、表面が平滑で、かつ所定の温度で加熱することができるロール状の部材である。熱ロール14の表面は、熱伝導性が高く、かつ剛性が高い金属など材料で形成されている。熱ロール14の表面を構成する金属材料としては、例えばクロムやステンレス鋼などを挙げることができる。

【0025】

熱ロール14の表面は、平滑である点を特徴としている。このような熱ロール14としては、表面が鏡面処理されたものが好ましく用いられる。熱ロール14の表面の粗さは、例えば最大高さ(Ry)が5μm以下であることが好ましく、より好ましくは2μm以下、更に好ましくは1μm以下である。また、熱ロール14の最大高さ(Ry)の下限は特には限定されないが、例えば0.01μm以上である。

【0026】

本実施形態の熱ロール14の内部には、発熱体が設けられている。発熱体としては、例えば電気抵抗発熱体や誘電加熱コイルなど公知の発熱手段を採用することができる。発熱体が発生した熱は、熱ロール14の表面に伝達され、これに押圧されたアクリル系樹脂フィルム25を加熱する。加熱温度は、アクリル系樹脂フィルム25を構成するアクリル系樹脂組成物の組成などによって適宜設定することができるが、アクリル系樹脂組成物のガラス転移温度をTgとしたときに、Tgに近いほど好ましい。また、加熱温度の範囲としては、Tg−50℃以上、Tg+5℃以下の範囲内となるように設定することが好ましい。Tg−50℃を下回ると、アクリル系樹脂フィルム25の残存応力を緩和させるのに十分な加熱温度ではなく、フィルム表面の凹凸を平滑にすることが困難である。一方、Tg+5℃を上回ると、アクリル系樹脂フィルム25が収縮してしまうため、光学フィルムなどに使用することが困難となる。

【0027】

加熱時間は、アクリル系樹脂フィルム25のガラス転移温度(Tg)と熱ロール14の加熱温度に応じて適宜設定することができるが、通常は1〜60秒の範囲内である。加熱時間が1秒を下回ると、アクリル系樹脂フィルム25を十分に熱することができず、凹凸が表面に残ったままとなりやすい。一方、加熱時間が60秒を超えると、加熱時間が長くなりすぎてアクリル系樹脂フィルム25が熱収縮するなどの不都合が生じやすい。熱ロール14の加熱温度がガラス転移温度(Tg)に近いほど、加熱時間を短く設定することが好ましい。反対に、加熱温度がガラス転移温度(Tg)から低くなればなるほど、加熱温度を長く設定することが好ましい。

【0028】

アクリル系樹脂フィルム原反11からシート状に繰り出されたアクリル系樹脂フィルム25は、案内ロール12,13により案内されて最終的には巻取りロール15によってロール状に巻き取られる。本実施形態の熱ロール14は案内ロール12と案内ロール13との間に位置している。アクリル系樹脂フィルム原反11と巻取りロール15との間では、アクリル系樹脂フィルム25の機械流れ方向に沿って張力が生じており、アクリル系樹脂フィルム25は機械流れ方向に引っ張られた状態となっている。熱ロール14は、この張力に抗してアクリル系樹脂フィルム25を押圧している。アクリル系樹脂フィルム25は、熱ロール14の外周に巻き付いており、熱ロール14はアクリル系樹脂フィルム25を押圧しつつ回転しながら熱を加えることができるようになっている。このような押圧加熱処理により、アクリル系樹脂フィルム25の凹凸形状やその周辺に残存する応力が緩和され、凹凸形状が小さくなり、フィルム表面が平滑になる。

【0029】

(1)アクリル系樹脂フィルム25;

次に、アクリル系樹脂フィルム25について説明する。アクリル系樹脂フィルム25は、アクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物からなるフィルムであり、後述する図2に示すように偏光板20の保護フィルムなどの用途に用いることができる。ここで、アクリル系樹脂とは、(メタ)アクリル系樹脂を意味し、アクリル系樹脂とメタクリル系樹脂の両方を含む概念である。以下、アクリル系樹脂について説明する。

【0030】

(1−1)アクリル系樹脂;

アクリル系樹脂は、上述したように(メタ)アクリル系樹脂であり、アクリル酸エステルやメタクリル酸エステルの重合体を意味する。メタクリル酸エステルの重合体としては、例えば、メタクリル酸アルキルを主体とする重合体からなるものが好ましい。メタクリル酸アルキルの単量体組成は、全単量体の合計100重量%を基準として、メタクリル酸アルキルが、好ましくは70重量%以上、より好ましくは80重量%以上、更に好ましくは90重量%以上であり、かつメタクリル酸アルキルが99重量%以下である。なお、アクリル系樹脂としては、メタクリル酸アルキルの単独重合体であってもよいし、メタクリル酸アルキル50重量%以上とメタクリル酸アルキル以外の単量体50重量%以下との共重合体であってもよい。メタクリル酸アルキルとしては、通常、そのアルキル基の炭素数が1〜4のものが用いられ、中でもメタクリル酸メチルが好ましく用いられる。

【0031】

また、メタクリル酸アルキル以外の単量体は、分子内に1個の重合性炭素−炭素二重結合を有する単官能単量体であってもよいし、分子内に2個以上の重合性炭素−炭素二重結合を有する多官能単量体であってもよい。特に、単官能単量体が好ましく用いられ、その例としては、アクリル酸メチルやアクリル酸エチルのようなアクリル酸アルキル、スチレンやアルキルスチレンのようなスチレン系単量体、アクリロニトリルやメタクリロニトリルのような不飽和ニトリルが挙げられる。共重合成分としてアクリル酸アルキルを用いる場合、その炭素数は通常1〜8である。

【0032】

また、アクリル系樹脂としては、グルタルイミド誘導体、グルタル酸無水物誘導体、ラクトン環構造などを有しないことが好ましい。これらのアクリル系樹脂は、アクリル系樹脂フィルム25として十分な機械強度や耐湿熱性が得られない場合がある。

【0033】

(1−2)ゴム弾性体粒子;

柔軟性を向上させてハンドリング性を高めるため、アクリル系樹脂にはゴム弾性体粒子を配合している。ゴム弾性体粒子は、ゴム弾性体を含有する粒子であり、ゴム弾性体のみからなる粒子であってもよいし、ゴム弾性体の層を有する多層構造の粒子であってもよい。ゴム弾性体としては、例えば、オレフィン系弾性重合体、ジエン系弾性重合体、スチレン−ジエン系弾性共重合体、アクリル系弾性重合体が挙げられる。中でも、アクリル系樹脂フィルム25の表面硬度や耐光性、透明性の点からは、アクリル系弾性重合体が好ましい。

【0034】

アクリル系弾性重合体は、アクリル酸アルキルを主体とする重合体であるのが好ましく、アクリル酸アルキルの単独重合体であってもよいし、アクリル酸アルキル50重量%以上とアクリル酸アルキル以外の単量体50重量%以下との共重合体であってもよい。アクリル酸アルキルとしては、通常、そのアルキル基の炭素数が4〜8のものが用いられる。また、アクリル酸アルキル以外の単量体の例としては、メタクリル酸メチルやメタクリル酸エチルのようなメタクリル酸アルキル、スチレンやアルキルスチレンのようなスチレン系単量体、アクリロニトリルやメタクリロニトリルのような不飽和ニトリル等の単官能単量体や、(メタ)アクリル酸アリルや(メタ)アクリル酸メタリルのような不飽和カルボン酸のアルケニルエステル、マレイン酸ジアリルのような二塩基酸のジアルケニルエステル、アルキレングリコールジ(メタ)アクリレートのようなグリコール類の不飽和カルボン酸ジエステル等の多官能単量体が挙げられる。

【0035】

アクリル系弾性重合体を含有するゴム弾性体粒子は、アクリル系弾性重合体の層を有する多層構造の粒子であることが好ましく、アクリル系弾性重合体の外側にメタクリル酸アルキルを主体とする重合体の層を有する2層構造のものであってもよいし、更にアクリル系弾性重合体の内側にメタクリル酸アルキルを主体とする重合体の層を有する3層構造のものであってもよい。なお、アクリル系弾性重合体の外側又は内側に形成される層を構成するメタクリル酸アルキルを主体とする重合体の単量体組成の例は、先にアクリル系樹脂の例として挙げたメタクリル酸アルキルを主体とする重合体の単量体組成の例と同様である。このような多層構造のアクリル系ゴム弾性体粒子は、例えば特公昭55−27576号公報に記載の方法により、製造することができる。

【0036】

ゴム弾性体粒子としては、その中に含まれるゴム弾性体の数平均粒径が10〜300nmのものを使用することができる。これにより、接着剤を用いてアクリル系樹脂フィルム25を偏光フィルム21に積層したときに、アクリル系樹脂フィルム25を接着剤層から剥がれ難くすることができる。このゴム弾性体の数平均粒径は、好ましくは50nm以上、250nm以下である。

【0037】

最外層がメタクリル酸メチルを主体とする重合体であり、その中にアクリル系弾性重合体が包み込まれているゴム弾性体粒子においては、それを母体のアクリル系樹脂に混合すると、ゴム弾性体粒子の最外層が母体のアクリル系樹脂と混和する。このため、その断面において、酸化ルテニウムによるアクリル系弾性重合体への染色を施し、電子顕微鏡で観察した場合、そのゴム弾性体粒子が、最外層を除いた状態の粒子として観察することができる。具体的には、内層がアクリル系弾性重合体であり、外層がメタクリル酸メチルを主体とする重合体である2層構造のゴム弾性体粒子を用いた場合には、内層のアクリル系弾性重合体部分が染色されて単層構造の粒子として観察される。また、最内層がメタクリル酸メチルを主体とする重合体であり、中間層がアクリル系弾性重合体であり、最外層がメタクリル酸メチルを主体とする重合体である3層構造のゴム弾性体粒子を用いた場合には、最内層の粒子中心部分が染色されず、中間層のアクリル系弾性重合体部分のみが染色された2層構造の粒子として観察されることになる。

【0038】

なお、本明細書において、ゴム弾性体粒子の数平均粒径とは、このように、ゴム弾性体粒子を母体樹脂に混合して断面を酸化ルテニウムで染色したときに、染色されてほぼ円形状に観察される部分の径の数平均値である。

【0039】

アクリル系樹脂フィルム25を形成するアクリル系樹脂組成物において、ゴム弾性体粒子の配合量は特には限定されないが、例えば、透明なアクリル系樹脂に、数平均粒子径が10〜300nmのゴム弾性体粒子が25〜45重量%配合されているものが好ましい。

【0040】

アクリル系樹脂組成物は、例えば、ゴム弾性体粒子を得た後、その存在下にアクリル系樹脂の原料となる単量体を重合させて、母体のアクリル系樹脂を生成させることにより製造してもよいし、ゴム弾性体粒子とアクリル系樹脂とを得た後、両者を溶融混練等により混合することにより製造してもよい。

【0041】

アクリル系樹脂組成物には、必要に応じて、顔料や染料のような着色剤、蛍光増白剤、分散剤、熱安定剤、光安定剤、赤外線吸収剤、紫外線吸収剤、帯電防止剤、酸化防止剤、滑剤、溶剤などの配合剤を含有させてもよい。

【0042】

紫外線吸収剤は400nm以下の紫外線を吸収することで、耐久性を向上させるために添加される。紫外線吸収剤としては、ベンゾフェノン系紫外線吸収剤、ベンゾトリアゾール系紫外線吸収剤、アクリロニトリル系紫外線吸収剤等の公知のものが使用可能である。中でも、2,2´−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)、2−(2´−ヒドロキシ−3´−tert−ブチル−5´−メチルフェニル)−5−クロロベンゾトリアゾール、2,4−ジ−tert−ブチル−6−(5−クロロベンゾトリアゾール−2−イル)フェノール、2,2´−ジヒドロキシ−4,4´−ジメトキシベンゾフェノン、2,2´,4,4´−テトラヒドロキシベンゾフェノン等が好適に用いられる。これらの中でも、特に2,2´−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)が好ましい。

【0043】

紫外線吸収剤の濃度は、アクリル系樹脂フィルム25の波長370nm以下の透過率が、好ましくは10%以下、より好ましくは5%以下、更に好ましくは2%以下となる範囲で選択することができる。紫外線吸収剤を含有させる方法としては、紫外線吸収剤を予めアクリル系樹脂中に配合する方法;溶融押出成形時に直接供給する方法などが挙げられ、いずれの方法が採用されてもよい。

【0044】

赤外線吸収剤としては、ニトロソ化合物、その金属錯塩、シアニン系化合物、スクワリリウム系化合物、チオールニッケル錯塩系化合物、フタロシアニン系化合物、ナフタロシアニン系化合物、トリアリルメタン系化合物、イモニウム系化合物、ジイモニウム系化合物、ナフトキノン系化合物、アントラキノン系化合物、アミノ化合物、アミニウム塩系化合物、カーボンブラック、酸化インジウムスズ、酸化アンチモンスズ、周期表4A、5A若しくは6A族に属する金属の酸化物、炭化物、ホウ化物等の赤外線吸収剤などを挙げることができる。これらの赤外線吸収剤は、赤外線(波長約800nm〜1100nmの範囲の光)全体を吸収できるように、選択することが好ましく、2種類以上を併用してもよい。赤外線吸収剤の量は、例えば、アクリル系樹脂フィルム25の800nm以上の波長の光線透過率が10%以下となるように適宜調整することができる。

【0045】

アクリル系樹脂組成物のガラス転移温度Tgは、樹脂の組成などにより決定されるが、通常は80〜120℃の範囲内が好ましい。さらに、アクリル系樹脂組成物は、フィルムに成形したときの表面の硬度が高いもの、具体的には、鉛筆硬度(荷重500gで、JIS K5600−5−4に準拠)でB以上のものが好ましい。

【0046】

また、アクリル系樹脂組成物は、アクリル系樹脂フィルム25の柔軟性の観点から、曲げ弾性率(JIS K7171)が1500MPa以下であるのが好ましい。この曲げ弾性率は、より好ましくは1300MPa以下であり、更に好ましくは1200MPa以下である。この曲げ弾性率は、アクリル系樹脂組成物中のアクリル系樹脂やゴム弾性体粒子の種類や量などによって変動し、例えば、ゴム弾性体粒子の含有量が多いほど、一般に曲げ弾性率は小さくなる。また、アクリル系樹脂として、メタクリル酸アルキルの単独重合体を用いるよりも、メタクリル酸アルキルとアクリル酸アルキル等との共重合体を用いる方が、一般に曲げ弾性率は小さくなる。

【0047】

また、ゴム弾性体粒子として、上記3層構造のアクリル系弾性重合体粒子を用いるよりも、上記2層構造のアクリル系弾性重合体粒子を用いる方が、一般に曲げ弾性率は小さくなり、更に単層構造のアクリル系弾性重合体粒子を用いる方が、一般に曲げ弾性率は小さくなる。また、ゴム弾性体粒子中、ゴム弾性体の平均粒径が小さいほど、又はゴム弾性体の量が多いほど、一般に曲げ弾性率は小さくなる。そこで、アクリル系樹脂やゴム弾性体粒子の種類や量を上記所定の範囲で調整して、曲げ弾性率が1500MPa以下になるようにすることが好ましい。

【0048】

アクリル系樹脂フィルム25を多層構成とする場合、アクリル系樹脂組成物の層以外に存在しうる層は、その組成に特に限定はなく、例えば、ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層であってもよいし、ゴム弾性体粒子の含有量やゴム弾性体粒子中のゴム弾性体の平均粒径が上記の規定外であるアクリル系樹脂組成物からなる層であってもよい。

【0049】

典型的には2層又は3層構成であって、例えば、アクリル系樹脂組成物の層/ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層からなる2層構成であってもよいし、アクリル系樹脂組成物の層/ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層/アクリル系樹脂組成物の層からなる3層構成であってもよい。多層構成のアクリル系樹脂フィルム25の場合は、アクリル系樹脂組成物の層の面を偏光フィルム21との貼合面とすればよい。

【0050】

また、アクリル系樹脂フィルム25を多層構成とする場合、ゴム弾性体粒子や上記配合剤の各層の含有量を互いに異ならせてもよい。例えば、紫外線吸収剤及び/又は赤外線吸収剤を含有する層と、この層を挟んで紫外線吸収剤及び/又は赤外線吸収剤を含有しない層とが積層されていてもよい。また、アクリル系樹脂組成物の層の紫外線吸収剤の含有量が、ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層の紫外線吸収剤の含有量よりも、高くなるようにしてもよく、具体的には、前者を好ましくは0.5〜10重量%、より好ましくは1〜5重量%とし、後者を好ましくは0〜1重量%、より好ましくは0〜0.5重量%としてもよく、これにより、偏光板20の色調を悪化させることなく、紫外線を効率的に遮断することができ、長期使用時の偏光度の低下を防ぐことができる。

【0051】

アクリル系樹脂フィルム25は、延伸されていない無配向性のものでもよく、延伸されたものでもよい。延伸処理を行わない場合、膜厚が厚くなるため偏光板20の層膜厚が厚くなりやすくなるが、一方で膜厚が厚いためアクリル系樹脂フィルム25のハンドリング性が良好になる。このようなアクリル系樹脂フィルム25は、アクリル系樹脂組成物を製膜して得られた未延伸フィルム(原反フィルム)から得ることができる。反対に、延伸した場合には、位相差が発現しやすくなる一方で、延伸することでアクリル系樹脂フィルム25の膜厚が薄くなるとともに剛性も向上するという利点がある。延伸フィルムは、未延伸フィルムを任意の方法で延伸することで製造することができる。

【0052】

アクリル系樹脂は、任意の方法で製膜して未延伸フィルムとすることができる。この未延伸フィルムは、透明で実質的に面内位相差がないものが好ましい。製膜方法としては、例えば、溶融樹脂を膜状に押し出して製膜する押出成形法、有機溶剤に溶解させた樹脂を平板上に流延した後で溶剤を除去して製膜する溶剤キャスト法などを採用することができる。押出成形法の具体例としては、例えば、アクリル系樹脂組成物を2本のロールで挟み込んだ状態で製膜する方法が挙げられる。

【0053】

なお、アクリル系樹脂フィルム25として多層構成のものを得る場合、アクリル系樹脂組成物を、他のアクリル系樹脂組成物と共に、多層押出後、製膜すればよい。このようにして得られる未延伸フィルムの厚みは、5〜200μmであることが好ましく、より好ましくは10μm〜85μmである。

【0054】

アクリル系樹脂からなる未延伸フィルムは、必要に応じて一軸延伸、二軸延伸など公知の方法で延伸することができる。延伸方法としては、テンター延伸機を用いたテンター法を挙げることができる。二軸延伸は、2つの延伸方向に同時に延伸する同時二軸延伸でもよく、所定方向に延伸した後で他の方向に延伸する逐次二軸延伸であってもよい。

【0055】

次に、アクリル系樹脂フィルム25のヘイズ値について説明する。ヘイズ値とは、フィルムに可視光を照射したときの全光線透過率に対する拡散光線透過率の割合であり、ヘイズ値が小さいほどフィルムが透明性に優れているものであることが認められる。また、内部ヘイズ値とは、フィルムのヘイズ値より、フィルムの表面形状に起因するヘイズ値(外部ヘイズ値)を差し引いた値を示す。

【0056】

アクリル系樹脂フィルム25のヘイズ値は、上述したように内部ヘイズ値が1.0%以下、より好ましくは0.5%以下であり、外部ヘイズ値が5%以下であることが好ましい。内部ヘイズ値が1.0%、外部ヘイズ値が5%を超えると、フィルムを透過する光が散乱し、液晶表示装置に貼合した際に表示特性が低下してしまう場合がある。

【0057】

偏光板20としてアクリル系樹脂フィルム25を用いる場合、アクリル系樹脂フィルム25の表面には、各種の機能を有する機能性層を設けることが好ましい。このような機能性層としては、例えば、ハードコート層、防眩層、反射防止層、低反射層、防汚層、帯電防止層などが挙げられる。

【0058】

(偏光板20)

次に、アクリル系樹脂フィルム25を備えた偏光板20について説明する。図2に示すように、アクリル系樹脂フィルム25は、偏光板20を構成するフィルムとして使用可能である。この図では、アクリル系樹脂フィルム25を偏光フィルム21の外側保護フィルムとして用いた例を示している。偏光板20は、アクリル系樹脂フィルム25と、偏光フィルム21と、内側樹脂フィルム23と、粘着剤層27と、がこの順で積層された層構成を備えている。アクリル系樹脂フィルム25と偏光フィルム21の間、偏光フィルム21と内側樹脂フィルム23の間は、いずれも接着剤層(不図示)により接着されている。

【0059】

(2)偏光フィルム21;

続いて、偏光板20を構成する各層について説明する。偏光フィルム21は、自然光を直線偏光に変換する機能を有する部材である。偏光フィルム21としては、一軸延伸されたポリビニルアルコール系樹脂フィルムに二色性色素を吸着配向させたものを用いることができる。ポリビニルアルコール系樹脂としては、ポリ酢酸ビニル系樹脂をケン化したものを用いることができ、ポリ酢酸ビニル系樹脂としては、酢酸ビニルの単独重合体であるポリ酢酸ビニルのほか、酢酸ビニルとこれに共重合可能な他の単量体との共重合体などが例示される。酢酸ビニルに共重合可能な他の単量体としては、例えば、不飽和カルボン酸類、オレフィン類、ビニルエーテル類、不飽和スルホン酸類、アンモニウム基を有するアクリルアミド類などが挙げられる。

【0060】

ポリビニルアルコール系樹脂のケン化度は、通常85〜100モル%程度であり、好ましくは98モル%以上である。ポリビニルアルコール系樹脂は変性されていてもよく、例えば、アルデヒド類で変性されたポリビニルホルマールやポリビニルアセタールなども使用し得る。ポリビニルアルコール系樹脂の重合度は、通常1,000〜10,000程度であり、好ましくは1,500〜5,000程度である。

【0061】

このようなポリビニルアルコール系樹脂を製膜したものが、偏光フィルム21の原反フィルムとして用いられる。ポリビニルアルコール系樹脂を製膜する方法は、特に限定されるものではなく、公知の方法で製膜することができる。ポリビニルアルコール系原反フィルムの厚みは特に限定されないが、例えば5〜150μm程度である。

【0062】

偏光フィルム21は、通常、このようなポリビニルアルコール系樹脂フィルムを一軸延伸する工程、ポリビニルアルコール系樹脂フィルムを二色性色素で染色することにより二色性色素を吸着させる工程、二色性色素が吸着されたポリビニルアルコール系樹脂フィルムをホウ酸水溶液で処理する工程、ホウ酸水溶液による処理後に水洗する工程、を経て製造される。

【0063】

ポリビニルアルコール系樹脂フィルムの一軸延伸は、二色性色素による染色の前、染色と同時、又は染色の後に行うことができる。一軸延伸を染色の後で行う場合には、この一軸延伸は、ホウ酸処理の前に行ってもよいし、ホウ酸処理中に行ってもよい。もちろん、ここに示した複数の段階で一軸延伸を行うこともできる。一軸延伸には、周速度の異なるロール間で一軸に延伸する方法や、熱ロールを用いて一軸に延伸する方法などが採用できる。また、一軸延伸は、大気中で延伸を行う乾式延伸であってもよいし、水等の溶剤を用い、ポリビニルアルコール系樹脂フィルムを膨潤させた状態で延伸を行う湿式延伸であってもよい。延伸倍率は、通常3〜8倍程度である。

【0064】

ポリビニルアルコール系樹脂フィルムの延伸方向は、長尺状の偏光フィルム21の長手方向に平行な方向としている。このため、偏光フィルム21の吸収軸は、ポリビニルアルコール系樹脂フィルムの延伸方向、すなわち長尺状の偏光フィルム21の長手方向に平行な方向となる。

【0065】

ポリビニルアルコール系樹脂フィルムの二色性色素による染色は、例えば、二色性色素を含有する水溶液にポリビニルアルコール系樹脂フィルムを浸漬する方法により行うことができる。二色性色素として、具体的にはヨウ素や二色性染料が用いられる。なお、ポリビニルアルコール系樹脂フィルムは、染色処理の前に水に浸漬して膨潤させる処理を施しておくことが好ましい。

【0066】

二色性色素としてヨウ素を用いる場合は、通常、ヨウ素及びヨウ化カリウムを含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液におけるヨウ素の含有量は、水100重量部あたり、通常0.01〜1重量部程度であり、ヨウ化カリウムの含有量は、水100重量部あたり、通常0.5〜20重量部程度である。染色に用いる水溶液の温度は、通常20〜40℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常20〜1,800秒程度である。

【0067】

一方、二色性色素として二色性染料を用いる場合は、通常、水溶性二色性染料を含む水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液における二色性染料の含有量は、水100重量部あたり、通常1×10−4〜10重量部程度であり、好ましくは1×10−3〜1重量部程度である。この水溶液は、硫酸ナトリウムなどの無機塩を染色助剤として含有していてもよい。染色に用いる二色性染料水溶液の温度は、通常20〜80℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常10〜1,800秒程度である。

【0068】

二色性色素による染色後のホウ酸処理は、染色されたポリビニルアルコール系樹脂フィルムをホウ酸含有水溶液に浸漬することにより行うことができる。ホウ酸含有水溶液におけるホウ酸の含有量は、水100重量部あたり、通常2〜15重量部程度であり、好ましくは5〜12重量部程度である。二色性色素としてヨウ素を用いる場合、このホウ酸含有水溶液はヨウ化カリウムを含有することが好ましい。ホウ酸含有水溶液におけるヨウ化カリウムの含有量は、水100重量部あたり、通常0.1〜15重量部程度であり、好ましくは5〜12重量部程度である。ホウ酸含有水溶液への浸漬時間は、通常60〜1,200秒程度であり、好ましくは150〜600秒程度、更に好ましくは200〜400秒程度である。ホウ酸含有水溶液の温度は、通常50℃以上であり、好ましくは50〜85℃、より好ましくは60〜80℃である。

【0069】

ホウ酸処理後のポリビニルアルコール系樹脂フィルムは、通常、水洗処理される。水洗処理は、例えば、ホウ酸処理されたポリビニルアルコール系樹脂フィルムを水に浸漬することにより行うことができる。水洗処理における水の温度は、通常5〜40℃程度であり、浸漬時間は、通常1〜120秒程度である。

【0070】

水洗後は乾燥処理が施されて、偏光フィルム21が得られる。乾燥処理は、熱風乾燥機や遠赤外線ヒーターを用いて行うことができる。乾燥処理の温度は、通常30〜100℃程度であり、好ましくは50〜80℃である。乾燥処理の時間は、通常60〜600秒程度であり、好ましくは120〜600秒である。

【0071】

こうしてポリビニルアルコール系樹脂フィルムに、一軸延伸、二色性色素による染色とホウ酸処理が施され、偏光フィルム21が得られる。偏光フィルム21の厚みは、例えば2〜40μm程度とすることができる。

【0072】

偏光フィルム21は、ロール状に巻かれた状態で保管される。使用時には、ロール状に巻かれた状態から、長尺状に繰り出して用いられる。偏光フィルム21の吸収軸は、長尺状の偏光板20の長手方向、すなわちポリビニルアルコール系樹脂フィルムの延伸方向と平行な方向である。

【0073】

(3)内側樹脂フィルム23;

内側樹脂フィルム23は、偏光フィルム21の表面に貼合されるフィルムであり、液晶パネルや液晶表示装置に要求される特性に応じて種々の性質を有するフィルムを採用することができる。内側樹脂フィルム23の例としては、偏光板20が楕円偏光板として使用される場合には、例えば1/4波長板を備える位相差層が挙げられる。また、偏光板20が直線偏光板として使用される場合には、例えば光学補償機能を有する二軸性位相差フィルムや、表面保護機能を有する無配向性フィルムなどを挙げることができる。

【0074】

内側樹脂フィルム23を構成する樹脂材料は特に限定されない。このような樹脂材料の例としては、メタクリル酸メチル系樹脂等の(メタ)アクリル系樹脂〔(メタ)アクリル系樹脂とは、メタクリル系樹脂又はアクリル系樹脂を意味する〕、オレフィン系樹脂、ポリ塩化ビニル系樹脂、セルロース系樹脂、スチレン系樹脂、アクリロニトリル・ブタジエン・スチレン系共重合樹脂、アクリロニトリル・スチレン系共重合樹脂、ポリ酢酸ビニル系樹脂、ポリ塩化ビニリデン系樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、ポリカーボネート系樹脂、変性ポリフェニレンエーテル系樹脂、ポリエステル系樹脂(例えば、ポリブチレンテレフタレート系樹脂、ポリエチレンテレフタレート系樹脂等)、ポリスルホン系樹脂、ポリエーテルスルホン系樹脂、ポリアリレート系樹脂、ポリアミドイミド系樹脂、ポリイミド系樹脂、エポキシ系樹脂、オキセタン系樹脂を挙げることができる。これらの樹脂は、透明性や偏光フィルム21との接着性を阻害しない範囲で、添加物を含有することができる。

【0075】

上述した樹脂材料は、任意の方法で製膜し、必要に応じて延伸処理することで、内側樹脂フィルム23にすることができる。製膜方法としては、例えば、溶融樹脂からの押出成形法、有機溶剤に溶解させた樹脂を平板上に流延し、溶剤を除去して製膜する溶剤キャスト法などが挙げられる。

【0076】

得られたフィルムは、未延伸のまま用いられることもあるが、必要に応じて延伸処理が施されてもよい。延伸処理としては、機械流れ方向に延伸する一軸延伸、一軸延伸に加えて機械流れ方向に直交する方向に延伸する二軸延伸、機械流れ方向と斜交する方向に延伸する斜め延伸などが挙げられる。二軸延伸の場合、延伸の順序は逐次又は同時のいずれであってもよい。

【0077】

内側樹脂フィルム23は、JIS L 1096に準処して測定されるガーレ法剛軟度が350mgf以下であることが好ましく、200mgf以下であることがより好ましく、更には150mgf以下であることが一層好ましい。このように、剛軟度が小さい内側樹脂フィルム23を使用することにより、得られる偏光板20の剛性が低減されるため、液晶セルに貼合する際のハンドリング性を向上させることができる。なお、本明細書においてガーレ法剛軟度は、上記と同じくJIS L 1096に準処して測定される値である。

【0078】

内側樹脂フィルム23の厚みは、通常、20〜200μmであり、好ましくは20〜120μmである。内側樹脂フィルム23の厚みが20μm未満であると、ハンドリング性に劣る傾向にあり、厚みが200μmを超える場合にも、フィルムの剛性が高くなることによってハンドリング性が低下することがある。

【0079】

内側樹脂フィルム23を構成する樹脂材料は、上述した樹脂材料を単独で用いてもよいし、2種類以上を組み合わせて用いてもよい。また、これらの樹脂材料は、任意の適切なポリマー変性を行ってから用いることもできる。このポリマー変性としては、共重合、架橋、分子末端変性、立体規則性制御、及び異種ポリマー同士の反応を伴う場合を含む混合等の変性が挙げられる。

【0080】

(4)粘着剤層27;

粘着剤層27は、偏光板20又はこれから所定形状に裁断された偏光板20を液晶セルに貼合するために用いられる。粘着剤層27を形成する粘着剤としては、例えば、アクリル系ポリマー、シリコーン系ポリマー、ポリエステル、ポリウレタン、ポリエーテルなどをベースポリマーとするものが挙げられる。なかでも、アクリル系ポリマーをベースポリマーとするアクリル系粘着剤は、光学的な透明性に優れ、適度の濡れ性や凝集力を保持し、更に耐候性や耐熱性などに優れ、加熱や加湿の条件下でも、浮きや剥がれなどのセパレート問題が生じにくいため、好ましく用いられる。

【0081】

アクリル系粘着剤を構成するアクリル系ベースポリマーには、エステル部分が、メチル基、エチル基、ブチル基、又は2−エチルヘキシル基のような炭素数20以下のアルキル基を有するアクリル酸アルキルエステルと、(メタ)アクリル酸や(メタ)アクリル酸2−ヒドロキシエチルのような官能基含有(メタ)アクリル系モノマーとのアクリル系共重合体が好ましく用いられる。このようなアクリル系共重合体を含む粘着剤層27は、液晶セルに貼合した後で何らかの不具合があって剥離する必要が生じた場合に、液晶セル表面のガラス基板に糊残りなどを生じさせることなく、比較的容易に剥離することができる。粘着剤に用いるアクリル系共重合体は、ガラス転移温度が25℃以下であることが好ましく、0℃以下であることがより好ましい。また、このアクリル系共重合体は、通常10万以上の重量平均分子量を有する。

【0082】

粘着剤層27を形成する粘着剤として、光拡散剤が分散された拡散粘着剤を用いることもできる。光拡散剤は、粘着剤層27に光拡散性を付与するためのものである。光拡散剤は、粘着剤層27を構成するベースポリマーと異なる屈折率を有する微粒子であればよく、無機化合物からなる微粒子や有機化合物(ポリマー)からなる微粒子を用いることができる。上記したようなアクリル系ベースポリマーを含めて、粘着剤層27を構成するベースポリマーは1.4前後の屈折率を示すことが多いので、光拡散剤は、その屈折率が1〜2程度のものから適宜選択すればよい。粘着剤層27を構成するベースポリマーと光拡散剤との屈折率差は、通常0.01以上であり、適用される液晶表示装置の明るさや視認性を確保する観点からは、0.01以上0.5以下であることが好ましい。光拡散剤として用いる微粒子は、球形のもの、それも単分散に近いものが好ましく、平均粒径が2〜6μm程度の微粒子が好適に用いられる。

【0083】

無機化合物からなる微粒子としては、例えば、酸化アルミニウム(屈折率1.76)、酸化ケイ素(屈折率1.45)などを挙げることができる。また、有機化合物(ポリマー)からなる微粒子としては、例えば、メラミン樹脂ビーズ(屈折率1.57)、ポリメタクリル酸メチルビーズ(屈折率1.49)、メタクリル酸メチル/スチレン共重合体樹脂ビーズ(屈折率1.50〜1.59)、ポリカーボネートビーズ(屈折率1.55)、ポリエチレンビーズ(屈折率1.53)、ポリスチレンビーズ(屈折率1.6)、ポリ塩化ビニルビーズ(屈折率1.46)、シリコーン樹脂ビーズ(屈折率1.46)などが挙げられる。

【0084】

光拡散剤の配合量は、それが分散される粘着剤層27に必要とされるヘイズ値や、それが適用される液晶表示装置の明るさなどを考慮して適宜決められるが、通常、粘着剤層27を構成するベースポリマー100重量部に対して3〜30重量部程度である。

【0085】

光拡散剤が分散された粘着剤層27のJIS K 7361に従って測定されるヘイズ値は、適用される液晶表示装置の明るさを確保するとともに、表示像のにじみやボケを生じにくくする観点から、20〜80%の範囲とすることが好ましい。

【0086】

透明な粘着剤又は拡散粘着剤を構成する各成分(ベースポリマー、光拡散剤、架橋剤など)は、酢酸エチルなどの適当な溶剤に溶かして粘着剤組成物とされる。ただし、光拡散剤などの溶剤に溶けない成分は、分散された状態となる。この粘着剤組成物を内側樹脂フィルム23上に塗布し、乾燥させることにより、粘着剤層27を形成することができる。

【0087】

偏光板20に帯電する静電気を除電するために、粘着剤層27は帯電防止性を有することが好ましい。偏光板20は、必要に応じて粘着剤層27上にセパレートフィルムが積層されるが、このセパレートフィルムを剥離して液晶セルに貼合するときなどに、静電気を帯びることがある。このとき、粘着剤層27が帯電防止性を有していると、その静電気が速やかに除電され、液晶セルの表示回路が破壊されたり、液晶分子が配向を乱されたりすることが抑制される。

【0088】

粘着剤層27に帯電防止性を付与する方法としては、例えば、粘着剤組成物に、金属微粒子、金属酸化物微粒子、又は金属等をコーティングした微粒子等を含有させる方法、電解質塩とオルガノポリシロキサンとからなるイオン導電性組成物を含有させる方法、有機塩系の帯電防止剤を配合する方法などが挙げられる。求められる帯電防止性の保持時間は、一般的な偏光板20の製造、流通及び保管期間の観点から、最低6ヶ月程度である。

【0089】

粘着剤層27は、接着剤層を硬化させるため、活性エネルギー線を通す場合がある。そのため、活性エネルギー線の該当スペクトル領域に高透過率を有することが好ましい。なお、活性エネルギー線の照射により粘着剤としての諸特性が変化しないことが好ましい。

【0090】

粘着剤層27は、例えば、温度23℃、相対湿度65%の環境下で3〜20日程度熟成され、架橋剤の反応を十分に進行させた後、液晶セルへの貼合に供される。

【0091】

粘着剤層27の厚みは、その接着力などに応じて適宜決定されるが、通常、1〜40μm程度である。加工性や耐久性などの特性を損なうことなく、薄型の偏光板20を得るためには、粘着剤層27の厚みは3〜25μm程度とすることが好ましい。また、光拡散剤が分散された粘着剤層27を用いる場合、粘着剤層27の厚みをこの範囲とすることにより、液晶表示装置を正面から見た場合や斜めから見た場合の明るさを保ち、表示像のにじみやボケを生じにくくすることができる。

【0092】

(5)接着剤層(不図示);

偏光フィルム21への内側樹脂フィルム23とアクリル系樹脂フィルム25の貼合は、通常、接着剤層を介してなされる。偏光フィルム21の両面に設けられる接着剤層を形成する接着剤は、同種であってもよく、異種であってもよい。

【0093】

接着剤としては、エポキシ系樹脂、ウレタン系樹脂、シアノアクリレート系樹脂、アクリルアミド系樹脂などを接着剤成分とする接着剤を用いることができる。好ましく用いられる接着剤の1つは、無溶剤型の接着剤である。無溶剤型の接着剤は、有意量の溶剤を含まず、加熱や活性エネルギー線(例えば、紫外線、可視光、電子線、X線等)の照射により反応硬化する硬化性化合物(モノマー又はオリゴマーなど)を含み、当該硬化性化合物の硬化により接着剤層を形成するものであり、典型的には、加熱や活性エネルギー線の照射により反応硬化する硬化性化合物と、重合開始剤とを含む。特に、内側樹脂フィルム23やアクリル系樹脂フィルム25がポリプロピレン系樹脂からなる場合、ポリプロピレン系樹脂フィルムは透湿度が低いため、水系接着剤を使用した場合に水抜けが悪く、接着剤の水分によって偏光フィルム21の損傷や偏光性能の劣化などを引き起こす場合がある。したがって、このような透湿度の低い樹脂フィルムを接着する場合には、無溶剤系の接着剤が好ましい。

【0094】

速硬化性及びこれに伴う第1の偏光板20の生産性向上の観点から、接着剤層を形成する好ましい接着剤の例として、活性エネルギー線の照射で硬化する活性エネルギー線硬化性接着剤を挙げることができる。このような活性エネルギー線硬化性接着剤の例として、例えば、紫外線や可視光などの光エネルギーで硬化する光硬化性接着剤が挙げられる。光硬化性接着剤としては、反応性の観点から、カチオン重合で硬化するものが好ましく、特に、エポキシ化合物を硬化性化合物とする無溶剤型のエポキシ系接着剤は、偏光フィルム21と内側樹脂フィルム23やアクリル系樹脂フィルム25との接着性に優れているためより好ましい。

【0095】

上記無溶剤型のエポキシ系接着剤に含有される硬化性化合物であるエポキシ化合物としては、特に制限されないが、カチオン重合により硬化するものが好ましい。特に、耐候性や屈折率などの観点から、分子内に芳香環を含まないエポキシ化合物を用いることがより好ましい。このような分子内に芳香環を含まないエポキシ化合物として、芳香族エポキシ化合物の水素化物、脂環式エポキシ化合物、脂肪族エポキシ化合物などが例示できる。なお、硬化性化合物であるエポキシ化合物は、通常、分子内に2個以上のエポキシ基を有する。

【0096】

未硬化のエポキシ系接着剤からなる接着剤層を介して偏光フィルム21に内側樹脂フィルム23やアクリル系樹脂フィルム25を貼合した後は、活性エネルギー線を照射するか、又は加熱することにより、接着剤層を硬化させ、偏光フィルム21上に内側樹脂フィルム23やアクリル系樹脂フィルム25を固着させる。活性エネルギー線の照射により硬化させる場合、好ましくは紫外線が用いられる。具体的な紫外線光源としては、低圧水銀灯、中圧水銀灯、高圧水銀灯、ブラックライトランプ、メタルハライドランプなどを挙げることができる。活性エネルギー線、例えば紫外線の照射強度や照射量は、カチオン重合開始剤を十分に活性化させ、かつ硬化後の接着剤層や偏光フィルム21などのフィルムに悪影響を与えないように適宜選択される。また、加熱により硬化させる場合は、一般的に知られた方法で加熱することができ、そのときの温度や時間も、カチオン重合開始剤を十分に活性化させ、かつ硬化後の接着剤層や偏光フィルム21などのフィルムに悪影響を与えないように適宜選択される。

【0097】

以上のようにして得られる、硬化後のエポキシ系接着剤からなる接着剤層の厚みは、通常50μm以下、好ましくは20μm以下、更に好ましくは10μm以下であり、また通常は1μm以上である。

【0098】

また、接着剤として、接着剤層を薄くする観点から、水系接着剤、すなわち、接着剤成分を水に溶解した、又は接着剤成分を水に分散させた接着剤を用いることもできる。例えば、主成分としてポリビニルアルコール系樹脂又はウレタン樹脂を用いた水系組成物が、好ましい水系接着剤として挙げられる。

【0099】

各フィルムを貼合する方法としては、従来公知の方法を用いることができる。例えば、流延法、マイヤーバーコート法、グラビアコート法、カンマコーター法、ドクターブレード法、ダイコート法、ディップコート法、噴霧法などにより、偏光フィルム21及び/又はこれに貼合されるフィルムの接着面に接着剤を塗布し、両者を重ね合わせる方法が挙げられる。流延法とは、被塗布物であるフィルムを、概ね垂直方向、概ね水平方向、又は両者の間の斜め方向に移動させながら、その表面に接着剤を流下して拡布させる方法である。

【0100】

各フィルムの接着表面には、接着性を向上させるために、プラズマ処理、コロナ処理、紫外線照射処理、フレーム(火炎)処理、ケン化処理などの表面活性化処理を適宜施してもよい。ケン化処理としては、水酸化ナトリウムや水酸化カリウムのようなアルカリの水溶液に浸漬する方法が挙げられる。

【0101】

水系接着剤を介して接合された積層体は、通常、乾燥処理が施され、接着剤層の乾燥、硬化が行われる。乾燥処理は、例えば熱風を吹き付けることにより行うことができる。乾燥温度は、通常40〜100℃程度の範囲から選択され、好ましくは60〜100℃である。乾燥時間は、例えば20〜1,200秒程度である。乾燥後の接着剤層の厚みは、通常0.001〜5μm程度であり、好ましくは0.01μm以上、また好ましくは2μm以下、更に好ましくは1μm以下である。接着剤層の厚みが大きくなりすぎると、第1の偏光板20の外観不良となりやすい。

【0102】

<液晶パネル及び液晶表示装置>

次に、偏光板20を使用した液晶パネルと液晶表示装置について説明する。図3は、偏光板20を使用した液晶パネル2及びこれを適用した液晶表示装置1の基本的な層構成の一例を示す概略断面図である。この図に示すように、偏光板20は、液晶セル40に貼合され、液晶パネル2の構成部品として用いられる。液晶パネル2は、液晶表示装置1の構成部材となる。液晶パネル2は、液晶セル40と、液晶セル40の背面側に貼合された偏光板20と、液晶セル40の視認側に貼合された偏光板30とにより構成されている。液晶表示装置1は、液晶パネル2と、バックライト10と、光拡散板50とにより構成される。液晶表示装置1において、液晶パネル2は、偏光板20がバックライト10側となるように配置される。偏光板20と偏光板30は、それぞれ粘着剤層を介して液晶セル40に貼合されている。ここで、背面側とは、液晶パネル2を液晶表示装置1に搭載した際のバックライト10側を意味する。また、視認側とは、液晶パネル2を液晶表示装置1に搭載した際のバックライト10とは反対側を意味する。

【0103】

なお、この図では、アクリル系樹脂フィルム25を偏光フィルム21の外側(偏光フィルム21を挟んで液晶セル40とは反対側)に配置しているが、アクリル系樹脂フィルム25の配置としてはこれに限定されない。例えば、偏光フィルム21の内側(偏光フィルム21を挟んで液晶セル40とは同じ側:内側樹脂フィルム23の位置)に配置してもよい。

【0104】

液晶セル40は、ガラス基板の間に液晶物質を封入したセルを電気的に制御することで、画像を表示させる素子である。より詳細には、液晶セル40は、図示しない表示制御部からの電気的制御により液晶物質の分子配向を変化させることで、液晶セル40の背面側に配置した偏光板20により偏光化されたバックライト10の光の偏光状態を変化させ、液晶セル40の視認側に配置した偏光板30を透過する光の光量を制御することによって画像を表示させる。液晶セル40のモードは特に制限されないが、例えばVAモード、IPSモード、TNモード、STNモード、OCBモード、ASMモードなどを使用することができる。

【0105】

液晶パネル2や液晶表示装置1は、公知の方法で製造することができる。液晶パネル2の製造方法としては、ロール状に巻かれた長尺状の偏光板20や偏光板30を枚葉に切り出し、液晶セル40に貼合することで製造することができる。

【0106】

バックライト10は、液晶セル40を照明するための装置である。バックライト10の種類としては、エッジライト式や直下型方式などが挙げられる。エッジライト式のバックライト10は、側面に配置した冷陰極管やLEDなどの光源から導光板を通じて液晶セル40に光を照射する。また、直下型方式のバックライト10では、液晶セル40の背面側に光源を配置して液晶セル40に光を照射する。バックライト10の種類は、液晶表示装置1の用途に応じたものを適宜採用することができる。

【0107】

光拡散板50は、バックライト10からの光を拡散させる機能を有する光学部材であって、例えば、熱可塑性樹脂に光拡散剤である粒子を分散させて光拡散性を付与したもの、熱可塑性樹脂フィルムの表面に凹凸を形成して光拡散性を付与したもの、熱可塑性樹脂フィルムの表面に粒子が分散された樹脂組成物の塗布層を設け、光拡散性を付与したものなどであり得る。その厚みは、0.1〜5mm程度とすることができる。

【0108】

光拡散板50と液晶パネル2との間には、輝度向上シート(反射型偏光フィルムである(「DBEF」など))、光拡散シートなど、他の光学機能性を示すシート又はフィルムを配置することもできる。他の光学機能性を示すシート又はフィルムは、必要に応じて2枚以上、複数種類配置することも可能である。

【0109】

(第2の実施形態)

上述した第1の実施形態では、押圧部材として熱ロール14を用いた形態について説明したが、本発明の押圧部材としては熱ロールに限定されず、他の部材であっても構わない。本実施形態では、押圧部材として熱アイロンを用いた例について説明する。

【0110】

図4は、第2の実施形態におけるアクリル系樹脂フィルムの製造方法を示した模式図である。この図に示すように、本実施形態では、押圧部材として熱アイロン16を使用している。熱アイロン16は、市販されている一般家庭用のアイロンや業務用のアイロンを使用することができる。

【0111】

熱アイロン16を用いてアクリル系樹脂フィルム25の熱処理を行う場合、衣類等に対する通常のアイロンがけのような方法で行うことができる。すなわち、アクリル系樹脂フィルム25に張力を加えた状態で、熱した状態の熱アイロン16を上から押し当て、フィルム表面を移動させることで、アクリル系樹脂フィルム25の表面を平滑にすることができる。熱アイロン16の加熱温度や加熱時間については、上述した第1の実施形態の条件とほぼ同様の条件とすることができる。

【0112】

このように、熱アイロン16を使用することで、フィルム表面の凹凸を手作業で平滑にすることが可能となる。したがって、アクリル系樹脂フィルム25の表面に部分的に凹凸を発見した場合に、熱アイロン16を用いて作業員が手作業でフィルム表面を平滑にすることも可能である。また、手作業で熱処理を行うことで、フィルムの状態を作業員が観察しながら熱処理を行うことができるため、加熱不足や熱しすぎを防止することも可能となる。

【実施例】

【0113】

以下、実施例を挙げて本発明をさらに具体的に説明するが、本発明はこれらの例によって限定されるものではない。以下の例において、使用量を表す部は、特にことわりがない限り重量基準である。

【0114】

[実施例1]

(a)アクリル系樹脂フィルムの作製;

(アクリル系樹脂とアクリル系弾性重合体粒子)

アクリル系樹脂として、メタクリル酸メチル/アクリル酸メチルの重量比96/4の共重合体を使用した。また、ゴム弾性体粒子として、最内層、中間層、最外層からなる3層構造のアクリル系弾性重合体粒子を使用した。このアクリル系弾性重合体粒子は、最内層は、メタクリル酸メチルに少量のメタクリル酸アリルを用いて重合された硬質の重合体、中間層は、アクリル酸ブチルを主成分とし、さらにスチレン及び少量のメタクリル酸アリルを用いて重合された軟質の弾性体、最外層は、メタクリル酸メチルに少量のアクリル酸エチルを用いて重合された硬質の重合体からなり、中間層である弾性体までの平均粒径が240nmである。

【0115】

(アクリル系樹脂フィルムの作製)

上記のアクリル系樹脂と上記のアクリル系弾性重合体粒子が前者/後者=70/30の重量比で配合されているペレットを二軸押出機で溶融混練しつつ、アクリル系樹脂組成物のペレットとした。このペレットを65mmφの一軸押出機に投入し、設定温度275℃のT型ダイを介して押し出し、押し出されたフィルム状溶融樹脂の両面を、45℃に温度設定された鏡面を有するポリシングロール(冷却ロール)と、表面がゴム弾性体で形成されたポリシングロール(弾性ロール)とで挟み込んで冷却し、アクリル系樹脂フィルムを作製した。このアクリル系樹脂フィルムのガラス転移温度(Tg)を示差走査熱重量計(エスアイアイ・ナノテクノロジー株式会社製、EXSTAR6000)で測定したところ、106℃であった。

【0116】

(b)サンプル調製;

市販のプラスドライバー(直径5mm、先端2mm)の先端をカッティングマット上でアクリル系樹脂フィルムに押し込んで、フィルム表面に人為的に打痕を形成した。図5(a)に示すように、打痕はアクリル系樹脂フィルム25の長手方向に沿った異なる位置に2列、それぞれ幅方向に沿って4か所ほど形成した。このときの打痕深さを共焦点顕微鏡(株式会社ナノシステムソリューションズ製、PLμ2300)で測定したところ、6μmであった。

【0117】

(c)熱アイロン処理;

図5に示す延伸用治具と熱アイロンを用いて熱アイロン処理を行った。まず、図5(a)に示すように、打痕Dが形成されたアクリル系樹脂フィルム25を延伸用治具Hに装着し、アクリル系樹脂フィルム25に対して機械流れ方向(MD)に張力をかけた。この状態で、図5(b)に示すように、アクリル系樹脂フィルム25の下にガラスをあて、2列の打痕Dのうち一方の列(図では右列)のみ、60℃に加熱した熱アイロン16を10秒間フィルムに当てて熱アイロン処理を行った。熱アイロン処理後の打痕深さを上記と同様の方法で測定したところ、2μmであった。

【0118】

アイロン処理後のフィルムのヘイズを測定した。ヘイズは、JIS K 7136に準拠した(株)村上色彩技術研究所製のヘイズメーター「HM−150」型を用いて測定した。その結果、内部ヘイズが0.0%、外部ヘイズが1.7%であった。以上の結果を表1に示した。

【0119】

[実施例2]

上記(c)の熱アイロン処理において、熱アイロンの加熱温度を80℃、フィルムに当てた時間を5秒間とした以外は、実施例1と同様の条件で実験を行った。その結果を表1に示した。

【0120】

[実施例3]

上記(c)の熱アイロン処理において、熱アイロンの加熱温度を60℃、フィルムに当てた時間を5秒間とした以外は、実施例1と同様の条件で実験を行った。その結果を表1に示した。

【0121】

[比較例1]

上記(c)の熱アイロン処理において、熱アイロンの加熱温度を40℃、フィルムに当てた時間を20秒間とした以外は、実施例1と同様の条件で実験を行った。その結果を表1に示した。

【0122】

[比較例2]

上記(c)の熱アイロン処理において、熱アイロンの加熱温度を115℃、フィルムに当てた時間を5秒間とした以外は、実施例1と同様の条件で実験を行った。その結果を表1に示した。

【0123】

【表1】

【0124】

表1から、実施例1,2では、アイロン前の打痕深さがアイロン後では大幅に改善され、ほとんど打痕が残っていないことがわかる。また、実施例1の60℃、10秒の条件よりも、実施例2の80℃、5秒の条件のほうがアイロン後の打痕深さが小さいことがわかる。このことから、アクリル系樹脂組成物のガラス転移温度(Tg=106℃)に近いほど、短い加熱時間で打痕が平滑になることがわかった。

【0125】

一方、実施例3では、アイロン前の打痕深さが7μm、アイロン後が5μmであり、若干の改善が見られるものの改善幅は小さい。実施例3は実施例1と同じ60℃で加熱を行っているが、加熱時間が5秒と実施例1の半分の時間であり、加熱時間が十分ではなかったことが改善幅の小さい原因であると考えられる。

【0126】

比較例1は、アイロン前後で打痕深さが全く改善していない。これは、この比較例1は、加熱温度が40℃であり、ガラス転移温度(Tg)を大幅に下回っているため、十分な熱量がフィルムに加えられなかったことが原因と考えられる。

【0127】

比較例2は、打痕深さが1μmと減少したが、フィルムが収縮してしまった。これは、比較例2の熱処理温度が115℃であり、ガラス転移温度(Tg)を9℃も上回っているため、フィルムに加えた熱量が多すぎたことが原因として考えられる。

【0128】

なお、いずれの実施例、比較例においても、内部ヘイズ及び外部ヘイズの値は小さいことがわかった。したがって、これらのいずれのアクリル系樹脂フィルムを光学用途に用いても問題ないことが確認できた。

【0129】

(d)アクリル系樹脂フィルム表面の観察;

次に、共焦点顕微鏡を用いて実施例1のアクリル系樹脂フィルムの表面を観察した。共焦点顕微鏡として株式会社ナノシステムソリューションズ製、PLμ2300を使用した。図6は、アクリル系樹脂フィルムの表面の顕微鏡写真を示しており、(a)は熱アイロン処理前の打痕及びその周辺の写真、(b)は熱アイロン処理後の打痕及びその周辺の写真である。

【0130】

これらの写真に示すように、熱アイロン処理前(図6(a))では打痕(図中の破線で囲った部分)がはっきりと視認できるが、熱アイロン処理後(図6(b))では打痕の痕跡がほとんど見られず、表面が平滑であることがわかる。このことから、熱アイロン処理により、アクリル系樹脂フィルムの表面の打痕の深さが小さくなり、表面が平滑に近づいたことがわかった。

【符号の説明】

【0131】

1 液晶表示装置、2 液晶パネル、10 バックライト、11 アクリル系樹脂フィルム原反、12,13 案内ロール、14 熱ロール、15 巻取りロール、16 熱アイロン、20 偏光板、21 偏光フィルム、23 内側樹脂フィルム、25 アクリル系樹脂フィルム、27 粘着剤層、30 偏光板、40 液晶セル、50 光拡散板、D 打痕、H 延伸用治具

【特許請求の範囲】

【請求項1】

アクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物からなるアクリル系樹脂フィルムの製造方法であって、

表面が平滑でかつ所定の加熱温度に熱せられた押圧部材を前記フィルム表面に押圧することを特徴とするアクリル系樹脂フィルムの製造方法。

【請求項2】

前記ゴム弾性体粒子は、数平均粒径が10〜300nmの範囲内であり、前記アクリル系樹脂に対して25〜45重量%配合されている、請求項1に記載のアクリル系樹脂フィルムの製造方法。

【請求項3】

前記加熱温度は、前記アクリル系樹脂組成物のガラス転移温度をTgとしたとき、Tg−50℃以上、Tg+5℃以下の範囲内である、請求項1又は2に記載のアクリル系樹脂フィルムの製造方法。

【請求項4】

前記押圧部材は熱ロール又は熱アイロンである、請求項1〜3のいずれかに記載のアクリル系樹脂フィルムの製造方法。

【請求項5】

請求項1〜4のいずれかの方法で製造されたアクリル系樹脂フィルム。

【請求項6】

請求項5に記載のアクリル系樹脂フィルムと、偏光フィルムとが積層された偏光板。

【請求項1】

アクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物からなるアクリル系樹脂フィルムの製造方法であって、

表面が平滑でかつ所定の加熱温度に熱せられた押圧部材を前記フィルム表面に押圧することを特徴とするアクリル系樹脂フィルムの製造方法。

【請求項2】

前記ゴム弾性体粒子は、数平均粒径が10〜300nmの範囲内であり、前記アクリル系樹脂に対して25〜45重量%配合されている、請求項1に記載のアクリル系樹脂フィルムの製造方法。

【請求項3】

前記加熱温度は、前記アクリル系樹脂組成物のガラス転移温度をTgとしたとき、Tg−50℃以上、Tg+5℃以下の範囲内である、請求項1又は2に記載のアクリル系樹脂フィルムの製造方法。

【請求項4】

前記押圧部材は熱ロール又は熱アイロンである、請求項1〜3のいずれかに記載のアクリル系樹脂フィルムの製造方法。

【請求項5】

請求項1〜4のいずれかの方法で製造されたアクリル系樹脂フィルム。

【請求項6】

請求項5に記載のアクリル系樹脂フィルムと、偏光フィルムとが積層された偏光板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−180423(P2012−180423A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−43139(P2011−43139)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]