アクリル系樹脂押出フィルムおよびその製造方法

【課題】平滑性に優れ、しかも収縮率が低く収縮ムラも少ないために歪みのない印刷が可能なアクリル系樹脂押出フィルムおよびその製造方法を提供することである。

【解決手段】160℃で10分間加熱したときに、フィルムの押出方向の熱収縮率の平均値が20%以下であり、かつ幅方向における前記押出方向の熱収縮率のバラツキ幅が10%以内であると共に、算術平均粗さ(Ra)が0.05μm以下である、厚さ10〜500μmのアクリル系樹脂押出フィルム。エアーナイフ3が、ダイ1からフィルム状に押出されるアクリル系樹脂押出フィルム10の幅方向に複数配設されており、押出されるフィルム10の幅方向における吐出速度差に応じて、各エアーナイフ3の取付け位置および/またはエアー吹き付け角度を調節する前記アクリル系樹脂押出フィルムの製造方法。

【解決手段】160℃で10分間加熱したときに、フィルムの押出方向の熱収縮率の平均値が20%以下であり、かつ幅方向における前記押出方向の熱収縮率のバラツキ幅が10%以内であると共に、算術平均粗さ(Ra)が0.05μm以下である、厚さ10〜500μmのアクリル系樹脂押出フィルム。エアーナイフ3が、ダイ1からフィルム状に押出されるアクリル系樹脂押出フィルム10の幅方向に複数配設されており、押出されるフィルム10の幅方向における吐出速度差に応じて、各エアーナイフ3の取付け位置および/またはエアー吹き付け角度を調節する前記アクリル系樹脂押出フィルムの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば自動車の内装、家庭電器製品の外装、携帯電話などの表面加飾に好適に用いられるアクリル系樹脂押出フィルムおよびその製造方法に関する。

【背景技術】

【0002】

アクリル系樹脂は、ガラスに匹敵する透明性から、光学用途をはじめとし、自動車内装材用途等の印刷用基材フィルムとして重要視されている。

【0003】

上記のようなアクリル系樹脂フィルムの製造方法としてインフレーション法がある。この方法は円筒形ダイを用い、溶融状態で押し出される樹脂の内部に空気を送り込み、該樹脂を膨らませつつ冷却固化するものである。しかし、得られるフィルムの厚み誤差が大きく、またアクリル系樹脂が内部に空気を蓄えることができる溶融弾性を有する必要があるので、汎用性が低い。

【0004】

アクリル系樹脂フィルムの他の製造方法として、下記(i),(ii)に示すような押出成形法がある。

(i)T型ダイを用い、溶融状態で押し出される樹脂フィルムの片面をロールや金属ベルト等に接触させ、冷却固化する(例えば特許文献1の図2(B))。

(ii)T型ダイを用い、溶融状態で押し出される樹脂フィルムの両面をロールや金属ベルト等に接触させ、冷却固化する(例えば特許文献1の図2(A))。

【0005】

近時、光学分野を始めとする市場のアクリル系樹脂フィルムへの要望としては、例えば該フィルムの印刷適性および平滑性などが挙げられる。

しかしながら、前記(i),(ii)の従来の押出成形法では、これらの要望に対応することは困難であった。すなわち、前記(i)については、樹脂フィルムに外部から圧力が加わらないため、ロールへの密着性が低いので、得られるフィルムは平滑性が低く、また厚さ精度も低い。さらに、成膜中にロール汚れが発生するなど品質上、生産上の不具合を有する。

【0006】

また、前記(ii)の方法は、ロール等で樹脂フィルムを両面から高圧力で挟み込むので、平滑性に優れ、表面光沢性が高く、さらに厚み精度にも優れるという利点を有する反面、アクリル系樹脂フィルムの押出方向に高い配向性が発現し、フィルムの収縮率が高くなってしまう。また、配向性にムラがあるため、フィルム内の収縮率が均一でない。そのため、このようなフィルムに規則的な柄模様を印刷した場合には、柄に歪みが発生しやすい。従って、文字柄などの柄同士の位置合わせが困難になるという問題があった。

【0007】

一方、特許文献2には、前記(i)において、エアーチャンバーより空気を吹き出して、金型より押し出された樹脂フィルムの片面をキャストロールに均一に押し付けながら冷却するフィルム成形装置が記載されている。

しかしながら、この文献に記載されているエアーチャンバーでは、前記(i)と同様に、得られるフィルムの平滑性が低いという問題があり、厚み精度も充分でなかった。

【0008】

【特許文献1】特開2003−334853号公報(図2(A),(B))

【特許文献2】特開平8−244098号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、平滑性に優れ、しかも収縮率が低く収縮ムラも少ないために歪みのない印刷が可能なアクリル系樹脂押出フィルムおよびその製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明に係る厚さ10〜500μmのアクリル系樹脂押出フィルムは、160℃で10分間加熱したときに、フィルムの押出方向の熱収縮率の平均値が20%以下であり、かつ幅方向における前記押出方向の熱収縮率のバラツキ幅が10%以内であると共に、算術平均粗さ(Ra)が0.05μm以下であることを特徴とする。

【0011】

また、本発明にかかる前記アクリル系樹脂押出フィルムの製造方法は、溶融したアクリル系樹脂をダイからフィルム状に押出して、キャストロールに接触させ、キャストロールの回転によりアクリル系樹脂押出フィルムを搬送する過程でエアーナイフからエアーを吹き出させて前記アクリル系樹脂押出フィルムをキャストロールに密着させアクリル系樹脂押出フィルムを製造する方法であって、前記エアーナイフは、押出されるアクリル系樹脂押出フィルムの幅方向に複数配設されており、押出されるアクリル系樹脂押出フィルムの幅方向における吐出速度差に応じて、各エアーナイフの取付け位置および/またはエアー吹き付け角度を調節することを特徴とする。

【発明の効果】

【0012】

本発明のアクリル系樹脂押出フィルムは、平滑であり、かつ熱収縮率およびそのバラツキ幅が小さいので、印刷時の歪みが少なくなり、表面加飾用フィルムとして好適である。しかも、厚み精度にも優れるという効果がある。

【発明を実施するための最良の形態】

【0013】

<アクリル系樹脂押出フィルム>

本発明のアクリル系樹脂押出フィルムは、厚さが10〜500μmである。特に、160℃で10分間加熱したときに、フィルムの押出方向の熱収縮率の平均値が20%以下、好ましくは15%以下である。これにより、フィルムの配向性が小さく、収縮率が低いアクリル系樹脂押出フィルムとなるので、印刷適性に優れる。これに対し、前記押出方向の熱収縮率の平均値が20%を超えると、例えばフィルムに規則的な柄模様を印刷した場合には、柄に大きな歪みが発生する。

【0014】

前記押出方向の熱収縮率は、フィルムの押出方向に直交する方向、すなわち幅方向に10点のサンプルを採取し、各サンプルを160℃で10分間加熱して徐冷した後のフィルムの押出方向の寸法変化率(熱収縮率)を下記式(I)に当てはめて算出した値の平均値である。

【数1】

【0015】

また、本発明のアクリル系樹脂押出フィルムは、前記押出方向の熱収縮率のバラツキ幅が10%以内である。これにより、フィルムの配向性のムラが少なく、熱収縮率が均一なものになるので、印刷適性に優れる。これに対し、押出方向の熱収縮率のバラツキ幅が前記所定の範囲内にないと、上記と同様に、例えばフィルムに規則的な柄模様を印刷した場合には、柄に大きな歪みが発生する。

【0016】

前記押出方向の熱収縮率のバラツキ幅は、前記した10点の熱収縮率測定値の最大値−最小値から算出された値である。

なお、幅方向の熱収縮率は、160℃で10分間の加熱で−1〜5%程度であり、幅方向における前記幅方向の熱収縮率のバラツキ幅は0〜2%程度である。前記熱収縮率の値が「−」の場合は、フィルムが幅方向に伸びることを意味する。

【0017】

さらに、本発明のアクリル系樹脂押出フィルムは、算術平均粗さ(Ra)が0.05μm以下、好ましくは0.03μm以下である。これにより、平滑性および厚み精度に優れたアクリル系樹脂押出フィルムとなる。前記算術平均粗さ(Ra)は、ISO468−1982に準拠し、東京精密(株)社製の表面粗さ計「surfcom」で測定して得られた値である。

【0018】

(アクリル系樹脂)

本発明のアクリル系樹脂押出フィルムを構成するアクリル系樹脂としては、特に限定されるものではないが、光学用途で主に用いられるアクリル系樹脂が好ましい。該樹脂としては、例えばメタクリル樹脂等が挙げられる。

【0019】

前記メタクリル樹脂としては、例えばメタクリル酸エステルの単独重合体や、それを主成分とする共重合体が挙げられる。前記メタクリル酸エステルとしては、通常メタクリル酸アルキルエステルが用いられ、そのアルキル基は炭素数1〜4程度がよい。具体例としては、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル等が挙げられるが、特にメタクリル酸メチルが好ましい。

【0020】

また、共重合体とする場合における共重合成分としては、例えばメタクリル樹脂の共重合成分として有利であることが知られているアクリル酸エステルや、メタクリル酸(アルキル)エステルやアクリル酸エステルと共重合可能な他のビニル単量体等が挙げられる。前記アクリル酸エステルとしては、例えばアクリル酸メチル、アクリル酸エチル、アクリル酸ブチル等のアルキルエステルが挙げられる。前記ビニル単量体としては、従来からこの分野で知られている各種のビニル単量体が使用でき、例えば芳香族ビニル化合物やビニルシアン化合物等が挙げられる。なお、前記ビニル単量体はアクリル酸エステルと共重合させてもよい。

【0021】

本発明に好適に用いられるメタクリル樹脂としては、下記のものが例示される。すなわち、炭素数1〜4のアルキル基を有するメタクリル酸アルキルエステル50〜100重量%と、アクリル酸エステル0〜50重量%と、これらと共重合可能な他のビニル単量体の少なくとも1種0〜49重量%とからなる単量体の重合によって得られ、ガラス転移温度が40℃以上の重合体である。この範囲に入る重合体を単独で、又は2種以上の重合体の混合物として用いるのが好ましい。また、前記ガラス転移温度が40℃未満では、得られるフィルムの耐熱性が低くなるため、実用上好ましくない。ガラス転移温度は、メタクリル酸アルキルエステルと共重合される他の単量体の種類と量を変化させることにより適宜設定できる。

【0022】

アクリル酸エステルの好ましい共重合割合は0.1〜50重量%であり、この場合におけるメタクリル酸アルキルエステルの好ましい共重合割合は50〜99.9重量%である。また、この場合におけるメタクリル樹脂のガラス転移温度は60℃以上であるのが好ましい。なお、本発明において単に「単量体」というときは、単量体1種からなる場合のみならず、複数の単量体が混合された場合も含んでいる。

【0023】

上記のようなアクリル系樹脂の重合体の重合方法としては、特に限定されないが、例えば通常の懸濁重合、乳化重合、塊状重合等の方法で行うことができる。また、好適なガラス転移温度を得るため、又は好適なフィルムへの成形性を示す粘度を得るために、重合時に連鎖移動剤を使用することが好ましい。該連鎖移動剤の量は、単量体の種類及び組成により適宜決定すればよい。

【0024】

(アクリル系ゴム粒子)

上記のようなアクリル系樹脂は、一般に硬く、薄いフィルムでは取り扱いが困難なため、アクリル系ゴム粒子を含有させるのが好ましい。該アクリル系ゴム粒子の平均粒子径は0.05〜0.40μm、好ましくは0.06〜0.3μm、より好ましくは 0.1〜0.25μmであるのがよい。平均粒子径が0.40μmよりも大きいと、得られるフィルムの透明性が悪化し、また0.05μm未満であると、得られるフィルムの耐衝撃性が小さく、フィルムが脆くなる。また、0.05μm未満のゴム粒子は、生産し難いことからも好ましくない。

【0025】

前記平均粒子径は、例えば後述するように、ゴム粒子をメタクリル樹脂と混合してフィルム化し、該フィルムのゴム粒子部分を染色した後、透過型電子顕微鏡で写真撮影を行うことにより測定することができる。

【0026】

上記のような平均粒子径を有するアクリル系ゴム粒子としては、少なくとも2層以上の多層構造からなるゴム含有重合体であるのが好ましい。前記層の数としては、特に限定されるものではなく、通常2〜4層程度である。下記に、このゴム含有重合体について、2層構造からなる場合と、3層構造からなる場合を例に挙げて説明する。

【0027】

2層構造からなるゴム含有共重合体としては、例えば弾性共重合体層の表面に所定の重合層を少なくとも1層結合してなるゴム含有重合体が挙げられる。具体的には、アクリル酸アルキルエステル50〜99.9重量%と、これと共重合可能な他のビニル単量体の少なくとも1種0〜49.9重量%と、共重合性の架橋性単量体0.1〜10重量%とからなる単量体を重合して得られる層からなる弾性共重合体層100重量部の存在下に、メタクリル酸エステル50〜100重量%と、アクリル酸エステル0〜50重量%と、これらと共重合可能な他のビニル単量体の少なくとも1種0〜49重量%とからなる単量体10〜400重量部を重合させることにより、後者の単量体からなる重合層を前記弾性共重合体層の表面に少なくとも1層結合してなるゴム含有重合体であるのが好ましい。この際、重合条件を変更させることにより、平均粒子径の異なるものを製造することができる。

【0028】

前記ゴム含有重合体は、例えば下記のようにして製造することができる。すなわち、弾性共重合体用の上記成分を乳化重合法等により少なくとも一段の反応で重合させて弾性共重合体層を得る。ついで、この弾性共重合体層の存在下、上記したメタクリル酸エステルを含む単量体を乳化重合法等により少なくとも一段の反応で重合させることにより、前記ゴム含有重合体を得ることができる。このような複数段階の重合により、メタクリル酸エステルを含む単量体が弾性共重合体層にグラフト共重合され、グラフト鎖を有する架橋弾性共重合体が生成する。すなわち、このゴム含有重合体は、アクリル酸アルキルエステルをゴムの主成分として含む多層構造を有するグラフト共重合体となる。

【0029】

なお、弾性共重合体層の重合を二段以上で行う場合、又はその後のメタクリル酸エステルを主成分とする単量体の重合を二段以上で行う場合には、いずれも、各段の単量体組成ではなく、全体としての単量体組成が上記範囲内にあればよい。

【0030】

前記弾性共重合体層におけるアクリル酸アルキルエステルとしては、例えばアルキル基の炭素数が1〜8のものが挙げられ、特にアクリル酸ブチルやアクリル酸2−エチルヘキシルのようなアルキル基の炭素数が4〜8のものが好ましい。

【0031】

前記弾性共重合体層におけるアクリル酸アルキルエステルと共重合可能な他のビニル単量体としては、例えばメタクリル酸メチル、メタクリル酸ブチル、メタクリル酸シクロヘキシルのようなメタクリル酸アルキルエステル、スチレン、アクリロニトリル等が挙げられる。

【0032】

前記弾性共重合体層における共重合性の架橋性単量体は、1分子内に重合性炭素−炭素二重結合を少なくとも2個有するものであればよく、例えばエチレングリコールジメタクリレート、ブタンジオールジメタクリレートのようなグリコール類の不飽和カルボン酸ジエステル;アクリル酸アリル、メタクリル酸アリル、ケイ皮酸アリルのような不飽和カルボン酸のアルケニルエステル;フタル酸ジアリル、マレイン酸ジアリル、トリアリルシアヌレート、トリアリルイソシアヌレートのような多価カルボン酸のポリアルケニルエステル;トリメチロールプロパントリアクリレートのような多価アルコールの不飽和カルボン酸エステル;ジビニルベンゼン等が挙げられる。特に、不飽和カルボン酸のアルケニルエステルや多価カルボン酸のポリアルケニルエステルが好ましい。これらの架橋性単量体は、それぞれ単独で、又は必要により2種以上組み合わせて使用することができる。

【0033】

前記重合層におけるメタクリル酸エステルとしては、メタクリル酸アルキルエステルが好ましく、例えばメタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸2−エチルヘキシル、メタクリル酸シクロヘキシル等が挙げられ、前記アクリル酸エステルとしては、例えばアクリル酸メチル、アクリル酸ブチル、アクリル酸シクロヘキシルのようなアクリル酸アルキルエステルが挙げられ、メタクリル酸エステル及び/又はアクリル酸エステルに共重合可能な他のビニル単量体としては、特に限定されないが、例えばスチレン、アクリロニトリル等が挙げられる。

【0034】

重合層における前記単量体、すなわちグラフトさせる単量体は、弾性共重合体層100重量部に対して10〜400重量部、好ましくは20〜200重量部であり、少なくとも一段以上の反応で重合させるのが好ましい。なお、グラフトさせる単量体の使用量を10重量部以上にすると、弾性共重合体層の凝集が生じにくく、透明性が良好となる。

【0035】

3層構造からなるゴム含有共重合体としては、前記弾性共重合体層の内側に、例えばメタクリル酸エステルを主体とする硬質層を設けることにより、3層構造からなるゴム含有共重合体とすることができる。すなわち、このゴム含有共重合体は、硬質層(最内層)と、該硬質層の表面に形成される前記弾性共重合体層(中間層)と、該弾性共重合体層の表面に形成される前記重合層(最外層)で構成される3層構造からなる。

【0036】

前記3層構造のゴム含有共重合体は、例えば下記のようにして製造することができる。すなわち、最内層を構成する硬質層の単量体をまず重合し、得られた硬質重合体の存在下で、上記の弾性共重合体を構成する単量体を重合し、さらに得られる弾性共重合体の存在下で、上記のメタクリル酸エステルを主体とし、グラフトさせる単量体を重合させればよい。

【0037】

ここで、最内層となる硬質層は、メタクリル酸エステル70〜100重量%と、それと共重合可能な他のビニル単量体0〜30重量%とからなる単量体を重合させたものが好ましい。この際、他のビニル単量体の一つとして、共重合性の架橋性単量体を用いるのも有効である。メタクリル酸エステルとしては、例えばメタクリル酸アルキルエステル、特にメタクリル酸メチルが有効である。このような3層構造のゴム含有重合体は、例えば特公昭55−27576号公報(米国特許第3,793,402号明細書)に開示されている。特に、同公報の実施例3に記載のものは、好ましい組成の一つである。

【0038】

<製造方法>

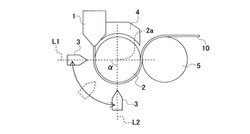

次に、上記で説明したアクリル系樹脂押出フィルムの製造方法について、図面を参照して詳細に説明する。図1は、本発明のアクリル系樹脂押出フィルムの製造方法に用いる製造装置を示す概略説明図である。

【0039】

図1に示すように、このアクリル系樹脂押出フィルムの製造装置は、ダイ1と、キャストロール2と、エアーナイフ3とを備えている。ダイ1は、押出機で溶融混練されたアクリル系樹脂をフィルム状に押出すためのものであり、例えばT型ダイ等が挙げられる。また、前記押出機としては、特に限定されるものではなく、例えば短軸押出機、二軸押出機、タンデム型押出機等が挙げられる。キャストロール2としては、例えば、表面が鏡面仕上げされた鏡面ロールまたはこれと同等の表面状態を有するロールが挙げられる。

【0040】

ダイ1の近傍には、吸気口がキャストロール2に臨む吸引チャンバー4が備えられている。この吸引チャンバー4は、溶融樹脂から発生する蒸散物を吸引および除去するためのものである。また、吸引チャンバー4は、溶融樹脂とロール2間を陰圧にする、すなわち溶融樹脂をロール2に密着させやすくするという作用もある。吸引チャンバー4は、ダイ1に直接取り付けられていてもよいし、単体部品として設置されてもよい。また、吸気口の形状としては、特に限定されるものではなく、例えば多数の穴を空けた形状、複数枚のフィンを有するダンパー形状等が挙げられる。

【0041】

キャストロール2は、ダイ1から押出されたフィルム状のアクリル系樹脂と接触する。キャストロール2内には、例えば熱媒を通して表面温度を所定温度に制御することができる。前記熱媒としては、特に限定されるものではなく、例えばスチーム、温水、オイル、冷却水等が挙げられ、その温度制御には、例えばPID制御等の公知の制御方法を採用することができる。前記表面温度は、アクリル系樹脂のガラス転移温度に応じて任意に設定すればよいが、通常、キャストロール2の表面温度(T)が(Tg−20℃)≦T≦(Tg)[但し、Tgはアクリル系樹脂のガラス転移温度である] の範囲内であるのがよい。これに対し、(Tg−20℃)より低い温度に設定すると、アクリル系樹脂が急激に冷却されるので、得られるシート10の平坦性が低下するおそれがある。また、(Tg)より高い温度に設定すると、樹脂が冷却されにくく、同様にシート10の平坦性が低下するおそれがある。

キャストロール2の周速度は、アクリル系樹脂の吐出量、吐出速度、所望するフィルム厚み等に応じて調整され、通常、3〜100m/分程度、好ましくは15〜50m/分程度である。

【0042】

キャストロール2の下流側には、さらに冷却ロール5が設けられている。冷却ロール5は、キャストロール2に対向配置されアクリル系樹脂押出フィルム10を冷却固化するためものである。この冷却ロール5は、一般に、金属で構成されるが、その表面が弾性を有していてもよい。これにより、フィルム10に付着した蒸散物を、冷却ロール5に付着させて除去することができる。また、冷却ロール5からフィルム10へ該蒸散物が転写するのを抑制することもできる。冷却ロール5に弾性を付与する方法としては、特に限定されるものではなく、例えばゴム、合成樹脂などの軟質発泡体等からなる弾性層をロール5の表面に設ければよい。

【0043】

エアーナイフ3は、キャストロール2に対向配置されアクリル系樹脂押出フィルム10に空気を吹き付け、該フィルム10をキャストロール2の表面に密着させるためのものである。このエアーナイフ3は、押出されるアクリル系樹脂押出フィルム10の幅方向に複数配設されている。

【0044】

各エアーナイフ3は、それぞれ独立に図2に示すような取り付け位置の調節、図3に示すような縦向きの上下角度調節、および図4に示すような横向きの傾斜角度調節が可能である。

【0045】

具体的には、各エアーナイフ3は、図2に示すように、キャストロール2の周方向に沿って取り付け位置(すなわちエアー吹き付け位置)を調節自在に構成されている。すなわち、各エアーナイフ3は、キャストロール2の軸心2aを中心とする円弧状領域内で取り付け位置を調節自在に構成されている。

【0046】

各エアーナイフ3の取り付け位置の調節は、例えばキャストロール2の外周に沿って複数の円弧状ガイドレール(図示せず)を設け、それぞれのガイドレールにエアーナイフ3をスライド自在に取り付け、任意な位置でエアーナイフ3をガイドレールに固定できるようにすればよい。

【0047】

図2に示すように、エアーナイフ3の位置調節範囲は、キャストロール2の軸心2aを通る水平線L1と、キャストロール2の軸心2aを通る鉛直線L2とのなす範囲、すなわち角度αが約0〜90°、好ましくは0〜45°となる範囲であるのがよい。軸心2aを通る水平線L1(角度αが0°)は、この位置で鉛直下向きにダイ1から吐出されたアクリル系樹脂押出フィルム10がキャストロール2の表面と接触する位置であり、これよりも上流側にエアーナイフ3が位置すると、フィルム10がキャストロール2に密着させるのが困難になる。また、角度αが90°よりも大きくなると、フィルム10の冷却固化が相当程度進行するため、フィルム10をキャストロール2に密着させて、平滑性および薄膜化を達成するのが困難になる。なお、角度αは、特に限定されるものではなく、必要に応じて下限値が0°より小さい角度、例えば−5〜−10°程度であってもよく、上限値が90°より大きい角度、例えば95〜100°程度であってもよい。

【0048】

エアーナイフ3の縦向き(すなわち押し出されたフィルム10の移動方向)における角度調節範囲は、図3に示すように、キャストロール2の軸心2aとエアーナイフ3のエアー吹き出し口とを通る線分L1と、エアーナイフ3のエアー送風方向を示す直線L3とのなす角度をβで表したとき、該角度βが0〜45°の範囲内であるのが適当である(β=0°はエアーナイフ3の風向き線分L1にあるときである)。特に、前記角度βは、直線L3がロール2と接する範囲内で調節するのが好ましい。なお、角度βは、特に限定されるものではなく、必要に応じて下限値が0°より小さい角度、例えば−5〜−10°程度であってもよく、上限値が45°より大きい角度であってもよい。

【0049】

エアーナイフ3を縦向きに角度調節するには、例えば、前記したエアーナイフ3のガイドレールの固定位置で、エアーナイフ3の角度を上下に振り、所定の角度でねじ止めなどで固定すればよい。

【0050】

エアーナイフ3の横向きの角度調節は、図4に示すように、エアーナイフ3のエアー吹き出し口中心3eを通りキャストロール2の軸方向と平行な線分L4と、エアーナイフ3の中心3eを通る直線L5とのなす角度±γが−55°〜55°程度、好ましくは−45〜+45°の範囲内で調節するのが適当である。

【0051】

エアーナイフ3の傾斜角度調節は、例えば、ガイドレールの所定位置でエアーナイフ3の支持部(図示せず)を所定の縦向き角度で固定した状態で、該支持部に対してエアーナイフ3を横向きに傾け、所定の傾斜角度でエアーナイフ3を固定するようにすればよい。

【0052】

このようにエアーナイフ3の傾斜角度を調節可能とすることにより、後述する図6に示すように、複数のエアーナイフ3を円弧状ないし直線状に連続させることができるようになるので、隣接するエアーナイフ間でロール2への密着度合いが異なることに起因する性能のバラツキ、特に配向性のバラツキが大きくなるのをより効果的に防止することができる。

【0053】

エアーナイフ3から吹き付けるエアーの温度は20〜200℃、好ましくは100から180℃、より好ましくは120〜160℃であるのがよい。前記空気温度が20℃より低いと、冷却機能を有する送風機等を設置する必要があると共に、急激な冷却によりフィルム10をエアーにて充分にロール2に密着させることができないために、厚さ精度が劣り、薄膜化が困難になる。また、200℃より高いと、フィルム10とロール2との密着性は高まるものの、樹脂温度が高くなりすぎ、フィルム10の表面にいわゆる風紋ができ外観が劣るようになるおそれがある。

【0054】

なお、エアーナイフ3から吹き付けるエアーの温度は、使用するアクリル系樹脂の種類によって変わり、一般には空気温度の上限がアクリル系樹脂のガラス転移温度より10〜20℃程度高い温度であるのがよい。具体的には、アクリル系樹脂押出フィルム10の厚みが比較的大きい(例えば0.2〜0.5mm程度)場合には、フィルム10内部に溶融熱が残留しているので、ガラス転移温度より10〜20℃程度低い温度であるのが好ましい。また、フィルム10の厚みが比較的薄い(例えば0.01〜0.2mm程度)場合には、フィルム10内部に溶融熱が殆ど残留していないので、ガラス転移温度より10〜20℃程度高い温度であってもよい。

【0055】

複数のエアーナイフ3から吹き付けるエアーの温度はすべて均一であり、エアーナイフ3間で実質的に温度差がないのが望ましい。そのため、本実施形態では、図5に示すような温度調整機構を採用している。すなわち、同図に示すように、エアー加熱手段20(熱風の送風が可能なブロワー等)で加熱加圧されたエアーは、分岐管21を通って各エアーナイフ3に送られる。このとき、エアー加熱手段20から各エアーナイフ3までの距離の違いにより、熱損失に差が生じ、エアーナイフ3から吹き付けるエアーの温度に差が生じるおそれがある。

【0056】

そこで、各エアーナイフ3のエアー吹き出し口近傍に、図示しない温度センサを取り付けると共に、該温度センサと電気的に接続された温度調節機22をエアーナイフ3ごとに設け、該温度調節機22より熱媒(オイル等)をエアー吹き出し口近傍に循環させている。そして、温度センサで検知された温度が設定温度を下回った場合には、温度調節機22より熱媒が送られ、エアー吹き出し温度をすべてのエアーナイフ3で均一になるようにしている。

【0057】

配設されるエアーナイフ3の台数としては、特に限定されるものではなく、通常、2〜7台程度の範囲から、要求されるフィルム10の幅や厚み等に応じて任意に選定すればよい。なお、7台より多く配設すると、エアーナイフ間での送風空気のぶつかり合いによる乱流の発生が顕著となり、フィルム10を均一にロール2へ密着させることが困難となる。

【0058】

エアーナイフ3とロール2との間隔は、フィルム10をロール2に密着させる効果が得られる隙間であればよく、任意に設定されるものであるが、一般的には0.1〜10mm程度である。また、エアーナイフ3から送風される空気の圧力は、フィルム10をロール2に密着させる効果が得られる圧力であればよく、特に限定されるものではない。

【0059】

上記の製造装置を用いてアクリル系樹脂押出フィルム10を製造するには、図1に示すように、上記で説明したアクリル系樹脂を押出機内で溶融混練し、ついで、該樹脂をダイ1からフィルム状に押出す。押出されたフィルム状のアクリル系樹脂は、キャストロール2に接触しながら連続的に搬送される。この際、キャストロール2に対向配置されたエアーナイフ3からキャストロール2上のアクリル系樹脂押出フィルム10に空気が吹き付けられ、フィルム10を高圧力でキャストロール2に密着させる。

【0060】

このとき、キャストロール2の幅方向に配設された複数のエアーナイフ3は、あらかじめ、押出されるアクリル系樹脂押出フィルム10の幅方向における吐出速度差を考慮して、取り付け位置、縦向きの角度βおよび横向きの角度±γをそれぞれ独立に調節する。

【0061】

すなわち、図6に示すように、ダイ1から押出されるアクリル系樹脂押出フィルム10の吐出速度は、一般にフィルム両端部側(矢印A)が遅く、フィルム中央部(矢印B)が速くなる。そこで、複数のエアーナイフ3a,3b,3cのうち、両端部側のエアーナイフ3a,3aを最も早くフィルム10へ送風可能な位置に配設し、ついで、エアーナイフ3b,3b、エアーナイフ3cの順に下流側に配設される。そして、縦向きの角度調節を行い、さらに吹き付け傾斜角度(±γ)を調節して、全体として円弧状になるように配設されている。なお、エアーナイフ3a,3bは、エアーナイフ3cを中心に、それぞれ鏡面対称となるように、エアーナイフ3cの両側に配設するのが好ましい。

【0062】

このようにアクリル系樹脂押出フィルム10の幅方向における吐出速度差を考慮して、各エアーナイフ3a〜3cをそれぞれ所定の位置にかつ所定の角度で配設し、各エアーナイフ3a〜3cから送風される空気の圧力でアクリル系樹脂押出フィルム10をキャストロール2表面に密着させると、フィルム10の幅方向を同じ条件でキャストロール2表面へ密着させることができ、その結果、フィルム10の幅方向における密着度合いが均一となって、フィルムの配向性が低くなり、フィルム内の収縮率が低く且つ均一となり、印刷した柄模様に歪みが発生するのを低減することができる。また、アクリル系樹脂押出フィルム10は平滑性や厚さ精度にも優れ、薄膜化も可能となる。

【0063】

キャストロール2の表面に密着したフィルム10は、キャストロール2および冷却ロール5間に通され、図示しない引取りロールにより搬送ロール上を冷却されながら図1中の矢印Y方向へ引取られて、アクリル系樹脂押出フィルム10が得られる。

【0064】

なお、各エアーナイフ3の取付け位置や角度は、アクリル系樹脂押出フィルム10の押出量、吐出速度、フィルム厚みなどによって変化するため、その都度、適切な取付け位置や角度を決定する必要がある。その際、上記で説明したように、各エアーナイフ3は、取付け位置、縦向き角度および傾斜角度がそれぞれ調節可能であるので、吐出速度の微妙な差にも正確に対応した調節が可能となる。

【0065】

得られたアクリル系樹脂押出フィルム10は、上記した通り配向性が少なく印刷適性および平滑性に優れているので、例えば自動車の内装や家電製品の外装、携帯電話などの表面加飾に好適に使用することができる。

【0066】

なお、以上の実施形態では、取付け位置、縦向き角度および傾斜角度の3つを調節するようにしたが、必要に応じて、取付け位置調節のみ、もしくは取付け位置調節と横向き角度調節との組み合わせだけでもよい。あるいは、アクリル系樹脂押出フィルム10の幅方向における吐出速度差に基づく縦向き角度調節のみであっても、上気した配向性の低減、薄膜化および平滑性の付与は可能である。すなわち、フィルム10の吐出速度が速い部位ではエアーナイフ3の角度βを大きめに、遅い部位ではエアーナイフ3の角度βを小さめに調節すればよい。

【0067】

以下、実施例を挙げて本発明についてさらに詳細に説明するが、本発明は以下の実施例に限定されるものではない。なお、以下の実施例において、含有量ないし使用量を表す%及び部は、特記しないかぎり重量基準である。また、アクリル系ゴム粒子の平均粒子径は、下記の方法で測定した。

【0068】

<アクリル系ゴム粒子の平均粒子径の測定方法>

アクリル系ゴム粒子をメタクリル樹脂と混合してフィルム化し、得られたフィルムを適当な大きさに切り出し、切片を0.5%四酸化ルテニウム水溶液に室温で15時間浸漬してゴム粒子部分を染色した。ついで、ミクロトームを用いて約80nmの厚さにサンプルを切断した後、透過型電子顕微鏡で写真撮影を行った。この写真から無作為に100個の染色されたゴム粒子部を選択し、その各々の粒子径を算出した後、その平均値を平均粒子径とした。

【実施例1】

【0069】

<アクリル系樹脂押出フィルムの作製>

メタクリル樹脂として、メタクリル酸メチル97.8%及びアクリル酸メチル2.2% のモノマー組成からバルク重合法により得られた樹脂のペレット(ガラス転移温度104℃)を用いた。また、アクリル系ゴム粒子としては、特公昭55−27576号公報(米国特許第3,793,402号明細書)の実施例3に準じて製造された最内層がメタクリル酸メチルに少量のメタクリル酸アリルを用いて重合された架橋重合体、中間層がアクリル酸ブチルを主成分としてさらにスチレン及び少量のメタクリル酸アリルを用いて重合された軟質の弾性共重合体、最外層がメタクリル酸メチルに少量のアクリル酸エチルを用いて重合された硬質重合体からなる球形3層構造であり、平均粒子径が0.22nm のものを用いた。このゴム粒子における中間層の弾性共重合体は、このゴム粒子全体のうち66.6%であった。また、メタクリル樹脂のガラス転移温度は102℃であった。

【0070】

上記のメタクリル樹脂ペレット70部と、ゴム粒子30部とをスーパーミキサーで混合し、二軸押出機にて溶融混錬してペレットとした。次いで、このペレットを、東芝機械(株)製の65mmφ一軸押出機を用い、設定温度275℃のT型ダイを介してフィルム状に押し出し、押出された樹脂フィルムの片面を金属キャストロールに接するようにし、他面をキャストロールの幅方向に沿って5台配設したエアーナイフから送風される空気の圧力でキャストロール表面に密着させて冷却固化し、厚さ0.060mmのアクリル系樹脂押出フィルムを作製した。

【0071】

なお、前記5台の各エアーナイフは、キャストロールの幅方向に沿って、押出されるアクリル系樹脂押出フィルムの速度に応じてその取り付け位置を調節自在に配設し、各エアーナイフの送風温度は160℃に設定した。また、キャストロールの表面温度は84℃に設定した。さらに、T型ダイの近傍には吸引チャンバーを配置し、溶融樹脂からの蒸散物を吸引すると共に、溶融樹脂とロール間を陰圧状態にした。

【0072】

5台の各エアーナイフを図6に示した符号で表示し、それぞれの取付け位置を図2に示す角度αで、縦向きの角度を図3に示す角度βで、横向きの角度を図4に示す角度±γでそれぞれ表1に示す。なお、取付け位置の角度αおよび縦向きの角度βは、水平位置(図2および図3のL1)を0°とするものである。また、エアーナイフ3a,3bは、エアーナイフ3cを中心に、それぞれ鏡面対称となるように、エアーナイフ3cの両側に配設した。

【0073】

【表1】

【実施例2】

【0074】

上記実施例1において、エアーナイフからの送風温度を160℃に代えて120℃に設定した以外は、上記実施例1と同様にして、厚さ0.060mmのアクリル系樹脂押出フィルムを作製した。

【実施例3】

【0075】

上記実施例1と同様にして、厚さ0.030mmのアクリル系樹脂押出フィルムを作製した。

【実施例4】

【0076】

上記実施例1と同様にして、厚さ0.200mmのアクリル系樹脂押出フィルムを作製した。

【実施例5】

【0077】

メタクリル樹脂として、メタクリル酸メチル97.8% 及びアクリル酸メチル2.2% のモノマー組成からバルク重合法により得られた樹脂のペレット(ガラス転移温度104℃)を用いた。アクリル系ゴム粒子としては、内層が、アクリル酸ブチルを主成分とし、さらにスチレン及び少量のメタクリル酸アリルを用いて重合された軟質の弾性共重合体であり、外層が、メタクリル酸メチルに少量のアクリル酸エチルを用いて重合された硬質重合体からなる球形2層構造であり、弾性共重合体層の平均粒子径が約0.075μmであるものを用いた。

【0078】

上記のメタクリル樹脂ペレット30部と、ゴム粒子70部とをスーパーミキサーで混合し、上記実施例1と同様の条件にて、厚さ0.060mmのアクリル系樹脂押出フィルムを作製した。

【0079】

[比較例1]

エアーナイフからの送風を行わなかった以外は、上記実施例1と同様にして、厚さ0.060mmのアクリル系樹脂押出フィルムを作製した。

【0080】

[比較例2]

エアーナイフからの送風および吸引チャンバーからの吸引を行わず、樹脂の両面を2本の金属ロールで挟みこんだ以外は、上記実施例1と同様にして、厚さ0.060mmのアクリル系樹脂押出フィルムを作製した。

【0081】

<評価>

上記実施例1〜5および比較例1,2で作製した各フィルムについて、熱収縮率、バラツキ幅および算術平均粗さ(Ra)を評価した。各評価方法を以下に示すと共に、その結果を表2に示す。

【0082】

(熱収縮率・バラツキ幅の評価方法)

幅方向に10点のサンプルを採取し、160℃で10分間加熱して徐冷した後のフィルムの押出方向の寸法変化率(熱収縮率)を上記式(I)に従い求めた。また、10点の収縮率測定値の最大値−最小値からバラツキ幅を計算した。

【0083】

(算術平均粗さ(Ra)の評価方法)

算術平均粗さ(Ra)は、ISO468−1982に準拠し、東京精密(株)社製の表面粗さ計「surfcom」で測定して得た。

【0084】

【表2】

【0085】

表2から明らかなように、各実施例で得たフィルムは、収縮率が20%以下と低く且つバラツキ幅も10%以内であり、算術平均粗さ(Ra)も0.05μm以下であった。これに対し、比較例1で得たフィルムは、熱収縮率は問題ないものの、算術平均粗さ(Ra)に劣る結果を示した。また、比較例2で得たフィルムは、算術平均粗さ(Ra)は問題ないものの、配向性を示す熱収縮率が34.8%でバラツキも15.9%の範囲であった。

【図面の簡単な説明】

【0086】

【図1】本発明の一実施形態にかかるアクリル系樹脂押出フィルムの製造方法に用いる製造装置を示す概略説明図である。

【図2】エアーナイフの取付け位置調節方法を示す概略説明図である。

【図3】エアーナイフの縦向きの角度調節方法を示す概略説明図である。

【図4】エアーナイフの横向きの傾斜角度調節を示す概略説明図である。

【図5】エアーナイフの温度調節機構の一例を示す概略平面図である。

【図6】複数のエアーナイフの配設状態の一例を示す概略説明図である。

【符号の説明】

【0087】

1 ダイ

2 キャストロール

3,3a,3b,3c エアーナイフ

4 吸引チャンバー

5 冷却ロール

10 アクリル系樹脂押出フィルム

【技術分野】

【0001】

本発明は、例えば自動車の内装、家庭電器製品の外装、携帯電話などの表面加飾に好適に用いられるアクリル系樹脂押出フィルムおよびその製造方法に関する。

【背景技術】

【0002】

アクリル系樹脂は、ガラスに匹敵する透明性から、光学用途をはじめとし、自動車内装材用途等の印刷用基材フィルムとして重要視されている。

【0003】

上記のようなアクリル系樹脂フィルムの製造方法としてインフレーション法がある。この方法は円筒形ダイを用い、溶融状態で押し出される樹脂の内部に空気を送り込み、該樹脂を膨らませつつ冷却固化するものである。しかし、得られるフィルムの厚み誤差が大きく、またアクリル系樹脂が内部に空気を蓄えることができる溶融弾性を有する必要があるので、汎用性が低い。

【0004】

アクリル系樹脂フィルムの他の製造方法として、下記(i),(ii)に示すような押出成形法がある。

(i)T型ダイを用い、溶融状態で押し出される樹脂フィルムの片面をロールや金属ベルト等に接触させ、冷却固化する(例えば特許文献1の図2(B))。

(ii)T型ダイを用い、溶融状態で押し出される樹脂フィルムの両面をロールや金属ベルト等に接触させ、冷却固化する(例えば特許文献1の図2(A))。

【0005】

近時、光学分野を始めとする市場のアクリル系樹脂フィルムへの要望としては、例えば該フィルムの印刷適性および平滑性などが挙げられる。

しかしながら、前記(i),(ii)の従来の押出成形法では、これらの要望に対応することは困難であった。すなわち、前記(i)については、樹脂フィルムに外部から圧力が加わらないため、ロールへの密着性が低いので、得られるフィルムは平滑性が低く、また厚さ精度も低い。さらに、成膜中にロール汚れが発生するなど品質上、生産上の不具合を有する。

【0006】

また、前記(ii)の方法は、ロール等で樹脂フィルムを両面から高圧力で挟み込むので、平滑性に優れ、表面光沢性が高く、さらに厚み精度にも優れるという利点を有する反面、アクリル系樹脂フィルムの押出方向に高い配向性が発現し、フィルムの収縮率が高くなってしまう。また、配向性にムラがあるため、フィルム内の収縮率が均一でない。そのため、このようなフィルムに規則的な柄模様を印刷した場合には、柄に歪みが発生しやすい。従って、文字柄などの柄同士の位置合わせが困難になるという問題があった。

【0007】

一方、特許文献2には、前記(i)において、エアーチャンバーより空気を吹き出して、金型より押し出された樹脂フィルムの片面をキャストロールに均一に押し付けながら冷却するフィルム成形装置が記載されている。

しかしながら、この文献に記載されているエアーチャンバーでは、前記(i)と同様に、得られるフィルムの平滑性が低いという問題があり、厚み精度も充分でなかった。

【0008】

【特許文献1】特開2003−334853号公報(図2(A),(B))

【特許文献2】特開平8−244098号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、平滑性に優れ、しかも収縮率が低く収縮ムラも少ないために歪みのない印刷が可能なアクリル系樹脂押出フィルムおよびその製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明に係る厚さ10〜500μmのアクリル系樹脂押出フィルムは、160℃で10分間加熱したときに、フィルムの押出方向の熱収縮率の平均値が20%以下であり、かつ幅方向における前記押出方向の熱収縮率のバラツキ幅が10%以内であると共に、算術平均粗さ(Ra)が0.05μm以下であることを特徴とする。

【0011】

また、本発明にかかる前記アクリル系樹脂押出フィルムの製造方法は、溶融したアクリル系樹脂をダイからフィルム状に押出して、キャストロールに接触させ、キャストロールの回転によりアクリル系樹脂押出フィルムを搬送する過程でエアーナイフからエアーを吹き出させて前記アクリル系樹脂押出フィルムをキャストロールに密着させアクリル系樹脂押出フィルムを製造する方法であって、前記エアーナイフは、押出されるアクリル系樹脂押出フィルムの幅方向に複数配設されており、押出されるアクリル系樹脂押出フィルムの幅方向における吐出速度差に応じて、各エアーナイフの取付け位置および/またはエアー吹き付け角度を調節することを特徴とする。

【発明の効果】

【0012】

本発明のアクリル系樹脂押出フィルムは、平滑であり、かつ熱収縮率およびそのバラツキ幅が小さいので、印刷時の歪みが少なくなり、表面加飾用フィルムとして好適である。しかも、厚み精度にも優れるという効果がある。

【発明を実施するための最良の形態】

【0013】

<アクリル系樹脂押出フィルム>

本発明のアクリル系樹脂押出フィルムは、厚さが10〜500μmである。特に、160℃で10分間加熱したときに、フィルムの押出方向の熱収縮率の平均値が20%以下、好ましくは15%以下である。これにより、フィルムの配向性が小さく、収縮率が低いアクリル系樹脂押出フィルムとなるので、印刷適性に優れる。これに対し、前記押出方向の熱収縮率の平均値が20%を超えると、例えばフィルムに規則的な柄模様を印刷した場合には、柄に大きな歪みが発生する。

【0014】

前記押出方向の熱収縮率は、フィルムの押出方向に直交する方向、すなわち幅方向に10点のサンプルを採取し、各サンプルを160℃で10分間加熱して徐冷した後のフィルムの押出方向の寸法変化率(熱収縮率)を下記式(I)に当てはめて算出した値の平均値である。

【数1】

【0015】

また、本発明のアクリル系樹脂押出フィルムは、前記押出方向の熱収縮率のバラツキ幅が10%以内である。これにより、フィルムの配向性のムラが少なく、熱収縮率が均一なものになるので、印刷適性に優れる。これに対し、押出方向の熱収縮率のバラツキ幅が前記所定の範囲内にないと、上記と同様に、例えばフィルムに規則的な柄模様を印刷した場合には、柄に大きな歪みが発生する。

【0016】

前記押出方向の熱収縮率のバラツキ幅は、前記した10点の熱収縮率測定値の最大値−最小値から算出された値である。

なお、幅方向の熱収縮率は、160℃で10分間の加熱で−1〜5%程度であり、幅方向における前記幅方向の熱収縮率のバラツキ幅は0〜2%程度である。前記熱収縮率の値が「−」の場合は、フィルムが幅方向に伸びることを意味する。

【0017】

さらに、本発明のアクリル系樹脂押出フィルムは、算術平均粗さ(Ra)が0.05μm以下、好ましくは0.03μm以下である。これにより、平滑性および厚み精度に優れたアクリル系樹脂押出フィルムとなる。前記算術平均粗さ(Ra)は、ISO468−1982に準拠し、東京精密(株)社製の表面粗さ計「surfcom」で測定して得られた値である。

【0018】

(アクリル系樹脂)

本発明のアクリル系樹脂押出フィルムを構成するアクリル系樹脂としては、特に限定されるものではないが、光学用途で主に用いられるアクリル系樹脂が好ましい。該樹脂としては、例えばメタクリル樹脂等が挙げられる。

【0019】

前記メタクリル樹脂としては、例えばメタクリル酸エステルの単独重合体や、それを主成分とする共重合体が挙げられる。前記メタクリル酸エステルとしては、通常メタクリル酸アルキルエステルが用いられ、そのアルキル基は炭素数1〜4程度がよい。具体例としては、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル等が挙げられるが、特にメタクリル酸メチルが好ましい。

【0020】

また、共重合体とする場合における共重合成分としては、例えばメタクリル樹脂の共重合成分として有利であることが知られているアクリル酸エステルや、メタクリル酸(アルキル)エステルやアクリル酸エステルと共重合可能な他のビニル単量体等が挙げられる。前記アクリル酸エステルとしては、例えばアクリル酸メチル、アクリル酸エチル、アクリル酸ブチル等のアルキルエステルが挙げられる。前記ビニル単量体としては、従来からこの分野で知られている各種のビニル単量体が使用でき、例えば芳香族ビニル化合物やビニルシアン化合物等が挙げられる。なお、前記ビニル単量体はアクリル酸エステルと共重合させてもよい。

【0021】

本発明に好適に用いられるメタクリル樹脂としては、下記のものが例示される。すなわち、炭素数1〜4のアルキル基を有するメタクリル酸アルキルエステル50〜100重量%と、アクリル酸エステル0〜50重量%と、これらと共重合可能な他のビニル単量体の少なくとも1種0〜49重量%とからなる単量体の重合によって得られ、ガラス転移温度が40℃以上の重合体である。この範囲に入る重合体を単独で、又は2種以上の重合体の混合物として用いるのが好ましい。また、前記ガラス転移温度が40℃未満では、得られるフィルムの耐熱性が低くなるため、実用上好ましくない。ガラス転移温度は、メタクリル酸アルキルエステルと共重合される他の単量体の種類と量を変化させることにより適宜設定できる。

【0022】

アクリル酸エステルの好ましい共重合割合は0.1〜50重量%であり、この場合におけるメタクリル酸アルキルエステルの好ましい共重合割合は50〜99.9重量%である。また、この場合におけるメタクリル樹脂のガラス転移温度は60℃以上であるのが好ましい。なお、本発明において単に「単量体」というときは、単量体1種からなる場合のみならず、複数の単量体が混合された場合も含んでいる。

【0023】

上記のようなアクリル系樹脂の重合体の重合方法としては、特に限定されないが、例えば通常の懸濁重合、乳化重合、塊状重合等の方法で行うことができる。また、好適なガラス転移温度を得るため、又は好適なフィルムへの成形性を示す粘度を得るために、重合時に連鎖移動剤を使用することが好ましい。該連鎖移動剤の量は、単量体の種類及び組成により適宜決定すればよい。

【0024】

(アクリル系ゴム粒子)

上記のようなアクリル系樹脂は、一般に硬く、薄いフィルムでは取り扱いが困難なため、アクリル系ゴム粒子を含有させるのが好ましい。該アクリル系ゴム粒子の平均粒子径は0.05〜0.40μm、好ましくは0.06〜0.3μm、より好ましくは 0.1〜0.25μmであるのがよい。平均粒子径が0.40μmよりも大きいと、得られるフィルムの透明性が悪化し、また0.05μm未満であると、得られるフィルムの耐衝撃性が小さく、フィルムが脆くなる。また、0.05μm未満のゴム粒子は、生産し難いことからも好ましくない。

【0025】

前記平均粒子径は、例えば後述するように、ゴム粒子をメタクリル樹脂と混合してフィルム化し、該フィルムのゴム粒子部分を染色した後、透過型電子顕微鏡で写真撮影を行うことにより測定することができる。

【0026】

上記のような平均粒子径を有するアクリル系ゴム粒子としては、少なくとも2層以上の多層構造からなるゴム含有重合体であるのが好ましい。前記層の数としては、特に限定されるものではなく、通常2〜4層程度である。下記に、このゴム含有重合体について、2層構造からなる場合と、3層構造からなる場合を例に挙げて説明する。

【0027】

2層構造からなるゴム含有共重合体としては、例えば弾性共重合体層の表面に所定の重合層を少なくとも1層結合してなるゴム含有重合体が挙げられる。具体的には、アクリル酸アルキルエステル50〜99.9重量%と、これと共重合可能な他のビニル単量体の少なくとも1種0〜49.9重量%と、共重合性の架橋性単量体0.1〜10重量%とからなる単量体を重合して得られる層からなる弾性共重合体層100重量部の存在下に、メタクリル酸エステル50〜100重量%と、アクリル酸エステル0〜50重量%と、これらと共重合可能な他のビニル単量体の少なくとも1種0〜49重量%とからなる単量体10〜400重量部を重合させることにより、後者の単量体からなる重合層を前記弾性共重合体層の表面に少なくとも1層結合してなるゴム含有重合体であるのが好ましい。この際、重合条件を変更させることにより、平均粒子径の異なるものを製造することができる。

【0028】

前記ゴム含有重合体は、例えば下記のようにして製造することができる。すなわち、弾性共重合体用の上記成分を乳化重合法等により少なくとも一段の反応で重合させて弾性共重合体層を得る。ついで、この弾性共重合体層の存在下、上記したメタクリル酸エステルを含む単量体を乳化重合法等により少なくとも一段の反応で重合させることにより、前記ゴム含有重合体を得ることができる。このような複数段階の重合により、メタクリル酸エステルを含む単量体が弾性共重合体層にグラフト共重合され、グラフト鎖を有する架橋弾性共重合体が生成する。すなわち、このゴム含有重合体は、アクリル酸アルキルエステルをゴムの主成分として含む多層構造を有するグラフト共重合体となる。

【0029】

なお、弾性共重合体層の重合を二段以上で行う場合、又はその後のメタクリル酸エステルを主成分とする単量体の重合を二段以上で行う場合には、いずれも、各段の単量体組成ではなく、全体としての単量体組成が上記範囲内にあればよい。

【0030】

前記弾性共重合体層におけるアクリル酸アルキルエステルとしては、例えばアルキル基の炭素数が1〜8のものが挙げられ、特にアクリル酸ブチルやアクリル酸2−エチルヘキシルのようなアルキル基の炭素数が4〜8のものが好ましい。

【0031】

前記弾性共重合体層におけるアクリル酸アルキルエステルと共重合可能な他のビニル単量体としては、例えばメタクリル酸メチル、メタクリル酸ブチル、メタクリル酸シクロヘキシルのようなメタクリル酸アルキルエステル、スチレン、アクリロニトリル等が挙げられる。

【0032】

前記弾性共重合体層における共重合性の架橋性単量体は、1分子内に重合性炭素−炭素二重結合を少なくとも2個有するものであればよく、例えばエチレングリコールジメタクリレート、ブタンジオールジメタクリレートのようなグリコール類の不飽和カルボン酸ジエステル;アクリル酸アリル、メタクリル酸アリル、ケイ皮酸アリルのような不飽和カルボン酸のアルケニルエステル;フタル酸ジアリル、マレイン酸ジアリル、トリアリルシアヌレート、トリアリルイソシアヌレートのような多価カルボン酸のポリアルケニルエステル;トリメチロールプロパントリアクリレートのような多価アルコールの不飽和カルボン酸エステル;ジビニルベンゼン等が挙げられる。特に、不飽和カルボン酸のアルケニルエステルや多価カルボン酸のポリアルケニルエステルが好ましい。これらの架橋性単量体は、それぞれ単独で、又は必要により2種以上組み合わせて使用することができる。

【0033】

前記重合層におけるメタクリル酸エステルとしては、メタクリル酸アルキルエステルが好ましく、例えばメタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸2−エチルヘキシル、メタクリル酸シクロヘキシル等が挙げられ、前記アクリル酸エステルとしては、例えばアクリル酸メチル、アクリル酸ブチル、アクリル酸シクロヘキシルのようなアクリル酸アルキルエステルが挙げられ、メタクリル酸エステル及び/又はアクリル酸エステルに共重合可能な他のビニル単量体としては、特に限定されないが、例えばスチレン、アクリロニトリル等が挙げられる。

【0034】

重合層における前記単量体、すなわちグラフトさせる単量体は、弾性共重合体層100重量部に対して10〜400重量部、好ましくは20〜200重量部であり、少なくとも一段以上の反応で重合させるのが好ましい。なお、グラフトさせる単量体の使用量を10重量部以上にすると、弾性共重合体層の凝集が生じにくく、透明性が良好となる。

【0035】

3層構造からなるゴム含有共重合体としては、前記弾性共重合体層の内側に、例えばメタクリル酸エステルを主体とする硬質層を設けることにより、3層構造からなるゴム含有共重合体とすることができる。すなわち、このゴム含有共重合体は、硬質層(最内層)と、該硬質層の表面に形成される前記弾性共重合体層(中間層)と、該弾性共重合体層の表面に形成される前記重合層(最外層)で構成される3層構造からなる。

【0036】

前記3層構造のゴム含有共重合体は、例えば下記のようにして製造することができる。すなわち、最内層を構成する硬質層の単量体をまず重合し、得られた硬質重合体の存在下で、上記の弾性共重合体を構成する単量体を重合し、さらに得られる弾性共重合体の存在下で、上記のメタクリル酸エステルを主体とし、グラフトさせる単量体を重合させればよい。

【0037】

ここで、最内層となる硬質層は、メタクリル酸エステル70〜100重量%と、それと共重合可能な他のビニル単量体0〜30重量%とからなる単量体を重合させたものが好ましい。この際、他のビニル単量体の一つとして、共重合性の架橋性単量体を用いるのも有効である。メタクリル酸エステルとしては、例えばメタクリル酸アルキルエステル、特にメタクリル酸メチルが有効である。このような3層構造のゴム含有重合体は、例えば特公昭55−27576号公報(米国特許第3,793,402号明細書)に開示されている。特に、同公報の実施例3に記載のものは、好ましい組成の一つである。

【0038】

<製造方法>

次に、上記で説明したアクリル系樹脂押出フィルムの製造方法について、図面を参照して詳細に説明する。図1は、本発明のアクリル系樹脂押出フィルムの製造方法に用いる製造装置を示す概略説明図である。

【0039】

図1に示すように、このアクリル系樹脂押出フィルムの製造装置は、ダイ1と、キャストロール2と、エアーナイフ3とを備えている。ダイ1は、押出機で溶融混練されたアクリル系樹脂をフィルム状に押出すためのものであり、例えばT型ダイ等が挙げられる。また、前記押出機としては、特に限定されるものではなく、例えば短軸押出機、二軸押出機、タンデム型押出機等が挙げられる。キャストロール2としては、例えば、表面が鏡面仕上げされた鏡面ロールまたはこれと同等の表面状態を有するロールが挙げられる。

【0040】

ダイ1の近傍には、吸気口がキャストロール2に臨む吸引チャンバー4が備えられている。この吸引チャンバー4は、溶融樹脂から発生する蒸散物を吸引および除去するためのものである。また、吸引チャンバー4は、溶融樹脂とロール2間を陰圧にする、すなわち溶融樹脂をロール2に密着させやすくするという作用もある。吸引チャンバー4は、ダイ1に直接取り付けられていてもよいし、単体部品として設置されてもよい。また、吸気口の形状としては、特に限定されるものではなく、例えば多数の穴を空けた形状、複数枚のフィンを有するダンパー形状等が挙げられる。

【0041】

キャストロール2は、ダイ1から押出されたフィルム状のアクリル系樹脂と接触する。キャストロール2内には、例えば熱媒を通して表面温度を所定温度に制御することができる。前記熱媒としては、特に限定されるものではなく、例えばスチーム、温水、オイル、冷却水等が挙げられ、その温度制御には、例えばPID制御等の公知の制御方法を採用することができる。前記表面温度は、アクリル系樹脂のガラス転移温度に応じて任意に設定すればよいが、通常、キャストロール2の表面温度(T)が(Tg−20℃)≦T≦(Tg)[但し、Tgはアクリル系樹脂のガラス転移温度である] の範囲内であるのがよい。これに対し、(Tg−20℃)より低い温度に設定すると、アクリル系樹脂が急激に冷却されるので、得られるシート10の平坦性が低下するおそれがある。また、(Tg)より高い温度に設定すると、樹脂が冷却されにくく、同様にシート10の平坦性が低下するおそれがある。

キャストロール2の周速度は、アクリル系樹脂の吐出量、吐出速度、所望するフィルム厚み等に応じて調整され、通常、3〜100m/分程度、好ましくは15〜50m/分程度である。

【0042】

キャストロール2の下流側には、さらに冷却ロール5が設けられている。冷却ロール5は、キャストロール2に対向配置されアクリル系樹脂押出フィルム10を冷却固化するためものである。この冷却ロール5は、一般に、金属で構成されるが、その表面が弾性を有していてもよい。これにより、フィルム10に付着した蒸散物を、冷却ロール5に付着させて除去することができる。また、冷却ロール5からフィルム10へ該蒸散物が転写するのを抑制することもできる。冷却ロール5に弾性を付与する方法としては、特に限定されるものではなく、例えばゴム、合成樹脂などの軟質発泡体等からなる弾性層をロール5の表面に設ければよい。

【0043】

エアーナイフ3は、キャストロール2に対向配置されアクリル系樹脂押出フィルム10に空気を吹き付け、該フィルム10をキャストロール2の表面に密着させるためのものである。このエアーナイフ3は、押出されるアクリル系樹脂押出フィルム10の幅方向に複数配設されている。

【0044】

各エアーナイフ3は、それぞれ独立に図2に示すような取り付け位置の調節、図3に示すような縦向きの上下角度調節、および図4に示すような横向きの傾斜角度調節が可能である。

【0045】

具体的には、各エアーナイフ3は、図2に示すように、キャストロール2の周方向に沿って取り付け位置(すなわちエアー吹き付け位置)を調節自在に構成されている。すなわち、各エアーナイフ3は、キャストロール2の軸心2aを中心とする円弧状領域内で取り付け位置を調節自在に構成されている。

【0046】

各エアーナイフ3の取り付け位置の調節は、例えばキャストロール2の外周に沿って複数の円弧状ガイドレール(図示せず)を設け、それぞれのガイドレールにエアーナイフ3をスライド自在に取り付け、任意な位置でエアーナイフ3をガイドレールに固定できるようにすればよい。

【0047】

図2に示すように、エアーナイフ3の位置調節範囲は、キャストロール2の軸心2aを通る水平線L1と、キャストロール2の軸心2aを通る鉛直線L2とのなす範囲、すなわち角度αが約0〜90°、好ましくは0〜45°となる範囲であるのがよい。軸心2aを通る水平線L1(角度αが0°)は、この位置で鉛直下向きにダイ1から吐出されたアクリル系樹脂押出フィルム10がキャストロール2の表面と接触する位置であり、これよりも上流側にエアーナイフ3が位置すると、フィルム10がキャストロール2に密着させるのが困難になる。また、角度αが90°よりも大きくなると、フィルム10の冷却固化が相当程度進行するため、フィルム10をキャストロール2に密着させて、平滑性および薄膜化を達成するのが困難になる。なお、角度αは、特に限定されるものではなく、必要に応じて下限値が0°より小さい角度、例えば−5〜−10°程度であってもよく、上限値が90°より大きい角度、例えば95〜100°程度であってもよい。

【0048】

エアーナイフ3の縦向き(すなわち押し出されたフィルム10の移動方向)における角度調節範囲は、図3に示すように、キャストロール2の軸心2aとエアーナイフ3のエアー吹き出し口とを通る線分L1と、エアーナイフ3のエアー送風方向を示す直線L3とのなす角度をβで表したとき、該角度βが0〜45°の範囲内であるのが適当である(β=0°はエアーナイフ3の風向き線分L1にあるときである)。特に、前記角度βは、直線L3がロール2と接する範囲内で調節するのが好ましい。なお、角度βは、特に限定されるものではなく、必要に応じて下限値が0°より小さい角度、例えば−5〜−10°程度であってもよく、上限値が45°より大きい角度であってもよい。

【0049】

エアーナイフ3を縦向きに角度調節するには、例えば、前記したエアーナイフ3のガイドレールの固定位置で、エアーナイフ3の角度を上下に振り、所定の角度でねじ止めなどで固定すればよい。

【0050】

エアーナイフ3の横向きの角度調節は、図4に示すように、エアーナイフ3のエアー吹き出し口中心3eを通りキャストロール2の軸方向と平行な線分L4と、エアーナイフ3の中心3eを通る直線L5とのなす角度±γが−55°〜55°程度、好ましくは−45〜+45°の範囲内で調節するのが適当である。

【0051】

エアーナイフ3の傾斜角度調節は、例えば、ガイドレールの所定位置でエアーナイフ3の支持部(図示せず)を所定の縦向き角度で固定した状態で、該支持部に対してエアーナイフ3を横向きに傾け、所定の傾斜角度でエアーナイフ3を固定するようにすればよい。

【0052】

このようにエアーナイフ3の傾斜角度を調節可能とすることにより、後述する図6に示すように、複数のエアーナイフ3を円弧状ないし直線状に連続させることができるようになるので、隣接するエアーナイフ間でロール2への密着度合いが異なることに起因する性能のバラツキ、特に配向性のバラツキが大きくなるのをより効果的に防止することができる。

【0053】

エアーナイフ3から吹き付けるエアーの温度は20〜200℃、好ましくは100から180℃、より好ましくは120〜160℃であるのがよい。前記空気温度が20℃より低いと、冷却機能を有する送風機等を設置する必要があると共に、急激な冷却によりフィルム10をエアーにて充分にロール2に密着させることができないために、厚さ精度が劣り、薄膜化が困難になる。また、200℃より高いと、フィルム10とロール2との密着性は高まるものの、樹脂温度が高くなりすぎ、フィルム10の表面にいわゆる風紋ができ外観が劣るようになるおそれがある。

【0054】

なお、エアーナイフ3から吹き付けるエアーの温度は、使用するアクリル系樹脂の種類によって変わり、一般には空気温度の上限がアクリル系樹脂のガラス転移温度より10〜20℃程度高い温度であるのがよい。具体的には、アクリル系樹脂押出フィルム10の厚みが比較的大きい(例えば0.2〜0.5mm程度)場合には、フィルム10内部に溶融熱が残留しているので、ガラス転移温度より10〜20℃程度低い温度であるのが好ましい。また、フィルム10の厚みが比較的薄い(例えば0.01〜0.2mm程度)場合には、フィルム10内部に溶融熱が殆ど残留していないので、ガラス転移温度より10〜20℃程度高い温度であってもよい。

【0055】

複数のエアーナイフ3から吹き付けるエアーの温度はすべて均一であり、エアーナイフ3間で実質的に温度差がないのが望ましい。そのため、本実施形態では、図5に示すような温度調整機構を採用している。すなわち、同図に示すように、エアー加熱手段20(熱風の送風が可能なブロワー等)で加熱加圧されたエアーは、分岐管21を通って各エアーナイフ3に送られる。このとき、エアー加熱手段20から各エアーナイフ3までの距離の違いにより、熱損失に差が生じ、エアーナイフ3から吹き付けるエアーの温度に差が生じるおそれがある。

【0056】

そこで、各エアーナイフ3のエアー吹き出し口近傍に、図示しない温度センサを取り付けると共に、該温度センサと電気的に接続された温度調節機22をエアーナイフ3ごとに設け、該温度調節機22より熱媒(オイル等)をエアー吹き出し口近傍に循環させている。そして、温度センサで検知された温度が設定温度を下回った場合には、温度調節機22より熱媒が送られ、エアー吹き出し温度をすべてのエアーナイフ3で均一になるようにしている。

【0057】

配設されるエアーナイフ3の台数としては、特に限定されるものではなく、通常、2〜7台程度の範囲から、要求されるフィルム10の幅や厚み等に応じて任意に選定すればよい。なお、7台より多く配設すると、エアーナイフ間での送風空気のぶつかり合いによる乱流の発生が顕著となり、フィルム10を均一にロール2へ密着させることが困難となる。

【0058】

エアーナイフ3とロール2との間隔は、フィルム10をロール2に密着させる効果が得られる隙間であればよく、任意に設定されるものであるが、一般的には0.1〜10mm程度である。また、エアーナイフ3から送風される空気の圧力は、フィルム10をロール2に密着させる効果が得られる圧力であればよく、特に限定されるものではない。

【0059】

上記の製造装置を用いてアクリル系樹脂押出フィルム10を製造するには、図1に示すように、上記で説明したアクリル系樹脂を押出機内で溶融混練し、ついで、該樹脂をダイ1からフィルム状に押出す。押出されたフィルム状のアクリル系樹脂は、キャストロール2に接触しながら連続的に搬送される。この際、キャストロール2に対向配置されたエアーナイフ3からキャストロール2上のアクリル系樹脂押出フィルム10に空気が吹き付けられ、フィルム10を高圧力でキャストロール2に密着させる。

【0060】

このとき、キャストロール2の幅方向に配設された複数のエアーナイフ3は、あらかじめ、押出されるアクリル系樹脂押出フィルム10の幅方向における吐出速度差を考慮して、取り付け位置、縦向きの角度βおよび横向きの角度±γをそれぞれ独立に調節する。

【0061】

すなわち、図6に示すように、ダイ1から押出されるアクリル系樹脂押出フィルム10の吐出速度は、一般にフィルム両端部側(矢印A)が遅く、フィルム中央部(矢印B)が速くなる。そこで、複数のエアーナイフ3a,3b,3cのうち、両端部側のエアーナイフ3a,3aを最も早くフィルム10へ送風可能な位置に配設し、ついで、エアーナイフ3b,3b、エアーナイフ3cの順に下流側に配設される。そして、縦向きの角度調節を行い、さらに吹き付け傾斜角度(±γ)を調節して、全体として円弧状になるように配設されている。なお、エアーナイフ3a,3bは、エアーナイフ3cを中心に、それぞれ鏡面対称となるように、エアーナイフ3cの両側に配設するのが好ましい。

【0062】

このようにアクリル系樹脂押出フィルム10の幅方向における吐出速度差を考慮して、各エアーナイフ3a〜3cをそれぞれ所定の位置にかつ所定の角度で配設し、各エアーナイフ3a〜3cから送風される空気の圧力でアクリル系樹脂押出フィルム10をキャストロール2表面に密着させると、フィルム10の幅方向を同じ条件でキャストロール2表面へ密着させることができ、その結果、フィルム10の幅方向における密着度合いが均一となって、フィルムの配向性が低くなり、フィルム内の収縮率が低く且つ均一となり、印刷した柄模様に歪みが発生するのを低減することができる。また、アクリル系樹脂押出フィルム10は平滑性や厚さ精度にも優れ、薄膜化も可能となる。

【0063】

キャストロール2の表面に密着したフィルム10は、キャストロール2および冷却ロール5間に通され、図示しない引取りロールにより搬送ロール上を冷却されながら図1中の矢印Y方向へ引取られて、アクリル系樹脂押出フィルム10が得られる。

【0064】

なお、各エアーナイフ3の取付け位置や角度は、アクリル系樹脂押出フィルム10の押出量、吐出速度、フィルム厚みなどによって変化するため、その都度、適切な取付け位置や角度を決定する必要がある。その際、上記で説明したように、各エアーナイフ3は、取付け位置、縦向き角度および傾斜角度がそれぞれ調節可能であるので、吐出速度の微妙な差にも正確に対応した調節が可能となる。

【0065】

得られたアクリル系樹脂押出フィルム10は、上記した通り配向性が少なく印刷適性および平滑性に優れているので、例えば自動車の内装や家電製品の外装、携帯電話などの表面加飾に好適に使用することができる。

【0066】

なお、以上の実施形態では、取付け位置、縦向き角度および傾斜角度の3つを調節するようにしたが、必要に応じて、取付け位置調節のみ、もしくは取付け位置調節と横向き角度調節との組み合わせだけでもよい。あるいは、アクリル系樹脂押出フィルム10の幅方向における吐出速度差に基づく縦向き角度調節のみであっても、上気した配向性の低減、薄膜化および平滑性の付与は可能である。すなわち、フィルム10の吐出速度が速い部位ではエアーナイフ3の角度βを大きめに、遅い部位ではエアーナイフ3の角度βを小さめに調節すればよい。

【0067】

以下、実施例を挙げて本発明についてさらに詳細に説明するが、本発明は以下の実施例に限定されるものではない。なお、以下の実施例において、含有量ないし使用量を表す%及び部は、特記しないかぎり重量基準である。また、アクリル系ゴム粒子の平均粒子径は、下記の方法で測定した。

【0068】

<アクリル系ゴム粒子の平均粒子径の測定方法>

アクリル系ゴム粒子をメタクリル樹脂と混合してフィルム化し、得られたフィルムを適当な大きさに切り出し、切片を0.5%四酸化ルテニウム水溶液に室温で15時間浸漬してゴム粒子部分を染色した。ついで、ミクロトームを用いて約80nmの厚さにサンプルを切断した後、透過型電子顕微鏡で写真撮影を行った。この写真から無作為に100個の染色されたゴム粒子部を選択し、その各々の粒子径を算出した後、その平均値を平均粒子径とした。

【実施例1】

【0069】

<アクリル系樹脂押出フィルムの作製>

メタクリル樹脂として、メタクリル酸メチル97.8%及びアクリル酸メチル2.2% のモノマー組成からバルク重合法により得られた樹脂のペレット(ガラス転移温度104℃)を用いた。また、アクリル系ゴム粒子としては、特公昭55−27576号公報(米国特許第3,793,402号明細書)の実施例3に準じて製造された最内層がメタクリル酸メチルに少量のメタクリル酸アリルを用いて重合された架橋重合体、中間層がアクリル酸ブチルを主成分としてさらにスチレン及び少量のメタクリル酸アリルを用いて重合された軟質の弾性共重合体、最外層がメタクリル酸メチルに少量のアクリル酸エチルを用いて重合された硬質重合体からなる球形3層構造であり、平均粒子径が0.22nm のものを用いた。このゴム粒子における中間層の弾性共重合体は、このゴム粒子全体のうち66.6%であった。また、メタクリル樹脂のガラス転移温度は102℃であった。

【0070】

上記のメタクリル樹脂ペレット70部と、ゴム粒子30部とをスーパーミキサーで混合し、二軸押出機にて溶融混錬してペレットとした。次いで、このペレットを、東芝機械(株)製の65mmφ一軸押出機を用い、設定温度275℃のT型ダイを介してフィルム状に押し出し、押出された樹脂フィルムの片面を金属キャストロールに接するようにし、他面をキャストロールの幅方向に沿って5台配設したエアーナイフから送風される空気の圧力でキャストロール表面に密着させて冷却固化し、厚さ0.060mmのアクリル系樹脂押出フィルムを作製した。

【0071】

なお、前記5台の各エアーナイフは、キャストロールの幅方向に沿って、押出されるアクリル系樹脂押出フィルムの速度に応じてその取り付け位置を調節自在に配設し、各エアーナイフの送風温度は160℃に設定した。また、キャストロールの表面温度は84℃に設定した。さらに、T型ダイの近傍には吸引チャンバーを配置し、溶融樹脂からの蒸散物を吸引すると共に、溶融樹脂とロール間を陰圧状態にした。

【0072】

5台の各エアーナイフを図6に示した符号で表示し、それぞれの取付け位置を図2に示す角度αで、縦向きの角度を図3に示す角度βで、横向きの角度を図4に示す角度±γでそれぞれ表1に示す。なお、取付け位置の角度αおよび縦向きの角度βは、水平位置(図2および図3のL1)を0°とするものである。また、エアーナイフ3a,3bは、エアーナイフ3cを中心に、それぞれ鏡面対称となるように、エアーナイフ3cの両側に配設した。

【0073】

【表1】

【実施例2】

【0074】

上記実施例1において、エアーナイフからの送風温度を160℃に代えて120℃に設定した以外は、上記実施例1と同様にして、厚さ0.060mmのアクリル系樹脂押出フィルムを作製した。

【実施例3】

【0075】

上記実施例1と同様にして、厚さ0.030mmのアクリル系樹脂押出フィルムを作製した。

【実施例4】

【0076】

上記実施例1と同様にして、厚さ0.200mmのアクリル系樹脂押出フィルムを作製した。

【実施例5】

【0077】

メタクリル樹脂として、メタクリル酸メチル97.8% 及びアクリル酸メチル2.2% のモノマー組成からバルク重合法により得られた樹脂のペレット(ガラス転移温度104℃)を用いた。アクリル系ゴム粒子としては、内層が、アクリル酸ブチルを主成分とし、さらにスチレン及び少量のメタクリル酸アリルを用いて重合された軟質の弾性共重合体であり、外層が、メタクリル酸メチルに少量のアクリル酸エチルを用いて重合された硬質重合体からなる球形2層構造であり、弾性共重合体層の平均粒子径が約0.075μmであるものを用いた。

【0078】

上記のメタクリル樹脂ペレット30部と、ゴム粒子70部とをスーパーミキサーで混合し、上記実施例1と同様の条件にて、厚さ0.060mmのアクリル系樹脂押出フィルムを作製した。

【0079】

[比較例1]

エアーナイフからの送風を行わなかった以外は、上記実施例1と同様にして、厚さ0.060mmのアクリル系樹脂押出フィルムを作製した。

【0080】

[比較例2]

エアーナイフからの送風および吸引チャンバーからの吸引を行わず、樹脂の両面を2本の金属ロールで挟みこんだ以外は、上記実施例1と同様にして、厚さ0.060mmのアクリル系樹脂押出フィルムを作製した。

【0081】

<評価>

上記実施例1〜5および比較例1,2で作製した各フィルムについて、熱収縮率、バラツキ幅および算術平均粗さ(Ra)を評価した。各評価方法を以下に示すと共に、その結果を表2に示す。

【0082】

(熱収縮率・バラツキ幅の評価方法)

幅方向に10点のサンプルを採取し、160℃で10分間加熱して徐冷した後のフィルムの押出方向の寸法変化率(熱収縮率)を上記式(I)に従い求めた。また、10点の収縮率測定値の最大値−最小値からバラツキ幅を計算した。

【0083】

(算術平均粗さ(Ra)の評価方法)

算術平均粗さ(Ra)は、ISO468−1982に準拠し、東京精密(株)社製の表面粗さ計「surfcom」で測定して得た。

【0084】

【表2】

【0085】

表2から明らかなように、各実施例で得たフィルムは、収縮率が20%以下と低く且つバラツキ幅も10%以内であり、算術平均粗さ(Ra)も0.05μm以下であった。これに対し、比較例1で得たフィルムは、熱収縮率は問題ないものの、算術平均粗さ(Ra)に劣る結果を示した。また、比較例2で得たフィルムは、算術平均粗さ(Ra)は問題ないものの、配向性を示す熱収縮率が34.8%でバラツキも15.9%の範囲であった。

【図面の簡単な説明】

【0086】

【図1】本発明の一実施形態にかかるアクリル系樹脂押出フィルムの製造方法に用いる製造装置を示す概略説明図である。

【図2】エアーナイフの取付け位置調節方法を示す概略説明図である。

【図3】エアーナイフの縦向きの角度調節方法を示す概略説明図である。

【図4】エアーナイフの横向きの傾斜角度調節を示す概略説明図である。

【図5】エアーナイフの温度調節機構の一例を示す概略平面図である。

【図6】複数のエアーナイフの配設状態の一例を示す概略説明図である。

【符号の説明】

【0087】

1 ダイ

2 キャストロール

3,3a,3b,3c エアーナイフ

4 吸引チャンバー

5 冷却ロール

10 アクリル系樹脂押出フィルム

【特許請求の範囲】

【請求項1】

160℃で10分間加熱したときに、フィルムの押出方向の熱収縮率の平均値が20%以下であり、かつ幅方向における前記押出方向の熱収縮率のバラツキ幅が10%以内であると共に、算術平均粗さ(Ra)が0.05μm以下であることを特徴とする、厚さ10〜500μmのアクリル系樹脂押出フィルム。

【請求項2】

少なくとも2層以上の多層構造を有するアクリル系ゴム粒子を含有する請求項1記載のアクリル系樹脂押出フィルム。

【請求項3】

溶融したアクリル系樹脂をダイからフィルム状に押出して、キャストロールに接触させ、キャストロールの回転によりアクリル系樹脂押出フィルムを搬送する過程でエアーナイフからエアーを吹き出させて前記アクリル系樹脂押出フィルムをキャストロールに密着させアクリル系樹脂押出フィルムを製造する方法であって、

前記エアーナイフは、押出されるアクリル系樹脂押出フィルムの幅方向に複数配設されており、押出されるアクリル系樹脂押出フィルムの幅方向における吐出速度差に応じて、各エアーナイフの取付け位置および/またはエアー吹き付け角度を調節することを特徴とする請求項1記載のアクリル系樹脂押出フィルムの製造方法。

【請求項4】

前記エアーナイフから吹き付けられる空気温度が20〜200℃である請求項3記載のアクリル系樹脂押出フィルムの製造方法。

【請求項5】

前記ダイ近傍に、吸気口がキャストロールに臨む吸気手段を設けた請求項3または4記載のアクリル系樹脂押出フィルムの製造方法。

【請求項1】

160℃で10分間加熱したときに、フィルムの押出方向の熱収縮率の平均値が20%以下であり、かつ幅方向における前記押出方向の熱収縮率のバラツキ幅が10%以内であると共に、算術平均粗さ(Ra)が0.05μm以下であることを特徴とする、厚さ10〜500μmのアクリル系樹脂押出フィルム。

【請求項2】

少なくとも2層以上の多層構造を有するアクリル系ゴム粒子を含有する請求項1記載のアクリル系樹脂押出フィルム。

【請求項3】

溶融したアクリル系樹脂をダイからフィルム状に押出して、キャストロールに接触させ、キャストロールの回転によりアクリル系樹脂押出フィルムを搬送する過程でエアーナイフからエアーを吹き出させて前記アクリル系樹脂押出フィルムをキャストロールに密着させアクリル系樹脂押出フィルムを製造する方法であって、

前記エアーナイフは、押出されるアクリル系樹脂押出フィルムの幅方向に複数配設されており、押出されるアクリル系樹脂押出フィルムの幅方向における吐出速度差に応じて、各エアーナイフの取付け位置および/またはエアー吹き付け角度を調節することを特徴とする請求項1記載のアクリル系樹脂押出フィルムの製造方法。

【請求項4】

前記エアーナイフから吹き付けられる空気温度が20〜200℃である請求項3記載のアクリル系樹脂押出フィルムの製造方法。

【請求項5】

前記ダイ近傍に、吸気口がキャストロールに臨む吸気手段を設けた請求項3または4記載のアクリル系樹脂押出フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−320039(P2007−320039A)

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願番号】特願2006−149218(P2006−149218)

【出願日】平成18年5月30日(2006.5.30)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願日】平成18年5月30日(2006.5.30)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]