アクリル系炭素繊維前駆体繊維束パッケージ及びその製造方法

【課題】従来と比較して、前駆体繊維束の油剤付着量及び水分量が極めて低いにも拘らず、巻形状が良く、巻崩れやパッケージ端面膨れ等の問題が少ない前駆体繊維束パッケージを提供することにある。また、本発明の他の目的は、前駆体繊維束の製造工程における油剤使用量が極めて少ないにも拘らず、繊維の損傷が少ない前駆体繊維束パッケージの製造方法を提供することにある。

【解決手段】繊維束へ油剤を付与する工程を二回に分け、油剤付着量を特定量に制御し、巻取り前に乾燥工程を通すことにより上記課題を解決する。

【解決手段】繊維束へ油剤を付与する工程を二回に分け、油剤付着量を特定量に制御し、巻取り前に乾燥工程を通すことにより上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油剤付着量及び水分量が従来よりも極めて低い水準にあり、かつ荷姿形態良好なアクリル系炭素繊維前駆体繊維束のボビンパッケージ、及びその製造方法に関する。

【背景技術】

【0002】

炭素繊維は他の繊維と比較して優れた比強度及び比弾性率を有する。炭素繊維はその有する軽量性及び優れた機械的特性を利用して、樹脂と複合化する補強繊維として、広く工業的に利用されている。

【0003】

近年、炭素繊維を利用する複合材料の工業的な用途は、多くの分野に広がりつつある。特にスポーツ・レジャー分野、航空宇宙分野においては、より高性能化(高強度化、高弾性化)に向けた要求が強まっている。炭素繊維と樹脂との複合化において高性能化を追求するためには、樹脂の持つ物性よりも炭素繊維そのものの物性を向上させることが不可欠である。

【0004】

現在、ポリアクリロニトリル(以下、PANとも表記する。)系炭素繊維の製造工程は、PAN系炭素繊維前駆体繊維(以下、単に前駆体繊維とも表記する)を製造する工程(前工程)と、該前駆体繊維を焼成して炭素繊維を製造する工程(後工程)とに分断して行われるのが一般的である。その理由は、ポリマー原液を紡糸して前駆体繊維を製造する速度と、該前駆体繊維を焼成してPAN系炭素繊維を製造する速度とが著しく異なっているからである(特に、前駆体繊維を焼成する際の耐炎化工程が最も律速となる。)。よって、PAN系炭素繊維の製造においては、各工程に速度差が存在することにより、前工程で得られる前駆体繊維は一時的に保存されるのが一般的である。前駆体繊維の保存方法としては、一般にボビンに巻き取ってパッケージの形態で保存する方式が採られている。

【0005】

ボビンパッケージの巻崩れや端面膨れ等が無く、良好な形態で巻き上げるためには、前駆体繊維束の集束性を向上させる必要がある。集束性を向上させるためには、上記製造方法のように、凝固糸繊維束に油剤を付着させるのが一般的である。

【0006】

特許文献1には、湿熱延伸後の繊維束に油剤を0.5〜2.0質量%で付着させる方法が記載されている。かかる方法では、油剤付着量が0.5質量%未満の場合、繊維束の集束性が十分でないと記載してある。繊維束の集束性が低い場合には、ボビンパッケージ質量が大きくなると、巻崩れが発生する、あるいは巻形状が悪くなるといった問題を生じさせる。

【0007】

一方、油剤の多量使用は前駆体繊維束の製造コストを上昇させる。また、焼成工程において、油剤に含まれるシリコーン系油が熱分解し、酸化珪素や窒化珪素が発生して耐炎化炉、焼成炉を汚染する。さらに、繊維内部に異物としてケイ素が残留すると、最終的に得られる炭素繊維の品質低下につながる。

【0008】

前駆体繊維束の集束性を向上させる方法としては、前駆体繊維束に油剤を付着させる方法以外にも、前駆体繊維束に水分を付与する方法がある。特許文献2には、水分率が5〜20質量%の前駆体繊維束を巻き取ってパッケージとする方法が記載されている。かかる方法によると、水分率が5質量%未満の場合は前駆体繊維束の集束性が悪く、パッケージの端面膨れが大きくなって巻崩れ等の問題が生じると記載してある。また、水分率が高い繊維束にはバクテリアが発生したり、水分率が変動したりして、最終的に得られる炭素繊維の品質が安定しない。さらに、後の乾燥工程において、多量の水分を蒸発させるのに余分なエネルギーを要する。

【0009】

よって、油剤付着量や水分量を従来よりも低くしながらも、巻形状が良く巻重量の大きい前駆体繊維束のボビンパッケージが望まれている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2006−274472号公報

【特許文献2】特開2004−123296号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の目的は、従来と比較して、前駆体繊維束の油剤付着量及び水分量が極めて低いにも拘らず、巻形状が良く、巻崩れやパッケージ端面膨れ等の問題が少ない前駆体繊維束パッケージを提供することにある。また、本発明の他の目的は、前駆体繊維束の製造工程における油剤使用量が極めて少ないにも拘らず、繊維の損傷が少ない前駆体繊維束パッケージの製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者は、上記課題について検討した結果、油剤付与工程を二回に分け、前駆体繊維束の油剤付着量を特定量に制御し、且つ、巻取り前に乾燥工程を通す事で、前駆体繊維束の油剤付着量と水分量を従来のボビンパッケージよりも少ない水準に保ちながらも、巻形状が良く、巻崩れやパッケージ端面膨れ等の問題が少ないボビンパッケージが得られることを見出し、本発明を完成するに至った。

【0013】

上記目的を達成する本発明は、以下に記載するものである。

〔1〕 ボビンと、前記ボビンに巻き回されたアクリル系炭素繊維前駆体繊維束とからなるパッケージであって、前記アクリル系炭素繊維前駆体繊維束がその100質量部に対してシリコーン系油剤を0.10〜0.50質量部、及び水を0.10〜2.0質量部含有していることを特徴とするアクリル系炭素繊維前駆体繊維束パッケージ。

〔2〕 紡糸原液を紡糸して得られる凝固糸繊維束に、凝固糸繊維束100質量部に対して0.03〜0.40質量部のシリコーン系油剤を付着した後、前記シリコーン系油剤を付着した凝固糸繊維束を熱空気により乾燥し、次いで前記熱空気乾燥した繊維束をスチーム延伸し、次いで前記スチーム延伸した繊維束100質量部に対し、シリコーン系油剤を0.05〜0.40質量部(但し、シリコーン系油剤の合計付着量はアクリル系炭素繊維前駆体繊維束100質量部に対して0.10〜0.50質量部とする。)付着させて乾燥することによりアクリル系炭素繊維前駆体繊維束100質量部に対する水の含有量を0.10〜2.0質量部とし、その後ボビンに巻き取ることを特徴とする〔1〕のパッケージの製造方法。

【発明の効果】

【0014】

本発明の前駆体繊維束パッケージは、巻形状が良く、巻崩れやパッケージ端面膨れ等の問題が極めて少ない。また、前駆体繊維束は油剤付着量が少ないため、これを炭素化して得られるアクリル系炭素繊維中に油剤に由来する異物の含有量が低くなる。さらに、水分量が少ないため、バクテリア発生などの問題を生じない。

【0015】

本発明の前駆体繊維束パッケージの製造方法によれば、第一の油剤付与工程における乾燥工程が熱空気で繊維を乾燥させるので油剤使用量が少ないにも拘らず、繊維の損傷が極めて少ない。また、得られる前駆体繊維束パッケージは、巻形状が良く、巻崩れやパッケージ端面膨れ等の問題が極めて少ない。

【図面の簡単な説明】

【0016】

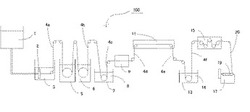

【図1】本発明のボビンパッケージの製造方法の一例を示す工程図である。

【図2】本発明のボビンパッケージの一端側の一例を示す斜視図である。

【図3】従来のボビンパッケージの一端側の一例を示す斜視図である。

【発明を実施するための形態】

【0017】

以下、本発明を詳細に説明する。

【0018】

図1は本発明のボビンパッケージの製造方法の一例を示す工程図である。

【0019】

図中の1は紡糸原液であり、この紡糸原液1は紡糸口金2を通じて凝固液3中に紡出されて凝固糸繊維束4aが得られる。凝固糸繊維束4aは、洗浄槽5内の洗浄液6で洗浄される。その後、洗浄された凝固糸繊維束4bは、第一の油剤付与工程に送られ、油剤付与槽7において所定量の油剤8が付着されて油剤付着凝固糸繊維束4cが得られ、その後、熱風乾燥機9で乾燥される。次いで、前記熱空気乾燥された凝固糸繊維束4dはスチーム延伸機11で加熱延伸されてスチーム延伸繊維束4eが得られる。

【0020】

次に、第二の油剤付与工程に移る。スチーム延伸繊維束4eは、油剤付与槽13において油剤14の付着量が所定量に調節される。次いで、油剤が付着された第二油剤付着繊維束4fは乾熱ローラー15によって水分量が所定量に調節されて前駆体繊維束20になる。その後、前駆体繊維束20はワインダー17により巻取られ、本発明であるボビンパッケージ19が得られる。

【0021】

なお、各工程は従来公知の方法を用いて行えばよい。また、本発明の効果を妨げない限度において、各工程間に他の工程が介在することを妨げない。

【0022】

以下、本発明の実施態様の一例について、より具体的に説明する。

【0023】

〈紡糸原液の調製〉

本例の前駆体繊維の製造に用いる出発原料の紡糸原液は、アクリル系炭素繊維製造用の紡糸原液であれば従来公知のものが何ら制限なく使用できる。例えば、アクリロニトリルを単独で重合したポリアクリロニトリル、又はアクリロニトリルを90質量%以上、好ましくは94質量%以上含有する単量体混合物を重合した共重合体からなる紡糸原液が挙げられる。アクリロニトリルと共重合する単量体としては、イタコン酸、アクリル酸メチル、アクリル酸エチル、アクリル酸等の公知の単量体が挙げられる。

【0024】

上記単量体の重合方法としては、溶液重合、懸濁重合、乳化重合等がある。重合体溶液をそのまま紡糸できることから、溶液重合が好ましく、重合溶媒として塩化亜鉛溶媒を用いる溶液重合が最も好ましい。

【0025】

紡糸原液は、塩化亜鉛水溶液を溶媒として用い、上記単量体を重合させた重合体溶液を用いることが好ましい。

【0026】

紡糸原液の濃度は、得られる前駆体繊維の比重に影響を与える。溶媒として塩化亜鉛水溶液を用いる場合、紡糸原液の濃度は、10〜40質量%が好ましく、20〜30質量%が更に好ましい。紡糸原液の濃度が低い場合は、得られる前駆体繊維の比重が低くなり、低比重の炭素繊維が得られる。一方、濃度が高い場合は、ポリマーの溶媒に対する溶解度には限界があるため、紡糸原液が不均一になり、好ましくない。

【0027】

〈紡糸工程〉

1つの紡糸口金に好ましくは1000〜30000の紡糸孔を有する紡糸口金から凝固液中に紡糸原液を紡出して凝固させることにより、凝固糸繊維束を得る。紡糸原液は、低温に冷却した凝固液(紡糸する際の溶媒と水の混合液)を入れた凝固浴中に紡出させる。この紡糸方法としては、公知の湿式紡糸方法や乾湿式紡糸方法等を用いることができる。湿式紡糸法は、紡糸原液を直接凝固液中に紡出する方法である。一方、乾湿式紡糸方法は、紡糸原液を空気中に吐出させた後、3〜5mm程度の空間を通して凝固浴に投入し、凝固させる方法である。最終的に得られる炭素繊維が表面に襞を形成し、樹脂との接着性が期待できるので、湿式紡糸方法がより好ましい。凝固して得られる上記凝固糸繊維束は、公知の方法により水洗を行う。

【0028】

〈第一油剤付与工程〉

水洗された凝固糸繊維束には第一油剤付与工程にて油剤を付着させる。給油は浸漬給油、タッチローラー給油、スプレー給油など公知の方法により行える。この油剤の付与の目的は、スチーム延伸前の乾燥工程(以下、第一の乾燥工程ともいう。)及びスチーム延伸工程において、単繊維同士の融着防止を図ること、及び水洗された凝固糸繊維束の集束性を向上させることにある。第一の油剤付与工程における油剤の付着量は、絶乾状態における凝固糸繊維束100質量部に対し0.03〜0.40質量部であり、0.05〜0.35質量部が好ましく、0.06〜0.30質量部がより好ましい。0.03質量部未満であると、第一の乾燥工程及びスチーム延伸工程において単繊維同士が融着しやすい。また、油剤付与後の凝固糸繊維束の集束性が悪く、第一の乾燥工程及びスチーム延伸工程において前駆体繊維束が広がり、工程が安定しない。一方、0.40質量部を超えて付着させても、融着や集束性に対する効果は付着量に比例して増加しない。むしろ、最終的に得られる炭素繊維中に、油剤由来の不純物が混入して、炭素繊維の品質が悪くなる。

【0029】

油剤としてはシリコーンを含有する油剤を用いる。シリコーンは、未変性シリコーン、変性シリコーンの何れでもよいが、変性シリコーンがより好ましい。変性シリコーンの中でもエポキシ変性シリコーン、エチレンオキサイド変性シリコーン、ポリシロキサン、アミノ変性シリコーンが好ましく、アミノ変性シリコーンが特に好ましい。シリコーンを含有する油剤は公知のものが多数市販されている。該油剤と親水基を持つ浸透性油剤とを組み合わせて用いることが好ましい。

【0030】

浸透性油剤は官能基として、スルフィン酸、スルホン酸、燐酸、カルボン酸やそのアルカリ金属塩、アンモニウム塩、その誘導体を有するものが好ましい。これらの浸透性油剤のうちでも、浸透しやすい燐酸アンモニウム若しくはその誘導体を用いるのが特に好ましい。

【0031】

〈第一油剤付与工程後の乾燥工程〉

油剤付着付与後の凝固糸繊維束は乾燥工程で、乾燥される(第一の乾燥工程)。この乾燥工程は、非接触加熱である、熱風乾燥方式が好ましい。乾熱ローラーによる乾燥は、繊維束への油剤付着量が少ない本発明においては、ローラーとの擦れによる繊維損傷を生じやすい。更には、熱圧着による単繊維同士の融着を生じやすい。乾燥温度は、70〜150℃が好ましく、80〜140℃が更に好ましい。乾燥時間は、1〜10分間が好ましい。この熱風乾燥により、凝固糸繊維束100質量部中の水分付着量は0.1〜1.0質量部になる。

【0032】

〈スチーム延伸工程〉

乾燥された凝固糸繊維束は、スチーム延伸工程により、加熱延伸される。スチーム延伸は公知の方法を用いて行えばよい。スチーム延伸条件は、温度100〜150℃、飽和スチーム圧力0.1〜5.0MPa(絶対圧)とすることが好ましい。また、延伸倍率は、水洗・乾燥・スチーム延伸処理を通してのトータル延伸倍率で10〜15倍とすることが好ましい。

【0033】

〈第二油剤付与工程〉

上記スチーム延伸処理後のスチーム延伸繊維束は、延伸により繊維表面の第一油剤膜の分布が不均一になると考えられる。そのため、スチーム延伸繊維束は集束性に劣り、後述するボビンパッケージにする際に巻崩れ等の巻形状不良の原因となる。よって、スチーム延伸繊維束に対して、再度、油剤を付着させる。この工程におけるスチーム延伸繊維束に対する付着量は、絶乾状態における繊維束100質量部に対し0.05〜0.40質量部であり、0.10〜0.35質量部が好ましく、0.15〜0.30質量部が特に好ましい。0.05質量部未満であると、繊維束の集束性が悪く、良好な巻形状のボビンパッケージが得られない。また、0.40質量部を超えて付着させても、集束性に対する効果は上限である。更に、最終的に得られる炭素繊維の品質が悪くなる。なお、第一の油剤付与工程と第二の油剤付与工程における油剤の付着量の合計量は、前駆体繊維束100質量部に対して0.10〜0.50質量部であり、0.20〜0.40質量部が好ましい。付着量の合計量が0.10質量部未満であると、繊維束の集束性が悪く、良好な巻形状のボビンパッケージが得られない。また、0.40質量部を超えて付着させても、集束性に対する効果は上限であるどころか、最終的に得られる炭素繊維の品質が悪くなる恐れがある。

【0034】

付着させる油剤は第一の油剤付与工程で使用する油剤と同一の油剤であっても、異なる油剤であっても構わない。

【0035】

〈第二油剤付与工程後の乾燥工程〉

上記第二油剤付着繊維束は、その後、乾燥工程に付され、これにより前駆体繊維束が得られる。この乾燥工程は、繊維束の処理速度が速いため、熱効率の良い乾熱ローラーによる接触加熱方式で乾燥させることが好ましい。乾燥条件は、前駆体繊維束100質量部に対して水分量が0.10〜2.0質量部となるように調節することが必要である。0.10質量部未満の場合は、特に問題はないが、余分の熱エネルギーを要し、不経済である。2.0質量部を超える場合には、バクテリアが発生したり、前駆体繊維束の内部と外部で水分量が変動したりするため、最終的に得られる炭素繊維の品質が安定しない。乾燥温度については適宜調節すれば良いが、70〜240℃が好ましく、90〜220℃が特に好ましい。乾燥時間については適宜調節すれば良いが、1〜20秒間が好ましい。

【0036】

〈巻取り工程〉

上記処理によって得られた前駆体繊維束は、公知のワインダー装置を用いてボビンに巻き取られ、ボビンパッケージとなり、保存される。ボビン材については、紙やプラスチック、繊維強化プラスチックなど、既知の材を用いることができる。また、係るパッケージに巻き取る際、複数の前駆体繊維束を何本か合糸してから巻き取っても良い。

【0037】

〈焼成〉

上記の前駆体繊維束は、加熱空気中230〜260℃で30〜100分間耐炎化処理される。この耐炎化処理により、アクリル系繊維の環化反応を生じさせ、酸素結合量を増加させて耐炎化繊維を得る。この耐炎化処理は、一般的に、延伸倍率1.00〜1.20の範囲で延伸されることが好ましい。この耐炎化処理により、繊維密度1.33〜1.36g/cm3の耐炎化繊維束が得られる。耐炎化時の張力は上記延伸倍率の範囲を超えない限り特に限定されない。

【0038】

上記耐炎化繊維束は、従来の公知の方法を採用して炭素化することができる。例えば、窒素雰囲気下300〜800℃で焼成炉(第一炭素化炉)で徐々に温度勾配をかけ、耐炎化繊維束の張力を制御して緊張下で一段目の炭素化をする(第一炭素化処理)。より炭素化を進め、且つグラファイト化、即ち炭素の高結晶化を進める為に、窒素等の不活性ガス雰囲気下で昇温し、焼成炉(第二炭素化炉)で徐々に温度勾配をかけ、第一炭素化処理後の繊維束の張力を制御して弛緩条件で焼成する(第二炭素化処理)。焼成温度については、第二炭素化炉で温度勾配をかけていき、最高温度領域で、好ましくは800〜2500℃、より好ましくは1100〜2100℃で焼成する。

【0039】

上記第二炭素化処理後の繊維束は、引き続き表面酸化処理を施すことが好ましい。表面酸化処理には気相、液相処理によることができるが、工程管理の簡便さと生産性を高める点から、液相処理が好ましい。液相処理のうちでも、液の安全性・安定性の面から、電解液を用いる電解処理が好ましい。電解酸化処理に用いられる電解液としては、硫酸、硝酸、塩酸等の無機酸や、水酸化ナトリウム、水酸化カリウムなどの無機水酸化物、硫酸アンモニウム、炭酸ナトリウム、炭酸水素ナトリウム等の無機塩類などが挙げられる。

【0040】

上記表面酸化処理後の繊維束には、必要に応じ、サイジング処理を施す。サイジング方法は、従来の公知の方法で行うことができる。サイジング剤は、用途に即して適宜組成を変更して使用し、均一付着させた後に、乾燥させることが好ましい。

【実施例】

【0041】

以下、本発明を実施例及び比較例により更に具体的に説明する。また、各実施例及び比較例における処理条件、並びに、スチーム延伸処理後の繊維束、耐炎化繊維及び炭素繊維の物性についての評価方法は以下の方法により実施した。

【0042】

[シリコーン系油剤の付着量]

JIS L 1015に規定された方法により、繊維束の油剤付着量を測定した。

【0043】

[水分量]

JIS L 0105に規定された方法により、巻取り後の前駆体繊維束の質量をWwとし、前駆体の絶乾質量をWdとして、下記の式

水分量(質量%) = 100 × (Ww−Wd)/Ww

により計算した。

【0044】

[パッケージ端面の膨れ幅]

パッケージの端面において、最外部と最大膨れ箇所の幅を円周沿いに3点計測し、その平均を膨れ幅とした。

【0045】

[解舒時のトラブル発生率]

前駆体繊維のボビンパッケージを解舒し、耐炎化工程に送る際に、リンガー等のパッケージの形態によるトラブルに起因して切断が発生した頻度を表し、下記の式

トラブル発生率(%) = 100 × 切断本数(本)/投入本数(本)

で計算した。

【0046】

[耐炎化・炭素化時のケイ素脱落量]

得られた前駆体繊維1000kgを公知の装置、方法を用いて耐炎化・炭素化する際に、炉内に脱落するケイ素の量を以下の基準により評価した。

A:炉内に殆ど観察されない。

B:炉内の一部に確認される。

C:炉内全体に確認される。

D:炉内全体に確認され、かつ炉内壁の一部に堆積している状態である。

E:炉内全体に確認され、かつ炉内壁に堆積している状態である。

【0047】

[炭素繊維引張強度]

炭素繊維の樹脂含浸ストランド強度は、JIS R 7601に規定された方法により測定した。

【0048】

[実施例1]

アクリロニトリル95質量%/アクリル酸メチル4質量%/イタコン酸1質量%よりなる共重合体紡糸原液を、1つの紡糸口金に3000の紡糸孔を有する紡糸口金を通して、6℃の25質量%塩化亜鉛水溶液中に紡出して凝固させ、凝固糸繊維束を得た。この繊維束を水洗後、油剤付与槽に導き、油剤としてアミノ変性シリコーン系油剤を表1に示す量を付与した(第一の油剤付与工程)。この繊維束を熱風乾燥機中を通して140℃で乾燥させた後、温度120℃で延伸倍率が6倍になるようにスチーム延伸を行った。その後、この繊維束に対してアミノ変性シリコーン系油剤を表1に示す量を付与し(第二の油剤付与工程)、更に165℃の乾熱ローラーで乾燥させ、単繊維繊度1.1d、フィラメント数3000の前駆体繊維束を得た。得られた前駆体繊維束は、前駆体繊維束100質量部当りの油剤付着量が0.38質量部、水分量が0.9質量部であった。この前駆体繊維束を長さ720mm、外径160mmの紙管に巻厚み300mmとなるまで巻き取った。次いで上記の前駆体繊維束を、公知の方法で焼成することにより炭素繊維を得た。

【0049】

[実施例2〜4]

実施例1における油剤付着量を変更した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束、及び炭素繊維を得た。

【0050】

[比較例1]

実施例1における第二の油剤付与工程を省き、第一の油剤付与工程での油剤付着量を変更した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束、及び炭素繊維を得た。得られた前駆体繊維束は、集束性に乏しいためと考えられるが、実施例1と比較してボビン解舒時のリンガーや毛羽立ち、及び糸切れといったトラブルが多かった。

【0051】

[比較例2、5]

実施例1における第二の油剤付与工程を省き、第一の油剤付与工程での油剤付着量を変更した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束、及び炭素繊維を得た。得られた前駆体繊維束は、パッケージ端面の膨れが大きく、巻厚み100mmの時点で採取を終了した。また、ボビン解舒時のリンガーや毛羽立ち、及び糸切れといったトラブルが多かった。

【0052】

[比較例3、4、8]

実施例1の方法に加えて巻き取り直前に水分を付与したこと、及び油剤の付着量と巻量を変更した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束、及び炭素繊維を得た。得られた前駆体繊維束を焼成したところ、カビやバクテリアの発生によるものと考えられるが、炭素繊維の強度は実施例1と比較して低くなった。

【0053】

[比較例6]

実施例1における第一の油剤付与工程後の第一の乾燥工程において乾熱ローラー方式によって乾燥した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束を得た。得られた炭素繊維前駆体繊維束は、集束性に乏しいためと考えられるが、パッケージ端面の膨れが大きく、またボビン解舒時のリンガーや毛羽立ち、及び糸切れといったトラブルが多かった。更に、接触加熱により繊維表面が損傷した為と考えられるが、炭素繊維強度は実施例1と比較して低くなった。

【0054】

[比較例7、9]

実施例1における油剤付着量を変更した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束を得た。得られた前駆体繊維束を用いて、炭素繊維の製造を行ったところ、耐炎化・炭素化時のケイ素の脱落が多く見られた。

【0055】

[比較例10]

実施例1における油剤付着量を変更し、第一の油剤付与工程後の第一の乾燥工程において乾熱ローラー方式によって乾燥した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束を得た。得られた前駆体繊維束を用いて、炭素繊維の製造を行ったところ、耐炎化・炭素化時のケイ素の脱落が多く見られた。

【0056】

【表1】

【符号の説明】

【0057】

100 本発明のボビンパッケージの製造工程

1 紡糸原液

2 紡糸口金

3 凝固液

4a 凝固糸繊維束

4b 洗浄された凝固糸繊維束

4c 油剤付着凝固糸繊維束

4d 熱空気乾燥された凝固糸繊維束

4e スチーム延伸繊維束

4f 第二油剤付着繊維束

5 洗浄槽

6 洗浄液

7 第一の油剤付与槽

8 油剤

9 熱風乾燥機

11 スチーム延伸機

13 第二の油剤付与槽

14 油剤

15 乾熱ローラー

17 ワインダー

19 ボビンパッケージ

20 前駆体繊維

200 本発明のボビンパッケージの一端側

21 ボビン

23 ボビンに巻かれた炭素繊維前駆体繊維束

300 従来のボビンパッケージの一端側

31 ボビン

33 ボビンに巻かれた炭素繊維前駆体繊維束

【技術分野】

【0001】

本発明は、油剤付着量及び水分量が従来よりも極めて低い水準にあり、かつ荷姿形態良好なアクリル系炭素繊維前駆体繊維束のボビンパッケージ、及びその製造方法に関する。

【背景技術】

【0002】

炭素繊維は他の繊維と比較して優れた比強度及び比弾性率を有する。炭素繊維はその有する軽量性及び優れた機械的特性を利用して、樹脂と複合化する補強繊維として、広く工業的に利用されている。

【0003】

近年、炭素繊維を利用する複合材料の工業的な用途は、多くの分野に広がりつつある。特にスポーツ・レジャー分野、航空宇宙分野においては、より高性能化(高強度化、高弾性化)に向けた要求が強まっている。炭素繊維と樹脂との複合化において高性能化を追求するためには、樹脂の持つ物性よりも炭素繊維そのものの物性を向上させることが不可欠である。

【0004】

現在、ポリアクリロニトリル(以下、PANとも表記する。)系炭素繊維の製造工程は、PAN系炭素繊維前駆体繊維(以下、単に前駆体繊維とも表記する)を製造する工程(前工程)と、該前駆体繊維を焼成して炭素繊維を製造する工程(後工程)とに分断して行われるのが一般的である。その理由は、ポリマー原液を紡糸して前駆体繊維を製造する速度と、該前駆体繊維を焼成してPAN系炭素繊維を製造する速度とが著しく異なっているからである(特に、前駆体繊維を焼成する際の耐炎化工程が最も律速となる。)。よって、PAN系炭素繊維の製造においては、各工程に速度差が存在することにより、前工程で得られる前駆体繊維は一時的に保存されるのが一般的である。前駆体繊維の保存方法としては、一般にボビンに巻き取ってパッケージの形態で保存する方式が採られている。

【0005】

ボビンパッケージの巻崩れや端面膨れ等が無く、良好な形態で巻き上げるためには、前駆体繊維束の集束性を向上させる必要がある。集束性を向上させるためには、上記製造方法のように、凝固糸繊維束に油剤を付着させるのが一般的である。

【0006】

特許文献1には、湿熱延伸後の繊維束に油剤を0.5〜2.0質量%で付着させる方法が記載されている。かかる方法では、油剤付着量が0.5質量%未満の場合、繊維束の集束性が十分でないと記載してある。繊維束の集束性が低い場合には、ボビンパッケージ質量が大きくなると、巻崩れが発生する、あるいは巻形状が悪くなるといった問題を生じさせる。

【0007】

一方、油剤の多量使用は前駆体繊維束の製造コストを上昇させる。また、焼成工程において、油剤に含まれるシリコーン系油が熱分解し、酸化珪素や窒化珪素が発生して耐炎化炉、焼成炉を汚染する。さらに、繊維内部に異物としてケイ素が残留すると、最終的に得られる炭素繊維の品質低下につながる。

【0008】

前駆体繊維束の集束性を向上させる方法としては、前駆体繊維束に油剤を付着させる方法以外にも、前駆体繊維束に水分を付与する方法がある。特許文献2には、水分率が5〜20質量%の前駆体繊維束を巻き取ってパッケージとする方法が記載されている。かかる方法によると、水分率が5質量%未満の場合は前駆体繊維束の集束性が悪く、パッケージの端面膨れが大きくなって巻崩れ等の問題が生じると記載してある。また、水分率が高い繊維束にはバクテリアが発生したり、水分率が変動したりして、最終的に得られる炭素繊維の品質が安定しない。さらに、後の乾燥工程において、多量の水分を蒸発させるのに余分なエネルギーを要する。

【0009】

よって、油剤付着量や水分量を従来よりも低くしながらも、巻形状が良く巻重量の大きい前駆体繊維束のボビンパッケージが望まれている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2006−274472号公報

【特許文献2】特開2004−123296号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の目的は、従来と比較して、前駆体繊維束の油剤付着量及び水分量が極めて低いにも拘らず、巻形状が良く、巻崩れやパッケージ端面膨れ等の問題が少ない前駆体繊維束パッケージを提供することにある。また、本発明の他の目的は、前駆体繊維束の製造工程における油剤使用量が極めて少ないにも拘らず、繊維の損傷が少ない前駆体繊維束パッケージの製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者は、上記課題について検討した結果、油剤付与工程を二回に分け、前駆体繊維束の油剤付着量を特定量に制御し、且つ、巻取り前に乾燥工程を通す事で、前駆体繊維束の油剤付着量と水分量を従来のボビンパッケージよりも少ない水準に保ちながらも、巻形状が良く、巻崩れやパッケージ端面膨れ等の問題が少ないボビンパッケージが得られることを見出し、本発明を完成するに至った。

【0013】

上記目的を達成する本発明は、以下に記載するものである。

〔1〕 ボビンと、前記ボビンに巻き回されたアクリル系炭素繊維前駆体繊維束とからなるパッケージであって、前記アクリル系炭素繊維前駆体繊維束がその100質量部に対してシリコーン系油剤を0.10〜0.50質量部、及び水を0.10〜2.0質量部含有していることを特徴とするアクリル系炭素繊維前駆体繊維束パッケージ。

〔2〕 紡糸原液を紡糸して得られる凝固糸繊維束に、凝固糸繊維束100質量部に対して0.03〜0.40質量部のシリコーン系油剤を付着した後、前記シリコーン系油剤を付着した凝固糸繊維束を熱空気により乾燥し、次いで前記熱空気乾燥した繊維束をスチーム延伸し、次いで前記スチーム延伸した繊維束100質量部に対し、シリコーン系油剤を0.05〜0.40質量部(但し、シリコーン系油剤の合計付着量はアクリル系炭素繊維前駆体繊維束100質量部に対して0.10〜0.50質量部とする。)付着させて乾燥することによりアクリル系炭素繊維前駆体繊維束100質量部に対する水の含有量を0.10〜2.0質量部とし、その後ボビンに巻き取ることを特徴とする〔1〕のパッケージの製造方法。

【発明の効果】

【0014】

本発明の前駆体繊維束パッケージは、巻形状が良く、巻崩れやパッケージ端面膨れ等の問題が極めて少ない。また、前駆体繊維束は油剤付着量が少ないため、これを炭素化して得られるアクリル系炭素繊維中に油剤に由来する異物の含有量が低くなる。さらに、水分量が少ないため、バクテリア発生などの問題を生じない。

【0015】

本発明の前駆体繊維束パッケージの製造方法によれば、第一の油剤付与工程における乾燥工程が熱空気で繊維を乾燥させるので油剤使用量が少ないにも拘らず、繊維の損傷が極めて少ない。また、得られる前駆体繊維束パッケージは、巻形状が良く、巻崩れやパッケージ端面膨れ等の問題が極めて少ない。

【図面の簡単な説明】

【0016】

【図1】本発明のボビンパッケージの製造方法の一例を示す工程図である。

【図2】本発明のボビンパッケージの一端側の一例を示す斜視図である。

【図3】従来のボビンパッケージの一端側の一例を示す斜視図である。

【発明を実施するための形態】

【0017】

以下、本発明を詳細に説明する。

【0018】

図1は本発明のボビンパッケージの製造方法の一例を示す工程図である。

【0019】

図中の1は紡糸原液であり、この紡糸原液1は紡糸口金2を通じて凝固液3中に紡出されて凝固糸繊維束4aが得られる。凝固糸繊維束4aは、洗浄槽5内の洗浄液6で洗浄される。その後、洗浄された凝固糸繊維束4bは、第一の油剤付与工程に送られ、油剤付与槽7において所定量の油剤8が付着されて油剤付着凝固糸繊維束4cが得られ、その後、熱風乾燥機9で乾燥される。次いで、前記熱空気乾燥された凝固糸繊維束4dはスチーム延伸機11で加熱延伸されてスチーム延伸繊維束4eが得られる。

【0020】

次に、第二の油剤付与工程に移る。スチーム延伸繊維束4eは、油剤付与槽13において油剤14の付着量が所定量に調節される。次いで、油剤が付着された第二油剤付着繊維束4fは乾熱ローラー15によって水分量が所定量に調節されて前駆体繊維束20になる。その後、前駆体繊維束20はワインダー17により巻取られ、本発明であるボビンパッケージ19が得られる。

【0021】

なお、各工程は従来公知の方法を用いて行えばよい。また、本発明の効果を妨げない限度において、各工程間に他の工程が介在することを妨げない。

【0022】

以下、本発明の実施態様の一例について、より具体的に説明する。

【0023】

〈紡糸原液の調製〉

本例の前駆体繊維の製造に用いる出発原料の紡糸原液は、アクリル系炭素繊維製造用の紡糸原液であれば従来公知のものが何ら制限なく使用できる。例えば、アクリロニトリルを単独で重合したポリアクリロニトリル、又はアクリロニトリルを90質量%以上、好ましくは94質量%以上含有する単量体混合物を重合した共重合体からなる紡糸原液が挙げられる。アクリロニトリルと共重合する単量体としては、イタコン酸、アクリル酸メチル、アクリル酸エチル、アクリル酸等の公知の単量体が挙げられる。

【0024】

上記単量体の重合方法としては、溶液重合、懸濁重合、乳化重合等がある。重合体溶液をそのまま紡糸できることから、溶液重合が好ましく、重合溶媒として塩化亜鉛溶媒を用いる溶液重合が最も好ましい。

【0025】

紡糸原液は、塩化亜鉛水溶液を溶媒として用い、上記単量体を重合させた重合体溶液を用いることが好ましい。

【0026】

紡糸原液の濃度は、得られる前駆体繊維の比重に影響を与える。溶媒として塩化亜鉛水溶液を用いる場合、紡糸原液の濃度は、10〜40質量%が好ましく、20〜30質量%が更に好ましい。紡糸原液の濃度が低い場合は、得られる前駆体繊維の比重が低くなり、低比重の炭素繊維が得られる。一方、濃度が高い場合は、ポリマーの溶媒に対する溶解度には限界があるため、紡糸原液が不均一になり、好ましくない。

【0027】

〈紡糸工程〉

1つの紡糸口金に好ましくは1000〜30000の紡糸孔を有する紡糸口金から凝固液中に紡糸原液を紡出して凝固させることにより、凝固糸繊維束を得る。紡糸原液は、低温に冷却した凝固液(紡糸する際の溶媒と水の混合液)を入れた凝固浴中に紡出させる。この紡糸方法としては、公知の湿式紡糸方法や乾湿式紡糸方法等を用いることができる。湿式紡糸法は、紡糸原液を直接凝固液中に紡出する方法である。一方、乾湿式紡糸方法は、紡糸原液を空気中に吐出させた後、3〜5mm程度の空間を通して凝固浴に投入し、凝固させる方法である。最終的に得られる炭素繊維が表面に襞を形成し、樹脂との接着性が期待できるので、湿式紡糸方法がより好ましい。凝固して得られる上記凝固糸繊維束は、公知の方法により水洗を行う。

【0028】

〈第一油剤付与工程〉

水洗された凝固糸繊維束には第一油剤付与工程にて油剤を付着させる。給油は浸漬給油、タッチローラー給油、スプレー給油など公知の方法により行える。この油剤の付与の目的は、スチーム延伸前の乾燥工程(以下、第一の乾燥工程ともいう。)及びスチーム延伸工程において、単繊維同士の融着防止を図ること、及び水洗された凝固糸繊維束の集束性を向上させることにある。第一の油剤付与工程における油剤の付着量は、絶乾状態における凝固糸繊維束100質量部に対し0.03〜0.40質量部であり、0.05〜0.35質量部が好ましく、0.06〜0.30質量部がより好ましい。0.03質量部未満であると、第一の乾燥工程及びスチーム延伸工程において単繊維同士が融着しやすい。また、油剤付与後の凝固糸繊維束の集束性が悪く、第一の乾燥工程及びスチーム延伸工程において前駆体繊維束が広がり、工程が安定しない。一方、0.40質量部を超えて付着させても、融着や集束性に対する効果は付着量に比例して増加しない。むしろ、最終的に得られる炭素繊維中に、油剤由来の不純物が混入して、炭素繊維の品質が悪くなる。

【0029】

油剤としてはシリコーンを含有する油剤を用いる。シリコーンは、未変性シリコーン、変性シリコーンの何れでもよいが、変性シリコーンがより好ましい。変性シリコーンの中でもエポキシ変性シリコーン、エチレンオキサイド変性シリコーン、ポリシロキサン、アミノ変性シリコーンが好ましく、アミノ変性シリコーンが特に好ましい。シリコーンを含有する油剤は公知のものが多数市販されている。該油剤と親水基を持つ浸透性油剤とを組み合わせて用いることが好ましい。

【0030】

浸透性油剤は官能基として、スルフィン酸、スルホン酸、燐酸、カルボン酸やそのアルカリ金属塩、アンモニウム塩、その誘導体を有するものが好ましい。これらの浸透性油剤のうちでも、浸透しやすい燐酸アンモニウム若しくはその誘導体を用いるのが特に好ましい。

【0031】

〈第一油剤付与工程後の乾燥工程〉

油剤付着付与後の凝固糸繊維束は乾燥工程で、乾燥される(第一の乾燥工程)。この乾燥工程は、非接触加熱である、熱風乾燥方式が好ましい。乾熱ローラーによる乾燥は、繊維束への油剤付着量が少ない本発明においては、ローラーとの擦れによる繊維損傷を生じやすい。更には、熱圧着による単繊維同士の融着を生じやすい。乾燥温度は、70〜150℃が好ましく、80〜140℃が更に好ましい。乾燥時間は、1〜10分間が好ましい。この熱風乾燥により、凝固糸繊維束100質量部中の水分付着量は0.1〜1.0質量部になる。

【0032】

〈スチーム延伸工程〉

乾燥された凝固糸繊維束は、スチーム延伸工程により、加熱延伸される。スチーム延伸は公知の方法を用いて行えばよい。スチーム延伸条件は、温度100〜150℃、飽和スチーム圧力0.1〜5.0MPa(絶対圧)とすることが好ましい。また、延伸倍率は、水洗・乾燥・スチーム延伸処理を通してのトータル延伸倍率で10〜15倍とすることが好ましい。

【0033】

〈第二油剤付与工程〉

上記スチーム延伸処理後のスチーム延伸繊維束は、延伸により繊維表面の第一油剤膜の分布が不均一になると考えられる。そのため、スチーム延伸繊維束は集束性に劣り、後述するボビンパッケージにする際に巻崩れ等の巻形状不良の原因となる。よって、スチーム延伸繊維束に対して、再度、油剤を付着させる。この工程におけるスチーム延伸繊維束に対する付着量は、絶乾状態における繊維束100質量部に対し0.05〜0.40質量部であり、0.10〜0.35質量部が好ましく、0.15〜0.30質量部が特に好ましい。0.05質量部未満であると、繊維束の集束性が悪く、良好な巻形状のボビンパッケージが得られない。また、0.40質量部を超えて付着させても、集束性に対する効果は上限である。更に、最終的に得られる炭素繊維の品質が悪くなる。なお、第一の油剤付与工程と第二の油剤付与工程における油剤の付着量の合計量は、前駆体繊維束100質量部に対して0.10〜0.50質量部であり、0.20〜0.40質量部が好ましい。付着量の合計量が0.10質量部未満であると、繊維束の集束性が悪く、良好な巻形状のボビンパッケージが得られない。また、0.40質量部を超えて付着させても、集束性に対する効果は上限であるどころか、最終的に得られる炭素繊維の品質が悪くなる恐れがある。

【0034】

付着させる油剤は第一の油剤付与工程で使用する油剤と同一の油剤であっても、異なる油剤であっても構わない。

【0035】

〈第二油剤付与工程後の乾燥工程〉

上記第二油剤付着繊維束は、その後、乾燥工程に付され、これにより前駆体繊維束が得られる。この乾燥工程は、繊維束の処理速度が速いため、熱効率の良い乾熱ローラーによる接触加熱方式で乾燥させることが好ましい。乾燥条件は、前駆体繊維束100質量部に対して水分量が0.10〜2.0質量部となるように調節することが必要である。0.10質量部未満の場合は、特に問題はないが、余分の熱エネルギーを要し、不経済である。2.0質量部を超える場合には、バクテリアが発生したり、前駆体繊維束の内部と外部で水分量が変動したりするため、最終的に得られる炭素繊維の品質が安定しない。乾燥温度については適宜調節すれば良いが、70〜240℃が好ましく、90〜220℃が特に好ましい。乾燥時間については適宜調節すれば良いが、1〜20秒間が好ましい。

【0036】

〈巻取り工程〉

上記処理によって得られた前駆体繊維束は、公知のワインダー装置を用いてボビンに巻き取られ、ボビンパッケージとなり、保存される。ボビン材については、紙やプラスチック、繊維強化プラスチックなど、既知の材を用いることができる。また、係るパッケージに巻き取る際、複数の前駆体繊維束を何本か合糸してから巻き取っても良い。

【0037】

〈焼成〉

上記の前駆体繊維束は、加熱空気中230〜260℃で30〜100分間耐炎化処理される。この耐炎化処理により、アクリル系繊維の環化反応を生じさせ、酸素結合量を増加させて耐炎化繊維を得る。この耐炎化処理は、一般的に、延伸倍率1.00〜1.20の範囲で延伸されることが好ましい。この耐炎化処理により、繊維密度1.33〜1.36g/cm3の耐炎化繊維束が得られる。耐炎化時の張力は上記延伸倍率の範囲を超えない限り特に限定されない。

【0038】

上記耐炎化繊維束は、従来の公知の方法を採用して炭素化することができる。例えば、窒素雰囲気下300〜800℃で焼成炉(第一炭素化炉)で徐々に温度勾配をかけ、耐炎化繊維束の張力を制御して緊張下で一段目の炭素化をする(第一炭素化処理)。より炭素化を進め、且つグラファイト化、即ち炭素の高結晶化を進める為に、窒素等の不活性ガス雰囲気下で昇温し、焼成炉(第二炭素化炉)で徐々に温度勾配をかけ、第一炭素化処理後の繊維束の張力を制御して弛緩条件で焼成する(第二炭素化処理)。焼成温度については、第二炭素化炉で温度勾配をかけていき、最高温度領域で、好ましくは800〜2500℃、より好ましくは1100〜2100℃で焼成する。

【0039】

上記第二炭素化処理後の繊維束は、引き続き表面酸化処理を施すことが好ましい。表面酸化処理には気相、液相処理によることができるが、工程管理の簡便さと生産性を高める点から、液相処理が好ましい。液相処理のうちでも、液の安全性・安定性の面から、電解液を用いる電解処理が好ましい。電解酸化処理に用いられる電解液としては、硫酸、硝酸、塩酸等の無機酸や、水酸化ナトリウム、水酸化カリウムなどの無機水酸化物、硫酸アンモニウム、炭酸ナトリウム、炭酸水素ナトリウム等の無機塩類などが挙げられる。

【0040】

上記表面酸化処理後の繊維束には、必要に応じ、サイジング処理を施す。サイジング方法は、従来の公知の方法で行うことができる。サイジング剤は、用途に即して適宜組成を変更して使用し、均一付着させた後に、乾燥させることが好ましい。

【実施例】

【0041】

以下、本発明を実施例及び比較例により更に具体的に説明する。また、各実施例及び比較例における処理条件、並びに、スチーム延伸処理後の繊維束、耐炎化繊維及び炭素繊維の物性についての評価方法は以下の方法により実施した。

【0042】

[シリコーン系油剤の付着量]

JIS L 1015に規定された方法により、繊維束の油剤付着量を測定した。

【0043】

[水分量]

JIS L 0105に規定された方法により、巻取り後の前駆体繊維束の質量をWwとし、前駆体の絶乾質量をWdとして、下記の式

水分量(質量%) = 100 × (Ww−Wd)/Ww

により計算した。

【0044】

[パッケージ端面の膨れ幅]

パッケージの端面において、最外部と最大膨れ箇所の幅を円周沿いに3点計測し、その平均を膨れ幅とした。

【0045】

[解舒時のトラブル発生率]

前駆体繊維のボビンパッケージを解舒し、耐炎化工程に送る際に、リンガー等のパッケージの形態によるトラブルに起因して切断が発生した頻度を表し、下記の式

トラブル発生率(%) = 100 × 切断本数(本)/投入本数(本)

で計算した。

【0046】

[耐炎化・炭素化時のケイ素脱落量]

得られた前駆体繊維1000kgを公知の装置、方法を用いて耐炎化・炭素化する際に、炉内に脱落するケイ素の量を以下の基準により評価した。

A:炉内に殆ど観察されない。

B:炉内の一部に確認される。

C:炉内全体に確認される。

D:炉内全体に確認され、かつ炉内壁の一部に堆積している状態である。

E:炉内全体に確認され、かつ炉内壁に堆積している状態である。

【0047】

[炭素繊維引張強度]

炭素繊維の樹脂含浸ストランド強度は、JIS R 7601に規定された方法により測定した。

【0048】

[実施例1]

アクリロニトリル95質量%/アクリル酸メチル4質量%/イタコン酸1質量%よりなる共重合体紡糸原液を、1つの紡糸口金に3000の紡糸孔を有する紡糸口金を通して、6℃の25質量%塩化亜鉛水溶液中に紡出して凝固させ、凝固糸繊維束を得た。この繊維束を水洗後、油剤付与槽に導き、油剤としてアミノ変性シリコーン系油剤を表1に示す量を付与した(第一の油剤付与工程)。この繊維束を熱風乾燥機中を通して140℃で乾燥させた後、温度120℃で延伸倍率が6倍になるようにスチーム延伸を行った。その後、この繊維束に対してアミノ変性シリコーン系油剤を表1に示す量を付与し(第二の油剤付与工程)、更に165℃の乾熱ローラーで乾燥させ、単繊維繊度1.1d、フィラメント数3000の前駆体繊維束を得た。得られた前駆体繊維束は、前駆体繊維束100質量部当りの油剤付着量が0.38質量部、水分量が0.9質量部であった。この前駆体繊維束を長さ720mm、外径160mmの紙管に巻厚み300mmとなるまで巻き取った。次いで上記の前駆体繊維束を、公知の方法で焼成することにより炭素繊維を得た。

【0049】

[実施例2〜4]

実施例1における油剤付着量を変更した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束、及び炭素繊維を得た。

【0050】

[比較例1]

実施例1における第二の油剤付与工程を省き、第一の油剤付与工程での油剤付着量を変更した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束、及び炭素繊維を得た。得られた前駆体繊維束は、集束性に乏しいためと考えられるが、実施例1と比較してボビン解舒時のリンガーや毛羽立ち、及び糸切れといったトラブルが多かった。

【0051】

[比較例2、5]

実施例1における第二の油剤付与工程を省き、第一の油剤付与工程での油剤付着量を変更した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束、及び炭素繊維を得た。得られた前駆体繊維束は、パッケージ端面の膨れが大きく、巻厚み100mmの時点で採取を終了した。また、ボビン解舒時のリンガーや毛羽立ち、及び糸切れといったトラブルが多かった。

【0052】

[比較例3、4、8]

実施例1の方法に加えて巻き取り直前に水分を付与したこと、及び油剤の付着量と巻量を変更した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束、及び炭素繊維を得た。得られた前駆体繊維束を焼成したところ、カビやバクテリアの発生によるものと考えられるが、炭素繊維の強度は実施例1と比較して低くなった。

【0053】

[比較例6]

実施例1における第一の油剤付与工程後の第一の乾燥工程において乾熱ローラー方式によって乾燥した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束を得た。得られた炭素繊維前駆体繊維束は、集束性に乏しいためと考えられるが、パッケージ端面の膨れが大きく、またボビン解舒時のリンガーや毛羽立ち、及び糸切れといったトラブルが多かった。更に、接触加熱により繊維表面が損傷した為と考えられるが、炭素繊維強度は実施例1と比較して低くなった。

【0054】

[比較例7、9]

実施例1における油剤付着量を変更した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束を得た。得られた前駆体繊維束を用いて、炭素繊維の製造を行ったところ、耐炎化・炭素化時のケイ素の脱落が多く見られた。

【0055】

[比較例10]

実施例1における油剤付着量を変更し、第一の油剤付与工程後の第一の乾燥工程において乾熱ローラー方式によって乾燥した以外は、実施例1と同様に処理を行い、表1に示す物性の前駆体繊維束を得た。得られた前駆体繊維束を用いて、炭素繊維の製造を行ったところ、耐炎化・炭素化時のケイ素の脱落が多く見られた。

【0056】

【表1】

【符号の説明】

【0057】

100 本発明のボビンパッケージの製造工程

1 紡糸原液

2 紡糸口金

3 凝固液

4a 凝固糸繊維束

4b 洗浄された凝固糸繊維束

4c 油剤付着凝固糸繊維束

4d 熱空気乾燥された凝固糸繊維束

4e スチーム延伸繊維束

4f 第二油剤付着繊維束

5 洗浄槽

6 洗浄液

7 第一の油剤付与槽

8 油剤

9 熱風乾燥機

11 スチーム延伸機

13 第二の油剤付与槽

14 油剤

15 乾熱ローラー

17 ワインダー

19 ボビンパッケージ

20 前駆体繊維

200 本発明のボビンパッケージの一端側

21 ボビン

23 ボビンに巻かれた炭素繊維前駆体繊維束

300 従来のボビンパッケージの一端側

31 ボビン

33 ボビンに巻かれた炭素繊維前駆体繊維束

【特許請求の範囲】

【請求項1】

ボビンと、前記ボビンに巻き回されたアクリル系炭素繊維前駆体繊維束とからなるパッケージであって、前記アクリル系炭素繊維前駆体繊維束がその100質量部に対してシリコーン系油剤を0.10〜0.50質量部、及び水を0.10〜2.0質量部含有していることを特徴とするアクリル系炭素繊維前駆体繊維束パッケージ。

【請求項2】

紡糸原液を紡糸して得られる凝固糸繊維束に、凝固糸繊維束100質量部に対して0.03〜0.40質量部のシリコーン系油剤を付着した後、前記油剤を付着した凝固糸繊維束を熱空気により乾燥し、次いで前記熱空気乾燥した繊維束をスチーム延伸し、次いで前記スチーム延伸した繊維束100質量部に対し、シリコーン系油剤を0.05〜0.40質量部(但し、シリコーン系油剤の合計付着量はアクリル系炭素繊維前駆体繊維束100質量部に対して0.10〜0.50質量部とする。)付着させて乾燥することによりアクリル系炭素繊維前駆体繊維束100質量部に対する水の含有量を0.10〜2.0質量部とし、その後ボビンに巻き取ることを特徴とする請求項1のパッケージの製造方法。

【請求項1】

ボビンと、前記ボビンに巻き回されたアクリル系炭素繊維前駆体繊維束とからなるパッケージであって、前記アクリル系炭素繊維前駆体繊維束がその100質量部に対してシリコーン系油剤を0.10〜0.50質量部、及び水を0.10〜2.0質量部含有していることを特徴とするアクリル系炭素繊維前駆体繊維束パッケージ。

【請求項2】

紡糸原液を紡糸して得られる凝固糸繊維束に、凝固糸繊維束100質量部に対して0.03〜0.40質量部のシリコーン系油剤を付着した後、前記油剤を付着した凝固糸繊維束を熱空気により乾燥し、次いで前記熱空気乾燥した繊維束をスチーム延伸し、次いで前記スチーム延伸した繊維束100質量部に対し、シリコーン系油剤を0.05〜0.40質量部(但し、シリコーン系油剤の合計付着量はアクリル系炭素繊維前駆体繊維束100質量部に対して0.10〜0.50質量部とする。)付着させて乾燥することによりアクリル系炭素繊維前駆体繊維束100質量部に対する水の含有量を0.10〜2.0質量部とし、その後ボビンに巻き取ることを特徴とする請求項1のパッケージの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−202999(P2010−202999A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−49918(P2009−49918)

【出願日】平成21年3月3日(2009.3.3)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月3日(2009.3.3)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

[ Back to top ]