アクリル繊維の製造方法

【課題】乾燥緻密化以前の紡糸延伸工程における延伸倍率が仮に4倍を越えても、糸切れや毛羽発生を抑えることができて、紡糸工程の工程通過性に優れるばかりでなく、更には乾燥緻密化後の総合延伸倍率が2〜5倍を越えても、高性能で且つ安価な炭素繊維を安定して製造するのに適するアクリル繊維の製造方法を提供する。

【解決手段】このアクリル繊維の製造方法は、まず口金から吐出される紡糸原液を空気中及び凝固浴中にて延伸する紡糸延伸工程と、凝固浴中あるいは熱水中で延伸する第一延伸工程と、第1供給ロールAと該第1供給ロールAより速い速度で回転する第1延伸ロールBとの間で、前記第1供給ロールAと前記第1延伸ロールBの間に設置された熱板に接触させて延伸する熱板加熱延伸工程と、加圧水蒸気中で前記第1延伸ロールBと同じ速度又は速い速度で回転する第2供給ロールCと該第2供給ロールCより速い速度で回転する第2延伸ロールDとの間で更に延伸す加圧スチーム延伸工程とを含んでおり、これらの工程順に延伸することに特徴を有する。

【解決手段】このアクリル繊維の製造方法は、まず口金から吐出される紡糸原液を空気中及び凝固浴中にて延伸する紡糸延伸工程と、凝固浴中あるいは熱水中で延伸する第一延伸工程と、第1供給ロールAと該第1供給ロールAより速い速度で回転する第1延伸ロールBとの間で、前記第1供給ロールAと前記第1延伸ロールBの間に設置された熱板に接触させて延伸する熱板加熱延伸工程と、加圧水蒸気中で前記第1延伸ロールBと同じ速度又は速い速度で回転する第2供給ロールCと該第2供給ロールCより速い速度で回転する第2延伸ロールDとの間で更に延伸す加圧スチーム延伸工程とを含んでおり、これらの工程順に延伸することに特徴を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素繊維前駆体糸条の代表的な糸条であるアクリル繊維糸条を製造するに好適なアクリル繊維の製造方法に関する。

【背景技術】

【0002】

炭素繊維は航空機用途、ゴルフシャフトや釣り竿等のスポーツ用途、一般産業用の繊維強化複合材料の強化材として広く使用されている。このような炭素繊維の中でも、アクリロニトリル系前駆体繊維を焼成することで作製される炭素繊維は、それ自体が機械的特性に優れ、今後の用途展開がますます拡大していくものと予想される。その拡大に伴い、高い品位を維持しつつ、より低いコストで、再現性よく炭素繊維を作製することが必要になっている。

【0003】

そうした要求を達成するのに好適な、高性能かつ安価な炭素繊維及び同炭素繊維前駆体糸条の製造方法が、例えば特開2002−302827号公報(特許文献1)により、提案されている。

【0004】

この特許文献1に開示された炭素繊維前駆体糸条の製造方法によれば、紡糸工程における空気中延伸を2.1倍以下、1.1倍以上で行い、沸水中での湿熱延伸とを加えて4倍以下とし、紡糸及び焼成工程における工程通過性を向上させるためには、乾燥緻密化後の炭素繊維前駆体糸条に、延伸を2段で行うことが必要であるとしており、その第1段目の延伸を加熱ローラー間で行い、第2段目の延伸を加圧水蒸気中で行うことが好ましいとしている。更に、前記第1段目の延伸時における加熱ローラーの温度は繊維のガラス転移点を越える100〜200℃とすることが好ましく、また前記加圧水蒸気圧は0.2MPaを越え0.3MPa未満とすることが好ましいと述べている。また、紡糸から前記第1及び第2段延伸後の総延伸倍率は8倍以上20倍以下とすることが好ましいとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−302827

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1により提案された製造方法にあっては、乾燥緻密化より前の延伸倍率を4倍以下とすると、乾燥緻密化後の糸条の可塑化が不十分となり、4倍を超える延伸倍率で延伸した場合、糸条に部分的な切断が発生しやすく、紡糸工程における工程通過性が低下し、同時に焼成工程の毛羽発生による品質の低下を招くという問題があった。

【0007】

本発明の目的は、乾燥緻密化以前の延伸倍率が仮に4倍を越えても、前述のような糸切れや毛羽発生を抑えることができて、紡糸工程における工程通過性に優れており、更には乾燥緻密化後の延伸倍率が2〜5倍を越えても、高性能で且つ安価な炭素繊維を安定して製造するのに適するアクリル繊維の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

かかる目的は、本発明の次に記すアクリル繊維の製造方法を基本構成とすることにより効果的に達成される。

【0009】

アクリロニトリル系重合体を溶剤に溶解した紡糸溶液を口金から吐出してアクリル繊維を製造する方法にあって、口金から吐出される紡糸原液を空気中及び/又は凝固浴中にて延伸する紡糸延伸工程と、凝固浴中あるいは熱水中で延伸する第一延伸工程と、第1供給ロールAと該第1供給ロールAより速い速度で回転する第1延伸ロールBとの間で、前記第1供給ロールAと前記第1延伸ロールBの間に設置された熱板に接触させて延伸する熱板加熱延伸工程と、加圧水蒸気中で前記第1延伸ロールBと同じ速度又は速い速度で回転する第2供給ロールCと該第2供給ロールCより速い速度で回転する第2延伸ロールDとの間で更に延伸する加圧スチーム延伸工程とを含んでいることを特徴とする。

【0010】

本発明にあって、紡糸延伸工程の延伸倍率が2〜8倍であり、前記第一延伸工程における延伸倍率が、1.5〜4.5倍であることが望ましく、前記熱板で延伸する熱板加熱延伸工程と前記加圧水蒸気中で延伸する加圧スチーム延伸工程との総延伸倍率は4.5〜10倍であることが好ましい。また、このときの前記熱板の温度は160〜190℃、前記加圧水蒸気の圧力は0.2〜0.5MPaとすることが好ましい。

【0011】

本発明にあっては、前記アクリル繊維束を、熱板に接触させて延伸する熱板加熱延伸工程と、加圧水蒸気中で更に延伸する加圧スチーム延伸工程とを、膨潤状態にあるアクリル繊維を乾燥緻密化する工程の後に配するとよく、また前記アクリル繊維を製造する方法にあって、前記紡糸延伸工程における延伸倍率と、前記熱板加熱延伸工程及び前記加圧スチーム延伸工程においてなされる延伸倍率との総延伸倍率を、50〜120倍とすることが望ましい。

【発明の効果】

【0012】

本発明の最も特徴とする構成は、アクリル繊維の製造方法において、紡糸延伸工程と第一延伸工程と熱板加熱延伸工程と加圧スチーム延伸工程の4延伸工程を備えており、これらの四つの延伸工程にあって、特に熱板加熱延伸工程を第一延伸工程と加圧スチーム延伸工程との間に配している点にある。熱板加熱延伸工程を加圧スチーム延伸工程の前に配し、更には熱板温度と加圧スチームのスチーム圧を所定の値に規定することによって、熱板加熱延伸工程にて熱板に繊維束を摺接させて熱を繊維束に直接伝え、繊維束を高温にすることで繊維束の可塑化を促進させた状態で延伸することができる。また、次段の加圧スチーム中での延伸により、熱と水分とを繊維束に与えて可塑化を更に促進させ、同時に水を含むことによる繊維の弛緩効果も加わって、より一層高い延伸が可能になる。紡糸延伸工程に続き、前記順番で2段延伸することにより、紡糸延伸後の総延伸倍率を4.5〜10倍と高く設定することが可能になる。

【0013】

本発明にあって、上記紡糸延伸工程における延伸倍率を2〜8倍に設定し、前記第一延伸工程における延伸倍率を1.5〜4.5倍に設定すると、紡糸安定性が確保されるばかりでなく、上記熱板加熱延伸工程及び加圧スチーム延伸工程における延伸倍率を加えた総延伸倍率を50〜120倍にまで大幅に高めることができる。因みに、上記特許文献1に開示されている総延伸倍率が8倍以上、20倍以下であることと比較すると、著しく差のあることが理解できる。このような高延伸倍率であっても、紡糸時及び延伸時の糸切れや毛羽発生を抑えることができ、工程通過性に優れ、高性能で且つ安価な炭素繊維を安定して製造できる炭素繊維前駆体糸条としてのアクリル繊維糸条を得ることができる。

【図面の簡単な説明】

【0014】

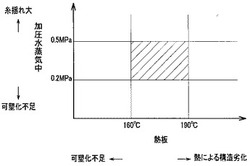

【図1】熱板加熱と加圧スチーム加熱による延伸に関する繊維の物性に対する影響を示す相関図である。

【発明を実施するための形態】

【0015】

以下、本発明の代表的な実施の形態と実施例を図1及び表1を参照しながら詳細に説明

する。

【0016】

本発明の炭素繊維前駆体糸条であるアクリル繊維の製造方法は、以下のとおり重合工程と原液調製工程と紡糸工程とを有している。また、その後の焼成工程を経て炭素繊維が製造される。

【0017】

(重合工程)

本発明の炭素繊維前駆体糸条は、アクリロニトリル単位を95質量%以上含有する。該アクリロニトリル系重合体は、アクリロニトリル単位と共重合可能な他の単量体単位を1種類もしくは2種類以上含有してもよく、水溶液中におけるレドックス重合や溶液中における溶液重合、分散剤を使用した乳化重合などによって得ることができる。

【0018】

アクリロニトリルと共重合しうる単量体としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、ヘキシル(メタ)アクリレート等の(メタ)アクリル酸エステル類;塩化ビニル、臭化ビニル、塩化ビニリデン等のハロゲン化ビニル類;(メタ)アクリル酸、イタコン酸、クロトン酸等の不飽和カルボン酸類及びそれらの塩類;マレイン酸イミド、フェニルマレイミド、(メタ)アクリルアミド、スチレン、α−メチルスチレン、酢酸ビニル、;スチレンスルホン酸ナトリウム、アリルスルホン酸ナトリウム、β−スチレンスルホン酸ナトリウム、メタアリルスルホン酸ナトリウム等のスルホン基を含む重合性不飽和単量体;2−ビニルピリジン、2−メチル−5−ビニルピリジン等のピリジン基を含む重合性不飽和単量体等が挙げられる。重合によって得られたアクリロニトリル系重合体からは、未反応モノマー、重合触媒残留物、その他の不純物などを極力取り除くことが望ましい。

【0019】

(原液調製工程)

アクリロニトリル系重合体を溶解する溶剤としては、ジメチルアセトアミド、ジメチルスルホキシド、ジメチルホルムアミド等の有機溶剤や、塩化亜鉛、チオシアン酸ナトリウム等の無機化合物の水溶液が挙げられる。特に、得られる繊維中に金属を含有せず、工程が簡略化される点で有機溶剤が好ましく、その中でも再利用しやすい点からジメチルアセトアミドやジメチルホルムアミドが好ましい。

【0020】

紡糸原液を調整する際は、重合体濃度が17〜25質量%となるように、前記アクリロニトリル系重合体を溶剤に溶解させる。重合体濃度の下限値は19質量%以上が好ましい。また、重合体濃度の上限値は24質量%以下が好ましい。重合体濃度が17質量%以上であれば、後述する紡糸工程にて、繊維内部が緻密である凝固糸を得ることができる。一方、重合体濃度が25質量%以下であれば、紡糸原液の粘度が適度であり紡糸安定性に優れる。

【0021】

(紡糸工程)

凝固浴中の有機溶剤水溶液に含まれる有機溶剤としては、例えば、ジメチルアセトアミド、ジメチルスルホキシド、ジメチルホルムアミド等が挙げられる。第一凝固浴中の有機溶剤水溶液に含まれる有機溶剤は、紡糸原液の溶媒として用いる有機溶剤と同じであることが好ましい。紡糸原液を押し出すための紡糸口金は、吐出孔を備える。該吐出孔の孔径は0.02〜0.5mmである。孔径が0.02mm以上であれば、吐出された糸同士の接着が起こりにくいので、均質性に優れた前駆体を得ることができる。孔径が0.5mm以下であれば、紡糸糸切れの発生を抑制し、紡糸安定性が維持できる。吐出孔の孔径は、所望の前駆体繊維の繊維径になるように、上述した範囲内で適宜設定すればよい。

【0022】

紡糸方法としては、紡糸口金を凝固浴中へ浸漬して、吐出される原液を凝固する湿式紡糸法と、紡糸口金を凝固浴液面から上方に設置して、吐出された原液を一旦紡糸口金と凝

固液液面の間にある気体層を通過させてから凝固液の中に導入し凝固を進める乾湿式紡糸法がある。本発明においては、上記いずれの紡糸法でも好適に製造できるが、総延伸倍率を高くしても紡糸安定性に優れる乾湿式紡糸法のほうが好ましい。

【0023】

凝固浴の有機溶剤濃度は、50〜90質量%であることが好ましい。有機溶剤濃度が50質量%以上であれば、紡糸延伸が必要以上にかかり過ぎるのを抑制できるので、糸切れの発生を防止できる。一方、有機溶剤濃度が90質量%以下であれば、紡糸原液が十分に凝固して容易に凝固糸が形成される。

【0024】

凝固液の温度は、0〜30℃であることが好ましい。温度が0℃以上であれば、紡糸原液が十分に凝固して容易に凝固糸が形成される。一方、温度が30℃以下であれば、紡糸延伸が必要以上にかかりすぎるのを抑制できるので、糸切れの発生が防止できる。

【0025】

紡糸延伸倍率は、2〜8倍であることが好ましい。紡糸延伸倍率が2倍以上であれば、紡糸安定性が向上し、総延伸倍率を高くすることができる。一方、紡糸延伸倍率が8倍以下であれば、紡糸延伸が必要以上にかかり過ぎるのを抑制できるので、糸切れの発生が防止できる。

【0026】

ここで紡糸延伸とは、紡糸糸条が紡糸口金を離れて最初に接触する駆動源を持ったローラーの表面速度(凝固糸の巻き取り速度)を、紡糸口金からの吐出線速度で割った値を言う。また、吐出線速度とは、紡糸糸条が紡糸口金から吐出されるときの流量を紡糸口金のノズル孔面積で割った値を言う。

【0027】

本発明にあっては、前記紡糸延伸のあとに延伸槽内を通して繊維を凝固させながら延伸する。

【0028】

上記方法で得られた凝固糸は、通常、延伸(以下、「第一延伸」と称する。)及び洗浄されたあと、油剤処理される。第一延伸工程は、凝固浴中、熱水中で行われる。空気中で延伸することも可能であるが、延伸を凝固浴中あるいは熱水中で行うことにより、凝固糸の凝固を促進しながら延伸することができ、紡糸安定性が向上し、総延伸倍率を高くすることができる。

【0029】

延伸槽の温度は、50〜95℃であることが好ましい。延伸槽の温度が50℃以上であると延伸が必要以上にかかりすぎるのを抑制できるので、糸切れの発生を防止できる。一方、延伸槽の温度が95℃以下であると温度設定が容易であり紡糸安定性が向上する。

延伸槽における延伸倍率は、1.5〜4.0倍とする。延伸倍率が1.5倍以上であると、総延伸倍率を高く設定することができる。延伸倍率が4.0倍以下であると、紡糸安定性が向上し、毛羽の発生を抑制することができる。

ここで、延伸倍率は、延伸工程前後にある回転ロールの回転数の比から求める。

【0030】

洗浄方法は公知の方法を採用できる。また、洗浄工程で使用する洗浄液としては、水などが挙げられる。また、水の温度については特に制限されず、冷水、温水、沸水などいずれを用いてもよい。

【0031】

次いで、この繊維束に対してシリコーン系油剤の添油処理を行う。シリコーン系油剤としては、例えば、アミノ変性シリコーン、エポキシ変性シリコーン、ポリエーテル変性シリコーン等の一般的なシリコーン系油剤や低シリコーン油剤を用いることができる。

続いて、添油処理された繊維束に対して、乾燥緻密化処理をする。乾燥緻密化は公知の方法を採用し、例えば、複数の加熱ローラーに接触させる方法がある。

【0032】

この乾燥緻密化後の繊維束に対して、多段の延伸処理を行う。この多段延伸処理の工程は2段階で行うことが好ましく、その1段目の工程は繊維束を熱板を使って延伸する熱板加熱延伸工程、2段目は加圧加熱水蒸気中で延伸する加熱スチーム延伸工程であることが好ましい。

【0033】

熱板加熱延伸は、加熱した熱板上に繊維束を接触走行させて繊維束に熱を直接伝えることによって、繊維束の可塑化を促進させて延伸することができる。一方、加圧スチーム中での延伸は、熱と水(水蒸気)により、繊維束の可塑化を促進させて延伸することができるだけでなく、水を含むことによる弛緩効果もある。すなわち、1段目の熱板加熱延伸で繊維束を高温にすることができ可塑化を促させ、2段目の加圧スチームでの延伸を、水を含むことによる弛緩効果をも利用して、より一層の延伸を促進することを可能とし、特にこの順番で2段延伸することにより、2段延伸の総延伸倍率を安定して高く設定することが可能となる。

【0034】

ここで、熱板の温度は150〜200℃が好ましく、より好ましくは、図1に示すとおり、160〜190℃に設定するとよい。熱板の温度を150℃以上とすると、十分な可塑化が可能となり紡糸安定性が向上する。熱板の温度が200℃以下であると、熱による繊維束の変質が抑えられることから性能が低下しない。一方、加圧水蒸気の圧力は0.1〜0.6MPaが好ましく、同じく図1に示すように、その圧力を0.2〜0.5MPaに設定することが更に好ましい。加圧水蒸気の圧力が0.1MPa以上であると、十分な可塑化が可能となり紡糸安定性が更に向上する。また加圧水蒸気の圧力が0.6MPa以下とすると、過剰な蒸気圧により走行するトウの乱れが生じるのを抑制することができ、糸切れの抑制につながる。

【0035】

また、上記熱板加熱延伸工程と加圧スチーム加熱延伸工程とによる総延伸倍率は4.5〜10倍とすることが好ましい。この総延伸倍率が4.5倍以上であると、延伸倍率が低過ぎず繊維性能が安定することと総延伸倍率を高く設定することができる。また、この総延伸倍率が10倍以下であると、トウ張力を抑えることができ紡糸安定性が向上する。紡糸安定性の点から、この熱板加熱延伸工程と加圧スチーム加熱延伸工程とを組み合わせ、その総延伸倍率は、4.5〜7倍に設定することが更に好ましい。

また上記紡糸延伸工程における上記延伸倍率を含む総延伸倍率は、50〜120倍であることが好ましい。

【0036】

(焼成工程)

前駆体繊維から炭素繊維を得る方法としては、公知の焼成方法を採用できる。焼成方法としては、例えば耐炎化処理、炭素化処理をこの順で行う方法を用いることができる。耐炎化処理では、本発明で得られた前駆体繊維を220〜270℃の熱風耐炎炉に通過させることで耐炎化繊維を得る。耐炎化工程における雰囲気については、空気、酸素、二酸化炭素、塩化水素などの各酸化性雰囲気を採用できるが、空気雰囲気が低コストであり、好ましい。

【0037】

炭素化処理では、耐炎化処理で得られた耐炎化繊維を不活性雰囲気中で炭素化し、炭素繊維を得る。このとき、雰囲気温度は、得られる炭素繊維の性能を高める観点から、1000℃以上が好ましく、1200℃以上がさらに好ましい。さらに必要に応じて2000℃以上で炭化して、黒鉛化繊維とすることもできる。不活性雰囲気としては、窒素などが挙げられる。

【0038】

以上の方法で得られた炭素繊維は、電解液中で電解酸化処理をしたり、気相又は液相で酸化処理を施したりすることにで、炭素繊維の表面に酸素を含む官能基を導入し、複合材料における炭素繊維とマトリックス樹脂との親和性、接着性を高めることができる。また

、炭素繊維は、常法によりマトリックスと組み合わせて、中間基材であるプリプレグや、最終生産品である複合成形品とすることができる。マトリックスとして使用する樹脂としては、特に制限はないが、エポキシ樹脂、フェノール樹脂、ポリエステル樹脂、ビニルエステル樹脂、ビスマレイミド樹脂、ポリイミド樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリプロピレン樹脂、ABS樹脂などが挙げられる。また、マトリックスには、前記樹脂以外に、セメント、金属、セラミックスなどを使用することもできる。

【0039】

<前駆体繊維製造時の紡糸安定性>

以下の実施例、比較例の条件で紡糸したときに前駆体繊維を20時間連続でして紡糸したときの糸切れ発生数を数え、紡糸安定性を評価した。評価基準は以下の通りである。

○ : 糸切れの発生数が5回以下

△ : 糸切れの発生数が5回を超え10回未満

× : 糸切れの発生数が10回以上

【0040】

<焼成工程通過性>

以下の実施例、比較例の条件で焼成したときに炭素化炉の出側で5分間毛羽の発生数を数え、焼成工程通過性を評価した。評価基準は以下の通りである。

○ : 毛羽の発生数が10個以下

△ : 毛羽の発生数が10個を超え20個未満

× : 毛羽の発生数が20個以上

− : 紡糸通過性が不良のため焼成評価未実施

以下、実施例及び比較例に基づいて本発明をより具体的に説明する。

【0041】

〔実施例1〕

アクリロニトリル98質量%、メタクリル酸2質量%からなる重合体をジメチルホルムアミドに溶解し、重合体の濃度が23質量%の紡糸原液を調整した。そのあと0.15mmの孔径の紡糸口金から、紡糸原液を吐出し、一旦気体層を走行させたあと、直ちに凝固浴に導入し、凝固糸を得た。凝固液は、脱イオン水/ジメチルホルムアミド=20/80質量%、温度10℃とした。紡糸延伸倍率が4.5倍になるように凝固糸を引き上げ、凝固液中の延伸工程における凝固液中の温度は60℃とした。凝固浴中の延伸倍率を3.0倍になるように設定した。そのあと温水中で洗浄し、添油処理を行った後、乾燥緻密化処理をした。

【0042】

次いで、乾燥緻密化処理後の第1段目の熱板加熱延伸工程において、表面温度が180℃になるように設定した熱板に接触させながら、延伸倍率が3.0倍になるように加熱延伸した。そのあと乾燥緻密化処理後の第2段目の加圧スチーム加熱延伸工程において、加圧水蒸気中で、スチーム延伸室に0.20MPaのスチームを供給し、延伸室の温度が120℃になるように設定しながら、延伸倍率が1.5倍になるように延伸した。このときの乾燥緻密化処理後の第1段目及び第2段目のトータルの延伸倍率は4.5倍、紡糸延伸から第2段目までの総延伸倍率は61倍であった。

【0043】

更に、得られた前駆体繊維束を空気中230〜260℃の熱風循環式耐炎化炉にて50分間処理して耐炎化繊維束とし、次いで耐炎化繊維束を窒素雰囲気中下で最高温度780℃にて1.5分間処理し、さらに同雰囲気下で最高温度が1300℃の高温熱処理炉にて約1.5分処理した。その後、重炭酸水素アンモニウム水溶液中で0.4Amin/mで電解処理を施して、炭素繊維束を得た。

このとき、紡糸安定性及び焼成工程通過性は良好であった。その評価結果を表1に示した。

【0044】

〔実施例2〜3〕

乾燥緻密化処理後の第1段目の熱板加熱延伸工程における延伸温度をそれぞれ170℃、180℃とし、それぞれの延伸倍率を1.5倍、2.0倍とし、第2段目の加圧スチーム加熱延伸の設定温度をそれぞれ145℃、153℃とし、延伸倍率をそれぞれ4.0倍、4.0倍とした以外は、実施例1と同様の条件にて、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性及び焼成工程通過性は良好であった。

【0045】

〔比較例1〕

乾燥緻密化処理後の第1段目の熱板加熱延伸工程における設定温度及び延伸倍率を、それぞれ180℃、2.5倍とし、第2段目の加圧スチーム加熱延伸の設定温度及び延伸倍率を、それぞれ153℃、5倍とした以外は、実施例1と同様の条件にて、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性は糸切れの発生数が5回を超え10回未満で△であったが、焼成工程通過性は毛羽の発生数が20個以上となり、製品としての実用化が難しいことが分かった。

【0046】

〔比較例2〜3〕

乾燥緻密化処理後の延伸工程を熱板加熱延伸の一段のみとして、その設定温度及び延伸倍率を表1の通り変更した以外は、実施例1と同様にして、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性は毛羽の発生数が10個を超え20個未満と×であり、焼成工程における焼成評価は不可能であった。

【0047】

〔比較例4〜5〕

乾燥緻密化処理後の延伸工程を加圧水蒸気中の延伸の一段のみとして、その設定温度、スチーム圧及び延伸倍率を、表1に示したとおり、それぞれ153℃、158℃、0.45MPa、0.55MPa、4.5倍、4.5倍とした以外は、実施例1と同様にして、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、比較例4では紡糸安定性については毛羽の発生数が5個以下と少なく、安定していたが、比較例5にあっては糸切れの発生数が5回を超え10回未満で納まったものの、そのいずれの例も焼成工程通過性を評価不可能であった。

【0048】

〔比較例6〜7〕

乾燥緻密化処理後の延伸工程を加熱ロール間による一段の延伸のみとして、それぞれの設定温度及び延伸倍率を、表1に示すとおり、180℃、200℃、3.0倍、3.0倍とした以外は、実施例1と同様にして、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性についてはいずれも×であり、焼成工程における焼成評価は不可能であった。

【0049】

〔比較例8〜9〕

乾燥緻密化処理後の第1段目の延伸は加熱ロール間によりなされ、第2段目の延伸は加圧スチーム中で行われた。この第1段目の設定温度を、それぞれ180℃、180℃とし、その延伸倍率をそれぞれ1.5倍、1.5倍とし、第2段目の加圧スチーム加熱延伸の設定温度は、それぞれ120℃、153℃とし、その延伸倍率をそれぞれ3.0倍、3.0倍、更にそのときのスチーム圧をそれぞれ0.20MPa、0.45MPaとしている。それ以外は、実施例1と同様の条件にて処理し、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、比較例8では紡糸安定性が×、焼成工程通過性は評価が不可能であるという結果であった。また比較例9では、比較例8では紡糸安定性については△、焼成工程通過性については×であった。

【0050】

〔比較例10〕

乾燥緻密化処理後における延伸を2段で行い、その2段延伸共に熱板による加熱延伸と

した。第1及び第2段目の熱板温度は180℃、延伸倍率を2.0とした以外は、実施例1と同様にして、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性については△であったが、焼成工程通過性についての評価は×であった。

【0051】

〔比較例11〜12〕

乾燥緻密化処理後における延伸を2段で行い、その第1段目及び第2段目の延伸を共に加圧スチーム中で行った。その比較例11及び12における、それぞれのスチーム温度及び圧力を153℃、0.45MPaと同じとしているが、延伸倍率については比較例11の第1段の延伸倍率が2.5、比較例12の第2段の延伸倍率2.2、比較例11及び12の第2段目の延伸倍率は同じ2.0倍と変更した以外は、実施例1と同様にして、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性については比較例11では△であって思わしくなく、比較例12では○で良好であったが、焼成工程通過性について見ると、比較例11では評価×であり、比較例12では評価△であって、到底、実施化は無理であった。

【0052】

〔比較例13〕

乾燥緻密化処理後における2段の延伸手法を上記実施例1とは逆に配し、第1段目の延伸を加圧スチーム中で行い、第2段目の延伸を熱板による加熱延伸とした。この比較例13では、表1に示すように、加圧スチームの温度を153℃、スチーム圧を0.45MPa、延伸倍率を2.0とし、第2段目の熱板加熱による延伸では、その温度を180℃、延伸倍率を2.5と変更した以外は、実施例1と同様にして、前駆体繊維束および炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性が×、焼成工程通過性は評価が不可能であるという結果であった。

【0053】

【表1】

【技術分野】

【0001】

本発明は、炭素繊維前駆体糸条の代表的な糸条であるアクリル繊維糸条を製造するに好適なアクリル繊維の製造方法に関する。

【背景技術】

【0002】

炭素繊維は航空機用途、ゴルフシャフトや釣り竿等のスポーツ用途、一般産業用の繊維強化複合材料の強化材として広く使用されている。このような炭素繊維の中でも、アクリロニトリル系前駆体繊維を焼成することで作製される炭素繊維は、それ自体が機械的特性に優れ、今後の用途展開がますます拡大していくものと予想される。その拡大に伴い、高い品位を維持しつつ、より低いコストで、再現性よく炭素繊維を作製することが必要になっている。

【0003】

そうした要求を達成するのに好適な、高性能かつ安価な炭素繊維及び同炭素繊維前駆体糸条の製造方法が、例えば特開2002−302827号公報(特許文献1)により、提案されている。

【0004】

この特許文献1に開示された炭素繊維前駆体糸条の製造方法によれば、紡糸工程における空気中延伸を2.1倍以下、1.1倍以上で行い、沸水中での湿熱延伸とを加えて4倍以下とし、紡糸及び焼成工程における工程通過性を向上させるためには、乾燥緻密化後の炭素繊維前駆体糸条に、延伸を2段で行うことが必要であるとしており、その第1段目の延伸を加熱ローラー間で行い、第2段目の延伸を加圧水蒸気中で行うことが好ましいとしている。更に、前記第1段目の延伸時における加熱ローラーの温度は繊維のガラス転移点を越える100〜200℃とすることが好ましく、また前記加圧水蒸気圧は0.2MPaを越え0.3MPa未満とすることが好ましいと述べている。また、紡糸から前記第1及び第2段延伸後の総延伸倍率は8倍以上20倍以下とすることが好ましいとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−302827

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1により提案された製造方法にあっては、乾燥緻密化より前の延伸倍率を4倍以下とすると、乾燥緻密化後の糸条の可塑化が不十分となり、4倍を超える延伸倍率で延伸した場合、糸条に部分的な切断が発生しやすく、紡糸工程における工程通過性が低下し、同時に焼成工程の毛羽発生による品質の低下を招くという問題があった。

【0007】

本発明の目的は、乾燥緻密化以前の延伸倍率が仮に4倍を越えても、前述のような糸切れや毛羽発生を抑えることができて、紡糸工程における工程通過性に優れており、更には乾燥緻密化後の延伸倍率が2〜5倍を越えても、高性能で且つ安価な炭素繊維を安定して製造するのに適するアクリル繊維の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

かかる目的は、本発明の次に記すアクリル繊維の製造方法を基本構成とすることにより効果的に達成される。

【0009】

アクリロニトリル系重合体を溶剤に溶解した紡糸溶液を口金から吐出してアクリル繊維を製造する方法にあって、口金から吐出される紡糸原液を空気中及び/又は凝固浴中にて延伸する紡糸延伸工程と、凝固浴中あるいは熱水中で延伸する第一延伸工程と、第1供給ロールAと該第1供給ロールAより速い速度で回転する第1延伸ロールBとの間で、前記第1供給ロールAと前記第1延伸ロールBの間に設置された熱板に接触させて延伸する熱板加熱延伸工程と、加圧水蒸気中で前記第1延伸ロールBと同じ速度又は速い速度で回転する第2供給ロールCと該第2供給ロールCより速い速度で回転する第2延伸ロールDとの間で更に延伸する加圧スチーム延伸工程とを含んでいることを特徴とする。

【0010】

本発明にあって、紡糸延伸工程の延伸倍率が2〜8倍であり、前記第一延伸工程における延伸倍率が、1.5〜4.5倍であることが望ましく、前記熱板で延伸する熱板加熱延伸工程と前記加圧水蒸気中で延伸する加圧スチーム延伸工程との総延伸倍率は4.5〜10倍であることが好ましい。また、このときの前記熱板の温度は160〜190℃、前記加圧水蒸気の圧力は0.2〜0.5MPaとすることが好ましい。

【0011】

本発明にあっては、前記アクリル繊維束を、熱板に接触させて延伸する熱板加熱延伸工程と、加圧水蒸気中で更に延伸する加圧スチーム延伸工程とを、膨潤状態にあるアクリル繊維を乾燥緻密化する工程の後に配するとよく、また前記アクリル繊維を製造する方法にあって、前記紡糸延伸工程における延伸倍率と、前記熱板加熱延伸工程及び前記加圧スチーム延伸工程においてなされる延伸倍率との総延伸倍率を、50〜120倍とすることが望ましい。

【発明の効果】

【0012】

本発明の最も特徴とする構成は、アクリル繊維の製造方法において、紡糸延伸工程と第一延伸工程と熱板加熱延伸工程と加圧スチーム延伸工程の4延伸工程を備えており、これらの四つの延伸工程にあって、特に熱板加熱延伸工程を第一延伸工程と加圧スチーム延伸工程との間に配している点にある。熱板加熱延伸工程を加圧スチーム延伸工程の前に配し、更には熱板温度と加圧スチームのスチーム圧を所定の値に規定することによって、熱板加熱延伸工程にて熱板に繊維束を摺接させて熱を繊維束に直接伝え、繊維束を高温にすることで繊維束の可塑化を促進させた状態で延伸することができる。また、次段の加圧スチーム中での延伸により、熱と水分とを繊維束に与えて可塑化を更に促進させ、同時に水を含むことによる繊維の弛緩効果も加わって、より一層高い延伸が可能になる。紡糸延伸工程に続き、前記順番で2段延伸することにより、紡糸延伸後の総延伸倍率を4.5〜10倍と高く設定することが可能になる。

【0013】

本発明にあって、上記紡糸延伸工程における延伸倍率を2〜8倍に設定し、前記第一延伸工程における延伸倍率を1.5〜4.5倍に設定すると、紡糸安定性が確保されるばかりでなく、上記熱板加熱延伸工程及び加圧スチーム延伸工程における延伸倍率を加えた総延伸倍率を50〜120倍にまで大幅に高めることができる。因みに、上記特許文献1に開示されている総延伸倍率が8倍以上、20倍以下であることと比較すると、著しく差のあることが理解できる。このような高延伸倍率であっても、紡糸時及び延伸時の糸切れや毛羽発生を抑えることができ、工程通過性に優れ、高性能で且つ安価な炭素繊維を安定して製造できる炭素繊維前駆体糸条としてのアクリル繊維糸条を得ることができる。

【図面の簡単な説明】

【0014】

【図1】熱板加熱と加圧スチーム加熱による延伸に関する繊維の物性に対する影響を示す相関図である。

【発明を実施するための形態】

【0015】

以下、本発明の代表的な実施の形態と実施例を図1及び表1を参照しながら詳細に説明

する。

【0016】

本発明の炭素繊維前駆体糸条であるアクリル繊維の製造方法は、以下のとおり重合工程と原液調製工程と紡糸工程とを有している。また、その後の焼成工程を経て炭素繊維が製造される。

【0017】

(重合工程)

本発明の炭素繊維前駆体糸条は、アクリロニトリル単位を95質量%以上含有する。該アクリロニトリル系重合体は、アクリロニトリル単位と共重合可能な他の単量体単位を1種類もしくは2種類以上含有してもよく、水溶液中におけるレドックス重合や溶液中における溶液重合、分散剤を使用した乳化重合などによって得ることができる。

【0018】

アクリロニトリルと共重合しうる単量体としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、ヘキシル(メタ)アクリレート等の(メタ)アクリル酸エステル類;塩化ビニル、臭化ビニル、塩化ビニリデン等のハロゲン化ビニル類;(メタ)アクリル酸、イタコン酸、クロトン酸等の不飽和カルボン酸類及びそれらの塩類;マレイン酸イミド、フェニルマレイミド、(メタ)アクリルアミド、スチレン、α−メチルスチレン、酢酸ビニル、;スチレンスルホン酸ナトリウム、アリルスルホン酸ナトリウム、β−スチレンスルホン酸ナトリウム、メタアリルスルホン酸ナトリウム等のスルホン基を含む重合性不飽和単量体;2−ビニルピリジン、2−メチル−5−ビニルピリジン等のピリジン基を含む重合性不飽和単量体等が挙げられる。重合によって得られたアクリロニトリル系重合体からは、未反応モノマー、重合触媒残留物、その他の不純物などを極力取り除くことが望ましい。

【0019】

(原液調製工程)

アクリロニトリル系重合体を溶解する溶剤としては、ジメチルアセトアミド、ジメチルスルホキシド、ジメチルホルムアミド等の有機溶剤や、塩化亜鉛、チオシアン酸ナトリウム等の無機化合物の水溶液が挙げられる。特に、得られる繊維中に金属を含有せず、工程が簡略化される点で有機溶剤が好ましく、その中でも再利用しやすい点からジメチルアセトアミドやジメチルホルムアミドが好ましい。

【0020】

紡糸原液を調整する際は、重合体濃度が17〜25質量%となるように、前記アクリロニトリル系重合体を溶剤に溶解させる。重合体濃度の下限値は19質量%以上が好ましい。また、重合体濃度の上限値は24質量%以下が好ましい。重合体濃度が17質量%以上であれば、後述する紡糸工程にて、繊維内部が緻密である凝固糸を得ることができる。一方、重合体濃度が25質量%以下であれば、紡糸原液の粘度が適度であり紡糸安定性に優れる。

【0021】

(紡糸工程)

凝固浴中の有機溶剤水溶液に含まれる有機溶剤としては、例えば、ジメチルアセトアミド、ジメチルスルホキシド、ジメチルホルムアミド等が挙げられる。第一凝固浴中の有機溶剤水溶液に含まれる有機溶剤は、紡糸原液の溶媒として用いる有機溶剤と同じであることが好ましい。紡糸原液を押し出すための紡糸口金は、吐出孔を備える。該吐出孔の孔径は0.02〜0.5mmである。孔径が0.02mm以上であれば、吐出された糸同士の接着が起こりにくいので、均質性に優れた前駆体を得ることができる。孔径が0.5mm以下であれば、紡糸糸切れの発生を抑制し、紡糸安定性が維持できる。吐出孔の孔径は、所望の前駆体繊維の繊維径になるように、上述した範囲内で適宜設定すればよい。

【0022】

紡糸方法としては、紡糸口金を凝固浴中へ浸漬して、吐出される原液を凝固する湿式紡糸法と、紡糸口金を凝固浴液面から上方に設置して、吐出された原液を一旦紡糸口金と凝

固液液面の間にある気体層を通過させてから凝固液の中に導入し凝固を進める乾湿式紡糸法がある。本発明においては、上記いずれの紡糸法でも好適に製造できるが、総延伸倍率を高くしても紡糸安定性に優れる乾湿式紡糸法のほうが好ましい。

【0023】

凝固浴の有機溶剤濃度は、50〜90質量%であることが好ましい。有機溶剤濃度が50質量%以上であれば、紡糸延伸が必要以上にかかり過ぎるのを抑制できるので、糸切れの発生を防止できる。一方、有機溶剤濃度が90質量%以下であれば、紡糸原液が十分に凝固して容易に凝固糸が形成される。

【0024】

凝固液の温度は、0〜30℃であることが好ましい。温度が0℃以上であれば、紡糸原液が十分に凝固して容易に凝固糸が形成される。一方、温度が30℃以下であれば、紡糸延伸が必要以上にかかりすぎるのを抑制できるので、糸切れの発生が防止できる。

【0025】

紡糸延伸倍率は、2〜8倍であることが好ましい。紡糸延伸倍率が2倍以上であれば、紡糸安定性が向上し、総延伸倍率を高くすることができる。一方、紡糸延伸倍率が8倍以下であれば、紡糸延伸が必要以上にかかり過ぎるのを抑制できるので、糸切れの発生が防止できる。

【0026】

ここで紡糸延伸とは、紡糸糸条が紡糸口金を離れて最初に接触する駆動源を持ったローラーの表面速度(凝固糸の巻き取り速度)を、紡糸口金からの吐出線速度で割った値を言う。また、吐出線速度とは、紡糸糸条が紡糸口金から吐出されるときの流量を紡糸口金のノズル孔面積で割った値を言う。

【0027】

本発明にあっては、前記紡糸延伸のあとに延伸槽内を通して繊維を凝固させながら延伸する。

【0028】

上記方法で得られた凝固糸は、通常、延伸(以下、「第一延伸」と称する。)及び洗浄されたあと、油剤処理される。第一延伸工程は、凝固浴中、熱水中で行われる。空気中で延伸することも可能であるが、延伸を凝固浴中あるいは熱水中で行うことにより、凝固糸の凝固を促進しながら延伸することができ、紡糸安定性が向上し、総延伸倍率を高くすることができる。

【0029】

延伸槽の温度は、50〜95℃であることが好ましい。延伸槽の温度が50℃以上であると延伸が必要以上にかかりすぎるのを抑制できるので、糸切れの発生を防止できる。一方、延伸槽の温度が95℃以下であると温度設定が容易であり紡糸安定性が向上する。

延伸槽における延伸倍率は、1.5〜4.0倍とする。延伸倍率が1.5倍以上であると、総延伸倍率を高く設定することができる。延伸倍率が4.0倍以下であると、紡糸安定性が向上し、毛羽の発生を抑制することができる。

ここで、延伸倍率は、延伸工程前後にある回転ロールの回転数の比から求める。

【0030】

洗浄方法は公知の方法を採用できる。また、洗浄工程で使用する洗浄液としては、水などが挙げられる。また、水の温度については特に制限されず、冷水、温水、沸水などいずれを用いてもよい。

【0031】

次いで、この繊維束に対してシリコーン系油剤の添油処理を行う。シリコーン系油剤としては、例えば、アミノ変性シリコーン、エポキシ変性シリコーン、ポリエーテル変性シリコーン等の一般的なシリコーン系油剤や低シリコーン油剤を用いることができる。

続いて、添油処理された繊維束に対して、乾燥緻密化処理をする。乾燥緻密化は公知の方法を採用し、例えば、複数の加熱ローラーに接触させる方法がある。

【0032】

この乾燥緻密化後の繊維束に対して、多段の延伸処理を行う。この多段延伸処理の工程は2段階で行うことが好ましく、その1段目の工程は繊維束を熱板を使って延伸する熱板加熱延伸工程、2段目は加圧加熱水蒸気中で延伸する加熱スチーム延伸工程であることが好ましい。

【0033】

熱板加熱延伸は、加熱した熱板上に繊維束を接触走行させて繊維束に熱を直接伝えることによって、繊維束の可塑化を促進させて延伸することができる。一方、加圧スチーム中での延伸は、熱と水(水蒸気)により、繊維束の可塑化を促進させて延伸することができるだけでなく、水を含むことによる弛緩効果もある。すなわち、1段目の熱板加熱延伸で繊維束を高温にすることができ可塑化を促させ、2段目の加圧スチームでの延伸を、水を含むことによる弛緩効果をも利用して、より一層の延伸を促進することを可能とし、特にこの順番で2段延伸することにより、2段延伸の総延伸倍率を安定して高く設定することが可能となる。

【0034】

ここで、熱板の温度は150〜200℃が好ましく、より好ましくは、図1に示すとおり、160〜190℃に設定するとよい。熱板の温度を150℃以上とすると、十分な可塑化が可能となり紡糸安定性が向上する。熱板の温度が200℃以下であると、熱による繊維束の変質が抑えられることから性能が低下しない。一方、加圧水蒸気の圧力は0.1〜0.6MPaが好ましく、同じく図1に示すように、その圧力を0.2〜0.5MPaに設定することが更に好ましい。加圧水蒸気の圧力が0.1MPa以上であると、十分な可塑化が可能となり紡糸安定性が更に向上する。また加圧水蒸気の圧力が0.6MPa以下とすると、過剰な蒸気圧により走行するトウの乱れが生じるのを抑制することができ、糸切れの抑制につながる。

【0035】

また、上記熱板加熱延伸工程と加圧スチーム加熱延伸工程とによる総延伸倍率は4.5〜10倍とすることが好ましい。この総延伸倍率が4.5倍以上であると、延伸倍率が低過ぎず繊維性能が安定することと総延伸倍率を高く設定することができる。また、この総延伸倍率が10倍以下であると、トウ張力を抑えることができ紡糸安定性が向上する。紡糸安定性の点から、この熱板加熱延伸工程と加圧スチーム加熱延伸工程とを組み合わせ、その総延伸倍率は、4.5〜7倍に設定することが更に好ましい。

また上記紡糸延伸工程における上記延伸倍率を含む総延伸倍率は、50〜120倍であることが好ましい。

【0036】

(焼成工程)

前駆体繊維から炭素繊維を得る方法としては、公知の焼成方法を採用できる。焼成方法としては、例えば耐炎化処理、炭素化処理をこの順で行う方法を用いることができる。耐炎化処理では、本発明で得られた前駆体繊維を220〜270℃の熱風耐炎炉に通過させることで耐炎化繊維を得る。耐炎化工程における雰囲気については、空気、酸素、二酸化炭素、塩化水素などの各酸化性雰囲気を採用できるが、空気雰囲気が低コストであり、好ましい。

【0037】

炭素化処理では、耐炎化処理で得られた耐炎化繊維を不活性雰囲気中で炭素化し、炭素繊維を得る。このとき、雰囲気温度は、得られる炭素繊維の性能を高める観点から、1000℃以上が好ましく、1200℃以上がさらに好ましい。さらに必要に応じて2000℃以上で炭化して、黒鉛化繊維とすることもできる。不活性雰囲気としては、窒素などが挙げられる。

【0038】

以上の方法で得られた炭素繊維は、電解液中で電解酸化処理をしたり、気相又は液相で酸化処理を施したりすることにで、炭素繊維の表面に酸素を含む官能基を導入し、複合材料における炭素繊維とマトリックス樹脂との親和性、接着性を高めることができる。また

、炭素繊維は、常法によりマトリックスと組み合わせて、中間基材であるプリプレグや、最終生産品である複合成形品とすることができる。マトリックスとして使用する樹脂としては、特に制限はないが、エポキシ樹脂、フェノール樹脂、ポリエステル樹脂、ビニルエステル樹脂、ビスマレイミド樹脂、ポリイミド樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリプロピレン樹脂、ABS樹脂などが挙げられる。また、マトリックスには、前記樹脂以外に、セメント、金属、セラミックスなどを使用することもできる。

【0039】

<前駆体繊維製造時の紡糸安定性>

以下の実施例、比較例の条件で紡糸したときに前駆体繊維を20時間連続でして紡糸したときの糸切れ発生数を数え、紡糸安定性を評価した。評価基準は以下の通りである。

○ : 糸切れの発生数が5回以下

△ : 糸切れの発生数が5回を超え10回未満

× : 糸切れの発生数が10回以上

【0040】

<焼成工程通過性>

以下の実施例、比較例の条件で焼成したときに炭素化炉の出側で5分間毛羽の発生数を数え、焼成工程通過性を評価した。評価基準は以下の通りである。

○ : 毛羽の発生数が10個以下

△ : 毛羽の発生数が10個を超え20個未満

× : 毛羽の発生数が20個以上

− : 紡糸通過性が不良のため焼成評価未実施

以下、実施例及び比較例に基づいて本発明をより具体的に説明する。

【0041】

〔実施例1〕

アクリロニトリル98質量%、メタクリル酸2質量%からなる重合体をジメチルホルムアミドに溶解し、重合体の濃度が23質量%の紡糸原液を調整した。そのあと0.15mmの孔径の紡糸口金から、紡糸原液を吐出し、一旦気体層を走行させたあと、直ちに凝固浴に導入し、凝固糸を得た。凝固液は、脱イオン水/ジメチルホルムアミド=20/80質量%、温度10℃とした。紡糸延伸倍率が4.5倍になるように凝固糸を引き上げ、凝固液中の延伸工程における凝固液中の温度は60℃とした。凝固浴中の延伸倍率を3.0倍になるように設定した。そのあと温水中で洗浄し、添油処理を行った後、乾燥緻密化処理をした。

【0042】

次いで、乾燥緻密化処理後の第1段目の熱板加熱延伸工程において、表面温度が180℃になるように設定した熱板に接触させながら、延伸倍率が3.0倍になるように加熱延伸した。そのあと乾燥緻密化処理後の第2段目の加圧スチーム加熱延伸工程において、加圧水蒸気中で、スチーム延伸室に0.20MPaのスチームを供給し、延伸室の温度が120℃になるように設定しながら、延伸倍率が1.5倍になるように延伸した。このときの乾燥緻密化処理後の第1段目及び第2段目のトータルの延伸倍率は4.5倍、紡糸延伸から第2段目までの総延伸倍率は61倍であった。

【0043】

更に、得られた前駆体繊維束を空気中230〜260℃の熱風循環式耐炎化炉にて50分間処理して耐炎化繊維束とし、次いで耐炎化繊維束を窒素雰囲気中下で最高温度780℃にて1.5分間処理し、さらに同雰囲気下で最高温度が1300℃の高温熱処理炉にて約1.5分処理した。その後、重炭酸水素アンモニウム水溶液中で0.4Amin/mで電解処理を施して、炭素繊維束を得た。

このとき、紡糸安定性及び焼成工程通過性は良好であった。その評価結果を表1に示した。

【0044】

〔実施例2〜3〕

乾燥緻密化処理後の第1段目の熱板加熱延伸工程における延伸温度をそれぞれ170℃、180℃とし、それぞれの延伸倍率を1.5倍、2.0倍とし、第2段目の加圧スチーム加熱延伸の設定温度をそれぞれ145℃、153℃とし、延伸倍率をそれぞれ4.0倍、4.0倍とした以外は、実施例1と同様の条件にて、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性及び焼成工程通過性は良好であった。

【0045】

〔比較例1〕

乾燥緻密化処理後の第1段目の熱板加熱延伸工程における設定温度及び延伸倍率を、それぞれ180℃、2.5倍とし、第2段目の加圧スチーム加熱延伸の設定温度及び延伸倍率を、それぞれ153℃、5倍とした以外は、実施例1と同様の条件にて、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性は糸切れの発生数が5回を超え10回未満で△であったが、焼成工程通過性は毛羽の発生数が20個以上となり、製品としての実用化が難しいことが分かった。

【0046】

〔比較例2〜3〕

乾燥緻密化処理後の延伸工程を熱板加熱延伸の一段のみとして、その設定温度及び延伸倍率を表1の通り変更した以外は、実施例1と同様にして、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性は毛羽の発生数が10個を超え20個未満と×であり、焼成工程における焼成評価は不可能であった。

【0047】

〔比較例4〜5〕

乾燥緻密化処理後の延伸工程を加圧水蒸気中の延伸の一段のみとして、その設定温度、スチーム圧及び延伸倍率を、表1に示したとおり、それぞれ153℃、158℃、0.45MPa、0.55MPa、4.5倍、4.5倍とした以外は、実施例1と同様にして、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、比較例4では紡糸安定性については毛羽の発生数が5個以下と少なく、安定していたが、比較例5にあっては糸切れの発生数が5回を超え10回未満で納まったものの、そのいずれの例も焼成工程通過性を評価不可能であった。

【0048】

〔比較例6〜7〕

乾燥緻密化処理後の延伸工程を加熱ロール間による一段の延伸のみとして、それぞれの設定温度及び延伸倍率を、表1に示すとおり、180℃、200℃、3.0倍、3.0倍とした以外は、実施例1と同様にして、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性についてはいずれも×であり、焼成工程における焼成評価は不可能であった。

【0049】

〔比較例8〜9〕

乾燥緻密化処理後の第1段目の延伸は加熱ロール間によりなされ、第2段目の延伸は加圧スチーム中で行われた。この第1段目の設定温度を、それぞれ180℃、180℃とし、その延伸倍率をそれぞれ1.5倍、1.5倍とし、第2段目の加圧スチーム加熱延伸の設定温度は、それぞれ120℃、153℃とし、その延伸倍率をそれぞれ3.0倍、3.0倍、更にそのときのスチーム圧をそれぞれ0.20MPa、0.45MPaとしている。それ以外は、実施例1と同様の条件にて処理し、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、比較例8では紡糸安定性が×、焼成工程通過性は評価が不可能であるという結果であった。また比較例9では、比較例8では紡糸安定性については△、焼成工程通過性については×であった。

【0050】

〔比較例10〕

乾燥緻密化処理後における延伸を2段で行い、その2段延伸共に熱板による加熱延伸と

した。第1及び第2段目の熱板温度は180℃、延伸倍率を2.0とした以外は、実施例1と同様にして、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性については△であったが、焼成工程通過性についての評価は×であった。

【0051】

〔比較例11〜12〕

乾燥緻密化処理後における延伸を2段で行い、その第1段目及び第2段目の延伸を共に加圧スチーム中で行った。その比較例11及び12における、それぞれのスチーム温度及び圧力を153℃、0.45MPaと同じとしているが、延伸倍率については比較例11の第1段の延伸倍率が2.5、比較例12の第2段の延伸倍率2.2、比較例11及び12の第2段目の延伸倍率は同じ2.0倍と変更した以外は、実施例1と同様にして、前駆体繊維束及び炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性については比較例11では△であって思わしくなく、比較例12では○で良好であったが、焼成工程通過性について見ると、比較例11では評価×であり、比較例12では評価△であって、到底、実施化は無理であった。

【0052】

〔比較例13〕

乾燥緻密化処理後における2段の延伸手法を上記実施例1とは逆に配し、第1段目の延伸を加圧スチーム中で行い、第2段目の延伸を熱板による加熱延伸とした。この比較例13では、表1に示すように、加圧スチームの温度を153℃、スチーム圧を0.45MPa、延伸倍率を2.0とし、第2段目の熱板加熱による延伸では、その温度を180℃、延伸倍率を2.5と変更した以外は、実施例1と同様にして、前駆体繊維束および炭素繊維束を得た。その評価結果は、表1に示したとおり、紡糸安定性が×、焼成工程通過性は評価が不可能であるという結果であった。

【0053】

【表1】

【特許請求の範囲】

【請求項1】

アクリロニトリル系重合体を溶剤に溶解した紡糸原液を口金から吐出してアクリル繊維を製造する方法であって、

口金から吐出される紡糸原液を空気中及び/又は凝固浴中にて延伸する紡糸延伸工程と、

凝固浴中あるいは熱水中で延伸する第一延伸工程と、

第1供給ロールAと該第1供給ロールAより速い速度で回転する第1延伸ロールBとの間で、前記第1供給ロールAと前記第1延伸ロールBの間に設置された熱板に接触させて延伸する熱板加熱延伸工程と、

加圧水蒸気中で前記第1延伸ロールBと同じ速度又は速い速度で回転する第2供給ロールCと該第2供給ロールCより速い速度で回転する第2延伸ロールDとの間で更に延伸する加圧スチーム延伸工程と、

を含んでなるアクリル繊維の製造方法。

【請求項2】

前記紡糸延伸工程における延伸倍率が2〜8倍であり、前記第一延伸工程における延伸倍率が、1.5〜4.5倍である請求項1記載のアクリル繊維の製造方法。

【請求項3】

前記熱板延伸工程と前記加圧スチーム延伸工程とにおける総延伸倍率が、4.5〜10倍である請求項1又は2に記載のアクリル繊維の製造方法。

【請求項4】

前記熱板の温度が160〜190℃、

前記加圧水蒸気の圧力が0.2〜0.5MPa、

である請求項1〜3のいずれかに記載のアクリル繊維の製造方法。

【請求項5】

前記熱板延伸工程と前記加圧スチーム延伸工程とを、膨潤状態にあるアクリル繊維を乾燥緻密化する工程の後に配する請求項1〜4のいずれかに記載のアクリル繊維の製造方法。

【請求項6】

請求項1〜5のいずれかに記載のアクリル繊維を製造する方法にあって、前記紡糸延伸工程から前記加圧スチーム延伸工程後までになされる総延伸倍率が、50〜120倍であるアクリル繊維の製造方法。

【請求項1】

アクリロニトリル系重合体を溶剤に溶解した紡糸原液を口金から吐出してアクリル繊維を製造する方法であって、

口金から吐出される紡糸原液を空気中及び/又は凝固浴中にて延伸する紡糸延伸工程と、

凝固浴中あるいは熱水中で延伸する第一延伸工程と、

第1供給ロールAと該第1供給ロールAより速い速度で回転する第1延伸ロールBとの間で、前記第1供給ロールAと前記第1延伸ロールBの間に設置された熱板に接触させて延伸する熱板加熱延伸工程と、

加圧水蒸気中で前記第1延伸ロールBと同じ速度又は速い速度で回転する第2供給ロールCと該第2供給ロールCより速い速度で回転する第2延伸ロールDとの間で更に延伸する加圧スチーム延伸工程と、

を含んでなるアクリル繊維の製造方法。

【請求項2】

前記紡糸延伸工程における延伸倍率が2〜8倍であり、前記第一延伸工程における延伸倍率が、1.5〜4.5倍である請求項1記載のアクリル繊維の製造方法。

【請求項3】

前記熱板延伸工程と前記加圧スチーム延伸工程とにおける総延伸倍率が、4.5〜10倍である請求項1又は2に記載のアクリル繊維の製造方法。

【請求項4】

前記熱板の温度が160〜190℃、

前記加圧水蒸気の圧力が0.2〜0.5MPa、

である請求項1〜3のいずれかに記載のアクリル繊維の製造方法。

【請求項5】

前記熱板延伸工程と前記加圧スチーム延伸工程とを、膨潤状態にあるアクリル繊維を乾燥緻密化する工程の後に配する請求項1〜4のいずれかに記載のアクリル繊維の製造方法。

【請求項6】

請求項1〜5のいずれかに記載のアクリル繊維を製造する方法にあって、前記紡糸延伸工程から前記加圧スチーム延伸工程後までになされる総延伸倍率が、50〜120倍であるアクリル繊維の製造方法。

【図1】

【公開番号】特開2013−44058(P2013−44058A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−180745(P2011−180745)

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]