アクロレインの製造方法、アクリル酸の製造方法、および親水性樹脂の製造方法

【課題】グリセリンの脱水反応により得られたアクロレイン含有ガスを分縮により高度に精製でき、凝縮液での析出物の生成を抑制できるアクロレインの製造方法、ならびに、前記アクロレインの製造方法により得られたアクリル酸を用いたアクリル酸の製造方法、および親水性樹脂の製造方法を提供する。

【解決手段】グリセリンを脱水反応させてアクロレイン含有ガスを得るグリセリン脱水工程と、アクロレイン含有ガスを冷却して、アクロレイン含有ガスに含まれるアクロレインの一部、水、および高沸点物質を凝縮させて、精製ガスと凝縮液を得る分縮工程と、精製ガスと凝縮液を気液分離する分離工程とを有し、分縮工程で、アクロレイン含有ガスまたは凝縮液に重合禁止剤を添加することを特徴とするアクロレインの製造方法。

【解決手段】グリセリンを脱水反応させてアクロレイン含有ガスを得るグリセリン脱水工程と、アクロレイン含有ガスを冷却して、アクロレイン含有ガスに含まれるアクロレインの一部、水、および高沸点物質を凝縮させて、精製ガスと凝縮液を得る分縮工程と、精製ガスと凝縮液を気液分離する分離工程とを有し、分縮工程で、アクロレイン含有ガスまたは凝縮液に重合禁止剤を添加することを特徴とするアクロレインの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アクロレインの製造方法、アクリル酸の製造方法、および吸水性樹脂や水溶性樹脂等の親水性樹脂の製造方法に関するものである。

【背景技術】

【0002】

植物油から製造されるバイオディーゼルは、化石燃料の代替燃料としてだけではなく、二酸化炭素の排出量が少ない点でも注目され、需要の増大が見込まれている。このバイオディーゼルを製造するとグリセリンが副生するため、その有効利用が求められている。グリセリンの有効利用の一つとして、グリセリンを原料にしてアクロレインを製造する方法がある。例えば特許文献1,2には、グリセリンを脱水反応させてアクロレインを得て、アクロレインをさらに酸化反応させてアクリル酸を製造する方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−213225号公報

【特許文献2】特開2008−115103号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

グリセリンを脱水反応させてアクロレインを製造する場合、反応の結果得られるアクロレイン含有ガスには水や高沸点物質が含まれているため、アクロレイン含有ガスを精製することが好ましい。特に、アクロレイン含有ガスをアクリル酸の製造原料として用いる場合は、アクロレイン含有ガスに高沸点物質としてフェノールや1−ヒドロキシアセトンが含まれていると、アクリル酸収率が低下するため好ましくない。

【0005】

アクロレイン含有ガスを精製する方法として、特許文献2には蒸留、分縮、放散等の方法を採用できることが示されているが、分縮は、アクロレイン含有ガスを簡便に精製できる点で好ましい。分縮によりアクロレイン含有ガスの精製を行う際、アクロレイン含有ガスからの水や高沸点物質の除去率を高めてアクロレイン含有ガスの精製度合を高めるためには、アクロレイン含有ガスの冷却温度を下げてガスの一部を凝縮させることが好ましい。しかし、アクロレイン含有ガスの精製度合を高めるに従い、凝縮液中に析出物が生成し、装置や配管内で閉塞等の問題が起こりやすくなることが明らかになった。

【0006】

本発明は前記事情に鑑みてなされたものであり、その目的は、グリセリンの脱水反応により得られたアクロレイン含有ガスを分縮により高度に精製でき、凝縮液での析出物の生成を抑制できるアクロレインの製造方法、ならびに、前記アクロレインの製造方法により得られたアクリル酸を用いたアクリル酸の製造方法、および親水性樹脂の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、種々検討の結果、アクロレイン含有ガスを分縮する際に得られる凝縮液中で生成する析出物はアクロレイン重合物であることを見出した。すなわち、分縮によりアクロレイン含有ガスを精製する際、アクロレイン含有ガスの精製度合を高めようとすると、得られた凝縮液にはアクロレインが随伴して含まれるようになり、この凝縮液に含まれるアクロレインが重合することにより、アクロレイン重合物が装置や配管内で析出することが明らかになった。そして、アクロレイン重合物の生成の抑制には、分縮工程でアクロレイン含有ガスまたは凝縮液に重合禁止剤を添加することが有効であることが明らかになった。

【0008】

すなわち、本発明のアクロレインの製造方法は、グリセリンを脱水反応させてアクロレイン含有ガスを得るグリセリン脱水工程と、アクロレイン含有ガスを冷却して、アクロレイン含有ガスに含まれるアクロレインの一部、水、および高沸点物質を凝縮させて、精製ガスと凝縮液を得る分縮工程と、精製ガスと凝縮液を気液分離する分離工程とを有し、前記分縮工程で、アクロレイン含有ガスまたは凝縮液に重合禁止剤を添加するところに特徴を有する。本発明のアクロレインの製造方法によれば、凝縮液中でのアクロレイン重合物の生成が抑制され、安定して高純度のアクロレインを製造することができるようになる。また、分縮工程で重合禁止剤を添加することにより、配管内はもとより凝縮器でのアクロレイン重合物の生成が抑制され、凝縮器等を長期間安定して稼働させることができるようになる。

【0009】

凝縮液は1液相からなることが好ましい。凝縮液は、水の含有量が低い場合やアクロレインの含有量が高い場合、液相が2相に分離する。この場合、凝縮液に重合禁止剤を添加しても、2相間で重合禁止剤の濃度に差が生じることにより凝縮液中でのアクロレインの重合が十分に抑制されにくくなる。つまり、凝縮液が1液相からなっていれば、凝縮液に重合禁止剤を添加することにより、凝縮液中でのアクロレイン重合物の生成が効率的に抑制されるようになる。凝縮液を1液相とするためには、凝縮液中のアクロレイン/(水+ヒドロキシアセトン)質量比が20/80以下となることが好ましい。

【0010】

さらに、本発明は、上記のようなアクロレインの製造方法で得られ、精製ガスに含まれるアクロレインを酸化してアクリル酸を得るアクロレイン酸化工程を有することを特徴とするアクリル酸の製造方法や、このようにして得られるアクリル酸を含む単量体成分を重合することを特徴とする親水性樹脂の製造方法も提供する。親水性樹脂としては特に吸水性樹脂であることが好ましい。本発明のアクロレインの製造方法で得られる精製ガスをアクリル酸原料として用いれば、高収率でアクリル酸を得ることができ、アクリル酸や親水性樹脂を効率的に製造することが可能となる。

【発明の効果】

【0011】

本発明のアクロレインの製造方法によれば、グリセリンの脱水反応により得られたアクロレイン含有ガスを分縮により精製する際、凝縮液中でのアクロレイン重合物の生成が抑制され、高純度のアクロレインを安定して製造することができる。また、本発明のアクロレインの製造方法により得られたアクロレインは、アクリル酸原料として好適に用いられ、これを原料としてアクリル酸や親水性樹脂を効率的に製造することが可能となる。

【図面の簡単な説明】

【0012】

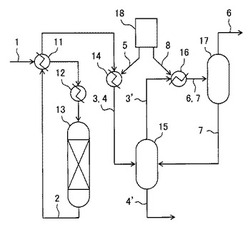

【図1】本発明のアクロレインの製造方法に用いられる製造フローの一例を表す。

【図2】本発明のアクロレインの製造方法に用いられる製造フローの他の例を表す。

【発明を実施するための形態】

【0013】

〔アクロレインの製造方法〕

本発明のアクロレインの製造方法は、グリセリンを脱水反応させてアクロレイン含有ガスを得るグリセリン脱水工程と、アクロレイン含有ガスを冷却して、アクロレイン含有ガスに含まれるアクロレインの一部、水、および高沸点物質を凝縮させて、精製ガスと凝縮液を得る分縮工程と、精製ガスと凝縮液を気液分離する分離工程とを有する。

【0014】

グリセリン脱水工程では、グリセリンを脱水反応させてアクロレイン含有ガスを得る。グリセリン脱水工程は、従来公知の方法により行えばよい。具体的には、触媒存在下で、グリセリンを脱水反応させてアクロレイン含有ガスを得ることが好ましい。

【0015】

原料となるグリセリンに特に制限はなく、パーム油、パーム核油、ヤシ油、大豆油、ナタネ油、オリーブ油、ごま油等の植物油の加水分解反応やアルコールとのエステル交換反応により得られるグリセリン;魚油、牛脂、豚脂、鯨油等の動物性油の加水分解反応やアルコールとのエステル交換反応で得られるグリセリン;等の天然資源由来のグリセリン;エチレン、プロピレンなどから化学合成されたグリセリン等を用いることができる。

【0016】

グリセリンを脱水反応させるのに用いられる触媒(以下、「グリセリン脱水用触媒」と称する場合がある)としては、固体酸を用いることができ、例えば、結晶性メタロシリケート;金属酸化物;鉱酸塩;粘土鉱物;鉱酸を無機担体に担持させた触媒等が挙げられる。結晶性メタロシリケートとしては、例えば、Al、B、Fe、Ga等から選択される少なくとも1種の元素をT原子として有し、例えば、LTA、CHA、FER、MFI、MOR、BEA、MTW等の結晶構造を有する化合物が挙げられる。金属酸化物としては、Al2O3、TiO2、ZrO2、SnO2、V2O5等の金属酸化物、SiO2−Al2O3、SiO2−TiO2、TiO2−WO3、WO3−ZrO2等の複合酸化物が挙げられる。粘土鉱物としては、ベントナイト、カオリン、モンモリロナイト等が挙げられる。鉱酸塩としては、MgSO4、Al2(SO4)3、K2SO4等の硫酸塩や、AlPO4、BPO4等のリン酸塩等が挙げられる。鉱酸を無機担体に担持した触媒としては、例えば、リン酸、硫酸等を、α−アルミナ、シリカ、酸化ジルコニウム、酸化チタン等の担体に担持させた触媒が挙げられる。結晶性メタロシリケート、金属酸化物、鉱酸塩、粘土鉱物は、無機担体に担持されていてもよい。

【0017】

グリセリン脱水用触媒としては、結晶性メタロシリケートまたは鉱酸塩が好ましく、このようなグリセリン脱水用触媒を用いることにより、原料となるグリセリン含有ガスに比較的少量の水しか含まれていなくても、グリセリンの脱水反応が効率的に進行しやすくなる。結晶性メタロシリケートとしては、T原子としてAlを有し、MFI構造を有するHZSM−5が好ましい。鉱酸塩としてはリン酸塩が好ましく、リン酸アルミニウム;リン酸ホウ素;リン酸ネオジム、リン酸イットリウム、リン酸セリウム等のリン酸希土類金属塩がより好ましい。特に、リン酸アルミニウム;リン酸ホウ素;リン酸ネオジム、リン酸イットリウム、リン酸セリウム等のリン酸希土類金属塩を触媒として用いた場合、原料に含まれる水(水蒸気)の量が少なくても効率的に反応を進めることができる。

【0018】

グリセリン脱水用触媒は反応器内に配置され、この反応器にグリセリンを導入してグリセリン脱水用触媒と接触させることにより、グリセリンの脱水反応が行われることが好ましい。反応器としては、固定床反応器、流動床反応器、移動床反応器等を使用することができる。触媒の摩耗等の物理的損傷を抑制し、触媒を長寿命化させる点から、反応器としては固定床反応器を用いることが好ましい。

【0019】

グリセリンの脱水反応は液相または気相で行われればよいが、反応生成物としてアクロレイン含有ガスを得ることを考慮すると、グリセリンの脱水反応は気相で行うことが好ましい。この場合、グリセリンはガス状で反応に供されることが好ましく、すなわち、グリセリン含有ガスを触媒と接触させて、グリセリンを脱水反応させることが好ましい。

【0020】

グリセリン含有ガスは、グリセリンのみからなるガスでもよく、グリセリンとともにグリセリンの脱水反応に不活性な成分(例えば、水蒸気、窒素、二酸化炭素、空気)を含むガスでもよい。グリセリン含有ガスには水蒸気が含まれていることが好ましい。グリセリン含有ガスに水蒸気が含まれていれば、キャリアガスの量を削減でき、また、グリセリン脱水反応によりアクロレインを高収率で得ることが容易になる。従って、グリセリン脱水反応のアクロレイン収率を高める点から、グリセリン含有ガスの水蒸気濃度は0.1モル%以上が好ましく、1モル%以上がより好ましい。一方、グリセリン含有ガス中の水蒸気量が多すぎると、加熱や冷却時のユーティリティー費がかさむことになることから、グリセリン含有ガスの水蒸気濃度は99モル%以下が好ましく、95モル%以下がより好ましく、80モル%以下がさらに好ましく、70モル%以下が特に好ましい。特に、前記に示したグリセリン含有ガスの水蒸気濃度は、グリセリン脱水用触媒としてリン酸アルミニウム;リン酸ホウ素;リン酸ネオジム、リン酸イットリウム、リン酸セリウム等のリン酸希土類金属塩を用いた場合に有効である。なお、グリセリン含有ガスの水蒸気濃度は、キャリアガスを除いた成分の合計に対する値を意味する。

【0021】

グリセリンを気相脱水反応させる場合、グリセリン含有ガス中におけるグリセリン濃度は、通常は0.1〜100モル%の範囲であり、好ましくは1モル%以上であり、アクロレインの製造を経済的かつ高効率に行うために、より好ましくは5モル%以上である。

【0022】

グリセリンの気相脱水反応では、その反応温度が低すぎたり高すぎたりするとアクロレインの収率が低下するため、反応温度は、通常は200℃〜500℃、好ましくは250℃〜450℃、より好ましくは300℃〜400℃である。ここで、気相脱水反応における「反応温度」とは、反応器の温度制御を行なうための熱媒等の設定温度を意味する。

【0023】

反応ガス(反応器に導入するグリセリン含有ガス)の圧力は、グリセリンが凝縮しない範囲の圧力であれば特に限定されないが、通常0.001MPa〜1MPaである。反応ガスの圧力は、好ましくは0.01MPa以上であり、また0.5MPa以下が好ましく、0.3MPa以下がより好ましく、0.2MPa以下がさらに好ましい。

【0024】

固定床反応器を用いてグリセリンの気相脱水反応を行う場合、固定床反応器へ導入する反応ガスの空間速度は50hr-1以上が好ましく、また20000hr-1以下が好ましく、10000hr-1以下がより好ましく、4000hr-1以下がさらに好ましい。このように反応ガスの空間速度を調整することにより、アクロレインの製造を経済的かつ高効率で行えるようになる。なお、前記空間速度は、単位時間当たりに固定床反応器に導入される反応ガスの量を固定床反応器に充填された触媒の容積で除することにより算出される。

【0025】

グリセリンを脱水反応させることにより得られるアクロレイン含有ガスには、アクロレインと水(水蒸気)が必須的に含まれる。またアクロレイン含有ガスには、副生成物として、プロピオンアルデヒド、フェノール、1−ヒドロキシアセトン、アリルアルコール等が含まれ得る。アクロレイン含有ガスをアクリル酸原料として用いる場合は、これらの副生成物の中でも、フェノールおよび/または1−ヒドロキシアセトンをアクロレイン含有ガスから除去しておくことが好ましい。アクロレイン含有ガスにフェノールおよび/または1−ヒドロキシアセトンが多量に含まれていると、アクロレイン含有ガスからアクリル酸を製造する際に、アクリル酸収率が低下するためである。そこで本発明のアクロレインの製造方法では、水とともに、フェノールや1−ヒドロキシアセトン等の高沸点物質を除去して、アクロレイン含有ガスのアクロレイン含有率を高めるために、分縮工程と分離工程が設けられている。

【0026】

分縮工程では、アクロレイン含有ガスを冷却して、アクロレイン含有ガスに含まれる水および高沸点物質を凝縮させる。高沸点物質にはフェノールや1−ヒドロキシアセトン等が含まれるが、アクロレイン、フェノール、1−ヒドロキシアセトンの大気圧下での沸点はそれぞれ約53℃、約182℃、約146℃であるため、アクロレイン含有ガスを冷却することにより、アクロレイン含有ガスからフェノールや1−ヒドロキシアセトン等の高沸点物質を優先的に除去することができる。

【0027】

高沸点物質とは、アクロレインより高い沸点を有する物質であれば特に限定されないが、水は高沸点物質から除く。高沸点物質としては、フェノール、1−ヒドロキシアセトン、アリルアルコール、アセタール、グリセリン重縮合物等が挙げられる。好ましくは、高沸点物質にはフェノールおよび/または1−ヒドロキシアセトンが含まれ、分縮工程でフェノールおよび/または1−ヒドロキシアセトンが凝縮することが好ましい。

【0028】

アクロレイン含有ガスを冷却することにより、凝縮液と精製ガスが得られる。凝縮液は、アクロレイン含有ガスに含まれる水および高沸点物質が凝縮することにより生成する。さらに、本発明の製造方法では、アクロレイン含有ガスからの水や高沸点物質の除去性能を高めるために、比較的低温でアクロレイン含有ガスを冷却し、その結果、アクロレイン含有ガスに含まれるアクロレインの一部も凝縮し、凝縮液の一部を構成する。つまり、本発明のアクロレインの製造方法によれば、アクロレイン含有ガスから水や高沸点物質が高度に除去され、高純度でアクロレインを含む精製ガスが得られる。精製ガスは、アクロレイン含有ガスから凝縮液が除去されたガス成分に相当する。

【0029】

アクロレイン含有ガスの冷却温度は、冷却時の圧力や熱交換器での交換熱量などを勘案した上で、アクロレイン含有ガス中に含まれる水蒸気の露点より低い範囲で適宜設定すればよい。なお、得られる精製ガスのアクロレインの純度を高める点から、アクロレイン含有ガスの冷却温度(複数に分けて冷却して凝縮する場合は最も低い冷却温度)は比較的低温に設定することが好ましく、具体的には、操作圧力が大気圧の場合は、20℃以上が好ましく、40℃以上がより好ましく、また90℃以下が好ましく、85℃以下がより好ましい。

【0030】

冷却時の操作圧力はその前後の工程の圧力を勘案して決めればよいが、操作温度が高すぎても低すぎてもコンプレッサーや冷凍機等の付帯設備関連のコストが上昇するので、通常0.001MPa〜1MPaである。好ましくは0.01Ma以上であり、また0.5MPa以下が好ましく、0.3MPa以下がより好ましく、0.2MPa以下がさらに好ましい。

【0031】

アクロレイン含有ガスを冷却する方法は特に限定されず、凝縮器にアクロレイン含有ガスを導入してアクロレイン含有ガスを冷却すればよい。凝縮器としては、熱交換器を用いることが好ましい。

【0032】

凝縮器として熱交換器を用いる場合、熱交換器は伝熱面を有し、伝熱面を介してアクロレイン含有ガスが冷却されることが好ましい。伝熱面を有する熱交換としては、凝縮性ガスと液体の間で熱交換を行う熱交換器として用いられる装置を採用することが好ましい。例えば、一枚または複数枚のプレートが間隔を隔てて積層され、各プレートの一方側と他方側で熱交換を行うプレート式熱交換器;複数本の管が容器内に配列され、管の内外で熱交換を行う多管式(シェル・アンド・チューブ式)熱交換器;外管の中に内管が配置され、内管の内外で熱交換を行う二重管式熱交換器;一本の管がコイル状に容器内に配置され、管の内外で熱交換を行うコイル式熱交換器;断面が二分された中心管に2枚の伝熱板を渦巻き状に巻き、2つの渦巻き状の流路が形成されたスパイラル式熱交換器等を採用することができる。

【0033】

分縮工程で生成した精製ガスと凝縮液は、分離工程で気液分離される。分離工程で気液分離して得られる精製ガスは、そのままアクリル酸等の製造原料に供してもよく、凝縮して液体の精製アクロレインとして出荷してもよく、さらに精製に供してもよい。一方、分離工程で気液分離して得られる凝縮液は、例えば、廃液として製造プロセスから引き抜かれる。廃液は公知の方法で適宜処理した後に、水を回収して再利用してもよい。精製ガスと凝縮液を気液分離するための装置としては、公知の気液分離器を用いればよい。

【0034】

ところで、上記に説明したように、凝縮液には、アクロレイン、水、および高沸点物質が含まれるが、凝縮液では、アクロレインが重合して、重合物が装置や配管内で析出するおそれがある。その結果、装置や配管内で閉塞を引き起こしたり、また熱交換器の伝熱面に重合物が析出すると、熱交換効率が低下するおそれがある。

【0035】

そこで、本発明のアクロレインの製造方法では、分縮工程で、アクロレイン含有ガスまたは凝縮液に重合禁止剤を添加する。アクロレインは特に液中で重合しやすいため、分縮工程でアクロレイン含有ガスまたは凝縮液に重合禁止剤を添加することにより、凝縮液中でのアクロレイン重合物の生成が抑制される。

【0036】

重合禁止剤は、凝縮液が生成する時点かその直前で加えられることが好ましく、このようなタイミングで重合禁止剤が加えられることにより、凝縮液中でのアクロレイン重合物の生成が効果的に抑制される。従って、重合禁止剤は凝縮器内でアクロレイン含有ガスまたは凝縮液に添加することが好ましく、凝縮器内でアクロレイン含有ガスに添加することがより好ましい。凝縮器として熱交換器が用いられる場合は、熱交換器内で重合禁止剤をアクロレイン含有ガスまたは凝縮液に添加することが好ましい。

【0037】

重合禁止剤は、液状(溶液状を含む)でアクロレイン含有ガスまたは凝縮液に添加されることが好ましく、液状でアクロレイン含有ガスに添加されることがより好ましい。特に、凝縮器内で重合禁止剤液をアクロレイン含有ガスにシャワーすることにより、重合禁止剤が加えられることが好ましい。このように重合禁止剤が加えられることにより、重合禁止剤が凝縮液に広く行き渡りやすくなる。また、熱交換器内で重合禁止剤液をアクロレイン含有ガスにシャワーする場合は、伝熱面にも重合禁止剤液がかけられることが好ましく、その結果、伝熱面上でアクロレイン重合物の生成が起こりにくくなる。

【0038】

重合禁止剤としては、従来公知の重合禁止剤を用いることができる。重合禁止剤としては、ハイドロキノン、メトキノン(p−メトキシフェノール)等のキノン類;フェノチアジン、ビス−(α−メチルベンジル)フェノチアジン、3,7−ジオクチルフェノチアジン、ビス−(α−ジメチルベンジル)フェノチアジン等のフェノチアジン類;2,2,6,6−テトラメチルピペリジノオキシル、4−ヒドロキシ−2,2,6,6−テトラメチルピペリジノオキシル、4,4’,4”−トリス−(2,2,6,6−テトラメチルピペリジノオキシル)フォスファイト等のN−オキシル化合物;ジアルキルジチオカルバミン酸銅、酢酸銅、ナフテン酸銅、アクリル酸銅、硫酸銅、硝酸銅、塩化銅等の銅塩化合物;ジアルキルジチオカルバミン酸マンガン、ジフェニルジチオカルバミン酸マンガン、ギ酸マンガン、酢酸マンガン、オクタン酸マンガン、ナフテン酸マンガン、過マンガン酸マンガン、エチレンジアミン四酢酸のマンガン塩化合物;N−ニトロソフェニルヒドロキシルアミンやその塩、p−ニトロソフェノール、N−ニトロソジフェニルアミンやその塩等のニトロソ化合物等が挙げられる。これらの重合禁止剤は単独で用いてもよく、2種以上を併用してもよい。これらの重合禁止剤の中でも、ハイドロキノン、メトキノン等のキノン類が好ましく用いられる。

【0039】

重合禁止剤の添加量は、凝縮液中でアクロレイン重合防止効果が発揮される範囲で適宜設定すればよく、例えば、凝縮液中のアクロレインに対して100〜100000ppm(より好ましくは500〜50000ppmであり、さらに好ましくは1000〜10000ppm)の範囲となるように、重合禁止剤が加えられることが好ましい。

【0040】

分縮工程で生成した凝縮液は、水の含有量が低い場合やアクロレインの含有量が高い場合、水相とアクロレイン相の2つの液相に分離する。水相は、水を高濃度に含み、アクロレインを比較的低濃度に含む相である。アクロレイン相は、アクロレインを高濃度に含み、水を比較的低濃度に含む相である。一般にアクロレインの重合防止目的に用いられる重合禁止剤は水への溶解度が高いため、2液相からなる凝縮液に重合禁止剤を添加すると、重合禁止剤は主に水相に移行することとなる。従って、2液相からなる凝縮液に重合禁止剤を添加する場合は、アクロレイン相でのアクロレインの重合抑制効果が低下し、アクロレイン相でのアクロレイン重合物の生成を抑制するためには、大量の重合禁止剤の添加が必要となる。

【0041】

従って、本発明のアクロレインの製造方法では、凝縮液が1液相からなるようにすることが好ましい。凝縮液が1液相からなっていれば、凝縮液に重合禁止剤を添加することにより、凝縮液中でのアクロレイン重合物の生成が効率的に抑制される。

【0042】

凝縮液を1液相とするためには、凝縮液中の水の含有量を高くしたり、あるいはアクロレインの含有量を低くすればよい。また、一般に凝縮液中には、グリセリンの脱水反応の副生成物として、アクロレインに対して最大20mol%程度生成する1−ヒドロキシアセトンの一部が含まれるが、凝縮液中の1−ヒドロキシアセトンの含有量が高まると、水とアクロレインの相互溶解度が上がり、凝縮液は1液相を形成しやすくなる。従って、凝縮液を1液相とするためには、凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比を適宜調整すればよい。具体的には、凝縮温度に応じて、1液相を形成する凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比に調整すればよい。例えば、凝縮液が20℃まで冷えても凝縮液が1液相を保持する条件として、凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比が20/80以下であることが好ましく、15/85以下であることがより好ましく、10/90以下であることがさらに好ましい。なお、凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比とは、凝縮液に含まれる水とヒドロキシアセトンの合計質量に対するアクロレインの質量の比を意味する。このように凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比を調整することで、凝縮液を1液相としやすくなる。なお、凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比の下限は特に限定されないが、例えば、1/99以上であればよい。

【0043】

凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比を調整するためには、グリセリン脱水工程でグリセリン含有ガスの水蒸気含有率を調整したり、分縮工程での冷却温度を調整したりすればよい。上記に説明したように、グリセリンの脱水反応においてアクロレイン収率を高めるためには、グリセリンの脱水反応の際に、グリセリンに水蒸気を同伴させることが好ましいことから、グリセリン脱水工程でグリセリン含有ガスの水蒸気濃度を高めることにより、凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比を下げることができる。また、分縮工程での冷却温度を、水の沸点より低い範囲で、高めの温度に設定することにより、凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比を下げることができる。

【0044】

本発明のアクロレインの製造方法は、分離工程で得られた精製ガスのアクロレイン純度を高めるために、第2分縮工程と第2分離工程を設けてもよい。第2分縮工程では、分離工程で得られた精製ガスを冷却して、精製ガスに含まれるアクロレインの一部、水、および高沸点物質を凝縮させて、第2精製ガスと第2凝縮液を得る。第2分離工程では、第2精製ガスと第2凝縮液を気液分離する。

【0045】

第2分縮工程は、上記に説明した分縮工程と基本的に同じように行われる。従って、第2分縮工程について、分縮工程と重なる部分の説明は省略する。第2分縮工程を行う場合、第2分縮工程における精製ガスの冷却温度は、分縮工程におけるアクロレイン含有ガスの冷却温度より低いことが好ましい。第2分縮工程においても、第2精製ガスまたは第2凝縮液に重合禁止剤を添加する。前段の分縮工程で添加された重合禁止剤は凝縮液に移行するため、第2凝集工程に導入される精製ガスには重合禁止剤は実質的に含まれていない。従って、第2凝縮液でのアクロレイン重合体の生成を抑制するためには、第2分縮工程でも重合禁止剤を添加することが必要となる。

【0046】

第2分離工程は、上記に説明した分離工程と基本的に同じように行われる。従って、第2分離工程について、分離工程と重なる部分の説明は省略する。第2分離工程で得られる第2精製ガスは、前段の分離工程で得られる精製ガスよりも、高純度でアクロレインが含まれる。第2分離工程で気液分離して得られた第2凝縮液は、廃液として製造プロセスから引き抜かれてもよいし、精製度を高める目的で還流の効果を得るために、前段の分離工程に戻されてもよい。

【0047】

本発明のアクロレインの製造方法は、第2分離工程で得られた第2精製ガスのアクロレイン純度をさらに高めるために、さらに第3分縮工程と第3分離工程を設けてもよい。

【0048】

以上のように、本発明のアクロレインの製造方法によれば、凝縮液(第2凝縮液を含む)でのアクロレイン重合物の生成が抑制されるため、アクロレイン重合物の生成による閉塞等の問題が起こりにくくなり、アクロレインの製造が容易になる。また、得られる精製ガス(第2精製ガスを含む)は、アクロレインを高濃度に含み高沸点物質が除去されたものであるため、例えば、アクリル酸製造原料として好適に用いられる。特に、精製ガスが、高沸点物質としてフェノールおよび/または1−ヒドロキシアセトンが除去されているものであれば、アクリル酸製造原料として用いた場合、アクロレインを含む精製ガスを接触気相酸化させることにより高収率でアクリル酸を得ることができる。

【0049】

精製ガス(または第2精製ガス)をアクリル酸製造原料として用いる場合、精製ガス(または第2精製ガス)のフェノール/アクロレイン質量比と1−ヒドロキシアセトン/アクロレイン質量比は、0.020以下が好ましく、0.010以下がより好ましく、0.005以下がさらに好ましい。一方、フェノールおよび/または1−ヒドロキシアセトンの除去量を多くすれば、アクロレインの損失が増大することやアクロレインの精製が煩雑になることがある。このことを考慮すれば、精製ガス(または第2精製ガス)のフェノール/アクロレイン質量比と1−ヒドロキシアセトン/アクロレイン質量比は、1×10-9以上が好ましく、1×10-7以上がより好ましく、1×10-5以上がさらに好ましい。

【0050】

次に、本発明のアクロレインの製造方法の一例について、図面を参照して説明する。なお、本発明のアクロレインの製造方法は図面に示された実施態様に限定されるものではない。

【0051】

グリセリンと水を含む原料1を、第1熱交換器11および第2熱交換器12を通過させて300℃〜400℃程度まで加熱してグリセリン含有ガスとし、これをグリセリン脱水用触媒が充填された固定床反応器13に導入する。固定床反応器13では、グリセリンの脱水反応によりアクロレインと水が生成するとともに、高沸点物質が副生する。

【0052】

固定床反応器13から出たアクロレイン含有ガス2は、第1熱交換器11で原料1と熱交換されて冷却された後、第1凝縮器14に導入されて、例えば85℃程度に冷却される。その結果、第1凝縮器14で、アクロレイン含有ガス2に含まれるアクロレインの一部、水、および高沸点物質が凝縮した凝縮液4が得られるとともに、アクロレインの純度が高められた精製ガス3が得られる。この際、第1凝縮器14には、重合禁止剤貯留タンク18から重合禁止剤5が供給され、重合禁止剤5がアクロレイン含有ガス2または凝縮液4に添加される。その結果、凝縮液4中でのアクロレインの重合が抑制され、第1凝縮器14やそれより後段の配管や第1気液分離器15で、アクロレイン重合物の析出による閉塞等の問題が起こりにくくなる。

【0053】

第1凝縮器14から排出された精製ガス3と凝縮液4と後述する第2気液分離器17で分離された第2凝縮液7は、第1気液分離器15に導入され、精製ガス3’と凝縮液4’が分離される。凝縮液4’は第1気液分離器15の底部から廃液として排出される。精製ガス3’は、第2凝縮器16に導入されて、さらにアクロレイン純度が高められる。

【0054】

第2凝縮器16に導入された精製ガス3’は、例えば60℃程度に冷却され、その結果、第2凝縮器16で、精製ガス3’に含まれるアクロレインの一部、水、および高沸点物質が凝縮した第2凝縮液7が得られるとともに、アクロレインの純度がさらに高められた第2精製ガス6が得られる。この際、第2凝縮器16には、重合禁止剤貯留タンク18から重合禁止剤8が供給され、重合禁止剤8が精製ガス3’または第2凝縮液7に添加される。その結果、第2凝縮液7中でのアクロレインの重合が抑制され、第2凝縮器16やそれより後段の配管や第2気液分離器17で、アクロレイン重合物の析出による閉塞等の問題が起こりにくくなる。

【0055】

第2凝縮器16から排出された第2精製ガス6と第2凝縮液7は第2気液分離器17に導入され、第2精製ガス6と第2凝縮液7が分離される。第2凝縮液7は第2気液分離器17の底部から排出され、第1気液分離器15に還流され、さらに第1気液分離器15で分離されて、凝縮液4’として廃液として排出される。第2精製ガス6は、例えば、アクリル酸原料に用いられる。

【0056】

〔アクリル酸の製造方法〕

本発明のアクリル酸の製造方法について説明する。本発明のアクリル酸の製造方法は、本発明のアクロレインの製造方法により得られる精製ガス(または第2精製ガス)に含まれるアクロレインを酸化してアクリル酸を得るアクロレイン酸化工程を有する。本発明のアクロレインの製造方法によれば、高沸点物質であるフェノールおよび/または1−ヒドロキシアセトンが高度に除去された精製ガス(または第2精製ガス)が得られるため、これを接触気相酸化させることによりアクリル酸を高収率で得ることができる。

【0057】

アクロレイン酸化工程は、従来公知の方法により行えばよい。アクリル酸を製造するには、精製ガス(または第2精製ガス)をアクロレイン酸化用触媒の存在下、200℃〜400℃の温度で、分子状酸素と接触させてアクロレインを接触気相酸化することが好ましい。

【0058】

アクロレイン酸化用触媒としては、従来公知の触媒を用いればよく、例えば、酸化鉄、酸化モリブデン、酸化チタン、酸化バナジウム、酸化タングステン、酸化アンチモン、酸化スズ、酸化銅等の金属酸化物の混合物や複合酸化物等が挙げられる。これらのなかでも、モリブデンおよびバナジウムを主成分とするモリブデン−バナジウム系触媒が特に好適である。また、アクロレイン酸化用触媒は、上記のような金属酸化物の混合物や複合酸化物が無機担体に担持されていてもよい。アクロレイン酸化用触媒は、固定床反応器、流動床反応器、移動床反応器等から任意に選択された反応器内に配置され、この反応器に精製ガス(または第2精製ガス)を分子状酸素とともに導入してアクロレイン酸化用触媒と接触させることにより、アクロレインの気相酸化が行われることが好ましい。

【0059】

アクロレインの気相酸化反応により、アクリル酸含有ガスが得られる。アクリル酸含有ガスは、冷却してアクリル酸を凝縮させることにより、粗アクリル酸溶液を得てもよく、捕集溶剤と接触させることにより、粗アクリル酸溶液を得てもよい。得られた粗アクリル酸溶液は、蒸留、放散、晶析等の精製手段により精製することが好ましく、その結果、精製アクリル酸が得られる。

【0060】

〔親水性樹脂の製造方法〕

本発明の親水性樹脂の製造方法について説明する。本発明の親水性樹脂の製造方法は、本発明のアクリル酸の製造方法により得られるアクリル酸を含む単量体成分を重合する工程を有するものである。親水性樹脂としては、吸水性樹脂や水溶性樹脂等が挙げられ、本発明の親水性樹脂の製造方法は、特に吸水性樹脂の製造に好ましく適用される。

【0061】

吸水性樹脂とは、架橋構造を有する水膨潤性水不溶性のポリアクリル酸であって、自重の3倍以上、好ましくは10倍〜1000倍の純水または生理食塩水を吸水することにより、水溶性成分(水可溶分)が好ましくは25質量%以下、より好ましくは10質量%以下である水不溶性ヒドロゲルを生成するポリアクリル酸を意味する。このような吸水性樹脂の具体例や物性測定法は、例えば、米国特許明細書第6,107,358号、第6,174,978号、第6,241,928号等に開示されている。

【0062】

吸水性樹脂の製造は、アクリル酸を中和工程、重合工程、乾燥工程に導入して、所望の処理を施すことにより行われる。また、重合中または重合後に架橋工程を介在させてもよい。

【0063】

中和工程は、任意の工程であり、従来公知の方法を採用すればよい。例えば、所定量の塩基性物質の粉末または水溶液と、アクリル酸やポリアクリル酸(塩)とを混合する方法が示される。中和工程は、重合工程の前後のいずれで行なってもよく、重合工程の前後の両方で行なってもよい。アクリル酸やポリアクリル酸(塩)の中和に用いられる塩基性物質としては、例えば、炭酸(水素)塩、アルカリ金属の水酸化物、アンモニア、有機アミン等、従来公知の塩基性物質を適宜用いればよい。ポリアクリル酸の中和率は特に限定されるものではなく、例えば、30モル%〜100モル%の範囲内の中和率となるように調整すればよい。

【0064】

重合工程では、アクリル酸および/またはその塩を単量体成分の主成分(好ましくは70モル%以上、より好ましくは90モル%以上)とし、さらに0.001モル%〜5モル%(アクリル酸に対する値)程度の架橋剤、0.001モル%〜2モル%(単量体成分に対する値)程度のラジカル重合開始剤を用いて、架橋重合させることが好ましい。重合工程における重合方法は、特に限定されるものではなく、ラジカル重合開始剤による重合(例えば、水溶液重合法、逆相懸濁重合法等)、放射線重合、電子線や活性エネルギー線の照射による重合、光増感剤による紫外線重合等、従来公知の重合方法を用いればよい。重合開始剤、重合条件等各種条件については、任意に選択することができる。さらに必要に応じて、他の単量体や、さらには水溶性連鎖移動剤や親水性高分子等、従来公知の添加剤を添加してもよい。

【0065】

重合工程により得られたアクリル酸(塩)ポリマーは、乾燥工程に付される。乾燥方法としては特に限定されるものではなく、熱風乾燥機、流動層乾燥機、ナウター式乾燥機等、従来公知の乾燥手段を用いて、例えば70℃〜230℃で適宜乾燥させればよい。

【0066】

乾燥工程により得られた吸水性樹脂は、そのまま用いてもよく、さらに所望の形状に造粒したり、粉砕してもよく、表面架橋をしてもよい。また、還元剤、香料、バインダー等、従来公知の添加剤を添加する等、用途に応じた後処理を施してもよい。

【実施例】

【0067】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記の実施例により制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0068】

製造例1

(成型前駆体の製造)

ホウ酸(富山薬品工業社製)300gとリン酸水素二アンモニウム(日本化学工業社製)673gと硝酸ナトリム(和光純薬社製)41gを順次1.5L容量のニーダーに投入し、1.5時間混合した。次いで、得られた混合物を、空気気流下、120℃で12時間乾燥させた後、この混合物中に存在していると考えられる含窒素成分を分解除去する目的で、空気気流下、450℃で10時間加熱し、固形物を得た。得られた固形物を、空気気流下、1000℃で5時間焼成した。得られた焼成物をハンマーミルで粉砕し、粉末状物とした。以上の操作を繰り返し実施し、約8kgの粉末成状物を得た。この粉末状物を成型前駆体とした。

【0069】

(成型体触媒の製造)

成型前駆体500gを1.5L容量のニーダーに投入し、混合しながらイオン交換水70gを幾度かに分けて加え、湿潤物を得た。得られた湿潤物を、二軸押出し成型機にて、外径6mm、内径2mm、長さ6mmのリング形状に成型した。得られた成型体を乾燥機に入れ、空気気流下120℃で12時間乾燥した。次いで、乾燥物を空気気流下、700℃で5時間焼成し、得られた焼成物を成型体触媒とした。以上の操作を繰り返し実施し、約5kgの成型体触媒を得た。得られた成型体触媒は、金属元素としてナトリウムが添加されたリン酸ホウ素塩を含有するリング形状のグリセリン脱水用触媒である。

【0070】

(アクロレインの製造)

図2に示す装置を用いてアクロレインを製造した。原料21として、80質量%グリセリン水溶液5.70kg/hをキャリアガスである窒素2.0kg/hとともに熱交換器31,32,33に順次導入して360℃まで昇温して、グリセリン含有ガスとした。これを、ナイターバスで360℃に保温した固定床反応器34(反応管内径3cm、触媒層長2.0m、反応管数5本、上記で製造した成型体触媒を反応管1本あたり1.3L充填)に、101kPaの圧力で供給した。反応器34からは、アクロレイン40.5質量%、水48.7質量%、ヒドロキシアセトン10.8質量%を含有するアクロレイン含有ガス22が得られた。アクロレイン含有ガス22を凝縮器である熱交換器32に導入して、原料21を加熱するとともに、アクロレイン含有ガス22は85℃まで冷却された。その結果、アクロレイン含有ガス22に含まれるアクロレインの一部と、水と、高沸点物質であるヒドロキシアセトンが凝縮し、気液混合物23が得られた。このとき、熱交換器32の22−23側のライン(アクロレイン含有ガス22または気液混合物23が流れる側のライン)には、重合禁止剤26aとして4質量%ヒドロキノン水溶液を0.012kg/hで加えた。気液混合物23は気液分離器35に導入して、精製ガス24と凝縮液25に気液分離した。分離された精製ガス24は、凝縮器である熱交換器31に導入して、原料21を加熱するとともに、精製ガス24は80℃まで冷却され、さらに凝縮器である熱交換器36に導入して50℃まで冷却された。その結果、精製ガス24に含まれるアクロレインの一部と、水と、高沸点物質であるヒドロキシアセトンが凝縮し、気液混合物27が得られた。このとき、熱交換器31の24−27側のライン(精製ガス24または気液混合物27が流れる側のライン)には、重合禁止剤30aとして4質量%ヒドロキノン水溶液26aを0.010kg/hで加えた。気液混合物27は気液分離器37に導入して、第2精製ガス28と第2凝縮液29に気液分離した。第2精製ガス28はアクロレイン89.0質量%、水10.7質量%、ヒドロキシアセトン0.3質量%を含有し、2.53kg/hで生産され、精製アクロレインとして回収された。第2凝縮液29は気液分離器35に還流され、気液分離器35から凝縮液25が廃液として分離された。凝縮液25は3.19kg/hで発生し、水79.2質量%、ヒドロキシアセトン19.1質量%、アクロレイン1.7質量%、ヒドロキノン0.03質量%含有していた。

【0071】

製造例1では、気液混合物23と気液混合物27の液相および第2凝縮液29は1液相を形成していた。アクロレインの重合による配管の閉塞等のトラブルは見られず、長時間安定に装置を運転できた。

【0072】

製造例2

重合禁止剤30aとして4質量%ヒドロキノン水溶液を0.078kg/hで熱交換器31の24−27側のラインに加え、精製ガス24を熱交換器31で25℃まで冷却し、熱交換器36で50℃に昇温した以外は、製造例1と同様にアクロレインを製造した。その結果、アクロレイン89.0質量%、水10.7質量%、ヒドロキシアセトン0.2質量%を含有する第2精製ガス28(精製アクロレイン)が2.53kg/hで得られ、水79.5質量%、ヒドロキシアセトン18.7質量%、アクロレイン1.7質量%、ヒドロキノン0.11質量%を含有する凝縮液25(廃液)が3.26kg/hで得られた。

【0073】

製造例2では、気液混合物27の液相は2相に分離していた。製造例2では、アクロレインの重合による配管の閉塞等のトラブルは見られず、長時間安定に装置を運転できたものの、凝縮液25(廃液)中に白色の析出物による濁りが見られ、また、気液混合物27の液相中に白色の析出物の生成が確認された。

【0074】

製造例3

重合禁止剤26aを熱交換器32の22−23側のラインに加える代わりに、重合禁止剤26bとして4質量%ヒドロキノン水溶液を気液分離器35に加え、重合禁止剤30aを熱交換器31の24−27側のラインに加える代わりに、重合禁止剤30bとして4質量%ヒドロキノン水溶液を気液分離器37に加えた以外は、製造例1と同様にアクロレインを製造した。

【0075】

製造例3では、装置の運転開始から3日後に、熱交換器32の22−23側のラインの内部、気液混合物23の流路、熱交換器31の24−27側のラインの内部、および気液混合物27の流路で、アクロレイン重合物の生成による閉塞が生じたため、装置の連続運転を中止した。

【0076】

製造例4

重合禁止剤26aと重合禁止剤30aを加えない以外は、製造例2と同様にアクロレインを製造した。製造例4では、装置の運転開始から半日後に、熱交換器32の22−23側のラインの内部、気液混合物23の流路、熱交換器31の24−27側のラインの内部、および気液混合物27の流路で、アクロレイン重合物の生成による閉塞が生じたため、装置の連続運転を中止した。

【産業上の利用可能性】

【0077】

本発明は、グリセリンからアクロレインを製造し、さらにアクリル酸や親水性樹脂を製造するのに利用できる。

【技術分野】

【0001】

本発明は、アクロレインの製造方法、アクリル酸の製造方法、および吸水性樹脂や水溶性樹脂等の親水性樹脂の製造方法に関するものである。

【背景技術】

【0002】

植物油から製造されるバイオディーゼルは、化石燃料の代替燃料としてだけではなく、二酸化炭素の排出量が少ない点でも注目され、需要の増大が見込まれている。このバイオディーゼルを製造するとグリセリンが副生するため、その有効利用が求められている。グリセリンの有効利用の一つとして、グリセリンを原料にしてアクロレインを製造する方法がある。例えば特許文献1,2には、グリセリンを脱水反応させてアクロレインを得て、アクロレインをさらに酸化反応させてアクリル酸を製造する方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−213225号公報

【特許文献2】特開2008−115103号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

グリセリンを脱水反応させてアクロレインを製造する場合、反応の結果得られるアクロレイン含有ガスには水や高沸点物質が含まれているため、アクロレイン含有ガスを精製することが好ましい。特に、アクロレイン含有ガスをアクリル酸の製造原料として用いる場合は、アクロレイン含有ガスに高沸点物質としてフェノールや1−ヒドロキシアセトンが含まれていると、アクリル酸収率が低下するため好ましくない。

【0005】

アクロレイン含有ガスを精製する方法として、特許文献2には蒸留、分縮、放散等の方法を採用できることが示されているが、分縮は、アクロレイン含有ガスを簡便に精製できる点で好ましい。分縮によりアクロレイン含有ガスの精製を行う際、アクロレイン含有ガスからの水や高沸点物質の除去率を高めてアクロレイン含有ガスの精製度合を高めるためには、アクロレイン含有ガスの冷却温度を下げてガスの一部を凝縮させることが好ましい。しかし、アクロレイン含有ガスの精製度合を高めるに従い、凝縮液中に析出物が生成し、装置や配管内で閉塞等の問題が起こりやすくなることが明らかになった。

【0006】

本発明は前記事情に鑑みてなされたものであり、その目的は、グリセリンの脱水反応により得られたアクロレイン含有ガスを分縮により高度に精製でき、凝縮液での析出物の生成を抑制できるアクロレインの製造方法、ならびに、前記アクロレインの製造方法により得られたアクリル酸を用いたアクリル酸の製造方法、および親水性樹脂の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、種々検討の結果、アクロレイン含有ガスを分縮する際に得られる凝縮液中で生成する析出物はアクロレイン重合物であることを見出した。すなわち、分縮によりアクロレイン含有ガスを精製する際、アクロレイン含有ガスの精製度合を高めようとすると、得られた凝縮液にはアクロレインが随伴して含まれるようになり、この凝縮液に含まれるアクロレインが重合することにより、アクロレイン重合物が装置や配管内で析出することが明らかになった。そして、アクロレイン重合物の生成の抑制には、分縮工程でアクロレイン含有ガスまたは凝縮液に重合禁止剤を添加することが有効であることが明らかになった。

【0008】

すなわち、本発明のアクロレインの製造方法は、グリセリンを脱水反応させてアクロレイン含有ガスを得るグリセリン脱水工程と、アクロレイン含有ガスを冷却して、アクロレイン含有ガスに含まれるアクロレインの一部、水、および高沸点物質を凝縮させて、精製ガスと凝縮液を得る分縮工程と、精製ガスと凝縮液を気液分離する分離工程とを有し、前記分縮工程で、アクロレイン含有ガスまたは凝縮液に重合禁止剤を添加するところに特徴を有する。本発明のアクロレインの製造方法によれば、凝縮液中でのアクロレイン重合物の生成が抑制され、安定して高純度のアクロレインを製造することができるようになる。また、分縮工程で重合禁止剤を添加することにより、配管内はもとより凝縮器でのアクロレイン重合物の生成が抑制され、凝縮器等を長期間安定して稼働させることができるようになる。

【0009】

凝縮液は1液相からなることが好ましい。凝縮液は、水の含有量が低い場合やアクロレインの含有量が高い場合、液相が2相に分離する。この場合、凝縮液に重合禁止剤を添加しても、2相間で重合禁止剤の濃度に差が生じることにより凝縮液中でのアクロレインの重合が十分に抑制されにくくなる。つまり、凝縮液が1液相からなっていれば、凝縮液に重合禁止剤を添加することにより、凝縮液中でのアクロレイン重合物の生成が効率的に抑制されるようになる。凝縮液を1液相とするためには、凝縮液中のアクロレイン/(水+ヒドロキシアセトン)質量比が20/80以下となることが好ましい。

【0010】

さらに、本発明は、上記のようなアクロレインの製造方法で得られ、精製ガスに含まれるアクロレインを酸化してアクリル酸を得るアクロレイン酸化工程を有することを特徴とするアクリル酸の製造方法や、このようにして得られるアクリル酸を含む単量体成分を重合することを特徴とする親水性樹脂の製造方法も提供する。親水性樹脂としては特に吸水性樹脂であることが好ましい。本発明のアクロレインの製造方法で得られる精製ガスをアクリル酸原料として用いれば、高収率でアクリル酸を得ることができ、アクリル酸や親水性樹脂を効率的に製造することが可能となる。

【発明の効果】

【0011】

本発明のアクロレインの製造方法によれば、グリセリンの脱水反応により得られたアクロレイン含有ガスを分縮により精製する際、凝縮液中でのアクロレイン重合物の生成が抑制され、高純度のアクロレインを安定して製造することができる。また、本発明のアクロレインの製造方法により得られたアクロレインは、アクリル酸原料として好適に用いられ、これを原料としてアクリル酸や親水性樹脂を効率的に製造することが可能となる。

【図面の簡単な説明】

【0012】

【図1】本発明のアクロレインの製造方法に用いられる製造フローの一例を表す。

【図2】本発明のアクロレインの製造方法に用いられる製造フローの他の例を表す。

【発明を実施するための形態】

【0013】

〔アクロレインの製造方法〕

本発明のアクロレインの製造方法は、グリセリンを脱水反応させてアクロレイン含有ガスを得るグリセリン脱水工程と、アクロレイン含有ガスを冷却して、アクロレイン含有ガスに含まれるアクロレインの一部、水、および高沸点物質を凝縮させて、精製ガスと凝縮液を得る分縮工程と、精製ガスと凝縮液を気液分離する分離工程とを有する。

【0014】

グリセリン脱水工程では、グリセリンを脱水反応させてアクロレイン含有ガスを得る。グリセリン脱水工程は、従来公知の方法により行えばよい。具体的には、触媒存在下で、グリセリンを脱水反応させてアクロレイン含有ガスを得ることが好ましい。

【0015】

原料となるグリセリンに特に制限はなく、パーム油、パーム核油、ヤシ油、大豆油、ナタネ油、オリーブ油、ごま油等の植物油の加水分解反応やアルコールとのエステル交換反応により得られるグリセリン;魚油、牛脂、豚脂、鯨油等の動物性油の加水分解反応やアルコールとのエステル交換反応で得られるグリセリン;等の天然資源由来のグリセリン;エチレン、プロピレンなどから化学合成されたグリセリン等を用いることができる。

【0016】

グリセリンを脱水反応させるのに用いられる触媒(以下、「グリセリン脱水用触媒」と称する場合がある)としては、固体酸を用いることができ、例えば、結晶性メタロシリケート;金属酸化物;鉱酸塩;粘土鉱物;鉱酸を無機担体に担持させた触媒等が挙げられる。結晶性メタロシリケートとしては、例えば、Al、B、Fe、Ga等から選択される少なくとも1種の元素をT原子として有し、例えば、LTA、CHA、FER、MFI、MOR、BEA、MTW等の結晶構造を有する化合物が挙げられる。金属酸化物としては、Al2O3、TiO2、ZrO2、SnO2、V2O5等の金属酸化物、SiO2−Al2O3、SiO2−TiO2、TiO2−WO3、WO3−ZrO2等の複合酸化物が挙げられる。粘土鉱物としては、ベントナイト、カオリン、モンモリロナイト等が挙げられる。鉱酸塩としては、MgSO4、Al2(SO4)3、K2SO4等の硫酸塩や、AlPO4、BPO4等のリン酸塩等が挙げられる。鉱酸を無機担体に担持した触媒としては、例えば、リン酸、硫酸等を、α−アルミナ、シリカ、酸化ジルコニウム、酸化チタン等の担体に担持させた触媒が挙げられる。結晶性メタロシリケート、金属酸化物、鉱酸塩、粘土鉱物は、無機担体に担持されていてもよい。

【0017】

グリセリン脱水用触媒としては、結晶性メタロシリケートまたは鉱酸塩が好ましく、このようなグリセリン脱水用触媒を用いることにより、原料となるグリセリン含有ガスに比較的少量の水しか含まれていなくても、グリセリンの脱水反応が効率的に進行しやすくなる。結晶性メタロシリケートとしては、T原子としてAlを有し、MFI構造を有するHZSM−5が好ましい。鉱酸塩としてはリン酸塩が好ましく、リン酸アルミニウム;リン酸ホウ素;リン酸ネオジム、リン酸イットリウム、リン酸セリウム等のリン酸希土類金属塩がより好ましい。特に、リン酸アルミニウム;リン酸ホウ素;リン酸ネオジム、リン酸イットリウム、リン酸セリウム等のリン酸希土類金属塩を触媒として用いた場合、原料に含まれる水(水蒸気)の量が少なくても効率的に反応を進めることができる。

【0018】

グリセリン脱水用触媒は反応器内に配置され、この反応器にグリセリンを導入してグリセリン脱水用触媒と接触させることにより、グリセリンの脱水反応が行われることが好ましい。反応器としては、固定床反応器、流動床反応器、移動床反応器等を使用することができる。触媒の摩耗等の物理的損傷を抑制し、触媒を長寿命化させる点から、反応器としては固定床反応器を用いることが好ましい。

【0019】

グリセリンの脱水反応は液相または気相で行われればよいが、反応生成物としてアクロレイン含有ガスを得ることを考慮すると、グリセリンの脱水反応は気相で行うことが好ましい。この場合、グリセリンはガス状で反応に供されることが好ましく、すなわち、グリセリン含有ガスを触媒と接触させて、グリセリンを脱水反応させることが好ましい。

【0020】

グリセリン含有ガスは、グリセリンのみからなるガスでもよく、グリセリンとともにグリセリンの脱水反応に不活性な成分(例えば、水蒸気、窒素、二酸化炭素、空気)を含むガスでもよい。グリセリン含有ガスには水蒸気が含まれていることが好ましい。グリセリン含有ガスに水蒸気が含まれていれば、キャリアガスの量を削減でき、また、グリセリン脱水反応によりアクロレインを高収率で得ることが容易になる。従って、グリセリン脱水反応のアクロレイン収率を高める点から、グリセリン含有ガスの水蒸気濃度は0.1モル%以上が好ましく、1モル%以上がより好ましい。一方、グリセリン含有ガス中の水蒸気量が多すぎると、加熱や冷却時のユーティリティー費がかさむことになることから、グリセリン含有ガスの水蒸気濃度は99モル%以下が好ましく、95モル%以下がより好ましく、80モル%以下がさらに好ましく、70モル%以下が特に好ましい。特に、前記に示したグリセリン含有ガスの水蒸気濃度は、グリセリン脱水用触媒としてリン酸アルミニウム;リン酸ホウ素;リン酸ネオジム、リン酸イットリウム、リン酸セリウム等のリン酸希土類金属塩を用いた場合に有効である。なお、グリセリン含有ガスの水蒸気濃度は、キャリアガスを除いた成分の合計に対する値を意味する。

【0021】

グリセリンを気相脱水反応させる場合、グリセリン含有ガス中におけるグリセリン濃度は、通常は0.1〜100モル%の範囲であり、好ましくは1モル%以上であり、アクロレインの製造を経済的かつ高効率に行うために、より好ましくは5モル%以上である。

【0022】

グリセリンの気相脱水反応では、その反応温度が低すぎたり高すぎたりするとアクロレインの収率が低下するため、反応温度は、通常は200℃〜500℃、好ましくは250℃〜450℃、より好ましくは300℃〜400℃である。ここで、気相脱水反応における「反応温度」とは、反応器の温度制御を行なうための熱媒等の設定温度を意味する。

【0023】

反応ガス(反応器に導入するグリセリン含有ガス)の圧力は、グリセリンが凝縮しない範囲の圧力であれば特に限定されないが、通常0.001MPa〜1MPaである。反応ガスの圧力は、好ましくは0.01MPa以上であり、また0.5MPa以下が好ましく、0.3MPa以下がより好ましく、0.2MPa以下がさらに好ましい。

【0024】

固定床反応器を用いてグリセリンの気相脱水反応を行う場合、固定床反応器へ導入する反応ガスの空間速度は50hr-1以上が好ましく、また20000hr-1以下が好ましく、10000hr-1以下がより好ましく、4000hr-1以下がさらに好ましい。このように反応ガスの空間速度を調整することにより、アクロレインの製造を経済的かつ高効率で行えるようになる。なお、前記空間速度は、単位時間当たりに固定床反応器に導入される反応ガスの量を固定床反応器に充填された触媒の容積で除することにより算出される。

【0025】

グリセリンを脱水反応させることにより得られるアクロレイン含有ガスには、アクロレインと水(水蒸気)が必須的に含まれる。またアクロレイン含有ガスには、副生成物として、プロピオンアルデヒド、フェノール、1−ヒドロキシアセトン、アリルアルコール等が含まれ得る。アクロレイン含有ガスをアクリル酸原料として用いる場合は、これらの副生成物の中でも、フェノールおよび/または1−ヒドロキシアセトンをアクロレイン含有ガスから除去しておくことが好ましい。アクロレイン含有ガスにフェノールおよび/または1−ヒドロキシアセトンが多量に含まれていると、アクロレイン含有ガスからアクリル酸を製造する際に、アクリル酸収率が低下するためである。そこで本発明のアクロレインの製造方法では、水とともに、フェノールや1−ヒドロキシアセトン等の高沸点物質を除去して、アクロレイン含有ガスのアクロレイン含有率を高めるために、分縮工程と分離工程が設けられている。

【0026】

分縮工程では、アクロレイン含有ガスを冷却して、アクロレイン含有ガスに含まれる水および高沸点物質を凝縮させる。高沸点物質にはフェノールや1−ヒドロキシアセトン等が含まれるが、アクロレイン、フェノール、1−ヒドロキシアセトンの大気圧下での沸点はそれぞれ約53℃、約182℃、約146℃であるため、アクロレイン含有ガスを冷却することにより、アクロレイン含有ガスからフェノールや1−ヒドロキシアセトン等の高沸点物質を優先的に除去することができる。

【0027】

高沸点物質とは、アクロレインより高い沸点を有する物質であれば特に限定されないが、水は高沸点物質から除く。高沸点物質としては、フェノール、1−ヒドロキシアセトン、アリルアルコール、アセタール、グリセリン重縮合物等が挙げられる。好ましくは、高沸点物質にはフェノールおよび/または1−ヒドロキシアセトンが含まれ、分縮工程でフェノールおよび/または1−ヒドロキシアセトンが凝縮することが好ましい。

【0028】

アクロレイン含有ガスを冷却することにより、凝縮液と精製ガスが得られる。凝縮液は、アクロレイン含有ガスに含まれる水および高沸点物質が凝縮することにより生成する。さらに、本発明の製造方法では、アクロレイン含有ガスからの水や高沸点物質の除去性能を高めるために、比較的低温でアクロレイン含有ガスを冷却し、その結果、アクロレイン含有ガスに含まれるアクロレインの一部も凝縮し、凝縮液の一部を構成する。つまり、本発明のアクロレインの製造方法によれば、アクロレイン含有ガスから水や高沸点物質が高度に除去され、高純度でアクロレインを含む精製ガスが得られる。精製ガスは、アクロレイン含有ガスから凝縮液が除去されたガス成分に相当する。

【0029】

アクロレイン含有ガスの冷却温度は、冷却時の圧力や熱交換器での交換熱量などを勘案した上で、アクロレイン含有ガス中に含まれる水蒸気の露点より低い範囲で適宜設定すればよい。なお、得られる精製ガスのアクロレインの純度を高める点から、アクロレイン含有ガスの冷却温度(複数に分けて冷却して凝縮する場合は最も低い冷却温度)は比較的低温に設定することが好ましく、具体的には、操作圧力が大気圧の場合は、20℃以上が好ましく、40℃以上がより好ましく、また90℃以下が好ましく、85℃以下がより好ましい。

【0030】

冷却時の操作圧力はその前後の工程の圧力を勘案して決めればよいが、操作温度が高すぎても低すぎてもコンプレッサーや冷凍機等の付帯設備関連のコストが上昇するので、通常0.001MPa〜1MPaである。好ましくは0.01Ma以上であり、また0.5MPa以下が好ましく、0.3MPa以下がより好ましく、0.2MPa以下がさらに好ましい。

【0031】

アクロレイン含有ガスを冷却する方法は特に限定されず、凝縮器にアクロレイン含有ガスを導入してアクロレイン含有ガスを冷却すればよい。凝縮器としては、熱交換器を用いることが好ましい。

【0032】

凝縮器として熱交換器を用いる場合、熱交換器は伝熱面を有し、伝熱面を介してアクロレイン含有ガスが冷却されることが好ましい。伝熱面を有する熱交換としては、凝縮性ガスと液体の間で熱交換を行う熱交換器として用いられる装置を採用することが好ましい。例えば、一枚または複数枚のプレートが間隔を隔てて積層され、各プレートの一方側と他方側で熱交換を行うプレート式熱交換器;複数本の管が容器内に配列され、管の内外で熱交換を行う多管式(シェル・アンド・チューブ式)熱交換器;外管の中に内管が配置され、内管の内外で熱交換を行う二重管式熱交換器;一本の管がコイル状に容器内に配置され、管の内外で熱交換を行うコイル式熱交換器;断面が二分された中心管に2枚の伝熱板を渦巻き状に巻き、2つの渦巻き状の流路が形成されたスパイラル式熱交換器等を採用することができる。

【0033】

分縮工程で生成した精製ガスと凝縮液は、分離工程で気液分離される。分離工程で気液分離して得られる精製ガスは、そのままアクリル酸等の製造原料に供してもよく、凝縮して液体の精製アクロレインとして出荷してもよく、さらに精製に供してもよい。一方、分離工程で気液分離して得られる凝縮液は、例えば、廃液として製造プロセスから引き抜かれる。廃液は公知の方法で適宜処理した後に、水を回収して再利用してもよい。精製ガスと凝縮液を気液分離するための装置としては、公知の気液分離器を用いればよい。

【0034】

ところで、上記に説明したように、凝縮液には、アクロレイン、水、および高沸点物質が含まれるが、凝縮液では、アクロレインが重合して、重合物が装置や配管内で析出するおそれがある。その結果、装置や配管内で閉塞を引き起こしたり、また熱交換器の伝熱面に重合物が析出すると、熱交換効率が低下するおそれがある。

【0035】

そこで、本発明のアクロレインの製造方法では、分縮工程で、アクロレイン含有ガスまたは凝縮液に重合禁止剤を添加する。アクロレインは特に液中で重合しやすいため、分縮工程でアクロレイン含有ガスまたは凝縮液に重合禁止剤を添加することにより、凝縮液中でのアクロレイン重合物の生成が抑制される。

【0036】

重合禁止剤は、凝縮液が生成する時点かその直前で加えられることが好ましく、このようなタイミングで重合禁止剤が加えられることにより、凝縮液中でのアクロレイン重合物の生成が効果的に抑制される。従って、重合禁止剤は凝縮器内でアクロレイン含有ガスまたは凝縮液に添加することが好ましく、凝縮器内でアクロレイン含有ガスに添加することがより好ましい。凝縮器として熱交換器が用いられる場合は、熱交換器内で重合禁止剤をアクロレイン含有ガスまたは凝縮液に添加することが好ましい。

【0037】

重合禁止剤は、液状(溶液状を含む)でアクロレイン含有ガスまたは凝縮液に添加されることが好ましく、液状でアクロレイン含有ガスに添加されることがより好ましい。特に、凝縮器内で重合禁止剤液をアクロレイン含有ガスにシャワーすることにより、重合禁止剤が加えられることが好ましい。このように重合禁止剤が加えられることにより、重合禁止剤が凝縮液に広く行き渡りやすくなる。また、熱交換器内で重合禁止剤液をアクロレイン含有ガスにシャワーする場合は、伝熱面にも重合禁止剤液がかけられることが好ましく、その結果、伝熱面上でアクロレイン重合物の生成が起こりにくくなる。

【0038】

重合禁止剤としては、従来公知の重合禁止剤を用いることができる。重合禁止剤としては、ハイドロキノン、メトキノン(p−メトキシフェノール)等のキノン類;フェノチアジン、ビス−(α−メチルベンジル)フェノチアジン、3,7−ジオクチルフェノチアジン、ビス−(α−ジメチルベンジル)フェノチアジン等のフェノチアジン類;2,2,6,6−テトラメチルピペリジノオキシル、4−ヒドロキシ−2,2,6,6−テトラメチルピペリジノオキシル、4,4’,4”−トリス−(2,2,6,6−テトラメチルピペリジノオキシル)フォスファイト等のN−オキシル化合物;ジアルキルジチオカルバミン酸銅、酢酸銅、ナフテン酸銅、アクリル酸銅、硫酸銅、硝酸銅、塩化銅等の銅塩化合物;ジアルキルジチオカルバミン酸マンガン、ジフェニルジチオカルバミン酸マンガン、ギ酸マンガン、酢酸マンガン、オクタン酸マンガン、ナフテン酸マンガン、過マンガン酸マンガン、エチレンジアミン四酢酸のマンガン塩化合物;N−ニトロソフェニルヒドロキシルアミンやその塩、p−ニトロソフェノール、N−ニトロソジフェニルアミンやその塩等のニトロソ化合物等が挙げられる。これらの重合禁止剤は単独で用いてもよく、2種以上を併用してもよい。これらの重合禁止剤の中でも、ハイドロキノン、メトキノン等のキノン類が好ましく用いられる。

【0039】

重合禁止剤の添加量は、凝縮液中でアクロレイン重合防止効果が発揮される範囲で適宜設定すればよく、例えば、凝縮液中のアクロレインに対して100〜100000ppm(より好ましくは500〜50000ppmであり、さらに好ましくは1000〜10000ppm)の範囲となるように、重合禁止剤が加えられることが好ましい。

【0040】

分縮工程で生成した凝縮液は、水の含有量が低い場合やアクロレインの含有量が高い場合、水相とアクロレイン相の2つの液相に分離する。水相は、水を高濃度に含み、アクロレインを比較的低濃度に含む相である。アクロレイン相は、アクロレインを高濃度に含み、水を比較的低濃度に含む相である。一般にアクロレインの重合防止目的に用いられる重合禁止剤は水への溶解度が高いため、2液相からなる凝縮液に重合禁止剤を添加すると、重合禁止剤は主に水相に移行することとなる。従って、2液相からなる凝縮液に重合禁止剤を添加する場合は、アクロレイン相でのアクロレインの重合抑制効果が低下し、アクロレイン相でのアクロレイン重合物の生成を抑制するためには、大量の重合禁止剤の添加が必要となる。

【0041】

従って、本発明のアクロレインの製造方法では、凝縮液が1液相からなるようにすることが好ましい。凝縮液が1液相からなっていれば、凝縮液に重合禁止剤を添加することにより、凝縮液中でのアクロレイン重合物の生成が効率的に抑制される。

【0042】

凝縮液を1液相とするためには、凝縮液中の水の含有量を高くしたり、あるいはアクロレインの含有量を低くすればよい。また、一般に凝縮液中には、グリセリンの脱水反応の副生成物として、アクロレインに対して最大20mol%程度生成する1−ヒドロキシアセトンの一部が含まれるが、凝縮液中の1−ヒドロキシアセトンの含有量が高まると、水とアクロレインの相互溶解度が上がり、凝縮液は1液相を形成しやすくなる。従って、凝縮液を1液相とするためには、凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比を適宜調整すればよい。具体的には、凝縮温度に応じて、1液相を形成する凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比に調整すればよい。例えば、凝縮液が20℃まで冷えても凝縮液が1液相を保持する条件として、凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比が20/80以下であることが好ましく、15/85以下であることがより好ましく、10/90以下であることがさらに好ましい。なお、凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比とは、凝縮液に含まれる水とヒドロキシアセトンの合計質量に対するアクロレインの質量の比を意味する。このように凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比を調整することで、凝縮液を1液相としやすくなる。なお、凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比の下限は特に限定されないが、例えば、1/99以上であればよい。

【0043】

凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比を調整するためには、グリセリン脱水工程でグリセリン含有ガスの水蒸気含有率を調整したり、分縮工程での冷却温度を調整したりすればよい。上記に説明したように、グリセリンの脱水反応においてアクロレイン収率を高めるためには、グリセリンの脱水反応の際に、グリセリンに水蒸気を同伴させることが好ましいことから、グリセリン脱水工程でグリセリン含有ガスの水蒸気濃度を高めることにより、凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比を下げることができる。また、分縮工程での冷却温度を、水の沸点より低い範囲で、高めの温度に設定することにより、凝縮液のアクロレイン/(水+ヒドロキシアセトン)質量比を下げることができる。

【0044】

本発明のアクロレインの製造方法は、分離工程で得られた精製ガスのアクロレイン純度を高めるために、第2分縮工程と第2分離工程を設けてもよい。第2分縮工程では、分離工程で得られた精製ガスを冷却して、精製ガスに含まれるアクロレインの一部、水、および高沸点物質を凝縮させて、第2精製ガスと第2凝縮液を得る。第2分離工程では、第2精製ガスと第2凝縮液を気液分離する。

【0045】

第2分縮工程は、上記に説明した分縮工程と基本的に同じように行われる。従って、第2分縮工程について、分縮工程と重なる部分の説明は省略する。第2分縮工程を行う場合、第2分縮工程における精製ガスの冷却温度は、分縮工程におけるアクロレイン含有ガスの冷却温度より低いことが好ましい。第2分縮工程においても、第2精製ガスまたは第2凝縮液に重合禁止剤を添加する。前段の分縮工程で添加された重合禁止剤は凝縮液に移行するため、第2凝集工程に導入される精製ガスには重合禁止剤は実質的に含まれていない。従って、第2凝縮液でのアクロレイン重合体の生成を抑制するためには、第2分縮工程でも重合禁止剤を添加することが必要となる。

【0046】

第2分離工程は、上記に説明した分離工程と基本的に同じように行われる。従って、第2分離工程について、分離工程と重なる部分の説明は省略する。第2分離工程で得られる第2精製ガスは、前段の分離工程で得られる精製ガスよりも、高純度でアクロレインが含まれる。第2分離工程で気液分離して得られた第2凝縮液は、廃液として製造プロセスから引き抜かれてもよいし、精製度を高める目的で還流の効果を得るために、前段の分離工程に戻されてもよい。

【0047】

本発明のアクロレインの製造方法は、第2分離工程で得られた第2精製ガスのアクロレイン純度をさらに高めるために、さらに第3分縮工程と第3分離工程を設けてもよい。

【0048】

以上のように、本発明のアクロレインの製造方法によれば、凝縮液(第2凝縮液を含む)でのアクロレイン重合物の生成が抑制されるため、アクロレイン重合物の生成による閉塞等の問題が起こりにくくなり、アクロレインの製造が容易になる。また、得られる精製ガス(第2精製ガスを含む)は、アクロレインを高濃度に含み高沸点物質が除去されたものであるため、例えば、アクリル酸製造原料として好適に用いられる。特に、精製ガスが、高沸点物質としてフェノールおよび/または1−ヒドロキシアセトンが除去されているものであれば、アクリル酸製造原料として用いた場合、アクロレインを含む精製ガスを接触気相酸化させることにより高収率でアクリル酸を得ることができる。

【0049】

精製ガス(または第2精製ガス)をアクリル酸製造原料として用いる場合、精製ガス(または第2精製ガス)のフェノール/アクロレイン質量比と1−ヒドロキシアセトン/アクロレイン質量比は、0.020以下が好ましく、0.010以下がより好ましく、0.005以下がさらに好ましい。一方、フェノールおよび/または1−ヒドロキシアセトンの除去量を多くすれば、アクロレインの損失が増大することやアクロレインの精製が煩雑になることがある。このことを考慮すれば、精製ガス(または第2精製ガス)のフェノール/アクロレイン質量比と1−ヒドロキシアセトン/アクロレイン質量比は、1×10-9以上が好ましく、1×10-7以上がより好ましく、1×10-5以上がさらに好ましい。

【0050】

次に、本発明のアクロレインの製造方法の一例について、図面を参照して説明する。なお、本発明のアクロレインの製造方法は図面に示された実施態様に限定されるものではない。

【0051】

グリセリンと水を含む原料1を、第1熱交換器11および第2熱交換器12を通過させて300℃〜400℃程度まで加熱してグリセリン含有ガスとし、これをグリセリン脱水用触媒が充填された固定床反応器13に導入する。固定床反応器13では、グリセリンの脱水反応によりアクロレインと水が生成するとともに、高沸点物質が副生する。

【0052】

固定床反応器13から出たアクロレイン含有ガス2は、第1熱交換器11で原料1と熱交換されて冷却された後、第1凝縮器14に導入されて、例えば85℃程度に冷却される。その結果、第1凝縮器14で、アクロレイン含有ガス2に含まれるアクロレインの一部、水、および高沸点物質が凝縮した凝縮液4が得られるとともに、アクロレインの純度が高められた精製ガス3が得られる。この際、第1凝縮器14には、重合禁止剤貯留タンク18から重合禁止剤5が供給され、重合禁止剤5がアクロレイン含有ガス2または凝縮液4に添加される。その結果、凝縮液4中でのアクロレインの重合が抑制され、第1凝縮器14やそれより後段の配管や第1気液分離器15で、アクロレイン重合物の析出による閉塞等の問題が起こりにくくなる。

【0053】

第1凝縮器14から排出された精製ガス3と凝縮液4と後述する第2気液分離器17で分離された第2凝縮液7は、第1気液分離器15に導入され、精製ガス3’と凝縮液4’が分離される。凝縮液4’は第1気液分離器15の底部から廃液として排出される。精製ガス3’は、第2凝縮器16に導入されて、さらにアクロレイン純度が高められる。

【0054】

第2凝縮器16に導入された精製ガス3’は、例えば60℃程度に冷却され、その結果、第2凝縮器16で、精製ガス3’に含まれるアクロレインの一部、水、および高沸点物質が凝縮した第2凝縮液7が得られるとともに、アクロレインの純度がさらに高められた第2精製ガス6が得られる。この際、第2凝縮器16には、重合禁止剤貯留タンク18から重合禁止剤8が供給され、重合禁止剤8が精製ガス3’または第2凝縮液7に添加される。その結果、第2凝縮液7中でのアクロレインの重合が抑制され、第2凝縮器16やそれより後段の配管や第2気液分離器17で、アクロレイン重合物の析出による閉塞等の問題が起こりにくくなる。

【0055】

第2凝縮器16から排出された第2精製ガス6と第2凝縮液7は第2気液分離器17に導入され、第2精製ガス6と第2凝縮液7が分離される。第2凝縮液7は第2気液分離器17の底部から排出され、第1気液分離器15に還流され、さらに第1気液分離器15で分離されて、凝縮液4’として廃液として排出される。第2精製ガス6は、例えば、アクリル酸原料に用いられる。

【0056】

〔アクリル酸の製造方法〕

本発明のアクリル酸の製造方法について説明する。本発明のアクリル酸の製造方法は、本発明のアクロレインの製造方法により得られる精製ガス(または第2精製ガス)に含まれるアクロレインを酸化してアクリル酸を得るアクロレイン酸化工程を有する。本発明のアクロレインの製造方法によれば、高沸点物質であるフェノールおよび/または1−ヒドロキシアセトンが高度に除去された精製ガス(または第2精製ガス)が得られるため、これを接触気相酸化させることによりアクリル酸を高収率で得ることができる。

【0057】

アクロレイン酸化工程は、従来公知の方法により行えばよい。アクリル酸を製造するには、精製ガス(または第2精製ガス)をアクロレイン酸化用触媒の存在下、200℃〜400℃の温度で、分子状酸素と接触させてアクロレインを接触気相酸化することが好ましい。

【0058】

アクロレイン酸化用触媒としては、従来公知の触媒を用いればよく、例えば、酸化鉄、酸化モリブデン、酸化チタン、酸化バナジウム、酸化タングステン、酸化アンチモン、酸化スズ、酸化銅等の金属酸化物の混合物や複合酸化物等が挙げられる。これらのなかでも、モリブデンおよびバナジウムを主成分とするモリブデン−バナジウム系触媒が特に好適である。また、アクロレイン酸化用触媒は、上記のような金属酸化物の混合物や複合酸化物が無機担体に担持されていてもよい。アクロレイン酸化用触媒は、固定床反応器、流動床反応器、移動床反応器等から任意に選択された反応器内に配置され、この反応器に精製ガス(または第2精製ガス)を分子状酸素とともに導入してアクロレイン酸化用触媒と接触させることにより、アクロレインの気相酸化が行われることが好ましい。

【0059】

アクロレインの気相酸化反応により、アクリル酸含有ガスが得られる。アクリル酸含有ガスは、冷却してアクリル酸を凝縮させることにより、粗アクリル酸溶液を得てもよく、捕集溶剤と接触させることにより、粗アクリル酸溶液を得てもよい。得られた粗アクリル酸溶液は、蒸留、放散、晶析等の精製手段により精製することが好ましく、その結果、精製アクリル酸が得られる。

【0060】

〔親水性樹脂の製造方法〕

本発明の親水性樹脂の製造方法について説明する。本発明の親水性樹脂の製造方法は、本発明のアクリル酸の製造方法により得られるアクリル酸を含む単量体成分を重合する工程を有するものである。親水性樹脂としては、吸水性樹脂や水溶性樹脂等が挙げられ、本発明の親水性樹脂の製造方法は、特に吸水性樹脂の製造に好ましく適用される。

【0061】

吸水性樹脂とは、架橋構造を有する水膨潤性水不溶性のポリアクリル酸であって、自重の3倍以上、好ましくは10倍〜1000倍の純水または生理食塩水を吸水することにより、水溶性成分(水可溶分)が好ましくは25質量%以下、より好ましくは10質量%以下である水不溶性ヒドロゲルを生成するポリアクリル酸を意味する。このような吸水性樹脂の具体例や物性測定法は、例えば、米国特許明細書第6,107,358号、第6,174,978号、第6,241,928号等に開示されている。

【0062】

吸水性樹脂の製造は、アクリル酸を中和工程、重合工程、乾燥工程に導入して、所望の処理を施すことにより行われる。また、重合中または重合後に架橋工程を介在させてもよい。

【0063】

中和工程は、任意の工程であり、従来公知の方法を採用すればよい。例えば、所定量の塩基性物質の粉末または水溶液と、アクリル酸やポリアクリル酸(塩)とを混合する方法が示される。中和工程は、重合工程の前後のいずれで行なってもよく、重合工程の前後の両方で行なってもよい。アクリル酸やポリアクリル酸(塩)の中和に用いられる塩基性物質としては、例えば、炭酸(水素)塩、アルカリ金属の水酸化物、アンモニア、有機アミン等、従来公知の塩基性物質を適宜用いればよい。ポリアクリル酸の中和率は特に限定されるものではなく、例えば、30モル%〜100モル%の範囲内の中和率となるように調整すればよい。

【0064】

重合工程では、アクリル酸および/またはその塩を単量体成分の主成分(好ましくは70モル%以上、より好ましくは90モル%以上)とし、さらに0.001モル%〜5モル%(アクリル酸に対する値)程度の架橋剤、0.001モル%〜2モル%(単量体成分に対する値)程度のラジカル重合開始剤を用いて、架橋重合させることが好ましい。重合工程における重合方法は、特に限定されるものではなく、ラジカル重合開始剤による重合(例えば、水溶液重合法、逆相懸濁重合法等)、放射線重合、電子線や活性エネルギー線の照射による重合、光増感剤による紫外線重合等、従来公知の重合方法を用いればよい。重合開始剤、重合条件等各種条件については、任意に選択することができる。さらに必要に応じて、他の単量体や、さらには水溶性連鎖移動剤や親水性高分子等、従来公知の添加剤を添加してもよい。

【0065】

重合工程により得られたアクリル酸(塩)ポリマーは、乾燥工程に付される。乾燥方法としては特に限定されるものではなく、熱風乾燥機、流動層乾燥機、ナウター式乾燥機等、従来公知の乾燥手段を用いて、例えば70℃〜230℃で適宜乾燥させればよい。

【0066】

乾燥工程により得られた吸水性樹脂は、そのまま用いてもよく、さらに所望の形状に造粒したり、粉砕してもよく、表面架橋をしてもよい。また、還元剤、香料、バインダー等、従来公知の添加剤を添加する等、用途に応じた後処理を施してもよい。

【実施例】

【0067】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記の実施例により制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0068】

製造例1

(成型前駆体の製造)

ホウ酸(富山薬品工業社製)300gとリン酸水素二アンモニウム(日本化学工業社製)673gと硝酸ナトリム(和光純薬社製)41gを順次1.5L容量のニーダーに投入し、1.5時間混合した。次いで、得られた混合物を、空気気流下、120℃で12時間乾燥させた後、この混合物中に存在していると考えられる含窒素成分を分解除去する目的で、空気気流下、450℃で10時間加熱し、固形物を得た。得られた固形物を、空気気流下、1000℃で5時間焼成した。得られた焼成物をハンマーミルで粉砕し、粉末状物とした。以上の操作を繰り返し実施し、約8kgの粉末成状物を得た。この粉末状物を成型前駆体とした。

【0069】

(成型体触媒の製造)

成型前駆体500gを1.5L容量のニーダーに投入し、混合しながらイオン交換水70gを幾度かに分けて加え、湿潤物を得た。得られた湿潤物を、二軸押出し成型機にて、外径6mm、内径2mm、長さ6mmのリング形状に成型した。得られた成型体を乾燥機に入れ、空気気流下120℃で12時間乾燥した。次いで、乾燥物を空気気流下、700℃で5時間焼成し、得られた焼成物を成型体触媒とした。以上の操作を繰り返し実施し、約5kgの成型体触媒を得た。得られた成型体触媒は、金属元素としてナトリウムが添加されたリン酸ホウ素塩を含有するリング形状のグリセリン脱水用触媒である。

【0070】

(アクロレインの製造)

図2に示す装置を用いてアクロレインを製造した。原料21として、80質量%グリセリン水溶液5.70kg/hをキャリアガスである窒素2.0kg/hとともに熱交換器31,32,33に順次導入して360℃まで昇温して、グリセリン含有ガスとした。これを、ナイターバスで360℃に保温した固定床反応器34(反応管内径3cm、触媒層長2.0m、反応管数5本、上記で製造した成型体触媒を反応管1本あたり1.3L充填)に、101kPaの圧力で供給した。反応器34からは、アクロレイン40.5質量%、水48.7質量%、ヒドロキシアセトン10.8質量%を含有するアクロレイン含有ガス22が得られた。アクロレイン含有ガス22を凝縮器である熱交換器32に導入して、原料21を加熱するとともに、アクロレイン含有ガス22は85℃まで冷却された。その結果、アクロレイン含有ガス22に含まれるアクロレインの一部と、水と、高沸点物質であるヒドロキシアセトンが凝縮し、気液混合物23が得られた。このとき、熱交換器32の22−23側のライン(アクロレイン含有ガス22または気液混合物23が流れる側のライン)には、重合禁止剤26aとして4質量%ヒドロキノン水溶液を0.012kg/hで加えた。気液混合物23は気液分離器35に導入して、精製ガス24と凝縮液25に気液分離した。分離された精製ガス24は、凝縮器である熱交換器31に導入して、原料21を加熱するとともに、精製ガス24は80℃まで冷却され、さらに凝縮器である熱交換器36に導入して50℃まで冷却された。その結果、精製ガス24に含まれるアクロレインの一部と、水と、高沸点物質であるヒドロキシアセトンが凝縮し、気液混合物27が得られた。このとき、熱交換器31の24−27側のライン(精製ガス24または気液混合物27が流れる側のライン)には、重合禁止剤30aとして4質量%ヒドロキノン水溶液26aを0.010kg/hで加えた。気液混合物27は気液分離器37に導入して、第2精製ガス28と第2凝縮液29に気液分離した。第2精製ガス28はアクロレイン89.0質量%、水10.7質量%、ヒドロキシアセトン0.3質量%を含有し、2.53kg/hで生産され、精製アクロレインとして回収された。第2凝縮液29は気液分離器35に還流され、気液分離器35から凝縮液25が廃液として分離された。凝縮液25は3.19kg/hで発生し、水79.2質量%、ヒドロキシアセトン19.1質量%、アクロレイン1.7質量%、ヒドロキノン0.03質量%含有していた。

【0071】

製造例1では、気液混合物23と気液混合物27の液相および第2凝縮液29は1液相を形成していた。アクロレインの重合による配管の閉塞等のトラブルは見られず、長時間安定に装置を運転できた。

【0072】

製造例2

重合禁止剤30aとして4質量%ヒドロキノン水溶液を0.078kg/hで熱交換器31の24−27側のラインに加え、精製ガス24を熱交換器31で25℃まで冷却し、熱交換器36で50℃に昇温した以外は、製造例1と同様にアクロレインを製造した。その結果、アクロレイン89.0質量%、水10.7質量%、ヒドロキシアセトン0.2質量%を含有する第2精製ガス28(精製アクロレイン)が2.53kg/hで得られ、水79.5質量%、ヒドロキシアセトン18.7質量%、アクロレイン1.7質量%、ヒドロキノン0.11質量%を含有する凝縮液25(廃液)が3.26kg/hで得られた。

【0073】

製造例2では、気液混合物27の液相は2相に分離していた。製造例2では、アクロレインの重合による配管の閉塞等のトラブルは見られず、長時間安定に装置を運転できたものの、凝縮液25(廃液)中に白色の析出物による濁りが見られ、また、気液混合物27の液相中に白色の析出物の生成が確認された。

【0074】

製造例3

重合禁止剤26aを熱交換器32の22−23側のラインに加える代わりに、重合禁止剤26bとして4質量%ヒドロキノン水溶液を気液分離器35に加え、重合禁止剤30aを熱交換器31の24−27側のラインに加える代わりに、重合禁止剤30bとして4質量%ヒドロキノン水溶液を気液分離器37に加えた以外は、製造例1と同様にアクロレインを製造した。

【0075】

製造例3では、装置の運転開始から3日後に、熱交換器32の22−23側のラインの内部、気液混合物23の流路、熱交換器31の24−27側のラインの内部、および気液混合物27の流路で、アクロレイン重合物の生成による閉塞が生じたため、装置の連続運転を中止した。

【0076】

製造例4

重合禁止剤26aと重合禁止剤30aを加えない以外は、製造例2と同様にアクロレインを製造した。製造例4では、装置の運転開始から半日後に、熱交換器32の22−23側のラインの内部、気液混合物23の流路、熱交換器31の24−27側のラインの内部、および気液混合物27の流路で、アクロレイン重合物の生成による閉塞が生じたため、装置の連続運転を中止した。

【産業上の利用可能性】

【0077】

本発明は、グリセリンからアクロレインを製造し、さらにアクリル酸や親水性樹脂を製造するのに利用できる。

【特許請求の範囲】

【請求項1】

グリセリンを脱水反応させてアクロレイン含有ガスを得るグリセリン脱水工程と、

前記アクロレイン含有ガスを冷却して、前記アクロレイン含有ガスに含まれるアクロレインの一部、水、および高沸点物質を凝縮させて、精製ガスと凝縮液を得る分縮工程と、

前記精製ガスと前記凝縮液を気液分離する分離工程とを有し、

前記分縮工程で、前記アクロレイン含有ガスまたは前記凝縮液に重合禁止剤を添加することを特徴とするアクロレインの製造方法。

【請求項2】

前記凝縮液が1液相からなる請求項1に記載のアクロレインの製造方法。

【請求項3】

前記凝縮液中のアクロレイン/(水+ヒドロキシアセトン)質量比が20/80以下である請求項2に記載のアクロレインの製造方法。

【請求項4】

請求項1〜3のいずれか一項に記載の製造方法で得られ、前記精製ガスに含まれるアクロレインを酸化してアクリル酸を得るアクロレイン酸化工程を有することを特徴とするアクリル酸の製造方法。

【請求項5】

請求項4に記載の製造方法により得られるアクリル酸を含む単量体成分を重合する工程を有することを特徴とする親水性樹脂の製造方法。

【請求項6】

前記親水性樹脂が吸水性樹脂である請求項5に記載の親水性樹脂の製造方法。

【請求項1】

グリセリンを脱水反応させてアクロレイン含有ガスを得るグリセリン脱水工程と、

前記アクロレイン含有ガスを冷却して、前記アクロレイン含有ガスに含まれるアクロレインの一部、水、および高沸点物質を凝縮させて、精製ガスと凝縮液を得る分縮工程と、

前記精製ガスと前記凝縮液を気液分離する分離工程とを有し、

前記分縮工程で、前記アクロレイン含有ガスまたは前記凝縮液に重合禁止剤を添加することを特徴とするアクロレインの製造方法。

【請求項2】

前記凝縮液が1液相からなる請求項1に記載のアクロレインの製造方法。

【請求項3】

前記凝縮液中のアクロレイン/(水+ヒドロキシアセトン)質量比が20/80以下である請求項2に記載のアクロレインの製造方法。

【請求項4】

請求項1〜3のいずれか一項に記載の製造方法で得られ、前記精製ガスに含まれるアクロレインを酸化してアクリル酸を得るアクロレイン酸化工程を有することを特徴とするアクリル酸の製造方法。

【請求項5】

請求項4に記載の製造方法により得られるアクリル酸を含む単量体成分を重合する工程を有することを特徴とする親水性樹脂の製造方法。

【請求項6】

前記親水性樹脂が吸水性樹脂である請求項5に記載の親水性樹脂の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−75842(P2013−75842A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215651(P2011−215651)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

[ Back to top ]