アコースティックエミッション測定装置

【課題】 送信側に電源が必要なくて運転コストが小さいと共に、AE信号を正確に検出できるコンパクトなAE測定装置を提供すること。

【解決手段】 回転軸に外嵌固定されているプーリにAEセンサである圧電素子を埋め込み固定する。上記プーリと同期回転すると共に、上記AEセンサからの電流が流れる第1コイル30を上記内輪に間接に固定する。第2コイル40を、静止すると共に、第1コイル30に非接触で隙間をあけて電磁結合するように、配置する。

【解決手段】 回転軸に外嵌固定されているプーリにAEセンサである圧電素子を埋め込み固定する。上記プーリと同期回転すると共に、上記AEセンサからの電流が流れる第1コイル30を上記内輪に間接に固定する。第2コイル40を、静止すると共に、第1コイル30に非接触で隙間をあけて電磁結合するように、配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アコースティックエミッション測定装置に関する。

【背景技術】

【0002】

従来、アコースティックエミッション(以下、AEという)測定装置としては、特開平9−26414号公報(特許文献1)に記載されているものがある。

【0003】

このAE測定装置は、回転体に装着されたAEセンサからのAE信号をFM変調回路で周波数変調して、変調後のAE信号を増幅した後、送信アンテナおよび受信アンテナを介して無線で送受信するようになっている。そして、上記受信アンテナで受信されたAE信号を、アンプ、FM受信回路、FM復調回路を介してAE解析装置に入力して、AE解析装置で上記回転体の異常を診断するようになっている。

【0004】

しかしながら、上記従来のアコースティックエミッション測定装置では、送信側にAE信号を増幅するための電源を必要とし、運転コストが大きいという問題がある。また、送信アンテナを用いて、AE信号を送信するようになっているので、送信側に上記送信アンテナを配置するための大きな配置スペースが必要になって、装置の送信側の配置スペースが小さい場合、装置を使用することができないという問題がある。

【0005】

また、上記スペースの問題を回避するために、すなわち、送信側の十分な配置スペースを確保するために、AEセンサを回転体に最も近い静止体に装着すると、送信アンテナの配置の問題を解消できる一方、AE信号が微弱になって、AEセンサで有効なAE信号を捕らえられなくなって、回転体の異常の判断を正確に行うことができなくなるという問題がある。

【特許文献1】特開平9−26414号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明の課題は、送信側に電源が必要なくて運転コストが小さいと共に、AE信号を正確に検出できるコンパクトなAE測定装置を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するため、この発明のアコースティックエミッション測定装置は、

回転体に固定されたアコースティックエミッションセンサと、

上記回転体に直接または間接に固定されると共に、上記アコースティックエミッションセンサからの電流が流れる第1コイルと、

静止すると共に、上記第1コイルに非接触で隙間をあけて電磁結合する第2コイルと

を備えることを特徴としている。

【0008】

アコースティックエミッション(AE)を、材料の亀裂の発生や進展等による破壊に伴って発生する弾性波(振動、音波)として定義する。

【0009】

本発明によれば、AEセンサが回転体に直接固定されているので、回転体で発生するAE信号を感度良く測定できて、回転体の破壊の前兆を正確に検出できる。

【0010】

また、本発明によれば、AEセンサが回転体に直接固定されると共に、回転側と静止側との間の信号の伝達を、隙間をあけて電磁結合している第1コイルと第2コイルを用いて行っているので、アンテナを使用する場合と比較して回転側と静止側との間の信号の伝達の際のエネルギーロスを、格段に低減できて、回転側(送信側)の電源(外部電源、バッテリー)を省略できる。したがって、運転コストを大幅に低減できる。

【0011】

また、本発明によれば、回転体と同期回転する回転側にアンテナを必要としないので、装置の回転側の部分をコンパクトにできて、装置の配置スペースの大きさに対する使用限界を緩和できる。

【0012】

また、一実施形態のアコースティックエミッション測定装置は、上記第1コイルのための第1ヨークと、上記第2コイルのための静止する第2ヨークとを備え、上記第1ヨークと上記第2ヨークとは、隙間をあけて対向して磁気回路を構成している。

【0013】

上記実施形態によれば、磁力線を、上記第1ヨーク中および上記第2ヨーク中を通過させることができるので、信号を第1コイルから第2コイルに伝達するときのエネルギーロスを小さくできる。

【0014】

また、一実施形態のアコースティックエミッション測定装置は、上記第1ヨークと上記第2ヨークの夫々は、外筒部と、この外筒部の径方向の内方に位置する内筒部と、上記外筒部の軸方向の一端と上記内筒部の上記軸方向の一端とを接続する中空の輪の端面部とを有し、上記第1ヨークと上記第2ヨークは、上記第1ヨークの上記端面部と反対側の他端が、上記第2ヨークの上記端面部と反対側の他端に対向して離間して隣接するように、上記軸方向に対向配置されており、上記第1コイルは、上記第1ヨークにおける上記内筒部と上記外筒部との間に配置されると共に、上記第2コイルは、上記第2ヨークにおける上記内筒部と上記外筒部との間に配置されている。

【0015】

上記実施形態によれば、回転側(送信側)の第1コイルと、静止側(受信側)の第2コイルとを第1コイルの軸方向に隣接配置しているので、第1コイルの軸方向の隣接部にスペースがある場合に、効率的に信号を送受信できる。

【0016】

また、上記実施形態によれば、磁力線を、第1ヨークの内筒部、端面部、外筒部、第2ヨークの外筒部、端面部、内筒部と走らずことができる。したがって、磁力線が形成する閉ループの長さを短くできて、磁力線の減衰率を小さくできるので、信号の伝送効率を向上できて、AE信号が微弱であっても、AE信号を回転側から静止側に正確に伝送できる。

【0017】

また、一実施形態のアコースティックエミッション測定装置は、上記第1コイルと上記第2コイルとは同芯に配置され、かつ、上記第1コイルおよび上記第2コイルの一方の少なくとも一部は、上記第1コイルおよび上記第2コイルの他方の内側に配置されている。

【0018】

上記実施形態によれば、第1コイルの軸方向の隣接部にスペースがなくて、第1コイルの軸方向に垂直な方向にスペースがある場合において、回転側と静止側との間において、信号の送受信ができる。

【0019】

また、一実施形態のアコースティックエミッション測定装置は、上記アコースティックエミッションセンサが、周波数が200kHz以上500kHz以下のアコースティックエミッションを検出する。

【0020】

上記実施形態によれば、AEを感度高く検出できる。

【発明の効果】

【0021】

本発明のAE測定装置によれば、AEセンサが回転体に直接固定されているので、回転体で発生するAE信号を感度良く測定できて、回転体の破壊の前兆を正確に検出できる。

【0022】

また、本発明のAE測定装置によれば、AEセンサが回転体に直接固定されると共に、回転側と静止側との間の信号の伝達を、隙間をあけて電磁結合している第1コイルと第2コイルを用いて行っているので、回転側と静止側との間の信号の伝達の際のエネルギーロスを、格段に低減できて、回転側(送信側)に電源を必要としない。したがって、運転コストを大幅に低減できる。

【0023】

また、本発明のAE測定装置によれば、回転体と同期回転する回転側(受信側)に電源およびアンテナを必要としないので、装置の回転側の部分をコンパクトにできて、装置の配置スペースの大きさに対する使用限界を緩和できる。

【発明を実施するための最良の形態】

【0024】

以下、本発明を図示の形態により詳細に説明する。

【0025】

図1は、本発明の第1実施形態のアコースティックエミッション(AE)測定装置の一部の外観を示す図である。

【0026】

このAE測定装置は、第1コイル収容ケース2と、第2コイル収容ケース3とを備える。上記第1コイル収容ケース2は、略円筒状の形状を有している。上記第1コイル収容ケース2は、回転軸1の軸方向の一端の端面に固定されており、回転軸1と同期回転するようになっている。上記第2コイル収容ケース3は、第1コイル収容ケース2と略同じ形状を有している。上記第2コイル収容ケース3は、第1コイル収容ケース2の軸方向に僅かな隙間を介して第1コイル収容ケース2の上記軸方向に隣接配置されている。上記第2コイル収容ケース3は、回転軸1を収容しているハウジングに固定されたクランプ部材4にナット5で締結されており、ハウジングに対して静止した状態になっている。

【0027】

このAE測定装置は、AEセンサの一例としての圧電素子(図示せず)を有している。この圧電素子は、以下に図2で詳述する固定側プーリ半体81s,86sの背面に埋め込み固定されている。この圧電素子は、周波数が200kHz以上500kHz以下のアコースティックエミッションを検出するようになっている。このAE測定装置は、外力を受けた圧電素子で発生した電流を絶縁体で覆われた導電線8を介して、第1コイル収容ケース2の内部に配置されている第1コイルに流すようになっている。また、このアコースティックエミッション測定装置は、第1コイルと電磁結合している第2コイル収容ケース2内に配置されている第2コイルで電磁誘導の法則に基づいて発生した電流を、絶縁体で覆われた導電線9を介してAE信号解析部(図示せず)の方に流すようになっている。

【0028】

図2は、上記圧電素子が埋め込み固定されているチェーン式V型プーリ無段変速機の主要部を示す断面図である。尚、図2において、参照番号90は、AEセンサである上記圧電素子を示している。図において、動力伝達部材としての駆動プーリ81は、軸方向(図の左右方向)に移動しない固定側プーリ半体81sと、軸方向に移動可能な可動側プーリ半体81mとによって構成されている。固定側プーリ半体81sは、車体側の支持部82及び83により回転自在に支持されている。可動側プーリ半体81mは、固定側プーリ半体81sに支持され、かつ、これに対して軸方向へ移動可能に支持されている。可動側プーリ半体81mの背面側には、シリンダカバー84との間に油室85が形成されており、この油室85に対する油圧制御により可動側プーリ半体81mが軸方向に移動する。

【0029】

一方、動力伝達部材としての従動プーリ86も同様に、軸方向に移動しない固定側プーリ半体86sと、軸方向に移動可能な可動側プーリ半体86mとによって構成されている。固定側プーリ半体86sは、車体側の支持部82及び83により回転自在に支持されている。可動側プーリ半体86mは、固定側プーリ半体86sに支持され、かつ、これに対して軸方向に移動可能に支持されている。可動側プーリ半体86mの背面側には、シリンダカバー87との間に油室88が形成されており、この油室88に対する油圧制御により可動側プーリ半体86mは軸方向に移動する。

【0030】

一方、動力伝達部材としての動力伝達用チェーン89は、複数のリングプレート89bを、ロードピン89aを介して無端状に、かつ、屈曲自在に連結したものである。動力伝達用チェーン89は、上記駆動プーリ81と従動プーリ86との間に掛け渡され、ロードピン89aの両端面が各プーリ81,86の円錐面に接触する。この接触による摩擦力によって、動力伝達が可能になる。また、油室85,88に対する油圧制御により各プーリ81,86に対する動力伝達用チェーン89の巻き付け径が無段階に変化し、これにより、変速比が無段階に変化する。

【0031】

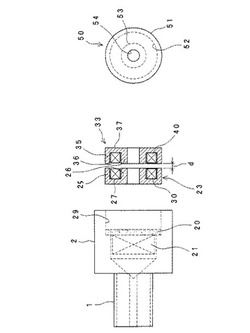

図3は、上記第1コイル収容ケース2内の構造を説明する分解模式図である。

【0032】

図3に示すように、上記第1コイル収容ケース2の軸方向の回転軸側と反対側の端面には、中心軸が第1コイル収容ケース2の中心軸と略平行な状態になっている環状の凹部29が形成されている。この凹部29に、プリント基板20に形成された電子回路部21、第1ヨークの一例としての第1フェライトコアー23が、回転軸1の端面に近い方から軸方向にこの順に配置している(図3では、第1フェライトコアー23は、第1コイル収容ケース2から分離して図示している)。

【0033】

上記電子回路部21は、電源を必要としないパッシブな回路である。上記電子回路部21は、低周波の機械ノイズをカットするローパスフィルタと、波形形成回路とを有している。

【0034】

上記第1フェライトコアー23は、外筒部25と、内筒部26と、外筒部25の軸方向の一端と内筒部26の軸方向の一端とを接続する端面部27とを有している。上記外筒部の外径は、凹部29の開口側の内径と略同じ寸法になっており、外筒部25を凹部29に内嵌固定するようになっている。また、上記端面部27は、中空の輪状であり、略内筒部26(略外筒部25)の径方向に広がっている。図3に示すように、外筒部25の軸方向の半断面において、第1フェライトコアー23は、断面略コ字状の形状を有しており、軸方向の一端が開口した形状になっている。

【0035】

上記内筒部26と外筒部25の間には第1コイル30が配置されている。換言すると、上記内筒部26の外周に、導電線が巻かれた構造になっている。また、図3において、33は、第2ヨークの一例としての第2フェライトコアーを示している。上記第2フェライトコアー33は、第1フェライトコアー23と略同一の形状を有している。尚、図3においては、簡単のため、第2コイル収容ケースの図示を省略するが、第2コイル収容ケース(図1参照)も、第1コイル収容ケース2と同様に、略円柱形状の凹部を有しており、この凹部に第2フェライトコアー33を内嵌固定するようになっている。上記第2フェライトコアー33は、その開口が、第1フェライトコアー23の開口に軸方向に対向するように、軸方向に小さい隙間dを介して第1フェライトコアー23に対向配置されている。上記第2フェライトコアー33の内筒部36と外筒部35の間には第2コイル40が配置されている。換言すると、上記内筒部36の外周に、導電線が巻かれた構造になっている。第2コイル40は、静止すると共に、第1コイル30に非接触で隙間をあけて電磁結合しており、第1フェライトコアー23と第2フェライトコアー33とは、隙間をあけて対向して磁気回路を構成している。

【0036】

尚、図3おいて、50は、フェライトコアー23,33の外筒部25,35と内筒部26,36の径方向の構造を示したものである。ここで、51は、外筒部25,35の外周面、52は、外筒部25,35の内周面、53は、内筒部26,36の外周面、54は、内筒部26,36の内周面を示している。50に示すように、外筒部25,35の中心軸は、内筒部26,36の中心軸と略一致している。

【0037】

従来、回転体に設定されたセンサで検出した検出信号を静止体に無線で送信する場合、回転側から静止側に信号を送信する際に失われる信号のエネルギーが大きいため、当業者の間では、上記センサが検出した検出信号をバッテリ等の電源を用いてアンプ等で増幅した後に静止体側に送信しなければ、静止体側に情報が解析できる信号(S/N比が大きい信号)を送ることができないと思われていた。しかしながら、本発明者は、検出信号が、AEである場合には、すなわち、持続時間が100マイクロ秒位で非常に短く、かつ、波形が略パルス状である時間変動が大きい突発的な信号である場合には、回転側で検出信号を増幅しなくても、回転側に第1コイルを配置すると共に、静止側に第1コイルと電磁結合している第2コイルを配置すれば、電磁誘導の法則に基づいて第1コイルから第2コイルにすなわち回転側から静止側に、S/N比が大きい信号を伝送できることを発見した。

【0038】

上記構成において、AEセンサである圧電素子が、AEによって力学的な力を受けて変形して、100マイクロ秒位の幅を有するAE信号(電流信号)を出力すると、そのAE信号が電子回路部を通過して、AE信号に含まれる低周波の機械ノイズがカットされると共に、AE信号が波形成形されるようになっている。そして、その後、低周波の機械ノイズがカットされたAE信号(電流信号)が、第1コイル30を流れるようになっている。すると、第1コイル30によって生成された磁場が、第1フェライトコアー23に電磁結合している第2フェライトコアー33の内筒部36中に生成され、電磁誘導の法則によって第2コイル40で電流が生成するようになっている。この後、上記のように、静止側に伝送されたAE信号を、アンプで増幅して、マイクロコンピュータで解析して、上記動力伝達部材91,92,93で発生したAEを検出するようになっている。

【0039】

図4は、第1コイルと第2コイルを電磁結合させることによって信号を送受信する第1実施形態の装置において、AEセンサおよび電子回路部を省略して第1コイルに直接周波数発生器を接続して、周波数発生器によって疑似信号を発信したときの、送信側(回転側)の信号レベルに対する受信側(静止側)の信号レベルの減衰率を示す図である。図4において、波形50は、回転軸1を回転させなかったときの受信波形を示し、波形51は、回転軸1を回転させたときの受信波形を示している。図4において、回転軸1を回転させたときの受信波形51の減衰率が、回転軸1を回転させなかったときの受信波形50の減衰率よりも大きくなっている理由は、第1コイル30の回転に伴って第1コイル30を流れる電流値が減少するためである。図4に示されているように、発信信号の周波数が200kHzから500kHzである場合、受信波形50において、送信側の信号強度に対する受信側の信号強度が略同一になっており、減衰率が非常に小さいことがわかる。このことから、アコースティックエミッションセンサで、周波数が200kHz以上500kHz以下の信号を検出するようにすると、AE信号を効率良く伝送することができる。

【0040】

上記第1実施形態によれば、AEセンサが回転体の一例としての上記固定側プーリ半体81s,86sに直接固定されているので、上記動力伝達部材91,92,93(駆動伝達用チェーン89,駆動プーリ81,従動プーリ86)で発生するAE信号を感度良く測定できて、上記動力伝達部材の破壊の前兆を正確に検出できる。

【0041】

また、上記第1実施形態によれば、AEセンサが上記固定側プーリ半体81s,86sに直接固定されると共に、回転側と静止側との間の信号の伝達を、隙間をあけて電磁結合している第1コイル30と第2コイル40を用いて行っているので、アンテナを使用する場合と比較して回転側と静止側との間の信号の伝達の際のエネルギーロスを、格段に低減できて、回転側(送信側)の電源を省略できる。したがって、運転コストを大幅に低減できる。

【0042】

また、上記第1実施形態によれば、上記内輪と同期回転する回転側に電源およびアンテナを必要としないので、装置の回転側の部分をコンパクトにできて、装置の配置スペースの大きさに対する使用限界を緩和できる。

【0043】

また、上記第1実施形態によれば、第1コイル30のための第1フェライトコアー23と、第2コイル40のための静止する第2フェライトコアー33とを備え、第1フェライトコアー23と第2フェライトコアー33とが、隙間をあけて対向して磁気回路を構成しているので、磁力線を、第1フェライトコアー23および第2フェライトコアー33中を通過させることができて、AE信号を第1コイル30から第2コイル40に伝達するときのエネルギーロスを小さくできる。

【0044】

また、上記第1実施形態によれば、第1フェライトコアー23と第2フェライトコアー33が略同一形状であり、かつ、第1フェライトコアー23と第2フェライトコアー33の夫々が、軸方向の半断面において断面コ字状の形状を有し、かつ、第1コイル30が、第1フェライトコアー23の内筒部26に巻き付けられていると共に、第2コイル40が、第2フェライトコアー33の内筒部36に巻き付けられているので、磁力線を、第1フェライトコアー23の内筒部26、端面部27、外筒部25、第2フェライトコアー33の外筒部35、端面部37、内筒部36と走らすことができる。したがって、磁力線が形成する閉ループの長さを短くできて、磁力線の減衰率を小さくできるので、信号の伝送効率を向上できて、AE信号が微弱であっても、AE信号を回転側から静止側に正確に伝送できる。また、第1コイル30と第2コイル40を、軸方向に対向配置しているので、第1コイル30の軸方向の隣接部にしかスペースがない場合においても、効率的に信号を送受信できる。

【0045】

また、上記第1実施形態によれば、AEセンサが、周波数が200kHz以上500kHz以下のAEを検出するようになっているので、AEを感度高く検出できる。

【0046】

尚、上記第1実施形態では、第1および第2フェライトコアー23,33が、外筒部25,35、内筒部26,36、端面部27,37を有する形状であったが、この発明では、第1または第2ヨークは、略コ字形状や、略U字磁石形状や、略く字形状等の二つの端を有する面対称の棒材であっても良い。そして、湾曲または屈曲した棒状で2つの端を有する第1および第2ヨークを、第1ヨークの二つの端と第2ヨークの二つの端が対向するように、僅かな隙間を介して対向配置して、第1コイルの導電線を一方のヨークに巻き付けると共に、第2コイルの導電線を他方のヨークに巻き付けても良い。

【0047】

図5は、この発明の第2実施形態のAE測定装置を示す模式図である。

【0048】

第2実施形態のAE測定装置は、第1コイルと第2コイルを、被AE測定部材である内輪の軸方向に対向させるのではなく、第1コイルと第2コイルを被AE測定部材である内輪62の径方向に対向させた点が、第1実施形態と異なっている。第2実施形態のAE測定装置では、第1実施形態のAE測定装置と共通の作用効果および変形例については説明を省略することにし、第1実施形態のAE測定装置と異なる構成、作用効果および変形例についてのみ説明を行うことにする。

【0049】

図5に示すように、第2実施形態では、AEセンサである圧電素子63は、回転軸60に外嵌固定されている玉軸受61の内輪62の軸方向の一方の端面に埋め込み固定されている。また、第1コイル73を収容している略タイヤ状のケース(第1フェライトコアー)65が、内輪62の軸方向の圧電素子63固定側の端面に当接した状態で、回転軸60に外嵌固定されている一方、第2コイル74を収容している略タイヤ状のケース(第2フェライトコアー)66が、外輪64の軸方向の端面に当接した状態で、玉軸受61の外輪64が内嵌固定されているハウジング等に、ケース(第1フェライトコアー)65に径方向に対向するように、内嵌固定されている。上記第1コイル73と第2コイル74とは同芯に配置され、第1コイル73は、第2コイル74の内側に配置されている。上記第2コイル74には、アンプ69を介してCPU70が接続されている。

【0050】

上記構成において、圧電素子63が内輪62のAEを検出すると、第1コイル73に突発的に電流が流れ、この突発的な電流によって、回転軸60中に、略その軸方向に延びる磁力線が発生する。このとき、この磁力線の発生による磁場の変化によって、電磁誘導の法則により第2コイル74中で電流が生成される。このようにして、AE信号を、回転側から静止側に伝送する。

【0051】

上記第2実施形態によれば、第1コイル73と第2コイル74が、回転軸60(玉軸受61)の径方向に対向配置されているので、第1コイルの軸方向の隣接部にスペースがなくて、第1コイル73の軸方向に垂直な方向にスペースがある場合に、回転側と静止側との間で信号の送受信ができる。

【0052】

尚、上記第2実施形態では、上記第1コイル73と第2コイル74とを同芯に配置し、第1コイル73を、第2コイル74の内側に配置したが、第1コイルの中心軸と第2コイルの中心軸とが略平行になると共に、第1コイルの少なくとも一部が、第2コイルの内側に位置するように、第1コイルと第2コイルを配置すれば良い。また、転がり軸受の外輪が回転輪であると共に、転がり軸受の内輪が固定輪である場合には、上記第1コイルと第2コイルとを同芯に配置すると共に、第2コイルの少なくとも一部を、第1コイルの内側に配置すれば良い。

【0053】

上記第1および第2実施形態では、AEセンサをプーリおよび転がり軸受の内輪に埋め込み固定したが、この発明のAE測定装置が、AEを測定するのは、プーリや軸受の内輪に限らないのは勿論であり、プーリを含む動力伝達部材や発電機のタービンや回転軸等、回転体であれば如何なるものであってもAEを測定できることは言うまでもない。

【図面の簡単な説明】

【0054】

【図1】本発明の第1実施形態のAE測定装置の一部の外観を示す図である。

【図2】圧電素子が埋め込み固定されているチェーン式V型プーリ無段変速機の主要部を示す断面図である。

【図3】上記第1実施形態のAE測定装置が有する第1コイル収容ケース内の構造を説明する分解模式図である。

【図4】送信側(回転側)の信号レベルに対する受信側(静止側)の信号レベルの減衰率を示す図である。

【図5】本発明の第2実施形態のAE測定装置を示す模式図である。

【符号の説明】

【0055】

1,60 回転軸

23 第1フェライトコアー

25,35 外筒部

26,36 内筒部

27,37 端面部

30 第1コイル

33 第2フェライトコアー

40 第2コイル

63 圧電素子

【技術分野】

【0001】

本発明は、アコースティックエミッション測定装置に関する。

【背景技術】

【0002】

従来、アコースティックエミッション(以下、AEという)測定装置としては、特開平9−26414号公報(特許文献1)に記載されているものがある。

【0003】

このAE測定装置は、回転体に装着されたAEセンサからのAE信号をFM変調回路で周波数変調して、変調後のAE信号を増幅した後、送信アンテナおよび受信アンテナを介して無線で送受信するようになっている。そして、上記受信アンテナで受信されたAE信号を、アンプ、FM受信回路、FM復調回路を介してAE解析装置に入力して、AE解析装置で上記回転体の異常を診断するようになっている。

【0004】

しかしながら、上記従来のアコースティックエミッション測定装置では、送信側にAE信号を増幅するための電源を必要とし、運転コストが大きいという問題がある。また、送信アンテナを用いて、AE信号を送信するようになっているので、送信側に上記送信アンテナを配置するための大きな配置スペースが必要になって、装置の送信側の配置スペースが小さい場合、装置を使用することができないという問題がある。

【0005】

また、上記スペースの問題を回避するために、すなわち、送信側の十分な配置スペースを確保するために、AEセンサを回転体に最も近い静止体に装着すると、送信アンテナの配置の問題を解消できる一方、AE信号が微弱になって、AEセンサで有効なAE信号を捕らえられなくなって、回転体の異常の判断を正確に行うことができなくなるという問題がある。

【特許文献1】特開平9−26414号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明の課題は、送信側に電源が必要なくて運転コストが小さいと共に、AE信号を正確に検出できるコンパクトなAE測定装置を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するため、この発明のアコースティックエミッション測定装置は、

回転体に固定されたアコースティックエミッションセンサと、

上記回転体に直接または間接に固定されると共に、上記アコースティックエミッションセンサからの電流が流れる第1コイルと、

静止すると共に、上記第1コイルに非接触で隙間をあけて電磁結合する第2コイルと

を備えることを特徴としている。

【0008】

アコースティックエミッション(AE)を、材料の亀裂の発生や進展等による破壊に伴って発生する弾性波(振動、音波)として定義する。

【0009】

本発明によれば、AEセンサが回転体に直接固定されているので、回転体で発生するAE信号を感度良く測定できて、回転体の破壊の前兆を正確に検出できる。

【0010】

また、本発明によれば、AEセンサが回転体に直接固定されると共に、回転側と静止側との間の信号の伝達を、隙間をあけて電磁結合している第1コイルと第2コイルを用いて行っているので、アンテナを使用する場合と比較して回転側と静止側との間の信号の伝達の際のエネルギーロスを、格段に低減できて、回転側(送信側)の電源(外部電源、バッテリー)を省略できる。したがって、運転コストを大幅に低減できる。

【0011】

また、本発明によれば、回転体と同期回転する回転側にアンテナを必要としないので、装置の回転側の部分をコンパクトにできて、装置の配置スペースの大きさに対する使用限界を緩和できる。

【0012】

また、一実施形態のアコースティックエミッション測定装置は、上記第1コイルのための第1ヨークと、上記第2コイルのための静止する第2ヨークとを備え、上記第1ヨークと上記第2ヨークとは、隙間をあけて対向して磁気回路を構成している。

【0013】

上記実施形態によれば、磁力線を、上記第1ヨーク中および上記第2ヨーク中を通過させることができるので、信号を第1コイルから第2コイルに伝達するときのエネルギーロスを小さくできる。

【0014】

また、一実施形態のアコースティックエミッション測定装置は、上記第1ヨークと上記第2ヨークの夫々は、外筒部と、この外筒部の径方向の内方に位置する内筒部と、上記外筒部の軸方向の一端と上記内筒部の上記軸方向の一端とを接続する中空の輪の端面部とを有し、上記第1ヨークと上記第2ヨークは、上記第1ヨークの上記端面部と反対側の他端が、上記第2ヨークの上記端面部と反対側の他端に対向して離間して隣接するように、上記軸方向に対向配置されており、上記第1コイルは、上記第1ヨークにおける上記内筒部と上記外筒部との間に配置されると共に、上記第2コイルは、上記第2ヨークにおける上記内筒部と上記外筒部との間に配置されている。

【0015】

上記実施形態によれば、回転側(送信側)の第1コイルと、静止側(受信側)の第2コイルとを第1コイルの軸方向に隣接配置しているので、第1コイルの軸方向の隣接部にスペースがある場合に、効率的に信号を送受信できる。

【0016】

また、上記実施形態によれば、磁力線を、第1ヨークの内筒部、端面部、外筒部、第2ヨークの外筒部、端面部、内筒部と走らずことができる。したがって、磁力線が形成する閉ループの長さを短くできて、磁力線の減衰率を小さくできるので、信号の伝送効率を向上できて、AE信号が微弱であっても、AE信号を回転側から静止側に正確に伝送できる。

【0017】

また、一実施形態のアコースティックエミッション測定装置は、上記第1コイルと上記第2コイルとは同芯に配置され、かつ、上記第1コイルおよび上記第2コイルの一方の少なくとも一部は、上記第1コイルおよび上記第2コイルの他方の内側に配置されている。

【0018】

上記実施形態によれば、第1コイルの軸方向の隣接部にスペースがなくて、第1コイルの軸方向に垂直な方向にスペースがある場合において、回転側と静止側との間において、信号の送受信ができる。

【0019】

また、一実施形態のアコースティックエミッション測定装置は、上記アコースティックエミッションセンサが、周波数が200kHz以上500kHz以下のアコースティックエミッションを検出する。

【0020】

上記実施形態によれば、AEを感度高く検出できる。

【発明の効果】

【0021】

本発明のAE測定装置によれば、AEセンサが回転体に直接固定されているので、回転体で発生するAE信号を感度良く測定できて、回転体の破壊の前兆を正確に検出できる。

【0022】

また、本発明のAE測定装置によれば、AEセンサが回転体に直接固定されると共に、回転側と静止側との間の信号の伝達を、隙間をあけて電磁結合している第1コイルと第2コイルを用いて行っているので、回転側と静止側との間の信号の伝達の際のエネルギーロスを、格段に低減できて、回転側(送信側)に電源を必要としない。したがって、運転コストを大幅に低減できる。

【0023】

また、本発明のAE測定装置によれば、回転体と同期回転する回転側(受信側)に電源およびアンテナを必要としないので、装置の回転側の部分をコンパクトにできて、装置の配置スペースの大きさに対する使用限界を緩和できる。

【発明を実施するための最良の形態】

【0024】

以下、本発明を図示の形態により詳細に説明する。

【0025】

図1は、本発明の第1実施形態のアコースティックエミッション(AE)測定装置の一部の外観を示す図である。

【0026】

このAE測定装置は、第1コイル収容ケース2と、第2コイル収容ケース3とを備える。上記第1コイル収容ケース2は、略円筒状の形状を有している。上記第1コイル収容ケース2は、回転軸1の軸方向の一端の端面に固定されており、回転軸1と同期回転するようになっている。上記第2コイル収容ケース3は、第1コイル収容ケース2と略同じ形状を有している。上記第2コイル収容ケース3は、第1コイル収容ケース2の軸方向に僅かな隙間を介して第1コイル収容ケース2の上記軸方向に隣接配置されている。上記第2コイル収容ケース3は、回転軸1を収容しているハウジングに固定されたクランプ部材4にナット5で締結されており、ハウジングに対して静止した状態になっている。

【0027】

このAE測定装置は、AEセンサの一例としての圧電素子(図示せず)を有している。この圧電素子は、以下に図2で詳述する固定側プーリ半体81s,86sの背面に埋め込み固定されている。この圧電素子は、周波数が200kHz以上500kHz以下のアコースティックエミッションを検出するようになっている。このAE測定装置は、外力を受けた圧電素子で発生した電流を絶縁体で覆われた導電線8を介して、第1コイル収容ケース2の内部に配置されている第1コイルに流すようになっている。また、このアコースティックエミッション測定装置は、第1コイルと電磁結合している第2コイル収容ケース2内に配置されている第2コイルで電磁誘導の法則に基づいて発生した電流を、絶縁体で覆われた導電線9を介してAE信号解析部(図示せず)の方に流すようになっている。

【0028】

図2は、上記圧電素子が埋め込み固定されているチェーン式V型プーリ無段変速機の主要部を示す断面図である。尚、図2において、参照番号90は、AEセンサである上記圧電素子を示している。図において、動力伝達部材としての駆動プーリ81は、軸方向(図の左右方向)に移動しない固定側プーリ半体81sと、軸方向に移動可能な可動側プーリ半体81mとによって構成されている。固定側プーリ半体81sは、車体側の支持部82及び83により回転自在に支持されている。可動側プーリ半体81mは、固定側プーリ半体81sに支持され、かつ、これに対して軸方向へ移動可能に支持されている。可動側プーリ半体81mの背面側には、シリンダカバー84との間に油室85が形成されており、この油室85に対する油圧制御により可動側プーリ半体81mが軸方向に移動する。

【0029】

一方、動力伝達部材としての従動プーリ86も同様に、軸方向に移動しない固定側プーリ半体86sと、軸方向に移動可能な可動側プーリ半体86mとによって構成されている。固定側プーリ半体86sは、車体側の支持部82及び83により回転自在に支持されている。可動側プーリ半体86mは、固定側プーリ半体86sに支持され、かつ、これに対して軸方向に移動可能に支持されている。可動側プーリ半体86mの背面側には、シリンダカバー87との間に油室88が形成されており、この油室88に対する油圧制御により可動側プーリ半体86mは軸方向に移動する。

【0030】

一方、動力伝達部材としての動力伝達用チェーン89は、複数のリングプレート89bを、ロードピン89aを介して無端状に、かつ、屈曲自在に連結したものである。動力伝達用チェーン89は、上記駆動プーリ81と従動プーリ86との間に掛け渡され、ロードピン89aの両端面が各プーリ81,86の円錐面に接触する。この接触による摩擦力によって、動力伝達が可能になる。また、油室85,88に対する油圧制御により各プーリ81,86に対する動力伝達用チェーン89の巻き付け径が無段階に変化し、これにより、変速比が無段階に変化する。

【0031】

図3は、上記第1コイル収容ケース2内の構造を説明する分解模式図である。

【0032】

図3に示すように、上記第1コイル収容ケース2の軸方向の回転軸側と反対側の端面には、中心軸が第1コイル収容ケース2の中心軸と略平行な状態になっている環状の凹部29が形成されている。この凹部29に、プリント基板20に形成された電子回路部21、第1ヨークの一例としての第1フェライトコアー23が、回転軸1の端面に近い方から軸方向にこの順に配置している(図3では、第1フェライトコアー23は、第1コイル収容ケース2から分離して図示している)。

【0033】

上記電子回路部21は、電源を必要としないパッシブな回路である。上記電子回路部21は、低周波の機械ノイズをカットするローパスフィルタと、波形形成回路とを有している。

【0034】

上記第1フェライトコアー23は、外筒部25と、内筒部26と、外筒部25の軸方向の一端と内筒部26の軸方向の一端とを接続する端面部27とを有している。上記外筒部の外径は、凹部29の開口側の内径と略同じ寸法になっており、外筒部25を凹部29に内嵌固定するようになっている。また、上記端面部27は、中空の輪状であり、略内筒部26(略外筒部25)の径方向に広がっている。図3に示すように、外筒部25の軸方向の半断面において、第1フェライトコアー23は、断面略コ字状の形状を有しており、軸方向の一端が開口した形状になっている。

【0035】

上記内筒部26と外筒部25の間には第1コイル30が配置されている。換言すると、上記内筒部26の外周に、導電線が巻かれた構造になっている。また、図3において、33は、第2ヨークの一例としての第2フェライトコアーを示している。上記第2フェライトコアー33は、第1フェライトコアー23と略同一の形状を有している。尚、図3においては、簡単のため、第2コイル収容ケースの図示を省略するが、第2コイル収容ケース(図1参照)も、第1コイル収容ケース2と同様に、略円柱形状の凹部を有しており、この凹部に第2フェライトコアー33を内嵌固定するようになっている。上記第2フェライトコアー33は、その開口が、第1フェライトコアー23の開口に軸方向に対向するように、軸方向に小さい隙間dを介して第1フェライトコアー23に対向配置されている。上記第2フェライトコアー33の内筒部36と外筒部35の間には第2コイル40が配置されている。換言すると、上記内筒部36の外周に、導電線が巻かれた構造になっている。第2コイル40は、静止すると共に、第1コイル30に非接触で隙間をあけて電磁結合しており、第1フェライトコアー23と第2フェライトコアー33とは、隙間をあけて対向して磁気回路を構成している。

【0036】

尚、図3おいて、50は、フェライトコアー23,33の外筒部25,35と内筒部26,36の径方向の構造を示したものである。ここで、51は、外筒部25,35の外周面、52は、外筒部25,35の内周面、53は、内筒部26,36の外周面、54は、内筒部26,36の内周面を示している。50に示すように、外筒部25,35の中心軸は、内筒部26,36の中心軸と略一致している。

【0037】

従来、回転体に設定されたセンサで検出した検出信号を静止体に無線で送信する場合、回転側から静止側に信号を送信する際に失われる信号のエネルギーが大きいため、当業者の間では、上記センサが検出した検出信号をバッテリ等の電源を用いてアンプ等で増幅した後に静止体側に送信しなければ、静止体側に情報が解析できる信号(S/N比が大きい信号)を送ることができないと思われていた。しかしながら、本発明者は、検出信号が、AEである場合には、すなわち、持続時間が100マイクロ秒位で非常に短く、かつ、波形が略パルス状である時間変動が大きい突発的な信号である場合には、回転側で検出信号を増幅しなくても、回転側に第1コイルを配置すると共に、静止側に第1コイルと電磁結合している第2コイルを配置すれば、電磁誘導の法則に基づいて第1コイルから第2コイルにすなわち回転側から静止側に、S/N比が大きい信号を伝送できることを発見した。

【0038】

上記構成において、AEセンサである圧電素子が、AEによって力学的な力を受けて変形して、100マイクロ秒位の幅を有するAE信号(電流信号)を出力すると、そのAE信号が電子回路部を通過して、AE信号に含まれる低周波の機械ノイズがカットされると共に、AE信号が波形成形されるようになっている。そして、その後、低周波の機械ノイズがカットされたAE信号(電流信号)が、第1コイル30を流れるようになっている。すると、第1コイル30によって生成された磁場が、第1フェライトコアー23に電磁結合している第2フェライトコアー33の内筒部36中に生成され、電磁誘導の法則によって第2コイル40で電流が生成するようになっている。この後、上記のように、静止側に伝送されたAE信号を、アンプで増幅して、マイクロコンピュータで解析して、上記動力伝達部材91,92,93で発生したAEを検出するようになっている。

【0039】

図4は、第1コイルと第2コイルを電磁結合させることによって信号を送受信する第1実施形態の装置において、AEセンサおよび電子回路部を省略して第1コイルに直接周波数発生器を接続して、周波数発生器によって疑似信号を発信したときの、送信側(回転側)の信号レベルに対する受信側(静止側)の信号レベルの減衰率を示す図である。図4において、波形50は、回転軸1を回転させなかったときの受信波形を示し、波形51は、回転軸1を回転させたときの受信波形を示している。図4において、回転軸1を回転させたときの受信波形51の減衰率が、回転軸1を回転させなかったときの受信波形50の減衰率よりも大きくなっている理由は、第1コイル30の回転に伴って第1コイル30を流れる電流値が減少するためである。図4に示されているように、発信信号の周波数が200kHzから500kHzである場合、受信波形50において、送信側の信号強度に対する受信側の信号強度が略同一になっており、減衰率が非常に小さいことがわかる。このことから、アコースティックエミッションセンサで、周波数が200kHz以上500kHz以下の信号を検出するようにすると、AE信号を効率良く伝送することができる。

【0040】

上記第1実施形態によれば、AEセンサが回転体の一例としての上記固定側プーリ半体81s,86sに直接固定されているので、上記動力伝達部材91,92,93(駆動伝達用チェーン89,駆動プーリ81,従動プーリ86)で発生するAE信号を感度良く測定できて、上記動力伝達部材の破壊の前兆を正確に検出できる。

【0041】

また、上記第1実施形態によれば、AEセンサが上記固定側プーリ半体81s,86sに直接固定されると共に、回転側と静止側との間の信号の伝達を、隙間をあけて電磁結合している第1コイル30と第2コイル40を用いて行っているので、アンテナを使用する場合と比較して回転側と静止側との間の信号の伝達の際のエネルギーロスを、格段に低減できて、回転側(送信側)の電源を省略できる。したがって、運転コストを大幅に低減できる。

【0042】

また、上記第1実施形態によれば、上記内輪と同期回転する回転側に電源およびアンテナを必要としないので、装置の回転側の部分をコンパクトにできて、装置の配置スペースの大きさに対する使用限界を緩和できる。

【0043】

また、上記第1実施形態によれば、第1コイル30のための第1フェライトコアー23と、第2コイル40のための静止する第2フェライトコアー33とを備え、第1フェライトコアー23と第2フェライトコアー33とが、隙間をあけて対向して磁気回路を構成しているので、磁力線を、第1フェライトコアー23および第2フェライトコアー33中を通過させることができて、AE信号を第1コイル30から第2コイル40に伝達するときのエネルギーロスを小さくできる。

【0044】

また、上記第1実施形態によれば、第1フェライトコアー23と第2フェライトコアー33が略同一形状であり、かつ、第1フェライトコアー23と第2フェライトコアー33の夫々が、軸方向の半断面において断面コ字状の形状を有し、かつ、第1コイル30が、第1フェライトコアー23の内筒部26に巻き付けられていると共に、第2コイル40が、第2フェライトコアー33の内筒部36に巻き付けられているので、磁力線を、第1フェライトコアー23の内筒部26、端面部27、外筒部25、第2フェライトコアー33の外筒部35、端面部37、内筒部36と走らすことができる。したがって、磁力線が形成する閉ループの長さを短くできて、磁力線の減衰率を小さくできるので、信号の伝送効率を向上できて、AE信号が微弱であっても、AE信号を回転側から静止側に正確に伝送できる。また、第1コイル30と第2コイル40を、軸方向に対向配置しているので、第1コイル30の軸方向の隣接部にしかスペースがない場合においても、効率的に信号を送受信できる。

【0045】

また、上記第1実施形態によれば、AEセンサが、周波数が200kHz以上500kHz以下のAEを検出するようになっているので、AEを感度高く検出できる。

【0046】

尚、上記第1実施形態では、第1および第2フェライトコアー23,33が、外筒部25,35、内筒部26,36、端面部27,37を有する形状であったが、この発明では、第1または第2ヨークは、略コ字形状や、略U字磁石形状や、略く字形状等の二つの端を有する面対称の棒材であっても良い。そして、湾曲または屈曲した棒状で2つの端を有する第1および第2ヨークを、第1ヨークの二つの端と第2ヨークの二つの端が対向するように、僅かな隙間を介して対向配置して、第1コイルの導電線を一方のヨークに巻き付けると共に、第2コイルの導電線を他方のヨークに巻き付けても良い。

【0047】

図5は、この発明の第2実施形態のAE測定装置を示す模式図である。

【0048】

第2実施形態のAE測定装置は、第1コイルと第2コイルを、被AE測定部材である内輪の軸方向に対向させるのではなく、第1コイルと第2コイルを被AE測定部材である内輪62の径方向に対向させた点が、第1実施形態と異なっている。第2実施形態のAE測定装置では、第1実施形態のAE測定装置と共通の作用効果および変形例については説明を省略することにし、第1実施形態のAE測定装置と異なる構成、作用効果および変形例についてのみ説明を行うことにする。

【0049】

図5に示すように、第2実施形態では、AEセンサである圧電素子63は、回転軸60に外嵌固定されている玉軸受61の内輪62の軸方向の一方の端面に埋め込み固定されている。また、第1コイル73を収容している略タイヤ状のケース(第1フェライトコアー)65が、内輪62の軸方向の圧電素子63固定側の端面に当接した状態で、回転軸60に外嵌固定されている一方、第2コイル74を収容している略タイヤ状のケース(第2フェライトコアー)66が、外輪64の軸方向の端面に当接した状態で、玉軸受61の外輪64が内嵌固定されているハウジング等に、ケース(第1フェライトコアー)65に径方向に対向するように、内嵌固定されている。上記第1コイル73と第2コイル74とは同芯に配置され、第1コイル73は、第2コイル74の内側に配置されている。上記第2コイル74には、アンプ69を介してCPU70が接続されている。

【0050】

上記構成において、圧電素子63が内輪62のAEを検出すると、第1コイル73に突発的に電流が流れ、この突発的な電流によって、回転軸60中に、略その軸方向に延びる磁力線が発生する。このとき、この磁力線の発生による磁場の変化によって、電磁誘導の法則により第2コイル74中で電流が生成される。このようにして、AE信号を、回転側から静止側に伝送する。

【0051】

上記第2実施形態によれば、第1コイル73と第2コイル74が、回転軸60(玉軸受61)の径方向に対向配置されているので、第1コイルの軸方向の隣接部にスペースがなくて、第1コイル73の軸方向に垂直な方向にスペースがある場合に、回転側と静止側との間で信号の送受信ができる。

【0052】

尚、上記第2実施形態では、上記第1コイル73と第2コイル74とを同芯に配置し、第1コイル73を、第2コイル74の内側に配置したが、第1コイルの中心軸と第2コイルの中心軸とが略平行になると共に、第1コイルの少なくとも一部が、第2コイルの内側に位置するように、第1コイルと第2コイルを配置すれば良い。また、転がり軸受の外輪が回転輪であると共に、転がり軸受の内輪が固定輪である場合には、上記第1コイルと第2コイルとを同芯に配置すると共に、第2コイルの少なくとも一部を、第1コイルの内側に配置すれば良い。

【0053】

上記第1および第2実施形態では、AEセンサをプーリおよび転がり軸受の内輪に埋め込み固定したが、この発明のAE測定装置が、AEを測定するのは、プーリや軸受の内輪に限らないのは勿論であり、プーリを含む動力伝達部材や発電機のタービンや回転軸等、回転体であれば如何なるものであってもAEを測定できることは言うまでもない。

【図面の簡単な説明】

【0054】

【図1】本発明の第1実施形態のAE測定装置の一部の外観を示す図である。

【図2】圧電素子が埋め込み固定されているチェーン式V型プーリ無段変速機の主要部を示す断面図である。

【図3】上記第1実施形態のAE測定装置が有する第1コイル収容ケース内の構造を説明する分解模式図である。

【図4】送信側(回転側)の信号レベルに対する受信側(静止側)の信号レベルの減衰率を示す図である。

【図5】本発明の第2実施形態のAE測定装置を示す模式図である。

【符号の説明】

【0055】

1,60 回転軸

23 第1フェライトコアー

25,35 外筒部

26,36 内筒部

27,37 端面部

30 第1コイル

33 第2フェライトコアー

40 第2コイル

63 圧電素子

【特許請求の範囲】

【請求項1】

回転体に固定されたアコースティックエミッションセンサと、

上記回転体に直接または間接に固定されると共に、上記アコースティックエミッションセンサからの電流が流れる第1コイルと、

静止すると共に、上記第1コイルに非接触で隙間をあけて電磁結合する第2コイルと

を備えることを特徴とするアコースティックエミッション測定装置。

【請求項2】

請求項1に記載のアコースティックエミッション測定装置において、

上記第1コイルのための第1ヨークと、

上記第2コイルのための静止する第2ヨークと

を備え、

上記第1ヨークと上記第2ヨークとは、隙間をあけて対向して磁気回路を構成していることを特徴とするアコースティックエミッション測定装置。

【請求項3】

請求項2に記載のアコースティックエミッション測定装置において、

上記第1ヨークと上記第2ヨークの夫々は、外筒部と、この外筒部の径方向の内方に位置する内筒部と、上記外筒部の軸方向の一端と上記内筒部の上記軸方向の一端とを接続する輪の端面部とを有し、

上記第1ヨークと上記第2ヨークは、上記第1ヨークの上記端面部と反対側の他端が、上記第2ヨークの上記端面部と反対側の他端に対向して離間して隣接するように、上記軸方向に対向配置されており、

上記第1コイルは、上記第1ヨークにおける上記内筒部と上記外筒部との間に配置されると共に、上記第2コイルは、上記第2ヨークにおける上記内筒部と上記外筒部との間に配置されていることを特徴とするアコースティックエミッション測定装置。

【請求項4】

請求項1に記載のアコースティックエミッション測定装置において、

上記第1コイルと上記第2コイルとは同芯に配置され、

かつ、上記第1コイルおよび上記第2コイルの一方の少なくとも一部は、上記第1コイルおよび上記第2コイルの他方の内側に配置されていることを特徴とするアコースティックエミッション測定装置。

【請求項5】

請求項1乃至4のいずれか1つに記載のアコースティックエミッション測定装置において、

上記アコースティックエミッションセンサは、周波数が200kHz以上500kHz以下のアコースティックエミッションを検出することを特徴とするアコースティックエミッション測定装置。

【請求項1】

回転体に固定されたアコースティックエミッションセンサと、

上記回転体に直接または間接に固定されると共に、上記アコースティックエミッションセンサからの電流が流れる第1コイルと、

静止すると共に、上記第1コイルに非接触で隙間をあけて電磁結合する第2コイルと

を備えることを特徴とするアコースティックエミッション測定装置。

【請求項2】

請求項1に記載のアコースティックエミッション測定装置において、

上記第1コイルのための第1ヨークと、

上記第2コイルのための静止する第2ヨークと

を備え、

上記第1ヨークと上記第2ヨークとは、隙間をあけて対向して磁気回路を構成していることを特徴とするアコースティックエミッション測定装置。

【請求項3】

請求項2に記載のアコースティックエミッション測定装置において、

上記第1ヨークと上記第2ヨークの夫々は、外筒部と、この外筒部の径方向の内方に位置する内筒部と、上記外筒部の軸方向の一端と上記内筒部の上記軸方向の一端とを接続する輪の端面部とを有し、

上記第1ヨークと上記第2ヨークは、上記第1ヨークの上記端面部と反対側の他端が、上記第2ヨークの上記端面部と反対側の他端に対向して離間して隣接するように、上記軸方向に対向配置されており、

上記第1コイルは、上記第1ヨークにおける上記内筒部と上記外筒部との間に配置されると共に、上記第2コイルは、上記第2ヨークにおける上記内筒部と上記外筒部との間に配置されていることを特徴とするアコースティックエミッション測定装置。

【請求項4】

請求項1に記載のアコースティックエミッション測定装置において、

上記第1コイルと上記第2コイルとは同芯に配置され、

かつ、上記第1コイルおよび上記第2コイルの一方の少なくとも一部は、上記第1コイルおよび上記第2コイルの他方の内側に配置されていることを特徴とするアコースティックエミッション測定装置。

【請求項5】

請求項1乃至4のいずれか1つに記載のアコースティックエミッション測定装置において、

上記アコースティックエミッションセンサは、周波数が200kHz以上500kHz以下のアコースティックエミッションを検出することを特徴とするアコースティックエミッション測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−85851(P2007−85851A)

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願番号】特願2005−274210(P2005−274210)

【出願日】平成17年9月21日(2005.9.21)

【出願人】(000001247)株式会社ジェイテクト (7,053)

【出願人】(591270888)

【Fターム(参考)】

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願日】平成17年9月21日(2005.9.21)

【出願人】(000001247)株式会社ジェイテクト (7,053)

【出願人】(591270888)

【Fターム(参考)】

[ Back to top ]