アトマイズノズルおよびアトマイズノズルを用いた金属粉末の製造装置

【課題】ガスアトマイズ法において、粒子のばらつきの少ない微細な金属粉末を製造することができるアトマイズノズルおよび金属粉末の製造装置を提供する。

【解決手段】 溶湯ノズル部21と溶湯ノズル部21を挟んで対向するように配設したガスノズル部22,22とを有し、ガスノズル部22,22は、縦断面において略V字状に設けられている。ガスノズル部22の噴射口22aがスリット状であり、噴射口22aを備えたノズル底面部29と、噴射口22aから噴射されたアトマイズガスの噴射面同士との間に形成される空間の両端を覆うように、噴射口22aの両端間に配置された壁面を有する一対の壁体が設けられている。

【解決手段】 溶湯ノズル部21と溶湯ノズル部21を挟んで対向するように配設したガスノズル部22,22とを有し、ガスノズル部22,22は、縦断面において略V字状に設けられている。ガスノズル部22の噴射口22aがスリット状であり、噴射口22aを備えたノズル底面部29と、噴射口22aから噴射されたアトマイズガスの噴射面同士との間に形成される空間の両端を覆うように、噴射口22aの両端間に配置された壁面を有する一対の壁体が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスアトマイズ法に用いられるアトマイズノズルおよびそのアトマイズノズルを用いた金属粉末の製造装置に関する。

【背景技術】

【0002】

金属粉末は、電池用電極材料、水素吸蔵合金、導電性ペースト用金属粉、金属粉末フィラー、圧縮成形用や射出成形用金属粉などに幅広く使用されている。近年、これらの用途に用いられる金属粉末は、各種応用分野における高性能化に伴い、充填性、成形性、反応性の向上などを要し、粉末の微細化、球形化、さらに低コスト化が要求されている。

【0003】

従来、このような金属粉末の製造方法として、湿式法、気相水素還元法、アトマイズ法などが知られている。

【0004】

アトマイズ法は、金属粉末の平均粒径が数μmから数百μmの金属粉末の製造が可能で、合金粉の製造も可能である。また、製造コストにおいても、従来行われてきた湿式法や気相水素還元法などの方法に比較して安価であるため、工業的に広く用いられている。代表的なアトマイズ方式としては、ディスクアトマイズ法、水アトマイズ法、ガスアトマイズ法などがある。

【0005】

ガスアトマイズ法は、原料金属の溶湯流に不活性なアトマイズガスを高速で噴射して噴霧し、金属溶湯を分散させ、さらに凝固させることで、金属粉末を生成する方法である。ガスアトマイズ法を用いて製造した金属粉末は、形状が球形であり、酸素濃度が低く不純物が少ない。即ち、少ない工程数で高品質の微細金属粉末が得られるという優れた特徴がある。

【0006】

ガスアトマイズ法においては、例えば特許文献1に開示されているように、溶融された金属の溶湯を溶湯ノズル部から供給し、溶湯ノズル部を挟んで対向配置された一対のガスノズル部からアトマイズガスをV字状になるように斜め下方に向けて噴射する。高圧で噴射されたアトマイズガスによって溶湯が裁断された後、表面張力により丸く形成されながら冷却され、金属粉末が製造される。

【0007】

【特許文献1】実開昭63−89931号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところが、前記従来のガスアトマイズ法においては、V字状に噴射されるアトマイズガスの対向する両端辺側が開放されている。したがって、例えばスリット状の溶湯ノズル部から放出された溶湯のうち、両端辺付近の溶湯が、十分にアトマイズガスに接触しないまま供給される場合がある。そのため、アトマイズガスによる粉砕が十分ではない部分が生じ、製造される粉体の粒度分布のばらつきが大きくなるという問題点がある。

【0009】

本発明の目的は、ガスアトマイズ法において、粒子のばらつきの少ない微細な金属粉末を製造することができるアトマイズノズルおよび金属粉末の製造装置を提供することにある。

【課題を解決するための手段】

【0010】

上記問題を解決するため、本発明は、溶湯ノズル部と前記溶湯ノズル部を挟んで対向するように配設した一対のガスノズル部とを有し、前記ガスノズル部が縦断面において略V字状に設けられているアトマイズノズルであって、前記ガスノズル部の噴射口がスリット状であり、前記噴射口を備えたノズル底面部と、前記噴射口から噴射された前記アトマイズガスの噴射面同士との間に形成される空間の両端を覆うように、前記噴射口の両端間に配置された壁面を有する一対の壁体が設けられていることを特徴とするアトマイズノズルを提供する。壁体を設けることにより、溶湯が確実にアトマイズガスの噴射範囲内を通過し、アトマイズガスにより粉砕されるので、粒度分布のばらつきが少なく微細な金属粉末を得ることができる。そして、前記溶湯ノズル部の口径が、前記ガスノズル部の噴射口のスリット幅よりも小さいことが好ましい。

【0011】

また、本発明によると、前記アトマイズノズルを用いた金属粉末の製造装置であって、金属を溶融して溶湯にする金属加熱手段と、前記溶湯を供給する溶湯供給手段と、前記溶湯に対してアトマイズガスを噴射するアトマイズガス噴射手段と、を備えたことを特徴とする、ガスアトマイズ法による金属粉末の製造装置が提供される。

【発明の効果】

【0012】

本発明によれば、粒度のばらつきが少なく微細で良好な品質の金属粉末が製造される。

【発明を実施するための最良の形態】

【0013】

以下、本発明の一実施形態を、図を参照して説明する。

【0014】

図1は、本発明にかかるアトマイズノズルが用いられるガスアトマイズ法による金属粉末の製造装置1の概略構成図である。気密状態のアトマイズ容器10の上部に、アトマイズノズル2が設置される。アトマイズノズル2の上方には、金属を溶融した溶湯3を貯留したタンディッシュ4が配設されている。タンディッシュ4の周囲には、タンディッシュ4内に収容した金属材料を溶湯3にするために、金属材料の融点以上の温度まで加熱するためのヒータ6が設けられている。タンディッシュ4の底部に溶湯管5が直結され、溶湯管5を介して、溶湯3がアトマイズノズル2に供給される。

【0015】

アトマイズノズル2は、図2に示すように、溶湯3をアトマイズ容器10内に供給する溶湯ノズル部21と、不活性ガスからなるアトマイズガスを斜め下方に噴射するガスノズル部22を有している。ガスノズル部22,22は溶湯ノズル部21を挟んで配置され、この溶湯ノズル部21とガスノズル部22とにより、溶湯3とアトマイズガスとの混相流を下方へ噴霧する。アトマイズノズル2の詳細な構造については後述する。

【0016】

金属粉末の製造に際しては、このアトマイズノズル2に溶湯管5を通してタンディッシュ4から溶湯3が供給される。また、アトマイズノズル2には高圧のアトマイズガスが供給され、ガスノズル部22から高圧のガス噴流が噴射されて溶湯3に衝突し、粉砕・粉化して金属粉末を生成する。生成された金属粉末3aは、アトマイズ容器10の下方に設けられた回収容器11に収容される。アトマイズ容器10および回収容器11は、溶湯3および金属粉末3aの酸化を防止するために気密状態に保持される。

【0017】

アトマイズガスは、加圧装置7により加圧され、さらに、アトマイズガス配管8の周囲に配設したアトマイズガス用ヒータ9などの加熱手段により加熱される。このときのアトマイズガスの温度は、金属材料により異なるが、溶湯口21aで溶融金属が固化しない温度であり、金属の融点以上、例えば溶湯3と同程度の温度に加熱される。アトマイズガスとしては、不活性ガスである窒素ガスや、アルゴンガス、ヘリウムガスなどが使用される。アトマイズガスを金属の融点以上に加熱することにより、溶湯3の吹き上がりが発生しても、ノズル付近で金属が固化しないので、ノズルの閉塞を確実に防ぐことができる。

【0018】

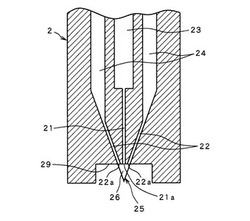

図2〜図4は、アトマイズノズル2の先端部の構造を示す拡大図であり、図2はガスノズル部22の側方から見た縦断面図、図3は底面図、図4はガスノズル部22の正面側から見た縦断面図である。

【0019】

アトマイズノズル2は、例えばステンレス等の金属によりいくつかの部品に分けて成形されたものを、メタルシール等により一体化させて用いられる。あるいは、例えばセラミックスにより一体成形される。

【0020】

図2に示すように、アトマイズノズル2の中央上部に、図1の溶湯管5が取り付けられる溶湯供給部23が設けられ、溶湯供給部23の先端から連続して、小径の溶湯ノズル部21が設けられている。溶湯ノズル部21は、例えば0.5mm程度の径の円筒形である。溶湯供給部23を挟んで、アトマイズガスが供給されるガス供給部24,24が一対設けられ、ガス供給部24,24の先端から連続して、小径のガスノズル部22,22が設けられている。溶湯ノズル部21と一対のガスノズル部22,22は、先端、即ち溶湯口21aと一対の噴射口22a,22aが同一平面上に形成されている。

【0021】

ガスノズル部22,22は、図3に示すように、溶湯ノズル部21を挟んで対向して配置され、それぞれの噴射口22a,22aはスリット状に形成されている。かかるスリット状とは、1つの噴射口22aの形状がスリット状の長方形である場合に加え、複数の円形または四角形の噴射口が併設され全体がスリット状に構成されている場合を含む。また、対向するガスノズル部22,22の側面から見た縦断面は、図2に示すように、略V字状を呈している。即ち、ガスノズル部22の下端よりも少し下方において、対向するガスノズル部22,22の延長線が交差するように形成される。

【0022】

図2に示すように、対向するガスノズル部22,22の先端と、ガスノズル部22,22の延長線が交差する点とで形成される鉛直方向の三角形状に壁面26を有する壁体25が設けられる。壁体25は、図3および図4に示すように、スリット状のガスノズル部22の長手方向の両側端から下方に、対向して設けられる。そして、図4に示すように、溶湯ノズル部21の溶湯口21aは、必ず対向する壁体25の内側に配置される。壁面26の形状および大きさを詳細に説明すると、例えば図5に示すように、ガスノズル部22,22の噴射口22a,22a間の距離b、溶湯口21aからガスノズル部22,22の延長線が交差する位置Aまでの距離a、アトマイズガスの交差角度θとすると、壁面26は底辺の長さがb以上、高さがa=b/2(1/tan(θ/2))以上の三角形であることが好ましい。なお、壁面26は、少なくとも該三角形を含んでいれば、形状は問わない。

【0023】

図6および図7は、溶湯およびアトマイズガスの流れを示し、溶湯の流れを実線の矢印、アトマイズガスの流れを破線の矢印で示している。図6に示すように、溶湯は、中央の溶湯ノズル部21から下方に放出され、アトマイズガスは、対向するガスノズル部22から斜め下方に向けて噴射される。両側のガスノズル部22,22から噴射されたアトマイズガスが交差する位置Aにおいて、溶湯にアトマイズガスが吹き付けられ、粉砕されて、下方へ噴霧される。図7に示すように、溶湯ノズル部21の径cは、対向する壁面26間の距離dよりも小さいものとされる。

【0024】

図8に示すように、本発明によれば、V字状に噴射されて形成されるアトマイズガスの噴射面Gの両端辺側が、壁体25により囲まれる。そして、溶湯ノズル部21から供給された溶湯3は、噴射面Gと壁体25とに囲まれた範囲からはみ出すことなく流下する。したがって、溶湯が確実にアトマイズガスに吹き付けられるので、均一な粒度の金属粉末を得ることができる。

【0025】

次に、以上述べた本発明のアトマイズノズルを用いた金属粉末の製造装置における金属粉末の製造方法について説明する。

【0026】

先ず、原料の金属材料がタンディッシュ4(図1)内に投入され、タンディッシュ4加熱用のヒータ6により金属が融点以上に加熱されて溶湯3が形成される。

【0027】

次に、タンディッシュ4内の溶湯3は、自然落下または適宜圧力を加える溶湯供給手段によって、溶湯管5を介してアトマイズノズル2の溶湯ノズル部21に供給されるとともに、ガスノズル部22から、金属材料の融点以上の温度に加熱されたアトマイズガスが溶湯3に対して吹き付けられる。

【0028】

アトマイズガスは、対向するガスノズル部22,22から斜め下方に向けて噴射され側面V字状の噴射面を形成する。また、噴射面Gの両側端側に壁体25が設けられているので、図8に示すように、溶湯3は、アトマイズガスの噴射面Gと壁体25とに囲まれた範囲を通過する。これにより、溶湯3が、確実にアトマイズガスに吹き付けられて、微細粒化される。

【0029】

このようにして微細粒化された金属粒子は、アトマイズ容器10内を浮遊し、徐々に落下していく。十分な滞留時間を要して流動落下することで、アトマイズ容器10内で金属粒子が冷却されて凝固し、金属の粉体3aが回収容器11内に収容される。

【0030】

以上、本発明の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到しうることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0031】

例えば、溶湯ノズル部21は、0.5mm程度の幅のスリット状であっても構わない。溶湯ノズル部がスリット状の場合には、その長手方向の長さが、図7に示す壁面26間の距離dよりも小さいものとされる。また、アトマイズノズル2の上部に、溶湯管5が一体に成形されてもよい。

【0032】

さらに、対向するガスノズル部22,22は、図3に示すように左右対称の角度を有するものには限らない。左右非対称の場合でも、それぞれのガスノズル部22,22の両端辺側において、対向するガスノズル部22,22の延長線上の交点と、各ガスノズル部22,22の先端とを結ぶ垂直方向の三角形を少なくとも含む壁面を有する壁体を設ければよい。また、壁面の垂直方向の形状は、少なくとも前述するような三角形を含むことが必要であるが、三角形に限ることはない。図9は、異なる実施の形態として、ガスノズル部22の傾きが左右対称ではなく、さらに矩形の壁面27を有する壁体25を設けた例を示す。前述の実施形態と同様の形状および用途の部分については、共通の符号で示している。

【実施例1】

【0033】

以下、上記の製造装置を用いて金属粉末を製造した実施例を述べる。

【0034】

前述の壁体を設けたアトマイズノズルを用いた金属粉末の製造装置を用い、ビスマス(Bi)の粉末を製造した。溶湯ノズル部は円柱状とし、直径を0.5mmとした。アトマイズガスのガスノズル部のスリット幅を0.57mm、長手方向の寸法を2.5mm

とした。溶湯温度を370℃とし、アトマイズガスを400℃に加温した。Biの溶湯流速を0.2kg/分、ガス圧力を1.2MPa、ガス流量を0.24Nm3

/分とした。同じ条件で、壁体を設けない従来のアトマイズノズルを用いた場合でも、同様にBiの粉末を製造した。このようにして得られたBiの粉末について、粒径を測定してD50粒径を求めた。

【0035】

図10および図11は、本発明のアトマイズノズルを用いて製造した粉末の粒度分布および顕微鏡写真を示し、図12および図13は、従来のアトマイズノズルを用いて製造した粉末の粒度分布および顕微鏡写真を示す。図11と図13の顕微鏡写真の倍率は同じである。従来のアトマイズノズルを用いた場合には、D50粒径が63.9μmであり、本発明のアトマイズノズルを用いた場合は、D50粒径が3.6μmの粒度分布が得られた。粒度の違いは、顕微鏡写真からも明かであった。これにより、本発明により、粒度のばらつきの少ない微細な金属粉末が得られることが検証された。

【産業上の利用可能性】

【0036】

本発明は、ガスアトマイズ法により金属粉末を製造する際のアトマイズノズルおよび製造装置に適用できる。

【図面の簡単な説明】

【0037】

【図1】本発明に係る金属粉末の製造装置の構成を示す全体概略図。

【図2】本発明のアトマイズノズルの先端部をガスノズル部の側面側から見た拡大縦断面図。

【図3】図2を下方から見た底面図。

【図4】図2をガスノズル部の正面側から見た縦断面図。

【図5】壁体の最小寸法を示す説明図。

【図6】図2の先端部における溶湯およびアトマイズガスの流れを示す説明図。

【図7】図4の先端部における溶湯およびアトマイズガスの流れを示す説明図。

【図8】溶湯およびアトマイズガスの流れを模式的に示す斜視図。

【図9】本発明に係る異なるアトマイズノズルの例を示す縦断面図。

【図10】本発明の実施により得られた粉末の粒度分布を示すグラフ。

【図11】図9の粉末の顕微鏡写真。

【図12】従来のアトマイズノズルを用いて得られた粉末の粒度分布を示すグラフ。

【図13】図12の粉末の顕微鏡写真。

【符号の説明】

【0038】

1 製造装置

2 アトマイズノズル

3 溶湯

3a 金属粉末

4 タンディッシュ

5 溶湯管

6 ヒータ

7 加圧装置

8 アトマイズガス配管

9 アトマイズガス用ヒータ

10 アトマイズ容器

11 回収容器

21 溶湯ノズル部

22 ガスノズル部

22a 噴射口

23 溶湯供給部

24 ガス供給部

25 壁体

26,27 壁面

【技術分野】

【0001】

本発明は、ガスアトマイズ法に用いられるアトマイズノズルおよびそのアトマイズノズルを用いた金属粉末の製造装置に関する。

【背景技術】

【0002】

金属粉末は、電池用電極材料、水素吸蔵合金、導電性ペースト用金属粉、金属粉末フィラー、圧縮成形用や射出成形用金属粉などに幅広く使用されている。近年、これらの用途に用いられる金属粉末は、各種応用分野における高性能化に伴い、充填性、成形性、反応性の向上などを要し、粉末の微細化、球形化、さらに低コスト化が要求されている。

【0003】

従来、このような金属粉末の製造方法として、湿式法、気相水素還元法、アトマイズ法などが知られている。

【0004】

アトマイズ法は、金属粉末の平均粒径が数μmから数百μmの金属粉末の製造が可能で、合金粉の製造も可能である。また、製造コストにおいても、従来行われてきた湿式法や気相水素還元法などの方法に比較して安価であるため、工業的に広く用いられている。代表的なアトマイズ方式としては、ディスクアトマイズ法、水アトマイズ法、ガスアトマイズ法などがある。

【0005】

ガスアトマイズ法は、原料金属の溶湯流に不活性なアトマイズガスを高速で噴射して噴霧し、金属溶湯を分散させ、さらに凝固させることで、金属粉末を生成する方法である。ガスアトマイズ法を用いて製造した金属粉末は、形状が球形であり、酸素濃度が低く不純物が少ない。即ち、少ない工程数で高品質の微細金属粉末が得られるという優れた特徴がある。

【0006】

ガスアトマイズ法においては、例えば特許文献1に開示されているように、溶融された金属の溶湯を溶湯ノズル部から供給し、溶湯ノズル部を挟んで対向配置された一対のガスノズル部からアトマイズガスをV字状になるように斜め下方に向けて噴射する。高圧で噴射されたアトマイズガスによって溶湯が裁断された後、表面張力により丸く形成されながら冷却され、金属粉末が製造される。

【0007】

【特許文献1】実開昭63−89931号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところが、前記従来のガスアトマイズ法においては、V字状に噴射されるアトマイズガスの対向する両端辺側が開放されている。したがって、例えばスリット状の溶湯ノズル部から放出された溶湯のうち、両端辺付近の溶湯が、十分にアトマイズガスに接触しないまま供給される場合がある。そのため、アトマイズガスによる粉砕が十分ではない部分が生じ、製造される粉体の粒度分布のばらつきが大きくなるという問題点がある。

【0009】

本発明の目的は、ガスアトマイズ法において、粒子のばらつきの少ない微細な金属粉末を製造することができるアトマイズノズルおよび金属粉末の製造装置を提供することにある。

【課題を解決するための手段】

【0010】

上記問題を解決するため、本発明は、溶湯ノズル部と前記溶湯ノズル部を挟んで対向するように配設した一対のガスノズル部とを有し、前記ガスノズル部が縦断面において略V字状に設けられているアトマイズノズルであって、前記ガスノズル部の噴射口がスリット状であり、前記噴射口を備えたノズル底面部と、前記噴射口から噴射された前記アトマイズガスの噴射面同士との間に形成される空間の両端を覆うように、前記噴射口の両端間に配置された壁面を有する一対の壁体が設けられていることを特徴とするアトマイズノズルを提供する。壁体を設けることにより、溶湯が確実にアトマイズガスの噴射範囲内を通過し、アトマイズガスにより粉砕されるので、粒度分布のばらつきが少なく微細な金属粉末を得ることができる。そして、前記溶湯ノズル部の口径が、前記ガスノズル部の噴射口のスリット幅よりも小さいことが好ましい。

【0011】

また、本発明によると、前記アトマイズノズルを用いた金属粉末の製造装置であって、金属を溶融して溶湯にする金属加熱手段と、前記溶湯を供給する溶湯供給手段と、前記溶湯に対してアトマイズガスを噴射するアトマイズガス噴射手段と、を備えたことを特徴とする、ガスアトマイズ法による金属粉末の製造装置が提供される。

【発明の効果】

【0012】

本発明によれば、粒度のばらつきが少なく微細で良好な品質の金属粉末が製造される。

【発明を実施するための最良の形態】

【0013】

以下、本発明の一実施形態を、図を参照して説明する。

【0014】

図1は、本発明にかかるアトマイズノズルが用いられるガスアトマイズ法による金属粉末の製造装置1の概略構成図である。気密状態のアトマイズ容器10の上部に、アトマイズノズル2が設置される。アトマイズノズル2の上方には、金属を溶融した溶湯3を貯留したタンディッシュ4が配設されている。タンディッシュ4の周囲には、タンディッシュ4内に収容した金属材料を溶湯3にするために、金属材料の融点以上の温度まで加熱するためのヒータ6が設けられている。タンディッシュ4の底部に溶湯管5が直結され、溶湯管5を介して、溶湯3がアトマイズノズル2に供給される。

【0015】

アトマイズノズル2は、図2に示すように、溶湯3をアトマイズ容器10内に供給する溶湯ノズル部21と、不活性ガスからなるアトマイズガスを斜め下方に噴射するガスノズル部22を有している。ガスノズル部22,22は溶湯ノズル部21を挟んで配置され、この溶湯ノズル部21とガスノズル部22とにより、溶湯3とアトマイズガスとの混相流を下方へ噴霧する。アトマイズノズル2の詳細な構造については後述する。

【0016】

金属粉末の製造に際しては、このアトマイズノズル2に溶湯管5を通してタンディッシュ4から溶湯3が供給される。また、アトマイズノズル2には高圧のアトマイズガスが供給され、ガスノズル部22から高圧のガス噴流が噴射されて溶湯3に衝突し、粉砕・粉化して金属粉末を生成する。生成された金属粉末3aは、アトマイズ容器10の下方に設けられた回収容器11に収容される。アトマイズ容器10および回収容器11は、溶湯3および金属粉末3aの酸化を防止するために気密状態に保持される。

【0017】

アトマイズガスは、加圧装置7により加圧され、さらに、アトマイズガス配管8の周囲に配設したアトマイズガス用ヒータ9などの加熱手段により加熱される。このときのアトマイズガスの温度は、金属材料により異なるが、溶湯口21aで溶融金属が固化しない温度であり、金属の融点以上、例えば溶湯3と同程度の温度に加熱される。アトマイズガスとしては、不活性ガスである窒素ガスや、アルゴンガス、ヘリウムガスなどが使用される。アトマイズガスを金属の融点以上に加熱することにより、溶湯3の吹き上がりが発生しても、ノズル付近で金属が固化しないので、ノズルの閉塞を確実に防ぐことができる。

【0018】

図2〜図4は、アトマイズノズル2の先端部の構造を示す拡大図であり、図2はガスノズル部22の側方から見た縦断面図、図3は底面図、図4はガスノズル部22の正面側から見た縦断面図である。

【0019】

アトマイズノズル2は、例えばステンレス等の金属によりいくつかの部品に分けて成形されたものを、メタルシール等により一体化させて用いられる。あるいは、例えばセラミックスにより一体成形される。

【0020】

図2に示すように、アトマイズノズル2の中央上部に、図1の溶湯管5が取り付けられる溶湯供給部23が設けられ、溶湯供給部23の先端から連続して、小径の溶湯ノズル部21が設けられている。溶湯ノズル部21は、例えば0.5mm程度の径の円筒形である。溶湯供給部23を挟んで、アトマイズガスが供給されるガス供給部24,24が一対設けられ、ガス供給部24,24の先端から連続して、小径のガスノズル部22,22が設けられている。溶湯ノズル部21と一対のガスノズル部22,22は、先端、即ち溶湯口21aと一対の噴射口22a,22aが同一平面上に形成されている。

【0021】

ガスノズル部22,22は、図3に示すように、溶湯ノズル部21を挟んで対向して配置され、それぞれの噴射口22a,22aはスリット状に形成されている。かかるスリット状とは、1つの噴射口22aの形状がスリット状の長方形である場合に加え、複数の円形または四角形の噴射口が併設され全体がスリット状に構成されている場合を含む。また、対向するガスノズル部22,22の側面から見た縦断面は、図2に示すように、略V字状を呈している。即ち、ガスノズル部22の下端よりも少し下方において、対向するガスノズル部22,22の延長線が交差するように形成される。

【0022】

図2に示すように、対向するガスノズル部22,22の先端と、ガスノズル部22,22の延長線が交差する点とで形成される鉛直方向の三角形状に壁面26を有する壁体25が設けられる。壁体25は、図3および図4に示すように、スリット状のガスノズル部22の長手方向の両側端から下方に、対向して設けられる。そして、図4に示すように、溶湯ノズル部21の溶湯口21aは、必ず対向する壁体25の内側に配置される。壁面26の形状および大きさを詳細に説明すると、例えば図5に示すように、ガスノズル部22,22の噴射口22a,22a間の距離b、溶湯口21aからガスノズル部22,22の延長線が交差する位置Aまでの距離a、アトマイズガスの交差角度θとすると、壁面26は底辺の長さがb以上、高さがa=b/2(1/tan(θ/2))以上の三角形であることが好ましい。なお、壁面26は、少なくとも該三角形を含んでいれば、形状は問わない。

【0023】

図6および図7は、溶湯およびアトマイズガスの流れを示し、溶湯の流れを実線の矢印、アトマイズガスの流れを破線の矢印で示している。図6に示すように、溶湯は、中央の溶湯ノズル部21から下方に放出され、アトマイズガスは、対向するガスノズル部22から斜め下方に向けて噴射される。両側のガスノズル部22,22から噴射されたアトマイズガスが交差する位置Aにおいて、溶湯にアトマイズガスが吹き付けられ、粉砕されて、下方へ噴霧される。図7に示すように、溶湯ノズル部21の径cは、対向する壁面26間の距離dよりも小さいものとされる。

【0024】

図8に示すように、本発明によれば、V字状に噴射されて形成されるアトマイズガスの噴射面Gの両端辺側が、壁体25により囲まれる。そして、溶湯ノズル部21から供給された溶湯3は、噴射面Gと壁体25とに囲まれた範囲からはみ出すことなく流下する。したがって、溶湯が確実にアトマイズガスに吹き付けられるので、均一な粒度の金属粉末を得ることができる。

【0025】

次に、以上述べた本発明のアトマイズノズルを用いた金属粉末の製造装置における金属粉末の製造方法について説明する。

【0026】

先ず、原料の金属材料がタンディッシュ4(図1)内に投入され、タンディッシュ4加熱用のヒータ6により金属が融点以上に加熱されて溶湯3が形成される。

【0027】

次に、タンディッシュ4内の溶湯3は、自然落下または適宜圧力を加える溶湯供給手段によって、溶湯管5を介してアトマイズノズル2の溶湯ノズル部21に供給されるとともに、ガスノズル部22から、金属材料の融点以上の温度に加熱されたアトマイズガスが溶湯3に対して吹き付けられる。

【0028】

アトマイズガスは、対向するガスノズル部22,22から斜め下方に向けて噴射され側面V字状の噴射面を形成する。また、噴射面Gの両側端側に壁体25が設けられているので、図8に示すように、溶湯3は、アトマイズガスの噴射面Gと壁体25とに囲まれた範囲を通過する。これにより、溶湯3が、確実にアトマイズガスに吹き付けられて、微細粒化される。

【0029】

このようにして微細粒化された金属粒子は、アトマイズ容器10内を浮遊し、徐々に落下していく。十分な滞留時間を要して流動落下することで、アトマイズ容器10内で金属粒子が冷却されて凝固し、金属の粉体3aが回収容器11内に収容される。

【0030】

以上、本発明の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到しうることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0031】

例えば、溶湯ノズル部21は、0.5mm程度の幅のスリット状であっても構わない。溶湯ノズル部がスリット状の場合には、その長手方向の長さが、図7に示す壁面26間の距離dよりも小さいものとされる。また、アトマイズノズル2の上部に、溶湯管5が一体に成形されてもよい。

【0032】

さらに、対向するガスノズル部22,22は、図3に示すように左右対称の角度を有するものには限らない。左右非対称の場合でも、それぞれのガスノズル部22,22の両端辺側において、対向するガスノズル部22,22の延長線上の交点と、各ガスノズル部22,22の先端とを結ぶ垂直方向の三角形を少なくとも含む壁面を有する壁体を設ければよい。また、壁面の垂直方向の形状は、少なくとも前述するような三角形を含むことが必要であるが、三角形に限ることはない。図9は、異なる実施の形態として、ガスノズル部22の傾きが左右対称ではなく、さらに矩形の壁面27を有する壁体25を設けた例を示す。前述の実施形態と同様の形状および用途の部分については、共通の符号で示している。

【実施例1】

【0033】

以下、上記の製造装置を用いて金属粉末を製造した実施例を述べる。

【0034】

前述の壁体を設けたアトマイズノズルを用いた金属粉末の製造装置を用い、ビスマス(Bi)の粉末を製造した。溶湯ノズル部は円柱状とし、直径を0.5mmとした。アトマイズガスのガスノズル部のスリット幅を0.57mm、長手方向の寸法を2.5mm

とした。溶湯温度を370℃とし、アトマイズガスを400℃に加温した。Biの溶湯流速を0.2kg/分、ガス圧力を1.2MPa、ガス流量を0.24Nm3

/分とした。同じ条件で、壁体を設けない従来のアトマイズノズルを用いた場合でも、同様にBiの粉末を製造した。このようにして得られたBiの粉末について、粒径を測定してD50粒径を求めた。

【0035】

図10および図11は、本発明のアトマイズノズルを用いて製造した粉末の粒度分布および顕微鏡写真を示し、図12および図13は、従来のアトマイズノズルを用いて製造した粉末の粒度分布および顕微鏡写真を示す。図11と図13の顕微鏡写真の倍率は同じである。従来のアトマイズノズルを用いた場合には、D50粒径が63.9μmであり、本発明のアトマイズノズルを用いた場合は、D50粒径が3.6μmの粒度分布が得られた。粒度の違いは、顕微鏡写真からも明かであった。これにより、本発明により、粒度のばらつきの少ない微細な金属粉末が得られることが検証された。

【産業上の利用可能性】

【0036】

本発明は、ガスアトマイズ法により金属粉末を製造する際のアトマイズノズルおよび製造装置に適用できる。

【図面の簡単な説明】

【0037】

【図1】本発明に係る金属粉末の製造装置の構成を示す全体概略図。

【図2】本発明のアトマイズノズルの先端部をガスノズル部の側面側から見た拡大縦断面図。

【図3】図2を下方から見た底面図。

【図4】図2をガスノズル部の正面側から見た縦断面図。

【図5】壁体の最小寸法を示す説明図。

【図6】図2の先端部における溶湯およびアトマイズガスの流れを示す説明図。

【図7】図4の先端部における溶湯およびアトマイズガスの流れを示す説明図。

【図8】溶湯およびアトマイズガスの流れを模式的に示す斜視図。

【図9】本発明に係る異なるアトマイズノズルの例を示す縦断面図。

【図10】本発明の実施により得られた粉末の粒度分布を示すグラフ。

【図11】図9の粉末の顕微鏡写真。

【図12】従来のアトマイズノズルを用いて得られた粉末の粒度分布を示すグラフ。

【図13】図12の粉末の顕微鏡写真。

【符号の説明】

【0038】

1 製造装置

2 アトマイズノズル

3 溶湯

3a 金属粉末

4 タンディッシュ

5 溶湯管

6 ヒータ

7 加圧装置

8 アトマイズガス配管

9 アトマイズガス用ヒータ

10 アトマイズ容器

11 回収容器

21 溶湯ノズル部

22 ガスノズル部

22a 噴射口

23 溶湯供給部

24 ガス供給部

25 壁体

26,27 壁面

【特許請求の範囲】

【請求項1】

溶湯ノズル部と前記溶湯ノズル部を挟んで対向するように配設した一対のガスノズル部とを有し、前記ガスノズル部が縦断面において略V字状に設けられているアトマイズノズルであって、

前記ガスノズル部の噴射口がスリット状であり、前記噴射口を備えたノズル底面部と、前記噴射口から噴射された前記アトマイズガスの噴射面同士との間に形成される空間の両端を覆うように、前記噴射口の両端間に配置された壁面を有する一対の壁体が設けられていることを特徴とするアトマイズノズル。

【請求項2】

前記溶湯ノズル部の口径が、前記ガスノズル部の噴射口のスリット幅よりも小さいことを特徴とするアトマイズノズル。

【請求項3】

請求項1または2に記載のアトマイズノズルを用いた金属粉末の製造装置であって、

金属を溶融して溶湯にする金属加熱手段と、前記溶湯を供給する溶湯供給手段と、前記溶湯に対してアトマイズガスを噴射するアトマイズガス噴射手段と、を備えたことを特徴とする、ガスアトマイズ法による金属粉末の製造装置。

【請求項1】

溶湯ノズル部と前記溶湯ノズル部を挟んで対向するように配設した一対のガスノズル部とを有し、前記ガスノズル部が縦断面において略V字状に設けられているアトマイズノズルであって、

前記ガスノズル部の噴射口がスリット状であり、前記噴射口を備えたノズル底面部と、前記噴射口から噴射された前記アトマイズガスの噴射面同士との間に形成される空間の両端を覆うように、前記噴射口の両端間に配置された壁面を有する一対の壁体が設けられていることを特徴とするアトマイズノズル。

【請求項2】

前記溶湯ノズル部の口径が、前記ガスノズル部の噴射口のスリット幅よりも小さいことを特徴とするアトマイズノズル。

【請求項3】

請求項1または2に記載のアトマイズノズルを用いた金属粉末の製造装置であって、

金属を溶融して溶湯にする金属加熱手段と、前記溶湯を供給する溶湯供給手段と、前記溶湯に対してアトマイズガスを噴射するアトマイズガス噴射手段と、を備えたことを特徴とする、ガスアトマイズ法による金属粉末の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図12】

【図11】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図12】

【図11】

【図13】

【公開番号】特開2009−35770(P2009−35770A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2007−200614(P2007−200614)

【出願日】平成19年8月1日(2007.8.1)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成19年8月1日(2007.8.1)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]