アニオン交換膜型燃料電池システム

【課題】本発明は、燃料電池の発電効率の低下を招くことなく未反応の燃料ガスを燃料として再利用できるアニオン交換膜型燃料電池システムを提供する。

【解決手段】本発明は、燃料電池部と、二酸化炭素除去部とを備え、前記燃料電池部は、燃料極と、空気極と、前記燃料極と前記空気極とに挟まれたアニオン交換型の固体高分子電解質膜と、前記燃料極に燃料ガスを供給する燃料流路と、前記空気極に空気または酸素ガスを供給する空気流路とを有し、前記二酸化炭素除去部は、前記燃料流路を流れた燃料ガスに含まれる二酸化炭素を除去し、二酸化炭素を除去した燃料ガスが再び前記燃料流路を流れるように設けられたことを特徴とするアニオン交換膜型燃料電池システムを提供する。

【解決手段】本発明は、燃料電池部と、二酸化炭素除去部とを備え、前記燃料電池部は、燃料極と、空気極と、前記燃料極と前記空気極とに挟まれたアニオン交換型の固体高分子電解質膜と、前記燃料極に燃料ガスを供給する燃料流路と、前記空気極に空気または酸素ガスを供給する空気流路とを有し、前記二酸化炭素除去部は、前記燃料流路を流れた燃料ガスに含まれる二酸化炭素を除去し、二酸化炭素を除去した燃料ガスが再び前記燃料流路を流れるように設けられたことを特徴とするアニオン交換膜型燃料電池システムを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アニオン交換膜型燃料電池システムに関する。

【背景技術】

【0002】

陰イオン交換膜を固体高分子電解質膜としたアルカリ型燃料電池は、電極触媒として貴金属以外の触媒も用いることができるため、低コストで製造することができる。このため、アルカリ型燃料電池は、陽イオン交換膜を固体高分子電解質膜とした燃料電池に代わる燃料電池として研究開発が行われている。

図14は、陰イオン交換膜を固体高分子電解質膜としたアルカリ型燃料電池の模式断面図である。アルカリ型燃料電池は、OH-をイオン導電種とする固体高分子電解質膜53が燃料極51と空気極52で挟まれ、燃料極51に燃料ガスを供給する燃料流路60と、空気極52に空気、水を供給する空気流路61を設けた構造を有している。空気極52では、空気流路61から供給されるO2、H2Oと空気極52の電子とが反応しOH-が生じる。空気極52において生じたOH-は、固体高分子電解質膜53をイオン伝導し、燃料極51に移動し燃料流路60から供給されるH2と反応しH2Oが生じ、燃料極51に電子を放出する。このような電池反応が進行することにより、空気極52と燃料極51との間に起電力が生じ電力を取り出すことができる。

【0003】

しかし、アルカリ型燃料電池では、空気流路61中または燃料流路60中の二酸化炭素(CO2)が固体高分子電解質膜53などに影響を及ぼし、燃料電池の発電効率を低下させることが知られている。この発電効率の低下は、固体高分子電解質膜53の炭酸化が進み固体高分子電解質膜53のイオン伝導率が低下するため、および二酸化炭素の影響により電極反応の過電圧が増加するためと考えられる。炭酸化された固体高分子電解質膜53のイオン伝導率は、CO2が固体高分子電解質膜53に溶けることによりHCO3-が生じ主なイオン導電種であるOH-の量が減少するため、低下すると考えられる。このHCO3-は、固体高分子電解質膜53をイオン伝導し燃料流路60にCO2として放出される。

このような燃料電池の発電効率の低下を防止するために、従来のアルカリ型燃料電池では、空気流路に供給する空気に含まれるCO2を予め除去している(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−34710号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、アルカリ型燃料電池では、固体高分子電解質膜に溶け込んだCO2は、燃料流路に放出されるため、燃料流路から排出された未反応の燃料ガスにはCO2が含まれている。このため、従来のアルカリ型燃料電池では、未反応の燃料ガスを再び燃料流路に供給し燃料として再利用すると、CO2も燃料流路に供給することになり、燃料電池の発電効率の低下を招く原因となる場合がある。

本発明は、このような事情に鑑みてなされたものであり、燃料電池の発電効率の低下を招くことなく未反応の燃料ガスを燃料として再利用できる燃料電池システムを提供する。

【課題を解決するための手段】

【0006】

本発明は、燃料電池部と、二酸化炭素除去部とを備え、前記燃料電池部は、燃料極と、空気極と、前記燃料極と前記空気極とに挟まれたアニオン交換型の固体高分子電解質膜と、前記燃料極に燃料ガスを供給する燃料流路と、前記空気極に空気または酸素ガスを供給する空気流路とを有し、前記二酸化炭素除去部は、前記燃料流路を流れた燃料ガスに含まれる二酸化炭素を除去し、二酸化炭素を除去した燃料ガスが再び前記燃料流路を流れるように設けられたことを特徴とするアニオン交換膜型燃料電池システムを提供する。

【発明の効果】

【0007】

本発明によれば、二酸化炭素除去部は、燃料流路を流れた燃料ガスに含まれる二酸化炭素を除去し、二酸化炭素を除去した燃料ガスが再び燃料流路を流れるように設けられるため、燃料流路を流れた燃料ガスに含まれる未反応の燃料ガスを燃料として再利用することができ、燃料ガスの利用効率を向上させることができる。また、二酸化炭素除去部により燃料流路を流れた燃料ガスに含まれる二酸化炭素を除去できるため、二酸化炭素が除去された未反応の燃料ガスを燃料流路に供給することができ、燃料ガスに含まれる二酸化炭素による燃料電池の発電効率の低下を抑制することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の一実施形態の燃料電池システムの概略配管図である。

【図2】本発明の一実施形態の燃料電池システムに含まれる燃料電池部の概略断面図である。

【図3】本発明の一実施形態の燃料電池システムの概略配管図である。

【図4】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略平面図である。

【図5】図4の点線A−Aにおける水素製造装置の概略断面図である。

【図6】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略裏面図である。

【図7】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図8】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図9】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図10】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図11】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図12】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図13】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図14】陰イオン交換膜を固体高分子電解質膜としたアルカリ型燃料電池の模式断面図である。

【発明を実施するための形態】

【0009】

本発明のアニオン交換膜型燃料電池システムは、燃料電池部と、二酸化炭素除去部とを備え、前記燃料電池部は、燃料極と、空気極と、前記燃料極と前記空気極とに挟まれたアニオン交換型の固体高分子電解質膜と、前記燃料極に燃料ガスを供給する燃料流路と、前記空気極に空気または酸素ガスを供給する空気流路とを有し、前記二酸化炭素除去部は、前記燃料流路を流れた燃料ガスに含まれる二酸化炭素を除去し、二酸化炭素を除去した燃料ガスが再び前記燃料流路を流れるように設けられたことを特徴とする。

【0010】

本発明の燃料電池システムにおいて、前記燃料流路に燃料ガスを供給する燃料ガス供給部と、前記空気流路に空気または酸素ガスを供給する空気供給部とをさらに備えることが好ましい。

このような構成によれば、燃料極に燃料ガスを供給でき、空気極に空気または酸素ガスを供給できるため、燃料電池部により発電することができる。

本発明の燃料電池システムにおいて、ガス混合器をさらに備え、前記ガス混合器は、前記二酸化炭素除去部により二酸化炭素を除去した燃料ガスと、前記燃料ガス供給部から供給される燃料ガスとを混合して前記燃料流路に供給するように設けられたことが好ましい。

このような構成によれば、二酸化炭素除去部により二酸化炭素を除去した燃料ガスを再び燃料電池部に供給することができ、燃料ガスの利用効率を向上させることができる。

【0011】

本発明の燃料電池システムにおいて、前記燃料流路を流れた燃料ガスが前記ガス混合器へ流れるように設けられた循環流路をさらに備え、前記二酸化炭素除去部は、前記循環流路を流れる燃料ガスに含まれる二酸化炭素を除去するように設けられたことが好ましい。

このような構成によれば、二酸化炭素除去部により二酸化炭素を除去した燃料ガスを再び燃料電池部に供給することができ、燃料ガスの利用効率を向上させることができる。

本発明の燃料電池システムにおいて、前記循環流路を流れる燃料ガスの湿度または前記ガス混合器により混合した混合ガスの湿度を検出する湿度センサをさらに備え、前記ガス混合器は、前記湿度センサからの信号に基づき、前記循環流路を流れた燃料ガスと、前記燃料ガス供給部から供給される燃料ガスとの混合比を変化させることができるように設けられたことが好ましい。

このような構成によれば、ガス混合器は、水分を含む循環流路を流れた燃料ガスと、燃料ガス供給部から供給される燃料ガスとを混合し、適切な湿度を有する混合ガスを燃料電池部の燃料流路に供給することができる。

本発明の燃料電池システムにおいて、前記燃料流路に供給する燃料ガスを加湿する加湿部をさらに備えることが好ましい。

このような構成によれば、固体高分子電解質膜の電気抵抗を低減することができ、燃料電池部の発電効率を向上させることができる。

【0012】

本発明の燃料電池システムにおいて、前記燃料ガスは、水素ガスであり、前記燃料ガス供給部は、水素供給部であることが好ましい。

このような構成によれば、燃料ガスの利用効率を向上させることができる。

本発明の燃料電池システムにおいて、前記水素供給部は、前記二酸化炭素除去部により二酸化炭素を除去した水素ガスを貯蔵し、貯蔵した水素ガスを前記ガス混合器に供給するように設けられた水素貯蔵部を含むことが好ましい。

このような構成によれば、燃料電池部の稼動を停止させたとき、水素ガスが流れる気体流路内の水素ガスを水素貯蔵部に貯蔵することができ、水素ガスを燃料電池部に効率よく供給することができる。また、水素貯蔵部に二酸化炭素が蓄積することを防止することができる。

【0013】

本発明の燃料電池システムにおいて、前記燃料流路を流れた水素ガスを除湿する除湿部をさらに備えることが好ましい。

このような構成によれば、燃料電池部に過剰な水分を含んだ水素ガスが供給されることを防止することができ、フラッディング現象による燃料電池部の発電効率の低下を抑制することができる。

本発明の燃料電池システムにおいて、前記除湿部は、前記水素貯蔵部に貯蔵する水素ガスを除湿するように設けられたことが好ましい。

このような構成によれば、水素貯蔵部に水が溜まることを抑制することができる。

【0014】

本発明の燃料電池システムにおいて、水を電気分解し水素ガスおよび酸素ガスを発生させる水電解部をさらに備え、前記水素貯蔵部は、前記水電解部から発生させ、前記除湿部により除湿した水素ガスを貯蔵するように設けられたことが好ましい。

このような構成によれば、水電解部により発生させた水素ガスを水素貯蔵部に貯蔵することができ、この貯蔵した水素ガスを燃料電池部に供給することができる。このことにより、余剰電力で水素ガスを発生させ、この水素ガスを用いて電力需要が大きいときに燃料電池部で発電することができ、電力需要に追従して電力を供給することができる。また、共通の除湿部により、燃料電池部から排出された水素ガスと、水電解部で発生させた水素ガスの除湿を行うことにより、システムの構成要素の低減、運転コストの低減を図ることができる。

本発明の燃料電池システムにおいて、光起電力を前記水電解部に出力するように設けられた光電変換部をさらに備えることが好ましい。

このような構成によれば、光電変換部の光起電力により水素を発生させることができる。

【0015】

本発明の燃料電池システムにおいて、前記光電変換部は、受光面とその裏面を有し、

前記水電解部は、前記光電変換部の裏面側に設けられ、前記光電変換部および前記水電解部は、水素製造装置を構成することが好ましい。

このような構成によれば、光電変換部と水電解部との配線距離を短くすることができ、オーミックロスを少なくすることができる。

本発明の燃料電池システムにおいて、前記水素製造装置は、前記光電変換部の裏面上にそれぞれ設けられた第1電解用電極および第2電解用電極を有し、前記光電変換部の受光面に光が入射し第1および第2電解用電極が電解液と接触するとき、第1および第2電解用電極は、前記光電変換部が受光することより生じる起電力を利用して電解液を電気分解しそれぞれ第1気体および第2気体を発生させることができるように設けられ、第1気体および第2気体のうち、一方は水素ガスであり他方は酸素ガスであることが好ましい。

このような構成によれば、水素製造装置を構成する第1および第2電解用電極は、光電変換部が受光することより生じる起電力を利用して電解液を電気分解しそれぞれ第1気体および第2気体が発生するように設けられているため、第1電解用電極の表面で第1気体を発生させることができ、第2電解用電極の表面で第2気体を発生させることができる。また、光電変換部の裏面上に第1電解用電極および第2電解用電極を設けるため、光電変換部の受光面に電解液を介さず光を入射させることができ、電解液による入射光の吸収や入射光の散乱を防止することができる。このことにより、光電変換部へ入射光の量を多くすることができ、光利用効率を高くすることができる。また、光電変換部の裏面上に第1電解用電極および第2電解用電極を設けるため、受光面に入射する光が、第1および第2電解用電極、ならびにそこからそれぞれ発生する第1気体及び第2気体により吸収や散乱されることはない。このことにより、光電変換部へ入射光の量を多くすることができ、光利用効率を高くすることができる。

【0016】

本発明の燃料電池システムにおいて、前記光電変換部は、受光することによりその受光面と裏面との間に起電力が生じ、第1電解用電極は、前記光電変換部の裏面と電気的に接続することができるように設けられ、第2電解用電極は、前記光電変換部の受光面と電気的に接続することができるように設けられたことが好ましい。

このような構成によれば、水素製造装置に含まれる光電変換部に積層構造のものを利用することができる。

本発明の燃料電池システムにおいて、前記水素製造装置は、第2電解用電極と前記光電変換部の裏面との間に設けられた絶縁部をさらに備えることが好ましい。

このような構成によれば、水素製造装置において第2電解用電極と光電変換部の裏面との間にリーク電流が発生するのを防止することができる。

【0017】

本発明の燃料電池システムにおいて、前記水素製造装置は、前記光電変換部の受光面に接触する第1電極をさらに備えることが好ましい。

このような構成によれば、水素製造装置内の内部抵抗を小さくすることができる。

本発明の燃料電池システムにおいて、前記水素製造装置は、第1電極と第2電解用電極とを電気的に接続する第1導電部をさらに備えることが好ましい。

このような構成によれば、光電変換部の受光面と第2電解用電極とを電気的に接続することができる。

【0018】

本発明の燃料電池システムにおいて、第1導電部は、前記光電変換部を貫通するコンタクトホールに設けられたことが好ましい。

このような構成によれば、光電変換部の受光面と第2電解用電極との間の配線距離を短くすることができ、内部抵抗を小さくすることができる。

本発明の燃料電池システムにおいて、前記絶縁部は、前記光電変換部の側面を覆うように設けられ、第1導電部は、前記絶縁部の一部であり前記光電変換部の側面を覆う部分の上に設けられたことが好ましい。

このような構成によれば、第1導電部を少ない工程で設けることができ、製造コストを低減することができる。

【0019】

本発明の燃料電池システムにおいて、前記絶縁部は、前記光電変換部の側面を覆うように設けられ、第2電解用電極は、前記絶縁部の一部であり前記光電変換部の側面を覆う部分の上に設けられ、かつ、第1電極と接触することが好ましい。

このような構成によれば、第1導電部を設けることなく、第1電極と第2電解用電極とを電気的に接続することができる。

本発明の燃料電池システムにおいて、前記光電変換部は、p型半導体層、i型半導体層およびn型半導体層からなる光電変換層を有することが好ましい。

このような構成によれば、光電変換部に光を入射させることにより起電力を生じさせることができる。

【0020】

本発明の燃料電池システムにおいて、前記光電変換部は、受光することにより前記光電変換部の裏面の第1および第2区域間に電位差が生じ、第1区域は、第1電解用電極と電気的に接続するように設けられ、第2区域は、第2電解用電極と電気的に接続するように設けられたことが好ましい。

このような構成によれば、光電変換部の第1区域と第2区域との間生じた起電力を第1電解用電極と第2電解用電極とに出力することができる。

本発明の燃料電池システムにおいて、前記水素製造装置は、第1および第2電解用電極と前記光電変換部の裏面との間に設けられ、かつ、第1区域上および第2区域上に開口を有する絶縁部をさらに備えることが好ましい。

このような構成によれば、第1区域と第2区域との間に、光電変換部が受光することにより生じる起電力を効率よく発生させることができる。

【0021】

本発明の燃料電池システムにおいて、前記光電変換部は、n型半導体部およびp型半導体部を有する少なくとも1つの半導体材料からなり、第1および第2区域のうち、一方は前記n型半導体部の一部であり、他方は前記p型半導体部の一部であることが好ましい。

このような構成によれば、光電変換部が受光することにより、光電変換部の裏面の第1および第2区域間に起電力を生じさせることができる。

本発明の燃料電池システムにおいて、前記水素製造装置は、透光性基板をさらに備え、前記光電変換部は、前記透光性基板の上に設けられたことが好ましい。

このような構成によれば、光電変換部を透光性基板の上に形成することができる。

【0022】

本発明の燃料電池システムにおいて、前記光電変換部は、直列接続した複数の光電変換層を含み、前記複数の光電変換層は、受光することにより生じる起電力を第1電解用電極および第2電解用電極に供給するように設けられたことが好ましい。

このような構成によれば、容易に高電圧の起電力を第1および第2電解用電極に出力することができる。

本発明の燃料電池システムにおいて、第1電解用電極および第2電解用電極のうち、一方は電解液からH2を発生させる水素発生部であり、他方は電解液からO2を発生させる酸素発生部であり、前記水素発生部および前記酸素発生部は、それぞれ電解液からH2が発生する反応の触媒である水素発生触媒および電解液からO2が発生する反応の触媒である酸素発生触媒を含むことが好ましい。

このような構成によれば、水素製造装置により燃料電池部の燃料となる水素ガスを製造することができる。

【0023】

本発明の燃料電池システムにおいて、前記水素発生部および前記酸素発生部のうち少なくとも一方は、前記光電変換部の受光面の面積より大きい触媒表面積を有することが好ましい。

このような構成によれば、水素製造装置により、より効率的に水素ガスおよび酸素ガスを製造することができる。

本発明の燃料電池システムにおいて、前記水素発生部および前記酸素発生部のうち少なくとも一方は、触媒が担持された多孔質の導電体であることが好ましい。

このような構成によれば、水素ガスまたは酸素ガスが発生する反応の触媒面積を広くすることができる。

【0024】

本発明の燃料電池システムにおいて、前記水素発生触媒は、Pt、Ir、Ru、Pd、Rh、Au、Fe、NiおよびSeのうち少なくとも1つを含むことが好ましい。

このような構成によれば、水素製造装置により電解液から水素ガスを効率よく発生させることができる。

本発明の燃料電池システムにおいて、前記酸素発生触媒は、Mn、Ca、Zn、CoおよびIrのうち少なくとも1つを含むことが好ましい。

このような構成によれば、水素製造装置により電解液から酸素ガスを効率よく発生させることができる。

【0025】

本発明の燃料電池システムにおいて、前記水素製造装置は、透光性基板と、電解液室と、第1電解用電極および第2電解用電極の上に設けられた背面基板とをさらに備え、前記光電変換部は、前記透光性基板の上に設けられ、前記電解液室は、第1電解用電極および第2電解用電極と前記背面基板との間に設けられたことが好ましい。

このような構成によれば、第1電解用電極の電解液に接触可能な面と、第2電解用電極の電解液に接触可能な面とを電解液室に面して設けることができ、第1および第2電解用電極を電解液に接触させることができる。

本発明の燃料電池システムにおいて、前記水素製造装置は、第1電解用電極と前記背面基板との間の電解液室および第2電解用電極と前記背面基板との間の電解液室とを仕切る隔壁をさらに備えることが好ましい。

このような構成によれば、隔壁により第1気体と第2気体を分離することができる。

本発明の燃料電池システムにおいて、前記隔壁は、イオン交換体を含むことが好ましい。

このような構成によれば、電解液中で生じるイオン濃度の不均衡を容易に解消することができる。

【0026】

以下、本発明の一実施形態を図面を用いて説明する。図面や以下の記述中で示す構成は、例示であって、本発明の範囲は、図面や以下の記述中で示すものに限定されない。

【0027】

アニオン交換膜型燃料電池システムの構成

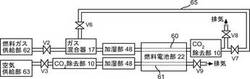

図1は本実施形態の燃料電池システムの概略配管図であり、図2は本実施形態の燃料電池システムに含まれる燃料電池部の概略断面図である。

【0028】

本実施形態のアニオン交換膜型燃料電池システムは、燃料電池部22と、二酸化炭素除去部10とを備え、燃料電池部22は、燃料極51と、空気極52と、燃料極51と空気極52とに挟まれたアニオン交換型の固体高分子電解質膜53と、燃料極51に燃料ガスを供給する燃料流路60と、空気極52に空気または酸素ガスを供給する空気流路61とを有し、二酸化炭素除去部10は、燃料流路60を流れた燃料ガスに含まれる二酸化炭素を除去し、二酸化炭素を除去した燃料ガスが再び燃料流路60を流れるように設けられたことを特徴とする。

また、本実施形態の燃料電池システムは、燃料ガス供給部62、空気供給部63、加湿部48、ガス混合器17、循環流路65をさらに有してもよい。

また、本実施形態の燃料電池システムは、燃料ガスが水素ガスであるシステムであってもよい。

図3は、燃料ガスが水素ガスである本実施形態の燃料電池システムの概略配管図である。

燃料ガスが水素ガスである本実施形態の燃料電池システムは、水素ガスを発生させる水電解部21および水電解部21に光起電力を出力できる光電変換部2を備えてもよい。また、水電解部21および光電変換部2は、水素製造装置23を構成してもよい。

以下、本実施形態の燃料電池システムについて説明する。

【0029】

1.燃料電池部、燃料ガス供給部、空気供給部、加湿部

燃料電池部22は、燃料極51と、空気極52と、燃料極51と空気極52とに挟まれたアニオン交換型の固体高分子電解質膜53と、燃料極51に燃料ガスを供給する燃料流路60と、空気極52に空気または酸素ガスを供給する空気流路61とを有する。

また、燃料ガス供給部62は、燃料流路60に燃料ガスを供給できるように設けることができ、空気供給部63は空気流路61に空気または酸素ガスを供給できるように設けることができる。また、加湿部48は、燃料流路60に供給する燃料ガスまたは空気流路61に供給する空気を加湿できるように設けることができる。

このことにより、燃料電池部22の燃料極51に加湿された水素を供給することができ、空気極52に加湿された空気を供給することができるため、燃料極51、固体高分子電解質膜53および空気極52において、上述の電池反応を進行させることができ、空気極と燃料極との間から電力を取り出すことができる。

【0030】

燃料電池部22は、例えば、図2のような断面を有し、固体高分子電解質膜53が燃料極51と空気極52とに挟まれ、さらにこれらの両側に集電体55が設けられた積層体を有することができる。図2の燃料電池部22は、このような積層体を3つ有し、3つの積層体は、燃料流路60および空気流路61が設けられたセパレータ57を挟んで積層され、積層された積層体の両側には、燃料流路60または空気流路61が設けられた接続板58が積層されている。前記燃料電池部22を作動温度まで昇温し、燃料流路60に燃料ガスを流通させ、空気流路61に空気または酸素ガスを流通させることにより、各積層体で電池反応が進行し起電力が生じ、両側の接続板58から電力を外部回路に出力することができる。なお、燃料電池部22が有する前記積層体の数は、燃料電池部22の出力に応じて変更することができる。

【0031】

固体高分子電解質膜53は、アニオン交換型であり、陰イオンをイオン導電種とするアニオン伝導性固体高分子電解質膜である。また、固体高分子電解質膜53は、主なイオン導電種を水酸化物イオン(OH-)とするものであってもよい。このことにより、固体高分子電解質膜53の電気抵抗率を小さくすることができ、燃料電池部22の出力を大きくすることができる。固体高分子電解質膜53としては、例えば、炭化水素系アニオン交換樹脂を含むものであってもよい。また、固体高分子電解質膜53は、陰イオン交換基を表面に有する多孔質膜からなってもよい。固体高分子電解質膜53の好ましい例は、たとえば、パーフルオロスルホン酸系、パーフルオロカルボン酸系、スチレンビニルベンゼン系、第4級アンモニウム系の固体高分子電解質膜(アニオン交換膜)が挙げられる。また、アニオン伝導性固体酸化物電解質膜を固体高分子電解質膜53として用いることもできる。

【0032】

燃料極51および空気極52は、導電性担体と、導電性担体の表面に担持された電極触媒およびアニオン交換樹脂とを有することができる。このことにより、電極触媒表面において上述の電極反応を進行させることができる。電極触媒としては、たとえば、白金、鉄、コバルト、ニッケル、パラジウム、銀、ルテニウム、イリジウム、モリブデン、マンガン、これらの金属化合物、およびこれらの金属の2種以上を含む合金からなる微粒子が挙げられる。この合金は、白金、鉄、コバルト、ニッケルのうち少なくとも2種以上を含有する合金が好ましく、たとえば、白金−鉄合金、白金−コバルト合金、鉄−コバルト合金、コバルト−ニッケル合金、鉄−ニッケル合金等、鉄−コバルト−ニッケル合金が挙げられる。

導電性担体としては、たとえば、アセチレンブラック、ファーネスブラック、チャンネルブラック、ケッチェンブラック等のカーボンブラック、黒鉛、活性炭等の導電性カーボン粒子が挙げられる。また、気相法炭素繊維(VGCF)、カーボンナノチューブ、カーボンナノワイヤー等の炭素繊維を用いることもできる。

【0033】

集電体55は、例えば、導電性を有する多孔質層とすることができ、具体的には、たとえば、カーボンペーパー、カーボンクロス、カーボン粒子を含有するエポキシ樹脂膜または多孔質金属などとすることができる。また、この多孔質金属は、金属または合金の発泡体・焼結体または繊維不織布とすることができる。

また、燃料流路60および空気流路61は、それぞれ気体供給口と気体排出口を有することができる。燃料流路60は、気体供給口から燃料ガスが供給され、気体排出口から燃料ガスが排出され、空気流路61は、気体供給口から空気または酸素ガスが供給され、気体排出口から空気または酸素ガスが排出される。

【0034】

燃料電池部22の燃料流路60に供給する燃料ガスは、例えば、水素ガス、メタノールガスなどである。

燃料ガス供給部62は、燃料電池部22の燃料流路60に燃料ガスを供給する部分である。燃料ガスが水素ガスの場合、燃料ガス供給部62(水素供給部6)は、水素ボンベや水素配管などであり、また、天然ガス、プロパン、メタノール、ガソリンなどを改質し、水素ガスを発生させる部分であってもよい。また、燃料ガス供給部62は、後述する水電解部21であってもよい。この場合、水電解部21により発生させた水素ガスを燃料電池部22の燃料流路60に供給することができる。

なお燃料ガス供給部62が天然ガスなどを改質させる部分である場合、二酸化炭素除去部を含むことができる。このことにより、燃料流路60に燃料ガスを供給する前に、水素ガスに含まれる二酸化炭素を燃料ガスから除去することができ、二酸化炭素の影響による燃料電池部22の出力の低下を防止することができる。

【0035】

ここでは、水素ボンベ42から燃料電池部22の燃料流路60に水素ガスを供給し、水電解部21が稼動していない場合について図3を用いて説明する。V2(バルブ2)、V6を開け、V5を閉めることにより、水素ボンベ42からの水素ガスと循環流路65を流れた水素ガスとをガス混合器17で混合し、この混合ガスを燃料電池部22の燃料流路60に供給することができる。そして、V7を開けV8、V11を閉めることにより、燃料流路60を流れ二酸化炭素除去部10により二酸化炭素が除去された水素ガスが循環流路65を流れることができる。このように水素ガスを流通させることにより、水素ボンベ42から供給される水素ガスを燃料とし、燃料流路60を流れた燃料ガスに含まれる未反応の燃料ガスを再利用して、燃料電池部22を稼動させることができる。なお、燃料流路60での水素利用率が高い場合、V8を開け、V7を閉めることにより、水素ガスを循環させずに、水素ボンベ42からの水素ガスのみを燃料流路60に供給することもできる。また、燃料流路60を流れた水素ガスには、水素ガスが燃焼することにより生成した生成水に起因する水分が含まれるため、循環流路65により水素ガスを循環させることにより、この水分を再び燃料流路60に供給することができる。このことにより、加湿部48の稼動量を少なくすることができる。

【0036】

次に、水素ボンベ42および水電解部21から燃料電池部22の燃料流路60に水素ガスを供給する場合について図3を用いて説明する。V7、V11を開け、V8を閉めることにより、燃料流路60を流れた水素ガスと水電解部21で発生させた水素ガスとをガス混合器17で混合し、この混合ガスを循環流路65に流すことができる。また、V2、V6を開け、V5を閉めることにより、水素ボンベ42からの水素ガスと循環流路65を流れた水素ガスとをガス混合器17により混合し、混合ガスを燃料電池部22の燃料流路60に供給することができる。なお、燃料流路60における水素の利用率が高い場合、V8を開け、V7を閉めることにより、水電解部21で発生させた水素ガスのみを循環流路65に流してもよい。また、水電解部21で発生させた水素ガスを水素貯蔵部12に貯蔵することなく直接燃料流路60に供給するため、電解液に起因する水分を除湿部49で除去する必要がない。また、電解液に起因する水分を燃料流路60に供給することができるため、加湿部48の稼動量を小さくすることができる。

また、水電解部21で発生させた水素ガスの量が、燃料電池部22で消費する水素ガスの量より多い場合、V2を閉めて、循環流路65を流れた水素ガスのみを燃料流路60に供給してもよい。

【0037】

また、水素供給部6(燃料ガス供給部62)は、水素貯蔵部12を有することができる。水素貯蔵部12は、水電解部21から発生させた水素を貯蔵することができ、この貯蔵した水素を燃料電池部22の燃料流路60に供給することができる。水素貯蔵部12は、例えば、水素タンク、水素貯蔵合金などである。水素貯蔵部12が水素タンクの場合、水電解部21で発生させた水素は、圧縮機44により圧縮され水素タンクに貯蔵される。また、水素貯蔵部12は、燃料流路60を流通した水素に含まれる未反応の水素を再び燃料流路60を流通させるための循環流路65と導通することができる。このことにより、燃料電池部22を停止させた場合などに、流路中に残った水素を水素貯蔵部12に貯蔵することができ、燃料ガスである水素ガスを効率よく利用することができる。また、このことにより、常時燃料電池システムを動作させる必要がなくなり、負荷変動に対応することができる。

図3では、水素供給部6が水素ボンベ42と水素貯蔵部12の両方を有する場合について例示したが、水素供給部6は、水素貯蔵部12だけを有してもよい。この場合、水素貯蔵部12は、外部水素配管からの水素を貯蔵し、貯蔵した水素を燃料電池部22の燃料流路60に供給することもできる。

また、燃料ガスがメタノールの場合、燃料ガス供給部62は、メタノールを入れるタンクとメタノールを気化させる気化装置である。

【0038】

空気供給部63は、燃料電池部22の空気流路61に空気または酸素ガスを供給する部分であり、例えば、空気ボンベ、酸素ボンベ、エア・コンプレッサーなどである。また、空気供給部62は、水電解部21で発生させた酸素を貯蔵する酸素タンクであってもよく、酸素タンクに貯蔵した酸素ガスを空気流路61に供給できるように設けることができる。

空気流路61に空気を供給する場合、空気中には約300ppmの二酸化炭素が含まれるため、二酸化炭素による燃料電池部22の出力の低下を防止するために、空気供給部63と空気流路61との間に二酸化炭素除去部10を設けることができる。

【0039】

加湿部48は、燃料流路60に供給する燃料ガスを加湿できるように設けることができる。また、加湿部48は、空気流路61に供給する空気または酸素ガスを加湿できるように設けることができる。このことにより、空気極52での電気化学反応に必要な水を供給したり、固体高分子電解質膜53に水を供給することができ、固体高分子電解質膜53の電気抵抗率が低下させることができ、発電効率を向上させることができる。加湿部48としては、例えば、昇温した水に気体をバブリングするバブラー加湿方式のものや気体に水蒸気を直接供給する水蒸気添加方式のものが挙げられる。

【0040】

2.二酸化炭素除去部、ガス混合器、循環流路、湿度センサ

二酸化炭素除去部10とは、気体中の二酸化炭素を除去する部分である。二酸化炭素除去部10は、例えば、アルカリ性溶液に二酸化炭素を溶かして気体中の二酸化炭素を除去する部分であってもよく、ゼオライトや活性炭などの多孔質の吸着剤に二酸化炭素を吸着させて気体中の二酸化炭素を除去する部分であってもよい。

二酸化炭素除去部10は、燃料電池部22の燃料流路60を流れた燃料ガス(水素ガス)中の二酸化炭素を除去するために設けられてもよく、燃料電池部22の空気流路61に供給する空気中の二酸化炭素を除去するために設けられてもよく、改質器で発生させた水素中の二酸化炭素を除去するために設けられてもよく、燃料電池部22を停止させた場合などに流路中に残った水素中の二酸化炭素を除去し水素貯蔵部12に貯蔵するために設けられてもよい。

【0041】

ここでは、燃料電池部22の燃料流路60を流れた燃料ガス中の二酸化炭素を除去するために設けられる二酸化炭素除去部10について説明する。

燃料流路60では、燃料ガス供給部62(水素供給部6)から供給された燃料ガス(水素ガス)が流れ、燃料極51に水素ガスを供給する。燃料極51では、燃料流路60から供給される水素ガスと固体高分子電解質膜53から供給される水酸化物イオン(OH-)が反応し、H2Oが発生し、燃料極51に電子を放出する。発生したH2Oは、燃料流路60を流れ、燃料電池部22から排出される。なお、燃料流路60を流れ燃料電池部22から排出される燃料ガスには、燃料極51で反応しなかった水素ガスが含まれている。

また、燃料電池部22の停止中に固体高分子電解質膜53に溶け込んだ二酸化炭素や、空気流路に供給した空気に含まれる微量な二酸化炭素は、HCO3-として固体高分子電解質膜53をイオン伝導し、燃料極51において反応しCO2が発生する。この発生したCO2は、燃料流路60を流れ未反応の水素ガスと共に燃料電池部22から排出される。

【0042】

従って、燃料ガスが水素ガスの場合、燃料流路60を流れ燃料電池部22から排出される燃料ガスには、未反応の水素ガスとH2Oと二酸化炭素が含まれている。また、燃料ガスがメタノールなどの有機化合物である場合、燃料電池部22から排出される燃料ガスには、未反応の燃料ガス、燃料ガスがOH-と反応することにより生じるCO2、H2O、固体高分子電解質膜53から排出されるCO2が含まれる。

【0043】

この燃料電池部22から排出される燃料ガスに含まれる未反応の燃料ガスを再び燃料電池部22の燃料流路60に供給し、燃料ガスの利用効率を向上させることが考えられる。燃料電池部22から排出された燃料ガスをそのまま再び燃料流路60に供給すると、未反応の燃料ガスにより電池反応を生じさせることができ、燃料ガスの利用効率を向上させることができる。しかし、未反応の燃料ガスと共にCO2も燃料流路60に供給してしまう。このCO2は、固体高分子電解質膜53に溶け込んだり、燃料極51における電池反応に影響を及ぼしたりして、燃料電池部22の発電効率の低下の原因となる場合がある。また、CO2が繰り返し燃料流路60を流れることになり、燃料流路60を流れる燃料ガス中にCO2が蓄積されることになる。

【0044】

そこで、燃料流路60を流れた燃料ガスに含まれるCO2を除去し、CO2を除去した燃料ガスが再び燃料流路60を流れるように、二酸化炭素除去部10を設ける。このことにより、燃料電池部22から排出された燃料ガスを、CO2を除去した後再び燃料電池部22に供給することができるため、CO2を除去した未反応の燃料ガスを燃料電池部22に供給することができる。このため、CO2による燃料電池の出力の低下を抑制して、燃料ガスの利用効率を向上させることができる。

また、二酸化炭素除去部10は水素貯蔵部12に貯蔵する水素ガスに含まれるCO2を除去するように設けられてもよい。このことにより、二酸化炭素が除去された水素ガスを水素貯蔵部12に貯蔵することができ、水素貯蔵部12にCO2が蓄積することを防止することができる。

【0045】

具体的に説明すると、燃料電池部22の燃料流路60の気体排出口とガス混合器17とを導通させる循環流路65を設けることができる。この循環流路65の途中にCO2除去部10を設ける。ガス混合器17は、燃料ガス供給部62から供給される燃料ガスと、循環流路65から供給される燃料ガスとを混合して混合ガスとし、この混合ガスを燃料電池部22の燃料流路60に供給できるように設けることができる。

ガス混合器17は、逆止弁、圧力調整弁、流量調節器などを備えることができる。また、ガス混合器17は、逆流を防ぎながらガスを混合できるように設けることもできる。具体的には、燃料ガス供給部62から供給される燃料ガスと、循環流路65から供給される燃料ガスとの間に圧力差がある場合、逆止弁を設けることや、圧力調節弁を設け、各々の圧力を調節することで、一方より供給される燃料ガスが、他方へと流入することを防止しながら、また、一方の供給ガスの流れを滞らせることなく、ガスを混合することができる。また、ガス混合器17は、水電解部21で発生させた水素ガスと、燃料電池部22を流れた燃料ガスである水素ガスとを混合するように設けることもできる。

【0046】

湿度センサ67は、循環流路65を流れる燃料ガスの湿度またはガス混合器17により混合した混合ガスの湿度を検出するように設けることができる。また、この場合、ガス混合器17は、湿度センサ67からの信号に基づき、循環流路65を流れた燃料ガスと、燃料ガス供給部62から供給される燃料ガスとの混合比を変化させることができるように設けられてもよい。このことにより、ガス混合器17は、水分を含む循環流路を流れた燃料ガスと、燃料ガス供給部62から供給される燃料ガスとを混合し、適切な湿度を有する混合ガスを燃料電池部22の燃料流路60に供給することができる。その結果、燃料流路60に供給する燃料ガスを加湿する加湿部48の消費電力を小さくすることができ、燃料電池システムとしてのエネルギー効率を向上させることができる。また、燃料電池システムが除湿部49を有する場合、除湿部49の消費電力も少なくすることができ、燃料電池システムとしてのエネルギー効率を向上させることができる。

ガス混合器17は、圧力調節と流量調節により循環流路65から供給される燃料ガスと燃料ガス供給部62から供給される燃料ガスとの混合比を変化させることができる。

例えば、ガス混合器17が、燃料ガス供給部62に含まれる水素ボンベからの水素ガスと、燃料電池部22を流れた水素ガスを混合する場合、ガス混合器17が、各経路より供給するガスの圧力/流量を各々調節することで、ガスの混合比を調節することができる。例えば、燃料電池部22を流れた水素ガスには、燃料電池部22で生成した生成水が多く含まれるため、水を含んだ燃料電池部を流れた水素ガスと、水を含まない水素ボンベからの水素ガスの混合比を調節することで、加湿器48を動作させることなく適切な湿度に調整することができる。また、このようにガス混合比を調整する場合、燃料電池部22で生成した生成水を再利用することができるため、除湿部49も動作させる必要が無くなる。

以上のように、ガス混合器で、ガス混合の比率を調整することで、加湿器48と除湿部49の動作量を抑えることができるため、システムとしての効率を向上できる。

【0047】

3.除湿部

除湿部49は、燃料電池部22の燃料流路60を流れた燃料ガスを除湿するように設けることができる。このことにより、燃料電池部22の燃料流路60を流れた燃料ガスに含まれる水分を除去することができ、この水分が除去された燃料ガスを再び燃料流路60に供給することができる。このことにより、燃料流路60に供給する燃料ガスと共に過剰な水分が供給されることを抑制することができ、燃料極51においてフラッディング現象などが発生し発電効率が低下することを抑制することができる。

除湿部49は、燃料流路60の排出口から排出された燃料ガスが二酸化炭素除去部10を流通した後、除湿部49を流通するように設けられてもよく、燃料流路60の排出口から排出された燃料ガスが除湿部49を流通した後、二酸化炭素除去部10を流通するように設けられてもよい。

【0048】

除湿部49としては、例えば、気体を露点温度以下に冷却して除湿を行う冷却方式のもの、圧縮機で気体を圧縮することにより除湿を行う圧縮方式のものまたは水分を吸着しやすい固体に気体を通過させる吸着方式のものであってもよい。

また、除湿部49は、水素貯蔵部12に貯蔵する水素ガスを除湿するように設けられてもよい。このことにより、水分が除去された水素ガスを水素貯蔵部12に貯蔵することができ、水素貯蔵部12に水が溜まることを防止することができる。水素貯蔵部12に貯蔵する水素ガスは、水電解部21により発生させた水素ガスであってもよい。

また、除湿部49は、燃料電池部22の燃料流路60を流れた燃料ガスの除湿と、水素貯蔵部12に貯蔵する水電解部21により発生させた水素ガスの除湿との両方を共通の除湿部49により行うことができるように設けられてもよい。このことにより、運転コスト、製造コストを低減することができる。

【0049】

4.水電解部

水電解部21は、水を電気分解し水素ガスおよび酸素ガスを発生させることができる。水電解部21は第1電解用電極8と第2電解用電極7とを含む電解槽とすることができる。この電解槽に電解液を溜めて、電圧を第1および第2電解用電極8、7に印加することにより、電解液に含まれる水を電気分解し水素ガスおよび酸素ガスを発生させることができる。また、水電解部21は、光電変換部2の光起電力を利用して水を電気分解する部分であってもよい。この場合、水電解部21は、光電変換部2の光起電力が第1電解用電極8と第2電解用電極7とに出力されるように設けられる。

また、水電解部21は、発生させた水素が水素貯蔵部12に貯蔵されるように設けることができ、発生させた酸素が空気タンクに貯蔵されるように設けることができる。また、貯蔵する水素および貯蔵する酸素は、除湿部49により除湿した後貯蔵されるように設けることができる。

また、水電解部21は後述する水素製造装置23に含まれてもよい。この場合の第1電解用電極8および第2電解用電極7についての説明は後述する。また、水素製造装置23に含まれる第1電解用電極8および第2電解用電極7についての説明は、水素製造装置23に含まれない第1電解用電極8および第2電解用電極7についても矛盾がない限り当てはまる。

【0050】

ここでは、水電解部21で発生させた水素ガスを水素貯蔵部12に貯蔵し、燃料電池部22が稼動していない場合について図3を用いて説明する。V11を開け、V7を閉めることにより、水電解部21で発生させた水素ガスを除湿部49に流すことができる。除湿部49では、水素ガスに含まれる電解液に起因する水分を除去し、乾燥した水素が循環流路65を流れる。そして、V5を開け、V1、V6を閉めることにより循環流路を流れた水素ガスは圧縮機44により圧縮されて水素貯蔵部12に貯蔵される。この水素貯蔵部12に貯蔵した水素ガスは、V1を開けることにより燃料電池部22の燃料流路60に供給することができる。

【0051】

5.光電変換部

光電変換部2は、太陽光を受光することにより光起電力が生じる部分であり、この起電力を水電解部21に出力できる。光電変換部2の光起電力を水電解部21に出力することにより、光起電力を利用して水を電気分解し、水素ガスおよび酸素ガスを発生させることができる。このことにより、光電変換部2の光起電力により水素ガスを発生させることができる。この水素ガスは、水電解部21から気体流路を流通させ除湿部49により除湿した後、水素貯蔵部12に貯蔵することができる。

【0052】

光電変換部2は、光を受光することにより光起電力が生じるものであれば特に限定されないが、例えば、シリコン系半導体を用いた光電変換部、化合物半導体を用いた光電変換部、色素増感剤を利用した光電変換部、有機薄膜を用いた光電変換部などである。

また、光電変換部2は、後述する水素製造装置23に含まれてもよい。この場合の光電変換部2についての説明は後述する。また、水素製造装置23に含まれる光電変換部2についての説明は、水素製造装置23に含まれない光電変換部2についても矛盾がない限り当てはまる。

【0053】

6.水素製造装置

図4は、本実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略平面図であり、図5は、図4の点線A−Aにおける水素製造装置の概略断面図であり、図6は、本実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略裏面図である。

また、図7〜13は、それぞれ本実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図であり、図5に対応する概略断面図である。

水素製造装置23は、受光面とその裏面を有する光電変換部2と、光電変換部2の裏面側に設けられた水電解部21を有することができる。

また、水素製造装置23は、光電変換部2の裏面上にそれぞれ設けられた第1電解用電極8および第2電解用電極7を有し、光電変換部2の受光面に太陽光が入射し第1および第2電解用電極8、7が電解液と接触するとき、第1および第2電解用電極8、7は、光電変換部2が受光することより生じる起電力を利用して電解液を電気分解しそれぞれ第1気体および第2気体を発生させることができるように設けられ、第1気体および第2気体のうち、一方は水素ガスであり他方は酸素ガスである。

【0054】

第1および第2電解用電極8、7は、光電変換部2が受光することより生じる起電力を利用して電解液を電気分解しそれぞれ第1気体および第2気体が発生するように設けられているため、第1電解用電極8の表面で第1気体を発生させることができ、第2電解用電極7の表面で第2気体を発生させることができる。また、第1気体および第2気体のうち一方は水素ガスであるため、水素ガスを製造することができる。

また、光電変換部2の裏面上に第1電解用電極8および第2電解用電極7を設けるため、光電変換部2の受光面に電解液を介さず光を入射させることができ、電解液による入射光の吸収や入射光の散乱を防止することができる。このことにより、光電変換部2へ入射光の量を多くすることができ、光利用効率を高くすることができる。

さらに、光電変換部2の裏面上に第1電解用電極8および第2電解用電極7を設けるため、受光面に入射する光が、第1および第2電解用電極8、7、ならびにそこからそれぞれ発生する第1気体及び第2気体により吸収や散乱されることはない。このことにより、光電変換部2へ入射する光量を多くすることができ、光利用効率を高くすることができる。

【0055】

また、水素製造装置23は、透光性基板1、第1電極4、第2電極5、第1導電部9などを有することもできる。

以下、水素製造装置23について説明する。

【0056】

6−1.透光性基板

透光性基板1は、水素製造装置23が備えてもよい。また、光電変換部2は、受光面が透光性基板1側となるように透光性基板1の上に設けられてもよい。なお、光電変換部2が、半導体基板などからなり一定の強度を有する場合、透光性基板1は省略することが可能である。また、光電変換部2が樹脂フィルムなど柔軟性を有する材料の上に形成可能な場合、透光性基板1は省略することができる。

【0057】

また、太陽光を光電変換部2の受光面で受光するため、透光性基板1は、透明であり光透過率が高いことが好ましいが、光電変換部2へ効率的な光の入射が可能な構造であれば、光透過率に制限はない。

光透過率が高い基板材料として、例えば、ソーダガラス、石英ガラス、パイレックス(登録商標)、合成石英板等の透明なリジッド材、あるいは透明樹脂板やフィルム材等が好適に用いられる。化学的および物理的安定性を備える点より、ガラス基板を用いることが好ましい。

透光性基板1の光電変換部2側の表面には、入射した光が光電変換部2の表面で有効に乱反射されるように、微細な凹凸構造に形成することができる。この微細な凹凸構造は、例えば反応性イオンエッチング(RIE)処理もしくはブラスト処理等の公知の方法により形成することが可能である。

【0058】

6−2.第1電極

第1電極4は、透光性基板1の上に設けることができ、光電変換部2の受光面と接触するように設けることができる。また、第1電極4は透光性を有してもよい。また、第1電極4は、透光性基板1を省略可能の場合、光電変換部2の受光面に直接設けられてもよい。第1電極4は、第2電解用電極7と電気的に接続することができる。第1電極4を設けることにより、光電変換部2の受光面と第2電解用電極7との間に流れる電流を大きくすることができる。また、光電変換部2が図12、13のように光電変換部2の裏面の第1区域と第2区域との間に起電力が生じるものである場合、第1電極4は不要である。

第1電極4は、図5、8、11のように第1導電部9を介して第2電解用電極7と電気的に接続してもよく、図10のように第2電解用電極7と接触してもよい。また、第1電極4は、図7、9のような場合、切換部29および配線50を介して第2電解用電極7と電気的に接続することができる。

第1電極4は、例えば、ITO、SnO2などの透明導電膜からなってもよく、Ag、Auなどの金属のフィンガー電極からなってもよい。

【0059】

以下に第1電極4を透明導電膜とした場合について説明する。

透明導電膜は、光電変換部2の受光面と第2電解用電極7とのコンタクトを取りやすくするために用いていることができる。

一般に透明電極として使用されているものを用いることが可能である。具体的にはIn−Zn−O(IZO)、In−Sn−O(ITO)、ZnO−Al、Zn−Sn−O、SnO2等を挙げることができる。なお本透明導電膜は、太陽光の光線透過率が85%以上、中でも90%以上、特に92%以上であることが好ましい。このことにより光電変換部2が光を効率的に吸収することができるためである。

透明導電膜の作成方法としては公知の方法を用いることができ、スパッタリング、真空蒸着、ゾルゲル法、クラスタービーム蒸着法、PLD(Pulse Laser Deposition)法などが挙げられる。

【0060】

6−3.光電変換部

光電変換部2は、受光面およびその裏面を有し、光電変換部2の裏面側に第1電解用電極8と第2電解用電極7が設けられる。なお、受光面とは、光電変換するための光を受光する面であり、裏面とは、受光面の裏の面である。また、光電変換部2は、第1電極4が設けられた透光性基板1の上に受光面を下にして設けることができる。光電変換部2は、例えば、図5、7〜11のように受光面と裏面との間に起電力が生じるものであってもよく、図12、13のように光電変換部2の裏面の第1区域と第2区域との間に起電力が生じるものであってもよい。図12、13のような光電変換部2は、n型半導体領域37とp型半導体領域36を形成した半導体基板などにより形成することができる。

光電変換部2の形は、特に限定されないが、例えば、方形状とすることができる。

光電変換部2は、入射光により電荷分離することができ、起電力が生じるものであれば、特に限定されないが、例えば、シリコン系半導体を用いた光電変換部、化合物半導体を用いた光電変換部、色素増感剤を利用した光電変換部、有機薄膜を用いた光電変換部などである。

【0061】

第1気体および第2気体のうちどちらか一方が水素ガスであり、他方が酸素ガスの場合、光電変換部2は、光を受光することにより、第1電解用電極8および第2電解用電極7において水素ガスと酸素ガスが発生するために必要な起電力が生じる材料を使用する必要がある。第1電解用電極8と第2電解用電極7の電位差は、水分解のための理論電圧(1.23V)より大きくする必要があり、そのためには光電変換部2で十分大きな電位差を生み出す必要がある。そのため光電変換部2は、pn接合など起電力を生じさせる部分を二接合以上直列に接続することが好ましい。例えば、図11、13のように並べて設けられた光電変換層を第4導電部33により直列接続した構造を有することができる。

【0062】

光電変換を行う材料は、シリコン系半導体、化合物半導体、有機材料をベースとしたものなどが挙げられるが、いずれの光電変換材料も使用することが可能である。また、起電力を大きくするために、これらの光電変換材料を積層することが可能である。積層する場合には同一材料で多接合構造を形成することが可能であるが、光学的バンドギャップの異なる複数の光電変換層を積層し、各々の光電変換層の低感度波長領域を相互に補完することにより、広い波長領域にわたり入射光を効率よく吸収することが可能となる。これらの複数の光電変換層は、それぞれ異なるバンドギャップを有することが好ましい。このような構成によれば、光電変換部2で生じる起電力をより大きくすることができ、電解液をより効率的に電気分解することができる。

【0063】

また、光電変換層間の直列接続特性の改善や、光電変換部2で発生する光電流の整合のために、層間に透明導電膜等の導電体を介在させることが可能である。これにより光電変換部2の劣化を抑制することが可能となる。

光電変換部2の例を以下に具体的に説明する。また、光電変換部2は、これらを組み合わせたものでもよい。また、以下の光電変換部2の例は、矛盾しない限り光電変換層とすることもできる。

【0064】

6−3−1.シリコン系半導体を用いた光電変換部

シリコン系半導体を用いた光電変換部2は、例えば、単結晶型、多結晶型、アモルファス型、球状シリコン型、及びこれらを組み合わせたもの等が挙げられる。いずれもp型半導体とn型半導体が接合したpn接合を有することができる。また、p型半導体とn型半導体との間にi型半導体を設けたpin接合を有するものとすることもできる。また、pn接合を複数有するもの、pin接合を複数有するもの、pn接合とpin接合を有するものとすることもできる。

シリコン系半導体とは、シリコンを含む半導体であり、例えば、シリコン、シリコンカーバイド、シリコンゲルマニウムなどである。また、シリコンなどにn型不純物またはp型不純物が添加されたものも含み、また、結晶質、非晶質、微結晶のものも含む。

また、シリコン系半導体を用いた光電変換部2は、透光性基板1の上に形成された薄膜または厚膜の光電変換層であってもよく、また、シリコンウェハなどのウェハにpn接合またはpin接合を形成したものでもよく、また、pn接合またはpin接合を形成したウェハの上に薄膜の光電変換層を形成したものでもよい。

【0065】

シリコン系半導体を用いた光電変換部2の形成例を以下に示す。

透光性基板1上に積層した第1電極4上に、第1導電型半導体層をプラズマCVD法等の方法で形成する。この第1導電型半導体層としては、導電型決定不純物原子濃度が1×1018〜5×1021/cm3程度ドープされた、p+型またはn+型の非晶質Si薄膜、または多結晶あるいは微結晶Si薄膜とする。第1導電型半導体層の材料としては、Siに限らず、SiCあるいはSiGe,SixO1-x等の化合物を用いることも可能である。

【0066】

このように形成された第1導電型半導体層上に、結晶質Si系光活性層として多結晶あるいは微結晶の結晶質Si薄膜をプラズマCVD法等の方法で形成する。なお、導電型は第1導電型半導体よりドーピング濃度が低い第1導電型とするか、あるいはi型とする。結晶質Si系光活性層の材料としては、Siに限らず、SiCあるいはSiGe,SixO1-x等の化合物を用いることも可能である。

【0067】

次に、結晶質Si系光活性層上に半導体接合を形成するため、第1導電型半導体層とは反対導電型である第2導電型半導体層をプラズマCVD等の方法で形成する。この第2導電型半導体層としては、導電型決定不純物原子が1×1018〜5×1021/cm3程度ドープされた、n+型またはp+型の非晶質Si薄膜、または多結晶あるいは微結晶Si薄膜とする。第2導電型半導体層の材料としては、Siに限らず、SiCあるいはSiGe,SixO1-x等の化合物を用いることも可能である。また接合特性をより改善するために、結晶質Si系光活性層と第2導電型半導体層との間に、実質的にi型の非単結晶Si系薄膜を挿入することも可能である。このようにして、受光面に最も近い光電変換層を一層積層することができる。

【0068】

続けて第二層目の光電変換層を形成する。第二層目の光電変換層は、第1導電型半導体層、結晶質Si系光活性層、第2導電型半導体層からなり、それぞれの層は、第一層目の光電変換層中の対応する第1導電型半導体層、結晶質Si系光活性層、第2導電型半導体層と同様に形成する。二層のタンデムで水分解に十分な電位を得ることができない場合は、三層あるいはそれ以上の層状構造を取ることが好ましい。ただし第二層目の光電変換層の結晶質Si系光活性層の体積結晶化分率は、第一層目の結晶質Si系光活性層と比較すると高くすることが好ましい。三層以上積層する場合も同様に下層と比較すると体積結晶化分率を高くすることが好ましい。これは、長波長域での吸収が大きくなり、分光感度が長波長側にシフトし、同じSi材料を用いて光活性層を構成した場合においても、広い波長域で感度を向上させることが可能となるためである。すなわち、結晶化率の異なるSiでタンデム構造にすることにより、分光感度が広くなり、光の高効率利用が可能となる。このとき低結晶化率材料を受光面側にしないと高効率とならない。また結晶化率が40%以下に下がるとアモルファス成分が増え、劣化が生じてしまう。

【0069】

次に、シリコン基板を用いた光電変換部2の形成例を以下に示す。

シリコン基板としては、単結晶シリコン基板または多結晶シリコン基板などを用いることができ、p型であっても、n型であっても、i型であってもよい。このシリコン基板の一部にPなどのn型不純物を熱拡散またはイオン注入などによりドープすることによりn型半導体部37を形成し、シリコン基板のほかの一部にBなどのp型不純物を熱拡散またはイオン注入などによりドープすることによりp型半導体部36を形成することができる。このことにより、シリコン基板にpn接合、pin接合、npp+接合またはpnn+接合などを形成することができ、光電変換部2を形成することができる。

【0070】

n型半導体部37およびp型半導体部36は、図12、13のようにシリコン基板にそれぞれ1つの領域を形成することができ、また、n型半導体領域37およびp型半導体領域36のうちどちらか一方を複数形成することもできる。また、図13のようにn型半導体領域37およびp型半導体領域36を形成したシリコン基板を並べて設置し、第4導電部33により直列接続することにより光電変換部2を形成することもできる。

なお、ここではシリコン基板を用いて説明したが、pn接合、pin接合、npp+接合またはpnn+接合などを形成することができる他の半導体基板を用いてもよい。また、n型半導体部37およびp型半導体部36を形成することができれば、半導体基板に限定されず、基板上に形成された半導体層であってもよい。

【0071】

6−3−2.化合物半導体を用いた光電変換部

化合物半導体を用いた光電変換部は、例えば、III−V族元素で構成されるGaP、GaAsやInP、InAs、II−VI族元素で構成されるCdTe/CdS、I−III−VI族で構成されるCIGS(Copper Indium Gallium DiSelenide)などを用いpn接合を形成したものが挙げられる。

【0072】

化合物半導体を用いた光電変換部の製造方法の一例を以下に示すが、本製造方法では、製膜処理等はすべて有機金属気相成長法(MOCVD;Metal Organic Chemical Vapor Deposition)装置を使って連続して行われる。III族元素の材料としては、例えばトリメチルガリウム、トリメチルアルミニウム、トリメチルインジウムなどの有機金属が水素ガスをキャリアガスとして成長装置に供給される。V族元素の材料としては、例えばアルシン(AsH3)、ホスフィン(PH3)、スチビン(SbH3)等のガスが使われる。p型不純物またはn型不純物のドーパントとしては、例えばp型化にはジエチルジンク、またはn型化には、モノシラン(SiH4)やジシラン(Si2H6)、セレン化水素(H2Se)等が利用される。これらの原料ガスを、例えば700℃に加熱された基板上に供給することにより熱分解させ、所望の化合物半導体材料膜をエピタキシャル成長させることが可能である。これら成長層の組成は導入するガス組成により、また膜厚はガスの導入時間によって制御することが可能である。これらの光電変換部を多接合積層する場合は、層間での格子定数を可能な限り合わせることにより、結晶性に優れた成長層を形成することができ、光電変換効率を向上することが可能となる。

【0073】

pn接合を形成した部分以外にも、例えば受光面側に公知の窓層や、非受光面側に公知の電界層等を設けることによりキャリア収集効率を高める工夫を有してもよい。また不純物の拡散を防止するためのバッファ層を有していてもよい。

【0074】

6−3−3.色素増感剤を利用した光電変換部

色素増感剤を利用した光電変換部は、例えば、主に多孔質半導体、色素増感剤、電解質、溶媒などにより構成される。

多孔質半導体を構成する材料としては、例えば、酸化チタン、酸化タングステン、酸化亜鉛、チタン酸バリウム、チタン酸ストロンチウム、硫化カドミウム等公知の半導体から1種類以上を選択することが可能である。多孔質半導体を基板上に形成する方法としては、半導体粒子を含有するペーストをスクリーン印刷法、インクジェット法等で塗布し乾燥もしくは焼成する方法や、原料ガスを用いたCVD法等により製膜する方法、PVD法、蒸着法、スパッタ法、ゾルゲル法、電気化学的な酸化還元反応を利用した方法等が挙げられる。

【0075】

多孔質半導体に吸着する色素増感剤としては、可視光領域および赤外光領域に吸収を持つ種々の色素を用いることが可能である。ここで、多孔質半導体に色素を強固に吸着させるには、色素分子中にカルボン酸基、カルボン酸無水基、アルコキシ基、スルホン酸基、ヒドロキシル基、ヒドロキシルアルキル基、エステル基、メルカプト基、ホスホニル基等が存在することが好ましい。これらの官能基は、励起状態の色素と多孔質半導体の伝導帯との間の電子移動を容易にする電気的結合を提供する。

【0076】

これらの官能基を含有する色素として、例えば、ルテニウムビピリジン系色素、キノン系色素、キノンイミン系色素、アゾ系色素、キナクリドン系色素、スクアリリウム系色素、シアニン系色素、メロシアニン系色素、トリフェニルメタン系色素、キサンテン系色素、ポルフィリン系色素、フタロシアニン系色素、ベリレン系色素、インジゴ系色素、ナフタロシアニン系色素等が挙げられる。

【0077】

多孔質半導体への色素の吸着方法としては、例えば多孔質半導体を、色素を溶解した溶液(色素吸着用溶液)に浸漬する方法が挙げられる。色素吸着用溶液に用いられる溶媒としては、色素を溶解するものであれば特に制限されず、具体的には、エタノール、メタノール等のアルコール類、アセトン等のケトン類、ジエチルエーテル、テトラヒドロフラン等のエーテル類、アセトニトリル等の窒素化合物類、ヘキサン等の脂肪族炭化水素、ベンゼン等の芳香族炭化水素、酢酸エチル等のエステル類、水等を挙げることができる。

【0078】

電解質は、酸化還元対とこれを保持する液体または高分子ゲル等固体の媒体からなる。

酸化還元対としては一般に、鉄系、コバルト系等の金属類や塩素、臭素、ヨウ素等のハロゲン物質が好適に用いられ、ヨウ化リチウム、ヨウ化ナトリウム、ヨウ化カリウム等の金属ヨウ化物とヨウ素の組み合わせが好ましく用いられる。さらに、ジメチルプロピルイミダゾールアイオダイド等のイミダゾール塩等を混入することもできる。

【0079】

また、溶媒としては、プロピレンカーボネート等のカーボネート化合物、アセトニトリル等のニトリル化合物、エタノール、メタノール等のアルコール、その他、水や非プロトン極性物質等が用いられるが、中でも、カーボネート化合物やニトリル化合物が好適に用いられる。

【0080】

6−3−4.有機薄膜を用いた光電変換部

有機薄膜を用いた光電変換部2は、電子供与性および電子受容性を持つ有機半導体材料で構成される電子正孔輸送層、または電子受容性を有する電子輸送層と電子供与性を有する正孔輸送層とが積層されたものであってもよい。

電子供与性の有機半導体材料としては、電子供与体としての機能を有するものであれば特に限定されないが、塗布法により製膜できることが好ましく、中でも電子供与性の導電性高分子が好適に使用される。

【0081】

ここで導電性高分子とはπ共役高分子を示し、炭素−炭素またはヘテロ原子を含む二重結合または三重結合が、単結合と交互に連なったπ共役系からなり、半導体的性質を示すものをさす。

【0082】

電子供与性の導電性高分子材料としては、例えばポリフェニレン、ポリフェニレンビニレン、ポリチオフェン、ポリカルバゾール、ポリビニルカルバゾール、ポリシラン、ポリアセチレン、ポリピロール、ポリアニリン、ポリフルオレン、ポリビニルピレン、ポリビニルアントラセン、およびこれらの誘導体、共重合体、あるいはフタロシアニン含有ポリマー、カルバゾール含有ポリマー、有機金属ポリマー等が挙げられる。中でも、チオフェン−フルオレン共重合体、ポリアルキルチオフェン、フェニレンエチニレン−フェニレンビニレン共重合体、フルオレン−フェニレンビニレン共重合体、チオフェン−フェニレンビニレン共重合体等が好適に利用される。

【0083】

電子受容性の有機半導体材料としては、電子受容体としての機能を有するものであれば特に限定されないが、塗布法により製膜できることが好ましく、中でも電子供与性の導電性高分子が好適に使用される。

電子受容性の導電性高分子としては、例えばポリフェニレンビニレン、ポリフルオレン、およびこれらの誘導体、共重合体、あるいはカーボンナノチューブ、フラーレンおよびこれらの誘導体、CN基またはCF3基含有ポリマーおよびそれらの−CF3置換ポリマー等が挙げられる。

【0084】

また、電子供与性化合物がドープされた電子受容性の有機半導体材料や、電子受容性化合物がドープされた電子供与性の有機半導体材料等を用いることが可能である。電子供与性化合物がドープされる電子受容性の導電性高分子材料としては、上述の電子受容性の導電性高分子材料を挙げることができる。ドープされる電子供与性化合物としては、例えばLi、K、Ca、Cs等のアルカリ金属やアルカリ土類金属のようなルイス塩基を用いることができる。なお、ルイス塩基は電子供与体として作用する。また、電子受容性化合物がドープされる電子供与性の導電性高分子材料としては、上述した電子供与性の導電性高分子材料を挙げることができる。ドープされる電子受容性化合物としては、例えばFeCl3、AlCl3、AlBr3、AsF6やハロゲン化合物のようなルイス酸を用いることができる。なお、ルイス酸は電子受容体として作用する。

【0085】

上記にて示した光電変換部2においては、第一義的には太陽光を受光させ光電変換を行うことを想定しているが、用途により蛍光灯や白熱灯、LED、特定の熱源から発せられる光等の人工光を照射し光電変換を行うことも可能である。

【0086】

6−4.第2電極

第2電極5は、光電変換部2の裏面上に設けることができる。また、第2電極5は、光電変換部2の裏面と第1電解用電極8との間および光電変換部2の裏面と絶縁部11との間に設けることもできる。また、第2電極5は、第1電解用電極8と電気的に接続することができる。第2電極5を設けることにより、光電変換部2の裏面と第1電解用電極8との間のオーミックロスを低減することができる。また、第2電極5は、第1電解用電極8と接触してもよい。また、第2電極5は、切換部29および配線50を介して第1電解用電極8と電気的に接続してもよい。

また、第2電極5は、電解液に対する耐食性および電解液に対する遮液性を有することが好ましい。このことにより、電解液による光電変換部2の腐食を防止することができる。

第2電極5は、導電性を有すれば特に限定されないが、例えば、金属薄膜であり、また、例えば、Al、Ag、Auなどの薄膜である。これらは、例えば、スパッタリングなどにより形成することができる。また、例えば、In−Zn−O(IZO)、In−Sn−O(ITO)、ZnO−Al、Zn−Sn−O、SnO2等の透明導電膜である。

【0087】

6−5.第1導電部

第1導電部9は、第1電極4と第2電解用電極7とにそれぞれ接触するように設けることができる。第1導電部9を設けることにより、容易に光電変換部2の受光面に接触した第1電極4と第2電解用電極7とを電気的に接続することができる。

また、第1導電部9は、図5、8のように光電変換部2を貫通するコンタクトホールに設けられてもよい。このことにより、光電変換部2の受光面と第2電解用電極7との間の電流経路を短くすることができ、より効率的に第1気体および第2気体を発生させることができる。また、第1導電部9が設けられたコンタクトホールは、1つまたは複数でもよく、円形の断面を有してもよい。

また、第1導電部9は、図11のように光電変換部2の側面を覆うように設けられてもよい。

【0088】

第1導電部9の材料は、導電性を有しているものであれば特に制限されない。導電性粒子を含有するペースト、例えばカーボンペースト、Agペースト等をスクリーン印刷法、インクジェット法等で塗布し乾燥もしくは焼成する方法や、原料ガスを用いたCVD法等により製膜する方法、PVD法、蒸着法、スパッタ法、ゾルゲル法、電気化学的な酸化還元反応を利用した方法等が挙げられる。

【0089】

6−6.絶縁部

絶縁部11は、リーク電流の発生を防止するために設けることができる。例えば、図5、8のように第1導電部9を光電変換部2を貫通するコンタクトホール内に設ける場合、コンタクトホールの側壁に絶縁部11を設けることができる。

また、絶縁部11は、例えば、図5、7〜11のように第2電解用電極7と光電変換部2の裏面との間に設けることができる。このことにより、第2電解用電極7と光電変換部2の裏面との間でリーク電流が生じるのを防止することができる。また、光電変換部2が図12、13のように受光することにより光電変換部2の裏面の第1区域と第2区域との間に電位差を生じるものである場合、絶縁部11は、第1電解用電極8と光電変換部2の裏面との間、および第2電解用電極7と光電変換部2の裏面との間に設けられ、絶縁部11は、第1区域上および第2区域上に開口を有してもよい。このことにより、光電変換部2が受光することにより形成される電子およびホールを効率よく分離することができ、光電変換効率をより高くすることができる。

また、絶縁部11は、電解液に対する耐食性および電解液に対する遮液性を有することが好ましい。このことにより、リーク電流の発生を防止することができ、また、電解液による光電変換部2の腐食を防止することができる。

【0090】

絶縁部11としては、有機材料、無機材料を問わず用いることが可能であり、例えば、ポリアミド、ポリイミド、ポリアリーレン、芳香族ビニル化合物、フッ素系重合体、アクリル系重合体、ビニルアミド系重合体等の有機ポリマー、無機系材料としては、Al2O3等の金属酸化物、多孔質性シリカ膜等のSiO2や、フッ素添加シリコン酸化膜(FSG)、SiOC、HSQ(Hydrogen Silsesquioxane)膜、SiNx、シラノール(Si(OH)4)をアルコール等の溶媒に溶かし塗布・加熱することにより製膜する方法を用いることが可能である。

【0091】

絶縁部11を形成する方法としては、絶縁性材料を含有するペーストをスクリーン印刷法、インクジェット法、スピンコーティング法等で塗布し乾燥もしくは焼成する方法や、原料ガスを用いたCVD法等により製膜する方法、PVD法、蒸着法、スパッタ法、ゾルゲル法を利用した方法等が挙げられる。

【0092】

6−7.第2導電部、第3導電部、第4導電部

第2導電部24、第3導電部25は、絶縁部11と第2電解用電極7との間、または、絶縁部11と第1電解用電極8との間に設けることができる。第2導電部24、第3導電部25を設けることにより、光電変換部2が受光することにより生じた起電力を効率よく第1電解用電極8または第2電解用電極7に出力することができ、オーミックロスを低減することができる。第2導電部24、第3導電部25は、例えば、図11〜13に示すように設けることができる。

第2導電部24、第3導電部25は、電解液に対する耐食性および電解液に対する遮液性を有することが好ましい。このことにより、オーミック抵抗の上昇を防止することができ、また、電解液による光電変換部2の腐食を防止することができる。

第4導電部33は、図11、13のように光電変換層を直列接続するように設けることができる。

【0093】

第2導電部24、第3導電部25または第4導電部33は、導電性を有すれば特に限定されないが、例えば、金属薄膜であり、また、例えば、Al、Ag、Auなどの薄膜である。これらは、例えば、スパッタリングなどにより形成することができる。また、例えば、In−Zn−O(IZO)、In−Sn−O(ITO)、ZnO−Al、Zn−Sn−O、SnO2等の透明導電膜である。

【0094】

6−8.第1電解用電極、第2電解用電極

第1電解用電極8および第2電解用電極7は、光電変換部2の裏面上にそれぞれ設けられる。また、第1電解用電極8および第2電解用電極7は、光電変換部2の裏面側の面とその裏面であり電解液に接触可能な面とをそれぞれ有することができる。このことにより、第1電解用電極8および第2電解用電極7は光電変換部2に入射する光を遮ることはない。

また、第1電解用電極8および第2電解用電極7は、電解液と接触するとき、光電変換部2が受光することにより生じる起電力を利用して電解液を電気分解しそれぞれ第1気体および第2気体を発生させることができるように設けられる。例えば、光電変換部2が受光することにより受光面とその裏面との間に起電力が生じる場合、図5、11のように、第1電解用電極8は、光電変換部2の裏面と電気的に接続することができ、第2電解用電極7は、光電変換部2の受光面と電気的に接続することができる。また、光電変換部2が受光することによりその裏面の第1区域と第2区域との間に起電力が生じる場合、図12、13のように第1電解用電極8は第1区域と第2区域のうちどちらか一方と電気的に接続し、第2電解用電極7は第1区域と第2区域のうち他方と電気的に接続することができる。

【0095】

図8、9のように第1電解用電極8が光電変換部2の裏面または第2電極5と接触していない場合、第1電解用電極8は、切換部29を介して光電変換部2の裏面と電気的に接続することができる。また、図7、9のような場合、第2電解用電極7は、光電変換部2の受光面と切換部29を介して電気的に接続することができる。

【0096】

第1電解用電極8および第2電解用電極7は、少なくとも一方が複数であってもよく、それぞれ帯状の電解液に接触可能な面を有してもよく、その面の長辺が隣接するように交互に設けられてもよい。このように、第1電解用電極8および第2電解用電極7を設けることにより、第1気体が発生する反応が生じる部分と、第2気体が発生する反応が生じる部分との間の距離を短くすることができ、電解液中で生じるイオン濃度の不均衡をより少なくすることができる。また、電解液に接触可能な面を帯状とすることにより、第1気体および第2気体を容易に回収することができる。

第1電解用電極8および第2電解用電極7は、電解液に対する耐食性および電解液に対する遮液性を有することが好ましい。このことにより、安定して第1気体および第2気体を発生させることができ、また、電解液による光電変換部2の腐食を防止することができる。例えば、第1電解用電極8および第2電解用電極7に電解液に対する耐食性を有する金属板または金属膜を用いることができる。

【0097】

また、第1電解用電極8および第2電解用電極7のうち少なくとも一方は、光電変換部2の受光面の面積より大きい触媒表面積を有することが好ましい。このような構成によれば、光電変換部2で生じる起電力により、より効率的に第1気体または第2気体を発生させることができる。

また、第1電解用電極8および第2電解用電極7のうち少なくとも一方は、触媒が担持された多孔質の導電体であることが好ましい。このような構成によれば、第1電解用電極8および第2電解用電極7のうち少なくとも一方の触媒表面積を大きくすることができ、より効率的に第1気体または第2気体を発生させることができる。また、多孔質の導電体を用いることにより、光電変換部2と触媒との間の電流が流れることによる電位の変化を抑制することができ、より効率的に第1気体または第2気体を発生させることができる。また、この場合、第1電解用電極8または第2電解用電極7を電解液に対する遮液性を有する部分と多孔質からなる部分の二層構造とすることもできる。

第1電解用電極8および第2電解用電極7のうち、一方は水素発生部であってもよく、他方が酸素発生部であってもよい。この場合、第1気体および第2気体のうち一方は水素ガスであり、他方は酸素ガスである。

【0098】

6−9.水素発生部

水素発生部は、電解液からH2を発生させる部分であり、第1電解用電極8および第2電解用電極7のうちどちらか一方である。

また、水素発生部は、電解液からH2が発生する反応の触媒を含んでもよい。このことにより、電解液からH2が発生する反応の反応速度を大きくすることができる。水素発生部は、電解液からH2が発生する反応の触媒のみからなってもよく、この触媒が担持体に担持されたものであってもよい。また、水素発生部は、光電変換部2の受光面の面積より大きい触媒表面積を有してもよい。このことにより、電解液からH2が発生する反応をより速い反応速度とすることができる。また、水素発生部は、触媒が担持された多孔質の導電体であってもよい。このことにより、触媒表面積を大きくすることができる。また、光電変換部2の受光面または裏面と水素発生部に含まれる触媒との間に電流が流れることによる電位の変化を抑制することができる。さらに、水素発生部は、水素発生触媒を含んでよく、水素発生触媒は、Pt、Ir、Ru、Pd、Rh、Au、Fe、NiおよびSeのうち少なくとも1つを含んでもよい。このような構成によれば、光電変換部2で生じる起電力により、より速い反応速度で水素ガスを発生させることができる。

【0099】

電解液からH2が発生する反応の触媒(水素発生触媒)は、2つのプロトンと2つの電子から1分子の水素への変換を促進する触媒であり、化学的に安定であり、水素生成過電圧が小さい材料を用いることができる。例えば、水素に対して触媒活性を有するPt,Ir,Ru,Pd,Rh,Au等の白金族金属およびその合金あるいは化合物、水素生成酵素であるヒドロゲナーゼの活性中心を構成するFe,Ni,Seの合金あるいは化合物、およびこれらの組み合わせ等を好適に用いることが可能である。中でもPtおよびPtを含有するナノ構造体は水素発生過電圧が小さく好適に用いることが可能である。光照射により水素発生反応が確認されるCdS,CdSe,ZnS,ZrO2などの材料を用いることもできる。

【0100】

水素発生触媒を導電体に担持することができる。触媒を担持する導電体としては、金属材料、炭素質材料、導電性を有する無機材料等が挙げられる。

金属材料としては、電子伝導性を有し、酸性雰囲気下で耐腐食性を有する材料が好ましい。具体的には、Au、Pt、Pd等の貴金属、Ti、Ta、W、Nb、Ni、Al、Cr、Ag、Cu、Zn、Su、Si等の金属並びにこれらの金属の窒化物および炭化物、ステンレス鋼、Cu−Cr、Ni−Cr、Ti−Pt等の合金が挙げられる。金属材料には、Pt、Ti、Au、Ag、Cu、Ni、Wからなる群より選ばれる少なくとも一つの元素を含むことが、他の化学的な副反応が少ないという観点から、より好ましい。これら金属材料は、比較的電気抵抗が小さく、面方向に電流を取り出しても電圧の低下を抑制することができる。また、Cu、Ag、Zn等の酸性雰囲気下での耐腐食性に乏しい金属材料を用いる場合には、Au、Pt、Pd等の耐腐食性を有する貴金属および金属、カーボン、グラファイト、グラッシーカーボン、導電性高分子、導電性窒化物、導電性炭化物、導電性酸化物等によって耐腐食性に乏しい金属の表面をコーティングしてもよい。

【0101】

炭素質材料としては、化学的に安定で導電性を有する材料が好ましい。例えば、アセチレンブラック、バルカン、ケッチェンブラック、ファーネスブラック、VGCF、カーボンナノチューブ、カーボンナノホーン、フラーレン等の炭素粉末や炭素繊維が挙げられる。

【0102】

導電性を有する無機材料としては、例えば、In−Zn−O(IZO)、In−Sn−O(ITO)、ZnO−Al、Zn−Sn−O、SnO2、酸化アンチモンドープ酸化スズが挙げられる。

【0103】

なお、導電性高分子としては、ポリアセチレン、ポリチオフェン、ポリアニリン、ポリピロール、ポリパラフェニレン、ポリパラフェニレンビニレン等が挙げられ、導電性窒化物としては、窒化炭素、窒化ケイ素、窒化ガリウム、窒化インジウム、窒化ゲルマニウム、窒化チタニウム、窒化ジルコニウム、窒化タリウム等が挙げられ、導電性炭化物としては、炭化タンタル、炭化ケイ素、炭化ジルコニウム、炭化チタニウム、炭化モリブデン、炭化ニオブ、炭化鉄、炭化ニッケル、炭化ハフニウム、炭化タングステン、炭化バナジウム、炭化クロム等が挙げられ、導電性酸化物としては、酸化スズ、酸化インジウムスズ(ITO)、酸化アンチモンドープ酸化スズ等が挙げられる。

【0104】

水素発生触媒を担持する導電体の構造としては、板状、箔状、棒状、メッシュ状、ラス板状、多孔質板状、多孔質棒状、織布状、不織布状、繊維状、フェルト状が好適に使用できる。また、フェルト状電極の表面を溝状に圧着した溝付き導電体は、電気抵抗と電極液の流動抵抗を低減できるので好適である。

【0105】

6−10.酸素発生部

酸素発生部は、電解液からO2を発生させる部分であり、第1電解用電極8および第2電解用電極7のうちどちらか一方である。

また、酸素発生部は、電解液からO2が発生する反応の触媒を含んでもよい。このことにより、電解液からO2が発生する反応の反応速度を大きくすることができる。また、酸素発生部は、電解液からO2が発生する反応の触媒のみからなってもよく、この触媒が担持体に担持されたものであってもよい。また、酸素発生部は、光電変換部2の受光面の面積より大きい触媒表面積を有してもよい。このことにより、電解液からO2が発生する反応をより速い反応速度とすることができる。また、酸素発生部は、触媒が担持された多孔質の導電体であってもよい。このことにより、触媒表面積を大きくすることができる。また、光電変換部2の受光面または裏面と酸素発生部に含まれる触媒との間に電流が流れることによる電位の変化を抑制することができる。さらに、酸素発生部は、酸素発生触媒を含んでもよく、酸素発生触媒は、Mn、Ca、Zn、CoおよびIrのうち少なくとも1つを含んでもよい。このような構成によれば、光電変換部で生じる起電力により、より速い反応速度で酸素ガスを発生させることができる。

【0106】

電解液からO2が発生する反応の触媒(酸素発生触媒)は、2つの水分子から1分子の酸素および4つのプロトンと4つの電子への変換を促進する触媒であり、化学的に安定であり、酸素発生過電圧が小さい材料を用いることができる。例えば、光を用い水から酸素発生を行う反応を触媒する酵素であるPhotosystem IIの活性中心を担うMn,Ca,Zn,Coを含む酸化物あるいは化合物や、Pt,RuO2,IrO2等の白金族金属を含む化合物や、Ti,Zr,Nb,Ta,W,Ce,Fe,Ni等の遷移金属を含む酸化物あるいは化合物、および上記材料の組み合わせ等を用いることが可能である。中でも酸化イリジウム、酸化マンガン、酸化コバルト、リン酸コバルトは、過電圧が小さく酸素発生効率が高いことから好適に用いることができる。

【0107】

酸素発生触媒を導電体に担持することができる。触媒を担持する導電体としては、金属材料、炭素質材料、導電性を有する無機材料等が挙げられる。これらの説明は、「6−9.水素発生部」に記載した水素発生触媒についての説明が矛盾がない限り当てはまる。

水素発生触媒および酸素発生触媒の単独の触媒活性が小さい場合、助触媒を用いることも可能である。例えば、Ni,Cr,Rh,Mo,Co,Seの酸化物あるいは化合物などが挙げられる。

【0108】

なお、水素発生触媒、酸素発生触媒の担持方法は、導電体もしくは半導体に直接塗布する方法や、真空蒸着法、スパッタ法、イオンプレーティング法等のPVD法、CVD法等の乾式塗工法、電析法など、材料により適宜その手法を変え作製ことが可能である。光電変換部と触媒の間に適宜導電物質を担持することが可能である。また水素発生および酸素発生のための触媒活性が十分でない場合、金属やカーボン等の多孔質体や繊維状物質、ナノ粒子等に担持することにより反応表面積を大きくし、水素及び酸素発生速度を向上させることが可能である。

【0109】

6−11.背面基板

背面基板14は、第1電解用電極8および第2電解用電極7の上に透光性基板1と対向するように設けることができる。

また、背面基板14は、第1電解用電極8および第2電解用電極7と背面基板14との間に空間が設けられるように設けることができる。この空間を電解液室15とすることができ、電解液室15に電解液を導入することにより、第1電解用電極8および第2電解用電極7を電解液に接触させることができる。また、背面基板14に箱状のものを用いる場合、背面基板14は箱体の底の部分であってもよい。

【0110】

また、背面基板14は、電解液室15を構成し、生成した第1気体および第2気体を閉じ込めるために構成される材料であり、機密性が高い物質が求められる。透明なものであっても不透明なものであっても特に限定されるものではないが、第1気体および第2気体が発生していることを視認できる点においては透明な材料であることが好ましい。透明な背面基板としては特に限定されず、例えば石英ガラス、パイレックス(登録商標)、合成石英板等の透明なリジッド材、あるいは透明樹脂板、透明樹脂フィルムなどを挙げることができる。中でも、ガスの透過性がなく、化学的物理的に安定な物質である点でガラス材を用いることが好ましい。

【0111】

6−12.隔壁

隔壁13は、第1電解用電極8と背面基板14との間の空間である電解液室15および第2電解用電極7と背面基板14との間の空間である電解液室15とを仕切るように設けることができる。このことにより、第1電解用電極8および第2電解用電極7で発生させた第1気体および第2気体が混合することを防止することができ、第1気体および第2気体を分離して回収することができる。

また、隔壁13は、イオン交換体を含んでもよい。このことにより、第1電解用電極8と背面基板14との間の空間の電解液と第2電解用電極7と背面基板14との間の空間の電解液でアンバランスとなったイオン濃度を一定に保つことができる。

【0112】

隔壁13は、例えば、多孔質ガラス、多孔質ジルコニア、多孔質アルミナ等の無機膜あるいはイオン交換体を用いることが可能である。

イオン交換体としては、当該分野で公知のイオン交換体をいずれも使用でき、プロトン伝導性膜、カチオン交換膜、アニオン交換膜等を使用できる。

プロトン伝導性膜の材質としては、プロトン伝導性を有しかつ電気的絶縁性を有する材質であれば特に限定されず、高分子膜、無機膜又はコンポジット膜を用いることができる。

【0113】

高分子膜としては、例えば、パーフルオロスルホン酸系電解質膜である、デュポン社製のナフィオン(登録商標)、旭化成社製のアシプレックス(登録商標)、旭硝子社製のフレミオン(登録商標)等の膜や、ポリスチレンスルホン酸、スルホン化ポリエーテルエーテルケトン等の炭化水素系電解質膜等が挙げられる。

【0114】

無機膜としては、例えば、リン酸ガラス、硫酸水素セシウム、ポリタングストリン酸、ポリリン酸アンモニウム等からなる膜が挙げられる。コンポジット膜としては、スルホン化ポリイミド系ポリマー、タングステン酸等の無機物とポリイミド等の有機物とのコンポジット等からなる膜が挙げられ、具体的にはゴア社製のゴアセレクト膜(登録商標)や細孔フィリング電解質膜等が挙げられる。さらに、高温環境下(例えば、100℃以上)で使用する場合には、スルホン化ポリイミド、2−アクリルアミド−2−メチルプロパンスルホン酸(AMPS)、スルホン化ポリベンゾイミダゾール、ホスホン化ポリベンゾイミダゾール、硫酸水素セシウム、ポリリン酸アンモニウム等が挙げられる。

【0115】

カチオン交換膜としては、カチオンを移動させることができる固体高分子電解質であればよい。具体的には、パーフルオロカーボンスルフォン酸膜や、パーフルオロカーボンカルボン酸膜等のフッ素系イオン交換膜、リン酸を含浸させたポリベンズイミダゾール膜、ポリスチレンスルホン酸膜、スルホン酸化スチレン・ビニルベンゼン共重合体膜等が挙げられる。

支持電解質溶液のアニオン輸率が高い場合には、アニオン交換膜の使用が好ましい。アニオン交換膜としては、アニオンの移動可能な固体高分子電解質を使用できる。具体的には、ポリオルトフェニレンジアミン膜、アンモニウム塩誘導体基を有するフッ素系イオン交換膜、アンモニウム塩誘導体基を有するビニルベンゼンポリマー膜、クロロメチルスチレン・ビニルベンゼン共重合体をアミノ化した膜等が挙げられる。

【0116】

6−13.シール材

シール材16は、透光性基板1と背面基板14を接着し、水素製造装置23内の電解液および水素製造装置23内で生成した第1気体および第2気体を密閉するための材料である。背面基板14に箱状のものを用いる場合、この箱体と透光性基板1とを接着するためにシール材16が用いられる。シール材16は、例えば、紫外線硬化性接着剤、熱硬化性接着剤等が好適に使用されるが、その種類は限定されるものではない。紫外線硬化性の接着剤としては、200〜400nmの波長を持つ光を照射することにより重合が起こり光照射後数秒で硬化反応が起こる樹脂であり、ラジカル重合型とカチオン重合型に分けられ、ラジカル重合型樹脂としてはアクリルレート、不飽和ポリエステル、カチオン重合型としては、エポキシ、オキセタン、ビニルエーテル等が挙げられる。また熱硬化性の高分子接着剤としては、フェノール樹脂、エポキシ樹脂、メラミン樹脂、尿素樹脂、熱硬化性ポリイミド等の有機樹脂が挙げられる。熱硬化性の高分子接着剤は、熱圧着時に圧力を掛けた状態で加熱重合し、その後、加圧したまま、室温まで冷却することにより、各部材を良好に接合させるため、締め付け部材等を要しない。また、有機樹脂に加えて、ガラス基板に対して密着性の高いハイブリッド材料を用いることが可能である。ハイブリッド材料を用いることによって、弾性率や硬度等の力学的特性が向上し、耐熱性や耐薬品性が飛躍的に向上する。ハイブリッド材料は、無機コロイド粒子と有機バインダ樹脂とから構成される。例えば、シリカなどの無機コロイド粒子と、エポキシ樹脂、ポリウレタンアクリレート樹脂やポリエステルアクリレート樹脂などの有機バインダ樹脂とから構成されるものが挙げられる。

【0117】

ここではシール材16と記しているが、透光性基板1と背面基板14を接着させる機能を有するものであれば限定されず、樹脂製あるいは金属製のガスケットを用い外部からネジ等の部材を用いて物理的に圧力を加え機密性を高める方法等を適宜用いることも可能である。

【0118】

6−14.電解液室

電解液室15は、第1電解用電極8と背面基板14との間の空間および第2電解用電極7と背面基板14との間の空間とすることができる。また、電解液室15は、隔壁13により仕切ることができる。

【0119】

6−15.給水口

給水口18は、水素製造装置23に含まれるシール材16の一部、もしくは背面基板14の一部などに開口を作ることにより設けることができる。給水口18は、第1気体及び第2気体へと分解された電解液を補充するために配置され、その配置箇所および形状は、原料となる電解液が効率よく水素製造装置23へ供給されさえすれば、特に限定されるものではない。

【0120】

6−16.第1気体排出口、第2気体排出口

第1気体排出口20、第2気体排出口19は、第1電解用電極8の端部および第2電解用電極7の端部にそれぞれ近接して設けられる。このことにより、第1気体排出口20から第1気体を回収することができ、第2気体排出口19から第2気体を回収することができる。

【0121】

また、第1気体排出口20は、光電変換部2の受光面を水平面に対して傾斜するように水素製造装置23を設置したとき、第1電解用電極8の電解液に接触可能な面の上端に近接して設けることができる。また、第2気体排出口19は、光電変換部2の受光面を水平面に対して傾斜するように水素製造装置23を設置したとき、第2電解用電極7の電解液に接触可能な面の上端に近接して設けることができる。このことにより、水素製造装置23を光電変換部2の受光面が水平面に対して傾斜するように設置し、前記受光面に太陽光を入射させた場合に、第1電解用電極8で発生させた第1気体を気泡として電解液中を上昇させ第1気体排出口20から回収することができ、第2電解用電極7で発生させた第2気体を気泡として電解液中を上昇させ第2気体排出口19から回収することができる。

第1気体排出口20、第2気体排出口19は、例えば、シール材16に開口を設けることにより形成することができる。また、第1気体排出口20、第2気体排出口19に電解液が流入しないように流入防止弁を設けることもできる。

【0122】

また、第1気体排出口20は、第1気体排出路と導通することができ、第2気体排出口19は第2気体排出路と導通することができる。また、第1気体排出路は、複数の第1気体排出口20と導通することができ、第2気体排出路は、複数の第2気体排出口19と導通することができる。このことにより、水素製造装置23で発生させた第1気体および第2気体を回収することができる。また、第1気体排出路または第2気体排出路は、水素貯蔵部12と接続することができる。このことにより水素製造装置23で発生させた水素ガスを水素貯蔵部12で貯蔵することができる。なお、第1気体排出路および第2気体排出路のうち一方は、水素が流れる気体流路を構成することができ、他方は、空気が流れる気体流路を構成することができる。

【0123】

6−17.電解液

電解液は、第1気体および第2気体の原料となるものであれば特に限定されないが、例えば、電解質を含む水溶液であり、例えば、0.1MのH2SO4を含む電解液、0.1Mリン酸カリウム緩衝液などである。この場合、電解液から第1気体および第2気体として水素ガスおよび酸素ガスを製造することができる。

【0124】

7.水流路

水流路は、加湿部48、除湿部49および水電解部21と水タンク46とを導通させるように設けることができる。水流路は、水を流通させるためにポンプまたはバルブを有することができる。

水流路は、例えば図3のように設けることができる。図3を用いて説明すると、水タンク46に溜めた水をポンプ1(P1)により水電解部21に供給することにより水電解部21中の電解液の減少を防止することができる。また、除湿部49により分離した水をバルブ12、13(V12、V13)を開くことにより水タンク46に回収することができる。また、ポンプ2(P2)で加湿部48に水タンク46の水を供給することができる。

このことにより、除湿部49により分離した水を水電解部21や加湿部48に利用することができ、水の有効利用ができる。

【0125】

8.切換部

切換部29は、光電変換部2が受光することにより生じる起電力を第1外部回路へ出力させる回路と、光電変換部2が受光することにより生じる起電力を第1電解用電極8および第2電解用電極7に出力し電解液からそれぞれ第1気体および第2気体を発生させる回路とを切り換えることができる。このことにより、光電変換部2が受光することにより生じる起電力を第1外部回路へ電力として供給でき、また、光電変換部2が受光することにより生じる起電力を用いて第1気体および第2気体を製造することができる。

切換部29が第1外部回路と電気的に接続する方法は、特に限定されないが、例えば、切換部29が出力端子を備え、出力端子を介して第1外部回路と電気的に接続してもよい。

【0126】

また、切換部29は、第2外部回路と電気的に接続することができ、かつ、第2外部回路から入力される起電力を第1電解用電極8および第2電解用電極7に出力し電解液からそれぞれ第1気体および第2気体を発生させる回路に切り換えることができる。このことにより、第2外部回路から入力される起電力を利用して、電解液から第1気体および第2気体を製造することができる。

切換部29が第2外部回路と電気的に接続する方法は特に限定されないが、例えば、切換部29が入力端子を備え、入力端子を介して第2外部回路と電気的に接続してもよい。

【符号の説明】

【0127】

1:透光性基板 2:光電変換部 4:第1電極 5:第2電極 6:水素供給部 7:第2電解用電極 8:第1電解用電極 9:第1導電部 10:二酸化炭素除去部 11:絶縁部 12:水素貯蔵部 13:隔壁 14:第2基板 15:電解液室 16:シール材 17:ガス混合器 18:給水口 19:第2気体排出口 20:第1気体排出口 21:水電解部 22:燃料電池部 23:水素製造装置 24:第2導電部 25:第3導電部 28:光電変換層 29:切換部 30:透光性電極 31:裏面電極 33:第4導電部 35:半導体部 36:p型半導体部 37:n型半導体部 40:アイソレーション 41:空気タンク 42:水素ボンベ 44:圧縮機 46:水タンク 48:加湿部 49:除湿部 50:配線 51:燃料極 52:空気極 53:固体高分子電解質膜 55:集電板 57:セパレータ 58:接続板 60:燃料流路 61:空気流路 62:燃料ガス供給部 63:空気供給部 65:循環流路 67:湿度センサ

【技術分野】

【0001】

本発明は、アニオン交換膜型燃料電池システムに関する。

【背景技術】

【0002】

陰イオン交換膜を固体高分子電解質膜としたアルカリ型燃料電池は、電極触媒として貴金属以外の触媒も用いることができるため、低コストで製造することができる。このため、アルカリ型燃料電池は、陽イオン交換膜を固体高分子電解質膜とした燃料電池に代わる燃料電池として研究開発が行われている。

図14は、陰イオン交換膜を固体高分子電解質膜としたアルカリ型燃料電池の模式断面図である。アルカリ型燃料電池は、OH-をイオン導電種とする固体高分子電解質膜53が燃料極51と空気極52で挟まれ、燃料極51に燃料ガスを供給する燃料流路60と、空気極52に空気、水を供給する空気流路61を設けた構造を有している。空気極52では、空気流路61から供給されるO2、H2Oと空気極52の電子とが反応しOH-が生じる。空気極52において生じたOH-は、固体高分子電解質膜53をイオン伝導し、燃料極51に移動し燃料流路60から供給されるH2と反応しH2Oが生じ、燃料極51に電子を放出する。このような電池反応が進行することにより、空気極52と燃料極51との間に起電力が生じ電力を取り出すことができる。

【0003】

しかし、アルカリ型燃料電池では、空気流路61中または燃料流路60中の二酸化炭素(CO2)が固体高分子電解質膜53などに影響を及ぼし、燃料電池の発電効率を低下させることが知られている。この発電効率の低下は、固体高分子電解質膜53の炭酸化が進み固体高分子電解質膜53のイオン伝導率が低下するため、および二酸化炭素の影響により電極反応の過電圧が増加するためと考えられる。炭酸化された固体高分子電解質膜53のイオン伝導率は、CO2が固体高分子電解質膜53に溶けることによりHCO3-が生じ主なイオン導電種であるOH-の量が減少するため、低下すると考えられる。このHCO3-は、固体高分子電解質膜53をイオン伝導し燃料流路60にCO2として放出される。

このような燃料電池の発電効率の低下を防止するために、従来のアルカリ型燃料電池では、空気流路に供給する空気に含まれるCO2を予め除去している(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−34710号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、アルカリ型燃料電池では、固体高分子電解質膜に溶け込んだCO2は、燃料流路に放出されるため、燃料流路から排出された未反応の燃料ガスにはCO2が含まれている。このため、従来のアルカリ型燃料電池では、未反応の燃料ガスを再び燃料流路に供給し燃料として再利用すると、CO2も燃料流路に供給することになり、燃料電池の発電効率の低下を招く原因となる場合がある。

本発明は、このような事情に鑑みてなされたものであり、燃料電池の発電効率の低下を招くことなく未反応の燃料ガスを燃料として再利用できる燃料電池システムを提供する。

【課題を解決するための手段】

【0006】

本発明は、燃料電池部と、二酸化炭素除去部とを備え、前記燃料電池部は、燃料極と、空気極と、前記燃料極と前記空気極とに挟まれたアニオン交換型の固体高分子電解質膜と、前記燃料極に燃料ガスを供給する燃料流路と、前記空気極に空気または酸素ガスを供給する空気流路とを有し、前記二酸化炭素除去部は、前記燃料流路を流れた燃料ガスに含まれる二酸化炭素を除去し、二酸化炭素を除去した燃料ガスが再び前記燃料流路を流れるように設けられたことを特徴とするアニオン交換膜型燃料電池システムを提供する。

【発明の効果】

【0007】

本発明によれば、二酸化炭素除去部は、燃料流路を流れた燃料ガスに含まれる二酸化炭素を除去し、二酸化炭素を除去した燃料ガスが再び燃料流路を流れるように設けられるため、燃料流路を流れた燃料ガスに含まれる未反応の燃料ガスを燃料として再利用することができ、燃料ガスの利用効率を向上させることができる。また、二酸化炭素除去部により燃料流路を流れた燃料ガスに含まれる二酸化炭素を除去できるため、二酸化炭素が除去された未反応の燃料ガスを燃料流路に供給することができ、燃料ガスに含まれる二酸化炭素による燃料電池の発電効率の低下を抑制することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の一実施形態の燃料電池システムの概略配管図である。

【図2】本発明の一実施形態の燃料電池システムに含まれる燃料電池部の概略断面図である。

【図3】本発明の一実施形態の燃料電池システムの概略配管図である。

【図4】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略平面図である。

【図5】図4の点線A−Aにおける水素製造装置の概略断面図である。

【図6】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略裏面図である。

【図7】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図8】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図9】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図10】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図11】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図12】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図13】本発明の一実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図である。

【図14】陰イオン交換膜を固体高分子電解質膜としたアルカリ型燃料電池の模式断面図である。

【発明を実施するための形態】

【0009】

本発明のアニオン交換膜型燃料電池システムは、燃料電池部と、二酸化炭素除去部とを備え、前記燃料電池部は、燃料極と、空気極と、前記燃料極と前記空気極とに挟まれたアニオン交換型の固体高分子電解質膜と、前記燃料極に燃料ガスを供給する燃料流路と、前記空気極に空気または酸素ガスを供給する空気流路とを有し、前記二酸化炭素除去部は、前記燃料流路を流れた燃料ガスに含まれる二酸化炭素を除去し、二酸化炭素を除去した燃料ガスが再び前記燃料流路を流れるように設けられたことを特徴とする。

【0010】

本発明の燃料電池システムにおいて、前記燃料流路に燃料ガスを供給する燃料ガス供給部と、前記空気流路に空気または酸素ガスを供給する空気供給部とをさらに備えることが好ましい。

このような構成によれば、燃料極に燃料ガスを供給でき、空気極に空気または酸素ガスを供給できるため、燃料電池部により発電することができる。

本発明の燃料電池システムにおいて、ガス混合器をさらに備え、前記ガス混合器は、前記二酸化炭素除去部により二酸化炭素を除去した燃料ガスと、前記燃料ガス供給部から供給される燃料ガスとを混合して前記燃料流路に供給するように設けられたことが好ましい。

このような構成によれば、二酸化炭素除去部により二酸化炭素を除去した燃料ガスを再び燃料電池部に供給することができ、燃料ガスの利用効率を向上させることができる。

【0011】

本発明の燃料電池システムにおいて、前記燃料流路を流れた燃料ガスが前記ガス混合器へ流れるように設けられた循環流路をさらに備え、前記二酸化炭素除去部は、前記循環流路を流れる燃料ガスに含まれる二酸化炭素を除去するように設けられたことが好ましい。

このような構成によれば、二酸化炭素除去部により二酸化炭素を除去した燃料ガスを再び燃料電池部に供給することができ、燃料ガスの利用効率を向上させることができる。

本発明の燃料電池システムにおいて、前記循環流路を流れる燃料ガスの湿度または前記ガス混合器により混合した混合ガスの湿度を検出する湿度センサをさらに備え、前記ガス混合器は、前記湿度センサからの信号に基づき、前記循環流路を流れた燃料ガスと、前記燃料ガス供給部から供給される燃料ガスとの混合比を変化させることができるように設けられたことが好ましい。

このような構成によれば、ガス混合器は、水分を含む循環流路を流れた燃料ガスと、燃料ガス供給部から供給される燃料ガスとを混合し、適切な湿度を有する混合ガスを燃料電池部の燃料流路に供給することができる。

本発明の燃料電池システムにおいて、前記燃料流路に供給する燃料ガスを加湿する加湿部をさらに備えることが好ましい。

このような構成によれば、固体高分子電解質膜の電気抵抗を低減することができ、燃料電池部の発電効率を向上させることができる。

【0012】

本発明の燃料電池システムにおいて、前記燃料ガスは、水素ガスであり、前記燃料ガス供給部は、水素供給部であることが好ましい。

このような構成によれば、燃料ガスの利用効率を向上させることができる。

本発明の燃料電池システムにおいて、前記水素供給部は、前記二酸化炭素除去部により二酸化炭素を除去した水素ガスを貯蔵し、貯蔵した水素ガスを前記ガス混合器に供給するように設けられた水素貯蔵部を含むことが好ましい。

このような構成によれば、燃料電池部の稼動を停止させたとき、水素ガスが流れる気体流路内の水素ガスを水素貯蔵部に貯蔵することができ、水素ガスを燃料電池部に効率よく供給することができる。また、水素貯蔵部に二酸化炭素が蓄積することを防止することができる。

【0013】

本発明の燃料電池システムにおいて、前記燃料流路を流れた水素ガスを除湿する除湿部をさらに備えることが好ましい。

このような構成によれば、燃料電池部に過剰な水分を含んだ水素ガスが供給されることを防止することができ、フラッディング現象による燃料電池部の発電効率の低下を抑制することができる。

本発明の燃料電池システムにおいて、前記除湿部は、前記水素貯蔵部に貯蔵する水素ガスを除湿するように設けられたことが好ましい。

このような構成によれば、水素貯蔵部に水が溜まることを抑制することができる。

【0014】

本発明の燃料電池システムにおいて、水を電気分解し水素ガスおよび酸素ガスを発生させる水電解部をさらに備え、前記水素貯蔵部は、前記水電解部から発生させ、前記除湿部により除湿した水素ガスを貯蔵するように設けられたことが好ましい。

このような構成によれば、水電解部により発生させた水素ガスを水素貯蔵部に貯蔵することができ、この貯蔵した水素ガスを燃料電池部に供給することができる。このことにより、余剰電力で水素ガスを発生させ、この水素ガスを用いて電力需要が大きいときに燃料電池部で発電することができ、電力需要に追従して電力を供給することができる。また、共通の除湿部により、燃料電池部から排出された水素ガスと、水電解部で発生させた水素ガスの除湿を行うことにより、システムの構成要素の低減、運転コストの低減を図ることができる。

本発明の燃料電池システムにおいて、光起電力を前記水電解部に出力するように設けられた光電変換部をさらに備えることが好ましい。

このような構成によれば、光電変換部の光起電力により水素を発生させることができる。

【0015】

本発明の燃料電池システムにおいて、前記光電変換部は、受光面とその裏面を有し、

前記水電解部は、前記光電変換部の裏面側に設けられ、前記光電変換部および前記水電解部は、水素製造装置を構成することが好ましい。

このような構成によれば、光電変換部と水電解部との配線距離を短くすることができ、オーミックロスを少なくすることができる。

本発明の燃料電池システムにおいて、前記水素製造装置は、前記光電変換部の裏面上にそれぞれ設けられた第1電解用電極および第2電解用電極を有し、前記光電変換部の受光面に光が入射し第1および第2電解用電極が電解液と接触するとき、第1および第2電解用電極は、前記光電変換部が受光することより生じる起電力を利用して電解液を電気分解しそれぞれ第1気体および第2気体を発生させることができるように設けられ、第1気体および第2気体のうち、一方は水素ガスであり他方は酸素ガスであることが好ましい。

このような構成によれば、水素製造装置を構成する第1および第2電解用電極は、光電変換部が受光することより生じる起電力を利用して電解液を電気分解しそれぞれ第1気体および第2気体が発生するように設けられているため、第1電解用電極の表面で第1気体を発生させることができ、第2電解用電極の表面で第2気体を発生させることができる。また、光電変換部の裏面上に第1電解用電極および第2電解用電極を設けるため、光電変換部の受光面に電解液を介さず光を入射させることができ、電解液による入射光の吸収や入射光の散乱を防止することができる。このことにより、光電変換部へ入射光の量を多くすることができ、光利用効率を高くすることができる。また、光電変換部の裏面上に第1電解用電極および第2電解用電極を設けるため、受光面に入射する光が、第1および第2電解用電極、ならびにそこからそれぞれ発生する第1気体及び第2気体により吸収や散乱されることはない。このことにより、光電変換部へ入射光の量を多くすることができ、光利用効率を高くすることができる。

【0016】

本発明の燃料電池システムにおいて、前記光電変換部は、受光することによりその受光面と裏面との間に起電力が生じ、第1電解用電極は、前記光電変換部の裏面と電気的に接続することができるように設けられ、第2電解用電極は、前記光電変換部の受光面と電気的に接続することができるように設けられたことが好ましい。

このような構成によれば、水素製造装置に含まれる光電変換部に積層構造のものを利用することができる。

本発明の燃料電池システムにおいて、前記水素製造装置は、第2電解用電極と前記光電変換部の裏面との間に設けられた絶縁部をさらに備えることが好ましい。

このような構成によれば、水素製造装置において第2電解用電極と光電変換部の裏面との間にリーク電流が発生するのを防止することができる。

【0017】

本発明の燃料電池システムにおいて、前記水素製造装置は、前記光電変換部の受光面に接触する第1電極をさらに備えることが好ましい。

このような構成によれば、水素製造装置内の内部抵抗を小さくすることができる。

本発明の燃料電池システムにおいて、前記水素製造装置は、第1電極と第2電解用電極とを電気的に接続する第1導電部をさらに備えることが好ましい。

このような構成によれば、光電変換部の受光面と第2電解用電極とを電気的に接続することができる。

【0018】

本発明の燃料電池システムにおいて、第1導電部は、前記光電変換部を貫通するコンタクトホールに設けられたことが好ましい。

このような構成によれば、光電変換部の受光面と第2電解用電極との間の配線距離を短くすることができ、内部抵抗を小さくすることができる。

本発明の燃料電池システムにおいて、前記絶縁部は、前記光電変換部の側面を覆うように設けられ、第1導電部は、前記絶縁部の一部であり前記光電変換部の側面を覆う部分の上に設けられたことが好ましい。

このような構成によれば、第1導電部を少ない工程で設けることができ、製造コストを低減することができる。

【0019】

本発明の燃料電池システムにおいて、前記絶縁部は、前記光電変換部の側面を覆うように設けられ、第2電解用電極は、前記絶縁部の一部であり前記光電変換部の側面を覆う部分の上に設けられ、かつ、第1電極と接触することが好ましい。

このような構成によれば、第1導電部を設けることなく、第1電極と第2電解用電極とを電気的に接続することができる。

本発明の燃料電池システムにおいて、前記光電変換部は、p型半導体層、i型半導体層およびn型半導体層からなる光電変換層を有することが好ましい。

このような構成によれば、光電変換部に光を入射させることにより起電力を生じさせることができる。

【0020】

本発明の燃料電池システムにおいて、前記光電変換部は、受光することにより前記光電変換部の裏面の第1および第2区域間に電位差が生じ、第1区域は、第1電解用電極と電気的に接続するように設けられ、第2区域は、第2電解用電極と電気的に接続するように設けられたことが好ましい。

このような構成によれば、光電変換部の第1区域と第2区域との間生じた起電力を第1電解用電極と第2電解用電極とに出力することができる。

本発明の燃料電池システムにおいて、前記水素製造装置は、第1および第2電解用電極と前記光電変換部の裏面との間に設けられ、かつ、第1区域上および第2区域上に開口を有する絶縁部をさらに備えることが好ましい。

このような構成によれば、第1区域と第2区域との間に、光電変換部が受光することにより生じる起電力を効率よく発生させることができる。

【0021】

本発明の燃料電池システムにおいて、前記光電変換部は、n型半導体部およびp型半導体部を有する少なくとも1つの半導体材料からなり、第1および第2区域のうち、一方は前記n型半導体部の一部であり、他方は前記p型半導体部の一部であることが好ましい。

このような構成によれば、光電変換部が受光することにより、光電変換部の裏面の第1および第2区域間に起電力を生じさせることができる。

本発明の燃料電池システムにおいて、前記水素製造装置は、透光性基板をさらに備え、前記光電変換部は、前記透光性基板の上に設けられたことが好ましい。

このような構成によれば、光電変換部を透光性基板の上に形成することができる。

【0022】

本発明の燃料電池システムにおいて、前記光電変換部は、直列接続した複数の光電変換層を含み、前記複数の光電変換層は、受光することにより生じる起電力を第1電解用電極および第2電解用電極に供給するように設けられたことが好ましい。

このような構成によれば、容易に高電圧の起電力を第1および第2電解用電極に出力することができる。

本発明の燃料電池システムにおいて、第1電解用電極および第2電解用電極のうち、一方は電解液からH2を発生させる水素発生部であり、他方は電解液からO2を発生させる酸素発生部であり、前記水素発生部および前記酸素発生部は、それぞれ電解液からH2が発生する反応の触媒である水素発生触媒および電解液からO2が発生する反応の触媒である酸素発生触媒を含むことが好ましい。

このような構成によれば、水素製造装置により燃料電池部の燃料となる水素ガスを製造することができる。

【0023】

本発明の燃料電池システムにおいて、前記水素発生部および前記酸素発生部のうち少なくとも一方は、前記光電変換部の受光面の面積より大きい触媒表面積を有することが好ましい。

このような構成によれば、水素製造装置により、より効率的に水素ガスおよび酸素ガスを製造することができる。

本発明の燃料電池システムにおいて、前記水素発生部および前記酸素発生部のうち少なくとも一方は、触媒が担持された多孔質の導電体であることが好ましい。

このような構成によれば、水素ガスまたは酸素ガスが発生する反応の触媒面積を広くすることができる。

【0024】

本発明の燃料電池システムにおいて、前記水素発生触媒は、Pt、Ir、Ru、Pd、Rh、Au、Fe、NiおよびSeのうち少なくとも1つを含むことが好ましい。

このような構成によれば、水素製造装置により電解液から水素ガスを効率よく発生させることができる。

本発明の燃料電池システムにおいて、前記酸素発生触媒は、Mn、Ca、Zn、CoおよびIrのうち少なくとも1つを含むことが好ましい。

このような構成によれば、水素製造装置により電解液から酸素ガスを効率よく発生させることができる。

【0025】

本発明の燃料電池システムにおいて、前記水素製造装置は、透光性基板と、電解液室と、第1電解用電極および第2電解用電極の上に設けられた背面基板とをさらに備え、前記光電変換部は、前記透光性基板の上に設けられ、前記電解液室は、第1電解用電極および第2電解用電極と前記背面基板との間に設けられたことが好ましい。

このような構成によれば、第1電解用電極の電解液に接触可能な面と、第2電解用電極の電解液に接触可能な面とを電解液室に面して設けることができ、第1および第2電解用電極を電解液に接触させることができる。

本発明の燃料電池システムにおいて、前記水素製造装置は、第1電解用電極と前記背面基板との間の電解液室および第2電解用電極と前記背面基板との間の電解液室とを仕切る隔壁をさらに備えることが好ましい。

このような構成によれば、隔壁により第1気体と第2気体を分離することができる。

本発明の燃料電池システムにおいて、前記隔壁は、イオン交換体を含むことが好ましい。

このような構成によれば、電解液中で生じるイオン濃度の不均衡を容易に解消することができる。

【0026】

以下、本発明の一実施形態を図面を用いて説明する。図面や以下の記述中で示す構成は、例示であって、本発明の範囲は、図面や以下の記述中で示すものに限定されない。

【0027】

アニオン交換膜型燃料電池システムの構成

図1は本実施形態の燃料電池システムの概略配管図であり、図2は本実施形態の燃料電池システムに含まれる燃料電池部の概略断面図である。

【0028】

本実施形態のアニオン交換膜型燃料電池システムは、燃料電池部22と、二酸化炭素除去部10とを備え、燃料電池部22は、燃料極51と、空気極52と、燃料極51と空気極52とに挟まれたアニオン交換型の固体高分子電解質膜53と、燃料極51に燃料ガスを供給する燃料流路60と、空気極52に空気または酸素ガスを供給する空気流路61とを有し、二酸化炭素除去部10は、燃料流路60を流れた燃料ガスに含まれる二酸化炭素を除去し、二酸化炭素を除去した燃料ガスが再び燃料流路60を流れるように設けられたことを特徴とする。

また、本実施形態の燃料電池システムは、燃料ガス供給部62、空気供給部63、加湿部48、ガス混合器17、循環流路65をさらに有してもよい。

また、本実施形態の燃料電池システムは、燃料ガスが水素ガスであるシステムであってもよい。

図3は、燃料ガスが水素ガスである本実施形態の燃料電池システムの概略配管図である。

燃料ガスが水素ガスである本実施形態の燃料電池システムは、水素ガスを発生させる水電解部21および水電解部21に光起電力を出力できる光電変換部2を備えてもよい。また、水電解部21および光電変換部2は、水素製造装置23を構成してもよい。

以下、本実施形態の燃料電池システムについて説明する。

【0029】

1.燃料電池部、燃料ガス供給部、空気供給部、加湿部

燃料電池部22は、燃料極51と、空気極52と、燃料極51と空気極52とに挟まれたアニオン交換型の固体高分子電解質膜53と、燃料極51に燃料ガスを供給する燃料流路60と、空気極52に空気または酸素ガスを供給する空気流路61とを有する。

また、燃料ガス供給部62は、燃料流路60に燃料ガスを供給できるように設けることができ、空気供給部63は空気流路61に空気または酸素ガスを供給できるように設けることができる。また、加湿部48は、燃料流路60に供給する燃料ガスまたは空気流路61に供給する空気を加湿できるように設けることができる。

このことにより、燃料電池部22の燃料極51に加湿された水素を供給することができ、空気極52に加湿された空気を供給することができるため、燃料極51、固体高分子電解質膜53および空気極52において、上述の電池反応を進行させることができ、空気極と燃料極との間から電力を取り出すことができる。

【0030】

燃料電池部22は、例えば、図2のような断面を有し、固体高分子電解質膜53が燃料極51と空気極52とに挟まれ、さらにこれらの両側に集電体55が設けられた積層体を有することができる。図2の燃料電池部22は、このような積層体を3つ有し、3つの積層体は、燃料流路60および空気流路61が設けられたセパレータ57を挟んで積層され、積層された積層体の両側には、燃料流路60または空気流路61が設けられた接続板58が積層されている。前記燃料電池部22を作動温度まで昇温し、燃料流路60に燃料ガスを流通させ、空気流路61に空気または酸素ガスを流通させることにより、各積層体で電池反応が進行し起電力が生じ、両側の接続板58から電力を外部回路に出力することができる。なお、燃料電池部22が有する前記積層体の数は、燃料電池部22の出力に応じて変更することができる。

【0031】

固体高分子電解質膜53は、アニオン交換型であり、陰イオンをイオン導電種とするアニオン伝導性固体高分子電解質膜である。また、固体高分子電解質膜53は、主なイオン導電種を水酸化物イオン(OH-)とするものであってもよい。このことにより、固体高分子電解質膜53の電気抵抗率を小さくすることができ、燃料電池部22の出力を大きくすることができる。固体高分子電解質膜53としては、例えば、炭化水素系アニオン交換樹脂を含むものであってもよい。また、固体高分子電解質膜53は、陰イオン交換基を表面に有する多孔質膜からなってもよい。固体高分子電解質膜53の好ましい例は、たとえば、パーフルオロスルホン酸系、パーフルオロカルボン酸系、スチレンビニルベンゼン系、第4級アンモニウム系の固体高分子電解質膜(アニオン交換膜)が挙げられる。また、アニオン伝導性固体酸化物電解質膜を固体高分子電解質膜53として用いることもできる。

【0032】

燃料極51および空気極52は、導電性担体と、導電性担体の表面に担持された電極触媒およびアニオン交換樹脂とを有することができる。このことにより、電極触媒表面において上述の電極反応を進行させることができる。電極触媒としては、たとえば、白金、鉄、コバルト、ニッケル、パラジウム、銀、ルテニウム、イリジウム、モリブデン、マンガン、これらの金属化合物、およびこれらの金属の2種以上を含む合金からなる微粒子が挙げられる。この合金は、白金、鉄、コバルト、ニッケルのうち少なくとも2種以上を含有する合金が好ましく、たとえば、白金−鉄合金、白金−コバルト合金、鉄−コバルト合金、コバルト−ニッケル合金、鉄−ニッケル合金等、鉄−コバルト−ニッケル合金が挙げられる。

導電性担体としては、たとえば、アセチレンブラック、ファーネスブラック、チャンネルブラック、ケッチェンブラック等のカーボンブラック、黒鉛、活性炭等の導電性カーボン粒子が挙げられる。また、気相法炭素繊維(VGCF)、カーボンナノチューブ、カーボンナノワイヤー等の炭素繊維を用いることもできる。

【0033】

集電体55は、例えば、導電性を有する多孔質層とすることができ、具体的には、たとえば、カーボンペーパー、カーボンクロス、カーボン粒子を含有するエポキシ樹脂膜または多孔質金属などとすることができる。また、この多孔質金属は、金属または合金の発泡体・焼結体または繊維不織布とすることができる。

また、燃料流路60および空気流路61は、それぞれ気体供給口と気体排出口を有することができる。燃料流路60は、気体供給口から燃料ガスが供給され、気体排出口から燃料ガスが排出され、空気流路61は、気体供給口から空気または酸素ガスが供給され、気体排出口から空気または酸素ガスが排出される。

【0034】

燃料電池部22の燃料流路60に供給する燃料ガスは、例えば、水素ガス、メタノールガスなどである。

燃料ガス供給部62は、燃料電池部22の燃料流路60に燃料ガスを供給する部分である。燃料ガスが水素ガスの場合、燃料ガス供給部62(水素供給部6)は、水素ボンベや水素配管などであり、また、天然ガス、プロパン、メタノール、ガソリンなどを改質し、水素ガスを発生させる部分であってもよい。また、燃料ガス供給部62は、後述する水電解部21であってもよい。この場合、水電解部21により発生させた水素ガスを燃料電池部22の燃料流路60に供給することができる。

なお燃料ガス供給部62が天然ガスなどを改質させる部分である場合、二酸化炭素除去部を含むことができる。このことにより、燃料流路60に燃料ガスを供給する前に、水素ガスに含まれる二酸化炭素を燃料ガスから除去することができ、二酸化炭素の影響による燃料電池部22の出力の低下を防止することができる。

【0035】

ここでは、水素ボンベ42から燃料電池部22の燃料流路60に水素ガスを供給し、水電解部21が稼動していない場合について図3を用いて説明する。V2(バルブ2)、V6を開け、V5を閉めることにより、水素ボンベ42からの水素ガスと循環流路65を流れた水素ガスとをガス混合器17で混合し、この混合ガスを燃料電池部22の燃料流路60に供給することができる。そして、V7を開けV8、V11を閉めることにより、燃料流路60を流れ二酸化炭素除去部10により二酸化炭素が除去された水素ガスが循環流路65を流れることができる。このように水素ガスを流通させることにより、水素ボンベ42から供給される水素ガスを燃料とし、燃料流路60を流れた燃料ガスに含まれる未反応の燃料ガスを再利用して、燃料電池部22を稼動させることができる。なお、燃料流路60での水素利用率が高い場合、V8を開け、V7を閉めることにより、水素ガスを循環させずに、水素ボンベ42からの水素ガスのみを燃料流路60に供給することもできる。また、燃料流路60を流れた水素ガスには、水素ガスが燃焼することにより生成した生成水に起因する水分が含まれるため、循環流路65により水素ガスを循環させることにより、この水分を再び燃料流路60に供給することができる。このことにより、加湿部48の稼動量を少なくすることができる。

【0036】

次に、水素ボンベ42および水電解部21から燃料電池部22の燃料流路60に水素ガスを供給する場合について図3を用いて説明する。V7、V11を開け、V8を閉めることにより、燃料流路60を流れた水素ガスと水電解部21で発生させた水素ガスとをガス混合器17で混合し、この混合ガスを循環流路65に流すことができる。また、V2、V6を開け、V5を閉めることにより、水素ボンベ42からの水素ガスと循環流路65を流れた水素ガスとをガス混合器17により混合し、混合ガスを燃料電池部22の燃料流路60に供給することができる。なお、燃料流路60における水素の利用率が高い場合、V8を開け、V7を閉めることにより、水電解部21で発生させた水素ガスのみを循環流路65に流してもよい。また、水電解部21で発生させた水素ガスを水素貯蔵部12に貯蔵することなく直接燃料流路60に供給するため、電解液に起因する水分を除湿部49で除去する必要がない。また、電解液に起因する水分を燃料流路60に供給することができるため、加湿部48の稼動量を小さくすることができる。

また、水電解部21で発生させた水素ガスの量が、燃料電池部22で消費する水素ガスの量より多い場合、V2を閉めて、循環流路65を流れた水素ガスのみを燃料流路60に供給してもよい。

【0037】

また、水素供給部6(燃料ガス供給部62)は、水素貯蔵部12を有することができる。水素貯蔵部12は、水電解部21から発生させた水素を貯蔵することができ、この貯蔵した水素を燃料電池部22の燃料流路60に供給することができる。水素貯蔵部12は、例えば、水素タンク、水素貯蔵合金などである。水素貯蔵部12が水素タンクの場合、水電解部21で発生させた水素は、圧縮機44により圧縮され水素タンクに貯蔵される。また、水素貯蔵部12は、燃料流路60を流通した水素に含まれる未反応の水素を再び燃料流路60を流通させるための循環流路65と導通することができる。このことにより、燃料電池部22を停止させた場合などに、流路中に残った水素を水素貯蔵部12に貯蔵することができ、燃料ガスである水素ガスを効率よく利用することができる。また、このことにより、常時燃料電池システムを動作させる必要がなくなり、負荷変動に対応することができる。

図3では、水素供給部6が水素ボンベ42と水素貯蔵部12の両方を有する場合について例示したが、水素供給部6は、水素貯蔵部12だけを有してもよい。この場合、水素貯蔵部12は、外部水素配管からの水素を貯蔵し、貯蔵した水素を燃料電池部22の燃料流路60に供給することもできる。

また、燃料ガスがメタノールの場合、燃料ガス供給部62は、メタノールを入れるタンクとメタノールを気化させる気化装置である。

【0038】

空気供給部63は、燃料電池部22の空気流路61に空気または酸素ガスを供給する部分であり、例えば、空気ボンベ、酸素ボンベ、エア・コンプレッサーなどである。また、空気供給部62は、水電解部21で発生させた酸素を貯蔵する酸素タンクであってもよく、酸素タンクに貯蔵した酸素ガスを空気流路61に供給できるように設けることができる。

空気流路61に空気を供給する場合、空気中には約300ppmの二酸化炭素が含まれるため、二酸化炭素による燃料電池部22の出力の低下を防止するために、空気供給部63と空気流路61との間に二酸化炭素除去部10を設けることができる。

【0039】

加湿部48は、燃料流路60に供給する燃料ガスを加湿できるように設けることができる。また、加湿部48は、空気流路61に供給する空気または酸素ガスを加湿できるように設けることができる。このことにより、空気極52での電気化学反応に必要な水を供給したり、固体高分子電解質膜53に水を供給することができ、固体高分子電解質膜53の電気抵抗率が低下させることができ、発電効率を向上させることができる。加湿部48としては、例えば、昇温した水に気体をバブリングするバブラー加湿方式のものや気体に水蒸気を直接供給する水蒸気添加方式のものが挙げられる。

【0040】

2.二酸化炭素除去部、ガス混合器、循環流路、湿度センサ

二酸化炭素除去部10とは、気体中の二酸化炭素を除去する部分である。二酸化炭素除去部10は、例えば、アルカリ性溶液に二酸化炭素を溶かして気体中の二酸化炭素を除去する部分であってもよく、ゼオライトや活性炭などの多孔質の吸着剤に二酸化炭素を吸着させて気体中の二酸化炭素を除去する部分であってもよい。

二酸化炭素除去部10は、燃料電池部22の燃料流路60を流れた燃料ガス(水素ガス)中の二酸化炭素を除去するために設けられてもよく、燃料電池部22の空気流路61に供給する空気中の二酸化炭素を除去するために設けられてもよく、改質器で発生させた水素中の二酸化炭素を除去するために設けられてもよく、燃料電池部22を停止させた場合などに流路中に残った水素中の二酸化炭素を除去し水素貯蔵部12に貯蔵するために設けられてもよい。

【0041】

ここでは、燃料電池部22の燃料流路60を流れた燃料ガス中の二酸化炭素を除去するために設けられる二酸化炭素除去部10について説明する。

燃料流路60では、燃料ガス供給部62(水素供給部6)から供給された燃料ガス(水素ガス)が流れ、燃料極51に水素ガスを供給する。燃料極51では、燃料流路60から供給される水素ガスと固体高分子電解質膜53から供給される水酸化物イオン(OH-)が反応し、H2Oが発生し、燃料極51に電子を放出する。発生したH2Oは、燃料流路60を流れ、燃料電池部22から排出される。なお、燃料流路60を流れ燃料電池部22から排出される燃料ガスには、燃料極51で反応しなかった水素ガスが含まれている。

また、燃料電池部22の停止中に固体高分子電解質膜53に溶け込んだ二酸化炭素や、空気流路に供給した空気に含まれる微量な二酸化炭素は、HCO3-として固体高分子電解質膜53をイオン伝導し、燃料極51において反応しCO2が発生する。この発生したCO2は、燃料流路60を流れ未反応の水素ガスと共に燃料電池部22から排出される。

【0042】

従って、燃料ガスが水素ガスの場合、燃料流路60を流れ燃料電池部22から排出される燃料ガスには、未反応の水素ガスとH2Oと二酸化炭素が含まれている。また、燃料ガスがメタノールなどの有機化合物である場合、燃料電池部22から排出される燃料ガスには、未反応の燃料ガス、燃料ガスがOH-と反応することにより生じるCO2、H2O、固体高分子電解質膜53から排出されるCO2が含まれる。

【0043】

この燃料電池部22から排出される燃料ガスに含まれる未反応の燃料ガスを再び燃料電池部22の燃料流路60に供給し、燃料ガスの利用効率を向上させることが考えられる。燃料電池部22から排出された燃料ガスをそのまま再び燃料流路60に供給すると、未反応の燃料ガスにより電池反応を生じさせることができ、燃料ガスの利用効率を向上させることができる。しかし、未反応の燃料ガスと共にCO2も燃料流路60に供給してしまう。このCO2は、固体高分子電解質膜53に溶け込んだり、燃料極51における電池反応に影響を及ぼしたりして、燃料電池部22の発電効率の低下の原因となる場合がある。また、CO2が繰り返し燃料流路60を流れることになり、燃料流路60を流れる燃料ガス中にCO2が蓄積されることになる。

【0044】

そこで、燃料流路60を流れた燃料ガスに含まれるCO2を除去し、CO2を除去した燃料ガスが再び燃料流路60を流れるように、二酸化炭素除去部10を設ける。このことにより、燃料電池部22から排出された燃料ガスを、CO2を除去した後再び燃料電池部22に供給することができるため、CO2を除去した未反応の燃料ガスを燃料電池部22に供給することができる。このため、CO2による燃料電池の出力の低下を抑制して、燃料ガスの利用効率を向上させることができる。

また、二酸化炭素除去部10は水素貯蔵部12に貯蔵する水素ガスに含まれるCO2を除去するように設けられてもよい。このことにより、二酸化炭素が除去された水素ガスを水素貯蔵部12に貯蔵することができ、水素貯蔵部12にCO2が蓄積することを防止することができる。

【0045】

具体的に説明すると、燃料電池部22の燃料流路60の気体排出口とガス混合器17とを導通させる循環流路65を設けることができる。この循環流路65の途中にCO2除去部10を設ける。ガス混合器17は、燃料ガス供給部62から供給される燃料ガスと、循環流路65から供給される燃料ガスとを混合して混合ガスとし、この混合ガスを燃料電池部22の燃料流路60に供給できるように設けることができる。

ガス混合器17は、逆止弁、圧力調整弁、流量調節器などを備えることができる。また、ガス混合器17は、逆流を防ぎながらガスを混合できるように設けることもできる。具体的には、燃料ガス供給部62から供給される燃料ガスと、循環流路65から供給される燃料ガスとの間に圧力差がある場合、逆止弁を設けることや、圧力調節弁を設け、各々の圧力を調節することで、一方より供給される燃料ガスが、他方へと流入することを防止しながら、また、一方の供給ガスの流れを滞らせることなく、ガスを混合することができる。また、ガス混合器17は、水電解部21で発生させた水素ガスと、燃料電池部22を流れた燃料ガスである水素ガスとを混合するように設けることもできる。

【0046】

湿度センサ67は、循環流路65を流れる燃料ガスの湿度またはガス混合器17により混合した混合ガスの湿度を検出するように設けることができる。また、この場合、ガス混合器17は、湿度センサ67からの信号に基づき、循環流路65を流れた燃料ガスと、燃料ガス供給部62から供給される燃料ガスとの混合比を変化させることができるように設けられてもよい。このことにより、ガス混合器17は、水分を含む循環流路を流れた燃料ガスと、燃料ガス供給部62から供給される燃料ガスとを混合し、適切な湿度を有する混合ガスを燃料電池部22の燃料流路60に供給することができる。その結果、燃料流路60に供給する燃料ガスを加湿する加湿部48の消費電力を小さくすることができ、燃料電池システムとしてのエネルギー効率を向上させることができる。また、燃料電池システムが除湿部49を有する場合、除湿部49の消費電力も少なくすることができ、燃料電池システムとしてのエネルギー効率を向上させることができる。

ガス混合器17は、圧力調節と流量調節により循環流路65から供給される燃料ガスと燃料ガス供給部62から供給される燃料ガスとの混合比を変化させることができる。

例えば、ガス混合器17が、燃料ガス供給部62に含まれる水素ボンベからの水素ガスと、燃料電池部22を流れた水素ガスを混合する場合、ガス混合器17が、各経路より供給するガスの圧力/流量を各々調節することで、ガスの混合比を調節することができる。例えば、燃料電池部22を流れた水素ガスには、燃料電池部22で生成した生成水が多く含まれるため、水を含んだ燃料電池部を流れた水素ガスと、水を含まない水素ボンベからの水素ガスの混合比を調節することで、加湿器48を動作させることなく適切な湿度に調整することができる。また、このようにガス混合比を調整する場合、燃料電池部22で生成した生成水を再利用することができるため、除湿部49も動作させる必要が無くなる。

以上のように、ガス混合器で、ガス混合の比率を調整することで、加湿器48と除湿部49の動作量を抑えることができるため、システムとしての効率を向上できる。

【0047】

3.除湿部

除湿部49は、燃料電池部22の燃料流路60を流れた燃料ガスを除湿するように設けることができる。このことにより、燃料電池部22の燃料流路60を流れた燃料ガスに含まれる水分を除去することができ、この水分が除去された燃料ガスを再び燃料流路60に供給することができる。このことにより、燃料流路60に供給する燃料ガスと共に過剰な水分が供給されることを抑制することができ、燃料極51においてフラッディング現象などが発生し発電効率が低下することを抑制することができる。

除湿部49は、燃料流路60の排出口から排出された燃料ガスが二酸化炭素除去部10を流通した後、除湿部49を流通するように設けられてもよく、燃料流路60の排出口から排出された燃料ガスが除湿部49を流通した後、二酸化炭素除去部10を流通するように設けられてもよい。

【0048】

除湿部49としては、例えば、気体を露点温度以下に冷却して除湿を行う冷却方式のもの、圧縮機で気体を圧縮することにより除湿を行う圧縮方式のものまたは水分を吸着しやすい固体に気体を通過させる吸着方式のものであってもよい。

また、除湿部49は、水素貯蔵部12に貯蔵する水素ガスを除湿するように設けられてもよい。このことにより、水分が除去された水素ガスを水素貯蔵部12に貯蔵することができ、水素貯蔵部12に水が溜まることを防止することができる。水素貯蔵部12に貯蔵する水素ガスは、水電解部21により発生させた水素ガスであってもよい。

また、除湿部49は、燃料電池部22の燃料流路60を流れた燃料ガスの除湿と、水素貯蔵部12に貯蔵する水電解部21により発生させた水素ガスの除湿との両方を共通の除湿部49により行うことができるように設けられてもよい。このことにより、運転コスト、製造コストを低減することができる。

【0049】

4.水電解部

水電解部21は、水を電気分解し水素ガスおよび酸素ガスを発生させることができる。水電解部21は第1電解用電極8と第2電解用電極7とを含む電解槽とすることができる。この電解槽に電解液を溜めて、電圧を第1および第2電解用電極8、7に印加することにより、電解液に含まれる水を電気分解し水素ガスおよび酸素ガスを発生させることができる。また、水電解部21は、光電変換部2の光起電力を利用して水を電気分解する部分であってもよい。この場合、水電解部21は、光電変換部2の光起電力が第1電解用電極8と第2電解用電極7とに出力されるように設けられる。

また、水電解部21は、発生させた水素が水素貯蔵部12に貯蔵されるように設けることができ、発生させた酸素が空気タンクに貯蔵されるように設けることができる。また、貯蔵する水素および貯蔵する酸素は、除湿部49により除湿した後貯蔵されるように設けることができる。

また、水電解部21は後述する水素製造装置23に含まれてもよい。この場合の第1電解用電極8および第2電解用電極7についての説明は後述する。また、水素製造装置23に含まれる第1電解用電極8および第2電解用電極7についての説明は、水素製造装置23に含まれない第1電解用電極8および第2電解用電極7についても矛盾がない限り当てはまる。

【0050】

ここでは、水電解部21で発生させた水素ガスを水素貯蔵部12に貯蔵し、燃料電池部22が稼動していない場合について図3を用いて説明する。V11を開け、V7を閉めることにより、水電解部21で発生させた水素ガスを除湿部49に流すことができる。除湿部49では、水素ガスに含まれる電解液に起因する水分を除去し、乾燥した水素が循環流路65を流れる。そして、V5を開け、V1、V6を閉めることにより循環流路を流れた水素ガスは圧縮機44により圧縮されて水素貯蔵部12に貯蔵される。この水素貯蔵部12に貯蔵した水素ガスは、V1を開けることにより燃料電池部22の燃料流路60に供給することができる。

【0051】

5.光電変換部

光電変換部2は、太陽光を受光することにより光起電力が生じる部分であり、この起電力を水電解部21に出力できる。光電変換部2の光起電力を水電解部21に出力することにより、光起電力を利用して水を電気分解し、水素ガスおよび酸素ガスを発生させることができる。このことにより、光電変換部2の光起電力により水素ガスを発生させることができる。この水素ガスは、水電解部21から気体流路を流通させ除湿部49により除湿した後、水素貯蔵部12に貯蔵することができる。

【0052】

光電変換部2は、光を受光することにより光起電力が生じるものであれば特に限定されないが、例えば、シリコン系半導体を用いた光電変換部、化合物半導体を用いた光電変換部、色素増感剤を利用した光電変換部、有機薄膜を用いた光電変換部などである。

また、光電変換部2は、後述する水素製造装置23に含まれてもよい。この場合の光電変換部2についての説明は後述する。また、水素製造装置23に含まれる光電変換部2についての説明は、水素製造装置23に含まれない光電変換部2についても矛盾がない限り当てはまる。

【0053】

6.水素製造装置

図4は、本実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略平面図であり、図5は、図4の点線A−Aにおける水素製造装置の概略断面図であり、図6は、本実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略裏面図である。

また、図7〜13は、それぞれ本実施形態の燃料電池システムに含まれる水素製造装置の構成を示す概略断面図であり、図5に対応する概略断面図である。

水素製造装置23は、受光面とその裏面を有する光電変換部2と、光電変換部2の裏面側に設けられた水電解部21を有することができる。

また、水素製造装置23は、光電変換部2の裏面上にそれぞれ設けられた第1電解用電極8および第2電解用電極7を有し、光電変換部2の受光面に太陽光が入射し第1および第2電解用電極8、7が電解液と接触するとき、第1および第2電解用電極8、7は、光電変換部2が受光することより生じる起電力を利用して電解液を電気分解しそれぞれ第1気体および第2気体を発生させることができるように設けられ、第1気体および第2気体のうち、一方は水素ガスであり他方は酸素ガスである。

【0054】

第1および第2電解用電極8、7は、光電変換部2が受光することより生じる起電力を利用して電解液を電気分解しそれぞれ第1気体および第2気体が発生するように設けられているため、第1電解用電極8の表面で第1気体を発生させることができ、第2電解用電極7の表面で第2気体を発生させることができる。また、第1気体および第2気体のうち一方は水素ガスであるため、水素ガスを製造することができる。

また、光電変換部2の裏面上に第1電解用電極8および第2電解用電極7を設けるため、光電変換部2の受光面に電解液を介さず光を入射させることができ、電解液による入射光の吸収や入射光の散乱を防止することができる。このことにより、光電変換部2へ入射光の量を多くすることができ、光利用効率を高くすることができる。

さらに、光電変換部2の裏面上に第1電解用電極8および第2電解用電極7を設けるため、受光面に入射する光が、第1および第2電解用電極8、7、ならびにそこからそれぞれ発生する第1気体及び第2気体により吸収や散乱されることはない。このことにより、光電変換部2へ入射する光量を多くすることができ、光利用効率を高くすることができる。

【0055】

また、水素製造装置23は、透光性基板1、第1電極4、第2電極5、第1導電部9などを有することもできる。

以下、水素製造装置23について説明する。

【0056】

6−1.透光性基板

透光性基板1は、水素製造装置23が備えてもよい。また、光電変換部2は、受光面が透光性基板1側となるように透光性基板1の上に設けられてもよい。なお、光電変換部2が、半導体基板などからなり一定の強度を有する場合、透光性基板1は省略することが可能である。また、光電変換部2が樹脂フィルムなど柔軟性を有する材料の上に形成可能な場合、透光性基板1は省略することができる。

【0057】

また、太陽光を光電変換部2の受光面で受光するため、透光性基板1は、透明であり光透過率が高いことが好ましいが、光電変換部2へ効率的な光の入射が可能な構造であれば、光透過率に制限はない。

光透過率が高い基板材料として、例えば、ソーダガラス、石英ガラス、パイレックス(登録商標)、合成石英板等の透明なリジッド材、あるいは透明樹脂板やフィルム材等が好適に用いられる。化学的および物理的安定性を備える点より、ガラス基板を用いることが好ましい。

透光性基板1の光電変換部2側の表面には、入射した光が光電変換部2の表面で有効に乱反射されるように、微細な凹凸構造に形成することができる。この微細な凹凸構造は、例えば反応性イオンエッチング(RIE)処理もしくはブラスト処理等の公知の方法により形成することが可能である。

【0058】

6−2.第1電極

第1電極4は、透光性基板1の上に設けることができ、光電変換部2の受光面と接触するように設けることができる。また、第1電極4は透光性を有してもよい。また、第1電極4は、透光性基板1を省略可能の場合、光電変換部2の受光面に直接設けられてもよい。第1電極4は、第2電解用電極7と電気的に接続することができる。第1電極4を設けることにより、光電変換部2の受光面と第2電解用電極7との間に流れる電流を大きくすることができる。また、光電変換部2が図12、13のように光電変換部2の裏面の第1区域と第2区域との間に起電力が生じるものである場合、第1電極4は不要である。

第1電極4は、図5、8、11のように第1導電部9を介して第2電解用電極7と電気的に接続してもよく、図10のように第2電解用電極7と接触してもよい。また、第1電極4は、図7、9のような場合、切換部29および配線50を介して第2電解用電極7と電気的に接続することができる。

第1電極4は、例えば、ITO、SnO2などの透明導電膜からなってもよく、Ag、Auなどの金属のフィンガー電極からなってもよい。

【0059】

以下に第1電極4を透明導電膜とした場合について説明する。

透明導電膜は、光電変換部2の受光面と第2電解用電極7とのコンタクトを取りやすくするために用いていることができる。

一般に透明電極として使用されているものを用いることが可能である。具体的にはIn−Zn−O(IZO)、In−Sn−O(ITO)、ZnO−Al、Zn−Sn−O、SnO2等を挙げることができる。なお本透明導電膜は、太陽光の光線透過率が85%以上、中でも90%以上、特に92%以上であることが好ましい。このことにより光電変換部2が光を効率的に吸収することができるためである。

透明導電膜の作成方法としては公知の方法を用いることができ、スパッタリング、真空蒸着、ゾルゲル法、クラスタービーム蒸着法、PLD(Pulse Laser Deposition)法などが挙げられる。

【0060】

6−3.光電変換部

光電変換部2は、受光面およびその裏面を有し、光電変換部2の裏面側に第1電解用電極8と第2電解用電極7が設けられる。なお、受光面とは、光電変換するための光を受光する面であり、裏面とは、受光面の裏の面である。また、光電変換部2は、第1電極4が設けられた透光性基板1の上に受光面を下にして設けることができる。光電変換部2は、例えば、図5、7〜11のように受光面と裏面との間に起電力が生じるものであってもよく、図12、13のように光電変換部2の裏面の第1区域と第2区域との間に起電力が生じるものであってもよい。図12、13のような光電変換部2は、n型半導体領域37とp型半導体領域36を形成した半導体基板などにより形成することができる。

光電変換部2の形は、特に限定されないが、例えば、方形状とすることができる。

光電変換部2は、入射光により電荷分離することができ、起電力が生じるものであれば、特に限定されないが、例えば、シリコン系半導体を用いた光電変換部、化合物半導体を用いた光電変換部、色素増感剤を利用した光電変換部、有機薄膜を用いた光電変換部などである。

【0061】

第1気体および第2気体のうちどちらか一方が水素ガスであり、他方が酸素ガスの場合、光電変換部2は、光を受光することにより、第1電解用電極8および第2電解用電極7において水素ガスと酸素ガスが発生するために必要な起電力が生じる材料を使用する必要がある。第1電解用電極8と第2電解用電極7の電位差は、水分解のための理論電圧(1.23V)より大きくする必要があり、そのためには光電変換部2で十分大きな電位差を生み出す必要がある。そのため光電変換部2は、pn接合など起電力を生じさせる部分を二接合以上直列に接続することが好ましい。例えば、図11、13のように並べて設けられた光電変換層を第4導電部33により直列接続した構造を有することができる。

【0062】

光電変換を行う材料は、シリコン系半導体、化合物半導体、有機材料をベースとしたものなどが挙げられるが、いずれの光電変換材料も使用することが可能である。また、起電力を大きくするために、これらの光電変換材料を積層することが可能である。積層する場合には同一材料で多接合構造を形成することが可能であるが、光学的バンドギャップの異なる複数の光電変換層を積層し、各々の光電変換層の低感度波長領域を相互に補完することにより、広い波長領域にわたり入射光を効率よく吸収することが可能となる。これらの複数の光電変換層は、それぞれ異なるバンドギャップを有することが好ましい。このような構成によれば、光電変換部2で生じる起電力をより大きくすることができ、電解液をより効率的に電気分解することができる。

【0063】

また、光電変換層間の直列接続特性の改善や、光電変換部2で発生する光電流の整合のために、層間に透明導電膜等の導電体を介在させることが可能である。これにより光電変換部2の劣化を抑制することが可能となる。

光電変換部2の例を以下に具体的に説明する。また、光電変換部2は、これらを組み合わせたものでもよい。また、以下の光電変換部2の例は、矛盾しない限り光電変換層とすることもできる。

【0064】

6−3−1.シリコン系半導体を用いた光電変換部

シリコン系半導体を用いた光電変換部2は、例えば、単結晶型、多結晶型、アモルファス型、球状シリコン型、及びこれらを組み合わせたもの等が挙げられる。いずれもp型半導体とn型半導体が接合したpn接合を有することができる。また、p型半導体とn型半導体との間にi型半導体を設けたpin接合を有するものとすることもできる。また、pn接合を複数有するもの、pin接合を複数有するもの、pn接合とpin接合を有するものとすることもできる。

シリコン系半導体とは、シリコンを含む半導体であり、例えば、シリコン、シリコンカーバイド、シリコンゲルマニウムなどである。また、シリコンなどにn型不純物またはp型不純物が添加されたものも含み、また、結晶質、非晶質、微結晶のものも含む。

また、シリコン系半導体を用いた光電変換部2は、透光性基板1の上に形成された薄膜または厚膜の光電変換層であってもよく、また、シリコンウェハなどのウェハにpn接合またはpin接合を形成したものでもよく、また、pn接合またはpin接合を形成したウェハの上に薄膜の光電変換層を形成したものでもよい。

【0065】

シリコン系半導体を用いた光電変換部2の形成例を以下に示す。

透光性基板1上に積層した第1電極4上に、第1導電型半導体層をプラズマCVD法等の方法で形成する。この第1導電型半導体層としては、導電型決定不純物原子濃度が1×1018〜5×1021/cm3程度ドープされた、p+型またはn+型の非晶質Si薄膜、または多結晶あるいは微結晶Si薄膜とする。第1導電型半導体層の材料としては、Siに限らず、SiCあるいはSiGe,SixO1-x等の化合物を用いることも可能である。

【0066】

このように形成された第1導電型半導体層上に、結晶質Si系光活性層として多結晶あるいは微結晶の結晶質Si薄膜をプラズマCVD法等の方法で形成する。なお、導電型は第1導電型半導体よりドーピング濃度が低い第1導電型とするか、あるいはi型とする。結晶質Si系光活性層の材料としては、Siに限らず、SiCあるいはSiGe,SixO1-x等の化合物を用いることも可能である。

【0067】

次に、結晶質Si系光活性層上に半導体接合を形成するため、第1導電型半導体層とは反対導電型である第2導電型半導体層をプラズマCVD等の方法で形成する。この第2導電型半導体層としては、導電型決定不純物原子が1×1018〜5×1021/cm3程度ドープされた、n+型またはp+型の非晶質Si薄膜、または多結晶あるいは微結晶Si薄膜とする。第2導電型半導体層の材料としては、Siに限らず、SiCあるいはSiGe,SixO1-x等の化合物を用いることも可能である。また接合特性をより改善するために、結晶質Si系光活性層と第2導電型半導体層との間に、実質的にi型の非単結晶Si系薄膜を挿入することも可能である。このようにして、受光面に最も近い光電変換層を一層積層することができる。

【0068】

続けて第二層目の光電変換層を形成する。第二層目の光電変換層は、第1導電型半導体層、結晶質Si系光活性層、第2導電型半導体層からなり、それぞれの層は、第一層目の光電変換層中の対応する第1導電型半導体層、結晶質Si系光活性層、第2導電型半導体層と同様に形成する。二層のタンデムで水分解に十分な電位を得ることができない場合は、三層あるいはそれ以上の層状構造を取ることが好ましい。ただし第二層目の光電変換層の結晶質Si系光活性層の体積結晶化分率は、第一層目の結晶質Si系光活性層と比較すると高くすることが好ましい。三層以上積層する場合も同様に下層と比較すると体積結晶化分率を高くすることが好ましい。これは、長波長域での吸収が大きくなり、分光感度が長波長側にシフトし、同じSi材料を用いて光活性層を構成した場合においても、広い波長域で感度を向上させることが可能となるためである。すなわち、結晶化率の異なるSiでタンデム構造にすることにより、分光感度が広くなり、光の高効率利用が可能となる。このとき低結晶化率材料を受光面側にしないと高効率とならない。また結晶化率が40%以下に下がるとアモルファス成分が増え、劣化が生じてしまう。

【0069】

次に、シリコン基板を用いた光電変換部2の形成例を以下に示す。

シリコン基板としては、単結晶シリコン基板または多結晶シリコン基板などを用いることができ、p型であっても、n型であっても、i型であってもよい。このシリコン基板の一部にPなどのn型不純物を熱拡散またはイオン注入などによりドープすることによりn型半導体部37を形成し、シリコン基板のほかの一部にBなどのp型不純物を熱拡散またはイオン注入などによりドープすることによりp型半導体部36を形成することができる。このことにより、シリコン基板にpn接合、pin接合、npp+接合またはpnn+接合などを形成することができ、光電変換部2を形成することができる。

【0070】

n型半導体部37およびp型半導体部36は、図12、13のようにシリコン基板にそれぞれ1つの領域を形成することができ、また、n型半導体領域37およびp型半導体領域36のうちどちらか一方を複数形成することもできる。また、図13のようにn型半導体領域37およびp型半導体領域36を形成したシリコン基板を並べて設置し、第4導電部33により直列接続することにより光電変換部2を形成することもできる。

なお、ここではシリコン基板を用いて説明したが、pn接合、pin接合、npp+接合またはpnn+接合などを形成することができる他の半導体基板を用いてもよい。また、n型半導体部37およびp型半導体部36を形成することができれば、半導体基板に限定されず、基板上に形成された半導体層であってもよい。

【0071】

6−3−2.化合物半導体を用いた光電変換部

化合物半導体を用いた光電変換部は、例えば、III−V族元素で構成されるGaP、GaAsやInP、InAs、II−VI族元素で構成されるCdTe/CdS、I−III−VI族で構成されるCIGS(Copper Indium Gallium DiSelenide)などを用いpn接合を形成したものが挙げられる。

【0072】

化合物半導体を用いた光電変換部の製造方法の一例を以下に示すが、本製造方法では、製膜処理等はすべて有機金属気相成長法(MOCVD;Metal Organic Chemical Vapor Deposition)装置を使って連続して行われる。III族元素の材料としては、例えばトリメチルガリウム、トリメチルアルミニウム、トリメチルインジウムなどの有機金属が水素ガスをキャリアガスとして成長装置に供給される。V族元素の材料としては、例えばアルシン(AsH3)、ホスフィン(PH3)、スチビン(SbH3)等のガスが使われる。p型不純物またはn型不純物のドーパントとしては、例えばp型化にはジエチルジンク、またはn型化には、モノシラン(SiH4)やジシラン(Si2H6)、セレン化水素(H2Se)等が利用される。これらの原料ガスを、例えば700℃に加熱された基板上に供給することにより熱分解させ、所望の化合物半導体材料膜をエピタキシャル成長させることが可能である。これら成長層の組成は導入するガス組成により、また膜厚はガスの導入時間によって制御することが可能である。これらの光電変換部を多接合積層する場合は、層間での格子定数を可能な限り合わせることにより、結晶性に優れた成長層を形成することができ、光電変換効率を向上することが可能となる。

【0073】

pn接合を形成した部分以外にも、例えば受光面側に公知の窓層や、非受光面側に公知の電界層等を設けることによりキャリア収集効率を高める工夫を有してもよい。また不純物の拡散を防止するためのバッファ層を有していてもよい。

【0074】

6−3−3.色素増感剤を利用した光電変換部

色素増感剤を利用した光電変換部は、例えば、主に多孔質半導体、色素増感剤、電解質、溶媒などにより構成される。

多孔質半導体を構成する材料としては、例えば、酸化チタン、酸化タングステン、酸化亜鉛、チタン酸バリウム、チタン酸ストロンチウム、硫化カドミウム等公知の半導体から1種類以上を選択することが可能である。多孔質半導体を基板上に形成する方法としては、半導体粒子を含有するペーストをスクリーン印刷法、インクジェット法等で塗布し乾燥もしくは焼成する方法や、原料ガスを用いたCVD法等により製膜する方法、PVD法、蒸着法、スパッタ法、ゾルゲル法、電気化学的な酸化還元反応を利用した方法等が挙げられる。

【0075】

多孔質半導体に吸着する色素増感剤としては、可視光領域および赤外光領域に吸収を持つ種々の色素を用いることが可能である。ここで、多孔質半導体に色素を強固に吸着させるには、色素分子中にカルボン酸基、カルボン酸無水基、アルコキシ基、スルホン酸基、ヒドロキシル基、ヒドロキシルアルキル基、エステル基、メルカプト基、ホスホニル基等が存在することが好ましい。これらの官能基は、励起状態の色素と多孔質半導体の伝導帯との間の電子移動を容易にする電気的結合を提供する。

【0076】

これらの官能基を含有する色素として、例えば、ルテニウムビピリジン系色素、キノン系色素、キノンイミン系色素、アゾ系色素、キナクリドン系色素、スクアリリウム系色素、シアニン系色素、メロシアニン系色素、トリフェニルメタン系色素、キサンテン系色素、ポルフィリン系色素、フタロシアニン系色素、ベリレン系色素、インジゴ系色素、ナフタロシアニン系色素等が挙げられる。

【0077】

多孔質半導体への色素の吸着方法としては、例えば多孔質半導体を、色素を溶解した溶液(色素吸着用溶液)に浸漬する方法が挙げられる。色素吸着用溶液に用いられる溶媒としては、色素を溶解するものであれば特に制限されず、具体的には、エタノール、メタノール等のアルコール類、アセトン等のケトン類、ジエチルエーテル、テトラヒドロフラン等のエーテル類、アセトニトリル等の窒素化合物類、ヘキサン等の脂肪族炭化水素、ベンゼン等の芳香族炭化水素、酢酸エチル等のエステル類、水等を挙げることができる。

【0078】

電解質は、酸化還元対とこれを保持する液体または高分子ゲル等固体の媒体からなる。

酸化還元対としては一般に、鉄系、コバルト系等の金属類や塩素、臭素、ヨウ素等のハロゲン物質が好適に用いられ、ヨウ化リチウム、ヨウ化ナトリウム、ヨウ化カリウム等の金属ヨウ化物とヨウ素の組み合わせが好ましく用いられる。さらに、ジメチルプロピルイミダゾールアイオダイド等のイミダゾール塩等を混入することもできる。

【0079】

また、溶媒としては、プロピレンカーボネート等のカーボネート化合物、アセトニトリル等のニトリル化合物、エタノール、メタノール等のアルコール、その他、水や非プロトン極性物質等が用いられるが、中でも、カーボネート化合物やニトリル化合物が好適に用いられる。

【0080】

6−3−4.有機薄膜を用いた光電変換部

有機薄膜を用いた光電変換部2は、電子供与性および電子受容性を持つ有機半導体材料で構成される電子正孔輸送層、または電子受容性を有する電子輸送層と電子供与性を有する正孔輸送層とが積層されたものであってもよい。

電子供与性の有機半導体材料としては、電子供与体としての機能を有するものであれば特に限定されないが、塗布法により製膜できることが好ましく、中でも電子供与性の導電性高分子が好適に使用される。

【0081】

ここで導電性高分子とはπ共役高分子を示し、炭素−炭素またはヘテロ原子を含む二重結合または三重結合が、単結合と交互に連なったπ共役系からなり、半導体的性質を示すものをさす。

【0082】

電子供与性の導電性高分子材料としては、例えばポリフェニレン、ポリフェニレンビニレン、ポリチオフェン、ポリカルバゾール、ポリビニルカルバゾール、ポリシラン、ポリアセチレン、ポリピロール、ポリアニリン、ポリフルオレン、ポリビニルピレン、ポリビニルアントラセン、およびこれらの誘導体、共重合体、あるいはフタロシアニン含有ポリマー、カルバゾール含有ポリマー、有機金属ポリマー等が挙げられる。中でも、チオフェン−フルオレン共重合体、ポリアルキルチオフェン、フェニレンエチニレン−フェニレンビニレン共重合体、フルオレン−フェニレンビニレン共重合体、チオフェン−フェニレンビニレン共重合体等が好適に利用される。

【0083】

電子受容性の有機半導体材料としては、電子受容体としての機能を有するものであれば特に限定されないが、塗布法により製膜できることが好ましく、中でも電子供与性の導電性高分子が好適に使用される。

電子受容性の導電性高分子としては、例えばポリフェニレンビニレン、ポリフルオレン、およびこれらの誘導体、共重合体、あるいはカーボンナノチューブ、フラーレンおよびこれらの誘導体、CN基またはCF3基含有ポリマーおよびそれらの−CF3置換ポリマー等が挙げられる。

【0084】

また、電子供与性化合物がドープされた電子受容性の有機半導体材料や、電子受容性化合物がドープされた電子供与性の有機半導体材料等を用いることが可能である。電子供与性化合物がドープされる電子受容性の導電性高分子材料としては、上述の電子受容性の導電性高分子材料を挙げることができる。ドープされる電子供与性化合物としては、例えばLi、K、Ca、Cs等のアルカリ金属やアルカリ土類金属のようなルイス塩基を用いることができる。なお、ルイス塩基は電子供与体として作用する。また、電子受容性化合物がドープされる電子供与性の導電性高分子材料としては、上述した電子供与性の導電性高分子材料を挙げることができる。ドープされる電子受容性化合物としては、例えばFeCl3、AlCl3、AlBr3、AsF6やハロゲン化合物のようなルイス酸を用いることができる。なお、ルイス酸は電子受容体として作用する。

【0085】

上記にて示した光電変換部2においては、第一義的には太陽光を受光させ光電変換を行うことを想定しているが、用途により蛍光灯や白熱灯、LED、特定の熱源から発せられる光等の人工光を照射し光電変換を行うことも可能である。

【0086】

6−4.第2電極

第2電極5は、光電変換部2の裏面上に設けることができる。また、第2電極5は、光電変換部2の裏面と第1電解用電極8との間および光電変換部2の裏面と絶縁部11との間に設けることもできる。また、第2電極5は、第1電解用電極8と電気的に接続することができる。第2電極5を設けることにより、光電変換部2の裏面と第1電解用電極8との間のオーミックロスを低減することができる。また、第2電極5は、第1電解用電極8と接触してもよい。また、第2電極5は、切換部29および配線50を介して第1電解用電極8と電気的に接続してもよい。

また、第2電極5は、電解液に対する耐食性および電解液に対する遮液性を有することが好ましい。このことにより、電解液による光電変換部2の腐食を防止することができる。

第2電極5は、導電性を有すれば特に限定されないが、例えば、金属薄膜であり、また、例えば、Al、Ag、Auなどの薄膜である。これらは、例えば、スパッタリングなどにより形成することができる。また、例えば、In−Zn−O(IZO)、In−Sn−O(ITO)、ZnO−Al、Zn−Sn−O、SnO2等の透明導電膜である。

【0087】

6−5.第1導電部

第1導電部9は、第1電極4と第2電解用電極7とにそれぞれ接触するように設けることができる。第1導電部9を設けることにより、容易に光電変換部2の受光面に接触した第1電極4と第2電解用電極7とを電気的に接続することができる。

また、第1導電部9は、図5、8のように光電変換部2を貫通するコンタクトホールに設けられてもよい。このことにより、光電変換部2の受光面と第2電解用電極7との間の電流経路を短くすることができ、より効率的に第1気体および第2気体を発生させることができる。また、第1導電部9が設けられたコンタクトホールは、1つまたは複数でもよく、円形の断面を有してもよい。

また、第1導電部9は、図11のように光電変換部2の側面を覆うように設けられてもよい。

【0088】

第1導電部9の材料は、導電性を有しているものであれば特に制限されない。導電性粒子を含有するペースト、例えばカーボンペースト、Agペースト等をスクリーン印刷法、インクジェット法等で塗布し乾燥もしくは焼成する方法や、原料ガスを用いたCVD法等により製膜する方法、PVD法、蒸着法、スパッタ法、ゾルゲル法、電気化学的な酸化還元反応を利用した方法等が挙げられる。

【0089】

6−6.絶縁部

絶縁部11は、リーク電流の発生を防止するために設けることができる。例えば、図5、8のように第1導電部9を光電変換部2を貫通するコンタクトホール内に設ける場合、コンタクトホールの側壁に絶縁部11を設けることができる。

また、絶縁部11は、例えば、図5、7〜11のように第2電解用電極7と光電変換部2の裏面との間に設けることができる。このことにより、第2電解用電極7と光電変換部2の裏面との間でリーク電流が生じるのを防止することができる。また、光電変換部2が図12、13のように受光することにより光電変換部2の裏面の第1区域と第2区域との間に電位差を生じるものである場合、絶縁部11は、第1電解用電極8と光電変換部2の裏面との間、および第2電解用電極7と光電変換部2の裏面との間に設けられ、絶縁部11は、第1区域上および第2区域上に開口を有してもよい。このことにより、光電変換部2が受光することにより形成される電子およびホールを効率よく分離することができ、光電変換効率をより高くすることができる。

また、絶縁部11は、電解液に対する耐食性および電解液に対する遮液性を有することが好ましい。このことにより、リーク電流の発生を防止することができ、また、電解液による光電変換部2の腐食を防止することができる。

【0090】

絶縁部11としては、有機材料、無機材料を問わず用いることが可能であり、例えば、ポリアミド、ポリイミド、ポリアリーレン、芳香族ビニル化合物、フッ素系重合体、アクリル系重合体、ビニルアミド系重合体等の有機ポリマー、無機系材料としては、Al2O3等の金属酸化物、多孔質性シリカ膜等のSiO2や、フッ素添加シリコン酸化膜(FSG)、SiOC、HSQ(Hydrogen Silsesquioxane)膜、SiNx、シラノール(Si(OH)4)をアルコール等の溶媒に溶かし塗布・加熱することにより製膜する方法を用いることが可能である。

【0091】

絶縁部11を形成する方法としては、絶縁性材料を含有するペーストをスクリーン印刷法、インクジェット法、スピンコーティング法等で塗布し乾燥もしくは焼成する方法や、原料ガスを用いたCVD法等により製膜する方法、PVD法、蒸着法、スパッタ法、ゾルゲル法を利用した方法等が挙げられる。

【0092】

6−7.第2導電部、第3導電部、第4導電部

第2導電部24、第3導電部25は、絶縁部11と第2電解用電極7との間、または、絶縁部11と第1電解用電極8との間に設けることができる。第2導電部24、第3導電部25を設けることにより、光電変換部2が受光することにより生じた起電力を効率よく第1電解用電極8または第2電解用電極7に出力することができ、オーミックロスを低減することができる。第2導電部24、第3導電部25は、例えば、図11〜13に示すように設けることができる。

第2導電部24、第3導電部25は、電解液に対する耐食性および電解液に対する遮液性を有することが好ましい。このことにより、オーミック抵抗の上昇を防止することができ、また、電解液による光電変換部2の腐食を防止することができる。

第4導電部33は、図11、13のように光電変換層を直列接続するように設けることができる。

【0093】

第2導電部24、第3導電部25または第4導電部33は、導電性を有すれば特に限定されないが、例えば、金属薄膜であり、また、例えば、Al、Ag、Auなどの薄膜である。これらは、例えば、スパッタリングなどにより形成することができる。また、例えば、In−Zn−O(IZO)、In−Sn−O(ITO)、ZnO−Al、Zn−Sn−O、SnO2等の透明導電膜である。